Неделю назад я рассказывал о возможностях 3D-печати и том, как именно FDM-технология облегчает нашу жизнь. Статья набрала пусть и немного, но вполне достаточно положительных откликов, чтобы продолжать данную тему, а значит цикл материалов можно считать открытым:)

Сразу хотел бы предупредить, что не хочу превращать статьи в дотошное руководство 3D-печатника. Этого добра на просторах рунета предостаточно. Моя же цель — лишь натолкнуть и подсказать варианты, способы и идеи, которые упростят жизнь человека, который заинтересуется этой отраслью.

Ну что, поехали. После вводного экскурса время действовать. Тема сегодняшней статьи — закупка комплектующих.

Перед тем, как отдать свои кровные

Первое предупреждение — будет непросто. Самостоятельная сборка 3D-принтера требует усидчивости и терпения. Я буду счастлив, если у вас все будет получаться с первого раза, но, по собственному опыту скажу, что без ложки дегтя в 3D-печати не бывает.

Перед покупкой комплектующих для самостоятельного построения принтера сразу же хочу отметить, что для нас самое важное — максимально ужатый бюджет.

И дело не совсем в экономии. Лично мне бы очень хотелось, чтобы вы испытали тот восторг, который наступает после печати первой детали на устройстве, которое создано вашими руками.

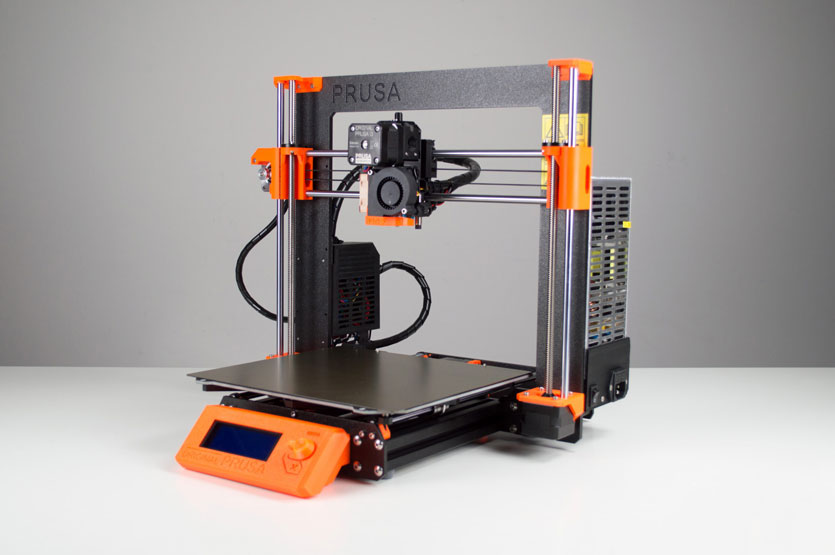

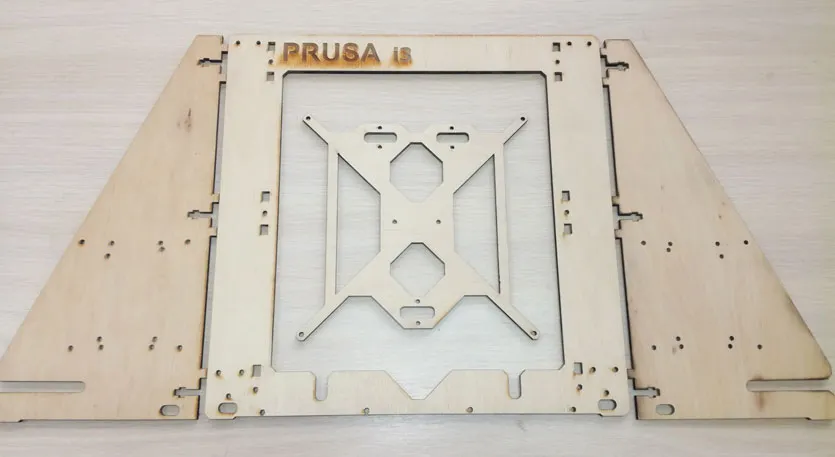

Собирать будем классическую модель Prusa i3. Во-первых, это максимально бюджетный вариант исполнения принтера. Во-вторых, он очень популярен и найти пластиковые детали для этой модели не проблема.

Наконец, апгрейдить эту модель одно удовольствие. Делать это можно бесконечно долго, но главное, видеть заметные улучшения после вложения очередной сотни-другой рублей.

Механика

Под «механикой» мы подразумеваем как статичные, так и движущиеся элементы принтера. От правильного выбора механики напрямую зависит качество моделей, которые он способен будет печатать.

Существует буквально сотни всевозможных модификаций и вариантов исполнения того самого принтера Prusa i3. Вариантов замены комплектующих или их аналогов тьма, поэтому всегда можно что-то изменить или исправить.

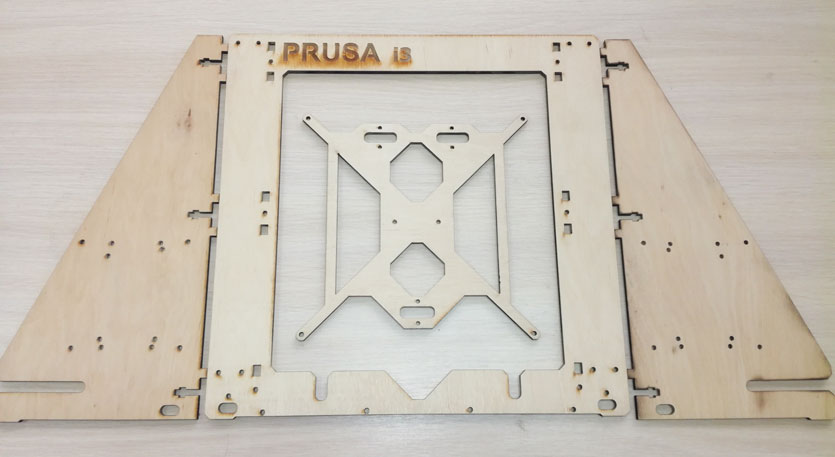

Корпус

На что влияет. Корпус обеспечивает жесткость всей конструкции. Учтите, что во время печати хотэнд будет постоянно перемешаться вверх, вниз, влево, вправо, вперед и назад. Иногда эти движения будут очень резкими и быстрыми, поэтому, чем надежнее будет корпус, тем лучших результатов вы достигните.

Варианты. Чертеж рамы есть в открытом доступе (тут или тут). Дальше остается обратиться в конторы, занимающиеся резкой фанеры, ДСП, акрила или металла.

Из стали 3-4 миллиметра выйдет подороже, потяжелее, но надежнее. Из фанеры 6 – 8 мм дешевле. Есть варианты и из акрила.

Финансовый совет. Готовые варианты рам на AliExpress и Ebay сразу отметайте. Там просят в три-четыре раза большую сумму. Полистайте доски объявлений по месту жительства. Средняя стоимость корпуса из фанеры варьируется в пределах 600 – 1000 рублей. Все, что дороже — от лукавого.

Цена вопроса: 800 рублей (здесь и далее – приблизительная стоимость).

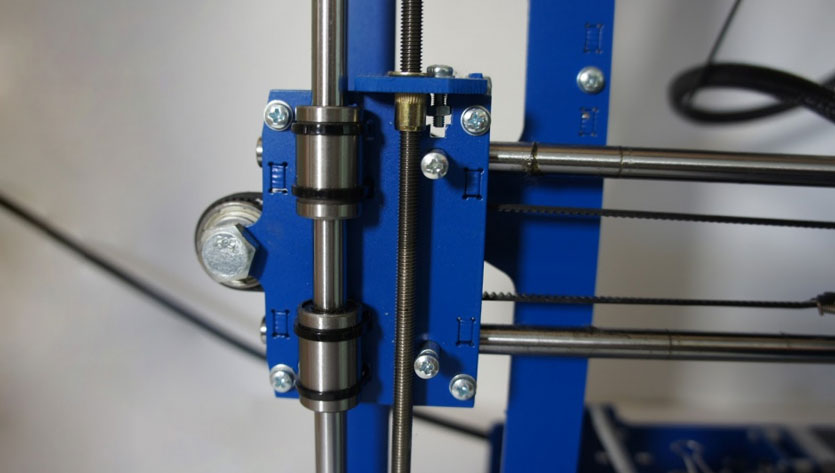

Направляющие (валы)

На что влияет. Плавность хода сопла, ровность слоев.

Варианты. Направляющих для Prusa i3 нужно ровно шесть штук. По две на каждую ось (X, Y, Z). Размеры следующие:

- 2 x 370мм (ось X)

- 2 x 350мм (ось Y)

- 2 x 320мм (ось Z)

Общепринятый стандарт для валов 3D-принтера — 8 мм. И гнаться за 10 или 12 мм смысла нет. Вес головы хотэнда не такой значительный, что бы на расстоянии в 370 мм гнуть вал.

Хотя, если у вас есть лишние деньги, можно извратиться и купить 12 миллиметровые валы. Вот только подшипники и подгонка пластиковых деталей потом выйдет дороговато.

Финансовый совет. Перфекционистам на заметку: рельсовые направляющие, конечно же, отличная штука. Но их стоимость даже в Китае откровенно пугает. Оставьте эту модернизацию на будущее.

К слову, валы можно купить как на AliExpress (тут или тут), так и по месту с тех же досок объявлений. Самый доступный вариант — отправиться на блошиный рынок и найти на разборке принтеров и старой оргтехники (МФУ, сканеры) шесть нормальных валов.

Главное, вооружитесь штангенциркулем. Все валы должны быть строго одного диаметра. Цена за штуку получится в районе 60 – 70 рублей.

Цена вопроса: 420 рублей (вариант блошинного рынка).

Подшипники

На что влияет. Уровень шума, качество печати, ровность слоев и граней детали.

Варианты. И снова все упирается в бюджет. Можно заказать подшипник в блоке (модель SC8UU, например, тут). Можно просто линейный подшипник LM8UU. Можно остановиться на бронзовых или латунных втулках генератора автомобиля. Главное, подобрать нужный размер.

Наконец, можно заказать подшипники у 3D-печатника, у которого будете покупать детали для своего принтера (об этом ниже). Готовые подшипники всех размеров есть тут.

Запомните, для Prusa i3 вам нужны 12 линейных подшипников.

Финансовый совет. Не спешите заказывать подшпиники в Китае. Не факт, что выйдет дешевле. Варианты по 40 – 60 рублей за штуку можно найти и в «родных краях».

Цена вопроса: 600 рублей.

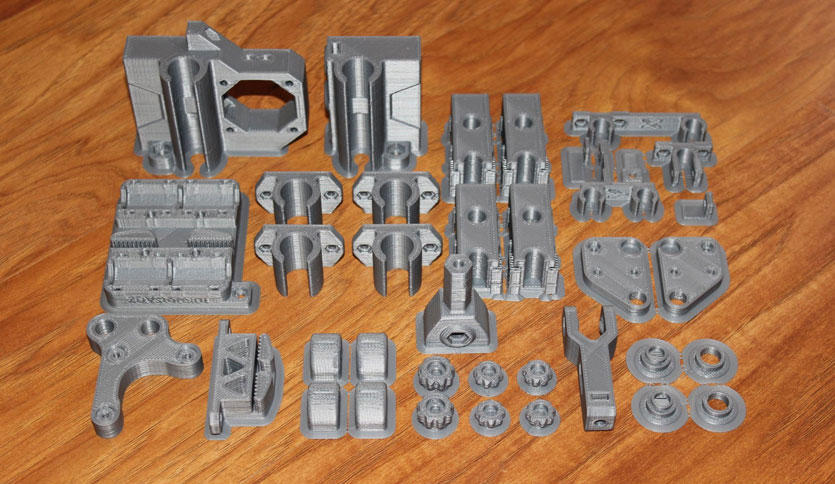

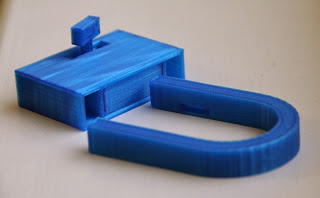

Пластиковые детали

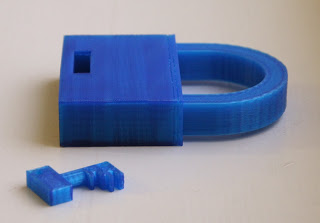

Самое время обратиться к тем, у кого уже есть 3D-принтер. Поищите объявления «3D печать в вашем городе». Обсудите стоимость печати комплекта деталей для Prusa i3.

Как правило, оценивают за грамм печати, но есть и готовые комплекты. Тянуть это добро из Китая нет никакого смысла.

Цена вопроса: около 1000 рублей, но зависит от наглости печатника.

Ремни, шкивы, шпильки и прочая мелочь

Для самостоятельной сборки механики принтера остается совсем немного. По сути, это недорогие детали, рассказывать о которых слишком много не имеет смысла. Поэтому, приведу список.

- ремень GT2 – служит для перемещения хотэнда и столика вдоль осей X и Y. Выглядит вот так. 2 метра хватит с головой.

- шкивы GT 2 — внутренний диаметр 5 мм, количество зубьев (как правило) 20. Надеваются на шаговые двигатели (на два) для перемещения ремня GT2. Достаточно двух штук. Выглядят так.

- шпильки — модные трапецеидальные винты с гайкой не берем. Во-первых, дорого. Во-вторых, бессмысленно. Это не ЧПУ станок. Со скоростями выше попы прыгнуть не получится, поэтому не тратьте деньги. Обычная строительная метровая шпилька диаметром 5 мм для оси Z (разрежем на два) и такая же диаметром 8 мм для закрепления частей корпуса.

- подшипники — два для связки с ремнем GT2. Будут выполнять роль натяжителей. Желательно, чтобы внешний диаметр подшипника был равен внешнему диаметру шкива в области зубьев. Как вариант, но 50 штук вам не нужно, только два.

- гайки, болты, шайбы — в магазине крепежа хорошенько запаситесь болтами M3 размером от 10 до 60 миллиметров. Соответственно, гайки (нужны еще и 8-миллиметровые для шпилек корпуса) и шайбы. Приблизительный список список можно найти тут.

- муфты — будут удерживать шпильки 5 мм по оси Z. Нужно две штуки. Купить можно, например, тут. А можно попросить напечатать 3D-печатника, взяв модель отсюда.

Финансовый совет. Не стремитесь взять самое лучшее. Подходите с умом и проверяйте диаметры. Так, шпильки для Z оптимальны именно 5-миллиметровый. У 8-миллиметровых больший шаг резьбы, что отразиться на качестве печати (будут слишком характерная слоистость).

Гнаться за шкивами для ремня тоже нет смысла. Подойдет обычный подшипник. При покупке включайте фантазию. Вариант «тупо купить по списку» здесь не работает.

Цена вопроса: при большом желании можно легко вписаться в 700 – 800 рублей.

Электроника

Без электроники принтер не поедет и не поймет, чего вы от него хотите. К счастью, цена на комплектующие просела значительно и можно закупиться без удара по семейному бюджету.

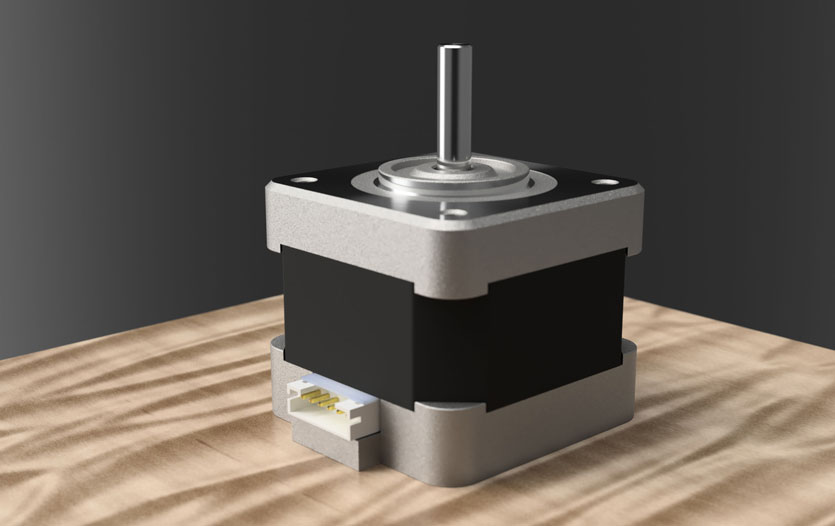

Шаговые двигатели

Это самая дорогостоящая статья расходов при самостоятельно сборке 3D-принтера. Нужно 5 штук Nema 17. Как правило, беру на 1.7А по току. Их мощности будет предостаточно. Диаметр валов – 5 мм. Присмотреться можно тут.

Да, не забудьте уточнить наличие соединительных проводов, чтобы потом не плясать с паяльником.

Финансовый совет. И снова блошиный рынок и разборка МФУ, принтеров и плоттеров. Поинтересуйте о ценах на шаговые двигатели. Иногда пять движков Nema 17 можно прикупить за смешные 800 – 900 рублей.

Важно: выбирайте движки так, чтобы у них было одинаковое количество шагов на оборот (например, 200). Двигатели без маркировки брать несколько геморройно, поскольку потом замучаетесь подбирать правильные параметры при настройке ПО.

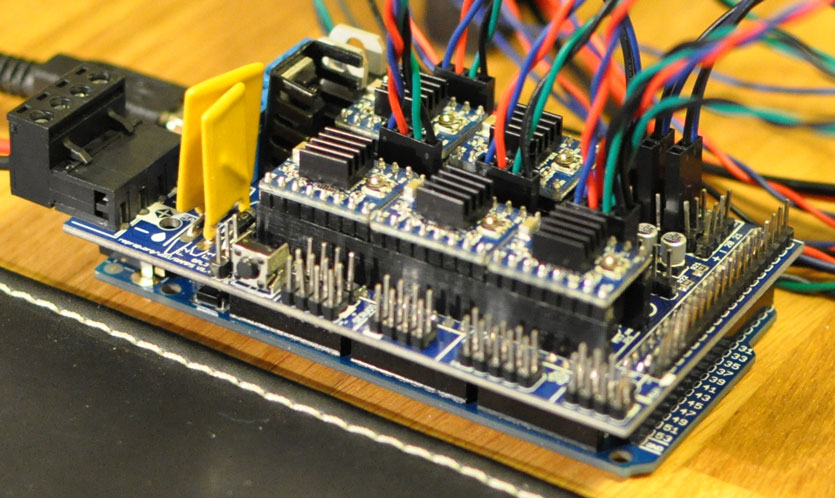

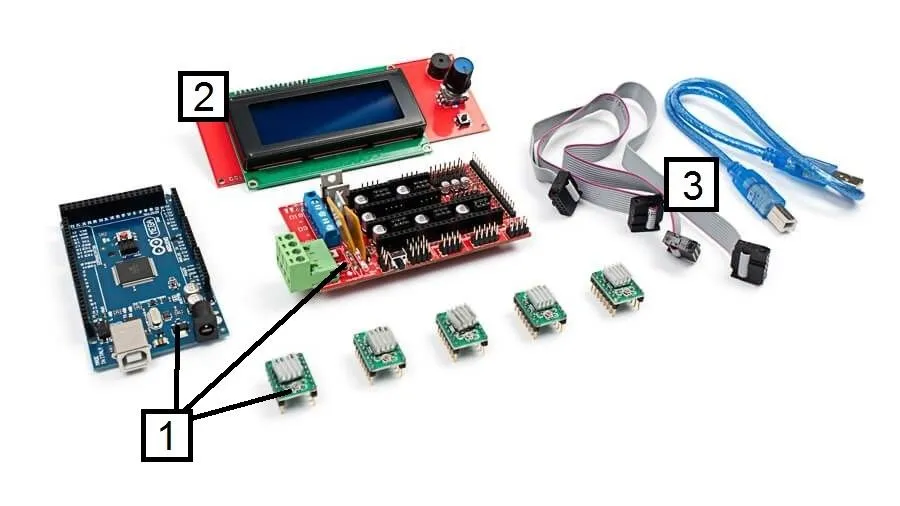

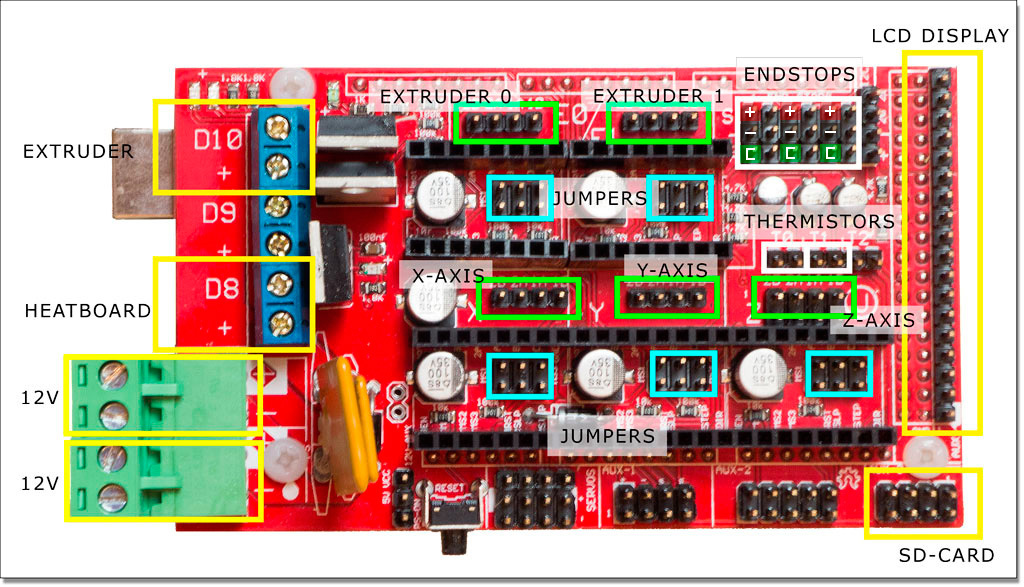

Плата управления

Эталон для Prusa i3: плата Arduino Mega + модуль расширения Ramps 1.4 (например, такой вариант). Это самый доступный и универсальный вариант для управления принтером.

Совет. Обязательно убедитесь, что в наличии есть джемперы (маленькие перемычки контактов). В идеале, их должно быть не менее 18 штук. Если не будет, замучаетесь потом искать их в своем городе, хотя и стоят они рубль за ведро.

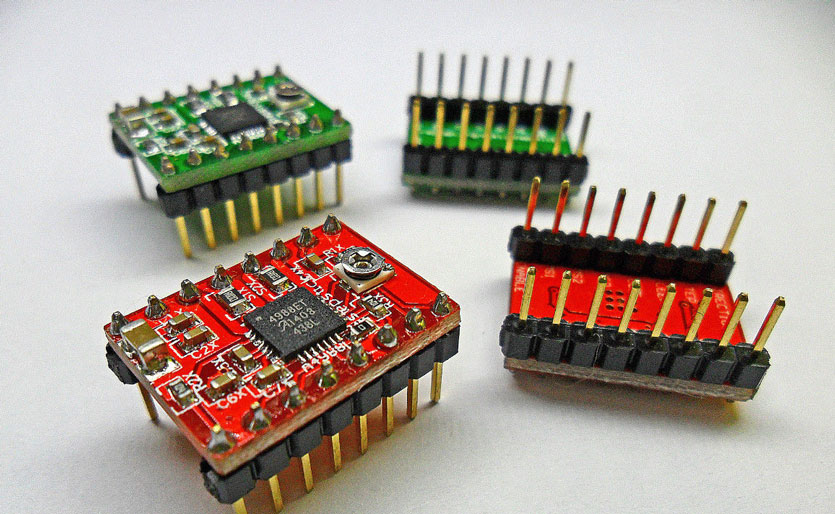

Драйвера шаговых двигателей

Это миниатюрные платки, которые будут управлять шаговыми двигателями. Считаем сколько нужно:

- 2 драйвера A4988 для оси Z (вот такие)

- 1 драйвер A4988 для оси Y

- 1 драйвер A4988 для оси X

- 1 драйвер DRV8825 для экструдера (например, такие)

Можно взять лотом, можно по отдельности. Я специально написал один драйвер DRV8825, поскольку у него максимальное деление шага 1 к 32, что позволяет более точно выдавливать пластик во время печати очень мелких деталей.

Теоретически можно взять и все пять A4988 или комплект из пяти DRV8825. Тут уж решать вам, но один DRV8825 в сборке строго приветствуется.

Совет. Попадете на распродажу, не поленитесь взять парочку драйверов про запас. При первичной сборке есть риск, что один из драйверов обязательно спалите:)

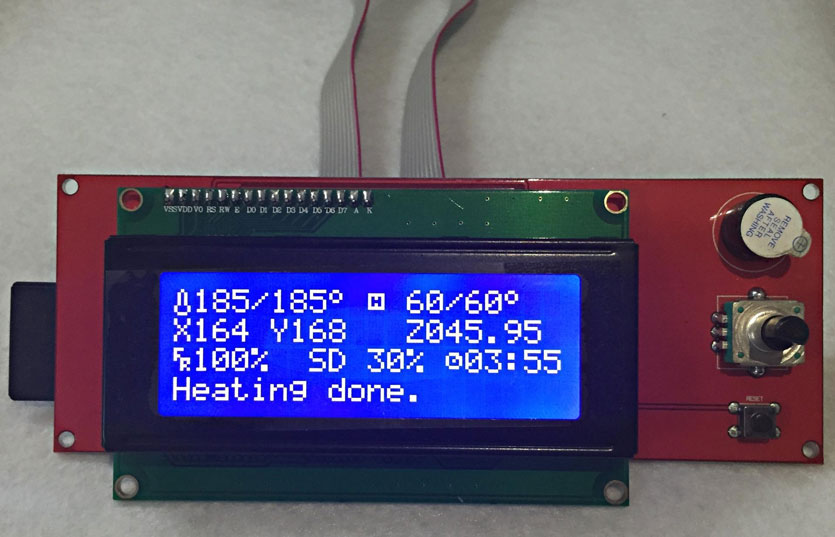

Дисплей

На нем будем следить за состоянием печати и управлять принтером. Настоящая классика — четырехстрочный LCD2004 за 350 рублей.

Совет. Обязательно берите дисплей с шилдом и шлейфом (по ссылке выше как раз такой). Потратите минимум времени на подключение.

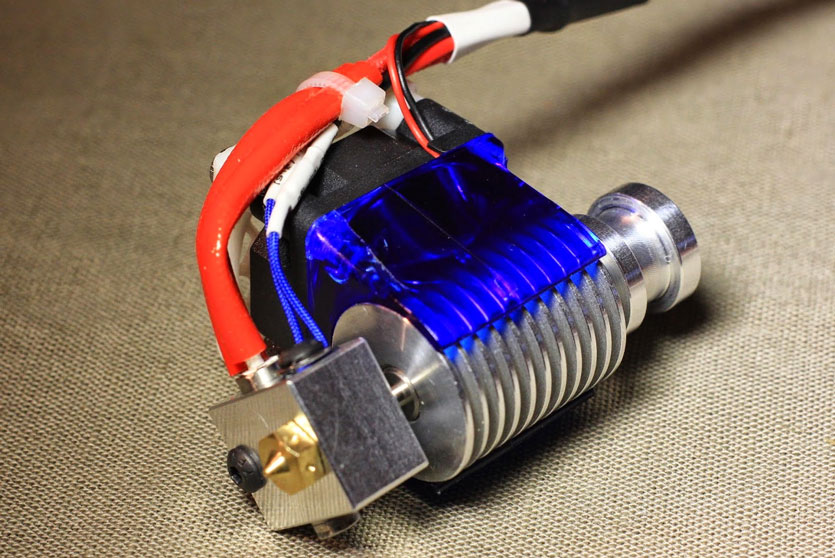

Хотэнд и механизм подачи пластика

Именно в этом блоке происходит магия 3D-печати. Тут греется пруток пластика и выдавливается сквозь миниатюрное сопло. Не буду ходить вокруг да около. Проверенный годами вариант — версия хотэнда V6 с кулером, терморезистором 100к, нагревательным элементом, радиатором, тефлоновой трубкой. Например, такой.

Механизм подачи пластика (будет крепиться на один из двигателей NEMA 17) лучше взять металлический. Во-первых, удобнее собирать, во-вторых, полностью исключен пропуск шагов во время печати.

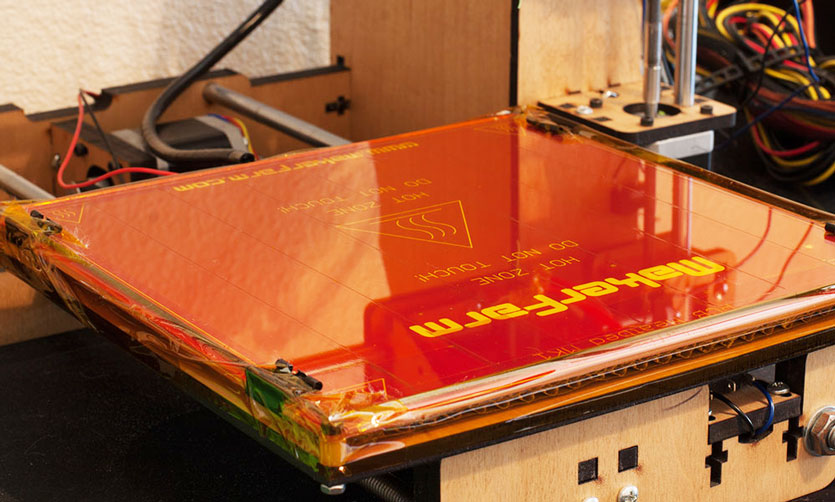

Столик, пружины, стекло, концевики

Платформа, на которой будет расположена 3D-модель, должна иметь обязательный подогрев. Температуры тут доходят до 100 – 110 градусов по Цельсию в зависимости от типа пластика.

Самый доступный и проверенный временем вариант – MK2 размером 214 х 214 мм. Не забудьте приобрести пружины для столика (нужно 4 штуки). С ними намного легче выставлять уровень сопла.

Сверху столик накрывают обычным стеклом толщиной 3-4 мм. В идеале – зеркалом. Размеры 200 х 200 мм с небольшими скосами по краям для крепежа винтов. Цена вопроса у стекольщика – около 60 рублей, везти из Китая нет смысла.

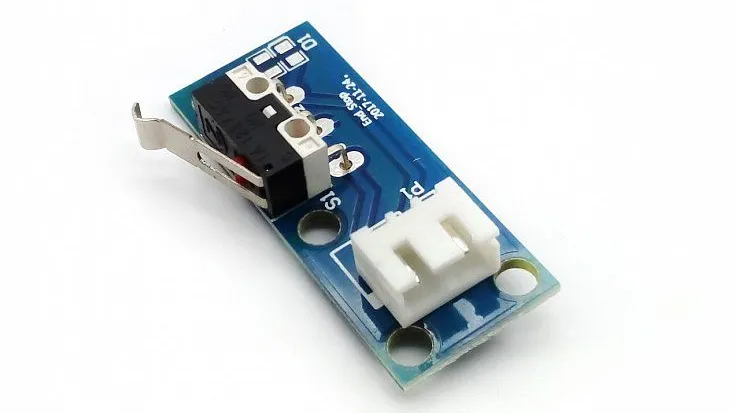

Концевые выключатели — специальные механические кнопки, которые будут ограничивать размеры стола и «пояснять» электронике где конец рабочей области принтера. Как вариант, недорогие KW12-3. Нужно 3 штуки (по одному на каждую ось).

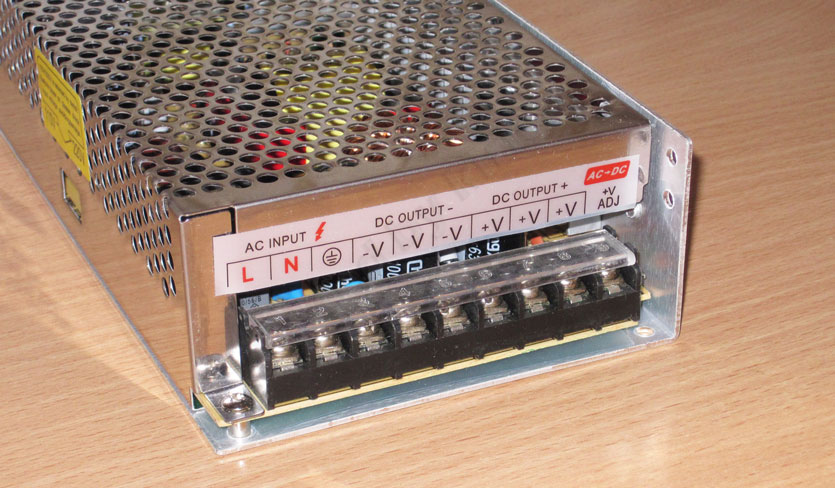

Блок питания

Один из ключевых элементов все электроники – блок питания. Готовый вариант, заточенный на 3D-принтеры, обойдется в 800 – 1200 рублей. Все зависит от мощности блока. Сразу скажу, что 15 А и 12 Вольт для 3D-принтера с двумя экструдерами и одним нагревательным столом будет достаточно.

Финансовый совет. Как вариант, можно задействовать компьютерный БП аналогичной мощности. Б/у вариант обойдется в 200 – 300 рублей, а работать будет также. Единственное, придется немного повозиться с развязкой проводов.

И сколько вышло?

Проведем приблизительные подсчеты. Рассчитываем самый бюджетный вариант. Учтите, что экономия требует затрат времени — придется побегать.

- Корпус — 800 рублей

- Валы — 420 рублей

- Линейные подшипники — 600 рублей

- Пластиковые детали — 400 рублей

- Мелочь (подшипники, шкивы, шпильки, ремни) — 700 рублей

- Двигатели (б/у разборка) — 900 рублей

- Электроника (столик, плата Arduino + Ramps, 5 драйверов, дисплей, концевики) — 2600 рублей

- Блок питания — 400 рублей

- Набор гаек, болтов, шайб — 150 рублей

- Хотэнд, механизм подачи пластика — 450 рублей

- Про запас — 580 руб

ИТОГО: 7420 руб + 580 руб (на всякий случай) = 8 000 рублей.

Что ж, я обещал, что мы соберем 3D-принтер за 10 000 рублей. И мы это сделали. Да, придется побегать, поискать и потратить время, но моя задача была доказать, что 3D-печать – не так дорого, как может показаться на первый взгляд.

Материал получился очень обширным, но я старался максимально сжать информацию и выделить лишь ключевые моменты, на которые стоит обратить внимание. Надеюсь, у меня получилось.

Если чего не сказал – не судите строго. Я готов поделиться опытом и посоветовать максимально эффективные варианты решения той или иной проблемы по 3D-печати. В данном случае, по закупке комплектующих.

Продолжение следует;)

🤓 Хочешь больше? Подпишись на наш Telegram.

iPhones.ru

Пришло время закупаться.

- гаджеты,

- От редакции,

- Это интересно

Владимир Кузин

@xakerbox

DIY-техноман. Уверен, что все можно сделать своими руками. Коллайдер не в счет.

Всем привет!

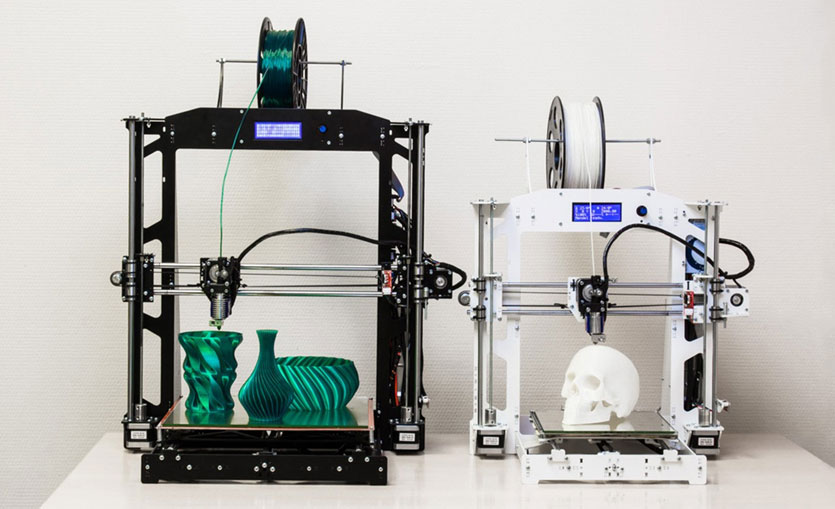

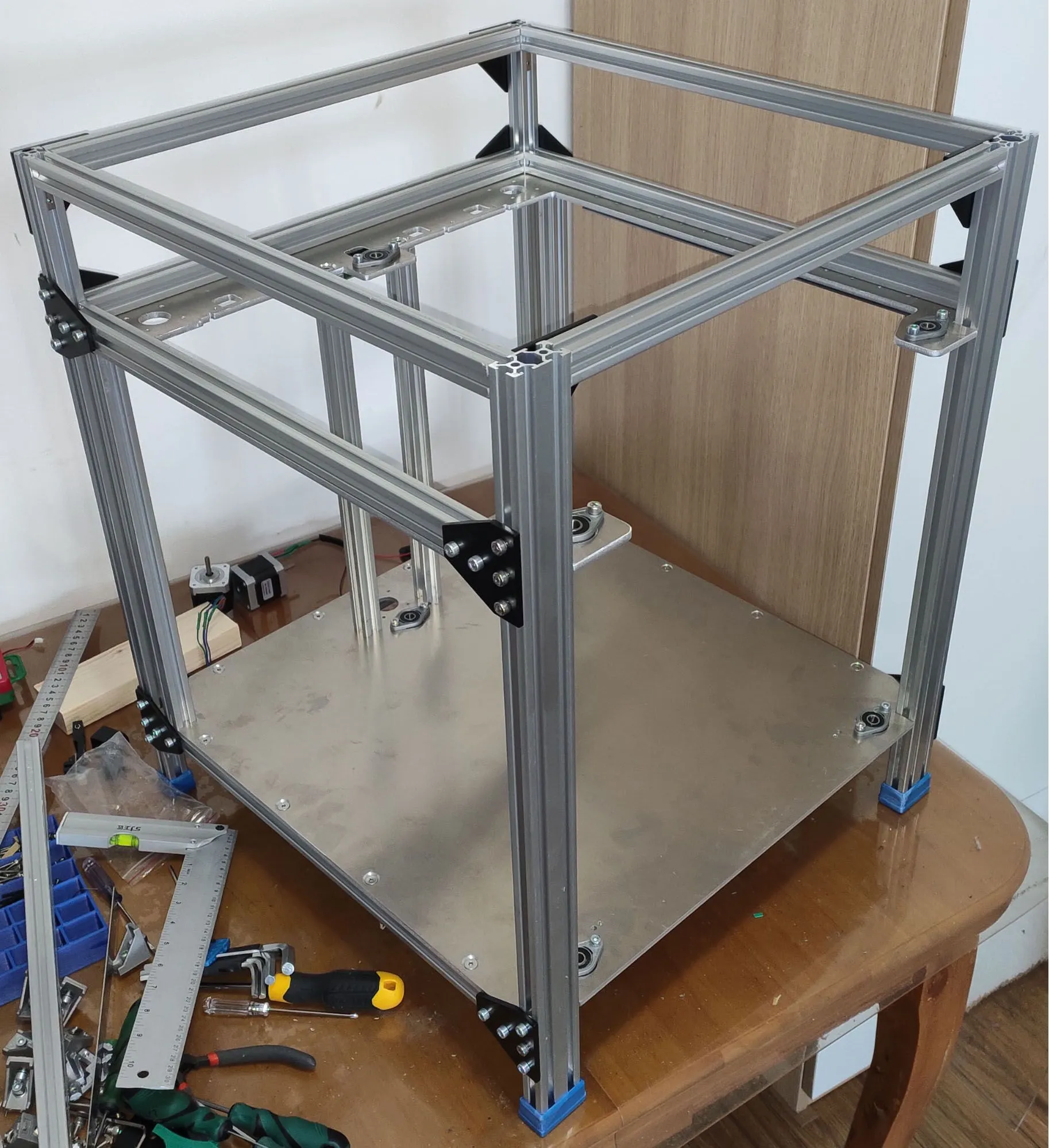

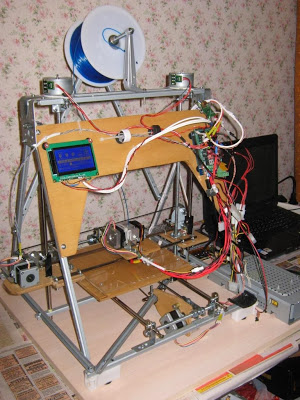

Как уже анонсировал Серега, я начинаю публиковать цикл статей по сборке принтера Ultimaker своими руками. В статьях я расскажу про постройку принтера, начиная от заказа запчастей в различных интернет магазинах и Ali, сборки, программирования и т.д., а так же буду собирать его сам вместе с Вами.

Статьи будут написаны в стиле IKEA — доступно и понятно для любого желающего!

Вы сможете в онлайн режиме вместе со мной собрать 3D-принтер для себя, задать вопросы в комментариях к статьям и получить мои ответы. Статьи будут выпускаться с периодичностью в 2 недели.

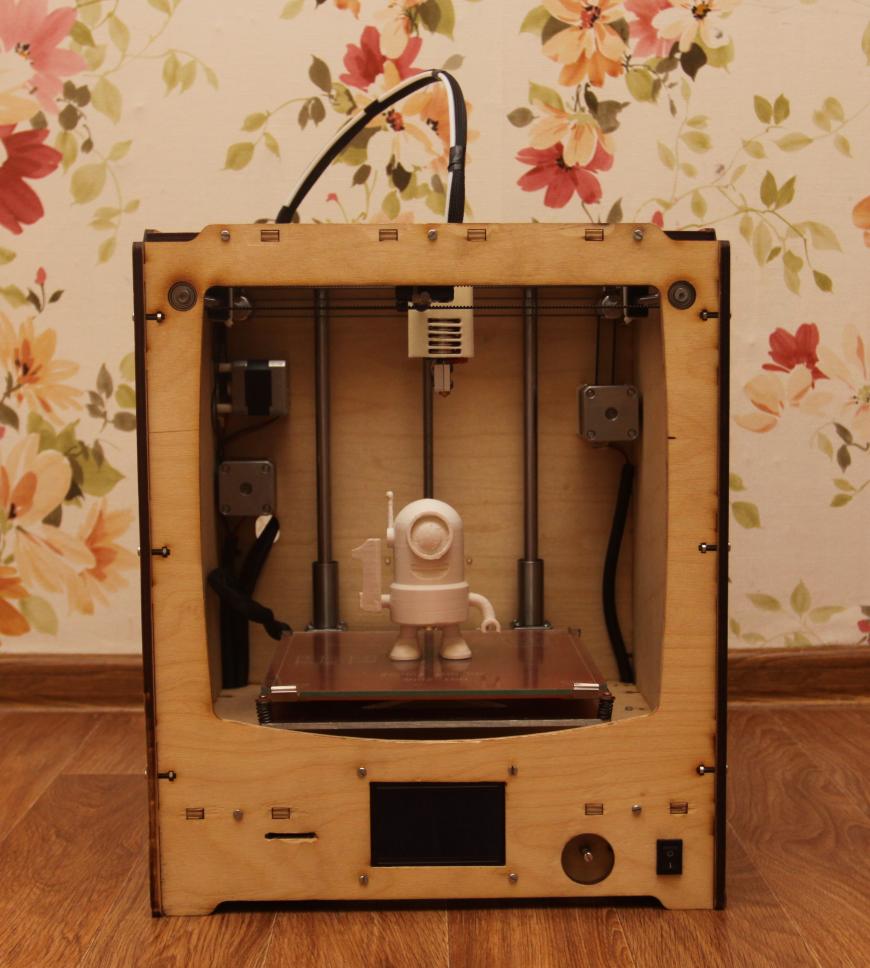

Стоимость: принтер обойдётся Вам примерно в 25 тысяч рублей — это будет надёжный и качественный аппарат.

Почему здесь и сейчас?

Большинство посетителей сообщества находятся в поисках принтера. Я сторонник сборки принтера своими руками, а что будет дальше, каждый решает сам.

Почему самодельный? Причин несколько:

- Разумная стоимость. На данный момент принтер обходится в пределах 25 000 рублей. Есть много китайских принтеров стоимостью от 14 до 18 тысяч рублей. Однако, эти конструкторы требуют еще столько же, для того что бы они начали выдавать то что можно назвать 3d-печатью. Эта стоимость заводских принтеров складывается из: маркетинга, зарплаты, инженерных изысканий и т.д. На пути инженерных изысканий я потратил гораздо больше чем 25 000 рублей. Сейчас же я делюсь своими знаниями и накопленным опытом совершенно бесплатно.

- Приобрести 3D принтер это не пол и даже не треть дела, нужно еще научиться им пользоваться! Так вот опыт сборки и настройки дает ощутимый шаг в освоении 3D печати.

- Как владелец и пользователь двух принтеров Ultimaker 2 и самодельного Ultimaker, могу точно заявить, скорость и качество печати у них не отличаются. Они оба прекрасно печатают, при этом экструдер и печатаная голова у Ultimaker 2 более капризная.

- Цикл статьей будет своего рода иллюстрированной инструкцией по сборке и настройке своего личного персонального 3D-принтера. Буду стараться максимально подробно освещаться весь процесс и вести диалог с вами в комментариях.

В качестве принтера для строительства был выбран и взят за основу Ultimaker:

- Он достаточно прост — в сборке.

- Он надежен — как автомат Калашникова.

- Все его чертежи лежат в открытом доступе.

- Он, пожалуй, самый распространенный в мире.

- Инженерные изыскания над ним веду я и другие пользователей по всему миру. Почти все, что есть в этом принтере, собрано из разных мест и доступно в открытом виде.Философский вопрос относительно диаметра прутка может быть 3 мм или 1,75мм – каждый решает сам что ему использовать, выскажу только свое мнение по поводу плюсов и минусов.

3 мм – Плюсы:

- Проще получить пруток более со стабильным качеством, в том числе и в домашних условиях.

- Лучший для Bowden (боуден) экструдера.

- Как правильно в принтерах с прутком 3 мм можно использовать пруток 1,75 мм.

- Перехлесты и зажёвывания в катушках встречаются реже, чем 1,75.

3 мм – Минусы:

- Мало производителей на данный момент его выпускают.

- Мало различных видов пластика.

1.75 мм – Плюсы:

- Очень много разных видов пластика.

- Гораздо больше производителей.

- Прекрасен для директ экструдера.

1,75 мм – Минусы:

- Не очень хорошо себя зарекомендовал для боуден экструдера (некоторые специалисты возразят, но на это могу ответить только одно – попробуйте, а потом обсудим).

На данный момент я на 1,75 мм, но исключительно из за того что скопились большие запасы пластика. Планирую в ближайшее время перейти на 3 мм, если кому нужен пластик 1,75 мм — меняю на 3 мм.

Итак, поехали! Статьи по сборке принтера будут выходить с периодичностью в две недели, по содержанию я наметил примерно следующий план:

1. Этот пост – Вводный. Приобретение всего необходимого.

2. Сборка принтера. Часть первая. Корпус и механика.

3. Сборка принтера. Часть вторая. Электроника.

4. Прошивка и настройка принтера – Marlin.

5. Прошивка и настройка принтера — Repetier-Firmware.

Что необходимо закупить:

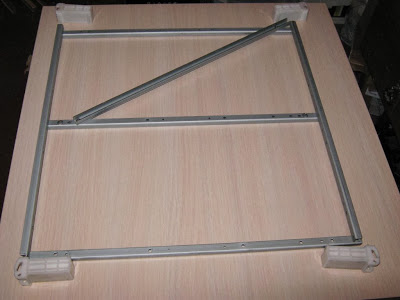

1. Корпус на выбор из любого листового материала толщиной 6 мм (фанера, МДФ, акрил, монолитный поликарбонат и т.д.).

Цена за фанерный примерно – 1200-2000 рублей. Лично я делаю здесь.

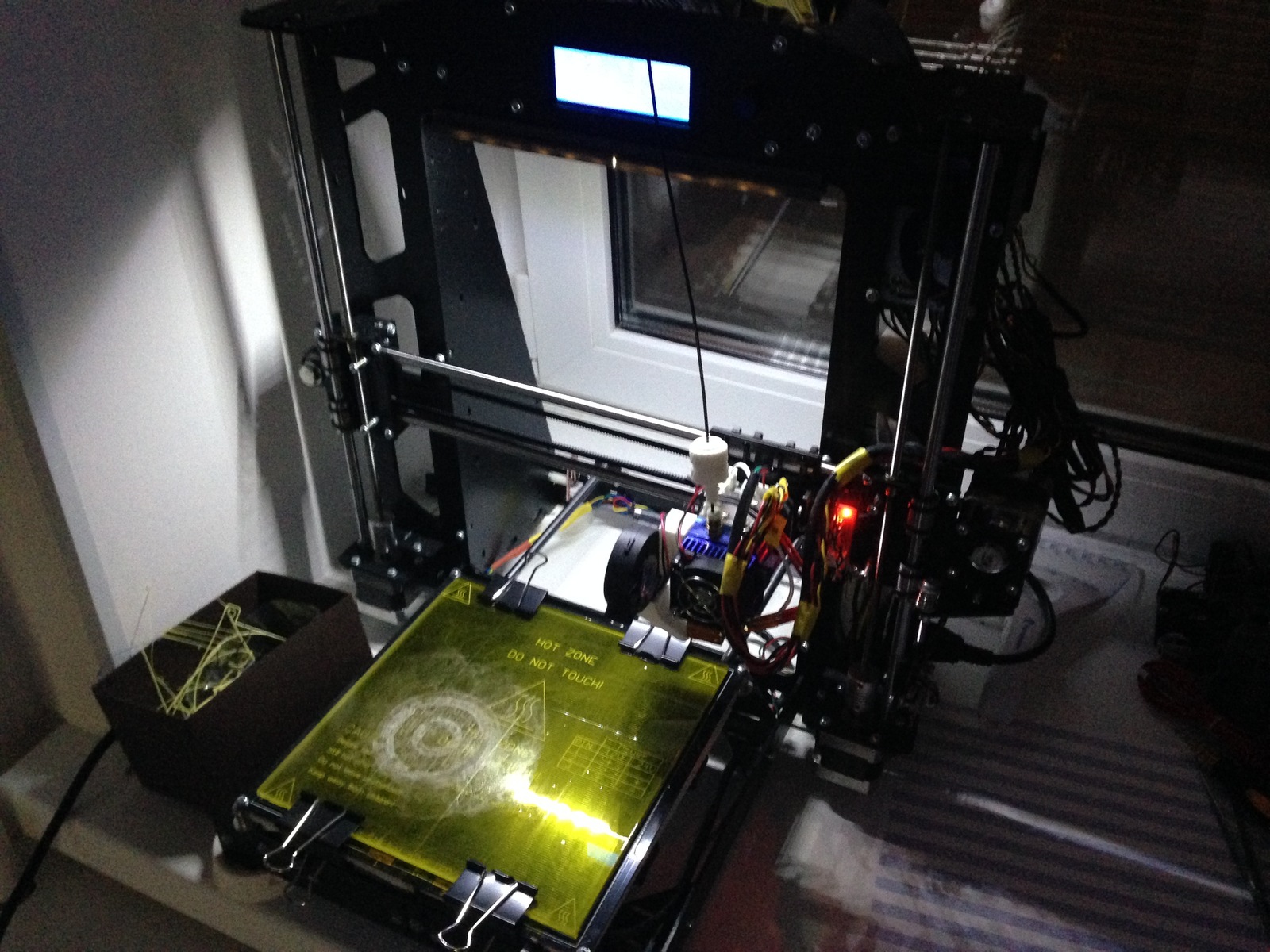

Если кто-то сомневается в фанерном корпусе, вот небольшое доказательство его надежности, при этом это можно сделать и во время печати, на фото мой принтер из первой статьи:

2. Основа стола из аллюминия – ценник разный от 700 рублей, я делаю здесь. Можно из фанеры, но мне не нравится, чертежи такого стола есть, необходимо вместо LMK12LUU использовать LM12LUU и делать переходник или искать другую гайку для трапецеидального Винта.

3. Стекло для стола заказать можно в обычной стекольной мастерской – 4мм – 100-120 рублей, чертеж

4. LM6LUU — 2шт — 325 рублей.

5. LMK12LUU — 2 шт — 680 рублей.

6. Подшипники F688 — 8 шт — 217 рублей за 10 шт.

7. Валы 6 мм — длинной 300,5 и 320 мм по 1 шт, можно попросить продавца отрезать в размер или резать самому — 550 рублей.

8. Валы 8 мм — 2 шт 348 мм, 2 шт 337 мм, можно попросить продавца отрезать в размер или резать самому — 1 300 рублей.

9. Валы 12 мм — 2 шт по 339 мм, можно попросить продавца отрезать в размер или резать самому — 911 рублей.

10. Пневмофитинг — 1 шт 32 рубля для 1,75 или 3 мм.

11. Энкодер или потенциометр — 1 шт — 40 рублей.

12. Двойная шпуля 20 зубов на вал 8 мм — 134 рубля.

13. HeatBed — 1 шт — 440 рублей.

14. Двигатели — необходимо 4 шт (продаются по 5 штук за 3600 рублей). Трапециидальный винт — 480 рублей. Муфта — 270 рублей за 5 шт, ее можно и напечатать.

15. Медные втулки с графитовыми вставками, каретки, ремни длинные и короткие и пружины для ремней — 1 комплект — продаётся комплектом за 1225 рублей (каретки можно напечатать, ремень использовать обычный GT2 без пружин, получится небольшая экономия).

16. Подающая шестерня — 1 шт — 217 рублей.

17. Блок питания — 1 шт — 1 800 рублей.

18. HotEnd e3d v6 + Volcano в подарок — 765 рублей для 1,75 или 3 мм и Термобарьер – 1 шт 44 рубля (термобарьер не обязательно).

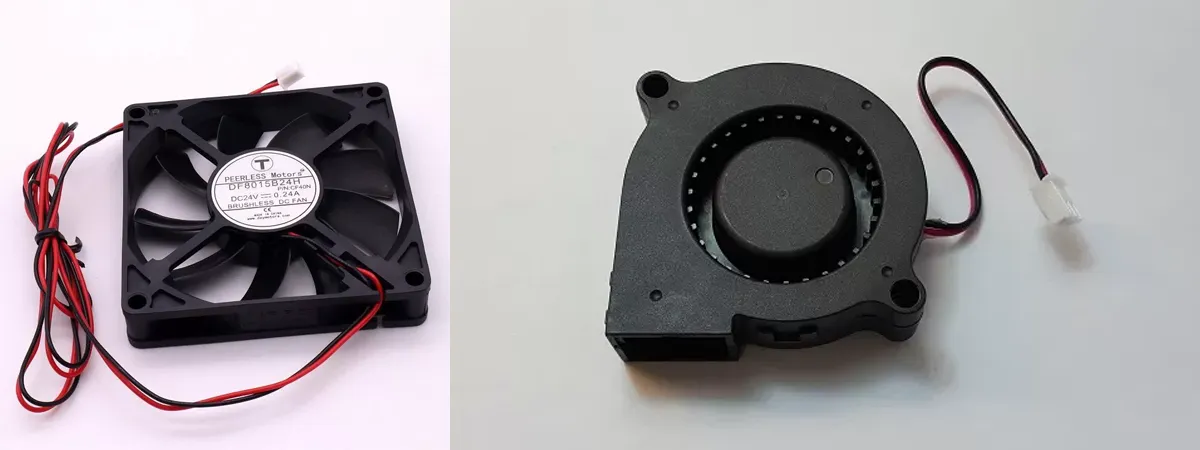

19. Кулер охлаждения детали — 2 шт — 136 рублей.

20. Концевики с длинной лапкой — 3 шт — 404 рубля за 10 шт.

21. Шпули GT2 20 зубов под вал 8 мм — 8 шт — 340 рублей.

22. Шпули GT2 20 зубов под вал 5 мм — 2 шт — 90 рублей.

23. Кардридер — 1 шт — 178 рублей

24. Arduino Mega 2560 + RAMPS 1.4 + A4988 (4 шт) — 1 комплект — 1 150 рублей.

25. Экран 12864 — 1 шт -525 рублей.

26. Пружина пальца передних колодок ВАЗ — 4 шт — 100 рублей.

27. Разъемы DuPont тыц и тыц

28. Демпфер — 1-2 шт. (не обязательно) 230 рублей за 1 шт.

29. Выключатель для подсветки — 1 шт (не обязательно). — 100 рублей за 5 шт.

30. Разъем для кабеля с предохранителем и выключателем — 1 шт — 86 рублей (не обязательно).

31. Оплетка для кабеля — 3 метра 8 мм — 300 рублей (не обязательно).

32. Радиаторы для драйверов — 4 шт (не обязательно) — 10 шт 290 рублей.

33. Транзистор — 1 шт — 246 рублей 5 шт. и Радиатор для транзистора — 1 шт — 53 рубля 3 шт (не обязательно).

Вместо замены транзистора на RAMPS можно использовать автомобильное или твердотельное реле. С твердотельным реле у меня и у Ильи были проблемы, оно просто расплавилось.

34. Прижимы для стекла — 4 шт — 107 рублей (можно заменить на канцелярские зажимы).

35. Гайки для регулировки стола — 3 шт -100 рублей (можно заменить на гайки М3).

36. Кулер охлаждения платы — 1шт -280 рублей (можно заменить на кулер от системного блока).

37. Светодиодная лента — 1 метр — 210 рублей за 5 метров (не обязательно).

38. Провода гибкие многожильные сечением не менее 0,22 мм порядка 15 метров. Использую так называемые домофонные провода.

39. Провода гибкие многожильные сечением 2.5 мм примерно 2 метра.

40. Термоусадка под эти провода.

41. Крепеж и провода я беру здесь, если у вас в городе есть проблемы с крепежом, то обращаемся туда же куда и за остальным – здесь есть все:

41.1. Винт M2.5×20 6 шт.

41.2. Винт M3x10 30 шт.

41.3. Винт M3x12 30 шт.

41.4. Винт M3x14 15 шт.

41.5. Винт M3x16 85 шт.

41.6. Винт M3x20 20 шт.

41.7. Винт M3x25 20 шт.

41.8. Винт M3x30 21 шт.

41.9. Винт M3x4 2 шт.

41.10. Винт M3X5 10 шт.

41.11. Винт M3X6 10 шт.

41.12. Винт M3X45 2 шт.

41.13. Винт M3x8 10 шт.

41.14. Гайка M2,5 6 шт.

41.15. Гайка M3 130 шт.

41.16. Гайка самоконтрящаяся M3 35 шт.

41.17. Шайба M2,5 6 шт.

41.18. Шайба кузовная или широкая M3 17 шт.

42. Термоклей – 1 шт – 80 рублей (не обязательно, последнее время радиаторы идут самоклеящиеся или можно использовать термопасту)

43. Термистор стола – 1 шт 59 рублей, стоит взять с запасом, рвутся, ломаются, врут.

44. Подшипник 623ZZ – 1 шт — 80 рублей за 10 шт.

45. Ножка мебельная – 1шт – 86 рублей (аналогов очень много) или держатель для катушки, ее можно и напечатать.

46. Пластиковые детали (рекомендую печатать все из ABS со 100% заполнением), если у Вас нет возможности распечатать, то можно заказать, например, здесь:

46.1. Шайба 8,5*10,5*5 – 2 шт.

46.2. Шайба 8,5*10,5*10 – 5 шт.

46.3. Шайба 8,5*10,5*25 – 1 шт.

46.4. Экструдер часть 1 – 1шт.

46.5. Экструдер часть 2 – 1 шт.

46.6. Экструдер часть 3 – 1 шт. или такой вариант — 1 шт.

46.7. Крепление E3D 1 часть – 1шт.

46.8. Крепление E3D 2 часть – 1 шт.

46.9. Обдув детали – 1 шт.

47. Инструмент:

47.1. Отвертки под винты.

47.2. Пассатижи.

47.3. Паяльник и припой.

47.4. Мультиметр.

47.5. Наждачная бумага.

47.6. Масло (предпочитаю использовать силиконовое).

47.7. Стяжки.

47.8. Нож модельный или канцелярский.

47.9. Изолента.

47.10. Желательно иметь обжимку для разъемов Dupont, но можно справится и пассатижами, а так же я люблю использовать обжимку для НШВИ, и соответственно НШВИ под размер проводов.

47.11. Клей-карандаш, я предпочитаю фирмы UHU или 3M Skotch, еще рекомендуют Каляка-Маляка, но я не встречал в Питере.

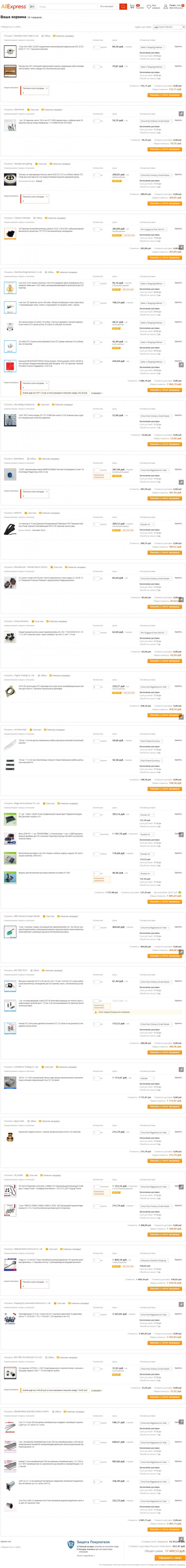

И так вот мой сформированный заказ на Ali:

Буду рад, если кто-то из пользователей присоединится ко мне и соберет себе принтер вместе со мной. Для меня это будет лучшей обратной связью на мой цикл статей.

Обращаю внимание, этот цикл статей создается для строительства конкретной модели принтера, приветствуются комментарии по теме. Буду рад ответить на ваши вопросы по существу.

В конце мы получим с вами вот такую рабочую машинку, с двумя вариантами прошивки, при этом repeater firmware я сам еще не пробовал, буду вместе с вами пробовать впервые:

Часть 2. Сборка корпуса и механики >> http://3dtoday.ru/blogs/plastmaska/collect-a-3d-printer-with-your-hands-step-by-step-instructions-part-2/

Часть 3. Сборка электроники.>> http://3dtoday.ru/blogs/plastmaska/collect-a-3d-printer-with-your-hands-step-by-step-instructions-part-3/

Часть 3.1. Дополнительные фотографии. >> http://3dtoday.ru/blogs/plastmaska/collect-a-3d-printer-with-your-hands-step-by-step-instructions-part-31/

Часть 3.2. Подключение электроники. >> http://3dtoday.ru/blogs/plastmaska/collect-a-3d-printer-with-your-hands-step-by-step-instructions-part-32/

Часть 4. Установка и настройка прошивки Marlin. >> http://3dtoday.ru/blogs/plastmaska/collect-a-3d-printer-with-your-hands-step-by-step-instructions-part-4/

Часть 5. Обновления и дополнения. >> http://3dtoday.ru/blogs/plastmaska/small-update-ultimaker/

Просим поддержать данный проект! Сделайте репост нашей статьи в ваши социальные сети.

Все мы любим создавать что-то своими руками. Будь то скульптура, картина или какой-то механизм — желание творить есть почти у каждого человека.

По этой причине вы решили собрать 3D-принтер своими руками или просто ради интереса читаете эту статью — неважно. Вы пришли куда надо, потому что здесь мы поэтапно разберемся, как создать 3D-принтер самостоятельно.

Крайне маловероятно, что вы читаете эту статью, не зная ничего о 3D-принтерах, однако если всё же вы не знаток в этой области, рекомендуем ознакомиться с другим нашим материалом. Вот в этой статье мы подробно рассказали, как работает 3D-принтер и рассмотрели его устройство:

Устройство 3D-принтера, его разновидности и принцип работы. Создание 3D-модели и ее печать

Два пути сборки 3D-принтера своими руками. Плюсы и минусы самостоятельной сборки

Пожалуй, стоит начать с того, что самодельный принтер — это де-факто тот же самый 3D-принтер, что можно приобрести в готовом виде. Само по себе устройство и принцип работы абсолютно идентичны, поэтому единственное, что может их различать — индивидуальность сборки самодельного принтера и отличие конкретных комплектующих.

Есть два пути сборки 3D-принтера своими руками:

-

С использованием укомплектованного набора для сборки

-

Полностью самостоятельная сборка — усложненный вариант без инструкции и с большей ответственностью

Стоит понимать, что при одинаковом процессе сборки и полученном опыте в первом случае вы почти стопроцентно и без потери нервов на выходе получите работоспособный и приличный принтер.

В это же время при полностью самостоятельной сборке вся ответственность за возможные ошибки при выборе деталей , проектировке и не только, будет оставаться на вас. При этом само время создания увеличится в несколько раз за счет того, что в готовом наборе уже предусмотрено — например, диск с подготовленной электронной базой для принтера и полностью описанным процессом сборки. Впрочем, подробнее об этом поговорим чуть ниже.

Теперь перейдём ближе к теме и посмотрим, какие конкретно плюсы и минусы есть у самодельного принтера.

Плюсы

Более низкая стоимость в сравнении с готовыми вариантами

Вопрос цены не зря стоит первым в списке плюсов, потому как именно из-за экономии денег зачастую прибегают к варианту собрать 3D-принтер своими руками.

Цены на 3D-принтеры начинаются с 12 тыс. рублей, и в первых рядах наиболее выгодных позиций стоят именно наборы для сборки.

Кстати, ознакомиться с такими комплектами на нашем сайте можно здесь: Наборы для сборки

Стоит понимать, что речь идёт о полностью укомплектованных наборах. Конечно, при самостоятельном поиске комплектующих можно даже уложиться в бюджет до 10 тыс. рублей, однако насколько это будет оправдано — большой вопрос. Посудите сами: оптовые цены на детали для массового производства в любом случае ниже розничных экземпляров, поэтому основная накрутка денег происходит за сборку 3D-принтера. В готовых наборах эта накрутка будет минимальна по понятным причинам, а вот при экономии средств велик шанс покупки либо неподходящих компонентов, либо вовсе негодных для сборки.

Возможность кастомизации

При самостоятельной сборке 3D-принтера вы вправе выбирать, какие комплектующие и с какими характеристиками вам больше нравятся: стол для печати с подогревом или без, размер области печати, материалы каркаса и его конструкция, один экструдер или несколько и т.д. Естественно, заменить комплектующие можно и в готовом принтере, однако не всегда выйдет сделать это из-за конструкционных особенностей того или иного принтера.

Ценный опыт и знания

Не секрет, что информация, подкрепленная собственным опытом, самая ценная и запоминающаяся. Здесь это применимо: пожалуй, лучшего способа узнать устройство 3D-принтера, чем при его поэтапной сборке своими руками, не придумаешь.

Теперь перейдём к минусам.

Минусы

Процесс сборки

Да, никто и не говорит, что сборка 3D-принтера своими руками займет часик-другой. Вот только тут рассмотрение минуса кардинально разнится в зависимости от выбранного вами пути сборки: если вы выбрали набор, то особых трудностей возникнуть не может. Все детали заранее укомплектованы и подогнаны друг под друга, а сам комплект неизменно входит инструкция по сборке и прилагается электронный носитель для прошивки принтера. Прямо-таки прокаченный конструктор!

А вот при полностью самостоятельной сборке всё не так однозначно. Да, при ответственном подходе к делу можно свести все проблемы на минимум, однако сам процесс в любом случае будет длиться намного дольше в сравнении с первым вариантом за счет очевидных факторов: поиск и приобретение деталей, сбор информации, выбор схемы и прошивки принтера, подгонка деталей и т.д.. Ну а с возможными ошибками придется разбираться только вам. Естественно, в этом случае можно получить чуть больше информации и опыта в сравнении со сборкой готового набора, однако велик шанс вообще все испортить. Поэтому без опыта работы с 3D-принтерами и/или если вы не уверены в свои силах, полностью самостоятельную сборку выбирать вовсе не стоит.

Теперь вернемся к сути минуса. Возможно, придётся просидеть не один вечер за деталями, чтобы качественно и без косяков собрать рабочий 3D-принтер самому. С другой стороны, если человеку некогда этим заниматься, он бы изначально не рассматривал вариант со сборкой 3D-принтера своими руками. Поэтому если вы из тех, кто не боится этого дела — вам можно только позавидовать, ведь этот процесс уж точно подарит непередаваемые ощущения и опыт. А как потом будет приятно наблюдать за работой собственноручно собранного устройства!

Настройка принтера

Очевидная дополнительная работа, вытекающая из факта сборки принтера своими руками. Однако тут опять происходит расхождение: при сборке набора все детали заранее подогнаны друг под друга, что нельзя сказать про самодельный вариант. Поэтому и калибровка во втором случае будет сложнее.

Выбор прототипа 3D-принтера для сборки своими руками

Кинематика

Наиболее распространены в использовании филаментные и фотополимерные принтеры, однако в подавляющем большинстве случаев для сборки принтера своими руками выбираются FDM-принтеры, использующие в печати расплавленный пластик (филамент). Поэтому и рассматривать для сборки будем именно FDM-принтер.

Вкратце, суть данной технологии следующая: с помощью подвижных элементов конструкции происходит перемещение экструдера (и, возможно, стола для печати) по рабочей области в соответствии с заданным на электронном носителе образцом печати, при этом в экструдере происходит нагрев и выталкивание через сопло расплавленной пластиковой нити (филамента) на стол для печати, за счёт чего и происходит послойное создание модели.

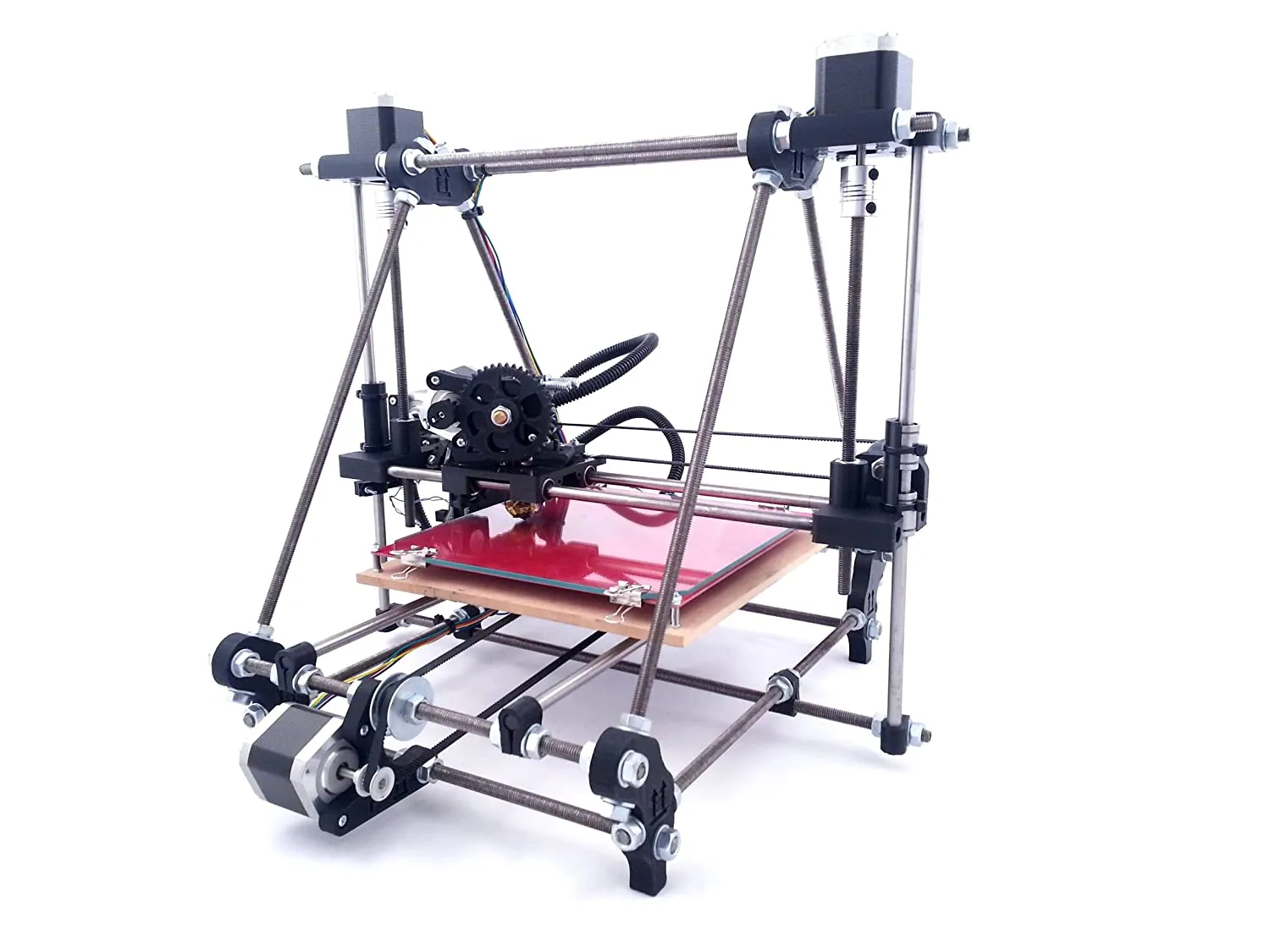

Теперь по конструкции. По большему счету все принтеры различаются за счёт кинематики движения. Это может быть кинематика H-bot, CoreXY, Delta, конструкции с подвижным столом (Prusa, Felix, Cube) и др. Однако наиболее распространенной, в частности, для самостоятельной сборки, является кинематика 3D-принтера типа Mendel. Ее мы и рассмотрим.

Суть данной конструкции в следующем: по оси Y с помощью зубчатых ремней и шаговых моторов перемещается стол для печати. По оси Z с помощью винтовых направляющих перемещается рама, внутри которой находится механизм перемещения экструдера по оси X и, собственно, сам экструдер. Таким образом, слаженная работа всех вышеперечисленных узлов и приводит в действие процесс печати (изображение ниже для наглядности).

Принтер на фото: Anycubic Mega-S

Для самостоятельной сборки можно выбрать в качестве прототипа принтеры типа Mendel или Prusa, информации по которым вполне достаточно в различных источниках в Интернете.

Принтер типа Mendel

Электронная база принтера

На данный момент есть множество разнообразных способов снабдить принтер электронными “мозгами”, однако наиболее распространённый вариант это использовать плату Arduino (в частности, Arduino Mega 2560), установленную на специальный “шилд” (что-то вроде материнской платы, только для 3D-принтера) вкупе с драйверами мотором и др.

Arduino Mega 2560

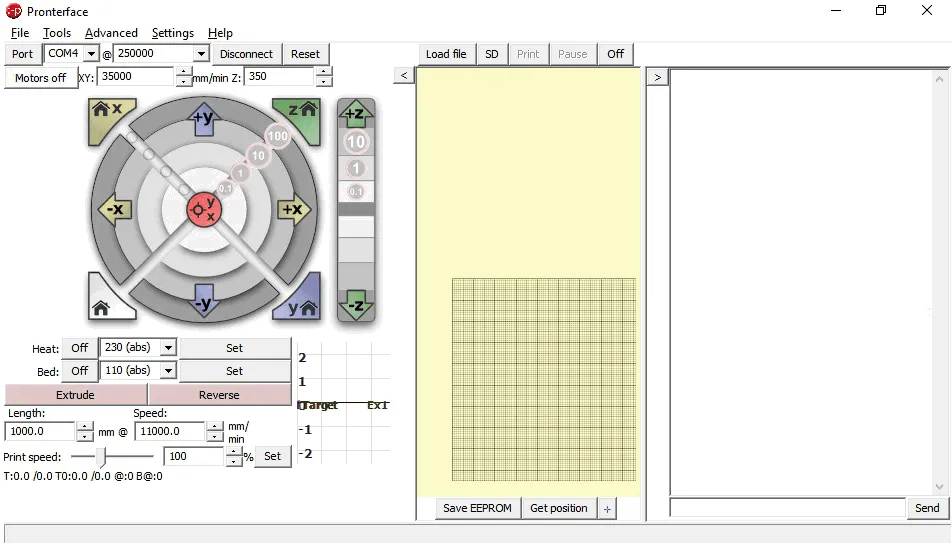

Для прошивки понадобятся среды Arduino IDE и Marlin (последняя и является по сути конституцией принтера, задающей правила его работы). Для дальнейшей настройки удобно использовать программу Pronterface (о ней поговорим ближе к концу статьи).

При приобретении готового набора этапы прошивки также придется пройти, однако в этом случае все сопровождается инструкцией и все нужные файлы прилагаются к комплекту, так что ничего искать в сети не придётся.

Итак, предположим, вы выбрали мастер-модель и определились с прошивкой. Теперь перейдем к конструкции принтера.

Детали самодельного 3D-принтера. Приобретение запчастей для сборки принтера своими руками

Для знакомства с устройством 3D-принтера рассматриваются самые видные и понятные по функционалу узлы. В случае со сборкой принтера своими руками более правильно будет распределить элементы конструкции по группам схожести. В частности, такими комплектами эти составляющие зачастую и продаются, так что де-факто это список для покупок.

Однако даже при выборе готового комплекта не будет лишним прочесть этот пункт для общего развития в теме. Итак, приступим:

Корпус (рама, каркас)

При сборке самодельных принтеров в основном ограничиваются открытым корпусом. Поэтому основой для конструкции послужит рама. Ее можно собрать из металлических шпилек, металлопрофиля или просто вырезать из фанеры или листового металла на ЧПУ-станке или даже просто лобзиком (вспоминаем уроки труда в школе).

Пример самодельного корпуса для 3D-принтера

А вот и пример рамы из фанеры

Универсальный элемент конструкции 3D-принтера, шпильки — стальные прутья с нарезанной резьбой. Из шпилек может составляться основание принтера, на них крепятся ремни для перемещения печатного стола, а также шпильки используются как направляющие для перемещения экструдера по оси Z.

Вкупе с гайками они удобны для точной сборки конструкции 3D-принтера и легки в настройке, а их доступность и дешевизна не оставляют шансов остаться невостребованными для сборки 3D-принтера своими руками.

Приобрести шпильки можно практически в любом строительном магазине или рынке.

Рама принтера, собранная целиком из шпилек

Как видно на иллюстрации выше, шпильки скрепляются разнообразными по форме узлами крепления. Зачастую эти узлы и печатают на 3D-принтере, поэтому приобрести их на тематическом ресурсе также не проблема. Однако в зависимости от выбранных материалов и конструкции корпуса можно обойтись и более подручными средствами, например, металлическими уголками, той же фанерой и, в некоторых случаях, даже простыми пластиковыми стяжками.

Реализация кинематики

В этот список входят:

-

Шаговые двигатели (моторчики)

-

Зубчатые ремни

-

Шестеренки, колесики и т.п.

-

Направляющие и др.

Слева — шаговый мотор, справа — моток зубчатого ремня

Электрика принтера

-

Платы управления током и всеми узлами 3D-принтера, использующими ток, драйвера моторов

-

Панель управления принтером

-

Провода, кабели и др.

-

Стоп-энды (концевые выключатели) — концевые датчики касания, нужны для определения конечного положения двигательных элементов принтера по осям)

Также вне экструдера могут использоваться вентиляторы охлаждения, блоки аварийного питания и прочие обвесы, однако это всё не обязательно. А вот что обязательно, так это кабель питания самого 3D-принтера

Детали экструдера

Половину составляющих экструдера можно причислить к 1 или 2 пункту, однако для разбора устройства экструдера рассмотрим их отдельно:

-

Основа экструдера. Можно покупать детали для основы отдельно, однако для примера возьмем уже собранный вариант:

-

Шаговый мотор и зубчатые колеса. Мотор приводит в движение колесики, которые, за счёт сцепления зубьев с пластиковой нитью, протянутой в специальное отверстие в экструдере, проталкивают ее к нагревательному элементу и далее, через сопло — наружу.

-

Нагревательный элемент. В названии кроется функционал — термоэлемент разогревает пластик и приводит его в расплавленное состояние.

-

Вентиляторы охлаждения. Нужны для охлаждения нагревательного элемента, однако могут использоваться дополнительные вентиляторы для обдува сопла и напечатанного слоя (за счет этого ускоряется затвердевание слоя, что уменьшает возможность деформации модели в процессе печати) .

Стол для печати

Ну и в завершение — рабочая область. В принципе, можно ограничиться просто квадратным куском стекла, вырезанным по размеру рабочего пространства, однако можно и приобрести стол с подогревом — на нем поддерживается теплая температура во время печати, что предотвращает возможную деформацию нижних слоев модели из-за перепада температур.

Итак, с деталями для сборки 3D-принтера своими руками мы разобрались.

Большинство из комплектующих на нашем сайте можно найти по этой ссылке: Запчасти для 3D-принтера

Теперь же перейдём к самому процессу сборки.

Сборка 3D-принтера своими руками

Сборка принтера с использованием готового комплекта составляющих

Как мы уже говорили, в варианте с готовым набором все детали уже подогнаны друг под друга, поэтому достаточно следовать инструкции и аккуратно и внимательно выполнять каждый этап сборки. В этом случае процесс будет так же увлекателен, как сборка конструктора, а особых проблем возникнуть не должно. Впрочем, за исключением некоторых моментов процессы сборки набора и с нуля идентичны, поэтому следующий пункт будет также актуален и для этого варианта.

Сборка 3D-принтера из разных комплектующих

В процессе сборки принтера с нуля может вылезти много косяков, особенно если не предусматривать нюансы при проектировке, однако главная загвоздка это правильно подогнать детали друг под друга, чтобы конструкция была ровной, крепкой, и, главное, рабочей.

-

Итак, первый этап — сборка корпуса. Соединяем воедино раму, шпильки и крепежные элементы согласно схеме. Болтики, гайки, шурупы и стяжки — в помощь.

-

Второй этап — установка приводов. На этом этапе нужно разместить шаговые двигатели, шпильки, направляющие, шестерни и прочие детали на свои места. Далее — установить зубчатые ремни и соединить остальные элементы в комплексный механизм согласно выбранной конструкции 3D-принтера.

-

Основа принтера готова. Устанавливаем стол для печати на его законное место и закрепляем.

-

Теперь черед электроники. Согласно чертежу или изображению помещаем на место платы, ставим концевые выключатели (датчики) и закрепляем винтами. Тоже самое и с экструдером — собираем воедино термоэлемент, зубчатые колеса и шаговый двигатель и прикрепляем вентиляторы.

-

Пора задуматься о проводке. Подключаем соответствующие кабели в нужные разъемы, если нужна пайка — паяльник в помощь. Главное — не спешить: если изначально неразумно разместить провода, то чтобы потом разобраться в получившейся “паутине” можно потратить много времени, а это совершенно ни к чему.

В общем виде работа завершена. Плюс-минус могут быть нюансы сборки, которые мы не учитывали, однако они диктуются конкретно выбранной кинематикой и другими особенностями схемы выбранного 3D-принтера.

Запуск и калибровка 3D-принтера

Теперь нужно вдохнуть жизнь в пока что неподвижный механизм. Для этого вспоминаем то, что мы обговаривали в пункте 2.2: Arduino IDE и Marlin. Если вы собираете принтер полностью самостоятельно, то информацию по прошивке придется поискать на соответствующих интернет-ресурсах.

Теперь, как мы и говорили, для настройки и работы с 3D-принтером будем использовать программу Pronterface.

Внешний вид программы Pronterface

Pronterface будет хорошим помощником в калибровке принтера и не только — функционал у программы довольно обширный. Т.к. конкретно в этой статье мы описываем всё в общих чертах, гайд по данной программе здесь делать не будем. Благо проблем найти видеоролик либо статью с объяснением функционала этой утилиты не будет.

Тем не менее, одним ПО не обойтись. В первую очередь нужно отрегулировать концевые датчики, откалибровать ровное положение стола для печати (для этого будет удобен лист бумаги — сопло экструдера должно оставлять на нём равномерный легкий след при передвижении). Однако при правильной сборке (и, соответственно, отсутствии крупных дефектов в конструкции 3D-принтера) первая калибровка будет не намного объемнее последующих, которые так или иначе придётся проводить время от времени при работе с принтером.

Итог

Вот мы и рассмотрели в общих чертах процесс подготовки к созданию и саму сборку 3D-принтера своими руками. Пожалуй, стало понятно, что при желании собрать 3D-принтер своими руками не стоит торопиться и пытаться сделать абсолютно все самостоятельно. Да, у этого метода есть свои плюсы, однако без опыта велик шанс того, что в ходе реализации возникнет много трудностей и проблем, что вовсе может привести к провалу идеи и потере интереса к 3D-печати.

Намного проще и разумнее для новичков будет приобрести готовый набор для сборки. При почти тех же затратах средств вы потратите намного меньше сил и времени на сборку, что, в свою очередь, делает этот вариант даже более экономически выгодным. При этом вы получите тот же опыт и знания, что и при сборке 3D-принтера с нуля.

Тем не менее, какой бы вариант вы не выбрали, по итогу сборки вы получите ценный опыт, домашнюю мини-фабрику, достаточно нужную и используемую в быту, и просто хорошо проведёте время. Поэтому ответ на вопрос, стоит ли собирать 3D-принтер своими руками при наличии такового желания — однозначно да

Спасибо вам за прочтение статьи. Успехов на поприще 3D-печати!

IT-специалист Иван Зарубин поделился подробной инструкцией по сборке 3D-принтера у себя дома. Стоимость комплектующих не превысит 20 тысяч рублей, а по качеству такое устройство не уступит дорогим брендовым моделям.

Иван Зарубин

IT-специалист, DIY-стартапер.

Не буду расписывать всю пользу и все возможности 3D-печати, скажу просто, что это очень полезная вещь в быту. Приятно иногда осознавать, что ты сам можешь создавать различные предметы и чинить технику, в которой используются пластиковые механизмы, различные шестерни, крепежи…

Сразу хотелось бы внести ясность — почему не стоит покупать дешманский китайский принтер за 15 тысяч рублей.

Как правило, они идут с акриловыми или фанерными корпусами, печать деталей с таким принтером превратится в постоянную борьбу с жёсткостью корпуса, калибровками и прочими событиями, которые омрачат всю прелесть владения принтером.

Акриловые и деревянные рамы весьма гибкие и лёгкие, при печати на повышенных скоростях их серьёзно колбасит, за счёт чего качество конечных деталей оставляет желать лучшего.

Владельцы таких рам часто колхозят различные усилители/уплотнители и постоянно вносят изменения в конструкцию, убивая тем самым своё время и настроение заниматься именно печатью, а не доработкой принтера.

Стальная рама даст возможность насладиться именно созданием деталей, а не борьбой с принтером.

Следуя моему небольшому руководству, вы не закажете лишнего и не спалите свой первый комплект электроники, как это сделал я. Хотя это и не так страшно: стоимость деталей и запчастей к этому принтеру копеечная.

Руководство рассчитано в основном на новичков, гуру 3D-печати, скорее всего, не найдут здесь для себя ничего нового. А вот те, кто хотел бы приобщиться, после сборки такого комплекта будут чётко понимать, что к чему. При этом не требуется специальных навыков и инструментов, достаточно паяльника, набора отвёрток и шестигранников.

Стоимость комплектующих актуальна на январь 2017 года.

Заказываем детали

1. Основа для принтера — рама, чем она крепче и тяжелее, тем лучше. Тяжёлую и крепкую раму не будет колбасить при печати на повышенных скоростях, и качество деталей будет оставаться приемлемым.

Мой выбор пал на стальную раму от российского производителя.

Стоимость: 4 900 рублей за штуку.

Рама идёт со всем необходимым крепежом. Винтиков и гаечек ребята кладут с запасом.

2. Направляющие валы и шпильки M5. Резьбовые шпильки и направляющие валы не идут в комплекте с рамой, хотя на картинке они есть.

- Полированные валы идут комплектом из 6 штук.

Стоимость: 2 850 рублей за комплект.

Возможно, найдёте и подешевле. Если будете искать, то выбирайте обязательно полированные, иначе все косяки валов отразятся на деталях и общем качестве.

- Шпильки M5 необходимо приобрести парой.

Стоимость: 200 рублей за штуку.

Это, по сути, обычные шпильки, которые можно приобрести и в строительном магазине. Главное, чтобы они были как можно более ровными. Проверить несложно: нужно положить шпильку на стекло и прокатить её по стеклу, чем лучше катается, тем ровнее шпилька. Валы проверяются соответствующим способом.

В общем, больше нам от этого магазина ничего не надо, ибо там дикая наценка на то же самое, что можно приобрести у китайцев.

3. Комплект RAMPS 1.4 + Arduino Mega 2560 R3 + шаговые драйверы A4988.

Стоимость комплекта: 1 045 рублей.

RAMPS 1.4 — плата расширения для Arduino. Именно к ней подключается вся электроника, в неё вставляются драйверы двигателей. За всю силовую часть принтера отвечает она. В ней нет мозгов, гореть и ломаться в ней нечему, запасную можно не брать.

Arduino Mega 2560 R3 — мозг нашего принтера, на который мы будем заливать прошивку. Советую взять запасной: по неопытности его легко спалить, например вставив неправильно драйвер шагового двигателя или перепутав полярность при подключении концевика. Многие с этим сталкиваются, и я в том числе. Дабы вам не пришлось неделями ждать новую, берите сразу ещё хотя бы одну.

Шаговые драйверы A4988 отвечают за работу моторов, желательно приобрести ещё один комплект запасных. На них есть построечный резистор, не крутите его, возможно он уже выставлен на необходимый ток!

- Запасная Arduino MEGA R3.

Стоимость: 679 рублей за штуку.

- Запасные драйверы шагового двигателя A4988. Советую дополнительно взять ещё запасной комплект из 4 штук.

Стоимость: 48 рублей за штуку.

4. Регулятор напряжения понижающий.

Стоимость: 75 рублей за штуку.

Он необходим для защиты нашей Arduino. В ней есть свой понижающий регулятор с 12 В на 5 В, но он крайне капризен, сильно греется и быстро умирает.

5. Комплект шаговых моторов.

Стоимость комплекта: 2 490 рублей.

В комплекте 5 штук, нам необходимо только 4. Можно поискать комплект из четырех, но я взял весь комплект, пусть будет один запасной. Его можно будет пустить на апгрейд и сделать второй экструдер, чтобы печатать поддержки вторым экструдером или двухцветные детали.

6. Комплект ремней, подшипников и муфт.

Стоимость комплекта: 769 рублей.

В этом комплекте есть всё необходимое для данного принтера.

7. Механические ограничители — необходимо 3 штуки.

Стоимость: 23 рубля за штуку.

Возьмите на всякий случай 4 штуки, пусть один будет запасным. Стоимость копеечная, а без такой мелкой детали печатать не получится (вдруг придёт бракованная).

8. Дисплей со встроенным картридером.

Стоимость: 501 рубль за штуку.

В его задней части есть картридер, в который в дальнейшем вы будете вставлять карту памяти с моделями для печати. Можно взять один запасной: если вы неправильно подключите какой-то элемент, то, скорее всего, дисплей сдохнет самым первым.

Если планируете подключать принтер напрямую к компу и печатать с компа, то экран и вовсе необязателен, печать можно производить и без него. Но, как показала практика, с SD-карточки печатать удобнее: принтер никак не связан с компьютером, его можно ставить хоть в другую комнату, не опасаясь, что комп зависнет или вы его нечаянно вырубите на середине печати.

9. Блок питания (12 В).

Стоимость: 1 493 рубля за штуку.

Данный блок питания немного больше по габаритам, чем тот, который должен быть, но он без особого труда влезает, а мощности у него с запасом.

10. Горячий стол.

Стоимость: 448 рублей за штуку.

Необходим для печати ABS-пластиком. Для печати PLA и другими видами пластика, не дающими усадки при остывании, можно печатать не нагревая платформу, но стол обязателен, на него кладётся стекло.

11. Кнопка и клемма (220 В).

Стоимость: 99 рублей за штуку.

12. Экструдер.

Стоимость: 2 795 рублей за штуку.

Данный экструдер является директ-экструдером, то есть механизм подачи пластика находится непосредственно перед его нагревательным элементом. Советую брать именно такой, он позволит вам печатать всеми видами пластика без особых напрягов. В комплекте есть всё необходимое.

13. Кулер для обдува детали.

Стоимость: 124 рубля за штуку.

Собственно, необходим для обдува PLA и прочих медленно затвердевающих видов пластика.

14. Кулер для обдува драйверов.

Стоимость: 204 рубля за штуку.

Очень нужен. Больший кулер существенно уменьшит шум от принтера.

15. Запасные сопла.

Стоимость: 17 рублей за штуку.

При засорении проще поменять сопла, чем чистить. Обратите внимание на диаметр отверстия. Как вариант, можно набрать разных диаметров и выбрать для себя. Я предпочёл остановиться на 0,3 мм, качества получаемых деталей с таким соплом мне достаточно. Если качество не играет особой роли, берите сопло шире, например 0,4 мм. Печать будет в разы быстрее, но слои будут более заметны. Берите сразу несколько.

16. Сверло для очистки сопла.

Стоимость: 31 рубль за штуку.

Его очень легко обломить, будьте аккуратны. Сверло можно не брать: проще, как я написал выше, набрать запасных сопел и менять их. Стоят они копейки, а засоряются крайне редко — при использовании нормального пластика и при наличии фильтра, который вы и напечатаете первым делом.

17. Комплект пружин для стола.

Стоимость: 56 рублей за штуку.

В комплекте 5 штук, 4 используем для стола, одну пружинку используем для ограничителя оси X.

18. Комплект для регулировки стола. Необходимо 2 комплекта.

Стоимость комплекта: 36 рублей.

Эти комплекты нам нужны только ради длинных болтов, которыми мы в дальнейшем будем крепить экструдер.

19. Комплект проводов для подключения шаговых двигателей.

Стоимость комплекта: 128 рублей.

20. Кусок обычного стекла на стол.

Можно заказать боросиликатное стекло, которое выдерживает повышенные температуры. Я использую обычное оконное стекло: нагрев до 90 градусов оно выдерживает, а больше мне и не надо.

Это всё, что понадобится вам для сборки принтера.

Качество напечатанных деталей с таким комплектом будет практически таким же, как у принтеров дорогих брендов. Всё зависит от дальнейших настроек, выбора нужной температуры и прочих нюансов, с которыми вы познакомитесь в процессе печати. Плюсом такого принтера, по сравнению с дорогим брендовым, я считаю возможность быстро, дёшево и самостоятельно починить любую деталь, не потратив при этом нервов и денег.

Стоимость такого набора — не более 20 тысяч рублей.

Если покупать такой принтер целиком, его стоимость на сегодня составляет 43 900 рублей.

Заказав оснастку на AliExpress, мы сэкономим порядка 24 тысяч рублей при тех же комплектующих, а экструдер, который мы подобрали, в некотором плане даже лучше.

Сборка принтера

Ну а далее начинаем увлекательный процесс сборки, следуя официальной инструкции.

Инструкция →

Зеркало →

Процесс сборки достаточно увлекателен и чем-то напоминает сборку советского металлического конструктора.

Собираем всё по инструкции за исключением следующих пунктов

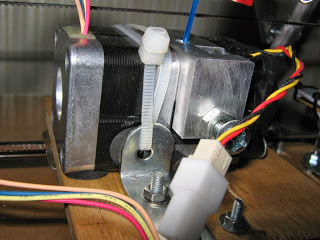

В пункте 1.1, в самом конце, где крепятся торцевые опоры, не ставим подшипники 625z — впрочем, мы их и не заказывали. Ходовые винты оставляем в «свободном плавании» в верхней позиции, это избавит нас от эффекта так называемого вобблинга.

В пункте 1.4 на картинке присутствует чёрная проставка. В комплекте с рамой её нет, вместо неё идут пластиковые втулки, используем их.

В пункте 1.6 держатель концевика оси Y крепим не к задней, а к передней стенке принтера. Если этого не сделать, детали печатаются зеркально. Как я ни пытался в прошивке это победить, мне не удалось.

Для этого надо перепаять клемму на заднюю часть платы:

В пункте 2.4 у нас другой экструдер, но крепится он точно так же. Для этого нужны длинные болты, их мы берём из комплекта для регулировки стола (18-я позиция в списке). В наборе с рамой нет таких длинных болтов, как и в местных магазинах.

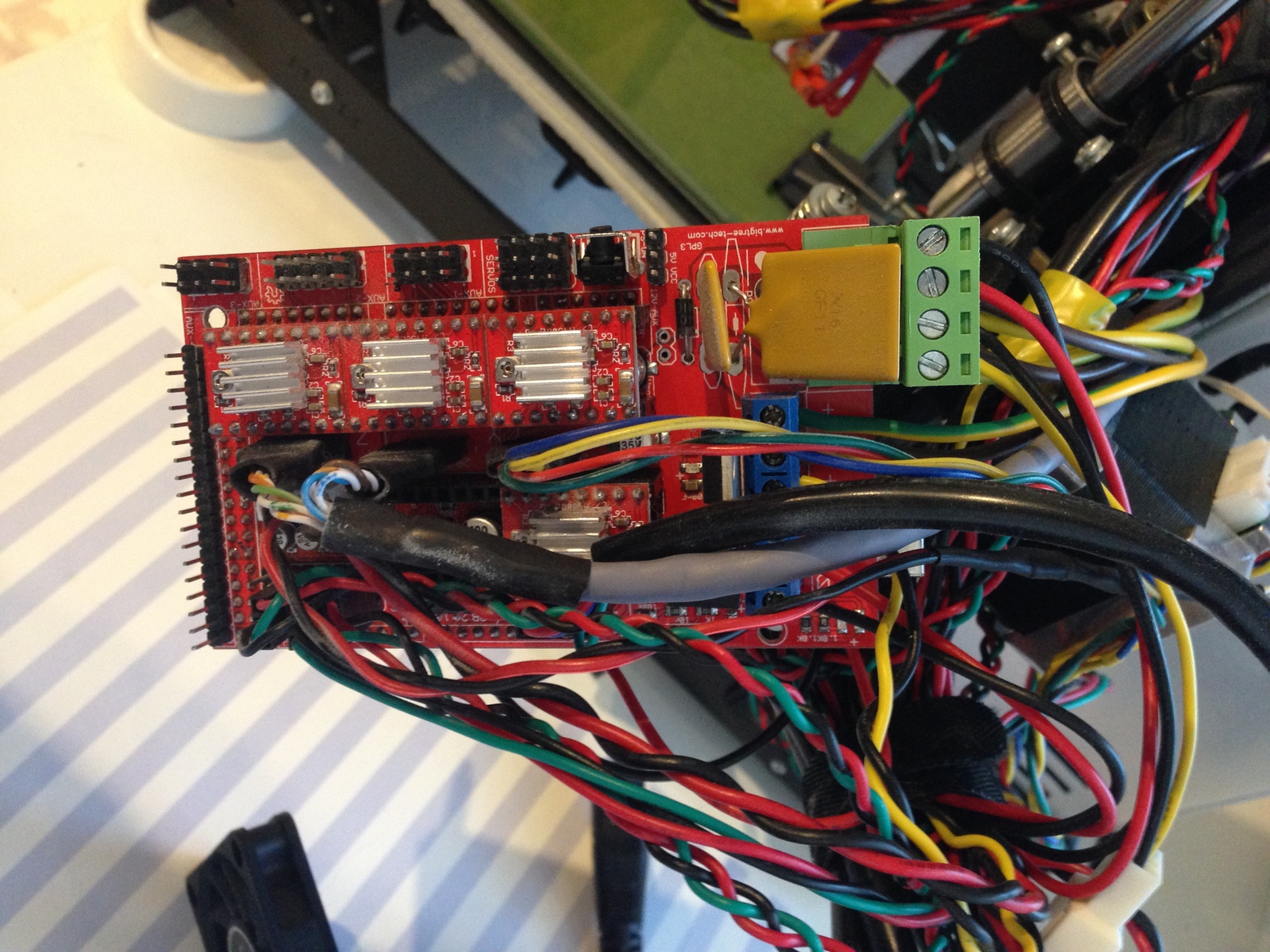

В пункте 2.6 мы начинаем сборку нашего «бутерброда» из Arduino и RAMPS и сразу же сделаем очень важную доработку, про которую редко пишут в мануалах, но которая тем не менее очень важна для дальнейшей бесперебойной работы принтера.

Нам необходимо отвязать нашу Arduino от питания, которое приходит с платы RAMPS. Для этого выпаиваем или отрезаем диод с платы RAMPS.

Припаиваем регулятор напряжения ко входу питания, который заблаговременно выставляем на 5 В, попутно выпаивая стандартное гнездо питания. Приклеиваем регулятор кому куда удобнее, я приклеил на заднюю стенку самой Arduino.

Питание от блока питания к RAMPS я припаял отдельно к ножкам, чтобы оставить свободной клемму для подключения других устройств.

Далее укладываем все провода. Можно купить специальную оплётку, можно, как сделал я, использовать стяжки или изоленту.

Перед запуском проверяем, что нигде ничего не заедает, каретка двигается до ограничителя и обратно без препятствий. Поначалу всё будет двигаться туго, со временем подшипники притрутся и всё пойдёт плавно. Не забудьте смазать направляющие и шпильки. Я смазываю силиконовой смазкой.

Ещё раз смотрим, что нигде ничего не коротит, драйверы шаговых двигателей поставлены правильно согласно инструкции, иначе сгорит и экран, и Arduino. Ограничители тоже необходимо поставить соблюдая правильную полярность, иначе сгорит стабилизатор напряжения на Arduino.

1 / 0

2 / 0

Подготовка к эксплуатации

Если всё подключено верно, можно переходить к следующей инструкции по эксплуатации.

Инструкция →

Полезные материалы по некоторым параметрам нашей прошивки

- Мой настроенный и рабочий вариант прошивки под этот принтер и экструдер. Он слегка откалиброван под те детали, которые мы заказали.

Заливаем прошивку через IDE Arduino 1.0.6, выбираем на экране принтера Auto Home, убеждаемся в правильном подключении концевиков и правильной полярности шаговиков. Если двигается в противоположную сторону, просто поверните клемму у мотора на 180 градусов. Если после начала движения слышен противный писк, это писк драйверов шаговиков. Надо подкрутить на них подстроечный резистор согласно инструкции.

Советую начать печатать из PLA-пластика: он не капризен и хорошо прилипает к синему скотчу, который продаётся в строительных магазинах.

Я беру пластик фирмы Bestfilament. Брал фирмы REC, но мне не понравилось, как ложатся слои. Есть ещё море различных брендов и видов пластика: от резиновых до «деревянных», от прозрачных до металлизированных… Ещё одна фирма, которую я порекомендую, — Filamentarno. У них чумовые цвета и отличный собственный вид пластика с отличными свойствами.

Пластиком ABS и HIPS я печатаю на каптоновом скотче, намазанном обычным клеем-карандашом из магазина канцтоваров. Такой способ хорош тем, что нет запаха. Есть много других разных способов повышения адгезии детали к столу, об этом вы узнаете сами в процессе проб и ошибок. Всё достигается опытным путём, и каждый выбирает свой способ.

Почему именно этот принтер на базе Prusa i3?

- Принтер «всеяден». Печатать можно любыми доступными видами пластика и гибкими прутками. На сегодня рынок различных видов пластика достаточно развит, нет такой необходимости иметь закрытый бокс.

- Принтер прост в сборке, настройке и обслуживании. Ковыряться с ним может даже ребёнок.

- Достаточно надёжен.

- Распространён, соответственно в Сети море инфы о его настройке и модернизации.

- Пригоден для апгрейда. Можно заказать второй экструдер или экструдер с двумя печатными головками, заменить линейные подшипники на капролоновые или медные втулки, тем самым повысив качество печати.

- Доступен по деньгам.

Печатал крепление для экструдера E3D V6, печатал какое-то время этим экструдером с боуден-подачей. Но вернулся обратно на MK10.

Приобрёл вот такой апгрейд, в дальнейшем будем печатать двумя пластиками.

Утеплил стол для более быстрого разогрева: подложка с отражающим фольгированным слоем и клейкой основой. В два слоя.

Сделал подсветку из светодиодной ленты. В какой-то момент надоело включать свет для контроля печати. В дальнейшем планирую закрепить камеру и подключить к принтеру Raspberry Pi для удалённого наблюдения и отправки моделей в печать без передёргивания флешки.

1 / 0

2 / 0

Для уменьшения шума от принтера необходимо подкладывать под него резиновые проставки. Можно их напечатать, а пока я обошёлся вот такими силиконовыми упорами, когда-то купленными под стиральную машинку.

1 / 0

Чехол для телефона

2 / 0

Принтер помогает и в мастерской: направляющие для каретки под распиловочный стол

3 / 0

Крепления для LED-ламп

4 / 0

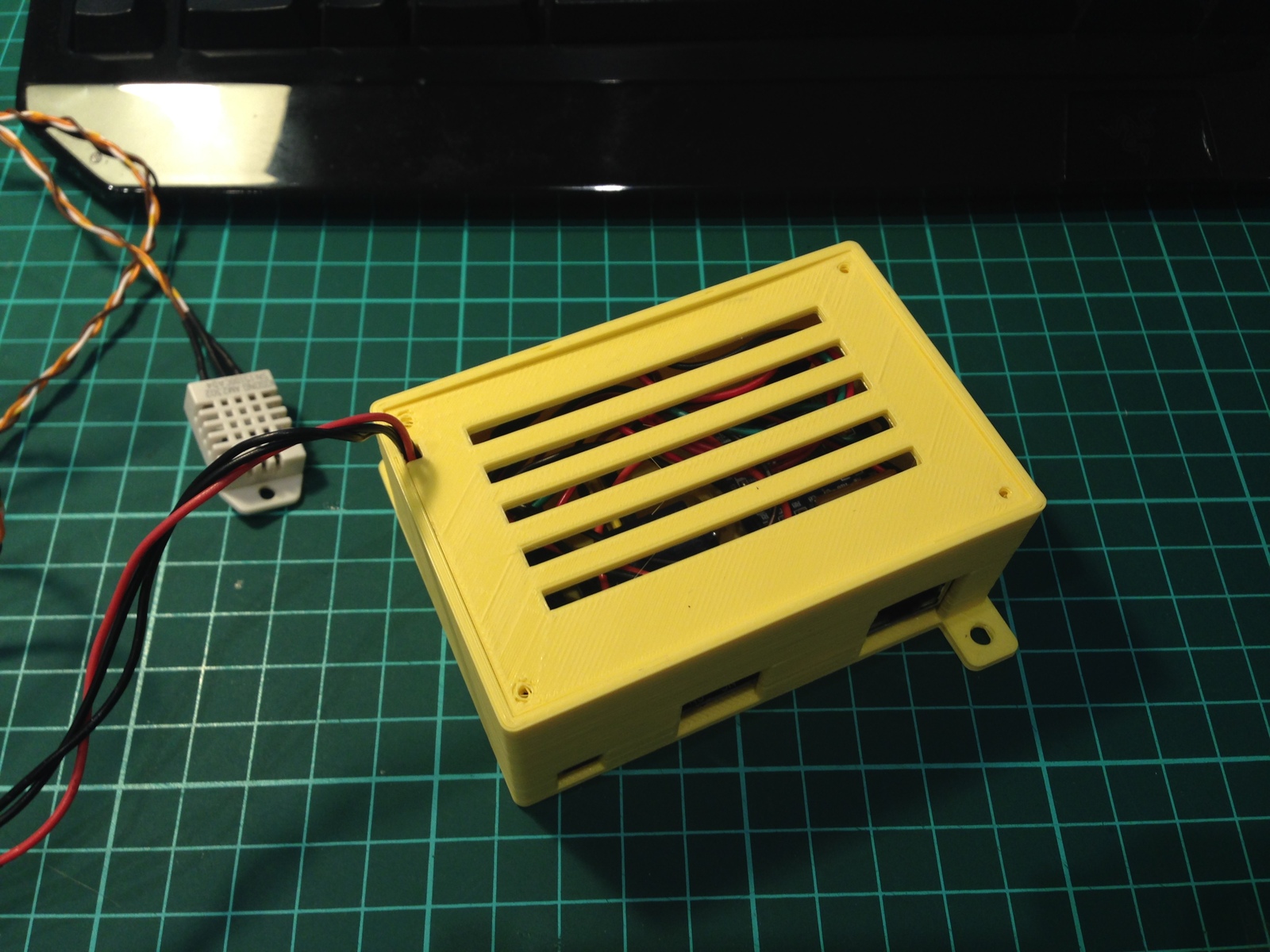

Корпус для системы удалённого включения конвектора из этого поста

5 / 0

Жена делает вот такие формы для печенья

6 / 0

Кот, который устал от всего этого

Если у вас есть дети, такой конструктор будет очень полезным и интересным. Приобщить детей к этому направлению будет несложно, им и самим будет в кайф печатать для себя различные игрушки, конструкторы и умных роботов.

Кстати, по стране сейчас активно открываются детские технопарки, в которых детей обучают новым технологиям, в том числе моделированию и трёхмерной печати. Иметь такой принтер дома будет очень полезно для увлечённого ребёнка.

Будь у меня такая штука в детстве, моему счастью не было бы предела, а если к этому добавить различные моторы, Arduino, датчики и модули, у меня бы, наверное, и вовсе поплыла крыша от возможностей, которые передо мной бы открылись. Мы вместо этого плавили пластмассу от старых игрушек и свинец из найденных на помойке аккумуляторов.

Всем, кто решит повторить, желаю удачной сборки и быстрого прибытия заказанных товаров.

Спасибо за внимание, если есть вопросы, задавайте.

Весьма полезный русскоязычный ресурс, на котором вы найдёте любую информацию по этому направлению: 3dtoday.com.

Тысячи тысяч готовых моделей для печати чего угодно: thingiverse.com.

*Деятельность Meta Platforms Inc. и принадлежащих ей социальных сетей Facebook и Instagram запрещена на территории РФ.

Идея ничего не стоит — но стоит её реализация!

Пока кто-то только подает идеи, ниже разработчик с головой молча всё делает! (хотя не совсем молча — просто идеально еще и описывает свои действия!), источник: http://eca3d.blogspot.ru

Ценное содержимое лазерных МФУ

Когда появляется возможность разобрать какой-нибудь старый аппарат, обычно глаза разбегаются. Только потом, с годами начинаешь осознавать, что многое из него никогда не понадобится, и будет вечно пылиться, пока не надоест. Важно знать что на самом деле пригодиться, а что только захламит мастерскую. Мне посчастливилось утилизировать партию лазерных МФУ Xerox 4118 и Xerox M15. Эти аппараты очень хорошо оснащены и довольно избыточны в плане набора деталей.

Перечень всех донорских комплектующих, использованных при изготовлении самодельного 3D принтера:

1) Стальные направляющие — 6 штук.

2) Пластиковые подшипники скольжения — 3 штуки.

3) MXL зубчатая лента — 3 штуки.

4) Железные профили — 13 штук.

5) Шаговые двигатели: — 2 мотора, поддерживающие микрошаг, — 2 мощных мотора без микрошага.

6) Драйвер шагового двигателя A3977 – 1 штука. Драйвер выпилен из печатной платы МФУ, минимальный микрошаг — 1/8. Поскольку применены двигатели с числом полных шагов 96, я предпочел докупить 3 драйвера A4988. A4988 поддерживает дробление на микрошаг 1/16, поэтому лучше подходит по точности позиционирования. Можно еще сэкономить, и выпилить дополнительные 3 штуки A3977.

7) Термистор печки.

9) Соединительные провода с ферритовыми кольцами.

10) Качественный блок питания 24 в и 5В.

11) Пластиковые детали, применяемые в качестве ножек опоры конструкции.

Итого для сборки 3D принтера понадобилось 7 МФУ Xerox 4118 и Xerox M15.

Позднее добавлю фотографии.

Автор:

Самодельный 3D принтер из старых аппаратов

У каждого инженера при создании какого-нибудь нового устройства почти наверняка встает вопрос о поиске той или иной оптимальной детали, корпуса, шестеренки и т. д. Соответственно он начинает откладывать и копить на будущее всякую мелочевку, винтики – болтики, коробочки, ну просто все подряд. Часто выкинешь какую-либо штуковинку, а оказывается что именно она наилучшим образом подошла бы в новом творении. А поздно, уже выкинул. Приходится подгонять самоделку под имеющееся.

Окружающее пространство вокруг “изобретателя” представляет собой по сути своеобразную hi-tech помойку. Посмотрите в интернете фон на фотографиях из домашних мастерских – у подавляющего большинства на заднем плане разнообразный хаос. Также и у меня. В конце концов необходимость минимизировать желание откладывать “про запас”, вынудили более серьезно отнестись к возможности изготовления домашнего 3D принтера. Возможность оперативно напечатать нужную деталь, а не хранить её годами, занимая драгоценное место, незаменима. Целый год я лишь присматривался, не предпринимая никаких шагов к изготовлению такого аппарата. В основном останавливала необходимость рутинного поиска специфичных комплектующих, заказа их по почте и связанное с этим долгое ожидание. Но самое главное – в цене. Минимальная стоимость всего набора превышала 350$. С целью минимизировать затраты, при проектировании аппарата постарался по максимуму использовать имеющееся детали из своих запасов, а также части старых принтеров.

Описанное сделано по концепции принтеров Reprap Mendel Prusa. Фактически получилась очередная вариация Repstrap.

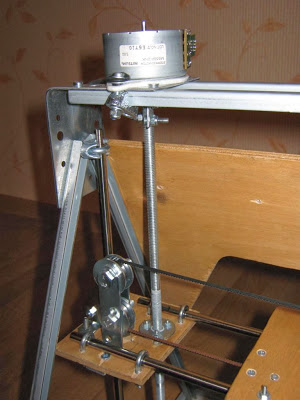

Для рамы использовал укрепляющие металлические профили от отслуживших свое Xerox 4118:

Они очень хорошо подошли по размерам и имеют несколько симметричных штампованных отверстий.

Благодаря заводскому изготовлению крепежных мест, раму получиться сделать ровнее, чем если самому сверлить. Когда сам сверлишь, особенно если торопишься, почти наверняка будут ошибки. А тут уже все готовое. В дальнейшем все размеры принтера подгонял по этим профилям и готовым отверстиям.

Для фундамента двигателей оси Z приобрел в ближайшем крепежном магазине два увесистых металлических уголка:

Крепление направляющих оси Z.

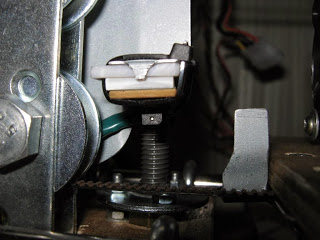

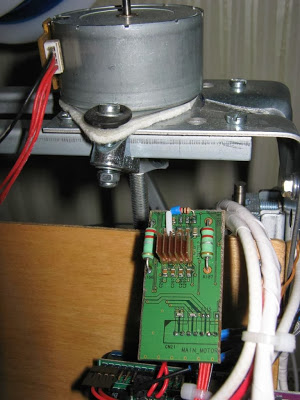

В интернете начитался про повышенную шумность 3D принтеров, поэтому сразу решил делать его тихим. Двигатели Z лежат на фетровой прокладке, она очень хорошо изолирует звуковые колебания. На практике оказалось что перемещения по оси Z происходят значительно реже чем по X и Y, поэтому её можно было и не звукоизолировать. В обычных старых 2D принтерах моторы довольно слабые и не поддерживают микрошаг, поэтому довольно долго искал подходящие. Пришлось пойти на компромисс: на ось Z поставил помощнее, но полношаговые, а на X и Y слабые, но поддерживающие микрошаг.

Крепление оси Y:

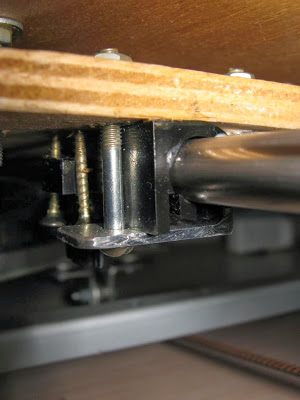

Фактически эти оси является частью рамы и участвуют в усилении жесткости конструкции. Сильно затягивать крепежные гайки еще рано, т. к. необходимо обеспечить их параллельность, а это лучше проверять, уже имея перемещаемый стол Y.

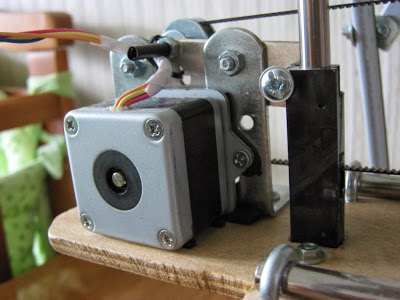

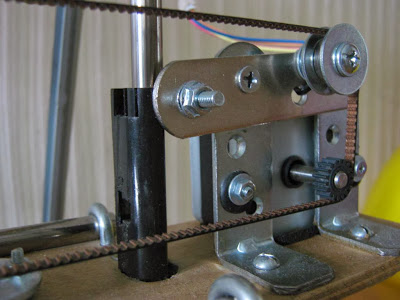

Привод оси Y:

Линейный пластиковый подшипник, применяемый на всех осях:

С осью X пришлось повозиться дольше чем я ожидал. Придумывание концепции механизмов оказалось соизмеримо с длительностью их реализации, и заняло довольно продолжительное время.

Для уменьшения вибраций и производимого принтером шума, двигатели X и Y также установлены через виброгасящие прокладки.

Основа стола, каретка X и пластина поперечной устойчивости — из 6 мм фанеры:

.JPG)

Оптические концевые датчики. На шпильке видна силиконовая смазка.

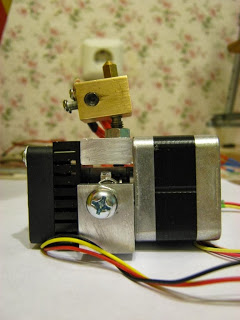

Заказанный экструдер пришел не с тем мотором, который был обещан продавцом, и, вдобавок с кривой головкой. Пришлось его переделывать. Головку выровнял и добавил прижимную пружину на подачу пластика. Заодно вернул себе часть денег за покупку.

Обычно креплению катушки с пластиком уделяют не много внимания, но мне кажется удачная конструкция уменьшит нагрузку на двигатель экструдера и оси X.

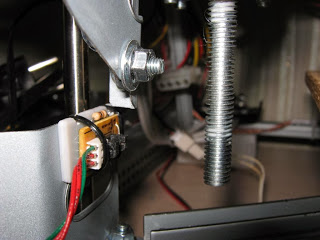

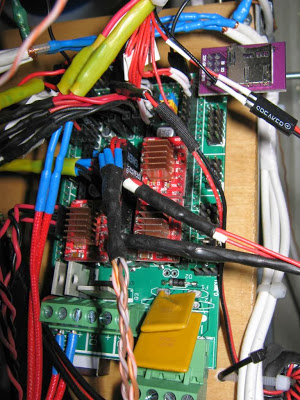

Катушка вращается на подшипниках, и ориентирована продольной плоскостью на печатающую головку. Для исключения самопроизвольного разматывания, подшипники меньшего размера чем отверстие на бобине. Смонтировал и подключил электронику: Arduino, RAMPS, microSD, драйверы шаговиков (a4988), и т. д.

Обратите внимание на драйвер Z двигателей:

Поскольку двигатели довольно слабые, пришлось использовать их на максимуме тока. Для этого просто выпилил из печатной платы разобранного МФУ уже готовый, распаянный более мощный драйвер a3977. 🙂 Очень удобно!

Помучился с графическим LCD, прежде чем понял что прошивка Marlin работает с ним не по параллельному, а по последовательному интерфейсу.

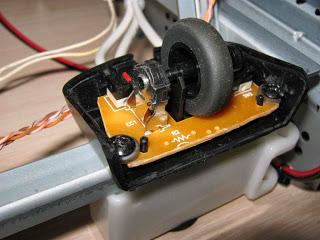

Из старой мышки получился пульт:

Испытания шаговиков показали, что если сопротивление их обмоток от 6 Ом, они значительно лучше, мощнее и тише работают от 24 вольт.

На экструдере наоборот. Там оказался низкоомный мотор 3 Ом, который при 24 вольт стал шуметь и очень сильно греться. Пришлось его, и резистор головки запитать от 12V. Блок питания от XEROX:

Ну вот и все. Готовый аппарат в первой итерации: .JPG)

Словами не описать ощущения, которые испытываешь перед первым включением изготовленного аппарата :-). Особенно когда до завершения изготовления остается всего несколько часов.

А вот и печать:

Сразу заметно, что усилия по звукоизоляции принесли свои плоды. Принтер очень тихий. По громкости он заметно тише чем некоторые струйные принтеры. Даже на записи окружающий фон громче работающего принтера. Скорость печати от 30 до 40мм.

Раньше я увлекался разгонами процессоров, а что если разогнать принтер??! Скорость 80мм:

При дальнейшем увеличении скорости до 120мм, печать идет, но очень ощущается резонанс. Ограничусь для скоростной печати скоростью 80мм, а для качественной 50мм. Отлично, я доволен результатом разгона.

И напоследок несколько распечатанных предметов (файлы скачаны с http://www. thingiverse. com/):

Т. к. сразу наметились пути модернизации и исправлений, испытания первого варианта принтера завершаю. В дальнейшем обдумаю различные варианты повышения быстродействия с сохранением качества печати, в частности произведу замену экструдера.

30.11.2013г.

Еремин Сергей, г. Владимир.

Автор: Sergey Eremin