Вот мы плавно и добрались до третьей, заключительной руководства по созданию ЧПУ станка. Она будет насыщена полезной информацией о настройке электроники, программы управления станком, и калибровке станка.

Запаситесь терпением – букв будет много!

Содержание статьи / Table Of Contents

Так как у нас не получится в полной мере проверить собранный контроллер без компьютера с настроенной программой управления станка, вот с неё и начнём. На этом этапе никакие инструменты не понадобятся, нужны лишь компьютер с LPT портом, руки и голова.

Существует несколько программ для управления ЧПУ станком с возможностью загрузки управляющего кода, например, Kcam, Desk CNC, Mach, Turbo CNC (под DOS), и даже операционная система оптимизированная для работы с ЧПУ станком – Linux CNC.

Мой выбор пал на Mach и в статье я буду рассматривать только эту программу. Поясню свой выбор и опишу несколько достоинств этой программы.

— Mach присутствует на рынке несколько лет и зарекомендовал себя, как очень достойное решение для управления ЧПУ станком.

— Большинство используют именно Mach 2/3 для управления своим домашним станком.

— По причине популярности, в сети Интернет довольно много информации о этой программе, возможных проблемах и рекомендации, как их исправить.

— Подробный мануал на русском языке

— Возможность установки на слабый. У меня Mach 3 установлен на Celeron 733 с 256Мб оперативки и при этом всё замечательно работает.

— И главное – полная совместимость с Windows XP, в отличие от, например Turbo CNC, которая заточена под DOS, хотя TurboCNC ещё менее требовательна к железу.

Думаю, этого более чем достаточно для того, чтобы остановили свой выбор на Mach_e, но никто не запрещает попробовать и другой софт. Возможно он вам больше подойдет. Следует упомянуть ещё факт наличия драйвера совместимости с Windows 7. Пробовал я эту штуковину, но получилось не совсем хорошо. Возможно по причине усталости системы – ей уже два года и заросла всяким ненужным мусором, а Mach рекомендуют устанавливать на свежую систему и использовать этот компьютер только для работы со станком. В общем вроде бы всё работает, но моторчики регулярно пропускают шаги, в то время как на компьютере с ХР та же версия Мача ведёт себя замечательно.

Ну что, друзья? В путь! Читайте буквы, смотрите картинки, и как пропел один артист «Смотри на меня, делай как я»!

Исключён фрагмент. Полный вариант доступен меценатам и полноправным членам сообщества.

Рассмотрим только ось Х., а оставшиеся вы сами настроите по тому же принципу. Параметр Steps per указывает за сколько шагов ваш двигатель делает полный оборот. Стандартный ШД имеет шаг равный 1,8 градуса т.е. мы 360 гр (полный оборот) делим на 1,8 и получаем 200. Таким образом мы нашли, что двигатель в режиме ШАГ проворачивается на 360 гр за 200шагов. Это число и записываем в поле Steps per. Соответственно в режиме ПОЛУШАГ будет не 200, а в 2 раза больше – 400шагов. Что писать в поле Steps per, 200 или 400, зависит от того в каком режиме находится ваш контроллер. Позже, когда будем подключать к станку и калибровать, мы этот параметр изменим, но пока ставьте 200 либо 400.

Velocity – задаётся максимальная скорость передвижения портала. У меня для надежности стоит 1000, но при работе я уменьшаю или увеличиваю её прямо на ходу в главном окне Мача. А вообще, сюда рекомендуют вписывать число на 20-40% меньше от максимально возможной, которую способен выдать ваш двигатель без пропуска шагов.

Пункт Acceleration – ускорение. Значение, вписываемое в эту строку, как и скорость зависит от вашего двигателя и блока питания. Слишком маленькое ускорение значительно увеличит время обработки фигуры сложной формы и рельефа, слишком высокое увеличивает степень риска пропуска шагов при старте т.к. двигатель будет рвать с места. В общем этот параметр выставляется экспериментальным путем. Из своего опыта 200-250 оптимальное значение.

Step pulse и Dir pulse. От 1 до 5, но может быть и больше. В случае, если ваш контроллер не совсем хорошо собран и тогда стабильная работа возможна при большем временном интервале.

Забыл сказать, что скорее всего каждый раз при запуске Мача у вас будет мигать кнопка Reset. Жмакните по ней, иначе она ничего не позволит сделать.

Уфф. Ну теперь давайте попробуем загрузить управляющую программу, пример которой можете скачать в конце статьи. Нажимаем кнопку Load G-Code либо идем в меню File/Load G-Code кому как удобнее и появляется окно открытия управляющей программы.

УП представляет собой обычный текстовый файл, в котором в столбик записаны координаты. Как видно в списке поддерживаемых типов файлов есть формат txt, следовательно его можно открыть и отредактировать обычным блокнотом, как и файлы с расширением nc, ncc, tap. Подправить G-код можно и в самой программе, нажатием кнопки Edit G-Code.

Загружаем УП и видим, что в левом окне появился код, а в правом очертания фигуры, которую будем вырезать.

Для запуска обработки осталось лишь нажать зеленую кнопку Cycle Start, что мы и делаем. В окне координат побежали цифры, а по картинке поехал виртуальный шпиндель, значит процесс обработки успешно начался и наш виртуальный (пока) станок начал обрабатывать деталь.

Если вам по какой-то причине нужно приостановить работу станка – нажимаем Stop. Для продолжения снова нажать Cycle Start и обработка продолжится с того же места. Я так несколько раз прерывался во время дождя, когда нужно было отключить и накрыть станок.

Изменение скорости осуществляется кнопками «+» «-» в колонке Feed Rate, и изначально равно 100% от скорости, выставленной в Motor Tuning. Здесь же можно подстроить скорость передвижения портала под определёные условия обработки. Скорость регулируется в очень большом диапазоне от 10 до 300%.

Вот в принципе и всё о настройке Mach3, надеюсь, что ничего не забыл. Немного позже, когда будем калибровать и запускать станок я расскажу ещё о некоторых нужных настройках. А сейчас возьмите чай, кофе, сигарету (кому что по душе) и устройте себе минутку отдыха, чтобы с новыми силами и свежей головой приступить к настройке электроники станка.

Начну по порядку – с платы опторазвязки.

Можно, конечно обойтись и без нее, но как известно, береженого Бог бережет. Главным элементом платы, своеобразным мостом между компьютером и драйвером являются оптроны PC817, которые можно заменить на другие с похожими характеристиками. Плата позволяет подключать к ней до 4-х контроллеров Step/Dir. Из дополнительных функций присутствуют: разъемы для подключения концевых датчиков, т.е. датчиков ограничения движения портала, которые устанавливаются на станок.

Они помогут спасти станок при возникновении форс-мажорных обстоятельств и остановят портал до того, как он что-нибудь сломает. Также на плате предусмотрено место для двух транзисторов в корпусе ТО220, предназначенных для подключения реле управления шпинделем или другим устройством. Питания со стороны LPT порта берётся с USB разъема этого же компьютера. Питание со стороны контроллера подаётся от другого источника напряжением 8-20в и преобразуется в стабилизированные +5в, установленной на плате L7805 либо её аналогом. Наличие стабилизатора ОБЯЗАТЕЛЬНО.

Теперь о подключении платы к контроллеру. В нашем случае на плате контроллера уже установлены резисторы подтяжки сигналов Step/Dir к шине +5в. Поэтому резисторы R2-R11, которые есть в схеме платы опторазвязки, не впаиваем! Если уже примаяли – смело можете их выбрасывать.

Второе изменение – резисторы R36-R43 заменяем перемычками. В нашем случае они выполняют роль делителя и несколько уменьшают уровень сигналов, идущих от оптрона, что негативно сказывается на стабильности работы двигателей. И ещё. Не подключайте сразу же контроллер к компьютеру через плату опторазвязки. Здесь есть один подводный камень, о котором напишу в параграфе о настройке контроллера. Лучше проверьте на несколько раз плату контроллера на предмет ошибок и подключите ее напрямую к компьютеру. И только убедившись, что всё работает как надо, можно будет подключать через развязку.

С настройкой контроллера будет немного сложнее и интереснее. Начать нужно с внимательного осмотра платы на предмет непропаянных деталей и слипшихся дорожек. Очень желательно микросхемы таймера, L297 и IR2104 (в DIP корпусе) не впаивать в плату, а вставлять в панельки т.е. вам может потребоваться несколько раз убирать деталь с платы.

Начнем с таймера. Микросхема NE555 — это прецизионный интегральный таймер и служит для переключения режимов работа/удержание. Это нужно для того, чтобы во время простоя одного или нескольких двигателей, на них подавался бы не рабочий ток в некоторых случаях достигающий нескольких Ампер, а ток, достаточный для удержания вала двигателя от проворота. Время перехода в режим удержания можно изменять по своему усмотрению заменой электролитического конденсатора С11 на конденсатор большей или меньшей емкости. В оригинале схемы стоит кондер на 10 мкФ, при этом время перехода в удержание примерно 1 секунда.

Регулировка тока режимов работа/удержание производится подстроечными резисторами R17, R18. Рекомендуют устанавливать ток удержания равный 50% от рабочего, но у себя я выставил примерно 30% — этого достаточно для надежной работы. Ток, подаваемый на двигатели, вычисляется довольно просто. Для этого замкнем Степ на общий, тем самым включив рабочий режим. Мультиметром (вольтметром) смотрим, что у нас на среднем выводе R18 (15 ножка L297) относительно общего. Там должно быть напряжение в пределах 0-1В, что соответствует току 0-5А. Все измерения и регулировки на этом этапе производятся с отключенным блоком индикации. Теперь найдем и установим ток равный 1А. Для этого сопротивление резистора R9 (R10) оно у нас 0,2 Ом умножим на желаемый ток – 1А и получим 0,2. Т.е. для установки тока в 1 Ампер, между средним выводом R18 и землёй должно быть 0,2В. Для двух Ампер (0,2×2=0,4) подстройкой R18 поднимаем напряжение до 0,4В и т.д. Резисторы R17-R18 должны быть многооборотными. Для установки тока режима удержания, разъединяем Степ с общим, и подстроечником R19 выставляем нужное вам напряжение и соответственно нужный ток двигателей. Щуп мультиметра при этом оставляем всё на той же 15-й ножке микросхемы. Теперь подключаем узел индикации и ещё раз проверяем токи режимов раб/удерж т.к. они могут немного измениться, и посмотрим как это всё работает.

Подключаем питание +5в к плате, должен загореться светодиод режима удержания. Замыкаем Step на общий, этот светодиод гаснет и загорается другой – режима работы. «Поискрите» степом на общий несколько раз и понаблюдайте за световой индикацией режимов. Переход из работы в удержание должен происходить с небольшой задержкой, порядка 1 секунды, а из удержания в работу переключаться мгновенно. Если это не так – ищите ошибку и исправляйте ее. Ну, а, если всё хорошо – переходим к следующему этапу настройки.

Микросхема L297 не требует какой-либо настройки, но для проверки правильности работы понадобится осциллограф. Подключаем питание, на L297 также как и на NE555 нужно подавать стабилизированные +5В. Смотрим осциллографом сигнал на первой ножке относительно общего – он должен быть таким:

И на 16-й ножке L297 – там сигнал такой:

Наличие этих сигналов говорит о том, что ШИМ запустился. Если сигналов нет – ни в коем случае не пытайтесь проверить плату в работе, если не хотите увидеть фейерверк, который покажут 8 полевиков во главе с шаговым двигателем.

Итак. Таймер работает, ШИМ тоже, вставляем в панельки или припаиваем IR2104 и полевые транзисторы. Немного остановлюсь на ирках. Они встречаются в двух разных корпусах DIP8 SOIC8. При покупке микросхем в Dip корпусе нужно учитывать один момент – иногда попадаются микросхемы с неправильной логикой т.е. попросту говоря бракованные. Если у вас именно такие, ДИПовские, лучше перестрахуйтесь и соберите несложный тестер для этой микросхемы. Мультиметром выявить неправильную логику не получится. Странно, но о такой проблеме в корпусе SOIC я не нашел ни одного упоминания, к тому же и цена у них немного ниже.

Вот мы и спаяли первую плату! Можно подключать питание к IR2104 и полевикам, и смотреть как крутятся движки. Питание на ШД для страховки, лучше подавать через одну или несколько автомобильных лампочек, в зависимости от того, сколько

Вольт

вы решили пульнуть на шаговики. В двигателе находим 2 обмотки и подключаем, как в схеме. Подключив питание ШД должны зашипеть – верный признак работы ШИМ. Теперь несколько раз коснемся Степом общего провода и смотрим как на это реагирует двигатель. Он должен немного проворачиваться каждый раз, когда вы касаетесь выводом Step минусовой дорожки. Если моторчик шагает в разные стороны – значит неправильно подключена одна из обмоток двигателя. Нужно поменять местами провода на любой из обмоток. В случае, если у вас ещё нет шагового двигателя можно сделать такую светодиодную мигалку.

Светодиоды должны загораться по очереди (здесь обмотки не перепутаешь). Если же они мигают по своему усмотрению, то скорее всего вы где-то перепутали катод и анод

Если вы заметили на плате установлено два джампера: «HALF/FULL» для переключения режимов работы двигатели ШАГ/ПОЛУШАГ, и «PHASE/INH 1,2» — определяет то как будет происходить стабилизация тока. Вряд ли в собранной и настроенной плате вам понадобится переключать режимы работы, а JP2 вообще категорически запрещается подключать к плюсу, поэтому советую намертво соединить перемычками JP1 к +5В переведя двигатели в режим полушаг, а JP2 запаять на общий.

Итак. Наш драйвер готов, теперь его нужно подружить с платой опторазвязки. Как я писал чуть выше, плату нужно немного модернизировать. Выбрасываем R2-R11 и заменяем R36-R49 перемычками. Соединяем плату развязки с LPT портом и платой драйвера согласно схеме, подключаем питание (не забудьте воткнуть питание в USB), нажимаем перемещение в Маче и….ничего не работает.

Такое может произойти из-за проблем со стыковкой развязки и контроллера. Потому я и советовал сначала подключить контроллер БЕЗ платы опторазвязки, чтобы не было лишних звеньев, которые могут внести свои глюки в работу. К счастью данная проблема решается очень просто. Нужно последовательно резистору подтяжки по степ (R16) на плате контроллера, который имеет сопротивление 1кОм, припаять переменный резистор примерно на 4,7кОм. Опять нажимаем перемещение в Маче и плавно поворачиваем переменник, пока двигатель не начнет нормально крутиться на больших оборотах и не пропускать шаги. Когда всё подстроено измеряем сопротивление цепочки «R16-переменник» и на их место впаиваем постоянный резистор близкого номинала.

Ну вот и всё! Радуйтесь первой удачной плате драйвера ШД и хватайтесь за паяльник, чтобы собрать оставшиеся две или три платы. А я немного расскажу о тестере для IR2104 в DIP корпусе.

В схеме нет ничего сложного. VT1 и VT2 – полевики, которые стоят у вас в драйвере, хотя можно использовать и другие с похожими характеристиками. Подключаем питание к тестеру – должен засветиться светодиод питания VD1 и VD4. Нажимаем на SA1, при этом VD4 должен погаснуть и загорится VD5. Не отпуская SA1 нажимаем SA2 – светодиод гаснет, нажимаем SA1 загорается VD4 и т.д. В общем SA1 поочередно зажигает светодиоды, а SA2 их отключает. Если всё так – IR2104 попалась правильная.

Наверное каждый проводит эту процедуру по-разному. Здесь опишу то, как это происходило у меня. Из инструментов понадобятся: Угольник, рулетка, швейная игла или булавка и желательно штангенциркуль. Процесс этот не сложный, но кропотливый. Потребует много времени и терпения.

Регулировку механики советую производить до установки ходовых винтов, в противном случае вы будете ограничены в корректировке той или иной детали станка, положение которой зависит он наличия ходового винта. К тому же перемещение портала руками будет происходить в разы быстрее, чем если бы его нужно было перемещать двигателем.

Исключён фрагмент. Полный вариант доступен меценатам и полноправным членам сообщества.

Далее следует проверить перпендикулярность оси Z по отношению к столу.

Это желательно делать с установленным шпинделем т.к. вряд ли у вас в домашних условиях получится изготовить абсолютно ровное крепление шпинделя и также ровно прикрутить его к оси Z.

Допустим вы сейчас выровняете ось Z, а когда сделаете крепление и установите шпиндель, удивитесь как криво он там будет располагаться. Первое, что нужно сделать – закрепить в патроне сверло или фрезу. Теперь переводим портал в любое место нашего рабочего (координатного) стола и смотрим угольником есть ли у нас 90 градусов между столом и фрезой. В зависимости от конструкции крепления шпинделя и самой оси Z, корректируете положение фрезы, и добившись желаемого результата фиксируете шпиндель в таком положении.

Ну и ещё одна подстройка – проверка того может ли ваш станок нарисовать прямой угол, когда вы ему это прикажете сделать. Иначе у вас может получиться вот что.

Для себя я вывел два способа, как это можно проверить и подрегулировать, опишу их оба.

Подводим портал со шпинделем до упора в точку А. Там где фреза или игла коснулась стола делаем метку, затем в точку B и C. Натягиваем нитку, закрепив ее скотчем на сделанных метках. Теперь берем угольник и смотрим есть ли прямой угол между A-B-C. Если нету – откручиваем с одной стороны портал с механикой осей Y, Z от уголка направляющей оси Х, и смещаем в нужном направлении предварительно расточив отверстия под болты, крепящие портал к уголку.

Этот способ можно применить только в случае, если у вас основа станка, рама, изготовлена ровно с прямыми углами и также абсолютно ровная в горизонтальной плоскости. Отводим портал в крайнее положение, к стороне C-D, передвигаем шпиндель в точку С и рулеткой измеряем расстояние от кончика фрезы до рамы. Передвигаем шпиндель в точку D и снова измеряем расстояние от фрезы до рамы. В идеале оно должно быть одинаковым.

Теперь, когда станок выровнен во всех направлениях, можно устанавливать ходовые винты и приступать к настройкам передвижения портала, которые производятся в программе управления станком. В ней зададим параметры вашего ходового винта. Первое, что нужно сделать – определить шаг резьбы вашего ходового винта. Если вы используете строительную шпильку или другой вас со стандартной метрической резьбой в качестве ходового винта – вот небольшая таблица с резьбой М6-М22. Если же вы являетесь счастливым обладателем ШВП – сами должны знать.

Итак. Шаг резьбы мы знаем. Теперь нужно вычислить сколько оборотов нужно совершить двигателю, чтобы продвинуть одну из осей на единицу длины, которая составляет 1 мм. Для этого единицу (1) нужно разделить на шаг винта.

Пример для винта М12: 1/1,75=0,57142857. Не нужно округлять до десятых или сотых, чем точнее, тем лучше. Теперь идем в Motor Tuning и разберемся, что нужно вписать в поле Steps Per вместо того, что там уже имеется. Для этого полученное ранее значение 0,57142857 умножить на количество шагов за полный оборот двигателя (200 или 400, зависит от режима Шаг или Полушаг). То есть 0,57142857×400=228,571428 для полушага, и соответственно 114,285714 в режиме шаг. Напоминаю, что это значение действительно только для резьбы М12. Для другой выполняйте соответствующие вычисления.

Я мог бы внести дополнительную колонку с результатами в таблицу, но как мне кажется, когда сам что-то делаешь и понимаешь для чего это нужно, будет гораздо лучше, чем тупо взять готовый результат.

Ну что, господа! Вот мы и подошли к самому интересному – первому запуску ракеты….sorry, станка. Переносим всё оборудование поближе к нему, подключаем многочисленные кабели ииии поехали!

После запуска Мача не спешите сразу же приниматься за управление станком. Подайте питание на электронику станка, но не включайте питание ШД. Возможно такая проблема возникла только у меня, но при включении питания, с подключенным к компьютеру контроллером все двигатели сразу переходят в рабочий режим. По этой причине лучше поставить отдельный тумблер на питание моторов.

Чтобы перевести двигатели в режим удержания нужно на клавиатуре нажать клавиши перемещения на каждой оси. По умолчанию: Х — 4,6; Y — 8,2; Z – 7,9. Перешли или нет двигатели в режим удержания, вы узнаете по световой индикации режимов работы, которые обязательно должны быть на лицевой панели корпуса контроллера. И только убедившись в том, что все моторы перешли в режим удержания, можно щелкать тумблер питания ШД. Двигатели должны дружно зашипеть, и теперь вы сможете поиграться перемещение портала посредством клавиатуры.

Проверим правильно ли настроен шаг винта. Для этого на координатном столе отмечаем отрезок, допустим в 10 см. Подводим шпиндель к началу отрезка, обнуляем координаты нажав Zero X, Zero Y, Zero Z. Перемещаем шпиндель в конец отрезка и смотрим соответствует ли значение в окне координат нашим 10-ти см.

Все эти регулировки необходимо проделать с каждой осью. Теперь нужно проверить направление перемещений каждой оси. Лучше выставить шпиндель примерно в центре координатного стола, чтобы был запас, в случае неправильного направления на одной или нескольких осям. Если какая-то ось едет не в том направлении, существует два способа решения этой проблемы: программный и аппаратный. В аппаратном нужно поменять местами провода, идущие от шагового двигателя этой оси до драйвера, но нам больше подходит программный. Идем в Config-Home Limits и ставим галку Reverseg напротив неправильной оси.

Всё, проблема решена!

Немного о безопасном перемещении портала. Возврат шпинделя в нулевую точку (начало координат) осуществляется нажатием кнопки GOTO Z. Но не советую ею пользоваться, если у вас произошел какой-то сбой во время обработки детали. Дело в том, что при нажатии GOTO Z движение в точку «0» начинается сразу по всем осям, а так как по оси Z возврат в ноль происходит гораздо быстрее в силу того, что шпиндель поднимается и опускается максимум на несколько сантиметров, есть большой риск сломать фрезу, если во время сбоя подклинило ШД по оси Z, и ноль оказался ниже верхней границы заготовки. Фреза упрется в деревяшку и…щелк!

Это не паранойя, а выводы, сделанные на собственном горьком опыте – сам так сломал две фрезы. Лучше перестраховаться и поочередно перевести каждую ось в «0», нажатием Zero X, ZeroY, Zero Z. На два лишних движения больше, зато инструмент останется целым.

Ну и немного расскажу о фрезах, которые имеются в моем арсенале и для чего они нужны.

Исключён фрагмент. Полный вариант доступен меценатам и полноправным членам сообщества.

1 — Это самая универсальная фреза – обломанное и переточенное сверло 3 мм. За неимением других фрез, используется как для черновой, так и для чистовой обработки. Огромный плюс этой фрезы её дешевизна, из минусов: не получается правильно заточить, и очень ограниченный ресурс. Буквально пара небольших картинок, после чего она начинает жечь дерево. Из всего этого вытекает не очень хорошее качество выполненной работы с последующей обязательной доработкой наждачкой, причем шкурить придётся довольно много.

2 — Прямая двухзаходная фреза 3,175 и 2 мм. Применяется в общем-то для снятия чернового слоя небольших заготовок, но при необходимости можно использовать и как чистовую.

3 — Конические фрезы 3, 2, и 1,5 мм. Применение – чистовая обработка. Диаметр определяет качество и детализацию конечного результата. С фрезой 1,5 мм качество будет лучше, чем с 3 мм, но и время обработки заметно увеличится. Использование конических фрез при чистовой обработке, практически не требует после себя дополнительную обработку шкуркой.

4 — Конический гравер. Используется для гравировки, причем сплав из которого он сделан позволяет выполнять гравировку в том числе и на металле. Ещё одно применение – обработка очень мелких деталей, которые не позволяет выполнить коническая фреза.

5 — Прямой гравер. Используется для раскроя или вырезания. Например вам нужно вырезать…букву «А» из листа фанеры 5 мм. Устанавливаете прямой гравер в шпиндель и вот вам ЧПУ-лобзик . Я его использовал вместо прямой фрезы, когда она сломалась. Качество обработки вполне нормальное, но периодически наматывает на себя длинную стружку. Нужно быть начеку.

Все вышеперечисленные фрезы были с хвостовиком 3,175 мм, а сейчас тяжелая артиллерия.

6 — Прямая и коническая фрезы 8 мм. Применение то же, что и у фрез 3 мм, но для более масштабных работ. Время обработки значительно сокращается, но к сожаление они не подходят для небольших заготовок.

Всё это только малая часть из того количества фрез, которые можно применять в ЧПУ для выполнения различных задач. Начинающих не могу не предупредить о немалой стоимости хороших фрез. К примеру вышеописанные фрезы 8 мм из быстрорежущей стали стоят примерно по 700р. Фреза из твердосплава в 2 раза дороже. Так что игрушки с ЧПУ не получается поставить в ряд самых дешевых хобби.

Выкладываю на ваш суд несколько фотографий того, что успел сделать за пару летних месяцев.

Первый пробный блин. Фреза №1. Страшно да? А если и остальное будет такого же качества)))

Первая серьёзная проверка для станка. Размеры 17 на 25 см. Высота рельефа 10 мм, затраченное время — 4 часа.

Как и следующая работа, эта выполнена всё той же фрезой №1. Как видите результат вполне сносный.

А здесь фреза затупилась, и дерево начало подгорать.

Пробовал на что способен конический гравер.

Сестра попросила вырезать ей собачку. Черновая обработка – фреза №2 3 мм, чистовая фреза №3 3 мм. Рельеф 6 мм, время обработки около 1,5часа.

Таблички на дом. Рельеф 10 мм, но уже вогнутый т.к. это значительно сокращает время обработки. Обрабатывается не вся площадь, а только надпись. Время обработки около 2ч, фрезой №5 (прямой гравер).

Моя попытка сделать объёмную деревянную фотографию. Ошибся в сопряжении человека и дерева, но в целом, мне кажется неплохо получилось. Черновая обработка — прямой фрезой 3 мм, чистовая конической 2 мм. Рельеф 5 мм, а вот время обработки не помню.

Ну и самая большая модель. Первое испытание большого фрезера, которое он перенёс с достоинством. Высота рельефа — 20 мм, размеры 45 на 30 см. Время обработки около 5часов. Черновая обработка прямой однозаходной фрезой 8 мм, чистовая — конической 8 мм. К моему удивлению детализация получилась довольно хорошей для фрезы 8 мм.

И нарезка видео работы станка.

Архив с УП для проверки контроллера и русский мануал к программе Mach3.

🎁 fayly.7z

2.26 Mb ⇣ 267

Что ещё? А ничего! На этом осмелюсь закончить своё повествование. Думаю, материал получился довольно подробный и понятный.

Всем удачи и чтоб фрезы не ломались!

- Manuals

- Brands

- CNC Manuals

- Industrial Equipment

- 3018-PRO

- User manual

-

Contents

Table of Contents -

Bookmarks

Quick Links

Related Manuals for CNC 3018-PRO

Summary of Contents for CNC 3018-PRO

-

Page 2: Table Of Contents

Contents Parts list························································· 1 Machine Installation·········································· 4 Grblcontrol···················································· 11 Getting Started··············································· 14 Lasergrbl······················································ 15 Offline controller·············································18 Common Problem············································21…

-

Page 3: Parts List

Parts list Serial Name Type Picture number working desk 15*180*300mm Aluminum 20*40*290mm Aluminum 20*20*290mm X Linear guide Φ10*360mm Y Linear guide Φ10*290mm X screw T8(365mm) Y screw T8(295mm) Bakelite Stepper motor 42*34mm Spindle 775ER100w8000rmp X Z-Parts Y-Axis slider 10mm…

-

Page 4

Y-Axis nut seat T8-4 Milling Cutter Φ3.175mm20°.1mm Spindle wires 60mm Stepper wires 60mm Offline controller(Optional) Power Supply 24V5A Control Board USB Cable 1.5m Plate Clamp Winding Tube U Disk Allen Wrench 2.5mm… -

Page 5

Bolt M5*10mm M5*16mm M4*14mm Copper Nut T Nut M5*20 Slider Nut M5*30 Spring 0.8*12*30mm Coupling& Set Screw 5*8mm ER Wrench 13*87*2mm 17*88*2mm Brush Rolled Strip… -

Page 6: Machine Installation

Machine Installation Bakelite: STEP1 Base Installation…

-

Page 7

Step2 Table Installation Note: First fix one end of the coupling to the 42 stepper motor, and then fix the 42 stepper motor to the aluminum profile Completed… -

Page 8

Step3 Base & Bakelite-C Installation Note: the distance between Bakelite-C and 2040 aluminum profile is 37.5mm, and Bakelite-C should be kept at 90° from the bottom Tips: First put the T-nut in the gap of 4040 aluminum profile, corresponding to the hole, and then tighten the screw Completed… -

Page 9

Step4 X-Z Axis Assembly Installation Note: 1. First fix the coupling to the 42 stepper motor, and then fix the 42 stepper motor to the bakelite-C. 2. First fully insert the spring and brass nut into the Z-X axis assembly, and then tighten the X screw. Step5 Bakelite-D Installation… -

Page 10

Completed Step6 Spindle Installation… -

Page 11

Note: The screw M4*30mm here requires a 3mm hexagon wrench. When connecting the spindle motor cable, observe the direction of spindle rotation and turn clockwise to indicate that the connection is correct. Otherwise, change the connection position. Step7 Control Board Installation Note: only need to fix the screws in the upper row… -

Page 12

Step8 Wiring Diagram… -

Page 13: Grblcontrol

Grblcontrol 1 、Install the driver(software->Drive->CH340SER.exe) Note: You need to exit the anti-virus software before installing the driver 2、Determine your Machine’s COM port: Windows XP: Right click on «My Computer», select «Properties», select «Device Manager». Windows 7: Click «Start» -> Right click «Computer» -> Select «Device Manager» -> «Ports (COM & …

-

Page 14

3、Open GrblControl software(software -> Grblcontrol -> grblControl.exe) Tips: Right-click «Send to», select «Desktop Shortcut», and then you can open it directly on the desktop. ●Console window print ” [CTRL+X] < Grbl 1.1f [‘$’ for help]” If the connection is successful. ●Console window print ”… -

Page 15

Grblcontrol Use Toll setting Note: When performing knife setting, when the moving knife just touches the object, click «Zero xy» and… -

Page 16: Getting Started

«Zero z», and finally click «Send». Getting Started After the machine is assembled, you can perform basic machine tests. The following is the recommended start up sequence for the system: 1.Confirm that the USB cable of the control board is plugged into your computer, and then start the computer. 2.Start the Candle software and verify in the status window that no errors are displayed.

-

Page 17: Lasergrbl

Lasergrbl 1.Install lasergrbl software: Before installing the software, we have to install the CH340SER driver on the computer , Then use the USB cable to connect to the computer (don’t plug it offline), open the Lasergrbl software (laser->Lasergrbl) and install ●…

-

Page 18

3.RASTER IMAGE IMPORT Raster import allows you to load an image of any kind in LaserGRBL and turn it GCode instructions without the need of other software. LaserGRBL supports photos, clip art, pencil drawings, logos, icons and try to do the best with any kind of image. It can be recalled from “File, Open File”… -

Page 19

Click this button to start if use the computer control. Notice: speed and S value are different with material,it is recommended that the speed of engraving mode is 500~1000, the power is 500~800, the speed of cutting mode is 50~300, and the power is 900~1000. Tips: Enter «$32=1 in the control window ,It can be set to M4 laser mode for better engraving effect. -

Page 20: Offline Controller

Offline controller 1.Connect offline controller to computer via USB cable( can not connect offline controller line Note: Use USB cable to transfer files, don’t insert SD card into card reader to transfer, it is easy to crash. 2.Copy the NC file to offline controller…

-

Page 21

3.Offline control connected to the control board Note: When using offline controller, you need to unplug the USB cable from the computer, because offline and computer cannot be used together. 4.Press the [X+/X-/Y+/Y-/Z+/Z-] key to move the spindle to the machine origin (tool setting method: the cutter just touches the object, press the [Exit] key), select the engraving file and click [ok ] Key to start carving… -

Page 22

B. Ctrl Page C. File Page… -

Page 23: Common Problem

Support Gcode files of nc, ncc, ngc, tap, txt 2.What file formats does the Lasergrbl software support? Support nc, cnc, tap, gcode, ngc, bmp, png, jpg, gif, svg 3.What should I do if the control board cannot be connected? Exit the software, unplug the wire, and reconnect it. Or update the firmware.

CNC инструкция по эксплуатации

1. Сборка станка.

Пожалуйста, обратитесь к «Инструкции по сборке» для сборки станка (скачать можно в данном разделе https://minichpu.ru/page/1279409).

2. Отладка (для начала скачайте «Полный пакет» в разделе https://minichpu.ru/page/1279409).

Для начала необходимо подключить плату к сети с помощью болка питания, а также соединить плату с компьютером (ноутбуком) с помощью кабеля USB, входящего в комплект.

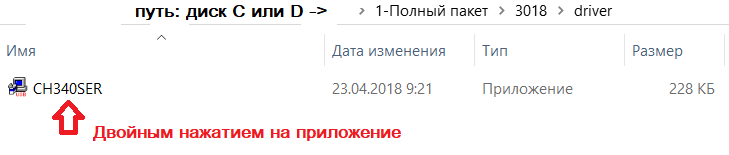

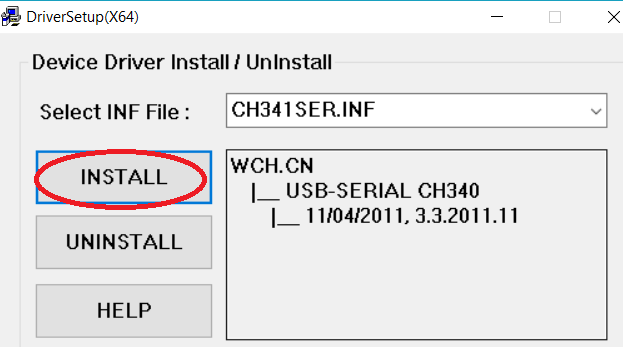

— Установить драйвер CH340SER (путь- /driver/).

— Открываем двойным нажатием, появляется сообщение

«Разрешить этому приложению вносить изменения на вашем устройстве?»

Нажимаем – ДА!

Появляется окно:

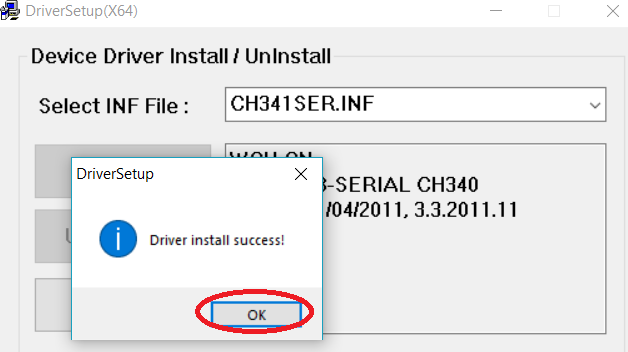

Нажимаем INSTALL, драйвер устанавливается, и появляется окно, что успешно установлен (Driverinstallsuccess!), нажимаем ОК. И закрываем окно.

Определение COM-порта компьютера (для инфо):

- Windows XP: Щелкните правой кнопкой мыши на «мой компьютер», выберите «Свойства», выберите «Диспетчер устройств».

- Windows 7: Нажмите «Пуск» -> щелкните правой кнопкой мыши «компьютер» -> выберите «Управление» -> выберите «Диспетчер устройств» из левой панели.

- В дереве разверните «порты (COM & LPT)»

- Ваш станок будет USB последовательный порт (СОМХ), где “X” представляет собой номер COM порта, например СОМ6.

- Если есть несколько USB-портов, щелкните каждый из них и проверить производителя, станок будет «CH340».

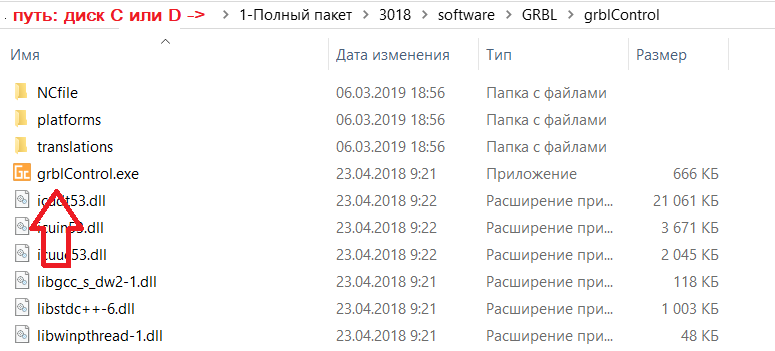

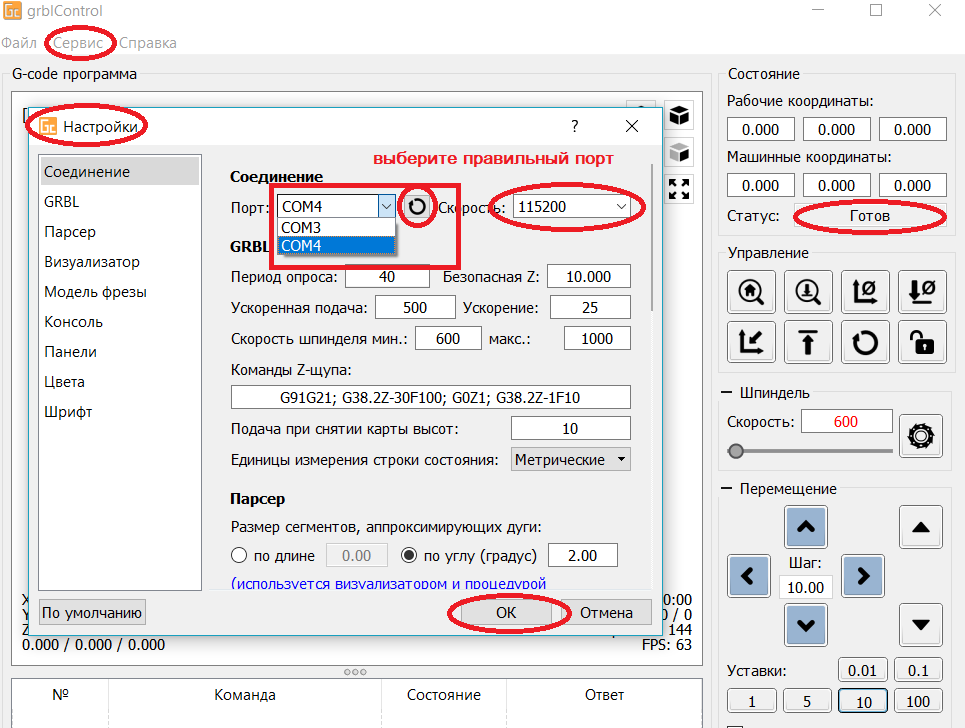

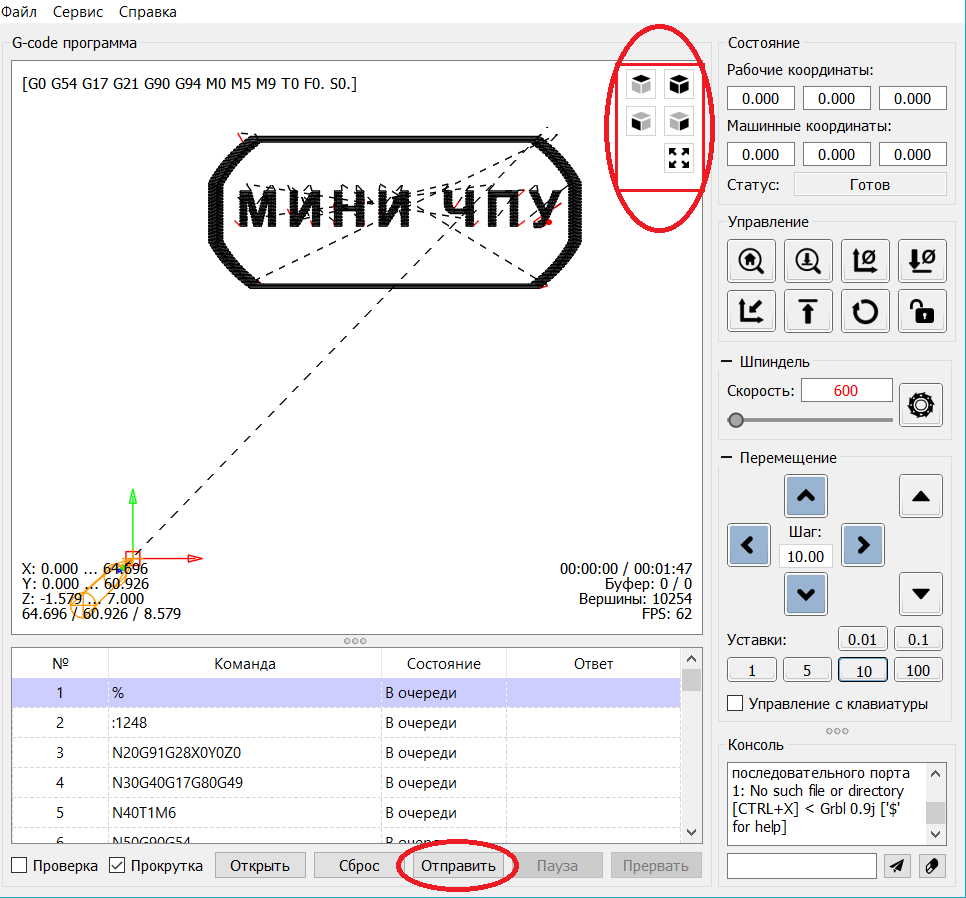

3. Раскройте контрольную программу grblControl.exe, чтобы соединить станок и выбрать правильный порт:

— Открываем двойным нажатием, (станок должен быть подключен и в сеть и через USB).

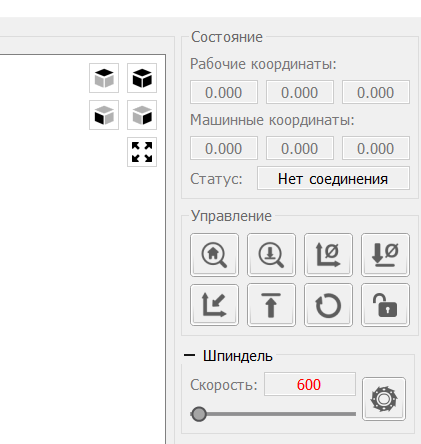

— Выбираем в меню Сервис ->Настройки, далее Порт (обновляем, и из выплывающего меню выбираем другой порт), нажимаем ОК. Статус меняется на ГОТОВ.

(изначально Статус – Нет соединения)

В консоле (внизу): Соединение успешно установлено:[CTRL+X] < Grbl 0.9j [‘$’ forhelp]

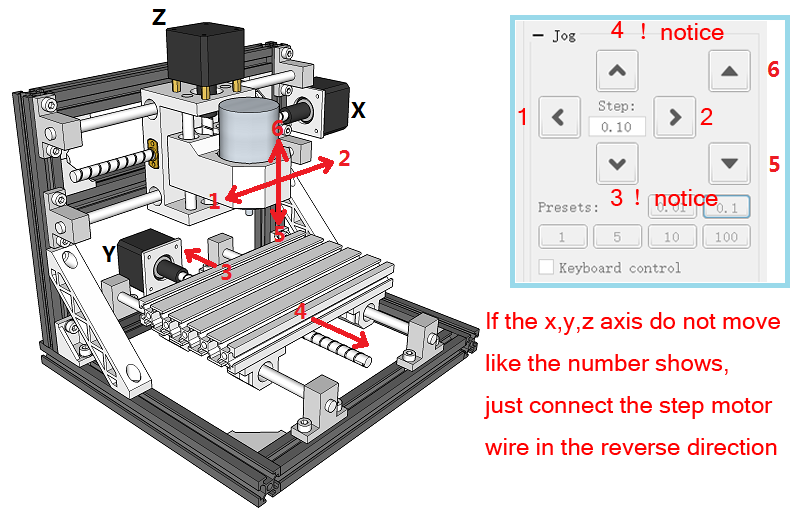

4. Проверить направление оси XYZ:

Если ось x, y, z не двигается, как показано на рисунке, просто подключите провод шагового двигателя в обратном направлении.

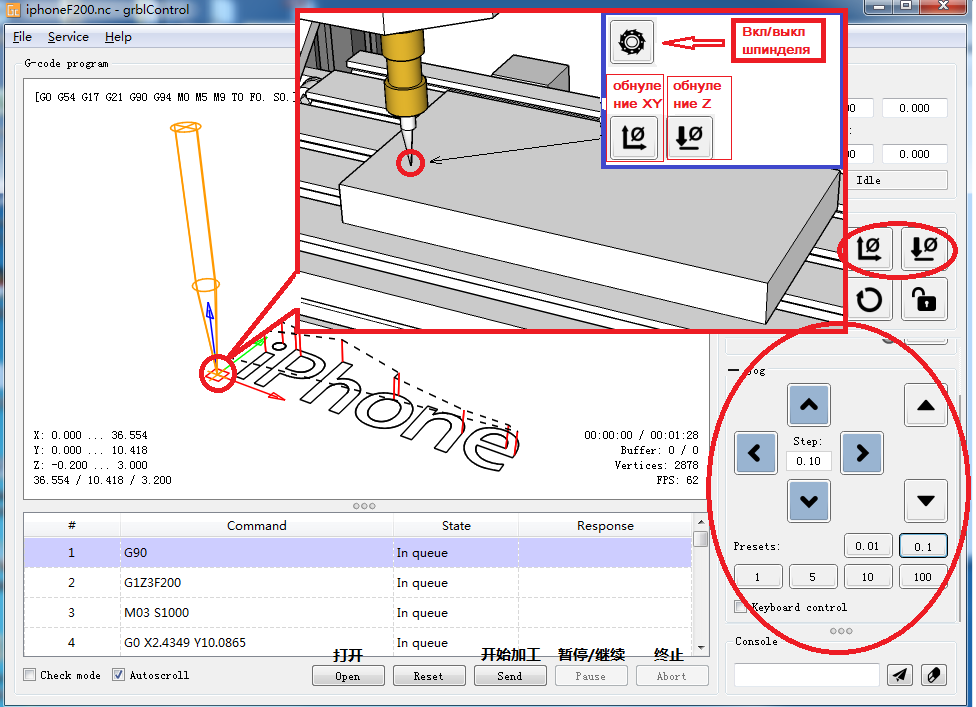

Как обнулить положение гравера:

5. После установки станка, откройте файл гравировки — приложение «grblControl.exe» (путь- 3018/software/GRBL/grblControl). В правом верхнем углу статус должен быть ГОТОВ. Необходимо определить, где будет находится нулевая точка. Обычно в левом нижнем углу заготовки.

Сначала подведите шпиндель в левый нижний угол заготовки (с помощью кнопок перемещения X и Y), затем опустите фрезу по оси Z. Замедлить движение можно уменьшив шаг, нажатием кнопок 0,01; 0,1; 1; 5; 10 (расположенные ниже стрелок перемещения).

Когда резец будут приближаться к заготовке, аккуратно подведите его к поверхности заготовки.

Важно! После соприкосновения резца с поверхностью, нажмите в разделе управление кнопки «Обнулить XY» и «Обнулить Z«.

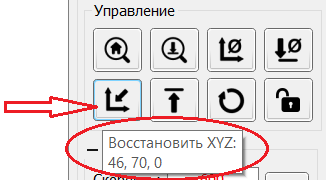

Подсказка: лучше всего опробовать станок на работоспособность без заготовки. Для вращения шпинделя нажмите кнопку «Вкл/Выкл шпиндель», также можно изменять скорость вращения. Произведите перемещение по всем осям. Для возвращения в нулевую точку необходимо нажать кнопку в управлении «Восстановить XYZ«.

Проверьте станок, прежде чем начать официальную гравировку.

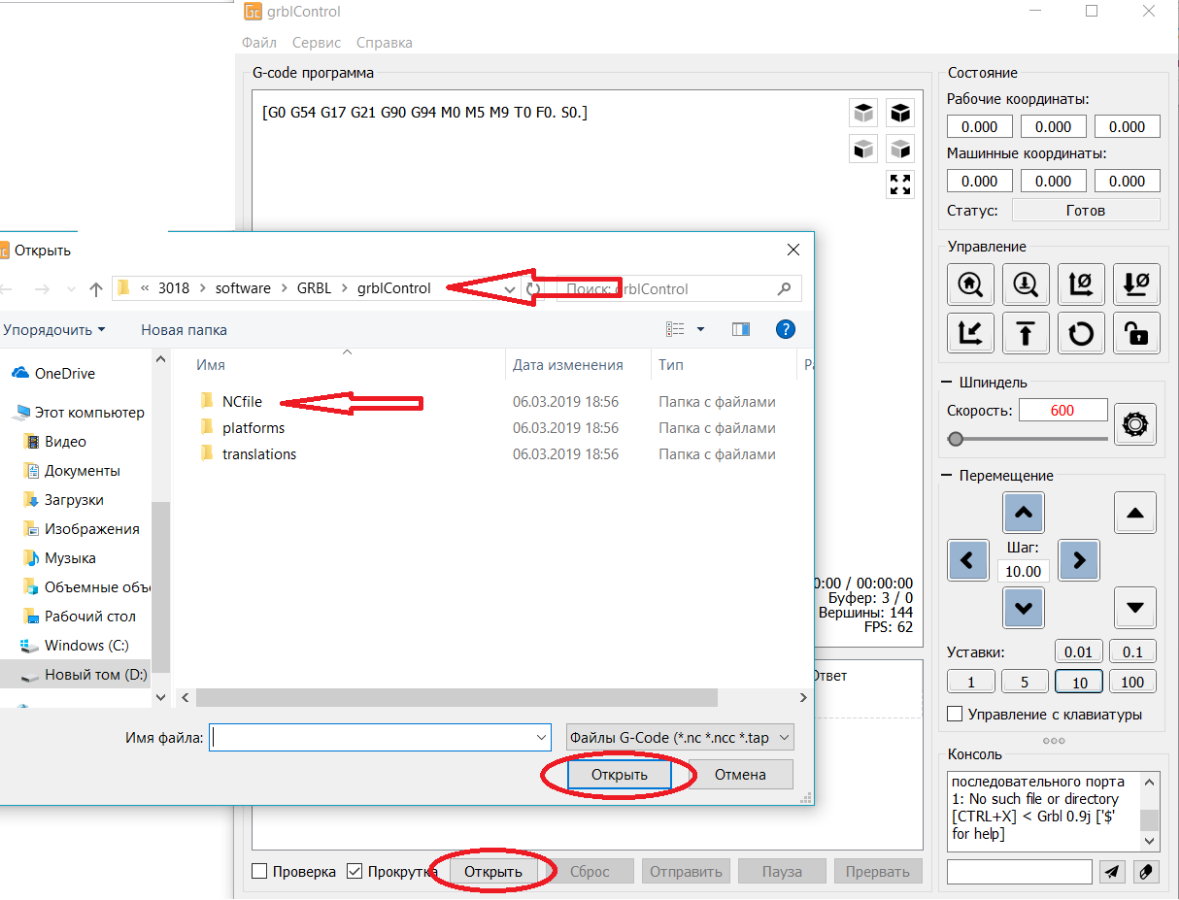

6. Загрузка файла в управляющую программу grblControl.

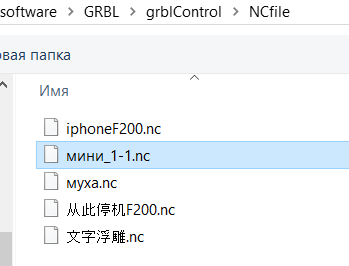

Затем вы можете нажать кнопку «Открыть» в нижнем углу, выбрать из папки «NCfile» готовый файл (с расширением *.nc), чтобы выгравировать.

7. В папке хранятся готовые файлы.

Этапы работы станков с ЧПУ:

1) формируется модель с помощью специальных графических программ (ArtCam и т.д.) на компьютере.

2) с помощью специальной программы для станка с ЧПУ готовая модель отцифровывается в управляющую программу с расширением *.nc.

3) потом файл открывают управляющей программой «grblControl.exe» и вносят в память ЧПУ. И станок приступает к работе.

Изучайте графическую программу ArtCam, создавайте модели и реализовывайте их с помощью станка CNC 3018.

Подготовлено при участии магазина МИНИ ЧПУ https://minichpu.ru