Установка

Эксплуатация

Техническое обслуживание

Техника безопасности

РУКОВОДСТВО ПОЛЬЗОВАТЕЛЯ

Цифровые позиционеры

серии Logix

®

420

FCD LGRUIM0106-06 – 12/13

-

Contents

-

Table of Contents

-

Troubleshooting

-

Bookmarks

Quick Links

USER INSTRUCTIONS

Installation

Logix

420

®

Operation

Digital Positioner

Maintenance

FCD LGENIM0106-07-AQ– 10/15

Safety Manual

Experience In Motion

Related Manuals for Flowserve Logix 420

Summary of Contents for Flowserve Logix 420

-

Page 1

USER INSTRUCTIONS Installation Logix ® Operation Digital Positioner Maintenance FCD LGENIM0106-07-AQ– 10/15 Safety Manual Experience In Motion… -

Page 2: Table Of Contents

14.1 TROUBLESHOOTING GUIDE MOUNTING TO NAMUR VALVES 14.2 STATUS CODE INDEX 6 TUBING 14.3 STATUS CODE DESCRIPTIONS DETERMINE AIR ACTION 14.4 HELP FROM FLOWSERVE CONNECT SUPPLY PORT 15 POSITIONER DIMENSIONS VENTED DESIGN 15.1 POSITIONER DIMENSIONS PURGING 16 HOW TO ORDER 7 ELECTRICAL CONNECTIONS 16.1 POSITIONERS…

-

Page 3: Using This Document

420 Digital Positioner FCD LGENIM0106-07-AQ – 10/15 ® 1 General Information 1.3 Protective Clothing FLOWSERVE positioners use high pressure gas to operate. Use eye 1.1 Using This Document protection when working around pressurized equipment. Follow proper procedures for working with natural gas if it is used.

-

Page 4: Basic Operation

The Logix 420 digital positioner is an electronic and pneumatic closed- FLOWSERVE provides pinch-point-protection in the form of cover loop feedback instrument. Figure 1 shows a schematic of a Logix 420 plates, especially where side-mounted positioners are fitted. If these…

-

Page 5: Outer Loop

• Actuator is tubed and positioner is configured air-to-open. The Logix 420 uses a two-stage, stem-positioning algorithm. The two Given these conditions, 12 mA represents a Command source of 50 stages consist of an inner-loop (pilot relay control) and an outer-loop percent.

-

Page 6: Specifications

Logix 420 Digital Positioner FCD LGENIM0106-07-AQ – 10/15 ® 2 SPECIFICATIONS 2.4 Pneumatic Output Table 4: Pneumatic Output 2.1 Input Signal Output Pressure Range 0 to 100% of air supply pressure. Single Acting Relay – Table 1: Input Signal 9.06 Nm³/h @ 1.5 bar Output Air Capacity (5.33 SCFM @ 22 PSI) Two-wire, 4-20 mA…

-

Page 7: Hazardous Area Certifications

Logix 420 Digital Positioner FCD LGENIM0106-07-AQ – 10/15 ® 3 HAZARDOUS AREA CERTIFICATIONS Table 9: Logix 420 Series Hazardous Locations Information ATEX North America (cFMus) Explosion Proof/Flame Proof Explosion Proof FM13ATEX0097X Class I, Div 1, Groups B,C,D II 2 G…

-

Page 8: Storage And Unpacking

FLOWSERVE Control valve packages (a control valve and its instru- mentation) are typically well protected from corrosion. Nevertheless FLOWSERVE products must be stored in a clean, dry environment such as an enclosed building that affords environmental protection. Heating is not required. Control valve packages must be stored on suitable skids, not directly on the floor.

-

Page 9: Mounting And Installation

7. Connect the power to the 4-20 mA terminals. See section 7 the DTM. ELECTRICAL CONNECTIONS. 8. Remove main cover and locate DIP switches and QUICK-CAL/ ACCEPT button. Actuator Actuator O-ring Take-Off Take-Off Plate Take-Off Plate Screws flowserve.com Figure 2: Valtek GS and FlowTop Mounting…

-

Page 10: Mounting To Namur Valves

Logix 420 Digital Positioner FCD LGENIM0106-07-AQ – 10/15 ® 5. Connect the power to the 4-20 mA terminals. See section 7 Table 10: FlowTop and GS Take-Off Plate and Pin Configurations ELECTRICAL CONNECTIONS. Plate and Pin Stroke 6. Remove main cover and locate DIP switches and QUICK-CAL/ Actuator (mm) Orientation…

-

Page 11: Tubing

® 6 TUBING 6.3 Vented Design A standard Logix 420 positioner is vented directly to the atmosphere. After mounting has been completed, tube the positioner to the actuator When supply air is substituted with sweet natural gas, piping must be using the appropriate compression fitting connectors.

-

Page 12: Electrical Connections

(10.0 V) therefore; this system will support the Logix 420. The Logix 420 has an input resistance equivalent to 500 Ω at a 20 mA input The Logix 420 requires that the current loop system allow for a 10 VDC current.

-

Page 13

5000 feet. For cable runs longer than 5000 feet, 20 AWG cable should be used. The input loop current signal to the Logix 420 digital positioner should be in shielded cable. Shields must be tied to a ground at only one end of the cable to provide a place for environmental electrical noise to be removed from the cable. -

Page 14: Connections For Intrinsically Safe Operation

7.2.5 Electromagnetic Compatibility When selecting an intrinsically safe barrier, make sure the barrier is The Logix 420 digital positioner has been designed to operate correctly HART compatible. Although the barrier will pass the loop current and in electromagnetic (EM) fields found in typical industrial environments.

-

Page 15: Quick Start Instructions

20 mA for Air-To-Close.. 8.2 Local User Interface Overview The Logix 420 local user interface allows the user to calibrate, configure 4 mA – Selecting 4 mA will make the valve close when the signal is low the basic operation, and tune the response of the positioner without (4 mA) and open when the signal is high (20mA).

-

Page 16: Stroke Calibration

Logix 420 Digital Positioner FCD LGENIM0106-07-AQ – 10/15 ® 8.3.6 Valve Stability Switch generally opens less than the input command. To select one of the other curve options, use the LCD menu, a Handheld or the ValveSight This switch adjusts the position control algorithm of the positioner for DTM.

-

Page 17

It may be necessary to set the gain switch BEFORE the Quick Cal. Very fast stroking valves may need to be at lower gains and very slow stroking valves may need to be at higher gains. flowserve.com… -

Page 18: Positioner Functions (No Display Required)

Logix 420 Digital Positioner FCD LGENIM0106-07-AQ – 10/15 ® 9 POSITIONER FUNCTIONS 9.3 Command Source Reset Performing a command source reset will reset the command source (No Display Required to analog if it has been inadvertently left in digital mode. This is done The following features can be performed using the local interface.

-

Page 19: Viewing Version Numbers

Curve, MPC, or Soft Limits that have been applied and should match the Position. For example, if holding the ▲ Up button gave a G-G-R code, and holding the ▼ Down gave a Y-Y-G code then the resulting version number would be 2.12. flowserve.com…

-

Page 20

Logix 420 Digital Positioner FCD LGENIM0106-07-AQ – 10/15 ® 10.1.2 Scrolling Status Messages and responds to the position command given through HART. In Out Of Service mode, the positioner is performing a calibration, signature, The Scrolling Status Message provides the following information as partial stroke test or is in a factory reset state. -

Page 21: Menu Overview

EC Major Rev Partial Stroke Test EC Minor Rev Start EC Build Date and Time Last Result Universal Rev Hardware Rev Calibration Factory Reset Stroke/Quick Calibration Language Command Input Calibration Calibration Dates English German French Spanish Portuguese Russian Turkish Italian flowserve.com…

-

Page 22: Menu Features

Logix 420 Digital Positioner FCD LGENIM0106-07-AQ – 10/15 ® 10.3 Menu Features 10.2.3 Partial Stroke Test ► Partial Stroke Test 10.3.1 Status ► Start ► Status ► Last Result ► Command (mA) The Partial Stroke Test (PST) menu provides the user the ability to start ►…

-

Page 23

ValveSight DTM to select the curve. P-Gain, I-Gain and D-Gain are the proportional, integral, and differen- tial elements of the feedback algorithm. These gains are different for the opening and closing directions because typically responsiveness is flowserve.com different in each direction. -

Page 24

Logix 420 Digital Positioner FCD LGENIM0106-07-AQ – 10/15 ® Table 13: Characteristic Curve Data Final Command Characterization DIP set Characterization DIP set to “Other” Command to“Linear” Input Custom Shear- Stream Shear- Stream Linear MaxFlo Linear MaxFlo =% Valdisk Linear Valdisk =% (Default) Linear (Linear =%) -

Page 25

► All Units ► Temperature Units NOTE: The pressure control feature of the Logix 420 functions without ► Actuator Area Units the use of pressure sensors. In the DTM, this feature is configured on ►… -

Page 26

Logix 420 Digital Positioner FCD LGENIM0106-07-AQ – 10/15 ® 10.3.10 Configuration (Burst Mode) 10.3.13 Language ► Configuration ► Language ► Burst Mode ► English ► On/Off ► German ► French Burst Mode continuously transmits HART information. ► Spanish ► Portuguese On/Off –… -

Page 27: Hart Communication

Figure 13: ValveSight DTM Dashboard 11.2 HART 475 Handheld Communicator The Logix 420 digital positioner supports and is supported by the HART 475 Handheld Communicator. The Device Description (DD) files can be obtained from the HART Communication Foundation or from your Flowserve representative.

-

Page 28: Requirements For Safety Integrity

12.2 Safety Function 12.6 Maximum Achievable SIL The Logix 420 positioner moves to fail-safe state upon the removal of The Flowserve 420 Valve Positioner covered by this safety manual analog input power (less than 3.6 mA)

-

Page 29: Proof Testing

The objective of proof testing when used in low demand mode of opera- 3. View the results of the PST via the LCD menu, DD, or DTM. tion is to detect failures within the Flowserve 420 Valve Positioner and its associated sensors and actuators that may not be detected by the 4.

-

Page 30: Maintenance And Repair

5. Replace the inner cover by inserting the 6 retaining screws. 6. Calibrate. 13.2 Required Tools and Equipment The Logix 420 digital positioner has modular components that can be replaced using these tools: Hall Sensor Connector…

-

Page 31: Troubleshooting

ValveSight and recalibrate. LCD backlight flickering 1. The backlight uses any residual power not used by other func- 1. Fluctuations in the LCD backlight are normal. No action required. or dim. tions of the circuitry. flowserve.com…

-

Page 32: Status Code Index

Logix 420 Digital Positioner FCD LGENIM0106-07-AQ – 10/15 ® 14.2 Status Code Index Table 16: Status Code Index Status Code Name Blink Code Position Range Too Small RGGY Command Input Below ADC Range RGGG Position Sensor Above ADC Range RGGY Command Input Above ADC Range RGGG Command Input Calibration in Progress…

-

Page 33: Status Code Descriptions

4-20 mA signal by using a handheld, the Dashboard page of the DTM, or performing a manual Command Reset. Perform the Command Reset by holding both the UP and DOWN buttons and briefly pressing the QUICK-CAL/ACCEPT button. flowserve.com…

-

Page 34

Logix 420 Digital Positioner FCD LGENIM0106-07-AQ – 10/15 ® GRGY YGGY STROKE CALIBRATION IN PROGRESS PILOT RELAY CYCLES WARNING SETTING INNER LOOP OFFSET PILOT RELAY TRAVEL WARNING COMMAND INPUT CALIBRATION IN PROGRESS VALVE CYCLES WARNING VALVE TRAVEL WARNING Description: A calibration sequence is in progress. The inner loop offset is an important step of the stroke calibration. -

Page 35

The minimum angle of rotation should be assembly. Maintain a clean, water-free air/gas supply. greater than 15 degrees. Briefly pressing the QUICK-CAL/ACCEPT button acknowledges a small range and the positioner will operate using the short stroke calibration if otherwise a good calibration. flowserve.com… -

Page 36

Logix 420 Digital Positioner FCD LGENIM0106-07-AQ – 10/15 ® RGGR RGRY INNER LOOP OFFSET TIME OUT STROKE SHIFT Description: During calibration the Inner Loop Offset (ILO) value did not Description: The 0% and 100% valve positions have both shifted in the settle. -

Page 37

Hall sensor circuit has failed. assembly or the sensor has failed. Possible Solutions: Check the internal wiring connections. Replace the Possible Solutions: Check the feedback arm linkage. Recalibrate. If the pilot relay. problem persists return the unit for repair. flowserve.com… -

Page 38

Logix 420 Digital Positioner FCD LGENIM0106-07-AQ – 10/15 ® RRRY PIEZO VOLTAGE HIGH ALARM Description: The voltage driving the piezo is above the alarm limit. This could indicate an error with the relay or the main board. The positioner may still be functioning, but have reduced performance under some circumstances. -

Page 39: Help From Flowserve

Logix 420 Digital Positioner FCD LGENIM0106-07-AQ – 10/15 ® 14.4 Help From Flowserve 14.4.1 Phone Support Over-the-phone troubleshooting is often available for positioner issues. Should your positioner be experiencing problems, or if you have ques- tions that are not answered by this manual, feel free to call your local sales representative or a Quick Response Center (QRC).

-

Page 40: Positioner Dimensions

Logix 420 Digital Positioner FCD LGENIM0106-07-AQ – 10/15 ® 15 POSITIONER DIMENSIONS 15.1 Positioner Dimensions Figure 17: Overall Dimensions…

-

Page 41: How To Order

16 HOW TO ORDER 16.1 Positioners Table 17: 420 Positioner Configurations Selection Description Code Example Base Model Logix 420 Communications HART 6 (HART 7 Configurable) Diagnostics Standard (Basic Functionality) Certifications General Purpose Certifications Intrinsically Safe, IP66, Explosion Proof Cl I Div 1 Gr. B,C,D, Ex d IIB+H2 Certifications Housing: Aluminum;…

-

Page 42: Index

Logix 420 Digital Positioner FCD LGENIM0106-07-AQ – 10/15 ® INDEX Air Action Switch · 15 Main Board · 30 Air Supply · 6 Maintenance · 8, 29, 30 Auto Tune Switch · 16 MaxFlo Rotary Valves · 10 Minimum Close Time · 23 Minimum Open Time ·…

-

Page 43

Troubleshooting · 12, 31 Tubing · 11 Tuning · 18, 23 Valtek GS · 9 Valve Cycles · 22 Valve Stability Switch · 16 Valve Travel · 22 ValveSight DTM · 6, 27 Vented Design · 11 Version Numbers · 19, 26 flowserve.com… -

Page 44

Flowserve Corporation has established industry leadership in the design and manufacture of its products. When properly selected, this Flowserve product is designed to perform its intended function safely during its useful life. However, the purchaser or user of Flowserve products should be aware that Flowserve products might be used in numerous applications under a wide India 560 066 variety of industrial service conditions.

Инструкция и руководство для

Flowserve Logix 420 IOM  на русском

на русском

44 страницы подробных инструкций и пользовательских руководств по эксплуатации

Troubleshooting a Flowserve Digital Positioner

Logix 420 disassembly

Logix™ 3200 Positioner Calibration

Flowserve FAST Tester Connect and Calibrate HART Positioner

Mounting Flowserve Logix 3000 Series Positioners to Rotary Actuators

Logix™ 3800 Positioner Quick Calibration

Flowserve Control Valve — Performance Test

Logix™ 3200MD Positioner Internal Regulator Maintenance and Repair

Установка Эксплуатация Техническое обслуживание Техника безо…

Руководство пользователя

- Изображение

- Текст

Установка

Эксплуатация

Техническое обслуживание

Техника безопасности

РУКОВОДСТВО ПОЛЬЗОВАТЕЛЯ

Цифровые позиционеры

серии Logix

®

420

FCD LGRUIM0106-06 – 12/13

Руководство пользователя — Цифровые позиционеры серии Logix

®

420 FCD LGRUIM0106-06 – 12/13

2

Оглавление

Инструкции по быстрому пуску 15

1 ОБЩИЕ СВЕДЕНИЯ

3

1.1 Пользование данным документом

3

1.2 Термины, связанные с техникой безопасности

3

1.3 Спецодежда

3

1.4 Квалифицированный персонал

3

1.5 Влияние конструктивных изменений клапана и привода 3

1.6 Запасные части

3

1.7 Обслуживание и ремонт

3

1.8 Общие сведения

4

1.9 HART

4

1.10 Определение положения

4

1.11 Входной сигнал и команда управления

4

1.12 Внешний контур

5

1.13 Внутренний контур

5

1.14 Подробное описание работы позиционера

5

1.15 IСмещение внутреннего контура

5

2 ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

6

2.1 Входной сигнал

6

2.2 Питающий воздух

6

2.3 Физические характеристики

6

2.4 Пневматический выходной сигнал

6

2.5 Угол поворота вала

6

2.6 Температура

6

2.7 Эксплуатационные характеристики позиционера

6

2.8 Требования для использования ПО ValveSight DTM

6

3 СЕРТИФИКАЦИЯ ДЛЯ ОПАСНЫХ ЗОН

7

4 ХРАНЕНИЕ И РАСПАКОВКА

8

4.1 Хранение

8

4.2 Распаковка

8

4.3 Проверка перед установкой

8

5 МОНТАЖ И УСТАНОВКА

9

5.1 Непосредственная установка на клапанах

Valtek GS и Flow Top

9

5.2 Присоединение к клапанам по стандарту NAMUR

10

6 ТРУБНАЯ ПРОВОДКА

11

6.1 Определение вида действия

11

6.2 Подключение питающего воздуха

11

6.3 Вентилируемое исполнение

11

6.4 Продувка

11

7 ЭЛЕКТРИЧЕСКИЕ СОЕДИНЕНИЯ

12

7.1 Клеммы для подключения

12

7.2 Подключение командного входного сигнала (4-20 мА) 12

7.3 Подключение для эксплуатации позционера с видом

взрывозащиты «искробезопасная» цепь

14

8 ПУСК

15

8.1 Инструкции по быстрому пуску

15

8.2 Местный пользовательский интерфейс

15

8.3 Установка переключателей параметров конфигурации 15

8.4 Калибровка хода

16

9 ФУНКЦИИ ПОЗИЦИОНЕРА

(исполняемые без использования дисплея)

18

9.1 Оперативная настройка

(регулировка коэффициента усиления)

18

9.2 Местное управление клапаном

18

9.3 Восстановление исходного состояния

источника командного сигнала

18

9.4 Восстановление заводских настроек

19

9.5 Проверка номера версии

18

10 ФУНКЦИИ ПОЗИЦИОНЕРА (ЖК дисплей)

19

10.1 Главный экран

19

10.2 Основное меню

21

10.3 Разделы меню

22

11 ОБМЕН ДАННЫМИ ПО КАНАЛУ HART

27

11.1 ValveSight DTM

27

11.2 Ручной коммуникатор HART 475

27

11.3 Режим пакетной передачи

27

11.4 CИзменение версии протокола HART

27

12 ТРЕБОВАНИЯ К ПОЛНОТЕ БЕЗОПАСНОСТИ

28

12.1 Отказобезопасное состояние

28

12.2 Функция безопасности

28

12.3 Время перехода в отказобезопасное состояние

28

12.4 Установка

28

12.5 Требуемые параметры конфигурации

28

12.6 Максимальный достижимый уровень

полноты безопасности

28

12.7 Показатели надежности

28

12.8 Ресурсные характеристики

29

12.9 Проверочные испытания

29

12.10 Техническое обслуживание

29

12.11 Ремонты и замены

29

12.12 Требования к подготовке персонала

29

13 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ

30

13.1 Плановое обслуживание

30

13.2 Требуемые инструменты и оборудование

30

13.3 Замена главной платы

30

14 ПОИСК И УСТРАНЕНИЕ НЕИСПРАВНОСТЕЙ

31

14.1 Указания по поиску и устранению неисправностей

31

14.2 Указатель кодов состояния

32

14.3 Описание кодов состояния

33

14.4 Сопровождение эксплуатации компанией Flowserve

39

15 РАЗМЕРЫ ПОЗИЦИОНЕРА

40

15.1 Размеры позиционера

40

16 ИНФОРМАЦИЯ ДЛЯ ЗАКАЗА

41

16.1 Позиционер

41

16.2 Комплекты запасных частей

41

16.3 Монтажные комплекты

41

ПРЕДМЕТНЫЙ УКАЗАТЕЛЬ

42

1 общие сведения, 1 пользование данным документом, 2 термины, связанные с техникой безопасности

3 спецодежда, 4 квалифицированный персонал, 6 запасные части

- Изображение

- Текст

3

Руководство пользователя — Цифровые позиционеры серии Logix

®

420 FCD LGRUIM0106-06 – 12/13

1 Общие сведения

1.1 Пользование данным документом

Пользователи и обслуживающий персонал должны внимательно

прочесть настоящее руководство перед монтажом, вводом в

эксплуатацию или обслуживанием позиционера.

Ниже приводятся инструкции по распаковке, монтажу и техническому

обслуживанию позиционеров Logix® 420.

Для запорно-регулирующей арматуры, приводов, частей систем и

дополнительных усторойств предусматриваются отдельные руководства

по эксплуатации, в которых можно найти необходимую информацию.

В большинстве случаев запорно-регулирующая арматура, приводы

и дополнительное оборудование FLOWSERVE предназначаются для

конкретных условий эксплуатации (в частности, для определенных

рабочих сред, давлений и температур). Поэтому до начала

эксплуатации в других условиях необходимо проконсультироваться с

компанией-изготовителем

Во избежание травм и повреждений деталей позиционера соблюдайте

указания по технике безопасности, выделенные заголовками ОПАСНО и

ПРЕДУПРЕЖДЕНИЕ.

Изменение данного изделия, замена его деталей на детали незаводского

изготовления или использование процедур технического обслуживания,

отличных от описанных может существенно ухудшить эксплуатационные

характеристики и создать опасные факторы для персоналии и

оборудования, а также привести к потере действующих гарантий.

1.2 Термины, связанные с техникой

безопасности

В настоящем руководстве используются термины ОПАСНО,

ПРЕДУПРЕЖДЕНИЕ и ПРИМЕЧАНИЕ для указания конкретных опасных

факторов и сообщения дополнительной, неочевидной информации.

ПРИМЕЧАНИЕ: Служит для выделения в тексте документа

дополнительных технических сведений, которые могут быть не вполне

ясны даже для квалифицированного персоналаl.

1

ПРЕДУПРЕЖДЕНИЕ: Указывает условия, которые могут стать

причиной легкой травмы и повреждения оборудования, если не

приняты соответствующие меры предосторожности.

!

ОПАСНО: Указывает условия, которые являются причиной

тяжелых травм, в том числе и со смертельным исходом,

а также значительных повреждений имущества и/или

оборудования, если не приняты соответствующие меры

предосторожности.

Во избежание неисправностей, которые могут непосредственно или

косвенно привести к тяжелым травмам или повреждению имущества/

оборудования, следует руководствоваться и другими, особо не

выделенными замечаниями относительно транспортировки, сборки,

эксплуатации и технического обслуживания, а также указаниями,

приведенными в технической документации (например, в руководствах

по эксплуатации, документации на изделия или на табличках,

прикрепленных к изделиям).

1.3 Спецодежда

Для эксплуатации позиционеров FLOWSERVE используется газ

высокого давления. При работах рядом с оборудованием под давлением

используйте средства защиты глаз. Соблюдайте правила безопасности

при обращении с природным газом.

!

ОПАСНО: При работе на данном устройстве и других средствах

регулирования технологических параметров соблюдайте

общепринятые промышленные правила техники безопасности.

В частности, используйте средства индивидуальной защиты

в установленном порядке.

1.4 Квалифицированный персонал

Под квалифицированным персоналом понимаются обученные

лица, имеющие практический опыт работы, знающие требования

соответствующих нормативных документов и правил техники

безопасности и допущенные ответственными за технику безопасности

на объекте к выполнению работ. Эти лица должны быть способны

определять и устранять опасные факторы.

Ниже приводятся инструкции по распаковке, монтажу и техническому

обслуживанию изделий FLOWSERVE. Пользователи и обслуживающий

персонал должны внимательно прочесть эту инструкцию перед

монтажом, вводом в эксплуатацию или выполнением любого

технического обслуживания.

1.5 Влияние конструктивных изменений

клапана и привода

В настоящем руководстве не могут быть рассмотрены все варианты

конструктивных изменений изделия и все возможные случаи

монтажа, эксплуатации и технического обслуживания.Это означает,

что приведенные инструкции адресуются квалифицированному

персоналу, занятому эксплуатацией изделия на объекте в соответствии

с его назначением. В случае неясностей и отсутствии необходимой

информации по изделию обращайтесь за уточнениями в ближайший

отдел сбыта FLOWSERVE.

1.6 Запасные части

Разрешается использование только фирменных запасных частей

FLOWSERVE. Компания FLOWSERVE не несет ответственности за

ущерб, обусловленный применением запасных частей и крепежных

изделий других изготовителей. Перед использованием изделий

FLOWSERVE, находившихся на длительном хранении, проверьте

их состояние (в первую очередь, уплотнительных материалов).

Противопожарная защита изделий FLOWSERVE обеспечивается

пользователем. Более подробную информацию можно найти в

разделе 4, ХРАНЕНИЕ И РАСПАКОВКА.

Принцип действия, 7 обслуживание и ремонт, 8 общие сведения

9 hart

- Изображение

- Текст

Руководство пользователя — Цифровые позиционеры серии Logix

®

420 FCD LGRUIM0106-06 – 12/13

4

1.7 Обслуживание и ремонт

Во избежание травм и повреждений оборудования строго соблюдайте

правила техники безопасности. Изменение конструкции позиционера,

применение запасных частей не заводского производства и

использование процедур обслуживания, которые не указаны в

настоящем руководстве, могут привести к ухудшению эксплуатационных

характеристик, создать опасность для персонала и прекратить действие

гарантииs.

Между приводом и клапаном находятся движущиеся детали. Во

избежание травм компания FLOWSERVE предусматривает защитное

ограждение, особенно при боковом расположении позиционера.

Соблюдайте особую осторожность, если ограждение снято для осмотра,

обслуживания или ремонта. После завершения работ установите

ограждение на место.

Ремонт позиционера Logix 420 сводится к замене его узлов и печатных

плат соответствующими новыми запасными частями производства

FLOWSERVE в соответствии с инструкциями, изложенными в настоящем

руководстве.

1

ПРЕДУПРЕЖДЕНИЕ: При возврате позиционера с целью

ремонта или обслуживания компания FLOWSERVE должна

получить от пользователя правку о том, что позиционер

полностью очищен от вредных веществ. Без такой справки

FLOWSERVE возвращаемые изделия не принимает(форму

справки можно получить в компании FLOWSERVE).

Помимо инструкций по эксплуатации и обязательных правил техники

безопасности, действующих в стране использования позционера,

должны соблюдаться общепринятые правила техники безопасности и

методы производства работ.

ПРИНЦИП ДЕЙСТВИЯ

1.8 Общие сведения

Цифровой позиционер Logix 420, управляемый аналоговым входным

сигналом 4-20 мА, поступающим по двухпроводной линии, использует

протокол HART для двухстороннего обмена данными. Входной сигнал

4 – 20 мА также используется для питания позиционера. Пусковой

ток должен составлять не менее 3,8 мА. Для установки параметров

позиционера можно использовать местный пользовательский

интерфейс, ручной коммуникатор и ПО DTM. Позиционер Logix

420 предназначен для управления прямоходными и поворотными

пневматическими приводами одностороннего действия.

Цифровой позиционер Logix 420 представляет собой электронно-

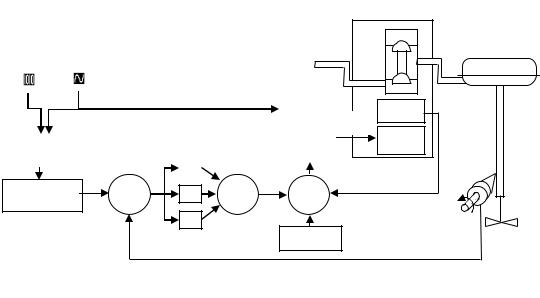

пневматический автоматический регулятор с обратной связью. На рис. 1

показан позиционер Logix 420, установленный на прямоходном приводе

одностороннего действия с видом действия «воздух открывает».

1.9 HART

Для питания позиционера Logix 420 используется входной сигнал

4 – 20 мА, поступающий по двухпроводной схеме. Однако поскольку

в этом позиционере реализован обмен данными по протоколу HART,

возможно использование двух источников командного сигнала:

аналогового и цифрового. В аналоговом источнике командным является

входной сигнал 4 — 20 мА. При использовании цифрового источника

уровень входного сигнала 4 — 20 мА игнорируется (используется только

для питания) и командным является цифровой сигнал, передаваемый

по протоколу HART. Для доступа к источнику командного сигнала

используется ПО ValveSight, коммуникатор HART 375 или другое ПО

главного компьютера. Более подробную информацию можно найти в

разделе 11, КАНАЛ ОБМЕНА ДАННЫМИ ПО ПРОТОКОЛУ HART.

+

+

+

P

I

D

+

_

+

_

Командный

входной

цифровой

сигнал

Командный

входной

аналоговый

сигнал

(4 – 20 мА)

Питающий воздух

Командное реле одностороннего действия

Тарель-

чатый

клапан

Контур

отключения

управления

пьезоклапаном

Привод

Датчик

Холла

Пьезоклапан

Напряжение

пьезоклапана

Внутренний

контур

управления

золотниковым

клапаном

Выходной сигнал

внутреннего контура

Регулирующий

клапан

Обратная связь

по положению

Смещение

внутреннего

контура

Выходной

сигнал

в %%

Команда

управления

Преобразование по

выбранной характеристике,

программные ограничители

хода, герметичная отсечка

Командный

входной

сигнал

Рис. 1: Принцип действия позиционера Logix 420

10 определение положения, 11 входной сигнал и команда управления, 12 внешний контур

13 внутренний контур, 14 подробное описание работы позиционера, 15 смещение внутреннего контура

- Изображение

- Текст

5

Руководство пользователя — Цифровые позиционеры серии Logix

®

420 FCD LGRUIM0106-06 – 12/13

1.10 Определение положения

Как для аналогового, так и цифрового источника, за 0% принимается

закрытое положение клапана, а за 100% – открытое положение.

При использовании аналогового источника входной сигнал 4 — 20 мА

преобразуется в %% от хода. При калибровке контура определяются

сигналы, соответствующие 0% и 100%.

1.11 Входной сигнал и команда управления

Входной сигнал в %% проходит через блок преобразования

для определения положения в соответствии с используемой

характеристикой и ограничениями. Для этих целей используется ПО,

с помощью которого оператор может провести настройку по месту.

Блок преобразования может пропустить входной сигнал без обработки

(линейная характеристика) или выполнить преобразование входного

сигнала в соответствии с одной из заданных характеристик (включая

несколько равнопроцентных характеристик) или пользовательской

характеристикой, заданной по 21 паре координат. При работе в режиме

с линейной характеристикой входной сигнал проходит непосредственно

через алгоритм управления без изменения значения (преобразование

1:1). При работе в режиме с равнопроцентной характеристикой,

входной сигнал преобразуется по равнопроцентной характеристике

со стандартным диапазоном регулирования. Если введен в действие

режим работы с характеристикой пользователя, то в этом случае

входной сигнал преобразуется по пользовательской характеристике,

построенной по 21 паре координат, которые вводит оператор с помощью

ручного коммуникатор или ПО ValveSight. Два параметра, определяемые

пользователем: программируемые пределы (Soft Limits) и герметичная

отсечка (Tight Shutoff) могут влиять на данное положение. Команда,

используемая для перемещения штока в требуемое положение,

формируемая по входному сигналу с использованием какой-либо

характеристики и пределов, установленных пользователем, называется

командой управления.

1.12 Внешний контур

В Logix 420 применяется двухступенчатый алгоритм позиционирования

штока. Он включает внутренний контур, управляющий командным

реле, и внешний контур, управляющий перемещением штока. Датчик

положения штока используется для измерения его перемещения (см.

рис. 1). Команда управления сравнивается с сигналом по положению

штока. При наличии отклонения алгоритм управления передает

сигнал внутреннему контуру для перемещения реле в зависимости

от отклонения. Внутренний контур быстро изменяет положение

золотникового клапана в соответствии с поступившим сигналом.

Давление в приводе меняется, и шток начинает перемещаться. По мере

перемещения уменьшается разность между командой управления и

сигналом по положению штока. Перемещение продолжается до тех пор,

пока эта разность не станет равна нулю.

1.13 Внутренний контур

Внутренний контур управляет положением распределительного

клапана с помощью задающего преобразователя, который состоит из

термокомпенсированного датчика Холла и преобразователя давления

с задающим пьезоклапаном. Последний регулирует давление воздуха

под мембраной привода с помощью заслонки, на которой установлен

пьезоэлемент. Изгиб заслонки определяется напряжением на

пьезоэлементе, формируемом электронными схемами внутреннего

контура. При увеличении этого напряжения заслонка изгибается и

прикрывает сопло, что приводит к увеличению давления под мембраной.

При увеличении или уменьшении давления под мембраной тарельчатый

клапан перемещается, соответственно, вверх или вниз. Датчик Холла

формирует сигнал по положению тарельчатого клапана, который

поступает в электронные схемы внутреннего контура для управления.

1.14 Подробное описание работы позиционера

Приведенный ниже пример поможет лучше понять принцип

действия позиционера. Допустим, что позиционер имеет следующую

конфигурацию:

• Позиционер работает в режиме использования аналогового

источника входного сигнала.

• Функция «Пользовательская характеристика» отключена (поэтому

используется линейная характеристика).

• Опция «Программируемые пределы» отключена. Минимальное

положение герметичной отсечки не установлено.

• Положение клапана соответствует текущему входному сигналу

12 мА, т.е., отклонение равно нулю.

• Калибровка контура: 4 мА = командный сигнал 0%,

20 мА = командный сигнал 100%

• Трубная обвязка привода и конфигурация позиционера

соответствуют виду действия «воздух открывает».

При этих условия сигнал 12 мА соответствует командному сигналу 50%.

Функция «Пользовательская характеристика» отключена, и поэтому

командный входной сигнал передается на выход без изменений и

команда управления равна входному сигналу. Так как отклонение равно

нулю, то шток также находится в положении 50%. При этом тарельчатый

клапан будет находиться в среднем положении, при котором давления

и усилие пружины привода будут равны. Это положение обычно

называется нулевым или уравновешенным положением тарельчатого

клапана.

Предположим, что входной сигнал изменился от 12 до 16 мА.

Позиционер определяет, что этот сигнал соответствует положению

75%. При линейной характеристике команда управления становится

равной 75%. Отклонение, т.е. разность между командой управления

и положением штока равна 75% — 50% = +25%, где 50% – текущее

положение штока. При появлении положительного отклонения алгоритм

регулирования передает сигнал на перемещение тарельчатого

клапана вверх относительно текущего положения. При перемещении

тарельчатого клапана вверх воздух начинает подаваться в нижнюю

камеру привода. В результате создается разность давления,

перемещающая шток к заданному положению 75%. По мере движения

штока отклонение уменьшается. Алгоритм регулирования начинает

прикрывать тарельчатый клапан. Этот процесс продолжается пока

отклонение не станет равным нулю. В этот момент тарельчатый клапан

возвращается в нулевое или уравновешенное положение. Перемещение

штока прекращается. когда он достигает заданного положения.

1.15 Смещение внутреннего контура

Положение тарельчатого клапана, при котором усилия давления и

пружин уравновешиваются, в результате чего управляемый клапан

удерживается в постоянном положении, называется «смещением

внутреннего контура». Алгоритм управления использует это

значение в качестве начала отсчета для определения напряжения

управления пьезоклапаном. Этот параметр важен для правильного

управления клапаном. Его значение автоматически устанавливается и

оптимизируется при калибровке хода.

2 технические характеристики, 1 входной сигнал, 2 питающий воздух

3 физические характеристики, 4 пневматический выходной сигнал, 5 угол поворота вала, 6 температура, 7 эксплуатационные характеристики позици

- Изображение

- Текст

Руководство пользователя — Цифровые позиционеры серии Logix

®

420 FCD LGRUIM0106-06 – 12/13

6

2 ТЕХНИЧЕСКИЕ

ХАРАКТЕРИСТИКИ

2.1 Входной сигнал

Таблица 1: Входной сигнал

Электропитание

Двухпроводная схема, 4-20 мА,

напряжение на клеммах 10,0 В пост. тока

Диапазон изменения входного

сигнала

4 — 20 мА (HART)

Напряжение источника питания

10,0 В пост. тока при 20 мА

Эффективное сопротивление

Типичное значение 500 Ом при 20 мА

Минимальный требуемый

оперативный ток

3,8 мА

Прерывание сигнала без учета

времени повторного пуска (после

подачи питания на позиционер в

течение по крайней мере одной

минуты)

80 мс

Максимальный ток отключения

3,6 мА

Обмен данными

Протокол HART

2.2 Питающий воздух

Таблица 2: Питающий воздух

Минимальное давление на входе

1,5 бар (22 фунт/кв.дюйм)

Максимальное давление на входе Реле одностороннего действия –

6 бар (87 фунт/кв.дюйм)

Качество питающего воздуха

Питающий воздух не должен содержать

влаги, нефтепродуктов и пыли в

соответствии со стандартом ISA 7.0.01

(температура точки росы не менее, чем

на 18°F ниже температуры окружающей

среды, тонкость фильтрации воздуха

– 5 мкм (рекомендуется – 1 микрон),

содержание масла – не более 1 ppm).

Относительная влажность воздуха

при эксплуатации

0 — 100% без конденсации

Допустимые газы для

использования в качестве

рабочей среды привода

Воздух, очищенный от серы природный

газ, азот и CO

2

.

Использование сернистого природного

газа не допускается.

Расход воздуха

0,069 нм

3

/ч при 1,5 бар

(0,041 ст. фут

3

/мин при 22 фунт/кв.дюйм)

0,082 нм

3

/ч при 4,1 бар

(0,050 ст. фут

3

/мин при 60 фунт/кв.дюйм)

2.3 Физические характеристики

Таблица 3: Физические характеристики

Размеры приводятся в разделе 15, ПОЗИЦИОНЕР.

Материал корпуса

Литой алюминиевый

с порошковой покраской

EN AC-AlSi12(Fe)

Мягкие материалы

Фторсиликон

Масса позиционера без оснастки

С ЖК дисплеем и стеклянной крышкой

2,70 кг (5,95 фунт)

Со сплошной крышкой 3,11 кг (6.85 фунт)

2.4 Пневматический выходной сигнал

Таблица 4: Пневматический выходной сигнал

Диапазон изменения давления

выходного сигнала

0 — 100% от давления

питающего воздуха

Пропускная способность

по воздуху

Пневмораспределитель одностороннего

действия – 9,06 нм

3

/ч при 1,5 бар

(5,33 ст. фут

3

/мин при 22 фунт/кв.дюйм)

20,8 нм

3

/ч при 4,1 бар

(12,2 ст. фут

3

/мин при 60 фунт/кв.дюйм)

2.5 Угол поворота вала

Таблица 5: Угол поворота вала

Угол поворота вала обратной

связи

От 15° до 90°

Для прямоходных приводов

рекомендуется 45°

2.6 Температура

Таблица 6: Температура

Рабочая температура*

-52…85°C (-61.6…185°F)

Транспортировка и хранение

-52…85°C (-61.6…185°F)

*При низких температурах возможно ухудшение эксплуатационных характеристик.

2.7 Эксплуатационные характеристики

позиционера

Таблица 7: Эксплуатационные характеристики позиционера

Не хуже следующих показателей, полученных при использовании с приводом

Mark I с площадью мембраны 25 дюйм

2

согласно стандарту ISA 75.13.

Разрешающая способность

< 0,25%

Линейность

+/-1,25%

Воспроизводимость

< 0,25%

Гистерезис

< 1,0%

Зона нечувствительности

< 0,3%

Чувствительность

< 0,25%

Стабильность

< 0,4%

Длительный дрейф

< 0,5%

Влияние изменения давления

питающего воздуха

< 0,2%

2.8 Требования для использования

ПО ValveSight DTM

Таблица 8: Требования для использования ПО ValveSight DTM

Компьютер

Процессор Pentium, ОС Windows 95, 98,

NT, 2000, XP, ОЗУ 32 Мб (рекомендуется

64 MB), 30 МБ свободного пространства

на жестком диске, привод CD-ROM

Порты

От 1 до 8 (возможен обмена данными

через последовательный порт, разъемы

PCMCIA и USB)

HART модем

RS-232, Плата PCMCIA или USB

Фильтр HART

Может потребоваться при использовании

определенной аппаратуры РСУ

HART MUX

MTL 4840/ELCON 2700

7

Руководство пользователя — Цифровые позиционеры серии Logix

®

420 FCD LGRUIM0106-06 – 12/13

3 СЕРТИФИКАЦИЯ ДЛЯ ОПАСНЫХ ЗОН

Таблица 9 Сертификация позиционера Logix 420 для использования в опасных зонах

ATEX

Взрыврзащищенное / огнестойкое исполнение

FM13ATEX0097X

II 2 G

Ex d IIB+H2 Gb T4/T6

T4 Tокр.среды = -52°C ≤ Tокр.среды ≤+85°C

T6 Tокр.среды = -52°C ≤ Tокр.среды ≤+45°C

IP 66

Искробезопасное исполнение

FM12ATEX0009X

II 1 G

Ex ia IIC Ga T4/T6

T4 Tокр.среды = -20°C < Tокр.среды < +85°C

T6 Tокр.среды = -52°C < Tокр.среды < +45°C

IP 66

Характеристики взрывозащиты

Вход 4 – 20 мА

Ui (В пост. тока)=

30

Ii (мА)=

100

Pi (мВт)=

800

Ci (мкФ)=

0

Li (мкГн)=

47

Примечание: См. установочный чертеж № 291780

Северная Америка (cFMus)

Взрыврзащищенное исполнение

Класс I, раздел 1, газовые группы B,C,D

Класс I, Зона 1, AEx d IIB+H2 T4/T6 (США)

Класс I, Зона 1, Ex d IIB +H2 T4/T6 (Канада)

T4 Tокр.среды = -52°C ≤ Tокр.среды ≤+85°C

T6 Tокр.среды = -52°C ≤ Tокр.среды ≤+45°C

Искробезопасное исполнение

Класс I, раздел 1, газовые группы A,B,C,D

Класс I, Зона 0, AExia IIC (США)

Класс I, Зона 0, Ex ia IIC (Канада)

T4 Tокр.среды = -20°C < Tокр.среды < +85°C

T6 Tокр.среды = -52°C < Tокр.среды < +45°C

Тип 4X

Характеристики взрывозащиты

Вход 4 – 20 мА

Ui (В пост. тока)=

30

Ii (мА)=

100

Pi (мВт)=

800

Ci (мкФ)=

0

Li (мкГн)=

47

Примечание: См. установочный чертеж № 291780

IECEx

Взрыврзащищенное / огнестойкое исполнение

FMG 13.0038X

II 2 G

Ex d IIB+H2 Gb T4/T6

T4 Tокр.среды = -52°C ≤ Tокр.среды ≤+85°C

T6 Tокр.среды = -52°C ≤ Tокр.среды ≤+45°C

IP 66

Искробезопасное исполнение

FMG 12.0001X

Ex ia IIC Ga T4/T6

T4 Tокр.среды = -20°C < Tокр.среды < +85°C

T6 Tокр.среды = -52°C < Tокр.среды < +45°C

IP 66

Характеристики взрывозащиты

Вход 4 – 20 мА

Ui (В пост. тока)=

30

Ii (мА)=

100

Pi (мВт)=

800

Ci (мкФ)=

0

Li (мкГн)=

47

Примечание: См. установочный чертеж № 291780

0

ВНИМАНИЕ!

• Для обеспечения требуемой степени защиты крышки должны быть

правильно установлены на место.

Специальные требования для обеспечения безопасной эксплуатации:

• Оборудование устанавливается так, чтобы исключить опасность ударов и

трения о другие металлические поверхности.

• Для предотвращения статического разряда вытирайте позиционер только

влажной тканью

• Для искробезопасной установки позиционер должен быть подключен к

искробезопасному оборудованию с соответствующими номинальными

характеристиками и должен устанавливаться в соответствии с

действующими нормами на установку оборудования с видом взрывозащиты

«искробезопасная цепь».

• Замена компонентов может привести к прекращению действия сертификата

соответствия взрывозащиты «искробезопасная цепь».

• При повышенных температурах используйте кабель с изоляцией,

рассчитанной на эту температуру.

• Обратитесь к представителю компании Flowserve за информацией о

пламяпреграждающих путях.

4 хранение и распаковка, 1 хранение, 2 распаковка

3 проверка перед установкой

- Изображение

- Текст

Руководство пользователя — Цифровые позиционеры серии Logix

®

420 FCD LGRUIM0106-06 – 12/13

8

4 ХРАНЕНИЕ И РАСПАКОВКА

4.1 Хранение

Комплектные регулирующие клапаны FLOWSERVE (состоящие из

регулирующего клапана и его КИПиА) обычно надежно защищены

от коррозии. Тем не менее, изделия FLOWSERVE должны храниться

в чистом сухом месте, например, в закрытых помещениях, которые

защищены от воздействия окружающей среды. Отопление помещения

не требуется. Комплектные регулирующие клапаны должны храниться

на поддонах, а не на полу. Место хранения также должно быть чистым

и сухим, защищенным от пыли и т.п. Рабочие поверхности фланцев

и штуцеры позиционера закрываются пластиковыми крышками,

защищающими от попадания посторонних материалов в корпус клапана.

Эти крышки снимаются только непосредственно перед установкой

клапана или позиционера в систему.

Если изделия FLOWSERVE (в первую очередь, уплотнительные

материалы) хранились в течение длительного времени, проверьте их

перед использованием для выявления коррозии и признаков старения.

Противопожарная защита изделий FLOWSERVE предусматривается

конечным пользователем.

4.2 Распаковка

При распаковке клапана и/или позиционера Logix 420 проверьте их

комплектность по упаковочному листу. Листы с описанием системы и

дополнительных принадлежностей, вложены в каждый транспортный

контейнер.

Немедленно сообщите о повреждениях, полученных при перевозке,

транспортной компании. О любых возникающих проблемах сообщите в

ближайшее представительство FLOWSERVE.

4.3 Проверка перед установкой

Перед установкой позиционера убедитесь в том, что вал не имеет

повреждений, а все заглушки и крышки находятся на месте. Заглушки

защищают внутрикорпусные детали позиционера от повреждений в

результате попадания грязи и влаги. Загрязненные части позиционера

очистите мягкой влажной тканью. Для обеспечения доступа некоторые

узлы позиционера можно снять. См. раздел 13, ТЕХНИЧЕСКОЕ

ОБСЛУЖИВАНИЕ И РЕМОНТ. Проверьте патрубки, чтобы убедиться в

отсутсвии инородных частиц. Сетки в штуцерах можно снять с помощью

отвертки через отверстия для доступа к внутренним каналам.

9

Руководство пользователя — Цифровые позиционеры серии Logix

®

420 FCD LGRUIM0106-06 – 12/13

5 МОНТАЖ И УСТАНОВКА

5.1 Непосредственная установка на клапанах

Valtek GS и Flow Top

См. рис. 2: Установка на клапанах Valtek GS и Flow Top

1 Соедините штифт кулисы с кулисой. Закрепите кулису на штоке

клапана двумя винтами. См. Таблицу 10: Характеристики кулисы

и штифта кулисы клапанов FlowTop and GS для надлежащей

ориентации кулисы и штифта кулисы.

2 Установите уплотнительное кольцо привода.

3 Убедитесь в том, что резьбовая заглушка 1/16 NPT для штуцера

управления (если он имеется) удалена.

4 Установите позиционер на привод. При этом штифт кулисы должен

войти в паз рычага. Отрегулируйте положение рычага.

ПРИМЕЧАНИЕ: Для облегчения регулировки вал обратной связи

имеет зажимной механизм, позволяющий валу переходить за крайние

положения при вращении. Просто переместите рычаг в требуемое

положение.

5 Винтами закрепите позиционер на приводе.

6. Подключите регулируемы источник питающего воздуха к

соответствующему штуцеру коллектора. См. раздел 6 ТРУБНАЯ

ПРОВОДКА

7 Подключите питание к клеммам 4-20 мА. См. раздел 7,

ЭЛЕКТРИЧЕСКИЕ СОЕДИНЕНИЯ.

8 Снимите главную крышку и найдите DIP-переключатели и кнопку

QUICK-CAL/ACCEPT.

9 Установите DIP-переключатели в соответствии с табличкой на

крышке главной печатной платы. См. раздел 8, ПУСК.

10 Нажмите на кнопку QUICK-CAL/ACCEPT на 3 – 4 секунды или пока

механизм позиционера не начнет перемещаться. После этого

позиционер выполнит калибровку хода.

1

ПРЕДУПРЕЖДЕНИЕ: Выполнение калибровки хода вызовет полное

перемещение штока клапана в обоих направлениях.

11 Если калибровка выполнена успешно, то светодиодные индикаторы

будут мигать в последовательности ЗЗЗЗ или ЗЗЗЖ. Затем клапан

перейдет в режим регулирования.

12 При неудачно выполненной калибровке, на что указывет мигание

индикаторов в последовательности КЗЗЖ, повторите калибровку.

Если калибровку выполнить не удалось, то это свидетельствует

о переходе вала обратной связи за крайние положения.

Отрегулируйте положение рычага так, чтобы он не доходил до

крайних положений на позиционере. Поверните вал обратной

связи так, чтобы обеспечить его свободный ход во всем диапазоне

перемещения привода. Другое решение заключается в продолжении

калибровки. При каждой попытке калибровки устанавливаются

допустимые крайние положения, поэтому в итоге калибровка будет

выполнена успешно.

1

ПРЕДУПРЕЖДЕНИЕ: Не забудьте отключить питающий воздух

перед корректировкой положения рычага.

ПРИМЕЧАНИЕ: При правильном монтаже рычаг должен

располагаться горизонтально, когда ход затвора равен 50%, и

поворачиваться на угол ±30° относительно горизонтали при

перемещении клапана в крайние положения.

ПРИМЕЧАНИЕ: TДля устранения любой нелинейности вследствие

геометрии рычажного механизма используйте функцию Linearization

(Линеаризация) на странице Custom Characterization (Пользовательская

характеристика) ПО DTM.

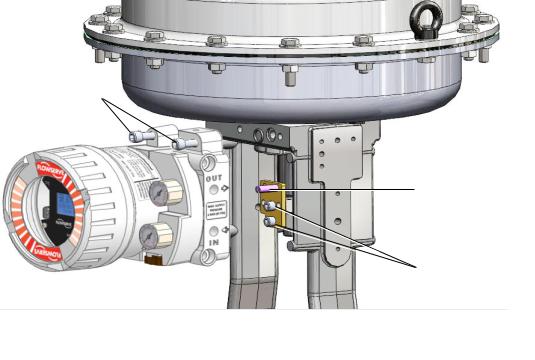

Рис. 2: Установка на клапанах Valtek GS и FlowTop

Винты крепления

на приводе

Уплотнительное

кольцо привода

Штифт кулисы

Кулиса

Винты крепления кулисы

Руководство пользователя — Цифровые позиционеры серии Logix

®

420 FCD LGRUIM0106-06 – 12/13

10

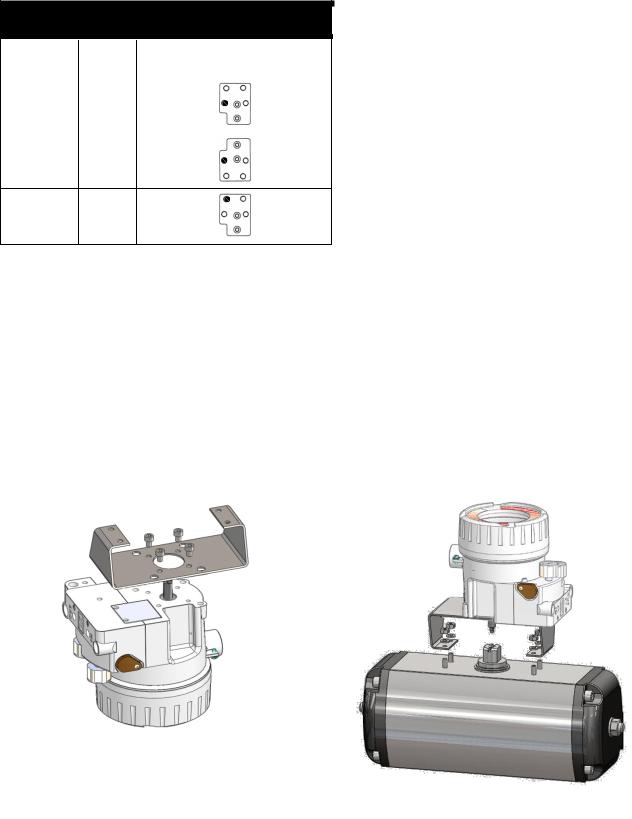

Таблица 10: Характеристики кулисы и штифта кулисы клапанов

FlowTop и GS

Привод

Ход (мм)

Ориентация кулисы и

штифта кулисы

127 / 252

10

127 / 252

20

502

20 или 40

5.2 Присоединение к клапанам по стандарту

NAMUR

1 Прикрепите 4 винтами монтажную плиту к позиционеру.

2 Поверните вал обратной связи так, чтобы он совместился с

соединительной втулкой привода.

ПРИМЕЧАНИЕ: Для облегчения регулировки вал обратной связи

имеет зажимной механизм, позволяющий валу переходить за крайние

положения при вращении.

3 Закрепите позиционер на приводе, используя шайбы и гайки.

4 Подключите регулируемый источник воздуха к соответствующему

штуцеру коллектора. См. раздел 6, ТРУБНАЯ ПРОВОДКА

5 Подключите питание к клеммам 4 – 20 мА. См. раздел 7,

ЭЛЕКТРИЧЕСКИЕ СОЕДИНЕНИЯ

6 Снимите главную крышку и найдите DIP-переключатели и кнопку

QUICK-CAL/ACCEPT.

7 Установите DIP-переключатели в соответствии с табличкой на

крышке главной печатной платы. См. раздел 8, ПУСК

8 Нажмите на кнопку QUICK-CAL/ACCEPT на 3 – 4 секунды или пока

механизм позиционера не начнет перемещаться. После этого

позиционер выполнит калибровку хода.

9 Если калибровка выполнена успешно, то светодиодные индикаторы

будут мигать в последовательности ЗЗЗЗ или ЗЗЗЖ. Затем клапан

перейдет в режим регулирования.

10 При неудачно выполненной калибровке, на что указывет мигание

индикаторов в последовательности КЗЗЖ, повторите калибровку.

Если ошибка сохраняется, отсоедините электропитание

позиционера, отсоедините линию подвода питающего воздуха и

снимите позиционер с привода. Поверните вал обратной связи

так, чтобы обеспечить его свободный ход во всем диапазоне

перемещения привода. Другое решение заключается в продолжении

калибровки. При каждой попытке калибровки устанавливаются

допустимые крайние положения, поэтому в итоге калибровка будет

выполнена успешно.

1

ПРЕДУПРЕЖДЕНИЕ: Не забудьте отключить питающий воздух

перед корректировкой положения кулисы.

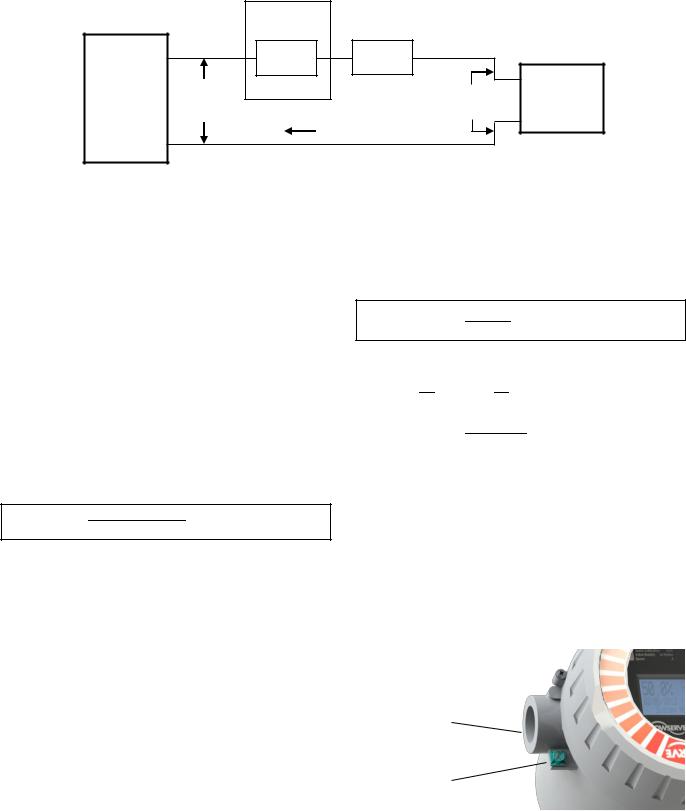

Рис. 3: Кронштейн по стандарту NAMUR

Рис. 4: Блок AutoMax

Комментарии

Руководство пользователя — Цифровые позиционеры серии Logix

®

420 FCD LGRUIM0106-06 – 12/13

2

Оглавление

Инструкции по быстрому пуску 15

1 ОБЩИЕ СВЕДЕНИЯ

3

1.1 Пользование данным документом

3

1.2 Термины, связанные с техникой безопасности

3

1.3 Спецодежда

3

1.4 Квалифицированный персонал

3

1.5 Влияние конструктивных изменений клапана и привода 3

1.6 Запасные части

3

1.7 Обслуживание и ремонт

3

1.8 Общие сведения

4

1.9 HART

4

1.10 Определение положения

4

1.11 Входной сигнал и команда управления

4

1.12 Внешний контур

5

1.13 Внутренний контур

5

1.14 Подробное описание работы позиционера

5

1.15 IСмещение внутреннего контура

5

2 ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

6

2.1 Входной сигнал

6

2.2 Питающий воздух

6

2.3 Физические характеристики

6

2.4 Пневматический выходной сигнал

6

2.5 Угол поворота вала

6

2.6 Температура

6

2.7 Эксплуатационные характеристики позиционера

6

2.8 Требования для использования ПО ValveSight DTM

6

3 СЕРТИФИКАЦИЯ ДЛЯ ОПАСНЫХ ЗОН

7

4 ХРАНЕНИЕ И РАСПАКОВКА

8

4.1 Хранение

8

4.2 Распаковка

8

4.3 Проверка перед установкой

8

5 МОНТАЖ И УСТАНОВКА

9

5.1 Непосредственная установка на клапанах

Valtek GS и Flow Top

9

5.2 Присоединение к клапанам по стандарту NAMUR

10

6 ТРУБНАЯ ПРОВОДКА

11

6.1 Определение вида действия

11

6.2 Подключение питающего воздуха

11

6.3 Вентилируемое исполнение

11

6.4 Продувка

11

7 ЭЛЕКТРИЧЕСКИЕ СОЕДИНЕНИЯ

12

7.1 Клеммы для подключения

12

7.2 Подключение командного входного сигнала (4-20 мА) 12

7.3 Подключение для эксплуатации позционера с видом

взрывозащиты «искробезопасная» цепь

14

8 ПУСК

15

8.1 Инструкции по быстрому пуску

15

8.2 Местный пользовательский интерфейс

15

8.3 Установка переключателей параметров конфигурации 15

8.4 Калибровка хода

16

9 ФУНКЦИИ ПОЗИЦИОНЕРА

(исполняемые без использования дисплея)

18

9.1 Оперативная настройка

(регулировка коэффициента усиления)

18

9.2 Местное управление клапаном

18

9.3 Восстановление исходного состояния

источника командного сигнала

18

9.4 Восстановление заводских настроек

19

9.5 Проверка номера версии

18

10 ФУНКЦИИ ПОЗИЦИОНЕРА (ЖК дисплей)

19

10.1 Главный экран

19

10.2 Основное меню

21

10.3 Разделы меню

22

11 ОБМЕН ДАННЫМИ ПО КАНАЛУ HART

27

11.1 ValveSight DTM

27

11.2 Ручной коммуникатор HART 475

27

11.3 Режим пакетной передачи

27

11.4 CИзменение версии протокола HART

27

12 ТРЕБОВАНИЯ К ПОЛНОТЕ БЕЗОПАСНОСТИ

28

12.1 Отказобезопасное состояние

28

12.2 Функция безопасности

28

12.3 Время перехода в отказобезопасное состояние

28

12.4 Установка

28

12.5 Требуемые параметры конфигурации

28

12.6 Максимальный достижимый уровень

полноты безопасности

28

12.7 Показатели надежности

28

12.8 Ресурсные характеристики

29

12.9 Проверочные испытания

29

12.10 Техническое обслуживание

29

12.11 Ремонты и замены

29

12.12 Требования к подготовке персонала

29

13 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ

30

13.1 Плановое обслуживание

30

13.2 Требуемые инструменты и оборудование

30

13.3 Замена главной платы

30

14 ПОИСК И УСТРАНЕНИЕ НЕИСПРАВНОСТЕЙ

31

14.1 Указания по поиску и устранению неисправностей

31

14.2 Указатель кодов состояния

32

14.3 Описание кодов состояния

33

14.4 Сопровождение эксплуатации компанией Flowserve

39

15 РАЗМЕРЫ ПОЗИЦИОНЕРА

40

15.1 Размеры позиционера

40

16 ИНФОРМАЦИЯ ДЛЯ ЗАКАЗА

41

16.1 Позиционер

41

16.2 Комплекты запасных частей

41

16.3 Монтажные комплекты

41

ПРЕДМЕТНЫЙ УКАЗАТЕЛЬ

42

User Instructions — Logix® 420 Series Digital Positioners FCD LGENIM0106-06 12/13

|

USER INSTRUCTIONS |

||

|

Installation |

||

|

Logix ® 420 |

Operation |

|

|

Maintenance |

||

|

Digital Positioner |

||

|

Safety Manual |

||

|

FCD LGENIM0106-0612/13 |

||

User Instructions — Logix® 420 Series Digital Positioners FCD LGENIM0106-06 12/13

CONTENTS

Quick Start Instructions 15

|

1 |

GENERAL INFORMATION …………………………… |

3 |

|

1.1 |

USING THIS DOCUMENT…………………………………………………… |

3 |

|

1.2 |

TERMS CONCERNING SAFETY ……………………………………………… |

3 |

|

1.3 |

PROTECTIVE CLOTHING ……………………………………………………. |

3 |

|

1.4 |

QUALIFIED PERSONNEL ……………………………………………………. |

3 |

|

1.5 |

VALVE AND ACTUATOR VARIATIONS……………………………………… |

3 |

|

1.6 |

SPARE PARTS ………………………………………………………………. |

3 |

|

1.7 |

SERVICE / REPAIR………………………………………………………….. |

3 |

|

1.8 |

BASIC OPERATION …………………………………………………………. |

4 |

|

1.9 |

HART………………………………………………………………………. |

4 |

|

1.10 |

POSITION DEFINITION……………………………………………………… |

4 |

|

1.11 |

COMMAND INPUT AND FINAL COMMAND……………………………….. |

4 |

|

1.12 |

OUTER LOOP……………………………………………………………….. |

5 |

|

1.13 |

INNER LOOP………………………………………………………………… |

5 |

|

1.14 |

DETAILED SEQUENCE OF POSITIONER OPERATIONS ……………………… |

5 |

|

1.15 |

INNER LOOP OFFSET……………………………………………………….. |

5 |

|

2 |

SPECIFICATIONS ……………………………………….. |

6 |

|

2.1 |

INPUT SIGNAL ……………………………………………………………… |

6 |

|

2.2 |

AIR SUPPLY ………………………………………………………………… |

6 |

|

2.3 |

PHYSICAL SPECIFICATIONS…………………………………………………. |

6 |

|

2.4 |

PNEUMATIC OUTPUT………………………………………………………. |

6 |

|

2.5 |

STROKE OUTPUT …………………………………………………………… |

6 |

|

2.6 |

TEMPERATURE……………………………………………………………… |

6 |

|

2.7 |

POSITIONER PERFORMANCE CHARACTERISTICS ………………………….. |

6 |

|

2.8 |

VALVESIGHT DTM SOFTWARE SPECIFICATIONS…………………………. |

6 |

|

3 |

HAZARDOUS AREA CERTIFICATIONS………… |

7 |

|

4 |

STORAGE AND UNPACKING………………………. |

8 |

|

4.1 |

STORAGE …………………………………………………………………… |

8 |

|

4.2 |

UNPACKING ………………………………………………………………… |

8 |

|

4.3 |

PRE—INSTALLATION INSPECTION…………………………………………… |

8 |

|

5 |

MOUNTING AND INSTALLATION ………………… |

9 |

|

5.1 |

DIRECT MOUNTING TO VALTEK GS AND FLOWTOP …………………….. |

9 |

|

5.2 |

MOUNTING TO NAMUR VALVES ……………………………………… |

10 |

|

6 |

TUBING ……………………………………………………. |

11 |

|

6.1 |

DETERMINE AIR ACTION ………………………………………………… |

11 |

|

6.2 |

CONNECT SUPPLY PORT …………………………………………………. |

11 |

|

6.3 |

VENTED DESIGN………………………………………………………….. |

11 |

|

6.4 |

PURGING …………………………………………………………………. |

11 |

|

7 |

ELECTRICAL CONNECTIONS……………………. |

12 |

|

7.1 |

ELECTRICAL TERMINALS………………………………………………….. |

12 |

|

7.2 |

COMMAND INPUT (4-20 MA) CONNECTION ………………………….. |

12 |

|

7.3 |

CONNECTIONS FOR INTRINSICALLY SAFE OPERATION ………………….. |

14 |

|

8 |

STARTUP …………………………………………………. |

15 |

|

8.1 |

QUICK START INSTRUCTIONS ……………………………………………. |

15 |

|

8.2 |

LOCAL USER INTERFACE OVERVIEW …………………………………….. |

15 |

|

8.3 |

CONFIGURATION SWITCH SETTINGS…………………………………….. |

15 |

|

8.4 |

STROKE CALIBRATION ……………………………………………………. |

16 |

|

9 |

POSITIONER FUNCTIONS (NO DISPLAY |

|

|

REQUIRED) ………………………………………………. |

18 |

|

|

9.1 |

LIVE MANUAL TUNING (ADJUSTING THE GAIN) ……………………….. |

18 |

|

9.2 |

LOCAL CONTROL OF VALVE POSITION ………………………………….. |

18 |

|

9.3 |

COMMAND SOURCE RESET ……………………………………………… |

18 |

|

9.4 |

FACTORY RESET ………………………………………………………….. |

18 |

|

9.5 |

VIEWING VERSION NUMBERS …………………………………………… |

19 |

|

10 POSITIONER FUNCTIONS (LCD DISPLAY)…. |

19 |

|

|

10.1 |

MAIN DISPLAY VIEW…………………………………………………….. |

19 |

|

10.2 |

MENU OVERVIEW ……………………………………………………….. |

21 |

|

10.3 |

MENU FEATURES ………………………………………………………… |

22 |

|

11 |

HART COMMUNICATION …………………………… |

27 |

|

11.1 |

VALVESIGHT DTM ………………………………………………………. |

27 |

|

11.2 |

HART 475 HANDHELD COMMUNICATOR……………………………… |

27 |

|

11.3 |

BURST MODE…………………………………………………………….. |

27 |

|

11.4 |

CHANGING HART VERSIONS……………………………………………. |

27 |

|

12 REQUIREMENTS FOR SAFETY INTEGRITY .. |

28 |

|

|

12.1 |

FAIL SAFE STATE …………………………………………………………. |

28 |

|

12.2 |

SAFETY FUNCTION ……………………………………………………….. |

28 |

|

12.3 |

FAIL SAFE STATE RESPONSE TIME ………………………………………. |

28 |

|

12.4 |

INSTALLATION ……………………………………………………………. |

28 |

|

12.5 |

REQUIRED CONFIGURATION SETTINGS………………………………….. |

28 |

|

12.6 |

MAXIMUM ACHIEVABLE SIL…………………………………………….. |

28 |

|

12.7 |

RELIABILITY DATA ………………………………………………………… |

28 |

|

12.8 |

LIFETIME LIMITS ………………………………………………………….. |

28 |

|

12.9 |

PROOF TESTING ………………………………………………………….. |

29 |

|

12.10 |

MAINTENANCE …………………………………………………………… |

29 |

|

12.11 |

REPAIR AND REPLACEMENT ……………………………………………… |

29 |

|

12.12 |

TRAINING REQUIREMENTS ………………………………………………. |

29 |

|

13 |

MAINTENANCE AND REPAIR ……………………. |

30 |

|

13.1 |

SCHEDULED MAINTAINANCE ……………………………………………. |

30 |

|

13.2 |

REQUIRED TOOLS AND EQUIPMENT …………………………………….. |

30 |

|

13.3 |

REPLACING A MAIN BOARD …………………………………………….. |

30 |

|

14 |

TROUBLESHOOTING ………………………………… |

31 |

|

14.1 |

TROUBLESHOOTING GUIDE ……………………………………………… |

31 |

|

14.2 |

STATUS CODE INDEX …………………………………………………….. |

32 |

|

14.3 |

STATUS CODE DESCRIPTIONS ……………………………………………. |

33 |

|

14.4 |

HELP FROM FLOWSERVE ………………………………………………… |

39 |

|

15 |

POSITIONER DIMENSIONS………………………… |

40 |

|

15.1 |

POSITIONER DIMENSIONS ……………………………………………….. |

40 |

|

16 |

HOW TO ORDER……………………………………….. |

41 |

|

16.1 |

POSITIONERS……………………………………………………………… |

41 |

|

16.2 |

SPARE PARTS KITS ……………………………………………………….. |

41 |

|

16.3 |

MOUNTING KITS …………………………………………………………. |

41 |

|

INDEX………………………………………………………………… |

42 |

User Instructions — Logix® 420 Series Digital Positioners FCD LGENIM0106-06 12/13

1 GENERAL INFORMATION

1.1 Using This Document

Product users and maintenance personnel should thoroughly review this manual prior to installing, operating, or performing any maintenance on the positioner.

The following instructions are designed to assist in unpacking, installing and performing maintenance as required on Logix® 420 positioners. .

Separate Flow Control Products User Instructions cover the valve, actuator, or portions of the system and other accessories. Refer to the appropriate instructions when this information is needed. In most cases FLOWSERVE valves, actuators and accessories are designed for specific applications with regard to medium, pressure and temperature. For this reason they should not be used in other applications without first contacting the manufacturer.

To avoid possible injury to personnel or damage to positioner parts, DANGER and CAUTION notes must be strictly followed. Modifying this product, substituting non-factory parts or using maintenance procedures other than outlined could drastically affect performance and be hazardous to personnel and equipment, and may void existing warranties.

1.2 Terms Concerning Safety

The safety terms DANGER, CAUTION and NOTE are used in these instructions to highlight particular dangers and/or to provide additional information on aspects that may not be readily apparent.

NOTE: Indicates and provides additional technical information, which may not be very obvious even to qualified personnel.

DANGER: Indicates that death, severe personal injury and/or substantial property damage can occur if proper precautions are not taken.

Compliance with other, not particularly emphasized notes, with regard to assembly, operation and maintenance and technical documentation (e.g., in the operating instruction, product documentation or on the product itself) is essential in order to avoid faults, which in themselves might directly or indirectly cause severe personal injury or property damage.

FLOWSERVE positioners use high pressure gas to operate. Use eye protection when working around pressurized equipment. Follow proper procedures for working with natural gas if it is used.

DANGER: Standard industry safety practices must be adhered to when working on this or any process control product. Specifically, personal protective equipment must be used as warranted.

1.4 Qualified Personnel

Qualified personnel are people who, on account of their training, experience, instruction and their knowledge of relevant standards, specifications, accident prevention regulations and operating conditions, have been authorized by those responsible for the safety of the plant to perform the necessary work and who can recognize and avoid possible dangers.

In unpacking, installing and performing maintenance as required on FLOWSERVE products, product users and maintenance personnel should thoroughly review this manual prior to installing, operating or performing any maintenance.

1.5 Valve and Actuator Variations

These instructions cannot claim to cover all details of all possible product variations, nor can they provide information for every possible example of installation, operation or maintenance. This means that the instructions normally include only the directions to be followed by qualified personal where the product is being used for its defined purpose. If there are any uncertainties in this respect particularly in the event of missing product-related information, clarification must be obtained via the appropriate Flowserve sales office.

1.6 Spare Parts

Use only FLOWSERVE original spare parts. FLOWSERVE cannot accept responsibility for any damages that occur from using spare parts or fastening materials from other manufactures. If FLOWSERVE products (especially sealing materials) have been in storage for longer periods check these for corrosion or deterioration before using these products. See section 4 STORAGE AND UNPACKING more information.

1.7 Service / Repair

To avoid possible injury to personnel or damage to products, safety terms must be strictly adhered to. Modifying this product, substituting non-factory parts, or using maintenance procedures other than outlined in this instruction could drastically affect performance and be hazardous to personnel and equipment, and may void existing warranties.

1.3 Protective Clothing

Between actuator and valve there are moving parts. To avoid injury FLOWSERVE provides pinch-point-protection in the

User Instructions — Logix® 420 Series Digital Positioners FCD LGENIM0106-06 12/13

form of cover plates, especially where side-mounted positioners are fitted. If these plates are removed for inspection, service or repair special attention is required. After completing work the cover plates must be refitted.

Logix 420 positioner repair is limited to the replacement of sub-assemblies and circuit boards with FLOWSERVEmanufactured replacements as outlined in this manual.

DANGER: Substitution of with non-factory positioner components may impair intrinsic safety.

Apart from the operating instructions and the obligatory accident prevention directives valid in the country of use, all recognized regulations for safety and good engineering practices must be followed.

PRINCIPLES OF OPERATION

1.8 Basic Operation

The Logix 420 digital positioner is a two-wire 4-20 mA input digital valve positioner which uses the HART protocol to allow two-way remote communications. The positioner is completely powered by the 4-20 mA input signal. Start-up current must be at least 3.8 mA. The positioner is configurable through the local user interface, hand-held or DTM. The Logix 420 positioner can control single-acting pneumatic actuators with linear or rotary mountings.

The Logix 420 digital positioner is an electronic and pneumatic closed-loop feedback instrument. Figure 1 shows a schematic of a Logix 420 positioner installed on a singleacting linear actuator for air-to-open action.

1.9 HART

The Logix 420 receives power from the two-wire, 4-20 mA input signal. However, since this positioner utilizes HART communications, two sources can be used for the command signal: Analog and Digital. In Analog source, the 4-20 mA signal is used for the command source. In Digital source, the level of the input 4-20 mA signal is ignored (used only for power) and a digital signal, sent via the HART communication protocol, is used as the command source. The command source can be accessed with ValveSight software, the HART 375 communicator, or other host software. See section 11 HART COMMUNICATION HART COMMUNICATION for more information.

1.10 Position Definition

Whether in Analog or Digital Source, The position at 0% is always defined as the valve in a closed position and 100% is always defined as the valve in an open position. In Analog Source, the 4-20 mA signal is converted to a position (in percent). During loop calibration, the signals corresponding to 0% and 100% are defined.

1.11 Command Input and Final Command

The Command Input signal (in percent) passes through a characterization/limits modifier block. This function is done in software, which allows for in-the-field customer adjustment. The characterization block can apply no adjustment (Linear),

Single Acting

Pilot Relay

|

Digital |

Analog |

||||||||||

|

Command |

|||||||||||

|

Command |

|||||||||||

|

Input |

|||||||||||

|

(4-20 mA) |

Air Supply |

||||||||||

|

Piezo Kill |

|||||||||||

|

Circuit |

|||||||||||

|

Inner |

|||||||||||

|

Command |

Loop |

||||||||||

|

Input |

Spool |

||||||||||

|

P |

|||||||||||

|

Poppet |

|

|

Valve |

Actuator |

|

Hall |

|

|

Piezo |

|

|

Voltage |

|

|

Piezo |

|

|

Valve |

|

Characterization, |

+ |

|||||||||

|

+ |

Σ |

I |

+ |

Σ |

Σ |

_ |

||||

|

+ |

||||||||||

|

Soft Limits, |

Inner-Loop |

|||||||||

|

_ |

+ |

Output |

||||||||

|

Output |

||||||||||

|

Percentage |

||||||||||

|

Final |

D |

|||||||||

|

Command |

||||||||||

|

Inner-Loop |

Control |

|||||||||

|

Offset |

Position |

Valve |

||||||||

|

Feedback |

|

Figure 1: Principles of Operation of Logix 420 |

|

|

one of several pre-defined characterization curve |

|

|

flowserve.com |

4 |

User Instructions — Logix® 420 Series Digital Positioners FCD LGENIM0106-06 12/13

adjustments (including several Equal Percent), or a 21-point Custom Characterization curve adjustment. In Linear mode, the input signal is passed straight through to the control algorithm in a 1:1 transfer. In Equal Percent (=%) mode, the input signal is mapped to a standard rangeability equal percent curve. If Custom Characterization is enabled, the input signal is mapped to a custom, user-defined 21-point output curve. The custom user-defined 21-point output curve is defined using a handheld or ValveSight software. In addition, two user-defined features, Soft Limits and Tight Shutoff may affect the position. The actual command being used to position the stem after the evaluation of characterization curves and user limits, is called the Final Command.

1.12 Outer Loop

The Logix 420 uses a two-stage, stem-positioning algorithm. The two stages consist of an inner-loop (pilot relay control) and an outer-loop (stem position control). Referring again to Figure 1, a stem position sensor provides a measurement of the stem movement. The Final Command is compared against the Stem Position. If any deviation exists, the control algorithm sends a signal to the inner-loop control to move the relay in a direction, depending upon the deviation. The innerloop then quickly adjusts the spool position. The actuator pressures change and the stem begins to move. The stem movement reduces the deviation between Final Command and Stem Position. This process continues until the deviation goes to zero.

1.13 Inner Loop

The inner-loop controls the position of the relay valve by meansVentof a driver module. The driver module consists of a temperature-compensated hall-effect sensor and a Piezo valve pressure modulator. The Piezo valve pressure modulator controls the air pressure under a diaphragm by means of a Piezo beam bender. The Piezo beam deflects in response to an applied voltage from the inner-loop electronics. As the voltage to the Piezo valve increases, the Piezo beam bends, closing off against a nozzle causing the pressure under the diaphragm to increase. As the pressure under the diaphragm increases or decreases, the poppet valve moves up or down respectively. The Hall effect sensor transmits the position of the poppet back to the inner-loop electronics for control purposes.

1.14Detailed Sequence of Positioner Operations

A more detailed example explains the control function. Assume the unit is configured as follows:

Unit is in Analog command source.

Custom characterization is disabled (therefore characterization is Linear).

No soft limits enabled. No tight shutoff (MPC) set.

Valve has zero deviation with a present input signal of 12 mA.

Loop calibration: 4 mA = 0% command, 20 mA = 100% command.

Actuator is tubed and positioner is configured air-to- open.