Предложения товаров в интернет-магазине не является публичной

офертой. Договоры купли-продажи товара с посредниками оформляются

через отдел продаж ближайшего регионального офиса.

Города бесплатной доставки до транспортных терминалов ТК»Деловые

линии»: Абакан, Адлер, Альметьевск, Ангарск, Апатиты, Арзамас,

Армавир, Артем, Архангельск, Асбест, Астрахань, Ачинск, Балаково,

Балашиха, Барнаул, Белгород, Белорецк, Бердск, Березники, Бийск,

Благовещенск, Борисоглебск, Боровичи, Братск, Брянск, Бузулук,

Великие Луки, Великий Новгород, Владивосток, Владикавказ, Владимир,

Волгоград, Волгодонск, Волжский, Вологда, Воркута, Воронеж,

Воскресенск, Воткинск, Всеволожск, Выборг, Гатчина, Глазов,

Горелово, Грозный, Дзержинск, Димитровград, Дмитров, Домодедово,

Евпатория, Ейск, Екатеринбург, Елец, Железнодорожный, Забайкальск,

Зеленоград, Златоуст, Иваново, Ижевск, Иркутск, Йошкар-Ола, Казань,

Калининград, Калуга, Каменск-Уральский, Каменск-Шахтинский, Камышин,

Качканар, Кемерово, Керчь, Киров, Кирово-Чепецк, Клин, Клинцы,

Ковров, Коломна, Колпино, Комсомольск-на-Амуре, Кострома, Котлас,

Красногорск, Краснодар, Краснокамск, Красноярск, Кропоткин, Кузнецк,

Курган, Курск, Ленинск-Кузнецкий, Ливны, Липецк, Магнитогорск,

Майкоп, Махачкала, Миасс, Мичуринск, Москва Север, Мурманск, Муром,

Мытищи, Набережные Челны, Нальчик, Находка, Невинномысск,

Нефтекамск, Нижневартовск, Нижнекамск, Нижний Новгород, Нижний

Тагил, Новокузнецк, Новомосковск, Новороссийск, Новосибирск,

Новоуральск, Новочебоксарск, Новочеркасск, Новый Уренгой, Ногинск,

Норильск, Ноябрьск, Обнинск, Одинцово, Озерск, Октябрьский, Омск,

Орел, Оренбург, Орехово-Зуево, Орск, Пенза, Первоуральск, Пермь,

Петрозаводск, Подольск, Прокопьевск, Псков, Пушкин, Пушкино,

Пятигорск, Ржев, Рославль, Россошь, Ростов-на-Дону, Рубцовск,

Рыбинск, Рязань, Салават, Самара, Санкт-Петербург, Саранск, Саратов,

Севастополь, Северодвинск, Сергиев Посад, Серов, Серпухов,

Симферополь, Смоленск, Солнечногорск, Сосновый Бор, Сочи,

Ставрополь, Старый Оскол, Стерлитамак, Ступино, Сургут, Сызрань,

Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томилино,

Томск, Туапсе, Тула, Тюмень, Улан-Удэ, Ульяновск, Усинск, Уссурийск,

Усть-Кут, Уфа, Ухта, Феодосия, Хабаровск, Ханты-Мансийск, Чебоксары,

Челябинск, Череповец, Чехов, Чита, Шадринск, Шахты, Энгельс,

Южно-Сахалинск, Юрюзань, Якутск, Ялта, Ярославль.

CNC инструкция по эксплуатации

1. Сборка станка.

Пожалуйста, обратитесь к «Инструкции по сборке» для сборки станка (скачать можно в данном разделе https://minichpu.ru/page/1279409).

2. Отладка (для начала скачайте «Полный пакет» в разделе https://minichpu.ru/page/1279409).

Для начала необходимо подключить плату к сети с помощью болка питания, а также соединить плату с компьютером (ноутбуком) с помощью кабеля USB, входящего в комплект.

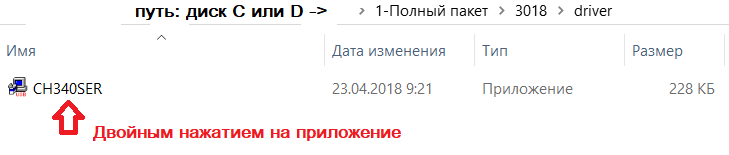

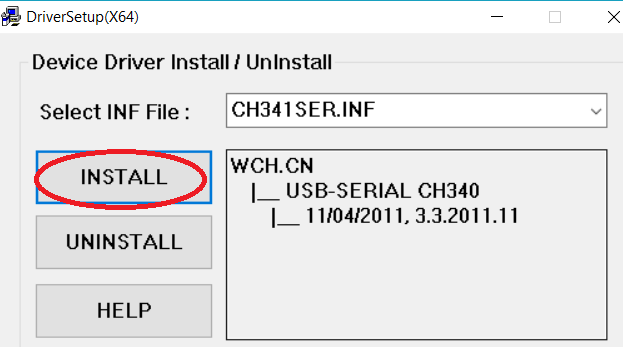

— Установить драйвер CH340SER (путь- /driver/).

— Открываем двойным нажатием, появляется сообщение

«Разрешить этому приложению вносить изменения на вашем устройстве?»

Нажимаем – ДА!

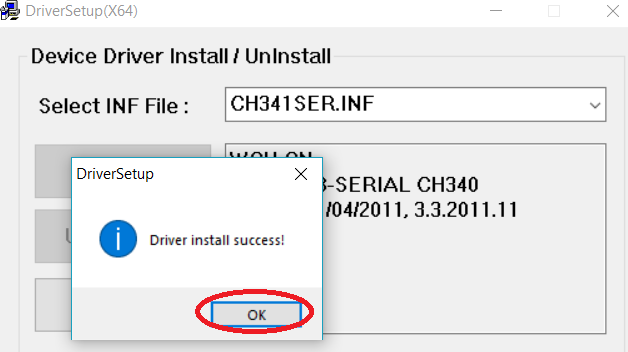

Появляется окно:

Нажимаем INSTALL, драйвер устанавливается, и появляется окно, что успешно установлен (Driverinstallsuccess!), нажимаем ОК. И закрываем окно.

Определение COM-порта компьютера (для инфо):

- Windows XP: Щелкните правой кнопкой мыши на «мой компьютер», выберите «Свойства», выберите «Диспетчер устройств».

- Windows 7: Нажмите «Пуск» -> щелкните правой кнопкой мыши «компьютер» -> выберите «Управление» -> выберите «Диспетчер устройств» из левой панели.

- В дереве разверните «порты (COM & LPT)»

- Ваш станок будет USB последовательный порт (СОМХ), где “X” представляет собой номер COM порта, например СОМ6.

- Если есть несколько USB-портов, щелкните каждый из них и проверить производителя, станок будет «CH340».

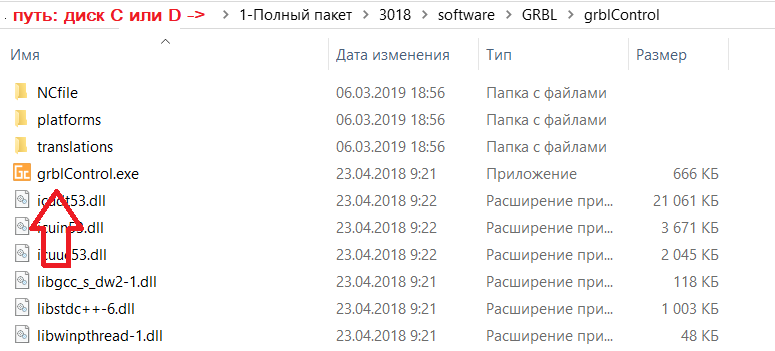

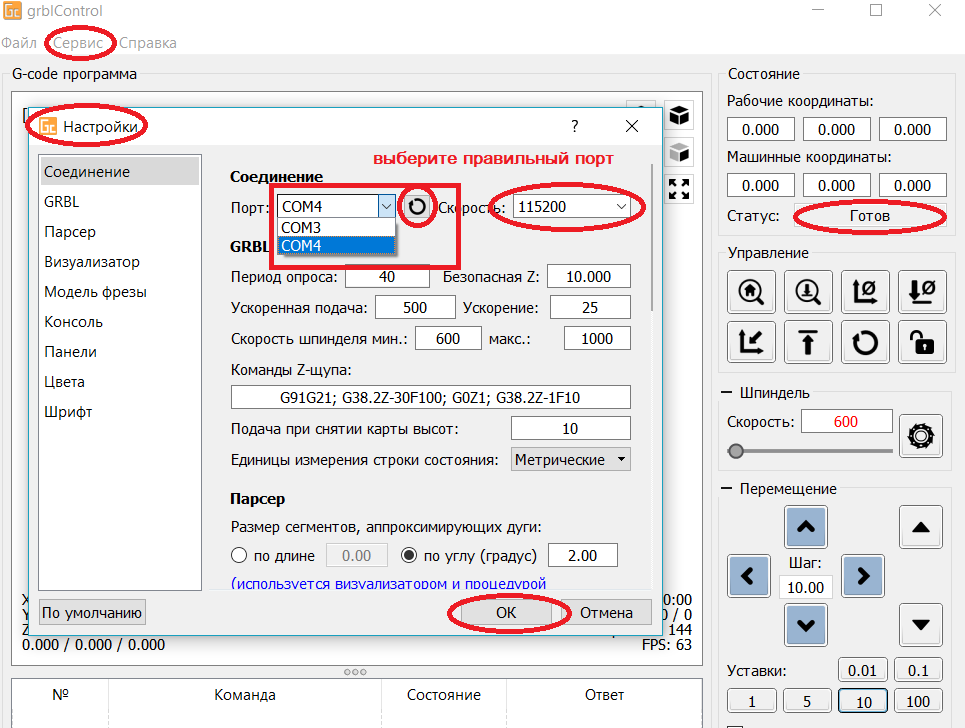

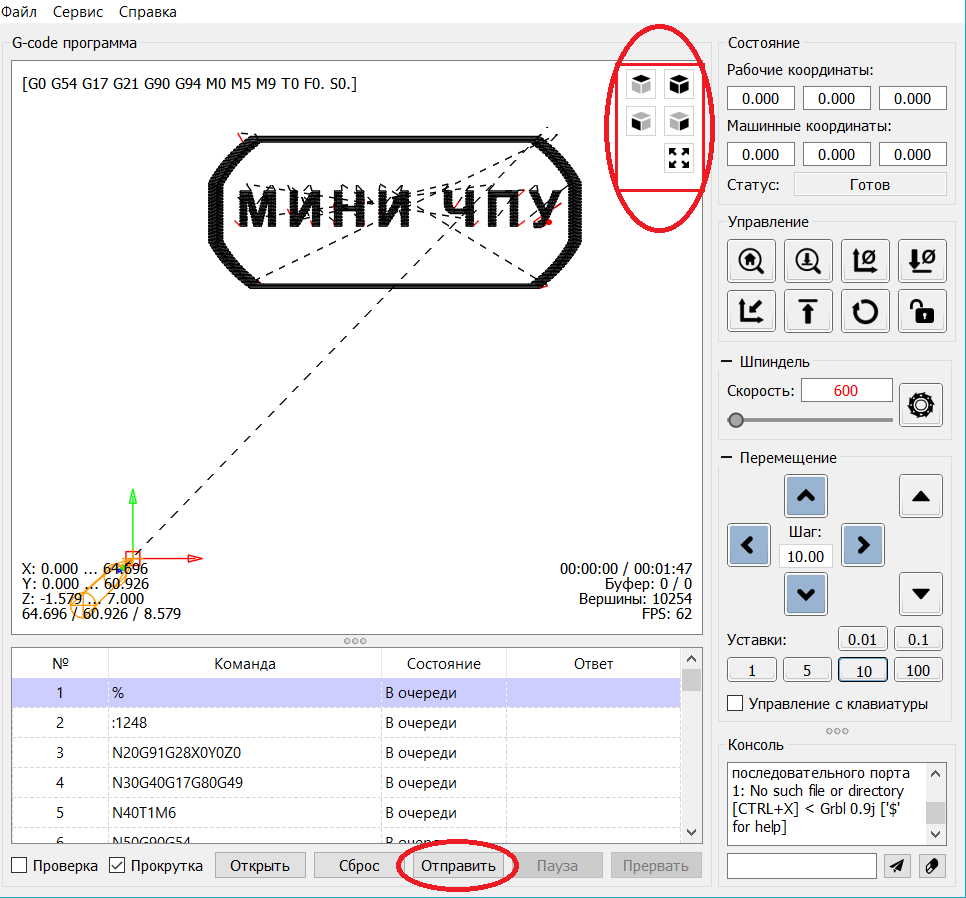

3. Раскройте контрольную программу grblControl.exe, чтобы соединить станок и выбрать правильный порт:

— Открываем двойным нажатием, (станок должен быть подключен и в сеть и через USB).

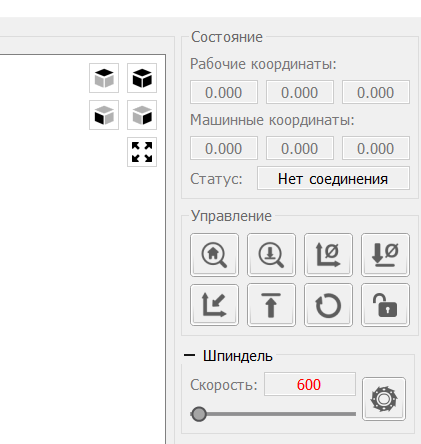

— Выбираем в меню Сервис ->Настройки, далее Порт (обновляем, и из выплывающего меню выбираем другой порт), нажимаем ОК. Статус меняется на ГОТОВ.

(изначально Статус – Нет соединения)

В консоле (внизу): Соединение успешно установлено:[CTRL+X] < Grbl 0.9j [‘$’ forhelp]

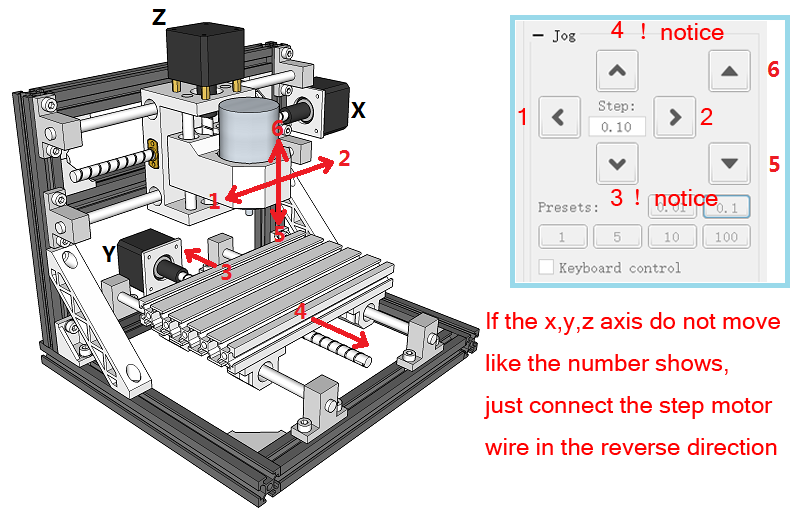

4. Проверить направление оси XYZ:

Если ось x, y, z не двигается, как показано на рисунке, просто подключите провод шагового двигателя в обратном направлении.

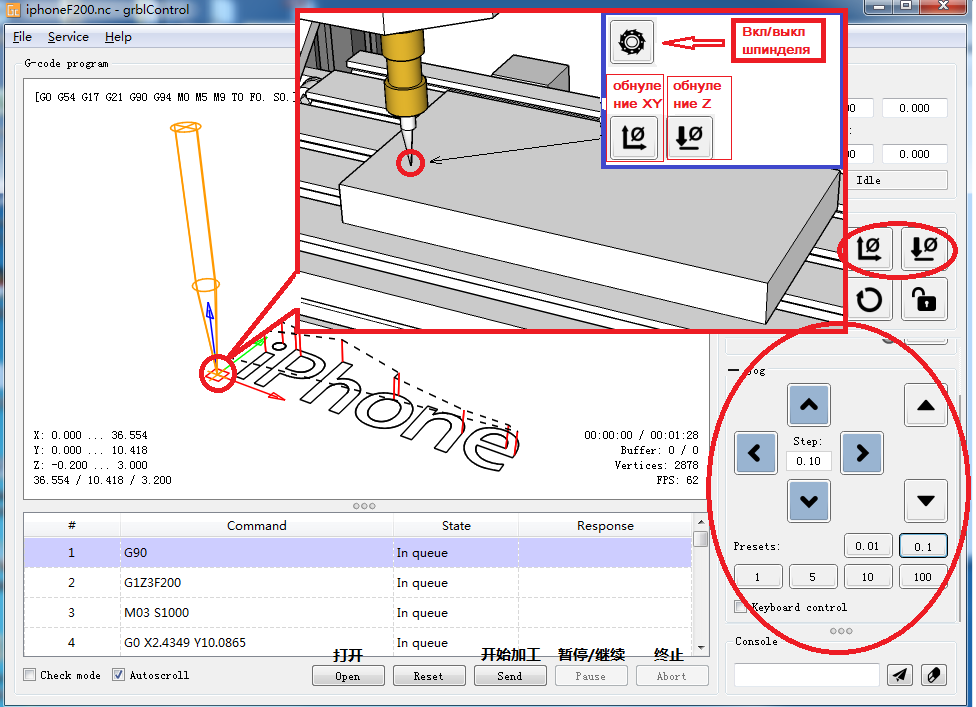

Как обнулить положение гравера:

5. После установки станка, откройте файл гравировки — приложение «grblControl.exe» (путь- 3018/software/GRBL/grblControl). В правом верхнем углу статус должен быть ГОТОВ. Необходимо определить, где будет находится нулевая точка. Обычно в левом нижнем углу заготовки.

Сначала подведите шпиндель в левый нижний угол заготовки (с помощью кнопок перемещения X и Y), затем опустите фрезу по оси Z. Замедлить движение можно уменьшив шаг, нажатием кнопок 0,01; 0,1; 1; 5; 10 (расположенные ниже стрелок перемещения).

Когда резец будут приближаться к заготовке, аккуратно подведите его к поверхности заготовки.

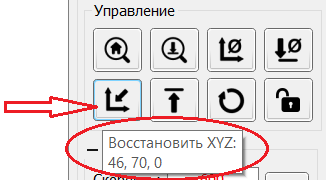

Важно! После соприкосновения резца с поверхностью, нажмите в разделе управление кнопки «Обнулить XY» и «Обнулить Z«.

Подсказка: лучше всего опробовать станок на работоспособность без заготовки. Для вращения шпинделя нажмите кнопку «Вкл/Выкл шпиндель», также можно изменять скорость вращения. Произведите перемещение по всем осям. Для возвращения в нулевую точку необходимо нажать кнопку в управлении «Восстановить XYZ«.

Проверьте станок, прежде чем начать официальную гравировку.

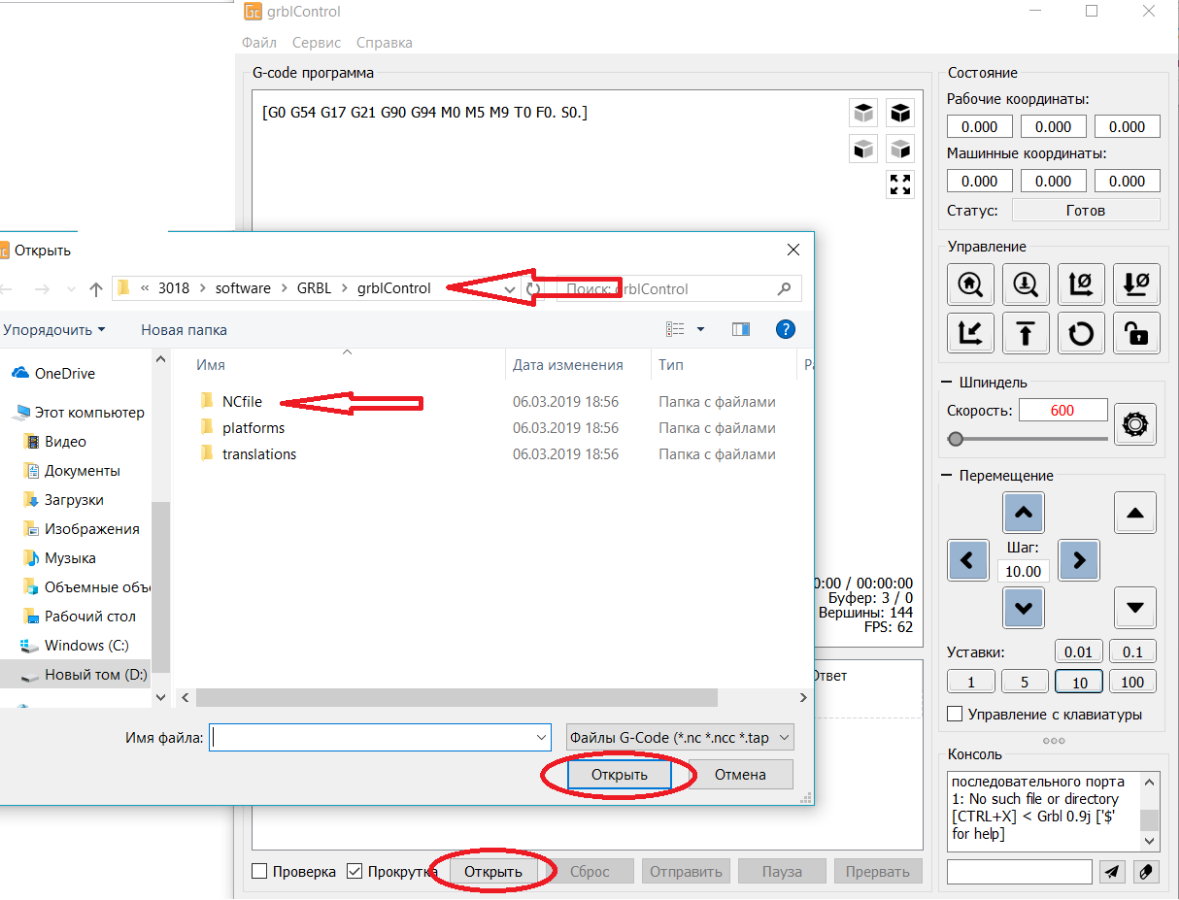

6. Загрузка файла в управляющую программу grblControl.

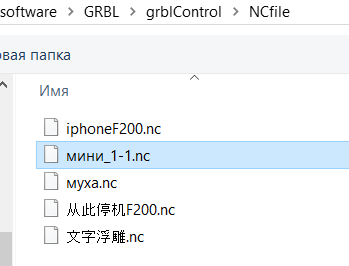

Затем вы можете нажать кнопку «Открыть» в нижнем углу, выбрать из папки «NCfile» готовый файл (с расширением *.nc), чтобы выгравировать.

7. В папке хранятся готовые файлы.

Этапы работы станков с ЧПУ:

1) формируется модель с помощью специальных графических программ (ArtCam и т.д.) на компьютере.

2) с помощью специальной программы для станка с ЧПУ готовая модель отцифровывается в управляющую программу с расширением *.nc.

3) потом файл открывают управляющей программой «grblControl.exe» и вносят в память ЧПУ. И станок приступает к работе.

Изучайте графическую программу ArtCam, создавайте модели и реализовывайте их с помощью станка CNC 3018.

Подготовлено при участии магазина МИНИ ЧПУ https://minichpu.ru

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ — серия L

Модель TS 1515L — 2040L

ВВЕДЕНИЕ

Благодарим Вас за покупку фрезерного станка с ЧПУ СЕРИИ TS 1515L- 2040 L Данное руководство содержит пояснения по правильной эксплуатации, техническому обслуживанию и быстрой диагностике причин не-исправностей, чтобы сделать использование оборудования как можно более безопасным и производительным.

Руководство по эксплуатации оборудования не отражает незначительных конструктивных изменений в оборудовании, внесенных изготовителем после подписания к выпуску в свет данного руководства, а также изменений по комплектующим изделиям и документации, получаемой с ними.

1. ОБЩИЕ СВЕДЕНИЯ

1.1 Назначение

Фрезерные станки с ЧПУ данной модели предназначены для автоматического фрезерования и гравирования поверхностей мебельных фасадов, дверных полотен, обработки плитных материалов из массивной древесины различных пород и композитных материалов, а также обработке эксклюзивного паркета и изготовления элементов элитной мебели, в соответствии с рабочей программой.

1.2 Область применения

Предприятия и цеха по производству мебели, паркета и другие дерево-обрабатывающие производства.

Машиностроительные предприятия – производство различных форм для литья, пресс-форм, панелей управления.

Предприятия по производству рекламной продукции – фрезерование объемных букв, указателей, табличек, логотипов, сложных 3D-рельефов, производства РОS материалов, внутренняя отделка.

2. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

2.1 Техническая характеристика (основные параметры и размеры)

Основные параметры и размеры приведены в табл. 1.

Таблица1

| Наименование параметров и размеров | Значение | |

| Модель: TS1515L TS1325L TS2030L TS2040L |

||

| Система управления станка | ||

| 1 | Модель системы управления | NC-studio |

| 2 | Программа управления параметрами | Интегр. ПО |

| 3 | Код команд программирования | G — коды, *plt |

| 4 | Тип порта подключения внешних устройств | |

| Характеристики рабочей зоны | ||

| 1 | Размеры рабочего стола, мм | 1500*1500 1300*2500 2000*3000 2000*4000 |

| 2 | Размеры вакуумного стола, мм | 1500*1500 1300*2500 2000*3000 2000*4000 |

| 3 | Размеры зоны обработки X и Y, наибольшие, мм | 1500*1500 1300*2500 2000*3000 2000*4000 |

| 4 | Перемещение шпинделя по оси Z, мм * | 200 |

| 5 | Толщина обрабатываемых заготовок, наибольшая, мм | 200 |

| 6 | Скорость подачи рабочего хода, м/мин ** | 0 — 10 |

| 7 | Скорость подачи холостого хода, м/мин | 0 — 17 |

| 8 | Дискретность перемещений по осям X, Y и Z мм | 0,08 |

| Инструмент | ||

| 1 | Модель цанги крепления инструмента, мм | ER20 |

| 2 | Максимальный диаметр хвостовика инструмента, мм | 20 |

| Система смены инструмента | ||

| 1 | Тип захвата инструмента | — |

| 2 | Способ крепления инструмента | Ручной |

| 3 | Исполнение патрона | — |

| 4 | Количество сменных инструментов, шт | — |

| 5 | Давление сжатого воздуха пневмосистеме, кг/см2 (Бар) | — |

| 6 | Частота вращения шпинделя, oб/мин | 24000 |

| Параметры и размеры вакуумной системы | ||

| 1 | Тип насоса | Воздушно вихревой |

| 2 | Подключение вакуумного насоса | 1 канал, после размера 2030 2 канала |

| (D) 50 мм | ||

| 3 | Производительность вакуумного насоса, м3/час | 320 |

| Характеристики электрического питания | ||

| 1 | Тип питания | Переменный, трехфазный |

| 2 | Напряжение питания , В | 380 |

| 3 | Частота тока, Гц | 50 |

| 4 | Мощность шпинделя, кВт | 3.2 — 3.7 |

| 5 | Количество электродвигателей перемещения портала, суппорта и шпинделя, шт | 4 |

| 6 | Мощность электродвигателей перемещения | 0.55 |

| 7 | Количество вакуумных насосов, шт | 1 |

| 8 | Мощность вакуумного насоса, кВт | 3 кВт. |

| 9 | Общая установленная мощность, кВт | 8 |

| Габаритные размеры и вес | ||

| 1 | — длина, мм | 3050-4500 |

| 2 | — ширина, мм | 2350-3000 |

| 3 | — высота, мм | 1650 |

| 4 | Вес, кг | 900-1200 |

| Регламентированные требования к окружающей среде | ||

| 1 | Температура, ºС | +12 до + 45 |

| 2 | Относительная влажность, % | до 75 |

| 3 | Высота над уровнем моря, м | до 1000 |

| 4 | Среда не должна содержать воспламеняющихся веществ | — |

2.2 Техническая характеристика электрооборудования

Техническая характеристика электрооборудования приведена в табл. 2

Таблица2

| Наименование параметров и размеров | Данные | |

| 1 | Род тока питающей сети | переменный |

| трехфазный | ||

| 2 | Частота тока, Гц | 50 |

| 3 | Напряжение, В | 380/220 |

| 4 | Количество электродвигателей, шт. | 7 |

| 5 | Электродвигатель-шпиндель фрезерного суппорта: | |

| количество, шт. | 1 | |

| частота вращения, oб/мин | 24000 | |

| мощность, кВт. | 03.фев | |

| 6 | Электродвигатели шаговые постоянного тока: | |

| количество, шт. | 4 | |

| мощность * , кВт. | 0,55 | |

| 7 | Электродвигатели вакуумного оборудования: | |

| количество, шт. | 1 | |

| мощность*, кВт. | 5,5 | |

| 8 | Электродвигатели эксгаустерного оборудования : | |

| количество, шт. | 1 | |

| мощность, кВт. | 3 | |

| 9 | Установленная мощность, кВт. | 16.5 |

3. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

3.1.1. Мероприятия, обеспечивающие безопасность эксплуатации электрооборудования выполнены в соответствии с требования «Правил устройства электроустановок».

3.1.2. Станок соответствует ГОСТ 25223 «Оборудование деревообрабатывающее. Общие технические условия».

3.1.3. К работе на станке допускается персонал, изучивший оборудование станка, правила эксплуатации и получивший инструктаж по технике безопасности.

3.1.4. При эксплуатации станка обязательно строгое соблюдение действующих на заводе российских, ведомственных и заводских правил и инструкции по технике безопасности.

3.1.5. Инструкция о мерах безопасности при работе на станке должна находиться на рабочем месте обслуживающего персонала.

3.1.6. Рабочее место оператора должно содержаться в чистоте и не быть скользким.

3.1.7. Обслуживающий персонал станка обязан:

- строго соблюдать правила эксплуатации и требования инструкция по технике безопасности;

- содержать в чистоте рабочее место в течение всего рабочего времени, не допуская загромождения проходов заготовками.

3.1.8. При ремонте оборудования станка на вводном автомате (рубильнике) должен быть вывешен плакат:

«НЕ ВКЛЮЧАТЬ – работают люди!»

3.1.9. ЗАПРЕЩАЕТСЯ во время работы станка:

- находится между работающими узлами;

- опираться на работающее оборудование;

- производить уборку оборудования.

3.1.10. При обнаружении возможной опасности следует отключить станок, предупредить обслуживающий персонал и администрацию цеха.

3.1.11. При любом нечастном случае за станком необходимо немедленно оказать помощь пострадавшему и сообщить о случившемся в мед-пункт завода и администрации участка (цеха).

3.1.12. ЗАПРЕЩАЕТСЯ при работе за станком загромождать проходы и проезды около станка заготовками и обработанными изделиями.

3.1.13. ЗАПРЕЩАЕТСЯ работа на неисправном или не подготовлен-ном к работе оборудовании.

3.1.14. ЗАПРЕЩАЕТСЯ приступать к работе за станком при:

- неисправности заземляющих устройств;

- отсутствие смазки или неисправности системы смазки, хотя бы у одного из узлов и механизмов;

- обнаружение поломанного инструмента,

- неисправности эксгаустерных устройств.

3.1.15. Заготовки, устанавливаемые на станок, должны быть надежно закреплены на столе.

3.1.16. Узлы станка, имеющие настроечные перемещения, оснащены фиксаторами, исключающими самопроизвольное ослабление их в процессе работы.

3.2 Правила безопасности за работающим станком

3.2.1. Обслуживающий персонал обязан выполнять требования по обслуживанию оборудования, изложенные в «Руководстве по эксплуатации» на станок, а также требования предупредительных табличек, установленных на станке.

3.2.2. Сигнальные цвета знаков безопасности на станке соответствуют требованиям ГОСТ 12.4.026.

3.2.3. Производить замену и под наладку инструмента только при полной остановке станка.

3.2.4. Инструмент, устанавливаемый на станке (фрезы и сверлильный инструмент), должен быть всегда острым. В случае повреждения инструмента немедленно замените его.

3.2.5. Скорость обработки необходимо выбирать всегда в соответствии обрабатываемым материалом.

3.2.6. Не брать и не передавать через работающие механизмы какие-либо предметы.

3.2.7. Не производить во время работы станка подтягивание винтов, болтов, гаек и других деталей.

3.2.8. При работе станка производить загрузку заготовок, контроль точности обработки изделий и съём обработанных деталей только на специально предусмотренных для этого позициях.

3.2.9. Выключите станок и снимите напряжение отключением вводного автомата при:

- уходе от станка даже на короткое время;

- временном прекращении работы;

- уборке, смазке и чистке оборудования.

3.2.10. ЗАПРЕЩАЕТСЯ устранять любые неполадки при работе стан-ка.

3.2.11. Соблюдайте меры предосторожности при устранении неполадок. Помните, что при нажатии кнопок с определенной символикой и надписями, соответствующие механизмы станка совершают движения.

3.2.12. ЗАПРЕЩАЕТСЯ устранять неисправности в станке без снятия напряжения, если характер неисправностей не требует ее устранения под напряжением.

3.2.13. ЗАПРЕЩАЕТСЯ обрабатывать на станке заготовки с размера-ми и отклонениями формы, превышающими величины, изложенные в п. 1.1.2. технических условий на станок.

3.2.14. При обработке материалов на станке убедитесь в отсутствии металлических предметов и иных посторонних вкрапления на поверхности заготовок.

3.3 Требования электробезопасности

3.3.1. Мероприятия, обеспечивающие безопасность эксплуатации электрооборудования выполнены в соответствии с требованиями ГОСТ Р МЭК 60204-1 «Электрооборудование машин и механизмов»

3.3.2. Необходимо следить за тем, чтобы крышки распределительных коробок и других электрических устройств были закрыты, а уплотнения не имели повреждений.

3.3.3. ЗАПРЕЩАЕТСЯ устранять неисправности электрооборудования станка лицам, не имеющим права обслуживания электроустановок.

3.3.4. Оборудование станка оснащено нулевой защитой, исключаю-щей самопроизвольное включение станка при восстановлении внезапно исчезнувшего напряжения.

3.3.5. ЗАПРЕЩАЕТСЯ работать за станком с нарушенными блокировками, а также с неисправной системой контроля и сигнализации.

3.3.6. Обслуживающий персонал обязан периодически (раз в неделю) проверять блокировочные устройства.

3.3.7. Станок в собранном виде со всеми электрическими соединения-ми проверен на непрерывность цепи защиты в соответствии с ГОСТ Р 50571.16, 612.6.3. Необходимо контролировать крепление соединений проводов.

Если длина защитной цепи не более 30 м, непрерывность цепи защиты проверяется пропуском через нее тока не менее 10А, частотой 50 Гц, направляемом источника БСНН в течение 10 с.

При минимальном эффективном поперечном сечении провода защиты 2,5 мм2 максимальное установленное падение напряжения равно 1,9 В.

3.3.8. Электрооборудование станка проверено на электрическую прочность изоляции в соответствии с ГОСТ Р МЭК 60204-1 «Электрооборудование машин и механизмов»

Измеренное при 500 В постоянного тока между проводами силовой цепи и цепи защиты сопротивление изоляции электрических цепей, аппаратов и электродвигателей не должно быть менее 1 Мом в любой незаземленной точке измерения.

При испытании прочности изоляции силовых цепей и присоединенных к ним цепей управления не должно быть пробоя изоляции. Момент пробоя определяется сбросом показаний ПУС-3 и отключением сигнальной лампочки.

3.3.9. Электрооборудование станка проверено повышенным напряжением.

При подаче испытательного напряжения, составляющего двойное значение номинального напряжения питания или 1000 В, если это значение больше, имеющего частоту 50 Гц и подаваемого от трансформатора минимальной мощностью 500 ВА, электрооборудование выдерживает подаваемое напряжение в течение не менее 1 с между проводами всех цепей и защитными цепями, за исключением предназначенных для работы с БСНН или более низких и цепи защиты.

3.3.10. Надежность заземления соответствует ГОСТ 12.2.007.0.

Значение сопротивления между заземляющим болтом (винтом, шпилькой) и каждой доступной прикосновению металлической нетоковедущей частью станка, которая может оказаться под напряжением, не превышает 0,1 Ом.

3.3.11. В аварийных случаях пользуйтесь специальным аварийными остановами — грибковыми кнопками «Стоп».

При аварийном «Стоп» станок отключается.

3.4 Требования безопасности окружающей среды

3.4.1. Шумовые характеристики не превышают значений, установленных в соответствии с требованиями ГОСТ 12.1.003.

Уровень звука не превышает 85 дБА при работе станка.

3.4.2. Нормы вибрации на поверхностях, с которыми контактируют руки работающего, а также вибрация, возникающая на рабочем месте при работе станка в эксплуатационном режиме, соответствуют нормам, установленным ГОСТ 12.1.012.

3.4.3. Станок оборудован системой аспирации, позволяющей удалять отходы обработки из зоны обработки без участия оператора.

Сечение отсасывающих стружкоприемников установлено с учетом относительного эффекта удаления стружки при скорости воздуха в эксгаустерных приёмниках не менее 35 м/с. Эффективность удаления отходов должна быть не менее 98%.

3.4.4. Величина допустимой концентрации пыли в соответствии с ГОСТ 12.1.005 не более 6 мг/м3.

4. СОСТАВ СТАНКА

| СВАРНАЯ СТАНИНА.

Рабочее поле XYZ. Сварная станина обеспечивает требуемую жесткость при относительно не большой массе. Что делает установку и транспортировку станка более комфортным и мобильным. |

| ПОРТАЛ Z 200 мм.

Данная высота для обозначенного размера рабочего поля является достаточно консервативным решением но вполне функциональным. Малый вес, высочайшая прочность позволяют достичь значительного ускорения в перемещении и при этом выдерживать значительный вес навесных элементов. Отсутствие заноса (инерции), все эти данные способствуют поднятие точности при обработке до максимальных значений. |

| ВАКУУМНЫЙ РАБОЧИЙ СТОЛ.

Столы станков предварительно идут с вакуумной подготовкой. При желании, необходимо дополнительно приобрести вакуумный насос и станок получает полноценный вакуумный стол. |

|

Шпиндель |

| Квадратные направляющие — THK

Станок по всем осям оснащен квадратными линейными направляющими и каретками фирмы THK (Тайвань). |

| Зубчатая рейка Apex, Тайвань.

Передача по осям X,Y станка осуществляется зубчатой рейкой фирмы YYC/Herion, За счет применения рейки увеличивается точность при работе станка, а также скоростные преимущества, увеличивая скорость холостого перемещения до 50 м/мин |

|

Механизм привода ось Z-ШВП 20 мм. |

|

Шаговый двигатели Leadshine 4 шт. |

| Программное обеспечение.

NCStudio — бесплатное программное обеспечение для управления станками с ЧПУ. Программа позволяет настраивать оборудование и отправлять команды в управляющую программу. Ввиду большого функционала и доступности соответствующей PCI платы софт активно используется при работе на фрезерных и гравировальных станках. |

| Платы и драйвера управления — NC Studio.

Выполнены на высокоточном производстве. Отличаются производительностью. Ввиду своей универсальности и техническим характеристикам имеют очень большой и долгий спектр применения. |

| Встроенный электро-шкаф

Электронный блок управления с комплектующими ведущих мировых производителей. |

ВОЗМОЖНЫЕ ОПЦИИ фрезерного станка 2030L (в базовую стоимость и комплектацию не входят)

| ФОТО ОПЦИИ | ОПИСАНИЕ ОПЦИИ |

|

Вакуумный стол и вакуумный насос 5.5 кВт.*2 шт,(вакуумный вихревой насос), для полей свыше 1500*3000 рекомендовано установка от 2 шт. |

|

Вакуумный стол и вакуумный насос 5.5 кВт.*2 шт,(вакуумный роторный пластинчатый насос),для полей свыше 1500*3000 рекомендовано установка от 2 шт. |

4.2 Инвертор

При использовании выключателя короткого замыкания на землю следует выбрать сенсор с чувствительностью 200 Ма. Время определения данного сенсора должно быть не менее 0.1 секунды.

Подсоедините терминалы RL1 Sl2 TL3 через без предохранительный прерыватель к трехфазному источнику переменного тока для защиты цикла. Нет необходимости учитывать последовательность фаз при подключении.

ВНИМАНИЕ! Не подключайте трехфазные модели фрезерного станка к однофазным источникам электропитания.

Панель инвертора выглядит следующим образом:

- Отображает частоту переменного тока привода

- Отображает актуальную частоту на терминалах

- Определенные пользователем единицы

- Отображает выходные параметры на терминалах

- Отображает статус двигателя

5. ЭЛЕКТРООБОРУДОВАНИЕ

5.1 Общие сведения

Электрооборудование станка включает в себя:

• станок с установленными на нем электроприводами и электроаппаратурой;

• электро-шкаф;

• пульт управления на стенке электро-шкафа.

Электрооборудование станка выполнено для питания от четырехпроводной сети трехфазного переменного тока напряжением 380/220 В, часто-той 50 Гц.

5.2 Первоначальный пуск

При транспортировке станка и установке его у потребителя возможны нарушения контактных соединений проводников и заводской регулировки аппаратов.

Поэтому подготовка к первоначальному пуску имеет большое значение для обеспечения нормальной работы станка у потребителя.

Пуск станка должен проводиться специальной организацией, иначе претензии по электрооборудованию не принимаются.

Рекомендуется устанавливать стабилизатор напряжения для обеспечения напряжения 380 + 5% В.

Перед первоначальным пуском необходимо провести ряд подготовительных работ.

ВНИМАНИЕ! ВСЕ РАБОТЫ ПО НАЛАДКЕ ЭЛЕКТРООБОРУ-ДОВАНИЯ ПОД НАПРЯЖЕНИЕМ ДОЛЖНЫ ПРОИЗВОДИТЬСЯ ТОЛЬКО ПЕРСОНАЛОМ, ДОПУЩЕННЫМ К ПРОИЗВОДСТВУ ЭТИХ РАБОТ.

5.2.1. Проверить надежность всех контактных соединений, надежность цепей заземления, качество монтажа и соответствие его принципиальной схеме.

5.2.2. Подключить приводы перемещения и двигатель-шпиндель к сети.

5.2.3. Перед монтажом станка после длительного хранения следует из-мерить сопротивление изоляции обмоток двигателей. Двигатели, имеющие сопротивление изоляции обмоток менее 0,5 Мом, нужно просушить. Температура обмоток статора во время сушки не должна превышать значений, определенных классом температурной устойчивости изоляции. Сушка считается законченной, если сопротивление изоляции обмоток относительно корпуса и между обмотками достигло 0,5 Мом, а затем в течение 2-3 часов не меняется.

5.2.4. Проверить работу блокировок и действие кнопок аварийного отключения

5.3 Подготовка к работе

Специальным кабелем, входящим в комплект поставки станка, соединить выходную часть станка с устройством обмена данными с компьютером.

ВНИМАНИЕ! Кабель подключать только при отключении стан-ка и компьютера от сети. В противном случае, цепь устройства обмена данными может быть повреждена.

Настроить станок в соответствии с разделом 8 «Программное обеспечение».

5.4 Безопасность

5.4.1. Оборудование и все входящие в него устройства и механизмы при установке на месте эксплуатации должны быть надежно заземлены и подключены к общей системе заземления. Для этого на электро-шкафе, пульте управления и металлоконструкциях оборудования имеются узлы заземления, посредством которых они подсоединяются к общей системе заземления. Сопротивление заземления любой точки электрооборудования и общей шиной заземления не должно превышать значения 0,1 Ом.

5.4.2. Эксплуатация электрооборудования должна осуществляться в соответствии с требованиями действующих «Правил устройства электро-установок», «Правил технической эксплуатации электроустановок потребителей» и «Правил техники безопасности при эксплуатации электроустановок потребителей».

5.4.3. Сопротивление изоляции в любой точке электрооборудования, не соединенной электрически с землей, должно быть не ниже действующих норм.

5.4.4. Измерение сопротивления изоляции и другие необходимые испытания электрических машин, аппаратов и специальных устройств должны производиться в соответствии с главой 1-8 ПУЭ, инструкциями и пас-портами на это оборудование.

5.4.5. Осмотр и наладка электрооборудования должны производиться только персоналом, имеющим допуск на производство этих работ. Запрещается снимать изолирующие крышки с изображением «Знак напряжения». Запрещается деблокировать работу электрических блокировок.

ВНИМАНИЕ! ПРИ РЕМОНТЕ ЭЛЕКТРООБОРУДОВАНИЯ ВВОДНОЙ ВЫКЛЮЧАТЕЛЬ ДОЛЖЕН БЫТЬ ОБЯЗАТЕЛЬНО ОТКЛЮЧЕН!

5.5 Монтаж и эксплуатация

5.5.1. Монтаж электрооборудования должен быть произведен согласно монтажному чертежу или аналогичному документу. Монтаж и наладка должны выполняться специализированными пусконаладочными организациями.

5.5.2. Указания по эксплуатации.

В процессе эксплуатации возникает необходимость в периодическом осмотре, регулировании, смазке и выполнении планово-предупредительных ремонтов электрооборудования.

Для надежной работы электрооборудования необходимо:

- 1) ежедневно проверять работу сигнальных ламп, блокировок, обеспечивающих безопасную эксплуатацию электрооборудования;

- 2) еженедельно проверять установку реле времени, работу цепей аварийного отключения;

- 3) ежемесячно проверять затяжку винтов крепления проводов и клемм электроаппаратов, удалять пыль с электрооборудования.

Капитальные, средние и текущие ремонты, а также плановые осмотры электрооборудования проводятся одновременно с ремонтами и осмотрами станка.

6. ПОРЯДОК УСТАНОВКИ

6.1 Распаковка

При распаковке станка сначала снимают верхний щит упаковочного ящика, а затем — боковые щиты. Необходимо следить за тем, чтобы не повредить механизмы распаковочным инструментом.

После вскрытия упаковки следует проверить наружное состояние уз-лов и деталей станка, наличие принадлежностей и других материалов согласно упаковочному листу.

6.2 Транспортировка

При транспортировке станка в распакованном виде необходимо предохранять отдельные выступающие части и их облицовку от повреждения канатом, для чего следует в соответствующих местах установить под канаты деревянные прокладки.

Транспортировка станка, как в упаковочном ящике, так и без тары должна осуществляться только специально обученным и аттестованным персоналом при выполнении соответствующих требований техники без-опасности. Необходимая информация по весу станка и его центровке указана на упаковочном ящике.

Используемые для подъема станка и его транспортировки к месту монтажа кран или автопогрузчик должны иметь необходимую грузоподъемность и аттестованные стальные стропы или ремни.

Во избежание повреждения станка стальные тросы и элементы конструкции станка должны быть разделены через деревянные прокладки. Аккуратно поднять станок, при необходимости с помощью дополнительных деревянных прокладок обеспечить горизонтальность и баланс станка, исключив его раскачивание во время транспортировки.

При транспортировании станка двигатель-шпиндель снимается со станка и упаковывается отдельно.

6.3 Очистка станка после транспортировки

Перед установкой станка необходимо тщательно очистить его от анти-коррозийных покрытий, нанесенных на открытые, а также закрытые ко-жухами и щитками обработанные поверхности и во избежание коррозии покрыть тонким слоем масла И-3А ГОСТ 20799-75.

Предварительная очистка производится деревянной лопаточкой, а оставшаяся смазка с наружных поверхностей удаляется чистыми салфетка-ми, смоченными в керосине или уайт-спирите, затем протереть поверхности насухо.

6.4 Монтаж станка

6.4.1. Станок устанавливается на фундаменте или бетонной подушке. Глубина залегания фундамента зависит от грунта, но должна быть не менее 150 мм

6.4.2.Станок крепится фундаментными болтами.

Допускается установка станка на вибро-опоры на массивных бетонных полах толщиной не менее 100 мм.

Поместить слесарный уровень на середину рабочего стола станка последовательно в продольном и поперечном направлении. Выровнять станок в горизонтальной плоскости с помощью подкладок и установочных болтов или другим способом до уровня + / — 0.1/1000 мм. После регулировки за-лить анкерные болты и зазор между станиной и фундаментом бетоном, а когда он схватится, протянуть болты. После этого еще раз проверить горизонтальность рабочего стола уровнем.

Затяжку гаек производить равномерно и плавно.

6.4.3. Установка системы забора пыли

- Вытащите системы забора пыли из упаковки

- Проведите установку системы забора пыли в соответствии с руководством по эксплуатации.

- Подсоедините систему забора пыли к сети электропитания.

- Выполните подключение патрубков системы забора пыли в соответствии с инструкцией по эксплуатации.

6.4.4. Подсоединение компрессора (опция).

Подключение компрессора должно выполняться в соответствии с инструкцией по эксплуатацией, соблюдайте также требования правил техники безопасности и охраны труда при эксплуатации компрессора.

6.4.5. Установка вакуумного насоса

- Вытащите вакуумный насос из упаковки. Установите насос в соответствии с изображением 6.

- Подсоедините к вакуумному насосу патрубки.

- Выполните подключение вакуумного насоса к системе электропитания с напряжением 380 вольт.

- Проверьте направление вращения вала вакуумного насоса, правильным считается направление по часовой стрелке.

- Ежедневно проводите чистку фильтра

6.5 Подготовка к первоначальному пуску и первоначальный пуск

6.5.1. Заземлить станок, пульт и электро-шкаф подключением к общей цеховой системе заземления.

6.5.2. Подключить станок к электросети, проверить соответствие напряжения сети и электрооборудования станка.

6.5.3. Выполнить указания, изложенные в разделах «Электрооборудо-вание» и «Смазочная система», относящиеся к пуску.

6.5.4. Ознакомившись с назначением кнопок и рукояток управления, проверить на холостом ходу работу механизмов в наладочном режиме.

6.5.5. Если первоначальный пуск будет производиться потребителем более чем через 2 месяца после отгрузки станка, или длительного перерыва, или если станок при транспортировке находился в условиях повышенной влажности, то перед пуском следует продержать станок и электро-шкаф 3…5 дней в сухом помещении для удаления влаги из изоляции электродвигателей.

6.5.6. Для первоначального пуска необходимо:

- проверить надежность заземления и качество монтажа электрооборудования;

- отключить провода питания электродвигателей, включить вводной выключатель и кнопками на пульте проверить четкость срабатывания магнитных пускателей, реле и блокировок. После проверки подключить про-вода питания электродвигателей, обеспечив правильность их вращения.

- пустить станок вхолостую для проверки правильности работы узлов станка. Если в течение 2-х часов испытаний станка на холостом ходу не наблюдалось нагрева подшипников шпинделей, электродвигателей, не бы-ло стука и каких-либо неполадок, можно приступить к настройке станка для работы под нагрузкой.

6.5.7. Для обеспечения безопасной и надежной работы шпинделя запустите шпиндель на максимальной скорости в течение 10-15 минут, чтобы повысить температуру двигателя до 30-40ºС.

7. ПОРЯДОК РАБОТЫ

!!! Все работы на станке должны выполняться квалифицирован-ным, прошедшим обучение работе на этом станке персоналом.

Принципиальная пошаговая инструкция:

- Установите режущий инструмент на шпиндель до включения станка. (ВНИМАНИЕ! Перед установкой инструмента отключить напряжение станка.) Закрепите вал двигателя-шпинделя с помощью гаечного ключа и затяните зажимную втулку с помощью специального гаечного ключа, чтобы закрепить инструмент.

- Включить станок нажатием кнопки «Пуск» (зеленого цвета) расположенной на шкафу управления.

- Включите компьютер. Запустить программу NC Studio.

- Выполнить обнуления положение шпинделя по осям X, Y, Z.

- Загрузить программу обработки в программу NC Studio.

- Закрепить заготовку на рабочем столе наиболее оптимальным надежным образом, который не будет требовать последующей переустановки до завершения работы.

- Выставить рабочие нулевые точки X и Y положения шпинделя (инструмента).

- Откалибровать ось Z по верхней плоскости заготовки, с учетом размещения заготовки в рабочей зоне по высоте и длины инструмента.

- Запустить станок. Подождать прогрева шпинделя на холостом ходу не менее 5 минут и приступить к выполнению программы.

- Обеспечить достаточное наблюдение за работой станка, следить за температурой шпинделя, уровнем шума, вибрацией, чистотой обработки поверхности и т.п. для своевременного выявления отклонений в работе и износа режущих кромок фрезы.

- По завершению удалите заготовку из рабочей зоны, выключите станок и, затем, выньте инструмент.

- При необходимости, выполните действия связанные с плановым обслуживанием оборудования.

9. УСТРАНЕНИЕ НЕИСПРАВНОСТЕЙ

9.1 Неисправности и методы их устранения

| Элементы оборудования не возвращаются в исходное положение | — Перезагрузите контроллер — Замените контроллер — Проведите перезагрузку данных |

| Элементы оборудования перемещаются в противоположное направлении | — Измени порты А+ и А – — Проверьте правильность подключения кабеля |

| Шпинель не вращается | — Уровень напряжения является недостаточным — Проверьте состояние подключения кабеля — Замените передатчик — Замените шпиндель |

| Сбой в передаче данных | — произведите восстановление |

| Точность работы оборудования является неудовлетворительно | — Проведите замену двигателей каждой из осей — Проведите заземление — Проверьте крепление линии заземления |

| Оборудование не запускается | — Переключатель неисправен. Замените переключатель — Сбой в работе системы электропитания — Проверьте качество подключения кабеля электропитания |

| Инструмент ломается при работе | — Выполните понижение скорости работы — Слишком большая величина (толщина) съема материала — Замени инструмент на более качественный, острый. |

| Концевой индуктивный датчик работает в нормальном режиме, но оборудование не останавливается | — Сенсор загрязнен, выполните чистку — При работе оборудования в ручном режиме управления сенсор не работает. |

9.2 Заказ запасных частей

9.2.1 При заказе запасных частей обращайтесь к авторизованному представителю / поставщику оборудования для обеспечения максимальной безопасности работы и продления срока эффективной работы оборудования.

!!!!!!! При заказе запасных частей просим указывать:

- модель станка

- серийный номер станка

- дату изготовления

- описание/назначение детали

- по возможности, фотографию

10. ОСОБЕННОСТИ РАЗБОРКИ И СБОРКИ ПРИ РЕМОНТЕ

10.1. Прежде чем приступить к ремонту станка, необходимо обязательно отключить его от сети поворотом вводного выключателя.

10.2. Для обеспечения четкости работы узлов станка при разборке и сборке следует руководствоваться требованиями, изложенными в описании работы узлов настоящего руководства по эксплуатации.

10.3. При замене смазки или замене изношенных подшипников необходимо предварительно промыть подшипники в бензине или керосине и заполнить смазкой в соответствии с табл.. При этом необходимо иметь ввиду, что избыточное количество смазки способствует повышенному нагреву подшипниковых узлов.

10.4. ВНИМАНИЕ! После ремонта станка тщательно проверить работоспособность электро-блокировок.

11 ХРАНЕНИЕ

11.1. Категория условий хранения ГОСТ 15150-69:

• для внутренних поставок — 2;

11.2. Не допускается хранение станка в упакованном виде свыше гарантийного срока службы без переконсервации — не более 6 месяцев.

11.3. Обеспечить аккуратное хранение инструмента и принадлежностей.

12 УКАЗАНИЯ ПО ОБСЛУЖИВАНИЮ, ЭКСПЛУАТАЦИИ И РЕМОНТУ

12.1 Требования к окружающей среде

Станок должен работать в сухом отапливаемом помещении, по пожароопасности класса П — I I по ПУЭ при температуре от +12°С до 35°С и относительной влажности 55…70%.

12.2 Требования к заготовкам

Заготовки, поступающие на станок, должны соответствовать требованиям п. 2.1.1. настоящего «Руководства по эксплуатации».

12.3 Порядок проведения технического обслуживания

Проведение технического обслуживания и ремонта должно проводиться в соответствии со структурой межремонтных циклов на основе руководящих материалов «Система технического обслуживания и ремонта деревообрабатывающего оборудования», Москва, 1987 г.

12.4 Указания по эксплуатации электрооборудования и смазочной системы

Изложены в соответствующих разделах «Руководства по эксплуатации».

12.5 Обслуживающий персонал

Станок должен обслуживаться квалифицированным, прошедшим обучение персоналом. Обычно, для работы и обслуживания достаточно одного специалиста/оператора.

Функции, выполняемые оператором станка:

- оператор IV разряда производит загрузку заготовок на станок;

- осуществляет общее управление работой станка.

12.6 Система смазки станка

12.5.1. Места смазки и перечень точек смазки представлены в табл. 6

12.5.2. Все точки смазки, указанные в таблице, должны регулярно заполняться смазкой.

КАРТА СМАЗКИ

| Зона смазки | Рекомендуемая смазка | Частота смазки |

| Направляющие и под-шипники осям Х, Y в стандартной ком-плектации установлены необслуживаемые подшипники | Масло индустриальное И-30 или И-40 | Один раз в неделю прокачивается через масленку, до появле-ния из под подшипника светлой смазки. Предварительно протереть направляющие обезжиривающим со-ставом (Ацетон и т.п.). |

| Направляющие и под-шипники оси Z в стандартной ком-плектации установлены необслуживаемые под-шипники |

Масло индустриаль-ное И-30 или И-40 | Один раз в неделю прокачивается через масленку, до появле-ния из под подшипника светлой смазки. Предварительно протереть направляющие обезжиривающим со-ставом (Ацетон и т.п.). |

| Шестерни и рейки пере-мещения траверсы и суп-порта.(ось X и Y) | очистка от пыли с по-следующим напыле-ние силиконовой смазки | В конце рабочего дня, после очистки станка |

| Шарико-винтовые пары (ось Z) | очистка от пыли с последующим напыление силиконовой смазки | В конце рабочего дня, после очистки станка |

| Вакуумный насос | Следуйте индивидуальной инструкции к вакуумному насосу. | Следуйте индивидуальной инструкции к вакуумному насосу. |

Примечание: при работе с материалами, содержащими смолы, органического или синтетического происхождения особенно рекомендуется смазка направляющих по осям Х, Y в конце каждой рабочей смены.

12.7 Указания по эксплуатации шпинделя

ВНИМАНИЕ! При всех работах по наладке станок должен быть отключен от сети.

ВНИМАНИЕ! Общие обязательные требования к эксплуатации шпинделей фрезерных станков с ЧПУ (шпиндели HSD, Colombo, HQD).

- Температура окружающего воздуха от — 15℃ до 40℃.

- Перед началом работы обязательно произвести прогрев шпинделя на холостом ходу с частотой вращения не более 6 000 об/мин в течение не менее 5 минут.

- При смене инструмента убедиться, что воздушная очистка шпинделя сжатым воздухом работает.

- Использовать только оригинальный шпиндельный ключ.

- Смену инструмента производить только после полной остановки шпинделя.

- Если шпиндель ещѐ вращается — запрещается нажимать кнопку смены инструмента расположенную на шпинделе.

- Использовать только оригинальные гайки шпинделя.

- Производить тщательную очистку держателя инструмента и конических поверхностей от пыли и других загрязнений.

- После завершения работы извлечь держатель инструмента, обтереть коническую поверхность ветошью, смоченную раствором технического спирта и закрыть шпиндельную головку для исключения случайного загрязнения.

- Для шпинделей с воздушным охлаждением – обеспечить постоянное подключение сжатого воздуха, даже если шпиндель не вращается и находится в состоянии ожидания.

- Обеспечить качество сжатого воздуха удовлетворяющего требованиям по эксплуатации шпинделя.

- Размер частиц в сжатом воздухе — не более 15 мкм.

- Влага в сжатом воздухе — не допускается (менее 1 мг / куб. м.).

- Масло — (в частности, компрессорное) не допускается

- Смазка – не допускается

ГАРАНТИЙНЫЕ ОБЯЗАТЕЛЬСТВА

Гарантийный срок исчисляется из расчета работы оборудования 8 ча-сов (одна смена) в сутки. При увеличении продолжительности работы обо-рудования (более 8 часов в сутки) гарантийный срок сокращается пропор-ционально увеличению рабочего времени.

Гарантия распространяется на все заводские и конструктивные дефекты.

Гарантия не охватывает стоимости работ и запасных частей в следующих случаях:

- в результате выхода из строя быстроизнашивающихся запасных частей и расходных материалов (ремни, ролики и т.п.)

- в результате неправильной эксплуатации или непредназначенного инструкцией применения;

- повреждения из-за удара или падения;

- неправильного подключения оборудования к электросети;

- повреждения из-за пожара, наводнения или других стихийных бедствий;

- нарушения условий транспортировки и хранения станка Покупателем;

- когда поломки оборудования или недостатки упаковки возникли из-за изменения напряжения или частоты электропитания в пределах, превыша-ющих величины, установленные соответствующими стандартами.

ВНИМАНИЕ: при несоблюдении настоящих правил эксплуатации, предусмотренных настоящим руководством или утвержденного заводом изготовителем порядка проведения ремонтных и сервисных работ, а также внесения конструктивных изменений оборудования, наша компания оставляет за собой право снять оборудование с гарантийного обслуживания.

1. Покупатель обязан строго, согласно требованиям Инструкции по эксплуатации, перевозить, хранить, эксплуатировать, осуществлять обслуживание и ремонт поставляемого по настоящему договору оборудование. В случае невыполнения положений «Инструкции по эксплуатации» Поставщик вправе приостановить выполнение всех своих обязательств перед Покупателем.

2. Перевозка оборудования должна осуществляться в специализированном транспорте услугами специализированной транспортной организации. Перевозимое оборудование должно быть надежно закреплено в кузове транспортного средства. Крепление оборудования должно исключать его падение, самопроизвольное перемещение и прочие действия, ведущие к повреждению оборудования. Ответственность за крепление оборудования при перевозке возлагается на транспортную организацию, осуществляющую перевозку. Перевозимый груз должен быть застрахован. В случае невыполнения положений настоящего пункта груз в процессе транспортировки может получить видимые или скрытые дефекты, которые приведут к невозможности Поставщика выполнить перед Покупателем обязательства по монтажу, гарантийному, послегарантийному обслуживанию.

3. Оборудование должно эксплуатироваться в промышленных целях в помещениях согласно действующих на территории РФ нормативных актов (ПУЭ, соответствующих СНиП, СанПиН), а так же рекомендаций руководства по эксплуатации на оборудование и требований техпроцесса. Эксплуатация оборудования при невыполнении требований настоящего пункта может привести к поломкам оборудования, производству некачественной продукции.

4. Шеф-монтаж поставляемого оборудования должен осуществляться уполномоченной организацией поставщика оборудования, имеющей соответствующую квалификацию. По завершению монтажа должен быть подписан акт о выполненных работах, в который должны быть вписаны фамилии рабочих, прошедших инструктаж по правилам безопасной работы на оборудовании и допущенных к эксплуатации и обслуживанию настоящего оборудования. Невыполнение этого пункта может привести к внешним и скрытым поломкам оборудования, некачественной его работе, не выходу на заявленную производительность.

5. Проведение текущего технического обслуживания оборудования осуществляется персоналом клиента. Должен вестись журнал эксплуатации и ремонтов оборудования, в котором должны быть указаны даты обслуживания, перечень выполненных работ, фамилии рабочих, выполняющих обслуживание, информация по применяемым материалам, инструментам, запасным частям и комплектующим. Невыполнение этого пункта может привести к внешним и скрытым поломкам оборудования, некачественной его работе, не выходу на заявленную производительность.

6. Покупатель обязан приобретать инструмент, запасные, расходные и быстроизнашивающиеся части у Поставщика оборудования или получать его письменное согласие на приобретение этих предметов у других компаний. Использование на настоящем оборудовании некачественных или не-разрешённых заводом-изготовителем инструментов и частей может привести к внешним и скрытым поломкам оборудования, некачественной работе, не выходу на заявленную производительность.

7. Для оборудования, имеющего в своем составе электронные компоненты (такие, как контроллеры, частотные регуляторы, компьютерные стойки управления) необходимо применять стабилизаторы напряжения и источники бесперебойного питания. В противном случае Поставщик не несет ответственности за выход из строя электронных компонентов.

ЭЛЕКТРИЧЕСКИЕ СХЕМЫ ПОДКЛЮЧЕНИЯ ФРЕЗЕРНОГО СТАНКА ЧПУ