Искать в

-

Везде

-

Файлы

-

Эта категория

-

Этот файл

-

Ещё…

Поиск контента, содержащего…

-

Все слова запроса

-

Любое слово запроса

Поиск результатов в…

-

Заголовки и содержание контента

-

Только заголовки контента

| Version | |

| Download | 922 |

| Stock | ∞ |

| File Size | 24.08 MB |

| Create Date | 22.09.2017 |

|

Verify CAPTCHA to Download |

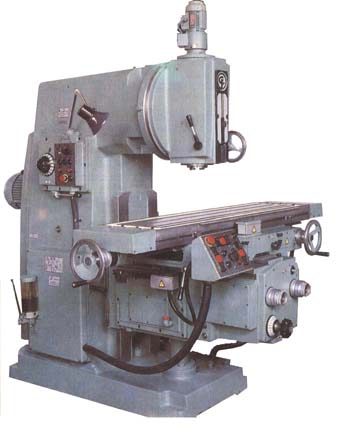

Здесь Вы можете скачать паспорт и руководство по эксплуатации на вертикальные консольно-фрезерные станки 6Т12-1, 6Т13-1, отсканированные с заводских документов, заархивированные и закачанные в файлообменник Tasi-ix.

Мы занимаемся скупкой и продажей станков в Ташкенте и Ташкентской области. В подавляющем своем большинстве консольные вертикально-фрезерные станки б/у в Узбекистане идут без документации. У нас Вы можете скачать документацию для станков вертикально-фрезерных (паспорта, руководства, инструкция, технические характеристики, принципиальная и монтажная электрические схемы и т.д.).

Купив вертикальный консольно-фрезерный станок б/у в Ташкенте обязательно скачайте документацию и руководство по эксплуатации – это позволит сделать ремонт станков быстрее и продуктивнее.

На нашем сайте Вы можете бесплатно скачать руководство по эксплуатации консольного вертикально-фрезерного станка в Ташкенте. Если Вы не смогли найти нужный документ, тогда мы предлагаем заказать паспорта фрезерных станков в Ташкенте.

Консольно-фрезерный станок 6Т12 вертикального исполнения предназначен для выполнения целого ряда технологических операций, в том числе расточки, фрезерования, сверления.

Предназначен для обработки как вертикальных, так и горизонтальных поверхностей. Имеется возможность расширить технологические возможности данного агрегата путем дооснащения станка делительной головкой, поворотными чугунными дисками и круглым поворотным столом.

Содержание:

- 1 История производства вертикально-фрезерного станка

- 2 Технические характеристики

- 3 Конструкция

- 4 Основные особенности

- 4.1 Кинематическая схема

- 4.2 Электрическая схема

- 5 Правила и инструкция по эксплуатации, паспорт

- 6 Гарантия и ремонт

История производства вертикально-фрезерного станка

Консольно-фрезерный станок 6Т12 начал выпускаться на Горьковском заводе фрезерных станков с 80-х годов прошлого века. Само предприятие основано в 1931 году и специализировалось на выпуске целого ряда фрезерных станков, в том числе с наличием ЧПУ и УЦИ.

Модельный ряд серии Т аналогичен станкам серии Р, но отличается большей унифицированностью. Агрегат 6Т12 выпускается уже более 30 лет и при этом остается конкурентоспособным товаром на территории не только нашей страны, но и других государств.

Читайте также: фрезерный станок 6Т13, характеристики, схемы.

Технические характеристики

Оборудование 6Т12 предназначается для обработки заготовок из стали, чугуна, цветных металлов. Основные технические характеристики станка:

- основной шпиндель движется с частотой вращения – 31.5- 1600 об/мин;

- конус основного шпинделя – 50;

- подача стола вдоль – 12.5-1600 мм/мин;

- подача стола поперек – 12.5-1600 мм/мин;

- вертикальная подача – 4.1-430 мм/мин;

- мощность главного шпинделя – 7.5 кВт;

- перемещение стола вдоль – 80 см;

- перемещение поперек – 32 см;

- поперек – 42 см.

Масса агрегата составляет 3250 кг. Габариты станка:

- длина – 228 см;

- ширина – 196.5 см;

- высота – 226.5 см.

Стол имеет размеры – 320х1250 мм.

Конструкция

Основу агрегата составляет станина, к которой прикреплены все основные механизмы и узлы: салазки, консоль, стол, станция управления, а также боковой и главный пульт, коробки, переключающие подачи, скорости, поворотная головка и механизм замедления подачи.

Станина и консоль снабжены прямоугольными направляющими. Эти составные части увеличивают надежность и прочность конструкции. Поэтому на таком оборудовании работать просто и безопасно. Агрегат может без перерыва работать длительное время, несколько рабочих смен. Рассматриваемый агрегат снабжен следующими стандартными узлами для оборудования такого типа:

- система запуска насоса подачи охлаждающей жидкости;

- система, для управления направлением движения шпинделя;

- основной электродвигатель для привода стола;

- устройство для зажима инструмента;

- шкаф управления;

- головка подач;

- боковой пульт;

- консоль;

- лимб со шкалой для указания количество оборотов.

Отдельно имеются дублирующие рукояти для вертикальной и поперечной передачи.

Основные особенности

Рассматриваемое оборудование отличается от предшественников и аналогов следующими особенностями механизма:

- Наличие дополнительных устройств для защиты от разлетающейся стружки и эмульсии.

- При аварийном отключении и в рабочем режиме имеется функция автоматического торможения шпинделя.

- Поворотная головка шпинделя оснащена механизмом ручного осевого перемещения гильзы шпинделя. Это позволяет работать с отверстиями, у которых ось расположена под углом по отношению к рабочей поверхности.

- Для повышения точности обработки изделия по оси фрезы расположен винт поперечной подачи.

- Высокая жесткость станка и мощность приводов дают возможность использовать фрезы из быстрорежущей стали.

- Вмонтировано устройство для ограничения зазора в винтовой паре продольного перемещения стола.

- Для винта вертикального перемещения индивидуальная система смазки. Это проливает срок его службы.

- При производстве всех ходовых гаек используется биометрический материал.

Фрезерный станок 6Т12 отличается надежностью. При работе в две смены ежедневно межремонтный цикл оборудования оставляет не меньше 11 лет. Если проводить регулярный профилактический осмотр, смазку, то срок службы без ремонта значительно увеличивается. Обороты на оборудовании включаются без последовательного прохождения циклов.

Кинематическая схема

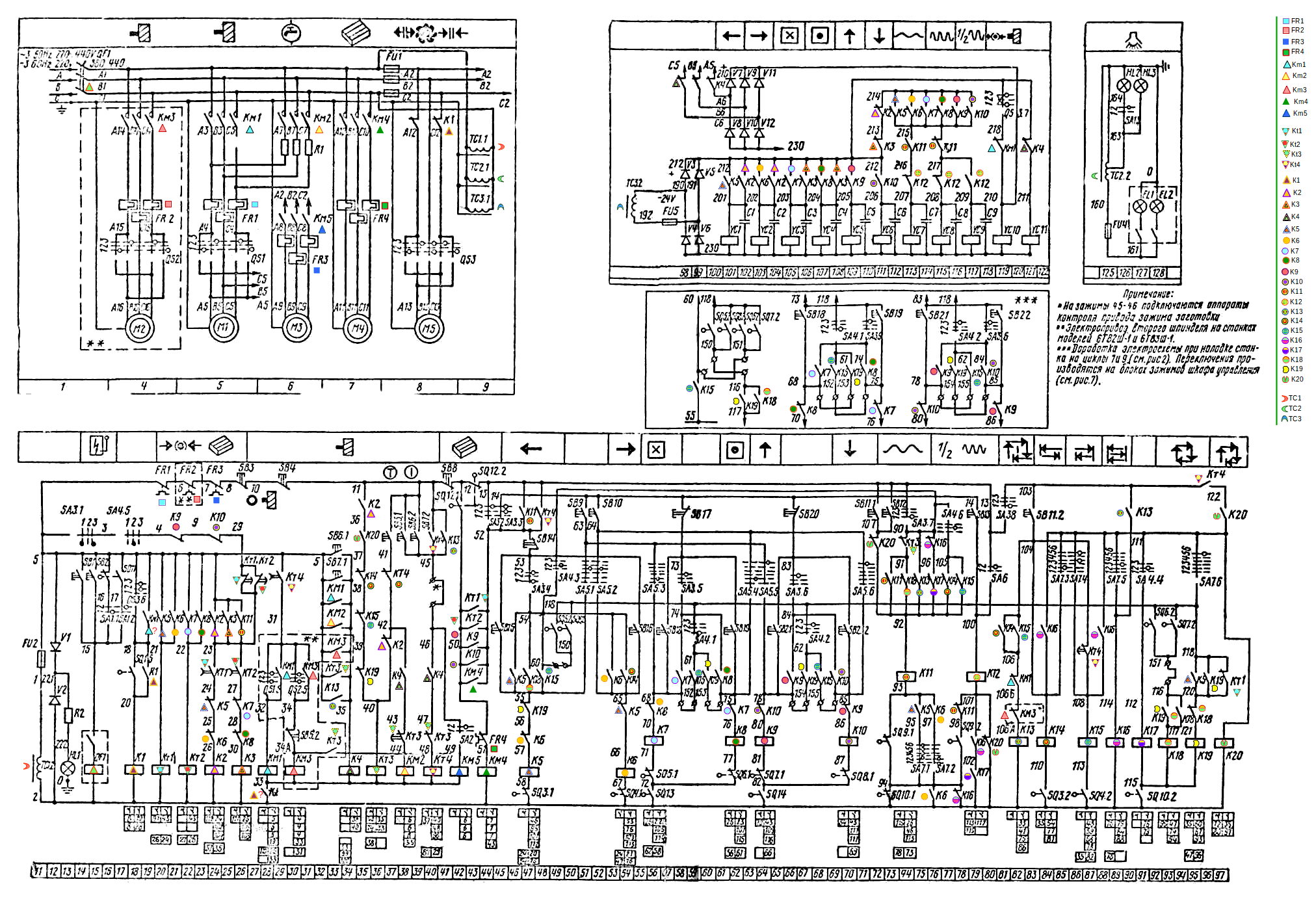

Электрическая схема

Правила и инструкция по эксплуатации, паспорт

Инструкция по эксплуатации содержит в себе отдельные схемы для подшипников, строповки, смазки, кинематики, а также описание электрического оборудования. Для деталей, которые подвержены быстрому износу также предусмотрен отдельный чертеж каждого элемента.

Унификация позволяет использовать детали от аналогичных станков такой же серии. При работе на оборудовании 6Т12 следует строго выполнять все правила техники безопасности, поскольку, в противном случае агрегат способен травмировать человека:

- проверка заземления перед началом работы;

- проверка соответствия напряжения в сети с тем, которое необходимо станку;

- обязательно проконтролировать исправность тормозного, сигнального и кнопочного устройств;

- убедиться в налаженной охладительной и смазочной системе;

- работать следует в спецодежде, с заправленными под головной убор волосами и плотно застегнутыми рукавами;

- запрещено подходить к станку под воздействием алкоголя или наркотических средств, а также различных медицинских препаратов.

Паспорт фрезерного станка можно бесплатно скачать по ссылке – Паспорт вертикально-фрезерного станка 6Т12.

Для допуска к работе на таком оборудовании специалист проходит обучение, а также специальный инструктаж по технике безопасности. При любой проблеме с работой основных узлов, необходимо отключить двигатель и провести первичную диагностику оборудования, чтобы выявить причину и устранить поломку.

Гарантия и ремонт

Заводская гарантия на данное оборудование составляет 1 год. Сам агрегат должен подвергаться регулярному осмотру и диагностике, особенно при продолжительной и непрерывной работе. Наиболее часто встречающиеся поломки:

- засверления и заезды на поверхности стола;

- не включается станок;

- не работает индикатор сети;

- переборка шпиндельного узла;

- износ цанги;

- износ конуса шпинделя;

- сбит центр шпинделя;

- шпиндель не вращается или вращается с замедлением;

- резкое прерывание работы;

- разжатие цанги при работе.

При капитальном и восстановительном ремонте проводятся следующие работы:

- разборка станка с промывкой и протиркой всех деталей;

- замена подшипников в электродвигателях;

- замена приводных ремней;

- замена изношенных частей, шестерен, подшипников;

- смазка всех подвижных элементов конструкции;

- переборка насосов системы охлаждения.

После ремонта станок необходимо в обязательном порядке проверить на холостом ходу, проконтролировать шум, нагрев и точность обработки. При проверке работоспособности станка изготавливают тестовую деталь.

Консольно-фрезерный станок 6Т12 относится к оборудованию, которое предназначено для работы с деталями из чугуна, стали, различных сплавов. Агрегат отличается надежностью и жесткостью, является продолжением аналогичных агрегатов серии Р.

Используется в условиях единичного и серийного производства для различных отраслей промышленности. Станок является унифицированным и способен работать в трех режимах: автоматическом, толчковом и ручном. Основное преимущество для промышленности – высокая производительность и долгий срок службы данного оборудования.

6Т12 Паспорт на фрезерный станок

Консольно-фрезерные станки 6T12 и 6T13 (рис.1 и 2) предназначены для фрезерования всевозможных деталей из различных материалов в условиях индивидуального и серийного производства.

На станках можно обрабатывать вертикальные и горизонтальные плоскости, пазы, углы, рамки, зубчатые колеса и др.

Станки 6T12-1 и 6T13-1 выполнены с максимальной унификацией и имеют одинаковые кинематические схемы.

Применение делительной головки, поворотного круглого стола и других приспособлений расширяет технологические возможности станков.

Возможность настройки станка на различные полуавтоматические и автоматические циклы позволяет организовать многостаночное обслуживание, успешно использовать станки для выполнения различных работ в поточном производстве.

Станки могут поставляться в страны с умеренным, холодным и тропическим климатом.

НЕОБХОДИМО СТРОГО ПРИДЕРЖИВАТЬСЯ ПРЕДПИСАНИЙ И РЕКОМЕНДАЦИЙ, ИЗЛОЖЕННЫХ В РУКОВОДСТВЕ!

Электрооборудование консольно-фрезерных станков 6Т82Г-1, 6T82-1, 6T12-1, 6Т82Ш-1, 6Т83Г-1, 6Г83-1, 6T13-1, 6Т83Ш-1 выполнено для питания от трехфазной сети нерешенного тока с глухо заземленным или изолированным нейтральным проводом.

Скачать Паспорт на консольно-фрезерные станки 6TI2 и 6TI3

Вероятно, что представленная здесь схема адекватно отражает электросхемы следующих станков:

6Т82Г, 6T82, 6Т82Ш, 6Т83Г, 6T83, 6T13, 6Т83Ш

В электросхеме с множеством однотипных элементов трудно разбираться. Чтобы было легче находить нужный элемент на схеме, а также отличать элементы, обозначенные одинаково, я добавил к обозначениям цветные геометрические фигуры. Одинаковые фигуры означают, что элементы рядом с ними относятся к одному устройству (например, контактору, реле или переключателю). Я называю эту технологию колористикой. Схему, с которой я сделал колористику, а также описание я скачал здесь. Описание я сделал в двух вариантах:

- Один с необходимостью прокрутки. Так я сделал, чтобы при чтении описания схема не уходила из виду).

- Другой традиционный

Пользуйтесь тем, который находите более удобным.

Привод главного движения

Привод главного движения осуществляется от асинхронных электродвигателей трехфазного переменного тока с короткозамкнутым ротором, обозначенных на схеме M1 и М2 (рис.2). Электродвигатель М2 установлен только на станках моделей 6Т82Ш-1 и 6Т83Ш-1. Тип электродвигателей и их технические характеристики приведены в табл.5.

Защита электродвигателей М1 и М2 от токов короткого замыкания производится выключателем QF1 (табл.4), от кратковременных перегрузок — тепловыми реле FR1 и FR2. Технические характеристики тепловых реле FR1 и FR2 приведены в табл.7.

Пуск приводов шпинделей производится нажатием кнопок SB6 или SВ7. При нажатии кнопок включается реле К4, которое своим контактом через второй замыкающий контакт кнопки включает реле времени КТ4. Реле КТ4 своими замыкающими контактами становится на самопитание и включает пускатели КМ1, КМЗ, КМ4. Пускатели KM1, КМ3 обеспечивают питание реле К4 и подключают двигатели M1, М2 и М4 к сети.

Останов приводов шпинделей производится кнопками SВ3 и SB4 «Bce стоп».

Электрической схемой предусмотрено автоматическое торможение приводов шпинделей. В качестве тормозов используются электромагнитные муфты, обозначенные по схеме С10 и С11.

Питание муфт С10 и С11 осуществляется за счет ЭДС самоиндукции электродвигателей M1 и М2 при их останове, через размыкающие контакты реле К4 и трехфазные выпрямители V7…V17 (см.строки 2,3, 4 и 98…103).

Импульсное включение электродвигателя М1 во время переключения скорости вращения главного привода производится кнопкой SB5. При нажатии кнопки включается реле К4, которое своими размыкающими контактами отключает цепи торможения шпинделей, а замыкающий контакт включает пускатель КМ2. Пускатель КМ2 через резистор R1 подключает электродвигатель M1 к электросети. Отключение пускателя КМ2 производится размыкающим контактом реле времени КТ3. Время импульсного включения электродвигателя M1 определяется выдержкой времени размыкающего контакта реле КТЗ (см.строки 32…38).

Для изменения направления вращения и отключения электродвигателей M1 и М2 в их силовых цепях установлены реверсивные переключатели QS1 и QS2.

ВНИМАНИЕ! ИЗМЕНЕНИЕ НАПРАВЛЕНИЯ ВРАЩЕНИЯ ШПИНДЕЛЕЙ ПРОИЗВОДИТЬ ТОЛЬКО ПРИ ОТКЛЮЧЕННЫХ ЭЛЕКТРОДВИГАТЕЛЯХ М1 И М2.

Привод перемещения стола

Перемещение стола осуществляется от асинхронного электродвигателя трехфазного переменного тока с короткозамкнутым ротором, обозначенным на схеме М4. Тип электродвигателя и его техническая характеристика приведены в табл.5.

Защита электродвигателя М4 от токов короткого замыкания производится выключателем QF1 (см.табл.4), от кратковременных перегрузок тепловым реле FR4. Техническая характеристика и тип реле FR4 приведены в табл.7.

Включение и отключение электродвигателя стола М4 в ручном и автоматическом режимах управления производится контактом КТ4 при включении привода шпинделя через контакты реле направления движения стола или контактом реле К11 при включении быстрого хода стола.

В толчковом режиме управления включение двигателя стола производится контактами реле при включении направления движения стола, причем пускатель КМ4 становится на самопитание.

Отключение электродвигателя стола производится кнопкой SB8 «Стол стоп» и кнопками SB3, SB4 «Все стоп».

Направление и скорость перемещения стола определяется включением электромагнитных муфт YC1…YC9.

Кнопки SB14, SB15, SB16, реле К5, К6 и муфты YC1,YC2 обеспечивают управление продольным перемещением стола.

Кнопки SB17, SB18, SB19, реле К7, К8 и муфты YC3,YC4 обеспечивают управление поперечным перемещением стола.

Кнопки SB20, SB21, SB22, реле К9, K10 и муфты YC5, YC6 обеспечивают управление вертикальным перемещением стола.

При управлении с бокового пульта направление движения стола выбирается переключателем SA5, а включение и останов производится кнопками SВ8, SB9, SB10.

Кнопки SB11, SB12, реле K11 и муфта YC7 обеспечивают быстрый ход при предварительно включенном направлении движения стола.

Кнопка SB13, переключатель SA6 и муфта YC9 обеспечивают замедленный ход при включенном направлении движения стола.

Быстрое и замедленное перемещение стола возможно только при воздействии на соответствующие кнопки управления или включенном SA6.

Для ограничения свободных выбегов стола при отключении продольного и поперечного ходов схемой предусмотрено торможение противовключением. При включении реле направлений К5…К8 через их контакты включаются реле времени КT1, КТ2, замыкающие контакты которых подготавливают цепи включения реле К2, КЗ. После отключения реле К5…К8 через их контакты и контакты реле KT1, KT2 включаются реле К2, КЗ. Реле К2, КЗ своими контактами подключают муфты противоположных направлений на время выдержки реле KT1, KT2 равной 0,3 — 0,4 с. Во время торможения муфты YС7, YC8, YC9 блокируются размыкающими контактами реле К2, К3, за счет чего получается надежный разрыв кинематической цепи на время торможения (см.строки 20…26, 101, 111).

Привод зажима инструмента

Привод зажима инструмента осуществляется от асинхронного электродвигателя трехфазного переменного тока с короткозамкнутым ротором, обозначенным по схеме М5. Тип и технические характеристики двигателя приведены в табл.5.

Защита электродвигателя от токов короткого замыкания производится плавкими предохранителями FU1 (табл.2).

Включение привода на зажим и отжим производится переключателем QS3, расположенным на боковом пульте управления. Переключатель QS3 на три положения с самовозвратом в среднее фиксированное положение.

Привод охлаждения

Охлаждение режущего инструмента производится от центробежного вертикального насоса с асинхронным электродвигателем трехфазного переменного тока с короткозамкнутым ротором, обозначенным по схеме М3. Тип насоса и электрическая характеристика двигателя приведены в табл.5.

Защита двигателя насоса от токов короткого замыкания производится плавкими предохранителями FU1, от кратковременных перегрузок тепловым реле FR3. Тип и техническая характеристика реле FR3 приведены в табл.7.

Включение насоса производится переключателем SA2 и замыкающими контактами реле КМ5 при включении привода шпинделя.

Режим ручного управления

В режиме ручного управления электрическая схема обеспечивает управление приводами станка от кнопок, включение и отключение приводов описано выше CM.6.1…6.4.

При установке на станке круглого стола, связанного с кинематикой привода стола, электрическая схема в ручном режиме управления обеспечивает управление круглым столом.

Для описания ручного режима управления рассмотрим работу станка при движении стола влево.

Перед пуском приводов станка необходимо выполнить ряд вспомогательных операций:

- переключатель SA3 установить в положение ручного управления;

- установить скорость и направление вращения шпинделя;

- произвести зажим инструмента и заготовки.

Пуск двигателей шпинделя и стола производится кнопками SB6 или SB7.

Пуск привода стола влево в режиме рабочего хода производится кнопкой SB15, при воздействии на которую включается реле К5. Реле К5 замыкающими контактами включает реле КT1, муфты YC1; YC8. Стол движется влево в режиме рабочего хода.

При воздействии на кнопки SB11 или SB12 включается реле К11, которое своими контактами отключает муфту рабочего хода YC8 и включает муфту быстрого хода YC7. Стол получает движение в том же направлении в режиме быстрого хода. При освобождении кнопок SB11 или SB12 реле K11 и муфта YC7 отключаются, а муфта YC8 включается, вследствие чего стол продолжает движение в том же направлении в режиме рабочего хода.

При включенном переключателе SA6 или воздействии на кнопку SB13 включается реле K12, которое своими контактами отключает муфту рабочего хода YC8 и включает муфту замедленного хода YC9. Стол движется в том же направлении в режиме замедленного хода. При освобождении кнопки SB13 или переключении переключателя SA6 в нулевое положение реле K12 отключается. Стол переходит в режим рабочей подачи. Величина замедленного хода равна половине установленной скорости перемещения стола.

Останов привода стола производится кнопками SB8, SB14 или кнопками SB3, SB4 одновременно с отключением привода главного движения. При одновременном отключении приводов привод главного движения отключается позднее привода стола на 1..1,5 секунды. Выдержку времени обеспечивает реле времени КТ4 своим контактом.

Управление приводом стола в других направлениях аналогично выше описанному.

Режим толчкового управления

Режим толчкового управления обеспечивает те же операции управления столом, что и ручной режим. В этом режиме перемещение стола возможно только при воздействии на пусковые кнопки.

Режим толчкового управления предназначен для наладки станка, точного подвода заготовки при включенном и отключенном главном приводе, а также для обработки по криволинейным образующим на малых скоростях перемещения стола.

Режим автоматического управления

В режиме автоматического управления электрическая схема обеспечивает обработку детали по следующим циклам:

- а) Простой влево

- б) Простой вправо

- в) Простой влево с реверсом

- г) Простой вправо с реверсом

- д) Маятниковый

- е) Рамка горизонтальная правая

- ж) Рамка горизонтальная левая

- и) Рамка вертикальная правая

- к) Рамка вертикальная левая

При установке добавочных кулачков, воздействующих на путевой выключатель SQ9, SQ10 циклы а, б, в, г преобразуются в скачкообразные циклы типа: быстрый ход, рабочий ход, быстрый ход, рабочий ход и так далее.

При включенном переключателе SA6 все циклы преобразуются в циклы с замедлением рабочего хода при врезании.

Для того, чтобы настроить станок на какой-либо цикл, необходимо по обрабатываемой детали расставить кулачки, воздействующие на путевые выключатели SQ3…SQ10. В зависимости от цикла обработки стол отвести в крайнее положение, ограничивающий ход стола выключатель должен быть нажат.

Переключатель SАЗ установить в режим автоматического управления, а переключатель SА7 установить в положение выбранного цикла. При работе станка по рамочным циклам переключатель SА7 устанавливается в положение «рамка», а переключателем SA4 выбирается необходимый вид рамки, в других циклах SA4 устанавливается в положение «О».

При наладке станка на циклы «Ж» и «К» в станции управления необходимо произвести следующие переключения по доработке, приведенной в принципиальной электросхеме:

- а) на клеммных зажимах 60,116 переключить перемычки, соединяющие зажимы 150, 151;

- б) на клеммных зажимах 68,75 переключить провода с маркировкой 152, 153, приходящие с реле К15 и К19;

- в) на клеммных зажимах 78, 85 переключить провода с маркировкой 154, 155, приходящие с реле К19 и К15.

Для описания работы электросхемы станка в автоматическом режиме управления рассмотрим цикл «простой влево с реверсом».

Работа станка по циклу начинается с зажима заготовки, после чего нажимается кнопка быстрого хода SB11.

При нажатии кнопки SB11 включается реле К15, через замыкающий контакт путевого выключателя SQ4.2. Реле К15 своими замыкающими контактами включает реле К5, К11, К13 (см. строки 48, 78, 82).

Реле К5 включает муфту YC1, реле времени КT1 становится на самопитание и подготавливает цепи включения муфт YС7, YС8, YC9 (см.строки 20, 46, 101, 112). Реле К11 включает муфту YС7 и становится на самопитание.

Реле цикла К13 своими замыкающими контактами включает реле автоматики — К20, реле К4 и КТ4. Реле К4 и КТ4 обеспечивают включение приводов стола, после чего стол начинает движение со скоростью быстрого хода влево. Реле К20 обеспечивает необходимые блокировки в режиме автоматического управления (см. строки 35, 72, 80, 97).

При движении стола влево нажимается путевой выключатель SQ9, который своим размыкающим контактом отключает реле К11. Муфта YС7 отключается, а муфта YС8 включается, вследствие чего стол переходит на режим рабочей подачи. Если переключатель SA6 поставлен в режим «замедленная подача», то замыкающий контакт выключателя SQ9 включит реле К12, которое обеспечит цепь включения муфты замедленного хода YC9 на время воздействия кулачка на выключатель SQ9. После освобождения выключателя SQ9 стол продолжает движение влево в режим рабочей подачи. При дальнейшем движении стола нажимается путевой выключатель SQ3, который ограничивает ход стола влево и включает реле К14 (см. строки 47, 84). Реле К14 включит быстрый ход стола вправо (см.строки 54, 77). Отключается быстрый ход ограничивающим движение вправо путевым выключателем SQ4. После отключения быстрого хода происходит торможение перебегов стола и отключение главного привода контактом реле КТ4, после чего отключается привод стола и происходит торможение главного привода. Цикл окончен.

Цикл «Простой вправо с реверсом» аналогичен выше описанному.

Для получения циклов скачкообразных добавляется комплект кулачков, которые воздействуют на выключатели SQ3 и SQ4, а схема работает следующим образом.

При движении стола влево со скоростью подачи нажимается выключатель SQ10, контакт которого включит реле К17. Реле К17 включает реле К11, а реле К11 отключит муфту подачи и включит муфту быстрого хода. Стол продолжит движение влево на быстром ходу. По ходу влево повторно нажимается выключатель SQ9, который отключит быстрый ход и включит рабочую подачу. Далее схема описана выше.

В простых циклах «Простой влево» и «Простой вправо» работа схемы полностью соответствует первой части реверсивных циклов. Так как реле реверсивных циклов К14 и К15 отключены переключателем SA7. то окончание циклов и отключение приводов производятся ограничивающими выключателями хода стола левого — SQ3, правого — SQ4. Причем, отключение может быть произведено как после рабочей подачи, так и после быстрого хода.

Для обеспечения работы станка до маятниковому циклу в схеме изменены функции выключателя SQ10 И введено реле маятникового цикла К16.

Маятниковый цикл включается при любом крайнем положении стола. При включении цикла с быстрым ходом влево выключатель SQ9.1 шунтируется контактом реле К5 (см.строки 75, 73), а быстрый ход отключает выключатель SQ10.1, после чего движение стола переходит в режим рабочей подачи. Замедление при врезании обеспечивается контактами реле К16 и К17 (см.строка 76). Ограничение движения стола в режиме подачи и реверс на быстрый ход вправо обеспечивает выключатель SQ3. При быстром ходе вправо контактом реле К6 шунтируется выключатель SQ10.1, отключение быстрого хода и включение рабочей подачи обеспечивается выключателем SQ9.1. Ограничение движения стола в режиме рабочей подачи и реверс на быстрый ход влево обеспечивается выключателем SQ4. Остановку цикла производить предпочтительно в крайних положениях стола кнопками SB3 И SB4.

Для обеспечения работы станка по рамочным циклам в схему введены реле К18, К19 и переключатель SA4.

Начало цикла соответствует циклу «Простой вправо с реверсом».

При ограничении рабочего хода вправо выключателем SQ4 реле К15 своими контактами (см.строки 59, 68) включает рабочую подачу вперед (вниз). Отключается подача вперед (вниз) путевыми ограничивающими выключателями SQ5 (SQ8). Одновременно выключатели SQ5 (SQ8) включают рабочую подачу влево (см. строки 48, 49, 50). При движении стола влево в режиме подачи нажимается путевой выключатель SQ10, который своим контактом (см.строки 91, 95) включает реле К19. Реле К19 своими контактами (см.строки 47, 60, 67) отключает подачу влево и включает подачу назад (вверх). Отключается подача назад (вверх) ограничивающими путевыми выключателями SQ6 (SQ7), одновременно выключатели SQ6 (SQ7) включают реле К18. Реле К18 своими контактами (см. строки 93, 94, 95, 74) отключает реле К19, включает быстрый ход влево и обеспечивает самопитание. Отключение быстрого хода влево производится выключателем sQ3. Цикл окончен.

Необходимо иметь в виду, что любой рамочный цикл начинается движением быстрого хода стола вправо.

Читайте также: Автоматические циклы фрезерных станков

>

Сигнализация и блокировочные устройства

В целях удобства, надежности и безопасности работы на станках электрическая схема обеспечивает следующие световые сигнализации и электрические блокировки:

- а) на левой боковой стенке станции управления установлены сигнальная лампа HL3 с фильтром молочного цвета, указывающая на включенное состояние вводного выключателя и НL1 с фильтром красного цвета, предупреждающая о неисправности цепи управления;

- б) в станции управления установлена сигнальная лампа HL2 с фильтром красного цвета, предупреждающая обслуживающий персонал о включенном состоянии вводного выключателя при открытой дверке электрошкафа

- в) в станции управления установлено блокировочное устройство (SQ11, SA1), которое обеспечивает блокировку вводного выключателя с дверкой станции управления;

- г) реле контроля зажима инструмента К1 блокирует цепь включения главного привода (см.строка 28);

- д) исключается перемещение стола в рабочем режиме при отключенном приводе главного движения (см. КТ4 строка 48);

- е) исключается возможность включения привода главного движения при его торможении (см. КТ3, строка 40);

- ж) взаимной блокировкой исключается возможность включения подвижных узлов станка во взаимно противоположных направлениях;

- и) при одновременном отключении приводов стола и главного движения обеспечивается последовательность отключения (см.КТ4 строка 29);

- к) исключается возможность одновременного включения муфт подачи, быстрого и замедленного хода;

- л) при перемещении стола в поперечном и вертикальном направлениях от рукояток исключается возможность пуска привода стола в этих направлениях от кнопок. См.путевые выключатели SQ13, SQ14;

- м) при включении привода зажима инструмента происходит автоматическое торможение главного привода (см. QS3.7 строка 119);

- н) в режиме автоматического управления отключены органы управления, используемые в ручном и толчковом режимах управления (см.SАЗ.3 строка 45);

- п) в станции управления предусмотрены клеммные зажимы 45, 46 для подключения аппаратов контроля механизма зажима заготовки.

Указания по обслуживанию электрооборудования

Надежность и долговечность работы электрооборудования станка обеспечивается правильной эксплуатацией и надлежащим уходом.

Систематические технические осмотры и чистка электрооборудования от загрязнений являются обязательными.

Технические осмотры магнитных пускателей, реле и аппаратов защиты производить не реже одного раза в месяц. При осмотрах особо обратите внимание на правильное функционирование подвижных частей аппаратов, надежность крепления резъемных контактных соединений и крепежа аппаратов. Проверьте контактные системы электроаппаратов, при необходимости зачистить от нагара и отрегулировать.

Технические осмотры аппаратов ручного управления, трансформаторов, конденсаторов, резисторов и других неподвижных аппаратов производите не реже одного раза в шесть месяцев. При осмотрах проверьте надежность креплений, состояние цепей заземления. У трансформаторов проверьте величину сопротивления обмоток, которая должна быть не менее 0,5 Мом, измеренная мегомметром при напряжении 1000 В.

Периодичность осмотров электродвигателей устанавливается в зависимости от производственных условий, но не реже одного раза в два месяца. При осмотрах электродвигателей необходимо очистить их от загрязнений, проверить надежность заземления и соединения с приводным механизмом.

Периодичность профилактических ремонтов электродвигателей устанавливается в зависимости от производственных условий, но не реже одного раза в год или 4000 часов работы. При профилактическом ремонте производится разборка электродвигателя, внутренняя чистка и замена смазки подшипников. Перед набивкой свежей смазкой подшипники необходимо промыть бензином, камеру заполнить свежей смазкой на 2/3 ее объема. Рекомендуемые смазки для подшипников приведены в табл.8.

Схемы электрические принципиальные станка показаны на рис.2, 3.

Схемы электрические соединений станка, консоли, основного пульта, станции управления показаны на рис. 4…7.

Привод главного движения

Привод главного движения осуществляется от асинхронных электродвигателей трехфазного переменного тока с короткозамкнутым ротором, обозначенных на схеме M1 и М2 (рис.2). Электродвигатель М2 установлен только на станках моделей 6Т82Ш-1 и 6Т83Ш-1. Тип электродвигателей и их технические характеристики приведены в табл.5.

Защита электродвигателей М1 и М2 от токов короткого замыкания производится выключателем QF1 (табл.4), от кратковременных перегрузок — тепловыми реле FR1 и FR2. Технические характеристики тепловых реле FR1 и FR2 приведены в табл.7.

Пуск приводов шпинделей производится нажатием кнопок SB6 или SВ7. При нажатии кнопок включается реле К4, которое своим контактом через второй замыкающий контакт кнопки включает реле времени КТ4. Реле КТ4 своими замыкающими контактами становится на самопитание и включает пускатели КМ1, КМЗ, КМ4. Пускатели KM1, КМ3 обеспечивают питание реле К4 и подключают двигатели M1, М2 и М4 к сети.

Останов приводов шпинделей производится кнопками SВ3 и SB4 «Bce стоп».

Электрической схемой предусмотрено автоматическое торможение приводов шпинделей. В качестве тормозов используются электромагнитные муфты, обозначенные по схеме С10 и С11.

Питание муфт С10 и С11 осуществляется за счет ЭДС самоиндукции электродвигателей M1 и М2 при их останове, через размыкающие контакты реле К4 и трехфазные выпрямители V7…V17 (см.строки 2,3, 4 и 98…103).

Импульсное включение электродвигателя М1 во время переключения скорости вращения главного привода производится кнопкой SB5. При нажатии кнопки включается реле К4, которое своими размыкающими контактами отключает цепи торможения шпинделей, а замыкающий контакт включает пускатель КМ2. Пускатель КМ2 через резистор R1 подключает электродвигатель M1 к электросети. Отключение пускателя КМ2 производится размыкающим контактом реле времени КТ3. Время импульсного включения электродвигателя M1 определяется выдержкой времени размыкающего контакта реле КТЗ (см.строки 32…38).

Для изменения направления вращения и отключения электродвигателей M1 и М2 в их силовых цепях установлены реверсивные переключатели QS1 и QS2.

ВНИМАНИЕ! ИЗМЕНЕНИЕ НАПРАВЛЕНИЯ ВРАЩЕНИЯ ШПИНДЕЛЕЙ ПРОИЗВОДИТЬ ТОЛЬКО ПРИ ОТКЛЮЧЕННЫХ ЭЛЕКТРОДВИГАТЕЛЯХ М1 И М2.

Привод перемещения стола

Перемещение стола осуществляется от асинхронного электродвигателя трехфазного переменного тока с короткозамкнутым ротором, обозначенным на схеме М4. Тип электродвигателя и его техническая характеристика приведены в табл.5.

Защита электродвигателя М4 от токов короткого замыкания производится выключателем QF1 (см.табл.4), от кратковременных перегрузок тепловым реле FR4. Техническая характеристика и тип реле FR4 приведены в табл.7.

Включение и отключение электродвигателя стола М4 в ручном и автоматическом режимах управления производится контактом КТ4 при включении привода шпинделя через контакты реле направления движения стола или контактом реле К11 при включении быстрого хода стола.

В толчковом режиме управления включение двигателя стола производится контактами реле при включении направления движения стола, причем пускатель КМ4 становится на самопитание.

Отключение электродвигателя стола производится кнопкой SB8 «Стол стоп» и кнопками SB3, SB4 «Все стоп».

Направление и скорость перемещения стола определяется включением электромагнитных муфт YC1…YC9.

Кнопки SB14, SB15, SB16, реле К5, К6 и муфты YC1,YC2 обеспечивают управление продольным перемещением стола.

Кнопки SB17, SB18, SB19, реле К7, К8 и муфты YC3,YC4 обеспечивают управление поперечным перемещением стола.

Кнопки SB20, SB21, SB22, реле К9, K10 и муфты YC5, YC6 обеспечивают управление вертикальным перемещением стола.

При управлении с бокового пульта направление движения стола выбирается переключателем SA5, а включение и останов производится кнопками SВ8, SB9, SB10.

Кнопки SB11, SB12, реле K11 и муфта YC7 обеспечивают быстрый ход при предварительно включенном направлении движения стола.

Кнопка SB13, переключатель SA6 и муфта YC9 обеспечивают замедленный ход при включенном направлении движения стола.

Быстрое и замедленное перемещение стола возможно только при воздействии на соответствующие кнопки управления или включенном SA6.

Для ограничения свободных выбегов стола при отключении продольного и поперечного ходов схемой предусмотрено торможение противовключением. При включении реле направлений К5…К8 через их контакты включаются реле времени КT1, КТ2, замыкающие контакты которых подготавливают цепи включения реле К2, КЗ. После отключения реле К5…К8 через их контакты и контакты реле KT1, KT2 включаются реле К2, КЗ. Реле К2, КЗ своими контактами подключают муфты противоположных направлений на время выдержки реле KT1, KT2 равной 0,3 — 0,4 с. Во время торможения муфты YС7, YC8, YC9 блокируются размыкающими контактами реле К2, К3, за счет чего получается надежный разрыв кинематической цепи на время торможения (см.строки 20…26, 101, 111).

Привод зажима инструмента

Привод зажима инструмента осуществляется от асинхронного электродвигателя трехфазного переменного тока с короткозамкнутым ротором, обозначенным по схеме М5. Тип и технические характеристики двигателя приведены в табл.5.

Защита электродвигателя от токов короткого замыкания производится плавкими предохранителями FU1 (табл.2).

Включение привода на зажим и отжим производится переключателем QS3, расположенным на боковом пульте управления. Переключатель QS3 на три положения с самовозвратом в среднее фиксированное положение.

Привод охлаждения

Охлаждение режущего инструмента производится от центробежного вертикального насоса с асинхронным электродвигателем трехфазного переменного тока с короткозамкнутым ротором, обозначенным по схеме М3. Тип насоса и электрическая характеристика двигателя приведены в табл.5.

Защита двигателя насоса от токов короткого замыкания производится плавкими предохранителями FU1, от кратковременных перегрузок тепловым реле FR3. Тип и техническая характеристика реле FR3 приведены в табл.7.

Включение насоса производится переключателем SA2 и замыкающими контактами реле КМ5 при включении привода шпинделя.

Режим ручного управления

В режиме ручного управления электрическая схема обеспечивает управление приводами станка от кнопок, включение и отключение приводов описано выше CM.6.1…6.4.

При установке на станке круглого стола, связанного с кинематикой привода стола, электрическая схема в ручном режиме управления обеспечивает управление круглым столом.

Для описания ручного режима управления рассмотрим работу станка при движении стола влево.

Перед пуском приводов станка необходимо выполнить ряд вспомогательных операций:

- переключатель SA3 установить в положение ручного управления;

- установить скорость и направление вращения шпинделя;

- произвести зажим инструмента и заготовки.

Пуск двигателей шпинделя и стола производится кнопками SB6 или SB7.

Пуск привода стола влево в режиме рабочего хода производится кнопкой SB15, при воздействии на которую включается реле К5. Реле К5 замыкающими контактами включает реле КT1, муфты YC1; YC8. Стол движется влево в режиме рабочего хода.

При воздействии на кнопки SB11 или SB12 включается реле К11, которое своими контактами отключает муфту рабочего хода YC8 и включает муфту быстрого хода YC7. Стол получает движение в том же направлении в режиме быстрого хода. При освобождении кнопок SB11 или SB12 реле K11 и муфта YC7 отключаются, а муфта YC8 включается, вследствие чего стол продолжает движение в том же направлении в режиме рабочего хода.

При включенном переключателе SA6 или воздействии на кнопку SB13 включается реле K12, которое своими контактами отключает муфту рабочего хода YC8 и включает муфту замедленного хода YC9. Стол движется в том же направлении в режиме замедленного хода. При освобождении кнопки SB13 или переключении переключателя SA6 в нулевое положение реле K12 отключается. Стол переходит в режим рабочей подачи. Величина замедленного хода равна половине установленной скорости перемещения стола.

Останов привода стола производится кнопками SB8, SB14 или кнопками SB3, SB4 одновременно с отключением привода главного движения. При одновременном отключении приводов привод главного движения отключается позднее привода стола на 1..1,5 секунды. Выдержку времени обеспечивает реле времени КТ4 своим контактом.

Управление приводом стола в других направлениях аналогично выше описанному.

Режим толчкового управления

Режим толчкового управления обеспечивает те же операции управления столом, что и ручной режим. В этом режиме перемещение стола возможно только при воздействии на пусковые кнопки.

Режим толчкового управления предназначен для наладки станка, точного подвода заготовки при включенном и отключенном главном приводе, а также для обработки по криволинейным образующим на малых скоростях перемещения стола.

Режим автоматического управления

В режиме автоматического управления электрическая схема обеспечивает обработку детали по следующим циклам:

- а) Простой влево

- б) Простой вправо

- в) Простой влево с реверсом

- г) Простой вправо с реверсом

- д) Маятниковый

- е) Рамка горизонтальная правая

- ж) Рамка горизонтальная левая

- и) Рамка вертикальная правая

- к) Рамка вертикальная левая

При установке добавочных кулачков, воздействующих на путевой выключатель SQ9, SQ10 циклы а, б, в, г преобразуются в скачкообразные циклы типа: быстрый ход, рабочий ход, быстрый ход, рабочий ход и так далее.

При включенном переключателе SA6 все циклы преобразуются в циклы с замедлением рабочего хода при врезании.

Для того, чтобы настроить станок на какой-либо цикл, необходимо по обрабатываемой детали расставить кулачки, воздействующие на путевые выключатели SQ3…SQ10. В зависимости от цикла обработки стол отвести в крайнее положение, ограничивающий ход стола выключатель должен быть нажат.

Переключатель SАЗ установить в режим автоматического управления, а переключатель SА7 установить в положение выбранного цикла. При работе станка по рамочным циклам переключатель SА7 устанавливается в положение «рамка», а переключателем SA4 выбирается необходимый вид рамки, в других циклах SA4 устанавливается в положение «О».

При наладке станка на циклы «Ж» и «К» в станции управления необходимо произвести следующие переключения по доработке, приведенной в принципиальной электросхеме:

- а) на клеммных зажимах 60,116 переключить перемычки, соединяющие зажимы 150, 151;

- б) на клеммных зажимах 68,75 переключить провода с маркировкой 152, 153, приходящие с реле К15 и К19;

- в) на клеммных зажимах 78, 85 переключить провода с маркировкой 154, 155, приходящие с реле К19 и К15.

Для описания работы электросхемы станка в автоматическом режиме управления рассмотрим цикл «простой влево с реверсом».

Работа станка по циклу начинается с зажима заготовки, после чего нажимается кнопка быстрого хода SB11.

При нажатии кнопки SB11 включается реле К15, через замыкающий контакт путевого выключателя SQ4.2. Реле К15 своими замыкающими контактами включает реле К5, К11, К13 (см. строки 48, 78, 82).

Реле К5 включает муфту YC1, реле времени КT1 становится на самопитание и подготавливает цепи включения муфт YС7, YС8, YC9 (см.строки 20, 46, 101, 112). Реле К11 включает муфту YС7 и становится на самопитание.

Реле цикла К13 своими замыкающими контактами включает реле автоматики — К20, реле К4 и КТ4. Реле К4 и КТ4 обеспечивают включение приводов стола, после чего стол начинает движение со скоростью быстрого хода влево. Реле К20 обеспечивает необходимые блокировки в режиме автоматического управления (см. строки 35, 72, 80, 97).

При движении стола влево нажимается путевой выключатель SQ9, который своим размыкающим контактом отключает реле К11. Муфта YС7 отключается, а муфта YС8 включается, вследствие чего стол переходит на режим рабочей подачи. Если переключатель SA6 поставлен в режим «замедленная подача», то замыкающий контакт выключателя SQ9 включит реле К12, которое обеспечит цепь включения муфты замедленного хода YC9 на время воздействия кулачка на выключатель SQ9. После освобождения выключателя SQ9 стол продолжает движение влево в режим рабочей подачи. При дальнейшем движении стола нажимается путевой выключатель SQ3, который ограничивает ход стола влево и включает реле К14 (см. строки 47, 84). Реле К14 включит быстрый ход стола вправо (см.строки 54, 77). Отключается быстрый ход ограничивающим движение вправо путевым выключателем SQ4. После отключения быстрого хода происходит торможение перебегов стола и отключение главного привода контактом реле КТ4, после чего отключается привод стола и происходит торможение главного привода. Цикл окончен.

Цикл «Простой вправо с реверсом» аналогичен выше описанному.

Для получения циклов скачкообразных добавляется комплект кулачков, которые воздействуют на выключатели SQ3 и SQ4, а схема работает следующим образом.

При движении стола влево со скоростью подачи нажимается выключатель SQ10, контакт которого включит реле К17. Реле К17 включает реле К11, а реле К11 отключит муфту подачи и включит муфту быстрого хода. Стол продолжит движение влево на быстром ходу. По ходу влево повторно нажимается выключатель SQ9, который отключит быстрый ход и включит рабочую подачу. Далее схема описана выше.

В простых циклах «Простой влево» и «Простой вправо» работа схемы полностью соответствует первой части реверсивных циклов. Так как реле реверсивных циклов К14 и К15 отключены переключателем SA7. то окончание циклов и отключение приводов производятся ограничивающими выключателями хода стола левого — SQ3, правого — SQ4. Причем, отключение может быть произведено как после рабочей подачи, так и после быстрого хода.

Для обеспечения работы станка до маятниковому циклу в схеме изменены функции выключателя SQ10 И введено реле маятникового цикла К16.

Маятниковый цикл включается при любом крайнем положении стола. При включении цикла с быстрым ходом влево выключатель SQ9.1 шунтируется контактом реле К5 (см.строки 75, 73), а быстрый ход отключает выключатель SQ10.1, после чего движение стола переходит в режим рабочей подачи. Замедление при врезании обеспечивается контактами реле К16 и К17 (см.строка 76). Ограничение движения стола в режиме подачи и реверс на быстрый ход вправо обеспечивает выключатель SQ3. При быстром ходе вправо контактом реле К6 шунтируется выключатель SQ10.1, отключение быстрого хода и включение рабочей подачи обеспечивается выключателем SQ9.1. Ограничение движения стола в режиме рабочей подачи и реверс на быстрый ход влево обеспечивается выключателем SQ4. Остановку цикла производить предпочтительно в крайних положениях стола кнопками SB3 И SB4.

Для обеспечения работы станка по рамочным циклам в схему введены реле К18, К19 и переключатель SA4.

Начало цикла соответствует циклу «Простой вправо с реверсом».

При ограничении рабочего хода вправо выключателем SQ4 реле К15 своими контактами (см.строки 59, 68) включает рабочую подачу вперед (вниз). Отключается подача вперед (вниз) путевыми ограничивающими выключателями SQ5 (SQ8). Одновременно выключатели SQ5 (SQ8) включают рабочую подачу влево (см. строки 48, 49, 50). При движении стола влево в режиме подачи нажимается путевой выключатель SQ10, который своим контактом (см.строки 91, 95) включает реле К19. Реле К19 своими контактами (см.строки 47, 60, 67) отключает подачу влево и включает подачу назад (вверх). Отключается подача назад (вверх) ограничивающими путевыми выключателями SQ6 (SQ7), одновременно выключатели SQ6 (SQ7) включают реле К18. Реле К18 своими контактами (см. строки 93, 94, 95, 74) отключает реле К19, включает быстрый ход влево и обеспечивает самопитание. Отключение быстрого хода влево производится выключателем sQ3. Цикл окончен.

Необходимо иметь в виду, что любой рамочный цикл начинается движением быстрого хода стола вправо.

Читайте также: Автоматические циклы фрезерных станков

>

Сигнализация и блокировочные устройства

В целях удобства, надежности и безопасности работы на станках электрическая схема обеспечивает следующие световые сигнализации и электрические блокировки:

- а) на левой боковой стенке станции управления установлены сигнальная лампа HL3 с фильтром молочного цвета, указывающая на включенное состояние вводного выключателя и НL1 с фильтром красного цвета, предупреждающая о неисправности цепи управления;

- б) в станции управления установлена сигнальная лампа HL2 с фильтром красного цвета, предупреждающая обслуживающий персонал о включенном состоянии вводного выключателя при открытой дверке электрошкафа

- в) в станции управления установлено блокировочное устройство (SQ11, SA1), которое обеспечивает блокировку вводного выключателя с дверкой станции управления;

- г) реле контроля зажима инструмента К1 блокирует цепь включения главного привода (см.строка 28);

- д) исключается перемещение стола в рабочем режиме при отключенном приводе главного движения (см. КТ4 строка 48);

- е) исключается возможность включения привода главного движения при его торможении (см. КТ3, строка 40);

- ж) взаимной блокировкой исключается возможность включения подвижных узлов станка во взаимно противоположных направлениях;

- и) при одновременном отключении приводов стола и главного движения обеспечивается последовательность отключения (см.КТ4 строка 29);

- к) исключается возможность одновременного включения муфт подачи, быстрого и замедленного хода;

- л) при перемещении стола в поперечном и вертикальном направлениях от рукояток исключается возможность пуска привода стола в этих направлениях от кнопок. См.путевые выключатели SQ13, SQ14;

- м) при включении привода зажима инструмента происходит автоматическое торможение главного привода (см. QS3.7 строка 119);

- н) в режиме автоматического управления отключены органы управления, используемые в ручном и толчковом режимах управления (см.SАЗ.3 строка 45);

- п) в станции управления предусмотрены клеммные зажимы 45, 46 для подключения аппаратов контроля механизма зажима заготовки.

Указания по обслуживанию электрооборудования

Надежность и долговечность работы электрооборудования станка обеспечивается правильной эксплуатацией и надлежащим уходом.

Систематические технические осмотры и чистка электрооборудования от загрязнений являются обязательными.

Технические осмотры магнитных пускателей, реле и аппаратов защиты производить не реже одного раза в месяц. При осмотрах особо обратите внимание на правильное функционирование подвижных частей аппаратов, надежность крепления резъемных контактных соединений и крепежа аппаратов. Проверьте контактные системы электроаппаратов, при необходимости зачистить от нагара и отрегулировать.

Технические осмотры аппаратов ручного управления, трансформаторов, конденсаторов, резисторов и других неподвижных аппаратов производите не реже одного раза в шесть месяцев. При осмотрах проверьте надежность креплений, состояние цепей заземления. У трансформаторов проверьте величину сопротивления обмоток, которая должна быть не менее 0,5 Мом, измеренная мегомметром при напряжении 1000 В.

Периодичность осмотров электродвигателей устанавливается в зависимости от производственных условий, но не реже одного раза в два месяца. При осмотрах электродвигателей необходимо очистить их от загрязнений, проверить надежность заземления и соединения с приводным механизмом.

Периодичность профилактических ремонтов электродвигателей устанавливается в зависимости от производственных условий, но не реже одного раза в год или 4000 часов работы. При профилактическом ремонте производится разборка электродвигателя, внутренняя чистка и замена смазки подшипников. Перед набивкой свежей смазкой подшипники необходимо промыть бензином, камеру заполнить свежей смазкой на 2/3 ее объема. Рекомендуемые смазки для подшипников приведены в табл.8.

Схемы электрические принципиальные станка показаны на рис.2, 3.

Схемы электрические соединений станка, консоли, основного пульта, станции управления показаны на рис. 4…7.

На домашнюю страницу

Основные технические показатели и преимущества

Несмотря на то, что представленная модель выпускается на территории России более 30 лет, это не мешает станку до сих пор создавать хорошую конкуренцию более современным моделям. На то есть несколько причин.

Так, например, минимальное отклонение расположения обрабатываемой поверхности и ее формы объясняется тем, что несущие элементы имеют более высокую жесткость. Также для повышения жесткости применяются шабреные направляющие с наличием совместимого профиля.

Опоры шпинделя, которые использует вертикально фрезерный станок, оснащаются парными радиально-упорными и двухрядными роликовыми подшипниками, которые характеризуются повышенной нагрузочной способностью. Это способствует выполнению силового резания с высоким качеством обработки. Если используется штатная смазка, а сами элементы конструкции имеют правильное натяжение, ресурс подшипников будет большим, чем количество времени перед выполнением капитального ремонта. Для определения класса подшипников необходимо ознакомиться с техническим паспортом.

В винтовой паре люфт устраняется с помощью специально предусмотренной подвижной гайки, которая входит в механизм контроля осевого зазора. При производстве всех ходовых гаек применяются биметаллические материалы. Детали, подверженные более ускоренному износу в местах трения, производятся с применением стали, имеющей поверхностную закалку ТВЧ. Точно таким же способом термообработки проводится усиление зубчатых колес. Как результат, оборудование работает на протяжении длительного периода времени без необходимости проведения сервисного обслуживания. А когда все-таки наступит время его выполнения, расходы на запасные части будут минимальными.

Состав централизованной эффективной смазочной системы включает в себя две группы. В первую входит смазка для механизмов в консоли, а во вторую – система подачи масла для механизмов, которые располагаются в станине. Каждая из них, соответственно, предусматривает отдельное питание от собственного насоса плунжерного типа.

Если станок 6т12 1 используется каждый день в две смены, межремонтный цикл составит как минимум 11 лет. Но добиться таких показателей возможно только при условии, что пользователь соблюдает эксплуатационные требования и преимущественно фрезерует сталь.

Повышенный запас мощности приводов, обширный диапазон скоростей и подач, минимальная податливость системы – все это способствует ведению высокопроизводительной обработки металлических заготовок, которые включают в себя пластины из СТМ или материалов повышенной прочности.

Достижение дополнительной экономии времени становится возможным благодаря электромеханическому способу фиксации инструмента. Сам же стол передвигается по автоматическим циклам. Обороты переключаются без последовательного прохождения ступеней.

Составные части

Учитывая основные характеристики, базовые конструктивные достоинства этой модели оборудования заключаются в наличии следующих составных частей:

- устройство для замедления скорости подачи (в станке применяется пропорциональная схема);

- механизм для защиты от попадания металлической стружки на оператора и окружающих;

- муфта электромагнитного типа, эффективно тормозящая шпиндельный узел в горизонтальной плоскости;

- муфта для защиты электрического двигателя основной подачи от перегрузки;

- приспособление, позволяющее настраивать зазор в винтовой паре (при выполнении подачи в продольном направлении).

Краткое описание конструкции, узлов и кинематики

Вертикально фрезерный станок 6Т13 построен по классической компоновке, обеспечивающей вращение инструмента — главное движение резания и перемещение заготовки по каждой из трёх координат с рабочей или ускоренной подачей.

Инструкция по эксплуатации содержит разрезы узлов с пояснениями достаточными для понимания взаимосвязей и принципа действия отдельных элементов, ниже рассмотрены важнейшие.

Массивная литая станина служит базой для поворотной головки и консоли, перемещающейся вертикально по направляющим. В колонне размещена коробка скоростей, резервуар смазки, справа закреплён шкаф управления, слева — боковой пульт, сзади — фланцевый электродвигатель главного привода.

Расположение основных частей станка

Горловина станины снабжена выточкой для центрирования головки, закрепляемой болтами к фланцу и фиксируемой в нужном угловом положении коническим штифтом. В центральной расточке головы установлена выдвижная гильза со шпинделем на двух опорах качения.

В коробке скоростей посредством соответствующего соединения двух тройных и одного двойного блока шестерен реализовано 18 частот вращения. Движение от двигателя к ним передаётся через муфту, от выходного горизонтального вала шпинделю – с помощью конической и цилиндрической зубчатых пар.

Консоль — основание для салазок и стола, обеспечивает соединение участков кинематической цепи, через раздаточный узел сообщает вращение ходовым винтам. В консоль интегрированы коробка подач, передачи ускоренных движений, раздаточный узел, механизм замедления и управляющий вал переключений.

Кинематическая схема станка

Расположение составных частей

На представленном выше изображении указывается схема расположения всех составных частей станка 6т12. В общей сложности, представленный вертикальный станок применяется состоит из таких узлов и агрегатов.

- Система запуска насоса для подачи охлаждающей жидкости.

- Система управления направлением, по которому вращается шпиндель – правое или левое.

- Электрический двигатель для привода стола.

- Лимб, поверхность которого имеет шкалу с указанием величины подачи.

- Грибок для переключения подачи.

- Рукоять для перемещения стола в ручном режиме и вертикальном направлении.

- Маховик для перемещения стола в ручном режиме и поперечном направлении.

- Рукоять, прижимающая салазок к консоли.

- Рукоять, предназначенная для управления работой продольного хода стола.

- Электрический двигатель для шпиндельного приаода.

- Дублирующая рукоять, включающая продольный ход стола.

- Маховик для перемещения стола в ручном режиме и поперечном направлении.

- Кулачки для выключения системы продольной подачи стола в автоматическом режиме.

- Кран для подачи охлаждающей жидкости.

- Пусковая кнопочная панель, установленная на передней части салазок.

- Дублирующая рукоять для включения вертикальной или поперечной передачи.

- Выключатель для системы освещения рабочего пространства.

- Выключатель для всего станка.

- Рукоять для выбора скорости вращения шпинделя.

- Лимб, шкала которого указывает на количество оборотов.

- Указатель для коробки скоростей.

- Пусковая кнопочная панель на коробке для шпинделя.

- Кулачки, автоматически выключающие вертикальную подачу стола.

- Кулачки, автоматически выключающие поперечную подачу стола.

- Рукоять, включающая вертикальную и поперечную подачу стола.

Расположение органов управления

Схема размещения всех управляющих органов приведена на изображении выше. Стоит отметить, что конструкция, которую имеет рассматриваемое оборудование, характеризуется удобным расположением кнопок и прочих элементов управления. Это способствует быстрому переходу к выполнению требуемых операций. Даже специалист, имеющий минимальный практический опыт, благодаря комфортному размещению элементов управления, сможет интуитивно разобраться в основном перечне функций.

Технические характеристики фрезерного станка 6Т12Ф20 с УЦИ ЛЮМО-61.

| Величины | ||

| Класс точности по ГОСТ 8-82 | Н | |

| Размеры рабочей поверхности стола | мм | 1250х320 |

| Наибольшее продольное перемещение стола | мм | 800 (850*) |

| Наибольшее поперечное перемещение стола | мм | 320 |

| Наибольшее вертикальное перемещение стола | мм | 420 |

| Расстояние от оси горизонтального шпинделя до рабочей поверхности стола | мм | 30-450 (280-700 по заказу) |

| Пределы частот вращения шпинделя | мин-1 | 31,5-1600 (50-2500*) |

| Диапазон продольной подачи стола (бесступенчато регулируемый) | мм/мин | 5-3150 |

| Диапазон поперечный подачи стола (бесступенчато регулируемый) | мм/мин | 5-3150 |

| Диапазон вертикальной подачи стола (бесступенчато регулируемый) | мм/мин | 1,7-1050 |

| Пропорциональное (в 2 раза) замедление рабочей подачи | нет | |

| Ускоренное продольное перемещение стола | мм/мин | 4000 |

| Ускоренное поперечное перемещение стола | мм/мин | 4000 |

| Ускоренное вертикальное перемещение стола | мм/мин | 1330 |

| Конус шпинделя по ГОСТ 30064-93 | ISO 50 | |

| Наибольший допустимый диаметр фрез при черновой обработке | мм | 160 |

| Наибольший диаметр сверла | мм | 30 |

| Максимальная масса обрабатываемой детали с приспособлением | кг | 1000 |

| Максимальное продольное и поперечное тяговое усилие приводов стола | Н | 40000 |

| Максимальное вертикальное тяговое усилие приводов стола | Н | 2500 |

| Мощность электродвигателя основного шпинделя | кВт | 7,5 |

| Частота вращения основного шпинделя | об/мин | 1450 |

| Мощность электродвигателя подач стола | кВт | 3 |

| Длина | мм | 2750 |

| Ширина | мм | 2575 |

| Высота | мм | 2500 |

| Масса | кг | 3360 |

Как устроена поворотная головка станка?

На изображении выше представлен актуальный чертеж поворотной головки, которая используется в станке 6Т12. Ее центрируют в кольцевой выточке, расположенной в горловине станины, фиксируя 4-мя болтами, которые входят в 1-разный паз станинного фланца.

Шпиндель состоит из двухопорного вала, который интегрируется в выдвижную гильзу. Регулировка осевых люфтов сводится к необходимости подшлифовки колец 4 и 3. Устранение повышенного люфта в переднем подшипнике становится возможным за счет подтягивания гайки и подшлифовки кольца 5. От владельца требуется соблюдение правильного порядка проведения обслуживания. Чтобы избавиться от радиального люфта, величина которого составляет одну сотую миллиметра, требуется подшлифовка приблизительно на 0.12 миллиметров.

Паспорта фрезерных станков

6р82ш

станок консольно-фрезерный широкоуниверсальный: — djvu; 1,6 Мб. Фото станка

6р82ш

6т82 электрооборудование

станок консольно-фрезерный — электрооборудование: — djvu; 1,8 Мб. Фото станка

6т82 электрооборудование

679

станок фрезерный универсальный: — djvu. Фото станка

679

6н10, 6н80

станок фрезерный консольный: — djvu, Фото станка

6н10

. Фото станка

6н80

6м76п

станок фрезерный широкоуниверсальный: — djvu; 5,2 Мб. Фото станка

6м76п

6р10, 6р80, 6р80г

станок консольно-фрезерный: — djvu; 2,2 Мб. Фото станка

6р10

. Фото станка

6р80, 6р80г

6М82, 6М82Г, 6М82ГБ

станок горизонтальный консольно-фрезерный: — 1961, djvu; 4,4 Мб. Фото станка

6М82

6Р12, 6Р12Б, 6Р13, 6Р13Б

станок вертикальный консольно-фрезерный: — djvu; 1,2 Мб. Фото станка

6Р12

6Р82, 6Р82Г, 6Р83, 6Р83Г

станок горизонтальный консольно-фрезерный: — pdf; 3,4 Мб. Фото станка

6Р82

, Фото станка

6р82г

, Фото станка

6Р83

, Фото станка

6Р83г

67К25ПФ2

станок фрезерный универсальный с ЧПУ: — 1989, djvu; 1,58 Мб. Фото станка

67К25ПФ2

СФ-676

станок широкоуниверсальный консольно-фрезерный: — 2001, djvu; 1,1 Мб. Фото станка

СФ-676

400v

станок сверлильно-фрезерно-расточной: — pdf; 2,07 Мб. Фото станка

400v

Разработка управляющих программ для станка 400V в системе ЧПУ Siemens Sinumerik 802D SL, pdf; 3,13 Мб. Фото станка 400V

5к32п, 5к324п

станок зубофрезерный: — djvu; 18,3 Мб. Фото станка

5к32п

Кинематическая схема

Основная задача кинематической схемы заключается в том, чтобы владелец понимал, как взаимодействуют и контактируют между собой основные элементы оборудования. Выноски включают в себя количество зубьев шестерен. Главное движение становится возможным благодаря фланцевому электрическому двигателю посредством упругой соединительной муфты. Количество оборотов способно меняться за счет передвижения трех зубчатых блоков по специальным шлицевым валам.

Подачи приводятся в действие с помощью фланцевого электрического двигателя, установленного в консоли. Благодаря двум трехвенцовым блокам и передвижному зубчатому колесу обеспечивается доступ к 18 различным подачам, которые передаются в консоль по шариковой предохранительной муфте.

Получение ускоренных перемещений становится возможным при включении фрикционов быстрого хода, который вращается благодаря промежуточным зубчатым колесам от электрического двигателя подач. Основным элементом всей конструкции станка является станина, на которой закрепляются остальные механизмы и узлы. Она жестко крепится к основанию с помощью набора штифтов.

Паспорта станков

оборудование » Металлообрабатывающие, металлорежущие станки из Китая » Справочные характеристики станка » Паспорта станков

Паспорт любого станка — технический документ, который содержит информацию по характеристикам станка, рекомендации по его установке, работе и уходу за ним. В паспорте указывают основные параметры станка, скорости шпинделя и стола, величины подач, величину наибольшего допустимого крутящего момента на шпинделе и мощность привода.

Паспорт содержит информацию об основных принадлежностях и приспособлениях к станку, о приводе, гидравлических механизмах, схеме управления станком, об устранении дефектов при работе, приводятся электро- и гидросхемы, кинематическая схема, спецификация подшипников, зубчатых колес, электродвигателей, золотников, клапанов и других устройств.

Паспорт используется цеховым технологом как документ для назначения режимов обработки, подбора приспособлений, планировки размещения станка в цехе. Паспорт необходим также механику и энергетику как руководство по эксплуатации и ремонту станка; в него вносят данные о проведенных ремонтах и модернизации.

Во время выполнения различных операций на станке есть вероятность возникновения определенных неисправности, которые может устранить сам рабочий или сообщить о них слесарю-ремонтнику. Указания о методах исправления дефектов приведены в паспорте.

Ниже представлены паспорта распространенных металлорежущих станков:

Наша поставляет все типы металлорежущих станков по низким ценам: токарные станки, фрезерные станки, станки токарные и фрезерные с ЧПУ, сверлильные станки, обрабатывающие центры, гидравлические гильотинные ножницы, токарно-фрезерные станки, настольные токарные станки, гидравлические прессы, гидравлические листогибы, шлифовальные станки, деревообрабатывающие станки, ленточнопильные станки. Каждый металлорежущий станок обязательно сопровождается паспортом и руководством по эксплуатации станка.

В качестве примера Вы можете ознакомиться с руководством по эксплуатации токарно-винторезного станка серии CS:

Руководство по эксплуатации токарно-винторезного станка серии CS

Дополнительная информация по металлорежущим станкам:

Основные модели металлообрабатыващих станков

Учебники по станкам

Основные типы станков

Устройство токарного станка

На главную

Другие металлорежущие станки:

универсальный токарно-винторезный станок купить;

токарный станок по металлу купить;

токарный станок с ЧПУ, фрезерный станок с ЧПУ купить;

настольный токарный станок, токарный мини станок купить;

фрезерный станок (вертикально-горизонтальный фрезерный станок; универсальный фрезерный станок) купить;

вертикальный обрабатывающий центр с ЧПУ купить;

сверлильный станок (радиально сверлильный станок; вертикально-сверлильный станок; сверлильно-фрезерный станок) купить;

гидравлические гильотинные ножницы, листогибочный гидравлический пресс купить;

многофункциональные станки (токарно-фрезерный станок, токарно-сверлильно-фрезерный станок, настольный токарно-фрезерный станок) купить;

гидравлический пресс (дорновой пресс) купить;

шлифовальный станок купить;

ленточнопильный станок купить;

деревообрабатывающий станок купить;

справочная информация по станкам

Электрическая схема

Скан чертежа электрической схемы подается на рисунке выше. Оборудование оптимизировано под работу в трехфазной сети напряжением 380 вольт с переменным током частотой 50 Гц. Цепь управления функционирует под напряжением 110 вольт с переменным током. В цепях управления ток является постоянным, они работают под напряжением 65 вольт. Для обслуживания местного освещения подается напряжение величиной 24 вольт.

Эксплуатация

Для повышения эффективности эксплуатации каждый станок комплектуется набором вспомогательных схем – подшипников, строповки, смазки, кинематики и так далее. Остальная часть руководства включает в себя электрическое оборудование. Здесь указана принципиальная схема подключения электроприборов, а также приводится набор спецификаций для подбора запасных деталей.

На основе статистических данных, полученных в рамках многолетнего выпуска станка, производитель составил перечень быстроизнашивающихся деталей. Для них предусматривается отдельный чертеж каждого элемента. Благодаря унификации появляется возможность использовать запасные детали от других серий станков 6Т, включая 6Т13.

Техника безопасности

В рамках выполнения работ необходимо придерживаться общих требований техники безопасности. Каждый специалист должен осуществить проверку следующих рабочих органов:

- заземление;

- соответствие напряжения в сети с тем, которое используется станком;

- проверка тормозного, сигнального и кнопочного устройства на предмет исправности;

- проверка правильности функционирования блокировочного устройства;

- проверка исправности смазочной и охладительной системы;

- проверка состояния каждого жесткого упора, который ограничивает перемещение суппортов.

Если любой из указанных выше элементов имеет плохое техническое состояние, запуск электрического двигателя является недопустимым. Требуется проведение первичной диагностики с дальнейшим устранением неисправности.

Фрезерный станок 6Т12Ф20-1 Станкок фрезерно консольно-вертикальные с оперативным программным управлением (ОПУ) модели 6Т12Ф20 предназначен для выполнения разнообразных фрезерных работ цилиндрическими, угловыми, фасонными, торцовыми и другими фрезами. Широкий диапазон чисел оборотов шпинделя и подач стола позволяют производить эффективную обработку деталей из чугуна, стали, труднообрабатываемых сплавов, цветных металлов, легких сплавов и пластмасс. На станках можно обрабатывать детали сложной конфигурации, имеющие вертикальные и горизонтальные плоскости, рамки, пазы, уступы и т.п. На станках возможна работа в трех режимах: ручном, покадровая обработка и автоматическом. Мощность привода и жесткость станков позволяют применять инструмент, оснащенный пластинками из твердого сплава. На станках можно выполнять несложные сверлильные и расточные работы. Область применения станков может быть расширена применением поворотного круглого стола, делительной головки и других приспособлений.

Особенностью данной модели является то, что в качестве ОПУ используется Югославское УЦИ ЛЮМО-61 (LJUMO-61), а в качестве привода подач — электропривод БТУ-3601.

Технические характеристики фрезерного станка 6Т12Ф20 с УЦИ ЛЮМО-61.

| Величины | ||

| Класс точности по ГОСТ 8-82 | Н | |

| Размеры рабочей поверхности стола | мм | 1250х320 |

| Наибольшее продольное перемещение стола | мм | 800 (850*) |

| Наибольшее поперечное перемещение стола | мм | 320 |

| Наибольшее вертикальное перемещение стола | мм | 420 |

| Расстояние от оси горизонтального шпинделя до рабочей поверхности стола | мм | 30-450 (280-700 по заказу) |

| Пределы частот вращения шпинделя | мин-1 | 31,5-1600 (50-2500*) |

| Диапазон продольной подачи стола (бесступенчато регулируемый) | мм/мин | 5-3150 |

| Диапазон поперечный подачи стола (бесступенчато регулируемый) | мм/мин | 5-3150 |

| Диапазон вертикальной подачи стола (бесступенчато регулируемый) | мм/мин | 1,7-1050 |

| Пропорциональное (в 2 раза) замедление рабочей подачи | нет | |

| Ускоренное продольное перемещение стола | мм/мин | 4000 |

| Ускоренное поперечное перемещение стола | мм/мин | 4000 |

| Ускоренное вертикальное перемещение стола | мм/мин | 1330 |

| Конус шпинделя по ГОСТ 30064-93 | ISO 50 | |

| Наибольший допустимый диаметр фрез при черновой обработке | мм | 160 |

| Наибольший диаметр сверла | мм | 30 |

| Максимальная масса обрабатываемой детали с приспособлением | кг | 1000 |

| Максимальное продольное и поперечное тяговое усилие приводов стола | Н | 40000 |

| Максимальное вертикальное тяговое усилие приводов стола | Н | 2500 |

| Мощность электродвигателя основного шпинделя | кВт | 7,5 |

| Частота вращения основного шпинделя | об/мин | 1450 |

| Мощность электродвигателя подач стола | кВт | 3 |

| Длина | мм | 2750 |

| Ширина | мм | 2575 |

| Высота | мм | 2500 |

| Масса | кг | 3360 |

6Т12 фрезерный станок, предназначен для обработки пазов, уступов, лысок, углов, нарезания зубчатых колес и винтовых поверхностей. Управление станком осуществляется как вручную, так автоматически. Класс точности оборудования нормальный «Н».

Основные характеристики

Размеры стола 320х1250мм, для установки и закрепления приспособлений предусмотрены три Т-образных паза, расстояние между пазами составляет 63мм.

Рисунок — Станок фрезерный 6Т12

Максимальные рабочие перемещения стола в продольном, поперечном, вертикальном направлениях, составляет, соответственно, 800х270х420мм.

Коробка скоростей обеспечивает 18 различных скоростей вращения шпинделя, диапазон частот вращения которого составляет 31,5…1600мин-1.

Шпиндельную головку можно устанавливать под углом ±45°.

Кинематическая схема

Привод главного движения передается через упругую муфту от электродвигателя. Изменение чисел оборотов шпинделя осуществляется путем перемещения блоков зубчатых колес коробки скоростей. Движения подач задает отдельный электродвигатель, установленный на консоли. Для возможности быстрых перемещений стола предусмотрена муфта ускоренного хода, отключающая некоторые элементы кинематической цепи.

Скачать паспорт на 6Т12 станок консольно-фрезерный

Паспорт вертикально-фрезерного станка 6Т12Ф20-1 с УЦИ ЛЮМО-61

Данное руководство по эксплуатации «Станок фрезерный консольный вертикальный с оперативно програмным управлением 6Т12Ф20-1» содержит сведения необходимые как обслуживающему персоналу этого станка, так и работнику непосредственно связанному работой на этом станке. Это руководство представляет из себя электронную версию в PDF формате, оригинального бумажного варианта. В этой документации содержится Паспорт и Руководство (инструкция) по эксплуатации универсального токарно-винторезного станка 6Т12Ф20-1. Содержание данной документации:

-

ОБЩИЕ СВЕДЕНИЯ

-

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ

-

КОМПЛЕКТ поставки

-

УКАЗАНИЯ МЕР БЕЗОПАСТНОСТИ

-

СОСТАВ станка

-

ПОРЯДОК УСТАНОВКИ

-

УСТРОЙСТВО И РАБОТА станка И ЕГО СОСТАВНЫХ ЧАСТЕЙ

-

Система смазки

-

ПОРЯДОК установки

-

Возможные неисправности и методы их устранения

-

ОСОБЕННОСТИ РАЗБОРКИ И СБОРКИ ПРИ РЕМОНТЕ

-

Указания по техническому обслуживанию и ремонту

-

Материалы по запасным частям

Скачать паспорт консольного вертикально-фрезерного станка 6Т12Ф20-1 (32 листа) в хорошем качестве можно по ссылке расположенной ниже. Так как данный станок построен на устройстве УЦИ ЛЮМО-61, то в дополнению к этому паспорту необходима документация по ОПУ ЛЮМО-61.

Документация по системе ОПУ ЛЮМО-61. Скачать бесплатно. (Ссылка временно не работает)

Скачать паспорт консольного вертикально-фрезерного станка 6Т12Ф20-1 (53 листа) в хорошем качестве можно по ссылке расположенной ниже.

История производства вертикально-фрезерного станка

Консольно-фрезерный станок 6Т12 начал выпускаться на Горьковском заводе фрезерных станков с 80-х годов прошлого века. Само предприятие основано в 1931 году и специализировалось на выпуске целого ряда фрезерных станков, в том числе с наличием ЧПУ и УЦИ.

Модельный ряд серии Т аналогичен станкам серии Р, но отличается большей унифицированностью. Агрегат 6Т12 выпускается уже более 30 лет и при этом остается конкурентоспособным товаром на территории не только нашей страны, но и других государств.

Новые поступления паспортов и инструкций металлорежущих станков:

НГФ110Ш4

станок фрезерный настольный: — djvu, Фото

НГФ110Ш4

2М112

станок сверлильный настольный: — djvu, Фото

2М112

ИТ-1М, ИТ-1ГМ

станок токарно-винторезный: — djvu, Фото

ИТ-1М, ИТ-1ГМ

53в30п

станок зубофрезерный: — pdf, Фото

53в30п

ктф-7

станок копировальный токарно-фрезерный: — pdf,

в-88

станок круглошлифовальный: — pdf, Фото

в-88

Паспорт станка

Паспорта на станки отражают технические характеристики, описание работы кинематических, гидравлических и электрических схем, рекомендации по обслуживанию и ремонту, условия эксплуатации и поддержания работоспособности конкретной единицы оборудования.

Документация представлена в широко распространенных на данный момент файловых форматах, программы для чтения которых распространены и присутствуют практически на каждом компьютере.

Как правило, при приобретении поддержанного станка, техническая документация к нему не прилагается, данный документ пропадает, найти его достаточно сложно. Особенно остро эта проблема возникает в случае когда завод-изготовитель прекратил производство необходимой модели оборудования, нередки даже случаи когда и сам завод больше уже давным-давно прекратил свое существование..

Зачем нужна техническая документация

Перед тем, как приступить к работе на каком-либо оборудовании необходимо внимательно изучить его возможности и методы управления таким оборудованием. Выполнение этого пункта обязательно к исполнению, ведь металлорежущий станок — машина, имеющая достаточно сложную конструкцию, неправильные действия при управлении которой могут привести к различным негативным последствиям.

Так, например, для сохранения заводских показателей точности обработки станка, необходимо строго выполнять предписания паспорта на станок, а так же использовать оборудование только в оговоренных условиях. Например, оборудование повышенной точности нельзя использовать для черновой обработки деталей. Задавая параметры обработки необходимо учитывать технические возможности станка, которые описаны в руководстве.

Техническое обслуживание

Для поддержания исправного и безотказного состояния оборудования необходимо регулярно проводить осмотры и профилактические работы, связанные с контролем работоспособности всех узлов и механизмов, недопущение их перегрева или поломки, контроль наличия и смазка подвижных частей станке.

Взаимодействие