Министерство

общего и профессионального образования Ростовской области государственное

бюджетное профессиональное

образовательное

учреждение Ростовской области

«Ростовский-на-Дону

колледж радиоэлектроники, информационных и промышленных

технологий»

(ГБПОУ РО

«РКРИПТ»)

РАБОЧАЯ ПРОГРАММА

ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

ПМ 04 ОСУЩЕСТВЛЕНИЕ

ТЕКУЩЕГО МОНИТОРИНГА

СОСТОЯНИЯ СИСТЕМ

АВТОМАТИЗАЦИИ

Специальность:

15.02.14

Оснащение средствами автоматизации технологических процессов и производств (по

отраслям)

Квалификация выпускника: техник

Форма

обучения: очная

Ростов-на-Дону

2020 СОГЛАСОВАНО УТВЕРЖДАЮ

____________________________ Заместитель

директора

(занимаемая

должность) по учебно-методической работе

____________________________ _____________ Будасова С.А.

(наименование

организации)

____________ _______________ «___»

___________ 2020г.

(подпись) (Ф.И.О.)

«___» __________

20___ г.

Начальник методического отдела ОДОБРЕНО

_____________ Жукова М.В. Цикловой

комиссией

«___» ____________ 2020

г. ________________________________

Начальник учебно- №

____ от «___» ______2020 г.

производственного отдела

______________ Макеева

Л.Г. Председатель ЦК «___» __________ 2020г. ___________

……………….

Рабочая

программа профессионального модуля ПМ 04 Осуществление текущего мониторинга

состояния систем автоматизации разработана в соответствии с Федеральным

государственным образовательным стандартом среднего профессионального

образования по специальности 15.02.14 Оснащение средствами автоматизации

технологических процессов и производств (по отраслям), утвержденного Приказом

Министерства образования и науки от 9 декабря 2016 г. N 1582 (зарегистрирован в

Минюсте РФ 23 декабря 2016 г., регистрационный N 44917), с учетом

профессионального стандарта 28.003 Специалист по автоматизации и механизации

технологических процессов механосборочного производства, утвержденного приказом

Министерства труда и социальной защиты РФ от 18 июля 2019 года N 503н.

Разработчик(и):

Ф.И.О.,

УЧЕНАЯ СТЕПЕНЬ, ЗВАНИЕ,

КВАЛИФИКАЦИОННАЯ КАТЕГОРИЯ,

ДОЛЖНОСТЬ

Рецензенты:

________________________________________________________________

Ф.И.О.,

УЧЕНАЯ СТЕПЕНЬ, ЗВАНИЕ,

КВАЛИФИКАЦИОННАЯ КАТЕГОРИЯ,

ДОЛЖНОСТЬ

СОДЕРЖАНИЕ

1. ОБЩАЯ ХАРАКТЕРИСТИКА РАБОЧЕЙ ПРОГРАММЫ ПРОФЕССИОНАЛЬНОГО МОДУЛЯ 4

2. СТРУКТУРА И СОДЕРЖАНИЕ ПРОФЕССИОНАЛЬНОГО МОДУЛЯ 11

3. УСЛОВИЯ РЕАЛИЗАЦИИ ПРОГРАММЫ ПРОФЕССИОНАЛЬНОГО МОДУЛЯ 19

4. КОНТРОЛЬ И ОЦЕНКА РЕЗУЛЬТАТОВ ОСВОЕНИЯ ПРОФЕССИОНАЛЬНОГО МОДУЛЯ 22

1.

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОЧЕЙ ПРОГРАММЫ

ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

ПМ

04 ОСУЩЕСТВЛЕНИЕ

ТЕКУЩЕГО

МОНИТОРИНГА СОСТОЯНИЯ СИСТЕМ АВТОМАТИЗАЦИИ

1.1.

Цель и планируемые результаты освоения

профессионального модуля:

В результате изучения профессионального

модуля студент должен освоить основной вид деятельности ВД 4. Осуществлять

текущий мониторинг состояния систем автоматизации и соответствующие ему общие

компетенции и профессиональные компетенции:

|

Код |

Профессиональные |

1.1.1. Перечень

общих компетенций:

|

Код |

Общие |

|

|

ОК 1 |

Выбирать способы решения задач профессиональной |

|

|

ОК 2 |

Осуществлять |

|

|

ОК 3 |

Планировать и реализовывать собственное |

|

|

ОК 4 |

Работать в коллективе и команде, эффективно |

|

|

ОК 5 |

Осуществлять |

|

|

ОК 6 |

Проявлять гражданско-патриотическую позицию, антикоррупционного |

|

|

ОК 7 |

Содействовать сохранению |

|

|

ОК 8 |

Использовать средства |

|

|

ОК 9 |

Использовать |

|

|

ОК |

Пользоваться профессиональной |

|

|

ОК |

Использовать знания по финансовой грамотности, |

1.1.2. Перечень

профессиональных компетенций:

|

ВД 4 |

Осуществлять текущий мониторинг состояния |

|

ПК 4.1. Контролировать текущие параметры и |

Практический опыт: |

|

Умения: осуществлять организацию работ по контролю, обслуживания автоматизированного сборочного разрабатывать инструкции для выполнения работ по выбирать и использовать анализировать причины брака и способы его |

|

|

Знания: основных принципов контроля, наладки и подналадки автоматизированного сборочного основных методов правила |

|

|

ПК 4.2. Осуществлять |

Практический опыт: |

|

Умения: использовать нормативную документацию и инструкции осуществлять диагностику неисправностей и отказов планировать работы по контролю, наладке, подналадке разрабатывать |

|

производственными задачами; выбирать выявлять анализировать причины брака и способы его |

|

|

Знания: основных принципов контроля, наладки и подналадки автоматизированного сборочного основных методов предупреждения, в том числе в автоматизированном |

|

|

ПК 4.3. Организовывать работы |

Практический опыт: |

|

Умения: планировать диагностировать неисправности и использовать нормативную разрабатывать инструкции для производственными задачами в выбирать и использовать анализировать причины брака и способы его |

|

|

Знания: основных принципов контроля, наладки и подналадки автоматизированного сборочного основных методов контроля качества собираемых узлов |

|

|

видов брака на сборочных операциях и |

1.1.3. Перечень

личностных результатов:

|

Код |

Формулировка |

|

ЛР 33 |

Содействующий поддержанию престижа своей |

|

ЛР 34 |

Принимающий России, готовый работать на их достижение |

|

ЛР 36 |

Способный |

|

ЛР 39 |

Принимающий |

1.2.

Количество часов, отводимое на освоение

профессионального модуля

Всего: 466

час.

в том числе в

форме практической подготовки: 466 час.

из

них на освоение МДК: 274 час.; в том числе на самостоятельную работу: 7

час.; на практики, в том числе на учебную:36 час.; на

производственную: 144 час.; экзамен по модулю: 12 час.

1.3.

Использование часов вариативной части ППССЗ

|

№ п/п |

Требования работодателей (знания, |

№, наименование темы |

Объем часов |

|

МДК 04.01. Осуществление текущего мониторинга |

|||

|

1 |

Знать: |

Тема |

11 |

|

требованиями |

|||

|

МДК 04.02. Организация работ по устранению неполадок |

|||

|

1 |

Знать :эргономические |

Тема |

11 |

|

Производственная |

|||

|

1 |

Знать: |

4. оборудования различных производств |

72 |

1.4.

Практическая подготовка при реализации ПМ (МДК)

Практическая подготовка — форма

организации образовательной деятельности при освоении образовательной программы

в условиях выполнения обучающимися определенных видов работ, связанных с

будущей профессиональной деятельностью и направленных на формирование,

закрепление, развитие практических навыков и компетенций по профилю

соответствующей образовательной программы

|

№ |

МДК, Раздел |

№, |

Вид учебного занятия/ учебной деятельности |

Объем |

|

|

по разделу / теме |

в том числе на практическу подготовку указанному |

||||

|

1 |

МДК Осуществление Раздел Осуществление контроля неисправностей |

Тема Контроль текущих параметров и и соответствии с требованиями |

Лекционное занятие / Практическое занятие |

317 / 70 |

40 / 30 |

|

технической |

|||||

|

2 |

Тема Осуществлени методов и способов их устранения |

Лекционное занятие / Практическое занятие |

317 / 75 |

50 / 25 |

|

|

3 |

Самостоятельна я работа |

317 / 5 |

5 |

||

|

4 |

Учебная практика раздела 4.1 |

317 / 18 |

18 |

||

|

5 |

Производственн |

317 / 144 |

144 |

||

|

6 |

Консультации |

317 / 2 |

2 |

||

|

7 |

Промежуточная |

317 / 3 |

3 |

||

|

8 |

МДК 04.02. Организация работ по устранению неполадок и отказов го Организация работ по устранению неполадок и отказов |

Тема Организация |

Лекционное занятие / Практическое занятие №№12- 17 |

149 / 112 |

62 / 50 |

|

9 |

Самостоятельна я работа |

149 / 2 |

2 |

||

|

10 |

Учебная практика раздела 3.2 |

149 / 18 |

18 |

||

|

11 |

Консультации |

149 / 2 |

2 |

||

|

12 |

Промежуточная |

149 / 3 |

3 |

|

13 |

Экзамен модулю |

по |

149 |

12 |

||

|

ИТОГО |

466 |

466 |

3.

УСЛОВИЯ РЕАЛИЗАЦИИ ПРОГРАММЫ ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

3.1. Для реализации

программы профессионального модуля должны быть предусмотрены следующие

специальные помещения:

Кабинет «Программирования ЧПУ, систем

автоматизации, математического моделирования», оснащенный

оборудованием:

Проектор с

компьютером с установленными на автоматизированном рабочем месте преподавателя

средствами системы автоматизированного проектирования

(CAD/CAM/CAE), включающих модули графического построения, в том числе 3D,

расчета технологических режимов,, разработки технологических

последовательностей и оформления технологической документации, разработки и

оформления планировок участков, базы данных по технологическому оборудованию,

приспособлениям и инструменту отраслевой направленности, модуль расчета

управляющих программ ЧПУ для металлорежущего или сборочного оборудования,

модуль симуляции работы спроектированных систем автоматизации (элементы

SCADA-системы); Доска меловая, маркерная доска, интерактивный экран.

Печатающие

устройства формата А1, А2, А3, А4.

Копирующие

устройства.

Наглядные пособия, плакаты, схемы,

иллюстрирующие технологические процессы получения заготовок, техпроцессы

изготовления деталей на автоматизированном металлорежущем оборудовании,

автоматизированную сборку соединений деталей, автоматизированную сортировку,

кантование, транспортировку и ориентирование заготовок или деталей,

конструктивное исполнение и принципы работы технологической оснастки, режущего,

мерительного инструмента, физико-механические процессы изготовления и

обработки, устройство и принцип работы технологического оборудования.

Лаборатории

«Автоматизация

технологических процессов» и «Типовых элементов и устройств

систем автоматического управления и средств электрических измерений», оснащенные оборудованием: макет

оборудования участок сборки ручной и автоматизированной с манипулятором или

промышленным роботом. Расходные материалы для обеспечения работы

лабораторий на период проведения учебных занятий согласно учебного плана в

соответствии с количеством обучающихся

Мастерская «Механообрабатывающая с

участком слесарной обработки»,

оснащенная оборудованием:

Транспортно-загрузочные

средства, накопители, комплекты технологической оснастки, режущего,

мерительного инструмента, станки с ЧПУ. Оборудование для настройки инструмента

вне станка. Стеллажи и шкафы металлические для хранения при-способлений,

инструмента и расходных материалов.

Верстаки

слесарные с комплектами инструмента. Слесарный инструмент по количе-ству

обучающихся. Верстак с тисками. Разметочная плита.Кернер.Чертилка, призма для

закрепления цилиндрических деталей, угольник, угломер, молоток, зубило,

комплект напильников, сверлильный станок, набор свёрл, правильная плита,

ножницы по металлу, ножовка по металлу, наборы метчиков и плашек, степлер для

вытяжных, заклёпок, набор зенковок, заточной станок

Средства

индивидуального освещения рабочих мест. Аптечка, система вытяжной вентиляции с

фильтрами и системой управления.

Пневмостанция

с системой контроля безопасности, гидростанция с системой кон-троля

безопасности.

Санитарно-технической

оборудование, аудиторные столы и стулья, меловая и мар-керная доски,

автоматизированное рабочее место с установленным пакетом программ, доступ в

интернет – внутренняя сеть. Штатные средства пожаротушения, средства сбора и

хранения производственных отходов. Комплекты рабочей одежды и средств

индивиду-альной защиты, соответствующих видам выполняемых работ по числу

обучающихся.

«Электромонтажная

мастерская», оснащенная:

Основное

и вспомогательное оборудование Рабочее

место электромонтажника: рабочий пост из листового материала, с габаритными

размерами 1200х1500х1200 мм, высотой 2400 мм., дающего возможность многократной

установки электрооборудования и кабеленесущих систем различного типа;

Стол

(верстак);

Стул

Ящик

для материалов;

Диэлектрический

коврик;

Веник

и совок;

Тиски;

Стремянка (2 ступени);

Щит ЩУР (щит

учетно-распределительный), содержащий: аппараты защиты, прибор учета

электроэнергии, устройства дифференциальной защиты; Щит ЩО (щит освещения),

содержащий:

аппараты

защиты, аппараты дифференциальной защиты, аппараты автоматического

регулирования

(реле, таймеры, контроллеры и т.п.);

Щит

ЩУ (щит управления электродвигателем) содержащий

аппараты

защиты (автоматические выключатели, плавкие предохранители, и т.п);

аппараты управления (выключатели,

контакторы, пускатели и т.п); Кабеленесущие системы различного типа;

Оборудование мастерской:

Тележка

диагностическая закрытая;

Контрольно-измерительные приборы

(тестер, мультиметр, мегаомметр и т.д.) Наборы инструментов электриомонтажника:

набор отверток шлицевых диэлектрических до 1000В; набор отверток крестовых

диэлектрических до 1000В; набор отверток TORX (звезда) диэлектрических до

1000В, набор ключей рожковых диэлектрических до 1000В;

губцевый инструмент VDE (пассатижи,

боковые кусачки, длинногубцы и т.д.); приспособление для снятия изоляции

0,2-6мм2; клещи обжимные 0,5-6,0 мм2 (квадрат); клещи обжимные 0,5-10,0 мм2;

прибор для проверки напряжения; молоток; зубило;

набор

напильников (напильник плоский, напильник круглый, напильник треугольный);

дрель аккумуляторная; дрель сетевая;

перфоратор;

штроборез; набор бит для шуруповерта; коронка по металлу D – 22мм, 20 мм;

набор сверл по металлу( D1-10мм);

стусло поворотное; торцовый ключ со сменными головками 8-14 мм; ножовка по

металлу; болторез;

кусачки

для работы с проволочным лотком, 600мм; струбцина F-образная;

контрольно

измерительный инструмент (рулетка, линейка металлическая L — 300мм,

угольник

металлический L — 200мм, уровень металлический пузырьковый L — 400мм, 600мм);

Учебные

плакаты:

Электродвигатели.

Осветительные

устройства различного типа.

Электрические

провода и кабели.

Установочные

изделия.

Коммутационные

аппараты.

Осветительное

оборудование.

Распределительные

устройства.

Приборы и аппараты дистанционного, автоматического и

телемеханического управления, регулирования и контроля.

Устройства

сигнализации, релейной защиты и автоматики.

Электроизмерительные

приборы.

Источники

оперативного тока.

Электрические

схемы. Учебные стенды:

«Электрооборудование

автоматизированных участков»;

«Электромонтаж

и ремонт электродвигателей»;

«Электромонтаж

электроприводов»;

Стенды

с экспериментальными панелями; «Электромонтаж и наладка системы автоматизации.

Оснащение баз практик:

Реализация образовательной программы

предполагает обязательную учебную и производственную практику.

Учебная практика реализуется в мастерских

профессиональной образовательной организации и требует наличия оборудования,

инструментов, расходных материалов, обеспечивающих выполнение всех видов работ,

определенных содержанием программ профессиональных модулей, в том числе

оборудования и инструментов, используемых при проведении чемпионатов

Ворлдскиллс и указанных в инфраструктурных листах конкурсной документации

Ворлдскиллс по компетенции «Полимеханика»,

«Промышленная

автоматика» (или их аналогов).

Оборудование

предприятий и технологическое оснащение рабочих мест производственной практики

должно соответствовать содержанию профессиональной деятельности и дать

возможность обучающемуся овладеть профессиональными компетенциями по всем видам

деятельности, предусмотренных программой, с использованием современных

технологий, материалов и оборудования.

3.2. Информационное

обеспечение реализации программы

3.2.1. Печатные издания[1]

1.

Андреев С.М. Разработка и компьютерное моделирование элементов систем

автоматизации с учетом специфики технологических процессов: учебник для СПО /

С.М. Андреев, Б.Н. Парсункин.- Москва: Академия, 2020.- 272с. (Основное

печатное издание ОПИ-1)

3.2.2. Электронные

издания (электронные ресурсы)

1.

Шишмарев, В.Ю. Основы автоматизации технологических процессов : учебник для

СПО/ В.Ю. Шишмарев. — Москва : КноРус, 2021. — 406 с. — ISBN 978-5-406-02634-2.

— URL:

https://book.ru/book/936261.- —

Текст : электронный (Основное электронное издание ОЭИ-2) 2. Теоретические основы разработки

и моделирования систем автоматизации : учеб.

пособие

для СПО/ А.М. Афонин, Ю.Н. Царегородцев, А.М. Петрова, Ю.Е. Ефремова. — Москва

:

ФОРУМ

: ИНФРА-М, 2019. — 191 с. — ISBN 978-5-16-107572-2. — URL: https://znanium.com/catalog/document/338851/- текст: электронный (Основное

электронное издание ОЭИ-3)

3.

Фельдштейн, Е.

Э. Автоматизация производственных процессов в машиностроении :

учеб.

пособие для СПО / Е.Э. Фельдштейн, М.А. Корниевич. — Минск : Новое знание ;

Москва :

ИНФРА-М,

2019. — 264 с. — ISBN 978-5-16-102553-6.

— URL:

https://new.znanium.com/catalog/product/937347.- Текст: электронный

4.

Акулович, Л. М.

Основы автоматизированного проектирования технологических процессов в

машиностроении : учебное пособие для вузов/ Л.М. Акулович, В.К. Шелег. — Минск

: Новое знание ; Москва : ИНФРА-М, 2020. — 488 с. : ил. — ISBN

978-5-16-104489-6. — URL: https://znanium.com/catalog/product/1109569.- Текст: электронный

5.

Боев, В. Д.

Компьютерное моделирование систем : учебное пособие для среднего

профессионального образования / В. Д. Боев. — Москва : Издательство Юрайт,

2020. — 253 с. — ISBN 978-5-534-10710-4. — // ЭБС Юрайт [сайт]. — URL: https://urait.ru/bcode/454146.- Текст:

электронный

6.

Советов, Б. Я.

Компьютерное моделирование систем. Практикум : учебное пособие для среднего

профессионального образования / Б. Я. Советов, С. А. Яковлев. — 4-е изд.,

перераб. и доп. — Москва : Издательство Юрайт, 2019. — 295 с. — ISBN

978-5-534-10676-3. — // ЭБС Юрайт [сайт]. — URL: https://urait.ru/bcode/431169.- Текст:

электронный

7.

Акопов, А. С.

Компьютерное моделирование : учебник и практикум для среднего профессионального

образования / А. С. Акопов. — Москва : Издательство Юрайт, 2020. — 389 с. —

ISBN 978-5-534-10712-8. — // ЭБС Юрайт [сайт]. — URL: https://urait.ru/bcode/456787.- Текст:

электронный

8.

Конюх, В. Л.

Проектирование автоматизированных систем производства: Учебное пособие / В.Л.

Конюх. — М.: КУРС: НИЦ ИНФРА-М, 2019. — 312 с.:. — ISBN 978-5-16-100905-5. —

URL: https://znanium.com/catalog/product/1027253.- Текст: электронный

3.2.3. Дополнительные

источники3

1.

Основы

автоматизации технологических процессов и производств: учебное пособие для

вузов: В 2т. / под ред. Г.Б. Евгенева.- Москва: МГТУ им. Баумана, 2015

2.

Шишмарев В.Ю.

Автоматизация технологических процессов: учебник для СПО / В.Ю. Шишмарев.-

Москва: Академия, 2012.- 352с.

3.

Фельдштейн, Е.

Э. Автоматизация производственных процессов в машиностроении :

учеб.

пособие для СПО / Е.Э. Фельдштейн, М.А. Корниевич. — Минск : Новое знание ;

Москва : ИНФРА-М, 2011. — 264 с.

4.

Шишов, О. В.

Программируемые контроллеры в системах промышленной автоматизации : учебник для

СПО / О.В. Шишов. — Москва : ИНФРА-М, 2020. — 365 с. + Доп. материалы

[Электронный ресурс]. — ISBN 978-5-16-108337-6. — URL:

https://new.znanium.com/catalog/product/1025245.- Текст: электронный

5.

Методические

указания по выполнению лабораторных и практических работ по МДК 04.01.

Осуществление текущего мониторинга состояния систем автоматизации по

профессиональному модулю ПМ 04 Осуществление текущего мониторинга состояния

систем автоматизации, сост Соломичева С.В., РКРИПТ, 2020г.

6 Методические

указания по выполнению лабораторных и практических работ по МДК 04.02.

Организация работ по устранению неполадок и отказов автоматизированного

оборудования по профессиональному модулю ПМ 04 Осуществление текущего

мониторинга состояния систем автоматизации, сост Соломичева С.В., РКРИПТ,

2020г.

7. Методические

указания по выполнению самостоятельной работы обучающихся по профессиональному

модулю ПМ 04 Осуществление текущего мониторинга состояния систем автоматизации,

сост Соломичева С.В., РКРИПТ, 2020г.

4.

КОНТРОЛЬ И ОЦЕНКА РЕЗУЛЬТАТОВ ОСВОЕНИЯ ПРОФЕССИОНАЛЬНОГО МОДУЛЯ

|

Код и формируемых в рамках модуля |

Критерии оценки |

Методы оценки |

|

ПК 4.1. Контролировать текущие |

грамотно применяет нормативную документацию и осуществляет организацию работ по |

Экспертное наблюдение выполнения практических работ производственной оценка процесса оценка |

|

ПК 4.2. Осуществлять |

применяет осуществляет |

Экспертное наблюдение выполнения практических работ оценка процесса оценка |

|

техническому выявляет анализирует причины брака и способы его производстве; |

||

|

ПК 4.3. Организовывать работы по устранению |

использует осуществляет проводит организовывает организовывает |

Экспертное наблюдение выполнения практических работ оценка процесса оценка |

|

нарушений, контролирует после |

||

|

ОК |

распознает задачу и/или проблему |

Тестирование, |

|

ОК |

определяет |

Тестирование, |

|

результатов |

портфолио |

|

|

ОК |

определяет актуальность знает |

Тестирование, |

|

ОК 04 |

организовывает |

Тестирование, |

|

ОК |

грамотно |

Тестирование, |

|

ОК патриотическую |

описывает значимость своей знает |

Тестирование, |

|

основе традиционных общечеловеческих ценностей, стандарты |

ценностей; |

оценка |

|

ОК |

соблюдает нормы экологической знает |

Тестирование, |

|

ОК 08 |

использует |

Тестирование, |

|

ОК |

применяет знает |

Тестирование, |

|

портфолио |

||

|

ОК |

понимает (бытовая |

Тестирование, |

|

ОК 11 Использовать знания по финансовой грамотности, деятельность в профессиональной сфере. |

выявляет |

Тестирование, |

|

ЛР 33 |

Содействующий |

Анкетирование мастерства, |

|

(грамоты, Тесты «Самооценка», «Умения управлять Я- |

||

|

ЛР 34 |

Принимающий цели и |

Анкетирование мастерства, (грамоты, Тесты «Самооценка», Анкетирование «Оценка |

|

мотивации», наблюдение ОПОП Характеристики с мест прохождения практик |

||

|

ЛР 36 |

Способный генерировать новые идеи для |

Анкетирование мастерства, (грамоты, Тесты «Самооценка», Участие в конкурсах, |

|

ЛР 39 |

Принимающий экономического, |

Анкетирование мастерства, (грамоты, Тесты «Самооценка», Анкетирование «Оценка прохождения практик |

По области

применения методы технической диагностики

классифицируются как используемые в

периоды наладки, эксплуатации, подготовки

и проведения плановых ремонтов и

технического обслуживания оборудования.

По степени

применения технических средств

(контрольно-измерительных приборов и

инструментов) методы диагностирования

классифицируются как выполняемые без

технических средств или с использованием

простейших средств для усиления сигнала

(субъективные) и с использованием

технических средств (объективные).

Технические средства могут быть

подключаемыми специально для

диагностирования, автоматически

действующими, встроенными в оборудование

или связанными с ним по каналам связи.

По глубине

диагностирования технической системы

(станка, автоматической линии) методы

технической диагностики разделяют на

общие и поэлементные (углубленные).

По объему информации

различают методы технической диагностики,

обеспечивающие получение информации

о моменте, месте и причине отказа при

использовании автоматических технических

средств диагностики и в других случаях

— сведения о месте и причине отказа.

По видам

диагностической информации различают

методы, выявляющие сведения о самом

процессе, нарушения которого необходимо

определить, или о косвенных показателях,

связанных с прохождением процесса.

Для получения

диагностической информации проводят

измерения величин вибраций, акустических

колебаний, постоянных и переменных

деформаций и усилий, параметров процесса

обработки (производительности, режимов

резания, длительности циклов обработки,

температуры нагрева инструмента и т.

д.), состояния соприкасающихся сред,

проводят дефектоскопию и т. д.

По построению

процесса диагностирования металлорежущих

станков и автоматических линий различают

поэлементные, групповые проверки,

логический анализ симптомов отказа.

Средства технической

диагностики делятся на активные и

пассивные.

Активные технические

средства воздействуют на оборудование,

посылая сигнал, стимулирующий реакцию

оборудования, которая затем оценивается.

Например, с помощью специальных сигналов

проверяется работа электрических

магнитов, датчиков положения и т. д.

Пассивные

технические средства служат только

для обработки и оценки показателей,

характеризующих состояние оборудования,

например контактные датчики для контроля

целостности инструментов типа сверл.

По принципу

диагностирования все средства разделяют:

1. Для проверки

функционирования оборудования.

Оценивается выполнение станком цикла

работы, что характерно для автоматического

оборудования.

2. Для оценки

точности параметров обрабатываемых

изделий или норм точности оборудования.

По степени

автоматизации средств технической

диагностики разделяют на ручные,

полуавтоматические и автоматические.

По характеру

решаемых задач средства технической

диагностики оборудования подразделяют:

1. Для проверки

исправности. Проверяется полное

соответствие оборудования техническим

условиям. Эта проверка выполняется,

например, в период приемки нового

оборудования в промышленную эксплуатацию.

2. Для проверки

работоспособности. Проверяется

возможность оборудования выполнять

рабочий алгоритм функционирования.

При этой проверке могут остаться

необнаруженные неисправности, не

препятствующие работе станка в нормальных

условиях. Например, на шлифовальных

станках — это контроль минимально

допустимого значения диаметра

шлифовального круга.

3. Для проверки

правильности функционирования в рабочем

цикле. Например, на станке-автомате

перед началом смены проверяется рабочий

цикл и работоспособность наиболее

часто работающих блокировок.

Таким образом,

если станок исправен, он всегда

работоспособен и функционирует

правильно. Если станок находится в

неисправном состоянии, то произошел

отказ — событие, заключающееся в

нарушении его работоспособности.

Применительно к

задачам технической диагностики отказы

классифицируют:

1. По внешнему

проявлению (скрытые и явные). Скрытым

называется отказ, внешние проявления

которого могут зависеть от нескольких

причин. К явным относятся отказы

элементов, которые можно обнаружить

визуально.

2. По функционированию

и параметру. При нарушениях функционирования

работа станка или автоматической линии

становится невозможной. При отказе по

параметру размеры обрабатываемой

детали выходят за пределы допусков

либо время цикла превышает допустимое,

однако работа оборудования может

продолжаться.

3. По взаимосвязи

(независимые и зависимые). Независимые

отказы происходят по любым причинам

помимо действия другого отказа. Зависимые

(вторичные) отказы вызваны действием

первичного отказа.

Метод термометрии

.В качестве

диагностического метода можно применять

термометрию —

измерение температуры деталей и

сборочных единиц станка. С помощью

термометрии можно определять: деформацию

сборочных единиц станка, вызванную

неравномерностью нагрева отдельных

его частей; состояние подшипниковых

сборочных единиц, смазочных систем,

тормозов и муфт сцепления.

Термометрию

закрытых механизмов оборудования можно

производить с помощью термометров

сопротивления, а температуру сборочных

единиц, имеющих наружные поверхности,

с помощью термоиндикаторных красок

или термоиндикаторов плавления

Термоиндикаторы

представляют собой суспензию

термочувствительных соединений,

пигментов и наполнителей в лаке на

основе синтетических смол, которые

обладают свойством изменять цвет при

достижении определенной температуры,

называемой температурой перехода.

Термоиндикаторы

обладают преимуществами перед

существующими способами определения

температуры с помощью термометров

сопротивления: не требуют применения

специальной измерительной аппаратуры;

имеют широкий интервал измерения

температур; могут быть использованы

для определения температур на движущихся

деталях; не изменяют цвета и не разрушаются

под действием токов различной частоты.

Метод искусственных

баз.

Большинство

деталей металлорежущих станков

(корпусные детали, ходовые винты,

червяки, пиноли, гильзы и др.) теряют

свою работоспособность в процессе

эксплуатации оборудования по причине

износа. Для поддержания работоспособного

состояния оборудования применяют

точные методы и средства для определения

износа деталей в определенных местах.

Методы измерения

местного износа классифицируют на две

подгруппы.

В первой подгруппе

базами служат участки поверхности

детали. Эта подгруппа включает

преимущественно методы, связанные с

микрометрированием. При измерении

износа шеек и отверстий основным

измерительным инструментом являются

скобы и приборы с индикаторными

головками. Износ ходовых винтов также

можно измерить с помощью приборов

индикаторного типа, износ зубьев

шестерен — с помощью эвольвентомеров.

Во второй подгруппе

базами являются углубления, специально

наносимые на изнашиваемую поверхность.

Эта подгруппа методов получила название

метод искусственных баз.

Метод искусственных

баз (метод отпечатков) заключается в

том, что на изнашивающейся поверхности

наносят углубление строго определенной

формы в виде конуса, пирамиды и по

уменьшению размеров углублений

(отпечатка) судят о величине износа.

Метод предназначен для определения

местного линейного износа поверхности

в тех местах, где нанесены базы, поэтому

возможна оценка формы изношенной

поверхности. Применяют различные

варианты этого метода.

При методе

отпечатков (рис.7.1) для образования

углубления применяют алмазную

четырехгранную пирамиду с «квадратным

основанием и углом при вершине между

противолежащими гранями в 136°». Пирамиду

применяют в приборах типа ПМТ-3 для

определения твердости. Пирамида

вдавливается под нагрузкой Р

в испытуемую поверхность и измеряется

диагональ отпечатка d0.

В процессе работы поверхность

изнашивается, размер отпечатка

уменьшается до величины d1

и по разности d0

— d1

определяют величину износа И.

Отпечаток диагонали измеряют с помощью

оптического измерительного устройства

через микроскоп.

Рис. 7.1. Измерение

износа методом отпечатков

Рис. 7.2. Измерение

износа методом лунок:

h0—

глубина лунки до износа, h1

— глубина лунки после износа, l0—

длина лунки до износа, l1

—длина лунки после износа

Такой метод имеет

недостатки: при вдавливании пирамиды

вокруг отпечатка происходит упругое

деформирование (вспучивание) материала,

в результате чего искажается форма

отпечатка; после снятия нагрузки

углубление изменяет начальную форму

(восстановление отпечатка).

Вспучивание можно

удалить полированием, а упругого

восстановления отпечатка избежать

нельзя, что вносит погрешности при

измерении износа.

Более совершенным

является метод вырезанных лунок (ГОСТ

17534—72), заключающийся в том, что на

исследуемой поверхности вращающимся

резцом вырезается лунка (рис. 7.2) и по

уменьшению ее размеров в процессе

работы определяют величину местного

износа.

Точность метода

лунок ±(1—2) мкм, в отдельных случаях

может достигать ±0,5 мкм.

Метод нанесения

искусственных баз путем вытирания

поверхности лунок твердосплавным

роликом в среде 1%-ного водного раствора

КаС2О4 используют для определения износа

направляющих и ходовых винтов. Точность

измерения износа ±0,5 мкм.

При затруднении

измерения износа непосредственно на

детали применяют метод негативных

оттисков (рис. 7.3).

Метод поверхностной

активации.

Применение

методов радиоактивных индикаторов

позволяет в ряде случаев существенно

сократить затраты времени и материальных

средств для получения достоверной

информации об износе и обеспечить

возможность автоматизации контроля

за износом деталей в процессе работы

оборудования.

Основные методы

внесения радиоактивных элементов

(радионуклидов) в исследуемую деталь:

активация деталей в реакторе, добавление

радионуклида в расплав, из которого

отливаются детали, электроосаждение

исследуемого материала на поверхность

износа; установка в деталь вставки с

источником, введение радионуклида в

поверхностный слой путем диффузии,

электроискровая обработка трущейся

поверхности радиоактивным электродом,

поверхностная активация детали

облучением пучком заряженных частиц;

метод марок.

В производственных

условиях наибольшее применение получил

метод поверхностной активации (МПА)

или дифференциальный метод радииоактивных

индикаторов.

Данный метод имеет

преимущества в сравнении с другими

методами радиоактивных индикаторов.

Для регистрации

-излучения

при исследовании износа с помощью

метода поверхностной активации наиболее

целесообразно использовать два вида

детекторов -излучения;

самогасящиеся счетчики Гейгера—Мюллера

и сцинтилляционные детекторы на основе

неорганических кристаллических

сцинтилляторов.

Рассматриваемый

метод по точности и порогу чувствительности

не уступает методу вырезанных лунок.

Относительное отклонение от измеряемой

величины износа методом лунок и методом

поверхностной активации не превышает

±10—15%.

Основными

преимуществами метода поверхностной

активации являются: возможность

непрерывного контроля процесса износа

без прекращения трения; высокая

чувствительность, позволяющая оценивать

износ с точностью порядка долей мкм,

практическое отсутствие влияния

температур, давлений и других физических

параметров на результаты измерений.

Методы определения

содержания продуктов износа в масле.

При работе

механизмов отделяемые от поверхностей

деталей частицы металла смазываются

маслом и перемешиваются с ним. Причем

концентрация в масле продуктов износа

пропорциональна интенсивности

изнашивания деталей. Зная химический

состав трущихся деталей и располагая

статистическими данными о сравнительной

интенсивности изнашивания каждой из

них (о распределении продуктов износа

между деталями в процентном отношении),

можно проследить за динамикой изнашивания

этих деталей. В механизмах силовой

передачи, работающих без фильтрации

масла, эта концентрация зависит как от

интенсивности изнашивания деталей,

так и от срока работы масла до его

замены. Следовательно, по мере наработки

концентрация продуктов износа в масле

возрастает, что и нужно учитывать при

анализе проб масла, отбираемых из

емкостей.

.Существует

несколько методов количественного

определения продуктов износа в

отработавшем масле. Наиболее распространены

колориметрический, полярографический,

магнитно-индуктивный, радиоактивационный

и спектрографический методы.

Колориметрический

метод основан

на определении концентрации в масле

интересующего элемента сравнением

окраски исследуемого раствора с окраской

стандартного, в котором концентрация

данного элемента известна.

Полярографический

метод основан

на измерении зависимости между силой

тока и напряжением посредством капельного

ртутного электрода, погруженного в

испытуемый раствор. Название метода

связано с процессами поляризации,

возникающими при пропускании

электрического тока через растворы

электролитов. Для этого применяют

приборы, называемые по-лярографами.

Полярографический

метод позволяет определять концентрацию

железа до 10-5

г в 1 г масла.

Магнитно-индуктивный

метод учитывает зависимость магнитной

индукции от содержания продуктов износа

в пробе масла, вводимой внутрь катушки

индуктивности и вызывающей изменение

величины протекающего по катушке тока.

Данный метод пригоден для определения

содержания железа в масле. Его применяют

при очень высоких концентрациях железа

в масле. Показания прибора являются

ориентировочными.

Радиоактивационный

метод основан на том, что пробу масла

облучают потоком нейтронов, в результате

чего продукты износа становятся

радиоактивными.

Общий недостаток

перечисленных методов определения

содержания продуктов износа в маслах

— трудность выявления интенсивности

изнашивания отдельных сопряжений, так

как результаты анализа в большинстве

случаев носят интегральный характер.

.Спектрографический

метод основан на определении содержания

продуктов износа в пробе масла разложением

их излучений, происходящих под действием

вольтовой дуги, на отдельные спектры.

Результаты анализа получают при

фотографировании спектров с последующей

расшифровкой спектрограмм или с помощью

счетно-решающих устройств.

Спектрографический

метод лишен недостатков, свойственных

перечисленным выше методам определения

содержания продуктов износа в работавших

маслах. Он позволяет определять в маслах

содержание любых элементов, применяемых

в машиностроении.

Рис.7.3. Схема

действия электродов в спектрографической

установке (при анализе жидкой пробы):

1— верхний электрод,

2 — нижний электрод, 3—жидкая проба

масла

В настоящее время

используют прямые методы спектрального

анализа масел, т. е. без озоления проб.

Данные методы позволяют значительно

упростить и ускорить процесс анализа.

Из них наиболее перспективен метод

дискового электрода (рис. 8). Чувствительность

определения содержания в масле железа,

свинца и кремния равна 0,00001%, что вполне

достаточно для целей диагностики.

Более широкую

сферу применения, чем метод спектрографии,

имеет метод магнитной дефектоскопии.

Магнитограф позволяет производить

визуальный осмотр частиц обнаруженных

продуктов износа. Частицы измеряются,

регистрируются и на основе этих данных

строится диаграмма, по которой можно

судить о приближающихся повреждениях

в подшипниках и системе зубчатых

передач. Применение феррографии в

сочетании с электронной микроскопией

является надежным средством получения

достоверных результатов.

Метод

виброакустической диагностики.

Виброакустическая

диагностика относится к перспективным

методам оценки технического состояния

технологического оборудования.

Вибрационные процессы, возникающие в

работающем оборудовании, высокоинформативны

и достаточно полно отражают его

техническое состояние. Виброакустическая

диагностика использует в качестве

диагностических сигналов различные

характеристики колебательных процессов:

механические колебания, акустические

колебания в упругих средах, динамические

деформации и др.

Вибрационные

сигналы имеют широкий частотный диапазон

и быстро, практически мгновенно,

реагируют на изменение технического

состояния отдельных сборочных единиц

или всего станка в целом. Они относительно

просто преобразуются в электрические

сигналы, что позволяет автоматизировать

процесс диагностики.

При работе станка

каждая кинематическая пара порождает

только ей присущий по силе импульсный

сигнал, который появляется в определенной

последовательности, зависящей от

порядка работы механизма. Сила

возбуждаемых импульсных сигналов

зависит от величины зазоров в соударяющихся

деталях механизма.

Для диагностирования

кинематической пары необходимо выделить

присущий только ей импульсный сигнал

из результирующего, оценить полученный

сигнал в сравнении с эталонным, т. е.

дать его количественную оценку.

Вибрация,

возбуждаемая редукторами и зубчатыми

передачами, связана с кинематическими,

импульсами, параметрическими

возбуждениями, а также неуравновешенностью

вращающихся масс, что обусловлено

погрешностями изготовления. Импульсное

возбуждение наблюдается при взаимодействии

зубьев колес на входе в зацепление.

Параметрическое возбуждение вызывается

переменной жесткостью зацеплений.

Импульсное и кинематическое возбуждение

вызывает вибрацию, которая определяется

частотой зацепления зубьев.

Кроме того, могут

возбуждаться вибрации с частотой

собственных колебаний колес и из-за

неуравновешенности вращающихся частей.

Вибрация,

возбуждаемая подшипниками качения,

является следствием геометрических

погрешностей, зазоров и переменной

податливости элементов.

В реальных условиях

все вибрации реализуются совместно и

образуют совокупный эффект, что является

недостатком этого метода.

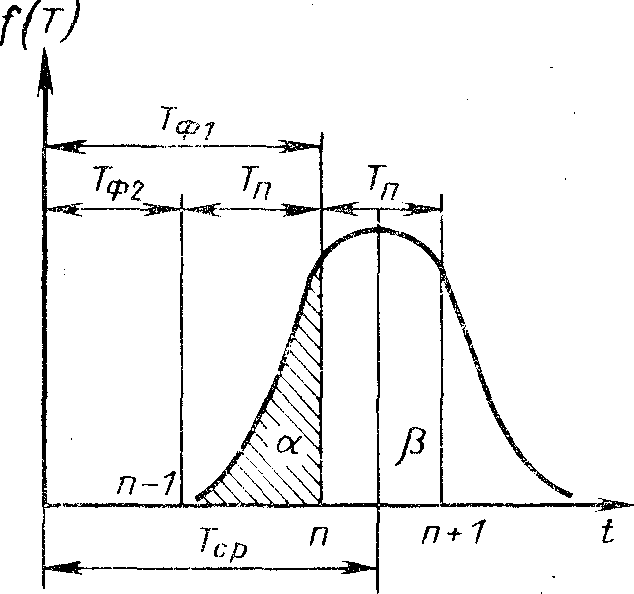

На рис. приведены

фрагменты осциллограммы амплитудно-частотного

спектра вибраций шестеренчатого насоса

с опорными подшипниками.

Из анализа

осциллограммы следует, что основными

составляющими спектра вибраций

исправного насоса являются гармоники

частот пересопряжения зубьев шестерен.

Возникновение дефекта на дорожках

опорного подшипника приводит к появлению

оборотных гармоник и увеличению их

амплитуд.

Для диагностирования

обычно используют пьезоэлектрические

датчики ускорений вибраций. (Акустическая

диагностика основана на том, что каждому

состоянию системы соответствуют вполне

определенные акустические сигналы.

Выбор акустических сигналов в качестве

источника информации о состоянии

оборудования обусловлен рядом причин:

они являются отражением наиболее

существенных физических процессов,

происходящих внутри оборудования; шум

как носитель информации обладает

большой емкостью; регистрация шума

позволяет производить быстрые измерения

в производственных условиях.

Акустическая

диагностика может применяться в

гидроприводах для определения утечек

рабочей жидкости, работоспособности

гидронасосов, гидроусилителей и других

элементов. Так, по уровню шума определяют

расход жидкости через зазоры, т. е.

утечки, связанные с негерметичностью.

Уровень шума измеряется с помощью

ультразвукового течеискателя, состоящего

из ультразвукового щупа и индикатора.

Рис. 7.4 Спектр

вибраций корпуса насоса:

а — исправный

насос, б — насос с дефектами подшипников

Проверка

оборудования на жесткость.

Одним из

методов проверки технического состояния

технологического оборудования без его

разборки является проверка оборудования

на жесткость, которая осуществляется

с помощью нагрузочно-разгрузочных

характеристик упругих отжатий

(Н—Р-кривые).

Нагрузочно-разгрузочная

кривая жесткости — это график зависимости

отжатий от непрерывно изменяющегося

за цикл нагружения — разгружения по

заранее заданному закону изменения

усилия за один оборот шпинделя или

двойной ход стола станка.

Способ измерения

жесткости заключается в нагружении

системы дискретными силами и регистрацией

отжатий в технологической системе

станка.

Сущность излагаемого

метода состоит в том, что механизм для

нагрузки технологической системы

станка приводят в непрерывное движение,

связанное с вращением шпинделя станка

(либо с перемещением другого рабочего

органа), а регистрацию отжатий производят

на работающем станке при движении этого

органа за один оборот (или рабочий ход).

Запись Н—Р-кривых

на работающем станке позволяет

приблизиться к реальным условиям

нагружения технологической системы

станка и выявить большое количество

факторов, влияющих на форму и расположение

Н—Р-кривой.

Основные факторы,

отражаемые Н—Р-кривой

жесткости станка, следующие: деформация

деталей технологической системы станка;

контактные деформации в подвижных и

неподвижных стыках; деформации сдвига

и поворота в подвижных стыках;

кинематические погрешности движений

деталей и сборочных единиц станка,

проявляющиеся при записи; неравномерная

круговая жесткость вращающихся деталей

и сборочных единиц станка; вибрации,

толчки и удары работающего станка.

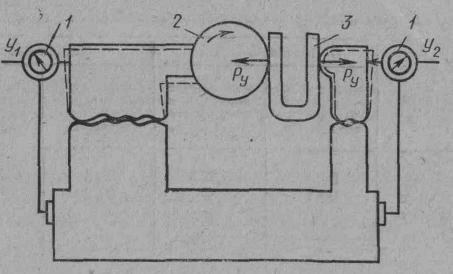

Рис. 7.5. Принципиальная

схема измерения деформаций отдельных

сборочных единиц упругой системы станка

На рис.

11 показана

принципиальная схема измерения

деформаций отдельных сборочных единиц

упругой системы станка при вращающемся

шпинделе. В шпинделе станка (в центрах,

патроне) помещается кулачок 2 с заданным

эксцентриситетом, сжимающий при вращении

упругий, предварительно тарированный

элемент 3, закрепленный в суппорте.

Вследствие этого система нагружается

внутренними силами (нагрузкой Ру

и отжатиями у1

и y2)

и деформируется. Деформации фиксируются

измерительными устройствами 1 визуально

или с помощью записывающих устройств.

При анализе

H—Р-кривых

всегда возможно установить некоторое

значение предельных отжатий, при котором

на заданном оборудовании обеспечивается

необходимое качество выпускаемой

продукции.

Нормирование

предельных отжатий позволяет объективно

устанавливать общий уровень состояния

станков на заводе, участке, в цехе, а

также судить о необходимости ремонта

или замены станка. Нормы предельных

отжатий должны корректироваться в

зависимости от накопления материалов

исследований H—Р-кривых

и быть дифференцированы по моделям

станков и виду выполняемой работы

(чистовой, черновой, получистовой и т.

д.).

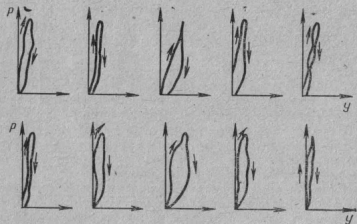

Результаты

наблюдений за токарными станками модели

1К62 с момента введения их в эксплуатацию

в течение длительного времени (рис.

7.6) позволяют установить общую тенденцию

изменения суммарных отжатий. Уменьшение

суммарных отжатий станков за первые

14 мес. работы объясняется приработкой

сопряженных пар трущихся поверхностей.

Увеличение отжатий в дальнейшем

свидетельствует о прогрессировании

износа направляющих клиньев и других

трущихся деталей.

Таким образом,

информация, содержащаяся в

H—Р-характеристиках,

может быть использована для оценки

состояния и технологических возможностей

отдельного станка, а также для

статистической оценки совокупности

станков, позволяющих судить о состоянии

оборудования на предприятии.

Рис. 7.6.

Нагрузочно-разгрузочные характеристики

токарного станка модели 1К62, полученные

в различные моменты времени его

эксплуатации

Метод эталонных

осциллограмм.

При диагностике

технического состояния технологического

оборудования используют как статические,

так и динамические методы. В последнем

случае сигналы несут большую информацию

о состоянии механизмов, что позволяет

сократить число. регистрируемых

параметров.

При анализе

динамических циклограмм применяют

методы:

1. Эталонных

констант (сравнение экспериментальных

или расчетных значений параметров с

их значениями, указанными в технической

документации).

2. Эталонных

зависимостей (сравнение экспериментально

полученных функциональных зависимостей

проверяемой сборочной единицы (стайка)

с эталонными зависимостями, полученными

экспериментальным или расчетным путем;

частным случаем является метод эталонных

осциллограмм).

3. Сопоставления

осциллограмм (анализируются одновременно

записанные осциллограммы различных

параметров).

Рассмотрим метод

эталонных осциллограмм на примере

диагностирования механизма по его

движению, который основан на сопоставлении

распределения эталонной и текущей

скоростей последнего звена механизма

во времени.

Рис. 7.7. Зависимость

изменения скорости перемещения штока

гидроцилиндров во времени:

1 — эталонная

характеристика. 2 — неисправность,

требующая регулировки или ремонта

дросселя, регулирующего ход поршня,

3—неисправность манжеты, 4 — дефекты

на зеркале цилиндров

Эталонная скорость

исследуемого последнего звена системы

в процессе эксплуатации не меняется.

Изменение текущей скорости в процессе

эксплуатации несет информацию о

техническом состоянии оборудования.

Практически этот метод осуществляется

наложением эталонной характеристики

скорости

= f(t)

последнего звена механизма на текущую

(отклонение режима работы механизма

от нормы) и позволяет в ряде случаев

установить неисправность.

Основным признаком

механизмов, для которых применим метод

диагностики по параметру

= f(t),

является определенная траектория

движения. Применим этот метод также и

для механизмов, у которых изменяется

во времени характеристика элементов

кинематической цепи (фрикционные муфты,

пружинные противовесы и др.).

В качестве примера

на рис. 7.7 показаны графики изменения

скорости перемещения штока гидроцилиндров

во времени.

Метод функциональных

циклограмм.

Автоматизация

станочного оборудования ведет, как

правило, к усложнению их электро- и

гидросхем управления.

Процесс обнаружения

неисправностей в таких схемах довольно

трудоемок. Опыт показывает, что на

обнаружение неисправностей в

электрогидросхемах часто затрачивается

больше времени, чем на их устранение.

Неисправности в сложных схемах управления

станками и автоматическими линиями

можно находить двумя способами: с

помощью специальных сигнализирующих

устройств и приборов, обеспечивающих

автоматический поиск места повреждения,

или путем последовательных проверок,

осмотров и анализов схемы и ее отдельных

аппаратов.

Первый метод

нахождения неисправностей в настоящее

время применяется на автоматических

линиях. В основном неисправности в

электро- и гидросхемах металлорежущих

станков находят вторым методом.

При обслуживании

гидро- и электросхем станков и

автоматических линий приходится решать

вопросы, связанные с взаимодействием

аппаратов гидро- и электросхемы

управления (кнопок, реле, путевых

выключателей, электромагнитов,

золотников), устанавливать последовательность

срабатывания этих аппаратов и находить

пути прохождения сигнала по сложным

электрическим и гидравлическим цепям

и т. д.

Описания работы

сложных гидро- и электросхем, прилагаемые

обычно к станкам, по мере их усложнения

увеличиваются. По этим описаниям часто

трудно быстро найти нужные сведения о

работе механизма по схеме. В связи с

этим большое значение приобретают

методы анализа работы схем с помощью

различных условных «языков»: таблиц,

диаграмм, формул. Один из таких «языков»

— метод функциональных циклограмм.

Функциональная

циклограмма представляет собой таблицу

(матрицу), дающую исчерпывающую информацию

о работе схемы и функциях ее аппаратов

и в то же время являющуюся наглядным и

сжатым документом. С помощью функциональной

циклограммы значительно легче разобраться

в работе сложной схемы, проанализировать

причину той или иной неисправности,

найти ложно сработавшие аппараты и

установить место повреждения.

Контроль

длительности цикла.

Одним из

информативных-диагностических параметров

является длительность цикла

технологического оборудования. Причинами

увеличения длительности цикла работы

станка являются: износ механизмов,

разбалтывание соединений, плохая работа

системы управления и т. п., а также

недостаточное качество выполнения

ремонтных работ, например, упоры

управления отрегулированы неправильно.

Сущность данного

диагностического метода заключается

в периодическом контроле фактических

величин длительностей циклов работы

линии в целом и сравнении с начальной

величиной (общее диагностирование). В

случае превышения фактической

длительности цикла работы линии

начальной величины выполняют поэлементное

диагностирование

Лекция 8.

Особенности

эксплуатации и диагностики оборудования

Привод является

составной частью машины или технологического

оборудования, поэтому от его надежности

зависит эффективность работы машин,

своевременное выполнение заданного

объем работы и затраты из-за простоя

и ремонтов.

Обеспечение

надежности является комплексной

проблемой и связано со всеми этапами

проектирования, изготовления и

эксплуатации привода, начиная с момента

формирования и обоснования идеи создания

нового образца и кончая принятием

решения о его списании.

На стадиях

составления задания и проектировании

привода определяют оптимальные основные

эксплуатационные параметры, условия

и режимы работы. Надежность обеспечивается

применением совершенных конструктивных

схем, соответствующих материалов и

прогрессивных методов проектирования.

Для этого необходимо иметь данные об

условиях и режимах работы привода:

место установки, параметры окружающей

среды (температура, влажность,

запыленность, агрессивность среды и

т. д.), значение и характер нагрузок,

продолжительность и частота включения,

организация технического обслуживания

и т. д.

При изготовлении

надежность

обеспечивается

применением передовой технологии,

совершенных методов испытаний и

контроля. Нарушение технологии применение

материалов и металлов, не соответствующих

требованиям проекта, невыполнение

технологических операций, допусков и

посадок приводит к снижению показателей

качества и в том числе надежности.

Реализуется

надежность привода при эксплуатации,

так как отказы и неисправности проявляются

только в процессе использования машины

по назначению, Кроме параметров и

условий, заложенных в процессе

проектирования и производства, на

показатели надежности влияют методы

и условия эксплуатации, принятая система

технического обслуживания и ремонтов,

режимы работы и квалификация обслуживающего

персонала (Рис.8.1).

Все отказы по

характеру проявления делятся на

внезапные и постепенные.

Постепенные отказы

привода являются следствием необратимых

изменений во времени его свойств,

вызванных старением, износом, накоплением

усталостных повреждений, засорением

фильтров и дросселей, облитерацией

золотниковых пар и т. п.

Внезапные отказы

характеризуются резким, скачкообразным

изменением обобщенного параметра

(скорость изменения стремится к

бесконечности) под воздействием одного

или нескольких возмущений, вызванных

ошибками конструирования, производства

и эксплуатации. Основным признаком

внезапных отказов является независимость

момента его возникновения от длительности

предыдущей работы элемента. Примерами

таких отказов могут служить отказы

из-за возникновения трещин, из-за поломок

деталей в результате неправильной

эксплуатации или возникновения

перегрузок, поломок и деформаций

деталей, попавших в условия работы,

когда каждый параметр принимает

экстремальные значения (наибольшая

нагрузка, минимальная прочность

материала, повышенная температура и

т.д.). Часто отказы, возникновение которых

связывают с изменением параметров

привода, называют параметрическими.

По физической

природе все факторы, оказывающие влияние

на надежность привода в процессе

эксплуатации, можно разделить на три

группы: климатические, гидравлические

и механические.

Климатические

факторы. К

климатическим факторам относятся

температура, влажность, солнечная

радиация и запыленность окружающей

среды.

Условия эксплуатации

считаются нормальными, если температура

окружающей среды 293 ± 10 К, относительная

влажность 60 ± 20 %, в воздухе отсутствуют

пыль и вредные примеси. Очевидно, что

такие условия могут быть только в

специально оборудованных помещениях.

Температура

окружающей среды является

одним из наиболее активных факторов.

При повышении температуры механические

свойства большинства материалов

ухудшаются, уменьшается модуль упругости,

снижается предел прочности. Повышение

температуры вызывает ускорение процесса

старения многих пластмасс и резиновых

материалов. Смазочные материалы и

рабочие жидкости теряют вязкость, что

приводит к увеличению утечек через

зазоры и уплотнения.

Низкая температура

снижает механическую прочность

материалов, уменьшает пластичность,

повышает хрупкость (хладноломкость),

увеличивает вязкость жидкости. При

низкой температуре из-за внутренних

структурных изменений появляются

дополнительные местные напряжения в

материалах, приводящие к хрупкому

разрушению.

Увеличение вязкости

жидкости вызывает значительные потери

давления на трение в трубопроводах,

что приводит к снижению мощности и

моментных характеристик.

Влажность воздуха

также существенно влияет на

работоспособность привода. Свойство

материалов поглощать водяные пары из

воздуха называют гигроскопичностью.

На поверхности материала уже при

относительной влажности 60—70 % появляется

молекулярный слой воды, который при

дальнейшем повышении влажности

переходит в полимолекулярный и пленка

воды достигает толщины в несколько

десятков микрометров. Влага, находящаяся

на поверхности, проникает по порам

внутрь материала

в следствии

адсорбции и нарушения герметичности.

При этом она вызывает коррозию и

изменяет свойства материала К

гидравлическим факторам относятся

чистота, температура, газонасыщенность

(содержание воздуха) и старение рабочей

жидкости.

На работоспособность

привода оказывают влияние не столько

масса примесей, сколько размеры твердых

частиц и их твердость. Требования к

чистоте рабочей жидкости установлены

ГОСТ 17216—71.

При загрязнении

рабочей жидкости наблюдается интенсивное

изнашивание распределительных устройств

насосов, в результате чего снижается

объемный КПД.

При

движении

жидкости с большой скоростью загрязнения

в виде твердых частиц действуют на

поверхности деталей подобно абразивной

эмульсии. С течением времени увеличиваются

зазоры, уменьшаются перекрытия,

изменяются коэффициенты расходов

дросселей и сопл. При увеличении утечек

жидкости из-за изнашивания элементов

привода уменьшаются жесткость системы

и скорость движения исполнительных

органов При загрязнениях резко

возрастают усилия, необходимые для

перемещения золотниковых распределителей,

что, в свою очередь, может вызвать

отказ.

Температура

существенно

влияние на все физические параметры

рабочей жидкости, определяющие ее

характеристики.

Она

изменяется в результате выделения

теплоты при перетекании жидкости через

малые зазоры. Приблизительно»

относительное выделение теплоты в

элементах привода распределяется

следующим образом: гидромагистрали и

устройства управления 10 %, гидронасос

и гидродвигатели 10 %, распределительные

устройства и клапаны 80 %.

При изменении

температуры изменяются вязкость и

плотность жидкости и, как следствие,

сопротивление внутренних каналов

привода, усилия и скорости на выходном

звене. При оценке влияния температуры

на характеристики привода следует

учитывать, что при увеличении вязкости

до определенных пределов благодаря

уменьшению утечек возрастает объемный

КПД. Однако при этом увеличивается сила

трения и уменьшается механический КПД.

Следовательно, для обеспечения высокого

КПД температура жидкости должна быть

оптимальной, обеспечивающей минимальные

суммарные потери.

Содержание

воздуха в

рабочей жидкости определяет ее упругость

(сжимаемость) и смазывающие свойства

Воздух может

проникать в гидросистему как

в момент

монтажа и ремонта, так и в период

эксплуатации Наиболее интенсивный

подсос воздуха происходит в зонах

пониженного давления по линиям

всасывания. В период всасывания, когда

в

рабочих

камерах создается разрежение, воздух

может проникать по зазорам плунжерных

пар и через уплотнения торцовых

распределителей. Интенсивное насыщение

жидкости воздухом также имеет место,

когда сливная и дренажные горловины

трубопроводов находятся на поверхности

уровня жидкости

Источником

насыщения жидкости воздуха является

также кавитация, которая возникает

при местном уменьшении давления ниже

критического значения, вследствии

больших местных скоростей движения

жидкости.

Наличие в жидкости

нерастворенного воздуха, кроме изменения

динамических характеристик привода

‘устойчивости

и точности работы), приводит к незаполнению

рабочих объемов насосов и к снижению

их коэффициента подачи и КПД.

Воздух интенсифицирует

кавитацию в дроссельных элементах, что

снижает их расходные характеристики.

При небольших сечениях трубопроводов

газонасыщение может привести к

образованию воздушных пробок и

пульсационным режимам работы.

Наличие воздуха

в жил кости вызывает высокочастотные

колебания давления в каналах привода,

что приводит к повышению уровня вибрации

трубопроводов и дополнительному

повышению уровня шума; влияет на

сжимаемость жидкости, заполняющей

рабочие емкости, вызывая дополнительные

затраты мощности.

Старение рабочей

жидкости — это изменение ее состава и

свойств (вязкости, антикоррозионной и

смазывающей способностей), обусловленное

деструкцией молекул под влиянием

высоких давлений и процессов окисления

и полимеризации. Срок службы масла

зависит от условий эксплуатации привода

и главным образом определяется давлением,

температурой, газонасыщением и

длительностью контакта с катализирующими

материалами (медью, оловом и др ).

Длительное

дросселирование рабочей жидкости при

больших перепадах давления приводит

к снижению ее вязкости. При взаимодействии

жидкости с кислородом растворенного

и нерастворен-ного воздуха на поверхности

раздела происходит окисление. При этом

в жидкости накапливаются кислоты,

смолы, асфальтены

и прочие продукты, которые на поверхности

металла образуют отложения. Последние

увеличивают гидравлические сопротивления

и абразивный износ. Продукты взаимодействия

рабочей жидкости с кислородом обладают

кислотными свойствами,

поэтому снижают ее противокоррозионную

способность. На старение жидкости

влияет

также ее загрязненность.

Процесс старения

рабочей жидкости условно можно разделить

на три периода: сначала происходит

окисление и накапливание механических

примесей, затем наступает второй период

— стабилизация, когда процесс старения

протекает медленно с постоянной

скоростью (этот период определяет срок

службы рабочей жидкости), далее

характеристики жидкости резко ухудшаются,

что приводит к отказам отдельных

элементов привода.

Механические

факторы.

Вследствие

силового взаимодействия привода с

окружающей средой возникают удары,

нагрузки и вибрация.

Удар характеризуется

преобразованием кинетической энергии

внешних сил в потенциальную энергию

деформации элементов конструкции и

обратное преобразование упругой

деформации в кинетическую энергию. Для

неупругих конструкций удар вызывает

затухающие колебания на собственной

частоте. В результате этого в хрупких

материалах появляются трещины и изломы.

Нагрузки,

возникающие

в результате силового взаимодействия

привода с окружающей средой, разделяют

на позиционные и инерционные.

Позиционная

нагрузка влияет в основном на статические

характеристики. Постоянная

противодействующая или сопутствующая

сила на выходном звене привода приводит

соответственно к уменьшению или

увеличению скорости выходного звена,

Позиционная нагрузка на выходном звене

деформирует амплитудно-частотную

характеристику и увеличивает фазовые

сдвиги, что изменяет запасы устойчивости

и быстродействие привода.

Инерционная

нагрузка влияет на динамические свойства

привода. Совместно со сжимаемостью она

обусловливает появление резонансных

режимов и колебательных переходных

процессов в гидроприводе.

Вибрация-это

механические колебания в агрегатах

гидропривода, не являющиеся неотъемлемым

условием выполнения им своих функций,

а возникающие вследствие несовершенства

конструкции, дефектов и особых

условий эксплуатации. Вибрации влияют

на прочность, устойчивость и скоростную

характеристику гидропривода. Основным

источником вибраций всех машин является

ротор. Его статическая и динамическая

неуравновешенность приводит к

возникновению сил и моментов, вызывающих

вибрацию как самого ротора, так и

гидромашины в целом.

Кроме вибрации

ротора в гидроприводе возникают вибрации

и других элементов вследствие

неравномерности подачи насосов и

крутящего момента на входном валу,

циклического изменения реакции на

опорных подшипниках, действия центробежных

сил, увеличения зазоров, перераспределения

энергии при изменении движения или

турбулизации потока рабочей жидкости

и др.

Диагностирование

гидропривода

Конструктивные

особенности гидропривода, оказывающие

значительное влияние на производительность

оборудования, и тенденция к его усложнению

делают актуальным применение диагностики.

Характерные неисправности гидропривода:

нарушение герметичности системы; износ

сопряжений в насосах, гидромоторах,

распределителях и гидроцилиндрах;

засорение фильтров; загрязнение и

обводнение рабочей жидкости.

Все перечисленные

неисправности влияют на продолжительность

выполнения машиной отдельных операций,

а также всего цикла.

Параметрами

контроля гидропривода в целом являются:

продолжительность выполнения отдельных

операций или рабочего цикла; температура

рабочей жидкости и темп ее нарастания;

количественное и качественное изменения

рабочей жидкости; полный КПД системы.

Наиболее широко

для оценки общего состояния гидропривода

применяется метод сравнения

продолжительности выполнения отдельных

операций или цикла с номинальными и

предельными значениями. Здесь необходимо

соблюдать тождественность внешних

условий, особенно при сравнении с

эталонной машиной.

Рациональная

вязкость рабочей жидкости гидропривода

находится в пределах 16…33

мм /с. От

температуры вязкость рабочей жидкости

находится в степенной зависимости с

показателем степени до 2,6. При температуре

45…55 °С стабильность вязкости применяемых

жидкостей должна быть наибольшей.

Изменение температуры жидкости в

функции времени при постоянном

нагрузочном и скоростном режимах работы

позволяет оценивать работоспособность

гидропривода. Полученное значение

интенсивности изменения температуры

сравнивают с эталонным. Более высокая

интенсивность свидетельствует о

переходе большей части механической

энергии в тепловую.

На работоспособность

гидропривода большое влияние оказывают

количество и качество рабочей жидкости.

При эксплуатации необходимо строго

поддерживать рекомендуемый уровень

рабочей жидкости. Внешние утечки ее

возможны при разгерметизации гидросистемы,

которая выявляется визуальным осмотром

шлангов, трубопроводов, присоединительных

устройств и уплотнений гидроцилиндров.

Нарушение герметичности системы

приводит к количественным потерям

жидкости. Происходит интенсивное

загрязнение жидкости, особенно при

замене и доливе ее. По данным Р. А.

Макарова, загрязнение рабочей жидкости

гидропривода при работе составляет 10

%, а при замене и доливе ее — соответственно

37 и 50 %. Только 3 % механических включений

остается в гидросистеме после изготовления

или ремонта машины. Загрязнение рабочей

жидкости механическими примесями

является основной причиной снижения

надежности гидропривода. По зарубежным

данным, 90 % отказов гидропривода

происходит из-за механических примесей

в жидкости, причем на интенсивность

изнашивания элементов гидропривода

влияют размеры частиц. Так, снижение

размеров частиц с 20 до 5 мкм увеличивает

ресурс аксиально-поршневых насосов

более чем на порядок, а других элементов

гидроаппаратуры — в 7 раз.

Учитывая значительное

влияние состава рабочей жидкости на

показатели гидропривода, проводят

физико-химический контроль с помощью

которого определяют плотность жидкости,

кинематическую вязкость, содержание

воды и качественное содержание

механических примесей, а также содержание

кислот, щелочей, температуру застывания

и вспышки.

Пробу рабочей

жидкости для анализа берут из бака

гидропривода машины после работы насоса

не менее 10 мин. Для диагностирования

состояния рабочей жидкости и отдельных

сборочных единиц производится накопление

данных, полученных через определенную

наработку.

Комплексную оценку

состояния гидропривода позволяет

сделать полный КПД, характеризующий

как объемные, так и механические потери.

Его можно определить по формуле

где Nг

— мощность на исполнительном органе;

Nприв—

приводная мощность насоса.

В условиях

эксплуатации измерение мощности связано

с большими трудностями, и диагностирование

гидропривода с учетом ее значений

применяется, как правило, при испытаниях

машин.

К основным сборочным

единицам гидропривода, обеспечивающим

его работоспособность, относятся:

гидронасос, гидромотор, гидрораспределитель,

гидроцилиндр, фильтр рабочей жидкости,

предохранительный и перепускной

клапаны. Параметры диагностирования

выбираются по неисправностям,

характеризующим наработку сборочных

единиц на отказ.

Основные

неисправности аксиально-поршневых

насосов вызываются изнашиванием

поверхностей шатунно-поршневой группы

и сопряжения блока с поршнями и

распределителем. Увеличение зазоров

в шатунной группе вызывает рост пульсации

давления в напорной линии, а в сопряжениях

блока с поршнями и распределителем —

соответственно внутренние перетечки

жидкости и снижение коэффициента

подачи.

В процессе

эксплуатации шестеренных насосов

изнашиваются поверхности сопряжения

опорных втулок с шестернями, зубьев

шестерен, шеек вала и резиновых уплотнений

с потерей эластичности. В результате

изнашивания поверхностей сопряжений

шестеренных насосов снижается коэффициент

подачи.

Основные

неисправности гидрораспределителя

вызываются изнашивание поверхностей

сопряжений золотников и корпуса.

Секционные | клапаны в процессе

эксплуатации теряют герметичность.

Увеличение зазоров в сопряжениях

гидрораспределителя с клапанами

приводит к росту внутренних перетечек.

Причем, согласно исследованиям до 90 %

перетечек рабочей жидкости происходит

через предохранительный и перепускной

клапаны.

Потери

работоспособности гидроцилиндров

связаны, как правило, с изнашиванием

резиновых уплотнений поршней, крышек

цилиндров и грязесъемников. Изнашивание

резиновых уплотнений поршня приводит

к внутренним перетечкам жидкости из