Только оригинальные руководства

Доступно сразу после оплаты

Полное соответствие бумажным изданиям

100% защита ваших оплат

Издательство: © «Техпросвет»

ISBN: 978-003-300-032-1

Количество страниц: 174

Формат: файл PDF

О руководстве

Тип двигателя: дизель

В руководстве вы найдете

- Пошаговое руководство по ремонту различных узлов и агрегатов

- Инструкцию по самостоятельному уходу и обслуживанию

- Сведения о конструкции комбайна и о том как предупредить неисправность

- Информацию для поездки на СТО, если самостоятельный ремонт невозможен

Содержание

Введение

Общее описание и техническая характеристика

- Назначение и область применения

- Паспортные таблички и порядковые номера

- Краткие сведения об устройстве комбайна

- Основные технические данные

Требования безопасности

- Таблички (аппликации) с предупреждающими и запрещающими знаками и надписями

- Правила техники безопасности

- Правила пожарной безопасности

Органы управления и приборы

- Органы управления

- Рулевая колонка

- Управление коробкой диапазонов

- Управление блокировкой коробки диапазонов

- Управление тормозами

- Управление стояночным тормозом

- Управление движением комбайна

- Управление подачей топлива

- Верхняя панель приборов

- Щиток приборов

- Пусковое устройство

- Контрольно измерительные приборы

- Устройства освещения и сигнализации

- Управление механизмами комбайна с помощью электрогидравлики

- Автоматическая система контроля (АСК) технологического процесса и состояния агрегатов комбайна

- Приборы микроклимата

Досборка, наладка и обкатка на месте применения

- Общие положения

- Досборка комбайна

- Обкатка

Правила эксплуатации и регулировки

- Транспортирование комбайна в хозяйство

- Подготовка жатвенной части

- Подготовка измельчителя разбрасывателя

- Общие указания по эксплуатации комбайна

- Порядок работы жатки

- Порядок работы платформы подборщика

- Эксплуатация молотилки

- Эксплуатация рабочего места

- Эксплуатация гидросистемы

- Регулировка органов управления

- Эксплуатация моторной установки

- Эксплуатация ходовой части

- Эксплуатация копнителя

- Порядок работы с системой контроля

- Эксплуатация подшипниковых опор

- Правила транспортирования и буксировки

Техническое обслуживание

- Общие сведения

- Перечень и рекомендуемый порядок выполнения работ по каждому виду технического обслуживания

- Техническое обслуживание при транспортировании своим ходом

- Ежесменное техническое обслуживание (ЕТО)

- Первое техническое обслуживание (ТО 1)

- Второе техническое обслуживание (ТО 2)

- Техническое обслуживание комбайна при хранении

- Технические требования к основным сборочным единицам и системам комбайна

- Моменты затяжки резьбовых соединений

- Смазка комбайна

Правила хранения

- Общие указания

- Подготовка комбайна к хранению

- Хранение комбайна и его составных частей

- Снятие с хранения

Возможные неисправности и методы их устранения

Приложения

- Приложение А Перечень запасных частей, инструмента и принадлежностей

- Приложение Б Схема гидравлическая принципиальная

- Приложение В Схема электрооборудования

- Приложение Г Контрольно-измерительные приборы

- Приложение Д Устройства освещения и сигнализации

- Приложение Е Схема электрогидравлики

- Приложение Ж Ременные и цепные передачи

- Приложение И Рекомендуемые режимы работы молотилки при оптимальных условиях уборки

- Приложение К Эксплуатация подшипниковых опор

- Приложение Л Объемы заправочных емкостей и рекомендуемые марки ГСМ

Написать отзыв

Ваше Имя:

Ваш отзыв:

Оценка:

Отзывы покупателей

Купил две книги — каталог деталей и эксплуатацию. Обе книги хорошего качества с полной информацией. Хотелось бы еще книгу про ремонт комбайна ДОН 1500

Инструкции по эксплуатации техники

Калибровка системы высева. ПРОДОЛЖЕНИЕ

Пневматические бункеры AC215/AC315

Комбайн зерноуборочные самоходные «Дон-1500Б» и «Дон-1200Б»

Балластировка

ГУСП «Башсельхозтехника» является официальным сертифицированным Сервисным центром предприятий и объединений сельскохозяйственного машиностроения России, а также ближнего и дальнего зарубежья. Имеет договорные отношения на сервисное обслуживание таких предприятий как: ООО «Комбайновый Завод «Ростсельмаш», ОАО «Агромашхолдинг», АО «Петербургский тракторный завод», ПО Гомсельмаш, ЗАО СП «Брянсксельмаш», ООО ТД «ХТЗ-Белгород», ОАО «Минский Моторный Завод», ООО «Навигатор — Новое Машиностроение», Ярославский моторный завод, ООО ТД «МТЗ-ЕлАз», ООО «Запагромаш», ООО «Мордовагромаш», , ООО «Казаньсельмаш, «Грязинский Культиваторный завод», ОАО «Кузембетьевский РМЗ», НПП «Рубин», ООО «Клевер», ОАО «Бобруйскагромаш», ООО «Большая Земля», РУП «ГЗЛиН» и другие.

Перечень оказываемых услуг Сервисным центром

- Досборка машин и их предпродажная подготовка;

- Сервисное обслуживание в гарантийный и послегарантийный период эксплуатации;

- Проведение регламентного техобслуживания машин;

- Обучение и инструктаж механизаторов;

- Ремонт и испытание гидростатических трансмиссий ГСТ-90,ГСТ-112, шестеренных гидронасосов, гидрораспределителей, гидроцилиндров;

- Ремонт и заправка кондиционеров;

- Ремонт сцеплений, КПП тракторов и комбайнов, водяных насосов, водяных и масляных радиаторов, всех видов редукторов, мультипликаторов и других узлов и агрегатов;

- Токарные работы;

- Ремонт двигателей внутреннего сгорания;

- Ремонт коробок передач тракторов Т-150, «Кировец»,МТЗ

- Ремонт, регулировка и испытание форсунок;

- Ремонт и испытание всех марок топливных насосов высокого давления (ТНВД) с механическим регулятором;

- Ремонт и испытание ТНВД с пневмокорректором, экологического стандарта Евро 1 и Евро 2;

Отзывы клиентов

30 мая 2020

Капище А.В.

Я приобретал автозапчасти в магазине в пос. Горшечное, Курской области 30.05.20г. Обслуживающим персоналом очень очень доволен. И ассортиментом вполне доволен.

18 мая 2020

Андрей

Хороший магазин, грамотный и отзывчивый персонал, оперативность, большой выбор запчастей.

18 мая 2020

Иван

Быстро, очень большой выбор, все супер!!!

20 февраля 2020

Группа компаний «Спектр» механик Янов Д.Л.

Работаю с Автобатом более 5 лет, как с поставщиком запчастей на Камаз. Квалифицированный персонал, большой склад запчастей в наличии, быстрые сроки поставки, возможность заказать редкие детали.

16 января 2020

Валентин

Огромный ассортимент, грамотные специалисты, сервис доставки, приятно работать с организацией.

Посмотреть отзывы

Написать отзыв

Руководство по эксплуатации Дон-1500Б

Уточните наличие и цену

Технические характеристики:

- Артикул:

- Руков-во по Дон-1500Б

Текущая страница: 3 (всего у книги 18 страниц) [доступный отрывок для чтения: 4 страниц]

2 ЗЕРНОУБОРОЧНЫЙ КОМБАЙН «Дон-1500Б»

Комбайны «Дон» предназначены для уборки колосовых культур во всех зерносеющих зонах страны, как прямым комбайнированием, так и раздельным способом. Использование дополнительных приспособлений позволяет эффективно применять эти комбайны на уборке зерновых, крупяных и мелкосеменных культур, подсолнечника, семенников трав, сои, риса, а также кукурузы на зерно. В зависимости от зоны применения, условий уборки и потребности хозяйства они могут оснащаться копнителем для сбора не зерновой части урожая, капотом для укладки соломы и половы в валок либо измельчителем, работающим по различным технологическим схемам (сбор соломы и половы в прицепные тележки, разбрасывание измельченной соломы по полю и т. д.).

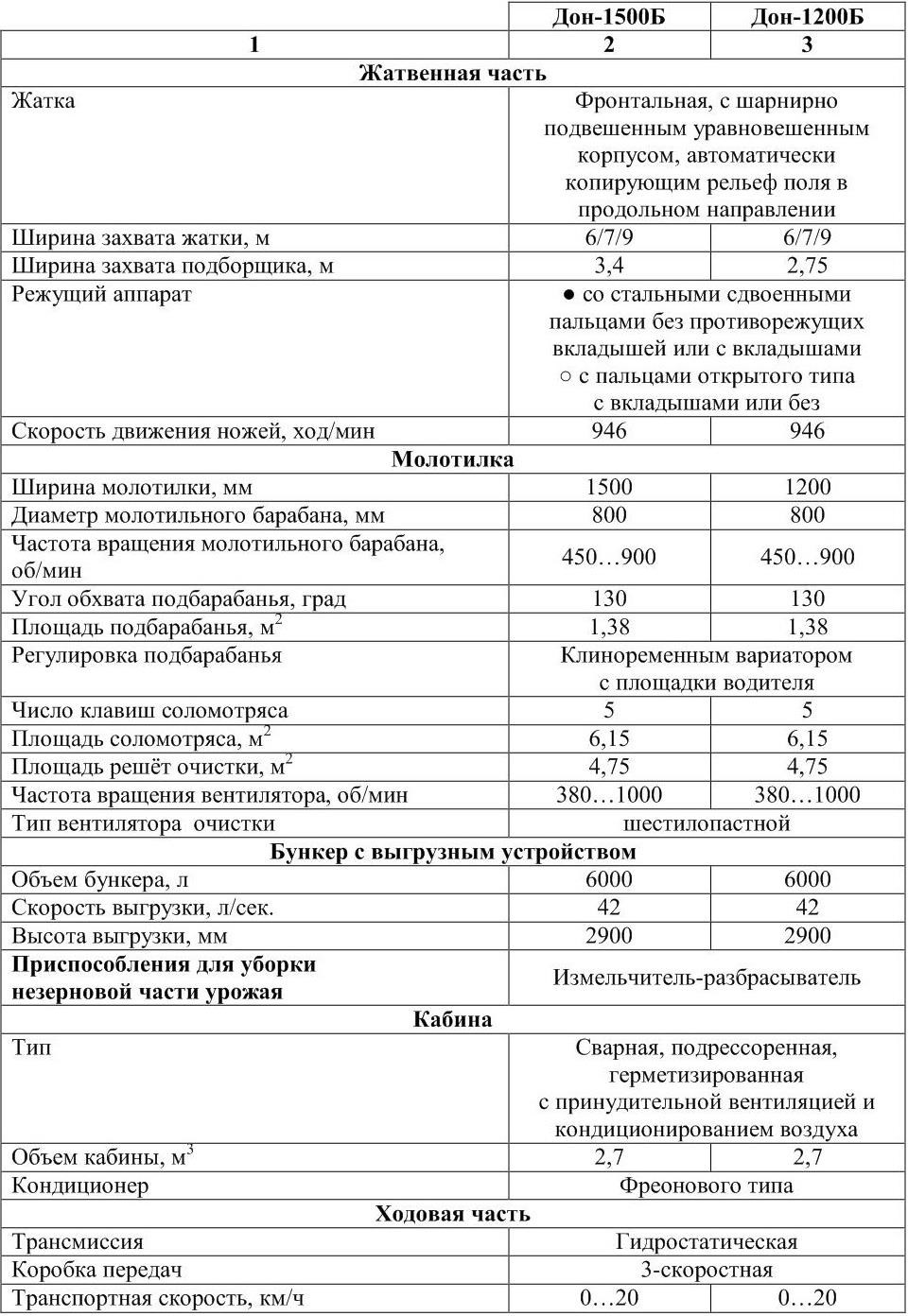

2.1 Технические характеристики комбайнов «Дон»

Таблица 2.1–Общие технические данные комбайнов «Дон-1500Б», «Дон-1200Б»

● серийно; ○ опция

2.2 Общее устройство и работа комбайна «Дон»

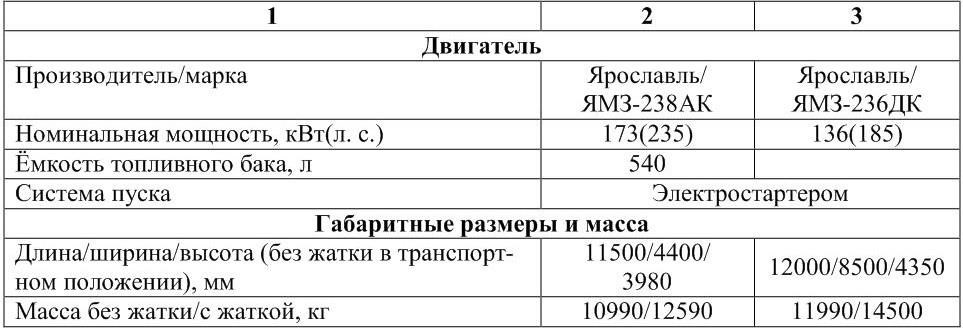

Зерноуборочный самоходный комбайн «Дон-1500Б» (рисунок 2.1) состоит из жатвенной части, платформы–подборщика, молотилки, бункера с выгрузным устройством, приспособлений для уборки не зерновой части урожая (копнитель, измельчитель, капот), моторной установки, силовой передачи, ходовой системы, органов управления, кабины с площадкой управления, гидравлической системы, электрооборудования и электронной системы контроля.

Рисунок 2.1 – Зерноуборочный комбайн «Дон» (разрез):

1 – делители; 2 – мотовило; 3 – корпус жатки; 4 – наклонная камера; 5 –барабан; 6 – кабина; 7 – двигатель; 8 – бункер; 9 – соломотряс; 10–соломонабиватель; 11 – копнитель; 12 – половонабиватель; 13 – мост управляемых колес; 14 – шнек колосовой; 15 – решето верхнее; 16 – зерновой шнек; 17 – решето нижнее; 18 – вентилятор; 19 – битер отбойный; 20 – подбарабанье; 21 – коробка диапазонов скоростей; 22 – доска стрясная; 23 – гидроцилиндр подъема жатки: 24 – транспортер наклонной камеры; 25 – битер проставки; 26 – шнек жатки; 27 – копирующие башмаки; 28 – режущий аппарат; 29 – носок

Технологический процесс прямого комбайнирования протекает следующим ниже образом. Мотовило 2 (рисунок 2.1) подводит порцию стеблей к режущему аппарату 28. Срезанные стебли транспортируются шнеком 26 к центру жатки, где выдвигающимися из шнека пальцами захватываются и перемещаются к промежуточному битеру проставки 25 и наклонному транспортеру 24, который подает хлебную массу в молотильный аппарат к барабану 5. При обмолоте основная часть зерна, выделенная из колосьев, вместе со значительной частью половы и сбоины сепарируется через решетку подбарабанья 20 на стрясную доску 22. Остальной ворох отбрасывается отбойным битером 19 на соломотряс, на клавишах которого происходит дальнейшее выделение зерна из соломистого вороха.

Солома транспортируется клавишами соломотряса к выходу молотилки и граблинами соломонабивателя 10 перемещается в камеру копнителя 11. Полова и легкие примеси воздушным потоком вентилятора 18 выдуваются из очистки, а крупный ворох по верхнему решету 15 транспортируется на лоток половонабивателя и граблинами половонабивателя 12 сбрасывается в копнитель.

Зерновая смесь, попавшая на стрясную доску, транспортируется к верхнему решету. При движении зерновой смеси по стрясной доске происходит ее предварительное разделение на фракции. Зерно перемещается вниз, а сбоина – вверх. Ворох, перемещенный к перепаду между стрясной доской и верхним решетом, сбрасывается вниз. Недомолоченные колоски с верхнего решета попадают на удлинитель верхнего решета и транспортируются к колосовому шнеку 14, который подает их в элеватор домолачивающего устройства для повторного обмолота.Очищенное зерно подается в зерновой шнек 16 и затем элеватором в загрузочный шнек и далее в бункер 8. Технологический процесс подбора валков платформой–подборщиком представлен в разделе 4. Перед выездом в поле необходимо настроить комбайн в зависимости от состояния убираемой культуры и условий уборки (влажность, полёглость, засорённость, высота хлебостоя и т.д.).

2.3 Регулировка жатки

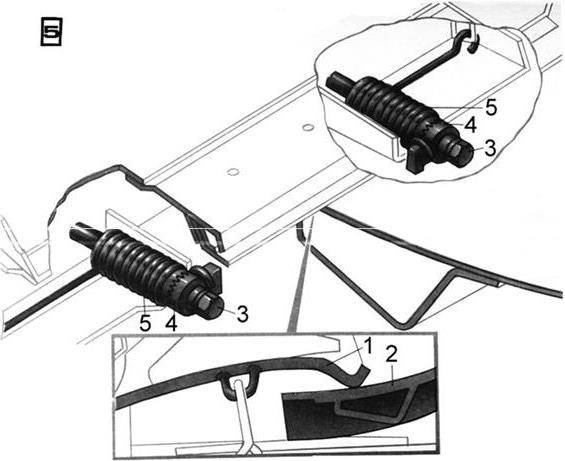

2.3.1 Подготовка уравновешивающего механизма и уплотнительных щитков

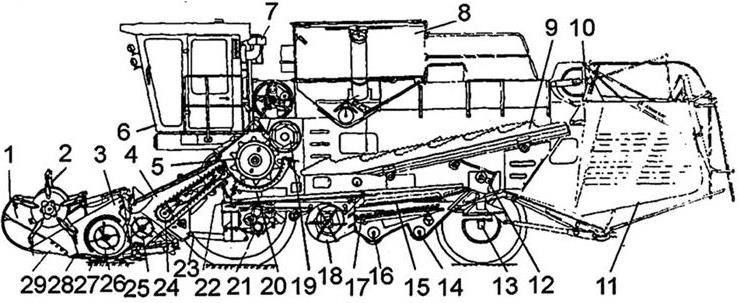

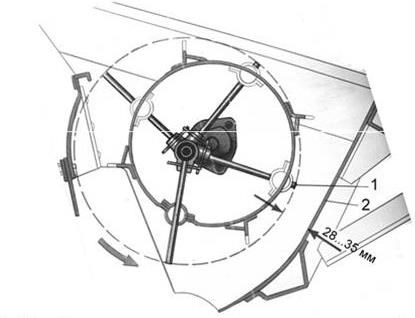

Уравновешивающий механизм жатки снижает давление ее на почву и смягчает инерционные колебания, что обеспечивает качественную и надежную работу всех узлов и агрегатов жатки. Уравновешивающий механизм жатки состоит из рычажно– подпружиненных систем 1, 2 и 3 (рисунок 2.2), расположенных на задней стенке корпуса. Подвеска правой пружинной системы регулируемая.

Рисунок 2.2 – Схема вида жатки сзади (вид сзади):

1 – растяжки; 2 – блоки пружин; 3 – механизм подвески левый; 4 – боковые щитки; 5 – переходной щиток

В сочетании с шарнирным соединением корпуса жатки с проставкой механизм обеспечивает возможность перемещения корпуса в продольном и поперечном направлениях. При этом перемещение в продольном направлении ограничивается упорами, а в поперечном – роликами, взаимодействующими с упорами. Уплотнительные щитки 4 и 5 (рисунок 2.2) установлены между боковинами и днищем жатки и проставки и предотвращают потери зерна между жаткой и проставкой.

2.3.2 Регулировка растяжек

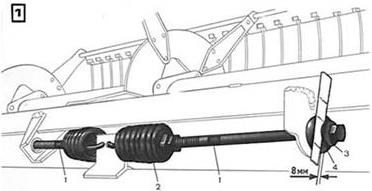

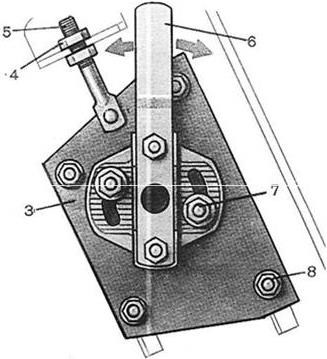

Рисунок 2.3 – Схема растяжек:

1 – натяжные винты растяжек; 2 – пружины растяжек; 3 – головка винта; 4 – сферический подпятник

Примечание. Цифра 1 на поле рисунка (рисунок 2.3) означает номер рассматриваемого узла, представленного на рисунке 2.2. Аналогично расшифровываются представленные цифры на поле рисунков в последующих разделах справочника.

Для регулировки растяжек необходимо приподнять жатку до полного отрыва опорных башмаков жатки от почвы; вращая натяжные винты 1 (рисунок 2.3) в пружинах 2 растяжек, установить зазор между головками 3 и опорными поверхностями сферических подпятников 4 примерно 8 мм.

2.3.3 Регулировка пружинных блоков

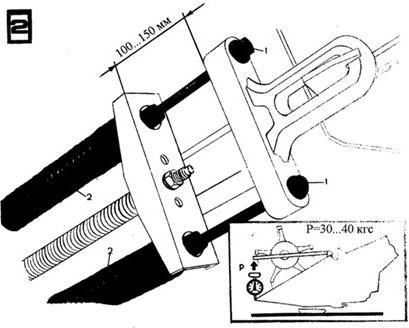

Рисунок 2.4 – Схема пружинных блоков:

1 – болты регулировочные; 2 – пружинные блоки

Для регулировки пружинных блоков переместить мотовило к корпусу жатки и максимально опустить его, вращая болты 1 (рисунок 2.4) пружинных блоков 2, добиться такого положения, когда сила Р давления жатки на почву не превышает 300…400 Н (30…40 кгс). Замер производить динамометром на носках делителей.

2.3.4 Перевод механизма уравновешивания в положение копирования

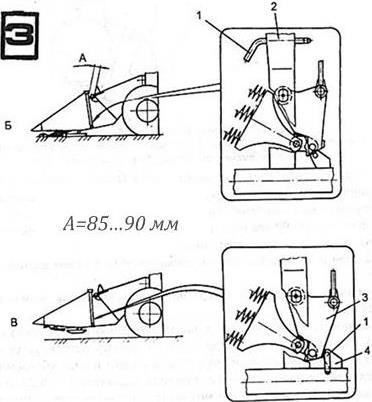

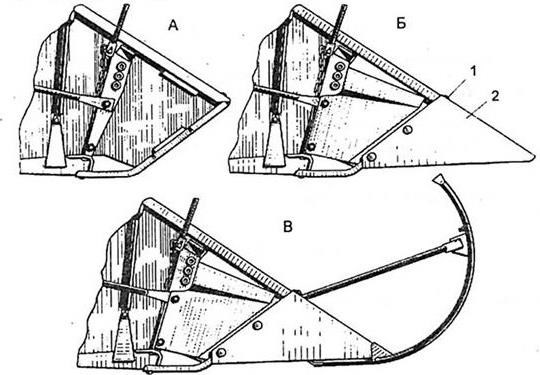

Рисунок 2.5 – Положение механизма уравновешивания при работе жатки:

Б – при работе с копированием рельефа поля: жатка опирается на башмаки, штыри 1 установлены в стойках 2 корпуса, зазор А равен 85…90 мм; В – при работе без копирования рельефа поля или при транспортировании на небольшие расстояния с поднятой жаткой: штыри 1 установлены в отверстиях кронштейнов 4, рычаги 3 опираются на штыри

2.3.5 Регулировка боковых щитков

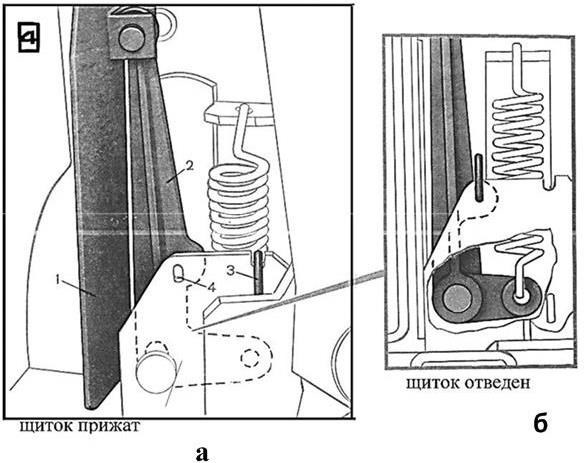

Для предотвращения просыпания зерна сквозь щели между жаткой и проставкой установлены боковые щитки 1 (слева и справа проставки) (рисунок 2.6) и нижний переходной щиток (рисунок 2.7).

Рисунок 2.6 – Схема боковых щитков:

а – щиток прижат; б – щиток отведён; 1 – щиток; 2 – рычаг; 3 – шплинт; 4 – отверстие

2.3.6 Регулировка переходного щитка

Переходной уплотнительный щиток 1 (рисунок 2.7) закреплён шарнирно на жатке и уплотнительными ремнями опирается на днище проставки 2. Для регулировки переходного щитка отпустить болт 3 и повернуть рифленый зацеп 4 по часовой стрелке до необходимого усилия в пружине 5; затянуть болт. Переходной уплотнительный щиток 1 должен прилегать к днищу 2 проставки без зазора.

Рисунок 2.7 – Схема переходного щитка:

1 – переходной уплотнительный щиток; 2 – днище проставки; 3 – болт; 4 – рифленый зацеп; 5 – пружина

2.4 Регулировка мотовила и режущего аппарата

При скашивании хлебов жатками наблюдаются потери срезанным и не срезанным колосом и свободным зерном. Во избежание этого нужно правильно настроить мотовило и режущий аппарат жатки, выбрав оптимальные значения регулировочных параметров (особенно при установке положения мотовила и высоты среза).

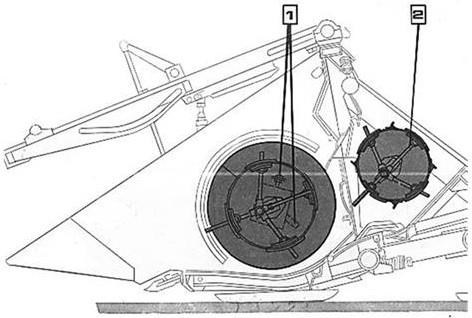

При выполнении регулировочных работ необходимо контролировать параллельность мотовила относительно режущего аппарата, как в вертикальной – гидроцилиндром 1 (рисунок 2.8), так и в горизонтальной плоскостях гидроцилиндром 2, а также частоту вращения мотовила с помощью вариатора.

Режущий аппарат 4 устанавливают на высоту среза механизмом 3. Привод 5 режущего аппарата осуществляется механизмом качающейся шайбы (МКШ).

Рисунок 2.8 – Схема жатки (вид сбоку):

1 – гидроцилиндр; 2 – мотовило; 3 – механизм установки башмака; 4 – режущий аппарат; 5 – привод режущего аппарата

2.4.1 Регулировка положения мотовила по высоте

Рисунок 2.9 – Схема установки мотовила по высоте:

1 – контргайка; 2 – шток; 3 – гидроцилиндр

Для регулировки положения мотовила по высоте необходимо установить мотовило в самое нижнее положение таким образом, чтобы его ось находилась в одной вертикальной плоскости с режущим аппаратом; отпустить контргайки 1 (рисунок 2.9) на штоках 2 обоих гидроцилиндров 3 и вращать шток в нужном направлении; между пальцами граблин и режущим аппаратом установить зазор 25…50 мм (изменение зазора по длине мотовила не допускается); затянуть контргайки на штоках гидроцилиндров.

2.4.2 Регулировка положения мотовила по горизонтали

Рисунок 2.10 – Схема регулировки положения мотовила по горизонтали:

1 – шток; 2 – контргайка

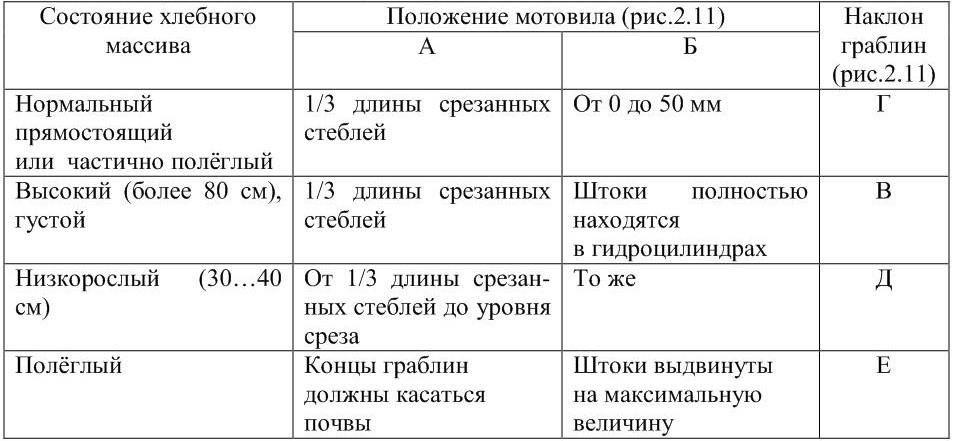

Таблица 2.2 – Рекомендации по установке мотовила

Для регулировки положения мотовила по горизонтали необходимо отпустить контргайки 2 (рисунок 2.10) и вращать штоки 1 с обеих сторон таким образом, чтобы обеспечить одинаковое расстояние между пальцами граблин и шнеком жатки; затянуть контргайки.

Положение мотовила по высоте и горизонтали в процессе уборки регулируется из кабины с помощью гидроцилиндров и зависит от условий уборки и вида культуры (таблица 2.2).

Рисунок 2.11 – Схема установки мотовила:

А – по высоте; Б – по горизонтали; Н – высота среза стеблей; Б, Г, Д, Е – наклон граблин

2.4.3 Регулировка вариатора мотовила

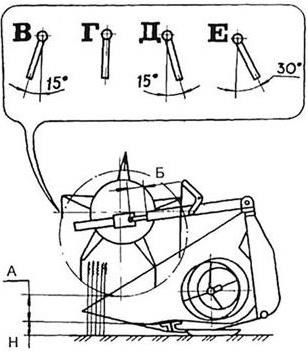

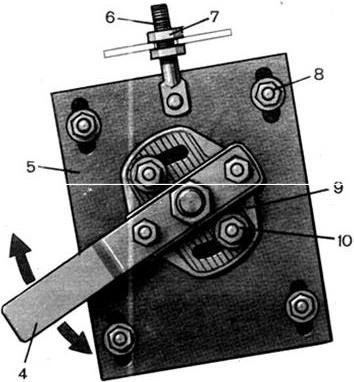

Частота вращения мотовила регулируется с помощью вариатора в зависимости от скорости движения комбайна и должна быть выбрана с таким расчётом, чтобы граблины активно захватывали (поднимали) стебли, подводили их к режущему аппарату и шнеку. Как правило, регулируют параллельность торцов ведущего и ведомого шкивов, а также натяжение ремня. Для этого необходимо снять защитные кожуха; для исключения перекоса ведущего шкива 1 относительно ведомого 2 (рисунок 2.12) отпустить три болта 6 крепления опорной плиты 5, а затем отпустить и вращать гайки 8 регулировочного винта 7 в нужную сторону. Контроль вести визуально или с помощью ровной рейки и линейки.

Рисунок 2.12 – Вариатор жатки:

1 – шкив ведущий; 2 – шкив ведомый; 3,8 – гайки; 4,7 – винты; 5 – плита; 6 – болт; 9 – звёздочка

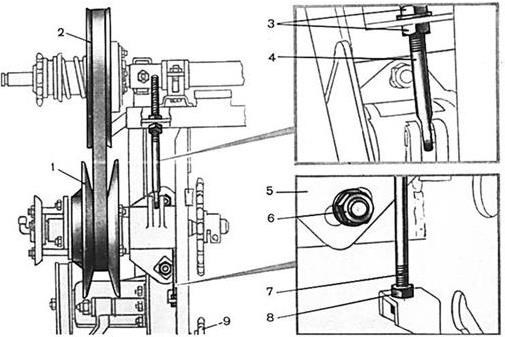

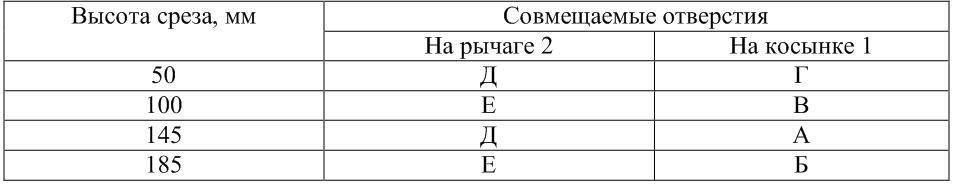

2.4.4 Регулировка высоты среза

Высоту среза при работе с копированием рельефа поле устанавливают перестановкой башмаков с помощью отверстий на рычагах 2 и косынках 1 (рисунок 2.13).

При работе без копирования рельефа поля высота среза регулируется из кабины с помощью гидроцилиндров подъема и опускания жатки.

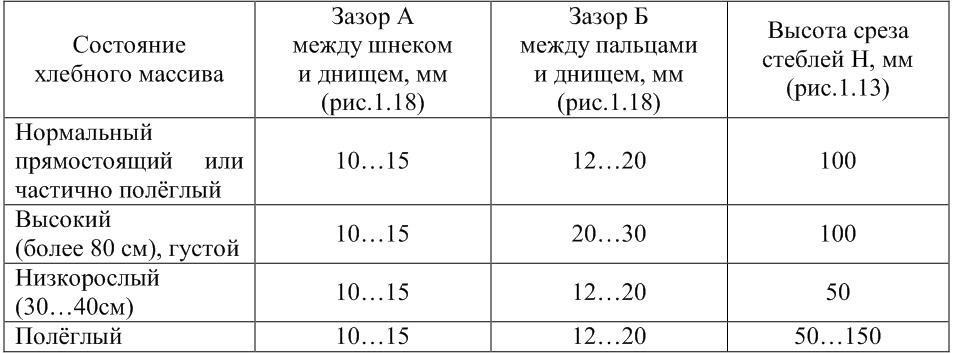

Данные по установке высоты среза представлены в таблицах 2.3 и 2.4.

Рисунок 2.13 – Схема регулировки высоты среза:

1 – косынка; 2 – рычаг; А, Б, В, Г, Д, Е – отверстия на рычаге и косынке

Таблица 2.3 – Установка высоты среза

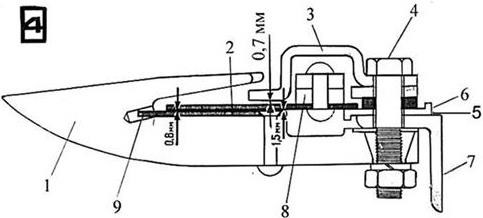

2.4.5 Регулировка режущего аппарата

С помощью регулировочных прокладок 5, между пластиной трения 6 и уголком 7 (рисунок 2.14), установить зазор между сегментом 2 и вкладышем 9 в передней части не более 0,8 мм, в задней – не более 1,5, между прижимом 3 и сегментом 2 – 0,7 мм, устанавливается подгибанием прижима лёгкими ударами молотка.

Рисунок 2.14 – Схема режущего аппарата:

А – среднее положение рычага; б – крайнее положение рычага; 1 – палец; 2 – сегмент; 3 – прижим; 4 – болт; 5 – регулировочная прокладка; 6 – пластина трения; 7 – уголок; 8 – спинка ножа; 9 – вкладыш

Двухсторонний зазор между спинкой ножа 8 и прижимом 3 регулируется перемещением пластин трения 6 по своим овальным отверстиям.

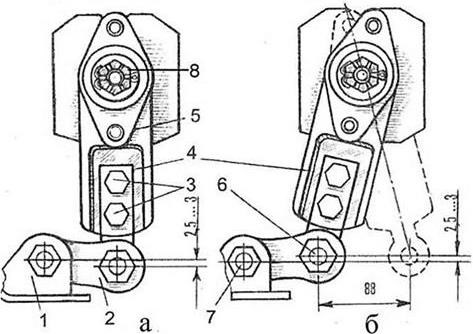

2.4.6 Регулировка привода режущего аппарата

В связи с тем, что ход подвижного ножа равен 88 мм (рисунок 2.15), а шаг пальцев равен 76,2 мм, нож работает с перебегом (6±2) мм (ось сегментов ножа переходит за ось пальца в обоих крайних положениях ножа). Указанную величину «перебега» ножа регулируют путем перемещения в горизонтальном направлении головки 4 рычага 5 за счет рифлений и овальных отверстий. В среднем положении рычага центр его головки должен располагаться ниже центра головки ножа на 2,5… 3,0 мм (рисунок 2.15, а), а в крайних положениях – на 2,5… 3,0 мм выше центра головки ножа (рисунок 2.15, б). Величину смещения (2,5…3,0 мм) осей регулируют путем перемещения головки 4 рычага 5 в вертикальном направлении.

Рисунок 2.15 – Схема регулировки привода ножа:

1 – головка ножа; 2 – щечка; 3 – болты; 4 – головка рычага; 5 – рычаг; 6 – ось шарнира головки рычага; 7 – ось шарнира головки ножа; 8–гайка

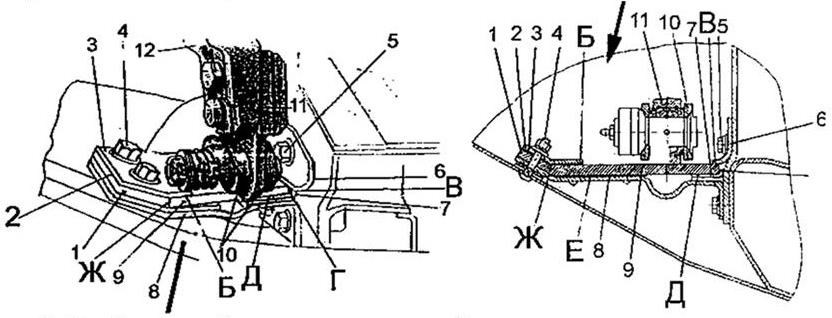

2.4.7 Регулировка зазоров между головкой ножа и направляющей

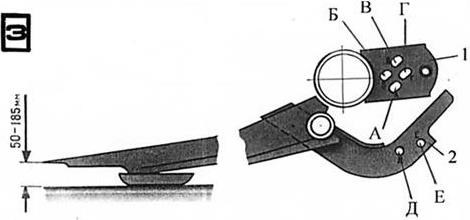

Режущий аппарат требует периодической проверки и регулировки зазоров между головкой ножа 9 (рисунок 2.16) и направляющей.

Нож в направляющей должен перемещаться свободно, однако суммарный зазор в местах Б и Е, В и Д, а также Г и Ж не должен превышать 1,5 мм. Зазоры регулируют путем установки прокладок 2, перемещением пластины 1 и прижима 6. В первые 30 моточасов работы комбайна эти операции необходимо производить ежесменно, одновременно контролируя надежность крепления рычага и шкива–маховика (МКШ), а также крепление корпуса МКШ к жатке. Эти операции рекомендуется производить через каждые 60 моточасов работы комбайна.

Рисунок 2.16 – Схема соединения ножа с приводом:

1,7 – пластины трения; 2 – регулировочная прокладка; 3,6 – прижимы; 4,5 – болты; 8 – пластина; 9 – головка ножа; 10 – щёчка; 11 – головка рычага; 12 – рычаг; Б, В, Г, Д, Е и Ж – места контроля зазоров

2.5 Регулировка шнека жатки и механизма проставки

Шнек жатки 1 (рисунок 2.17) предназначен для транспортирования срезанных стеблей к центру жатки и подачи её к проставке 2, которая служит промежуточным звеном между жаткой и наклонной камерой. При отсоединении жатки от комбайна проставка всегда остаётся с жаткой.

Рисунок 2.17 – Схема регулировки шнека жатки и механизма проставки:

1 – пальчиковый механизм шнека жатки; 2 – пальчиковый механизм проаставки

2.5.1 Регулировка шнека

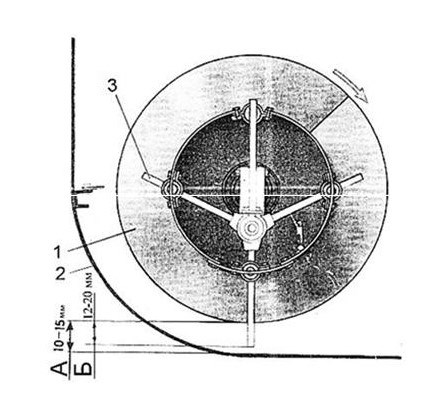

Чтобы исключить заклинивание хлебной массы, между спиралями 1 (рисунок 2.18) шнека 3 и днищем 2 корпуса, необходимо установить зазор А=10…15 мм.

Расфиксировать опорную плиту 5 (рисунок 2.19) вала шнека и вращением гаек 7 регулировочного винта 6 поднять или опустить опору, а вместе с ней и шнек относительно днища жатки.

Рисунок 2.18 – Схема шнека:

1–спираль шнека; 2–днище; 3–палец шнека

Рисунок 2.19 – Схема механизма регулирования шнека:

4–рычаг; 5–плита; 6–винт; 7,8,10–гайки; 9–обойма

Рекомендации по настройке шнека жатки и высоты среза стеблей представлены в таблице 2.4.

Таблица 2.4 – Рекомендации по настройке шнека жатки и высоты среза стеблей

2.5.2 Регулировка механизма проставки

Рисунок 2.20 – Схема пальчикового механизма:

1–палец; 2–днище

Рисунок 2.21 – Схема механизма регулировки:

3–плита; 4, 8– гайки; 5–винт; 6–рукоятка; 7–болт

В зависимости от массы хлебного валка зазор между концами пальцев 1 битера и днищем 2 (рисунок 2.20) проставки должен составлять 10…35 мм. Для установления зазора нужно отпустить болты 7 (рисунок 2.21), фиксирующие обойму оси пальчикового механизма, и повернуть рукоятку 6 в нужную сторону (по часовой стрелке зазор увеличивается, против – уменьшается). Дополнительно зазор можно регулировать поднятием опорных плит 3 крепления битера на боковинах проставки.

2.5.3 Установка делителей

В зависимости от условий уборки жатка может быть оснащена различными делителями. При уборке прямым способом прямостоящих культур, особенно на участках поля со сложной конфигурацией, когда комбайн должен выполнять крутые повороты, рекомендуется работать без делителей. В этом случае роль делителей выполняют боковины жатки (вид А, рисунок 2.22).

Рисунок 2.22 – Делители:

А – боковина жатки, выполняющая роль делителя; Б – боковина жатки с носком; В – прутковый делитель; 1 – болт крепления носка; 2 – носок

В нормальных условиях уборки на боковины жатки закрепляют носки 2 (вид Б). В более сложных условиях (высокие густые хлеба) используют съемные прутковые делители (вид В), закрепляемые на боковинах жатки. При уборке полеглых или путаных хлебов на боковины жатки устанавливают делители с регулируемыми стеблеотводами.

При уборке полеглых и путаных хлебов рекомендуется использовать стандартные стеблеподъемники, которые могут быть установлены только на пальцевый режущий аппарат.

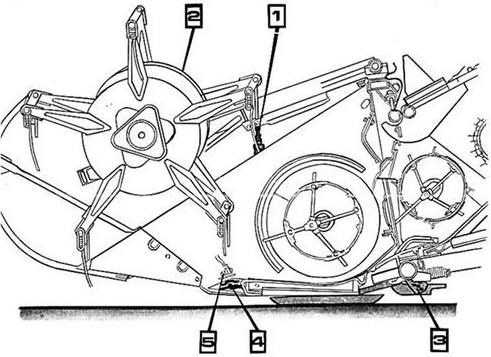

2.6 Регулировка наклонной камеры

Равномерная подача хлебной массы в молотильное устройство комбайна обеспечивается механизмами наклонной камеры. Безотказная работа наклонной камеры достигается правильной и своевременной регулировкой ее основных узлов: привода 1 (рисунок 2.23); механизма включения 2; регулятора полозьев 3; регулятора транспортёра 4 и механизма реверса 5.

В конструкцию наклонной камеры комбайнов «Дон» введен механизм реверса (рисунок 2.29), который в сочетании с предохранительной муфтой позволяет своевременно предупредить и устранить возможное заклинивание (забивание) массы между барабаном и декой молотильного устройства. Этому же способствует включение привода наклонной камеры (рис. 2.24) и всей жатвенной части с помощью натяжного устройства.

Рисунок 2.23 – Схема наклонной камеры:

1 – привод; 2 – механизм включения привода; 3 – регулятор полозьев; 4 – регулятор транспортера; 5 – механизм реверса

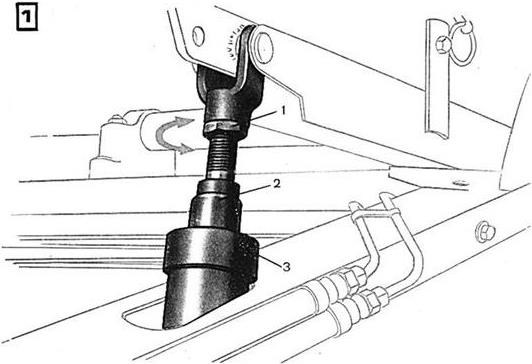

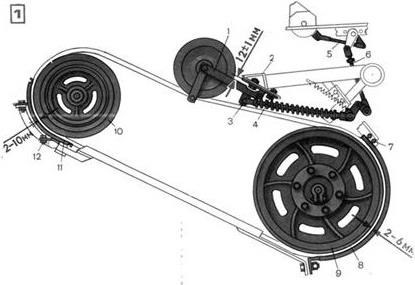

2.6.1 Регулировка зазора в приводе

Изменением длины тяг 5 и 6 (рисунок 2.24) установить зазор 12 ±1 мм между кронштейном 2 рамы комбайна и рычагом 1 натяжного шкива (при выключенной передаче); для установки натяжного шкива в одной плоскости с другими шкивами ослабить болты 4 его крепления и перемещать кронштейн 3 по позам. После регулировки болты 4 затянуть.

Для обеспечения зазоров между кромкой шкивов 9 и 10 и кожухами 8 и 11 ослабить болты 7 и 12 крепления кожухов и перемещать их по пазам в необходимом направлении до получения зазоров: между боковым кожухом 8 и шкивом 9 – 2…6 мм; между нижнем кожухом 11 и шкивом 10 – 2…10 мм. После регулировки кожуха закрепить.

Рисунок 2.24 – Схема привода наклонной камеры:

1 – рычаг; 2,3 – кронштейн; 4,7,12 – болт; 5,6 – тяги; 8,11 – кожуха; 9,10 – шкивы

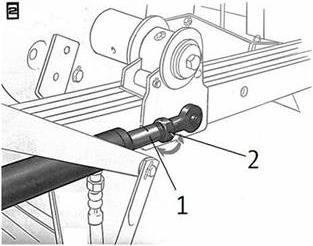

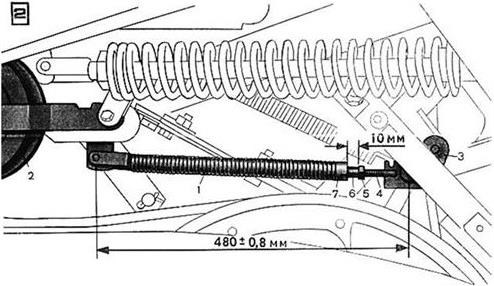

2.6.2 Регулировка механизма включения привода

Плавное включение наклонной камеры обеспечивается периодической регулировкой узлов механизма включения и прежде всего пружиной 1 (рисунок 2.25) управления натяжным шкивом 2. для этого нужно: расшплинтовать и снять с кривошипа 3 один конец тяги 4; при ослабленной контргайке 5 вращать ось 6 относительно ближней к кривошипу пробки 7 до установления зазора между торцами этой пробки и осью 10 мм; удерживая ось, вращать тягу до тех пор, пока расстояние между центрами отверстий не достигнет 460±0,8 мм; законтрить ось 6 гайкой 5; установить конец тяги 4 на кривошип 3 и зашплинтовать.

Рисунок 2.25 – Схема механизма включения привода:

1 – пружина; 2 – шкив; 3 – кривошип; 4 – тяга; 5 – контргайка; 6 – ось; 7 – пробка

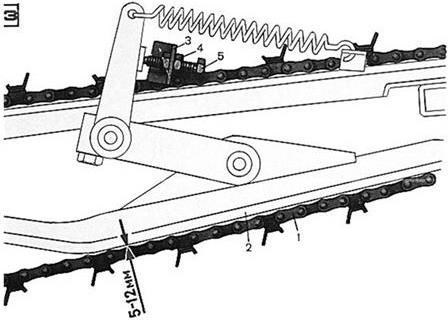

2.6.3 Регулировка положения полозьев

Рисунок 2.26 – Схема регулировки положения полозьев:

1 – цепь; 2 – полозья; 3 – кронштейн; 4 – контргайка; 5 – болт

Нормальная работа цепочно–планчатого транспортера гарантируется при зазоре 5…12 мм между нижними ветвями его цепей 1 и полозьями 2 (рисунок 2.26) успокоительных устройств.

Зазор устанавливается вращением болта 5 в кронштейне 3 при отпущенной контргайке 4. Регулировка производится с обеих сторон наклонной камеры.

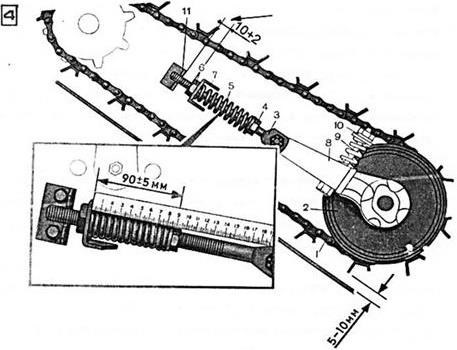

2.6.4 Регулировка транспортёра

Рисунок 2.27 – Схема регулировки транспортера:

1 – цепь; 2 – барабан нижний; 3 – винт натяжной; 4,6 – гайка; 5 – пружина; 7 – кронштейн; 8 – опора; 9 – подвеска; 10 – шайба

Для нормальной работы транспортера необходимо отрегулировать натяжение цепей 1 и чашкой 4 положение нижнего барабана 2 шайбами 10 (рисунок 2.27).

2.6.5 Правила пользования механизмом реверса

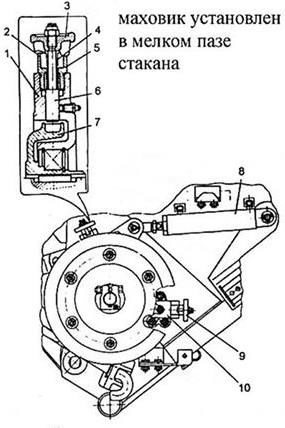

Механизм реверса, установленный на трансмиссионном валу наклонной камеры, состоит из храповика 7 (рисунок 2.28), водила 1, подпружиненных фиксаторов 6, имеющих маховики 3 и 9, и гидроцилиндра 8.

Один из фиксаторов служит для поворота храповика, а второй для удержания храповика в повернутом положении. Привод механизма осуществляется с помощью гидроцилиндра. При нормальной работе жатвенной части маховики 3 и 9 на водиле 1 и кронштейне 10 должны быть установлены в мелких пазах 2 стакана, и поэтому храповик вращается свободно.

Рисунок 2.28 – Механизм реверса рабочих органов наклонной камеры:

1 – водило; 2 – мелкий паз стакана; 3, 9 – маховики; 4 – глубокий паз стакана; 5 – стакан; 6 – фиксатор; 7 – храповик; 8 – гидроцилиндр; 10 – кронштейн

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ комбайна РСМ-10Б «Дон-1500Б»

Эксплуатация комбайна без проведения технического обслуживания ЗАПРЕЩАЕТСЯ!

Техническое обслуживание составных частей комбайна: ДВИГАТЕЛЯ, ГСТ, АККУМУЛЯТОРНЫХ БАТАРЕЙ, КОНДИЦИОНЕРА, ВЕДУЩИХ МОСТОВ, ПРИСПОСОБЛЕНИЯ ПКН-1500Б, ТЕЛЕЖКИ ДЛЯ ПЕРЕВОЗКИ ЖА ТКИ, СПЕЦИАЛЬНЫХ ПРИСПОСОБЛЕНИЙ И АГРЕГАТОВ необходимо проводить по эксплуатационным документам, прилагаемым к ним, по времени совмещая с обслуживанием комбайна.

7.1 Общие сведения

Техническое обслуживание представляет комплекс операций по поддержанию работоспособности или исправности комбайна при использовании по назначению, обкатке, хранении и транспортировании.

Техническое обслуживание включает операции: регулировочные и диагностические, мойку, смазку и заправку.

Техническое обслуживание осуществляется специализированной службой или механизатором.

Заправка комбайна топливом и водой производится с помощью автозаправщиков. Объемы заправочных емкостей и рекомендуемые марки горюче-смазочных материалов (ГСМ) указаны в приложении Л.

Периодичность технического обслуживания комбайна принята в моточасах работы. Можно устанавливать периодичность технического обслуживания в других единицах (по количеству убранных гектаров, тонн намолоченного зерна и др.), эквивалентных наработке в моточасах. Отклонение фактической периодичности (опережение или запаздывание) для ТО-1 и ТО-2 допускается до 10 %.

В систему технического обслуживания комбайна входят:

— техническое обслуживание при транспортировании;

— техническое обслуживание при эксплуатационной обкатке (подготовке, проведении и окончании)-см. п.5.3;

-техническое обслуживание при использовании по назначению (ежесменное техническое обслуживание ЕТО через 10 моточасов, первое техническое обслуживание ТО-1 через 60 моточасов, второе техническое обслуживание ТО-2 через 240 моточасов);

-техническое обслуживание при хранении (подготовка к хранению, в период хранения и при снятии с хранения).

Перечень операций технического обслуживания распространяется на комбайны, прошедшие дос-борку либо отремонтированные и эксплуатируемые согласно инструкции по эксплуатации.

7.2 Перечень и рекомендуемый порядок выполнения работ по каждому виду технического обслуживания комбайна РСМ-10Б «Дон-1500Б»

Приборы, инструменты, оборудование: агрегат технического обслуживания типа АТО-9994; комплект инструмента и принадлежностей, прилагаемый к комбайну; динамометрический ключ.

Материалы: ветошь, метелка, промывочная жидкость Лабомид-

203 ТУ 38.10788—80 в соответствии с ГОСТ 7751—85 или керосин.

Технические требования к основным узлам и системам комбайна изложены в п.7.8.

Эксплуатация комбайна разрешается только при исправной тормозной системе, при наличии тормозной жидкости («РОСДОТ-4») в бачках, требуемого количества масла в картере дизеля, в гидробаке гидросистемы, коробке диапазонов, бортовых редукторах и редукторе наклонного шнека.

Заправку (дозаправку) гидробака производить только через по-лумуфты разъемные, предназначенные для заправки.

Масла применять в соответствии с приложением Л.

Перед очередной заправкой слить из нагнетателя содержимое (масло) предыдущей заправки (без промывки).

НАПОМИНАЕМ, что применение масел не рекомендованного ассортимента запрещается, так как это приводит к снижению надежности гидросистемы комбайна.

7.3 Техническое обслуживание при транспортировании своим ходом комбайна РСМ-10Б «Дон-1500Б»

7.3.1 При подготовке к транспортированию проверьте:

— давление воздуха в шинах ведущих и управляемых колес;

— уровень тормозной жидкости в бачках систем тормозов и привода блокировки, уровень масла в гидробаках гидросистем, бортовых редукторах и коробке диапазонов; при необходимости долейте;

— при работающем двигателе работоспособность системы освещения и сигнализации, рулевого управления, тормозов;

— механизм переключения диапазонов и блокировки;

— момент затяжки креплений колес ведущего и управляемого мостов, бортовых редукторов ведущего моста;

— проверьте и при необходимости подтяните резьбовые соединения, выявленные отклонения от технических требований (см. п. 7.8) устраните.

7.3.2 В процессе транспортирования проверяйте:

— через каждый час движения степень нагрева гидрооборудования, бортовых редукторов и коробки диапазонов;

— герметичность соединений топливной, гидравлической и тормозной систем, выявленные течи устраните;

7.3.3 По окончании транспортирования:

— очистите комбайн и установите его на площадке хранения;

— проверьте затяжку и при необходимости подтяните резьбовые соединения.

Ежесменное техническое обслуживание (ЕТО) комбайна РСМ-10Б «Дон-1500Б»

— очистите от пыли и скопления растительных остатков капот двигателя, мост ведущих колес, кабину, сетку воздухоочистителя кабины, блок радиаторов воздухозаборника, площадку обслуживания двигателя и аккумуляторов, защитные кожухи (сверху), панели комбайна, крышу молотилки и наклонной камеры, МКШ, корпус жатки или платформы-подборщика. Проведите внешний осмотр элементов топливного насоса, топливопрово-дов, системы выпуска отработавших газов, находящихся в развале блока двигателя, блока масляных радиаторов и при необходимости очистите их от растительных остатков;

— прочистите картонный фильтр в задней части крыши кабины; при выходе фильтра из строя замените его на новый;

— проверьте герметичность трубопроводов топливной, гидравлической и тормозной систем, выявленные течи устраните. Особое внимание обращать на состояние гидроагрегатов и маслопроводов в моторном отсеке и площадке входа;

— проверьте надежность закрепления жгутов проводов, отсутствие касаний к движущимся и нагревающимся частям комбайна, отсутствие износа или повреждения изоляции проводов;

— проверьте степень затяжки контактных соединений силовых цепей стартера, генератора, аккумуляторных батарей, выключателя «массы». Выявленные дефекты устраните;

— проверьте и при необходимости произведите замену сегментов ножа режущего аппарата жатки;

— проверьте и при необходимости долейте масло в гидробаки гидросистем;

— проверьте и при необходимости замените фильтро элемент гидробака. Состояние фильтроэле-мента контролируется при разогретом масле и работающем двигателе (частота вращения номинальная). При чистом фильтроэлементе должна отсутствовать световая и звуковая сигнализация; при загрязненном фильтре на блоке звуковой и световой сигнализации загорается или мигает пиктограмма «Н», одновременно подается звуковой сигнал в блоке, в этом случае необходимо заменить фильтроэлемент. Для замены фильтроэлемента основной гидросистемы необходимо отвинтить пробку на крышке фильтра, слить масло из стакана в емкость. После прекращения обильного вытекания масла снять крышку и замените фильтроэлемент. Сборку производите в обратной последовательности.

Указанная пиктограмма может загореться на 5-10 мин после запуска двигателя и при чистом фильтрующем элементе, если в гидросистеме холодное загустевшее масло. После разогрева масла пиктограмма должна погаснуть;

— проверьте показания мано-вакуумметра фильтра ГСТ при разогретом масле и работающем двигателе (частота вращения — номинальная). При величине разрежения, превышающей 0,25 кгс/см2, необходимо произвести замену фильтроэлемен-та;

— проверьте и при необходимости отрегулируйте натяжение цепных и ременных передач;

— запустите двигатель и на холостом ходу проверьте работу двигателя, механизмов управления, исполнительных узлов гидросистемы комбайна, показания приборов, выявленные отклонения устраните;

— смажьте узлы трения согласно таблице смазки;

— проверьте и при необходимости подтяните контргайки соединения шарниров со штоками гидро-

цилиндров моста управляемых колес;

— проверьте и при необходимости подтяните крепление деталей привода режущего аппарата;

— проверьте состояние ножей барабана и противореза измельчителя-разбрасывателя, при необходимости замените вышедшие из строя нож или противорез.

Ножи барабана измельчителя-разбрасывателя поставляются в запасные части подобранными из одной весовой группы. При необходимости замены вышедшего из строя ножа замене подлежат все четыре ножа, установленные на диаметрально расположенных ушках барабана, лежащих в одной плоскости.

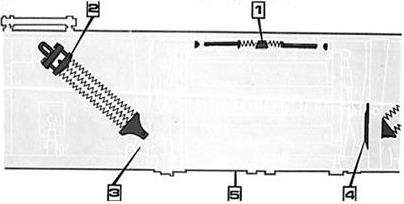

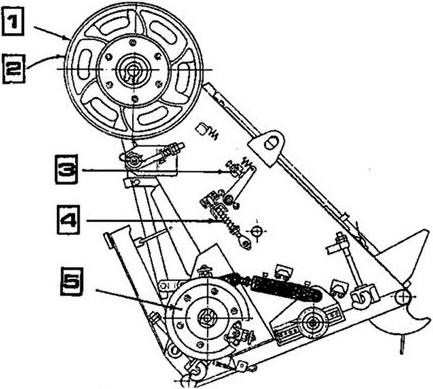

— замену вышедшего из строя иротивореза 3 (рисунок 7.1) противорежущего устройства рекомендуется производить следующим образом: отпустить болт 9 и снять болт-фиксатор 4, повернуть противорежущее устройство 8 до выхода противорезов из полости корпуса блока измельчителя 2, открутить гайки 6, снять болты 5 с прижимной планкой 7, вынуть вышедший из строя проти-ворез 3, а на его место установить новый. Далее произвести сборку в обратной последовательности.

Рисунок 7.1

1-измельчающий барабан; 2-корпус блока измельчителя; 3-противорез; 4-болт-фиксатор; 5,9-болты; 6-гайка; 7-прижимная планка; 8-противорежущее устройство

В процессе эксплуатации выполняют следующие работы по гидросистемам: заполнение маслом и его смена, замена и очистка фильтров.

Гидросистемы заполняют маслом через заправочные штуцеры с помощью нагнетателя. Штуцер каждого бака размещают на сливном трубопроводе, расположенном в зоне задней площадки обслуживания моторной установки.

Основную систему и систему рулевого управления заполняют моторным маслом М-8В2 ГОСТ 8581-78. Используют заменители: масла моторные М-8А, М-8Б, (ГОСТ 10541-78) и М-10В2 (ГОСТ 8581-78); масло индустриальное И-50А (ГОСТ 20799-75).

Рекламные предложения на основе ваших интересов:

Через заправочный штуцер масло заливают нагнетателем в бак до верхней метки на стекле указателя уровня. Пускают двигатель. Масло прогревается. Проверяют отсутствие утечек в соединениях. Выключают двигатель и устраняют замеченные неисправности.

Отъединяют корпуса гидроцилиндров от балки моста управляемых колес и разворачивают штуцерами вверх. Включают двигатель и вращают рулевое крлесо. Штоки гидроцилиндров передвигаются 5… 10 раз из одного крайнего положения в другое. При неподвижности штоков останавливают двигатель. Отвинчивают от насоса-дозатора любой трубопровод и крепят к нему шланг. Свободный конец опускают в емкость с маслом. Вращают рулевое колесо до заполнения насоса-дозатора рабочей жидкостью. Снимают шланг и устанавливают на его место трубопровод.

Повторяют пуск двигателя и снова вращают рулевое колесо. Включают 5… 10 раз вибраторы бункера. При этом мотовило поднимается в верхнее положение и перемещается в крайнее переднее.

Удаляют воздух из каждого гидроцилиндра последовательно отпусканием на 1…2 оборота гаек штуцеров и перемещением 5… 10 раз поршня или плунжера из одного крайнего положения в другое. При этом в поршневых гидроцилиндрах эту операцию проводят сначала для одной полости, потом для другой.

Соединяют корпуса гидроцилиндров с балкой моста управляемых колес. Опускают в крайнее нижнее положение жатвенную часть и мотовило. Доливают масло в гидробак до верхней метки на стекле указателя уровня. В системах должно быть всего около 45 л масла.

Систему гидропривода ходовой части заполняют маслом МГЕ-46В (МГ-30У) по ТУ 38.001.347-83 или маслом «А» ТУ 38.101.179-71 до верхней метки на стекле указателя уровня. Устанавливают в нейтральное положение рычаг коробки передач. Фиксируют механизмом управления нулеэую производительность насоса. Пускают двигатель и оставляют в работе на холостом ходу. Давление подпитки 1,0… 1,2 МПа (10… 12 кгс/см2).

При частоте вращения коленчатого вала 1000 мин давление должно быть 1,2…1,5 МПа (12…15 кгс/см2), а при 1500…2000 мин

’ — 1,5…1,8 МПа (15…18 кгс/см2).

Рычаг управления насосом медленно поворачивают вперед и назад. Замеряют давление подпитки. Оно должно быть в пределах 1,0… 1,3 МПа (10… 13 кгс/см2). Затем понижают частоту вращения коленчатого вала до минимальных значений, поворачивают рычаг управления насосом на полный угол. Давление 1,0…1,3 МПа (10…13 кгс/см2).

Проверяют герметичность всех соединений. Утечка масла и подсос воздуха не допускаются. Контролируют разрежение на всасывающей магистрали. Давление не должно превышать 0,025 МПа (0,25 кгс/см2). Останавливают двигатель и снимают манометр. Монтируют пробку на насосе, следят за Уровнем масла в баке. Всего в систему заливают около 40 л масла.

Масло меняют в гидросистемах при техническом обслуживании комбайна по окончании его обкатки и снятии с хранения.

Включают двигатель. Масло прогревается до 50…80 °С. Опускают жатвенную часть и мотовило в крайнее нижнее положение. Двигатель останавливают. Откручивают сливную пробку и сливают масло из каждого бака. Устанавливают сливные пробки на место и заправляют гидросистему чистым маслом.

Фильтрующие элементы заменяют в системе гидропривода ходовой части: первая смена -через 10 ч работы, вторая — 50…60 (при техническом обслуживании комбайна по окончании обкатки), третья -100…120 (при проведении технического обслуживания Nq 1), четвертая — 200; последующие смены -через 500 ч работы. Если показания мановакуум-метра превышают 0,025 МПа (0,25 кгс/см2), то фильтры также необходимо менять. С каждой сменой масла в основной гидросистеме их очишают.

Правила эксплуатации гидропривода ходовой части. Осматривают элементы перед ежедневным пуском гидропривода. Подтягивают резьбовые соединения маслопроводов или заменяют поврежденные детали. Контролируют уровень масла в баке и доливают его. Переводят рукоятку управления гидрораспределителя насоса в нейтральное положение перед пуском двигателя.

При работе машины проверяют разрежение на всасывающей магистрали, температуру рабочей жидкости и загрязнение фильтра. Через 60 ч очищают от загрязнений и промывают сапун гидробака.

Запрещается включать гидропровод при вязкости масла более 1000 мм2/с или температуре ниже -15 °С. Нельзя пускать двигатель с буксира.