|

|

Открытое акционерное общество Проектно-конструкторский и технологический ОАО ПКТИпромстрой |

|

УТВЕРЖДАЮ

Генеральный директор, к.т.н.

_____________ С.Ю. Едличка

«05» сентября 2001 г.

ИНСТРУКЦИЯ

ПО

ОПРЕДЕЛЕНИЮ ГОДНОСТИ

ИЗВЛЕЧЕННОГО ШПУНТА

ДЛЯ ПОВТОРНОГО ИСПОЛЬЗОВАНИЯ

9-01

Главный инженер

_____________ А.В. Колобов

Заместитель ген. директора, к.т.н.

_____________ В.В. Шахпаронов

Начальник отдела

_____________ Б.И. Бычковский

2001

В инструкции приведена

номенклатура и технические характеристики шпунта, применяемого на объектах

Московского строительного комплекса, описаны методы контроля и отбраковки

извлеченного шпунта с учетом механических повреждений и коррозии металла, даны

рекомендации по транспортированию и складированию извлеченного шпунта, а также

требования техники безопасности и охраны труда.

Инструкция (новая редакция)

составлена ОАО ПКТИпромстрой, лабораторией совершенствования организации и

технологии строительства (отдел 41):

Бычковский Б.И. —

руководитель разработки и нормоконтроль;

Ярымов Ю.А. — ответственный

исполнитель;

Покровская Е.В. — разработка

разделов инструкции, компьютерная обработка и графика;

Шахпаронов В.В., к.т.н., —

научно-методическое руководство и редактирование;

Едличка С.Ю., к.т.н., заслуженный

строитель РФ — общее руководство разработкой технологических карт.

СОДЕРЖАНИЕ

1 Общие указания . 2

2

Номенклатура и технические характеристики применяемого в строительстве шпунта . 2

3

Машины, оборудование и приспособления для извлечения шпунта . 5

4 Методы

контроля и отбраковки шпунта с учетом механических повреждений и коррозии

металла . 9

5

Транспортирование и хранение извлеченного шпунта . 11

6.

Требования техники безопасности и охраны труда, экологической и пожарной

безопасности . 12

Приложение

А Форма журнала учета и регистрации извлеченного

шпунта для повторного использования . 13

Приложение Б Форма акта отбраковки извлеченного шпунта . 13

1

ОБЩИЕ УКАЗАНИЯ

1.1 Основным нормативным документом, регламентирующим устройство шпунтовых

ограждений, является СНиП

3.02.01-87 «Земляные сооружения, основания и фундаменты».

1.2 Настоящая Инструкция содержит правила, методы и приемы, которыми

следует руководствоваться при извлечении и определении годности шпунта,

контроле и отбраковке шпунта, транспортировке и хранении.

1.3 Областью применения Инструкции являются применяемые на стройках Москвы

в качестве шпунтового ограждения металлические изделия, номенклатура и

технические характеристики которых приведены в разделе 2 .

1.4 В соответствии с приказом № 368 от 10.11.86 г. «Об экономии проката

черных металлов и труб для шпунтованных ограждений на объектах

Главмоспромстроя» выполнение всех работ по забивке, извлечению и повторному

использованию шпунта возложено на трест Мосфундаментстрой-4.

2

НОМЕНКЛАТУРА И ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПРИМЕНЯЕМОГО В СТРОИТЕЛЬСТВЕ ШПУНТА

2.1 На объектах Московского строительного комплекса применяют следующие

виды шпунта:

— металлические двутавровые

балки № 20, 24, 30, 36, 40, 45, 50, 55, 60 по ГОСТ 8239-89;

— металлический шпунт

«Ларсен» типа Y и IY по ТУ 14-1-4-71;

— трубы металлические по ГОСТ 8732-78*.

2.2 Номинальные размеры двутавров, площадь поперечного сечения и масса

металлических двутавровых балок должны соответствовать приведенным в таблице 1 .

Таблица 1 — Сортамент используемых

двутавровых балок

|

№ профиля |

Масса |

Площадь |

Размеры, |

Эскиз |

|||||

|

h |

b |

s |

t |

R |

r |

||||

|

не |

|||||||||

|

20 |

21,00 |

26,8 |

200 |

100 |

5,2 |

8,4 |

9,5 |

4,0 |

|

|

24 |

27,30 |

34,8 |

240 |

115 |

5,6 |

9,5 |

10,5 |

4,0 |

|

|

30 |

36,50 |

46,5 |

300 |

135 |

6,5 |

10,2 |

12,0 |

5,0 |

|

|

36 |

48,60 |

61,9 |

360 |

145 |

7,5 |

12,3 |

14,0 |

6,0 |

|

|

40 |

57,00 |

72,6 |

400 |

155 |

8,3 |

13,0 |

15,0 |

6,0 |

|

|

45 |

66,50 |

84,7 |

450 |

160 |

9,0 |

14,2 |

16,0 |

7,0 |

|

|

50 |

78,50 |

100,0 |

500 |

170 |

10,0 |

15,2 |

17,0 |

7,0 |

|

|

55 |

92,60 |

118,0 |

550 |

180 |

11,0 |

16,5 |

18,0 |

7,0 |

|

|

60 |

108,00 |

138,0 |

600 |

190 |

12,0 |

17,8 |

20,0 |

8,0 |

|

|

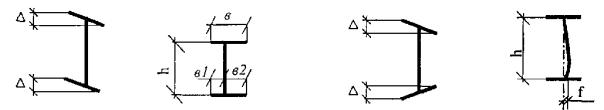

где h — высота двутавра; b — ширина полки; s — толщина стенки; t — средняя толщина полки; R — радиус внутреннего закругления; |

2.3 По точности прокатки двутавровые балки изготавливают:

— повышенной точности — Б;

— обычной точности — В.

2.4 Предельные отклонения по номинальным размерам и от правильной

геометрической формы двутавровых балок не должны превышать величин, указанных

на рисунке 1 и в таблице 2 :

в1 — ширина укороченного фланца; в2 — ширина удлиненного фланца; Δ — перекос полки; f — прогиб стенки, h — высота.

Рисунок

1 —

Предельные отклонения по форме поперечного сечения

Таблица

2 —

Предельные отклонения по номинальным размерам двутавра

|

Параметр двутавра, показатель качества |

Размер |

Предельные |

|

|

повышенной |

обычной |

||

|

Высота |

До 140 свыше |

±2,0 |

±2,0 ±2,5 |

|

свыше свыше |

± 3,0 |

±3,0 ±3,5 |

|

|

свыше |

+ 4,0 |

±4,0 |

|

|

Ширина |

До 73 свыше свыше |

±2,0 |

±2,0 ±2,5 ±3,0 |

|

свыше свыше |

± 3,0 |

±3,5 ±4,0 |

|

|

Толщина |

До 7,5 свыше свыше |

-0,4 -0,5 -0,6 |

-0,7 -0,7 -0,8 |

|

свыше свыше свыше |

-0,7 -0,8 -0,9 |

-1,0 |

|

|

свыше |

-1,0 |

-1,2 |

|

|

Перекос |

От 55 |

Не |

Не |

|

Отклонение δ = ( в 1 — в 2)/2 при |

До 73 свыше свыше |

2,0 |

2,0 2,5 3,0 |

|

свыше свыше |

3,0 |

3,5 4,0 |

|

|

Длина |

До 8 м |

+40 |

+40 |

|

свыше |

К |

+80 |

|

|

* Плюсовые отклонения ограничиваются |

2.5 Кривизна двутавра не должна превышать 0,2 % длины, а прогиб стенки f не должен превышать 0,15 s . Уклон внутренних граней

полок должен быть 6 — 12 %.

2.6 Притупление наружных кромок полок двутавров повышенной точности не

должно превышать 2,2 мм, для двутавров обычной точности — не контролируется.

2.7 Несимметричность фланцев полок балок относительно вертикальной оси не

должна превышать 1/2 суммы предельных отклонений по ширине полки.

2.8 Двутавровые балки изготовляются длиной от 4 м до 12 м. По требованию

заказчика допускается изготовление двутавров длиной свыше 12 метров.

2.9 Отклонения по массе 1 м двутавра не должны превышать плюс 3, минус 5

%.

По согласованию изготовителя

с потребителем отклонение по массе без контроля толщины полок и стенки двутавра

не должно превышать плюс 3, минус 3 % для двутавров до № 16 и плюс 2,5, минус

2,5 % для двутавров свыше 16.

2.10 Контроль размеров производится на расстоянии не менее 500 мм от торца

профиля. Высота двутавра контролируется в плоскости У-У.

2.11 Шпунты «Ларсен- IY » и «Ларсен- Y », геометрические размеры которых представлены на рисунке 2 , поставляются на объекты

Московского строительного комплекса длиной 8 — 12 м по ТУ 14-1-4-71.

«Ларсен- Y »

Площадь сечения 127,8

см2

Масса 1 м 100,0

кг

«Ларсен- IY »

Площадь сечения 94,3

см2

Масса 1 м 74,0

кг

Рисунок 2 — Геометрические размеры

шпунтов

2.12 Допускаемая местная кривизна профиля не должна превышать 10 мм на 1 м.

Общая кривизна не должна превышать 0,6 % длины сваи.

2.13 На наружной поверхности шпунта, в торцах и в замковой части не должно

быть трещин, закатов, плен и расслоений. Местные дефекты удаляют

продольно-пологой вырубкой или зачисткой, причем в местах вырубки или зачистки

размеры шпунта не должны выходить за пределы минимально допустимые.

Поперечная вырубка или

зачистка не допускаются. Допускаются без зачистки отдельные царапины, вмятины,

раковины, мелкие плены, закаты и рябизна в пределах, допускаемых отклонений по

размерам.

2.14 Трубы по длине изготавливаются:

— немерной длины — в

пределах от 4 до 12,5 м;

— мерной длины — в пределах

немерной;

— длины, кратной мерной — в

пределах немерной длины с припуском на каждый рез по 5 мм.

По соглашению заказчика с

изготовителем трубы изготавливают длиной, выходящей за пределы немерной длины.

2.15 Металлические трубы мерной длины и длины, кратной мерной, не должны

иметь предельные отклонения по длине, превышающие +10 мм — при длине до 6 м;

+15 мм — при длине свыше 6 м или с наружным диаметром более 152 мм.

2.16 Кривизна любого участка трубы на 1 м длины не должна превышать

1 ,5 мм — для труб с толщиной стенки до 20 мм;

2 ,0 мм — для труб с толщиной стенки свыше 20 до 30 мм;

4 ,0 мм — для труб с толщиной стенки свыше 30 мм.

2.17 По требованию потребителя трубы должны поставляться по внутреннему

диаметру и по толщине стенки, а также по наружному и внутреннему диаметрам и по

разностенности.

Предельные отклонения по

параметрам труб устанавливает ГОСТ 8732-78*,

если таковые не установлены соглашением изготовителя с потребителем.

3

МАШИНЫ, ОБОРУДОВАНИЕ И ПРИСПОСОБЛЕНИЯ ДЛЯ ИЗВЛЕЧЕНИЯ ШПУНТА

3.1 Извлечение шпунта из ограждения разрешается только после устройства

фундаментов и обратной засыпки пазух котлована в строгом соответствии с

технологической схемой и календарным графиком производства работ.

3.2 Шпунт следует извлекать с помощью специального оборудования,

применение которого согласовано с Госгортехнадзором, способного развивать

выдергивающие усилия в 1,5 раза превышающие усилия, определенные при пробном

извлечении шпунта в данных или аналогичных условиях. Скорость подъема шпунта

при их извлечении не должна превышать 3 м/мин в песках и 1 м/мин в глинистых

грунтах.

3.3 В строительных организациях для извлечения металлического шпунта

используют оборудование фирмы Крупп Хандель Гмох (ФРГ), в комплект которого

входят:

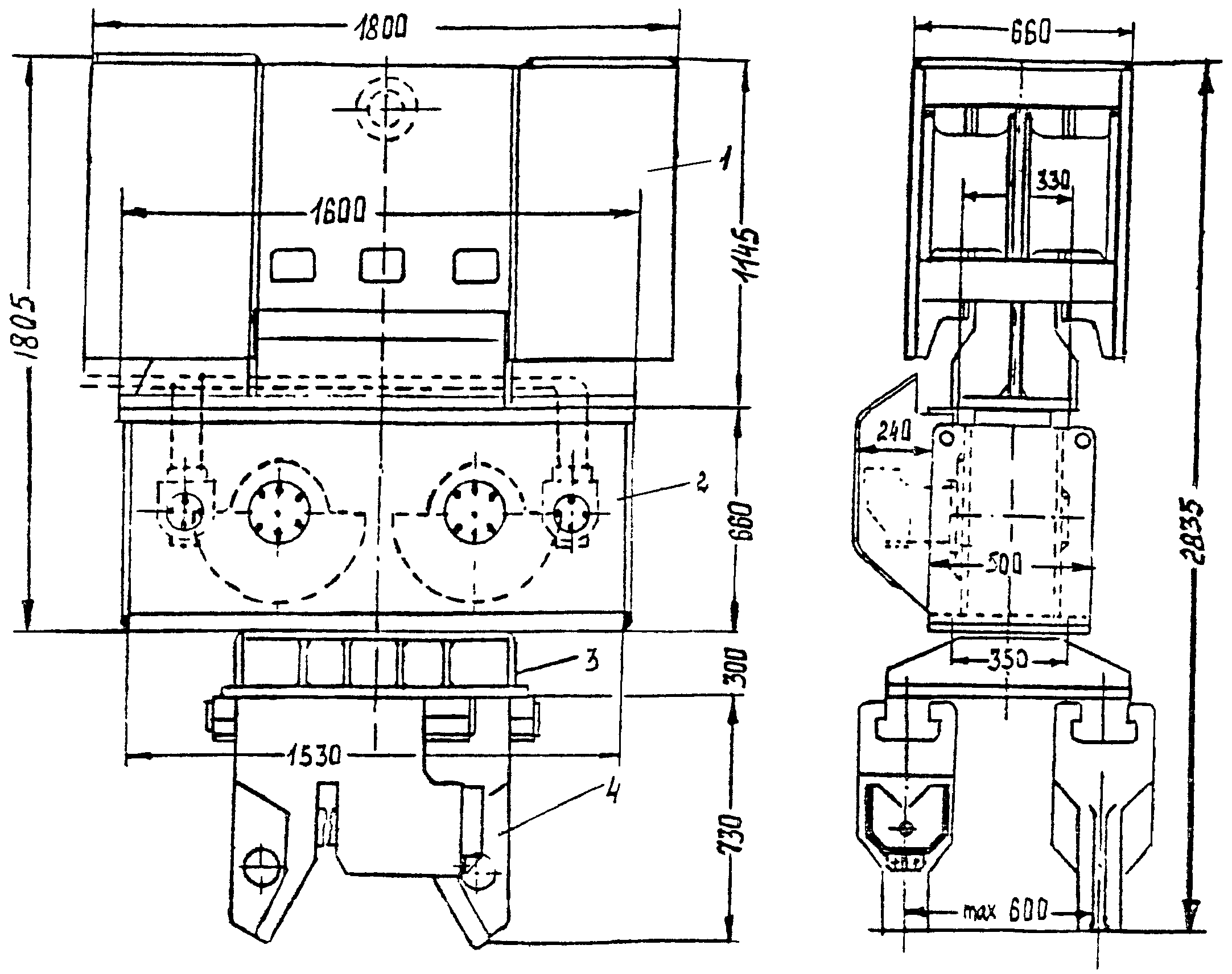

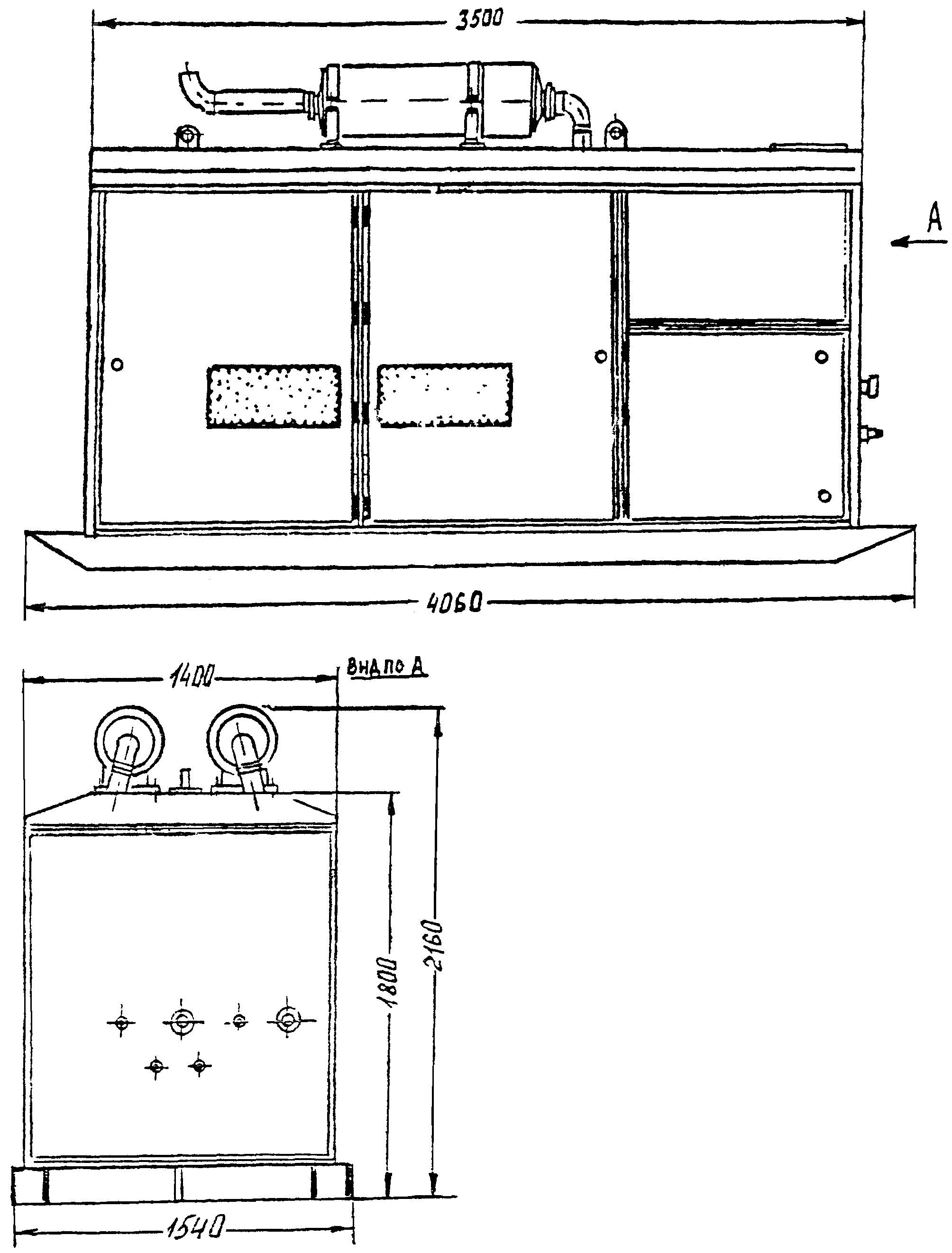

— вибратор марки MS -25 H , представленный на рисунке 3;

— дизельный приводной

агрегат марки MS — A 245, представленный на

рисунке 4.

Технические характеристики

указанного оборудования представлены в таблицах 3 и 4.

Импортное оборудование

используют совместно с отечественным грузоподъемным механизмом, оборудованным

опорной направляющей конструкции УМ-38.

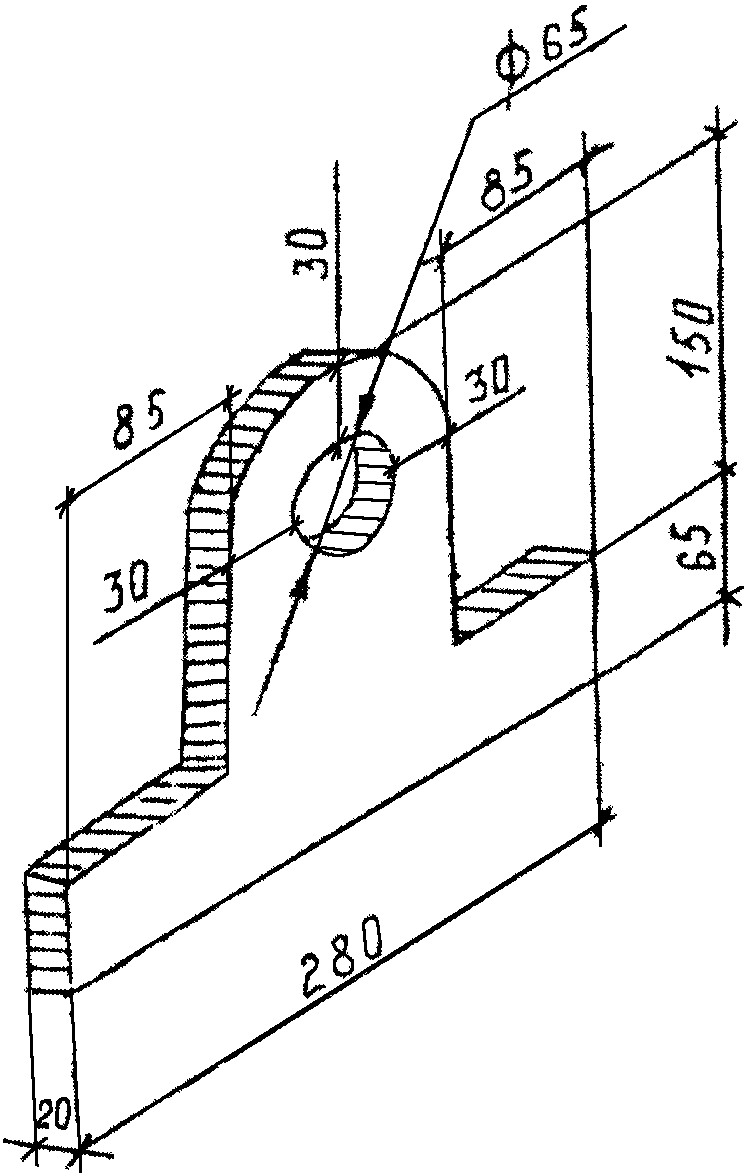

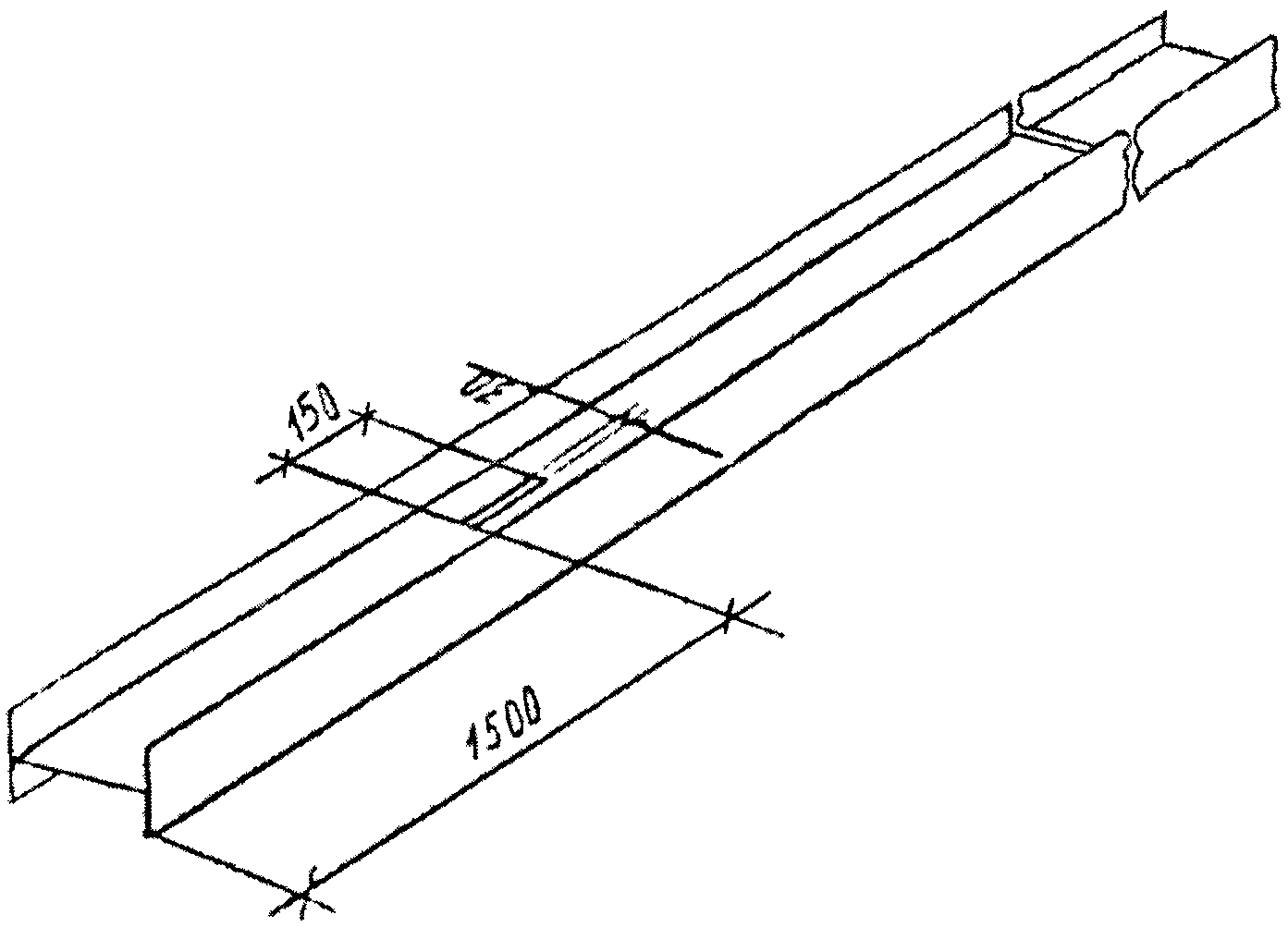

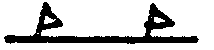

3.4 Извлеченный металлический шпунт стропят с помощью карабина за

специальную съемную монтажную петлю, устанавливаемую в вырезанное отверстие

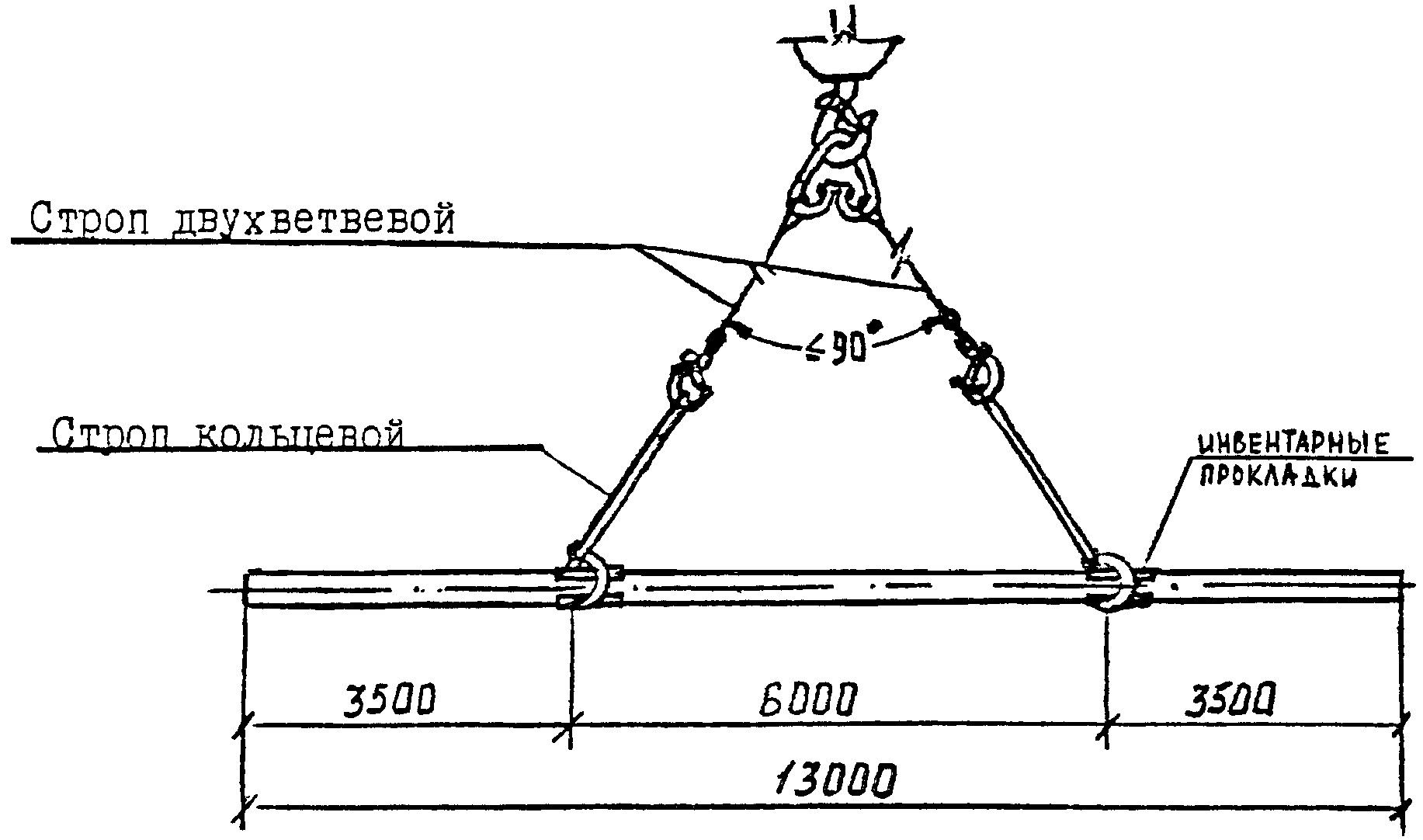

согласно рисункам 5 , 6 , а металлические трубы — кольцевым стропом СКК1 согласно рисунку 7 . Поворотом стрелы шпунт

переносят на специально отведенное место и укладывают согласно рисунку 8 для отбраковки.

3.5 При необходимости извлеченный шпунт очищают от грунта, загрязнений и

ржавчины, а в случае искривления и (или) забивки полостей замков его необходимо

протащить на стенде через двухметровый шаблон, после чего он должен быть

осмотрен и отбракован. Отбраковку и определение годности шпунта для повторного

использования осуществляют назначенные приказом по организации: представитель

строительной лаборатории, ответственное лицо за организацию антикоррозионной

службы и производитель работ.

3.6 Работы по отбраковке, складированию и транспортированию извлеченного

шпунта производят в строгом соответствии со СНиП

3.02.01-87 «Земляные сооружения, основания и фундаменты» и СНиП 16-01-01

«Безопасность труда в строительстве. Часть 1. Общие требования».

Рисунок

3 —

Вибратор MS -25 H

Таблица

3 —

Технические характеристики вибратора MS -25 H :

|

№ п/п |

Наименование |

Ед. |

Показатели |

|

1 |

Центробежная сила макс. |

т (кН) |

70 |

|

2 |

Момент эксцентрика макс. |

кг. м |

25 |

|

3 |

Ступени момента эксцентрика |

кг. м |

25, |

|

4 |

Частота колебаний макс. |

мин-1 |

1750 |

|

5 |

Тяговое усилие макс. |

т (кН) |

24 |

|

6 |

Масса |

т |

около |

3.7 После отбраковки и сортировки шпунт укладывают на деревянные подкладки

в штабели для последующего транспортирования к месту назначения.

Транспортировку отобранного шпунта на стройплощадку или базу УПТК осуществляют

при наличии соответствующей документации с последующим складированием на

специально отведенной площадке, а бракованного шпунта — на базы Вторчермета.

Рисунок

4 —

Дизельный приводной агрегат MS — A 245

Таблица

4 —

Технические характеристики агрегата MS — A 245

|

№ п/п |

Наименование |

Ед. |

Показатели |

|

1 |

Мощность |

кВт |

247 |

|

2 |

Число оборотов |

мин-1 |

2300 |

|

3 |

Производительность агрегата |

л/мин |

380 |

|

4 |

Давление р макс. |

бар |

350 |

|

5 |

Дизельный бак |

л |

460 |

|

6 |

Масляный бак |

л |

225 |

|

7 |

Масса |

т |

3,8 |

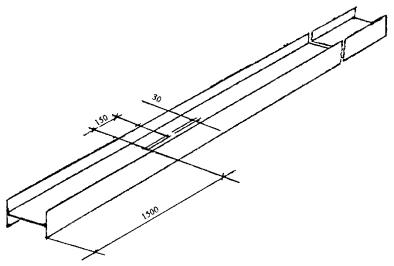

Рисунок

5 —

Съемная монтажная петля

Рисунок

6 —

Разметка отверстия в металлическом шпунте под съемную монтажную петлю

Рисунок

7 —

Схема строповки металлических труб при укладке для отбраковки

Рисунок

8 —

Схема складирования металлического шпунта для отбраковки

4

МЕТОДЫ КОНТРОЛЯ И ОТБРАКОВКИ ШПУНТА С УЧЕТОМ МЕХАНИЧЕСКИХ ПОВРЕЖДЕНИЙ И

КОРРОЗИИ МЕТАЛЛА

4.1 Извлеченный шпунт необходимо подвергнуть визуальному осмотру и контрольным

обмерам, а затем определить годность для повторного использования.

4.2 Состояние извлеченного шпунта зависит от грунта, из которого извлечен

шпунт, времени нахождения шпунта в грунте, агрессивности грунтовых вод, наличия

блуждающих токов и других факторов.

4.3 Перед осмотром и контрольными обмерами извлеченный шпунт необходимо

очистить скребком и металлической щеткой от грунта и загрязнений и положить на

выровненную площадку на деревянные подкладки. В местах замеров толщины полок и

стенок зачистку поверхности производят до появления металлического блеска.

4.4 Проверку линейных размеров шпунта производят с помощью измерительных

инструментов, представленных в таблице 5 .

Таблица 5 — Измерительные приборы и

инструменты

|

№ п/п |

Наименование |

Назначение |

ГОСТ, |

|

1 |

Угольник металлический |

Для проверки отклонений углов и |

Габариты, |

|

2 |

Рулетка металлическая |

Для линейных измерений металлических |

РЗ-20 ГОСТ |

|

3 |

Напильник ромбический |

Для зачистки шпунтов от коррозии в местах |

ГОСТ |

|

4 |

Щетка стальная прямоугольная |

Для очистки поверхности извлеченных шпунтов |

ТУ |

|

5 |

Штангенциркуль |

Для измерения толщины стенок металлических |

ШТЦ1 ГОСТ 166-89* |

|

6 |

Кронциркуль со шкалой |

Для измерения толщины стенок шпунта в |

— |

|

7 |

Метр складной металлический |

Для определения отклонений от проектных размеров |

Выпускается |

|

8 |

Нивелир с треногой |

Для определения отклонений от проектных |

ГОСТ 10528-90 |

|

9 |

Скребок |

Для очистки извлеченного шпунта |

4.5 Контрольные замеры толщины полок и стенок извлеченного шпунта следует

производить на расстоянии не менее 500 мм от торцов и через каждые 2 метра по

длине шпунта.

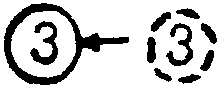

4.6 После осмотра шпунта и определения соответствия его геометрических

параметров требуемым величинам на шпунт краской наносят порядковый

маркировочный номер, являющийся знаком годности шпунта для повторного

использования. Шпунт считается бракованным, если фактические толщины сечений

при инструментальных замерах меньше допустимых минимальных величин по ГОСТу. На

забракованном шпунте наносится краской надпись «БРАК».

4.7 На строительной площадке у представителя лаборатории строительной

организации должен находиться журнал учета и регистрации извлеченного шпунта,

составленный по форме приложения А .

После каждой смены

составляется акт отбраковки извлеченного шпунта по форме приложения Б.

4.8 Извлеченный шпунт может иметь следующие дефекты:

— деформированные торцы,

полки, стенки;

— изгиб шпунта по его длине;

— ослабление сечения шпунта

от коррозии металла.

4.9 При отбраковке шпунта, в случае, когда дефект распространен на

небольшой протяженности по длине, поврежденную часть отрезают.

4.10 На строительной площадке необходимо предусмотреть размещение штабеля

годного для повторного использования шпунта и штабеля отбракованного шпунта с

указанием соответствующих табличек.

4.11 Шпунт, годный для

повторного применения, вывозят на склад строительного управления или склад УПТК

и складируют на специально отведенной площадке.

4.12 При необходимости стыковки шпунта стык должен выполняться равнопрочным

основному сечению согласно рисунку 9 . Сварные соединения должны

удовлетворять требованиям таблицы 6 . Марка стали элементов и

накладок Ст.3. Сварочные работы выполняются электродами типа Э-42А.

Рисунок

9 —

Сварной стык двутавровых балок при наращивании шпунта

Таблица

6 —

Характеристика сварных швов

|

№ профиля |

Накладные |

Накладные |

||||||

|

сечение |

длина |

масса |

высота |

сечение |

длина |

масса |

высота |

|

|

20 |

120 ´ 8 |

440 |

3,32 |

5 |

100 ´ 8 |

160 |

1,01 |

6 |

|

24 |

140 ´ 10 |

550 |

6,04 |

5 |

100 ´ 8 |

190 |

1,20 |

6 |

|

30 |

160 ´ 10 |

680 |

8,54 |

5 |

100 ´ 10 |

240 |

1,86 |

8 |

|

36 |

170 ´ 12 |

720 |

11,53 |

6 |

100 ´ 10 |

300 |

2,36 |

8 |

|

40 |

190 ´ 12 |

640 |

11,45 |

8 |

100 ´ 10 |

330 |

2,60 |

10 |

|

45 |

190 ´ 14 |

700 |

14,60 |

8 |

100 ´ 10 |

380 |

2,98 |

10 |

|

50 |

210 ´ 14 |

700 |

18,20 |

8 |

120 ´ 12 |

420 |

4,75 |

10 |

|

55 |

220 ´ 16 |

740 |

20,50 |

10 |

120 ´ 12 |

470 |

5,30 |

12 |

|

60 |

240 ´ 16 |

840 |

25,30 |

10 |

120 ´ 12 |

510 |

5,75 |

12 |

|

Примечание — Стык на рисунке 9 варить электродами Э-42А с отжигом шва. |

4.13 Шпунт создаваемого оборотного фонда, а также вновь

поступающий шпунт, является инвентарным. Для возможности многократного

использования его необходимо подвергнуть противокоррозионной защите.

4.14 Шпунт с надписью «БРАК» подлежит складированию и

хранению в отдельно отведенных местах. Вопрос его дальнейшего использования

решается после определения степени коррозии сечения и фактической несущей

способности по рекомендации и методике,

разработанной с привлечением НИИ организаций для конкретного случая.

5

ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ ИЗВЛЕЧЕННОГО ШПУНТА

5.1 Отсортированный и пригодный для дальнейшего использования шпунт, а

также бракованный шпунт транспортируется к месту назначения автомобильным

транспортом.

5.2 Шпунт следует укладывать на транспортное средство поштучно на

деревянные подкладки толщиной не менее 150 мм.

5.3 Для перевозки шпунта длиной до 3 метров рекомендуется использовать

автомобили ЗИЛ-131, Урал-375Д, ЗИЛ-130 грузоподъемностью 6 т.

Для перевозки шпунта длиной

от 6 до 8 м рекомендуется использовать прицепы-роспуски 1-ПР-5М, ТМЗ-804,

1-Р-5А грузоподъемностью 5 т с грузовыми автомобилями ЗИЛ-164А или ЗИЛ-130,

оборудованными кониками.

Для перевозки шпунта длиной

до 13 м рекомендуется использовать прицеп-роспуск ТМЗ-802 грузоподъемностью 8 т

с грузовыми автомобилями ЗИЛ-130, оборудованный коником, а также

прицепы-роспуски ГКБ-9383; 2-Р-15А, ТМЗ-803 грузоподъемностью 15 т с тягачами МАЗ-509А

и КраЗ-255Л, оборудованными кониками.

5.4 При погрузке, транспортировании, разгрузке и хранении шпунта должны

приниматься меры, исключающие возможность повреждения и загрязнения шпунта.

5.5 Шпунт хранится в штабелях на открытом складе. Площадь склада под шпунт

из двутавровых металлических балок и типа «Ларсен» определяется из расчета

хранения 30-дневного запаса и использования 1,2 — 1,8 м2 на 1 т

указанного типа шпунта. Площадь склада под шпунт из металлических труб

диаметром 150 ¸ 400 мм определяется из расчета хранения 13-дневного запаса хранения и

использования 1,7 — 2,1 м2 на 1 т.

5.6 Склад должен иметь сквозной или круговой проезды шириной не менее 3,5

м для транспортных или грузоподъемных средств с основанием из бетонных плит.

Расстояние от проезда до ближайшего стеллажа со шпунтом должно быть не менее

0,5 — 0,7 м. Для осмотра и строповки шпунта должны оставаться проходы шириной 1

— 2 м.

5.7 Для хранения шпунта используются стальные стоечные стеллажи. Высота

штабеля двутавровых шпунтов и типа «Ларсен» должны быть не более 1,5 м; высота

штабеля труб — не более 2 м с обязательной установкой боковых опор для

предотвращения раскатывания труб.

5.8 Шпунт хранится в штабелях по типоразмерам, на плоских подкладках

толщиной 200 мм. Соприкасающуюся с землей поверхность подкладок антисептируют.

Расстояние между прокладками устанавливают, исходя из недопустимости прогибов

шпунта.

По высоте штабеля

укладываются плоские прокладки на одной вертикали с подкладками.

5.9 Погрузочно-разгрузочные работы выполняются звеном, состоящим из

машиниста крана и 3-х такелажников. Шпунты, в зависимости от типоразмеров,

стропятся по несколько штук вместе или каждый в отдельности. Между острыми

ребрами отдельных элементов устанавливаются прокладки, предохраняющие стропы от

истирания. Захватные приспособления на стропах снабжаются замыкающими

устройствами.

Строповка и расстроповка

шпунта проводится при их устойчивом опирании на месте складирования или в

автомашине.

6 .

ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ И ОХРАНЫ ТРУДА, ЭКОЛОГИЧЕСКОЙ И ПОЖАРНОЙ

БЕЗОПАСНОСТИ

6.1 При выполнении работ по извлечению шпунта необходимо соблюдать

требования, изложенные в СНиП III-4-80* «Техника безопасности в

строительстве» и СНиП 16-01-01 «Безопасность труда в строительстве. Часть 1.

Общие требования».

6.2 Все рабочие, занятые на этих работах, должны пройти инструктаж по

технике безопасности на рабочем месте, при работе с механизмами, инструментами,

материалами.

6.3 Все рабочие должны быть обеспечены спецодеждой, спецобувью и другими

средствами индивидуальной защиты.

Все лица, находящиеся на

стройплощадке, обязаны носить защитные каски, а занятые извлечением и зачисткой

шпунта — еще рукавицы и очки.

6.4 При организации строительной площадки, размещении участков работ,

рабочих мест, проездов строительных машин и транспортных средств, проходов для

людей следует установить опасные для людей зоны. Опасные зоны должны быть

обозначены знаками безопасности и надписями установленной формы.

6.5 Пожарную безопасность на стройплощадке следует обеспечивать в

соответствии с требованиями «Правил пожарной безопасности в Российской

Федерации» ( ППБ-01 -93**).

6.6 Электробезопасность на стройплощадке должна обеспечиваться в

соответствии с требованиями СНиП 16-01-01.

6.7 При организации строительного производства необходимо осуществлять

мероприятия и работы по охране окружающей среды, которые должны включать

рекультивацию земель, предотвращение потерь природных ресурсов, предотвращение

или очистку вредных выбросов в почву, водоемы и атмосферу.

6.8 На территории проведения работ по извлечению шпунта не допускаются не

предусмотренные проектной документацией сведение древесно-кустарниковой

растительности и засыпка грунтом корневых шеек и стволов растущих деревьев и

кустарников. Для защиты стволов деревьев следует установить защитное ограждение

из досок высотой 2 м.

ПРИЛОЖЕНИЕ А

(обязательное)

ФОРМА

|

||||||||||||||

|

Место печати |

Подпись администрации организации, выдавшей журнал Ф. И. О. |

|||||||||||||

|

ПРИЛОЖЕНИЕ Б

(обязательное)

ФОРМА АКТА

отбраковки извлеченного шпунта

«__»

_____________ 20__ г.

Объект

____________________________________________________________________

наименование

Комиссия в составе:

_________________________________________________________

(должность,

инициалы, фамилия)

составила настоящий акт о

нижеследующем:

1.

_________________________________________________________________________

(описание

извлеченного шпунта)

2.

_________________________________________________________________________

(основание

по отбраковке извлеченного шпунта)

3. Извлечено шпунта всего

____________________________________________________

4. Количество пригодного

шпунта для повторного использования __________________

5. Количество бракованного

шпунта ____________________________________________

6. Дата начала работ

_________________________________________________________

7. Дата окончания работ

______________________________________________________

_____________________ (подпись)

_____________________ (подпись)

_____________________ (подпись)

Использование шпунта

Инструкция по определению годности извлеченного шпунта для повторного использования

В инструкции приведена номенклатура и технические характеристики шпунта, применяемого на объектах Московского строительного комплекса, описаны методы контроля и отбраковки извлеченного шпунта с учетом механических повреждений и коррозии металла, даны рекомендации по транспортированию и складированию извлеченного шпунта, а также требования техники безопасности и охраны труда.

Если вы являетесь правообладателем данного документа, и не желаете его нахождения в свободном доступе, вы можете сообщить о свох правах и потребовать его удаления. Для этого вам неоходимо написать письмо по одному из адресов: root@elima.ru, root.elima.ru@gmail.com.

| Найти: | |

| Где: | |

| Тип документа: | |

| Отображать: | |

| Упорядочить: |

Скачать Инстpукция 9-01 Инструкция по определению годности извлеченного шпунта для повторного использования

Дата актуализации: 17.06.2011

Инстpукция 9-01

Инструкция по определению годности извлеченного шпунта для повторного использования

| Статус: | действует |

| Обозначение: | Инстpукция 9-01 |

| Название рус.: | Инструкция по определению годности извлеченного шпунта для повторного использования |

| Дата актуализации текста: | 01.10.2008 |

| Дата добавления в базу: | 01.02.2009 |

| Дата введения: | 05.09.2001 |

| Разработан в: | ОАО ПКТИпромстрой 125040, Москва, Ленинградский проспект, д. 26 |

| Утверждён в: | ОАО ПКТИпромстрой (05.09.2001) |

| Опубликован в: | ОАО ПКТИпромстрой № 2001 |

| Область и условия применения: | Настоящая Инструкция содержит правила, методы и приемы, которыми следует руководствоваться при извлечении и определении годности шпунта, контроле и отбраковке шпунта, транспортировке и хранении. Областью применения Инструкции являются применяемые на стройках Москвы в качестве шпунтового ограждения металлические изделия. |

| Оглавление: | 1 Общие указания 2 Номенклатура и технические характеристики применяемого в строительстве шпунта 3 Машины, оборудование и приспособления для извлечения шпунта 4 Методы контроля и отбраковки шпунта с учетом механических повреждений и коррозии металла 5 Транспортирование и хранение извлеченного шпунта 6. Требования техники безопасности и охраны труда, экологической и пожарной безопасности Приложение А Форма журнала учета и регистрации извлеченного шпунта для повторного использования Приложение Б Форма акта отбраковки извлеченного шпунта |

| Расположен в: | Строительная документация Справочные пособия к СНиП |

Скачать Инстpукция 9-01

05.09.2001

Инструкция по определению годности извлеченного шпунта для повторного использования

Комментариев: 0

Просмотров: 1042

Рейтинг 14.6

Добавлен на портал:

21.10.2016

Дата разработки:

05.09.2001

Кем утвержден, организация:

ОАО ПКТИпромстрой

Дата утверждения:

05.09.2001

Кем введён в действие:

ОАО ПКТИпромстрой

Для того чтобы оставить комментарий Войдите или Зарегистрируйтесь

ТЕХНОЛОГИЧЕСКАЯ КАРТА

НА ИЗВЛЕЧЕНИЕ МЕТАЛЛИЧЕСКОГО ШПУНТА

ВИБРОПОГРУЖАТЕЛЕМ MS-25H

АННОТАЦИЯ

Технологическая карта разработана в соответствии с действующими нормативными документами и на основании изучения опыта работы СУ-185 треста МС-4 по извлечению металлического шпунта на строительных объектах ГМПС.

В карте приведена технология производства работ по извлечению металлического шпунта; представлены разделы: по организации рабочего места и приемам труда, по технике безопасности и качеству работ; дана таблица машин, механизмов и приспособлений.

Работа выполнена отделом «Совершенствования технологии строительства».

Внесены изменения и дополнения в 1994 году.

1. ОБЛАСТЬ ПРИМЕНЕНИЯ

1.1. Технологическая карта разработана на извлечение металлического шпунта с помощью вибропогружателя марки MS-25H «Мюллер» фирмы «Крупп» (ФРГ) (рис. 1, 2), навешиваемого на специальное оборудование к крану-экскаватору Э-10011Д.

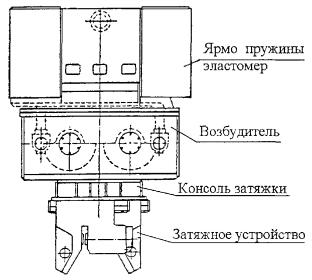

Рис. 1. Вибропогружатель MS-25H

1. Ярмо пружины эластомер

2. Возбудитель

3. Консоль затяжки

4. Затяжное устройство

Рис. 2. Дизельный приводной агрегат MS-A245

Технические данные:

Дизельный двигатель:

1. Мощность, кВт — 247

2. Число оборотов, мин — 2300

3. Производительность, л/мин — 380

4. Давление, р макс. бар — 350

5. Дизельный бак, л — 460

6. Масляный бак, л — 225

7. Масса, т — 3,8

1.2. Работы по извлечению шпунта осуществляют при немерзлом грунте.

1.3. В карте предусмотрено извлечение шпунта длиной до 13 метров в соответствии с технической характеристикой навесного оборудования крана-экскаватора Э-10011Д.

2. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

2.1. Работы по извлечению металлического шпунта необходимо производить в соответствии со СНиП 3.02.01-87 «Земляные сооружения, основания и фундаменты», СНиП III-4-80* «Техника безопасности в строительстве», а также настоящей технологической карты.

2.2. До начала производства работ необходимо выполнить следующие мероприятия:

— производителю работ или мастеру должна быть представлена генподрядчиком или заказчиком исполнительная схема забитого шпунта;

— засыпаны грунтом пазухи между конструкцией крепления вертикальной стенки котлована и конструкцией подземной части строящегося здания или сооружения;

— выполнена планировка и освобождена площадка для работы механизмов;

— произведена комплектация, монтаж и наладка оборудования;

— определены места складирования извлекаемого металлического шпунта и места погрузки их на транспортные средства.

2.3. Перед извлечением двутавровых балок их верхние концы необходимо освободить от грунта на высоту не менее 0,3 м.

2.4. Работы по извлечению металлического шпунта выполняют в следующей последовательности:

— кран-экскаватор с навесным оборудованием перемещается на рабочее место с приподнятой мачтой (подъем и опускание мачты производится стрелоподъемным канатом экскаватора);

— кран-экскаватор устанавливают по оси шпунтового ограждения так, чтобы мачта опиралась против извлекаемого шпунта на расстоянии 1,0 — 1,1 м;

— вибратор MS-25H закрепляют на конце шпунта при помощи затяжного устройства;

— запускают дизельный приводной агрегат MS-A245, включают грузовой барабан лебедки на подъем и начинают извлечение шпунта;

— после выхода шпунта на 2 м из грунта останавливают подъем и включают механизмы, затем резаком-керосинорезом (РГ-71) прорезают в шпунте отверстие размером 150 x 30 мм, вставляют съемную монтажную петлю (рис. 3) и закрепляют ее к подъемному тросу экскаватора Э-10011Д;

— затем вновь запускают дизельный приводной агрегат MS-A245, включают грузовой барабан главной лебедки на подъем и продолжают извлечение шпунта при натянутом подъемном тросе крана-экскаватора;

— извлеченный шпунт опускают нижним концом на землю, отключают агрегат MS-A245, освобождают верхний конец шпунта от вибропогружателя путем отключения зажимного устройства;

— подъемным тросом экскаватора Э-10011Д опускают извлеченный шпунт на землю.

Съемная монтажная петля

Рис. 3. Разметка отверстия в металлическом шпунте

под съемную монтажную петлю

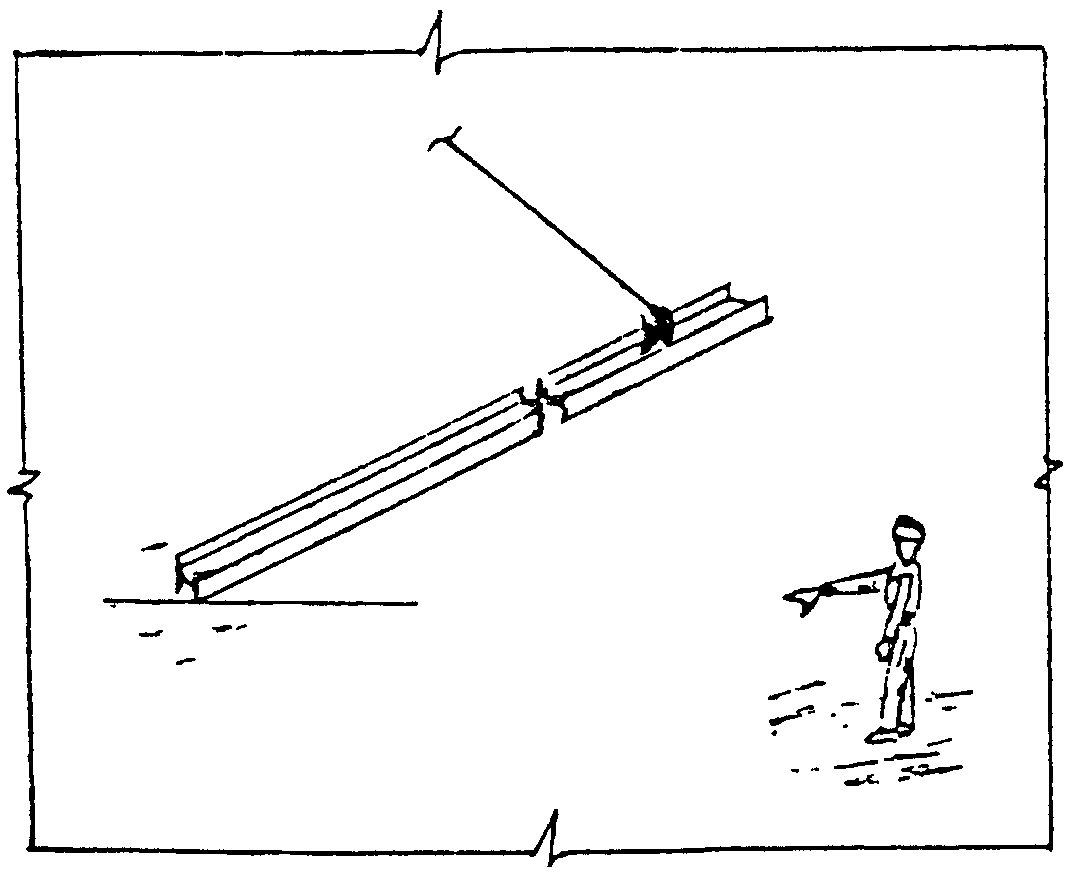

2.3. Извлеченный шпунт складируют на территории стройплощадки согласно ППР. Схема строповки приведена на рис. 4.

┌─────────────────┬──────┬───────────────────────────────────────┐

│ Наименование │Масса,│ Грузоподъемные приспособления │

│ изделий │ кг ├──────────────┬─────┬─────┬─────┬──────┤

│ │ │ наименование │кол. │Q, тс│l, м │P, кг │

│ │ │ │ шт. │ │ │ │

├─────────────────┼──────┼──────────────┼─────┼─────┼─────┼──────┤

│Двутавровая балка│ │Строп двухвет-│ 1 │ 5 │ 5 │ 46 │

│длиной 13 м │ │вевой 2СК-5,0 │ │ │ │ │

│ │ │1026/1 │ │ │ │ │

│ │ │СКБ Мосстрой │ │ │ │ │

│N 40 │ 730 │Строп │ 2 │ 2,5 │ 2 │ 2,92 │

│N 60 │ 1350 │кольцевой │ │ │ │ │

│ │ │УКС 2-2,5 │ │ │ │ │

│ │ │1033/3 │ │ │ │ │

│ │ │СКБ Мосстрой │ │ │ │ │

│Ларсен IV │ 962 │ » │ » │ » │ » │ » │

│Ларсен V │ 1300 │ » │ » │ » │ » │ » │

│Трубы диаметром │ 410 │ » │ » │ » │ » │ » │

│219 мм │ │ │ │ │ │ │

└─────────────────┴──────┴──────────────┴─────┴─────┴─────┴──────┘

Рис. 4. Схема строповки

2.4. Образовавшиеся после извлечения шпунта углубления в грунте засыпают.

2.5. Извлеченный шпунт необходимо отсортировать. Пригодный для дальнейшего использования, а также бракованный шпунт транспортируют со строительной площадки автотранспортом.

2.6. Шпунт следует укладывать на транспортное средство на деревянные подкладки толщиной не менее 150 мм. При погрузке, транспортировке, разгрузке и хранении шпунта необходимо принять меры, исключающие возможность повреждения и загрязнения шпунта.

2.7. Шпунт следует хранить в штабелях на открытом складе. Склад должен иметь сквозной или круговой проезды шириной не менее 3,5 м с основанием из бетонных плит для транспортных или грузоподъемных средств. Расстояние от проезда до ближайшего стеллажа со шпунтом должно быть не менее 0,5 — 0,7 м. Для осмотра и строповки шпунта должны оставаться проходы шириной не менее 1 м.

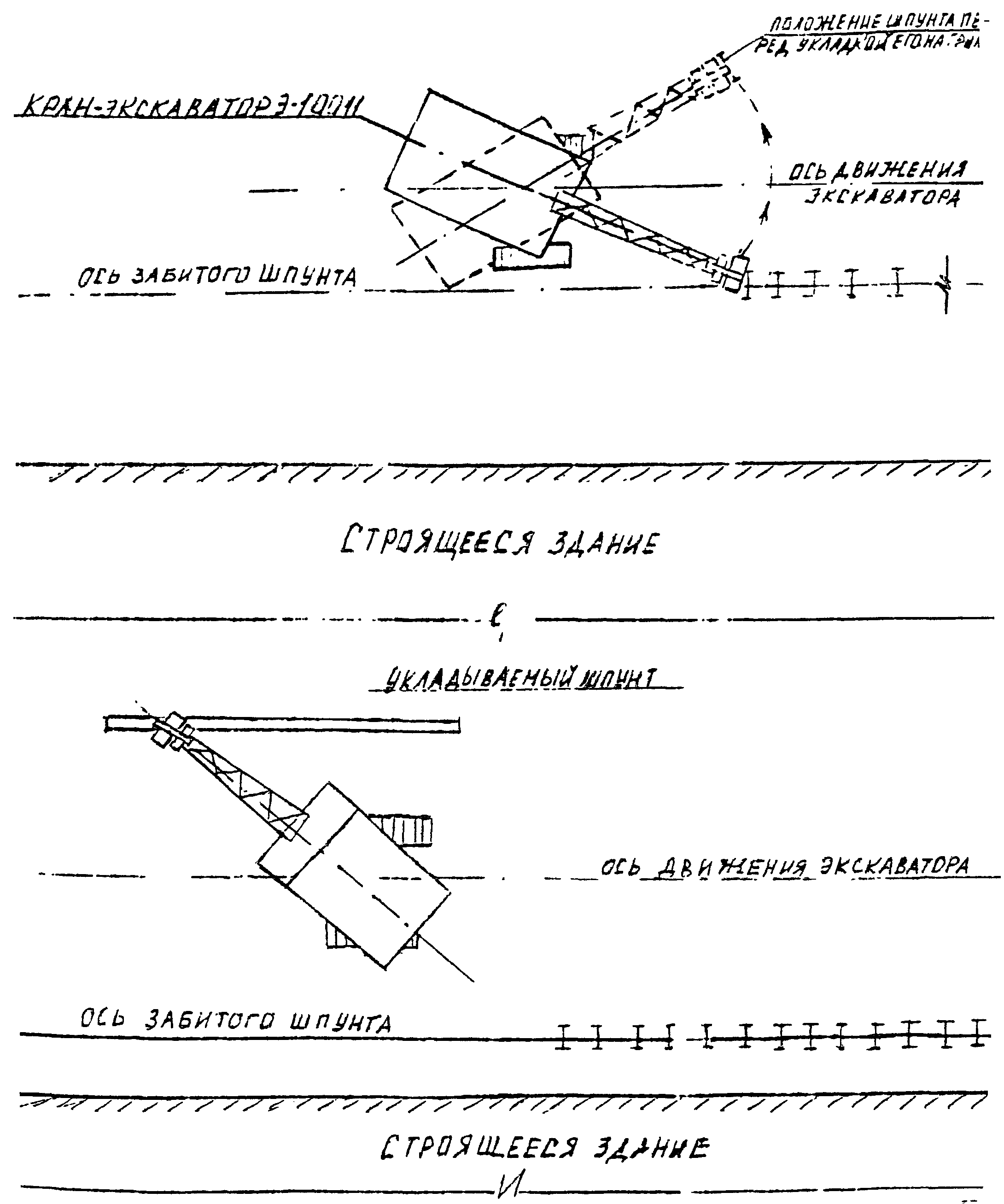

2.8. На технологических схемах (листы 11, 12, 13) показаны установка крана-экскаватора с навесным оборудованием в рабочее положение, процесс извлечения и укладки извлеченного шпунта на грунт.

2.9. График производства работ представлен на листе 14.

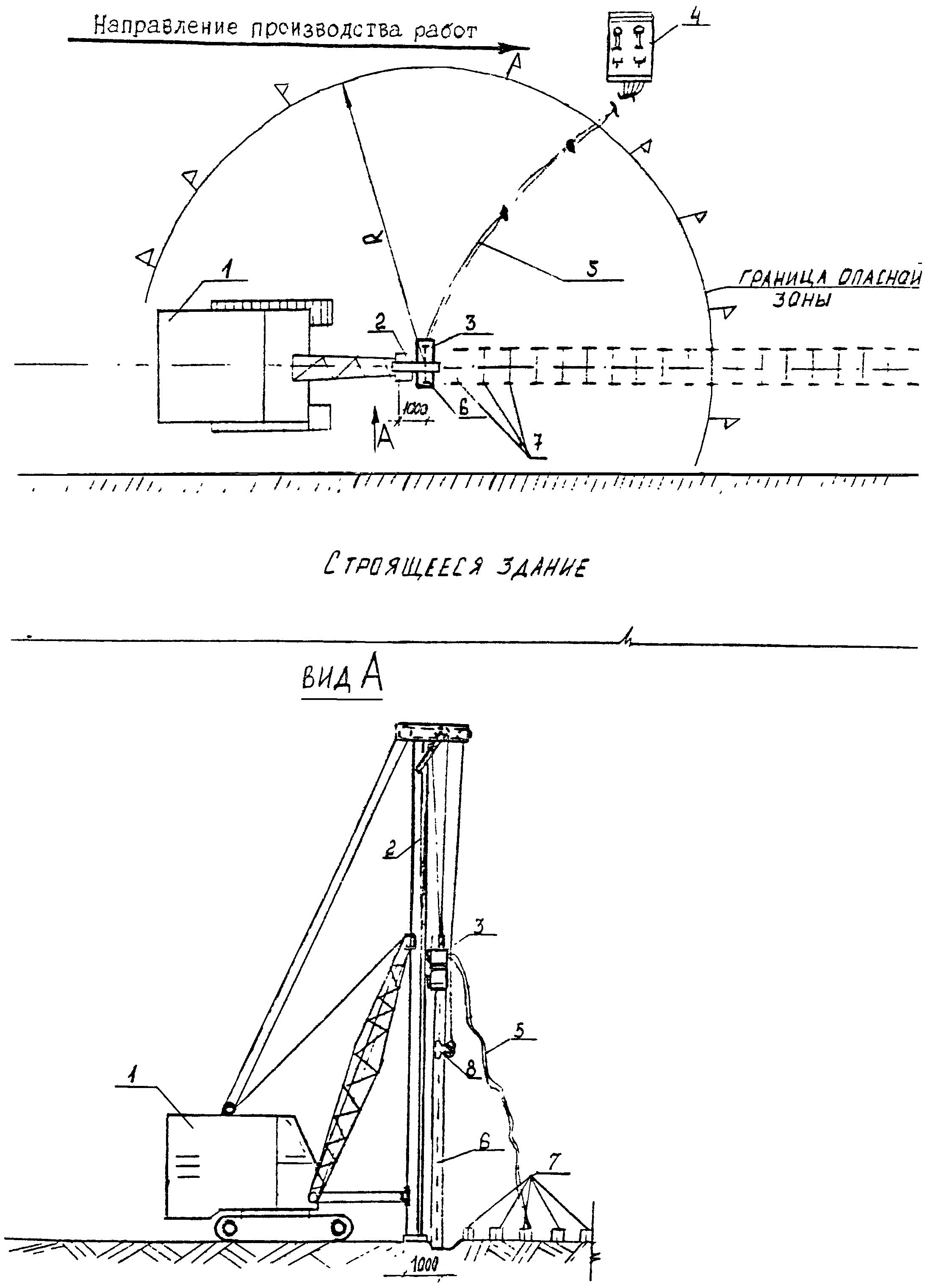

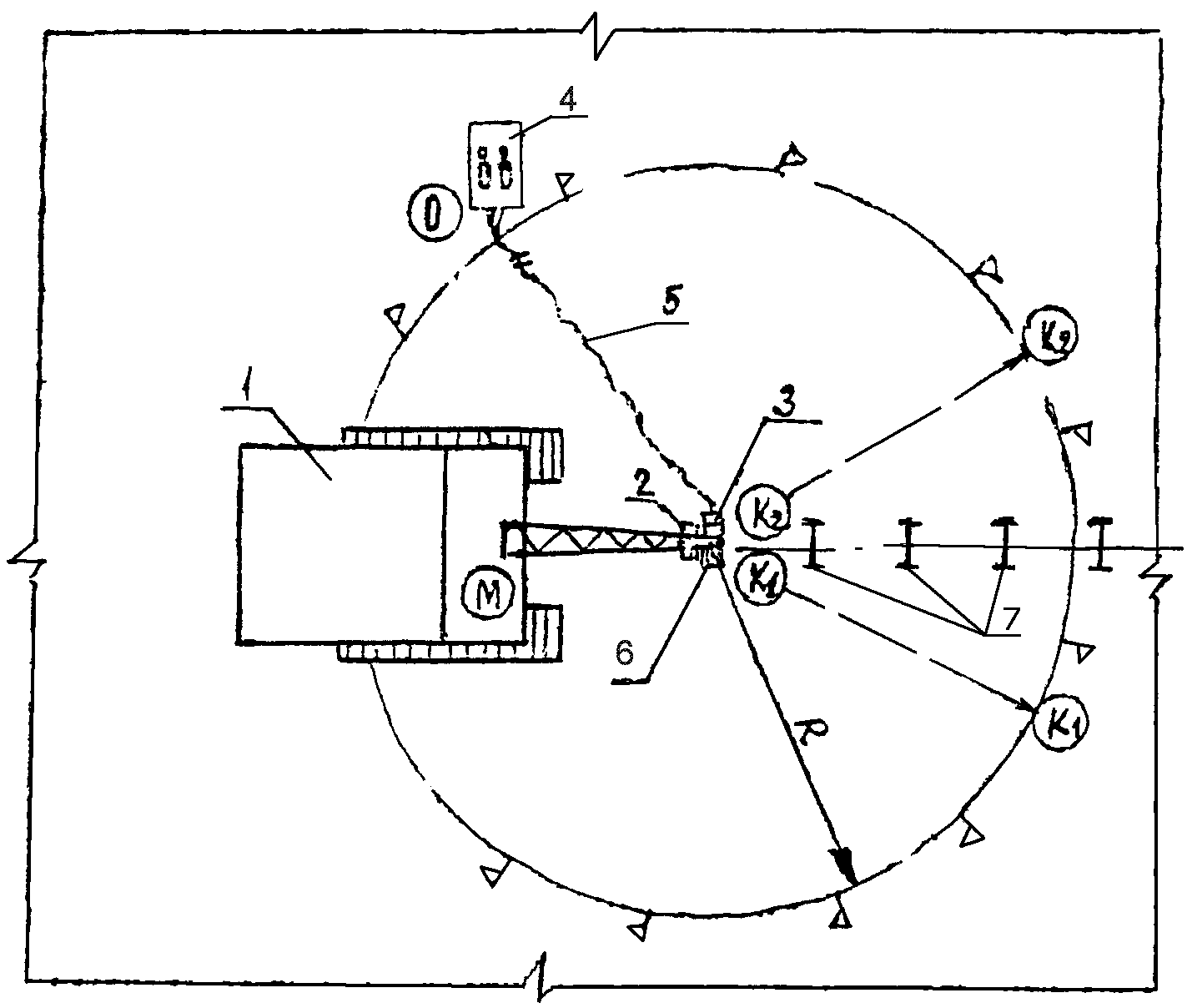

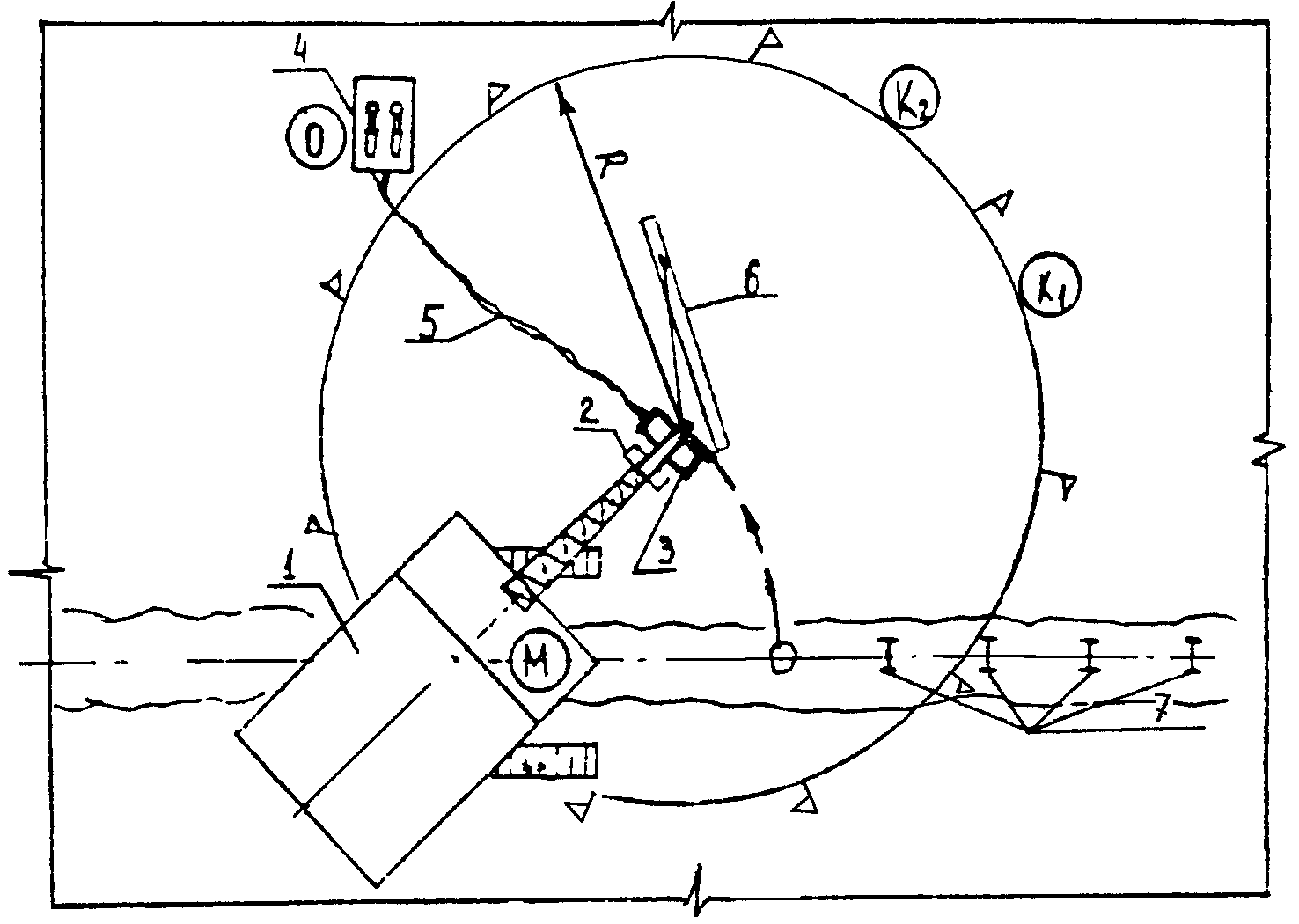

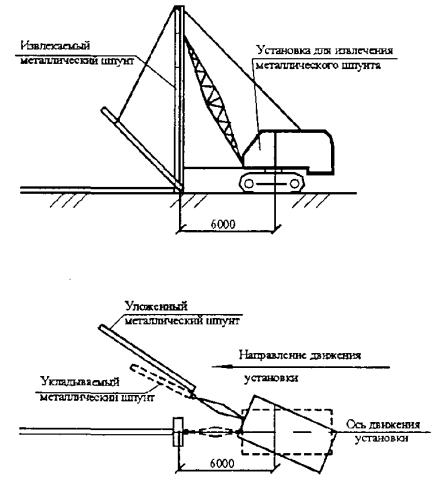

ТЕХНОЛОГИЧЕСКАЯ СХЕМА ИЗВЛЕЧЕНИЯ МЕТАЛЛИЧЕСКОГО ШПУНТА

1. Кран-экскаватор Э-10011;

2. Направляющая штанга;

3. Вибропогружатель MS-25H;

4. Дизельный приводной агрегат MS-A245;

5. Шланги высокого давления;

6. Извлекаемый шпунт;

7. Забитый шпунт;

8. Съемная монтажная петля;

R — радиус опасной зоны, равный длине шпунта + 5 м

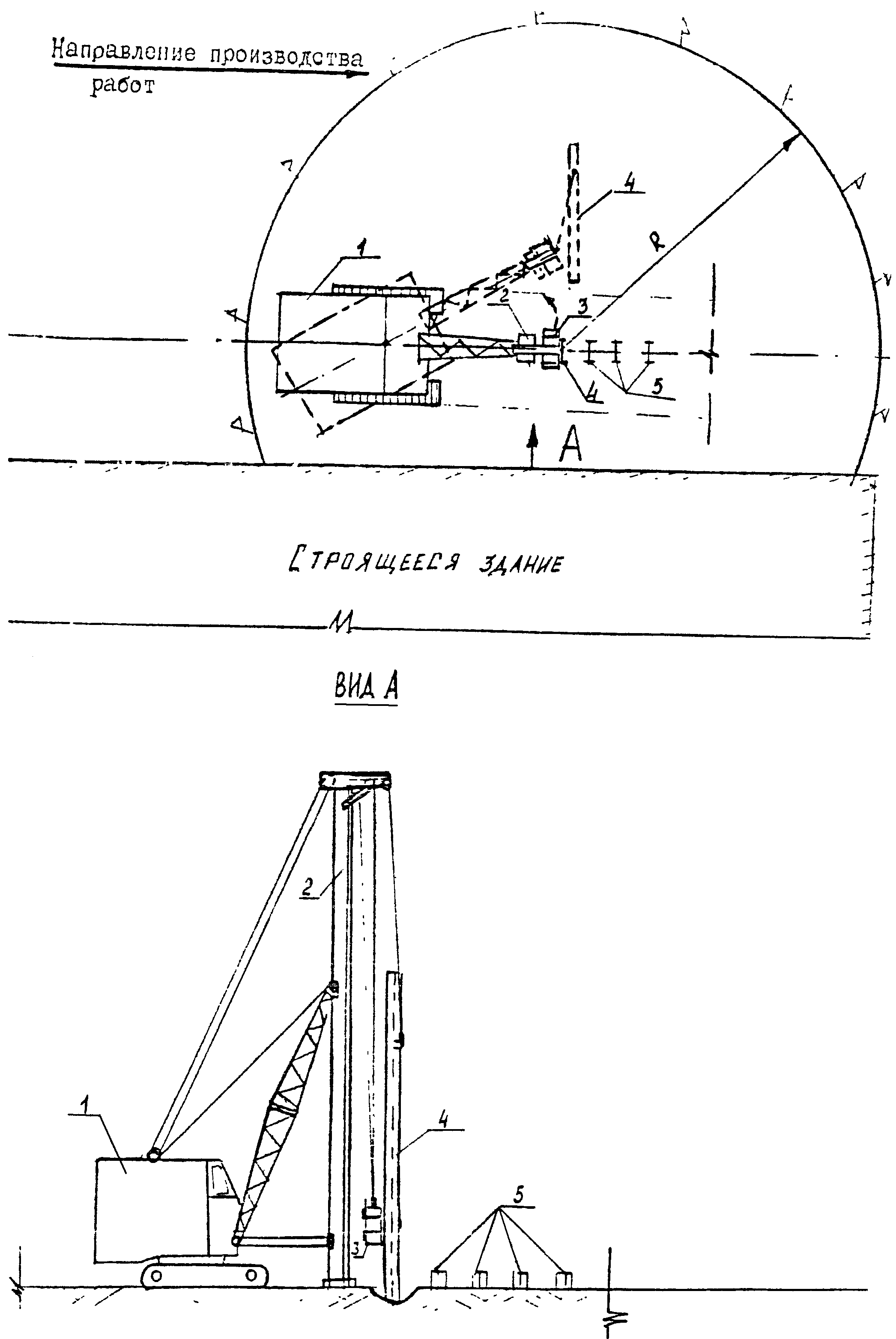

ТЕХНОЛОГИЧЕСКАЯ СХЕМА УКЛАДКИ ИЗВЛЕЧЕННОГО ШПУНТА

1. Кран-экскаватор Э-10011;

2. Направляющая штанга;

3. Вибропогружатель MS-25H;

4. Извлеченный шпунт;

5. Забитый шпунт;

R — радиус действия опасной зоны, равный длине шпунта + 5 м

ТЕХНОЛОГИЧЕСКАЯ СХЕМА

УКЛАДКИ ИЗВЛЕЧЕННОГО ШПУНТА

НА ГРУНТ ПРИ СМЕЩЕНИИ ОСИ ДВИЖЕНИЯ ЭКСКАВАТОРА

ОТНОСИТЕЛЬНО ОСИ ЗАБИТОГО ШПУНТА

ГРАФИК ПРОИЗВОДСТВА РАБОТ НА ИЗВЛЕЧЕНИЕ

ОДНОГО ШПУНТА ДЛИНОЙ 10 М

┌─┬────────────┬─────┬─────┬────────┬───────────┬─────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────────┐

│ │Наименование│Еди- │Объем│Трудо- │ Состав │ Минуты │

│ │ работ │ница │работ│емкость │ звена │ │

│ │ │изме-│ │чел.-мин│ ├──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┬──┤

│ │ │рения│ │ │ │1 │2 │3 │4 │5 │6 │7 │8 │9 │10│11│12│13│14│15│16│17│18│19│20│21│22│23│24│25│26│27│28│29│30│31│32│33│34│35│36│37│38│39│40│41│42│43│44│45│46│47│48│49│50│51│52│53│54│

├─┼────────────┼─────┼─────┼────────┼───────────┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┤

│1│Установка │шпунт│ 1 │ 7 │Копровщики │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

│ │вибратора │ │ │ │5 разр. — 1├──┼──┼──┼┐ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ ├──┼──┼──┼┐ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ ├──┼──┼──┼┐ │ │ │

│ │на шпунт с │ │ │ │3 разр. — 1├──┼──┼──┼┤ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ ├──┼──┼──┼┤ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ ├──┼──┼──┼┤ │ │ │

│ │подгонкой │ │ │ │ │ │ │ ││ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ ││ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ ││ │ │ │

│ │на месте │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ ││ │ │ │

├─┼────────────┼─────┼─────┼────────┼───────────┼──┼──┼──┼┼─┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼┼─┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼┼─┼──┼──┤

│2│Извлечение │шпунт│ 1 │ 9 │ » │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ ││ │ │ │

│ │шпунта на │ │ │ │ │ │ │ │├─┼──┼──┼──┼──┤ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │├─┼──┼──┼──┼──┤ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │├─┼──┼──┤

│ │2 м с │ │ │ │ │ │ │ │└─┼──┼──┼──┼──┤ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │└─┼──┼──┼──┼──┤ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │└─┼──┼──┤

│ │остановкой │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

│ │вибратора │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

├─┼────────────┼─────┼─────┼────────┼───────────┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┤

│3│Вырезка │шпунт│ 1 │ 7 │Газорезчик │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

│ │отверстия в │ │ │ │3 разр. — 1│ │ │ │ │ │ │ │ ├──┼──┼──┼──┼──┼──┼──┤ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ ├──┼──┼──┼──┼──┼──┼──┤ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

│ │шпунте для │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

│ │страховоч- │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

│ │ного троса │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

├─┼────────────┼─────┼─────┼────────┼───────────┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┤

│4│Строповка и │ » │ 1 │ 11 │Копровщики │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

│ │дальнейшее │ │ │ │5 разр. — 1│ │ │ │ │ │ │ │ │ │ │ │ │ │ │ ├──┼──┼──┼──┼──┼┐ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ ├──┼──┼──┼──┼──┼┐ │ │ │ │ │ │ │ │ │

│ │извлечение │ │ │ │3 разр. — 1│ │ │ │ │ │ │ │ │ │ │ │ │ │ │ ├──┼──┼──┼──┼──┼┤ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ ├──┼──┼──┼──┼──┼┤ │ │ │ │ │ │ │ │ │ │

│ │шпунта │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

├─┼────────────┼─────┼─────┼────────┼───────────┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼┼─┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼┼─┼──┼──┼──┼──┼──┼──┼──┼──┼──┤

│5│Подача │ » │ 1 │ 7 │ » │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

│ │извлеченного│ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ ││ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ ││ │ │ │ │ │ │ │ │ │ │

│ │шпунта к │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │├─┼──┼──┼──┤ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │├─┼──┼──┼──┤ │ │ │ │ │ │

│ │месту скла- │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │└─┼──┼──┼──┤ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │└─┼──┼──┼──┤ │ │ │ │ │ │

│ │дирования с │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

│ │опусканием │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

│ │на землю и │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

│ │перемещения │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

│ │установки с │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

│ │переходом │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

│ │рабочих на │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

│ │расстояние │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

│ │до 30 м │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

├─┼────────────┼─────┼─────┼────────┼───────────┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┤

│6│Неучтенные │ │ │ 31 │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

│ │и сопутст- │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

│ │вующие │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

│ │работы │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

├─┼────────────┼─────┼─────┼────────┼───────────┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┤

│ │ Итого:│ │ │ 72 │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

├─┼────────────┼─────┼─────┼────────┼───────────┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┤

│ │Работа │ шт. │ 1 │ 24 │Машинист │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

│ │крана- │ │ │ │5 разр. — 1│ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

│ │экскаватора │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

├─┼────────────┼─────┼─────┼────────┼───────────┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┼──┤

│ │Работа │ шт. │ 1 │ 24 │Оператор │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

│ │агрегата │ │ │ │5 разр. — 1│ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

│ │MS-A245 │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │ │

└─┴────────────┴─────┴─────┴────────┴───────────┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┴──┘

Примечания. 1. Нормы времени приняты согласно § 1-5-88 ЦНИБ.

2. Согласно графику, затраты труда на извлечение единицы шпунта составляют 1,2 чел.-ч. За одну 8-ми часовую смену звено из 5 человек, включая машиниста крана и оператора, извлекает 20 шт. шпунта.

Выработка одного рабочего в смену — 4 шпунта. Затраты машинного времени на извлечение единицы шпунта:

крана-экскаватора Э-10011 — 0,4 маш.-ч

агрегата MS-A245 — 0,4 маш.-ч.

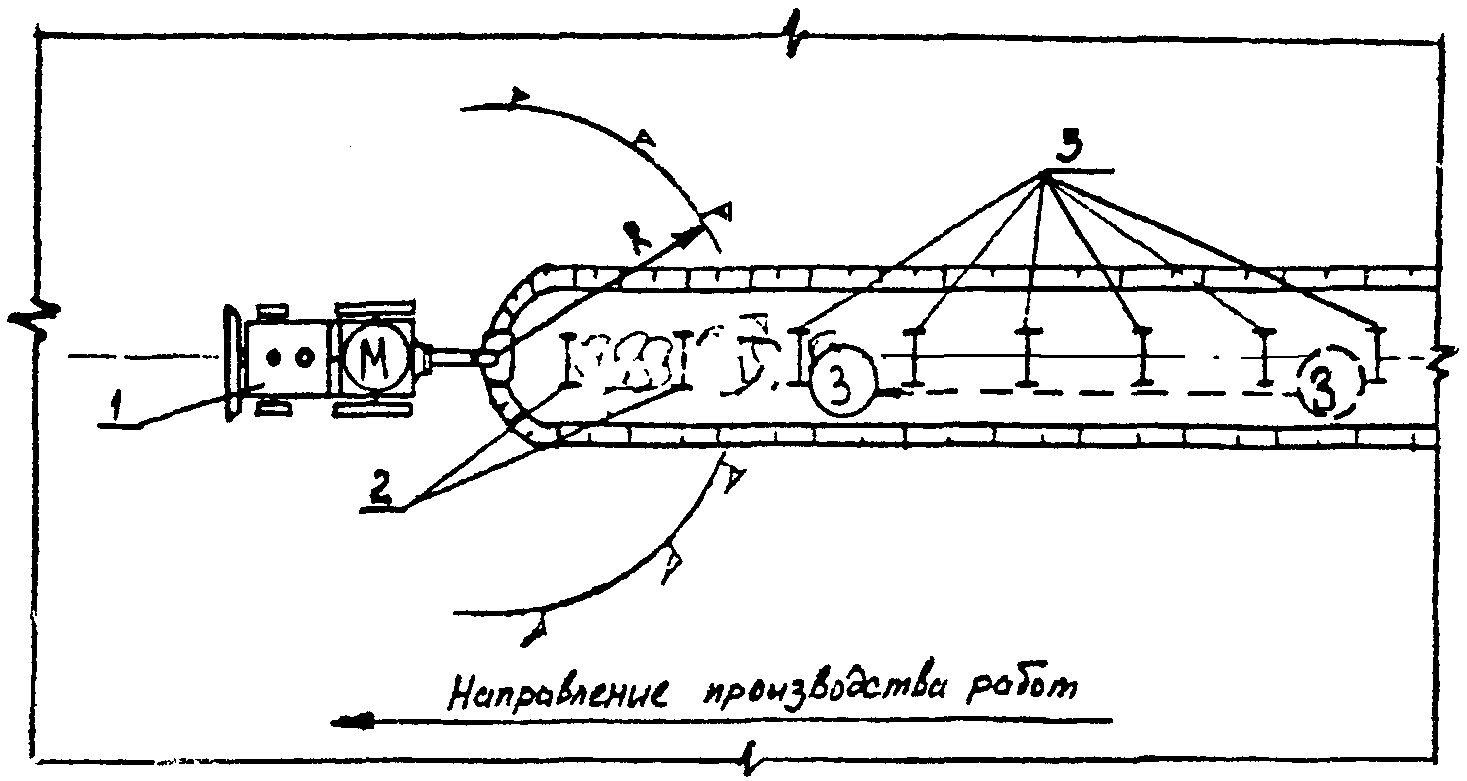

3. ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА И ПРИЕМЫ ТРУДА

3.1. Земляные работы (выполняются генподрядной организацией)

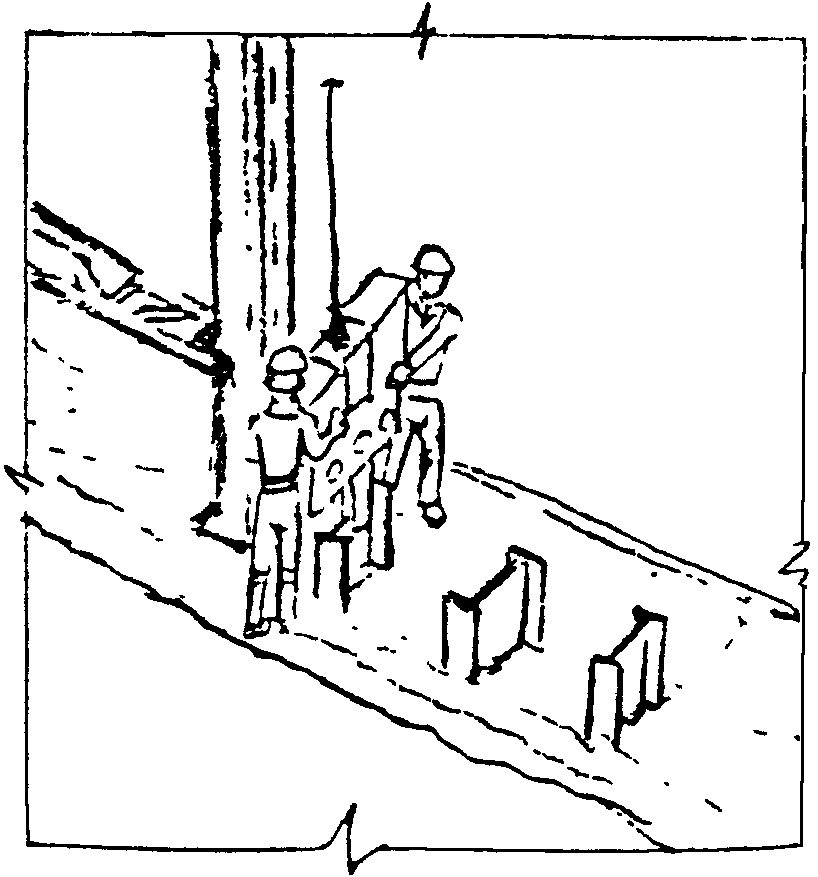

3.1.1. Схема организации рабочего места

при откапывании верхних концов шпунта

Условные обозначения:

1 — экскаватор ЭО-2621 на базе трактора «Беларусь»;

2 — откопанные верхние концы шпунта;

3 — откопанные и очищенные от грунта верхние концы шпунта;

— машинист экскаватора на тракторе «Беларусь»;

3.1.2. Приемы труда

Машинист экскаватора () на тракторе «Беларусь» откапывает шпунт слева и справа по всей длине шпунтовой стенки, отсыпая грунт по обе стороны от нее. Землекоп (3), находясь от экскаватора на безопасном расстоянии, осуществляет подчистку грунта лопатой около шпунтовых балок, отбрасывая его в сторону.

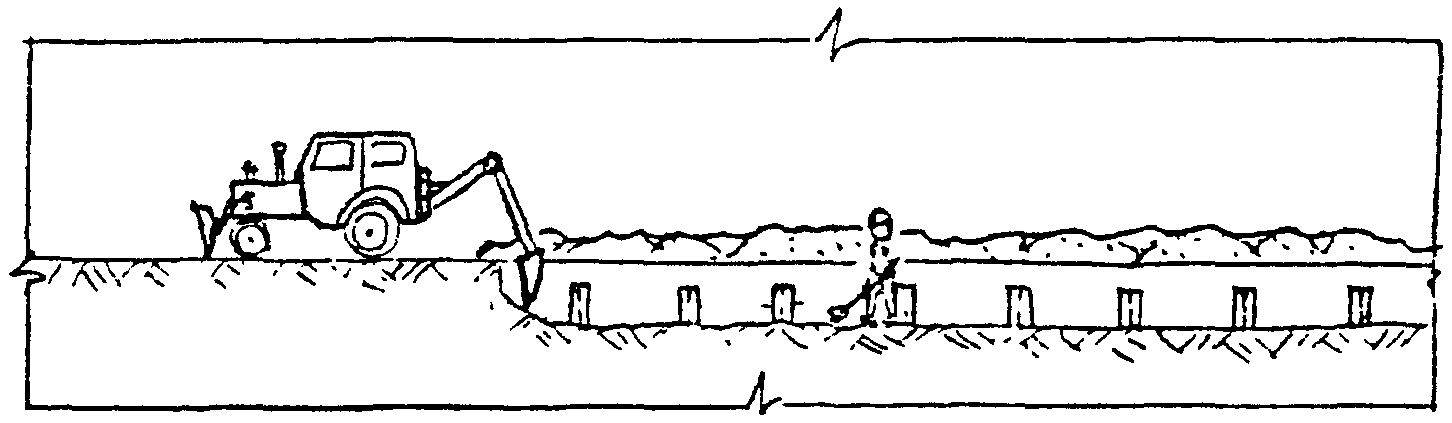

3.2. Наводка и закрепление вибропогружателя MS-25H на шпунте

3.2.1. Организация рабочего места при наведении

и закреплении вибропогружателя на шпунт

Условные обозначения:

1 — кран-экскаватор Э-10011;

2 — направляющая штанга;

3 — вибропогружатель MS-25H;

4 — дизельный приводной агрегат MS-A245;

5 — гидравлические шланги высокого давления;

6 — шпунт, подготовленный к извлечению;

7 — извлекаемый грунт;

— рабочее место машиниста крана-экскаватора;

— рабочее место оператора агрегата MS-A245;

и

— рабочие места копровщиков

3.2.2. Приемы труда

Машинист крана-экскаватора с оборудованием для извлечения шпунта подводит машину к подготовленному к извлечению шпунту и опускает вибропогружатель на шпунт, не доведя его нижнюю часть до торца шпунта на 20 — 30 см и фиксирует в этом положении. Копровщики ( и

) в это время находятся на безопасном расстоянии от вибропогружателя.

После этого копровщики ( и

) подходят к вибропогружателю и наводят его затяжное устройство на шпунт. По сигналу копровщика (

) машинист крана-экскаватора (М) опускает вибропогружатель до упора. Убедившись в правильной установке вибропогружателя на шпунт, копровщик (

) дает сигнал оператору дизельного приводного агрегата MS-A245 закрепить затяжное устройство на шпунте. Копровщики (

и

) отходят на безопасное расстояние от вибропогружателя.

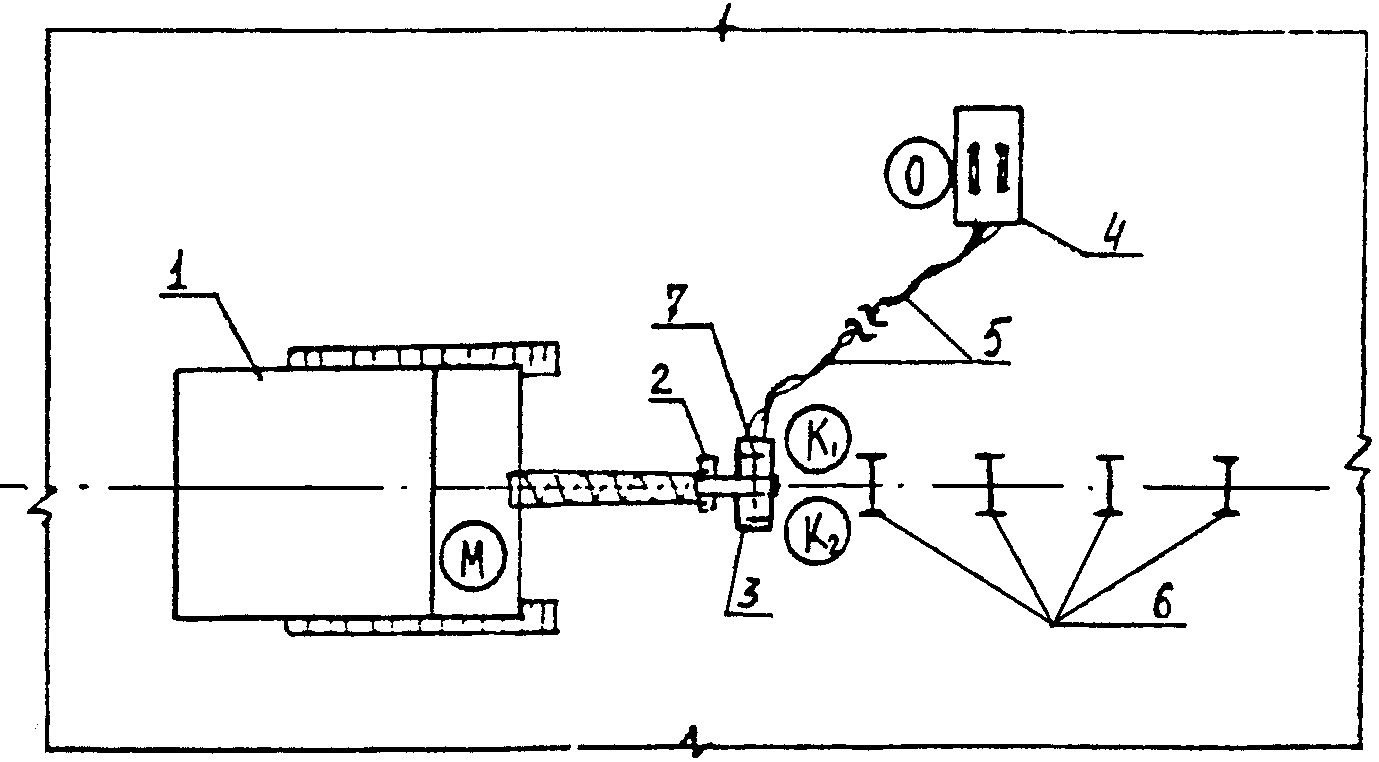

3.3. Извлечение шпунта

3.3.1. Организация рабочего места при извлечении шпунта

Условные обозначения:

1 — кран-экскаватор;

2 — направляющая штанга;

3 — вибропогружатель MS-25H;

4 — дизельный приводной агрегат MS-245;

5 — шланги высокого давления;

6 — извлекаемый шпунт;

7 — забитый шпунт;

— рабочее место машиниста крана-экскаватора;

— рабочее место оператора дизельного приводного агрегата;

и

— рабочие места копровщиков;

R — радиус опасной зоны, равный высоте извлекаемого шпунта + 5 м;

— граница опасной зоны

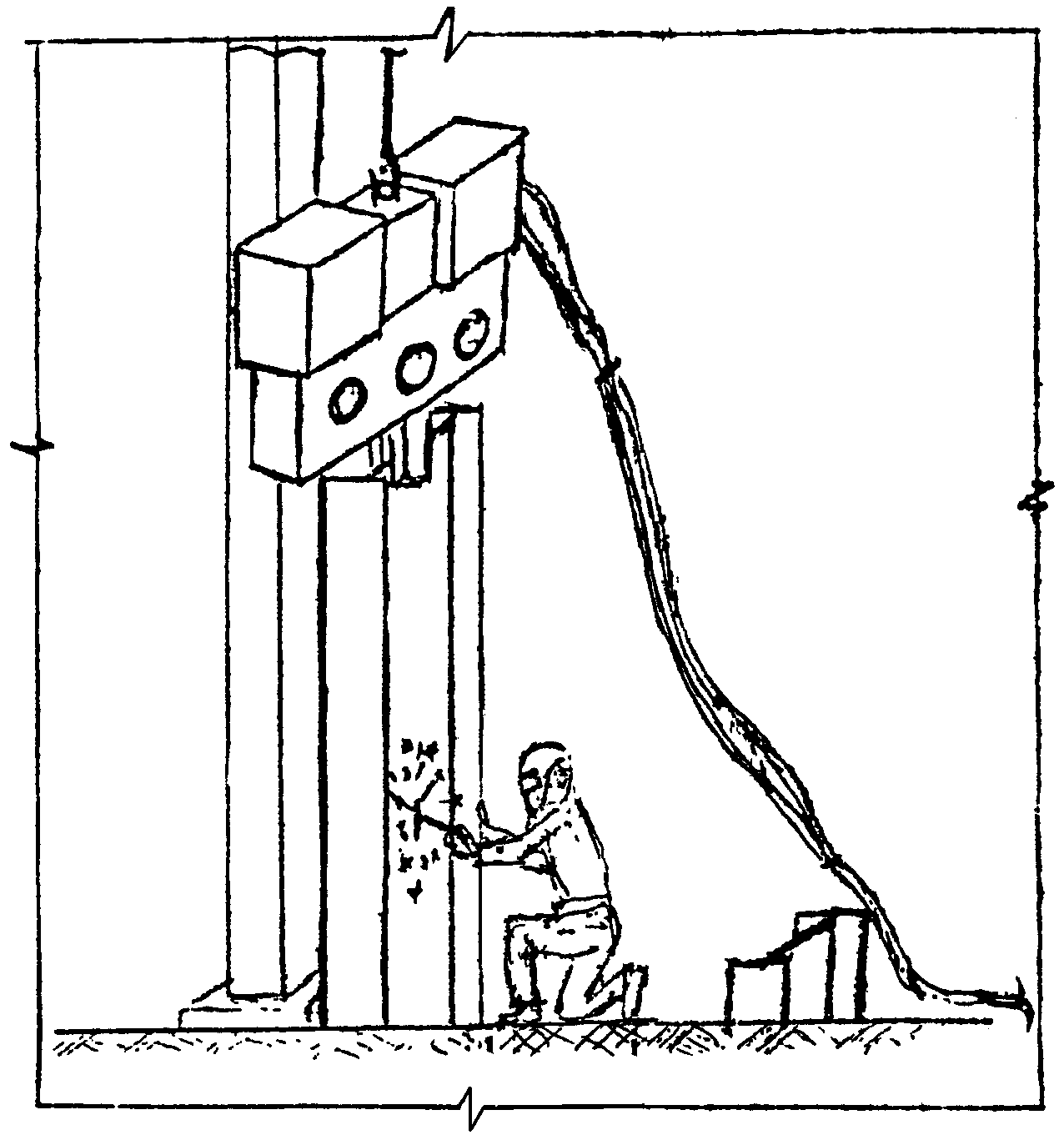

3.3.2. Приемы труда

Копровщик (), находясь на безопасном расстоянии, подает сигнал оператору дизельного приводного агрегата MS-A245 на включение вибропогружателя и сигнал машинисту крана-экскаватора (М) на извлечение шпунта. После подъема шпунта на

2 м от поверхности земли дает сигналы оператору и машинисту о прекращении работы. Газорезчик подходит к поднятому шпунту, размечает место прорези и резаком-керосинорезом прорезает в шпунте отверстие размером 150 x 30 мм на расстоянии 1,5 м от верха шпунта.

Копровщик () вставляет в прорезанное отверстие съемную монтажную петлю. Копровщик (

) заводит в нее карабин подъемного троса крана-экскаватора и отходят на безопасное расстояние. Копровщик (

) подает команду машинисту крана-экскаватора натянуть подъемный трос. Затем дает сигнал оператору и машинисту на продолжение извлечения шпунта.

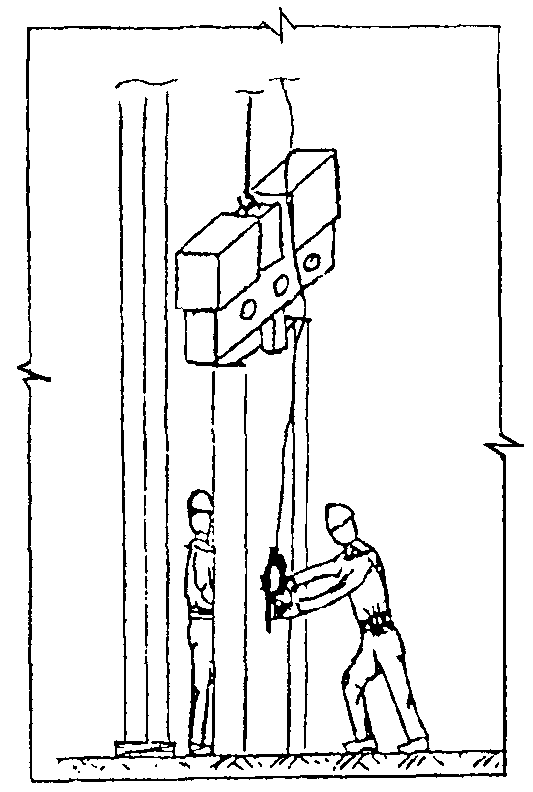

3.4. Укладка шпунта на грунт

3.4.1. Организация рабочего места

Условные обозначения:

1 — кран-экскаватор Э-10011;

2 — направляющая штанга;

3 — вибропогружатель MS-25H;

4 — дизельный приводной агрегат MS-A245;

5 — гидравлические шланги высокого давления;

6 — укладываемый извлеченный шпунт;

7 — забитый шпунт;

R — радиус опасной зоны, равный длине извлеченного шпунта + 5 м;

— граница опасной зоны;

— рабочее место машиниста крана-экскаватора;

— рабочее место оператора агрегата MS-A245;

и

— рабочие места копровщиков

3.4.2. Приемы труда

После извлечения шпунта по сигналу копровщика оператор агрегата MS-A245 и машинист крана-экскаватора отключают механизмы. Оператор (О) отключает зажимное устройство вибропогружателя. Машинист крана-экскаватора (М) по сигналу копровщика () опускает вибропогружатель на расстояние 0,5 — 1 м от земли и фиксирует его в этом положении. Машинист крана-экскаватора (М) по сигналу копровщика (

) разворачивает кран-экскаватор с навесным оборудованием и опускает извлеченный шпунт нижним концом на грунт. По сигналу копровщика (

) машинист (М) стравливает подъемный трос, опуская на грунт в заданном направлении шпунт.

4. МАШИНЫ, ИНСТРУМЕНТЫ, ПРИСПОСОБЛЕНИЯ

───┬───────────┬───────────────────┬──────────┬──────┬────────────

N │Наимено- │ Техническая │Назначение│Кол-во│ ГОСТ, ТУ,

п/п│вание │ характеристика │ │ на │организация-

│ │ │ │звено │изготовитель

│ │ │ │ │

│ │ │ │ │

───┼───────────┼───────────────────┼──────────┼──────┼────────────

1 │ 2 │ 3 │ 4 │ 5 │ 6

───┼───────────┼───────────────────┼──────────┼──────┼────────────

1 │Вибро- │Центробежная сила, │Извлечение│ 1 │Фирма

│погружатель│тн — 70; макс. │шпунта │ │»Крупп»

│MS-25H с │момент, кгс x м — │ │ │(ФРГ)

│комплектом │25; макс. тяговое │ │ │

│шлангов │усилие, тн — 24; │ │ │

│ │частота колебаний, │ │ │

│ │гц — 25 — 30; │ │ │

│ │габариты, мм: │ │ │

│ │2835 x 1800 x 660; │ │ │

│ │масса, тн — 5,3 │ │ │

2 │Дизельный │Мощность, кВт — │Подача │ 1 │Фирма

│приводной │247; число, об/мин │энергии │ │»Крупп»

│агрегат │- 2300; производи- │к вибро- │ │(ФРГ)

│MS-A245 │тельность, л/мин — │погружа- │ │

│ │380; макс. │телю │ │

│ │давление, бар — │ │ │

│ │350; дизельный │ │ │

│ │бак, л — 460; │ │ │

│ │габариты, мм: │ │ │

│ │4060 x 1540 x 2160;│ │ │

│ │масса, тн — 3,8 │ │ │

3 │Прицеп │Длина, мм — 4686; │Перемеще- │ 1 │Выпускается

│ГКГ-817 │грузоподъемность, │ние │ │серийно

│ │тн — 5,5 │агрегата │ │

│ │ │MS-A245 │ │

4 │Кран- │Грузоподъемность, │Базовая │ │

│экскаватор │тн — 12,8; масса, │машина для│ │

│Э-10011Д │тн — 34,77; длина │извлечения│ │

│с навесным │стрелы, м — 15,0 │шпунта │ │

│оборудова- │ │ │ │

│нием │ │ │ │

5 │Резак- │Габариты, мм: │Устройство│ 1 │Свердловский

│керосинорез│580 x 160 x 70; │прорезей │ │машинострои-

│РК-71 │масса, кг — 1,57; │в шпунте │ │тельный

│ │толщина стали, │ │ │завод

│ │подлежащей резке, │ │ │им. Воров-

│ │мм — 3 — 200; │ │ │ского

│ │топливо — керосин │ │ │

│ │или бензин │ │ │

6 │Экскаватор │База — трактор │Планировка│ 1 │Киевский

│ЭО-2621 на │ЮМЗ-6АЛ-АМ; │и отрывка │ │ордена

│базе │мощность двига- │верхних │ │трудового

│трактора │теля, кВт — 44; │концов │ │Красного

│»Беларусь» │скорость │шпунта │ │Знамени

│ │передвиж., км/ч — │ │ │завод

│ │19; емкость ковша, │ │ │»Красный

│ │м3 — 0,25; угол │ │ │экскаватор»

│ │поворота рабочего │ │ │

│ │оборудования в │ │ │

│ │плане, град — 160; │ │ │

│ │глубина копания, │ │ │

│ │м — 3 │ │ │

7 │Лопата │Габариты, мм: │Откапыва- │ 1 │

│копальная │1158 x 210; │ние │ │

│типа ЛКО-1 │масса, кг — 1,9 │верхней │ │

│ │ │части │ │

│ │ │шпунта │ │

8 │Лопата │Габариты, мм: │ » │ 1 │

│подборочная│1550 x 240; │ │ │

│типа ЛП-2 │масса, кг — 2,2 │ │ │

9 │Лом │Габариты, мм: │Сопутст- │ 2 │ГОСТ 1405-83

│монтажный │Диаметр 24 x 1180; │вующие │ │

│ │масса, кг — 4 │работы │ │

10 │Кувалда │Габариты, мм: │Сопутст- │ 2 │ГОСТ

│кузнечная │500 x 57 x 167; │вующие │ │11402-75*

│продольная │масса, кг — 3 │работы │ │

11 │Рулетка │Габариты, мм: │Для │ 1 │ГОСТ 7502-80

│металличес-│Диаметр 100 x 20; │линейных │ │

│кая РС-20 │масса, кг — 0,35; │измерений │ │

│ │длина ленты, │ │ │

│ │м — 20 │ │ │

12 │Съемная │Габариты, мм: │Строповка │ 1 │УПТК треста

│монтажная │280 x 115 x 20 │извлека- │ │

│петля │ │емого │ │

│ │ │шпунта │ │

Средства индивидуальной защиты

1 │Каска стро-│ │ │ 5 │ГОСТ

│ительная │ │ │ │12.4.087-84

2 │Щиток-маска│ │ │ 1 │ГОСТ

│УН │ │ │ │12.4.035-78*

3 │Костюм │ │ │ 1 │ТУ

│мужской для│ │ │ │17-08-69-77

│сварщиков │ │ │ │

4 │Комбинезон │ │ │ 5 │

5 │Сапоги │ │ │5 пар │ГОСТ

│резиновые │ │ │ │12.4.072-79*

───┴───────────┴───────────────────┴──────────┴──────┴────────────

5. КАЧЕСТВО РАБОТ

5.1. Контроль качества осуществляют в соответствии со СНиП 3.02.01-87. Контроль и отбраковка извлеченного шпунта с учетом механических повреждений и коррозии металла следует производить согласно «Временной инструкции по определению годности извлеченного шпунта для повторного использования», разработанной трестом Мосоргпромстроя.

5.2. Извлеченный шпунт необходимо подвергнуть визуальному осмотру и контрольным обмерам, после чего определяют годность для повторного использования.

5.3. Состояние извлеченного шпунта зависит от грунта, из которого извлечен шпунт, времени нахождения шпунта в грунте, агрессивности грунтовых вод, наличия блуждающих токов и других факторов.

5.4. Перед осмотром и контрольными обмерами извлеченный шпунт необходимо очистить скребком и металлической щеткой от грунта и загрязнений.

5.5. Контрольные размеры толщины полок и стенок извлеченного шпунта производят на расстоянии не менее 0,5 м от торцов и через каждые 2 м по длине шпунта.

5.6. После осмотра шпунта и определения соответствия его геометрических параметров на шпунт краской наносят порядковый маркировочный номер, являющийся знаком годности шпунта для повторного использования. Шпунт, считающийся непригодным для дальнейшего использования, маркируется краской надписью «брак».

5.7. На строительной площадке должен вестись строительной лабораторией и начальником участка журнал учета и регистрации извлеченного шпунта по форме Приложения 1.

5.8. При отбраковке шпунта, в случае, когда дефект распространен на небольшой протяженности по длине, поврежденную часть отрезают.

5.9. На строительной площадке необходимо предусмотреть размещение штабеля, годного для повторного использования шпунта и штабеля отбракованного шпунта с указанием соответствующих табличек.

6. ТЕХНИКА БЕЗОПАСНОСТИ

6.1. Работы по извлечению шпунта должны проводиться в соответствии с требованиями СНиП III-4-80*, Правилами устройства и безопасной эксплуатации грузоподъемных кранов Госгортехнадзора, Санитарными правилами при варке и наплавке металлов, утвержденными Минздравом СССР, и инструкцией по устройству и эксплуатации вибрационной установки MS-25H «Мюллер» фирмы «Крупп» (ФРГ).

6.2. Для обеспечения безопасного производства работ по извлечению шпунта назначается ответственное лицо из числа ИТР, фамилия которого указывается в наряде-допуске.

6.3. К работам по извлечению шпунта допускаются лица не моложе 18 лет, прошедшие медицинское освидетельствование, обученные безопасным способам работ, сдавшие экзамены квалификационной комиссии, предприятия или учебного комбината и получившие удостоверения на право производства соответствующих видов работ.

6.4. Вновь обученные рабочие могут быть допущены к самостоятельной работе после:

— вводного инструктажа по технике безопасности;

— производственного инструктажа на рабочем месте;

— пятидневной стажировки.

6.5. Инструктаж бригады производится начальником строительного участка или производителем работ в следующих случаях:

— при новых условиях производства работ;

— при изменении конструкции навесного оборудования;

— при особых обстоятельствах, связанных с местными условиями.

6.6. Администрация строительного управления (треста) организует проверку знаний членов бригады квалификационной комиссией предприятия:

а) повторные, не реже одного раза в 12 месяцев;

б) при переходе из другой организации;

в) по требованию лиц, осуществляющих надзор за безопасной эксплуатацией машин и представителей технической инспекции профсоюза, если действия членов бригады вызывают сомнения в их профессиональных навыках.

6.7. Машинист, допущенный к работе на кране-экскаваторе с навесным оборудованием, должен знать:

— устройство и назначение всех частей экскаватора и навесного оборудования, правила управления и обслуживания;

— факторы, влияющие на устойчивость экскаватора с навесным оборудованием, причины потери устойчивости;

— установленный порядок обмена условными сигналами с такелажниками (копровщиками).

6.8. Проверка работоспособности и устойчивости экскаватора с навесным оборудованием производится начальником участка и лицом, ответственным за исправное состояние экскаватора.

6.9. В процессе эксплуатации машинист должен периодически, не реже одного раза в смену, производить осмотр конструкций навесного оборудования. Стропы и канаты должны подвергаться техническому осмотру не реже одного раза в 10 дней в соответствии с требованиями «Правил устройства и безопасной эксплуатации грузоподъемных кранов», утвержденных Госгортехнадзором РФ.

6.10. Перед началом работы машинист и копровщики должны ознакомиться с наряд-заказом, где указано количество, порядок и глубина заложения извлекаемого шпунта.

6.11. Маневрирование крана-экскаватора, оснащенного навесным оборудованием с поднятой стрелой на уклоне, превышающем 6° (0,1), запрещается.

6.12. После окончания работ все механизмы копра и дизельного приводного агрегата должны быть отключены, пульты управления вышеуказанных механизмов закрыты на замок.

6.13. Эластомеры и прочие резиновые части пружинного ярма вибратора необходимо защищать от масла и (при длительном хранении) от сильного солнечного облучения.

6.14. Необходимо регулярно проверять прочность посадки винтов пружинного ярма вибратора и затягивать их по необходимости.

6.15. При сборке и разборке шлангов высокого давления вибратора необходимо соблюдать строжайшую чистоту. После разъединения посадить пыленепроницаемые колпаки и штекеры.

6.16. Оператор в процессе работы должен следить за прочностью резьбовых соединений, посадки и герметичности шлангопроводов. Дефектные шланги заменять немедленно.

6.17. Во время перерывов в работе дизельный приводной агрегат необходимо блокировать для защиты от некомпетентной эксплуатации.

6.18. По окончании рабочей смены машинист крана-экскаватора опускает вибропогружатель в крайнее нижнее положение, осматривает экскаватор с навесным оборудованием, делает запись в вахтенном журнале о состоянии механизмов и закрывает кабину на ключ.

6.19. При производстве газопламенных работ рабочее место необходимо освободить от сгораемых материалов в радиусе не менее 5 м, а от взрывоопасных материалов и установок (в том числе газовых баллонов) — на 10 м.

6.20. Закрепление газопроводящих рукавов на ниппелях горелок, резаков и редукторов, а также в местах наращивания рукавов необходимо выполнять стяжными хомутами.

6.21. При резке отверстий в шпунте керосинорезом следует соблюдать правила пожарной безопасности при производстве строительно-монтажных работ.

Приложение 1

АКТ

отбраковки извлеченного шпунта

«___» ____________ 19____ г.

Объект _______________________________________________________

Комиссия в составе: __________________________________________

__________________________________________________________________

(должность, инициалы, фамилия)

Составила настоящий акт о нижеследующем:

1. _______________________________________________________________

(описание извлеченного шпунта)

2. _______________________________________________________________

(основание по отбраковке извлеченного шпунта)

3. Извлечено шпунта всего ________________________________________

4. Количество пригодного шпунта для повторного использования _____

5. Количество бракованного шпунта ________________________________

6. Дата начала работ _____________________________________________

6. Дата окончания работ __________________________________________

____________________ (Подпись)

____________________

____________________

Приложение 2

1. При проведении работ по погружению или извлечению шпунта с помощью вибропогружателя MS-25H вблизи зданий и сооружений последние подлежат обследованию, если они расположены от ближайшего шпунта на расстояниях менее указанных в таблице 1.

Таблица 1

───┬────────────────────────────────┬─────────────────────────────

N │ Наименование и конструктивные │ Максимальное расстояние

п/п│особенности зданий и сооружений │ от шпунтового ограждения

│ │ до зданий и сооружений,

│ │ подлежащих обследованию

│ │ перед началом производства

│ │ работ по вибропогружению

│ │ или виброизвлечению, м

───┼────────────────────────────────┼─────────────────────────────

1 │Каркасные здания, стальные │ 20

│и железобетонные, связевой │

│конструкции. Монолитные │

│железобетонные здания. Кирпичные│

│здания с железобетонными │

│перекрытиями, с фундаментами │

│одной глубины заложения │

2 │Железобетонные каркасные здания │ 30

│рамной конструкции. Панельные │

│здания │

3 │Дымовые трубы и сооружения │ 40

│башенного типа. Кирпичные │

│здания, имеющие особенности, │

│увеличивающие их чувствитель- │

│ность к неравномерным осадкам, │

│с фундаментами разного │

│заглубления, с частями здания │

│разной высоты; имеющие сквозные │

│проезды, арочные и клинчатые │

│перемычки, с деревянными │

│перекрытиями и др. │

───┴────────────────────────────────┴─────────────────────────────

2. При устройстве шпунтовых стенок на расстояниях менее указанных в таблице допустимый уровень колебаний определяется проектной организацией в соответствии с Руководством по вибропогружению свай-оболочек и шпунта вблизи существующих зданий и сооружений, разработанный ВНИИГС и ГПИ Фундаментпроект Минмонтажспецстроя.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. СНиП III-4-80*. Техника безопасности в строительстве

2. СНиП 3.02.01-87. Земляные сооружения, основания и фундаменты

3. «Временная инструкция по определению годности извлеченного шпунта для повторного использования», А. О. ПКТИпромстрой, 1994 г.