ОАО «РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ»

РАСПОРЯЖЕНИЕ

от 12 февраля 2014 г. № 380р

ОБ УТВЕРЖДЕНИИ И ВВЕДЕНИИ В ДЕЙСТВИЕ

ИНСТРУКЦИИ ПО ВЕДЕНИЮ ШПАЛЬНОГО ХОЗЯЙСТВА С ЖЕЛЕЗОБЕТОННЫМИ ШПАЛАМИ

С целью реализации современных требований к устройству, ремонту и содержанию железнодорожного пути с железобетонными шпалами:

1. Утвердить и ввести в действие с 17 февраля 2014 г. прилагаемую Инструкцию по ведению шпального хозяйства с железобетонными шпалами.

2. Начальнику Центральной дирекции инфраструктуры Супруну В.Н., начальнику Центральной дирекции по ремонту пути Пименову И.Я., руководителям причастных филиалов и структурных подразделений ОАО «РЖД» обеспечить изучение и выполнение Инструкции, утвержденной настоящим распоряжением, причастными работниками.

3. Признать утратившими силу в системе ОАО «РЖД» с 10 февраля 2014 г. Технические указания по ведению шпального хозяйства с железобетонными шпалами, утвержденные Департаментом пути и сооружений ОАО «РЖД» 17 декабря 2004 г.

Вице-президент ОАО «РЖД»

А.В.Целько

УТВЕРЖДЕНА

распоряжением ОАО «РЖД»

от 12.02.2014 г. N 380р

ИНСТРУКЦИЯ

ПО ВЕДЕНИЮ ШПАЛЬНОГО ХОЗЯЙСТВА С ЖЕЛЕЗОБЕТОННЫМИ ШПАЛАМИ

1. Общие положения

Настоящая «Инструкция по ведению шпального хозяйства с железобетонными шпалами» (далее — Инструкция) разработана взамен «Технических указаний по ведению шпального хозяйства с железобетонными шпалами», утвержденных Департаментом пути и сооружений ОАО «РЖД» 17 декабря 2004 г.

В Инструкции отражены изменения в ведении шпального хозяйства, разделение железобетонных шпал по типам, новые конструкции железобетонных шпал (далее — шпал) с различными типами рельсовых скреплений (ЖБР-65, АРС-4, КБ-65 и др.).

2. Типы и конструкции железобетонных шпал

2.1. Шпалы в зависимости от типа рельсового скрепления подразделяют на:

— тип I — для раздельного рельсового скрепления с резьбовым прикреплением рельса и подкладки к шпале;

— тип II — для нераздельного анкерного рельсового скрепления с безрезьбовым прикреплением рельса к шпале;

— тип III — для нераздельного рельсового скрепления с резьбовым и шурупно-дюбельным прикреплением рельса к шпале.

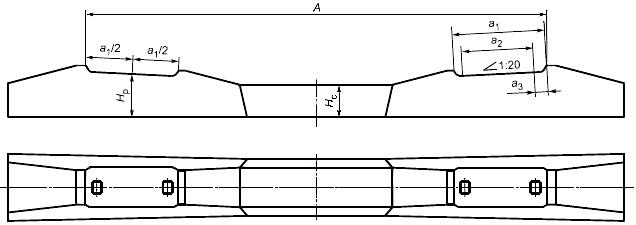

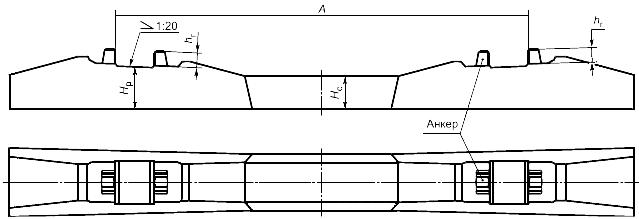

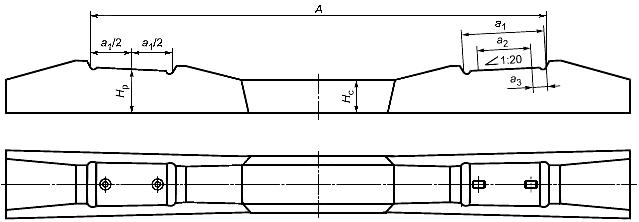

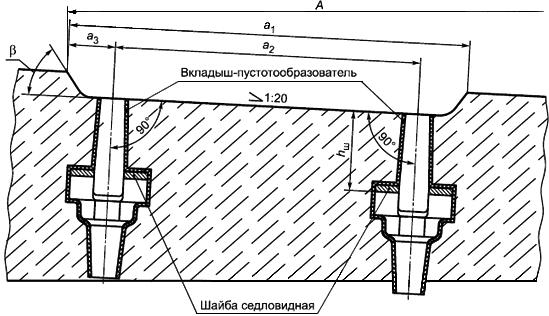

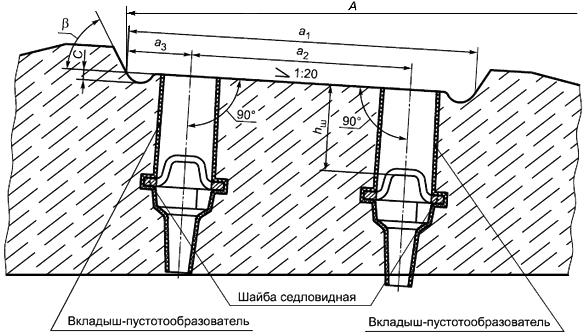

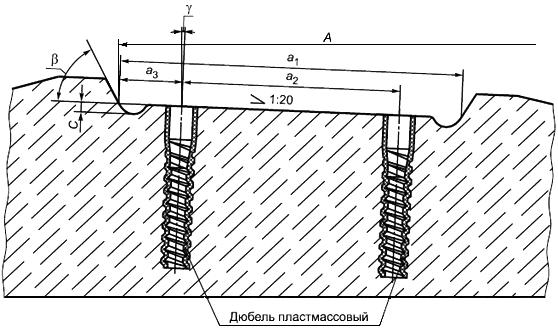

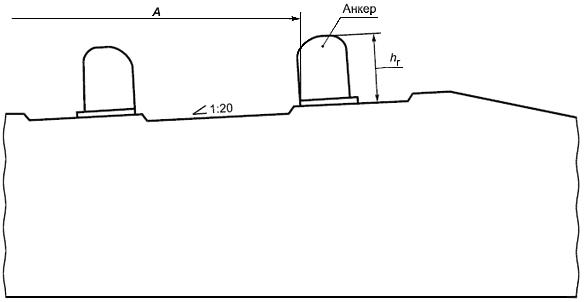

Схемы шпал типов I, II и III представлены на рисунках 1-3.

Рисунок 1 — схема шпал типа I

Рисунок 2 — схема шпал типа II

Рисунок 3 — схема шпал типа III

2.2. Конструкция и основные размеры типовых шпал, подрельсовых площадок и расположение в них закладных деталей, используемых для крепления рельсов приведены на чертежах 1-3 приложения N 1 к настоящей Инструкции. На чертежах указаны размеры шпал, подлежащие контролю при их приемке.

3. Указания по применению железобетонных шпал

3.1. Железобетонные шпалы предназначены для применения на железнодорожных путях всех классов, установленных Положением о системе ведения путевого хозяйства на железных дорогах Российской Федерации (далее — Положением).

3.2. Порядок применения новых железобетонных шпал первого и второго сорта, старогодных шпал, повторно используемых в пути того или иного класса, группы и категории определяются «Техническими условиями на работы по реконструкции (модернизации) и ремонту железнодорожного пути», утвержденными распоряжением ОАО «РЖД» от 18.01.2013 г. N 75р.

3.3. Для применения на участках железнодорожного пути, требующих установки охранных приспособлений (контруголков), для всех типов шпал должны быть предусмотрены специальные конструкции, именуемые «мостовыми» и «челноковыми».

На мостах с ездой на балласте следует применять специальные железобетонные шпалы с индексом Ч (челноковые) или М (мостовые), конструкция которых позволяет крепить контруголки с постоянным или переменным расстоянием между ними.

3.4. По применимости в прямых и кривых участках железнодорожного пути разного радиуса шпалы всех типов относят к двум видам:

— для прямых и кривых участков железнодорожного пути радиусом 350 м и более;

— для кривых малого радиуса (349 м и менее) и переходных кривых.

3.5. Для подтипов шпал, предназначенных к укладке в кривых малого радиуса и в переходных кривых, ширина рельсовой колеи включает поправку Дельта А, учитывающую нормируемое уширение рельсовой колеи на участках железнодорожного пути в зависимости от их радиуса. Величину поправки Дельта А необходимо принимать по таблице 1. Для разных подтипов шпал величину поправки Дельта А устанавливают в технической документации.

Таблица 1

Значения поправки (Дельта А) к расстоянию А для шпал,

укладываемых в кривых участках железнодорожного пути

|

Участок железнодорожного пути |

Ширина рельсовой колеи 1520 мм |

Обозначение поправки |

|

|

S |

Дельта А |

К |

|

|

Круговые кривые радиусом 350 м и более |

1520 |

0 |

— |

|

Переходные кривые |

1522 1524 1526 1528 |

2 4 6 8 |

К22 К24 К26 К28 |

|

Круговые кривые радиусом 349 м и менее |

1530 |

10 |

К30 |

|

Переходные кривые |

1532 |

12 |

К32 |

|

Примечание — В таблице используют следующие условные обозначения: S — номинальная ширина рельсовой колеи, мм; К — обозначение поправки на шпале; А — расстояние между двумя фиксированными точками на подрельсовых площадках разных концов шпалы, которое измеряют по продольной оси шпалы, мм; Дельта А — поправка к расстоянию А, мм. |

3.6. Для шпал типа II подтипа ШС-АРС-К установлен один типоразмер шпал, отвод ширины колеи в переходной кривой выполняют регулировочными изоляторами в соответствии с утвержденной нормативно-технической документацией.

3.7. Конструкция железобетонных шпал предусматривает установку на них рельсовых скреплений, допущенных к применению на путях соответствующих классов и категорий, включающих упругие прижимные элементы (клеммы, шайбы), амортизирующие нашпальные и подрельсовые прокладки, электроизолирующие втулки или уголки, и другие детали.

3.8. Железобетонные шпалы следует укладывать на щебеночном или гравийно-песчаном балласте.

Конструкция балластной призмы и толщина балластного слоя на путях с железобетонными шпалами должна соответствовать типовым поперечным профилям балластной призмы.

3.9. Земляное полотно перед укладкой железобетонных шпал необходимо обследовать и обнаруженные больные места (пучины, просадки и др.) оздоровить.

3.10. Система ведения хозяйства с железобетонными шпалами должна предусматривать наиболее полное использование их ресурса за счет многократного повторного применения в главных и станционных путях.

4. Технические требования к железобетонным шпалам

4.1. Форма и размеры шпал должны соответствовать утвержденным чертежам.

4.2. Действительные отклонения в размерах не должны превышать предельных значений, указанных в чертежах и в таблице 2.

Таблица 2

Допустимые отклонения размеров шпалы

|

Обозначения размеров шпал |

Тип шпалы |

|||||

|

I |

II |

III |

||||

|

Допустимые отклонения размеров для шпал, мм |

||||||

|

первого сорта |

второго сорта |

первого сорта |

второго сорта |

первого сорта |

второго сорта |

|

|

А |

+/-2 |

+/-2 |

+/-2 |

+/-3 |

+/-1,5 |

+/-1,5 |

|

А1 |

+1;-2 |

+/-2 |

— |

— |

+1,5;-0,5 |

+2;-1 |

|

А2 |

— |

— |

— |

— |

+/- 1 |

+/-2 |

|

А3 |

— |

— |

— |

— |

+/-0,5 |

+/-1 |

|

С |

— |

— |

— |

— |

+1;-0,5 |

+1,5;-0,5 |

|

hш |

+4;-1 |

+4;-2 |

— |

— |

+4;-1 |

+4;-2 |

|

Нр |

+8;-3 |

+15;-5 |

+8;-3 |

+15;-5 |

+8;-3 |

+15;-5 |

|

Нс |

+8;-3 |

+10;-5 |

+8;-3 |

+15;-5 |

+8;-3 |

+10;-5 |

|

hг |

— |

— |

+/-1,5 |

+2,5;-2 |

— |

— |

Шпалы в зависимости от величины отклонений в размерах подразделяют на два сорта: первый и второй.

4.3. Подуклонка подрельсовых площадок шпал первого сорта должна быть в пределах от 1/18 до 1/22, для шпал второго сорта — от 1/16 до 1/24.

4.4. Пропеллерность расположения подрельсовых площадок по длине шпалы не должна превышать 1/80.

4.5. Отклонения от прямолинейности в плоскости подрельсовых площадок шпалы по всей длине и ширине не должны превышать 1 мм для шпал первого сорта и 2 мм — для шпал второго сорта.

4.6. Угол наклона Бетта упорных плоскостей углублений к плоскости подрельсовых площадок должен составлять:

— для шпал типа I — 55°;

— для шпал типа III — 60°.

4.7. Толщина защитного слоя бетона от верхней поверхности шпалы до крайнего ряда рабочей арматуры должна быть не менее 25 мм и от нижней поверхности — не менее 30 мм.

4.8. На бетонной поверхности шпал не допускаются:

— трещины, за исключением усадочных, с раскрытием не более 0,1 мм по ГОСТ Р 54747-2011;

— местные наплывы бетона на подрельсовых площадках, вокруг головок анкеров, в каналах для закладных болтов и в отверстиях дюбелей;

— раковины (на бетонных поверхностях и вокруг головок анкеров) и околы кромок бетона с размерами и глубиной, превышающими указанные в таблице 3.

Таблица 3

Предельные размеры раковин и околов бетона

для шпал первого сорта

|

Вид поверхности шпалы |

Предельный размер, мм |

|||

|

Раковины |

Околы бетона |

|||

|

глубина |

наибольший размер |

глубина |

длина по кромке |

|

|

Кромки упорных плоскостей подрельсовых площадок |

10 |

15 |

10 |

30 |

|

Подрельсовые площадки и верхняя поверхность шпалы между подрельсовыми площадками |

10 |

30 |

15 |

60 |

|

Прочие участки верхней, боковой и торцевой поверхностей |

15 |

60 |

30 |

не регламентируется |

Для шпал второго сорта размеры раковин и околов бетона допускаются в два раза больше указанных в таблице 3.

Допускается заделка раковин и околов бетона на шпалах с целью перевода их в первый сорт.

4.9. В каналах для закладных болтов шпал типа 1 должны быть установлены вкладыши из полимерного материала, обеспечивающие геометрические размеры канала и электрическое сопротивление шпал. Для шпал типа III должны быть установлены пластмассовые дюбели.

4.10. В каналах для болтов и шурупов не допускаются наплывы бетона, препятствующие установке закладных болтов и путевых шурупов в рабочее положение.

4.11. Электрическое сопротивление шпалы типа III, измеренное между парами прикрепителей, установленных на разных концах шпалы в сухом состоянии, в зависимости от температуры воздуха должно быть не менее указанного в таблице 4.

Таблица 4

Нормативные значения электрического сопротивления шпал

|

Температура воздуха при измерении, |

Минимальное электрическое сопротивление, кОм |

|

от 0 до + 5 |

20 |

|

от + 6 до + 10 |

15 |

|

от + 11 до + 15 |

12,5 |

|

более +16 |

10 |

4.12. Глубина заложения дюбеля в шпале относительно уровня подрельсовой площадки не должна превышать 3 мм.

4.13. Нижняя поверхность шпал должна быть шероховатой, образованной выступающими из бетона частицами заполнителя.

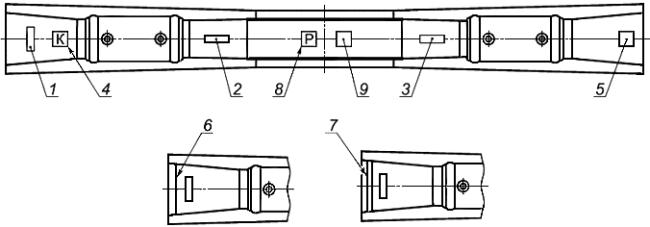

4.14. Маркировка шпал должна быть выполнена в соответствии с требованиями ГОСТ 54747-2011. Допускается маркировка шпал, применяемая ранее (до ввода ГОСТ 54747-2011), до полного износа формооснастки.

Штампование: 1 — тип шпалы; 2 — товарный знак предприятия-изготовителя; 3 — год изготовления; 4 — обозначение кривой.

Маркировка краской: 5 — штамп OTK и номер партии; 6 — обозначение шпалы второго сорта; 7 — обозначение некондиционной шпалы; 8 — временная маркировка шпал, подлежащих ремонту; 9 — знак обращения на рынке.

Рисунок 4 — Схема маркировки шпал

4.14.1. На скосе верхней поверхности одного конца шпалы всех типов штампованием в бетоне при формировании должно быть нанесено обозначение типа шпалы:

— цифрой I — для шпал типа I;

— цифрой II — для шпал типа II;

— цифрой III — для шпал типа III.

Рекомендуется дополнительно наносить номер шпальной формы и ячейки.

4.14.2. В необходимых случаях к обозначению типа шпалы может быть добавлена характеристика подтипа шпалы одной — тремя буквами. Допускается в дополнение к обозначению типа шпалы или вместо него наносить условное обозначение подтипа шпалы.

4.14.3. На скосе одного конца шпалы, предназначенной для кривых малых радиусов и для переходных кривых, штампованием в бетоне при формовании должны быть нанесены буква К и две последние цифры ширины рельсовой колеи на этой шпале в соответствии с таблицей 1 или маркировка в соответствии с утвержденными техническими условиями.

4.14.4. На скосах верхней поверхности в средней части шпалы штампованием в бетоне наносят:

— товарный знак предприятия-изготовителя;

— год изготовления, две последние цифры, не менее чем у 20% шпал каждой партии.

4.14.5. На верхней поверхности в средней части шпалы штампованием в бетоне наносят единый знак обращения продукции на рынке государств — членов Таможенного союза.

Допускается единый знак обращения продукции на рынке государств — членов Таможенного союза наносить несмываемой краской.

4.14.6. В концевой части каждой шпалы на верхней или боковой поверхности несмываемой краской наносят штамп ОТК и номер партии.

4.14.7. Маркировочные надписи наносят шрифтом высотой не менее 50 мм.

4.14.8. На обоих концах шпал второго сорта несмываемой краской наносят поперечную полосу шириной от 15 до 20 мм.

4.14.9. На обоих концах шпал, признанных несоответствующими требованиям ГОСТ Р 54547-2011, наносят несмываемой краской две поперечные полосы шириной от 15 до 20 мм.

5. Правила транспортирования и складирования шпал

5.1. Каждую партию шпал должен сопровождать документ (паспорт) установленной формы о качестве шпал и соответствии их требованиям стандарта или технических условий.

В паспорте качества на шпалу указывают:

— его номер и дату;

— предприятие-изготовитель шпал и его адрес;

— грузополучателя;

— станцию назначения, железную дорогу;

— номера вагонов;

— наименование изделий;

— нормативную документацию (ГОСТ, ТУ);

— сорт;

— класс бетона по прочности;

— номер партии;

— число изделий, шт.;

— дату изготовления;

— данные по сертификации (номер сертификата, срок действия).

При комплектовании шпал скреплениями дополнительно выдается паспорт на сборочную продукцию (приложением), в котором указывают:

— наименование скрепления;

— наименование элементов рельсовых скреплений;

— техническую документацию на них (ГОСТ, ТУ, номер чертежа и т.д.);

— материала;

— данные по сертификации (номер сертификата, срок действия).

Документ (паспорт) подписывают ответственный представитель предприятия-изготовителя или инспектор-приемщик ОАО «РЖД» (при наличии инспекции на предприятии).

5.2. Транспортирование и хранение шпал следует производить в соответствии с требованиями ГОСТ 13015-2012 (п. п. с 8.1 по 8.5).

5.3. Шпалы при складировании должны быть уложены в рабочем положении (подошвой вниз).

5.4. Штабели шпал для хранения следует укладывать на деревянных брусьях сечением 150×200 мм или на некондиционных шпалах, или на других подштабельных основаниях. Между рядами шпал типов I и III должны быть уложены деревянные прокладки толщиной не менее 40 мм, для шпал типа И — не менее 90 мм.

5.5. При хранении одних шпал, а также укомплектованных узлами скрепления, в штабелях по высоте должно быть не более 16 рядов. Расстояния между штабелями должны быть не менее одного метра.

5.6. Шпалы разных типов и подтипов, а также первого и второго сорта, транспортируют и складируют отдельно.

5.7. При выполнении погрузочно-разгрузочных работ с железобетонными шпалами следует выполнять требования ГОСТ 12.3.009.

5.8. Шпалы транспортируют в полувагонах или грузовых автомобилях. Транспортирование шпал разных типов и сортов в одном полувагоне или автомобиле не допускается.

5.9. Для шпал, укомплектованных узлами скреплений, которые должны быть закреплены в монтажном положении, необходимо применять деревянные прокладки сечением, обеспечивающим транспортирование и сохранность узлов этих скреплений на шпале без повреждений, располагая их в зоне подрельсовых площадок.

6. Входной контроль качества шпал

6.1. Каждая партия железобетонных шпал, поставляемая грузополучателю, например — на производственную базу ПМС, сопровождается документом (паспортом) установленной формы (см. п. 4.1).

6.2. При выгрузке и штабелировании поступивших шпал необходимо визуально обследовать их качество по внешним показателям (п. 4.8), а также элементы скреплений, которыми они укомплектованы. Шпалы и элементы скреплений с дефектами отбраковать.

6.3. Входной контроль шпал и элементов скреплений осуществляется в соответствии с «Положением о входном контроле материалов верхнего строения пути на производственных базах рельсосварочных поездов и путевых машинных станций и дистанциях пути» N ЦПТ-11/101, утвержденным ОАО «РЖД» 20.12.2010 г.

6.4. До выполнения операций по сборке звеньев путевой решетки проводят выборочную проверку качества полученных шпал внешнему виду и по геометрическим параметрам, влияющим на ширину колеи:

— внешний вид шпал для всех типов должен соответствовать п. 4.8 настоящей инструкции;

— геометрические показатели:

— для шпал I типа: размеры А, а1;.

— для шпал II типа: размеры A, hг,

— для шпал III типа: размеры А, а1.

6.5. Основные параметры шпал измеряют способами и инструментами, указанными в ГОСТ 54747-2011 и утвержденных технических условиях на шпалы, или аттестованными автоматизированными приборами.

6.6. Из партии шпал в количестве до 240 шт. (1 вагон) вначале берется первая выборка в количестве 3 шпал.

Партию шпал принимают, если в первой выборке нет шпал с отступлениями, превышающими допуски.

6.7. При наличии в выборке шпал с отступлениями, превышающими допуски хотя бы по одному параметру, берется вторая выборка в удвоенном количестве — шесть шпал.

Партию шпал принимают, если во второй выборке не обнаружено шпал с отступлениями, превышающими допуск.

6.8. При неудовлетворительном результате двухступенчатого контроля принимают решение о дальнейшем использовании этой партии, например, путем поштучного контроля их, сортировки на шпалы для прямых участков пути, переходных и круговых кривых.

6.9. На шпалы, не прошедшие входной контроль, составляется акт, а поставщику этих шпал предъявляется претензия в установленном порядке.

7. Особенности сборки, укладки и текущего содержания пути с железобетонными шпалами

7.1. Особенности сборки, укладки и текущего содержания пути в зависимости от типа железобетонных шпал и скреплений приведены в «Инструкции по устройству, укладке, содержанию и ремонту бесстыкового пути», утвержденной распоряжением ОАО «РЖД» от 29.12.2012 г. N 2788р, «Инструкции на сборку, укладку и эксплуатацию пути с различными модификациями рельсового скрепления ЖБР», утвержденной распоряжением ОАО «РЖД» от 23.08.2013 г. N 1815р, «Инструкции на сборку, укладку, эксплуатацию и ремонт пути с бесподкладочным рельсовым скреплением АРС на железобетонных шпалах», утвержденной распоряжением ОАО «РЖД» от 31.12.2013 г. N 2986р, «Инструкции на сборку, укладку и эксплуатацию пути с промежуточным рельсовым скреплением типа W30 на железобетонных шпалах», утвержденной распоряжением ОАО «РЖД» от 31.01.2014 г. N 225р, «Инструкции на сборку, укладку и эксплуатацию пути с анкерным рельсовым скреплением Пандрол-350 на железобетонных шпалах», утвержденных распоряжением ОАО «РЖД» от 12.11.2012 г. N 2270р.

7.2. При применении железобетонных шпал на мостах с ездой на балласте следует выполнять требования, предусмотренные Указаниями по устройству и конструкции мостового полотна на железнодорожных мостах (утвержденными МПС 28.07.87 г.), а также Инструкцией по содержанию искусственных сооружений (№ ЦП-628).

7.3. При сборке рельсовых звеньев должна быть измерена ширина рельсовой колеи и при наличии отступлений, выходящих за пределы допусков, проведена ее корректировка путем замены отдельных деталей рельсовых скреплений или шпал.

7.4. В целях контроля правильности сборки и качества электроизолирующих деталей следует периодически проводить выборочную (у 5% звеньев) проверку электрического сопротивления собранных звеньев путевой решетки прибором, прошедшим поверку в установленном порядке. Электрическое сопротивление между двумя рельсами одного звена длиной 25 м должно быть не менее значений, указанных в таблице 5.

Электрическое сопротивление каждого звена измеряют дважды. Второе измерение производят сразу после первого. При втором измерении проводник, подключавшийся ранее к правому рельсу, подключают к левому. Результаты первого и второго измерений складывают и делят пополам.

Если у собранного звена электрическое сопротивление меньше значения, указанного в таблице 5 для данных погодных условий, то на этом звене следует снять один из рельсов и измерить на каждой шпале электрическое сопротивление между двумя подкладками или прикрепителями (закладные болты, шурупы). На тех шпалах, у которых электрическое сопротивление меньше нормативного для одной шпалы (таблица 4), необходимо тщательно обследовать состояние всех электроизолирующих деталей (втулок, прокладок), проверить правильность сборки скреплений и устранить причины пониженного сопротивления (заменить негодные шпалы или изолирующие детали скрепления).

Таблица 5

Нормативные значения электрического сопротивления

собранного звена путевой решетки

|

Температура воздуха, °С |

Минимальное электрическое сопротивление звена, Ом |

|

от 0 до +5 от +6 до +10 от +11 до +15 от +16 и выше |

200 150 125 100 |

7.5. Звенья путевой решетки с железобетонными шпалами следует укладывать на спланированную поверхность балластного слоя.

7.5.1. При укладке шпал между их подошвой в средней части и спланированной поверхностью балластного слоя следует обеспечивать зазор высотой до 4-5 см и длиной не более чем по 25-30 см в обе стороны от оси колеи.

7.6. Выправку пути с железобетонными шпалами по высоте производят подбивкой или укладкой регулировочных прокладок между рельсом и подрельсовой прокладкой.

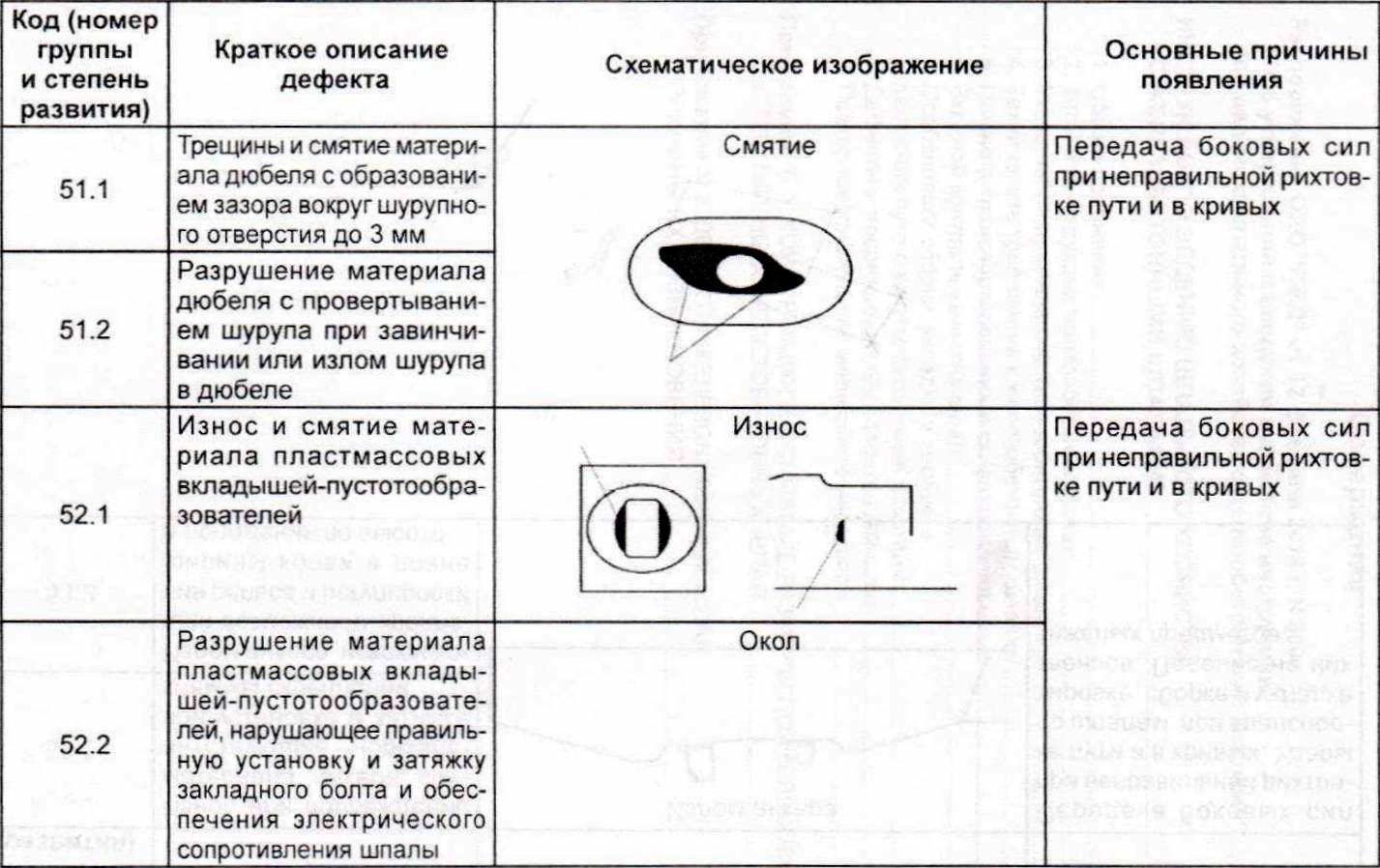

8. Дефекты и повреждения железобетонных шпал

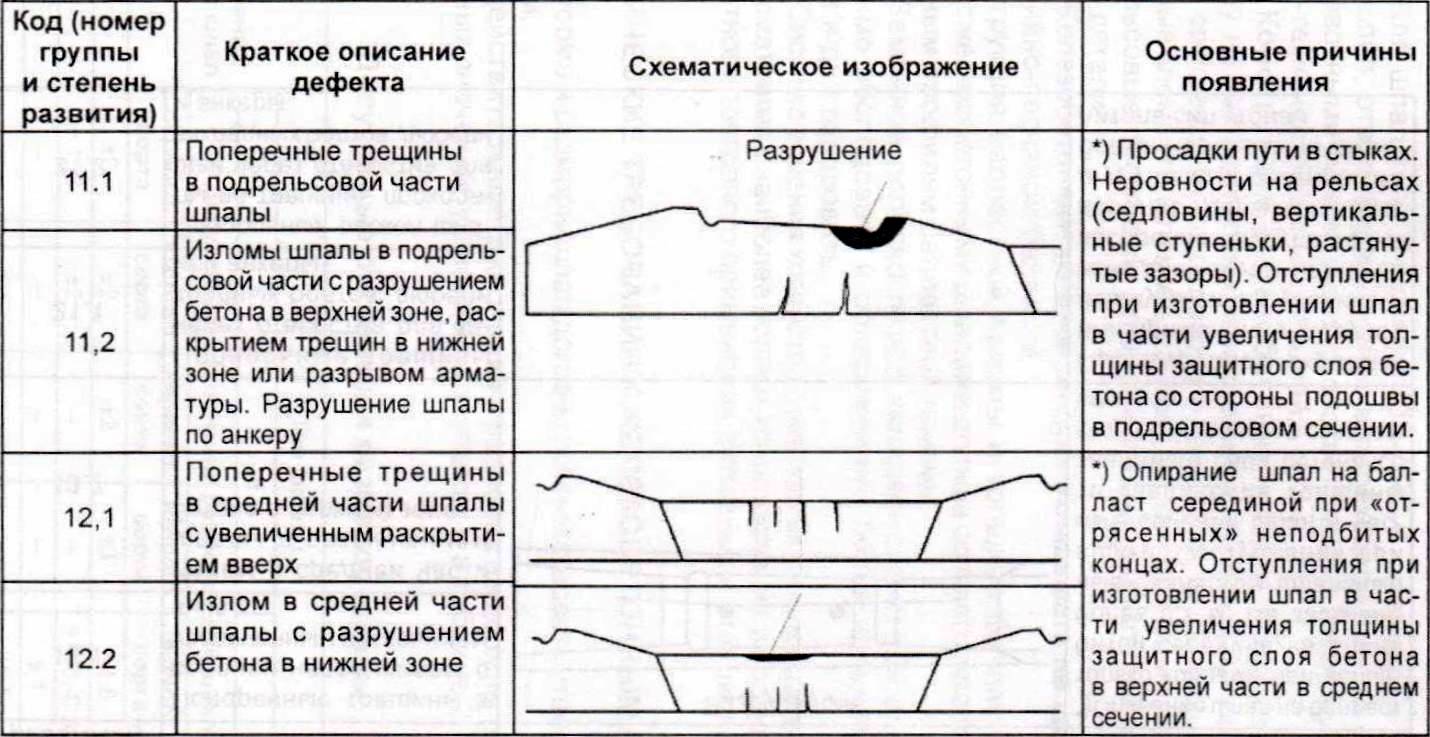

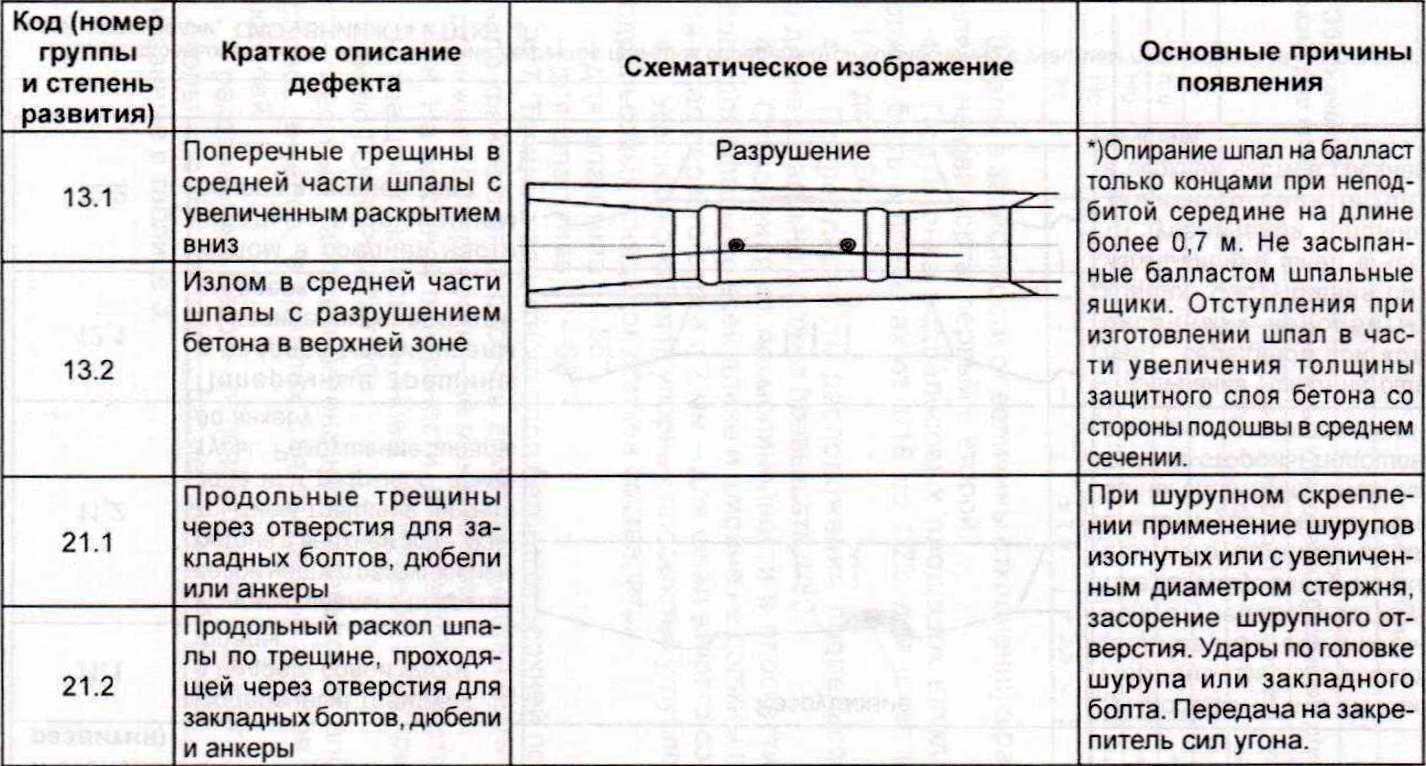

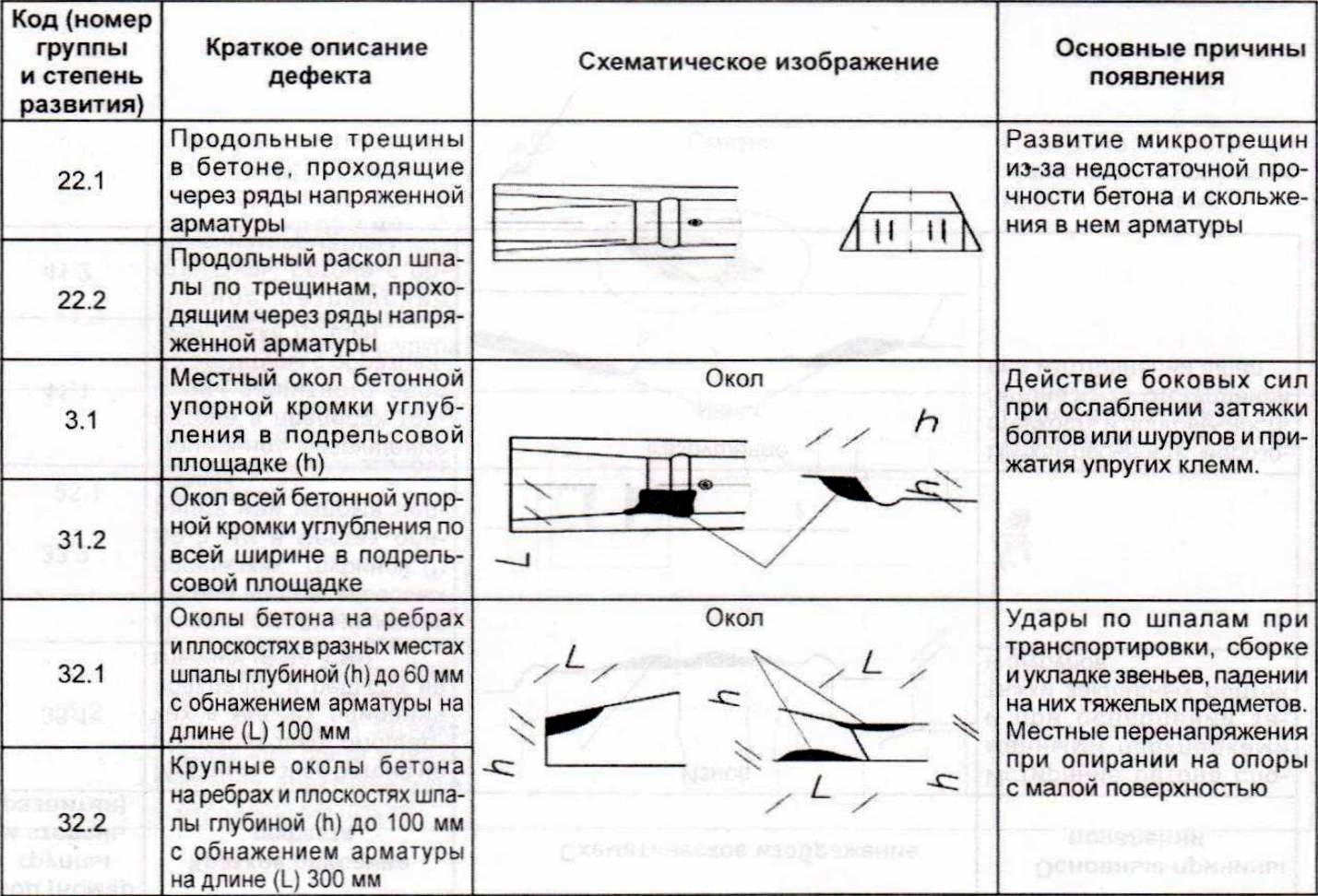

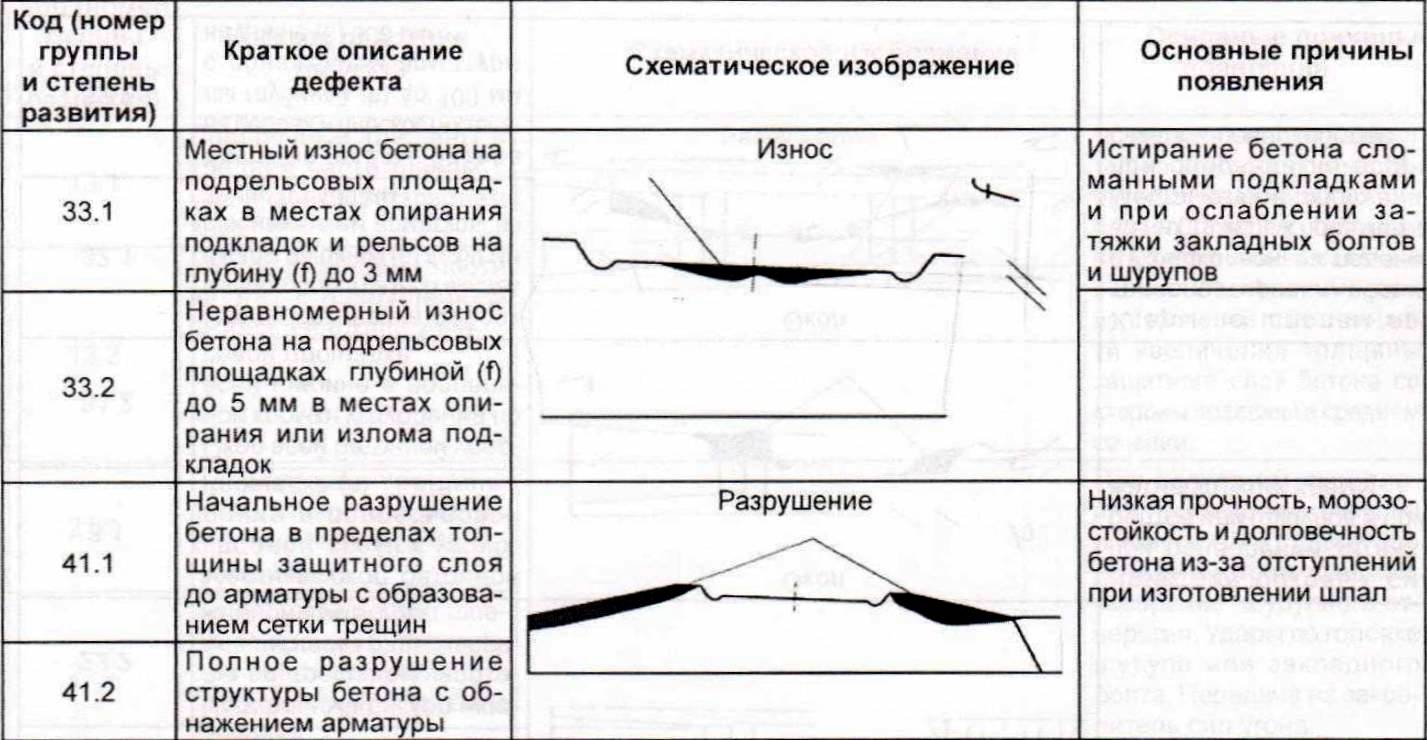

8.1. В приложении N 2 к настоящей Инструкции дана классификация дефектов и повреждений, встречающихся в железобетонных шпалах. В этом приложении каждому дефекту присвоен определенный код и схематическое его изображение при двух степенях развития, указаны основные причины возникновения дефекта.

8.1.1. Цифровое обозначение (код) дефекта включает номер группы дефектов и, после точки, степень развития дефекта (первая или вторая). Установлены следующие группы дефектов: 1 — поперечные трещины и изломы, 2 — продольные трещины и расколы, 3 — околы и износ бетона, 4 -разрушение структуры бетона, 5 — износ и повреждения закладных деталей в шпале.

8.2. Причиной дефектов могут быть как скрытые недостатки изготовления шпал, не обнаруженные при их приемке, так и действие на шпалы в пути эксплуатационных и климатических факторов.

8.2.1. При установлении причин возникновения других дефектов шпал принимают во внимание возможные недостатки эксплуатации шпал, указанные в приложении N 2 к настоящей Инструкции.

8.3. Оценку состояния шпал следует производить визуально после удаления с поверхности шпал загрязнений или балласта.

8.3.1. При оценке состояния шпал по трещинам принимают во внимание только видимые невооруженным глазом трещины в бетоне с раскрытием до 1-2 мм, ориентированные поперек и вдоль шпалы.

Беспорядочно расположенные усадочные трещины в бетоне не учитывают.

8.3.2. Глубину выработки бетона на подрельсовой площадке шпалы определяют измерением наибольшего зазора между поверхностью площадки и ребром приложенной к ней линейки.

8.3.3. При оценке шпалы следует отличать разрушение бетона от его окола. При околе бетон плотный, края окола резко очерчены. При разрушении бетона в начальной стадии его поверхность покрыта сеткой мелких беспорядочных трещин или множеством раковин. В дальнейшем бетон рассыпается на отдельные его составляющие — щебень, куски цементного камня. Края зоны разрушения бетона резко не очерчены.

8.3.4. Смятие дюбеля оценивают визуально после снятия элементов скрепления и вывинчивания шурупа из дюбеля. О разрушении материала и резьбы дюбеля судят также по проворачиванию шурупа при его завинчивании в дюбель.

8.4. В главных путях шпалы с дефектами первой степени допускается оставлять до очередного капитального ремонта пути. В станционных и подъездных путях шпалы с дефектами первой степени замене не подлежат.

8.4.1. Шпалы с дефектами второй степени, лежащие по две и более подряд, следует заменять при текущем содержании пути в возможно короткие сроки. Допускается одиночно лежащие шпалы с дефектами второй степени оставлять в пути до очередного среднего ремонта пути, при котором такие шпалы подлежат замене.

9. Повторное применение железобетонных шпал

9.1. Железобетонные шпалы, лежащие в пути по дефектности, подразделяют на две группы: первая и вторая. К шпалам первой группы относят шпалы, не имеющие дефектов и повреждений. К шпалам второй группы относят шпалы с дефектами первой степени развития, указанными в приложении N 2 к настоящей Инструкции.

9.2. К негодным шпалам относят все шпалы с дефектами второй степени развития.

9.3. Железобетонные шпалы первой группы дополнительной маркировке не подлежат. Железобетонные шпалы второй группы обозначают поперечной полосой, наносимой красной краской в средней части шпалы. Негодные шпалы обозначают двумя поперечными полосами, наносимыми черной краской в средней части шпалы.

9.4. Негодные шпалы изымаются из пути в первоочередном порядке и определяется причина появления дефекта.

9.5. При выявлении причины возникновения дефекта из-за отступления при производстве шпал составляется акт и поставщику направляется претензия.

При спорных вопросах возникновения дефектов причины определяются комиссионно с участием производителя, эксплуатирующей организации, ОАО «ВНИИЖТ» и ПТКБ ЦП.

9.6. Все железобетонные шпалы, снимаемые с пути при его капитальном или других видах ремонта, необходимо обследовать и в зависимости от их состояния относить либо к годным для повторного применения, либо к негодным согласно «Инструкции по применению старогодных материалов верхнего строения пути» (таблица 3.1), утвержденной распоряжением ОАО «РЖД» от 10.02.2012 г. N 272р.

9.7. Оценка технического состояния и сортировка старогодных железобетонных шпал и брусьев на годные и негодные для повторного использования производится после удаления с поверхности шпал загрязнений согласно п. 3.1.3.1. «Инструкции по применению старогодных материалов верхнего строения пути» визуально и с применением измерительных инструментов — штангенциркуля, металлической линейки.

9.8. Годные для применения старогодные железобетонные шпалы и брусья могут быть использованы для укладки в пути 3-5 классов при капитальном ремонте на старогодных материалах, а также всех классов пути при усиленном среднем и среднем ремонте, планово-предупредительной выправке и при текущем содержании пути.

9.9. Для выполнения капитального ремонта пути 3 класса ранее снятая с пути рельсошпальная решетка с железобетонными шпалами на базе ПМС должна быть полностью разобрана, проведена оценка технического состояния и сортировка шпал по годности и только после этого производится сборка новой решетки со шпалами годными для повторного использования.

9.10. Негодные для повторного использования шпалы (брусья) укладке в действующие пути не подлежат, а могут использоваться для железнодорожных обустройств, реализовываться по ценам, установленным на дороге, для нужд дистанций пути, ПМС и других организаций или направляться на утилизацию.

Приложение N 1

Конструкции и основные размеры

подрельсовых частей типовых железобетонных шпал

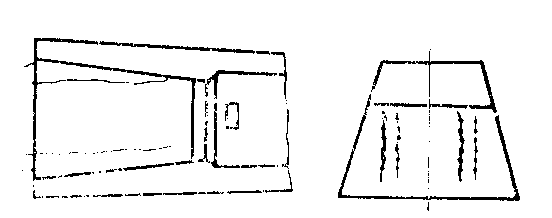

Чертеж 1 — Подрельсовая часть шпал типа I с болтовым скреплением

а)

б)

Чертеж 2 — Подрельсовая часть шпал типа III

Чертеж 3 — Подрельсовая часть шпал типа II

Приложение N 2

Дефекты железобетонных шпал и причины их возникновения

*) при спорных вопросах возникновения дефектов причины определяются комиссионно с участием производителя, эксплуатирующей оргнизации, ОАО «ВНИИЖТ» и ПТКБ ЦП.

*) при спорных вопросах возникновения дефектов причины определяются комиссионно с участием производителя, эксплуатирующей оргнизации, ОАО «ВНИИЖТ» и ПТКБ ЦП.

5.1. Все новые железобетонные шпалы,

поступающие на звеносборочную базу,

должны быть осмотрены. При обнаружении

в полученных шпалах отклонений от

требований стандарта, такие шпалы должны

быть забракованы. Руководство ПМС или

дистанции пути должно поставить об этом

в известность службу пути дороги и

предъявить претензию изготовителю

шпал.

5.2. В табл. 5 даны перечень и классификация

дефектов и повреждений железобетонных

шпал, встречающихся при их эксплуатации

в пути. В таблице каждому дефекту присвоен

определенный номер, дано схематическое

изображение дефекта и его краткое

описание при двух степенях развития,

указаны основные причины возникновения

дефекта и мероприятия по эксплуатации

пути со шпалами, имеющими этот дефект.

Цифровое обозначение номера дефекта

включает: номер группы дефектов

(1-поперечные трещины и изломы, 2-продольные

трещины, 3-околы бетона, 4- разрушение и

износ бетона, 5- повреждения закладных

деталей), порядковый номер дефекта в

группе и, после точки, степень развития

дефекта.

5.3. Причинами возникновения дефектов

шпал в эксплуатации могут быть проявление

скрытых дефектов изготовления шпал, не

обнаруженных при приемке шпал, а также

изменение рабочих свойств шпал под

действием поездных нагрузок,

эксплуатационных и климатических

факторов.

5.3.1. Дефекты № 22 и 41 всегда являются

прямым следствием недостатков изготовления

шпал. При обнаружении таких дефектов в

период действия гарантийного срока на

шпалы руководству дистанции пути или

службы пути дороги следует предъявить

претензию изготовителю шпал.

5.3.2. Дефекты № 11, 12, 21, 31, 32, 42, 51, 52, 53, если

они не были обнаружены до сборки звеньев

и шпалы с ними не были своевременно

забракованы, следует относить к

эксплуатационным дефектам, включая в

эксплуатационный период также

транспортирование шпал, сборку и укладку

звеньев, хотя на появление этих дефектов

могут влиять также недостатки изготовления

шпал.

5.4. Оценку состояния шпал следует

производить визуально и лишь в необходимых

случаях измерять дефекты шпал методами,

указанными ниже, после удаления с

поверхности шпал загрязнителей или

слоя балласта.

5.4.1. При оценке состояния шпал по трещинам

во внимание принимают только такие

трещины, которые видны в бетоне

невооруженным глазом (обычно их раскрытие

более 0,2 мм) и направлены либо поперек,

либо вдоль шпалы. Беспорядочно

расположенные тонкие усадочные трещины

в бетоне во внимание не принимают. При

необходимости ширину раскрытия трещин

определяют с помощью измерительной

лупы, щупа или пластинки, имеющей толщину,

равную предельной ширине раскрытия

трещины.

5.4.2. Длину окола бетона измеряют линейкой

по ребру шпалы, поврежденному околом.

За глубину окола принимают наибольшее

расстояние от ребра линейки, приложенной

к ребру шпалы, до края окола на примыкающих

поверхностях шпалы.

5.4.3. Глубину выработки бетона на

подрельсовой площадке шпалы определяют

после снятия сломанной подкладки и

изношенной нашпальной прокладки

измерением наибольшего зазора между

поверхностью площадки и ребром приложенной

к ней линейки.

5.4.4. При оценке разрушения бетона шпалы

(дефект № 41) следует отличать его от

окола бетона (дефект № 32). При околе

бетон плотный, края окола резко очерчены.

При разрушении бетона в начальной стадии

его поверхность покрыта сеткой мелких

беспорядочных трещин или множеством

раковин. В дальнейшем бетон рассыпается

на отдельные его составляющие — щебень,

куски цементного камня и раствора. Края

зоны разрушения бетона резко не очерчены.

5.4.5. Смятие материала (древесины) дюбеля

определяют после снятия подкладки,

нашпальной прокладки и вывинчивания

шурупа. При необходимости величину

смятия определяют как разность между

наибольшим (d1) и наименьшим (d2)

размерами шурупного отверстия, измеренными

по диаметру у самого верха дюбеля. О

разрушении материала дюбеля судят по

провертыванию шурупа при завинчивании

его в дюбель. Наличие обломка нижней

части шурупа в дюбеле определяют

погружением щупа в отверстие дюбеля.

|

Номер |

Степень |

Краткое |

Схематическое |

Основные |

Указания |

|

11.1 |

Первая |

Поперечные |

|

Плохое |

Выправить |

|

11.2 |

Вторая |

Излом |

|

||

|

12.1 |

Первая |

Поперечные |

|

Неправильное |

Провести |

|

12.2 |

Вторая |

Излом |

|

||

|

21.1 |

Первая |

Продольная |

|

Передача |

Провести |

|

21.2 |

Вторая |

Раскол |

|

||

|

22.1 |

Первая |

Продольная |

|

Развитие |

При |

|

22.2 |

Вторая |

Раскол |

|

||

|

31.1 |

Первая |

Окол |

|

Отсутствие, |

Соблюдать |

|

31.2 |

Вторая |

Окол |

|||

|

32.1 |

Первая |

Околы |

|

Удары |

При |

|

32.2 |

Вторая |

Крупные |

|||

|

41.1 |

Первая |

Множество |

|

Недостаточные |

При |

|

41.2 |

Вторая |

Полное |

|

||

|

42.1 |

Первая |

Местная |

|

Истирание |

Заменить |

|

42.2 |

Вторая |

Неравномерная |

|

||

|

51.1 |

Первая |

Смятие |

|

Смятие |

Усиленный |

|

51.2 |

Вторая |

Разрушение |

|||

|

52.1 |

Первая |

Провертывание |

|

Окол |

Приподнять |

|

52.2 |

Вторая |

Невозможность |

|

Износ |

При |

|

53.1 |

Первая |

Загрязнение |

|

Заполнение |

Устранить |

|

53.2 |

Вторая |

Невозможность |

5.4.6. Провертывание закладного болта в

шпале может быть следствием окола кромок

бетонных выступов ниже закладной шайбы

или износа отверстия в закладной шайбе.

В первом случае можно завинтить гайку

болта, если приподнять его вверх так,

чтобы квадратный подголовок болта вошел

в отверстие в шайбе, и поддержать его в

этом положении. Во втором случае, при

износе отверстия в шайбе до размера в

поперечном направлении более 30 мм, что

превышает размер по диагонали квадратного

подголовка, подтягивание болта вверх

не дает результата и затянуть гайку

болта нельзя.

5.5. В главных путях шпалы с дефектами

первой степени допускается оставлять

до очередного капитального ремонта

пути, при котором такие шпалы следует

заменить. В станционных и подъездных

путях шпалы с дефектами первой степени

замене не подлежат.

5.5.1. Шпалы с дефектами, превышающими

первую степень, но меньшими второй

степени, в главных и станционных путях

следует заменять при очередном подъемочном

или среднем ремонтах пути в зависимости

от состояния шпал.

5.5.2. Шпалы с дефектами второй степени,

лежащие во всех видах путей по две и

более подряд, должны заменяться при

текущем содержании пути в возможно

короткие сроки. Допускается одиночно

лежащие шпалы с дефектами второй степени

оставлять в пути до очередного подъемочного

или среднего ремонта пути, при котором

такие шпалы должны быть заменены.

Таблица 5.

Соседние файлы в папке Инструкции для м.п

- #

- #

- #

- #

- #

- #

- #

- #

Страница 42 из 65

Негодными, требующими замены считаются деревянные шпалы, имеющие следующие дефекты:

смятие и загнивание древесины под подкладками, после удаления которой толщина шпалы будет менее 11,5 см — для главных и приемо-отправочных путей и менее 10 см — для остальных станционных путей;

разработку костыльных или шурупных отверстий, при которой после высверливания разрушенной древесины диаметр отверстия будет более 40 мм;

выколы древесины между трещинами, поперечные изломы;

сквозные с торца по толщине трещины длиной 1 м в кривых участках пути и сквозные по длине и толщине трещины в прямых;

загнивание с торца, если после обрезки загнивших концов длина шпалы будет меньше 2,5 м, а также с гнилостью в других частях шпалы, при которой шпала не может работать в пути.

Шпалы и брусья, подлежащие ремонту, отмечаются на шейке левого рельса меловым кольцом, а замене — зарубкой топором у правого торца.

Железобетонные шпалы с дефектами делятся на негодные, требующие замены, и дефектные, подлежащие ремонту. К негодным шпалам относятся шпалы:

с трещинами шириной более 5 мм, проходящими через оба отверстия для втулок или закладных болтов;

имеющие сколы у отверстия под втулки или закладные болты И захватывающие более 30% площади подрельсовой площадки;

с разрушением бетона в подрельсовой части, доходящими до втулок;

имеющие разрывы арматуры.

Вопросы для самопроверки

- Какие работы текущего содержания пути характерны для летнего, осеннего, зимнего и весеннего периодов?

- Как планируется работа бригад по текущему содержанию пути?

- Какие мероприятия позволяют предупредить неисправности пути и продлить сроки службы его элементов?

- Каковы основные особенности содержания бесстыкового пути и пути с железобетонными шпалами?

- Каковы особенности содержания пути на линиях с автоблокировкой, электротягой и централизацией стрелок?

- Каковы особенности содержания пути на линиях со скоростным движением пассажирских поездов?

- Как классифицируются дефектные и остродефектные рельсы по группам и рисункам? Как записывается группа и дефект?

- Каковы признаки остродефектных рельсов?

- Какими способами обнаруживаются рельсы с дефектами?

- С какими дефектами и повреждениями деревянные и железобетонные шпалы не могут оставаться в пути?

- Назад

- Вперёд

Учебник монтера пути — Дефекты в шпалах и их выбраковка

Содержание материала

Негодными, требующими замены считаются деревянные шпалы, имеющие следующие дефекты:

смятие и загнивание древесины под подкладками, после удаления которой толщина шпалы будет менее 11,5 см — для главных и приемо-отправочных путей и менее 10 см — для остальных станционных путей;

разработку костыльных или шурупных отверстий, при которой после высверливания разрушенной древесины диаметр отверстия будет более 40 мм;

выколы древесины между трещинами, поперечные изломы;

сквозные с торца по толщине трещины длиной 1 м в кривых участках пути и сквозные по длине и толщине трещины в прямых;

загнивание с торца, если после обрезки загнивших концов длина шпалы будет меньше 2,5 м, а также с гнилостью в других частях шпалы, при которой шпала не может работать в пути.

Шпалы и брусья, подлежащие ремонту, отмечаются на шейке левого рельса меловым кольцом, а замене — зарубкой топором у правого торца.

Железобетонные шпалы с дефектами делятся на негодные, требующие замены, и дефектные, подлежащие ремонту. К негодным шпалам относятся шпалы:

с трещинами шириной более 5 мм, проходящими через оба отверстия для втулок или закладных болтов;

имеющие сколы у отверстия под втулки или закладные болты И захватывающие более 30% площади подрельсовой площадки;

с разрушением бетона в подрельсовой части, доходящими до втулок;

имеющие разрывы арматуры.

Вопросы для самопроверки

- Какие работы текущего содержания пути характерны для летнего, осеннего, зимнего и весеннего периодов?

- Как планируется работа бригад по текущему содержанию пути?

- Какие мероприятия позволяют предупредить неисправности пути и продлить сроки службы его элементов?

- Каковы основные особенности содержания бесстыкового пути и пути с железобетонными шпалами?

- Каковы особенности содержания пути на линиях с автоблокировкой, электротягой и централизацией стрелок?

- Каковы особенности содержания пути на линиях со скоростным движением пассажирских поездов?

- Как классифицируются дефектные и остродефектные рельсы по группам и рисункам? Как записывается группа и дефект?

- Каковы признаки остродефектных рельсов?

- Какими способами обнаруживаются рельсы с дефектами?

- С какими дефектами и повреждениями деревянные и железобетонные шпалы не могут оставаться в пути?

Разбраковка шпал подлежащих замене в плановом порядке

ООО «Строительство промышленных железных дорог»

тел. +7 (383) 375-53-51 , сот. +7-923-700-82-70

ДЛЯ ВАС — НАДЕЖНОСТЬ И БЕЗОПАСНОСТЬ!

ДЛЯ НАС — ВАША БЛАГОДАРНОСТЬ ЗА КАЧЕСТВО И СЕРВИС.

О Компании

Компания ООО «Строительство промышленных железных дорог»

тел. +7 (383 )375-53-51 , тел. +7-923-700-82-70 ,

e-mail : Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра. , Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Оплата Наличный расчёт, Оплата через банк

Прайс услуг на 2021 г

Перечень услуг, оказываемых на железнодорожных путях необщего пользования,

крановых путей , с указанием единичной стоимости на 2021 год.

Приказ Минтранса России от 09.02.2018 N 54 О внесении изменений в Правила технической эксплуатации железных дорог Российской Федерации, утвержденные приказом Министерства транспорта Российской Федерации от 21 декабря 2010 г. N 286

МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

от 9 февраля 2018 г. N 54

О ВНЕСЕНИИ ИЗМЕНЕНИЙ

В ПРАВИЛА ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ ЖЕЛЕЗНЫХ ДОРОГ

РОССИЙСКОЙ ФЕДЕРАЦИИ, УТВЕРЖДЕННЫЕ ПРИКАЗОМ МИНИСТЕРСТВА

ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ ОТ 21 ДЕКАБРЯ 2010 Г. N 286

В соответствии с подпунктом 5.2.37 пункта 5 Положения о Министерстве транспорта Российской Федерации, утвержденного постановлением Правительства Российской Федерации от 30 июля 2004 г. N 395 (Собрание законодательства Российской Федерации, 2004, N 32, ст. 3342; 2006, N 15, ст. 1612, N 24, ст. 2601, N 52, ст. 5587; 2008, N 8, ст. 740, N 11, ст. 1029, N 17, ст. 1883, N 18, ст. 2060, N 22, ст. 2576, N 42, ст. 4825, N 46, ст. 5337; 2009, N 3, ст. 378, N 4, ст. 506, N 6, ст. 738, N 13, ст. 1558, N 18, ст. 2249, N 32, ст. 4046, N 33, ст. 4088, N 36, ст. 4361, N 51, ст. 6332; 2010, N 6, ст. 650, N 6, ст. 652, N 11, ст. 1222, N 12, ст. 1348, N 13, ст. 1502, N 15, ст. 1805, N 25, ст. 3172, N 26, ст. 3350, N 31, ст. 4251; 2011, N 14, ст. 1935, N 26, ст. 3801, 3804, N 32, ст. 4832, N 38, ст. 5389, N 46, ст. 6526, N 47, ст. 6660, N 48, ст. 6922; 2012, N 6, ст. 686, N 14, ст. 1630, N 19, ст. 2439, N 44, ст. 6029, N 49, ст. 6881; 2013, N 5, ст. 388, N 12, ст. 1322, N 26, ст. 3343, N 33, ст. 4386, N 38, ст. 4821, N 45, ст. 5822; 2014, N 12, ст. 1286, N 18, ст. 2177, N 30, ст. 4311, 4325, N 37, ст. 4974, N 42, ст. 5736, N 43, ст. 5901, 5926; 2015, N 2, ст. 491; N 16, ст. 2394, N 17, ст. 2571, N 20, ст. 2925, N 38, ст. 5300, N 47, ст. 6605, N 49, ст. 6976; 2016, N 1, ст. 242, N 2, ст. 325, N 7, ст. 996, 997, N 16, ст. 2229, N 28, ст. 4741, 37, ст. 5497, N 40, ст. 5752, N 42, ст. 5929; 2017, N 10, ст. 1485, N 37, ст. 5539, N 42, ст. 6166, N 43, ст. 6327, N 52, ст. 8161), приказываю:

Внести изменения в Правила технической эксплуатации железных дорог Российской Федерации, утвержденные приказом Министерства транспорта Российской Федерации от 21 декабря 2010 г. N 286 (зарегистрирован Минюстом России 28 января 2011 г., регистрационный N 19627), с изменениями, внесенными приказами Министерства транспорта Российской Федерации от 12 августа 2011 г. N 210 (зарегистрирован Минюстом России 8 сентября 2011 г., регистрационный N 21758), от 4 июня 2012 г. N 162 (зарегистрирован Минюстом России 28 июня 2012 г., регистрационный N 24735), от 13 июня 2012 г. N 164 (зарегистрирован Минюстом России 18 июня 2012 г., регистрационный N 24613), от 30 марта 2015 г. N 57 (зарегистрирован Минюстом России 23 апреля 2015 г., регистрационный N 37020), от 9 ноября 2015 г. N 330 (зарегистрирован Минюстом России 4 декабря 2015 г., регистрационный N 39978), от 25 декабря 2015 г. N 382 (зарегистрирован Минюстом России 31 декабря 2015 г., регистрационный N 40409), от 3 июня 2016 г. N 145 (зарегистрирован Минюстом России 29 июня 2016 г., регистрационный N 42676), от 1 сентября 2016 г. N 257 (зарегистрирован Минюстом России 3 ноября 2016 г., регистрационный N 44248), согласно приложению к настоящему приказу.

к приказу Минтранса России

от 09.02.2018 N 54

ВНОСИМЫЕ В ПРАВИЛА ТЕХНИЧЕСКОЙ ЭКСПЛУАТАЦИИ ЖЕЛЕЗНЫХ ДОРОГ

РОССИЙСКОЙ ФЕДЕРАЦИИ, УТВЕРЖДЕННЫЕ ПРИКАЗОМ МИНИСТЕРСТВА

ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ ОТ 21 ДЕКАБРЯ 2010 Г. N 286

1) абзац девятый изложить в следующей редакции:

«габарит погрузки — предельное поперечное (перпендикулярное линии, проходящей в плоскости поверхности катания рельсов на одинаковом расстоянии от их осей симметрии (далее — ось железнодорожного пути) очертание, в котором, не выходя наружу, должен размещаться груз (с учетом упаковки и крепления) на открытом железнодорожном подвижном составе при его нахождении на прямом горизонтальном железнодорожном пути;»;

2) абзац двадцать шестой признать утратившим силу.

2. Пункт 51 главы VI Правил изложить в следующей редакции:

«51. На всем протяжении железнодорожной линии, на которой осуществляется движение пассажирских поездов со скоростями более 140 км/ч, должен быть уложен железнодорожный путь со сварными рельсовыми плетями, у которых при изменениях температуры воздуха концевые участки удлиняются или укорачиваются, а средняя часть остается неподвижной и в ней возникают продольные силы, пропорциональные изменениям температуры воздуха (далее — бесстыковой железнодорожный путь).».

1) пункт 1 дополнить абзацем в следующей редакции:

«Ремонт и планово-предупредительная выправка железнодорожного пути устанавливаются Правилами назначения и проведения ремонтов и планово-предупредительной выправки железнодорожного пути (приложение N 1 к Технической эксплуатации сооружений и устройств путевого хозяйства).»;

2) дополнить приложение N 1 к Правилам технической эксплуатации железных дорог Российской Федерации приложением N 1 следующего содержания:

к Технической эксплуатации

сооружений и устройств

НАЗНАЧЕНИЯ И ПРОВЕДЕНИЯ РЕМОНТОВ

И ПЛАНОВО-ПРЕДУПРЕДИТЕЛЬНОЙ ВЫПРАВКИ

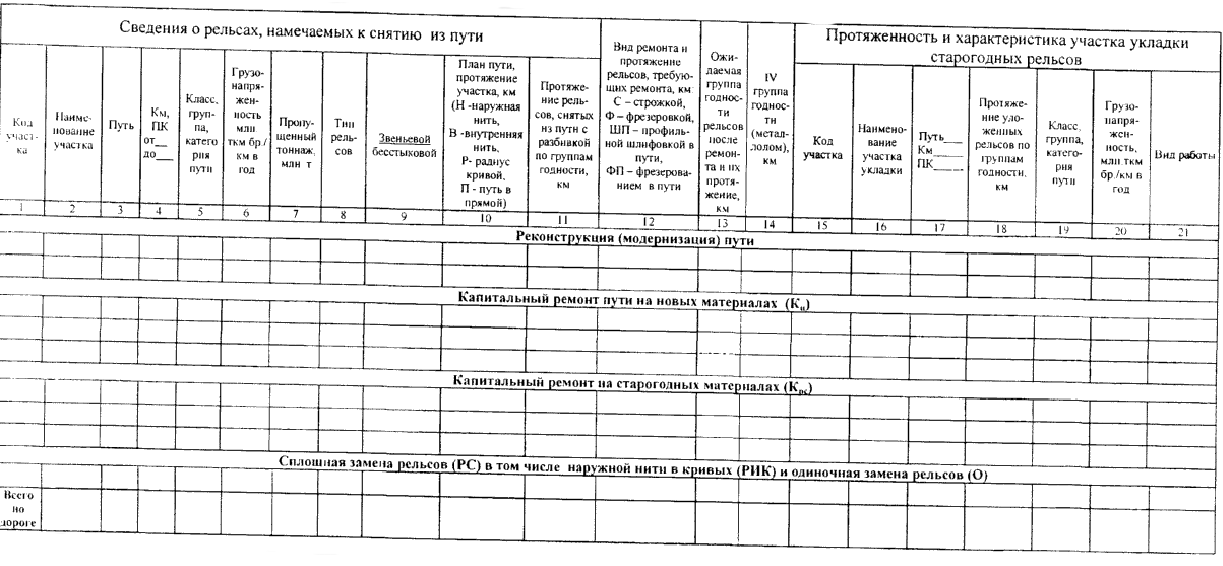

1. Работы по обновлению верхнего строения железнодорожного пути с полной или частичной заменой изношенных элементов, очисткой балласта, выправкой железнодорожного пути в продольном профиле и плане, с оздоровлением дефектных мест земляного полотна (далее — ремонт) и планово-предупредительной выправке железнодорожного пути подразделяются на следующие виды:

капитальный ремонт 1 уровня — капитальный ремонт железнодорожного пути с использованием новых материалов (далее — КРН);

капитальный ремонт 2 уровня — капитальный ремонт железнодорожного пути с использованием старогодных материалов (далее — КРС);

капитальный ремонт 3 уровня — сплошная замена рельсов в период между капитальными ремонтами на участках бесстыкового железнодорожного пути с грузонапряженностью более 25 млн тонно-километров брутто/км в год (далее — ткм брутто/км), сопровождаемая работами в объемах среднего ремонта железнодорожного пути (далее — РС);

сплошная смена рельсов и металлических частей стрелочных переводов (далее — Р);

средний ремонт железнодорожного пути (далее — С);

подъемочный ремонт железнодорожного пути (далее — П);

ремонт стрелочных переводов (далее — Ксп);

планово-предупредительная выправка (далее — В).

2. КРН и КРС предназначены для замены рельсошпальной решетки с применением новых или отремонтированных старогодных материалов верхнего строения железнодорожного пути и для комплексного обновления верхнего строения железнодорожного пути с повышением несущей способности балластной призмы, основной площадки земляного полотна, включающей в себя границу раздела балластного слоя нормируемой толщины и грунтов земляного полотна, а также обочину (далее — основная площадка земляного полотна).

Капитальный ремонт малых (полной длиной до 25 м) и средних (полной длиной свыше 25, но не более 100 м) мостов выполняется одновременно с ремонтами железнодорожного пути КРН и КРС. Капитальный ремонт больших мостов (полной длиной свыше 100 м) и тоннелей должен предшествовать производству работ на подходах к искусственному сооружению.

3. РС предназначен для сплошной замены рельсов новыми, сопровождаемый работами в объемах среднего ремонта (С), в период между капитальными ремонтами железнодорожного пути на участках бесстыкового железнодорожного пути с грузонапряженностью более 25 млн. ткм брутто/км в год.

4. При сплошной замене рельсов и металлических частей стрелочных переводов (Р) осуществляется сплошная замена рельсов и металлических частей стрелочных переводов новыми (старогодными) и замена дефектных элементов верхнего строения железнодорожного пути.

5. Средний ремонт (С) предназначен для сплошной очистки щебеночной балластной призмы, замены дефектных шпал и элементов скреплений.

6. Подъемочный ремонт (П) предназначен для восстановления равноупругости подшпального основания путем сплошной подъемки и выправки железнодорожного пути с подбивкой шпал, а также для замены дефектных шпал, скреплений и частичного восстановления дренирующих свойств элемента строения железнодорожного пути, необходимого для перераспределения давления от шпал на основную площадку земляного полотна или другое основание, удержания рельсо-шпальной решетки от сдвига и для обеспечения упругого взаимодействия железнодорожного пути и железнодорожного подвижного состава (далее — балластный слой).

7. При капитальном ремонте стрелочных переводов (Ксп) осуществляется замена стрелочных переводов в комплекте с переводными брусьями, очистка или замена балласта и постановка железнодорожного пути в проектное положение в плане и продольном профиле.

8. Планово-предупредительная выправка (В) железнодорожного пути и расположенных на нем стрелочных переводов предназначена для восстановления равноупругости подшпального основания и уменьшения степени неравномерности отступлений по уровню и в плане, а также просадок железнодорожного пути.

9. Для назначения видов ремонта железнодорожный путь разделяется на классы и группы железнодорожного пути в соответствии с классификацией, приведенной в таблицах 1 и 2.

Классификация главных железнодорожных путей

Группа железнодорожного пути

Грузонапряженность, млн. ткм брутто/км в год

Диапазон допустимых скоростей, км/ч

Классы главных железнодорожных путей в зависимости от допустимых скоростей движения поездов (числитель — пассажирские, знаменатель — грузовые)

Группа железнодорожного пути (специализация)

Классы станционных железнодорожных путей и железнодорожных

путей необщего пользования

Виды станционных железнодорожных путей и железнодорожных путей необщего пользования (код группы — С)

Класс железнодорожного пути в зависимости от допустимых скоростей движения поездов, км/ч

Приемо-отправочные и другие станционные железнодорожные пути, предназначенные для сквозного пропуска поездов

Приемо-отправочные и другие станционные железнодорожные пути, не предназначенные для сквозного пропуска поездов

Горочные железнодорожные пути

Специальные железнодорожные пути, предназначенные для обращения железнодорожного подвижного состава с опасными грузами

Железнодорожные пути необщего пользования

Железнодорожные пути необщего пользования, предназначенные для обращения железнодорожного подвижного состава с опасными грузами

10. Дополнительные требования по классификации железнодорожного пути:

1) при расчете классов железнодорожного пути участок должен быть одного класса на всем протяжении железнодорожного пути (поездо-участка) с одинаковой грузонапряженностью и допустимыми скоростями движения пассажирских или грузовых поездов без учета отдельных километров и мест, по которым установлено ограничение скорости движения поездов.

Граница класса железнодорожного пути на перегонах определяется в границах от входного до выходного стрелочного перевода железнодорожных станций.

На участках железнодорожного пути с установленными скоростями движения пассажирских и пригородных поездов более 80 км/ч в зависимости от их количества в сводном графике движения поездов железнодорожный путь должен быть не ниже:

1 класса — более 100 поездов в сутки;

2 класса — 31 — 100 поездов в сутки;

3 класса — 6 — 30 поездов в сутки.

Класс главных железнодорожных путей на железнодорожной станции должен соответствовать высшему классу железнодорожного пути прилегающих перегонов.

Класс стрелочного перевода, стрелочного съезда должен определяться по высшему классу соединяемых железнодорожных путей.

На многопутных участках класс железнодорожного пути должен определяться для каждого из железнодорожных путей;

2) пассажирская группа железнодорожного пути должна определяться как суммарные размеры пассажирских и пригородных поездов 60% и более по поездо-участку от общего количества пар поездов в сутки в соответствии с нормативным графиком движения поездов;

3) для высокоскоростных, скоростных, пассажирских групп железнодорожного пути класс железнодорожного пути главных железнодорожных путей определяется по допустимой скорости пассажирских поездов.

Для особогрузонапряженной и грузовой групп железнодорожного пути класс главных железнодорожных путей определяется по допустимой скорости движения грузовых поездов;

4) владелец инфраструктуры, владелец железнодорожных путей необщего пользования при установлении классов главных и станционных железнодорожных путей должен учитывать условия эксплуатации: количество пассажирских, пригородных и грузовых поездов; степень заполнения графика движения поездов; грузонапряженность; допустимые скорости движения поездов; средний и максимальный вес поезда; тип железнодорожного подвижного состава; максимальные осевые и погонные нагрузки; применяемые типы конструкций железнодорожного пути; план и профиль железнодорожного пути; климатические условия.

11. Виды и перечень выполняемых при ремонте железнодорожного пути работ определяются проектной (ремонтной) документацией. Перечень основных работ представлен в таблице 3.

12. Периодичность выполнения ремонтов железнодорожного пути, в соответствии с которой определяется их ежегодная общая потребность при перспективном и текущем планировании и рекомендуемые ремонтные схемы определяются с учетом нормативного ресурса конструкции железнодорожного пути, соответствующей определенному классу железнодорожного пути (таблица 4).

В зависимости от фактического состояния железнодорожного пути промежуточные виды ремонтов могут быть заменены в ремонтной схеме, при этом устанавливаемый вид ремонта должен соответствовать критериям для назначения ремонтов.

Перечень основных работ, выполняемых при ремонте

Замена рельсошпальной решетки на новую

Замена рельсошпальной решетки на старогодную

Вынос стрелочных переводов из кривых участков железнодорожного пути, если это не требует выполнения работ по переустройству контактной сети, устройств электроснабжения и автоматики и телемеханики

Замена стрелочных переводов в комплекте с переводными брусьями

Сплошная замена рельсов новыми

Сплошная замена рельсов старогодными

Сварка плетей до длины блок-участка или перегона, включая стрелочные переводы

Введение плетей бесстыкового железнодорожного пути в проектную температуру закрепления

Шлифование поверхности катания рельсов

Сплошная замена металлических частей стрелочных переводов

Замена дефектных элементов верхнего строения железнодорожного пути (рельсы, шпалы, стыковые и промежуточные скрепления)

Очистка балласта, приведение балластной призмы к нормативным значениям

Локальная очистка загрязненного щебня, частичная замена загрязненного балласта на чистый

Устройство разделительного слоя

Приведение геометрических размеров земляного полотна к нормативным значениям

Устройство, очистка и восстановление водоотводов и дренажных устройств

Ремонт малых и средних искусственных сооружений

Очистка русел и планировка конусов малых искусственных сооружений

Ликвидация негабаритности без выполнения работ по переустройству земляного полотна

Уположение кривых, удлинение переходных кривых и прямых вставок, если это не требует досыпки земляного полотна или разработки выемки, замены или перестановки опор контактной сети в объеме более 5%, от их количества на участке ремонта

Вынос и защита кабелей СЦБ, связи, электроснабжения и других коммуникаций

Приведение полосы отвода в соответствие с нормами

Ремонт переездов и пешеходных переходов

Устранение пучин и просадок железнодорожного пути

Восстановление километровых и пикетных знаков

Периодичность и схемы выполнения ремонтов

и планово-предупредительной выправки железнодорожного пути

Код группы (специализация)

Периодичность выполнения капитального ремонта КРН, КРС (числитель — млн. тонн брутто, знаменатель — годы)

Ремонтные схемы — виды путевых работ и очередность их выполнения за межремонтный цикл

Ремонт станционных железнодорожных путей и железнодорожных путей необщего пользования определяется по ремонтной схеме для главных железнодорожных путей в соответствии с классом железнодорожного пути.

Периодичность выполнения ремонта определяется по наработке тоннажа или продолжительности эксплуатации в годах, исчисляемых с момента строительства, реконструкции или последнего ремонта (далее — срок службы в годах), определяемых по назначенному ресурсу рельсов (сроку службы в годах), заявленному и установленному заводом-изготовителем на основании записи в ремонтной документации.

13. При определении ежегодной потребности в ремонтных работах владелец инфраструктуры, владелец железнодорожного пути необщего пользования может изменить нормативные сроки проведения ремонтов в сторону увеличения или уменьшения до 25% в зависимости от условий эксплуатации.

При назначении капитальных ремонтов владельцем инфраструктуры и владельцем железнодорожного пути необщего пользования применяются критерии, определяющие вид ремонта исходя из необходимости устранения причины, вызывающей снижение надежности или работоспособности железнодорожного пути.

При планировании капитального ремонта железнодорожного пути владельцем инфраструктуры и владельцем железнодорожного пути необщего пользования устанавливаются участки ремонта и сроки проведения работ при условии достижения нормативной наработки тоннажа или срока службы в годах.

14. Протяженность участков капитального ремонта 1 — 3 уровней для главного железнодорожного пути должна составлять длину перегона с примыкающими железнодорожными станциями.

Допускается выполнение ремонта и планово-предупредительной выправки железнодорожного пути на участках меньшей протяженности, предусмотренных ремонтной документацией на основании графика ремонта, а также на участках железнодорожного пути с отличительными условиями эксплуатации (кривые участки железнодорожного пути, подходы к инженерным сооружениям, барьерные места).

15. В кривых участках железнодорожного пути в период между ремонтами железнодорожного пути 1 — 3 уровней (КРН, КРС, РС) предусматривается дополнительная сплошная смена рельсов с периодичностью, приведенной в таблице 5.

Периодичность дополнительной сплошной смены рельсов

в кривых участках железнодорожного пути

Группа железнодорожного пути

Количество дополнительной сплошной замены рельсов в кривых участках железнодорожного пути в зависимости от радиуса кривой

При планировании работ по сплошной замене рельсов в кривых участках железнодорожного пути владелец инфраструктуры, владелец железнодорожных путей необщего пользования может изменить периодичность по результатам оценки геометрических параметров рельсов, в том числе на основании результатов показаний средств, обеспечивающих определение и оценку технического состояния железнодорожного пути (далее — средства диагностики).

16. Критерии выбора участков ремонтов железнодорожного пути:

1) подлежащих ремонтам 1 — 3 уровня (КРН, КРС, РС), представлены в таблице 6.

Критерии выбора участков ремонтов железнодорожного пути,

подлежащих ремонтам 1 — 3 уровня (КРН, КРС, РС)

Значение критерия по классам железнодорожного пути

Пропущенный тоннаж или срок службы в годах, %

Одиночный выход остродефектных рельсов в сумме за срок службы в среднем на участке ремонта, шт./км

Дополнительные критерии на 1 км верхнего строения железнодорожного пути, более

Пропущенный тоннаж или срок службы в годах, %

Дефектные узлы скреплений, %

Количество шпал с зоной локального загрязнения балласта под шпалами, возникающего вследствие потери балластом дренирующих свойств (далее — выплеск), %

При определении одиночного выхода рельсов учитываются остродефектные рельсы, образование и развитие которых зависит и возрастает по мере наработки тоннажа, без учета выхода рельсов по боковому износу. На участках бесстыкового железнодорожного пути выход уравнительных рельсов не учитывается;

2) подлежащих среднему и подъемочному ремонтам (С, П), представлены в таблице 7.

Критерии выбора участков ремонтов железнодорожного пути,

подлежащих среднему и подъемочному ремонтам (С, П)

Значение критерия по классам железнодорожного пути

Потребность в замене балласта или очистке

Количество шпал с выплесками, %, более

Дополнительные критерии на 1 км верхнего строения железнодорожного пути

Ширина обочины, см, менее

Дефектные шпалы, %, более

Дефектные узлы скреплений, %, более

Владелец инфраструктуры, владелец железнодорожного пути необщего пользования обязан вести учет наработки тоннажа (срока службы в годах) железнодорожного пути, одиночного выхода рельсов по дефектам, количества дефектных шпал, узлов скреплений и загрязненности балласта.

17. Требования, предъявляемые к конструкции и элементам верхнего строения железнодорожного пути, укладываемым при выполнении работ по капитальным ремонтам железнодорожного пути 1 — 2 уровня, приведены в таблице 8.

Требования, предъявляемые к конструкции и элементам

верхнего строения железнодорожного пути при капитальном

ремонте железнодорожного пути 1 — 2 уровня

Классы железнодорожных путей

1. Конструкция верхнего строения железнодорожного пути

бесстыковой железнодорожный путь на железобетонных шпалах

бесстыковой железнодорожный путь на железобетонных шпалах, звеньевой железнодорожный путь на деревянных шпалах

2. Типы и характеристика верхнего строения железнодорожного пути

рельсы Р65, новые

рельсы Р65, новые или старогодные отремонтированные

рельсы Р65 старогодные отремонтированные, рельсы Р50 новые

скрепления новые и/или старогодные (в том числе отремонтированные)

шпалы железобетонные новые

шпалы железобетонные новые или старогодные

шпалы железобетонные старогодные или новые деревянные

1840 шт./км (в кривых радиусом 1200 м и менее — 2000 шт./км)

1600 шт./км (в кривых радиусом 1200 м и менее — 1840 шт./км)

1440 шт./км (в кривых радиусом 650 м и менее — 1600 шт./км)

балласт щебеночный с толщиной слоя не менее: 40 см — под железобетонными шпалами; 35 см — под деревянными шпалами

балласт щебеночный с толщиной слоя под шпалами не менее: 30 см — под железобетонными; 25 см — под деревянными

балласт всех типов с толщиной слоя под шпалой не менее 20 см

размеры балластной призмы — в соответствии с типовыми поперечными профилями

3. Конструкции и типы стрелочных переводов

новые рельсы р65 и рельсовые элементы,

новые брусья железобетонные или деревянные.

новые или старогодные рельсы и рельсовые элементы, брусья железобетонные, новые или старогодные, деревянные новые

рельсы и металлические части старогодные, брусья железобетонные, новые или старогодные, деревянные новые

Возможность применения звеньевого железнодорожного пути на деревянных шпалах при любом классе железнодорожного пути определяется проектом.

Владельцем инфраструктуры, владельцем железнодорожного пути необщего пользования допускается применение требований, предъявляемым к более высокому классу.

18. Укладываемые в железнодорожный путь рельсы должны соответствовать требованиям законодательства Российской Федерации и технических регламентов.

На участках бесстыкового железнодорожного пути 1 — 2 класса с годовыми амплитудами температуры рельсов более 110 °C, в тоннелях и на затяжных спусках круче 0,012 эпюра шпал должна составлять 2000 шт./км.

19. Новый или очищенный балласт должен соответствовать следующим требованиям:

на железнодорожных путях 1 — 4 класса должен применяться щебень фракций 25 — 60 мм;

на железнодорожных путях 5 класса и железнодорожных путях необщего пользования — балласт всех видов, применяемых на железнодорожных путях.

20. Необходимость укладки под балластом специально сформированного верхнего слоя земляного полотна из несвязного грунта непосредственно под балластным слоем, предназначенного для обеспечения нормативной способности грунтов, располагающихся под балластным слоем ниже основной площадки, воспринимать нагрузку от железнодорожного подвижного состава и верхнего строения железнодорожного пути без разрушения и нарушения его геометрических контуров в течение межремонтного периода (далее — несущая способность основной площадки земляного полотна), предупреждения сверхнормативных остаточных и упругих деформаций рабочей зоны земляного полотна (защитный слой) определяется проектной документацией.

21. При замене асбестового балласта должны выполняться требования по предотвращению загрязнения окружающей природной среды.

22. Работы по стабилизации основной площадки земляного полотна должны предусматриваться в местах активного развития балластных углублений, балластных выплесков, просадок и пучин.

23. На железнодорожных путях 1 — 3 классов, при капитальных ремонтах 1 — 3 уровня (КРН, КРС, РС) должно предусматриваться устранение всех завышений крутизны откосов и срезка или закрепление балластных шлейфов на откосах насыпей.

24. Водоотводные и дренажные сооружения (кюветы, лотки, продольные и нагорные канавы, дренажи, поперечные прорези, штольни, колодцы) должны быть приведены в состояние, обеспечивающее их функционирование. Конструкция и материал водоотводных и дренажных сооружений должны обеспечивать их исправную работу до следующего планового ремонта.

25. В целях предотвращения оползания откосов насыпей длительно эксплуатируемых железнодорожных линий в условиях накопленных балластных шлейфов запрещается укладка кабелей в обочинах земляного полотна, за исключением участков со сложными топографическими и инженерно-геологическими условиями местности (сильная заболоченность, горная местность, прижимы, районы распространения вечной мерзлоты) по согласованию с владельцами инфраструктуры или железнодорожных путей необщего пользования.

26. Железнодорожный путь на мосту должен иметь плавное очертание и при необходимости ему должен придаваться строительный подъем.

27. Отклонение оси железнодорожного пути от оси пролетного строения с ездой на балласте не должно превышать 50 мм, а в кривых — 30 мм; на мостах с безбалластным мостовым полотном — 30 и 20 мм соответственно. В случае превышения величины эксцентриситета железнодорожного пути свыше указанных величин отклонение должно устранятся при капитальном ремонте железнодорожного пути 1 — 3 уровня (КРН, КРС, РС) и при других видах ремонтов, при возможности выполнения данной работы. При невозможности устранения эксцентриситета проводится проверка грузоподъемности пролетного строения и его устойчивость против опрокидывания.

28. При сплошной замене рельсов на искусственных сооружениях уложенные контррельсы и деревянные охранные брусья в обязательном порядке должны быть заменены контруголками и охранными уголками соответственно;

29. Крутизна временных или постоянных отводов между смежными участками железнодорожного пути по обеим рельсовым нитям (и соответствующая ей длина отводов) при подъеме и понижении железнодорожного пути должна быть плавной и не превышать уклоны:

0,001 при скорости движения поездов 101 — 250 км/ч;

0,002 при скорости движения поездов 81 — 100 км/ч;

0,003 при скорости движения поездов 61 — 80 км/ч;

0,004 при скорости движения поездов 41 — 60 км/ч;

0,005 при скорости движения поездов не более 40 км/ч.

Крутизна отвода более 0,005 не допускается.

30. При проектировании и выполнении ремонтных работ на мостах и в тоннелях должен обеспечиваться проектный профиль и план линии. Толщина балласта на эксплуатируемых мостах не должна превышать 40 см. Устранение толщины балласта более 40 см производится при капитальных ремонтах 1 — 3 уровней и при других видах ремонта, при возможности выполнения данных работ.

В случае превышения толщины балласта на мосту свыше 60 см владельцем инфраструктуры, владельцем железнодорожных путей необщего пользования должна быть организована проверка грузоподъемности пролетных строений, опорных частей и работоспособность антисейсмических устройств.

31. На средних и больших мостах и в тоннелях уровень головок рельсов должен сохраняться без изменений, а необходимую толщину балластного слоя на подходах следует создавать за счет срезки излишнего балласта или подрезки земляного полотна. Если срезка земляного полотна вызывает приток воды к сооружению, то в проекте должны быть предусмотрены необходимые водоотводные и дренажные устройства.

32. В случае необходимости изменения отметок железнодорожного пути в профиле и плане при ремонтах должны быть проверены габариты сооружений с учетом этих изменений.

33. Глубина закладки электрических кабелей, а также кабелей связи в месте пересечения рельсошпальной решетки во избежание их обрыва щебнеочистительными машинами должна быть не менее чем на 0,8 м ниже подошвы шпал.

34. Требования к разработке проектной (ремонтной) документации на ремонт железнодорожного пути:

1) проектная (ремонтная) документация на ремонт железнодорожного пути разрабатывается в соответствии с требованиями законодательства Российской Федерации;

2) документация на ремонт железнодорожного пути, при котором производится замена рельсошпальной решетки или глубокая очистка (замена) балласта с толщиной очистки 20 см и более, а также на промежуточные виды ремонтов и/или ремонт стрелочных переводов, при которых изменяется план, профиль железнодорожного пути должен быть выполнен организацией, имеющей допуск на выполнение указанных проектных работ;

3) задание на разработку проектной (ремонтной) документации и исходные данные формируются владельцем инфраструктуры, владельцем железнодорожного пути необщего пользования с учетом условий эксплуатации;

4) в состав проектной (ремонтной) документации на ремонт железнодорожного пути на двух- и многопутных участках включается раздел по организации безопасного пропуска поездов при производстве работ.

Другие виды ремонтов и планово-предупредительная выправка железнодорожного пути должны выполняться на основании документации, разработанной в соответствии с порядком, установленным владельцем инфраструктуры или владельцем железнодорожных путей необщего пользования.

35. Основные положения технологии и организации работ по ремонту железнодорожного пути:

1) основным документом по организации и технологии проведения ремонтов железнодорожного пути является документ, определяющий состав и последовательность работ, технические средства, трудоемкость выполняемых работ, требования к надежности, качеству и безопасности их выполнения (далее — технологический процесс) и устанавливающий порядок выполнения входящих в технологический процесс отдельных технологических операций с учетом условий эксплуатации, обеспечивающий безопасность пропуска поездного состава с установленными скоростями по отремонтированному участку;

2) технологический процесс или проект производства работ должен содержать:

характеристику ремонтируемого железнодорожного пути;

условия производства работ;

последовательность выполнения технологических операций;

перечень машинных комплексов и их состав;

применяемые измерительные средства и методы измерения;

требования безопасности пропуска железнодорожного подвижного состава;

порядок обеспечения требований безопасности труда;

схему ограждения места производства работ;

графики производства работ в технологических окнах движения поездов на все укрупненные технологические операции;

график распределения работ по дням.

3) состав работ и последовательность технологических операций для всех видов ремонтов устанавливается проектом производства работ, разрабатываемым на основе технологического процесса, и включает:

разрешительную документацию на ремонт объектов инфраструктуры и акты-допуски на производство работ в зоне действия технических сооружений и устройств;

перечень зон совмещенных работ, при которых необходимо присутствие представителей структурных подразделений;

график предоставления технологических окон в движении поездов на весь период работ с указанием продолжительности технологических окон и строительных организаций, привлеченных для работы в период предоставления технологических окон;

4) порядок движения транспортных средств через переезд или в объезд его на время выполнения работ по ремонту устройств на переезде, при котором нарушается или затрудняется их пропуск.

36. Обеспечение качества путевых работ:

1) при ремонтах железнодорожного пути, его составных частей и элементов должен быть обеспечен контроль качества выполнения всех технологических операций, от которых зависит безопасность движения и комфортность движения пассажирских поездов, стабильность железнодорожного пути, продолжительность его межремонтного периода;

2) надзор за состоянием железнодорожного пути, находящегося в ремонте, и выполнение на нем неотложных работ для обеспечения безопасности пропуска железнодорожного подвижного состава осуществляется владельцем инфраструктуры, владельцем железнодорожного пути необщего пользования с привлечением работников и технических средств исполнителя работ;

3) новые материалы и элементы верхнего строения железнодорожного пути, земляного полотна и искусственных сооружений, используемые при ремонтах железнодорожного пути, должны иметь документы об обязательном подтверждении соответствия;

4) старогодные материалы и элементы верхнего строения железнодорожного пути, земляного полотна и искусственных сооружений, используемые при ремонтах железнодорожного пути, должны соответствовать требуемым в проекте группам качества (группам годности).

37. При проведении земляных работ должна выполняться обязательная инструментальная проверка планировочных работ на соответствие выполняемых работ проектной (ремонтной) документации.

38. Требования, предъявляемые к пооперационному контролю качества выполнения технологических операций:

1) обеспечение отсутствия скрытых дефектов, влияющих на стабильное состояние железнодорожного пути;

2) проведение пооперационного контроля качества в подготовительный период, при выполнении работ по ремонтам железнодорожного пути и после окончания всех работ;

3) оформление документов о соответствии качества выполненных технологических операций по результатам пооперационного контроля;

4) оценка соответствия качества выполнения технологических операций и параметров проектной (ремонтной) документации при производстве путевых работ:

поперечного уклона поверхности среза балластной призмы в полевую сторону;

укладки разделительных и теплоизоляционных покрытий, определяемое обеспечением уклона покрытия в полевую сторону, а также отсутствие складок, горбов, разрывов при стыковке полос (плит) укладываемых материалов;

срезки обочин на величину, определяемую проектом, с предварительным выносом отметок на опоры контактной сети, постоянные сооружения или реперы и последующим измерением;

параметров послойного формирования и уплотнения подшпального основания;

положения железнодорожного пути в профиле и плане после уплотнения каждого слоя при послойном формировании подшпального основания относительно проектного положения;

5) оценка соответствия железнодорожного пути и полосы отвода проектной (ремонтной) документации осуществляемая в форме приемки (ввода в эксплуатацию) на основе результатов измерений с применением средств диагностики.

39. Приемка участков железнодорожного пути после выполнения ремонтов железнодорожного пути осуществляется комиссиями с проверкой соответствия принимаемых объектов утвержденной проектной (ремонтной) документации.

40. Состав комиссии по приемке выполненных работ утверждается владельцем инфраструктуры, владельцем железнодорожных путей необщего пользования;

41. Приемка отремонтированного железнодорожного пути оформляется актом с приложениями в соответствии с таблицей 9.

Формы документов при приемке железнодорожного пути после ремонта устанавливаются владельцем инфраструктуры, владельцем железнодорожного пути необщего пользования.

Перечень документов, используемых при приемке

http://rzd54.ru/prajs-uslug-na-2021-g

http://legalacts.ru/doc/prikaz-mintransa-rossii-ot-09022018-n-54-o-vnesenii/

- Главная

- Справочники

- Распоряжение ОАО “РЖД” от 10.02.2012 N 272р “О вводе в действие Инструкции по…

Справочники

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ»