ВЕДОМСТВЕННЫЕ СТРОИТЕЛЬНЫЕ НОРМЫ

ИНСТРУКЦИЯ

ПО ПРОЕКТИРОВАНИЮ

ЖЕСТКИХ ДОРОЖНЫХ ОДЕЖД

ВСН

197-91

МОСКВА

2000

Разработаны СоюздорНИИ при участии МАДИ, РосдорНИИ, ВЗИСИ, СибАДИ,

ХАДИ, Гипротюменнефтегаза, ТюмИСИ, БелдорНИИ.

Исполнители: В.С. Орловский, П.И. Теляев,

А.О. Салль, A.М. Шейнин, А.М. Симановский, В.П. Серов, В.А.

Зельманович, Ю.Н. Высоцкий, И.В. Басурманова (СоюздорНИИ); Г.И. Глушков, А.Я.

Тулаев, М.С. Коганзон, B.П. Носов, А.П. Степушин, С.В. Суханов, В.В. Плужников;

Н.В. Эфендиева, В.К. Федулов (МАДИ); Л.Б. Каменецкий, С.В. Лапшин, О.Н.

Нагаевская (РосдорНИИ); Ю.Р. Макачев (ВЗИСИ); А.А. Новиков (Союздорпроект); A.В. Смирнов,

В.П. Никитин, В.П. Филимендиков, B.М. Сикаченко (СибАДИ); В.Г. Кравченко, А.К. Пономарев

(ХАДИ); В.В. Табаков, В.Р. Мейер (Гипротюменнефтегаз); А.В. Линцер, Ю.Н.

Богомолов (ТюмИСИ); В.П. Корюков (БелдорНИИ); И.Н. Пономарев.

Внесены СоюздорНИИ.

Подготовлены к утверждению СоюздорНИИ.

С введением в действие

«Норм проектирования жестких дорожных одежд» ВСН 197-91 утрачивают силу ВСН

197-83.

|

Министерство СССР |

Ведомственные |

ВСН 197-91 |

|

Инструкция |

Минтрансстрой СССР |

|

|

Взамен |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие

Нормы распространяются на проектирование жестких дорожных одежд автомобильных

дорог СССР общего пользования, подъездных дорог к промышленным предприятиям,

внутрихозяйственных сельских дорог различных категорий с покрытиями:

цементобетонными на различных видах

основания;

асфальтобетонными на основаниях из бетона

разной прочности;

сборными на различных видах основания.

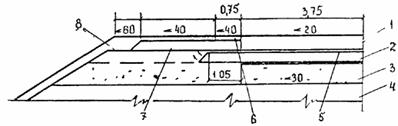

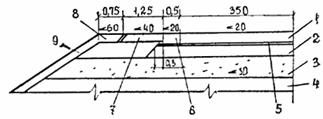

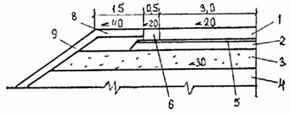

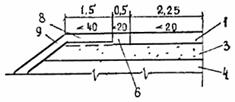

1.2. В

дорожных одеждах различают следующие конструктивные слои (рис. 1):

покрытие — верхняя часть одежды, воспринимающая усилия от

колес автомобилей и подвергающаяся непосредственному воздействию атмосферных

факторов;

основание — часть одежды, обеспечивающая совместно с покрытием

перераспределение и снижение давления на нижележащие дополнительные слои или

грунт земляного полотна;

дополнительные слои основания — слои между основанием и подстилающим

грунтом. Дополнительные слои основания выполняют морозозащитную, дренирующую и

теплоизолирующую функции.

Между покрытием и

основанием при необходимости укладывают выравнивающий слой из обработанных

вяжущими зернистых материалов, который в качестве конструктивного слоя одежды

не рассматривается и в расчетах не учитывается.

|

Внесены Государственным |

Утверждены Министерством № АВ-156 от 19 авг. 1991 г. |

Срок введения в действие 1 января 1992 г. |

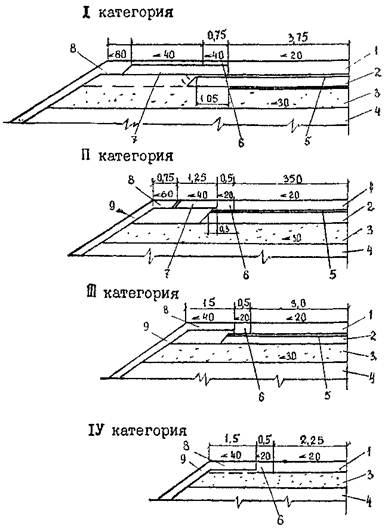

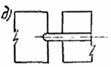

Рис. 1. Поперечные разрезы типовых дорожных одежд с

цементобетонным покрытием для дорог I — IV категории:

1 — покрытие; 2 — основание; 3 — нижний

слой основания; 4 — земляное полотно; 5 — выравнивающий слой; 6

— краевая укрепительная полоса; 7 — укрепленная часть обочины; 8

— неукрепленная часть обочины; 9 — откос

Дорожные одежды сооружают на земляном

полотне, верхняя часть которого носит название рабочего слоя.

Кроме конструктивных слоев одежды,

различают краевую укрепительную полосу, обочину, откосы.

1.3. Проектирование

дорожных одежд с учетом свойств земляного полотна представляет собой единый

процесс конструирования и расчета их на прочность, деформативность,

морозоустойчивость и осушаемость, а также технико-экономического обоснования

вариантов. Конструированию и расчету посвящены соответствующие разделы норм.

1.4. Основными

положениями раздела конструирования надлежит пользоваться при назначении вида

покрытия и его минимально необходимой толщины, швов сжатия и расширения в

покрытии, их конструкции, предельных расстояний между швами; при выборе

материалов для устройства слоев основания и назначении их минимальной толщины;

при выборе материалов для устройства дополнительных слоев основания.

1.5. В

расчетной части норм определяют расчетные и нормативные нагрузки, размеры

основных конструктивных элементов (толщина и длина плит, толщина слоев

основания, армирование плит и швов, необходимость устройства швов расширения и расстояние

между ними) для различных видов покрытия, категорий дорог, для любых величин

транспортных нагрузок и любых грунтовых и природно-климатических условий.

Расчетом определяют рациональные варианты

конструкции по ряду показателей технико-экономического сравнения, а также

конструкцию дренирующих и морозозащитных слоев.

1.6. Для определения

приведенной стоимости при вариантном проектировании руководствуются сроками

службы, вытекающими из долговечности материала верхнего слоя покрытия, которые

для дорожных одежд капитального типа с цементобетонным покрытием составляют не

менее 25 лет, облегченного типа — 20 лет, а для дорожных одежд с

асфальтобетонным покрытием на слое из бетона — не менее 20 лет.

Расчетный срок службы при определении

конструкции дорожной одежды и расчетных параметров конструктивных слоев

устанавливают не менее 25 лет или менее 25 лет, но с учетом работы в раннем

возрасте на воздействие построечного транспорта.

Конструктивные параметры дорожной одежды,

приведенные в главе 2,

обеспечивают долговечность дорожной одежды по прочности конструкции более 25

лет.

2.

КОНСТРУИРОВАНИЕ ЖЕСТКИХ ДОРОЖНЫХ ОДЕЖД

2.1. Цель

конструирования дорожной одежды — выбрать материалы, определить количество

слоев и их размещение по глубине. При этом необходимо:

предусматривать максимальное

использование местных строительных материалов;

стремиться к уменьшению количества

слоев;

предусматривать проезд построечного

транспорта по основанию;

обеспечивать соответствие конструкции

дорожной одежды технологии ее строительства и наибольшую механизацию работ;

учитывать категорию дороги, состав

транспортного потока, интенсивность движения, напряженное состояние и механизм

деформирования отдельных слоев и конструктивных элементов;

устанавливать срок службы покрытия и всей

дорожной одежды до капитального ремонта;

учитывать природно-климатические и

гидрологические условия местности (включая возведение высоких насыпей); наличие

скальных грунтов, болот и т.д.

2.2. Выравнивающий

слой предназначен для устранения неровностей основания и обеспечения

возможности перемещения плит покрытия при изменении температуры. Если

неровности основания не превышают 1 см, то допускается не устраивать

выравнивающий слой, а применять слой, прерывающий сцепление плит с основанием и

служащий изолятором против высыхания бетона в раннем возрасте и появления в

покрытии усадочных трещин.

Выравнивающие слои устраивают из

укрепленного вяжущим песка. Если этот слой впитывает воду из бетонной смеси, то

его закрывают изолирующим слоем или увлажняют, непосредственно перед укладкой

бетонной смеси в покрытие.

2.3. В зависимости от категории дороги, вида

бетоноукладочного оборудования, устойчивости верхней части земляного полотна и

способности его накапливать пластические или неравномерные деформации основание

устраивают из бетона низких марок по прочности (Bвtв1 — Bвtв1,2);

из нерудных материалов и грунтов,

укрепленных неорганическим вяжущим (марки Rc6 под покрытия при капитальном и Rc4 при

облегченном типах дорожных одежд; из щебня, шлака или гравия либо из песка.

Толщину и вид основания определяют

расчетом.

При низкой интенсивности автомобильного

движения и при строительстве покрытий легкими бетоноукладочными машинами с

боковой или центральной загрузкой основание может быть песчаным, выполняющим

одновременно роль дренажного и морозозащитного слоя.

Для исключения образования в слое

песчаного основания колей от автомобилей-самосвалов основание должно быть

укреплено путем устройства слоя из щебня, шлака или гравия толщиной 10 — 12 см,

причем только в местах пропуска автомобилей-самосвалов, подвозящих

цементобетонную смесь.

Минимальная толщина основания из бетона

низкой прочности — 14 см; из нерудных материалов, укрепленных неорганическими

вяжущими, 16 см; из щебня, шлака или гравия — 15 см.

Толщина укрепленного вяжущими основания,

по которым уже в раннем возрасте (на 3 — 6-е сутки после устройства) начинается

движение гусеничных бетоноукладчиков, должна быть не менее 18 см, марка — Rс 7,5.

В ряде случаев возможен вариант

устройства основания из щебня, укрепленного слоем цементопесчаного раствора

толщиной 4 — 5 см, выполняющим одновременно роль выравнивающего слоя.

При бетонировании покрытия гусеничными

бетоноукладчиками со скользящими формами ширина укрепленного основания должна

быть шире покрытия на 0,80 — 1,05 м с каждой стороны (см. рис. 1).

Ширина укрепленного технологического слоя

для подвоза бетонной смеси — 3,0 — 3,5 м.

В слое укрепленного вяжущими основания

рекомендуется устраивать поперечные швы через каждые 20 — 30 м, смещенные

относительно швов в покрытии не менее чем на 1 м, путем закладки в нижнюю часть

основания деревянных брусков высотой 4 — 7 см.

Во избежание появления трещин в основании

под поперечными швами покрытия основание не должно сращиваться с плитами

покрытия, что достигается укладкой прерывающих материалов.

2.4. Дополнительный

слой основания устраивают из дренирующих, не подверженных пучению материалов

(песок, шлак, вывески, ракушечник и пр.).

Дополнительный слой основания должен

иметь водослив — сплошные или прерывистые выходы дренирующего материала на

откосы земляного полотна и нижнюю плоскость (поверхность земляного полотна) с

поперечным уклоном. Для улучшения водоотвода можно применять геотекстиль в виде

сплошного или прерывистого слоя. Для уменьшения подтока влага снизу можно

предусматривать прерывающие прослойки из синтетических пленок.

При небольшой интенсивности движения

дополнительный слой основания может одновременно выполнять роль основания и

выравнивающего слоя.

Толщина дополнительного слоя основания

определяется расчетом.

Дополнительный слой, выполняющий

морозозащитную функцию, может быть заменен грунтом, обработанным (в смесителе)

гидрофобизирующими материалами. При небольшой интенсивности движения он может

работать и в качестве основания.

2.5. Краевые

укрепленные полосы устраивают из цементо- или асфальтобетона на бетонном

основании. Для дорог низких категорий (V — III —

с) краевые полосы устраивают из щебня.

Ширина краевых полос на дорогах I — III категорий

75 см, более низких категорий — 50 см. Толщина краевых полос должна быть равна

толщине покрытия.

Бетонные полосы разделяют поперечными

швами, которые должны быть продолжением швов в покрытии. При устройстве

бетонных покрытий со шпунтами на боковых гранях и при отсутствии штырей в

поперечных швах бетонных покрытий в швах краевых полос ставят штыри — по

одному-два стержня длиной 50 см и диаметром 16 — 18 мм по типу штырей в швах

сжатия и расширения в покрытии (с обмазкой и с колпачками в швах расширения).

Бетонные краевые полосы пазами от

покрытия не отделяются. При устройстве вместо краевых полос уширения шириной

более 3 м последние отделяются от бетонного покрытия пазами с заполнением их по

типу шва сжатия. Поперечные швы полос уширения по конструкции и по месту

расположения должны совпадать с поперечными швами покрытия.

Конструкция монолитных

цементобетонных покрытий

2.6. Толщина

бетонных покрытий должна быть, как правило, одинаковой по всей ширине проезжей

части. На шестиполосных покрытиях толщину крайних внешних полос допускается

увеличивать на 2 см для обеспечения проезда тяжелых автомобилей. Бетонные

покрытия могут быть однослойными или при наличии соответствующего

технологического оборудования — двухслойными с толщиной верхнего слоя не менее

6 см. В нижнем слое двухслойного бетонного покрытия могут быть применены менее

прочные и менее морозостойкие местные каменные материалы.

Толщину бетонных покрытий h определяют

расчетом. При использовании для покрытия бетонов, указанных в обязательном

приложении 1,

классов для нормативной нагрузки 50 кН на колесо минимальную толщину покрытия

принимают по табл. 1.

Таблица 1

|

Основание |

Минимальная |

||||

|

более |

1000 |

500 |

100 |

менее |

|

|

Бетонное |

22 |

20 |

18(16) |

18*(16) |

15* |

|

Из материалов, |

22 |

20 |

18(16) |

18*(16) |

15* |

|

Из щебня, |

— |

22 |

20(18) |

18*(16) |

16* |

|

Из песка, |

— |

— |

20(18) |

18(16) |

16 |

______________

* Толщина основания в этих случаях может быть на 2 см меньше

указанной в п. 2.3.

** Сооружаются при соответствующем технико-экономическом

обосновании.

Примечания.

1. В скобках приведена толщина покрытия для облегченного типа дорожной одежды.

2. Если в поперечных швах штыри не применяются,

толщину покрытия увеличивают на 2 см.

2.7. В покрытии устраивают продольные и поперечные швы

(сжатия и расширения), делящие покрытие на плиты определенной длины и ширины. В

конце рабочей смены или при длительных перерывах в бетонировании (более 2 — 4

ч) устраивают рабочие швы по типу швов сжатия и при необходимости швы

расширения. Для предохранения покрытия от трещинообразования в раннем возрасте

часть швов сжатия устраивают как контрольные и в первую очередь в

свежеуложенном бетоне.

В швах предусматривают штыревые

соединения. Пазы швов заполняют герметизирующим материалом.

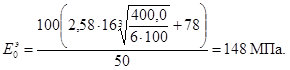

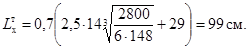

Длину плит lсж (расстояние между поперечными швами сжатия) на

укрепленном основании и на устойчивом земляном полотне принимают по расчету, но

не более 25h, на земляном полотне с ожидаемыми неравномерными

осадками (включая насыпи высотой более 3 м) — 22h, а в местах перехода из выемок в высокие насыпи, в

местах примыкания к искусственным сооружениям и в покрытиях шириной 6 м и менее

— 20h.

2.8. Продольные

швы предусматривают при ширине покрытия более 23h.

Контрольные швы, по конструкции

аналогичные швам сжатия, обеспечивающие температурно-усадочную трещиностойкость

в раннем возрасте, устраивают через каждые 2 — 3 плиты.

2.9. При

устройстве швов расширения руководствуются данными табл. 2. Ширину

швов расширения (толщину прокладки) принимают равной 3 см.

Таблица 2

|

Ожидаемая температура нагрева покрытия в летнее время, °С |

Толщина |

Расстояние |

||||

|

менее |

5 |

10 |

15 |

более |

||

|

.Менее |

20 |

9 |

9 |

-* |

— |

— |

|

Менее |

9 |

9 |

9 |

-* |

— |

|

|

Более |

20 |

9 |

9 |

9 |

-* |

— |

|

Менее |

9 |

9 |

9 |

9 |

— |

______________

* См. п. 2.11.

Примечание. При устройстве

контрольных швов через две плиты швы расширения устраивают через 10 плит.

2.10. Для

повышения продольной устойчивости, лучшей совместной работы плит, увеличения

динамической устойчивости основания и повышения транспортно-эксплуатационных

качеств рекомендуется поперечные швы устраивать наклонным в плане или в виде

«елочки» с уклоном к перпендикуляру 1:10 (рис. 2). Количество штырей в

продольном шве рассчитывают с учетом массы соседних плит без штырей в

продольном шве.

2.11. Штыри в продольных и поперечных швах располагают в

соответствии с рис. 3.

Конструкции швов расширения и сжатия принимают по рис. 3 и 4.

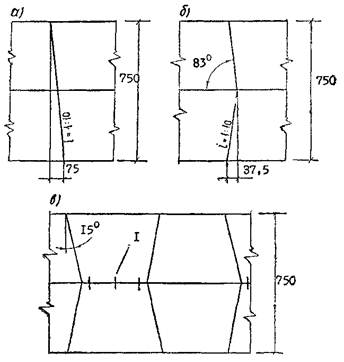

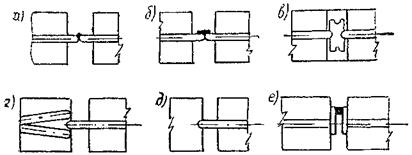

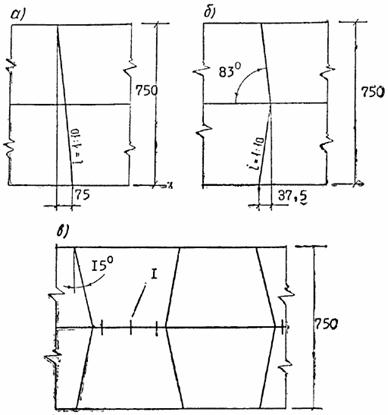

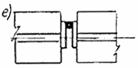

Рис. 2. Варианты расположения

швов сжатия в плане для повышения комфортности движения, для уменьшения уступов

между плитами (а, б и в), ровности покрытия в жаркое время

года (б и в)

При устройстве покрытий на

цементогрунтовом основании толщиной не менее 18 см бетоноукладчиками со

скользящими формами и допущении проектной организацией уступов между плитами в

поперечных швах высотой 3 мм (см. расчет основания) допускается в поперечных

швах штыри не применять. Толщину покрытия в этом случае увеличивают на 2 см, а

швы расширения при температуре бетонирования более 10 °С допускается не

устраивать.

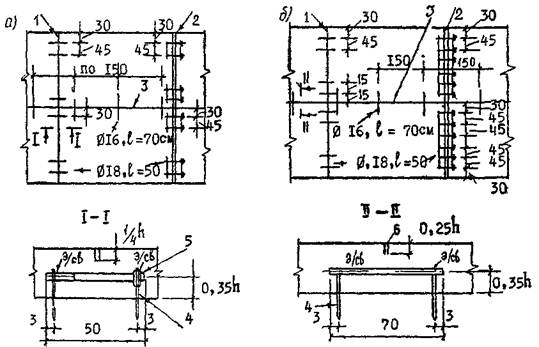

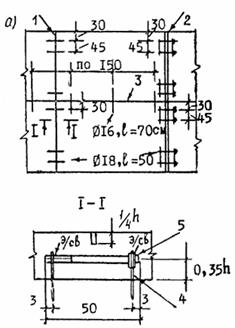

Рис. 3. Расположение штырей в швах покрытий на

цементогрунтовом (а), щебеночном и песчаном (б) основаниях:

1 — шов

сжатия; 2 — шов расширения; 3 — продольный шов; 4 — установочные

шпильки (Æ 5, t = 13 ÷ 16 см), приваренные к штырям; 5

— изоляция места сварки с помощью специальных колпачков ила полиэтиленовой

пленки; 6 — заполнитель (при приварке к штырям продольного шва шпилек

диаметром 5 — 10 мм (в торец) длина штырей может быть уменьшена до 50 см)

Для повышения продольной устойчивости

рекомендуется в примыкающих к шву расширения швах сжатия, а также в швах сжатия

для случаев, отмеченных в табл. 2 звездочкой, применять в нижней части деревянные

прокладки треугольного сечения высотой 5 — 6 см.

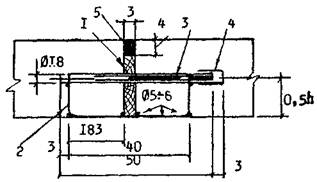

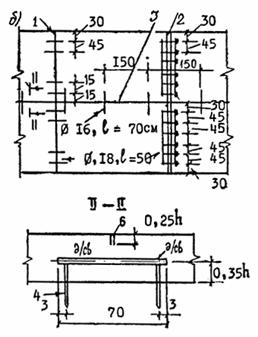

Рис. 4. Конструкция

шва расширения:

1

— прокладка из выдержанной в воде древесины; 2 — каркас для фиксации

прокладки и штырей, свариваемых в кондукторе; 3 — штыри в битумной

изоляции, привязываемые к каркасу; 4 — температурный компенсатор

(колпачок), обеспечивающий смещение штыря в бетоне не менее чем на 2 см; 5

— заполнитель (герметик)

2.12. При устройстве швов сжатия и расширения не допускается

отклонения перекосов и наклонов штырей и прокладок от проектного положения

более чем на 3 см. При устройстве пазов швов сжатия и расширения в

свежеуложенном бетоне радиус закругления кромок швов не должен превышать 8 мм.

Длина зоны обмазки штырей в поперечных швах разжиженным битумам составляет 2/3

длины штырей, толщина обмазки не должна превышать 0,3 мм.

Температурные колпачки, надеваемые на

штыри швов расширения, должны обеспечивать свободное смещение штыря в бетоне не

менее чем на 2 см.

Штыри в продольных швах устанавливают без

битумной обмазки, с допущением перекосов не более чем на 5 см.

2.13. Паз

швов сжатия может быть в сечении прямоугольным, ступенчатым или с наклонными

стенками. Ширина паза швов сжатия может быть от 4 до 15 мм, глубина паза — не

менее 0,25h.

Ширина паза над швом расширения

принимается равной 33 — 35 мм, глубина до

верха доски — 40 — 60 мм.

Расстояние между верхней частью доски шва

расширения, снимаемой после бетонирования, и поверхностью сооружаемого покрытия

должна быть не менее 10 мм.

Перед мостами и путепроводами устраивают

не менее трех швов расширения без штырей и прокладок, шириной по 6 см каждый,

через 15 — 30 м друг от друга. Швы заполняют сильно сжимаемым материалом,

например песком, обработанным битумом; вверху шва устанавливают готовую

резиновую пустотелую или пористую прокладку высотой 6 см.

2.14. Армирование

плит по индивидуальным проектам применяется как вариант при тяжелых нагрузках,

при слабых основаниях и при отклонениях в качестве бетона. Для армирования

следует применять арматуру периодического профиля диаметром 8 — 16 мм класса

А-П в виде отдельных продольных стержней, длина которых меньше длины плиты на

100 — 200 см, или в виде плоских сеток той же длины с продольной

арматурой, со средним расходом ее 2,3 — 3,4 кг на 1 м2 покрытия.

При армировании краев покрытия в нижней

зоне (на высоте 40 мм от нижней плоскости) двумя стержнями (диаметром 10 — 12

мм, А-П) или высокопрочной проволокой (2 Æ 5, Вр-П или 3

Æ 4, Вр-П) стержни должны быть короче длины плит на 100

см, проволока может проходить через поперечные швы сжатия насквозь.

Конструкция

асфальтобетонных покрытий с цементобетонным основанием

2.15. Асфальтобетонные

покрытия на цементобетонном основании могут быть одно-, двух- и трехслойными.

Толщина слоя асфальто- и цементобетона определяется расчетом, но не

должна быть менее значений, указанных в табл. 3.

Таблица 3

|

Класс бетона |

Предел |

Толщина, |

|||

|

более |

1000 |

500 |

100 |

||

|

Ввtв 1,5 |

20(2,0) |

18,0 22 |

17,0 21 |

17,0 20 |

16,0 19 |

|

Ввtв 1,75 |

25(2,5) |

18,0 19 |

18,0 18 |

18,0 17 |

16,0 17 |

|

Ввtв 2,4 |

30(3,0) |

17,0 18 |

16,5 17 |

16,5 16 |

16,0 16 |

|

Ввtв 2,8 |

35(3,5) |

16,5 17 |

16,0 17 |

16,0 16 |

14,0 16 |

Примечания. 1. Значение толщины приведены

для суточных колебаний температуры на поверхности асфальтобетона

(цементобетона) Ап = 15 °С.

2. При других суточных колебаниях температуры толщина слоя

асфальтобетона определяется по формуле h’д

= hаАп/15, цементобетона

— по формуле .

3. Значения ожидаемого суточного перепада Ап приведены

в обязательном приложении 2.

4. При устройстве трещинопрерывающих слоев толщину

асфальтобетонного слоя уменьшают на 30 %.

Допускается применять в основании

укатываемый бетон (тощий, перпакт-бетон) с обеспечением максимального срока

службы основания в качестве покрытия.

2.16. В

слое цементобетона поперечные швы устраивают как контрольные, без армирования,

через 15 м. Перед мостами и у пересечения дорог устраивают не менее трех шагов

расширения через 10 — 20 м, так же как и при сооружении монолитных

цементобетонных покрытий.

2.17. Для

повышения трещиностойкости асфальтобетонного покрытия над поперечными швами в

основании рекомендуется армировать асфальтобетон над швами сетками, располагая

их симметрично вдоль шва; ширина сеток 80 — 160 см.

Сетки из стали, стекловолокна или

стеклопластика размещают в слое асфальтобетона не ближе 8 см от поверхности

покрытия.

2.18. Продольные

швы в основании устраивают при ширине покрытия более 9 м и на участках с

ожидаемыми неравномерными осадками земляного полотна. Продольные швы не

армируются.

Ширина слоя цементобетона принимается такой

же, как и при строительстве цементобетонных покрытий.

2.19. Кроме

асфальтобетона, в качестве верхнего слоя могут применяться сборные плиты

толщиной 6 — 8 см, поверхностная

обработка, черный щебень, шлам. Для повышения сцепления верхнего слоя с

цементобетонным поверхность последнего должна быть повышенной шероховатости и

обработана грунтовкой. Грунтовку наносят на чистую и сухую поверхность

цементобетона.

Конструкция колейных

покрытий

2.20. Для

дорог с интенсивностью движения расчетной нагрузки менее 100 ед./сут могут

применяться колейные покрытия в виде полос бетона, в том числе имеющих слои

износа. Толщина колейного покрытия определяется расчетом. Рекомендуемые

минимальные толщины приведены в табл. 4.

Таблица 4

|

Основание |

Толщина |

|||

|

В15* |

В20 |

B25 |

В30 |

|

|

Песчаное |

20 |

19 |

18 |

17 |

|

Цементогрунтовое, |

18 |

17 |

16 |

16 |

______________

* В том числе из тощего бетона или щебня,

пропитанного и закатанного цементным раствором.

Примечание. При классе бетона

В15 — В20 поперечные швы не устраняют, при классе бетона В25 — В30 длина плит

составляет 22h.

Поперечные швы в колейных покрытиях

устраивают со смещением 30 — 50 см. На песчаном основании в швах ставят штыри —

по два стержня диаметром 16 мм длиной 40 см на колею.

Конструкция дорожных

одежд со сборными покрытиями

2.21. Дорожные

одежды со сборными покрытиями целесообразны на дорогах в северных и

труднодоступных районах, в том числе на дорогах нефтяных и газовых промыслов, а

также на дорогах промышленных предприятий и сельскохозяйственного назначения.

2.22. Проектирование

дорожных одежд со сборным покрытием следует производить, как правило, исходя из

применения выпускаемых типовых плит, учитывая особенности работы покрытия путем

расчета и конструирования основания.

Типовые плиты проектируют с учетом

возможности их изготовления на одном и том же оборудовании для возможно

большего количества сходных расчетных случаев, а в некоторых вариантах и с

обеспечением возможности успешной работы при отклонениях от расчетной жесткости

основания в меньшую сторону. Типовые плиты проектируют после их

опытно-производственной проверки, элементы типовых плит (стыки, надрезы) —

после экспериментально-опытной проверки с учетом особенностей технологии

изготовления плит и их элементов.

Разработку и применение новых конструкций

плит производят с учетом опыта эксплуатации аналогичных конструкций, при

соответствующем технико-экономическом обосновании.

2.23. Минимальные

размеры плит в плане определяют из условия обеспечения устойчивости работы

основания под торцами плит, с учетом или без учета работы стыковых соединений,

максимальные размеры из условия работы плит на монтажные нагрузки.

Плиты могут работать в покрытии, в

основании, под защитным слоем какого-либо вида или выполнять функции защитного

слоя основания повышенной жесткости и прочности, но недостаточной износо- или

морозостойкости.

2.24. При

строительстве нефтепромысловых и промышленных дорог с интенсивностью движения

более 1000 авт./сут целесообразно применять предварительно-напряженные плиты

длиной 5 — 6 м и шириной 1,75 — 2,30 м; при меньшей интенсивности движения —

ненапряженные сочлененные плиты длиной 4,5 — 5,5 м и шириной 1,75 — 2,30 м.

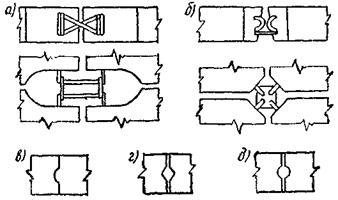

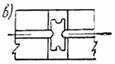

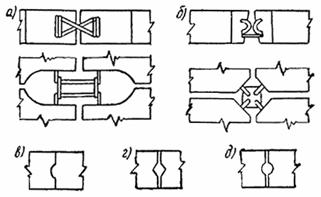

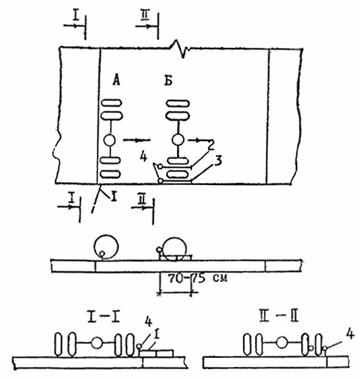

Рис. 5. Стыковые соединения

для предварительно-напряженных плит:

а — соединение из свариваемых скоб с прочностью стыков

20 кН; б — то же, с увеличением сечения сварного шва, 40 кН; в —

из скоб, соединяемых двумя промежуточными шпунтовыми элементами с

омоноличиванием раствором, 70 кН; г — несвариваемое из трех скоб, 70 кН;

д — из скобы и паза в бетоне соседней плиты, 60 — 70 кН; е — из

свариваемых пластин, имеющих анкерные стержни, 130 кН при податливости 2 мм

Для внутрихозяйственных и вспомогательных

дорог применимы как предварительно-напряженные, так и ненапряженные сочлененные

плиты. При этом учитывается, что напряженные плиты могут изготовляться без

пропаривания, снижающего морозостойкость бетона, и без металлоемкого

оборудования. При работе плит на слабом основании сочлененные плиты армируют

двухслойной арматурой.

Плиты могут быть ребристыми, ячеистыми,

двухслойными или многослойными.

2.25. На

боковых поперечных гранях плит предусматривают стыковые соединения, конструкция

которых зависит от величины колесной нагрузки, вида основания и конструкции

формы или опалубки. Некоторые из конструкций стыковых соединений для

предварительно-напряженных плит показаны на рис. 5, для ненапряженных плит — на

рис. 6.

На боковых продольных гранях плит

предусматривают монтажно-стыковые устройства в виде горизонтальных или

вертикальных скоб.

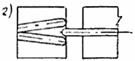

Рис. 6. Варианты стыковых

соединений для ненапряженных плит:

а, б — на углах плит, изготавливаемых в

матричных формах (с неоткидными бортами); в, г, д — на боковых гранях

плит, изготавливаемых в формах с неоткидными бортами

2.26. Для

повышения долговечности сборного покрытия на поворотах, в местах примыкания или

уширения целесообразно применять «доборные» плиты или плиты-вставки. Эти плиты

изготавливают в тех же формах, что и плиты основного размера. Часть монтажных

скоб может быть установлена на поверхности этих плит или на их боковых гранях,

примыкающих к бортам формы. Монтажные и стыковые устройства при этом

сохраняются.

2.27. Основания

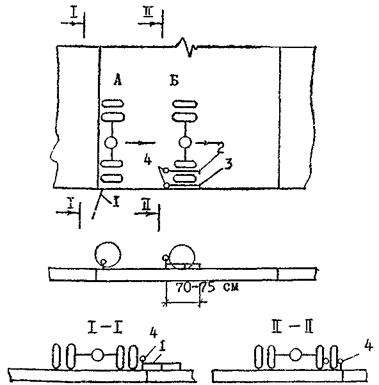

под сборные покрытия могут устраиваться различных типов (рис. 7).

Конструкция основания определяется по расчету.

Швы в покрытии можно заполнять в нижней

части или на всю высоту раствором, в верхней части — мастикой. Для большей

сохранности кромок плит, работающих на первой стадии при двухстадийном

строительстве, швы на первой стадии должны быть заполнены песком.

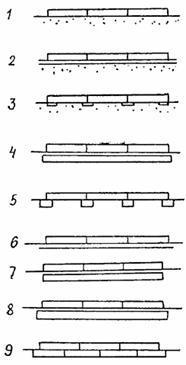

Рис. 7. Виды оснований под

сборное покрытие:

1

— песчаное; 2 — то же, со слоем геотекстиля (СНМ); 3 — песчаное,

в том числе с СНМ, с прокладками под углами и торцами плит; 4 — цементогрунтовое;

5 — песчаное с продольными полосами из цементогрунта или сухой

цементопесчаной смеси; 6 — из сухой цементопесчаной смеси; 7 — из

шлака или шлама; 8 — из нефтегрунта, нефтецементогрунта или грунта с

добавкой отработанных буровых растворов; 9 — из сборных, в том числе

некондиционных плит

3. РАСЧЕТ ЖЕСТКИХ ДОРОЖНЫХ ОДЕЖД

3.1. Дорожные

одежды рассчитывают с учетом состава транспортного потока перспективной

интенсивности движения к концу срока службы, грунтовых и природно-климатических

условий.

Расчет производят в следующих случаях:

при проектировании дорожных одежд;

при определении возможности разового

пропуска тяжелых нагрузок по существующему покрытию;

при определении рациональности новых

конструктивных или технологических решений.

Расчет выполняют по предельным

состояниям, определяющим потерю работоспособности того или иного элемента

конструкции, на основании расчетных схем, используя нормируемые расчетные

параметры.

3.2. Расчет

ведется путем проверок предварительно назначенной конструкции дорожной одежды:

по прочности верхних слоев дорожной

одежды;

по прочности и устойчивости земляного

полотна и слоев основания на сдвиг и по накоплению уступов и поперечных швах

покрытия;

по устойчивости и продольном направлении

покрытия в жаркое время года, по прочности стыковых и монтажных соединений;

по устойчивости дорожной одежды к

воздействию морозного пучения;

по способности дренирующего слоя

основания отводить влагу в весенний период.

Расчетом определяются толщины покрытия и

слоев основания, расстояние между поперечными швами, количество штырей в швах

расширения и сжатия.

3.3. Исходные

данные для расчета дорожной одежды включают:

параметры дороги (категория, ширина

проезжей части, срок службы дорожной одежды до капитального ремонта);

параметры движения (интенсивность,

нагрузка);

параметры земляного полотна и условия его

работы (тип местности, разновидности грунтов, уровень грунтовых вод);

дорожно-климатическую зону.

3.4. Жесткие

дорожные одежды рассчитывают с учетом надежности (вероятности безотказной работы

конструкции в течение намеченного срока эксплуатации), принимаемой в

соответствии с табл. 5.

Таблица 5

Расчетные нагрузки

3.5. Покрытие

рассчитывают на воздействие расчетной колесной нагрузки Р, которая

определяется умножением нормативной нагрузки на опору (колесо) Рк

на коэффициент динамичности тд:

Р = Рк × тд, (1)

а для промышленных дорог, где наблюдаются

регулярные перегрузки автотранспорта, с дополнительным учетом коэффициента

перегрузки mпг:

Р = Рк × тд × тпг. (2)

Для дорог общей сети Рк

= 50 кН, mд = 1,3.

Для промышленных дорог Рк определяется на основе

ожидаемого состава транспортных средств, но не менее 50 кН, в период расчетного

состояния земляного полотна. Более высокая нагрузка принимается в расчет, если

она превышает нормативную на 20 % при интенсивности более 5 % общей

перспективной интенсивности.

Для дорог с интенсивностью движения

расчетной нагрузки 500 ед/сут и менее величина Рк принимается

на основе ожидаемого состава транспортного потока, но не менее нагрузки на

колесо от воздействия построечного транспорта и дорожно-строительных машин

(кранов, трейлеров и пр.).

Для нефтепромысловых дорог со сборным

покрытием mд = 1,25 и

mпг = 1,25.

3.6. Все

полосы проезжей части и боковые укрепленные волосы проектируют на одну и ту же

нагрузку. Исключением являются полосы дорог с ограничениями по условиям

движения по направлениям (дороги карьеров, подъездов к промышленным и

строительным объектам).

3.7. Расчетная

повторность нагружения Npt

определяется по формуле

(3)

где Nпр — число проходов автомобилей

с приведенной нагрузкой на расчетной полосе движения в первый год эксплуатации;

(4)

fпол — коэффициент,

учитывающий число полос движения и распределение транспортного потока по ним

(табл. 6);

для боковых укрепительных полос fпол = 0,01;

К1 —

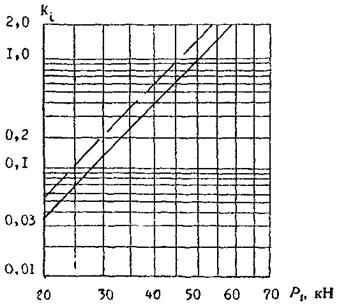

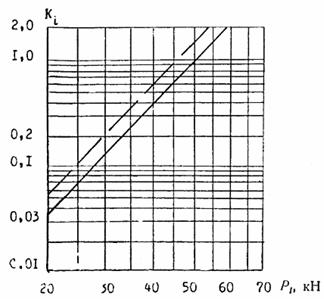

коэффициент приведения автомобиля с нагрузкой P1 к нормативной Рк (рис. 8);

Рис. 8. График для определения К1

в зависимости от Рp; — — — с учетом трехосных автомобилей

N1 — число проходов автомобилей с нагрузкой (весом) P1; nc — количество

дней в году с положительной температурой воздуха; q —

знаменатель геометрической прогрессии, описывающей ежегодный прирост

интенсивности движения; T — срок службы покрытия до капремонта (см. п. 1.6):

Таблица 6

|

Число полос движения |

Значения |

||

|

1-й |

2-й |

3-й |

|

|

1 |

1,00 |

— |

— |

|

2 |

0,55 |

— |

— |

|

3 |

0,50 |

0,50 |

— |

|

4 |

0,35 |

0,20 |

— |

|

6 |

0,30 |

0,20 |

0,01 |

3.8. Если на

стадии проектирования известны только срок службы Т, категория дороги и

соответствующая ей общая суточная интенсивность движения Nc на

полосу, достигаемая к сроку Т, и постоянная в течение этого срока,

а также дорожно-климатическая зона, то расчетная повторность нагружения

определяется по формуле

Npt

= TKN × Nc × nc, (6)

где KN — коэффициент перехода от общей интенсивности к

интенсивности расчетной нагрузки (автомобиля); для дорог общей сети KN = 0,25, для

промышленных, нефтепромысловых и внутрипромысловых (сельских) дорог KN = 0,40.

Бели исходными являются общие

интенсивности движения по полосе к началу (Ncн) и концу

(Nск) срока эксплуатации покрытия, то расчетная

повторность нагружения определяется следующим образом:

(7)

Расчет монолитных цементобетонных покрытий

3.9. Расчет

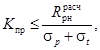

проводят путем проверки прочности покрытия по формуле

где Кпр — коэффициент прочности,

определяемой в зависимости от категории дороги по табл. 7;

— расчетная прочность бетона на растяжение при

изгибе, определяемая по обязательному приложению 1; σpt — напряжения

растяжения при изгибе, возникающие в бетонном покрытии от действия нагрузки, с

учетом перепада температуры по толщине плиты.

Напряжения растяжения при изгибе

определяют по одной из двух расчетных схем, учитывающих условия контакта плиты

с основанием и место расположения нагрузки.

Первая расчетная схема применяется для определения толщины

покрытия при условии гарантированной устойчивости земляного полотна и

отсутствия неравномерных осадок или выпучивания; характеризуется наличием

полного контакта плит с основанием под всей площадью плиты. Расчетное место

приложения нагрузки в дорожном покрытии — продольный внешний край в центре по

длине плиты.

Вторая расчетная схема применяется для определения расстояния

между поперечными швами, а также толщины плит в особых условиях для дорог

низких категорий при заданной их длине на участках с ожидаемыми неравномерными

осадками или неравномерным пучением земляного полотна.

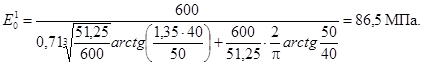

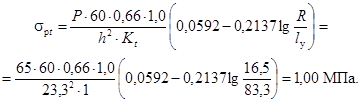

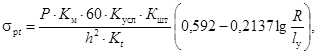

3.10. По первой

расчетной схеме напряжения σрt (МПа) определяются, исходя из решений теории упругости, по следующей

аппроксимирующей зависимости, отражающей наличие контакта плиты с основанием:

где Р — расчетная нагрузка, кН; Км

— коэффициент, учитывающий влияние места расположения нагрузки; для

неармированных покрытий Км = 1,5; для покрытий с краевым

армированием или площадок с расположением полос наката не ближе чем 0,8 ширины

внешнего продольного края покрытия — Км = 1,0 для

продольного направления и Км = 1,5 для поперечного; Кусл

— коэффициент, учитывающий условия работы; Кусл = 0,66; Кшт

— коэффициент, учитывающий влияние штыревых соединений на условия

контактирования плит с основанием, при наличии в поперечных швах штырей Кшт

= 1, при отсутствии штырей Кшт = 1,05; h — толщина

плиты; Kt — коэффициент, учитывающий влияние температурного

коробления плит, определяемый по табл. 7;

Таблица 7

|

Дорожно-климатическая зона |

Значения |

||||||||||

|

16 |

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

|

|

II |

0,95 |

0,93 |

0,90 |

0,87 |

0,85 |

0,83 |

0,80 |

0,77 |

0,73 |

0,70 |

0,67 |

|

III |

0,95 |

0,93 |

0,90 |

0,87 |

0,84 |

0,92 |

0,79 |

0,76 |

0,72 |

0,69 |

0,66 |

|

IV |

0,94 |

0,92 |

0,89 |

0,86 |

0,84 |

0,82 |

0,78 |

0,75 |

0,71 |

0,68 |

0,65 |

|

V |

0,94 |

0,92 |

0,89 |

0,85 |

0,83 |

0,81 |

0,77 |

0,74 |

0,70 |

0,66 |

0,63 |

R —

радиус отпечатка колеса;

(10)

qш — давление в шинах, принимаемое равным 0,6 МПа; lу — упругая характеристика

плиты, см;

(11)

Е и μ — модуль упругости и коэффициент Пуассона бетона,

определяемые по обязательному приложению 2; μ0 —

коэффициент Пуассона основания; E0э —

эквивалентный модуль упругости основания; модуль упругости материалов основания

определяются по обязательным приложениям 1 и 2.

3.11. При

второй расчетной схеме при опирании на основание в ее центральной части по

длине полудлина плиты А (см) определяется по формуле

(12)

а толщина плиты h (см) на

основе формул (8)

и (12)

где Р в кН, А, А и В в см; В —

полуширина плиты см; А > В; Кс — коэффициент

скорости потери ровности основания при ожидаемой общей просадке основания

(земляного полотна) более 15 см Кс = 1,2, в остальных случаях

— Кс = 1.

3.12. Необходимость

устройства швов расширения определяется исходя из допустимых температурных

напряжений сжатия (МПа), которые для оценочных расчетов

можно принять равными:

(14)

или

(15)

где γ — плотность материала плиты, т/м3;

h — толщина

плиты, м; Аt =

19 МПа/м.

Из условия сохранения прочности бетона в

зоне швов не

должно превышать 2Bвtв.

3.13. Из

условия прочности швы расширения устраивают, если допустимые напряжения будут меньше

фактических (МПа),

определяемых по формуле

= сЕ × (Тмакс

и Тисх), (16)

где с — коэффициент линейной температурной

деформации бетона, 1/°С; с = 0,00001 1/°С; Тмакс, Тисх

— максимальная и исходная температура бетона в середине по толщине плиты, °С

(см. табл. П. 2.12 обязательного

приложения 2).

3.14. Расстояние

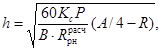

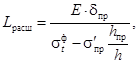

Lpаcш (м) между швами расширения определяется по формуле

где δпр — деформация сжатия прокладки

шва расширения, м;

δпр = Впр × σпр/Епр; (18)

Впр —

ширина прокладки, м; Епр — модуль упругости прокладки, МПа;

для деревянных прокладок Епр = 8 МПа; σ’пр —

обжатие шва расширения (напряжение при сжатии) МПа; для деревянных прокладок

мягких пород σ’пр = 2 МПа; hпр — высота прокладки, м.

hпр = h

— 0,04 (м). (19)

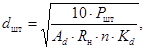

3.15. Диаметр

dшт (см)

штырей в швах вычисляют по формуле

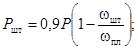

где Ршт — часть расчетной

нагрузки на колесо, воспринимаемой штыревым соединением;

ωшт — податливость штырей при

нагружении, мм; для швов сжатия ωшт = 1,5 мм, для швов

расширения — ωшт = 2 мм; ωпл — расчетный прогиб

края плиты от действия нагрузки, мм; для песчаного и щебеночного основания

ωпл = 5 мм, для цементогрунтового основания — ωпл

= 3 мм; Аd —

коэффициент длины зоны обжатия бетона в месте входа в него штыря; для швов

сжатия Ad = 3, для швов расширения Ad

= 1,5; Rн — средняя прочность бетона на сжатие, МПа: допускается

принимать Rн = 8Bвtв; п —

количество штырей на полосе наката или на длине lу; Кd —

коэффициент запаса, равный 0,75.

3.16. Длина

штырей составляет 20d плюс допуск, равный 5 см, плюс прибавка на установку температурного

колпачка (5 см) и на ширину шва (3 см для швов расширения).

Диаметр штырей в продольных швах

определяется из требуемой площади поперечного сечения Fa (см2/м) арматуры:

(22)

где f — коэффициент трения — сцепления плиты с основанием;

принимается f = 1,5, i — поперечный уклон, доли

единицы; i = 0,05; Rs — расчетное

сопротивление арматуры по СНиП 2.03.01-84; кгс/см2;

В, h в см; v в т/м3.

Длина гладких штырей в продольных швах

равна 40dшт + 5 см,

из стержней периодического профиля — 35dшт + 5 см, при диаметре шпилек для крепления штырей 8 —

10 мм и при надежной приварке их к штырям — 22dшт + 5 см.

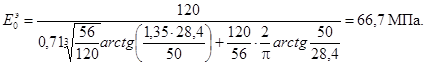

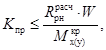

Расчет асфальтобетонных

покрытий с цементобетонным основанием

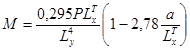

3.17. Толщину

верхнего слоя покрытия определяют из условия работы на прочность при действии

расчетной нагрузки по формуле, отражающей растяжение асфальтобетона в

поперечном направлении в призме шириной поверху 2R, понизу (2R + 2hа) и

высотой hа:

(23)

где rd —

сопротивление асфальтобетона на растяжение при изгибе (см. обязательное

приложение 2);

Кya —

коэффициент усталости (учитывающий многократное приложение нагрузки в течение

суток) (см. обязательное приложение 2); μа —

коэффициент Пуассона для асфальтобетона; Са — сцепление между

слоем асфальтобетона и цементобетона, не превышающее сцепление внутри слоя

асфальтобетона (допускаемое напряжение по сдвигу). При отсутствии

гарантированного сцепления принимается Са = 0.

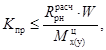

3.18. Толщину

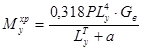

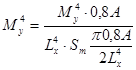

нижнего слоя покрытия рассчитывают из условия прочности:

где σр —

вычисляется по формуле (9) при Kt

= 1, при Км, определяемом исходя из условий

эксплуатации и пояснений к этому коэффициенту (см. п. 3.10).

Толщина слоя при этом определяется в

зависимости от величины сцепления между слоями асфальто- и цементобетона.

При гарантированном надежном во времени

сцеплении учитывается совместная работа слоев на изгиб, при которой расчетная

или эквивалентная толщина слоя

(25)

где h

— толщина нижнего слоя из

цементобетона; hа —

толщина верхнего слоя из асфальтобетона; Eа — расчетный модуль упругости асфальтобетона (см.

обязательное приложение 2).

Если сцепление верхнего слоя с нижним или

работа верхнего слоя на изгиб не гарантируется, то расчетную толщину принимают

равной толщине нижнего слоя из цементобетона h, но при этом радиус отпечатка колеса увеличивается на

толщину верхнего слоя.

При работе нижнего слоя без верхнего в

течение более 2 мес. расчет ведут как для однослойного покрытия с учетом

повторности нагружения в течение срока службы без верхнего слоя.

Длину плит назначают равной 15 м,

продольный шов предусматривают при ширине покрытия 9 м и более. Все швы

устраивают без штырей.

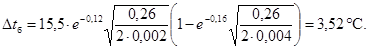

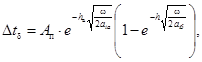

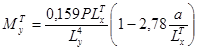

3.19. Напряжение σt от перепада

температур по толщине нижнего слоя определяют по формуле

(26)

где

Aп — перепад температуры в течение суток на поверхности

асфальтобетонного покрытия, °С, определяемый в зависимости от района

строительства по обязательному приложению 2; ω — угловая частота суточных колебаний

температуры, рад/ч, ω = 0,26 рад/ч, аta, atб —

коэффициенты температуропроводности соответственно асфальтобетона и

цементобетона; аta =

0,002 м2/ч; atб =

0,004 м2/ч.

Расчет колейных

покрытий

3.20. Расчет колейных покрытий ведется так же, как и

цементобетонных. Изгибающий момент в колейных покрытиях определяют с учетом

ширины колей, используя существующие методы расчета балок на упругом и

упругопластическом основании, учитывая перераспределение реакций отпора

основания за счет его пластических деформаций под торцами плит и приложение

нагрузки через штамп (см. ниже расчет сборных покрытий из плит).

Расчет сборных покрытий

из плит

3.21. Расчет

сборных покрытий из плит ведется на действие колесных и монтажных нагрузок.

Неравномерное опирание плит на основание при укладке их на неровное и слабое

основание, при температурном короблении плит или при неравномерном морозном

выпучивании основания учитывают путем умножения нагрузки Р на

коэффициент К, который принимается для предварительно-напряженных

несочлененных плит длиной до 6 м или для элементов сочлененных плит длиной не

более 2 м равным 1,1, для железобетонных плит длиной более 2 м — по расчету при

неполном опирании плит на основание.

3.22. Расчет

толщины плит и количества арматуры выполняют исходя из следующих условий:

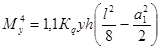

а) для бетонных плит и элементов

сочлененных плит — из условия прочности бетона на изгиб краевых участков плит:

где W

— момент сопротивления плиты; — изгибающий момент по краю плит от действия

расчетной или монтажной нагрузки;

б) для бетонных плит и элементов с

краевым армированием, выдерживающих до появления трещин усилие 0,25 за счет

арматуры на краевых участках плит шириной 2h — из

условия прочности бетона в центре плит или элементов:

где —

изгибающий момент в центре плиты;

в) для слабоармированных плит или плит с

вероятностью образования одиночных трещин и для мест надрезов в сочлененных

плитах — дополнительно из условия прочности сечения с узкой трещиной на

действие изгибающего момента от монтажных нагрузок:

(30)

где 2В — ширина плиты; fa

— поперечное сечение арматуры в нижней зоне на ширине 2В; Мхq — изгибающий

момент от действия монтажной нагрузки; Z — плечо

внутренней пары сил, определяется по СНиП 2.03.01-84.

При работе плит на ровных основаниях, не

дающих неравномерных осадок, расчет проводят из условия ограничения раскрытия

трещин сверх пределов, указанных в СНиП 2.03.01-84, но не более

0,3 мм, а при работе на неустойчивых или неровных основаниях из условия работы

арматуры в трещине или надрезе в качестве штыревого соединения;

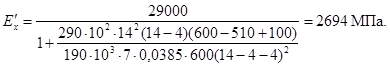

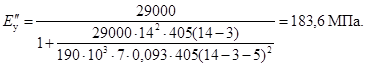

г) для железобетонных плит с вероятным

частым расположением узких трещин — из условия прочности армированных сечений

без учета работы бетона на растяжение при действии изгибающего момента от

колесной или монтажной нагрузки. При действии колесной нагрузки учитывается снижение жесткости плиты в продольном и поперечном

направлениях за счет раскрытия трещин (то СНиП 2.03.01-84) или

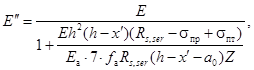

уменьшения расчетного модуля упругости сечения до уровня Е», определяемого

по формуле

где Е и Еa — модули

упругости соответственно бетона и арматуры; Rs,ser —

напряжения в арматуре после раскрытия трещин (табл. 20, СНиП

2.03.01-84); σпр —

предварительное напряжение в арматуре; σпт — потери предварительного напряжения в арматуре; fa —

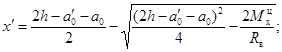

площадь поперечного сечения арматуры; х’ — высота сжатой зоны бетона; а0

— толщина защитного слоя растянутой арматуры (до оси арматуры);

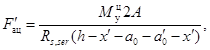

д) для предварительно-напряженных плит

или сечений на действие монтажных нагрузок:

по прочности напряженного бетона на

растяжение при изгибе с одновременной работой на изгиб напряженной арматуры

(1-я стадия) и по прочности на изгиб с появлением узких трещин (2-я стадия) по СНиП

2.03.01-84.

При действии колесных нагрузок

дополнительно расчет ведут исходя из условия работы арматуры в узких трещинах в

качестве штырей (3-я стадия).

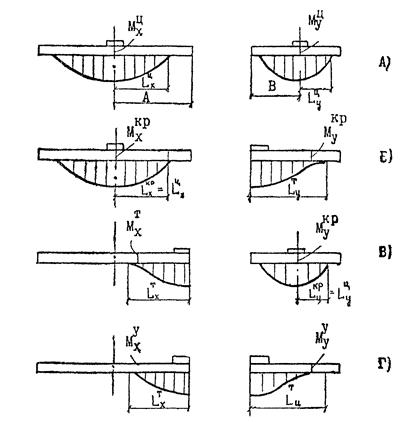

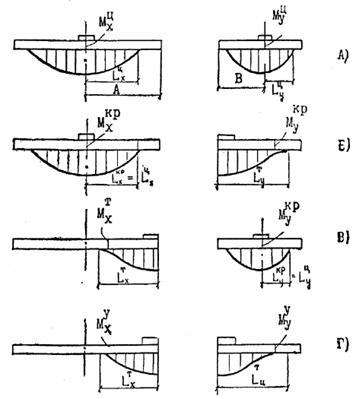

3.23. Изгибающие моменты определяют при приложении нагрузки

в центре, на краю, на углу и на торце, в продольном и поперечном направлениях.

Расчетную длину (Lxц) и ширину (Lyц) эпюр отпора основания определяют по формулам в

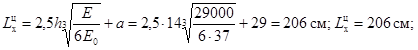

случае приложения нагрузки:

в центральной части плиты

Lxц = 2,5lух + а; (32)

Lуц = 2,5lуу + в; (33)

на торце и на углу с обратным выгибом

Lxт = 0,7Lxц; Lут = 0,7Lyц, (34)

где а и в — полудлина и полуширина отпечатка

колеса, отнесенных к нейтральной линии плиты.

Для двухколесной опоры с расстоянием

между отпечатками колес в’

а = 0,87R + 0,5h; (35)

в = 1,15R

+ 0,5h + 0,5в’.

Величины Lxц, Lуц, Lxт и Lут ограничиваются

размерами плит:

причем Lxц, Lуц £ A; Lxт £ B; Lут ³ 2B

(рис. 9).

При определении lуx принимается во внимание модуль упругости Eоэ (см.

формулу (11)

бетона или плиты в продольном направлении, при определении lуу — в поперечном направлении. Значение Eоэ определяется

при Д = 50 см.

На первой стадии при двухстадийном

строительстве модуль упругости Eоэ земляного

полотна принимается равным 0,37 табличного значения модуля упругости (песка или

супеси) или численно равен табличному значению модуль деформации.

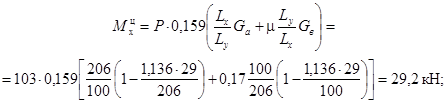

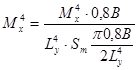

Изгибающий момент определяют по формулам:

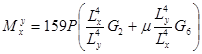

а) в центре плиты:

в продольном направлении

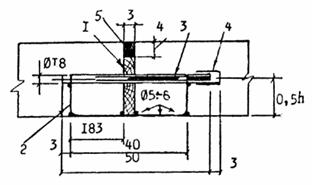

Рис. 9. Расчетные места

приложения нагрузки и расчетные точки определения изгибающих моментов в плитах

сборных покрытий

в поперечном (для плит шириной не более 2,2 м)

где Gа и Gв —

коэффициенты влияния размеров штампа;

и

; (38)

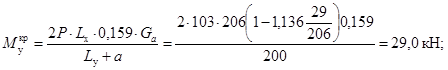

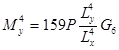

б) на краю плиты:

продольном

поперечном

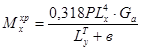

в) на поперечном торце плиты в продольном

направлении:

г) на углу плиты в продольном направлении:

Коэффициент, учитывающий влияние соседней оси Ка,

удаленной от первой оси на расстояние а1, для центральных

частей плит в продольном направлении определяется по формуле

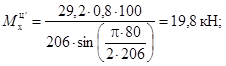

За счет того, что при центральном нагружении краевые

участки плит при пластических деформациях основания недогружены, продольный

изгибающий момент в центре плиты уменьшается до величины, определяемой по

формуле

а поперечный изгибающий момент — до величины

При расчете ненапряженных плит длиной более 2 м,

укладываемых на неровное основание, изгибающий момент при нагружении на торце и

углу плиты определяется по формулам (41)

и (42), а в центре плиты — по формулам (36) и (37),

причем при В > 100 см вместо Р принимается 2Р.

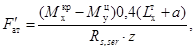

3.24. Изгибающий момент Mqх

от монтажных нагрузок определяется по формуле

где l — расстояние между монтажными скобами на

длинной стороне плиты; а1 — расстояние от монтажных скоб до

торцов плиты; — плотность

бетона; Kq — коэффициент динамичности (коэффициент

прихватывания плиты к форме); для плит длиной 3,5 м и менее Kq

= 1,5; для плит длиной более 3,5 м Kq = 2,0.

3.25. Количество арматуры в железобетонных и

предварительно-напряженных плитах определяется исходя из изгибающих моментов,

вычисленных по СНиП 2.03.01-84.

При пропаривании плит для повышения их

трещиностойкости необходимо на краях располагать дополнительную арматуру

диаметром 8 — 10 мм по одному стержню в верхней и нижней зонах, а в зонах

заанкерования предварительно-напряженных стержней — дополнительно к расчету по

два стержня диаметром 8 ¸ 10 мм.

При интенсивности движения до 1000 авт./сут количество

арматуры определяется исходя из того, что на расстоянии Lтх

от поперечных краев возможно появление поперечных трещин, которые

существенно снижают изгибающий момент в плите в зоне трещин, а арматура должна

работать в качестве штыревого соединения.

В данном случае площадь поперечного

сечения арматуры Fа (см2 на длину трещины lтр)

(47)

где Rн — марочная прочность бетона (средняя прочность) на

сжатие; lтр — длина

трещины, принимаемая равной для края плиты 0,4Lуц, для

центра — 0,8Lуц.

Толщину плиты при этом устанавливают

исходя из выбранного заранее расстояния между трещинами λтр

(при 2А = 2λтр). Толщина может колебаться от 8 до

16 см. Общий расход арматуры определяют также из условия работы плиты на

монтажные нагрузки.

Расход арматуры в сочлененных плитах

рассчитывают по колесной нагрузке с помощью формулы (47), а из действия монтажной

нагрузки — исходя из формулы (46). Арматуру, рассчитанную на монтажные

нагрузки, располагают в верхней и в нижней зонах.

3.26. Толщину

бетонных плит определяют из формулы (28), плит с краевым

армированием — (29).

3.27. Шпунтовые

соединения типа «выступ-паз», которые целесообразно устраивать на поперечных

гранях плит, должны быть шириной 0,25h и иметь

плавные очертания. Высота гребня или глубина паза 1,9 — 2,5 см.

На продольных гранях можно устраивать

сдвоенные или строенные пазы общей шириной 0,3h и глубиной

5 — 8 мм.

Прочность стыковых соединений должна быть

не менее Ртр и определяется по формуле (21).

Фактическую прочность горизонтальной

скобы (МПа)

при длине в зоне заделки не менее 10d вычисляют

по формуле

(48)

где d

— диаметр арматуры скобы; Fп — площадь опирания полки скобы на бетон.

Прочность сварки скоб определяют по

нормам расчета стальных конструкций на повторную нагрузку, исходя из площади

поперечного сечения сварного шва.

Допустимое усилие на вертикальную скобу

рассчитывают по прочности анкерной заделки скобы в бетон:

(49)

Допустимое усилие на горизонтальную

монтажную скобу при подъеме плит определяют по формуле

(50)

Это усилие должно составлять не менее

половины веса плиты.

Расчет основания

3.28. Критерием

устойчивости основания является устойчивость его по сдвигу и отсутствие

недопустимых деформаций под торцами плит к концу расчетного срока службы. Для

дорог I — III

категорий величину предельно допустимых

деформаций или высоту уступов между плитами в поперечных швах устанавливают

равной 0,3 см.

Толщину дорожной одежды в целом

определяют также из условия обеспечения отвода влаги из основания и из расчета

на морозное пучение.

3.29. Устойчивость

основания по сдвигу допускается оценивать по двум вариантам.

При расчете на формирование в результате

накопления остаточных деформаций в основании к концу срока службы дорожной

одежды уступов между плитами высотой не более 0,3 см устойчивость считают

обеспеченной при условии qрасч ³ qдоп.

3.29.1. Расчетное давление qрасч (МПа)

на основание при нагружении обоих углов плиты у поперечного шва (длина плиты

более 15h) можно определить по формуле

(53)

где mст —

коэффициент, учитывающий влияние стыкового соединения; если стык работает, то mст = 0,7, если нет, то mст = 1,0.

Значения Lxт и Lyт не должны превышать

соответственно 2А и 2В. Если под плитой основание толщиной h0 укрепленное, то проверку

на сдвиг проводят на глубине h0, a Lxт и Lyт увеличивают

на 3h0; при

этом Lут £ 2B +

4h0 и Lхт £ 2A

+ 2h0.

На подошве слоя песка толщиной hп значения Lxт и Lyт увеличивают на 0,7hп.

При применении подшовных подкладок Lxт £ 2А + 0,5lп, где lп — размер подшовной

подкладки вдоль покрытия для поперечных швов и поперек покрытия для продольных

швов и краев.

Расчетное давление qрасч (МПа) на основание составляет:

для плит длиной (8 ÷ 15h)

(54)

для плит длиной менее 8h

(55)

где Q — вес плиты, кН; Р в кН; А, В,

а, в — в см.

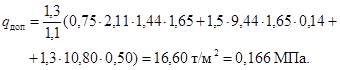

3.29.2. Допустимое давление qдоп (МПа) на основание

(56)

где т — коэффициент, учитывающий условия

работы; m = 1,3; Kн — коэффициент надежности; Кн = 1,1;

A1, А2

и А3 —

безразмерные коэффициенты, зависящие от угла внутреннего трения грунта,

принимаемые по табл. 8; γгр — удельный вес грунта, тс/м3;

hв.с —

толщина выравнивающего слоя; С — удельное сцепление грунта основания

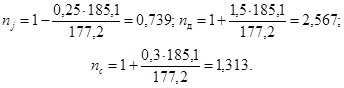

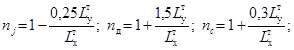

(см. обязательное приложение 2), МПа; nj,

пдн и nс — коэффициенты,

учитывающие размеры площадки нагружения:

Lx(y), h,

h0, hв.с принимаются в м;

Таблица 8

|

Угол внутреннего трения грунта φ, град |

Безразмерные |

||

|

А1 |

А2 |

А3 |

|

|

4 |

0,06 |

1,25 |

3,51 |

|

8 |

0,10 |

1,39 |

3,71 |

|

10 |

0,18 |

1,73 |

4,17 |

|

24 |

0,72 |

3,87 |

6,45 |

|

26 |

0,84 |

4,37 |

6,90 |

|

28 |

0,98 |

4,93 |

7,40 |

|

30 |

1,15 |

5,59 |

7,95 |

|

32 |

1,34 |

6,35 |

8,55 |

|

34 |

1,55 |

7,21 |

9,21 |

|

36 |

1,81 |

8,25 |

9,98 |

|

38 |

2,11 |

9,44 |

10,80 |

|

40 |

2,46 |

10,84 |

11,74 |

3.29.3. Высота

накапливаемых уступов ωуст (см)

между плитами

(58)

где Р в кН; Lyт в см; Е0 в МПа, Кд

— коэффициент, учитывающий влияние виброползучести при динамическом нагружении

подвижной колесной нагрузкой;

(59)

Kд0 — то же, для основания толщиной hо0 по табл. 9; hо — проектная, т.е. предварительно назначенная толщина

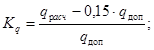

слоя укрепленного основания; Кq — коэффициент, учитывающий влияние

нагруженности основания по сдвигу;

Из формулы (58) получаем:

(61)

где ωдоп в см.

Величину h0 назначают

предварительно, а затем для определения Lyт уточняют

исходя из условия £ Е0. Е0 для назначенной толщины основания определяют как эквивалентный модуль

упругости по обязательному приложению 2.

Подшовные подкладки, применяемые для

укрепления песчаных оснований, должны выдерживать на песчаном основании на

изгиб (при приложении нагрузки через полосу шириной 10 см, размещенную в центре

подкладки) нагрузку, равную 0,5Р.

Подшовные подкладки следует располагать

на такой высоте, чтобы после прикатки покрытия несколькими проходами крана по

сборному покрытию подкладки находились заподлицо с поверхностью основания.

При использовании в основании

некондиционных сборных плит вначале определяют их конструктивные и прочностные

характеристики по тем группам, на которые они были предварительно

рассортированы. Расчет этих плит проводится с учетом увеличения размеров (а и

в) площадки нагружения на половину толщины верхнего асфальтобетонного

слоя. При необходимости под плитами можно применять укрепленный нижний слой

основания, толщина которого определяется расчетом.

Таблица 9

|

Основание |

Толщина |

Материал |

Значение |

|

|

не |

работают |

|||

|

Песчаное |

— |

Песок |

5,7** |

1,6** |

|

— |

СНМ |

2 — |

1,3** |

|

|

— |

Подшовные |

2 — |

1,2 |

|

|

Песчано-гравийное |

20 |

Песок |

2,0 |

1,2 |

|

20 |

Цементопесчаная |

1,2 |

1,0 |

|

|

Цементогрунтовое |

16 |

Песок |

1,5 |

1,1 |

|

16 |

Цементопесчаная |

1,1 |

1,0 |

|

|

Нефтегрунтовое |

20 |

Нефтегрунт |

2,2 |

1,3 |

|

20 |

СНМ |

1,8 |

1,2 |

|

|

Нефтецементо-грунтовое |

20 |

Нефтегрунт |

1,2 |

1,1 |

|

Грунтовое с |

20 |

СНМ |

1,1 |

1,0 |

______________

* Меньшее значение — для более сухого грунта земляного

полотна, уплотненного в летнее время.

** Для песчаных оснований из однозернистых (барханных)

песков.

Значение Кдо при

отсутствии стыков увеличивают в 1,3 раза, а при наличии — в 2 раза.

3.30. При

расчете на работу конструкции в упругой стадии при заданном уровне надежности

устойчивость основания считается обеспеченной при условии:

где Такт и Тдоп —

активные и допустимые напряжения сдвига, определяемые по Инструкции по

проектированию дорожных одежд нежесткого типа с учетом того, что в зоне швов

покрытия расчетный модуль упругости Ерасч бетонного покрытия

назначают по табл. 10;

Таблица 10

Кпр —

коэффициент прочности по табл. 5.

Расчет морозозащитных и

дренирующих слоев основания

3.31. Расчет

морозозащитных слоев основания проводят по Инструкции по проектированию

дорожных одежд нежесткого типа, исходя из следующих допустимых величин общего

приподнятая от выпучивания:

для цементобетонных покрытий при

эксплуатации по первой расчетной схеме, для сборных покрытий из железобетонных

ненапряженных плит длиной более 25h — 3 см;

для цементобетонных покрытий при

эксплуатации по второй расчетной схеме, для сборных покрытий из железобетонных

ненапряженных плит длиной менее 25h, из сочлененных и предварительно-напряженных плит:

при отсутствии в поперечных швах стыков —

4 см;

при их наличии — 6 см.

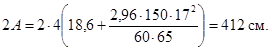

3.32. Толщину

дренирующего слоя hф (м)

определяют в общем случае по формуле

где Lф — длина

участка фильтрации, равная половине ширины насыпи, м; Kф — коэффициент фильтрации

дренирующего материала, м/сут.

При применении в основании нетканых

синтетических материалов (геотекстиля) с Кф ³ 50 м/сут. толщину дренирующего слоя из песка

уменьшают на 10 — 15 см, из песчано-гравийной смеси (ПГС) — на 7 — 10 см.

Меньшие значения уменьшения толщины

дренирующего слоя принимают при использовании средне- и крупнозернистых песков

и при содержании гравия в ПГС более 50 %, большие — при использовании

мелкозернистых песков и при содержании гравия в ПГС менее 50 %.

Приложение

1

Обязательное

НОРМАТИВНЫЕ И РАСЧЕТНЫЕ ХАРАКТЕРИСТИКИ ЦЕМЕНТОБЕТОНА

1. Нормативные

значения прочностей и модулей упругости материалов для бетона покрытия и

основания отражают условия работы конструктивных слоев и особенности технологии

их устройства.

Расчетные значения характеристик отражают

особенности расчетных схем, влияние действия повторных, подвижных и

динамических нагрузок, особенности совместного действия внешних факторов

(нагрузка и перепад температур) или совместного проявления отклонений по

нескольким конструктивным параметрам (толщина слоя и прочность, модули

упругости покрытия и основания).

2. Нормативная

прочность бетона, указываемая в проектах, принимается в зависимости от

назначения конструктивного слоя.

Для устройства монолитного

цементобетонного покрытия принимают тяжелый бетон (табл. П.1.1

настоящего приложения). Бетон для покрытий и

оснований должен соответствовать требованиям ГОСТ

26633-85 и СНиП

2.05.02-85.

Таблица П.1.1

|

Назначение слоя |

Интенсивность |

Минимальный |

|

|

на |

на |

||

|

Однослойное |

Более |

В |

Ввtв 4,4 (Rри |

|

1000 |

В |

Ввtв 4,0 (Rри |

|

|

500 |

В |

Ввtв 3,6 (Rри |

|

|

Менее |

В |

Ввtв 3,2 (Rри |

|

|

Нижний слой |

Более |

— |

Ввtв 3,6 (Rри |

|

1000 |

— |

Ввtв 3,2 (Rри |

|

|

500 |

— |

Ввtв 2,8 (Rри 35) |

|

|

Менее |

— |

Ввtв 2,4 (Rри |

|

|

Основание под |

|||

|

цементобетонное |

— |

В |

Ввtв 1,0 (Rри |

|

В |

Ввtв 1,2 (Rри |

||

|

В |

Ввtв 1,5 (Rри 20) |

||

|

асфальтобетонное |

— |

В |

Ввtв 1,5 (Rри |

|

В |

Ввtв 3,6 (Rри 45) |

Прочность бетона слабоармированных сборных плит принимают в соответствии с табл. П.1.1,

железобетонных и предварительно-напряженных — по табл. П.1.2.

Таблица П.1.2

|

Назначение плит |

Нагрузка |

Проектный |

|

|

на |

на |

||

|

Для покрытий |

|||

|

1 — 2 года |

Колесная |

В |

Ввtв 2,4 (Rри 30) |

|

Колесная и |

В |

Ввtв 2,8 (Rри |

|

|

до 10 лет |

Колесная |

В |

Ввtв 2,8 (Rри |

|

Колесная и |

В |

Ввtв 3,6 (Rри |

|

|

более 10 лет |

Колесная |

В |

Ввtв 3,6 (Rри |

|

Колесная и |

В |

Ввtв 4,0 (Rри |

|

|

Для оснований |

Колесная |

В |

Ввtв 2,4 (Rри |

3. Морозостойкость

бетона, работающего в покрытии, должна быть не менее значений, приведенных в

табл. П.1.3.

В условиях солевой и кислотной агрессии бетон должен быть устойчивым к действию

этой агрессивной среды.

Морозостойкость материала основания под

цементобетонным, асфальтобетонным и сборным покрытием должна быть также не ниже

указанной в табл. П.1.3.

Таблица П.1.3

Модули упругости бетона принимают по табл. П.1.4,

в зависимости от прочности бетона на растяжение при изгибе. При расчете плит

сборных покрытий используют также модули упругости бетона в зависимости от

прочности бетона на сжатие (табл. 18 СНиП 2.03-01-84).

Расчетный коэффициент линейной

температурной деформации для бетона принимается равным 1 × 10-5

°С-1, коэффициент Пуассона μ = 0,2.

Бетон, применяемый при строительстве

цементобетонных покрытий или для изготовления сборных плит, не должен быть

склонным к появлению усадочных и температурных трещин. Бетонная смесь должна

легко отделываться ручными гладилками, щебень при отделке поверхности покрытия

или плит должен легко втапливаться в бетонную смесь.

Таблица П.1.4

|

Класс бетона по прочности на растяжение при изгибе |

Средняя |

Расчетный |

|

|

Тяжелого (с |

мелкозернистого* |

||

|

В |

5,5 |

36000 |

— |

|

В |

5,0 |

33000 |

26000 |

|

В |

4,5 |

32000 |

25000 |

|

В |

4,0 |

30000 |

23000 |

|

В |

3,5 |

28000 |

22000 |

|

В |

3,5 |

26000 |

20000 |

|

В |

2.5 |

23000 |

17000 |

|

В |

2,0 |

19000 |

14000 |

|

В |

1,5 |

16000 |

12000 |

______________

* Для определения модуля упругости

мелкозернистого бетона, приготовленного из песков с модулем крупности менее 2,

следует соответствующие табличные значения уменьшать на 10 %.

4. Расчетное

сопротивление бетона определяют по формуле

(1)

где Ку — коэффициент

усталости бетона при повторном нагружении,

(2)

Кн.п —

коэффициент набора прочности; для бетона естественного твердения Кн.п

= 1,2, для пропаренного — Кн.п = 1.

Приложение 2

Обязательное

РАСЧЕТНЫЕ ХАРАКТЕРИСТИКИ ГРУНТОВ И АСФАЛЬТОБЕТОНА

1. В

расчетах дорожных конструкций на прочность используют модуль упругости грунта Егр,

коэффициент Пуассона μгр, угол внутреннего трения φгр,

и удельное сцепление Сгр.

2. Расчетные

характеристики грунта можно определить как при непосредственных испытаниях

образцов в лаборатории, так и при пробном нагружении подстилающего грунта в

конструкции при расчетном состоянии. При невозможности выполнить испытания

расчетные характеристики допускается устанавливать в зависимости от вида грунта

и его расчетной влажности по таблицам и графикам, приведенным в настоящем

приложении.

3. Значения

характеристик грунтов определяют в два этапа: сначала — расчетную влажность Wp, а затем

параметры Егр, φгр и Сгр

при расчетной влажности. Начальная плотность грунта, для которой устанавливают

расчетную влажность Wp,

должна соответствовать требованиям СНиПа по проектированию автомобильных дорог.

4. Влажность

грунта в активной зоне земляного полотна зависит от природно-климатических условий

местности (табл. П.2.1), а также от конструктивных особенностей

участка дороги (вида грунта, конструкции земляного полотна).

Таблица П.2.1

|

Дорожно-климатическая зона и подзона |

Примерные |

|

I |

Севернее линии Мончегорск — Поной — Лесь — Ошкурья — Сухая — Тунгуска |

|

II |

От границы I зоны до линии Львов — Житомир — |

|

II-1 (северная |

Севернее линии Барановичи — Рославль — Клин — Рыбинск — Котлас — |

|

II-2 (южная |

Южнее линии Барановичи — Рославль — Клин — Рыбинск — Котлас — |

|

III |

От границы II зоны до линии Кишинев-Кировоград |

|

IV |

От границы III зоны до линии Джульфа — |

|

V |

К юго-западу и югу |

Примечание. Кубань и западную

часть Северного Кавказа следует относить к III

дорожно-климатической зоне.

В табл. П.2.2 приведена расчетная

влажность грунта Wp в активной

зоне (верхней части земляного полотна от низа дорожной одежды до глубины 1,3 —

1,6 м от поверхности покрытия) земляного полотна автомобильных дорог в наиболее

неблагоприятный (весенний) период года. Расчетные влажности действительны для

дорог с земляным полотном, удовлетворяющим требованиям СНиПа в отношении

плотности грунта и возвышения низа дорожной одежды над уровнем грунтовых или

длительно стоящих поверхностных вод. При возвышении низа одежды, превышающем

более чем на 50 % требуемое СНиПом, расчетную влажность во всех случаях следует

принимать как для 1-й схемы увлажнения активной зоны (рабочего слоя). На

участках дорог, проходящих в выемках и нулевых отметках с

неблагоприятными грунтово-гидрологическими условиями, расчетную влажность

грунта следует увеличивать на 0,03 Wт, где Wт — влажность

на границе текучести.

Таблица П.2.2

|

Дорожно-климатическая зона и подзона (по табл. П.2.1) |

Схема |

Расчетная |

|||

|

супеси |

песка |

суглинка |

супеси |

||

|

II-1 |

1 |

0,70 |

0,70 |

0,75 |

0,80 |

|

2 |

0,75 |

0,75 |

0,80 |

0,85 |

|

|

3 |

0,75 |

0,80 |

0,85 |

0,90 |

|

|

II-2 |

1 |

0,65 |

0,65 |

0,70 |

0,75 |

|

2 |

0,70 |

0,70 |

0,75 |

0,80 |

|

|

3 |

0.70 |

0,70 |

0,75 |

0,85 |

|

|

III |

1 |

0.60 |

0,65 |

0,70 |

0,70 |

|

2 — |

0,65 |

0,70 |

0,75 |

0,75 |

|

|

IV |

1 |

0,60 |

0,60 |

0,65 |

0,75 |

|

2 — |

0,60 |

0,65 |

0,70 |

0,75 |

|

|

V |

1 |

0,60 |

0,60 |

0,65 |

0,65 |

|

2 — |

0,60 |

0,65 |

0,70 |

0,70 |

Примечания:

1. В основу дифференциации грунтов положена их классификация по степени

пучинистости, поскольку пучинистость грунта зависит от его склонности к

водонасыщению при промерзании.

2. Приведенные данные относятся к незаселенным грунтам. При возведении

земляного полотна из засоленных грунтов расчетную влажность следует повышать

при средней степени засоленности на 5 %, при сильной — на 15 % и при избыточной

— на 25 %.

3. В особых случаях расчетная влажность определяется

специальным расчетом.

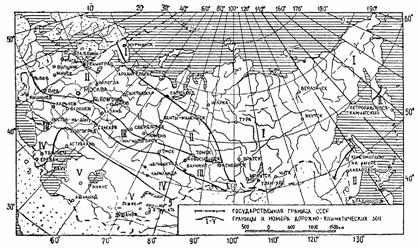

5. Расчетная

влажность грунта, приведенная в табл. П.2.2, дифференцирована в

зависимости от дорожно-климатических зон и подзон по признаку примерно

одинаковой влажности грунтов земляного полотна автомобильных дорог, находящихся

в сходных по схеме увлажнения рабочего слоя условиях (табл. П.2.3),

но в различных подзонах одной и той же климатической зоны. По этому признаку II

дорожно-климатическая зона разделена на две подзоны — северную (II-1)

и южную (II-2) с общей границей между ними, проходящей примерно

через Барановичи — Рославль — Клин — Рыбинск — Котлас — Березники — Ивдель (см.

табл. П.2.1

и рис. П.2.1).

В западных районах II — III

дорожно-климатических зон, находящихся западнее линии Псков — Орел — Смоленск —

Воронеж, следует учитывать влияние продолжительных зимних оттепелей и морского

климата. Расчетную влажность грунтов (см. табл. П.2.2) в этом районе следует

увеличивать на (0,02 — 0,06) Wв в зависимости от продолжительности оттепелей;

расчетная влажность возрастает с востока на запад (большее значение принимается

для района, лежащего западнее линии Рига — Вильнюс — Минск — Харьков, меньшее —

для района, находящегося восточнее этой линии).

В приморских районах расчетную влажность

надо увеличивать на 5 %.

Расчетную влажность грунта земляного

полотна дорог, проходящих вблизи границ дорожно-климатических зон и подзон (±

50 км), можно принимать равной промежуточному значению между соответствующими

влажностями грунтов в смежных зонах и подзонах.

6. Внутри

каждой зоны отдельные участки дорог характеризуются тремя схемами увлажнения

рабочего слоя земляного полотна (см табл. П.2.3).

Таблица П.2.3

|

Схема увлажнения рабочего слоя |

Источник |

|

1 |

Атмосферные |

|

2 |

Кратковременно |

|

3 |

Грунтовые или |

Примечание. Условия отнесения к

данному типу увлажнения указаны в табл. 13

приложения СНиП

2.05.02-85 «Автомобильные дороги».

Схемы увлажнения рабочего слоя

устанавливают при изысканиях на основании оценки условий притока и отвода воды,

положения уровня грунтовых вод и их режима, а также по признакам оглеения,

заболоченности и типа растительности.

7. Расчетная

влажность грунта (см. табл. П.2.2) действительна для равнинного рельефа. В

предгорных и горных районах ее устанавливают по данным региональных схем

дорожно-климатического районирования, разрабатываемых в дополнение к карте

дорожно-климатических зон.

При отсутствии региональных схем

районирования расчетную влажность для горных (выше 1000 м) и предгорных (до

1000 м) районов увеличивают по сравнению с рекомендуемой в табл. П.2.2

соответственно на 0,03 Wт и 0,06 Wт.

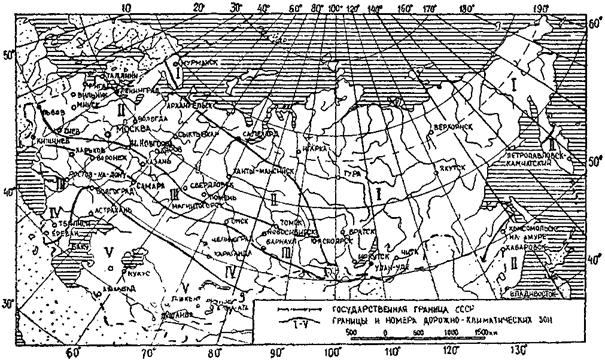

Рис. П.2.1.

Дорожно-климатические зоны СССР

8. Для

отдельных, хорошо изученных регионов страны расчетная влажность (см. табл. П.2.2)

может быть откорректирована проектной организацией с учетом местных условий.

9. При

расчете конструкций, для которых предусмотрены такие мероприятия как устройство

монолитных оснований дорожных одежд, водонепроницаемых обочин, обеспечение

безопасного расстояния от бровки земляного полотна до уреза застаивающейся

воды, устройство дренажа и теплоизолирующих слоев, полностью предотвращающих

промерзание земляного полотна, расчетную влажность грунта следует уменьшать на

значения, указанные в табл. П.2.4.

Таблица П.2.4

|

Конструктивное мероприятие |

Снижение |

|||

|

II |

III |

IV |

V |

|

|

Устройство |

||||

|

крупнообломочного |

0,04 |

0,04 |

0,03 |

0,03 |

|

супеси |

0,05 |

0,05 |

0,05 |

0,04 |

|

пылеватых |

0,08 |

0,08 |

0,06 |

0,05 |

|

Укрепление |

||||

|

асфальтобетоном |

0,05 |

0,04 |

0,03 |

0,02 |

|

щебнем |

0,02 |

0,02 |

0,02 |

0,02 |

|

Дренаж с |

0,05 |

0,03 |

— |

— |

|

Обеспечение |

0,03 |

0,02 |

— |

— |

|

Устройство в |

0,05 |

0,05 |

0,03 |

0,03 |

|

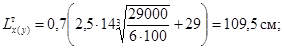

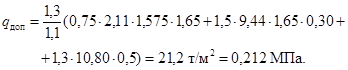

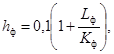

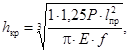

Устройство |