| Найти: | |

| Где: | |

| Тип документа: | |

| Отображать: | |

| Упорядочить: |

Дата актуализации: 01.01.2021

РД 39-1-306-79

РД 39-1-306-79

Инструкция по расчету колонн насосно-компрессорных труб

| Обозначение: |  РД 39-1-306-79 РД 39-1-306-79 |

| Обозначение англ: |  RD 39-1-306-79 RD 39-1-306-79 |

| Статус: | Введен впервые |

| Название рус.: | Инструкция по расчету колонн насосно-компрессорных труб |

| Дата добавления в базу: | 01.02.2020 |

| Дата актуализации: | 01.01.2021 |

| Дата введения: | 20.03.1980 |

| Область применения: | Инструкция содержит методики определения действующих нагрузок и прочностных расчетов колонн насосно-компрессорных труб для различных способов эксплуатации нефтяных, газовых и нагнетательных скважин. Кроме того, даны методики расчета колонн при различных способах воздействия на пласт и при освоении скважин. Инструкция предназначена для предприятий нефтяной и газовой промышленности |

| Оглавление: | 1 Общие положения 2 Фонтанный способ эксплуатации 2.1 Основные исходные данные для расчета 2.2 Действующие на колонну нагрузки 2.3 Формулы для определения прочности и устойчивости труб. Коэффициенты запасов прочности 2.4 Методика расчета лифтовых колонн 3 Компрессорный способ эксплуатации 3.1 Основные исходные данные для расчета 3.2 Действующие на колонну нагрузки 3.3 Формулы для определения прочности труб. Коэффициенты запасов прочности 3.4 Методика расчета лифтовых колонн 4 Эксплуатация скважин штанговыми насосами 4.1 Основные исходные данные для расчета 4.2 Действующие на колонну нагрузки 4.3 Формулы для определения прочности и устойчивости труб. Коэффициенты запасов прочности 4.4. Методика расчета колонн 5 Эксплуатация скважин электропогружными насосами 5.1 Основные исходные данные для расчета 5.2 Действующие на колонну нагрузки 5.3 Формулы для определения прочности труб. Коэффициенты запасов прочности 5.4 Методика расчета колонн 6 Интенсификация притока жидкости к забою скважины. Особенности расчета колонн 6.1 Основные исходные данные для расчета 6.2 Нагнетательные скважины, оборудованные пакерами 6.3 Гидроразрыв пласта 6.4 Гидропескоструйная перфорация 6.5 Тепловая обработка забоя скважины Рекомендации по расчету колонн, составленных из труб зарубежного производства 7 Примеры расчета лифтовых колонн 7.1 Фонтанная скважина без пакера 7.2 Газовая скважина с гидравлическим пакером 7.3 Фонтанная скважина с механическим пакером 7.4 Компрессорная скважина 7.5 Скважина, оборудованная штанговым насосом 7.6 Фонтанная наклонно направленная скважина без пакера Приложение 1. Прочностные, геометрические и весовые характеристики труб отечественного производства Приложение 2. Прочностные, геометрические и весовые характеристики труб зарубежного производства Приложение 3. Предельные глубины спуска одноступенчатой колонны насосно—компрессорных труб отечественного производства Приложение 4. Геометрические и весовые характеристики штанговой колонны Приложение 5. Значения показательной функции |

| Разработан: | ВНИИТнефть АзНИПИнефть |

| Утверждён: | 25.12.1979 Министерство нефтяной промышленности СССР (USSR Ministry of the Petroleum Industry ) |

| Расположен в: | Техническая документация Экология ДОБЫЧА И ПЕРЕРАБОТКА НЕФТИ, ГАЗА И СМЕЖНЫЕ ПРОИЗВОДСТВА Добыча и переработка нефти и природного газа Строительство Нормативные документы Отраслевые и ведомственные нормативно-методические документы Проектирование и строительство объектов нефтяной и газовой промышленности |

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

|

Том 5.7 |

Техника безопасности, промышленная санитария и противопожарная безопасность |

219 |

Вслучае осложнения ствола скважины предусмотреть перед каждым подъемом бурильного инструмента прокачку через забой скважины порции вязкого бурового раствора объемом 5-6 м3, с вязкостью повышенной до 60-80 с

Вслучае если нарушения в технологии строительства скважины привели к осыпям и обвалам неустойчивых пород, то наряду с вышеперечисленными мероприятиями (табл. 8.13) провести укрепляющие цементные заливки осложненных интервалов. Количество заливок — до 3-х заливок. В случае отсутствия положительного результата дальнейшие работы ведутся по дополнительному плану, согласованному с проектной организацией и Заказчиком.

17.5 Мероприятия по предупреждению прихватов при прохождении прихватоопасных зон

Для предотвращения прихватов и прилипания бурильного инструмента при строительстве скважин применить следующий комплекс мероприятий:

1.Исключить непроизводительные затраты времени при строительстве скважин (аварии, простои).

2.В случае длительных остановок в процессе бурения ствол скважины проработать, особое внимание уделить интервалам залегания неустойчивых горных пород.

3.Параметры бурового раствора поддерживать в соответствии с проектными значениями. Соблюдать рецептуры приготовления раствора.

4.Плотность бурового раствора должна исключать превышение избыточного давления на пласт не более, чем это установлено нормами, для чего геологическая служба должна прогнозировать пластовое давление с наибольшей точностью.

5.Для повышения противоприхватной способности необходимо в течение всего цикла бурения скважины поддерживать в промывочной жидкости определенное содержание смазочных добавок. Рекомендуется в буровом растворе содержание смазочной добавки 1 % графита.

6.Обеспечить устойчивую работу буровых насосов, режим промывки.

7.Обеспечить устойчивую работу системы очистки бурового раствора.

8.В процессе бурения следить за выносом шлама при прекращении или уменьшении выноса шлама остановить бурение и промыть скважину в течение не менее 2 циклов с одновременным расхажива нием инструмента.

9.При спуске инструмента перед прихватоопасной зоной проверяют роторную цепь, лебедку, насосы, воздухопроводы.

10.Запрещается оставлять бурильную колонну без движения в открытой части ствола, особенно при вскрытых неустойчивых пластах, в продуктивных горизонтах, сильно пористых и проницаемых породах, а также напротив пород, склонных к образованию осыпей и обвалов. Не оставлять бурильную колонну без движения в открытой части ствола более чем на 10 мин.

11.В компоновку низа бурильной колонны рекомендуется включать элементы, обеспечивающие наименьшую площадь контакта со стенками скважины. Такими являются противоприхватные опоры. Противоприхватные опоры (тип Д по ГОСТ 6365-74) рекомендуется размещать на участках бурильной колонны, находящихся в прихватоопасной зоне — напротив проницаемых пород. В качестве противоприхватных опор используют стабилизаторы и центраторы, диаметр которых на 5-10 мм меньше диаметра долота.

12.При возникновении прихватоопасности в компоновку бурильной колонны следует включать ясс.

13.При СПО не допускать «посадок» бурильного инструмента более 5 тс, «затяжек» более 10 тс. Интервалы «посадок» и «затяжек» проработать.

14.Вести журнал наработки комплекта бурильных труб. Своевременно выполнять ревизию забойных двигателей, бурильного инструмента.

15.Элементы низа бурильной колонны не должны иметь сварочных поясов и острых кромок, приводящих к разрушению фильтрационной корки на стенках скважины.

16.После окончания каждого долбления промыть ствол скважины в течение 2 циклов с одновременным расхаживанием инструмента на максимальную длину.

17.При бурении обеспечить расход промывочной жидкости, позволяющий формироваться турбулентному режиму потока в затрубном пространстве.

18.Бурильную колонну необходимо опрессовать в сроки, установленные проектной документацией или руководством бурового предприятия.

19.В случае необходимости (при согласовании с технологической службой бурового подрядчика) допускается до полной отработки долота производить профилактический подъем-спуск бурильного инструмента;

20.С целью предупреждения желобообразования в скважине при изменении направления ее оси необходимо применять резиновые кольца для бурильных труб, ГОСТ 6365-74. Наружный диаметр резинового кольца, одетого на трубу, существенно больше бурильного замка. При сработке резиновых колец до диаметра замка их меняют на новые.

21.Исключить падение в скважину с устья посторонних предметов.

|

СамараНИПИнефть |

609Б.00-00-ИОС-07 |

|

609B.00-00-IOS-07.doc |

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

|

Том 5.7 |

Техника безопасности, промышленная санитария и противопожарная безопасность |

220 |

Примечание — прихватообразными зонами являются интервалы где залегают высокопроницаемые породы (пласты с низкими пластовыми давлениями, интервалы зон поглощения), зоны склонные к обвалам. где в процессе бурения может образоваться толстая глинистая корка и увеличивается возможность прилипания бурильной колонны (особенно УБТ) к стенке скважины. В данной проектной документации такими зонами являются интервалы склонные к обвалам и поглощениям. Эти интервалы приведены в разделе 2.5.

|

СамараНИПИнефть |

609Б.00-00-ИОС-07 |

|

609B.00-00-IOS-07.doc |

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

Том 5.7 Список нормативно-справочных и инструктивно-методических материалов, используемых при принятии проектных реше-

|

ний и строительстве скважины |

221 |

18 Список нормативно-справочных и инструктивнометодических материалов, используемых при принятии проектных решений и строительстве скважины

Общая пояснительная записка организована с использованием следующих нормативных и литературных источников:

Таблица 18.1 —

|

№ |

Название документа, год издания |

||

|

п/п |

|||

|

1 |

Инструкция о составе, порядке разработки, согласования и утвержденияпроектно-сметной доку- |

||

|

ментации на строительство скважин на нефть и газ. ВСН 39-86. Москва, 1987г. ВСН |

|||

|

2 |

Макет рабочего проекта на строительство скважин на нефть и газ. РД 39-0148052-537-87. Москва, |

||

|

1987г. |

|||

|

3 |

Правила безопасности в нефтяной и газовой промышленности, ПБ-08-624-03. Москва, 2003г. |

||

|

4 |

Сборник сметных норм и расценок на строительные работы. Сборник 49. Скважины на нефть и |

||

|

газ. Том 1. |

Сметные нормы. Госстрой СССР, Москва, 1991г. |

||

|

5 |

Сборник сметных норм и расценок на строительные работы. Сборник 49. Скважины на нефть и |

||

|

газ. Том 2. |

Расценки. Госстрой СССР. Москва, 1991г. |

||

6Правила пожарной безопасности в нефтяной промышленности. Москва, « Недра». 1987 г. ППБО-85

7Правила пожарной безопасности в Российской Федерации. Москва, 30.06.03г. ППБ-01-03

8

Производственно-отраслевые сметные нормы на геофизические услуги в скважинах на нефть и газ. МТиЭ РФ, РАО « Газпром», МПР РФ. Москва, 2000г.

9

Межотраслевые нормы времени на испытание разведочных и эксплуатационных скважин. Москва, ВНИИОЭНГ, 2000г. МНВИ

10

Нормы расхода материалов, электроэнергии и водопотребления для проектирования строительства скважин. Тюмень-Нефтеюганск, 1997г. ПОСН

11

Регламент проведения геофизических исследований бурящихся скважин на месторождениях ОАО « Юганскнефтегаз». Тюмень-Нефтеюганск, 1998г. ТР

Выбор типоразмера перфоратора и плотности перфорации в зависимости от геолого-

12промысловой характеристики объектов разработки месторождений Тюменской области. СТО

51.00.017-84. Тюмень, 1984г. СТО Технологические регламенты на проектирование и строительство скважин на месторождениях

13ОАО « Юганскнефтегаз» ( Бурение наклонно-направленных, пологих и горизонтальных скважин.

РД 39-01480070-001/007-2000). Тюмень, 2000г. ТР Технико — технологический регламент « Бурение наклонно-направленных, пологих и горизонталь-

14ных скважин» № П1-01 ТР-001 ЮЛ099. ООО « РН — Юганскнефтегаз», ОАО « ТомскНИПИнефть ВНК». 2008 г. РД

15

Технико-технологический регламент на буровые растворы для бурения скважин на месторождениях ОАО « Юганскнефтегаз». Краснодар, 2003г.

16

Межотраслевые нормы времени на капитальный ремонт скважин. Москва, ВНИИОЭНГ, 1992г. МНВК

17Методика контроля параметров буровых растворов. РД 39-2-645-81. РД Технико-технологический регламент на проектирование и строительство скважин на месторожде-

18ниях ОАО « Юганскнефтегаз» ( Углубление скважин. РД 39-0148070-002/07-2001 ). Тюмень, 2001г. ТР

19Инструкция по расчёту бурильных колонн для нефтяных и газовых скважин, Москва, 1997г. РД

20

Номенклатурный каталог на освоенные и серийно выпускаемые шарошечные долота и бурильные головки. ЦИНТИХИМНЕФТЕМАШ. Москва, 1991г. РД

21Инструкция по подготовке обсадных труб к спуску в скважину. . РД 39-2-132-78. Куйбышев, 1980г.

22Инструкция по расчёту обсадных колонн для нефтяных и газовых скважин. Москва, 1997г. РД

23Инструкция по испытанию обсадных колонн на герметичность. Москва, 1999г. РД

24

Технико-технологический регламент на крепление скважин на месторождениях ОАО « Юганскнефтегаз». Краснодар, 2003г. ТР

25

Технологический регламент « Оснастка обсадных колонн и технология крепления водозаборных скважин», РД 39Р-48738956-2000. Нефтеюганск, 2000г. ТР

Производство буровых работ и охрана природной среды при эксплуатационном и разведочном

26бурении на месторождениях ОАО « Юганскнефтегаз». РД 39-0148070-003/1-98. ТюменьНефтеюганск, 1998г. РД

27Отраслевая методика по разработке норм и нормативов водопотребления и водоотведения по

|

СамараНИПИнефть |

609Б.00-00-ИОС-07 |

|

609B.00-00-IOS-07.doc |

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

Том 5.7 Список нормативно-справочных и инструктивно-методических материалов, используемых при принятии проектных реше-

|

ний и строительстве скважины |

222 |

нефтяной промышленности (бурение скважин и добыча нефти). РД 39-1-624-81. Уфа, 1981г. РД

28

Методические указания по определению объёмов отработанных буровых растворов и шлама при строительстве скважин, РД 39-3-819-91 РД

29

Информационный материал по расчёту индивидуальных норм водопотребления на производ- ственно-эксплуатационные нужды при бурении скважин. Москва, 1995г. РД

30

Методика расчёта норм водопотребления и водоотведения при проектировании и строительстве скважин на месторождениях ОАО « Юганскнефтегаз». Нефтеюганск, 2003г. РД

Инструкция по охране окружающей среды при строительстве скважин на суше на месторождениях

31углеводородов поликомпонентного состава, в том числе сероводородосодержащих. РД 51-1-96, Москва, 1996г. РД Инструкция по рекультивации шламовых амбаров и участков, загрязнённых нефтью и нефтепро-

32дуктами при строительстве скважин с помощью бакпрепарата « Путидойл». Тюмень, СибНИИНП, 1992г. РД

33

Регламент на организацию работ по ликвидации и рекультивации шламовых амбаров при строительстве скважин в системе Главтюменнефтегаза. Тюмень, 1990г. РД

Методические указания по сбору, анализу физико-химического состава и загрязняющих свойств,

34производственно-технологических отходов, образующихся при строительстве скважин на нефть и газ. РД 39-0147001-741-92. Москва, 1992г. РД

35

Технологический регламент по вторичному вскрытию продуктивных пластов и освоению скважин на месторождениях ОАО Юганскнефтегаз . РД 39-0148070-003/01-98.__

36

Инструкция по расчёту колонн насосно-компрессорных труб. ВНИИТнефть, 1990г. РД

39.0147014.0002.89.

37

Укрупнённые нормы времени на испытание скважин с помощью ЭЦН, СГН. Нефтеюганск, 1996г. УНВ

38

Оборудование и инструмент для освоения, ремонта нефтяных и газовых скважин. Каталог ЦИНТИХИМНЕФТЕМАШ, Москва, 1984г. ТР

39

Техническая инструкция по проведению геофизических исследований и работ на кабеле в нефтяных и газовых скважинах. РД 153-39.0-072-01. Москва, 2001г. РД

40

Инструкция по безопасности одновременного производства буровых работ, освоения и эксплуатации скважин на кусте. Госгортехнадзор России. РД 08 — 435 — 02. Москва, 2002г. РД

41

Инструкция по предупреждению газонефтеводопроявлений и открытых фонтанов при строительстве и ремонте скважин в нефтяной и газовой промышленности. Москва, 1999г. РД

42

Методические указания по расчёту выбросов загрязняющих веществ при сжигании топлива в котлах производительностью до 30 т/час. С-Петербург, 1991г. РД

43

Методические указания по расчёту выбросов загрязняющих веществ в атмосферу с дымовыми газами отопительных и отопительно производственных котельных. Москва, 1991г. РД

44

Временные рекомендации по расчёту выбросов от стационарных дизельных установок. Ленинград, 1988г. РД

45

Методика проведения инвентаризации выбросов загрязняющих веществ в атмосферу для автотранспортных предприятий (расчётным методом ). Москва, 1991г. РД

46

Методика расчёта выделений (выбросов) загрязняющих веществ в атмосферу при сварочных работах на основе удельных показателей. С-Петербург, 1997г. РД

Методика оценки современного состояния и прогнозирования поступления вредных веществ в

47воздушный бассейн от предприятий Миннефтепрома на перспективу до 2015г. РД 39-147098-001- 88, М, 1988г. РД

48

Методика по определению выбросов вредных веществ в атмосферу на предприятиях Госкомнефтепродукта РСФСР. Астрахань, 1988г. РД

49

Методика расчёта концентрации вредных веществ в атмосферном воздухе предприятий. ОНД – 86, Ленинград, 1987г. РД

Инструктивно-методические указания по взиманию платы за загрязнение окружающей природной

50среды. Москва, 1993г. Утв. министром охраны окружающей среды и природных ресурсов РФ

06.01.1993г. РД

51

Закон Ханты-Мансийского автономного округа « Об охране окружающей природной среды и экологической защите населения автономного округа», Ханты-Мансийск, 1998г. ОЗ

52Закон РФ « Об охране окружающей среды». М., 03.03.92. ФЗ

53Закон Российской Федерации « О недрах». М., 04.05.92. ФЗ

54Закон РСФСР « Об охране атмосферного воздуха». Москва, 1990г. ФЗ

55

Охрана природы. Атмосфера. Правила установления допустимых выбросов вредных веществ промышленными предприятиями. ГОСТ 17.2.3.02-78 ГОСТ

56 Санитарная охрана атмосферного воздуха населённых мест. СанПиН № 4969, М., 1989г. СПН

57

Сборник методик по расчёту выбросов в атмосферу загрязняющих веществ различными производителями. Л.: Гидрометиздат, 1987г.

|

СамараНИПИнефть |

609Б.00-00-ИОС-07 |

|

609B.00-00-IOS-07.doc |

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

Том 5.7 Список нормативно-справочных и инструктивно-методических материалов, используемых при принятии проектных реше-

|

ний и строительстве скважины |

223 |

58

Временный классификатор токсичных промышленных отходов и методические рекомендации по определению класса токсичности промышленных отходов. М. Минздрав СССР, ГКТН СССР, 1987г

59

Правила охраны поверхностных вод /Типовые положения/. (Утверждены Госкомприродой СССР

21.02.91, введены с 1.03.91г.). РД

60 Правила охраны атмосферного воздуха. М. Госкомприрода СССР, Ока, 1990г. РД

61

Положение по контролю за выбросами загрязняющих веществ в атмосферу на объектах предприятий Миннефтегазпрома СССР. Уфа: Вост-НИИТБ, 1990г. РД 39-0147098-017-90. РД

62

Типовое положение о службе радиационной безопасности предприятий топливно-энергетического комплекса РФ (ТЭС, нефтепромыслы). М. Министерство топлива и энергетики РФ, 1995г. РД

63 Радиационный контроль. Оборудование и услуги. Каталог, НПП « Доза», 1995/1996 г.

64

Радиационный контроль и пробоотбор на нефтегазовых промыслах и тепловых электростанциях России (методические указания). Москва, Министерство топлива и энергетики РФ, 1995г. РД

65

Обращение с радиоактивными отходами на нефтегазовых промыслах России (методические указания). Москва, Министерство топлива и энергетики РФ, 1995г. РД

66

Инструкция по технологии вызова притока из пласта пенами с использованием эжекторов. РД 39- 2-1305-85. РД

67

Регламент на проектирование и ведение подготовительных работ к строительству скважин на месторождениях ОАО « Юганскнефтегаз». РД 39 Р-48738956-001-2000, Нефтеюганск, 2000г. РД

68

Методические указания по проведению анализа риска опасных промышленных объектов. РД 08- 120-96. РД

69

Правила геофизических исследований и работ в нефтяных и газовых скважинах. Москва, 1999г. РД

70

Временная инструкция по креплению нефтяных и газовых скважин на месторождениях Западной Сибири. РД 39-2-175-79, Краснодар — Тюмень, 1979г. РД

71Теория и практика заканчивания скважин, т. 1÷5. Булатов А.И., и др., Москва, « Недра», 1997 г. —

72Единые нормы времени на бурение скважин. Москва, ВНИИОЭНГ, 2000г. РД

73

Правила аттестации и основные требования к лабораториям неразрушающего контроля, М., 2000г. (Утв. Постановлением Госгортехнадзора России № 39 от 02.06.2000г.) РД

74 Инструкция по эксплуатации бурильных труб. Куйбышев, 1990г. РД 39-013-90. РД

75

Федеральный закон « О лицензировании отдельных видов деятельности» № 128-ФЗ от 08.08.01г. (с изменениями и дополнениями к закону) ПБ

76

Положение о порядке продления срока безопасной эксплуатации технических устройств, оборудования и сооружений на опасных производственных объектах. РД 03- 484-02. РД

77

Правила проведения экспертизы промышленной безопасности. ПБ 03-246-98. Госгортехнадзор России № 64 от 6.11.98г. РД

78

Положение о техническом обслуживании и планово-предупредительном ремонте оборудования, используемого в бурении и капитальном ремонте скважин. Москва, ЗАО « ССК», 2003 г.

79

Регламент на выполнение работ по освоению и исследованию скважин струйными насосами УГИС, УОС, УЭОС. Нижневартовск, 2000г. РД

Положение о рассмотрении документации на технические устройства для нефтегазодобывающих

80

производств, объектов геологоразведочных работ и магистральных газо-, нефте- и продуктопроводов, проведение приёмочных испытаний технических устройств и выдаче разрешений на их применение. (Утв. Постановлением Госгортехнадзора от 05.11.2001 г. № 51). РД

Положение о порядке выдачи разрешений на применение технических устройств на опасных про-

81изводственных объектах. РД 03-485-02. (Утв. Постановлением Госгортехнадзора от 14.06. 2002 г.,

№ 25). РД

82

Укрупнённые нормы времени на капитальный ремонт скважин с подъёмников « Кремко» и «IRI». АО « Юганскнефтегаз», НИС, г. Нефтеюганск, 1997 г. РД

83

Основные положения по эксплуатации бурильных труб в Филиалах и Управляемых обществах ЗАО « ССК». РО № 07-ОП. Москва, 2005г. РД

84

Методическое руководство для первичного освоения эксплуатационных скважин после окончания бурения в различных геолого-технических условиях. РД 39-0147009-513-85, 1985 г. РД

85

Требования к химпродуктам, обеспечивающие безопасное применение их в нефтяной отрасли. РД 153-39-026-97 (Согласовано Госгортехнадзором России 09.12.1997 № 10-03/736). РД

86

Правила обеспечения работников специальной одеждой, специальной обувью и другими средствами индивидуальной защиты. М., Минтруда РФ, 1998г. с изм. от 29.10.1999г. РД

ДОПОЛНЕНИЕ № 1 к технологическому регламенту (конструкция и крепление скважин). Расчёты

87тампонажного цемента и добавок к нему для цементирования обсадных колонн с учётом реальных условий месторождений. Краснодар, 2003г. ТР

|

88 |

Оприменении технических устройств на опасных производственных объектах. Постановление |

|||

|

Правительства РФ от 25.12.98г. № 1540. РД |

||||

|

89 |

Проект доразведки Приобского месторождения. ОАО « Юганскнефтегаз», ООО « РН- |

|||

|

СамараНИПИнефть |

609Б.00-00-ИОС-07 |

|||

|

609B.00-00-IOS-07.doc |

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

Том 5.7 Список нормативно-справочных и инструктивно-методических материалов, используемых при принятии проектных реше-

|

ний и строительстве скважины |

224 |

||

|

УфаНИПИнефть», Нефтеюганск, 2008г. — |

|||

|

90 |

Дополнение к проекту доразведки Приобского месторождения. ОАО « Юганскнефтегаз», |

АОЗТ |

|

|

« Спайс», Нефтеюганск, 1999г. — |

|||

|

91 |

Инструкция по эксплуатации установок погружных центробежных насосов. Производственный |

||

|

комплекс Альметьевский насосный завод. ЕЮТИ.Н.354.000ИЭ. Альметьевск, 2002г. |

|||

|

92 |

Технологический регламент выполнения работ с установками электроцентробежных насосов |

||

|

(УЭЦН). Нефтеюганск, 1995г. |

|||

|

93 |

«Методикой дефектоскопии концов бурильных труб», Куйбышев, 1983 г |

||

|

94 |

Инструкции по борьбе с поглощениями при бурении и креплении скважин. РД 39-2-684-82. Красно- |

||

|

дар. ВНИИКРнефть. 1982. |

|||

|

95 |

Инструкцией по ликвидации катастрофических поглощений бурового раствора смесями с высокой кон- |

||

|

центрацией наполнителей на месторождениях Куйбышевской области СТП 39-04-014-86. |

|||

|

СамараНИПИнефть |

609Б.00-00-ИОС-07 |

|

609B.00-00-IOS-07.doc |

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

|

Том 5.7 |

Оценка технического состояния обсадных колонн и определение их остаточной прочности |

225 |

19 Оценка технического состояния обсадных колонн и определение их остаточной прочности

Согласно требованиям п.п.2.2.6.21 и 2.3.7. ПБ НГП. М.. 2005 г. техническое состояние обсадных колонн должно подвергаться периодической проверке и в случае необходимости, обсадные колонны испытываются на остаточную прочность.

Интенсификация отбора пластовых флюидов из скважин предъявляет высокие требования к прочностным характеристикам обсадных колонн как при проектировании строительства скважин, так и на поздней стадии эксплуатации.

Долговечность конструкции скважин зависит от наличия зон осложнений и пластов, содержащих агрессивные компоненты, гидрогеологии, технологии и качества их строительства, технологии и режима их эксплуатации, своевременного контроля за техническим состоянием, и выполнения профилактических, ремонтно-восстановительных работ.

Основным видом отказов эксплуатационных колонн является потеря их герметичности в процессе эксплуатации.

Однако в настоящее время нет фундаментальных исследований, в которых рассматривались бы причины потери герметичности обсадных колонн с момента проектирования конструкции скважин до завершения разработки месторождения или до полной выработки резерва скважины и ее ликвидации.

Техническое состояние определяется комплексом геофизических исследований, включающим следующие виды работ:

∙акустический каротаж с записью фазокореляцонных диаграмм (АК-ФКД):

∙гамма-гамма цементометрия-толщинометрия;

∙акустический телевизор САТ.

Перед проведением комплекса ГИС скважину заглушить пластовой водой и составить акт о готовности скважины к проведению геофизических работ.

После получения (от геофизиков) данных о характере естественного износа эксплуатационной колонны коэффициент снижения ее несущей способности определяется теоретическим путем по « Инструкция по расчету обсадных колони на особые условия эксплуатации», ВРД 39-19-048-2001.

Коэффициент снижения несущей способности изношенных (поврежденных в результате

коррозии) труб к наружному давлению К1 определяется из выражения:

К2=е(0,0175*δ-0,3596)*и

Коэффициент снижения несущей способности изношенных труб к внутреннему давлению К2

определяется из выражения:

К2=е(0,0182*δ-0,3736)*и

где е=2,71828 — основание натурального логарифма

δ — первоначальная толщина стенки обсадных труб, мм и — износ толщины стенки обсадных труб, мм

Предположим, что по данным ГИС естественный износ стенок обсадных труб в результате коррозии равен 2 мм.

Определим:

К1=2,71828 (0,0175х9,2-0,3596) х 2 = 0,672

К2 = 2,71828 (0,0182х9,2-0,3736) х 2 = 0,662

Определим параметры остаточной прочности поврежденного участка колонны. Величина наружного давления, при которой максимальные напряжения в поврежденной трубе будут равна пределу текучести материала, составляет:

Р1кр = K1 х Ркр = 32,8 х 0,672 = 22,04 МПа, где

Ркр – 32,8 МПа — критическое давление, при котором напряжение в теле трубы 178 х 9,2 « Е» достигает предела текучести.

Величина внутреннего давления, при которой максимальные напряжения в поврежденной трубе будут равна пределу текучести материала, составит:

Р1т = К2 х Рт = 0,662 х 49,9 = 33,03 МПа

|

СамараНИПИнефть |

609Б.00-00-ИОС-07 |

|

609B.00-00-IOS-07.doc |

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

|

Том 5.7 |

Оценка технического состояния обсадных колонн и определение их остаточной прочности |

226 |

Для 178 мм эксплуатационной колонны запас прочности к наружному давлению n1 = 1,3, к внутреннему n2 = 1,3.

С учетом этих коэффициентов допускаемые избыточные давления, обеспечивающие безопасный режим эксплуатации 178 мм колонны составляет:

РНар = Р1/n1 = 22,04/1,3 = 16,95 МПа Рвнут= Р2Т/ n2 = 33,03/1,3 = 25,41 МПа

Необходимость испытания на остаточную прочность в каждом конкретном случае определяет Заказчик. Дополнительные избыточные давления при опрессовке могут привести к внезапному разрушению обсадной колонны, а так же способствуют ускорению процесса ее естественного износа.

Влюбом случае опрессовка изношенных эксплуатационных колонн по всей ее длине не рекомендуется: лучше провести локальную (в интервале, где остаточная толщина стенки обсадной колонны имеет минимальную величину) опрессовку с использованием пакера типа ПРС.

Вслучае аварийного разрушения обсадных колонн в процессе строительства скважин (бурения) работы по восстановлению их несущей способности проводить по дополнительному плану, разработанному буровым подрядчиком, согласованному Управлением по технологическому и экологическому надзору по Тюменской области и проектной организацией.

|

СамараНИПИнефть |

609Б.00-00-ИОС-07 |

|

609B.00-00-IOS-07.doc |

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

|

Том 5.7 |

Сведения о транспортировке грузов, вахт, бурового оборудования, блоков и пробег спецмашин |

227 |

20 Сведения о транспортировке грузов, вахт, бурового оборудования, блоков и пробег спецмашин

Таблица 20.1 — Расстояния перевозки грузов, бурового оборудования, блоков, вахты и пробег спецмашин

|

Наименование позиции |

Расстояние, км |

|

Буровое оборудование |

3 |

|

Бурильные трубы |

3 |

|

Насосно-компрессорные трубы |

163 |

|

Турбобуры |

163 |

|

Обсадные трубы: |

|

|

УПТО и КО — буровая |

163 |

|

УПТО и КО – трубная база |

163 |

|

Трубная база — буровая |

163 |

|

Цемент |

163 |

|

Мраморная крошка |

163 |

|

Бентонитовая глина |

163 |

|

Пеногаситель |

163 |

|

Глинистый раствор для испытания последующих объектов |

— |

|

Долота |

163 |

|

Материалы и запчасти |

163 |

|

Карьерные материалы |

163 |

|

ГСМ |

163 |

|

Топливо для котельной |

163 |

|

Нефть |

163 |

|

Песок для отсыпки дорог и площадок |

163 |

|

Остальные материалы от ближайшего УПТО и КО |

163 |

|

Механизмы для строительства буровой |

163 |

|

Скомпанованные блоки |

3 |

|

Перевозка вахты: — автотранспортом 1 раз в 30 дней |

163 |

|

Перевозка топографической бригады |

163 |

|

Пробег: |

|

|

Спецавтотранспорта |

163 |

|

УКП -80, ППУ-2, А-60 |

163 |

|

Тампонажной техники от базы |

163 |

|

СКЦ |

163 |

|

Дефектоскопической установки |

163 |

|

Каротажной партии по дорогам: |

|

|

1 класса |

160 |

|

3 класса |

3 |

|

СамараНИПИнефть |

609Б.00-00-ИОС-07 |

|

609B.00-00-IOS-07.doc |

СПБГУАП группа 4736 https://new.guap.ru/i03/contacts

|

Том 5.7 |

Срок безопасной эксплуатации скважины |

228 |

21 Срок безопасной эксплуатации скважины

Заложенные в проекте на строительство скважины технические, технологические решения, материалы при полной их реализации обеспечивают высокую надежность и долговечность построенных скважин при соблюдении правил их эксплуатации.

Планово-экономическими документами предусматривается амортизационный срок службы нефтяных и газовых скважин в течение 15 лет, фактический среднестатистический срок службы нефтяных скважин 25 лет.

Вэтой связи проектом установлен срок безопасной эксплуатации скважины 25 лет.

Всоответствии с РД 03-484-02 « Положение о порядке продления срока безопасной эксплуатации технических устройств, оборудования и сооружений на опасных производственных объектах», предприятия, эксплуатирующие опасные производственные объекты, не имеют права продлевать срок эксплуатации скважины сверх установленного проектом без проведения работ по определению возможности продления срока эксплуатации. Такую работу выполняют экспертные организации.

По результатам работ, проведенных экспертной организацией принимается одно из решений:

∙продолжения эксплуатации на установленных параметрах;

∙продолжение эксплуатации с ограничением параметров;

∙ремонт;

∙доработка (реконструкция);

∙использование по иному назначению;

∙вывод из эксплуатации

|

СамараНИПИнефть |

609Б.00-00-ИОС-07 |

|

609B.00-00-IOS-07.doc |

МИНИСТЕРСТВО НЕФТЯНОЙ

ПРОМЫШЛЕННОСТИ

Всесоюзный научно-исследовательский институт

разработки и эксплуатации нефтепромысловых труб

(ВНИИТнефть)

ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

НАСОСНО-КОМПРЕССОРНЫХ ТРУБ

РД

39-0147014-217-86

Куйбышев 1987

Руководящий документ разработан Всесоюзным

научно-исследовательским институтом разработки и эксплуатации нефтепромысловых

труб.

Директор института С.М. Данелянц.

Составители: А.А. Джавадян, Т.Е. Столярова,

С.А. Сабирзянов, В.Н. Пчелкин, В.М. Ферштетер, Н.Д. Черкасов, В.Н. Ежов, П.П.

Крупнов, Р.С. Садырханов, Н.Е. Фломин.

Согласован с главным инженером Главного

управления по добыче нефти и газа Миннефтепрома В.Ф. Лесничим.

Утвержден первым

заместителем министра нефтяной промышленности В.Ю. Филановским.

РУКОВОДЯЩИЙ ДОКУМЕНТ

ИНСТРУКЦИЯ ПО

ЭКСПЛУАТАЦИИ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ

РД 39-0147014-217-86

Взамен РД 39-1-108-78

Срок введения установлен с

20.11.1986 г.

Срок действия

до 20.11.1989 г.

Настоящая инструкция содержит основные технические данные

отечественных и зарубежных насосно-компрессорных труб (НКТ).

В РД приведены условия подготовки и спуска в скважину НКТ

для добычи нефти или специальных работ, описаны причины аварий и даны

рекомендации по их предотвращению, рассмотрено оборудование, применяемое при

спуско-подъемных операциях, а также условия приемки, перевозки и хранения НКТ.

Руководящий документ предназначен для предприятий

Министерства нефтяной промышленности, осуществляющих эксплуатацию НКТ.

1. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ

Отечественные трубы

1.1. Насосно-компрессорные трубы, применяемые для

эксплуатации и ремонта нефтяных, газовых, нагнетательных и водозаборных

скважин, изготавливаются в соответствии со следующими нормативно-техническими

документами:

ГОСТ

633-80. Трубы насосно-компрессорные и муфты к ним (рис. 1 — 7, табл. 1 — 6) [ 1].

ТУ 14-3-1032-81. Трубы насосно-компрессорные с

термоупрочненными концами [ 2].

ТУ 14-3-1094-82. Трубы насосно-компрессорные с

противозадирным уплотнительным покрытием резьбы муфт [ 3].

ТУ 14-3-1352-85. Трубы насосно-компрессорные стальные с

узлом уплотнения из полимерного материала (рис.

ТУ 14-3-1242-83. Трубы насосно-компрессорные и муфты к ним,

стойкие к сероводородному растрескиванию [ 5].

ТУ 14-3-1229-83. Трубы насосно-компрессорные и муфты к ним

с улучшенной ходимостью в эксплуатационных колоннах наклонно направленных

скважин (рис. 9) [ 6].

ТУ 14-3-999-81. Трубы насосно-компрессорные с улучшенной

ходимостью в эксплуатационных колоннах наклонно направленных скважин (наружный

диаметр 73 мм, толщина стенки 5,5 и 7 мм) [ 7].

1.2. Геометрические характеристики НКТ, изготовленных согласно

перечисленным ТУ, соответствуют ГОСТ

633-80.

1.3. Трубы и муфты к ним поставляются из стали одной группы

прочности (табл. 4).

1.4. Все трубы, кроме труб типа НКБ, снабжаются муфтами,

навинчиваемыми на один из концов трубы. Перед свинчиванием труб с муфтами на

заводе-изготовителе их резьбу покрывают смазкой для обеспечения герметичности

соединения и предохранения резьбы от задиров и коррозии.

С целью предохранения от коррозии наружную поверхность

трубы и муфты окрашивают.

Для соединения НКТ ( ГОСТ

633-80) разных диаметров должны применяться переводники, изготавливаемые по

ГОСТ 23979-80 «Переводники для насосно-компрессорных труб» [ 8].

Сортамент серийно освоенных труб и заводы-поставщики

приведены в справочном прил. 1, а

их геометрические и прочностные характеристики в справочных прил. 2 — 6.

Зарубежные трубы

1.5. Насосно-компрессорные трубы, поставляемые в СССР,

изготовляются в соответствии со стандартами Американского нефтяного института

(АНИ) и по технической документации фирм.

Геометрические, прочностные и эксплуатационные

характеристики зарубежных труб приведены в справочных прил. 7 — 31,

в стандарте 5С2 АНИ и ТУ на применение нарезных труб фирм-поставщиков.

1.6. В СССР в основном поставляются трубы, изготовляемые по

стандарт 5А АНИ, 5АС АНИ, 5АХ АНИ:

а) с муфтовым резьбовым соединением гладкие (рис. 10, табл. 7, 8);

б) с муфтовыми резьбовыми соединениями с высаженными наружу

концами (рис. 11, табл. 9, 10);

в) с безмуфтовыми резьбовыми соединениями, резьба которых

соответствует резьбе гладких НКТ (рис. 12).

На этих трубах нарезана резьба треугольного профиля (рис. 13, 14, табл. 11).

Трубы с муфтовыми резьбовыми соединениями могут быть

свинчены с трубами соответствующего размера, изготовленными по ГОСТ

633-80, без применения переводников.

1.7. Насосно-компрессорные трубы, выпускаемые по

технической документации фирм, отличаются от труб соответствующих стандартов

АНИ:

а) резьбой трапецеидального профиля (резьба типа

«Батресс»);

б) уплотняющими элементами типа металл-металл в резьбовом

соединении (трубы фирм «Валлурек», «Маннесман», «Хайдрил», «Сумитомо», «Ниппон

Кокан»);

в) цилиндрической двухступенчатой резьбой (трубы фирмы

«Хайдрил»), прочность соединения выше прочности тела трубы;

г) тефлоновым уплотнением в резьбовом соединении.

Наиболее распространенные типы труб приведены на рис. 15 — 17, их основные размеры — в справочных прил. 13 — 20.

1.8. Трубы по технической документации фирм и муфты к ним

изготавливаются из стандартизированных сталей марок Н-40, J -55, N -80 (стандарт 5А АНИ), С-75, L -80, С-95 (стандарт 5АС АНИ), Р-105 (стандарт 5АХ АНИ) и

нестандартизированных сталей марок С-90, Q -125,

V -150 с наименьшим пределом текучести соответственно 621,

862, 1034 МПа (механические свойства стандартизированных сталей приведены в

табл. 12). Данные о химическом

составе сталей, регламентированном стандартом 5АС АНИ, содержатся в табл. 13.

1.9. Зарубежные насосно-компрессорные трубы большинства

конструкций поставляются (по требованию потребителя) с уменьшенным наружным

диаметром муфты или муфтовой части, с увеличенной шириной наружных фасок на

торцах муфты. Муфты изготавливаются из стали той же марки, что и трубы, или из

более прочной стали.

1.10. Трубы изготавливают двух групп по длине: 6,10 — 7,32

м и 8,53 — 9,75 м.

1.11. Подбор труб для лифтовых колонн скважин,

эксплуатирующих сероводородсодержащие месторождения, производится на основании

рекомендаций фирм-поставщиков.

Таблица

1

Трубы гладкие и с высаженными наружу концами и муфты к ним

по ГОСТ

633-80

Размеры, мм

|

Условный диаметр трубы |

Труба |

Муфта |

||||||||

|

Наружный |

Толщина |

Внутренний |

Наружный |

Длина |

Масса 1 м |

Увеличение |

Наружный |

Длина, L м |

Масса, кг |

|

|

Трубы |

||||||||||

|

33 |

33,4 |

3,5 |

26,4 |

— |

— |

2,6 |

— |

42,2 |

84 |

0,4 |

|

42 |

42,2 |

3,5 |

35,2 |

— |

— |

3,3 |

— |

52,2 |

90 |

0,6 |

|

48 |

48,3 |

4,0 |

40,3 |

— |

— |

4,4 |

— |

55,9 |

96 |

0,5 |

|

60 |

60,3 |

5,0 |

50,3 |

— |

— |

6,8 |

— |

73,0 |

110 |

1,3 |

|

73 |

73,0 |

5,5 |

62,0 |

— |

— |

9,2 |

— |

88,9 |

132 |

2,4 |

|

73 |

73,0 |

7,0 |

59,0 |

— |

— |

11,4 |

— |

88,9 |

132 |

2,4 |

|

89 |

88,9 |

6,5 |

75,9 |

— |

— |

13,2 |

— |

108,0 |

146 |

3,6 |

|

102 |

101,6 |

6,5 |

88,6 |

— |

— |

15,2 |

— |

120,6 |

150 |

4,5 |

|

114 |

114,3 |

7,0 |

100,3 |

— |

— |

18,5 |

— |

132,1 |

156 |

5,1 |

|

Трубы |

||||||||||

|

27 |

26,7 |

3,0 |

20,7 |

33,4 |

40 |

1,8 |

0,1 |

42,2 |

84 |

0,4 |

|

33 |

33,4 |

3,5 |

26,4 |

37,3 |

45 |

2,6 |

0,1 |

48,3 |

90 |

0,5 |

|

42 |

42,2 |

3,5 |

35,2 |

46,0 |

51 |

3,3 |

0,2 |

55,9 |

96 |

0,7 |

|

48 |

48,3 |

4,0 |

40,3 |

53,2 |

57 |

4,4 |

0,4 |

63,5 |

100 |

0,8 |

|

60 |

60,3 |

5,0 |

50,3 |

65,9 |

89 |

6,8 |

0,7 |

77,8 |

126 |

1,5 |

|

73 |

73,0 |

5,5 |

62,0 |

78,6 |

95 |

9,2 |

0,9 |

93,2 |

134 |

2,8 |

|

73 |

73,0 |

7,0 |

59,0 |

78,6 |

95 |

11,4 |

0,9 |

93,2 |

134 |

2,8 |

|

89 |

88,9 |

6,5 |

75,9 |

95,2 |

102 |

13,2 |

1,3 |

114,3 |

146 |

4,2 |

|

89 |

88,9 |

8,0 |

72,9 |

95,2 |

102 |

16,0 |

1,3 |

114,3 |

146 |

4,2 |

|

102 |

101,6 |

6,5 |

88,6 |

108,0 |

102 |

15,2 |

1,4 |

127,0 |

154 |

5,0 |

|

114 |

114,3 |

7,0 |

100,3 |

120,6 |

108 |

18,5 |

1,6 |

141,3 |

160 |

6,3 |

Примечание. На внутренней полости трубы на

расстоянии ( lB min + 25) мм от торца допускается

технологическая конусность не более 1:50.

Таблица 2

Трубы

гладкие высокогерметичные и муфты к ним НКМ по ГОСТ

633-80

Размеры, мм

|

Условный диаметр трубы |

Труба |

Муфта |

|||||

|

Наружный диаметр, D |

Толщина стенки, S |

Внутренний диаметр, d |

Масса 1 м, кг |

Наружный диаметр, DM |

Длина, LM |

Масса, кг |

|

|

60 |

60,3 |

5,0 |

50,3 |

6,8 |

73,0 |

135 |

1,8 |

|

73 |

73,0 |

5,5 |

62,0 |

9,2 |

88,9 |

135 |

2,5 |

|

7,0 |

59,0 |

11,4 |

88,9 |

135 |

2,5 |

||

|

89 |

88,9 |

6,5 |

75,9 |

13,2 |

108,0 |

155 |

4,1 |

|

8,0 |

72,9 |

16,0 |

108,0 |

155 |

4,1 |

||

|

102 |

101,6 |

6,5 |

88,6 |

15,2 |

120,6 |

155 |

5,1 |

|

114 |

114,3 |

7,0 |

100,3 |

18,5 |

132,1 |

205 |

7,4 |

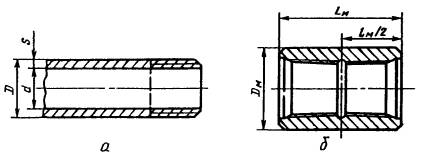

Рис. 1. Гладкая насосно-компрессорная труба (а) и

муфта к ней (б) по ГОСТ

633-80

Рис. 2. Насосно-компрессорная труба с высаженными наружу

концами (а) и муфта к ней (б) по ГОСТ

633-80

Рис. 3. Насосно-компрессорная труба (а) и муфта (б)

типа НКМ по ГОСТ

633-80

Рис. 4. Насосно-компрессорная труба типа НКБ по ГОСТ

633-80

Рис. 5. Профиль резьбы насосно-компрессорных труб и муфт к

ним по ГОСТ

633-80:

1 — линия, параллельная оси резьбы; 2 —

линия среднего диаметра резьбы; 3 — ось резьбы

Рис. 6. Резьба насосно-компрессорных труб по ГОСТ

633-80:

1 — конец сбега резьбы; 2 — нитки со

срезанными вершинами; 3 — основная плоскость; 4 — линия среднего диаметра

резьбы

Таблица

3

Трубы безмуфтовые с высаженными наружу юнцами НКБ по ГОСТ

633-80

Размеры, мм

|

Условный диаметр трубы |

Наружный диаметр, D |

Толщина стенки, S |

Внутренний диаметр, d |

Наружный диаметр высаженной части, D в (пред. откл. ± 0,5) |

Внутренний диаметр в плоскости торца ниппельного |

Внутренний диаметр конца высаженной части d в |

Длина высаженной части d в min |

Масса l м |

Увеличение массы трубы вследствие высадки обоих |

|

60 |

60,3 |

5,0 |

50,3 |

71 |

53,5 |

48,3 |

95 |

6,8 |

1,8 |

|

73 |

73,0 |

5,5 |

62,0 |

84 |

65,5 |

60,0 |

100 |

9,2 |

2,2 |

|

73,0 |

7,0 |

59,0 |

86 |

63,0 |

57,0 |

100 |

11,4 |

2,6 |

|

|

89 |

88,9 |

6,5 |

75,9 |

102 |

79,5 |

73,9 |

100 |

13,2 |

3,2 |

|

88,9 |

8,0 |

72,9 |

104 |

77,0 |

70,9 |

100 |

16,0 |

3,7 |

|

|

102 |

101,6 |

6,5 |

88,6 |

116 |

92,0 |

86,6 |

100 |

15,2 |

4,0 |

|

114 |

114,3 |

7,0 |

100,3 |

130 |

104,0 |

98,3 |

100 |

18,5 |

4,8 |

Таблица

4

Механические

характеристики материалов насосно-компрессорных труб по ГОСТ

633-80

|

Показатель |

Норма |

||||||

|

Д |

К |

Е |

Л |

М |

Р |

||

|

Исполнение |

|||||||

|

А |

Б |

||||||

|

Временное сопротивление s в , |

655 |

638 |

687 |

689 |

758 |

823 |

1000 |

|

Предел текучести бт, M Па |

|||||||

|

не менее |

379 |

373 |

491 |

552 |

654 |

724 |

930 |

|

не более |

552 |

— |

— |

758 |

862 |

921 |

1137 |

|

Относительное удлинение d 5, |

14,3 |

16,0 |

12,0 |

13,0 |

12,3 |

11,3 |

9,5 |

Примечание. Для труб из стали группы

прочности Д исполнения Б максимальное значение предела текучести не ограничено.

Таблица

5

Резьбовые соединения гладких труб и труб с высаженными

наружу концами и муфт к ним по ГОСТ

633-80

|

Условный диаметр трубы |

Наружный диаметр гладкой D и |

Шаг резьбы, r |

Средний диаметр резьбы в основной плоскости d ср |

Диаметр резьбы в плоскости торца резьбы |

Длина резьбы трубы |

Сбег l 1 max |

Внутренний диаметр резьбы в плоскости торца муфты d 3 * |

Диаметр цилиндрической выточки муфты d 0 |

Ширина торцовой плоскости муфты Bmin |

Глубина выточки муфты l 0 (пред. откл. |

Расстояние от торца муфты до конца сбега резьбы на |

||||

|

наружный d 1 * |

внутренний d 2 * |

Общая (до конца сбега) l |

До основной плоскости l * |

||||||||||||

|

Номинальная |

Пред. откл. |

||||||||||||||

|

Трубы гладкие |

|||||||||||||||

|

33 |

33,4 |

2,540 |

32,065 |

32,382 |

29,568 |

29 |

± 2,5 |

16,3 |

8 |

31,210 |

35,0 |

2,0 |

8,0 |

5,0 |

|

|

42 |

42,2 |

40,828 |

40,948 |

38,124 |

32 |

19,3 |

39,973 |

43,8 |

2,5 |

||||||

|

48 |

48,3 |

46,924 |

46,866 |

44,042 |

35 |

22,3 |

46,069 |

49,9 |

1,5 |

||||||

|

60 |

60,3 |

58,989 |

58,494 |

55,670 |

42 |

29,3 |

58,134 |

61,9 |

4,0 |

||||||

|

73 |

73,0 |

71,689 |

70,506 |

67,682 |

53 |

40,3 |

70,834 |

74,6 |

5,5 |

||||||

|

89 |

88,9 |

87,564 |

85,944 |

83,120 |

60 |

47,3 |

86,709 |

90,5 |

6,5 |

||||||

|

102 |

101,6 |

3,175 |

99,866 |

98,519 |

94,899 |

62 |

± 3,2 |

49,3 |

10 |

98,619 |

103,2 |

6,5 |

9,5 |

6,5 |

|

|

114 |

114,3 |

3,175 |

112,566 |

111,031 |

107,411 |

65 |

± 3,2 |

52,3 |

10 |

111,219 |

115,9 |

6,0 |

9,5 |

6,5 |

|

|

Трубы с высаженными наружу концами |

|||||||||||||||

|

27 |

33,4 |

2,540 |

32,065 |

32,383 |

29,568 |

29 |

± 2,5 |

16,3 |

8 |

31,210 |

35,0 |

2,0 |

8,0 |

5,0 |

|

|

33 |

37,3 |

35,970 |

36,100 |

33,276 |

32 |

19,3 |

35,115 |

38,9 |

3,0 |

||||||

|

42 |

46,0 |

44,701 |

44,643 |

41,819 |

35 |

22,3 |

43,846 |

47,6 |

2,5 |

||||||

|

48 |

53,2 |

51,845 |

51,662 |

48,833 |

37 |

24,3 |

50,990 |

54,8 |

2,5 |

||||||

|

60 |

65,9 |

3,175 |

64,148 |

63,551 |

59,931 |

50 |

± 3,2 |

37,3 |

10 |

62,801 |

67,5 |

3,5 |

9,5 |

6,5 |

|

|

73 |

78,6 |

76,848 |

76,001 |

72,381 |

54 |

41,3 |

75,501 |

80,2 |

4,5 |

||||||

|

89 |

95,2 |

93,516 |

92,294 |

88,674 |

60 |

47,3 |

92,169 |

96,9 |

6,5 |

||||||

|

102 |

108,0 |

106,216 |

104,744 |

101,124 |

64 |

51,3 |

104,869 |

109,6 |

6,5 |

||||||

|

114 |

120,6 |

118,916 |

117,256 |

113,636 |

67 |

54,3 |

117,569 |

122,3 |

7,5 |

||||||

* Размеры для справок.

Таблица 6

Размеры профиля резьбы труб

и муфт по ГОСТ

633-80, мм

|

Параметры резьбы |

Число ниток на |

|

|

10 |

8 |

|

|

Шаг резьбы P |

2,540 |

3,175 |

|

Высота исходного профиля H * |

2,200 |

2,750 |

|

Высота профиля h 1 |

1,412 |

1,810 |

|

Рабочая высота профиля h * |

1,336 |

1,734 |

|

Угол профиля a * |

60° |

|

|

Радиус закругления: |

||

|

вершины |

0,432+0,045 |

0,508+0,45 |

|

впадины |

0,356-0,045 |

0,432-0,045 |

|

Угол наклона стороны профиля a /2 |

30 |

|

|

Зазор Z * |

0,076 |

|

|

Угол уклона j с |

1°47 ¢ 24 ² |

|

|

Конусность 2 tg j |

1:16 |

* Размеры для

справок.

Рис. 7. Резьбовое соединение насосно-компрессорных труб по ГОСТ

633-80, свинченное вручную (а) и на станке (б)

Рис. 8. Муфта с узлом уплотнения из полимерного материала:

1 — проточки под тефлоновые кольца; 2 —

тефлоновое кольцо

Рис. 9. Муфта с улучшенной ходимостью

Таблица

7

Гладкие

насосно-компрессорные трубы по стандартам АНИ

Размеры, мм

|

Наружный диаметр |

Толщина стенки |

Марка стали |

|

26,7 |

2,87 |

Н-40, J -55, С-75, |

|

33,4 |

3,38 |

Н-40, J-55, С-75, |

|

42,2 |

3,56 |

Н-40, J -55, C-75, |

|

48,3 |

3,68 |

Н-40, J-55, С-75, |

|

60,3 |

4,24 |

Н-40, J-55, С-75, |

|

4,83 |

Н-40, J-55, С-75, |

|

|

6,45 |

N-80, С-75, Р-105 |

|

|

73,0 |

5,51 |

Н-40, J-55, С-75, |

|

7,82 |

С-75, N-80, Р-105 |

|

|

88,9 |

5,49 |

Н-40, J-55, С-75, |

|

6,45 |

Н-40, J-55, С-75, |

|

|

7,34 |

Н-40, J-55, С-75, N-80 |

|

|

9,52 |

С-75, N-80, Р-105 |

|

|

101,6 |

5,74 |

Н-40, J-55, С-75, |

|

114,3 |

6,88 |

Н-40, J-55, С-75, |

Таблица 8

Соединения гладких насосно-компрессорных труб по стандартам

АНИ

Размеры,

мм

|

Наружный диаметр D |

Толщина стенки |

Внутренний |

Приведенная |

Шаг резьбы |

Средний |

Общая длина, |

Наружный |

Длина муфты LМ |

Расстояние от |

Ширина |

Диаметр |

Диаметр |

|

26,7 |

2,87 |

20,96 |

1,70 |

2,54 |

25,334 |

27,8 |

33,4 |

81,0 |

5,08 |

1,6 |

28,3 |

30,0 |

|

33,4 |

3,38 |

26,64 |

2,53 |

2,54 |

32,065 |

28,6 |

42,2 |

82,6 |

5,08 |

2,4 |

35,0 |

37,8 |

|

42,2 |

3,56 |

35,08 |

3,44 |

2,54 |

40,828 |

31,8 |

52,2 |

88,9 |

5,08 |

3,2 |

43,8 |

47,2 |

|

48,3 |

3,68 |

40,94 |

4,09 |

2,54 |

46,924 |

34,9 |

55,9 |

95,2 |

5,08 |

1,6 |

49,9 |

52,1 |

|

60,3 |

4,24 |

51,82 |

5,98 |

2,54 |

58,989 |

41,3 |

73,0 |

108,0 |

5,08 |

4,8 |

61,9 |

66,7 |

|

4,83 |

50,64 |

6,71 |

2,54 |

58,989 |

41,3 |

73,0 |

108,0 |

5,08 |

4,8 |

61,9 |

66,7 |

|

|

6,45 |

47,40 |

8,66 |

2,54 |

58,989 |

41,3 |

73,0 |

108,0 |

5,08 |

4,8 |

61,9 |

66,7 |

|

|

73,0 |

5,51 |

62,00 |

9,41 |

2,54 |

71,689 |

52,4 |

88,9 |

130,2 |

5,08 |

4,8 |

74,6 |

81,0 |

|

7,82 |

57,36 |

12,68 |

2,54 |

71,689 |

52,4 |

88,9 |

130,2 |

5,08 |

4,8 |

74,6 |

81,0 |

|

|

88,9 |

5,49 |

77,92 |

11,68 |

2,54 |

87,564 |

58,8 |

108,0 |

142,9 |

5,08 |

4,8 |

90,5 |

98,4 |

|

6,45 |

76,00 |

13,48 |

2,54 |

87,564 |

58,8 |

108,0 |

142,9 |

5,08 |

4,8 |

90,5 |

98,4 |

|

|

7,34 |

74,22 |

15,11 |

2,54 |

87,564 |

58,8 |

108,0 |

142,9 |

5,06 |

4,8 |

90,5 |

98,4 |

|

|

9,52 |

69,86 |

18,93 |

2,54 |

87,564 |

58,8 |

108,0 |

142,9 |

5,08 |

4,8 |

90,5 |

98,4 |

|

|

101,6 |

5,74 |

90,12 |

14,02 |

3,175 |

99,866 |

60,3 |

126,0 |

146,0 |

6,35 |

4,8 |

103,2 |

111,1 |

|

114,3 |

6,88 |

100,54 |

18,66 |

3,175 |

112,566 |

65,1 |

132,1 |

155,0 |

6,35 |

4,8 |

115,9 |

123,2 |

* Масса 1 м трубы и муфты определена для

трубы длиной 6,1 м.

Рис. 10. Соединение гладких насосно-компрессорных труб по

стандарту АНИ:

1 — соединение, свинченное на станке; 2 —

конец сбега резьбы; 3 — соединение, свинченное вручную; 4 — основная плоскость

Рис.

11. Соединение насосно-компрессорных труб с высаженными наружу концами по

стандарту АНИ:

1 — соединение, свинченное

на станке; 2 — конец сбега резьбы; 3 — соединение, свинченное вручную; 4 —

основная плоскость

Рис. 12. Безмуфтовое соединение труб по

стандарту АНИ

Рис. 13. Профиль резьбы насосно-компрессорных

труб по стандарту 5В АНИ

Таблица

9

Насосно-компрессорные трубы с высаженными наружу концами по

стандартам АНИ

Размеры, мм

|

Наружный диаметр D |

Толщина стенки |

Марка стали |

|

|

26,7 |

2,87 |

Н-40, J -55, С-75, N -80 |

|

|

33,4 |

3,38 |

Н-40, J-55, С-75, |

|

|

42,2 |

3,56 |

Н-40, J -55, C-75, |

|

|

48,3 |

3,68 |

Н-40, J-55, С-75, |

|

|

60,3 |

4,83 |

Н-40, J-55, С-75, |

|

|

6,45 |

С-75, N-80, Р-105 |

||

|

73,0 |

5,51 |

Н-40, J-55, С-75, |

|

|

7,82 |

С-75, N-80, Р-105 |

||

|

88,9 |

6,45 |

Н-40, J-55, С-75, |

|

|

9,52 |

С-75, N-80, Р-105 |

||

|

101,6 |

6,65 |

Н-40, J-55, С-75, |

|

|

114,3 |

6,88 |

Н-40, J-55, С-75, |

|

Рис. 14 Резьбовое соединение насосно-компрессорных труб по

стандарту 5В АНИ:

Плоскости: I — середины муфты или наименьшего диаметра

резьбы муфтовой части; II — торца трубы при свинчивании механическим способом; III — торца трубы при свинчивании вручную; I V — свинчивание вручную; V — начало сбега резьбы

Таблица

10

Соединения насосно-компрессорных труб с высаженными наружу

концами по стандартам АНИ

Размеры, мм

|

Наружный диаметр D |

Толщина стенки |

Внутренний |

Приведенная |

Шаг резьбы |

Средний |

Общая длина, |

Наружный |

Длина до |

Наружный |

Диаметр |

Длина муфты L М |

Ширина |

Диаметр |

|||

|

Нормальная |

Уменьшенная |

Нормальный |

Уменьшенный |

Нормальный |

Уменьшенный |

|||||||||||

|

26,7 |

2,87 |

20,96 |

1,79 |

— |

2,54 |

32,065 |

28,6 |

33,4 |

60,3 |

42 ,4 |

— |

35,0 |

82,6 |

2,4 |

37,8 |

— |

|

33,4 |

3,38 |

26,64 |

2,60 |

— |

2,54 |

39,970 |

31,8 |

37,3 |

63,5 |

48,3 |

— |

38,9 |

88,9 |

2,4 |

42,8 |

— |

|

42,2 |

3,56 |

35,08 |

3,50 |

— |

2,54 |

44,701 |

34,9 |

46,0 |

66,7 |

55,9 |

— |

47,6 |

95,2 |

3,2 |

51,0 |

— |

|

48,3 |

3,68 |

40,94 |

4,20 |

— |

2,54 |

31,845 |

36,5 |

53,2 |

68,3 |

63,5 |

— |

54,8 |

98,4 |

3,2 |

58,3 |

|

|

60,3 |

4,83 |

50,64 |

6,89 |

6, 81 |

3,175 |

64,148 |

49,2 |

65,9 |

101,6 |

77,8 |

73,9 |

67,5 |

123,8 |

4,0 |

71,8 |

69,9 |

|

6,45 |

47,40 |

8,83 |

8,75 |

3,175 |

64,148 |

49,2 |

65,9 |

101,6 |

77,8 |

73,9 |

67,5 |

123,8 |

4,0 |

71,8 |

69,9 |

|

|

73,0 |

5,51 |

62,00 |

9,58 |

9,44 |

3,175 |

76,848 |

54,0 |

78,6 |

108,0 |

93,2 |

87,9 |

80,2 |

133,4 |

5,6 |

85,9 |

83,2 |

|

7,82 |

57,36 |

12,93 |

12,80 |

3,175 |

76,848 |

54,0 |

78,6 |

108,0 |

93,2 |

87,9 |

80,2 |

133,4 |

5,6 |

85,9 |

83,2 |

|

|

88,9 |

6,45 |

76,00 |

13,81 |

13,52 |

3,175 |

93,516 |

60,3 |

95,2 |

114,3 |

114,3 |

106,2 |

98,6 |

146,0 |

6,4 |

104,8 |

100,7 |

|

9,52 |

69,86 |

19,24 |

18,96 |

3,173 |

93,516 |

60,3 |

95,2 |

114,3 |

114,3 |

— |

96,8 |

146,0 |

6,4 |

104,8 |

100,7 |

|

|

101,6 |

6,65 |

88,30 |

16,36 |

— |

3,175 |

106,216 |

60,5 |

108,0 |

114,3 |

127,0 |

— |

109,6 |

152,4 |

6,4 |

117,5 |

— |

|

114,3 |

6,88 |

100,54 |

19,20 |

— |

3,175 |

118,916 |

66,7 |

120,6 |

120,6 |

141,3 |

— |

122,2 |

158,8 |

6,4 |

131,0 |

— |

Рис. 15. Соединения труб различных типов:

а — VAM

фирмы «Валлурек»; б — TDS фирмы «Маннесманн»; в — А-95 фирмы «Хайдрил»; г — С S фирмы «Хайдрил»; д — РН-6 фирмы

«Хайдрил»

Рис. 16. Соединения труб различных типов:

a — DSS — HTC фирмы «Атлас Брэдфорд»; б — IJ -4 S фирмы «Атлас Брэдфорд»; в — TC -4 S фирмы «Атлас Брэдфорд»; г — IJ -3 SS фирмы «Атлас Брэдфорд»; д — с тефлоновым кольцом (по стандарту

АНИ)

Рис.

17. Соединения труб различных типов:

а — FL -4 S фирмы «Атлас Брэдфорд»; б — NK 2 SC фирмы «Ниппон Кокан»; в — NK 3 SB фирмы «Ниппон Кокан»

Таблица 11

Размеры резьбы закругленного профиля насосно-компрессорных

труб (стандарт АНИ)

|

Элементы профиля резьбы |

Число ниток на |

|

|

10 (p = 2,540) |

8 (p = 3,175) |

|

|

H = 0,866P |

2,200 |

2,750 |

|

ns = nn |

1,412 |

1,810 |

|

Srs = Srn |

0,356 |

0,432 |

|

Scs = |

0,432 |

0,508 |

Таблица

12

Механические свойства сталей для насосно-компрессорных труб

(стандарт АНИ)

|

Показатели |

Марка стали |

||||||

|

Н-40 |

J -55 |

N -80 |

Р-105 |

С-75 |

L -80 |

С-95 |

|

|

Предел текучести s T , |

|||||||

|

наименьший |

275 |

379 |

552 |

723 |

516 |

552 |

654 |

|

наибольший |

— |

552 |

758 |

930 |

620 |

654 |

758 |

|

Временное сопротивление разрыву s B , |

413 |

516 |

689 |

827 |

654 |

654 |

723 |

Таблица 13

Химический состав стали для труб

(стандарт АНИ)

|

Марка стали |

Компоненты, % |

Термообработка |

|||||||||

|

C |

М n |

Mo |

Cr |

Ni |

Cu |

P |

S |

Si |

Cr + Ni + Cu |

||

|

Н-40 |

0,27 |

0,7 |

— |

— |

— |

— |

0,04 |

0,06 |

— |

— |

— |

|

J -55 |

0,37 |

0,8 |

— |

— |

— |

0,04 |

0,06 |

— |

— |

— |

|

|

С-75-1 |

0,50 |

1,90 |

0,15 |

— |

— |

— |

0,04 |

0,06 |

0,45 |

До |

Нормализация и отпуск |

|

C -75-2 |

0,43 |

1,50 |

— |

— |

— |

— |

0,04 |

0,06 |

0,45 |

— |

Закалка и отпуск |

|

C -75-3 |

0,38 |

0,75 |

0,15 |

0,8 |

— |

0,04 |

0,04 |

— |

— |

Нормализация и отпуск |

|

|

L -80 |

0,43 |

1,90 |

— |

— |

0,25 |

0,35 |

0,04 |

0,06 |

0,45 |

— |

Закалка и отпуск |

|

N -80 |

0,37 |

1,4 |

0,15 |

— |

— |

— |

— |

— |

— |

— |

Нормализация |

|

С-95 |

0,45 |

1,90 |

— |

— |

— |

— |

0,04 |

0,06 |

0,45 |

— |

Закалка и отпуск |

|

Р-105 |

0,37 |

0,6 |

0,25 |

0,80 |

1,80 |

— |

— |

— |

— |

— |

Нормализация и отпуск |

2. МАРКИРОВКА

Отечественные

трубы

2.1. На каждой трубе, изготовляемой по ГОСТ

633-80, на расстоянии 0,4 — 0,6 м от ее конца, снабженного муфтой (или

раструбного конца труб НКБ), должна быть четко нанесена ударным способом или

накаткой маркировка следующего содержания:

— условный диаметр трубы, мм;

— номер трубы;

— группа прочности;

— толщина стенки, мм (для труб с условным диаметром 73 и 89

мм);

— наименование или товарный знак предприятия-изготовителя;

— месяц и год выпуска.

Место нанесения маркировки должно быть обведено или подчеркнуто

устойчивой светлой краской. Высота знаков маркировки должна быть 5 — 8 мм. При

механическом способе нанесения маркировки труб допускается расположение ее в

один ряд. Допускается на каждой трубе маркировать номер плавки.

Рядом с маркировкой ударным способом или накаткой на каждой

трубе вдоль образующей трубы и муфты устойчивой светлой краской должна быть

нанесена маркировка следующего содержания:

— условный диаметр трубы, мм;

— группа прочности (для гладких труб с термоупрочненными

концами дополнительно маркируется «ТУК»);

— толщина стенки, мм (для труб с условным диаметром 73 и 89

мм);

— длина трубы, см;

— масса трубы, кг;

— тип трубы (кроме гладких труб);

— наименование или товарный знак предприятия-изготовителя.

Высота знаков маркировки должна быть 20 — 50 мм.

Для труб с условным диаметром 27 — 48 мм вместо маркировки

краской каждой трубы ударным способом или накаткой наносится маркировка на

металлическую бирку, надежно прикрепляемую к каждому пакету. При этом

маркируется общая длина и масса труб, находящихся в пакете.

2.2. На каждой муфте выбивают: тип трубы (кроме муфт к

гладким трубам), условный диаметр, товарный знак предприятия-изготовителя.

Образцы маркировки отечественных труб приведены в справочном прил. 32.

Зарубежные трубы

2.3. В соответствии c

требованиями стандартов АНИ на каждую насосно-компрессорную трубу и муфту

изготовитель должен наносить клеймами или краской знаки маркировки.

2.4. Каждую муфту обязательно

маркируют клеймами или краской по трафарету. Содержание маркировки и порядок

расположения ее элементов следующие:

а) название или товарный знак изготовителя;

б) монограмма АНИ;

в) сокращенное обозначение марки стали:

Марка

стали Обозначение

Н-40 Н

J-55 J

N-80 N

Р-105 Р

С-75

(модификация 1) C75-1

С-75

(модификация 2) С75-2

C -75 (модификация 3) С75-3

L -80 L

N-80

(закаленная и отпущенная) N , Q

Дополнительным знаком маркировки может служить также

сплошная или кольцевая окраска муфты. Цвета окраски соответствуют марке стали,

из которой изготовлена муфта (табл. 14).

Опознавательная окраска обязательна для муфт с уменьшенным

наружным диаметром, на которые, кроме того, наносится черный поясок по центру

муфты.

2.5. На каждую трубу на расстоянии около 305 мм от муфтовой

части или навинченной муфты наносят маркировку клеймами и краской.

Исключение составляют трубы с условными диаметрами 1,050 и

1,315 дюйма (26,7 и 33,4 мм). На этих трубах маркировка клеймением,

предусмотренная п. 2.6, не

производится, а из данных маркировки, регламентируемых п. 2.7, наносится только условное обозначение трубы по

способу изготовления.

Все элементы маркировки, предусмотренные этими пунктами,

выбиваются на табличке, прикрепляемой к пакету труб.

2.6.

Содержание маркировки клеймением и порядок расположения ее элементов следующие:

а) название или товарный знак изготовителя;

б) монограмма АНИ;

в) масса единицы длины труб (1 фута в фунтах или 1 м в кг);

г) сокращенное обозначение марки стали, из которой

изготовлена труба (см. п. 2.4);

д) условное обозначение трубы по способу изготовления;

бесшовные трубы обозначаются буквой S, электросварные — буквой Е.

2.7. Маркировка, выполняемая краской

по трафарету, должна содержать следующие элементы, наносимые в указанном

порядке:

а) условный диаметр трубы (в дюймах или миллиметрах);

б) масса единицы длины трубы (1 фута в фунтах или 1 м в

кг);

в) сокращенное обозначение марки стали (см. п. 2.4);

г) условное обозначение трубы по способу изготовления (см.

п. 2.6 д);

д) слово TESTED и значение

давления гидроиспытания (в psi или кгс/см2)

— в том случае, когда оно превышает стандартное.

Таблица

14

Цвета опознавательной маркировки в зависимости от марки

стали

|

Марка стали |

Цвет |

|

Н-40 |

Черный |

|

J -55 |

Светло-зеленый |

|

N-80 |

Красный |

|

P -105 |

Белый |

|

С-75 |

Голубой |

|

L -80 |

Красный |

2.8. Длина трубы в футах и десятых долях фута или в мм и

масса трубы наносятся краской на расстоянии до 610 мм от муфты или муфтовой

части трубы.

2.9. На теле трубы на

расстоянии до 610 мм от муфты или муфтовой части краской может быть нанесена

опознавательная маркировка в виде кольца, указывающая марку стали (см. табл. 14).

2.10. Зарубежные трубы, поставляемые по технической

документации фирм, маркируют по указанию организаций-потребителей

(внешнеторговых организаций).

2.11. Образцы маркировки зарубежных труб приведены в

справочном прил. 32.

3. УСЛОВИЯ ПОСТАВКИ И

ПРИЕМКИ

3.1. Насосно-компрессорные трубы предъявляются к приемке

партиями. Если партия отгруженных труб меньше грузоподъемности вагона, то

допускается погрузка разных партий труб при условии их разделения.

Партия должна состоять из труб одного условного диаметра,

одной толщины стенки и группы прочности, одного типа и сопровождаться единым

документом, удостоверяющим соответствие их качества требованиям стандарта и

содержащим:

— наименование предприятия-изготовителя;

— условный диаметр труб и толщину стенки, мм; длину труб,

м;

— массу труб, кг;

— тип труб;

— группу прочности, номер плавки, массовую долю серы и

фосфора для всех входящих в партию плавок;

— номера труб (от — до) каждой плавки;

— результаты испытаний;

— обозначение стандарта.

3.2. Приемка новых труб от заводов-изготовителей, входной

контроль и приемка труб, бывших в эксплуатации, должны осуществляться в

соответствии с «Инструкцией о порядке приемки продукции

производственно-технического назначения и товаров народного потребления по

количеству» [ 9], «Инструкцией о

порядке приемки продукции производственно-технического назначения и товаров

народного потребления по качеству» [ 10],

«Методическими рекомендациями по организации приемки продукции производственно-технического

назначения по качеству» [ 11].

3.3. Проверке соосности резьб должно быть подвергнуто не

менее 1 % муфт от каждой партии. Проверка внутреннего диаметра и общей

изогнутости труб НКБ должна проводиться до высадки концов. Проверке качества

сопряжения торцов трубы НКМ и упрочненного уступа муфты подвергают каждое

соединение партии.

Проверка резьбы труб

и муфт заключается в определении отклонений по конусности и натягу.

Предусматривается овальность не более 0,10 мм для труб условным диаметром до 60

мм, не более 0,13 мм для труб условным диаметром 73 — 89 мм, не более 0,15 мм

для труб больших диаметров.

Резьбовые концы НКТ должны быть защищены предохранительными

кольцами и ниппелями. При навинчивании предохранительных колец и ниппелей

резьба смазывается антикоррозионной смазкой.

4. УСЛОВИЯ ПРИМЕНЕНИЯ

4.1. С целью

предотвращения отложений парафина и солей в трубах, а также защиты от коррозии

внутреннюю поверхность НКТ покрывают эмалями, эпоксидными смолами, лаками, а

также производят остеклование труб. Испытание труб на изгиб показало, что

лаковые покрытия при этом не разрушаются, в эпоксидных смолах образуются

трещины, а эмаль и стекло разрушаются до полного откалывания. По

износостойкости силикатные покрытия (эмали и стекла) превосходят полимерные

(смолы и лаки). Термостойкость полимерных покрытий составляет 100 — 150 °С,

силикатных 200 — 600 °С. В связи с этим конкретные меры, позволяющие

предотвратить коррозионные поражения труб, могут быть выработаны только путем

опробования на каждом месторождении различных методов борьбы с коррозией и

выбора наиболее оптимальных.

4.2. При эксплуатации нефтяных и газовых скважин, продукция

которых содержит сероводород или другие коррозионно-активные вещества, трубы подвергаются

сульфидному коррозионному растрескиванию под напряжением. Для исключения

указанного вида разрушения необходимо производить выбор марок труб и расчет

лифтовых колонн с учетом опасности его проявления.

В скважинах, продукция которых содержит сероводород, даже

при незначительных его концентрациях применение отечественных труб групп

прочности Е, Л и М и зарубежных из сталей марок N -80,

Р-105, Q -125, V -150 не

рекомендуется из-за опасности сульфидного растрескивания. В этих условиях

целесообразно применение отечественных стальных труб группы прочности Д и

зарубежных труб из стали марок С-75, L -80, С-95.

4.3. При наличии в пластовой продукции коррозионно-активных

компонентов рекомендуется применять трубы с покрытиями или использовать для их

защиты ингибиторы коррозии.

5. ПОДГОТОВКА К СПУСКУ В

СКВАЖИНУ

5.1. Подготовка новых и бывших в эксплуатации труб должна

производиться на трубных базах в соответствии с РД 39-1-592-81 [ 12] и РД 39-2-197-79 [ 13].

5.2. Перед спуском

труб в скважину следует проводить контроль качества труб, который включает в

себя проверку резьб ниппеля и муфты, а также целостности тела трубы. При

визуальном контроле обнаруживают внешние дефекты, при необходимости производят

инструментальный (например, с помощью калибров) или дефектоскопический

контроль.

С целью проверки на герметичность каждую трубу с

навинченной на нее муфтой подвергают испытанию внутренним гидравлическим

давлением (справочное прил. 5).

Продолжительность испытания должна быть не менее 10 с.

Трубы, при гидроиспытании которых обнаружена утечка

испытательной жидкости в резьбовом соединении, подвергают восстановлению, а в

теле — отбраковывают.

3.3. Перед спуском в скважину трубы комплектуют по типам и