ГЛАВА 12

КОЛЁСНЫЕ ПАРЫ ЭЛЕКТРОПОДВИЖНОГО СОСТАВА

12.1. Каждая колёсная пара должна удовлетворять требованиям Инструкции по осмотру, освидетельствованию, ремонту и формированию колёсных пар, утверждённой Управлением метрополитена, и иметь на оси чётко поставленные знаки о времени и месте формирования и полного освидетельствования колёсной пары, а также клейма о приёмке её при формировании.

Знаки и клейма ставятся в установленных местах.

Колёсные пары должны подвергаться осмотру под подвижным составом, обыкновенному и полному освидетельствованиям, а при подкатке регистрироваться в соответствующих Журналах и паспортах.

12.2. Расстояния между внутренними гранями у ненагруженной колёсной пары должно быть 1440 мм. Отклонения допускаются в сторону увеличения или уменьшения не более 3 мм, а для вновь изготавливаемых колёсных пар отклонения допускаются: в сторону увеличения — 1 мм, в сторону уменьшения — 3 мм.

Уменьшение расстояния между внутренними гранями колёс в нижней точке у нагруженной колёсной пары допускается не более 2 мм от размера, указанного в паспорте колёсной пары.

12.3. Запрещается выпускать в эксплуатацию подвижной состав при наличии хотя бы одного из следующих износов и повреждений колёсных пар:

— трещина или электроподжог в любой части оси колёсной пары;

— равномерный прокат по кругу катания для подрезиненных колёсных пар более 3 мм, для цельнокатаных колёсных пар более 5 мм, а также с разницей проката колёс одной колёсной пары более 2 мм;

— неравномерный прокат колёс по кругу катания для колёсных пар с установленными срывными клапанами — более 0,5 мм, для остальных колёсных пар — более 0,7 мм;

— толщина гребня — более 33 мм или менее 25 мм при измерении на расстоянии 18 мм от вершины гребня;

— вертикальный подрез гребня на высоте более 18 мм, измеряемый специальным шаблоном и остроконечный накат гребня;

— ползун (выбоина) по поверхности катания глубиной более 0,3 мм;

— трещина или расслоение в любом элементе, откол или раковина в бандаже, а также сетка трещин на поверхности катания выше установленных норм;

— ослабление посадки бандажа или его запорного кольца, сдвиг ступицы колеса или зубчатого колеса;

— выкрашивания на поверхности катания колеса площадью более 200 мм, глубиной более 1 мм.

Порядок следования подвижного состава с выявленным на линии ползуном (выбоиной) глубиной более 0,3 мм устанавливается Управлением метрополитена.

12.4. Освидетельствование и ремонт колёсных пар должны производиться на специальных ремонтных пунктах лицами, имеющими право на выполнение этих работ.

12.5. Требования к колёсным парам подвижного состава хозяйственного назначения устанавливаются Управлением метрополитена.

Читайте также

ПРЕСТУПНЫЕ ПАРЫ

ПРЕСТУПНЫЕ ПАРЫ

Может ли женщина прожить бок о бок с мужчиной много лет, не подозревая, что рядом — маньяк- убийца? Очевидно, да. Некоторые из самых чудовищных серийных убийц (в том числе «Бостонский душитель» Альберт Де Сальво, Петер Кюртен и Андрей Чикатило) были женаты.

ЗА КАКОЕ ВРЕМЯ ПАРЫ АЛКОГОЛЯ ВЫВЕТРИВАЮТСЯ ИЗ ОРГАНИЗМА?

ЗА КАКОЕ ВРЕМЯ ПАРЫ АЛКОГОЛЯ ВЫВЕТРИВАЮТСЯ ИЗ ОРГАНИЗМА?

Вид напитка || Количество (мл) || Вpемя, в течение котоpого паpы алкоголя могyт быть обнаpyжены в выдыхаемом воздyхе (час)Водка 40

VI. БОЙ ПАРЫ

VI. БОЙ ПАРЫ

§ 141. Пара является огневой единицей, составляет основу построения боевых порядков в истребительной авиации и организации взаимодействия в групповом воздушном бою. Ударная сила пары достаточна для уничтожения одиночных самолетов противника. При

ДВЕ ПАРЫ В ОДНОЙ ПОСТЕЛИ

ДВЕ ПАРЫ В ОДНОЙ ПОСТЕЛИ

Помощник заместителя председателя облгосадминистрации Степан Гурак недоумевал, теряясь в догадках. Шеф адресовал ему уже пятую жалобу на аморальное поведение директора тлустенского коллективного сельхозпредприятия «Прогресс» Ракоеда и

Преступные пары

Преступные пары

Может ли женщина прожить бок о бок с мужчиной много лет, не подозревая, что рядом – маньяк-убийца? Очевидно, да. Некоторые из самых чудовищных серийных убийц (в том числе «Бостонский душитель» Альберт Де Сальво, Петер Кюртен и Андрей Чикатило) были женаты.

Общая энергетика пары

Общая энергетика пары

Энергия пары – это достаточно условное, но необходимое понятие, с помощью которого можно представить величину конкретного, обоюдного вреда, наносимого деструктивными отношениями.Раз речь идет об энергии, то подойдет закон ее сохранения – каждое

Энергетика пары

Энергетика пары

Помнишь, что каждая система стремится к состоянию равновесия? Любая пара представляет собой подобную систему с похожим стремлением к равновесию. Учитывая соответствующий закон, само подобное стремление вопросов не вызывает, интересно другое.А именно:

ГЛАВА 7 ПОРЯДОК ПОДАЧИ ЭЛЕКТРОПОДВИЖНОГО СОСТАВА НА ПУТИ СТРОЯЩИХСЯ УЧАСТКОВ ДЛЯ ПРОПУСКА ПРОБНЫХ ПОЕЗДОВ

ГЛАВА 7

ПОРЯДОК ПОДАЧИ

ЭЛЕКТРОПОДВИЖНОГО СОСТАВА

НА ПУТИ СТРОЯЩИХСЯ УЧАСТКОВ

ДЛЯ ПРОПУСКА ПРОБНЫХ ПОЕЗДОВ

7.1. Для непосредственного руководства отправлением пробного электропоезда на пути строящегося участка, следованием по нему и возвращением на действующие пути

УСТРОЙСТВА ВЫЯВЛЕНИЯ ПЕРЕГРЕВА БУКС И КОНТРОЛЯ ГАБАРИТА ЭЛЕКТРОПОДВИЖНОГО СОСТАВА

УСТРОЙСТВА ВЫЯВЛЕНИЯ ПЕРЕГРЕВА БУКС И КОНТРОЛЯ ГАБАРИТА ЭЛЕКТРОПОДВИЖНОГО СОСТАВА

6.34. Линии метрополитена должны оборудоваться устройствами автоматического бесконтактного выявления перегрева букс и контроля габарита подвагонного оборудования подвижного состава

ГЛАВА 14 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ ПОДВИЖНОГО СОСТАВА

ГЛАВА 14

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ ПОДВИЖНОГО СОСТАВА

ОБЩИЕ ПОЛОЖЕНИЯ

14.1. Запрещается выпускать в эксплуатацию и допускать к следованию в поездах подвижной состав, имеющий неисправности, угрожающие безопасности движения.Требования к техническому состоянию

ПОРЯДОК ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ЭЛЕКТРОПОДВИЖНОГО СОСТАВА

ПОРЯДОК ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ЭЛЕКТРОПОДВИЖНОГО СОСТАВА

14.3. Техническое состояние электроподвижного состава должно систематически проверяться путём осмотра его машинистами (локомотивными бригадами), работниками пунктов технического обслуживания и

ОСОБЕННОСТИ ПРОИЗВОДСТВА МАНЁВРОВ ЭЛЕКТРОПОДВИЖНОГО СОСТАВА

ОСОБЕННОСТИ ПРОИЗВОДСТВА МАНЁВРОВ ЭЛЕКТРОПОДВИЖНОГО СОСТАВА

17.25. До начала манёвров все исправные тормозные воздухораспределители, тормозная и напорная магистрали должны быть включены в действие, и произведена сокращённая проверка работы пневматических тормозов.17.26.

ПОВЕДЕНИЕ ПОМОЛВЛЕННОЙ ПАРЫ

ПОВЕДЕНИЕ ПОМОЛВЛЕННОЙ ПАРЫ

Было бы в высшей степени странно, если бы помолвленные не выказывали по отношению друг к другу тех знаков внимания, которые отличают поведение влюбленных. Однако выражать эти чувства следует тактично, поддерживая высказывания и действия

12.1. Каждая колёсная пара должна удовлетворять требованиям Инструкции по осмотру, освидетельствованию, ремонту и формированию колёсных пар, утверждённой Управлением метрополитена, и иметь на оси чётко поставленные знаки о времени и месте формирования и полного освидетельствования колёсной пары, а также клейма о приёмке её при формировании.

Знаки и клейма ставятся в установленных местах. Колёсные пары должны подвергаться осмотру под подвижным составом, обыкновенному и полному освидетельствованиям, а при подкатке регистрироваться в соответствующих Журналах и паспортах.

12.2. Расстояния между внутренними гранями у ненагруженной колёсной пары должно быть 1440 мм. Отклонения допускаются в сторону увеличения или уменьшения не более 3 мм, а для вновь изготавливаемых колёсных пар отклонения допускаются: в сторону увеличения — 1 мм, в сторону уменьшения — 3 мм.

Уменьшение расстояния между внутренними гранями колёс в нижней точке у нагруженной колёсной пары допускается не более 2 мм от размера, указанного в паспорте колёсной пары.

12.3. Запрещается выпускать в эксплуатацию подвижной состав при наличии хотя бы одного из следующих износов и повреждений колёсных пар:

- — трещина или электроподжог в любой часта оси колёсной пары;

- — равномерный прокат по кругу катания для подрезиненных колёсных пар более 3 мм, для цельнокатаных колёсных пар более 5 мм, а также с разницей проката колёс одной колёсной пары более 2 мм;

- — неравномерный прокат колёс по кругу катания для колёсных пар с установленными срывными клапанами — более 0,5 мм, для остальных колёсных пар — более 0,7 мм;

- — толщина гребня — более 33 мм или менее 25 мм при измерении на расстоянии 18 мм от вершины гребня;

- — вертикальный подрез гребня на высоте более 18 мм, измеряемый специальным шаблоном, и остроконечный накат гребня;

- — ползун (выбоина) по поверхности катания глубиной более 0,3 мм;

- — трещина или расслоение в любом элементе, откол или раковина в бандаже, а также сетка трещин на поверхности катания выше установленных норм;

- — ослабление посадки бандажа или его запорного кольца, сдвиг ступицы колеса или зубчатого колеса;

- — выкрашивания на поверхности катания колеса площадью более 200 мм, глубиной более 1 мм.

Порядок следования подвижного состава с выявленным на линии ползуном (выбоиной) глубиной более 0,3 мм устанавливается Управлением метрополитена.

12.4. Освидетельствование и ремонт колёсных пар должны производиться на специальных ремонтных пунктах лицами, имеющими право на выполнение этих работ.

12.5. Требования к колёсным парам подвижного состава хозяйственного назначения устанавливаются Управлением метрополитена.

Колесные пары

12.1. Каждая колесная пара должна удовлетворять требованиям Инструкции по осмотру, освидетельA ствованию, ремонту и формированию колесных пар, утвержденной начальником метрополитена, и иметь на оси четко поставленные знаки о времени и месте формирования и полного освидетельствования колесA ной пары, а также клейма о приемке ее при формировании.

Знаки и клейма ставятся в установленных местах.

Колесные пары должны подвергаться осмотру под подвижным составом, обыкновенному и полному освидетельствованию, а при подкатке регистрироваться в соответствующих Журналах и паспортах.

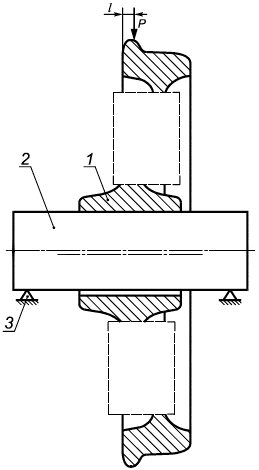

Колесная пара является одним из наиболее ответственных узлов подвижного состава. Она состоит из оси, цельнокатаных или подрезиненных колес, напрессованных на ось, зубчатого колеса, лабиринтных уплотнений, редуктора, букс.

Инструкция по осмотру, освидетельствованию, ремонту и формированию колесных пар является основным руководящим документом, который определяет требования к колесA ным парам в эксплуатации, виды, сроки и порядок осмотра, освидетельствования, ремонA та и формирования колесных пар, а также нормы допусков и износов элементов колесных пар при их ремонте и эксплуатации, формы учетной документации и другие требования.

Для проверки состояния колесных пар и своевременного изъятия из эксплуатации тех из них, которые угрожают безопасности движения, а также для контроля качества подкаA тываемых и отремонтированных колесных пар устанавливается система их осмотра и обA служивания под вагонами, включающая технический осмотр и обслуживание колесных пар под вагонами; обыкновенное освидетельствование; полное освидетельствование.

Технический осмотр и обслуживание колесных пар под вагонами производят при техниA ческих и профилактических осмотрах, при текущих ремонтах — слесариAосмотрщики, слесаA ри, бригадиры, мастера, при приемке и сдаче подвижного состава — локомотивные бригады.

12.2. Расстояние между внутренними гранями колес у ненагруженной колесной пары должно быть 1440 мм. Отклонения допускаются в сторону увеличения или уменьшения не более 3 мм.

Уменьшение расстояния между внутренними гранями колес в нижней точке у нагруженной колесной пары допускается не более 2 мм от размера, указанного в паспорте колесной пары.

Расстояние между внутренними гранями колес, равное 1440 мм, определено шириной колеи и условием обеспечения свободного и безопасного движения по ней колесной пары. Это расстояние измеряется штихмассом.

12.3. Запрещается выпускать в эксплуатацию подвижной состав при наличии хотя бы одного из следуA ющих износов и повреждений колесных пар:

—трещина или электроподжог в любой части оси колесной пары;

—равномерный прокат по кругу катания для подрезиненных и цельнокатаных колесных пар более 3 мм, для колесных пар вагонов типа Д — более 5 мм, а также с разницей проката колес одной колесной пары более 2 мм;

—неравномерный прокат колес по кругу катания для колесных пар с установленными срывными клаA панами — более 0,5 мм, для остальных колесных пар — более 0,7 мм;

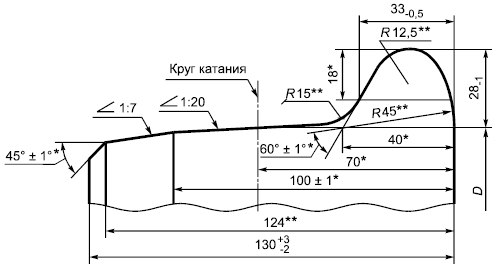

—толщина гребня — более 33 мм или менее 25 мм при измерении на расстоянии 18 мм от вершины гребня;

—вертикальный подрез гребня высотой более 18 мм, измеряемый специальным шаблоном, и острокоA нечный накат гребня;

—ползун (выбоина) по поверхности катания глубиной более 0,3 мм, у мотовозов — 0,5 мм;

—трещина или расслоение в любом элементе, откол или раковина в бандаже, а также сетка трещин на поверхности катания выше установленных норм;

—ослабление посадки бандажа или его запорного кольца, сдвиг ступицы колеса или зубчатого колеса;

—выкрашивания на поверхности катания колеса площадью более 200 мм2, глубиной более 1 мм.

Вэксплуатации применяются колесные пары двух видов: подрезиненные (вагоны тиA па Е и его модификаций); цельнокатаные (вагоны 81Aй серии).

Впроцессе эксплуатации колесных пар появляются износы и повреждения на поверхA ности их катания.

Трещина или электроподжог в любой части оси колесной пары недопустимы. Трещины на колесной паре выявляют при магнитной и ультразвуковой дефектоскопии.

Неравномерный прокат колес приводит к ухудшению условий движения подвижного состава, особенно в кривых, ускоряет износ деталей и узлов вагона (локомотива), а также верхнего строения пути, особенно стрелочных переводов.

Неравномерный прокат может быть допущен только до определенных размеров, после чего бандаж (колесо) обтачивают до чертежного профиля. Замеряют прокат абсолютным шаблоном. К колесу со срывным клапаном предъявляются более жесткие требования. Это обусловлено необходимостью снижения вибрации консольной конструкции подвески клапана автостопа на буксе.

Вэлектродепо прокат устраняют обточкой колесных пар на станке без выкатки их изA под вагона.

Износ гребней возникает главным образом вследствие трения их о головку рельса, осоA бенно на кривых участках пути. В результате износа гребень становится тоньше, а угол наклона рабочей плоскости, который должен составлять 60°, начинает приближаться к прямому. Износ гребня значительно ускоряется при неправильной установке колесных пар по отношению к раме тележки (перекос). При этом износ гребней одной и той же колесной пары происходит неравномерно. Один из гребней может сработаться настолько сильно, что его внутренняя поверхность вместо наклонной становится вертикальной. ТаA кой износ, называемый вертикальным подрезом гребня, контролируют специальным шабA лоном. Гребень бракуется, если вертикальная браковочная грань движка шаблона соприA касается с подрезанной поверхностью гребня.

На вершине гребня колеса может образоваться наплыв металла в виде остроконечного наката (рис 12.1). Колеса с такими дефектами могут ударить по остряку стрелочного переA вода при противошерстном движении, выкрошить его остроганный конец, пойти по остA ряку, отжать его от рамного рельса и, как следствие, вызвать сход подвижного состава.

При наличии хотя бы у одного гребня колесной пары остроконечного наката колесная пара подлежит обточке (эксплуатация ее не допускается).

Толщина гребня должна быть не более 33 мм, чтобы при подходе к крестовине стрелки со стороны остряков колесо могло пройти по соответствующему канту сердечника кресA товины, а гребень мог свободно пройти по желобу, не заклиниваясь, не разрывая контрA рельсовых болтов и не набегая на верх усовика.

Рис. 12.1. Остроконечный накат гребня колеса

На поверхности бандажа (круга катания колеса) могут образоваться ползуны (выбоины, лыски) в результате неправильного применения тормозов, когда от чрезмерного нажатия торA мозных колодок колесо перестает вращаться и скользит по рельсам. Ползун выше нормы опаA сен для колесной пары и тележки, а также оказывает разрушающее воздействие на путь и устA ройства СЦБ. Размеры выбоины можно приблизительно определить на глаз, поскольку она при глубине 0,3 мм может иметь протяженность по длине около 30A50 мм. Точное же опредеA ление размера выбоины производят измерительным устройством с индикатором.

Появление трещин и сколов в любом элементе, откол или раковина в бандаже, а также сетка трещин на поверхности катания выше установленных норм могут привести к разруA шению колесной пары и ее сходу с рельсов.

Ослабление посадки бандажа, его проворот в эксплуатации могут произойти вследствие длительA ной езды с прижатыми тормозными колодками изAза неотпуска пневматического тормоза или в том случае, когда вагон заторможен ручным или стояночным тормозом. Ослабление посадки бандажа определяют по взаимному положению рисок, нанесенных на наружной стороне бандажа и колесноA го центра. Плотность посадки бандажа на ободе колесного центра колесной пары под вагоном опреA деляют по чистоте звука при ударе по бандажу молотком при отпущенных пневматических тормоA зах. В тех случаях, когда контрольные риски сдвинуты друг относительно друга на расстояние не более 200 мм, а звук при ударе по бандажу не подтверждает ослабления бандажа и бандажное кольцо не ослаблено, колесная пара может быть оставлена в эксплуатации. При этом напротив риски на бандаже должна быть поставлена новая риска на колесном центре, а старую необходимо зачистить и зачеканить. В техническом паспорте колесной пары, имевшей проворот бандажа, делается соответA ствующая запись за подписью лица, имеющего удостоверение на право полного освидетельствоваA ния колесных пар и допустившего колесную пару к дальнейшей эксплуатации.

Выкрашивания в местах усталостных трещин образуются в результате усталостного разрушеA ния поверхностных слоев металла колес под действием многократно повторяющихся контактA ных нагрузок. Такие выкрашивания развиваются из небольших трещин, образующихся в сильA но деформированном поверхностном слое колеса. В эксплуатации допускаются выкрашивания на поверхности катания бандажа до первой выкатки колесной пары площадью до 200 мм2, расA положенные на расстоянии не менее 100 мм друг от друга, и глубиной не более 1,0 мм.

12.4. Освидетельствование и ремонт колесных пар должны производиться на специальных ремонтных пунктах лицами, имеющими право на выполнение этих работ.

Обыкновенное и полное освидетельствования колесных пар должны производиться лицами, сдавшими экзамены на знание Инструкции по осмотру, освидетельствованию, ремонту и формированию колесных пар, технологического процесса и организации реA монта колесных пар и получившими право на выполнение этих работ. Им выдается удосA товерение установленной формы.

Удостоверение на право производства обыкновенного и полного освидетельствовании колесных пар должны иметь: приемщики подвижного состава; главные инженеры, замесA тители начальника депо по ремонту и безопасности движения, инженеры технических отделов электродепо по колесным парам, старшие мастера, мастера и инженерыAтехнолоA ги колесных участков электродепо.

Проверку состояния элементов колесных пар с прокаткой вагона на длину не менее полного оборота колеса производят через каждые (30±5) тыс. км. В осмотре колесных пар участвуют инженер колесного хозяйства, мастер, четыре слесаря с правом осмотра согласно существующим технологическим процессам. Лица, участвующие в осмотре должны иметь право на осмотр и освидетельствование колесных пар. Заключение о возможности дальA нейшей эксплуатации колесной пары или необходимости ее выкатки дает инженер коA лесного хозяйства или мастер.

Обработка круга катания колес (обточка) производится по необходимости при выявлении отA клоненийоттехническихтребований.ОбточкуколеснойпарывыполняютнастанкахАA41,КЖA20, «Рафамет» без ее выкатки. Досрочную малую ревизию букс и ультразвуковой контроль осей коA лесных пар осуществляют только после обточки на станке КЖA20. Результаты малой ревизии букс фиксируют в журнале и в книге ремонта. Результаты замеров и ультразвукового контроля осей колесных пар заносят в журнал установленной формы. Замеры и ультразвуковой контроль осей должны производиться лицами, утвержденными приказом начальника электродепо.

Глава 13

Тормозное оборудование и автосцепное устройство

13.1. Подвижной состав должен быть оборудован автоматическими пневматическими тормозами. Электроподвижной состав, предназначенный для перевозки пассажиров и грузов, должен быть оборуA

дован также и электрическими тормозами. Каждая ось вагона должна быть тормозной.

Автоматические пневматические тормоза и их элементы должны содержаться по установленным нормам, обладать управляемостью и надежностью действия в различных условиях эксплуатации, обеспечивать плавA ность торможения, а также остановку поезда при разъединении или разрыве воздушной тормозной магистA рали, при открытии стопAкрана (крана экстренного торможения) или срывного клапана автостопа.

Автоматический пневматический и электрические тормоза должны иметь авторежимA ное устройство для сохранения постоянства тормозного пути при различной загрузке ваA гонов и обеспечивать тормозное усилие, не вызывающее заклинивание колесных пар и гарантирующее остановку поезда при экстренном торможении от устройств АЛСAАРС на расстоянии не более расчетного тормозного пути, приведенного в таблицах 1,2 и 3. Длина расчетного тормозного пути при экстренном торможении, приведенная в таблице 3, для открытых наземных и приравненных к ним участков увеличивается на 50%. Соответствие фактических тормозных путей расчетным должно периодически проверяться. Порядок и сроки проверки устанавливает начальник метрополитена.

Автоматическим называется такой тормоз, который при разрыве поезда, при взаимоA действии скобы срывного клапана с путевой скобой или открытии стопAкрана автоматиA чески приходит в действие.

Электроподвижной состав должен быть оборудован электрическим тормозом, который является рабочим тормозом, т. е. предназначен для постоянного применения машинисA том, и может приводиться в действие устройствами автоматического регулирования скоA рости и автоматического управления поездом. Тормозной эффект при электрическом торA можении создают тяговые электродвигатели, работающие в режиме генераторов.

Тормозные усилия не должны вызывать заклинивание колесных пар. Оно может проA изойти при значительном увеличении давления воздуха в тормозных цилиндрах, в резульA тате чего сила трения колодок о колесо превысит силу сцепления колеса с рельсом. Зная коэффициент сцепления, который в среднем равен 0,2 (он зависит от загрязнения и влажA ности рельсов, тормозных колодок и колес, свойств материалов, из которых они изготовA лены), рассчитывают предельную допустимую тормозную силу и максимальное давление в тормозных цилиндрах, на которое и регулируют тормозной воздухораспределитель.

На открытых наземных и приравненных к ним участках длина расчетного тормозного пути увеличивается на 50%, так как коэффициент сцепления колеса с рельсом снижается при неблагоприятных погодных условиях.

Проверка соответствия длины фактических тормозных путей электропоездов требоваA ниям ПТЭ производится два раза в год, а также при подозрении на снижение эффективA ности пневматического или электрического тормоза.

При работе на линии машинист должен проверять эффективность пневматического тормоза после выезда из электродепо, после выезда из отстоя, перед въездом в электродепо или вытяжные тупики, после начала движения при управлении из средней кабины, после стоянки поезда (состаA ва) 20 мин и более, на открытых участках линий при неблагоприятных погодных условиях.

13.2. В каждой кабине машиниста электроподвижного состава должен быть кран для экстренного торможеA ния, а в противоположной части вагона — стопAкран с укороченной штангой и рукояткой за спинкой сиденья.

В вагоне без кабины машиниста стопAкраны должны быть в обеих торцовых частях вагона за спинками сидений.

Краны для экстренного торможения (стопAкраны), расположенные в кабинах машиниA ста, предназначены для экстренной остановки поезда (состава) помощником машиниста в случае неприменения машинистом торможения на станции до соответствующего сигA нального знака, а также при угрозе безопасности движения и жизни людей.

СтопAкранами, расположенными за спинками сидений в салонах вагонов, пользуется помощник машиниста при маневровых передвижениях на парковых и деповских путях для остановки состава в экстренных случаях.

При открытии стопAкрана происходит ускоренное наполнение тормозных цилиндров сжатым воздухом за счет высокого темпа разрядки тормозной магистрали и, следовательно, более быстрого срабатывания всех узлов пневматического тормоза. Конечное давление в тормозных цилиндрах будет такое же, как при служебном и экстренном торможении.

13.3. Подвижной состав должен быть оборудован стояночными или ручными тормозами, которые долA жны содержаться по установленным нормам и обеспечивать тормозное нажатие, определенное по расчетA ным данным, утвержденным Управлением метрополитена.

Ручными тормозами оборудованы вагоны типа Е. Приводят в действие ручной тормоз штурA валом с рукояткой. Для полного затормаживания вагона необходимо закрутить штурвал с поA мощью рукоятки до упора (19—22 оборота), тем самым обеспечив необходимое нажатие торA мозных колодок на колеса. Ручной тормоз действует на колеса левой стороны вагона.

Стояночными тормозами оборудованы вагоны моделей 81A717, 81A714. Цилиндры стоA яночного тормоза совмещены с тормозными цилиндрами первого левого и последнего правого колеса. Поршень стояночного тормоза воздействует на ту же рычажную передачу, что и тормозной цилиндр. Усилие на штоке поршня создается пружиной стояночного торA моза. К цилиндру стояночного тормоза подведен воздух напорной магистрали. При налиA чии нормального давления в напорной магистрали поршень сжимает пружину и стояночA ный тормоз не действует на рычажную передачу вагона. При снижении давления в напорной магистрали ниже допустимого или полном его отсутствии пружина воздействуA ет на рычажную передачу и тормозные колодки прижимаются к колесу Стояночный торA моз включается в действие поворотом рукоятки специального крана.

В случае разрыва поезда и выхода воздуха из напорной и тормозной магистралей, помимо автоA матических пневматических тормозов, вагоны будут заторможены стояночными тормозами.

Ручными и стояночными тормозами пользуются при постановке состава в длительный отстой, при заходе в пункт технического осмотра, а также при необходимости осмотра состава в связи с возникшей неисправностью во время работы на линии.

13.4. Все узлы и детали вагонов, разъединение или излом которых может вызвать выход из габарита или падение на путь, должны иметь предохранительные устройства.

Предохранительные устройства, применяемые на вагонах, состоят из предохранительA ных скоб, тросов, валиков и других приспособлений.

Так, для предотвращения опускания редуктора вниз при повороте его в случае обрыва болта или выхода из строя деталей подвески применяется комплексное предохранение, состоящее из вилки, предохранительного уголка, болтов крепления. Для удержания от падения на путь тягового электродвигателя на его остове имеются два предохранительных кронштейна, которые в случае излома верхних точек подвески дают возможность двигаA телю опереться на ось колесной пары.

В центральном подвешивании вагона устройствами, предохраняющими от падения на путь узлы и детали при обрыве подвески, являются стальные скобы, прикрепленные к раме тележки и проходящие под выступами поддонов.

Свободные автосцепки вагонов удерживаются от падения на путь в случае обрыва стерA жней подвески предохранительными ПAобразными скобами.

Тяги рычажноAтормозной передачи имеют предохранительные устройства в виде валиA ков и стальных тросов.

13.5. МоторноAрельсовый транспорт должен периодически проверяться на соответствие фактических тормозных путей утвержденным для данного типа машин.

Тормозные пути с учетом массы прицепного веса должны проверяться на соответствие расчетным торA мозным путям для хозяйственных поездов.

Порядок и сроки проверки тормозных путей устанавливает начальник метрополитена.

МоторноAрельсовый транспорт на метрополитене применяется для транспортировки промывочных, снегоуборочных, зумпфовых и других агрегатов. В качестве локомотивов используют мотовозы и автодрезины, а в качестве прицепных единиц — платформы разA личной конструкции и грузоподъемности и рельсовозные тележки.

МоторноAрельсовый транспорт оборудован колодочными тормозами с пневматическим

иручным приводами. Для обеспечения постоянной исправности моторноAрельсового транспорта все находящиеся в эксплуатации автодрезины, мотовозы, грузовые платфорA мы и рельсовозные тележки проходят периодический осмотр, техническое обслуживание

иплановоAпредупредительный ремонт.

Порядок и сроки проверки автотормозов установлены инструкцией, утвержденной наA чальником метрополитена. Перед выездом на линию на подвижных единицах выполняA ются проверка и опробование тормозной системы. Во время контрольноAтехнического осмотра моторноAрельсового транспорта производят: осмотр, испытание тормозной сисA темы и замер фактического тормозного пути. КонтрольноAтехнический осмотр проводитA ся два раза в год. Результаты проверки оформляются актом.

Приборы и оборудование автоматических пневматических тормозов подвергают осмотA рам, ревизиям и ремонту в сроки, установленные Инструкцией по эксплуатации и содерA жанию моторноAрельсового транспорта на метрополитенах.

13.6. Подвижной состав должен быть оборудован автосцепкой.

Ответственность за правильное сцепление вагонов в составе несет машинист, производивший его приA емку, или дежурный по электродепо, сформировавший состав.

Ответственность за правильное сцепление подвижных единиц в составе хозяйственного поезда несет машинист хозяйственного поезда.

Ответственными за техническое состояние автосцепки в составе поезда являются бригадир, осуществA лявший техническое обслуживание, и мастер.

Автосцепка электроподвижного состава (комбинированная жесткого типа) обеспечивает не только механическое сцепление вагонов, но и соединение их пневматических магистралей и электрических цепей управления путем включения электроконтактных коробок. СоединеA ние воздухопроводов после механического сцепления осуществляется открытием концевых кранов магистралей. Электрические цепи управления соединяются путем опускания рычага электроконтактной коробки вниз или включения электропневматического привода.

Сцепление вагонов производится при скорости не выше 1,5 км/ч, так как ударноAтягоA вый прибор рассчитан на усилие сжатия 10—12 тыс. кгс. При превышении указанного значения происходит соприкосновение витков пружины прибора, что приводит к жестA кой передаче усилий на элементы рамы кузова.

Сцеплять и расцеплять вагоны разрешается только при выключенных электроконтактA ных коробках. После расцепления и разведения вагонов электроконтактные коробки моA гут закрываться крышками.

Для обеспечения надежности пневматического соединения перед сцеплением вагонов проверяют наличие уплотнительных колец. Они должны выступать своей наружной часA тью над поверхностью фланца на 3—6,5 мм. Правильность сцепления вагонов определяA ют путем проверки равномерного зазора между ударными поверхностями двух автосцеA пок, который должен быть не более 5 мм, и плотности прилегания друг к другу по всему периметру двух смежных электроконтактных коробок. При правильно сцепленных автоA сцепках угол между тягой и рычагом блокAмеханизма должен быть острым, а хвостик замA ка серьги виден через прорези головок автосцепок.

Проверяют также фиксацию рычага сцепного механизма и фиксацию рукоятки троса сцепA ного механизма, а также положение ручек кранов пневмоприводов на сцепленных вагонах.

Бригадир ремонтной бригады и мастер, ответственные за техническое состояние автоA сцепки, должны обеспечить ревизию и ремонт всех узлов автосцепки в полном соответA ствии с технологическими процессами и правилами ремонта.

Подвижной состав хозяйственного назначения оснащен железнодорожной автосцепкой типа САA3 — ударноAтяговым сцепным прибором, который работает на растяжение и сжатие. При сближении подвижных единиц автоматически происходит их механическое сцепление.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Текст ГОСТ Р 59238-2020 Колеса цельнокатаные колесных пар подвижного состава метрополитена. Общие технические условия

ГОСТ Р 59238-2020

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОЛЕСА ЦЕЛЬНОКАТАНЫЕ КОЛЕСНЫХ ПАР ПОДВИЖНОГО СОСТАВА МЕТРОПОЛИТЕНА

Общие технические условия

Allrolled wheels for wheelsets of subway rolling stock. General specifications

ОКС 45.060

Дата введения 2021-03-01

Предисловие

1 РАЗРАБОТАН акционерным обществом «Выксунский металлургический завод» (АО «ВМЗ»), акционерным обществом «Научно-исследовательский институт железнодорожного транспорта» (АО «ВНИИЖТ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 150 «Метрополитены»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 3 декабря 2020 г. N 1245-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

Настоящий стандарт распространяется на колеса цельнокатаные, включая колеса с предварительной механической обработкой и колеса чистовые (далее — колеса), исполнения УХЛ по ГОСТ 15150 для моторных и немоторных колесных пар тележек подвижного состава метрополитена.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 8.051 Государственная система обеспечения единства измерений. Погрешности, допускаемые при измерении линейных размеров до 500 мм

ГОСТ 15.309 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 25.506 Расчеты и испытания на прочность. Методы механических испытаний металлов. Определение характеристик трещиностойкости (вязкости разрушения) при статическом нагружении

ГОСТ 25.507 Расчеты и испытания на прочность в машиностроении. Методы испытания на усталость при эксплуатационных режимах нагружения. Общие требования

ГОСТ 1497 Металлы. Методы испытаний на растяжение

ГОСТ 1778-70 (ИСО 4967-79) Сталь. Металлографические методы определения неметаллических включений

ГОСТ 2789 Шероховатость поверхности. Параметры и характеристики

ГОСТ 7565 Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 7566 Металлопродукция. Правила приемки, маркировка, упаковка, транспортирование и хранение

ГОСТ 9012 Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9378 Образцы шероховатости поверхности (сравнения). Общие технические условия

ГОСТ 9454 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10243 Сталь. Методы испытаний и оценки макроструктуры

ГОСТ 11964-81 Дробь чугунная и стальная техническая. Общие технические условия

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 17745 Стали и сплавы. Методы определения газов

ГОСТ 18321 Статистический контроль качества. Методы случайного отбора выборок штучной продукции

ГОСТ 18895 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 19300 Средства измерений шероховатости поверхности профильным методом. Профилографы-профилометры контактные. Типы и основные параметры

ГОСТ 22536.0 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5 Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.7 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 22536.11 Сталь углеродистая и чугун нелегированный. Методы определения титана

ГОСТ 22536.12 Сталь углеродистая и чугун нелегированный. Методы определения ванадия

ГОСТ 28033 Сталь. Метод рентгенофлюоресцентного анализа

ГОСТ 32773 Цельнокатаные колеса, бандажи и центры колесные катаные для железнодорожного подвижного состава. Шкалы эталонов макроструктур

ГОСТ Р 8.568 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 15.301 Система разработки и постановки продукции на производство. Продукция производственно-технического назначения. Порядок разработки и постановки продукции на производство

ГОСТ Р 54153 Сталь. Метод атомно-эмиссионного спектрального анализа

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте федерального органа исполнительной власти в сфере стандартизации в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячно издаваемого информационного указателя «Национальные стандарты» за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1

|

плавка: Объем стали, выплавляемой единовременно в сталеплавильном агрегате. При выплавке стали в агрегатах большой емкости и разливке ее в два и более ковша каждый ковш металла считают самостоятельной плавкой. [ГОСТ 10791-2011, пункт 3.1] |

3.2

|

колесо цельнокатаное: Колесо, изготавливаемое из цельной заготовки методом деформирования в нагретом состоянии (горячего деформирования) и состоящее из обода, диска и ступицы. [ГОСТ 10791-2011, пункт 3.2] |

3.3 внутренняя сторона колеса: Поверхность вращения колеса, сопряженная с гребнем.

3.4 наружная сторона колеса: Поверхность вращения колеса, не сопряженная с гребнем.

3.5 колесо чистовое: Колесо, соответствующее требованиям для формирования колесной пары.

3.6 партия: Определенное количество колес одной конструкции, изготовленных из одной плавки, прошедших термическую обработку по одному режиму.

3.7 сборная партия: Определенное количество колес одной конструкции, изготовленных из разных плавок, прошедших термическую обработку по одному режиму.

4 Конструкция и размеры

4.1 Колеса с предварительной механической обработкой

4.1.1 Конструкция и размеры колес должны соответствовать конструкторской документации, согласованной с заказчиком и утвержденной в соответствии с ГОСТ Р 15.301.

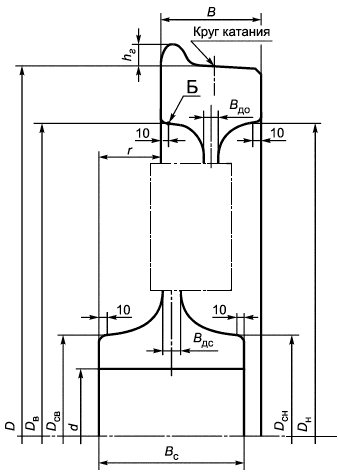

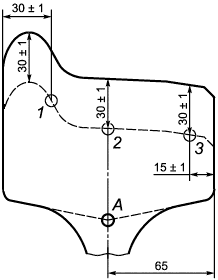

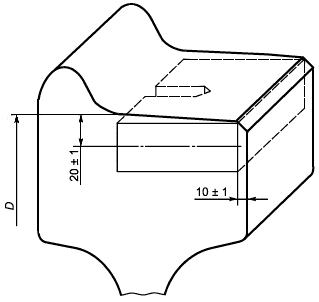

4.1.2 Обозначения основных размеров колес приведены на рисунке 1. Интервал допуска для основных размеров и отклонений формы колес указано в таблице 1.

4.1.3 Переход от штампованной к прокатанной части диска должен быть плавным. В месте перехода допускается уступ высотой не более 2 мм при условии, что пересекающиеся плоскости штампованной и прокатанной частей образовывают тупой угол.

4.1.4 Допускается окончательная механическая обработка колес с обточкой поверхностей диска и зон его перехода в обод и ступицу с наружной и внутренней сторон с обеспечением параметра шероховатости 50 мкм (

12,5 мкм) по ГОСТ 2789. В зонах переходов диска в обод и ступицу допускается уступ высотой не более 2 мм.

|

|

Рисунок 1 — Основные размеры колес

Таблица 1 — Интервал допуска для основных размеров и отклонения формы колес

|

Элемент колеса |

Показатели |

Обозна- |

Интервал допуска размеров и отклонения формы колес, мм |

|

|

с предварительной механической обработкой |

чистовых |

|||

|

Обод |

Диаметр по кругу катания |

D |

6 |

3 |

|

Диаметр внутренней поверхности обода с наружной стороны колеса |

|

10 |

10 |

|

|

Диаметр внутренней поверхности обода с внутренней стороны колеса |

|

10 |

10 |

|

|

Ширина |

В |

5 |

5 |

|

|

Высота гребня |

|

1 |

1 |

|

|

Торцевое биение боковой поверхности обода с внутренней стороны колеса |

— |

1 |

0,5 |

|

|

Разность значений толщины по периметру колеса |

— |

2 |

2 |

|

|

Разность значений ширины по периметру колеса |

— |

2 |

2 |

|

|

Отклонение от круглости по кругу катания |

— |

1 |

0,25 |

|

|

Ступица |

Диаметр наружной поверхности ступицы с наружной стороны колеса |

|

6 |

5 |

|

Диаметр наружной поверхности ступицы с внутренней стороны колеса |

|

6 |

5 |

|

|

Диаметр отверстия |

d |

4 |

0,063 |

|

|

Длина |

|

10 |

2 |

|

|

Расстояние от торцевой поверхности ступицы до боковой поверхности обода с внутренней стороны колеса |

r |

4 |

2,5 |

|

|

Разность значений толщины стенки по периметру колеса |

— |

4 |

4 |

|

|

Отклонение от параллельности плоскостей — торцевой поверхности ступицы относительно боковой поверхности обода с внутренней стороны колеса |

— |

2,5 |

2,5 |

|

|

Радиальное биение (эксцентриситет) отверстия относительно круга катания колеса |

— |

2 |

0,5 |

|

|

Диск |

Толщина у обода |

|

4 |

4 |

|

Толщина у ступицы |

|

7 |

7 |

|

|

Разность значений толщины по периметру колеса |

— |

2 |

2 |

|

|

Примечание — По согласованию предприятия-изготовителя и заказчика чистовые колеса подвергают проверке на остаточный дисбаланс, требования к которому устанавливаются в конструкторской документации. |

4.2 Колеса чистовые

4.2.1 Конструкция и размеры колес должны соответствовать конструкторской документации, согласованной с заказчиком и утвержденной в соответствии с ГОСТ Р 15.301.

4.2.2 Обозначения основных размеров колес приведены на рисунке 1. Интервал допуска для основных размеров и отклонений формы колес указан в таблице 1.

4.2.3 Переход от штампованной к прокатанной части диска должен быть плавным. В месте перехода допускается уступ высотой не более 2 мм при условии, что пересекающиеся плоскости штампованной и прокатанной частей образовывают тупой угол.

4.2.4 Диаметр внутренней поверхности обода с наружной стороны колеса должен быть равен или меньше диаметра внутренней поверхности обода с внутренней стороны колеса, но в пределах интервала допуска на этот размер, если другое требование не установлено документацией предприятия — изготовителя подвижного состава.

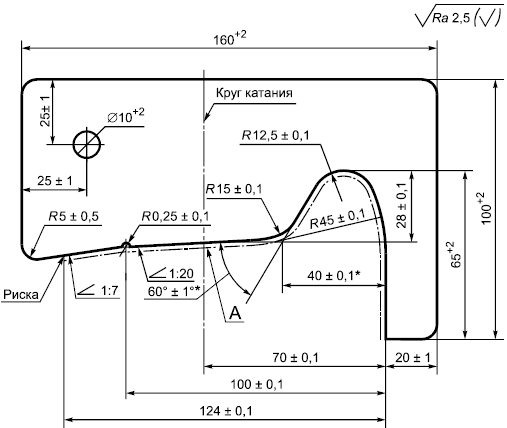

4.2.5 Профиль обода колеса должен соответствовать рисунку А.1 (приложение А). Отклонение профиля обода колеса от номинальной формы по вершине гребня — не более 1 мм, по поверхности катания и гребня — не более 0,5 мм. По согласованию предприятия-изготовителя и заказчика допускается изготовление колес с другим профилем обода по конструкторской документации, утвержденной в соответствии с ГОСТ Р 15.301.

4.2.6 Параметры шероховатости поверхностей колес по ГОСТ 2789, подвергнутых окончательной механической обработке, должны соответствовать значениям, указанным в таблице 2.

Таблица 2 — Параметры шероховатости механически обработанных поверхностей колес

|

Поверхность элемента |

Параметры шероховатости Rz/Ra (мкм, не более) |

|

Боковая поверхность обода с наружной и внутренней сторон колеса, поверхность катания и гребня |

50/12,5 |

|

Торцевые поверхности ступицы с наружной и внутренней сторон колеса |

50/12,5 |

|

Поверхность диска и зон перехода диска в обод и ступицу |

80/20 |

|

Поверхность отверстия ступицы |

12,5/3,2 |

|

|

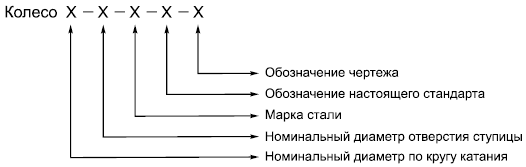

4.3 Условное обозначение колес при заказе

4.3.1 Схема и пример условного обозначения колес:

|

|

Пример условного обозначения

Колесо номинальным диаметром по кругу катания 860 мм, с отверстием ступицы номинальным диаметром 170 мм, из стали марки 2, изготовленное по ГОСТ Р и по чертежу:

Колесо 860-170-2-ГОСТ Р — обозначение чертежа

5 Технические требования

5.1 Колеса с предварительной механической обработкой

5.1.1 Колеса изготавливают в соответствии с требованиями настоящего стандарта по технологической документации предприятия-изготовителя и конструкторской документации.

5.1.2 Колеса изготавливают из непрерывнолитых заготовок или слитков. Сталь колес подвергают внепечной обработке и вакуумированию.

5.1.3 Химический состав стали колес по анализу ковшевой пробы должен соответствовать значениям, указанным в таблице 3.

Таблица 3 — Химический состав стали колес

|

Марка стали |

Массовая доля химических элементов, % |

||||||||

|

Углерод |

Марганец |

Кремний |

Ванадий |

Сера |

Фосфор |

Хром |

Никель |

Медь |

|

|

2 |

0,55-0,63 |

0,50-0,90 |

0,22-0,45 |

|

|

|

|

|

|

|

Л |

0,48-0,54 |

0,80-1,20 |

0,45-0,65 |

0,08-0,15 |

|

|

|

|

|

|

Примечание — Массовая доля молибдена не должна превышать 0,08%, титана — 0,03%, ниобия — 0,05%. |

Допускается изготавливать колеса из сталей других марок по техническим условиям, согласованным с заказчиком в соответствии с ГОСТ Р 15.301.

5.1.4 Предельные отклонения по массовой доле элементов в стали колес от норм, указанных в таблице 3, не должны превышать значений, установленных в таблице 4.

5.1.5 Массовая доля водорода в жидкой стали не должна превышать 0,0002% (2 млн или 2 ppm).

Таблица 4 — Предельные отклонения по массовой доле химических элементов в стали колес

|

Химический элемент |

Предельное отклонение, % |

Химический элемент |

Предельное отклонение, %, |

|

Углерод |

+0,03 -0,02 |

Ванадий |

±0,020 |

|

Марганец |

+0,05 -0,03 |

Сера |

+0,005 |

|

Кремний |

±0,03 |

Фосфор |

+0,005 |

|

Хром |

+0,02 |

Никель |

+0,020 |

|

Медь |

+0,03 |

Титан |

+0,006 |

5.1.6 Колеса должны быть без флокенов, расслоений, трещин, корочек, остатков усадочных раковин и недопустимых ликваций.

Место расположения, степень развития и вид допустимых и недопустимых дефектов макроструктуры должны соответствовать требованиям ГОСТ 32773.

5.1.7 При ультразвуковом контроле внутренних дефектов колес не допускаются дефекты, амплитуда эхо-сигналов от которых равна или превышает амплитуду эхо-сигнала от эталонного плоскодонного отражателя, расположенного в том же месте относительно ультразвукового преобразователя, что и дефект, и имеющего диаметр:

— 2 мм — для ободьев колес;

— 3 мм — для дисков и ступиц колес при условии, что число дефектов, выявленных в диске, составляет 10 и более, а в ступице — 4 и более, а расстояние между любыми двумя дефектами не менее 50 мм;

— 5 мм — для дисков и ступиц колес при условии выявления единичных дефектов.

5.1.8 Загрязненность стали ободьев колес неметаллическими включениями не должна превышать значений, указанных в таблице 5.

Таблица 5 — Загрязненность стали ободьев колес неметаллическими включениями

|

Тип включений |

Условное обозначение включений |

Средний балл, не более |

|

Оксиды строчечные |

ОС |

1 |

|

Оксиды точечные |

ОТ |

2,5 |

|

Силикаты хрупкие |

СХ |

2 |

|

Силикаты пластичные |

СП |

2 |

|

Силикаты недеформирующиеся |

СН |

2,5 |

|

Сульфиды |

С |

2 |

5.1.9 Ободья колес подвергают упрочняющей термической обработке путем закалки и отпуска.

Механические свойства стали колес, подвергнутых упрочняющей термической обработке, должны соответствовать значениям, указанным в таблице 6.

Таблица 6 — Механические свойства стали колес

|

Марка стали |

Временное сопротив- |

Относитель- |

Относитель- |

Ударная вязкость стали KCU, Дж/см |

Твердость по Бринеллю стали обода на глубине 30 мм от поверхности катания, НВ |

||

|

обода |

диска |

||||||

|

при 20°С |

при 20°С |

при -60°С |

|||||

|

не менее |

|||||||

|

2 |

910-1110 |

8 |

14 |

20 |

20 |

15 |

|

|

Л |

|

12 |

21 |

30 |

30 |

20 |

280-320 |

|

Примечания 1 Твердость по Бринеллю стали обода в точке А (рисунок 4) должна быть ниже твердости по Бринеллю стали обода на глубине 30 мм от поверхности катания не менее чем на 15 НВ. 2 Значение временного сопротивления стали диска не должно превышать 90% от фактического значения временного сопротивления стали обода. |

5.1.10 Разница значений твердости по Бринеллю стали обода на глубине 30 мм от поверхности катания, измеренной по периметру одного колеса, не должна превышать 20 НВ.

5.1.11 Разница значений твердости по Бринеллю стали на боковой поверхности ободьев колес одной партии не должна превышать 30 НВ.

5.1.12 Остаточные напряжения в колесах после их радиальной разрезки должны вызывать сходимость обода в пределах от 1 до 5 мм.

5.1.13 На поверхностях диска и ступицы, в зоне перехода диска в ступицу допускаются имеющие плавный переход к остальной поверхности неровности и отпечатки, риски и углубления глубиной не более 1 мм, в зоне перехода диска в обод — не более 0,5 мм, на поверхностях катания и гребня — не более 0,3 мм.

5.1.14 На всей поверхности колес не допускаются следующие дефекты, выявленные при визуальном контроле: плены, складки, закаты, трещины, расслоения, раскатанные загрязнения, инородные включения.

5.1.15 На поверхностях колес, подвергаемых магнитному контролю (МК), не допускаются дефекты протяженностью более 2 мм для поверхностей, прошедших механическую обработку, и более 6 мм для поверхностей без механической обработки.

5.1.16 Для устранения дефектов допускается обточка или абразивная обработка поверхностей колес. Обточка или абразивная обработка может проводиться как до, так и после термической обработки. После термической обработки колес на боковых поверхностях обода допускается абразивная обработка местных неровностей глубиной до 0,3 мм. Диск колеса, прошедший обточку или абразивную обработку, должен подвергаться повторному упрочнению дробью в соответствии с требованиями приложения Б.

Размеры колес после обточки или абразивной обработки не должны выходить за пределы, установленные в конструкторской документации.

Параметр шероховатости поверхностей, обработанных для устранения недопустимых дефектов, должен быть 50 мкм (

12,5 мкм) по ГОСТ 2789.

5.1.17 По требованию заказчика поверхности диска и зон его перехода в обод и ступицу с наружной и внутренней сторон подвергают упрочнению дробью в соответствии с требованиями приложения Б.

5.1.18 Окалина на поверхности дисков и зон перехода диска в обод и ступицу колес не допускается. На остальных поверхностях допускается неотделяющаяся пленка окислов.

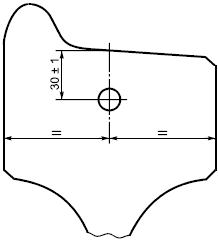

5.1.19 На каждое колесо наносят маркировку в следующем порядке:

— две последние цифры года изготовления;

— марка стали;

— номер плавки;

— условное обозначение предприятия-изготовителя по [1];

— порядковый номер колеса по системе нумерации предприятия-изготовителя, не зависящий от типа колеса, количества и мест расположения технологических линий, способа изготовления и других особенностей производства.

Между условным обозначением предприятия-изготовителя и порядковым номером колеса должно быть предусмотрено место шириной от 30 мм до 150 мм для приемочных клейм заказчика. Изменение порядка маркировки не допускается.

Допускается нанесение торговой марки предприятия-изготовителя вне зоны расположения маркировки.

Маркировку наносят в горячем состоянии на боковую поверхность обода с наружной стороны колеса. Высота знаков маркировки должна составлять от 10 до 12 мм, глубина знаков — до 4 мм. Расстояние от основания знаков маркировки до кромки внутренней поверхности обода с наружной стороны колеса должно составлять от 3 до 12 мм.

По согласованию с заказчиком допускается вместо маркировки в горячем состоянии наносить маркировку в холодном состоянии. Маркировку наносят механическим способом с использованием автоматических или полуавтоматических средств на окончательно обточенную боковую поверхность обода колеса с наружной стороны. Высота знаков маркировки должна составлять от 10 до 12 мм, глубина знаков — от 0,4 до 1,2 мм. Расстояние от основания знаков маркировки до кромки внутренней поверхности обода с наружной стороны колеса должно составлять от 3 до 12 мм.

Дополнительно на боковую поверхность обода с наружной стороны колеса вне зоны расположения маркировки наносят механическим способом в холодном состоянии знак обращения продукции на рынке по [2]. Высота букв знака обращения продукции на рынке должна составлять от 6 до 12 мм, глубина букв — от 0,4 до 1,2 мм. Расстояние от основания знака обращения продукции на рынке до кромки внутренней поверхности обода с наружной стороны колеса должно составлять от 3 до 12 мм.

По согласованию с заказчиком допускается наносить дополнительные знаки маркировки и контрольные клейма на колесо механическим способом в холодном состоянии.

Ошибочно нанесенные знаки маркировки удаляют обточкой или абразивной обработкой с последующим нанесением маркировки на колесо механическим способом в холодном состоянии.

5.1.20 По требованию заказчика для защиты от коррозии на поверхности колес наносят покрытие по документации предприятия-изготовителя. Требования к покрытию указываются в документации на поставку колес.

5.2 Колеса чистовые

5.2.1 На поверхностях диска и ступицы, в зоне перехода диска в ступицу допускаются имеющие плавный переход к остальной поверхности неровности и отпечатки, риски и углубления глубиной не более 1 мм, в зоне перехода диска в обод — не более 0,5 мм, на поверхностях катания и гребня — не более 0,3 мм.

5.2.2 На всей поверхности колес не допускаются следующие дефекты, выявленные при визуальном контроле: плены, складки, закаты, трещины, расслоения, раскатанные загрязнения, инородные включения.

5.2.3 На поверхностях колес, подвергаемых магнитному контролю (МК), не допускаются дефекты протяженностью более 2 мм для поверхностей, прошедших механическую обработку, и более 6 мм для поверхностей без механической обработки.

5.2.4 При ультразвуковом контроле внутренних дефектов колес не допускаются дефекты, амплитуда эхо-сигналов от которых равна или превышает амплитуду эхо-сигнала от эталонного плоскодонного отражателя, расположенного в том же месте относительно ультразвукового преобразователя, что и дефект, и имеющего диаметр:

— 2 мм — для ободьев колес;

— 3 мм — для дисков и ступиц колес при условии, что число дефектов, выявленных в диске, составляет 10 и более, а в ступице — 4 и более, а расстояние между любыми двумя дефектами не менее 50 мм;

— 5 мм — для дисков и ступиц колес при условии выявления единичных дефектов.

5.2.5 Для устранения недопустимых дефектов допускается обточка или абразивная обработка поверхностей колес, которую проводят как до, так и после термической обработки. После термической обработки колес на боковых поверхностях обода допускается абразивная обработка местных неровностей глубиной до 0,3 мм. Размеры колес после обточки или абразивной обработки не должны выходить за пределы, установленные в конструкторской документации.

Параметр шероховатости поверхностей, обработанных для устранения недопустимых дефектов, должен быть 50 мкм (

12,5 мкм) по ГОСТ 2789.

5.2.6 По требованию заказчика поверхности диска и зон его перехода в обод и ступицу с наружной и внутренней сторон подвергают упрочнению дробью в соответствии с требованиями приложения Б.

5.2.7 На каждом колесе на боковой поверхности обода с наружной стороны колеса должна находиться маркировка в соответствии с 5.1.19. По согласованию с заказчиком допускается наносить дополнительные знаки маркировки и контрольные клейма на колесо механическим способом в холодном состоянии.

5.2.8 По требованию заказчика для защиты от коррозии на поверхности колес наносят покрытие по документации предприятия-изготовителя. Требования к покрытию указываются в документации на поставку колес.

5.3 Усталостная выносливость и трещиностойкость колес

5.3.1 Предел выносливости колес с прошедшими окончательную механическую обработку дисками при усталостных испытаниях с радиальным циклическим нагружением c коэффициентом асимметрии 0,1 на базе пяти миллионов циклов должен составлять не менее 400 кН.

5.3.2 Трещиностойкость (вязкость разрушения) стали обода колеса на расстоянии 20 мм от поверхности катания должна составлять не менее 50 Мпа·м.

6 Правила приемки

6.1 Приемо-сдаточные испытания

6.1.1 Для проверки соответствия колес с предварительной механической обработкой и чистовых колес требованиям настоящего стандарта предприятие-изготовитель проводит приемо-сдаточные испытания в объеме, указанном в таблицах 7 и 8 соответственно.

Таблица 7 — Объем приемо-сдаточных испытаний колес с предварительной механической обработкой

|

Контролируемые характеристики |

Подраздел, пункт |

Объем выборки |

Периодичность испытаний |

|

Химический состав стали |

5.1.3 |

Ковшевая проба |

Каждая плавка |

|

Массовая доля водорода |

5.1.5 |

Одно измерение |

Каждая плавка |

|

Геометрические размеры и отклонения формы колес |

4.1.1-4.1.3 |

Каждое колесо |

Каждая партия |

|

Параметры шероховатости поверхностей |

4.1.4 |

Каждое колесо |

Каждая партия |

|

Содержание и качество маркировки |

5.1.19 |

Каждое колесо |

Каждая партия |

|

Поверхностные дефекты, выявляемые визуальным контролем |

5.1.14, 5.1.18 |

Каждое колесо |

Каждая партия |

|

Поверхностные дефекты, выявляемые МК |

5.1.13, 5.1.15 |

Каждое колесо |

Каждая партия |

|

Внутренние дефекты, выявляемые УЗК |

5.1.7 |

Каждое колесо |

Каждая партия |

|

Остаточные напряжения (сходимость обода) |

5.1.12 |

Одно колесо |

Каждая партия |

|

Макроструктура |

5.1.6 |

Одно колесо |

Каждая плавка |

|

Загрязненность стали обода неметаллическими включениями |

5.1.8 |

Одно колесо |

Каждая 10-я плавка |

|

Механические свойства стали обода при растяжении |

5.1.9 |

Одно колесо |

Каждая партия |

|

Временное сопротивление стали диска при растяжении |

5.1.9 |

Одно колесо |

Каждая 10-я партия |

|

Ударная вязкость стали обода при 20°С |

5.1.9 |

Одно колесо |

Каждая 25-я партия |

|

Ударная вязкость стали диска при 20°С |

5.1.9 |

Одно колесо |

Каждая партия |

|

Ударная вязкость стали диска при минус 60°С |

5.1.9 |

Одно колесо |

Каждая 25-я партия |

|

Твердость по Бринеллю стали обода |

5.1.9 |

Одно колесо |

Каждая партия |

|

Разница значений твердости по Бринеллю стали обода на глубине 30 мм от поверхности катания по периметру колеса |

5.1.10 |

Одно колесо |

Каждая 25-я партия |

|

Разница значений твердости по Бринеллю стали на боковой поверхности ободьев колес одной партии |

5.1.11 |

Каждое колесо |

Каждая партия |

|

|

Таблица 8 — Объем приемо-сдаточных испытаний чистовых колес

|

Контролируемые характеристики |

Подраздел, пункт |

Объем выборки |

Периодичность испытаний |

|

Геометрические размеры и отклонения формы колес |

4.2.1-4.2.5 |

Каждое колесо |

Каждая партия |

|

Параметры шероховатости поверхностей |

4.2.6 |

Каждое колесо |

Каждая партия |

|

Содержание и качество маркировки |

5.2.7 |

Каждое колесо |

Каждая партия |

|

Поверхностные дефекты, выявляемые визуальным контролем |

5.2.2 |

Каждое колесо |

Каждая партия |

|

Поверхностные дефекты, выявляемые МК |

5.2.1, 5.2.3 |

Каждое колесо |

Каждая партия |

|

Внутренние дефекты, выявляемые УЗК |

5.2.4 |

Каждое колесо |

Каждая партия |

|

Примечание — В случае изготовления и поставки заказчику колес заданного типоразмера только в чистовом исполнении объем приемо-сдаточных испытаний данных колес должен включать все испытания в соответствии с таблицей 7. |

6.1.2 Колеса предъявляют к приемке партиями. Колеса, отставшие от партии до упрочняющей термической обработки или в процессе ее проведения, допускается комплектовать в сборную партию с числом колес до 100 шт. Сборную партию колес комплектуют из стали одной марки по значению углеродного эквивалента «углерод плюс 1/4 марганца», разница между наибольшим и наименьшим значениями которого в сборной партии не должна превышать 0,07%.

6.1.3 Колеса, принятые службой технического контроля предприятия-изготовителя, предъявляют представителю заказчика по его требованию.

Представитель заказчика, не вмешиваясь в ход технологического процесса производства колес, имеет право на проведение инспекторского контроля технологического процесса, присутствие при всех испытаниях и получение результатов испытаний. Представителю заказчика предоставлено право выборочного контроля технологии изготовления колес и проведения совместно со службой технического контроля предприятия-изготовителя дополнительных испытаний и проверки качества колес.

Условия и порядок проведения представителем заказчика контроля технологии изготовления и соответствия колес требованиям настоящего стандарта должны быть указаны в документации на поставку колес.

6.1.4 При обнаружении в макроструктуре металла флокенов всю партию колес бракуют. При обнаружении других недопустимых дефектов макроструктуры (см. 5.1.6) проводят повторный контроль макроструктуры на двух других колесах этой партии. При обнаружении хотя бы в одном из них недопустимых дефектов всю партию колес бракуют.

6.1.5 При неудовлетворительных результатах испытаний на механические свойства, остаточные напряжения и загрязненность стали неметаллическими включениями проводят повторные испытания на двух других колесах этой партии. Результаты повторных испытаний распространяют на всю партию.

6.1.6 При неудовлетворительных результатах повторных испытаний на механические свойства, включая разницу значений твердости обода по периметру колеса, и остаточные напряжения, но при удовлетворительных результатах контроля макроструктуры и загрязненности стали неметаллическими включениями для каждой партии колес проводят не более двух дополнительных упрочняющих термических обработок.

6.1.7 После повторной упрочняющей термической обработки колеса подвергают испытаниям как новую партию, за исключением контроля макроструктуры и загрязненности неметаллическими включениями. При неудовлетворительных результатах повторных испытаний хотя бы по одному из показателей всю партию колес бракуют.

6.1.8 Результаты приемо-сдаточных испытаний колес оформляют в соответствии с ГОСТ 15.309. Предприятие-изготовитель хранит данные о результатах испытаний в архиве 20 лет.

6.1.9 Каждую партию колес сопровождают документом о качестве, в котором указывают:

— наименование предприятия-изготовителя;

— наименование изделия и обозначение чертежа;

— номинальный диаметр по кругу катания;

— номинальный диаметр отверстия ступицы;

— число колес;

— номер плавки;

— номера колес;

— марку стали колес;

— дату отгрузки партии колес;

— обозначение настоящего стандарта.

Документ о качестве должен быть подписан представителем службы технического контроля предприятия-изготовителя колес. Условия подписания документа о качестве представителем заказчика должны быть указаны в документации на поставку колес.

По требованию заказчика в документе о качестве может быть указана информация о результатах приемо-сдаточных испытаний колес.

6.2 Испытания для подтверждения соответствия

6.2.1 Отбор образцов колес для подтверждения соответствия требованиям технических регламентов осуществляют после проведения приемо-сдаточных испытаний.

6.2.2 Отбор образцов колес производят методом отбора «вслепую» по ГОСТ 18321 от одной партии, принятой службой технического контроля предприятия-изготовителя:

— одно колесо для испытаний в соответствии с 4.1.1-4.1.4, 5.1.3, 5.1.4, 5.1.6, 5.1.8-5.1.10, 5.1.12-5.1.14, 5.1.18, 5.1.19 (для колес с предварительной механической обработкой) или в соответствии с 4.2.1-4.2.4, 4.2.6, 5.2.1, 5.2.2, 5.2.7 (для колес чистовых);

— два колеса с прошедшими окончательную механическую обработку дисками для испытаний в соответствии с 5.3.1 (для колес с предварительной механической обработкой или для колес чистовых в зависимости от того, на каком типе колес проводят окончательную механическую обработку дисков);

— одно колесо для испытаний в соответствии с 5.3.2.

6.3 Типовые испытания

6.3.1 Типовые испытания проводят в случаях:

а) изменения существующей конструкции колеса;

б) применения нового материала колеса;

в) изменения технологии изготовления колеса;

г) увеличения осевой нагрузки на колесную пару или конструкционной скорости.

Отбор образцов колес производят методом отбора «вслепую» по ГОСТ 18321 от одной партии.

Объем, порядок и оценка результатов проведения типовых испытаний определяются в программе и методике испытаний в соответствии с ГОСТ 15.309 в зависимости от вносимых изменений в конструкцию, материал и/или технологию изготовления колеса.

7 Методы контроля

7.1 Размеры и отклонения формы колес (см. 4.1.1-4.1.3, 4.2.1-4.2.5) контролируют универсальными средствами измерений и аттестованными средствами допускового контроля, а также автоматизированными средствами по методике предприятия-изготовителя.

Параметры шероховатости поверхностей колес (см. 4.1.4, 4.2.6) контролируют профилографами-профилометрами по ГОСТ 19300 или сравнением с образцами шероховатости поверхности по ГОСТ 9378.

Содержание и качество маркировки колес (см. 5.1.19, 5.2.7) контролируют визуально. Высоту и глубину знаков маркировки, расстояние от их основания до кромки внутренней поверхности обода с наружной стороны колеса (см. 5.1.19) контролируют с помощью средств измерений линейных размеров, индикаторов часового типа или средств допускового контроля по результату одного измерения.

Погрешности, допустимые при измерении линейных размеров — по ГОСТ 8.051. При контроле размеров свыше 500 мм предельная погрешность применяемого средства измерения не должна превышать 1/3 значения допуска, установленного настоящим стандартом.

7.1.1 Профиль обода колеса (см. 4.2.5) контролируют шаблоном в соответствии с рисунком А.2 (приложение А). При контроле шаблон свободно устанавливают на обод таким образом, чтобы ножка шаблона касалась точки перехода от гребня к боковой поверхности обода с внутренней стороны колеса, а рабочая поверхность шаблона касалась точки на поверхности катания обода. Значение отклонения поверхности катания и гребня от номинальной формы (зазор) контролируют с помощью щупов, имеющих подтверждение о метрологической пригодности.

Допускается осуществлять контроль профиля обода колеса автоматизированными средствами по методике предприятия-изготовителя.

7.1.2 Толщину обода с внутренней стороны колеса (см. 4.1.1, 4.2.1) контролируют от вершины гребня до точки Б (см. рисунок 1), расположенной на внутренней поверхности обода на расстоянии 10 мм от его боковой поверхности.

Толщину обода с наружной стороны колеса (см. 4.1.1, 4.2.1) контролируют от точки на поверхности катания, расположенной на расстоянии 20 мм от боковой поверхности обода, до точки на расстоянии 10 мм по внутреннему диаметру от боковой поверхности обода с наружной стороны колеса.

Разность значений толщины обода по периметру колеса (см. 4.1.2, 4.2.2) контролируют в двух взаимно перпендикулярных направлениях с внутренней или наружной стороны. За разность значений толщины обода принимают наибольшую разность по результатам измерений.

7.1.3 Ширину и разность значений ширины обода колеса (см. 4.1.2, 4.2.2) контролируют по периметру на расстоянии не менее 150 мм от крайних знаков маркировки. За разность значений ширины обода принимают разность наибольшего и наименьшего значений расстояния между боковой поверхностью обода с наружной и внутренней сторон колеса.

7.1.4 Отклонение от круглости по кругу катания колеса (см. 4.1.2, 4.2.2) определяют как полуразность наибольшего и наименьшего диаметров по кругу катания. Измерения проводят в двух взаимно перпендикулярных плоскостях.

7.1.5 Высоту уступа на поверхности колеса в месте перехода от прокатанной к штампованной части диска (см. 4.1.3, 4.2.3) контролируют шаблоном с опорами на диск на расстоянии 10 мм от уступа.

7.1.6 Отклонение параллельности торцевой поверхности ступицы от боковой поверхности обода с внутренней стороны колеса (см. 4.2.2) определяют как разность наибольшего и наименьшего расстояний по окружности между основанием гребня и плоскостью, образуемой торцевой поверхностью ступицы.

7.1.7 Разность значений толщины стенки ступицы по периметру колеса (см. 4.1.2, 4.2.2) определяют как разность наибольшего и наименьшего значений толщины стенки, измеренных по окружности на расстоянии 10 мм от торцевых поверхностей ступицы.

7.1.8 Радиальное биение (эксцентриситет) отверстия ступицы относительно круга катания колеса (см. 4.1.2, 4.2.2) определяют как полуразность максимального и минимального расстояний от поверхности отверстия ступицы до круга катания. Измерения проводят в двух взаимно перпендикулярных плоскостях.

7.1.9 Разность значений толщины диска по периметру колеса (см. 4.1.2, 4.2.2) определяют по наибольшей разности значений толщины диска на одном радиусе.

7.2 Определение массовой доли химических элементов в стали колес (см. 5.1.3, 5.1.4) проводят по ГОСТ Р 54153, ГОСТ 17745, ГОСТ 18895, ГОСТ 22536.0, ГОСТ 22536.1, ГОСТ 22536.2, ГОСТ 22536.3, ГОСТ 22536.4, ГОСТ 22536.5, ГОСТ 22536.7, ГОСТ 22536.8, ГОСТ 22536.9, ГОСТ 22536.11, ГОСТ 22536.12 и ГОСТ 28033.

Ковшевую пробу для анализа химического состава стали отбирают по ГОСТ 7565.

Массовую долю водорода в жидкой стали (см. 5.1.5) определяют после вакуумирования по равновесному парциальному давлению водорода с применением системы зондового измерения.

При контроле химического состава колес отбор стружки или пробы проводят из средней части обода колес или из головки образца, испытанного на растяжение. Результаты контроля распространяют на все колеса данной плавки.

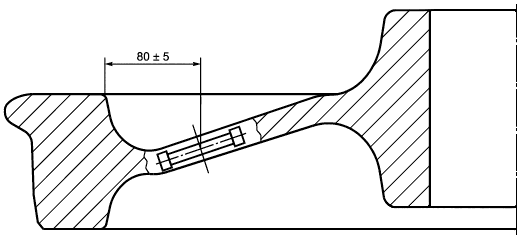

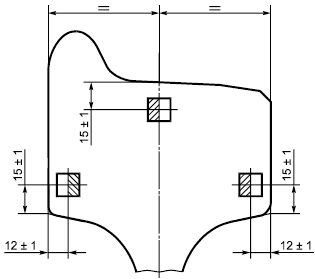

7.3 Испытания на механические свойства стали ободьев и дисков колес при растяжении (см. 5.1.9) проводят по ГОСТ 1497 на образцах с начальным диаметром 10 мм и начальной расчетной длиной 50 мм. Испытания проводят на одном образце из обода и одном образце из диска. Положение образцов показано на рисунках 2 и 3.

|

|

Рисунок 2 — Положение образца для испытания на растяжение в ободе колеса

|

|

Рисунок 3 — Положение образца для испытания на растяжение в диске колеса

7.4 Твердость по Бринеллю стали колес измеряют по ГОСТ 9012 шариком диаметром 10 мм при усилии 29430 Н (3000 кгс).

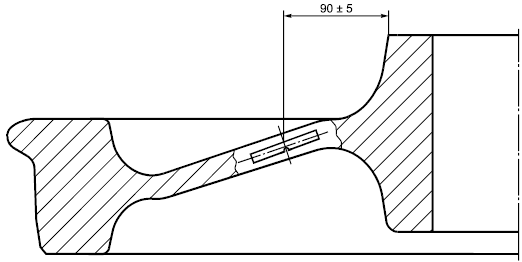

7.4.1 Твердость по Бринеллю стали обода колеса (см. 5.1.9) измеряют на поперечном темплете в соответствии с рисунком 4. В качестве результата контроля твердости на глубине 30 мм принимают среднее значение твердости по Бринеллю, определенной по значениям твердости в точках 1, 2 и 3.

7.4.2 Разницу значений твердости по Бринеллю стали обода по периметру одного колеса (см. 5.1.10) определяют по разнице средних значений твердости по Бринеллю на глубине 30 мм на четырех поперечных темплетах, вырезанных равномерно по окружности обода.

|

|

Рисунок 4 — Точки измерения твердости по Бринеллю на поперечном темплете обода колеса на контрольной глубине (точки 1, 2, 3) и в зоне перехода обода в диск (точка А)

7.4.3 Разницу значений твердости по Бринеллю на боковой поверхности ободьев колес одной партии (см. 5.1.11) определяют по значениям твердости по Бринеллю, измеренным с наружной стороны колес на расстоянии 30 мм от круга катания.

Измерение твердости по Бринеллю проводят после удаления обезуглероженного слоя на глубину не менее 0,5 мм путем абразивной обработки или фрезерования. Ширина обработанной площадки должна составлять не более 30 мм, длина — не более 45 мм и не иметь резких переходов.

При механической обработке поверхности измерение твердости по Бринеллю проводят непосредственно на ней. После измерения твердости по Бринеллю на наружной боковой поверхности обода допускаются отпечатки от шарика твердомера и следы от фрезы.

7.5 Ударную вязкость стали колес (см. 5.1.9) определяют:

— при температуре 20°С — по ГОСТ 9454 на образцах типа 1 по среднему значению, полученному в результате испытания трех образцов;

— при температуре минус 60°С — по ГОСТ 9454 на образцах размером 10x10x55 мм с надрезом радиусом 5 мм и глубиной 2 мм по минимальному значению, полученному в результате испытания трех образцов.

Положение образцов на радиальном сечении обода показано на рисунке 5.

Положение образцов на радиальном сечении диска показано на рисунке 6. Допускается вырезать образцы из диска в приободной зоне.

|

|

Рисунок 5 — Положение образцов для испытания на ударный изгиб в ободе колеса

|

|

Рисунок 6 — Положение образцов для испытания на ударный изгиб в диске колеса

7.6 Отбор проб и изготовление образцов для контроля макроструктуры (см. 5.1.6) — по ГОСТ 10243.

Контроль макроструктуры колес проводят на протравленных полнопрофильных поперечных темплетах или методом серного отпечатка (по Бауману) по ГОСТ 10243. Отнесение обнаруженных дефектов макроструктуры к допустимым или недопустимым дефектам проводят по ГОСТ 32773.

7.7 Контроль поверхностных дефектов колес проводят визуально (см. 5.1.14, 5.2.2), с помощью средств измерений линейных размеров (см. 5.1.13, 5.2.1) и магнитным методом (см. 5.1.15, 5.2.3).

Магнитный контроль проводят способом приложенного поля по [3] и методике предприятия-изготовителя.

Магнитный контроль поверхностных дефектов на элементах колес проводят следующим образом:

— обода — на боковых поверхностях обода с обеих сторон колеса;

— диска — на поверхности диска и в зонах переходов в обод и ступицу с обеих сторон колеса;

— ступицы — на торцевой и наружной поверхностях ступицы с обеих сторон колеса.

7.8 Ультразвуковой контроль на внутренние дефекты колес (см. 5.1.7, 5.2.4) проводят эхо-импульсным методом по [3] и методике предприятия-изготовителя.

Элементы колес, подвергаемые ультразвуковому контролю, устанавливают в конструкторской документации, согласованной с заказчиком.

7.9 Допускается применение других стандартизованных методов неразрушающего контроля поверхностных дефектов колес, обеспечивающих достоверность контроля требований 5.1.15 и 5.2.3, и стандартизованных методов неразрушающего контроля внутренних дефектов колес, обеспечивающих достоверность контроля требований 5.1.7 и 5.2.4.

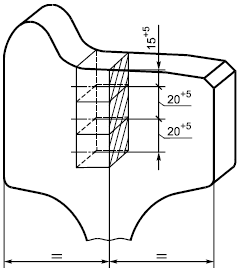

7.10 Контроль загрязненности стали колес неметаллическими включениями (см. 5.1.8) проводят по ГОСТ 1778-70 (метод Ш1) по среднему баллу отдельно по каждому виду включений. Контроль проводят на шести шлифах, вырезанных из двух диаметрально противоположных радиальных темплетов обода в соответствии с рисунком 7. Площадь контрольной поверхности каждого шлифа — не менее 200 мм.

|

|

Рисунок 7 — Положение шлифов на поперечном темплете обода колеса для контроля загрязненности стали колес неметаллическими включениями