Необходимая информация по ремонту 1к62 токарно-винторезного станка указана в руководстве по ремонту. Здесь же можно найти информацию и по вариантам модернизации станка.

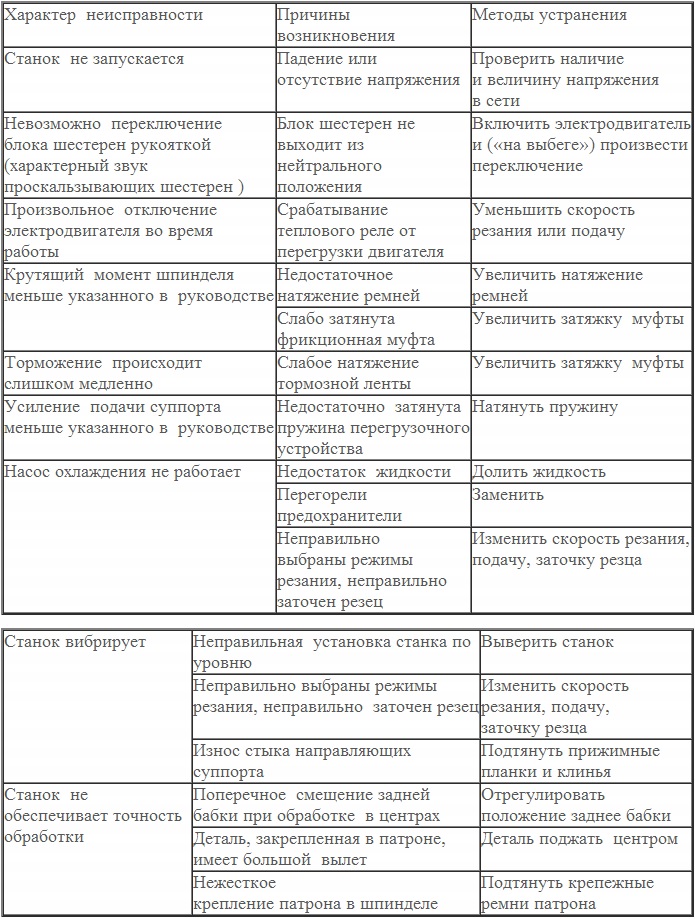

Характерные неисправности и методы их устранения

В станках могут быть различного рода неисправности. Многие из них возникают из-за несоблюдения инструкций по уходу и обслуживанию.

В любом случае прежде чем приступить к устранению неисправности, нужно ознакомиться с перечнем основных возможных неисправностей.

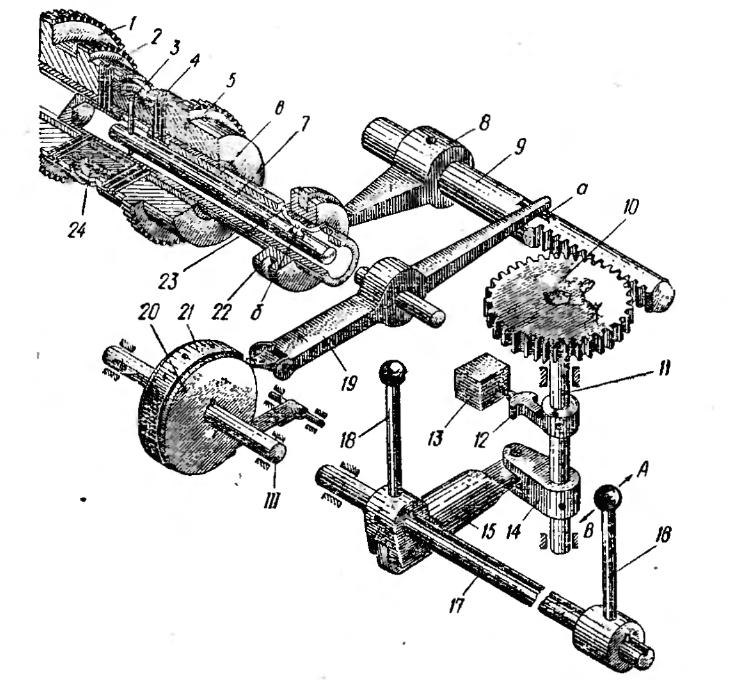

Рисунок — Ремонт 1к62

При идентичности характера возникшей неисправности с описанной нужно воспользоваться предлагаемыми методами устранения.

В случае, если характер неисправности не совпадает с перечисленными и ее устранение вызывает затруднения, обращайтесь на завод.

Перечень основных неисправностей приведен в таблице 1, неисправности системы смазки в таблице 2.

Таблица 1 – Перечень основных неисправностей

|

Характер неисправности |

Причины возникновения |

Методы устранения |

|

Станок не запускается |

Падение или отсутствие напряжения питающей сети |

Проверить наличие н величину напряжения в сети |

|

Невозможно переключение блока шестерен 9, 10 (рис. 6) рукояткой 5 (характерный звук проскальзывающих шестерен) |

Блок шестерен не выходит из нейтрального положения |

Включить электродвигатель и (на «выбеге») произвести переключение |

|

Произвольное отключение электродвигателя во время работы |

Срабатывание теплового ре те от перегрузки двигателя |

Уменьшите скорость резания и пи подачу |

|

Крутящий момент шпинделя меньше указанного в руководстве |

Недостаточное натяжение ремней |

Увеличить натяжение ремней |

|

Слабо затянута фрикционная муфта |

Увеличить затяжку муфты |

|

|

Торможение происходит слишком медленно |

Слабое натяжение тормозной ленты |

Увеличить натяжение тормозной ленты |

|

Усиление подачи суппорта меньше указанного в руководстве |

Недостаточно затянута пружина перегрузочного устройства |

Натянуть пружину |

|

Насос охлаждения не работает |

Недостаток жидкости |

Долить |

|

Перегорели Предохранители |

Заменить |

|

|

Станок вибрирует |

Неправильная установка станка по уровню |

Выверить станок |

|

Износ стыка направляющих суппорта |

Подтянуть прижимные планки и клинья |

|

|

Неправильно выбраны режимы резания, неправильно заточен резец |

Изменить скорость резания, подачу, заточку резца |

|

|

Станок не обеспечивает точность обработки |

Поперечное смещение задней бабки при обработке в центрах |

Отрегулировать положение задней бабки |

|

Деталь, закрепленная в патроне, имеет большой вылет |

Деталь поддержать люнетом или поджать центром |

|

|

Нежесткое крепление резцедержателя |

Подтянуть рукоятку резцедержателя |

|

|

Нежесткое крепление патрона на шпинделе |

Подтянуть крепежные ремни патрона |

Таблица 2 – Возможные нарушения в работе системы смазки, причины и способы устранения

|

Возможное нарушение |

Вероятная причина |

Способ устранения |

|

Отсутствие тонкой струйки масла в маслоуказателе 5 |

Не отрегулирован упорный винт, ввернутый в приводной рычаг насоса |

Снять верхнюю крышку передней бабки, упорным винтом установить оптимальное положение плунжера в корпусе насоса, обеспечивающее нормальную работу насоса |

|

Слабая струйка масла в маслоуказателе 5 |

Засорение фильтра 3 |

Промыть фильтр |

|

Отсутствие потока масла в маслоуказателе 10 |

Поломка пружины плунжерного насоса |

Заменить пружину |

|

Отсутствие подачи смазки на направляющие станины |

Засорение всасывающего или нагнетающего клапана плунжерного насоса |

Промыть клапан |

Скачать — Руководство по ремонту станка 1к62 Часть 1 — Общее описание станка

Скачать — Руководство по ремонту станка 1к62 Часть 2 — Альбом технической документации

Скачать — Руководство по ремонту станка 1к62 Часть 3 — Техпроцесс капитального ремонта

В процессе эксплуатации токарного станка рано или поздно вы столкнетесь с какой-либо неисправностью. Особенно высока вероятность поломки, если вы используете в работе агрегат с немалым «пробегом». В этом случае нужно быть готовым не только к мелким неисправностям, но и к возможной необходимости произвести капитальный ремонт токарного станка, а это весьма и весьма затратная затея.

К счастью, конструкция большинства агрегатов (особенно тех, что производились во времена СССР) достаточно проста для того, чтобы вы справились с ремонтом токарного станка без привлечения стороннего специалиста. Ниже на примере модели 1К62 мы рассмотрим самые распространенные поломки, причины их возникновения и методы устранения. Если на практике вы столкнетесь с описанными проблемами – скорее всего, вы сможете выполнить ремонт своими силами, следуя нижеприведенным рекомендациям.

Основные поломки, причины и методы их устранения

Первоначальная причина возникновения большинства неисправностей в работе токарного станка – неправильная эксплуатация и уход за оборудованием. Мастеру следует знать, как обслуживать агрегат. Это позволит в будущем сэкономить немалые суммы, так как капитальный ремонт токарных станков обходится недешево, даже если вы будете производить починку своими силами.

Специалисты рекомендуют перед тем, как впервые приступать к работе за станком, подробно изучить рекомендации по эксплуатации и другую документацию, которая поставляется в комплекте с оборудованием. Если вы приобретаете б/у станок без инструкции, то имеет смысл найти всю документацию, касающуюся агрегата 1К62 или любой другой модели, самостоятельно в сети.

Теперь, когда вы узнали о тонкостях эксплуатации вашего «помощника», настало время изучить самые распространенные поломки и способы их устранения. Для удобства восприятия приведем советы по ремонту токарного станка 1К62 в виде списка:

- Станок не включается. Самая распространенная и наиболее простая в решении проблема. Она, скорее всего, связана с отсутствием сетевого напряжения. Мастеру рекомендуется проконтролировать наличие и показатели напряжения.

- Не удается с помощью рукояти переключить блок шестерен, агрегат издает типичный звук проскальзывания. Такого рода проблема связана с тем, что блок не выводится из холостого положения. Рекомендуется запустить повторно электромотор и осуществить включение передачи «на выбеге».

- Электромотор самопроизвольно отключается в процессе работы. Скорее всего, это срабатывает реле, защищающее силовой агрегат от чрезмерной нагрузки. В этом случае мастеру стоит снизить интенсивность резания или подачи.

- Недостаточно высокий крутящий момент шпинделя, который не достигает предела, указанного в документации. Проблема может состоять в недостаточно сильном натяжении ремней. Увеличив его, вы повысите крутящий момент. Еще одной причиной проявления проблемы может быть плохо затянутая фрикционная муфта, увеличив натяжение которой, вам также удастся повысить крутящий момент.

- Медленное торможение шпинделя. В большинстве случаев причина этой неисправности – недостаточно сильное натяжение ленты торможения. Увеличив этот параметр, вы отметите, что торможение стало более динамичным.

- Усиление подачи суппорта не достигает показателей, указанных в документации. Чтобы справиться с проблемой, специалисты рекомендуют сильнее затянуть пружину перегрузочного устройства.

- Охлаждающий насос не функционирует. Обычно возникновение этой проблемы связывают с недостаточно высоким уровнем охлаждающей жидкости в системе. Долив ее, в большинстве случаев вам удастся устранить неисправность. Также причиной этой проблемы может оказаться выход из строя предохранителей. Обычная замена на новые решит внезапно возникшую перед вами задачу.

- Чрезмерная вибрация станка во время работы. Причин это этому может быть несколько. Первая – это некорректный монтаж агрегата по уровню. В этом случае нужно выверить станок. Вторая возможная причина – это износ стыка направляющих суппорта. Подтяните прижимные клинья и планки, и, скорее всего, ситуация исправиться. Также чрезмерные вибрации часто связывают с некорректным подбором режима резания или с неправильной заточкой режущего инструмента.

- Точность обработки заготовки неудовлетворительная. Есть четыре основные причины такой проблемы. Это – поперечное смещение задней бабки, чрезмерный вылет зафиксированной в патроне конструкции, недостаточно жесткая фиксация держателя резца или патрона. В первом случае вам необходимо настроить положение бабки, во втором – поджать конструкцию центром или поддержать люнетом. В третьем и четвертом случае вам следует подтянуть рукоять держателя резца или ремни крепления патрона.

Нередко ремонт токарного станка 1К62 нужно произвести по причине неисправности смазочной системы. Если в маслоуказателе отсутствует слабая струя смазки, то это говорит о том, что винт упора рычага насоса не настроен. Мастеру нужно отрегулировать положение плунжера.

Если же струя масла есть, но она очень слабая, то, скорее всего, причина – загрязнение фильтра. Проблема решается банальной промывкой фильтра.

Кроме того, неисправность пружины плунжерного насоса может привести к полному отсутствию струи смазки в маслоуказателе. Заменив пружину, вы устраните проблему. Если же смазочная жидкость не подается на направляющие станины, то причина, скорее всего, лежит в загрязнении одного из клапанов плунжерного насоса. Опять же, ремонт заключается в тщательной промывке.

Итоги

Как видно, ремонт токарных станков можно производить самому, если разбираться в способах устранения основных неисправностей. Надеемся, что представленная информация сэкономит вам деньги и массу времени.

Содержание

1. Перспективы развития электроэнергетики

2. Технология ремонта токарно-винторезного станка 1к62

3. Техника безопасности

4. Проблемы экологии

2. Технология ремонта токарно-винторезного станка 1к62

Токарный станок 1К62

Токарно винторезный станок 1К62 предназначен для выполнения разнообразных токарных работ, в том числе для нарезания метрической, модульной, дюймовой и питчевой резьб на заготовках, устанавливаемых в центрах или патроне.

Высокая точность работ даже при скоростных режимах резания и обработке массивных заготовок с применением ударных нагрузок достигается благодаря особому креплению шпинделя станка на специальных подшипниках. Поэтому токарный станок по металлу 1К62 используют для обработки деталей из закаленной стали и твердых сплавов, которая осуществляется при тяжелых режимах резания. Возможность использовать станок как для силового, так и для скоростного резанья, является одной из особенностей 1К62. Кроме того, благодаря особой конструкции задней бабки, способной перемещаться в поперечном направлении, на станке 1К62 возможно производить обработку пологих конусов.

Шпиндель станков установлен на специальных подшипниках, которые обеспечивают необходимую жесткость и высокую точность обработки.

Возможность установки подвижного или неподвижного люнета, а также сменные зубчатые колеса, передающие движение от передней бабки к коробке передач, являются еще одной особенностью станка 1К62. Быстрое перемещение суппорта достигается благодаря наличию в комплектации станка дополнительного двигателя мощностью 1,0 кВт. Защита двигателей от перегрузок и коротких замыканий обеспечиается тепловыми реле и предохранителями.

Основные достоинства предлагаемой серии станков — высокая мощность главного привода, большая жесткость и прочность всех звеньев кинематической цепи, надежность и виброустойчивость конструкции, широкий диапазон частот вращения шпинделя, рассчитанных на скоростное и силовое резание.

Базовая модель серии — универсальный токарно-винторезный станок 1К62Д, который является усовершенствованным прототипом хорошо зарекомендовавшего себя во многих странах мира станка 1К62, выпускавшегося ранее заводом «Красный пролетарий».

Обработка разнообразных материалов может производиться с ударными нагрузками без потери точности.

Станки могут использоваться для обработки закаленных заготовок из жаропрочной и инструментальной стали, требующих тяжелых режимов резания.

Технические характеристики станка 1К62

- Наибольший диаметр детали, устанавливаемой над станиной, 400 мм

- Расстояние между центрами в мм 710, 1000 и 1400

- Диаметр отверстия шпинделя в мм 47

- Число значений частот вращения шпинделя 23

- Частота вращения шпинделя в об/мин 12,5—2000

- Число подач 42

Подачи на 1 оборот в мм:

- Продольные 0,07 — 4,16

- Поперечные 0,035 — 2,0

Шаг нарезаемой резьбы:

- Метрической в мм 1—192

- дюймовой (число ниток на 1″) 2 — 24

- модульной в мм (0,5—48)Pi

Типовой объем работ при текущем ремонте

Текущий ремонт производится для электрических машин, находящихся в эксплуатации, в том числе в резерве.

Типовой объем текущего ремонта включает:

- производство операций технического обслуживания;

- отключение от питающей сети в соответствии с требованиями;

- очистку наружных поверхностей от грязи, пыли и масел;

- разборку машины в нужном для производства ремонта объеме;

- проверку состояния, промывку подшипников, замену подшипников качения при превышении максимально допустимых радиальных зазоров;

- проверку работы смазочных колец для электромашин с подшипниками скольжения;

- проверку, ремонт системы принудительной смазки и отключающей блокировки при прекращении подачи смазки в соответствии с требованиями;

- замену смазки;

- проверку состояния и надежности крепления лобовых частей обмоток и устранение дефектов;

- устранение местных повреждений изоляции обмоток статора и ротора;

- сушку обмоток и покрытие лобовых частей обмоток покровным лаком;

- проверку и подтяжку крепежных соединений и контактов, при необходимости — замену крепежных деталей;

- зачистку и шлифовку колец и коллекторов, продороживание коллектора;

- проверку состояния и правильности обозначений выводных концов обмоток, зажимных щитков с необходимым ремонтом в соответствии с требованиями;

- сборку машины;

- проверку защитного заземления;

- подсоединение к электросети;

- проверку работы на холостом ходу и под нагрузкой;

- устранение повреждений окраски;

- проведение приемо-сдаточных испытаний и оформление сдачи машины после ремонта

Типовой объем работ при капитальном ремонте

Типовой объем работ при капитальном ремонте включает в себя:

- проверку станка на точность перед разборкой;

- измерение износа трущихся поверхностей перед ремонтом базовых деталей;

- полную разборку станка и всех его узлов;

- промывку, протирку всех деталей;

- осмотр всех деталей;

- уточнение предварительно составленной ведомости дефектных деталей, требующих восстановления или замены;

- восстановление или замена изношенных деталей;

- ремонт системы охлаждения;

- смену насоса системы смазки и ее ремонт;

- зачистку регулировочных клиньев, прижимных планок;

- зачистку ходового винта, ходового вала, винтов привода поперечных и резцовых салазок суппорта;

- зачистку и промывку посадочных поверхностей головки;

- проверку работы и регулирование рычагов и рукояток органов управления, блокирующих, фиксирующих, предохранительных механизмов и ограничителей; замена изношенных сухарей, штифтов, пружин и других указанных механизмов;

- замену изношенных деталей, которые предположительно не выдержат эксплуатации до очередного планового ремонта;

- зачистку забоин, заусенцев, задиров и царапин на трущихся поверхностях направляющих станины, каретки, салазках суппорта и задней бабки;

- ремонт ограждающих кожухов, щитков, экранов;

- ремонт и промывку системы смазки и ликвидирование утечек;

- регулирование плавности перемещения каретки, салазок суппорта;

- проверку состояния и зачистка зубчатых муфт;

- проверку и ремонт системы пневмооборудования и охлаждения, ликвидирование утечек;

- выявление деталей, требующих замены или восстановления при ближайшем плановом ремонте;

- проверку точности установки станка и выборочно других точностных параметров;

- испытание станка на холостом ходу на всех скоростях и подачах, проверка на шум, нагрев и по обрабатываемой детали на точность и чистоту обработки;

- шлифование или шабрение направляющих поверхностей станины, каретки, салазок, суппорта, задней бабки;

- замену протекторов на каретке, салазках суппорта, задней бабке;

- сборку всех узлов станка, проверку правильности взаимодействия узлов и механизмов;

- шпаклевку и окраску всех необработанных поверхностей в соответствии с требованиями по отделке нового оборудования

Основные неисправности электрооборудования и методы их устранения

Станок 1К62 выпускается взамен ранее действовавшей модели 1А62. Конструкция станка значительно улучшена и отвечает современным требованиям, предъявляемым к токарным станкам универсального назначения.

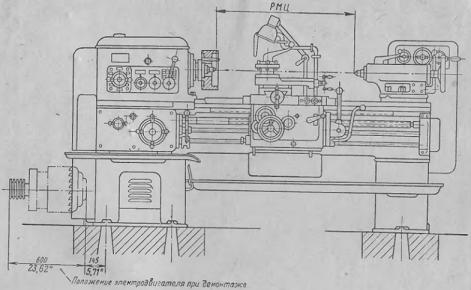

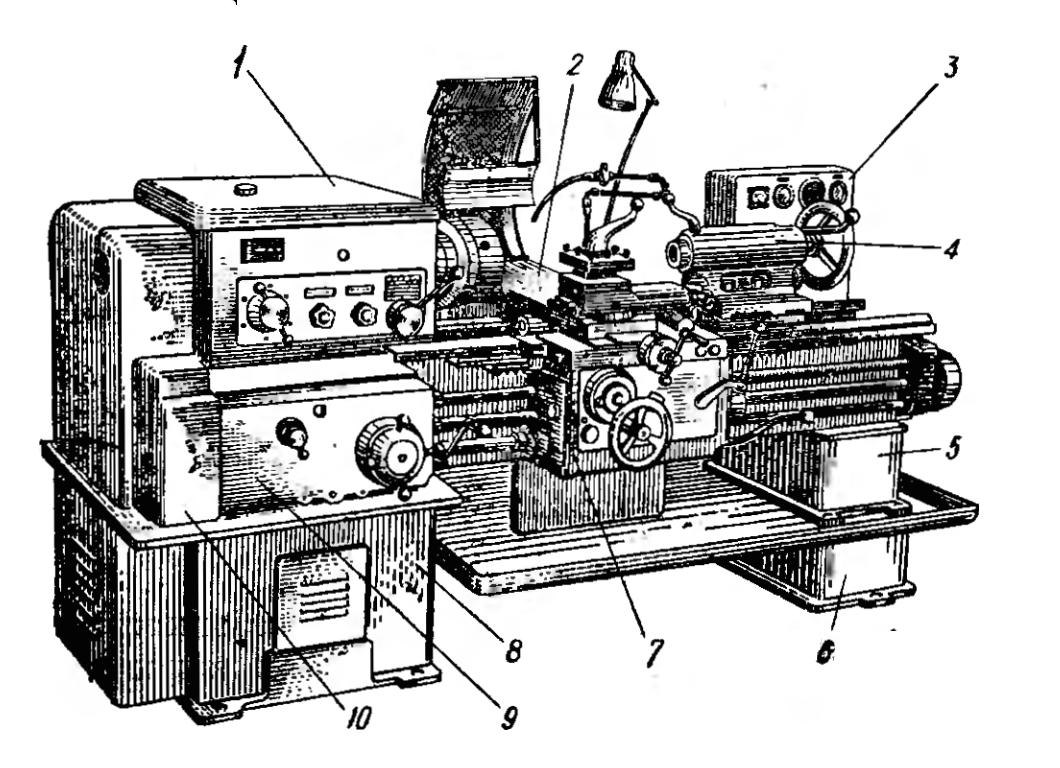

Станок имеет жесткую станину 5 коробчатой формы с поперечными П-образными ребрами и усиленными направляющими для каретки суппорта 2. Станина смонтирована на двух тумбах. В левой тумбе 8 установлен электродвигатель главного привода, а в правой 6 размещен бак для охлаждающей жидкости. Вся электроаппаратура, управления сосредоточена в отдельном шкафу 3. Для защиты рабочего от сходящей или отлетающей стружки станок оснащен откидывающимся щитком с прозрачным экраном. В нише на правом торце станины размещен электродвигатель ускоренного хода суппорта. Весь механизм коробки скоростей размещен в корпусе передней бабки 1. В остальном общая компоновка частей станка типовая.

Быстроходность (до 2000 об/мин), увеличенная мощность главного привода (10 кВт) и наличие крупных подач (до 4,16 мм/об) позволяют на станке 1К62 наиболее полно использовать возможности современного твердосплавного инструмента и достигнуть существенного сокращения машинного времени.

Вместе с тем в конструкции станка учтена возможность значительного сокращения ручных работ. С этой целью уменьшено количество рукояток управления станком. Коробки скоростей и подач 10 и 9 имеют двухрукояточное управление. Механические рабочие и холостые перемещения суппорта включаются одной рукояткой. Закрепление и открепление задней бабки 4 на станине также выполняются одной рукояткой с эксцентриковым зажимом. На суппорте установлен быстродействующий четырехпозиционный резцедержатель с точной фиксацией. В механизме фартука имеется предохранительная муфта, автоматически отключающая его при перегрузках, а также при работе по упорам. На заднем конце шпинделя установлен лимб, ускоряющий деление многозаходных резьб на заходы. Задняя бабка имеет специальный замок, позволяющий присоединять ее к суппорту для сверления с механической подачей.

Для экономии электроэнергии на станке установлено реле времени, ограничивающее время холостой работы главного электродвигателя.

Система смазки также подвергнута улучшению. Механизмы коробки скоростей, подачи и фартука 7 смазываются автоматически во время работы станка. От плунжерного насоса, установленного в фартуке, можно смазывать направляющие каретки и поперечных салазок суппорта.

Конструкцией станка предусмотрена возможность оснащения его следующими дополнительными узлами: фартуком с электромагнитными муфтами для фасонного точения при помощи электрощупа, гидрокопировальным суппортом, суппортом с механической подачейверхних салазок н задним резцедержателем, а также гидрофицированным зажимным патроном и гидрофицированной задней бабкой. Применение этих устройств дает возможность механизировать и автоматизировать процесс обработки деталей на станке.

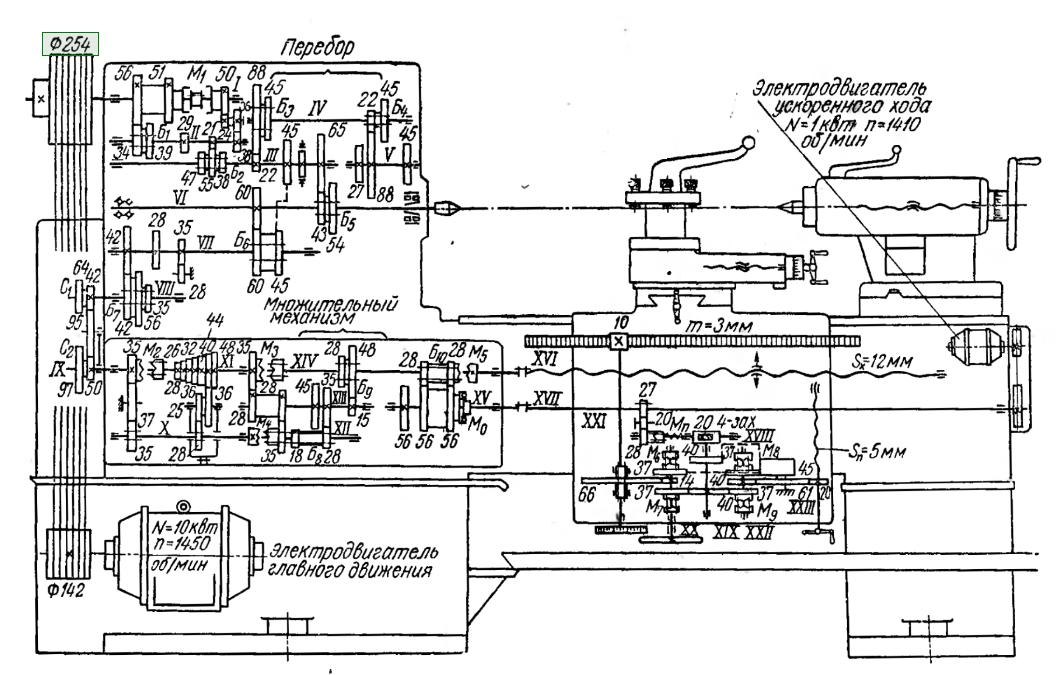

Кинематика станка. Полная кинематическая схема станка 1К62 состоит из цепи передачи главного движения от двигателя к шпинделю и цепи движения подачи от шпинделя к суппорту.

Цепь главного движения. От электродвигателя мощностью 10 кВт вращательное движение через клиноременную передачу 0142—0 254 поступает на вал I коробки скоростей. Двусторонняя муфта МI служит для включения прямого (правого) и обратного (левого) вращения шпинделя.

Кинематическая схема токарно-винторезного станка модели 1К62.

При правом вращении вал II получает два числа оборотов через передачи 56—34 или 51—39 переключением двойного подвижного блока Б1. При левом вращении на вал II передается одно число оборотов через сложную зубчатую передачу 50—24—36—38.

Наличие тройного зубчатого блока Б2 позволяет получить на валу III шесть различных чисел оборотов. Последние могут быть либо непосредственно переданы шпинделю через передачу 65—43, когда двойной блок Б5 включен влево (как показано на схеме), либо через перебор, когда блок Б5 включен вправо. В последнем случае вращение от вала III на шпиндель передается двумя скользящими блоками Б3 и Б4, позволяющими получить три различных передаточных отношения: 1; 1/4; 1/16 (четвертое совпадает со вторым), и через передачу 27—54, имеющую передаточное отношение 1/2. Следовательно, вращение шпинделя при включении перебора можно замедлять в 2; 8 или 32 раза.

Через перебор шпиндель получает 18 различных чисел оборотов. Всего шпиндель имеет 24 скорости с диапазоном регулирования от 12,5 до 2000 об/мин.

Практически станок 1К62 имеет только 23 различных числа оборотов шпинделя, так как одно число (630 об/мин) с перебором и без перебора совпадает. При левом вращении шпиндель может иметь 12 скоростей в диапазоне от 19 до 2420 об/мин. Ускоренное левое вращение предусмотрено для быстрого отвода суппорта и свинчивания режущих инструментов при нарезании резьб.

Структурная формула привода главного движения для определения чисел оборотов шпинделя при правом вращении будет иметь следующий вид:38

Цепь движения подачи. Привод подачи суппорта состоит из звена увеличенного шага, двухскоростного механизма реверса, гитары сменных колес, коробки подач и механизма фартука.

Движение подач заимствуется либо непосредственно от шпинделя через передачу 60—60, когда блок Б6 звена увеличенною шага находится в крайнем левом положении (как показано на схеме), либо от вала III через зубчатую передачу 45—45, когда блок Б6 перемещен в крайнее правое положение. В последнем случае в зависимости от передаточного отношения перебора подача и шаг резьбы увеличиваются в 2; 8 или 32 раза. Практически в станке используются увеличения шага в 8 и 32 раза.

Механизм реверса с блоком Б7, применяемый для изменения направления вращения ходового винта, имеет две скорости правого и одну скорость левого вращения. При крайнем левом положении тройного скользящего блока Б7 вращение от вала VII валу VIII передается зубчатыми колесами 42—42 с передаточным отношением, равным 1. При среднем положении блока Б7 передача осуществляется колесами 28—56 с передаточным отношением 1/2, а при крайнем правом положении его изменяется направление вращения, которое в этом случае передается колесами 35—28—35.

Коробка подач получает вращение от вала VIII через гитару со сменными блоками С1 и С2. Для нарезания метрических и дюймовых резьб и получения механической подачи сменные блоки С1 и С2 устанавливаются, как показано на схеме, и вращение коробке подач сообщается колесами 42—95—50. При нарезании модульных и питчевых резьб сменные блоки переворачивают, и вращение коробке подач передается колесами 64—95—97.

Коробка подач состоит из семи ступенчатого механизма с конусным блоком зубчатых колес и четырехступенчатого множительного механизма. Настройка ее при нарезании дюймовых, питчевых и торцовых резьб производится, как показано на схеме, при выключенных муфтах М2, М3 и М4. Вращение от вала IX передается валу XIV через передачу 35—37—35, механизм с конусным блоком, колеса 35—28 и 28—35 и множительный механизм. Последний состоит из двух двойных блоков зубчатых колес Б8 и Б9, которые обеспечивают получение четырех передаточных отношений: 1/8, 1/4, 1/2 и 1. При включении муфты М5 вращение от вала XIV передается ходовому винту XVI.

Для нарезания метрических и модульных резьб, а также для получения механической подачи коробка подач перестраивается. Колесо 35 на валу X выводят из зацепления с колесом 37, включают муфты М2 и М4, а муфта М3 остается выключенной. В этом случае вращение от вала IX валу XIV передается муфтой М2, валом XI, механизмом с конусным блоком, муфтой М4 и множительным механизмом.

В показанном на схеме положении двухвенцовое зубчатое колесо Б10 передает вращение ходовому валику XVII через такое же колесо 56, обгонную муфту М0 и вал XV для осуществления механических подач суппорта. При смещении колеса Б10 влево его левый зубчатый венец входит в зацепление с колесом 56, неподвижно закрепленным на валу XV, и вращение последнему передается помимо обгонной муфты, что необходимо для нарезания торцовых резьб.

Для нарезания особо точных резьб и резьб со специальным шагом муфты М2, М3 и М5 включаются и вращение от вала IX передается непосредственно на ходовой винт XVI, минуя механизм коробки подач. В этом случае настройка станка на требуемый шаг резьбы осуществляется подбором чисел зубьев сменных колес гитары.

От ходового валика XVII вращение через колеса 27—20—28, предохранительную муфту Мп и червячную передачу 4—20 сообщается валу XIX. Последний связан передним колесом 40 непосредственно с зубчатыми венцами муфт М7 и М9, а задним колесом 40 через широкое паразитное колесо 45 — с зубчатыми венцами кулачковых муфт М6 и М8 (на схеме показано штриховой линией).

При сцеплении муфт М6 и M7 включается механическая продольная подача в том или ином направлении, при этом вращение от вала XX передается валу XXI с закрепленной на нем реечной шестерней 10 колесами 14—66.

Поперечная подача в обе стороны включается муфтами М8 и М9, тогда вращение от вала XXII передается винту поперечной подачи XXIII колесами 40—61—20. При одинаковой настройке коробки подач поперечные подачи вдвое меньше продольных.

Как известно, подача и шаг нарезаемой резьбы на токарном станке соответствуют величине перемещения суппорта за один оборот шпинделя. Поэтому для их определения по кинематической схеме следует 1 оборот шпинделя умножить на передаточное отношение сложной передачи ic.n от шпинделя до последнего элемента кинематической цепи и затем полученное выражение умножить на длину делительной окружности реечной шестерни I — для продольной цодачи, шаг винта поперечных салазок суппорта Sп — для поперечной подачи или шаг ходового винта Sx — для определенного шага нарезаемой резьбы. Эти зависимости можно выразить следующими формулами.

Амперметр 12 измеряет нагрузку главного электродвигателя по мощности. Его шкала разделена на три участка: белого, зеленого и красного цвета. Участок белого цвета показывает недогрузку станка, зеленый — нагрузку от 85 до 100%, красный — перегрузку.

Управление главным электродвигателем осуществляется кнопочной станцией 18 с кнопками «пуск» черного цвета и «стоп» — красного.

Включение, остановка и реверсирование Шпинделя производится рукоятками управления 8 и 22, имеющими три фиксированных положения: верхнее — для левого вращения, среднее — для остановки, нижнее — для правого вращения. Эти рукоятки осуществляют переключение двухсторонней многодисковой муфты М1 с помощью механизма управления

. При повороте рукояток управления 16 или 18 в направлении стрелок Л и В перемещаются рычаги 15 и 14, которые поворачивают -вал 11 и зубчатое колесо 10, находящееся в зацеплении с рейкой 9. На левом конце рейки закреплена вилка 8, которая своим кольцевым сектором входит в выточку муфты 22. Перемещение этой муфты вдоль полого вала 6 вызывает поворот собачки 23, которая нижним выступом б перемещает тягу 7 вдоль своей оси. Последняя штифтом 3, перемещая нажимную втулку 24, включает левую 2 или правую 4 фрикционные муфты соответственно для прямого или обратного вращения шпинделя. В среднем положении рукояток управления фрикционные муфты выключаются, а рейка 9 выступом, а нажимает на конец двуплечего рычага 19, который натягивает металлическую ленту 21 на тормозном барабане 20 и останавливает привод станка. Одновременно с торможением кулачок 12 включает реле времени 13, заранее настроенное на определенное время холостой работы электродвигателя. По истечении этого времени реле автоматически отключает электродвигатель от электросети. При включении одной из фрикционных муфт выступ а рейки 9 сходит с конца рычага 19, а кулачок 12 отходит в сторону. Происходит освобождение тормоза и выключение реле времени.

Механизм управления станка 1К62.

Настройка коробки скоростей на необходимое число оборотов шпинделя производится рукоятками 1 и 4. Рукоятка 4 может занимать четыре положения, устанавливаемые согласно табличке, прикрепленной к стенке передней бабки. Каждому положению рукоятки соответствует определенный диапазон чисел оборотов шпинделя в минуту: 12,5—40; 50—160; 200—630; 630—2000. Настройка станка на конкретное число оборотов производится установкой рукоятки 1 в одно из шести фиксированных положений по круговой табличке. Рукоятка 1 перемещает блоки Б1 и Б2 на II и III валах коробки скоростей, а рукоятка 4 — блоки перебора Б3 и Б4, а также блок Б5, установленный на шпинделе, Переключение блоков осуществляется механизмами однорукояточного Управления.

Рукоятка 2 может занимать три положения: крайние — для настройки станка на нормальный и увеличенный шаг резьбы, среднее—-для отключения шпинделя от механизма подач при делении многозаходных резьб на заходы. Для этой цели на заднем конце шпинделя установлен лимб, имеющий 60 делений.

хема механизма одиорукояточного переключения зубчатых блоков станка 1А62.

Рукоятка управляет переключениями блока Б7 (см.реверсивного механизма. Она также может занимать три положения: крайние — для нарезания правых и левых резьб, среднее — для настройки станка на малые подачи суппорта.

Коробка подач настраивается штурвалом 23 и рукояткой 24.

Виды резьб, подача и включение ходового винта напрямую устанавливаются поворотом рукоятки 24 в одно из пяти положений против указателя. Эта рукоятка переключает муфты коробки подач.

Штурвал 23 закреплен на выдвижном стакане, который установлен в отверстии барабана. На наружной поверхности последнего нанесена таблица резьб, подач и положения рукояток 2, 3 и 4 коробки скоростей. Таблица состоит из четырех частей по окружности, соответственно которым барабан может занимать четыре фиксированных положения против указателя. Для настройки коробки подач на нужный шаг или подачу барабан поворачивают так, чтобы против указателя оказалась требуемая часть таблицы. Затем движением штурвала на себя выдвигают и поворачивают стакан до совпадения риски на его поверхности с риской определенного столбика таблицы. После этого стакан подают вперед в прежнее положение. Этими движениями переключаются механизм с конусным блоком и множительный механизм коробки подач.

Для полной настройки станка на необходимую подачу или шаг резьбы после выполнения указанных выше переключений коробки подач необходимо установить рукоятки 2, 3 и 4 коробки скоростей в определенное положение, согласно таблице штурвала 23, и сменные колеса гитары по показаниям лимба рукоятки 24.

Механические движения суппорта в продольном и поперечном направлениях включаются рукояткой 10. Для быстрого перемещения суппорта в указанных направлениях следует нажать на кнопку 9, встроенную в рукоятку 10, которая включает двигатель ускоренного хода суппорта. Безошибочный поворот рукоятки в требуемое положение обеспечивается совпадением направления ее движения с направлением перемещения суппорта.

Рукоятка 19 для включения маточной гайки и рукоятка 10 связаны блокировочным устройством так, что одновременное их включение невозможно.

В фартуке предусмотрена выдвижная кнопка 5 для выключения реечной шестерни при нарезании резьб резцами. В этом случае маховичок 21 ручного продольного перемещения суппорта не вращается.

Ручные перемещения поперечных и верхних салазок выполняются вращением рукояток 20 и 7.

Отсчет величины перемещения салазок при установке резца на размер детали производится по лимбам. Лимб продольной подачи имеет цену деления 1 мм (по особому заказу станок снабжается лимбом с ценой деления 0,1 мм). Лимб поперечной подачи выполнен с ценой деления 0,05 мм на диаметр. Лимб верхних салазок имеет цену деления 0,05 мм.

Задняя бабка закрепляется на станине рукояткой 15 с эксцентриковым зажимом. Маховичок 17 перемещения пиноли снабжен лимбом с ценой деления 0,05 мм. Пиноль зажимается рукояткой 11. Четырехпозиционный резцедержатель поворачивается и закрепляется рукояткой 6.

Регулировка станка. В процессе эксплуатации зазоры в подвижных соединениях станка постепенно увеличиваются, что снижает точность его работы. Для уменьшения зазоров в станке 1К62, как и в других токарных станках, предусмотрена возможность регулировки наиболее ответственных соединений. Регулировке подлежат подшипники шпинделя, фрикционная муфта коробки скоростей, тормоз, клинья и планки салазок суппорта, гайка винта поперечной подачи.

Регулировка подшипников шпннделя, опоры шпинделя 1К62. Передней опорой служит регулируемый двухрядный роликовый подшипник 7, а задней — два радиально-упорных шариковых подшипника 3 и 4. Осевая нагрузка на шпиндель 1 воспринимается только радиально-упорными подшипниками задней опоры.

3. Техника безопасности

1.1. К самостоятельной работе электриком по ремонту и обслуживанию электрооборудования (далее электриком) допускаются лица не моложе 18 лет, имеющие профессиональную подготовку и прошедшие:

-медицинский осмотр;

-вводный инструктаж;

-обучение безопасным методам и приемам труда и проверку знания Правил устройства электроустановок, Правил безопасности при эксплуатации электроустановок;

-первичный инструктаж на рабочем месте;

-при ремонте и обслуживании электрооборудования напряжением до 1000 В должен иметь группу по электробезопасности не ниже III, а свыше 1000 В — не ниже IV.

1.2. Электрик обязан:

1.2.1 Соблюдать нормы, правила и инструкции по охране труда и пожарной безопасности и требования правил внутреннего трудового распорядка.

1.2.2. Правильно применять коллективные и индивидуальные средства защиты, бережно относиться к выданным в пользование спецодежде, спецобуви и другим средствам индивидуальной защиты.

1.2.3. Немедленно сообщать своему непосредственному руководителю о любом несчастном случае, происшедшем на производстве, о признаках профессионального заболевания, а также о ситуации, которая создает угрозу жизни и здоровью людей.

1.2.4. Знать сроки испытания защитных средств и приспособлений, правила эксплуатации, ухода и пользования ими. Не разрешается использовать защитные средства и приспособления с просроченным сроком проверки.

1.2.5. Выполнять только порученную работу.

1.2.6. Соблюдать требования инструкций по эксплуатации оборудования.

1.2.7. Знать местонахождение средств оказания доврачебной помощи, первичных средств пожаротушения, главных и запасных выходов, пути эвакуации в случае аварии или пожара.

1.2.8. Знать нормы переноски тяжести вручную.

1.2.9. Знать номера телефонов медицинского учреждения и пожарной охраны.

1.2.10. Содержать рабочее место в чистоте и порядке.

1.3. При заболевании или травмировании как на работе, так и вне ее, необходимо сообщить об этом лично или через других лиц своему руководителю или руководителю предприятия.

1.4. При несчастном случае следует оказать помощь пострадавшему в соответствии с инструкцией по оказанию доврачебной помощи, вызвать работника медицинской службы. Сохранить до расследования обстановку на рабочем месте такой, какой она была в момент происшествия, если это не угрожает жизни и здоровью окружающих и не приведет к аварии.

1.5. При обнаружении пожара или загорания необходимо:

-немедленно сообщить в пожарную охрану, своему руководителю или руководителю предприятия;

-обесточить оборудование в зоне пожара или загорания;

-приступить к тушению очага пожара имеющимися средствами пожаротушения.

1.6. Находясь на работе, электрик обязан соблюдать следующие требования:

-ходить только по установленным проходам, переходным мостикам и площадкам;

-не садиться и не облокачиваться на случайные предметы и ограждения;

-не подниматься и не спускаться бегом по лестничным маршам и переходным мостикам,

-не прикасаться к электрическим проводам, кабелям электротехнических установок;

-не находиться в зоне действия грузоподъемных машин;

-не смотреть на дугу электросварки без средств защиты глаз.

1.7. Обращать внимание на знаки безопасности, сигналы и выполнять их требования. Запрещающий знак безопасности с поясняющей надписью «Не включать — работают люди!» имеет право снять только тот работник, который его установил. Запрещается включать в работу оборудование, если на пульте управления установлен запрещающий знак безопасности с поясняющей надписью «Не включать — работают люди!».

1.8. При передвижении по территории необходимо соблюдать следующие требования:

-ходить только по пешеходным дорожкам, тротуарам;

-при выходе из здания убедиться в отсутствии движущегося транспорта.

1.9. Для питья следует употреблять воду из сатураторов или специально оборудованных фонтанчиков.

1.10. Принимать пищу следует только в специально оборудованных помещениях.

1.11. Курить следует только в специально отведенных местах. Запрещается употребление спиртныхнапитков и появление на работе в нетрезвом состоянии, в состоянии наркотического или токсического опьянения.

1.12. Опасными и вредными производственными факторами являются:

- -напряжение в электрической сети;

- -наличие напряжения на обслуживаемом оборудовании;

- -неогражденные острые кромки инструментов;

- -вылетающие стружка, опилки, осколки обрабатываемого материала;

- -повышенная физическая нагрузка;

- -повышенная (пониженная) температура окружающего воздуха;

- -падение с высоты;

- -падение предметов с высоты;

- -повышенный уровень шума;

- -пыле- и газообразные выделения применяемых в производстве веществ в воздухе рабочей зоны.

1.13. В соответствии с нормами выдачи спецодежды и других средств индивидуальной защиты электрику выдаются:

костюм х/б — на 12 месяцев;

ботинки кожаные — на 12 месяцев;

рукавицы комбинированные — на 1 месяц;

берет — на 12 месяцев;

галоши диэлектрические — дежурные;

перчатки диэлектрические — дежурные;

каска — дежурная;

очки защитные — дежурные.

2. Требования безопасности перед началом работы.

2.1. Надеть исправную спецодежду, проверить исправность средств индивидуальной защиты.

2.2. Проверить наличие: ключей от электрощитов, пультов управления, оперативной документации.

2.3. Проверить исправность инструментов, приспособлений, средств коллективной и индивидуальной защиты.

2.5. Для переноски инструмента используется специальная сумка или переносный ящик. Переноска инструмента в карманах запрещается.

2.5. Убедиться в достаточном освещении рабочего места, отсутствии электрического напряжения на ремонтируемом оборудовании.

2.6. Выполнение работ повышенной опасности производится по наряду-допуску после прохождения целевого инструктажа.

2.7. Удалить из зоны проведения работ посторонних лиц и освободить рабочее место от посторонних материалов и других предметов, огородить рабочую зону и установить знаки безопасности.

2.8. При обнаружении неисправности оборудования, инструмента, приспособлений, средств индивидуальной или коллективной защиты, рабочего места, как перед началом работы, так и во время работы, сообщить руководителю и до устранения неполадок к работе не приступать. Пользоваться неисправными, с истекшим сроком испытания инструментами, приспособлениями, средствами индивидуальной или коллективной защиты запрещается.

2.9. Для выполнения совместной работы несколькими лицами должен назначаться старший работник, обеспечивающий согласованность действий и соблюдение требований безопасности.

3. Требования безопасности во время работы.

3.1. Заметив нарушение требований безопасности другим работником, не оставаться безучастным, а предупредить рабочего об опасности и необходимости их соблюдения.

3.2. Не допускать на рабочее место лиц, не связанных с ремонтом, не отвлекаться посторонними разговорами, помнить об опасности поражения электрическим током.

3.3. При появлении нескольких неисправностей в электрооборудовании, устранять неисправности в порядке очередности или по указанию руководителя, если это не влечет опасности поражения персонала электрическим током или порче оборудования

3.4. Перед снятием электрооборудования для ремонта снять напряжение в сети не менее чем в двух местах, а также удалить предохранители. Приступать к снятию электрооборудования следует, убедившись в отсутствии напряжения, вывесив плакат «Не включать — работают люди!» на рубильник или ключ управления.

3.5. Разборку и сборку электрооборудования производить на верстаках, стеллажах, подставках, специальных рабочих столах или стендах, обеспечивающих их устойчивое положение.

3.6. Гаечные ключи применять по размеру гаек или болтов, не применять прокладки между ключом и гайкой, не наращивать ключи трубами и другими предметами.

3.7. Выпрессовку и запрессовку деталей производить с помощьюРаботодатель обязан заменить или отремонтировать спецодежду, спецобувь и другие средства индивидуальной защиты, пришедшие в негодность до истечения установленного срока носки по причинам, не зависящим от работника.

специальных съемников, прессов и других приспособлений, обеспечивающих безопасность при выполнении этой работы.

3.8. Обрабатываемую деталь надежно закрепляйте в тисках или другом приспособлении. При рубке, чеканке и других работах, при которых возможно отлетание частиц материала, пользоваться очками или маской.

3.9. Сварку и пайку производить в защитных очках, с включенной вентиляцией.

3.10. Перед испытанием электрооборудования после ремонта оно должно быть надежно закреплено, заземлено (занулено), а вращающиеся и движущиеся части закрыты ограждениями.

3.11. При получении заявки на устранение неисправности сделать запись в оперативном журнале:

-время поступления заявки;

-фамилию и должность лица, подавшего заявку;

-вид и место появления неисправности;

-выполнение технических мероприятий по отключению электропитания;

-время окончания работы по устранению неисправности и включения оборудования в работу.

3.12. Производить обходы и осмотр электрооборудования по утвержденному маршруту, обращая внимание на правильность режимов работы, состояние и исправность средств автоматики. Шкафы, пульты управления должны быть надежно закрыты. Результаты осмотров фиксируются в оперативном журнале.

3.13. При ремонте и техническом обслуживании электрооборудования, находящегося под напряжением, следует пользоваться средствами защиты (инструментом с изолированными ручками, диэлектрическими перчатками, указателем напряжения), которые должны быть исправными и испытаны в электротехнической лаборатории. На защитных средствах должен быть порядковый номер и дата его испытания. Инструмент переносить в закрытой сумке или ящике Работа по ремонту и техническому бслуживанию электрооборудования, находящегося под напряжением, должны производиться двумя работниками, имеющими группу по электробезопасности не ниже III.

3.14. Перед пуском временно отключенного оборудования, осмотреть и убедиться в готовности к приему напряжения и предупредить работающий персонал о предстоящем включении.

3.15. Во время работы постоянно поддерживать порядок на рабочем месте, не допускать его захламленности и не загромождать посторонними предметами.

3.16. При замене плавких предохранителей под напряжением необходимо:

-отключить нагрузку;

-надеть защитные очки и диэлектрические перчатки, встать на диэлектрический коврик;

-пассатижами или специальным съемником снять предохранители.

3.17. Применение некалиброванных плавких вставок не допускается.

Вставки должны строго соответствовать типу предохранителя, на котором указан номинальный ток вставки.

3.18. При ремонте электроосветительной аппаратуры, участок, на котором ведется работа, должен быть обесточен. При замене ламп накаливания, люминесцентных или ртутных низкого и высокого давления пользоваться защитными очками.

3.19. Работы в действующих электроустановках производятся по наряду-допуску или распоряжению энергетика.

3.20. При отсутствии энергетика электрик руководствуется в своей работе Перечнем работ, выполняемых самостоятельно при обслуживании и ремонте электрооборудования напряжением до 1000 вольт.

3.21. Отключение и включение электрооборудования производится по заявке согласно списку лиц, имеющих право давать заявки на отключение и подключение электрооборудования, с обязательной записью в оперативном журнале.

3.22. При работе с применением этилового спирта для чистки рабочих поверхностей следует помнить, что этиловый спирт — ЯД!

3.23. Хранить спирт необходимо в несгораемой посуде с плотно закрывающейся крышкой. Оставлять в открытой посуде после окончания работ или на ночь любое количество спирта запрещено, оставшийся спирт сдается на хранение руководителю работ.

3.24. При чистке рабочих поверхностей с применением бензина, следует надеть дополнительно резиновые перчатки и помнить, что бензин взрыво-пожароопасен и токсичен.

3.25. Работы проводятся на рабочем месте, оборудованном принудительной вытяжной вентиляцией и поддоном. Во время работы не допускать розлив бензина и его попадания

на кожу. При работе разрешается применять не более 0,5 литра бензина.

3.26. По окончании работы с бензином необходимо:

-оставшийся бензин слить в металлическую емкость с герметично закрывающейся пробкой и сдать на склад ГСМ;

-протереть насухо поддон и инструмент;

-вымыть руки и лицо теплой водой с мылом.

4. Требования безопасности в аварийных ситуациях.

4.1. При аварии или возникновении аварийной ситуации принять меры, предупреждающие и устраняющие опасность.

4.2. Электрик должен помнить, что при внезапном отключении напряжения, оно может быть подано вновь без предупреждения. При поражении электрическим током необходимо немедленно освободить пострадавшего от действия тока, соблюдая требования электробезопасности, оказать доврачебную помощь и вызвать работника медицинской службы.

4.3. При возникновении пожара необходимо сообщить руководителю (администрации), в пожарную охрану и приступить к тушению пожара средствами пожаротушения.

4.4. Во всех случаях при проведении аварийных работ следует выполнять все технические мероприятия, обеспечивающие безопасность работ.

5. Требования безопасности по окончании работы.

5.1. Отключить (отсоединить) электрооборудование, электроинструмент, грузоподъемные машины от сети.

5.2. Убрать инструменты, приспособления, средства защиты в отведенное для этого место.

5.3. Привести в порядок мастерскую, рабочее место. Инструмент и защитные средства убрать в шкаф для хранения. Снять предупредительные плакаты и ограждения с соответствующей записью в оперативном журнале. Мусор, обрывки проводов, бронешлангов и т.п. убрать в контейнеры для мусора.

5.4. Привести в порядок спецодежду, очистить от пыли и грязи, принять душ.

5.5. Обо всех замечаниях, дефектах, выявленных в течение рабочего дня, сообщить своему руководителю или руководителю предприятия.

Рассмотрим основные правила безопасной работы с электрическим током.

Действия электрического тока на организм человека весьма разнообразны. Среди них выделяют:

- тепловое (термическое) действие, проявляющееся в нагреве и ожогах участков тела;

- электролитическое действие, проявляющееся в разложении крови и других органических жидкостей на составляющие элементы (может сопровождаться выделением пузырьков газа и закупоркой сосудов);

- биологическое (физиологическое) действие, проявляющееся в раздражении и возбуждении живых тканей организма, что сопровождается непроизвольными судорожными сокращениями мышц, в том числе мышц легких и мышцы сердца.

В результате этих действий возможны два вида поражений электрическим током: электрические травмы и электрические удары.

Электрические травмы — это четко выраженные местные повреждения тканей. Среди травм различают электрические ожоги, электрические знаки (четко очерченные пятна серого или бледного цвета на поверхности тела), металлизация кожи (проникновение в верхние слои кожи мельчайших частичек металла под действием электрической дуги), электроофтальмия (воспаление наружных оболочек глаз, возникшее в результате сильного воздействия ультрафиолетовых лучей) и механические повреждения.

Электрический удар — это результат биологического действия тока, состоящий в возбуждении живых тканей организма при прохождении через них электрического тока, сопровождающийся непроизвольными судорожными сокращениями мышц. Различают четыре степени электрических ударов в зависимости от исхода воздействия на организм, начиная от легкого, без потери сознания (первая степень) до клинической смерти (четвертая степень). В состоянии клинической смерти у человека отсутствует дыхание и сердцебиение, зрачки глаз расширены и не реагируют на свет. Длительность клинической смерти составляет примерно 4-8 минут. По истечении этого времени наступает гибель клеток головного мозга, приводящая к необратимому прекращению биологических процессов в организме, распаду белковых структур — биологической смерти.

Причинами смерти от воздействия электрического тока могут быть прекращение работы сердца, прекращение дыхания и электрический шок. При этом следует помнить, что прекращение дыхания примерно через 2 минуты приводит к остановке сердца, и, наоборот, прекращение кровообращения также быстро приводит к прекращению дыхания. Наступает кислородное голодание организма и смерть.

Электрический шок — это тяжелая нервнорефлекторная реакция организма, сопровождающаяся глубокими расстройствами кровообращения, дыхания, обмена веществ. Длится он, как правило, от десятков минут до суток.

Степень поражения человека при воздействии на него электрического тока зависит от нескольких причин: величины тока, проходящего через жизненно важные органы, рода и частоты тока, времени его действия, пути прохождения тока в теле человека и индивидуальных свойств человека.

Одними из основных факторов воздействия являются величина тока и длительность его протекания. Рассмотрим действие различных величин переменного тока промышленной частоты (50 Гц) на организм человека.

- Безопасным считается ток, длительное прохождение которого через организм человека не причиняет ему вреда и не вызывает никаких ощущений. Его величина не превышает 50 мкА.

- Ток величиной от 0,5 до 1,5 мА называется пороговым ощутимым током. Он вызывает легкое покалывание, ощущение нагрева кожи.

- При токе 2-5 мА появляется боли в руке, дрожание кисти.

- Увеличение тока до 10-15 мА вызывает непереносимую боль и полное прекращение управления мышцами. Если человек просто прикоснулся к находящимся под напряжением участкам, он может освободиться от действия тока посредством отдергивания руки. Если же провод оказался зажатым в руке, то при этом значении тока человек не может по своей воле разжать пальцы от токоведущих частей и остается под напряжением. По этой причине ток величиной больше 10-15 мА называется неотпускающим.

Такое явление объясняется тем, что, если по мышцам, управляющим сгибанием и разгибанием пальцев руки, будет проходить ток одной и той же величины, то сгибательные мышцы, как более мощные, создают несколько большее усилие, поэтому пальцы сжимаются в кулак. При прохождении по руке тока промышленной частоты до 10-15 мА воздействие биологических импульсов по воле человека еще может создать в разгибательных мышцах большее усилие, чем в сгибательных, и пострадавший может освободиться от действия электрического тока. При большем токе воздействие биологических импульсов на управление мышцами полностью утрачивается и их сокращение определяется только действием внешнего тока.

Пороговый неотпускающий ток условно можно считать безопасным для человека в том смысле, что он не вызывает немедленного поражения. Но при длительном прохождении величина тока растет за счет уменьшения сопротивления тела, в результате чего могут возникнуть нарушения кровообращения и дыхания и наступить смерть.

- При токе величиной около 50 мА начинается судорожное сокращение мышц грудной клетки, сужение кровеносных сосудов и повышение артериального давления, что приводит к потере сознания и смерти.

- При прохождении тока более 100 мА по пути рука — рука или рука — ноги через 1-2 секунды может наступить фибрилляция сердца (хаотические, разрозненные сокращения отдельных волокон сердечной мышцы). В результате сердце перестает работать как насос, кровообращение нарушается. Фибрилляция продолжается и после прекращения действия тока, в результате наступает смерть.

- При токе более 5 А фибрилляция, как правило, не наступает, а происходит немедленная остановка сердца. Хотя известно много случаев, когда при кратковременном прохождении через человека тока величиной около 10 А не наступала смерть. Однако в этом случае происходит паралич дыхания. При больших токах, проходящих через тело человека, смерть может наступить и в результате разрушения внутренней структуры тканей организма и глубоких ожогов тела.

При напряжениях до 250-300 В постоянный ток примерно в 4-5 раз безопаснее переменного с частотой 50 Гц, при более высоких напряжениях постоянный ток опаснее.

Величина проходящего через организм тока определяется приложенным напряжением и сопротивлением тела человека. Сопротивление тела человека при сухой, чистой и неповрежденной коже колеблется в пределах от 3000 до 500 000 Ом. Если удалить роговой слой в тех местах, где измеряется сопротивление, то его значение падает до 500-700 Ом. Состояние кожи сильно влияет на величину сопротивления тела человека. Наличие царапин, грязи и влаги очень сильно (в десятки раз) снижает сопротивление. Наименьшим сопротивлением обладает кожа лица, шеи, рук на участке выше ладоней и др. С увеличением тока и времени его прохождения сопротивление падает, поскольку при этом усиливается местный нагрев кожи, что приводит к увеличению потоотделения.

Причинами несчастных случаев при воздействии электрического тока могут быть:

- случайное прикосновение к токоведущим частям, находящимся под напряжением;

- появление напряжения на металлических частях электрооборудования, которые нормально не находятся под напряжением (вследствие нарушения изоляции, падения на них провода, находящегося под напряжением);

- возникновение шагового напряжения на участке земли, где находится человек.

Основными мерами защиты от поражения электрическим током являются:

- обеспечение недоступности для случайного прикосновения токоведущих частей, находящихся под напряжением;

- обеспечение надежной изоляции электроустановок;

- применение защитного заземления, зануления, отключения и др.;

- применение специальных защитных средств.

Первая помощь человеку, пораженному электрическим током

Первую доврачебную помощь пораженному током должен уметь оказывать каждый работающий с электроустановками. Она состоит из двух этапов: освобождение пострадавшего от действия тока и оказание ему медицинской помощи.

Освобождение пострадавшего от действия тока необходимо в случае, если он сам не в состоянии этого сделать. Такое положение может возникнуть, если через пострадавшего проходит ток больше 10-15 мА и он не в состоянии разжать руку с зажатым проводом; при параличе или судорожном сокращении мышц; при потере сознания. Следует помнить, что ток, проходящий через человека, может быстро увеличиться до опасного значения, поэтому необходимо срочно освободить его от действия тока.

Такое освобождение можно осуществить несколькими способами. Наиболее простой — отключить электроустановку, которой касается человек, от источника питания. Если это сделать невозможно, то пострадавшего необходимо оттянуть от токоведущих частей или перерубить провода. При напряжениях до 1000 В допускается оттягивание пострадавшего, взявшись за его одежду и предварительно изолировав руки (диэлектрическими перчатками, шарфом, рукавицами и т.п.). Действовать необходимо одной рукой. Вместо этого можно изолировать себя от пола, встав на резиновый коврик, сухую доску или одежду. Перерубать провода при напряжениях до 1000 В можно топором с сухой деревянной ручкой или другим инструментом с изолированными ручками. Каждый провод следует перерубать отдельно, чтобы не вызвать короткого замыкания и как следствия электрической дуги между проводами.

В электроустановках напряжением выше 1000 В для обеспечения собственной безопасности оказывающий помощь должен надеть диэлектрические перчатки и освобождение пострадавшего от токоведущих частей производить изолирующей штангой или клещами с изолирующими ручками, рассчитанными на соответствующее напряжение.

Сразу же после освобождения пострадавшего от электрического тока ему оказывается первая доврачебная помощь. Для определения ее вида и объема необходимо выяснить состояние пострадавшего (проверить наличие дыхания, пульса, реакцию зрачков на свет). Если пострадавший находится в сознании, у него нормальное дыхание и сердцебиение, то его все же нельзя считать здоровым. Его следует удобно уложить в сухое место, расстегнуть одежду и обеспечить полный покой до прибытия врача. Дело в том, что отрицательное воздействие электрического тока на человека может сказаться не сразу, а спустя некоторое время — через несколько минут, часов и даже дней.

Если пострадавший находится без сознания, но с нормальным дыханием и пульсом, его следует удобно уложить, обеспечить приток свежего воздуха и начать приводить в сознание (подносить к носу вату, смоченную в нашатырном спирте, обрызгивать лицо холодной водой, растирать и согревать тело).

В случае отсутствия у пострадавшего дыхания или (и) пульса ему необходимо производить искусственное дыхание и непрямой массаж сердца. Никогда не следует отказываться от оказания помощи пострадавшему и считать его мертвым из-за отсутствия дыхания, сердцебиения и других признаков жизни. Известно много случаев оживления людей, пораженных током, после нескольких часов, в течение которых непрерывно выполнялись искусственное дыхание и массаж сердца. Однако попытки оживления эффективны лишь когда с момента остановки сердца прошло не более 5-6 минут.

Длительное отсутствие пульса при появлении дыхания и других признаков оживления организма указывает на наличие фибрилляции сердца. В этом случае необходимо произвести его дефибрилляцию. Достигается она путем кратковременного воздействия большого тока на сердце пострадавшего. В результате происходит одновременное сокращение всех волокон сердечной мышцы, которые до того сокращались в разное время. После этого могут восстановиться естественные сокращения сердца. Дефибрилляция производится с помощью специального прибора – дефибриллятора, основной частью которого является конденсатор емкостью 20 мкФ с рабочим напряжением 6 кВ. Ток разрядки конденсатора при длительности 10 мкс составляет 15-20 А. Электрическую дефибрилляцию сердца может производить только врач.

Технология ремонта токарно-винторезного станка 1к62

1к62 токарно-винторезный станок при Советском Союза был одним из распространенных. Это устройство и сейчас можно увидеть в цехах. Главные преимущества 1к62 – это надежность в эксплуатации, хорошая продуктивность, выносливость, способность обработки крупных заготовок.

1к62 токарные станки стали использоваться еще с тридцатых годов прошлого века. Разрабатывались они на базе . Применялись для работы с деталями из разнообразных материалов.

История оборудования

Токарный станок 1к62д – это современный усовершенствованный вариант старого аппарата. Советская аббревиатура ДИП, которой обозначались аппараты того времени. После этого в маркировке шли цифры, указывающие высоту над станиной. Токарное оборудование было оснащено коробками скоростей. В 1956 году появилась новая модель, которая стала именоваться 1К62. От прежней, 1Д62 ее отличает ряд усовершенствований:

- 1К62 имеет электрический насос, с помощью которого подается охлаждающая жидкость;

- новая модель оснащена более мощным двигателем;

- имеется механизм реверса, который используется для создания резьбы;

- установлена новая, клиноременная передача;

- новая модель имеет усиленную фрикционную муфту;

- 1К62 оборудован тремя рукоятками оборотов шпинделя.

Это еще не все перечисленные усовершенствования. Сейчас на производстве эксплуатируются не только 1К62. Появилась еще более усовершенствованная модель – 1К625.

Обзор аппарата и область его использования

Когда в 1956 г. появилась новая модель аппарата токарного 1к62, она выпускалось до 1971 г. У него имеется шпиндель, обладающий высокой жесткостью, который установлен на особых подшипниках. В результате стала возможной обработка изделий из каленой стали. Допускается ударная нагрузка. При этом она совсем не влияет на качество, а также точность обработки. Новое оборудование имеет ряд неоспоримых преимуществ:

- большой диапазон скоростей;

- мощный движок;

- низкий уровень вибрации во время эксплуатации;

- жесткость узлов.

В результате стала доступной точная обработка деталей из металла. Новый аппарат относится к лобовым. Он может работать с любыми заготовками, имеющими большой диаметр, но небольшую длину.

Станок имеет на задней балке поперечную регулировку. Это позволяет работать с пологими конусами. Когда балка соединяется с нижней частью суппорта, это позволяет увеличить функциональные возможности во время сверлильных операций.

Токарный станок 1К62, который выпускался московским на протяжении достаточно длительного периода (1956–1971 гг.), хорошо знаком практически каждому, кто связан с металлообработкой. После окончания выпуска данной модели токарного станка, которую многие могут узнать на фото ниже, ей на смену пришел агрегат 16К20.

Универсальный токарно-винторезный станок 1К62

Преимущества модели

Станок 1К62, как следует из его характеристик, входит в категорию токарного оборудования лобового типа. Другими словами, он пригоден для токарно-винторезных работ с деталями большого диаметра и небольшой длины.

В то же самое время токарно-винторезный станок 1К62 – это универсальное устройство, технические возможности которого обеспечивают выполнение всего спектра токарных операций. На таком устройстве можно нарезать резьбу, выполнять точение дисков и валов различной конфигурации. Что важно, все режимы работы такого станка настраиваются очень просто. Благодаря высокой жесткости узлов токарного станка данной модели, обеспечиваемой использованием в его конструкции особых подшипников, на нем можно обрабатывать детали, прошедшие предварительную закалку.

Основные узлы станка 1К62

К наиболее значимым преимуществам, за которые станок 1К62 особенно ценят и профессионалы, и начинающие специалисты, следует отнести следующие.

- Подача и скорость вращения могут регулироваться в широком диапазоне.

- Кинематические цепи рассматриваемого токарного станка, его отдельные узлы и конструктивные элементы отличаются высокой прочностью и жесткостью.

- Используя инструмент с минералокерамической и твердосплавной режущей частью, на таком оборудовании можно эффективно выполнять разрезание заготовок.

- Конструкция устройства, оснащенного мощным приводом, разработана таким образом, что может эффективно противодействовать вибрационным нагрузкам.

- В стандартную комплектацию этого токарного станка входят сменные зубчатые колеса, сообщающие движение от передней бабки коробке подач.

- Высокоточной обработкой деталей на токарном станке 1К62 можно заниматься даже при наличии ударных нагрузок (их влияние компенсируют специальные подшипники).

- За перемещение суппорта агрегата отвечает особый электродвигатель, мощность которого составляет 1 кВт. Выходной вал такого электродвигателя, обеспечивающего быстрое движение суппорта, вращается с частотой до 1410 об/мин.

- Задняя бабка оборудования может двигаться в поперечном направлении, что позволяет использовать токарно-винторезный станок 1К62 для работы с заготовками, имеющими форму пологого конуса.

- В электрической схеме станка имеются плавкие вставки и тепловые реле, защищающие его от коротких замыканий и серьезных перегрузок в процессе эксплуатации.

- Шпиндельный узел токарного станка 1К62 укомплектован сверхпрочными подшипниками.

В тех ситуациях, когда в задней бабке закрепляют сверло для формирования отверстий в заготовках, ее можно жестко соединить с нижней частью суппорта при помощи специального замкового устройства, в таком случае ее можно будет двигать при помощи механического привода.

Станок 1К62, конструкция которого была разработана более 60 лет назад, может одинаково эффективно применяться для выполнения как силовых, так и скоростных токарных операций (это можно сказать далеко не о каждом современном агрегате).

Органы управления станка 1К62

Нередко в процессе выполнения токарных операций возникает необходимость ограничить перемещение каретки станка в продольном направлении. Технические возможности 1К62 предусматривают и такую возможность, для этого применяется специальный упор, фиксируемый на полке станины с ее лицевой стороны. При его использовании ограничивается скорость перемещения суппорта (не более 250 мм/мин).

В стандартную комплектацию токарного станка 1К62 также входят два люнета – подвижный и неподвижный. Такие технические приспособления, как известно, используются для исключения в ходе обработки деформации длинных заготовок. Благодаря подвижному люнету, фиксируемому на каретке станка, обрабатывают заготовки с поперечным сечением от 2 до 8 см, а неподвижный, размещаемый на направляющих станины, позволяет работать с деталями, имеющими сечение от 2 до 13 см.

Технические характеристики и паспорт станка 1К62

Все технические характеристики токарно-винторезного станка 1К62 представлены ниже в формате таблиц: Характеристики 1К62 — часть 1 Характеристики 1К62 — часть 2 Характеристики 1К62 — часть 3

Скачать бесплатно паспорт токарно-винторезного станка 1К62: Паспорт станка 1К62

Скачать руководство по ремонту и обслуживанию 1К62: Ремонт станка 1К62

Конструктивные особенности станка

Задняя бабка токарного станка 1К62, состоящая из плиты, корпуса с посадочным отверстием и выдвижной пиноли, может перемещаться по направляющим станины. Регулировка вылета, фиксация пиноли и заднего центра, которые устанавливаются в задней бабке, осуществляются при помощи специальной рукоятки. Посадочное отверстие в пиноли имеет конусную форму, что позволяет фиксировать в нем различные инструменты: сверло, развертку, зенкер, метчик и др.

Кинематическая схема 1К62 (нажмите, чтобы увеличить)

Коробка скоростей станка 1К62 и его задняя бабка отличаются простотой своей конструкции, основу которой составляют ряд валов (один из них является фрикционным). На одном из валов коробки скоростей размещен шкив, на который и передается крутящий момент от электродвигателя устройства. Кроме того, в коробке имеются фрикционная муфта, различные блоки (тройной, промежуточный и др.), опоры и подшипники качения. За смазку всех движущихся узлов коробки скоростей отвечает специальный масляный насос.

Механизм коробки скоростей

Задняя бабка 1К62

Продольное и поперечное перемещение суппорта станка происходит благодаря ходовому валу и ходовому винту, частоту вращения которых регулирует коробка подач 1К62. В конструкции данного узла станка, отвечающего за скорость выполнения подачи, можно выделить следующие элементы: трехступенчатый блок Нортона, валы, переключаемые муфты, заблокированные между собой зубчатые колеса, подшипники.

Располагается коробка подач в нижней части станины оборудования, что значительно облегчает ее техническое обслуживание и ремонт. Вал данной коробки приводится во вращение при помощи сменных гитарных колес, посредством которых он также связан и со шпинделем устройства, что обеспечивает согласованность вращения шпинделя и подач, совершаемых суппортом агрегата. По валу коробки подач перемещается колесо, на одном торце которого располагается зубчатая шестерня, а на втором – рукоятка, которую можно установить в одном из десяти положений.

Устройство коробки подач

Важнейшим элементом фартука токарного станка является маточная гайка, которая находится в соединении с ходовым винтом и обеспечивает продольное перемещение суппорта. Гайка, которая часто выходит из строя из-за износа, обладает возможностью самоустанавливаться относительно ходового винта, что обеспечивает точность перемещения суппорта.

Фартук станка, в котором вращение ходового вала и ходового винта преобразовывается в продольное перемещение каретки и в поперечное – суппорта, работает по следующей схеме.

- Вращение от ходового вала посредством нескольких последовательно расположенных передач передается на червячное колесо.

- Движение суппорта, возможное в четырех направлениях, обеспечивается за счет муфт с торцовыми зубьями, вводимых в зацепление в требуемый момент.

Чтобы задействовать маточную гайку и ввести ее в зацепление с ходовым винтом, используется рукоятка, расположенная на лицевой части фартука станка. Одновременное задействование ходового вала и ходового винта для сообщения суппорту продольного перемещения исключается, за что отвечает специальный вал с кулачками.

Фартук станка 1К62

Суппорт – важнейшее устройство токарного станка – состоит из таких конструктивных элементов, как:

- верхние салазки, которые также называют резцовыми;

- поперечная каретка;

- нижние салазки.

Перемещение каретки по направляющим нижних салазок обеспечивается посредством винта и безлюфтовой гайки. Вращение винту может передаваться посредством рукоятки (ручное управление) или зубчатого колеса (автоматизированное управление). На верхней поверхности каретки имеются круговые направляющие с поворотной плитой. В конструкции данной плиты также предусмотрены направляющие, на которые устанавливается четырехпозиционный резцедержатель.

Суппорт станка 1К62

Характеристики такого узла и его конструктивные особенности позволяют устанавливать поворотную плиту и, соответственно, резцедержатель с инструментом под любым углом к продольной оси станка. Для фиксации поворотной плиты в требуемом положении в конструкции каретки предусмотрены специальные зажимные болты. Пользоваться таким устройством, если внимательно изучить инструкцию на оборудование, может даже начинающий токарь.

Другие важные узлы в конструкции станка

Конструкция токарного станка также включает в себя электрическую систему, с которой можно ознакомиться, изучив технический паспорт устройства. Такая система состоит из трех электрических цепей с различными характеристиками:

- управляющая цепь, для работы которой необходимо напряжение 110 В и ток с частотой 50 Гц;

- силовая цепь, работающая от напряжения 380 В и тока с частотой от 3 до 50 Гц;

- электрическая цепь, которая используется для обеспечения работы осветительного оборудования станка, – напряжение 24 или 36 В, частота тока 50 Гц.

Электрическая схема станка 1К62 (нажмите, чтобы увеличить)

Привод токарных станков 1К62 – это 10-киловаттный электродвигатель, вал которого может вращаться с частотой 1450 об/мин. Хотя в паспорте на оборудование и описано, как выполнять запуск станка и настройку всех его характеристик, осуществлять такие процедуры, не имея специальных знаний и навыков, не рекомендуется. Объясняется это тем, что и кинематическая, и электрическая схемы данного оборудования считаются достаточно сложными по своей конструкции.

Отдельные модели токарных станков, что обязательно указано в их паспорте, изначально сконструированы таким образом, что их силовая цепь может запитываться от электрической цепи с напряжением 220 В. Следует заметить, что это скорее исключение из правил, так как базовые модели токарного станка 1К62 предполагают напряжение питания 380 В. Перед подключением станка очень важно следить за тем, чтобы его нейтральный и глухозаземленный провода были тщательно заизолированы.

met-all.org

Особенности конструкции

«Красный пролетарий» не существует достаточно давно, однако многие устройства, которые он успел выпустить работают и по сей день. По прошествии времени многие детали изнашиваются, их необходимо менять. А для придания токарно-винторезному станку 1к62 товарного вида иногда достаточно только подкрасить его корпус. Главное, чтобы техническое обслуживание выполнялось регулярно.

У некоторых аппаратов требует переработки схема электрическая и кинематика. Иногда нужно поменять электрооборудование, после чего устройство будет нормально функционировать еще довольно долго. Однако для ремонта понадобится подробная техническая документация, электросхема, кинематическая схема.

Устройство предполагает возможность установить два типа люнетов для токарного станка 1к62: неподвижных диаметром от 20 до 120 мм и подвижных – 20-90 мм. Для работы используется 23-скоростной движок мощностью 10 кВт с максимальными оборотами – 2000 в минуту. Это позволяет подобрать удобный режим для обработки твердых металлов.

Инструкция по эксплуатации содержит информацию о регулировке скорости вращения шпинделя и как настраивается коробка подачи суппорта станка 1к62. Коробкой управляют рычаги, а шестерни являются сменными. Масса – 2250 килограмм, габариты – 250х120х150 см.

Характеристики его свидетельствуют, что за подачу суппорта в коробке подач 1к62 отвечает дополнительный мотор мощностью в тысячу Вт. Электрическая схема содержит тепловое реле, обеспечивающее защиту движков от перегрева. Для защиты от замыкания схема предусматривает наличие предохранителей.

Имеются два вида модификаций агрегата. Это станок токарно-винторезный 1к62Д, отличающийся увеличенным на десять миллиметров отверстием шпинделя. Коробка подач 1к62 и 1к62Д, кинематика, а также прочие узлы этих моделей практически идентичны.

1к62 схема этого агрегата сильно отличается от современной версии 1к625. В этой модификации немного повышен вес, диаметр обработки над суппортом и станиной. Ход каретки также повышен. Схема станка 1к62 свидетельствует о том, что мощность двигателя, функциональность, частота оборотов в этой версии не подвергались существенным изменениям.

Ремонт токарных станков — общие принципы

В процессе эксплуатации токарного станка рано или поздно вы столкнетесь с какой-либо неисправностью. Особенно высока вероятность поломки, если вы используете в работе агрегат с немалым «пробегом». В этом случае нужно быть готовым не только к мелким неисправностям, но и к возможной необходимости произвести капитальный ремонт токарного станка, а это весьма и весьма затратная затея.

К счастью, конструкция большинства агрегатов (особенно тех, что производились во времена СССР) достаточно проста для того, чтобы вы справились с ремонтом токарного станка без привлечения стороннего специалиста. Ниже на примере модели 1К62 мы рассмотрим самые распространенные поломки, причины их возникновения и методы устранения. Если на практике вы столкнетесь с описанными проблемами – скорее всего, вы сможете выполнить ремонт своими силами, следуя нижеприведенным рекомендациям.

Основные поломки, причины и методы их устранения

Первоначальная причина возникновения большинства неисправностей в работе токарного станка – неправильная эксплуатация и уход за оборудованием. Мастеру следует знать, как обслуживать агрегат. Это позволит в будущем сэкономить немалые суммы, так как капитальный ремонт токарных станков обходится недешево, даже если вы будете производить починку своими силами.

Специалисты рекомендуют перед тем, как впервые приступать к работе за станком, подробно изучить рекомендации по эксплуатации и другую документацию, которая поставляется в комплекте с оборудованием. Если вы приобретаете б/у станок без инструкции, то имеет смысл найти всю документацию, касающуюся агрегата 1К62 или любой другой модели, самостоятельно в сети.

Теперь, когда вы узнали о тонкостях эксплуатации вашего «помощника», настало время изучить самые распространенные поломки и способы их устранения. Для удобства восприятия приведем советы по ремонту токарного станка 1К62 в виде списка:

prostostanok.ru

Модернизация

Токарное оборудование, изготовленное по шаблону 1К62, значительно усовершенствовано. Детали сделаны из прочных сплавов, которые сильно отличаются от предыдущих. В них изменена электросхема.

Модификации стали более надежными, имеющими разную мощность. Высоким показателем отличается безопасность электроприводов и сетей. Новые модели отличает эргономичность, что не предполагает больших усилий для запуска или остановки оборудования. Усовершенствованные модели после включения начинают работать плавно. Это же относится к выключению.

Теперь на станках можно изготавливать еще более качественные детали высокой точности исполнения. Это стало возможным благодаря чугунной станине, имеющей идеальную жесткость. Работа токарей стала значительно легче.

Преимущества

1к62, характеристики которого описаны выше и винторезный станок 1к62д относятся к классу лобового типа. Технические характеристики станков 1к62 позволяют обрабатывать и детали из закаленных металлов. 1к62, паспорт которого можно скачать в интернете имеет и другие достоинства:

- виброустойчивость;

- возможность использования твердосплавных резцов;

- универсальность в работе;

- большой скоростной диапазон;

- высокая прочность всех деталей.

Что производится на 1К62?

Возможности оборудования велики (о них дополнительно можно посмотреть видео в интернете). На оборудовании теперь свободно обрабатываются детали с небольшим диаметром, малым весом, либо наоборот – огромные. Вес заготовки может достигать до 300 килограмм, а при закреплении изделия в центрах – до 1200 килограмм.

В результате изделие приобретает нужную форму и структуру, согласно чертежам. Станки 1к62, технические характеристики которых описаны выше, можно эффективно применять для высокопрочных заготовок, сделанных из закаленного металла. Подшипники обеспечивают нужную жесткость. На них легко делается резьба любой сложности.

Электрическая схема

Электрическая проводка, автоматика и предохранители расположены на электрощите, который спрятан в металлический шкаф, закреплённый на станине станка. Схема электрической проводки делится на две части: первичная силовая электрическая цепь и вторичная цепь управления. В первичную цепь входит аккумуляционная силовая аппаратура:

- трехфазный автоматический выключатель;

- контакты включения главного двигателя;

- контакты включения двигателя ускоренного хода суппорта;

- включатель насоса воды;

- реле;

- предохранители.