Обновлено: 25.04.2023

Инструкция по строительству, эксплуатации и ремонту трубопроводов с силикатно-эмалевым покрытием

Сооружения подземные. Общие требования к защите от коррозии.

«Трубопроводы стальные магистральные». Общие требования к защите от коррозии.

Руководство по технологии сварки трубопроводов из стальных труб с наружным и внутренним силикатно-эмалевым покрытием

Рекомендации по применению стальных труб со стеклоэмалевым покрытием для трубопроводов холодного, питьевого, горячего и тепловодоснабжения

Инструкция по перевозке и сварке труб с внутренним стеклоэмалевым покрытием

Западно-Уральский округ Госгортехнадзора РФ

Технологическая инструкция на заготовительные операции, сборку, сварку и контроль труб и соединительных деталей трубопроводов со стеклоэмалевым покрытием (1999 г.)

РГУ нефти и газа им. И.М. Губкина, ОАО «Пензаводпром», ЗАО «Негас»

Инструкция по строительству трубопроводов со стеклоэмалевым покрытием

Сварка труб с силикатно-эмалевым покрытием

Особенности сварки труб с силикатно-эмалевым покрытием

Особенности сварки труб с силикатно-эмалевым покрытием СЭП создает на поверхности арматуры защитный слой, который обеспечивает устойчивость к механическому воздействию, негативному влиянию агрессивных сред, коррозионную стойкость, защиту от абразивного износа. Обработанные трубные участки и соединительные трубопроводные детали:

- продлевают срок эксплуатации конструкции;

- снижают затраты на содержание и обслуживание системы.

При сваривании эмалированных трубодеталей зона термического влияния подвержена образованию пор, пузырьков, макро- и микротрещин. Может произойти выгорание или испарение эмали. Технология сварки труб с внутренним силикатно-эмалевым покрытием с применением соединительных втулок сохраняет сплошность материала, обеспечивает защиту сварного шва.

Порядок выполнения монтажа

- На поверхность втулки наносят монтажный шликер.

- Изделие устанавливают внутри концов трубопроводов. Поверхности элементов прижимаются с помощью аккумулированной энергии сжатия соединительной детали.

- Производят сварку арматуры. При нагревании образуется внутреннее эмалевое покрытие по всей площади контакта втулки и металлопроката.

Защитные втулки повышают устойчивость и надежность соединения, исключают возможность течи рабочей среды, способствуют снижению аварийности системы.

ООО НПП «ПромТехЭмаль» производит, обрабатывает трубопроводную арматуру СЭП. Изготавливает продукцию по нормам действующих отраслевых стандартов, чертежам заказчика. Товар проверен на качественные характеристики, имеет сертификаты. Возможен выезд специалистов предприятия на объект для выполнения сварочных работ.

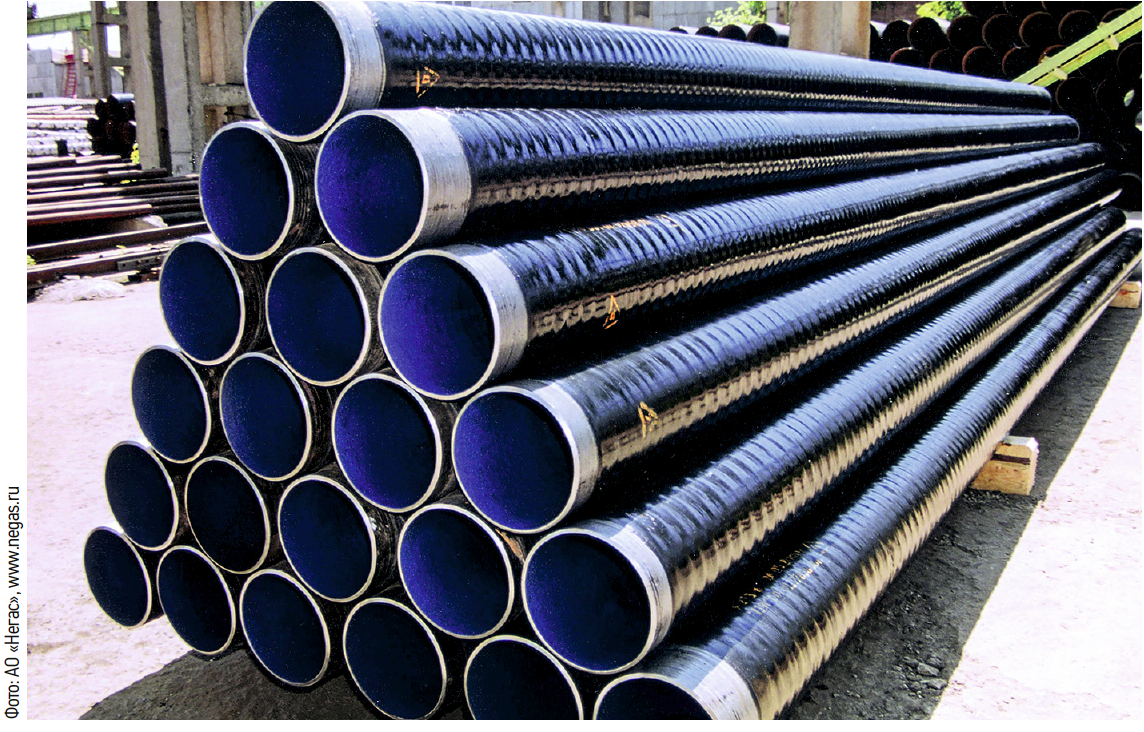

Силикатное покрытие труб как эффективная антикоррозийная защита

В сфере строительства, связанного с прокладкой трубопроводов и труб – защита трубных элементов от коррозии имеет первостатейное значение. На сегодняшний день для защитной обработки трубных изделий используется несколько разных типов покрытий: эпоксидное, полимерное и силикатно-эмалевое. У каждого вида изоляции есть свои, специфические особенности использования, достоинства и недостатки. В статье подробно поговорим о том, какими преимуществами обладает силикатно-эмалевое покрытие труб (фото).

Силикатная изоляция труб: общие сведения

Изоляция силикатно-эмалевого типа может применяться как для наружной, так и для внутренней обработки поверхностей труб. Данный тип покрытия обладает максимальной устойчивостью к коррозии и перепадам температур.

Подобные технические характеристики покрытия проявляются благодаря качествам силикатной эмали.

Что такое силикатная эмаль?

Силикатная эмаль – вещество твердое, неорганической природы происхождения. Базой для вещества выступает кремнезем. Перед изоляцией труб данным составом, трубы предварительно обжигаются индукционным методом, а затем покрываются изоляционным слоем.

Благодаря эмалированно-силикатному покрытию на поверхностях деталей не появляются отложения солей, смолисто-асфальтовых соединений, парафина. Трубопровод, обработанный составом, на 100% сохраняет гидродинамику, и его элементы не утрачивают пропускной способности в течение длительного срока эксплуатации.

Польза обработки внутренних поверхностей труб силикатно-эмалевой изоляцией

Внутреннее силикатно-эмалевое покрытие труб приносит неоспоримую пользу, потому что после обработки изоляцией у изделий появляются следующие качества:

- Существенно возрастают эксплуатационные сроки;

- Детали становятся более устойчивыми к перепадам температур – от низких до высоких значений;

- Повышается пропускная способность элементов;

- Использование труб с антикоррозионным силикатным покрытием позволяет существенно экономить на расходе металла при производстве, а также на проведении ремонтных работ – замена элементов трубопровода будет производиться гораздо реже.

- Покрытие надежно защищает изделие от внутреннего и внешнего истирания, образования отложений на внутренних поверхностях.

Если изоляция была нанесена с соблюдением всех правил, был верно произведен обжиг изделия, то труба с покрытием данного типа сможет эксплуатироваться без ремонта и дополнительной обработки изоляторами около пятидесяти лет! Более того, на эксплуатационные сроки никак не повлияет даже существенный разброс в диапазоне рабочих температур – изоляция способна выдерживать температуру от минуса пятидесяти градусов по Цельсию до плюс трехсот пятидесяти градусов Цельсия!

При использовании внутренней силикатной изоляции в трубопроводах существенно сокращаются потери давления (примерно в полтора раза), снижается гидравлическое сопротивление. Вследствие данных процессов, в несколько раз увеличивается пропускная способность элементов трубопровода, а потому можно существенно экономить на расходе метсырья при производстве, выпуская изделия с меньшим диаметром.

Еще один плюс применения изделий с внутренним силикатным покрытием состоит в том, что на стенках таких деталей не скапливаются отложения, а потому вещество, проходящее по трубам, остается чистым.

Технология обработки труб изоляцией силикатного типа

В процедуре нанесения эмалево-силикатной изоляции нет ничего сложного, однако процесс является достаточно трудоемким и затратным по расходу энергии. Обработка трубных деталей силикатными изоляторами обязательно проводится в заводских условиях. Состоит она из нескольких этапов:

- На подготовительном этапе и сами трубы, и фитинги подвергаются бесконтактному нагреву;

- После процедуры нагрева все элементы перемещают в специальные герметичные камеры, в которых поверхности изделий тщательно очищают от пыли, загрязнений. Проводится капитальная очистка поверхностей и внутренних и внешних;

- Затем на изделие наносится слой эмали, которому дают высохнуть;

- Слой нанесенного шликера обязательно после высыхания обжигается при средней температуре обжига в восемьсот-восемьсот пятьдесят градусов и в результате этой процедуры на поверхностях изделия и образуется прочный слой силикатно-эмалевой изоляции.

Вот собственно и вся процедура по созданию уникальной антикоррозионной изоляции. Давайте узнаем, где применяются трубы с таким покрытием.

Сфера применения трубных изделий с силикатной изоляцией

Рекомендации по применению труб с силикатно-эмалевым покрытием предполагают использование изделий с данным видом изоляции в таких промышленных отраслях:

- нефтедобыча и нефтепереработка;

- предприятия химической отрасли;

- энергетическая и пищевая промышленные сферы;

- газодобыча и газоснабжение;

- атомная промышленность.

Эмалево-силикатная изоляция – лучший тип покрытия для трубопроводов, по которым планируется запустить поток веществ агрессивных и едких. Покрытие без труда выдержит значительные температурные колебания, не разрушится от контакта с агрессивной средой.

В нефтепромышленности трубы с силикатной изоляцией крайне востребованный продукт, именно потому, что такие изделия обладают максимальной пропускной способностью, что выгодно не только для поставщика природного ресурса, но и для его потребителя. Также максимальная прочность такого покрытия обеспечивает полную экологическую безопасность в процессе эксплуатации нефтетрубопровода. На обработанных силикатной эмалью стенках не скапливаются отложения и потому возможно получение продукта идеально чистого, без сторонних примесей, негативно влияющих на качество нефти и ее производных.

Эксперты рынка трубных изделий считают, что за эмалево-силикатной изоляцией — будущее. Покрытие данного типа позволяет эффективно решить проблему надежной и долгосрочной антикоррозионной обработки труб.

Антикоррозионное силикатно-эмалевое покрытие труб: проверено временем

В последние годы проблемы защиты наружной поверхности труб были решены благодаря тому, что на смену битумным покрытиям пришли надежные заводские полиэтиленовые покрытия.

Для предохранения внутренней поверхности труб от коррозии разработаны различные виды покрытий: эпоксидные, песчано-цементные, лаковые, силикатно-эмалевые и др. Каждый из них имеет свои преимущества и недостатки.

Основными недостатками являются:

• песчано-цементное покрытие обладает шероховатостью и уменьшает площадь поперечного сечения труб;

• лаковые и эпоксидные покрытия имеют недостаточные прочностные и температурные характеристики;

• трубы из стеклопластика имеют сравнительно высокую стоимость;

• применяемые ингибиторы коррозии не обеспечивают значительного увеличения сроков службы трубопроводов.

В то же время накопленный производственный опыт показывает, что применение силикатно-эмалевого покрытия для защиты от коррозии как внутренней, так и наружной поверхности стальных труб и деталей трубопроводов обеспечивает

их высокую химическую коррозионную и термическую стойкость.

Имея высокие гладкостные характеристики, силикатно-эмалевые покрытия не позволяют скапливаться на стенках труб различным отложениям, что не снижает их пропускную способность.

Силикатная эмаль — затвердевшая, в основном стеклообразная неорганическая масса, основой которой является кремнезем. Эта эмаль при термической обработке направляется на металлические изделия (стальные трубы и фасонные изделия).

Поскольку основой создания силикатных покрытий являются природные силикаты — химические соединения, содержащие кремнекислородные соединения SixO , вопрос запасов силикатов является разрешенным, т.к. они составляют 98% массы земной коры и являются основой для применения в силикатной промышленности.

При формировании структуры силикатно-эмалевого покрытия применяется индукционный обжиг, который обеспечивает весьма высокую адгезивную прочность. (Адгезия — прилипание, обеспеченное межмолекулярным взаимодействием.)

Силикатно-эмалевое покрытие защищает трубы в температурном режиме работы от минус 50 °С до плюс 350 °С и служит примерно 50 лет.

Производство силикатно-эмалевого покрытия широко распространено за рубежом, например в таких странах, как США, Англия, Мексика, Австралия, Германия, Швейцария, Япония, Франция.

В общей структуре производства труб черной металлургией США выпуск эмалированных труб по объему превосходит производство труб из нержавеющих сталей.

Силикатно-эмалевое покрытие производится во многих городах России, таких как Москва, Пенза, Оренбург, Екатеринбург, Ростов-на-Дону и др., а также Республике Казахстан — в городе Атырау.

Технология получения силикатно-эмалевого покрытия достаточно проста, но трудоемка и энергозатратна. Производить эту операцию возможно в стационарных заводских условиях:

• предварительно трубы и фасонные детали трубопроводов подвергают индукционному нагреву, а затем обрабатывают в дробеструйных герметичных камерах, обеспечивающих очистку наружной и внутренней поверхностей и их обеспыливание;

• затем производится нанесение и сушка эмалевого шликера (фриты);

• после этого обжигается слой эмалевого шликера при температуре 800-850 °С и образуется слой силикатно-эмалевого покрытия.

Трубы с силикатно-эмалевым покрытием используются для транспортировки обводненной нефти, содержащей высокий процент сероводорода, для закачки в нефтяной пласт высокоминерализованной воды и различных химических реагентов, увеличивающих нефтеотдачу пласта, для обустройства системы пожаротушения на действующих нефтяных скважинах.

Силикатно-эмалевое покрытие предотвращает отложение парафина, асфальто-смолистых соединений, солей на внутренней поверхности стенок трубы, что улучшает гидродинамические характеристики трубопроводов.

При использовании внутреннего эмалевого покрытия гидравлическое сопротивление и потери давления по сравнению с трубой без покрытия уменьшается в 1,5 раза. Это позволяет уменьшить диаметр трубопровода, что снижает его металлоемкость в 1,2 раза. При этом режим перекачки жидкости из турбулентного переводится в ламинарный.

Экономический эффект от применения различных перечисленных ранее покрытий определяется не столько стоимостью их изготовления, сколько сроком службы.

В этом случае силикатно-эмалевым покрытиям нашли широкое применение при сооружении промысловых нефтяных трубопроводов, трубопроводов, транспортирующих высокоагрессивные среды в химической промышленности, при строительстве теплотрасс, топливопроводов для перекачки авиационного горючего в аэропортах, при перекачке едких стоков животноводческих ферм и в других отраслях, где органические или металлические покрытия непригодны.

Силикатно-эмалевые покрытия прошли гигиенические испытания на предмет использования их для строительства трубопроводов горячего, холодного и питьевого водоснабжения.

Проведенными технико-экономическими расчетами установлено, что затраты при нанесении внутреннего силикатно-эмалевого покрытия окупаются в течение 1,5-2 лет.

Таким образом, применение силикатно-эмалевого покрытия практически решает проблемы, связанные с коррозионным разрушением металлических труб, и способствует решению экологических проблем, возникающих при повреждении нефтепроводов.

Какова технология ручной сварки труб с силикатно-эмалевым покрытием?

Закупили трубы с инновационным силикатно-эмалевым покрытием. Какова верная технология ручной сварки труб с этим покрытием?

комментировать

в избранное

Гениа льный [2.4K]

6 лет назад

Чтобы правильно сварить ручной дуговой сваркой трубы с силикатно-эмалевым покрытием, нужно придерживаться нескольких правил:

- Любой мягкой тряпочкой удалить ржавчину при её наличие, не повреждая покрытия трубы.

- Торцы труб с внутренней стороны обезжирить и удалить пыль с помощью ацетона.

- С торца труб с внутренней стороны кистью нанести шликер. Шлекер должен получиться высотой 1,6-2 миллиметра и шириной не более 12 мм.

- Высушить шликер тёплым воздухом, можно использовать фен.

- При сборке стыков труб выполнять без зазора.

- Применяются электроды Э50А, Э 42А для корневого шва и УОНИИ 13/45, ОК48, УОНИИ 13/55 для следующих слоёв.

- Для корневого шва используют электрода диаметра 2,5 миллиметра, а для заполняющих слоёв 3,4 миллиметра.

модератор выбрал этот ответ лучшим

комментировать

в избранное ссылка отблагодарить

волод я [32.7K]

5 лет назад

Для сварки труб с с силикатно-эмалевым покрытием существует только одна достаточно ясная инструкция. Причем эта инструкция применяется только под дуговую ручную сварку.

Потом шликер нужно высушить горелкой но что бы вода находящая в шликере не кипела а испарилась.

Сварка трубы производится без зазоров, для сварки используют электроды Э 42А, Э50А с основным покрытием для корневого шва, ОК48, УОНИИ 13/45, УОНИИ 13/55 для заполнения последующих слоев.

Как долго служит эмалевое покрытие для труб?

В магазинах советуют приобрести трубы с эмалевым покрытием. Как долго служит современное эмалевое покрытие для труб?

комментировать

в избранное

Ким Чен Ын [412K]

5 лет назад

Как долго служит эмалевое покрытие для труб?

Думаю что речь идёт о силикатно-эмалевом покрытии труб,

сокращённо СЭП.

Срок службы труб с силикатно-эмалевым покрытием, не менее 50-и лет, об этом говорит производитель.

В магазинах советуют приобрести трубы с эмалевым покрытием.

Тут уже надо чётко знать где именно и для чего приобретаются данные трубы.

50-т лет конечно впечатляют, но эта цифра не какая-то уникальная.

К примеру и полипропиленовая труба служит не менее 50-и лет и при этом в разы дешевле стальной трубы с силикатно-эмалевым покрытием.

То есть Вам надо определится нужна ли такая труба в принципе, или её можно заменить более не дорогой.

Именно для стальной трубы антикоррозийное силикатно-эмалевое покрытие, это благо, но есть и другие прекрасные трубы, которые имеют не менее впечатляющие характеристики.

Если речь о бытовом (частном) водопроводе, то вряд ли есть смысл в покупке стальных труб с силикатно-эмалевым покрытием, это слишком дорого, да и в монтаже они сложней тех же полипропиленовых труб.

Какие требования к сварке труб с силикатно-эмалевым покрытием?

Как правильно принять качество работ по сварке труб с силикатно-эмалевым покрытием? В каких нормативах описываются требования, предъявляемые к данным работам, как проверяется шов на прочность?

комментировать

в избранное

oldes t [36.3K]

5 лет назад

Как правильно принять качество работ по сварке труб с силикатно-эмалевым покрытием? В каких нормативах описываются требования, предъявляемые к данным работам

Приемка труб с таким покрытием регламентируется Техническими Условиями 1396-002-17213088, введенными в действие в 2006 году. В пункте 8 этого ТУ сообщается, что измерять толщину сварного шва следует с использованием толщиномера МТ-41 НЦ.

В Приложении №1 этих ТУ размещены требования, которым должна соответствовать сварка труб с таким покрытием. Причем рассматривается три варианта сварных соединений:

- выполненных согласно С17Э1 со стандартным усилением;

- согласно С17Э2 с повышенной выпуклостью сварного шва;

- согласно С17Н2Э1, когда сварка выполнялась с использованием наружных муфт.

как проверяется шов на прочность?

Метод проверки сварного шва на прочность изложен в Приложении №2 этого же ТУ. Ознакомиться с содержание ТУ можно по этому адресу. Схемы с геометрическими параметрами сварки труб с повышенной выпуклостью прикладываю

система выбрала этот ответ лучшим

комментировать

в избранное ссылка отблагодарить

Stefa n [7.7K]

5 лет назад

Здравствуйте! При проведении сварочных работ с использованием силикатно-эмалевого покрытия, основной сложностью является создание целостного шва с сохранением качественных преимуществ силикатно-эмалевого покрытия. Если сварщик выполнил работу качественно и придерживался всех правил сварочных работ с нанесением эмали, то сварочный шов остается монолитным и не теряет свою структуру после механического воздействия на него. В процессе приема работы проверьте сварочный шов на прочность. При постукивании молотком по шву с силикатно-эмалевым напылением, его структура остается прежней. Если температурный режим во время сварочных работ был соблюден, то на шве никогда не образуются трещины, сколы и прочие дефекты, а качество выполненной работы соответствует требованиям. Более подробная информация изложена в методических рекомендациях по сварочным работам с силикатно-эмалевым напылением.

Антикоррозионное силикатно-эмалевое покрытие труб

Антикоррозионное силикатно-эмалевое покрытие труб 27.06.2016 14:08

Существенным недостатком стальных труб и деталей трубопроводов является их подверженность коррозии, которая несомненно ведёт к огромной бесполезной трате металла, сокращению срока службы трубопроводов, что увеличивает шероховатость внутренней поверхности стенок труб и сопряжено с дополнительными затратами энергии на подачу жидкости в трубопроводе. Таким образом можно сказать, что коррозия труб вызывает увеличение как строительных, так и эксплутационных расходов в системах транспортировки жидкостей.

В мире в последние годы проблемы защиты наружной поверхности труб были решены благодаря тому, что на смену битумным покрытиям пришли надежные полиэтиленовые заводские покрытия.

Однако накопленный производственный опыт показывает, что применение силикатно-эмалевого покрытия для защиты от коррозии как внутренней, так и наружной поверхности стальных труб и деталей трубопроводов обеспечивает их высокую химическую коррозионную и термическую стойкость. Имея высокие гладкостные характеристики, силикатно-эмалевые покрытия не позволяют скапливаться на стенках труб различным отложениям, что не снижает их пропускную способность.

Силикатная эмаль это вещество твердое, неорганической природы происхождения. Базой для вещества выступает кремнезем. Эта эмаль при термической обработке направляется на металлические изделия (стальные трубы, детали трубопроводов).

Силикатно-эмалевое покрытие предотвращает отложение парафина, асфальто-смолистых соединений, солей на внутренней поверхности стенок трубы, что улучшает гидродинамические характеристики трубопроводов. Трубопровод, обработанный составом, на сто процентов сохраняет гидродинамику, и его элементы не утрачивают пропускной способности в течение длительного срока его эксплуатации.

Применение СЭП позволяет:

1.Существенно возрастают эксплуатационные сроки (до 50 лет)

2.Детали становятся более устойчивыми к перепадам температур (от низких до высоких значений)

3.Повышается пропускная способность элементов (ориентировочно в 1,5 раза)

4.Использование труб с антикоррозионным силикатным покрытием позволяет существенно экономить на расходе металла при производстве, а также на проведении ремонтных работ, а это значит, что замена элементов трубопровода будет производиться гораздо реже

5.Покрытие повышает надежность трубопроводов в эксплуатации особенно в условиях воздействия коррозионно-активных сред

При использовании внутренней силикатной изоляции в трубопроводах существенно сокращаются потери давления (примерно в полтора раза), снижается гидравлическое сопротивление. Вследствие данных процессов, в несколько раз увеличивается пропускная способность элементов трубопровода, а потому можно существенно экономить на расходе металла при производстве, выпуская изделия с меньшим диаметром.

При формировании структуры силикатно-эмалевого покрытия применяется индукционный обжиг, который обеспечивает весьма высокую адгезивную прочность (адгезия это прилипание, обеспеченное межмолекулярным взаимодействием.)

Силикатно-эмалевое покрытие толщиной 200-500 микрон представляет собой композицию на основе силикатов и отличается высокой термической, химической и абразивной стойкостью, не допускает отложения парафинов и солей на стенках труб, надёжно работает при температурах от -60°С до +350°С.

Технология получения силикатно-эмалевого покрытия достаточно проста, но достаточно трудоемка и энергозатратна. Производить эту операцию возможно в стационарных заводских условиях, где можно выделить несколько основных этапов:

1.Предварительно трубы и фасонные детали трубопроводов подвергают индукционному нагреву, а затем их обрабатывают в дробеструйных герметичных камерах, обеспечивающих очистку наружной и внутренней поверхностей и их обеспыливание

2.Затем производится нанесение и сушка эмалевого шликера

3.После этого обжигается слой эмалевого шликера при температуре 800-850 °С и образуется слой силикатно-эмалевого покрытия

Трубы с силикатно-эмалевым покрытием используются для транспортировки обводненной нефти, содержащей высокий процент сероводорода, для закачки в нефтяной пласт высокоминерализованной воды и различных химических реагентов, увеличивающих нефтеотдачу пласта, для обустройства системы пожаротушения на действующих нефтяных скважинах.

При использовании внутреннего эмалевого покрытия гидравлическое сопротивление и потери давления по сравнению с трубой без покрытия уменьшается в 1,5 раза. Что позволяет уменьшить диаметр трубопровода, что снижает его металлоемкость примерно на 20 процентов.

Экономический эффект от применения различных перечисленных ранее покрытий определяется не столько стоимостью их изготовления, сколько сроком службы.

В этом случае силикатно-эмалевым покрытиям нашли широкое применение при сооружении промысловых нефтяных трубопроводов, трубопроводов, транспортирующих высокоагрессивные среды в химической промышленности, при строительстве теплотрасс, топливопроводов для перекачки авиационного горючего в аэропортах. Силикатно-эмалевые покрытия прошли гигиенические испытания на предмет использования их для строительства трубопроводов горячего, холодного и питьевого водоснабжения.

Проведенными технико-экономическими расчетами установлено, что затраты при нанесении внутреннего силикатно-эмалевого покрытия окупаются в течение от 1,5 до 2 лет.

Таким образом, применение силикатно-эмалевого покрытия практически решает все проблемы, связанные с коррозионным разрушением металлических труб, и способствует решению экологических проблем, возникающих при повреждении нефтепроводов.

Метод индукционного эмалирования отмечен в 1990 году Премией Совета Министров СССР, а в 1991г. на ХIХ Международном салоне по новейшим технологиям в Женеве — золотой медалью.

Силикатно-эмалевые покрытия производятся по следующим техническим условиям:

В последнее время массовое применение трубы и соединительные детали трубопроводов с силикатно-эмалевыми покрытиями нашли в системах пожаротушения на объектах ОАО «АК «Транснефть».

Широкое применение трубы и детали трубопроводов с силикатно-эмалевыми покрытиями получили также в коммунальном хозяйстве для водо- и теплоснабжения, в пищевой и химической промышленности а также там, где необходима надежная, долговечная антикоррозионная защита стенок труб, контактирующих с агрессивными средами — в атомной, нефтехимической, нефтяной, энергетической, газовой и других отраслях.

Многие нефтедобывающие предприятия постоянно сталкиваются с одной проблемой это большое содержание АСПО (асфальто-смолисто-парафинистых отложений) в составе добываемой нефти. В процессе эксплуатации скважин парафин и смолы откладываются на стенках НКТ, что в конечном итоге приводит к уменьшению внутреннего проходного диаметра труб вплоть до создания аварийной ситуации – «глухая» парафиновая пробка в НКТ.

Основным способом борьбы с АСПО является спуск скребковых устройств в скважину, однако спуск скребков не помогает полностью избавиться от отложений на стенках НКТ, и в результате скважины периодически (раз в 3-4 месяца) выводятся в ремонт с целью их депарафинизации с подъёмом и пропаркой НКТ на поверхности.

Применение же НКТ с внутренним силикатно-эмалевым покрытием позволяет значительно снизить интенсивность или полностью устранить отложения АСПО, что приводит к значительному увеличению межремонтного периода скважины и уменьшению экономических потерь.

Покрытие в данному случае изготавливается по ТУ 14-2Р-370-2008

Помимо вышеописанного, силикатно-эмалевое покрытие широко применяется в авиации. Самолёты необходимо заправлять чистым топливом — это как раз тот случай, когда совершенно необходимо применение труб с двухсторонним — внутренним и наружным или только внутренним силикатно-эмалевым покрытием, исключающим контакт топлива с металлом труб.

Силикатно-эмалевое покрытия показали полную совместимость с реактивным топливом, показали, что они обладают комплексом уникальных свойств: абсолютной химической нейтральностью, износостойкостью, стойкостью к агрессивным жидкостям, высокой гладкостью, обеспечивающей повышенную производительность трубопроводов.

Еще один плюс применения изделий с внутренним силикатным покрытием состоит в том, что на стенках таких деталей не скапливаются отложения, а потому вещество, проходящее по трубам, остается чистым.

В процедуре нанесения эмалево-силикатной изоляции нет ничего сложного, однако процесс является достаточно трудоемким и затратным по расходу энергии. Обработка трубных деталей силикатными изоляторами обязательно проводится в заводских условиях. Состоит она из нескольких этапов:

1.На подготовительном этапе и сами трубы, и фитинги подвергаются бесконтактному нагреву

2.После процедуры нагрева все элементы перемещают в специальные герметичные камеры, в которых поверхности изделий тщательно очищают от пыли, загрязнений

3.Затем на изделие наносится слой эмали, которому дают высохнуть

4.Слой нанесенного шликера обязательно после высыхания обжигается при средней температуре обжига в 800-850 градусов и в результате этой процедуры на поверхностях изделия и образуется прочный слой силикатно-эмалевой изоляции

В нефтепромышленности трубы с силикатной изоляцией крайне востребованный продукт, именно потому, что такие изделия обладают максимальной пропускной способностью, что выгодно не только для поставщика природного ресурса, но и для его потребителя. Также максимальная прочность такого покрытия обеспечивает полную экологическую безопасность в процессе эксплуатации нефтетрубопровода. На обработанных силикатной эмалью стенках не скапливаются отложения и потому возможно получение продукта идеально чистого, без сторонних примесей, негативно влияющих на качество нефти и ее производных.

Накопленный производственный опыт показывает, что применение силикатно-эмалевого покрытия для защиты от коррозии как внутренней, так и наружной поверхности стальных труб и деталей трубопроводов обеспечивает их высокую химическую коррозионную и термическую стойкость.

Имея высокие гладкостные характеристики, силикатно-эмалевые покрытия не позволяют скапливаться на стенках труб различным отложениям, что не снижает их пропускную способность.

Силикатно-эмалевые покрытия прошли гигиенические испытания на предмет использования их для строительства трубопроводов горячего, холодного и питьевого водоснабжения.

Проведенными технико-экономическими расчетами установлено, что затраты при нанесении внутреннего силикатно-эмалевого покрытия окупаются в течение 1,5–2 лет.

Таким образом, применение силикатно-эмалевого покрытия практически решает проблемы, связанные с коррозионным разрушением металлическихтруб, и способствует решению экологических проблем, возникающих при повреждении нефтепроводов.

Читайте также:

- Фонтан воды забил на улице в петербурге из за прорыва трубы

- Игрушки для купания которые крепятся на ванну

- Смеситель vidima для кухни течет

- Сочетание раковины и смесителя на кухне

- Подключение полипропиленовых труб к евроконусу

Технология соединения труб

1. Подготовка труб с внутренним покрытием под сварку с торцовкой концевых участков под прямым углом. Схема соединения показана на рис. 3.1.

2. Нарезка муфт длиной 100 (150) мм из труб большего диаметра по отношению к основной трубе с учетом последующего заполнения шликерной массой зазора между наружной поверхностью трубы и внутренней поверхностью муфты.

3. Посадка муфты на трубу и ее центровка относительно наружной поверхности трубы на длину 50 мм с сохранением постоянного зазора между наружной поверхностью трубы и внутренней поверхностью муфты.

4. Заполнение шликерной пастой зазора между трубой и муфтой.

5. Нагрев зоны посадки на трубу до температуры оплавления шликерной пасты (750-800°С).

6. Приварка муфты к трубе угловым швом электродом типа Э50 на режимах в соответствии с техническим паспортом на электрод.

7. Соединение со следующей трубой сопряжением муфты со свободным концом трубы до полного контакта торцов соединяемых труб.

8. Зазор между муфтой и присоединяемой трубой заполняется шликерной пастой, после чего производится приварка муфты угловым швом к трубе и нагрев зоны посадки муфты на трубу до температуры оплавления шликерной пасты.

3.2. Способ соединения тонкостенных труб с двухсторонним эмалевым покрытием.

Способ соединения тонкостенных труб с двусторонним эмалевым покрытием включает сочленение их с втулкой с двусторонним эмалевым покрытием и неразъемное их соединение с последующим охлаждением стыковочного узла. Предварительно втулку с двусторонним эмалевым покрытием нагревают до температуры размягчения эмали. Сочленение вышеуказанных труб с втулкой ведут путем введения концов труб во втулку до соприкосновения их торцов, а неразъемное соединение образуется при охлаждении стыковочного узла.

На чертеже представлен стыковочный узел в разрезе по оси.

Способ осуществляют следующим образом.

Втулку 1 с двусторонним эмалевым покрытием 2 нагревают в кольцевом нагревателе 3 до температуры размягчения эмали 2. При нагревании втулка 1 расширяется, а эмаль 2 при температуре 700 — 750°С размягчается. Концы труб 4 и 5 вводят во втулку 1 до соприкосновения их торцов. Нагреватель 3 отключают, а стыковочный узел оставляют в нем до охлаждения. При охлаждении втулка 1 сжимается, плотно охватывая концы труб 4 и 5, а размягченная эмаль 2 втулки 1 равномерно распределяется по наружной поверхности концов труб 4 и 5 и внутренней поверхности втулки 1, образуя герметичную зону соединения 6 труб 4 и 5 с втулкой 1.

Рис. 3.2. Способ предназначен для соединений низконапорных труб малых диаметров.

4. СОЕДИНЕНИЕ ЭМАЛИРОВАННЫХ ТРУБ С ИСПОЛЬЗОВАНИЕМ КОРРОЗИОННОСТОЙКИХ (ОСНОВНЫХ И СВАРОЧНЫХ )

МАТЕРИАЛОВ.

4.1. Общие положения:

Допускаются следующие типы соединений

— электродуговая сварка высоколегированными электродами аустенитного класса корня шва с последующим заполнением разделки стыка труб электродами перлитного класса;

— соединение стыков с наплавкой на концах трубы аустенитного материала;

— соединение труб с приварными кольцами из аустенитного материала;

— соединение труб с внутренними тонкостенными втулками (манжетами) из аустенитного материала;

— соединение с защитой корня шва изолирующей втулкой.

Для сварки используются источники постоянного тока с падающей характеристикой (сварочные выпрямители типа ВД-306, ВД-401 и т.п.), а также инверторные источники, сварочные электроды аустенитного класса по ГОСТ 10052-75, (марки ОЗЛ-6, ЦЛ-11) диаметром 3 и 4 мм.

Параметры режима сварки, условия использования и хранения в соответствии с паспортом электродов.

Для первого типа допускается технология сварки с регулируемым конструктивным непроваром корня шва. Для остальных — сварка с полным проваром корня шва.

Целесообразность применения высоколегированных аустенитных материалов при сварке труб с внутренним силикатно — эмалевым покрытием ограничивается допустимой концентрацией хлор-ионов в агрессивной среде.

4.2. Электродуговая сварка высоколегированными электродами аустенитного класса корневого шва.

Это способ соединения эмалированных труб с кислым типом покрытия, включающий одностороннюю сварку корневого шва высоколегированными электродами с покрытием основного типа с образованием на внутренней поверхности шва коррозионно-стойкого покрытия сдлавлением шлака с околошовной эмалью (патент № 2109197). Остальные швы свариваются углеродистыми электродами (типа Э42А, Э50А) или механизированной сваркой низколегированными проволоками в защитных газах (типа Св-0852С).

По применяемым типам электродов для корневых швов этот способ можно подразделить на два вида:

а) корневой шов сваривается электродом марки В-56 (70% Ni — 28% Сu);

б) корневой шов сваривается хромо-никелевым электродом марки ОЗЛ-6. Выбор сварочного материала зависит от рабочей среды эмалированных труб, вариант а) подходит для любых агрессивных сред, в т.ч. при высоком

содержании ионов хлора; вариант б) — для агрессивных сред с ограниченным содержанием ионов хлора.

Технология сварки подобна технологии сварки стыков типа С17Э1 (см раздел 2).

4.3. ТЕХНОЛОГИЯ СВАРКИ ТРУБ С НАПЛАВКОЙ НА КОНЦАХ НЕРЖАВЕЮЩЕГО МАТЕРИАЛА.

1. Стальная труба.

2.Силикатно-эмалевое покрытие.

3.Наружное полиэтиленовое покрытие.

4. Наплавка из нержавеющего материала.

Рис.4.3.1. Труба с внутренним силикатно-эмалевым, наружным полиэтиленовым покрытиями и наплавкой концов нержавеющим материалом.

4.3.1. Оборудование и приспособления:

- Источник постоянного тока с падающей характеристикой ( сварочные выпрямители ВД-306; ВД-401 и т.п.);

— Металлическая щетка.

— Электрододержатель.

— Молоток.

— Центратор.

— Кольцевые нагреватели.

Материалы:

Электроды марки ОЗЛ-б ГОСТ 10052-75 диаметром З мм и 4мм.

На электроды должен иметься сертификат завода изготовителя. Перед сваркой необходимо прокалить электроды при температуре 210°С в течение 1 часа.

Прокаленные электроды необходимо использовать в течение двух суток. Дальнейшее их применение разрешается только после проведения повторной прокалки. Неиспользованные за смену электроды необходимо хранить в сушильных камерах.

4.3.2. Сварка труб.

— Очистить внутреннюю полость труб от попавших туда грунта, грязи, снега.

— Очистить до металла кромки и прилегающие к ним внутреннюю и наружную поверхности труб на ширину не менее 10 мм.

— При сборке под сварку необходимо применять наружные центраторы.

- Величина зазора в стыке приведена в таблице.

Таблица 4.3.1.

Обновлено: 25.04.2023

Силикатно-эмалевое покрытие – эффективный метод

защиты от коррозии и изнашивания

Увеличить срок службы трубопроводов до 50-70 лет

Защитить от коррозии в агрессивных средах

Повысить термическую стойкость трубопроводов

Повысить стойкость к истиранию и абразивному износу

Описание силикатно-эмалевого покрытия

СЭП создает защитную пленку на внутренней и наружной поверхности труб и соединительных деталей трубопровода. Эмалированные трубопроводные элементы применяют при укладке надземных и подземных трасс, транспортирующих: нефть, нефтепродукты, природный газ, моющие средства, питьевую и морскую воду, другие среды.

Состав защищает арматуру от:

- коррозионно-эрозионного разрушения;

- влияния агрессивных щелочных продуктов с уровнем рН 2‒12;

- абразивного износа.

Технология двухстороннего нанесения силикатно-эмалевого покрытия способствует устранению шероховатостей на поверхности деталей, увеличению их пропускной способности, сохранению чистоты транспортируемых веществ.

Предварительно очищенный металл покрывают в один или несколько слоев в зависимости от требований заказчика и проектной документации. Минимальная толщина одного слоя составляет 200 мкм.

Виды СЭП

Мы предлагаем три типа эмалирования:

- СЭК ‒ антикоррозионное, предотвращает осаждение отложений на стенках трубопровода;

- СЭКА ‒ двухслойное покрытие;

- СЭКО ‒ предназначено для работы с веществами повышенной агрессивности.

Перед нанесением эмали ООО НПП «ПромТехЭмаль» подвергает трубы и трубопроводные элементы визуальному, измерительному контролю. При обнаружении повреждений, несоответствию техническим требования продукцию не допускают до эмалирования.

Купить внутреннее и наружное силикатно-эмалевое покрытие, запросить цену, получить информацию о сроках антикоррозионной обработки можно по телефону или через заявку на сайте.

Технические характеристики в соответствии с ТУ 1396-001-745201001-2015

| Показатель | Значение | Единица измерения |

|---|---|---|

| Температура эксплуатации | -60° +350° | °С (градусов Цельсия) |

| Толщина покрытия | 200/400 | мКм, не менее (1/2 слоя) |

| Адгезия покрытия | 5 | МПа, не менее |

| Ударная прочность | 4 | Дж, не менее |

| Диэлектрическая сплошность покрытия | 1 | кВ, не менее |

| Стойкость к истиранию | 160 | Мг, не менее |

| Коэффициент соотношения емкости при 5 до 50 кГц | 0,8 | не менее |

Технические характеристики по ТУ 24.20.13.190-003-12584880-2020 по ОТТ-23.040.00-КТН-133-15

| Показатель | Единица измерения | Значение |

| Температура эксплуатации | 0С | минус 60°С до плюс 350°С |

| Толщина покрытия: при сухом методе нанесения при мокром методе нанесения | не менее, мкм не менее, мкм |

400 200 |

| Адгезия покрытия | не менее, МПа | 5 |

| Ударная прочность | не менее, Дж | 4 |

| Диэлектрическая сплошность | не менее. кВ | 1 |

| Коэффициент соотношения емкостей при 2 кГц и 20 кГц | не менее, кГц | 0,8 |

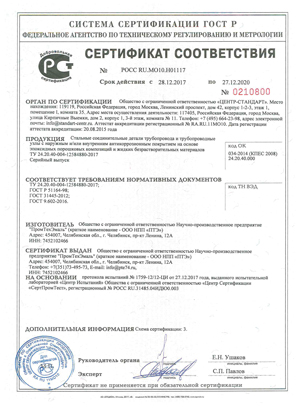

Сертификаты

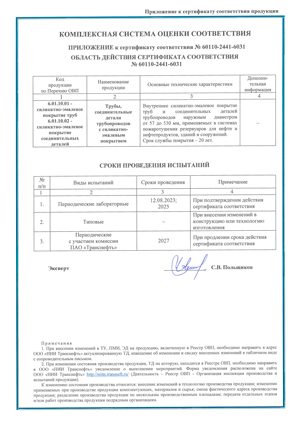

Сертификат соответствия продукции ПАО Транснефть

Приложение к сертификату соответствия продукции ПАО Транснефть

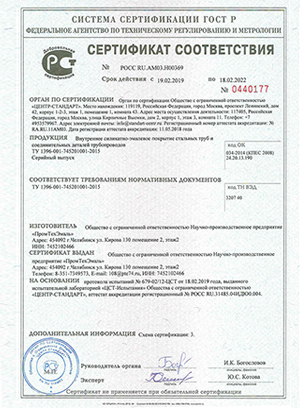

Сертификат ГОСТ Р СЭП СДТ ТУ1396-001-745201001-15

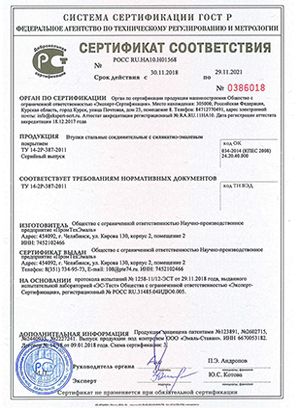

Сертификат ГОСТ Р Втулки ВСЭ-А

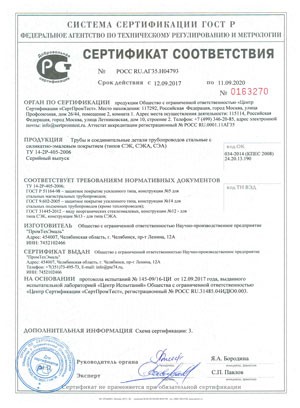

Сертификат ГОСТ Р СЭП ТУ 14-2Р-405-2006 (новый с 12.09.17 по 11.09.20)

Сертификат ГОСТ Р СДТ и трубные узлы с ЭПП ТУ 24.20.40-004-12584880-2017

Сертификат ГОСТ Р — Эпоксидное, полиуретановое покрытие Труб, СДТ и МТО ТУ 2313-003-12584880-2017

Разрешение на использование ТУ НЕГАС-ПТЭ

Сертификат соответствия ГАЗПРОМСЕРТ на ТУ 1396-002-12584880-2016

Вопрос-ответ

Трубы и фитинги с силикатной изоляцией используют в нефтяной промышленности, жилищно-коммунальном хозяйстве, на объектах топливно-энергетического комплекса и химическом производстве.

Внутреннее покрытие защищает трубы от скопления отложений на стенках, улучшает пропускную способность сети, снижает гидравлическое сопротивление, повышает срок службы системы на 50-70 лет. Наружное покрытие увеличивает термическую и коррозионную стойкость трубопровода.

Сначала обрабатываемую поверхность подвергают бесконтактному нагреву. Затем детали очищают от загрязнений в герметичной камере. На следующем этапе наносят слой силикатной эмали, который после высыхания обжигают при 800°С.

Заказать услугу, рассчитать стоимость доставки и узнать сроки выполнения работ можно по телефону, электронной почте или через форму обратной связи на сайте.

СВАРКА ТРУБ С СИЛИКАТНО-ЭМАЛЕВЫМ ПОКРЫТИЕМ

Трубы с силикатно-эмалевым покрытием широко применяются в теплоэнергетике, химическом и нефтехимическом машиностроении, в нефтедобыче и транспортировании нефти. Трубы с внутренним силикатно-эмалевым покрытием рекомендуются нормативной документацией для строительства систем пожаротушения резервуаров для хранения нефти и нефтепродуктов.

Надежность эксплуатации трубопроводов определяется коррозионной стойкостью внутренней поверхности сварного соединения. При сварке трубопроводов с силикатно-эмалевым покрытием в зоне термического влияния в результате высокотемпературного воздействия происходит выгорание, испарение эмали, а также образования пор, пузырьков, макро-, микротрещин.

Для снижения теплового воздействия на силикатно-эмалевое покрытие предложено заменить стальную основу шва на сплавы цветных металлов с более низкой температурой плавления. В качестве таких металлов с учетом температуры плавления выбраны цинк, медь и сплавы на основе меди, никель и сплавы на основе никеля.

Проведенные испытания механических свойств сварных соединений показали целесообразность применения в качестве электродного материала при механизированной сварке труб с внутренним силикатно-эмалевым покрытием сплавов на основе меди и никеля. При применении указанных электродных материалов механические свойства сварных соединений находятся на уровне, который обеспечивается при сварке стальной электродной проволокой Св-08Г2С.

Анализ состояния и химического состава силикатно-эмалевого покрытия подтвердил эффективность применения электродных материалов на основе кремнистой бронзы CuSi3. Механизированная сварка с использованием электродной проволоки CuSi3 обеспечила минимальное разрушение и изменение химического состава силикатно-эмалевого покрытия.

Ключевые слова

Об авторах

доктор технических наук, профессор кафедры «Сварка, обработка материалов давлением и родственные процессы»

магистрант кафедры «Сварка, обработка материалов давлением и родственные процессы»

аспирант кафедры «Сварка, обработка материалов давлением и родственные процессы»

Список литературы

1. Варгин В.В. Эмалирование металлических изделий. Л.: Машиностроение, 1972. 377 с.

2. Стеклов О.И., Сюй Шиго, Ли Гаочаго, Лошаков А.М., Кармазинов Н.П., Петрусенко Е.В. Технология сварки трубопроводов с двухсторонним эмалевым покрытием // Сварочное производство. 1998. № 2. С. 29–34.

3. Стеклов О.И. Свариваемость металлов и сплавов // Итоги науки и техники. Сварка. Т. 14. М.: ВИНИТИ, 1982. 70 с.

4. Технология эмали и эмалирования металлов / под ред. В.В. Варгина. М.: Машиностроение, 1958. 342 с.

5. Савицкий А.М., Ващенко В.Н., Бобров И.В. Особенности сварки изделий с защитным эмалевым покрытием // Автоматическая сварка. 2006. № 3. С. 37–39.

6. Дудко Д.А., Савицкий А.М., Савицкий М.М., Олейник Е.М. Особенности тепловых процессов при сварке с термоциклированием // Автоматическая сварка. 1998. № 4. С. 8–12.

7. Вагнер Ф.А. Термоциклирование при сварке вольфрамовым электродом // Сварочное производство. 1980. № 2. С. 4–6.

8. Макара А.М., Мосендз М.А. Сварка высокопрочных сталей. Киев: Техника, 1976. 140 с.

9. Прохоров Н.Н. Физические процессы в металлах при сварке. Т. 2. М.: Металлургия, 1976. 600 с.

10. Ковтунов А.И., Чермашенцева Т.В., Селянин П.Н., Хохлов Ю.Ю. Применение медной присадочной проволоки при сварке стали с алюмокремниевым покрытием // Сварочное производство. 2010. № 8. С. 37–39.

11. Сидоров В.П., Ковтунов А.И., Чермашенцева Т.В., Селянин П.Н., Хохлов Ю.Ю. Исследование процессов аргонодуговой сварки никель-хромовой проволокой стали с двухсторонним алюмокремниевым покрытием // Сварка и диагностика. 2010. № 4. С. 19–21.

12. Ковтунов А.И., Чермашенцева Т.В., Гладуняк В.В. Исследование процессов аргонодуговой сварки сталей, покрытых алюминием, с медной присадочной проволокой // Сборка в машиностроении, приборостроении. 2011. № 1. С. 39–43.

13. Ковтунов А.И. Технология сварки сталей с алюминиевым покрытием с применением проволоки из алюминиевой бронзы // Современные проблемы повышения эффективности сварочного производства: сб. материалов Всерос. заоч. науч.-техн. конференции. Тольятти: ТГУ, 2011. С. 314–320.

14. Колачев Б.А., Елагин В.И., Ливанов В.А. Металловедение и термическая обработка цветных металлов и сплавов. М.: МИСИС, 1999. 416 с.

15. Диаграммы состояния двойных и многокомпонентных систем на основе железа / под ред. О.А. Банных, М.Е. Дрица. М.: Металлургия, 1986. 440 с.

16. Курдюмов А.В., Пикунов М.В., Чурсин В.М., Бибиков Е.Л. Производство отливок из сплавов цветных металлов. М.: МИСИС, 1996. 504 с.

17. Конструкционные материалы / под общ. ред. Б.Н. Арзамасова. М.: Машиностроение, 1990. 688 с.

18. Справочник по конструкционным материалам / под общ. ред. Б.Н. Арзамасова, Т.В. Соловьевой. М.: Изд-во МГТУ им. Н.Э. Баумана, 2006. 640 с.

19. Цветное литье / под общ. ред. Н.М. Галдина. М.: Машиностроение, 1989. 528 с.

20. Диаграммы состояния двойных металлических систем. Т. 1 / под общ. ред. Н.П. Лякишева. М.: Машиностроение, 1996. 992 с.

О сохранности силикатно-эмалевого покрытия в процессе сварочно-монтажных работ

В. А. Шорин, инженер службы контроля качества, ООО «Бикор БМП»; В. С. Литвинов, инженер строительного контроля, ООО «Транснефть Надзор»; Е. А. Назаркин, слесарь по ремонту оборудования котельных ГВС, АО «Транснефть Прикамье»; А. В. Шорин, коммерческий менеджер, ООО «Физика здоровья».

В статье представлены исследования и разработка новой технологии, обеспечивающей уменьшение чувствительности внутреннего силикатно-эмалевого покрытия труб к внешним механическим воздействиям и позволяющей повысить надёжность инженерных сетей.

Ключевые слова: силикатно-эмалевое покрытие, чувствительность, внешнее механическое воздействие, монтаж, сварка, бóльшая надёжность сетей.

On the safety of the silicate-enamel coating during welding and installation works

V. A. Shorin, quality control service engineer, “Bikor BMP”, LLC; V.S. Litvinov, construction control engineer, “Transneft Supervision”, LLC; E. A. Nazarkin, mechanic for repair of boiler equipment, “Transneft Kama”, JSC; A.V. Shorin, commercial Manager, “Health Physics”, LLC.

Research and development of a new technology to reduce the sensitivity of pipes with silicate-enamel coating to external mechanical infl uences to improve the reliability of engineering networks.

Keywords: silicate-enamel coating, sensitivity, external mechanical action, assembly, welding. greater reliability of networks.

В настоящее время на предприятиях нефтедобывающей и перерабатывающей промышленности широкое применение получили трубы с внутренним силикатно-эмалевым покрытием (СЭП) [1–4].

Применение данного материала справедливо обосновано тем, что покрытие такого рода гарантированно обеспечивает более (в четыре-пять раз) высокий срок эксплуатации инженерных сетей по сравнению с сетями, собранными из традиционных труб. Однако монтаж и сварка труб с предлагаемым покрытием специфична и требует как аккуратного обращения с самими трубами, так и повышенного внимания к процессу выполнения сварочно-монтажных работ (СМР). Связано это с тем, что технология нанесения СЭП предусматривает разогрев трубы до температуры 780–920 °C [5]. Данная технология приводит к отпуску многих марок стали, из которых изготавливают трубы, что делает их легко деформируемыми.

Следует помнить, что монтаж рассматриваемых инженерных сетей приходится проводить не вдоль виноградников солнечной Франции, а по болотам северных широт Российской Федерации, где в суровых условиях далеко не всегда удаётся уберечь концы труб от случайных ударов, особенно при монтаже «захлёстных» стыков (соединение технологических разрывов). При выполнении монтажа наиболее уязвимыми оказываются именно концы труб, а СЭП чрезвычайно чувствительно к любым механическим воздействиям. Например, небольшая вмятина в пределах допуска с внешней стороны или просто удар приводит к сколам, трещинам и отслоениям внутреннего покрытия, которые могут достигать в длину до 50 мм.

Учитывая, что данные инженерные сети, как правило, предназначены для транспортировки агрессивных жидкостей, появление даже мельчайших повреждений недопустимо. По этой причине контроль качества внутреннего силикатно-эмалевого покрытия на заводе-изготовителе производится с применением искрового дефектоскопа, который позволяет выявлять сквозные повреждения покрытия, которые невозможно определить визуально [3].

При монтаже и сварке таких труб для обеспечения прочного сплошного внутреннего силикатно-эмалевого покрытия применяются шликеры марок МК с температурой оплавления 840–880 °C.

Указанная температура не позволяет гарантированно оплавить шликер на расстоянии 50–60 мм от торца трубы, что не даёт возможность отремонтировать (гарантированно «заплавить») возможные сколы и трещины. По завершении монтажа контроль целостности покрытия с внутренней стороны не предусмотрен ни проектом, ни нормативно-технической документацией (по причине невозможности проведения такового). Потому не может быть абсолютной уверенности в том, что СЭП после выполнения сварочно-монтажных работ находится в удовлетворительном состоянии.

Нашей группой инженеров из города Пермь проводились лабораторные испытания с разными видами клея и герметика. В том числе испытывались кремниевоорганические герметики марки «Эласил», которые показали наиболее высокие адгезионные свойства при ударах с внешней стороны. Данные герметики значительно эластичнее и более технологичны, нежели иные, однако при выполнении СМР в зоне термического влияния отслоение их проходило крупными сегментами, которые были достаточно прочно связаны с не отслоившейся частью.

На сегодняшний день на основании лабораторных испытаний нами установлено, что применение материалов на эпоксидной основе уменьшает чувствительность внутреннего СЭП к механическим воздействиям на 20–25 %.

Важным фактором является то, что, выполнив свою задачу, эпоксидная составляющая начинает разрушаться, крошиться и отслаиваться при проведении СМР. При достижении в зоне термического влияния температуры свыше 150 °C отслоившиеся мелкие осколки и крошка удаляются при промывке системы.

В дальнейшем незначительные остатки будут оставаться в грязеуловителях и фильтрах, которые предусматриваются любым проектом на выходе из трубопровода.

На данном этапе проведения исследований нами установлено, что для укрепления СЭП на концах труб — с целью уменьшения чувствительности к случайным ударам с внешней стороны — наиболее целесообразно применение материалов на эпоксидной основе или просто эпоксидного клея Amercoat 391 PC (смола и отвердитель, по ТУ 2257-007-77199 с толщиной покрытия до 400 мкм). Наносить данные материалы следует на внутреннюю поверхность СЭП на расстояние 50–60 мм от торца трубы, предварительно отступив на ширину нанесения шликера или втулки, если таковая предусмотрена проектом.

Вывод

Уже сегодня можно сказать, что применение этой достаточно простой и недорогой методики позволяет получить бОльшую уверенность в надёжности инженерных сетей из труб с внутренним силикатно-эмалевым покрытием.

Технология производства и промышленное применение внутренних силикатноэмалевых покрытий теплопроводов и сетей ГВС

Перед человечеством всегда остро стоит вопрос о том, как избежать разрушения металлов, причиняемых коррозией. Развитие многих производств химии, металлургии, энергетики, нефтяной, газовой и других отраслей тесно связано с необходимостью применения конструкционных материалов и покрытий, обладающих высокой химической устойчивостью. К числу наиболее надежных и универсальных средств защиты металлических изделий от коррозии относится эмалирование, сочетающее прочностные свойства металла — стали с высокой химической устойчивостью силикатных эмалей.

Табл. 1. Технические характеристики безгрунтового силикатноэмалевого покрытия

Силикатная эмаль — затвердевшая, преимущественно стеклообразная, из оксидов, неорганическая масса, основой которой является кремнезем. Эта эмаль одним или несколькими слоями наплавляется на металлическое изделие, например, на стальные трубы и фасонные изделия. Когда говорят о качествах и свойствах стекла, нельзя забывать об одном из важнейших его достоинств — способности сохраняться без разрушений в течение многих тысячелетий.

Археологические раскопки подтверждают, что наиболее древние стекла и покрытия из них, изготовленные человеком и найденные до настоящего времени, имеют пятитысячелетний возраст. Если же обратиться к тектитам — к их космическим сородичам, образовавшимся в природе без участия человека — то они насчитывают несколько десятков миллионов лет, они сохранились в земле практически без повреждения, по меньшей мере, со времен палеолита, т.е. в течение 25 тыс. лет.

Поскольку основой создания силикатных покрытий являются природные силикаты и другие минералы, вопрос о количественных соотношениях элементов в пределах земной коры (толщина которой составляет 16 км) представляет практический интерес. Так, известно, что элементы — кремнезем, алюминий, железо, кобальт, никель, натрий, магний, литий, калий и др. — составляют 98 % массы земной коры и являются основой для применения в силикатной промышленности. Имеются неограниченные запасы этих нерудных месторождений.

Производство силикатноэмалевых (стеклоэмалевых) покрытий за рубежом

За рубежом эмалированные трубы и соединительные детали изготавливаются с наружным, внутренним и двухсторонним стеклоэмалевым (силикатноэмалевым) покрытиями в соответствии с требованиями американских и европейских стандартов (API, UCO 2178, DIN и др.). Наиболее крупными специализированными предприятиями, производящими эмалированные трубы в США, являются фирмы «Пфаудлер», «АО Смиткорпорейшн» и его дочернее предприятие «Глоскаут продактс».

Фирма «Пфаудлер» — одна из ведущих компаний США по производству эмалированной аппаратуры и труб. Заводы фирмы размещены также в Англии, Мексике, Австралии, Германии, Швейцарии и Японии. Номенклатура производства- эмалированные трубы диаметрами от 16 до 529 мм. Одним из крупнейших производителей стеклоэмалевой фритты является фирма «Ферро», которая поставляет фритту практически во все развитые страны Америки и Европы, в т.ч. для производства эмалированных труб.

Производство эмалированных труб имеется во Франции, Венгрии, Украине и других странах. В общей структуре производства труб черной металлургией США, например, выпуск эмалированных труб по объему близок, а в отдельные годы и превосходит производство труб из нержавеющих сталей. За рубежом эмалированные трубы с наружным покрытием используются в качестве защиты наружной поверхности трубопроводов от коррозии в сильно агрессивных грунтах при подземной прокладке, а также для изготовления теплообменной аппаратуры.

Внутреннее силикатноэмалевое покрытие используют для пневмои гидротранспорта, транспортирования нефти, различных минеральных кислот, щелочей, горячей воды и пара, а также для высокоагрессивных сред с температурой эксплуатации до 300°С (в химической, нефтеперерабатывающей, нефтехимической, энергетической, металлургической и других отраслях промышленности).

Двухстороннее покрытие используется для подземных трубопроводных магистралей различного назначения, пароперепускных барботажных труб, труб-дефлегматоров, экономайзеров. Эмалированные трубы широко используются для судовых котлов, высокая эффективность получена при эмалировании труб хвостовых поверхностей котлов, работающих на топливе с большим содержанием серы. В Германии организовано производство эмалированных трубчатых теплообменников высокого давления.

В Англии эмалированные трубы применяются для систем подогрева воздуха судовых котлов, транспортировании сернокислых пульп с абразивами. Данные о производстве эмалированных труб публикуются крайне редко или в общей массе труб с различными покрытиями (эмалированные указываются в том числе), что практически не позволяет выделить их отдельно.

Производство силикатноэмалевых (стеклоэмалевых) покрытий в бывшем Союзе и России

Техника нанесения осуществляется мокрым (шликерным) и пудровым способами. Способы оплавления — печной и индукционный нагрев. Причем индукционное оплавление покрытия является приоритетом бывшего Союза и России. В России эмалированные трубы выпускаются на специализированных участках ряда заводов и цехах по эмалированию труб.

Одним из крупнейших производителей эмалированных труб и соединительных деталей с двухсторонним и внутренним стеклоэмалевым (силикатноэмалевым) покрытием является ЗАО «НЕГАС». Годовое производство эмалированных труб в ЗАО «НЕГАС» составляет 1000 км. Годовая производительность ООО «Самаранефтепромстрой» составляет 100 км, завода «АКОР» (г. Ульяновск) и «Оренбурггортепло» (г. Оренбург) — 60 км.

В других городах России имеются небольшие участки по производству эмалированных труб. Для изоляции труб и соединительных деталей используются в основном безгрунтовые силикатноэмалевые покрытия. Технические характеристики безгрунтового силикатноэмалевого покрытия приведены в табл. 1. Трубы с двухсторонним силикатноэмалевым покрытием и внутренним силикатноэмалевым покрытием находятся в эксплуатации на действующих теплопроводах и трубопроводах систем горячего водоснабжения в Москве, Пензе, Рязани, Казани, Оренбурге и т.д.

Их общее количество составляет приблизительно 500 км. Трубы с двухсторонним антикоррозионным силикатноэмалевым покрытием находятся в эксплуатации на нефтяных, газовых месторождениях и орошаемых сельскохозяйственных площадях в Алтае, Хакасии, Тамбовской, Пензенской, Ростовской и Саратовской областях, а также в Башкортостане и Татарстане и других регионах России. На сегодняшний день в России эксплуатируется более 20 тыс. км трубопроводов с силикатноэмалевым покрытием в различных областях промышленности.

По результатам проведенных исследований Госстрой России письмом №Л46567/12 от 06.11.2002 г. рекомендовал субъектам Российской Федерации организовать взаимодействие с разработчиками и поставщиками эмалированных труб, с целью их использования при ремонте, реконструкции и строительстве трубопроводных систем различного назначения.

Применение внутренних защитных покрытий

Для предохранения внутренней поверхности труб от коррозии применяют различные виды покрытий: цементно-песчаные, полиэтиленовые, металлические, полимерные, силикатноэмалевые и др. Экономический эффект от применения различных покрытий определяется не только стоимостью изготовления, но главным образом, сроком их службы. Антикоррозионные свойства защитного покрытия, определяющие срок его службы, проявляются при воздействии на него агрессивной среды в процессе эксплуатации. Основные требования к защитным покрытиям:

- покрытие должно быть сплошным и беспористым;

- обладать химической устойчивостью и долговечностью;

- иметь хорошую адгезию к металлу;

- предотвращать отложения различных продуктов;

- защищать металл от коррозии;

- уменьшать гидравлическое сопротивление при движении продуктов транспортировки.

Цементно-песчаные покрытия на трубопроводах малого диаметра (от 57 до 426 мм) практически не применяются из-за значительного уменьшения площади поперечного сечения трубы. В основном они используются на трубах большого диаметра и, в частности, на водоводах при транспортировке холодной воды. Из литературных источников известно, что основным недостатком органических покрытий полимерных, полиэтиленовых, эпоксидных композиций, лаковых и других является их проницаемость для агрессивных сред. После проникновения агрессивной среды через покрытие под ним начинается коррозия металла, которая, локализуясь или распространяясь, нарушает контакт покрытия с металлом (адгезию) и приводит к отслоению покрытия.

К существующим недостаткам органических внутренних покрытий следует отнести их деструкцию — изменение структуры полимерных материалов с течением времени, что приводит к ухудшению и потере первоначальных технико-эксплуатационных свойств. Использование труб, например, с внутренним полиэтиленовым покрытием сопряжено с трудностями вследствие их относительно низких механических свойств, особенно при повышенных температурах.

Предел прочности полиэтилена на разрыв понижается в два раза, предел текучести — в три раза, модуль упругости при растяжении — в 2,5 раза. При этом коэффициент термического расширения (КТР) органических покрытий отличен от КТР металла, и при незначительных изменениях теплового режима эксплуатации труб органическое покрытие растрескивается. К недостаткам следует отнести и низкое сопротивление износу. Иными словами, органические покрытия — это защитные покрытия относительно кратковременного действия. Из труб с защитными металлическими покрытиями трубной промышленностью выпускаются оцинкованные трубы, получаемые в расплаве цинка с добавкой 0,10-0,12 % алюминия, и алюминированные трубы, получаемые в расплаве алюминия.

Проведенные исследования в ВНИТИ (бывшего Союза) г. Днепропетровска показали, что металлические покрытия увеличивают срок службы трубопроводов при перекачке холодной и горячей воды. Однако при перекачке воды с повышенным содержанием хлоридов и сульфатов, коррозия таких покрытий протекает очень интенсивно, и их применение в этих условиях нецелесообразно. На водах горячего водоснабжения в Москве потери покрытия в год при общей толщине 55-80 мкм составляют 25-30 мкм в год, т.е. через два-три года покрытие полностью исчезает. Из рассмотренных видов покрытий внутренние силикатноэмалевые покрытия не имеют негативных явлений, а их применение в промышленных условиях, например, на теплопроводах и в сетях горячего водоснабжения позволит:

- увеличить срок службы трубопроводов за счет сокращения отказов трубопроводов от внутренней коррозии;

- снизить затраты на ликвидацию порывов на трубопроводах;

- сократить затраты на профилактические обработки;

- экономить затраты за счет сокращения капитальных ремонтов трубопроводов;

- использовать при транспортировке трубы меньшего диаметра;

- экономить электроэнергию за счет снижения мощности насосных агрегатов.

Ожидаемый технологический эффект от применения труб с внутренним силикатноэмалевым покрытием даст возможность:

Читайте также:

- Марка алюминия для сварки

- Низкое напряжение холостого хода сварочного инвертора

- Генератор сварочный caiman arc220

- Сварочный аппарат орион 150

- Сборочно сварочная оснастка это