ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ»

РАСПОРЯЖЕНИЕ

от 16 февраля 2021 г. N 306/р

ОБ УТВЕРЖДЕНИИ ТИПОВОЙ ИНСТРУКЦИИ ПО ОРГАНИЗАЦИИ РАБОТЫ

ПОЕЗДНОГО ЭЛЕКТРОМЕХАНИКА

В целях актуализации требований к техническому обслуживанию оборудования пассажирских вагонов локомотивной тяги и порядка проведения работ поездными электромеханиками:

1. Утвердить и ввести в действие с 1 марта 2021 года прилагаемую Типовую инструкцию по организации работы поездного электромеханика (далее — Инструкция).

2. Начальнику Дирекции скоростного сообщения Петрову А.Ю., генеральному директору АО «ФПК» Пястолову В.Г. (по согласованию), генеральному директору АО «ПК Сахалин» Костыренко Д.А. (по согласованию) обеспечить изучение Инструкции причастными работниками и контроль за выполнением требований Инструкции.

3. Начальнику Департамента пассажирских перевозок Костенко Н.Д. обеспечить наличие требования о выполнении Инструкции в договорах с компаниями-перевозчиками в дальнем пассажирском сообщении.

Заместитель генерального

директора ОАО «РЖД»

Д.В.ПЕГОВ

Утверждена

распоряжением ОАО «РЖД»

от 16 февраля 2021 г. N 306/р

ТИПОВАЯ ИНСТРУКЦИЯ

ПО ОРГАНИЗАЦИИ РАБОТЫ ПОЕЗДНОГО ЭЛЕКТРОМЕХАНИКА

1. Общие положения

1.1. Типовая инструкция по организации работы поездного электромеханика (далее — Инструкция) устанавливает основные положения организации работы поездного электромеханика и требования к порядку проведения технического обслуживания оборудования пассажирских вагонов локомотивной тяги в поездах дальнего пассажирского сообщения.

1.2. На основании требований настоящей Инструкции, с учетом местных условий и эксплуатируемого подвижного состава, компаниями-перевозчиками в дальнем пассажирском сообщении издаются должностные инструкции поездных электромехаников и другие нормативные документы с целью установления соответствующих порядков для организации работы поездных электромехаников.

1.3. Поездной электромеханик относится к категории рабочих. Требования к образованию, обучению и опыту практической работы установлены Приказом Министерства труда и социальной защиты Российской Федерации от 3 декабря 2015 г. N 966н «Об утверждении профессионального стандарта «Поездной электромеханик железнодорожного транспорта».

1.4. Поездной электромеханик при исполнении своих должностных обязанностей должен руководствоваться требованиями:

настоящей Инструкции;

Правил технической эксплуатации железных дорог Российской Федерации;

Правил устройства электроустановок;

Правил технической эксплуатации электроустановок потребителей;

Инструкции по применению и испытанию средств защиты, используемых в электроустановках, СО 153-34.03.603-2003;

Инструкции по обеспечению пожарной безопасности в вагонах пассажирских поездов;

Инструкции по эксплуатации электрического и комбинированного отопления пассажирских и почтово-багажных поездов N ЦЛ/64-ЦТ/14;

Инструкции по охране труда для поездного электромеханика в пассажирском хозяйстве ОАО «РЖД» ИОТ РЖД-4100612-ЦЛ-003-2013;

Документа «Вагоны пассажирские. Руководство по техническому обслуживанию и текущему ремонту» ЛВ1.0005 РЭ (в части проведения технического обслуживания поезда в пункте оборота и в пути следования);

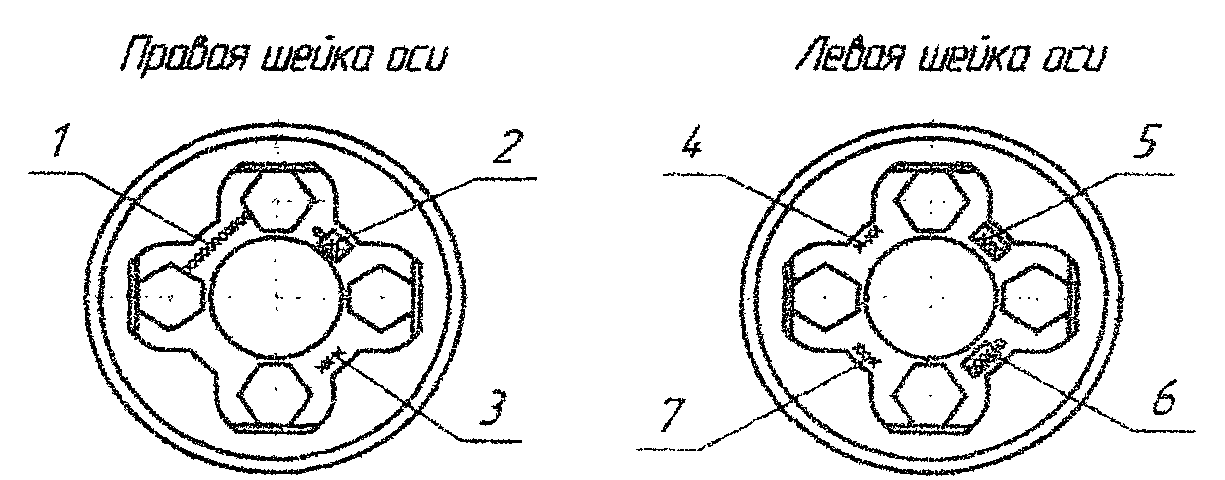

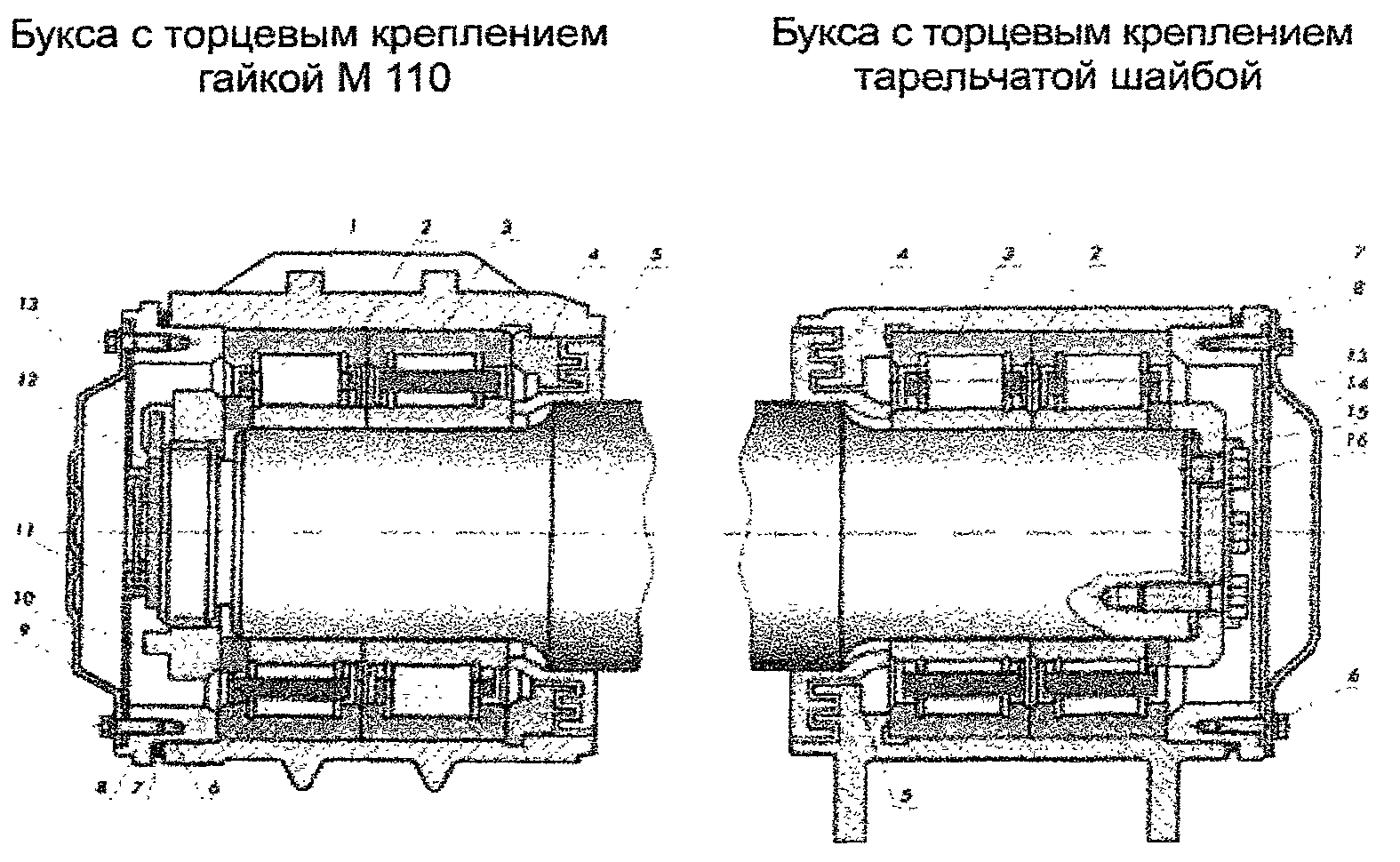

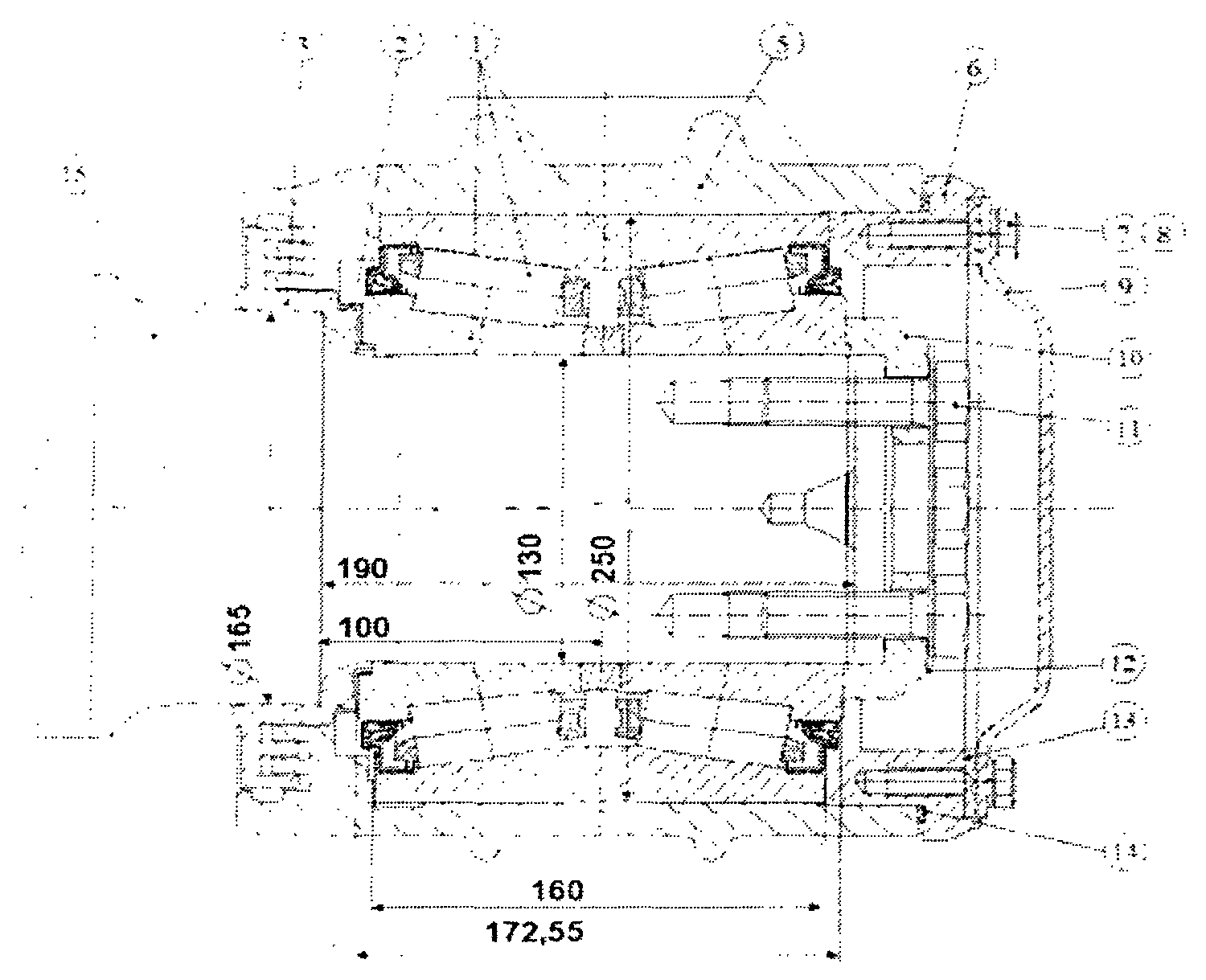

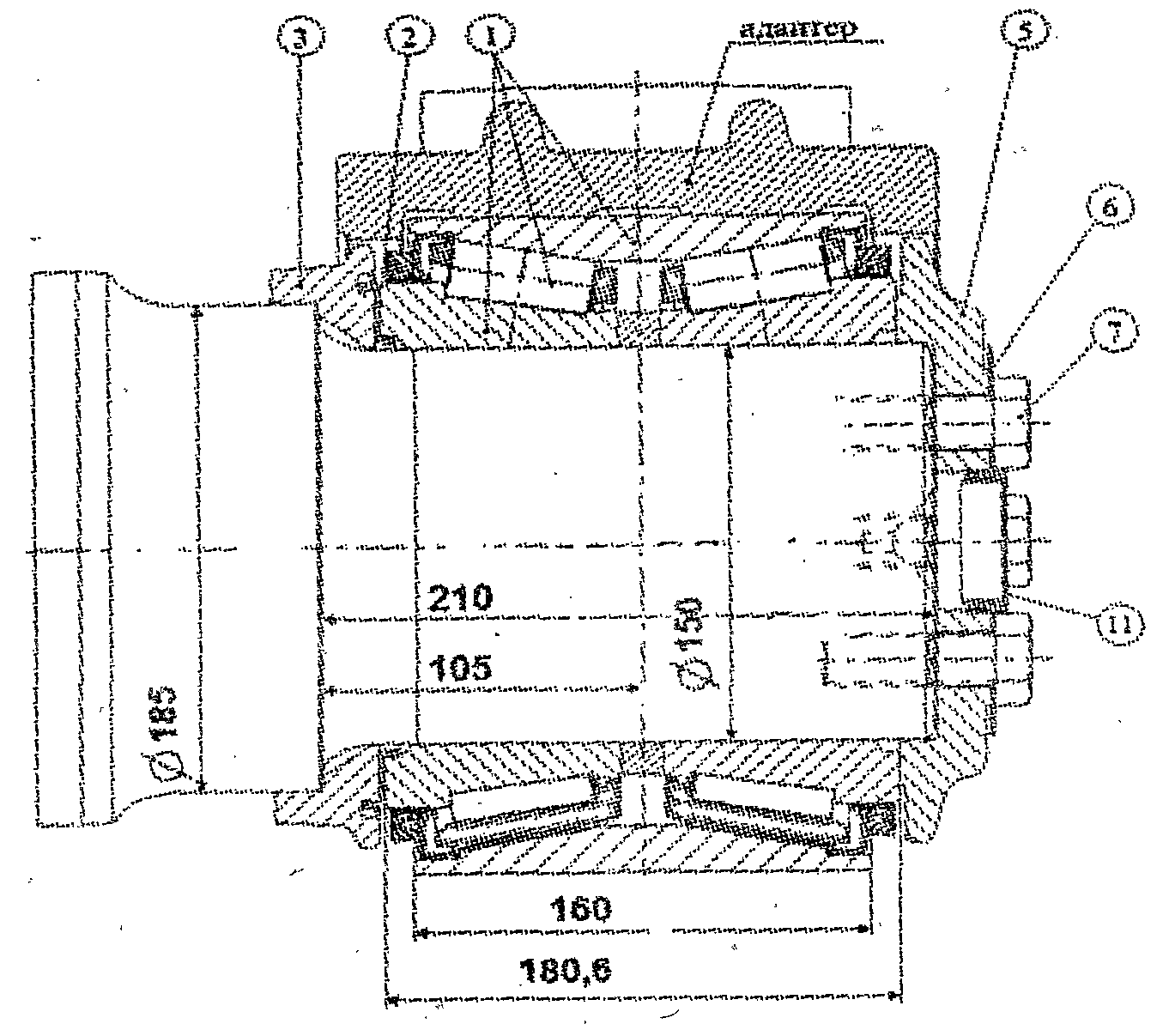

Руководящего документа по ремонту и техническому обслуживанию колесных пар с буксовыми узлами пассажирских вагонов магистральных железных дорог колеи 1520 (1524) мм (в части проведения технического диагностирования буксовых узлов);

Руководства по осмотру, освидетельствованию, ремонту и формированию колесных пар с тормозными дисками, эксплуатации и ремонту буксовых узлов с подшипниками кассетного типа ПКТБВ-104.759-2008РК (в части проведения технического диагностирования буксовых узлов);

Инструкции по техническому обслуживанию вагонов в эксплуатации (Инструкция осмотрщику вагонов) N 808-2017 ПКБ ЦВ;

Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог;

Положения о порядке очистки ото льда ходовых частей и подвагонного оборудования пассажирских поездов в международном сообщении N 807-2017 ПКБ ЦВ;

внутренних документов компании-перевозчика;

регламентов взаимодействия между работниками инфраструктуры ОАО «РЖД» и поездных бригад пассажирских поездов.

1.5. Термины, определения и сокращения:

ДГУ — дизель-генераторная установка;

КТСМ — комплекс технических средств мониторинга буксовых узлов;

ЛНП — начальник пассажирского поезда;

ПЭМ — поездной электромеханик;

МАСКПП — многофункциональная автоматизированная система контроля посадки пассажиров;

СКБ и СПП — система контроля безопасности и связи пассажирского поезда;

СКДУ — система контроля, диагностики и управления;

СКНБ — система контроля нагрева букс;

МВС — межвагонное соединение;

ПАК ИМ — программно-аппаратный комплекс информационной магистрали;

ПТО — пункт технического обслуживания;

ПС — подвижной состав;

УКНГ — устройство контроля нижнего габарита;

УКСПС — устройство контроля схода подвижного состава;

ЭЧТК — экологически чистый туалетный комплекс.

1.6. ПЭМ находится в непосредственном подчинении ответственного лица по работе с ПЭМ, установленного приказом компании-перевозчика, и в функциональном подчинении заместителя руководителя компании-перевозчика (заместителя руководителя структурного подразделения компании перевозчика), в ведении которого находятся вопросы эксплуатации подвижного состава.

1.7. Во время рейса ПЭМ находится в подчинении ЛНП.

1.8. ПЭМ осуществляет контроль за работой узлов и деталей пассажирских вагонов, в том числе вагонов-ресторанов, почтовых, багажных, вагонов-салонов, служебных и служебно-технических вагонов, а также принимает меры к восстановлению работоспособности оборудования пассажирских вагонов (при необходимости). При следовании соединенного пассажирского поезда, а также поезда с прицепными вагонами обязанности ПЭМ по техническому обслуживанию распространяются на все вагоны данных поездов.

1.9. Режим работы и отдыха ПЭМ в рейсе регламентируется графиком работы, разрабатываемым на каждый поезд применительно к местным условиям.

1.10. Для выполнения возложенных на него обязанностей ПЭМ должен:

соблюдать требования охраны труда, электробезопасности, пожарной и экологической безопасности;

знать и выполнять требования Правил технической эксплуатации железных дорог Российской Федерации, других нормативных актов Минтранса России, ОАО «РЖД», компаний-перевозчиков по вопросам, относящимся к обязанностям ПЭМ, а также требования настоящей Инструкции;

знать и соблюдать правила внутреннего трудового распорядка компании-перевозчика (структурного подразделения компании-перевозчика);

соблюдать трудовую и технологическую дисциплину;

проходить в установленном порядке обязательные периодические медицинские осмотры, проверки знаний требований охраны труда, пожарной безопасности, проверку знаний норм и правил работы в электроустановках;

проходить аттестацию, как работник, производственная деятельность которого связана с движением поездов и маневровой работой на железнодорожных путях общего пользования. Порядок проведения аттестации устанавливается приказом компании-перевозчика;

проходить предрейсовые инструктажи в порядке, установленном приказом компании-перевозчика;

проходить техническое обучение в порядке, установленном приказом компании-перевозчика;

выполнять установленный компанией-перевозчиком порядок передачи информации по произошедшим событиям в рейсе, выполнять оперативные распоряжения непосредственного руководителя.

1.11. ПЭМ имеет право:

требовать от работников поездной бригады: (проводников вагонов, в т.ч. вагонов-салонов, служебных и служебно-технических вагонов, проводника-электромонтера почтового вагона, багажного вагона; директора вагона-ресторана, заведующего кафе-буфетом) выполнения правил пожарной безопасности;

давать указания работникам, упомянутым в предыдущем абзаце, в части правильной эксплуатации и исправного содержания электрического и холодильного оборудования, оборудования установки пожарной сигнализации, привода вагонного генератора, системы контроля нагрева букс, внутреннего оборудования, системы отопления и водоснабжения и другого оборудования вагонов;

требовать от работников пункта формирования, отвечающих за подготовку состава в рейс, проведения технического обслуживания ТО-1 в соответствии с положениями руководств по техническому обслуживанию оборудования вагонов;

контролировать выполнение заявочного ремонта на вагонах в пункте оборота поезда;

при необходимости разъяснять пассажирам правила пользования оборудованием вагонов.

2. Требования к организации технического обслуживания

вагонов при подготовке состава в рейс в пункте формирования

2.1. ПЭМ должен прибыть на работу во время явки, установленное графиком работы. После явки на работу ПЭМ проходит предрейсовый инструктаж, другие необходимые инструктажи, получает документацию (в том числе рейсовый лист, форма которого приведена в приложении N 1 к настоящей Инструкции), инструмент. Порядок заступления ПЭМ на работу и проведения предрейсового инструктажа (с учетом обеспечения проведения предрейсового инструктажа в нерабочее время, в том числе в выходные и праздничные дни), место проведения инструктажа, ответственное(ые) лицо(а) по проведению предрейсового инструктажа, перечень и порядок получения документации, инструмента устанавливаются приказом компании-перевозчика (структурного подразделения компании-перевозчика).

При невозможности явки на работу ПЭМ обязан заблаговременно (за промежуток времени, определенный правилами внутреннего трудового распорядка предприятия) сообщить об этом непосредственному руководителю или нарядчику поездных бригад с указанием причины.

2.2. В дальнейшем в соответствии с Правилами внутреннего трудового распорядка компании-перевозчика (структурного подразделения компании-перевозчика) ПЭМ обязан предоставить документ, подтверждающий причину не явки на работу, и при необходимости письменное объяснение.

2.3. ПЭМ перед приемкой состава должен проверить комплект запасных частей и материалов (техническую аптечку) на составе поезда согласно приложению N 2 к настоящей Инструкции и ознакомиться с предыдущими записями в журналах ВУ-8 на вагонах состава. При необходимости комплект запасных частей и материалов пополняется до отправления поезда в рейс.

2.4. Порядок приемки подвижного состава устанавливается компанией-перевозчиком. В ходе приемки подвижного состава проверить:

а) исправность пультов управления, распределительных щитов (с лицевой и монтажной сторон), панелей автоматики, пакетных переключателей, тумблеров и автоматических выключателей;

б) состояние изоляции вагонных электрических цепей по сигнальным лампам, светодиодам системы контроля замыкания проводов на корпус вагона или на дисплее пульта управления;

в) выборочно соответствие номиналов плавких вставок предохранителей (не менее 2-х вставок на вагон) величинам, указанным на пульте управления или распределительном щите и на электрической схеме;

г) наличие пломб на аппаратах регулирования, защиты, регулировочных резисторах и другого оборудования, где пломбирование предусмотрено конструкцией аппарата или оговорено в эксплуатационной документации. Аппараты с нарушенной или отсутствующей пломбой считаются неисправными и должны быть заменены или проверены на соответствующих стендах;

д) напряжение аккумуляторной батареи вагона по показаниям вольтметра или системы СКДУ включением нагрузки на пульте управления электрооборудованием вагона;

е) работоспособность вентиляционных агрегатов и системы кондиционирования воздуха на доступных во время стоянки вагона режимах;

ж) исправность сигнальных хвостовых фонарей, аварийного и дневного освещения вагона;

з) работу оборудования СКБ и СПП и другого ИТ-оборудования, в том числе информационно-развлекательного портала «Попутчик» и сети «Wi-fi», USB розеток;

и) работоспособность ЭЧТК;

к) работоспособность электрокипятильника (пурифайера, кулера);

л) работоспособность других узлов и агрегатов вагона, если проверка их технического состояния оговорена требованиями нормативных документов предприятия эксплуатирующей организации;

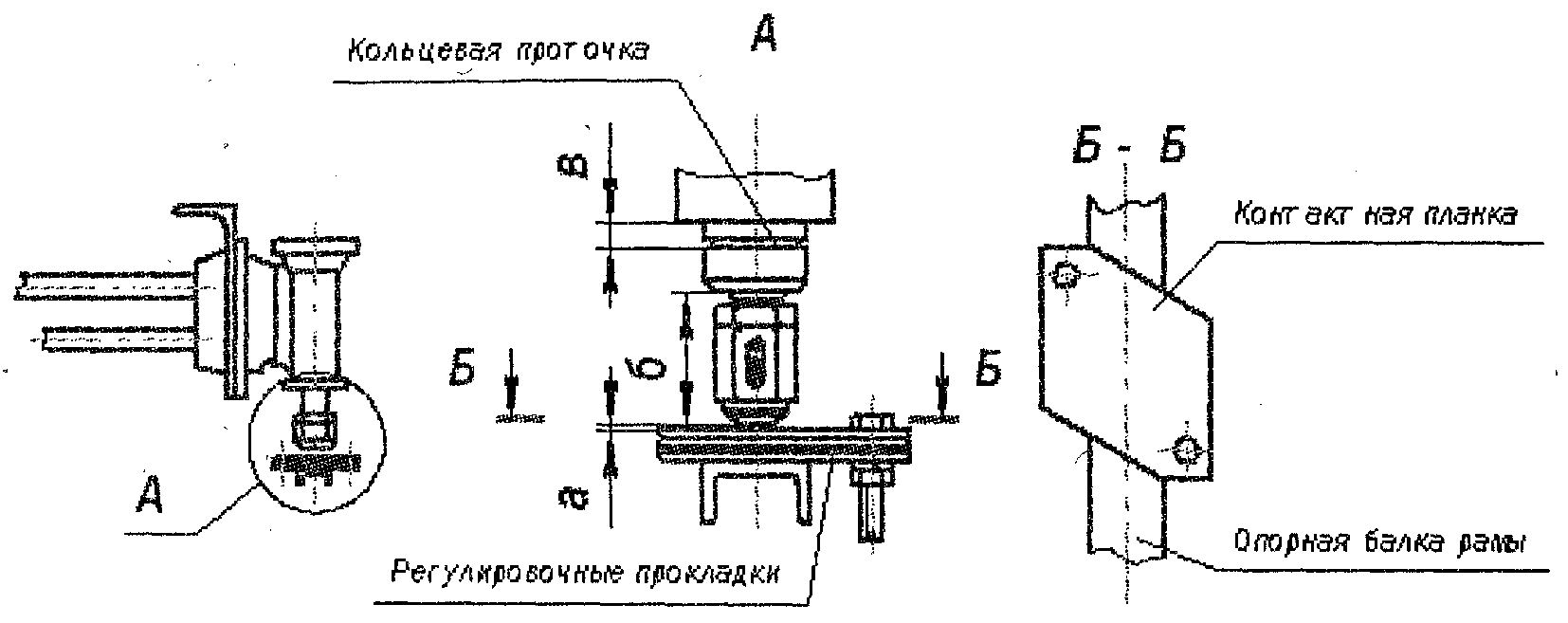

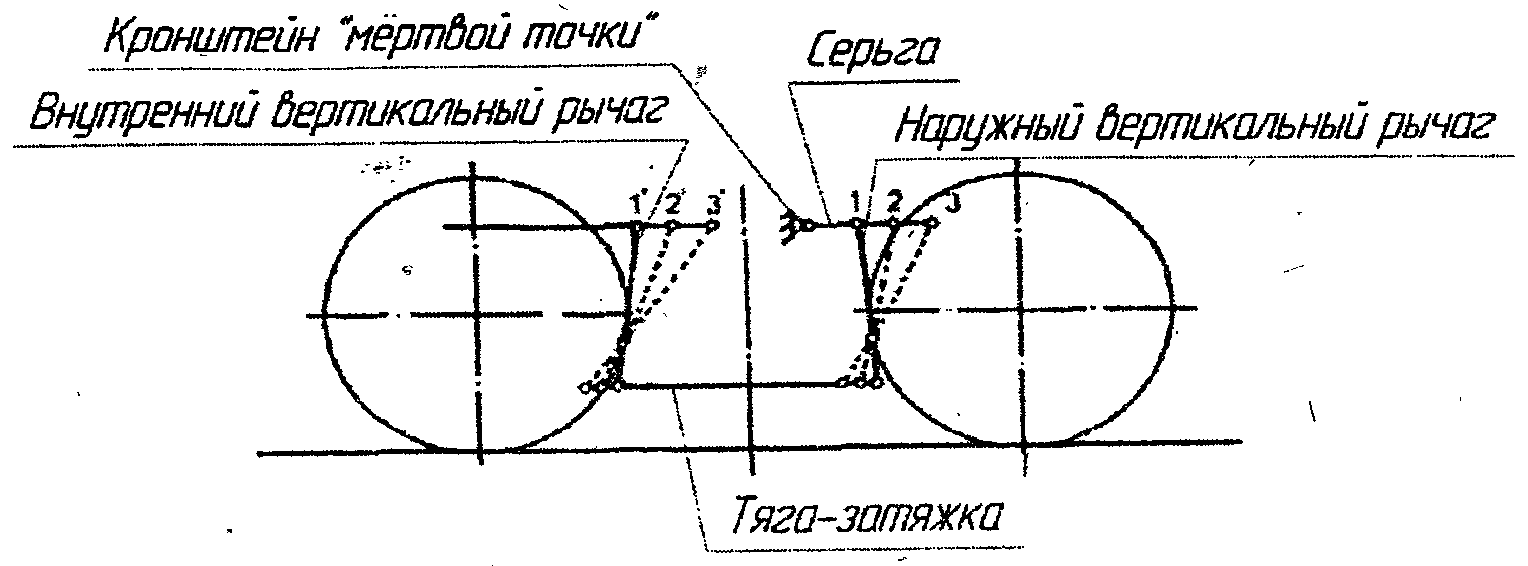

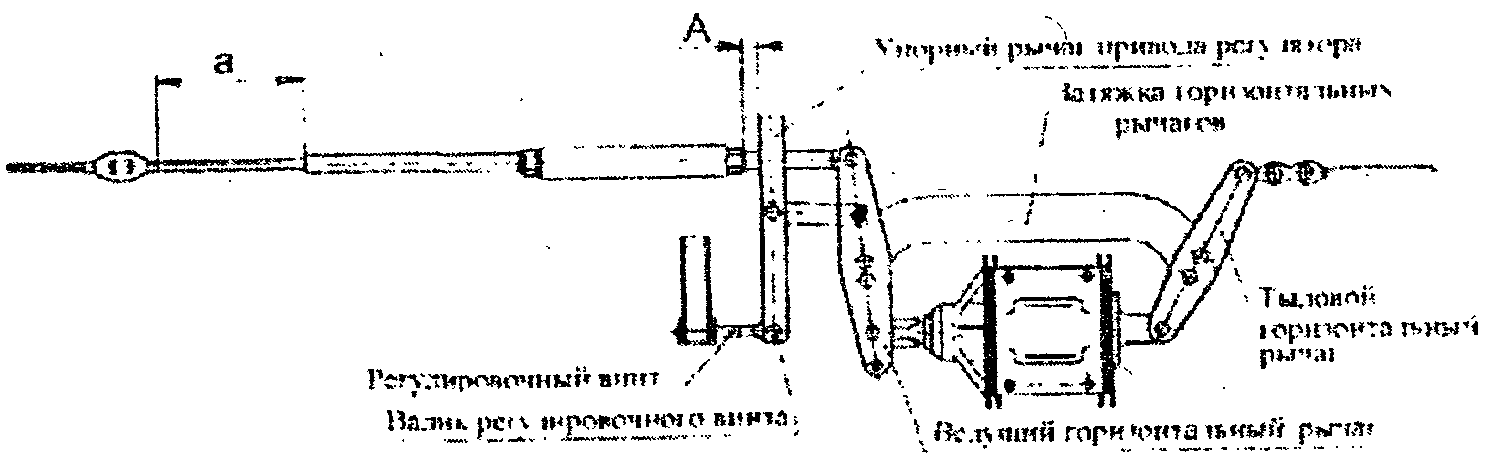

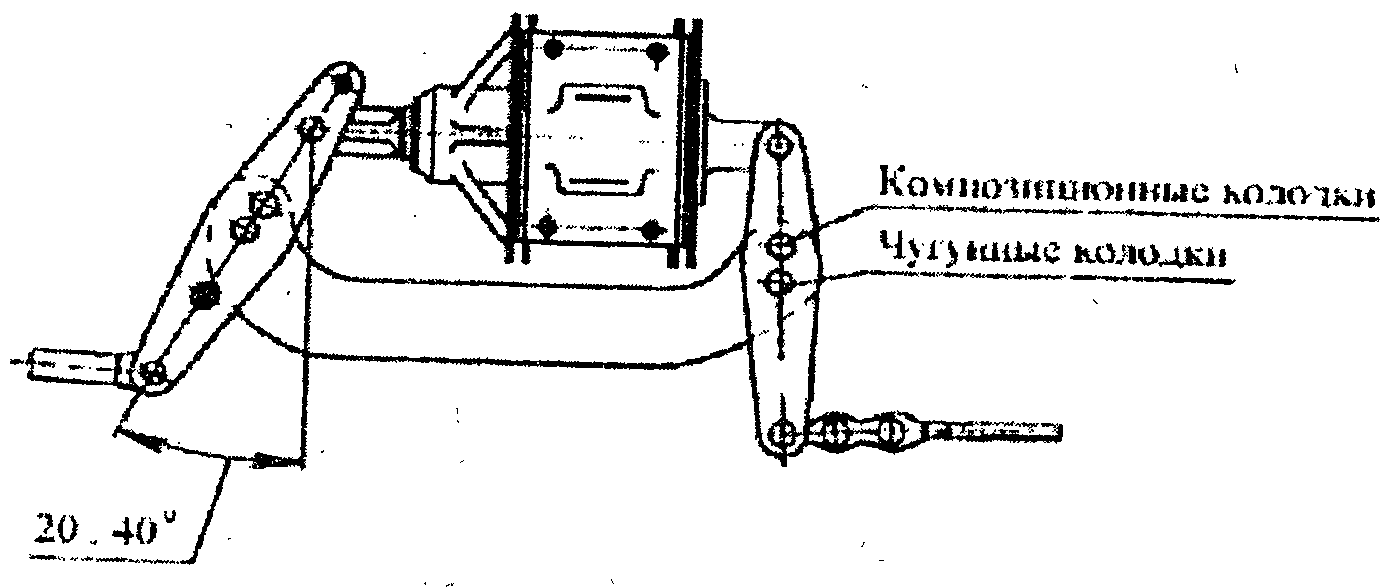

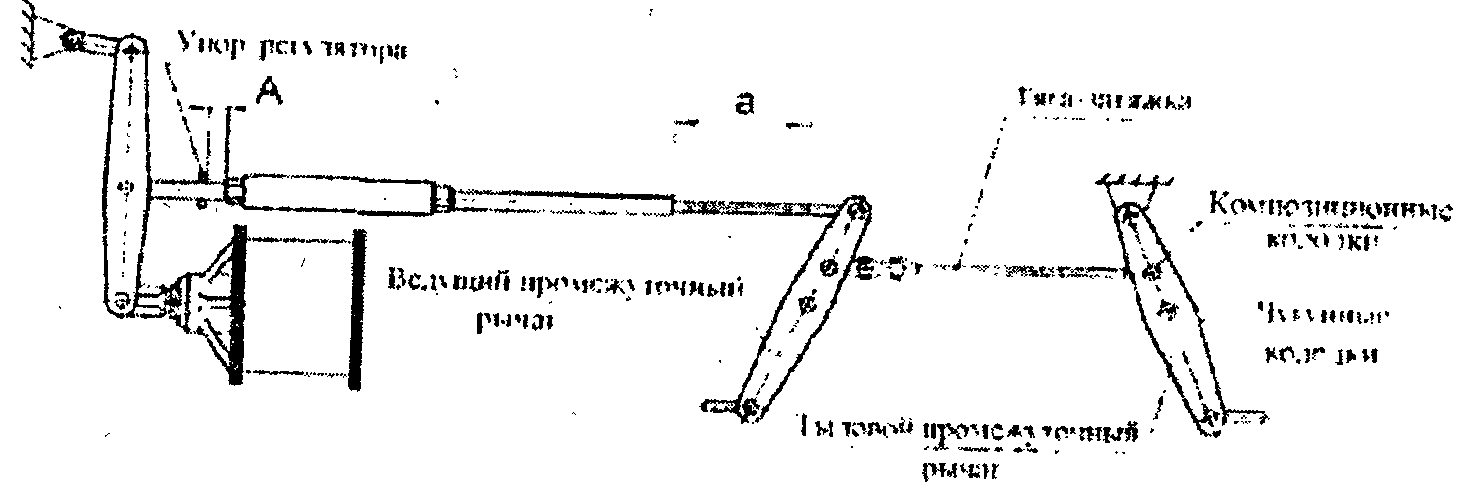

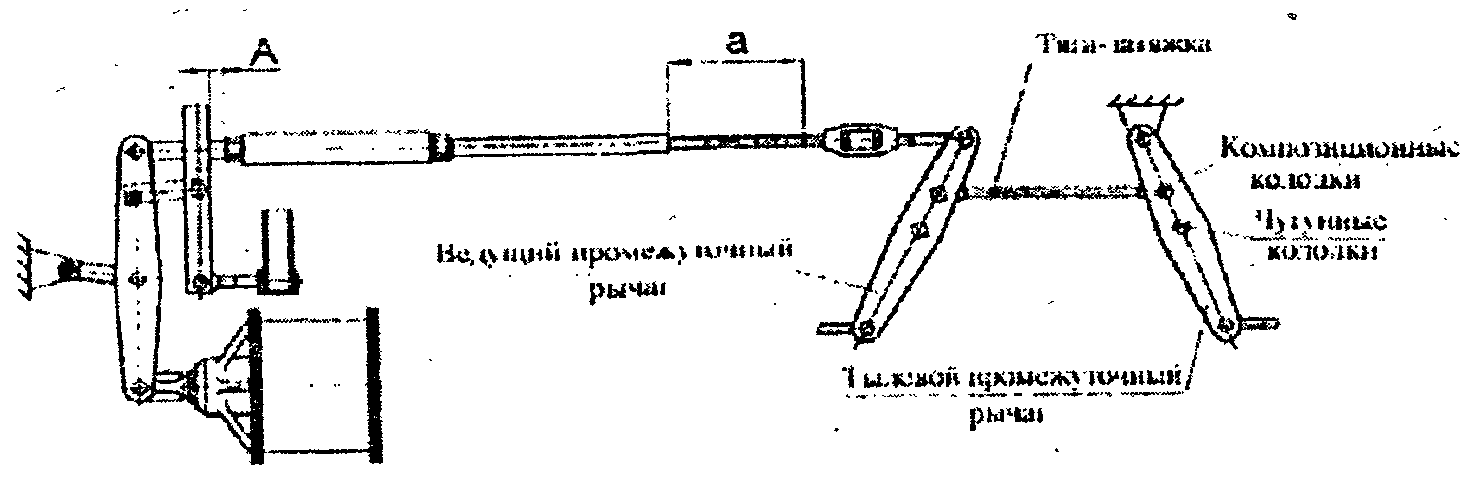

м) визуально подвагонного оборудования: состояния генераторов, узлов их подвешивания, предохранительных устройств и приводов, колесных пар, тормозного оборудования, закрытие замков подвагонных ящиков;

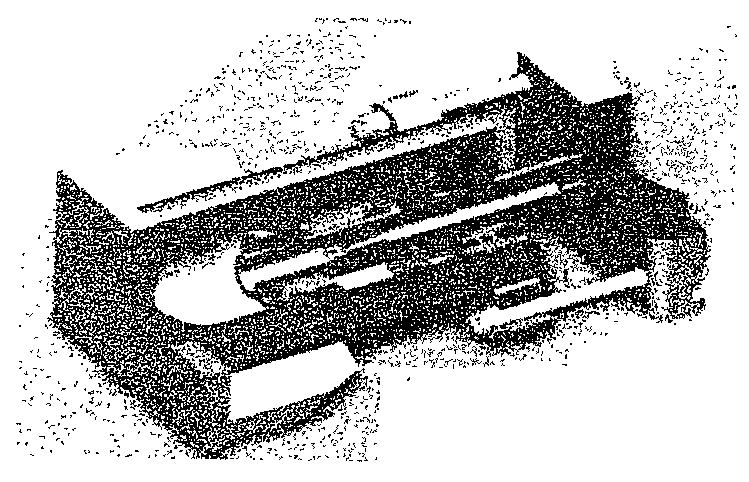

н) проверить наличие комплекта ремней, степень их натяжения, исправность натяжного устройства у клиноременного привода генератора (ТРКП, ТК-2, ТК-3);

о) проверить отсутствие утечек масла, надежность крепления редуктора, карданного вала к фланцам редуктора и муфты, а также крепление предохранительных устройств у редукторов всех типов;

п) визуально проверить плотность закрытия аккумуляторных и аппаратных ящиков, крышек, целостность прокладок, исправность замков, дефлекторов вентиляции и клапанов взрывобезопасности, порошковых самосрабатывающих огнетушителей (где это предусмотрено конструкцией вагона);

р) проверить работу холодильных шкафов и технологического оборудования вагонов с кафе-буфетами и вагонов-ресторанов (в доступных во время стоянки режимах);

с) электрооборудование напряжением свыше 1000 В при отключенном напряжении. При этом проверить межвагонные соединения головного и хвостового вагонов с извлечением их штепселей из холостых приемников розеток, наличие и исправность заземляющих перемычек, и работу автоматики управления. Также проверить состояние соединений подвагонной магистрали, а при оборудовании вагонов резервной высоковольтной магистралью наличие перемычек для ее подключения на штабном вагоне;

т) исправность подъемников для инвалидов (при наличии).

При приемке поезда с вагонами, оборудованными двухпроводной системой высоковольтного энергоснабжения проконтролировать объединение цепи 3000 В и соединение кабелей поездной магистрали 110 В (магистраль безопасности) всех вагонов поезда в одну схему, проверить переключение вагонов на двухпроводную схему питания и однопроводную схему питания.

ПЭМ должен присутствовать при подключении высоковольтной магистрали состава под напряжение от стационарной колонки или локомотива.

2.5. При обнаружении в процессе приемки неисправностей оборудования вагонов ПЭМ подает заявку на ремонт и контролирует выполнение работ по устранению обнаруженных недостатков, проверяет соответствующие записи в журнале формы ВУ-8, где должны быть сделаны отметки о выполнении ремонта.

2.6. Запрещается принимать в эксплуатацию вагоны при наличии неисправностей в указанных системах и элементах и других неисправностей, угрожающих безопасности движения или пожарной безопасности, а также без первичных средств пожаротушения и самосрабатывающих порошковых огнетушителей.

3. Требования к порядку технического обслуживания

оборудования вагонов в пути следования поезда

3.1. В пути следования ПЭМ:

а) осматривает электрооборудование внутри вагона и пульт управления электрооборудования, контролирует их исправность не реже 3-х раз в сутки;

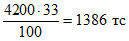

б) контролирует и записывает показания электроизмерительных приборов, установленных на пульте управления электрооборудованием, не реже 3-х раз в сутки с отметкой в рейсовом листе (приложение N 1 к настоящей Инструкции);

в) записывает в журнале формы ВУ-8 информацию о неисправностях, возникших в рейсе;

г) проверяет работу цепей потребителей электроэнергии, сигнализации нагрева буксовых узлов и установок пожарной сигнализации, техническое состояние электронной противоюзной системы (при ее наличии на вагоне);

д) проверяет состояние изоляции электрооборудования по показаниям системы сигнализации замыкания проводов на корпус вагона;

е) контролирует работу высоковольтного электрооборудования;

ж) проверяет работоспособность СКБ и СПП и другого ИТ-оборудования; при сбое в работе производит перезагрузку оборудования; при разрыве межвагонных соединений информационной магистрали, а также при выходе из строя блока питания коммутатора информационной магистрали проводит их замену;

з) при получении информации от директора вагона-ресторана о неисправности оборудования вагона принимает меры к их устранению, при необходимости информирует диспетчерские центры причастных аутсорсинговых компаний;

и) устраняет выявленные неисправности самостоятельно или совместно с работниками поездной бригады;

к) дополнительно разъясняет работникам поездной бригады порядок обслуживания оборудования пассажирских вагонов;

л) при прицепке вагонов к поезду в пути следования контролирует включение хвостовых огней прицепленных вагонов.

3.2. По отправлению поезда из пункта формирования и оборота после 3 — 4 часов движения поезда ПЭМ должен проверить показания электроизмерительных приборов и занести в рейсовый лист величину тока заряда аккумуляторной батареи, напряжения генератора, температуры воздуха в вагонах.

В случае если величина тока заряда аккумуляторной батареи длительное время не уменьшается и превышает нормативные значения, ПЭМ принимает меры к ограничению зарядного тока аккумуляторной батареи или переключает потребителя электроэнергии на электроснабжение от соседнего вагона.

3.3. При срабатывании аппарата токовой защиты в цепи генератора, аккумуляторной батареи или любого потребителя ПЭМ принимает меры по выявлению причины неисправности. Сработавший аппарат токовой защиты в цепи какого-либо потребителя электроэнергии ПЭМ включает после проверки защищаемой цепи. В случае повторного срабатывания аппарата токовой защиты цепь потребителей электроэнергии отключить от системы электроснабжения до выяснения причины отказа в пункте формирования или оборота. При выполнении работ ПЭМ обязан соблюдать требования охраны труда при работе на электроустановках без снятия напряжения.

3.4. При переходе на электроснабжение неисправного пассажирского вагона от соседнего вагона, ПЭМ обязан убедиться в исправности электрооборудования вагона, к которому предполагается подключиться и отсутствии утечек тока по «+» на корпус вагона. Перевод цепей потребителей электроэнергии на питание от другого вагона оформить актом ( форма приведена в приложении N 3 к настоящей Инструкции) за подписями лиц, отвечающих за безопасность движения поезда (ЛНП, ПЭМ, проводники аварийного и исправного вагона, директор вагона-ресторана, начальник почтового вагона (приемосдатчик)).

3.5. На промежуточных станциях ПЭМ выясняет возможные причины посторонних шумов или стуков, возникающих при движении вагонов, проверяет крепление генератора, деталей привода генератора, ящиков с электрооборудованием, состояние контактных коробок, кабелей, разъемных соединений, рычажной передачи, тележек, дефлекторов аккумуляторных ящиков. При обнаружении отказов оборудования, расположенного под вагоном, или неудовлетворительного состояния его предохранительных устройств, ПЭМ принимает меры по обеспечению безопасности движения поезда силами поездной бригады или совместно с работниками ПТО.

3.6. При показаниях системы контроля замыкания проводов на корпус вагона, указывающих на снижение сопротивления изоляции в электрических цепях вагона, ПЭМ должен определить цепи с пониженным сопротивлением изоляции и места нарушения изоляции в них. В случае отсутствия возможности выявления причины снижения сопротивления изоляции электрической цепи во время рейса ПЭМ обязан отключить цепь от электропитания.

При срабатывании СКНБ или при обнаружении другой неисправности вагона, угрожающей безопасности движения поездов или жизни пассажиров, ПЭМ должен немедленно сообщить об этом ЛНП, который по радиосвязи передаст машинисту локомотива сообщение о необходимости немедленной остановки поезда. Если передать такое сообщение машинисту локомотива не представляется возможным, поезд должен быть остановлен «стоп-краном».

В случае неисправности системы контроля нагрева букс ПЭМ дает указание проводникам вагонов на остановках поезда проверять нагрев букс в соответствии с требованиями инструкции эксплуатирующей организации и осуществляет контроль их действий.

3.7. В случае остановки поезда по показаниям КТСМ совместно с ЛНП и работником локомотивной бригады проверяет температуру буксового узла, указанного в сообщении машиниста локомотива, прибором бесконтактного контроля температуры. Контроль температуры буксовых узлов осуществлять в соответствии с требованиями нормативной документации.

При подтверждении нагрева буксового узла ПЭМ по указанию ЛНП производит его технический осмотр со вскрытием смотровой крышки. По результатам осмотра, в соответствии с «Регламентом взаимодействия работников, связанных с движением поездов, с работниками локомотивных бригад при возникновении аварийных и нестандартных ситуаций на путях общего пользования инфраструктуры ОАО «РЖД», утвержденным распоряжением ОАО «РЖД» от 12 декабря 2017 г. N 2580р, принимается решение о возможности дальнейшего следования вагона (поезда).

3.8. В случае остановки поезда по показаниям систем УКСПС или УКНГ ПЭМ совместно с ЛНП и работником локомотивной бригады производят осмотр вагонов и локомотива на наличие волочащихся деталей, посторонних предметов, схода подвижного состава. При управлении поездом машинистом без помощника машиниста, ПЭМ и ЛНП производят осмотр вагонов и локомотива самостоятельно. По результатам проверки или устранения неисправности решение о дальнейшем следовании поезда принимается в соответствии с «Регламентом взаимодействия работников, связанных с движением поездов, с работниками локомотивных бригад при возникновении аварийных и нестандартных ситуаций на путях общего пользования инфраструктуры ОАО «РЖД», утвержденным распоряжением ОАО «РЖД» от 12 декабря 2017 г. N 2580р.

3.9. При отказе цепи пожарного извещателя (блок управления сигнализирует о пожаре или неисправности) допускается временно эксплуатировать установку с отключенной акустической сигнализацией. При этом ПЭМ должен сделать запись об отключении акустической сигнализации в журнале установленной на предприятии формы (или формы ВУ-8). В этом случае необходимо систематически проверять помещение и состояние оборудования в месте расположения отказавшего пожарного извещателя.

3.10. В пути следования поезда при проведении смены локомотива, а также в пунктах формирования и оборота, ПЭМ в присутствии машиниста локомотива подключает высоковольтные соединения к локомотиву.

При следовании поезда с тепловозом серии ТЭП70БС и наличии на вагонах двухпроводной системы высоковольтного энергоснабжения дополнительно необходимо соединить между вагонами и локомотивом кабель поездной магистрали 110 В (магистраль безопасности) и контролировать наличие заглушки-соединителя обратной связи строб-сигнала в концевой розетке хвостового вагона поезда.

Для вагонов с централизованным энергоснабжением, оборудованных резервной магистралью в случае пробоя высоковольтной магистрали ПЭМ проводит переключение магистралей вагонов с основной на резервную.

3.11. При обнаружении разрыва в МВС информационной магистрали ПЭМ должен заменить неисправное соединение.

3.12. При получении аварийных сигналов от системы СКБ и СПП (пожар, нагрев буксового узла) ПЭМ действует в соответствии с порядком, определенным эксплуатирующей организацией.

3.13. На железнодорожных станциях, где не предусмотрены осмотрщики вагонов, и на перегонах по указанию машиниста локомотива ПЭМ по поручению ЛНП, организует выполнение опробования тормозов.

3.14. В случае обслуживания поездного локомотива машинистом без помощника машиниста или при вынужденной остановке поезда, в том числе при разъединении (расцеплении) вагонов поезда ПЭМ, по поручению начальника поезда, принимает участие в закреплении и ограждении поезда, проверке состояния сцепных приборов у разъединившихся вагонов, замене тормозных рукавов.

3.15. ПЭМ запрещается:

а) производить ремонт электрооборудования при наличии напряжения в ремонтируемой цепи;

б) использовать нетиповые плавкие вставки;

в) работать с оборудованием, расположенным под вагоном, на не огражденном поезде, подниматься на крышу вагона;

г) прокладывать временные кабели (провода) как внутри вагона, так и между вагонами;

д) обесточивать исправные электроцепи систем безопасности и пожарной сигнализации.

4. Требования к порядку технического обслуживания поездным

электромехаником состава поезда в пункте оборота

4.1. По прибытии поезда в пункт оборота ПЭМ обязан проверить техническое состояние подвагонного оборудования, устранить выявленные в пути следования неисправности.

На неисправности вагонов, обнаруженные в пути следования, которые ПЭМ не смог устранить самостоятельно, должна быть подана заявка на ПТО.

После устранения неисправностей ПЭМ делает соответствующую запись в рейсовом листе и журнале формы ВУ-8.

4.2. На вагонах, оборудованных дисковым тормозом ПЭМ должен в соответствии с руководством по эксплуатации на данное оборудование проверить работоспособность системы противоюзной защиты. При выявлении ошибок на электронном блоке по результатам диагностирования провести перезагрузку системы. Если после перезагрузки системы ошибки не устранены информировать о неисправности ЛНП и подать заявку на ПТО для проведения ремонта.

4.3. После выполнения заявочного ремонта ПЭМ должен проверить качество выполненных работ и доложить ЛНП о готовности состава для дальнейшего следования.

4.4. ПЭМ должен присутствовать при подключении состава к высоковольтной колонке стационарного пункта энергоснабжения.

4.5. При следовании с составом, оборудованным двухпроводной высоковольтной магистралью переставить «заглушку-соединитель» обратной связи строб-сигнала с локомотивом в концевую розетку хвостового вагона.

4.6. В зимний период ПЭМ должен произвести очистку деталей привода генератора, подвагонного электрооборудования от снега и наледи.

5. Требования к порядку действий ПЭМ по прибытии поезда

в пункт формирования

По возвращении поезда в пункт формирования ПЭМ обязан:

5.1. Оформить заявку на ремонт в журнале заявочного ремонта при наличии неисправностей оборудования вагонов.

5.2. Прибыть к ответственному лицу по работе с ПЭМ, назначенному приказом руководителя компании-перевозчика (структурного подразделения компании-перевозчика), сдать непосредственному руководителю документацию, установленную приказом компании-перевозчика, и передать ему информацию о техническом состоянии вагонов поезда.

5.3. Сдать на склад предприятия комплект инструмента, измерительных приборов. При необходимости дать заявку на пополнение комплекта запасных частей.

5.4. Совместно с директором вагона-ресторана зафиксировать выявленные в рейсе неисправности оборудования вагона-ресторана. Порядок фиксирования неисправности оборудования вагона-ресторана устанавливается приказом компании-перевозчика.

5.5. При возвращении из рейса с составом поезда, оборудованным двухпроводной высоковольтной магистралью снять «заглушку-соединитель» обратной связи строб-сигнала с локомотивом и сдать ее ЛНП в штабной вагон.

5.6. При возможности проинформировать ПЭМ, заступающего в рейс, о техническом состоянии вагонов сдаваемого поезда.

Приложение N 1

к Инструкции

ФОРМА РЕЙСОВОГО ЛИСТА

(С ПРИМЕРАМИ ЕГО ЗАПОЛНЕНИЯ)

Таблица 1. Лицевая сторона рейсового листа

|

Дата, время (час. и мин.) |

Номер вагона |

Поезд N |

Сообщения |

Электромеханик (Ф.И.О.) |

|

|

Напряжение генератора, В |

Ток заряда батареи, А |

Температура воздуха в вагоне, °C |

Примечание |

||

|

Пример записи |

|||||

|

14.08.18 |

После остановки (указывается станция) |

||||

|

8.30 |

13054 |

60 |

60 |

— |

|

|

8.40 |

24045 |

135 |

10 |

22 |

|

|

8.45 |

11605 |

59 |

7 |

— |

|

|

ПЭМ |

(дата, подпись) |

Таблица 2. Оборотная сторона рейсового листа

|

Дата |

N вагона |

Краткое описание неисправности и принятые меры |

Ремонт в пункте формирования |

|

Пример записи |

|||

|

10.09.18 |

11067 |

РНГ завышало напряжение, отрегулировано в пункте оборота, (см. наименование) |

|

|

ПЭМ |

(дата, подпись) |

||

|

Представитель ремонтного подразделения |

(дата, подпись) |

Приложение N 2

к Инструкции

ПЕРЕЧЕНЬ

ИНСТРУМЕНТА, ЗАПАСНЫХ ЧАСТЕЙ И МАТЕРИАЛОВ

ДЛЯ ПОЕЗДНОГО ЭЛЕКТРОМЕХАНИКА

Таблица 3

|

N п/п |

Наименование |

Кол-во |

Документ |

|

I. Индивидуальные принадлежности ПЭМ |

|||

|

1. Инструмент |

|||

|

1 |

Молоток слесарный 7850-0117 |

1 шт. |

ГОСТ 2310-77 |

|

2 |

Плоскогубцы 7814-0152 и Х9 |

1 шт. |

ГОСТ 5547-93 |

|

3 |

Плоскогубцы регулируемые 7814-0184 |

1 шт. |

ГОСТ Р 50072-92 |

|

4 |

Плоскогубцы 1-160-и-Х9 |

1 шт. |

ГОСТ Р 53925-2010 |

|

5 |

Ключи гаечные размеры зева S x S мм: |

ГОСТ 2839-80 |

|

|

8 x 10, 9 x 11, 12 x 13, 14 x 17, 17 x 19, 21 x 22, 24 x 27 |

по 1 шт. |

||

|

6 |

Ключи торцевые размеры зева 13, 17, 19, 22 мм (или комплект глубоких съемных головок) |

4 шт. |

ГОСТ 25789-83 |

|

7 |

Ключ трубный — рычажный N 3 |

1 шт. |

ГОСТ 18981-73 |

|

8 |

Зубило 2810-0217 Р12Х1 |

1 шт. |

ГОСТ 7211-86 |

|

9 |

Отвертки диэлектрические: |

ГОСТ 21010-75 |

|

|

9.1 |

Шлицевые размеры 1,0 x 6,5; 1,2 x 8,0 мм |

2 шт. |

|

|

9.2 |

Крестообразные: N 1, N 2 |

2 шт. |

|

|

10 |

Напильник 2821-0067 |

1 шт. |

ГОСТ 1465-80 |

|

11 |

Щетка латунная |

1 шт. |

|

|

12 |

Отвертки слесарно-монтажные |

ГОСТ 17199-88 |

|

|

12.1 |

Шлицевые размеры 0,8 x 3,5; 1,0 x 4,5 мм |

2 шт. |

|

|

12.2 |

Крестообразные: N 1, N 2 |

2 шт. |

|

|

13 |

Нож монтажный |

1 шт. |

|

|

14 |

Налобный светодиодный фонарь |

1 шт. |

|

|

2. Контрольно-измерительные инструменты |

|||

|

1 |

Электроизмерительный комбинированный прибор (тестер) |

1 шт. |

ГОСТ 10374-93 |

|

2 |

Вилка нагрузочная |

1 шт. |

ТУ 16-526.139-73 |

|

3 |

Индикаторная отвертка 100 — 500 В |

1 шт. |

ГОСТ 30012.1-2002 |

|

4 |

Пирометр Кельвин-Компакт 200/175 |

1 шт. |

ТУ 4211-001-40240197-2013 |

|

5 |

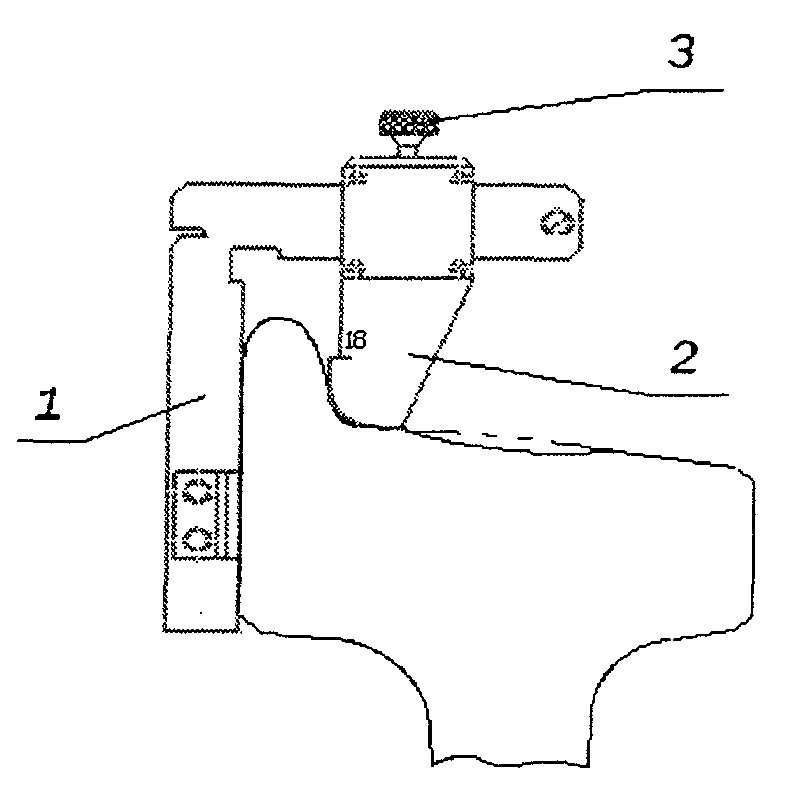

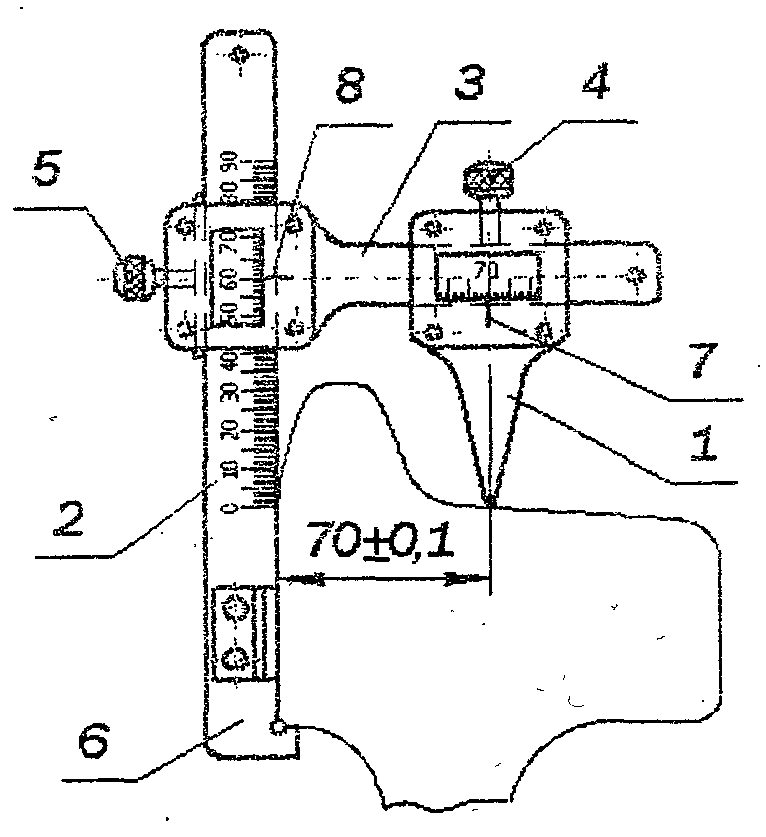

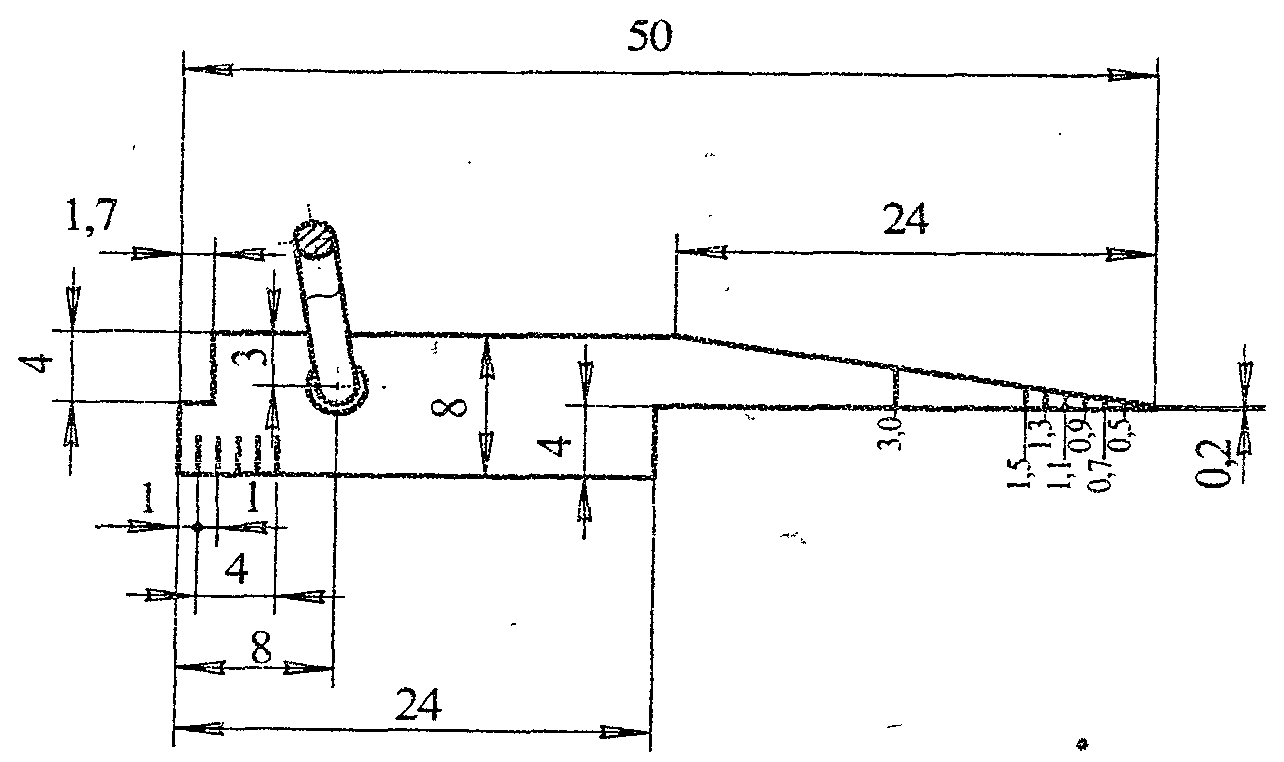

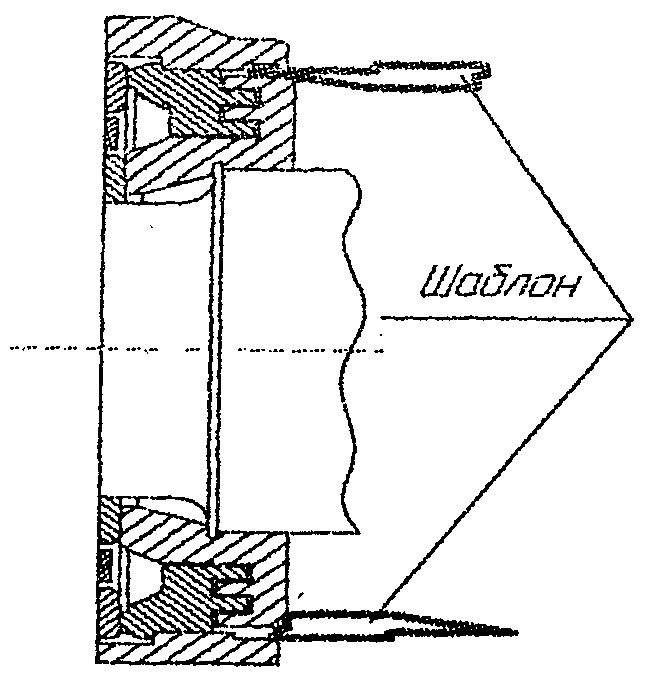

Абсолютный шаблон Т 447.05.000 |

1 шт. |

|

|

6 |

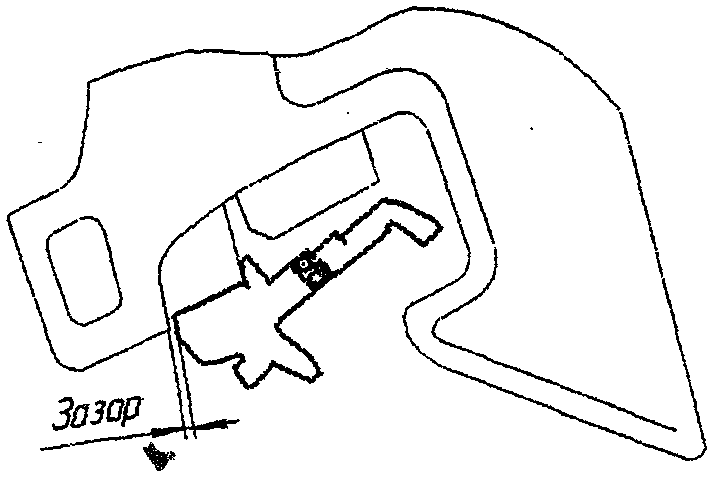

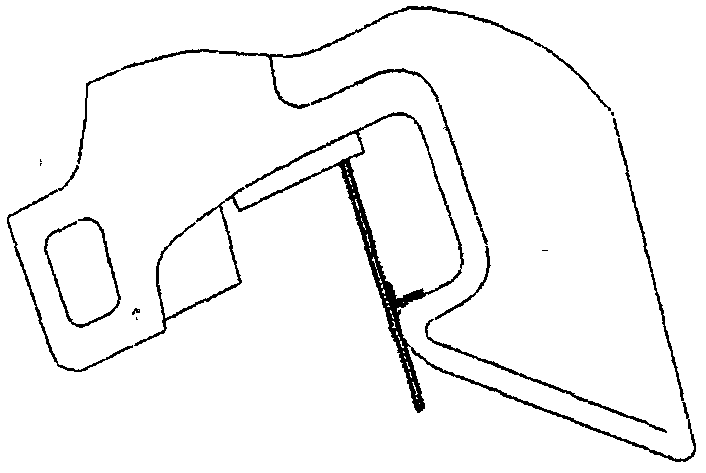

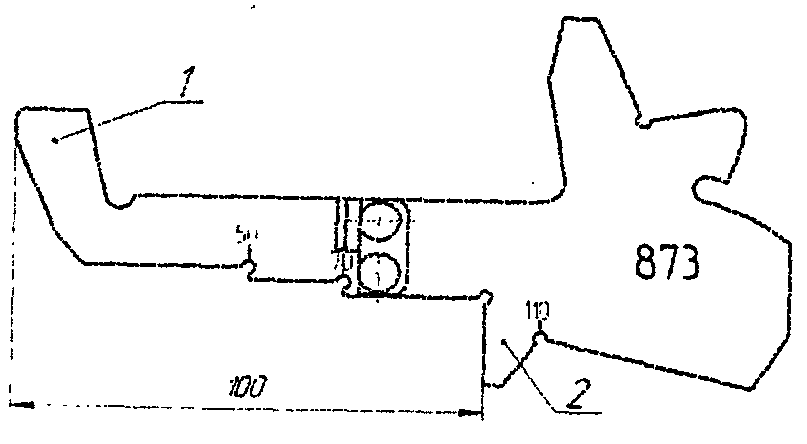

Шаблон 873 |

1 шт. |

|

|

7 |

Метр складной металлический |

1 шт. |

ГОСТ 427-75 |

|

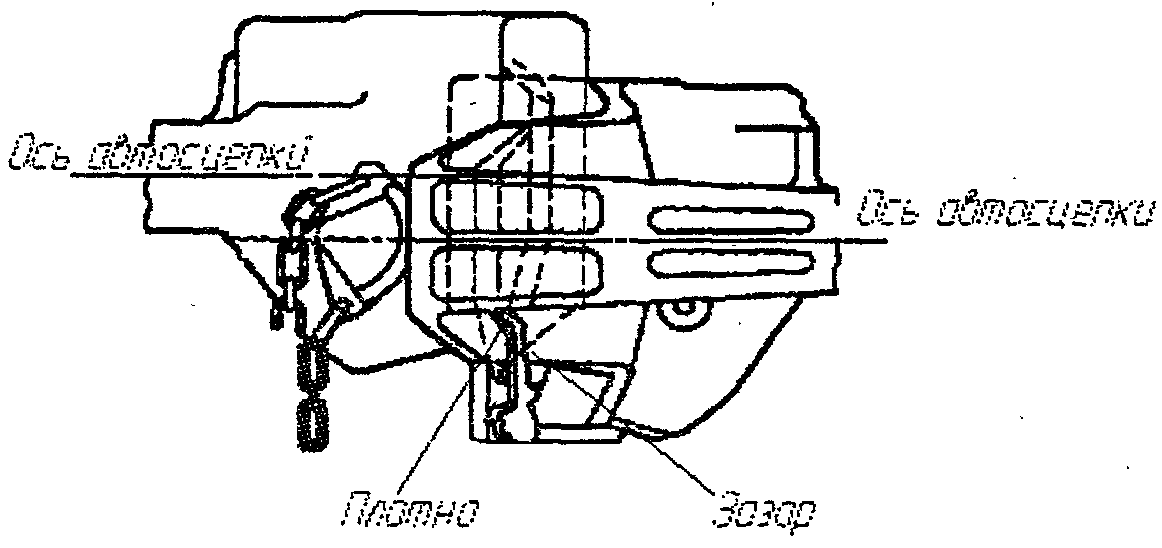

8 < * > |

Скоба ТК 8371-4703 (для контроля полноты сцепления БСУ-ТМ136) |

1 шт. |

|

|

9 < * > |

Щуп пластинчатый толщиной 1 мм |

1 шт. |

|

|

3. Средства индивидуальной защиты |

|||

|

1 |

Перчатки резиновые диэлектрические |

1 пара |

ТУ 38.306-5-63-97 |

|

II. Комплект запасных частей и материалов в штабном вагоне (техническая аптечка) |

|||

|

1. Запасные части |

|||

|

1 |

Термодатчики СКНБ (тип 305, 393) |

по 5 шт. каждого типа на состав |

ТУ 24.05.158-88 |

|

2 |

Плавкие вставки предохранителей |

комплект < ** > |

|

|

3 |

Лампы накаливания Ж54-25, Ж54-40 |

5 шт. |

ТУ 16-88 ИКАФ.675300.002 |

|

4 |

Лампы накаливания Ж110-25, Ж110-40 |

5 шт. |

ТУ 16-90 ИКАФ.675000.002 |

|

5 |

Лампы люминесцентные трубчатые ЛБ20-2 |

2 шт. |

ГОСТ 6825-91 |

|

6 |

Крепительная крышка буксового узла в комплекте со смотровой для букс |

1 шт. |

|

|

7 |

Крепительная крышка буксового узла в комплекте со смотровой для букс |

1 шт. |

|

|

8 |

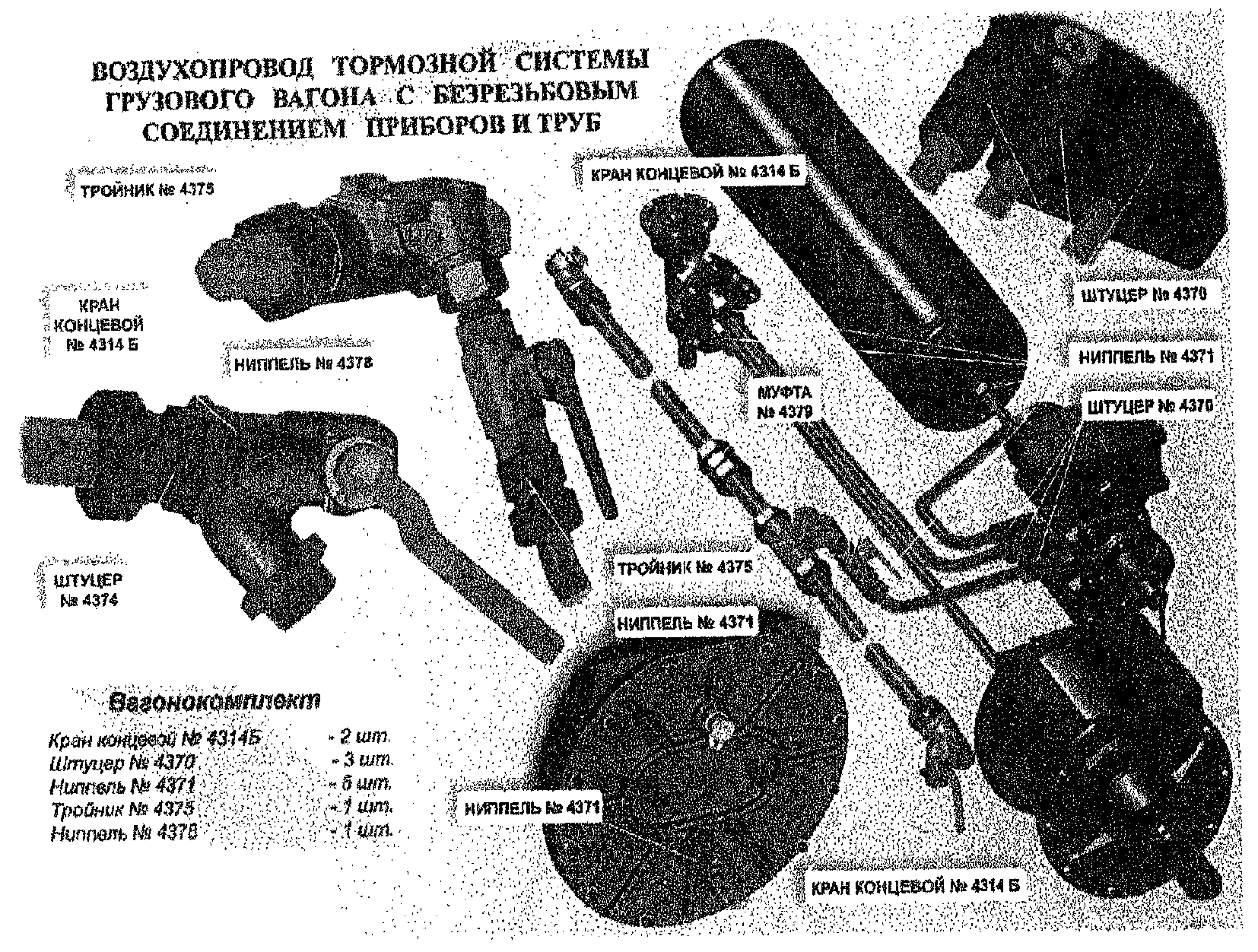

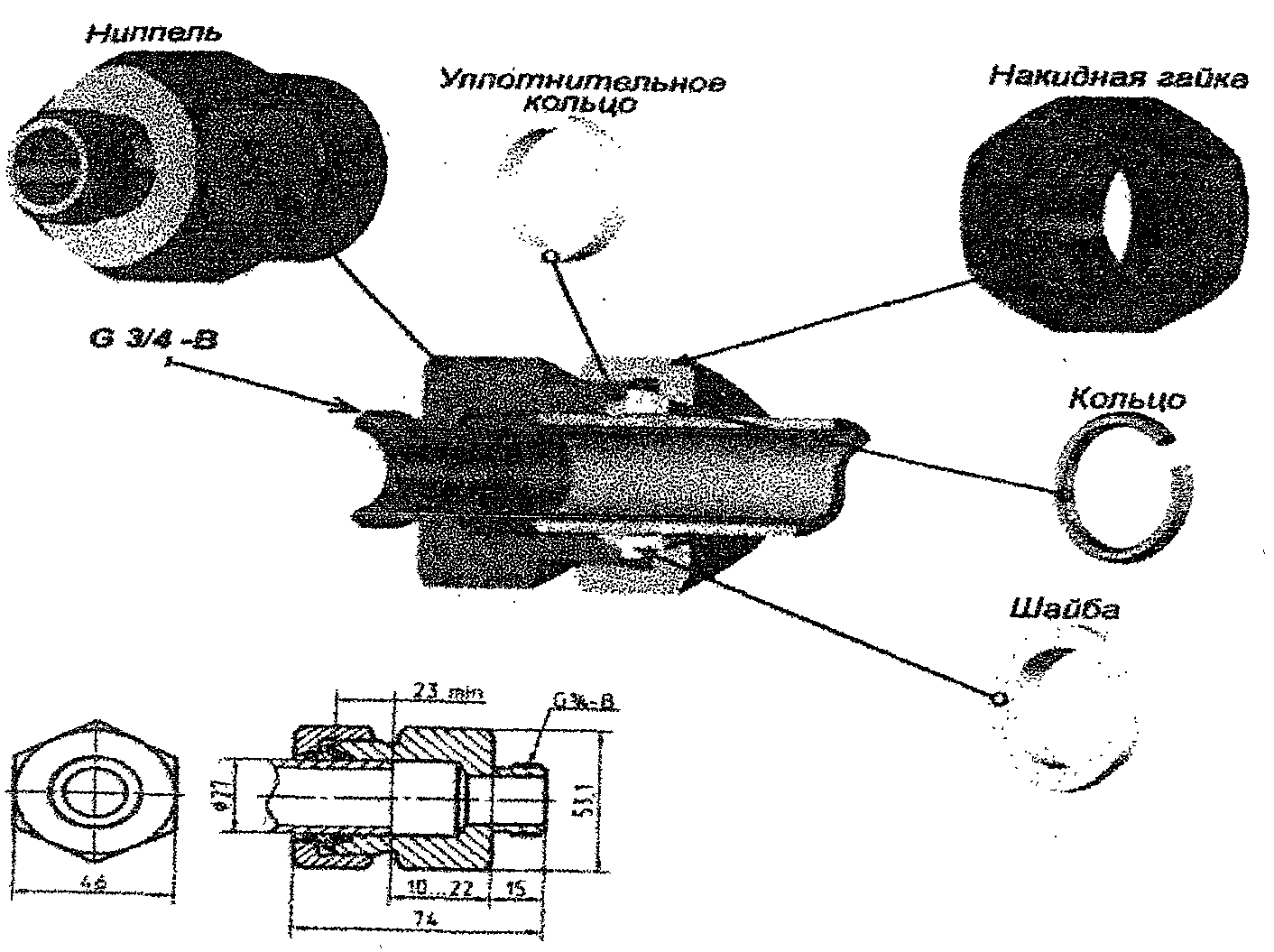

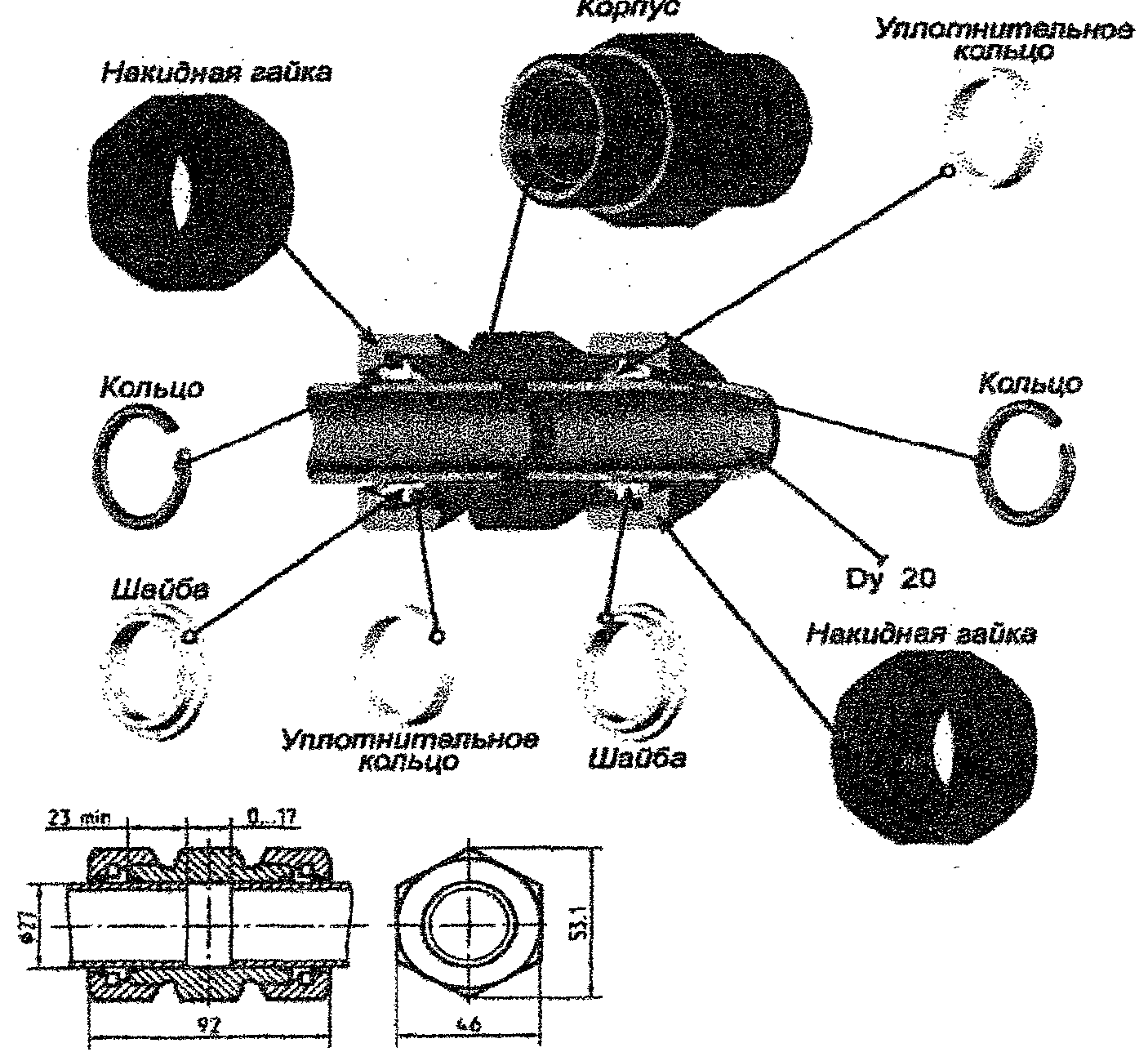

Концевой кран тормозной магистрали |

1 шт. |

|

|

9 |

Соединительный рукав 369А |

1 шт. |

|

|

10 < *** > |

Болт М16 x 80 с фрезерованным пазом классом прочности не ниже 8.8 |

2 шт. |

ГОСТ 7805-70 |

|

Гайка шестигранная нормальная ГОСТ ISO 4032-16-10 |

4 шт. |

ГОСТ ISO 4032-2014 |

|

|

Шайба 16 3Х3 |

2 шт. |

ГОСТ 6402-70 |

|

|

11 < *** > |

Отжимные болты М12 x 100 |

3 шт. |

ГОСТ 7805-70 |

|

12 < *** > |

Болт М10 x 35 40Х класс проч. не ниже 8.8 Гайка шестигранная нормальная ГОСТ ISO 4032-10-10 Шайба 10 3Х13 |

8 шт. каждого наименования |

ГОСТ 7805-70 ГОСТ ISO 4032-2014 ГОСТ 6402-70 |

|

13 < *** > |

Защитная крышка горловины редуктора |

1 шт. |

|

|

14 < **** > |

Ремни клиновые: |

ГОСТ 1284.1-89 |

|

|

14.1 |

В 2360 ТХЛ или С(В) 2360 ШХЛ (ТРКП) |

комплект |

|

|

14.2 |

В 2500 ШХЛ или В 2500 ТХЛ (ТК-2, ТК-3) |

комплект |

|

|

Дополнительно для вагонов, оборудованных информационной магистралью |

|||

|

15 |

Межвагонный пинч информационной магистрали |

2 шт. |

|

|

16 |

Блок питания коммутатора информационной магистрали |

1 шт. |

|

|

Дополнительно для вагонов, оборудованных двухпроводной магистралью |

|||

|

17 |

Заглушка-соединитель обратной связи строб-сигнала с локомотивом |

2 шт. |

|

|

18 |

Соединитель шлейф-контроля |

1 шт. |

|

|

Дополнительно для вагонов, оборудованных БСУ-ТМ136 |

|||

|

19 < * > |

Центрирующая балочка Т120.00.00.003.1 |

1 шт. |

|

|

2. Дополнительное технологическое оборудование для вагонов, оборудованных БСУ-ТМ136 |

|||

|

1 |

Переходники для сцепления БСУ-ТМ136 с СА-3 |

||

|

1.1 |

или Адаптер для БСУ-ТМ136 наружный ТМ136.50.00.000-05 |

1 шт. |

|

|

Адаптер для БСУ-ТМ136 внутренний ТМ136.50.00.000 |

1 шт. |

||

|

Зуб автосцепки |

2 шт. |

||

|

Шкворень для закрепления зуба |

2 шт. |

||

|

1.2 |

или Комплект переходников БСУ-3 чертеж 10185.61.20.700 и 10185.61.20.710 (облегченный) |

1 комплект |

|

|

2 |

Стопор центрирующей балочки Т120.00.00.003.1 |

2 шт. |

|

|

3 |

Болты М16 x 110 с плоскими шайбами окрашенные в красный цвет |

по 4 шт. |

|

|

4 |

Болт М10 x 40 |

2 шт. |

|

|

5 |

Клиновой замок (засов ТМ120.01.05.192.2 + замок ТМ120.01.05.030.2) |

1 шт. |

|

|

6 |

Рукав Р16 УХЛ с дополнительным креплением образовавшегося сцепа на раме вагона подвесом рукава 4503.36.00.050 |

2 шт. |

ГОСТ 2593-2014 |

|

7 |

Технологический палец ТМ136.42.00.001 |

2 шт. |

|

|

8 |

Диск ТМ136.03.00.008 |

2 шт. |

|

|

9 |

Болты M12-6gx25.58.019 |

12 шт. |

ГОСТ 7798-70 |

|

10 |

Болты M12-6gx35.58.019 |

12 шт. |

ГОСТ 7798-70 |

|

11 |

Групповые отгибные шайбы: — ТМ 136.03.00.014 — ТМ 136.03.00.015 |

по 2 шт. |

|

|

12 |

Съемник ПТ008.00.000 |

1 шт. |

|

|

13 |

Гайка 10185.61.20.042 (гайка переходник М20-М30) |

2 шт. |

|

|

14 |

Резьбовая оправка М30 ТМ148.00.001 |

2 шт. |

|

|

15 |

Транспортировочная пластина замка БЗМ |

4 шт. |

|

|

16 |

Ключ ТМ145.00.00.000.1 |

1 шт. |

|

|

3. Материалы |

|||

|

1 |

Лента изоляционная прорезиненная тип I |

1 шт. |

ГОСТ 2162-97 |

|

2 |

Бинт резиновый шириной не менее 55 мм |

1 шт. |

|

|

3 |

Шнур льнопеньковой 2 мм |

1 шт. |

ГОСТ 29231-91 |

|

4 |

Пенька трепаная моченцовая 2 сорта |

100 г |

ГОСТ Р 56560-2015 |

|

5 |

Сурик железный марки К |

100 г |

ГОСТ 8135-74 |

|

6 |

Набор пробок размером от 1/2″ до 1 1/4″ |

1 комплект |

< * > При наличии в составе вагонов, оборудованных БСУ-ТМ136.

< ** > Плавкие вставки номиналом 1А, 2А, 6А, 10А, 15А, 16А, 25А — по 5 шт.;

— плавкие вставки номиналом 40А, 50А, 60А, 63А, 80А — по 3 шт.;

— плавкие вставки номиналом 100А, 125А, 225А, 250А — по 1 шт.

< *** > При наличии в составе вагонов с приводом от средней части оси колесной пары.

< **** > При наличии в составе вагонов с приводами типа ТК-2, ТК-3, ТРКП.

Приложение N 3

к Инструкции

ФОРМА АКТА О ПЕРЕВОДЕ ЦЕПЕЙ ПОТРЕБИТЕЛЕЙ ЭЛЕКТРОЭНЕРГИИ

НА ПИТАНИЕ ОТ ДРУГОГО ВАГОНА

АКТ

«__» _________ 20__ г. Поезд N ______

маршрут ________________ Мы, нижеподписавшиеся, составили настоящий в том, что на станции

____________________________ ж.д. вагон N ________ был переведен на питание

электропотребителей от подвагонной магистрали вагона N ______. Системы СКНБ и аварийного освещения вагона N ________ (вагон на который

подается питание) проверены на работоспособность — исправны.

ЛНП _________________ /_____________________/

подпись ФИО

ПЭМ _________________ /_____________________/

подпись ФИО

Проводники вагона N _______ с которого подается питание

_________________ /_____________________/

подпись ФИО

_________________ /_____________________/

подпись ФИО

Проводники вагона N _______ на который подается питание

_________________ /_____________________/

подпись ФИО

_________________ /_____________________/

подпись ФИО

В соответствии с техническими условиями на проектирование и постройку пассажирских вагонов температура внутри них должна быть 20± 20 С. А в туалетах – не ниже 160 С при наружной температуре воздуха до — 400С и скорости движения 160 км/час. В летнее время температура воздуха в вагоне должна быть от 22 до 260 С.

Общие сведения

Температура воздуха в вагоне в зимнее и переходное время года нормируется для всех типов пассажирских вагонов, а в летнее – только для вагонов, оборудованных установками кондиционирования воздуха.

Работы, связанные с обслуживанием систем водоснабжения и отопления, производятся в специальной одежде.

Для поддержания нормального температурного режима, а также для подогрева воздуха, подаваемого вентиляционной установкой, подогрева воды в системе водоснабжения, обогрева головок водоналивных и сливных труб предназначена система отопления.

Классификация

В зависимости от способа получения тепла для обогрева вагонов системы отопления подразделяются на следующие типы: водяная система с котлом на твердом топливе; электрическая система, состоящая из электропечей, установленных на полу, и электрокалорифера для подогрева воздуха, расположенном в нагнетательном воздуховоде; комбинированная система с подогревом воды в котле сжиганием твердого топлива или электронагревательными элементами; смешанная система, состоящая из водяной и электрической систем; водяная система с подогревом воды паром при следовании поезда по дорогам зарубежных стран ( применялась в вагонах международного сообщения габарита 03-Т РИЦ).

Естественная циркуляция воды в системе отопления происходит непрерывно из-за разности температур в различных ее частях. Предусмотрена также искусственная циркуляция воды с помощью циркулярного насоса, установленного на трубопроводе, подводящем воду к котлу, подача которой включается в тех случаях, когда температура наружного воздуха ниже расчетной или когда необходим ускоренный нагрев воды после отстоя.

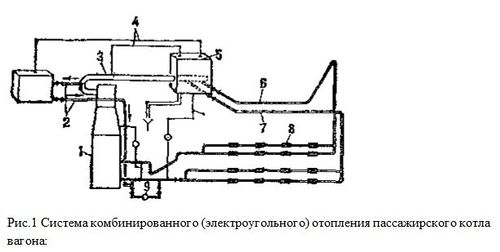

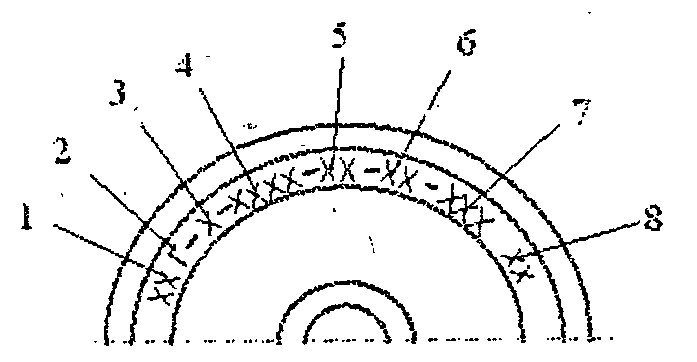

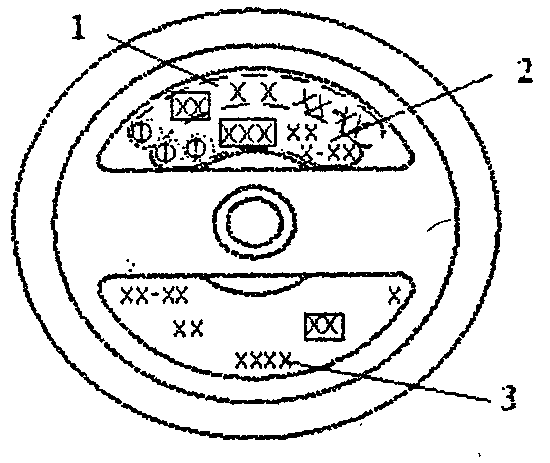

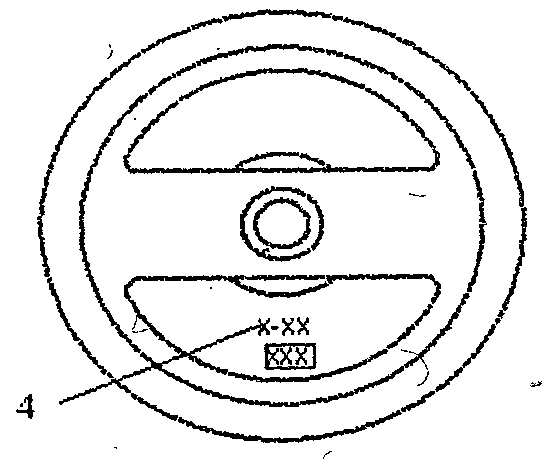

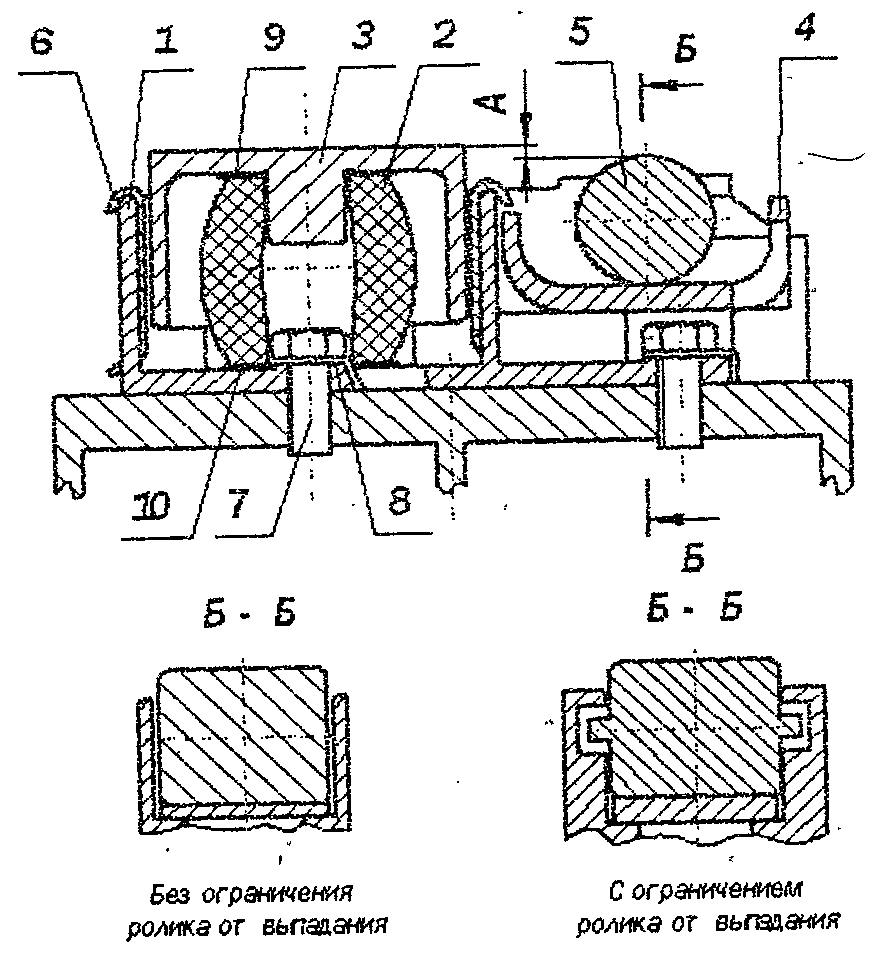

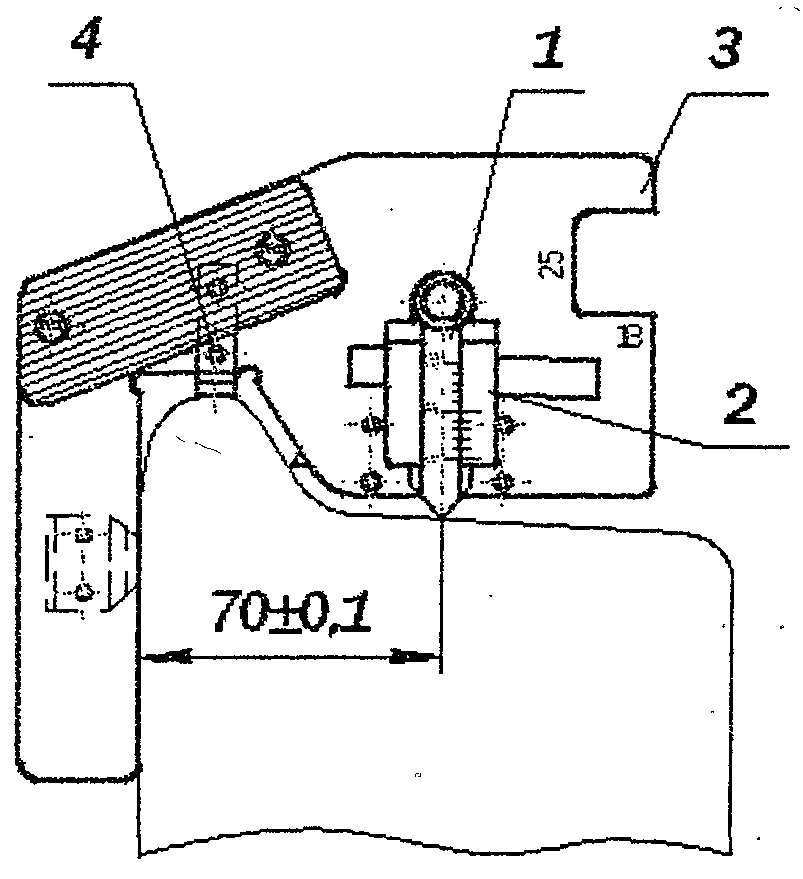

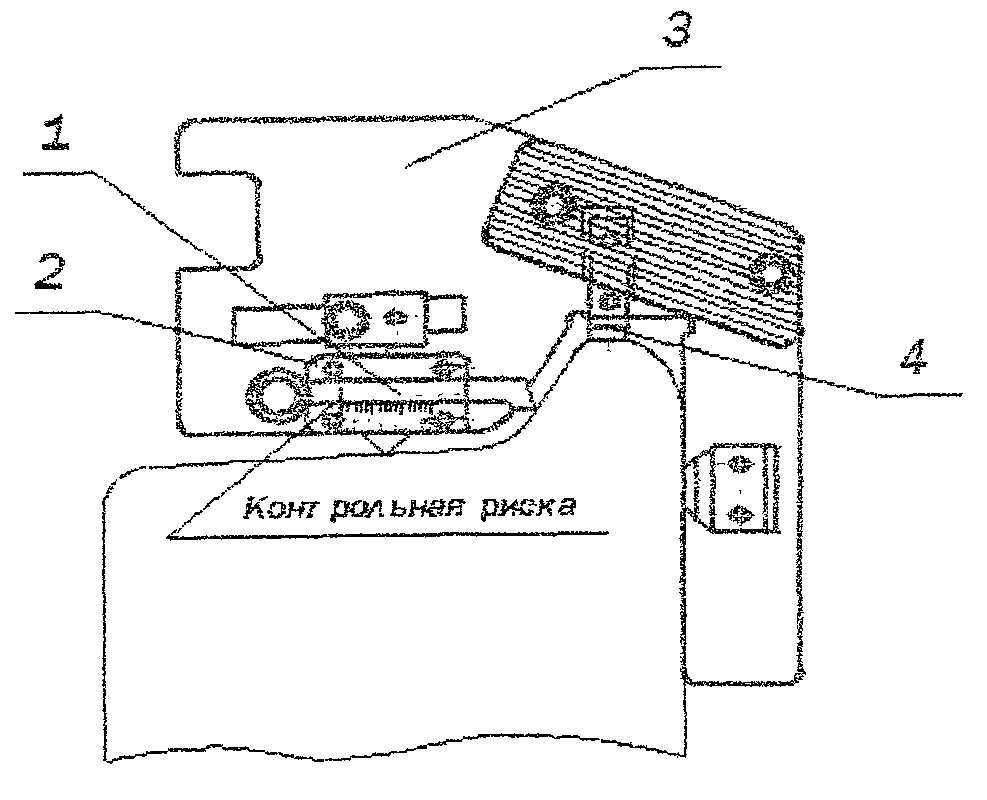

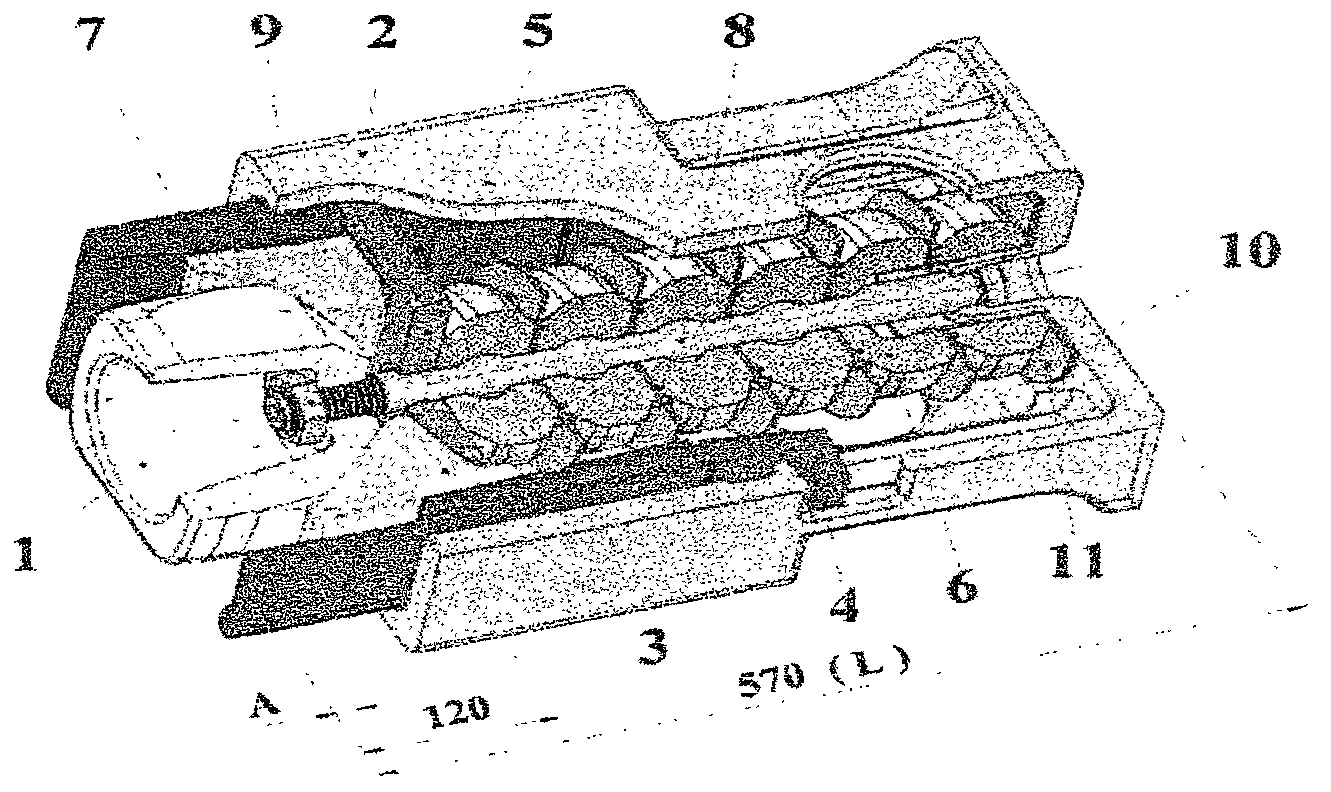

1-котел, 2-отопительная калориферная ветвь, 3-напорная труба котла, 4- воздухоотводящие трубы, 5- расширитель, 6,7 – отопительные ветви купейной и коридорной сторон, 8- нагревательные трубы, 9- циркуляционный насос.

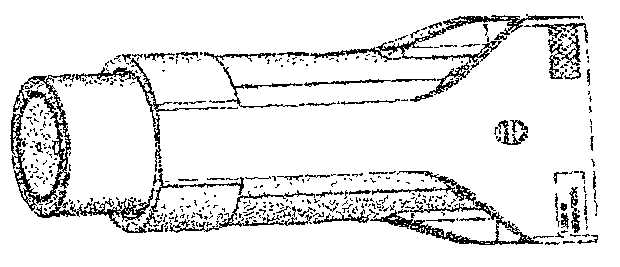

При комбинированной (электроугольной) системе отопления (рис.1) вода в котле подогревается расположенными в водяной рубашке высоковольтными нагревательными элементами, а при отсутствии электроэнергии – за счет теплоты сжигаемого твердого топлива – угля).

Питание нагревательных элементов осуществляется по однопроводной поездной линии с номинальным напряжением 3000В постоянного или однофазного переменного тока частотой 50Гц в пути следования от локомотивов, а в пунктах отстоя — от стационарных устройств. Системой водяного отопления с комбинированным котлом оснащены вагоны различных типов. Эта система состоит из котла с расширителем и оптимальных приборов.

Техническое обслуживание систем отопления вагонов

Перед производством работ по техническому обслуживанию арматуры системы отопления производится слив теплоносителя (воды). Если в системе отопления находится ТОСОЛ, то слив его из системы не производится. Слив головки системы отопления расположены в бойлерном отделении и коридоре напротив служебного отделения. Для слива теплоносителя необходимо откинуть кожух, присоединить шланг соответствующего диаметра, снять щиток отопления, отвернув четыре винта, и открыть соответствующие краны.

Отопительный бойлер, расширительный и запасной баки промывают и осматривают. Вышедшие из строя ТЭНы, паронитовые прокладки, дефектные болтовые соединения заменяют новыми. Ослабшие болтовые соединения подтягивают. Трубы отопления снаружи очищают от пыли и грязи, межреберные промежутки оребренных труб промывают. Поврежденные трубы отопления ремонтируют посредством сварки или заменяют неисправные элементы новыми. Все отверстия для трубопроводов в полу и стенах бойлерного отделения должны иметь уплотнения. Исправность ручных и электрических циркуляционных насосов проверяют в рабочем состоянии и устраняют неисправности. Краны и клапаны системы отопления осматривают, проверяют на плотность закрытия и работу без заедания, обнаруженные неисправности также устраняют. При необходимости неисправную арматуру вагона демонтируют, разбирают и ремонтируют. Сальниковые и фланцевые уплотнения, имеющие следы подтеков, заменяют. Неисправные дистанционные термометры, датчики – реле температуры и жидкостные выключатели, расположенные в бойлерном отделении, заменяют новыми.

Перед заполнением системы отопления теплоносителем необходимо убедиться в том, что сливные пробки ручного насоса, соответствующие клапаны и краны закрыты; следует также проверить наличие уплотнительного кольца в заправочной головке. Заправка системы теплоносителем производится через наливную трубу с клапаном через заправочную головку.

Воздух из системы необходимо выпустить через воздушные трубы в расширительный бак, соединенный с запасным баком, и водопробный кран, который необходимо закрыть при появлении теплоносителя.

Во время заполнения необходимо следить за уровнем теплоносителя в системе. После появления теплоносителя из переливной трубы нужно продолжить заправку до заполнения запасного бака на 1/3 объема (метка на водомерном стекле). Затем отключить подачу теплоносителя и закрыть кран.

Особенности обслуживания систем отопления и охлаждения вагонов – ресторанов модели 61-4189.

На вагонах ресторанах модели 61-4189 в качестве теплоносителя используется 50%-ный раствор пропиленгликоля. При поступлении вагона – ресторана на ТО-3 систему отопления и охлаждения осматривают на предмет выявления возможных утечек из трубопроводов теплоносителя. В случае если уровень теплоносителя недостаточный, на пульте управления в служебном отделении загорается лампочка «Низкий уровень гидросистемы». В случае наличия утечек теплоноситель спускают из всей системы или только из участка, подлежащего ремонту. При этом:

- необходимо убедиться в том, что сливные пробки ручного насоса и соответствующие краны закрыты, а также проверить наличие уплотнительного кольца в заправочной горловине;

- заправка системы с теплоносителем производится через наливную трубу с краном через заправочную горловину с использованием рукава с желтыми соединительными головками, расположенного в прилагаемом ЗИП вагоне, находящемся в бойлерном отделении;

- при заправке необходимо один конец рукава с заправочной головкой присоединить к заправочной головке, расположенной в бойлерном отделении над лючком запасного бака на тамбурной стене, а второй конец вывести наружу через открытую тамбурную дверь для подсоединения к наливному шлангу емкости для теплоносителя;

- снять крышку с лючка запасного бака и открыть кран;

- воздух из системы выпускают через воздушные трубы в расширительный бак, соединенный с запасным резервуаром, и водопроводный кран, который закрывают, как только в нем появится теплоноситель;

- во время заполнения необходимо следить за уровнем теплоносителя в системе; после появления теплоносителя из переливной трубы продолжить заправку до заполнения запасного бака на 1/3 объема (метка на водомерном стекле), после чего заправку прекратить, отключив подачу теплоносителя и закрыть кран;

- во избежание выливания теплоносителя на пол бойлерного отделения необходимо отключить второй конец рукава от наливного шланга и только после слива остатка теплоносителя из рукава и наливной трубы в отдельную емкость отсоединить шланг от заправочной горловины. Доставка системы производится ручным насосом из запасного бака.

Пополнение системы отопления теплоносителем из посторонней емкости можно производить через пробку, установленную между ручным насосом и запасным баком.

Заполнение системы охлаждения производится в следующей последовательности:

- заправить систему охлаждения теплоносителем через наливную трубу с краном электронасосом;

- выпускают воздух через воздушные трубы в расширительный бак, соединенный с запасным баком системы охлаждения, и водопробный кран, который закрывают, как только в нем появится теплоноситель.

Для удаления воздуха из теплообменника необходимо:

- закрыть все краны на входе теплообменника;

- включить электронасос системы охлаждения;

- открыть кран у первого теплообменника со стороны тормозного конца вагона на 3*4 мин;

- открыть кран на втором теплообменнике и закрыть кран на первом и так далее для всех десяти теплообменников;

- время прокачки каждого теплообменника 3*4 мин. При этом необходимо следить за уровнем пропиленгликоля в запасном бачке системы охлаждения. При понижении уровня пропиленгликоля ниже риски на смотровом лючке бака необходимо произвести его пополнение.

Во время заполнения необходимо следить за уровнем теплоносителя в системе. После появления теплоносителя из переливной трубы продолжить заполнение запасного бака до риски (150мм от дна бака), после чего заправку прекратить, отключив подачу теплоносителя и закрыть кран.

Дозаправку систему охлаждения выполняют с помощью электронасоса из запасного бака системы охлаждения через фильтр и обратный клапан, который исключает перелив теплоносителя через бак.

Эксплуатация водяного отопления

На стадии подготовки вагона в рейс в отопительный период при наличии в вагоне водяного или комбинированного отопления, проводник обязан проверить состояние котла, положение всех вентилей и дроссельных заслонок, наличие колосников в топке, исправность насосов и измерительных приборов, наличие воды в системе и отсутствие в ней течи, наличие технической документации, а также инвентаря.

Отопление вагонов начинается при температуре наружного воздуха 100 С и ниже. Растопку котла производят бумагой и мелко наколотыми дровами. По мере разгорания дров топку загружают топливом равномерно по колосниковой решетке. При этом дверца топки должна быть закрыта, а дверца зольника открыта. Интенсивность горения топлива регулируют количеством воздуха, подаваемого в топку черех дверцу зольника. Для увеличения тяги и притока воздуха дверцу зольника открывают, а для уменьшения – прикрывают. Рекомендуемая толщина слоя топлива для крупных кусков угля 100-200 мм, для мелких 50-100мм. Для лучшего горения топлива периодически пикой делают проколы топлива и шлака. Нельзя допускать скапливания золы и шлака по периметру колосниковой решетки в месте соприкосновения с кожухом огневой коробки, так как они создают значительное препятствие теплообмену. Во время топки котла нужно поддерживать постоянное горение топлива и необходимую температуру воды в котле. Необходимо систематически контролировать уровень воды в системе отопления по гидрометру или контрольному крану, при необходимости подкачивая воду насосом.

Во избежание парообразования и связанных с этим потерь воды и ухудшения ее циркуляции проводник должен следить по термометру за тем, чтобы температура воды в системе не превышала 900 С. При более высокой температуре крышку зольника следует закрыть.

При низких температурах наружного воздуха ускорение обогрева вагона производят с помощью ручного циркуляционного насоса при температуре воды в котле не ниже 500 С. Перед посадкой пассажиров вагон должен быть прогрет до температуры 18 -200 С.

Если на поверхности топлива образуются темные пятна, постепенно заволакивающие всю поверхность колосниковой решетки, следует проводить чистку котла топки. Рекомендуется чистить топку в три этапа: сгрести весь горячий слой топлива в одну сторону, пикой поднять шлак, после удаления топочных газов выложить его в ведро, золу удалить через отверстия колосниковой решетки в зольник; сдвинуть горячий слой топлива на очищенную поверхность колосниковой решетки и так же произвести чистку второй его части; разровнять горячий слой топлива и загрузить топку свежим углем, золу из зольника выгрести в ведро. Производить чистку топки котла следует быстро, не дожидаясь ее охлаждения.

В пункте формирования и оборота необходимо очистить топку и зольник от золы и шлака и содержать котел в рабочем состоянии. После отопительного сезона в целях сохранности система отопления должна быть заполненной водой. В процессе эксплуатации периодически, но не менее одного раза в сутки и при наполнении системы отопления водой, необходимо выпускать воздух через воздухоспускные краны.

В зимний период при плюсовых температурах наружного воздуха вагоны во всех поездах снабжаются топливом в пунктах формирования и оборота до полной вместимости угольных ящиков.

Особенности технического обслуживания вагонов с электрическим и комбинированным отоплением

В соответствии с правилами Международного союза по пассажирским м багажным вагонам для электрического отопления вагонов могут применяться переменный ток напряжением 1500В частотой 50Гц и постоянный – напряжением 1500 и 3000В. На отечественных дорогах электроотопление работает на напряжении 3000В постоянного или переменного однофазного тока частотой 50Гц. При работе на постоянном токе электроотопление получает питание без преобразования с электровоза через междувагонные электрические высоковольтные соединения и подвагонную магистраль.

При работе на переменном токе напряжением 25 кВ частотой 50Гц переменный ток в главном трансформаторе электровоза преобразуется в переменный напряжением 3000В частотой 50Гц. Для высоковольтного оборудования вагонов род тока значения не имеет.

При передаче электрической энергии для отопления на каждом вагоне устанавливают межвагонные электрические соединения, включающие штепсель, гнездо – розетку и холостой приемник (глухую розетку). Штепсель и розетка служат соединительными элементами высоковольтной поездной магистрали. Отверстие для штепселя в розетке закрыто крышкой, которая запирается блокировочным замком. Открыть крышку и вставить штепсель в гнездо можно только после открытия замка ключом отопления. При открытой крышке ключ из розетки не вынимается. Аналогично с помощью ключа открывают и запирают холостой приемник штепселя.

При разрыве поезда в пути машинист электровоза должен снять напряжение с отопительной магистрали и вместе с поездным электромехаником обеспечить отключение отопительной магистрали от электровоза.

В случае пожара бригада, обслуживающая вагон, и машинист электровоза должны действовать согласно Инструкции по обеспечению пожарной безопасности в вагонах пассажирских поездов и Инструкции по обеспечению пожарной безопасности на локомотивах и моторвагонном подвижном составе.

Сроки отопления состава от электровоза (подключения состава к электровозу) установлены на большей части дорог с 5 сентября по 15 мая.

Проверка комплектности и исправности электрооборудования вагонов и электровозов при подготовке к зимним перевозкам должна заканчиваться на 20 дней до отопительного сезона.

В отопительный период при ТО-1 осматривают заземляющие шунты. Штепсели головного и хвостового вагона вынимают из холостого приемника и осматривают. Механизмы запоров проверяют ключом отопления.

Межвагонные соединения других вагонов проверяют без разъединения. Открывают ящики с электрооборудованием и осматривают электрические аппараты. Проверяют соединения видимых заземляющих шунтов на котлах комбинированного отопления и защитных кожухах электрических печей. Системы электрического или комбинированного отопления проверяют на функционирование аппаратов управления и сигнализации. Приводят измерения сопротивления электроизоляции магистрали каждого вагона, которое должно быть не менее 20Мом, а состава до 24 вагонов – не менее 1,2Мом.

За 1 ч до отправления поезда с технической станции состав подключают для отопления к стационарной установке или электровозу. Во время отопления проверяют работоспособность электроотопления по температурному режиму в вагонах. Температура воздуха в вагонах должна быть 18 — 220 С.

В пунктах обора поездные электромеханики проверяют состояние межвагонного соединения головного вагона, осматривают электрооборудование и проверяют систему электрического или комбинированного отопления на функционирование.

Техническое обслуживание электрооборудования высокого напряжения поездов с оборотом до трех суток производится в пункте формирования через 6 суток.

Электрооборудование отопительных установок вагонов в эксплуатации должно работать только в автоматическом режиме управления.

На каждом пассажирском поезде, сформированном из вагонов с высоковольтным комбинированным или электрическим отоплением, должен быть только один из ключей отопления для проверки устройств.

Запрещается подключать к электровозу на отопление количество вагонов более установленного, указанного на кузове электровоза.

В маршруте машиниста поездной электромеханик указывает фактическое количество отапливаемых вагонов в составе поезда. На подготовленный в рейс состав пассажирского поезда должна быть дана готовность к подаче на него высокого напряжения ответственным работникам за его подготовку. После присоединения отопительной магистрали состава машинист поднимает токоприемник, вставляет отопительный ключ в гнездо на пульте управления и поворачивает его – на передней панели распределительного шкафа загорается сигнальная лампа, указывающая, что состав находится под напряжением 3000В.

Снятие напряжения и отсоединение отопительной магистрали состава производится в обратном порядке.

После подключения состава к электровозу переменного тока машинист должен произвести пуск вспомогательных машин, а затем включить отопление поезда. После подключения отопительной магистрали проводники должны установить переключатель пульта управления на автоматический режим отопления. Перед отсоединением отопительной магистрали от источника электроснабжения необходимо отключить устройства вагонов.

При наличии напряжения в составе поезда запрещается выполнять работы по техническому обслуживанию электрооборудования и запрещается мыть полы при наличии высокого напряжения на электрических печах. Разрешается влажная протирка при включенных печах. На вагонах с комбинированным отоплением разрешается влажная уборка полов, кроме котельного отделения, без отключения электрических цепей комбинированного котла отопления.

На электрифицированных участках пути работникам поездной бригады запрещается влезать на крышу вагона для каких-либо работ. Лестница для подъема на крышу должна быть заперта на ключ и опломбирована.

При срабатывании элементов защиты отопительной системы машинисту разрешается один раз произвести включение. В случае повторного срабатывания защиты последующее включение можно производить после выявления и устранения причины срабатывания.

В случае повреждения отопительной магистрали поезда с комбинированным отоплением, в зависимости от места повреждения, состав или группа вагонов переводятся на угольное отопление, в зависимости от места повреждения, состав или группа вагонов переводится на угольное отопление. Для включения отопления поезда на электровозах в депо приписки электровозов должны быть ремонтные ключи.

На ключе отопления должны быть нанесены код дороги, условный номер депо и порядковый номер ключа. Для учета ключей в депо ведется книга их выдачи и получения. Запрещается лицам, обслуживающим высоковольтное отопление, и локомотивным бригадам иметь и применять другие ключи и приспособления для открывания межвагонных соединений и ящиков с аппаратурой.

Соединяет и разъединяет отопительную магистраль головного вагона и электровоза поездной электромеханик в присутствии машиниста с ключом от электрических цепей управления электровозом. При этом на электровозе должны быть опущены токоприемники. После присоединения отопительной магистрали поезда к электровозу поездной электромеханик передает ключ машинисту; после отсоединения ключ остается у поездного электромеханика.

При количестве вагонов в составе до 20 единиц отопительная магистраль соединяется одним межвагонным соединением, а при большем количестве вагонов в составе –двумя. Все операции по соединению и разъединению головного вагона с электровозом электромеханик должен проводить в резиновых перчатках.

Соединяют и разъединяют отопительную магистраль состава поезда в межпоездном отстое от стационарного пункта отопления работники вагонного депо, допущенные к обслуживанию электрооборудования высокого напряжения, вместе с поездным электромехаником или начальником поезда.

Во время отопления состава поезда от стационарного пункта электроотопления проводники находятся в вагонах.

См. также

- Экипировка пассажирских вагонов

- Система контроля безопасности и связи пассажирского поезда

- Эксплуатация электроустановок кондиционирования поезда

ОАО «РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ»

РАСПОРЯЖЕНИЕ

от 5 ноября 2009 г. N 2255р

О ВВЕДЕНИИ ИНСТРУКЦИИ ПО ОБЕСПЕЧЕНИЮ ПОЖАРНОЙ БЕЗОПАСНОСТИ В ВАГОНАХ ПАССАЖИРСКИХ ПОЕЗДОВ

В целях обеспечения пожарной безопасности в вагонах пассажирских поездов ОАО «РЖД»:

1. Ввести в действие с 30 ноября 2009 г. «Инструкцию по обеспечению пожарной безопасности в вагонах пассажирских поездов» (далее — Инструкция).

2. Начальнику Департамента пассажирских сообщений ОАО «РЖД» Верховых Г.В., первому заместителю генерального директора Федеральной пассажирской дирекции — филиала ОАО «РЖД» Никитину О.А., начальникам железных дорог — филиалов ОАО «РЖД», начальникам региональных дирекций по обслуживанию пассажиров обеспечить:

— изучение установленным порядком Инструкции работниками, связанными с ремонтом, модернизацией, техническим обслуживанием и эксплуатацией вагонов на вагоноремонтных и эксплуатационных предприятиях;

— соблюдение требований Инструкции.

3. Главному инженеру Федеральной пассажирской дирекции Казакову А.В. обеспечить тиражирование и рассылку Инструкции в причастные подразделения.

4. Контроль за исполнением настоящего распоряжения возложить на главного инженера Федеральной пассажирской дирекции Казакова А.В.

Вице-президент ОАО «РЖД» —

генеральный директор Федеральной

пассажирской дирекции

М.П.АКУЛОВ

УТВЕРЖДЕНА

распоряжением

от 5 ноября 2009 г. N 2255р

ОАО «РОССИЙСКИЕ ЖЕЛЕЗНЫЕ ДОРОГИ»

ДЕПАРТАМЕНТ ПАССАЖИРСКИХ СООБЩЕНИЙ ОАО «РЖД»

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО «НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЙ ИНСТИТУТ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА» ОАО «ВНИИЖТ»

ИНСТРУКЦИЯ

ПО ОБЕСПЕЧЕНИЮ ПОЖАРНОЙ БЕЗОПАСНОСТИ В ВАГОНАХ ПАССАЖИРСКИХ ПОЕЗДОВ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящая инструкция разработана в соответствии с «Инструкцией по обеспечению пожарной безопасности в вагонах пассажирских поездов», утвержденной МПС России от 04.04.1997 N ЦЛ-ЦУО/448 и другими нормативно-правовыми актами в области пожарной безопасности и распространяется на пассажирские вагоны локомотивной тяги, предназначена для обеспечения пожарной безопасности в вагонах пассажирских, вагонах-ресторанах, багажных, вагонах-электростанциях, вагонах-клубах, служебно-технических и других вагонов, эксплуатируемых ОАО «РЖД».

1.2. Пожарная безопасность пассажирских вагонов обеспечивается системами предотвращения пожара, противопожарной защиты и готовностью к действию средств пожаротушения.

Система пожарной безопасности должна:

— исключать возникновение пожара;

— обеспечивать безопасность пассажиров, обслуживающего персонала и материальных ценностей в случае пожара.

1.3. Инструкция обязательна для всех работников ОАО «РЖД», связанных с ремонтом, модернизацией, техническим обслуживанием и эксплуатацией вагонов на вагоноремонтных предприятиях, технических станциях, в пунктах формирования и оборота, на станциях по пути следования пассажирского поезда, при обслуживании вагонов, находящихся в отстое, а также для бригад пассажирских поездов, обслуживающих оборудование вагонов в пути следования.

1.4. Вновь разрабатываемые документы по ремонту и эксплуатации пассажирских вагонов, перечисленных в п. 1.1, в части обеспечения пожарной безопасности, должны соответствовать требованиям настоящей Инструкции и согласовываться с ФГП ВО ЖДТ России (Федеральное государственное предприятие «Ведомственная охрана железнодорожного транспорта Российской Федерации», далее по тексту — ведомственная пожарная охрана).

1.5. Ответственность за выполнение требований настоящей Инструкции по обеспечению пожарной безопасности, а также за наличие и готовность к действию средств пожаротушения возлагается на руководителей ремонтных и эксплуатационных предприятий, предприятий-арендаторов и лиц, выполняющих ремонт и техническое обслуживание вагонов.

1.6. Ответственность за обеспечение пожарной безопасности, а также за организацию тушения пожаров и эвакуацию пассажиров в пути следования пассажирских поездов возлагается на:

1) начальников пассажирских поездов;

2) поездных электромехаников;

3) проводников пассажирских вагонов;

4) приемосдатчиков груза и багажа багажных вагонов;

5) директоров вагонов-ресторанов и вагонов-буфетов;

6) старших механиков-дизелистов вагонов-электростанций, а также лиц, допущенных к обслуживанию вагонов-клубов и служебно-технических вагонов.

1.7. Работники, виновные в нарушении правил пожарной безопасности, в зависимости от характера нарушений и их последствий несут ответственность в соответствии с действующим законодательством Российской Федерации.

1.8. Каждый работник при проведении технического обслуживания и эксплуатации пассажирских вагонов обязан:

1) знать и выполнять Правила пожарной безопасности, не допускать действий, которые могут привести к пожару;

2) выполнять требования технологических процессов и инструкций по обеспечению пожарной безопасности при подготовке вагонов в рейс;

3) знать место расположения средств пожаротушения и правила пользования ими.

1.9. Правом проверки противопожарного состояния поездов и вагонов в пунктах формирования, оборота и в пути следования обладают представители:

1) Ведомственной пожарной охраны на железнодорожном транспорте;

2) Департамента пассажирских сообщений ОАО «РЖД»;

3) Федеральной пассажирской дирекции ОАО «РЖД»;

4) Региональных дирекций по обслуживанию пассажиров железных дорог.

Проверки пассажирских поездов в пути следования осуществляются по согласованным графикам, утвержденным в установленном порядке.

Результаты проверки записываются в рейсовый журнал (рейсовый лист).

1.10. Руководители вагонных депо (участков), дирекций по обслуживанию пассажиров разрабатывают и согласовывают с ведомственной пожарной охраной на железнодорожном транспорте программу обучения и организации проведения занятий по мерам пожарной безопасности с работниками, связанными с эксплуатацией, техническим обслуживанием и ремонтом пассажирских вагонов согласно требованиям НПБ «Обучение мерам пожарной безопасности работников организаций», Приказ МЧС России от 12.12.2007 N 645.

Программы должны предусматривать изучение:

1) требований пожарной безопасности в вагонах, находящихся в пунктах формирования, оборота и в пути следования поездов;

2) мер пожарной безопасности в вагонах при техническом обслуживании и ремонте;

3) возможных причин возникновения пожара в вагонах и меры их предупреждения;

4) устройство средств пожаротушения, установок пожарной сигнализации и пожаротушения, находящихся в вагонах, принципа их действия и мер безопасности при их применении;

5) эвакуации пассажиров при возникновении пожара и в аварийных ситуациях;

6) порядка вызова подразделений противопожарной службы;

7) обязанностей начальника поезда, поездного электромеханика, проводников и других работников, перечисленных в п. 1.6, при возникновении пожара.

1.11. Программы обучения разрабатываются на основе конкретных материалов, относящихся к эксплуатируемым или ремонтируемым вагонам в данном депо (на заводе) или на участке. При обучении необходимо использовать технические средства обучения (компьютеры, телевидение и др.), натурные образцы, вагоны-тренажеры.

1.12. Работники, связанные с техническим обслуживанием и ремонтом вагонов, а также поездные бригады и работники вагонов-ресторанов должны проходить пожарно-техническую подготовку по программам, разрабатываемым начальниками соответствующих депо (участков), ремонтирующих и эксплуатирующих вагоны. Программы пожарно-технической подготовки должны соответствовать «Правилам пожарной безопасности на железнодорожном транспорте» N ЦУО-112 с изменениями и дополнениями, утвержденными указанием МПС России от 26.05.1998 N 616у. Лица, не прошедшие подготовку или не сдавшие зачеты по программам обучения, к работе не допускаются до устранения обстоятельств, являющихся основанием для недопущения к работе.

Тематический план типовой учебной программы для руководителей, лиц, ответственных за пожарную безопасность при эксплуатации, техническом обслуживании и ремонте пассажирских вагонов, представлен в таблице 1.

Таблица 1

| N темы | Наименование тем | Часы |

| 1 | Введение. | 1 |

| 2 | Общие понятия о горении, пожаре. Классификация пожаров по природе горючего вещества. Основные показатели пожароопасных свойств веществ и материалов. | 4 |

| 3 | Возможные причины возникновения пожара в вагонах и меры их предупреждения. | 1 |

| 4 | Установки пожарной сигнализации и пожаротушения. | 4 |

| 5 | Действия при пожаре. | 1 |

| 6 | Требования пожарной безопасности к путям эвакуации. | 1 |

| 7 | Меры пожарной безопасности при техническом обслуживании, модернизации и ремонте вагонов. | 2 |

| 8 | Практическое занятие. | 4 |

| 9 | Зачет. | 2 |

| Итого | 20 |

Начальники депо (участков), Дирекций по обслуживанию пассажиров своими приказами устанавливают:

1) порядок и сроки проведения занятий по разработанной программе пожарно-технического минимума;

2) место проведения;

3) список должностных лиц, на которых возлагается проведение занятий;

4) перечень работников, работников, принятых временно, в том числе аутсорсинговых компаний, учащихся, студентов, прибывших на практику, а также прикомандированных лиц, связанных с техническим обслуживанием, эксплуатацией и ремонтом вагонов, которые должны проходить обучение;

5) порядок направления вновь принимаемых на работу для прохождения первичного противопожарного инструктажа.

1.13. Лица, назначаемые на должности начальников поездов, поездных электромехаников, проводников, директоров и работников вагонов-ресторанов, директоров вагонов-буфетов, старших механиков-дизелистов вагонов-электростанций, сдают экзамены в объеме настоящей Инструкции. Экзамены принимает комиссия, созданная при начальнике вагонного депо (участка) или начальнике резерва проводников с участием представителей ведомственной пожарной охраны. Экзамены сдают также лица, обслуживающие служебно-технические вагоны и вагоны-клубы.

Результаты экзаменов отражают в акте формы ТНУ-16. Лица, не сдавшие экзамены, к работе не допускаются до устранения обстоятельств, являющихся основанием для недопущения к работе.

1.14. Контроль за своевременностью и качеством проведения занятий по пожарной безопасности возлагается на лиц, обладающих правом проверки противопожарного состояния пассажирских поездов и вагонов, указанных в п. 1.9, а учет обучаемых — на лиц, назначаемых начальником вагонного депо (участка), резерва проводников, дирекций по обслуживанию пассажиров.

1.15. Периодичность проведения занятий с последующим принятием зачетов от работников, связанных с ремонтом, эксплуатацией вагонов по вопросам противопожарной защиты и действиям при возникновении пожара — не реже двух раз в год.

1.16. Вагоны, поступившие с вагоностроительных и вагоноремонтных заводов и предназначенные для обращения в поездах, должны быть укомплектованы средствами пожаротушения в соответствии с настоящей Инструкцией.

2. ОСНОВНЫЕ ПРИЧИНЫ ВОЗНИКНОВЕНИЯ ПОЖАРОВ В ВАГОНАХ ПАССАЖИРСКИХ ПОЕЗДОВ

2.1. Нарушение правил монтажа и неисправности электрооборудования:

— нарушения правил прокладки проводов, особенно при выходе их из труб или металлорукавов, а также соединение проводов пайкой или скруткой в непредусмотренных местах;

— установки аппаратов токовой защиты без проверки на соответствие номинальным данным плавких вставок предохранителей и без испытания автоматических выключателей и магнитных пускателей;

— отказов в электрической цепи или потребителе электроэнергии с перегрузкой проводов при завышенных номиналах или при нетиповых плавких вставках предохранителей, а также неисправном состоянии автоматических выключателей или магнитных пускателей;

— наличия в защищаемой цепи предохранителей с прогоревшими фибровыми корпусами или без наполнителя;

— неисправности дугогасящих устройств коммутационных аппаратов, приводящих к выбросу пламени;

— нарушения и пониженного сопротивления изоляции электрических цепей потребителей и систем электроснабжения, в том числе и источников питания;

— перенапряжения, возникающего при отказах регуляторов напряжения и неисправной защите;

— подключения к системе электроснабжения бытовых электроприборов, мощность которых выше установленной электросхемой вагона;

— слабой затяжки контактных соединений, приводящей к чрезмерному их нагреву.

К возникновению пожаров могут привести также и неисправности в подвагонном электрооборудовании:

— короткозамкнутые аккумуляторы в аккумуляторной батарее;

— пониженный уровень электролита в аккумуляторах;

— пониженная емкость аккумуляторной батареи;

— пониженное сопротивление изоляции аккумуляторной батареи;

— повышенный зарядный ток аккумуляторной батареи по причине неисправности блока управления зарядом или ограничителя тока батареи или генератора;

— неудовлетворительное состояние контактных соединений, выводов батареи;

— неисправная работа генератора (короткозамкнутые витки обмоток, износ электрических щеток и коллектора);

— прослабление контакта в пинцетах ножевых предохранителей аккумуляторной батареи и несоответствие номинала их плавких вставок;

— несоответствие плавких вставок и предохранителей, установленных в подвагонном высоковольтном ящике;

— плохое состояние высоковольтных и низковольтных проводов и их изоляции;

— плохое (неплотное) соединение проводов с аппаратами, приборами;

— плохое состояние контакторов, реле и других контактных аппаратов;

— отсутствие дугогасительных камер или неправильная их установка.

2.2. Неисправность печной разделки:

— отступления от требований норм на пожарную разделку вытяжных труб котлов отопления, печей и кипятильников.

2.3. Недосмотр за приборами отопления и электрооборудованием, неосторожное обращение с огнем проводников и пассажиров:

— нарушения правил пользования отопительными установками — растопки котлов, кипятильников без воды или с водой ниже допустимого уровня, с применением легковоспламеняющихся и горючих жидкостей;

— хранения около котла, кипятильника, кухонной плиты, печи, на электропечах и под ними обтирочных и других горючих материалов;

— оставления без присмотра действующих кухонных плит вагонов- ресторанов, печей для приготовления пищи и котлов отопления;

— применения открытого огня для разморозки труб;

— удаления шлака и золы при движении поезда, в том числе и с межвагонных переходных площадок;

— использования для приготовления пищи приборов, не предусмотренных конструкцией вагона;

— курения в неустановленных местах;

— провоза легковоспламеняющихся жидкостей.

2.4. Причиной возникновения пожаров также является выпуск из ремонта вагонов без испытания на правильность функционирования электрических аппаратов, определения выходных параметров систем электроснабжения (первичных и вторичных) и устройств защиты от перенапряжения непосредственно на вагоне.

3. ТРЕБОВАНИЯ ПО ОБЕСПЕЧЕНИЮ ПОЖАРНОЙ БЕЗОПАСНОСТИ

3.1. При подготовке вагонов в рейс

Учитывая, что одной из основных причин возникновения пожаров является неисправность электрооборудования, все электроустановки вагона должны быть оснащены аппаратами защиты от токов короткого замыкания и других аварийных режимов, которые могут привести к пожарам. Плавкие вставки предохранителей должны быть калиброваны и иметь клейма, с указанием номинального тока вставки, отвечающего номинальным значениям защищаемой цепи. Клеймо на плавкой вставке ставится заводом-изготовителем. Аппараты защиты должны быть в работоспособном состоянии.

3.1.1. Руководители структурных подразделений Федеральной пассажирской дирекции, структурных подразделений региональных дирекций, их заместители (главные инженеры) обязаны не допускать отправку в рейс пассажирских вагонов с неисправностями, которые могут привести к пожару, а также не имеющих полного комплекта первичных средств пожаротушения, с неисправной установкой пожарной сигнализации и пожаротушения и с неисправными аварийными выходами.

3.1.2. При приемке состава поезда постоянно действующей комиссией до отправления его с технической станции в соответствии с «Инструкцией по техническому обслуживанию оборудования» ответственными и контролирующими лицами по пожарной безопасности производится проверка качества подготовки вагонов в рейс.

При этом проверяются:

1) аппараты пультов управления электрооборудованием;

2) потребители электроэнергии;

3) выключатели и светильники;

4) ограждения (кожухи) электрических печей отопления и их заземляющие устройства;

5) уплотнения в подвагонных ящиках с электроаппаратурой и аккумуляторными батареями, состояние вентиляционного канала;

6) аппаратура в подвагонных ящиках и аккумуляторные батареи;

7) внутрипоездная связь (проводник — начальник поезда — машинист локомотива), радиосвязь поездного пункта радиовещания и состояние установки пожарной сигнализации (УПС).

3.1.2.1. В пультах управления электрооборудованием вагонов в доступных местах (кроме опломбированных) осматривают состояние контактных соединений, жгутов с проводами и выводов электрических аппаратов, при этом проверяют:

1) соответствие плавких вставок предохранителей номинальному току защищаемой цепи, оговоренному в технической документации или в электрической схеме вагона;

2) работоспособность пакетных переключателей, тумблеров и автоматических выключателей;

3) состояние пломб на аппаратах регулирования, защиты, регулировочных резисторов и другого оборудования, где пломбирование предусмотрено конструкцией аппарата или оговорено в эксплуатационной документации. Аппараты с нарушенной или отсутствующей пломбой считаются неисправными. Они должны быть заменены на исправные или проверены на соответствующих стендах и затем опломбированы;

4) наличие и срок годности самосрабатывающего огнетушителя.

3.1.2.2. В случае обнаружения в пультах управления электрооборудованием вагонов слабо затянутых или имеющих повышенный нагрев контактов, надрывов изоляции и обрыва проводов электрических аппаратов, а также при обнаружении методом выборочного контроля несоответствия номиналу плавких вставок предохранителей, производится повторное техническое обслуживание всего внутреннего оборудования вагона в соответствии с Инструкцией по техническому обслуживанию оборудования вагонов.

3.1.2.3. Оценка состояния изоляции производится по сигнальным лампам системы контроля замыкания проводов на корпус вагона (С.З.К.), находящимся на пульте управления электрооборудованием вагонов.

При исправной изоляции должен наблюдаться одинаковый накал (свечение) нитей обеих сигнальных ламп или светодиодов. Неодинаковое свечение ламп или светодиодов свидетельствует о неисправной изоляции электрических цепей вагона.

Вагоны с неисправной изоляцией электрических цепей отправлять в рейс запрещается.

3.1.2.4. Работоспособность потребителей электроэнергии проверяется путем включения и отключения их с пульта управления. При этом проверяется исправность переключателей и тумблеров, а также контролируется по амперметру потребляемый ток.

3.1.2.5. Проверяются межвагонные электрические соединения.

Запрещается оставлять межвагонные электрические соединения (штепсели, головки) не убранными в холостые розетки и защитные коробки. В отопительный период времени высоковольтная магистраль отопления между вагонами и локомотивом должна быть соединена в соответствии с требованиями Инструкции по техническому обслуживанию оборудования вагонов.

3.1.2.6. Осматриваются электрические печи отопления и электрокалориферы. Кожухи электропечей и электрокалориферов должны быть надежно закреплены и заземлены.

3.1.2.7. Осматриваются отопительные установки, кипятильники, кухонные плиты.

3.1.2.8. Осматриваются вентиляционные каналы, надпотолочное пространство тамбуров, проверяется степень очистки от пыли, горючих материалов и мусора.

В доступных местах осматриваются противопожарные разделки. Проверяется состояние топок, запорных механизмов дверок, по возможности колосниковых решеток, вытяжных труб, флюгарок и наличие пламеотражателей.