Утверждаю

Заместитель Министра

путей сообщения

Российской Федерации

А.Н.КОНДРАТЕНКО

27 января 1998 г. N ЦТ-533

ИНСТРУКЦИЯ

ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ,

РЕМОНТУ И ИСПЫТАНИЮ ТОРМОЗНОГО ОБОРУДОВАНИЯ ЛОКОМОТИВОВ

И МОТОР-ВАГОННОГО ПОДВИЖНОГО СОСТАВА

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Инструкция по техническому обслуживанию, ремонту и испытанию тормозного оборудования локомотивов и мотор-вагонного подвижного состава устанавливает основные положения, нормы и требования на техническое обслуживание, ремонт и испытание тормозного оборудования локомотивов и мотор-вагонного подвижного состава.

1.2. Техническое обслуживание, ремонт и испытание деталей, узлов и приборов тормозного оборудования, не отраженных в настоящей Инструкции, производится в соответствии с нормами, допусками и требованиями, установленными имеющейся на них технической документацией заводов-изготовителей.

1.3. Инструкция является обязательной для всех работников железнодорожного транспорта, связанных с ремонтом, техническим обслуживанием и испытанием тормозного оборудования локомотивов и мотор-вагонного подвижного состава.

Вся вновь издаваемая эксплуатационная и ремонтная документация по тормозному оборудованию должна строго соответствовать настоящей Инструкции.

1.4. Отступление от норм, допусков и требований, предусмотренных в настоящей Инструкции по техническому обслуживанию, ремонту и испытанию тормозного оборудования, может производиться в каждом отдельном случае только по письменному разрешению Министерства путей сообщения Российской Федерации (далее — МПС России).

1.5. Инструкция должна быть выдана специалистам, причастным к ремонту и обслуживанию тормозного оборудования и несущим ответственность за его состояние в эксплуатационных условиях.

2. СРОКИ, ХАРАКТЕРИСТИКА, ОРГАНИЗАЦИЯ ТЕХНИЧЕСКОГО

ОБСЛУЖИВАНИЯ, РЕМОНТА, ПРИЕМКИ И ИСПЫТАНИЯ ТОРМОЗНОГО

ОБОРУДОВАНИЯ ЭЛЕКТРОВОЗОВ, ТЕПЛОВОЗОВ И МОТОР-ВАГОННОГО

ПОДВИЖНОГО СОСТАВА

2.1. Техническое обслуживание тормозного оборудования выполняется при ТО-1, ТО-2 и ТО-3 электровозов, тепловозов и мотор-вагонного подвижного состава.

2.2. Ремонт тормозного оборудования производится при текущих ремонтах ТР-1, ТР-2 и ТР-3 и капитальных ремонтах КР-1, КР-2 электровозов, тепловозов и мотор-вагонного подвижного состава.

2.3. При техническом обслуживании производится осмотр состояния, регулировка и испытание тормозного оборудования для предупреждения появления неисправностей и обеспечения бесперебойной и безаварийной работы между соответствующими видами технического обслуживания электровозов, тепловозов и мотор-вагонного подвижного состава.

2.4. При текущих ремонтах электровозов, тепловозов и мотор-вагонного подвижного состава производится ревизия тормозного оборудования, замена или ремонт отдельных узлов и деталей в соответствии с нормами и допусками, установленными настоящей Инструкцией, испытание и регулировка, обеспечивающая восстановление его эксплуатационных характеристик и гарантирующая его работоспособность между соответствующими видами ремонта, а также выполняется частичная модернизация тормозного оборудования согласно плану и отдельным указаниям МПС России.

2.5. При капитальных ремонтах электровозов, тепловозов и мотор-вагонного подвижного состава производится замена поврежденных и изношенных узлов и деталей тормозного оборудования новыми, изготовленными в соответствии с техническими требованиями чертежей, или ремонт изношенных деталей с соблюдением норм и допусков, установленных настоящей Инструкцией для восстановления эксплуатационных характеристик и полного межремонтного ресурса (срока службы), а также производится модернизация тормозного оборудования согласно плану и отдельным указаниям МПС России.

2.6. Техническое обслуживание тормозного оборудования при ТО-1 электровозов, тепловозов и мотор-вагонного подвижного состава выполняется локомотивными бригадами.

2.7. Техническое обслуживание тормозного оборудования при ТО-2 поездных электровозов и тепловозов выполняется слесарями в специально обустроенных пунктах, как правило, в крытых помещениях, оснащенных необходимым оборудованием, приспособлениями, инструментом и неснижаемым технологическим запасом материалов и запасных частей по Перечню в соответствии с Приложением 1 настоящей Инструкции.

Техническое обслуживание тормозного оборудования при ТО-2 маневровых и вывозных тепловозов и электровозов, мотор-вагонного подвижного состава выполняется слесарями с участием локомотивной бригады, а при управлении локомотивом одним лицом — слесарями с участием машиниста. Порядок проведения технического обслуживания устанавливается начальником железной дороги.

2.8. Техническое обслуживание тормозного оборудования при ТО-3 электровозов, тепловозов и мотор-вагонного подвижного состава выполняется в основных локомотивных и мотор-вагонных депо высококвалифицированными слесарями.

2.9. Ремонт тормозного оборудования производится в автоматном отделении (участке) локомотивных и мотор-вагонных депо и на локомотиворемонтных заводах, за исключением воздухораспределителей, которые следует ремонтировать на контрольных пунктах автотормозов вагонных <…>. Ремонт воздухораспределителей может быть организован в локомотивном депо в каждом отдельном случае только по решению МПС России. Автоматное отделение (участок) вновь открываемого локомотивного или мотор-вагонного депо должно быть принято комиссией под председательством ответственного работника службы локомотивного хозяйства железной дороги. Комиссия составляет акт, разрешающий в депо ремонт тормозного оборудования в объеме, соответствующем возможностям отделения (участка), в зависимости от наличия специального оборудования и инструмента, квалификации работников, производящих ремонт, а также устанавливает порядок выполнения полного объема ремонта и его исполнителей.

2.10. Руководство ремонтом тормозного оборудования в локомотивных и мотор-вагонных депо возлагается на мастера вышеуказанных депо.

2.11. Автоматные отделения (участки) локомотивных и мотор-вагонных депо и заводов должны быть оснащены механизмами, специальными приспособлениями и стендами для проверки тормозного оборудования согласно Приложениям 1, 2, 3 к настоящей Инструкции. Стенды перед началом смены должны быть проверены мастером или бригадиром на работоспособность.

2.12. Осмотр и ремонт стендов для проверки тормозного оборудования необходимо производить через каждые 3 месяца. Порядок осмотра и требования по герметичности соединений стенда такие же, как для кранов машиниста и тормозного оборудования локомотивов и мотор-вагонного подвижного состава. После осмотра и ремонта стенд должен принять мастер. На видном месте на стенде наносится надпись с указанием даты выполнения периодичности осмотра. Результаты осмотра оформляются записью в книгу формы ТУ-14.

2.13. При капитальном ремонте электровозов, тепловозов и мотор-вагонного подвижного состава тормозное оборудование подлежит обязательному снятию для ремонта в цехе или замены новым.

При текущих ремонтах электровозов, тепловозов и мотор-вагонного подвижного состава снятию подлежат приборы тормозного оборудования по Перечню, утвержденному МПС России, в соответствии с таблицей 1. Снятое тормозное оборудование необходимо ремонтировать и испытывать в объеме, установленном разделами 5 — 12 настоящей Инструкции.

Таблица 1

ПЕРЕЧЕНЬ

ТОРМОЗНОГО ОБОРУДОВАНИЯ И ПЕРИОДИЧНОСТЬ РЕМОНТА

ЕГО СО СНЯТИЕМ С ЛОКОМОТИВОВ И МОТОР-ВАГОННОГО

ПОДВИЖНОГО СОСТАВА

|

Тормозное оборудование |

ТР-1 |

ТР-2 |

ТР-3 |

||||||||||||||

|

Электровозы |

Электро- секции |

Тепловозы |

Дизель- поезда |

Элект- ровозы |

Электро- секции |

Тепло- возы |

Элект- ровозы |

Электро- секции |

Тепло- возы |

Дизель- поезда |

|||||||

|

Пасса- жирские |

Грузовые |

Манев- ровые, вывоз- ные и пере- даточ- ные |

Поезд- ные |

Маневровые, вывозные и передаточные |

|||||||||||||

|

пос- тоян- ного тока |

пере- мен- ного тока |

||||||||||||||||

|

ТЭМ1 ТЭМ2 ЧМЭ3 М62 |

ЧМЭ2 ТЭ1 ТЭ2 |

ТГМ3 ВМЭ1 и др. |

|||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

|

Компрессор |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

+ |

+ |

+ |

+ |

+ |

|

|

Регулятор давления 3РД и АК11К |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Кран машиниста |

Через ТР-1 |

+ |

+ |

+ |

Через ТР-1 |

— |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

||||

|

Кран вспомога- тельного тормоза локомотива |

Через ТР-1 |

— |

+ |

+ |

+ |

Через ТР-1 |

— |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|||

|

Блокировочное устройство |

— |

— |

— |

— |

— |

— |

— |

— |

— |

+ |

— |

+ |

+ |

+ |

— |

||

|

Пневмоэлектри- ческий датчик |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

+ |

— |

+ |

+ |

— |

+ |

|

|

Сигнализатор отпуска |

— |

— |

— |

— |

— |

— |

— |

— |

— |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

Выключатель управления |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Воздухораспре- делитель |

— |

— |

— |

— |

— |

— |

— |

— |

— |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

Реле давления |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

Авторежим |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

+ |

— |

— |

+ |

— |

+ |

|

Электровозду- хораспредели- тель |

— |

— |

— |

— |

— |

— |

— |

— |

— |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

|

|

Блок питания и блок управления |

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

+ |

+ |

+ |

+ |

+ |

+ |

+ |

Примечание: При втором ТР-2 тепловозов компрессор ПК 5.25 ремонтировать в объеме ТР-3.

Ремонт тормозного оборудования, не снимаемого при текущих ремонтах локомотивов и мотор-вагонного подвижного состава, производится в объеме, с установленном разделом 4 настоящей Инструкции.

2.14. Снятые для ремонта приборы тормозного оборудования разбираются и очищаются от загрязнения с последующей обдувкой сжатым воздухом, после чего мастер или бригадир должен определить объем и характер их ремонта.

2.15. Слесари по ремонту тормозного оборудования должны быть специализированы по ремонту следующих агрегатов и приборов:

2.15.1. Компрессоров;

2.15.2. Кранов машиниста и вспомогательного тормоза;

2.15.3. Регуляторов, реле и тормозной арматуры (разобщительные краны, выпускные клапаны, клапаны максимального давления и др.);

2.15.4. Тормозных цилиндров, тормозных цилиндров со встроенными регуляторами воздухопроводов;

2.15.5. Приборов и арматуры электропневматического тормоза.

2.16. Каждый слесарь при ремонте тормозного оборудования должен быть обеспечен соответствующими приспособлениями, набором инструмента в соответствии с выполняемым видом работ по Перечню согласно Приложению 2 к настоящей Инструкции. На рабочем месте слесаря должны быть вывешены технологические карты по ремонту деталей и приборов тормозного оборудования.

2.17. В распоряжении мастера должны быть необходимые шаблоны, калибры и измерительный инструмент, проверенные методами и в сроки, установленные соответствующими стандартами, а также оборудование и испытательные стенды для проверки и испытания работы приборов в целом в соответствии с Перечнем Приложения 3 к настоящей Инструкции. Рядом с испытательным стендом должны быть вывешены его схема и технологическая карта по испытанию на нем тормозных приборов.

2.18. Испытательные стенды автоматного отделения (участка) должны обеспечиваться сжатым воздухом давлением не менее 8 кгс/кв. см.

(Давление 1 кгс/кв. см соответствует 0,1 мПа (мегапаскаля) Международной системе единиц измерения СИ.)

2.19. После окончания ремонта деталей или всего прибора слесарь должен предъявить их мастеру или бригадиру для проверки качества ремонта и испытания.

2.20. В целях обеспечения исправного состояния и надежного действия автоматических тормозов на локомотивах и мотор-вагонном подвижном составе после окончания ремонта мастер (бригадир) обязан проверить качество ремонта и сборки деталей, узлов и приборов тормозного оборудования в сборе.

2.21. Мастер, осуществляющий руководство ремонтом тормозного оборудования, обязан инструктировать бригадиров и слесарей по технике безопасности в соответствии с действующими инструкциями и правилами, контролировать качество ремонта и лично руководить освоением ремонта новых приборов и внедрением прогрессивной технологии ремонта.

2.22. Ответственность за состояние оборудования, приписанного к автоматному отделению (участку), несет мастер.

2.23. Все тормозное оборудование после ремонта должно быть испытано и принято на локомотиве и мотор-вагонном подвижном составе соответственно: на локомотиворемонтных заводах — работниками отдела технического контроля (ОТК) и инспектором — приемщиком локомотивов, в депо — приемщиком локомотивов, а после текущего ремонта ТР-1 электровозов, тепловозов и мотор-вагонного подвижного состава — мастером и периодически приемщиком локомотивов, но не реже 1 раза в месяц.

2.24. Испытание приборов тормозного оборудования производится при тех давлениях воздуха, при которых они работают в эксплуатации, если не предусмотрено для них специально других норм. При этом давление воздуха в питательной сети при испытаниях должно быть не мене 8,0 кгс/кв. см.

Запрещается испытывать тормозные приборы на пониженном давлении.

2.25. Ответственность за качество и достоверность испытаний на испытательных стендах в локомотивных или мотор-вагонных депо и локомотиворемонтных заводах, где испытания поручены специально выделенным лицам, несут эти лица.

2.26. Приборы, не подвергнутые испытаниям, а также испытанные, но не удовлетворяющие установленным нормам, запрещается ставить на локомотивы и вагоны мотор-вагонного подвижного состава или передавать в технологический запас как запасные части.

2.27. Сведения о техническом обслуживании, ремонте и испытании тормозного оборудования, поставленного на локомотив и мотор-вагонный подвижной состав, заносятся в книгу учета осмотра, технического обслуживания, ремонта и испытания тормозного оборудования локомотивов и мотор-вагонного подвижного состава формы ТУ-14 и удостоверяются подписью работников в соответствии с п. 2.23 настоящей Инструкции.

2.28. Книга формы ТУ-14 должна храниться у мастера, осуществляющего руководство ремонтом тормозного оборудования. На локомотиворемонтных заводах разрешается раздельное ведение книги по виду ремонтируемого оборудования, если его ремонт производится на разных участках.

2.29. Сроки, характеристики и организация технического обслуживания и ремонта тормозного оборудования паровозов приведены в Приложении 4 к настоящей Инструкции.

3. ОБЪЕМ РАБОТ ПО ТОРМОЗНОМУ ОБОРУДОВАНИЮ ПРИ ТЕХНИЧЕСКИХ

ОБСЛУЖИВАНИЯХ ТО-1, ТО-2, ТО-3 ЭЛЕКТРОВОЗОВ, ТЕПЛОВОЗОВ

И МОТОР-ВАГОННОГО ПОДВИЖНОГО СОСТАВА

3.1. Техническое обслуживание тормозного оборудования при ТО-1 электровозов, тепловозов и мотор-вагонного подвижного состава выполняется локомотивной бригадой при приемке, сдаче за время, установленное графиком движения поездов, а также в процессе эксплуатации подвижного состава.

Перечень и порядок работ по тормозному оборудованию при данном виде технического обслуживания электровозов, тепловозов, мотор-вагонного подвижного состава устанавливаются службой локомотивного хозяйства железной дороги в зависимости от местных условий и в соответствии с требованиями Инструкции по эксплуатации тормозов подвижного состава железных дорог.

3.2. При ТО-2 электровозов, тепловозов и мотор-вагонного подвижного состава производится осмотр, проверка состояния и действия тормозного оборудования с устранением выявленных неисправностей, а также выполняется ремонт по записям машинистов в журнале технического состояния локомотивов и мотор-вагонного подвижного состава (форма ТУ-152). При данном виде технического обслуживания обязательно проверяется:

3.2.1. Уровень масла в картерах компрессоров;

3.2.2. Пределы давления в главных резервуарах при автоматическом возобновлении работы компрессоров и их отключении регулятором давления, при наличии конденсата проводится его слив;

3.2.3. Состояние крепления компрессоров и муфты привода, производительность компрессоров и отсутствие: стука при работе компрессора, течи масла чрез уплотнения вала в остове электродвигателя, а также перегрева подшипников;

3.2.4. Работа кранов машиниста и вспомогательного тормоза, действие автоматического и электропневматического тормозов, величина утечки воздуха из пневматической сети, плотность уравнительного резервуара и время ликвидации сверхзарядного давления при утечке из тормозной магистрали локомотива через отверстие 5 мм;

3.2.5. Состояние и регулировка тормозной рычажной передачи, ее предохранительных устройств и тормозных колодок, а также действие ручного тормоза;

3.2.6. Проходимость воздуха через концевые рукава и блокировочное устройство;

3.2.7. Работа сигнализатора обрыва тормозной магистрали поезда и системы синхронизации управления автотормозами.

3.3. При ТО-3 электровозов, тепловозов и мотор-вагонного подвижного состава производятся работы по тормозному оборудованию в объеме, установленном для технического обслуживания ТО-2 со следующими дополнениями:

3.3.1. Проверяется состояние кранов машиниста с отъемом верхней его части, очисткой и смазкой золотника и его зеркала;

3.3.2. На каждом втором техническом обслуживании ТО-3 (на маневровых локомотивах на каждом ТО-3) отбирается проба масла компрессоров на проверку содержания механических примесей. В случае выявления в пробе масла механических примесей более 0,08% масло сливается и заменяется свежим после установления причины повышенного загрязнения;

3.3.3. Тормозное оборудование после производства работ испытывается в объеме, установленном разделом 13 настоящей Инструкции;

3.3.4. Результаты и объемы технического обслуживания ТО-2 и ТО-3 заносятся в журнал формы ТУ-152 за подписью мастера или приемщика.

4. РЕМОНТ ТОРМОЗНОГО ОБОРУДОВАНИЯ ПРИ ТЕКУЩИХ РЕМОНТАХ

ЭЛЕКТРОВОЗОВ, ТЕПЛОВОЗОВ И МОТОР-ВАГОННОГО ПОДВИЖНОГО

СОСТАВА (БЕЗ СНЯТИЯ ТОРМОЗНОГО ОБОРУДОВАНИЯ)

4.1. Компрессор

4.1.1. На тепловозах и дизель-поездах производится смена масла в картере компрессора. На электровозах и электропоездах отбирается проба масла для анализа в лаборатории; проверяется уровень масла, при хорошем состоянии масла следует долить его в картер до нормы. Нормальный уровень масла в картере должен быть между рисками маслоуказателя у компрессора Э500 на 10 мм ниже кромки наливного отверстия, у компрессора Э400 на уровне 2 — 10 мм ниже отверстия трубки. У компрессоров ЭК7В и ЭК7Б картер должен быть заполнен маслом до верхней риски маслоуказателя.

При замене масла картер промывается керосином, осматривается масляный фильтр, очищается сетка и корпус фильтра от загрязнений; очищается и осматривается узел шатунов. При наличии в картере стружки или обломков колец или других деталей очищается картер, выясняется причина их появления и устраняется неисправность.

Полная смена масла компрессоров производится в соответствии с требованиями Инструкции по применению смазочных материалов на локомотивах и мотор-вагонном подвижном составе.

4.1.2. Проверяется состояние воздушных фильтров, сапуна, обратного клапана, маслопровода масляного насоса и его крепления, холодильника компрессора, креплений компрессора. Проверяется состояние и натяжение ремня привода вентилятора. Осматриваются и испытываются предохранительные клапаны. Предохранительные клапаны регулируются (за исключением предохранительных клапанов электропоездов) при отключенном регуляторе давления на рабочем месте в пневмосистеме тягового подвижного состава при работающем компрессоре на давление срабатывания на 1,0 кгс/кв. см выше установленного для данной серии тягового подвижного состава максимального рабочего давления в главных резервуарах. Регулировка предохранительных клапанов электропоездов по условиям техники безопасности производится только со снятием их с электропоезда на стенде, с одновременной постановкой пломб.

Предохранительные клапаны на холодильнике компрессора должны быть отрегулированы на давление 4,5 +/- 0,1 кгс/кв. см. Обнаруженные неисправности устраняются, неисправные детали заменяются.

4.1.3. В клапанных коробках компрессоров на каждом текущем ремонте локомотивов (мотор-вагонного подвижного состава при ТР-1 через один) проверяется состояние всасывающих и нагнетательных клапанов. В случае выявления неисправностей клапаны разбираются, детали очищаются от нагара, проверяется состояние деталей. Изломанные или имеющие трещины пластины и пружины, имеющие высоту менее 10 мм, заменяются.

Клапанные пластины и другие детали заменяются, если нарушена герметичность клапана. Обращается внимание на правильность установки клапанов в клапанные коробки и надежность их затяжки.

На собранной клапанной коробке компрессоров тепловозов проверяется легкость перемещения подвижных деталей разгрузочного устройства.

При нижнем положении подвижных деталей пластины всасывающих клапанов должны быть плотно прижаты к упору клапана.

У компрессоров Э400 через один текущий ремонт ТР-1 мотор-вагонного подвижного состава, у компрессора Э500 на каждом текущем ремонте ТР-1 электровозов разбирается клапанная коробка. Крышка клапана и пробки-упоры промываются керосином, высушиваются и смазываются компрессорным маслом. Седла и клапаны очищаются от масляного нагара; клапаны притираются к седлам. При сборке обращается внимание на притирку клапанов, отсутствие перекосов и подъем клапанов.

У компрессоров ЭК7 электровозов при каждом текущем ремонте проверяется состояние клапанного узла, мотор-вагонного подвижного состава при ТР-1 через один. Клапанные доски необходимо разъединить, промыть, прочистить пластины клапанов и проходные отверстия от нагара. Изломанные или имеющие трещины пластины заменяются.

На тепловозах в случае неодновременного срабатывания разгрузочных устройств разгрузочные устройства регулируются в соответствии с Инструкцией по эксплуатации и обслуживанию компрессоров КТ.

При сборке необходимо следить за правильной установкой отдельных деталей на клапанах.

4.1.4. У компрессоров Э400 на каждом текущем ремонте электровозов (мотор-вагонного подвижного состава при ТР-1 через один) проверяется состояние коленчатого вала с зубчатым колесом и шестерней. Обращается внимание на насадку зубчатого колеса и шестерни, состояние заклепок и плотность прилегания половинок колеса и шестерен.

4.1.5. Для смазки компрессоров применяются масла, установленные Инструкцией по применению смазочных материалов на локомотивах и мотор-вагонном подвижном составе.

4.2. Кран машиниста и вспомогательного тормоза локомотива

Проверяется работа кранов в соответствии с требованиями раздела 13 настоящей Инструкции, состояние золотника и его зеркала, манжеты, кольца уравнительного поршня, резиновых деталей, притирки клапанов, металлических диафрагм и других деталей. У кранов машиниста, предназначенных для управления электропневматическими тормозами, проверяется состояние контроллера. В случае выявления неисправностей, влияющих на нормальную работу приборов, которые не могут быть устранены без снятия с подвижного состава, краны ремонтируются в автоматном отделении (участке), после чего их следует отрегулировать и испытать в соответствии с требованиями раздела 13 настоящей Инструкции.

При отсутствии неисправностей необходимо смазать краны и отрегулировать кран машиниста на поддержание зарядного давления в тормозной магистрали в зависимости от типа подвижного состава.

4.3. Блокировочное устройство

Проверяется крепление клемм, качество пайки и изоляции проводов; проходимость воздуха через блокировочное устройство осуществляется в порядке и в соответствии с требованиями, изложенными в разделе 6 настоящей Инструкции.

4.4. Воздухораспределитель

Проверяется работа воздухораспределителя на чувствительность к торможению и отпуску, а также на 5-минутную выдержку в заторможенном состоянии на равнинном режиме с последующей проверкой предельного давления в тормозных цилиндрах локомотива и мотор-вагонного подвижного состава при полном служебном торможении. Неисправные воздухораспределители заменяются.

4.5. Авторежим

Необходимо проверить состояние опорных плит и рабочей поверхности упора рычажной передачи авторежима. Смазываются шарнирные и резьбовые соединения рычажных передач. Проверяется состояние электрической части авторежима. Проверяется давление воздуха в тормозных цилиндрах при полном служебном торможении и авторежим регулируется в соответствии с нормами, установленными разделом 13 настоящей Инструкции. При невозможности регулировки авторежима на подвижном составе прибор необходимо снять, отремонтировать и отрегулировать в цехе.

4.6. Тормозной цилиндр

Проверяется плотность тормозного цилиндра. В случае выявления пониженной плотности тормозной цилиндр следует вскрыть, вынуть поршень, проверить состояние манжеты, внутренней поверхности цилиндра и очистить внутреннюю поверхность цилиндров и манжет, после чего их смазать. При обнаружении дефекта на манжете следует заменить ее новой. После сборки цилиндров проверяется их плотность.

Обязательно вскрываются тормозные цилиндры не реже 1 раза в год при выполнении очередного планового ремонта локомотивов и мотор-вагонного подвижного состава.

4.7. Пневмоэлектрический датчик N 418

Проверяется состояние изоляционной колодки и контактов, крепление подводящих проводов, работа датчика из обеих кабин управления порядком, установленным разделом 6 настоящей Инструкции.

4.8. Электропневматический тормоз

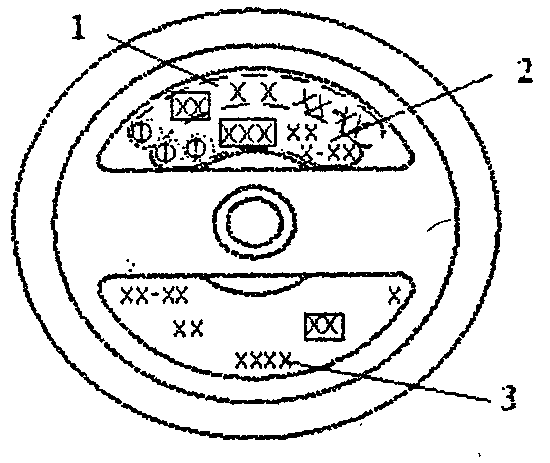

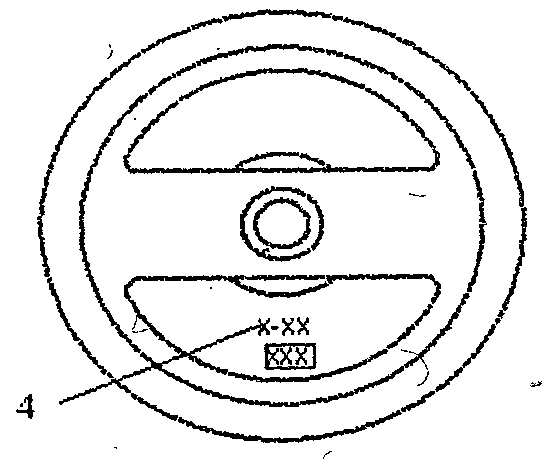

Проверяется состояние оборудования электропневматического тормоза (далее — ЭПТ), прочность его крепления, наличие маркировочных бирок. Производится внешний осмотр блока управления, блока питания и аккумуляторной батареи. Блок управления необходимо снять, осмотреть состояние клеммной панели, налет с контактов удалить. Обнаруженные неисправности устраняются. Работу ЭПТ под нагрузкой проверяют до и после проверки состояния (или ремонта) оборудования.

4.9. Тормозная рычажная передача

4.9.1. Ремонт тормозной рычажной передачи производится слесарями комплексной бригады.

4.9.2. Проверяется состояние тормозных колодок, рычагов, тяг, предохранительных устройств и других деталей, а также их креплений; и необходимо убедиться в наличии шайб и чек в валиках в соответствии с требованиями чертежей. Все шарнирные соединения не должны иметь односторонних зазоров между валиками и отверстиями более 3 мм. Все изношенные шплинты, шпильки должны быть заменены.

Тормозной винт, гайку, шестерни и передаточные звездочки ручного тормоза следует очистить от грязи, промыть керосином и осмотреть. Обнаруженные неисправности устраняются, трущиеся поверхности и шарниры смазываются осевым маслом и проверяется работа ручного тормоза.

4.9.3. Проверяется состояние автоматического регулятора тормозной рычажной передачи внешним осмотром. Рядом последовательных торможений и отпуска определяется стабильность действия авторегуляторов.

4.9.4. После устранения обнаруженных неисправностей тормозная рычажная передача регулируется так, чтобы выходы штоков тормозных цилиндров были в пределах норм, установленных для соответствующего типа подвижного состава.

4.10. Клапаны максимального давления N ЗМД и ЗМДА

У клапана максимального давления проверяется регулировка на поддержание максимального давления в тормозных цилиндрах, которое должно быть 3,8 — 4,0 кгс/кв. см и на давление 2,0 — 2,5 кгс/кв. см для работы противобуксовочного устройства.

4.11. Воздухопровод, соединительные рукава, тормозная арматура и другое тормозное оборудование

4.11.1. Проверяется состояние соединений (плотности) и креплений воздухопровода, соединительных рукавов, приборов тормозной арматуры (фильтров, маслоотделителей, влагосборников, пылеловок и т.п.) и другого тормозного оборудования: правильность регулировки и исправность действия приборов, наличие пломб или бирок о ранее произведенном ремонте, соблюдение сроков проверок.

4.11.2. Обнаруженные утечки воздуха и другие выявленные неисправности устраняются, после чего воздухопроводную сеть испытывают на плотность порядком, установленным разделом 13 настоящей Инструкции.

При этом на локомотивах без системы автоматического торможения при саморасцепе секций или разъединении рукавов проверяются наличие дроссельных шайб в межсекционных соединений питательной магистрали и магистрали тормозных цилиндров в соответствии с п. 14 раздела 13 настоящей Инструкции.

5. РЕМОНТ КОМПРЕССОРОВ И АРМАТУРЫ К НИМ

5.1. Компрессоры Э400 и Э500

<…> допусков ремонтируются.

При обмерах, определении состояния деталей и объема работ при ремонте компрессора руководствоваться нормами и допусками, приведенными в таблице 2.

Таблица 2

НОРМЫ ДОПУСКОВ И ИЗНОСОВ ДЕТАЛЕЙ КОМПРЕССОРОВ Э400

┌────────────────────┬─────────┬─────────────────────┬───────────┐

│ Контролируемые │Чертежный│ Допускаемый размер │Браковочный│

│ размеры или нормы │ размер │или норма при выпуске│ размер или│

│ │ │ из ремонта, мм │ норма, мм │

│ │ ├────────────┬────────┤ │

│ │ │капитального│текущего│ │

├────────────────────┼─────────┼────────────┼────────┼───────────┤

│ 1 │ 2 │ 3 │ 4 │ 5 │

├────────────────────┼─────────┼────────────┼────────┼───────────┤

│Зазор между поршнем │ │ │ │ │

│и рабочей поверх- │ │ │ │ │

│ностью цилиндра: │ │ │ │ │

│высокого давления │- │- │- │- │

│низкого давления │0,05 — │0,05 — 0,2 │0,05 — │более 0,5 │

│ │0,17 │ │0,4 │ │

├────────────────────┼─────────┼────────────┼────────┼───────────┤

│Эллиптичность │ │ │ │ │

│цилиндров: │ │ │ │ │

│высокого давления │0,04 │- │- │более 0,3 │

│низкого давления │0,04 │0,04 │0,25 │более 0,25 │

├────────────────────┼─────────┼────────────┼────────┼───────────┤

│Зазор между поршне- │ │ │ │ │

│вым кольцом и пазом │ │ │ │ │

│поршня (по ширине): │ │ │ │ │

│цилиндра низкого │0,02 — │0,02 — 0,06 │0,02 — │более 0,25 │

│давления │0,06 │ │0,2 │ │

├────────────────────┼─────────┼────────────┼────────┼───────────┤

│Зазор между рабочими│0,017 — │0,017 — 0,07│0,017 — │более 0,12 │

│поверхностями втулки│0,068 │ │0,1 │ │

│пальца в шатуне и │ │ │ │ │

│пальца поршня │ │ │ │ │

├────────────────────┼─────────┼────────────┼────────┼───────────┤

│Зазор между │0,03 — │0,03 — 0,1 │0,03 — │более 0,15 │

│коленчатым валом и │0,09 │ │0,1 │ │

│внутренним диаметром│ │ │ │ │

│вкладыша коренного │ │ │ │ │

│подшипника │ │ │ │ │

├────────────────────┼─────────┼────────────┼────────┼───────────┤

│Зазор между клапаном│0,075 — │0,075 — 0,25│0,075 — │более 0,8 │

│и гнездом клапана в │0,21 │ │0,7 │ │

│клапанной коробке (в│ │ │ │ │

│верхней части) │ │ │ │ │

├────────────────────┼─────────┼────────────┼────────┼───────────┤

│Зазор между шейкой │0,03 — │0,03 — 0,12 │0,03 — │более 0,15 │

│коленчатого вала и │0,12 │ │0,12 │ │

│шатуном │ │ │ │ │

├────────────────────┼─────────┼────────────┼────────┼───────────┤

│Расстояние от торца │0,7 — 0,1│0,7 — 0,1 │0,7 — │более 1,4 │

│поршня в крайнем │ │ │1,4 │ │

│положении до стенки │ │ │ │ │

│клапанной коробки │ │ │ │ │

├────────────────────┼─────────┼────────────┼────────┼───────────┤

│Суммарный осевой │0,4 — 0,8│0,4 — 1,0 │0,4 — │более 1,1 │

│разбег коленчатого │ │ │1,1 │ │

│вала между │ │ │ │ │

│вкладышами │ │ │ │ │

├────────────────────┼─────────┼────────────┼────────┼───────────┤

│Суммарный осевой │0,08 — │0,08 — 0,24 │0,08 — │более 0,35 │

│разбег по шейке │0,24 │ │0,3 │ │

│коленчатого вала │ │ │ │ │

├────────────────────┼─────────┼────────────┼────────┼───────────┤

│Подъем клапанов │5 +/- 0,5│5 +/- 0,5 │5 +/- │более 6,0 │

│ │ │ │0,5 │ │

├────────────────────┼─────────┼────────────┼────────┼───────────┤

│Эллиптичность шеек │0,02 │0,02 │0,1 │более 0,12 │

│коленчатого вала │ │ │ │ │

├────────────────────┼─────────┼────────────┼────────┼───────────┤

│Диаметр шеек │70 — 0,06│70 — 67,5 │70 — │менее 66,5 │

│коленчатого вала │- 0,03 │ │66,5 │ │

└────────────────────┴─────────┴────────────┴────────┴───────────┘

5.1.1. Корпус:

5.1.1.1. Трещины в корпусе длиной менее 200 мм разрешается заваривать. Перед заваркой концы трещины должны быть засверлены;

5.1.1.2. Запрещается ремонт корпусов с трещинами в цилиндрах, лапах и кронштейнах подвешивания, а также при наличии хотя бы одной трещины в корпусе длиной 200 мм и более. Такие корпуса заменить новыми.

5.1.2. Цилиндры:

5.1.2.1. Ослабшие втулки у цилиндров заменяются новыми. Износ цилиндров по диаметру допускается не более 3 мм у компрессоров Э400 и не более 4 мм у компрессора Э500;

5.1.2.2. Рабочие поверхности втулок цилиндров при наличии задиров или овальности более 0,3 мм следует расточить и отшлифовать, при этом конусность втулок допускается не более 0,1 мм;

5.1.2.3. При расточке цилиндров следует руководствоваться градационными размерами, приведенными в таблице 3;

Таблица 3

ГРАДАЦИОННЫЕ РАЗМЕРЫ РАСТОЧКИ ЦИЛИНДРОВ

КОМПРЕССОРОВ Э400 И Э500

┌───────┬─────────────────┬─────────┬─────────────────────────────────────────────────┬──────┐

│Комп- │ Цилиндры │Альбомный│ Градация │Брако-│

│рессоры│ │ размер │ │вочный│

│ │ │диаметра ├─────┬─────┬─────┬──────┬──────┬─────┬─────┬─────┤размер│

│ │ │цилиндра │ I │ II │ III │ IV │ V │ VI │ VII │VIII │ │

├───────┼─────────────────┼─────────┼─────┼─────┼─────┼──────┼──────┼─────┼─────┼─────┼──────┤

│ │ │ +0,04 │ │ │ │ │ │ │ │ │ │

│Э400 │Низкого давления │140 │140,5│141,0│141,5│142,0 │142,5 │143,0│- │- │143,5 │

│ │ │ +0,08 │ │ │ │<*> │ │ │ │ │ │

├───────┼─────────────────┼─────────┼─────┼─────┼─────┼──────┼──────┼─────┼─────┼─────┼──────┤

│ │ │ +0,04 │ │ │ │ │ │ │ │ │ │

│Э500 │Высокого давления│140 │140,5│141,0│141,5│142,0 │142,5 │143,0│143,0│144,0│144,5 │

│ │ │ -0,08 │ │ │ │ │<*> │ │ │ │ │

├───────┼─────────────────┼─────────┼─────┼─────┼─────┼──────┼──────┼─────┼─────┼─────┼──────┤

│ │ │ +0,04 │ │ │ │ │ │ │ │ │ │

│Э500 │Низкого давления │245 │245,5│246,0│246,5│247,0 │247,5 │248,0│248,5│249,0│249,5 │

│ │ │ +0,09 │ │ │ │ │<*> │ │ │ │ │

└───────┴─────────────────┴─────────┴─────┴─────┴─────┴──────┴──────┴─────┴─────┴─────┴──────┘

———————————

<*> Предельный размер градации при капитальных ремонтах.

5.1.2.4. После расточки цилиндров подбор поршней производится так, чтобы зазор между поршнем и рабочей поверхностью втулок был не более указанных в таблице 2 для соответствующего типа компрессора и вида его ремонта.

После снятия компрессора с локомотива или мотор-вагонного подвижного состава, его очистки, разборки, промывки деталей керосином, обмера и осмотра неисправные детали заменяются, а вышедшие за пределы <…>

5.1.3. Коленчатый вал с зубчатым колесом:

5.1.3.1. Овальность или риски более 0,1 мм на шейке вала коленчатых и шатунных подшипников устраняются шлифовкой. Разрешается после шлифовки на шейках шатунов оставлять без исправления продольные риски в количестве до 3 шт. глубиной до 0,1 мм, длиной не более 70 мм, расположенные друг от друга не менее чем на 15 мм, а также до двух вмятин общей площадью не более 10 кв. мм, глубиной не более 0,3 мм;

5.1.3.2. Обточку шеек коленчатого вала следует производить по градациям, приведенным в таблице 4;

Таблица 4

ГРАДАЦИОННЫЕ РАЗМЕРЫ ДЛЯ ОБТОЧКИ КОЛЕНЧАТОГО

ВАЛА КОМПРЕССОРОВ Э400 В ММ

┌─────────────────┬───────────────────────────┬──────────────────┐

│Чертежный размер │ Градации │Браковочный размер│

│ ├──────┬──────┬──────┬──────┤ │

│ │ I │ II │ III │ IV │ │

├─────────────────┼──────┼──────┼──────┼──────┼──────────────────┤

│ -0,06 │ │ │ │ │ │

│Э400 70 │69,5 │68,5 │67,5 │66,5 │65,5 │

│ -0,03 │ │ │<*> │ │ │

├─────────────────┼──────┼──────┼──────┼──────┼──────────────────┤

│ -0,06 │ │ │ │ │ │

│Э500 75 │74,5 │73,5 │72,5′ │71,5 │70,5 │

│ 0,03 │ │ │ │ │ │

└─────────────────┴──────┴──────┴──────┴──────┴──────────────────┘

———————————

<*> Предельный размер градации при капитальных ремонтах.

5.1.3.3. Заварка трещин и восстановление износов шеек коленчатого вала сваркой или наплавкой запрещается. При наличии трещины в сварном шве между телом коленчатого вала и диском шестерни необходимо шов срубить до устранения трещины и заварить вновь, а затем следует проверить биение торцевых поверхностей диска относительно осей коренных шеек, которое должно быть не более 0,065 мм;

5.1.3.4. Большое зубчатое колесо не должно иметь сдвига и расхождения половинок колеса. Ослабшие заклепки у шестерен и шестерни при износе зубьев более 1 мм, изломе или наличии трещин заменяются новыми. При текущем ремонте допускается оставлять шестерни с износом зуба до толщины 5,2 мм, измеренной на расстоянии 4,2 мм от его вершины.

Насадка шестерни на коленчатый вал должна быть плотной. При насадке особое внимание обращается на состояние посадочных поверхностей вала двигателя и шестерни и затяжку вала. Прилегание притирочных поверхностей должно быть не менее 80% их площади. Заварка трещин и восстановление износов вала мотора электрогазовой сваркой запрещается.

5.1.4. Поршни и поршневые кольца:

5.1.4.1. Поршни, имеющие трещины или отколы независимо от места их расположения, а также риски глубиной до 1 мм или наволакивание металла, заменяются новыми;

5.1.4.2. Ширина ручья в поршне цилиндра низкого давления компрессора Э400 и цилиндра высокого давления компрессора Э500 не должна превышать 9,5 и 13,5 мм в поршне цилиндра низкого давления компрессора Э500;

5.1.4.3. Изношенные поршневые кольца, а также кольца, имеющие трещины, отколы и задиры, следует заменить. Новые кольца изготавливаются в соответствии с требованиями чертежей. Кольца должны входить в ручьи поршня без заедания и свободно в них перемещаться, а замки поршневых колец располагаться относительно друг друга на угол 120°;

5.1.4.4. При сборке компрессоров поршни устанавливаются таким образом, чтобы смазочные отверстия для стока масла были обращены к верхней поверхности цилиндров.

5.1.5. Шатуны, втулки шатунов и подшипники коленчатого вала:

5.1.5.1. Шатуны, имеющие трещины или изгиб более 1 мм, необходимо заменить. Изгиб до 1 мм разрешается править в холодном состоянии;

5.1.5.2. Шатунные болты и гайки с изношенной резьбой или сорванными двумя и более нитками резьбы заменяются новыми;

5.1.5.3. Шатуны и шатунные болты подвергаются дефектоскопии и при выявлении трещин заменяются новыми;

5.1.5.4. Втулки или пальцы шатуна заменяются при зазоре более 0,1 мм. Разрешается для уменьшения этого зазора восстанавливать палец хромированием. Новый поршневой палец и втулку необходимо изготавливать из стали марки 50 и подвергать закалке токами высокой частоты на глубину 1,5 — 3,3 мм (допускается изготовление указанных деталей из стали марки 45 или 37ХС). Твердость вновь изготовленной втулки должна быть 40 — 45 ед., а пальца — 52 — 63 ед. по Роквеллу. После закалки и шлифовки палец и втулку подвергают дефектоскопии;

5.1.5.5. При износе или отслаивании баббита подшипники перезаливаются. Небольшие отколы заливки баббита на рабочей поверхности подшипника общей площадью 1 — 1,5 кв. см при текущих ремонтах разрешается оставлять без исправления. Если выкрошенная площадь превышает 15% общей поверхности залитого слоя в одной половине подшипника, то отколы необходимо наплавить баббитом марки Б83. После заливки подшипник необходимо расточить и пришабрить, чтобы обеспечивалось прилегание его поверхности не менее чем на 80%. Толщина слоя баббита у подшипника после пригонки к шейке должна быть в пределах 1,0 — 1,8 мм.

5.1.6. Крышки цилиндров и клапаны:

5.1.6.1. Крышки цилиндров при наличии трещин заменяются;

5.1.6.2. Клапаны и их седла после устранения выработок, рисок, забоин или вмятин на притирочных поверхностях притираются друг к другу. Подъем клапанов должен быть в пределах 4,5 — 4,6 мм. При выработке гнезда клапана подъем клапана при текущих ремонтах разрешается регулировать наплавкой торца упора с последующей его механической обработкой;

5.1.6.3. При сборке клапанов не допускается перекос пробки-упора. Зазор между клапаном и пробкой-упором должен быть в пределах 1,1 — 1,45 мм и между гнездом и клапаном не более 0,6 мм;

5.1.6.4. Плотность притирки клапанов в клапанных коробках считается достаточной, если после заливки керосина в них и выдержки в течение 5 мин. пропуска керосина по месту сопряжения клапана с гнездом не происходит.

5.1.7. Фильтр:

Фильтр компрессора следует снять, проверить массу и состояние набивки и промыть ее в керосине, после чего смазать ее компрессорным маслом и уложить на место. Пришедшая в негодность набивка заменяется новой.

5.1.8. Обкатка и испытание компрессоров:

5.1.8.1. После ремонта и сборки компрессор испытывается на стенде. Испытания начинаются с обкатки. Электродвигатель подключается к источнику постоянного тока напряжением 250 В и проверяется работа компрессора на холостом ходу в течение 30 мин. При этом не должно быть недопустимого нагрева, заеданий и постоянного стука. При выявлении неисправностей в работе компрессора следует выяснить причину и устранить ее. После устранения неисправности повторно проверяется работа компрессора на холостом ходу в течение 15 — 20 мин. Затем проводится испытание его на нагрев.

Контроль нагрева производится по истечении 1 ч работы компрессора при противодавлении 8,0 кгс/кв. см и напряжении 1500 В после остановки компрессора:

а) нагрев цилиндров допускается не выше 100 °С;

б) нагрев подшипников не должен превышать температуру окружающего воздуха более чем на 55 °С.

Плотность поршневых колец и клапанов проверяется при давлении 10 кгс/кв. см; падение давления в резервуаре объемом 334 л до 9,5 кгс/кв. см не должно происходить быстрее чем за 10 мин. После испытания на нагрев компрессор вновь включают в работу и проверяют:

а) работу компрессора в течение 2 мин. при максимальной частоте вращения вала компрессора и номинальном противодавлении;

б) температура воздуха в нагревательном трубопроводе на расстоянии 500 мм от компрессора должна быть не более 180 °С;

в) производительность компрессора Э400 при частоте вращения вала компрессора 200 об./мин. должна быть не менее 0,67 куб. м/мин.

По окончании проведения испытаний проверяется состояние масла, в котором не должно быть механических примесей;

5.1.8.2. Перечень наиболее часто встречающихся или возможных неисправностей компрессоров и методы их устранения приведены в таблице 5;

Таблица 5

ПЕРЕЧЕНЬ

НАИБОЛЕЕ ЧАСТО ВСТРЕЧАЮЩИХСЯ ИЛИ ВОЗМОЖНЫХ

НЕИСПРАВНОСТЕЙ КОМПРЕССОРОВ Э400 И Э500

┌─────────────┬──────────────────┬───────────────────────────────┐

│Неисправности│Вероятная причина │ Для устранения неисправностей │

│ │ неисправностей │ следует: │

├─────────────┼──────────────────┼───────────────────────────────┤

│ 1 │ 2 │ 3 │

├─────────────┼──────────────────┼───────────────────────────────┤

│Перегрев │Плохая обработка │Проверить пригонку подшипников │

│подшипников и│трущихся │и втулок, при необходимости их │

│втулок │поверхностей │притереть или заменить │

│ ├──────────────────┼───────────────────────────────┤

│ │Перекос или сильно│Устранить перекос или ослабить │

│ │затянуты болты │затяжку болтов │

│ ├──────────────────┼───────────────────────────────┤

│ │Отсутствие или │Проверить наличие масла, │

│ │недостаток масла │добавить свежее │

│ ├──────────────────┼───────────────────────────────┤

│ │Загрязнение масла │Слить масло, промыть картер и │

│ │ │залить свежее масло │

├─────────────┼──────────────────┼───────────────────────────────┤

│Перегрев │Отсутствие или │Проверить уровень масла и при │

│цилиндров и │недостаток масла │необходимости долить свежее │

│крышек ├──────────────────┼───────────────────────────────┤

│ │Перекос поршня │Устранить перекос поршня и пос-│

│ │ │тавить новые поршневые кольца │

│ ├──────────────────┼───────────────────────────────┤

│ │Повышение износа │Немедленно остановить компрес- │

│ │или излом деталей │сор и заменить изломанную или │

│ │компрессора │изношенную деталь │

├─────────────┼──────────────────┼───────────────────────────────┤

│Стук в │Сработались вкла- │Перезалить вкладыши │

│компрессоре │дыши подшипника │ │

│ │электродвигателя │ │

│ │или коленчатого │ │

│ │вала │ │

│ ├──────────────────┼───────────────────────────────┤

│ │Эллиптичность шеек│Проверить шейки, устранить │

│ │коленчатого вала │овальность │

│ ├──────────────────┼───────────────────────────────┤

│ │Разработались │Вынуть соответствующее │

│ │вкладыши головки │количество прокладок и │

│ │шатуна │подтянуть болты │

│ ├──────────────────┼───────────────────────────────┤

│ │Ослабли болты │Подтянуть ослабленные болты │

│ │крышки нижней │ │

│ │головки шатуна │ │

│ ├──────────────────┼───────────────────────────────┤

│ │Недостаточная │Проверить подачу масла, удалить│

│ │смазка поршня и │нагар │

│ │колец или наличие │ │

│ │нагара на торцевых│ │

│ │поверхностях │ │

│ │поршня или │ │

│ │клапанной коробки │ │

│ ├──────────────────┼───────────────────────────────┤

│ │Ослабление пальца │Сменить палец или втулку │

│ │во втулке шатуна │ │

│ │или поршня │ │

│ ├──────────────────┼───────────────────────────────┤

│ │Поломка клапана │Сменить неисправный клапан │

│ ├──────────────────┼───────────────────────────────┤

│ │Ослабли болты │Подтянуть ослабшие болты │

│ │крышки подшипника │ │

│ │вала электродвига-│ │

│ │теля или │ │

│ │коленчатого вала │ │

│ ├──────────────────┼───────────────────────────────┤

│ │Сработались по │Сменить негодные кольца │

│ │ширине поршневые │ │

│ │кольца │ │

├─────────────┼──────────────────┼───────────────────────────────┤

│Снижение │Поломка клапана │Заменить клапан │

│производи- ├──────────────────┼───────────────────────────────┤

│тельности │Нагар на клапане и│Удалить нагар, клапаны │

│ │седле │притереть │

│ ├──────────────────┼───────────────────────────────┤

│ │Разбито седло у │Проверить седло в клапанной │

│ │клапана │коробке, притереть клапан к │

│ │ │седлу │

│ ├──────────────────┼───────────────────────────────┤

│ │Неправильно уста- │Поменять местами клапаны │

│ │новлены клапаны, │ │

│ │т.е. всасывающий │ │

│ │поставлен на место│ │

│ │нагнетательного │ │

│ │или наоборот │ │

│ ├──────────────────┼───────────────────────────────┤

│ │Наличие рисок на │Прошлифовать цилиндр и │

│ │цилиндре или │поставить новые кольца │

│ │цилиндр имеет │ │

│ │большую выработку │ │

│ ├──────────────────┼───────────────────────────────┤

│ │Сработались │Сменить кольца │

│ │поршневые кольца │ │

│ ├──────────────────┼───────────────────────────────┤

│ │Прорыв прокладки │Сменить прокладку │

│ │между цилиндром и │ │

│ │крышкой │ │

│ ├──────────────────┼───────────────────────────────┤

│ │Недостаточная │Проверить напряжение контактной│

│ │частота вращения │сети и частоту вращения вала │

│ │электродвигателя │компрессора │

│ ├──────────────────┼───────────────────────────────┤

│ │Большие утечки в │Устранить утечки │

│ │пневмосистеме │ │

│ ├──────────────────┼───────────────────────────────┤

│ │Загрязнение │Прочистить фильтр │

│ │фильтра │ │

├─────────────┼──────────────────┼───────────────────────────────┤

│Выброс масла │Износ поршневых │Сменить поршневые кольца │

│в воздухопро-│колец │ │

│вод ├──────────────────┼───────────────────────────────┤

│ │Выработка цилиндра│Прошлифовать цилиндр, сменить │

│ │(овальность) │поршневые кольца │

├─────────────┼──────────────────┼───────────────────────────────┤

│Понижение │Пропуск поршневых │Сменить поршневые кольца │

│конечного │колец │ │

│давления │Неисправность │Заменить или отремонтировать │

│нагнетаемого │клапанов │клапаны │

│воздуха │ │ │

├─────────────┼──────────────────┼───────────────────────────────┤

│Повышение │Неисправность │Заменить или отрегулировать │

│конечного │регулятора │регулятор давления │

│давления │давления │ │

│нагнетаемого │ │ │

│воздуха │ │ │

├─────────────┼──────────────────┼───────────────────────────────┤

│Понижение │Загрязнение │Прочистить фильтр │

│давления в │фильтра │ │

│промежуточном│ │ │

│холодильнике │ │ │

│при изменении│ │ │

│давления во │ │ │

│II ступени │ │ │

├─────────────┼──────────────────┼───────────────────────────────┤

│Высокая │Загрязнение │Прочистить, промыть холодильник│

│температура │промежуточного │ │

│нагнетаемого │холодильника │ │

│воздуха │Недостаток масла │Залить масло до уровня │

│ │Пропуск нагнетае- │Притереть или сменить клапаны │

│ │мых клапанов │ │

├─────────────┼──────────────────┼───────────────────────────────┤

│Нет подачи │Недостаток масла в│Добавить свежее масло │

│масла │картере │ │

│ │Засорились │Прочистить каналы │

│ │смазочные каналы │ │

└─────────────┴──────────────────┴───────────────────────────────┘

5.1.8.3. После положительных результатов испытаний поверхность компрессора с облупившейся краской зачищается до металла, обезжиривается и покрывается грунтовкой. После сушки компрессор следует окрасить согласно карте окраски локомотива.

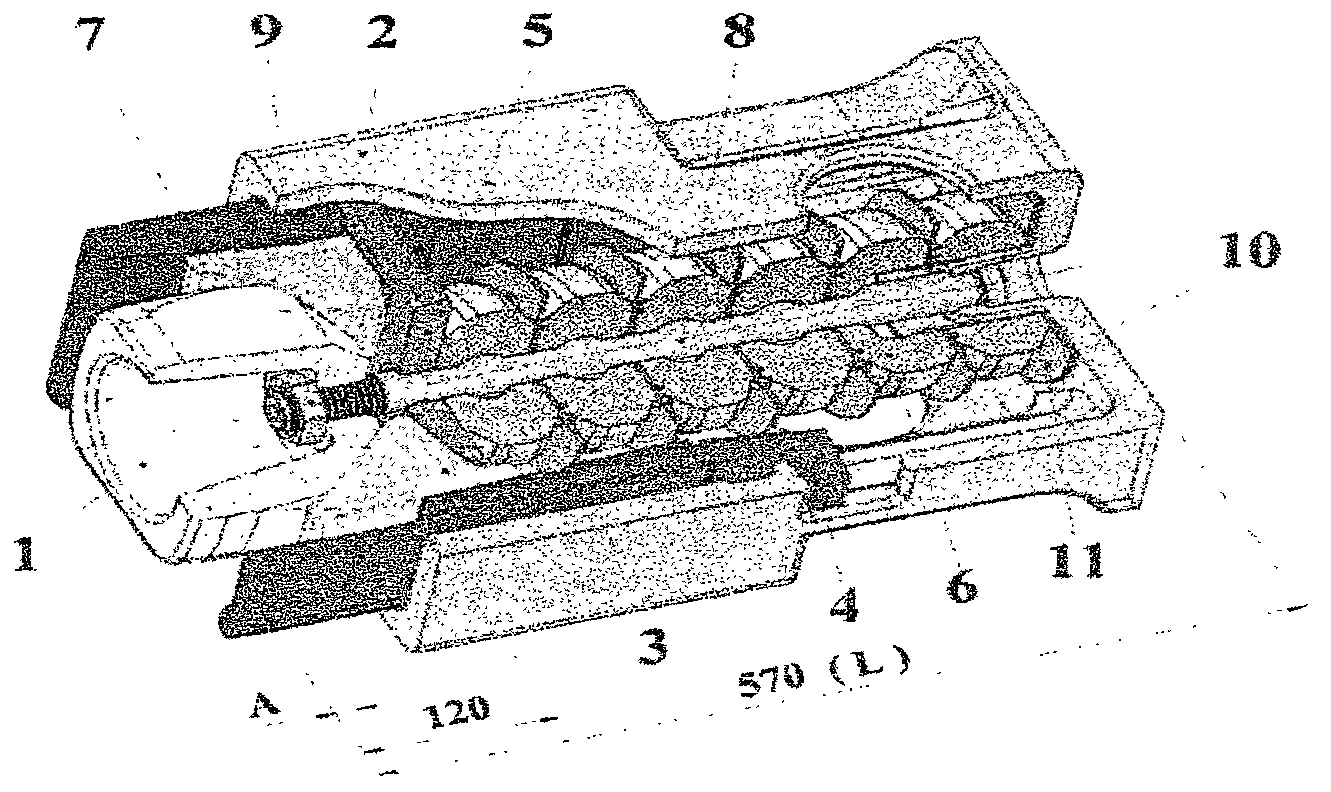

5.2. Компрессоры ЭК7А и ЭК7П

Электрокомпрессор ЭК7В (ранее имел заводское обозначение ЭК7П) и электрокомпрессор ЭК7Б (ранее — ЭК7А) имеют компрессорную часть ВГ 0,8/8-720.

При обмерах, определении состояния деталей и объема работ при ремонте компрессоров руководствоваться нормами и допусками, приведенными в таблице 6.

Таблица 6

НОРМЫ ДОПУСКОВ И ИЗНОСОВ ДЕТАЛЕЙ КОМПРЕССОРОВ

ЭК7В И ЭК7Б В ММ

┌─────────────────┬────────────┬─────────────────────────┬───────────┐

│ Контролируемые │ Чертежный │ Допускаемый размер или │Браковочный│

│ размеры и нормы │ размер │ норма при выпуске из │размер или │

│ │ │ ремонта, мм │ норма, мм │

│ │ ├─────────────┬───────────┤ │

│ │ │капитального │ текущего │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│ 1 │ 2 │ 3 │ 4 │ 5 │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│ │ +0,054 │ │ │ │

│Диаметр цилиндров│112 │112 — 113,5 │112 — 114,5│более 115,0│

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│Овальность и │ │ │ │ │

│конусность │ │ │ │ │

│цилиндров: │ │ │ │ │

│при расточке, │0,054 │0,054 │- │- │

│не более │ │ │ │ │

│без расточки, │- │0,054 │0,20 │более 0,25 │

│не более │ │ │ │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│ │ -0,080 │ │ │ │

│Диаметр поршня │112 │111,8 — 111,9│111,6 — │менее 111,5│

│ │ -0,125 │ │111,7 │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│Зазор между │0,08 — 0,179│0,08 — 0,2 │0,08 — 0,4 │более 0,5 │

│поршнем и │ │ │ │ │

│стенками цилиндра│ │ │ │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│ │ +0,02 │ │ │ │

│Ширина поршня │3 │3,0 — 4,0 │3,0 — 4,5 │более 5,0 │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│ │ -0,018 │ │ │ │

│Ширина поршневого│3 │3,0 — 4,0 │3,0 — 4,5 │- │

│кольца │ -0,035 │ │ │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│Зазор между │0,018 — │0,018 — 0,070│ │более 0,25 │

│кольцом и стенкой│0,055 │ │ │ │

│ручья по ширине в│ │ │ │ │

│сумме на обе │ │ │ │ │

│стороны │ │ │ │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│ │ +0,045 │ │ │ │

│Диаметр поршнево-│112 │112 — 112,3 │112 — 115 │- │

│го кольца │ +0,023 │ │ │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│Зазор в замке │0,15 — 0,35 │0,15 — 0,35 │0,15 — 0,9 │более 1,0 │

│поршневого кольца│ │ │ │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│ │ +0,006 │ +0,009 │ +0,015 │ │

│Диаметр отверстия│25 │25 │25 │- │

│под палец │ -0,017 │ │ │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│ │ +0,007 │ +0,024 │ +0,024 │ │

│Диаметр поршнево-│25 │25 │25 │- │

│го пальца │ │ -0,004 │ -0,004 │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│Натяг между │натяг +0,024│+0,015 │+0,009 │ослабление │

│отверстием в │зазор -0,013│-0,013 │-0,019 │пальца не │

│поршне и пальцем │ │ │ │допускается│

│поршня │ │ │ │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│ │ +025 │ +0,025 │ +0,025 │ │

│Диаметр отверстий│32,15 │32,3 │32,3 │- │

│в корпусе ├────────────┼─────────────┼───────────┼───────────┤

│компрессора под │ +0,021 │ +0,021 │ +0,021 │ │

│посадку оси │30,15 │30,3 │30,3 │- │

│эксцентриковой │ │ │ │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│ │ +0,023 │ +0,5 │ +1,5 │ │

│Диаметр отверстия│26,64 │26,64 │26,64 │- │

│в шатуне под │ │ │ │ │

│втулку поршневого│ │ │ │ │

│пальца │ │ │ │ │

├─────────────────┼────────────┴────┬────────┴────────┬──┴───────────┤

│Натяг втулки │0,102 — 0,175 │прессовая посадка│ослабление │

│поршневого пальца│ │ │втулки в │

│в шатуне │ │ │шатуне не │

│ │ │ │допускается │

├─────────────────┼────────────┬────┴────────┬────────┴──┬───────────┤

│ │ +0,05 │ +0,056 │ +0,112 │ │

│Внутренний │25 │25 │25 │- │

│диаметр втулки │ +0,02 │ +0,037 │ +0,037 │ │

│поршневого пальца│ │ │ │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│Зазор между втул-│0,013 — │0,013 — 0,060│0,013 — │более 0,12 │

│кой поршневого │0,057 │ │0,10 │ │

│пальца и пальцем │ │ │ │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│Суммарная толщина│3,0 │3,0 │3,0 — 2,0 │менее 2,0 │

│прокладок между │ │ │ │ │

│головкой и │ │ │ │ │

│крышкой шатуна │ │ │ │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│Линейная величина│1 — 2 │1 — 2 │1 — 2 │менее 1,0 │

│камеры сжатия │ │ │ │более 2,2 │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│Зазор между шей- │0,01 — 0,054│0,01 — 0,054 │0,01 — │более 0,08 │

│кой коленчатого │ │ │0,054 │ │

│вала и шатуном │ │ │ │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│Суммарный осевой │0,08 — 1,0 │0,08 — 1,0 │0,08 — 1,0 │более 1,0 │

│разбег шатуна по │ │ │ │ │

│шейке коленчатого│ │ │ │ │

│вала │ │ │ │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│ │ +0,01 │ │ │ │

│Толщина слоя │3,0 │2,5 │2,0 │менее 1,5 │

│баббита │ │ │ │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│ │ +/- 0,2 │ +/- 0,2 │ +/- 0,2 │ │

│Расстояние между │208 │208 │208 │- │

│центрами │ │ │ │ │

│отверстий │ │ │ │ │

│шатунных головок │ │ │ │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│Биение торцов │0 — 0,05 │0 — 0,05 │0 — 0,05 │более 0,06 │

│относительно оси │ │ │ │ │

│отверстия │ │ │ │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│Прилегание │80 │80 │80 │- │

│поверхности │ │ │ │ │

│подшипника к │ │ │ │ │

│шейке коленчатого│ │ │ │ │

│вала в % │ │ │ │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│Диаметр шеек │ │ │ │ │

│коленчатого вала:│ │ │ │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│шатунных │50 │50 │50 │менее 47 │

│ │ -0,027 │ -2,0 │ -2,0 │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│ │ +0,023 │ +0,023 │ +0,023 │ │

│коренных │55 │55 │55 │ │

│ │ +0,003 │ +0,003 │ -0,003 │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│Конусность и │0,01 │0,01 │0,1 │более 0,12 │

│овальность шеек │ │ │ │ │

│вала, не более │ │ │ │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│Посадка шпонки по│ │ │ │ │

│боковым поверх- │ │ │ │ │

│ностям должна │ │ │ │ │

│быть с натягом: │ │ │ │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│по валу │+0,035 │+0,035 │+0,035 │ │

│ ├────────────┼─────────────┼───────────┼───────────┤

│ │+0,015 │+0,015 │+0,015 │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│по шестерне │-0,07 │-0,07 │-0,07 │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│Толщина зуба шес-│3,0 │2,8 │2,0 │менее 1,8 │

│терни коленчатого│ │ │ │ │

│вала по делитель-│ │ │ │ │

│ной окружности │ │ │ │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│ │ +0,2 │ +0,2 │ +0,2 │ │

│Расстояние между │46 │46 │46 │- │

│центрами коренных│ │ │ │ │

│и шатунных шеек │ │ │ │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│ │ +0,035 │ +0,035 │ +0,035 │ │

│Диаметр шейки │48 │48 │48 │- │

│вала под шестерню│ +0,018 │ +0,018 │ +0,018 │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│Натяг при посадке│ │ │ │ │

│шестерни │ │ │ │ │

│зазор │-0,009 │-0,020 │-0,030 │- │

│натяг │+0,035 │+0,035 │+0,035 │- │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│Боковой зазор │0,05 — 0,15 │0,05 — 0,15 │0,05 — 0,15│- │

│между зубьями в │ │ │ │ │

│торцевом сечении │ │ │ │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│Толщина плиты │10,0 │9,0 │9,5 │менее 9,0 │

│клапанов │ │ │ │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│Толщина пластин │0,5 │0,5 │0,5 │менее 0,5 │

│клапана │ │ │ │ │

│Прилегание поса- │100 — 70 │100 — 70 │100 — 70 │- │

│дочной поверхно- │ │ │ │ │

│сти шестерни в % │ │ │ │ │

│Увеличение │до 0,4 — 0,7│до 0,4 — 0,7 │до 0,4 — │- │

│расстояния между │ │ │0,7 │ │

│торцом шестерни и│ │ │ │ │

│валом после │ │ │ │ │

│насадки шестерни │ │ │ │ │

├─────────────────┼────────────┼─────────────┼───────────┼───────────┤

│Натяг на посадку │0,042 — │0,042 — 0,065│0,042 — │- │

│упорного кольца │0,065 │ │0,065 │ │

│шестерни │ │ │ │ │

└─────────────────┴────────────┴─────────────┴───────────┴───────────┘

5.2.1. Корпус, цилиндры и доски клапанов:

5.2.1.1. Трещину в корпусе длиной не более 100 мм разрешается заварить, при большей длине трещины корпус заменяется;

5.2.1.2. Блок цилиндров, имеющий трещины, заменяется. При овальности и конусности более 0,25 мм цилиндры следует расточить в соответствии с градационными размерами, приведенными в таблице 7, с учетом допусков чертежного размера. Овальность после расточки не должна быть более 0,03 мм.

Таблица 7

ГРАДАЦИОННЫЕ РАЗМЕРЫ РАСТОЧКИ ЦИЛИНДРОВ

КОМПРЕССОРОВ ЭК7В И ЭК7Б В ММ

|

Чертежный размер |

Градации |

Браковочный размер |

|||||

|

I |

II |

III |

IV |

V |

VI |

||

|

112 + 0,54 |

112,5 |

113,0 |

113,5 |

114,0′ |

114,5 |

— |

Более 115,0 |

Допускаются на рабочей поверхности цилиндров продольные риски и зачищенные задиры глубиной не более 1 мм и по длине, не выходящие за крайнее положение второго кольца поршня в цилиндре. При большей величине задиров или рисок цилиндры необходимо расточить и отхонинговать.

Излом охлаждающих ребер цилиндров допускается не более 15% их общего числа;

5.2.1.3. При разработке гнезда в крышке под посадку подшипников

диаметром 140 мм (в корпусе компрессора восстановление гнезда под подшипник

не производится) восстановление производится за счет расточки отверстия до

/’063

диаметра ВО мм с последующей запрессовкой в него втулки;

5.2.1.4. Клапанные доски необходимо разъединить, пластины клапанов вынуть, промыть в керосине и прочистить отверстия в досках, проверить горизонтальность соединительных плоскостей. Изломанные или имеющие трещины клапаны заменяют. Собранные клапанные доски испытываются на плотность. Падение давления воздуха с 8,0 до 7,5 кгс/кв. см в резервуаре объемом 50 л допускается не менее чем за 1 мин.

5.2.2. Коленчатый вал и редуктор:

5.2.2.1. Снятый коленчатый вал подвергается дефектоскопии. При выявлении трещины вал заменяется. Овальность и конусность шатунных шеек, а также риски глубиной более 0,1 мм устраняются шлифовкой.

Обточку шеек коленчатого вала следует производить по градациям, приведенным в таблице 8;

Таблица 8

ГРАДАЦИОННЫЕ РАЗМЕРЫ ОБТОЧКИ ШЕЕК КОЛЕНЧАТОГО ВАЛА

КОМПРЕССОРОВ ЭК7В И ЭК7Б В ММ

|

Чертежный размер |

Градации |

Браковочный размер |

|||||

|

I |

II |

III |

IV |

V |

VI |

||

|

50 + 0,01 + 0,027 |

49,5 |

49,0 |

48,5 |

48,0 |

47,5 |

47,0 |

Менее 47,0 |

———————————

<*> Предельный размер градации при капитальном ремонте.

5.2.2.2. Шарикоподшипники заменяются при повреждении поверхностей шариков, трещинах в обоймах, изломе сепаратора или износе беговых дорожек;

5.2.2.3. Шестерни редуктора, имеющие трещины, отколы, излом или износ зубьев более допустимых размеров, заменяются.

5.2.3. Шатуны и поршни:

5.2.3.1. Шатуны и шатунные болты подвергаются дефектоскопии и при выявлении трещины заменяются новыми. При износе, наличии отслаивания или отколов баббита у шатунных подшипников дефектную поверхность наплавляют баббитом марки Б83. После расточки и пригонки слой баббитовой заливки должен быть не менее 2 мм, а прилегание поверхности подшипника к шейке коленчатого вала должно быть не менее 80%.

Ослабленные втулки в головках шатунов или при износах их более допускаемых норм заменяются новыми;

5.2.3.2. Поршни, имеющие трещины, отколы, наволакивание металла, а также выработку ручьев по ширине более 1 мм заменяются новыми. Поршень, имеющий задиры и риски, разрешается обточить; при этом зазор между поршнем и цилиндром допускается в пределах 0,5 — 0,6 мм, при большем зазоре поршень заменяется;

5.2.3.3. Поршневые кольца, имеющие трещины, отколы, задиры, зазор в замке более установленных норм, заменяются новыми.

5.2.4. Испытание компрессора:

5.2.4.1. После ремонта и сборки компрессоров подвергают обкатке для приработки деталей со снятой клапанной крышкой в течение 20 мин. при номинальной частоте вращения: компрессора ЭК7Б — 560 об./мин., компрессора ЭК7В — 540 об./мин. При работе компрессора не должно быть стука и шума, выброса масла в капельном виде над поверхностью поршней и по валу электродвигателя в конце обкатки, а также перегрева подшипников;

5.2.4.2. При положительных результатах обкатки компрессор с клапанной доской и клапанной крышкой испытывается на холостом ходу в течение 15 мин. и при противодавлении до 8,0 кгс/кв. см в течение 30 мин., после чего замеряют температуру масла в картере и воздуха в нагнетательном трубопроводе на расстоянии 0,8 — 1 м от компрессора, которые не должны превышать соответственно 80 °С и 190 °С при температуре окружающего воздуха до +30 °С;

5.2.4.3. Производительность компрессора проверяется при номинальной частоте вращения коленчатого вала, которая должна быть у компрессора ЭК7Б не менее 0,62 куб. м/мин., ЭК7В — 0,58 куб. м/мин.;

5.2.4.4. По окончании испытаний проверяется состояние масла, при наличии механических примесей выше браковочной нормы масло заменяют на свежее;

5.2.4.5. Перечень наиболее часто встречающихся или возможных неисправностей и методы их устранения приведены в таблице 9.

Таблица 9

ПЕРЕЧЕНЬ

НАИБОЛЕЕ ЧАСТО ВСТРЕЧАЮЩИХСЯ ИЛИ ВОЗМОЖНЫХ

НЕИСПРАВНОСТЕЙ КОМПРЕССОРОВ ЭК7

┌─────────────┬──────────────────────┬───────────────────────────┐

│Неисправности│ Вероятная причина │ Для устранения │

│ │ неисправностей │неисправностей необходимо: │

├─────────────┼──────────────────────┼───────────────────────────┤

│ 1 │ 2 │ 3 │

├─────────────┼──────────────────────┼───────────────────────────┤

│Перегрев │Плохая обработка │Проверить пригонку │

│подшипников и│трущихся поверхностей │подшипников и втулок, при │

│втулок │ │необходимости их притереть │

│ │ │или заменить │

│ │Перекос или сильно │Устранить перекос или │

│ │затянуты болты │ослабить затяжку болтов │

│ │Отсутствие или │Проверить наличие масла, │

│ │недостаток масла │добавить свежее │

│ │Загрязнение масла │Слить масло, промыть картер│

│ │ │и залить свежее масло │

├─────────────┼──────────────────────┼───────────────────────────┤

│Перегрев │Отсутствие или │Проверить уровень масла и │

│цилиндров и │недостаток масла │при необходимости долить │

│крышек │ │свежее │

├─────────────┼──────────────────────┼───────────────────────────┤

│Стук в │Эллиптичность шатунных│Проверить шейки коленчатого│

│компрессоре │шеек коленчатого вала │вала │

│ ├──────────────────────┼───────────────────────────┤

│ │Разболтались вкладыши │Вынуть соответствующее │

│ │головки шатуна │количество прокладок и │

│ │ │подтянуть болты │

│ ├──────────────────────┼───────────────────────────┤

│ │Ослабли болты крышек │Подтянуть болты │

│ │головок шатунов │ │

│ ├──────────────────────┼───────────────────────────┤

│ │Износ │Заменить шарикоподшипники │

│ │шарикоподшипников │ │

│ ├──────────────────────┼───────────────────────────┤

│ │Заедание поршневых │Заменить смазку, удалить │

│ │колец │нагар │

│ ├──────────────────────┼───────────────────────────┤

│ │Ослабление пальца во │Поставить новый палец с │

│ │втулке шатуна в поршне│увеличенным диаметром │

│ ├──────────────────────┼───────────────────────────┤

│ │Поломка пластин │Поставить новые пластины │

│ │клапанов │ │

│ ├──────────────────────┼───────────────────────────┤

│ │Поломка какой-либо де-│Неисправные детали заменить│

│ │тали зубчатой передачи│новыми. Восстановить │

│ │или ослабление посадки│насадку шестерен │

│ │шестерни │ │

│ ├──────────────────────┼───────────────────────────┤

│ │Сработаны по ширине │Поставить новые поршневые │

│ │поршневые кольца │кольца │

├─────────────┼──────────────────────┼───────────────────────────┤

│Снижение │Поломка пластин │Заменить изломанные │

│производи- │клапана │пластины │

│тельности ├──────────────────────┼───────────────────────────┤

│компрессора │Нагар на клапане и │Удалить нагар, клапаны │

│ │седле │притереть │

│ ├──────────────────────┼───────────────────────────┤

│ │Выбоины на седлах │Прошлифовать клапанные │

│ │клапанов или клапанных│плиты или сменить пластины │

│ │пластинах │ │

│ ├──────────────────────┼───────────────────────────┤

│ │Задиры на рабочей │Прошлифовать цилиндры. │

│ │поверхности цилиндра │Поставить новые поршневые │

│ │или большая выработка │кольца │

│ │цилиндра │ │

│ ├──────────────────────┼───────────────────────────┤

│ │Сработались поршневые │Поставить новые поршневые │

│ │кольца │кольца │

│ ├──────────────────────┼───────────────────────────┤

│ │Неплотность соединения│Устранить неплотность или │

│ │цилиндра и крышки │заменить прокладку │

│ │клапанов с клапанами. │ │

│ │Пробило прокладку │ │

├─────────────┼──────────────────────┼───────────────────────────┤

│Выброс масла │Износ поршневых колец │Поставить новые поршневые │

│в воздухопро-│ │кольца │

│вод │Выработка в цилиндре │Проточить цилиндр │

│ │(эллипс) │ │

├─────────────┼──────────────────────┼───────────────────────────┤

│Понижение ко-│Неисправность │Устранить неисправность │

│нечного дав- │клапанов, пропуск │клапанов, заменить │

│ления сжатия │поршневых колец │поршневые кольца │

│воздуха │ │ │

└─────────────┴──────────────────────┴───────────────────────────┘

5.3. Компрессоры КТ-6, КТ-6Эл, КТ-7, ПК-5,25

При обмере, определении состояния деталей и объема ремонта компрессоров руководствоваться нормами и допусками, приведенными в таблицах 10 и 11.

Таблица 10

НОРМЫ ДОПУСКОВ И ИЗНОСОВ ДЕТАЛЕЙ КОМПРЕССОРОВ

КТ-6, КТ-6ЭЛ, КТ-7 В ММ

┌───────────────┬─────────────┬──────────────────────────┬───────────┐

│Контролируемые │ Чертежный │ Допускаемый размер или │Браковочный│

│ размеры или │ размер │ норма при выпуске из │размер или │

│ нормы │ │ ремонта, мм │ норма, мм │

│ │ ├─────────────┬────────────┤ │

│ │ │капитального │ текущего │ │

├───────────────┼─────────────┼─────────────┼────────────┼───────────┤

│ 1 │ 2 │ 3 │ 4 │ 5 │

├───────────────┼─────────────┼─────────────┼────────────┼───────────┤

│ │ -0,015 │ │ │ │

│Диаметр │88 │88 — 83 │88 — 82,5 │менее 82 │

│шатунной шейки │ -0,038 │ │ │ │

├───────────────┼─────────────┼─────────────┼────────────┼───────────┤

│Овальность и │0,00 — 0,02 │0,0 — 0,025 │0,00 — 0,05 │более 0,06 │

│конусность │ │ │ │ │

│шатунной шейки │ │ │ │ │

├───────────────┼─────────────┼─────────────┼────────────┼───────────┤

│Зазор по маслу │0,03 — 0,08 │0,03 — 0,09 │0,03 — 0,15 │более 0,18 │

│в шатунном │ │ │ │ │

│подшипнике │ │ │ │ │

├───────────────┼─────────────┼─────────────┼────────────┼───────────┤

│Овальность │не более │не более │не более │более 0,10 │

│направляющей │0,045 │0,045 │0,08 │ │

│части поршня │ │ │ │ │

├───────────────┼─────────────┼─────────────┼────────────┼───────────┤

│Овальность │0,00 — 0,03 │0,00 — 0,04 │0,00 — 0,18 │более 0,20 │

│цилиндров низ- │ │ │ │ │

│кого и высокого│ │ │ │ │

│давления │ │ │ │ │

├───────────────┼─────────────┼─────────────┼────────────┼───────────┤

│Зазор между │ │ │ │ │

│поршнем и │ │ │ │ │

│цилиндром: │ │ │ │ │

│низкой ступени │0,092 — 0,205│0,092 — 0,205│0,092 — 0,35│более 0,40 │

│высокой ступени│0,07 — 0,17 │0,07 — 0,17 │0,07 — 0,35 │более 0,40 │

├───────────────┼─────────────┼─────────────┼────────────┼───────────┤

│Величина │2,5 — 2,7 │2,5 — 2,7 │2,5 — 2,7 │менее 2,3 и│

│подъема пластин│ │ │ │более 2,9 │

│клапанов │ │ │ │ │

├───────────────┼─────────────┼─────────────┼────────────┼───────────┤

│Овальность и │0,0 — 0,02 │0,0 — 0,02 │0,0 — 0,1 │более 0,15 │

│конусность │ │ │ │ │

│отверстий │ │ │ │ │

│бобышек поршня │ │ │ │ │

│под палец │ │ │ │ │

├───────────────┼─────────────┼─────────────┼────────────┼───────────┤

│Зазор между │0,02 — 0,08 │0,02 — 0,08 │0,02 — 0,15 │более 0,18 │

│поршневым коль-│ │ │ │ │

│цом и ручьем по│ │ │ │ │

│высоте │ │ │ │ │

├───────────────┼─────────────┼─────────────┼────────────┼───────────┤

│Зазор в замке │0,1 — 0,3 │0,1 — 0,35 │0,1 — 1,0 │более 1,2 │

│колец, находя- │ │ │ │ │

│щихся в средней│ │ │ │ │

│части цилиндра │ │ │ │ │

├───────────────┼─────────────┼─────────────┼────────────┼───────────┤

│Зазор в замке │ │ │ │ │

│колец в свобод-│ │ │ │ │

│ном состоянии: │ │ │ │ │

│цилиндра низко-│9,5 — 12 │9,5 — 12 │9,5 — 12 │менее 8,0 │

│го давления │ │ │ │ │

│цилиндра высо- │9 — 11 │9 — 11 │9 — 11 │менее 8,0 │

│кого давления │ │ │ │ │

├───────────────┼─────────────┼─────────────┼────────────┼───────────┤

│Зазор между │0,03 — 0,06 │0,03 — 0,06 │0,03 — 0,10 │более 0,15 │

│втулкой головки│ │ │ │ │

│шатуна и порш- │ │ │ │ │

│невым пальцем │ │ │ │ │

├───────────────┼─────────────┼─────────────┼────────────┼───────────┤

│Зазор между │0,04 — 0,06 │0,04 — 0,06 │0,04 — 0,12 │более 0,15 │

│втулкой прицеп-│ │ │ │ │

│ного шатуна и │ │ │ │ │

│пальцем │ │ │ │ │

├───────────────┼─────────────┼─────────────┼────────────┼───────────┤

│Овальность пор-│0,0 — 0,02 │0,0 — 0,05 │0,0 — 0,06 │более 0,10 │

│шневого пальца,│ │ │ │ │

│пальца прицеп- │ │ │ │ │

│ного шатуна, │ │ │ │ │

│втулки головки │ │ │ │ │

│шатуна или │ │ │ │ │

│втулки прицеп- │ │ │ │ │

│ного шатуна │ │ │ │ │

├───────────────┼─────────────┼─────────────┼────────────┼───────────┤

│Зазор между │0,02 — 0,063 │0,02 — 0,07 │0,02 — 0,10 │более 0,12 │

│бронзовой втул-│ │ │ │ │

│кой и ведущим │ │ │ │ │

│валиком масля- │ │ │ │ │

│ного насоса │ │ │ │ │

├───────────────┼─────────────┼─────────────┼────────────┼───────────┤

│Зазор между │0,02 — 0,05 │0,02 — 0,05 │0,02 — 0,08 │более 0,10 │

│ведущим валиком│ │ │ │ │

│и корпусом │ │ │ │ │

│насоса │ │ │ │ │

├───────────────┼─────────────┼─────────────┼────────────┼───────────┤

│Зазор между │ │ │ │ │

│пальцем и │ │ │ │ │

│отверстиями │ │ │ │ │

│бобышек поршня │ │ │ │ │

│цилиндра: │ │ │ │ │

│высокого │натяг 0,013 │натяг 0,013 │натяг 0,013 │более 0,15 │

│давления │зазор 0,027 │зазор 0,027 │зазор 0,027 │ │

│низкого │0,01 — 0,054 │0,01 — 0,054 │0,01 — 0,08 │более 0,08 │

│давления │ │ │ │ │

├───────────────┼─────────────┼─────────────┼────────────┼───────────┤

│Диаметр │ │ │ │ │

│цилиндров: │ │ │ │ │

│ │ +0,10 │ │ │ │

│низкого │198 │198 — 200 │198 — 202 │202,5 │

│давления │ +0,032 │ │ │ │

│ │ +0,08 │ │ │ │

│высокого │155 │155 — 157 │155 — 158 │158,5 │

│давления │ +0,02 │ │ │ │

├───────────────┼─────────────┼─────────────┼────────────┼───────────┤

│Толщина бабби- │0,8 │0,8 — 1,0 │0,8 — 2,0 │менее 0,5 и│

│товой заливки в│ │ │ │более 2 │

│шатунных │ │ │ │ │

│подшипниках │ │ │ │ │

└───────────────┴─────────────┴─────────────┴────────────┴───────────┘

Таблица 11

НОРМЫ ДОПУСКОВ И ИЗНОСОВ ДЕТАЛЕЙ КОМПРЕССОРОВ ПК-5,25 В ММ

|

Контролируе- мые размеры и нормы |

Чертежный размер |

Допускаемый размер или норма при выпуске из ремонта, мм |

Браковоч- ный размер или норма, мм |

|

|

капитального |

текущего |

|||

|

1 |

2 |

3 |

4 |

5 |

|

Зазор между поршнем и цилиндром: |

||||

|

низкого давления |

0,168 — 0,27 |

0,168 — 0,27 |

0,168 — 0,45 |

0,5 |

|

высокого давления |

0,042 — 0,102 |

0,042 — 0,102 |

0,042 — 0,35 |

0,4 |

|

Овальность и конусность рабочей поверхности цилиндра: |

||||

|

низкого давления |

0,0 — 0,021 |

0,0 — 0,025 |

0,0 — 0,10 |

0,12 |

|

высокого давления |

0,0 — 0,015 |

0,0 — 0,018 |

0,0 — 0,08 |

0,1 |

|

Зазор в зам- ке поршнево- го кольца в рабочем состоянии поршня: |

||||

|

низкого давления |

0,4 — 0,7 |

0,4 — 0,75 |

0,4 — 1,3 |

1,5 |

|

высокого давления |

0,3 — 0,5 |

0,3 — 0,55 |

0,3 — 0,8 |

1,0 |

|

Зазор: |

||||

|

в шатунном подшипнике |

0,025 — 0,063 |

0,025 — 0,07 |

0,025 — 0,28 |

0,3 |

|

в подшипнике верхней го- ловки шатуна |

0,003 — 0,017 |

0,003 — 0,02 |

0,003 — 0,045 |

0,05 |

|

Износ шейки вала компрессора |

0 |

0,05 |

0,23 |

0,25 |

|

Овальность и конусность шейки вала компрессора |

0,013 |

0,013 |

0,045 |

0,05 |

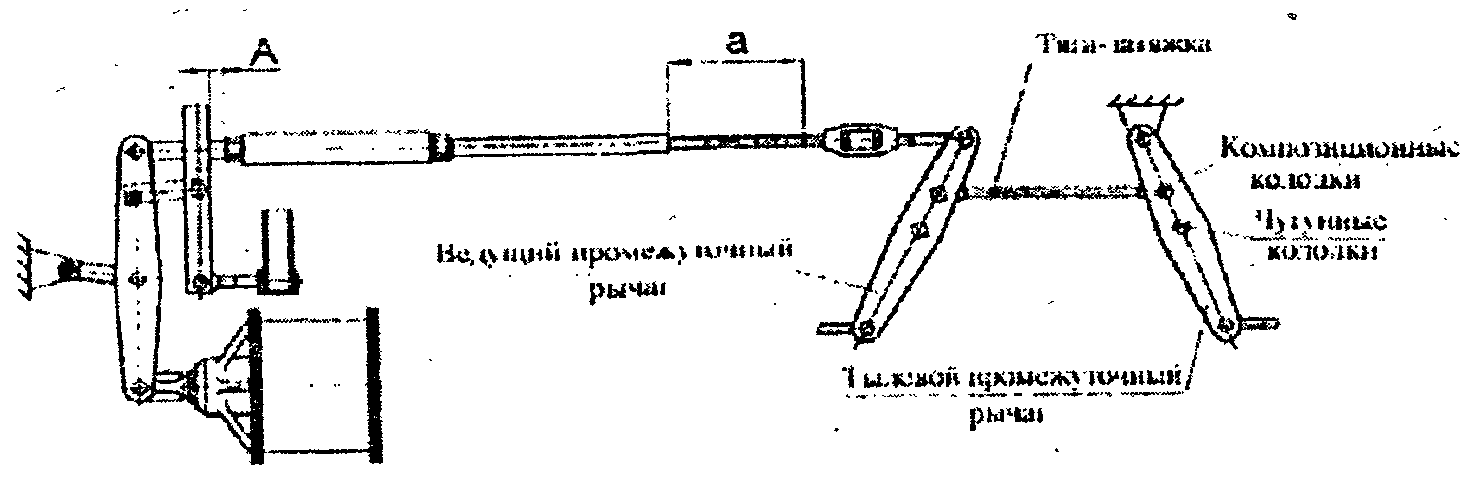

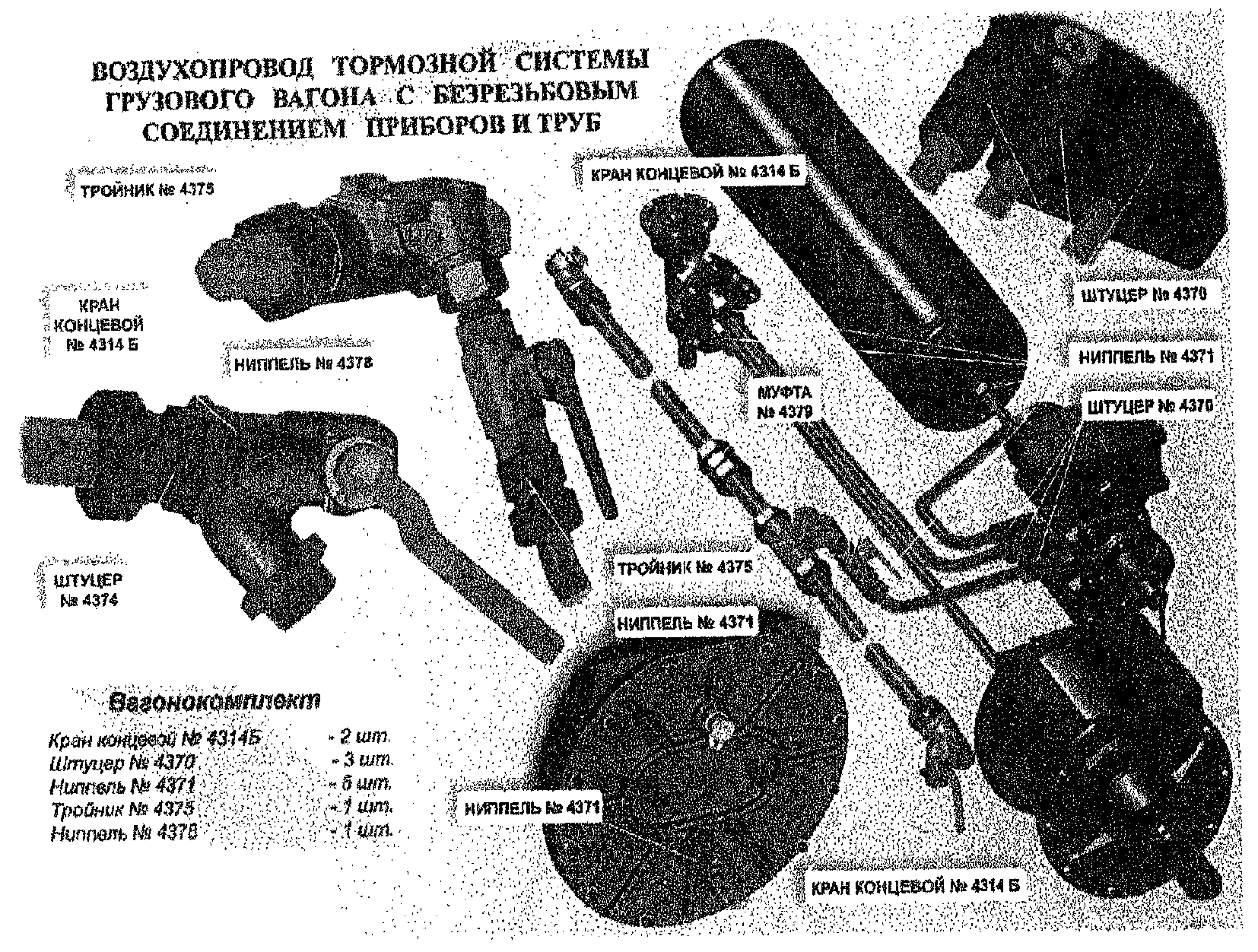

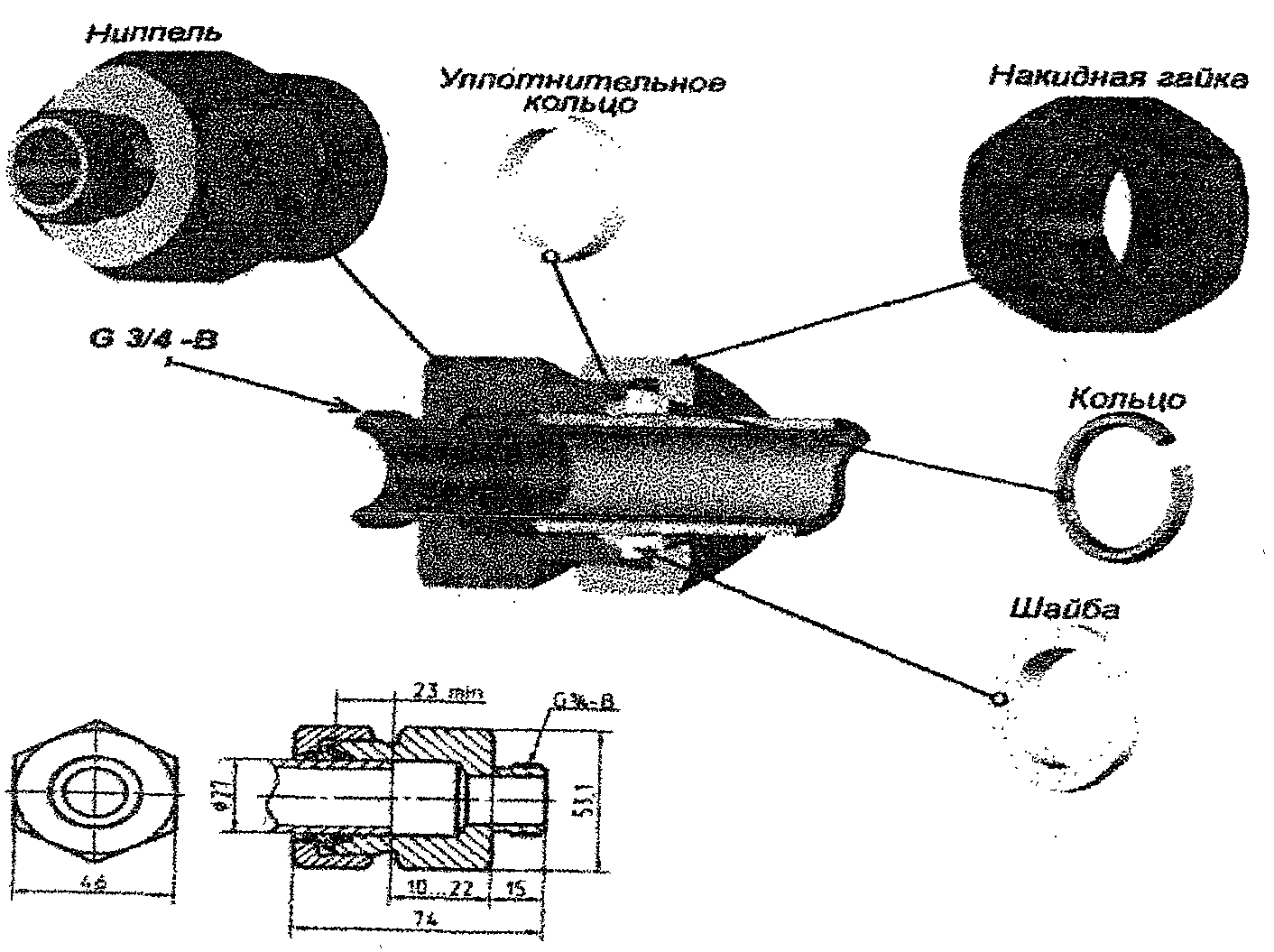

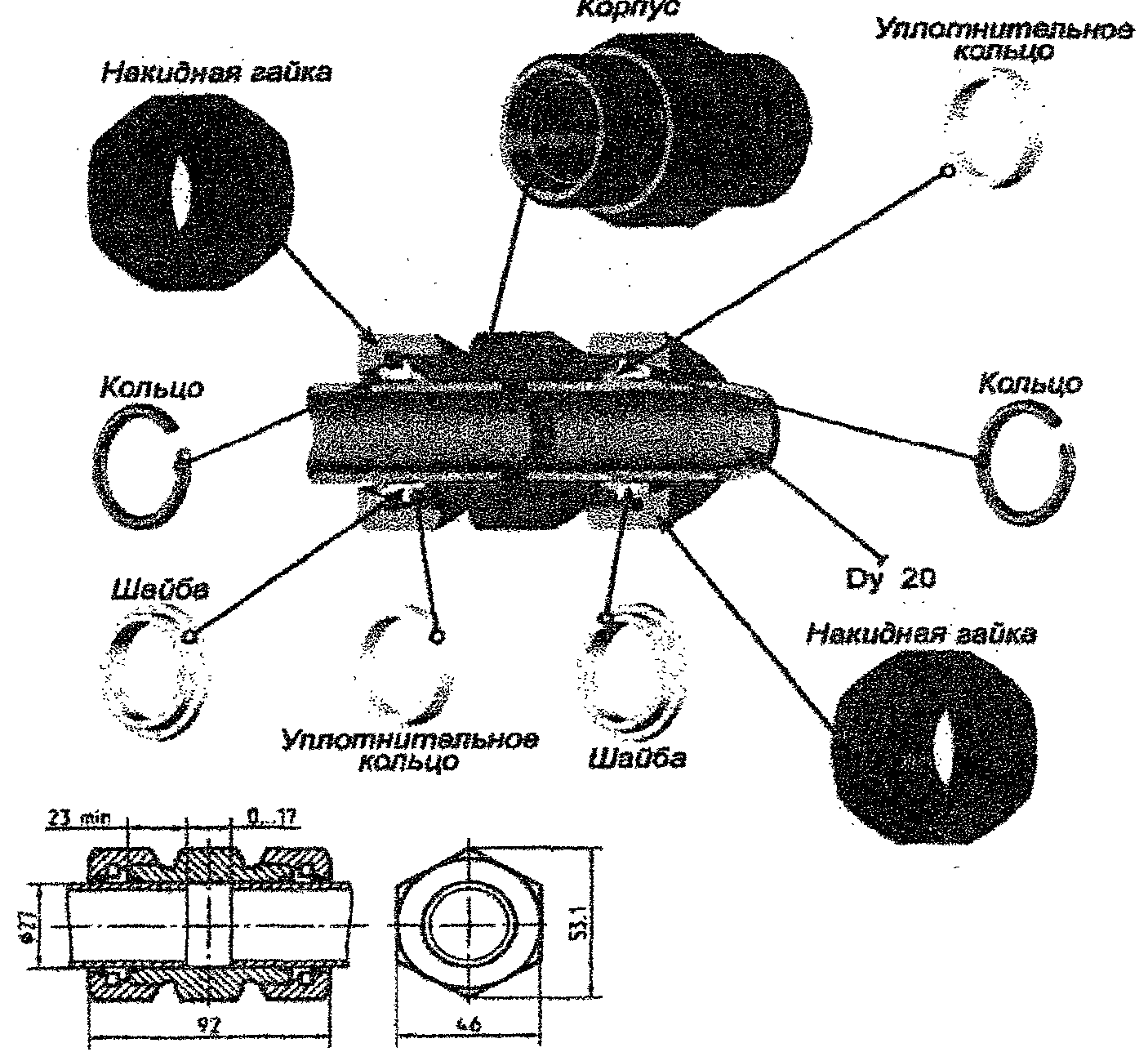

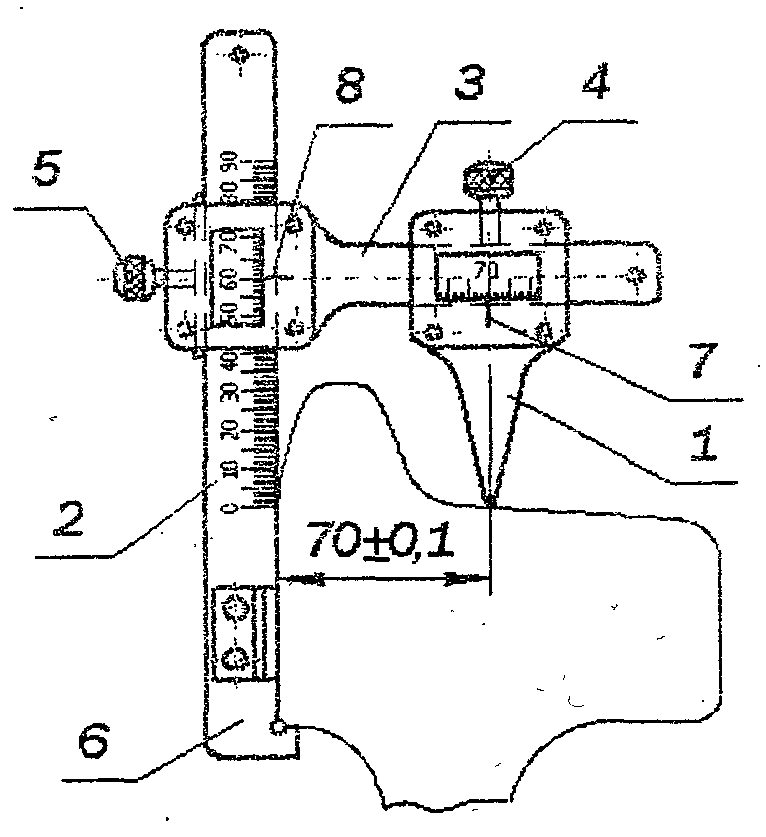

5.3.1. Корпус: