About This File

Настоящее руководство по эксплуатации (РЭ) комбайна проходческого КП-21 предназначено для технического персонала, связанного с эксплуатацией, обслуживанием и ремонтом комбайна и ознакомленного с конструкцией комбайна.

РЭ комбайна состоит из текстовой части — РЭ1, РЭ2, РЭ3 с рисунками, схемами и чертежами основных узлов комбайна, где:

РЭ1 — Описание, схемы и чертежи основных узлов механической части комбайна;

РЭ2 — Описание, схемы и чертежи электрооборудования;

РЭ3 — Описание, схемы и чертежи гидросистемы.

Текстовая часть руководства РЭ1 содержит разделы, в которых изложены устройство и принцип работы комбайна и его составных частей, порядок и правила безопасной эксплуатации и технического обслуживания, указания по ремонту, монтажу, хранению и транспортированию, оценки его технического состояния.

What’s New in Version 10/22/2019 05:41 PM See changelog

Released October 22, 2019

No changelog available for this version.

Год:

Формат: PDF

Размер: 37,92 Мб

Руководство по эксплуатации. Изложены устройство и принципы работы комбайна. Отдельные главы посвящены правилам безопасности при эксплуатации комбайна, указаниям по его ремонту и техническому обслуживанию. Рекомендуется также пользоваться формуляром по эксплуатации основных комплектующих изделий и действующими правилами безопасности в угольных шахтах.

Для технического персонала горных предприятий, использующих комбайны кп 21 и кп 21-01

Оглавление:

Технические данные.

Меры безопасности.

Правила хранения.

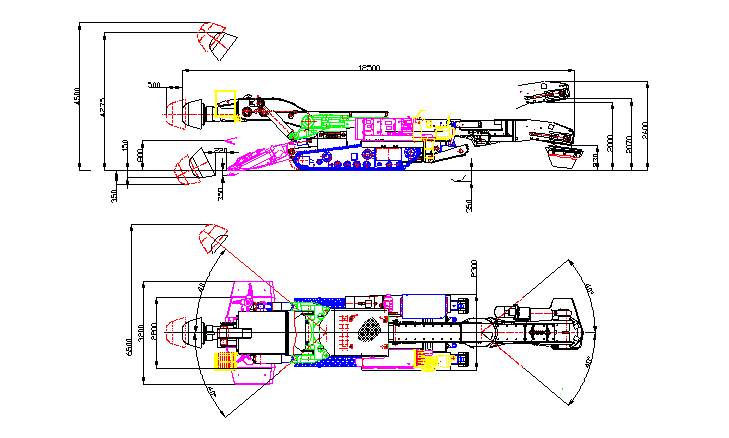

Состав комбайна кп21.

Горно-технические условия применения комбайна кп21.

Устройство составных частей кп21.

Средства взрывозащиты.

Монтаж.

Порядок работы.

Гидросистема.

Перемещение кп21 своим ходом.

Порядок демонтажа.

Консервация.

скачать Комбайн проходческий кп21

Контент чертежей

Гидравлика.docx

12. Основное уравнение гидростатики объяснить величины которые входят в это уравнение.

р`z =ро + yh=pabc —

это уравнение называют основным уравнением гидростатики и читается оно так: полное или абсолютное давление в любой точке покоящейся жидкости слагается из давления на свободную поверхность ро и давления столба жидкости yh находящейся над точкой.

При этом величина yh=ρh входящая в основное уравнение гидростатики называется избыточным давлением с которым чаще всего приходиться иметь дело в гидравлических расчетах.

Свободной поверхностью называется поверхность раздела между жидкостью и газообразной средой или пустотой. Для сосудов и небольших водоемов при действии только веса свободную поверхность можно считать горизонтальной плоскостью.

Из основного уравнения гидростатики следует что в одном и том же объеме покоящейся однородной жидкости все частицы расположенные в одной и той же горизонтальной плоскости находятся под одним и тем же гидростатическим давлением; величина гидростатического давления однородной покоящейся жидкости в каждой точке зависит только от высоты столба жидкости над ней; величина гидростатического давления не зависит от угла наклона площадки на которую оно действует.

Весовое гидростатическое давление рв равное полному за вычетом давления на свободной поверхности определяется по формуле:

т.е. весовое гидростатическое давление – это давление создаваемое самой жидкостью.

Манометрическое рман или избыточное гидростатическое давление равно разности полного гидростатического давления и атмосферного давления:

рман = ризб = р – ра = ро — ра + yh.

В частном случае когда ро = ра (открытый сосуд водоем и т.п.)

ризб = yh т.е. манометрическое давление в данной точке равно весовому давлению.

Следует отметить что положения изложенные выше не полностью справедливы для жидкостей находящихся в относительном покое.

Графическое представление и практическое применение уравнения Бернулли.

Диаграмма уравнения Бернулли для потока реальной жидкости показана на рис.1. От центров тяжести сечений I и II отложены отрезки соответственно равные пьезометрическим высотам и затем от точек В и В` отложены вверх отрезки соответствующие высотам скоростного напора в этих сечениях

Линия О – О след плоскости сравнения; линия ВВ` называется пьезометрической линией; линия СС ` — напорной линией; линия DD` — линией первоначального напора. Очевидно отрезок D`C` соответствует потере напора h по длине потока на участке между сечениями I и II.

На основании уравнения Бернулли сконструирован ряд приборов такие как водомер Вентури водоструйный насос эжектор и др. Рассмотрим применение уравнения Бернулли на примере водомерного устройства в трубах — водомера Вентури (рис. 2) представляющего собой вставку в основную трубу диаметром D трубы меньшего диаметра d которая соединена с основной трубой коническими переходами. В основной трубе

Рис. 2 Схема водомера Вентури

(сечение I — I) и в суженном сечении (сечение II — II) присоединены пьезометры по показаниям которых и определим расход жидкости Q в трубе.

Выведем общую формулу водомера для определения расхода жидкости.

Предварительно приняв для заданных условий z1=z2=0; α1= α2=1 и h=0 (h=0 ввиду малости расстояния между сечениями) составим уравнение Бернулли для точек расположенных в центре тяжести сечений при плоскости сравнения О-О проходящей по оси трубы:

Но из рис. 2 видно что

В последнем уравнении неизвестны величины 1 и 2. Используя уравнение неразрывности можно записать:

Преобразовав получим:

Отсюда скорость течения в основной трубе (сечение I — I) равна

Обозначим постоянную величину для данного водомера через К:

где — коэффициент учитывающий потери напора в водомере (096÷098).

Таким образом зная диаметры водомера в расширенном и суженном сечениях по разности давлений h измеряемой пьезометрами можно легко определить расход воды.

В водоструйном насосе (рис.3) вода из бака 1 поступает в трубу имеющую сужение. В узком сечении трубы скорость струи возрастает. При этом в соответствии с уравнением Бернулли давление здесь падает ниже атмосферного благодаря чему происходит подсасывание жидкости по трубке опущенной в бак 2. При больших скоростях движения жидкость будет подсасываться из бака 2 непрерывно.

Скорость течения движущейся жидкости можно определить трубкой Пито. Это прибор (рис. 4) представляет собой стеклянную трубку открытую с двух

Рис.3 Схема водоструйного насоса

Рис.4 Схема прибора с трубкой Пито

— пьезометрическая трубка

концов. При этом изогнутый под прямым углом конец трубки располагается в жидкости так чтобы ось нижнего колена совпадала с линией тока.

В трубке Пито создается дополнительное давление от воздействия скорости движущейся жидкости (скоростной напор):

где – коэффициент зависящий от конструкции трубки и определяемый путем тарировки.

«Гидравлика и основы гидропривода» Л.П. Поспелов

Горные машины.docx

12.Область применения классификация горных свёрл.

Конструкция расширителей для бурения скважин.

Область применения общая конструкция комбайна КП-200.

Область применения классификация горных свёрл.

При вращательном бурении разрушение горной породы происходит спиральными слоями за счет постоянного сообщения буровому инструменту осевого усилия подачи и крутящего момента.

К машинам вращательного бурения относятся: ручные и колонковые сверла применяемые в основном для бурения шпуров по углю и породам ниже средней крепости станки для бурения разведочных и взрывных скважин по породам любой крепости и гезенкобурильные и сбоечные машины. Последние применяют для бурения подземных вертикальных и наклонных выработок диаметром 1000-1500 мм по мягким и средней крепости породам.

Современные ручные сверла подразделяют:

по способу подачи бурового инструмента на забой – на сверла с ручной и механической подачей;

по роду потребляемой энергии – на электрические (соответственно подаче типа ЭР или СЭР или ЭМ) пневматические (СПР и СПМ и гидравлические (СГР);

по типу управления – на сверла с непосредственным управлением и дистанционным (Д).

Сверла с принудительной подачей могут применяться как для работы непосредственно с рук так и с установкой их на поддержках или легких распорных колонках.

Колонковые сверла как имеющие большую массу и значительное усилие подачи устанавливают на распорной колонке. Подача бурового инструмента на забой осуществляется выдвижением неподвижного сверла.Колонковые сверла подразделяются на два типа: с гидравлической и механической подачей шпинделя. Они предназначены для бурения шпуров в углях и породах с коэффициентом крепостиf≤8.

Для установки колонковых сверл используют колонки которые раскрепляют в выработке распорным винтом.Механические вращательные бурильные машины являются очень тяжелыми поэтому их устанавливают на гидравлических манипуляторах бурильных установок или погрузочных машин.

Буровые машины основаны на применении мощных буровых головок выполняющих функции вращателя. Кроме того приводы вращателя и податчика разделены что дает возможность обеспечить независимость их работы и получить на исполнительном органе большие крутящие моменты и осевые усилия необходимые для бурения крепких пород.

Буровой инструмент станков (рис.1) состоит из длинного или короткого зарубника1 диаметром обычно 100-130 мм для выбуривания опережающей скважины и коронки расширителя 2 для расширения скважин до определенного диаметра (300-500 мм). Буровой став состоит из гладких полых штанг 5 (длиной 06-12м) соединяемых по концам при помощи внутренней резьбы и направляющих фонарей 4 устанавливаемых через четыре-восемь шланг. Скважины на крутых угольных пластах бурят преимущественно снизу вверх с выдачей угольного штыба самотеком. При бурении скважин с углом наклона менее 450 применяют шнековые штанги 6 с соединениями 7 с промывкой скважин водой или продувкой их воздухом а также комбинации этих способов. В комплект бурового инструмента входит расширитель обратного хода 3 позволяющий расширять диаметр скважины до 09-11 м. Обратный ход предпочтительнее так как буровой став работает в растянутом состоянии. Применение специальных расширителей и машин позволяет еще более увеличивать сечение скважины.

Рис. 1 Буровой инструмент станков для бурения скважин по углю.

Проходческий комбайн КП200 предназначен для механизации отбойки и погрузки горной массы при проведении горизонтальных и наклонных ±12° горных выработок. Комбайн проходит выработки арочной трапециевидной и прямоуголь-ной форм сечения площадью от 14 до 39 м2 с размерами от 28 м до 55 м по высоте и от 49 м до 76 м по ширине нижнего основания прочностью пресекаемых пород на одноосное сжатие 120 МПа и показателем абразивности до 18 мг по Л.И. Барону и А.В. Кузнецову.

Исполнительный орган 1оснащен на конце фрезерной головкой обрабатывающей заходками всю площадь забоя. Комбайн имеет гусеничный механизм перемещения 2 погрузочный орган в виде нагребающих спаренных лап 3 расположенных на подъемно-поворотном столе 4 скребковый конвейер 5 перегружатель 6 электрическое и гидравлическое оборудование средства пылеподавления (орошение и пылеотсос) и другое вспомогательное оборудование

Рис. 2 Проходческий комбайн

Выбрать проходческий комбайн согласно горно-геологическими условиям. Определить темпы прохождения проходческого оборудования в забое.

Сечение в проходке – 133 м2

Сечение выработки по углю – 6

Мощность пустой породы – 7

«Горные машины и автоматизированные комплексы» В.И. Солод В.И. Зайков К.М. Первов.

«Горные машины и комплексы» В.Г. Яцких А.Г. Кучерявый.

Материаловедение.docx

Образец горной породы массой 230 г имеет форму цилиндра диаметром 5 см. и высотой 5см. После насыщения водой его масса увеличилась на 16 гр. Определить объемную массу породы и водопоглощение по массе и по объему.

Дайте классификацию керамических изделий.

Назовите виды строительных растворов для каменной кладки их особенности и область применения.

Какие строительные материалы необходимо использовать при работе

на сжатие растяжение и гибкость.

Назовите разновидности портландцемента и их особенности.

Виды битумных вяжущих. Дать характеристику.

Образец горной породы массой 230 г имеет форму цилиндра диаметром 5 см. и высотой 5 см. После насыщения водой его масса увеличилась на 16 гр. Определить объемную массу породы и водопоглощение по массе и по объему.

Определим объемную массу по формуле:

G – вес горной массы

V – естественный объем.

Объем цилиндрического образца:

V = 314 52 5 4 = 98125 см3

Водопоглощение по массе:

Вм = (G — G1) 100 G1

Вм = (246-230) 100 230 = 7 %

Водопоглощение по объему:

Во = (246-230) 100 98125 = 163%

Большой ассортимент керамических изделий выпускаемых промышленностью для использования в строительстве можно классифицировать на следующие две группы в зависимости от их назначения: стеновые облицовочные кровельные для полов дорожные теплоизоляционные огнеупорные кислоупорные и санитарно-технические.

Стеновые материалы. Основными в этой группе являются: кирпич глиняный обыкновенный и так называемый эффективный кирпич – глиняный пустотелый и пористый пластического формования глиняный пустотелый полусухого прессования и строительный легкий. Камни керамические пустотелые пластического формования также применяют в качестве стенового материала.

В зависимости от объемного веса в высушенном до постоянного веса состоянии стеновые керамические материалы разделяются на четыре класса:

Находят применение в качестве стенового материала крупноразмерные виброкирпичные панели заводского изготовления.

Облицовочные изделия. Керамические изделия применяемые для облицовки зданий делятся на две группы – для облицовки фасадов зданий и для внутренней облицовки помещений.

В настоящее время основными видами облицовочных керамических материалов для фасадов зданий являются лицевые кирпич камни плиты и плитки. Кирпич и камни делают сплошными и пустотелыми. Плиты в зависимости от конструкции способов изготовления и крепления подразделяют на закладные устанавливаемые одновременно с кладкой стен и прислонные устанавливаемые на растворе после возведения и осадки стен. Фасадные плиты изготовляют различной формы: плоские – для облицовки плоскости стен угловые – для облицовки наружных углов откосов и проемов и перемычные – для облицовки перемычек над оконными и дверными проемами. Плитки фасадные малогабаритные выпускают с наружной гладкой и фактурной поверхностью а тыльной стороне делают углубления для лучшего сцепления с цементным раствором. Для ускорения отделочных работ тонкие фасадные плитки наклеивают на бумажную основу в виде ковров с различным рисунком. Такие плитки носят название ковровой керамики.

Керамические материалы для внутренней облицовки помещений не подвергаются действию отрицательных температур и резких перемен погоды поэтому они не должны отвечать всем требованиям предъявляемым к материалам для внешней облицовки зданий. Однако точность размеров правильность формы и одинаковая окраска приобретают особо важное значение. Вследствие этого для материалов внутренней облицовки поставлены более жесткие требования по внешнему виду чем к материалам для наружных работ. Для внутренней облицовки помещений применяют в основном керамические плитки различной формы и толщины (28 типов по ГОСТ 6141-63).

Керамическими плитками для полов настилают полы в вестибюлях общественных зданий банях прачечных санитарных узлах лечебных помещениях и на предприятиях химической промышленности. Эти плитки практически водонепроницаемы т.е. надежно защищают несущие конструкции перекрытий от увлажнения стойко сопротивляются истирающим воздействиям не дают пыли легко моются не впитывают жидкостей и хорошо противостоят действию кислот и щелочей.

Санитарно-технические изделия и канализационные трубы. Различают три группы санитарно-технических изделий: из твердого фаянса отличающиеся пористым черепком из санитарного фарфора обладающие спекшимся черепком и из полуфарфора имеющие полуспекшийся черепок.

Санитарно-технические изделия должны обладать высокой механической прочностью и теплостойкостью. Для их изготовления необходимо высококачественное сырье строгое соответствие массы установленной рецептуре и точное соблюдение технологического режима производства.

К санитарно-техническим изделиям относится оборудование санитарных узлов и кухонь жилых общественных и промышленных зданий. Ассортимент изделий этой группы весьма разнообразен – ванны умывальники унитазы радиаторы и др. Изделия должны иметь правильную форму без прогибов искривлений и трещин равномерный покров блестящей глазури (белой или цветной) устойчивой против образования мелких трещин (цека); при простукивании изделия должны издавать чистый (не дребезжащий) звук указывающий на обжиг их до соответствующей температуры и отсутствие трещин.

Канализационные трубы изготовляемые диаметром от 150 до 600 мм имеют плотный спекшийся черепок. Они покрываются глазурью изнутри и снаружи и отличаются большой устойчивостью к действию агрессивных вод и блуждающих электрических токов. Изготовляемые на основе местных материалов они имеют невысокую стоимость сравнительно с трубами других видов.

Прочие керамические изделия. Здесь следует сказать о глиняной черепице представляющей собой спекшееся изделие в виде прямоугольных плиток или желобов и широко (особенно на юге и западе страны) используемой как кровельный материал. Выпускается черепица четырех видов: штампованная пазовая и ленточная плоская ленточная и коньковая.

В качестве теплоизоляционных материалов известны диатомовые (трепельные) пенотрепельные изделия и керамзитовый гравий. Из специальных керамических изделий находящих применение при строительстве и оборудовании химических и других заводов применяются огнеупорные и кислоупорные изделия. Следует упомянуть и различные виды специального кирпича – дорожный повышенной прочности получаемый обжигом глины до полного спекания но без остеклования поверхности; лекальный огнеупорный футеровочный кислотоупорный и др.

Назовите виды строительных растворов для каменной кладки

их особенности и область применения.

Составы кладочных растворов и вид исходного вяжущего зависят от характера конструкций и условий их эксплуатации.

Растворы для каменных кладок и для кладки крупных элементов стен

и их монтажа приготовляют на вяжущих следующих видов: на портланд-цементе и шлакопортландцементе – для монтажа стен из панелей и крупных бетонных и кирпичных блоков для изготовления виброкирпичных панелей и крупных блоков для обычной кладки на расстворах высоких марок а также для кладки выполняемой способом замораживания; на основе извести если не требуются растворы высоких марок и местных вяжущих (известково-шлаковых и известково-пуццолановых) – для малоэтажного строительства; растворы на местных вяжущих не следует применять при температуре ниже 10 0С; на пуццолановом и сульфатостойком портланд-цементе применяют для конструкций работающих в условиях воздействия агрессивных и сточных вод.

Строительные кладочные растворы изготовляют трех видов: цемент-ные цементно-известковые и известковые.

Цементные растворы применяют для подземной кладки и кладки ниже гидроизоляционного слоя когда грунт насыщен водой т.е. в тех случаях когда необходимо получить раствор высокой прочности и водостойкости.

Цементно-известковые растворы представляют собой смесь цемента известкового теста песка и воды. Эти растворы обладают хорошей удобоукладываемостью высокой прочностью и морозостойкостью. Цементно-известковые растворы применяют для возведения подземных и надземных частей зданий.

Известковые растворы обладают высокой пластичностью и удобоукладываемостью хорошо сцепляются с поверхностью имеют малую усадку. Они отличаются довольно высокой долговечностью но являются медленнотвердеющими. Известковые растворы применяют для конструкций работающих в надземных частях зданий испытывающих небольшое напряжение. Состав известковых растворов зависит от качества применяемой извести.

Подвижность кладочных растворов принимают в зависимости от их назначения и способа укладки в следующих пределах: для заполнения горизонтальных швов при монтаже стен из бетонных и виброкирпичных панелей и для расшивки вертикальных и горизонтальных швов – 5 – 7 см; для изготовления крупных блоков из кирпича заполнения горизонтальных швов при монтаже стен из бетонных блоков блоков из кирпича бетонных камней и камней из легких пород (туфы и др.) – 9–13 см; для бутовой кладки – 4– 6 см а для заливки пустот в ней – 13–15 см.

Расход цемента на 1м3 песка при подборе состава раствора устанавливают в зависимости от требуемой долговечности и условий эксплуатации 75 кг в цементно-известковых растворах. Для надземной кладки с относительной влажностью воздуха помещений свыше 60% и кладки фундаментов во влажных грунтах расход цемента в цементно-известковых растворах должен составлять не менее 100 кг. Указанные расходы цемента относятся к песку в рыхло-насыщенном состоянии при естественной влажности 1-3 %. Кладочные растворы приготавливают на песке для кладки стен из камней правильной формы крупностью до 25 мм а для бутовой кладки из бутовых камней — до 5 мм.

Для получения растворов необходимой подвижности водоудерживающей способности в их состав вводят неорганические или органические пластификаторы. Применение добавок для кладки ниже наивысшего уровня грунтовых вод не допускается.

Для каменной кладки наружных стен используют цементно-известковые растворы марок: для зданий при относительной влажности воздуха помещений 60% и менее – не ниже М10; при повышенной влажности до 70% марка раствора должна быть не менее М25 а при влажности 75% и более — не менее М50.

Для подземной каменной кладки и кладки цоколей ниже гидроизоляционного слоя используют цементные и цементно-известковые растворы не ниже М25-50. При армированной кладке стен марка растворов по прочности должна быть: в сухих условиях эксплуатации (относительная влажность воздуха помещений до 60%) – не менее М25 а во влажных (относительная влажность воздуха помещений выше 60%) – не менее М50. Для кладки столбов простенков карнизов перемычек сводов и других частей зданий применяют растворы М25-50. Для заполнения горизонтальных швов при монтаже стен из панелей используют растворы не ниже М100 для панелей из тяжелого бетона и не ниже М50 для панелей из легкого бетона.

При кладке стен из панелей крупных блоков и обычной каменной кладки в зимних условиях марка раствора по прочности назначается в зависимости от температуры наружного воздуха и с учетом несущей способности конструкции. В растворы применяемые при монтаже стен из бетонных и виброкирпичных панелей и крупных блоков в зимних условиях широко применяют химические добавки понижающие температуру замерзания раствора и ускоряющие набор его прочности вводят поташ в количестве 10-15% от массы воды нитрит натрия 5-10% (чаще и др.)

Механические свойства характеризуются способностью материала сопротивляться всем видам внешних воздействий с приложением силы. По совокупности признаков различают прочность материала при сжатии изгибе ударе кручении и т.д. твердость пластичность упругость истираемость.

Материалы находясь в сооружении могут использовать различные нагрузки. Наиболее характерными для строительных конструкций являются сжатие растяжение изгиб и удар. Каменные материалы (гранит бетон) хорошо сопротивляются сжатию и намного хуже (в 5-50раз) – растяжению изгибу удару поэтому каменные материалы используют главным образом в конструкциях работающих на сжатие. Такие материалы как металл и древесина хорошо работают на сжатие изгиб и растяжение поэтому их используют в конструкциях испытывающих эти нагрузки.

Прочность строительных материалов характеризуется пределом прочности. Пределом прочности называют напряжение соответствующее нагрузке вызывающей разрушение образца материала:

где F – разрушающая сила Н

А – площадь поперечного сечения образца до испытания м2 .

Предел прочности при сжатии различных материалов 05-1000 Мпа и более. Прочность на сжатие определяют испытанием образцов на механических или гидравлических прессах. Для этой цели применяют специально изловленные образцы формы куба 2-30 см. Из более однородных материалов образцы делают меньших размеров а из менее однородных – больших размеров. Иногда на сжатие испытывают образцы имеющие форму цилиндров или призм. При испытании на растяжение металлов применяют образцы в виде круглых стержней или полос; при испытании на растяжение вяжущих веществ используют образцы в виде восьмерок.

Для определения предела прочности образцы изготовляют в соответствии с указаниями ГОСТов. Размеры и форму образцов строго выдерживают так как они существенно влияют на результат испытания. Так призмы и цилиндры меньше сопротивляются сжатию чем кубы того же поперечного сечения; наоборот низкие призмы (высота меньше стороны) больше сопротивляются сжатию чем кубы. Это объясняется тем что при сжатии образца плиты пресса плотно прижимаются к опорным плоскостям его и возникающие силы трения удерживают от расширения прилегающие поверхности образца а боковые центральные части образца испытывают поперечное расширение которое удерживается только силами сцепления между частицами. Поэтому чем дальше находится сечение образца от плит пресса тем легче происходит разрушение в этом сечении и образца в целом. По этой же причине при испытании хрупких материалов (камня бетона кирпича и т.п.) образуется характерная форма разрушения – образец превращается в две усеченные пирамиды сложенные вершинами (рис. 1).

На прочность материала оказывают влияние не только форма и размер образца но и характер его поверхности и скорость приложения нагрузки.

Поэтому для получения сравнимых результатов нужно придерживаться

Рис.1. Образец куба после испытания

на сжатие на гидравлическом прессе

стандартных методов испытания установленных для данного материала. В таблице приведены характерные образцы применяемые для определения предела прочности строительных материалов.

Схема стандартных методов определения

прочности при сжатии

Размер стан-дартного образца см

Половина образца -призмы изготовленной из цементно-песчаного раствора

Проба щебня (гравия) в цилиндре

Крупный заполнитель для бетона

прочности при растяжении

Стержень восьмерка призма

Портландцемент является важнейшим вяжущим веществом. По производству и применению он занимает первое место среди других вяжущих веществ. В 1990 г. выпуск. Портландцемента отечественной промышленностью достигнет 140-142 млн. т значительно превысив уровень производства цемента в других странах в том числе США.

Изобретение портландцемента (1824 г.) связано с именами Егора Герасимовича Челиева – начальника военно-рабочей бригады и Джозефа Аспдина – каменщика из английского города Лидса.

Портландцемент – гидравлическое вяжущее вещество твердеющее в воде и на воздухе. Его получают тонким измельчением обожженной до спекания сырьевой смеси известняка и глины обеспечивающей преобладание в клинкере силикатов кальция. Спекшаяся смесь в виде зерен размером до 40 мм называется клинкером; от качества его зависят важнейшие свойства цемента: прочность и скорость ее нарастания долговечность стойкость в различных эксплуатационных условиях.

Для регулирования сроков схватывания в обычных цементах марок 300-500 при помоле к клинкеру добавляют гипс не менее 1% и не более 35% от массы цемента в пересчете на ангидрид серной кислоты SО3 а в цементах высокомарочных и быстротвердеющих – не менее 15% и не более 40%. Портландцемент выпускают без добавок или с активными минеральными добавками.

ГОСТ портландцемента предусматривает выпуск трех разновидностей портландцемента: ДО – без добавок Д5 – с ведением до 5% активных минеральных добавок всех видов и Д20 в которую разрешается вводить свыше 5 % но не более 20% добавок в том числе до 10% активных минеральных добавок осадочного происхождения (кроме глиежа) или до 20% доменных и электротермофосфорных гранулированных шлаков глиежей и прочих активных минеральных добавок.

Быстротвердеющий портландцемент (БТЦ) – портландцемент с минеральными добавками отличающийся повышенной прочностью через 3 сут. твердения. Его выпускают М400 и 500. БТЦ обладает более интенсивным чем обычный нарастанием прочности в начальный период твердения. Это достигается путем более тонкого помола цемента (до удельной поверхности 3500-4000см2г) а также повышенным содержанием трехкальциевого силиката и трехкальциевого алюмината (60–65 %). В остальном свойства его не отличаются от свойств портландцемента.

БТЦ применяют в производстве железобетонных конструкций а также при зимних бетонных работах. Виду повышенного тепловыделения его не следует использовать в массивных конструкциях.

Разновидностью быстротвердеющего цемента являетсяособо быстротвердеющий портландцемент (ОБТЦ) который характеризуется не только большой скоростью твердения в начальный период но и высокой маркой (М600 — 700). Его изготовляют тонким измельчением клинкера содержащего C3S 65-68% и СзА не более 8 % совместно с добавкой гипса до удельной поверхности 4000-4500 см2г и более. Введение минеральных добавок не допускается.

Сульфатостойкий портландцемент (СПЦ)отличается от обычного портландцемента не только более высокой стойкостью к сульфатной коррозии но и пониженной экзотермией при твердении и повышенной морозостойкостью. Клинкер для изготовления СПЦ должен содержать не более 50% QS не выше 5% С3А и не более 22% C3A+C4AF.Сульфатостойкий портландцемент выпускают М400. Его целесообразно применять в тех случаях когда одновременно требуется высокая стойкость против воздействия сульфатных вод и попеременного замораживания и оттаивания высыхания и увлажнения в пресной или слабоминерализованной воде.

Сульфатостойкий портландцемент с минеральными добавками выпускают М400 и 500. В качестве минеральной добавки вводят 10-20% от массы цемента гранулированный доменный шлак или электротермофосфорный шлак или 5-10% активных минеральных добавок осадочного происхождения (кроме глиежа). Клинкер для производства этого цемента не должен содержать соответственно более 5% С3А и MgО а сумма С3А и С4АF не должна превышать 22%.

Сульфатостойкий шлакопортландцемент выпускают М300 и 400. Его получают путем совместного тонкого помола клинкера и гранулированного доменного шлака в количестве 21-60% и небольшого количества гипса. В этом цементе содержание в клинкере С3А ограничивается до 8% MgО – до 5%.

Пуццолановый портландцемент выпускают М300 и 400. Его получают путем совместного помола клинкера и 25-40% от массы цемента активных минеральных добавок и гипсового камня. Клинкер для производства этого цемента не должен содержать более 8% С3А и более 5% MgО. В остальном свойства его не отличаются от свойств портландцемента.

Белый и цветные портландцементы— это декоративные вяжущие материалы использование которых в строительстве позволяет улучшить эстетический вид зданий и сооружений при меньших затратах чем с другими отделочными материалами.

Белый портландцемент получают путем измельчения белого клинкера совместно с добавками гипса и белого диатомита (до 6 %). Чтобы получить белый клинкер необходимо для приготовления сырьевой смеси применять карбонатные породы и глины с ничтожно малым содержанием оксидов железа (до 04-05 %) и марганца (до 0005-015 %). Для повышения белизны клинкера его подвергают отбеливанию сущность которого заключается в восстановлении присутствующего в клинкере Fe2C>3 до Fe3O4 обладающей малой красящей способностью.

Основным показателем качества белого цемента как декоративного материала является степень его белизны. По степени белизны белый портландцемент разделяют на три сорта (первый второй и третий) а по прочности при сжатии — на М400 и 500.

Цветные цементы изготовляют путем совместного помола белого клинкера и свето- и щелочестойкихпигментовили непосредственно из цвет-ного цементного клинкера. Цветные клинкеры по предложению П. И. Боже-нова получают вводя в сырьевые смеси небольшое количество (005-1 %) оксидов некоторых металлов (кобальт — коричневый цвет хрома — желто-зеленый марганца — голубой и бархатно-черный и др.).

Белые и цветные цементы применяют для изготовления цветных бетонов растворов отделочных смесей и цементных красок.

Пластифицированный портландцементполучают при помоле клинкера с добавкой гидрофильно-пластифицирующих веществ (015-025 % массы цемента). В качестве такой добавки используют лигносульфонат технический (ЛСТ) который получают как отход при сульфитной варке целлюлозы. ЛСТ состоит в основном из лигносульфонатов кальция.

Адсорбируясь на поверхности зерен цемента лигносульфонат кальция улучшает их смачивание водой. Образующиеся адсорбционно-гидратные слои воды обеспечивают гидродинамическую смазку зерен уменьшая трение между ними и одновременно препятствуют их слипанию в хлопья (флокулы) благодаря чему повышается пластичность цементного теста а следовательно и бетонной смеси и их устойчивость к расслоению. Другие свойства пластифицированного портландцемента (сроки схватывания скорость твердения прочность) примерно те же что и у обычных портландцементов. Применение пластифицированного портландцемента дает возможность снизить трудоемкость укладки бетонной смеси уменьшить расход цемента или (при том же расходе цемента и равной подвижности смеси) снизить водоцементное отношение и тем самым увеличить плотность прочность морозостойкость и водонепроницаемость бетона. Этот цемент широко используют в дорожном аэродромном и гидротехническом строительстве.

Гидрофобный портландцемент предложенный М. И. Хигеровичем и Б.Г. Скрамтаевьш получают вводя при помоле клинкера 01-03 % мылонафта асидола окисленного петролатума синтетических жирных кислот их кубовых остатков и других гидрофобизирующих поверхностно-активных добавок.

Молекулы гидрофобизирующих веществ имеют асимметрично-полярное строение и состоят из полярной группы (например СООН или COONa) и неполярной (углеводородного радикала). Эти молекулы в процессе помола адсорбируются на поверхности цементных зерен ориентируясь полярной группой к поверхности цементного зерна а углеводородным радикалом наружу придавая цементу гидрофобные (водоотталкивающие) свойства. Поэтому гидрофобный цемент в отличие от обычного портландцемента при длительном хранении даже в очень влажных условиях не комкуется и сохраняет активность. Адсорбированные на поверхности цементных зерен весьма тонкие (практически в одну молекулу) гидрофобные пленки в процессе перемешивания смесей легко снимаются и не препятствуют нормальному течению процессов твердения цемента. Оставаясь в смеси гидрофобизирующие вещества адсорбируются на поверхности новообразований оказывая смазывающее действие и уменьшая трение между частицами смеси вследствие чего повышаются ее пластичность и однородность. В затвердевшем цементном камне эти вещества располагаются на поверхности пор и капилляров камня и способствуют уменьшению водопоглощения и капиллярного подсоса. Благодаря указанным свойствам бетоны и растворы на гидрофобном цементе имеют более высокую водо- и морозостойкость и водонепроницаемость чем бетоны на обычном цементе.

Тампонажный портландцемент изготовляют измельчением портландцементного клинкера гипса с добавками или без них. Тампонажные цементы на основе портландцементного клинкера по вещественному составу в зависимости от содержания и вида добавок подразделяют на: тампонажный портландцемент бездобавочный тампонажный портландцемент с минеральными добавками и тампонажный портландцемент со специальными добавками регулирующими свойства цемента. Тампонажный портландцементы применяют для цементирования нефтяных газовых и специальных скважин. Тампонажный портландцемент бездобавочный применяют в условиях нормальных и умеренных температур (15-100 0С) и нормальной плотности цементного теста (1650-1950 кгм3). Требования по устойчивости к воздействию агрессивных пластовых вод и объемным деформациям при твердении не предъявляются. К портландцементам с минеральными добавками или со специальными добавками или в совокупности с минеральными и специальными добавками предъявляются требования по температуре применения по средней плотности цементного теста и устойчивости тампонажного камня к агрессивности пластовых вод (сульфатная кислая углекислая сероводородная магнезиальная и полиминеральная).

Битумы представляют собой вещества состоящие главным образом из смеси высокомолекулярных углеводородов метилового и ароматического рядов и их кислородных и сериистых производных.

В зависимости от исходного сырья различают битумы природные и искусственные нефтяные. По консистенции ( при температуре 18 0С) битумы делят на твердые полутвердые и жидкие; по преимущественному назначению – на дорожные строительные и кровельные.

Природный битум – органическое вещество черного или темно-коричневого цвета при нагревании постепенно размягчается и переходит в жидкое состояние а при охлаждении затвердевает. Природный битум нерастворим в воде но легко растворяется в сероуглероде хлороформе бензоле и трудно в бензине. Структура природных битумов их физико-химические и физико-механические свойства близки к нефтяным битумам.

Природный битум в чистом виде бывает редко. Чаще встречаются пропитанные битумом горные породы. (известняки доломиты песчаники грунт). Природный битум образовался из нефти в результате медленного удаления из нее легких и средних фракций а также под влиянием процессов полимеризации и окисления. В верхние слои земной коры нефть попала в результате миграции при этом под влиянием тепловых воздействий и давления на протяжении тысячелетий происходило заполнение пустот и пор горных пород и их пропитывание нефтью.

Природные битумы можно извлекать из битумных пород вываркой в котлах или растворением в органических растворителях (экстрагирование). Извлечение битума из асфальтовых пород целесообразно лишь в том случае когда содержание его в породе составляет не менее 10-15%. Более экономичным является извлечение природного битума вываркой в воде для чего асфальтовую породу измельчают до крупности 6-8 мм и загружают в котел с водой подкисленной соляной кислотой. Воду в котле подогревают до кипения при этом битум отделяется от породы и всплывает в виде пены. Этот битум переводят в отстойники для отделения от воды и минеральных примесей. Если битум имеет недостаточную вязкость то его продувают перегретым паром или воздухом.

Битумные известняковые и доломитовые породы без извлечения битума используют в виде тонкого порошка (асфальтовый порошок) для получения асфальтовой мастики и асфальтовых бетонов.

Нефтяные битумы являются продуктом переработки нефти и ее смолистых остатков. В зависимости от вязкости нефтяные битумы делят на твердые полутвердые и жидкие а в зависимости от способа переработки – на остаточные гудроны окисленные крекинговые и экстрактные.

Остаточные гудроны получают при атмосферно-вакуумной перегонке высокосмолистой нефти после отбора бензина керосина и масляных фракций. Они представляют собой черные твердые или почти твердые при нормальной температуре вещества темного или темно-коричневого цвета.

Окисленные битумы получают путем продувки воздуха через нефтяные остатки. В процессе производства окисленных битумов кислород воздуха реагирует с водородом содержащимся в остатках образуя водяные пары. Потеря водорода сопровождается уплотнением нефтяных остатков ввиду их полимеризации и сгущения.

Крекинговые битумы получают при крекинге (разложении при высокой температуре) нефти и нефтяных масел с целью получения большого выхода бензина. Продувка воздуха через эти остатки дает окисленные крекинговые битумы.

Нефтяные битумы в нагретом состоянии разливают в тару и после остывания направляют по назначению.

Комар А.Г. «Строительные материалы и изделия».

Воробьев В.А. «Строительные материалы».

Горные машины 1.docx

Назначение область применения конструкция и производитель-ность винтовых питателей.

Назначение область применения конструкция гидромониторов.

Назначение область применения конструкция гусеничных кранов.

Назначение область применения конструкция бетоносмеси-телей перекидного типа.

Назначение область применения конструкция и производите-льность винтовых питателей.

Принцип действия винтовых питателей (винтовых конвейеров) – основан на перемещении материала по желобу вращающимся винтом. Винтовой конвейер состоит из винта (шнека) кожуха привода загрузочного и разгрузочного патрубков с задвижками.

Производительность до 150тч длина до 30м угол наклона до 200 . Достоинства: малые размеры простота устройства и обслуживания невысокая стоимость возможность транспортирования горячих пыле- и газообразующих грузов возможность загрузки и разгрузки в любом месте по длине безопасность работы и обслуживания. Недостатки: большие сопротивления движению большой расход энергии ограниченные длина и производительность крошение и истирание материала быстрый износ винта желоба подшипников. Область применения – транспортирование на малые расстояния или транспортирование взрывоопасных грузов не боящихся крошения.

Винты бывают сплошные ленточные лопастные и фасонные. Сплошные винты применяют для перемещения зернистых и порошкообразных неслеживающихся грузов ленточные – для мелкокусковатых лопастные и фасонные – для слеживающихся мокрых грузов и в том случае когда кроме транспортирования необходимо производить перемешивание. Материалом для винта служит сталь иногда – чугун. Вал винта выполняемый пустотелым или реже сплошным собирается из секций длиной 2-4 м при помощи муфт или соединительных цапф. В местах соединения вал поддерживается промежуточными подшипниками в качестве которых используются подшипники качения. Головной подшипник делается упорным для восприятия осевых нагрузок. Желоб полукруглого сечения изготавливают из листовой стали толщиной 3-8 мм. Более массивные и дорогие чугунные литые желоба применяют для абразивных или горячих грузов. Крышка желоба – съемная. Желоб и крышка собираются из секций длиной 2-4м.

Гидромонитор обеспечивает формирование напорной струи и управление ею при разрушении угля. По ряду характерных признаков гидромониторы можно классифицировать следующим образом:

по области применения – для открытых и подземных работ. Гидромониторы для открытых работ имеют значительные размеры массу и производительность работают при сравнительно низком давлении струи и при большом расходе воды. Подземные гидромониторы имеют сравнительно большие размеры и массу (80-130 кг) компактны и работают при давлении воды 3-10 Мпа и более;

по назначению – для подготовительных очистных работ для подгонки пульпы по желобам универсального назначения;

по способу перемещения – передвигаемые вручную посредством гидропередвижчиков; самоходные на гусеничном ходу; подвесные укрепляемые на передвижных механизированных крепях или другим способом;

по способу управления – сручным; дистанционным (с расстояния 10-12м); программным (автоматическое управление по заданной программе); с помощью самонастраивающихся кибернетических систем при которых гидромонитор автоматически выбирает рациональный режим работы.

Гидромониторы с ручным управлением на гидрошахтах почти не применяются так как в соответствии с правилами безопасности их можно применять при давлении воды не свыше 3 МПА а на гидрошахтах рабочее давление воды составляет 6-12 Мпа и в дальнейшем в целях разрушения более крепких углей будет повышаться.

К гидромониторам современной конструкции поставляются специальные приставки для программного управления.

Гидромонитор имеет основание и поворотную часть. Основание представляет собой салазки 1 на которых закреплена труба 2 диаметром 100 мм по которой подводится вода под давлением до 12 Мпа. На вертикальной части 3подводящей трубы установлена головка с крестовиной 4 которая обеспечивает поворот ствола гидромонитора в горизонтальной плоскости. Поворотная головка имеет две полые цапфы 5 вокруг которых могут вращаться бобышки 6 ствола 7 и осуществлять его поворот в вертикальной плоскости. К поворотным бобышкам 6 крепятся два обводных колена 8 которые подводят воду к стволу гидромонитора. В стволе расположен сотовый гидравлический успокоитель 9 формирующий компактную водяную струю путем разделения потока воды на несколько параллельных потоков меньшего сечения посредством продольных ребер длиной по 03 м. Ствол заканчивается конусом 10 с насадком12 закрепленным накидной гайкой 11.

Рис.1 Гидромонитор ГМДЦ-3м с дистанционным управлением.

Поворот ствола гидромонитора в горизонтальной плоскости на угол до 2100 осуществляется посредством гидродомкрата13и зубчатого сектора 14. Поворот ствола в вертикальной плоскости (вверх на 800 и вниз на 200) производится гидродомкратом15. Пульт дистанционного управления 16 крепится на вертикальной стойке в 8-10 м от забоя. Маслостанция для дистанционного управления выполненная отдельно от гидромонитора состоит из маслонасоса 17 с приводом от ковшовой гидравлической турбины18бака для масла 19 фильтра 20 и контрольно- измерительной аппаратуры. Ковшовая гидротурбина приводится в действие напорной водой подаваемой от гидромонитора по рукаву 21. Два рукава 22 (напорный и сливной) соединяют маслостанцию с пультом дистанционного управления. Четыре других рукава 23 соединяют с гидродомкратами 13 и 15 поворота ствола гидромонитора.

Гусеничные краны известны трех типов.

Первый тип — универсальные экскаваторы-краны со сменным крановым оборудованием грузоподъемностью от 5 до 63 т в том числе с улучшенными эксплуатационными качествами для работы на монтаже: например Э-652Б — дизельный Э-10011Е — дизельный с турботрансформа-тором Э-2505 — дизель-электрический на постоянном токе и Э-2503 — электрический на постоянном токе.

Второй тип — стреловые самоходные краны грузоподъемностью от 20 до 63 т изготовляемые из сборочных единиц экскаваторов предназначенные для производства строительно-монтажных работ: Э-1252Б Э-2508 – дизельные.

Третий тип — стреловые самоходные краны грузоподъемностью от 10 до 160 т типов МКГ СКГ ДЭК.

Краны с основными (короткими) стрелами применяют при монтаже сборных элементов подземной части зданий и сооружений технологического оборудования а также на погрузочно-разгрузочных работах с пакетированными грузами и конструкциями. При оснащении удлиненными стрелами гуськами и башенно-стреловым оборудованием гусеничные краны используют на монтаже строительных конструкций.

Гусеничные краны обладают хорошей проходимостью и маневренностью и могут работать и перемещаться с грузом на крюке при определенном положении стрелы относительно ходового устройства. Среднее удельное давление на грунт составляет 002—012 МПа. Вследствие этой особенности гусеничные краны являются основными монтажными машинами в промышленном и энергетическом строительстве. Гусеничные краны работают без выносных опор.

Согласно ЕНиР и ЕТКС кранами грузоподъемностью до 25 т управляет один машинист краны большей грузоподъемности обслуживают машинист и его помощник.

В группу гусеничных кранов грузоподъемностью 10 — 16 т входят универсальные одномоторные экскаваторы Э-652Б грузоподъемностью 10 т а также стреловые самоходные краны МКГ-10 и МКГ- 16М. Эти краны в основном применяют на погрузочно-разгрузочных работах а также при монтаже строительных конструкций небольших сооружений и элементов подземной части зданий.

Рис. 2. Гусеничный кран МКГ-25БР.

— гусеничная тележка 2 — поворотная платформа 3 — лебедка основного подъема 4 — дизель 5 — стрела 6 — вспомогательный крюк 7 — гусек 8 — основной крюк 9 — лебедка вспомогательного подъема 10 — механизм поворота.

Назначение область применения конструкция бетоносмеси-телей принудительного типа.

Бетоносмесители принудительного типаиспользуют для приготовления строительных смесей с низким содержанием воды и большим количеством различных добавок и пигментов. Характеризуются более высокой интенсивностью воздействия на смешиваемый материал. Процесс смешивания в них осуществляется путем вращения четырех паукообразных лопастей.

Бетоносмесительпринудительного типа — цикличная машина с неподвижной емкостью. Перемещение затвора сектора способствует выгрузке готовой строительной смеси.

Плюсомпринудительных бетоносмесителейявляется более интенсивное и качественное перемешивание смесей.

Наиболее важным параметром бетоносмесителя является объем приготавливаемой за один раз бетонной смеси. Ориентировочно можно считать что бетоносмесители объемом 100-160 литров используются при небольшом строительстве или ремонте. Бетоносмесители 180-250 литров можно применять при строительстве домов в 1-2 этажа. Для бригады из 6-7 человек при строительстве дома в 3-4 этажа применяются бетоносмесители объемом 260-380 литров. Еще более мощные бетоносмесители используют строительные организации при возведении многоэтажных домов.

Из всех строительных механизмов бетоносмесители работают в наиболее тяжелых условиях.

Бетоносмеситель состоит из следующих основных узлов:

бетоносмесительного барабана с лопастями;

штурвала с механизмом опрокидывания;

фиксатора (педаль) механизма опрокидывания;

«Горные машины и автоматизированные комплексы» В.И. Солод В.И. Зайков К.М. Первов.

«Горные машины и комплексы» В.Г. Яцких А.Г. Кучерявый.

Основы горного производства.docx

Формы и размеры поперечного сечения выработок.

Факторами определяющими форму поперечного сечения горной выработки являются физико-механические свойства горных пород назначение и срок службы выработки материал крепи положение выработки в пространстве размеры ее поперечного сечения величина и направление горного давления и многие другие.

В зависимости от указанных факторов горные выработки имеют различные формы поперечного сечения: прямоугольную трапециевидную полигональную несимметричную сводчатую круглую эллиптическую с почвенным сводом.

При бетонной или каменной крепи форма поперечного сечения выработки может быть сводчатая круглая или эллиптическая при металлической — любая при сборной железобетонной крепи выработка может принимать форму поперечного сечения: прямоугольную трапециевидную полигональную или с криволинейным очертанием выработки. Наличие горного давления со стороны почвы вызывает необходимость придавать выработке криволинейные замкнутые очертания — в виде обратного свода или овала. При всестороннем горном давлении выработке как правило придается круглая форма.

Несимметричные формы поперечного сечения горизонтальных подготовительных выработок вызваны стремлением наилучшим образом вписаться в угольный пласт для обеспечения проведения их без присечки пород или с минимально необходимым объемом присекаемых пород а также для большей устойчивости обнажений. Для этих условий наиболее приемлемой крепью является анкерная крепь которую можно применять при любой форме выработки.

Рассматривая формы поперечного сечения горизонтальных выработок следует отметить что основными формами их являются трапециевидная и сводчатая — криволинейная. Последняя форма выработки наиболее устойчива так как в этом случае крепь работает главным образом на сжатие.

Размеры поперечного сечения горных выработок определяются количеством воздуха пропускаемого по этим выработкам максимальными размерами транспортных средств применяемых для транспортирования полезного ископаемого и доставки материалов и оборудования допустимыми зазорами между наружным размером транспортных средств и внутренней стенкой выработки предусмотренными Правилами безопасности.

Пласты угля по которым проводят выработки имеют большой диапазон изменения мощности (от 05 до 15 м) и угол падения (от 0 до 900). Площадь поперечного сечения подготовительных выработок составляет 15-20 м2 а длина их – 6-1000м.

Различия в углах падения и мощности пластов способах вскрытия шахтных полей и их подготовки физико-механических свойствах вмещающих пород предопределяют многообразие видов выработок.

В выработке различают площадь сечения в свету (площадь по внутреннему контуру крепи и почве выработки) вчерне (площадь по наружному контуру крепи включая затяжку и почве выработки) в проходке (площадь по контуру пород которую принимают на 3-5% больше площади вчерне) а также размеры выработки до осадки крепи и после. В соответствии с действующими Правилами безопасности в угольных и сланцевых шахтах минимальные площади поперечных сечений выработок в свету устанавливаются:

— для главных откаточных и вентиляционных выработок а также людских ходков предназначенных для механизированной перевозки людей 6 м2 при высоте не менее 19 м от почвы (головки рельсов) до крепи или размещенного в выработке оборудования;

— для участковых вентиляционных промежуточных конвейерных и аккумулирующих штреков участковых бремсбергов и уклонов 6 м2 при высоте не менее 18 м от почвы (головки рельсов) до крепи или размещенного в выработке оборудования;

— для вентиляционных просеков печей косовичников и других выработок 15 м2.

Для участковых выработок находящихся в зоне влияния очистных работ и для людских ходков не предназначенных для механизированной перевозки людей. минимальная площадь поперечного сечения допускается 37 м2 при их высоте не менее 18 м.

Для сохранение необходимой площади поперечного сечения выработок на весь срок службы размеры их поперечных сечений при проведении должны быть увеличены в соответствии в соответствии с возможной податливостью крепи в вертикальном и горизонтальном направлениях под влиянием горного давления.

На двухпутных участках выработок околоствольных дворов откаточных и вентиляционных горизонтов строящихся и реконструируемых шахт и во всех других двухпутных выработках в местах где производят маневровые работы а также сцепку и расцепку вагонеток или составов (в том числе и на разминовках) у стационарных погрузочных пунктов производительностью 1000 тсутки и более а также в однопутных околоствольных выработках клетевого ствола зазоры должны быть по 07 м с обеих сторон.

При откатке контактными электровозами и при механической доставке людей расстояние от головки рельсов до контактного провода в основных выработках должно быть не менее 18 м на площадках и выработках для прохода людей — 2 м в выработках околоствольного двора где начинается посадка людей в вагонетки — 22 м. Расстояние от контакт-ного провода до крепи кровли выработки должно быть не менее 02 м. Если контактный провод для электровоза подвешен ближе к одной из сторон выработки то свободный проход для людей необходимо устраивать на противоположной стороне этой выработки.

Высота откаточных штреков в свету должна быть не менее 19 м а промежуточных – не менее 18 м.

Требования к системам разработки.

Определенный порядок проведения подготовительных и очистных выработок в этаже или панели увязанный во времени и пространстве называется системой разработки

В большинстве случаев для разработки месторождения технически можно применить несколько систем разработки.

Первое требование к системе разработки – безопасность работ. Систем разработки отвечающих требованиям безопасности работ может быть несколько. Предпочтение надо отдать той из них которая обеспечит лучшую экономическую эффективность т.е. наименьшую себестоимость 1 т угля и наибольшую производительность труда. Кроме того предпочтение следует отдавать системам которые дают наименьшие потери полезного ископаемого.

Система разработки будет удовлетворять основным требованиям (безопасности экономической эффективности и наименьшим потерям полезного ископаемого) в том случае если правильно учтены факторы (причины) влияющие на ее выбор. Необходимо учитывать естественные технические и организационные факторы.

К естественным факторам относятся мощность пласта угол падения строение пласта крепость угля наличие нарушений склонность пластов к самовозгаранию газоность пыльность водоносность свойства боковых пород взаимное расположение пластов в свите глубина разработки и др.

Наиболее сильное влияние на выбор системы разработки оказывают мощность пласта и угол падения.

По мощности пласты делятся на весьма тонкие – мощностью до 04-05 м тонкие — от 04-05 до 13-15 м средней мощности от 13-15 до 35-4 м мощные – от 35-4м и выше.

Для каждого бассейна устанавливается минимальная рабочая мощность пласта с учетом качества угля и условий его залегания.

При поведении выработок в тонких пластах попутно получается значительное количество породы от подрывки. В связи с этим следует отдавать предпочтение тем системам разработки или их вариантам при которых породу можно оставлять под землей не выдавая ее на поверхность.

При проведении выработок в пластах средней мощности подрывку либо совсем не производят либо производят в небольшом объеме. При этом породы от подрывки получается сравнительно немного. Это также необходимо учитывать при выборе системы.

Разработку мощных пластов можно вести разделив пласт на слои. Во многих случаях мощные пласты разрабатывают с применением закладки выработанного пространства.

По углу падения пласты делятся на пологие – с углом падения до 250 наклонные – от 25 до 450 крутые — больше 450.

В группе пологих пластов можно выделить горизонтальные пласты.

В пологих пластах добытый уголь необходимо транспортировать во всех направлениях с применением машин и устройств. Предпочтение следует отдавать системам которые требуют меньше разнотипных транспортных средств.

В наклонных пластах мелкий уголь и округленные куски скатываются по почве пласта а плоские куски остаются на почве. В связи с этим приходится устанавливать транспортные машины или для уменьшения трения укладывать на почву пласта железные листы – рештаки.

Уголь в пласте также может обрушаться. В связи с этим к креплению при крутых пластах необходимо предъявлять более жесткие требования.

Другие естественные факторы обычно меньше влияют на выбор системы разработки чем мощность пласта и угол падения. Однако в некоторых случаях эти факторы имеют первостепенное значение например при разработке пласта способного к самовозгоранию.

К техническим факторам относится тип механизации выемки и транспорта.

Для правильного выбора системы разработки с учетом этих факторов необходимо определить какая система с соответствующим ей типом механизации по сравнению с другой системой даст лучший результат (наименьшую себестоимость и наибольшую производительность труда).

К техническим факторам следует отнести также способ управления кровлей. На мощных пластах в зависимости от того будет ли принята система с закладкой выработанного пространства или и обрушением кровли могут быть применены различные системы разработки.

К организационным требованиям относится высокая концентрация горных работ. Концентрация позволяет сократить расходы на поддержание выработок удешевить транспорт энергоснабжение и др.

В некоторых случаях необходимо учесть требование потребителя угля. В мощном пласте при слоевой системе разработки некоторые пачки пласта могут состоять из ценного коксующегося угля или содержать редкие ценные элементы и т.п. В таких случаях целесообразно разделить мощный пласт на слои так чтобы ценную пачку отрабатывать отдельным слоем.

«Проходчик горных выработок» Ю.С. Бова Г.Н. Сафонов.

«Технология разработки угольных месторождений» В.Д. Кащеев.

Основы геологии.docx

12. Экзогенные геологические процессы. Классификация.

Охарактеризуйте кальцит доломит.

Классификация складок по характеру расположения крыльев и форме замка.

Технический анализ углей.

Способы разведки и разведочные выработки.

Экзогенные геологические процессы. Классификация.

Экзогенные процессы — это комплекс геологических процессов идущих на поверхности Земли или в верхних частях земной коры которые вызываются и определяются внешней энергией (в основном энергией Солнца). Энергия Солнца активизирует атмосферу гидросферу и биосферу которые в свою очередь воздействуют на литосферу. Это воздействие проявляется в виде экзогенных процессов.

Общая классификация экзогенных геологических процессов

I. Обусловленные климатическими и биологическими факторами

II. Обусловленные энергией рельефа (силой тяжести)

Движение без потери контакта со склоном или незначительной потерей его

Движение с потерей контакта со склоном

III. Обусловленные поверхностными водами

Океанов морей и озер

Океанов и при-ливных морей

Океанов морей и озер (окончание)

Вдольбереговое перемещение наносов

Разрушение берегов (обвалы осыпи оползни)

IV. Обусловленные подземными водами

Растворение и выщелачивание

Понижение уровня подземных вод

Оседание поверхности

Подъем уровня грунтовых вод

Ослабление и разрушение структурных связей грунтов

Просадка лессовидных пород

Увеличение объема глинистых пород

V. Обусловленные ветром

V. Обусловленные ветром (окончание)

VI. Обусловленные промерзанием и оттаиванием пород

Морозобойное растрескивание

Колебания темпе-ратуры с пере-ходом через 00С

VII. Обусловленные выработкой подземного пространства

Добыча твердых полезных ископае-мых и сооружение тоннелей

Проседание и провалы

Название кальцит произошло от греческого слова означающего «известь». Другие названия минерала и его разновидностей: каменный цветок каменная роза бумажный шпат сталактит сталагмит небесный камень папиршпат антраконит.

Физические свойства:

) цвет: белый желтый розовый зеленоватый

) плотность: 26 — 28 гсм3

) степень прозрачности: прозрачный (исландский шпат) просвечивающий непрозрачный

) черта — белая светло-серая

) блеск — стеклянный матовый

) излом – ступенчатый.

Особенности образования. Наблюдаются различные друзы и сростки. Зернистые плотные агрегаты кальцита слагают многие гидротермальные жилы тела карбонатитов толщи мраморов. Кальцит является основным (а иногда и единственным) минералом карбонатных осадочных особенно биогенных пород и наравне с арагонитом входит в состав твердых частей кораллов и многих других организмов. Он образует также сталактиты сталагмиты гелектиты и тому подобные кустистые агрегаты в пещерах.

Основные месторождения. Дальнегорское месторождение в Приморье Эвенкия.

Лечебные свойства. В народной медицине бытует мнение что кальцит способен облегчать протекание заболеваний органов пищеварения. Воздействие минерала на больной орган зависит от цвета камня. Например кальцит оранжевого цвета улучшает пищеварение помогает при патологии селезенки. Красный кальцит помогает при кишечных заболеваниях. Желтый кальцит облегчает боли в почках. Бусы из кальцита оправленные в серебро помогают при простудных заболеваниях. Литотерапевты предполагают что кулоны из кальцита а также кольца носимые на мизинце правой руки помогают при сердечных заболеваниях.

Доломит (CaMg[CO3]2). Химический состав: Двойная соль СаСО3-МgСО3; окись кальция (СаО) 304% окись магния (MgO) 217% двуокись углерода (СО2) 479%; изоморфные примеси: железо марганец (до нескольких процентов). Название дано в честь французского минеролога Доломье. Обычно встречается в плотных мраморовидных массах и очень редко в кристаллах. Образуется экзогенным путем в водных бассейнах как продукт изменения кальцита под действием магнезиальных растворов.

К доломитам относятся карбонатные осадочные породы состоящие не менее чем на 90% из минерала доломита. Для доломитов характерна примесь минералов (кальцит гипс флюорит магнезит окислы железа кремнезем и др.) выпавших из раствора при образовании осадка или в процессе диагенеза. Окраска доломитов светлая с сероватыми желтоватыми красноватыми и зеленоватыми оттенками. Спайность совершенная по трем направлениям. Структура кристаллически-зернистая текстура массивная иногда пористая. Доломиты тверже известняка. Прочность 120-130 МПа твердость 35-4 блеск стеклянный плотность 28-29. Не вскипают бурно с HCl а только в порошке. Порошок доломита вскипает в холодной соляной кислоте куски в ней растворяются очень медленно но легко растворимы в горячей кислоте. Неустойчив к выветриванию.

Царапается стальной иглой и отличается от известняка меньшей растворимостью и более сильным блеском. Достоверно определить доломит можно лишь путем химического анализа. Содержание кальцита сильно варьирует так что существует переходный ряд между доломитом и известняком. Некоторые доломиты имеют включения ископаемых организмов как правило различимых простым глазом.

Добываются на Урале Кавказе и в Забайкалье. Применяются при производстве цементов в стекольной и керамической промышленности при изготовлении огнеупорных изделий в качестве флюса в черной металлургии для получения магния и для изготовления бута щебня и облицовочного камня. Используется как строительный и облицовочный камень как огнеупорный материал и флюс в металлургии для получения карбоната магния.

Классификация складок по характеру расположения

крыльев и форме замка.

Складкой называется изгиб слоя без разрыва его сплошности. В природе наблюдается большое разнообразие складок. Классифицировать их можно по разным признакам но сначала следует остановиться на элементах единичной складки часть которых может быть определена достаточно строго а часть носит условный характер. В складке выделяются: крылья-пласты боковые части складки располагающиеся по обе стороны перегиба или свода; ядро — внутренняя часть складки ограниченная каким-либо пластом; угол при вершине складки — угол образованный продолжением крыльев складки до их пересечения; замок или свод- перегиб пластов; осевая поверхность — поверхность делящая угол при вершине складки пополам; шарнир — точка перегиба в замке или своде складки; шарнирная линия — линия пересечения осевой поверхности с кровлей или подошвой пласта в замке или своде складки. Осевая линия или ось — линия пересечения осевой поверхности складки с горизонтальной поверхностью. Гребень — высшая точка складки не совпадающая с шарниром в случае наклонных или лежачих складок.

Выделяются два основных типа складок: антиклинальная в ядре которой залегают древние породы и синклинальная в ядре которой располагаются более молодые породы по сравнению с крыльями. Эти определения не меняются даже в том случае если складки оказываются перевернутыми или опрокинутыми. Если невозможно определить кровлю или подошву слоев например в глубоко метаморфизованных породах для определения изгиба слоев используют термины: антиформа если слои изогнуты вверх и синформа если они изогнуты вниз.

Сильно сжатые или изоклинальные складки сложенные чаще всего глинистыми сланцами аргиллитами тонкими алевролитами раскладываются на многочисленные очень тонкие параллельные друг другу и осевой поверхности складки пластинки и поперечный срез складки оказывается при этом рассеченным системой тонких трещин. Это явление называется кливажем. Образование кливажа связано с сильным сжатием расплющиванием слоев по нормали к ним.

По форме замка складки подразделяются на: гребневидные — узкие острые антиклинали разделенные широкими пологими синклиналями; килевидные — узкие острые синклинали разделенные широкими плоскими антиклиналями; сундучные или коробчатые — широкие плоские антиклинали и синклинали.

По соотношению мощности пластов на крыльях и в замках выделяются подобные концентрические диапироидные и диапировые складки. Подобные — мощность на крыльях меньше а в замках больше при сохранении угла наклона крыльев. Такая форма складки образуется при раздавливании крыльев и перетекании материала пластов в своды или замки. Концентрические-мощность пластов в сводах и замках такая же как и на крыльях но с глубиной происходит изменение наклона слоев. Диапироидные — складки с утоненными замками и хорошо развитым ядром образуются в пластичных толщах. Диапировые — складки с ядром из соли гипса глины и других пластичных толщ которое всплывая в результате инверсии плотностей протыкает перекрывающие пласты нередко выходя на поверхность.

При техническом анализе в углях определяются зольность содержание влаги серы и фосфора выход летучих веществ рассчитанных на горючую массу теплота сгорания по бомбе в расчёте на горючую массу и характеристика нелетучего твердого остатка.

Содержание влаги в рабочем топливе определяют по лабораторным а остальные показатели – по аналитическим пробам.

Результаты анализов аналитических проб пересчитывают на сухую горючую и рабочую массу угля (сланца) с использованием коэффициентов приведенных в таблице 1.

Таблица 1. Коэффициенты для пересчета состава топлива с одной массы на другую.

Масса топлива при исходных данных

Коэффициент для пересчета на массу

Влага. В углях различают гигроскопическую влагу определяемую в воздушно-сухой аналитической пробе и внешнюю влагу определяемую в лабораторных пробах топлива. Оба вида влаги составляют общую влагу рабочего топлива

Wр — содержание влаги в рабочем топливе %

Wвн — содержание внешней влаги %

Wавс – содержание влаги в воздушно-сухой массе аналитической пробы %

Аналитическая влага зависит от влажности и температуры окружающего воздуха а также от адсорбционной способности углей.

Влага снижает качество углей и входит в балласт топлива. Она ухудшает сыпучесть углей затрудняя классификацию и вызывает смерзание углей в зимнее время. Уголь повышенной влажности не пригоден для длительного хранения так как влага способствует самонагреванию и самовозгоранию угля. В связи с эти техническими условиями и стандартами на угли по видам потребления установлены предельные (браковочные) нормы содержания влаги для отдельных марок и сортов углей.

Содержание влаги в углях (горючих сланцах) определяется по ГОСТ 11014-70. Этим ГОСТом предусматриваются два метода определения содержания влаги – основной и ускоренный. Основной метод заключается в высушивании навесок угля в сушильном шкафу при температуре 105-110 0С и вычислении потери ее массы. Сущность ускоренного метода состоит в высушивании навески топлива в сушильном шкафу при температуре 140±50С и вычислении потери ее массы. Сушильный шкаф предварительно нагревается до 160-165 0С. Время сушки проб обусловлено ГОСТом и зависит от вида испытуемого топлива и вида пробы (лабораторная или аналитическая).

ГОСТ 11014-70 предусматривает определение содержания влаги в воздушно-сухом состоянии. Проба высушивается при комнатной темпера-

туре до тех пор пока потеря массы пробы за последние сутки не станет меньше 01 % для каменных углей . Влагу в таких пробах обозначают Wа вс .

Зольность. Ископаемые угли содержат негорючие минеральные примеси в состав которых входят карбонаты кальция СаСО3 магния МgСО3 гипс СаSО42Н2О колчедан FеSO4 редкие элементы (торий ванадий) и др. При сжигании угля несгоревшая часть минеральных примесей образует золу которая в зависимости от ее состава может быть тугоплавкой или легкоплавкой сыпучей или сплавленной. Содержание основных хи-мических компонентов золы определяется по ГОСТ 10538.1-72-10538.8-72.

Минеральные примеси снижают качество углей уменьшают удельную теплоту сгорания их повышают расход угля на единицу вырабатываемой продукции.

Сера. Общая сера содержащаяся в углях состоит из колчеданной Sк сульфатной Sс и органической Sо.

Пиритная сера в углях представлена в виде пирита и марказита. При выветривании угля в шахтах и на поверхности колчедан окисляется и образует сульфаты. При этом содержание колчеданной серы снижается а сульфатной — увеличивается.

Сульфатная сера содержится в углях в виде сульфатов железа FеSO4 и кальция СаSО4. Сульфатной серы в углях содержится обычно не более 01-02%. При сжигании сульфатная сера переходит в золу.

Органическая сера входит в состав органической массы угля. Содержание общей серы и ее разновидностей в топливе определяется по ГОСТ 8606-72.

Фосфор содержится в угле в незначительных количествах (0003-005%) и является вредной примесью так как при коксовании переходит в кокс а из кокса при плавке — в металл придавая ему хрупкость. Содержание фосфора определяется по ГОСТ 1932-67.

Летучие вещества. При нагревании углей без доступа воздуха образуются твердые и газообразные продукты.

Выход летучих веществ является одним из основных показателей при марочной классификации углей и имеет большое значение при воспламенении топлива горении его в топочном пространстве а также при определении пригодности угля для различных технологических и энергетических целей. Выход летучих веществ зависит от степени метаморфизма углей. С переходом от малометаморфизованных углей к более метаморфизованным выход летучих веществ уменьшается. Так выход летучих веществ на горючую массу бурых углей колеблется от 28 до 67% для каменных углей — от 8 до 55% и антрацита — от 2 до 8 %.

Выход летучих веществ для каменных и бурых углей определяется по ГОСТ 6382-75.

Удельная теплота сгорания является одним из основных показателей качества угля как топлива. Удельная теплота сгорания определяется по ГОСТ 147-74.

Сущность метода заключается в сжигании навески испытуемого топлива в калориметрической бомбе (при постоянном объеме) в среде сжатого кислорода насыщенного водяным паром и определении количества теплоты выделившейся при сгорании топлива а также при образовании и растворении в воде серной и азотной кислот в условиях испытания.

Прежде чем приступить к разработке месторождения полезного ископаемого его надо найти установить его запасы качество условия залегания а также целесообразность его разработки. Первая часть геологоразведочных работ называется поисками. Вслед за поисками начинается разведка. Разведки делятся на предварительную детальную и эксплуатационную.

Поисково-разведочным работам предшествует составление геологических карт в масштабах 1:1 000000 и 1: 200000 реже 1: 500000 и 1:100 000. В угольных бассейнах составляют более детальные геологические карты в масштабах 1: 50000 и 1 : 25 000 реже 1: 10000 и 1: 5000.

Цель поисковых работ – обнаружить месторождение и дать ему перспективную геологическую оценку. Во время поисковых работ при обследовании намеченных маршрутов осматривают естественные обнажения по рекам и оврагам а также искусственные обнажения образованные при строительных и других работах. В некоторых местах ведут геологоразведочные работы на ограниченную глубину.

Предварительная разведка имеет цель выявить промышленную ценность месторождения и представить данные для составления проекта детальной разведки. Приближенно определяются качество и запасы угля а также горнотехнические и гидрогеологические условия. Если окажется что месторождение не имеет промышленной ценности то предварительная разведка будет завершающим этапом работы.

Детальная разведка проводится на месторождениях промышленное значение и ценность которых установлены данными предварительной разведки. Задача детальной разведки – подготовка месторождения для промышленного освоения. На этой стадии разведочных работ устанавливаются мощность пластов и ее изменение по падению и простиранию угол падения пластов качество угля наличие нарушений в залегании пластов гидрогеологические условия газоносность месторождения пыльность угля силикозоопасность и самовозгораемость угля. Материалы разведки служат для обоснования капиталовложений и составления проекта разработки месторождения.

Эксплуатационная разведка проводится в процессе разработки месторождения для уточнения геологического строения шахтного поля условий залегания и качественной характеристики полезного ископаемого. Эксплуатационная разведка выполняется при проведении вскрывающих и подготовительных выработок и при помощи буровзрывных скважин.

Разведочные работы ведутся при помощи горных выработок и геофизическими методами. В местности с наносами небольшой мощности (до 3-4 м) и коренными крутозалегающими породами проводят разведочные канавы. Канавы располагают вкрест простирания пластов для того чтобы длина канавы была наименьшей.

К разведочным горным выработкам относятся: поверхностные выработки — расчистки закопушки канавы шурфы дудки; подземные — штольни разведочные шахты и проходимые из них квершлаги штреки гезенки восстающие орты и др.

Расчистки применяются для обнажения коренных пород и рудных тел находящихся под наносами мощностью не более 1 м.

Закопушка — это простейшая ямообразная горная выработка предназначенная для вскрытия коренных пород залегающих непосредственно под растительным слоем почвой и рыхлыми наносами мощностью до 05 м.

Канава — поверхностная горная выработка трапециевидного реже прямоугольного сечения имеющая при значительной длине небольшие глубину и ширину. Различают канавы магистральные длиной до нескольких сотен метров иногда до километра вскрывающие разрез коренных пород значительной мощности и прослеживающие обычно короткие пересекающие только тело полезного ископаемого контакты между породами и тектонические нарушения.

Шурф — вертикальная горная выработка квадратного или прямоугольного сечения проходимая с поверхности Земли. Глубина шурфов различна и может достигать 30 м. Неглубокие шурфы круглого сечения называются дудками. Шурфы которые проходят в неустойчивых и рыхлых породах должны крепиться.

Штольня — горизонтальная подземная горная выработка имеющая выход на дневную поверхность. Штольни проходятся на участках с достаточно расчлененным рельефом.

Разведочная шахта — вертикальная или наклонная горная выработка большого сечения (2х33х4 м) проходимая с поверхности Земли или из подземных выработок (слепая разведочная шахта).

Квершлаг — горизонтальная подземная горная выработка проходимая из шахт или штолен вкрест простирания горных пород или полезного ископаемого с целью вскрытия всего рудного тела и составления опорных геологических разрезов.

Штрек — горизонтальная подземная горная выработка не имеющая непосредственного выхода на дневную поверхность и предназначенная для прослеживания рудного тела по простиранию. Штреки могут изменять направление вслед за изгибами контакта рудного тела что позволяет проследить рудное тело на всем протяжении.

Гезенк — небольшая подземная горная выработка проходимая из других подземных выработок сверху вниз.

Орт — горизонтальная подземная горная выработка проходимая в пределах залежи полезного ископаемого вкрест ее простирания с целью изучения широких рудных тел по мощности.

Буровые разведочные скважины — это наиболее распространенное средство изучения полезного ископаемого на глубине. Помимо сведений об условиях залегания и размерах рудного тела с помощью бурения можно достаточно надежно и быстро установить и качество полезного ископаемого.

Кливаж образуется обычно на последней стадии развития пластических деформаций характеризующейся потерей прочности перед разрывом.