На магистральных газопроводах, компрессорных и газораспределительных станциях, подземных хранилищах широко применяют различные конические краны.

Кран пробковый (фланцевый) со смазкой 11с20бк (рис. 16) может иметь диаметр условного прохода 50, 80 или 100 мм. Он предназначен для работы при температуре от —40 до +70°С и Ру=6,4 МПа. Открытие и закрытие крана осуществляют путем поворота рычага 4, соединённого со шпинделем 6. Поворот пробки 8 фиксируется специальным указателем. Для обеспечения герметичности крана смазка иод давлением нагнетается в канавки, расположенные на поверхности пробки 8 и корпуса, а зазор между их конусными поверхностями, который можно регулировать винтом 9, расположенным под съемной крышкой 1 в нижней части корпуса крана 2. При вращении регулировочного винта 9, пробка 8 опускается или поднимается, а зазор соответственно увеличивается или уменьшается. Уплотнительная смазка подается в канавки через обратный клапан 7 при вращении нагнетательного болта 5, находящегося в верхней части шпинделя 6. Герметичность по резьбе шпинделя достигается набивкой массы из асбестовых хлопьев с минеральной смазкой в кольцевую камеру, находящуюся в верхней части корпуса. Смазка поднабивается в камеру с помощью болта 3.

Кран 11с20бк (Dу 100 мм) по устройству ничем не отличается от фланцевого, однако присоединительные концы его выполнены под приварку.

Кран проходной пробковый 11с320бк (рис. 17) может иметь диаметр условного прохода 80, 100, 150, 200 и 300 мм. Он предназначен для работы при температуре от —40 до +70°С и ру=6,4 МПа. Открытие и закрытие крана осуществляется путем вращения маховика 2 червячного редуктора. Поворот пробки крана фиксируется специальным указателем. Кран состоит из корпуса 15, пробки 14, верхней 13 и нижней 16 крышек, шпинделя 11 и подпятникового устройства, состоящего из регулировочного винта 19, подпятника 18, шарика 21, мембраны 17 и медной прокладки. Шпиндель 11 соединяется с пробкой 14 при помощи кольца 12. Привод крана состоит из корпуса 8 с крышкой 7, червячного сектора 9, установочного кольца 10, червяка 3, маховика 2, указателя поворота пробки 6, обратного клапана 5, болтов для набивки смазки 1, 4.

Для обеспечения герметичности крана смазка под давлением, создаваемым болтом 4, нагнетается в канавки, расположенные в пробке и корпусе крана, и зазор между конусными поверхностями корпуса и пробки, который регулируется винтом 19 через подпятник 18 и шарик 20. Герметичность уплотнения шпинделя обеспечивается заполнением кольцевой камеры в верхней крышке крана 13 массой из асбестовых хлопьев с минеральной смазкой. Поднабивается смазка при помощи болта 1.

Кран проходной со смазкой 11с321бк (рис. 18) может иметь диаметр условного прохода 400, 500 и 700 мм. Он имеет обвод для снижения усилий при открывании путем выравнивания давления по обе стороны пробки. Кран устанавливают только вверх шпинделем. Пробку крана располагают наопоре, ее положение в корпусе регулируют винтом, закрепленным в нижней крышке, через пяту и шарик.

Рис. 18. Кран проходной со смазкой 11с321бк

При открытии и закрытии крана его узлы взаимодействуют следующим образом. Вращением маховика 5 в корпусе 15 с крышкой 14 приводится во вращение червяк 9, передающий последовательно вращательное движение сектору 16, шпинделю 18 и через шпонку 4 нижнему шпинделю 3, который при повороте на 9° имеет осевое перемещение 0,5 мм. Червячный сектор опирается на кольцо 17. Нижний шпиндель 3 через соединительное кольцо 19 передает вращение пробке 21, поворачивающейся на 90° на шарике 28, и через мембраны 24 на подпятник 25, поддерживаемый регулировочным винтом 26, который закрывается колпачком 27. Со шпинделем 18 вра-щается указатель поворота пробки 13 (через шпонку 10), показывающий положения крана «Открыто» и «Закрыто» и фиксирующийся выступом на крышке 14 редуктора с корпусом 15. Стрелки маховика показывают направление его вращения при открытии и закрытии запорного крана. Пробка 21 имеет отверстие в нижней части, служащее для поджатия пробки вверх (по оси) давлением транспортируемого газа.

Герметичность крана обеспечивается давлением специальной рабочей смазки, нагнетаемой1 болтом // через обратный клапан 12 по трубке V в полость /// верхней крышки 20. Из этой полости смазка поступает в кольцевой паз // пробки 21, & из паза // в продольные пазы /, по которым она передается в нижний кольцевой паз пробки. Одновременно из полоста верхней крыш-*и 20 смазка через канал поступает в трубку 5, заполненную глицериновой жидкостью, через которую давление передается на манометр 7, показывающий давление смазки в рабочей части запорного «рана. Смазка из канала IV поступает в сальниковое уплотнение ^асбестовые хлопья, перемешанные со специальной смазкой) резьбового соединения нижнего шпинделя 3. Прокладки /, 2 герметизируют соединение верхней 20 и нижней 23 крышек с корпусом крана 22. Привод и корпус крана соединены колонной 6.

На ободе (Dу 150 мм) можно использовать трехходовый кран со смазкой и червячным редуктором или проходной кран. Трехходовый кран, состоящий из корпуса с тремя присоединительными концами, конической пробки и редуктора, устанавливают на кронштейне, который крепится к колонне линейного крана. Два патрубка крана сварены с обводными коленами. Третий патрубок с фланцами служит для сброса газа и продувки трубопровода при проведении ремонтных работ. На фланец обычно крепят свечу. Если на ободе монтируют обычный про- ходной кран, на газопроводе по обе стороны магистрального крана устанавливают свечи для сброса газа, их диаметр зависит от диаметра газопровода.

Кран проходной фланцевый со смазкой и концами под приварку с пневмоприводом 11с723бк может иметь диаметр условного прохода 50, 80, 100, 150, 200, 300, 400, 500 и 700 мм; применяется для надземной и подземной установок на газопроводах. Он предназначен для работы при температуре от — 46 до +70°С и ру=6,4 МПа. Конструкция деталей запорных органов (корпуса и пробки) в кранах, снабженных пневмоприводом, соответствует конструкции этих же деталей» в кранах с ручным приводом.

Кран проходной со смазкой, пневмоприводом и дистанционным управлением для подземной установки (рис. 19) состоит из корпуса 10, поворотного механизма 7, маховика 8, пневмоцилиндра В и мультипликатора 5. Корпус крана 10 соединяется с новоротным меха-низмом 7 через колонну 9. На корпусе поворотного механизма 7 закреплены пневмоцилиндр 3 и мультипликатор 5. Пневмоцилиндр обеспечивает возвратно-поступательное перемещение штока и поворот рычага, соединенного со шпинделем крана. Положение штока регулируется вилкой, которая шарнирно соединена с поворотным рычагом. На крышке корпуса привода установлен конечный выключатель 6 типа ВК-700. Для обеспечения герметичности крана по трубке 1 при помощи мультипликатора в полость верхней крышка корпуса, а также в его канавки и пробки подается уплотнительная смазка под давлением 10 МПа. Давление смазки контролируют по манометру 4 с вентилем 2.

Краны 11с723бк с пневмоприводом управляются с помощью узла управления кранами типа ЭПУУ-2, предназначенного для дистанционного или местного управления пробковыми кранами с пневмоприводом и мультипликаторами. Он рассчитан на работу в условиях Наружных взрывоопасных установок класса В-1г, где возможно образование взрывоопасных смесей. В пневмосистеме клапанов используют природный газ (метан) магистральных газопроводов.

Техническая характеристика узла управления кранами типа ЭПУУ-2

- Номинальное напряжение, В …. 110

- Потребляемая мощность, Вт . . . , 55

- Диапазон рабочих температур, °С . . —40+40

- Время нахождения под током при цикле

- 6 мин, с …. …… 90

Габаритные размеры, мм:

- длина ……….. 500

- ширина . ……… 270

- высота ……….. 220

- Масса, кг ……….. 13

Конструктивно узел управления представляет собой сварную оболочку, внутри которой укреплены три электропневмоклапана ЭК-48,9 с общим коллектором, к которому подводят газ из магистрального газопровода под давлением до 6,4 МПа. Два крайних клапана служат для управления краном, третий позволяет подавать газ в пневмоцилиндр мультипликатора как в момент проведения операций, так и независимо от них. Узел управления при открытии крана обеспечивает отжатие и поворот пробки, при закрытии — отжатие и поворот пробки, уплотнение, независимо от поворота пробки — уплотнение.

В нижней части коробки расположен клеммник, с помощью которого узел управления соединен кабелем со щитом управления газокомпрессорной станции и конечным выключателем, установленным на кране.

В планово-предупредительный ремонт газового крана с пробковыми затворами включают их периодический внешний осмотр, при котором особое внимание обращают на чистоту обработанных поверхностей, герметичность соединений, наличие подтеков смазки, сохранность краски и надписей, указывающих направление вращения маховика, наличие масленок для смазки подшипников редуктора.

При эксплуатации газового крана с пробковыми затворами необходимо регулярно восстанавливать окраску его наружной поверхности, следить за сохранностью изоляции подземной части крана, особенно на выходе из почвы его колонны и патрубков обвода, которые наиболее подвержены коррозии, содержать в исправном состоянии привод крана, узел управления, ограждения крана и киоска, своевременно окрашивать сетку, белить железобетонные столбы ограждения и т. д.

Чтобы предохранить уплотнительные поверхности крана от коррозии, необходимо регулярно (но не реже одного раза в месяц) набивать смазку. Для создания герметичности затвора после каждого закрытия и открытия крана, а также для облегчения поворота пробки смазку следует набивать под давлением 9—10 МПа с помощью мультипликатора или ручного пресса. Нельзя допускать утечек газа через резьбу шпинделя крана. Для этого смазку нужно регулярно подбивать болтом. При нарушении герметичности уплотнительных колец в пневмоприводе, мультипликаторе, фильтре-осушителе их следует заменять новыми.

При продолжительной эксплуатации иногда увеличивается зазор между корпусом и пробкой крана, вследствие чего нарушается герметичность затвора. В этом случае для создания герметичности пробку необходимо подтянуть регулировочным винтом. Регулировать зазор между корпусом и пробкой можно только перед установкой крана или при его ремонте после снятия давления. На действующем газопроводе можно ремонтировать только пневмопривод, мультипликатор и редуктор. Периодически необходимо открывать и закрывать кран, набивая уплотнительную смазку при каждой операции.

Червяк редуктора, зубчатый сектор, части шпинделя и внутреннюю поверхность корпуса редуктора для предохранения от коррозии необходимо регулярно (один раз в два-три месяца) смазывать. Влага, попадающая внутрь корпуса редуктора в виде атмосферных осад ков или конденсирующая на холодной поверхности металла, нарушает защитные свойства смазки, поэтому в нижней части корпуса редуктора иногда сверлят отверстия.

Универсальную среднеплавкую смазку УС-2 (солидол А) меняют один раз в два месяца, смазку СПИ-10 — раз в год.

При работе газовых кранов с пробковыми затворами возможно возникновение различных неполадок и неисправностей. Потеря герметичности затвора может быть вызвана загрязненностью смазки, несоответствием ее температурному режиму эксплуатации или износом уплотнительных поверхностей затвора. При устранении неисправности проверяют качество уплотнительной смазки и ее соответствие температурному режиму. Кран набивается новой смазкой под давлением, которое контролируют по манометру, установленному на мультипликаторе. Пробку крана поджимают регулировочным винтом, установленным в нижней крышке корпуса крана. При неэффективности принятых мер кран демонтируют для ремонта уплотнения затвора. Утечку газа по шпинделю устраняют набивкой или поднабивкой смазки специально предусмотренным для этого пресс-болтом. Если усилие на маховике при ручной перестановке затвора превышает 500 Н, производят отжатие пробки крана путем набивки смазки в затвор мультипликатора.

Отказ в работе затвора при перестановке может быть вызван примерзанием пробки к корпусу при попадании в кран влаги или задиром уплотнительных поверхностей и кинематических пар. В первом случае кран отогревают паром (горячей водой) и набивают смазку, во втором — демонтируют для проведения ремонта. Длительность перестановки затвора может быть связана с износом резиновых прокладок поршня в пневмоцилиндре, загрязнением фильтра-осушителя или забивкой его гидратами, задиром рабочей поверх-ности цилиндра. В этом случае при ревизии пневмоцилиндра и фильтра-осушителя устраняют грязь, гидраты, заменяют неисправные прокладки, шлифуют рабочие поверхности пневмоцилиндра

Мультипликатор не обеспечивает необходимого давления смазки, если наблюдается износ уплотнительных колец или задир рабочих поверхностей цилиндров. Для устранения этих неисправностей при ревизии выполняют необходимые ремонтные работы.

Неполная перестановка затвора при дистанционном управлении может быть вызвана неправильной настройкой конечных выключателей. При этом необходимо ознакомиться с инструкцией по эксплуатации. При подаче дистанционного электрического сигнала затвор крана не перестанавливается в случае, если сгорела обмотка электропневмоклапана или гидратами забит блок управления. При проведении ревизии горячей водой обогревают блок управления, продувают импульсные трубки и фильтр-осушитель, заменяют адсорбент в фильтре-осушителе.

При ремонте кранов с пневмоприводом особое внимание необходимо уделять работе конечных выключателей. На многих кранах установлены конечные выключатели ВК-700. В Последнее время краны стали оснащать конечными выключателями ВВ-5, которые имеют ряд преимуществ перед выключателями ВК-700: они не имеют масляного заполнения, взрывобезопасность обеспечивается путем помещения контактов в литую оболочку, кинематическая часть таких выключателей выполнена более надежно (приводной рычаг имеет два подшипника, что исключает возможность перекоса), корпус имеет лучшее уплотнение, скорость поворота приводного рычага значительно больше.

Выключатели ВК-700 нельзя эксплуатировать без изоляционной жидкости (трансформаторного масла или жидкости «Калория-2»), выключатели ВВ-5 — с поврежденной оболочкой контактных элементов. В процессе эксплуатации необходимо следить за уплотне-ниями стыков корпуса, кабельных вводов и неиспользуемых отверстий в корпусе выключателя, периодически проверять состояние изоляции токоведущих частей и контактов в соответствии с Правилами устройства электроустановок, целостность этого кожуха и отсутствие влаги в выключателе.

В ручных кранах и кранах с пневмоприводом завода «Тяжпромарматура» конусы пробки и корпуса изготовляют индивидуально. Они невзаимозаменяемы. Поверхности конусов после заводской притирки прилегают друг к другу только на небольших участках (внизу и вверху). На площади, равной примерно 80%, они не соприкасаются друг с другом (зазор 0,1—0,2 мм). От создаваемого газом давления корпуса кранов деформируются, их размеры увеличиваются, а пробки остаются прежними, т, е. зазор увеличивается еще больше. Для создания герметичности зазоры в таких кранах заполняют специальной смазкой.

В пробковых кранах с пневмоприводом ряд узлов привода уплотняют резиновыми уплотнительными кольцами круглого сечения, которые работают удовлетворительно как в неподвижных разъемных соединениях, так и в подвижных соединениях с очень гладкой шлифованной поверхностью, не подверженной загрязнению. Однако при установке крана на открытом воздухе поверхность штока пневмоцилиндра постоянно загрязняется пылью. Помимо этого внутренняя поверхность пневмоцилиндра может быть недостаточно тщательно обработана. Резиновые уплотнения при работе в таких условиях быстро изнашиваются и теряют герметичность.

Крышка поворотного механизма привода нередко бывает негерметичной, в результате чего в редуктор попадает вода, вызывающая коррозию сочленения червячного сектора и штока. Для обеспечения герметичности крышки устанавливают дополнительную прокладку. Помимо этого для сохранения работоспособности привода необходимо один pan в 3—4 мес вручную прогонять червячный сектор в крайние положения (не вставляя чеки, соединяющей червячный сектор со шпинделем крана). В этом случае разрушается ржавчина, образовавшаяся в зазоре сочленения.

Возможны утечки газа в корпусах кранов (в разъемах корпуса с верхней и нижней крышками) в результате разрушения алюминиевых прокладок. Для их устранения разбирают кран и алюминиевые прокладки заменяют медными. Известны случаи вырыва заглушек для спуска воздуха из корпусов кранов, устанавливаемых после гидравлических испытаний, вследствие недостаточной длины резьбы на заглушке. При ремонте крана необходимо нарезать новую резьбу и установить новую заглушку.

При эксплуатации конечных выключателей ВК-700 возможны случаи попадания в их корпус влаги, понижения сопротивления изоляции, ускоренного износа ролика рычага, повреждения кронштейна, на котором установлен выключатель, нарушения зазора между роликами рычага и толкателями, деформации толкателей рычага на кранах небольшого диаметра, а при эксплуатации конечных выключателей ВВ-5 — случаи понижения сопротивления изоляции, коррозии металлических штоков контактных элементов и их заедание. Перечисленные неисправности устраняют при текущем ремонте.

Подлежащую ремонту приварную арматуру, а также арматуру, смонтированную на фланцевых соединениях, можно демонтировать только после снижения давления в газопроводе до 0,2—0,5 кПа, соблюдая правила техники безопасности при проведении газоопасных и огневых работ.

Наибольшее число повреждений в кранах происходит из-за нарушения резьбовых прокладок, уплотнительных поверхностей движущимися по газопроводу твердыми частицами, продуктами коррозии и эрозии металла, разрушения прокладок, неэффективной смазки и т. д. На уплотнительные поверхности с выбоинами и вмятинами, разъеденные коррозией и эрозией или поврежденные посторонними предметами, наплавляют твердые сплавы. Электродуговым способом наплавляют хромистую сталь (при содержании хрома до 17—18%) с предварительным подогревом детали до 400—500 °С. При наплавке используют постоянный ток силой 130—180 А, что зависит от диаметра электрода. Наплавку ведут в два слоя концентрическими окружностями, начиная от центра при минимальной длине дуга. По окончании наплавки деталь помещают в подогретый до 70—80 °С песок для медленного охлаждения. Твердый сплав типа стеллит наплавляют ацетиленом с предварительным подогревом деталей до 700—800°С и поддержанием этой температуры в течение всего периода наплавки.

Стальные пробки кранов, подвергающиеся термообработке, шлифуют до и после проведения этой операции. Корпуса кранов после, обтачивания в ряде случаев подвергают обработке специальным инструментом — разверткой. Так как этот метод малопроизводите-лен, для обработки конусных поверхностей пробки и корпуса применяют специальные расточные станки ОС-157 или ОС-328. Корпуса и пробки кранов больших диаметров обрабатывают на станках карусельного типа, краны, имеющие небольшие диаметры условных проходов, — на токарных станках.

При неплотном прилегании уплотнительных поверхностей затворов пробковых кранов может образоваться так называемая «узкая щель», через которую газ будет протекать с большой скоростью, разрушая уплотнительные поверхности. Особенно интенсивно этот процесс происходит при транспортировке газов, содержащих механические примеси. В связи с этим конусные поверхности пробки и корпуса крана после обработки подвергают контролю специальными калибрами и шаблонами или проверяют на краску. Затем детали поступают на притирку. Уплотнительные поверхности, подлежащие притирке, после механической обработки должны иметь чистоту не ниже Δ6—Δ7, а конусные уплотнительные поверхности — одноконусность и прямолинейность образующей конуса. Обработанные конусные поверхности необходимо проверять соответствующими калибрами.

Как притираемую поверхность, так и поверхность притира перед началом работы и при смене притираемого (абразивного) материала необходимо тщательно промывать бензином или керосином и протирать насухо чистой тряпкой, а в случае необходимости обдувать воздухом. При грубой притирке поверхностей притирочную пасту тонким слоем наносят на притираемую поверхность в трех-четырех местах, разравнивают притиром по всей поверхности, а затем начинают притирку. При чистовой притирке плоских поверхностей выравнивание абразивных зерен рекомендуется производить на притирочной плите. Для этого притирочную пасту тонким слоем наносят на плиту и растирают притиром.

Основные условия плотного прилегания уплотнительных поверхностей запорных органов арматуры — точность и чистота обработки этих поверхностей. Мельчайшие неровности и штрихи на поверхности уплотнительных деталей устраняют путем притирки и доводки с применением различных абразивных материалов. Для притирки применяют крупнозернистые притирочные порошки с номером зернистости 220, 240, 280 и 320 и порошки марок М28, М20, М14, М10 и М-7. Крупнозернистые порошки применяют в основном для уничтожения следов режущего инструмента после механической обработки. Выбор абразивного материала для притирки (наждака, корунда, электрокорунда (корракса), карборунда, карбида бора и др.) зависит от качества притираемого материала и степени его вязкости. Для доводки уплотнительных поверхностей применяют мягкие порошки и пасты, изготовленные из окисей хрома, железа (крокус), алюминия и др. В качестве доводочного материала хорошо зарекомендовали себя пасты ГОИ.

При притирке конических пробковых кранов корпус устанавливают неподвижно, а пробке сообщают возвратно-поступательное движение с медленным поворотом ее вокруг своей оси. В процессе притирки меняют притирочные порошки (от грубых до более тонких). После притирки уплотнительные поверхности промывают чистым керосином и протирают чистой ветошью.

Притирка вручную—очень трудоемкая операция, поэтому при ее проведении применяют самые разнообразные приспособления и станки (сверлильные, токарные и т. п.). Проводя притирку (при давлении не более 0,02—0,08 МПа), осуществляют возвратно-вращательное движение притира по притираемой поверхности или притираемой поверхности по притиру. В процессе притирки конусных поверхностен для обеспечения постоянной смазки и равномерного перемещения притирочной насты по притираемой поверхности помимо этого притир или пробку через каждые один-два поворота следует приподнимать на 5—8 мм.

Рабочая поверхность пневмоцилиндров бывает недостаточно хорошо обработана. Она может иметь поперечные риски (до 0,2 мм). Иногда обнаруживают эллипсность (до 0,5 мм) рабочей поверхности цилиндра или установку уплотняющих колец без натяга. Вследствие плохой обработки рабочей поверхности цилиндра и неправильной технологии установки поршня в пневмоцилиндр при ревизии часть поверхности уплотняющего кольца может быть срезана о кромку паза стопорного кольца в ппевмоцилиндре, что приводит к перетеканию газа из одной полости цилиндра в другую и отказу крана. Для шлифовки рабочей поверхности пневмоцилиндра без его демонтажа можно использовать простое приспособление, состоящее из электродвигателя мощностью 1,7 кВт, автомата АП-50, направляющих полозок и салазок. Общая масса приспособления — 30 кг, максимальная мощность при шлифовке — 1,3 кВт. Приспособление устанавливают на цилиндр за 5 мин. Шлифовка одного пневмоцилиндра занимает 2 ч. Ее выполняют в два этапа: обдирка наждачной бумагой №125, шлифовка наждачной бумагой №342. Для предотвращения срезания уплотняющей поверхности кольца при сборке паз стопорного кольца в пневмоцилиндре заделывают алебастром, который легко удаляется после монтажа поршня.

После восстановления уплотнительных поверхностей затвора и устранения других неисправностей собирают корпус крана. В собранных кранах должна обеспечиваться легкость и плавность поворота пробки. После окончания сборки корпуса крана с приводом необходимо проверить соответствие положения стрелки указателя на приводе полному открытию или закрытию крана при определенном положении пробки крана.

Собранный кран после ремонта подвергают испытаниям яа прочность и плотность материала корпуса и на герметичность уплотнений затвора и шпипинделя.

ВНИМАНИЕ: Данная информация получена путем сканирования, цифровой обработки физических носителей или обмена с неравнодушными пользователями. Она не имеет отметок грифа секретности и тайны, если вы считаете, что эта информация нарушает Ваши авторские или другие права. Незамедлительно сообщите администратору для удаления ее из портала.

Введен в действие

Приказом Федерального

агентства по техническому

регулированию и метрологии

от 12 ноября 2019 г. N 1108-ст

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

КРАНЫ ПРОБКОВЫЕ ПРОХОДНЫЕ САЛЬНИКОВЫЕ МУФТОВЫЕ ЧУГУННЫЕ

НА НОМИНАЛЬНОЕ ДАВЛЕНИЕ PN <= 1,0 МПа (10 кгс/см2)

С ЗАГЛУШКОЙ ДЛЯ СПУСКА ВОДЫ

Sleeve type iron plug valves with gland and blind flange

for drainage for PN <= 1,0 MPa (10 kgf/cm2)

ГОСТ 16549—2019

МКС 91.140.70

Дата введения

1 июня 2020 года

Предисловие

Цели, основные принципы и общие правила проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Правила разработки, принятия, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Акционерным обществом «Центр методологии нормирования и стандартизации в строительстве» (АО «ЦНС»)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 29 марта 2019 г. N 117-П)

За принятие проголосовали:

|

Краткое наименование страны по МК (ИСО 3166) 004-97 |

Код страны по МК (ИСО 3166) 004-97 |

Сокращенное наименование национального органа по стандартизации |

|

Беларусь |

BY |

Госстандарт Республики Беларусь |

|

Киргизия |

KG |

Кыргызстандарт |

|

Россия |

RU |

Росстандарт |

|

Таджикистан |

TJ |

Таджикстандарт |

|

Узбекистан |

UZ |

Узстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 12 ноября 2019 г. N 1108-ст межгосударственный стандарт ГОСТ 16549-2019 введен в действие в качестве национального стандарта Российской Федерации с 1 июня 2020 г.

5 ВЗАМЕН ГОСТ 16549-71

Информация о введении в действие (прекращении действия) настоящего стандарта и изменений к нему на территории указанных выше государств публикуется в указателях национальных стандартов, издаваемых в этих государствах, а также в сети Интернет на сайтах соответствующих национальных органов по стандартизации.

В случае пересмотра, изменения или отмены настоящего стандарта соответствующая информация будет опубликована на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации в каталоге «Межгосударственные стандарты»

1 Область применения

Настоящий стандарт распространяется на чугунные пробковые проходные сальниковые муфтовые краны с DN от 15 до 50 мм на номинальное давление PN <= 1,0 МПа (10 кгс/см2), имеющие заглушку (пробку) для спуска воды, устанавливаемые в системах водяного отопления с температурой воды до 100 °C.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие межгосударственные стандарты:

ГОСТ 2.601-2013 Единая система конструкторской документации. Эксплуатационные документы

ГОСТ 9.306-85 Единая система защиты от коррозии и старения. Покрытия металлические и неметаллические неорганические. Обозначения

ГОСТ 12.2.063-2015 Арматура трубопроводная. Общие требования безопасности

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 481-80 Паронит и прокладки из него. Технические условия

ГОСТ 482-77 Белила цинковые густотертые. Технические условия

ГОСТ 2991-85 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 4666-2015 Арматура трубопроводная. Требования к маркировке

ГОСТ 5915-70 <1> Гайки шестигранные класса точности B. Конструкция и размеры

———————————

<1> В Российской Федерации применяют ГОСТ ISO 4032-2014 «Гайки шестигранные нормальные (тип 1). Классы точности A и B» в части гаек с крупным шагом резьбы и ГОСТ ISO 8673-2014 «Гайки шестигранные нормальные (тип 1). Классы точности A и B» в части гаек с мелким шагом резьбы.

ГОСТ 5916-70 <2> Гайки шестигранные низкие класса точности B. Конструкция и размеры

———————————

<2> В Российской Федерации применяют ГОСТ ISO 4036-2014 «Гайки шестигранные низкие без фаски (тип 0). Класс точности B», ГОСТ ISO 4036-2014 «Гайки шестигранные низкие без фаски (тип 0). Класс точности B», ГОСТ ISO 8675-2014 «Гайки шестигранные низкие с фаской (тип 0) с мелким шагом резьбы. Классы точности A и B».

ГОСТ 5959-80 Ящики из листовых древесных материалов неразборные для грузов массой до 200 кг. Общие технические условия

ГОСТ 6357-81 Основные нормы взаимозаменяемости. Резьба трубная цилиндрическая

ГОСТ 7796-70 Болты с шестигранной уменьшенной головкой класса точности B. Конструкция и размеры

ГОСТ 7931-76 Олифа натуральная. Технические условия

ГОСТ 8135-74 Сурик железный. Технические условия

ГОСТ 8963-75 Соединительные части из ковкого чугуна с цилиндрической резьбой для трубопроводов. Пробки. Основные размеры

ГОСТ 9150-2002 Основные нормы взаимозаменяемости. Резьба метрическая. Профиль

ГОСТ 10549-80 Выход резьбы. Сбеги, недорезы, проточки и фаски

ГОСТ 14192-96 Маркировка грузов

ГОСТ 15150-69 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия эксплуатации, хранения и транспортирования в части воздействия климатических факторов внешней среды

ГОСТ 16093-2004 Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором

ГОСТ 21345-2005 Краны шаровые, конусные и цилиндрические на номинальное давление не более PN 250. Общие технические условия

ГОСТ 26645-85 <1> Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку

———————————

<1> В Российской Федерации действует ГОСТ Р 53464-2009 «Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку».

ГОСТ 26663-85 Пакеты транспортные. Формирование с применением средств пакетирования. Общие технические требования

ГОСТ 33756-2016 Упаковка потребительская полимерная. Общие технические условия

ГОСТ 33781-2016 Упаковка потребительская из картона, бумаги и комбинированных материалов. Общие технические условия

ГОСТ ISO 4032-2014 Гайки шестигранные нормальные (тип 1). Классы точности A и B

ГОСТ ISO 4035-2014 Гайки шестигранные низкие с фаской (тип 0). Классы точности A и B

ГОСТ ISO 4036-2014 Гайки шестигранные низкие без фаски (тип 0). Класс точности B

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов и классификаторов на официальном интернет-сайте Межгосударственного совета по стандартизации, метрологии и сертификации (www.easc.by) или по указателям национальных стандартов, издаваемым в государствах, указанных в предисловии, или на официальных сайтах соответствующих национальных органов по стандартизации. Если на документ дана недатированная ссылка, то следует использовать документ, действующий на текущий момент, с учетом всех внесенных в него изменений. Если заменен ссылочный документ, на который дана датированная ссылка, то следует использовать указанную версию этого документа. Если после принятия настоящего стандарта в ссылочный документ, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение применяется без учета данного изменения. Если ссылочный документ отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 24856.

4 Основные размеры

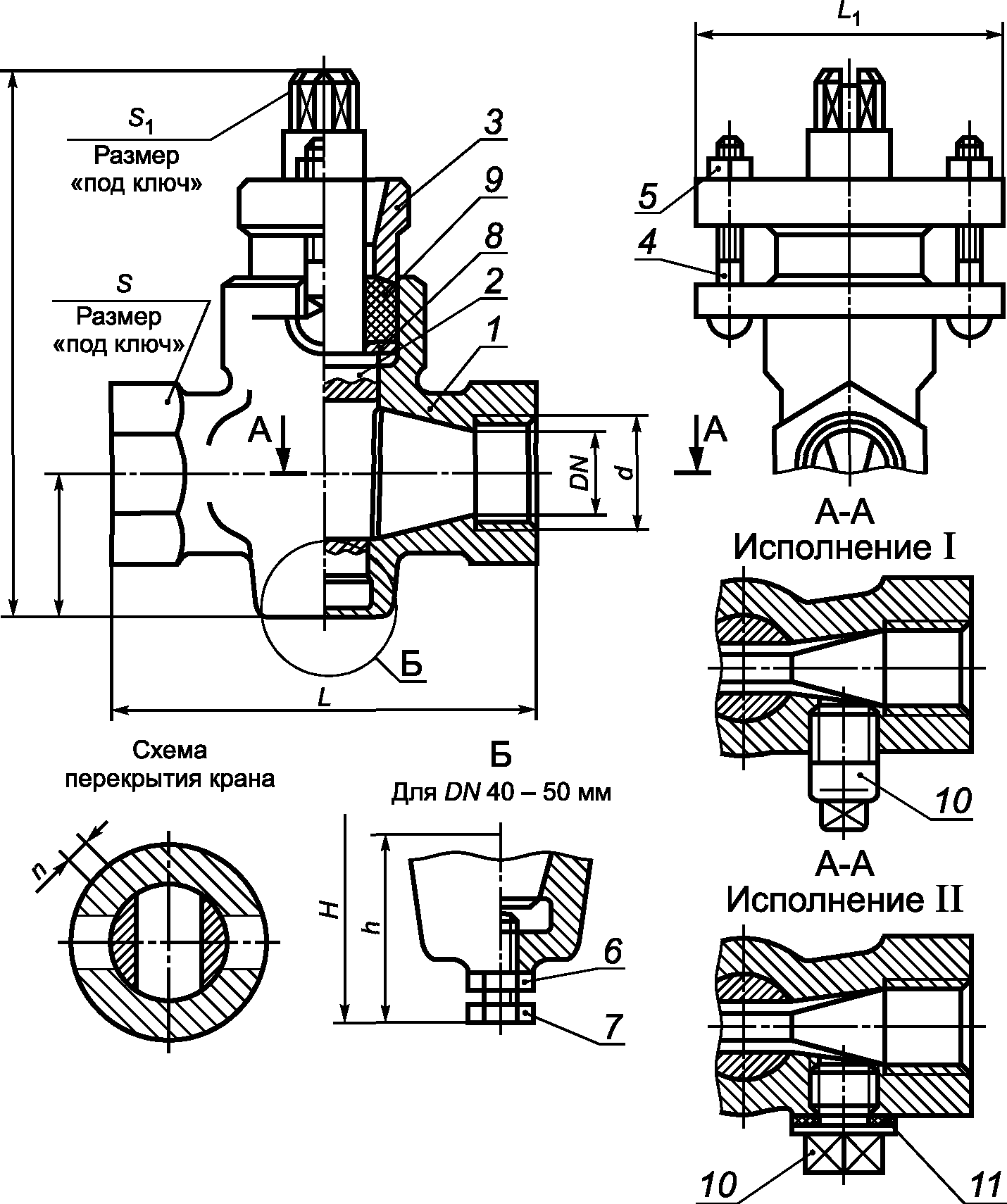

4.1 Конструкция кранов приведена на рисунке 1. Основные размеры кранов должны соответствовать значениям, указанным в таблице 1.

1 — корпус; 2 — пробка; 3 — фланцевая втулка сальника;

4 — анкерный болт; 5, 6 — гайки; 7 — болт;

8 — поднабивочное кольцо; 9 — набивка; 10 — заглушка

(спускная пробка); 11 — прокладка

Рисунок 1

Таблица 1

В миллиметрах

|

Номинальный диаметр DN |

d |

H |

h |

L |

L1 |

n |

S |

S1 |

Масса, кг, не более |

|

|

Исполнение I |

Исполнение II |

|||||||||

|

15 |

1/2″ |

110 |

31 |

80 |

60 |

6 |

30 |

12 |

0,68 |

0,70 |

|

20 |

3/4″ |

132 |

37 |

90 |

73 |

8 |

36 |

14 |

1,12 |

1,14 |

|

25 |

1″ |

150 |

44 |

110 |

80 |

9 |

46 |

17 |

1,90 |

1,93 |

|

32 |

1 1/4″ |

178 |

52 |

130 |

98 |

10 |

55 |

19 |

3,00 |

3,03 |

|

40 |

1 1/2″ |

230 |

90 |

150 |

110 |

12 |

60 |

22 |

3,70 |

3,73 |

|

50 |

2″ |

260 |

96 |

170 |

128 |

14 |

75 |

27 |

6,60 |

6,63 |

4.2 Размеры и материал деталей крана должны соответствовать указанным в таблице 2.

Таблица 2

В миллиметрах

|

Наименования деталей |

Номинальный диаметр DN |

Нормативный или технический документ |

|||||

|

15 |

20 |

25 |

32 |

40 |

50 |

||

|

Корпус |

15 |

20 |

25 |

32 |

40 |

50 |

По чертежу завода-изготовителя |

|

Пробка |

15 |

20 |

25 |

32 |

40 |

50 |

По чертежу завода-изготовителя |

|

Втулка сальника фланцевая |

17 |

19 |

24 |

26 |

30 |

38 |

По чертежу завода-изготовителя |

|

Болт анкерный |

М6 x 35 |

М8 x 40 |

М8 x 45 |

М10 x 50 |

М10 x 50 |

М12 x 65 |

По чертежу завода-изготовителя |

|

Гайка (дет. 5) |

М6 — 016 |

М8 — 016 |

М8 — 016 |

М10 — 016 |

М10 — 016 |

М12 — 016 |

ГОСТ 5915 или ГОСТ ISO 4032 |

|

Гайка (дет. 6) |

— |

— |

— |

— |

М12 — 016 |

М12 — 016 |

ГОСТ 5916 или ГОСТ ISO 4035 и ГОСТ ISO 4036 |

|

Болт |

— |

— |

— |

— |

М12 x 30 — 026 |

М12 x 30 — 026 |

ГОСТ 7796 |

|

Кольцо подбивочное |

28/18 |

34/20 |

38/24 |

50/26 |

60/30 |

68/38 |

По чертежу завода-изготовителя |

|

Набивка марки ПП |

6 x 6 |

8 x 8 |

8 x 8 |

13 x 13 |

16 x 16 |

16 x 16 |

По чертежу завода-изготовителя |

|

Заглушка (пробка спускная) исполнения I |

8 |

8 |

10 |

10 |

15 |

15 |

ГОСТ 8963 |

|

Заглушка (пробка спускная) исполнения II |

М12 x 1,25 |

М12 x 1,25 |

М16 x 1,5 |

М16 x 1,5 |

М20 x 1,5 |

М20 x 1,5 |

По чертежу завода-изготовителя |

|

Прокладка уплотнительная |

— |

— |

— |

— |

— |

— |

По чертежу завода-изготовителя |

4.3 Условное обозначение крана содержит наименование, обозначение типа крана и вида исполнения его регулирующего элемента, значение номинального диаметра и обозначение настоящего стандарта.

Пример условного обозначения чугунного пробкового проходного сальникового муфтового крана номинальным диаметром DN 25 мм на PN 1,0 МПа (10 кгс/см2) с заглушкой для спуска воды, исполнения I

Кран муфтовый с заглушкой I-25-1,0(10) ГОСТ 16549

5 Технические требования

5.1 Основные характеристики

5.1.1 Пробковые краны с заглушкой следует изготавливать в соответствии с требованиями ГОСТ 21345 и настоящего стандарта по конструкторской и технологической документации заводов-изготовителей.

5.1.2 Отливки корпусов кранов должны по размерам, массе и припускам на механическую обработку соответствовать классу точности II по ГОСТ 26645.

5.1.3 Резьба в соединении заглушки с корпусом крана должна выполняться:

— в исполнении I — трубная цилиндрическая класса точности B по ГОСТ 6357;

— в исполнении II — метрическая по ГОСТ 9150.

В корпусе кранов DN 15 мм и DN 20 мм в пределах допусков на соответствующие размеры допускается пересечение резьб муфтового конца и спускного отверстия.

5.1.4 Для уплотнения резьбового соединения заглушки с корпусом крана в исполнении I следует применять лен, пропитанный суриком по ГОСТ 8135 или белилами по ГОСТ 482, разведенными на натуральной олифе по ГОСТ 7931, и в исполнении II — паронит по ГОСТ 481 или другие уплотнительные материалы.

5.1.5 Метрическую резьбу на деталях крана следует выполнять по ГОСТ 9150, при этом допуски на резьбу болтов 8g и гаек 7H — по ГОСТ 16093; размеры недорезов и сбега резьбы, а также размеры фасок — по ГОСТ 10549.

5.1.6 Болты и гайки следует изготавливать из стали марки Ст5 по ГОСТ 380.

5.1.7 Корпус крана, поднабивочное кольцо, болты и гайки должны иметь защитное антикоррозионное покрытие Хим. Фос. прм. по ГОСТ 9.306.

Покрытие корпуса и поднабивочного кольца следует осуществлять до притирки уплотнительных поверхностей.

5.1.8 Краны относят к классу восстанавливаемых изделий.

Срок службы кранов до списания — 10 лет.

5.1.9 Средний ресурс кранов до списания должен составлять не менее 2000 циклов.

Наработка на отказ должна быть не менее 400 циклов.

Средняя наработка до первого отказа — не менее 600 циклов.

Коэффициент технического использования — не менее 0,999.

5.1.10 97%-ный ресурс в течение гарантийного срока — не менее 500 циклов.

Вероятность безотказной работы в течение гарантийного срока — не менее 0,97.

5.1.11 Краны следует изготавливать в климатическом исполнении УХЛ, категории размещения 4.2 по ГОСТ 15150.

5.2 Требования к материалам

5.2.1 Материалы должны соответствовать требованиям таблицы 2.

5.2.2 Допускается применение других материалов, обеспечивающих технические характеристики и показатели назначения кранов не менее 10 лет.

5.3 Комплектность

5.3.1 Краны поставляют в полностью собранном виде, их регулирующие устройства должны быть полностью открыты.

5.3.2 Партию кранов, отгружаемых одному потребителю (по одному товарному документу), следует сопровождать эксплуатационной документацией по ГОСТ 2.601. По требованию потребителя эксплуатационную документацию прилагают к каждому крану.

5.3.3 Каждая партия кранов должна сопровождаться паспортом, в котором указывают:

— наименование крана;

— наименование предприятия-изготовителя, его товарный знак и адрес;

— наименование страны-изготовителя;

— условное обозначение крана;

— значение номинального давления PN, МПа (кгс/см2);

— значение номинального диаметра DN, мм;

— материал корпуса;

— комплектность;

— срок службы и гарантия предприятия-изготовителя;

— дата выпуска или отгрузки;

— обозначение настоящего стандарта;

— штриховой код изготовленного крана.

5.3.4 Допускается совмещать паспорт с инструкцией по монтажу и эксплуатации.

5.4 Маркировка

5.4.1 Краны подлежат маркировке по ГОСТ 21345.

5.4.2 На наружной поверхности крана должны быть указаны:

— наименование предприятия-изготовителя или его товарный знак;

— наименование страны-изготовителя;

— дата изготовления крана;

— направление потока с односторонней подачей среды;

— номинальное давление PN;

— номинальный диаметр DN.

5.4.3 Маркировку допускается выполнять при отливке деталей крана выпуклым либо вдавленным шрифтом.

Место и способ нанесения маркировки с учетом требований ГОСТ 4666 определяет предприятие-изготовитель.

5.4.4 Маркировка должна быть прочной, сохраняться в течение всего срока службы крана.

5.4.5 При маркировке крана должны быть соблюдены требования нормативных документов государств, проголосовавших за принятие настоящего стандарта и устанавливающих порядок маркирования продукции информацией на государственном языке.

5.4.6 Упакованные изделия должны иметь транспортную маркировку в соответствии с ГОСТ 14192.

5.4.7 Маркировка на ящиках с кранами, нанесенная несмываемой краской или приведенная на этикетке, наклеенной на ящик влагостойким клеем, должна включать следующее:

— наименование предприятия-изготовителя;

— условное обозначение типа кранов;

— число кранов в ящике;

— масса брутто ящика, кг;

— год и месяц изготовления.

5.5 Упаковка

5.5.1 При поставке кранов в торговую сеть их поштучно упаковывают. Упаковка должна обеспечивать сохранность изделий при транспортировании и хранении и должна соответствовать требованиям ГОСТ 21345.

5.5.2 Упаковку кранов осуществляют в любые виды деревянной тары по ГОСТ 2991 или ГОСТ 5959 (в том числе ящики, бывшие в употреблении), полимерной упаковки по ГОСТ 33756 или картонной упаковки по ГОСТ 33781.

При этом тара может быть сформирована в транспортные пакеты по ГОСТ 26663 с указанием массы и размеров пакетов по согласованию с транспортными организациями.

5.5.3 Упаковка должна обеспечивать сохранность кранов и их рукояток от механических повреждений при погрузочно-разгрузочных и транспортных операциях.

5.5.4 Масса брутто ящика не должна превышать 50 кг.

5.6 Требования безопасности и охрана окружающей среды

Краны при проектировании, изготовлении, испытании и эксплуатации должны соответствовать ГОСТ 12.2.063 и ГОСТ 21345.

6 Правила приемки и методы испытаний

6.1 Краны следует подвергать приемо-сдаточным, периодическим и типовым испытаниям.

6.2 На приемо-сдаточные испытания краны следует предъявлять партиями. Объем партии должен быть не менее сменной выработки.

Примечание — В настоящем стандарте под партией понимается число изделий одного типа, изготовленных из одной марки сырья, по одной и той же технологической документации, одновременно предъявляемых на приемку, но не более сменной выработки.

6.3 Приемку допускается осуществлять только после подтверждения при приемо-сдаточных испытаниях соответствия партии кранов требованиям настоящего стандарта.

6.4 Испытания кранов, применяемые методы и средства измерений и испытаний должны соответствовать ГОСТ 21345.

7 Транспортирование и хранение

7.1 Транспортирование кранов допускается проводить транспортными средствами любого вида согласно правилам перевозки грузов, действующих на каждом виде транспорта.

Транспортирование по железной дороге осуществляется повагонными или мелкими отправками транспортных пакетов в вагонах любого вида.

7.2 Условия транспортирования и хранения по ГОСТ 21345.

8 Указания по эксплуатации

Правила монтажа и эксплуатации кранов в соответствии с требованиями ГОСТ 21345 приводят в руководстве по эксплуатации, оформленном по ГОСТ 2.601.

9 Гарантии изготовителя

9.1 Предприятия-изготовители в соответствии с нормативными документами государств, проголосовавших за принятие настоящего стандарта, устанавливают гарантийные обязательства (в том числе конкретную продолжительность и порядок исчисления гарантийного срока) о соответствии выпускаемых ими кранов требованиям настоящего стандарта в технических условиях на краны, эксплуатационных документах к ним или специально оговаривают в договорах (контрактах) на их поставку.

9.2 Установление гарантийного срока эксплуатации комплектующих изделий крана рекомендуется устанавливать равным гарантийному сроку на кран.

|

УДК 621.648.4:669.13:006.354 |

МКС 91.140.70 |

|

Ключевые слова: краны пробковые, проходные; сальниковые, муфтовые, чугунные, заглушка для спуска воды |

Положительной чертой советских газовых кранов является их длительный срок эксплуатации и ремонтопригодность. Однако такой кран требует регулярного обслуживания, поскольку герметичность такого устройства обеспечивается за счет притирки пробки крана к корпусу, подробнее об этом читайте в нашей статье.

Появление запаха газа в районе пробкового крана отнюдь не повод для его замены, однако вызвать представителя газовой службы для устранения причины утечки все же придется.

В данной статье пошагово описан процесс ревизии двух наиболее популярных газовых пробковых конусных кранов: муфтового и натяжного. Отметим, что данная статья не является призывом к действию, а предлагается исключительно в ознакомительных целях, поскольку газоопасные работы должны выполняться специализированными организациями, имеющими необходимые разрешения. Она будет полезна тем, кто желает лично убедиться в качестве ревизии крана, выполненной газовой службой.

Что это такое

Принципиальная схема и применяемые материалы

Так называется запирающее или регулирующее приспособление, основной элемент которого – пробка – имеет форму полного или усеченного конуса со сквозным каналом и соприкасается с корпусом всеми боковыми поверхностями. Непроницаемость для воды, воздуха, газа или другой транспортируемой трубопроводом среды обеспечивается отсутствием зазора между пробкой и стенками корпуса.

Устройство пробкового крана подразумевает значительную площадь трения и, как следствие, значительное усилие, требующееся для поворота. Очевидно, что при большом диаметре трубопровода оно станет неприемлемо большим; мало того: прикипание поверхностей дополнительно увеличит сопротивление.

Именно поэтому для изготовления пробковых кранов традиционно применяются коррозионностойкие материалы с низким коэффициентом трения – чугун и латунь.

Обратите внимание: из-за особенностей конструкции и невысокой механической прочности применяемых металлов диаметр пробковых кранов редко превышает 100 мм, а рабочее давление – 16 атмосфер.

Перед читателем сборочный чертеж пробкового крана.

Нет правил без исключений: при желании в продаже можно отыскать пробковый проходной кран диаметром до 200 миллиметров в стальном корпусе.

Однако к тем вентилям, которые можно встретить в подвалах, он имеет мало отношения:

- Для облегчения вращения пробки используется редуктор с штурвалом.

- Пробка выполняется все-таки из чугуна: если прикипят друг к другу два стальных элемента, сорвать их не поможет даже редуктор.

Герметизация корпуса

Как кран перекрывает движение воды или газа в трубопроводе – понять несложно. А каким образом обеспечивается отсутствие утечек во внешнюю среду?

Натяжение

Пробка проходит через корпус вентиля насквозь. Ее хвостовик с нарезанной резьбой при затягивании навернутой на него гайки прижимает пробку к корпусу со значительным усилием. Отсутствие зазора гарантирует отсутствие протечек как через вентиль по трубопроводу, так и во внешнюю среду.

Вентиль с натяжным уплотнением.

Любопытно: при работе вентиля качество притирки поверхностей со временем улучшается.

Пружина

Газовый пробковый конусный кран, который можно видеть на подводке к газовой плите в большинстве российских квартир, устроен несколько иначе: пробка прижимается к корпусу не гайкой, а пружиной. Небольшое усилие прижима вкупе со смазкой обеспечивает умеренное усилие поворота пробки; однако максимальное рабочее давление конструкции более чем невелико.

Газовый кран.

Сальник

Наконец, на отоплении и водоснабжении массово применялся пробко-сальниковый кран: сальниковая набивка вокруг штока обеспечивала отсутствие утечек. Как правило, использовался плетеный графитовый сальник.

То, как зажималась набивка, обычно зависело от материала вентиля:

- Латунные изделия использовали обжим накидной гайкой.

- Пробковый чугунный кран чаще использовал для обжимки сальника пару болтов, притягивавших сальницу к ушкам корпуса.

Перед вами – сборочный чертеж пробкового проходного крана из чугуна с креплением сальницы болтами.

Способы соединения корпуса с трубопроводом

Их, собственно, всего два:

- Фланцевое. Смежные фланцы притягиваются друг к другу четырьмя – восемью болтами; герметичность обеспечивается паронитовой или резиновой прокладкой.

- Резьбовое, или муфтовое. Для герметизации используется сантехнический лен и искусственные герметизирующие материалы.

В зависимости от номинального диаметра присоединяемого трубопровода указывается ДУ (условный проход) вентиля. Отечественная документация использует метрическую систему; ДУ примерно соответствует внутреннему диаметру трубопроводу в миллиметрах. Импортные товары чаще маркируются в дюймах:

| ДУ | Размер в дюймах |

| 15 | 1/2 |

| 20 | 3/4 |

| 25 | 1 |

| 32 | 1 1/4 |

| 40 | 1 1/2 |

| 50 | 2 |

Принцип действия пробкового крана

Пробка, имеющая в своем теле отверстие, эллиптической или трапецеидальной формы, устанавливается в седло, которое изготовлено по форме пробки. Поворотом пробки, происходит запирание/открывание потока рабочей среды.

С одной стороны конструкция достаточно простая, но с другой стороны имеет ряд недостатков, а именно конусная форма пробки и седла, существенно повышает трудоемкость изготовления так как, для обеспечения герметичности проводилась операция притирки.

|

|

| Рисунок 1. Классический кран. 1 — рукоять управления, 2 — уплотняющий прижим с прокладками, 3 — конусный затвор (пробка), 4 — корпус крана с резьбовым присоединением. |

На рисунке 1, приведена классическая схема пробкового крана для регулирования газового потока.

Современные пробковые краны

Рассмотрим достоинства современного пробкового проходного крана FluoroSeal.

Первое и наверное главное их достоинство — эти краны не требуют выполнения работ, связанных с обслуживанием, а именно смазкой пробки и седла. Все дело, в том, что седло изготовлено из PTFE материала под названием флюрокарбон.

Этот полимер, нашел применение в запорной арматуре благодаря своим свойствам:

- инертность, за исключением некоторых агрессивных составов;

- невосприимчивость к коррозии;

- возможность работы при высоких температурах, до 2040С.

- малый коэффициента трения, устраняющий проблему смазки.

Можно сказать, этот материал продолжил эволюцию и развитие этого вида запорной арматуры.

Но вместе с этими положительными свойствами, есть один момент, флюрокарбон, реагирует на пластинчатые деформации, недопустимо применение этих кранов не по назначению, или в системах с показателями которые не соответствуют данным.

При выборе крана, проектировщик, должен сверить расчетные данные с данными каталога, а лучше получить консультацию специалистов по телефону +7 (495) 268-0242 или написав на E-mail:[email protected]

Корпус крана спроектирован и изготовлен таким образом, что проворачивание или изменение формы уплотнения не допустимо. А проход в теле крана спроектирован и изготовлен так, что обеспечивается минимальная турбулентность потока.

Итак, основные достоинства пробковых кранов FluoroSeal состоят в следующем:

- возможность регулировки движения потока в обе стороны;

- обеспечение поворота завтра на четверть;

- отсутствие необходимости смазки;

- работа кранов как на проход, и в трехходовом варианте.

Применение

Приведем несколько примеров использования пробковых кранов в различных их исполнениях.

- Самый наглядный пример – самоварный краник. Пробка в нем удерживается в корпусе крана только собственной тяжестью.

Пробка самоварного крана.

- Смесители советского образца с рычажным переключателем были не очень удобны в использовании и часто текли; зато они были практически неубиваемыми. Сломать рычаг или пробку было нетривиальной задачей.

- Трехходовые пробковые краны использовались для регулировки температуры в квартирах: в зависимости от положения они пускали поток теплоносителя через батарею, через перемычку или полностью перекрывали его.

Кстати: последняя функция крана была причиной лютой ненависти слесарей, обслуживавших микрорайоны, застроенные хрущевками. Выяснить, кто из жильцов по стояку перекрыл кран, удавалось далеко не сразу.

- Газовые краны советского образца нами уже упоминались. Пробковый вентиль на фоне распространенных тогда винтовых действительно выглядел куда более надежным и гарантирующим отсутствие утечек.

- Наконец, наряду с винтовым вентилем пробковый сальниковый кран был наиболее распространенным элементом запорной арматуры систем отопления и водоснабжения в 60 – 80 годы прошлого века. Именно там, в частности, массово использовался упомянутый в начале нашего материала вентиль 11Б6БК ДУ50: он монтировался на врезках ГВС и отопления в элеваторных узлах.

На фото – латунный вентиль 11Б6БК ДУ50.

Использование

Приведем пару примеров применения пробковых кранов

в разных их исполнениях.

- Самый отчетливый пример — самоварный краник. Пробка в нем держится в корпусе крана только своей тяжестью.

Пробка самоварного крана.

- Водопроводные краны советского образца с рычажным тумблером были не слишком комфортны в применении и нередко текли; зато они были почти что неубиваемыми. Поломать рычажок или пробку было нетривиальной задачей.

- Трехходовые пробковые краны применялись для температурной регулировки в жилых площадях: в зависимости от положения они пускали поток носителя тепла через батарею, через перемычку или целиком перекрывали его.

Достоинства и недостатки

Как выглядят пробковые краны на фоне альтернатив применительно к сантехнике?

Начнем с похвал в их адрес.

Плюсы

- В отличие от винтовых вентилей, их не нужно определенным образом ориентировать по направлению тока воды. Отрыв клапана не грозит просто ввиду отсутствия такового.

- Прямой и широкий сквозной канал в пробке создает довольно умеренное гидравлическое сопротивление – опять-таки в отличие от извилистых ходов в винтовом вентиле.

- По той же причине пробковые вентиля никогда не забиваются окалиной, песком и ржавчиной. Мусору просто-напросто негде задержаться в них.

- От современных шаровых вентилей пробковые выгодно отличаются большей стойкостью к высоким температурам.

Впрочем: 150 С, максимальные для шарового вентиля, являются пределом температуры на подающей нитке теплотрассы в пик зимних холодов. Более высокие значения достижимы лишь в системах парового отопления, которые в настоящее время используются лишь на немногочисленных промышленных предприятиях.

Температурный график отопления. Как легко заметить, температур выше 150С в нем нет.

Минусы

Опыт общения автора с пробковыми вентилями в системах отопления и водоснабжения позволяет сформулировать следующие основные претензии к ним:

- И чугунные, и латунные вентиля при долгом бездействии закипают. Чтобы провернуть их после пяти лет простоя, требуется усилие, вполне способное порвать резьбу на сгоне.

- После пресловутого периода бездействия малейший поворот вентиля ведет к утечке воды через сальник. Да, это проблема – общая для всех изделий с сальниковой набивкой; однако в случае винтового вентиля она решается его полным открытием. Здесь же приходится набивать сальник заново.

- Кстати, о сальнике: набить его можно, только предварительно перекрыв и сбросив воду. С чем связана инструкция? Если вскрыть вентиль под давлением, потревоженная пробка с большой вероятностью полетит вам в лицо на фронте потока воды. В лучшем случае – холодной, в худшем – обжигающе горячей.

Пробка удерживается в корпусе только крышкой сальницы.

Для сравнения: задвижку с притертыми щечками для набивки сальника своими руками достаточно просто перекрыть.

- Бессальниковые (натяжные) вентиля приходится ослаблять перед открытием или закрытием, что сопровождается утечкой воды. Особенно трогательно, когда вы находитесь под вентилем. Если же не ослаблять натяжную гайку, есть реальные шансы оторвать резьбу от пробки.

- Шток для поворота приходится брать разводным, рожковым или (чаще всего) газовым ключом. Как следствие, часто используемые краны легко узнать по скругленным, а то и практически отсутствующим выше сальницы штокам.

- При всем том цена пробкового вентиля не ниже, а зачастую – выше шарового аналога того же размера.

Конусный кран

Конусный кран – разновидность трубопроводного крана, запирающий или регулирующий элемент которого (пробка) имеет форму конуса(усечённого). Также иногда называется пробковым краном, коническим краном.

Это один из самых давних и самых простых типов арматуры, достаточно привести в пример самоварный краник, имеющий именно эту конструкцию.

Конусные краны насчитывают большое количество конструктивных исполнений для различных условий эксплуатации, что связано с традиционностью этого типа арматуры, но в наши дни используются всё меньше и постепенно заменяются более современной и универсальной конструкцией – шаровыми кранами.

Сквозное отверстие в пробке, которое в отличие от шаровых кранов, как правило, не круглое, а трапециевидное обеспечивает проход среды при открытии крана. Сёдлами является внутренняя поверхность корпуса. Таким образом, уплотнительными поверхностями запорного органа являются конические поверхности – наружная пробки и внутренняя корпуса.

В конусных кранах необходимо обеспечить два весьма трудносочетаемых требования –создать плотный и герметичный контакт между коническими поверхностями пары корпус-пробка и при этом обеспечить свободный плавный поворот пробки, не допуская её заклинивания и задирания уплотнительных поверхностей. Последнее требование диктует необходимость изготовления корпусов и пробок из материалов, обладающих хорошими антифрикционными качествами(латунь, бронза, чугун).

Такие материалы ограничивают практическое применение конусных кранов давлением 1,6 МПа и диаметром 100 мм. Иногда конусные краны изготавливают также из углеродистой стали диаметром до 200 мм, но пробку в этих случаях делают из чугуна, либо применяют специальную систему смазки уплотнительных поверхностей.

Конусный кран весьма сложно изготовить и отрегулировать так, чтобы обеспечить какую-то стабильную величину усилия, необходимого для поворота пробки, поэтому они практически непригодны для использования с электро- или пневмоприводами и управляются вручную.

Конусные краны имеют ряд недостатков:

- для управления конусными кранами требуются большие крутящие моменты, что приводит к необходимости установки механического редуктора даже при небольших диаметрах крана;

- уплотнительным поверхностям требуется тщательное обслуживание и смазка во избежание прикипания пробки к корпусу;

- притирка конической пробки к корпусу сложная процедура, от качества которой зависит надёжность и герметичность крана.

- неравномерный по высоте износ пробок, что приводит к снижению герметичности крана в процессе эксплуатации.

Различия в конструкциях

Конусные краны различаются по способу уплотнения запорного органа на сальниковые и натяжные и имеют ряд специфических конструкций.

Простейшие по устройству – натяжные краны, в них пробка прижимается к корпусу с помощью гайки, которая навинчивается на резьбовой хвостовик пробки и опирается на шайбу, передающую усилие затяжки на нижний торец корпуса. При этом затяжкой гайки обеспечивается герметичность как в затворе, так и по отношению к внешней среде. Такая конструкция требует очень точного изготовления уплотнительных поверхностей и ограничивает применение таких кранов давлением до 1 Мпа и диаметром до 50 мм.

В сальниковых кранах усилие, прижимающее пробку к корпусу, передаётся через сальниковую набивку, которая предотвращает пропуск рабочей среды в окружающую. Уплотнение набивки производится либо накидной гайкой, либо через специальное устройство – сальник при помощи анкерных болтов и гаек. В таких кранах в нижний торец корпуса вворачивается отжимной болт, служащий для облегчения поворота пробки при слишком сильной затяжке сальника, заклинивании и прикипании.

Также уплотнение между пробкой и корпусом может создаваться при помощи пружины, что практически применяется например в латунных кранах на давление не выше 0,01 МПа, которые устанавливаются на подводках к бытовым газовым плитам в российских квартирах.

Краны со смазкой

В таких устройствах для снижения усилий, необходимых для поворота пробки, и предотвращения износа уплотнительных поверхностей, на последних имеется система канавок, заполняемых специальной смазкой, которая подаётся в кран через отверстие в шпинделе.

Краны с подъёмом пробки

В них применён другой способ уменьшения крутящего момента для управления краном – подъём пробки перед поворотом и посадка её на место после поворота. Подъём производится на небольшую величину с помощью специального маховика, то есть такие краны имеют два различных элемента управления.

Краны с обогревом

Эти краны имеют так называемую рубашку, которая создаёт вокруг корпуса пространство, куда может подаваться пар или другой теплоноситель. Такие краны предназначены для вязких и застывающих нефтепродуктов и других сред, требующих постоянного подогрева для поддержания их в состоянии, позволяющем транспортирование по трубопроводу.

Пробно-спускные краны

Это краны, обычно сальниковые, предназначенные для установки на котлы, резервуары и другие ёмкости для выпуска рабочей среды (контроль её наличия, отбор проб и пр.), они применяются для давления не более 1 МПа и температурой до 225 °C.