Слайд 1

СИСТЕМЫ ДЛЯ ЦЕНТРОВКИ ВАЛОВ

СЕРИИ «КВАНТ»

Слайд 2

СПОСОБЫ ИЗМЕРЕНИЯ НЕСООСНОСТИ

На глаз.

Щупом

и линейкой или

штангенциркулем.

Индикаторами часового типа.

Бесконтактными датчиками

биения вала.

Оптические методы.

Лазерными приборами.

Слайд 3

ИЗНОС ПОДШИПНИКОВ

Увеличение нагрузки,

действующей на подшипник,

на 25%

приводит к снижению

долговечности в 2 раза

L10–

долговечность в млн. оборотов.

C – константа соотв. типу подшипника.

P = (Fr+Fa) – нагрузка на подшипник.

Слайд 4

СИМПТОМЫ РАСЦЕНТРОВКИ

Слайд 5

СИМПТОМЫ РАСЦЕНТРОВКИ

Преждевременный выход из строя

подшипников, уплотнений,

валов и

муфт.

Чрезмерная радиальная и осевая вибрация.

Повышенная температура корпуса рядом с подшипниками или

температура смазки на выходе из системы смазки.

Значительная утечка масла через подшипниковые уплотнения.

Ослабление анкерных болтов.

Ослабление или поломка стяжных болтов.

Резиновые крошки под кожухом упругой муфты.

Аналогичное оборудование имеет меньший уровень вибрации и

меньше выходов из строя.

Валы имеют разрушения (трещины) в местах посадки

подшипников или рядом с полумуфтами.

Большое количество смазки или масла внутри кожуха муфты.

Слайд 6

Центровщики серии «Квант»

Квант-А-II

Квант-В-II

Квант-СМ

Квант-ЛМ-Ех

Квант-Шкив-II

Квант-КПЦ

Слайд 7

КОМПЛЕКТ ДЛЯ ЦЕНТРОВКИ

НА БАЗЕ КАРМАННОГО

КОМПЬЮТЕРА И СТРЕЛОЧНЫХ ИНДИКАТОРОВ

«КВАНТ-А-II»

КОМПЛЕКТ РЕШАЕТ

СЛЕДУЮЩИЕ ЗАДАЧИ:

Выверка горизонтальных механизмов 9-0-3;

Проверка и устранение «мягкой лапы»;

Учет теплового расширения сопрягаемых механизмов;

Выбор удобного метода центровки: радиально-осевой или обратных индикаторов;

Слайд 8

«КВАНТ-B-II»

Возможности Вашего карманного компьютера :

КПК

(карманный компьютер)

Память не менее

ОЗУ 16 Mб, ПЗУ64Мб

USB-порт, последовательный порт

Размер экрана 3,5* (240х320точек)

ОС Windows Mobile 2003

Литий-ионный аккумулятор

Габариты 114х71х16мм

Вес 158г

КОМПЛЕКТ ДЛЯ ЦЕНТРОВКИ

НА БАЗЕ КАРМАННОГО КОМПЬЮТЕРА И ЦИФРОВЫХ ИНДИКАТОРОВ

Слайд 9

«КВАНТ-B-II»

КОМПЛЕКТ РЕШАЕТ СЛЕДУЮЩИЕ ЗАДАЧИ:

Выверка горизонтальных

механизмов;

Проверка и устранение «мягкой лапы»;

Учет теплового расширения сопрягаемых механизмов;

Учет всплытия вала на масленом клине;

Учет прогиба выносной штанги;

Центровка механизмов с промежуточными валами;

Выверка вертикальных механизмов;

Выбор удобного метода центровки: радиально-осевой или обратных индикаторов;

1.Занесите данные с индикаторов

2.Рассчитайте и сделайте центровку

3.Сохраните результаты центровки

Слайд 10

«КВАНТ-CМ»

Система для центровки валов электронно-механическая

!

Диапазон рабочих температур — 20…+50С

Слайд 11

Функции системы:

Центровка горизонтальных машин.

Центровка вертикальных машин.

Центровка

промвалов.

Автоматический расчет необходимых перемещений механизма для

получения идеальной центровки.

Выбор оптимального метода центровки (радиально-осевого или обратных индикаторов).

Определение наличия и устранение «мягкой лапы» на механизме.

Учет неравномерности теплового расширения сопрягаемых механизмов.

Контроль качества центровки валов.

Память на двадцать результатов.

Передача отчетов в компьютер.

«КВАНТ-CМ»

Слайд 12

«КВАНТ-ЛМ»

Центровка валов горизонтальных механизмов

Центровка валов вертикальных механизмов

— Центровка валопроводов

(до 32 последовательно механизмов).

Измерение прямолинейности (например, вала или станины)

— Измерение плоскостности (фундамент, остов, станина, фланец)

— Функция «Мягкая лапа»

Ввод диаметра муфты

— Методы измерения (часовой, усеченный от 30градусов)

— Показания блоков 0,01мм или 0,001мм (точность 0,001мм)

— Активная таблица допусков

— Выбор языка (русский, английский)

— Отчеты (до 1000 протоколов центровки c комментариями)

— Самодиагностика электронного блока (автокалибровка)

— Фильтр вибрации и сторонних помех (изменяемый)

Функции системы:

Слайд 13

«КВАНТ-ЛМ-РВ»

(железнодорожная версия)

Центровка муфтовых соединений дизель-генераторов

тепловозов:

Между гидромуфтой главного вентилятора и

задним распределительным редуктором.

Между задним распределительным редуктором и дизелем.

Между дизелем и передним распределительным редуктором.

Между передним распределительным редуктором и компрессором.

Между передним распределительным редуктором и двухмашинным агрегатом.

Слайд 14

Выверка ременной

передачи

Виды перекосов

Вертикальный

угловой

Горизонтальный угловой

Приспособления: Квант-Шкив-II

«КВАНТ-Шкив-II»

Слайд 15

«КВАНТ-Профессионал»

Состав комплекта:

— калиброванные пластины – 100

шт.

— опоры BALTECH DM – 4

шт.

— набор из 20 длинных щупов – 3 шт.

— электронный микрометр – 1 шт.

— штативы магнитные – 2 шт.

— индикаторы электронные – 2 шт.

— ключ для прокрутки валов – 2 шт.

— лазерная рулетка – 1 шт.

комплект гаечных ключей – 1 шт.

— учебный пакет: методика центровки, нормы, справочник «Все для ремонта», CD-курс, фильм, комплект из 11 плакатов в тубусе, форма отчетов.

комплект приспособлений для проведения работ по центровке

Слайд 16

ПРЕИМУЩЕСТВА ИСПОЛЬЗОВАНИЯ КАЛИБРОВАННЫХ

ПЛАСТИН СЕРИИ BALTECH-23458N,Small:

— Простота

установки и вынимания пластин.

— Высокая точность.

—

Нет заусенцев.

— Толщина маркирована на каждой пластине

Магнитные стойки

Цифровые и стрелочные индикаторы

Калиброванные щупы серии BALTECH FG для измерения зазора подшипников, определения раскрытия полумуфт и определения вида «мягкой лапы»

Слайд 17

Дополнительные принадлежности для

центровщиков серии «КВАНТ»

Применяйте только калиброванные

пластины BALTECH-23458N,

Small

Слайд 18

BALTECH DM

самовыравнивающиеся опоры

Опоры BALTECH DM

это самовыравнивающиеся, обеспечивающие подстройку по высоте

и многократно используемые элементы;

Легкая и точная установка всех типов роторного оборудования на различные типы фундаментов;

Исключает опасность появления «мягкой лапы» в течение всего жизненного цикла оборудования;

Снижение стоимости постановки оборудования на фундамент при первом монтаже или последующих модернизациях;

Имеются необходимые лицензии и сертификаты.

Типовое исполнение

Низкопрофильное

Слайд 19

BALTECH DM

Элементы BALTECH DM

– стабильные, прочные и пригодные для

повторного использования опоры корпусов машин, применяемые для всех типов роторного оборудования. Опоры BALTECH DM это жесткие опоры, обеспечивающие точность, простоту и быстроту монтажа. Преимуществом элементов BALTECH DM является отсутствие старения, как в случае использования резиновых прокладок. Это исключает возникновение рассогласования оборудования, характерного при использовании других опор, и обеспечивает регулируемость в течение всего срока службы машины, в том числе – компенсацию «мягкой лапы».

Все элементы BALTECH DM имеют верхнюю пластину со сферическим основанием и соединительную среднюю часть. Эта самовыравнивающаяся конструкция приспособлена для устранения угловой несоосности, возникающей между монтируемыми поверхностями.

Элементы BALTECH DM это самое экономически выгодное решение для установки оборудования. Преимущество этих элементов в том, что с их помощью можно создавать монтажную поверхность за считанные минуты.

Преимущества элементов

Слайд 20

Пример выбора типовых элементов

Слайд 21

Области применения элементов BALTECH DM

Комплект бетонного крепления BALTECH DM и

опорная подушка согласованы для монтажа оборудования на бетон.

Элементы с вырезом применяются для ремонта промышленного оборудования с анкерными болтами в случае, если оборудование неподвижно. Эти элементы применяются для крепления основания двигателей и моторов в качестве обычных прокладок.

Ударно упрочненные элементы для оборудования класса А

(MIL-STD-901).

Дополнительные фундаментные кольца для установки в

больших промежутках между опорой машины и фундаментом.

Сферические шайбы компенсируют угловое отклонение между

болтом и основанием. Сохраняют защитное покрытие зоны

соединения.

Стопор для избежания стоимостных и временных затрат на

установку крепежных болтов.

Слайд 22

СИСТЕМА ДЛЯ ПРОВЕДЕНИЯ КАЛИБРОВКИ

СИСТЕМ ЦЕНТРОВКИ «КВАНТ-КАЛИБР»

Компания

BALTECH проводит калибровку и поверку импортных

и отечественных лазерных систем для центровки оборудования.

Слайд 23

ТЕХНИЧЕСКИЙ СЕРВИС

(центровка, балансировка, вибродиагностика)

В согласованные с

Вами сроки отдел технического сервиса компании

BALTECH проведет качественное обслуживание машин и механизмов.

Слайд 24

УЧЕБНЫЕ КУРСЫ ПО ЦЕНТРОВКЕ ТОР-101

«ЦЕНТРОВКА ОБОРУДОВАНИЯ»

ТЕОРИЯ

И ПРАКТИКА.

Учебный курс ТОР-101 (40часов) сочетает

теорию, практику и рассмотрение реальных примеров. Для практической работы в центре обучения имеются реальные механизмы, приборы и стенды. По окончании выдается сертификат международного образца.

УЧЕБНЫЕ ТРЕНИНГ СТЕНДЫ

С помощью стендов вы в удобное время можете провести тренинги по центровке валов или выверке шкивов ременных передач.

Слайд 25

УЧЕБНЫЕ КУРСЫ

«ЦЕНТРОВКА ОБОРУДОВАНИЯ»

УЧЕБНОЕ ПОСОБИЕ

Вы можете

приобрести учебное пособие

«Основы центровки промышленного оборудования»

.

КОМПЛЕКТ ИЗ 11 ЛАМИНИРОВАННЫХ УЧЕБНО-МЕТОДИЧЕСКИХ

ПЛАКАТОВ ФОРМАТА А1 ПО ЦЕНТРОВКЕ

Слайд 26

УЧЕБНЫЕ КУРСЫ

«ЦЕНТРОВКА ОБОРУДОВАНИЯ»

ИНТЕРАКТИВНЫЙ КУРС

Вы можете

приобрести интерактивный курс, разработанный специалистами компании

«Балтех», и установить его на ПК для систематизации своих знаний по центровке оборудования.

Слайд 27

ООО «Балтех»

Россия,

Санкт-Петербург, 194044,

ул. Чугунная,

40

Тел/Факс: (812) 335-00-85

E-mail: info@baltech.ru

Internet: www.baltech.ru

Например, одним из направлений подготовки современных механиков является получение навыков по центровке валов механизмов и машин с применением современных инструментов и приборов. Для этих целей приоритетом следует рассматривать применение отечественной лазерной системы центровки горизонтальных и вертикальных валов КВАНТ-Л-II и специализированного тренировочного стенда, которые позволяют проводить практические занятия с обучающимися непосредственно в учебных аудиториях. Ниже приведено практическое руководство по основам работы с лазерной системой центровки горизонтальных и вертикальных валов КВАНТ-Л-II, разработанное специалистами Технопарка «Университетские технологии» при ГОУ ВПО «Донецкий национальный технический университет» с целью подготовки механиков для всех базовых отраслей промышленности Донецкого региона [1, 2].

Центровка валов – один из видов регулировочных операций, предшествующих операциям динамической балансировки роторов в собственных опорах, – заключительной стадии монтажа механизмов и машин.

Целью центровки является обеспечение в допустимых пределах несоосности соединенных с помощью муфт валов механизмов и машин [3, 4, 5].

Центровку валов, как и балансировку роторов, проводят в случаях [5, 6]:

- установки новых механизмов и машин;

- после проведения ремонтных работ, связанных с валами (роторами) и подшипниковыми узлами, перед первым пуском механизмов и машин;

- диагностирования по параметрам вибрации признаков несоосности валов и дисбаланса роторов соответственно;

- предельного состояния механизмов и машин, в этом случае центровку и балансировку необходимо проводить периодически.

Соединение выходных и входных валов для передачи крутящего момента между различными машинами и механизмами и компенсация возможных отклонений соосности валов осуществляется с помощью муфт различного типа [7, 8]. При этом несоосность соединенных таким образом валов должна находиться в определенных пределах, соответствующих компенсирующим способностям принятого типа муфты. Несоосность валов выше допустимых пределов приводит к появлению дополнительных нагрузок на подшипниковые узлы машин и механизмов, повышению уровня их вибрации и температуры, снижению работоспособности и надежности, что выражается в ускоренном износе подшипников, муфт и уплотнений, поломке валов, росте потребления электроэнергии электродвигателем и т.п. [8, 9].

С помощью отечественной лазерной системы центровки горизонтальных и вертикальных валов КВАНТ-Л-II (рис. 1) возможно выполнение измерения фактической несоосности валов (насосов, вентиляторов, компрессоров, редукторов, электродвигателей и пр.) с последующим вычислением необходимых перемещений опор, как правило, приводной машины в вертикальной и горизонтальной плоскостях для обеспечения соосности валов с точностью до 0,01 мм [3, 4].

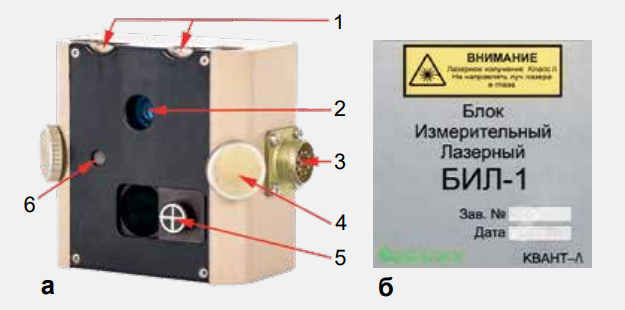

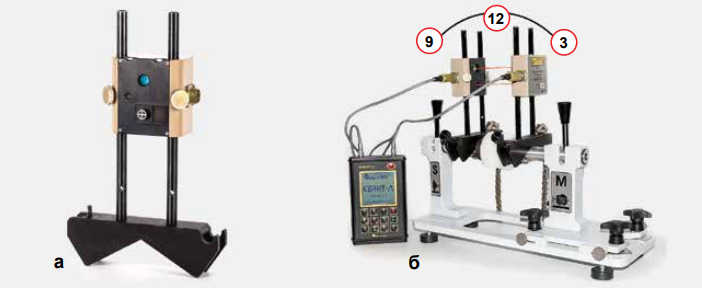

Система центровки состоит (рис. 1а) из вычислительного блока, двух лазерных измерительных блоков (БИЛ-1 и БИЛ-2) и пары комплектов крепежных элементов (призм, цепей, стоек) для установки измерительных блоков непосредственно на центрируемых валах. Основные технические характеристики системы приведены в таблице 1.

| Габаритные размеры вычислительного блока, мм | 2 |

| Тип лазерного излучателя | диодный |

| Размеры измерительного детектора (фотоприемника), мм | 10×10 |

| Разрешение на дисплее, мм | 0,01 |

| Диаметр сопрягаемых валов (муфт): – при креплении с помощью цепей, мм – при креплении на магнитах, мм |

50…600 не ограничен |

| Максимальное расстояние между измерительными блоками, мм | 2500 |

| Класс защиты | IP 54 |

| Допустимая основная погрешность, мм | ±(0,01L+0,01) |

| Габаритные размеры вычислительного блока, мм | 170×110×35 |

| Общий вес системы, кг | 9 |

Технические характеристики системы центровки КВАНТ-Л-II

На рис. 1б в качестве примера показана система центровки, установленная на тренировочном стенде. Тренировочный стенд предназначен для имитации процесса центровки горизонтальных валов. Одна из опор стенда (обозначена буквой S) выполнена неподвижной, а вторая опора (обозначена буквой М) имеет возможность перемещаться в горизонтальной и вертикальной плоскостях. Для перемещения опор в вертикальной плоскости используются калиброванные пластины серии BALTECH Small.

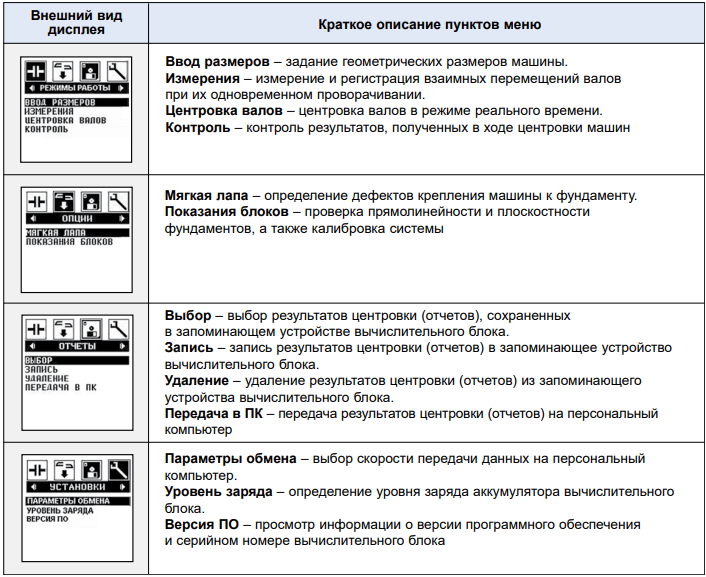

Вычислительный блок (рис. 2а) в алюминиевом корпусе с клавиатурой на лицевой стороне состоит из микроконтроллера, запоминающего устройства, жидкокристаллического дисплея и источника питания (аккумулятора). Обмен данными с измерительными блоками БИЛ-1 и БИЛ-2 (рис. 3) осуществляется по интерфейсу RS-485. Показания измерительных блоков, а также расчеты необходимых перемещений опор отображаются на дисплее. На обратной стороне вычислительного блока указаны такие характеристики, как (рис. 2б) название системы центровки и предприятия-изготовителя, заводской номер, а также приведены усредненные нормы несоосности (параллельная и угловая), которыми можно руководствоваться, если нет других рекомендаций производителя центрируемых машин.

Измерительные блоки БИЛ-1 и БИЛ-2 (рис. 3) представляют собой оптико-электронные устройства,

преобразующие перемещение лазерного луча по поверхности фотоприемника в цифровой сигнал [10]. Конструктивно блоки выполнены в металлических корпусах с размещенными в них лазерными излучателями, фотоприемниками и модулями согласования. Питание измерительных блоков осуществляется от вычислительного блока. Чтобы различать измерительные блоки между собой, они маркируются шильдиками на задней крышке с указанием названия системы и предприятия-изготовителя, а также заводского номера.

Описание разделов меню программного обеспечения вычислительного блока системы центровки КВАНТ-Л-II приведено в таблице 2.

Содержание разделов меню программного обеспечения вычислительного блока

Порядок центровки валов машин следующий. Перед началом работ проводится внешний осмотр всех элементов системы центровки на предмет отсутствия видимых повреждений и загрязнений. Необходимо убедиться, что все источники энергии, приводящие в движение центрируемые машины и механизмы и представляющие опасность для рабочих, обесточены.

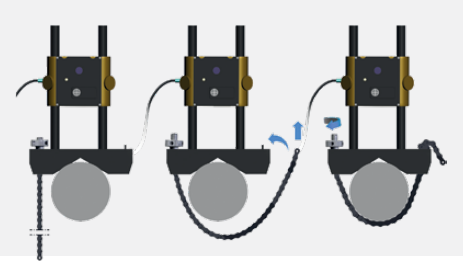

Далее выполняется монтаж и закрепление измерительных блоков на центрируемых валах. Для этого устанавливаются измерительные блоки БИЛ-1 и БИЛ-2 на крепежные призмы и закрепляются фиксирующими винтами, как показано на рис. 4а.

Затем устанавливаются крепежные призмы на валы машин (или полумуфты) и закрепляются на них с помощью цепей, например, как показано на рис. 4б. Блок БИЛ-1 необходимо устанавливать на подвижный вал, а БИЛ-2 – на неподвижный вал. Форма валов и полумуфт для центровки значения не имеет, но диаметр должен быть в диапазоне 50–600 мм. Для предотвращения проскальзывания призм на валах (или полумуфтах) цепи затягиваются затяжными винтами (рис. 5). Если длина цепи оказалась недостаточной, следует использовать удлинительные цепи, которые входят в комплектацию центровщика. Цепи соединяются с помощью замка, расположенного на конце натяжной цепи.

После установки измерительных блоков на валах выполняется их подключение к вычислительному блоку при помощи сигнальных кабелей (рис. 4б). Порядок подключения БИЛ-1 и БИЛ-2 к вычислительному блоку значения не имеет, однако в момент включения вычислительного блока измерительные блоки должны быть подключены к нему, т.к. «горячее» подключение может привести к нежелательному выключению вычислительного блока, сбросу всех ранее введенных параметров, а также выходу из строя одного из элементов системы центровки.

При выполнении всех операций с измерительными блоками, кроме самого процесса измерения и центровки, шторки с перекрестиями должны быть закрыты во избежание загрязнения фотоприемников. Любое загрязнение поверхности окна фотоприемника увеличивает погрешность измерений. При установке БИЛ-1 и БИЛ-2 разъемы этих блоков должны находиться с одной стороны (рис. 4б).

Для включения вычислительного блока необходимо нажать кнопку питания на клавиатуре (рис. 2а). На дисплее отобразится информация о названии системы центровки, изготовителе и номере версии установленного программного обеспечения, а на блоках БИЛ-1 и БИЛ-2 в течение 1–3 сек. загорятся индикаторы состояния блока (несколько морганий красного и зеленого цвета).

Затем при нажатии любой кнопки на клавиатуре вычислительного блока автоматически осуществляется переход в раздел меню «Режимы работы» с выделением пункта «Ввод размеров», после чего необходимо нажать кнопку «ввод».

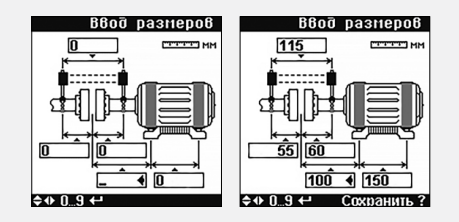

Теперь, используя рулетку, входящую в комплектацию системы центровки КВАНТ-Л-II, выполняется измерение расстояний: между центрами стоек крепления измерительных блоков БИЛ-1 и БИЛ-2; между центрами болтов крепления подвижного вала; от центра ближайшего болта до центра муфты, соединяющей центрируемые валы. Измеренные расстояния вводятся в соответствующие поля на дисплее вычислительного блока. Для этого кнопками перемещения курсора выбирается соответствующее поле ввода данных и после нажатия кнопки «ввод» вводится числовое значение измеренного расстояния в мм (рис. 6). Чтобы перейти к следующему полю ввода данных, необходимо нажать кнопку «ввод» еще раз.

После ввода всех параметров внизу дисплея появится строка «Сохранить?». Для сохранения данных необходимо нажать кнопку «ввод».

Для продолжения работы требуется перейти в режим «Измерения», для этого кнопками перемещения курсора выбирается в меню вычислительного блока данный режим и нажимается кнопка «ввод».

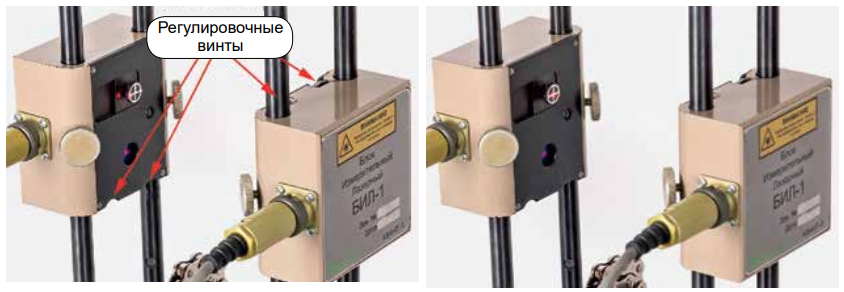

Далее выполняется настройка лазерных излучателей блоков БИЛ-1 и БИЛ-2 при помощи регулировочных винтов (рис. 7) так, чтобы лазерный луч с одного блока попадал в центр перекрестья мишени на шторке фотоприемника другого блока (при закрытых шторках). После настройки шторки фотоприемника открываются на каждом из измерительных блоков.

Рекомендуется в начале измерений измерительные блоки расположить в положении «9 часов» (начинать цикл измерений можно с любого из четырех положений – «12 часов», «3 часа», «6 часов» или «9 часов»). Затем при помощи кнопок перемещения курсора устанавливается стрелка индикатора на дисплее вычислительного блока также в положение «9 часов» и нажимается кнопка «ввод». Аналогичная процедура проводится для оставшихся двух положений «12 часов» и «3 часа» (рис. 8).

Если будут введены значения для одинаковых положений, в нижней строке появится восклицательный знак в кружочке, сигнализирующий о наличии ошибки при измерении.

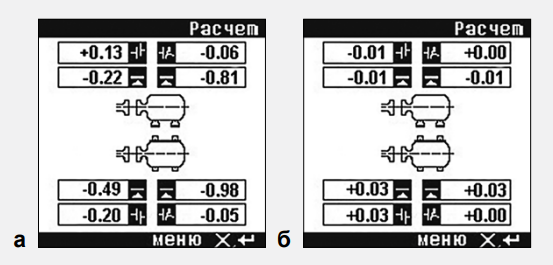

После цикла измерений в нижней части дисплея появится строка «Расчет», далее следует нажать кнопку «ввод». На дисплее вычислительного блока в режиме «Расчет» отобразятся расчетные значения перемещений опор подвижного вала в вертикальной (верхние поля на рис. 9а) и горизонтальной (нижние поля на рис. 9а) плоскостях. Верхние поля указывают значения несоосности (параллельной и угловой), а нижние – необходимые направления перемещения опор.

Полученные значения сравниваются с нормами, приведенными в паспорте на центрируемые механизмы и машины. В случае отсутствия подобной информации полученные значения сравниваются со значениями, указанными на обратной стороне вычислительного блока (рис. 2б).

После сравнения значений принимается решение о необходимости центровки валов, т.е. регулировки положения подвижного вала. Если центровка необходима, то необходимо перейти в режим «Центровка». В этом режиме центровка валов осуществляется в реальном времени, т.е. любое перемещение подвижного вала мгновенно отразится в текущих показаниях на дисплее.

Центровку валов проводят в двух плоскостях – вертикальной и горизонтальной. Для центровки в вертикальной плоскости следует перевести измерительные блоки в положение «12 часов», затем, используя клавиши перемещения курсора, стрелочный индикатор также устанавливается в положение «12 часов» (рис. 10а). Далее выполняется регулировка положения подвижного вала по высоте при помощи регулировочных винтов и калиброванных пластин (рис. 11) так, чтобы значения угловой и параллельной несоосности валов стремились к наименьшему значению, в идеале к нулю. Однако необходимо учесть, что по правилам нельзя устанавливать более трех пластин под одну опору машины. Значения и стрелки в верхних полях на дисплее показывают направление, в котором необходимо перемещать машину для устранения несоосности валов (рис. 10).

Для проведения центровки в горизонтальной плоскости выполняются те же действия, как и для вертикальной плоскости, только в положении «9 часов» (рис. 10б).

После того как центровка валов была выполнена в обеих плоскостях, выполняется переход в режим «Контроль», который полностью идентичен режиму «Измерения», за тем исключением, что результат сохраняется как контрольный для включения в отчет по центровке валов. В этом режиме проверяются показания на дисплее вычислительного блока в каждом из положений системы центровки (рис. 12).

Выполнив переход в режим «Расчет» нажатием клавиши «ввод», проверяют результаты центровки валов (см. рис. 9б). Если результаты неудовлетворительные, то необходимо сохранить отчет в запоминающем устройстве вычислительного блока и вернуться в режим «Центровка» для проведения повторной центровки валов. Если результаты центровки удовлетворительные, то на этом центровка валов закончена, систему центровки следует снять с центрируемых валов. Машины (механизмы) готовы к эксплуатации.

Сегодня Технопарк «Университетские технологии» является единственным и динамично развивающимся образовательным центром Донбасса по подготовке специалистов неразрушающего контроля и испытательных лабораторий для всех базовых отраслей промышленности, представленных в регионе [1, 2]. Материально-техническая база Технопарка «Университетские технологии» под руководством профессора А.Л. Сотникова неуклонно развивается в направлении оснащения современными приборами, инструментами и материалами для проведения таких методов неразрушающего контроля и технической диагностики, как визуальный и измерительный, магнитный, ультразвуковой, капиллярный, радиационный, вибрационный, тепловой, электрический и др.

К проведению теоретических и практических занятий привлечены опытные специалисты Донецкого национального технического университета, а также промышленных предприятий региона. Профессор А.Л. Сотников совместно с учениками и коллегами внес значительный вклад в развитие таких дисциплин, как «Монтаж промышленных машин» [5], «Эксплуатация подшипников качения» [9], «Динамика и прочность металлургических машин» [11], «Теория механизмов и машин» [12], «Начертательная геометрия» [13], «Виброакустическая диагностика машин», «Основы научных исследований и техника эксперимента» и др., преподаваемые обучающимся ГОУ ВПО «Донецкий национальный технический университет» по направлениям подготовки «Машиностроение» и «Инженерная механика».

Список литературы

- Сотников А.Л. Подготовка специалистов неразрушающего контроля и испытательных лабораторий // Главный механик. №12. С. 52–57.

- Сотников А.Л. Система обучения специалистов неразрушающего контроля // Простоев.НЕТ. 2019. №3(20). С. 16–18.

- Романов Р.А. Лазерные системы для контроля и выверки геометрических параметров // Металлургические процессы и оборудование. 2014. №2(36). С. 80–81.

- Романов Р.А. Центровка – основа обеспечения надежности насосно-компрессорного оборудования // Вибрация машин: измерение, снижение, защита. 2012. №4(31). С. 68–70.

- Сотников А.Л. Монтаж промышленных машин. Донецк: ООО «Университетские технологии», 2019. 84 с.

- Седуш В.Я. Надійність, ремонт і монтаж металургійних машин: підручник. Донецьк : ТОВ «Юго Восток, Лтд», 2007. 379 с.

- Скворцов В.Ф. Основы технологии машиностроения : учеб. пособие. Томск : Изд-во Томского политехн. ун-та, 2012. 352 с.

- Самойлов С.И. Технология тяжелого машиностроения / С.И. Самойлов и др. М. : Изд-во «Машиностроение», 1967. 594 с.

- Сидоров В.А. Эксплуатация подшипников качания / В.А. Сидоров, А.Л. Сотников. Донецк: ООО «Технопарк ДонГТУ «УНИТЕХ», 2014. 175 с.

- Романов В.А. Совершенствование метода измерения несоосности валов с помощью лазерных излучателей / В.А. Романов, А.Л. Сотников // Вибрация машин: измерение, снижение, защита. 2008. №1. С. 47–51.

- Родионов Н.А. Изучение методов тензометрии в рамках лабораторных работ по дисциплине «Динамика и прочность металлургических машин» / Н.А. Родионов, А.Л. Сотников //

Автоматизація технологічних об’єктів та процесів. Пошук молодих. Зб. наук. пр. ХІV наук.-тех. конф. аспірантів та студентів в м. Донецьку 22–24 квітня 2014 р. Донецьк: ДонНТУ, 2014. C. 309–312. - Онищенко В.П. Состояние и перспективы развития учебной дисциплины «Теория механизмов и машин» в Донецком национальном техническом университете / В.П. Онищенко, А.Л. Сотников // Теория механизмов и машин. 2010. Т. 8, №2(16). С. 80–84.

- Шоломицкий А.А. Перспективы развития дисциплины «Начертательная геометрия» / А.А. Шоломицкий, А.Л. Сотников, Е.С. Писанка // Современное машиностроение. Наука и образование. 2013. №3. С. 179–184.

Журнал Prostoev.NET № 1(22) 2020

ПАХОМОВ М.Ю., Технопарк «Университетские технологии»

КВАНТ-ЛМ (ЕХ) — BALTECH

Skip to content

КВАНТ-ЛМ (Ex)

Система центровки валов лазерная

▪ Непревзойденная точность измерений

▪ Автоматическая форма отчетов

▪ Встроенные инклинометры

▪ Центровка методом усеченного угла

▪ Возможность взрывозащитного исполнения

Запрос коммерческого предложения

Система центровки валов лазерная

- Описание

- Технические характеристики

- Аксессуары

- Видео

- Обучение

- Скачать

Первая российская лазерная система для центровки валов Квант-ЛМ выпускается с 2005 года. На данный момент поставлено более чем 1000 шт. систем на предприятия Российской Федерации и стран СНГ. КВАНТ-ЛМ (ЛМ-Ех) позволяет проводить центровку валов горизонтальных и вертикальных машин, а также выверку валопровода до 32 механизмов. Система для центровки валов представлена в двух версиях: промышленная, с защитой от пыли IP 54 и во взрывозащищенном исполнении Ex. Прибор поставляется в нескольких комплектациях.

Особенности

- КВАНТ-ЛМ является единственной системой на рынке, позволяющей проводить центровку при отрицательных температурах до -20°С.

- Система КВАНТ-ЛМ имеет адаптивный пользовательский интерфейс, который исходя из полученных результатов измерений, ведет пользователя «шаг за шагом» по процессу центровки, исключая ошибки оператора. Система показывает, насколько требуется отрегулировать расцентрованную машину в режиме реального времени.

- Программное обеспечение BALTECH-Expert позволяет сохранить отчеты по центровке вертикальных и горизонтальных машин.

- Минимальный угол при центровке методом «усеченного угла» — 31°.

- Максимальное расстояние между измерительными блоками – 5 метров.

| Функции | |

|---|---|

| Центровка горизонтальных машин «Метод усеченного угла», «Часовой метод» 9-0-3» | «Мягкая лапа» (устранение дефекта крепления механизма) |

| Центровка вертикальных машин (до 9 болтов) | Отображение горизонтальных и вертикальных перемещений в режиме реального времени для внесения корректировок |

| Центровка сопряженных и несопряженных валов | Анализ повторяемости результатов |

| Возможность центровки агрегатов на амортизирующих опорах | Возможность сохранения отчета по центровке без ПО |

| Измерения центровки валов, смонтированных на роликовых подшипниках или подшипниках скольжения |

| № | Параметр | Значение |

|---|---|---|

| 1 | Диаметр валов, мм | 10 ….. ∞ |

| 2 | Предел допускаемой основной погрешности | ±(0,01L*+0,01) |

| 3 | Рабочая зона измерения, мм | 0 …. 10 |

| 4 | Разрешающая способность,мм | 0.001 |

| 5 | Разрешение инклинометра | 0.1 |

| 6 | Длина волны лазерного излучения, нм | 635……675 |

| 7 | Время работы, ч. | 36 |

| 8 | Условия хранения, ◦С | -20 …. +50 |

| 9 | Условия эксплуатации, ◦С | -20 …. +40 |

| 10 | Размеры вычислительного блока, мм | 190х140х35 |

| 11 | Размеры измерителых блоков, мм | 80х70х45 |

| 12 | Маркировка взрывозащиты для прибора Ex версии | EX…… |

| 13 | Срок службы, лет | 10 |

| 14 | Вес системы в кейсе, кг | 9 |

Мы рекомендуем, чтобы специалисты, занимающиеся техническим обслуживанием оборудования с использованием КВАНТ-ЛМ (Ex) — универсальной системы для лазерной центровки, прошли обучение в учебном центре «БАЛТЕХ» по программе дополнительного профессионального образования ТОР-101 «Основы центровки и выверки геометрии роторных машин».

Курс обучения проходит в течение 40 ак.часов (5 дней), в том числе:

- теоретическая подготовка — 20 часов

- практические занятия 18 часов

- теоретический и практический экзамен (работа с системой центровки) 2 часа

После успешного прохождения обучения выдается Удостоверение о повышении квалификации по программе дополнительного профессионального образования.

- + Описание

-

Первая российская лазерная система для центровки валов Квант-ЛМ выпускается с 2005 года. На данный момент поставлено более чем 1000 шт. систем на предприятия Российской Федерации и стран СНГ. КВАНТ-ЛМ (ЛМ-Ех) позволяет проводить центровку валов горизонтальных и вертикальных машин, а также выверку валопровода до 32 механизмов. Система для центровки валов представлена в двух версиях: промышленная, с защитой от пыли IP 54 и во взрывозащищенном исполнении Ex. Прибор поставляется в нескольких комплектациях.

Особенности

- КВАНТ-ЛМ является единственной системой на рынке, позволяющей проводить центровку при отрицательных температурах до -20°С.

- Система КВАНТ-ЛМ имеет адаптивный пользовательский интерфейс, который исходя из полученных результатов измерений, ведет пользователя «шаг за шагом» по процессу центровки, исключая ошибки оператора. Система показывает, насколько требуется отрегулировать расцентрованную машину в режиме реального времени.

- Программное обеспечение BALTECH-Expert позволяет сохранить отчеты по центровке вертикальных и горизонтальных машин.

- Минимальный угол при центровке методом «усеченного угла» — 31°.

- Максимальное расстояние между измерительными блоками – 5 метров.

Функции Центровка горизонтальных машин «Метод усеченного угла», «Часовой метод» 9-0-3» «Мягкая лапа» (устранение дефекта крепления механизма) Центровка вертикальных машин (до 9 болтов) Отображение горизонтальных и вертикальных перемещений в режиме реального времени для внесения корректировок Центровка сопряженных и несопряженных валов Анализ повторяемости результатов Возможность центровки агрегатов на амортизирующих опорах Возможность сохранения отчета по центровке без ПО Измерения центровки валов, смонтированных на роликовых подшипниках или подшипниках скольжения - + Технические характеристики

-

№ Параметр Значение 1 Диаметр валов, мм 10 ….. ∞ 2 Предел допускаемой основной погрешности ±(0,01L*+0,01) 3 Рабочая зона измерения, мм 0 …. 10 4 Разрешающая способность,мм 0.001 5 Разрешение инклинометра 0.1 6 Длина волны лазерного излучения, нм 635……675 7 Время работы, ч. 36 8 Условия хранения, ◦С -20 …. +50 9 Условия эксплуатации, ◦С -20 …. +40 10 Размеры вычислительного блока, мм 190х140х35 11 Размеры измерителых блоков, мм 80х70х45 12 Маркировка взрывозащиты для прибора Ex версии EX…… 13 Срок службы, лет 10 14 Вес системы в кейсе, кг 9 - + Аксессуары

- + Видео

- + Обучение

-

Мы рекомендуем, чтобы специалисты, занимающиеся техническим обслуживанием оборудования с использованием КВАНТ-ЛМ (Ex) — универсальной системы для лазерной центровки, прошли обучение в учебном центре «БАЛТЕХ» по программе дополнительного профессионального образования ТОР-101 «Основы центровки и выверки геометрии роторных машин».

Курс обучения проходит в течение 40 ак.часов (5 дней), в том числе:

- теоретическая подготовка — 20 часов

- практические занятия 18 часов

- теоретический и практический экзамен (работа с системой центровки) 2 часа

После успешного прохождения обучения выдается Удостоверение о повышении квалификации по программе дополнительного профессионального образования.

- + Скачать

ПОХОЖАЯ ПРОДУКЦИЯ

Page load link

Например, одним из направлений подготовки современных механиков является получение навыков по центровке валов механизмов и машин с применением современных инструментов и приборов. Для этих целей приоритетом следует рассматривать применение отечественной лазерной системы центровки горизонтальных и вертикальных валов КВАНТ-Л-II и специализированного тренировочного стенда, которые позволяют проводить практические занятия с обучающимися непосредственно в учебных аудиториях. Ниже приведено практическое руководство по основам работы с лазерной системой центровки горизонтальных и вертикальных валов КВАНТ-Л-II, разработанное специалистами Технопарка «Университетские технологии» при ГОУ ВПО «Донецкий национальный технический университет» с целью подготовки механиков для всех базовых отраслей промышленности Донецкого региона [1, 2].

Центровка валов – один из видов регулировочных операций, предшествующих операциям динамической балансировки роторов в собственных опорах, – заключительной стадии монтажа механизмов и машин.

Целью центровки является обеспечение в допустимых пределах несоосности соединенных с помощью муфт валов механизмов и машин [3, 4, 5].

Центровку валов, как и балансировку роторов, проводят в случаях [5, 6]:

- установки новых механизмов и машин;

- после проведения ремонтных работ, связанных с валами (роторами) и подшипниковыми узлами, перед первым пуском механизмов и машин;

- диагностирования по параметрам вибрации признаков несоосности валов и дисбаланса роторов соответственно;

- предельного состояния механизмов и машин, в этом случае центровку и балансировку необходимо проводить периодически.

Соединение выходных и входных валов для передачи крутящего момента между различными машинами и механизмами и компенсация возможных отклонений соосности валов осуществляется с помощью муфт различного типа [7, 8]. При этом несоосность соединенных таким образом валов должна находиться в определенных пределах, соответствующих компенсирующим способностям принятого типа муфты. Несоосность валов выше допустимых пределов приводит к появлению дополнительных нагрузок на подшипниковые узлы машин и механизмов, повышению уровня их вибрации и температуры, снижению работоспособности и надежности, что выражается в ускоренном износе подшипников, муфт и уплотнений, поломке валов, росте потребления электроэнергии электродвигателем и т.п. [8, 9].

С помощью отечественной лазерной системы центровки горизонтальных и вертикальных валов КВАНТ-Л-II (рис. 1) возможно выполнение измерения фактической несоосности валов (насосов, вентиляторов, компрессоров, редукторов, электродвигателей и пр.) с последующим вычислением необходимых перемещений опор, как правило, приводной машины в вертикальной и горизонтальной плоскостях для обеспечения соосности валов с точностью до 0,01 мм [3, 4].

Система центровки состоит (рис. 1а) из вычислительного блока, двух лазерных измерительных блоков (БИЛ-1 и БИЛ-2) и пары комплектов крепежных элементов (призм, цепей, стоек) для установки измерительных блоков непосредственно на центрируемых валах. Основные технические характеристики системы приведены в таблице 1.

| Габаритные размеры вычислительного блока, мм | 2 |

| Тип лазерного излучателя | диодный |

| Размеры измерительного детектора (фотоприемника), мм | 10×10 |

| Разрешение на дисплее, мм | 0,01 |

| Диаметр сопрягаемых валов (муфт): – при креплении с помощью цепей, мм – при креплении на магнитах, мм |

50…600 не ограничен |

| Максимальное расстояние между измерительными блоками, мм | 2500 |

| Класс защиты | IP 54 |

| Допустимая основная погрешность, мм | ±(0,01L+0,01) |

| Габаритные размеры вычислительного блока, мм | 170×110×35 |

| Общий вес системы, кг | 9 |

Технические характеристики системы центровки КВАНТ-Л-II

На рис. 1б в качестве примера показана система центровки, установленная на тренировочном стенде. Тренировочный стенд предназначен для имитации процесса центровки горизонтальных валов. Одна из опор стенда (обозначена буквой S) выполнена неподвижной, а вторая опора (обозначена буквой М) имеет возможность перемещаться в горизонтальной и вертикальной плоскостях. Для перемещения опор в вертикальной плоскости используются калиброванные пластины серии BALTECH Small.

Вычислительный блок (рис. 2а) в алюминиевом корпусе с клавиатурой на лицевой стороне состоит из микроконтроллера, запоминающего устройства, жидкокристаллического дисплея и источника питания (аккумулятора). Обмен данными с измерительными блоками БИЛ-1 и БИЛ-2 (рис. 3) осуществляется по интерфейсу RS-485. Показания измерительных блоков, а также расчеты необходимых перемещений опор отображаются на дисплее. На обратной стороне вычислительного блока указаны такие характеристики, как (рис. 2б) название системы центровки и предприятия-изготовителя, заводской номер, а также приведены усредненные нормы несоосности (параллельная и угловая), которыми можно руководствоваться, если нет других рекомендаций производителя центрируемых машин.

Измерительные блоки БИЛ-1 и БИЛ-2 (рис. 3) представляют собой оптико-электронные устройства,

преобразующие перемещение лазерного луча по поверхности фотоприемника в цифровой сигнал [10]. Конструктивно блоки выполнены в металлических корпусах с размещенными в них лазерными излучателями, фотоприемниками и модулями согласования. Питание измерительных блоков осуществляется от вычислительного блока. Чтобы различать измерительные блоки между собой, они маркируются шильдиками на задней крышке с указанием названия системы и предприятия-изготовителя, а также заводского номера.

Описание разделов меню программного обеспечения вычислительного блока системы центровки КВАНТ-Л-II приведено в таблице 2.

Содержание разделов меню программного обеспечения вычислительного блока

Порядок центровки валов машин следующий. Перед началом работ проводится внешний осмотр всех элементов системы центровки на предмет отсутствия видимых повреждений и загрязнений. Необходимо убедиться, что все источники энергии, приводящие в движение центрируемые машины и механизмы и представляющие опасность для рабочих, обесточены.

Далее выполняется монтаж и закрепление измерительных блоков на центрируемых валах. Для этого устанавливаются измерительные блоки БИЛ-1 и БИЛ-2 на крепежные призмы и закрепляются фиксирующими винтами, как показано на рис. 4а.

Затем устанавливаются крепежные призмы на валы машин (или полумуфты) и закрепляются на них с помощью цепей, например, как показано на рис. 4б. Блок БИЛ-1 необходимо устанавливать на подвижный вал, а БИЛ-2 – на неподвижный вал. Форма валов и полумуфт для центровки значения не имеет, но диаметр должен быть в диапазоне 50–600 мм. Для предотвращения проскальзывания призм на валах (или полумуфтах) цепи затягиваются затяжными винтами (рис. 5). Если длина цепи оказалась недостаточной, следует использовать удлинительные цепи, которые входят в комплектацию центровщика. Цепи соединяются с помощью замка, расположенного на конце натяжной цепи.

После установки измерительных блоков на валах выполняется их подключение к вычислительному блоку при помощи сигнальных кабелей (рис. 4б). Порядок подключения БИЛ-1 и БИЛ-2 к вычислительному блоку значения не имеет, однако в момент включения вычислительного блока измерительные блоки должны быть подключены к нему, т.к. «горячее» подключение может привести к нежелательному выключению вычислительного блока, сбросу всех ранее введенных параметров, а также выходу из строя одного из элементов системы центровки.

При выполнении всех операций с измерительными блоками, кроме самого процесса измерения и центровки, шторки с перекрестиями должны быть закрыты во избежание загрязнения фотоприемников. Любое загрязнение поверхности окна фотоприемника увеличивает погрешность измерений. При установке БИЛ-1 и БИЛ-2 разъемы этих блоков должны находиться с одной стороны (рис. 4б).

Для включения вычислительного блока необходимо нажать кнопку питания на клавиатуре (рис. 2а). На дисплее отобразится информация о названии системы центровки, изготовителе и номере версии установленного программного обеспечения, а на блоках БИЛ-1 и БИЛ-2 в течение 1–3 сек. загорятся индикаторы состояния блока (несколько морганий красного и зеленого цвета).

Затем при нажатии любой кнопки на клавиатуре вычислительного блока автоматически осуществляется переход в раздел меню «Режимы работы» с выделением пункта «Ввод размеров», после чего необходимо нажать кнопку «ввод».

Теперь, используя рулетку, входящую в комплектацию системы центровки КВАНТ-Л-II, выполняется измерение расстояний: между центрами стоек крепления измерительных блоков БИЛ-1 и БИЛ-2; между центрами болтов крепления подвижного вала; от центра ближайшего болта до центра муфты, соединяющей центрируемые валы. Измеренные расстояния вводятся в соответствующие поля на дисплее вычислительного блока. Для этого кнопками перемещения курсора выбирается соответствующее поле ввода данных и после нажатия кнопки «ввод» вводится числовое значение измеренного расстояния в мм (рис. 6). Чтобы перейти к следующему полю ввода данных, необходимо нажать кнопку «ввод» еще раз.

После ввода всех параметров внизу дисплея появится строка «Сохранить?». Для сохранения данных необходимо нажать кнопку «ввод».

Для продолжения работы требуется перейти в режим «Измерения», для этого кнопками перемещения курсора выбирается в меню вычислительного блока данный режим и нажимается кнопка «ввод».

Далее выполняется настройка лазерных излучателей блоков БИЛ-1 и БИЛ-2 при помощи регулировочных винтов (рис. 7) так, чтобы лазерный луч с одного блока попадал в центр перекрестья мишени на шторке фотоприемника другого блока (при закрытых шторках). После настройки шторки фотоприемника открываются на каждом из измерительных блоков.

Рекомендуется в начале измерений измерительные блоки расположить в положении «9 часов» (начинать цикл измерений можно с любого из четырех положений – «12 часов», «3 часа», «6 часов» или «9 часов»). Затем при помощи кнопок перемещения курсора устанавливается стрелка индикатора на дисплее вычислительного блока также в положение «9 часов» и нажимается кнопка «ввод». Аналогичная процедура проводится для оставшихся двух положений «12 часов» и «3 часа» (рис. 8).

Если будут введены значения для одинаковых положений, в нижней строке появится восклицательный знак в кружочке, сигнализирующий о наличии ошибки при измерении.

После цикла измерений в нижней части дисплея появится строка «Расчет», далее следует нажать кнопку «ввод». На дисплее вычислительного блока в режиме «Расчет» отобразятся расчетные значения перемещений опор подвижного вала в вертикальной (верхние поля на рис. 9а) и горизонтальной (нижние поля на рис. 9а) плоскостях. Верхние поля указывают значения несоосности (параллельной и угловой), а нижние – необходимые направления перемещения опор.

Полученные значения сравниваются с нормами, приведенными в паспорте на центрируемые механизмы и машины. В случае отсутствия подобной информации полученные значения сравниваются со значениями, указанными на обратной стороне вычислительного блока (рис. 2б).

После сравнения значений принимается решение о необходимости центровки валов, т.е. регулировки положения подвижного вала. Если центровка необходима, то необходимо перейти в режим «Центровка». В этом режиме центровка валов осуществляется в реальном времени, т.е. любое перемещение подвижного вала мгновенно отразится в текущих показаниях на дисплее.

Центровку валов проводят в двух плоскостях – вертикальной и горизонтальной. Для центровки в вертикальной плоскости следует перевести измерительные блоки в положение «12 часов», затем, используя клавиши перемещения курсора, стрелочный индикатор также устанавливается в положение «12 часов» (рис. 10а). Далее выполняется регулировка положения подвижного вала по высоте при помощи регулировочных винтов и калиброванных пластин (рис. 11) так, чтобы значения угловой и параллельной несоосности валов стремились к наименьшему значению, в идеале к нулю. Однако необходимо учесть, что по правилам нельзя устанавливать более трех пластин под одну опору машины. Значения и стрелки в верхних полях на дисплее показывают направление, в котором необходимо перемещать машину для устранения несоосности валов (рис. 10).

Для проведения центровки в горизонтальной плоскости выполняются те же действия, как и для вертикальной плоскости, только в положении «9 часов» (рис. 10б).

После того как центровка валов была выполнена в обеих плоскостях, выполняется переход в режим «Контроль», который полностью идентичен режиму «Измерения», за тем исключением, что результат сохраняется как контрольный для включения в отчет по центровке валов. В этом режиме проверяются показания на дисплее вычислительного блока в каждом из положений системы центровки (рис. 12).

Выполнив переход в режим «Расчет» нажатием клавиши «ввод», проверяют результаты центровки валов (см. рис. 9б). Если результаты неудовлетворительные, то необходимо сохранить отчет в запоминающем устройстве вычислительного блока и вернуться в режим «Центровка» для проведения повторной центровки валов. Если результаты центровки удовлетворительные, то на этом центровка валов закончена, систему центровки следует снять с центрируемых валов. Машины (механизмы) готовы к эксплуатации.

Сегодня Технопарк «Университетские технологии» является единственным и динамично развивающимся образовательным центром Донбасса по подготовке специалистов неразрушающего контроля и испытательных лабораторий для всех базовых отраслей промышленности, представленных в регионе [1, 2]. Материально-техническая база Технопарка «Университетские технологии» под руководством профессора А.Л. Сотникова неуклонно развивается в направлении оснащения современными приборами, инструментами и материалами для проведения таких методов неразрушающего контроля и технической диагностики, как визуальный и измерительный, магнитный, ультразвуковой, капиллярный, радиационный, вибрационный, тепловой, электрический и др.

К проведению теоретических и практических занятий привлечены опытные специалисты Донецкого национального технического университета, а также промышленных предприятий региона. Профессор А.Л. Сотников совместно с учениками и коллегами внес значительный вклад в развитие таких дисциплин, как «Монтаж промышленных машин» [5], «Эксплуатация подшипников качения» [9], «Динамика и прочность металлургических машин» [11], «Теория механизмов и машин» [12], «Начертательная геометрия» [13], «Виброакустическая диагностика машин», «Основы научных исследований и техника эксперимента» и др., преподаваемые обучающимся ГОУ ВПО «Донецкий национальный технический университет» по направлениям подготовки «Машиностроение» и «Инженерная механика».

Список литературы

- Сотников А.Л. Подготовка специалистов неразрушающего контроля и испытательных лабораторий // Главный механик. №12. С. 52–57.

- Сотников А.Л. Система обучения специалистов неразрушающего контроля // Простоев.НЕТ. 2019. №3(20). С. 16–18.

- Романов Р.А. Лазерные системы для контроля и выверки геометрических параметров // Металлургические процессы и оборудование. 2014. №2(36). С. 80–81.

- Романов Р.А. Центровка – основа обеспечения надежности насосно-компрессорного оборудования // Вибрация машин: измерение, снижение, защита. 2012. №4(31). С. 68–70.

- Сотников А.Л. Монтаж промышленных машин. Донецк: ООО «Университетские технологии», 2019. 84 с.

- Седуш В.Я. Надійність, ремонт і монтаж металургійних машин: підручник. Донецьк : ТОВ «Юго Восток, Лтд», 2007. 379 с.

- Скворцов В.Ф. Основы технологии машиностроения : учеб. пособие. Томск : Изд-во Томского политехн. ун-та, 2012. 352 с.

- Самойлов С.И. Технология тяжелого машиностроения / С.И. Самойлов и др. М. : Изд-во «Машиностроение», 1967. 594 с.

- Сидоров В.А. Эксплуатация подшипников качания / В.А. Сидоров, А.Л. Сотников. Донецк: ООО «Технопарк ДонГТУ «УНИТЕХ», 2014. 175 с.

- Романов В.А. Совершенствование метода измерения несоосности валов с помощью лазерных излучателей / В.А. Романов, А.Л. Сотников // Вибрация машин: измерение, снижение, защита. 2008. №1. С. 47–51.

- Родионов Н.А. Изучение методов тензометрии в рамках лабораторных работ по дисциплине «Динамика и прочность металлургических машин» / Н.А. Родионов, А.Л. Сотников //

Автоматизація технологічних об’єктів та процесів. Пошук молодих. Зб. наук. пр. ХІV наук.-тех. конф. аспірантів та студентів в м. Донецьку 22–24 квітня 2014 р. Донецьк: ДонНТУ, 2014. C. 309–312. - Онищенко В.П. Состояние и перспективы развития учебной дисциплины «Теория механизмов и машин» в Донецком национальном техническом университете / В.П. Онищенко, А.Л. Сотников // Теория механизмов и машин. 2010. Т. 8, №2(16). С. 80–84.

- Шоломицкий А.А. Перспективы развития дисциплины «Начертательная геометрия» / А.А. Шоломицкий, А.Л. Сотников, Е.С. Писанка // Современное машиностроение. Наука и образование. 2013. №3. С. 179–184.

Журнал Prostoev.NET № 1(22) 2020

ПАХОМОВ М.Ю., Технопарк «Университетские технологии»

КВАНТ — ЛМ — система для центровки валов лазерная (максимальная комплектация).

Современная лазерная система для центровки валов вращающегося оборудования. Высочайшая точность измерений,характеристики способные составить конкуренцию лучшим аналогам в мире.

ОСНОВНЫЕ ФУНКЦИИ И УНИКАЛЬНЫЕ ВОЗМОЖНОСТИ:

— Центровка валов горизонтальных механизмов (центровка насосов, центровка валопроводов, центровка приводов, центровка муфт, центровка вентиляторов, редукторов, турбин, компрессоров)

— Центровка валов вертикальных механизмов

— Центровка валопроводов (до 32 последовательно соединенных механизмов). Измерение машин в любой последовательности,

реальное масштабирование в горизонтальной и вертикальной плоскости, автоматический расчет оптимального результата.

— Измерение прямолинейности (например, вала или станины)

— Измерение плоскостности (фундамент, остов, станина, фланец)

— Функция «Мягкая лапа» (проверка все ли опоры механизма находятся в одной плоскости)

— Ввод диаметра муфты (если в паспорте на механизм допуски указаны по отношению к размеру муфты)

— Методы измерения (часовой, усеченный от 30°)

— Показания блоков 0,01мм или 0,001мм (точность 0,001мм)

— Активная таблица допусков (норм) для механизмов с частотой вращения 0-99999об/мин. Цветное отображение допусков: зеленый-желтый-красный

— Выбор языка (русский, английский)

— Отчеты (до 1000 протоколов центровки c комментариями)

— Самодиагностика электронного блока (автокалибровка)

— Фильтр вибрации и сторонних помех (изменяемый)

Аксессуары:

V-образная призма в сборе (1шт)

Адаптер сетевой

Крепление для невращающихся валов серии «КВАНТ»

Стойка крепления 150 мм М8 (1шт)

Система центровки КВАНТ-ЛМ

Код товара: Артикул:

44085

ПО ЗАПРОСУ

Гарантия: 1 год

Доставка и оплата

Ваш регион: Москва

Самовывоз: ул. Подольских Курсантов, д. 17, корп. 2, оф. 207

Доставка курьером: 1-3 рабочих дня, 300 руб.

При заказе свыше 30000 руб. — доставка бесплатно

КВАНТ-ЛМ – это новая лазерная система для центровки валов и валопроводов из нескольких механизмов. Интеллектуальная точная лазерная центровка насосов, двигателей, вентиляторов, редукторов, компрессоров и турбин становится ещё проще. Центровка горизонтальных и вертикальных машин и механизмов теперь возможна с точностью до 0,001 мм. за несколько минут. Функция проверки плоскостности фундаментов и прямолинейности направляющих всегда необходима перед самой процедурой центрирования любого механизма.

Новый цветной дисплей с 3D анимацией механизмов встроенный в легкий алюминиевый корпус имеет пылевлагозащищенное исполнение IP 65 необходимое для выполнения быстрой и точной лазерной центровки насосов, вентиляторов, редукторов, компрессоров и турбин во всех отраслях промышленности.

Расстояние между измерительными блоками увеличено до 5 метров для упрощения центровки двигателя (привода) с промвалом (промежуточным валом). Точность лазерной центровки горизонтальных и вертикальных механизмов контролируется «активной» цветной таблицей допусков и норм, «зашитых» в программу. Зеленый цвет – центровка валов в норме, красный – необходимо центровать.

Впервые в мировой практике лазерная система для центровки механизмов имеет функцию центрирования валопроводов до 32 валов или 31 муфты. Функция усеченного угла поворота вала и встроенные инклинометры (датчики уклона с точностью 0,1°) позволяют центровать с точностью до 0,001 мм. Впервые недорогая лазерная система центровки валов и валопроводов позволяет произвести измерение прямолинейности или плоскостности фундамента. Более 500 систем серии «Квант» уже работают во всех отраслях промышленности.

Особенности и преимущества

- Снижение уровней вибрации

- Экономия электроэнергии за счет снижения нагрузок на привод (электродвигатель, дизель)

- Увеличение долговечности подшипников (уменьшение закупок подшипников)

- Увеличение стойкости уплотнений (сальников), снижение утечек масла

- Увеличение ресурса любых типов муфт, как следствие, уменьшение ремонтов и простоев динамического оборудования

- Повышение качества выпускаемой продукции за счет высокой точности

- Повышение производительности ремонтных и виброналадочных работ в 5-10 раз

- Анализ отчетов и построение трендов в программе BALTECH Expert позволяет оптимизировать расходы производства.

Основные функции

- Центровка валов горизонтальных механизмов (центровка насосов, центровка валопроводов, центровка приводов, центровка муфт, центровка вентиляторов, редукторов, турбин, компрессоров)

- Центровка валов вертикальных механизмов

- Центровка валопроводов (до 32 последовательно соединенных механизмов). Измерение машин в любой последовательности, реальное масштабирование в горизонтальной и вертикальной плоскости, автоматический расчет оптимального результата

- Измерение прямолинейности (например, вала или станины)

- Измерение плоскостности (фундамент, остов, станина, фланец)

- Функция «Мягкая лапа» (проверка все ли опоры механизма находятся в одной плоскости)

- Ввод диаметра муфты (если в паспорте на механизм допуски указаны по отношению к размеру муфты)

- Методы измерения (часовой, усеченный от 30°)

- Показания блоков 0,01 мм. или 0,001 мм. (точность 0,001 мм.)

- Активная таблица допусков (норм) для механизмов с частотой вращения 0-99999 об./мин. Цветное отображение допусков: зеленый-желтый-красный

- Выбор языка (русский, английский)

- Отчеты (до 1000 протоколов центровки c комментариями)

- Самодиагностика электронного блока (автокалибровка)

- Фильтр вибрации и сторонних помех (изменяемый)

| Характеристика | Значение |

| Диаметр сопрягаемых валов, мм | |

| — при креплении с помощью цепей |

20÷600* |

| — при креплении на магнитах |

не ограничен |

| Максимальное расстояние между измерительными блоками, мм | 5000 |

| Время установления рабочего режима, мин | ≤1 |

| Условия хранения: | |

| — температура воздуха, °С |

-20…+50 |

| — относительная влажность, % |

≤95 |

| Условия эксплуатации: | |

| — температура воздуха (для электронного блока), С |

-20…+40 |

| — относительная влажность, % |

≤95 |

| — атмосферное давление, кПа |

84÷106,7 (630 — 800 мм.рт.ст.) |

| Вес системы в транспортировочном кейсе: |

9±0.5 кг |

| Габаритные размеры системы в транспортировочном кейсе (длина х ширина х высота), мм |

470х370х140 |

| Технические характеристики блока вычислительного |

|

| Характеристика | Значение |

| Разрешающая способность, мм | 0,01/0,001 |

| Напряжение питания от сети переменного тока, В/Гц | 220±22/50 |

| Источник питания, В/мАч | 03.03.2000 |

| Время зарядки аккумулятора, ч | ≈ 4 |

| Время работы, ч | более 36 часов |

| (в типовом режиме) | |

| Дисплей | цветной ЖКИ |

| Размер дисплея по диагонали, дюйм | 3.5» |

| Разрешение дисплея, пикс | 320х240 |

| Устройство ввода | пленочная клавиатура |

| Внешние устройства | RS-485 USB |

| Светодиодный индикатор зарядки аккумулятора | |

| — красный |

зарядка |

| — зеленый |

заряжен |

| Класс защиты | IP 65 |

| Вес, кг | 0.500±0.010 |

| Габаритные размеры (длина х ширина х высота), мм | 190х140х35 |

| Технические характеристики блоков измерительных (БИЛ-1, БИЛ-2) |

|

| Характеристика | Значение |

| Рабочая зона измерения, мм | 10х10 |

| Предел допускаемой основной погрешности, мм | ±(0,01L*+0,01) |

| Длина волны лазерного излучения, нм | 635-670 |

| Мощность лазерного излучения, мВт | ≤1, класс 2 |

| Электронный инклинометр (разрешение) | 0,1 |

| Напряжение питания, В | 5 |

| Светодиодная индикация положения луча в рабочей зоне | да |

| Класс защиты | IP 65 |

| Вес, кг | 0.240±0.005 |

| Габаритные размеры, мм | 80х70х45 |

- Блок вычислительный

- Адаптер сетевой

- Кабель интерфейсный USB

- Блок измерительный лазерный (БИЛ) — 2 шт.

- Кабель сигнальный 1500 мм — 4 шт.

- Крепление механическое (призма крепежная со стойками крепления 200 мм — 2 шт., цепь натяжная с замком 1000 мм — 2 шт., цепь удлинительная 1000 мм — 2 шт., стойка крепления малая 75 мм — 4 шт., ключ затяжной, подставка под стойки)

- Крепление магнитное (основание магнитное — 2 шт., площадка — 2шт., винт площадки — 2 шт., ключ затяжной)

- Рулетка измерительная

- Пластина калиброванная — 10 шт.

- Набор щупов

- CD с программой BALTECH Expert

- Кейс транспортировочный

- Руководство по эксплуатации

- Гарантийный талон

- Упаковка