На данной странице Вы можете скачать официальные брошюры по каждому из видов фронтальных погрузчиков китайского бренда LiuGong на русском языке от компании ООО «СПЕЦТЕХРЕСУРС». В официальных брошюрах указана подробная информация про характеристики каждого из видов техники, агрегатов, ёмкостей, усилий и т.д.

Откройте и скачайте информацию в формате .PDF LiuGong CLG 835

Откройте и скачайте информацию в формате .PDF LiuGong CLG 836

Откройте и скачайте информацию в формате .PDF LiuGong CLG 842

Откройте и скачайте информацию в формате .PDF LiuGong CLG 855N

Откройте и скачайте информацию в формате .PDF LiuGong CLG 856

Откройте и скачайте информацию в формате .PDF LiuGong CLG 856H

Откройте и скачайте информацию в формате .PDF LiuGong CLG 862

Откройте и скачайте информацию в формате .PDF LiuGong CLG 877

Откройте и скачайте информацию в формате .PDF LiuGong CLG 888

Откройте и скачайте информацию в формате .PDF LiuGong CLG 890H

Откройте и скачайте информацию в формате .PDF LiuGong CLG 8128H

Фронтальный погрузчик LiuGong CLG 842

LiuGong CLG 842 – фронтальный погрузчик от китайского производителя, рассчитанный на большие нагрузки. Перед нами полноразмерная версия популярной модели, которая пользуется высоким спросом во многих странах мира, преимущественно в СНГ и евразийском регионе. Техника получила сбалансированные технические и ездовые возможности, рассмотренные в этой статье. То же самое касается и возможностей машины. Рассматриваемый аппарат не только успешно прошел все заводские испытания, но и заслужил позитивное мнение со стороны пользователей. Такая машина пригодиться для нужд профессиональных организаций, строительных корпораций, а также подойдет для частных предпринимателей, которым нужен производительный и недорогой погрузчик.

Назначение

Люгонг CLG 842 – высокотехнологичный и автопогрузчик, изготовленный из надежных и прочных компонентов. Он предназначен для работы в дорожном и сельском хозяйстве, а также пользуется высоким спросом у жилищно-коммунальных структур. В частности, возможности данной модели можно оценить в землеройных операциях – например, при выкапывании и замене сточных и канализационных труб. Также китайская машина идеально подойдет для ямочного ремонта дорог, строительства новых пешеходных тротуаров и автомобильных трасс, площадей и парковочных зон. Техника превосходно себя зарекомендовала и в качестве погрузчика и транспортировщика грузовой тары, в том числе и стратегически важных предметов для строительства. Имея необходимое оборудование, представленное ниже, автопогрузчик CLG 842 сможет выполнить любые задачи.

Видео

Навесное оборудование

- Отвал снеговой – приспособление, без которого не обойтись в зимнее время года, при наличии больших снегопадов и экстремально низких температур. Данное оборудование эффективно очищает дороги и тротуары от слежавшегося и свежевыпавшего снега. В механической версии отвал регулируется вручную, а модификация с гидравлическим приводом настраивается с помощью рычага, расположенного в водительской кабине. Таким образом, в этом случае оператору не придется выходить из кабины, чтобы отрегулировать угол наклона отвала.

- Вилы паллетные – устройство, предназначенное для погрузки и транспортировки грузовой тары, которая располагается на поддонах. В частности, речь идет о легко бьющихся грузах, стеклянной таре и других хрупких предметах. Благодаря этой опции машина приобретает возможности вилочного погрузчика.

- Стрела телескопическая – навесное оборудование для подъема и перемещения грузовой тары, масса которой может достигать двух тонн. В комплектацию входит крановый крюк, закрепленный на шарнирной опоре. Данная опора, в свою очередь, позволяет крюку вращаться в разных плоскостях.

- Бревнозахват – грузоподъемная конструкция, рассчитанная на работу с грузами массой от 3 до 5 тонн в зависимости от модификации. Представляет собой прижимное устройство с захватом, который удерживает цилиндрические предметы (бревна, трубы, столбы, сваи) таким образом, чтобы они не вывалились в процессе перевозки. В бревнозахвате используется современная технология производства гидравлических шлангов, обеспечивающая устойчивость работы при высоком давлении в гидравлической системе.

- Ковш фронтальный – универсальное приспособление для фронтальных погрузчиков. Устанавливается спереди, и предназначается для погрузки и перевозки мусора, снега и сыпучих материалов.

- Ковш снегоуборочный – это навесное устройство отличается удобством пользования даже при работе с большими объемами снега. Данная опция рассчитана на уборку свежевыпавшего и слежавшегося снега, в том числе обледенелых и твердых сугробов. Прочность конструкции ковша обусловлена материалом изготовления – это толстая и прочная сталь, устойчивая к повреждениям при наезде на твердые предметы. Эргономичные крепления ковша позволяют его быстро установить или демонтировать на погрузчик.

- Отвал бульдозерный – устройство, вместе с которым фронтальный автопогрузчик Люгонг CLG 835 приобретает способности мини-бульдозера. Опция оснащена поворотной функцией, которая отвечает за возможность настройки угла поворота отвала относительной передней оси погрузчика. Таким образом, можно выбирать траекторию выбрасывания снега, песка или грунта – вперед, либо в правую и переднюю стороны.

- Ковш челюстной – устройство в виде двух «лопастей», смыкающихся друг с другом более плотного и надежного удержания груза, чтобы он не высыпался наружу. Благоадря этому челюстной ковш отлично подходит для перевозки сыпучих материалов.

- Щетка – опция для коммунального хозяйства, востребованная в жилищно-коммунальных сферах деятельности. Основной спектр задач – уборка и расчистка территорий от свежевыпавшего снега, сметание пыли, мусора и листвы с тротуаров и вдоль проезжих частей. В зависимости от исполнения щетки бывают дорожные, поворотные, а также промышленные щетки с бункером.

- Вилы с прижимом/с захватом – сельскохозяйственная опция для работы с волокнистыми материалами. Захват обеспечивает быструю и эффективную погрузку сена, взрыхленного сенажа, скошенной травы и других подобных материалов с плотностью не больше 800 кг на 1 куб. м. К тому же, во время транспортировки груз не высыпается наружу, и остается внутри вил.

- Люлька – подъемное приспособление, являющееся альтернативой подъемному крану. Представляет собой компактную подъемную платформу, которая занимает минимум места, что позволяет ее использовать практически повсеместно, даже в закрытых складских помещениях, внутри зданий и сооружений. Используется в основном для работы на высоте. Безусловно, с помощью люльки можно работать и на улице – например, устанавливать осветительные плафоны и высоковольтные провода. Помимо этого, можно выполнять отделку и покраску потолков, фасадов зданий и т. д.

- Адаптер ковша – аксессуар для более надежного крепления тяжелого навесного оборудования с большой грузоподъемностью. Например, с помощью адаптера можно закрепить ковш.

Особенности устройства и эксплуатации

- Модель Люгонг CLG 842 получила следующие модификации:

- Версия 842 II, которая от базовой модели отличается более мощным мотором, наличием усовершенствованной КПП от компании ZF.

- Вариант CLG 842 III, выделяющийся еще более производительным двигателем. В отличие от предыдущей версии мощностью 129 кВт, данный агрегат развивает 144 кВт.

- CLG 842 III Tool Carrier – специализированный погрузчик для работы в карьерных условиях. У этой машины мощность двигателя может быть форсирована выше 145 кВт.

- GLC 842 III Tool Carrier – усовершенствованная модификация с улучшенными прочностными характеристиками, рассчитанная на увеличенный объем нагрузок. Имеет длительный межсервисный интервал и изготовлена из долговечных комплектующих. Оснащается 144-киловаттным двигателем.

- CLG 842 IV – данный погрузчик практически не отличается от предыдущего варианта, за исключением более мощного 150-киловаттного мотора.

- Стандартная модель CLG 842 оснащается силовым агрегатом мощностью 123 кВт. Этой силовой отдачи достаточно для продолжительного рабочего цикла в течение 14 секунд. Максимальное усилие на отрыв при этом достигает 125 кН, а эксплуатационная масса составляет 13 700 кг. Стандартный ковш имеет полезную площадь для погрузки, которая составляет 2,3 куб. м. В переводе на лошадиные силы базовый мотор развивает 167 л. с. Он отличается низким уровнем шумов и вибраций – благодаря дополнительной звукоизоляции. В комплектацию также входят различные импортные детали, такие как немецкий фильтр для очистки горючего Separ-2000. Помимо этого, уже в стандартном наборе есть подогреватель и специальная емкость, в которой накапливается влага. По сути, система фильтрации имеет несколько уровней очистки топлива, которое тщательно фильтруется еще до того, как попадет в камеру сгорания. Безусловно, это благоприятно сказалось на надежности ДВС.

- Автопогрузчик Люгонг 842 получил рамный каркас с гидравлическим приводом. Каркас соединен шарнирными опорами, которые придают конструкции высокую прочность. Среди базовых элементов оснащения также присутствует полуавтоматический мост ZF.

- Люгонг CLG 842 оснащается многофункциональной кабиной, которая в плане оснащения не уступает более именитым зарубежным аналогам. В частности, обратим внимание на следующие особенности кабины, а также установленные опции:

- Системы безопасности ROPS и FOPS, обеспечивающие дополнительную защиту оператора в случае попадания твердых предметов, перевертыша погрузчика или перегрузки навесного оборудования.

- Встроенная система отопления салона, с функцией регулировки температуры. Также есть кондиционер, обеспечивающий комфорт и уют в кабине в экстремально жарких условиях.

- Наличие дополнительных бардачков для хранения крупных и мелких вещей, что весьма практично и удобно.

- CD-магнитола входит в базовую комплектацию.

- Кресло от компании Grammer. Его можно регулировать по своему усмотрению, подгонять под себя в зависимости от роста и пропорций тела оператора. Также можно настраивать и рулевую колонку.

- Широкая площадь остекления, обеспечивающая хорошую 360-градусную видимость. Обзор из салона нисколько не затруднен, даже не смотря на затемненные стекла, которые защищают оператора от ультрафиолетовых лучей, что особенно актуально жарким летом.

- Цельная крышка капота.

- Рулевой диск с возможностью регулировки.

- Полноразмерный комплект инструментов, помещенный в специальную нишу. Его можно возить с собой.

- Гидравлическая система – от японской компании Kawasaki. Она хорошо себя зарекомендовала во всех моделях компании Люгонг. Гидравлика обеспечивает легкое и надежное управление погрузчиком, а прочность всех узлов и компонентов гидросистемы при этом находится на высоком уровне. К тому же, хорошей управляемости способствуют двойные гидроцилиндры. Что касается ходовой части, она также разработана инженерами фирмы ZF. Максимальная скорость автопогрузчика Люгонг CLG 842 составляет 41 км/час на максимальной четвертой передней передаче. При этом вторая задняя передача позволяет достигать 12 км/час. При движении назад скорость на первой передаче составляет 7 км/час. Наилучшая топливная экономичность достигается при спокойной манере вождения. Тормозная система – также от компании Kawasaki. Пневматические тормоза – гидравлические, с двумя контурами. В зависимости от модификации можно выбрать сухие или мокрые дисковые тормоза, работающие в масляной ванне.

Технические характеристики

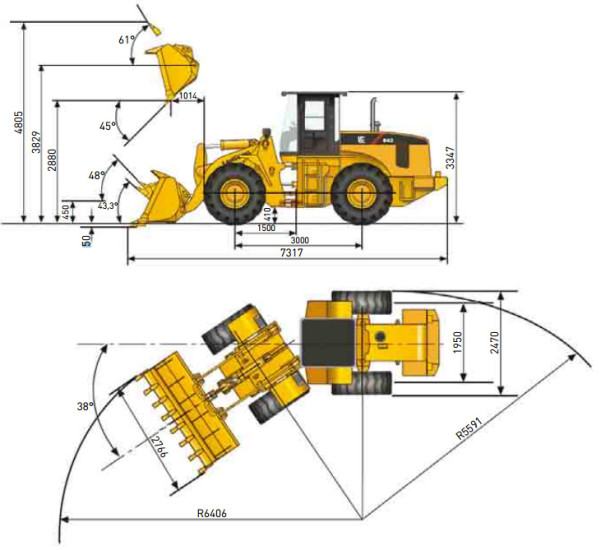

- Масса/объем ковша – 13,7 тонн/2.3 куб. м.

- Грузоподъемность – 4 тонны

- Усилие резания ковшом – 125 кН

- Высота выгрузки – 2800 мм

- Радиус поворота с учетом внешней стороны ковша – 6405 мм

- Угол поворота – 38 градусов

- Коробка передач – ZF 4WG200

- Коробка передач – механическая, с 4 передними и 3 задними скоростями

- Скорость при движении вперед – 41 км/час (максимальная)

- Скорость при движении назад – 26 км/час (максимальная)

- Время подъема ковша под нагрузкой – 10.4 секунды

- Время опускания пустого ковша – 3,7 секунды

- Давление в гидравлической системе – 18 Мпа

- Вместимость бака с топливом – 254 л

- Вместимость гидробака – 230 л

- Параметры шин – 20,5-25

- Гидравлическая тормозная система – да

- Тип рулевого механизма – шарниры, сочлененная рама, гидропривод

- Стандартный рабочий орган – ковш.

Цена

Средняя стоимость фронтального автопогрузчика Люгонг CLG 842 в новом состоянии составляет 2,6 миллиона рублей. Версия в поддержанном состоянии обойдется в пределах 2 млн рублей.

-

Contents

-

Table of Contents

-

Troubleshooting

-

Bookmarks

Quick Links

201701001

CLG835H

WHEEL LOADER

SERVICE MANUAL

Applicable type and model: CLG835H PERKINS Engine 1204F-E44AT/ LIUGONG Wet Axle/ ZF

4WG158 Gearbox

Related Manuals for LiuGong CLG835H

Summary of Contents for LiuGong CLG835H

-

Page 1

201701001 CLG835H WHEEL LOADER SERVICE MANUAL Applicable type and model: CLG835H PERKINS Engine 1204F-E44AT/ LIUGONG Wet Axle/ ZF 4WG158 Gearbox… -

Page 3: Table Of Contents

Contents January 24, 2017 CLG835H Contents General Information ………………….1-1 Power System ……………………2-1 Power Train System ………………….3-1 Hydraulic System ………………….4-1 Air Conditioning System………………..5-1 Driver’s Cab System………………….6-1 Structure………………………7-1 Electrical System………………….8-1 Appendix ……………………..9-1…

-

Page 4

Contents January 24, 2017 CLG835H… -

Page 5: General Information

General Information January 24, 2017 CLG835H General Information How to Use the Manual ………………..1-3 Safety description ………………….1-4 Identification of Complete Machine and System…………1-5 Engine Identification …………………..1-6 Cable Code Identification ………………..1-8 Coating Materials………………….1-10 Weight Table ……………………1-12 Unit conversion table ………………..1-14 Standard Torque Table ………………..1-15 Oils use specifications………………..1-18…

-

Page 6

General Information January 24, 2017 CLG835H… -

Page 7: How To Use The Manual

Technical manuals are divided in several parts : tion, please consult the dealer of LiuGong in repair and test . Repair sections tell how to repair local area or Service Department of LiuGong the components.

-

Page 8

If these hazard complete and most current information before warnings are not heeded, bodily injury or death starting any job. LiuGong has the most current could occur to you or other persons. information available. -

Page 9

Product Serial Number Identification Choosing the Correct Supporting Manuals The product identification number (PIN) plate is LiuGong wheel loaders are available in different located on left side of machine front frame under machine configurations based on the various the pin of boom . Each machine has a 17- char- markets into which they are sold. -

Page 10: Engine Identification

Engine Identification January 24, 2017 CLG835H Figure 2 Pin Plate (17-character with CE mark) P11000002 Engine Identification The engine serial number plate is located on the right side of engine model 1204F. Each engine has two engine numbers (LIST NO. and SERIAL NO.) shown on this plate.

-

Page 11

January 24, 2017 Engine Identification CLG835H Figure 3 Engine Serial Number Plate Location P11000003 Figure 4 Engine Serial Number Plate P11000004… -

Page 12: Cable Code Identification

Cable Code Identification January 24, 2017 CLG835H Cable Code Identification The wire in circuit diagram is marked in combination with wire No., wire categories, color abbreviation codes and wire gauge for maintenance. For example: P28E00002 Wire No. Wire No. is digital code for marking wire with three Arabic numbers in accordance with certain rules.

-

Page 13

January 24, 2017 Cable Code Identification CLG835H Color English Abbreviation Color English Abbreviation Violet VIOLET Orange ORANGE White WHITE Light blue LIGHT BLUE LTBU Red/green RED/GREEN RD/GN Yellow/blue YELLOW/BLUE YL/BU Remarks: The code composed of 2 colors indicates double-color wire For example: «RD/GN»… -

Page 14: Coating Materials

1-10 Coating Materials January 24, 2017 CLG835H Coating Materials Name Specification Main features and purposes 1277 Thread locker seal- ● Features: anaerobic and fast air drying 1277 ants ● Purposes: used for parts not frequently removed 1243 Thread locking seal-…

-

Page 15

1-11 January 24, 2017 Coating Materials CLG835H Items Indicator Testing method Remarks Use single cutting edge or scriber to perform the cross cut on the paint film Approval standard: No with five horizontal and vertical lines. the whole piece of grid… -

Page 16: Weight Table

1-12 Weight Table January 24, 2017 CLG835H Weight Table The following table indicates the reference value of the weight of each component. When using the lifting equipment , please refer to the following table to select the sling. Component Weight (kg)

-

Page 17: Unit Conversion Table

1-13 January 24, 2017 Unit Conversion Table CLG835H Unit Conversion Table The Manual uses ISO International System of Units, and ISO international units are converted into Brit- ish units as shown in following figure: Parameters Metric unit British unit Multiple 0.03937…

-

Page 18: Standard Torque Table

1-14 Standard Torque Table January 24, 2017 CLG835H Standard Torque Table TORQUE SPECIFICATIONS – METRIC HARDWARE Use the following torques when specifications are not given. These values apply to fasteners with coarse threads as received from supplier, plated or unplated, or when lubricated with engine oil, These values do not apply if graphite or Moly disulfide grease or oil is used.

-

Page 19

1-15 January 24, 2017 Standard Torque Table CLG835H Tightening torque of 24° cone O-ring sealed hose connector Tightening torque Hose inner diame- Series Thread size ter mm kgf.m M12×1.5 16±1 1.6±0.1 M14×1.5 16±1 1.6±0.1 M16×1.5 26±2 2.7±0.2 M18×1.5 37±2 3.8±0.2 M22×1.5… -

Page 20

1-16 Standard Torque Table January 24, 2017 CLG835H Tightening torque Bolt performance Series Bolt level kgf.m 25.2±1.2 2.57±0.12 52.5±2.5 5.35±0.25 96.6±4.6 9.85±0.47 220±10 22.5±1.07 420±20 42.8±2.0 Heavy type 33.6±1.6 3.42±0.16 73.5±3.5 7.5±0.35 10.9 136±6 12.8±0.6 310±15 31.6±1.5 577±27 58.9±2.8 Tightening torque of thread angle type sealed hose connector… -

Page 21: Oils Use Specifications

Tightening torque Thread size kgf.m 24±2 2.4±0.2 30±2 3.1±0.2 30±2 3.1±0.2 30±2 3.1±0.2 Oils use specifications Fluids and lubricants for CLG835H-T4F Category Name Capacity Application parts Remarks ★ SAE 15W/40 CJ-4 ≥-10°C(14°F) 12L Engine oil Diesel engine 3 US gal ≤-10°C(14°F)

-

Page 22

1-18 Oils use specifications January 24, 2017 CLG835H NOTE 1 : DO NOT use an alternate oil in the axle , the transmission box ,the engine . the parts could be damaged as a result of using an alternate oil. -

Page 23

1-19 January 24, 2017 Oils use specifications CLG835H MAINTENANCE SCHEDULE FREQUENCY IN HOURS SERVICE SERVICE POINTS INTERVAL Radiator Coolant Level ★ ★ Tires Hydraulic Filter ★ As Required ★ ★ Air Cleaner Alternator , AC ,Drive Belt ★ ★ Fire Extinguisher… -

Page 24

1-20 Oils use specifications January 24, 2017 CLG835H FREQUENCY IN HOURS SERVICE SERVICE POINTS INTERVAL Replace Hydraulic Oil Filter 1000 Replace Pilot Hydraulic Oil Filter 1000 Change Front & Rear Axle Oil 1000 Replace Cab Fresh Air Filter 1000 Every 1000… -

Page 25: Technical Specification Of The Complete Machine

Do not use the environments. machine beyond the stipulated application scope, Guangxi LiuGong Machinery Co., Ltd Requirements of Work Environments will not bear any safety liability, and these safety liabilities will be born by users. Under 1.

-

Page 26

1-22 Technical Specification of the Machine January 24, 2017 CLG835H Main Components FRONT RIGHT LEFT REAR 1. Bucket 6. Cab 11. Front frame 16. Engine hood 2. Rocker arm 7. Rear fender 12. Front fender 17. Rear combination lights 3. Bucket cylinder 8. -

Page 27

1-23 January 24, 2017 Technical Specification of the Machine CLG835H Performance Parameters All rated lift capacities are based on the criteria of the machine being leveled on a hard and flat ground. When the machine is operated in conditions that deviate from these criteria (e. g. on soft or uneven ground, on a slope or when subject to slide loads), these conditions shall be taken into account by the operator. -

Page 28

1-24 Technical Specification of the Machine January 24, 2017 CLG835H Machine Specifications CLG835H T4f Item Unit Quick coupler Pin On Rated load weight kg (lb) 3000 (6615) 3000 (6615) Rated power 97.9 97.9 Operating mass kg (lb) 11200 (24696) 10800 (23814) -

Page 29

Number of gears gears Operating pressure of shift oil pump 1.6~1.8MPa (232~261psi) (gear pump) Manufacturer LiuGong Model LiuGong 3T wet-type axle Type Wet-type alxe Drive axle Max. traction force 100kN (22480lbf) Front & rear axle reduction ratio 20.2656 Rear axle swing angle 12°… -

Page 30

1-26 Technical Specification of the Machine January 24, 2017 CLG835H Main Components Specifications System pressure Mpa (psi) 19 (2755) Control valve Three spools System flow L/min (US gpm) 210 (55.48) Lifting time (full load) Dumping time Float lowering time Total time… -

Page 31

Note: 1. Continuing improvement and advancement are made to LiuGong products. All the specifications are the latest product information obtainable at the time of publication. LiuGong will reserve the right to make change without notice. 2. The above parameters are the theoretical values, the tolerance ranges during testing are provided by LiuGong… -

Page 32

1-28 Machine Inspection Table January 24, 2017 CLG835H Machine Inspection Table Inspec- Inspection method and acceptance criteria tion item Complete machine information: visual check the complete machine number for compliance with description of model Fastening bolt: visual check whether the left and right mounting bolts of front axle are tightened firmly in place;… -

Page 33

1-29 January 24, 2017 Machine Inspection Table CLG835H Inspec- Inspection method and acceptance criteria tion item Horn: press the horn button on the lever of the horn button/control lever on the combination Climbing up lever horn button/steering wheel and listen, no abnormal sound and failure to the horn should… -

Page 34

1-30 Machine Inspection Table January 24, 2017 CLG835H Inspec- Inspection method and acceptance criteria tion item Ride control (option): park the machine on the level ground, disconnect the ride control system button, jack up the shovel head; after 5 seconds, connect the ride control system button, and the boom shall perform automatic lowering operation. -

Page 35

1-31 January 24, 2017 Machine Inspection Table CLG835H Inspec- Inspection method and acceptance criteria tion item Backup alarm: when the shift lever is placed at reverse, the reverse alarm begins to perform buzzing alarm immediately. Brake system: Drive the vehicle for 10 laps, during which depress the brake pedal and the com- plete machine is braked, two times per lap;… -

Page 36

1-32 Machine Inspection Table January 24, 2017 CLG835H Inspec- Inspection method and acceptance criteria tion item Visual check: gap of lapped surface at hinge between boom and frame, oil cylinder, rocker and tie rod light is ≤1mm Touch: there is no oil leakage at big cavity and small cavity pipe and joint of left and right boom oil cylinder pipeline;… -

Page 37

1-33 January 24, 2017 Machine Inspection Table CLG835H Inspec- Inspection method and acceptance criteria tion item Visual check: there is no interference between hydraulic oil tank and cab; there is no interfer- ence between left and right hydraulic oil tank guard, foot pedal and driver Visual check: diesel engine mounting bolt is fastened and there is no oil leakage at parts on left side and oil pan;… -

Page 38

1-34 Machine Inspection Table January 24, 2017 CLG835H… -

Page 39: Power System

Power System January 24, 2017 CLG835H Power System Basic Information ………………….2-3 Safety …………………………2-3 Overview-components and position …………………..2-5 System technical parameters…………………….2-9 Universal tool, tooling list ……………………2-10 Structure Function Principle ………………2-11 Engine system ………………………..2-11 Overview ……………………….2-11 Diesel engine ………………………2-12 Intake and exhaust system ……………………2-25 Intake and exhaust assembly………………….2-25…

-

Page 40

Power System January 24, 2017 CLG877H Removal and installation of radiator…………………2-91 Disassembly and assembly of radiator ………………..2-100 Removal and installation of fan ………………….2-106 Removal and installation of fuel tank ………………..2-111 Removal and installation of fuel radiator ………………..2-115 Fault Diagnosis and Troubleshooting ……………2-118 Precautions for fault diagnosis ………………….2-118 Common fault code and troubleshooting ……………….2-118… -

Page 41: Basic Information

January 24, 2017 Basic Information CLG835H Safety Basic Information Preventing Burns After running for some time, parts of the machine Safety will be hot,such as, engine, DPF (Diesel Particulate Filter) and inter-cooler steel pipe, those parts which are cooled down later shall be Compressed Air inspected or repaired.

-

Page 42

Basic Information January 24, 2017 Safety CLG835H Fuel leaking onto the hot surface or electrical ● elements may cause fire. Do not smoke when refilling or within refiling ● area, and in the place storing flammables. P11000157 Store the fuel, lubricant into containers with ●… -

Page 43: Overview-Components And Position

January 24, 2017 Basic Information CLG835H Overview-components and position Overview-components and position Components and position Power system has the function of converting chemical energy of fuel into mechanical energy to be sup- plied to the machine. Power system includes engine system, radiator system and fuel tank assembly.

-

Page 44

Basic Information January 24, 2017 Overview-components and position CLG835H Position figure of power system in the machine P18P00007 1. Engine system 2. Cooling system 3. Fuel tank assembly… -

Page 45

January 24, 2017 Basic Information CLG835H Overview-components and position Components of power system P18P00008 1. Diesel particle filter DOC 3. DEF pump 5. Radiator mounting assembly 2. Diesel engine 4. DEF tank 6. Oil-water separator… -

Page 46

Basic Information January 24, 2017 Overview-components and position CLG835H Components of power system P18P00009 7. Air filter 9. Oil drain device 11.Diesel particle filter SCR 8. Fuel fine filter 10.Solenoid water valve 12.Exhaust pipe… -

Page 47: System Technical Parameters

January 24, 2017 Basic Information CLG835H System technical parameters System technical parameters Model Perkins 1204F-E44AT Type In line-four cylinders, four-stroke, turbocharged Emission EPA Tier4 Final *Rated power 97.9kW/2200r/min(133.144PS/2200rpm) Engine *Maximum idling speed 2376±50rpm *Minimum idling speed 800±50rpm Engine oil level 7.7L (2.03434USgal)

-

Page 48: Universal Tool, Tooling List

2-10 Basic Information January 24, 2017 Universal tool, tooling list CLG835H Universal tool, tooling list Precautions on removal and installation: 1. Assembly and disassembly must be carried out when engine is cool. In general, open Name Specification engine hood after engine is shut down, and…

-

Page 49: Structure Function Principle

2-11 January 24, 2017 Structure Function Principle CLG835H Engine system Structure Function Principle Engine system Overview Components and position The diesel engine mounting assembly is composed of diesel engine, bracket and shock absorber. P18P00009 1. Diesel engine 2. Bracket 3. Shock absorber Working principle description Engine mounting as has the function of realizing effective installation of engine.

-

Page 50: Diesel Engine

2-12 Structure Function Principle January 24, 2017 Engine system CLG835H 3. Impact generated by uneven roads can be effectively isolated from being transferred to engine through engine mounting, and influence of road impact on engine is reduced. Diesel engine Technical parameters…

-

Page 51

2-13 January 24, 2017 Structure Function Principle CLG835H Engine system Part Structure and Principle Introduction External view of Perkins engine 1204F-E44TA P18P00010 1. Front lifting eye 6. Pnmiog/trarferfuel pump 11.Oil sampling vafve 2. Crankcase breather 7. In line fuel fitier 12.High-pressure fuel pump… -

Page 52

2-14 Structure Function Principle January 24, 2017 Engine system CLG835H P18P00012 14.Air intake 16.Water pump 18.Tensioner 15.Coolant outlet 17.Coolant intake 19.Belt… -

Page 53

2-15 January 24, 2017 Structure Function Principle CLG835H Engine system P18P00012 20.B ac k pressure valve 25.Starter so l enoid 30.Flywheel housing 21.Htgh-pressure turtoocharger 26.Starting motor 31.NOx reduction cooler 22.Low-pressure turbocharger 27.Starter relay 32.Rear lifting eye 23.Alternator 28.Oil dram tap 24.Refrigerant compressor… -

Page 54

2-16 Structure Function Principle January 24, 2017 Engine system CLG835H The diesel engine is generally composed of two major mechanisms and four systems: Engine body and cylinder head Crank rod connection mechanism Air distribution mechanism Diesel engine Cooling system Lubrication system… -

Page 55

2-17 January 24, 2017 Structure Function Principle CLG835H Engine system It is located at top of cylinder block, and used for sealing the cylinder head, and forms a com- bustion chamber together with cylinder and piston. It is usually Cylinder head… -

Page 56

2-18 Structure Function Principle January 24, 2017 Engine system CLG835H It is composed of piston, piston ring and piston pin. Piston: piston head is a part of Piston group combustion chamber, with the shape of dome head, flat head, crown head 1. -

Page 57

2-19 January 24, 2017 Structure Function Principle CLG835H Engine system It is composed of crankshaft, fly- Crankshaft fly- wheel and torsion damper wheel group P18P00020 It is composed of valve group and valve train, and mainly used for controlling the intake/… -

Page 58

2-20 Structure Function Principle January 24, 2017 Engine system CLG835H It is composed of valve, valve guide, valve seat ring, valve Valve group spring, valve rotating mecha- nism 1. Valve guide pipe 3. Valve spring 2. Valve 4. Valve seat ring P18P00022 1. -

Page 59

2-21 January 24, 2017 Structure Function Principle CLG835H Engine system It is used for increasing the pressure of cooling water to accelerate the cycle of cooling Water pump water in the cooling system to enhance the heat radiating abil- P18P00024… -

Page 60

2-22 Structure Function Principle January 24, 2017 Engine system CLG835H It is composed of fuel coarse fil- ter (oil-water separator),fuel delivery pump,fuel fine filter,fuel injection pump,injector,fuel pipe Fuel system and combustion chamber,and used for supplying fuel to engine. It is used for filtering the larger… -

Page 61

2-23 January 24, 2017 Structure Function Principle CLG835H Engine system P18P00029 It is used for charging the bat- tery when the engine operates to ensure that the battery can Alternator provide high enough voltage during the engine cranking P18P00030 It pushes the turbo to drive the… -

Page 62: Intake And Exhaust System

2-24 Structure Function Principle January 24, 2017 Intake and exhaust system CLG835H Intake and exhaust system Intake and exhaust assembly Components and position Intake and exhaust assembly consists of air pre-filter, air filter, diesel oxidation catalyst (DOC), selective catalytic reducer (SCR) and exhaust pipe.

-

Page 63

2-25 January 24, 2017 Structure Function Principle CLG835H Intake and exhaust system Working principle of the intake and exhaust assembly: air is taken in through air pre-filter. There are rotating blades inside the air pre-filter, which can discharge big dust in intake air from the bottom of air pre-filter. -

Page 64

2-26 Structure Function Principle January 24, 2017 Intake and exhaust system CLG835H Exhaust path figure of engine: Cold gas Hot gas P18P00034 1. Turbocharger 2. Diesel oxidation catalyst DOC 3. Selective catalytic reducer SCR… -

Page 65: Air Filter

2-27 January 24, 2017 Structure Function Principle CLG835H Intake and exhaust system Air filter Technical parameters P18P00035…

-

Page 66

Structure Function Principle January 24, 2017 Intake and exhaust system CLG835H Part Structure and Principle Introduction The air filter is composed of housing, main filter,safety filter and end cover. Air filter ensures clean and dry air to enter engine through main filter element and safety filter element. When engine operates, air… -

Page 67: Diesel Particle Filter System

2-29 January 24, 2017 Structure Function Principle CLG835H Diesel Particle Filter System Diesel Particle Filter System Part Structure and Principle Introduction The main function of DPF (Diesel Particle Filter) is to reduce the harmful substance of engine exhaust in order to conform with emission standard. Particulates and NOx emission of the model conform with the emission standard of Tier 4Final/Euro Stage IV.

-

Page 68: Def Pipeline Assembly

2-30 Structure Function Principle January 24, 2017 DEF pipeline assembly CLG835H DEF pipeline assembly Components and position DEF pipe-line assembly includes DEF tank, DEF pump, DEF pipe-line and water way. P18P00039 1. DEF tank 3. DEF pipe-line 2. DEF pump…

-

Page 69

2-31 January 24, 2017 Structure Function Principle CLG835H DEF pipeline assembly Description of principle diagram and working principle The function of DEF pipe-line is to provide appropriate amounts of DEF for DPF (Diesel Particle Filter) system in order to reduce nitride oxides content of exhaust. DEF is pumped to DEF pump from DEF tank via outlet pipe and then transported to injector via pressure pipe. -

Page 70: Def Tank

January 24, 2017 DEF pipeline assembly CLG835H Water way is used to transfer engine coolant to DEF tank and heat the DEF solution avoiding the crystal- lization. When urea temperature is less than -8°C(17.6°F), the solenoid water valve of water way opens, and engine coolant enters into urea tank to prevent urea solution from freeze, however, when urea tem- perature exceeds 5°C(41°F), the solenoid water valve of water way closes to prevent urea solution from…

-

Page 71

2-33 January 24, 2017 Structure Function Principle CLG835H DEF pipeline assembly Part Structure and Principle Introduction The function of DEF tank is to store DEF solution and provide DEF for DPF (Diesel Particle Filter) during the machine operates. DEF tank consists of shell, multi-functional head unit and cover. There are three sensors in the multi-functional head unit: temperature sensor, liquid level sensor and quality sensor. -

Page 72

2-34 Structure Function Principle January 24, 2017 DEF pipeline assembly CLG835H Multi-functional head unit Electrical connection flying lead — 375 mm long P18P00043 1. DEF level and temp sensor assembly 4. DEF outlet 7. DEF inlet 2. DEF tank heating tube (engine coolant flow 5. -

Page 73: Def Pump

2-35 January 24, 2017 Structure Function Principle CLG835H DEF pipeline assembly DEF pump Part Structure and Principle Introduction Urea pump will pump urea solution from urea tank, and the urea solution is transported to the nozzle of diesel particle filter after filtering.

-

Page 74

2-36 Structure Function Principle January 24, 2017 DEF pipeline assembly CLG835H P18P00045 1. Protection shield 2. Strainer assembly 3. Housing… -

Page 75: Cooling System

2-37 January 24, 2017 Structure Function Principle CLG835H Cooling system Cooling system Overview Components and position The radiator system is composed of radiator mounting, radiator pipe and oil drain device. P18P00046 1. Radiator mounting 2. Radiator pipe 3. Oil drain device…

-

Page 76

Structure Function Principle January 24, 2017 Cooling system CLG835H Description of principle diagram and working principle Cooling system comprises a radiator and corresponding connecting lines, where the radiator is com- posed of a water radiator, an air-air intercooler, a hydraulic oil radiator and a torque converter oil radiator. -

Page 77

2-39 January 24, 2017 Structure Function Principle CLG835H Cooling system Cooling system of this machine adopts hydraulic to drive fan and adopts suction mode to cool. The system adopts forced closed circulating water cooling system. Working principle of system is as follows:… -

Page 78

2-40 Structure Function Principle January 24, 2017 Cooling system CLG835H Air-air intercooler radiator Air-air intercooler has the main function of cooling high-temperature high-pressure gas across turbocharger and reducing temperature of air entering engine combustion chamber to increase air density. Its working principle is shown in Fig. below. After air is pressurized by turbocharger, temperature… -

Page 79

2-41 January 24, 2017 Structure Function Principle CLG835H Cooling system The air-air inter cooler radiating system of the vehicle arranged as the drawing below. P18P00050 1. Air-air intercooler 2. Turbocharger Hydraulic oil radiator Hydraulic oil radiator has the main function of radiating heat generated by hydraulic oil during the work-… -

Page 80: Radiator Group

Structure Function Principle January 24, 2017 Cooling system CLG835H Torque converter oil radiator Torque converter oil radiator has the main function of radiating heat generated by torque converter oil during the working of transmission and torque converter to avoid temperature of torque converter and transmission from being too high and ensure normal working of machine.

-

Page 81

2-43 January 24, 2017 Structure Function Principle CLG835H Cooling system Part Structure The radiator assembly is composed of air-air intercooler, water radiator, hydraulic oil radiator and torque converter oil radiator. P18P00052 1. Water radiator 3. Air-air intercooler 2. Hydraulic oil radiator… -

Page 82: Fan

2-44 Structure Function Principle January 24, 2017 Cooling system CLG835H 6. Slowly open auxiliary tank cover (wait until engine coolant temperature drops to be below 50°C122°F), slowly add coolant until Technical parameters coolant level is within 1 cm higher than well-…

-

Page 83: Fuel System

2-45 January 24, 2017 Structure Function Principle CLG835H Fuel System Fuel System Fuel Tank Assembly Technical parameters Effective volume 193L (50.9906USgal) Part Structure and Principle Introduction The fuel tank assembly is mainly composed of fuel tank, filler pipe, breather pipe, fuel tank cover.

-

Page 84: Fuel Lines

2-46 Structure Function Principle January 24, 2017 Fuel System CLG835H Fuel Lines Overview-components and position The fuel line is composed of fuel hose, fuel filter and fuel radiator. P18P00057 1. Fuel radiator 3. Fuel hose 2. Oil-water separator 4. Fuel pump…

-

Page 85

2-47 January 24, 2017 Structure Function Principle CLG835H Fuel System Description of principle diagram and working principle P18P00058 1. Fuel tank 3. Oil transfer pump 5. Oil-water separator 2. Fuel filter 4. High-pressure fuel pump 6. Fuel radiator Fuel system acts to provide engine with clean and sufficient fuel, which thus ensures proper operation of engine. -

Page 86

2-48 Removal and Installation January 24, 2017 Removal and installation of diesel engine CLG835H Removal and Installation Removal and installation of diesel engine Removal Figures Contents Tools 1. Turn off the negative elec- trode switch, and hang on a «No operating» warning board. -

Page 87

2-49 January 24, 2017 Removal and Installation CLG835H Removal and installation of diesel engine Figures Contents Tools 1. Remove the engine hood top cover according to removal and installation requirements and steps of engine hood. 2. Remove air filter according… -

Page 88

2-50 Removal and Installation January 24, 2017 Removal and installation of diesel engine CLG835H Figures Contents Tools 7. Unscrew the fuel pipe joint screw connected to the die- sel engine fuel pump with wrench. Remove the screw, seal gasket and keep them Tool: in a plastic bag. -

Page 89

2-51 January 24, 2017 Removal and Installation CLG835H Removal and installation of diesel engine Figures Contents Tools 10. Unscrew the clamp at the connection of water inlet pipe, outlet pipe and engine, unplug the water inlet pipe, outlet pipe and seal every… -

Page 90

2-52 Removal and Installation January 24, 2017 Removal and installation of diesel engine CLG835H Figures Contents Tools 12. Unscrew the 4 bolts on the heat insulation bracket, and tilt it to the radiator direction by an angle to avoid interfer- ence when lifting the engine. -

Page 91

2-53 January 24, 2017 Removal and Installation CLG835H Removal and installation of diesel engine Figures Contents Tools 14. Remove captive bolts on connecting surface of engine and torque con- verter & engine flywheel according to removal and installation requirements and steps of transmission &… -

Page 92

2-54 Removal and Installation January 24, 2017 Removal and installation of diesel engine CLG835H Figures Contents Tools 16. Operate wire rope on travel- Lifting hole ing crane for lifting hook to pass hook through lifting hole at pulley side of engine, and lift engine as slowly as possible. -

Page 93

2-55 January 24, 2017 Removal and Installation CLG835H Removal and installation of diesel engine Figures Contents Tools 18. Slowly operate traveling crane and hold both sides of engine in order to ensure that engine is slowly and steadily lifted out of com-… -

Page 94

2-56 Removal and Installation January 24, 2017 Removal and installation of diesel engine CLG835H Installation Figures Contents Tools 1. Install engine mounting sup- port on engine with captive bolt for engine mounting support, and pre-tighten captive bolt with an open- end wrench. -

Page 95

2-57 January 24, 2017 Removal and Installation CLG835H Removal and installation of diesel engine Figures Contents Tools 4. Operate the traveling crane Lifting hole and put down the engine as slow as possible to match the engine surface and gearbox & torque converter assembly surface, and align the holes. -

Page 96

2-58 Removal and Installation January 24, 2017 Removal and installation of diesel engine CLG835H Figures Contents Tools 6. Crank the engine flywheel case to make the torque converter align with mount- Tool: ing threaded hole on the engine flywheel, screw and… -

Page 97

2-59 January 24, 2017 Removal and Installation CLG835H Removal and installation of diesel engine Figures Contents Tools 11. Push the heat-insulation bracket to installation posi- tion and tighten the 4 anchor bolts. Tool: P18P00080 12. Insert the water inlet pipe into hot water inlet of engine, then clamp it with a clamp. -

Page 98

2-60 Removal and Installation January 24, 2017 Removal and installation of diesel engine CLG835H Figures Contents Tools 13. Insert the water outlet pipe into water outlet of engine, the water inlet pipe into water inlet of engine, then clamp it with a clamp. -

Page 99

2-61 January 24, 2017 Removal and Installation CLG835H Removal and installation of diesel engine Figures Contents Tools 16. Fix the diesel joint on the engine fuel pump with screw and seal gasket. The pipe connected to the oil-water separator is fuel inlet pipe… -

Page 100

2-62 Removal and Installation January 24, 2017 Removal and installation of diesel engine CLG835H Figures Contents Tools 20. Install the air filter according to the installation steps of air filter described. 21. Install the engine hood according to installation steps of engine hood. -

Page 101

2-63 January 24, 2017 Removal and Installation CLG835H Removal and installation of air filter Removal and installation of air filter Removal Figures Contents Tools 1. Put out the harness connec- tor on the air filter, and seal every ports with plastic seal- ing membrane as required. -

Page 102

2-64 Removal and Installation January 24, 2017 Removal and installation of air filter CLG835H Figures Contents Tools 3. Loosen the bolts of the air fil- ter mounting plate with wrench, then remove the air filter with mounting plate. Tool: Open-end… -

Page 103

2-65 January 24, 2017 Removal and Installation CLG835H Removal and installation of air filter Installation Figures Contents Tools 1. Fix the air filter on the mounting plate with bolts. Tool: Open-end wrench 10# P18P00090 2. Install the air filter with the mounting plate on the heat insulation bracket. -

Page 104

2-66 Removal and Installation January 24, 2017 Disassembly and assembly of air filter CLG835H Figures Contents Tools 4. Install the blocking indicator of air filter on the air filter, and press the indicator end face to reset it. Tool: P18P00093 5. -

Page 105

2-67 January 24, 2017 Removal and Installation CLG835H Disassembly and assembly of air filter Figures Contents Tools 2. Take out the main filter ele- ment along the direction of housing. It can be taken out directly by hand, and then take out the main filter ele- ment by sequence. -

Page 106

2-68 Removal and Installation January 24, 2017 Disassembly and assembly of air filter CLG835H Assembly Figures Contents Tools 1. Use the handle of safety fil- ter element to make the filter element slide into the outlet side at an oblique angle and… -

Page 107

2-69 January 24, 2017 Removal and Installation CLG835H Removal and installation of DPF (Diesel Particle Filter) Removal and installation of DPF (Diesel Particle Filter) Removal Figures Contents Tools 1. Turn off the negative elec- trode switch, and hang on a «No operating»… -

Page 108

2-70 Removal and Installation January 24, 2017 Removal and installation of DPF (Diesel Particle Filter) CLG835H Figures Contents Tools 4. Remove the DEF(diesel exhaust fluid) pipe joint and electrical connector on the DOC. P18P00103 5. Unplug the exhaust pipe and… -

Page 109

2-71 January 24, 2017 Removal and Installation CLG835H Removal and installation of DPF (Diesel Particle Filter) Figures Contents Tools 7. Unscrew the captive bolts on one side bracket of SCR and lower the diesel particle fil- Tool: ter. Take care of the clamp… -

Page 110

2-72 Removal and Installation January 24, 2017 Removal and installation of DPF (Diesel Particle Filter) CLG835H Figures Contents Tools 3. Insert the exhaust pipe into SCR outlet port, tighten the clamp and U-clamp, and insert the electric connector. Tool: Open-end… -

Page 111

2-73 January 24, 2017 Removal and Installation CLG835H Removal and installation of DEF pump Removal and installation of DEF pump Removal Figures Contents Tools 1. Stop the vehicle, and turn off the negative electrode switch, and hang on a «No operating»… -

Page 112

2-74 Removal and Installation January 24, 2017 Removal and installation of DEF pump CLG835H Figures Contents Tools 3. Unscrew the clamp of urea pipe with straight screw- driver, and then pull out the pipe from the urea tank. Tool: Seal every port with plastic… -

Page 113

2-75 January 24, 2017 Removal and Installation CLG835H Removal and installation of DEF pump Installation Figures Contents Tools 1. Put the DEF tank into the bracket, get the strap through the tank body and tighten the strap bolt. Tool: Open-end… -

Page 114

2-76 Removal and Installation January 24, 2017 Removal and installation of DEF pump CLG835H Figures Contents Tools 4. Connect the water pipe to the water pipe joint of urea tank, and clamp it with clamp. The pipe connected to solenoid water valve is… -

Page 115

2-77 January 24, 2017 Removal and Installation CLG835H Disassembly and assembly of DEF tank Figures Contents Tools 7. Put on the fuel tank protec- tion plate and tighten with bolts. Tool: Open-end wrench 13# P18P00124 P18P00124 Disassembly and assembly of DEF tank… -

Page 116

2-78 Removal and Installation January 24, 2017 Disassembly and assembly of DEF tank CLG835H Figures Contents Tools P18P00126 2. Using a flathead screw- driver, gently pry around where the head unit is con- nected to the reservoir while simultaneously pulling on the top of the unit. -

Page 117

2-79 January 24, 2017 Removal and Installation CLG835H Disassembly and assembly of DEF tank Figures Contents Tools 3. Pull the DEF head unit out until the bottom of the header is at the bottom of the tank bore. P18P00128 P18P00129… -

Page 118

2-80 Removal and Installation January 24, 2017 Disassembly and assembly of DEF tank CLG835H Figures Contents Tools 4. Angle the heel of Tri-function sensor foot upward and rotate the header until the bottom of the header is posi- tioned inside the tank bore. -

Page 119

2-81 January 24, 2017 Removal and Installation CLG835H Disassembly and assembly of DEF tank Check Check the surface of filter element, and clean it if has sundries. If the filter element is found with cracks or big hole, replace it with new one. -

Page 120

2-82 Removal and Installation January 24, 2017 Disassembly and assembly of DEF tank CLG835H Figures Contents Tools P18P00134 P18P00135 3. Position the DEF head unit in the desired orientation and press on the top of the blue mounting base until it is completely seated in the tank bore. -

Page 121

2-83 January 24, 2017 Removal and Installation CLG835H Disassembly and assembly of DEF tank Figures Contents Tools 4. Position the retaining ring on Head unit and install the retention screws using the T25 Torxwrench. Recom- mended torque on screws is 20 — 30 in-lbs (2.26 –… -

Page 122

2-84 Removal and Installation January 24, 2017 Removal and installation of DEF(diesel exhaust fluid) pump CLG835H Removal and installation of DEF(diesel exhaust fluid) pump Removal Figures Contents Tools 1. Write 1, 2, 3 on the stickers respectively and stick them on the three DEF pipes from left to right. -

Page 123

2-85 January 24, 2017 Removal and Installation CLG835H Removal and installation of DEF(diesel exhaust fluid) pump Installation Figures Contents Tools 1. Fix the urea pump on the bracket and tighten it with bolts. The recommended tightening torque is 15.2 –… -

Page 124

2-86 Removal and Installation January 24, 2017 Disassembly and assembly of DEF pump CLG835H Disassembly and assembly of DEF pump Disassembly Figures Contents Tools 1. Unscrew the filter element cover by hand. P18P00143 2. Take out the filter element assembly upward and verti- cally. -

Page 125

2-87 January 24, 2017 Removal and Installation CLG835H Disassembly and assembly of DEF pump Check Figures Contents Tools 1. Check the filter element cover for cracks or hole. These cracks or holes may cause urea leakage. Check the thread of filter… -

Page 126

2-88 Removal and Installation January 24, 2017 Disassembly and assembly of DEF pump CLG835H Assembly Figures Contents Tools 1. Install the filter element assembly into the DEF pump housing with filter ele- ment assembly tightening torque 14N.M(124lbin), and then tighten the protective cover. -

Page 127

2-89 January 24, 2017 Removal and Installation CLG835H Removal and installation of radiator Removal and installation of radiator Removal Graph Contents Tools 1. Turn off the negative elec- trode switch, and hang on a «No operating» warning board. P18P00148 P18P00060 2. -

Page 128

2-90 Removal and Installation January 24, 2017 Removal and installation of radiator CLG835H Graph Contents Tools 4. Unscrew the hydraulic oil drain connector to drain the hydraulic oil in the radiator. Tool: Open-end wrench 36# Oil tank P18P00151 5. Unscrew the torque con-… -

Page 129

2-91 January 24, 2017 Removal and Installation CLG835H Removal and installation of radiator Graph Contents Tools 7. Unscrew the water pipe clamp and pull out the water pipe from the radiator. Seal every port with plastic seal- ing membrane. Tool:… -

Page 130

2-92 Removal and Installation January 24, 2017 Removal and installation of radiator CLG835H Graph Contents Tools 9. Remove the oil inlet/return pipe joints of the hydraulic oil radiator and drain pipe joint, unplug the temperature Tool: sensor connector and seal… -

Page 131

2-93 January 24, 2017 Removal and Installation CLG835H Removal and installation of radiator Graph Contents Tools 12. Remove the oil inlet/outlet/ return pipe connectors of cooling motor and seal each port with plastic seal mem- Tool: brane. Open-end wrench Plastic sealing… -

Page 132

2-94 Removal and Installation January 24, 2017 Removal and installation of radiator CLG835H Graph Contents Tools 15. Uplift the traveling crane, lift out the radiator assembly slowly and put it on flat ground. Tool: Traveling crane P18P00163 Installation Graph Contents Tools 1. -

Page 133

2-95 January 24, 2017 Removal and Installation CLG835H Removal and installation of radiator Graph Contents Tools 3. Loose the wire rope Tool: P18P00166 4. Install the oil inlet/outlet/ return pipe connectors of cooling motor Tool: Open-end wrench P18P00167 5. Install the condensing agent inlet/outlet connectors of the A/C radiator. -

Page 134

2-96 Removal and Installation January 24, 2017 Removal and installation of radiator CLG835H Graph Contents Tools 6. Install the oil inlet/outlet con- nectors of fuel radiator. Tool: Open-end wrench P18P00169 7. Install the oil inlet/return pipes of the hydraulic oil radiator &… -

Page 135

2-97 January 24, 2017 Removal and Installation CLG835H Removal and installation of radiator Graph Contents Tools 8. Install the oil inlet/return pipes of the torque converter oil radiator & drain pipe joint, insert the temperature sen- sor connector. Tool: P18P00171… -

Page 136

2-98 Removal and Installation January 24, 2017 Removal and installation of radiator CLG835H Graph Contents Tools 10. Connect the intercooler pipe and air-air intercooler with silicone hose and then clamp it with a clamp. Tool: Open-end wrench 12# P18P00174 11. Tighten the radiator water… -

Page 137

2-99 January 24, 2017 Removal and Installation CLG835H Disassembly and assembly of radiator Disassembly and assembly of radiator Disassembly Graph Contents Tools 1. Unscrew the 4 fixing bolts on the upper connecting plate, remove the bolts and con- necting plate. -

Page 138

2-100 Removal and Installation January 24, 2017 Disassembly and assembly of radiator CLG835H Graph Contents Tools 3. Push the radiator to right by the order 4321 with the aid of straight screwdriver, suc- cessively take out torque converter oil radiator, air-air… -

Page 139

2-101 January 24, 2017 Removal and Installation CLG835H Disassembly and assembly of radiator Assembly Graph Contents Tools 1. Connect the left and right supports to the lower con- necting plate with bolts, but not tighten the bolts, so that left and right supports and… -

Page 140

2-102 Removal and Installation January 24, 2017 Disassembly and assembly of radiator CLG835H Graph Contents Tools 3. Put the shock cushion on top of radiator to the radiator and put the sponge. Tool: Open-end wrench 16# P18P00181 4. Install the upper plate and… -

Page 141

2-103 January 24, 2017 Removal and Installation CLG835H Removal and installation of fan Removal and installation of fan Removal Graph Contents Tools 1. Turn off the negative elec- trode switch, and hang on a «No operating» warning board. P18P00183 P18P00060… -

Page 142

2-104 Removal and Installation January 24, 2017 Removal and installation of fan CLG835H Graph Contents Tools 3. Unscrew the mounting bolt of shield and remove the shield. Tools Open-end wrench 16# P18P00185 4. Unscrew the mounting bolt of fan, catch the root of fan… -

Page 143

2-105 January 24, 2017 Removal and Installation CLG835H Removal and installation of fan Installation Graph Contents Tools 1. Install the fan to the flange with the inner side (concave side) of arc surface of fan facing the rear of complete machine. -

Page 144

2-106 Removal and Installation January 24, 2017 Removal and installation of fan CLG835H Graph Contents Tools 2. Fix the fan on the flange with bolts. Tools Open-end wrench 10# P18P00189 3. Measure clearances between fan and shroud and it should be more than 10mm(0.3937In). -

Page 145

2-107 January 24, 2017 Removal and Installation CLG835H Removal and installation of fan Graph Contents Tools 4. Install the shield to the shroud and tighten it with bolts. Tools Open-end wrench 16# P18P00191 5. Measure clearances between fan and shield and it should be more than 20mm (0.7874In). -

Page 146

2-108 Removal and Installation January 24, 2017 Removal and installation of fuel tank CLG835H Removal and installation of fuel tank Removal Graph Contents Tools Drainage of diesel fuel: Clean drain hole of fuel tank, place a clean oil container under the fuel tank, and unscrew drain plug. -

Page 147

2-109 January 24, 2017 Removal and Installation CLG835H Removal and installation of fuel tank Graph Contents Tools 4. Removal of fuel sensor wire harness: Remove the harness con- nector of fuel tank sensor. P18P00197 5. Removal of fuel tank: Remove the 4 mounting bolts and nuts from the fuel tanks. -

Page 148

2-110 Removal and Installation January 24, 2017 Removal and installation of fuel tank CLG835H Graph Contents Tools P18P00199 P18P00200… -

Page 149

2-111 January 24, 2017 Removal and Installation CLG835H Removal and installation of fuel tank Installation Graph Contents Tools 1. Install the cushion to the four brackets of diesel fuel tank. P18P00201 2. Transfer the diesel fuel tank to the position under the rear… -

Page 150

2-112 Removal and Installation January 24, 2017 Removal and installation of fuel tank CLG835H Graph Contents Tools 4. Install the fuel pipe to the flange of the diesel fuel tank with screw, seal gasket. Tool: Open-end wrench 19# P18P00204 5. Fix all of the hydraulic pipe… -

Page 151

2-113 January 24, 2017 Removal and Installation CLG835H Removal and installation of fuel tank Removal and installation of fuel radiator Removal Figures Contents Tools 1. Unscrew the fuel pipe joint screw connected to the fuel radiator with wrench. Remove the screw, seal… -

Page 152

2-114 Removal and Installation January 24, 2017 Removal and installation of fuel tank CLG835H Installation Figures Contents Tools 1. Install the fuel radiator on the support and tighten it with bolts. Tool: Open-end wrench 16# P18P00209 2. Install the fuel pipe joint on… -

Page 153

2-115 January 24, 2017 Fault Diagnosis and Troubleshooting CLG835H Precautions for fault diagnosis Fault Diagnosis and Trouble- shooting Precautions for fault diagnosis Park the machine on the flat ground, check whether the locking pin, cushion block and park- ing brake are fixed firmly. -

Page 154

2-116 Fault Diagnosis and Troubleshooting January 24, 2017 Common fault code and troubleshooting CLG835H… -

Page 155: Power Train System

Power Train System January 24, 2017 CLG835H Power Train System Basic Information ………………….3-3 Safety …………………………3-3 System composition and position ………………….3-4 System technical parameters…………………….3-5 System schematic diagram and working principle description……………3-6 Overview of transmission fluid …………………..3-7 Maintenance and replacement of gearbox and drive axle oil…………..3-8 Universal tool, tooling list ……………………3-10…

-

Page 156

Power Train System January 24, 2017 CLG835H… -

Page 157: Basic Information

Any modification will influence the operation, maintenance and repair of the machine, therefore, please contact the LiuGong dealers for latest and most comprehensive service This word means existing potential danger, information before operating, maintaining and and if no avoidance, it may cause death or repairing the machine.

-

Page 158: System Composition And Position

Basic Information January 24, 2017 System composition and position CLG835H System composition and position The power train system is a critical part of a loader, like a heart, and it is located at portion between the engine and tire, as shown in red in the figure below. It mainly consists of three majority components: gearbox, drive shaft and drive axle.

-

Page 159: System Schematic Diagram And Working Principle Description

January 24, 2017 Basic Information CLG835H System schematic diagram and working principle description Table 3-1: Main technical parameter table for power train system System components Items Parameters Remarks Tubeless bias tire or tubed bias Tire structure Radial tire tire is optional Specification 17.5R25 two star L3…

-

Page 160

Basic Information January 24, 2017 System schematic diagram and working principle description CLG835H Fig 3-3 Structure diagram for drive axle assembly Axle housing bevel gear of the wheel reduction half shaft P18T00003 As shown in the above figure, the engine is coupled with the torque converter of the torque converter- gear box assembly, a part of engine power is used to drive the torque converter to work and another part is used to drive the hydraulic pump so as to provide power for the hydraulic system. -

Page 161: Overview Of Transmission Fluid

(-35°C~+50°C) Mobil ATF220 in arctic (-31°F~122°F) areas. Mobil gear oil 80W-90/LS with additives LiuGong axle uses SAE (-15°C~+50°C) 80W-90/LS in general (-5°F~122°F); and hot areas, and Mobil Mobil gear oil 424 424 with additives and (-40°C~+50°C) …

-

Page 162: Maintenance And Replacement Of Gearbox And Drive Axle Oil

1000h or at least once a year. Oil load wheel gear oil (GL-5) recommended by can be replaced by the methods as below: LiuGong. The oil level of LiuGong axle may be 1) Unscrew the drain plug on the torque con- checked by the following methods: verter — gearbox assembly to drain the oil.

-

Page 163: Universal Tool, Tooling List

January 24, 2017 Basic Information CLG835H Universal tool, tooling list 1) Wheel reducer: place the axle according to the installation position, and turn the hub to keep the oil level in a horizontal position, fill oil from left and right hubs respectively until the oil overflows the oil level plug;…

-

Page 164: Structure Function Principle

3-10 Structure Function Principle January 24, 2017 Torque Converter — Gearbox System CLG835H Structure Function Principle Figure 3-8 Structural schematic diagram of torque converter — gear box assembly Clutch Torque Converter — Gearbox Clutch K1 Forward KV System Converter Pump…

-

Page 165

3-11 January 24, 2017 Structure Function Principle CLG835H Torque Converter — Gearbox System System technical parameters The technical parameters of ZF 4WG158 torque converter — gear box assembly in this machine are listed in Table 3-3. Table 3-3 Technical parameter table of torque converter — gear box assembly… -

Page 166

3-12 Structure Function Principle January 24, 2017 Torque Converter — Gearbox System CLG835H Figure 3-10Schematic diagram for torque converter hydraulic Hydraulic torque converter Outlet constant pressure valve of torque converter refined Inlet constant filtration pressure valve of torque converter Radiator… -

Page 167

3-13 January 24, 2017 Structure Function Principle CLG835H Torque Converter — Gearbox System An electro-hydraulic shift control valve is installed on the gear box assembly, see figure 3 -11 and 3-12 for structure composition and operating hydraulic pressure schematic diagram. -

Page 168

3-14 Structure Function Principle January 24, 2017 Torque Converter — Gearbox System CLG835H The electro-hydraulic shift control valve consists Figure 3-15 Drive line of forward gear 3 of solenoid valves M1, M2, M3, M4, M5, valve stem and body. When the electro-hydraulic shift… -

Page 169

3-15 January 24, 2017 Structure Function Principle CLG835H Torque Converter — Gearbox System Figure 3-17 Drive line of reverse gear 1 Figure 3-19Drive line of reverse gear 3 Torque Torque converter converter turbine turbine Input shaft Input shaft Output Output… -

Page 170: Drive Axle System

Structure Function Principle January 24, 2017 Drive axle system CLG835H Drive axle system Composition and position of drive axle system The basic function of drive axle for wheel loader is to reduce the gear box input speed with main drive and wheel reducer and increase the torsion, thus to meet the requirements of driving, operating speed and traction of the base machine.

-

Page 171

3-17 January 24, 2017 Structure Function Principle CLG835H Drive axle system System schematic diagram and working principle description Figure 3-21 Diagram of the wheel reducer The drive axle for wheel loader is classified into two classes, i.e. front axle and rear axle, the… -

Page 172: Drive Shaft System

Structure Function Principle January 24, 2017 Drive Shaft System CLG835H Drive Shaft System In the wheel loader, the drive shaft system is mainly used to deliver the power between the two con- nected shafts, of which the relative position changes constantly during operation. Because of the special transmission characteristics of universal joint, the drive shaft may connect two transmission parts with nominal concentric axial line.

-

Page 173: Tire&Rim System

3-19 January 24, 2017 Structure Function Principle CLG835H Tire&rim system System technical parameters The technical parameters for the drive shaft system are listed in Table 3-5. Table 3-5 Technical parameter table for drive shaft system Parts name Input-end coupling type…

-

Page 174

3-20 Structure Function Principle January 24, 2017 Tire&rim system CLG835H Common failure modes of tire and reasons Common failure mode of tire and reasons are as follows: Typical pictures Failure mode Main reasons 1. Reasons for manufacture: there is impurities, oil stains… -

Page 175

3-21 January 24, 2017 Structure Function Principle CLG835H Tire&rim system Typical pictures Failure mode Main reasons 1. Reasons for manufacture: there is impurities, oil stains or water in sidewall rubber or cord ply or not firmly com- pressed when being molded or gasoline does not fully volatilize. -

Page 176

3-22 Structure Function Principle January 24, 2017 Tire&rim system CLG835H Typical pictures Failure mode Main reasons Major reasons: traveling with too high pressure will cause Wearing of earthed area reduction of tire crown crown, local load increase and wear intensification. -

Page 177: Testing And Adjustment

3-23 January 24, 2017 Testing and adjustment CLG835H Power Train Test Testing and adjustment Power Train Test Detection point layout of torque converter — gear box assembly as is shown in Figure 3-25, and names and parameters of each detection point can be found in Table 3-7.

-

Page 178: Torque Converter — Gearbox System

3-24 Testing and adjustment January 24, 2017 Torque Converter — Gearbox System CLG835H Table 3-8 Logical relations between gear states and working conditions of shift control valve solenoid valve Electric condition of the solenoid valve Sole- noid Forward gear Reverse gear…

-

Page 179: Removal And Installation

3-25 January 24, 2017 Removal and Installation CLG835H Removal and installation of torque converter-gearbox system Removal and Installation Removal and installation of torque converter-gearbox system Removal of torque converter — gearbox system Tools required Reference picture Operation step (Remarks) 1. Stop the machine on a level…

-

Page 180

3-26 Removal and Installation January 24, 2017 Removal and installation of torque converter-gearbox system CLG835H Tools required Reference picture Operation step (Remarks) 5. Remove the hose assembly connecting the oil filter pipe to the gear box assembly with wrench. Caution: The waste oil… -

Page 181

3-27 January 24, 2017 Removal and Installation CLG835H Removal and installation of torque converter-gearbox system Tools required Reference picture Operation step (Remarks) 8. Remove the clamping bolt fixing the oil filler steel-pipe with a wrench. 10# Wrench P18T00036 9. Remove the coupling lock-… -

Page 182

3-28 Removal and Installation January 24, 2017 Removal and installation of torque converter-gearbox system CLG835H Tools required Reference picture Operation step (Remarks) 11. Remove the hose assembly or the hose connected with hydraulic pump from the gearbox assembly, and refer to removal of hydraulic sys- tem for detailed procedures. -

Page 183

3-29 January 24, 2017 Removal and Installation CLG835H Removal and installation of torque converter-gearbox system Tools required Reference picture Operation step (Remarks) 14. Pre-lift the gear box assem- bly through the lugs with lift- ing device. Sling (2 tons) P18T00042 15. -

Page 184

3-30 Removal and Installation January 24, 2017 Removal and installation of torque converter-gearbox system CLG835H Tools required Reference picture Operation step (Remarks) 17. Remove the fastening bolts used for attaching the gear box assembly-torque con- verter case to the engine… -

Page 185

3-31 January 24, 2017 Removal and Installation CLG835H Removal and installation of torque converter-gearbox system Installation of torque converter-gear box system Tools required Reference picture Operation step (Remarks) 1. Wipe clean the drain plug of gear box, and then install it… -

Page 186

3-32 Removal and Installation January 24, 2017 Removal and installation of torque converter-gearbox system CLG835H Tools required Reference picture Operation step (Remarks) 4. Move gear box assembly to fit it with engine flywheel housing, and install the bolts 16# socket,… -

Page 187

3-33 January 24, 2017 Removal and Installation CLG835H Removal and installation of torque converter-gearbox system Tools required Reference picture Operation step (Remarks) 7. Screw and tighten the bolts and washer for fastening the gear box mount to the frame 46# wrench, 46#… -

Page 188

3-34 Removal and Installation January 24, 2017 Removal and installation of torque converter-gearbox system CLG835H Tools required Reference picture Operation step (Remarks) 10. Install the oil filler steel-pipe on the gear box and tighten the set bolts with a torque of 26±3Nm 19.18±2.21 lbf•ft. -

Page 189

3-35 January 24, 2017 Removal and Installation CLG835H Removal and installation of torque converter-gearbox system Tools required Reference picture Operation step (Remarks) 13. Install the hose assembly used for attaching the radia- tor pipe to the gear box, and the tightening torque of hose 41# wrench or joint is 137±6Nm… -

Page 190

3-36 Removal and Installation January 24, 2017 Removal and installation of torque converter-gearbox system CLG835H Tools required Reference picture Operation step (Remarks) Logic diagram of test points and gear clutch Theoretical S/N in the corre- Decal marker Meanings value sponding valve… -

Page 191: Disassembly And Assembly Of Torque Converter-Gearbox Assembly

3-37 January 24, 2017 Removal and Installation CLG835H Disassembly and assembly of torque converter-gearbox assembly Tools required Reference picture Operation step (Remarks) 16. Fill the gear box by referring to the Operation Manual of this machine, and check the oil level according to the specified method.

-

Page 192: Removal And Installation Of Drive Shaft System

3-38 Removal and Installation January 24, 2017 Removal and installation of drive shaft system CLG835H Removal and installation of drive shaft system Removal of drive shaft system Tools required Reference picture Operation step (Remarks) 1. Park the machine on a level…

-

Page 193

3-39 January 24, 2017 Removal and Installation CLG835H Removal and installation of drive shaft system Tools required Reference picture Operation step (Remarks) 4. Remove the connecting locknut between intermedi- ate drive shaft and front out- put flange of gear box assembly with a wrench. -

Page 194

3-40 Removal and Installation January 24, 2017 Removal and installation of drive shaft system CLG835H Tools required Reference picture Operation step (Remarks) 7. Remove the bolts and nuts securely connecting the front drive shaft and support assembly and front axle,… -

Page 195

3-41 January 24, 2017 Removal and Installation CLG835H Removal and installation of drive shaft system Tools required Reference picture Operation step (Remarks) 2. Wipe clean the surface, install the rear drive shaft and rear output flange of the gear box, and align the… -

Page 196

3-42 Removal and Installation January 24, 2017 Removal and installation of drive shaft system CLG835H Tools required Reference picture Operation step (Remarks) 5. Wipe clean the mounting surfaces of front output flange of gear box and inter- mediate drive shaft flange,… -

Page 197: Removal And Installation Of Front Axle Assembly

3-43 January 24, 2017 Removal and Installation CLG835H Removal and installation of front axle assembly Tools required Reference picture Operation step (Remarks) 8. Install the tightening bolts and washer of the middle support bearing seat and support plate, and tighten 24# socket, fixed them to 22494±18.44 lbf•ft.

-

Page 198

3-44 Removal and Installation January 24, 2017 Removal and installation of front axle assembly CLG835H Tools required Reference picture Operation step (Remarks) 4. Pre-lift up the tires with a hoist, remove the bolts and nuts used for tightening the Sling(2 tons)30# rim and axle. -

Page 199

3-45 January 24, 2017 Removal and Installation CLG835H Removal and installation of front axle assembly Installation of front axle assembly Tools required Reference picture Operation step (Remarks) 1. Take the front axle assembly out of placed area with a handling device, and posi-… -

Page 200: Removal And Installation Of Rear Axle Assembly

3-46 Removal and Installation January 24, 2017 Removal and installation of rear axle assembly CLG835H Removal and installation of rear axle assembly Removal of rear axle assembly Tools required Reference picture Operation step (Remarks) 1. Stop the machine on a level…

-

Page 201

3-47 January 24, 2017 Removal and Installation CLG835H Removal and installation of rear axle assembly Tools required Reference picture Operation step (Remarks) 8. Remove the steel pipe connected to the rear axle and centralized lubricating system. Open-end 16# wrench P18T00088 9. -

Page 202

3-48 Removal and Installation January 24, 2017 Removal and installation of rear axle assembly CLG835H Tools required Reference picture Operation step (Remarks) 14. Remove the seal ring and snap ring from the front swing support rack with a screwdriver. Straight… -

Page 203

3-49 January 24, 2017 Removal and Installation CLG835H Removal and installation of rear axle assembly Tools required Reference picture Operation step (Remarks) 18. Remove the cover. Open-end 18# wrench P18T00095 19. Remove the thrust washer. Straight screwdriver P18T00096 20. Remove the bolts and washer tightening the clamping plate. -

Page 204

3-50 Removal and Installation January 24, 2017 Removal and installation of rear axle assembly CLG835H Tools required Reference picture Operation step (Remarks) 22. Remove the thrust washer. Straight screwdriver P18T00099 23. Remove the rear swing support rack with a lifting device. -

Page 205

3-51 January 24, 2017 Removal and Installation CLG835H Removal and installation of rear axle assembly Tools required Reference picture Operation step (Remarks) 26. Remove the support shaft with a lifting device. Sling (2 tons) P18T00103 Installation of rear axle assembly… -

Page 206

3-52 Removal and Installation January 24, 2017 Removal and installation of rear axle assembly CLG835H Tools required Reference picture Operation step (Remarks) 3. Apply thread lock sealant to thread portions of bolts, screw them into support 24# socket, thread holes by 2-3 threads… -

Page 207

3-53 January 24, 2017 Removal and Installation CLG835H Removal and installation of rear axle assembly Tools required Reference picture Operation step (Remarks) 7. Install thrust washer and pressing plate and align the holes well. P18T00110 8. Apply thread lock sealant to… -

Page 208

3-54 Removal and Installation January 24, 2017 Removal and installation of rear axle assembly CLG835H Tools required Reference picture Operation step (Remarks) 11. Horizontally place front swing frame, and knock seal ring into front swing frame mounting hole to the end with nylon hammer. -

Page 209

3-55 January 24, 2017 Removal and Installation CLG835H Removal and installation of rear axle assembly Tools required Reference picture Operation step (Remarks) 15. Evenly apply the molybde- num disulfide lithium base grease to bushing cone, and then lift and install the front… -

Page 210: Disassembly And Assembly Of The Drive Axle

3-56 Removal and Installation January 24, 2017 Disassembly and assembly of the drive axle CLG835H Tools required Reference picture Operation step (Remarks) 20. Lift up the tire with a hoist and install it onto the axle, and then install the rim nut 30# socket, and tighten it to 600±60Nm…

-

Page 211: Fault Diagnosis And Troubleshooting Methods

3-57 January 24, 2017 Fault Diagnosis and Troubleshooting Methods CLG835H Disassembly and assembly of the drive axle Fault Diagnosis and Troubleshooting Methods Fault inspection and Fault features Main reasons troubleshooting 1. Start circuit of the base machine (such as 1. Check the circuit of the base machine.

-

Page 212

3-58 Fault Diagnosis and Troubleshooting Methods January 24, 2017 Disassembly and assembly of the drive axle CLG835H Fault inspection and Fault features Main reasons troubleshooting 1. Insufficient oil level. 1. Check oil level and add the oil by following the right operation. -

Page 213