Предварительный впрыск помогает достичь плавности сгорания смеси в ходе основного впрыска, обеспечивающего качественное смесеобразование при разных рабочих режимах мотора, а дополнительный служит для очистки сажевого фильтра от накопленных отложений сажи (процесс регенерации).

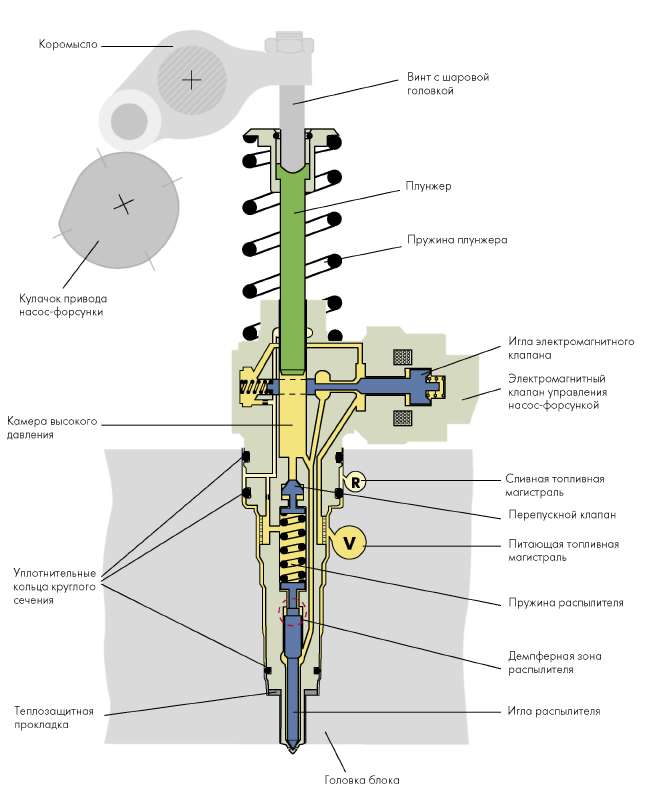

1) Кулачок распредвала посредством коромысла перемещает плунжер вниз, и топливо начинает перетекать по каналам форсунки. В момент закрытия клапана топливо как бы отсекается, и его давление начинает возрастать, а при достижении показателя в 13 мПа игла распылителя преодолевает усилие пружины, вследствие чего происходит предварительный впрыск топлива.

2) Как только клапан открывается, предварительный впрыск прекращается, а топливо переходит в питающую магистраль, и его давление снижается. В зависимости от рабочих режимов силового агрегата, может производиться один или два предварительных впрыска.

3) При продолжении движения плунжера вниз происходит основной впрыск. Клапан опять закрывается, и давление топлива снова возрастает. Достигнув значения в 30 мПа, игла распылителя преодолевает силу давления топлива, и усилие пружины поднимается вверх, вызывая основной впрыск.

Чем выше будет давление, тем большее количество топлива сожмется, а значит, в итоге получится больший впрыск в камеру сгорания. Наибольшее количество топлива (что способствует максимальной мощности двигателя) впрыскивается при давлении в 220 мПа.

Завершение этапа основного впрыска происходит с открытием клапана, причем давление топлива падает, а игла распылителя закрывается.

4) Дополнительный впрыск топлива происходит при дальнейшем движении плунжера вниз, а принцип действия устройства на этом этапе аналогичен основному впрыску и обычно производится в два захода.

Автовладельцам, на автомобилях которых установлена описанная система впрыска топлива, наверняка не раз приходилось иметь дело с проблемами, относящимися к следующим группам: проблемы с запуском мотора или полный рабочий отказ агрегата, перерасход топливной жидкости, нестабильная работа мотора, повышенный уровень «дымности» выхлопных газов и потеря мощности. Все эти признаки указывают на нарушения работы в EUI или EUP-секциях – наиболее распространенных видах насос-форсунок в странах Европы и СНГ (в том числе и Украины).

Среди причин нарушения точной работы указанных элементов можно выделить несколько наиболее частых, а чтобы лучше понять их, надо сказать, что составляющие элементы механической части управления насос-форсункой – это отдельные «родственники» деталей газораспределительного механизма, который функционирует в головке блока двигателя внутреннего сгорания. Разница только в природе рабочего тела, в роли которого, в данном случае, выступает не воздушная смесь, а дизельное топливо, находящееся под высоким давлением и обладающее определенными физическими свойствами.

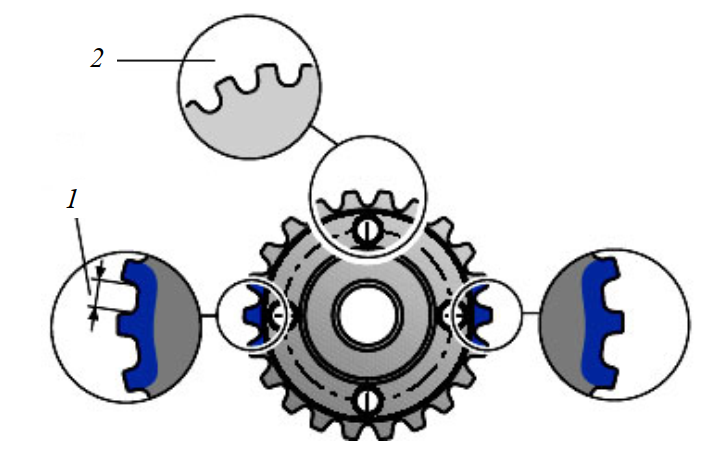

К наиболее типичным неисправностям электронной насос-форсунки относят неисправности клапанного узла (встречаются примерно в 63% случаев), проблемы в работе распылителя (примерно 30% случаев), поломки электромагнитной части (5%) и выход из строя плунжера, пружины или корпуса (2%).

Другими словами, наиболее частой причиной неисправности насос-форсунок есть разрушение клапанного механизма и его механические повреждения. Этой причине следует уделять особое внимание, так как клапан при закрытии отсекает топливо, то есть на седло клапана и отсекающую кромку тарелки клапана создается достаточно большая нагрузка.

Точность изготовления элементов описанного механизма может достигать 0,25 мкм, с зазорами прецизионных узлов в 1,5-2 мкм, а чтобы лучше представить себе данную величину, достаточно отметить, что толщина волоса человека составляет около 50 мкм.

На следующем месте по частоте выхода из строя находится распылитель, нарушения в работе которого сказываются на «дымности» двигателя, существенном увеличении расхода топлива и общем ухудшении экологических показателей. Зачастую, проблемы с распылителем не влияют на мощностные характеристики силового агрегата, а замена этой составляющей не составит особой сложности.

Далее, в списке характерных причин поломки насос-форсунок находятся неполадки в электромагнитной части управления работой механизма.

Поломка данного узла вызывает неточности в работе насос-форсунки на определенном рабочем режиме мотора, вплоть до полного прекращения его деятельности.

Правда, благодаря надежности деталей этой части и при соблюдении водителем требований производителя относительно применяемого топлива, поломки такого рода встречаются достаточно редко.

На последнем месте по частоте проявления находятся неполадки в работе плунжера, связанные с механическими разрушениями, а также разрушение пружины и корпуса детали.

В принципе, ничего сложного в восстановлении работоспособности форсунки нет, ведь так же, как и капитальный ремонт силового агрегата, капремонт указанной детали основывается на восстановлении рабочих поверхностей всех трущихся элементов и уплотняющих фасок, но вот только допуски и посадки всех деталей насос-форсунок измеряются в микронах.

Все виды ремонтных работ принято начинать с диагностики ремонтируемого устройства, и насос-форсунка в этом вопросе не исключение. После ее демонтажа проводится соответствующее тестирование детали на специальном стенде.

Для осуществления процесса, на форсунку устанавливают новый распылитель, а затем стенд «гоняет» ее на разных рабочих режимах силового агрегата: на холостом ходу, номинальном режиме (условное передвижение транспортного средства с крейсерской скоростью) и при разгоне.

Если установка нового распылителя будет способствовать «недоливу» положенной порции топлива (до 10%), значит, клапан и плунжерная пара пока находятся в нормальном состоянии, и можно будет обойтись лишь заменой распылителя, что позволит автомобилю спокойно ездить еще 100 000 километров.

Более 10% «недолива» свидетельствуют о критическом износе клапана, а при самом худшем варианте развития событий неисправной может оказаться еще и плунжерная пара (когда клапан не держит те самые 1500 кг/кв.см, в результате чего цилиндр недополучает топливо).

В таком случае, избежать капитального ремонта форсунки уже не получится.

Восстановление работоспособности пары трения клапан-втулка выполняется следующим путем. Втулку расшлифовывают до следующего ремонтного размера (принятые стандарты подразумевают увеличение диаметра на 50 мкм, чего более чем достаточно для удаления всей выработки). Сам клапан покрывают хромом, после чего его шлифуют до нужного размера.

Вместе с ним шлифовке поддаются и поверхности втулки и клапана. Аналогичным образом восстанавливается и плунжер, но только он покрывается не хромом, а нитратом титана, путем вакуумного напыления. Нитрат титана обладает вдвое меньшим коэффициентом трения по стали, нежели сама сталь и вдвое большей микротвердостью поверхности.

Таким же составом покрывается и клапан.

3. Преимущества и недостатки насос-форсунок

Среди преимуществ использования насос-форсунок выделяют следующие:

1) Данные элементы позволяют впрыскивать топливо под давлением больше 2000 бар, благодаря чему распыление топливной жидкости выполняется более эффективно, а значит, и сгорает полнее. Поэтому моторы с установленными на них насос-форсунками отличаются высокими мощностными характеристиками и экономичностью.

2) Кроме того, учитывая, что давление в системе с насос-форсункой и давление впрыска регулируется при помощи кулачкового механизма распредвала, энергия привода должна применяться только по отношению к области впрыска. Такие системы являются более отказоустойчивыми, нежели их аналоги без насоса и без рампы, поэтому появление проблем в работе насос-форсунок совсем не означает остановку двигателя.

3) Наличие высокого давления гарантирует более тонкое распыление топливной жидкости, а небольшие капли означают меньший объем по отношению к площади поверхности, что само по себе может вызвать появление меньшего количества сажи.

4) Дизельный мотор, обустроенный насос-форсунками, обеспечивает наиболее «горизонтальную» полку крутящего момента.

5) Помимо этого, моторы с такой системой впрыска работают значительно тише аналогичных устройств с механическими форсунками и гораздо компактнее их.

Однако, в описанной системе есть и свои минусы.

Основной из них – это необходимость использования качественного топлива, так как любые примеси в виде воды, грязи или использование суррогатного топлива для нее губительны.

Вторым серьезным недостатком является высокая стоимость самой насос-форсунки, а ремонт данного узла практически невозможен в «домашних условиях», из-за чего автовладельцам приходится сразу покупать новые детали.

Также стоит учитывать тот факт, что кулачковая зависимость чаще всего вызывает впрыск лишь тогда, когда кулачок задействует насос, а значит, диапазон возможных моментов впрыска обусловлен определенным диапазоном вокруг ВМТ (верхней мертвой точки), что не может обеспечить плавность хода. Поскольку момент и количество впрыска не могут постепенно меняться, то такой процесс является ограниченным. Более того, для соблюдения стандартов EURO 4, температуру выхлопных газов также не получится быстро изменить.

Если резко выполнить восстановление давления в системе впрыска с насос-форсункой, то необходимая при этом движущая энергия будет применяться только лишь в области впрыска.

Соответственно, высокие динамические нагрузки, возникающие в результате роста давления, требуют определенного размера распредвала и соответствующую конструкцию его привода.

Привод должен быть оборудован широким зубчатым ремнем или цилиндрическим зубчатым колесом, так как высокая жесткость на растяжение и низкая демпфирующая способность цепных приводов в условиях предельных нагрузок часто приводят к их разрыву.

Ремонт насос-форсунок: регулировка, неисправности элементов и способы их устранения

В работе спецтехники, а также большегрузов, как и в любых легковых авто, рано или поздно возникают проблемы, связанные с функционированием двигателя и других вспомогательных элементов.

В частности, в этой статье речь пойдет о восстановлении насос-форсунки. Купить новые форсунки сегодня — не проблема, их можно заказать в спбпартс или в любом другом магазине.

Но если нет желания тратить деньги, всегда можно попытаться восстановить работоспособность вышедших из строя элементов.

Регулировка насос-форсунки

Процедура регулировки НФ на двигателях tdi и аналогичных агрегатах выполняется следующим образом:

- Сначала демонтируется клапанная крышка.

- Коленчатый вал нужно провернуть до того момента, пока распределительный вал не нажмет на одну НФ. При этом коромысло поднимается вверх.

- Затем фиксирующую гайку следует немного открутить, на несколько оборотов.

- Болт для регулировки закручивается до упора, пока он не упрется и не нажмет на НФ.

Теперь остается только провернуть коленчатый вал, пока распределительный не нажмет на НФ (автор видео инструкции о пошаговой регулировке насос-форсунок в автомобиле Фолькваген — канал BIGMAN-garage).

Как восстановить НФ?

Сразу же отметим — процедура восстановления этих деталей возможна только на специальном стенде.

Поэтому, как правило, автовладельцы обращаются за помощью на специализированные СТО:

- Сначала выполняем диагностику, для этого демонтированную НФ следует протестировать на стенде. На устройство монтируется новый распылительный элемент, а затем стенд проверяет работу НФ на разных режимах.

В том случае, если с новым распылительным элементов НФ «недоливает» около 10% горючего, но не более, это свидетельствует о том, что проблему можно решить путем замены компонента.

Если же «недолива» больше 10%, это говорит о большом износе клапана, то есть нужно выполнить капремонт НФ.

В данном случае втулку следует расшлифовать до необходимого ремонтного размера. Как правило, диаметр необходимо увеличить на 50 мкм, это позволит избавиться от выработки.

Непосредственно клапан следует покрыть хромом, а затем отшлифовать до установленных стандартом размеров.

Фотогалерея «Разбор и ремонт НФ»

Многие специалисты считают, что промывки не помогают, и рекомендуют не тратить деньги, а при возникновении проблемы обращаться в дизель-сервисы.

Видео «Все о насос-форсунках»

Подробная информация о применении, становлении и конструкции насос-форсунок приведена на видео ниже (автор ролика — канал Autoscience MSIU).

- Как самостоятельно промыть бензиновые форсунки?

- Зажигание Вольво С80: причины выхода из строя и методы решения проблемы

- Омыватель лобового стекла: где находится и как починить?

Ремонт дизельных форсунок: 6 признаков неисправности

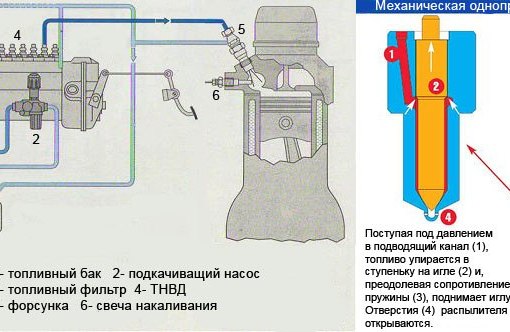

Для понимания механики форсунки опишем схематично цикл впрыска:

- ТНВД забирает горючее из бака;

- далее насос насыщает соляркой топливную рампу;

- горючее поступает в каналы, которые ведут к форсунке;

- внутри форсунки топливо поступает к распылителю;

- когда давление на распылитель доходит до установленного порога, форсунка раскрывается и дизтопливо попадает в камеру сгорания.

Принцип работы форсунки дизельного двигателя

Опишем конструкцию детали на примере примитивной механической форсунки с 1 пружиной. В боковой части расположен канал, обеспечивающий непрерывную подачу солярки. Внутри камеры форсунки имеется подвижный барьер с пружиной и иглой, который опускается при росте давления. Игла поднимается, освобождая путь топлива к распылителю.

Дополнительно можно отметить более продвинутые типы форсунок:

- Пьезоэлектрические: толкатель пружины опускается под воздействием пьезоэлемента. Такая технология обеспечивает высокую интенсивность открытия распылителя: достигается экономия топлива, при этом ДДВС работает более ровно.

- Электрогидравлические: в конструкции имеются впускной и сливной дроссели, а также электромеханический клапан. Режим работы компонентов регулируется блоком управления двигателя.

- Насос-форсунки: применяются в моторах, в которых отсутствует топливный насос высокого давления. Горючее подаётся непосредственно форсунки. Внутри таких устройств распыления имеется собственная плунжерная пара, которая генерирует необходимое для впрыска давление.

Неисправности в работе форсунок

Вследствие чрезмерных нагрузок форсунка может выйти из строя из-за нарушения режима эксплуатации мотора. Производителями заявляется ресурс деталей до 200 000 км, но в силу негативных эксплуатационных факторов износ деталей проявляется гораздо раньше.

Причины неисправности форсунок

Ремонт дизельных форсунок может потребоваться по следующим причинам:

- Низкое качество солярки: бич всех «дизелистов». Из-за примесей в горючем распылитель забивается; нарушается дозировка и режим подачи топлива.

- Низкое качество сборки компонента впрыска или заводской брак: форсунка не выдерживает эксплуатационных условий, выходит из строя деталь в целом или отдельные компоненты.

- Механические повреждения, вызванные некорректной работой смежных систем ДДВС.

Обычно поломки имеют следующий характер: изменяется угол распыления и количество подаваемого топлива, нарушается целостность корпуса, ухудшается ход иглы.

Признаки неисправности

Кратко опишем «симптоматический ряд»:

- при движении ощущаются рывки и толчки;

- ДВС нестабильно работает на холостых оборотах, глохнет;

- при работе мотора выделяется чрезмерное количество выхлопа;

- ощутимая потеря тяги;

- отказ отдельных цилиндров;

- сизый или чёрный дым из выхлопной трубы.

Ремонт форсунок

Текущее обслуживание или капитальный ремонт форсунок дизельных двигателей предпочтительно поручить квалифицированным специалистам — они смогут провести восстановление и регулировку детали на высокоточных автоматизированных стендах. Однако определённый комплекс ремонтных процедур можно провести и в кустарных условиях без использования сложной аппаратуры.

Необходимые инструменты и материалы

Для проведения самостоятельного обслуживания распылителей дизельного мотора автовладельцу потребуются:

- набор рожковых или накидных ключей;

- отвёртки под прямой и крестовый шлиц;

- чистая сухая ветошь;

- максиметр;

- промывочная жидкость для ДДВС.

Рекомендуется проводить работы в сухом и освещённом, защищённом от пыли гараже.

Демонтаж форсунки

Диагностика дизельных форсунок и их обслуживание подразумевают снятие распылителей с ДВС.

Перед началом работ рекомендуется тщательно вымыть двигатель и моторный отсек, чтобы избежать попадания мусора, инородных частиц.

С особым пристрастием нужно промыть ГБЦ (читайте о том, что такое опрессовка ГБЦ). На трубки высокого давления необходимо нанести разметку, которая поможет не запутаться при обратной сборке.

Перед снятием необходимо закрыть штуцеры форсунок (используйте пластиковые колпачки) во избежание загрязнений. Для демонтажа распылителей не рекомендуется использовать обычные рожковые ключи — неопытный ремонтник может сорвать резьбу с форсунок. Если должная квалификация отсутствует, используйте накидные ключи и инструмент — «головку» с длинной ручкой.

Удалив форсунки из отверстий, просушите их и уберите наружные загрязнения ветошью. В отверстия форсунок заложены уплотнительные кольца. При ремонте деталей впрыска они заменяются на новые в обязательном порядке. Не допускайте, чтобы грязь с колечек попадала в систему впрыска во время снятия.

Проверка работоспособности форсунки

Существует несколько методов проверки работоспособности распылителя. Проще всего проверить форсунку на работающем моторе:

- Запустите «движок» на холостом ходу.

- Начинайте поочерёдно выкручивать распылители один за другим.

- Если после снятия работа мотора ухудшилась, то удалённая форсунка исправна и её нужно вернуть на место.

- Методом исключения Вы найдете форсунку, демонтаж которой не изменит режим работы ДДВС. Это и будет сломанное устройство.

Можно для диагностики использовать мультиметр. Заранее необходимо скинуть клеммы АКБ и отключить проводку форсунок, после чего «чекнуть» прибором каждую деталь. На форсунках высокого сопротивления значения прибора будут находиться в диапазоне 11 — 17 ом; при низком импедансе мультиметр покажет до 5 ом.

Большим преимуществом будет наличие максиметра. Прибор способен показать текущее давление, при котором срабатывает распылитель. Также поможет выявить дефекты, касающиеся угла распыления и конфигурации струи впрыска.

Неисправную форсунку необходимо осмотреть. Сначала ищем наличие протечек в корпусе детали. Если таковых нет, приступаем к разборке детали. Крепим деталь в тисках и аккуратным простукиванием выбиваем распылитель.

Далее нужна тщательная чистка: вымачиваем части форсунки в солярке или растворителе для удаления нагара. Снимаем гарь и отложения мелкой стальной тёркой. После завершения чистки нужно проверить форсунку на максиметре.

Если достигнуты оптимальные параметры впрыска, устройство готово к установке в мотор.

В иных случаях необходимо полностью заменить распылитель на дефектной форсунке. При установке новой запчасти тщательно удалите всю заводскую смазку, иначе устройство не будет работать.

Если форсунка продолжает «лить» даже после замены распылителя и тщательной чистки, обратите внимание на работоспособность пружины со штифтом — возможно, они изношены.

Для чистки распылителя пользуйтесь компрессором — напор воздуха выбьет труднодоступную грязь.

До демонтажа устройства сделайте метки маркером на всех деталях, чтобы избежать путаницы. Особенно внимательно размечайте шланги высокого давления. Форсунка вкручивается от руки насколько хватит сил. Дальнейшая затяжка выполняется ключом-динамометром.

Значения затяжки указываются в руководстве по эксплуатации мотора. Когда установите форсунку, выкачайте воздух из топливной системы.

На современных авто для этого достаточно несколько раз крутануть стартер; либо воспользуйтесь насосом ручной подкачки (при наличии).

Случаи, когда форсунка подлежит замене полностью

Перечислим основные признаки:

- выработан ресурс, заявленный производителем;

- на корпусе имеются пробои, иные нарушения герметичности;

- прогоревшая гайка распылителя: если неполадку не устранить на ранней стадии, то сам распылитель придёт в негодность.

Обратите внимание, что на некоторых моторах после установки новой форсунки необходимо «привязать» её к двигателю: внести изменения в настройки блока управления.

Устанавливать форсунку лучше на СТО, так как на станции имеется стендовое оборудование для регулировки и оценки текущего состояния детали.

Заключение

Самостоятельный ремонт форсунок — мера скорее вынужденная. Такой сервис в кустарных условиях может принести успех только в случае высочайшей квалификации мастера. Главная проблема гаражного ремонта — отсутствие высокоточного стендового оборудования для диагностики. Ремонтник не может объективно оценить эффективность сервисных мероприятий.

Если есть возможность обратиться на СТО, не пренебрегайте ею: компьютерное оборудование и стенды очистки продлят жизнь форсункам, избавят от потенциального дорогостоящего ремонта.

Та же ультразвуковая чистка может избавить автомобилиста от проблем двигателя на несколько сезонов.

Ремонт современных впрысковых систем типа «Коммон Рэйл» в гараже не представляется возможным: нужна обязательная тонкая компьютерная настройка детали.

Чтобы избежать дорогостоящего ремонта и замены деталей, пользуйтесь чистящими топливными присадками. Они препятствуют образованию нагара и оседанию отложений. Использование присадок должно быть систематическим, а не разовым. Помните: присадки — это профилактика поломки, а не её устранение.

Пожалуйста, оцените этот материал!

Ремонт насос форсунок: назначение, причины поломок

Насос форсунка представляет собой технический узел автомобиля, внутри которого находится форсунка, насос высокого давления, дозирующий клапан и силовой узел.

Основная функция компонента – сокращение маршрута поступления горючего от топливного отсека до двигателя. Благодаря внедрению данных систем удалось минимизировать расход топлива, оптимизировать значения мотора на каждом отдельном рабочем режиме, сократить вредные выбросы и сделать машины соответствующими экологическим стандартам.

Насос форсунки отличаются следующими достоинствами:

- Благодаря элементам топливо впрыскивается при давлении более 2000 бар. Это обеспечивает эффективное распыление горючей смеси, что способствует сокращению расхода и увеличению мощности.

- Давление регулируется кулачковым механизмом. Системы более устойчивы к механическим повреждениям и постоянным эксплуатационным нагрузкам.

- Высокое давление обуславливает точность распыления. Это уменьшает количество сажи на узлах.

- Электронные модификации более комфортны, чем механические. Двигатель работает без лишних шумов и вибраций и не отвлекает от управления машиной.

Структура насос форсунки включает следующие системы:

- Подачи топливной смеси низкого давления. Механизм отвечает за очистку горючего, а также за подачу вещества к насосу высокого давления.

- Подачи составов высокого давления. Узел отвечает за обеспечения высокого давления при впрыске смеси в камеру сгорания.

- Подачи воздуха. Компонент подразумевает наличие приборов, впускающих и очищающих воздушный поток, который поступает в цилиндры силовой установки. В том числе на данном этапе происходит обработка газов и их очистка.

Неисправности и последствия поломок

Наибольшие нагрузки в структуре компонента испытывает клапанный узел. Это ключевой элемент, деформация которого приводит к негативному воздействию на смежные механизмы.

Разрушение конструкции распылителя не оказывает влияния на скоростные и мощностные характеристики транспортного средства, но ведет к повышению дымности и снижению экологических показателей.

Неисправный распылитель увеличивает расход топлива.

Электромагнитная часть насоса форсунки – одна из надежных. Нарушения в работе электросетевых компонентов возникают по причине коррозии или сбоя настроек и приводят к неполадкам в функционировании двигателя. Реже других страдают пружины, плунжеры и корпус, разрушаемые ввиду механической деформации.

Среди причин неисправностей насос форсунки выделяются:

- Низкое качество топлива. Применение бюджетного горючего, в котором содержатся механические примеси, ведет к образованию дефектов на клапанном узле.

- Коррозийное воздействие. Отсутствие периодического мониторинга не предупреждает формирование коррозийных образований. Гниль и ржавчина могут полностью вывести узел из строя за несколько месяцев.

- Механические поломки. Вибрации при движении по плохому дорожному полотну, резкие торможении и последствия аварий – это основные причины возникновения сколов и трещин на корпусных элементах.

Этапы ремонта

Первая стадия – диагностика. Для этого задействуются специальные стенды, на которых имитируются реальные эксплуатационные нагрузки. Определяется характер и масштабы повреждений, выявляются трудозатраты и стоимость устранение неполадок. Анализ предполагает тестирование электромагнита, визуальный осмотр деталей, сравниваются параметры старой форсунки с новым компонентом.

Если запчасти исправны, реализуется отладка и калибровка узла. В другом случае инициируется подбор комплектующих. Изделия подбираются согласно маркировке и конфигурации транспортного средства. По окончании ремонта проводится выходная диагностика, позволяющая оценить качество работы механизма.

При проверке учитываются следующие критерии:

- во время подачи топлива форсунка открывается точно под заданным давлением;

- в закрытом состоянии не наблюдаются подтеки топливной смеси;

- струя распыления соответствует направлению и размерам технологических отверстий;

- при распылении нет лишних капель и брызг топлива;

- на закрытой форсунке остается давление, что означает контроль скорости его падения.

Преимущества ремонта насос форсунок в нашем автосервисе

“ПочинимАвто” предлагает весь спектр процедур по устранению неполадок в структуре насос форсунок. Благодаря тому, что база предприятия укомплектована стендами и компьютерным оборудованием, можно установить точные причины поломок. Без соответствующего оборудования определить факторы, повлиявшие на состояние узла невозможно.

Для восстановления машины применяются брендовые запчасти. Комплектующие поставляются напрямую с завода-производителя. Детали соответствуют конфигурации механизма, отвечают характеристикам транспортного средства. Операции по ремонту реализуются в короткие сроки. Механикам и электрикам достаточно нескольких часов, чтобы выявить поломку и поменять поврежденные элементы.

Признаки неисправности форсунок

Когда двигатель автомобиля работает, то его топливная система постоянно подвергается опасности осаждения загрязнений на своих элементах (форсунки, топливопроводы, регулятор давления, впускные клапаны, топливная рампа).

Все эти опасности в первую очередь содержаться в топливе, конечно в последнее время качество топлива поднялось, но до иностранных аналогов еще далеко.

Кстати в хорошем топливе содержатся присадки не позволяющие копиться загрязнениям в топливной системе и очищающие камеру сгорания двигателя.

Почему не работают?

В наше время форсунки делаются с допуском 1 мкм, что позволяет им провести где-то миллиард циклов.

Основная причина, по которой их производительность нарушается, заключается в загрязнении в процессе работы, несмотря на то, что путь всяким механическим частицам преграждают фильтры, которые отсеивают частицы больше, чем 10-20 мкм. Место установки фильтров — топливная магистраль и сама форсунка.

Основная причина загрязнения заключается в неизбежном присутствии тяжелых частиц в топливе. Самое большое накопление грязи происходит после того, как двигатель заглушат.

В этот момент, за счет того, что форсунка нагревается от двигателя, температура ее корпуса повышается, тогда как нет охлаждающего действия топлива. Легкие частички топлива, находящиеся в форсунке, испаряются, ну а тяжелые оседают, как лаковые отложения, уменьшающие сечение в калиброванном канале.

Например, отложения толщиной в 5 мкм могут уменьшить пропускные способности данного канала где-то на 25%. Загрязнение отверстий в форсунках препятствует образованию топливной смеси, запорный клапан регулятора давления теряет свою герметичность, а топливный насос повышенного давления у дизелей уменьшает производительность своей работы.

Признаки неисправности топливных форсунок

Главными признаками засорения форсунок являются затруднение пуска двигателя; перебои в работе двигателя на холостом и переходном режиме; провалы, когда слишком резко нажимается педаль газа; теряется мощность двигателя и наблюдается ухудшение динамики разгона; увеличивается топливный расход; повышается токсичность выхлопных газов; детонация, возникающая при разгоне двигателя вследствие увеличения температуры в камере сгорания; пропуск воспламенений; хлопки выпускной системы; поломка датчика, определяющего уровень кислорода, а также выход из строя каталитического нейтрализатора. Когда наступает морозное время года, неполадки с форсунками особенно заметны — холодный двигатель редко нормально заводится.

Существует два способа очистки топливных форсунок:

- Очищение форсунок без снятия их с двигателя .

- Очистка на ультразвуковом стеллаже с предварительным демонтажем форсунок.

Второй способ очистки намного эффективней, чем промывка без демонтажа, но при первом способе очищаются еще и другие части системы, такие как рампа, запорный и впускной клапана, насос высоких давлений и т. д.

Стоимость проведения очистки во многом зависит от самого двигателя, и составляет 10-30$ за форсунку.

Для некоторых отечественных автомобилей и иномарок экономически выгоднее устанавливать новые форсунки, чем очищать старые.

Как промывать

Доказано, что регулярное использование качественной химии раз в 5000 километров, которая заливается в бак с топливом для промывки топливной системы и удаления нагара обеспечивает длительную бесперебойную работу форсунок и топливной системы в целом, но это справедливо только для новых автомобилей и при регулярном использовании, а когда уже появляются признаки неисправности то прямая дорога в автосервис.

Сегодня в авто сервисах широко используют недорогие одноконтурные установки, которые представляют собой емкости, содержащие сольвент, располагающиеся на передвижной стойке рядом с двигателем или под капотом автомобиля. Рабочий принцип этой одноконтурной установки следующий.

К топливной рампе на входе присоединяется нагнетательный шланг. Сольвент, который служит и очищающим, и топливным средством, поступает из емкости посредством повышения давления, которое создает воздушный компрессор, присоединенный к емкости с сольвентом.

Минус ее заключается в том, что очищающая жидкость минует регулятор давления, тем самым не очищая его запорного клапана и очень поверхностно промывая топливную рампу. Более того нет возможности проверить результат промывки с помощью диагностики, она полностью отсутствует на установках этого класса.

Не редкость также применение сольвентов сомнительного происхождения с очень низкими очищающими способностями. Это делается с целью минимизации расходов и получения максимума прибыли.

Можно привести в пример случай, когда работники известной СТО выполняли промывку форсунок с помощью самого обычного бензина, выдавая его при этом за специальную очищающую жидкость высокого качества. Естественно, никакой пользы от данной очистки не наблюдалось.

Оптимально применять двухконтурную систему очистки, которая в отличие от примитивного бачка со специальной очищающей жидкостью является высокопрофессиональным оборудованием. Практическое применение данного двухконтурного стенда гарантирует качественную очистку любого двигателя.

В таком стенде присутствует собственный насос который обеспечивает подачу специальной жидкости (сольвента) под давлением прямо в топливную рампу, а ее излишки проходят сквозь регуляторы давления по обратному пути в резервуар установки.

Данная схема способствует наиболее эффективному очищению всех частей двигателя, т.е. не только форсунок, но и регулятор давления , и топливную рампу. Более того в электромеханической системе впрыска происходит очищение дозатора-распределителя.

Посредством сольвента эффективно удаляются нагары и загрязнения впускных клапанов в двигателе, которые препятствуют движению топливной смеси, а также отложения и нагар на поршнях и камере сгорания.

На двигателях использующих дизель идет эффективная промывка ТНВД (топливный насос высокого давления), в связи с тем, что очищающая жидкость поступает непосредственно на вход ТНВД.

Чтобы не было проблем!

Топливную систему рекомендуется промывать каждый раз через 15-20 тысяч километров , и в большинстве случаев проблем, которые описаны выше, просто не возникнет. Для дизельных двигателей, которые работают с отечественным дизельным топливом (соляркой, серы в которой содержится около 2%) пробег от промывки до промывки составляет 10 тысяч километров.

Общество задается очень актуальным вопросом — а чем мыть-то? Очищающие жидкости выпускаются очень многими производителями. После проведения многих тестов и экспериментов, российская продукция на пример «Мойдодыра» или «Туалетного утенка», к сожалению, качеством похвастаться не может.

Более-менее качественные сольвенты, по данным некоторых фирм-экспериментаторов, производит Германия (LIQUI MOLY), Бельгия (WYNN*S), США (HI-GEAR). Самым лучшим согласно результат независимых тестов, проведенных компанией «Иномотор» является очищающая жидкость американской компании «CARBON CLEAN».

Этот сольвент по своей способности удалять застарелые отложения и очищающим свойствам оказался на 25% лучше остальных сольвентов справляется со своей задачей.

После того, как установка завершит свою работу, процедуру очистки рекомендуется продолжить посредством езды в 10 км при форсированном режиме, при этом температура и давление служат катализатором, т.е.

во время движения происходит удаление шлама, размягченного сольвентом в топливной системе, камере сгорания, с впускных клапанов и днищах поршневой группы.

После того, как промывка будет произведена, настоятельно советуется поменять масляный фильтр и масло в двигателе, в связи с тем, что небольшое количество специальной очищающей жидкости все-таки попадает в масляную систему, хотя это и не может навредить двигателю, так как концентрация специальной жидкости, попавшей в масло, предельно мала, и не способна изменить химические свойства масла. Но, тем не менее, промывку в топливной системе рекомендуется проводить вместе с плановой заменой масла. В нашей стране, к сожалению, практически невозможно найти станцию, где о масле при очистке форсунок вспоминают сами, а не с подачи владельца автомобиля.

После процедур

По окончанию вышеуказанных процедур, рекомендуется, для повышения результата очистки, залить внутрь топливного бака жидкость, предназначенную для очищения клапанов, которая на протяжении шести рабочих часов двигателя уничтожит нагар на впускных клапанах и камере сгорания, хотя, нужно быть осторожней, кто знает что у вас наросло в двигателе (а если ездили постоянно в натяг и только на малых оборотах то нагар например на днище поршня может достигать нескольких миллиметров) и как это начнет отлетать при использовании очистителя.

Вот теперь можно расслабиться… до следующей чистки двигателя. Настоятельно советуем Вам после десяти или двадцати тысяч километров прочитать снова эту статью. И тогда Вы забудете о проблемах с двигателем!

Диагностика топливных форсунок и бензонасоса автомобилей ВАЗ-2110-12

Признаки неисправности инжектора

Инжекторный тип топливной системы присущ автомобилям российского производства и подержанным иномаркам. Современные бензиновые моторы используют другие системы, экономичные и стабильные в работе.

Преимуществом инжектора является, простое и удобное обслуживание. При грамотном и своевременном уходе инжекторная система работает длительное время. Единственный минус– это высокий расход топлива.

В конце статьи можно найти видео, демонстрирующее признаки неисправности инжектора. Оно станет отличным дополнением текстового материала. Приятного просмотра.

Использование низкокачественного бензина с большим количеством смесей приводит к неисправности инжектора. Система требовательна к качеству топлива.

Признаки неисправности инжектора:

Двигатель заводиться и без причины глохнет. Последующие попытки запустить мотор неудачны. Проходит несколько минут, прежде чем они увенчаются успехом.

Характерный признак неисправности инжекторной системы. Неприятное для слуха и разрушительное для мотора явление.

3.Снижение мощности двигателя.

На языке водителей машина не «тащит». Крутой подъём превращается в испытание нервной системы автолюбителя.

Неэкономичный инжектор начинает «жрать» бензин. В запущенных случаях расход топлива увеличивается до 50 процентов. Это «бьёт» по карману водителя.

Как устранить неисправности инжектора?

Чтобы выявить причины неисправности работы инжектора нужно перебрать половину автомобиля. Это отнимает много времени и сил. Необходимо специальное диагностическое оборудование.

Запущенные случаи встречаются у водителей, не следящих за состоянием автомобиля. Требуют временных и материальных затрат для устранения проблемы.

У многих водителей инжекторная система загрязнена до неприличия. Сказывается отсутствие грамотного обслуживания и низкокачественное топливо.

Это вас точно заинтересует Развал и схождение колёс автомобиля

Как устранить неисправности инжектора:

Начало начал любого ремонта. Уточняет причины возникновения неисправностей. Используется специальное оборудование.

Представлена форсунками склонными к загрязнению. Обладает сложной конструкцией, что затрудняет выполнение обслуживание самостоятельно без использования посторонней помощи.

Несвоевременная замена топливного фильтра приводит к попаданию в форсунки инжектора мелких частиц грязи. Нормальная подача бензина затруднена. Для удаления грязи применяется ультразвук и выполняется замена фильтра.

Располагается в баке с топливом. Служит для подачи бензина к форсункам. Длительная эксплуатация насоса приводит к износу его рабочих элементов.

Характерной неисправностью является недостаточное количество топлива подаваемого к форсункам. Это ведёт к нестабильной работе инжекторной системы. Ремонту насос не подлежит и меняется в сборе с топливным баком.

Инжектор—надёжная система подачи топлива. Она проиграла борьбу новым технологиям. ДВС (двигатель внутреннего сгорания) нового поколения обладают небольшим расходом топлива и меньшим выбросом вредных веществ.

Инжектор склонен к загрязнению и высокому расходу топлива. Это вас точно заинтересует Шумоизоляция автомобиля собственными рукамиСпасибо за внимание, удачи вам на дорогах. Читайте, комментируйте и задавайте вопросы.

Подписывайтесь на свежие и интересные статьи сайта.

Ремонт инжектора своими руками

На сегодняшний день инжекторными системами питания мотора оснащается больше половины всех выпускаемых автомобилей. Если быть точнее, то порядка 75-80 машин из сотни имеют в своей конструкции инжектор.

Неисправности данного узла встречаются нередко, поэтому вопрос его ремонта всегда актуален и интересен к рассмотрению в сфере автомобилистов.

Среди читателей нашего ресурса также есть ценители инжекторных систем, вследствие этого в сегодняшнем материале будет детально рассмотрен ремонт инжектора, способы его диагностики и настройки. Интересно? Тогда обязательно опускайтесь ниже по странице.

Пару слов об инжекторных системах

Автомобильный инжектор – это насос (форсунка) или их совокупность, которые нагнетают горючее в камеры сгорания мотора. Помимо насосной составляющей, в любую инжекторную систему входят другие элементы, которые можно разделить на две большие группы:

- Механические узлы инжектора, имеющие в своём составе различные топливопровода, рампу крепления форсунок, ряд датчиков, отслеживающих показатели работы мотора, и тому подобное;

- Электронные узлы, которые состоят из электроцепи и блока управления, контактирующие с ранее отмеченными датчиками и управляющие работой форсунок, а также другими элементами инжектора.

Суть работы инжекторной системы заключается в том, что горючее, поступающее напрямую к форсункам, грамотно дозируется электронным блоком управления и с учётом режима работы мотора в данный момент времени подаётся в его камеры сгорания.

Подобный подход не только упрощает контроль над функционированием инжектора и его составляющими, но и позволяет слегка снизить количество потребляемого двигателем топлива.

Помимо этого, использование инжекторного типа питания помогает получить максимальный КПД от работы мотора практически на всех его режимах работы, естественно, если сравнивать данный тип с карбюраторным.

Возможные проблемы с инжектором

Возможные неисправности инжектора представлены широким перечнем проблем. Во многом это связано с тем, что каждый элемент инжекторной конструкции при определённом стечении обстоятельств способен выйти из строя. Наиболее типовой перечень проблем с инжектором таков:

- Забились форсунки. Случается подобная проблема очень часто. Как правило, причина её происхождения таится в низком качестве используемого топлива;

- Неисправен один из датчиков работы мотора. Неисправности инжектора данного типа встречаются, конечно, реже предыдущей, но всё же имеют место быть. Зачастую проблема с датчиками провоцируется проблемой в их электроцепи (пробилась проводка, перегорел предохранитель), не столь часто ломаются сами идентификаторы;

- Случился пробой в топливной цепи подачи топлива к инжектору. Такая поломка встречается очень редко, однако от неё не застрахован никто. Причина пробоев практически всегда кроется в механическом воздействии на топливопровода или иные узлы топливной системы, которое провоцируют появление их дефектов;

- Вышел из строя электронный блок управления или комплектующие его провода. В таком случае, опять же довольно-таки редком, инжекторная система признаков «жизни» не подаёт, и мотор завести невозможно. Относительно диагностики, пожалуй, именно поломка блока управления наиболее проста;

- Поломались другие, менее значимые составляющие инжекторной системы. Так, к примеру, может порваться тросик педали газа или выйти из строя её акселератор. Поломки подобного рода имеют соответствующую симптоматику и устраняются в штатном порядке.

Стоит отметить, что все отмеченные выше неисправности инжектора, за исключением последнего положения, имеют одни и те же признаки. Если быть точнее, то их симптоматика нарастает постепенно и выглядит таким образом:

- Сначала двигатель начинает работать нестабильно: плавают холостые обороты, плохой запуск, дёрганье в процессе езды, увеличение детонации и тому подобное;

- Затем загорается лампочка инжектора на приборной панели автомобиля, которая информирует о неисправности узла. К слову, «инжекторная лампа» может гореть как при поломке блока управления, так и при загрязнении форсунок. Несмотря на это, чаще всего горящий индикатор сигнализирует о поломке датчиков, ибо в этом плане электроника любой машины работает лучшего всего;

- Ну и в особо тяжких ситуациях, инжекторная система вовсе отказывается работать, вследствие чего запуск двигателя становится невозможным. В таком случае ремонт инжектора неизбежен и требует скорейшего проведения, естественно, если у вас есть желание эксплуатировать автомобиль дальше.

Учимся ремонтировать и настраивать инжекторную систему

Ремонт инжектора – процедура не из простых, что уже было отмечено выше. Несмотря на это, осуществить проверку стабильности функционирования узла и, при необходимости, его «подлатать», отрегулировать вполне возможно даже в условиях среднестатистического гаража. Грамотная регулировка инжектора будет рассмотрена чуть ниже, сейчас же обратим внимание на его ремонт.

В шаблонном варианте узел ремонтируется в следующем порядке:

- Подготовьте диагностическую аппаратуру: ноутбук, кабель подключения к бортовому компьютеру автомобиля и специальную программу для него;

- Затем диагностическое оборудования подсоедините непосредственно к бортовому компьютеру, включите соответствующую программу и внимательно рассмотрите то, какие неисправности выявлены в инжекторе. Именно так проводится диагностика инжектора на профессиональных СТО;

- После этого, уже исходя из полученных данных, осуществляется ремонт узла.

Казалось бы, ничего сложного в ремонте инжекторных систем нет, ибо процесс отчасти автоматизированный.

Но что делать, если неисправности инжектора бортовым компьютером не определились, или таковой вовсе отсутствует на вашей модели авто? Как проверить инжектор в таком случае? Тут, конечно, порядок ремонта и диагностики будет заметно сложней, но что уж поделать. При невозможности осуществить ремонт инжектора описанным выше способом действовать нужно так:

- Первоочерёдно важно осуществить три операции:

- Проверка топливных магистралей на целостность системы (банальный осмотр всех топливопроводов от бензобака до инжектора);

- Проверка работы блока управления (здесь уже ситуация посложней, ведь придётся орудовать электроприборами, определять напряжение, силу тока на выходах блока и сравнивать таковые с нормальными показателями);

- Чистка форсунок (снятие, разбор и, соответственно, чистка – всё просто).

- Допустим: с форсунками всё в порядке, топливные магистрали целы и блок управления исправен. При таком положении дел стоит обратить внимание на то, горит лампочка инжектора или нет. Если индикатор горит, то с большей долей вероятности неисправен один из датчиков. Определить, какой именно узел «накрылся», можно посредством анализа поведения автомобиля, ибо:

- при поломке датчика коленвала наблюдается неустойчивая работа мотора на холостом ходу или вовсе отказ двигателя заводиться;

- при выходе из строя датчиков фаз, кислорода или температуры – увеличенный расход топлива и плохой запуск мотора;

- при неисправности датчика дросселя – усиление звука работающего мотора;

- при поломке датчика нагнетания воздуха – «плавающие» холостые;

- при выходе из строя датчика давления – странный звук выхлопа и проблемы в работе мотора на всех режимах раскрутки;

- при неисправности датчика скорости – произвольное глушение мотора и ухудшенная динамика автомобиля.

Естественно, любой неисправный датчик требует замены.

Случается, что инжектор полностью исправен, но стабильно работать отказывается. В этом случае стоит попробовать перенастроить узел и только потом обращаться за помощью к профессионалам. Отметим, что настройка инжектора особых сложностей не имеет и заключается лишь в обращении к отмеченной выше диагностической аппаратуре.

Посредством использования последней выставляются оптимальные показатели всех датчиков, рекомендованные конкретно под вашу конфигурацию авто. Если бортовой компьютер отсутствует, то настройка проводится вручную. В этом случае, как правило, регулируется положение штока датчика холостого хода и больше ничего не трогается.

Резюмируя сегодняшний материал, констатируем – ремонт, настройка и общая диагностика инжектора вполне проводимы в гаражных условиях.

Грамотно осуществить данные процедуры помогут полное соблюдение описанного выше порядка и знание принципов работы инжекторных систем. Большего, к слову, и не требуется.

Надеемся, сегодняшняя статья была для вас полезна и дала ответы на интересующие вопросы. Удачи на дорогах и в ремонте!

Не забудьте поделиться этой страницей с друзьямиИ подписаться на нашу группу

Источник

Современные двигатели внутреннего сгорания состоят из большого количества деталей. Среди них можно встретить абсолютно разные элементы, имеющие совершенно разное, но очень полезное для движка назначение. Не исключением является и такая маленькая деталь, как насос – форсунка. В этой статье мы разберем устройство, принцип действия и ремонт насос — форсунки.

Устройство и принцип работы насос – форсунки

Форсунка представляет собой металлическую трубку со специальные сечением, предназначенным для распыления топливной смеси. Впервые и по сей день, такое устройство применяется на дизельных двигателях, где важны такие важные параметры, как экономичность мотора, низкий уровень его шума и малая токсичность выхлопных газов.

Насос форсунка устанавливается над каждым цилиндром и имеет одинаковое строение. В ее состав обычно входят: запорный поршень, специальный плунжер, игла распылительного устройство, обратный и управляющий клапана и пружина распылительного устройства.

Плунжер представляет собой деталь, которая создает определенное давление внутри форсунки. Накачка происходит во время поступательного движения плунжера. Для этого на распределительном валу имеются специальные кулачки, которые в определенные моменты времени воздействуют на плунжер и приводят его в действие.

Управляющий клапан открывается наравне с движением плунжера и пропускает топливо в камеру сгорания. Конструкция клапана подбирается таким образом, чтобы дизельное топливо в обязательном порядке подалось в распыленном виде. Так оно сгорает эффективнее и экономнее. По принципу действия управляющие клапаны можно разделить на электромагнитные и пьезоэлектрические. Пьезоэлектрические клапана являются самыми эффективными, так как работают быстро и не допускают образование излишков топлива, а также его голодание в определенных участках системы впрыска. Основным элементом любого управляющего клапана является его игла, которая, как раз и отвечает за быстродействие системы.

Пружина распылителя устанавливается для обеспечения плотной посадки иглы. Усилие пружины, обычно, дополняется давлением топлива, созданным в топливном насосе высокого давления. Для этого, на противоположной стороне пружины устанавливается специальный запорный поршень, который и давит на нее под действием топлива.

Управление любой насос — форсункой обеспечивается при помощи электронного блока управления двигателем. ЭБУ получает различные показания со всех датчиков, анализирует их и на основе полученных данных открывает или закрывает форсунки в определенные моменты времени.

Принцип работы:

- Предварительный впрыск. В этот момент специальный кулачок ГРМ воздействует на плунжер, заставляя его двигаться вниз. Смесь топлива с воздухом переходит в каналы форсунки и обратный клапан закрывается. Плунжер создает давление, составляющее 13 мПа, и в этот момент срабатывает управляющий клапан форсунки, который пропуска смесь под давлением в камеру сгорания. В последний момент открывается входной клапан, и новая порция топлива попадает в каналы форсунки. В это же время, внутри элемента снижается топливное давление.

- Основной впрыск. На этом этапе плунжер снова опускается вниз, управляющий клапан закрывается, но в форсунке создается давление уже в 30 мПа. На этот раз топливо подается под большим давлением, что обеспечивает его эффективное сжатие и сгорания в рабочей камере. Каждый последующий процесс сжатия сопровождается увеличением давления внутри форсунки. Максимальное значение составляет 220 мПа. Окончание данного этапа происходит точно так же, как и при предварительном впрыске топлива.

- Дополнительный впрыск. Он заключается в очистке всех элементов форсунки от следов сажи и копоти. Дополнительный впрыск осуществляется сразу же после основного. Все действия по впрыску осуществляются так же, как и при основном этапе. По-другому такое явление называют еще двойным впрыском топлива.

Видео — Как определить какая насос-форсунка не работает или стучит

Как провести ремонт насос — форсунки своими руками

Конечно, замена неисправной форсунки будет намного правильнее. Однако, если учитывать сегодняшние цены на автозапчасти, то невольно напрашивается мысль о том, почему бы не произвести ремонт старой, ведь это дешевле. В действительности, ремонтный комплект форсунки стоит намного дешевле нового элемента, а потому будет намного выгоднее.

Неисправность форсунок обычно заключается в их засорении или ухудшении уплотняющих свойств внутренних резиновых прокладок. Двигатель, при этом, начинает работать неустойчиво и не развивает номинальной мощности, а расход топлива заметно увеличивается.

При подборе ремонтного комплекта, важно соблюсти марку и модель. Чтобы не ошибиться, рекомендуем снять старую и взять с собой в магазин автозапчастей. Консультанты подберут для вас тот набор, который вам необходим при ремонте. Если вы установите прокладки, предназначенные для форсунки другой модели, то наверняка форсунка будет работать совсем не правильно. Хотя, в большинстве случаев, они имеют совсем разные размеры прокладок, что сделает проблематичным сам ремонт, нежели дальнейшую эксплуатацию такого элемента.

Чтобы отремонтировать старую форсунку, ее необходимо демонтировать. Для этого нужно, в первую очередь, сбросить давление в топливной системе. Это нужно для того, чтобы не испачкаться топливом и не получить мощную струю прямо в лицо.

После этого, откручивается металлическое крепление трубки к форсунке и она выворачивается. Проведите разборку элемента и внимательно запомните расположение и порядок сборки деталей. Это нужно для последующей сборки, чтобы не было такого явления, как появление «лишних» деталей. Теперь проведите очистку металлических частей в то случае, если они подверглись засорению, замените резиновые уплотнители и другие детали, которые есть в ремонтном комплекте форсунки. После этого проведите сборку детали в обратной разборке последовательности.

Заверните форсунку и подключите ее к топливной системе. Так как давление было снижено, необходимо выкрутить рукоятку ручной подкачки топлива и снова создать давление в системе. Качать следует до того момента, пока рукоятка не пойдет туго. После этого, снова заверните ее и можете приступать к запуску двигателя.

Видео — Ремонт насос-форсунок BOSCH

На этом ремонт насос – форсунки завершен. Следует еще раз напомнить, что данная процедура совсем не сложная, а главное – потребует от вас наименьших затрат. Ведь продлить жизнь старой форсунки намного дешевле, чем установить новую

Содержание страницы

- 1. Насос-форсунки

- 2. Компоненты системы подачи топлива

- Принцип действия насос-форсунки с пьезоэлектрическим клапаном управления. Впрыск запальной дозы топлива.

- Впрыск основной дозы топлива.

- 3. Подача дополнительного воздуха в цилиндры двигателя (турбонаддув)

1. Насос-форсунки

Насос-форсунки состоят из трех подсистем: подачи топлива низкого давления, подачи топлива высокого давления, подачи воздуха и выпуска отработавших газов.

Подсистема подачи топлива низкого давления необходима для подачи топлива к насосу высокого давления и очистки топлива.

Подсистема подачи топлива высокого давления служит для создания высокого давления впрыска топлива в камеру сгорания.

Подсистема подачи воздуха и выпуска отработавших газов включает в себя приборы для очистки воздуха, поступающего в цилиндры двигателя и очистки отработавших газов после выпуска их из цилиндров.

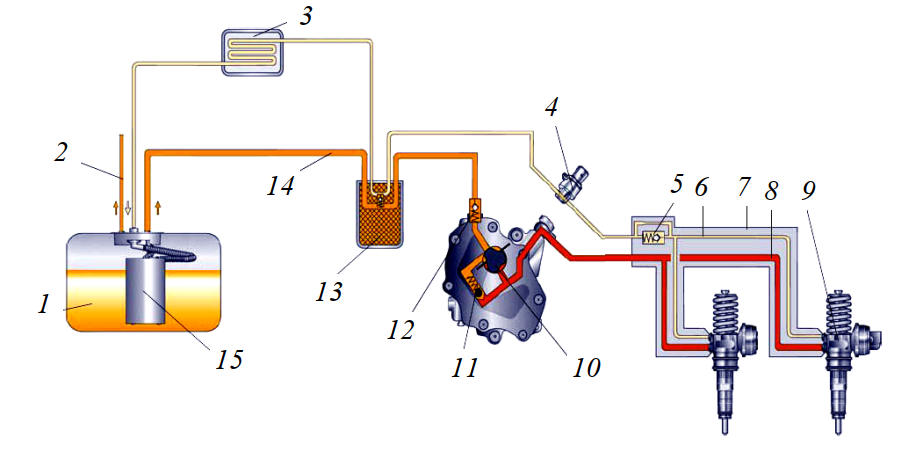

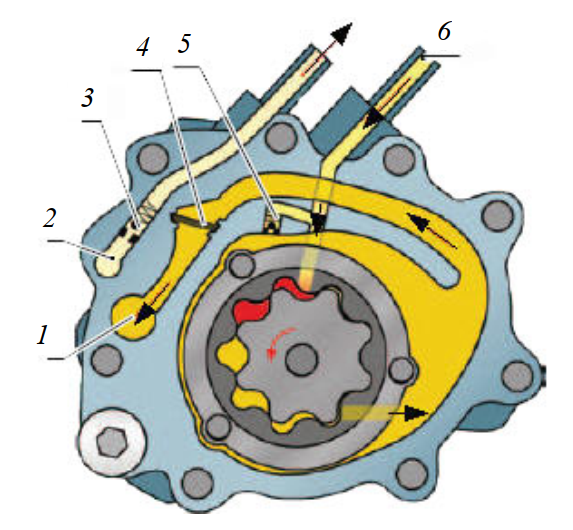

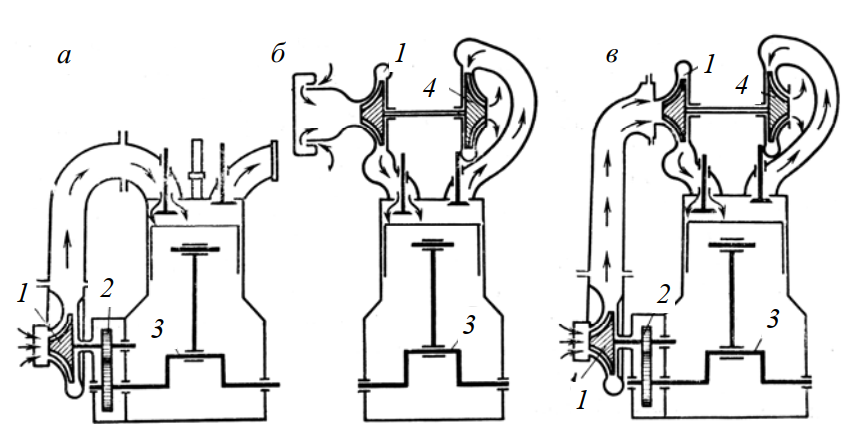

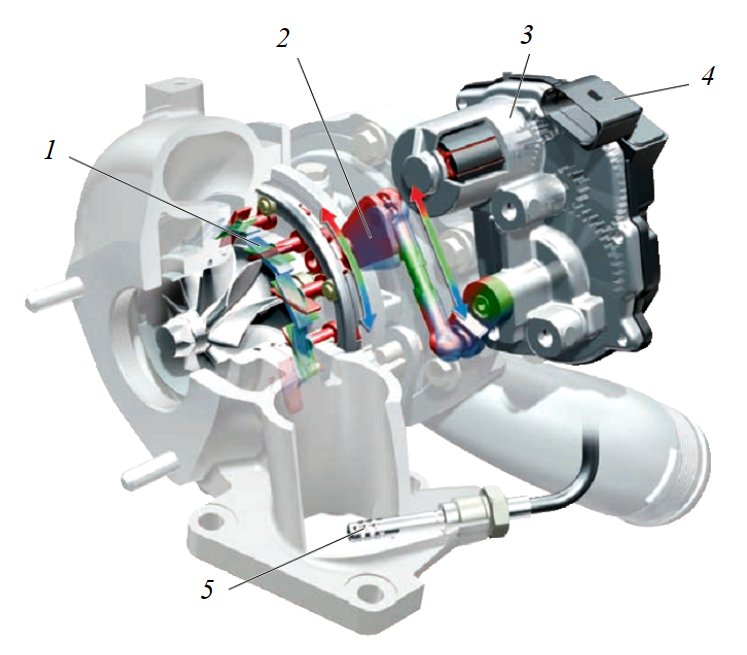

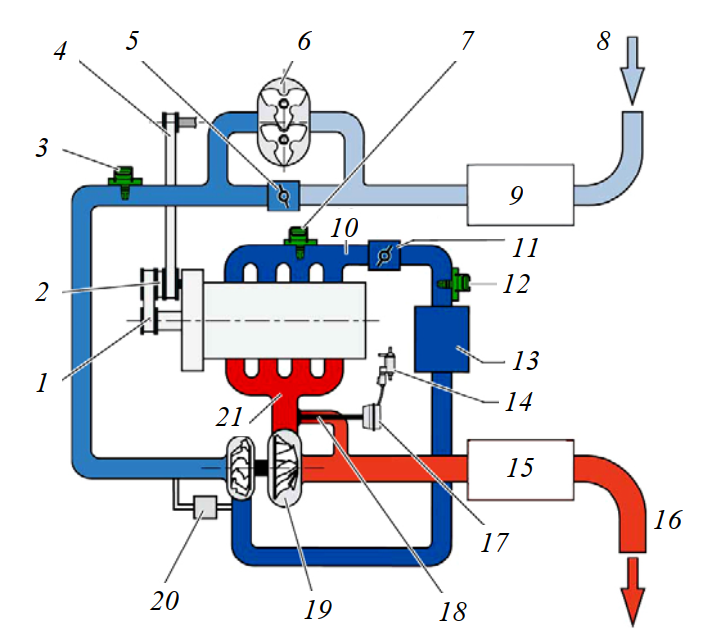

Основные компоненты системы питания дизельного двигателя с насос-форсунками показаны на рис. 12.

Расположенный в баке электрический топливоподкачивающий насос 15 подкачивает топливо к фильтру. Обратный клапан 12 предотвращает слив топлива из распределителя 7 и трубопровода низкого давления 14 в бак после остановки двигателя.

Рис. 12. Система питания дизельного двигателя с насос-форсунками: 1 – топливный бак; 2 – топливопровод к дополнительному отопителю; 3 – охладитель топлива; 4 – датчик температуры топлива; 5 – ограничительный клапан в сливном трубопроводе; 6 – сливной трубопровод; 7 – распределитель топлива; 8 – трубопровод высокого давления; 9 – насос-форсунка; 10 – топливоподкачивающий насос; 11 – редукционный клапан в трубопроводе подачи топлива; 12 – обратный клапан; 13 – топливный фильтр; 14 – трубопровод низкого давления; 15 – топливоподкачивающий насос

Топливоподающий насос 10 служит для забора топлива из фильтра и подачи его под повышенным давлением к насос-форсункам. Редукционный клапан 11 поддерживает давление подаваемого к насосфорсункам топлива в пределах 8,5 кгс/см2. Ограничительный клапан 5 удерживает давление топлива в сливном трубопроводе на уровне 1 кгс/см2; благодаря ему снижаются пульсации давления в системе.

Из-за высокого давления впрыска в топливных системах дизелей легковых автомобилей с насос-форсунками и в некоторых системах Common Rail топливо нагревается до такой степени, что для предотвращения повреждения топливного бака и датчика уровня топлива оно должно охлаждаться перед возвратом в бак. Топливо, возвращающееся от форсунок, проходит через охладитель 3, отдавая тепло в контуре охлаждения. Датчик температуры топлива 4 вырабатывает сигнал, поступающий в блок управления двигателем.

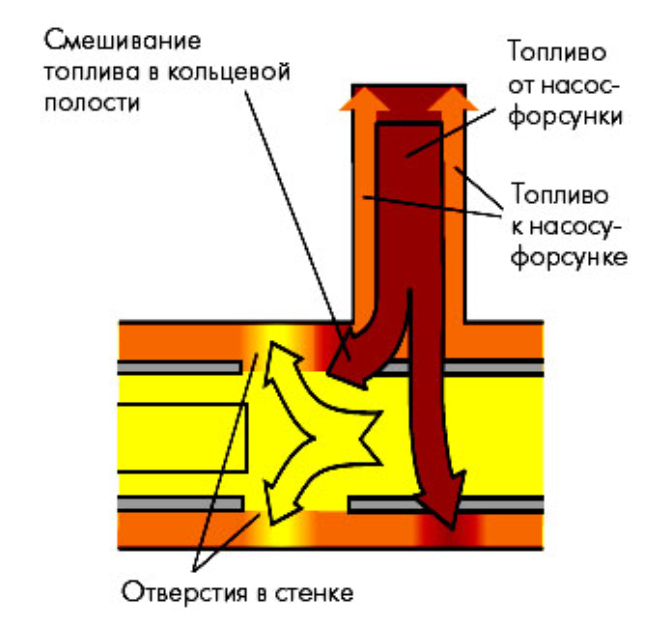

От фильтра топливо подается в питающую магистраль в головке блока. В питающей магистрали топливо течет по внутренним стенкам распределителя топлива 7 в направлении первого цилиндра. Через отверстия в стенках топливо подается в кольцевую полость между распределителем и стенками головки блока (рис. 13).

Рис. 13. Смешивание топлива в распределителе

Здесь топливо смешивается с нагретым топливом, которое выдавлено от насос-форсунок в питающую магистраль. Благодаря этому достигается одинаковая температура, а значит, и одинаковое количество топлива, поступающего ко всем насос-форсункам, что обеспечивает равномерную работу двигателя. Без распределителя топливо поступало бы в насос-форсунки неравномерно. Нагретое топливо, выжимаемое от насос-форсунок в питающую магистраль, продвигалось бы поступающим топливом от четвертого цилиндра в направлении первого цилиндра. Из-за этого температура топлива повышалась бы от четвертого цилиндра к первому и к насосфорсункам поступало бы различное количество топлива. Следствием этого была бы неравномерная работа двигателя и слишком высокая температура в зоне передних цилиндров.

2. Компоненты системы подачи топлива

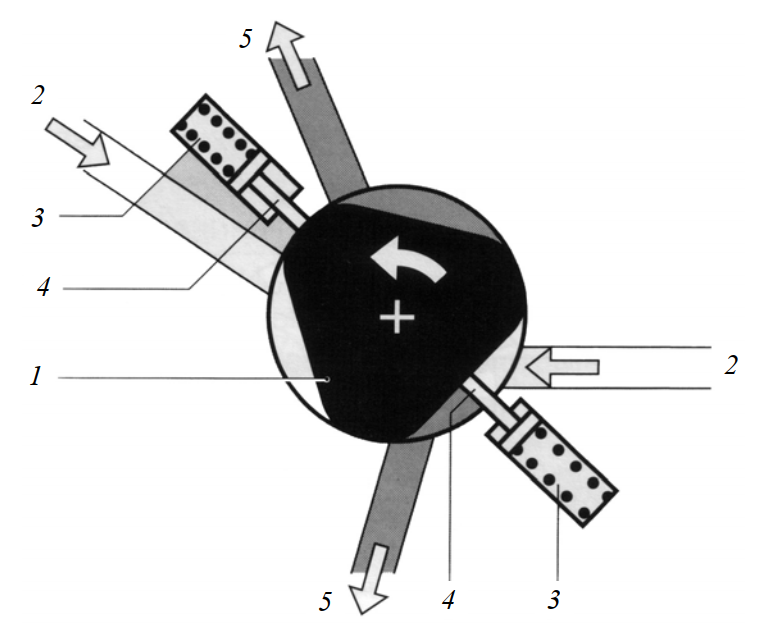

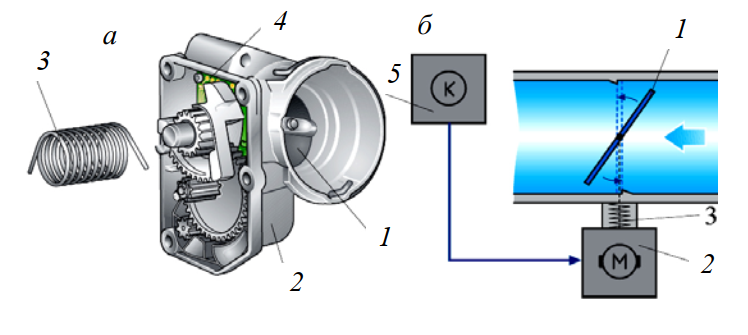

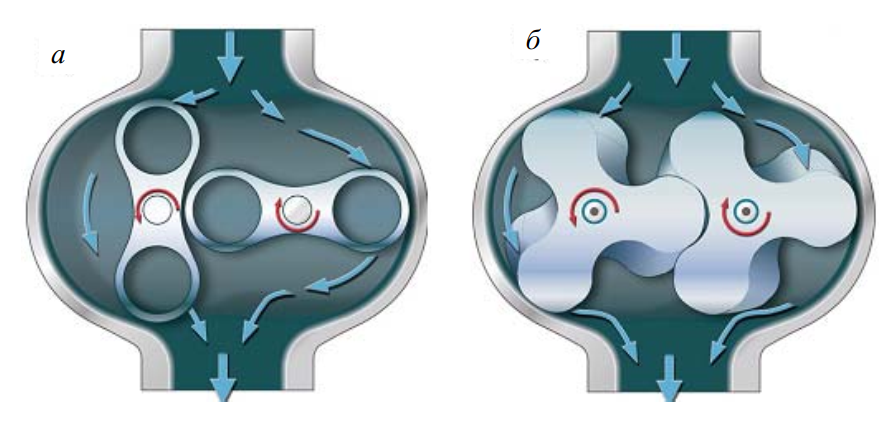

Топливоподкачивающий насос. Топливоподкачивающие насосы могут быть как с внутренним зацеплением шестерен (рис. 14), так и шиберные.

Давление подаваемого насосом топлива регулируется редукционным клапаном 5.

Рис. 14. Топливоподкачивающий насос с внутренним зацеплением шестерен: 1 – подача топлива к насос-форсункам; 2 – возврат топлива от насос-форсунок; 3 – редукционный клапан на стороне возврата топлива; 4 – сетчатый фильтр; 5 – редукционный клапан на стороне подачи топлива; 6 – подача топлива из бака

При частоте вращения коленчатого вала 4000 об/мин давление топлива может повышаться до 11,5 кгс/см2. Установленный в системе возврата топлива редукционный клапан 3 поддерживает в ней давление порядка 1 кгс/см2. Благодаря этому снижаются пульсации потока топлива, действующего на электромагнитные клапаны насос-форсунок.

Топливоподкачивающий насос шиберного типа конструктивно выполнен как роторный насос (рис. 15).

В этой конструкции подкачивающего насоса, применяемого в дизелях легковых автомобилей с насос-форсунками, две отдельно расположенные лопатки прижимаются пружинами 3 к ротору 1. Топливный

насос шиберного типа работает по принципу всасывания при увеличении объема камер и подачи при уменьшении объема их. Топливо засасывается и подается попеременно двумя камерами из четырех. Всасывающие и напорные камеры отделены шиберными заслонками. При вращении ротора объем на стороне всасывающей полости 2 увеличивается и топливо попадает в две камеры. Далее, при вращении ротора, объем камеры уменьшается и топливо выталкивается из камер в выходной канал давления 5. Такой насос подает топливо даже при очень низкой частоте вращения.

Рис. 15. Схема лопастного насоса с отдельно расположенными лопатками: 1 – ротор; 2 – сторона всасывания; 3 – пружины; 4 – отдельные лопатки; 5 – сторона нагнетания.

Как правило, топливоподкачивающий насос располагается непосредственно за вакуумным насосом на головке блока цилиндров. Оба насоса имеют общий привод от распределительного вала и поэтому составляют единый тандемный насос.

Насос-форсунки могут иметь электромагнитный (соленоидный) или пьезоэлектрический клапан управления.

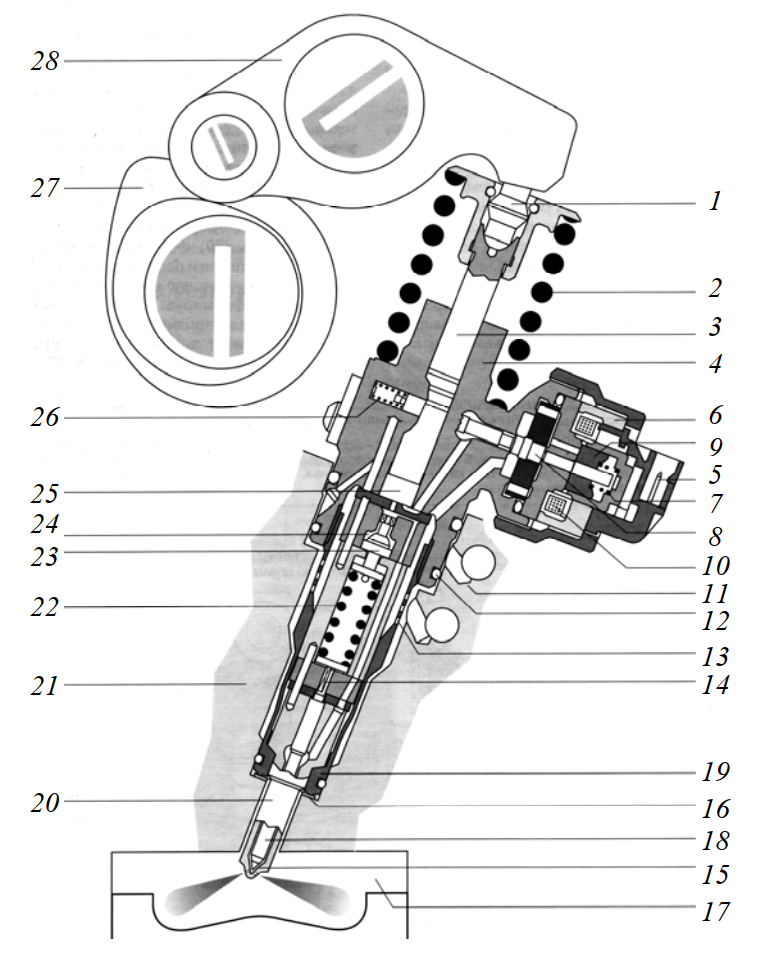

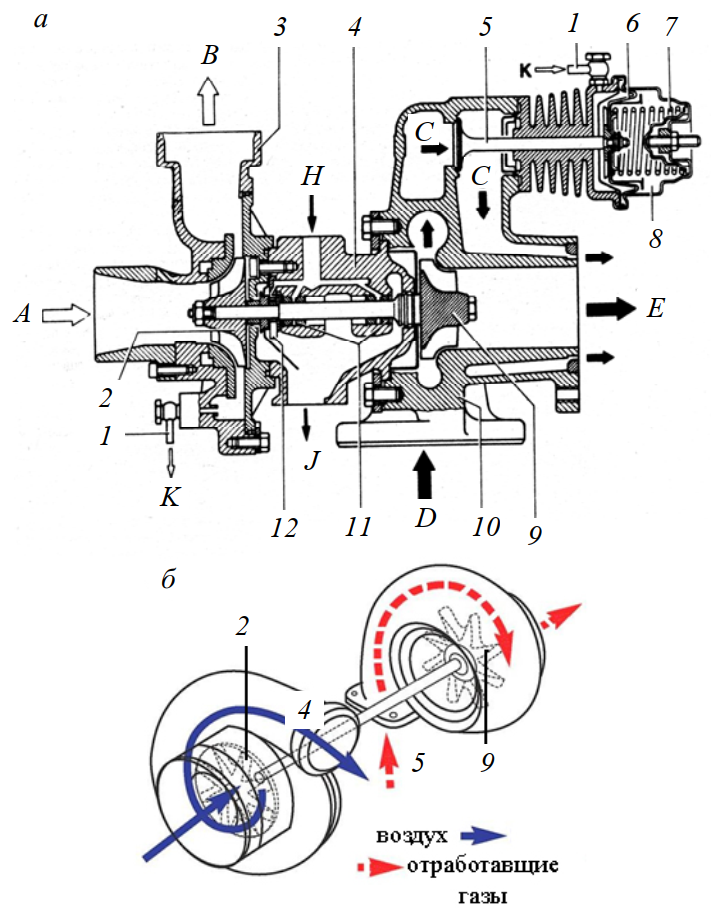

Насос-форсунка с электрическим клапаном управления представляет собой одноцилиндровый насос высокого давления индивидуальный для каждого цилиндра двигателя (рис. 16).

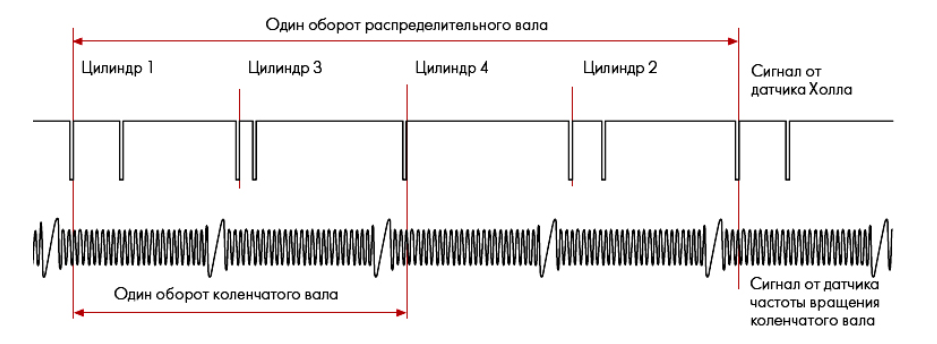

Внутри корпуса насос-форсунки имеется цилиндрическая полость высокого давления. Соленоидный клапан монтируется как одно целое с насос-форсункой. Крепление насос-форсунки к головке блока осуществляется с помощью прижимной скобы. В приводе насос-форсунки, в отличие от привода механизма газораспределения, отсутствуют тепловые зазоры, так как здесь с помощью возвратной пружины осуществляется постоянный контакт между толкателем плунжера, коромыслом и кулачком приводного вала.

Быстродействующий соленоидный клапан в соответствии с параметрами, определяемыми блоком управления, обеспечивает регулировку времени начала и конец впрыска топлива. В отключенном положении соленоидный клапан открыт и обеспечивает полное прохождение топлива от топливоподкачивающего насоса к подплунжерному пространству насоса. Во время хода плунжера 3 насос-форсунки соленоидный клапан перекрывает подачу топлива, герметизируя плунжерную пару, и при ходе плунжера вниз происходит впрыск топлива через форсунку в камеру сгорания. Момент закрытия соленоидного клапана регулирует начало впрыска и его продолжительность. По сравнению с впрыском бензиновых двигателей электромагнитный клапан должен управлять давлением в 300–500 раз большим, при этом переключение клапана происходит в 10–20 раз быстрее.

Использование насос-форсунки исключает применение топливопроводов высокого давления, благодаря чему снижаются потери давления при подаче топлива из-за периодических расширений топливопроводов в начале подачи и разгрузке в конце подачи. Максимальное давление, развиваемое насос-форсунками, составляет 2500 кгс/см2. Электронные трехмерные параметрические характеристики в комбинации с высоким давлением впрыска приводят к снижению потребления топлива при одновременном снижении выброса токсичных веществ, что имеет большое значение, принимая во внимание строгие требования соблюдения европейских стандартов. При использовании управления соленоидным клапаном имеются возможности реализовать предварительный (пилотный) впрыск и отключение отдельные цилиндры из работы при частичных нагрузках, что уменьшает расход топлива.

Рис. 16. Насос-форсунка (РDЕ): 1 – упор сферический; 2 – пружина возвратная; 3 – плунжер насоса; 4 – корпус; 5 – штекер для подачи управляющего сигнала; 6 – сердечник электромагнита; 7 – пружина выравнивающая; 8 – игла соленоидного клапана; 9 – якорь электромагнита; 10 – катушка электромагнита; 11 – канал обратного слива топлива; 12 – уплотнение; 13 – отверстия-фильтры подвода топлива (350 шт.); 14 – гидроупор; 15 – седло иглы; 16 – шайба уплотнительная; 17 – камера сгорания; 18 – игла распылителя; 19 – гайка распылителя; 20 – распылитель; 21 – головка блока; 22 – пружина распылителя; 23 – уравнивающий поршень; 24 – полость аккумулирования топлива; 25 – полость высокого давления; 26 – пружина электромагнитного клапана; 27 – вал привода насос-форсунки; 28 – коромысло

Соленоидный клапан. Основными задачами соленоидного клапана являются: обеспечение точного времени начала впрыска топлива относительно угла поворота коленчатого вала двигателя на различных режимах работы, продолжительности впрыска и количества топлива, впрыскиваемого в цилиндр двигателя.

Соленоидный клапан можно разделить на две группы – соленоидную и клапанную. Клапанная группа состоит из игольчатого клапана 2 (рис. 17), корпуса 12 клапана, составляющего одно целое с корпусом насоса и пружины клапана 1.

Рис. 17. Соленоидный клапан для легковых автомобилей: 1 – пружина клапана; 2 – игольчатый клапан; 3 – камера высокого давления; 4 – камера низкого давления; 5 – компенсационная шайба; 6 – катушка; 7 – упор; 8 – штекер; 9 – щель для прохода топлива; 10 – уплотнительная плоскость корпуса клапана; 11 – уплотнительная плоскость клапана; 12 – корпус; 13 – накидная гайка; 14 – магнитный диск; 15 – магнитный сердечник; 16 – якорь; 17 – уравнительная пружина

Уплотнительная плоскость 10 корпуса клапана имеет конусообразную форму. Посадочная поверхность клапана 11 имеет точно такую форму, однако угол конуса клапана больше угла конуса его корпуса. Когда клапан закрыт и прижат к корпусу, корпус и клапан соприкасаются только по линии седла клапана, благодаря чему достигается очень хорошее уплотнение клапана. Клапан и его корпус составляют прецизионную пару и очень плотно подогнаны друг к другу.

Магнит состоит из ярма магнитопровода и подвижного якоря 16. Ярмо состоит из магнитного сердечника 15, катушки 6 и штекеров выводных контактов 8. Якорь соединен с клапаном. Между магнитным ярмом и якорем в исходном положении имеется зазор.

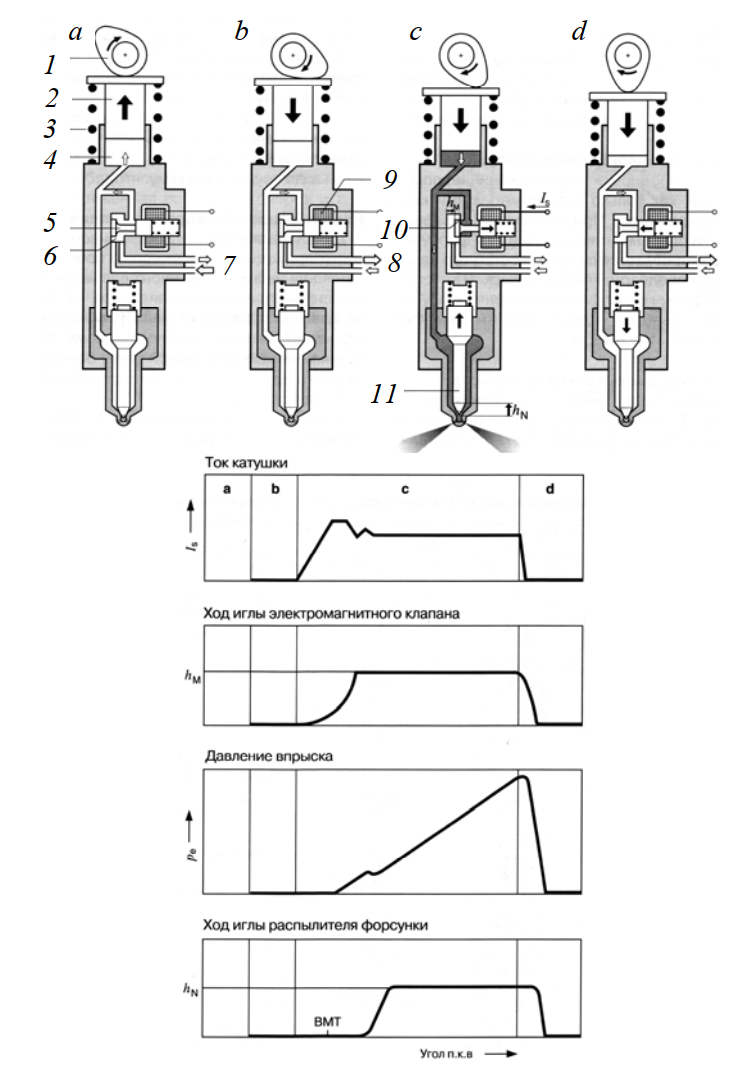

Принцип действия соленоидного клапана. Электромагнитный клапан имеет два переключаемых положения – «клапан открыт» и «клапан закрыт». Клапан открыт, когда напряжение питания на катушку не подается. Клапан закрывается при подаче напряжения питания от задающего каскада ЭБУ.

Клапан открыт. Под усилием пружины 1 клапан 2 прижимается к упору 7, в результате чего обеспечивается проход топлива через щель для прохода топлива 9 между иглой и корпусом в области седла клапана. При этом камеры высокого 3 и низкого 4 давления соединены между собой. В этом исходном положении топливо может как втекать в камеру высокого давления, так и вытекать из нее.

Клапан закрыт. Когда наступает момент впрыска топлива, на катушку клапана подается напряжение питания от задающего каскада ЭБУ. Ток срабатывания вызывает магнитный поток в элементах магнитного контура (магнитный сердечник и якорь), который генерирует силу магнитного притяжения для перемещения якоря к статору. В результате движение якоря останавливается иглой при ее посадке на седло в корпусе. При этом между якорем и статором остается небольшой воздушный зазор. Клапан теперь закрыт, и при движении плунжера насос-форсунки вниз осуществляется впрыск топлива.

Сила магнитного притяжения используется не только для подтягивания якоря, но и для преодоления силы действия пружины клапана и, таким образом, удерживания якоря. Кроме того, сила магнитного притяжения прикладывается к уплотнительным поверхностям седла для удерживания их в контакте друг с другом. Якорь удерживается в данном положении до тех пор, пока на катушку клапана подается напряжение питания.

Чем сильнее магнитный поток, тем ближе располагается к статору якорь. После закрытия клапана можно уменьшить ток до удерживающего уровня. Клапан, таким образом, остается закрытым, а потери мощности и, следовательно, выделение тепла, оказываются минимальными.

Для прекращения процесса впрыска топлива должна быть прекращена подача напряжения на катушку клапана, в результате чего магнитный поток исчезает, как и сила магнитного притяжения, и пружина перемещает иглу клапана в ее исходное положение на упоре. Проход топлива через седло клапана открывается.

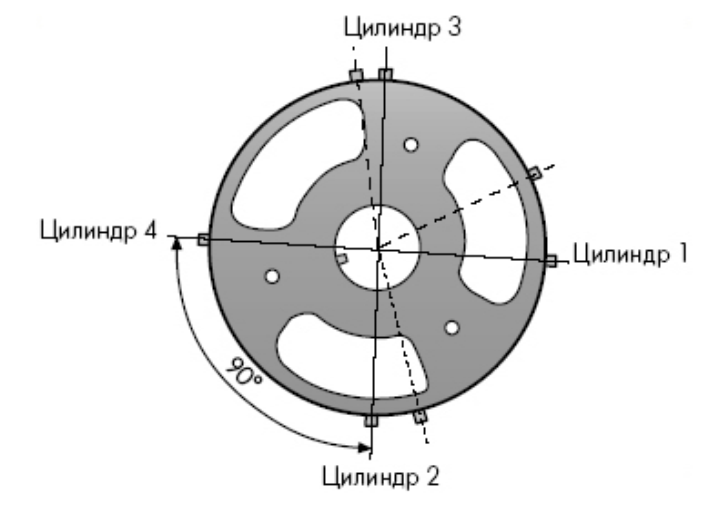

Принцип действия насос-форсунки. Работу насос-форсунки можно разделить на 4 хода плунжера: ход впуска, предварительный ход, ход нагнетания и впрыска топлива, окончание процесса впрыска (рис. 18).

Ход наполнения. При движения плунжера вверх под воздействием возвратной пружины топливо при постоянном давлении поступает по каналу 7 от подкачивающего насоса в полость соленоидного клапана 6, который открыт, так как на него не подается напряжение (рис. 18, а). По каналам топливо попадает в полость высокого давления 4.

Предварительный ход. Кулачок приводного вала, поворачиваясь (рис. 18, b), начинает оказывать давление на плунжер 2, который движется вниз. Соленоидный клапан открыт, и топливо под давлением движущегося вниз плунжера 2, вытесняется через выпускной канал 8 в систему низкого давления.

Ход нагнетания и процесс впрыска топлива (рис. 18, c). От блока управления на катушку 9 соленоидного клапана подается напряжение, и якорь соленоидного клапана под воздействием созданного электромагнитного поля закрывает клапан, преодолевая при этом сопротивление пружины клапана. Сила магнитного потока при этом должна быть достаточно большой, чтобы обеспечить достаточное уплотнение между плоскостями 10 и 11 (рис. 17). Чем ближе якорь расположен к ярму, тем больше сила прижатия клапана к седлу, что позволяет снизить ток управления соленоидным клапаном, уменьшая расход электроэнергии, и сохранить при этом закрытое положение клапана. Сообщение между полостями высокого и низкого давления при этом перекрывается. Закрытие соленоидного клапана приводит к изменению тока катушки 9 (рис. 18), что определяется блоком управления как начало подачи топлива.

Давление топлива в полости высокого давления при движении плунжера возрастает. Одновременно возрастает давление и в полости распылителя форсунки. При достижении давления начала подъема иглы распылителя около 300 кгс/см2 игла распылителя слегка приподнимается и начинается впрыск топлива в камеру сгорания (фактическое начало впрыска или начало подачи). Давление впрыска постоянно увеличивается по мере хода плунжера насоса.

Рис. 18. Принцип действия насос-форсунки: а – ход наполнения; b – предварительный ход; c – ход нагнетания и процесс впрыска топлива; d – окончание процесса впрыска; 1 – кулачок приводного вала; 2 – плунжер; 3 – возвратная пружина; 4 – полость высокого давления; 5 – клапан соленоида; 6 – полость соленоидного клапана; 7 – впускной канал; 8 – выпускной канал; 9 – катушка соленоида; 10 – седло клапана; 11 – игла форсунки; Is – сила тока – ток в обмотке электромагнита; hм – ход электромагнитного клапана; pe – давление впрыска; hN – ход иглы форсунки

Окончание процесса впрыска (рис. 18, d). При прекращении подачи тока на обмотку соленоида клапан приоткрывается и сообщение между полостями высокого и низкого давления снова восстанавливается. В момент переходной фазы между ходом нагнетания и окончанием процесса впрыска достигается наибольшее давление нагнетания. В зависимости от типа насоса-форсунки оно составляет 1800–2800 кгс/см2. После полного открытия электромагнитного клапана давление резко падает, игла форсунки при этом закрывает отверстие распылителя, усилием пружины клапан устанавливается в исходное положение и процесс впрыска заканчивается.

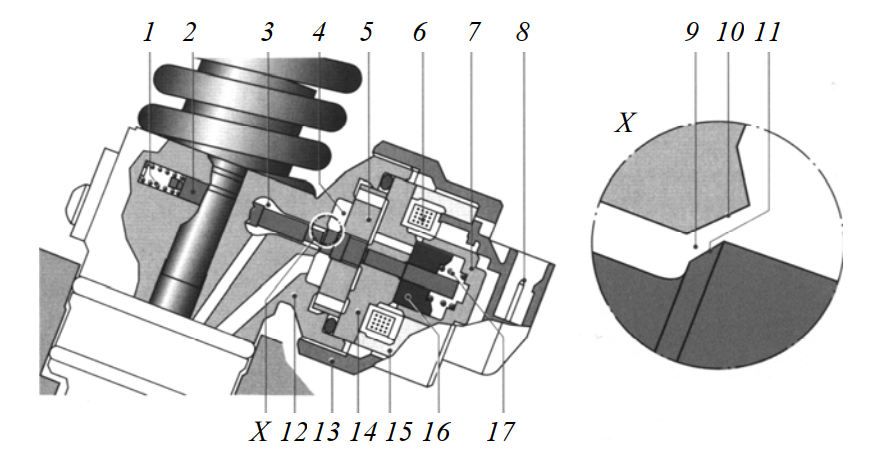

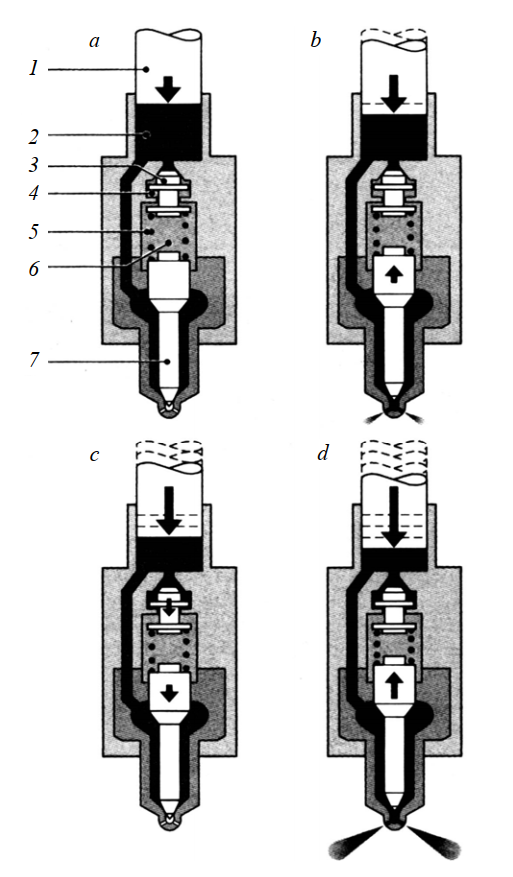

Предварительный впрыск. Как отмечалось ранее, для снижения шума и выброса токсичных веществ в форсунках, в том числе и насос-форсунках, может применяться предварительный впрыск. Такой впрыск можно подразделить на 4 фазы: исходное состояние, начало предварительного впрыска, конец предварительного впрыска и начало основного впрыска (рис. 19).

Исходное состояние (рис. 19, а). Игла форсунки 7 и разгрузочный поршень 3 прижаты к своим седлам, соленоидный клапан открыт, поэтому давление под плунжером отсутствует.

Начало предварительного впрыска (рис. 19, b). Соленоидный клапан закрывается, плунжер начинает двигаться вниз, поэтому давление под плунжером возрастает. При достижении давления открытия игла форсунки приподнимается и начинается впрыск. В этой фазе ход иглы форсунки зависит только от давления под плунжером.

Конец предварительного впрыска (рис. 19, с). При дальнейшем движении плунжера вниз давление под плунжером возрастает в большей степени и разгрузочный поршень 3, преодолевая сопротивление пружины, отходит от своего седла. При этом открывается проход топлива от полости высокого давления 2 в разгрузочную полость 4. В этот момент давление под иглой форсунки падает и игла закрывается, впрыск при этом прекращается. Во время предварительного впрыска через форсунку подается около 1,5 мм3 дизельного топлива, что разогревает камеру сгорания и позволяет топливу воспламеняться быстрее.

Основной впрыск (рис. 19, d). При дальнейшем движении плунжера вниз давление под ним продолжает возрастать. С достижением давления до 2050 кгс/см2 форсунка снова открывается и начинается основной впрыск.

Рис. 19. Предварительный впрыск: а – исходное состояние; b – начало предварительного впрыска; c – коней предварительного впрыска; d – основной впрыск; 1 – плунжер; 2 – полость высокого давления; 3 – разгрузочный поршень; 4 – разгрузочная полость; 5 – пружина; 6 – корпус пружины; 7 – игла форсунки

В момент открытия соленоидного клапана впрыск прекращается, разгрузочный поршень и игла форсунки занимают исходное положение.

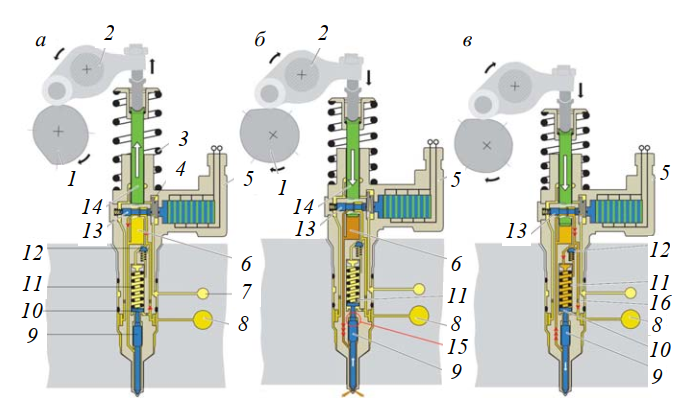

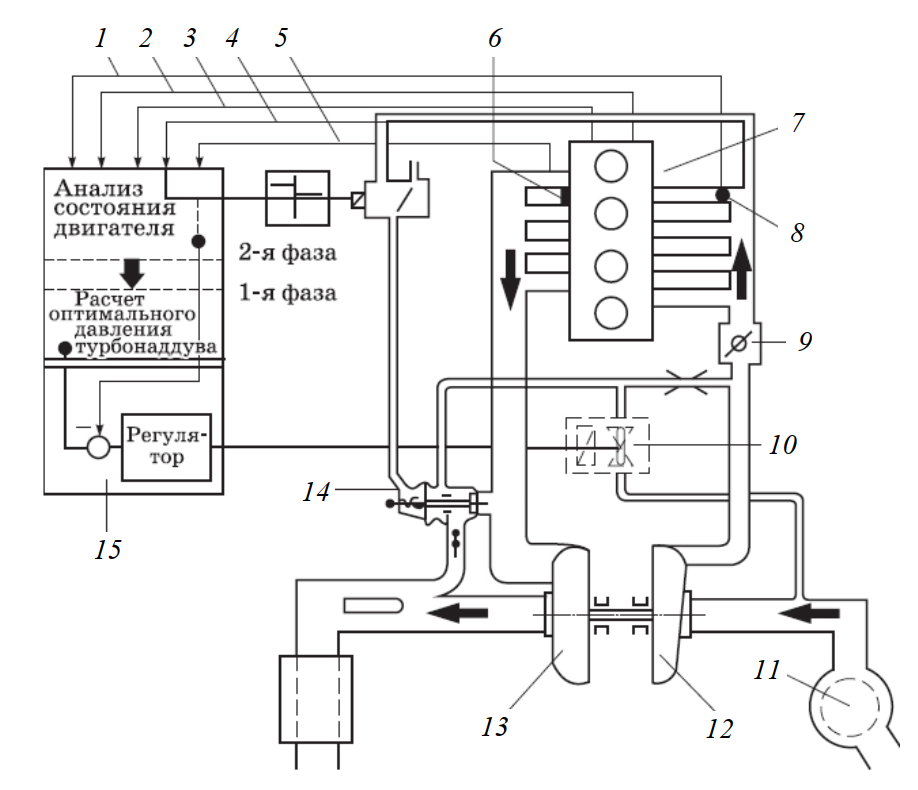

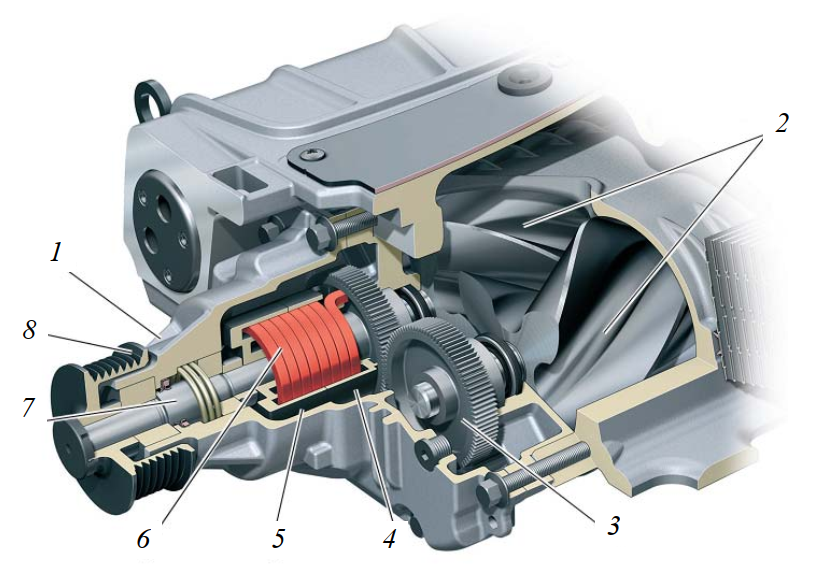

Насос-форсунка с пьезоэлектрическим клапаном управления отличается от насос-форсунки с соленоидным клапаном приводом клапана управлением моментами начала и окончания подачи топлива. В таких форсунках устанавливается пьезоэлектрический клапан, который обладает значительно большим быстродействием, чем соленоидный клапан.

Пьезоэлектрический клапан состоит из пьезопривода в корпусе с штекерным разъемом, рычажного мультипликатора 4 и иглы клапана 13, перемещающейся в корпусе насос-форсунки (рис. 20).

Рис. 20. Схема и принцип работы пьезоэлектрической насос-форсунки в режиме впрыска запальной дозы топлива: а – процесс наполнения полости под плунжером; б – начало впрыска запальной дозы топлива; в – завершение впрыска запальной дозы топлива; 1 – кулачок привода насос-форсунки; 2 – роликовое коромысло; 3 – пружина плунжера; 4 – рычажный мультипликатор; 5 – пьезоэлектрический клапан; 6 – полость высокого давления; 7 – магистраль слива топлива; 8 – магистраль подвода топлива; 9 – игла распылителя; 10 – запорный поршень; 11 – пружина форсунки; 12 – обратный клапан; 13 – игла клапана; 14 – плунжер; 15 – демпфирующий объем над иглой; 16 – дроссель в канале подвода топлива

Ход пьезопривода равен приблизительно 0,04 мм. Однако полный ход иглы 13 клапана должен быть порядка 0,1 мм. Чтобы решить эту задачу, между пьезоприводом и иглой клапана устанавливают рычажный мультипликатор 4 с соответствующим передаточным отношением.

При отсутствии управляющего напряжения пьезопривод находится в исходном положении. При этом клапан открыт, так как его игла поднимается с седла под действием возвратной пружины. При подаче напряжения нажимная пластина приводит в действие мультипликатор, который обеспечивает перемещение иглы клапана на 0,1 мм. При этом клапан закрывается, а в полости под плунжером начинает подниматься давление.

Принцип действия насос-форсунки с пьезоэлектрическим клапаном управления. Впрыск запальной дозы топлива.

Процесс наполнения полости под плунжером (рис. 20, а). Подъем плунжера происходит под действием его пружины вслед за поворотом кулачка и роликового коромысла насос-форсунки. Кулачку придана несимметричная форма, которая обеспечивает перемещение плунжера вверх с пониженной скоростью. При этом полость под плунжером заполняется топливом, поступающим через открытый пьезоэлектрический клапан из магистрали его подвода 8 к насос-форсунке.

Начало впрыска запальной дозы топлива (рис. 20, б). При набегании кулачка на ролик коромысло поворачивается и перемещает плунжер с относительно большой скоростью вниз. Вытесняемое плунжером топливо перетекает в каналы низкого давления до тех пор, пока не закроется пьезоэлектрический клапан. После закрытия этого клапана давление топлива в полости под плунжером начинает быстро расти. При его повышении до 130 кгс/см2 преодолевается усилие затяжки пружины 11 форсунки. В результате этого игла распылителя поднимается и начинается впрыск запальной дозы топлива. При этом движение иглы распылителя демпфируется топливом, вытесняемым из объема 15 между ее торцом и корпусом форсунки. Ограничение подъема иглы необходимо для повышения точности подачи малых доз топлива, характерных для предварительного впрыска.

Завершение впрыска запальной дозы топлива (рис. 20, в). Впрыск запальной дозы топлива заканчивается в результате открытия пьезоэлектрического клапана. Давление вытесняемого плунжером топлива снижается в результате слива его в магистраль 8, служащую для его подвода к насос-форсунке. Игла распылителя опускается на седло под действием пружины форсунки и поддерживающего ее давления топлива, которое поступает в полость пружины форсунки через обратный клапан 12. Это давление создается дросселем 16, установленным во внутреннем канале подвода топлива. Действующее в полости пружины давление топлива передается посредством запорного поршня 10 на иглу распылителя и ускоряет ее посадку.

В зависимости от режима работы двигателя блок управления может инициировать впрыск одной или двух запальных доз топлива.

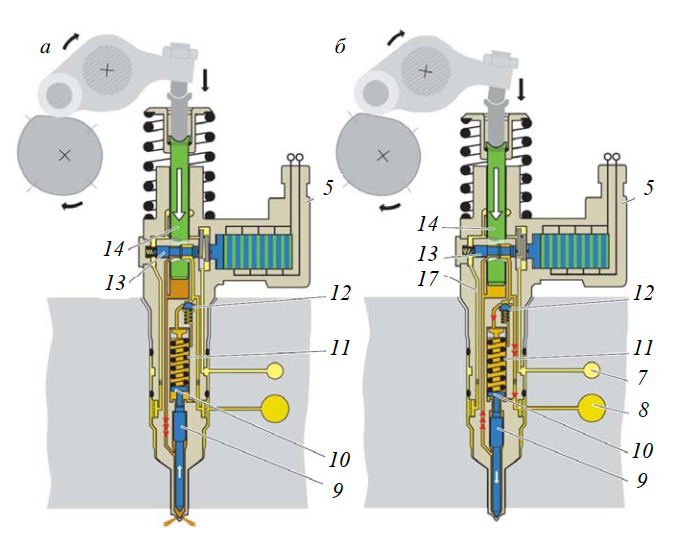

Впрыск основной дозы топлива.

Начало впрыска основной дозы (рис. 21, а). Впрыск основной дозы топлива производится при продолжающемся движении плунжера вниз. После посадки на седло иглы пьезоэлектрического клапана начинается повышение давления в распылителе, игла которого поднимается с седла только при относительно большом давлении, соответствующем суммарному усилию затяжки пружины форсунки и усилию, создаваемому давлением топлива в полости пружины. Повышенное давление топлива в полости пружины форсунки создается после впрыска запальной дозы топлива и удерживается в ней благодаря обратному клапану 12. Это давление действует на запорный поршень 10 форсунки. Максимальное давление впрыска достигает на режиме максимальной мощности 2200 кгс/ см2.

Завершение впрыска основной дозы топлива (рис. 21, б). Впрыск основной дозы топлива заканчивается вследствие открытия пьезоэлектрического клапана. Как и при окончании впрыска запальной дозы, давление топлива снижается в результате его слива в топливоподводящий канал и полость пружины форсунки. Посадка иглы распылителя на седло производится под суммарным действием пружины и запорного поршня.

Для регенерации сажевого фильтра может применяться дополнительный впрыск. Процесс впрыска дополнительного топлива практически не отличается от процесса впрыска основного топлива, но характеризуется существенно меньшими давлением и количеством впрыскиваемого топлива ввиду меньшей продолжительности его подачи.

Рис. 21. Схема и принцип работы пьезоэлектрической насос-форсунки в режиме впрыска основной дозы топлива (описание большинства позиций см. на рис. 20): а – начало впрыска; б – завершение впрыска; 17 – охлаждающий канал

Особенности ременного привода ГРМ. В дизельных двигателях, оборудованных насос-форсунками, зубчатый ремень при впрыске топлива имеет значительные нагрузки. Зубчатое колесо при нажатии коромысла на плунжер насос-форсунки замедляется, зубчатое колесо коленчатого вала одновременно ускоряется при сгорании топлива. Вследствие этого ремень растягивается и расстояние между зубьями ремня существенно увеличивается. Из-за существующего порядка работы двигателя этот процесс периодически повторяется, потому что одни и те же зубья зубчатого колеса входят в зацепление с зубчатым ремнем.

При наличии зубчатого колеса коленчатого вала с одинаковыми расстояниями между зубьями зубья ремня наталкиваются на края зубьев зубчатого колеса при увеличенной нагрузке на ремень при впрыске топлива. Следствие этого – большой износ и небольшой