Описание

НАЗНАЧЕНИЕ

Контроллер универсальный МИКОНТ-186 предназначен для применения:

- в системах коммерческого и оперативного учета энергоресурсов и энергоносителей (вода, пар, тепло, природный и попутный газ, нефть и нефтепродукты, электроэнергия и др.);

- в системах измерения, сбора, обработки, представления и передачи информации на следующий уровень по различным каналам связи.

ПАРАМЕТРЫ СИГНАЛОВ

| Наименование канала |

Кол-во входов, шт. |

Диапазон измерений |

| Аналоговый входной прецизионный токовый | 6-14 | 0-5 мА; 0-20 мА; 4-20 мА |

| Аналоговый входной от термопреобразователей сопротивления (медь, платина, никель — ГОСТ 6651-94) |

0-4 | 50 Ом, 100 Ом, 500 Ом |

| Частотно-импульсный входной | 8 | от 0 до 10 кГц |

Контроллер обеспечивает питание токовых каналов от встроенного источника напряжением (24 ±1,2) В.

Контроллер обеспечивает вывод дискретных сигналов с параметрами:

- тип дискретного выхода – оптоэлектронное реле;

- выходной статический ток – 130, 240, 800 мА постоянного или переменного тока;

- номинальное коммутируемое напряжение – не более 30, 60, 110 В;

- гальваническая развязка – каждого канала или групповая в зависимости от применяемой схемы подключения источников питания.

Контроллер обеспечивает ввод дискретных двухпозиционных сигналов с параметрами:

- ввод сигнала, соответствующего логическому «0», – напряжением от 0 до 3 В относительно вывода -24 В (Общий) встроенного источника питания или состояние разомкнутого контакта, подключенного между +24 В и входом F+, и вытекающим током не более 0,6 мА;

- ввод сигнала соответствующего логической «1», – напряжением (24±3) В относительно вывода -24 В (Общий) встроенного источника питания или состояние замкнутого контакта, подключенного между +24 В и входом F+, и вытекающим током не более 10 мА;

- гальваническую развязку каждого канала.

Общее количество дискретных входов и выходов определяется конфигурацией изделия.

ФУНКЦИИ

- преобразование сигналов постоянного тока (0-5 мА, 0-20 мА, 4-20 мА) в значение измеряемой величины (температуры, давления и др.);

- преобразование сигналов термопреобразователей сопротивления (медных, платиновых, никелевых) в значение измеряемой температуры;

- преобразование частоты или количества импульсов входного сигнала в значение измеряемой величины (расход, объем, скорость и др.);

- преобразование вычисленных значений каких-либо величин в сигналы постоянного тока 4-20 мА для управления исполнительными механизмами или передачи информации в телемеханику;

- вычисление значений любых величин (объем, масса, энергия и др.) по заданному алгоритму;

- преобразование вычисленных значений каких-либо величин в частотные или числоимпульсные сигналы для управления исполнительными механизмами или передачи информации в телемеханику;

- ввод и вывод двухпозиционных (дискретных) сигналов;

- ввод управляющих сигналов и информации со встроенной клавиатуры;

- вывод информации на встроенный жидкокристаллический дисплей;

- защита информации (параметров конфигурации, итоговых отчетов) от несанкционированного доступа;

- учет и формирование журнала событий;

- передача информации на верхний уровень с помощью стандартных интерфейсов RS-232 и RS-485 по протоколам ModBus [RTU], MicontBus [ASCII], MicontBus [RTU].

УСЛОВИЯ ЭКСПЛУАТАЦИИ

Вид климатического исполнения УХЛ.3 по ГОСТ 15150-69, но для температуры окружающего воздуха от плюс 5 до плюс 50 °С и относительной влажности до 80 % при 35 ° С.

Контроллер должен устанавливаться в отапливаемых помещениях.

По устойчивости к климатическим и механическим воздействиям в рабочих условиях контроллер соответствует группе исполнения 3 по ГОСТ 22261-94, но для температуры окружающего воздуха от плюс 5 до плюс 50 °С и относительной влажности до 90 % при 25 °С.

По устойчивости к воздействию атмосферного давления контроллер соответствует группе исполнения Р1 по ГОСТ Р 52931-2008.

СОВМЕСТИМОСТЬ

Контроллер универсальный МИКОНТ-186 может входить в состав:

- счетчика газа вихревого СВГ.М;

- счетчика пара вихревого СВП;

- счетчика тепловой энергии СТС.М.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

- Основная относительная погрешность по частотным каналам, не более ±0,01 %;

- Приведенная погрешность по токовым каналам, не более ± 0,1 %;

- Приведенная погрешность измерения температуры по каналам термопреобразователей сопротивления, не более ± 0,1 %;

- Основная относительная погрешность вычисления конечных значений по заданному алгоритму не превышает ± 0,25 %; ± 0,35 % (в зависимости от решаемых задач);

- Основная относительная погрешность измерения времени наработки, не более ± 0,05 %;

- Питание контроллера от сети переменного тока с напряжением (220± 22) В и частотой (50 ±1) Гц;

- Потребляемая мощность контроллера (без датчиков), не более 6 В·А;

- Габаритные размеры контроллера (без монтажных частей), не более 205х260х55 мм;

- Масса контроллера, не более 1,0 кг.

Файлы для скачивания:

- Руководство по эксплуатации на контроллер универсальный МИКОНТ-186

- Сертификат о признании типа СИ МИКОНТ-186 Республика Казахстан на русском языке

- Сертификат о признании типа СИ МИКОНТ-186 Республика Казахстан на казахском языке

Назначение

Контроллеры универсальные МИКОНТ-186 (далее — контроллеры) предназначены для измерения выходных сигналов с первичных преобразователей параметров измеряемой среды (расход, температура, давление, плотность) в составе счетчиков газа, газового конденсата, пара, тепловой энергии и вычисления по аттестованным алгоритмам объема, массы, теплоты и других требуемых параметров различных энергоносителей.

Описание

Принцип действия контроллера основан на измерении и преобразовании в цифровой код входных сигналов, поступающих с первичных преобразователей расхода, температуры, давления, плотности, с последующим вычислением по заданным алгоритмам требуемых параметров измеряемой среды.

Конструкция корпуса позволяет производить настенное и щитовое размещение контроллера и установку на DIN рейку.

Контроллер состоят из блока центрального процессора (далее — БЦП), который является управляющим модулем контроллера и устройства сопряжения с объектом (далее — УСО).

Контроллеры- разработаны на базе БЦП «FOREST» и предназначены для применения в сложных системах учета и управления, содержащих до 8 измерительных линий с разными средами (на один контроллер).

Контроллеры обеспечивают выполнение следующих функций:

— настройка частотных каналов измерения расхода на любой типоразмер датчиков расхода;

— настройка токовых каналов датчиков температуры на любой диапазон измерения;

— настройка токовых каналов датчиков давления на любой диапазон измерения;

— настройка токового канала датчика плотности на любой диапазон измерения;

— измерение основных параметров измеряемой среды: расхода, температуры, давления, плотности;

— измерение времени наработки и индикация текущей даты и времени;

— регистрация и хранение информации о среднечасовых значениях измеренных (температура, давление, расход при рабочих условиях) и вычисленных (приведенный расход газа, массовый расход теплоносителя, тепловая мощность) параметрах энергоносителя и информации, нарастающим итогом о значениях вычисленных параметрах энергоносителя (приведенный объем газа, количество теплоты и массы теплоносителя) и времени наработки в «почасовом» архиве (с глубиной архива два месяца);

— передача информации на верхний уровень с помощью стандартного интерфейса RS232 или RS485;

— запись сохраняемой информации на USB Flash-накопитель емкостью не более 4 Гб по запросу оператора;

— отображение мгновенных параметров энергоносителя, текущей информации о среднечасовых и итоговых параметрах и просмотр предыдущей информации об итоговых параметрах на экране индикатора-дисплея;

— сохранение информации о среднечасовых и итоговых параметрах при отключении питания;

— исключение несанкционированного доступа к встроенному программному обеспечению по настройкам токовых и частотных каналов измерения.

По устойчивости к климатическим воздействиям контроллеры относятся к группе С4 по ГОСТ Р 52931-2008.

Контроллеры поставляются со встроенным программным обеспечением «ЭНЕРГОУЧЕТ» (далее — ПО) для коммерческого и технологического учета энергоносителей, включающим следующие аттестованные алгоритмы:

— алгоритм вычисления количества теплоты и массы теплоносителя согласно документам: “Правила учёта тепловой энергии и теплоносителя”, МИ 2412-97 и МИ 2451-98;

— алгоритм вычисления объема (расхода) природного газа, приведенного к стандартным условиям по ГОСТ 2939-63, с определением коэффициента сжимаемости по методу NX19 мод.;

— алгоритм вычисления объема и расхода свободного (попутного) нефтяного газа, приведенного к стандартным условиям по ГОСТ 2939-63, с определением коэффициента сжимаемости в соответствии с ГСССД МР 113-03;

— алгоритм вычисления объема (расхода) газа, приведенного к стандартным условиям, и массы конденсата стабильного газового, извлекаемых из газоконденсатной скважины в соответствии с методикой измерений;

— алгоритм вычисления объема (расхода) газов (воздух, азот, кислород, углекислый газ, аргон), приведенного к стандартным условиям по ГОСТ 2939-63, с определением коэффициента сжимаемости в соответствии с таблицами ГСССД.

Информационный обмен между контроллерами и верхним уровнем осуществляется при помощи протоколов ModBUS и MicontBUS в форматах ASCII и RTU с использованием стандартных интерфейсов RS485 или RS232. В качестве программ верхнего уровня можно использовать любую SCADA-систему для стандартной работы, с которой поставляется OPC-сервер.

Встроенное ПО имеет идентификационные данные, приведенные в таблице 1.

|

Таблица 1 — Идентис |

икационные данные программного обеспечения |

|||

|

Наименование ПО |

Идентификационное наименование ПО |

Номер версии (идентификационный номер) ПО |

Цифровой идентификатор ПО (контрольная сумма исполняемого кода) |

Алгоритм вычисления цифрового идентификатора ПО |

|

Встроенное программное обеспечение контроллера универсального МИКОНТ-186 |

«ЭНЕРГО УЧЕТ» |

F348_2G1St5W |

F7CC |

CRC16 |

Информация о версии и контрольной сумме прикладного программного приложения доступна через меню «ИНФОРМАЦИЯ О СИСТЕМЕ» контроллера.

В контроллерах отсутствует возможность внесения несанкционированных изменений (преднамеренных или непреднамеренных) в ПО посредством внешних интерфейсов (RS232/RS485, USB) или через меню контроллера с клавиатуры.

Защита контроллера от преднамеренного изменения ПО через внутренний интерфейс (вскрытие прибора) обеспечивается нанесением пломбы на корпус контроллера.

Схема пломбировки контроллера от несанкционированного доступа представлена на рисунке 1.

Изменение настроек ПО контроллера в части настройки входных измерительных каналов по типоразмерам подключаемых датчиков (расхода, температуры, давления, плотности), производится по специальному паролю. Изменение настроек вступает в силу только после сохранения проведенных изменений в ПЗУ контроллера, при этом в архиве (энергонезависимой памяти) формируется специальная запись (вход по «паролю») с идентификацией даты, времени, всех проведенных операций и прав доступа («пароль»).

Уровень защиты ПО — «С» по МИ 3286-2010.

Технические характеристики

Характеристики измерительных и управляющих каналов контроллера приведены в таблице 2.

Таблица 2 — Технические характеристики каналов контроллера._

|

Наименование канала |

Количество каналов, шт. |

Диапазон или номинальный ряд входных сигналов** |

|

|

Аналоговый входной от термопреобразователей сопротивления (медь, платина, никель -ГОСТ 6651-2009) |

4* |

0* |

50 Ом, 100 Ом, 500 Ом |

|

Аналоговый входной прецизионный токовый |

6 |

14 |

0-5 мА; 0-20 мА; 4-20 мА |

|

Частотно-импульсный входной |

8 |

от 0 Гц до 10 кГц |

|

|

Дискретные выходы |

4 |

управления, сигнализации |

|

|

* Количество входов для термопреобразователей сопротивления в соответствии с заказом ** Диапазон настраивается в зависимости от типоразмера первичного преобразователя |

Пределы приведенной погрешности измерений тока, % ± 0,1

Пределы абсолютной погрешности измерений температуры по каналам термопреобразователей сопротивления, оС ± 0,1 Пределы относительной погрешности измерений частоты, % ± 0,1 Пределы относительной погрешности при измерении конечных учетных параметров объема (объема, приведенного к нормальным условиям), массы, теплоты и других в соответствии с аттестованными алгоритмами, %, не более ± 0,35 Пределы относительной погрешности измерения времени

наработки (время работы прибора при включенном питании), % ± 0,1

Напряжение питания от сети переменного тока частотой (50 ±1) Гц, В от 187 до 242 Потребляемая мощность, В А, не более 15

Рабочие условия эксплуатации:

— температура окружающей среды, оС от плюс 5 до плюс 50

— относительная влажность воздуха при температуре 30 оС, %, не более 85

— атмосферное давление, кПа от 84 до 106,7 Степень защиты, обеспечиваемая оболочкой контроллера по ГОСТ 14254-96 IP 40 Габаритные размеры контроллера, мм, не более 260x210x75 Средняя наработка на отказ контроллера, ч, не менее 75000 Средний срок службы, лет, не менее 12

Знак утверждения типа

наносится на эксплуатационную документацию (руководство по эксплуатации контроллера) типографским способом, на корпус контроллера — методом наклейки.

Комплектность

Комплектность поставки контроллера соответствует таблице 3.

Таблица 3 — Комплектность поставки контроллера

|

Наименование |

Кол. |

Примечание |

|

Контроллер универсальный МИКОНТ-186 |

1 |

|

|

Руководство по эксплуатации. Контроллер универсальный МИКОНТ-186. 366.00.00.000 РЭ |

1 |

|

|

Комплект инструментов и принадлежностей |

1 |

|

|

Комплект ЗИП |

1 |

|

|

Контроллеры универсальные МИКОНТ-186. Методика поверки. 366.00.00.000 МИ |

1 |

по специальному заказу |

Поверка

осуществляется по документу 366.00.00.000 МИ «ГСИ. Контроллеры универсальные МИКОНТ-186. Методика поверки», утвержденному ГЦИ СИ ФБУ «Тюменский ЦСМ» 03 июля 2012 г.

Перечень эталонов, применяемых при поверке контроллеров, приведен в таблице 4. Таблица 4 — Перечень эталонов

|

Наименование и тип средства поверки и оборудования |

Требуемые технические характеристики |

|

Универсальный цифровой вольтметр В7-78/1 |

Пределы допускаемой относительной погрешности измерения напряжения постоянного тока до 10 В не более ± 0,035 % |

|

Частотомер типа Ч3-63/1. ДЛИ2.721.007 ТУ |

Пределы допускаемой относительной погрешности измерения частоты (± 3 10-6) |

|

Установка ТЕСТ-2 |

Источник тока 0-20 мА, генератор импульсов 1-1000 Гц; |

|

Секундомер типа СТЦ-1 ТУ 25-07-1353-77 |

Время измерения не менее 3600 с, погрешность не более ± 0,2 с |

|

Магазин сопротивлений Р4831 |

Диапазон измерения сопротивлений от 0,01 до 111111,1 Ом, класс точности 0,02 |

Допускается применение других средств поверки и вспомогательного оборудования с характеристиками, не уступающими указанным в таблице 4.

Методы измерений приведены в следующих документах:

— ГОСТ 30319.2-96 «Газ природный. Методы расчета физических свойств. Определение коэффициента сжимаемости»;

— Методика ГСССД МР 113-03 «Определение плотности, фактора сжимаемости, показателя адиабаты и коэффициента вязкости влажного нефтяного газа в диапазоне температур от 263 до 500 К при давлении до 15 МПа»;

— Методика выполнения измерений измерительным комплексом СВГ.МЗ (свидетельство № 7801-10 от 28.04.2010);

— Руководство по эксплуатации 366.00.00.000 РЭ. «Контроллер универсальный МИ-КОНТ-186».

Нормативные и технические документы, устанавливающие требования к контроллерам универсальным МИКОНТ-186

1 ГОСТ Р 52931-2008 «Приборы контроля и регулирования технологических процессов. Общие технические условия».

2 МИ 2412-97 «ГСИ. Водяные системы теплоснабжения. Уравнения измерений тепловой энергии и количества теплоносителя».

3 МИ 2451-98 «ГСИ. Паровые системы теплоснабжения. Уравнения измерений тепловой энергии и количества теплоносителя».

4 «Правила учёта тепловой энергии и теплоносителя». ЗАРЕГИСТРИРОВАНЫ: Министерством юстиции РФ 25.09.95, регистрационный № 954.

5 «Правила учёта газа», М.: 1996 г.

6 ТУ 4012-001-50272420-06 «Контроллер универсальный МИКОНТ-186. Технические

условия».

Рекомендации к применению

Осуществление торговли и товарообменных операций.

ООО «ИВС-МИКОНТ»,

Контроллер МИКОНТ-186

Контроллер универсальный МИКОНТ-186 предназначен для применения в системах коммерческого и оперативного учета энергоресурсов и энергоносителей (вода, пар, тепло, природный и попутный газ, нефть и нефтепродукты, электроэнергия и др.), а также в системах измерения, сбора, обработки, представления и передачи информации на следующий уровень по различным каналам связи.

Имя

Телефон

Код 6YBHXYO4

Текст с картинки

- Описание

- Бренд

Описание

НАЗНАЧЕНИЕ

Контроллер универсальный МИКОНТ-186 предназначен для применения:

- в системах коммерческого и оперативного учета энергоресурсов и энергоносителей (вода, пар, тепло, природный и попутный газ, нефть и нефтепродукты, электроэнергия и др.);

- в системах измерения, сбора, обработки, представления и передачи информации на следующий уровень по различным каналам связи.

ПАРАМЕТРЫ СИГНАЛОВ

| Наименование канала | Кол-во входов, шт. |

Диапазон измерений |

| Аналоговый входной прецизионный токовый | 6-14 | 0-5 мА; 0-20 мА; 4-20 мА |

| Аналоговый входной от термопреобразователей сопротивления (медь, платина, никель — ГОСТ 6651-94) |

1-4 | 50 Ом, 100 Ом, 500 Ом |

| Частотно-импульсный входной | 2-8 | от 0 до 100 кГц |

Контроллер обеспечивает питание токовых каналов от встроенного источника напряжением (24 ±1,2) В.

Контроллер обеспечивает вывод дискретных сигналов с параметрами:

- тип дискретного выхода – оптоэлектронное реле;

- выходной статический ток – 130, 240, 800 мА постоянного или переменного тока;

- номинальное коммутируемое напряжение – не более 30, 60, 110 В;

- гальваническая развязка – каждого канала или групповая в зависимости от применяемой схемы подключения источников питания.

Контроллер обеспечивает ввод дискретных двухпозиционных сигналов с параметрами:

- ввод сигнала, соответствующего логическому «0», – напряжением от 0 до 3 В относительно вывода -24 В (Общий) встроенного источника питания или состояние разомкнутого контакта, подключенного между +24 В и входом F+, и вытекающим током не более 0,6 мА;

- ввод сигнала соответствующего логической «1», – напряжением (24±3) В относительно вывода -24 В (Общий) встроенного источника питания или состояние замкнутого контакта, подключенного между +24 В и входом F+, и вытекающим током не более 10 мА;

- гальваническую развязку каждого канала.

Общее количество дискретных входов и выходов определяется конфигурацией изделия.

ФУНКЦИИ

- преобразование сигналов постоянного тока (0-5 мА, 0-20 мА, 4-20 мА) в значение измеряемой величины (температуры, давления и др.);

- преобразование сигналов термопреобразователей сопротивления (медных, платиновых, никелевых) в значение измеряемой температуры;

- преобразование частоты или количества импульсов входного сигнала в значение измеряемой величины (расход, объем, скорость и др.);

- преобразование вычисленных значений каких-либо величин в сигналы постоянного тока 4-20 мА для управления исполнительными механизмами или передачи информации в телемеханику;

- вычисление значений любых величин (объем, масса, энергия и др.) по заданному алгоритму;

- преобразование вычисленных значений каких-либо величин в частотные или числоимпульсные сигналы для управления исполнительными механизмами или передачи информации в телемеханику;

- ввод и вывод двухпозиционных (дискретных) сигналов;

- ввод управляющих сигналов и информации со встроенной клавиатуры;

- вывод информации на встроенный жидкокристаллический дисплей;

- защита информации (параметров конфигурации, итоговых отчетов) от несанкционированного доступа;

- учет и формирование журнала событий;

- передача информации на верхний уровень с помощью стандартных интерфейсов RS-232 и RS-485 по протоколам ModBus [RTU], MicontBus [ASCII], MicontBus [RTU].

УСЛОВИЯ ЭКСПЛУАТАЦИИ

Вид климатического исполнения УХЛ.3 по ГОСТ 15150-69, но для температуры окружающего воздуха от плюс 5 до плюс 50 °С и относительной влажности до 80 % при 35 ° С.

Контроллер должен устанавливаться в отапливаемых помещениях.

По устойчивости к климатическим и механическим воздействиям в рабочих условиях контроллер соответствует группе исполнения 3 по ГОСТ 22261-94, но для температуры окружающего воздуха от плюс 5 до плюс 50 °С и относительной влажности до 90 % при 25 °С.

По устойчивости к воздействию атмосферного давления контроллер соответствует группе исполнения Р1 по ГОСТ Р 52931-2008.

СОВМЕСТИМОСТЬ

Контроллер универсальный МИКОНТ-186 может входить в состав:

- счетчика газа вихревого СВГ.М;

- счетчика пара вихревого СВП;

- счетчика тепловой энергии СТС.М.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

- Основная относительная погрешность по частотным каналам, не более ±0,01 %;

- Приведенная погрешность по токовым каналам, не более ± 0,1 %;

- Приведенная погрешность измерения температуры по каналам термопреобразователей сопротивления, не более ± 0,1 %;

- Основная относительная погрешность вычисления конечных значений по заданному алгоритму не превышает ± 0,25 %; ± 0,35 % (в зависимости от решаемых задач);

- Основная относительная погрешность измерения времени наработки, не более ± 0,05 %;

- Питание контроллера от сети переменного тока с напряжением (220± 22) В и частотой (50 ±1) Гц;

- Потребляемая мощность контроллера (без датчиков), не более 6 В·А;

- Габаритные размеры контроллера (без монтажных частей), не более 205х260х55 мм;

- Масса контроллера, не более 1,0 кг.

Бренд

СибНА

Миконт-186 — универсальный контроллер для учета энергоресурсов [157001-20]

Файлы

Характеристики

Похожие товары (1)

Такого товара не существует

Миконт-186 — универсальный контроллер для учета энергоресурсов

Нашли дешевле

Сообщение отправлено

Ваше сообщение успешно отправлено. В ближайшее время с Вами свяжется наш специалист

Закрыть окно

Федеральное агентство по техническому регулированию и метрологии (Госстандарт)

Федеральное бюджетное учреждение «Государственный региональный центр стандартизации, метрологии и испытаний в Тюменской области, Ханты-Мансийском автономном округе — Югра, Ямало-Ненецком автономном округе»

(ФБУ «Тюменский ЦСМ»)

ИНСТРУКЦИЯ

Государственная система обеспечения единства измерений

КОНТРОЛЛЕРЫ УНИВЕРСАЛЬНЫЕ МИКОНТ-186

Методика поверки

366.00.00.000 МИ

с изменением № 1

2016 г.

Разработана

ФБУ «Тюменский ЦСМ»

Заместитель начальника отдела МОП

Д.Р. Хамитов

Инженер по метрологии 2 категории отдела МОП

М.Е. Майоров

Настоящая инструкция распространяется на контроллеры универсальные МИКОНТ-186 (далее — контроллер), выпускаемые по ТУ 4210-001-50272420-2006.

Контроллер предназначен для измерений параметров сигналов, поступающих от первичных преобразователей расхода, температуры, давления, плотности и вычисления по аттестованным алгоритмам объема, массы, теплоты и других требуемых параметров различных энергоносителей.

Инструкция устанавливает порядок и методику проведения первичной и периодической поверки контроллера.

Первичную поверку проводят после изготовления контроллера, после ремонта, а также после замены одного из узлов изделия.

Первичную и периодическую поверку проводят юридические лица или индивидуальные предприниматели, аккредитованные на право поверки в соответствии с действующим законодательством.

(Измененная редакция, Изменение № 1)

Интервал между поверками- три года.

1 Операции и средства поверки

-

1.1 При проведении поверки должны быть выполнены следующие операции и применены средства поверки с характеристиками, указанными в таблице 1.

Таблица 1

|

Наименование операции |

Номер пункта |

Наименование и тип средства поверки и оборудования; обозначение нормативного документа и (или) основные технические характеристики |

Проведение операции при поверке |

|

|

первичной |

периодической |

|||

|

1 |

2 |

3 |

4 |

5 |

|

Внешний |

5.1 |

Да |

Да |

|

|

осмотр Проверка сопро- |

Мегаомметр Ml 101 |

Нет |

Да* |

|

|

тивления изоляции |

5.2 |

ГОСТ 23706-93, |

||

|

цепей питания кон- |

200 МОм, 500 В, кл.1,0 |

|||

|

троллера Опробование и проверка ПО |

5.3 |

Да |

Да |

|

|

Определение мет- |

5.4 |

Частотомер типа 43-63/1 ДЛИ2.721.007 ТУ |

Да |

Да |

|

рологических ха- |

Универсальный цифровой вольтметр В7-78/1, |

|||

|

рактеристик кон- |

основная погрешность не более ± 0,035 %. |

|||

|

троллера |

Установка ТЕСТ-2 (источник тока 0-20 мА, генератор импульсов 1-1000 Гц); Секундомер типа СТЦ-1 ТУ 25-07-1353-77 Магазин сопротивлений Р4831, диапазон измерения сопротивлений от 0,01 до 111111,1 Ом, класс точности 0,02 |

* Подвергается при выпуске из ремонта. Примечания

-

1 Допускается применять средства измерения других типов с аналогичными характеристиками.

-

2 Все средства измерений должны быть поверены.______________________________________

Таблица 1 (Измененная редакция, Изменение № 1)

2 Требования безопасности

-

2.1 При проведении поверки необходимо соблюдать требования безопасности, определяемые:

-

— правилами безопасности труда, действующими на объекте, на котором проводят поверку;

-

— правилами безопасности эксплуатации используемых средств поверки, приведенными в эксплуатационной документации;

-

— правилами техники безопасности при эксплуатации электроустановок потребителей;

-

— правилами технической эксплуатации электроустановок.

-

2.2 Средства поверки должны быть поверены и иметь эксплуатационную документацию (формуляр или паспорт, техническое описание или руководство по эксплуатации).

Условия освещенности при поверке должны обеспечивать достоверное считывание показаний приборов и контроллера.

3 Условия поверки

-

3.1 При проведении поверки должны быть обеспечены следующие условия:

температура окружающего воздуха (20±5) °C;

относительная влажность воздуха от 30 до 80 %;

питание контроллера от сети переменного тока напряжением (220±22) В, частотой (50±1)Гц;

атмосферное давление 84-106 кПа;

электромагнитные поля, напряженностью не более 40 А/м;

амплитуда вибрации, в местах установки контроллера, с частотой в диапазоне от 0,01 до 30 Гц не более 0,075 мм.

4 Подготовка к поверке

-

4.1 Перед проведением поверки должны быть выполнены следующие подготовительные работы:

-

— подготовка к работе рабочих эталонов и вспомогательных средств поверки согласно их эксплуатационной документации;

-

— размещение на рабочем месте и соединение поверяемого контроллера с рабочими эталонами и вспомогательными средствами в соответствии со схемами, приведенными на рисунках 1-3 и схемами подключения, приведенными в эксплуатационной документации на контроллер и измерительные приборы;

-

— подключение контроллера, всех используемых измерительных приборов и вспомогательных средств к сети питания и прогрев в течении не менее 15 минут.

5 Проведение поверки

5.1Внешний осмотр

-

5.1.1 При внешнем осмотре должно быть установлено соответствие контроллера следующим требованиям:

-

— поверяемый контроллер не должен иметь повреждений и дефектов, ухудшающих внешний вид и препятствующих его применению;

-

— должно быть наличие средств уплотнений (для кабеля), крепежных элементов.

Контроллер, забракованный при внешнем осмотре, поверке не подлежит.

-

5.2 Проверку сопротивления изоляции электрических цепей питания контроллера относительно остальных цепей производят с помощью мегаомметра напряжением 500 В.

Результаты проверки считаются удовлетворительными, если сопротивление изоляции не менее 20 МОм.

-

5.3 Опробование и проверка ПО

-

5.3.1 Произвести проверку идентификационных данных программного обеспечения (ПО) контроллера (наименование ПО, версию ПО и контрольную сумму исполняемого кода ПО) через меню «ИНФОРМАЦИЯ О СИСТЕМЕ» контроллера. Идентификационные данные ПО должны соответствовать данным таблицы 2, приведенным из описания типа СИ на контроллер универсальный МИКОНТ-186.

аблица 2

|

Наименование ПО |

Идентификационное наименование ПО |

Номер версии (идентификационный номер) ПО |

Цифровой идентификатор ПО (контрольная сумма исполняемого кода) |

Алгоритм вычисления цифрового идентификатора ПО |

|

Встроенное программное обеспечение контроллера универсального МИКОНТ-186 |

“ЭНЕРГО УЧЕТ” |

F348_2GlSt5W |

F7CC |

CRC16 |

Контроллер с несоответствующим ПО поверке не подлежит.

-

5.3.2 Опробование контроллера по входным токовым каналам проводится в диапазоне изменения тока 4-20 мА, по входным каналам термопреобразователей сопротивления в диапазоне изменения сопротивления 50-150 Ом, по входным частотным каналам — в диапазоне изменения периода следования импульсов 1-1000 Гц.

Результаты опробования считаются удовлетворительными, если при увеличении тока по токовым каналам, сопротивления по каналам термопреобразователей сопротивления и частоты следования импульсов по частотным каналам — показания тока, температуры и частоты на дисплее контроллера увеличиваются.

Выбор кадра на дисплее контроллера с показания по контролируемому каналу производится в режиме «Проверка каналов» с помощью клавиш «Т» и <ф>.

Установка ТЕСТ-2 (токовые выходы) и вольтметр В7-78/1

I Вых.+о (1 -20 мА)Вь|Х.О-

Контроллер Миконт-186

Токовые RS232

р. каналы (RS485)

‘ ; | I

‘ I

■___________________I

Рисунок 1 — Схема подключения СИ при определении погрешности по токовым каналам

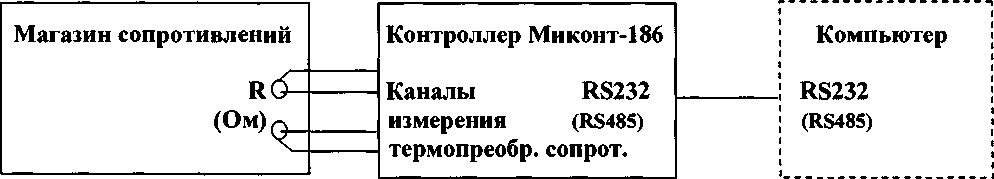

Рисунок 2 — Схема подключения СИ при определении погрешности по каналам измерения сопротивления (термопреобразователи сопротивления)

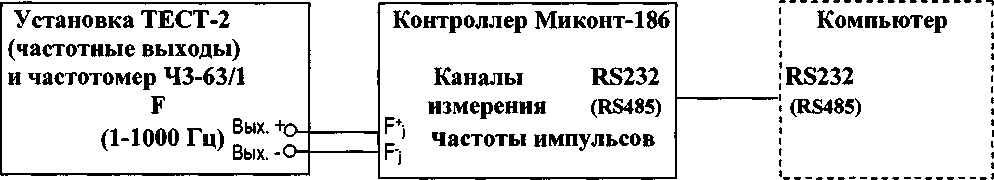

Рисунок 3 — Схема подключения СИ при определении погрешности

по частотным каналам

-

5.3.3 Проверка функционирования дискретных выходных каналов контроллера проводится в следующем порядке.

К каналу подключается соответствующая нагрузка со световой индикацией, с помощью клавиатуры и дисплея контроллера на выход посылается «1» или «0» и по световой индикации нагрузки контролируется правильность функционирования канала.

5.4 Определение метрологических характеристик

-

5.4.1 Определение приведенной погрешности контроллера по входным токовым каналам производится в следующем порядке.

Поверке подвергается каждый измерительный канал контроллера. Количество точек, равномерно распределенных по диапазону измерений, включая крайние точки, должно быть не менее трех. При проведении измерений в крайних точках диапазона измерений входной сигнал не должен выходить за пределы диапазона.

Поверку проводят сначала при возрастании измеряемого сигнала от нижнего предела к верхнему пределу (прямой ход), а затем — при убывании (обратный ход).

Устанавливают входной ток измерительного канала по вольтметру, равный нижнему пределу измерений.

Измеренные значения тока на дисплее контроллера или на экране компьютера записывают в протокол поверки. Количество зафиксированных отсчетов в каждой поверяемой точке диапазона измерений должно быть не менее трех.

Повторяют действия для остальных поверяемых точек диапазона измерений.

Приведенная погрешность у каждого входного токового канала контроллера определяют при каждом измерении по следующей формуле

у = 1п~1р -100,% (1)

I -I

max min

где 1п — значение тока, измеренное контроллером, мА;

10 — значение тока, заданное на входе канала, по показаниям вольтметра, мА;

Imax — верхний предел измерения токового канала, мА;

Imin — нижний предел измерения токового канала, мА.

Результаты поверки считаются удовлетворительными, если при каждом измерении приведенная погрешность канала у, вычисленная по формуле (1), не превышает ±0,1 %.

-

5.4.2 Определение абсолютной погрешности контролера по каналам термопреобразователей сопротивления производится в следующем порядке.

С помощью встроенной клавиатуры и дисплея выбирается тип термопреобразователя сопротивления (платина 100 Ом, Wt=ioo= 1,3910) и диапазон измеряемой температуры.

Поверке подвергается каждый измерительный канал контроллера. Количество точек должно быть не менее трех, включая номинальное сопротивление выбранного термопреобразователя сопротивления.

Значение эталонного сопротивления задается с помощью магазина сопротивлений. Из градуировочной таблицы ГОСТ 6651-2009 платиновых термометров сопротивления (Ro=100 Ом, Wioo = 1,3910) выбираются значения, соответствующие выбранным значениям диапазона измерений температуры. Затем на магазине сопротивления устанавливается сопротивление, соответствующее выбранному значению температуры, и с дисплея контроллера считывается измеренное значение температуры.

Абсолютную погрешность измерительного канала определяют по формуле:

А =Т-Т0, °C (2)

где Т — считанное с дисплея контроллера значение измеренной температуры;

То — расчетное значение температуры, по установленному на магазине сопротивлений значению сопротивления, в соответствии с ГОСТ 6651-2009, °C;

Результаты проверки считаются удовлетворительными, если при каждом измерении погрешность измерительного канала, вычисленная по формуле (2), не превышает ±0,1 °C.

-

5.4.3 Определение относительной погрешности контроллера по входным частотно-импулсным каналам производится в следующем порядке.

По каждому каналу измерения задают частоты 1,25; 250; 1000 Гц и частотомером производят измерение частоты следования входных импульсов fo.

Измеренное контроллером значение частоты входных импульсов /и определяют по показаниям дисплея или на экране компьютера.

Полученные значения отсчетов записывают в протокол поверки. Количество зафиксированных отсчетов в каждой поверяемой точке диапазона измерений должно быть не менее трех.

Относительную погрешность по каждому частотному каналу контроллера определяют при каждом измерении по формуле

-1 -100, %

(3)

где /и — значение частоты, измеренное контроллером, Гц;

f0 — значение частоты на входе канала по показаниям частотомера, Гц.

Результаты поверки считаются удовлетворительными, если ни одно из значений fy не превышает ±0,1 %.

-

5.4.4 Определение основной относительной погрешности контроллера по каналу измерения времени производят в следующем порядке

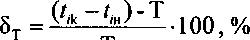

На экране дисплея контроллера устанавливают пункт меню с регистрацией времени. Перед началом измерения регистрируют начальное значение времени tiH, по показаниям контроллера, одновременно с переключением младшего разряда показаний дисплея контроллера включается секундомер СТЦ-1. По окончании измерений (длительность измерений не менее 60 мин.) одновременно с переключением младшего разряда показаний дисплея контроллера секундомер выключается и записывается конечное значение времени tiK, по показаниям контроллера и время испытания Т по секундомеру.

Основная относительная погрешность определяется по формуле где tiH — начальное значение времени при i- том измерении по показаниям контроллера,

(4)

с;

tiK — конечное значение времени при i- том измерении по показаниям контроллера, с;

Т — значение интервала времени по показаниям секундомера, с.

Результаты поверки считаются удовлетворительными, если значение погрешности не превышает значение величины, установленной в эксплуатационном документе контроллера.

-

5.4.4 (Измененная редакция, Изменение № 1)

6. Оформление результатов

-

6.1 Контроллер, прошедший поверку с удовлетворительными результатами, подлежит клеймению.

-

6.2 В руководстве по эксплуатации на контроллер делают запись о результатах поверки и ставят подпись поверителя, проводившего поверку, скрепленную оттиском поверитель-ного клейма или оформляют свидетельство о поверке в соответствии с приложением 1 к Порядку проведения поверки средств измерений, требований к знаку поверки и содержанию свидетельства о поверке, утвержденному приказом Минпромторга России от 2 июля 2015 г. № 1815.

-

6.3 При отрицательных результатах поверки контроллер не допускается к выпуску из производства или ремонта для дальнейшей эксплуатации. Производится запись о его непригодности, поверительное клеймо гасят и выдают извещение о непригодности в соответствии с приложением 2 к Порядку проведения поверки средств измерений, требований к знаку поверки и содержанию свидетельства о поверке, утвержденному приказом Минпромторга России от 2 июля 2015 г. № 1815. Контроллер возвращают в производство для устранения дефектов с последующим предъявлением на повторную поверку.

-

6.2 — 6.3 (Измененная редакция, Изменение № 1)

8