Каталог руководств по обслуживанию и ремонту автомобилей самых популярных марок

© 2022 manuals4car.ru Все права защищены.

При упоминании использовании материалов активная ссылка на manuals4car.ru обязательна.

Хотел написать только момент для динамометрического ключа, но без объяснения обозначения прочности болтов не получится. Тогда начну с прочности:

На крепеже указывают класс прочности — два числа разделённых точкой: 3.6, 4.6, 4.8, 5.6, 5.8, 6.8, 8.8, 9.8, 10.9, 12.9. Первое число обозначает предел прочности материала на разрыв, выраженный в тоннах на квадратный сантиметр сечения. На пример диаметр сечения резьбы болта М10 — 8.5мм (наружный диаметр резьбы 10мм вычитаем из него глубину резьбы 1.5мм, глубина резьбы соответствует шагу резьбы — теоретически), соответственно площадь 0.5675 см2,

S-площадь круга, π ≈ 3.14, r-радиус, D-диаметр

при маркировке 12.9 прочность на разрыв 0.5675*12=6.81 тонн. Цифра после точки это соотношение предела текучести к пределу прочности, выраженное в десятых долях, это соответствует максимальной рабочей нагрузке. Рекомендуемая нагрузка составляет 0.6-0.7 от предела текучести. Считаем дальше: (болт М10-12.9) предел текучести 6.81*0.9=6.129 т., а рекомендованная рабочая нагрузка не должна превышать 6.129*0.7=4.2903 т. То есть на этот болт можно повесить груз весом не более 4290кг. ;)))

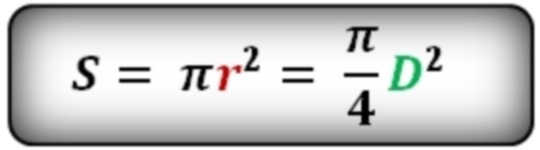

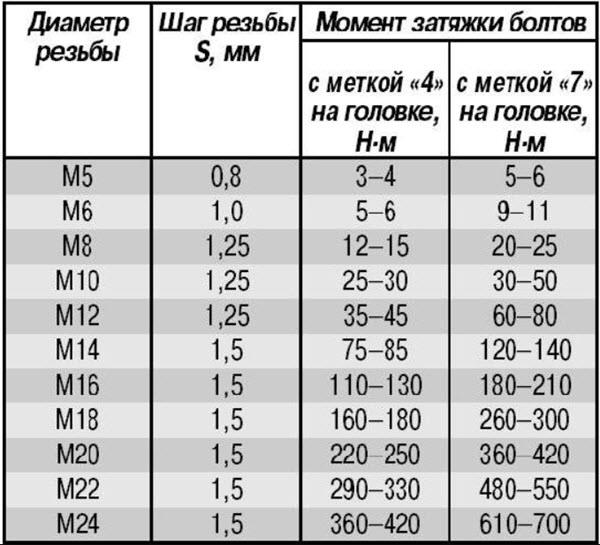

Переходим к моменту затяжки резьбовых соединений: Есть универсальный метод для креплений общего назначения определяется по размеру ключа:

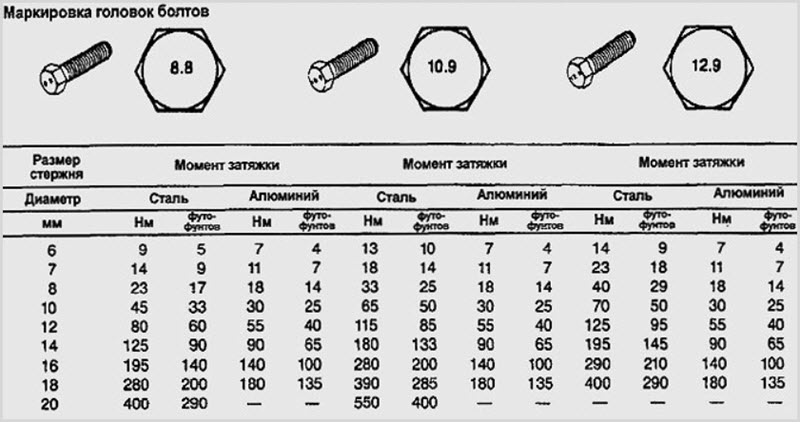

Момент затяжки в зависимости от класса прочности крепежа:

1кгс.м приблизительно равен 10Н.м. Точнее: 1 килограмм-сила-метр [кгс·м] = 9,80664999999931 ньютон-метр [Н·м], то есть для перевода КГс -> Нм надо КГс*9.814, для перевода Нм -> КГс надо Нм*0.1019 (исправлено, спасибо — serega-kadei)

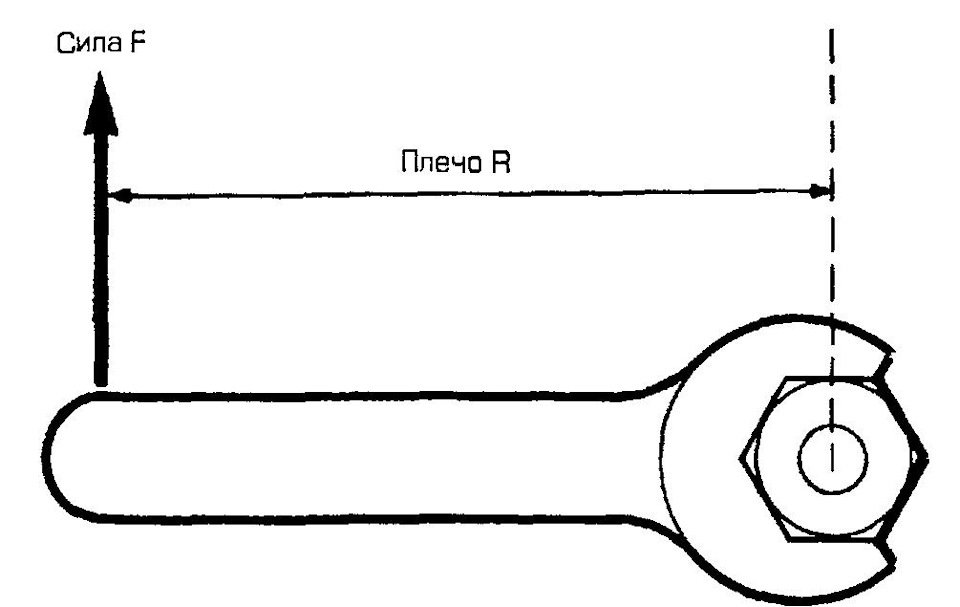

При отсутствии динамометрического ключа, можно воспользоваться безменом, безмен закрепляем на конце ключа и тянем его строго перпендикулярно! Но для определения точного момента нам нужна следующая формула: А/В=С, где А-требуемый момент затяжки, В-длинна от центра резьбы до центра крепления безмена в метрах, С-показания безмена при котором будет обеспечен требуемый момент.

Полный размер

Плечо R это B из формулы, сила F это С из формулы.

Считаем для болта М10х1.5 12.9 7.9кгс.м, длина ключа от центра резьбы до крепления безмена 22см: 7.9/0.22=35.9(кг)-показания безмена.

Для примера фото от MadCat-OdessaUA

Это основные параметры при затяжке резьбовых соединений.

Отраслевой стандарт можно прочитать по ссылке — gostrf.com/normadata/1/4293834/4293834701.pdf

ОСТ 37.001.031-72 — www.gostrf.com/normativ/1/4293834/4293834703.htm

Скрин из ОСТ

Для справки про основной-крупный шаг резьб:

М6*(шаг) 1(мм), и далее по порядку

М8*1.25,

М10*1.5,

М12*1.75,

М14*2,

М16*2,

М18*2.5,

М20*2.5,

М22*2.5,

М24*3

Сейчас появилось очень много крепежа под «звезду» — Torx

T1: 2-3 Ncm

T2: 7-9 Ncm

T3: 14-18 Ncm

T4: 22-28 Ncm

T5: 43-51 Ncm

T6: 75-90 Ncm

T7: 1.4-1.7 Nm

T8: 2.2-2.6 Nm

T9: 2.8-3.4 Nm

T10: 3.7-4.5 Nm

T15: 6.4-7.7 Nm

T20: 10.5-12.7 Nm

T25: 15.9-19 Nm

T27: 22.5-26.9 Nm

T30: 31.1-37.4 Nm

T40: 54.1-65.1 Nm

T45: 86-103.2 Nm

T50: 132-158 Nm

T55: 218-256 Nm

T60: 379-445 Nm

T70: 630-700 Nm

T80: 943-1048 Nm

T90: 1334-1483 Nm

T100: 1843-2048 Nm

Сейчас почти у всех есть смартфоны и для них есть много программ где есть таблицы с рекомендуемыми значениями. На пример я использую программу MechTab в ней много нужных мне табличных данных, но если нужна только таблица по моменту затяжки лучше поискать другие программы.

Всем удачи!

Запись редактирую и дополняю.

Для тех кто не понимает резьбобразования: пара скринов из Mech Tab с размерами резьбы М 10х1.5

Сборка двигателя после ремонта – очень ответственный процесс. Неочевидными ошибками можно перечеркнуть все время и средства, потраченные на эту одну из самых затратных операций. Между тем многое сводится лишь к правильной последовательности и нормированным моментам затяжки резьбовых соединений.

Содержание статьи:

- 1 Роль подшипников скольжения во время работы двигателя

- 1.1 Схема крепления маховика

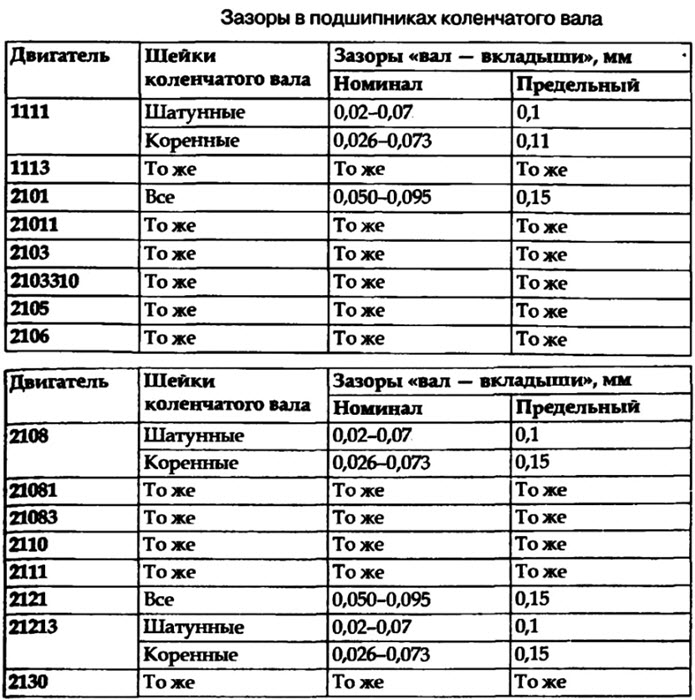

- 1.2 Зазор между вкладышем и коленвалом

- 2 Моменты затяжки при ремонте ДВС

- 2.1 Моменты затяжки резьбовых соединений

- 2.2 Момент затяжки коренных и шатунных вкладышей

- 2.3 Моменты затяжки болтов ГБЦ

- 3 Признаки износа вкладышей коленчатого вала

- 4 Распространенные ошибки при затяжке ГБЦ

Следует изучить технологию крепежа и не нарушать её, особенно на самых важных деталях мотора.

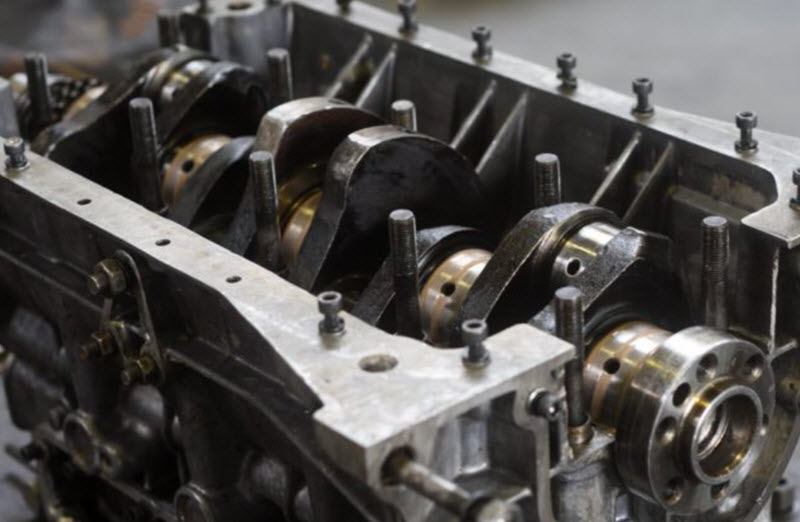

Роль подшипников скольжения во время работы двигателя

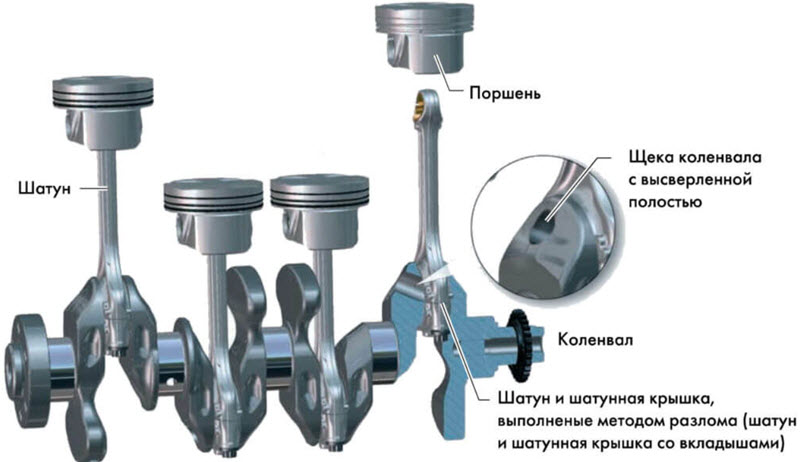

Наиболее важной и массивной движущейся деталью автомобильного двигателя является коленчатый вал. Он связан с шатунами поршневой группы с одной стороны, получая от них энергию для вращения, и с маховиком с другой.

Коленвал располагается в подшипниках скольжения. Они имеют вид выполненных заодно с блоком цилиндров разъемных постелей.

Для демонтажа применена бугельная конструкция, когда полуокружность каждой постели крепится на двух болтах. Изнутри между материалами шеек коленвала и блоком (бугелем) располагаются износостойкие вкладыши, изготовленные из металла с низким коэффициентом трения по стали или чугуну шейки вала.

С точки зрения крепежных деталей и технологий важными здесь будут болты крепления маховика, их расположение, фиксация и порядок затяжки, а также вворачиваемые в плиту блока бугельные болты.

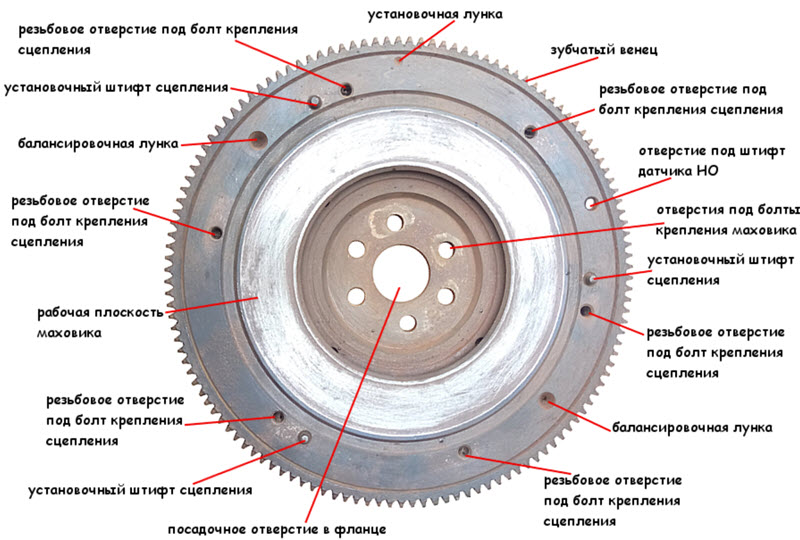

Схема крепления маховика

Самая распространенная схема крепления маховика к торцу коленчатого вала – это шесть болтов близко к геометрическому центру деталей. Ответная резьба выполнена в теле вала.

Расположение крепежных отверстий искусственно сделано асимметричным. Дело в том, что сочетание коленвала с маховиком должно обладать близким к идеалу балансом.

Иначе на таких больших скоростях вращения, которым соответствуют обороты максимальной мощности современного бензинового двигателя, вибрации выйдут за все допустимые пределы.

Соответственно, если отделить маховик от двигателя, а затем установить его обратно, то ошибка проворота относительно кривошипов коленвала должна быть исключена.

По теме: Что такое двухмассовый маховик: проверка и ремонт DMF

Дополнительной страховкой будут наносимые на маховик метки, как сделанные на заводе, так и мастером, производящим ремонт. Это скорее полезная привычка, чем острая необходимость.

В большинстве случаев поставить маховик неправильно просто не получится, расположение отверстий на нем и на валу не позволит. Но в любом случае проще и быстрее воспользоваться метками, чем проверять все возможные сочетания ради единственно верного.

Второе, что надо обязательно обеспечить, это надежная фиксация крепежных болтов. Момент их затяжки рассчитывается таким образом, чтобы любое страгивание крепежа в процессе эксплуатации было исключено. Рассчитываются все силы, действующие на каждый болт, берутся в расчет коэффициент трения и параметры резьбы.

Но опасность, возникающая при обрыве маховика, слишком велика, поэтому конструкторы позаботились о запасе. Сейчас специальные одноразовые болты крепления маховиков продаются с нанесенным слоем резьбового фиксатора, а затяжка производится на предел текучести болта, то есть после предельного момента совершаются один или два доворота на определенный угол.

Материал в таком состоянии перестает реагировать на возможные малые отвороты при эксплуатации снижением натяга, то есть болты держат с гарантией.

Зазор между вкладышем и коленвалом

Несмотря на особый антифрикционный материал шатунных и коренных вкладышей, работа их невозможна без постоянной подачи масла под давлением. Вал «всплывает» на масляной пленке.

Если бы шейки терлись с такими нагрузками по вкладышам, то мгновенно выделилось бы огромное количество тепла, металл задрало и провернуло. После чего все закончится стуком и заклиниванием мотора.

Чтобы обеспечить стабильное поступление масла, одновременно не потеряв давление в системе смазки, между валом и вкладышами поддерживается стабильный и очень малый зазор.

Величина его рассчитывается по многим параметрам — геометрическим, свойствам масла, давлению и производительности насоса, нагрузке и многому другому.

Порядок ее – несколько сотых долей миллиметра, зависит от конкретного мотора. Выставляется проточкой шеек коленвала и калиброванным размером вкладышей.

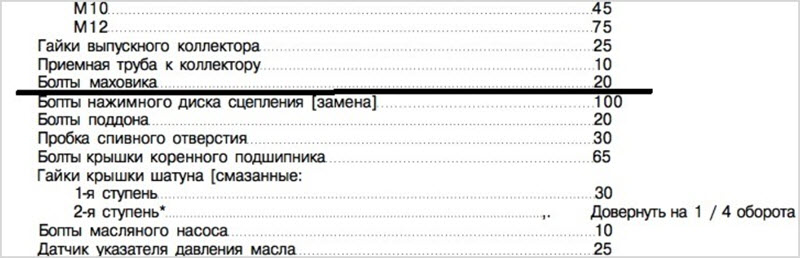

Моменты затяжки при ремонте ДВС

Для каждого двигателя существует таблица, куда сведены все моменты затяжки резьбовых соединений. Указывается номинальная величина и допустимые отклонения в виде минимума и максимума.

Моменты затяжки резьбовых соединений

Типовых значений для всех машин и болтов не существует. Момент зависит от:

- класса прочности крепежных изделий;

- материала крепежа и сопрягаемых деталей;

- геометрических параметров резьбы, диаметра и шага;

- типа резьбы, они могут отличаться по профилю в зависимости от используемого стандарта;

- наличия дополнительных веществ на резьбе, например, смазки или фиксирующих составов;

- дополнительных фиксаторов, например, это могут быть шайбы Гровера, различные виды более надежных стопоров.

Без подобной таблицы и надежного поверенного динамометрического ключа за ремонт двигателя лучше не браться.

Момент затяжки коренных и шатунных вкладышей

На величину масляного зазора натяг со стороны крепежа в бугельном соединении не влияет. Всё усилие передается через плоскость бугеля, вкладыши не прижмутся к шейке вала.

Более того, для точного поддержания геометрии постелей часто используется отделение крышки методом разрыва с ломаной формой стыка, поэтому болты тянутся по таблице указанным в ней моментом.

Обычно это несколько десятков ньютон-метров. Может быть уточнение по порядку затяжки, нескольким этапам или доворотам.

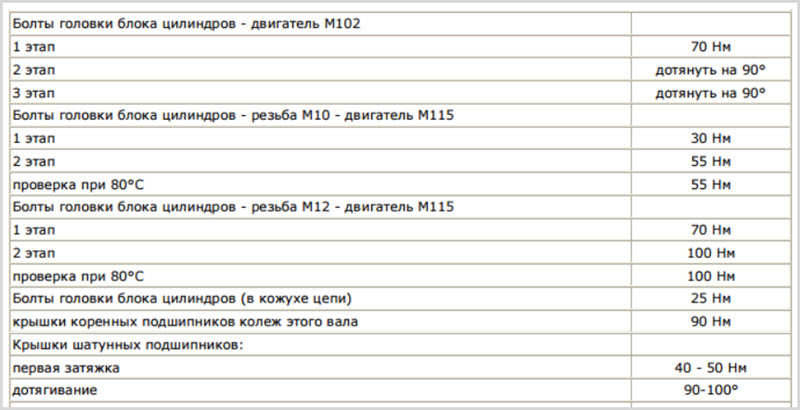

Моменты затяжки болтов ГБЦ

Болты головки блока – это самое ответственное резьбовое соединение в автомобиле. Они отвечают за правильную деформацию прокладки и надежное уплотнение камер сгорания.

Здесь же проходят многочисленные каналы масла под давлением, а также системы охлаждения. Малейшая неплотность приводит к быстрому выходу из строя мотора в целом.

Это надо знать: Что означает степень сжатия, на что влияет и как её увеличить

Болты головки тянутся в несколько приемов, постепенно обжимая прокладку. Используется тот же прием, что описан выше – затяжка идет на предел текучести.

Например, достаточно типичный случай, хотя каждый мотор строго индивидуален и надо смотреть руководство:

- предварительная подтяжка до 40 Нм;

- второй этап подтяжки моментом до 80 Нм;

- первый доворот на 90 градусов;

- второй доворот на 90 градусов.

Порядок протяжки – по схеме из инструкции, они у всех двигателей разные, но примерно от центра к краям. Болты приобретаются новые, поскольку они уже были подвержены необратимой пластичной деформации.

Признаки износа вкладышей коленчатого вала

Несмотря на обилие масла, вкладыши со временем изнашиваются. Проявляется это достаточно однозначно:

- падает общее давление масла в системе смазки;

- появляются глухие стуки в нижней части двигателя;

- из-за износа упорных полуколец, часто выполненных заодно с вкладышами, коленвал приобретает нештатный осевой люфт.

Такое мотор эксплуатировать крайне нежелательно, поскольку все прочие узлы подвергаются ускоренному износу из-за масляного голодания и продуктов разрушения подшипников коленвала.

Распространенные ошибки при затяжке ГБЦ

Все варианты непредсказуемы, но есть типичные:

- чаще всего используют некондиционную или бывшую в употреблении прокладку, хотя она тут строго одноразовая;

- не соблюдается последовательность затяжки, а также чередование моментов;

- игнорируется необходимость доворотов, или они производятся с отклонениями по углу;

- из резьбовых колодцев не удаляется грязь и масло, что ведет к повреждениям резьбы и плохой затяжке.

Грубая ошибка – использование инструмента недостаточного качества. Конструкция рассчитана на высокосортную легированную инструментальную сталь, размеры головок невелики, а моменты большие.

Срезанные грани причинят крупные неприятности. То же произойдет и при излишних усилиях. Сорванная резьба или порванный болт влекут за собой очень сложные слесарные работы.

- Главная

-

Техсправочник

- __/tehspravochnik/__

-

Руководство по эксплуатации двигателей КамАЗ экологических классов Евро-2 и Евро-3. Двигатели КамАЗ 740.35-400, 740.37-400, 740.38-360, 740.60-360, 740.61-320, 740.62-280, 740.63-400, 740.65-240

- __/tehspravochnik/rukovodstvo-po-ekspluatacii-dvigatelej-kamaz-ekologicheskih-klas/__

-

Моменты затяжки основных резьбовых соединений

Назад

Моменты затяжки основных резьбовых соединений

ПРИЛОЖЕНИЕ А (справочное)

Таблица А.1

МОМЕНТЫ ЗАТЯЖКИ ОСНОВНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

|

Наименование |

Условия затяжки |

Примечание |

|

Болты крепления 740.1005157-02 крышек коренных подшипников (вертикальные) коленчатого вала (M16) |

Затяжку проводить от средней опоры к крайним, начиная с правого ряда в два приема: — предварительно крутящим моментом 95… 120 Н-м (9,6… 12,0 кгс-м); — окончательно крутящим моментом 275…295 Н-м (28,0…30,0 кгс м) |

Позиция 6, рисунок 10 |

|

Стяжные болты крепления 7482.1005158, 7482.1005159 крышек коренных подшипников (горизонтальные) коленчатого вала (M16) |

Затянуть крутящим моментом 147… 167 Н-м (15,0…17,0 кгс-м) |

Позиции 4,5, рисунок 10 |

|

Болты крепления маховика: -М16 -М14 |

Перед вворачиванием резьба должна быть смазана тонким слоем графитовой смазки. Затяжку проводить последовательно в два приема (предварительно и окончательно), окончательно крутящим моментом 245…264 Н-м (25,0…27,0 кгс-м) 167…186Н-м (17…19 кгс-м) |

Позиция 16, рисунок 12 |

|

Болты крепления полумуфты отбора мощности, гасителя крутильных колебаний и шкива коленчатого вала М12 |

Непосредственно перед сборкой нанести на 3…4 нитки резьбы болта герметик «Стопор-6» или «Унигерм 6» с полным заполнением профиля резьбы методом окунания или кисточкой. Поверхность резьбы при этом должна быть чистой, без следов масла и коррозии. Затянуть крутящим моментом 98,0… 117,6 Н-м (10,0…12,0 кгс-м) |

Позиции 10 и 22 рисунок 13. Позиции 5 и 18 рисунок 14 |

|

Гайки болтов крепления крышек шатунов |

Затяжку проводить в два приема: — предварительно с начальным крутящим моментом 76,5…80,4 Н-м (7,8…8,2 кгс-м); — окончательно, контролируя два параметра, угол поворота гайки, равный (50±5)° от положения после предварительной затяжки и величину момента 108…180 Н-м (11,0…18,3 кгс-м). При этом контроль угла поворота гайки является определяющим. Допускается затяжка крутящим моментом 127.5…137.3 Н-м (13,0…14,0 кгс-м) |

Позиции 6,7, рисунок 11 |

|

Болты крепления передней крышки блока цилиндров: — M10x1,25-6gx120; — M12x1,25-6gx120 |

Затягивать болты крутящим моментом: — 49,0…60,8 Н-м (5,0…6,2 кгс-м); — 88,1… 108,0 Н-м (9,0… 11,0 кгс-м) |

— |

|

Наименование |

Условия затяжки |

Примечание |

|

Болты крепления головок цилиндров М16 |

Перед вворачиванием резьба болтов должна быть смазана тонким слоем графитовой смазки. Болты затягиватьв три приема крутящим моментом: — первый прием — 39,0…49,0 Нм (4,0…5,0 кгс-м); — второй прием — 98,0…127,0 Н-м (10,0…13,0 кгс-м); — третий прием — 186,0…206,0 Н-м (19,0…21,0 кгс-м) |

Очередность затяжки согласно рисунку 19 |

|

Болты крепления крышек головок цилиндров М8 |

Затягивать болты крутящим моментом 12,7…17,6 Н-м (1,3…1,8 кгс-м) |

Позиция 12, рисунок 16 |

|

Болты крепления картера маховика: -М12 -М10 |

Затягивать болты в два приема крутящим моментом: — первый прием — 50,0…70,0 Н-м (5,0.. .7,0 кгс-м); — второй прием — 88,0…108,0 Н-м (9,0… 11,0 кгс-м); — первый прием — 20,0…30,0 Н-м (2,0.. .3,0 кгс-м); — второй прием — 43,1…54,9 Н-м (4,4.. .5,6 кгс-м) |

— |

|

Болты крепления оси ведущей шестерни привода распределительного вала М10 |

Затягивать в два приема, окончательно крутящим моментом 49,0…61,0 Н-м (5,0…6,2 кгс-м) |

Позиция 2, рисунок 8 |

|

Болт М12 крепления ведущей шестерни привода распределительного вала |

Затягивать крутящим моментом: 88,3…98 Н-м (9…10 кгс-м). |

Позиция 9, рисунок 8 |

|

Болты крепления масляного картера М8 |

Затягивать болты крутящим моментом 7,8…17,8 Н-м (0,8…1,8 кгс-м) |

— |

|

Болты крепления выпускных коллекторов М10 |

Затягивать в два приема, окончательно крутящим моментом — 43,0…55,0 Н-м (4,4.. .5,6 кгс-м) |

— |

|

Болты крепления корпусов компрессоров М6 |

Затягивать болты крутящим моментом 4,9…7,8 Н-м (0,5…0,8 кгс-м) |

— |

|

Болты крепления корпусов турбин М8 |

Затягивать болты крутящим моментом 17,65…24,51 Н-м (1,8…2,5 кгс-м) |

— |

|

Болты крепления трубопроводов подвода масла к турбокомпрессорам М14 |

Затягивать болты крутящим моментом 49,0…68,0 Н-м (5,0…7,0 кгс-м) |

— |

|

Болты крепления пакетов задних и передних пластин к валу привода ТНВД |

Затягивать болты крутящим моментом 90…100 Н-м (9,0…10,0 кгс-м) |

Рисунок 43 |

|

Болты крепления пакетов задних и передних пластин к полумуфте ведущей и насосу привода ТНВД |

Затягивать болты крутящим моментом 63,8…73,6 Н-м (6,5…7,5 кгс-м) |

Рисунок 43 |

|

Болт стяжной полумуфты ведущей привода ТНВД |

Затягивать болт крутящим моментом 58,9…64,7 Н-м (6,0…6,6 кгс-м) |

Рисунок 43 |

|

Болты крепления топливопровода низкого давления: — М14; -M10xl -М10×1,25 |

Затягивать болты крутящим моментом: — 39,2…49,0 Н-м (4,0…5,0 кгс-м); — 34,3…49,0 Н-м (3,5…5,0 кгс-м); — 19,6…24,5 Н-м (2,0…2,5 кгс-м) |

— |

|

Наименование |

Условия затяжки |

Примечание |

|

Болты крепления ТНВД к блоку: — V-образного — рядного |

— предварительно 6,9…8,8 Н м (0,7…0,9 кгс-м); — окончательно 13,7… 15,6 Н-м (1,4…1,8 кгс-м); — предварительно 5…15 Н-м (0,5… 1,5 кгс-м); — окончательно 45…55 Н-м (4,5…5,5 кгс-м). |

— |

|

Болты крепления масляного насоса М10 |

Затягивать болты крутящим моментом 49,0…68,6 Н-м (5,0…7,0 кгс-м) |

— |

|

стоек коромысел М10 |

Затягивать гайки крутящим моментом 41,0…53,0 Н-м (4,2…5,4 кгс-м) |

— |

|

Гайка крепления колеса компрессора |

Затягивать крутящим моментом 4,9…6,9 Н-м (0,5…0,7 кгс-м) |

Позиция 19, рисунок 25 |

|

Гайки скобы крепления форсунки М10 |

Затягивать гайки крутящим моментом 35,0…40,0 Н-м (3,5…4,0 кгс-м) |

— |

|

Гайки крепления турбокомпрессоров М10 |

Затягивать гайки крутящим моментом 44,0…56,0 Н-м (4,4…5,6 кгс-м) |

— |

|

Гайки топливопроводов высокого давления |

Затягивать гайки крутящим моментом 24,5…44,1 Н-м (2,5…4,5 кгс-м) |

— |

|

Г айки регулировочного винта коромысла М10 |

Затягивать гайки крутящим моментом 33,0…41,0 Н-м (3,4…4,2 кгс-м) |

— |

|

Пробки колпаков масляного фильтра |

Затягивать пробки крутящим моментом 24,5.. .39,2 Н-м (2,5…4,0 кгс-м) |

— |

|

Колпаки масляного фильтра |

Затягивать колпаки крутящим моментом 49,0.. .68,6 Н-м (5,0…7,0 кгс-м) |

— |

|

Сливная пробка картера масляного |

Затягивать пробку крутящим моментом 39,2…58,8 Н-м (4,0…6,0 кгс-м) |

— |

МОМЕНТЫ ЗАТЯЖКИ ОСНОВНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ ПРИ ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ И РЕМОНТЕ

|

Наименование |

Момент затяжки, Н-м (кгс-м) |

Примечание |

|

Двигатель |

||

|

Болты крепления: |

||

|

головок цилиндров |

186-206 (19-21) |

М16 |

|

крышек коренных подшипников коленчатого вала: -вертикальные М16 -стяжные |

275-295 (28-30) 147-167 (15-17) |

|

|

картера маховика |

43,1-54,9 (4,4-5,6) 88-108 (9-11) |

для М10 для М12 |

|

направляющих толкателей |

73,3-93,2 (7,3-9,5) |

|

|

фланца оси ведущей шестерни привода распределительного вала |

49-60,8 (5-6,2) 88,3-98 (9-10) |

для М10 для М12 |

|

масляного картера |

8-17,8 (0,8-1,8) |

М8 |

|

радиатора системы охлаждения на раме |

54-59 (5,5-6,0) |

|

|

корпуса масляного фильтра теплообменника к блоку цилиндров |

88-122 (9-12,5) |

|

|

выпускных коллекторов |

43-55 (4.4-5,6) |

М10 |

|

корпуса компрессора |

4.9-7,8 (0,5-0,8) |

М6 |

|

корпуса турбины |

23,5-29,4 (2,4-3) |

М8 |

|

Гайки: |

||

|

крепления стоек коромысел |

41-53 (4,2-5,4) |

М10 |

|

регулировочного винта коромысла |

33-41 (3,4-4.2) |

М10 |

|

скобы крепления форсунки |

31-39 (3,2-4,0) |

М10 |

|

крепления муфты опережения впрыскивания топлива |

98-118 (10-12) |

|

|

крепления турбокомпрессора |

44-56 (4,4-5,6) |

|

|

крепления передних и задних опор силового агрегата |

54-59 (5,5-6,0) |

|

крепления насосного агрегата и теплообменника предпускового подогревателя |

44-53 (4,5-5.4) |

|

|

крепления выпускной трубы |

15-25 (1,5-2,5) |

|

|

крепления патрубков предпускового подогревателя |

44-53 (4,5-5,4) 15-25 (1.5-2,5) |

для М10 для М8 |

|

крепления фланцев приемных труб глушителя |

44-53 (4,5-5,4) |

|

|

болтов крепления поперечной балки поддерживающей опоры к раме |

98-137 (10-14) |

|

|

шпилек крепления задних опор двигателя |

118-137 (12-14) |

|

|

болтов крепления задних опор двигателя к раме |

196-265 (20-27) |

|

|

крепления выпускных патрубков |

43-54 (4,4-5,5) |

|

|

Винты заглушки корпуса муфты опережения впрыскивания топлива |

7.84-9,81 (0,8-1,0) |

|

|

Гайки болтов крепления кронштейнов топливного бака к раме |

49-59 (5-6) |

|

|

Сливная пробка картера масляного |

40-58,8 (4-6) |

|

|

Сцепление |

||

|

Болты крепления: |

||

|

пневмоусилителя сцепления |

88-98 (9-10) |

|

|

нажимного диска с кожухом в сборе к маховику: |

53,9-61.8 (5,5-6,3) 24.5-29,4 (2,5-3,0) |

для М10 для М8 |

|

Коробка передач |

||

|

Болты крепления: |

||

|

кронштейна поддерживающей опоры к коробке передач |

73,5-93 (7,5-9,5) |

|

|

картера коробки передач к картеру сцепления |

137-196 (14-20) |

|

|

рычагов тяг дистанционного привода управления коробкой |

54-69 (5,5-7,0) |

для коробки передач мод. 142, 152 |

|

Гайка крепления: |

||

|

рычага переключения передач |

39-55 (4.0-5,6) |

|

|

фланца первичного вала коробки передач |

196-235 (20-24) |

|

Стяжные болты регулировочного фланца механизма переключения передач |

39-55 (4,0-5,6) |

|

|

Карданная передача |

||

|

Гайка крепления фланца: |

||

|

вала промежуточного моста |

186-206 (18,6-20,6) |

М 14 с торцевыми шлицами |

|

вала заднего моста |

118-132(11,8-13,2) |

М 12 с торцевыми шлицами |

|

Мосты |

||

|

Болты крепления: |

||

|

задних крышек мостов |

35-49 (3,6-5,0) |

|

|

крышек подшипников межколесного дифференциала |

343-392 (35-40) |

|

|

Гайки крепления: |

||

|

фланца ведущего конического зубчатого колеса |

235-353 (24-36) |

|

|

подшипников ведущего цилиндрического зубчатого колеса |

588-686 (60-70) |

|

|

заднего фланца промежуточного моста |

245-294 (25-30) |

|

|

фланца межосевого дифференциала |

245-294 (25-30) |

|

|

чашек межколесного дифференциала |

137-157 (14-16) |

|

|

главной передачи промежуточного и заднего мостов |

157-176 (16-18) |

|

|

полуосей промежуточного и заднего мостов |

118-137(12-14) |

|

|

Контргайки крепления подшипников ступиц: |

||

|

передних колес |

137-157 (14-16) |

|

|

заднего и промежуточного мостов |

137-157 (14-16) |

|

|

Подвеска |

||

|

Гайки: |

||

|

стремянок передних рессор |

431-539 (44-55) |

для М20 |

|

637-735 (65-75) |

для М24 |

|

|

стремянок задних рессор |

637-735 (65-75) |

для М24 |

|

785-883 (80-90) |

для М27 |

|

|

950-1050 (97-107) |

для М30 |

|

|

пальцев амортизаторов |

176-216(18-22) |

|

шпилек соединения кронштейнов осей балансира с кронштейнами задней подвески |

490-549 (50-56) |

|

|

стяжки кронштейнов оси балансира |

490-549 (50-56) |

|

|

пальцев реактивных штанг |

550-650 (56-66) |

|

|

шпилек крепления верхних рычагов и кронштейнов реактивных штанг |

440-550 (44-55) |

|

|

крепления кронштейнов задней подвески к раме |

176-216(18-22) 440-550 (44-55) |

для М16 для М20 |

|

Болты крепления: |

||

|

ушков передних рессор |

314-392 (32-40) |

М20 |

|

накладки ушка передних рессор |

49-98 (5-10) |

|

|

Стяжные болты: |

||

|

проушин передних кронштейнов передних рессор |

118-157(12-16) |

М14 |

|

задних кронштейнов передних рессор |

118-157(12-16) |

М14 |

|

Колеса |

||

|

Гайки крепления бездисковых колес к ступицам |

245-294 (25-30) |

|

|

Гайки крепления дисковых колес |

529-658 (54-67) |

с центрированием по центральному отверстию в диске |

|

Гайки крепления держателя запасного колеса |

118-142 (12.0-14,5) |

|

|

Рулевое управление и рулевой привод |

||

|

Гайки: |

||

|

рулевого колеса |

59-79 (6-8) |

|

|

шаровых пальцев продольной и поперечной рулевых тяг |

276-352 (28-36) |

|

|

болтов наконечников поперечной рулевой тяги |

47-59 (4,8-6.0) |

|

|

крепления сошки |

490-551 (50-56) |

|

|

Гайка регулировочного винта вала сошки |

59-64 (6,0-6.5) |

|

|

Болты крепления: |

||

|

механизма рулевого управления |

245-314(25-32) 412-470 (42-48) |

для механизмов мод. RBL |

|

крышки насоса |

43,2-54.9 (4,4-5,6) |

|

|

рулевой колонки |

41,2-51.9 (4,2-5.3) |

|

|

Гайки вилки карданного вала |

21.6-26,5 (2,2-2,6) 53-59 (5.4-6,0) |

для механизма мод. RBL |

|

Магнитная пробка |

29,4-40,0 (3-4) |

|

|

Тормозные системы |

||

|

болтов крепления кронштейнов тормозных камер к суппортам |

74-98 (7,5-10,0) |

|

|

болтов крепления передних тормозных камер к кронштейнам |

137,2-176.4 (14,0-18,0) |

|

|

болтов крепления задних тормозных камер к кронштейнам |

137,2-176.4 (14,0-18,0) |

|

|

болтов крепления головки цилиндра компрессора |

30,0-33,0 (3.0-3,4) |

|

|

болтов крепления осей колодок тормозного механизма |

39,2-49,0 (4,0-5,0) |

|

|

болтов крепления грязезащитного щитка к суппорту |

17,6-23.5 (1,8-2,5) |

|

|

крепления кронштейнов ресиверов к раме |

167,7-185,3 (17.1-18,9) |

М16 |

|

крепления хомутов кронштейнов ресиверов |

15-25 (1,5-2,5) |

|

|

соединений трубок пневмосистемы диаметром, мм: 6 8 12 |

9-12 (0,9-1,2) 14-21 (1.4-2,1) 15-25 (1,5-2,5) |

|

|

Электрооборудование |

||

|

Гайки крепления электропроводов к выводам стартера: — цепь питания — цепь управления |

17.6-21,6 (1,8-2,2) 2.9-4,6 (0,3-0,47) |

М12 М6 |

|

Кабина |

||

|

Гайки: |

||

|

стремянки рессоры задней опоры кабины к кронштейну |

53-77,5 (5,4-7,9) |

|

|

опор рычагов торсионов |

150-219 (15,3-22,3) |

|

|

кронштейнов заднего крепления кабины |

98,3-137,5 (10-14) |

|

|

кронштейнов переднего крепления кабины к поперечине |

168-207 (17-21) |

М14 |

|

246,5-315 (25-32) |

М16 |

|

|

Платформа |

||

|

Гайки: |

||

|

хомутов крепления брусьев платформы |

35-40 (3,5-4,0) |

|

|

болтов крепления надрамника к раме |

68,6-98 (7-10) |

для М12 |

|

176-216 (18-22) |

для М16 |

|

|

117,7-157 (12-15) |

для М14 |

|

|

крепления передних кронштейнов надрамника |

68,6-98 (7-10) |

|

|

крепления ловителя-амортизатора |

117,7-147 (12-15) |

|

|

крепления амортизатора платформы к опорам |

39,2-55 (4,0-5,6) |

|

|

крепления гидроцилиндра |

176-216 (18-22) |

|

|

крепления масляного насоса к коробке отбора мощности |

39-49 (4-5) |

|

|

крепления коробки отбора мощности |

39-49 (4-5) |