Эффективное техническое руководство

Время на прочтение

7 мин

Количество просмотров 23K

Большинство успешных проектов имеют одного разработчика, ответственного за продвижение проекта вперед через уверенное принятие серьезных технических решений. Обычно этого человека называют техническим руководителем. Как правило, он не управляет людьми, а вместо этого учит их наилучшим образом выполнять свою работу.

Все компании разные, но между лучшими техническими руководителями, с которыми мне довелось работать, существует кое-что общее. Снимаю шляпу перед Брайаном Столером, Натаном Хантом, Эваном Гилбертом и Ричем Бердоном за то, что послужили мне хорошим примером.

В этой статье я расскажу, что представляет собой крутой технический руководитель с точки зрения его качеств, функций и действий. Многие из этих принципов делают человека в общем крутым по жизни. Ваш опыт может отличаться от моего.

Качества

Вы всегда должны улучшать три своих качества: компетентность, скорость и осведомленность.

1. Компетентность

Технические знания дают вам понимание и уверенность для принятия правильных обоснованных решений. Сильный технический руководитель обладает широкими и глубокими знаниями. Если какой-либо член команды спрашивает, как работает определенный компонент или система, вы должны уметь объяснить это достаточно подробно или направить к тому, кто может это сделать.

Чтобы оставаться компетентным, я делаю три вещи в следующем порядке:

- Оцениваю код

- Читаю проектную документацию

- Пишу код (см. статью ABC: Always Be Coding)

Порядок важен, особенно для первых двух пунктов. Если работа закончена, но ждет оценки, то почти всегда вы должны отложить собственную работу и помочь проекту двигаться дальше. Если вы не помогаете другим, написание кода помогает вам быть в курсе базы исходного кода.

Технический руководитель должен владеть несколькими технологиями. Например: Java, JavaScript, C++, распределенные системы хранения данных и веб-разработка на стороне клиента позволяют занять должность технического руководителя серьезного веб-приложения (подробнее о том, кто такой Full Stack специалист)

2. Скорость

Вы должны научиться очень быстро реагировать и принимать мгновенные решения, всегда ведя мяч вперед. Приходя к вам с вопросами, разработчики должны знать, что получат быстрый ответ.

Я лично горжусь своей способностью быстро отвечать. Цель – казаться вездесущим своей команде. Мое секретное оружие – мои входящие письма, поэтому я предпочитаю использовать инструменты, которые тесно интегрируются с электронной почтой.

Например, независимо от того, какое программное обеспечение вы используете для отслеживания решения проблем, оценки кода и напоминаний, члены команды должны получать уведомления по электронной почте и иметь возможность комментировать с помощью электронной почты. Позвольте каждому члену команды быстро реагировать на новые или измененные проблемы и оставаться в курсе всех изменений даже с помощью мобильного устройства.

3. Осведомленность

Вы должны научиться все время держать в голове текущее состояние всего проекта. В противном случае вы не будете знать о потенциально неизбежных блокираторах. Если существует внутренняя или внешняя сила, которая способна замедлить проект, вы должны об этом знать.

Опять же, ключевой момент здесь – интеграция с электронной почтой. В идеале все изменения состояния или обновления должны каким-то образом проходить через электронную почту, даже если речь идет об оффлайн-совещаниях. Например, после каждого совещания кто-то должен направлять заметки всем членам команды, особенно если были приняты важные решения.

Вы должны всегда улучшать три вышеуказанные качества, так как всегда можно стать более быстрым, более компетентным и более осведомленным.

Функции

Существует пять основных функций, которые, как оказалось, я постоянно выполнял в то или иное время, будучи техническим руководителем. Почти каждое действие можно отнести к одной из следующих функций.

За годы работы я понял, что две самые важные вещи, которые может сделать технический руководитель, прямо противоположны: это блокировка и разблокировка.

1. Блокировка

Блокировка требует высокого уровня осведомленности и распространяется как на принятие стратегических решений, так и на тактические задачи разработки. Технический руководитель должен всегда знать, что происходит в проекте, и всегда быть готов включиться и блокировать плохие решения до того, как они будут приняты, обычно путем предложения лучшего решения.

Например, разработчик посылает на оценку другому разработчику проекта какой-либо код, который кажется оценщику безопасным, но на самом деле вводит новые ошибки. Вы можете вмешаться и предупредить об этом автора до передачи или запуска в производство, что будет очень полезно для автора, оценщика и проекта в целом.

Блокировка не должна останавливать прогресс, она корректирует процесс, чтобы он не останавливался. Думайте о том, как сделать правильно изначально, а не как потом исправить.

2. Разблокировка

Противоположная блокировке разблокировка не менее важна. Дорога в ад выстлана бездействующими разработчиками. Если у кого-то есть вопрос, вы должны быть в состоянии или дать ответ или привести для этого правильного человека.

Мне помогло развить этот навык наличие практикантов. Лучшие практиканты задают очень много вопросов. И если они не получают ответы, они часто могут застрять или, еще хуже, опустить руки. Мне пришлось научиться давать правильные ответы или приводить их к людям, которые будут вести их вперед.

3. Перенаправление

Независимо от того, насколько вы хороши, вы не знаете всего. И вы не можете ответить на любой вопрос. И даже если бы технически вы могли это делать, практически все ваше время уходило бы на ответы на вопросы. Чтобы заполнить эти пробелы (и иметь возможность выполнять собственную работу), вы должны в уме составить список экспертов, чтобы всегда знать, где найти ответ. Изначальное и частое перенаправление – чрезвычайно полезная практика. Технический руководитель часто «человек 302» (или человек-переадресация), который соединяет людей. Если разработчик в вашей команде в чем-то не уверен или задает вопрос, на который вы не знаете точный ответ, понимание, к кому его нужно отправить, чрезвычайно ценно и экономит много времени.

В добавок к перенаправлению с вопросами упреждающее добавление правильных людей в любой процесс или оценку кода может помочь повысить общее качество работы. Например, если разработчик добавляет код в критически важный компонент, изначально созданный не ним, добавление эксперта к оценке кода поможет гарантировать правильное внедрение функции.

4. Решение

Часть ваших обязанностей – принятие решений, на которые будет полагаться ваша команда. Чем быстрее вы сможете принять решение, тем быстрее другие смогут начать действовать в соответствии с ним. Часто четкий путь вперед отсутствует, в такой ситуации правильным будет следовать своей интуиции.

Слушая свои инстинкты, убедитесь, что принимаете здравое решение, которое пройдет испытание временем. Проект скорее всего продолжится после вашего ухода, и вам бы не хотелось, чтобы ваши приемники вас проклинали. Это часто происходит с проектами, которые имеют большой технический долг.

Сталкиваясь с необходимостью принять решение, когда существует несколько возможных вариантов, я обычно придерживаюсь следующего порядка действий:

- Уменьшаю количество вариантов до 2. Сложность любой проблемы экспоненциально возрастает с каждым вариантом.

- Быстро определяю, можно ли сделать оптимальный выбор на основании опыта или данных.

- Если правильный ответ на этом этапе не является очевидным, можно ли перенаправить вопрос кому-то, кто больше подходит для принятия решения?

- Если все еще нельзя сделать оптимальный выбор, тогда возможно недостаточно данных или задан неправильный вопрос. Я или блокирую принятие решения или разблокирую его, следуя инстинкту.

Вышеуказанные шаги необходимо мгновенно проходить в уме.

Качество решения подобно налету сокола в удачный момент, позволяющий ему сбить и убить свою жертву. – Сунь-Цзы

5. Демонстрация

Одним из самых важных качеств технического руководителя является способность демонстрировать на примере. Мы все слышали фразу «подавать пример», однако мне больше нравится показывать, а не говорить. Технический руководитель обычно не является менеджером, так как он сосредотачивает свою энергию на коде, а не на людях. Поэтому необходимо добиться уважения и доверия от своей команды, что лучше всего достигается демонстрацией того, что вы знаете свое дело.

Большинству руководителей может быть трудно находить время на написание кода, однако делать это очень важно. Я называю это «создавать время». Даже если я могу уделить совсем немного времени «черной работе» в виде устранения раздражающих ошибок или добавления кое-где по необходимости маленьких полезные кусочков кода, я буду это делать. Это более ценно для вас, чем сам код.

Действия

Ниже список того, что обычно делает технический руководитель для продвижения проекта вперед. Список этот далеко не исчерпывающий.

- Создает и поддерживает планы по разработке, тестированию и выпуску.

- Проводит эффективные совещания команды разработчиков.

- По необходимости обеспечивает полезность и лаконичность совещаний.

- Помогает обозначить и расставить приоритеты по проекту.

- Часто говорит «нет» новым излишним функциям.

- Определяет лучшие способы отслеживания решения проблем.

- Организует хакатоны и исправление ошибок.

- Поддерживает межфункциональные отношения.

- Определяет контрольные сроки.

- Следит за появлением полезных инструментов.

- Инструктирует других разработчиков.

- Нанимает разработчиков из других команд.

- Принимает практикантов, делает их успешными.

- Подробно оценивает код и оставляет полезные комментарии.

- Читает, пишет и комментирует проектную документацию.

- Пишет правильный код в правильное время.

- Защищает разработчиков от руководства, если необходимо.

- Работает с другими командами разработчиков, особенно зависимыми.

- Определяет технический долг.

- Объясняет, почему принимаются решения.

- Борется за правильные решения.

- Находит время на работу с техническим долгом.

- Распределяет нагрузку в команде.

- Принимает новых разработчиков и назначает разработчиков в качестве наставников.

- Корректирует курс и целевые даты по необходимости.

- Поддерживает определение минимальных жизнеспособных продуктов проекта.

- Оценивает архитектурные решения и их последствия.

- Обеспечивает написание тестов для основных функций.

- Поддерживает процессы по требованию и дежурные процессы.

- По необходимости поднимает блокирующие проблемы.

- Изучает проблемы конфиденциальности и безопасности продукта.

- Часто генерирует новые идеи и превосходные решения.

- Решает сложные производственные вопросы.

- … и так далее.

Установки, как стать успешным техническим руководителем, не существует. Лучшие из них являются продуктивными кодерами с огромным реальным опытом разработки продуктов. А теперь вспомните лучших руководителей, с которыми вы работали, и подумайте, насколько то, что вы прочитали выше, применимо к ним.

Будьте уверенны в себе, продолжайте двигаться и постоянно совершенствуйтесь!

Перевод выполнен в рамках летней школы стартапов Tolstoy Summer Camp.

Содержание

- ШЕФМОНТАЖ

- Разработка инструкций по монтажу и эксплуатации на оборудование и технические устройства

- Содержание руководства по эксплуатации оборудования

- Правила выполнения инструкций по монтажу оборудования

- Что такое техническое руководство монтажом

- 1 Область применения

- 2 Термины и определения

- 3 Общие положения

- 4 Порядок выполнения работ

ШЕФМОНТАЖ

техническое руководство монтажом оборудования, осуществляемое предприятием-изготовителем этого оборудования или привлекаемой им специализированной организацией по договору с заказчиком

(Болгарский язык; Български) — ръководство на монтажа

(Чешский язык; Čeština) — šéfmontáž

(Немецкий язык; Deutsch) — Chefmontage

(Венгерский язык; Magyar) — technológiai szerelési művezetés

(Монгольский язык) — шеф угсралт

(Польский язык; Polska) — nadzór techniczny

(Румынский язык; Român) — şef de montaj

(Сербско-хорватский язык; Српски језик; Hrvatski jezik) — rukovodstvo montáže

(Испанский язык; Español) — supervision técnica de montaje de equipos

(Английский язык; English) — mounting work supervision by manufacturer

(Французский язык; Français) — gestion technique du montage par entreprise — producteur du matériel

(Болгарский язык; Български) — ръководство на монтажа

(Чешский язык; Čeština) — šéfmontáž

(Немецкий язык; Deutsch) — Chefmontage

(Венгерский язык; Magyar) — technológiai szerelési művezetés

(Монгольский язык) — шеф угсралт

(Польский язык; Polska) — nadzór techniczny

(Румынский язык; Român) — şef de montaj

(Сербско-хорватский язык; Српски језик; Hrvatski jezik) — rukovodstvo montáže

(Испанский язык; Español) — supervision técnica de montaje de equipos

(Английский язык; English) — mounting work supervision by manufacturer

(Французский язык; Français) — gestion technique du montage par entreprise — producteur du matériel

Источник

Разработка инструкций по монтажу и эксплуатации на оборудование и технические устройства

Разработка руководства по эксплуатации обязательна при выпуске оборудования, предназначенного для работы на опасных производственных объектах, при получении разрешения Ростехнадзора на его применение (согласно приказу Ростехнадзора № 112 от 29 февраля 2008 года).

UPD: С 30 марта 2014 года, в соответствии с приказом Ростехнадзора № 601 от 12 декабря 2013 года, приказ № 112 признан утратившим силу.

Основным документом, устанавливающим виды, комплектность и общие требования к выполнению эксплуатационных документов, в том числе руководству по эксплуатации и инструкции по монтажу на оборудование, является ГОСТ 2.601-2006.

Требования к оформлению и содержанию эксплуатационных документов установлены в стандарте единой системы конструкторской документации ГОСТ 2.610-2006.

Содержание руководства по эксплуатации оборудования

Под руководством по эксплуатации понимается документ, в котором содержатся сведения о конструкции, принципе действия, характеристиках устройства, его составных частях и указания, необходимые для правильной и безопасной эксплуатации, такие как:

- условия использования по назначению;

хранение и транспортирование;

оценка технического состояния (для отправки в ремонт при необходимости);

Руководство по эксплуатации включает в себя введение и следующие части:

- Описание и работа.

Использование по назначению.

Введение излагают без заголовка. Оно содержит:

- назначение и состав руководства;

требуемый уровень специальной подготовки обслуживающего персонала;

распространение руководства на модификации изделия;

Для изделий, которые при определенных условиях могут представлять опасность для жизни и здоровья человека, во введении должна быть приведена информация о видах опасных воздействий.

Правила выполнения инструкций по монтажу оборудования

Инструкция по монтажу оборудования или технического устройства — документ, содержащий сведения, необходимые для монтажа, наладки, пуска, регулирования, обкатки и сдачи устройства и его составных частей в эксплуатацию на месте его применения.

Инструкция содержит следующие разделы:

Подготовка изделия к монтажу и стыковке.

Монтаж и демонтаж.

Наладка, стыковка и испытания.

- назначение, область применения и состав;

перечень дополнительных документов, которыми необходимо руководствоваться при проведении работ, а также сведения о порядке использования ранее выпущенных аналогичных инструкций;

Источник

Что такое техническое руководство монтажом

ГОСТ Р 56203-2014

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Оборудование энергетическое тепло- и гидромеханическое

ШЕФМОНТАЖ И ШЕФНАЛАДКА

Energy heat-mechanic and hydromechanical equipment. Erection and adjustment supervision. General requirements

Дата введения 2015-09-01

1 РАЗРАБОТАН Открытым акционерным обществом Таганрогский котлостроительный завод «Красный котельщик» (ОАО ТКЗ «Красный котельщик»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 244 «Оборудование энергетическое стационарное»

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в ГОСТ Р 1.0-2012 (раздел 8). Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном формационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (gost.ru)

1 Область применения

Настоящий стандарт распространяется на проводимые в Российской Федерации шефмонтаж и шефналадку головного и серийного энергетического тепло- и гидромеханического оборудования.

Настоящий стандарт может быть распространен на другие виды оборудования, по которым поставщики проводят шефмонтаж и шефналадку.

Положения настоящего стандарта распространяются также на шефмонтаж оборудования, устанавливаемого при проведении ремонта и реконструкции действующих энергетических объектов.

2 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

2.1 заказчик (customer): Потребитель энергетического, тепло- и гидромеханического оборудования.

2.2 поставщик (supplier): Организация, осуществляющая поставку оборудования заказчику и на договорных условиях обеспечивающая шефмонтаж и шефналадку поставляемого оборудования.

2.3 монтажная организация (erection organization): Специализированная организация, проводящая монтажные работы.

2.4 наладочная организация (adjustment organization): Специализированная организация, выполняющая работы по наладке и испытанию оборудования.

2.5 предприятие-изготовитель (manufacturer): Организация — производитель оборудования.

2.6 монтажные работы (erection works): Работы по монтажу оборудования (включая предварительную сборку из деталей и сборочных единиц на монтажной площадке), а также предпусковые операции (промывки, продувки, опробование оборудования).

2.7 пусконаладочные работы (start-up and adjustment works): Работы, обеспечивающие подготовку и ввод смонтированного оборудования в эксплуатацию.

2.8 материально-технические условия (material and technical conditions): Совокупность условий: наличия проекта производства монтажных работ, выполненного, согласованного и утвержденного в соответствии с требованиями строительных норм и правил (СНиП); наличия комплектной документации для производства работ; наличия квалифицированной рабочей силы для бесперебойного производства монтажных работ; готовности складских помещений и площадок для хранения оборудования; готовности строительной части объекта к началу монтажа оборудования в соответствии с требованиями проекта организации работ (ПОР).

2.9 готовность строительной части (readiness of civil part): Совокупность всех условий готовности строительно-монтажной части необходимых для решения задач по монтажу изделия (объекта).

2.10 поставляемое оборудование (объем поставки) (supplied equipment): Оборудование, поставляемое заказчику поставщиком в соответствии с условиями договора и техническими условиями.

2.11 шефмонтаж (erection supervision): Техническое руководство и авторский надзор, осуществляемые на всех стадиях монтажных работ, контроль за соблюдением требований поставщика (предприятия-изготовителя), а также решение всех технических вопросов, возникающих в процессе выполнения работ на оборудовании в объеме поставки поставщика (предприятия-изготовителя) с оформлением соответствующей технической документации.

2.12 шефналадка (adjustment supervision): Техническое руководство комплексом работ по обеспечению работоспособности оборудования в объеме поставки поставщика (предприятия-изготовителя), его доводке и наладке с целью подтверждения гарантийных технико-экономических показателей в соответствии со стандартами технических условий или техническими условиями, а также авторский надзор за проведением предпусковых и пусковых операций, испытаний оборудования и его освоением на объекте заказчика в соответствии с документацией поставщика (предприятия-изготовителя).

2.13 шефперсонал (supervision personnel): Специалисты поставщика (предприятия-изготовителя), командированные на энергетический объект к заказчику для проведения шефмонтажа и шефналадки.

2.14 авторский надзор (designer’s supervision): Контроль, осуществляемый разработчиком проекта или поставщиком оборудования (в процессе шефмонтажа), за правильностью выполнения работ, регламентированных технической документацией, а также выдача необходимых разъяснений монтажным организациям заказчика, которые осуществляют указанные работы, решение технических вопросов на месте ведения работ, выдача технических решений (разработчиком проекта).

2.15 техническое руководство (technical supervision): Выдача квалифицированных технических указаний на всех стадиях работ по монтажу, наладке, пуску и эксплуатации оборудования в соответствии с требованиями технической документации поставщика и организации (предприятия-изготовителя), разработавшей эту документацию, контроль за их выполнением и за соблюдением способов и последовательности ведения работ.

2.16 головное оборудование (pilot equipment): Оборудование, изготовленное по вновь разработанной конструкторской документации для применения заказчиком с одновременной отработкой конструкции и технической документации для производства и эксплуатации остального оборудования серии и (или) типоразмерного ряда.

2.17 серийное оборудование (commercial equipment): Оборудование, изготавливаемое в условиях серийного производства периодически повторяющимися сериями по конструкторской документации, уточненной по результатам изготовления и испытаний головного образца.

2.18 шефремонт (maintenance supervision): Техническое руководство и авторский надзор, осуществляемые на всех стадиях работ по ремонту и реконструкции оборудования поставщика, с оформлением соответствующей технической документации.

3 Общие положения

3.1 Цель шефмонтажа — обеспечение соблюдения требований проектной документации, требований поставщика (предприятия-изготовителя) по условиям хранения оборудования на складах заказчика (в период шефмонтажа), а также действующей нормативно-технической документации при монтаже, пуске и комплексном опробовании оборудования путем технического руководства и контроля со стороны шефперсонала поставщика оборудования, а также квалифицированное и оперативное решение вопросов, возникающих в ходе монтажа оборудования.

3.2 Шефмонтаж должен осуществляться поставщиком оборудования на основании договора заключенного с заказчиком оборудования с учетом требований настоящего стандарта.

3.3 Цель шефналадки — обеспечение достижения показателей оборудования, предусмотренных техническими условиями или стандартами технических условий на это оборудование.

3.4 Состав шефналадочных работ определяется по взаимной договоренности поставщика и заказчика (см. приложение Б) в объеме поставки поставщика.

3.5 Проведение шефналадки обязательно для головного оборудования. Шефналадка производится поставщиком, как правило, его наладочным подразделением; в случае необходимости поставщик может привлекать к проведению шефналадки своего оборудования специализированные пусконаладочные организации, но во всех случаях ответственность за шефналадку несет поставщик.

3.6 Все программы, касающиеся пусконаладки, разрабатывает специализированная наладочная организация. Шеф-персонал поставщика согласовывает программы.

3.7 Шефналадка заканчивается сдачей пусконаладочной организацией оборудования заказчику. По результатам наладки составляются Акты, заполняются наладочные формуляры. Пусконаладочная организация сдаёт оборудование и документацию заказчику.

3.8 Заканчивается шефналадка выдачей заключения совместно со специализированной пусконаладочной организацией о соответствии фактических показателей головного оборудования гарантийным и корректировкой, совместно с наладочной организацией, производственной инструкции по эксплуатации на основе полученных результатов испытаний и наладки. Поставщик передает заказчику в оговоренные сроки отчет о шефналадке оборудования.

4 Порядок выполнения работ

4.1 Шефмонтаж и шефналадка оборудования осуществляются на договорной или контрактной основе. При этом объем услуг по шефмонтажу и шефналадке определяется при заключении договора на поставку оборудования (с услугами шефмонтажа и шефналадки), или при заключении отдельных договоров на услуги шефмонтажа и шефналадки оборудования в объеме поставки поставщика (предприятия-изготовителя) (см. приложения А и Б).

4.2 Шефмонтаж оборудования выполняется с начала укрупнительной сборки оборудования на монтажной площадке и до окончания комплексного опробования.

4.3 В своей работе шефперсонал должен руководствоваться:

— технической документацией предприятия-изготовителя (поставщика оборудования);

— национальными стандартами и сводами правил;

— нормативно-технической документацией на монтаж, наладку, испытания и эксплуатацию оборудования;

— федеральными нормами и правилами в области промышленной безопасности;

— строительными нормами и правилами;

— договорами или контрактами на шефмонтаж и шефналадку;

— правилами технической эксплуатации электрических станций и сетей Российской Федерации.

4.4 Заказчик (его подрядные организации) должны осуществлять организационно-техническое руководство монтажными и пусконаладочными работами и нести ответственность за сохранность оборудования, качество выполнения работ и их сроки, за обеспечение безопасных условий работы, строгое соблюдение технических требований поставщика оборудования, действующих норм и правил и указаний шефперсонала.

Ответственность за обеспечение противопожарных мероприятий, охраны труда и техники безопасности, производственной санитарии и федеральных норм и правил в области промышленной безопасности несет заказчик, в обязанность которого входит проведение инструктажей шефперсонала с их оформлением в соответствии с правилами.

4.5 В период пусконаладочных работ и приемосдаточных испытаний, производимых только после подписания необходимой документации, подтверждающей готовность к пуску, обслуживание оборудования производится эксплуатационным персоналом заказчика, который несет ответственность за правильность обслуживания. В период приемосдаточных испытаний шефперсонал должен вести наблюдение за работой оборудования, а при необходимости должен давать указания, являющиеся обязательными для персонала заказчика, если эти указания не противоречат правилам технической эксплуатации электрических станций и сетей, правилам техники безопасности, федеральным нормам и правилам в области промышленной безопасности.

4.6 Поставщик несёт ответственность за квалифицированное проведение шефмонтажа и шефналадки оборудования, за правильность и полноту технических указаний, выдаваемых подрядным организациям заказчика, за своевременность решения возникающих вопросов в объёме оказываемых услуг по шефмонтажу и шефналадке. Указания шефперсонала в части поставленного оборудования обязательны для заказчика и его подрядных организаций.

4.7 Поставщик не несет юридической и материальной ответственности за последствия, которые могут возникнуть в результате невыполнения заказчиком (его подрядной монтажной организацией) требований технической документации поставщика, действующих норм и правил на монтаж, испытания и пусконаладочные работы или указаний шефперсонала.

При этом гарантии поставщика при соответствующем обосновании могут быть сняты полностью или частично.

4.8 В обязанности шефперсонала входит:

— участие в стендовых испытаниях головного оборудования, контрольных сборках узлов оборудования на предприятии-изготовителе;

— проверка готовности оборудования и строительных сооружений к началу монтажных работ, с целью предотвращения ведения монтажа оборудования на неподготовленных строительных площадках, на некачественно выполненных фундаментах, в условиях, противоречащих техническим требованиям и инструкциям по монтажу оборудования поставщика;

— рассмотрение всех вопросов, относящихся к оборудованию поставщика, и принятие решений;

— проверка условий хранения оборудования на складах и открытых площадках заказчика в период шефмонтажа, в соответствии с техническими требованиями поставщика;

— контроль за соблюдением требований технической документации предприятия-изготовителя (поставщика), нормативно-технической документации на монтаж, испытания, наладку и комплексное опробование оборудования;

— составление двухсторонних актов, фиксирующих невыполнение заказчиком (его монтажной или наладочной организацией) технических требований предприятия-изготовителя и указаний шефперсонала;

— своевременное оформление документов и информации предприятия-изготовителя о фактах простоя и задержки в работе как по вине заказчика, так и по вине предприятия-изготовителя, о случаях невыполнения заказчиком условий договора на шефмонтаж или шефналадку, а также о претензиях заказчика к предприятию-изготовителю (обязанность ответственного представителя предприятия-изготовителя);

— составление технического отчета о всей проделанной шефперсоналом работе и представление его руководству предприятия-изготовителя на утверждение (обязанность ответственного лица за шефналадку);

— участие в освидетельствовании оборудования и подписании актов на все основные монтажные, предпусковые и пусковые операции и скрытые работы, выполняемые заказчиком (его подрядной организацией) на оборудовании поставщика;

— участие в оформлении и подписании приемосдаточной монтажной документации на выполненные монтажные работы и операции, предусмотренные действующими нормами и правилами на монтаж, испытания и наладку оборудования: актов поузловой приемки, формуляров, протоколов, технических решений, режимных карт и пр.;

— участие во всех ревизиях, измерительном контроле оборудования;

— техническое руководство подгоночными работами, предусмотренными технической документацией предприятия-изготовителя (поставщика), действующими нормами и правилами на монтаж оборудования, с подписанием соответствующих актов и формуляров;

— участие в составлении и подписании актов, фиксирующих обнаружение дефектов в поставляемом оборудовании, его консервации и упаковке;

— письменное уведомление руководства поставщика и ответственных лиц заказчика обо всех случаях невыполнения указаний шефперсонала подрядными организациями заказчика или персоналом заказчика;

— контроль за выполнением полного объема предпусковых работ, за вводом в действие предусмотренных технической документацией штатных контрольно-измерительных приборов, средств автоматизации и технологических защит, дополнительных приборов схемы контроля для проведения испытаний и исследований оборудования согласно технической документации поставщика;

Источник

Коммерческое

руководство

Техническое руководство

Администрация

Мастерские,

диспетчерская

Склад

запчастей и автопринадлежностей

Контора

предприятия

Группа

приема заказов

Регламентное

и заказное

ТО

Предпродажная

подготовка

Общеремонтные

работы

Кузовной

ремонт

Малярные

работы

Установка

доп.оборудования

Руководство

предприятия

—

торгово-техническая политика

—

капиталовложение

—

экономическая эффективность

—

конкурентоспособность

—

спектр предлагаемых услуг

—

престиж предприятия

—

кадровая политика

Коммерческое

руководство

-

продажа

новых автомобилей -

продажа

подержанных автомобилей -

торговая

экспозиция -

презентация

автомобилей -

стимулирование

сбыта, реклама -

привлечение

покупателей -

контроль

за показателями торгового оборота

Техническое

руководство

-

ориентация

клиентов, -

техническая

политика в области автосервиса, -

качество

предоставляемых услуг, -

стимулирование

развития автосервиса, -

экономическая

эффективность автосервиса и торговли

запасными частями, -

организация

производства предприятия, -

социальный

климат на предприятии, -

информация

и связь, -

обучение

и повышение квалификации, -

нормоконтроль.

Администрация

-

контроль

за ходом выполнения бюджета -

бухгалтерский

учет -

расчет

затрат по месту их возникновения -

решение

кадровых вопросов -

зарплата

рабочих и служащих.

Группа

приема заказов

—

назначение

сроков,

—

диагностика автомобиля,

—

составление предварительной сметы

затрат,

—

консультирование клиентов,

—

составление заказов,

—

определение ущерба от аварий,

—

прокат автомобилей,

—

выходной технический контроль,

—

заверение клиентов в высоком качестве

выполнения заказа,

—

проверка счета,

—

рекламации.

Мастерские

и диспетчерская

—

передача заказов,

—

выполнение заказов,

—

контроль за соблюдением сроков,

—

контроль качества,

—

подготовка счетов,

—

контроль затрат времени и эффективность

работы,

—

ремонтно-техническая документация,

—

извещение о рекламациях,

—

охрана труда и техника безопасности,

—

охрана окружающей среды,

—

избавление от отходов.

Склад-магазин

запчастей и автопринадлежностей:

—

приобретение запчастей,

—

хранение запчастей,

—

выдача запчастей,

—

продажа запчастей за наличный расчет,

—

торговля автопринадлежностями,

—

услуги со стороны.

Контора

предприятия

—

составление счетов,

—

кассовые операции,

—

расчет времени,

—

картотека клиентуры,

—

переписка клиентуры

2.4 Анализ производственного процесса

На

предприятии используется

линейно-функциональная структура

управления. Данная организационная

структура является рациональной в свете

реализации поставленных целей и задач

обществом. На предприятии имеются три

основные блока управления:

1.

Отдел сервиса;

2.

Отдел продаж;

3.

Отдел запасных частей и дополнительного

оборудования.

Каждое

подразделение работает в соответствии

с утвержденными положениями и должностными

инструкциями на каждого работника.

Контроль

на предприятии основывается на процессе,

при помощи которого руководство получает

информацию о действительном состоянии

дела по выполнению планов работ и о ходе

решения задач.

Каждый

функциональный руководитель осуществляет

контроль текущей деятельности на своем

участке, и общий контроль осуществляется

директором предприятия. Таким образом,

ошибки выявляются до того, как они

навредят достижению целей всего

предприятия.

Контроль

начинается до решения управленческих

задач, т.е. до начала работ и является

предварительным. На этой стадии

осуществляется анализ результативности

разработанных правил и процедур, а также

выявление оптимального варианта будущего

производственного процесса. Здесь

анализируются человеческие, материальные

и финансовые ресурсы.

Далее

осуществляется текущий контроль от

начала хозяйственной операции до момента

достижения требуемого результата. Его

целью является вовремя обнаружить

отклонение от намеченных планов и

инструкций, чтобы не допустить серьезных

ошибок или сбоев в деятельности

организации. И последний заключительный

контроль — контроль результатов решенных

уже задач. Он выполняет две основные

функции:

а)

дает руководству информацию, необходимую

для планирования видов деятельности,

подобных или отличных от сделанной

работы;

б)

способствует мотивации (поощрения за

выполненную работу).

Бухгалтерский

учет и отчетность на предприятии

осуществляется службой бухгалтерского

учета и отчетности, которая подчинена

главному бухгалтеру предприятия.

Для

улучшения качества принятия управленческих

решений и для повышения эффективности

производства предприятие использует

персональные электронно-вычислительные

машины и современные информационные

технологии, которые выражаются в

современных программных продуктах

(например, «1С-Предприятие», «Консультант

+»).

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

ООО «Сервисный центр «Металлург» основано в 2003 году, входит в состав предприятий компании «РУСАЛ» — одного из лидеров мирового алюминиевого рынка, и является генеральным подрядчиком ООО «НГЗ». Главная задача — обеспечение работоспособности технологического и энергетического оборудования ООО «НГЗ», а также его реконструкция и модернизация. В 2006 году «Сервисный центр» стал первым ремонтным предприятием в Украине, успешно сертифицированным на соответствие требованиям международного стандарта ISO 9001.

Николаевский глиноземный завод построен в 1980 году совместно с известными фирмами «Алюминиум Пешине» (Франция), «Лурги» (Германия) и рядом других.

Завод был спроектирован и построен для производства 1 млн тонн в год глинозема из импортных гвинейских бокситов. Решение о строительстве завода было определено распоряжением Совмина СССР от 19 октября 1972 года. Официальной датой начала строительства считается 6 ноября 1974 года.

Реализация проекта завода осуществлялась по исходным данным и проектным разработкам генерального проектировщика — ОАО «ВАМИ» при техническом содействии фирмы «Алюминиум Пешине» (Франция). Завод ввели в эксплуатацию в четыре очереди по 250 тыс. тонн в год в период с 1980 по 1982 годы.

Начиная с 2004 года, поэтапно выполняется главное инвестиционное обязательство инвестора «Алюминий Украины» перед государством — вывод предприятия на мощность 1,7 млн тонн глинозема в год.

НГЗ является крупнейшим в Европе производителем глинозема. В общем объеме продукции отрасли цветной металлургии Украины его доля составляет свыше 20%. В структуре промышленной продукции Николаева на глиноземный завод приходится почти 40%.

В октябре 2004 года система экологического менеджмента предприятия признана соответствующей международному стандарту EN ISO 14001-1996. По результатам аудита в 2005 году предприятием получен сертификат на соответствие требованиям EN ISO 14001 в новой версии 2004 года (знаменательно, что НГЗ стал первым промышленным предприятием Николаевщины, природоохранная деятельность которого соответствует требованиям стандартов мирового уровня).

В марте 2002 года система управления качеством продукции НГЗ была сертифицирована на соответствие требованиям международного стандарта ISO 9001-2000. В ноябре 2005 году в результате состоявшегося надзорного оценочного аудита система менеджмента качества НГЗ прошла рейтинговую оценку IQRS и признана соответствующей модели L4.

С мая 2011 года СЦМ (СЦ «Металлург») перешел на новую оргструктуру. В рамках предприятия организованы две основные дирекции: дирекция по ремонтам и ремонтно-механическая база.

В дирекцию по ремонтам входят цеха, которые занимаются обслуживанием оборудования и ремонтом технологического и энергетического оборудования. В ремонтно-механическую базу входят цеха, изготавливающие запасные части для проведения ремонтов.

Управление производством осуществляется дирекцией по производству, в состав которой входят те подразделения, которые отвечают за обеспечение выпуска продукции и управления производственным процессом. Дирекция по производству ООО «НГЗ» является основным структурным подразделением НГЗ.

Общее руководство дирекцией по производству осуществляется директором по производству, который подчиняется непосредственно генеральному директору. В качестве оптимальной и перспективной системы управления для дирекции по производству НГЗ была выбрана горизонтально интегрированная структура производственных подразделений, включающая в себя управляющий инженерный корпус, построенный по принципу команды, производственные смены, работающие под руководством бригадира, дневную бригаду, необходимую для выполнения основных технологических переключений и работ повышенной сложности и опасности. Инженерная команда производственного подразделения административно подчинена директору по производству. Кроме этого, в составе дирекции предусматривается два отдела для общей организации производственного процесса с непосредственным подчинением директору по производству.

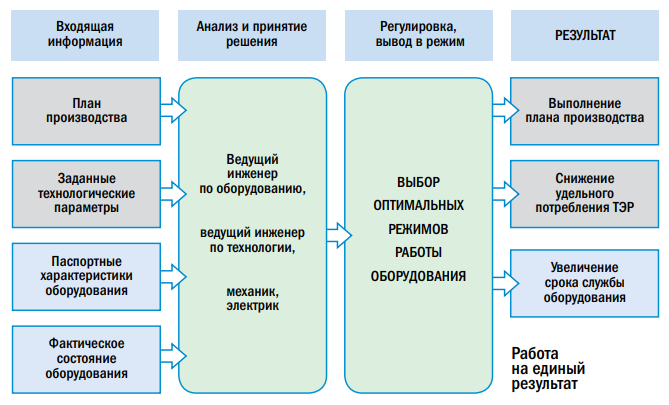

Взаимодействие с эксплуатационным персоналом

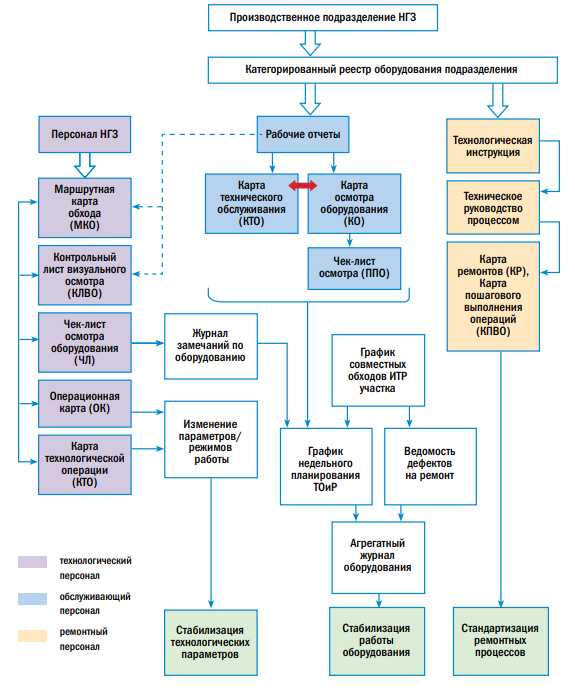

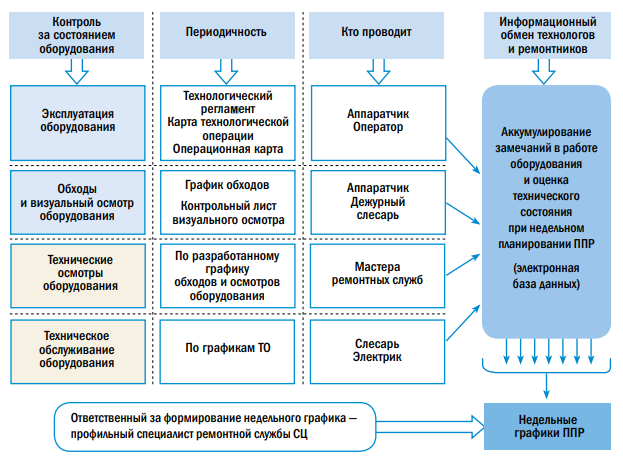

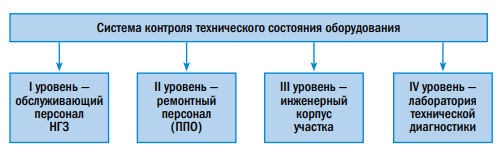

1. Внедрение системы обслуживания

оборудования

В рамках внедрения системы ТОиР открыт проект в СЦМ «Обслуживание оборудования». Выбран пилотный участок для внедрения новых методов и подходов по обслуживанию оборудования как со стороны обслуживающего, так и эксплуатационного персонала.

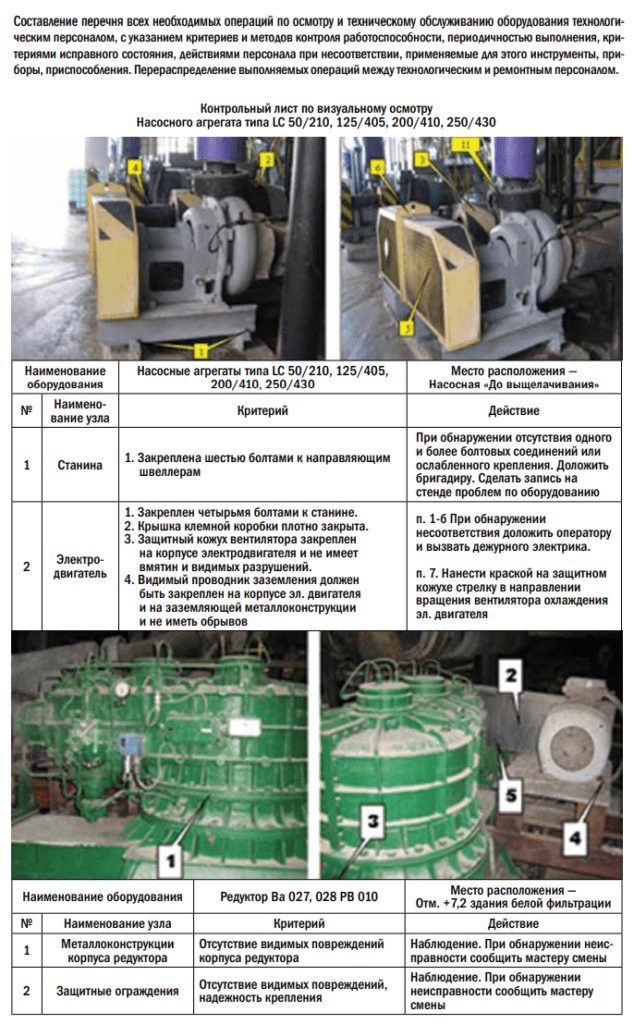

2. Разработка стандарта технического обслуживания основного технологического оборудования участков для эксплуатационного персонала

В рамках внедрения системы ТОиР на единицу оборудования создан стандарт технического обслуживания, в котором указан перечень всех необходимых операций по осмотру и техническому обслуживанию оборудования технологическим персоналом, с указанием критериев и методов контроля работоспособности, периодичностью выполнения, критериями исправного состояния, действиями персонала при несоответствии, применяемые для этого инструменты, приборы, приспособления.

Основным инструментом, используемым для повышения качества эксплуатации оборудования, является стандартизация. Стандартизируя процесс, вы закрепляете лучший способ его выполнения в качестве нормы. Это средство определить процесс и сделать так, чтобы все понимали его единообразно; гарантировать, что данный процесс каждый раз будет выполняться одним и тем же образом. Благодаря наличию четких норм процесса люди знают, что делают свою работу правильно. Эти нормы создают основу для непрерывного улучшения: ведь чтобы усовершенствовать процесс, нужно сначала его описать и понять, так же, как чтобы добраться до места назначения, надо прежде всего знать, где вы находитесь. Зафиксировать лучший из имеющихся сегодня методов работы необходимо и для того, чтобы не допустить возврата к старым привычкам.

На что направлен процесс стандартизации? В конечном итоге — зачастую на оптимизацию временных затрат на выполнение каждой операции. Оптимизация — это не всегда сокращение, т.к. соблюдение требований безопасности никто не исключал. Оптимизировать техоперацию — в НГЗ это значит, что она будет выполнена быстро, качественно и безопасно! Весь пакет техдокументации проходит через специалистов по охране труда. Операционные карты (или карты пошагового выполнения операций) содержат раздел «Ключевые моменты безопасности» и разделы «Обязательные и дополнительные СИЗ». По этим документам работники проходят первичное и повторное обучение с заданной периодичностью.

После разработки и внедрения вышеперечисленных инструментов на основании анализа с их помощью были разработаны и разрабатываются далее мероприятия и документы по стабилизации показателей работы переделов основного производства.

Это:

- технические руководства процессом (ТРП);

- операционные карты технологических операций;

- контрольные листы визуального осмотра оборудования;

- карты технологических операций (управление технологическими параметрами, управление удельными расходами ТЭР и т.д.).

Размещение документов для работы с ними осуществляется в операторской и непосредственно на оборудовании. Обучение персонала проводится инженером согласно разрабатываемым графикам обучения и проверки знаний.

Подходы и принципы годового и месячного планирования

Годовое планирование

Основанием для составления годового графика ТОиР являются:

- данные о состоянии оборудования, накопленные в процессе его эксплуатации и отраженные в агрегатных журналах;

- рекомендации заводов-изготовителей оборудования и фирмы-изготовителя оборудования;

- фактическое техническое состояние оборудования;

- действующие нормы обслуживания оборудования;

- требования инструкций, правил, других нормативных документов.

Годовой график ТОиР технологического оборудования разрабатывается подразделениями СЦМ, обслуживающими оборудование НГЗ. Годовой график формируется с учетом следующих принципов в зависимости от категории оборудования:

- Основное оборудование — график ТОиР формируется с указанием дат (месяцев) планируемых ТР. Даты проведения ТО указываются только на оборудование с жесткой привязкой по срокам проведения, утверждаемых отдельными графиками ремонтов (выпарные батареи, печи кальцинации). По остальному основному оборудованию даты (месяцы) проведения ТО не указываются, но с указанием оборудования, которому планируется провести ТО в планируемом году.

- Вспомогательное и второстепенное оборудование — график ТОиР формируется без указания дат (месяцев) проведения ТР и ТО.

- Капитальные ремонты в годовых графиках указывать только в случае финансирования из БИЗ (раздел 1Ж).

Месячное планирование

Месячный график ТОиР технологического оборудования составляется на основании годового графика ТОиР подразделениями СЦМ, обслуживающими оборудование НГЗ. При составлении месячного графика уточняются даты выполнения ТР, ТО, ППО, их продолжительность. ТР, ранее перенесенные на планируемый месяц согласно актам технического состояния, включаются в месячный график ТОиР.

График формируется с учетом следующих принципов в зависимости от категории оборудования:

- Основное оборудование и ГПМ — график ТОиР формируется на базе перечня всего оборудования с указанием дат (дней) планируемых ТР и ППО (для ГПМ). Даты проведения ТО указываются только на оборудование с жесткой привязкой по срокам проведения, утверждаемых отдельными графиками ремонтов (выпарные батареи, печи кальцинации). По остальному основному оборудованию даты (дни) проведения ТО не указываются.

- Вспомогательное и второстепенное оборудование — график ТОиР формируется на базе перечня всего оборудования без указания дат (дней) проведения ТР, ТО, ППО, но с указанием оборудования, которому планируется провести ТР, ТО, ППО в планируемом месяце.

- При невозможности вывода основного оборудования в ремонт или ТО по инициативе НГЗ либо СЦМ и переносе срока на следующий месяц составляются акты технического состояния. На вспомогательное, второстепенное оборудование акты технического состояния (о переносе) не составляются.

Внедрение недельного планирования:

- Категорирование оборудования

Составить перечень всего оборудования участка и провести категорирование всего оборудования эталонного участка по категориям: основное, вспомогательное, второстепенное.

Основное оборудование — оборудование, отказ в работе которого непосредственно влияет на показатели потока и качества выпускаемой продукции.Вспомогательное оборудование — оборудование, которое содействует процессу производства, имеет резерв. Отказ в работе оказывает несущественное влияние на показатели потока и качества.

Второстепенное оборудование — оборудование, отказ в работе которого не влияет на технологический процесс участка.

2. Подходы обслуживания в зависимости от категории оборудования

К каждой категории применить систему обслуживания: основное оборудование — планирование работ по наработке, вспомогательное оборудование — планирование работ по техническому состоянию, второстепенное оборудование — работа на отказ.

3. Принципы недельного планирования

Недельный график ТОиР технологического оборудования составляется подразделениями СЦМ, обслуживающими оборудование НГЗ, на основании плана работ на месяц. При формировании графиков ТОиР нужно учитывать переносы ТР, ТО, фактическое техническое состояние оборудования (журналы замечаний, электронные журналы фиксации выявленных дефектов в работе оборудования, технические осмотры, ППО и т.д.), заявки подразделений, участков при выполнении совместных работ.

При формировании недельного графика цеха обслуживания СЦМ, с согласованием со стороны НГЗ более трех участков, допускается согласование в электронном виде.

График формируется с учетом следующих принципов в зависимости от категории оборудования:

- Для основного, вспомогательного, второстепенного оборудования график ТОиР формируется с указанием конкретных дат (дней) проведения ТР и ТО.

- В недельном графике ТОиР уточняются даты выполнения ТР, ТО, их продолжительность.

- ТР, ТО, ранее перенесенные на планируемую неделю, включаются в недельный график ТОиР.

- При переносе ТР, ТО отметка факта выполнения не делается, в примечании указывается неделя, на которую планируется перенос.

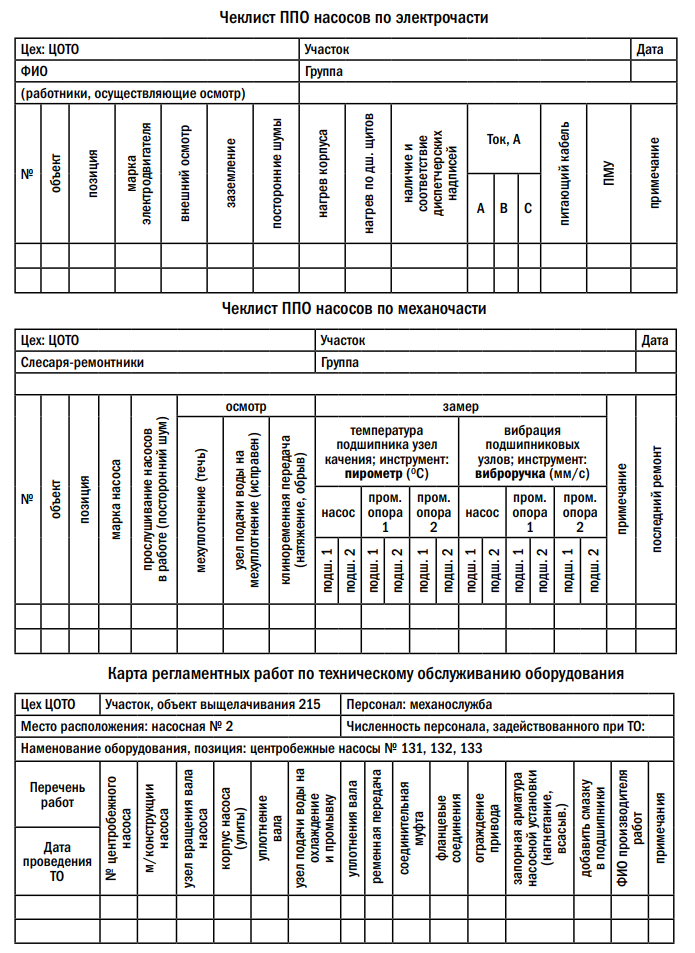

4. Внедрение планово-предупредительных обходов со стороны сервисной организации

Внедрение ППО повышает качество планирования работ по ТОиР для оборудования, которое обслуживается по тех. состоянию, для недопущения серьезных поломок и своевременного вывода оборудования в ремонт. Инструменты, применяемые при ППО:

• виброручка;

• пирометр.

Пример внедрения ППО по механической части

- Механик участка ежегодно составляет график проведения ППО оборудования на основании данных по критичности оборудования. Согласовывает его с начальником производственного участка.

- Маршрут проведения ППО определяется механиком участка. Оборудование, задействованное в ППО, записывается в строках чек-листа согласно порядку обхода, что и определяет маршрут.

- ППО проводятся назначенными и обученными работниками.

- Механик в начале смены выдает задание работникам, осуществляющим обход согласно утвержденного графика и маршрута.

- Все данные осмотра насосного оборудования заносятся в чек-лист визуального осмотра насосов. Заполнение чек-листа производится согласно «Правил заполнения чек-листа визуального осмотра насосов».

- Производимые замеры осуществляются согласно «Правил применения виброручки» и «Правил применения пирометра».

- После обхода заполненный контрольный лист передается механику участка для устранения выявленных замечаний и планирования технического обслуживания.

- Заполненные чек-листы хранятся у механика участка не более 1 месяца.

аварийных простоев основного технологического

оборудования

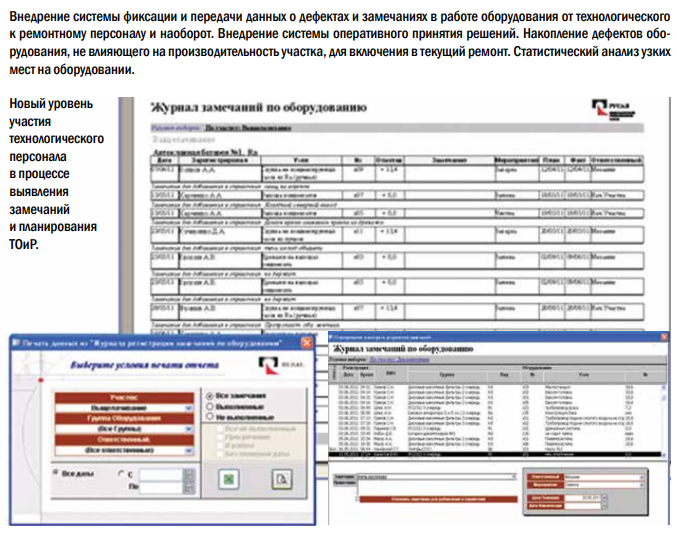

5. Накопление замечаний для проведения текущего ремонта технологического оборудования

Определен порядок фиксации и передачи информации о выявленных замечаниях (отклонениях) в работе оборудования ремонтному персоналу. Информация о неисправностях (описания проблем) максимально структурирована в виде электронного журнала замечаний на платформе баз данных Access. Примеры ведения электронного журнала замечаний: не использовать в описании неисправности определения типа «не работает» или «произошла поломка». Использовать определения, например, «обнаружена протечка» или «повышенный шум в подшипнике», что облегчит дальнейшую идентификацию и устранение проблемы.

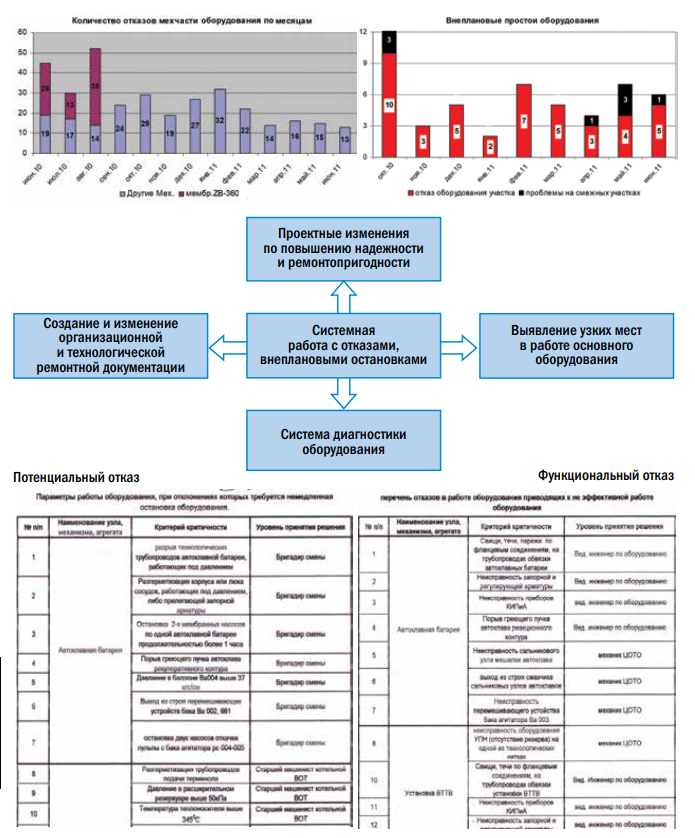

6. Работа с внеплановыми и аварийными остановками основного технологического оборудования

Влияние внеплановых работ на результаты недельного планирования. В рамках формирования недельного графика ТОиР разработана система учета дополнительных и внеплановых работ.

Определение параметров работы оборудования, при отклонениях которых требуется немедленная остановка оборудования. Определить параметры работы оборудования, при которых технологический персонал имеет право немедленной остановки оборудования без согласования своих действий с руководством подразделения и персоналом сервисной службы.

Разработка системы учета простоев оборудования. С целью учета простоев оборудования разработать журнал простоев оборудования с фиксацией причин простоев по каждой единице оборудовании. Для типовых неисправностей ввести классификатор простоев, что упростит дальнейший анализ.

Организация регистрации и расследований внеплановых остановок технологического оборудования. Основными задачами расследования и анализа некатегорийных аварий и отказов на оборудовании являются:

- своевременное выявление обстоятельств, коренных причин некатегорийных аварий и отказов;

- принятие мер по устранению причин аварий и отказов;

- разработка мероприятий по предупреждению подобных аварий и отказов;

- учет и анализ аварий и отказов.

Результатом внедрения системы обслуживания оборудования является:

- своевременное доведение до каждого работника необходимости внедрения данной системы;

- обеспечение рабочих мест документацией (процедурами, картами и т.д.), а также предметами труда (материалами, инструментом и т.п.);

- постоянное поддержание на рабочем месте строгого порядка и чистоты;

- своевременный и квалифицированный надзор обслуживающим персоналом за состоянием оборудования;

- своевременная передача технологическим персоналом замечаний по работе оборудования.

В итоге разработан и введен в действие стандарт по проведению расследований внеплановых и аварийных остановок, приведших к ненаработке или недовыпуску продукции, а также системных поломок. В ходе расследований выявляются корневые причины возникновения поломок, разрабатываются организационные и технические мероприятия по недопущению подобных случаев.

Введение практики превентивных ремонтов позволило увеличить межремонтный период между капитальными ремонтами (по а/б практически в 2 раза), производить набор статистики по поломкам для более качественной подготовки к ремонтам, а также значительно улучшить показатели работы оборудования с точки зрения его эффективности (температура по батареям). Увеличение объемов гидромеханической чистки позволило сократить время проведения механической чистки а/б с 21 суток в 2007 году до 17 суток в 2009 году, практически исключено механическое воздействие инструментом на оборудование, что позволяет значительно продлить срок его службы (пучки автоклавов), а также значительно улучшить условия труда работников участка ЧТО.

Разработка и введение в действие регламентов пуска оборудования позволили сократить время пуска автоклавной батареи на 20% (с 40 ч в 2007 году до 30—32 ч в 2009 году), время подготовки и запуска шаровых мельниц — с 48 до 36 часов.

Календарные графики ремонтов и чисток основного технологического оборудования позволяют наиболее корректно планировать как наработку и производство продукции, так и проведение ремонтов, распределение ресурсов.

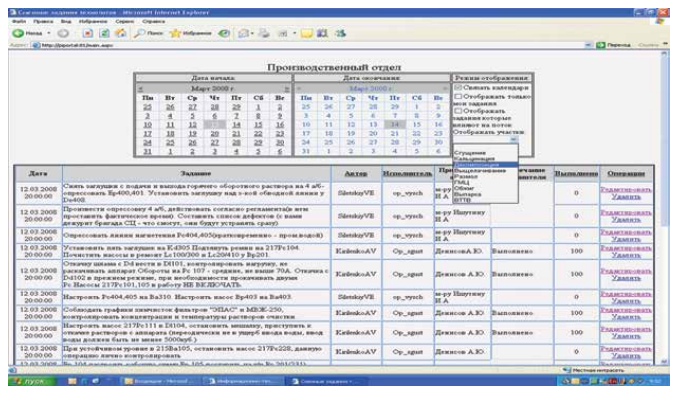

В информационно-технологической системе производства НГЗ создана программа «Сменные задания технологам». Все технологические задания, выдаваемые ранее или устно или письменно в журналах распоряжений на участках, в настоящее время заносятся в программу. Доступ к ней имеет как исполнитель, так и руководители, участвующие в процессе управления производством. Программа прошла промышленные испытания и с февраля 2008 году введена в постоянное использование.

Журнал Prostoev.NET № 2(11) 2017

Автор: Шапотюк А.А., Липатов О.Л.

Главная страница » Журнал «Простоев.НЕТ» » Организация ТОиР в «Сервисном центре «Металлург»

Организационно-техническое руководство

Cтраница 1

Организационно-техническое руководство отдельными отраслями и видами деятельности производственного объединения в сельском хозяйстве осуществляется на основе принятых в установленном порядке решений совета объединения аппаратом управления головного предприятия. В отдельных случаях для этих целей может создаваться обособленный аппарат управления.

[1]

Совмещение организационно-технического руководства эксплуатацией и ремонтом оборудования имело отрицательные стороны: часто в интересах эксплуатации игнорировались задачи повышения технического уровня ремонта, а иногда, наоборот, недочеты эксплуатации оправдывались отвлечением внимания к вопросам ремонта; практика приемки из ремонта агрегатов лицами, отвечающими за проведение ремонта, приводила к снижению требовательности к качеству работ.

[2]

Головные организации осуществляют организационно-техническое руководство работами по стандартизации на предприятиях в пределах одной отрасли промышленности. Они координируют и планируют работы по стандартизации, рассматривают и подготавливают проекты ГОСТ и ОС к утверждению, организуют систематическую проверку действующих стандартов и пересмотр устаревших.

[3]

В — районах организационно-техническое руководство межколхозными предприятиями осуществляют управления сельского хозяйства.

[4]

Органом, осуществляющим научно-методическое и организационно-техническое руководство подразделениями каждого предприятия по вопросам надежности, является отдел ( лаборатория) надежности.

[5]

На главного механика предприятия возлагается организационно-техническое руководство и контроль за бесперебойной эксплуатацией оборудования, сохранение его высокой надежности, точности, проведение своевременных осмотров, ухода, обслуживания и ремонта в профилактических целях в соответствии с утвержденными графиками ППР.

[6]

В задачи руководителя разработки входит научное, методологическое и организационно-техническое руководство работами всех привлекаемых к разработке подразделений и организаций.

[7]

В хорошо организованных производствах функции научно-методического и организационно-технического руководства техническими подразделениями предприятия по вопросам надежности выполняют службы надежности.

[8]

Работы по аттестации продукции осуществляются под организационно-техническим руководством Министерства культуры СССР и научно-методическим руководством ГПИ Гипротеатр — головной организации по стандартизации МК СССР.

[9]

Вся ремонтно-механическая служба НГДУ Арланнефть сосредоточена на базе производственного обслуживания / БПО /, но организационно-техническое руководство этой службой осуществляет отдел главного механика / ОГМ / НГДУ.

[10]

Министров СССР считают, что осуществление мероприятий по упорядочению заработной платы, с одновременным сокращением продолжительности рабочего дня, неразрывно связано с необходимостью дальнейшего ускорения развития химической промышленности за счет улучшения использования имеющихся резервов, настойчивого внедрения передового опыта и новой техники, улучшения планирования, а также улучшения организационно-технического руководства производством. Неуклонное соблюдение принципа материальной заинтересованности работников в постоянном увеличении выпуска химических ПРОДУКТОВ, росте производительности труда, улучшении качества и снижении себестоимости продукции должно являться повседневной заботой хозяйственных, партийных и профсоюзных организаций.

[11]

В целях осуществления единой производственно-технической линии в деятельности межколхозных предприятий общее руководство отдельными, видами предприятий возложено на отраслевые государственные органы. Так, организационно-техническое руководство системой межколхозных строительных организаций возложено на Министерство сельского строительства СССР. В большинстве республик межколхозстрои вошли в состав министерств сельского строительства и осуществляют производственную деятельность под их непосредственным руководством. В РСФСР оказание организационной, технической и методической помощи межколхозным лесхозам, а также контроль за ведением ими лесного хозяйства вменены в обязанность Министерства лесного хозяйства и Министерства сельского хозяйства республики.

[12]

Основным принципом системы обеспечения надежности изделий является неотвратимость выявления причин отказов, дефектов и неисправностей и разработка конкретных мероприятий по их устранению и предупреждению. Органом, осуществляющим научно-методическое и организационно-техническое руководство подразделениями предприятий по вопросам надежности, является отдел надежности. Этот отдел определяет основные направления и осуществляет контроль за ходом выполнения работ всеми подразделениями по обеспечению высокой надежности и долговечности изделий.

[13]

Речь идет о том, чтобы обеспечить наиболее эффективное использование средств, выделяемых на капитальное строительство, поднять уровень организационно-технического руководства строительством, повести решительную борьбу с распылением средств, резко сократить сроки и стоимость строительства.

[14]

Базовые организации министерств являются научно-методическими центрами по стандартизации определенных групп продукции или областей деятельности. В случае наличия в министерстве нескольких базовых организаций организуются головные организации по стандартизации, в функции которых входит планирование и организационно-техническое руководство работой базовых организаций.

[15]

Страницы:

1

ГОСТ Р 59816-2021

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Система технического обслуживания и ремонта авиационной техники

ОРГАНИЗАЦИЯ РАБОТ ПО РЕМОНТУ АВИАЦИОННОЙ ТЕХНИКИ

Основные положения

Maintenance and repair system of aviation equipment. Organization of work on the repair of aircraft equipment. General provisions

ОКС 01.040.49

Дата введения 2022-07-01

Предисловие

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Научно-исследовательский институт «Центр» (ФГУП «ВНИИ «Центр»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 323 «Авиационная техника»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 24 ноября 2021 г. N 1572-ст

4 ВВЕДЕН ВПЕРВЫЕ

Правила применения настоящего стандарта установлены в статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ «О стандартизации в Российской Федерации». Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе «Национальные стандарты», а официальный текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.rst.gov.ru)

Введение

Настоящий стандарт устанавливает основные положения по организации ремонта авиационной техники гражданского назначения с учетом требований воздушного законодательства Российской Федерации в области гражданской авиации.

Стандарт позволяет повысить эффективность ремонтных работ (мероприятий), необходимых для достижения заданных параметров качества, надежности и безопасности авиационной техники при эксплуатации.

В случае возникновения противоречий между настоящим стандартом и нормативными правовыми актами Российской Федерации (см. в [1]-[7]), применению подлежат последние.

1 Область применения

Настоящий стандарт распространяется на авиационную технику гражданского назначения, устанавливает основные положения по организации работ по ремонту авиационной техники и применяется к гражданским воздушным судам, зарегистрированным:

— в Государственном реестре гражданских воздушных судов Российской Федерации, за исключением гражданских воздушных судов, в отношении которых функции по выдаче сертификатов летной годности переданы иностранному государству в соответствии со статьей 83 bis Конвенции о международной гражданской авиации;

— в реестрах иностранных государств, которые передали Российской Федерации функции по выдаче сертификатов летной годности в соответствии со статьей 83 bis Конвенции о международной гражданской авиации.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.103 Единая система конструкторской документации. Стадии разработки

ГОСТ 2.602 Единая система конструкторской документации. Ремонтные документы

ГОСТ 2.603 Единая система конструкторской документации. Внесение изменений в эксплуатационную и ремонтную документацию

ГОСТ 3.1102 Единая система технологической документации. Стадии разработки и виды документов. Общие положения

ГОСТ 14.004 Технологическая подготовка производства. Термины и определения основных понятий

ГОСТ 18675 Документация эксплуатационная и ремонтная на авиационную технику и покупные изделия для нее

ГОСТ 27693 Документация эксплуатационная на авиационную технику. Построение, изложение, оформление и содержание паспортов, этикеток и талонов летной годности

ГОСТ Р 55847 Воздушный транспорт. Система технического обслуживания и ремонта авиационной техники. Контроль параметров технологического оборудования. Основные положения

ГОСТ Р 55867 Воздушный транспорт. Метрологическое обеспечение на воздушном транспорте. Основные положения

ГОСТ Р 57907 Воздушный транспорт. Техника авиационная гражданская. Ремонт по техническому состоянию. Общие требования

ГОСТ Р 58876 Системы менеджмента качества организаций авиационной, космической и оборонной отраслей промышленности. Требования

ГОСТ Р 59815 Система технического обслуживания и ремонта авиационной техники. Организация работ по техническому обслуживанию авиационной техники. Основные положения

ГОСТ Р 59817 Система технического обслуживания и ремонта авиационной техники. Правила оформления технологической документации на процессы технического обслуживания и ремонта авиационной техники. Основные положения

ГОСТ Р ИСО 9000 Системы менеджмента качества. Основные положения и словарь

3 Термины, определения и сокращения

3.1 В настоящем стандарте применены термины по [1]-[3], а также следующие термины с соответствующими определениями:

3.1.1

|

аварийный ремонт воздушного судна: Внеплановый ремонт, выполняемый для восстановления исправности составной части воздушного судна после повреждения, вызванного внештатными воздействиями, не предусмотренными в нормативно-технической документации. Примечание — Повреждение может быть вызвано полетом в экстремальных условиях, наездом на воздушное судно при стоянке, столкновением его с препятствием или другим воздушным судном при рулении и т.п. [ГОСТ Р 53863-2010, статья 118] |

3.1.2

|

авиационная деятельность: Организационная, производственная, научная и иная деятельность физических и юридических лиц, направленная на поддержку и развитие авиации, удовлетворение нужд экономики и населения в воздушных перевозках, авиационных работах и услугах, в том числе на создание и использование аэродромной сети и аэропортов, и решение других задач. [[2], глава I, статья 1] |

3.1.3

|

авиационная техника гражданского назначения (авиационная техника): Создаваемые для гражданской авиации воздушные суда, авиационные двигатели, воздушные винты и предназначенные для установки на них составные части (компоненты и комплектующие изделия). [ГОСТ Р 56079-2014, пункт 3.1] |

3.1.4

|

дело ремонта изделия: Комплект производственно-контрольной документации, заполненной и оформленной в установленном порядке. [ГОСТ Р 57907-2017, пункт 3.1.2] |

3.1.5 договор на ремонт авиационной техники: Договор (контракт), заключенный организацией-заказчиком ремонта с ремонтной организацией на проведение работ по ремонту авиационной техники и предусматривающий обязательства сторон и их ответственность.

Примечание — Организация-заказчик ремонта может являться эксплуатантом авиационной техники или иным лицом, обладающим правами на заключение договора (контракта).

3.1.6

|

жизненный цикл: Совокупность явлений и процессов, повторяющихся с периодичностью, определяемой временем существования типовой конструкции изделия от ее замысла до утилизации или конкретного экземпляра изделия от момента завершения его производства до утилизации. [ГОСТ Р 58849-2020, пункт 3.1.15] |

3.1.7

|

изделие авиационной техники: Единица промышленной продукции авиационной техники, количество которой может исчисляться в штуках или экземплярах. Примечание — Примерами изделий авиационной техники являются самолеты, вертолеты и их составные части, двигатели, тренажеры, оборудование и снаряжение, радиотехнические и другие средства, а также комплектующие изделия и технические средства, обеспечивающие их эксплуатацию. [ГОСТ Р 53863-2010, статья 4] |

3.1.8

|

капитальный ремонт изделия авиационной техники; капитальный ремонт АТ: Ремонт, выполняемый для восстановления исправности и полного или близкого к полному восстановлению ресурса изделия авиационной техники с заменой или восстановлением любых его частей, включая базовые. Примечание — Значение, близкое к полному ресурсу, устанавливается в эксплуатационной и (или) ремонтной документации. [ГОСТ Р 53863-2010, статья 130] |

3.1.9

|

несоответствие (nonconformity): Невыполнение требования. [ГОСТ Р ИСО 9000-2015, пункт 3.6.9] |

3.1.10

|

наработка изделия авиационной техники; наработка АТ: Продолжительность или объем работы изделия авиационной техники. Примечание — Наработка может быть как непрерывной величиной (продолжительность работы в часах), так и целочисленной величиной (число рабочих циклов, запусков и т.п.). [ГОСТ Р 53863-2010, статья 27] |

3.1.11

|

организация по техническому обслуживанию; организация по ТО: Юридическое лицо, индивидуальный предприниматель, выполняющие техническое обслуживание гражданских воздушных судов и имеющие сертификат, подтверждающий соответствие юридических лиц, индивидуальных предпринимателей, осуществляющих техническое обслуживание гражданских воздушных судов, требованиям федеральных авиационных правил. [ГОСТ Р 59815-2021, пункт 3.1.17] |

3.1.12

|

паспорт: Удостоверяющий документ, оформляемый для ремонтируемых изделий, подтверждающий соответствие экземпляра изделия утвержденной конструкторской документации (в том числе после выполнения ремонта) и возможность его установки на основное изделие определенной типовой конструкции, а также содержащий значения основных параметров и характеристик изделия, эксплуатационные ограничения, сведения о его техническом состоянии, движении в эксплуатации и гарантии изготовителя (при необходимости). [ГОСТ 18675-2012, таблица 1, пункт 12] |

3.1.13

|

плановый ремонт изделия авиационной техники; плановый ремонт АТ: Ремонт изделия авиационной техники, постановка на который осуществляется в соответствии с требованиями нормативно-технической документации. [ГОСТ Р 53863-2010, статья 132] |

3.1.14

|

программа технического обслуживания и ремонта авиационной техники; программа ТОиР АТ: Единый документ, который определяет эффективность системы технического обслуживания и ремонта авиационной техники в соответствии с принятыми методами и режимами технической эксплуатации воздушного судна, характеризующими его фактические эксплуатационно-технические характеристики во взаимосвязи с документацией, средствами и исполнителями, и устанавливает порядок обеспечения и корректировки этих характеристик на протяжении ресурса и срока службы с начала эксплуатации и до списания воздушного судна. [ГОСТ Р 53863-2010, статья 75] |

3.1.15

|

разработчик: Юридическое лицо, осуществляющее разработку авиационной техники или ее составных частей и имеющее сертификат разработчика. [ГОСТ Р 58849-2020, пункт 3.1.38] |

3.1.16

|

ремонт авиационной техники; ремонт АТ: Комплекс работ по восстановлению исправности или работоспособности изделий авиационной техники и (или) восстановлению ресурсов изделий или их составных частей. [ГОСТ Р 53863-2010, статья 3] |

3.1.17

|

ремонт по техническому состоянию (condition-based repair): Ремонт, при котором контроль технического состояния выполняется с периодичностью, установленной в документации, а объем и момент начала ремонта определяются техническим состоянием объекта. Примечание — Ремонты по техническому состоянию могут быть плановыми и неплановыми. [ГОСТ 18322-2016, статья 2.3.13] |

3.1.18

|

ремонтная организация: Организация, осуществляющая ремонт и/или модификацию авиационной техники. [ГОСТ 18675-2012, пункт 3.1.13] |

3.1.19

|

система технического обслуживания и ремонта авиационной техники; система ТОиР: Совокупность взаимосвязанных средств, документации технического обслуживания и ремонта и исполнителей, необходимых для поддержания качества изделий авиационной техники, входящих в эту систему. [ГОСТ Р 53863-2010, статья 1] |

3.1.20

|

составная часть: Самостоятельная часть изделия авиационной техники, предназначенная для выполнения определенных технических функций в составе образца авиационной техники. [ГОСТ Р 56079-2014, пункт 3.14] |

3.1.21

|

средний ремонт (medium repair): Плановый ремонт, выполняемый для восстановления исправности и частичного восстановления ресурса объекта с заменой или восстановлением составных частей ограниченной номенклатуры и контролем технического состояния объекта в объеме, предусмотренном в документации. Примечание — Объем восстановления ресурса устанавливается в документации. [ГОСТ 18322-2016, пункт 2.3.8] |

3.1.22

|

текущий ремонт изделия авиационной техники; текущий ремонт АТ: Ремонт, выполняемый для обеспечения или восстановления работоспособности изделия авиационной техники, состоящий в замене и (или) восстановлении отдельных частей. [ГОСТ Р 53863-2010, статья 131] |

3.1.23

|

техническое диагностирование авиационной техники; техническое диагностирование АТ: Процесс определения технического состояния объекта диагностирования авиационной техники с определенной точностью. Примечания 1 Результатом диагностирования является заключение о техническом состоянии изделия с указанием, при необходимости, места, вида и причины дефекта(ов). 2 При диагностировании следует различать рабочие воздействия, которые поступают на изделие при его функционировании, и тестовые воздействия на объект, которые подаются на изделие только для целей диагностирования. [ГОСТ Р 53863-2010, статья 18] |

3.1.24

|

техническое состояние изделия авиационной техники; техническое состояние АТ: Совокупность подверженных изменению в процессе производства или эксплуатации свойств изделия авиационной техники, характеризуемая в определенный момент времени признаками, установленными технической документацией на этот объект. Примечание — Видами технического состояния являются исправность, работоспособность, неисправность, неработоспособность и т.д. [ГОСТ Р 53863-2010, статья 14] |

3.1.25

|

технологическая готовность производства; технологическая готовность: Наличие на предприятии полных комплектов конструкторской и технологической документации и средств технологического оснащения, необходимых для осуществления заданного объема выпуска продукции с установленными технико-экономическими показателями. [ГОСТ 14.004-83, статья 2] |

3.1.26

|

технологическая подготовка производства: Совокупность мероприятий, обеспечивающих технологическую готовность производства. [ГОСТ 14.004-83, статья 1] |

3.1.27

|

технологический процесс: Часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда. [ГОСТ 3.1109-82, статья 1] |

3.1.28

|

удостоверяющий документ: Документ, выпущенный на конкретный экземпляр изделия авиационной техники, подтверждающий его соответствие утвержденной конструкторской документации и содержащий характеристики, эксплуатационные ограничения, сведения о его техническом состоянии и другие сведения, определяемые видом документа. [ГОСТ 18675-2012, пункт 3.1.16] |

3.1.29

|

эксплуатант: Гражданин или юридическое лицо, имеющие воздушное судно на праве собственности, на условиях аренды или на ином законном основании, использующие указанное воздушное судно для полетов и имеющие сертификат (свидетельство) эксплуатанта. Примечание — Требования к эксплуатанту определяются федеральными авиационными правилами. [[1], статья 61] |

3.1.30

|

эксплуатационная или ремонтная документация: Комплекс документов, устанавливающих организационные, нормативные и технические правила технического обслуживания или ремонта авиационной техники. [ГОСТ Р 53863-2010, статья 74] |

3.2 В настоящем стандарте применены следующие сокращения:

|

АТ |

— авиационная техника; |

|

ВС |

— (гражданское) воздушное судно; |

|

РД |

— ремонтная документация; |

|

РДО по ТО |

— руководство по деятельности организации по техническому обслуживанию; |

|

РОТО |

— руководство по организации технического обслуживания; |

|

СЧ |

— составная часть; |

|

ТОиР |

— техническое обслуживание и ремонт; |

|

ФАП |

— федеральные авиационные правила; |

|

ФОИВ |

— федеральные органы исполнительной власти; |

|

ЭД |

— эксплуатационная документация. |

4 Общие положения

4.1 Ремонт АТ является частью системы ТОиР АТ, представляющей совокупность взаимосвязанных процессов и ресурсов, включая средства ремонта АТ, исполнителей и документацию, устанавливающую организационные, нормативные и технические требования к работам по ремонту АТ.

4.2 Процессы ремонта АТ взаимосвязаны со всеми процессами жизненного цикла АТ, что обусловливает необходимость организации и выполнения работ по ремонту АТ, обеспечивающих достижение конкурентных показателей эффективности системы ТОиР АТ, повышение надежности, качества, безопасности АТ и удовлетворенности потребителей, и согласуется с целями авиационной деятельности эксплуатанта.