2.1. Структура и задачи технической службы. Штатное расписание технической службы.

Техническая

служба предприятия

поддерживает транспортные средства в

технически исправном состоянии и

обеспечивает развитие производственной

базы, а также осуществляет руководство

материально-техническим снабжением

предприятия.

Для

выполнения этих задач в

ведении технической службы, возглавляемой

заведующим мастерскими, находятся гараж

(зона хранения) и мастерские,

в составе которых имеются производственные

участки и бригады по ТО и ремонту

подвижного состава.

Главными

задачами технической службы предприятия

являются:

— организация

надлежащего хранения подвижного состава,

обеспечивающего высокую техническую

готовность его к работе, своевременность

выпуска автомобилей на линию и прием

их;

— разработка

и решение вопросов, связанных с укреплением

производственно-технической базы

предприятия;

— оперативное

планирование всех видов ТО и ремонта

автомобилей и автомобильных шин,

организация выполнения этих работ и

контроля за их качеством, проведение

технического учета и отчетности по

подвижному составу, автомобильным шинам

и другим производственным фондам;

— руководство

всей совокупностью работ по обеспечению

нормального материально-технического

снабжения предприятия, организации

хранения, выдачи и учета топлива, запасных

частей и других материальных ресурсов,

разработка и осуществление мероприятий

по более рациональному их использованию.

На

предприятии ООО «Чебулинское» принята

такая система организации технической

службы, при которой все механизаторы и

работники цехов подчиняются заведующему

мастерскими. Заведующий мастерскими

осуществляет постановку подвижного

состава на техническое обслуживание и

текущий ремонт, а также следит за

обеспечением предприятия запасными

частями и материалами.

Штатное

расписание технической службы:

-

07:50-08:00

– совещание руководителей технической

службы; -

08:00-17:00

– работа технической службы; -

13:00-14:00

– обеденный перерыв; -

17:00-17:10

– совещание руководителей технической

службы.

2.2 Метод организации производства технического обслуживания и текущего ремонта, принятый на предприятии

На

предприятии ООО «Чебулинское» действует

централизованная

система,

при которой мастерские и весь

ремонтно-обслуживающий персонал

находятся в ведении ремонтной службы

предприятия. В этом случае мастерские

выполняют весь комплекс работ по

техническому обслуживанию и ремонту

автомобилей, имея в своем составе зоны

ЕО, TO-1, TO-2

и производственно-вспомогательные

участки.

Заведующий

мастерскими

Мастера

производственных участков

Производственный

участок №2

Производственный

участок №3

Производственный

участок №1

2.3. Организация технического обслуживания и текущего ремонта подвижного состава

Техническое

обслуживание на предприятии проводят

в Пункте Технического Осмотра механизаторы.

Техническое

обслуживание автомобиля – это комплекс

мер, направленных на поддержание

транспортного средства в исправном

состоянии и соответствующем внешнем

виде, а так же на выявление и устранение

возможных скрытых неисправностей.

Техническая исправность автомобиля

подразумевает под собой максимально

возможный уровень безопасности,

экономичности и надежности. Техническое

обслуживание, в отличие от ремонта,

носит профилактический характер.

Всего

на предприятии выделяется 5 основных

видов технического обслуживания

подвижного состава:

—

ежедневное обслуживание (ЕО);

—

первое техническое обслуживание (ТО-1);

—

второе техническое обслуживание (ТО-2);

—

третье техническое обслуживание (ТО-3);

—

сезонное техническое обслуживание

(СО).

Ежедневное

обслуживание

проводит сам водитель каждый день с

целью контроля состояния основных

агрегатов автомобиля. Ежедневное

обслуживание включает в себя следующий

перечень работ:

—

проверка общего состояния автомобиля;

—

проверка состояния кузова, стекол,

зеркал заднего вида, подвески, ходовой

части, колес и шин;

—

диагностика тормозной системы;

—

диагностика системы рулевого управления;

—

диагностика электрооборудования;

—

проверка уровня масла, топлива, охлаждающей

и тормозной жидкостей;

—

диагностика работы датчиков.

Основная

цель первого

технического обслуживания

– предотвращение случайных поломок,

которые могут вывести из строя транспортное

средство, увеличить расход топлива и

смазочных материалов, или повысить

уровень загрязнения окружающей среды.

На

предприятии первое техническое

обслуживание проводят не по километровому

пробегу автомобиля, а по количеству его

мото-часов работы. Так ТО-1 проводят по

достижении автомобилем 60 мото-часов.

Перечень работ, выполняемых при первом

техническом обслуживании, включает в

себя все работы, проводимые при ежедневном

обслуживании, а также:

—

визуальный

контроль работоспособности различных

систем автомобилей;

-проверить

и при необходимости отрегулировать

свободный ход педали сцепления;

-проверить

свободный ход рулевого колеса, зазоры

в шарнирах рулевых тяг, в шкворневых

соединениях;

-проверить

шплинтовку гаек шаровых пальцев,

крепление рычага поворотного кулака,

шаровых пальцев, шаровых опор к кожухам

полуосей, сошки руля, затяжку гаек

крепления наконечников и устранить

обнаруженные неисправности;

-проверить

величину свободного и рабочего ходов

педали тормоза;

-при

необходимости произвести регулировку

тормоза и его привода;

-проверить

крепление приемной трубы глушителя и

ее подвески;

-проверить

крепление колес, состояние шин и давление

воздуха в них, при необходимости подкачать

воздух;

-проверить

крепление ведущих фланцев ступиц и

фланцев полуосей;

-проверить

крепление приводов управления коробкой

передач, раздаточной коробкой и при

необходимости подтянуть резьбовые

соединения;

-очистить

аккумуляторную батарею от грязи;

прочистить вентиляционные отверстия

в пробках; проверить уровень электролита

и при необходимости долить дистиллированную

воду;

-замена

масла;

-контроль

и долив технических жидкостей.

Второе

техническое обслуживание

проводят при отработке автомобилем 250

мото-часов. ТО-2 включает в себя все

работы, проводимые при первом техническом

обслуживании и ежедневном обслуживании,

а также:

-замена

масла;

-замена

свечей зажигания;

-замена

воздушного фильтра;

-замена

салонного фильтра;

-замена

топливного фильтра;

-контроль

и долив технических жидкостей.

-визуальный

контроль работоспособности

различных систем автомобилей;

-регулировка

тормозной системы, определение состояния

охлаждающей жидкости;

-замена

колодок;

-проверка

высоковольтных проводов.

Третье

техническое обслуживание

— это

самый большой перечень работ по замене

технических жидкостей и расходных

материалов. Необходимость её проведения

определяется износом вышеперечисленных

деталей при эксплуатации автомобиля.

Несвоевременность выполнения ТО-3

(в особенности игнорирование замены

ремня ГРМ)

может привести к его обрыву и необходимости

ремонта двигателя.

Третье

техническое обслуживание проводится

при достижении автомобилем 500 мото-часов

работы. ТО-3 включает в себя все работы

проводимые при ТО-1, ТО-2 и ЕО, а также:

—

замена масла;

-замена

свечей зажигания;

-замена

всех фильтров;

-замена

всех жидкостей;

-замена

приводных ремней;

-замена

водяного насоса;

-замена

ремня газораспределительного

механизма и т.д.

Сезонное

обслуживание

проводится на предприятии два раза в

год — весной и осенью (по возможности

совмещается с очередным ТО-2). При переходе

к зимнему или летнему сезону эксплуатации

объем работ по ТО-2 дополнять следующими

операциями:

-заменить

топливные и воздушные фильтры.

-слить

отстой из топливных баков.

-промыть

систему охлаждения.

-произвести

замену масел в агрегатах на летние

сорта, предусмотренные таблицей смазки.

Перед

зимним сезоном эксплуатации

-заменить

топливные и воздушные фильтра.

-произвести

замену

масел в

агрегатах на зимние сорта, предусмотренные

таблицей смазки.

-проверить

работу системы отопления и вентиляции

кузова (кабины).

—

довести плотность аккумуляторной

батареи на зимний период.

Текущий

ремонт (ТР)

на предприятии проводят в

ремонтно-механизаторской мастерской.

Текущий ремонт проводят механизаторы

с помощью ремонтных комплектов.

Ремонтные

комплекты — это наборы агрегатов,

узлов

и деталей,

необходимые

для устранения неисправностей.

Применение

ремонтного комплекта должно исключать

дополнительные потери времени на доводку

его элементов и доставку недостающих

деталей на рабочее место.

Текущий

ремонт

предназначен

для обеспечения работоспособного

состояния подвижного состава с

восстановлением или заменой отдельных

его агрегатов,

узлов

и деталей (кроме

базовых),

достигших

предельно допустимого состояния.

При

ТР допускается одновременная замена

(комплектом)

агрегатов,

узлов

и деталей,

близких

по ресурсу.

Отработавшие

агрегаты,

узлы

и детали направляются на специализированные

производства для восстановления в

качестве запасных частей и комплектования

из них ремонтных комплектов.

На

предприятии перечень операций ТО и ТР

выполнен в соответствии с «Положением

о техническом обслуживании и ремонте

подвижного состава автомобильного

транспорта», а также по инструкции по

эксплуатации подвижного состава,

выданного заводом изготовителем.

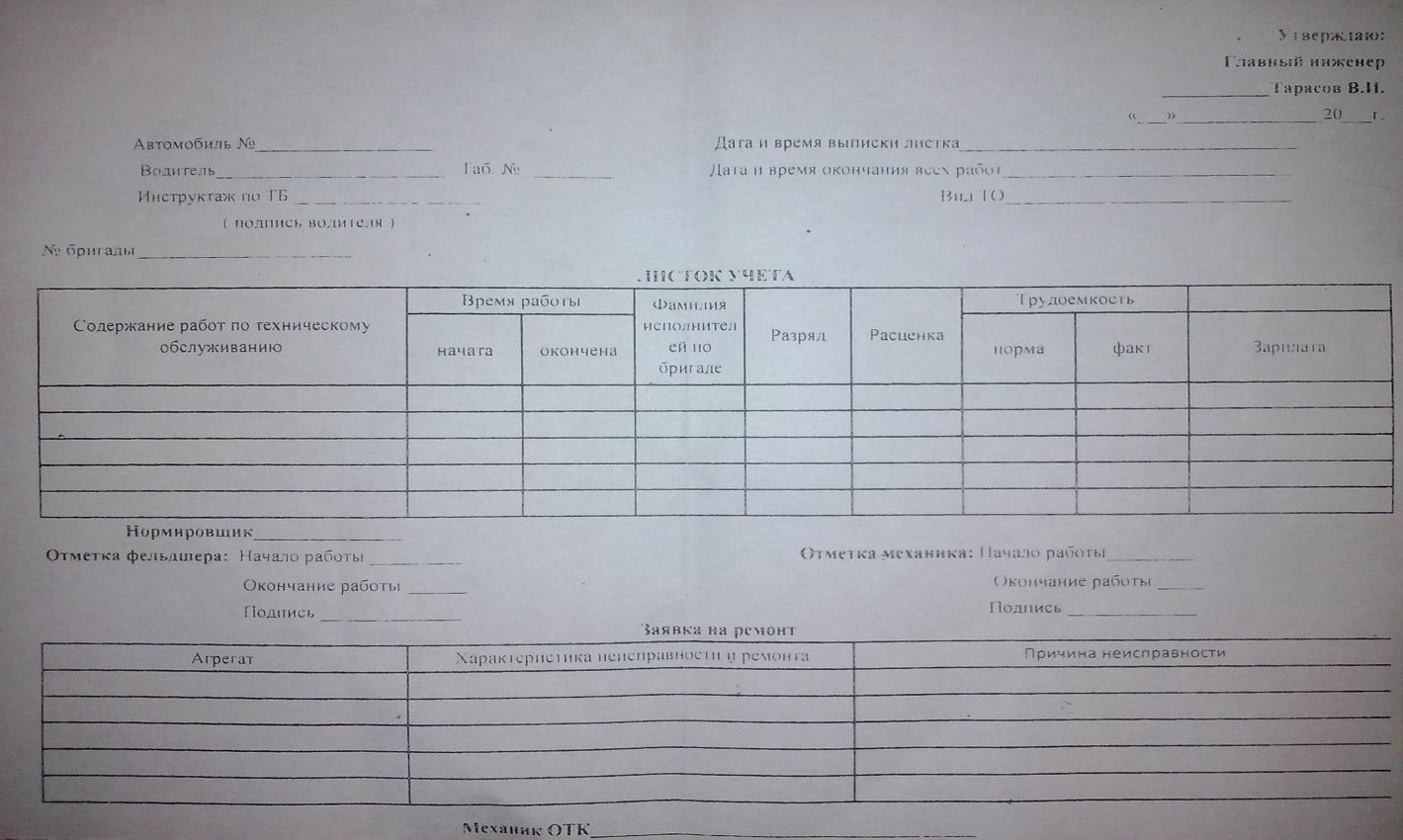

Порядок

постановки подвижного состава на ТО

или ТР

следующий: водитель транспортного

средства извещает заведующего мастерскими

о необходимости проведения технического

обслуживания или ремонта. Заведующий

мастерскими, в свою очередь, выдает

механику предприятия листок

учета,

в котором указываются работы по

техническому обслуживанию и ремонту,

время выполнения работ, их трудоемкость

и т.д. После этого механик извещает

водителя о времени постановки его

транспортного средства на техническое

обслуживание и ремонт и о сроках его

выполнения.

Рис.2:

Листок учета работ по техническому

обслуживанию и ремонту.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Порядок проведения техобслуживания, ремонтов подвижного состава, технические требования к запчастям и узлам вагонов, обеспечивающим безопасность в процессе их использования и сохранности транспортируемых грузов регламентированы Правилами технической эксплуатации железных дорог РФ, Инструкцией осмотрщику и другими нормативными документами. Мониторинг технического состояния вагонов начинается до остановки поезда. Уполномоченные работники заблаговременно размещаются в месте, установленном технологическим процессом работы вагонов.

Организация технического обслуживания и ремонта

Осмотрщик, внимательно наблюдая за движущимся составом, по внешним признакам выявляет неисправности на поверхностях катания колесных пар, в буксах, определяет тормоза, которые не отпустили, как работает привод генератора. Обнаружив на ходу подвижного грузового железнодорожного состава поломки или их признаки, осмотрщик обязан отметить для себя эти вагоны и после остановки и ограждения поезда проверить их в установленном порядке.

Если на пункт ТО поступило извещение от диспетчера отделения железной дороги или дежурного по станции, механика, бригадира поезда о необходимости устранения поломок, ремонтов в узлах вагонов, которые возникли в пути следования подвижного состава, в том числе по показаниям соответствующих приборов, руководитель смены должен заранее передать эту информацию осмотрщикам, чтобы были приняты меры по устранению возникших неисправностей.

Когда поезд останавливается, уполномоченный сотрудник перед началом осмотра получает от бригады локомотива сведения о работоспособности тормозной системы, о замеченных в пути поломках. Перед началом диагностики и ремонта подвижного состава, последний ограждается в установленном порядке. На сортировочных и передаточных станциях, в пунктах смены локомотивов, на станциях, где есть ПТО, ТО проводится с пролазкой.

Обнаружив неисправности, осмотрщик наносит на кузов соответствующие надписи мелом. По окончанию диагностических мероприятий осмотрщик должен проверять качество выполнения капитального или текущего ремонта подвижного грузового железнодорожного состава. После устранения поломок пометки с корпусов удаляются. Качество текущего или капитального ремонта подвижного состава проверяет старший осмотрщик или мастер смены.

В случае обнаружения неисправностей требующих отцепки вагонов:

- осмотрщик наносит соответствующую разметку мелом;

- сообщает по радиосвязи или по телефону оператору ПТО об объеме необходимого ремонта подвижного железнодорожного грузового состава;

- выписывает в 2 экземплярах уведомление о том, что необходим ремонт, по установленной форме;

- передает уведомление дежурному по станции и оператору ПТО.

Об устранении всех поломок вагонов, проведенном ремонте и готовности состава к эксплуатации в обычном режиме осмотрщик докладывает оператору ПТО или подтверждает своей подписью в журнале дежурного по станции. Старший осмотрщик также подтверждает своей подписью в специальной книге, которая находится у дежурного по станции, готовность состава к отправлению.

При отправлении поезда осмотрщик, который апробировал тормоза, проводил ремонт, должен находиться рядом с локомотивом и осматривать движущиеся вагоны, контролировать техническое состояние ходовых частей, тормозной системы и автосцепных устройств. Информация о результате осмотра состава передается оператору ПТО или по радиосвязи машинисту через дежурного по станции для остановки поезда.

Сезонное техническое обслуживание

ТО-2 является сезонным техническим обслуживанием. Работы по сезонному ТО, ремонты, независимо от пробега подвижного состава, проводятся перед началом летнего и зимнего сезонов на специальных пунктах. Все вагоны должны отвечать требованиям специальной инструкции, которая определяет, как должно проходить техобслуживание и эксплуатироваться подвижной состав, осуществляться организация движения поездов на установленных участках с учетом дополнений для определенных вагонов.

Работники ремонтной бригады выполняют техническое обслуживание и ремонты:

- ходовых узлов;

- тормозной системы;

- автосцепного оборудования;

- низковольтного и высоковольтного оборудования;

- радиооборудования;

- систем видео- и аудиотрансляции;

- холодильного оборудования;

- внутреннего оборудования;

- вакуумного туалета;

- пневматических дверей;

- аккумуляторов;

- пожарной сигнализации;

- климатической установки.

При проведении ТО-2 все единицы подвижного состава должны быть осмотрены и приняты членами соответствующей комиссии. Вагоны, которые успешно прошли сезонное техническое обслуживание, подверглись ремонту, регистрируются в специальном журнале учета. На торец состава наносится трафарет с указанием «ТО-2» предприятия, которое выполнило обслуживание, ремонты, и датой его проведения.

Техническое обслуживание

Техобслуживание, ремонты составов, прибывающих или отправляющихся из пунктов формирования и оборота, осуществляются на специализированных путях технической станции согласно местному технологическому процессу, разработанному на основе соответствующих документов, инструкций.

Организация ТО и ремонтов вагонов – важное мероприятие, в процессе которого должны быть устранены все поломки, выявленные осмотрщиком. Поврежденный внутренний инвентарь должен быть исправлен или заменен, а недостающий — пополнен. Перед началом работ на составе с электрическим отоплением важно убедиться, что отсутствует высокое напряжение, электробезопасность находится в порядке, установленном для каждого парка технической станции.

На станциях формирования внутреннее оборудование и инвентарь прибывших из рейса вагонов проверяет осмотрщик в присутствии проводника. Такой работник обязан следить за своевременной подготовкой, ремонтами узлов вагона и по их готовности проверять с записью в соответствующем журнале.

В процессе осмотра внутреннего оборудования осмотрщик сверяет фактическое наличие с инвентарной описью. Уполномоченный сотрудник осматривает, принимает электрооборудование от поездного электромеханика или начальника. При приемке в Книге учета ремонта вагонов фиксируются выявленные неисправности, проверяется качество ТО и ремонтов в пути следования. При подготовке состава в работе в зимнее или летнее время осмотрщик проверяет наличие проверочных оттисков и клемм на измерительных приборах и срок очередной их проверки, слесарь-электрик обеспечивает исправность различного оборудования, привода и подвески подвагонного генератора, аккумулятора, сигнализации нагрева букс, сигнальных фонарей, систем вентиляции и кондиционирования, систем пожарной сигнализации и отсутствие утечек тока на корпус вагона.

Угольные регуляторы напряжения, ограничители тока и устройства защиты от перепадов напряжения должны быть исправны и запломбированы. Запрещено ставить в состав вагоны с неисправными сигнализацией нагрева букса и пожарной сигнализацией, которые не подвергались ремонту. Не допускается отправлять вагоны, получающие электропитание от генераторов соседних единиц состава, с утечками электрического тока на корпус. Осмотрщик из специализированной группы по приводу генераторов принимает соответствующие замечания от электромеханика или начальника поезда, устраняет неисправности, проводит ремонт в соответствии с этими замечаниями, а также те, которые были обнаружены им в процессе осмотра.

Осмотрщик на ходу состава с обеих сторон осуществляет контроль техсостояния ходовых частей, тормозной системы, ударно-тяговых элементов и приспособлений, привода генератора и другого оборудования вагонов в прибывающих поездах. После остановки на станции формирования уполномоченный работки в соответствии с требованиями актуальных инструкций и нормативной документации проверяет состояние:

- колесных пар;

- автосцепного устройства;

- буферов и безбуферного устройства;

- рамы вагона и тележек;

- подвесок рессорного подвешивания;

- гидравлических гасителей колебаний;

- зазоры между скользунами;

- крепление оборудования под вагонами и других узлов – с пролазкой.

По окончании ТО и ремонтов на техстанциях в местах формирования осмотрщики каждой группы сообщают оператору и ставят подпись, подтверждающую техническую готовность состава. После формирования поезда, кроме диагностики всех частей вагонов, должны быть проверены правильность их сцепления и действие разного вида тормозов, в том числе ручных, если нужно — произведен ремонт.

Составы, которые передаются с технической станции на приемоотправочные пути, подвергаются строгому контрольному осмотру уполномоченными работниками на ходу для проверки исправности ходовых частей, тормозной системы и подвагонного оборудования.

Техническое обслуживание, текущие ремонты и экипировку составов выполняют на специально отведенных для этого путях и в соответствии с техпроцессом, который устанавливается и утверждается начальником железной дороги, а также соответствующей Инструкцией, которая регламентирует, как должно осуществляться техобслуживание, ремонты и эксплуатация, а также организация движения поездов на установленных участках.

На осмотрщика хвостовой ремонтно-смотровой группы возлагается контроль за наличием сигналов у концевого вагона. Сотрудник отвечает за безопасность следования вагона без отцепки до станции назначения.

Способы проведения ремонта

Выделяют поточный метод ремонта подвижного состава и стационарный.

Первый метод ремонта предполагает разделение комплекса манипуляций, которые закреплены за конкретными мастерами, позициями, размещенными в определенной последовательности соответственно технологическому процессу. Вагон, который подвергается ремонту, поэтапно перемещают от одной станции к другой. Уменьшенное количество технологических манипуляций, которые выполняются на каждом этапе ремонта подвижного железнодорожного грузового состава, позволяет внедрять высокопроизводительную специализированную стационарную оснастку и повысить скорость и производительность восстановительных работ.

Как будут транспортировать вагоны: буквой «П» или просто по одной линии – зависит от типа участка вагонной сборки. На одной станции одновременно могут подвергаться ремонту и сразу несколько подвижных составов, что зависит от выбранных процессов ремонта. Рабочие места, последовательность которых соответствует выполнению этапов всего ремонта, предназначены для конкретных действий и образуют рабочую линию. Поточный способ используется как при ремонте подвижных составов, так и при восстановлении работоспособности запчастей и узлов. Примером служит конвейерная линия ремонта колес, тормозов и т. д.

Стационарный метод ремонта подвижного железнодорожного состава подразумевает, что вагон все время находится на одной станции. На каждой стоянке по ремонту производятся определенные работы по восстановлению вагона. Все подобные станции оснащаются необходимыми инструментами и оборудованием. Однако выполнение сразу нескольких манипуляций на ограниченной площади стоянки не дает возможность применять всевозможные инструменты и приспособления. Таким образом приходится дублировать комплексность оснастки или передвигать оснащение от вагона к вагону, что продлевает срок ремонта подвижного грузового железнодорожного состава, а соответственно и увеличивает простой.

При таком методе важна высокая организация и точный график работ. На одном вагоне должно производить ремонт максимальное количество мастеров, чтобы за минимальное время успеть выполнить все необходимые технологические манипуляции. Для ремонта подвижного железнодорожного грузового состава таким способом привлекаются специализированные рабочие бригады, которые осуществляют ремонт вагонов по одному.

Таким образом, поточный способ ремонтов, в сравнении со стационарным, считается более результативной формой организации ремонта.

ОГЛАВЛЕНИЕ

1.

Введение

2.

Область применения

3.

Нормативные ссылки

4.

Общие положения, охрана труда

5.

Ремонт автосцепного устройства

6.

Ремонт тормозного оборудования

7.

Ремонт тележек, колесных пар, букового узла,

рессорного подвешивания

8.

Ремонт рам грузовых вагонов

9.

Ремонт кузовов грузовых вагонов

9.1.

Общие положения

9.2.

Ремонт крытых универсальных вагонов

9.3.

Ремонт 4-х осных крытых вагонов для скота

9.4.

Крытые вагоны-хопперы для перевозки минеральных

удобрений

9.5.

Крытые 4-х осные грузовые вагоны с поднимающимся

кузовом для перевозки апатитового концентрата

9.6.

Крытые вагоны-хопперы для цемента

9.7.

Крытые вагоны-хопперы для технического углерода

9.8.

Крытые вагоны-хопперы для перевозки зерна

10.

Ремонт полувагонов

10.1.

Ремонт кузовов

10.2. Полувагоны общего назначения. Ремонт крышек

разгрузочных люков

10.3. Полувагоны-хопперы для перевозки горячих окатышей,

агломерата

10.4. Полувагоны-хопперы для перевозки торфа

10.5. Четырехосные полувагоны для перевозки

технологической щепы

11.

Ремонт платформ

11.1.

Универсальные платформы

11.2. Платформы двухъярусные для перевозки легковых

автомобилей

11.3. Платформы для перевозки леса в хлыстах и

лесоматериалов

11.4. Платформы для перевозки крупнотоннажных контейнеров

и колесной техники

12.

Ремонт цистерн

12.1.

Общие требования на ремонт

12.2.

Восьмиосные цистерны

12.3. Цистерны с парообогревательной рубашкой для

перевозки вязких нефтепродуктов

12.4. Цистерна с теплоизоляцией для вязких нефтепродуктов

12.5. Цистерна для перевозки спирта

12.6. Цистерна для перевозки молока

12.7. Цистерна для перевозки цемента

12.8. Цистерна для перевозки кальцинированной соды

12.9. Цистерна для перевозки кислот

12.10. Цистерна для перевозки серной кислоты, меланжа и

азотной кислоты

12.11. Цистерна для перевозки виноматериалов

13.

Вагоны для перевозки нефтебитума

14.

Вагоны – самосвалы

15.

Ремонт цельнометаллических грузовых вагонов (ЦМГВ)

для перевозки легковесных грузов

15.1.

Ремонт кузова и крыши

16.

Проверка и приемка вагонов после ремонта

17.

Окраска, нанесение знаков и надписей

18.

Гарантии на отремонтированные вагоны

Приложение А:

Нормативы периодичности

проведения деповского ремонта грузовых вагонов по

критерию фактически выполненного объема работ

(пробег)

Нормативы периодичности проведения деповского ремонта грузовых вагонов по

критерию календарной продолжительности эксплуатации (в годах)

Приложение Б:

Места установки клейм государств- собственников на деталях вагонов

Приложение Г:

Табличка СМГС

Лист регистрации изменений

ДИРЕКЦИЯ СОВЕТА ПО ЖЕЛЕЗНОДОРОЖНОМУ ТРАНСПОРТУ

ГОСУДАРСТВ-УЧАСТНИКОВ СОДРУЖЕСТВА

|

Согласовано

|

|

ГРУЗОВЫЕ ВАГОНЫ

ЖЕЛЕЗНЫХ ДОРОГ КОЛЕИ 1520 мм

РУКОВОДСТВО ПО ДЕПОВСКОМУ

РЕМОНТУ

1. ВВЕДЕНИЕ

1.1 Требования настоящего Руководства по деповскому ремонту РД 587-2008 (далее Руководство) являются обязательными при

проведении деповского ремонта грузовых вагонов (в дальнейшем

именуемых вагоны) колеи 1520 мм для всех предприятий независимо от

форм собственности.

1.2 Работы по деповскому ремонту вагонов должны

производиться в соответствии с типовыми технологическими процессами

на деповской ремонт каждого типа ремонтируемого вагона и

технологическими процессами работы производственных участков

ремонтного предприятия, разработанных в соответствии с требованиями

нормативной документации и согласованных с подразделениями

железнодорожных администраций.

1.3 Ремонт отдельных деталей и узлов вагонов должен выполняться

согласно требований нормативной документации, которая приведена в

разделе 3 «Нормативные ссылки» или по технической документации

железнодорожных администраций, требования которых должны быть не

ниже чем в указанных.

2. ОБЛАСТЬ ПРИМЕНЕНИЯ

Настоящее Руководство распространяется на ремонт грузовых вагонов

железных дорог колеи 1520 мм в объеме деповского ремонта. Деповской

ремонт могут выполнять только предприятия имеющие право на

выполнение такого ремонта, которым присвоен условный номер для

клеймения ответственных узлов и деталей грузовых вагонов (клеймо).

3. НОРМАТИВНЫЕ ССЫЛКИ

В настоящем Руководстве использованы ссылки на следующие

документы:

|

№ |

Обозначение |

Наименование |

Дата утверждения |

|

1 |

ГОСТ 380-94 |

Сталь углеродистая обыкновенного качества. Марки |

|

|

2 |

ГОСТ 1033-79 |

Смазка солидол жировой. Технические условия |

|

|

3 |

ГОСТ 3191-93 |

Детали из древесины и древесных материалов. Общие технические условия |

|

|

4 |

ГОСТ 3762-78 |

Аммоний сернокислый. Технические условия |

|

|

5 |

ГОСТ 4405-75 |

Полосы горячекатаные и кованные из инструментальной стали |

|

|

6 |

ГОСТ 4543-71 |

Прокат из легированной и конструкционной стали. Технические условия |

|

|

7 |

ГОСТ 5152-82 |

Набивки сальниковые. Технические условия |

|

|

8 |

ГОСТ 5264-80 |

Ручная дуговая сварка. Соединения сварные. Основные типы |

|

|

9 |

ГОСТ 5520-79 |

Прокат из углеродистой низколегированной и легированной стали. Технические условия |

|

|

10 |

ГОСТ 5918-73 |

Гайки шестигранные прорезные и корончатые. Конструкция и размеры |

|

|

11 |

ГОСТ 6308-71 |

Войлок технический полугрубошерстный и детали из него |

|

|

12 |

ГОСТ 6586-77 |

Краска черная. Технические условия |

|

|

13 |

ГОСТ 6943.18-94 |

Стекловолокно. Ткани нетканые материалы |

|

|

14 |

ГОСТ 7338-90 |

Пластины резиновые и резинотканевые. Технические условия |

|

|

15 |

ГОСТ 9433-80 |

Смазка ЦИАТИМ-221. Технические условия |

|

|

16 |

ГОСТ 9466-75 |

Электроды покрытые металлические для ручной дуговой сварки сталей и наплавки. Классификация и общие технические условия |

|

|

17 |

ГОСТ 10007-80 |

Фторопласт-4. Технические условия |

|

|

18 |

ГОСТ 14771-76 |

Ручная дуговая сварка в защитном газе. Соединения сварные. |

|

|

19 |

ГОСТ 18968-73 |

Прутки и полосы из коррозионностойкой и жаропрочной стали. Технические условия |

|

|

20 |

ГОСТ 19281-89 |

Прокат из стали повышенной прочности. Общие технические требования |

|

|

21 |

ГОСТ 19537-83 |

Смазка пушечная. Технические условия |

|

|

22 |

ГОСТ 22261-94 |

Средства измерений электрических и магнитных величин. Общие технические требования |

|

|

23 |

ГОСТ 26095-84 |

Ткани полиэфирные, технические фильтровальные. Технические условия |

|

|

24 |

ОСТ 26-291-94 |

Сосуды и аппараты стальные сварные. Общие технические условия |

|

|

25 |

РД 32 ЦВ 050-2005 |

Методика выполнения измерений надрессорной балки, боковых рам, пружин и рессорного комплекта при проведении деповского ремонта тележки 18-100 |

2005 |

|

26 |

РД 32 ЦВ 052-2009 |

Руководящий документ «Ремонт тележек грузовых вагонов» |

Утв. 52 заседанием Совета по ж.д. транспорту государств участников Содружества, протокол от 13-14 мая 2010г. |

|

27 |

РД 32 ЦВ 053-96 |

Руководящий документ. Инструкция по ремонту и испытанию универсального сливного прибора цистерн. |

1996 |

|

28 |

РД 32 ЦВ 067-2000 |

Методика контроля узла пятник-подпятник при проведении деповского ремонта грузовых вагонов |

2000 |

|

29 |

РД 32 ЦВ 072-2009 |

Руководящий документ. Ремонт тележек грузовых вагонов модели 18-100 с установкой износостойких элементов в узлах трения |

Утв. 52 заседанием Совета по ж.д. транспорту государств участников Содружества, протокол от 13-14 мая 2010г. |

|

30 |

РД 32 ЦВ 081-2006 |

Руководящий документ «Методика выполнения измерения деталей и узлов тележки 18-578 при проведении плановых видов ремонта» |

2006 |

|

31 |

РД 32 ЦВ 082-2006 |

Руководящий документ «Ремонт тележек грузовых вагонов модели 18-578 с упруго-катковыми скользунами грузовых вагонов» |

2006 |

|

32 |

РД 32 ЦВ 149-2000 |

Феррозондовый метод неразрушающего контроля деталей вагонов 2000 |

|

|

33 |

РД 32 ЦВ 159-2000 |

Магнитопорошковый метод неразрушающего контроля деталей вагонов |

2000 |

|

34 |

РД 32 ЦВ 174-2001 |

Неразрушающий контроль деталей вагонов. Общие положения |

2001 |

|

35 |

|

Инструкция по сварке и наплавке при ремонте грузовых вагонов |

Утв. Советом по ж.д. транспорту государств участников Содружества, протокол от 29-30 мая 2008г. № 48 |

|

36 |

3-ЦВРК 32ЦВ-ЦЛ-ВНИИЖТ-11.00.01-25/01-2003 |

Инструктивные указания по эксплуатации и ремонту вагонных букс с роликовыми подшипниками с изменениями и дополнениями. |

01.04.2001 |

|

37 |

№ 317 ПКБ ЦВ |

Технологическая инструкция по сварке. Упоры передние типа УП1 ОСТ 24.152.01-77. |

1980 |

|

38 |

№ 478 ПКБ ЦВ |

Транспортеры. Руководство по деповскому ремонту. |

1986 |

|

39 |

|

Инструкция по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог |

Утв. Советом по ж.д. транспорту государств участников Содружества 7 заседанием протокол №53 от 22.10.2010 |

4. ОБЩИЕ ПОЛОЖЕНИЯ, ОХРАНА ТРУДА

4.1 Деповской ремонт является плановым, постановка на который

осуществляется в соответствии с требованиями нормативно-технической

документации.

Нормативы периодичности производства деповских ремонтов установлены в

соответствии с «Положением о системе технического обслуживания и ремонта

грузовых вагонов, допущенных к обращению на железнодорожные пути общего

пользования в международном сообщении» утвержденным на 47 заседании

Совета, а именно:

— по комбинированному критерию, учитывающему фактически

выполненный объем работ и календарную продолжительность использования

вагона от постройки (планового ремонта) до момента подачи вагона в первый или

последующий плановые ремонты;

— по единичному критерию календарной продолжительности

эксплуатации вагона от постройки (планового ремонта) до момента подачи вагона

в первый или последующий плановые ремонты.

Комбинированный критерий применяется для вагонов восьмизначной

нумерации, используемых для перевозки грузов по путям общего пользования,

свойственных их моделям и конструктивным особенностям, зарегистрированных

установленным порядком в Автоматизированном банке данных парка грузовых

вагонов ИВЦ ЖА и переведенных, по решению железнодорожной

администрации на систему технического обслуживания и ремонта с учетом

фактически выполненного объема работ. Нормативы периодичности приведены в

таблице 2 Приложения А.

Для остальных вагонов применяется критерий календарной

продолжительности межремонтного периода. Нормативы периодичности

приведены в таблице 3 Приложения А.

Вагоны зерновозы, используемые для перевозки гранулированных удобрений и

перенумерованные в парк минераловозов, подаются в плановые виды ремонта по

нормативам ремонта вагонов минераловозов. Нормативный срок службы для

таких вагонов установлен 26 лет.

Вагоны зерновозы, используемые для перевозки цемента и перенумерованные в

парк цементовозов, подаются в плановые виды ремонта по нормативам ремонта

вагонов хоппер-цементовозов. Нормативный срок службы для таких вагонов

установлен 26 лет.

Деповской ремонт грузовых вагонов производится по истечении

межремонтных нормативов (календарного срока в месяцах или пробега в

километрах), и в соответствии с требованиями настоящего Руководства,

при наличии уведомления формы ВУ-23М. Допускается досрочная

постановка грузовых вагонов в деповской ремонт по инициативе

собственника вагонов.

4.2 Перед постановкой в ремонт вагоны должны быть очищены от

остатков перевозимых грузов.

Вагоны (любой формы собственности) после перевозки в них

людей, животных, мяса, животного сырья, кожевенного сырья, шерсти, а

также вагоны неизвестного ветеринарно-санитарного состояния

обрабатываются согласно требованиям санитарных правил от 30.07.96 №

ЦУФ-6/19.

4.3 Грузовые вагоны подготавливают для проведения деповского

ремонта. Согласно требований ветеринарно-санитарных и/или других норм

вагоны должны быть очищены от остатков груза, при необходимости

промыты и дегазированы. Подготовка осуществляется за счет средств

владельца грузового вагона.

4.4 Владельцы вагонов обязаны:

— своими силами очистить и промыть наружную и внутреннюю

поверхности кузова вагона, а также оборудование и наружные

поверхности;

— у вагонов-цистерн произвести наружную обмывку, тщательно очистить

наружную поверхность котла и рамы от остатков груза, котлы пропарить,

промыть, очистить и дегазировать, нейтрализовать (снаружи и внутри).

Произвести нейтрализацию цистерн, предназначенных для перевозки

кислот.

4.5 После окончания всех работ по подготовке вагонов к ремонту

владельцы обязаны оформить акт (справку):

— по форме ГУ-23 о проведенной очистке, обмывке и обработке

вагонов;

— по форме ВУ-19 о пропарке, промывке, дегазации, очистке,

нейтрализации котлов цистерн (снаружи и внутри);

— для цистерн для перевозки сжиженных газов — предоставляется

акт приемки отремонтированных запорно-предохранительных устройств

и справку-удостоверение о проведении испытания котла с датой

последующих испытаний.

В справку должны быть занесены номер цистерны, вид

обработки, а также результаты анализа воздуха в котле с заключением

предприятия или ведомства производившего подготовку, что котел

считается дегазированным взрывобезопасным для работы с открытым

огнем. Один экземпляр оформленного акта ф. ВУ-19 о годности

цистерны для ремонта, направляется в ремонтное предприятие.

В случае ремонта кузовов, котлов, запорно-предохранительных

устройств и специального оборудования силами и средствами владельцев,

имеющих разрешение на право ремонта, они обязаны предоставлять

ремонтному предприятию (соответствующий) акт приемки указанного

оборудования после ремонта и справку – удостоверение о проведении

испытаний котла, гарантирующие безопасную работу отремонтированных

узлов.

Депо при приёмке вагона в ремонт должно произвести визуальный

осмотр, а при необходимости, и инструментальную проверку вагона,

определив объём и вид его ремонта, а для цистерн, дополнительно, анализ

воздушной смеси внутри котла на предмет дегазации и

взрывобезопасности.

4.6 На каждую цистерну (любого типа и назначения), независимо от

рода собственности, депо должно иметь акт формы ВУ-19.

4.7 До постановки на ремонтную позицию каждый вагон

осматривается заместителем начальника ремонтного предприятия по

ремонту, старшим мастером или мастером совместно с приемщиком

вагонов, определяется комплектность, сравнивается с данными ГВЦ и в

случае несанкционированной замены составляется акт-ВУ-25, куда

включается и комплектность механизма стояночного тормоза. Приемка и

осмотр вагона производится до его подачи на пути вагонного ремонтного

предприятия. Объем работ отражается в дефектной ведомости ремонтных

работ формы ВУ-22М.

4.8 В тех случаях, когда отдельные технические требования, нормы и

условия по ремонту узлов и деталей вагона не отражены в настоящем

Руководстве, начальнику ремонтного предприятия совместно с

приемщиком вагонов предоставляется право самостоятельно решать эти

вопросы, исходя из технической целесообразности ремонтных операций,

обеспечения безопасности движения поездов и безаварийной работы

отремонтированных вагонов до следующего планового ремонта.

Указанные работы проводятся с обязательным информированием

собственника вагона.

4.9 Поврежденные вагоны с не истекшим сроком деповского

ремонта не-обходимо направлять в деповской ремонт в зависимости от их

технического состояния после составления акта формы ВУ-25М и описи,

подтверждающих необходимость производства этого вида ремонта.

4.10 Ремонт вагонов производится по способу непосредственного

ремонта деталей и узлов на вагоне или замены неисправных узлов и

деталей, отремонтированными или новыми соответствующего типа,

отвечающим техническим требованиям и характеристикам данной модели

вагона.

4.11 Ремонт узлов и деталей сваркой производится в соответствии с

«Инструкцией по сварке и наплавке при ремонте грузовых вагонов»

4.12 Порядок и объем разборки отдельных типов вагонов указан в

разделах настоящего Руководства.

4.13 При выпуске из ремонта все ответственные узлы вагона –

колесные пары, детали тележек, автосцепное устройство, тормозное

оборудование, отре-монтированные детали рам кузовов и котлов цистерн,

должны иметь соответствующие клейма, знаки и надписи, указывающие

место и дату изготовления, ремонта и испытания.

На шкворневых балках рам вагонов, надрессорных балках,

боковинах тележек и колесных парах проверять коды государства-

собственника в соответствии с приложением Б.

4.14 Детали вагонов испытываются на растяжение и

подвергаются неразрушающему контролю в соответствии с

требованиями

нормативных документов, указанных в разделе 3 данного Руководства.

4.15 На цистернах даты выполнения периодической или

промежуточной проверки наносятся на специальной табличке, а на котлах

всех цистерн для перевозки опасных грузов (включая и цистерны для

перевозки сжиженных газов) должен наноситься один трафарет даты

следующей периодической или промежуточной проверки.

4.16 Материалы, полуфабрикаты, запасные части и комплектующее

оборудование, применяемые при ремонте вагонов, должны

соответствовать требованиям соответствующих инструкций, а новые —

стандартов, технических условий и сертификатов на их изготовление.

4.17 Детали вагонов прочно закрепляются; крепежные изделия

должны соответствовать требованиям рабочих чертежей, неисправные,

пораженные коррозией заменяют. Концы болтов (на которые не ставятся

шплинты) должны выходить из гайки не менее чем на 2 нитки и не более

чем на величину диаметра болта, кроме болтов, длина которых необходима

для регулирования размеров деталей и узлов вагона по рабочим чертежам.

Болты и валики должны ставиться наружу гайками и шплинтами,

за исключением тех, постановка которых головками наружу

предусмотрена конструкцией. Под гайки и шплинты должны быть

поставлены шайбы, соответствующие рабочим чертежам. Шплинты

ставятся только новые и типовые, чеки ставятся типовые, при отсутствии

специальных требований они должны отстоять от гайки или шайбы не

более чем на 3 мм.

Угол между разведёнными концами шплинтов должен составлять

не менее 90°.

Неисправные болты и гайки заменяют новыми согласно проектно-

конструкторской документации данного типа вагона.

4.18 При ремонте вагонов запрещается:

1) заменять предусмотренные конструкцией заклепочные и болтовые

соединения на сварочные;

2) производить подчеканку, обварку по периметру и подтягивание

заклепок;

3) ставить простые гайки вместо корончатых, предусмотренных

чертежами (техническими условиями);

4) забивать шурупы вместо их завертывания;

5) прожигать отверстия в деревянных и металлических деталях;

6) оставлять или ставить вновь болты и гайки, имеющие

изношенную, сорванную резьбу или забитые грани, а также ставить болты,

не соответствующие конструкторской документации;

7) оставлять не загрунтованными места прилегания снимаемых для

ремонта или замены деталей и узлов на кузове, раме и тележке вагона;

конструкторской документации требованиям, а также использовать

другие материалы, несогласованные к применению при ремонте грузовых

вагонов (или подвижного состава) с железнодорожными администрациями

государств участников Содружества.

4.19 Руководители вагонных ремонтных предприятий, мастера

производственных участков и отделений по ремонту вагонов, их узлов и

деталей обязаны оборудовать все имеющиеся рабочие места и создать

условия для выполнения всех видов ремонтных работ в соответствии с

требованиями «Правил по охране труда при техническом обслуживании и

ремонте грузовых вагонов и рефрижераторного подвижного состава» ПОТ

РО-32-ЦВ-400-96 и требованиями нормативной документации.

4.20 Требования к деповскому ремонту транспортеров изложены в

документе «Транспортеры. Руководство по деповскому ремонту» 478 ПКБ

ЦВ.

5. РЕМОНТ АВТОСЦЕПНОГО УСТРОЙСТВА

Съёмные детали автосцепного устройства снимают с вагона и

направляют на участок ремонта автосцепного устройства, где производят

ремонт в соответствии с требованиями «Инструкции по ремонту и

обслуживанию автосцепного устройства подвижного состава железных

дорог», «Типовым технологическим процессом ремонта автосцепного

устройства» ТК-289-2009 и «Инструкции по сварке и наплавке при

ремонте грузовых вагонов».

Номерные детали, не имеющие маркировку предприятия — изготовителя,

ремонту не подлежат и сдаются в металлолом.

Упорные угольники, розетки, расцепные рычаги, кронштейны

расцепных

рычагов осматривают, неисправные ремонтируют.

Разрешается производить приварку к ударной розетке отбитых частей

согласно технологической «Инструкции по сварке передних упоров» №

317 ПКБ ЦВ.

После ремонта и проверки клеймению подлежат: замок,

замкодержатель, предохранитель, подъемник, валик подъемника, тяговый

хомут, валик, клин тягового хомута, ударная розетка, балочка

центрирующего прибора, маятниковые подвески, упорная плита, корпус

поглощающего аппарата, корпус автосцепки, вкладыш и поддерживающая

плита центрирующего прибора.

Поглощающие аппараты класса Т0 к установке на цистерны

для перевозки опасных грузов выпуска с 01.01.1985г. не допускаются.

Они должны быть заменены аппаратами повышенной энергоемкости не

ниже класса Т1

6. РЕМОНТ ТОРМОЗНОГО

ОБОРУДОВАНИЯ

6.1 Тормозное оборудование осматривают и ремонтируют в

соответствии с «Инструкцией по ремонту тормозного оборудования

вагонов» ЦВ-ЦЛ-945, «Временной инструкцией по техническому

обслуживанию и ремонту тормозной системы с раздельным

торможением тележек с существующим и новым тормозным

оборудованием» (дополнение к инструкции ЦВ-ЦЛ-945).

7. РЕМОНТ ТЕЛЕЖЕК, КОЛЕСНЫХ ПАР,

БУКСОВОГО УЗЛА,

РЕССОРНОГО

ПОДВЕШИВАНИЯ

7.1 Ремонт 2-осных и 4-осных тележек грузовых вагонов

производят в соответствии с требованиями Руководящих документов:

«Ремонт тележек грузовых вагонов» РД 32 ЦВ 052-2009,

«Ремонт тележек

грузовых вагонов модели 18-100 с установкой износостойких элементов в

узлах трения» РД 32 ЦВ 072-2009,

«Ремонт тележек грузовых вагонов

модели 18-578 с упруго-катковыми скользунами грузовых вагонов» РД 32

ЦВ 082 -2006.

«Инструкция по ремонту тележек грузовых вагонов» РД 32

ЦВ 052-99 и

«Инструкция по ремонту тележек» ЦВ-0015.

Ремонт скользунов тележек ССВ-4500ХТ производить в

соответствии с требованиями «Инструкции по деповскому ремонту и

эксплуатации грузовых вагонов, тележки которых модернизированы по

проекту С 03.04»

Ремонт соединительных балок производят по требованиям

«Типового технологического процесса на ремонт соединительной балки

четырехосной тележки» ТК-232.

Все замеры производить согласно Руководящих документов:

«Методика выполнения измерений надрессорной балки, боковых рам,

пружин и рессорного комплекта при проведении деповского ремонта

тележек 18-100» РД 32 ЦВ 050-2005 и

«Методика выполнения измерений

деталей и узлов тележки 18-578 при проведении плановых видов ремонта» РД 32 ЦВ 081-2006.

7.2 Ремонт и освидетельствование колесных пар производится в

соответствии с «Инструкцией по осмотру, освидетельствованию, ремонту

и формированию вагонных колесных пар» ЦВ/3429 при этом допускаемый

размер толщины обода колесных пар для вагонов с установленным

межремонтным нормативом 160000 и 210000 км или 2 и 3 года при выпуске

из ремонта должен быть не менее 35мм.

7.3 Демонтаж, ремонт и монтаж буксовых узлов выполняются в

соответствии с «Инструктивными указаниями по эксплуатации и ремонту

вагонных букс с роликовыми подшипниками» 3-ЦВРК.

7.4

.

ТРЕБОВАНИЯ К РЕМОНТУ 3-х ОСНЫХ ТЕЛЕЖЕК

7.4.1 Трехосные тележки

При разборке тележек разрядку заклиненных амортизаторов производить

после подъемки вагона непосредственно в рессорном проеме тележки.

Износ трущихся поверхностей деталей тележек допускается не более 3мм.

7.4.2 Боковые рамы тележек

7.4.2.1 В боковых рамах тележек разрешается ремонт следующих

частей;

— наплавка опорного выступа верхней части корпуса буксы;

— наплавка направляющих для пазов корпуса буксы и пазов надрессорной балки;

— заварка трещин по сварному шву в местах приварки верхней опоры к

хоботу боковой рамы;

— наплавка изношенной упорной поверхности конца боковой рамы;

— наплавка мест выработки стенок для валика в хоботе боковой рамы

и изношенных боковых поверхностей хобота.

Трещины в боковых рамах тележек заварить по специальному

разрешению железнодорожной администрации.

Кронштейны боковых рам тележек, у которых отверстия или втулки

для валиков подвесок триангеля разработаны по диаметру более чем на 3 мм,

ремонтировать.

Рисунок Д1.

7.4.2.2 Отремонтированные боковые рамы тележек типов КВЗ-1М

и УВЗ-9М должны удовлетворять следующим требованиям:

— расстояние между внутренними поверхностями буксовых челюстей у

тележек типов КВЗ-1М и УВЗ-9М допускается не более 342 мм;

— ширина боковых челюстей у тележек КВЗ-1М и УВЗ-9М допускается не

менее 156 мм;

— высота опорного выступа буксовых челюстей балансира и боковой рамы

должна быть не менее 3 мм (рисунок Д. 1).

7.4.3 Шкворневые балки

В шкворневых балках при ремонте разрешается:

— наплавка подпятникового места балки при глубине износа опорной

поверхности не более 7 мм; толщина стенки внутреннего бурта не менее 7

мм, внешнего — не менее 11 мм;

— наплавка или приварка планки на опорную плоскость скользуна;

— заварка трещин в сварных швах в местах приварки кронштейнов

скользунов;

— наплавка опорных поверхностей шкворневой балки в зоне прилегания к

подрессорным балкам;

— заварка не более двух трещин в подпятнике при суммарной длине их не

более 120 мм;

— заварка трещин в окне для прохода тяги тормоза;

— заварка трещин на крайних челюстях шкворневых балок с последующим

усилием накладками при условии, что после разделки трещин сечение

уменьшается не более чем на 20 %.

7.4.4 Надрессорные балки

В надрессорных балках при ремонте разрешается:

— наплавка направляющих вдоль и поперек балки;

— наплавка опорной поверхности;

— наплавка нижней плоскости в местах опоры нажимного клина

фрикционного амортизатора с последующей механической обработкой.

7.4.5 Балансиры

7.4.5.1 Износ отверстий в балансире для валиков допускается не более

4 мм по диаметру. При большем износе стенки отверстий ремонтируют

наплавкой с последующей рассверловкой их в пределах альбомных

размеров.

7.4.5.2 При ремонте разрешается наплавка изношенной опорной

поверхности, наплавка челюстной и вертикальных плоскостей балансира в

месте расположения хобота, а также заварка трещин в щечке балансира при

условии, что длина трещины не превышает 50 мм.

7.4.6 Скользуны

7.4.6.1 Скользуны разбирают, при этом планки скользунов с выработкой

более 2 мм заменяют новыми или отремонтированными.

Планки и прокладки должны иметь опорные предохранительные

планки, приваренные к продольной балке. Горизонтальная плоскость

головки болта должна находиться ниже рабочей плоскости планки

скользуна на 2-3 мм как показано па рисунке Д.2.

Вы можете оставить комментарии от своего имени, через сервисы представленные ниже:

|

салтанат 2022-12-13 06:23:44

очень хорошо написано

[Ответить] |

|

Страницы: [1]