На тепловозе ТЭМ2 устанавливается дизель типа Д50 марки ПД1М — шестицилиндровый, четырехтактный с газотурбинным наддувом и охлаждением наддувочного воздуха. По ГОСТу ПД1М обозначается как 6ЧН 31,8/33.

Характеристики ПД1М (ПДГ1М):

- Порядок работы цилиндров: 1-3-5-6-4-2;

- Степень сжатия: 12,5;

- Давление сжатия: 48 атм;

- Диаметр цилиндра: 318 мм;

- Ход поршня: 330 мм;

- Рабочий объем всех 6-ти цилиндров: 157,2 л (дм3);

- Минимальные обороты коленвала: 300+15 об/мин;

- Номинальная частота оборотов: 750+5 об/мин;

- Скорость поршня, средняя: 8,25 м/с;

- Направление вращения коленвала: против часовой стрелки;

- Номинальная мощность при макс. оборотах: 1200 л.с.;

- Эффективное давление, среднее: 9,15 атм;

- Максимальное давление вспышки, в условиях полной мощности, не более: 70 атм;

- Допустимая разность давлений вспышек между цилиндрами, не больше: 2 амт;

- Запуск двигателя: при помощи тягового генератора;

- Температура выпускных газов:

- в выпускных коллекторах, не более — 470oC;

- перед турбокомпрессором ТК-30, не более — 600oC;

- после турбокомпрессора, не более 450oC.

- Допустимая разность температур выпускных газов между цилиндрами: 30oC;

- Удельный расход топлива для работы дизеля при номинальной мощности: 224 г/кВт*ч;

- В течении одного часа работы на холостом ходу расходуется топлива: 5,2 кг;

- Удельный расход масла при работающем дизеле при номинальной мощности: 2,04 г/кВт*ч.

Тепловые характеристики дизеля ПД1М

характеристики приведены при toC воды 70-80

Форма записи: параметр: значение (тыс.ккал/ч); значение в %.

- Тепло, внесенное в цилиндры двигателя с дизельным топливом: 1990; 100;

- Полезно использованное тепло: 763; 38;

- Отвод тепла с водой: 450; 22,5;

- Отвод тепла с маслом: 70; 3,5;

- Отвод тепла от наддувочного воздуха: 41; 2;

- Отвод тепла с отработавшими газами: 666; 34.

Рама дизеля и блок цилиндров

Рама дизеля отлита из серого чугуна СЧ21-40 и предназначена для установки:

- блока цилиндров;

- коленвала(имеются перегородки, на которые ставятся коренные подшипники, а затем коленвал);

- станины тягового генератора(крепится к заднему торцу);

- корпуса масляного насоса.

Сама же рама двигателя имеет семь отверстий для шпилек, вкрученных в раму тепловоза. Передний торец рамы двигателя служит, как опора для корпуса привода масляного насоса, а верхний — опорной частью блока цилиндров. Задний торец предназначен для крепления станины тягового генератора и также образует совместно с перегородкой седьмого коренного подшипника пространство для размещения шестерен. С каждой стороны рамы предусмотрено по шесть смотровых окон для проведения осмотра и(или) ремонта элементов кривошипно-шатунных механизмов. Нижняя часть рамы представляет собой масляную ванну, откуда происходит забор масла насосом.

Блок цилиндров, устанавливаемый сверху рамы, также отлит из серого чугуна СЧ21-40.

Он предназначен для:

- Установки втулок цилиндра(гильз);

- Крепления ТНВД;

- Крепления водяного насоса основного контура;

- Установки механизма клапанов;

- Крепления фильтров тонкой очистки топлива;

- Установки(сверху) цилиндровых крышек(головок).

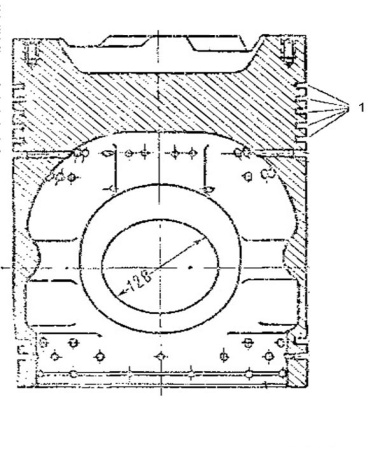

Вид блока цилиндров сверху:

- Шпилька;

- Верхний бурт втулки цилиндра(гильзы);

- Днище поршня;

- Большое отверстие для переливания воды из блока в цилиндровую крышку;

- Малое отверстие для переливания воды из блока в цилиндровую крышку.

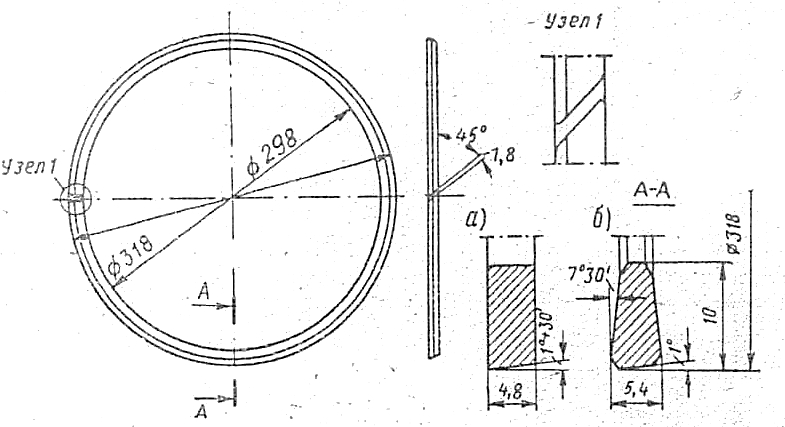

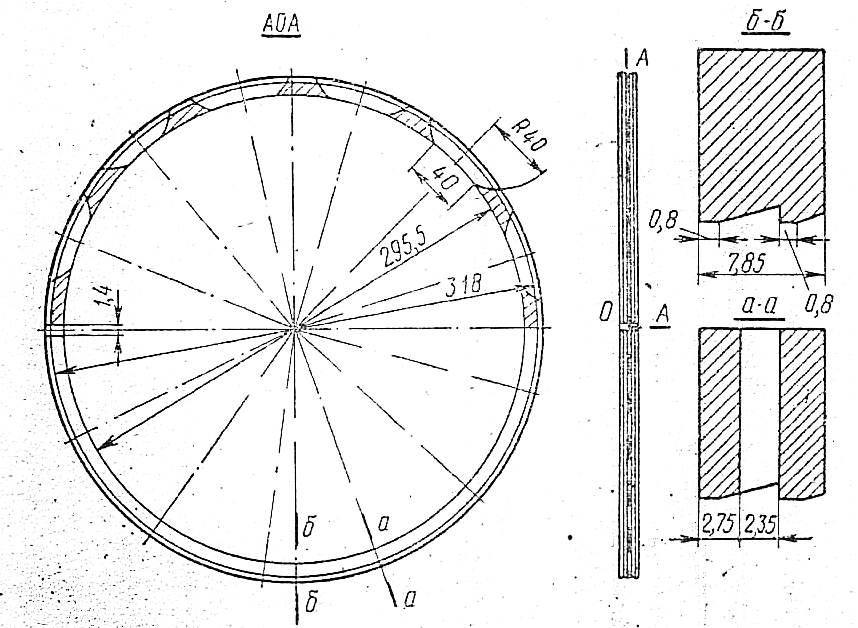

Втулка цилиндра(гильза)

Цилиндровая втулка отлита из чугуна марки СЧ24. В нижней части гильзы предусмотрено четыре канавки, в которые ставят резиновые уплотнения перед запрессовкой втулки в блок цилиндров, также во многих книгах пишут о том, что поверхность под верхним буртом и опорная поверхность блока не требует уплотнения, а нужно лишь притереть поверхности прижигаемых буртов. А на практике это не так, лучше под верхний бурт поставить тонкое резиновое кольцо из закрытия цилиндровой крышки дизеля Д49 (или вместо того, чтобы ставить резину под верхний бурт втулки, иногда делают проточку на боковой поверхности верхнего бурта для установки резинового уплотнения). На верхней части гильзы сделана круговая канавка для бурта цилиндровой крышки. В этом месте никакая прокладка не ставится, герметичность поверхностей достигается за счет предварительной притирки.

Зазоры гильзы

- Овальность и износ гильзы по рабочей поверхности гильзы, измеряется на расстоянии 60-80 мм от верхней кромки:

- Износ: чертежный размер — 318+0.05мм; допустимый — не больше 318,6 мм; браковочный — больше 318,65 мм;

- Овальность: 0,00-0,04 мм; 0,35-0,40 мм; больше 0,45 мм.

- Зазор между гильзой и блоком:

- в верхней части: 0,00÷0,06; 0,15; больше 0,2;

- в нижней части: 0,03-0,11; 0,25; больше 0,3.

Коленвал

Коленчатый вал изготовлен из стали 40, твердостью НВ146. На валу выполнено 6 шатунных и 7 коренных шеек, вращающихся в шатунных и коренных подшипниках соответственно. Причем 7-я и 4-я коренные шейки немного шире в отличие от других коренных шеек. Так зделано из-за того что при работе двигателя большие нагрузки приходится именно в местах 7-й и 4-ой коренных шеек. В коленвалу имеются полые наклонные отверстия, в которые запрессованы трубочки для перемещения смазки к шатунным шейкам. С переднего конца вала установлен диск с 12-мя глухими отверстиями, предназначенный для ручного проворота коленвала. На 7-ой коренной шейке ставится ведущая спиральная шестерня для передачи вращающего момента к распредвалу, ТНВД и водяному насосу основного контура. После шестерни на коленвалу есть бурт и корпус уплотнения, они служат преградой, не дающей маслу дизеля попасть в пространство тягового генератора. Окончательной частью коленчатого вала является огромный фланец для крепления якоря тягового генератора. Также на этом фланце специально выполнен бурт, который входит в выточенную поверхность на якоре, и за счет этого достигается взаимная центровка. В обоих фланцах предусмотрено по 12 отверстий для болтов, шплинтующихся проволокой по два после затяжки.

Ремонтные градационные размеры коленвала

Форма записи: Градация -> Диаметр коренной шейки -> Диаметр шатунной шейки.

- 0-я -> 239,84 -> 209,86;

- 1-я -> 239,34 -> 209,36;

- 2-я -> 238,84 -> 208,86;

- 3-я -> 238,34 -> 208,36;

- 4-я -> 237,84 -> 207,86;

- 5-я -> 237,34 -> 207,36;

- 6-я -> 236,84 -> 206,86;

- 7-я -> 236,34 -> 206,36;

- 8-я -> 235,84 -> 205,86;

- 9-я -> 235,34 -> 205,36;

- 10-я -> 234,84 -> 204,86.

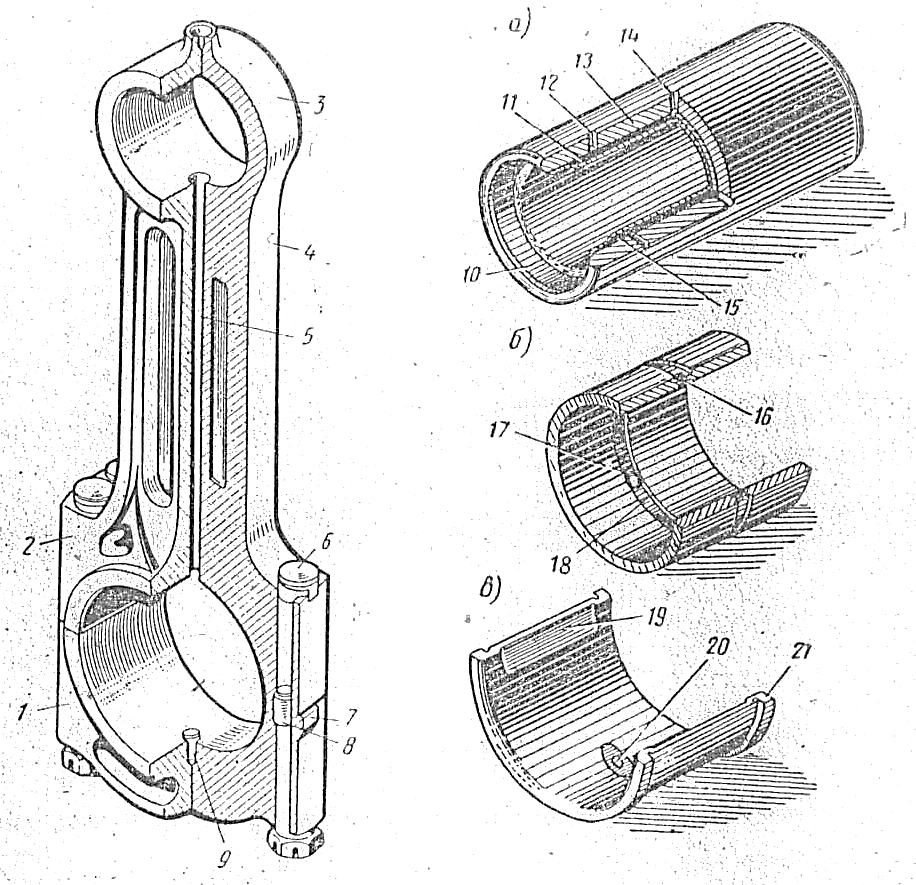

Коренные подшипники

Коренным подшипником является сочетание двух вкладышей, которые являются взаимозаменяемыми. Вкладыши изготавливаются и бронзы ОЦC 3-1235 (по ГОСТу 613-65), залитой баббитом Б2 (твердость баббита HB 13-23). Коренных подшипников семь (14 вкладышей), соответствует количеству коренных шеек коленвала, из них у 5-ти подшипников вкладыши имеют одинаковую ширину — 146 мм. А у 4-го подшипника ширина вкладышей составляет 197 мм, у 7-го — 206 мм и к тому же вкладыши 7-го подшипника имеют боковые бурты и потому его называют опорно-упорным.

Ниже приведено схематическое изображение подшипника:

- Опора вкладыша;

- Сам вкладыш;

- Крышка;

- Канал для подвода смазки;

- Холодильник;

- Кольцевая канавка;

- Отверстие;

- Замок, предназначен для пресечения осевого перемещения вкладыша;

- Сам вкладыш;

- Бурты упорные;

- Шпилька крепления крышки;

- Резьбовое отверстие в крышке.

В зависимости от толщины вкладыши коренных, а также шатунных подшипников делятся на 11 градационных размеров:

- Градация -> размер (мм);

- 0-я -> 7,5;

- 1-я -> 7,75;

- 2-я -> 8;

- 3-я -> 8,25;

- 4-я -> 8,5;

- 5-я -> 8,75;

- 6-я -> 9;

- 7-я -> 9,25;

- 8-я -> 9,5;

- 9-я ->9,75;

- 10-я -> 10.

Распредвал

Распределительный вал изготовляется из стали 45Х и устанавливается в блок цилиндров, в правую часть. Он состоит из трех частей, на которых размещено по четыре кулачка(всего 12), на каждый цилиндр приходится по два кулачка для выпускных и впускных клапанов. Кулачки обладают твердостью HRC54-62. Каждая часть распредвала соединяется между собой призонными шпильками, на концы которых накручиваются корончатые гайки.

Сам вал вращается на следующих подшипниках:

- семь опорных подшипников скольжения, являющиеся бронзовыми втулками, внутренняя поверхность которых залита баббитом. В этих подшипниках вращаются шейки распредвала;

- одном приставном, который размещенный в крышке корпуса шестерен;

- одном упорном подшипнике, состоящего из полуколец, пресекающих продольное смещение распредвала.

Масло к семи опорным подшипникам подается по специальной трубе, которая проходит в раме. На 7-ой шейке имеется круговая канавка, по которой масло поступает в канал распредвала, размещенного по его оси. Это канал подает смазку к приставному и к упорному подшипнику. Диаметр 1-й шейки(если считать от 1-го цилиндра) наибольший по отношению к остальным шейкам, что позволяет, при необходимости вынуть вал из блока цилиндров(конечно предварительно спрессовав приводную шестерню).

Диаграмма фаз газораспределения:

Также в литературе встречается следующая, приведенная ниже, диаграмма:

- Впуск;

- Сжатие;

- Момент подачи топлива;

- Рабочий ход;

- Выпуск.

Фазы газораспределения:

- Впускные клапана-открытие: 74 угла поворота кривошипа до ВМТ;

- Впускные клапана-закрытие: 41 угла поворота кривошипа после НМТ;

- Выпускные клапана-открытие: 66 угла поворота кривошипа до НМТ;

- Выпускные клапана-закрытие: 74 угла поворота кривошипа после ВМТ.

«…и тут конечно у Вас возникает вопрос: «так какая же диаграмма правильная, какой из двух, выше изложенных диаграмм руководствоваться при выполнении таких работ, как установка начала подачи топлива или проверка фаз газораспределения?». При осуществлении таких работ лучше найти формуляр к дизелю (на котором выполняются работы), так как у каждого отдельно взятого дизеля свои особенности.

Например, на дизеле Д50 марки 1-ПД4А, устанавливаемый на тепловозе ТЭМ18 и ТЭМ2УМ, начало подачи топлива происходит за 29+1,5o до ВМТ, а для дизелей Д50 марок ПД1М и 1-ПД4 — 23+1,5o…»

Некоторые зазоры распредвала

- Зазор между шейкой вала и подшипником, измеряемый щупом: (чертежный) 0,08 — 0,16; (допустимый) 0,08 — 0,28; (браковочный) больше 0,30;

- Зазор между выносной цапфой вала и подшипником: 0,09 — 0,17; 0,09 — 0,28; больше 0,30;

- Осевой разбер вала, измеряется индикатором: 0,15 — 0,20; 0,15 — 0,55; 0,60.

Рычаги толкателей

На тепловозе ТЭМ2 установлено шесть рычагов толкателей и они предназначены для восприятия кругового движения кулачков распредвала и преобразования этих движений в вертикальное перемещений штанг. В каждом рычаге толкателей предусмотрены масляные каналы для смазки сопряженных деталей, а также передачи смазки в осевой канал штанги.

Схематическое изображение рычага толкателей:

- Ось рычага;

- Полость для смазки;

- Радиальный канал;

- Цементированный ролик;

- Осевой канал в бронзовой валике;

- Болт стягивающий;

- Заглушка;

- Щеки;

- Радиальный канал в бронзовом валике;

- Бронзовый валик;

- Масляный канал;

- Масляный канал;

- Пята;

- Отверстие;

- Плечо рычага;

- Масляный канал;

- Плечо рычага;

- Кронштейн;

- Стяжные болты;

- Бронзовые втулки.

Схема механизма газораспределения

Некоторые зазоры элементов механизма газораспределения

- Зазоры между осью и втулкой рычага:

- впуска: 0,075 — 0,14; 0,07 — 0,22; больше 0,25;

- выпуска: 0,065 — 0,165; 0,07 — 0,28; больше 0,30;

- толкателя: 0,025 — 0,1; 0,03 — 0,20; больше 0,2.

- Зазор между валиком и роликом рычага толкателя: 0,04 — 0,094; 0,04 — 0,18; больше 0,2;

- Зазор между ударником и бойком клапанных рычагов: 1,5; 0,7; 0,5.

Сайт /engine/api/go.php?go=https://tgm4.org принадлежит порталу Инженеры Инфо

Обсудить на форуме

admin

Рубрика:

Оборудование локомотивов

Дизель, созданный изначально для железной дороги, позднее стал применяться на водном транспорте. Устройство представляет собой рядный четырехтактный двигатель с шестью цилиндрами и водным охлаждением. Разработки дизеля начались в 1945 году по прототипу ALCO 539T американского производства, который устанавливался на тепловозы ДА. Перед конструкторами стояла задача не только перенести все чертежи с прототипа, но и подогнать его под типовые тепловозы Советского Союза. Изготовление двигателя закончилось в 1946 году, тогда же он был установлен на ТЭ1.

Изначальные характеристики дизеля Д50 отвечали требованиям тепловозостроения того времени, со временем изменялись. Возросла степень сжатия с 11 до 12 и наддув с 1,2 до 1,6 атм. Двигатель изменил свою мощность с 1000 до 1200 л.с., холостой ход при этом увеличился до 300 об/мин. В целом, эффективность повысилась на 5%. Данные устройства стали выпускаться в Пензе и носить название модификации ПД-1. На холостом ходу, дизель потребляет 5,2 кг топлива. Среди аналогов того времени, это был самый экономичный и эффективный дизель.

В основе конструкции лежит литая чугунная рама – картер. В ее перегородках поперечно находятся постели коренных подшипников коленвала. Снизу картер образует масляную ванну. Стартер генератора прикреплен с помощью болтов к торцу рамы. С помощью шпилек, блок цилиндров установлен на плоскость картера сверху.

Охлаждение двигателя водяное, с принудительной циркуляцией воды. Для регулирования системы воды, установлен термостат. Температуру охлаждающей воды в верхнем бочке радиатора контролируют по дистанционному термометру, и она не должна превышать +95 градусов.

Система питания состоит из двух основных частей: системы передачи воздуха в систему двигателя и отброса отработанных газов и системы подачи топлива.

Воздухоочиститель состоит из основания, головки, центральной трубы и поддона. На центральной трубе хомутом закреплен неразборный центробежный фильтр глубокой очистки воздуха, уплотняемый резиновыми кольцами. Внутри основы воздухоочистителя, между обоймами опоры, отлитыми из капрона, помещены две фильтрующих части из капроновой щетины. Корпус воздухоочистителя с элементами, направленными на фильтрующий процесс, в ходе эксплуатации, разборке не подвергается. Для направления потока воздуха на фильтрующие элементы к поддону приварена чашка. Уплотнение поддона и корпуса воздухоочистителя осуществляется резиновым кольцом.

Для того, чтобы уменьшить шум выхлопа и обеспечить противопожарную безопасности в ходе работы, на двигатель устанавливается искрогаситель, заглушающий порывы. Отработанные газы, проходя между лопастями завихрителя, образуют вращающееся движение. Более весомые частицы сгоревшей сажи под воздействием центробежной силы, отскакивают и, сталкиваясь с направляющей чашей, попадают в отсек, расположенный между цилиндром и самим корпусом.

На двигателе отсутствуют щиток приборов, установлен только счетчик мото – часов и частей направления двигателя. Остальные необходимые детали учета устанавливает потребитель. Д50 оснащен аварийным тормозом, установленным в фильтр глубокой очистки. Для пуска двигателя, кроме стартера и свечей накаливания, в электроцепь включается дополнительное сопротивление и контрольный элемент ПД-51. Источником ток служат две последовательно включенных батареи. Установка контролирующих приборов необходима для учета количества масла в системе смазки маслом двигателя, уровня нагрева охлаждающей жидкости, степени заряженности аккумуляторов и срока работы двигателя.

Приемка и обкатка двигателя

К каждому отгружаемому двигателю прикладывается комплект запасных частей (со временем устройство устарело, многие запчасти больше не производились, это приводило к необходимости модернизации устройство), комплект инструментов тракториста, техпаспорт, ведомость прилагаемых запчастей, инструмента и принадлежностей. Д50 отгружался без воды и масла. Хранение двигателя больше двух месяцев без необходимых жидкостей должно было происходить согласно инструкции к устройству.

Обкатка двигателя происходила по схеме. Сначала устройство работало на холостом ходу, постепенно прибавляя мощность, если не наблюдалось сбоев в системе, при успешной обкатке, двигатель приступал к работе.

Эксплуатация Д50

Устройство имело ряд предписаний к эксплуатации с момента его создания. В зимнее время затруднительно сразу произвести пуск двигателя. Для смазки применялись сорта только определенного масла. Расход топлива и работоспособность Д50 изменяется в зависимости от погодных условий. Устройство затруднительно функционирует при низких температурах, поэтому эксплуатировалось в Умеренном и Субтропическом климате. Перед зимним периодом, в обязательном порядке двигатель проходил подготовку всех систем. Его модификации (Д50С, 1Д50, 2Д50 и т.д.) не имели таких проблем с системами в холодное время года, с каждой новой модификацией решалась та или иная проблема в сложности устройства двигателя. Недочеты исправлялись постепенно, с каждым новым двигателем. Тепловозостроение в СССР привело к развитию современных технологий, в сравнении с другими государствами, производство тепловозов и запчастей к ним у нас в стране велось на высоком уровне.

Материалы по дизелям серии Д50 (ПД1М, ПДГ4А, ПДГ4Д):

Руководство по эксплуатации дизель-генератора 1-ПДГ4Д .

Электронный каталог запасных частей дизеля Д50.

Книга тепловозные и судовые двигатели Д50 Москва 1952г.

Материалы по дизель — генератору 1ПДГ1М, 1ПДГ4А.

Подпишитесь на обновления сайта, чтобы получать полезную информацию!

Имя

Email *

Согласие на обработку персональных данных *

Система управления дизелем ПД1М включает в себя систему управления регулятором частоты вращения, блок управления топливными насосами, автоматическое и ручное устройства аварийной остановки дизеля.

Система управления регулятором частоты вращения коленчатого вала дизеля. Система предназначена для установки и изменения затяжки все-режимной пружины регулятора в соответствии с позицией рукоятки контроллера машиниста. В эту систему входят контроллер 1 (рис. 103), электропневматический серводвигатель 6, связанные электрической цепью 3 между собой, и рычажный механизм 15 затяжки всережимной пружины.

В корпусе электропневматического серводвигателя 6 имеется четыре цилиндрические расточки, в которые вставлены поршни, уплотненные в цилиндрах манжетами. Снизу корпус закрыт крышкой. Сверху на поршень действуют пружины. Головки штоков поршней упираются в ролики шарни-

Риг. 103. Система управления дизелем ПД1М:

1 — контроллер; 2 — регулятор предельной частоты вращения; 3 — электрическая цепь; 4 — цилиндрические шестерни привода регулятора; 5 — конические шестерни привода регулятора; 6 — электропневматический серводвигатель; 7 — главный рычаг серводвигателя; 8 — рычажный механизм управления топли-воподачей; 9 — электронневматический вентиль; 10 призма; 11 — шток силового поршня серводвигателя регулятора; 12 — цепь питания соленоида блок-магнита; 13 — блок-магнит регулятора; 14 -■ реле давления масла; 15 — рычажный механизм затяжки всережимной пружины; 16-серводвигатель регулятора; 17 — зубчатый сектор затяжки всережимной пружины; 18 — регулятор частоты вращения; 19. 32 — секторы зубчатые; 20 — рейка секции топливного насоса; 21 — топливный насос; 22, 28 — пружины; 23 — зуб стопора секции насоса: 24 — рукоятка аварийной остановки дизеля; 25 — стопор секции насоса; 26 — выключающая тяга: 27- толкатель; 29 — упорный валик; 30 — фланец кулачкового вала: 31 установочная рукоятка

Рис. 104. Регулятор предельной частоты вращения коленчатого вала дизеля ПД1М:

1 — шестерня привода; 2 — корпус; 3 — ограничитель; 4 — груз; 5 — пружина; 6 — фланец кулачкового вала, 7 — рычаги; 8 — стержень*

ров, связывающих главный 7 и вспомогательные рычаги в единую рычажную систему. Сбоку на корпусе установлены четыре электропневматических вентиля, для включения которых подается ток к катушкам электромагнитов. При прохождении электрического тока через катушку вентиля ее сердечник, перемещаясь, отодвигает вниз впускной клапан, через который сжатый воздух из пневмосистемы поступает под поршень соответствующего цилиндра. Сжимая пружину, поршень своим штоком через ролик и рычажную систему передвинет вверх главный рычаг 7. В зависимости от положения рукоятки контроллера электрический ток может подаваться к одному или нескольким электропневматическим вентилям в семи различных комбинациях. При этом семи различным комбинациям включения катушек вентелей будет соответство—вать семь ступеней подъема главного рычага 7. Рычаг 7 через призму 10 перемещает вертикальную тягу рычажного механизма 15, с помощью которого поворачивает зубчатый сектор 17 затяжки всережимной пружины. Таким образом, каждой ступени подъема рычага серводвигателя буду г соответствовать определенная степень затяжки всережимной пружины и определенная частота вращения коленчатого вала дизеля.

Блок управления топливными насосами. Блок состоит из регулятора частоты вращения 18 и рычажного механизма 1, связывающего шток серводвигателя 16 регулятора с рейками 20 топливных насосов 21. Рычажный механизм состоит из тяги, двуплечего рычага, серьги, вала и рычагов, жестко закрепленных на нем. Тяга связывает шток силового поршня серводвигателя регулятора с двуплечим рычагом, средняя часть которого шарнирно закреплена на дизеле. Свободный конец двуплечего рычага серьгой связан с рычагом, жестко закрепленным на горизонтальном валу, расположенном вдоль ряда топливных насосов. Против каждого топливного насоса на валу закреплены вертикальные рычаги, связанные с рейками 20 топливных насосов.

При опускании штока силового поршня серводвигателя 16 вал поворачивает рычаги в сторону выдвижения реек топливных насосов, уменьшая тем самым подачу топлива в цилиндры дизеля. При обратном движении штока серводвигателя, наоборот, рейки устанавливаются в положение увеличения подачи топлива.

Автоматическое и ручное устройства аварийной остановки дизеля. К устройствам аварийной остановки дизеля относятся: регулятор 2 (см. рис. 103) предельной частоты вращения, механизм аварийной остановки дизеля и реле давления масла 14. В корпусе 2 регулятора предельной частоты вращения (рис. 104), прикрепленного к фланцу кулачкового вала топливных насосов, вставлен стержень 8, закрепленный конусным штифтом. На стержень 8 надеты грузы 4, внутрь которых вставлены пружины 5, затянутые гайками, навернутыми на концы стержня 8. Грузы регулятора с левой стороны фиксируются в корпусе ограничителями хода 3, удерживающими эти грузы от проворачивания. Хвостовики ограничителей входят в продольные пазы грузов.

С правой стороны грузов размещены рычаги 7, имеющие по два зуба. Меньшими зубьями рычаги входят в специальные пазы на грузах, а большими сцепляются друг с другом. Во время работы рычаги 7 могут поворачиваться на своих осях. Сцепление рычагов с грузами обеспечивает оди-

Рис. 105. Механизм для аварийного выключения топливных насосов и остановки дизеля:

1 — грузы регулятора: 2. 5, 13 — оси; 3. 4 — секторы: в рукоятка зкстренной остановки дизеля; 7, 11 пружины: 8 — крышка: 9 кнопка выключении секции насосов: 10 — тяга: 12 — толкатель; 14 — рукоятка восстановления в рабочее положение секции насосов: 15 — валик; а. 6 вертикальный и гориюнтяльный выступы сектора: в — зуб наковый выход грузов даже в случае, если затяжка их пружин будет неодинаковой. Регулятор прикреплен к фланцу 6 кулачкового вала топливного насоса. Масло к грузам 4, рычагам 7 и шестерням привода регулятора поступает от кулачкового вала.

Механизм аварийной остановки дизеля (выключающее устройство топливных насосов) размещен в корпусе топливных насосов. Секторы 3 и 4 выключающего устройства (рис. 105) сцеплены зубьями. Верхний сектор 4 закреплен на оси 5. На другом конце этой же оси насажена рукоятка 6 экстренной остановки дизеля, выключающая топливные насосы. Нижний сектор 3 свободно вращается на оси 2. В вертикальном положении секторы удерживаются пружиной. Сектор 3 имеет вертикальный выступ а и горизонтальный б.

При нормальном положении выступ б служит опорой для валика 15, имеющего посредине кольцевую выточку, в которую входит вилка рукоятки 14, устанавливающей тягу 10 в рабочее положение. Рукоятка 14 вращается на оси 13, а тяга 10 перемещается в осевом направлении в трех приливах, имеющихся на крышке картера топливного насоса. Тяга 10 через упорную шайбу пружиной 7 прижимается к торцу рукоятки 14. Кнопки 9 служат для выключения секций топливного насоса.

В обычном положении кнопки повернуты так, что их выступы упираются в приливы крышки 8, а зубья в входят в вырезы на тяге 10. Если надо выключить какую-либо секцию топливного насоса, кнопку оттягивают на себя и поворачивают ее так, чтобы зуб в вышел из выреза в тяге 10, а выступ совпал с пазом в приливе. Тогда конус стержня кнопки .9 под действием пружины 11 войдет в отверстие толкателя. Этим самым толкатель будет застопорен в верхнем положении, а секция топливного насоса выключена, так как кулачок вала насоса не будет доставать до ролика толкателя.

Выключение всех секций топливного насоса произойдет, если частота вращения коленчатого вала дизеля превысит 850-870 об/мин. В этом случае грузы 1 регулятора под действием центробежной силы разойдутся настолько, что заденут вертикальный выступ а сектора 3, вследствие чего сектор повернется и его горизонтальный выступ б поднимется вверх, а валик 15 потеряет опору. В результате этого тяга 10 под действием пружины 7 переместится влево и выключит одновременно все секции топливного насоса. То же самое произойдет, если рукоятку 6 экстренной остановки повернуть на себя.

При установке секций топливного насоса в рабочее состояние выводят из зацепления с тягой 10 все кнопки 9 и при помощи рукоятки 14 перемещают тягу 10 вправо.

Реле давления масла типа РДМ20. Реле служит для автоматической остановки дизеля, если давление в масляной магистрали становится ниже установленного предела [(0,15±0,01) МПа]. Такое положение может возникнуть в случаях, когда масло имеет повышенную температуру или разжижено, а также при увеличенных зазорах в подшипниках. Реле установлено на кронштейне с правой стороны у переднего торца рамы дизеля.

⇐ | Система управления дизелем 10Д100 | | Тепловозы: Механическое оборудование: Устройство и ремонт | | Схемы систем воздухоснабжения | ⇒

Устройство и правила эксплуатации топливного насоса высокого давления дизеля ПД1М тепловоза ТЭМ 2, рамы электровоза ТА НП1

Министерство

общего и профессионального образования

Свердловской

области

ГБОУ

СПО СО «Качканарский горно-промышленный колледж»

Описать

устройство и правила эксплуатации топливного насоса высокого давления дизеля

ПД1М тепловоза ТЭМ 2, рамы электровоза ТА НП1

Разработчик Р.А. Хайритдинов

Руководитель И.В. Герасимов

Качканар,

2013г.

Введение

Темой выпускной квалификационной работы является

«Описать устройство и правила эксплуатации топливного насоса высокого давления

дизеля ПД1М тепловоза ТЭМ 2 , рамы электровоза ТА НП1»

Цель работы: изучить работу дизеляПД1М тепловоза

ТЭМ 2 и тягового агрегата ТА НП1.

В связи с данной целью поставлены задачи:

1. описать устройство топливного насоса

высокого давления;

2. рассмотреть правила эксплуатации

топливного насоса высокого давления;

. описать конструкцию рамы электровоза ТА

НП1;

. раскрыть вопросы технического

обслуживания при эксплуатации топливного насоса и рамы электровоза с

перечислением возможных неисправностей;

. представить основные пункты техники

безопасности и вопросы охраны труда.

В данной работе представлены сведения о

топливном насосе высокого давления и правила эксплуатации и обслуживания

главного генератора, а также представлена информация о промышленном тяговом агрегате

переменного тока ТА НП1, который состоит из трех тяговых единиц: электровозной

секции (Э) и двух моторных думпкаров (Д).

Рассмотрено назначение и устройство рамы

электровоза, основные ее неисправности, причины их возникновения и способы

устранения.

Изложены вопросы техники безопасности и охраны

труда для локомотивной бригады, а также требования, предъявляемые к помощнику

машиниста локомотива.

Данная работа представлена в достаточном объеме.

ОБЩИЙ РАЗДЕЛ

1. Общие сведения о

топливном насосе высокого давления

1.1 Назначение,

устройство, принцип работы топливного насоса высокого давления

Топливный насос высокого давления предназначен

для подачи строго дозированного количества топлива к форсункам в определенный

момент.

Топливный насос (см. Приложение 1 Рис. 1)

состоит из шести отдельных насосных секций, установленных на литом чугунном

картере 8 насоса. В нижней части картера насоса на трех бронзовых втулках с

баббитовой заливкой установлен кулачковый вал 9. Шесть кулачков вала 9

расположены под углом 60° друг к другу в порядке 1-3-5-6-4-2 (считая со стороны

регулятора). Вал имеет два обработанных фланца: передний для крепления

предельного выключателя 15 с цилиндрической шестерней 17 и задний для

соединения с валом привода топливного насоса. Внутри кулачковый вал имеет

осевое отверстие для подвода масла к опорным подшипникам и предельному

выключателю.

Верхняя полость насоса и полость кулачкового

вала картера разделены по всей длине горизонтальной перегородкой, в которой

расточены шесть гнезд для толкателей. Толкатель состоит из стального

цилиндрического корпуса 11, ролика 12, пальца 13, стакана 2 и манжеты 3. В

хвостовик корпуса толкателя ввернут болт 4 для регулировки моментов подачи

топлива. На цилиндрическую головку болта с шаровой поверхностью опирается

стакан пружины плунжера. Стакан и манжета толкателя совместно с цилиндром 10,

ввернутым в горизонтальную перегородку картера насоса, образуют уплотнение,

препятствующее попаданию топлива в нижнюю (масляную) полость картера.

Кулачки вала топливного насоса через ролики 12 и

толкатели приводят в движение плунжеры насосных секций.

Секция топливного насоса (Приложение 2 рис. 1).

Втулка 8 рассматриваемой секции топливного насоса имеет два отверстия на одном

уровне, соединяющие внутреннюю полость втулки с расточкой в корпусе 19, к

которой подводится топливо.

Плунжер 7 в верхней части имеет вертикальный

паз, соединяющий торец плунжера с кольцевой проточкой. Нагнетательный клапан 5

имеет четыре направляющих пера, разгрузочный поясок и запорный конус. В нижней

полости клапан 5 имеет игольчатый посадочный конус, в средней — боковое

отверстие, а в верхней — кольцевой буртик 6. При снижении давления в

надплунжерной полости клапан под действием пружины 3 опускается, входит своим

буртиком 6 в седло 4 и разобщает нагнетательный трубопровод с полостью под

буртиком 6. Количество отсасываемого топлива тем больше, чем выше давление в

нагнетательном трубопроводе. К началу последующей подачи плунжером топлива

давление в нагнетательных трубопроводах, несмотря на различную их длину,

становится практически одинаковым. Это обеспечивает более равномерную подачу

топлива в цилиндры и устраняет подвпрыск топлива из форсунок.

В корпусе форсунки (Приложение 2 рис. 2)

закрытого типа установлен распылитель, состоящий из корпуса 17 и иглы 1. По

конструкции и работе эта форсунка в принципе не отличается от форсунок

закрытого типа.

Распыливающие отверстия в корпусе распылителя

подняты несколько выше с выходом внутри на коническую поверхность. В связи с

этим выход сопла форсунки в камеру сгорания увеличен с 4,5-5,83 до 6-7,33 мм.

На дизеле установлен регулятор частоты вращения

коленчатого вала центробежного типа со всережимной пружиной, гидравлическим

сервомотором и изодромной связью. Предельный выключатель и механизм аварийной

остановки дизеля автоматически выключают подачу топлива и останавливают дизель

при частоте вращения коленчатого вала выше 840-870 об/мин.

Предельный выключатель (Приложение 2 рис. 3)

вместе с шестерней привода регулятора дизеля прикреплен шестью болтами к фланцу

кулачкового вала топливного насоса. В корпусе 2 предельного выключателя

установлен конический штифт 7, на котором закреплен сердечник 5. На стержни

сердечника надеты грузы 4. Пружины 8 прижимают грузы к корпусу. Грузы между

собой связаны рычагами 1 и 3, выступы которых входят в соответствующие пазы

грузов, обеспечивая их совместное перемещение. Рычаги свободно вращаются на

осях, закрепленных в корпусе выключателя.

В одной плоскости с грузами предельного

выключателя в картере топливного насоса смонтированы верхний 13 и нижний 25

зубчатые секторы механизма аварийной остановки дизеля, связанные между собой

зубьями и стянутые пружиной. На нижнем зубчатом секторе 25 имеются два рычага:

горизонтальный, который зацепляется с упорным валиком 24, и вертикальный,

который воспринимает на себя удары грузов предельного выключателя. При частоте

вращения коленчатого вала выше допустимой грузы 4 под действием центробежной

силы преодолевают сопротивление пружины 8, расходятся и ударяют по выступу

нижнего зубчатого сектора 25. Сектор поворачивается на оси, выходит из

зацепления с упорным валиком 24, выключающая тяга 20 освобождается и

передвигается усилием пружины 16. Стопоры 19 поворачиваются, входят в пазы в

крышке картера топливных насосов, усилием пружины передвигаются в сторону толкателей

насосов, входят в отверстие корпусов толкателей, стопорят их в верхнем

положении, и подача топлива прекращается.

топливный насос рама электровоз

ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

2. Правила эксплуатации

и обслуживания главного генератора ГП-300

.1 Работы, проводимые

на ТО-1,ТО-2 при эксплуатации топливного насоса высокого давления

Перед выходом тепловоза из депо необходимо

проверить:

· До начала работы дизеля под нагрузкой

обязательно удостовериться, что температура воды и масла не ниже 400С;

· Трогание поезда с места производить

плавно, не допуская буксования колес;

· При маневровой работе или в пути

следования необходимо контролировать:

1) давление масла в масляной системе — оно

должно быть не менее 0,2 МПа при 300об/мин,

2) давление топлива в топливном трубопроводе,

которое должно быть 0,18-0,3 МПа

) температура масла и воды при

отключенной автоматике регулирования температур (рабочая температура воды на

выходе из дизеля 70-850С, максимально допустимая — не выше 880С;

рабочая температура масла на выходе из дизеля 65-750С, максимально

допустимая — не выше 800С);

) ритмичность работы дизеля на слух, нет

ли ненормальных стуков и шумов.

· Во время работы дизеля необходимо осматривать и

проверять:

) уровень воды в расширительном баке,

который должен быть выше метки нижнего уровня на расширительном баке;

2) нет ли течи масла, воды и топлива во

всех соединениях трубопроводов;

) нагрев секций топливного насоса (на

ощупь);

) каплепадение топлива из сливной трубки

форсунки, которое допускается не более 60 капель в 1 минуту;

) надежность крепления к блоку топливных

трубок высокого давления;

) нагрев подшипников электрических машин

(установленных под капотом) и вентиляторов охлаждения тяговых электродвигателей

(проверку производить при остановленном дизеле);

) уровень масла в поддоне рамы дизеля

Зимой (при температуре наружного воздуха +50С

и ниже) не допускается снижение температуры воды и масла ниже 200С.

Заправку масляной и водяной систем производить горячим маслом и водой

непосредственно перед пуском.

Температура заправляемого масла должна быть в

пределах 60-900С. Во время прогрева масла не допускать его нагрев

выше 1200 С. Если по каким-либо причинам в зимнее время дизель

нельзя запустить, а температура воды и масла упала до 200С,

необходимо немедленно слить воду и масло.

Техническое обслуживание и текущие ремонты

выполняются силами эксплуатационного персонала и ремонтными службами на месте

эксплуатации локомотивов.

Периодичность проведения плановых осмотров и

ремонтов должна соответствовать срокам, указанных в таблице 2.1.1.

Периодичность проведения плановых осмотров и

ремонтов Таблица 2.1.1

|

Наименование |

Сроки |

|||

|

Маневровая |

Поездная |

|||

|

Техническое |

Ежедневно |

При |

||

|

Техническое |

При |

Не |

30 |

20 |

|

Текущий |

7,5 |

5.5 |

||

|

Текущий |

1,25 |

120 |

||

|

Текущий |

2,5 |

240 |

При техническом обслуживании ТО-1 необходимо

проверить записи в Журнале технического состояния локомотива.

При техническом обслуживании ТО-2 выполнить

работы, предусмотренные техническим обслуживанием ТО-1.

При работающем дизеле следует проверить:

· ритмичность работы механизмов и агрегатов, нет

ли постороннего шума и стуков;

· нет ли утечек в масляной, топливной,

водяной и воздушной системах;

· правильность показаний измерительных

приборов;

· работу и действие тормозного

оборудования в соответствии с требованиями действующей Инструкции по его

техническому обслуживанию, ремонту и испытанию;

· действие системы пескоподачи,

звуковых сигналов и стеклоочистителей;

· подачу смазки жиклерами, а также

устойчивость работы регулятора частоты вращения коленчатого вала дизеля (

установка рукоятки контроллера в нулевое положение не должна приводить к

неустойчивой частоте вращения).

При остановленном дизеле проверить:

· уровень масла в картере дизеля, компрессоре и

провернуть на 2-3 оборота рукоятки щелевого фильтра;

· уровень воды в расширительном баке;

· надежность крепления механизмов и

агрегатов;

· нет ли заеданий реек топливных

насосов (произвести ревизию топливной аппаратуры);

· состояние и натяжение ремней

вентилятора охлаждения тяговых электродвигателей и двухмашинного агрегата.

При работающем дизеле проверить, нет ли

постороннего шума в электрических машинах, а также величину напряжения,

поддерживаемого регулятором напряжения. Сразу после остановки дизеля проверить

на ощупь нагрев подшипников всех электрических машин.

При остановленном дизеле провести ревизию

коллекторов, электрощеток, шин и других частей. Удалить угольную пыль с

коллекторов волосяной щеткой. Места проводов, имеющие поврежденную изоляцию,

изолировать. Проверить состояние плавких вставок предохранителей и количество

неснижаемого их запаса на тепловозе.

Произвести ревизию электроаппаратов; контакты,

имеющие подгар, зачистить. Включением контролера проверить легкость и четкость

срабатывания контакторов и реле. Проверить крепление контактов, проводов,

шунтов и других деталей реле и контакторов; ослабшие соединения покрепить.

Произвести ревизию аккумуляторных батарей, проверить уровень электролита

каждого элемента.

Добавить при необходимости дистиллированную

воду. Проверить крепление и целостность перемычек.

Разрешается выпуск тепловозов из технического

обслуживания ТО-2 не более чем с двумя отключенными элементами аккумуляторной

батареи.

Обслуживание топливных насосов с нагнетательными

клапанами новой конструкции заключается в следующем:

а) в случае просачивания топлива по резьбе

нажимного штуцера необходимо вынуть узел клапана из секции насоса, осмотреть

корпус клапана и при необходимости заменить резиновое уплотнительное кольцо

(см. рис. 2.1.1)

б) для устранения просачивания топлива не

допускается подтягивание нажимного штуцера. При подтягивании штуцера течь не

будет устранена, так как затяжка штуцера не влияет на уплотнение резинового

кольца;

в) осмотреть корпус клапана, а в случае

обнаружения трещин узел клапана заменить новым;

-нажимной штуцер; 2-ограничитель; 3- пружина

клапана; 4- нагнетательный клапан; 5- уплотнительное резиновое кольцо 6- корпус

нагнетательного клапана; А- регулирующее отверстие

Рис.2.1.1 Секции топливного насоса с

нагнетательным клапаном

г) кольцо, установленное в проточке корпуса

клапана, не должно быть закручено, округленная поверхность должна находиться с

наружной стороны;

д) при установке узла клапана с резиновым

уплотнительным кольцом в секцию топливного насоса поверхность кольца смазать

маслом, применяемым для смазки двигателя, проследить, чтобы резиновое кольцо не

было срезано. Приемный конус в корпусе секции должен иметь закругленную

заполированную кромку на поверхности 40 мм;

е) перед сборкой детали тщательно промыть в

профильтрованном дизельном топливе. Проследить, чтобы на доведенные торцовые

поверхности гильзы плунжера, корпуса клапана и торцовую поверхность штуцера не

попало твердых частиц и других загрязнений. На указанных поверхностях деталей

не должно быть забоин, рисок и других повреждений;

ж) затяжку нажимного штуцера производить

тарированным ключом усилием 343 Н/м (35±3 кгс/м). В условиях эксплуатации

допускается затяжка нажимного штуцера от упора — в пределах 0,4- 0,7 грани;

з) после окончательной затяжки штуцера

необходимо проверить отсутствие деформации плунжерной пары в крайнем верхнем

положении плунжера.

и) не допускается установка на секциях одного

топливного насоса нагнетательных клапанов старой и новой конструкции;

к) в случае замены на топливном насосе на всех

секциях нагнетательных клапанов старой конструкции на нагнетательные клапаны

новой конструкции или наоборот необходимо произвести проверку равномерности

подачи секции.

Для проверки регулировки начала подачи топлива

секций топливного насоса необходимо:

а) снять лючки смотровых окон секции топливного

насоса (см. рис. 2.1.2);

Рис.2.1.2 Смотровой лючок секции топливного

насоса: 1,2-риски

б) вращать вручную коленчатый вал дизеля по ходу

до совпадения риски 2 на окне секции со средней кольцевой риской 2 на стакане

пружины плунжера. Совмещение рисок должно происходить при движении стакана

пружины плунжера из крайнего нижнего положения вверх. При этом, несовпадение

метки начала подачи топлива соответствующего цилиндра на валоповоротном диске

коленчатого вала с верхней кромкой установочной стрелки допускается не более ±3

мм.

После этого, сняв на картере топливного насоса

переднюю крышку, регулируют болтом толкателя совпадение средней кольцевой риски

на стакане толкателя с риской на окне секции.

Во избежание выхода из строя подшипников

турбокомпрессора, подшипников привода топливного насоса и кулачкового вала

необходимо очищать соответственно тройники и штуцер подвода смазки (обратив

особое внимание на чистоту калиброванных отверстий) в следующие сроки:

а) первый раз — после первых 16-24 ч работы

дизель-генератора;

б) в последующее время — через каждые 500-600 ч

работы (во время технического обслуживания ТО-3).

Для обеспечения стабильности затяжки, повышения

несущей способности опорного бурта блока и обеспечения более надежной работы

втулок цилиндров установку втулок и затяжку гаек крепления крышек цилиндров

проводить в определенном порядке.

Завернуть динамометрическим ключом все гайки

крепления крышек цилиндров моментом 157 Н·м (16 кгс·м), сделав не менее трех

последовательных проходов в указанной на рис. 2.1.3 последовательности для

каждого прохода. Данное положение считать отправной точкой для окончательной

затяжки.

Рис. 2.1.3 Схема последовательности затяжки гаек

крепления крышки цилиндров

Окончательно завернуть все гайки обычным ключом

на 1грани

для шпилек, у которых диаметр стержня 32 мм от отправной точки в три прохода.

Заданный уровень затяжки превышать категорически запрещается. Указанный порядок

затяжки должен соблюдаться при каждом снятии и установке крышек.

2.2 Возможные

неисправности топливного насоса высокого давления, причины их возникновения и

способы устранения

Возможные неисправности в работе тепловоза, их

причины и способы Таблица 2.2.1

|

Неисправность |

Причины |

Рекомендуемый |

||

|

1 |

2 |

3 |

||

|

Топливоподкачивающий |

Попадание |

Открыть |

Перегорел |

Сменить |

|

Дизель |

Тугой |

Расходить |

||

|

Не |

Включен |

|||

|

Дизель |

Произошло |

Выключить |

||

|

Дизель |

Отсоединилась |

Выключить |

||

|

Внезапный |

Разрегулирована |

Уменьшить |

||

|

Дизель |

Тугой |

Устранить |

||

|

Дизель |

Тугой |

Устранить |

2.3 Техника

безопасности при обслуживании топливного насоса высокого давления

) Перед пуском дизеля осмотреть состояние его

узлов и вспомогательного оборудования, убрать инструменты и приспособления,

проверить укладку полов, подать оповестительный сигнал.

) Запрещается пуск дизеля на многосекционных

тепловозах при одновременно включенных кнопках «Топливный насос» на

пультах обеих секций.

) Запрещается при работающем дизеле тепловоза

выполнять какие-либо монтажные работы на локомотиве у вращающихся деталей.

) Запрещается входить в дизельное помещение

тепловоза при работе дизеля выше 10-й позиции.

) Люки картера дизеля следует открывать через 10

— 15 минут после его остановки.

) Перед осмотром дизеля, вспомогательного

оборудования и электрооборудования следует обесточить все электрические цепи,

выключить рубильник аккумуляторной батареи.

) Запрещается вскрывать и исправлять электрические

приборы и аппараты, находящиеся под напряжением. В дизель-поездах для смены

предохранителей, в цепи которых нет автоматических выключателей, необходимо

пользоваться предназначенными для этой цели специальными рукоятками. Установку

и присоединение проводников к зажимам автоматических выключателей,

электрических аппаратов и машин, их осмотр, а также замену вышедших из строя

предохранителей следует производить при обесточенных цепях. Необходимо

использовать предохранители только с калиброванными вставками и патронами,

окрашенными в установленные цвета.

) Запрещается подниматься на крышу тепловоза и

дизель-поезда на электрифицированных участках, если контактный провод находится

под напряжением или если отсутствие напряжения в нем установить не

представляется возможным.

) В случае, если на одной из секций тепловоза

(дизель-поезда) дизель не работает, и она передвигается посредством другой

секции, постоянно соединенной с ним, на неработающей секции необходимо принять

следующие меры безопасности:

главная и реверсивная рукоятки контроллера

должны быть в нулевом положении, кнопки пульта управления, за исключением

кнопки освещения — отключены;

отключатели тяговых электродвигателей должны

находиться в отключенном положении.

) При выполнении каких-либо работ с фрикционной

муфтой должен быть перекрыт воздухопровод ее привода.

) При наружном осмотре секций холодильника

привод жалюзи должен быть поставлен на защелку. Запрещается открывать монтажные

люки шахты холодильника и заходить в шахту при работающем вентиляторе.

) Осматривать тяговые электродвигатели, тяговый

генератор и вспомогательные электрические машины и снимать их люки можно только

при остановленном дизеле и тепловозе.

) Топливо, скапливающееся в отсеках топливных

насосов дизелей, следует удалять при помощи специальных вакуумных установок.

После набора топлива пробки баков плотно закрыть.

) Не допускать попадания смазочных материалов,

топлива и воды на пол.

) При выходе из кабины машиниста в дизельное

помещение приработавшем дизеле необходимо надеть шумоизолирующие наушники.

ОБЩИЙ РАЗДЕЛ

3. Общие сведения о

раме электровоза ТА НП1

3.1 Назначение,

устройство рамы электровоза ТА НП1

Рама кузова состоит из двух продольных боковых

балок (боковина), соединенных двумя концевыми буферными брусьями, двумя

поперечными шкворневыми балками, двумя поперечными трансформаторными балками,

жесткостями под оборудованием и металлическим полом.

Между швеллерами в стенках боковин напротив

колесных пар предусмотрены окна для возможности наплавки гребней колесных пар с

помощью специального оборудования без подъемки электровоза.

Буферные брусья представляют собой сварную

коробчатую балку с вваренным в нее ящиком для размещения автосцепного

оборудования.

Шкворневые балки представляют собой сварную

коробчатую балку с вваренными в центре шкворнем и по сторонам боковыми

пружинными опорами и упорами-ограничителями вертикальных перемещений кузова и

тележки. Трансформаторные балки сварены их стальных полос в виде двутавра с

приваренными сверху опорными конусами для установки силового трансформатора.

По обе стороны от трансформаторных балок в раме

кузова снизу вварены рамы с креплением реакторных ящиков. В торцевой части рамы

кузова вварена рама для установки двух компрессорных блоков.

Кроме того, в раме кузова имеются две коробчатые

поперечные балки и два кронштейна на буферных брусьях с креплениями Катковых

опор кузова на тележки.

Машинные помещения собраны из боковых, лобовых

стенок, крыши и съемных крышек люков. Все узлы выполнены в виде каркаса из

стальных гнутых и прокатных профилей толщиной полок 4 и 5 мм, обшитого на крыше

стальным листом толщиной 3 мм и на остальных узлах стальным гофрированным

профилем толщиной 2 мм. На стенках выполнены проемы под установку входных

дверей, жалюзи, съемных щитов.

На кузове установлены автосцепные устройства,

путеочиститель, жалюзи, два привода ручного тормоза, каркасы, форкамеры,

песочницы, две прожекторные коробки, коробки буферных фонарей и электрических

соединений, козырек на втором конце кузова, задвижные боковые окна в кабине.

На раме кузова с двух сторон установлены

модернизированные сцепные устройства с автосцепкой СА-3М с ограничителями

вертикальных перемещений, поглощающими аппаратом Ш-2-Т и центрирующей балочкой

с подпружиненной опорой для хвостовика автосцепки.

На втором конце рамы предусмотрены кронштейны с

проушинами для установки страховочной связи, удерживающей секции и защищающей

электропровода от разрыва при саморасцепе.

На первом конце рамы кузова установлен

путеочиститель, рассчитанный на продольное усилие 13,7кН (14)тс, приложенное к

середине нижней подвижной части. Регулировка нижней подвижной части по высоте в

зависимости от износа бандажей, производится перекреплением ее на следующий ряд

отверстий.

Для забора наружного воздуха в системе

вентиляции на боковых стенках установлены приварные лабиринтные жалюзи с

двухзиговыми пластинами, обеспечивающие задержание капельной влаги и отвод ее

наружу.

В кузове с каждой стороны установлены приводы

ручного тормоза на отдельную тележку. Каждый привод состоит из цилиндрического

редуктора (колонки) с маховиком и цепной звездочкой, якорной цепи, тяг, рычага

и балансира, установленного на тележке. Ручной тормоз обеспечивает удержание

электровозной секции на уклоне 60% и после ее остановки при приложении к

маховику колонки усилия 343Н (35кгс)

ТЕХНОЛОГИЧЕСКИЙ РАЗДЕЛ

4. Правила эксплуатации

и обслуживания рамы электровоза ТА НП1

.1 Работы проводимые на

ТО-1, ТО-2 при эксплуатации рамы электровоза ТА НП1

Рамы тележек подвержены действию значительных

нагрузок, которые наряду с естественным износом и коррозией приводят к трещинам

и надрывам в элементах рамы, ослаблению сварочных соединений, деформациям.

Для поддержания работоспособности и надлежащего

санитарно-гигиенического состояния электровозов предусматривается выполнение

четырех видов технического обслуживания: ТО-1, ТО-2, ТО-3 и ТО-4.

Техническое обслуживание ТО-1 выполняет

локомотивная бригада при приемке и сдаче локомотива (в течение времени,

установленного графиком движения поездов) и в процессе эксплуатации

электроподвижного состава.

Техническое обслуживание ТО-2 производят бригады

высококвалифицированных слесарей в специально оборудованных пунктах,- как

правило, в крытых помещениях, оснащенных необходимым технологическим запасом

материалов и запасных частей. С техническим обслуживанием ТО-2 совмещают

экипировку, уборку и санитарно-гигиеническую обработку электроподвижного

состава. Периодичность технического обслуживания ТО-2 устанавливают исходя из

условий эксплуатации, размещения пунктов технического обслуживания и

протяженности участков обращения при безусловном обеспечении безопасности

движения; интервал между техническими обслуживаниями ТО-2 должен быть не менее

48 ч.

При ТО-2 тщательно проверяют состояние боковин,

поперечных балок, кронштейнов, сварочных швов и других деталей.

4.2 Возможные неисправности

рамы электровоза ТА НП1, причины их возникновения и способы устранения

На раму действуют вертикальные и горизонтальные

силы. Вертикальные статические силы действуют на раму от веса кузова с

оборудованием, веса оборудования, установленного непосредственно на раме

тележки, а также от веса самой рамы. Продольные горизонтальные силы: сила тяги

или торможения и силы, возникающие при ударе по автосцепке.

При прохождении кривых под действием сил со

стороны наружного рельса происходит поворот локомотива в кривой, при этом

возникают силы трения.

Характерные неисправности и причины их

возникновения Таблица 4.2.1

|

Неисправности |

Причины |

Динамические, |

|

Поперечные |

Динамические, |

|

|

Кронштейны: |

Циклические |

|

|

Шкворневой |

Трение |

|

|

Противоотносное |

Трение |

4.3 Техника

безопасности при обслуживании рамы электровоза ТА НП1

При ремонте рамы тележки должны соблюдаться

следующие требования техники безопасности. Во избежание травм в цехе должны

быть соблюдены нормы освещенности. При работе с инструментами должны быть

надеты рукавицы, а если работа дрелью, зубилом должны быть кроме этого защитные

очки. Весь инструмент должен быть в исправном техническом состоянии: ключи не

растянуты, молоток насажен правильно, рукоятка молотка не должна быть слишком

длинной или короткой, при работе с грузоподъемными механизмами необходимо знать

и правильно выполнять ручные сигналы для крановщика, не стоять под грузом.

Сварочные работы проводятся в подготовленном в противопожарном месте. Люди,

работающие со сваркой, должны быть в защитных очках и соответствующей форме

одежды. Электроизоляция сварочных кабелей должна быть исправна, при не выполнении

этих условий сварка запрещается, иначе могут быть травмированы люди.

Рабочее место должно находиться в чистоте, шум в

цехе не должен превышать установленные нормы. При работе с электроинструментами

необходимо соблюдение требований электрической безопасности.

5. Охрана труда для

локомотивной бригады

.1 Требования

предъявляемые помощнику машиниста локомотива перед допуском к самостоятельной

работе

. Машинистами локомотивов (МВПС) назначаются

лица, имеющие свидетельство на право управления локомотивом (МВПС)

соответствующего вида тяги, успешно выдержавшие в комиссии локомотивного депо

проверку знаний ими Правил технической эксплуатации железных дорог Российской

Федерации (ПТЭ), Инструкции по сигнализации и Инструкции по движению поездов и

маневровой работе на железных дорогах Российской Федерации, инструкций по

технике безопасности и производственной санитарии, Положения о дисциплине

работников железнодорожного транспорта Российской Федерации, настоящей

должностной инструкции, действующих приказов, указаний и инструкций,

относящихся к кругу обязанностей локомотивных бригад, при наличии письменного

заключения машиниста-инструктора о возможности их допуска к самостоятельной

работе на конкретных участках и станциях (при маневровой работе).

. Заключение о возможности допуска к

самостоятельной работе машинистом локомотива (МВПС) помощника машиниста,

имеющего свидетельство на право управления локомотивом (МВПС), дается

машинистом-инструктором после успешного выполнения с ним не менее одной

контрольно-инструкторской поездки в обоих направлениях на каждом участке

обслуживания. Такие поездки проводятся по указанию начальника локомотивного

депо.

. Помощникам машинистов локомотивов (МВПС),

назначаются лица, имеющие документы установленного образца о присвоении профессии

помощника машиниста локомотива (МВПС) соответствующего вида тяги, кочегара

паровоза и успешно прошедшие проверочные испытания в комиссии локомотивного

депо.

. Объем знаний, необходимых для работы

машинистами и помощниками машинистов локомотивов (МВПС), проверяемых при

испытаниях в комиссии локомотивного депо, устанавливается Министерством путей

сообщения Российской Федерации.

. Лица, назначаемые машинистами и помощниками

машинистов локомотивов (МВПС), должны иметь медицинское заключение врачебно-экспертной

комиссии и специалиста-психолога, имеющих право освидетельствования

локомотивных бригад, о пригодности к работе в данной профессии.

Допуск к самостоятельной работе указанных лиц

производится при наличии соответствующей квалификационной группы по технике

безопасности после проверки знаний ими правил и инструкций по технике

безопасности и производственной санитарии.

.Для работы по обслуживанию локомотивов одним

машинистом допускаются машинисты первого или второго класса квалификации. При

обслуживании одним машинистом поездных локомотивов в грузовом движении

машинисты должны иметь стаж поездной работы не менее 2-х лет и квалификацию не

ниже третьего класса.

При обслуживании одним машинистом маневрового

локомотива стаж работы машинистом на маневровой работе должен быть не менее

года, класс квалификации не ниже третьего. Для производства маневровой работы в

одно лицо на тракционных путях депо машинисты могут назначаться после дачи

заключения машинистом-инструктором.

Заключение

В данной работе рассмотрены вопросы по

эксплуатации тепловоза и электровоза. Представлена информация по устройству

топливного насоса высокого давления дизеля ПД1М.

В технологическом разделе освещаются правила

эксплуатации и обслуживания главного генератора. Представлен перечень работ по

техническому обслуживанию топливного насоса тепловоза и рамы электровоза. В

табличном виде представлены возможные неисправности топливного насоса тепловоза

и рамы электровоза с причинами их возникновения и способами устранения.

Обязательным пунктом в работе являются вопросы

техники безопасности, охраны труда и требования, предъявляемые к помощнику

локомотива и обслуживающего персонала при выполнении ремонтных работ и

технологического обслуживания.

В работе использовалась учебная литература, а

также информация представленная сайтами интернета.

Трудности возникли при поиске ряда вопросов,

которые не были рассмотрены в литературе, поэтому материал приходилось

корректировать в логическое изложение из многих сайтов.

В работе выполнена графическая часть, представленная

на формате А1.

К чертежу прилагается спецификация, выполненная

на отдельном формате А4.

В приложении представлены необходимые рисунки.

Литература

Куприенко

О.Г. Учебник для образовательных учреждений железнодорожного транспорта,

осуществляющих профессиональную подготовку.- М.: «Маршрут», 2006.- 280с.

Мукушев

Т.Ш. Тепловоз ТЭМ2. Конструкция и ремонт.- М.: «Маршрут», 2006.- 96с.

Собенин

Л.А. Устройство и ремонт тепловозов: Учебник для начального профессионального

образования. — М.: «Академия», 2004.- 416с.

Общие

требования по охране труда и пожарной безопасности для работников комбината

ИОТ-0.196.06.

Инструкция

по охране труда для локомотивных бригад ИОТ-26.224.03

Сдобников

Е.Ф. Тепловоз ТЭМ2: Руководство по эксплуатации и обслуживанию ПО. Брянский

машиностроительный завод.Изд. 2-е, перераб. и доп.-М: Транспорт, 1983.-239с.

Скалин

А.В. Электрические машины и аккумуляторные батареи тепловозов (конструкция,

ремонт и испытание).-М.: Желдориздат, Трансинфо. 2005, — 232с.

Приложение 1

Рис.1 Топливный насос 1, 6 — пружины; 2 —

направляющий стакан; 3 — манжета; 4 — болт толкателя; 5 — рукоятка аварийной

остановки дизеля; 7 — тяга выключения секций насоса; 8 — картер насоса; 9 —

кулачковый вал; 10 — цилиндр; 11 — корпус толкателя; 12 — ролик толкателя; 13 —

палец толкателя; 14 — рычаг предельного выключателя; 15 — предельный

выключатель; 16, 17, 19 — шестерни привода регулятора; 18- крышка;20 — шестерня

регулятора дизеля; 21 — корпус привода регулятора

Приложение 2

а — до модернизации, б — после модернизации, 1

— предохранительный колпачок (при транспортировке), 2 -нажимной штуцер, 3 —

пружина нагнетательного клапана, 4 — седло нагнетательного клапана, 5 — клапан

нагнетательный, 6 — кольцо уплотнительное медное, 7 — плунжер, 8 — втулка

плунжера, 9 — рейка регулирующая зубчатая, 10, 18 -винты стопорные; 11 — кольцо

стопорное12, 16 — тарелки пружины нижняя и верхняя, 13 — стакан, 14 пружина

плунжера, 15 — кольцо пружинное, 17 -гильза поворотная, 19 — корпус секции, 20

— упор, 21 — кольцо резиновое

Рис. Секция топливного насоса высокого давления

Подборка по базе: Диагностирование, техническое обслуживание и ремонт ходовой част, Сооружение и ремонт трубопроводов.docx, Должностная инструкция мастера по ремонту транспорта.docx, Ремонт ЛА и АД. Технологические процессы ремонта. Текст лекций.p, технология ремонта остовов и полюсов главного генератора ГП-311б, лекция 12 Ремонт земляного полотна.docx, Организация работы участка по ремонту кузова полувагона в грузов, Монтаж техническая эксплуатация и ремонт универсального токарно-, задачи. по техническому ремонту автомобилей..doc, Практическая работа Проведение ремонта узлов систем видеонаблюде

ВВЕДЕНИЕ

Дизели ПД1М — это последняя модификация дизелей типа Д50, которые проектировались и строились на Харьковском тепловозостроительном заводе, а затем на Пензенском дизельном заводе. Дизели этого ряда четырехтактные, однорядные, шестицилиндровые с наддувом и электрическим пуском, имеют мощность от 736 до 880 кВт. Эти дизели много раз подвергались модернизации и нашли широкое применение на маневровых тепловозах. Дизель ПД1М по некоторым показателям превосходит дизель 2Д50М мощностью 736 кВт, устанавливаемый на тепловозах ТЭМ1. На дизеле ПД1М установлены охладитель наддувочного воздуха, фильтр центробежной очистки масла, насос для подачи его в фильтр, изменены некоторые параметры турбокомпрессора.

Повышение мощности дизеля ПД1М до 880 кВт и снижение расхода топлива до 225 г/(кВт-ч) достигнуто за счет проведения следующих мероприятий: вместо турбокомпрессора ТК-30 на дизель установлен турбокомпрессор ТК-30 с уменьшенной площадью проходного сечения соплового аппарата. Это позволило: увеличить подачу воздуха в дизель с 1,7 до 2,0 кг/с, повысить давление наддувочного воздуха с 0,135 до 0,155 МПа, повысить к.п.д. воздушного нагнетателя с 0,5 до 0,56; применено охлаждение наддувочного воздуха; повышена частота вращения коленчатого вала с 740 до 750 об/мин, а средняя скорость поршня с 8,14 до 8,25 м/с; повышено среднее эффективное давление с 0,773 до 0,915 МПа.

Удельный расход топлива дизелем ПД1М снижен за счет увеличения угла предварения выпуска газов с 57° до 66° до н.м.т., повышения степени сжатия воздуха с 11,5 до 12,5, сокращения периода впрыскивания топлива на 2,5° по углу поворота коленчатого вала и ликвидации подвпрыскивания его, применения нового нагнетательного клапана, увеличения выхода носка распылителя форсунки из крышки цилиндра на 6,0—7,33 мм вместо 4,5— 5,83 мм, увеличения диаметра иглы форсунки около конуса с 4,0 до 4,8 мм и увеличения подъема ее с 4,5 до 6,0 мм, изменения формы днища поршня, уменьшения числа уплотнительных колец с пяти до четырех, а числа канавок, отводящих масло, в 2 раза.

2.Описание конструкции узла и объемы работ, выполняемых на ТР-3.

2.1 Описание конструкции узла

Шатунно-поршневая группа вместе с коленчатым валом являются основным рабочим механизмом поршневого двигателя внутреннего сгорания. Поступательное движение поршня преобразуется во вращательное движение коленчатого вала при помощи шатуна, сочлененного шарнирно с верхней головкой поршневым пальцем и нижней головкой с шейкой колена вала.

Рабочая поверхность располагается над поршнем в цилиндре закрытом крышкой.

Поршень – наиболее ответственная и напряженная часть двигателя. Он выполняет следующие функции:

— обеспечивает требуемую форму камеры сгорания и герметичность внутрицилиндрового пространства;

— передает силу давления газов на шатун и систему цилиндра;

— управляет открытием и закрытием окон (выполняет функции золотника).

В процессе работы на поршень действуют механические нагрузки давления газов и сил инерции, а так же высокие тепловые нагрузки в период непосредственного соприкосновения его с горячими газами при сгорании топлива и расширении продуктов сгорания.

Дополнительно поршень нагревается от трения о стенки цилиндра. При нагреве поршня понижаются механические свойства его материала и возрастают термические напряжения в нем. К тому же ухудшается наполнение цилиндра свежим зарядом, из-за чего уменьшается мощность двигателя, появляются условия для заклинивания поршня в цилиндре, ухудшается работа кольцевого уплотнения. Поршни ДВС, наряду с достаточной прочностью и жесткостью, должны иметь возможно меньшую массу для уменьшения сил инерции, обладать высокой теплопроводностью и износостойкостью.

Конструкция поршня должна обеспечивать свободное перемещение его в цилиндре и достаточную герметичность для предотвращения прорыва газа из камеры сгорания в картер и попадания масла со стороны картера в рабочую полость цилиндра, что наблюдается при больших зазорах между кольцом и канавкой поршня.

Существенным недостатком поршней из алюминиевых сплавов является высокий коэффициент линейного расширения по сравнению с чугунными. Поэтому поршни из этих сплавов устанавливают в цилиндры с большим зазором, который затрудняет пуск дизеля, вызывает стук при работе непрогретого двигателя и на малых оборотах коленчатого вала.

Поршень дизеля ПД1М

Поршень дизеля (рис.1) отлит из алюминиевого сплава (силумина) ПС-12, твердость которого HB = 80 – 100.

Рис. 1 Поршень дизеля ПД1М.

1 — втулка цилиндра; 2, 5 — маслосъемные кольца; 3 — заглушка; 4 — поршневой палец; 6,7 — компрессионные кольца; 8 — поршень

Коэффициент теплопроводности силумина в 4,25 раза больше, а удельный вес в 2,75 раза меньше, чем у чугуна. Использование сплава ПС-12 позволило не применять охлаждения поршня, несмотря на сравнительно большую мощность (167 л.с.), развиваемую в каждом цилиндре. Сверху поршни хорошо охлаждаются воздухом, поступающим через впускные каналы, а снизу – брызгами масла, образующимися в картере во время работы дизеля.

К достоинствам поршня относятся:

-Значительное уменьшение его веса;

-Уменьшение удельного давления на подшипники и шейки коленчатого вала;

-Увеличение срока службы их из-за уменьшения сил инерции.

Головка поршня выполнена тонкостенной с плавным переходом от верхней части к стенкам. Вверху торец головки (днище) имеет вогнутую поверхность. Такая форма днища способствует лучшему смешиванию распыленного топлива с воздухом, а следовательно лучшему его сгоранию. На днище выфрезерованы четыре выемки для открывания впускных и выпускных клапанов при верхнем положении поршня. Два отверстия имеющие резьбу, служат для крепления скобы при выемке и постановке поршня в цилиндр.

На головке поршня расположены четыре уплотнительных кольца. Головка поршня на длине 170 мм проточена на конус, вершина которого направлена в сторону камеры сгорания. Такая форма головки исключает возможность заклинивания поршня при нагревании во время работы, так как верхняя часть головки нагревается сильнее, а следовательно и расширяется больше.

На юбке поршня расположены три маслосрезывающих кольца, причем одно из колец находится выше, а два других ниже отверстия под поршневой палец. У пятого и седьмого ручьев сняты фаски. В ручьях для масло срезывающих колец в поршне просверлены радиальные отверстия, а на фасках – наклонные отверстия, через них стекает масло, снятое маслосрезывающими кольцами со стенок цилиндровой гильзы.

Внутри поршень имеет приливы (бобышки), в которых расточены отверстия для поршневого кольца. Снаружи с двух сторон поршня в отверстиях сделаны выточки, в которые вставляются с натягом заглушки, удерживающие палец от осевого перемещения во время работы поршня. Заглушки изготовлены из сплава ПС-12, их наружная поверхность имеет такую же форму, как поверхность юбки, что не дает им возможности поворачиваться вокруг своей оси.

В центре заглушки имеется отверстие с резьбой для винта приспособления, при помощи которого выпрессовывается заглушка. По упорному пояску заглушек снизу сделаны прорези, соединенные с отверстиями в выточках. Масло после смазки пальца через прорези в заглушках и отверстия в бобышках сливается в картер.

Юбка поршня снаружи вокруг отверстий под палец имеет с обеих сторон прямоугольные углубления. Необходимость в этих углублениях вызывается тем, что при сильном нагревании юбка принимает овальную форму, причем большая ось вала располагается по оси пальца, так как в этих местах сосредоточена основная масса метала. Если не делать холодильников, то неизбежно произойдет защемление поршня в местах наибольшего расширения юбки, то есть по оси пальца.

По нижнему краю юбки с внутренней стороны имеется поясок, служащий базой при обработке и проверке поршня по диаметру. Торцовая плоскость юбки является базой при обработке и проверке поршня на станке. Юбка поршня по длине обработана на конус.

Уплотнительные кольца.

На головке поршня расположены четыре уплотнительных кольца, из которых два верхних имеют трапецеидальное сечение (рис.2б) и хромированы по образующей, а два последующих кольца – прямоугольное сечение (рис. 2а). Применение двух первых колец трапецеидального сечения позволило устранить пригорание колец на поршнях, что достигается особенностью работы трапецеидальных колец. При конусных торцовых поверхностях кольцо работает как клин. Во время боковых и радиальных перемещений трапецеидального кольца в канавке зазор между канавкой и кольцом изменяется и образующиеся там отложения выжимаются прежде, чем они успевают затвердеть и сделать кольцо неподвижным.

Рис. 2 Уплотнительные кольца поршня дизеля ПД1М:

а- прямоугольного сечения; б- трапецеидального сечения

Наружная цилиндрическая поверхность прямоугольного кольца выполнена с конусом в один градус тридцать минут на высоте 3,5 мм. Конусность делается для быстрейшей приработки кольца к цилиндровой гильзе. С этой же целью уплотнительные кольца покрывают тонким слоем полуды толщиной не более 0,01 мм. Боковые (торцовые) поверхности тщательно шлифуют. Замок кольца имеет косой срез под углом 45. Твердость кольца должна быть HB = 97 – 102. На верхней плоскости колец электрографом делается надпись “верх”. Кольцо устанавливают вершиной конуса вверх к камере сгорания.

Для повышения срока службы уплотнительных колец наружную образующую часть двух трапецеидальных колец покрывают пористым хромом. В этом случае скос не делается, а замок хромированных колец выполняется прямым. Срок службы хромированных колец повышается в три-четыре раза, при этом увеличивается так же и срок службы обычных цилиндровых гильз.

По наружной поверхности маслосрезывающего кольца (рис.3) посередине проточена кольцевая канавка, в которой профрезерованы двадцать радиальных сквозных пазов. Таким образом, кольцо состоит как бы из двух частей – верхней и нижней, соединенных узкими перегородками, которые остаются после фрезеровки сквозных отверстий. Как верхняя, так и нижняя часть кольца имеет конусный срез в одну сторону. Такая конструкция дает возможность маслосрезывающему кольцу при движении поршня вверх скользить по маслу, а при движении вниз острыми кромками соскабливать масло со стенок цилиндровой гильзы по направлению к картеру.

Рис.3 Маслосрезывающее кольцо поршня дизеля ПД1М

При постановке кольца необходимо следить, чтобы вершина конуса была направлена вверх к камере сгорания. Маслосрезывающие кольца имеют прямой замок. Уплотненные и маслосрезывающие кольца покрывают слоем полуды толщиной не более 0,01 мм.

Шатун.

Шатун поршня дизеля ПД1М (рис.4) штампуют из высококачественной стали марки 20ХН4А. Шатун состоит из стержня двутаврового сечения и двух головок – верхней и нижней. Вдоль стержня шатуна сделано утолщение, внутри которого имеется канал для прохода смазки от нижней головки к верхней. Нижняя головка шатуна разъемная, она имеет крышку, которая прикрепляется к шатуну четырьмя шатунными болтами. Точная установка крышке относительно верхней половинке головки обеспечивается двумя контрольными штифтами. По выступам наносят удары при снятии крышки. Верхняя головка шатуна при помощи пальца соединяется с поршнем. Палец своей средней частью опирается на головную втулку (рис.4б), запрессованную в верхнюю головку шатуна, а концами – на бобышки в поршне (

Рис. 4 Шатун поршня дизеля ПД1М:

а-поршневой палец; б-головная втулка; в-вкладыш шатунного подшипника; 1-крышка нижней головки шатуна; 2-нижняя головка; 3-верхняя головка; 4-стержень; 5-осевой канал; 6-шатунные болты; 7-выступы на крышке; 8-контрольный штифт; 9-штифт для удержания вкладыша от проворачивания; 10-развальцованные концы втулок; 11-втулка; 12 и 14-отверсите для смазки; 13-тело пальца; 15-масляная камера; 16 и 18-кольцевые канавки; 17-радиальные отверстия для смазки; 19-холодильники; 20-смазачное отверстие; 21-бурты

Давление от поршня через палец передается шатуну и затем через его нижнюю головку на шатунную рейку коленчатого вала, приводя вал во вращение. Материалом для поршневого пальца служит сталь марки 12ХН2А. Наружная поверхность поршневого пальца цементирована, шлифована и полирована. Внутрь пальца вставлена стальная втулка (рис.4а), развальцованная по концам. Таким образом, между телом пальца и втулкой образуется камера, в нее по четырем радиальным отверстиям, расположенным по окружности в средней части пальца, поступает масло из кольцевой вытачки во втулке верхней головке шатуна. Из камеры масла по восьми отверстиям, расположенным по краям пальца, вытекает на его поверхность.

Палец дизеля ПД1М плавающего типа во время работы может свободно поворачиваться как относительно верхней головки шатуна, так и в отверстиях бобышек, а так же свободно удлиняться при нагревании. От соприкосновения пальца с цилиндровой гильзой и задира ее предохраняют заглушки. Благодаря такой конструкции увеличивается срок службы пальца, износ его происходит равномернее. Головная втулка запрессована в отверстие верхней головки шатуна. Она отлита из бронзы.

Для подвода смазки к пальцу на наружной и внутренней поверхностях имеются кольцевые канавки (рис.4б) с четырьмя радиальными отверстиями. Кольцевая канавка на наружной поверхности втулки совпадает с осевым каналом в шатуне.

Нижняя головка шатуна через шатунный подшипник соединяет поршень с коленчатым валом.

Шатунный подшипник состоит из двух взаимозаменяемых вкладышей (рис.4в). они заготовлены из бронзы. Внутренняя поверхность вкладыша залита слоем баббита БК2. Около стыков вкладыша с одной и с другой стороны выфрезерованы холодильники. Для прессовой посадки вкладышей в головку шатуна торцы каждого вкладыша должны возвышаться относительно постели на 0.11-0.13 мм (оба торца), то есть имеют натяг.

В средней части вкладышей имеют отверстие, которое с внутренней стороны заканчивается продолговатой выемкой, а с наружной цилиндрической раззенковкой. Отверстие в верхней половинке совпадает с осевым каналом в стержне шатуна и служит для прохода смазки. Нижняя половинка этим отверстиям устанавливается на штифт (рис.4), предохраняющий вкладыши от проворачивания. От осевого смещения вкладыши удерживаются буртами. Прокладки между вкладышами не ставятся; зазор на смазку между шейкой вала и вкладышами устанавливается за счет толщины вкладыша.

Шатунные болты изготовляют из высококачественной стали марки 18ХН4ВА. Поверхность болта тщательно шлифуют и полируют. От проворачивания болт удерживается штифтом, запрессованным в шатун под головкой шатунного болта и входящим в выточку в нижнем торце головки.

На цилиндрической поверхности корончатой гайки каждого шатунного болта нанесено на равном расстоянии и по окружности 36 рисок, одна из которых (длинная) – контрольная.

Болт и гайка является комплектной парой. Не разрешается переставлять болт с одного шатуна на другой или из одного отверстия в другое даже на одном шатуне. Каждый комплект (шатун с крышкой, шатунные болты и гайки) имеет свою маркировку. При сборке все детали комплекта должны быть поставлены на свои места по метками.

2.2 Объемы работ выполняемых на ТР-3

Шатунно-поршневая группа разбирается, детали очищаются.

Шатуны осматриваются, проверяются овальность и конусность отверстий. Овальность отверстия нижней головки шатуна свыше браковочных размеров устраняется с соблюдением следующих условий: