-

Contents

-

Table of Contents

-

Bookmarks

Quick Links

Operation and

Maintenance

Manual

4006-23 and 4008-30 Industrial Engines

SD8 (Engine)

SD6 (Engine)

DGBH (Engine)

SEBU9077-01 (en-us)

September 2016

Related Manuals for Perkins 4006-23

Summary of Contents for Perkins 4006-23

-

Page 1

SEBU9077-01 (en-us) September 2016 Operation and Maintenance Manual 4006-23 and 4008-30 Industrial Engines SD8 (Engine) SD6 (Engine) DGBH (Engine) -

Page 2

These changes can affect the service that is given to the product. Obtain the complete and most current information before you start any job. Perkins dealers or Perkins distributors have the most current information available. When replacement parts are required for this product Perkins recommends using Perkins replacement parts. -

Page 3: Table Of Contents

SEBU9077-01 Table of Contents Table of Contents Warranty Section Warranty Information……..83 Foreword …………4 Index Section Safety Section Index…………..84 Safety Messages……….5 General Hazard Information……9 Burn Prevention……….12 Fire Prevention and Explosion Prevention..13 Crushing Prevention and Cutting Prevention.. 15 Mounting and Dismounting ……

-

Page 4: Foreword

Operation Operation and Maintenance Manual except for the interval and the maintenance items in that interval. Major repairs should only be carried out by Perkins Operating techniques outlined in this manual are authorized personnel. Your Perkins dealer or your basic. They assist with developing the skills and…

-

Page 5: Safety Section

Replace any warning sign that is damaged or missing. If a warning sign is attached to a part of the engine that is replaced, install a new warning sign on the replacement part. Your Perkins distributor can provide new warning signs. Illustration 1…

-

Page 6

SEBU9077-01 Safety Section Safety Messages Illustration 2 g06093786 (1) Universal warning label location (6) Rotating shaft hand crush hazard label (3) Hot surface label location location 1 Universal Warning Do not operate or work on this equipment unless you have read and understand the instructions and warnings in the Operation and Maintenance Manuals. -

Page 7

SEBU9077-01 Safety Section Safety Messages The hot surface warning labels (2) are located in two locations. The oil cooler and heat shield of the coolant rail. 4 Hot Fluid Under Pressure Illustration 4 g01393287 Do not use this surface as a step or platform. This surface may not support additional weight or may be slippery. -

Page 8

Ether warning label (4) is on the support bracket for positions. One label is on the end cover of the oil the air cleaners. cooler. Perkins recommends that the other hot fluid under pressure label is installed on the radiator, next 6 Rotating Shaft Hand Crush to the coolant filler cap. -

Page 9: General Hazard Information

SEBU9077-01 Safety Section General Hazard Information The rotating shaft hand crush hazard label (5) is on • Never put maintenance fluids into glass the cover of the crankshaft vibration damper. containers. Glass containers can break. • Use all cleaning solutions with care. i06106934 General Hazard Information •…

-

Page 10

SEBU9077-01 Safety Section General Hazard Information Cautiously remove the following parts. To help • Disconnect the batteries when maintenance is prevent spraying or splashing of pressurized fluids, performed or when the electrical system is hold a rag over the part that is being removed. serviced. -

Page 11

Perkins equipment and replacement parts that are shipped from Perkins engine company limited are The removal of sulfur and other compounds in ultra- asbestos free. Perkins recommends the use of only low sulfur diesel fuel (ULSD fuel) decreases the genuine Perkins replacement parts. Use the following… -

Page 12: Burn Prevention

SEBU9077-01 Safety Section Burn Prevention • Avoid brushing materials that contain asbestos. Always use leakproof containers when you drain fluids. Do not pour waste onto the ground, down a • Avoid grinding materials that contain asbestos. drain, or into any source of water. •…

-

Page 13: Fire Prevention And Explosion Prevention

Personal injury, property damage, or engine damage could result. If the application involves the presence of combustible gases, consult your Perkins dealer and/ or your Perkins distributor for additional information about suitable protection devices. Remove all flammable combustible materials or conductive materials such as fuel, oil, and debris from the engine.

-

Page 14

SEBU9077-01 Safety Section Fire Prevention and Explosion Prevention Illustration 15 g00704059 Illustration 16 g00704135 Use caution when you are refueling an engine. Do Gases from a battery can explode. Keep any open not smoke whilst you are refueling an engine. Do not flames or sparks away from the top of a battery. -

Page 15: Crushing Prevention And Cutting Prevention

Do not install any lines that are damaged. i04257031 Leaks can cause fires. Consult your Perkins distributor for replacement parts. Before Starting Engine Replace the parts if any of the following conditions are present: •…

-

Page 16: Engine Starting

SEBU9077-01 Safety Section Engine Starting Use the Emergency Stop Button (if equipped) ONLY i06545901 in an emergency situation. Do not use the Engine Starting Emergency Stop Button for normal engine stopping. After an emergency stop, DO NOT start the engine until the problem that caused the emergency stop has been corrected.

-

Page 17: Engine Electronics

The laptop computer is connected to the governor via an interface cable. The operating parameters for the governor should only be modified by a trained Perkins representative. Refer to the Special Instruction, “Pandoras Digital Governor” for more information.

-

Page 18: Product Information Section

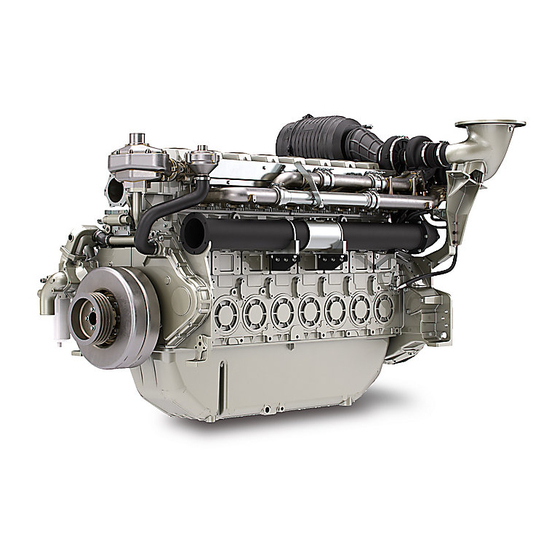

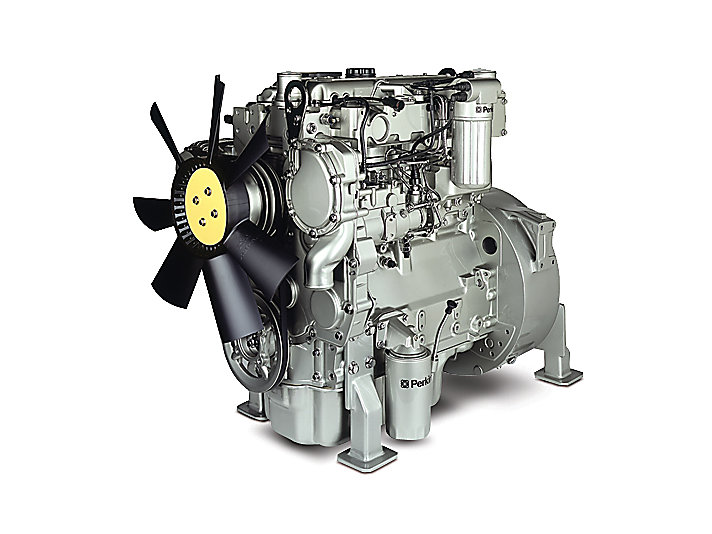

SEBU9077-01 Product Information Section Model Views Product Information Section Model Views i06681533 Model View Illustrations (Engine Views for the Six and Eight Cylinder 4000 Series Engines) The following model views show typical features of the engine. Due to individual applications, your engine may appear different from the illustrations.

-

Page 19

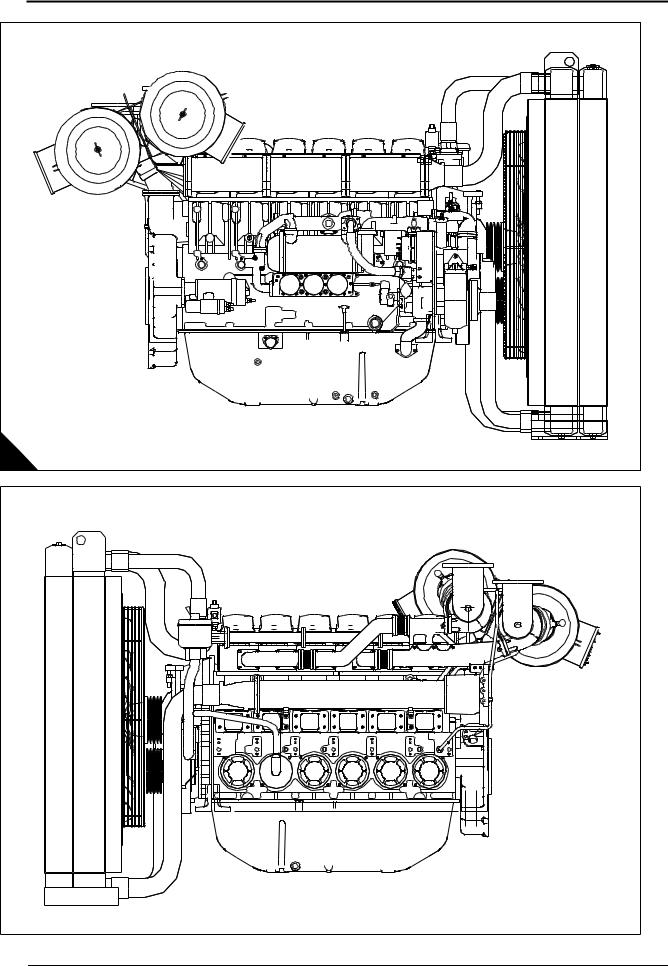

SEBU9077-01 Product Information Section Engine Views for the Six and Eight Cylinder 4000 Series Engines 4006-23 Engine Views Illustration 17 g06072657 Typical example (1) Twin air cleaners (3) Adjustment housing (5) Belts (2) Crankcase breather (4) Fan hub pulley The major engine differences on six cylinder engine to an eight cylinder engine are shown in illustration 17 . -

Page 20

SEBU9077-01 Product Information Section Engine Views for the Six and Eight Cylinder 4000 Series Engines 4006-23 Radiator Illustration 18 g06072687 Typical example (1) Radiator lifting eyes (3) Radiator (5) Fuel cooler (2) Radiator pressurized filler cap (4) Radiator drain (6) Air charge cooler… -

Page 21

SEBU9077-01 Product Information Section Engine Views for the Six and Eight Cylinder 4000 Series Engines 4008-30 Engine Views Illustration 19 g06004723 Typical example (1) Twin air cleaners (7) Stop solenoid (13) Oil drain location (2) Electronic governor control unit (8) Oil filler cap (14) Oil filters (3) Oil cooler (9) Coolant pump… -

Page 22

SEBU9077-01 Product Information Section Engine Views for the Six and Eight Cylinder 4000 Series Engines Illustration 20 g06004738 Typical example (17) Twin turbochargers (19) Left side rear lifting eye (18) Right side rear lifting eye (20) Crankcase breather… -

Page 23

(3) Radiator (6) Fan belts (9) Fuel cooler i06681623 Engine Description The 4006-23 and the 4008-30 engines are available with turbocharged aftercooled aspiration. The 4006- 23 and the 4008-30 industrial engines are designed as a constant speed engine. Engine Specifications The front end of the engine is opposite the flywheel end of the engine. -

Page 24

SEBU9077-01 Product Information Section Engine Description Table 1 4006-23 Engine Specifications Engine efficiency, efficiency of emission controls, and engine performance depend on adherence to proper Number of cylinders In-line 6 cylinder operation and maintenance recommendations. Engine performance and efficiency also depend on Bore 160 mm (6.29920 inch) -

Page 25: Product Identification Information

Illustration 24 g06016214 Typical example (1) Engine serial number plate Your Perkins distributor needs all the number from the plate when service information is required. Emission Label The emission label (2) is installed on the inlet manifold of the engine.

-

Page 26: Operation Section

Alterations to the lifting eyes and/or the engine make the lifting eyes and the lifting fixtures obsolete. If alterations are made, ensure that correct lifting devices are provided. Consult your Perkins distributor for information regarding fixtures for correct engine lifting.

-

Page 27

SEBU9077-01 Operation Section 4006-23 and 4008-30 Engines Illustration 25 g06006861 Typical example (1) Rear lifting eye (2) Rear lifting eye (3) Front lifting eye Radiator Lifting Only Illustration 26 g06006867 Typical example (1) Radiator lifting eye (2) Radiator lifting eye… -

Page 28

Operation Section Engine Storage i03781209 Engine Storage Refer to Perkins Engine Company Limited, Stafford, ST16 3UB for information on engine storage. There are three different levels of engine storage. Level “A, B and C” . Level “ “ A ” ”… -

Page 29: Features And Controls

SEBU9077-01 Operation Section Features and Controls Features and Controls i06518677 Monitoring System The engine is equipped with sensors or switches to monitor the following parameters: • Coolant temperature • Oil pressure • Intake manifold boost pressure • Engine speed • Engine overspeed The throttle control is also monitored and controlled.

-

Page 30

SEBU9077-01 Operation Section Sensors and Electrical Components Illustration 27 g06006910 Typical example (1) Coolant temperature switch (4) Oil pressure switch (7) Inlet manifold air pressure sensor (2) Stop solenoid (5) Starter relay (8) Electronic governor control unit (3) Alternator (6) Starting motor… -

Page 31

SEBU9077-01 Operation Section Sensors and Electrical Components Illustration 28 g06006921 Typical example (9) Oil pressure switch (10) Overspeed sensor… -

Page 32: Engine Starting

SEBU9077-01 Operation Section Engine Starting Engine Starting The engine is now ready to run. i06521690 i06520585 Starting the Engine Before Starting Engine Normal Engine Starting Procedure Before the engine is started, perform the required daily maintenance and any other periodic maintenance that is due.

-

Page 33: Engine Operation

Fuel Conservation Practices The efficiency of the engine can affect the fuel economy. Perkins design and technology in manufacturing provides maximum fuel efficiency in all applications. Follow the recommended procedures in order to attain optimum performance for the life of the engine.

-

Page 34: Engine Stopping

SEBU9077-01 Operation Section Engine Stopping Engine Stopping • Check the crankcase oil level. Maintain the oil level between the “MIN” mark and the “MAX” mark on the engine oil level gauge. i02415227 • If necessary, perform minor adjustments. Repair Stopping the Engine any leaks from the low pressure fuel system and from the cooling, lubrication or air systems.

-

Page 35: Maintenance Section

• Overheating of the engine Cooling System • Foaming of the coolant Table 4 NOTICE 4006-23 Engine and Engine with Radiator Never operate an engine without water temperature regulators in the cooling system. Water temperature Engine Only 36 L (9.5 US gal) regulators help to maintain the engine coolant at the proper operating temperature.

-

Page 36

Table 6 • Cavitation of the water pump Table 6 For optimum performance, Perkins recommends a 1:1 mixture of a water/glycol solution. Acceptable Water Note: Use a mixture that will provide protection… -

Page 37

Extended Life Coolant contains organic corrosion inhibitors and antifoam • SCA Supplement Coolant Additive agents with low amounts of nitrite. Perkins ELC has been formulated with the correct amount of these additives to provide superior corrosion protection for • ASTM American Society for Testing and all metals in engine cooling systems. -

Page 38

Check the antifreeze (glycol concentration) to ensure adequate protection against boiling or freezing. 6. Fill the cooling system with the Perkins Premixed Perkins recommends the use of a refractometer for checking the glycol concentration. A hydrometer ELC. Operate the engine. Ensure that all coolant should not be used. -

Page 39

Table 13 is an example for using the equation that is in Table 12 . NOTICE Every attempt is made to provide accurate, up-to- date information. By use of this document you agree that Perkins Engines Company Limited is not respon- sible for errors or omissions. -

Page 40

The fuel must meet the minimum requirements that are stated in Table 14 . NOTICE The footnotes are a key part of the Perkins Specifica- tion for Distillate Diesel Fuel Table. Read ALL of the footnotes. Table 14… -

Page 41

Note: The owner and the operator of the engine has NOTICE the responsibility of using the fuel that is prescribed Operating with fuels that do not meet the Perkins rec- by the Environmental Protection Agency (EPA) and ommendations can cause the following effects: Start- other appropriate regulatory agencies. -

Page 42

15 °C (59 °F). NOTICE The fuels system has been qualified with fuel having Perkins recommends a value of density of 841 kg/m3 lubricity up to 0.46 mm (0.01811 inch) wear scar di- to obtain the correct power output. Lighter fuels are ameter as tested by “ISO 12156-1”. -

Page 43

• “MIL-DTL-38219 (USAF) (JP7)” requirement appropriate lubricity additive can be • “NATO XF63” used to enhance the lubricity of the fuel. Perkins Diesel Fuel Conditioner is the approved additive refer • “ASTM D1655 JET A” to “Perkins Diesel Fuel Conditioner”. -

Page 44

Protection Agency (EPA) and European Certification biodiesel or biodiesel blends is related to the fuels. Perkins does not certify engines on any other typically lower volatility of biodiesel. In cylinder fuel. The user of the engine has the responsibility of… -

Page 45

If biodiesel or biodiesel blends of fuel are to be used, fuels. Perkins require the use of Perkins fuel cleaner. For more information on the use of biodiesel and biodiesel blends refer to “Biodiesel Fuel”. -

Page 46

500 ppm water or less. • Perkins recommends the use of bulk fuel filter / coalescer units which clean the fuel of both particulate contamination and water in a single… -

Page 47

“EMA Recommended Guideline on Diesel Engine promotes the delivery of clean fuel. Fuel filtration Oil”. In addition to Perkins definitions, there are other can be installed at each transport stage to keep definitions that will be of assistance in purchasing the fuel clean. -

Page 48

SEBU9077-01 Maintenance Section Engine Oil Specification Table 15 Minimum Oil Specification for 4008-30 and the 4006-23 Industrial Engines Preferred Oil Specification API CI-4 ECF-2 Minimum Oil Specification API CH-4 ECF 1 Lubricant Viscosity Recommendations Aftermarket Oil Additives for Direct Injection (DI) Diesel Engines Perkins does not recommend the use of aftermarket additives in oil. -

Page 49

SEBU9077-01 Maintenance Section Engine Oil Specification • The Wear Rate Analysis monitors the wear of the engines metals. The amount of wear metal and type of wear metal that is in the oil is analyzed. The increase in the rate of engine wear metal in the oil is as important as the quantity of engine wear metal in the oil. -

Page 50: Maintenance Interval Schedule

SEBU9077-01 Maintenance Section Maintenance Interval Schedule “ Belts — Inspect/Adjust/Replace”….55 i06682467 Maintenance Interval Schedule “ Belts — Inspect/Adjust/Replace”….56 “…

-

Page 51: Alternator Pulley — Check

Make repairs, if necessary. i02322311 Alternator — Inspect Perkins recommends a scheduled inspection of the alternator. Inspect the alternator for loose connections and correct battery charging. Check the ammeter (if equipped) during engine operation in order to ensure correct battery performance and/or correct performance of the electrical system.

-

Page 52: Battery — Replace

SEBU9077-01 Maintenance Section Battery — Replace i02322315 i02747977 Battery — Replace Battery Electrolyte Level — Check When the engine is not run for long periods of time or when the engine is run for short periods, the batteries Batteries give off combustible gases which can explode.

-

Page 53: Battery Or Battery Cable — Disconnect

SEBU9077-01 Maintenance Section Battery or Battery Cable — Disconnect Inspection i02323088 Battery or Battery Cable — 1. Isolate the electrical supply to the engine. Disconnect 2. Visible inspect fan guards for ware or damage. Repair as necessary. The battery cables or the batteries should not be removed with the battery cover in place.

-

Page 54

SEBU9077-01 Maintenance Section Fan Drive Belts for 4008-30 Only 4. Inspect the belts (1) for cracks. Inspect the belts 5. Ensure that the electrical supply to the engine is for contamination. If necessary, replace the belts. isolated. Install the guards. Refer to “Replacement”… -

Page 55: Belts — Inspect/Adjust/Replace

Repair as necessary. Remove the fan guards (1). Belts — Inspect/Adjust/Replace 3. Inspect the belts for cracks, splits, glazing, grease, displacement of the cord and evidence of fluid (4006-23 Engine Only) contamination. If necessary, replace the belts, refer to “Replace” for more information. S/N: SD61–Up…

-

Page 56: Belts — Inspect/Adjust/Replace

SEBU9077-01 Maintenance Section Belts — Inspect/Adjust/Replace 8. Install guards (1) and restore electrical power to the engine. Replace Refer to “Disassembly and Assembly Manual”V-Belts (Fan Drive V-Belts) — Remove and Install for more information. i06729752 Belts — Inspect/Adjust/Replace (Alternator Belt) Inspection 1.

-

Page 57

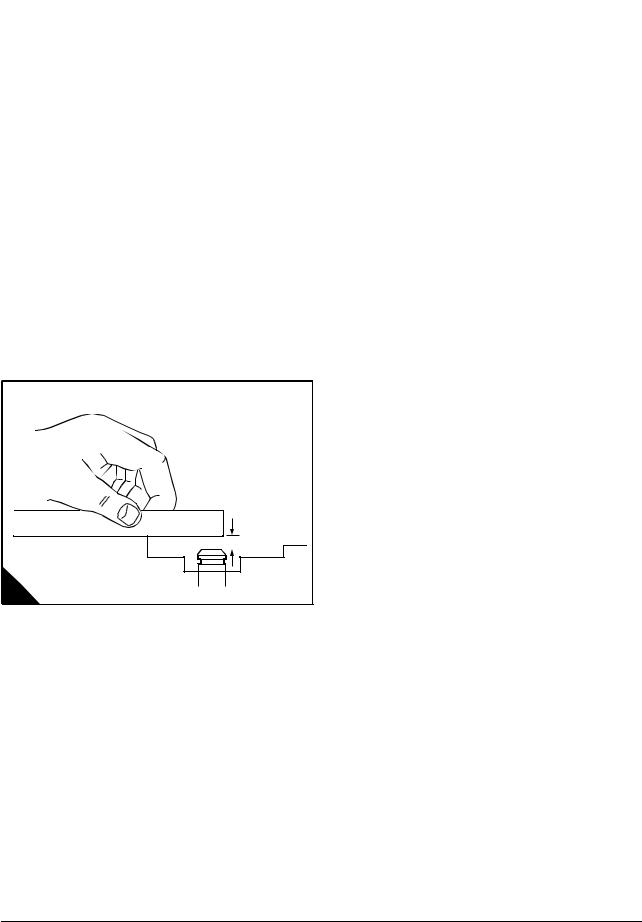

SEBU9077-01 Maintenance Section Alternator Belt Illustration 40 g01239310 4. Apply 15.6 N (3.5 lb) of pressure at point (X). The total deflection should not exceed 1.5 mm (0.06 inch). Replace the belt if the total deflection exceeds Illustration 41 g06018464 1.5 mm (0.06 inch). -

Page 58: Cooling System Coolant (Elc) — Change

SEBU9077-01 Maintenance Section Cooling System Coolant (ELC) — Change Drain 5. Install the guards and restore the electrical supply to the engine. i06729765 Pressurized System: Hot coolant can cause seri- Cooling System Coolant (ELC) ous burns. To open the cooling system filler cap, stop the engine and wait until the cooling system — Change components are cool.

-

Page 59

The full distil- 2. Fill the cooling system with Perkins (ELC). Refer to lation procedure is the only method acceptable by the Operation and Maintenance Manual, “Fluid Perkins to reclaim the coolant. -

Page 60: Cooling System Coolant Level — Check

2. Maintain the coolant level within 25 mm (1.0 inch) of the bottom of the filler pipe. Cooling System Coolant Extender (ELC) — Add For Perkins ELC to achieve 12000 hours an extender must be added at 6000 hours. For a suitable extender, contact your Perkins distributor. i02415245…

-

Page 61: Engine — Clean

SEBU9077-01 Maintenance Section Driven Equipment — Check Inspect the dampers for signs of damage, fluid NOTICE leakage, or heat discoloration. Failure to protect some engine components from washing may make your engine warranty invalid. Al- For more information on inspection the vibration low the engine to cool for 1 hour before washing the dampers, refer to Systems Operation Testing and engine.

-

Page 62: Engine Air Cleaner Service Indicator — Inspect

Illustration 49 g06073787 4008-30 1. Both the end caps (6) on the 4006-23 engine are secured by one central nut (5). Ensure that both 1. Isolate the electrical supply to the engine. filter elements (not shown) are replaced at the 2.

-

Page 63: Engine Crankcase Breather — Clean

If the service indicator does not reset easily, the service indicator should be replaced. Note: The service indicator may need to be replaced frequently in environments that are severely dusty. i06682477 Engine Crankcase Breather — Clean (4006-23 Engine Only) S/N: SD61–Up…

-

Page 64: Engine Crankcase Breather — Clean

Maintenance Section Engine Crankcase Breather — Clean Note: The maintenance and maintenance period for i06682626 the 4006-23 engine is different from the maintenance Engine Crankcase Breather — and maintenance period for the 4008-30 engine. Clean 1. Isolate the electrical supply to the engine.

-

Page 65: Engine Oil Level — Check

SEBU9077-01 Maintenance Section Engine Mounts — Inspect i02415257 Engine Mounts — Inspect Misalignment of the engine and the driven equipment will cause extensive damage. Excessive vibration can lead to misalignment. Excessive vibration of the engine and the driven equipment can be caused by the following conditions: •…

-

Page 66: Engine Oil Sample — Obtain

Hot oil and hot components can cause personal develop a service program for the engine. injury. Do not allow hot oil or hot components to contact the skin. Note: Perkins Engines Stafford must agree to the maintenance schedule. NOTICE Obtain the Sample and the…

-

Page 67

SEBU9077-01 Maintenance Section Engine Oil and Filter — Change Failure to follow this recommended procedure will 3. Install a new sealing washer to the drain plug (3). cause the waste particles to be recirculated through Install the drain plug to the engine oil pan. Tighten the engine lubrication system with the new oil. -

Page 68: Engine Valve Lash — Inspect/Adjust

Refer to the Service Manual or your au- oil level. Maintain the oil level between the “MIN” thorized Perkins dealer or your Perkins distributor for and “MAX” marks on the engine oil level gauge. the complete valve lash adjustment procedure.

-

Page 69: Fuel System — Prime

Perkins distributor for the complete proce- dure in order to inspect or adjust the fuel injectors. Operation of Perkins engines with fuel injectors that have not been inspected or adjusted can reduce en- gine efficiency, and also reduce engine component life.

-

Page 70: Fuel System Filter — Replace

SEBU9077-01 Maintenance Section Fuel System Filter — Replace Illustration 61 g06010017 1. Ensure that there is an adequate level of fuel in the NOTICE fuel tank. If equipped, ensure that the fuel supply Ensure that the engine is stopped and the battery is valve is in the ON position.

-

Page 71: Fuel Tank Water And Sediment — Drain

SEBU9077-01 Maintenance Section Fuel System Primary Filter/Water Separator — Drain NOTICE Ensure that the engine is stopped before any servic- ing or repair is performed. NOTICE The water separator can be under suction during nor- mal engine operation. Ensure that the drain valve is tightened securely to help prevent air from entering the fuel system.

-

Page 72: Fuel Transfer Pump (Lift Pump) — Inspect

SEBU9077-01 Maintenance Section Fuel Transfer Pump (Lift Pump) — Inspect Fuel Tank If a bulk storage tank has been refilled or moved recently, allow adequate time for the sediment to Fuel quality is critical to the performance and to the settle before filling the engine fuel tank.

-

Page 73: Hoses And Clamps — Inspect/Replace

The coolant system and the hoses for the coolant Contact with high pressure fuel may cause fluid system are not usually supplied by Perkins. The penetration and burn hazards. High pressure fuel following text describes a typical method of replacing spray may cause a fire hazard.

-

Page 74

SEBU9077-01 Maintenance Section Hoses and Clamps — Inspect/Replace Pressurized System: Hot coolant can cause seri- ous burns. To open the cooling system filler cap, stop the engine and wait until the cooling system components are cool. Loosen the cooling system pressure cap slowly in order to relieve the pressure. -

Page 75

SEBU9077-01 Maintenance Section Hoses and Clamps — Inspect/Replace 10. Start the engine. Inspect the cooling system for leaks. Clamps and V-Band Locations Illustration 65 g06117407 (1) Clamp torque 7 N·m (62 lb in) -

Page 76

SEBU9077-01 Maintenance Section Hoses and Clamps — Inspect/Replace Illustration 66 g06117430 (1) Clamp torque 7 N·m (62 lb in) (2) Clamp torque 9 N·m (79 lb in) (3) Clamp torque 10 N·m (88 lb in) -

Page 77: Overhaul (Major)

Monitor the engine as the engine accumulates Scheduling a Major Overhaul service hours. Consult Perkins Engines Stafford about scheduling a major overhaul. The need for a major overhaul is determined by several factors: •…

-

Page 78: Overhaul (Top End)

SEBU9077-01 Maintenance Section Overhaul (Top End) Note: The driven equipment may also require service Note: Generally, cylinder heads wear out at different when the engine is overhauled. Refer to the literature rates. Sometimes, servicing the cylinder heads at that is provided by the OEM of the driven equipment. different times may be the most economic decision.

-

Page 79: Severe Service Application — Check

Hold the nozzle approximately 6 mm service life. (0.25 inch) away from the radiator fins. Slowly move Perkins engines are unable to identify all the factors the air nozzle in a direction that is parallel with the which can contribute to severe service operation, due radiator tube assembly.

-

Page 80: Speed Sensor — Clean/Inspect

SEBU9077-01 Maintenance Section Speed Sensor — Clean/Inspect cold temperatures. Extremely hot intake air reduces 1. Isolate the electrical supply to the engine. engine performance. Quality of the air – The engine may be exposed to extended operation in an environment that is dirty or dusty, unless the equipment is cleaned regularly.

-

Page 81: Walk-Around Inspection

SEBU9077-01 Maintenance Section Starting Motor — Inspect Inspect the starting motors for proper operation. Listen for grinding when the engine is started. Inspect the teeth of the starting motor pinions and the flywheel ring gear. Look for patterns of wear on the teeth.

-

Page 82: Water Pump — Inspect

Excessive coolant leakage may indicate the need to replace a water pump. Refer to Operation and Maintenance Manual, “Water Pump — Inspect” for more information. If necessary, consult your Perkins dealer or your Perkins distributor. • Inspect the lubrication system for leaks at the front crankshaft seal, the rear crankshaft seal, the oil pan, the oil filters and the rocker cover.

-

Page 83: Warranty Section

This engine may be covered by an Emissions Warranty. Consult your authorized Perkins dealer or distributor to determine if your engine is emissions certified and if your engine is subject to an Emissions…

-

Page 84: Index

Engine Specifications ……..23 Adjustment……….. 57 Engine Electronics……….. 17 Inspection ………… 56 System Description……..17 Replacement……….57 Engine Lifting (4006-23 and 4008-30 Belts — Inspect/Adjust/Replace (Fan Drive Engines) …………26 Belts for 4008-30 Only)……..53 Engine Lifting Only……..26 Adjustment……….. 54 Radiator Lifting Only ……..

-

Page 85

Six and Eight Cylinder 4000 Series Fuel Tank Water and Sediment — Drain … 71 Engines) …………18 Drain the Water and the Sediment ….72 4006-23 Engine Views……… 19 Fuel Storage Tanks……..72 4008-30 Engine Views……… 21 Fuel Tank …………. 72 4008-30 Radiator ……… -

Page 86

SEBU9077-01 Index Section Scheduling a Major Overhaul …… 77 Water Pump — Inspect……..82 Overhaul (Top End) ……… 78 Scheduling a Top End Overhaul ….78 Top End Overhaul Information….. 78 Plate Locations and Film Locations ….25 Emission Label ……….25 Product Identification Information …. -

Page 87

Product and Dealer Information Note: For product identification plate locations, see the section “Product Identification Information” in the Operation and Maintenance Manual. Delivery Date: Product Information Model: Product Identification Number: Engine Serial Number: Transmission Serial Number: Generator Serial Number: Attachment Serial Numbers: Attachment Information: Customer Equipment Number: Dealer Equipment Number:… -

Page 88

©2016 Perkins Engines Compony Limited All Rights Reserved September 2016…

This manual is also suitable for:

4008-30

1 Основная мощность (Prime power) – номинальная мощность (при 1500 об./м) для непрерывной работы дизельного двигателя Perkins 4006-23TAG3A при различных нагрузках в соответствии с ISO 8528-1. Maкс. средний фактор нагрузки — 80% от указанной основной мощности за каждый 24-х часовой интервал. 1 час в течение каждого 12 часового интервала допускается нагрузка до 110% основной мощности.

2 Резервная мощность (Stand-by power) — для работы дизельного двигателя Perkins 4006-23TAG3A при нормальном изменении нагрузки в течение перерыва подачи электроэнергии в соответствии с ISO 8528-1. Годовая наработка не должна превышать 500 моточасов, 300 из которых ДЭС может использоваться в непрерывном режиме. Перегрузки недопустимы.

3 Удельный расход топлива указан при плотности дизельного топлива 0,84 кг/л.

4 Объем системы жидкостного охлаждения двигателя Perkins 4006-23TAG3A указан с учетом радиатора, патрубков и расширительного бачка.

5 Период замены моторного масла в зависимости от условий эксплуатации двигателя Perkins 4006-23TAG3A (например, при повышенной загрязненности окружающего воздуха) может снижаться – обязательно проверяйте рекомендации производителя двигателя по периодичности проведения ТО.

6 Оборудование дизельного двигателя Perkins 4006-23TAG3A приводится в объеме, устанавливаемом ООО «Компания Дизель» в составе готовой дизельной электростанции. Комплектация двигателя Perkins 4006-23TAG3A, поставляемого производителем, может отличаться.

Характеристики

Двигатель

Кол-во и расположение цилиндров

6-рядное

Рабочие характеристики

Расход топлива при 50% мощности

90 л/ч

Расход топлива при 75% мощности

130 л/ч

Расход топлива при 100% мощности

172 л/ч

Стационарная электростанция MGE Perkins предназначена для обеспечения электричеством крупных промышленных объектов. Подходит для питания заводов, складских помещений и офисных зданий. Поставляется в открытом исполнении. Отличается высокой производительностью и крепкой конструкцией.

Модель работает от дизельного шестицилиндрового двигателя мощностью 640 кВт. Имеет электрический запуск. Синхронный альтернатор Stamford вырабатывает ток 220/380 В 50 Гц. Заправлена антифризом и маслом с завода. Контроллер DSE 7320 с ЖК дисплеем позволяет детально настроить работу системы.

Особенности

Экономичный и надежный двигатель Perkins

Трёхфазный синхронный генератор Stamford

Мультиязычный контроллер

Технические характеристики MGE Perkins 4006-23TAG3A 640 кВт откр.

Двигатель

Кол-во и расположение цилиндров

6-рядное

Рабочие характеристики

Расход топлива при 50% мощности

90 л/ч

Расход топлива при 75% мощности

130 л/ч

Расход топлива при 100% мощности

172 л/ч

Отзывы на Дизельный генератор MGE Perkins 4006-23TAG3A 640 кВт откр.

Perkins 4000 Series

4006-23 TAG1A, TAG2A and TAG3A Inline diesel engine

WORKSHOP MANUAL

6 cylinder turbo charged diesel engine for electric power applications

Publication TPD 1511E, Issue 1.

© Proprietary information of Perkins Engines Company Limited, all rights reserved. The information is correct at the time of print.

Published in September 2004 by Technical Publications.

Perkins Engine Company Limited, Peterborough PE1 5NA England

i

This publication is written in

Perkins Approved Clear English

Chapters

1General information

2Specifications

3Cylinder head assembly

4Piston and connecting rod assemblies

5Crankshaft assembly

6Timing case and drive assembly

7Cylinder block assembly

8Engine timing

9Aspiration system

10Lubrication system

11Fuel system

12Cooling system

13Flywheel and housing

14Electrical equipment

15Auxiliary equipment

16Special tools

The following pages contain a detailed table of contents

ii

4000 Series

Contents

1 General information

Introduction .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 1

Engine views … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 2

Engine identification . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 3

General safety precautions … … … … … … … … … … … … … … … … … … … … … … … … … … … … 4

Viton seals . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 5

Engine lift equipment … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 6

POWERPART recommended consumable products … … … … … … … … … … … … … … … … 7

2 Specifications

Basic engine data . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 9

Data and dimensions … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 10

3 Cylinder head assembly

General description … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 17

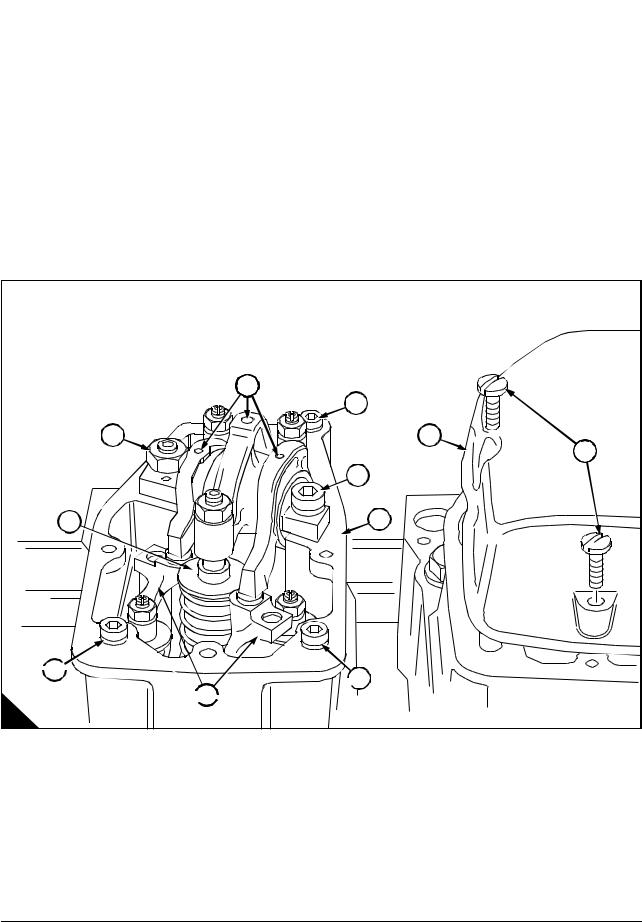

Rocker box and valve gear

Operation 3-1 To remove and fit the rocker box and valve gear … … … … … … … … … … … .. 18

Valve gear

Operation 3-2 To inspect rockers, bridge pieces and rocker shaft … … … … … … … … … … .. 20

|

Workshop Manual, TPD 1511E, issue 1 |

iii |

4000 Series

Operation 3-3 To replace the bridge piece pressure pad .. … … … … … … … … … … … … … … 21

Cylinder head

Operation 3-4 To remove and fit the cylinder head . … … … … … … … … … … … … … … … … … 22

Valves and springs

Operation 3-5 To remove and fit the valve and the valve springs .. … … … … … … … … … … 24

Operation 3-6 To inspect . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 26

Valves seats

Operation 3-7 To remove and fit, and reface the valve seats .. … … … … … … … … … … … … 27

Valves guides

Operation 3-8 To remove and fit the valve guides … … … … … … … … … … … … … … … … … … 28

Fuel injector bush

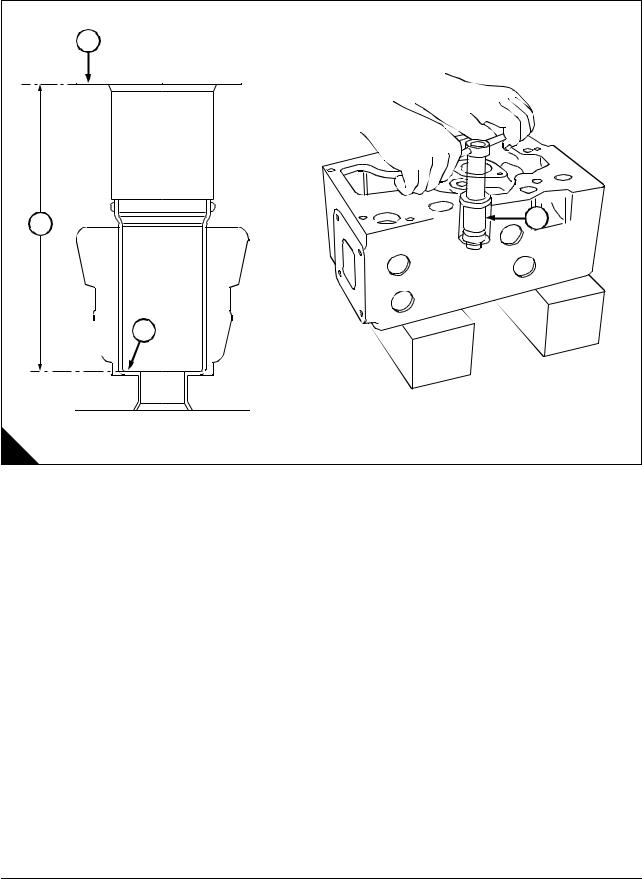

Operation 3-9 To remove and fit a fuel injector bush .. … … … … … … … … … … … … … … … … 29

Cylinder head

Operation 3-10 To inspect and pressure test … … … … … … … … … … … … … … … … … … … … 33

Manifolds

Operation 3-11 To remove and fit the induction manifold . … … … … … … … … … … … … … … 34

Operation 3-12 To remove and fit the exhaust manifold … … … … … … … … … … … … … … … 35

4 Piston and connecting rod assemblies

General description . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 39

Piston and connecting rod

Operation 4-1 To remove … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 40 Operation 4-2 To fit … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 43

Piston rings

Operation 4-3 To remove … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 45 Operation 4-4 To fit … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 46

Piston and connecting rod assembly

Operation 4-5 To dismantle Operation 4-6 To assemble

… … … … … … … … … … … … … … … … … … … … … … … … … … … … 47

… … … … … … … … … … … … … … … … … … … … … … … … … … … … 47

Piston and piston rings

Operation 4-7 To inspect . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 49

Connecting rod

Operation 4-8 To inspect . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 50

|

iv |

Workshop Manual, TPD 1511E, issue 1 |

4000 Series

Small end bush

Operation 4-9 To inspect .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 51 Operation 4-10 To remove and fit .. … … … … … … … … … … … … … … … … … … … … … … … … .. 51

Piston cooling jets

Operation 4-11 To remove .. … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 52 Operation 4-12 To fit .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 53

5 Crankshaft assembly

General description … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 55

Crankshaft pulley and adaptor

Operation 5-1 To remove .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 56 Operation 5-2 To fit . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 57

Crankshaft vibration damper assembly

Operation 5-3 To remove .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 58 Operation 5-4 To fit . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 59

Crankshaft

Operation 5-5 To remove … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 60 Operation 5-6 To fit . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 61 Operation 5-7 To check the crankshaft end float … … … … … … … … … … … … … … … … … … .. 63

6 Gearcase and drive assembly

General description … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 65

Gearcase

Operation 6-1 To remove .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 66 Operation 6-2 To fit . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 67

Front oil seal

Operation 6-3 To remove .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 68 Operation 6-4 To fit . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 68

Camshaft gear

Operation 6-5 To remove .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 69 Operation 6-6 To fit . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 70

Idler gear

Operation 6-7 To remove .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 71 Operation 6-8 To fit . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 72

Operation 6-9 To check the hub and renew the idler gear bush … … … … … … … … … … … .. 73

|

Workshop Manual, TPD 1511E, issue 1 |

v |

4000 Series

Cam followers

Operation 6-10 To remove and fit . … … … … … … … … … … … … … … … … … … … … … … … … … 74 Operation 6-11 To check … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 75

Camshaft

Operation 6-12 To remove .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … 76 Operation 6-13 To check the camshaft .. … … … … … … … … … … … … … … … … … … … … … … 77 Operation 6-14 To fit . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 78 Operation 6-15 To remove and fit the camshaft bush … … … … … … … … … … … … … … … … 79

Crankshaft gear

Operation 6-16 To remove .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … 80 Operation 6-17 To fit . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 81

Back Plate

Operation 6-18 To remove .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … 82 Operation 6-19 To fit . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 83

7 Crankcase

General Description . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 85

Crankcase

Operation 7-1 To remove … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 86 Operation 7-2 To fit … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 87 Operation 7-3 To inspect . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 87

Cylinder Liner

Operation 7-4 To inspect . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 88 Operation 7-5 To remove … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 89 Operation 7-6 To fit liner .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 90

8 Engine timing

Operation 8-1 To set number 1 piston to Top Dead Centre (TDC) … … … … … … … … … … 91

Operation 8-2 Calibrating fuel injectors .. … … … … … … … … … … … … … … … … … … … … … … 92 Operation 8-3 Setting governor on zero fuel . … … … … … … … … … … … … … … … … … … … … 94 Operation 8-4 Applying pressure to the timing pin .. … … … … … … … … … … … … … … … … … 95 Operation 8-5 Timing the fuel injectors … … … … … … … … … … … … … … … … … … … … … … … 96

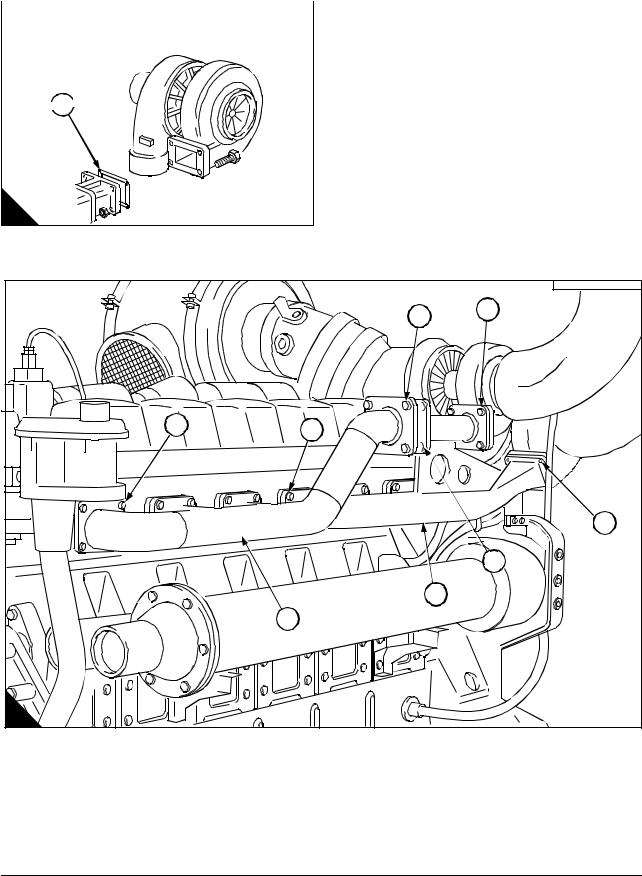

9 Aspiration system

General description . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 99

|

vi |

Workshop Manual, TPD 1511E, issue 1 |

4000 Series

How to check the air restriction indicator

Operation 9-1 To check and reset . … … … … … … … … … … … … … … … … … … … … … … … … 100

Air filter element

|

Operation 9-2 To remove and fit … … … … … … … … … … … … … … … … … … … … … … … … … |

101 |

Air filter and pipe connection

Operation 9-3 To remove .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … 102 Operation 9-4 To fit . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 103

Air filter bracket

Operation 9-5 To remove .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … 104 Operation 9-6 To fit . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 104

|

Turbocharger |

… |

… … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … |

105 |

|

Operation 9-7 |

To remove … … … … … … … … … … … … … … … … … … … … … … … … … … … … |

106 |

|

|

Operation 9-8 |

To fit … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … |

108 |

|

|

Air pipe connection |

|||

|

Operation 9-9 |

To remove … … … … … … … … … … … … … … … … … … … … … … … … … … … … |

110 |

|

|

Operation 9-10 |

To fit . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … |

111 |

|

|

Engine breather |

|||

|

Operation 9-11 |

To remove breather system … … … … … … … … … … … … … … … … … … … … |

112 |

|

|

Operation 9-12 |

To fit the breather system … … … … … … … … … … … … … … … … … … … … … |

113 |

10 Lubrication system

|

General Description .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … |

115 |

Filter Canister

Operation 10-1 To renew .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … 117

Filter head

Operation 10-2 To remove and to fit . … … … … … … … … … … … … … … … … … … … … … … … 118

|

Lubricating oil sump |

||

|

Operation 10-3 |

To remove … … … … … … … … … … … … … … … … … … … … … … … … … … … … |

119 |

|

Operation 10-4 |

To fit .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … |

120 |

|

Dipstick tube |

||

|

Operation 10-5 |

To remove and to fit . … … … … … … … … … … … … … … … … … … … … … … … |

121 |

Oil strainer and suction pipe

Operation 10-6 To remove and to fit . … … … … … … … … … … … … … … … … … … … … … … … 122

|

Workshop Manual, TPD 1511E, issue 1 |

vii |

4000 Series

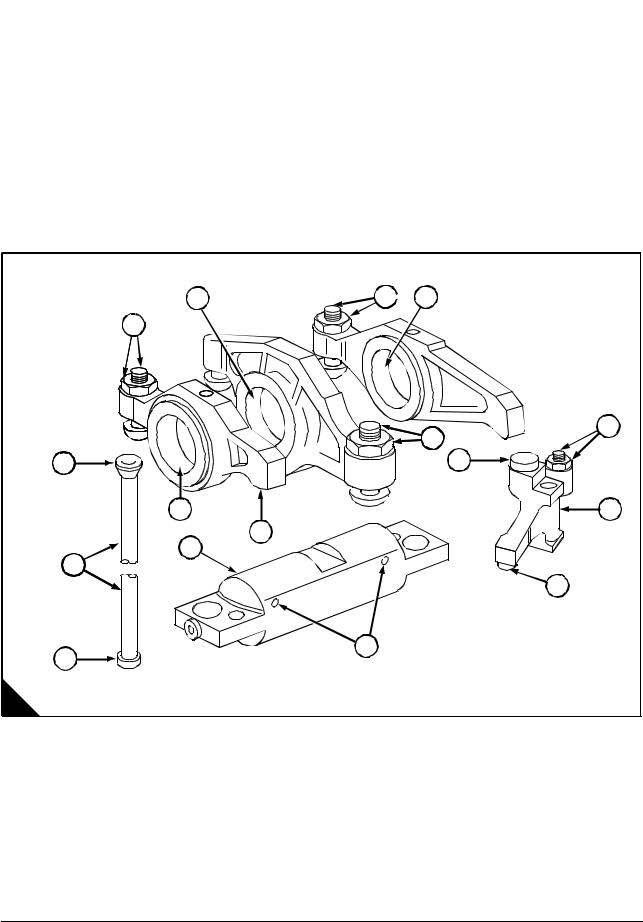

Lubricating oil pump

Operation 10-7 To remove .. … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 123 Operation 10-8 To fit . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … ..124 Operation 10-9 To dismantle . … … … … … … … … … … … … … … … … … … … … … … … … … … ..125 Operation 10-10 To assemble … … … … … … … … … … … … … … … … … … … … … … … … … … .. 126 Operation 10-11 To inspect … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 128

Relief Valve

Operation 10-12 To dismantle and to assemble .. … … … … … … … … … … … … … … … … … .. 129 Operation 10-13 To inspect … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 130

Fuel lift pump drive unit

Operation 10-14 To renew .. … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 131

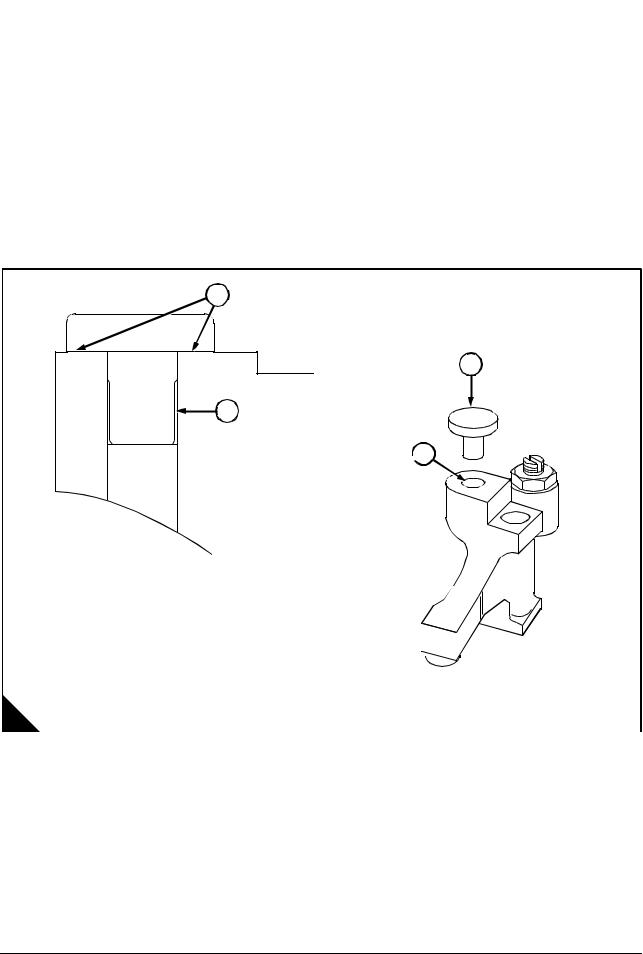

Rotor end float

Operation 10-15 To inspect … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 132

Drive shaft bearings

Operation 10-16 To remove and to fit . … … … … … … … … … … … … … … … … … … … … … … .. 133

11 Fuel system

General description . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … ..135

Fuel filter

Operation 11-1 To remove and fit . … … … … … … … … … … … … … … … … … … … … … … … … ..136

Fuel injector unit

Operation 11-2 To remove the fuel injector unit .. … … … … … … … … … … … … … … … … … .. 137

Operation 11-3 To disassemble and to check a fuel injector unit … … … … … … … … … … .. 139

Operation 11-4 To assemble the fuel injector unit … … … … … … … … … … … … … … … … … ..143

To test and set the fuel injector

Operation 11-5 To test and set … … … … … … … … … … … … … … … … … … … … … … … … … ..146 Operation 11-6 To fit a fuel injector .. … … … … … … … … … … … … … … … … … … … … … … … .. 151

Fuel Lift pump

Operation 11-7 To remove and to fit … … … … … … … … … … … … … … … … … … … … … … … ..152

Fuel control shaft

Operation 11-8 To remove .. … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 153 Operation 11-9 To inspect .. … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 154 Operation 11-10 To fit .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … … ..155

|

viii |

Workshop Manual, TPD 1511E, issue 1 |

4000 Series

12 Cooling system

Coolant pipework

Operation 12-1 To remove and fit the coolant pipework . … … … … … … … … … … … … … … 158

|

Thermostat |

||

|

Operation 12-2 |

To remove the thermostat .. … … … … … … … … … … … … … … … … … … … … |

159 |

|

Operation 12-3 |

To fit the thermostat . … … … … … … … … … … … … … … … … … … … … … … … |

160 |

|

Operation 12-4 |

To test . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … |

161 |

Thermostat housing

Operation 12-5 To remove and fit the thermostat housing . … … … … … … … … … … … … … 162

Coolant pump

Operation 12-6 To remove the coolant pump . … … … … … … … … … … … … … … … … … … … 164 Operation 12-7 To fit the coolant pump … … … … … … … … … … … … … … … … … … … … … … 166 Operation 12-8 To disassemble the coolant pump … … … … … … … … … … … … … … … … … 168 Operation 12-9 To assemble the coolant pump . … … … … … … … … … … … … … … … … … … 169

Fan Guards

Operation 12-10 To remove and fit

Fan

Operation 12-11 To remove and fit

… … … … … … … … … … … … … … … … … … … … … … … … 171

… … … … … … … … … … … … … … … … … … … … … … … … 171

Fan drive belts

Operation 12-12 To check the fan drive belts . … … … … … … … … … … … … … … … … … … … 172 Operation 12-13 To adjust the fan drive belts … … … … … … … … … … … … … … … … … … … 172 Operation 12-14 To remove and fit the drive belts … … … … … … … … … … … … … … … … … 173

|

Fan drive |

|

|

Operation 12-15 To remove and fit … … … … … … … … … … … … … … … … … … … … … … … … |

174 |

|

Lubricating oil cooler |

|

|

Operation 12-16 To remove … … … … … … … … … … … … … … … … … … … … … … … … … … … |

176 |

|

Operation 12-17 To fit … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … |

177 |

|

Operation 12-18 To disassemble and clean the oil cooler tube stack . … … … … … … … … |

178 |

|

Operation 12-19 To assemble the oil cooler tube stack .. … … … … … … … … … … … … … … |

179 |

|

Operation 12-20 To pressure test the oil cooler … … … … … … … … … … … … … … … … … … |

180 |

|

Radiator |

|

|

Operation 12-21 To remove … … … … … … … … … … … … … … … … … … … … … … … … … … … |

181 |

|

Operation 12-22 To fit … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … |

182 |

|

Workshop Manual, TPD 1511E, issue 1 |

ix |

4000 Series

13 Flywheel and housing

General description . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … ..183

Flywheel

Operation 13-1 To remove and to fit the flywheel … … … … … … … … … … … … … … … … … .. 184

Gear ring

Operation 13-2 To remove and to fit the gear ring .. … … … … … … … … … … … … … … … … ..186

Flywheel Housing

Operation 13-3 To remove and to fit the flywheel housing … … … … … … … … … … … … … .. 187

Flywheel housing oil seal

Operation 13-4 To remove and to fit the flywheel housing oil seal . … … … … … … … … … .. 189

14 Electrical equipment

General description . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … ..191

Alternator . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 192

Operation 14-1 To check the drive belts . … … … … … … … … … … … … … … … … … … … … … ..192 Operation 14-2 To adjust the drive belt tension … … … … … … … … … … … … … … … … … … ..193 Operation 14-3 To remove the alternator … … … … … … … … … … … … … … … … … … … … … ..193 Operation 14-4 Remove the alternator drive pulley … … … … … … … … … … … … … … … … ..194 Operation 14-5 To fit the alternator drive pulley … … … … … … … … … … … … … … … … … … ..195 Operation 14-6 To fit the alternator .. … … … … … … … … … … … … … … … … … … … … … … … .. 196 Operation 14-7 To maintain … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 196

Starter motor .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 197

Operation 14-8 To remove … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 197 Operation 14-9 To Fit .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … … ..197

The air starter motor system … … … … … … … … … … … … … … … … … … … … … … … … … … .. 198

Operation 14-10 To remove .. … … … … … … … … … … … … … … … … … … … … … … … … … … .. 201 Operation 14-11 To fit . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 201

Stop solenoid

Operation 14-12 To remove .. … … … … … … … … … … … … … … … … … … … … … … … … … … .. 202 Operation 14-13 To fit . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 202

Digital Electronic Governor . … … … … … … … … … … … … … … … … … … … … … … … … … … ..203

Description of System … … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 206

Block diagram of the governor system … … … … … … … … … … … … … … … … … … … … … ..207

|

x |

Workshop Manual, TPD 1511E, issue 1 |

|

4000 Series |

||

|

Magnetic pick-up |

||

|

Operation 14-14 To clean the magnetic pick-up … … … … … … … … … … … … … … … … … … |

208 |

|

|

Operation 14-15 To remove the actuator . … … … … … … … … … … … … … … … … … … … … … |

209 |

|

|

Operation 14-16 To fit … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … |

210 |

|

|

Specification of Governor system … … … … … … … … … … … … … … … … … … … … … … … … |

211 |

|

|

Operation 14-17 |

To remove the digital control box … … … … … … … … … … … … … … … … … |

211 |

|

Operation 14-18 |

To Fit the digital control box … … … … … … … … … … … … … … … … … … … |

211 |

Feedback Setting

Operation 14-19 To adjust … … … … … … … … … … … … … … … … … … … … … … … … … … … … 212

Configuration … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 216

|

External Speed Control Input … … … … … … … … … … … … … … … … … … … … … … … … … … |

216 |

|

Changing the governor configuration … … … … … … … … … … … … … … … … … … … … … … |

217 |

|

Operation 14-20 To adjust … … … … … … … … … … … … … … … … … … … … … … … … … … … … |

217 |

|

Single/Parallel Generator (Non Heinzmann Load Sharing) |

|

|

Operation 14-21 To adjust … … … … … … … … … … … … … … … … … … … … … … … … … … … … |

218 |

|

Single/Parallel Generator with Droop |

|

|

Operation 14-22 To adjust … … … … … … … … … … … … … … … … … … … … … … … … … … … … |

219 |

|

Parallel Generator Heinzmann (SyG02/LMG10-01) |

|

|

Operation 14-23 To adjust … … … … … … … … … … … … … … … … … … … … … … … … … … … … |

220 |

|

Parallel Generator Heinzmann Digital Theseus |

|

|

Operation 14-24 To adjust … … … … … … … … … … … … … … … … … … … … … … … … … … … … |

221 |

|

Parallel Generator Variable Speed in Droop Range |

|

|

Operation 14-25 To adjust … … … … … … … … … … … … … … … … … … … … … … … … … … … … |

222 |

|

Other settings |

|

|

Operation 14-26 Load Control Settings … … … … … … … … … … … … … … … … … … … … … … |

223 |

PID parameters

Operation 14-27 To adjust … … … … … … … … … … … … … … … … … … … … … … … … … … … … 226

PID Maps

Operation 14-28 To adjust … … … … … … … … … … … … … … … … … … … … … … … … … … … … 227

Speed Ramps … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 228

Sectional Speed Ramp

Operation 14-29 To adjust … … … … … … … … … … … … … … … … … … … … … … … … … … … … 229

|

Workshop Manual, TPD 1511E, issue 1 |

xi |

. … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 239

… … … … … … … … … … … … … … … … … … … … … ..242

… … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … ..237

… … … … … ..236

. … … … … … … … … … … … … … … … .. 235

… … … … … … … … … … … … … … … … … ..234

4000 Series

External connections – Control box connector

Alternative Connections for Speed Setting Inputs

Wiring detail, digital control box in IP enclosure – production engines Fault Tracing

Error Codes

Low oil High water temperature switch

Operation 14-30 To remove … … … … … … … … … … … … … … … … … … … … … … … … … … … ..242 Operation 14-31 To fit .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … … ..242

Switch connections

Operation 14-32 To remove and fit .. … … … … … … … … … … … … … … … … … … … … … … … .. 243

Switch setting … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 243

15 Auxiliary equipment

Operation 15-1 To remove .. … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 246 Operation 15-2 To fit . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … ..247 Operation 15-3 To remove .. … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 249 Operation 15-4 To fit . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … ..250

16 Special tools

List of special tools … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 252

|

xii |

Workshop Manual, TPD 1511E, issue 1 |

4000 Series

1

General information

Introduction

This Workshop Manual has been written to provide assistance in the service and overhaul of

Perkins 4006-23, TAG1A, TAG2A and TAG3A engines. It should be used in conjunction with normal workshop practise and information contained in current service bulletins. Mention of certain accepted practices therefore, has been purposely omitted in order to avoid repetition. For overhaul procedures the assumption is made that the engine is removed from the application.

The engine conforms with USA (EPA/CARB) stage 2 and EEC stage 2 emissions legislation for agriculture, construction and industrial applications.

Most of the general information which is included in the relevant User’s Handbook has not been repeated in this workshop manual and the two publications should be used together.

Where the information applies only to certain engine types, this is indicated in the text.

When reference is made to the «left» or «right» side of the engine, this is as seen from the flywheel end of the engine.

When not working on the engine, ensure that all covers, blank flanges, doors, etc., are refitted to openings to

prevent the ingress of dirt, etc.

Please quote the engine type and serial number with all your enquiries. This will help us to help you. The type

and serial number are on a plate fitted to the crankcase.

If any doubt exists regarding the installation, use or application of the engine, the Installation Manual should

be consulted for further advice contact Applications Department at Perkins Engines (Stafford) Ltd.

Oil change intervals may be changed according to operating experience by agreement with Perkins Engines

(Stafford) Limited and subject to oil analysis being carried out at regular intervals.

Special tools have been made available and a list of these is given in Chapter 16, Special tools. Reference to the relevant special tools is also made at the beginning of each operation.

POWERPART recommended consumable products are listed under «POWERPART recommended consumable products» on page 7. Reference to the relevant consumable products is also made at the beginning of each operation.

Data and dimensions are included in Chapter 2, Specifications.

Read and remember the «General safety precautions» on page 4. They are given for your protection and must be used at all times.

Danger is indicated in the text by two methods:

Warning! This indicates that there is a possible danger to the person.

Caution: This indicates that there is a possible danger to the engine.

Note: Is used where the information is important, but there is not a danger.

|

Workshop Manual, TPD 1511E, issue 1 |

1 |

|

2 |

Workshop Manual, TPD 1511E, issue 1 |

|

4000 Series |

1 |

|

Engine identification |

The 4006-23 engine consists of a range of six cylinder engines. This range has three basic engine types, TAG1A, TAG2A and TAG3A.

The different engines are identified by their engine number and their type as shown below:

A typical example of an engine number: DGB 060081 U0017 B

|

Engine number identification |

|

|

D |

Made in Stafford |

|

G |

Application code |

|

B |

Engine type |

|

06 |

Number of cylinders |

|

0081 |

Fixed build number |

|

U |

United Kingdom |

|

0017 |

Number of engines built |

|

B |

Year that the engine was built |

|

Engine type |

|

|

A |

4006-23TAG1A |

|

B |

4006-23TAG2A |

|

D |

4006-23TAG3A |

The position of the plate for the engine number (A1).

1

|

Workshop Manual, TPD 1511E, issue 1 |

3 |

|

1 |

4000 Series |

|

General safety precautions |

These safety precautions are important. You must refer also to the local regulations in the country of use. Some items only refer to specific applications.

Only use these engines in the type of application for which they have been designed.

Do not change the specification of the engine.

Do not smoke when you put fuel in the tank.

Clean away fuel which has been spilt. Material which has been contaminated by fuel must be moved to a safe place.

Do not put fuel in the tank while the engine runs (unless it is absolutely necessary).

Do not allow sparks or fire near the batteries (especially when the batteries are on charge) because the gases from the electrolyte are highly flammable. The battery fluid is dangerous to the skin and especially to the eyes.

Do not smoke when you are in the working area of the engine.

Isolate the engine and disconnect the battery before a repair is made to the electrical system.

Do not clean, add lubricating oil, or adjust the engine while it runs (unless you have had the correct training, even then extreme care must be used to prevent injury).

Do not make adjustments that you do not understand.

Ensure that the engine does not run in a location where it can cause a concentration of toxic emissions.

Ensure that the exhaust system from the engine is supported.

Other persons must be kept at a safe distance while the engine or auxiliary equipment is in operation.

Do not permit loose clothing or long hair near moving parts.

Keep away from moving parts during engine operation.

Warning! Some moving parts cannot be seen clearly while the engine runs.

Do not operate the engine if a safety guard has been removed.

Do not remove the filler cap or any component of the cooling system while the engine is hot and while the coolant is under pressure, because dangerous hot coolant can be discharged.

Only one person must control the engine.

Ensure that the engine is operated only from the control panel or from the operator’s position.

If your skin comes into contact with high-pressure fuel, obtain medical assistance immediately.

Diesel fuel and lubricating oil (especially used lubricating oil) can damage the skin of certain persons. Protect your hands with gloves or a special solution to protect the skin.

Ensure that all personal protection equipment for your head, ears, eyes and feet etc, are used when you are in the working area of the engine.

Do not wear clothing which is contaminated by lubricating oil. Do not put material which is contaminated with oil into the pockets of clothing.

Discard used lubricating oil in accordance with local regulations to prevent contamination.

Ensure that the control lever of the transmission drive is in the «out-of-drive» position before the engine is started.

Use extreme care if emergency repairs must be made in adverse conditions.

The combustible material of some components of the engine (for example certain seals) can become extremely dangerous if it is burned. Never allow this burnt material to come into contact with the skin or with the eyes.

Always use a safety cage to protect the operator when a component is to be pressure tested in a container of water. Fit safety wires to secure the plugs which seal the hose connections of a component which is to be pressure tested.

Continued

|

4 |

Workshop Manual, TPD 1511E, issue 1 |

Do not allow compressed air to contact your skin. If compressed air enters your skin, obtain medical help immediately.

Turbochargers operate at high speed and at high temperatures. Keep fingers, tools and debris away from the inlet and outlet ports of the turbocharger and prevent contact with hot surfaces.

Fit only genuine Perkins parts, failure to do so can damage the engine and may effect the warranty.

Do not wash an engine while it runs or while it is hot. If cold cleaning fluids are applied to a hot engine, certain components on the engine could be damaged.

Always use lift equipment of the approved type and of the correct capacity to lift heavy engine components. Never work alone when you operate lift equipment.

Viton seals

Viton is used by many manufacturers and is a safe material under normal conditions of operation.

Some seals used in engines and in components fitted to these engines are made of Viton.

If Viton is burned, a product of this burnt material is an acid which is extremely dangerous. Never allow this burnt material to come into contact with the skin or with the eyes.

If it is necessary to come into contact with components which have been burnt, ensure that the precautions which follow are used:

Ensure that the components have cooled.

Use neoprene gloves and discard the gloves safely after use.

Wash the area with calcium hydroxide solution and then with clean water.

Disposal of components and gloves which are contaminated must be in accordance with local regulations.

If there is contamination of the skin or eyes, wash the affected area with a continuous supply of clean water or with calcium hydroxide solution for 15 to 60 minutes. Obtain immediate medical attention.

Safety cautions when an engine is cleaned

Care should be taken, when an engine is cleaned with a high pressure cleaning system.

Cautions:

Do not wash an engine while it runs or while it is hot. If cold cleaning fluids are applied to a hot engine, certain components on the engine could be damaged.

Leave the engine to cool for at least one hour and disconnect the battery connections before cleaning.

Do not wash any part of the fuel injection pump (FIP), cold start device, electrical shut off solenoid (ESOS) or electrical connectors.

Ensure that the alternator, starter motor and any other electrical components are shielded and not directly cleaned by the high pressure cleaning system.

If these cautions are ignored, the engine or certain components could be damaged, fail to operate and also make the manufacturer’s warranty invalid.

|

Workshop Manual, TPD 1511E, issue 1 |

5 |

|

1 |

4000 Series |

|

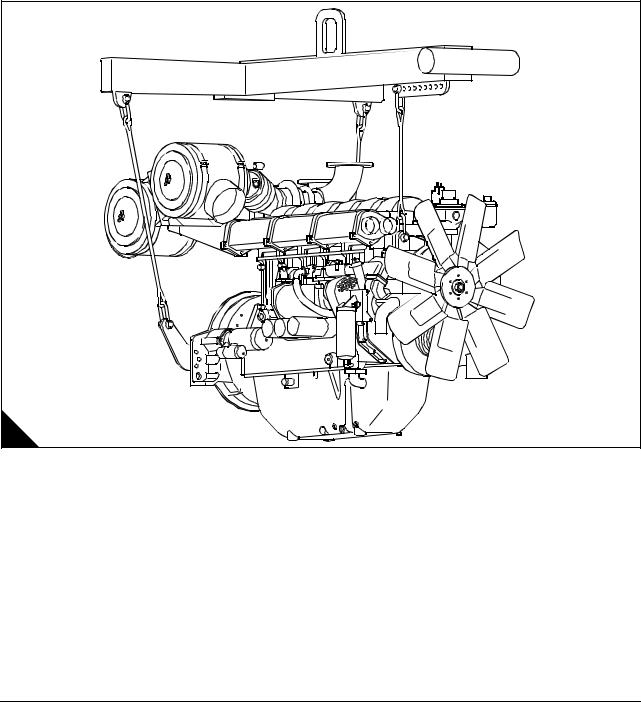

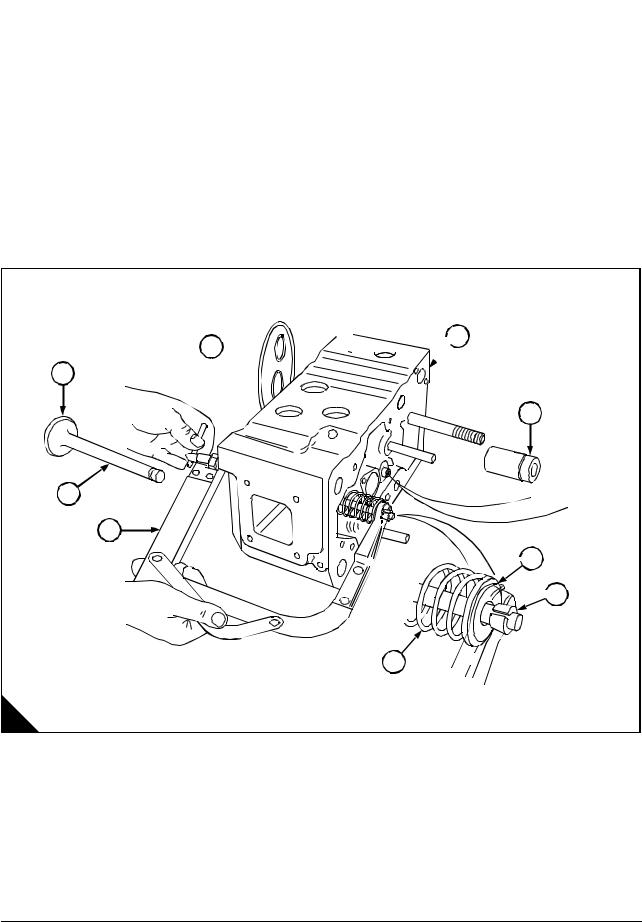

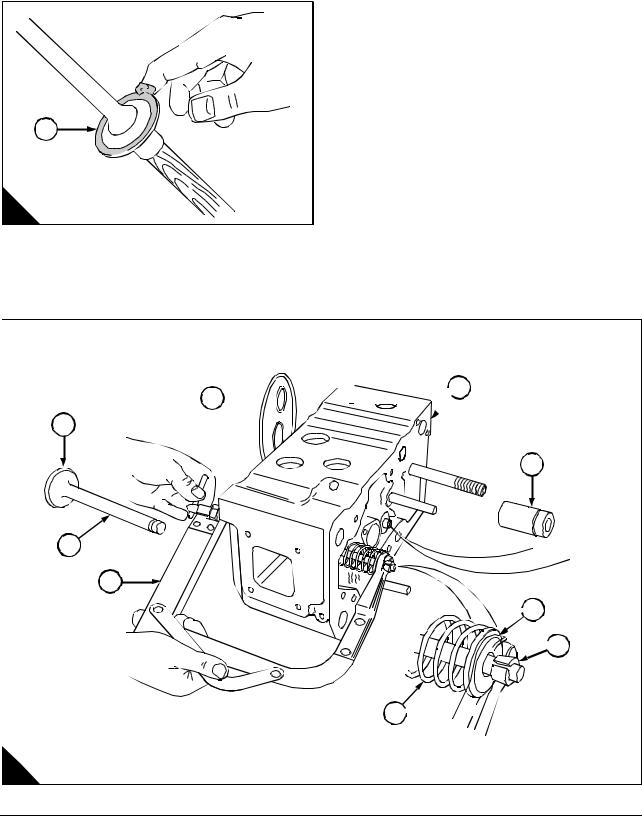

Engine lift equipment |

When lifting engine or generating sets, special lifting equipment is required. It is recommended that a spreader lifting beam of the correct lifting load capacity is used and that chains, hooks, shackles and eye bolts etc. are checked that they are well within their safe working loads. The load should be secure, stable and balanced when lifting.

The lifting chains etc must be firmly secured to the load by means of hooks etc on to the purpose-designed lifting points, and that included angle is not exceeded (A).

In order to accommodate the chains for lifting it may be necessary to have to remove engine components such as air filters etc to prevent damage, but this should be avoided where the chains can be clear by nondetrimental means.

Warning! Lifting equipment should be used by trained personnel only. Generating sets must be lifted using the lifting lugs on the engine frame and a spreader lifting beam. The engine lifting brackets and alternator lifting lugs must not be used.

|

6 |

Workshop Manual, TPD 1511E, issue 1 |

|

4000 Series |

1 |

|

POWERPART recommended consumable products |

Perkins have made available the products recommended below in order to assist in the correct operation, service and maintenance of your engine and your machine. The instructions for the use of each product are given on the outside of each container. These products are available from your Perkins distributor.

POWERPART ELC (Extended Life Coolant).

ELC is pre-mixed and protects the cooling system against frost and corrosion. Part number 21820181.(1)

POWERPART Easy flush

Cleans the cooling system. Part number 21825001.

POWERPART Gasket and flange sealant

To seal flat faces of components where no joint is used. Especially suitable for aluminium components. Part number 21820518.

POWERPART Gasket remover

An aerosol for the removal of sealants and adhesives. Part number 21820116.

POWERPART Griptite

To improve the grip of worn tools and fasteners. Part number 21820129.

POWERPART Hydraulic threadseal

To retain and seal pipe connections with fine threads. Especially suitable for hydraulic and pneumatic systems. Part number 21820121.

POWERPART Industrial grade super glue

Instant adhesive designed for metals, plastics and rubbers. Part number 21820125.

POWERPART Lay-Up 1

A diesel fuel additive for protection against corrosion. Part number 1772204.

POWERPART Lay-Up 2

Protects the inside of the engine and of other closed systems. Part number 1762811.

POWERPART Lay-Up 3

Protects outside metal parts. Part number 1734115.

POWERPART Metal repair putty

Designed for external repair of metal and plastic. Part number 21820126.

POWERPART Pipe sealant and sealant primer

To retain and seal pipe connections with coarse threads. Pressure systems can be used immediately. Part number 21820122.

Continued

|

Workshop Manual, TPD 1511E, issue 1 |

7 |

POWERPART Radiator stop leak

For the repair of radiator leaks. Part number 21820127.

POWERPART Retainer (high strength)

To retain components which have an interference fit. Part number 21820638.

POWERPART Retainer (oil tolerant)

To retain components which have an interference fit, but are in contact with oil. Part number 21820608.

POWERPART Safety cleaner

General cleaner in an aerosol container. Part number 21820128.

POWERPART Silicone adhesive

An RTV silicone adhesive for application where low pressure tests occur before the adhesive sets. Used for sealing flange where oil resistance is needed and movement of the joint occurs. Part number 21826038. (2)

POWERPART Silicone RTV sealing and jointing compound

Silicone rubber sealant which prevents leakage through gaps. Part number 1861108. (2)

POWERPART Stud and bearing lock

To provide a heavy duty seal to components that have a light interference fit. Part number 21820119 or 21820120.

POWERPART Threadlock and nutlock

To retain small fasteners where easy removal is necessary. Part number 21820117 or 21820118.

POWERPART Universal jointing compound

Universal jointing compound which seals joints. Part number 1861117.(2)

(1)Powerpart (ELC) is not recommended for the 1300 Series.

(2)These product must not be used for the 4006-23 engine.

|

8 |

Workshop Manual, TPD 1511E, issue 1 |

4000 Series

2

Specifications

Basic engine data

Number of cylinders. … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 6 Cylinder arrangement .. … … … … … … … … … … … … … … … … … … … … … … … … … … … …Vertical, in-line Cycle … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … Four stroke Induction system.. … … … … … … … … … … … … … … … .Turbocharged, air cooled C.A. in radiator (air to air) Combustion system . … … … … … … … … … … … … … … … … … … … … … … … … … … … … …Direct injection Nominal bore … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … . 160 mm Nominal stroke. … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … . 190 mm Compression ratio … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 13:1 Cubic capacity . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … .22,92 litres Firing order .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 1, 5, 3, 6, 2, 4 Direction of rotation . … … … … … … … … … … … … … … … … … … … … … Anti-clockwise viewed on flywheel

Lubricating oil capacity:

Total system … … … … … … … … … … … … … … … … … … … … … … … … … … … … . 122,7 litres (27 gallons) Sump maximum… … … … … … … … … … … … … … … … … … … … … … … … … … … . 113,7 litres (25 gallons) Sump minimum … … … … … … … … … … … … … … … … … … … … … … … … … … … …90,9 litres (20 gallons)

Lubricating oil pressure:

At rated speed (Min) … … … … … … … … … … … … … … … … … … … … … … … … … … … 200 kPa (29 lb/in2) Typical coolant capacity of engine… … … … … … … … … … … … … … … … … … … … … … 36 litres (8 gallons) Typical coolant capacity of engine and radiator .. … … … … … … … … … … … … … … … 105 litres (23 gallons)

|

Workshop Manual, TPD 1511E, issue 1 |

9 |

Data and dimensions

Rocker assembly

Rocker shaft diameter … … … … … … … … … … … … … … … … … … … … … … … … … … 39,975 / 39,950 mm Valve rocker lever bore .. … … … … … … … … … … … … … … … … … … … … … … … … … 40,025 / 40,000 mm Clearance between valve rocker levers and shaft . … … … … … … … … … … … … … … … ..0,025 to 0,075 mm Unit fuel injector rocker lever bore . … … … … … … … … … … … … … … … … … … … … … 40,025 / 40,000 mm

Valves

Diameter of valve stem .. … … … … … … … … … … … … … … … … … … … … … … … … 11,0236 / 11,0109 mm

Diameter of valve head:

Inlet valve… … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 52,12 / 52,00 mm Exhaust valve. … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 52,12 / 52,00 mm

Angle of face of valve:

Inlet valve… … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 30°30’ / 30°00’ Exhaust valve. … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 30°30’ / 30°00’

Thickness of valve lip:

Inlet valve and exhaust valve. … … … … … … … … … … … … … … … … … … … … … … … … … … 2,1 / 1,9 mm Exhaust valve and inlet valve minimum “outside diameter: land” thickness .. … … … … … … … … … … … 1 mm

Length of valve:

Inlet … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 170,0 / 169,5 mm Exhaust .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 170,0 / 169,5 mm

Valve guides

Bore of valve guide when installed … … … … … … … … … … … … … … … … … … … … … 11,118 / 11,082 mm

Do not use a combination of a valve and valve guide which have a difference of 0,20 mm or more.

Height from cylinder head to top of valve guide. … … … … … … … … … … … … … … … … … … … … … … 9 mm

Valve springs

Assembled length .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 42,545 mm Load at assembled length.. … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 399,6 N Minimum operating length.. … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 31,369 mm Load at minimum operating length. … … … … … … … … … … … … … … … … … … … … … … … … … … 695,1 N Free length after test.. … … … … … … … … … … … … … … … … … … … … … … … … … … … … … ..57,658 mm Outside diameter … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 33,934 mm Minimum free length .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … ..55,6 mm

|

10 |

Workshop Manual, TPD 1511E, issue 1 |

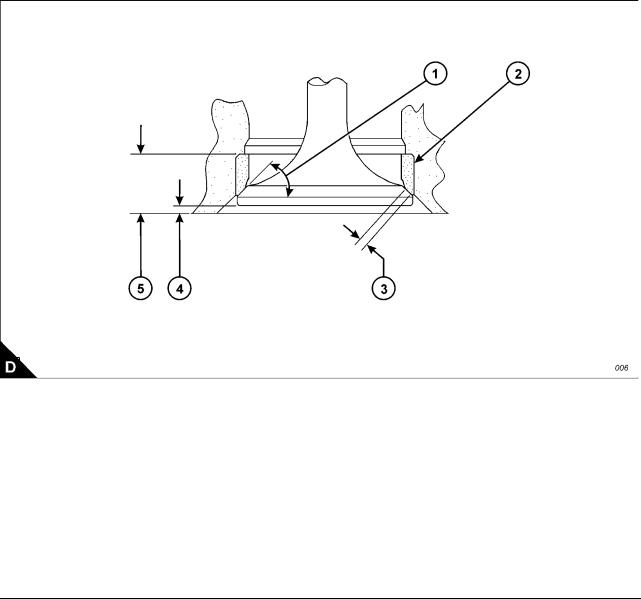

Valve seat inserts

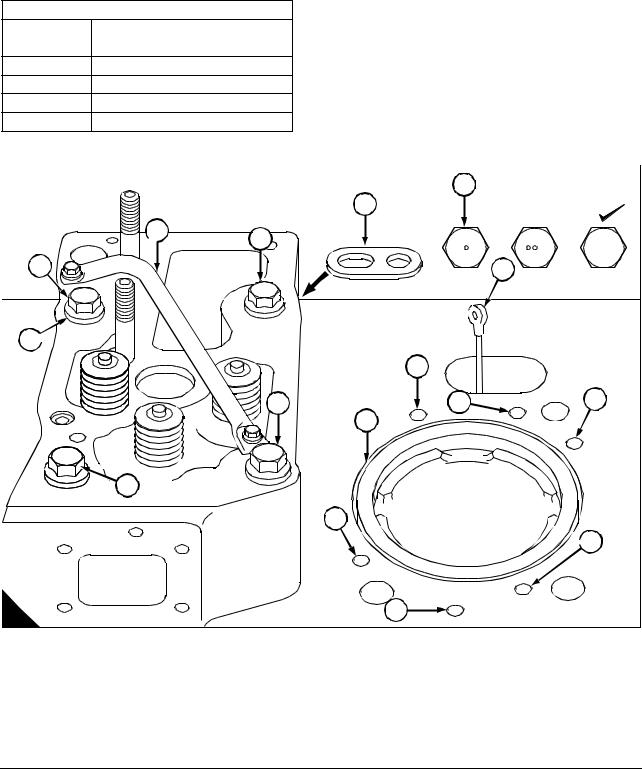

Depth of bore in cylinder head for valve seat insert (A5):

Inlet valve … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 11,10 / 11,00 mm Exhaust valve .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 11,10 / 11,00 mm

Diameter of valve seat insert (A2):

Inlet valve … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 56,119 / 56,094 mm Exhaust valve .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … .. 56,620 / 56,595 mm

Bore in cylinder head for valve seat insert (A2):

Inlet valve … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … ..56 mm H7 Exhaust valve .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … .56,50 mm H7

Angle of face of valve seat insert (A1):

Inlet valve insert… … … … … … … … … … … … … … … … … … … … … … … … … … … … … … …30°30’ / 30°00’ Exhaust valve insert … … … … … … … … … … … … … … … … … … … … … … … … … … … … …30°30’ / 30°00’

Valve recess (A4):

Inlet valve (new parts) . … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … . Flush Exhaust valve (new parts) … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … . Flush Inlet valve … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … Maximum: 1 mm Exhaust valve .. … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … Maximum: 1 mm

|

Workshop Manual, TPD 1511E, issue 1 |

11 |

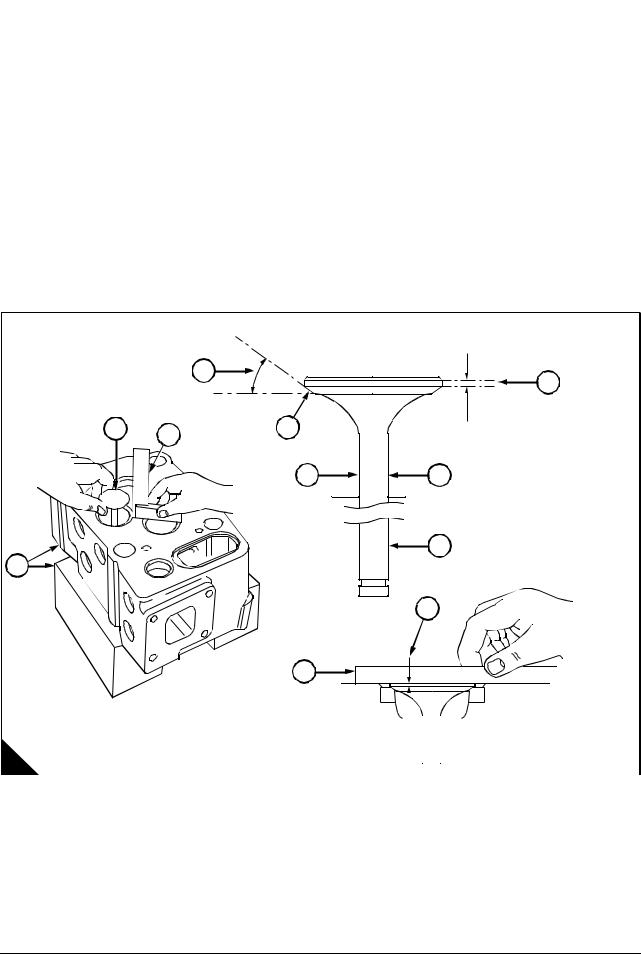

Cylinder head

Thickness of cylinder head (new) .. … … … … … … … … … … … … … … … … … … … … 140,075 / 139,925 mm Minimum thickness for a used cylinder head . … … … … … … … … … … … … … … … … … … … … 139,773 mm

Flatness of cylinder head: The cylinder head flame face must be flat within a maximum of 0,03 mm (0.001 in) with the rocker box face parallel within 0,076 mm.

Piston and connecting rod

Piston ring gaps measured with the ring fitted in a new liner with a bore size: 160,025 / 160,000 mm

Top piston ring … … … … … … … … … … … … … … … … … … … … … … … 0,80 mm, maximum worn 1,05 mm Intermediate ring (second) . … … … … … … … … … … … … … … … … … … 0,60 mm, maximum worn 0,85 mm Oil control ring … … … … … … … … … … … … … … … … … … … … … … … 0,60 mm, maximum worn 0,85 mm Width of groove for oil control ring in new piston … … … … … … … … … … … … … … … … … 6,065 / 6,040 mm Thickness of a new oil control ring. … … … … … … … … … … … … … … … … … … … … … … 5,990 / 5,975 mm Clearance between piston ring groove and new oil control ring … … … … … … … … … … … … … … … … … …

Maximum permissible clearance between piston

ring groove and a used oil control ring… … … … … … … … … … … … … … … … … … … … … … … … 0,254 mm Piston gudgeon pin bore … … … … … … … … … … … … … … … … … … … … … … … … … 63.525 / 63,515 mm Gudgeon pin diameter … … … … … … … … … … … … … … … … … … … … … … … … … … 63,500 / 63,492 mm Length of gudgeon pin … … … … … … … … … … … … … … … … … … … … … … … … … … 135,00 / 134,75 mm Bore in connecting rod for small end bearing … … … … … … … … … … … … … … … … … 71,450 / 71,425 mm Bore of connecting rod small end bearing . … … … … … … … … … … … … … … … … … … 63,576 / 63,551 mm Bore in connecting rod for big end bearing shells.. … … … … … … … … … … … … … … 123,025 / 123,000 mm Distance between centres of big and small end bearings.. … … … … … … … … … … … … 336,06 / 335,94 mm Maximum worn clearance small end.. … … … … … … … … … … … … … … … … … … … … … … … … .. 0,15 mm Conrod end float … … … … … … … … … … … … … … … … … … … … … … … … … … … … … … 0,16 / 0,36 mm

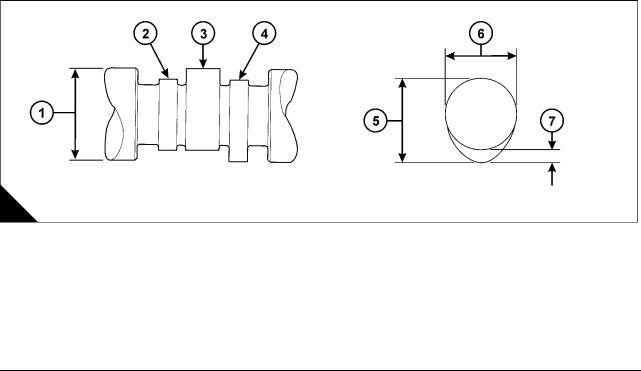

Camshaft and bearings

Diameter of camshaft journal (A3) . … … … … … … … … … … … … … … … … … … … … … 91,960 / 91,933 mm Exhaust cam height (A5) … … … … … … … … … … … … … … … … … … … … 78,58 mm, service limit 78,1 mm Inlet cam height (A5).. … … … … … … … … … … … … … … … … … … … … … 78,58 mm, service limit 78,1 mm Injector cam height. … … … … … … … … … … … … … … … … … … … … … … 78,88 mm, service limit 78,4 mm Maximum: worn clearance cam journal / bearing .. … … … … … … … … … … … … … … … … … … … ..0,25 mm Camshaft end float. … … … … … … … … … … … … … … .0,10 / 0,25 mm, maximum: worn clearance 0,30 mm Cam follower lever assembly:

followers, pivot shaft / arms / shims end float … … … … … … … … … … … … … … … … … … … 0,50 / 0,25 mm

|

12 |

Workshop Manual, TPD 1511E, issue 1 |

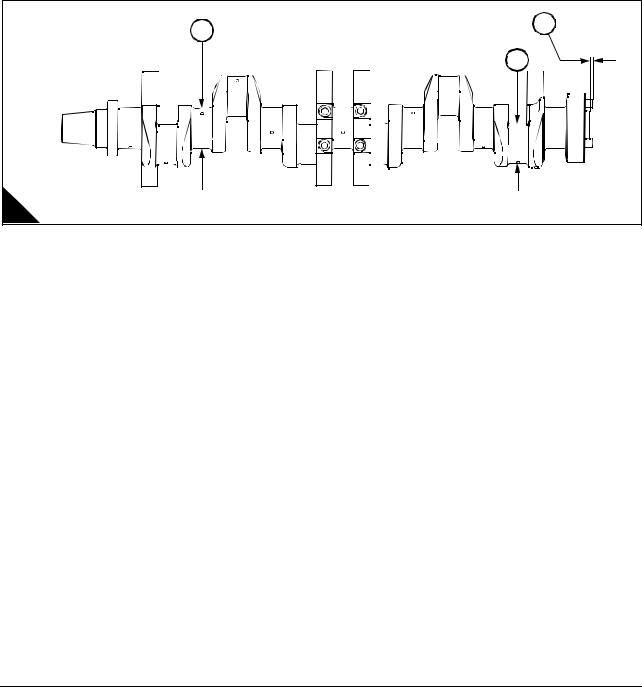

Crankshaft, main bearings and flywheel