Предложите, как улучшить StudyLib

(Для жалоб на нарушения авторских прав, используйте

другую форму

)

Ваш е-мэйл

Заполните, если хотите получить ответ

Оцените наш проект

1

2

3

4

5

В каком формате и как предоставляется руководство?

Руководство доставляется на e-mail в электронном PDF формате.

Подходит ли руководство для моего типа предприятия? Для моего отдела?

Руководство универсально и максимально адаптировано для широкого круга предприятий. Вы также всегда сможете скорректировать представленные чек-листы под свою специфику.

Можно ли распечатать чек-листы и раздать их ответственным сотрудникам?

Руководство полностью подготовлено к печати. Вы можете распечатать как все руководство, так и его отдельные элементы: алгоритмы, чек-листы, формы и т.д.

Могу ли я инициировать и реализовать проект внедрения LEAN с помощью руководства?

Практическое руководство поможет выбрать стратегию внедрения LEAN, сформировать дорожную карту и составить план реализации проекта с обозримыми сроками.

У нас на предприятии уже внедряется бережливое производство. Будет ли нам полезно данное руководство?

Руководство поможет как скорректировать курс внедрения LEAN, так и провести аудит уже внедренной на предприятии системы. Вы сможете провести общую и углубленную оценку, а система баллов сориентирует, насколько качественно функционирует LEAN, где необходимо провести дополнительную работу и как близки показатели к мировым стандартам. Чек-листы позволят отслеживать вовлеченность персонала, производственные показатели, интеграцию с поставщиками и многие другие элементы производственной системы.

Предложите, как улучшить StudyLib

(Для жалоб на нарушения авторских прав, используйте

другую форму

)

Ваш е-мэйл

Заполните, если хотите получить ответ

Оцените наш проект

1

2

3

4

5

Внедрение бережливого производства, Практическое руководство по оптимизации бизнеса, Хоббс Д.П., 2007.

Бережливое производство — это методика, направленная на систематическое сокращение затрат. Ее задача заключается в проектировании и внедрении производственной линии, способной изготавливать разные виды продуктов ровно за то время, которое действительно для этого необходимо.

Эта книга — пошаговая инструкция по внедрению бережливого производства. Ее автор Деннис П. Хоббс рассказывает, как без помощи консультантов сделать производство бережливым и эффективным. Он описывает, каким образом линии бережливого производства способствуют удовлетворению спроса, указывает факторы, влияющие на пропускную способность, отходы, повторную обработку и опциональность, а также разъясняет, как время пополнения воздействует на оборот запасов и как использовать систему канбан для оптимизации производственных процессов. Деннис П. Хоббс пишет и о том, как справляться с трудностями, которые могут возникнуть в процессе внедрения бережливого производства.

Эта книга снабдит любого производителя последовательной и конкретной методикой трансформации бизнеса в бережливое производство.

Модель бережливого производство.

Поиск производителями методов решения вышеописанных проблем привел многих из них к технологиям бережливого производства. Методы бережливого производства сами по себе не являются чем-то новым уже в течение тысячи лет, они представляют собой компиляцию многих технологий, с которыми производители знакомы и которые использовали в прошлом. Разница заключается в том, что теперь эти технологии собраны воедино, в один мощный метод. Достижение целей при использовании методов единичного бережливого производства, по существу, является методологией обеспечения ритмичности производственного процесса, используемой в сочетании с канбан-технологиями перемещения материалов. Для достижения оптимального использования производственных ресурсов создаются и просчитываются математические модели.

Методы бережливого производства — это ряд технологий, позволяющих выпускать продукцию поштучно с определенной скоростью, одновременно устранив не создающие ценности время ожидания, время простоя в очереди и другие задержки. По сравнению с плановым производством, в котором продукция выталкивается по линии посредством спуска заказов, в бережливом производстве она вытягивается через производственную линию в соответствии с реальным спросом. Отдельное изделие может двигаться сквозь производственный процесс без остановок, напоминая жидкость, движущуюся по трубопроводу. Эта метафора о движущемся изделии сквозь трубу является источником одного из терминов бережливого производства — потока.

Оглавление..

Предисловие научного редактора.

Об авторе.

Об APICS.

Благодарность.

Предисловие автора.

Введение.

Производство продуктов «по одному» в сравнении с маршрутизацией серий.

Двухбункерная стратегия канбан управления материальными запасами.

Бережливое регулирование производства в соответствии со спросом.

Еще терминологии?.

Часть I. Преимущества внедрения бережливой производственной системы.

Глава 1. История и современное применение бережливого производства.

Распространенность MRP-систем и их воздействие на организацию производства.

Инструменты управления товарно-материальными запасами докомпьютерной эпохи.

Переосмысление модели MRP: «Система не позволит мне сделать это!».

Поиски «Святого Грааля» производства.

Модель бережливого производства.

Методология канбан.

Точная временная согласованность при производстве одной единицы продукции на бережливой линии.

Преимущества выбора бережливых технологий для производства.

Вызовы бережливого производства системе MRP.

Непрерывная эволюция к бережливому производству.

Вхождение в Интернет и использование технологий е-коммерции.

Почему необходимо пройти через боль перемен.

Глава 2. Проведение стратегического анализа бизнеса (SBA).

Оценочный лист SBA.

Важные показатели выполнения SBA.

Итоги программ по увеличению производительности.

Воздействие времени производственного цикла на оборотный капитал.

Субъекты организации для проведения собеседования в рамках SBA.

Часть II. Методы преобразования вашего предприятия в бережливое производство.

Глава 3. Осмысление вашей продукции, процессов и потребностей.

Определение масштабов внедрения бережливого производства на начальном этапе.

Выбор базовых продуктов для бережливой линии.

Определение производительности бережливой линии, соответствующей спросу на продукцию.

Источники определения будущего спроса.

Документирование технологического процесса и создание смешанных семейств продуктов.

Факторы, влияющие на объем выпуска.

Определение требуемых уровней производительности процессов и такта.

Числители и знаменатели времени такта.

Документирование сочетания процессов и критериев качества.

Не добавляющие ценности действия и вопросы качества.

Суммирование общего времени процесса.

Глава 4. Планировка линии и определение рабочих мест, создание связанных и синхронизированных процессов.

Последствия дисбаланса.

Бережливый способ достижения синхронизации.

Расчет потребностей в ресурсах.

Определение ресурсов.

Физическое размещение ресурсов.

Определение задач для каждого рабочего места.

Дисциплина для поддержания баланса на рабочих местах.

Включение в проект линии принципов 5S.

Глава 5. Стратегии канбан.

Канбан, запускающий предыдущий процесс.

Однокарточная система канбан.

Многокарточная система канбан.

Глава 6. Управление материальными запасами при помощи системы канбан.

Преимущества систем канбан.

Недостатки систем канбан.

Должностные обязанности менеджера канбан.

Часть III. Управление проектом по внедрению и вводу в эксплуатацию, ежедневному обслуживанию и оценке эффективности бережливой линии.

Глава 7. Формирование команды.

Готовность к переменам.

Процесс трансформации производства в бережливое.

Физическое содействие проектным командам.

Структура управления проектом.

Обзор требуемой информации.

Глава 8. Контрольный перечень этапов внедрения бережливого производства.

Требования к программному обеспечению методов бережливого производства.

Организационные последствия внедрения бережливого производства.

Глава 9. Управление бережливой производственной линией.

Управление выработкой линии в соответствии с потребительским спросом.

Определение политики удовлетворения потребительского спроса.

Субоптимизация бережливой линии в соответствии с дневной нормой спроса.

Переключение операторов.

Поощрение гибкости.

Вознаграждение за поддержание линейности.

Сопротивление переменам.

Глоссарий.

Алфавитный указатель.

Бесплатно скачать электронную книгу в удобном формате, смотреть и читать:

Скачать книгу Внедрение бережливого производства, Практическое руководство по оптимизации бизнеса, Хоббс Д.П., 2007 — fileskachat.com, быстрое и бесплатное скачивание.

Скачать pdf

Ниже можно купить эту книгу по лучшей цене со скидкой с доставкой по всей России.Купить эту книгу

Скачать

— pdf — Яндекс.Диск.

Дата публикации: 02.08.2022 05:26 UTC

Теги:

учебник по бизнесу :: бизнес :: Хоббс

Следующие учебники и книги:

- Как открыть салон красоты и не закрыть его через год, Мотчаная Е.

- Проектирование механизированных технологий в агробизнесе, Лабораторный практикум, Кухмазов К.З., 2018

- Практика и проблематика моделирования бизнес-процессов, Зуева А.Г., Носков Б.В., Сидоренко Е.В., Всяких Е.И., Киселев С.П.

- Производство без потерь для рабочих, Болтрукевич В., Попеско И., 2008

Предыдущие статьи:

- Международный бизнес компаний в области нанотехнологий, Национальный и региональный опыт, Монография, Митрофанова И.В., 2020

- Бизнес-планирование, Черняка В.З., Чараева Г.Г., 2010

- Бизнес-планирование, Как обосновать и реализовать бизнес-проект, Петухова С.В., 2007

- Компания, Краткая история революционной идеи, Миклтуэйт Д., Вулдридж А., 2010

Внедрение бережливого производства. Практическое руководство по оптимизации бизнеса

Описание:

Бережливое производство – это методика, направленная на систематическое сокращение затрат. Ее задача заключается в проектировании и внедрении производственной линии, способной изготавливать разные виды продуктов ровно за то время, которое действительно для этого необходимо.

Эта книга — пошаговая инструкция по внедрению бережливого производства. Ее автор Деннис П.Хоббс рассказывает, как без помощи консультантов сделать производство бережливым и эффективным. Он описывает, каким образом линии бережливого производства способствуют удовлетворению спроса, указывает факторы, влияющие на пропускную способность, отходы, повторную обработку и опциональность, а также разъясняет, как время пополнения воздействует на оборот запасов и как использовать систему канбан для оптимизации производственных процессов. Деннис П.Хоббс пишет и о том, как справляться с трудностями, которые могут возникнуть в процессе внедрения бережливого производства.

Эта книга снабдит любого производителя последовательной и конкретной методикой трансформации бизнеса в бережливое производство.

libcats.org

Главная →

Внедрение бережливого производства: Практическое руководство по оптимизации бизнеса

Внедрение бережливого производства: Практическое руководство по оптимизации бизнеса

Деннис П. Хоббс

Бережливое производство — это методика, направленная

Скачать книгу бесплатно (pdf, 27.10 Mb)

Читать «Внедрение бережливого производства: Практическое руководство по оптимизации бизнеса»

Популярные книги за неделю:

#1

Ф.И.Бурдейный, Н.В.Казанский. Карманный справочник радиолюбителя-коротковолновика (1959, DjVu)

440 Kb

#2

Я.Войцеховский. Радиоэлектронные игрушки (1977, djvu)

13.76 Mb

#3

Подготовка саперов, подразделений специального назначения по разминированию

Категория: Научно-популярная литература (разное)

1.49 Mb

#4

128 советов начинающему программисту

Очков В.Ф., Пухначев Ю.В.

Категория: computers, computers, prog

8.91 Mb

#5

Английский язык в картинках

I.A. Richards; Christine M. Gibson

Категория: Иностранные языки

5.77 Mb

#6

Красота в изгнании. Королевы подиума

Александр Васильев

Категория: Исторические

21.01 Mb

#7

Ограждение участка. Ограды. Заборы. Калитки. Ворота

В.И.Рыженко

Категория: Строительство

1.23 Mb

#8

Эти загадочные зеркала

В. Правдивцев

Категория: Религия. Эзотерика

88.19 Mb

#9

Самоделки школьника

Тарасов Б.В.

Категория: science, science, technical, hobby, oddjob

41.91 Mb

#10

Наука и жизнь.Маленькие хитрости

Категория: E_Engineering, EM_Mechanics of elastic materials

3.50 Mb

Только что пользователи скачали эти книги:

#1

Токарное дело. Учебное пособие для проф.-техн. училищ

Авторы: Петр Моисеевич Денежный, Григорий Моисеевич Стискин, Иван Ефимович Тхор.

Категория: Технология металлов. Машиностроение. Приборостроение

7.75 Mb

#2

Информатика и информационные технологии : учебное пособие

Ю. Д. Романова, И. Г. Лесничая, В. И. Шестаков, И. В. Миссинг, П. А. Музычкин

Категория: info, info, infotech

9.48 Mb

#3

Живое вещество

Вернадский В. И.

Категория: Биология биохимия химия Экология

16.64 Mb

#4

Элементарная математика с точки зрения высшей

Клейн Ф

Категория: 1735447-Личный сборник книг по математке, Арифметика

5.26 Mb

#5

Белок в моче

Монастырский Константин

Категория: people, health, , house, cook

82 Kb

#6

Удивили — менопауза повышает аппетит!

Монастырский Константин

Категория: people, health, , house, cook

58 Kb

#7

Холестерин — как хочу, так верчу!

Монастырский Константин

Категория: people, health, , house, cook

542 Kb

#8

Скисло? На здоровье!

Монастырский Константин

Категория: Здоровье

248 Kb

#9

Высшая йога

Кандыба В.М.

Категория: КНИГИ, ЭЗОТЕРИКА

6.17 Mb

#10

Токарное дело

Бергер И.И.

6.23 Mb

Внедрение бережливого производства, Практическое руководство по оптимизации бизнеса, Хоббс Д.П., 2007.

Бережливое производство — это методика, направленная на систематическое сокращение затрат. Ее задача заключается в проектировании и внедрении производственной линии, способной изготавливать разные виды продуктов ровно за то время, которое действительно для этого необходимо.

Эта книга — пошаговая инструкция по внедрению бережливого производства. Ее автор Деннис П. Хоббс рассказывает, как без помощи консультантов сделать производство бережливым и эффективным. Он описывает, каким образом линии бережливого производства способствуют удовлетворению спроса, указывает факторы, влияющие на пропускную способность, отходы, повторную обработку и опциональность, а также разъясняет, как время пополнения воздействует на оборот запасов и как использовать систему канбан для оптимизации производственных процессов. Деннис П. Хоббс пишет и о том, как справляться с трудностями, которые могут возникнуть в процессе внедрения бережливого производства.

Эта книга снабдит любого производителя последовательной и конкретной методикой трансформации бизнеса в бережливое производство.

Модель бережливого производство.

Поиск производителями методов решения вышеописанных проблем привел многих из них к технологиям бережливого производства. Методы бережливого производства сами по себе не являются чем-то новым уже в течение тысячи лет, они представляют собой компиляцию многих технологий, с которыми производители знакомы и которые использовали в прошлом. Разница заключается в том, что теперь эти технологии собраны воедино, в один мощный метод. Достижение целей при использовании методов единичного бережливого производства, по существу, является методологией обеспечения ритмичности производственного процесса, используемой в сочетании с канбан-технологиями перемещения материалов. Для достижения оптимального использования производственных ресурсов создаются и просчитываются математические модели.

Методы бережливого производства — это ряд технологий, позволяющих выпускать продукцию поштучно с определенной скоростью, одновременно устранив не создающие ценности время ожидания, время простоя в очереди и другие задержки. По сравнению с плановым производством, в котором продукция выталкивается по линии посредством спуска заказов, в бережливом производстве она вытягивается через производственную линию в соответствии с реальным спросом. Отдельное изделие может двигаться сквозь производственный процесс без остановок, напоминая жидкость, движущуюся по трубопроводу. Эта метафора о движущемся изделии сквозь трубу является источником одного из терминов бережливого производства — потока.

Оглавление..

Предисловие научного редактора.

Об авторе.

Об APICS.

Благодарность.

Предисловие автора.

Введение.

Производство продуктов «по одному» в сравнении с маршрутизацией серий.

Двухбункерная стратегия канбан управления материальными запасами.

Бережливое регулирование производства в соответствии со спросом.

Еще терминологии?.

Часть I. Преимущества внедрения бережливой производственной системы.

Глава 1. История и современное применение бережливого производства.

Распространенность MRP-систем и их воздействие на организацию производства.

Инструменты управления товарно-материальными запасами докомпьютерной эпохи.

Переосмысление модели MRP: «Система не позволит мне сделать это!».

Поиски «Святого Грааля» производства.

Модель бережливого производства.

Методология канбан.

Точная временная согласованность при производстве одной единицы продукции на бережливой линии.

Преимущества выбора бережливых технологий для производства.

Вызовы бережливого производства системе MRP.

Непрерывная эволюция к бережливому производству.

Вхождение в Интернет и использование технологий е-коммерции.

Почему необходимо пройти через боль перемен.

Глава 2. Проведение стратегического анализа бизнеса (SBA).

Оценочный лист SBA.

Важные показатели выполнения SBA.

Итоги программ по увеличению производительности.

Воздействие времени производственного цикла на оборотный капитал.

Субъекты организации для проведения собеседования в рамках SBA.

Часть II. Методы преобразования вашего предприятия в бережливое производство.

Глава 3. Осмысление вашей продукции, процессов и потребностей.

Определение масштабов внедрения бережливого производства на начальном этапе.

Выбор базовых продуктов для бережливой линии.

Определение производительности бережливой линии, соответствующей спросу на продукцию.

Источники определения будущего спроса.

Документирование технологического процесса и создание смешанных семейств продуктов.

Факторы, влияющие на объем выпуска.

Определение требуемых уровней производительности процессов и такта.

Числители и знаменатели времени такта.

Документирование сочетания процессов и критериев качества.

Не добавляющие ценности действия и вопросы качества.

Суммирование общего времени процесса.

Глава 4. Планировка линии и определение рабочих мест, создание связанных и синхронизированных процессов.

Последствия дисбаланса.

Бережливый способ достижения синхронизации.

Расчет потребностей в ресурсах.

Определение ресурсов.

Физическое размещение ресурсов.

Определение задач для каждого рабочего места.

Дисциплина для поддержания баланса на рабочих местах.

Включение в проект линии принципов 5S.

Глава 5. Стратегии канбан.

Канбан, запускающий предыдущий процесс.

Однокарточная система канбан.

Многокарточная система канбан.

Глава 6. Управление материальными запасами при помощи системы канбан.

Преимущества систем канбан.

Недостатки систем канбан.

Должностные обязанности менеджера канбан.

Часть III. Управление проектом по внедрению и вводу в эксплуатацию, ежедневному обслуживанию и оценке эффективности бережливой линии.

Глава 7. Формирование команды.

Готовность к переменам.

Процесс трансформации производства в бережливое.

Физическое содействие проектным командам.

Структура управления проектом.

Обзор требуемой информации.

Глава 8. Контрольный перечень этапов внедрения бережливого производства.

Требования к программному обеспечению методов бережливого производства.

Организационные последствия внедрения бережливого производства.

Глава 9. Управление бережливой производственной линией.

Управление выработкой линии в соответствии с потребительским спросом.

Определение политики удовлетворения потребительского спроса.

Субоптимизация бережливой линии в соответствии с дневной нормой спроса.

Переключение операторов.

Поощрение гибкости.

Вознаграждение за поддержание линейности.

Сопротивление переменам.

Глоссарий.

Алфавитный указатель.

Бесплатно скачать электронную книгу в удобном формате, смотреть и читать:

Скачать книгу Внедрение бережливого производства, Практическое руководство по оптимизации бизнеса, Хоббс Д.П., 2007 — fileskachat.com, быстрое и бесплатное скачивание.

Скачать pdf

Ниже можно купить эту книгу по лучшей цене со скидкой с доставкой по всей России.Купить эту книгу

Скачать

— pdf — Яндекс.Диск.

Дата публикации: 02.08.2022 05:26 UTC

Теги:

учебник по бизнесу :: бизнес :: Хоббс

Следующие учебники и книги:

- Как открыть салон красоты и не закрыть его через год, Мотчаная Е.

- Проектирование механизированных технологий в агробизнесе, Лабораторный практикум, Кухмазов К.З., 2018

- Практика и проблематика моделирования бизнес-процессов, Зуева А.Г., Носков Б.В., Сидоренко Е.В., Всяких Е.И., Киселев С.П.

- Производство без потерь для рабочих, Болтрукевич В., Попеско И., 2008

Предыдущие статьи:

- Международный бизнес компаний в области нанотехнологий, Национальный и региональный опыт, Монография, Митрофанова И.В., 2020

- Бизнес-планирование, Черняка В.З., Чараева Г.Г., 2010

- Бизнес-планирование, Как обосновать и реализовать бизнес-проект, Петухова С.В., 2007

- Компания, Краткая история революционной идеи, Миклтуэйт Д., Вулдридж А., 2010

6 шагов: от начала внедрения до результата

Наверное, нет такой компании, которая не мечтала бы о повышении операционной эффективности и прибыльности. Причем, это же не просто мечта, а необходимость, которой содействует система по организации и рационализации рабочего пространства (5S) – один из самых известных и основополагающих инструментов бережливого производства.

Система 5S – это «визитка» успешной компании. Данную систему применяют не только на производственных предприятиях, но и в офисах, а также в организациях, предоставляющих услуги (мэрии, медучреждения, торговля, банки, страховые компании).

Если вы хотите стать заметным участником в своей отрасли, быть лучшим или среди лучших – вам желательно внедрить эту систему.

Потребители, посещая предприятия с порядком и чистотой на рабочих местах и в производственных помещениях, могут делать выводы, что в таких условиях производятся качественные продукты и услуги, которые стоит покупать.

У новых сотрудников и старых создается лояльное и позитивное отношение к предприятию, комфортно-психологический климат и стимулируется желание работать.

Высший и средний менеджмент получает снижение нагрузки при организации работы подразделений, своевременное выполнение операционных планов и улучшение технико-экономических показателей.

Для акционеров и собственников правильно реализованная и встроенная в организацию производственного процесса система 5S даёт повышение операционной эффективности и прибыльности компании.

Кроме того, система 5S способствует внедрению различных инструментов операционной эффективности и бережливого производства. Ее также внедряют для повышения уровня качества продукции, охраны труда, снижение количества дефектов и числа несчастных случаев.

И, как уже было сказано выше, систему 5S внедряют для создания профессионального и позитивного имиджа у клиентов, аудиторов, гостей и акционеров компании.

Однако неопытным специалистам и руководителям задача внедрения системы 5S кажется непонятной или очень сложной. Возникает много вопросов:

Из каких шагов состоит процесс внедрения системы 5S? С чего начать? Что делать, чтобы система после внедрения развивалась и не давала отката?

Чтобы помочь вам сориентироваться в этих вопросах, рекомендуем следующий пошаговый план, в котором описаны все шаги внедрения системы 5S: от начала внедрения до результата.

И рекомендуем скачать книгу

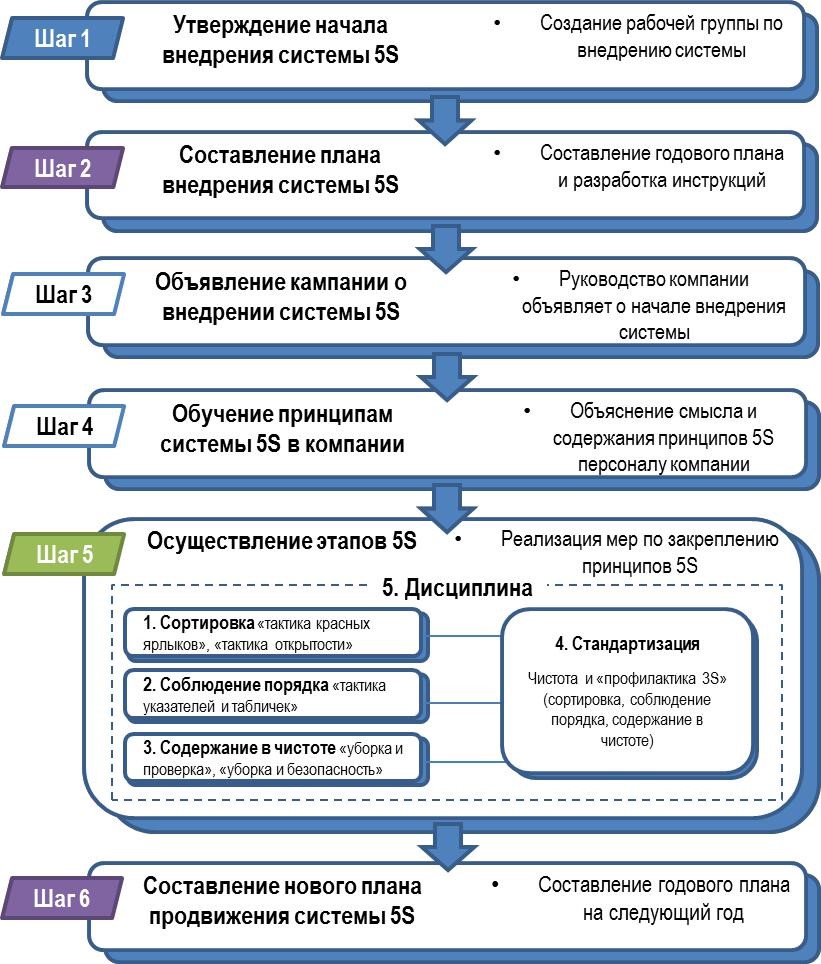

Общий план действий

Шаг 0 – понять цели системы 5S и принять решение

Вы на правильном пути, так как изучаете этот пошаговый план и, скорее всего, уже знаете цели и принципы 5S (если нет, то подробнее будет ниже или здесь). Возможно, уже приняли решение внедрять эту систему в компании.

Шаг 1 – утвердить начало внедрения системы 5S

Первым делом необходимо создать рабочую группу по внедрению системы (проекта), возглавить которую должен статусный лидер – первый руководитель.

Заместителем руководителя рабочей группы и ответственным за внедрение может быть сотрудник, например, ответственный за качество или заместитель первого руководителя, который будет действовать по этому проекту не только от своего имени, но и руководителя рабочей группы.

Членами рабочей группы желательно назначить ключевых специалистов и руководителей смежных подразделений.

Примерный состав рабочей группы:

- Руководитель рабочей группы (статусный лидер и лидер изменений) – это первый руководитель компании, несет ответственность за результативность и эффективность применения системы 5S и обеспечивает ее реализацию на всех уровнях организации).

- Заместитель руководителя рабочей группы (лидер изменений) – осуществляет консолидацию информации, разработку инструкций, ответственный за контроль и организацию мероприятий по внедрению системы.

- Члены рабочей группы (лидеры и агенты изменений) – специалисты и руководители, осуществляют разработку и согласование инструкций, координацию и дополнительный контроль внедрения этапов системы.

Состав рабочей группы утверждается приказом по предприятию. За выбранными людьми закрепляются новые функции и обязанности. Таким образом утверждается начало внедрения системы.

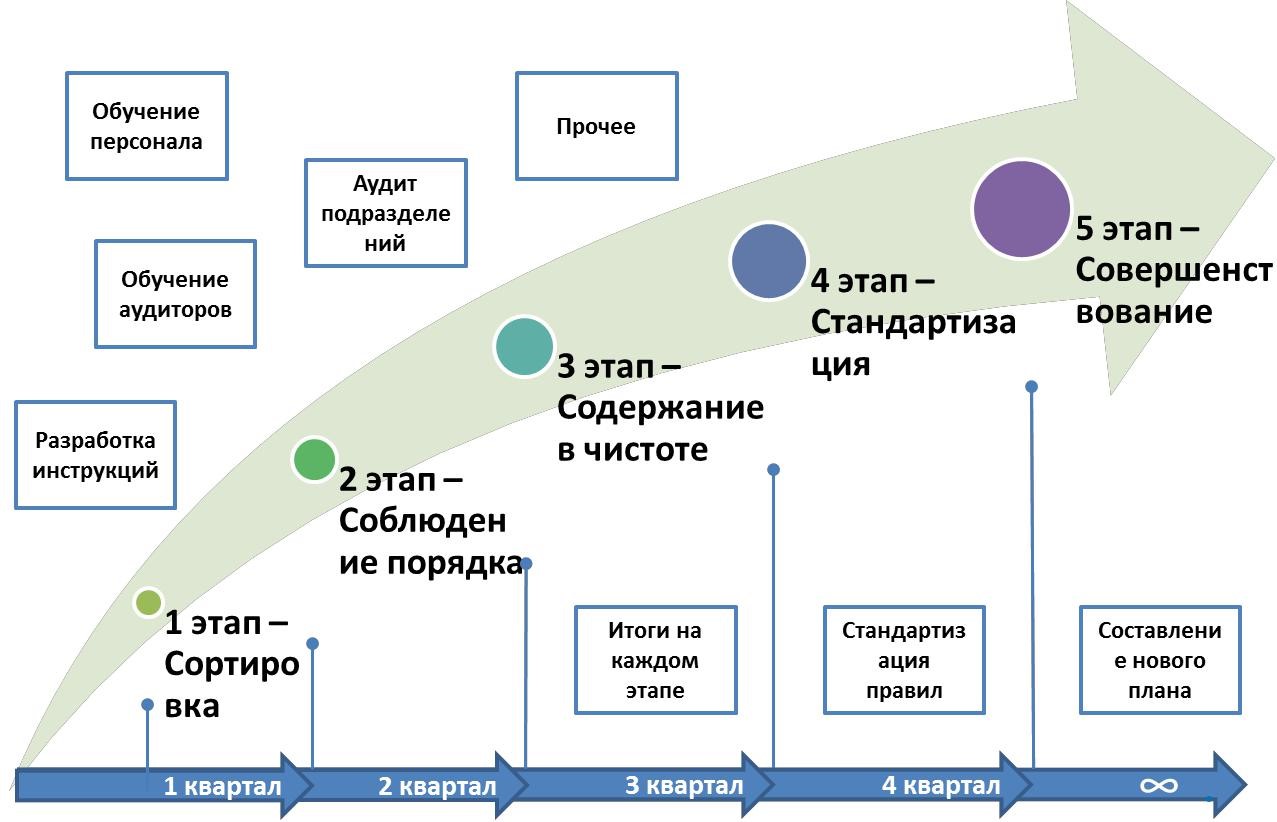

Шаг 2 – составить план внедрения системы 5S

Рабочей группе поручается составление годового плана (дорожной карты) внедрения системы 5S по предприятию.

План должен включать:

- Объявление кампании о внедрении системы.

- Разработку базовых инструкций для первых этапов.

- Назначение и обучение аудиторов, обучение персонала.

- Проведение основных этапов внедрения системы.

- Проведение аудитов на каждом этапе.

- Подведение итогов на каждом этапе.

- Составление нового годового плана продвижения системы.

Для подразделений, в зависимости от их специфики, могут составляться отдельные дорожные карты, с подробной детализацией мероприятий по каждому этапу внедрения системы, вытекающие по срокам из общего плана.

На этом же этапе разрабатываются инструкции для первого, второго и третьего этапа. (Или хотя бы для первого, остальные позже.)

— Почему план на год, а не больше или меньше?

Учитывая, что внедрение системы и последующее развитие не ограничивается одним годом и пятью этапами (на пятом этапе и после усилия переходят в фазу поддержания и дальнейшего развития системы), разумнее делать ежегодные планы, совершенствуя результаты. Добавляя, например, новые инструменты управления и бережливого производства.

Также нет смысла устанавливать срок меньший, опыт с большой вероятностью закончится безрезультатно, подвигать персонал на внедрение улучшений станет еще труднее. (Но все это на усмотрение организации.)

— Почему инструкции для каждого этапа, а не стандарт?

По моему опыту, инструкции, разработанные отдельно для первого, второго и третьего этапа лучше сосредоточивают сотрудников на каждом этапе внедрения. Тем более, что четвертый этап подразумевает формирование детального, гибкого и понятного стандарта требований уже вашей системы 5S, разработан с учетом специфики компании, который закрепит ее успех.

Однако организации могут сразу использовать стандарты или регламенты, разработанные для себя или отработанными в других компаниях.

Рекомендую изучить информацию из Национального стандарта РФ ГОСТ Р 56906-2016 — «Бережливое производство. Организация рабочего пространства (5S)» и книгу Растимешина В.Е. и Куприяновой Т.М. «Упорядочение. Путь к созданию качественного рабочего места. Практическое пособие».

Шаг 3 – Объявление кампании о внедрении системы 5S

На этом важном этапе, когда рабочей группой сделаны все необходимые подготовительные мероприятия, понятен план и цели внедрения проекта, первый руководитель собирает сотрудников организации и объявляет о начале внедрении системы.

В первую очередь ему необходимо пояснить персоналу, для чего внедряется система, то есть какие результаты должен будет получить персонал, менеджеры, собственники, клиенты и аудиторы компании.

Здесь же он представляет центральную команду внедрения – заместителя руководителя и членов центральной рабочей группы.

Основная цель данного мероприятия показать персоналу намеренность и вовлеченность первого руководителя. А также дать общую информацию о системе и целях.

Конкурс на лучшее название

Дополнительно можно объявить конкурс среди сотрудников на лучшее название системе 5S, чтобы дать свое уникальное название и приобщить их к внедрению проекта уже на этом этапе.

Рабочей группе надо будет выбрать название и наградить победителя.

Шаг 4 – Обучение принципам системы 5S в компании

Далее происходит более подробное объяснение смыслов и содержания принципов 5S персоналу компании. Доводятся ранее подготовленные презентации и инструкции.

Отдельное обучение проходят аудиторы особенностям и порядку проведения аудита подразделений, выбранные из числа сотрудников компании.

Информирование

На этом же шаге вывешиваются стенды по 5S, на которых происходит текущее и последующее информирование.

Если проводился конкурс на лучшее название, то на стенде вместо 5S, как правило, пишут выбранное название системы.

И рассматриваются другие способы информирования сотрудников, например – внутрикорпоративный сайт, рассылка, корпоративная газета и т.д.

Шаг 5 – Осуществление этапов 5S

Теперь можно приступать к внедрению основных этапов организации и рационализации рабочих мест/пространства.

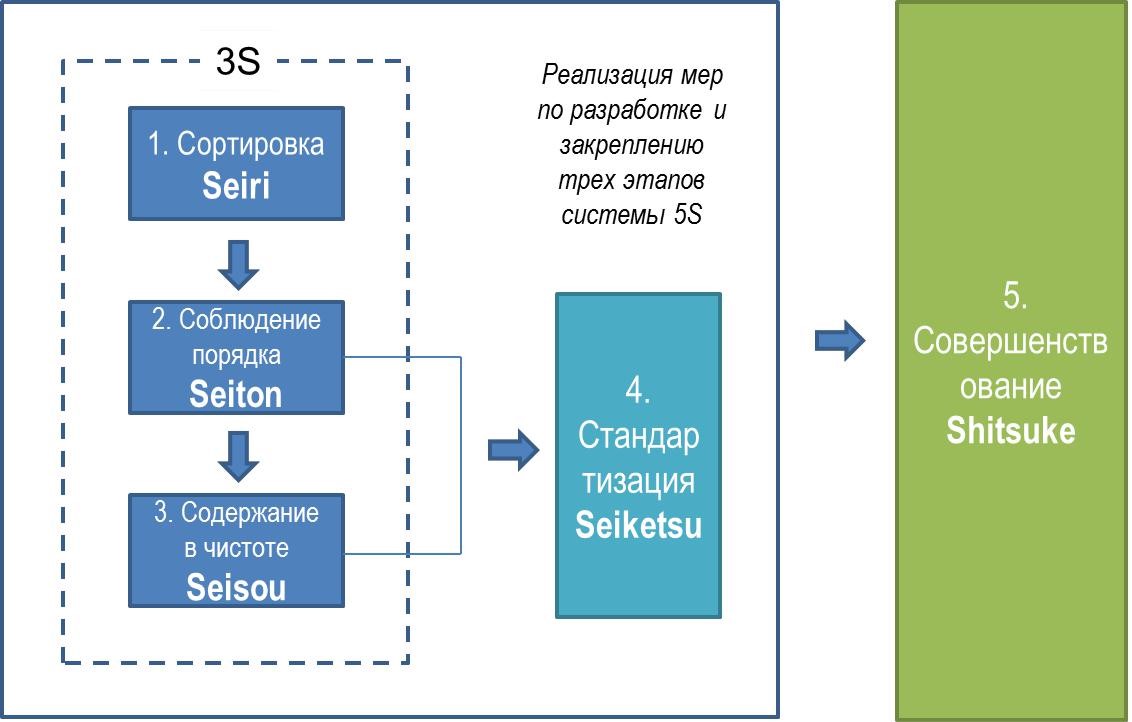

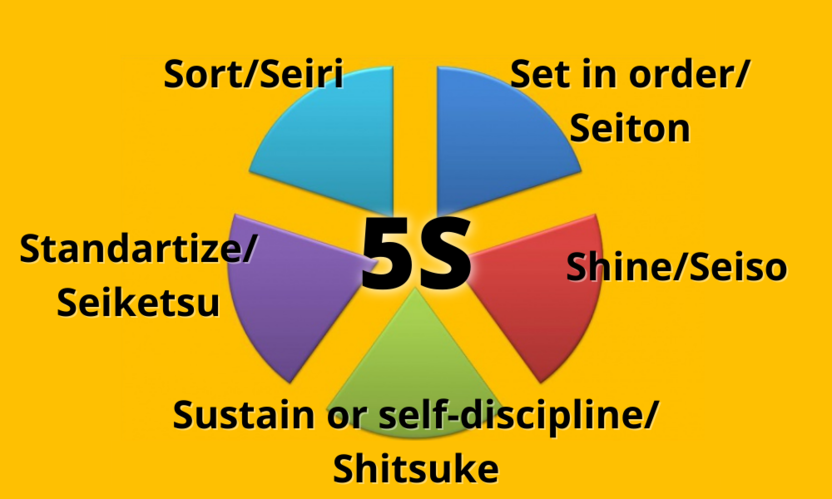

Напоминаю, что 5S была разработана в послевоенной Японии, получила свое название от первых букв пяти японских слов (Seiri, Seiton, Seisou, Seiketsu, Shitsuke), являющихся, в свою очередь, пятью этапами внедрения системы.

Общая схема внедрения

Вот, что означает каждый этап системы 5S

Сэири (整理) «сортировка» (нужное-ненужное) — чёткое разделение вещей на нужные и ненужные и избавление от последних.

Сэитон (整頓) «соблюдение порядка» (аккуратность) — упорядоченное и точное расположение и хранения необходимых вещей, которая позволяет быстро и просто их найти и использовать.

Сэисо (清掃) «содержание в чистоте» (уборка) — содержание рабочего места в чистоте и опрятности.

Сэикэцу (清潔) «стандартизация» (установление норм и правил) — необходимое условие для выполнения первых трёх правил.

Сицукэ (躾) «совершенствование» (буквальный перевод — воспитание) (самодисциплина) — воспитание привычки точного выполнения установленных правил, процедур и технологических операций.

Этап 1. Сортировка (нужное-ненужное)

На первом этапе осуществляется разделение предметов на нужные и ненужные и удаление ненужных.

Задачей этапа сортировки предметов является – научиться определять, видеть и удалять из производственного и управленческого процесса ненужные предметы, делать это постоянно, регулярно, по определенным выработанным правилам.

Все материалы, оборудование и инструмент сортируют на:

- нужные всегда — материалы, которые используются в работе в данный момент;

- нужные иногда — материалы, которые могут использоваться в работе, но в данный момент не востребованы;

- ненужные — брак, неиспользуемые инструменты, тара, посторонние предметы.

Сортировка должна проводиться по шагам:

- определение нужных предметов;

- разделение предметов на нужные всегда, нужные иногда и ненужные;

- удаление ненужных предметов;

- обеспечение сотрудников нужными предметами.

Процесс сортировки предметов направлен на достижение безопасности (устранение атмосферы хаоса, исключения возможности разрушения, порчи, ударов, помех, столкновений, исключения производственного травматизма и др.), качества (исключение вероятности использования бракованных и сломанных материалов, устаревшей информации, документации и пр.) и производительности (повышение эффективности производственной и офисной площади, снижение времени, затрачиваемого на поиск нужных вещей, времени, требуемого на переучет и т.д.), оптимизации складских запасов.

Этап 2. Соблюдение порядка (всё на своём месте)

На втором этапе осуществляется размещение нужных предметов на рабочем месте/пространстве так, чтобы максимально снизить потери при их использовании и поиске персоналом организации.

Определяется местоположение каждого предмета. Делаются необходимые разметки, указатели и таблички.

Разрабатывается и реализуется решения, которые обеспечивают быстроту, легкость и безопасность доступа к «нужным всегда» и «ненужным иногда» предметам, визуализацию способа хранения и контроль наличия, отсутствия или местонахождения нужного предмета.

А также свободу перемещения нужных предметов и эстетичность производственной среды.

Расположение предметов отвечает требованиям:

- безопасности;

- качества;

- эффективности работы.

Четыре правила расположения вещей:

- на видном месте;

- легко взять;

- легко использовать;

- легко вернуть на место.

Этап 3. Содержание в чистоте (уборка)

Третий этап предполагает осуществление постоянного поддержания рабочих мест/пространства, предметов в чистоте и постоянной готовности к использованию.

Рабочая зона должна поддерживаться в идеальной чистоте.

Даже в соответствие с российскими Правилами внутреннего трудового распорядка каждый работник отвечает за поддержание рабочего места/пространства в чистоте.

Необходимо разработать правила уборки для каждого рабочего места/пространства/подразделения.

Во время проведения систематической уборки на постоянной основе должны выявляться источники загрязнений рабочих мест/пространства, предметов, которые могут являться потенциальным источником возникновения проблем.

Правила обеспечения и поддержания чистоты рабочих мест/пространства должны включать:

- объекты (рабочие места/пространство, предметы, оборудование, спецтехника);

- периодичность уборки; методы выполнения уборки;

- методы контроля уборки.

Ожидаемые эффекты от проведения мониторинга потенциальных источников загрязнения:

- сокращение простоев из-за неисправности оборудования и механизмов;

- улучшение санитарно-гигиенических условий труда;

- сокращение аварий из-за неисправности оборудования и механизмов;

- предупреждение аварий, пожаров, несчастных случаев.

Этап 4. Стандартизация

К стандартам содержания рабочих мест относят документы, регламентирующие:

- сортировку предметов;

- перечень нужных предметов и их расположение на рабочем месте; уборку на рабочем месте;

- контроль выполнения стандартов содержания рабочих мест;

- другое, на усмотрение организации по теме.

Этот принцип требует формального, т.е. письменного закрепления правил содержания рабочего места, технологии работы и других процедур.

Необходимо создать рабочие инструкции, которые включают себя описание пошаговых действий по поддержанию порядка.

Если внедрение 5S происходит впервые, и использовались инструкции (или иной подход), то на этом этапе разрабатывается и утверждается регламент работы по системе, в котором учитываются наработки, полученные на предыдущих этапах.

Также имеет смысл вести разработки новых методов контроля и вознаграждения подразделений и отличившихся сотрудников. Например, подразделения можно награждать переходящими кубками и дипломами «За высокую культуру труда и соблюдение требований системы 5S», а сотрудников дипломами «За образцовое состояние рабочего места».

Этап 5. Совершенствование

На пятом этапе осуществляется процесс непрерывного поддержания и развития ранее полученных результатов.

Первый руководитель дает сотрудникам понять, что организация рабочего места является не только одним из главных приоритетов, теперь стремимся к постоянному совершенствованию рабочего места.

Осуществляется окончательное закрепление сфер ответственности каждого сотрудника.

Вырабатывается привычка ухода за рабочим местом в соответствии с уже существующими процедурами.

Сотрудники должны соблюдать стандарты и непрерывно совершенствовать их. А также нести ответственность за выполнение требований регламента к организации рабочего места/пространства, в том числе за устранение замечаний, выявленных при проведении проверок.

Используются фотографии БЫЛО/СТАЛО для сравнения того, что было и стало, и каким должно быть рабочее место.

Продолжается организация и проведение аудита, чтобы оценить эффективность внедрения и развития системы 5S.

Награждаются и отмечаются лучшие подразделения и сотрудники.

Шаг 6 – Составление нового плана продвижения системы 5S

Не останавливаемся на достигнутом, составляем план на следующий год. Возможно, добавляем новые инструменты управления и бережливого производства, в том числе положение о рациональных предложениях.

А также обеспечиваем сотрудников нужными предметами, необходимость которых выявили на прошлых этапах.

Роль первого руководителя

Можно много и долго говорить о роли первого руководителя, но факт остается фактом, его факультативное отношение к проекту внедрения системы 5S может существенно осложнить процесс внедрения.

Первый руководитель несет ответственность за результативность и эффективность применения системы и обеспечивает ее реализацию на всех уровнях организации.

Также имеет смысл напомнить, что большинство проблем, дефектов и ошибок в организациях порождены системой (94 %, по расчетам Деминга ). Отношение к ним как к единичным случаям только дестабилизирует процесс. Для дальнейших улучшений требуются системные изменения, которые находятся в компетенции руководства.

Дополнительно рекомендуем

Организация рабочего места по системе 5С в офисе — примеры было/стало

Скачать настоящий пошаговый план внедрения системы 5S с дополнительными материалами (Pdf-файлы)

Управление производством – сложная задача, требующая немалых затрат и ресурсов. Чтобы процесс проходил максимально эффективно, бизнес использует различные подходы. Одним из таковых является бережливое управление – Lean management.

Давайте разберемся, что это за подход, как его внедряют и чем он поможет производителю.

Lean management – это…

…скорее философия, нежели методика, подразумевающая бережливый подход к производственным процессам. Выражаясь кратко и точно – это сокращение затрат и экономия ресурсов с получением лучших результатов.

Суть в том, что этот подход не имеет никаких наборов правил или практик – он основан лишь на конкретных приемах. Этот инструмент помогает вовремя выявить скрытые потери и устранить их. В результате издержки сокращаются, а эффективность команды повышается.

Вообще, как его только не называют – бережливое производство, мышление, управление, подход, даже преобразование. В разных направлениях его обозначают соответствующе, начиная от бережливого строительства и бережливого здравоохранения и заканчивая бережливой разработкой ПО и даже бережливым правительством. Вывод из всего этого – метод Lean применим практически везде и подходит для любых сфер и направлений.

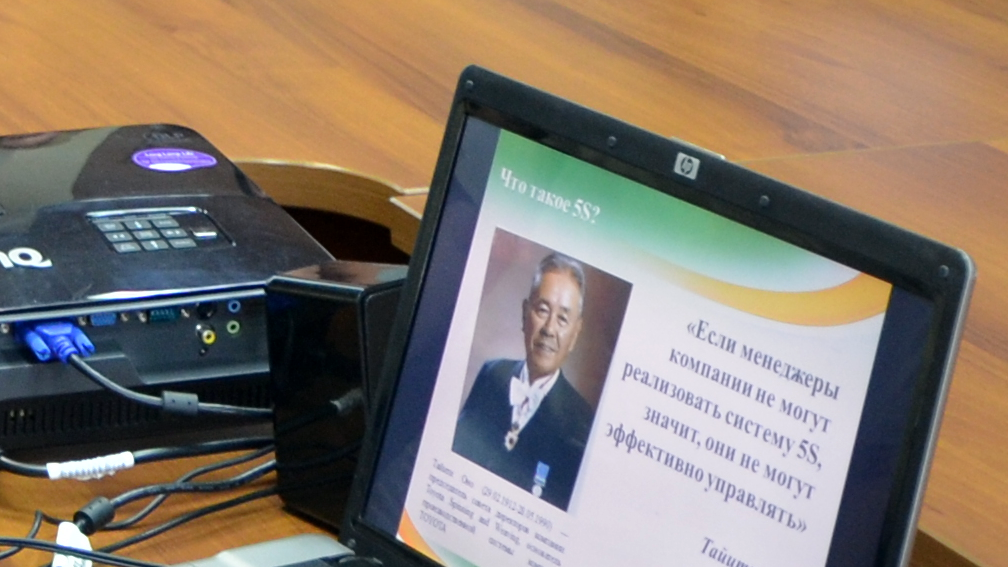

Откуда это пошло и как работает

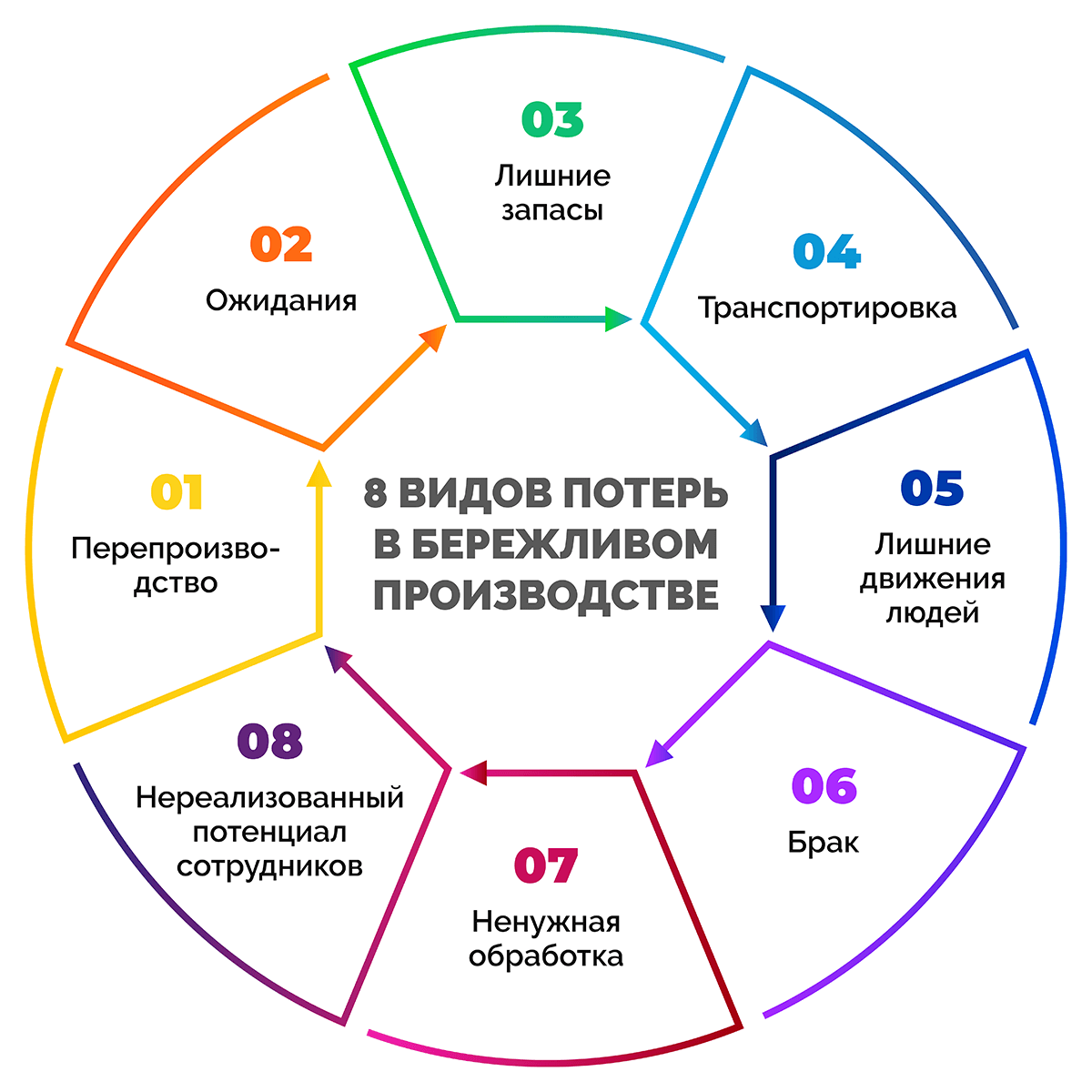

Принцип, кстати, был основан в 1950 годах в компании Toyota. Там его внедрил Тайити Оно – инженер, ставший впоследствии председателем совета директоров. Он разработал собственную производственную систему и выделил в ней виды потерь. Всего их 7, и заключаются они в следующем:

- Излишнее производство – когда компания выпускает больше продукции, чем может реализовать. Его, кстати, Тайити Оно считал основные видом потерь, из-за которого возникали остальные.

- Большие запасы, избыток. В современной интерпретации это нереализованные проекты, также неиспользованные материалы и ресурсы. Например, неопубликованные тексты, неиспользованный код или неутвержденный макет изображения.

- Ненужный функционал – здесь подразумеваются те опции и возможности, которые присутствуют в товаре или услуге, но при этом ими не пользуются конечные потребители. Для меня это, скажем, третья камера в смартфоне.

- Ожидания и задержки – все те моменты, где команде приходится ждать решения других для дальнейшего продолжения дела. Например, когда проект отдан на согласование или дизайнер/программист/текстовик ждет правок.

- Дефекты и брак – на их устранение требуются ресурсы и время, поэтому лучше следить за качеством работы с начальных этапов. В некоторых случаях без ошибок, конечно, дело не обходится, но это скорее некоторые исключения.

- Повторное изучение или лишние этапы обработки – такое возникает, если одни люди постоянно перекидывают обязанности другим. Им ведь приходится каждый раз тратить время на то, чтобы вникнуть в суть, а это снижает эффективность. Или когда в команду на середине разработки проекта приглашают новичка, и тому тоже надо дать время на то, чтобы понять свои задачи.

- Не налаженное передвижение – здесь подразумевается как лишняя транспортировка, так и постоянные переключения между задачами. Примеры – когда материалы между отделами доставляются неоперативно, проект или его часть передают другому в работу, на сотрудника вешают сразу несколько проектов, и ему постоянно приходится переключаться.

Позднее Джеффри Лайкер, проводивший исследования производственной системы Toyota, выделил еще один, восьмой вид потерь – это нереализованный творческий потенциал сотрудников. Такое происходит, если к человеку относятся не как к личности, а как к ресурсу. Тот в итоге теряет интерес, и эффективность выполняемых процессов падает.

Вообще, указанные потери – это база, на их устранение и работает вся система. А вот как – это уже на ваше усмотрение, в зависимости от выбранной концепции и задействованных инструментов.

Комьюнити теперь в Телеграм

Подпишитесь и будьте в курсе последних IT-новостей

Подписаться

Преимущества Lean

Есть несколько основных плюсов от внедрения подобной методики в управленческую систему:

- Экономия ресурсов. Если устранить все виды потерь, то в итоге можно в разы снизить траты, автоматизировать процессы, убрать лишние функции и исключить ненужные шаги.

- Рост вовлеченности сотрудников. Если снизить время ожидания и исключить излишки, люди убедятся в эффективности системы и станут с большим интересом относиться к работе.

- Повышение качества продукции. Система помогает выявить и устранить ошибки в проектах.

- Рост продуктивности. Если упростить бизнес-процессы, сократить время на выполнение задач и внедрить систему KPI, становится проще оценивать эффективность работы сотрудников.

Принципы внедрения Lean в компании

В свое время компания Toyota внедрила 14 принципов производственной системы. Основываясь на них, руководители смогли наладить производство и выйти в лидеры на рынке автомобилей. Сейчас они несколько трансформировались и меняются в зависимости от конкретной сферы деятельности. Но одно остается неизменным – это ценности, на которые ориентируется производители. Вот они:

- Устранение потерь. Все виды потерь нужно постараться исключить. Как это сделать? Узнать, приносит ли действие пользу, улучшает ли качество, приносит ли прибыль и экономит ли время. Если нет, значит перед вами «потеря».

- Обучение сотрудников. Чтобы создать качественный продукт, команда должна постоянно учиться чему-то новому. А обязанность руководства – дать возможность для обучения, получения новых навыков и знаний.

- Непрерывное производство. Важно, чтобы в работе команды было меньше «простоев». Даже так – «точно в срок» является базовым принципом этой методологии. Поэтому чем раньше выполнит свою работу сотрудник, тем быстрее он получит обратную связь и быстрее внесет правки.

- Командообразование. Помимо получения знаний сотрудники должны еще и сплотиться, работать сообща и понимать ценность продукта компании. Важно доверять сотрудникам и ценить их вклад.

- Исключение дефектов. Фокус команды должен быть направлен на качество и отсутствие при этом каких-то дефектов.

- Отслеживание общего прогресса. Участники команды должны понимать свои задачи и видеть общий прогресс. Поэтому актуальная информация всегда должна быть доступна для всех участников.

Самыми первыми, конечно, Lean‑менеджмент использовали Toyota. Однако за ними технику успешно внедрили и другие крупные компании вроде Boeing, Lenovo, Jacobs Equipment Company (Danaher), Unior, Volvo и многие другие. По сей дей многие организации продолжают использовать этот метод и повышать эффективность производства.

Способы внедрения Lean

Существует куча способов, с помощью которых можно наладить производство и внедрить в него методологию Lean.

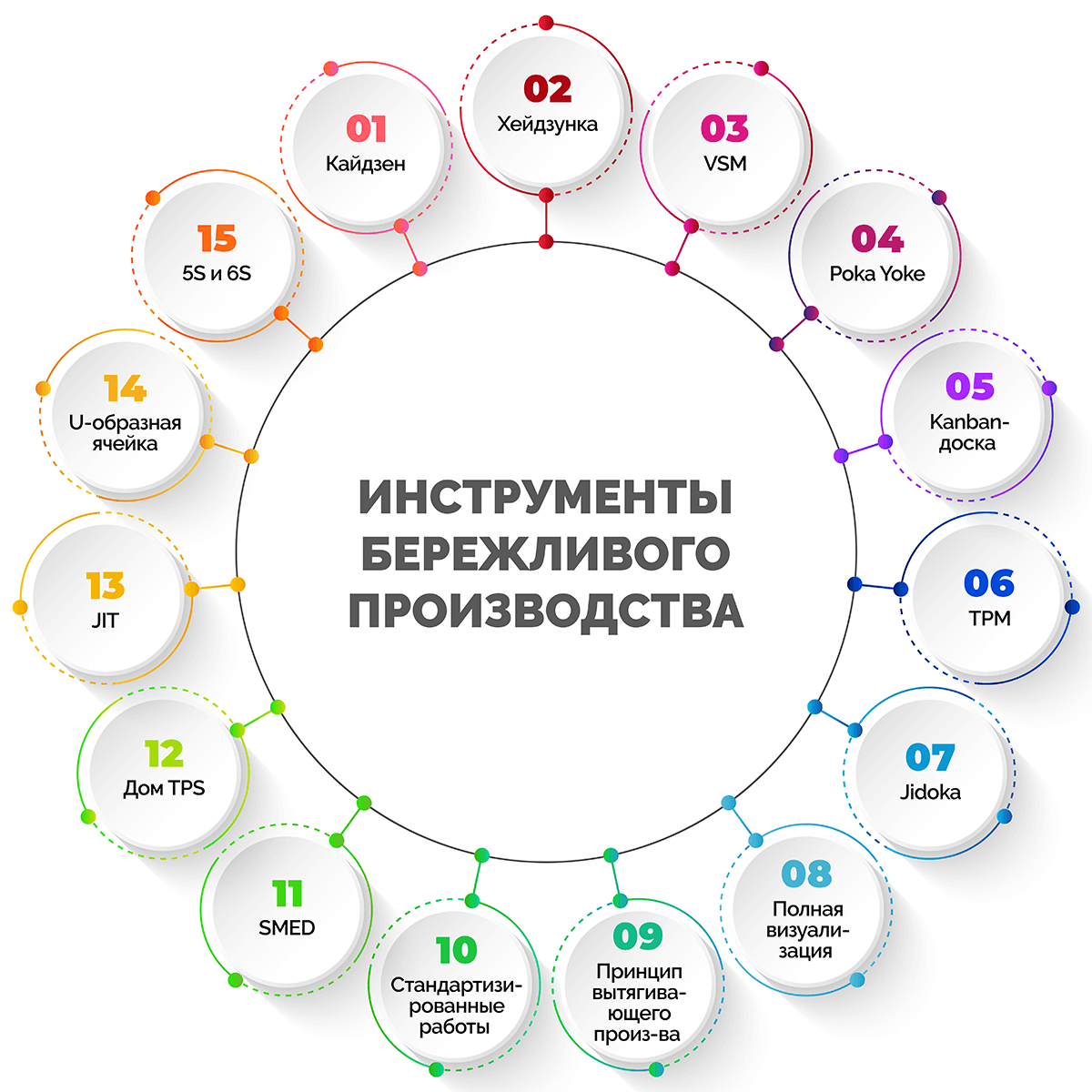

Инструменты и концепции

Сначала поговорим о конкретных концепциях и методиках, с помощью которых можно придерживаться ценностей бережливого менеджмента и устранять потери.

- Кайдзен – одна из главных производственных концепций, эдакая японская культура, философия или практика. Ее главный принцип – это непрерывное совершенствование. В бизнесе она предполагает постоянное улучшение процессов и действий, сотрудников и руководителей. При этом важно наладить производство без потерь, что смежно с Lean-менеджментом.

- Канбан – это методика менеджмента, появившаяся при разработке методики бережливого управления, то бишь в компании Toyota. Сейчас это скорее удобный способ распределения обязанностей, активно используемый в современных компаниях. Подробнее о методике, кстати, можно почитать в отдельном материале.

- KPI – система, позволяющая устанавливать ключевые метрики производительности для конкретной задачи. Помогает анализировать главные направления деятельности компании и оценивать их эффективность. Дополнительно позволяет стимулировать сотрудников.

- Poka Yoke, «пока-ёкэ». Представляет собой инструмент предотвращения ошибок, а именно разработку разных устройств или процедур для исключения дефектов в производстве. Иногда его называют как «принцип нулевой ошибки» или «защита от дурака». Разработан в 1960 годах японским инженером Сигэо Синго, который тоже работал над производственной системой Toyota.

- SMART – метод целеполагания, основанный на 5 принципах в соответствии с буквами из аббревиатуры. Позволяет установить точную, реалистичную и измеримую цель. Подробнее о нем можно узнать в другой статье.

- SMED – Single Minute Exchange of Dies, переводится как «быстрая замена штампов» или «быстрая переналадка». Еще одна концепция, одна из лучших, позволяющая управлять отдельными проектами или даже предприятиями. На данный момент является одним из лучших инструментов проектного менеджмента. Предполагает быстрое переключением между стадиями производства, а также снижение финансовых и временных затрат при создании и хранении продукции.

- 5S – система организации рабочего места, включающая 5 основных шагов: сэири, или Sort – сортировка вещей на нужные и ненужные; сэитон, или Set in order – расположение и хранение вещей в строгом порядке; сэисо, или Shine – поддержание рабочего места в чистоте; сэикецу, или Standartize – установление норм и правил; сицукэ, или Sustain – совершенствование и самодисциплина. Для этой концепции важно соблюдение установленных шагов всеми сотрудниками компании – от уборщицы до руководителя.

Приложения и сервисы

Теперь речь пойдет о конкретных программах и сервисах, которые будут полезны при внедрении принципов Lean-менеджмента в вашей компании.

- LeanKit – программа, ориентированная именно на выполнение задач по Lean-менеджменту на основе метода канбан. Функционал очень продуманный, сроки выполнения отображаются наглядно, плюс удобно контролировать выполнение обязанностей другими сотрудниками. Желающие смогут опробовать программу, так как есть пробный 30-дневный период. Дальше придется платить от 19 долларов в месяц в зависимости от выбранного тарифа.

- Kanbanize – еще один очень простой и эффективный инструмент, базирующийся на методе канбан. Включает инструменты аналитики и возможность расширения параметров досок на свое усмотрение. Есть пробный период на 30 дней, далее пользование сервисом будет обходиться от $149-179 в месяц (это на 15 пользователей).

- Worksection – украинский продукт, базируется на том же методе канбан и диаграммах Ганта. Есть все для удобного управления проектами и составления нескольких видов отчетов. Наглядно показывает, где задача простаивает и кто за нее ответственен. Есть бесплатный тариф с небольшим функционалом. Если понадобится больше, платить придется от 29 долларов за месяц в зависимости от выбранного варианта.

- Jira – хороший, наглядный инструмент, опять-таки на канбане. Есть возможность расставлять приоритет, привязывать задачу к конкретной категории и отслеживать завершение обязанностей на разных версиях проекта в одном месте. Плюс есть мобильное приложение, которое можно скачать напрямую из онлайн-маркетов App Store и Google Play. Есть бесплатная версия с поддержкой до 10 пользователей; при большем количестве сотрудников нужно платить от $7,5 ежемесячно с пробной 7-дневной версией.

- Trello – самый популярный инструмент, очень простой и в то же время эффективный. Кстати, у Jira и Trello один разработчик. Тоже есть мобильное приложение, вполне удобное и неплохо проработанное. Есть интеграция с сервисами Microsoft вроде Dropbox и Teams, а также с Google Drive. По ценам далеко от собрата не ушли – бесплатная версия на 10 досок, а платно от $5 за пользователя в месяц.

Полезное чтиво по теме

Если вы захотите углубиться в тему бережливого производства, советую вам прочитать следующие книги:

- Майкл Джордж. «Бережливое производство + шесть сигм в сфере услуг». Автор углубляется в указанные принципы и приводит много жизненных примеров (из них в основном книга и состоит). А еще он рассматривает принципы введения этих техник в работу компании, конкретно в сфере услуг. Плюс он перечисляет основные трудности, связанные с подобными процессами.

- Джеймс П. Вумек и Дэниел Джонс. «Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании» и «Продажа товаров и услуг по методу бережливого производства». Первая книга стала бестселлером – она достаточно свежая, информация в ней актуальна. Вторая вышла раньше и имеет сравнительно меньшую практическую направленность. Однако обе будут полезны, ведь авторы их не понаслышке знают об основах и подводных камнях системы бережливого управления.

- Сигео Синго. «Изучение производственной системы Тойоты с точки зрения организации производства». Автор – тот самый человек, разработавший и доведший до ума методы Poka Yoke, SMED и «Защита от дурака». Так как он раньше руководил автомобильной фирмой Toyota, то и примеры в книге приводятся именно по ней. Однако он параллельно рассматривает особенности внедрения отдельных элементов ее производственной системы в любую другую структуру, поэтому книга будет крайне полезна всем, кто планирует освоить Lean-менеджмент.

- Джеффри Лайкер. «Дао Toyota: 14 принципов менеджмента ведущей компании мира». Те самые 14 принципов, на которых базировался производственный процесс японского автоконцерна. Кстати, автор – тот самый человек, который выделил восьмой вид потерь в виде нереализованного творческого потенциала работников фирмы. На протяжении 20 лет он проводил наблюдения, изучал философию компании, смотрел на развитие сотрудников и выделял самые успешные кейсы.

- Раджу Нави, Прабху Джайдип. «Бережливые инновации. Технологии умных затрат». Эту книгу можно назвать сборником основных положений, так как авторы рассматривают именно основные принципы бережливого производства, при этом к каждому из них приводят наглядные кейсы.

Lean-менеджмент интересен и эффективен, он помогает снизить затраты и минимизировать потери, мотивировать сотрудников и дать им наглядную картину того, как развивается проект.

Post Views:

7 716

Внедрение бережливого производства: цели и принципы

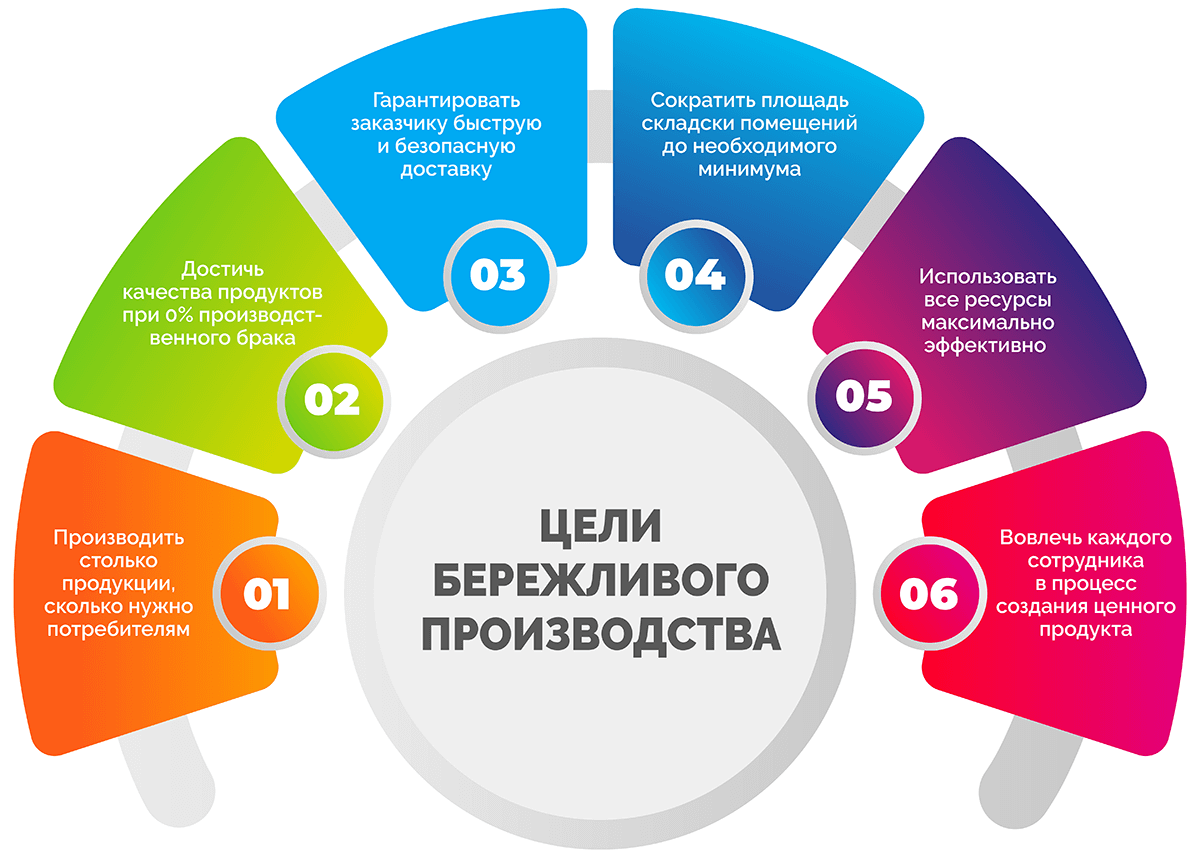

Методы бережливого производства — это ряд технологий, позволяющих выпускать продукцию поштучно с определенной скоростью, одновременно устранив не создающие ценности время ожидания, время простоя в очереди и другие задержки. По сравнению с плановым производством, в котором продукция выталкивается по линии посредством спуска заказов, в бережливом производстве она вытягивается через производственную линию в соответсвии с реальным спросом. Изделие может двигаться сквозь производственный процесс без остановок, напоминая жидкость, движущуюся по трубопроводу, что в бережливом производстве получило название “поток”. Внедрение бережливого производства направлено на решение задачи основания или проектирования производственной линии, позволяющей выпускать разнообразную продукцию поштучно, используя только величину времени, действительно необходимого для изготовления продукта, путем сокращения времени не добавляющих ценности задержек в идеале до нуля.

Внедрение бережливого производства — это всегда приобретение знаний, даже если внедрено уже множество инструментов и выполнена какая-то работа по устранению потерь. Любой опыт — это возможность учиться и расти. Всегда необходимо искать возможности и время для анализа того, что уже сделано и выявления возможностей для новых улучшений.

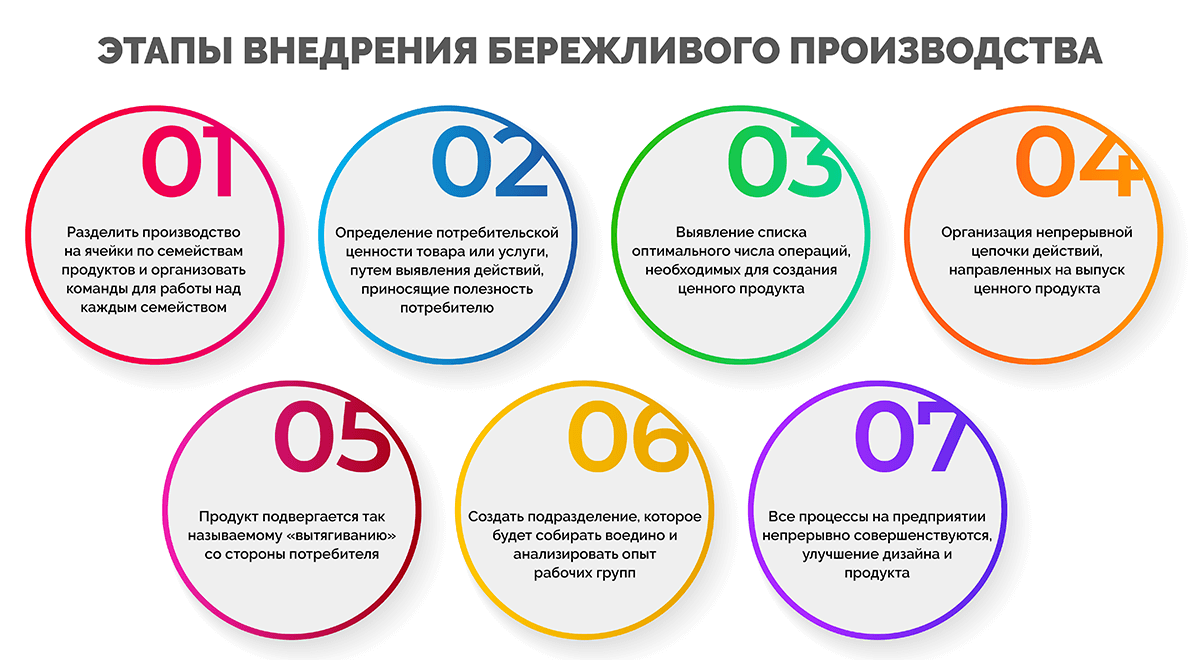

Внедрение концепции бережливого производства базируется на четырех основных принципах:

- Философия — собрание высшего руководства, на котором вырабатывается необходимость внедрения бережливого производства и общий план действий.

- Процесс — внедрение бережливого производства начинается с формирования связанных потоков создания ценности.

- Сотрудники — обучение персонала новому образу мышления, принципам и инструментам бережливого производства.

- Решение проблем — опредление инструментов, используемых для решения проблем.

Проект внедрения бережливого производства

Общая суть внедрения концепции бережливого производства заключается в следующем. Формируется проект по запуску бережливого производства на предприятии. Для участия в таком проекте формируется команда высококвалифицированных специалистов, имеющих опыт работы в Lean. После начала работ по проекту анализируется текущее состояние производства, выявляются не добавляющие ценность процессы и формируется видение будущего бережливого предприятия. После основных этапов подготовки проекта по переходу на бережливое производство, постепенно выполняются мероприятия по устранению потерь, созданию потока, формированию необходимых знаний у сотрудников, анализ и оценка полученных результатов, а также поддержание этих результатов и стандартизация полученных знаний.

Этапы проекта

Независимо от масштабов предприятия внедрение бережливого производства рекомендуется начинать с конкретного процесса на предприятии, постепенно двигаясь вверх к масштабам расширенного предприятия. Этапы такого внедрения стратегий и используемых инструментов представлены в таблице.

Начальные этапы процесса, например, разработка продукции оказывают на производство эффект мультипликатора, который в значительной мере превосходит инвестиции в разработку. Так почему же рекомендуется начать внедрение бережливого производства именно с предложенных областей? Опыт Тойота говорит о том, что если преждевременно начать внедрение бережливого производства на уровне предприятия или расширенного предприятия, то вреда будет больше, чем пользы, по ряду следующих причин:

- Бережливое производство проще понять на процессах материального характера. Проще всего добиться существенных измеримых результатов на производственных процессах, которые осуществляются каждый день и содержат в себе большинство потерь. Для организаций оказания услуг — внедрение бережливого производства необходимо начинать в самых часто повторяющихся операциях.

- Опасность превысить возможности имеющихся ресурсов. Группа сотрудников, занимающихся внедрением бережливого производства, должна начать работу по созданию добавленной ценности на небольшом участке для того, чтобы лучше усвоить бережливую тактику.

- При оказании услуг бережливые процессы должны поддерживать важнейшие операции по добавлению ценности. Любой проект по внедрению бережливого производства должен начинаться с определения цели бизнеса: кто ваш потребитель? Каковы его нужды? Если потребителем процесса оказания услуг является процесс физического видоизменения материала, сначала нужно пойти и посмотреть, каков будет этот процесс после трансформации, чтобы понять, как обеспечить его поддержку.

- Опасность превратить бережливое производство в модную тенденцию. Нередко внедрение бережливого производства проводится только на важнейших процессах, в то время как вспомогательные процессы остаются без внимания. Бережливое производство не должно превращаться в программу одного месяца, важнее сделать правильно, чем быстро.

- Попытка заставить поставщиков освоить бережливое производство, прежде чем это сделали вы. Бережливая цепочка поставок предполагает наличие комплекса иерархически взаимосвязанных компонентов, и если вы возьметесь за развитие и обучение поставщиков, не создав доверия и взаимопонимания, поставщики будут рассматривать такое обучение как компенсацию за давление на них по поводу цены.

Внедрение бережливого производства: пошаговый план

- Совершенствование процесса

- Разработка карты потока создания ценности

- Стабилизация процесса

- Связанный поток

- Стандартизация

- Выравнивание

- Решение проблем

Совершенствование процесса

Внедрение бережливого производства это по сути и есть совершенствование процессов. Совершенствование процесса в прямом смысле означает устранение потерь на этом процессе. Что такое процесс? Процесс — это то, что делает конкретный работник на станке или вручную: это штамповка или сварка деталей, сборка, смешивание краски, прием звонков в информационно-справочной службе, ввод данных и т.п. Совершенствование любого процесса должно иметь конкретную измеримую цель, например, снизить количество дефектов на 20%, повысить производительность, сократить время на 20%, уменьшить запасы незавершенного производства на 50%, снизить продолжить простоев с 10 минут до 2 минут и т.д.

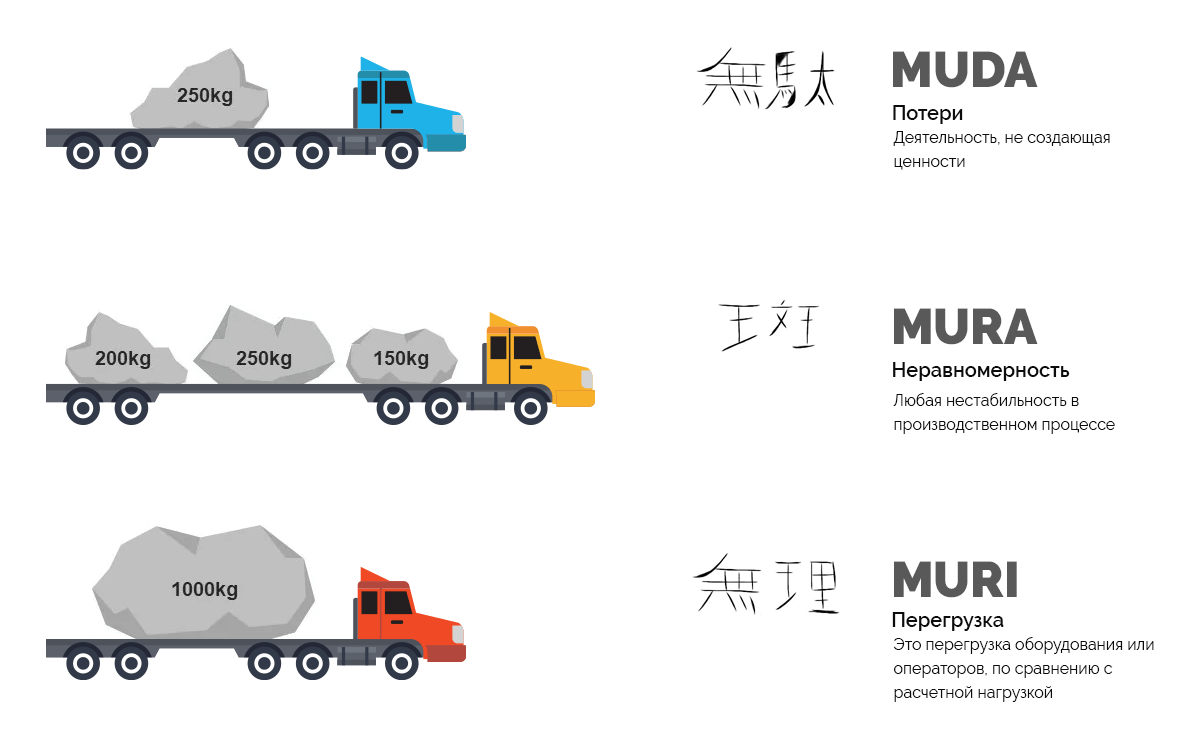

Что такое потери на процессе? Потери — это действия, не добавляющие ценности при осуществлении любых бизнес-процессов или любых других производственных процессов. В бережливом производстве выделяется семь основных видов потерь, которые могут возникать не только на производстве, но и на этапе разработки и проектирования продукции, в управлении цепочкой поставок, делопроизводстве и т.д.

Виды потерь в бережливом производстве:

- Перепроизводство;

- Ожидание (потеря времени);

- Лишняя транспортировка или перемещение;

- Излишняя или неправильная обработка;

- Избыток запасов;

- Лишние движения;

- Дефекты;

- Нереализованный потенциал сотрудников.

Устранение потерь или совершенствование процессов осуществляется с помощью концепции Кайдзен, а именно с применением инструмента “недельный практический семинар по кайдзен”. Общая структура проведения семинара по кайдзен выглядит следующим образом:

- Предварительная подготовка. Две-четыре недели предварительной подготовки, в ходе которой определяется масштаб проблемы и состав команды, собираются данные о текущей ситуации, отбираются необходимые инструменты бережливого производства и решаются вопросы обеспечения семинара.

-

Проведение семинара по кайдзен:

- Понедельник. Участники семинара получают общее представление о бережливом производстве и конкретных инструментах, которые будут применяться в ходе семинара. Начинается сбор данных о текущем состоянии процесса.

- Вторник. Участники завершают анализ текущего состояния процесса, сбор данных, составляют карту потока процесса, изображают траекторию перемещения оператора на схеме планировки рабочего места, разрабатывают сводную таблицу стандартизированной работы и т.д. и развивают идеи касаемо будущего состояния процесса (планируй).

- Среда. Первоначальное внедрение (делай). Оно может представлять собой пилотный проект, позволяющий опробовать предложенное решение или полномасштабное внедрение. Иногда внедрение начинается с демонтажа оборудования и покраски цеха, после чего технологические узлы расставляют в соотвествии с новой планировкой.

- Четверг. Оценка процесса (проверяй), совершенствование процесса (воздействуй), дальнейшее воспроизведение цикла “планируй — делай — проверяй — воздействуй” (цикл PDCA).

- Пятница. Подготовка презентации по результатам и закрытие проекта.

- Последующие мероприятия. То, что не удалось сделать в течение недели, включается в план действий по кайдзен и указывается что, кому и когда необходимо сделать.

Карта потока создания ценности

Внедрение бережливого производства на предприятии не обходится без составления карты потока создания ценности. Но прежде чем составлять будущую карту, необходимо составить карту текущего состояния производства. Познакомиться с картой текущего состояния можно в этой статье. Здесь же отметим основные действия, необходимые для реализации плана внедрения бережливого производства.

Внедрение бережливого производства базируется на приведение ваших процессов к следующим характеристикам:

- Гибкие процессы, т.е. процессы, которые дают возможность реагировать на изменение нужд потребителя, в первую очередь, удовлетворяя потребность в расширении ассортимента продукции. Позволяет ли процесс изготовить любую деталь в нужное время?

- Короткое время выполнения заказа — период от момента размещения заказа потребителем до изготовления и поставки продукта.

- Связывание процессов при непрерывном потоке и вытягивании материалов.

- Каждый поток создания ценности имеет петли, т.е. участки, где гладкий поток организовать невозможно. Такие петли возникают в результате встроенных в процесс ограничений.

- Упрощенный информационный поток в рамках потока создания ценности от внутреннего потребителя (следующая операция).

- Осведомленность о требованиях потребителя (“голос клиента”). В условиях системы вытягивания потребитель (следующая операция) решает, что и когда следует делать. Голос клиента должен определять:

- требуемый ритм работы (время такта);

- требуемый объем (количество);

- требуемый ассортимент;

- требуемую последовательность изготовления.

- В составе любого потока создания ценности и петель есть процесс, задающий ритм, который и будет определять скорость всех остальных операций.

Стабилизация процессов

Внедрение бережливого производства не обходится без стабилизации процессов. Стабильность определяется как способность обеспечивать устойчивые результаты во времени. Нестабильность — результат вариабельности. Причины нестабильности процессов могут быть самыми различными: отсутсвие регулярного ухода за оборудованием, что является причиной его частого выхода из строя; отсутсвие стандартизированной работы, что является причиной вариабельности затрачиваемого времени на выполняемую работу и т.д.

Стабильность означает, что при одинаковом времени использования какого-либо ресурса (людей, оборудования) должно производиться одинаковое количество продукции с высоким уровнем качества. Основными показателя нестабильности процесса являются следующие:

- Высокий уровень вариации показателей производительности — будь то абсолютное количество единиц производимой продукции или количество изделий, выпускаемых в течение человеко-часа.

- Частое изменение “плана” при возникновении проблем. Персонал могут перебросить на другую работу, в случае отсутствия работника ему не ищут замену, при поломке оборудования обратка продукции переносится на другое оборудование, при смене режима работы процесс останавливается и т.д.

- Наблюдение не позволяет выявить устойчивую последовательность действий или метод работы.

- Партии или штабеля незавершенного производства случайного объема — то больше, то меньше.

- Последовательно выполняемые операции осуществляются независимо друг от друга (обособленные процессы).

- Несогласованный поток или отсутсвие потока.

Обеспечение стабилизации процессов является важнейшей предпосылкой перехода к следующему шагу — созданию потока. В таблице перечислены основные стратегии стабилизации, а также применяемые инструменты. Необязательно применять прям все предложенные инструменты, однако обязательно следовать всем стратегиям стабилизации.

Инструменты стабилизации процесса

- Система 5S — это система организации рабочего места.

- Стандартизация совместно с системой 5S позволяет быстро и существенно оптимизировать ручные операции.

- Быстрая переналадка оборудования осуществляется за счет применения инструмента SMED. Это позволяет увеличить пропускную способность процесса и повысить его производительность.

- Профилактическое обслуживание можно внедрить с помощью программы Total Productive Maintenance (TPM), которая позволит повысить продолжительность безотказной работы оборудования.

- Решение проблем осуществляется с помощью методолии DMAIC, методики 8 Дисциплин, концепции Генти Генбуцу.

Связанный поток

Здесь речь пойдет о потоке единичных изделий и его взаимосвязи с сокращением потерь. Когда материал и информация движутся непрерывным потоком, объем потерь в процессе уменьшается. Подлинный поток единичных изделий означает, что каждая операция производит лишь то, что в данный момент нужно следующей.

Сокращение потерь в потоке единичных изделий происходит, в первую очередь, за счет контроля перепроизводства. Каким образом это достигается? Если операция остановилась по какой-то причине, то останавливаются и все предыдущие операции, что служит защитой от перепроизводства и выявления возможных дефектов на предыдущих процессах.

Стандартизация

Стандартизированная работа представляет собой весьма эффективный инструмент анализа и осмысления потерь в ходе операции. Кроме того, описание стандартизированной работы дает информацию, полезную для создания сбалансированного потока работы при формировании непрерывного потока.

Здесь основная задача состоит в том, чтобы выявить крупные потери. Это инструмент анализа прежде всего способствует выявлению лишних движений и ожидания, которые являются одними из основных видов потерь в бережливом производстве. Жестких требований по документированию процесса нету. Основная задача состоит в том, чтобы описать происходящее таким образом, чтобы крупные потери стали очевидны для всех.

Выравнивание

Хейдзунка означает выравнивание ассортимента продукции в течение определенного отрезка времени, что позволяет производить каждую деталь ежедневно или каждые несколько часов. Идея состоит в том, чтобы изготавливать продукцию небольшими партиями, приближая объемы производства к фактическому спросу. Это довольный сложный процесс, поскольку фактический спрос имеет свойство нестабильности. Тем не менее, внедрение бережливого производства призывает к составлению и постоянному анализу сбалансированных графиков производства со смешанной номенклатурой, исходя из запросов потребителей. При этом, основная задача здесь — это сокращение времени переналадки оборудования для обеспечения гибкости перехода на производство различной номенклатуры.

Базовое выравнивание графика обеспечивается на этапе стабилизации, чтобы иметь основу для расчетов времени такта и сформировать основной поток. Для выравнивания производства требуется три составляющих:

- Объем выпуска, т.е. количество определенного вида продукта, которое следует произвести в течение заданного отрезка времени (питча);

- Ассортимент, т.е. соотношение количества разных моделей, изготавливаемых в течение питча, например изделий А, В, С и т.д.

- Последовательность изготовления продукции, которая представляет собой порядок изготовления заданного объема при заданном ассортименте. Этот порядок может предполагать последовательное изготовление нескольких изделий одной модели, например АААВ, ВВСС, или иной характер, например АВСАВС и т.д.

Решение проблем через остановку

Решение проблем сводится к внедрению нескольких принципов:

- Внедрение оборудования с встраиваемым контролем — дзидока. Принцип заключается в том, что при обнаружении дефектов машина автоматически останавливается. Во-первых, это привлекает внимание оператора для исправления ошибки, во-вторых, это предотвращает массовые дефекты. Сам метод предупреждения ошибок в бережливом производстве получил название Пока-екэ.

- Встраивание качества в каждую операцию, что подразумевает собой внедрение процедуры проверки продукции на наличие дефектов. При этом проверка проводится перед началом технологического процесса, то есть проверяется с предыдущей операции; проверяется продукция после технологической операции, то есть перед передачей на последующие операции или процессы.

Внедрение бережливого производства: преимущества

- Сокращение времени отклика на запросы клиентов за счет устранения излишней работы, не добавляющей ценности.

- Как следствие, рост конкурентоспособности, поскольку исполнение заказов всегда выполняется в срок или намного быстрее. Более того, высвобождаются дополнительные мощности для дополнительных заказов.

- Сокращение запасов незавершенного производства, что сокращает затраты на хранение излишних запасов.

Как правило, первоначальное внедрение бережливой линии осуществляется за период от 3 до 6 месяцев.

Организация Бережливого Производства с точки зрения лидера изменений. Взгляд на внедрение с практической стороны, как это было, как лучше сделать по-другому, и где можно избежать ошибок.

Содержание

Внедрение системы Бережливого Производства – практические наработки от лидера внедрения

Организация Бережливого Производства по этапам

Что самое сложное во внедрении и организации Производственной системы?

Управление на основе принципов Lean

Ошибки организации системы Бережливого Производства, которые стоят миллионы

Бережливое Производство консалтинг

Внедрение системы Бережливого Производства – практические наработки от лидера внедрения

Предлагаю свой практический опыт для внедрения системы Бережливого Производства. Проработав на позиции руководителя направления Производственной программы, пройдя от А до Я, все стадии и этапы, могу поделиться наработками.

Для начала, если интересно, можно почитать простое описание про Бережливое Производство, что есть что (про ЛИН-технологии, про Бережливое Производство, про Производственную программу).

Организация Бережливого Производства требует системного подхода, тщательной подготовки для внедрения. Необходимо пройти все этапы перед непосредственной реализацией кардинальных изменений.

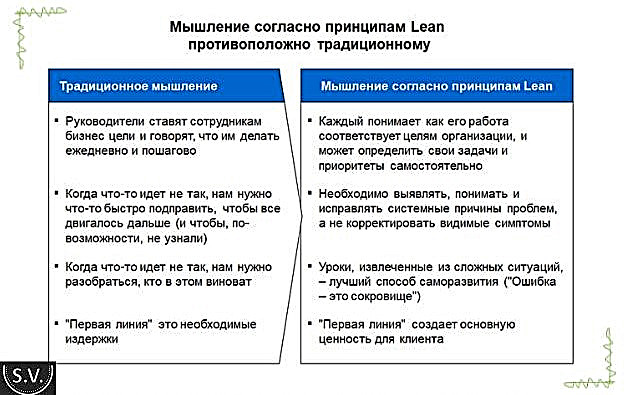

Внедрение системы Бережливого Производства идет по 3 направлениям:

- Изменение мышления

- Управление на основе принципов ЛИН

- Оптимизация процессов

Создаем базу для внедрения Производственной системы по этапам.

Организация Бережливого Производства по этапам

1 этап

Внедрение системы Бережливого Производства начинается с подготовки персонала. В первую очередь необходимо выбрать лидера внедрения. Лидер внедрения – это человек с широкими полномочиями, который будет продвигать в массы Бережливое Производство. От выбора главного действующего лица зависит, будет у новой философии успешное внедрение, или полный провал. Этот момент крайне важен.

Критерии для отбора:

Психологическое образование или высший менеджмент. Опыт работы руководителем. Именно эффективным. Так как в первую очередь – Бережливое Производство, Лин – технологии – это работа с мышлением. Изменение способа мышления, а уже потом способа работы.

Уделить внимание характеру – не конфликтный, но принципиальный, с твердым характером и отсутствием страха перед начальством. Этот последний момент очень важен, так как придется очень часто общаться с руководством и отстаивать свои позиции и рассказывать о новой системе. Быть убедительным. Поэтому в списке компетенций надо – умение выступать, отсутствие страха перед публичными выступлениями. Быстрая обучаемость, способность передать мысли и обучение другим.

Итак. Такой человек подобран. Далее идет череда всех обучений по ЛИН-технологиям, включая историю возникновения, владение инструментами Бережливого Производства.

Конечно, только с опытом появится виртуозное владение инструментами. Поэтому, первичны – именно психологические характеристики данного специалиста. Всему остальному можно научиться.

2 этап

Обучение руководства. Тут надо уделить внимание не только самой методике Производственной программы, как сделать акцент на том, что руководитель должен поддерживать лидера внедрения во всем. У нас в организации это происходило достаточно мудро. Руководитель сам рассказывал сотрудникам о философии Кайдзен.

То есть задача максимум ТОП-руководству проникнуться идеей изменения и принять внутри себя. Сотрудники очень чувствуют фальшь. И если руководитель сам азартно и с эмоциями верит в лучшие перемены, то этим заражает всех окружающих. Это идеальная картина.

Этап 3

Рассказать о предстоящих изменениях, и о целях и принципах Бережливого Производства.

Надо понимать, что пиар компания не быстрая. Чтобы информация усвоилась и была принята хотя бы частично, необходимо проводить регулярные мероприятия. Презентации, семинары, посвятить этому вопросу время на командообразующих мероприятиях. Информационная сторона вопроса и эта подготовка сотрудников, поможет более мягко перенести потрясение от изменений.

Работа с мышлением – самая трудоемкая. Но без предварительной подготовки и эмоционально подогрева будет очень много сопротивления.

Человека трудно заставить что-то из под палки делать, а если это касается полной перекройки производства, то негативные последствия будут накапливаться, как снежный ком. Время, потраченное вначале, окупиться отсутствием срывов в середине и в конце проекта. Уменьшится саботаж.

Этап 4

Обучить сотрудников азам Бережливого производства, Всех сотрудников без исключения. Причем, линейный руководители должны выезжать на многодневные тренинги с элементами командообразования и обучения управленческим функциям.

Сотрудники могут пройти обучение дистанционно. Например, как это сделано в компании Мираторг. Создана программа с элементами геймификации, с интерактивными кейсами. И сотрудники, проходя уровень, играя, обучаются и сдают тесты.

Этап 5

Это самый важный этап при организации и внедрении Бережливого Производства. Работа с мышлением описана в отдельной главе ниже.

Этап 6

Закрепление в системе материальной мотивации четких критериев оценки работы + инициативность.

Этап 7

Выстраивание системы инноваций в компании. Тема настолько обширна, что написала целую статью, как мы развивали инновационную деятельность в своей компании.

Этап 8

Пилотный проект. Вот и все готово: цели объявлены, сотрудники подготовлены, руководители обучены. Можно приступить к апробации инструментов Бережливого Производства. Рекомендуется организовать пилотный проект на базе одного подразделения или локального бизнес-процесса.

Обратите внимание, будет очень хорошей поддержкой, если в пилотном проекте — руководитель энтузиаст с горящими глазами. Он своей энергетикой сдвинет горы, не то, что сотрудников )).

Длится пилотный проект – от 3 месяцев до 9. Лучше всего результаты можно увидеть на 5 и 6 месяц. Понять, что сделано правильно, что «подкрутить». И только после «подкрутки» можно переносить положительный опыт на всю организацию целиком.

Заканчиваются этапы подготовки при организации Бережливого Производства, начинается непосредственное внедрение системы ЛИН-технологий (Производственной системы) в компанию.

Этап 9

Это и будет непосредственное внедрение — оптимизация процессов. С целью уменьшения потерь и увеличения рентабельности бизнеса. Получить представление об оптимизации процессов на примере малого бизнеса можно тут.

Какие инструменты мы применяли можно также почитать в рубрике Бережливое Производство – описано много инструментов с практической стороны.

Что самое сложное во внедрении и организации Производственной системы?

Ответ прост — работа над изменением мышления. 99% всех провалов при внедрении Бережливого Производства объясняется пропуском этого этапа.

Вы никогда не сумеете решить возникшую проблему, если сохраните то же мышление и тот же подход, который привел вас к этой проблеме. Альберт Эйнштейн

Этой теме должно посвящено очень много времени при подготовке. Потому что, это основополагающий подготовительный этап. Чем крепче платформа, тем устойчивее сооружение.

Знаете, у строителей есть примета. Они могут по любому фундаменту определить, насколько хорошо и прочно, и долговечно здание. Чем глубже и усиленный фундамент, тем больше шансов простоять на века. И здесь та же история.

Наряду с обучение персонала по «отвлеченным» темам (тайм-менеджмент, креативность, командообразование, стрессоустойчивость, разрешение конфликтов) проводить регулярную пиар компанию по Lean-теме. Плюс новости, обсуждения в локальной сети результативных примеров.

Едва ли не самое значимое – корректировать способы управления и коммуникаций у линейных руководителей среднего звена.

Изменение мышления у руководителей

- «Увидеть своими глазами» – один из важнейших принципов, средство, позволяющее убедить руководителя и заставляющее его понять свою новую роль

- Система управления преобразованиями необходима для внедрения принципов «Лин», а не наоборот. Важен результат, а не видимые элементы программы