|

Heidelberg Prinect Signastation |

Книги Самоучители |

|||

|

Автор: Heidelberg Druckmaschinen AG Год издания: 2006 Формат: pdf Страниц: 304 Размер: 82 Язык: Английский

(голосов: 0) Оценка: |

||||

|

Спуск полос и компоновка листов — это основные этапы на стадии допечатной подготовки. Увеличение уровней взаимодействия и преобразования в цифровую форму теперь позволяют вам выполнять эти операции с максимальным удобством и эффективностью.

|

||||

|

223

0 25 марта 2008 |

|

|

Добавление комментария к книге Heidelberg Prinect Signastation |

|

|

|

Эпоха компьютеров диктует свои законы. Сегодня даже самое маленькое предприятие, претендующее на успех, с ног до головы оснащено компьютерами, поддерживающими самые современные программы. Полиграфическая отрасль является одной из самых сложных в том плане, что любой заказ, прежде чем он превратится в готовую полиграфическую продукцию, должен пройти через множество стадий и различных процессов. Поэтому в полиграфии очень важно до минимума свести человеческий фактор, чтобы по максимуму избежать тех или иных ошибок.

Сегодня существует огромное количество программных продуктов, которые с легкостью позволяют решать, как задачи управления (расчет стоимости заказа, планирование загрузки машин или расход материалов, сбор фактических данных о выполнении заказов, составление статистических отчетов), так и задачи производства (передача данных с РИПа фотовыводного автомата в печатную машину для предустановки значений подачи краски и увлажнения, протоколирование и передача данных о фактически произведенных на машине операциях, затратах времени и материалов, передачу данных от спуска полос к системам резки, фальцовки, брошюровки и др.).

Сегодняшний наш разговор будет посвящен программному пакету Prinect, поставщиком которого является компания «Гейдельберг СНГ».

В общем о Prinect

Prinect – первый программный пакет в полиграфии, который сводит воедино Management, Prepress, Press и Postpress. Решающее значение имеет оптимальное взаимодействие между отдельными компонентами, именно это свойство системы обеспечивает ей преимущество на рынке. В Prinect достигнуто значительное ускорение в прохождении заданий и общая сбалансированность процессов. Основной принцип рабочего потока – доступность управляющих данных в любой момент и на каждом этапе производства.

Главные составляющие структуры Prinect:

– Prinect Management Solutions (инструменты управления);

– Prinect Production Solutions (производственные инструменты);

– Prinect Color Solutions.

Management Solutions

Prinance

Сложные процессы управления полиграфическим производством наряду с необходимостью обеспечения полной прозрачности требуют комплексных программных решений. В сферу ответственности Prinance входят такие задачи, как сметная калькуляция, обработка заказов, позаказная калькуляция, генерирование счетов-фактур и др. Благодаря открытому интерфейсу с другими программными продуктами от Heidelberg, функционирующими в цепочке Prepress-Press-Postpress, система Prinance делает возможной всеобъемлющую интеграцию производственных процессов. Prinance поставляет данные печатных заданий производственным программам и сама получает информацию из производства, которая необходима ей для выполнения позаказной калькуляции и статистических расчетов. В результате потоки информации, существующие в компании, переводятся на более высокий, по-настоящему профессиональный уровень. Совершенствуется также процесс планирования, то есть заранее можно выяснить, является ли тот или иной заказ выгодным.

DataControl

Доказавшая свою эффективность на практике производственно-информационная система DataControl представляет собой глобальный инструмент управления крупными полиграфическими предприятиями, где производство объединено в единую сеть. DataControl не только связывает между собой отдельные элементы производственного рабочего потока Prinect, но также и осуществляет связь с рабочим потоком управления бизнесом, то есть с Prinance. Система планирует и контролирует производство, предоставляя менеджменту прямой доступ к оборудованию, установленному в печатном цехе.

Production Solutions

Компоненты Prepress

Jetbase

Развитие цифровых технологий ведет к непрерывному увеличению объема информационных потоков в допечатном производстве. Jetbase, предлагая профессиональное управление цифровыми активами, формирует интерфейс между полиграфическим производством и рабочим столом заказчика. Jetbase – это модульное, масштабируемое, автоматизированное программное решение, осуществляющее архивирование, восстановление из архивов, распределение комплексных информационных активов в сети. Jetbase в рабочем потоке Prinect занимается администрированием как производственных настроек, так и инструкций, записанных в так называемые »паспорта печатных заданий» (job tickets).

SignaStation

SignaStation играет исключительно важную роль в Heidelberg Prinect workflow. SignaStation получает графические данные в формате PDF или DL, осуществляет монтаж печатных листов, пользуясь схемами раскладки из собственных библиотек, и записывает соответствующие указания в job ticket в формате CIP-PPF. Шаблон раскладки, созданный в SignaStation, содержит все необходимые инструкции, связанные с геометрией позиционирования, для рабочего потока Prinect: front-end-систем Delta Technology и MetaDimension, устройств AutoRegister в печатных машинах Speedmaster, систем компьютеризованной резки/фальцовки Compucut и Compufold.

MetaDimension

MetaDimension – модульный рабочий поток PDF-данных. MetaDimension осуществляет коммуникацию с PrinergyConnect и Delta Technology через Prinect-модули. AutoFlow и DeltaFlow, а с SignaStation и PrepressInterface – с помощью job tickets. Как система front-end, MetaDimension снабжает данными устройства вывода – рекордеры или пруферы. Как самостоятельная система организации рабочего потока MetaDimension обрабатывает job tickets и осуществляет префлайтинг, управление цветом, раскладку и треппинг.

Delta Technology

Высокие стандарты качества невозможны без тесной связи допечатного участка с печатным цехом. Система Delta Technology – это эффективный способ интеграции всего допечатного производства в единый рабочий поток, а также front end для всех рекордеров от Heidelberg, пруферов и машин DI. В дополнение к этому обеспечивается полная интеграция с SignaStation и Prinergy через Prinect-модули AutoFlow и SignaExtension, а с PrepressInterface – через Prinect-модуль PressGate.

Printready System

Выпустив Printready System, компания Heidelberg стала первым общемировым провайдером рабочих потоков, полностью базирующихся на формате JDF, который значительно упрощает и ускоряет выполнение любых допечатных задач, облегчает планирование и мониторинг прохождения. Printready System стала по сути новым стандартом в области допечатной подготовки, обеспечивая высокий уровень автоматизации, интеграцию и децентрализацию процессов.

В будущем Job Definition Format (JDF) позволит допечатным системам, системам управления печатными машинами и устройствам финишинга осуществлять коммуникацию друг с другом и свободно интегрироваться с коммерческими и административными приложениями.

Компоненты Press

PrepressInterface

PrepressInterface – это интерфейс между Prinect Prepress и печатным цехом. Пользуясь данными CIP/PPF, PrepressInterface снабжает станцию управления печатной машиной информацией о предварительной настройке красочных зон, а устройство AutoRegister – информацией о положении приводочных меток, передает в ImageControl эталонные цветовые величины. Тем самым достигается высокий уровень оптимизации процедур подготовки машины к печати.

CP2000 Center

Управляющая станция CP2000 Center – сердце печатного цеха, управляемого Prinect. Станция благодаря ее модульной конструкции активно интегрируется с Prinect-рабочим потоком управления производством и бизнесом. Модуль PresetLink на основе данных, полученных из PrepressInterface, позволяет настраивать красочные зоны и устройства автоматической приводки AutoRegister. С помощью модуля ManagementGate станция CP2000 Center интегрируется с менеджментом; модуль осуществляет прямую коммуникацию с системой обработки заказов на печать (например, с Prinance), а также подключается к производственно-информационной системе DataControl. В результате данные печатных заданий (job data) сразу отправляются в CP2000 Center, а сама станция в автоматическом режиме передает обратно информацию о ходе печати.

Дмитрий Ермаков, коммерческий директор «Принтэксперт»: «Благодаря машинам с пультом CP2000 возможно не только запрограммировать красочный аппарат, но и увидеть макет печатного задания в цвете. Красочные зоны по данным файла настраиваются таким образом, что регулировки оставались стабильными. Когда происходит вывод файла на фотонаборном автомате или системе CTP, то на это момент уже известно, какое количество краски будет в конкретной зоне на пластине (это считается математически). Эта информация определяет процент заполнения краской конкретной зоны».

ImageControl

ImageControl – цветометрическая система, осуществляющая контроль качества вне печатной машины. Это первая система, позволяющая измерить печатное изображение полностью – с одновременным онлайн-контролем подачи краски. ImageControl получает графические данные в цифровом виде через PrepressInterface, на основе этих данных создает цифровой эталонный печатный лист, а затем сравнивает эталонные данные с данными, считанными с отпечатанного листа спектрофотометром. На основе точнейшего сравнения текущих и эталонных данных производится настройка красочных аппаратов, в результате за очень короткое время изготавливается идеальный отпечаток (OK sheet).

AutoRegister

Важнейшими показателями эффективности коммерческого печатного производства являются быстрота выполнения подготовительных процедур и качество готовой продукции. AutoRegister – первая и единственная система, контролирующая приводку в листовых офсетных машинах. В AutoRegister также встроена функция Set register, которая в полностью автоматическом режиме проверяет и корректирует приводку, начиная с первого пробного оттиска и заканчивая печатью тиража. В Prinect workflow позиционирование меток для автоматической приводки осуществляется через PrepressInterface и CP2000 Center.

AxisControl

AxisControl – цветометрическая система для любых полиграфических предприятий, которым требуется эффективный контроль качества печати непосредственно со станции управления печатной машиной Speedmaster. Возможность встраивания в эргономичную конструкцию CP2000 Center означает, что AxisControl может работать со всеми моделями Speedmaster. Таким образом, благодаря AxisControl достигается высокий уровень экономичности, повышаются эффективность и качества, особенно это касается машин Speedmaster 52 и 74.

Plate Image Reader

Plate Image Reader – считыватель печатных форм – представляет собой аналоговый интерфейс между допечатью и печатью. Посредством сканирования форм устройство определяет величины, характеризующие распределение краски на отпечатке, на основе чего генерирует предварительные настройки подачи краски. Затем эти настройки в режиме онлайн переносятся в станцию CP2000 Center. Полученный цветовой профиль требует лишь минимальной коррекции, поэтому желаемый уровень качества в печати тиража достигается очень быстро.

Online Kit CPTronic

Online Kit CPTronic интегрирует в рабочий поток печатные машины, оборудованные системой управления CPTronic. Помимо других преимуществ, которыми он обладает, Online Kit CPTronic дает пользователю возможность загружать данные из MIS (например, из Prinance) и из PrepressInterface (предварительные настройки красочного аппарата).

Компоненты Postpress

Compucut

Compucut – модульное программное решение для любых печатных/послепечатных предприятий, перед которыми стоит задача программирования высокоскоростных резальных машин. Чтобы полностью использовать возможности оборудования, необходимо свести к минимуму или полностью устранить время простоев. Система POLAR Compucut была разработана именно с этой целью. Программы резки, сгенерированные на отдельном РС, копируются в высокоскоростную резальную машину, после чего машина функционирует в непрерывном режиме. POLAR Compucut — модульная система, способная к апгрейду в соответствии с запросами заказчиков. С помощью программного расширения Data Transfer from Prepress в Compucut можно напрямую вводить файлы CIP3 из разных допечатных систем, что еще в большей степени сокращает время подготовки к работе. Программы резки автоматически или интерактивно оптимизируются для выполнения их с максимально возможной эффективностью, они снабжены всеми необходимыми комментариями, вспомогательными функциями, советами оператору. Программы передаются в конечное устройство он-лайн или офф-лайн. Переход к следующему заданию обычно происходит практически без подготовительной паузы.

Дмитрий Ермаков: «CIP3 и CIP4 — это форматы данных, в которых производится сбор и передача информации между программами и машинами, описанными выше. Причем CIP4 отличается от CIP3 в первую очередь возможностью «обратной связи», то есть печатник может внести в файл сообщение, которое увидит, скажем, менеджер по работе с клиентами. CIP3 создается в процессе подготовки задания и более не изменяется, тогда, как CIP4 в дополнение позволяет собирать фактические данные с участков. При этом на каждом этапе можно вносить добавочные сведения и примечания, после чего файл передается обратно и используется в управленческой системе.

В CIP3 и CIP4 была воплощена основная цель стандартизации процессов обмена данными. До этих форматов у каждого производителя программных продуктов были свои стандарты, несовместимые с другими, что было очень неудобно, поэтому был выбран общий стандарт. Таким образом, сегодня благодаря форматам CIP3 и CIP4 в рабочем процессе можно совмещать программные продукты разных производителей».

FCS100 (Compufold/Compustitch)

Finishing Communication System FCS100 является частью целостного рабочего потока, основывающегося на стандарте CIP3. Система пользуется данными из DataControl, SignaStation и PrepressInterface, чем значительно улучшает такие производственные показатели как продолжительность подготовки, надежность планирования, управляемость.

Compufold создает программы управления фальцовочными машинами. Данные о фальцовке, сгенерированные в допечати в процессе сборки печатных листов, вводятся в Compufold в виде PPF-файлов. Расчет рабочих программ базируется на каталоге, в который записан 81 тип фальцовки.

Compustitch – программное обеспечение для управления вкладочно-швейно-резальными агрегатами.

Дмитрий Ермаков: «Если в двух словах попробовать охарактеризовать систему Prinect, то нужно в первую очередь отметить ее основные задачи, то, на что она направлена.

Во-первых, Prinect направлена на эффективность рабочего процесса и сокращение себестоимости полиграфической продукции, за счет сокращения ошибок и брака. Так как человеческий фактор сведен до минимума, информация передается точно и на любой стадии выполнения заказа можно проследить за качеством продукции. Во-вторых, увеличивается скорость изготовления заказа, так как данные попадают на рабочие участки быстрее, сокращаются потери времени на простой машин. В-третьих, повышается качество продукции за счет снижения субъективного фактора, так как в системах Prinect многие контроли качества происходят при помощи аппаратных средств.

Таким образом, данный комплекс программных и аппаратных продуктов позволяет сосредоточить внимание на зарабатывании денег, а не на решении каких-либо проблем.

Необходимо отметить, что пока не существует ни в России, ни за рубежом предприятия, где бы работали все составляющие системы Prinect. В Екатеринбурге наиболее полно она представлена в типографии «Формат». Отсутствие же какой-то составляющей каждая типография решает по-своему. Например, если отсутствует система планирования осуществления заказа, то чаще всего заказчику называют более долгий срок изготовления его заказа, чтобы подстраховаться. Ну а если, к примеру, отсутствует программы для фальцевальных и резальных машин, то установка их осуществляется вручную».

Итак, мы видим, что прогресс в мире автоматизированных систем не стоит на месте. Уже сегодня возможна интеграция всех стадий рабочего процесса в полиграфии, что позволяет производить продукцию еще совершеннее и точнее. А то ли еще будет?

Автор: Благодарим за предоставленную информацию

Николая Сапошникова, продукт-специалиста по принект компании «Гейдельберг-СНГ».

6 — 2010

Экономические аспекты

руководитель отдела цифровых технологий ООО «Гейдельберг-СНГ»

канд. техн. наук

Prinect Axis Control

Prinect Image Control

Prinect Inpress Control

Prinect Autoregister

Prinect Inspection Control

Чем является Prinect для современной типографии

Интеграция продуктов Prinect

Полиграфия поступательно движется в сторону производства промышленного типа с высоким уровнем автоматизации, сквозным контролем качества и стандартизацией всех технологических процессов.

Поскольку основная производственная мощность любого полиграфического предприятия определяется по производственной мощности печатного оборудования, то именно от эффективности его использования будет зависеть коммерческий успех всего предприятия. Эти же экономические тенденции заставляют стремиться к эффективному управлению процессом производства, внедрению новых форм контроля и учета прохождения заказов по всем технологическим стадиям, выявлению узких мест с точки зрения технологии, организации, логистики, контроля качества, взаимодействия технологических участков и подразделений, логистики и т.д.

Основной показатель эффективности использования печатной машины — это ее неттопроизводительность, а именно способность машины выполнить максимальное количество работ продаваемого качества за определенное время. Для этого используются объективные инструментальные системы контроля качества с обратной связью, которые становятся неотъемлемой частью оснащения печатных машин и типографии в целом.

Отличительной особенностью оборудования активного контроля качества является гибкость выбора между системами разного уровня и назначения. В предыдущих номерах журнала мы рассмотрели несколько систем активного контроля качества печатной продукции из семейства Heidelberg Prinect, такие как Prinect Image Control, Prinect Axis Control, Prinect Autoregister, Prinect Inpress Control и Inspection Control. Еще раз вкратце коснемся их возможностей, а также определим сферы применения этих систем для различных типографий и приведем примеры расчета экономического эффекта от их внедрения.

Prinect Axis Control

Спектрофотометрическое устройство контроля качества печати Prinect Axis Control является самым распространенным благодаря своей доступности и гибкости в работе. Prinect Axis Control располагается непосредственно на пульте любых моделей Speedmaster, измеряет с помощью спектрофотометра контрольную шкалу на контрольном оттиске и, при необходимости, вносит коррективы в подачу краски по зонам. Производительность Prinect Axis Control нового поколения значительно повысилась. Благодаря автоматическому определению шкалы время на переналадку сократилось до минуты. Новый управляющий интерфейс Intellistart нового пульта Prinect Press Center, в свою очередь, позволил радикально уменьшить количество нажатий на сенсорном мониторе всего до восьми кликов при переналадке Prinect Axis Control с одной работы на другую. Из сервисов, сопровождающих Prinect Axis Control, можно также отметить следующие:

- встроенная база данных специальных цветов;

- CD-ROM Dipco, включающий в цифровом виде все шкалы и метки Heidelberg;

- протоколы работ, которые можно получать онлайн и хранить на внешнем компьютере благодаря встроенному программному модулю Prinect Axis Control Reporting;

- сохранение повторных работ;

- отображение результатов на Wallscreen-мониторе.

Prinect Image Control

Для крупных типографий, обладающих несколькими машинами, вопросы стандартизации и управления цветом выходят на первый план. Несколько машин разных моделей и года выпуска должны гарантированно печатать с идентичным качеством и быть соответственно откалиброваны. Будучи единственным в мире производителем и допечатного и печатного оборудования, и всего workflow под объединяющим брендом Prinect, Heidelberg имеет возможность предложить калибровку всех процессов с помощью методик и инструментов Print Color Management. И мощнейшим инструментом этой калибровки является устройство спектрофотометрического контроля качества Prinect Image Control.

Prinect Image Control — это отдельно стоящий пульт со своим вакуумным столом и 19-дюймовым сенсорным монитором, в точности повторяющим современный пульт Prinect Press Center. К Prinect Image Control можно подключить до четырех печатных машин любого формата с пультами всех поколений от CPC 1-04.

Уникальным свойством Prinect Image Control среди всех устройств является полное считывание всего оттиска за 20 с. Нет необходимости в контрольной шкале, что кроме экономии места на листе позволяет оценивать реальное изображение, а не только отдельные цвета и «баланс по серому», в котором отсутствует черный цвет. В качестве эталона, с которым сравнивается контролируемый оттиск, могут выступать первый хороший оттиск (ОК-лист), цветопроба, а также единичные экземпляры, например этикетки или упаковки. Также изображения могут передаваться на Prinect Image Control из препресса по стандарту JDF.

Следующие возможности направлены как раз на реализацию связанных с калибровкой свойств:

- во время первоначальной калибровки Prinect Image Control используется как измерительное устройство специальной тестовой полосы вместо ручного спектрофотометра, что значительно сокращает время калибровки и повышает точность;

- технология Mini Spots для регулярной калибровки процесса по требованию. Например, со временем изнашивающиеся валики могут изменять цветопередачу при тех же красочных зонах. Таким образом, шкалы Mini Spots, не занимающие место на тиражном оттиске, позволяют печатнику самостоятельно делать калибровку процесса во время своей обычной работы, постоянно оставаясь с актуально откалиброванным процессом;

- можно распечатывать протоколы по каждой работе для предъявления заказчику, а также для сертификации типографии по стандартам ISO;

- базы данных цветов сохраняются и могут быть перенесены с одной машины на другую.

Как и печатная машина, устройство Prinect Image Control может подключаться к удаленной диагностике, что гарантирует предупреждение ошибок и работоспособность устройств.

Prinect Image Control позволяет профессионалам по работе с цветом выдавать неизменно высокое качество оттиска независимо от климатических условий в цехе, температуры красочного аппарата, состояния увлажняющего раствора и офсетного полотна, типа краски и бумаги, места расположения изделия на листе, а кроме того, поддерживать постоянные стандарты цвета в типографии.

Prinect Inpress Control

Революционным решением стало устройство Prinect Inpress Control. Впервые спектрофотометрическое устройство контроля качества установлено внутри машины и контролирует оттиски на ходу машины, без остановки и выемки листов из приемки. Данные передаются на пульт машины в интерфейсе, схожем с Prinect Axis Control, с той лишь разницей, что корректировки происходят постоянно от оттиска к оттиску в режиме реального времени.

По статистике, в современных машинах выход на цвет занимает больше всего времени, а именно не менее 30-40% от всего времени переналадки. Важной особенностью Prinect Inpress Control является экономия времени выхода на цвет и на материале при переналадке с одной работы на другую. Поскольку не нужны несколько итераций с остановкой машины, измерением контрольного оттиска и последующим вводом изменений, которые обычно бывают не менее 2-3 раз, количество макулатуры сокращается приблизительно на 150 листов, а время — на 8-12 минут.

Особенно Prinect Inpress Control эффективен на длинных машинах с переворотом, полностью избавляя печатника от необходимости контролировать цвет по двум сторонам листа.

Prinect Inpress Control как устройство высшего уровня устанавливается на всех моделях класса XL — XL 75 с переворотом и без, XL 105 с переворотом и без, XL 145/162.

Протокол в виде графиков и таблиц может сохраняться и представляться клиенту вместе с работой.

Еще одной функцией Prinect Inpress Control является контроль приводки. При этом при переналадке выравнивание приводки происходит в начале процесса до корректировки цвета. Для Prinect Inpress Control может использоваться стандартная контрольная шкала Heidelberg или специальная шкала с включением меток для приводки. Кроме приводочных меток, в нее входят поля CMYK и специальных цветов, поля растискивания, серые поля и поля сдвига и двоения.

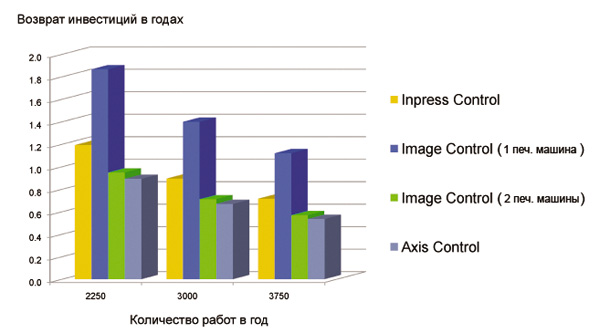

На рис. 1 представлена диаграмма возврата инвестиций при внедрении различных систем активного контроля качества.

Рис. 1. Возврат инвестиций за один-два года

Prinect Autoregister

Кроме Prinect Inpress Control, функцию автоматической приводки на ходу машины может выполнять другое отдельно работающее устройство — Prinect Autoregister. Измерение окружной, осевой и диагональной приводки происходит на ходу машины, без изъятия листа, во время переналадки и в течение всего тиража. Точность измерения составляет 1/100 мм. Данные о погрешностях в приводке передаются на пульт машины, откуда в автоматическом режиме передаются команды на исполнительные механизмы приводки на формном цилиндре машины.

Prinect Autoregister позволяет сэкономить время и бумагу на переналадке, а также гарантировать точную приводку всех красок по всему тиражу.

Безусловно, Prinect Autoregister может дополнить собой устройства контроля цвета Prinect Axis Control и Prinect Image Control.

Prinect Inspection Control

Кроме постоянного контроля цвета и приводки на оттиске, печатник должен контролировать и другие качественные характеристики печати, например марашки или «слетевшие» печатные элементы. Инструментом, способным объективно контролировать различные ошибки печати и избегать брака, является Prinect Inspection Control.

Устройство устанавливается на лакировальной секции моделей Speedmaster CD 102 и XL 105 и состоит из двух высокоскоростных RGB-камер высокого разрешения, сканирующих каждый оттиск. Камеры способны, сканируя лист целиком, от начала до конца, отмечать ошибки до 6 пунктов или точку диаметром 0,3 мм. Таким образом, обеспечивается быстрое и раннее распознавание таких ошибок, как марашки, пятна краски, царапание, дефекты печати или материала и пр. Существуют пять ступеней точности измерения, которые можно выбрать в зависимости от степени ответственности работы. Файлы протоколов с изображениями ошибок по всему тиражу, создаваемые с помощью Prinect Inspection Control, могут впоследствии распечатываться, передаваться в читаемом формате на другие компьютеры для анализа, а также заказчику как паспорт качественного выполнения тиража.

Само собой разумеется, что Prinect Inspection Control идеально дополняет устройства спектрофотометрического контроля качества Prinect Axis Control, Prinect Image Control и Prinect Inpress Control.

Помимо тех, кто печатает фармацевтическую упаковку, Prinect Inspection Control важен для типографий, печатающих высококачественную этикетку и упаковку, ценные бумаги, а также для коммерческих типографий, печатающих большие объемы качественных работ. Наличие устройства Prinect Inspection Control на печатной машине дает типографии следующие преимущества:

- гарантия от ошибок при высокой производительности работы;

- отделение бракованных листов, чтобы избежать затрат на послепечатную обработку и допечатку;

- повышение лояльности заказчиков;

- протоколирование работ и управление рекламациями;

- аудит и сертификация производства.

Часто приходится слышать, что при внедрении устройств контроля качества пришлось приложить немало сил, чтобы убедить всех участников процесса в необходимости их применения, даже совершить своего рода революцию сверху. Однако в дальнейшем эти усилия оправдывают себя экономически и организационно. Нередко, начав работать с устройствами контроля качества, печатники не мыслят больше для себя работу «на глаз» или с денситометром. Это означает, что вышеописанные устройства становятся неотъемлемой частью современной типографии. При этом срок возврата инвестиций, например, для устройств спектрофотометрического контроля качества составляет в зависимости от количества выполняемых за год работ от полугода до двух лет. Prinect Image Control окупается быстрее, если он подключен к более чем одной печатной машине.

Для наглядности выбора устройств контроля их характеристики сведены в таблицу.

Чем является Prinect для современной типографии

Prinect — это комплексная система рабочего потока, которая позволяет объединить прежде существовавшие отдельно сферы управления, допечатных процессов, печати и послепечатной обработки.

Prinect — это комплексный рабочий поток, который включает все сферы деятельности типографии, начиная с размещения заказа, калькуляции, затем весь производственный цикл от допечатных процессов, печати и послепечатной обработки до отчетной калькуляции и доставки заказа клиенту.

Поскольку все заказы и этапы их выполнения управляются одной центральной системой, возможна новая эффективная форма контроля и автоматизации полиграфического производства.

Кроме того, Prinect предоставляет все необходимые инструменты для кардинального усовершенствования рабочего потока управления цветом в типографии.

Оптимальное взаимодействие отдельных компонентов системы Prinect приводит к повышению эффективности производственных процессов в целом и ускорению прохождения всего потока заказов.

На рис. 2 приведена структура среднестатистических расходов типографий и показано, как элементы Prinect позволяют типографиям сократить эти расходы и выгодно использовать добавленную стоимость.

Рис. 2. Структура среднестатистических расходов типографии

Интеграция продуктов Prinect

Допечатные процессы

Применяется система Prinect Prepress Manager с комплексными функциями допечатной подготовки: входной контроль файлов, работа с цветом, пробы, включая согласования с заказчиком; программа Prinect Signa Station для спуска готовых листов и система Prinect Meta Dimension для растрирования и вывода на экспонирующие устройства, а также передача в печатный цех параметров предварительной настройки подачи краски.

Пакет Prinect PDF Toolbox работает как Acrobat Plug Ins, которые дают возможность быстро и оптимально подготовить полученные страницы PDF для печати. Prinect Signa Station и Prinect Meta Dimension могут поставляться как отдельно, так и в качестве компонентов системы рабочих потоков Prinect Prepress Manager.

Инструментами управления цветом Prinect Color Solutions в сфере допечатных процессов являются в том числе и Prinect Calibration Manager и Prinect Profile Toolbox. Первый обеспечивает вывод печатных форм, оптимально согласованный с печатной машиной, а Prinect Profile Toolbox позволяет рассчитывать профили ICC для обеспечения правильной цветопередачи на цветопробах.

Печатный цех

В печатном цехе система Prinect Press Room Manager берет на себя управление печатными машинами. Она рассчитывает необходимые показатели подачи краски и направляет их в печатные машины онлайн, собирает производственные данные в реальном времени и посредством широкого анализа предоставляет возможность дальнейшей оптимизации работы печатного цеха.

Колориметрические системы Prinect Axis Control, Prinect Image Control и Prinect Inpress Control всеми своими преимуществами обеспечивают оптимальное время наладки и высокое качество печати тиража. Prinect Quality Monitor для контроля изображений впервые предоставляет типографиям возможность во время производства получать точные фактические данные о цвете, которые в значительной мере упрощают управление цветом.

Prinect Press Center берет на себя управление печатной машиной. Подключение онлайн к рабочему потоку Prinect обеспечивается посредством Instant Gate, значительное (от 15 до 60%) сокращение времени наладки при выполнении повторных заказов или заказов, для которых требуется несколько печатных форм, достигается при помощи модуля Color Assistant.

Послепечатная обработка

Для послепечатной обработки интеграцию финишных (отделочных) машин обеспечивает система Prinect PostPress Manager. Наряду с возможностью предварительной настройки современных машин для послепечатной обработки, главной задачей здесь является обеспечение информационного потока, включая сбор фактических данных с производства.

Управление информационным потоком и производственное планирование

Частью системы Prinect является система MIS Prinance, которая берет на себя прием заказов, включая предварительную калькуляцию, и передачу необходимых данных на производственный участок. После завершения производства выполняется контрольная отчетная калькуляция и выставляется счет. Многие из внесенных данных затем автоматически используются на различных этапах полиграфического производства.

Следующим этапом рабочего потока является система Prinect Scheduler. При помощи этого модуля рабочего потока планируется всё производство со всеми сроками для всех производственных отделов, что обеспечивает возможность для проведения своевременного технического обслуживания при постоянных незапланированных задержках.

В качестве наглядного примера внедрения элементов Prinect в структуру типографий различного профиля можно привести результаты, основанные на анализе статистики продаж в США и Европе, собранной экспертом компании Heidelberg по системам MIS гном Йоахимом Гольке. Анализ возврата инвестиций основан на 36 исследованиях работы типографий в Австрии, Бельгии, Люксембурге, Германии, Нидерландах, Швейцарии и США.

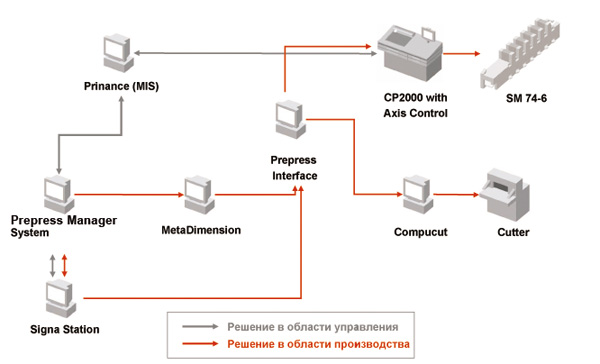

Рис. 3. Рабочий поток коммерческой типографии

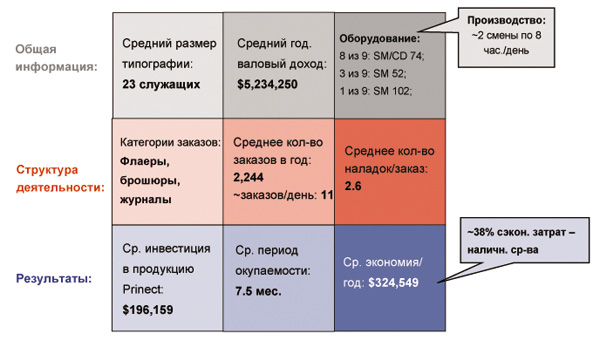

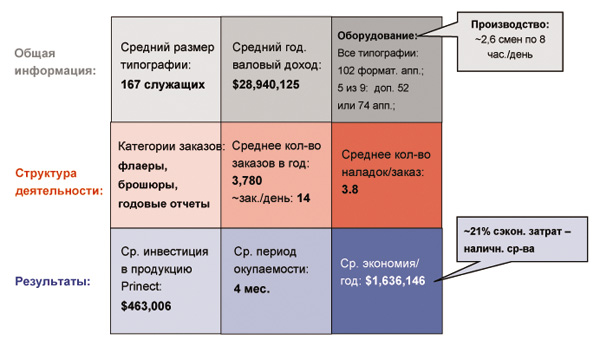

Рис. 4. Профиль коммерческих типографий

Чтобы провести анализ работы продуктов Prinect в различных категориях типографий, заказчики были распределены по трем категориям, у каждой категории — свой профиль и параметры: 1-я — коммерческие типографии (небольшие, высокоавтоматизированные типографии с 15-40 сотрудниками); 2-я — промышленные типографии (средние и крупные типографии с 70-160 сотрудниками; 3-я — типографии, печатающие упаковку (70-440 сотрудников).

Категория 1: коммерческие типографии (небольшие) — рис. 3 и 4

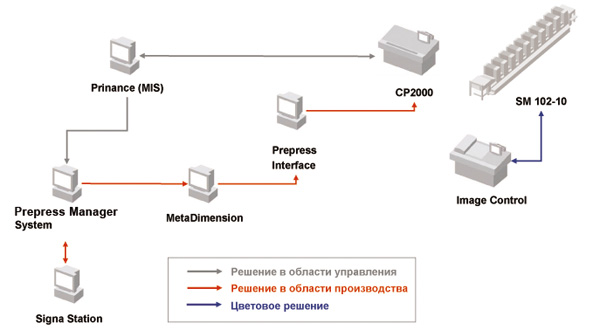

Рис. 5. Рабочий поток промышленной типографии

Рис. 6. Профиль промышленных типографий

Категория 2: промышленные типографии — рис. 5 и 6

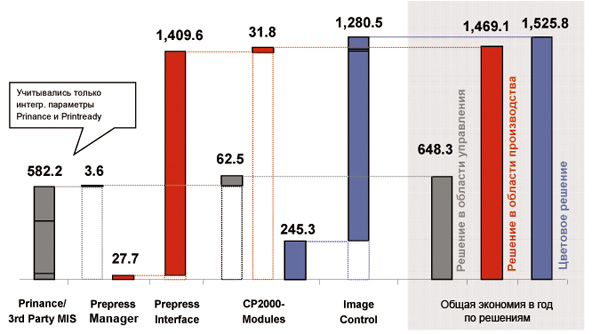

Рис. 7. Экономия в промышленной типографии

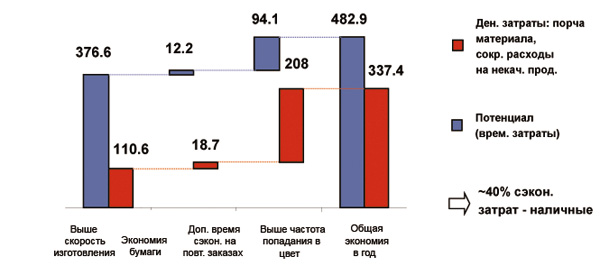

Сэкономленные затраты (в тыс. долл.) для промышленной типографии представлены на рис. 7.

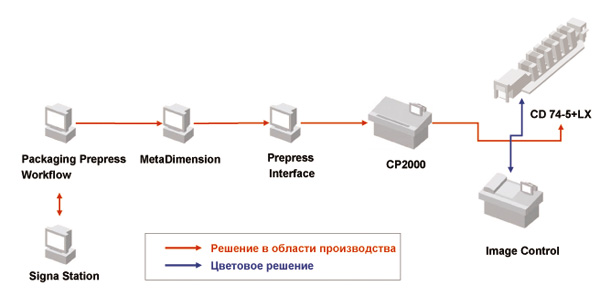

Рис. 8. Рабочий поток упаковочной типографии

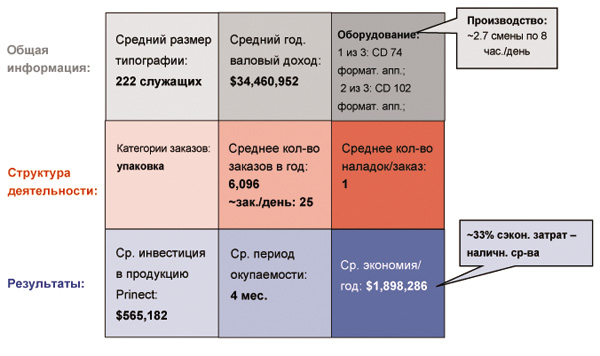

Рис. 9. Профиль типографий, печатающих упаковку

Категория 3: типографии, печатающие упаковку, — рис. 8 и 9

Сэкономленные затраты (в тыс. долл.) для упаковочной типографии представлены на рис. 10.

Рис. 10. Экономия в упаковочной типографии

Рис. 11. Prinect — интеграционное решение для любой типографии

Подводя итог вышесказанному, можно констатировать, что Prinect — это комплексная система, управляющая предприятием на протяжении всей цепочки создания стоимости (рис. 11). Сейчас вопрос ставится не в отношении модулей, а в отношении интегрированных решений. Типографии уже не спрашивают, нужна или не нужна им интеграция, вопрос звучит так: как и когда?

КомпьюАрт 6’2010

preved517

preved517