-

Contents

-

Table of Contents

-

Bookmarks

Quick Links

2017-2018

REBA® and Bluto™

s e r v i c e

m a n u a l

GEN0000000005114 Rev C

© 2017 SRAM, LLC

Related Manuals for Rock Shox REBA

Summary of Contents for Rock Shox REBA

-

Page 1

2017-2018 REBA® and Bluto™ s e r v i c e m a n u a l GEN0000000005114 Rev C © 2017 SRAM, LLC… -

Page 2

SRAM® LLC WARRANTY EXTENT OF LIMITED WARRANTY Except as otherwise set forth herein, SRAM warrants its products to be free from defects in materials or workmanship for a period of two years after original purchase. This warranty only applies to the original owner and is not transferable. Claims under this warranty must be made through the retailer where the bicycle or the SRAM component was purchased. -

Page 3: Table Of Contents

TABLE OF CONTENTS EXPLODED VIEW …………………………………………..6 ROCKSHOX® SERVICE …………………………………7 PART PREPARATION …………………………………………7 SERVICE PROCEDURES …………………………………………7 PARTS, TOOLS, AND SUPPLIES ……………………………………..8 RECOMMENDED SERVICE INTERVALS ……………………………………9 RECORD YOUR SETTINGS ……………………………………….9 TORQUE VALUES …………………………………………..9 OIL VOLUME AND OIL HEIGHT ……………………………………..9 LOWER LEG REMOVAL ………………………………..10 50/200 HOUR SERVICE LOWER LEG REMOVAL …………………………………………10…

-

Page 4

SAFETY FIRST! We care about YOU. Please, always wear your safety glasses and protective gloves when servicing RockShox® products. Protect yourself! Wear your safety gear! -

Page 5: Exploded View

E x p l o d e d V i e w * Your product’s chassis and internals may differ from the pictures contained in this publication. Air Shaft Assembly Air Shaft Assembly Air valve cap Compression Damper Compression Damper Assembly Assembly Rebound Damper…

-

Page 6: Rockshox® Service

R o c k S h o x ® S e r v i c e We recommend that you have your RockShox suspension serviced by a qualified bicycle mechanic. Servicing RockShox suspension requires knowledge of suspension components, as well as the use of specialized tools and lubricants/fluids. Failure to follow the procedures outlined in this service manual may cause damage to your component and void the warranty.

-

Page 7: Parts, Tools, And Supplies

P a r t s , T o o l s , a n d S u p p l i e s Parts Common Tools • AM SVC kit 200h/1yr Reba A7 80-100 mm (Boost & Standard) • 1.5, 2, 2.5, 5, and 8 mm hex wrenches Reba A6-A7 120 mm (Boost) (2016+) •…

-

Page 8: Recommended Service Intervals

O i l V o l u m e a n d O i l H e i g h t Lower Leg Upper Tube Volume Fork Model Travel (mm) Suspension Oil Volume (mL) Suspension Oil Oil Height (mm) +/- 2 (mL) RCT3 Bluto™ 80-120 80-100 15wt 70-75 Reba® 110-120 130-150 Recommended Service Intervals…

-

Page 9: Lower Leg Removal

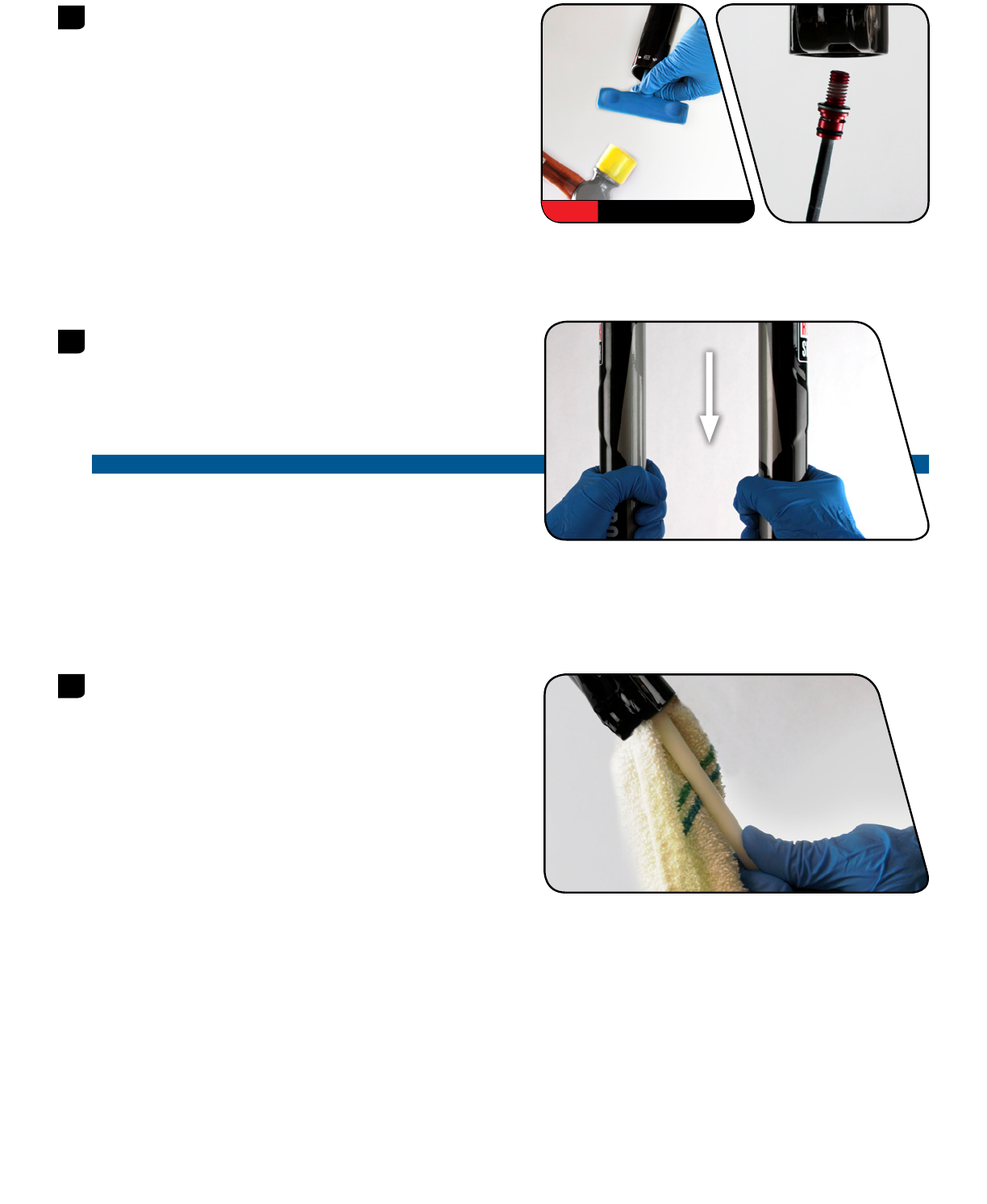

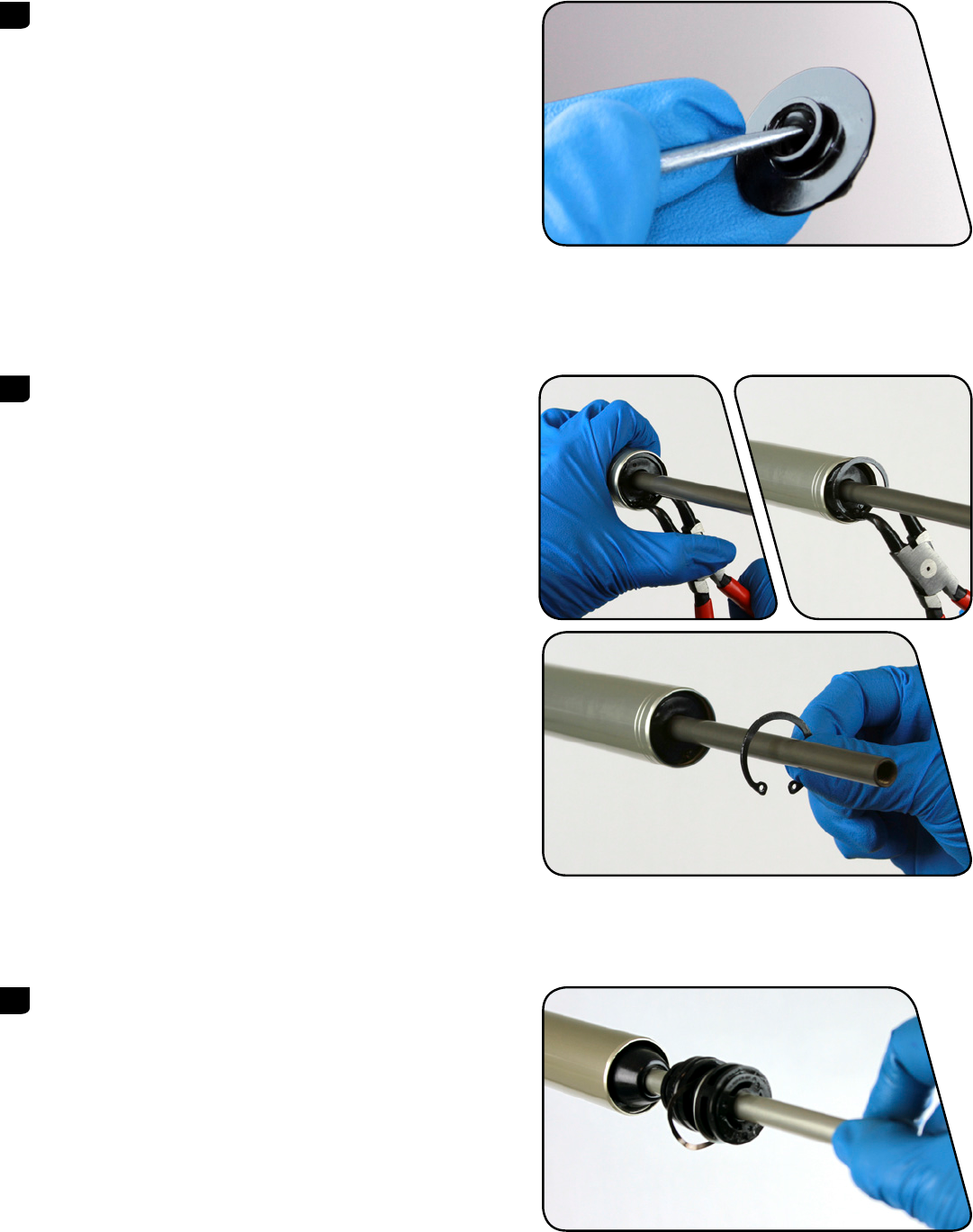

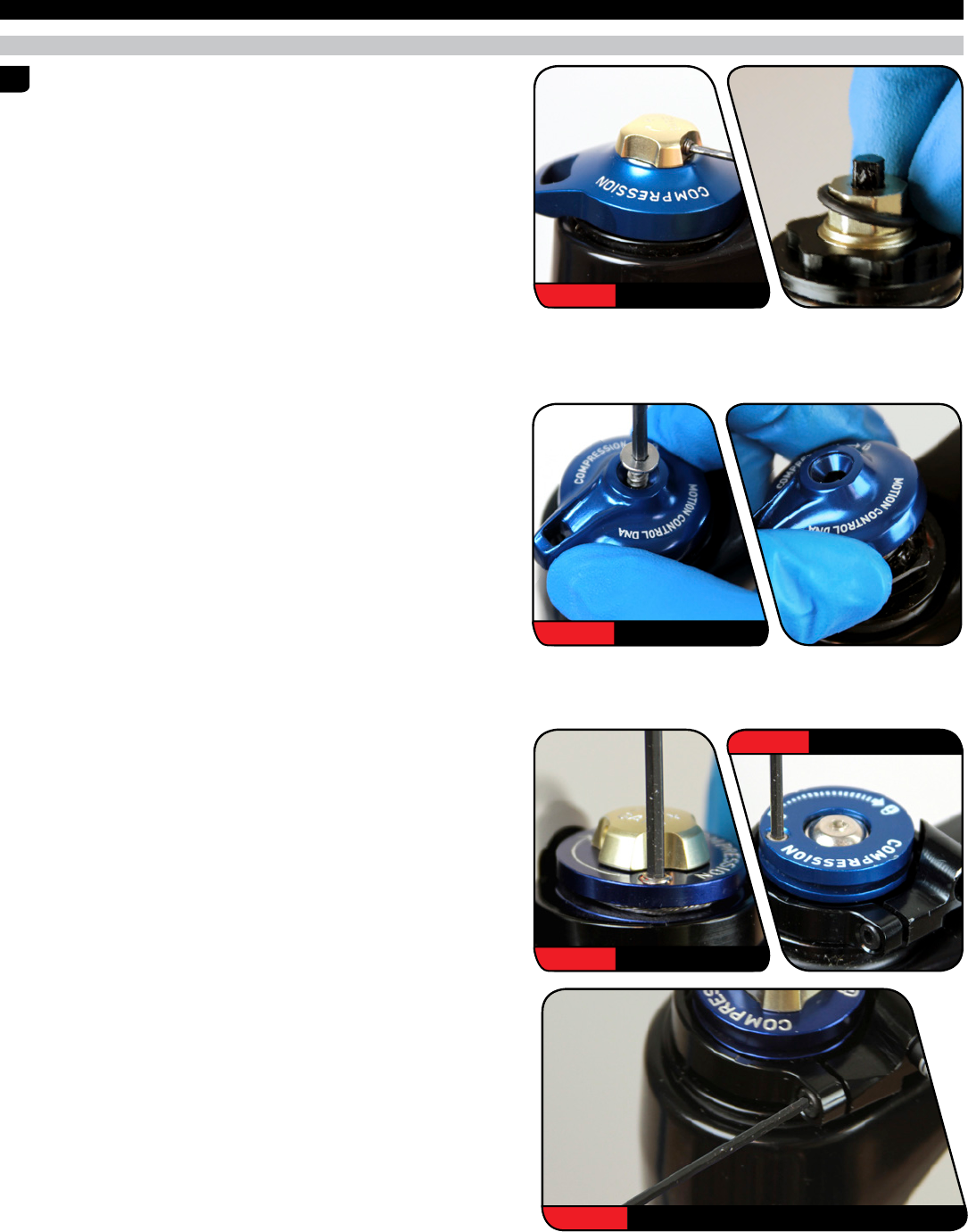

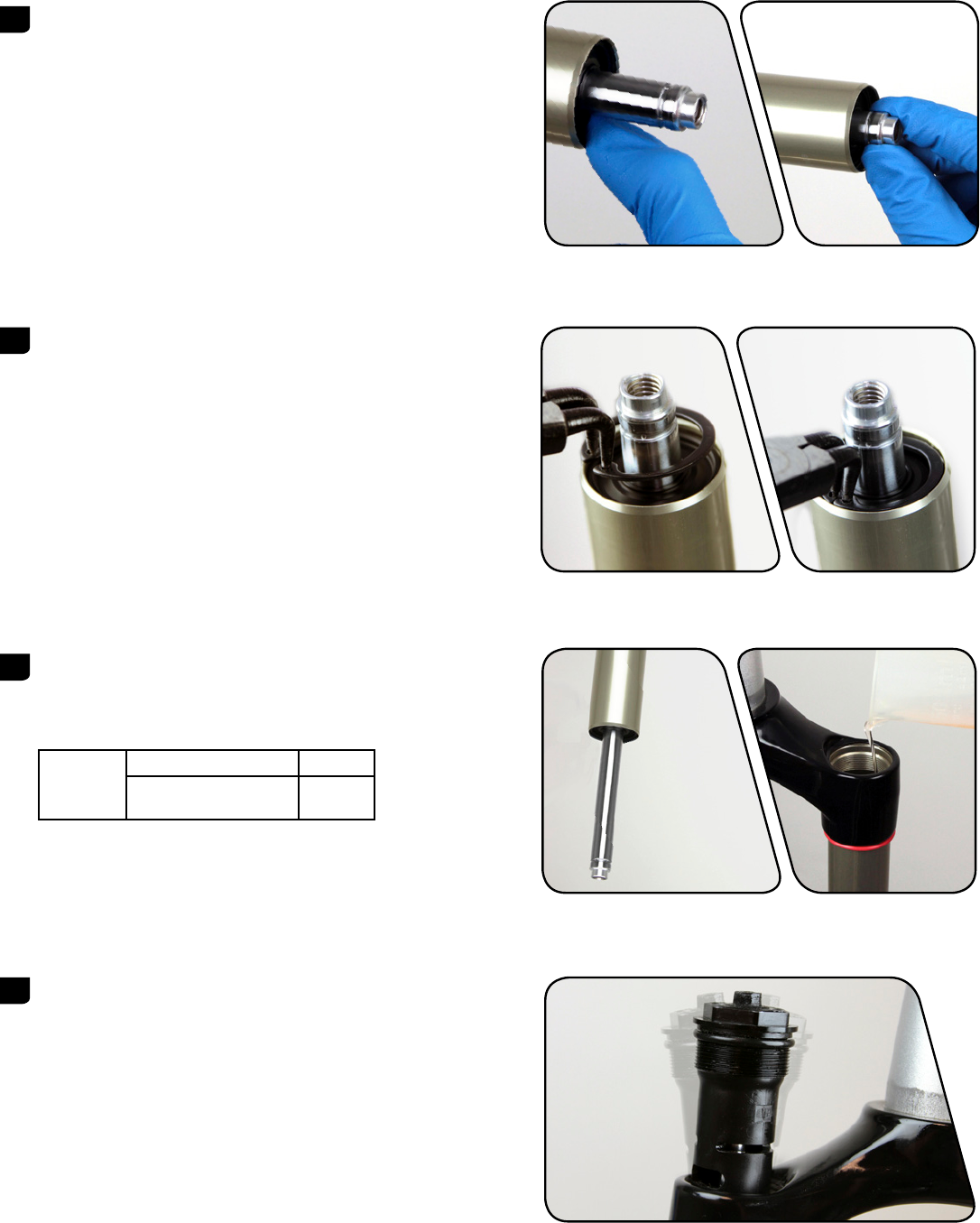

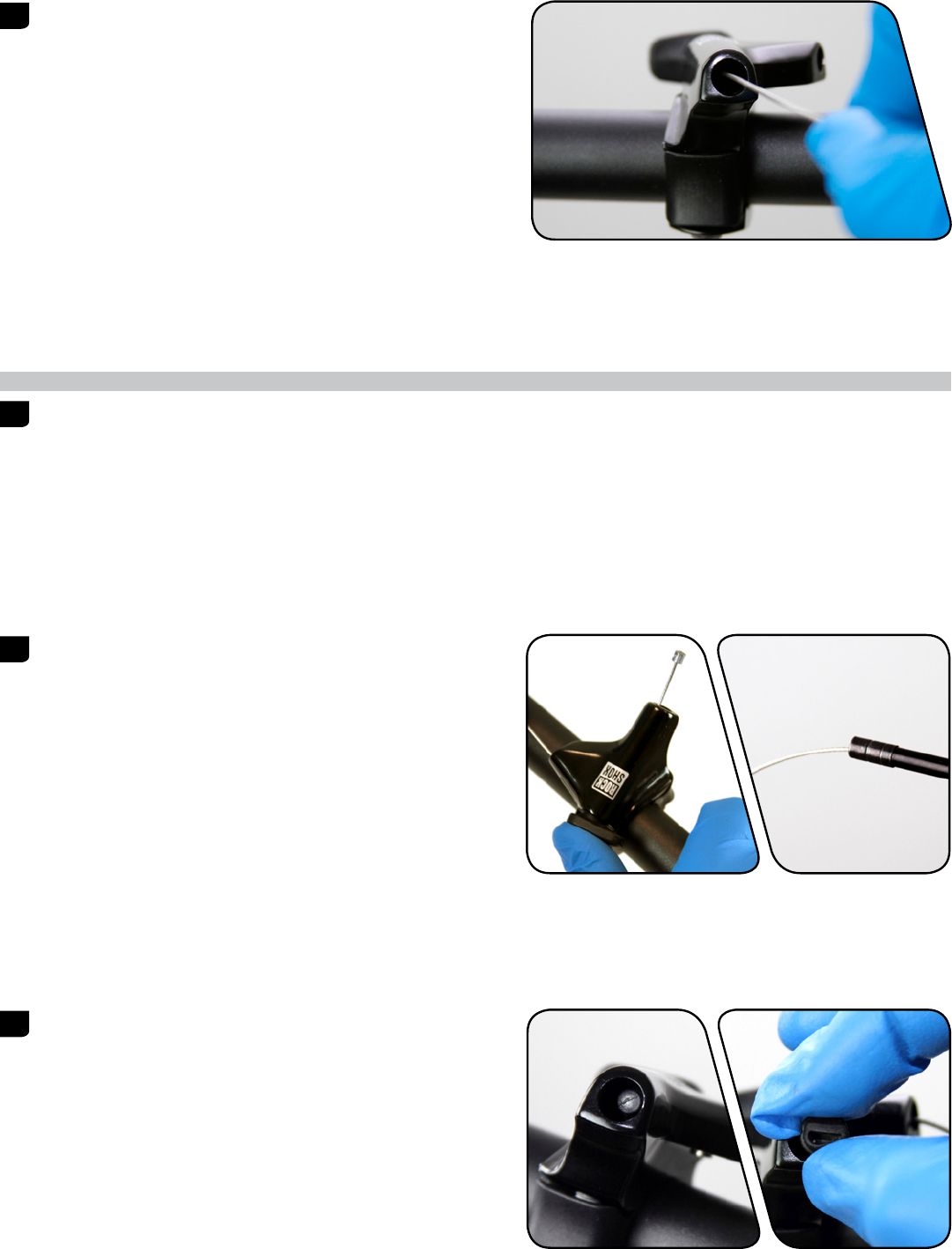

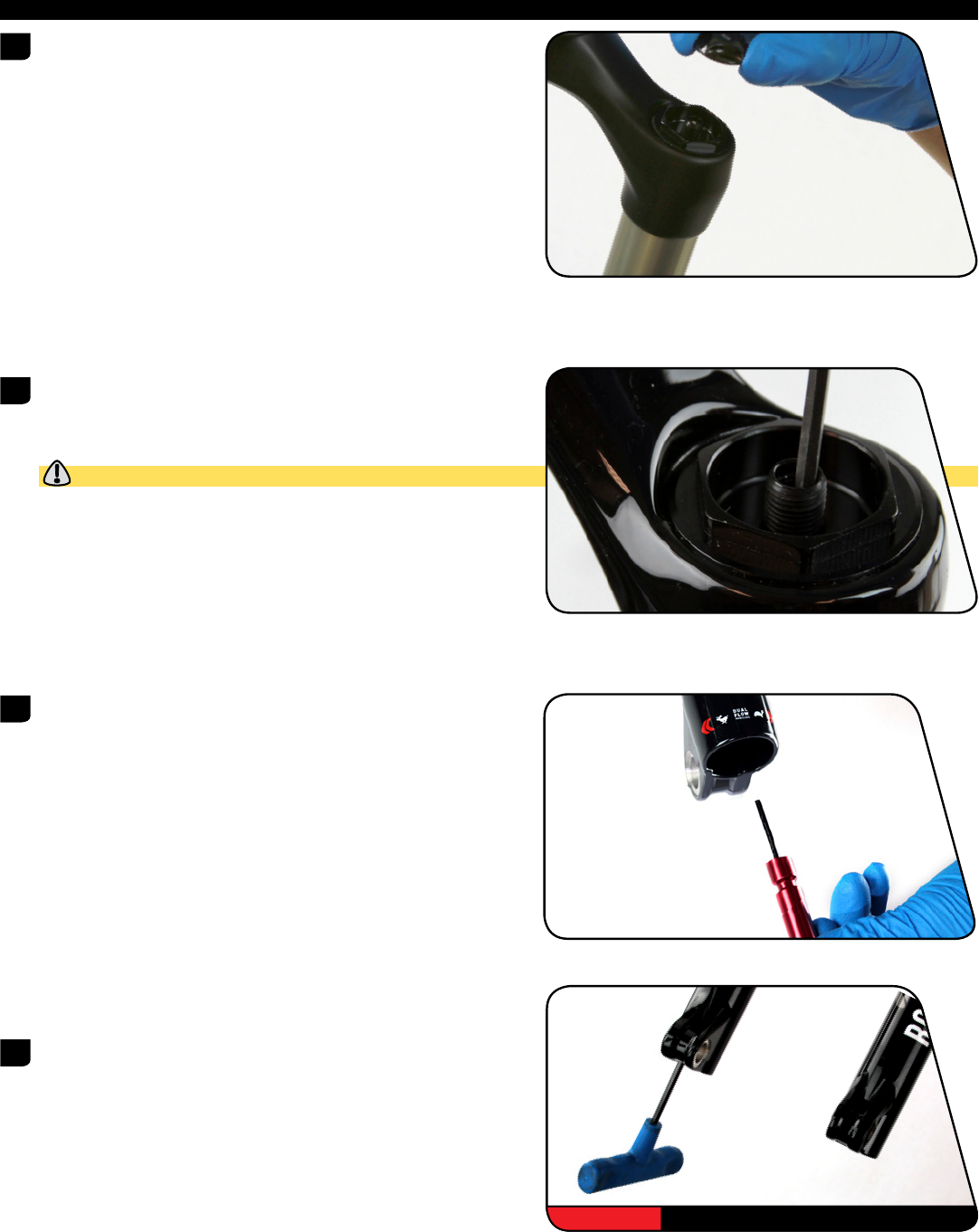

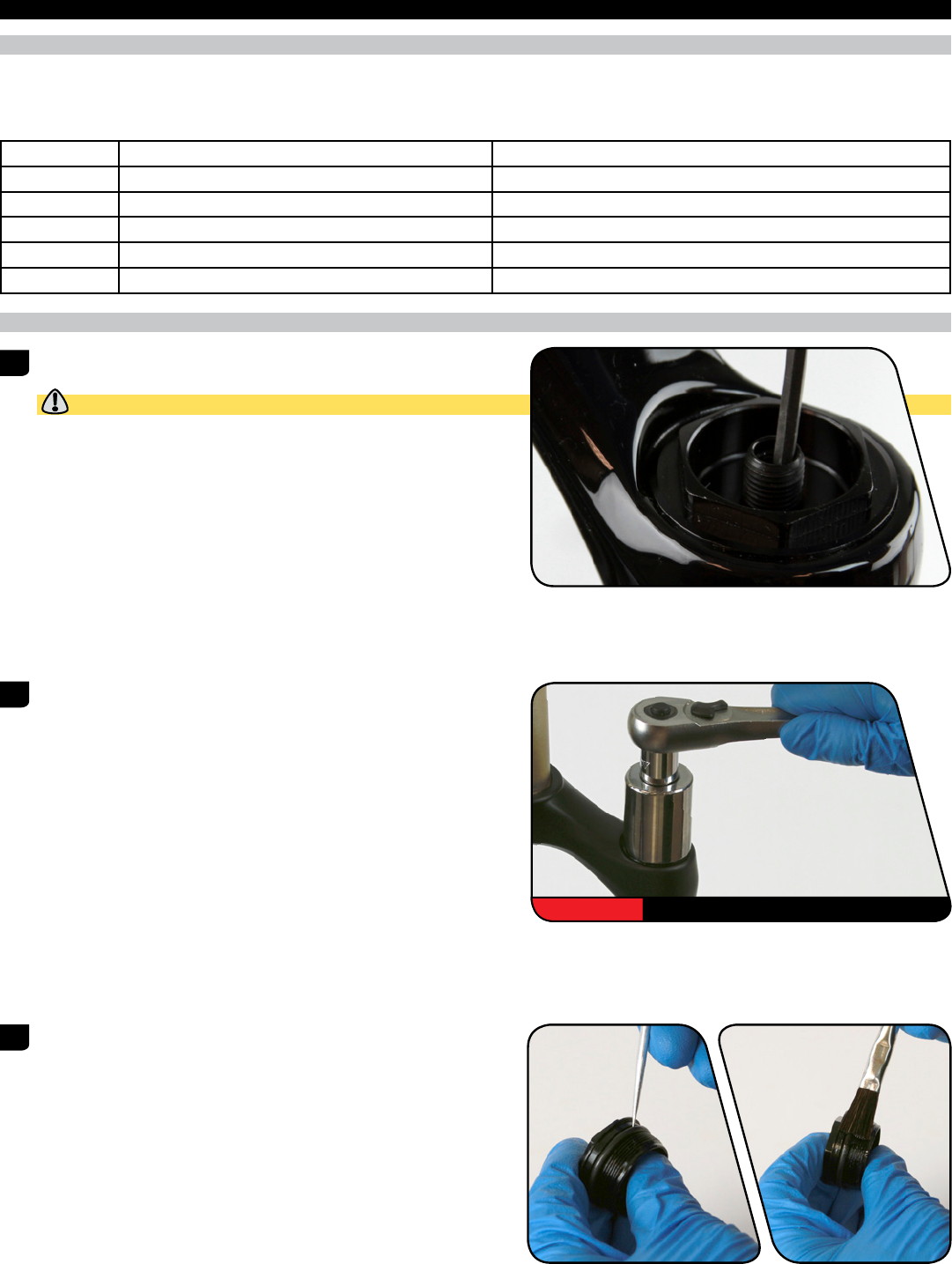

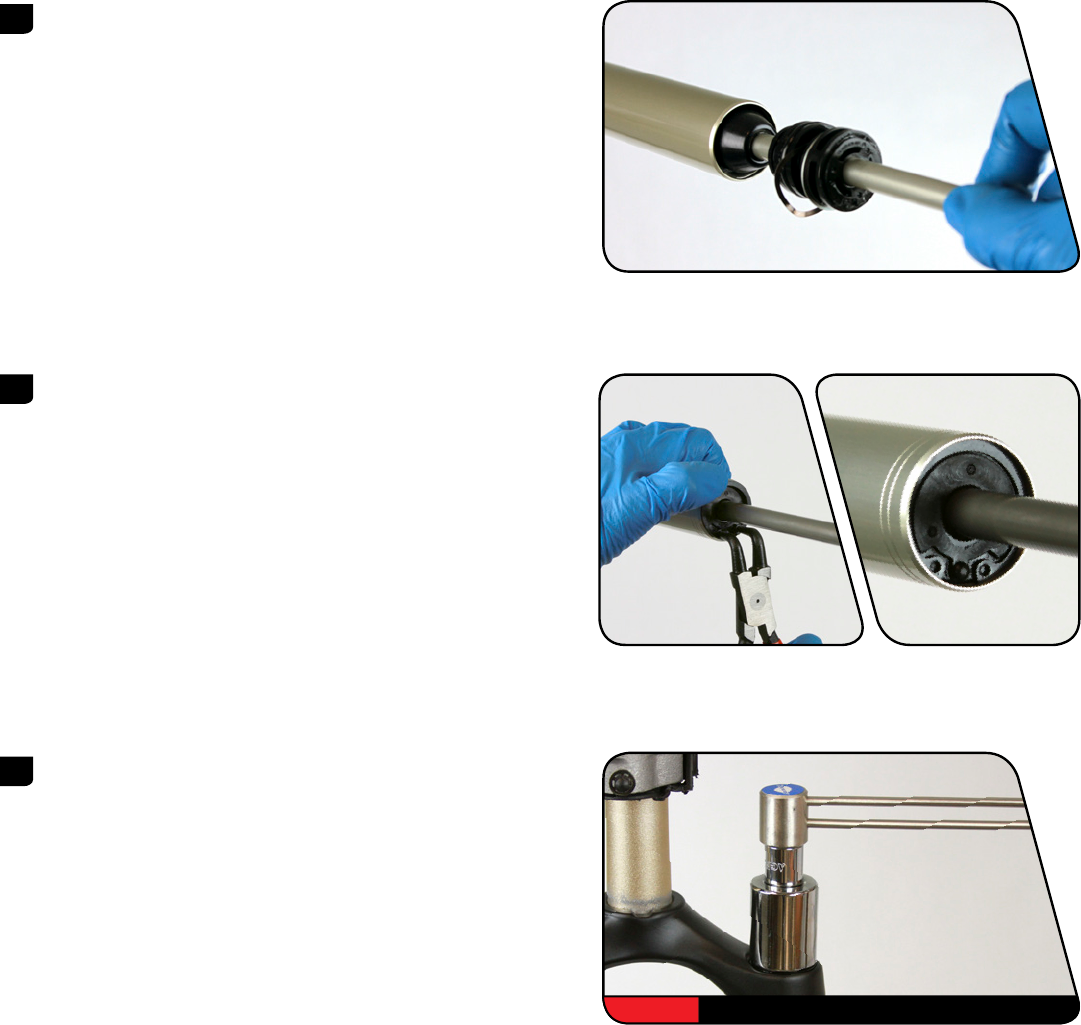

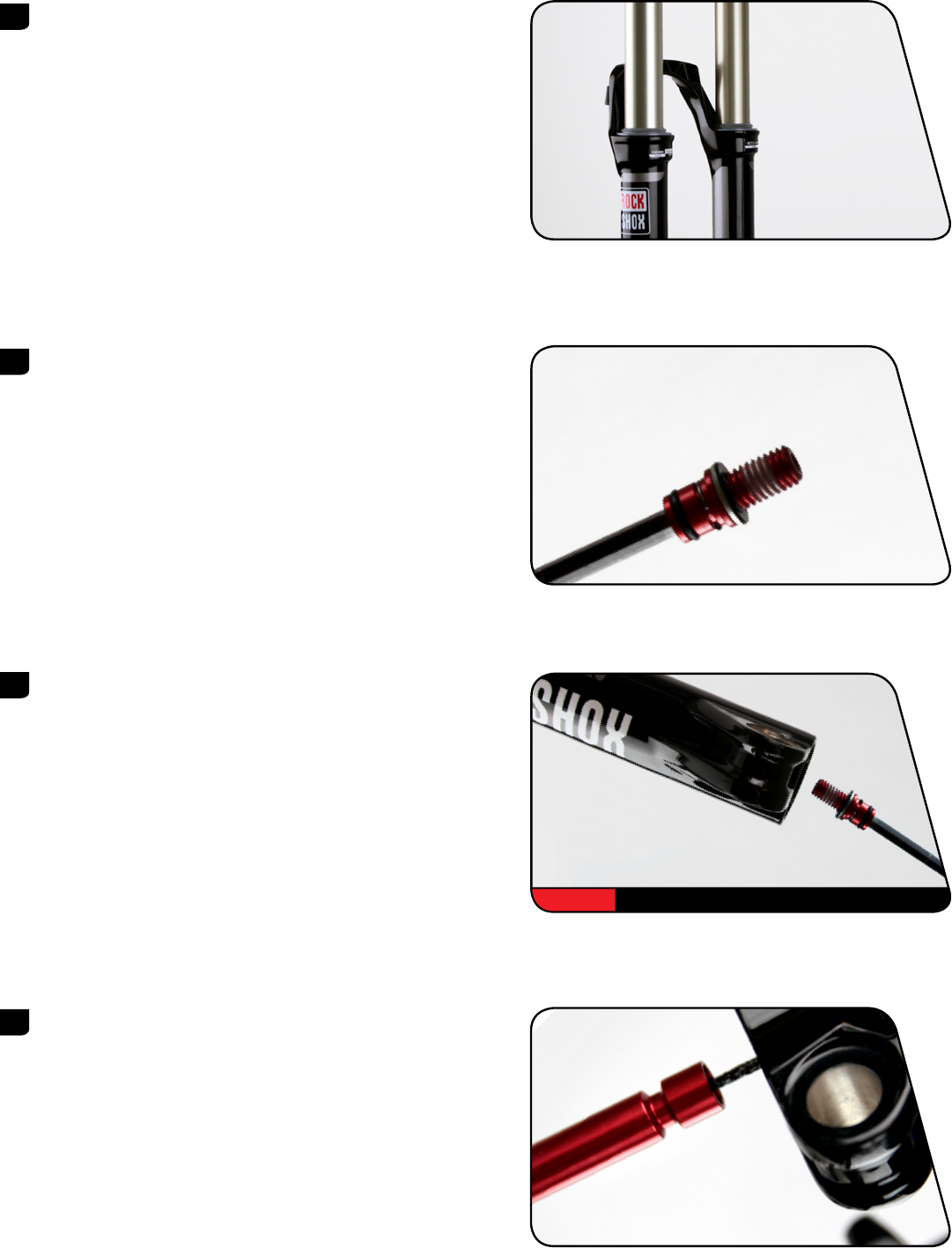

L o w e r L e g R e m o v a l 5 0 / 2 0 0 H o u r S e r v i c e L o w e r L e g R e m o v a l Remove the air valve cap.

-

Page 10: 50/200 Hour Service

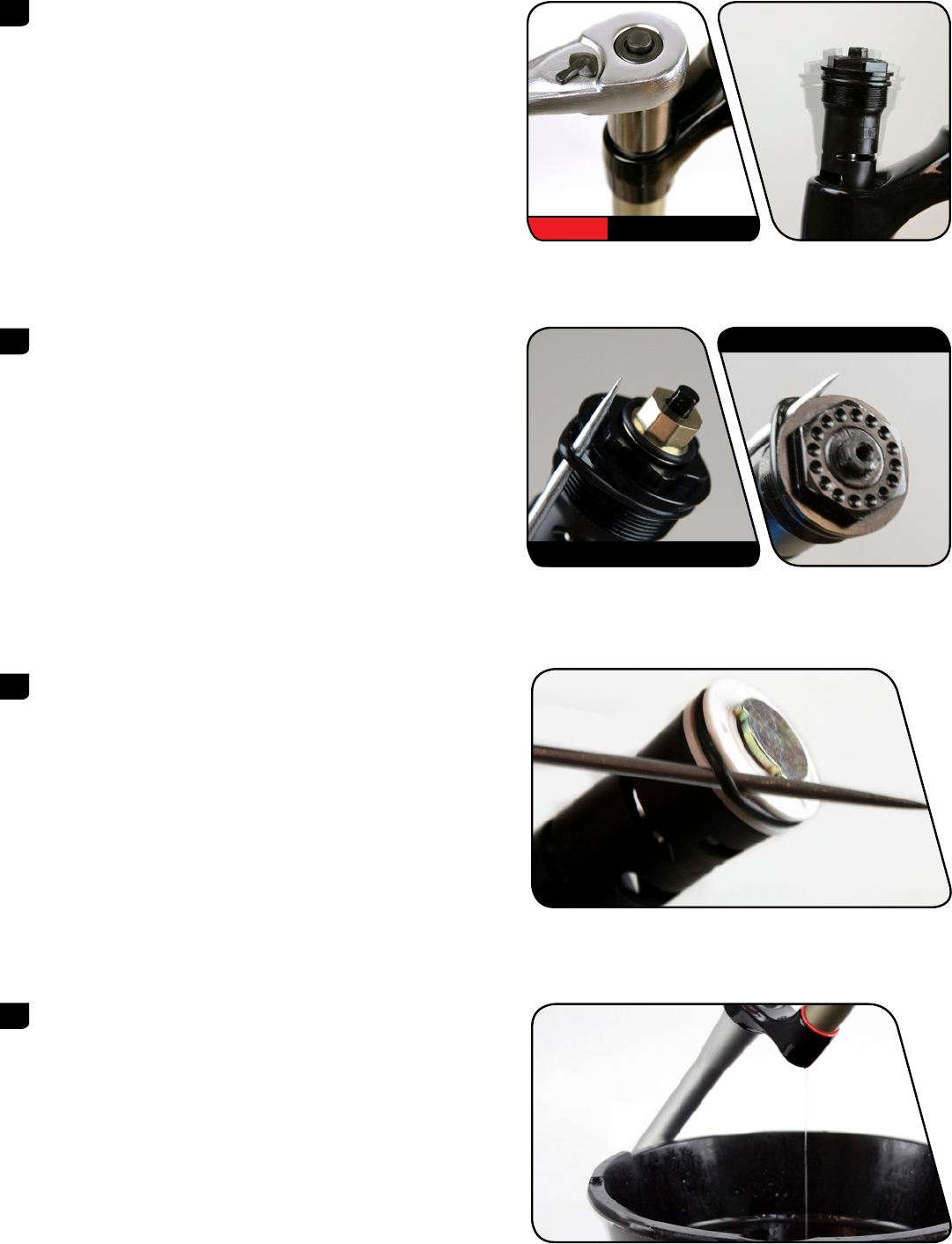

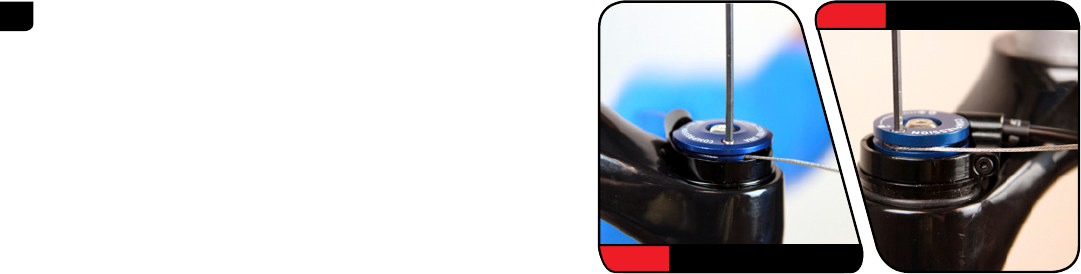

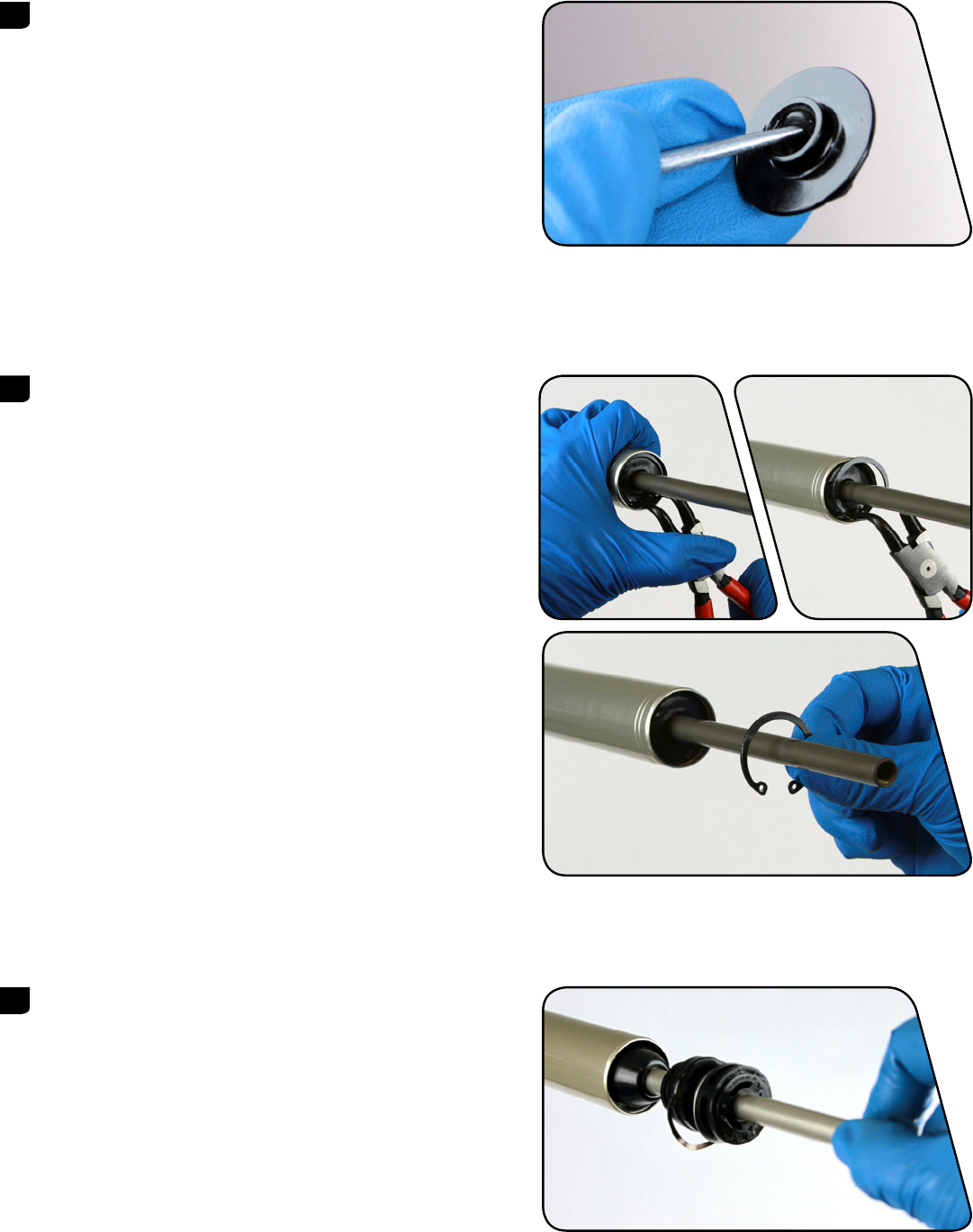

Strike the wrench to dislodge the shaft from the lower leg on each side. 5 mm Remove each bottom bolt. Mallet & 5 mm Firmly pull the lower leg downward until oil begins to drain. Continue pulling downward to remove the lower leg. If the lower leg does not slide off of the upper tube or if oil does not drain from either side, the press fit of the shaft(s) into the lower leg may still be engaged.

-

Page 11: Lower Leg Service

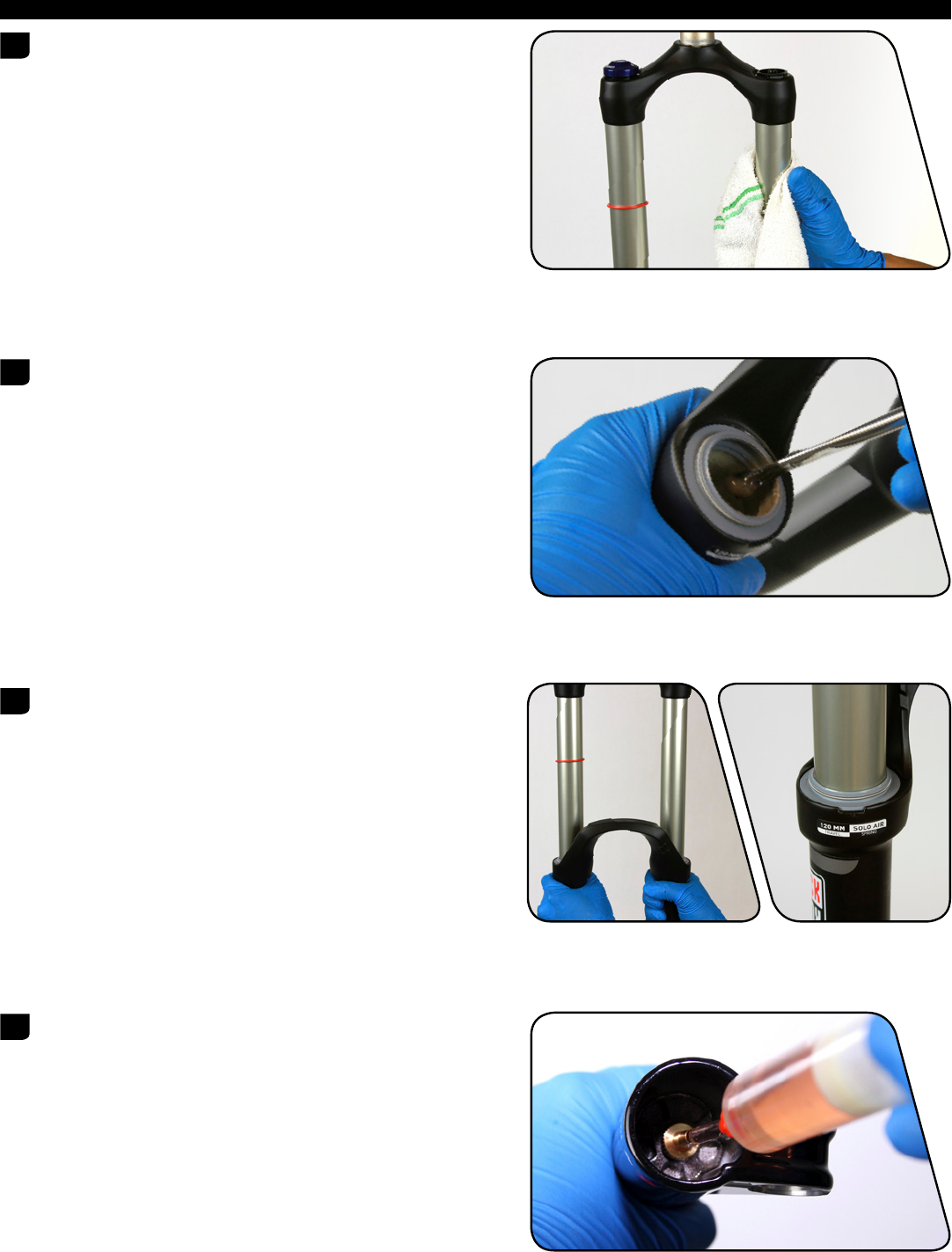

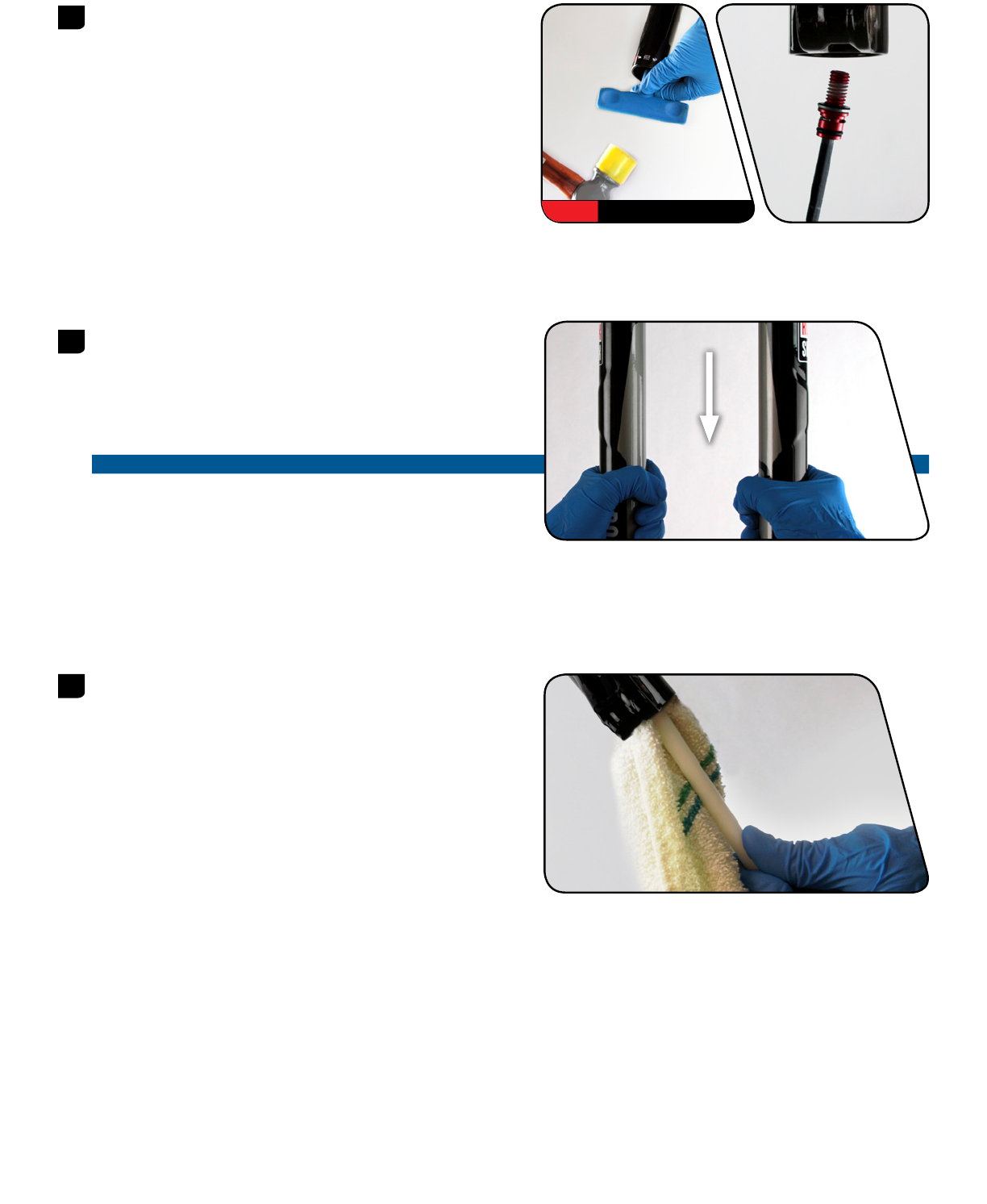

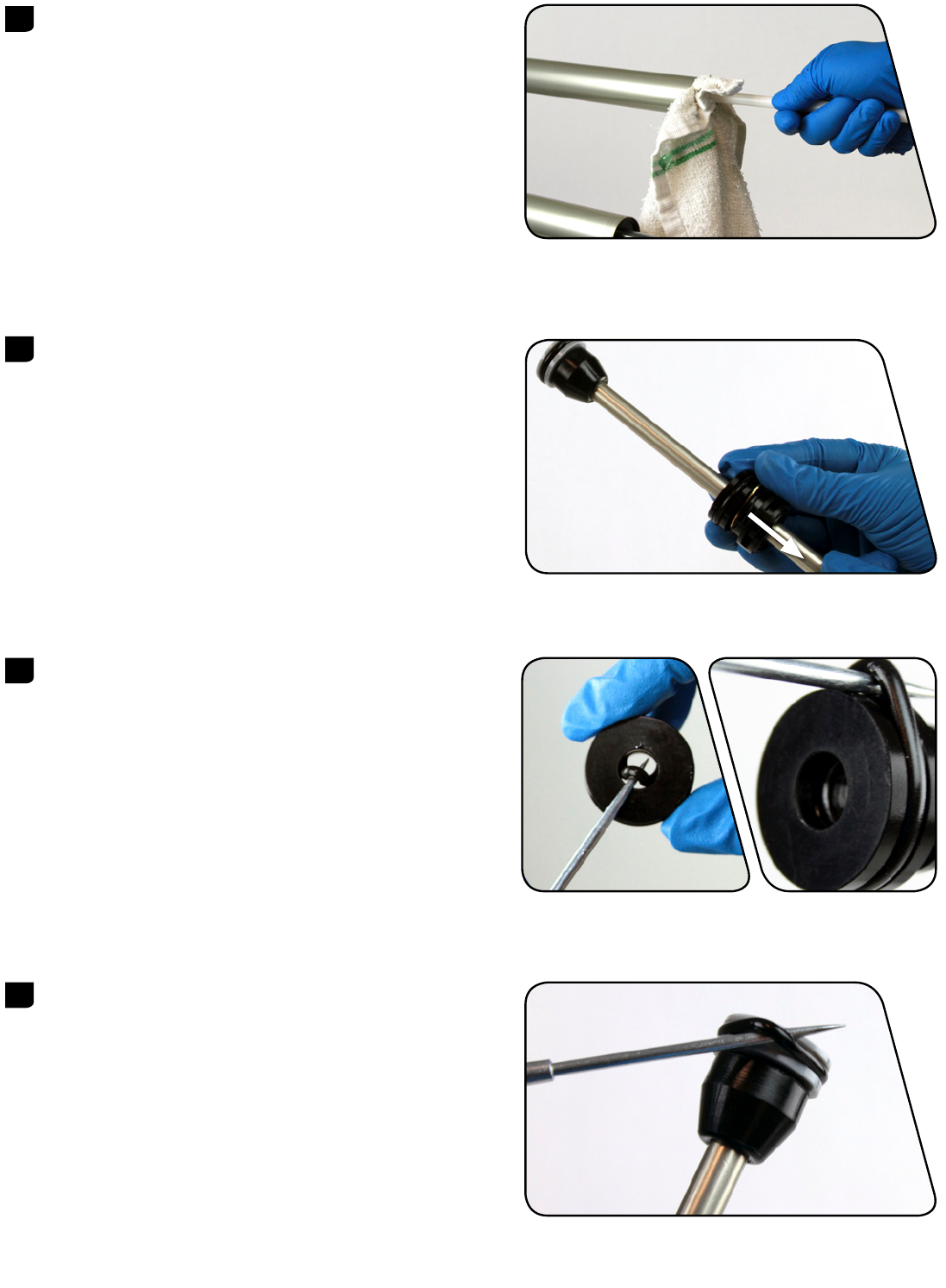

5 0 H o u r S e r v i c e L o w e r L e g S e r v i c e Remove the foam rings. Spray the foam rings with isopropyl alcohol and clean them with a rag.

-

Page 12: 200 Hour Service

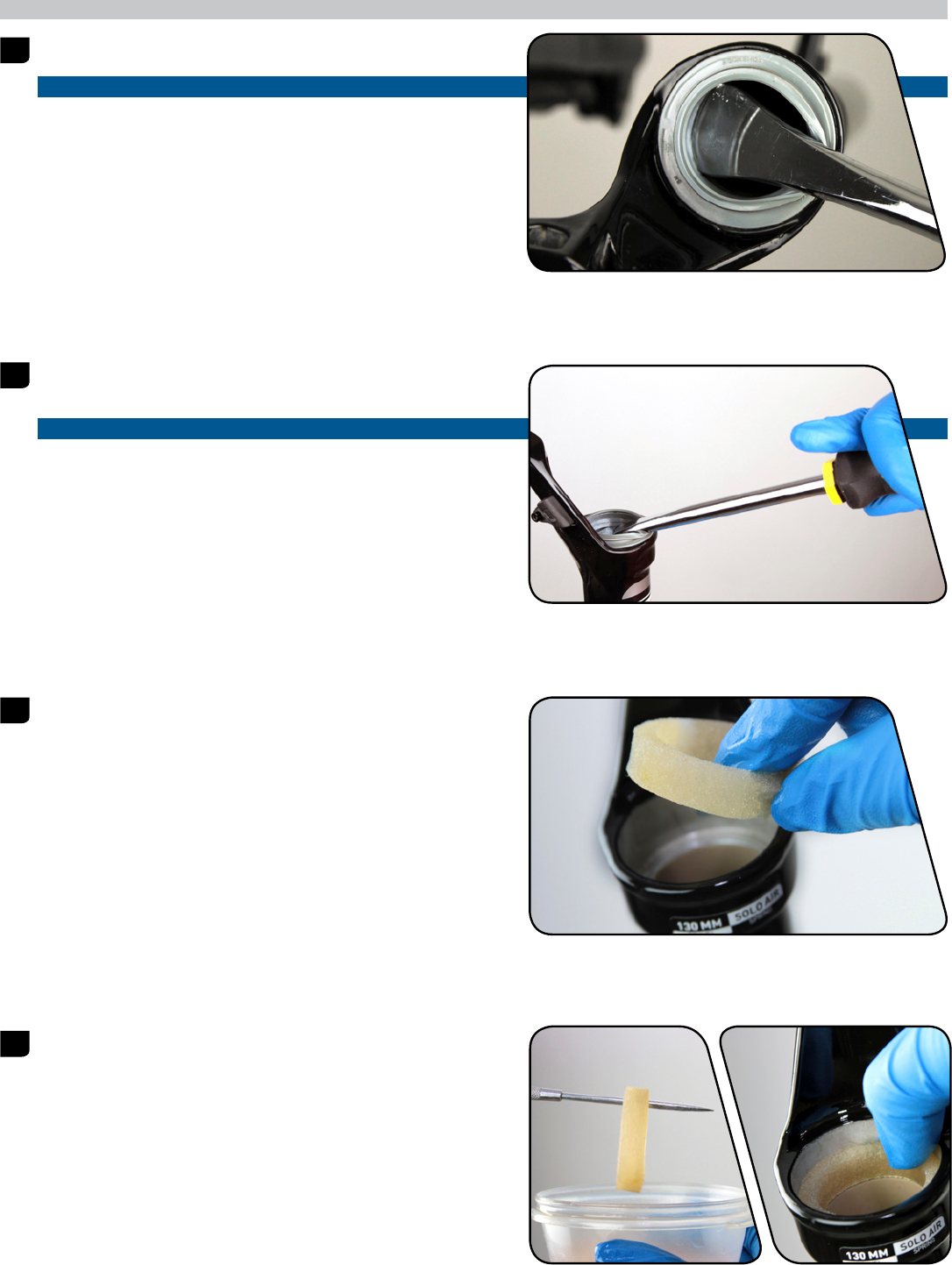

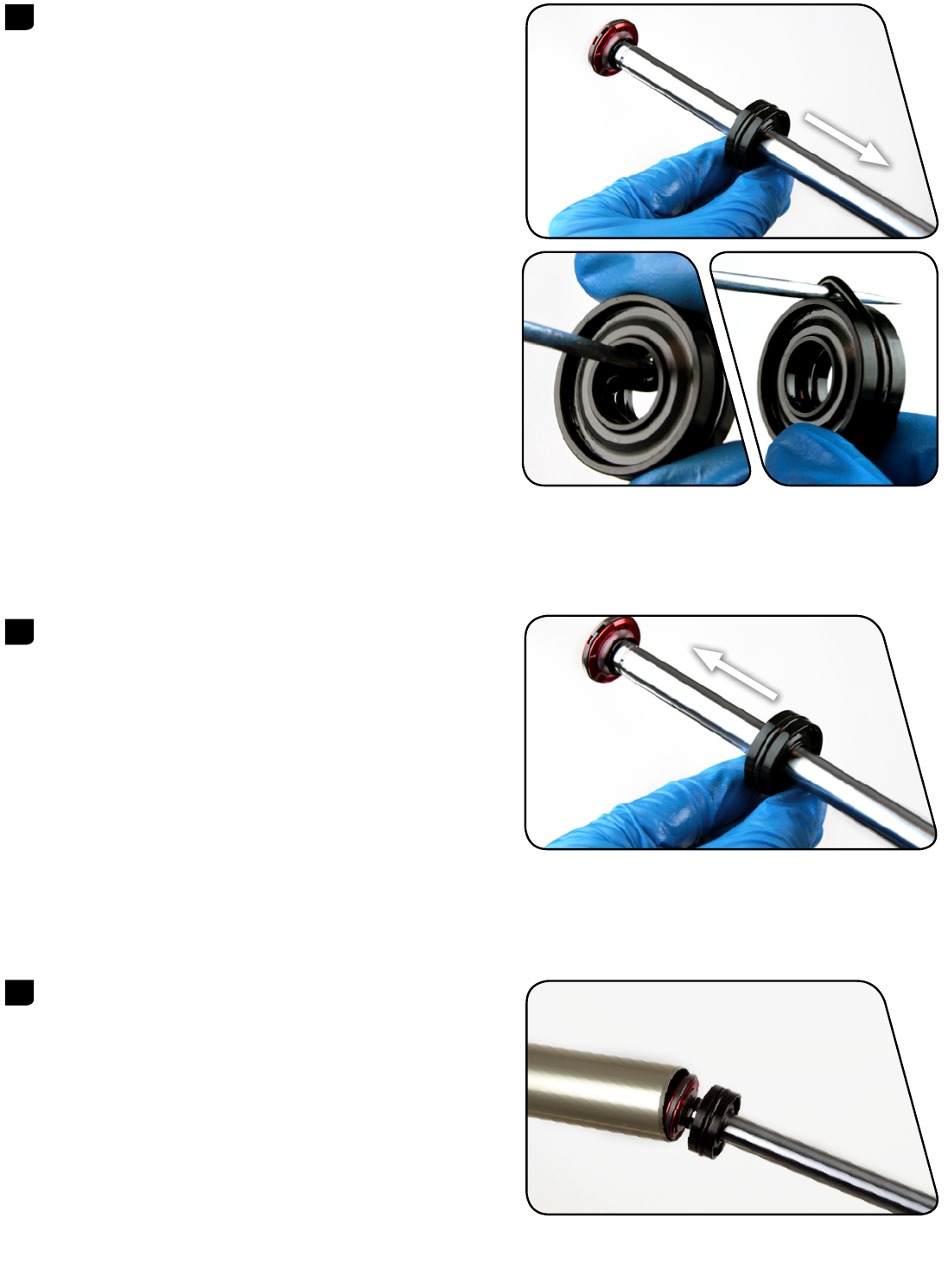

2 0 0 H o u r S e r v i c e L o w e r L e g S e a l S e r v i c e Stabilize the lower leg on a bench top. Place the tip of a downhill tire lever under the wiper seal.

-

Page 13

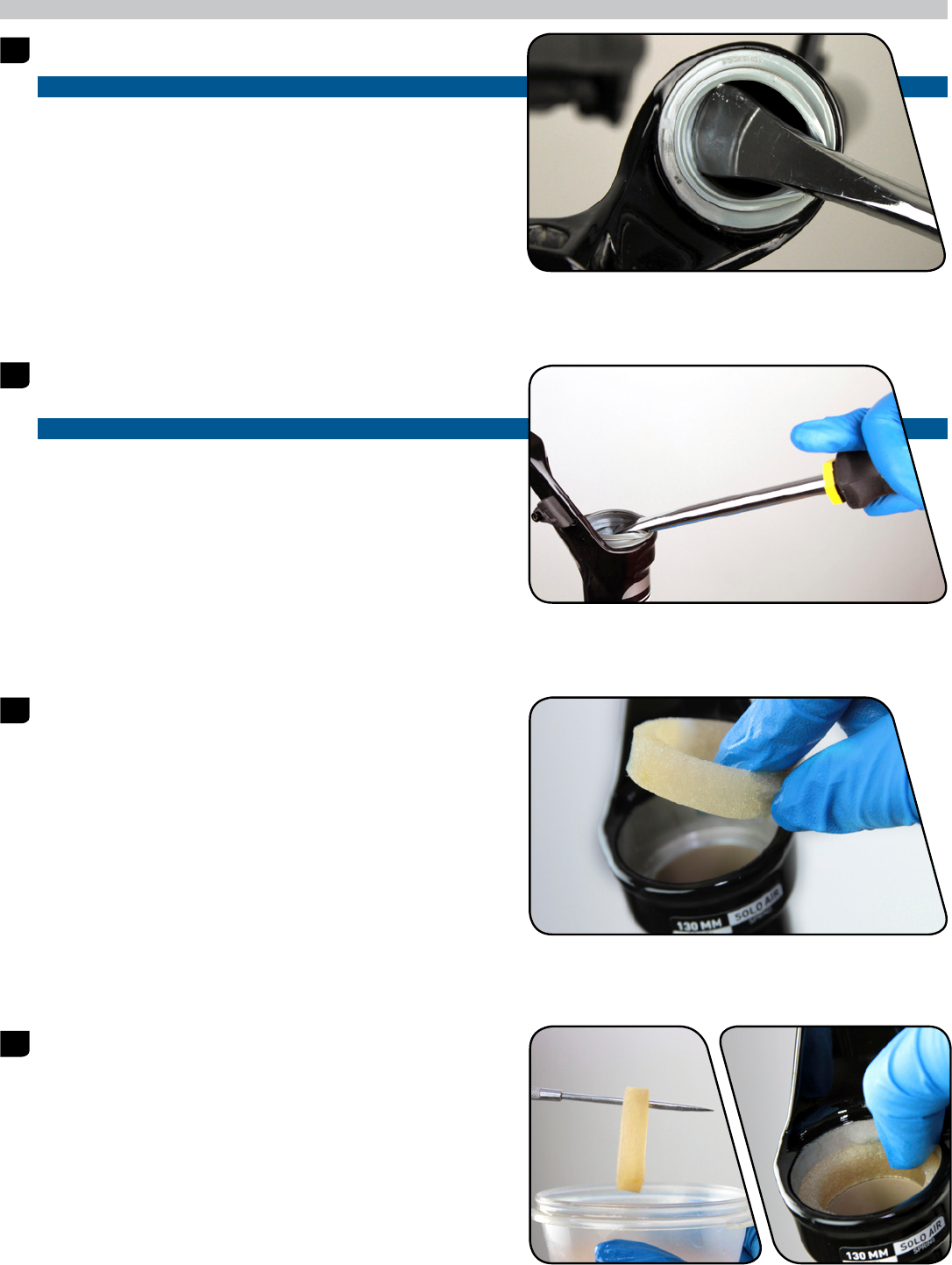

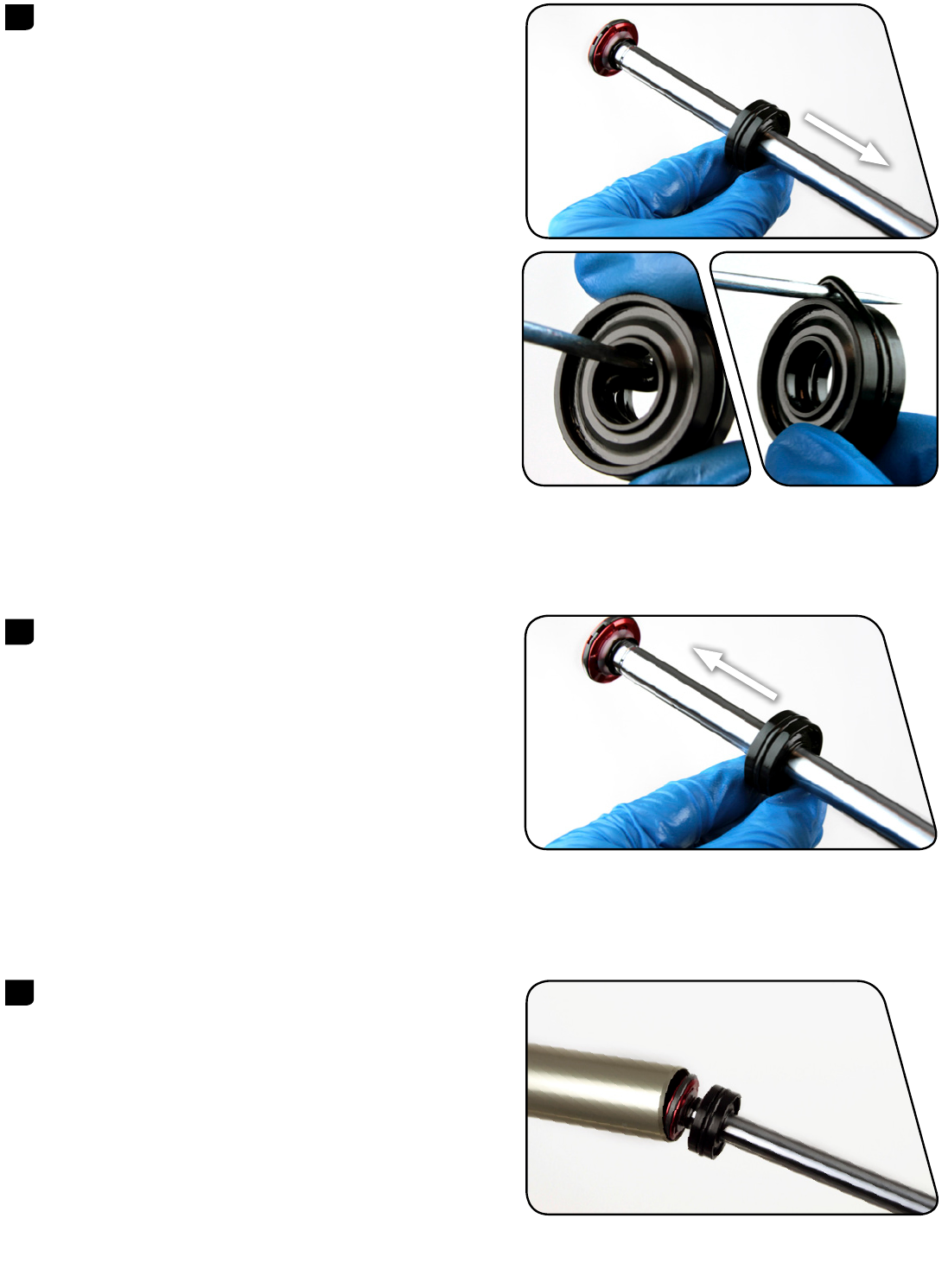

Remove the outer wire spring from each new wiper seal and set them aside. Insert the narrow end of a new wiper seal into the recessed end of the 32 mm Flanged appropriate RockShox® seal installation tool. 32 mm Flangeless Hold the lower leg steady and press the wiper seal into the lower leg until 32 mm Flanged… -

Page 14: Solo Air™ Spring Service

T r a v e l C h a n g e A d j u s t m e n t — O p t i o n a l To increase or decrease the travel in your Reba® or Bluto™ fork, the air spring must be replaced with the correct length air spring shaft assembly. Refer to the RockShox®…

-

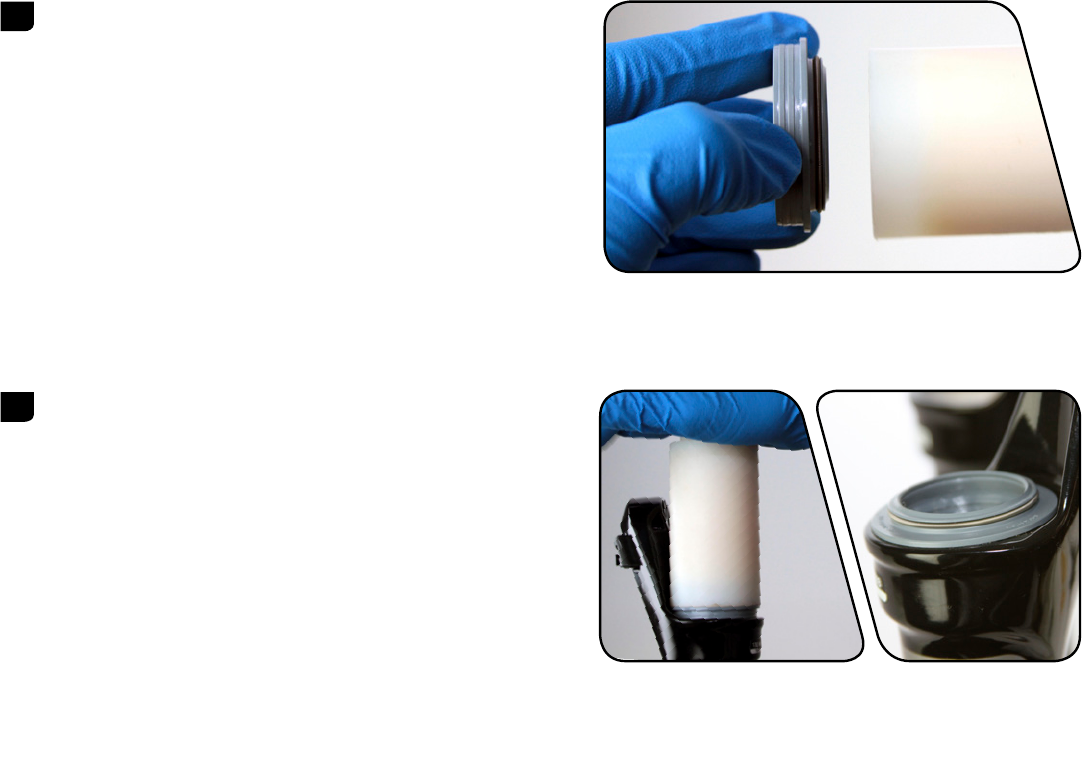

Page 15: 200 Hour Service

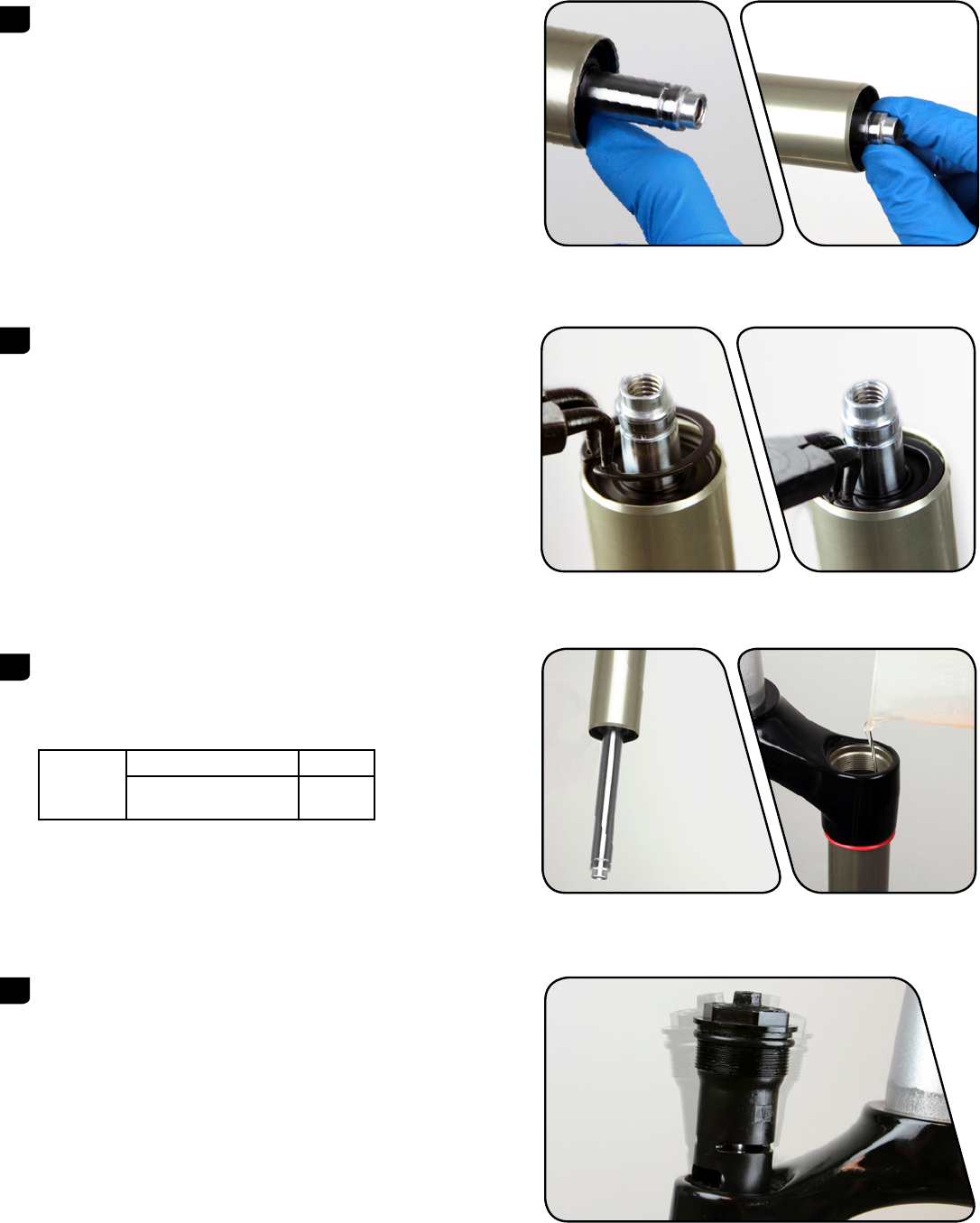

Reba only Only use SRAM® Butter grease on Bluto™ forks. Use Liquid O-Ring® PM600 military grease or SRAM Butter when servicing Reba® forks. No other grease is approved for use. When replacing seals and o-rings, use your fingers or a pick to remove the seal or o-ring.

-

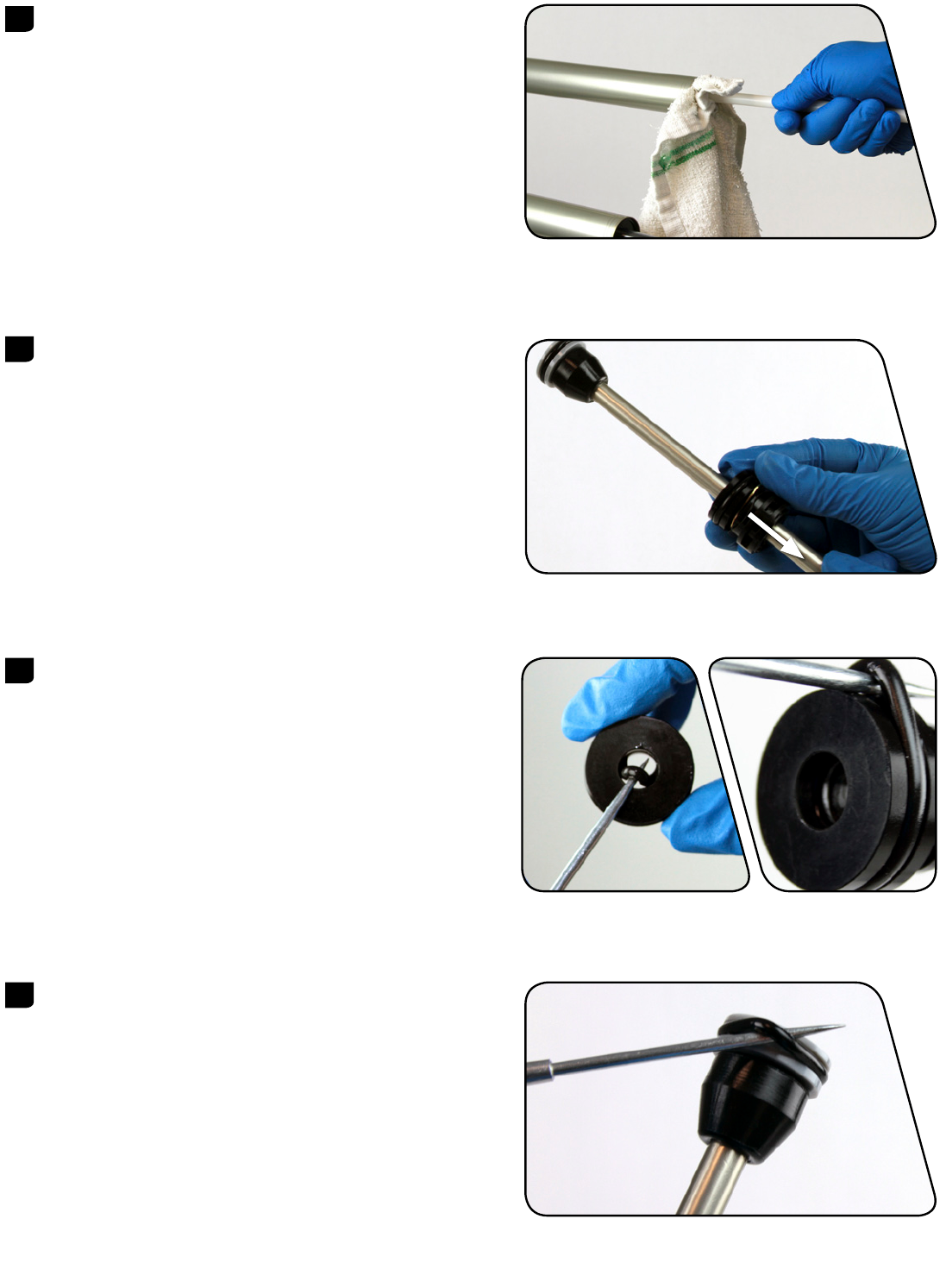

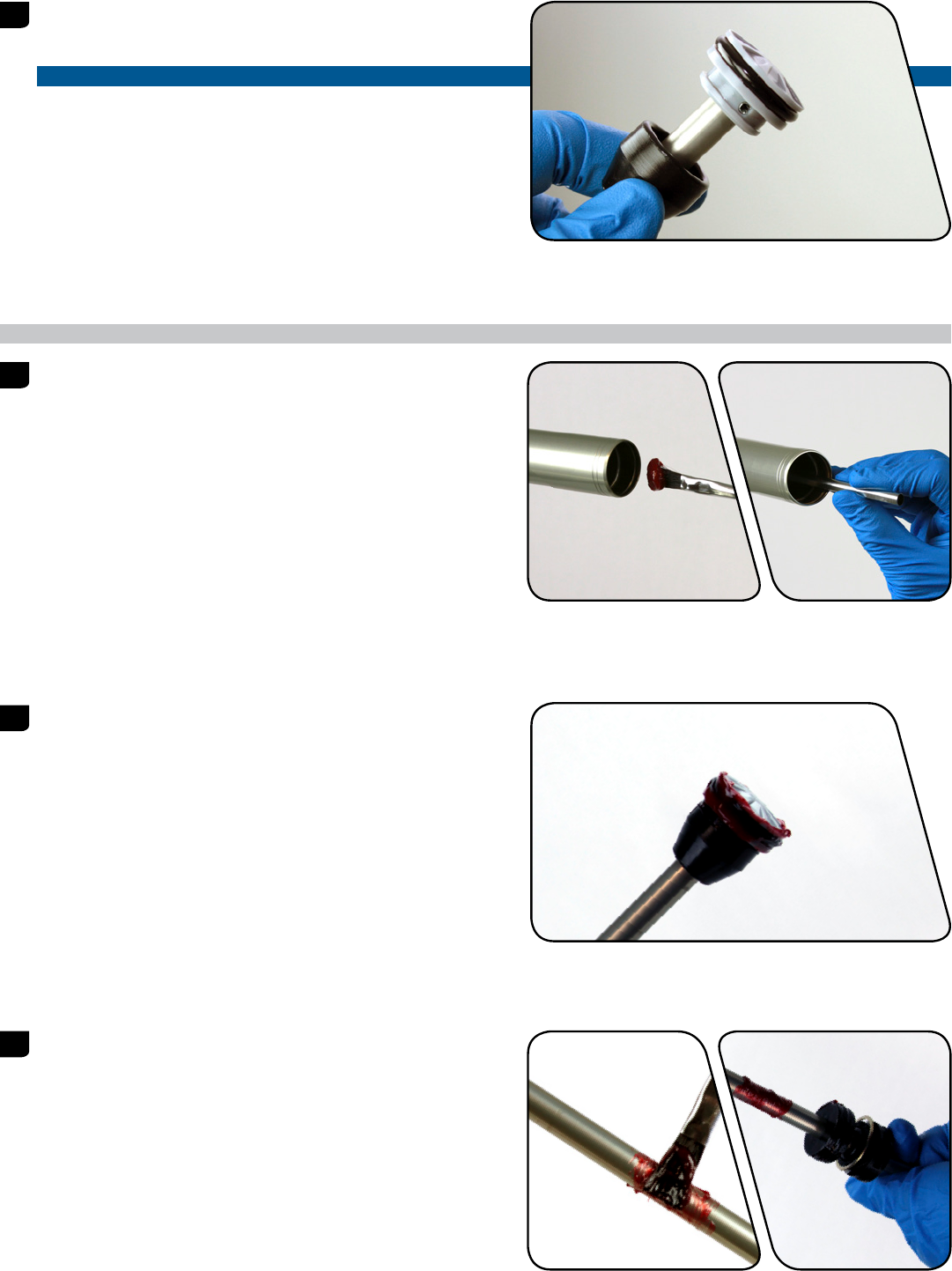

Page 16

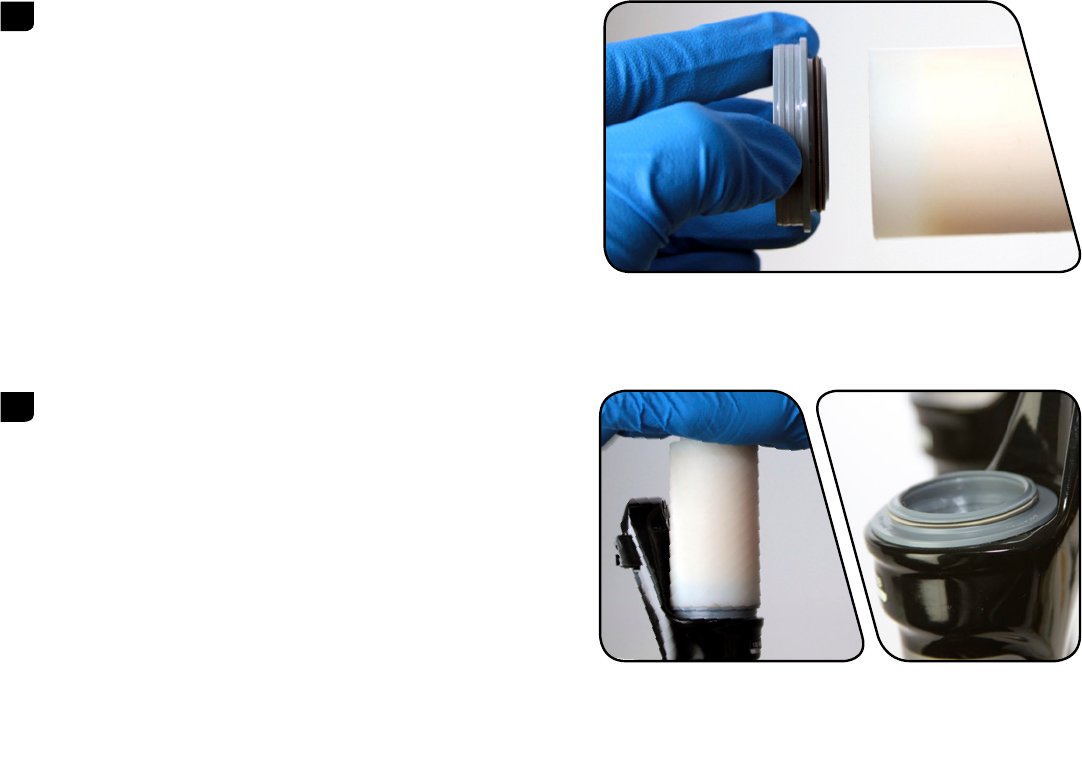

Reba® 100 mm travel forks: Remove the jounce bottom out bumper from the air shaft. Push the air shaft into the upper tube to prevent it from getting scratched Retaining ring pliers while removing the retaining ring. Use a flat blade screwdriver to push the air shaft guide under the retaining ring. -

Page 17

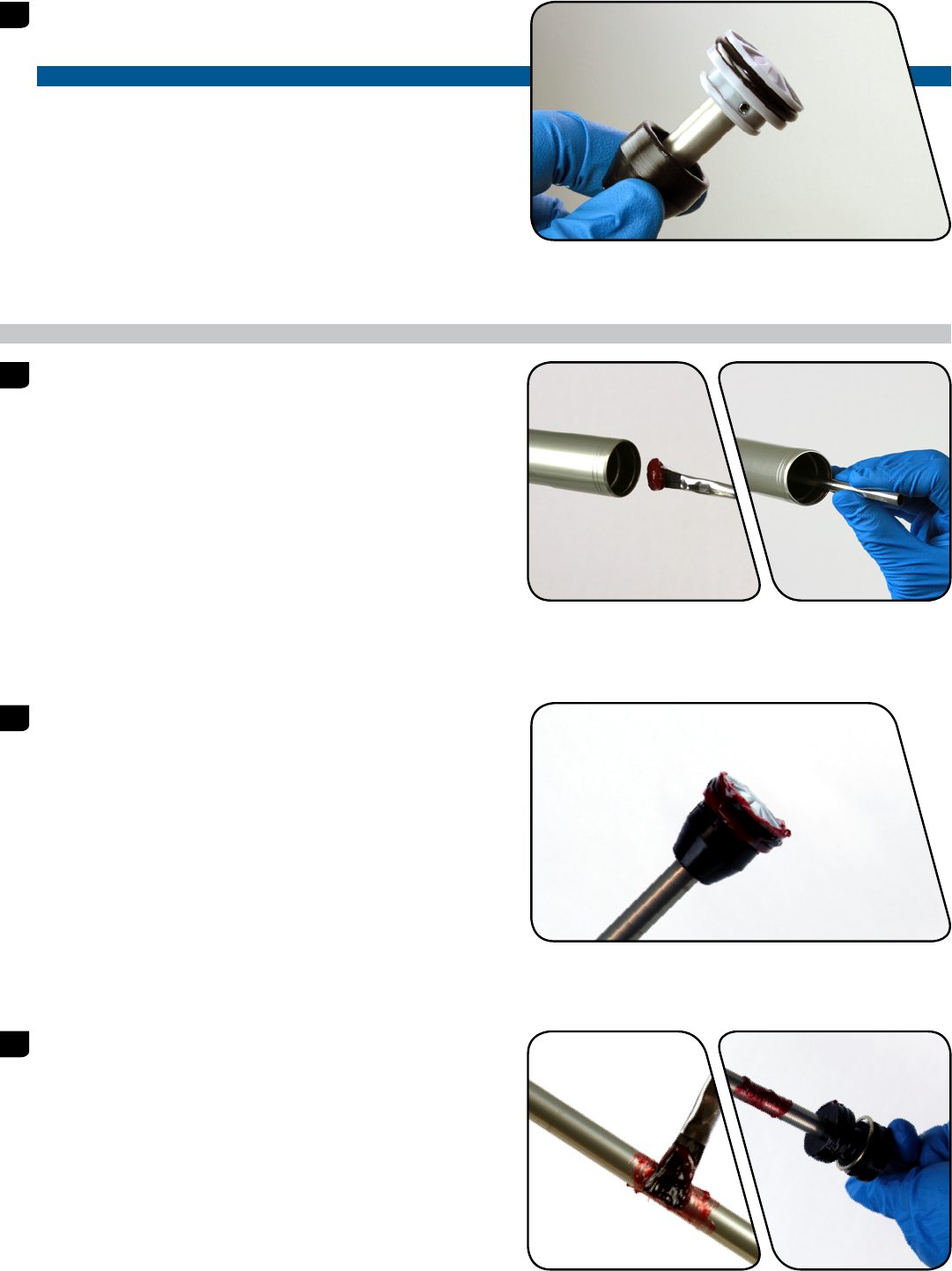

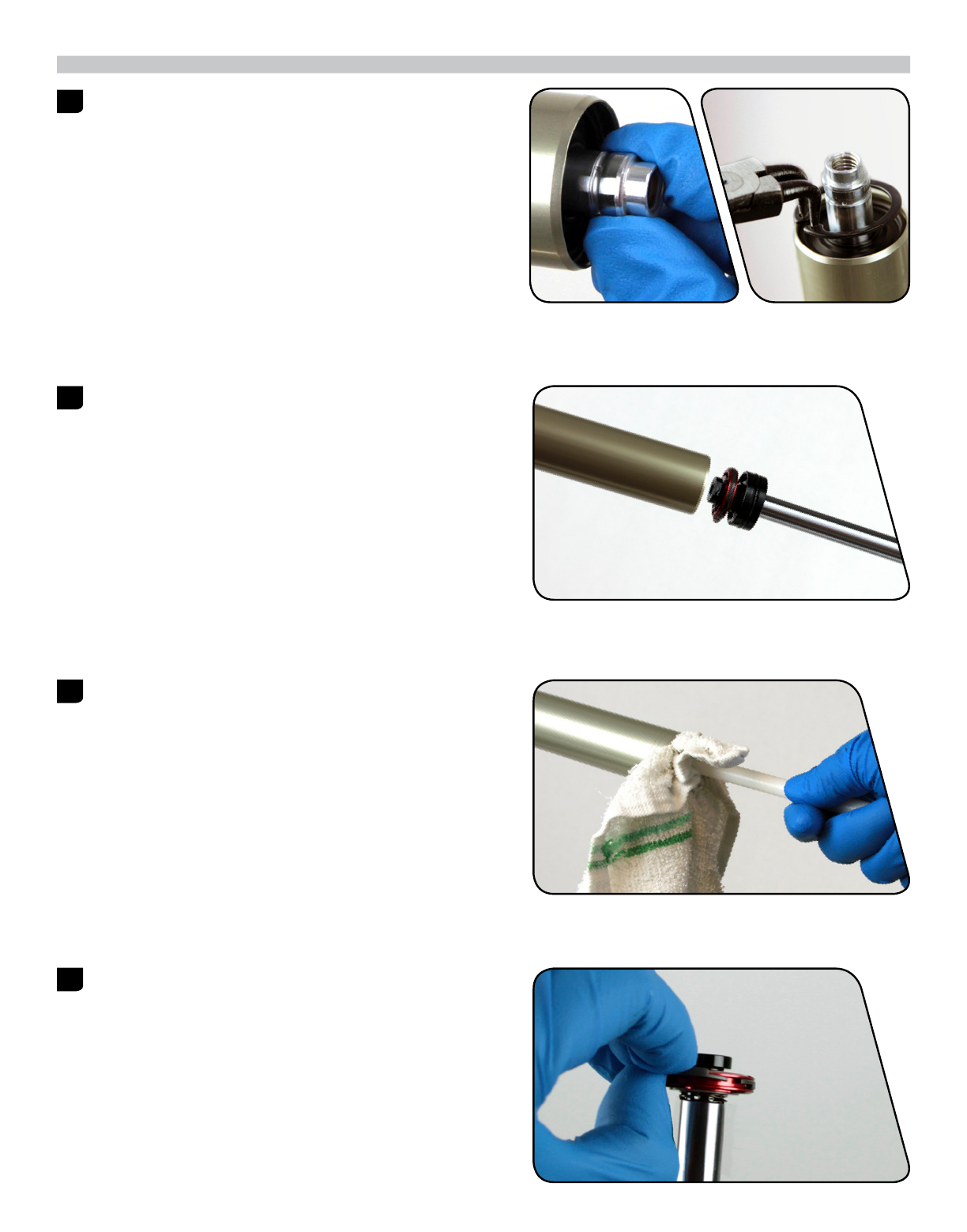

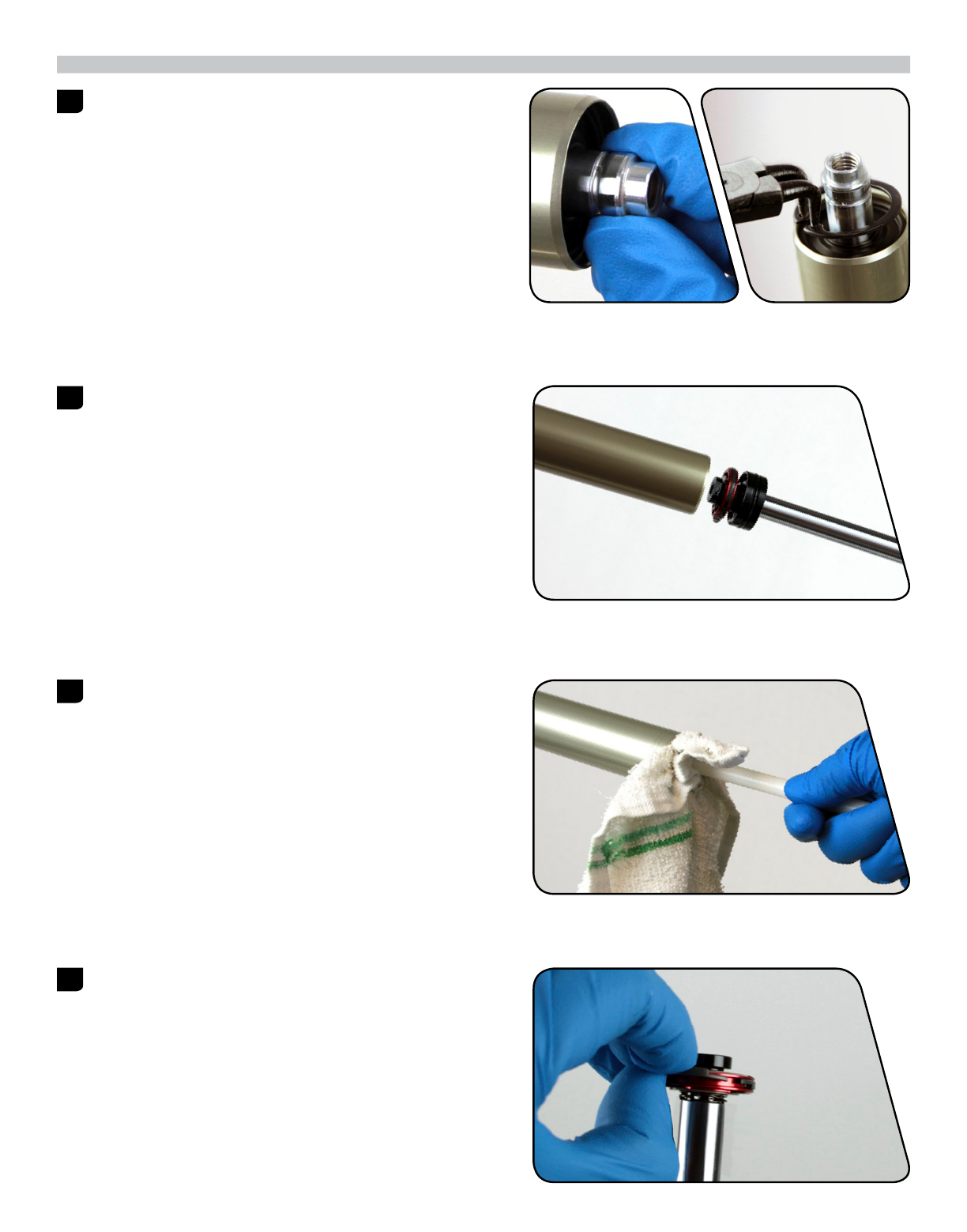

Clean the inside and outside of the upper tube. Inspect the inside and outside of the upper tube for damage. Remove the seal head assembly from the air shaft. Clean the air shaft assembly. Air Spring Service… -

Page 18

Pick Remove the air piston outer o-ring. Apply grease and install a new o-ring. SRAM Butter (Bluto™ or Reba®) / PM600 (Reba only) Remove the top out bumper cone from the air piston. Inspect the tension pin hole on the air piston. Install the top out bumper cone onto the air piston. -

Page 19

Apply a liberal amount of grease to the air piston and top out bumper cone. SRAM Butter (Bluto™ or Reba®) / PM600 (Reba only) Apply a liberal amount of grease 40-60 mm wide around the air shaft. Install the floating seal head, floating seal head top out bumper, aluminum support washer, wavy washer, and air shaft guide, in that order, onto the air shaft. -

Page 20

Reba® 100 mm travel forks: Install the jounce bottom out bumper on the air shaft. -

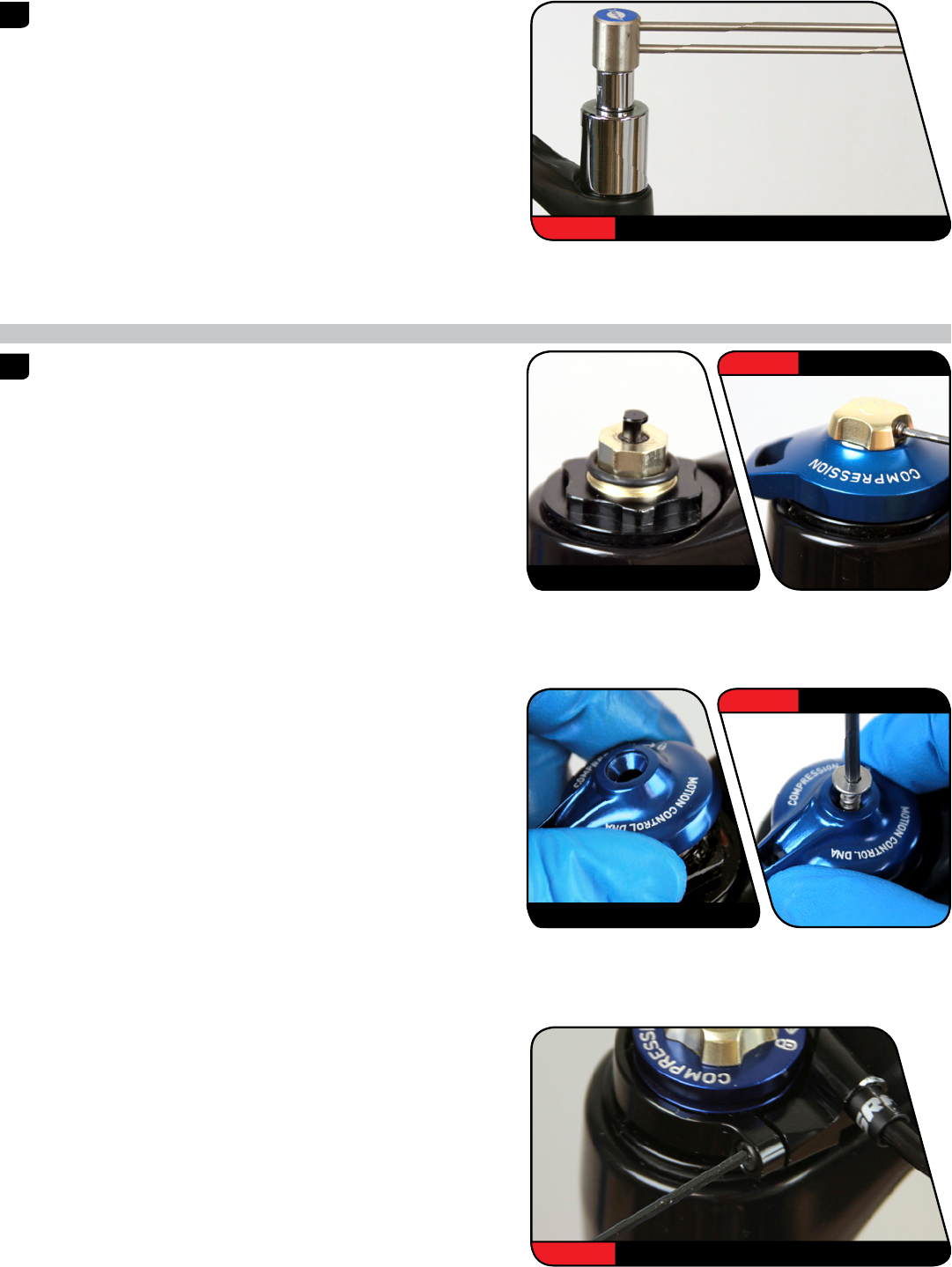

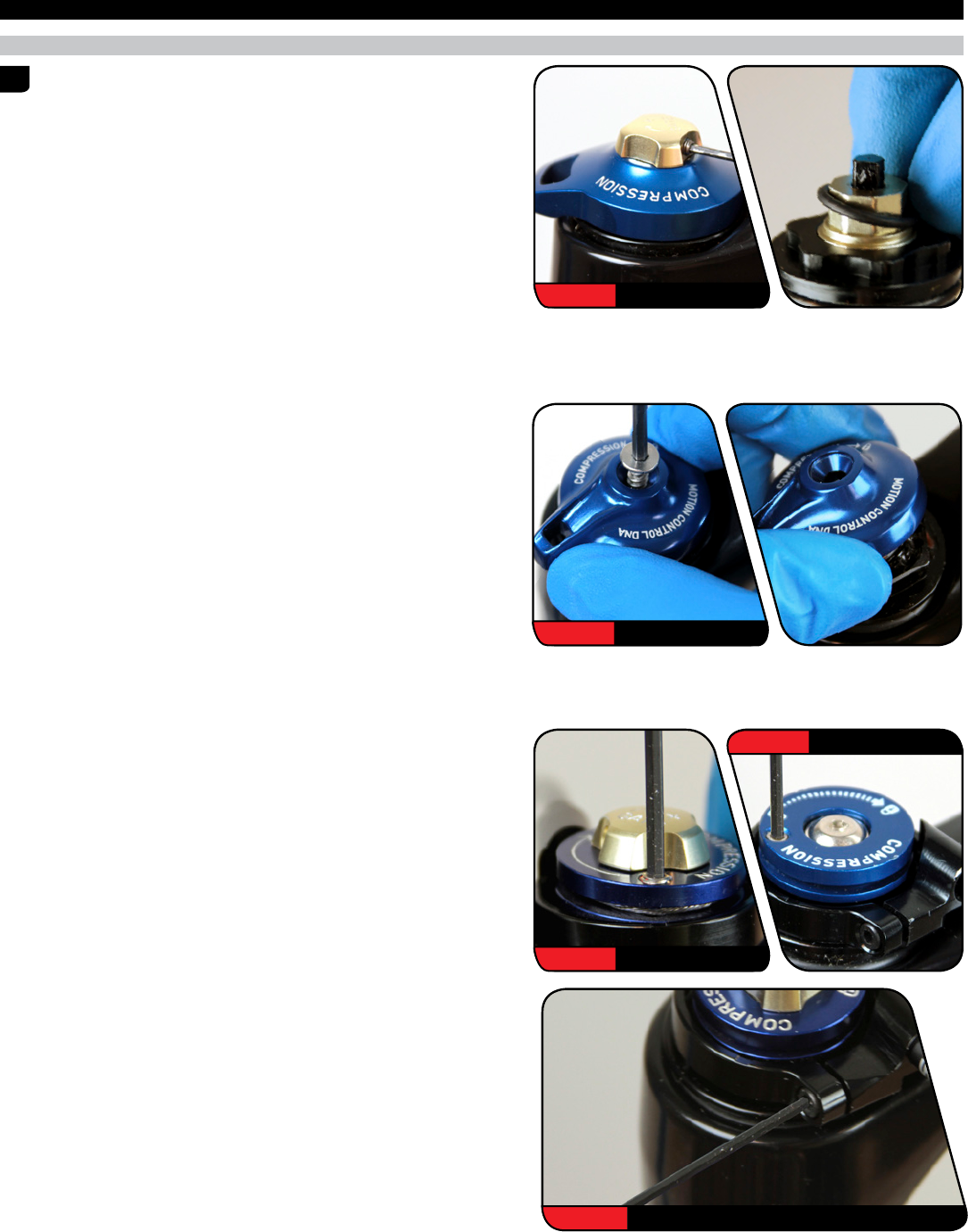

Page 21: Motion Control™ Dna Damper Service

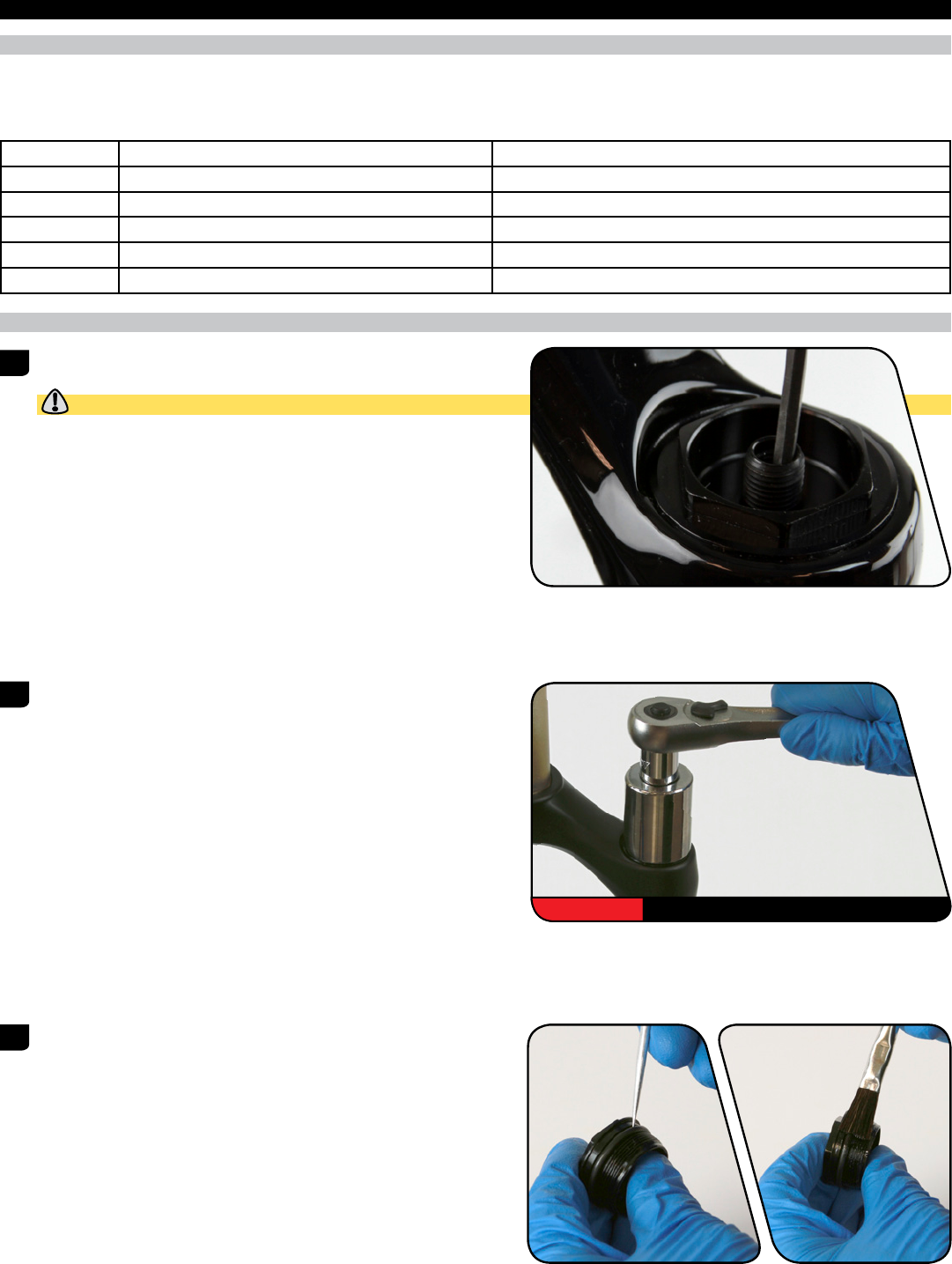

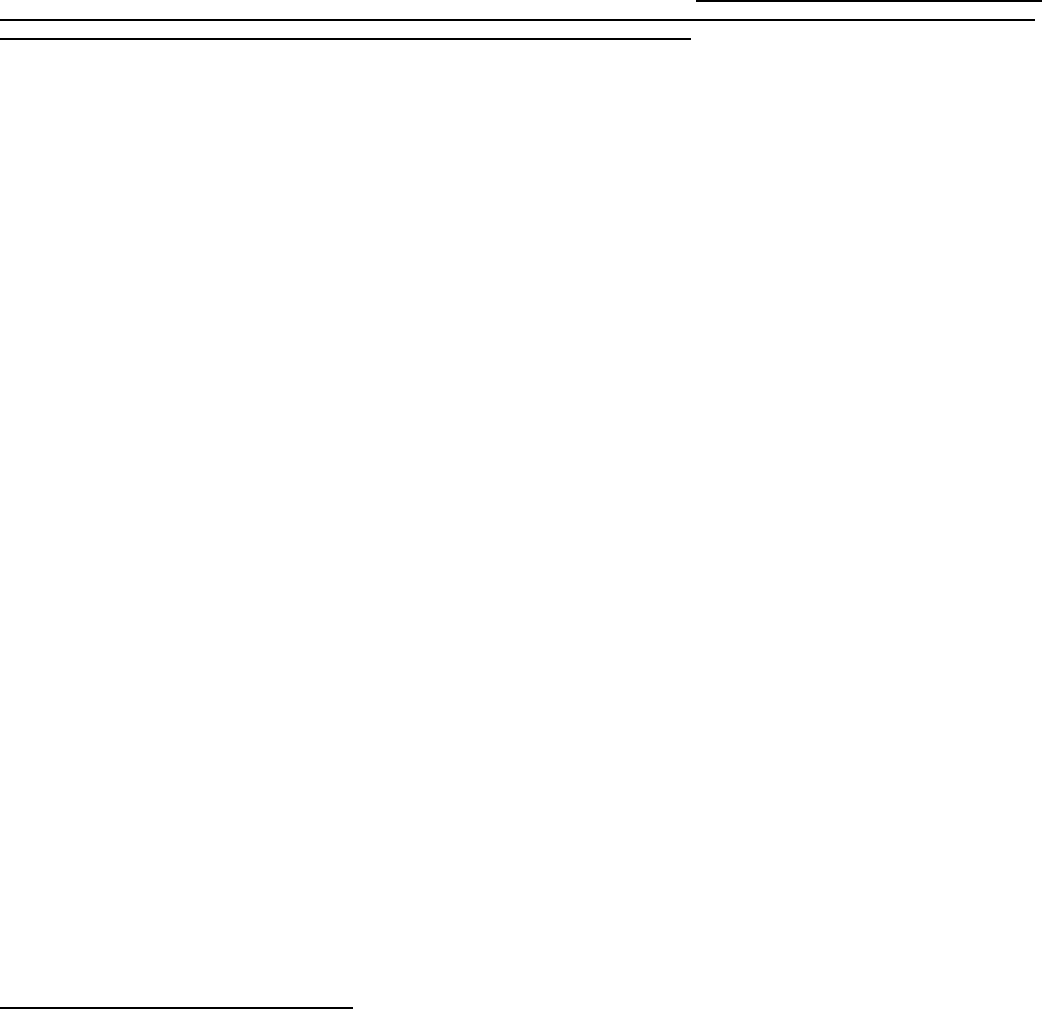

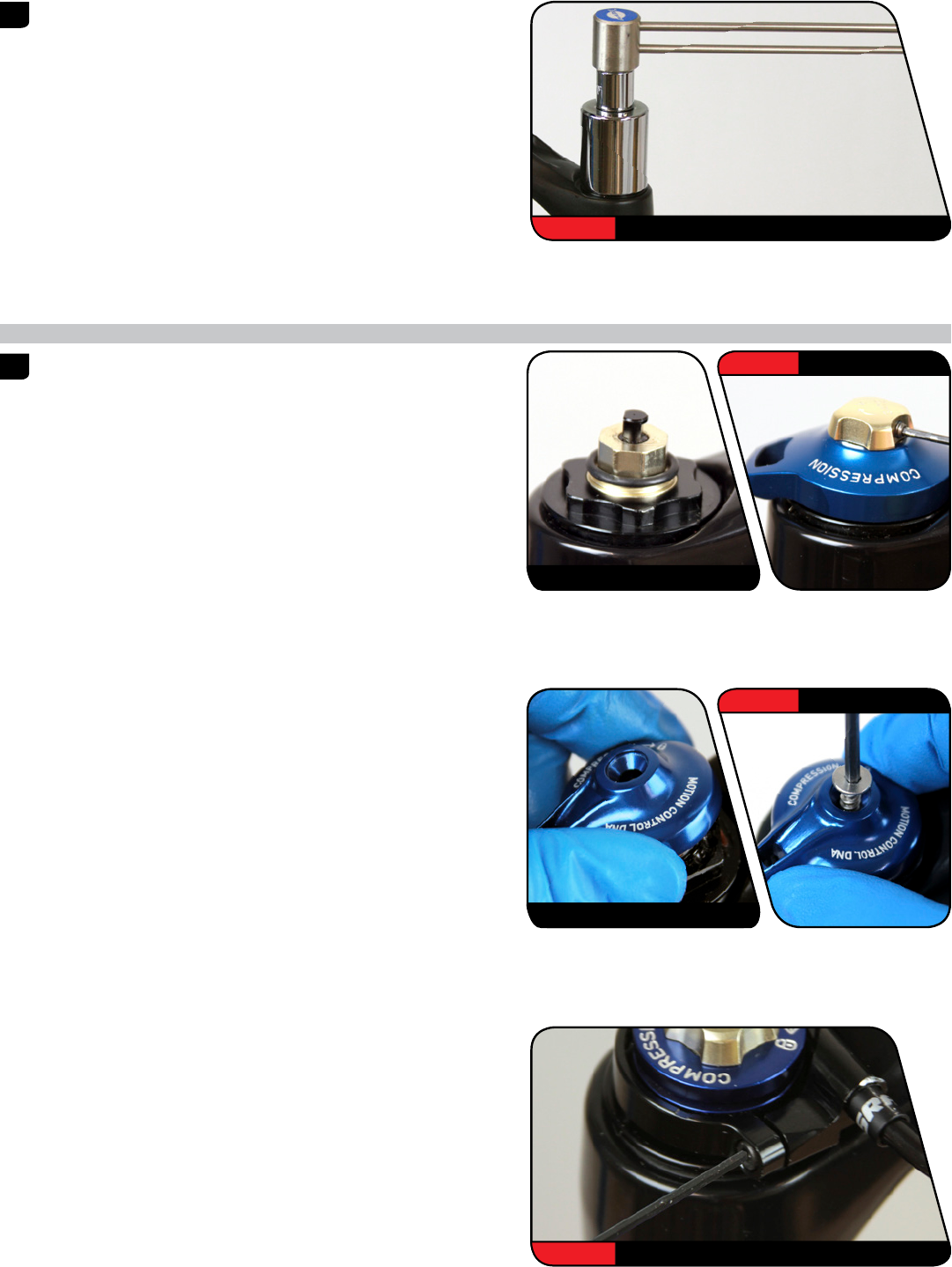

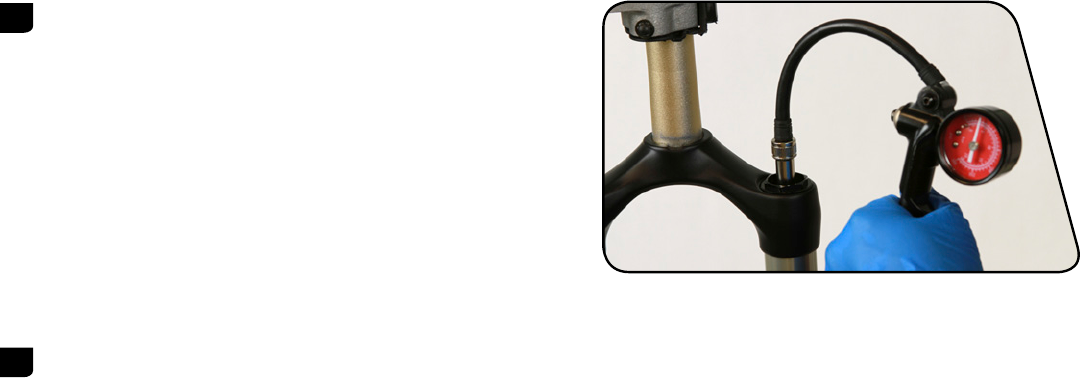

M o t i o n C o n t r o l ™ D N A D a m p e r S e r v i c e 2 0 0 H o u r S e r v i c e D a m p e r S e r v i c e Crown Adjust: Rotate the adjuster knob to the open position.

-

Page 22

Remove the compression top cap o-ring. Install a new o-ring. Grease or 5wt Remove the compression damper piston o-ring. Apply grease to the new RL Remote o-ring and install it. RCT3: Install a new glide ring on the compression damper piston. RCT3 RCT3 Pour the suspension oil into an oil pan. -

Page 23

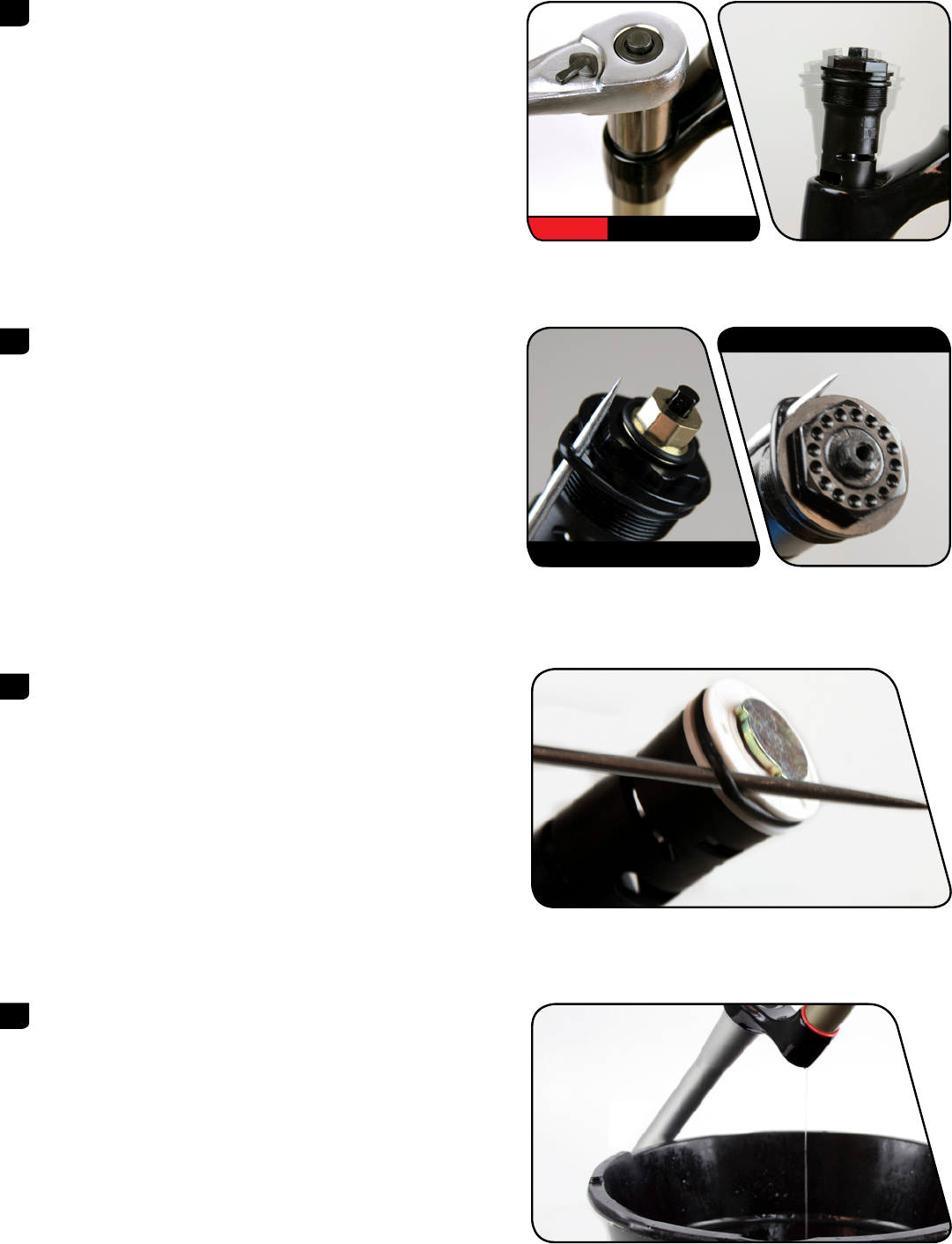

Push the rebound damper shaft into the upper tube and remove the Retaining ring pliers rebound damper retaining ring. NOT ICE Do not let the retaining ring contact the shaft. Scratches on the shaft will allow fluid to bypass the seal head into the lower leg. Scratches can result in reduced damper performance. -

Page 24

Remove the outer seal head o-ring. Use a pick to pierce and remove the inner seal head o-ring. Apply grease to the new o-rings and install them on the seal head. Remove the glide ring from the piston and install a new glide ring. Install the seal head on the damper shaft. -

Page 25

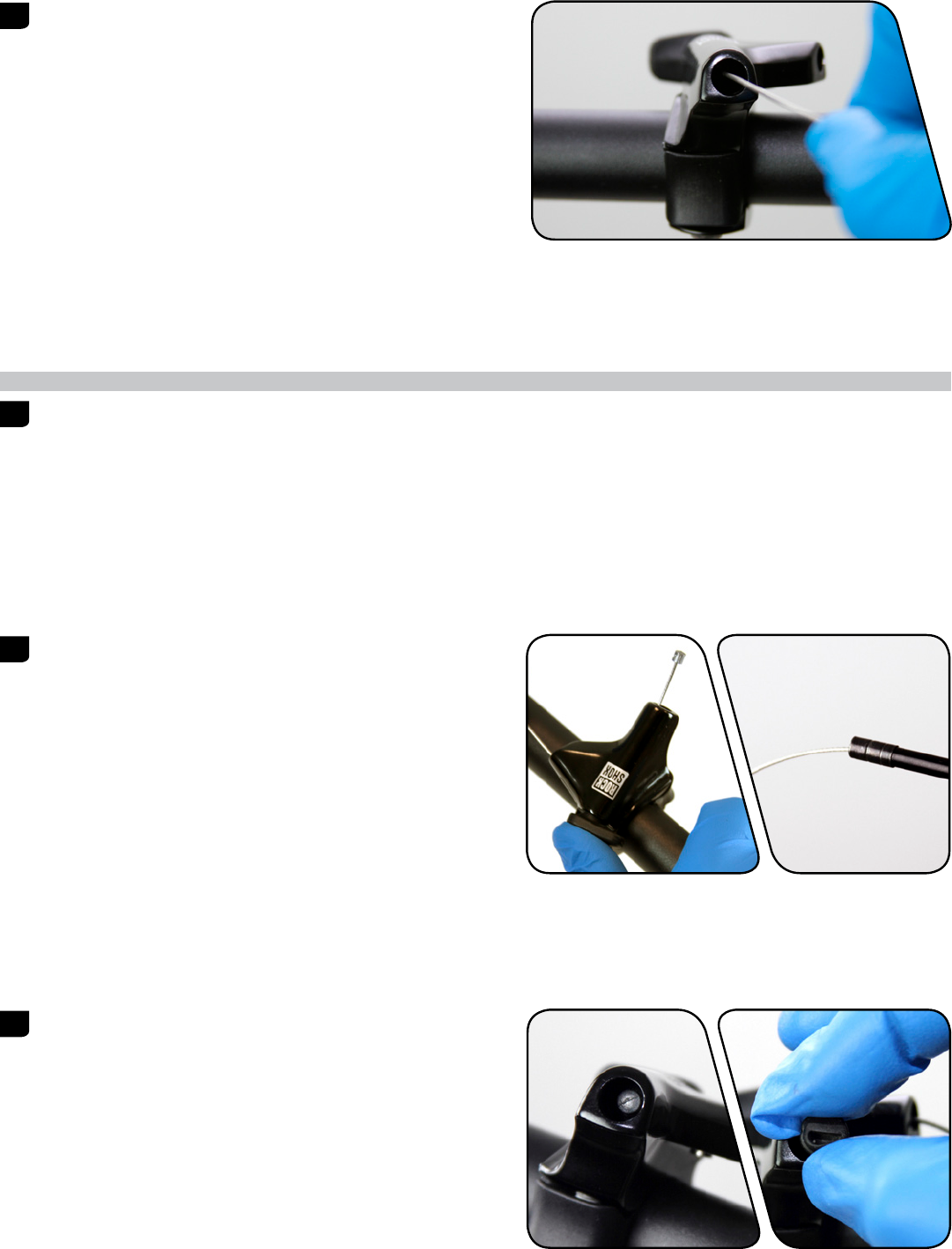

Pull the rebound damper shaft out to the fully extended position. Pour suspension oil into the damper side upper tube. Travel Oil Volume Oil Height Fork Model (mm) +/- 2 (mL) (mm) RCT3 Bluto™ 80-120 80-100 70-75 Reba® 110-120 130-150 Damper Service… -

Page 26

RL and RCT3: Verify the compression damper valve is in the open position. A closed compression valve will restrict oil flow during installation. Install the compression damper into the upper tube. Press down and rotate in a circular motion until the damper is installed. Tighten the top cap. -

Page 27

RCT3: Install the compression adjuster knob on the top cap so the knob 1.5 mm 0.6 N·m (5 in-lb) rotates from open to closed. Install and tighten the washer bolt. Install and tighten the low speed compression knob and set screw. 10 mm RCT3 RL: Install the lockout adjuster knob on the top cap so the knob rotates from… -

Page 28: Lower Leg Assembly

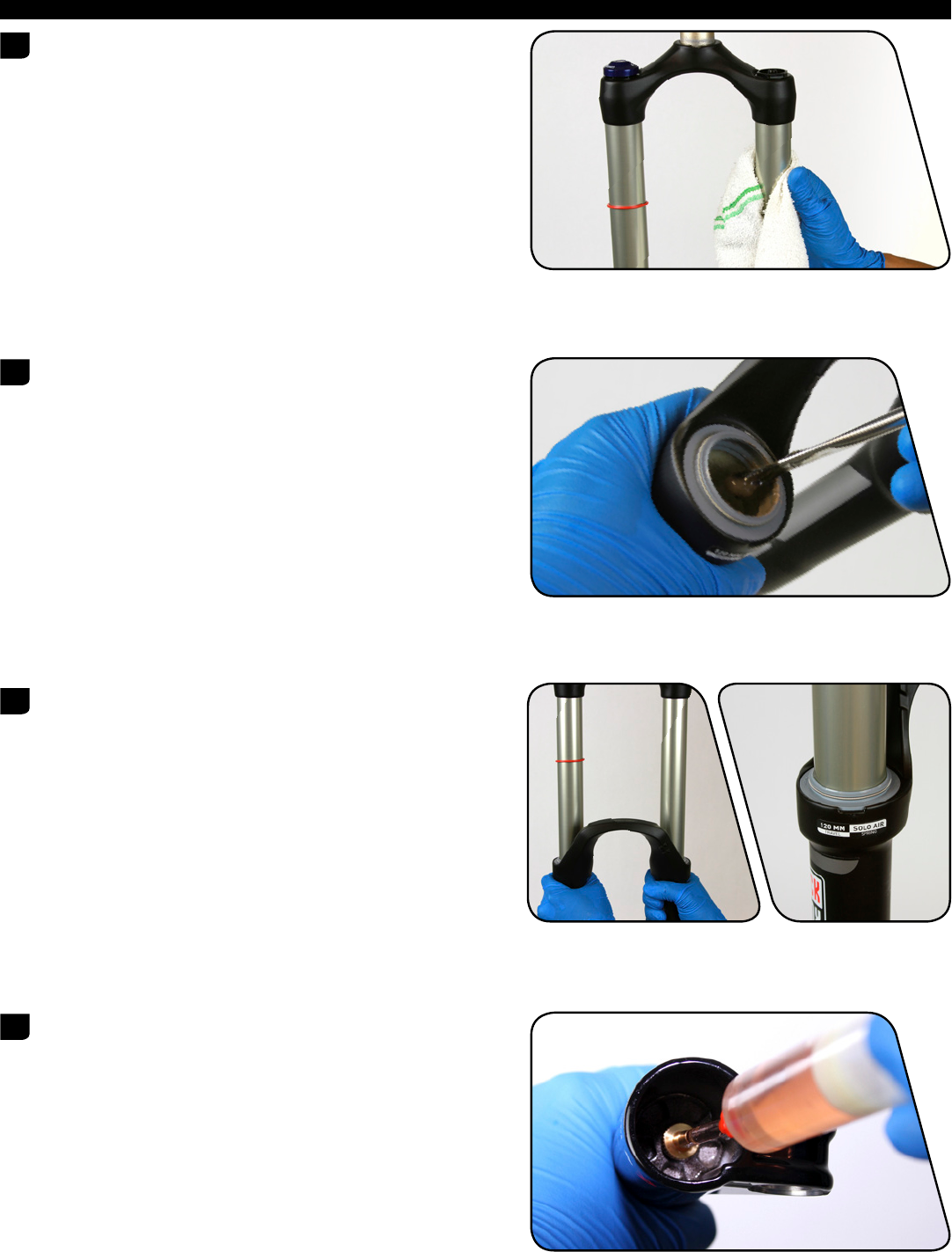

L o w e r L e g A s s e m b l y 5 0 / 2 0 0 H o u r S e r v i c e L o w e r L e g I n s t a l l a t i o n Clean the upper tubes.

-

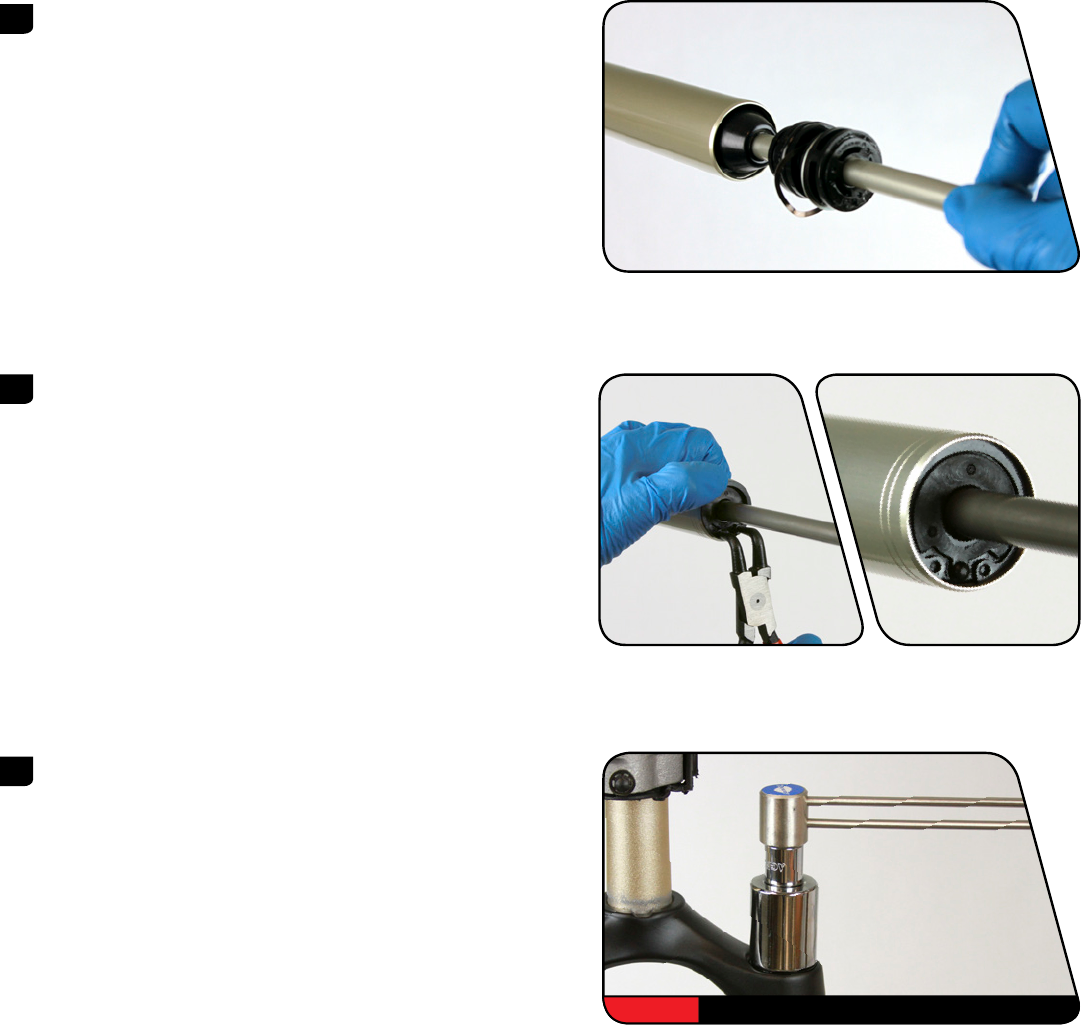

Page 29

Position the fork at an angle with the lower leg bolt holes oriented upward. Angle a syringe fitting in each lower leg bolt hole so the oil will only contact the inside of the lower leg. Inject 5 mL of suspension oil into each lower leg through the lower leg bolt hole. -

Page 30

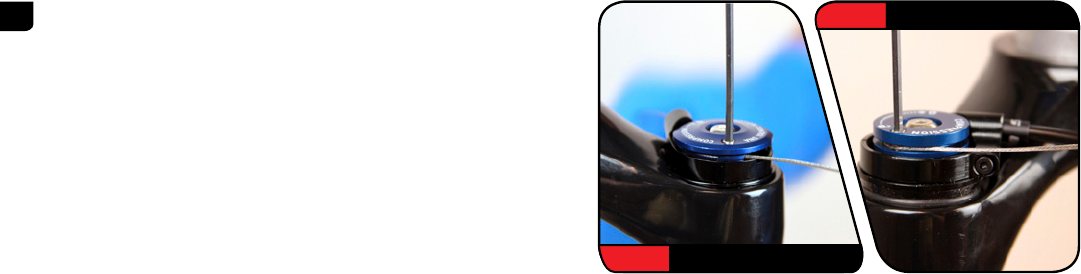

Install the air valve cap onto the air spring top cap. Clean the entire fork. This concludes the service of your RockShox® Bluto™ & Reba® suspension forks. For Remote user manuals, please visit www.sram.com/service. Lower Leg Installation… -

Page 31

This publication includes trademarks and registered trademarks of the following company: Liquid-O-Ring® is a registered trade name of Oil Center Research, Inc. -

Page 32

www.sram.com ASIAN HEADQUARTERS WORLD HEADQUARTERS EUROPEAN HEADQUARTERS SRAM Taiwan SRAM LLC SRAM Europe No. 1598-8 Chung Shan Road 1000 W. Fulton Market, 4th Floor Paasbosweg 14-16 Shen Kang Hsiang, Taichung City Chicago, Illinois 60607 3862ZS Nijkerk Taiwan R.O.C. The Netherlands…

This manual is also suitable for:

Bluto

Download Service manual of Rock Shox Bluto Bicycle Accessories for Free or View it Online on All-Guides.com.

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

GEN0000000005114 Rev C

© 2017 SRAM, LLC

2017-2018

REBA® and Bluto™

service

manual

Specifications:

|

Accompanying Data:

Rock Shox REBA Bicycle Accessories PDF Service Manual (Updated: Wednesday 15th of February 2023 12:33:10 AM)

Rating: 4.6 (rated by 33 users)

Compatible devices: reverb a2, oneloc remote, Judy T2, Seatpost 2002, BoXXer R2C2, PILOT, 30, SID RACE ADJUST.

Recommended Documentation:

Rock Shox REBA: Text of Service Manual

(Ocr-Read Version Summary of Contents, UPD: 15 February 2023)

-

15, 16Air Spring Service 200 Hour Service Air Spring Service ⚠ WARNING- EYE HAZARD Verify all pressure is removed from the fork before proceeding. Depress the Schrader valve again to remove any remaining air pressure. Failure to do so can result in injury and/or damage to the fork. NOTICE Only use SRAM® Butter grease on Bluto™ forks. Use Liquid O-Ring® PM600 military grease or SRAM Butter when…

-

17, 18Air Spring Service Clean the inside and outside of the upper tube. Inspect the inside and outside of the upper tube for damage. Remove the seal head assembly from the air shaft. Clean the air shaft assembly. 6 space between frames space between steps 7

… -

14, 15Solo Air™ Spring Service Solo Air™ Spring Service Travel Change Adjustment — Optional To increase or decrease the travel in your Reba® or Bluto™ fork, the air spring must be replaced with the correct length air spring shaft assembly. Refer to the RockShox® Spare Parts Catalog available on our website at www.sram.com/service for spare part kit details. Solo Air™ Bottomless …

-

3, TABLE OF CONTENTS EXPLODED VIEW ………………………………………………………………………………………………………………………………………………………………………………………………………………………. 6 ROCKSHOX® SERVICE …………………………………………………………………….…

-

31, This publication includes trademarks and registered trademarks of the following company: Liquid-O-Ring® is a registered trade name of Oil Center Research, Inc.

… -

32, 33 ASIAN HEADQUARTERS SRAM Taiwan No. 1598-8 Chung Shan Road Shen Kang Hsiang, Taichung City Taiwan R.O.C. WORLD HEADQUARTERS SRAM LLC 1000 W. Fulton Market, 4th Floor Chicago, Illinois 60607 USA EUROPEAN HEADQUARTERS SRAM Europe Paasbosweg 14-16 3862ZS Nijkerk The Netherlands www.sram.com

… -

25, 26Damper Service Push the rebound seal head into the upper tube until the retaining ring groove is visible. Retaining rings have a sharper-edged side and a rounder-edged side. Install retaining rings with the sharper-edged side facing the tool to allow for easier installation and removal. Push the rebound damper shaft into the upper tube to prevent it from getting scratched while installing …

-

18, 19Air Spring Service Remove the outer and inner o-rings on the floating seal head. Apply grease and install new o-rings. Remove the air piston outer o-ring. Apply grease and install a new o-ring. Remove the top out bumper cone from the air piston. Inspect the tension pin hole on the air piston. Install the top out bumper cone onto the air piston. NOTICE If the tension pin is protruding…

-

13, 14Lower Leg Seal Service Remove the outer wire spring from each new wiper seal and set them aside. Insert the narrow end of a new wiper seal into the recessed end of the appropriate RockShox® seal installation tool. Hold the lower leg steady and press the wiper seal into the lower leg until the seal surface is flush with the top of the lower leg. Repeat on t…

-

12, 13Lower Leg Seal Service 200 Hour Service Lower Leg Seal Service Stabilize the lower leg on a bench top. Place the tip of a downhill tire lever under the wiper seal. Press down on the downhill tire lever handle to remove the seal. Repeat on the other side. Discard the wiper seals. NOTICE Keep the lower leg stable. Do not allow the lower leg to twist in opposit…

-

8, 9Recommended Service Intervals Recommended Service Intervals Regular service is required to keep your RockShox® product working at peak performance. Follow this maintenance schedule and install the service parts included in each service kit that corresponds with the Service Hours Interval recommendation below. For spare part kit contents and details, refer to the …

-

30, 31Lower Leg Installation Install the rebound damper knob. Refer to your pre-service recorded rebound setting to adjust the rebound. Refer to your pre-service recorded settings to pressurize your air spring, or use the air chart on the fork’s lower leg and pressurize the air spring. You may see a drop in the indicated air pressure on the pump gauge while fillin…

-

22, 23Damper Service Remove the compression top cap o-ring. Install a new o-ring. Remove the compression damper piston o-ring. Apply grease to the new o-ring and install it. RCT3: Install a new glide ring on the compression damper piston. Pour the suspension oil into an oil pan. 3 Grease or 5wt 4 RL RL Remote RCT3 RCT3 5

… -

2, SRAM® LLC WARRANTY EXTENT OF LIMITED WARRANTY Except as otherwise set forth herein, SRAM warrants its products to be free from defects in materials or workmanship for a period of two years after original purchase. This warranty only applies to the original owner and is not transferable. Claims under this warranty must be made through the retailer where the bicycle or the SRAM component was p…

-

11, 12Lower Leg Service 50 Hour Service Lower Leg Service Remove the foam rings. Spray the foam rings with isopropyl alcohol and clean them with a rag. Soak the foam rings in suspension oil. Clean the inside and outside of the lower leg. Clean the wiper seals. Install the foam rings under the wiper seals. 50 Hour Service Continue the 50 Hour Service wi…

Rock Shox REBA: Recommended Instructions

L206WTQ-BF — — 20″ LCD Monitor, GT1531, 67 20 03, TFC-461R

-

TÜV Rheinlandgeprüfte Sicherheit608•3DF2/501-6216-05Follow me…Box 69, 330 33 Hillerstorp, SWEDENwww.thule.com2973-24973240SKNávod na montážSLONavodila za pritrjevanjeHRUputa za sastavljanjeHUA felszerelés módjaGRΟδηγες συναρμολγησηςTRMontaj talimatlar¤Óá¹Ð¹Ó¡ÒõԴµÑé§GB Fitting instructionsD MontageanleitungF I …

973-24 2

-

Lifevisa WIRELESS BIKE CADENCE SENSOR [RPS-2300] USER MANUALCOMPONENTSCADENCE SENSOR BATTERY INSTALLMENTThis Cadence Sensor includes a 3V CR2032 lithium battery. Please follow below steps to install the battery.Step 1. Insert the battery (CR2032) with the positive (+) side up.Make sure the battery is hooked by the contact spring.Step 2.Put on the O-Ring in the groove to ensure water …

RPS-2300 2

-

1 23 546 7B-TRAVELbellelli srlvia meucci 232 — 45021 badia polesineRovigo — ITALYwww.bellelli.comproduced by:MAX3 kg / 6.5 lbsMAX35 kg / 77 lbsMAX16 kg / 35 lbsMAX1,10 m / 43”MAX 2 CHILDREN>9 monthsMAX3 kg / 6.5 lbsMAX35 kg / 77 lbsMAX16 kg / 35 lbsMAX1,10 m / 43”MAX 2 CHILDREN>9 monthsMAX3 kg / 6.5 lbsMAX35 kg / 77 lbsMAX16 kg / 35 lbsMAX1,10 m / 43”MAX 2 CHILDREN>9 month …

B-TRAVEL 26

-

StageStage 1: Increase Pedal EfficiencyStage 2: Better Muscle BalanceStage 3:Full ActivationStage 4:Customization and Finalization Cause SymptomSolutionROTOR Q-Ring Setup GuidePart 2: CUSTOMIZING Q-RING SETUPIt is recommended you complete part 1 (minimum 10 hours riding) before changing your OCP (Optimum Chainring Position) setupRoad or XC2 bike? Start in position 3Triathl …

Q-Ring 2

-

CHARGINGLIGHT OPERATION & BATTERY LIFEUSER GUIDEBLAZEFully Charge your light before rst use. Locate the charge port on top of the light by lifting the silicone top cap.IMPORTANT: After charging is complete correctly replace the top-cap to prevent water ingress.Fully insert the USB Top-Up Cable and begin charging from a USB supply. An LED behind the Function Button will ash green to ind …

BLAZE 4

-

1191116C-Bow Taschenhalter / Soft bag holderTRIUMPH Thruxton/Rab Baujahr 2016 / from date of manufacture 2016Artikel Nr.: / Item-no.: 6630 7542 00 01 schwarz/black 630 7542 00 02 chrom/chrome1x 700009474 Halter vorne links schwarz — adapter front left black1 700009478 Schraubensatz/Screw kit:1x 700009475 Halter vorne rechts schwarz — adapter front right black2x U-Sc …

C-Bow 4

-

2x Zylinderschraube Innensechskant M8x402x Zylinderschraube Innensechskant M8x554x Zylinderschraube Innensechskant M6x204x Zylinderschraube Innensechskant M6x124x Selbstsichernde Mutter M64x Viereck-Scheibe 20x20x ø6,46x U- Scheibe Ø6,42x U- Scheibe Ø8,42x Aludistanz Ø18xØ9x40mm2x allen screw M8x402x allen screw M8x554x allen screw M6x204x allen screw M6x1 …

Easyrack 4

-

UserManualHAMAX OUTBACK / OUTBACK ONEMultifunctional child carrier2-in-1 Bicycle trailercdeafbdce123lmbagclick!click!4 576baaHamax ASVålerveien 159N-1599 MossNorwayTel.: +47 69 23 38 38email: [email protected] User Manual Outback 2-in-1 ASTM Only10846 Rev. 009kbaihfabjCONTENTSEN — English 9FR — Français 14ES — Español 20Strollergh10846, Rev. 008, Manu …

OUTBACK 23

-

Charging � …

Zecto Drive 2

Additional Information:

Product Types by Rock Shox:

- Bicycle Accessories

- Bicycle

Popular Right Now:

Operating Impressions, Questions and Answers:

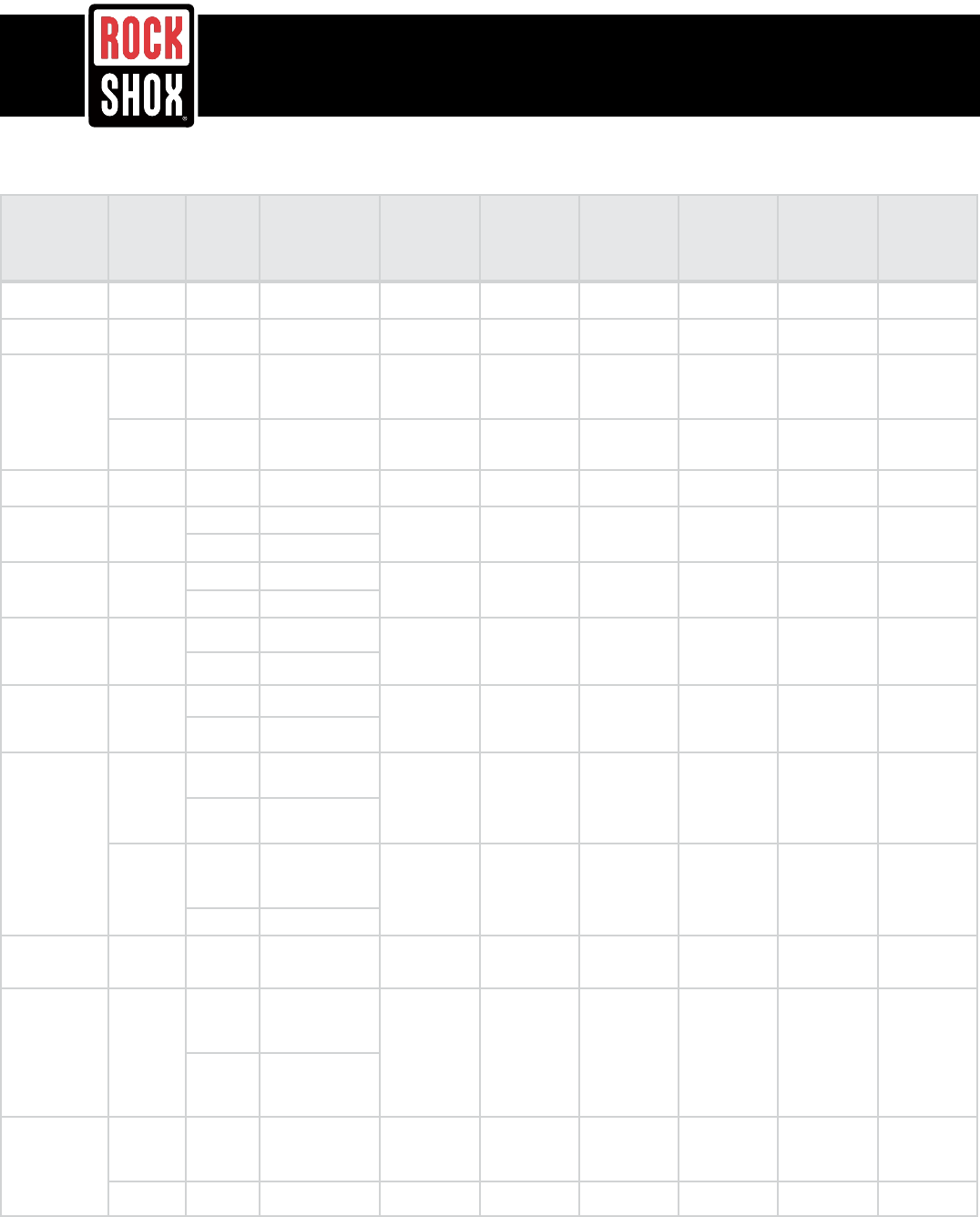

FORK SPRING WHEEL

SIZE MODEL <140 LBS

(<63 KG)

140-160

LBS

(63-72 KG)

160-180

LBS

(72-81 KG)

180-200

LBS

(81-90 KG)

200-220

LBS

(90-99 KG)

MAX PSI

Argyle Solo Air 26” RCT 120-135 psi 135-150 psi 150-165 psi 165-180 psi 180+ psi 220 psi

BoXXer Solo Air 26” World Cup 40-55 psi 55-70 psi 70-85 psi 85-100 psi 100-115 psi 200 psi

Lyrik

Dual

Position

Air

26” RC2L, RC2 DH,

RC, R 45-65 psi 65-85 psi 85-105 psi 105-125 psi 125-145 psi 248 psi

Solo Air 26” RC2L, RC2 DH,

RC, R 45-55 psi 55-65 psi 65-75 psi 75-85 psi 85-95 psi 148 psi

Reba Dual Air 29” RLT, RL, RLT, RL 70-90 psi 90-105 psi 105-120 psi 120-135 psi 135+ psi 200 psi

Recon Gold

80mm Solo Air

26” RL, TK, R

90-110 psi 110-125 psi 125-140 psi 140-160

psi 175+ psi 225 psi

29” TK

Recon Gold

100-120mm Solo Air

26” RL, TK, R

50-70 psi 70-85 psi 85-100 psi 100-120 psi 135+ psi 225 psi

29” TK

Recon

Silver

80mm

Solo Air

26” TK, R

90-110 psi 110-125 psi 125-140 psi 140-160 psi 175+ psi 225 psi

29” TK

Recon

Silver

100-120mm

Solo Air

26” TK, R

50-70 psi 70-85 psi 85-100 psi 100-120 psi 135+ psi 225 psi

29” TK

Revelation

Dual Air

26” World Cup, XX,

RCT3, RLT, RL, 70-90 psi 90-105 psi 105-120 psi 120-135 psi 135+ psi 200 psi

29” XX, RCT3, RLT, RL

Dual

Position

Air

26”

World Cup, World

Cup XX, XX, RCT3,

RLT, RL <110 psi 110-125 psi 125-140 psi 140-155 psi 155-170 psi 250 psi

29” XX, RCT3, RLT, RL

Sektor Solo Air 26” RL, TK 50-70 psi 70-85 psi 85-100 psi 100-115 psi 115-130+

psi 225 psi

SID Dual Air

26”

World Cup XX,

World Cup, XX,

RTC3, RLT, RL

70-90 psi 90-105 psi 105-120 psi 120-135 psi 135+ psi 200 psi

29”

World Cup XX,

World Cup, XX

29, RCT3, RLT, RL

Totem

Dual

Position

Air

26” RC, RC2 DH 35-40 psi 40-55 psi 55-75 psi 75-90 psi 90-110 psi 186 psi

Solo Air 26” RC2 DH 20-35 psi 35-50 psi 50-65 psi 65-80 psi 80-95 psi 148 psi

SUSPENSION FORK

Air Spring Chart

2012

GEN.0000000004148)Rev)A

2013

Reba Service Manual

GEN.0000000004216 Rev A © 2012 SRAM LLC

SRAM LLC WARRANTY

EXTENT OF LIMITED WARRANTY

!»#$%&'()’*&+$,-.)$’)$&’/*,&+’+$,$.01’2345′-(,,(0&)’.&)’%,*67#&)’&*’8$’/,$$’/,*9’6$/$#&)’.0’9(&$,.(:)’*,’-*,;9(0)+.%’/*,'(‘%$,.*6’*/’&-*'<$(,)'(/&$,’

*,.=.0(:’%7,#+()$>‘‘?+.)’-(,,(0&<‘*0:<‘(%%:.$)’&*’&+$’*,.=.0(:’*-0$,'(06′.)’0*&’&,(0)/$,(8:$>’@:(.9)’706$,’&+.)’-(,,(0&<’97)&’8$’9(6$’&+,*7=+’&+$’,$&(.:$,’

-+$,$’&+$’8.#<#:$’*,’&+$’2345’#*9%*0$0&’-()’%7,#+()$6>’A,.=.0(:’%,**/’*/’%7,#+()$’.)’,$B7.,$6>’Except’as’described’herein,’SRAM’makes’no’

other’warranties,’guaranties,’or’representations’of’any’type'(express’or’implied),’and’all’warranties'(including’any’implied’warranties’of’

reasonable’care,’merchantibility,’or’fitness’for’a’particular’purpose)’are’hereby’disclaimed.

LOCAL LAW

7KLVZDUUDQWVWDWHPHQWJLYHVWKHFXVWRPHUVSHFL¿FOHJDOULJKWV7KHFXVWRPHUPDDOVRKDYHRWKHUULJKWVZKLFKYDUIURPVWDWHWRVWDWH86$IURP

SURYLQFHWRSURYLQFH&DQDGDDQGIURPFRXQWUWRFRXQWUHOVHZKHUHLQWKHZRUOG

7RWKHH[WHQWWKDWWKLVZDUUDQWVWDWHPHQWLVLQFRQVLVWHQWZLWKWKHORFDOODZWKLVZDUUDQWVKDOOEHGHHPHGPRGL¿HGWREHFRQVLVWHQWZLWKVXFKODZXQGHU

VXFKORFDOODZFHUWDLQGLVFODLPHUVDQGOLPLWDWLRQVRIWKLVZDUUDQWVWDWHPHQWPDDSSOWRWKHFXVWRPHU)RUH[DPSOHVRPHVWDWHVLQWKH8QLWHG6WDWHV

RI$PHULFDDVZHOODVVRPHJRYHUQPHQWVRXWVLGHRIWKH8QLWHG6WDWHVLQFOXGLQJSURYLQFHVLQ&DQDGDPD

(>’C,$#:76$’&+$’6.)#:(.9$,)'(06′:.9.&(&.*0)’*/’&+.)’-(,,(0&<‘)&(&$9$0&’/,*9′:.9.&.0=’&+$’)&(&7&*,<‘,.=+&)’*/’&+$’#*0)79$,»

HJ8QLWHG.LQJGRP

8>’A&+$,-.)$’,$)&,.#&’&+$'(8.:.&<‘*/'(‘9(07/(#&7,$,’&*’$0/*,#$’)7#+’6.)#:(.9$,)’*,’:.9.&(&.*0)>

For’Australian’customers:

7KLV65$0OLPLWHGZDUUDQWLVSURYLGHGLQ$XVWUDOLDE65$0//&1RUWK.LQJVEXUWKÀRRU&KLFDJR,OOLQRLV86$7RPDNHDZDUUDQW

FODLPSOHDVHFRQWDFWWKHUHWDLOHUIURPZKRPRXSXUFKDVHGWKLV65$0SURGXFW$OWHUQDWLYHORXPDPDNHDFODLPEFRQWDFWLQJ65$0$XVWUDOLD

5(,#*’@*7,&1’3*-D.::$’EFGH1′47)&,(:.(>’I*,’D(:.6’#:(.9)’2345′-.::1′(&’.&)’*%&.*01’$.&+$,’,$%(.,’*,’,$%:(#$'<*7,’2345’%,*67#&>»40<‘$»%$0)$)’.0#7,,$6′.0′

PDNLQJWKHZDUUDQWFODLPDUHRXUUHVSRQVLELOLW7KHEHQH¿WVJLYHQEWKLVZDUUDQWDUHDGGLWLRQDOWRRWKHUULJKWVDQGUHPHGLHVWKDWRXPDKDYH

706$,’:(-)’,$:(&.0=’&*’*7,’%,*67#&)>»A7,’=**6)’#*9$’-.&+’=7(,(0&$$)’&+(&’#(00*&’8$’$»#:76$6’706$,’&+$’47)&,(:.(0’@*0)79$,’J(->»K*7′(,$’$0&.&:$6’&*’

(‘,$%:(#$9$0&’*,’,$/706’/*,'(‘9(L*,’/(.:7,$'(06’/*,’#*9%$0)(&.*0’/*,'(0<‘*&+$,’,$()*0(8:<‘/*,$)$$(8:$’:*))’*,’6(9(=$>»K*7′(,$'(:)*’$0&.&:$6’&*’+(D$’&+$’

=**6)’,$%(.,$6’*,’,$%:(#$6′./’&+$’=**6)’/(.:’&*’8$’*/'(##$%&(8:$’B7(:.&<‘(06’&+$’/(.:7,$’6*$)’0*&'(9*70&’&*'(‘9(L*,’/(.:7,$>

LIMITATIONS OF LIABILITY

7RWKHH[WHQWDOORZHGEORFDOODZH[FHSWIRUWKHREOLJDWLRQVVSHFL¿FDOOVHWIRUWKLQWKLVZDUUDQWVWDWHPHQWLQQRHYHQWVKDOO65$0RULWVWKLUGSDUW

)7%%:.$,)’8$’:.(8:$’/*,’6.,$#&1′.06.,$#&1′)%$#.(:1′.0#.6$0&(:1’*,’#*0)$B7$0&.(:’6(9(=$)>’

LIMITATIONS OF WARRANTY

?+.)’-(,,(0&<‘6*$)’0*&'(%%:<‘&*’%,*67#&)’&+(&’+(D$’8$$0’.0#*,,$#&:<‘.0)&(::$6′(06M*,'(6L7)&$6′(##*,6.0=’&*’&+$’,$)%$#&.D$’2345’7)$,’9(07(:>’?+$’2345′

7)$,’9(07(:)’#(0’8$’/*706’*0:.0$'(&’),(9>#*91′,*#;)+*»>#*91′(D.68.;$>#*91’&,7D(&.D>#*91’*,’N.%%>#*9>

?+.)’-(,,(0&<‘6*$)’0*&'(%%:<‘&*’6(9(=$’&*’&+$’%,*67#&’#(7)$6’8<‘(‘#,()+1′.9%(#&1′(87)$’*/’&+$’%,*67#&1’0*0O#*9%:.(0#$’-.&+’9(07/(#&7,$,)’

VSHFL¿FDWLRQVRIXVDJHRUDQRWKHUFLUFXPVWDQFHVLQZKLFKWKHSURGXFWKDVEHHQVXEMHFWHGWRIRUFHVRUORDGVEHRQGLWVGHVLJQ

7KLVZDUUDQWGRHVQRWDSSOZKHQWKHSURGXFWKDVEHHQPRGL¿HGLQFOXGLQJEXWQRWOLPLWHGWRDQDWWHPSWWRRSHQRUUHSDLUDQHOHFWURQLFDQG

$:$#&,*0.#’,$:(&$6’#*9%*0$0&)1′.0#:76.0=’&+$’9*&*,1’#*0&,*::$,1’8(&&$,<‘%(#;)1′-.,.0=’+(,0$))$)1’)-.&#+$)1′(06’#+(,=$,)>

?+.)’-(,,(0&<‘6*$)’0*&'(%%:<‘-+$0’&+$’)$,.(:’0798$,’*,’%,*67#&.*0’#*6$’+()’8$$0’6$:.8$,(&$:<‘(:&$,$61’6$/(#$6’*,’,$9*D$6>

?+.)’-(,,(0&<‘6*$)’0*&'(%%:<‘&*’0*,9(:’-$(,'(06’&$(,>’P$(,'(06’&$(,’%(,&)'(,$’)78L$#&’&*’6(9(=$'()'(‘,$)7:&’*/’0*,9(:’7)$1’/(.:7,$’&*’)$,D.#$'(##*,6.0=’

&*’2345′,$#*99$06(&.*0)'(06M*,’,.6.0=’*,’.0)&(::(&.*0′.0’#*06.&.*0)’*,'(%%:.#(&.*0)’*&+$,’&+(0′,$#*99$06$6>

:HDUDQGWHDUSDUWVDUHLGHQWL¿HGDV

Notwithstanding’anything’else’set’forth’herein1’&+.)’-(,,(0&<‘.)’:.9.&$6’&*’*0$'<$(,’/*,'(::’$:$#&,*0.#'(06’$:$#&,*0.#’,$:(&$6’#*9%*0$0&)’.0#:76.0=’

9*&*,)1’#*0&,*::$,)1’8(&&$,<‘%(#;)1′-.,.0=’+(,0$))$)1′)-.&#+$)1′(06’#+(,=$,)>’?+$’8(&&$,<‘%(#;'(06’#+(,=$,’-(,,(0&<‘6*$)’0*&’.0#:76$’6(9(=$’/,*9′

%*-$,’)7,=$)1’7)$’*/’.9%,*%$,’#+(,=$,1′.9%,*%$,’9(.0&$0(0#$1’*,’)7#+’*&+$,’9.)7)$>

?+.)’-(,,(0&<‘)+(::’0*&’#*D$,’6(9(=$)’#(7)$6’8<‘&+$’7)$’*/’%(,&)’*/’6.//$,$0&’9(07/(#&7,$,)>

?+.)’-(,,(0&<‘)+(::’0*&’#*D$,’6(9(=$)’#(7)$6’8<‘&+$’7)$’*/’%(,&)’&+(&'(,$’0*&’#*9%(&.8:$1’)7.&(8:$'(06M*,'(7&+*,.)$6’8<‘2345’/*,’7)$’-.&+’2345′

#*9%*0$0&)>

7KLVZDUUDQWVKDOOQRWFRYHUGDPDJHVUHVXOWLQJIURPFRPPHUFLDOUHQWDOXVH

Q7)&’)$(:)

R7)+.0=)

4.,’)$(:.0=’*O,.0=)

S:.6$’,.0=)

3788$,’9*D.0=’%(,&)

I*(9′,.0=)

3$(,’)+*#;’9*70&.0=’+(,6-(,$’

(06’9(.0′)$(:)

8SSHUWXEHVVWDQFKLRQV

6WULSSHGWKUHDGVEROWVDOXPLQLXP

WLWDQLXPPDJQHVLXPRUVWHHO

R,(;$’):$$D$)

R,(;$’%(6)

@+(.0)

2%,*#;$&)

@())$&&$)

6KLIWHUDQGEUDNHFDEOHVLQQHU

DQGRXWHU

T(06:$8(,’=,.%)

2+./&$,’=,.%)

U*#;$<‘-+$$:)

Q.)#’8,(;$’,*&*,)

P+$$:’8,(;.0=’)7,/(#$)

R*&&*9*7&’%(6)

R$(,.0=)

R$(,.0=’,(#$)

C(-:)

?,(0)9.)).*0’=$(,)

2%*;$)

I,$$’+78)

4$,*’8(,’%(6)

@*,,*).*0

?**:)

5*&*,)

R(&&$,.$)

TABLE OF CONTENTS

REBA EXPLODED VIEW ………………………………………………………………………………………………………………………………………………. 4

ROCKSHOX SUSPENSION SERVICE …………………………………………………………………………………………………………………………….. 5

PARTS AND TOOLS NEEDED FOR SERVICE ……………………………………………………………………………………………………………………………………………………….5

LOWER LEG REMOVAL ………………………………………………………………………………………………………………………………………………… 6

LOWER LEG SEAL SERVICE …………………………………………………………………………………………………………………………………………………………………………………… 8

SOLO AIR SPRING SERVICE ………………………………………………………………………………………………………………………………………. 10

OPTIONAL TRAVEL CHANGE ADJUSTMENT ……………………………………………………………………………………………………………………………………………………10

SOLO AIR SPRING REMOVAL ………………………………………………………………………………………………………………………………………………………………………………..10

SOLO AIR SPRING INSTALLATION ………………………………………………………………………………………………………………………………………………………………………. 13

DAMPER SERVICE ……………………………………………………………………………………………………………………………………………………….15

COMPRESSION DAMPER REMOVAL ……………………………………………………………………………………………………………………………………………………………………15

REBOUND DAMPER SERVICE ………………………………………………………………………………………………………………………………………………………………………………. 17

COMPRESSION DAMPER INSTALLATION ………………………………………………………………………………………………………………………………………………………….20

LOWER LEG INSTALLATION ………………………………………………………………………………………………………………………………………..21

PUSHLOC™ REMOTE SERVICE …………………………………………………………………………………………………………………………………..24

CABLE REMOVAL …………………………………………………………………………………………………………………………………………………………………………………………………….24

CABLE INSTALLATION …………………………………………………………………………………………………………………………………………………………………………………………..25

SAFETY FIRST!

We care about YOU. Please, always wear your safety glasses and

protective gloves when servicing RockShox products.

Protect yourself! Wear your safety gear!

REBA EXPLODED VIEW

4REBA EXPLODED VIEW

RLT Remote

Rebound Piston

Compression Adjuster or Lockout

Damper Shaft

Air Shaft

Air Piston

Air Valve Cap

Floating Seal Head Topout Bumper

Topout Bumper

Cone

Spool

Spool

Cable Stop Collar

Cable Stop Collar

Floating Seal Head

Aluminum Support Washer

Wavy Washer

Air Shaft Guide

Rebound Seal Head

Snap Ring

Snap Ring

Crush Washer

Crush Washer

Crush Washer Retainer

Crush Washer Retainer

Shaft Bolt

Shaft Bolt

Rebound Adjuster

Lower Leg

RL Remote

Compression Damper

Gate Adjuster

Steerer Tube

Crown

Top Cap

Compression Piston

ROCKSHOX SUSPENSION SERVICE

We recommend that you have your RockShox suspension serviced by a qualified bicycle mechanic. Servicing RockShox suspension

requires knowledge of suspension components as well as the special tools and fluids used for service.

For exploded diagram and part number information, please refer to the Spare Parts Catalog available on our website at

sram.com/service. For order information, please contact your local SRAM distributor or dealer.

Information contained in this publication is subject to change at any time without prior notice. For the latest technical information,

please visit our website at sram.com/service.

Your product‘s appearance may dier from the pictures contained in this publication.

PARTS AND TOOLS NEEDED FOR SERVICE

đƫ Safety glasses

đƫ Nitrile gloves

đƫ Apron

đƫ Clean, lint-free rags

đƫ Oil pan

đƫ Isopropyl alcohol

đƫ RockShox 15wt suspension fluid

đƫ RockShox 5wt suspension fluid

đƫ Liquid O-Ring® PM600 military grease

đƫ Buzzy’s® Slick Honey bike grease

đƫ Shock pump

đƫ Seal installation tool

đƫ Downhill tire lever

đƫ Rubber mallet

đƫ Schrader valve core tool

đƫ 1.5, 2, 2.5, and 5 mm hex wrench

đƫ 1.5, 2, 2.5, and 5 mm hex bit socket

đƫ 24 mm socket wrench

đƫ Torque wrench

đƫ Large internal snap ring pliers

đƫ Pick

đƫ Long plastic or wooden dowel

đƫ Syringe

đƫ Optional travel change solo air spring assembly

SAFETY INSTRUCTIONS

Always wear safety glasses and nitrile gloves when working with suspension fluid.

Place an oil pan on the floor underneath the area where you will be working on the fork.

NOTICE

Do not scratch any sealing surfaces when servicing your suspension. Scratches can cause leaks.

When replacing o-rings, use your fingers or a pick to remove the o-ring. Clean the o-ring groove and apply grease to the new o-ring.

5ROCKSHOX SUSPENSION SERVICE

LOWER LEG REMOVAL

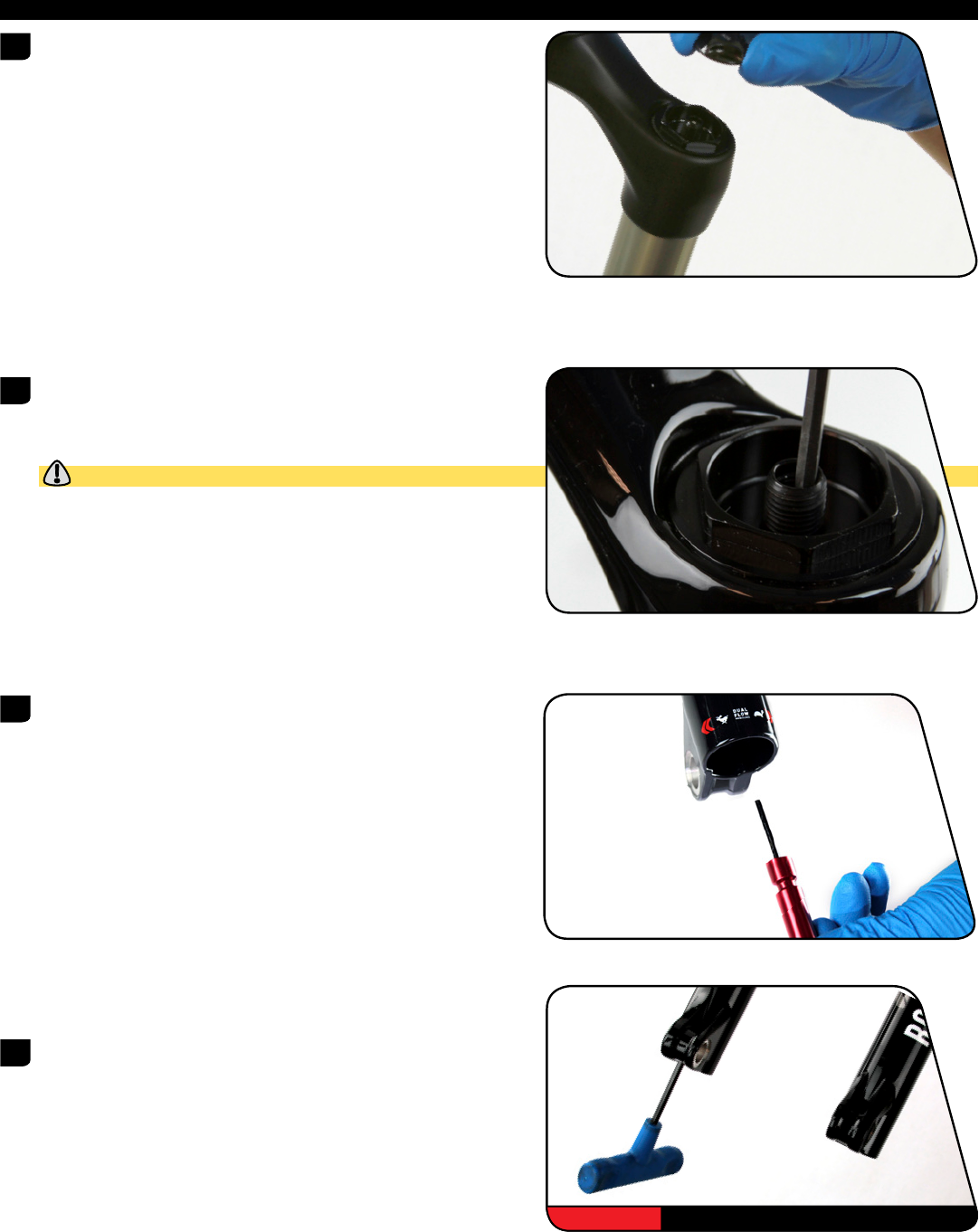

1 Remove the air valve cap from the top cap located on the

non-drive side fork leg.

2 Use a small hex wrench to depress the Schrader valve and release

all of the air pressure from the air chamber.

Use a Schrader valve tool to remove the valve core from the valve

body. Install a new Schrader valve.

CAUTION- EYE HAZARD

Verify all pressure is removed from the fork before proceeding.

Failure to do so can result in injury and/or damage to the fork.

3 Remove the external rebound adjuster knob by pulling it from the

shaft bolt at the bottom of the drive side fork leg.

4 Use a 5 mm hex wrench to loosen both shaft bolts 3 to 4 turns.

5 mm

6LOWER LEG REMOVAL

5 Place an oil pan beneath the fork to catch any draining fluid.

Insert a 5 mm hex wrench into the one of the shaft bolts. Use a

plastic mallet to firmly strike the wrench and free the bolt from the

lower leg. Remove the shaft bolt from the lower leg. Repeat this

procedure for the other shaft bolt.

6 Firmly pull the lower legs downward until fluid begins to drain.

Remove the lower leg from the fork by pulling it downward,

holding onto both legs or the brake arch.

If the lower legs do not slide out of the upper tubes or if fluid

doesn’t drain from either side, the press fit of the shaft(s) to the

lower leg may still be engaged. Reinstall the shaft bolts 2 to 3 turns

and repeat the previous step.

NOTICE

Do not hit the brake arch with any tool when removing the lower

leg as this could damage the fork.

7 Spray isopropyl alcohol on the inside and outside of the lower leg.

Wipe the outside of the lower leg with a rag.

Wrap a rag around a long dowel and insert it into the lower leg to

clean the inside of each lower leg.

5 mm

7LOWER LEG REMOVAL

LOWER LEG SEAL SERVICE

1 Place the tip of a downhill tire lever underneath the lower lip of the

dust wiper seal.

NOTICE

If using a flat head screwdriver, make sure it has a round shaft. A

screwdriver with a square shaft will damage the fork leg.

2 Stabilize the lower legs on a bench top or on the floor. Hold the

lower legs firmly and use downward force on the tool handle to

leverage the dust wiper seal out. Repeat on the other side.

NOTICE

Keep the lower leg assembly stable. Do not allow the lower legs

to twist in opposite directions, compress toward each other, or

be pulled apart. This will damage the lower leg.

3 Use your fingers to remove and discard the foam rings inside the

lower legs.

4 Soak the new foam rings in RockShox 15wt suspension fluid.

Reinstall new foam rings on the top bushings in the lower legs.

8LOWER LEG SEAL SERVICE

5 Use a seal installation tool to install the new dust wiper seals.

Position the dust wiper into the recessed side of the tool, so the

grooved side of the seal is visible.

6 Hold one of the lower legs and use the seal installation tool to push

the dust wiper seal evenly into the lower legs until there is no gap

between the dust wiper seal and lower legs.

9LOWER LEG SEAL SERVICE

SOLO AIR SPRING SERVICE

OPTIONAL TRAVEL CHANGE ADJUSTMENT

To change the travel in your suspension fork, replace the entire solo air spring assembly according to the directions below. For part

number information, please refer to the Spare Parts Catalog available on our website at sram.com/service. For ordering information,

please contact your local SRAM distributor or dealer.

Desired Travel Required Solo Air Spring Assembly Length for 26″ Required Solo Air Spring Assembly Length for 27.5″ and 29″

80 147.2 182.2

90 157.2 192.2

100 167.2 202.2

110 177.2 212.2

120 187.2 222.2

SOLO AIR SPRING REMOVAL

1 Use a small hex wrench to depress the Schrader valve and release

all of the air pressure from the air chamber.

CAUTION- EYE HAZARD

Verify all pressure is removed from the fork before proceeding.

Failure to do so can result in injury and/or damage to the fork.

2 Use a 24 mm socket wrench to remove the air spring top cap.

Once removed, clean the upper tube threads with a rag.

3 Use a pick to remove the top cap o-ring. Apply a small amount of

grease to a new top cap o-ring and install it. Apply a small amount

of grease to the top cap threads.

Do not scratch the top cap. Scratches can cause leaks.

24 mm

10 SOLO AIR SPRING SERVICE

4 Use a pick to remove and replace the air valve cap o-ring.

5 Place the tips of large internal snap ring pliers into eyelets of the

snap ring, located at the bottom of the non-drive side upper tube.

Press firmly on the pliers to push the air shaft guide into the upper

tube enough to compress and remove the snap ring.

Guide the snap ring over the air shaft to prevent scratching.

Scratches on the air shaft will allow air to bypass the seal head

into the lower legs, resulting in reduced spring performance.

6 Firmly pull on the air shaft to remove the air shaft assembly from

the upper tube. Clean and inspect the assembly for damage.

11 SOLO AIR SPRING REMOVAL

7 Spray isopropyl alcohol on the inside and outside of the upper

tube. Wipe the outside of the upper tube with a clean rag.

Wrap a rag around a long dowel and insert it into the upper tube

to clean inside the upper tube.

8 Remove the floating seal head, washers, floating seal head topout

bumper, and air shaft guide from the air shaft.

Spray isopropyl alcohol on the air shaft and clean it with a rag.

9 Use a pick to remove the inner and outer floating seal head o-rings.

Inspect the seal head for scratches. Spray isopropyl alcohol on the

seal head and clean it with a rag.

Apply a liberal amount of grease to the new o-rings and install

them.

Do not scratch the floating seal head. Scratches can cause leaks.

10 Use a pick to remove the air piston outer o-ring.

Inspect air piston for scratches. Spray isopropyl alcohol on the air

piston and clean it with a rag.

Apply a liberal amount of grease to the new o-ring and install it.

Do not scratch the air piston. Scratches can cause leaks.

12 SOLO AIR SPRING REMOVAL

11 Use your fingers to remove the bumper cone from the air shaft.

Install a new bumper cone onto the air shaft so it covers the

tension pin hole.

NOTICE

If the pin tension is protruding or not centered, replace the piston

assembly.

SOLO AIR SPRING INSTALLATION

1 Apply a liberal amount of grease to the inside of the upper tube,

from the end of the tube to approximately 60 mm into the tube.

2 Apply a liberal amount of grease to the air piston.

3 Apply a liberal amount of grease 40-60 mm around the air shaft.

Install the floating seal head, a new floating seal head topout

bumper, new aluminum support washer, new wavy washer and the

air shaft guide, in that order, onto the air shaft.

13 SOLO AIR SPRING INSTALLATION

4 Firmly push the air assembly into the bottom of the upper tube

while gently rocking the air shaft side to side.

Orient the washers so that the aluminum support washer goes into

the upper tube first, followed by the wavy washer.

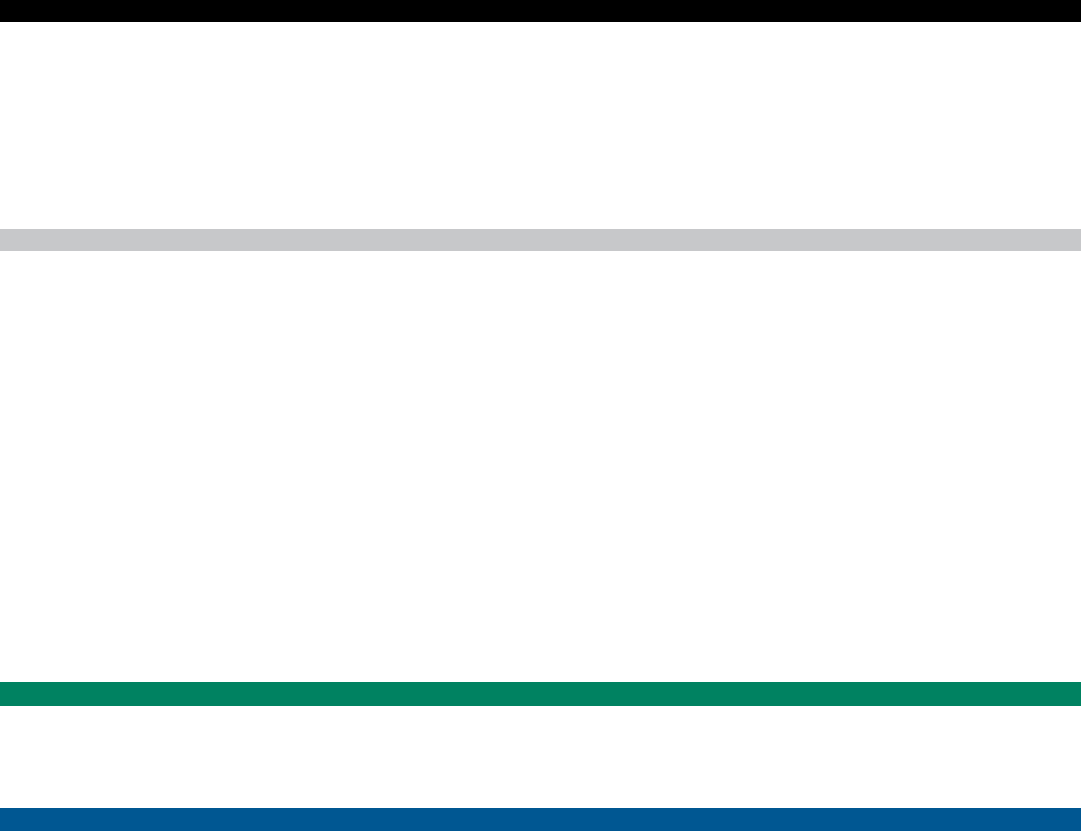

5 Install the snap ring onto internal snap ring pliers. Use the pliers to

push the air shaft into the upper tube while installing the snap ring

into its groove. The air shaft guide should be situated between the

snap ring eyelets.

Make sure the snap ring is securely fastened in the snap ring

groove. Check this by using the snap ring pliers to rotate the

snap ring back and forth a couple of times, then firmly pulling

down on the air shaft.

Snap rings have a sharper-edged side and a rounder-edged side.

Installing snap rings with the sharper-edged side facing the tool

will allow for easier installation and removal.

6 Insert the top cap into the top of the upper tube. Use a torque

wrench with a 24 mm socket to tighten the top cap to

7.3 N·m (65 in-lb).

24 mm 7.3 N·m (65 in-lb)

14 SOLO AIR SPRING INSTALLATION

DAMPER SERVICE

COMPRESSION DAMPER REMOVAL

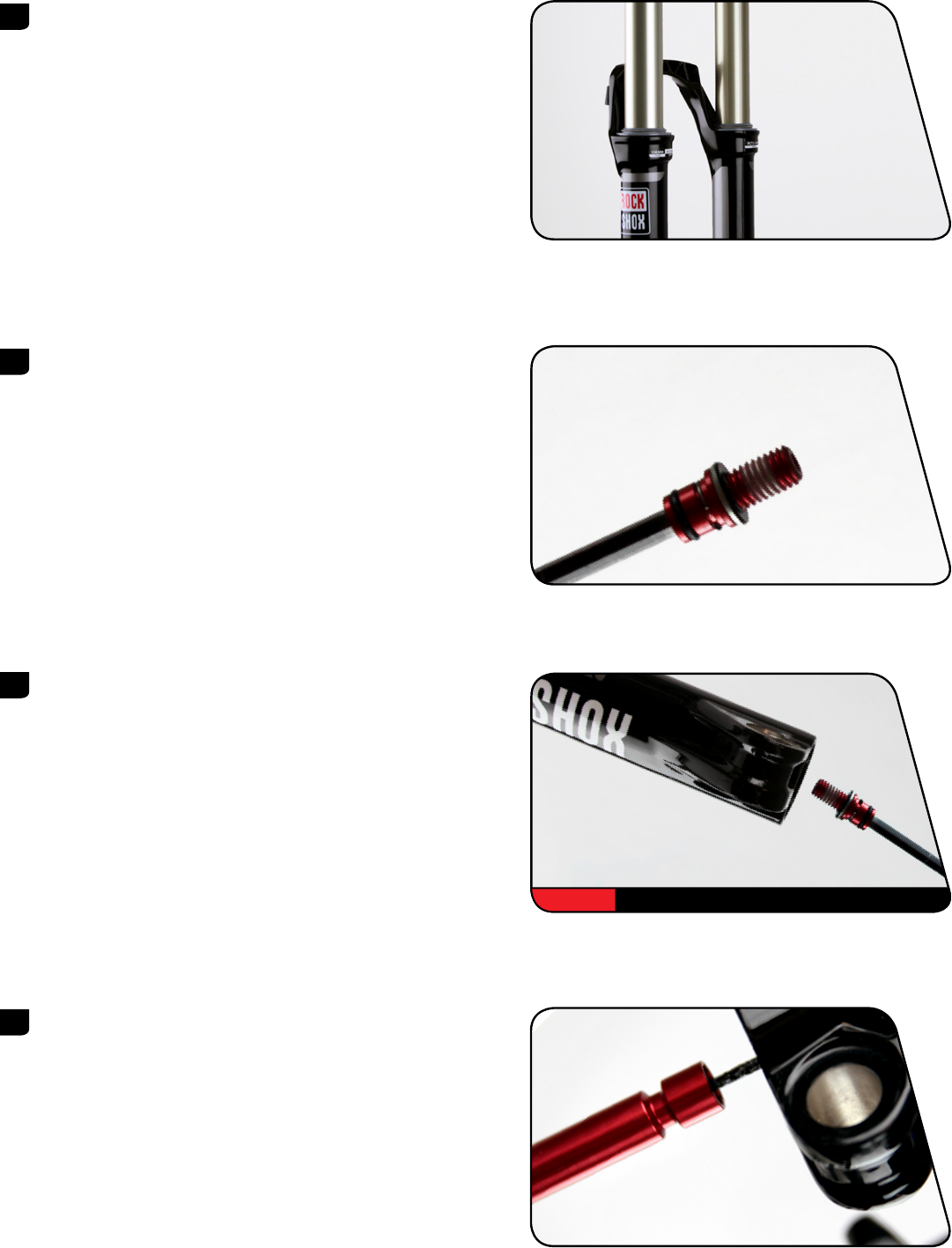

1 RLT: Use a 1.5 mm hex wrench to remove the gate adjuster set

screw. Remove the gate adjuster, compression adjuster knob, and

the o-ring seal.

RL: Use a 2.5 mm hex wrench to remove the compression adjuster

knob retention screw. Remove the compression adjuster knob.

Remote Only: Use a 2 mm hex wrench to loosen the cable pinch

bolt and remove the cable.

Use a 2 mm hex wrench to loosen the cable stop collar clamping

bolt. Remove the cable stop collar.

You do not need to remove the remote cable spool.

2.5 mm RL

1.5 mm RLT

2 mm RLT

2 mm RL

2 mm

15 DAMPER SERVICE

2 Use a 24 mm socket to loosen the compression damper top cap.

Remove the compression damper by pulling up and gently rocking

side to side. Clean the upper tube threads with a rag.

3 Use a pick or your fingers to remove the compression damper top

cap o-ring. Apply grease to the new o-ring and install it.

RLT Only: Install a new o-ring on the cam.

Do not scratch the top cap. Scratches can cause leaks.

4 Use a pick or your fingers to remove the compression damper

piston o-ring. Apply suspension fluid to the new o-ring and install

it.

Do not scratch the piston. Scratches may cause air to leak.

5 Remove the fork from the bicycle stand and pour the suspension

fluid into an oil pan.

24 mm

RLT

RL

16 COMPRESSION DAMPER REMOVAL

REBOUND DAMPER SERVICE

1 Clamp the fork into the bicycle stand. From the bottom of the

upper tube, push the rebound shaft in until enough shaft is

exposed to hold onto with your fingers.

Use internal snap ring pliers to remove the rebound damper seal

head snap ring.

2 Remove the rebound damper and seal head assembly from the

upper tube.

3 Spray isopropyl alcohol on the inside and outside of the upper

tube. Wipe the outside of the upper tube with a rag.

Wrap a rag around a long dowel and insert it into the upper tube

to clean inside the upper tube.

4 Install a new piston glide ring on the rebound damper.

17 REBOUND DAMPER SERVICE

5 Remove the rebound seal head from the damper shaft.

Use a pick to remove the inner and outer rebound seal head

o-rings. Inspect the rebound seal head for scratches and wipe it

with a rag.

Apply suspension fluid to the new o-rings and install.

Spray isopropyl alcohol on the rebound damper shaft and clean it

with a rag.

Do not scratch the seal head. Scratches can cause leaks.

6 Spray isopropyl alcohol on the rebound damper shaft and clean it

with a rag.

Install the rebound seal head onto the shaft.

7 Insert the rebound damper piston into the bottom of the upper

tube at an angle with the side opposite the glide ring split entering

first. Continue to angle and rotate until the glide ring is in the

upper tube.

18 REBOUND DAMPER SERVICE

8 Push the rebound seal head firmly into the upper tube until the

retaining ring groove is visible.

Push the rebound damper shaft into the seal head, until enough

shaft is exposed to hold onto with your fingers.

9 Use internal snap ring pliers to secure the snap ring into the

retaining ring groove.

Make sure the snap ring is securely fastened in the snap ring

groove. Check this by using the snap ring pliers to rotate the

snap ring back and forth a couple of times, then firmly pulling

down on the air shaft.

Snap rings have a sharper-edged side and a rounder-edged side.

Installing snap rings with the sharper-edged side facing the tool

will allow for easier installation and removal.

10 Clamp the fork vertically in the bicycle stand. Pull the rebound

damper shaft down to the fully extended position.

Use the chart to determine the amount of RockShox 5wt

suspension fluid to measure and pour into the drive side upper

tube.

Reba

RLT, RL 106 mL

RL3 111 mL

Suspension fluid volume is critical. Too much suspension fluid

reduces available travel, too little suspension fluid decreases

damping performance.

11 Turn the hex shaft to the unlocked position. Insert the compression

damper into the upper tube. Press down and rock side to side until

the damper is installed.

19 REBOUND DAMPER SERVICE

12 Use a torque wrench with a 24 mm socket to tighten the

compression damper to 7.3 N·m (65 in-lb).

COMPRESSION DAMPER INSTALLATION

1 RLT: Install a new o-ring on the cam, then install the compression

adjuster knob so the knob dial is against the hard stop.

Use a 1.5 mm hex bit socket to tighten the gate adjuster knob set

screw to 0.6 Nm (5 in-lb).

RL: Install the compression adjuster knob with the knob dial

against the hard stop.

Use a 2.5 mm hex bit socket to install the compression adjuster

knob retention screw to 1.4 Nm (12 in-lb).

Remote Only: Install the cable stop collar onto the top cap with

the cable stop facing toward the front of the fork, perpendicular to

the crown. Use a 2 mm hex bit socket to tighten the collar clamp

bolt to 1.4 Nm (12 in-lb).

24 mm 7.3 N·m (65 in-lb)

RLT

1.5 mm 0.6 Nm (5 in-lb)

RL

2.5 mm 1.4 Nm (12 in-lb)

2 mm 1.4 N·m (12 in-lb)

20 COMPRESSION DAMPER INSTALLATION

LOWER LEG INSTALLATION

1 Spray isopropyl alcohol on the upper tubes and clean them with a

rag.

2 Apply a liberal amount of Buzzy’s® Slick Honey grease to the inner

surfaces of the dust wiper seals.

Dust wipers may already be pregreased from the factory. If that is

the case, do not apply more grease.

3 Slide the lower leg assembly onto the upper tube assembly just

enough to engage the upper bushing with the upper tubes.

Make sure both dust wiper seals slide onto the tubes without

folding the outer lip of either seal.

4 Position the fork at a slight angle with the shaft bolt holes oriented

upward, then inject 5 mL of RockShox 15wt suspension fluid into

each lower leg through the shaft bolt hole.

21 LOWER LEG INSTALLATION

5 Slide the lower leg assembly along the upper tubes until it stops

and the spring and damper shafts are visible through the shaft bolt

holes. Wipe all excess fluid from the outer surface of the lower

legs.

6 Install a new o-ring into the top gland of a new shaft bolt. Install a

new spring clip in the lower gland of the shaft bolt.

Apply a thick layer of grease around the diameter of the bolt head

and o-ring.

Replace the crush washers and crush washer retainers.

Dirty or damaged crush washers can cause leaks.

7 Insert the shaft bolts into the lower legs through the threaded

shaft bolt holes.

Use a torque wrench with a 5 mm hex bit socket to tighten the

bolts to 7.3 N·m (65 in-lb).

8 Insert the external rebound damper knob into the rebound damper

shaft bolt until it is secure. Adjust the rebound.

5 mm 7.3 N·m (65 in-lb)

22 LOWER LEG INSTALLATION

9 Refer to the air chart on the fork lower leg and pressurize the air

spring to the appropriate pressure for your rider weight.

You may see a drop in the indicated air pressure on the pump gage

while filling the air spring, this is normal. Continue to fill the air

spring to the recommended air pressure.

10 Spray isopropyl alcohol on the entire fork and clean it with a rag.

23 LOWER LEG INSTALLATION

PUSHLOC™ REMOTE SERVICE

CABLE REMOVAL

1 Push the remote lever until it returns toward you.

2 RLT: Use a 2 mm hex wrench to loosen the cable pinch bolt on the

spool and pull the cable out of the cable end slot. Use pliers to

remove the cable end.

RL: Use a 2 mm hex wrench to loosen the cable pinch bolt on the

spool. Use pliers to remove the cable end.

3 Disconnect the cable from the damper and pull the cable housing

o the cable.

4 Use a 2 mm hex wrench to open the cable hatch cover.

Push the cable through the remote until the cable head is far

enough out of the lever to access.

2 mm RLT

2 mm RL

2 mm

24 PUSHLOC™ REMOTE SERVICE

5 Pull the cable head to remove the cable from the remote system.

CABLE INSTALLATION

1 If replacing the cable housing, detach the cable housing and end

caps from the lever and the cable housing stop on the fork.

Attach the new housing and end caps to the remote lever and the

cable housing stop on the fork. Cut a length of shifter housing to

accommodate travel and suspension movement.

2 Hold the remote lever in and install the new shifter cable through

remote. Install the cable housing onto the new shifter cable.

3 Pull the cable until the cable head is seated in the remote lever.

With the cable head seated in the remote lever, close the cable

hatch cover and push the lever to return it to the unlocked

position.

25 CABLE INSTALLATION

4 RLT: Wrap the cable around the spool and insert it through the

cable fixing port. While firmly pulling the cable, use a 2 mm hex

wrench to tighten the cable pinch bolt to 0.9 Nm (8 in-lb).

Cut the excess cable, leaving 30 mm protruding from the cable

fixing port. Install a cable end fitting and tuck the cable end into

the slot in the spool.

RL: Wrap the cable around the spool. While firmly pulling the

cable, use a 2 mm hex wrench to tighten the cable pinch bolt to

0.9 Nm (8 in-lb).

Cut the excess cable and install a cable end fitting.

This concludes the service for RockShox Reba front suspension forks.

2 mm RLT

2 mm RL

26 CABLE INSTALLATION

2013

Reba Service Manual

GEN.0000000004216 Rev A © 2012 SRAM LLC

SRAM LLC WARRANTY

EXTENT OF LIMITED WARRANTY

!»#$%&'()’*&+$,-.)$’)$&’/*,&+’+$,$.01’2345′-(,,(0&)’.&)’%,*67#&)’&*’8$’/,$$’/,*9’6$/$#&)’.0’9(&$,.(:)’*,’-*,;9(0)+.%’/*,'(‘%$,.*6’*/’&-*'<$(,)'(/&$,’

*,.=.0(:’%7,#+()$>‘‘?+.)’-(,,(0&<‘*0:<‘(%%:.$)’&*’&+$’*,.=.0(:’*-0$,'(06′.)’0*&’&,(0)/$,(8:$>’@:(.9)’706$,’&+.)’-(,,(0&<’97)&’8$’9(6$’&+,*7=+’&+$’,$&(.:$,’

-+$,$’&+$’8.#<#:$’*,’&+$’2345’#*9%*0$0&’-()’%7,#+()$6>’A,.=.0(:’%,**/’*/’%7,#+()$’.)’,$B7.,$6>’Except’as’described’herein,’SRAM’makes’no’

other’warranties,’guaranties,’or’representations’of’any’type'(express’or’implied),’and’all’warranties'(including’any’implied’warranties’of’

reasonable’care,’merchantibility,’or’fitness’for’a’particular’purpose)’are’hereby’disclaimed.

LOCAL LAW

7KLVZDUUDQWVWDWHPHQWJLYHVWKHFXVWRPHUVSHFL¿FOHJDOULJKWV7KHFXVWRPHUPDDOVRKDYHRWKHUULJKWVZKLFKYDUIURPVWDWHWRVWDWH86$IURP

SURYLQFHWRSURYLQFH&DQDGDDQGIURPFRXQWUWRFRXQWUHOVHZKHUHLQWKHZRUOG

7RWKHH[WHQWWKDWWKLVZDUUDQWVWDWHPHQWLVLQFRQVLVWHQWZLWKWKHORFDOODZWKLVZDUUDQWVKDOOEHGHHPHGPRGL¿HGWREHFRQVLVWHQWZLWKVXFKODZXQGHU

VXFKORFDOODZFHUWDLQGLVFODLPHUVDQGOLPLWDWLRQVRIWKLVZDUUDQWVWDWHPHQWPDDSSOWRWKHFXVWRPHU)RUH[DPSOHVRPHVWDWHVLQWKH8QLWHG6WDWHV

RI$PHULFDDVZHOODVVRPHJRYHUQPHQWVRXWVLGHRIWKH8QLWHG6WDWHVLQFOXGLQJSURYLQFHVLQ&DQDGDPD

(>’C,$#:76$’&+$’6.)#:(.9$,)'(06′:.9.&(&.*0)’*/’&+.)’-(,,(0&<‘)&(&$9$0&’/,*9′:.9.&.0=’&+$’)&(&7&*,<‘,.=+&)’*/’&+$’#*0)79$,»

HJ8QLWHG.LQJGRP

8>’A&+$,-.)$’,$)&,.#&’&+$'(8.:.&<‘*/'(‘9(07/(#&7,$,’&*’$0/*,#$’)7#+’6.)#:(.9$,)’*,’:.9.&(&.*0)>

For’Australian’customers:

7KLV65$0OLPLWHGZDUUDQWLVSURYLGHGLQ$XVWUDOLDE65$0//&1RUWK.LQJVEXUWKÀRRU&KLFDJR,OOLQRLV86$7RPDNHDZDUUDQW

FODLPSOHDVHFRQWDFWWKHUHWDLOHUIURPZKRPRXSXUFKDVHGWKLV65$0SURGXFW$OWHUQDWLYHORXPDPDNHDFODLPEFRQWDFWLQJ65$0$XVWUDOLD

5(,#*’@*7,&1’3*-D.::$’EFGH1′47)&,(:.(>’I*,’D(:.6’#:(.9)’2345′-.::1′(&’.&)’*%&.*01’$.&+$,’,$%(.,’*,’,$%:(#$'<*7,’2345’%,*67#&>»40<‘$»%$0)$)’.0#7,,$6′.0′

PDNLQJWKHZDUUDQWFODLPDUHRXUUHVSRQVLELOLW7KHEHQH¿WVJLYHQEWKLVZDUUDQWDUHDGGLWLRQDOWRRWKHUULJKWVDQGUHPHGLHVWKDWRXPDKDYH

706$,’:(-)’,$:(&.0=’&*’*7,’%,*67#&)>»A7,’=**6)’#*9$’-.&+’=7(,(0&$$)’&+(&’#(00*&’8$’$»#:76$6’706$,’&+$’47)&,(:.(0’@*0)79$,’J(->»K*7′(,$’$0&.&:$6’&*’

(‘,$%:(#$9$0&’*,’,$/706’/*,'(‘9(L*,’/(.:7,$'(06’/*,’#*9%$0)(&.*0’/*,'(0<‘*&+$,’,$()*0(8:<‘/*,$)$$(8:$’:*))’*,’6(9(=$>»K*7′(,$'(:)*’$0&.&:$6’&*’+(D$’&+$’

=**6)’,$%(.,$6’*,’,$%:(#$6′./’&+$’=**6)’/(.:’&*’8$’*/'(##$%&(8:$’B7(:.&<‘(06’&+$’/(.:7,$’6*$)’0*&'(9*70&’&*'(‘9(L*,’/(.:7,$>

LIMITATIONS OF LIABILITY

7RWKHH[WHQWDOORZHGEORFDOODZH[FHSWIRUWKHREOLJDWLRQVVSHFL¿FDOOVHWIRUWKLQWKLVZDUUDQWVWDWHPHQWLQQRHYHQWVKDOO65$0RULWVWKLUGSDUW

)7%%:.$,)’8$’:.(8:$’/*,’6.,$#&1′.06.,$#&1′)%$#.(:1′.0#.6$0&(:1’*,’#*0)$B7$0&.(:’6(9(=$)>’

LIMITATIONS OF WARRANTY

?+.)’-(,,(0&<‘6*$)’0*&'(%%:<‘&*’%,*67#&)’&+(&’+(D$’8$$0’.0#*,,$#&:<‘.0)&(::$6′(06M*,'(6L7)&$6′(##*,6.0=’&*’&+$’,$)%$#&.D$’2345’7)$,’9(07(:>’?+$’2345′

7)$,’9(07(:)’#(0’8$’/*706’*0:.0$'(&’),(9>#*91′,*#;)+*»>#*91′(D.68.;$>#*91’&,7D(&.D>#*91’*,’N.%%>#*9>

?+.)’-(,,(0&<‘6*$)’0*&'(%%:<‘&*’6(9(=$’&*’&+$’%,*67#&’#(7)$6’8<‘(‘#,()+1′.9%(#&1′(87)$’*/’&+$’%,*67#&1’0*0O#*9%:.(0#$’-.&+’9(07/(#&7,$,)’

VSHFL¿FDWLRQVRIXVDJHRUDQRWKHUFLUFXPVWDQFHVLQZKLFKWKHSURGXFWKDVEHHQVXEMHFWHGWRIRUFHVRUORDGVEHRQGLWVGHVLJQ

7KLVZDUUDQWGRHVQRWDSSOZKHQWKHSURGXFWKDVEHHQPRGL¿HGLQFOXGLQJEXWQRWOLPLWHGWRDQDWWHPSWWRRSHQRUUHSDLUDQHOHFWURQLFDQG

$:$#&,*0.#’,$:(&$6’#*9%*0$0&)1′.0#:76.0=’&+$’9*&*,1’#*0&,*::$,1’8(&&$,<‘%(#;)1′-.,.0=’+(,0$))$)1’)-.&#+$)1′(06’#+(,=$,)>

?+.)’-(,,(0&<‘6*$)’0*&'(%%:<‘-+$0’&+$’)$,.(:’0798$,’*,’%,*67#&.*0’#*6$’+()’8$$0’6$:.8$,(&$:<‘(:&$,$61’6$/(#$6’*,’,$9*D$6>

?+.)’-(,,(0&<‘6*$)’0*&'(%%:<‘&*’0*,9(:’-$(,'(06’&$(,>’P$(,'(06’&$(,’%(,&)'(,$’)78L$#&’&*’6(9(=$'()'(‘,$)7:&’*/’0*,9(:’7)$1’/(.:7,$’&*’)$,D.#$'(##*,6.0=’

&*’2345′,$#*99$06(&.*0)'(06M*,’,.6.0=’*,’.0)&(::(&.*0′.0’#*06.&.*0)’*,'(%%:.#(&.*0)’*&+$,’&+(0′,$#*99$06$6>

:HDUDQGWHDUSDUWVDUHLGHQWL¿HGDV

Notwithstanding’anything’else’set’forth’herein1’&+.)’-(,,(0&<‘.)’:.9.&$6’&*’*0$'<$(,’/*,'(::’$:$#&,*0.#'(06’$:$#&,*0.#’,$:(&$6’#*9%*0$0&)’.0#:76.0=’

9*&*,)1’#*0&,*::$,)1’8(&&$,<‘%(#;)1′-.,.0=’+(,0$))$)1′)-.&#+$)1′(06’#+(,=$,)>’?+$’8(&&$,<‘%(#;'(06’#+(,=$,’-(,,(0&<‘6*$)’0*&’.0#:76$’6(9(=$’/,*9′

%*-$,’)7,=$)1’7)$’*/’.9%,*%$,’#+(,=$,1′.9%,*%$,’9(.0&$0(0#$1’*,’)7#+’*&+$,’9.)7)$>

?+.)’-(,,(0&<‘)+(::’0*&’#*D$,’6(9(=$)’#(7)$6’8<‘&+$’7)$’*/’%(,&)’*/’6.//$,$0&’9(07/(#&7,$,)>

?+.)’-(,,(0&<‘)+(::’0*&’#*D$,’6(9(=$)’#(7)$6’8<‘&+$’7)$’*/’%(,&)’&+(&'(,$’0*&’#*9%(&.8:$1’)7.&(8:$'(06M*,'(7&+*,.)$6’8<‘2345’/*,’7)$’-.&+’2345′

#*9%*0$0&)>

7KLVZDUUDQWVKDOOQRWFRYHUGDPDJHVUHVXOWLQJIURPFRPPHUFLDOUHQWDOXVH

Q7)&’)$(:)

R7)+.0=)

4.,’)$(:.0=’*O,.0=)

S:.6$’,.0=)

3788$,’9*D.0=’%(,&)

I*(9′,.0=)

3$(,’)+*#;’9*70&.0=’+(,6-(,$’

(06’9(.0′)$(:)

8SSHUWXEHVVWDQFKLRQV

6WULSSHGWKUHDGVEROWVDOXPLQLXP

WLWDQLXPPDJQHVLXPRUVWHHO

R,(;$’):$$D$)

R,(;$’%(6)

@+(.0)

2%,*#;$&)

@())$&&$)

6KLIWHUDQGEUDNHFDEOHVLQQHU

DQGRXWHU

T(06:$8(,’=,.%)

2+./&$,’=,.%)

U*#;$<‘-+$$:)

Q.)#’8,(;$’,*&*,)

P+$$:’8,(;.0=’)7,/(#$)

R*&&*9*7&’%(6)

R$(,.0=)

R$(,.0=’,(#$)

C(-:)

?,(0)9.)).*0’=$(,)

2%*;$)

I,$$’+78)

4$,*’8(,’%(6)

@*,,*).*0

?**:)

5*&*,)

R(&&$,.$)

TABLE OF CONTENTS

REBA EXPLODED VIEW ………………………………………………………………………………………………………………………………………………. 4

ROCKSHOX SUSPENSION SERVICE …………………………………………………………………………………………………………………………….. 5

PARTS AND TOOLS NEEDED FOR SERVICE ……………………………………………………………………………………………………………………………………………………….5

LOWER LEG REMOVAL ………………………………………………………………………………………………………………………………………………… 6

LOWER LEG SEAL SERVICE …………………………………………………………………………………………………………………………………………………………………………………… 8

SOLO AIR SPRING SERVICE ………………………………………………………………………………………………………………………………………. 10

OPTIONAL TRAVEL CHANGE ADJUSTMENT ……………………………………………………………………………………………………………………………………………………10

SOLO AIR SPRING REMOVAL ………………………………………………………………………………………………………………………………………………………………………………..10

SOLO AIR SPRING INSTALLATION ………………………………………………………………………………………………………………………………………………………………………. 13

DAMPER SERVICE ……………………………………………………………………………………………………………………………………………………….15

COMPRESSION DAMPER REMOVAL ……………………………………………………………………………………………………………………………………………………………………15

REBOUND DAMPER SERVICE ………………………………………………………………………………………………………………………………………………………………………………. 17

COMPRESSION DAMPER INSTALLATION ………………………………………………………………………………………………………………………………………………………….20

LOWER LEG INSTALLATION ………………………………………………………………………………………………………………………………………..21

PUSHLOC™ REMOTE SERVICE …………………………………………………………………………………………………………………………………..24

CABLE REMOVAL …………………………………………………………………………………………………………………………………………………………………………………………………….24

CABLE INSTALLATION …………………………………………………………………………………………………………………………………………………………………………………………..25

SAFETY FIRST!

We care about YOU. Please, always wear your safety glasses and

protective gloves when servicing RockShox products.

Protect yourself! Wear your safety gear!

REBA EXPLODED VIEW

4REBA EXPLODED VIEW

RLT Remote

Rebound Piston

Compression Adjuster or Lockout

Damper Shaft

Air Shaft

Air Piston

Air Valve Cap

Floating Seal Head Topout Bumper

Topout Bumper

Cone

Spool

Spool

Cable Stop Collar

Cable Stop Collar

Floating Seal Head

Aluminum Support Washer

Wavy Washer

Air Shaft Guide

Rebound Seal Head

Snap Ring

Snap Ring

Crush Washer

Crush Washer

Crush Washer Retainer

Crush Washer Retainer

Shaft Bolt

Shaft Bolt

Rebound Adjuster

Lower Leg

RL Remote

Compression Damper

Gate Adjuster

Steerer Tube

Crown

Top Cap

Compression Piston

ROCKSHOX SUSPENSION SERVICE

We recommend that you have your RockShox suspension serviced by a qualified bicycle mechanic. Servicing RockShox suspension

requires knowledge of suspension components as well as the special tools and fluids used for service.

For exploded diagram and part number information, please refer to the Spare Parts Catalog available on our website at

sram.com/service. For order information, please contact your local SRAM distributor or dealer.

Information contained in this publication is subject to change at any time without prior notice. For the latest technical information,

please visit our website at sram.com/service.

Your product‘s appearance may dier from the pictures contained in this publication.

PARTS AND TOOLS NEEDED FOR SERVICE

đƫ Safety glasses

đƫ Nitrile gloves

đƫ Apron

đƫ Clean, lint-free rags

đƫ Oil pan

đƫ Isopropyl alcohol

đƫ RockShox 15wt suspension fluid

đƫ RockShox 5wt suspension fluid

đƫ Liquid O-Ring® PM600 military grease

đƫ Buzzy’s® Slick Honey bike grease

đƫ Shock pump

đƫ Seal installation tool

đƫ Downhill tire lever

đƫ Rubber mallet

đƫ Schrader valve core tool

đƫ 1.5, 2, 2.5, and 5 mm hex wrench

đƫ 1.5, 2, 2.5, and 5 mm hex bit socket

đƫ 24 mm socket wrench

đƫ Torque wrench

đƫ Large internal snap ring pliers

đƫ Pick

đƫ Long plastic or wooden dowel

đƫ Syringe

đƫ Optional travel change solo air spring assembly

SAFETY INSTRUCTIONS

Always wear safety glasses and nitrile gloves when working with suspension fluid.

Place an oil pan on the floor underneath the area where you will be working on the fork.

NOTICE

Do not scratch any sealing surfaces when servicing your suspension. Scratches can cause leaks.

When replacing o-rings, use your fingers or a pick to remove the o-ring. Clean the o-ring groove and apply grease to the new o-ring.

5ROCKSHOX SUSPENSION SERVICE

LOWER LEG REMOVAL

1 Remove the air valve cap from the top cap located on the

non-drive side fork leg.

2 Use a small hex wrench to depress the Schrader valve and release

all of the air pressure from the air chamber.

Use a Schrader valve tool to remove the valve core from the valve

body. Install a new Schrader valve.

CAUTION- EYE HAZARD

Verify all pressure is removed from the fork before proceeding.

Failure to do so can result in injury and/or damage to the fork.

3 Remove the external rebound adjuster knob by pulling it from the

shaft bolt at the bottom of the drive side fork leg.

4 Use a 5 mm hex wrench to loosen both shaft bolts 3 to 4 turns.

5 mm

6LOWER LEG REMOVAL

5 Place an oil pan beneath the fork to catch any draining fluid.

Insert a 5 mm hex wrench into the one of the shaft bolts. Use a

plastic mallet to firmly strike the wrench and free the bolt from the

lower leg. Remove the shaft bolt from the lower leg. Repeat this

procedure for the other shaft bolt.

6 Firmly pull the lower legs downward until fluid begins to drain.

Remove the lower leg from the fork by pulling it downward,

holding onto both legs or the brake arch.

If the lower legs do not slide out of the upper tubes or if fluid

doesn’t drain from either side, the press fit of the shaft(s) to the

lower leg may still be engaged. Reinstall the shaft bolts 2 to 3 turns

and repeat the previous step.

NOTICE

Do not hit the brake arch with any tool when removing the lower

leg as this could damage the fork.

7 Spray isopropyl alcohol on the inside and outside of the lower leg.

Wipe the outside of the lower leg with a rag.

Wrap a rag around a long dowel and insert it into the lower leg to

clean the inside of each lower leg.

5 mm

7LOWER LEG REMOVAL

LOWER LEG SEAL SERVICE

1 Place the tip of a downhill tire lever underneath the lower lip of the

dust wiper seal.

NOTICE

If using a flat head screwdriver, make sure it has a round shaft. A

screwdriver with a square shaft will damage the fork leg.

2 Stabilize the lower legs on a bench top or on the floor. Hold the

lower legs firmly and use downward force on the tool handle to

leverage the dust wiper seal out. Repeat on the other side.

NOTICE

Keep the lower leg assembly stable. Do not allow the lower legs

to twist in opposite directions, compress toward each other, or

be pulled apart. This will damage the lower leg.

3 Use your fingers to remove and discard the foam rings inside the

lower legs.

4 Soak the new foam rings in RockShox 15wt suspension fluid.

Reinstall new foam rings on the top bushings in the lower legs.

8LOWER LEG SEAL SERVICE

5 Use a seal installation tool to install the new dust wiper seals.

Position the dust wiper into the recessed side of the tool, so the

grooved side of the seal is visible.

6 Hold one of the lower legs and use the seal installation tool to push

the dust wiper seal evenly into the lower legs until there is no gap

between the dust wiper seal and lower legs.

9LOWER LEG SEAL SERVICE

SOLO AIR SPRING SERVICE

OPTIONAL TRAVEL CHANGE ADJUSTMENT

To change the travel in your suspension fork, replace the entire solo air spring assembly according to the directions below. For part

number information, please refer to the Spare Parts Catalog available on our website at sram.com/service. For ordering information,

please contact your local SRAM distributor or dealer.

Desired Travel Required Solo Air Spring Assembly Length for 26″ Required Solo Air Spring Assembly Length for 27.5″ and 29″

80 147.2 182.2

90 157.2 192.2

100 167.2 202.2

110 177.2 212.2

120 187.2 222.2

SOLO AIR SPRING REMOVAL

1 Use a small hex wrench to depress the Schrader valve and release

all of the air pressure from the air chamber.

CAUTION- EYE HAZARD

Verify all pressure is removed from the fork before proceeding.

Failure to do so can result in injury and/or damage to the fork.

2 Use a 24 mm socket wrench to remove the air spring top cap.

Once removed, clean the upper tube threads with a rag.

3 Use a pick to remove the top cap o-ring. Apply a small amount of

grease to a new top cap o-ring and install it. Apply a small amount

of grease to the top cap threads.

Do not scratch the top cap. Scratches can cause leaks.

24 mm

10 SOLO AIR SPRING SERVICE

4 Use a pick to remove and replace the air valve cap o-ring.

5 Place the tips of large internal snap ring pliers into eyelets of the

snap ring, located at the bottom of the non-drive side upper tube.

Press firmly on the pliers to push the air shaft guide into the upper

tube enough to compress and remove the snap ring.

Guide the snap ring over the air shaft to prevent scratching.

Scratches on the air shaft will allow air to bypass the seal head

into the lower legs, resulting in reduced spring performance.

6 Firmly pull on the air shaft to remove the air shaft assembly from

the upper tube. Clean and inspect the assembly for damage.

11 SOLO AIR SPRING REMOVAL

7 Spray isopropyl alcohol on the inside and outside of the upper

tube. Wipe the outside of the upper tube with a clean rag.

Wrap a rag around a long dowel and insert it into the upper tube

to clean inside the upper tube.

8 Remove the floating seal head, washers, floating seal head topout

bumper, and air shaft guide from the air shaft.

Spray isopropyl alcohol on the air shaft and clean it with a rag.

9 Use a pick to remove the inner and outer floating seal head o-rings.

Inspect the seal head for scratches. Spray isopropyl alcohol on the

seal head and clean it with a rag.

Apply a liberal amount of grease to the new o-rings and install

them.

Do not scratch the floating seal head. Scratches can cause leaks.

10 Use a pick to remove the air piston outer o-ring.

Inspect air piston for scratches. Spray isopropyl alcohol on the air

piston and clean it with a rag.

Apply a liberal amount of grease to the new o-ring and install it.

Do not scratch the air piston. Scratches can cause leaks.

12 SOLO AIR SPRING REMOVAL

11 Use your fingers to remove the bumper cone from the air shaft.

Install a new bumper cone onto the air shaft so it covers the

tension pin hole.

NOTICE

If the pin tension is protruding or not centered, replace the piston

assembly.

SOLO AIR SPRING INSTALLATION

1 Apply a liberal amount of grease to the inside of the upper tube,

from the end of the tube to approximately 60 mm into the tube.

2 Apply a liberal amount of grease to the air piston.

3 Apply a liberal amount of grease 40-60 mm around the air shaft.

Install the floating seal head, a new floating seal head topout

bumper, new aluminum support washer, new wavy washer and the

air shaft guide, in that order, onto the air shaft.

13 SOLO AIR SPRING INSTALLATION

4 Firmly push the air assembly into the bottom of the upper tube

while gently rocking the air shaft side to side.

Orient the washers so that the aluminum support washer goes into

the upper tube first, followed by the wavy washer.

5 Install the snap ring onto internal snap ring pliers. Use the pliers to

push the air shaft into the upper tube while installing the snap ring

into its groove. The air shaft guide should be situated between the

snap ring eyelets.

Make sure the snap ring is securely fastened in the snap ring

groove. Check this by using the snap ring pliers to rotate the

snap ring back and forth a couple of times, then firmly pulling

down on the air shaft.

Snap rings have a sharper-edged side and a rounder-edged side.

Installing snap rings with the sharper-edged side facing the tool

will allow for easier installation and removal.

6 Insert the top cap into the top of the upper tube. Use a torque

wrench with a 24 mm socket to tighten the top cap to

7.3 N·m (65 in-lb).

24 mm 7.3 N·m (65 in-lb)

14 SOLO AIR SPRING INSTALLATION

DAMPER SERVICE

COMPRESSION DAMPER REMOVAL

1 RLT: Use a 1.5 mm hex wrench to remove the gate adjuster set

screw. Remove the gate adjuster, compression adjuster knob, and

the o-ring seal.

RL: Use a 2.5 mm hex wrench to remove the compression adjuster

knob retention screw. Remove the compression adjuster knob.

Remote Only: Use a 2 mm hex wrench to loosen the cable pinch

bolt and remove the cable.

Use a 2 mm hex wrench to loosen the cable stop collar clamping

bolt. Remove the cable stop collar.

You do not need to remove the remote cable spool.

2.5 mm RL

1.5 mm RLT

2 mm RLT

2 mm RL

2 mm

15 DAMPER SERVICE

2 Use a 24 mm socket to loosen the compression damper top cap.

Remove the compression damper by pulling up and gently rocking

side to side. Clean the upper tube threads with a rag.

3 Use a pick or your fingers to remove the compression damper top

cap o-ring. Apply grease to the new o-ring and install it.

RLT Only: Install a new o-ring on the cam.

Do not scratch the top cap. Scratches can cause leaks.

4 Use a pick or your fingers to remove the compression damper

piston o-ring. Apply suspension fluid to the new o-ring and install

it.

Do not scratch the piston. Scratches may cause air to leak.

5 Remove the fork from the bicycle stand and pour the suspension

fluid into an oil pan.

24 mm

RLT

RL

16 COMPRESSION DAMPER REMOVAL

REBOUND DAMPER SERVICE

1 Clamp the fork into the bicycle stand. From the bottom of the

upper tube, push the rebound shaft in until enough shaft is

exposed to hold onto with your fingers.

Use internal snap ring pliers to remove the rebound damper seal

head snap ring.

2 Remove the rebound damper and seal head assembly from the

upper tube.

3 Spray isopropyl alcohol on the inside and outside of the upper

tube. Wipe the outside of the upper tube with a rag.

Wrap a rag around a long dowel and insert it into the upper tube

to clean inside the upper tube.

4 Install a new piston glide ring on the rebound damper.

17 REBOUND DAMPER SERVICE

5 Remove the rebound seal head from the damper shaft.

Use a pick to remove the inner and outer rebound seal head

o-rings. Inspect the rebound seal head for scratches and wipe it

with a rag.

Apply suspension fluid to the new o-rings and install.

Spray isopropyl alcohol on the rebound damper shaft and clean it

with a rag.

Do not scratch the seal head. Scratches can cause leaks.

6 Spray isopropyl alcohol on the rebound damper shaft and clean it

with a rag.

Install the rebound seal head onto the shaft.

7 Insert the rebound damper piston into the bottom of the upper

tube at an angle with the side opposite the glide ring split entering

first. Continue to angle and rotate until the glide ring is in the

upper tube.

18 REBOUND DAMPER SERVICE

8 Push the rebound seal head firmly into the upper tube until the

retaining ring groove is visible.

Push the rebound damper shaft into the seal head, until enough

shaft is exposed to hold onto with your fingers.

9 Use internal snap ring pliers to secure the snap ring into the

retaining ring groove.

Make sure the snap ring is securely fastened in the snap ring

groove. Check this by using the snap ring pliers to rotate the

snap ring back and forth a couple of times, then firmly pulling

down on the air shaft.

Snap rings have a sharper-edged side and a rounder-edged side.

Installing snap rings with the sharper-edged side facing the tool

will allow for easier installation and removal.

10 Clamp the fork vertically in the bicycle stand. Pull the rebound

damper shaft down to the fully extended position.

Use the chart to determine the amount of RockShox 5wt

suspension fluid to measure and pour into the drive side upper

tube.

Reba

RLT, RL 106 mL

RL3 111 mL

Suspension fluid volume is critical. Too much suspension fluid

reduces available travel, too little suspension fluid decreases

damping performance.

11 Turn the hex shaft to the unlocked position. Insert the compression

damper into the upper tube. Press down and rock side to side until

the damper is installed.

19 REBOUND DAMPER SERVICE

12 Use a torque wrench with a 24 mm socket to tighten the

compression damper to 7.3 N·m (65 in-lb).

COMPRESSION DAMPER INSTALLATION

1 RLT: Install a new o-ring on the cam, then install the compression

adjuster knob so the knob dial is against the hard stop.

Use a 1.5 mm hex bit socket to tighten the gate adjuster knob set

screw to 0.6 Nm (5 in-lb).

RL: Install the compression adjuster knob with the knob dial

against the hard stop.

Use a 2.5 mm hex bit socket to install the compression adjuster

knob retention screw to 1.4 Nm (12 in-lb).

Remote Only: Install the cable stop collar onto the top cap with

the cable stop facing toward the front of the fork, perpendicular to

the crown. Use a 2 mm hex bit socket to tighten the collar clamp

bolt to 1.4 Nm (12 in-lb).

24 mm 7.3 N·m (65 in-lb)

RLT

1.5 mm 0.6 Nm (5 in-lb)

RL

2.5 mm 1.4 Nm (12 in-lb)

2 mm 1.4 N·m (12 in-lb)

20 COMPRESSION DAMPER INSTALLATION

LOWER LEG INSTALLATION

1 Spray isopropyl alcohol on the upper tubes and clean them with a

rag.

2 Apply a liberal amount of Buzzy’s® Slick Honey grease to the inner

surfaces of the dust wiper seals.

Dust wipers may already be pregreased from the factory. If that is

the case, do not apply more grease.

3 Slide the lower leg assembly onto the upper tube assembly just

enough to engage the upper bushing with the upper tubes.

Make sure both dust wiper seals slide onto the tubes without

folding the outer lip of either seal.

4 Position the fork at a slight angle with the shaft bolt holes oriented

upward, then inject 5 mL of RockShox 15wt suspension fluid into

each lower leg through the shaft bolt hole.

21 LOWER LEG INSTALLATION

5 Slide the lower leg assembly along the upper tubes until it stops

and the spring and damper shafts are visible through the shaft bolt

holes. Wipe all excess fluid from the outer surface of the lower

legs.

6 Install a new o-ring into the top gland of a new shaft bolt. Install a

new spring clip in the lower gland of the shaft bolt.

Apply a thick layer of grease around the diameter of the bolt head

and o-ring.

Replace the crush washers and crush washer retainers.

Dirty or damaged crush washers can cause leaks.

7 Insert the shaft bolts into the lower legs through the threaded

shaft bolt holes.

Use a torque wrench with a 5 mm hex bit socket to tighten the

bolts to 7.3 N·m (65 in-lb).

8 Insert the external rebound damper knob into the rebound damper

shaft bolt until it is secure. Adjust the rebound.

5 mm 7.3 N·m (65 in-lb)

22 LOWER LEG INSTALLATION

9 Refer to the air chart on the fork lower leg and pressurize the air

spring to the appropriate pressure for your rider weight.

You may see a drop in the indicated air pressure on the pump gage

while filling the air spring, this is normal. Continue to fill the air

spring to the recommended air pressure.

10 Spray isopropyl alcohol on the entire fork and clean it with a rag.

23 LOWER LEG INSTALLATION

PUSHLOC™ REMOTE SERVICE

CABLE REMOVAL

1 Push the remote lever until it returns toward you.

2 RLT: Use a 2 mm hex wrench to loosen the cable pinch bolt on the

spool and pull the cable out of the cable end slot. Use pliers to

remove the cable end.

RL: Use a 2 mm hex wrench to loosen the cable pinch bolt on the

spool. Use pliers to remove the cable end.

3 Disconnect the cable from the damper and pull the cable housing

o the cable.

4 Use a 2 mm hex wrench to open the cable hatch cover.

Push the cable through the remote until the cable head is far

enough out of the lever to access.

2 mm RLT

2 mm RL

2 mm

24 PUSHLOC™ REMOTE SERVICE

5 Pull the cable head to remove the cable from the remote system.

CABLE INSTALLATION

1 If replacing the cable housing, detach the cable housing and end

caps from the lever and the cable housing stop on the fork.

Attach the new housing and end caps to the remote lever and the

cable housing stop on the fork. Cut a length of shifter housing to

accommodate travel and suspension movement.

2 Hold the remote lever in and install the new shifter cable through

remote. Install the cable housing onto the new shifter cable.

3 Pull the cable until the cable head is seated in the remote lever.

With the cable head seated in the remote lever, close the cable

hatch cover and push the lever to return it to the unlocked

position.

25 CABLE INSTALLATION

4 RLT: Wrap the cable around the spool and insert it through the

cable fixing port. While firmly pulling the cable, use a 2 mm hex

wrench to tighten the cable pinch bolt to 0.9 Nm (8 in-lb).

Cut the excess cable, leaving 30 mm protruding from the cable

fixing port. Install a cable end fitting and tuck the cable end into

the slot in the spool.

RL: Wrap the cable around the spool. While firmly pulling the

cable, use a 2 mm hex wrench to tighten the cable pinch bolt to

0.9 Nm (8 in-lb).

Cut the excess cable and install a cable end fitting.

This concludes the service for RockShox Reba front suspension forks.

2 mm RLT

2 mm RL

26 CABLE INSTALLATION

Rock Shox Reba

Устройство и ремонт своими руками (Любительский мануал)

ОГЛАВЛЕНИЕ:

1. Общие сведения и устройство вилки

2. Разборка вилки

3. Подготовка к покраске и покраска