Техническое описание и инструкция по эксплуатации

Дробилки щековые СМД-108А-Р, СМД-109А-Р

(ручное регулирование выходной щели)

Руководство по эксплуатации 1048900000-20РЭ

Содержание

Введение

1. Описание и работа

2. Использование по назначению, монтаж, пуск, регулирование и обкатка изделия

3. Техническое обслуживание и текущий ремонт

4. Хранение, консервация

5. Транспортирование

6. Приложения

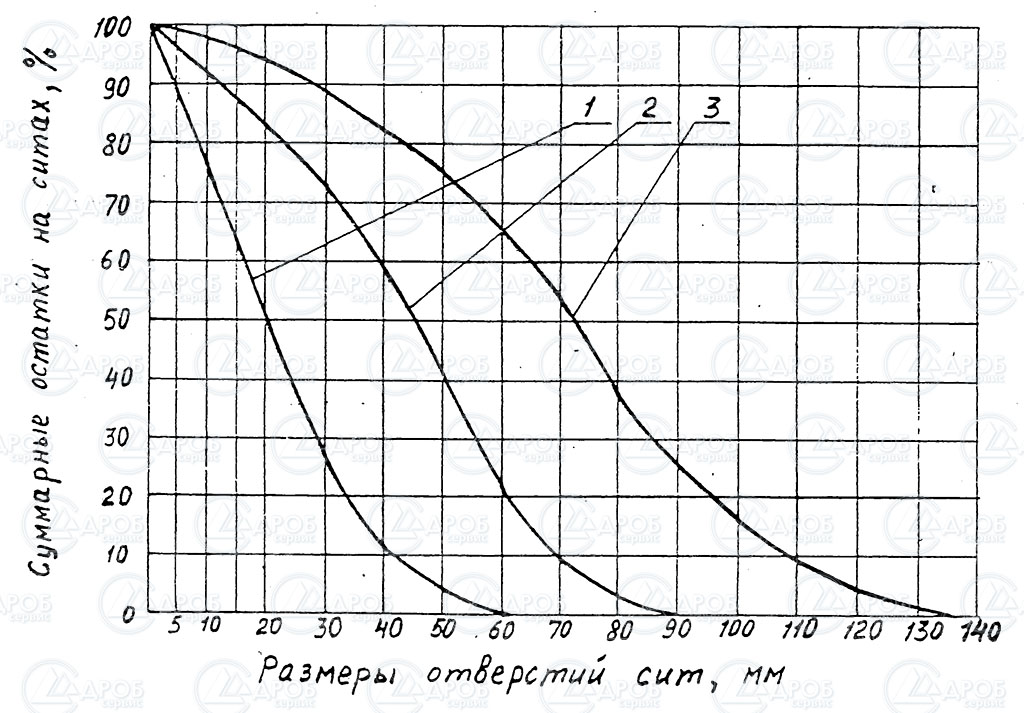

Приложение А. “График зернового состава продукта дробления дробилки СМД-108А”

Приложение Б. “График зернового состава продукта дробления дробилки СМД-109А”

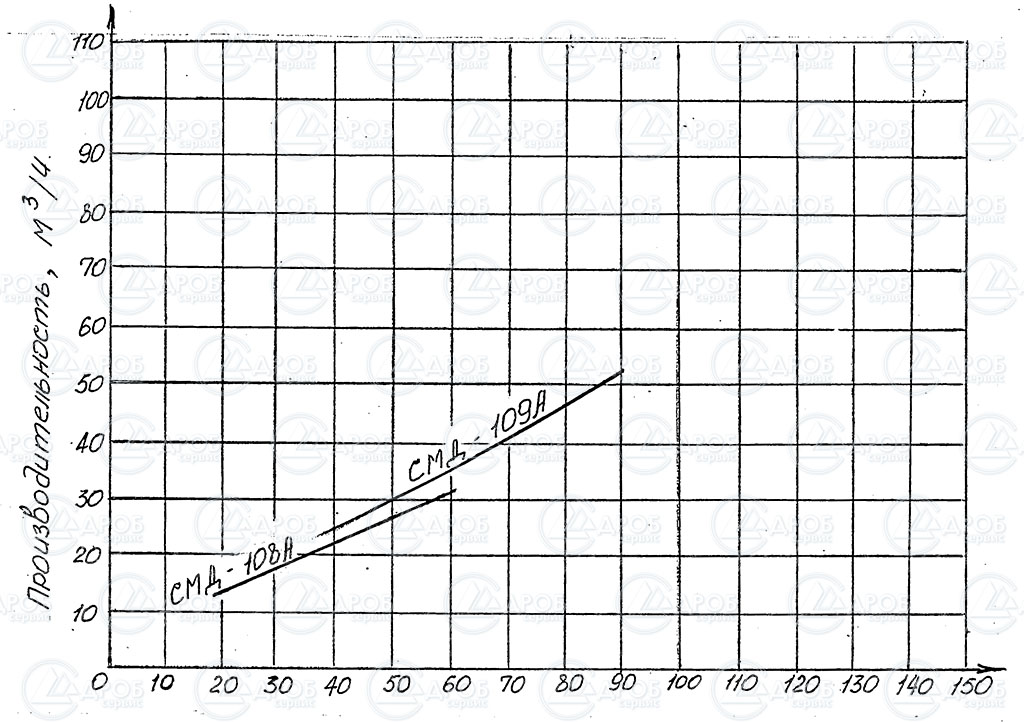

Приложение В. “График производительности дробилок СМД-108А, СМД-109А”

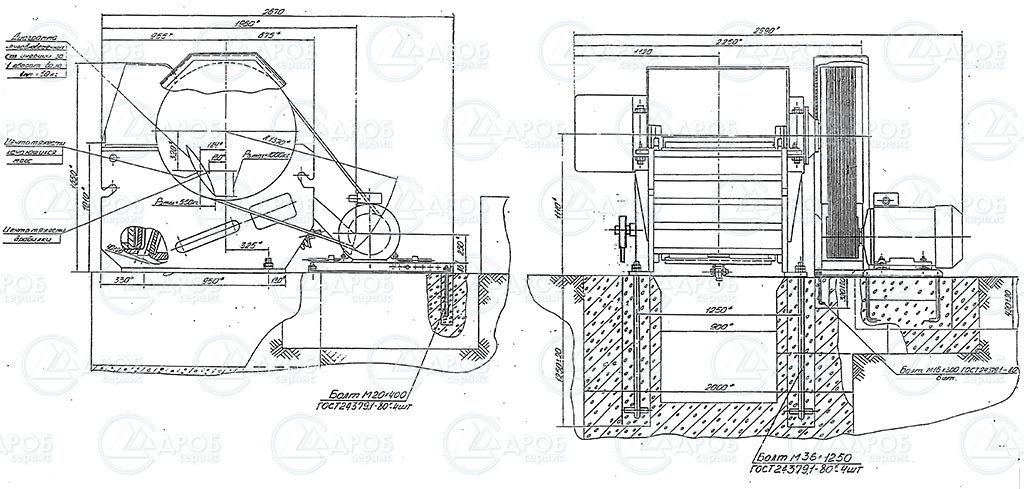

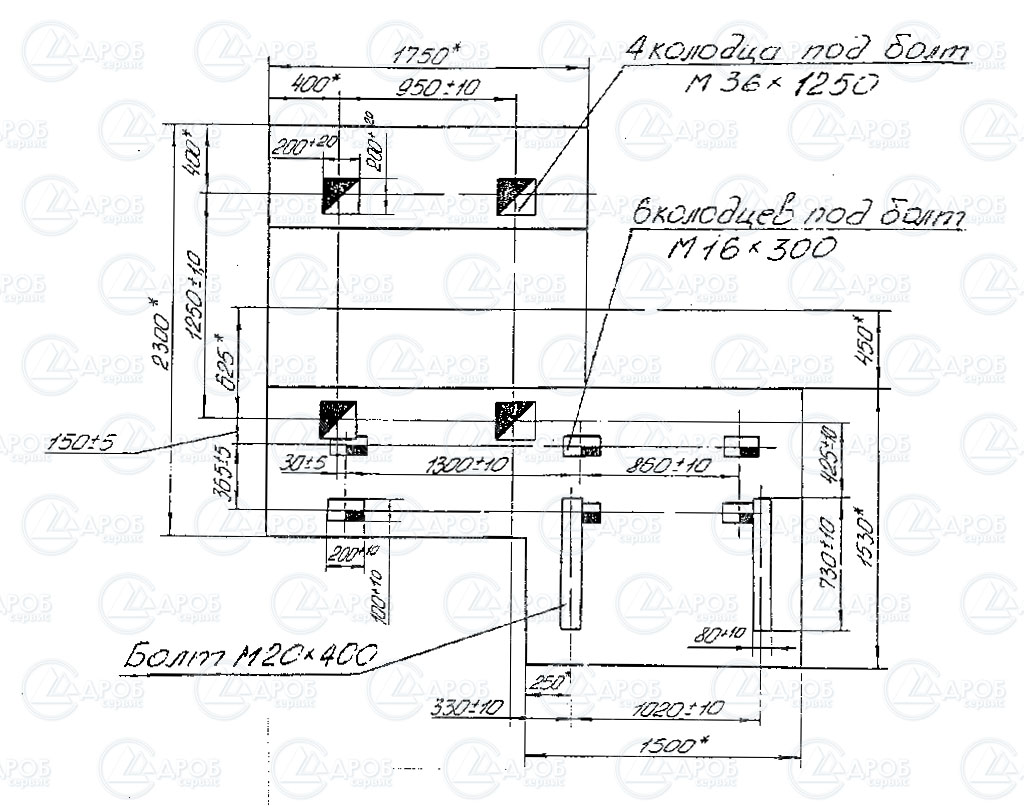

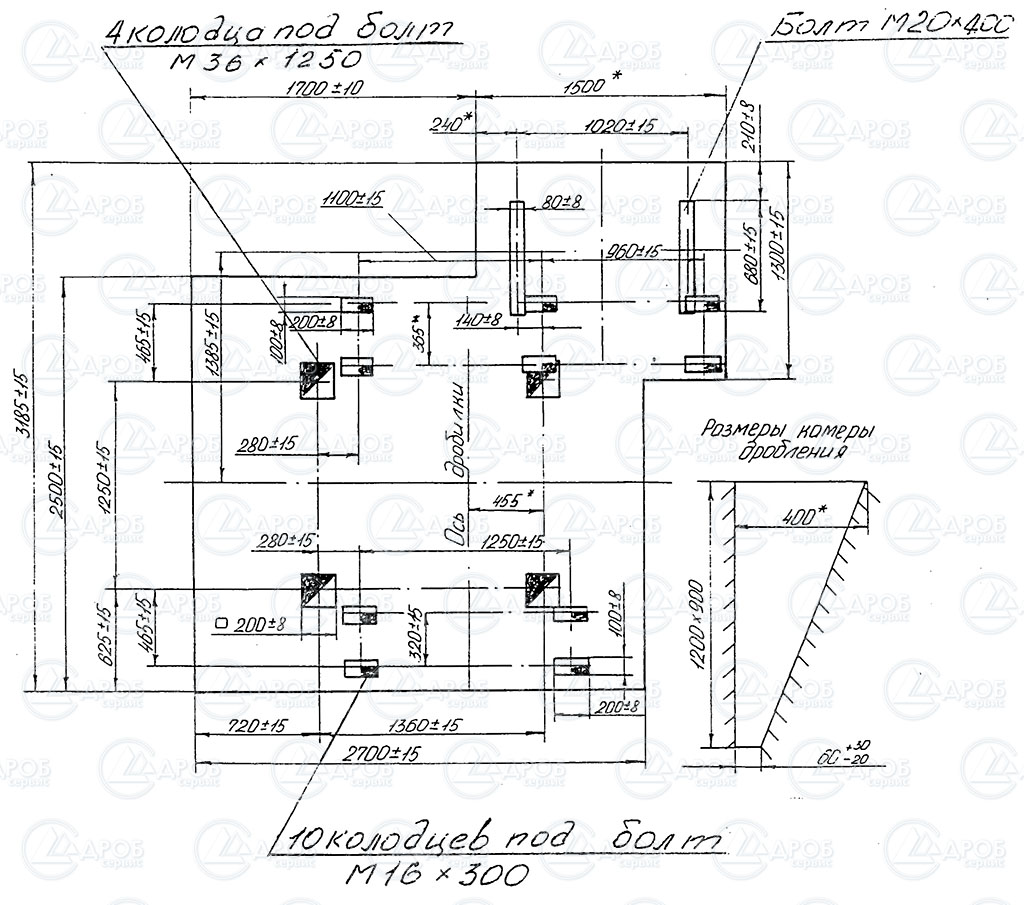

Приложение Г. “Строительное задание” (рис. 11, 12)

Приложение Д. “Строительное задание” (рис. 13, 14)

Примечание: При поставке дробилки в составе агрегата руководство по эксплуатации электрооборудования дробилки к данному руководству не прикладывается.

Настоящее руководство по эксплуатации предназначено для ознакомления персонала, обслуживающего щековые дробилки СМД-108А-Р и СМД-109А-Р, в дальнейшем СМД-108А и СМД-109А, с их конструкцией, для руководства по правильной и безопасной их эксплуатации, техническому обслуживанию, а также использованию при монтаже, пуске, транспортировании и хранении изделия.

Буква “Р” в индексе дробилок обозначает способ регулирования разгрузочной щели дробилки (ручное) и не влияет на типоразмеры и технические характеристики дробилок.

Данные по конструкции и техническому обслуживанию комплектующих (электродвигателей и электроаппаратуры), которые входят в состав дробилки, изложены в технических описаниях на эти изделия.

В остальном следует руководствоваться общими для дробильного оборудования приемами и средствами монтажа и эксплуатации.

Внимание!

Дробилка является тяжело нагруженной машиной, эффективность работы которой зависит от соблюдения правил эксплуатации, изложенных в настоящем руководстве.

Предприятие-изготовитель гарантирует успешную работу дробилки только при правильном ее выборе в соответствии с условиями эксплуатации.

В процессе производства дробилок предприятие-изготовитель может вносить незначительные изменения, которые могут быть не отражены в настоящем руководстве по эксплуатации. По конструкции СМД-108А и СМД-109А аналогичны и различаются лишь техническими характеристиками.

1.2. Технические характеристики

Таблица 1. Основные технические данные изделия

|

Наименование параметра |

Значения для дробилок |

|

|

|

|

|

|

Размеры приемного отверстия |

||

|

250 ± 15 |

400±20 |

|

900±45 |

900±45 |

|

Наибольший размер куска исходного материала, мм |

210 |

340 |

|

Ширина выходной щели в фазе раскрытия, b, мм |

||

|

40 |

60 |

|

+20 |

+30 |

|

Производительность (при номинальной ширине выходной щели), м3/час |

22 |

35 |

|

Частота вращения эксцентрикового вала, С1 (об/мин) |

30,3 (290) |

30,3 (290) |

|

Установленная мощность электродвигателя главного привода, кВт |

45 |

45 |

|

Габаритные размеры, мм, не более: |

||

|

2300 |

2500 |

|

2400 |

2400 |

|

1900 |

2200 |

|

Масса дробилки, т, не более (поз. 1, рис. 1 и 2) |

8,2 |

10,72 |

Примечание:

-

Масса дробилки указана без электрооборудования, салазок, бункера, клиновых ремней, приспособлений, инструмента и запасных частей.

-

Размер В — расстояние между вершинами рифлений одной и впадинами рифлений другой дробящих плит в верхнем сечении камеры дробления по горизонтали.

-

Размер b — кратчайшее расстояние между вершинами рифлений одной и впадинами рифлений другой дробящих плит в нижнем сечении камеры дробления при наибольшем удалении плит друг от друга.

1.3. Состав, устройство, работа дробилки и ее составных частей.

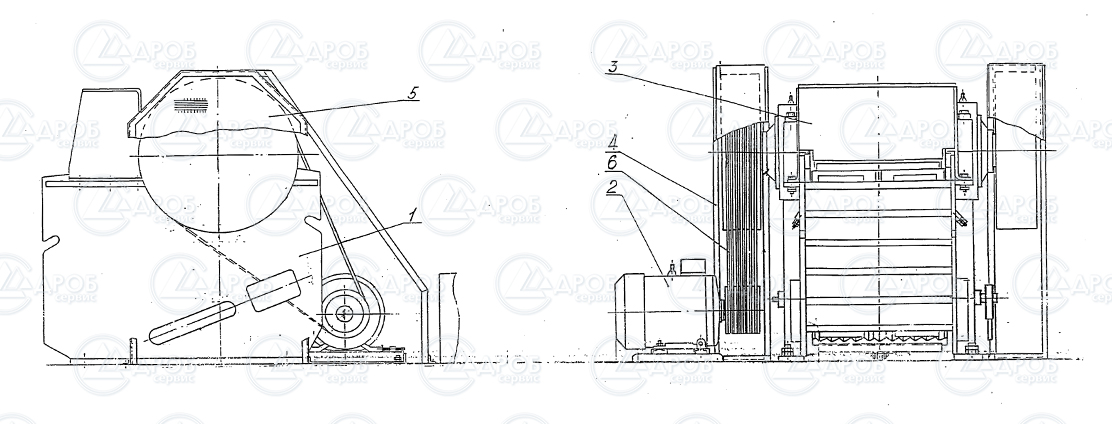

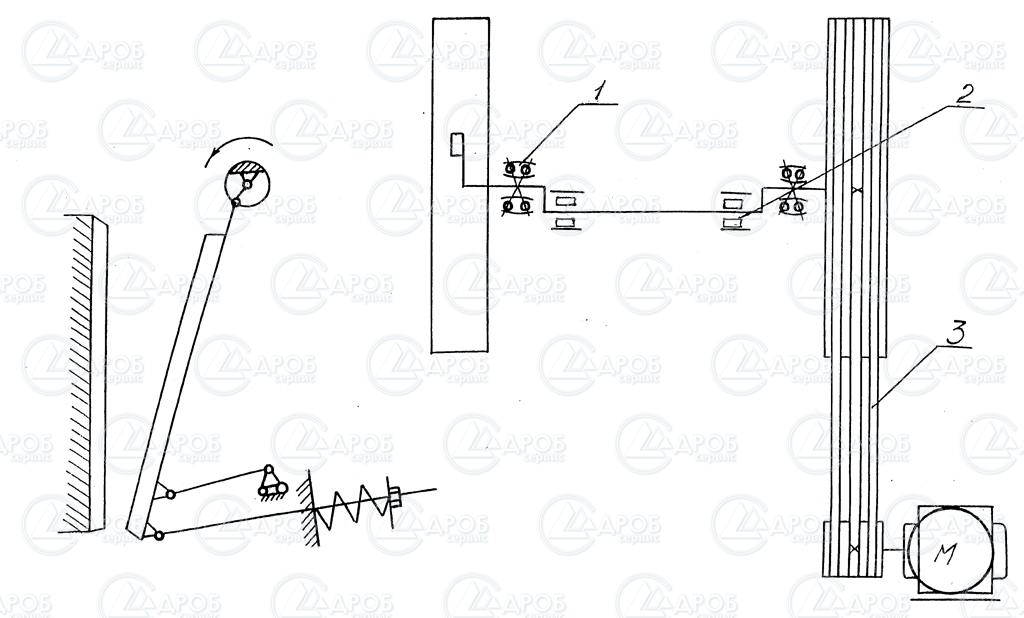

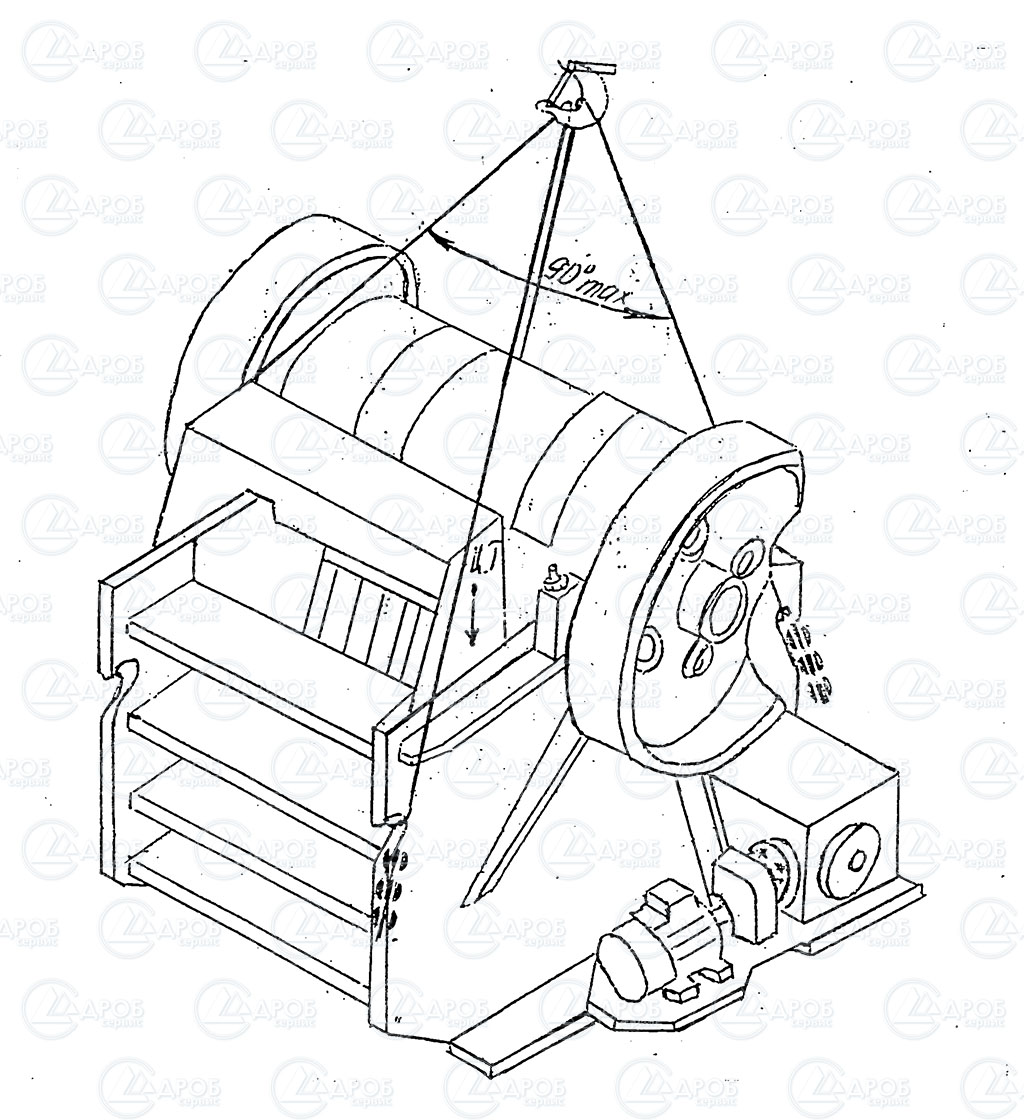

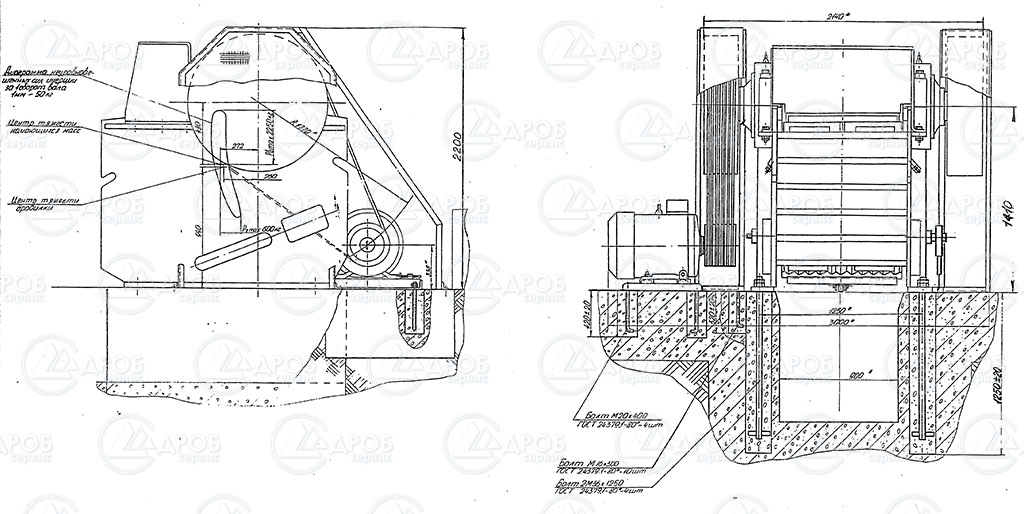

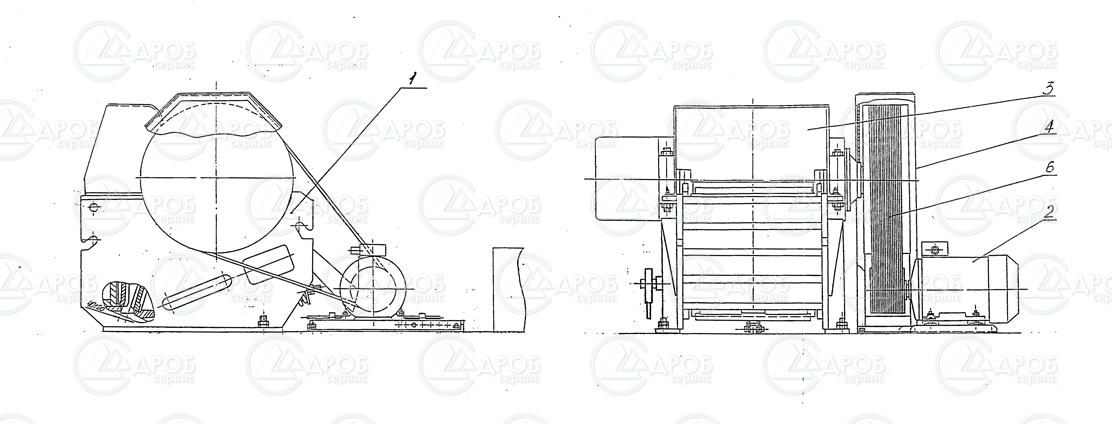

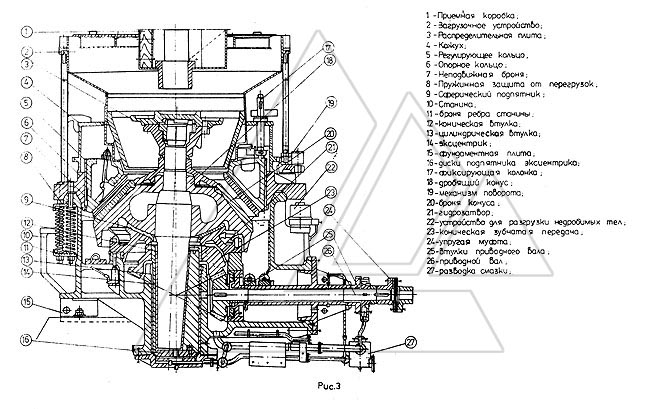

1.3.1. Дробилка щековая с приводом (рис. 1 и 2) состоит: непосредственно из дробилки 1, привода дробилки 2, бункера 3, ограждений 4 и 5. Дробилка СМД-108А имеет только одно ограждение привода 4. Дробилки СМД-108А и СМД-109А по своей кинематической схеме (рис. 3) относятся к дробилкам со сложным движением подвижной щеки.

Дробилка приводится в работу от привода 2 через клиноременную передачу 6. Дробилка СМД-108А изготавливается с правым, а дробилка СМД-109А с левым расположением привода, если смотреть со стороны загрузки.

Вращение шкивов дробилки, если смотреть со стороны шкива, СМД-109А по часовой стрелке, СМД-108А против часовой стрелки.

Регулирование разгрузочной щели ручное, винтовым механизмом.

Устройство, работа и обслуживание эл. оборудования дробилки указаны в руководстве по эксплуатации 1049016000РЭ электрооборудования.

Рисунок 1. Дробилка с приводом СМД-108А

Рисунок 2. Дробилка с приводом СМД-109А

Рисунок 3. Схема кинематическая

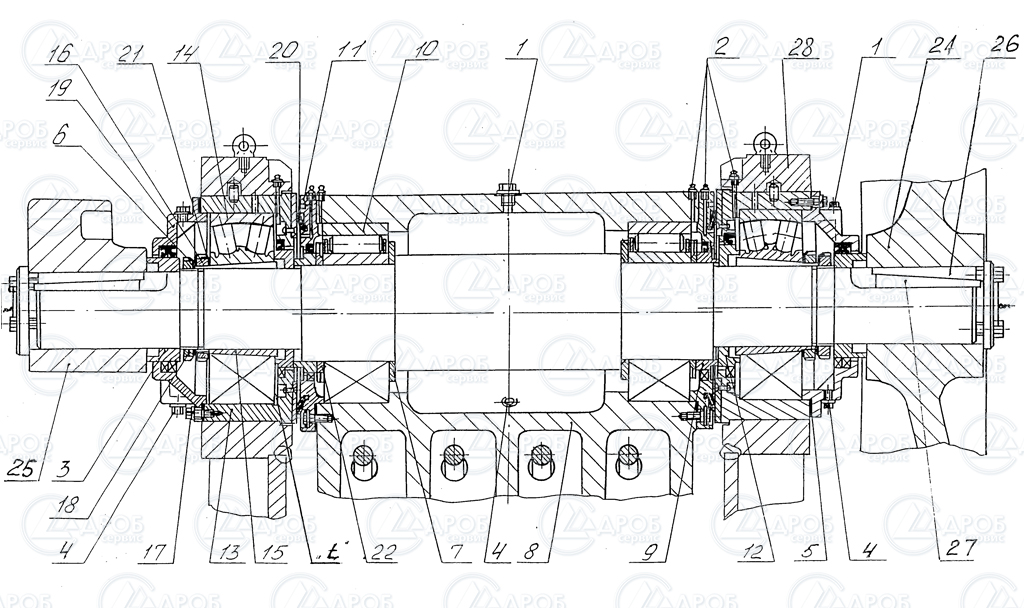

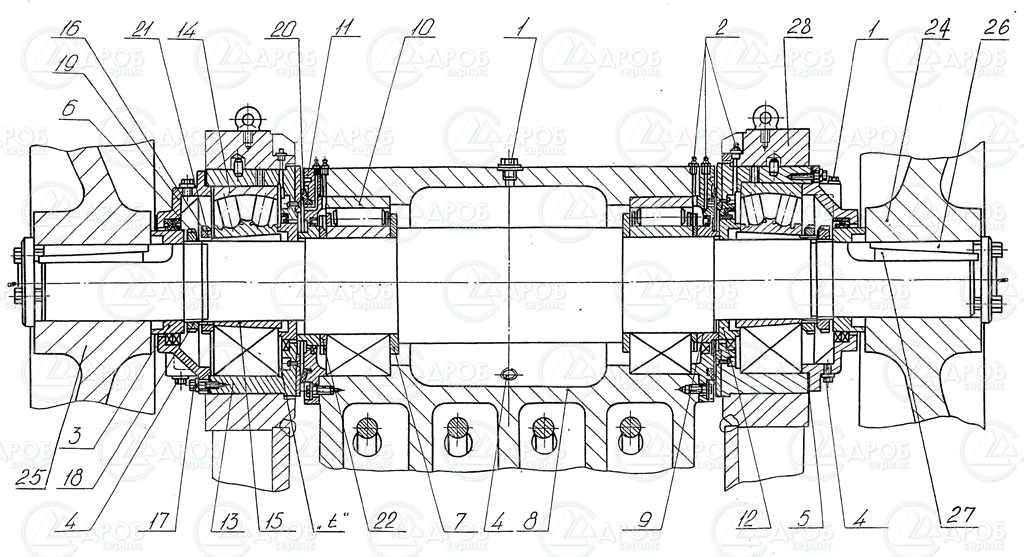

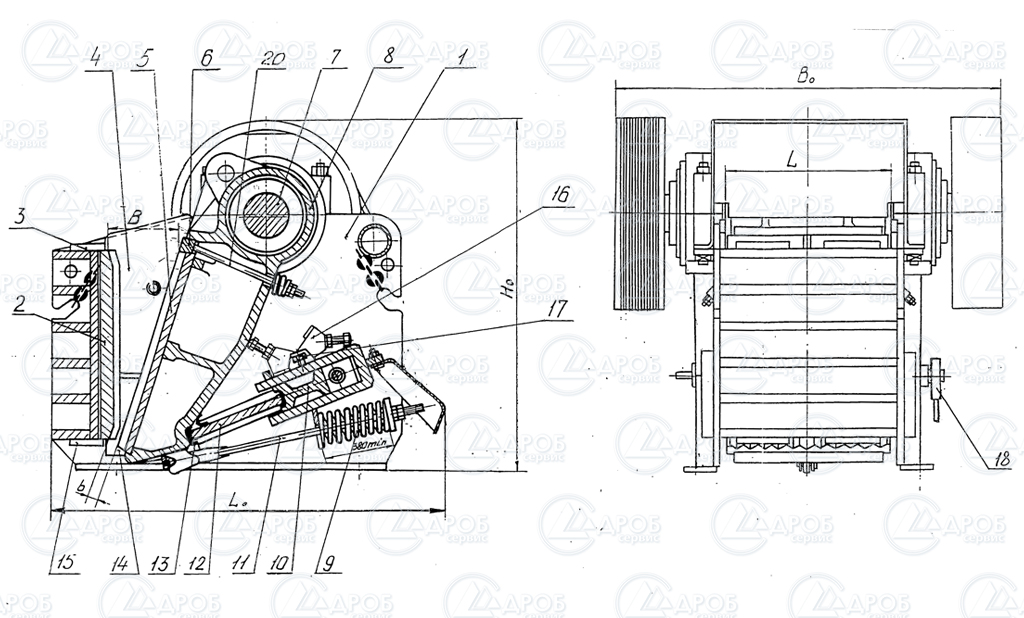

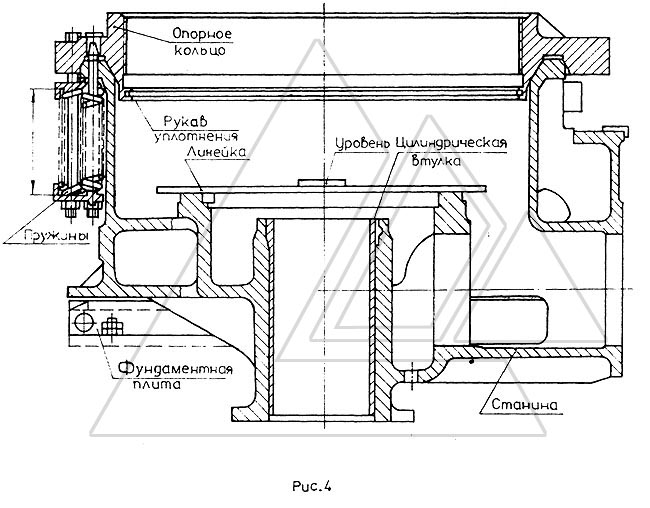

1.3.2. Дробилка (рис. 4) состоит из станины 1, подвижной щеки 8, механизма регулирования щели 10, распорной плиты 12, тяги 11 с пружиной 9, откидного упора 16.

Дробилка работает следующим образом: в камеру дробления, имеющую форму клина, образованную передней стенкой станины 1 и подвижной щекой 8, подается материал, подлежащий дроблению.

В процессе работы машины подвижная щека периодически приближается к неподвижноя дробящей плите 2 (ход сжатия), куски материала дробятся, при отходе подвижной щеки (холостой ход) куски материала продвигаются вниз под действием силы тяжести и выходят из камеры дробления, если их размера стали менее выходной щели или занимают новое положение в камере дробления. Затем цикл повторяется.

Выходная щель — это расстояние между впадиной и зубом дробящих плит при нижнем положении подвижной щеки. Коэффициент закрупнения дробилок К-1,5÷1,6.

1.3.2.1. Станина 1 (рис. 4) сварная, образована передней, двумя боковыми стенками и задней поперечной балкой.

В верхней части станины располагается эксцентриковый вал с подвижной щекой, в задней балке механизм регулирования щели дробилки.

Внутри станины утановлена неподвижная дробящая плита 2 и для защиты от износа боковых стенок футеровки 4 и 14.

Плита 2 закреплется в станине упорами 3, 15 и футеровками 4 и 14.

1.3.2.2. Щека подвижная (рис. 5 и 6)

По конструкции щеки дробилок СМД-108А и СМД-109А аналогичны, устанавливаются верхней частью через коренные подшипники на станину, а нижней опираютс на распорную плиту 12 (рис. 4).

Щека состоит:

— непосредственно из щеки 8;

— подвижной дробщей плиты 5 (рис. 4);

— эксцентрикового вала 7 (рис. 4);

— подшипников 10 и 14 (рис. 5 и 6)

— шкива 24 и противовеса 25 (СМД-108А);

— шкива 25 и маховика 24 (СМД-109А);

— элементов уплотнений;

— крышек щеки 11 и стаканов 13.

Дробящая плита в щеке закрепляется при помощи клиньев 6 и болтов 20 (рис. 4).

Эксцентриковый вал устанавливается в горловине на роликоподшипники 10, и сферические роликоподшипники 14 со стаканами (коренные).

На концах вала установлены шкив 25 и маховик 24 (СМД-109А) , которые крептся тангенциальными шпонками 26 и 27.

(У дробилки СМД-108А вместо маховика установлен противовес 25, закрытый съемным кожухом).

Уплотнение подшипников манжетами.

Рисунок 4. Дробилка щековая

Рисунок 5. Щека в сборе СМД-108А

Рисунок 6. Щека в сборе СМД-109А

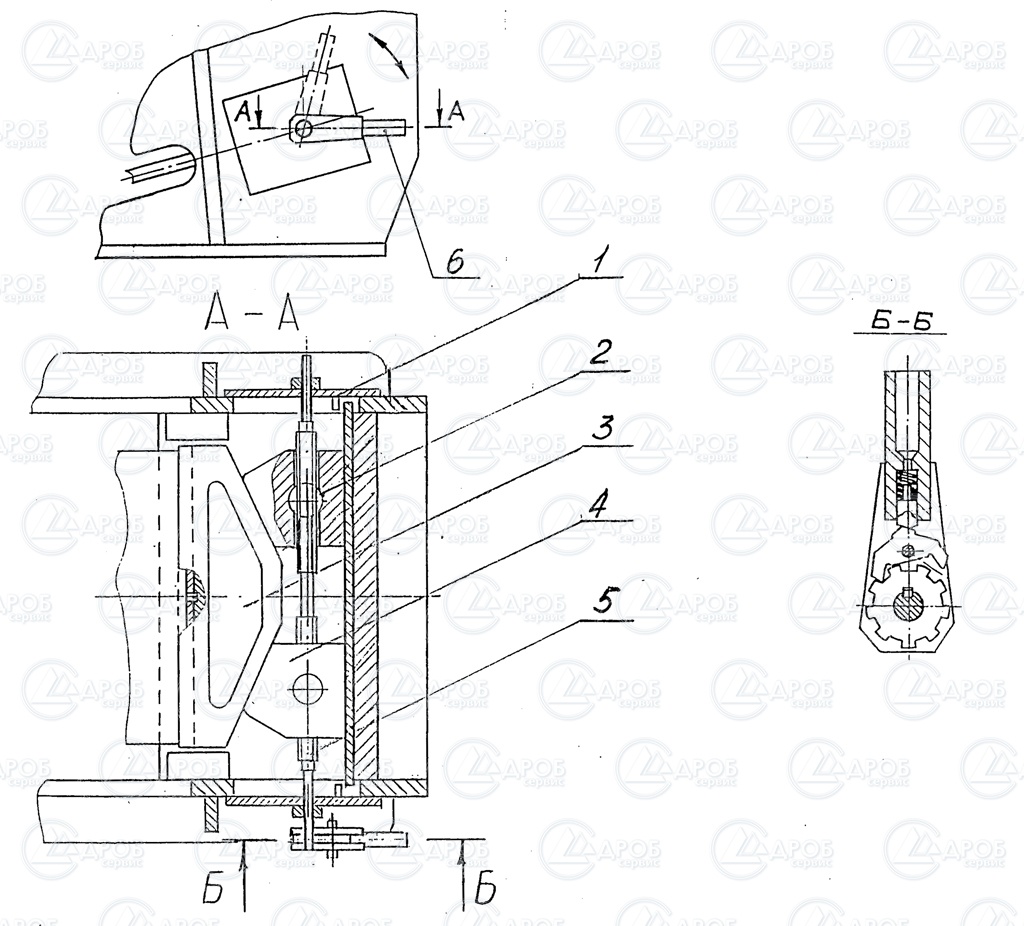

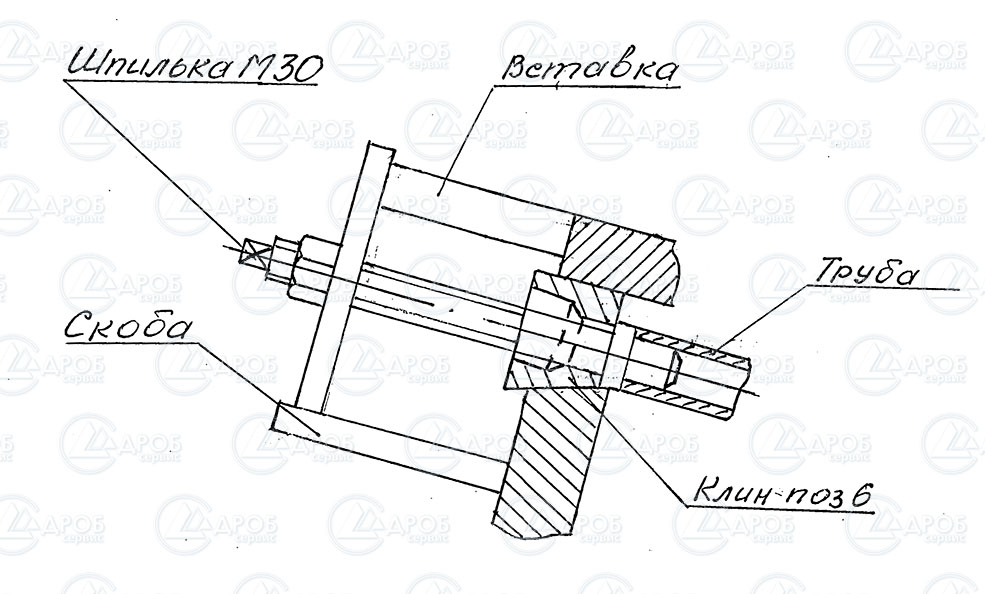

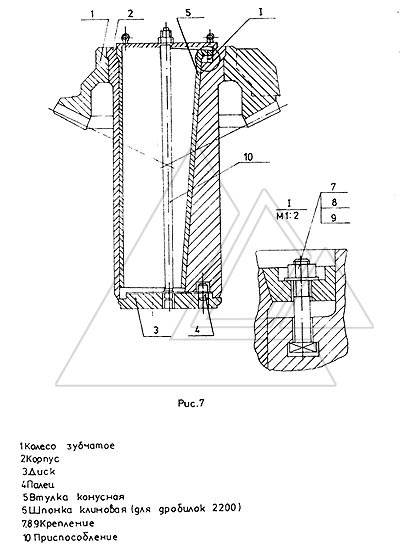

1.3.2.3. Механизм регулирования выходной щели (рис. 7).

Рисунок 7. Механизм регулирования щели

Механизм состоит из:

- крышек 1;

- ползуна 3;

- клиньев 4;

- винта 5 с гайками 2.

При вращении винта 5 клинья 4 сближаются или удаляются друг от друга, перемещая ползун. ползун через распорную плиту перемещает щеку в нижней части до получения необходимого размера щели.

Поворот винта производится трещеткой 6 (Рис. 7).

Трещетка двухпозиционная. Для изменения направления вращения необходимо перекинуть собачку.

1.3.2.4. Прита распортная 12 (Рис. 4) является промежуточным шарниром между подвижной щекой и ползуном механизма регулирования щели. Плита воспринимает усилие при дроблении и служит предохранительным звеном при попадании в дробилку недробимых тел, предупреждая поломку ответственных узлов и деталей.

1.3.2.5. Пружина 9 с тягой 11 (Рис. 4) являются буфером, постоянно зажимая распорную плиту меду подвижной щекой и ползуном механизма регулирования щели, удерживая ее от выпадания.

1.3.2.6. Откидной упор 16 (Рис. 4) служит для фиксации щеки 8 (в крайне левом положении щеки) при замене распорной плиты.

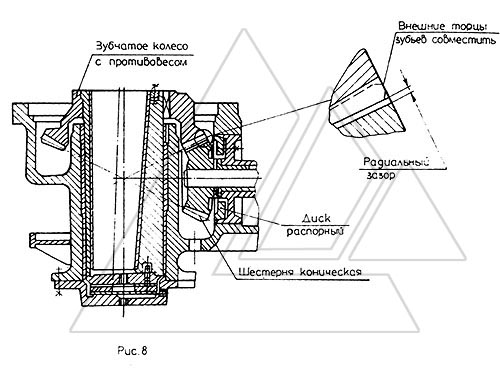

1.3.3. Привод дробилки (рис.

Состоит из: электродвигателя 2, установленного на салазки 5. Крепление электродвигателя к салазкам выполнено болтами 3 с гайками 4.

Конструкция салазок позволяет перемещать электродвигатель вдоль салазок винтами 7 через упор 6 и регулировать натяжение ремней.

Шкив 1 от смещения закрепляется концевой шайбой.

1.4. Маркировка и упаковка.

Дробилка отгружается в собранном виде без упаковки.

Дробящие плиты отгружаются отдельным местом.

Запасные части, электрооборудование, клиновые ремни, принадлежности и техническая документация отгружаются в ящике.

На каждом отгружаемом месте прикрепляется ярлык с маркировочными надписями. На ящике с комплектующими маркировочные надписи нанесены на боковой стенке.

На дробилке прикреплена табличка, на которой указаны индекс дробилки, заводкой номер, дата выуска, товарный знак завода-изготовителя, знак соответствия (если он имеется).

Рисунок 8. Привод дробилки

2. ИСПОЛЬЗОВАНИЕ ПО НАЗНАЧЕНИЮ, МОНТАЖ, ПУСК, РЕГУЛИРОВАНИЕ И ОБКАТКА ИЗДЕЛИЯ

2.1. Подготовка изделия к использованию.

2.1.1. Дробилка должна быть установлена вне санитарно-защитной зоны.

2.1.2. Дробилка должна устанавливаться на площадке, размеры которой обеспечивают свободный доступ и подход к дробилке, приводу.

Фундамент (координаты фундаментных болтов) под дробилку должен быть выполнен согласно строительному заданию. Размеры фундамента определяются заказчиком в зависимости от вида грунта.

Разгрузочное пространство в фундаменте под дробилкой должно иметь высоту, достаточную для свободного движения переработанного материала на разгрузочный транспортер. Пространство не должно иметь препятствий, задерживающих движение материала и вызывающих его скопление в дробящей камере.

2.1.3. При получении — дробилку осмотреть с целью выявления возможных повреждений, полученных при транспортировании. Проверить комплектность изделия согласно упаковочным листам.

2.1.4. Дробилка поставляется в частично разобранном виде.

2.1.5. Консервация внутренних элементов дробилки выполнена рабочей смазкой и не требует расконсервации.

2.2. Монтаж дробилки

2.2.1. Проверить соответствие координат фундаментнх болтов с координатами отверстий дробилки, привода.

2.2.2. Расконсервировать дробилку.

2.2.3. Грузоподъемность кранового оборудования при установке дробилки должна быть не менее 15 т.

При необходимости дробилку можно разобрать и монтировать по узлам.

Максимальная масса узлов дробилки указана в таблице 2.

| Наименование узла | Масса узла, кг, не более | |

| СМД-108А | СМД-109А | |

| Станина в сборе с дробящей плитой и футеровками |

3000 |

4000 |

| Щека в сборе (со шкивом-маховиком) |

4300 |

6000 |

2.2.4. Установить дробилку (Рис. 4) на фундамент.

При установке контролировать горизонтальность установки дробилки на фундаменте по уровню. Допуск плоскостности вдоль оси вала 1 мм на 1 м длины.

2.2.5. Собрать и установить привод Рис. 8.

Выставить шкивы привода и дробилки в одной плоскости. Допуск смещения канавок шкивов — 2 мм.

Одеть ремни, отрегулировать натяжение ременной передачи.

Степень натяжения определяется прогибом верхней ветви ремня. Прогиб должен составлять 20-22 мм при нагрузке — 6 кг.

2.2.6. Установить ограждения.

2.2.7. Установить загрузочный и отвальный конвейера.

2.2.8. Установить электроаппаратный шкаф, произвести разводку и подключение кабелей согласно схеме подключений (см. РЭ и электрооборудование).

2.2.9. Затянуть окончательно фундаментные болты, проверить затяжку всех крепежных соединений.

Момент затяжки фундаментных болтов — 30 кг М

шпилек коренных подшипников — 80-100 кг М

Остальных усилием 15-30 кг при работе стандартным инструментом:

- 15 кг для болтов М10÷М12

- 20 кг для болтов М16÷М20

- 25 кг для болтов М24

- 30 кг для болтов М27÷М30

2.3. Наладка, пуск, регулирование, обкатка.

2.3.1. Установить механизмом регулирования необходимый размер выходной щели. При регулировании щели натяжение пружины следует изменять на величину перемещения ползуна. Длина сжатой пружины должна быть ≈380 мм.

2.3.2. Перед пуском дробилки проверить камеру дробления. В камере не должно быть посторонних предметов.

2.3.3. Произвести пробный пуск дробилки с рабочего места оператора, обкатать вхолостую в течение 1 часа. Во время пуска проверить направление вращения шкива (п. 1.3.1.).

При обкатке проверять:

- нагрев подшипников (не более 75°С);

- наличие шумов или стуков в зоне распорной плиты (стук распорной плиты и посторонние шумы не допускаются. При стуке расорной плиты или ползуна подтянуть пружину).

2.3.4. Для приработки подшиниковых узлов первые 8 часов работы дробилку загружать на 50% от паспортной загрузки.

При работе контролировать температру нагрева подшипников через каждые 30 мин.

2.3.5. После обкатки дробилки подтянуть крепления дробящих плит, футеровок, шкивов, фундаментных болтов.

2.3.6. По результатам обкатки под нагрузкой составляются акт о сдаче дробилки в промшленную эксплуатацию.

Акт хранится с формуляром дробилки.

2.3.7. После эксплуатации дробилки в течение ≈150-200 часов:

а) рекомендуется произвести подтяжку гаек (поз.18 и поз.16 Рис. 5 и 6) крепление коренных подшипников;

б) промыть подшипники и заменить смазку (п. 3.4.4.)

2.4. Использование дробилки

2.4.1. Перед началом работы обслживающий персонал должен осмотреть загрузочный зев дробилки. Пуск дробилки под завалом не допускается. Опробовать дробилку на холостом ходу и при отсутствии неисправностей, приступить к работе под нагрузкой.

2.4.2. Во время работы оператор со своего рабочего места должен:

- следить за равномерной загрузкой дробилки по всей ширине загрузочного зева. Неравномерность загрузки по ширине может привести к неравномерному износу дробящих плит и футеровок;

- не допускать переполнение загрузочного зева дробилки;

- не допускать подпора дробленого материала в зоне разгрузки дробилки;

- следить, чтобы в загружаемом материале не было сверхмерных кусков и недробимых предметов. Плпадание в робилку сверхмерных кусков и недробимых предметов приведет к поломке дробилки;

- следить за чистотой рабочего места. Не допускается скопление грязи на подшипниковых узлах, т.к. это приводит к преждевременному износу манжет и подшипников.

2.4.3. Порядок пуска дробилки:

- выполнить операции, предусмотренные ежесменным техническим обслуживанием;

- запустить отвальный транспортер;

- запустить дробилку;

- запустить питающий транспортер или питатель.

2.4.4. Остановка дробилки осуществляется в обратном порядке, т.е.:

- отключить питающий транспортер;

- выработать материал в камере дробления, отключить дробилку;

- отключить отвальный транспортер.

2.5. Указание мер безопасности

2.5.1. Эксплуатация дробилки в технологической линии должна производиться в соответствии с требованиями ГОСТ 12.3.002-75 и «Единых правил безопасности при дроблении, сортировке, обогащении полезных ископаемых и окусковании руд и концентратов», утвержденным Госгортехнадзором и ГОСТ 12.2.002-91 «Оборудование производственное. Общие требования безопасности».

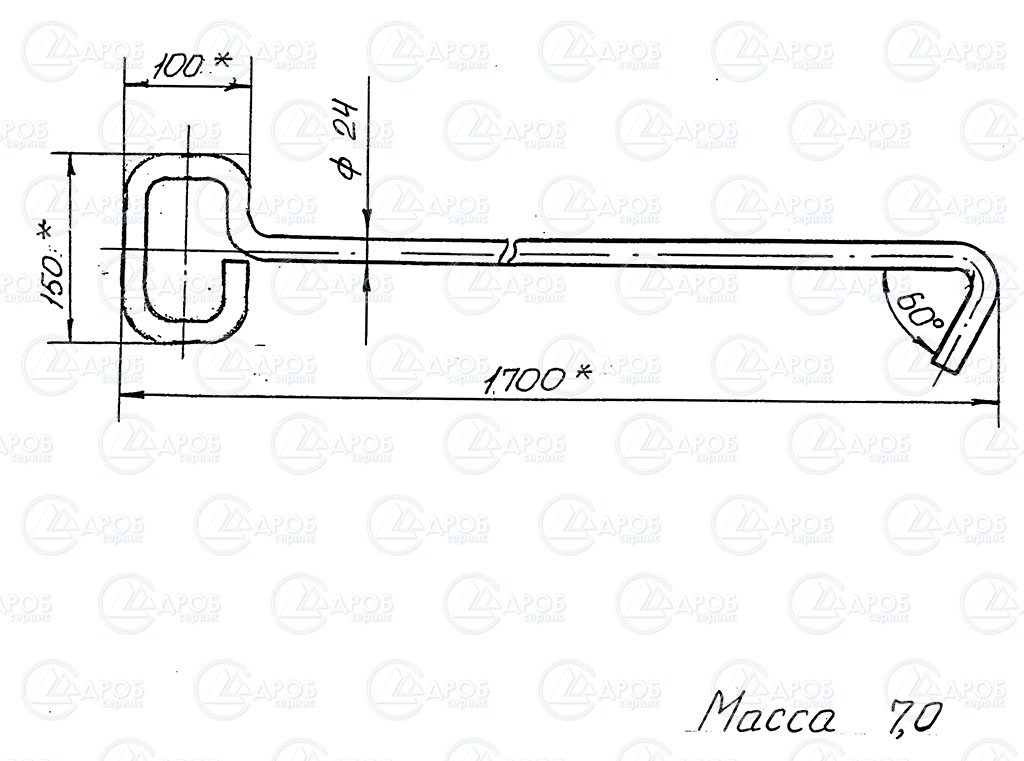

Рисунок 9. Крючок

Обслуживаюший персонал должен быть проинструктирован и обучен безопасным методам работы в соответствии с требованиями ГОСТ 12.0.004-90 «Организация обучения безопасности труда».

Лица, не прошедшие инструктаж и не имеющие необходимых знаний, к работе на дробилке не допускаются.

2.5.2. Запрещается подавать в дробилку негабаритный камень (максимальный размер его указан в технической характеристике).

2.5.3. Запрещается поправлять, извлекать руками и производить освобождение зева дробилки от продуктов дробления. Для этой цели необходимо использовать приспособления (крючки Рис. 9).

Крючки в комплект поставки не входят.

2.5.4. Запрещается на работающей дробилке производить ремонтные, наладочные и установочные работы, снятие или надевание ремней, торможение вращающихся и движущихся частей руками или какими-либо предметами. Запрещается работа дробилки без ограждений привода, маховика и возвратной пружины. Площадки обслуживания, перекрытия ремонтных проемов в фундаменте должны изготовляться потребителем в соответствии с требованиями «Единых правил безопасности при дроблении, сортировке, обогащении полезных ископаемых и окусковании руд и концентратов», утвержденных Госгортехнадзором и ГОСТ 12.2.011-75.

Ограждение главной передачи (привода) дробилки должно быть сблокировано с двигателем привода 2 (Рис. 1 и 2) потребителем на месте эксплуатации (конечный выключатель в комлект поставки не входит).

2.5.5. При загорании для тушения следует применять углекислотные или порошковые огнетушители.

2.5.6. При работающей дробилке не допускается:

- нахождение рядом посторонних лиц;

- поручать управление дробилкой лицам, не подготовленным или не имеющим на это право.

2.5.7. При обслуживании и ремонте дробилки на пульте управления дробилки вывесить табличку «Не включать! Работают люди!».

2.5.8. Постоянное рабочее место оператора дробилки должно находиться вблизи шкафа управления, удалено от дробилки на расстояние не менее 3 м и звукоизолировано. Уровень шума на постоянном рабочем месте не должен превышать норм ГОСТ 12.1.003-83. Рабочее место выбирается и оборудуется потребителем.

2.5.9. Обслуживающий персонал должен быть обеспечен средствами защиты от шума при нахождении непосредственно у дробилки.

2.5.10. В темное время суток площадка обслуживания дробилки должна быть освещена согласно действующим санитарным нормам.

2.5.11. Указания мер безопасности, относящиеся к электрооборудованию дробилки, изложены в руководстве по Эксплуатации оборудования.

3. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ.

3.1. В процессе эксплуатации дробилки осуществляется комплекс технических обслуживаний и планово-предупредительных ремонтов. Соблюдение сроков и порядок проведения технических обслуживаний и ремонтов является условием длительной эксплуатации дробилки.

Техническое обслуживание комплектующих изделий (электродвигателей) проводится согласно инструкции по их эксплуатации.

3.2. Техническое обслуживание подразделяется на:

- ежесменное техническое обслуживание (ЕО), выполняемое перед началом и после рабочей смены (п. 1-6 таблица 3);

- периодическое техническое обслуживание (ТО), выполняемое через каждые 200 часов работы (п. 7…12 таблица 3);

Неисправности, выявленные в процессе эксплуатации, устраняйте не дожидаясь времени очередного обслуживания.

Возможные неисправности и рекомендации по их устранению приведены в таблице 4. Перед периодическим обслуживанием (ТО) выполните работы ежесменного технического обслуживания.

3.3. Режим смазки, места смазки, марки масел (смазок) указаны в таблице 5.

Конструкция щеки в сборе позволяет применять как консистентную, так и жидкую смазку.

Смазка запрессовывается в подшипники и в зазор между крышкой щеки и стаканом через прессмасленки 2 (рисунок 5 и 6).

Количество смазки приведено в таблице.

| Подшипники | Количество смазки на каждый подшипник, г | |

|

добавляемой |

заменяемой |

|

| Подшипники щеки |

250 |

900 |

| Подшипники коренные |

250 |

1300 |

Не реже двух раз в смену проверять нагрев подшипников дробилки, особенно подшипников щеки. В случае повышения температуры подшипников провести добавку смазки согласно таблице 3.

Смазка комплектующих изделий согласно инструкции по их эксплуатации.

Таблица 3. Порядок технического обслуживания и проверка работоспособности

| Пункт РЭ | Наименование объекта работ и работы | Виды ТО | Кто выполняет | Средства измерений, вспомогательные технические устройства и материалы | Контрольные значения параметров | Примечание (тех.требования) |

| 1. | Содержание в чистоте рабочего места и дробилки | ЕО | Ветошь, щетка | |||

| 2. | Проверка нагрева подшипников | ЕО |

Наощупь рукой, в случае необходимости термометром с пределами измерения 0…100° С ГОСТ 28489-90 |

Нагрев не должен превышать 75° С | ||

| 3. | Проверка и подтяжка резьбовых соединений и устранение мелких неисправностей | ЕО | Слесарный инструмент | |||

| 4. | Проверка состояния уплотнений | ЕО | Визуально | |||

| 5. | Проверка затяжки клиньев, крепящих подвижную дробящую плиту к щеке | ЕО | Слесарный инструмент | |||

| 6. | Проверка и в случае необходимости затяжка пружины | ЕО | Слесарный инструмент | |||

| 7. | Проверка состояния рабочих поверхностей быстроизнашивающихся деталей | ТО | Визуально | |||

| 8. | Проерка и в случае необходимости регулировка натяжения клиновых ремней | ТО | Слесарный инструмент | Согласно 1048900000-РЭ | 2.2.5. | |

| 9. | Контроль за состоянием деталей дробилки (станина, щека, ползун, клинья и винт механизма регулирования щели) | ТО | Визуально | |||

| 10. | Проверка затяжки шпоночных соединени шкива и маховика с эксцентриковым валом | ТО | Гаечные ключи, молоток, зубило | Не допускается ослабление затяжки шпонок | ||

| 11. | Проверка состояния электрооборудования | ТО | Согласно правилам технической эксплуатации эл.установок | |||

| 12. | Смазка | ТО | Масла согласно таблице смазки по 1048900000-20РЭ | Согласно таблице смазки по 1048900000-20РЭ |

Таблица 4. Устранение последствий отказов и повреждений.

| Наименование отказа, внешнее проявление и дополнительные признаки | Вероятная причина | Метод устранения | Группа сложности работ по устранению отказа |

| После замены дробящей плиты дробилки снизилась производительность | Плита непрочно прилегает к статнине или к щеке | Подложить прокладку из листового свинца или алюминия. Проверить затяжку болтов крепления болтовых футеровок. Подтянуть болты | |

| Стук в нижней части дробилки | Ослабла или лопнула пружина | Подтянуть или заменить пружину | |

| Задевание подвижной дробящей плиты за неподвижную ввиду уменьшения выходной щели более допустимого | Отрегулировать щель | ||

| Сломана пружина | Чрезмерно сжата пружина | Заменить пружину | |

| При уменьшении выходной щели не была ослаблена пружина | Заменить пружину | ||

| Обрыв тяги | То же | Заменить тягу | |

| Нагрев подшипников свыше 75° С | Излишняя смазка или недостаток смазки | Заполнить смазку по норме | |

| Загрязненная смазка |

Промыть подшипники Заложить новую смазку |

||

| Увеличилась крупность продуктов дробления | Износились нижние части дробящих плит | Перевернуть неподвижную дробящую плиту или отрегулировать ширину разгрузочной щели |

Приведенный перечень не может полностью охватить все возможные в эксплуатации нарушения в работе дробилки, поэтому в остальном необходимо пользоваться общими правилами ухода за механизмами.

Таблица 5. Режим смазки дробилки

|

Наименование и обозначение механизма, номера позиции на схеме смазки (рис. 11) |

Наименование смазочных материалов и номер стандарта (технических условий) на них для эксплуатации | Количество точек смазки | Способ нанесения смазочных материалов | Периодичность проверки и замены смазки | Примечание | ||

| При температуре до минус 40° С | При температуре до плюс 50° С | Для длительного хранения | |||||

| Щека в сборе (рис. 5 и 6) |

Циатим-203 ГОСТ 8773-73 |

Масло консервационное К-17 ГОСТ10877-76 |

Коренные подшипники 2 точки | Шприцем |

Пополнение через 200 ч. Замена через 2400 ч. |

||

|

или Литол-24 ГОСТ 21150-87 +20-30% ГОСТ610-72 |

Литол-24 ГОСТ 21150-87 |

Пластичная смазка ПВК ГОСТ19537-83 |

Шатунные подшипники 2 точки | Шприцем |

Пополнение через 100 ч. Замена через 2400 ч. |

||

|

Щека в сборе (рис. 5 и 6) |

Смазка ЦИАТИМ-203 ГОСТ8773-73 |

Литол-24 ГОСТ21150-87 |

Смазка ЦИАТИМ-201 ГОСТ6267-74 Пластичная смазка ПВК ГОСТ19537-83 |

Уплотнения шатунных подшипников 2 точки поз. 20 (рисунок 5 и 6) | Шприцем | Пополнение через 200 ч. Замена через 2400 ч. | |

| Механизм регулирования щели (рисунок 7) | Солидол С ГОСТ4366-76 | Солидол С ГОСТ4366-76 |

Пластичная смазка ПВК ГОСТ19537-83 Смазка ЦИАТИМ-201 ГОСТ6267-74 |

Опорные поверхности клиньев и ползуна винт механизма | Вручную кистью | Периодичность смазки с заменой 2400 ч. |

Смазку электродвигателя производить согласно инструкции по эксплуатации на электродвигатель.

3.4. Ремонты

Ремонты устанавливаются двух типов: текущий и капитальный.

3.4.1. Текущий ремонт должен обеспечить гарантированную работоспособность дробилки до очередного планового ремонта.

3.4.2. Периодичность текущих ремонтов дробилки во многом зависит от физико-механических свойств перерабатываемого материала, климатических условий и определяется непосредственно на месте экспуатации.

В среднем текущий ремонт дробилки должен производиться через каждые 2400 часов работы.

3.4.3. При текущем ремонте дробилки выполняются следующие работы:

- промывка подшипников эксцентрикового вала;

- замена распортной плиты и сухарей, ревизия и смазка механизма регулирования щели;

- смена или перестановка дробящих плит (при необходимости);

- замена клиньев крепления дробящих плит (при необходимости);

- замена клиновых ремней (при необходимости);

- очистка натяжных ремней электродвигателя и смазка.

3.4.4. Промывка подшипников эксцентрикового вала (Рис. 5 и 6).

Первую замену смазки с промывкой подшипников дизельным топливом или керосином следет проводить через 200 часов работы дробилки, последующие замены смазки через ≈2400 часов эксплуатации.

Порядок промывки:

- дизельное топливо предварительно подогреть до t≈60° и залить в полости подшипников через отверстия в щеке и крышках коренных подшипников, закрытых пробками 1.

Объем заливки ≈ 30 л. - после заливки пробки завернуть и запустить дробилку вхолостую на 1-1,5 минуты;

- отвернуть сливные пробки 4 и слить отработанную жидкость;

- смазать подшипники согласно таблице 5.

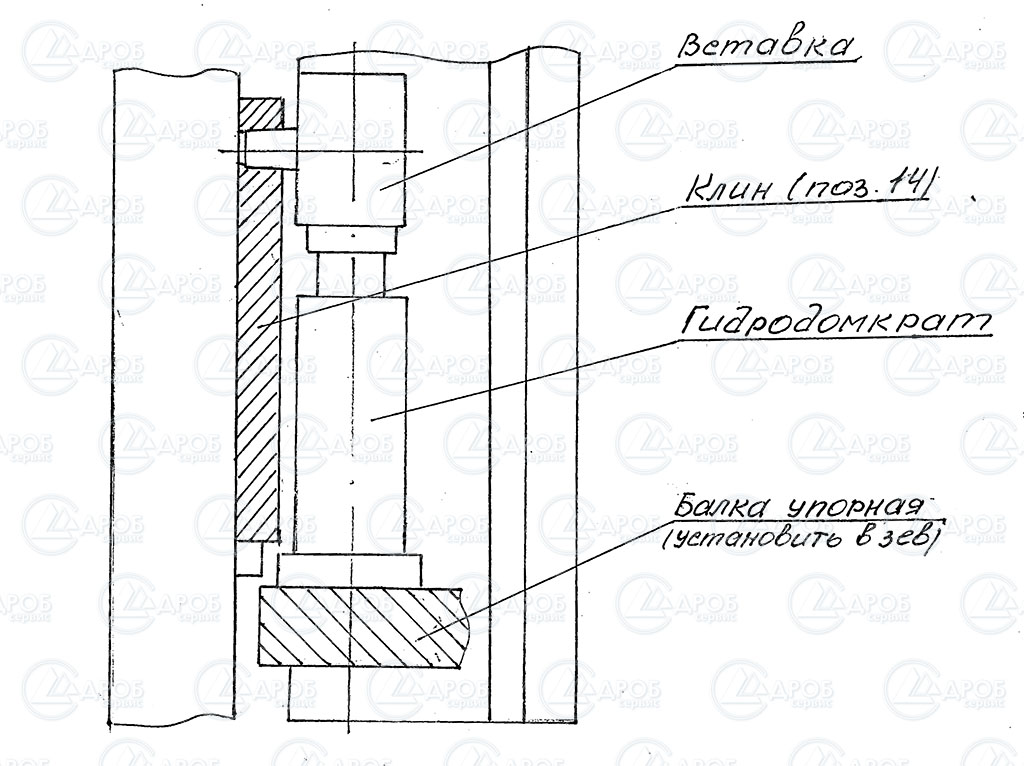

3.4.5. Замена распорной плиты 12, сухарей 13 (Рис. 4), ревизия и смазка механизма регулирования щели Рис. 7.

Все три операции взаимосвязаны и проводятся единовременно в следующем порядке:

- закрепить от выпадания ползун 10 винтом 17 (Рис. 4);

- ослабить пружину 9 (Рис. 4);

- установить минимальную щель в дробилке механизмом регулирования;

- установить откидной упор 16 в положение, указанное тонкими линиями (Рис. 4) и подвести винт упора до соприкосновения со щекой;

- вынуть распорную плиту через окно в боковой стенке;

Примечание: для облегчения демонтажа старой и установки новой распорной плиты рекомендуется применять монтажный лист (длиной 1300 мм, шириной 200 мм и толщиной 14…17 мм), который устанавливается под распорной плитой через вырезы в боковых стенках и прихватывается сваркой к боковым стенкам.

После замены монтажной плиты распорный лист убирается.

- вынуть сухари 13 (Рис. 4);

- демонтировать трещетку 18;

- снять крышки 1 (Рис. 7);

- ослабить винт 17 и вынуть ползун 10 (Рис. 4);

- вынуть через окно винт 5 с клиньями 4 (Рис. 7). Свинтить клинья с винта.

Очистить детали от грязи, ржавчины, провести их ревизию.

На торцах распорной плиты не должно быть признаков образования трещин, износ ее не более 20 мм от первоначальной длины (Lh=550±4).

На сухарях 13 в месте контакта с рапорной плитой не должно быть признаков образований трещин. Толщина их в месте контакта должна быть не менее 4 мм.

При сборке левый и правый клинья должны быть установлены на одинаковом растоянии до стенок дробилок.

Резьба ходового винта и на гайках клиньев не должна иметь признаков явного износа, забоин, местных выработок. Гайки должны свободно навинчиваться на винт.

Смазать детали механизма реулирования согласно таблице 5 п. 2.

Сборка производится в обратном порядке.

Примечание — При сборе обратить внимание на откидной упор 16.

Упор должен быть установлен в исходное положение (на рис. 4 обозначен толстой основной линией).

После сборки проверить работу механизма. Механизм доолжен работать плавно, без толчков.

3.4.6. Замена дробящих плит 2 и 5 и клиньев 4 и 6 (Рис. 4).

Сроки службы плит и клиньев зависят от прочности и абразивности перерабатываемого материала.

Критерием предельного состояния, определяющим необходимость замены неподвижной дробящей плиты, является полный износ двух средних рифлений на нижнем конце плиты. Так как неподвижная дробящая плита симметрична, то с учетом переворота критерием предельного состояния является полный износ двух средних рифлений на обоих концах плиты. Подвижная дробящая плита изнашивается больше в средней части и, как правило, поворот ее не производится.

Срок службы дробящих плит может быть увеличен при обеспечении их плотного прилегания к щекам, что достигается путем установки прокладок из листового свинца, асбестового картона или заливки зазоров между плитой и щекой цементным раствором (рис. 4).

Для демонтажа плит необходимо:

1) отвернуть болтовое соединение крепления верхних клиньев 4;

2) вынуть верхние клинья 4, а затем нижние 14;

3) за ухо вынуть неподвижную дробящую плиту 2;

4) освободить клин 6 крепления подвижно дробящей плиты 5;

5) за ухо вынуть подвижную дробящую плиту 5.

Осмотреть детали, определить их пригодность для дальнейшей эксплуатации, при необходимости заменить. Верхние 4 и нижние 14 клинья служат для крепления неподвижной дробящей плиты и выполняют роль футеровок боковых стенок станины. Сборку производить в обратном порядке.

При трудности демонтажа клиньев поз. 6 и 14 на месте эксплуатации изготовить приспособление согласно эскизам.

Приспособление для демонтажа клина поз. 6 (рисунок 4).

Приспособление для демонтажа клина поз. 14 (рисунок 4).

3.4.7. Замена клиновых ремней и смазка натяжных винтов.

Замена клиновых ремней проводится по мере их износа или невозможности дальнейшего регулирования.

При замене необходимо:

1) очистить натяжные винты, солгасно табл. 5;

2) отустить натяжные винты;

3) заменить изношенные винты новыми;

4) выполнить натяжку ремней в соответствии с требованиями п. 2.2.5.

Примечание — Для исключения быстрого разрушения ремней необходимо, чтобы ремни были одного размера, одного типа, одной конструкции и одной группы по отклонению ремней от нормальной длины.

3.4.8. Ревизия узла «Щека в сборе».

Ревизия узла (рис. 5 и 6) проводится при нарушении его работы: утечка смазки через уплотнения, посторонний шум в подшипниках при холостой работе дробилки.

В настоящем разделе приведен монтаж узла, демонтаж его проводится обратном порядке:

1) установить диски 7;

2) установить обоймы подшиников 10 на вал и в расточку щеки 8. Обоймы остановить до упора в буртики.

ВНИМАНИЕ!

Внутренняя обойма подшипника 10 должна монтироваться в нагретом состоянии. Нагрев должен проводиться в масляной ванне до t = 90° C max.

3) установить вал в отверстие щеки 8 и установить сепараторы подшипников 10;

4) установить кольцо 22, затем установить и закрепить крышку 11 с резиновым кольцом 20 и манжетным уплотнением;

5) установить кольца 9 и 12, стаканы 13 с подшипниками 14 и втулками 15, предварительно смазав торцевые поверхности крышек 11 стакана 13, а также полости и трущиеся поверхности резиновых уплотнений;

6) гайку 16 довернуть до соприкосновения с торцем подшипника 14;

7) завернуть гайку 18 до упора с торцем втулки 15, чтобы выбрать зазоры между деталями, насаженными на вал;

9) вращая гайку 16, произвести затяжку втулки 15 в подшипниках 14; затяжку подшипника 14 втулкой 15 рекомендуется повторить;

10) проверить свободно или поворачивается вал в подшипниках 10 и 14 и стакан 13 с наружной обоймой подшипника 14 относительно вала, после этого зафиксировать положений гайки 16 стопорной шайбой 21;

11) гайку 18 завернуть и застопорить шайбой 6;

12) установить крышки 19 с прокладкой 5, предварительно заложив в полости уплотнений крышек 19 консистентную смазку. Регулировку натяга наружной обоймы правого коренного подшипника 14 производить за счет подбора прокладок 5;

13) установить кольцо 3;

14) установить собранный узел в станину дробилки, совмещая торцы буртиков на стаканах с торцами выточек в отверстиях корпусов подшипников путем смещения левого стакана в осевом направлении. Перемещение стакана относительно подшипника возможно за счет зазора «t» (рис. 5 и 6). Установить и закрепить крышки подшипников станины 28;

15) смазать посадочные поверхности вала в месте установки шкива 25 и маховика 24 солидолом «С» ГОСТ 4366-76;

16) установить шкив 25 и маховик 24 на эксцентриковый вал до плотного прилегания ступиц к кольцу 3;

17) установить тангенциальные шпонки 26 и 27. Шпонку 27 заложить в шпоночный паз большим торцем во внутрь, малый торец должен выступать относительно торца вала на 5-8 мм, а шпонку 26 установить малым торцем во внутрь, запрессовать ударами молотка по большому торцу, через прокладку из мягкого металла;

18) установить концевые шайбы, болты контрить проволокой.

Примечание — При установке крышек 28 на корпуса подшипников обратить внимание на совмещение смазочных отверстий в этих деталях от пресс-масленок 2.

При демонтаже подшипника 14 гайку 16 отвернуть и, врашая гайку 18, выжать втулку 15 из подшипника 14.

Демонтаж шкива или маховика произвести про помощи съемника за отверстия в диске шкива или домкратами путем упора в стенку станины. Перед демонтажом ослабить посадку тангенциальных шпонок 26 и 27 за счет смещения шпонки 27 относительно шпонки 26 ударами по шпонке 27 через прокладку из мягкого металла. Шпонку 26 можно извлечь с помощью специального съемника, поставляемого в комплекте ЗИП (ввертывая болт съемника в резьбовое отверстие на торце шпонки).

3.4.9. Капитальный ремонт

При капитальном ремонте проводится полная разборка дробилки.

Демонтированные узлы разбираются на отдельные детали, проводится проверка их состояния, составляются дефектные ведомости.

По дефектным ведомостям проводят анализ состояния деталей, комплектующих изделий и принимаются решения по их замене, восстановлению.

После капитального ремонта технические характеристики дробилки должны быть близки к паспортным.

4. ХРАНЕНИЕ, КОНСЕРВАЦИЯ.

4.1. Дробилку рекомендуется хранить под навесом.

Место хранения должно обесечивать свободный досту к дробилке.

Запасные части, принадлежности и комплектующие изделия, упакованные в ящик, хранить в закрытом помещении.

4.2. С завода-изготовителя дробилка поставляетя в законсервированном виде. Срок консервации 1 год. Перед переконсервацией дробилка должна быть очищена от грязи и пыли.

Неокрашенные места очистить от ржавчины и покрыть консервационной смазкой. Места повреждения краски зачистить и окрасить вновь.

Для консервации применять консервационную пушечную смазку (ПВК) по ГОСТ 19537-83, кроме того, консервировать узлы дробилки согласно табл. 8.

5. ТРАНСПОРТИРОВАНИЕ

5.1. Перед транспортированием дробилку очистить от грязи, частично разобрать ее и привести в транспортное положение.

5.2. Дробилку можно транспортировать автомобильным, железнодорожным и водным транспортом.

5.3. При отгрузке по железной дороге дробилка вписывается в установленный габарит при транспортировании внутри страны и габарит 02-Т подвижного состава при транспортировании по железным дорогам за рубежом.

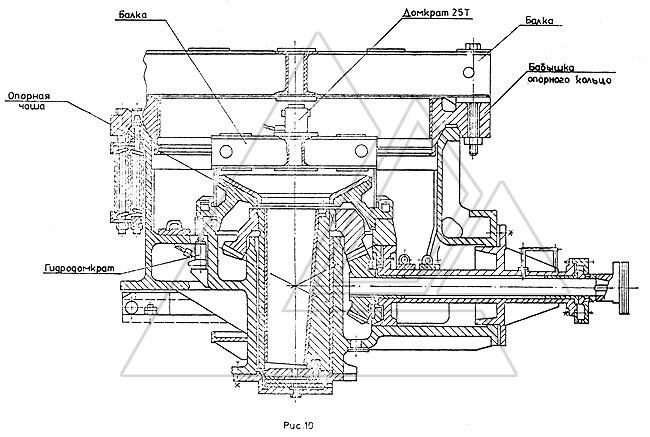

Строповку производить согласно рисунку 10.

Рисунок 10

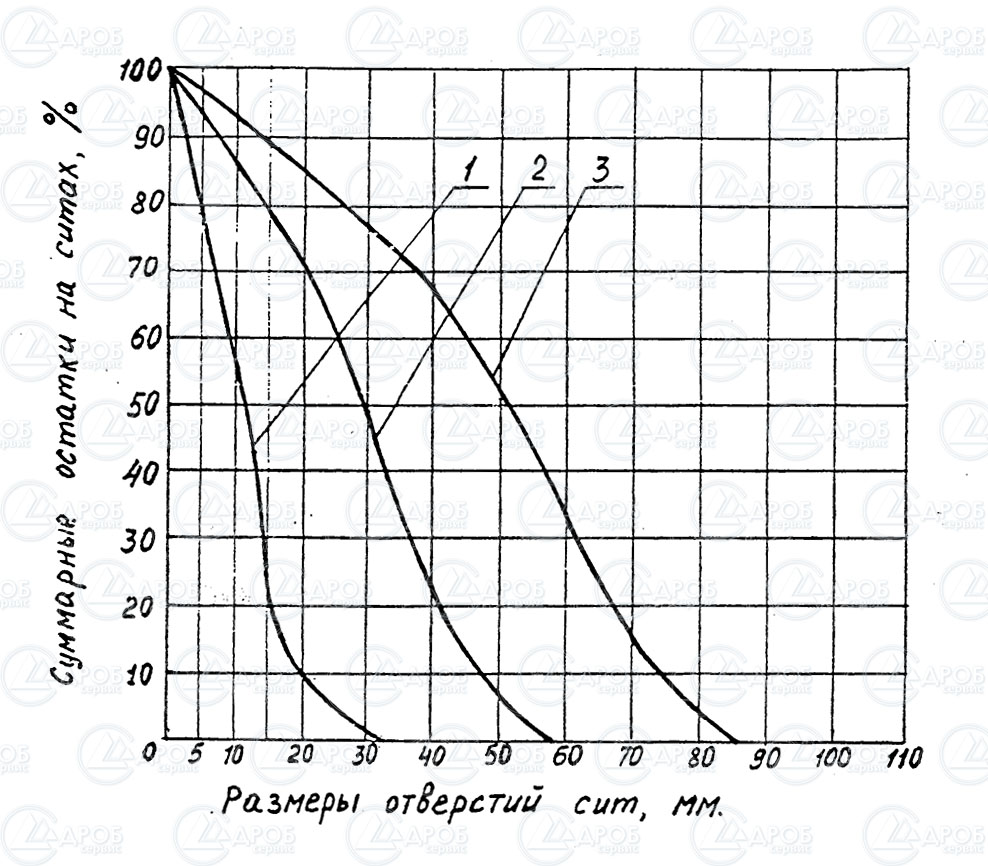

Приложение A

(обязательное)

Графики зернового состава продукта дробления дробилки СМД-108А

при дроблении материалов с сж свыше 1500 кг*с/см2 (150 МПа)

1 — Выходная щель 20 мм

2 — Выходная щель 40 мм

3 — Выходная щель 60 мм

Приложение Б

(обязательное)

Графики зернового состава продукта дробления дробилки СМД-109А

при дроблении материалов с сж свыше 1500 кг*с/см2 (150 МПа)

1 — Выходная щель 40 мм

2 — Выходная щель 60 мм

3 — Выходная щель 90 мм

Приложение В

(обязательное)

Графики производительности дробилок СМД-108А, СМД-109А

в зависимости от ширины выходной щели

Ширина выходной щели, мм

Графики производительности дробилок приведены ждя материала с насыпной массой ρ = 1,6 т/м3, пределом прочности при сжатии σсж = 150 МПа (1500 кг с/см2) и с крупностью и средневзвешенным размером кусков исходного материала, указанными в таблице 6.

Таблица 6. Размер кусков исходного материала.

| Наименование показателя исходного материала | Дробилка | |

| СМД-108А | СМД-109А | |

| Крупность кусков материала, мм |

0…210 |

0…340 |

| Средневзвешенный размер кусков исходного материала, мм |

75 |

120 |

При дроблении материалов с другими характеристиками производительность определяется опытным путем.

Приложение Г

Рисунок 11. Строительное задание дробилки СМД-108А

План расположения фундаментных болтов

1. Размеры для справок.

2. Форму и размеры фундамента завод не устанавливает. Глубина закладки фундамента выбирается в зависимости от характера грунта.

3. Коэффициент динамичности при расчете фундамента не менее 3.

Рисунок 12.

Строительное задание дробилки СМД-108А

Приложение Д

Рисунок 13. Строительное задание дробилки СМД-109А

План расположения фундаментных болтов

1. Размеры для справок.

2. Форму и размеры фундамента завод не устанавливает. Глубина закладки фундамента выбирается в зависимости от характера грунта.

3. Коэффициент динамичности при расчете фундамента не менее 3.

Рисунок 14.

Строительное задание дробилки СМД-109А

Техническое описание и инструкция по эксплуатации

1. ВВЕДЕНИЕ

2. НАЗНАЧЕНИЕ И ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ДРОБИЛОК

3. ФУНДАМЕНТ

4. МОНТАЖ ДРОБИЛКИ

4.1. Общие указания по хранению и монтажу

4.2. Монтаж станины в сборе с опорным кольцом и пружинами

4.3. Монтаж приводного вала

4.4. Монтаж вала-эксцентрика

4.5. Монтаж опорной чаши

4.6. Монтаж дробящего конуса

4.7. Монтаж электрооборудования

4.8. Монтаж приводной муфты и электродвигателя

4.9. Монтаж разводки смазки и маслостанции

4.10. Испытание дробилки на холостом ходу

1. ВВЕДЕНИЕ

Настоящая инструкция содержит лишь наиболее характерные рекомендации по монтажу и эксплуатации дробилок среднего и мелкого дробления. В остальном следует руководствоваться общими для промышленного оборудования приемами и средствами монтажа и эксплуатации.

Кроме настоящей инструкции, при монтаже и эксплуатации дробилок следует пользоваться комплектом чертежей, поставляемых заводом в необходимом объеме с каждой машиной.

ВНИМАНИЕ! Дробилка является весьма нагруженной машиной, эффективность работы которой зависит непосредственно от соблюдения правил эксплуатации, изложенных в настоящей инструкции, а также от правильного выбора дробилки.

Под правильным выбором дробилки понимается соответствие указанных в паспорте технологических параметров машины (производительности, размеров приемной и разгрузочной щелей, мощности привода) условиям эксплуатации.

ЗАВОД ГАРАНТИРУЕТ УСПЕШНУЮ РАБОТУ ДРОБИЛОК ТОЛЬКО ПРИ ПРАВИЛЬНОМ ИХ ВЫБОРЕ В СООТВЕТСТВИИ С УСЛОВИЯМИ ЭКСПЛУАТАЦИИ.

2. НАЗНАЧЕНИЕ И ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ДРОБИЛОК

Дробилки КСД и КМД 1750 и 2200 предназначены для дробления нерудных ископаемых и аналогичных им материалов (кроме пластических).

Для дробления материалов с прочностными характеристиками (крепость, дробимость), превышающими показатели наиболее труднодробимых руд, например, для дробления феррохрома, использование дробилок КСД и КМД не допускается. Как правило, предельно допустимое напряжение на сжатие дробимого материала не должно превышать 300 MPa (3000 кг/мм2).

Комкающиеся породы перед дроблением должны быть промыты, а мелкие фракции в питании необходимо отсеять для повышения производительности дробилки, уменьшения износа броней и потребляемой мощности.

Дробящие пространства дробилок спроектированы таким образом, что позволяют использовать дробилки в многостадийных технологических процессах. Вместе с тем, каждый тип дробилки может иметь самостоятельное значение в зависимости от требований, предъявляемых к конечному продукту дробления.

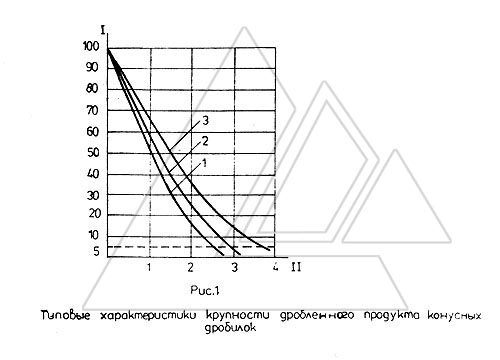

На рис.1 предоставлены типовые характеристики крупности дробленого продукта дробилок при работе в открытом цикле, которыми можно руководствоваться при проверки соответствия возможностей дробилки потребностям Вашего предприятия.

Типовые характеристики составлены на основе анализов продуктов при дроблении руд средней крепкости.

В практике дробления могут встречаться материалы и руды, дающие и лучшие, и худшие относительные результаты. Однако, предусмотренная конструкцией дробилок возможность регулировки разгрузочной щели, позволяет получить, как правило, близкий к характеристике продукт.

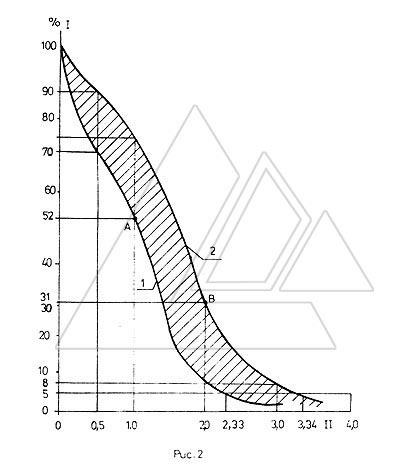

Для дробилок типа КМД 1750х80 и КМД 2200х100, обычно завершающих процесс дробления, на рис.2 приведены граничные типовые характеристики продукта легкодробимых (кривая 1) и труднодробимых (кривая 2) материалов.

В качестве примеров возьмем произвольные точки “А” на кривой 1 и “В” на кривой 2, см. рис. 2.

Проекция точки A на ось абсцисс показывает, что продукт, находящийся в части кривой 1 слева от точки A, состоит из кусков меньших размеров разгрузочной щели, а продукт в правой от точки A части кривой 1 содержит куски, превышающие разгрузочную щель.

Проекция точки A на ось I показывает, что фракция превышающих разгрузочную щель кусков (правая от точки А часть кривой I) составляет – 52%.

Аналогично, проекции точки B показывает, что фракция кусков, превышающих удвоенную разгрузочную щель, содержится в объема 31%.

Предположим, что требуется получить продукт состава 90% класса минус 12 мм, и перерабатываете руды относятся к легко дробимым.

По кривой 1 видно, что дробилка дает при переработке легкодробимой руды порядка 90% продукта с кусками, меньшими удвоенного размера калибровочной щели. Следовательно, для получения продукта с 90% фракции кусков минус 12 мм необходимо работать на разгрузочной щели 12 мм : 2 = 6 мм.

Если перерабатываемая руда относится к весьма труднодробимым, то, работая на щели 6 мм, подучим в соответствии с кривой 2 меньшего двух щелей, порядка 69%.

В этом случае для получения 90% класса минус 12 мм ввести замкнутый с контрольным грохотом цикл работы дробилки и классифицировать продукт по классу минус 12 мм.

Приведенный пример показывает только способ пользования типовыми характеристиками, и его не следует рассматривать как конкретные рекомендации по использованию дробилки в открытом или замкнутом с грохотом цикле.

Техническая характеристика дробилок приведена в таблице 1.

Конструкция дробилки на примере типоразмера КМД 2200 х 100 показана на рис.3.

Таблица 1

| Наименование основных параметров и размеров |

Нормы для типоразмеров |

|||||||

|

КСД |

КМД |

|||||||

|

1750Т |

1750ГР |

2200Т |

2200гр |

1750Т |

1750ГР |

2200Т |

2200ГР |

|

| 1. Диаметр основания дробящего конуса, мм |

1750 |

1750 |

2200 |

2200 |

1750 |

1750 |

2200 |

2200 |

| 2. Ширина открытой приемной щели, мм |

200 |

250 |

275 |

350 |

80 |

130 |

100 |

140 |

| 3. Диапазон регулирования ширины разгрузочной щели в фазе сближения профилей, мм |

15-30 |

25-60 |

15-30 |

30-60 |

5-15 |

9-20 |

5-15 |

10-20 |

| 4. Наибольший размер кусков питания, мм |

160 |

200 |

250 |

300 |

70 |

100 |

85 |

110 |

| 5. Производительность на материале средней твердости с влагосодержанием до 4%, в открытом цикле, м3/ч |

100-190 |

170-320 |

180-360 |

360-610 |

85х |

96х |

160х |

220х |

| 6. Мощность приводного электродвигателя, кВт |

160 |

160 |

250 |

250 |

160 |

160 |

250 |

250 |

3. ФУНДАМЕНТ

Дробилка должна устанавливаться на железобетонный фундамент, способный воспринять неуравновешенную инерционную силу движущихся частей дробилки, величина, положение и частота вращения которой указана на монтажном чертеже машины. Следует избегать установки дробилки на высокие стальные конструкции с недостаточной боковой жесткостью.

Разгрузочное пространство фундамента должно обеспечивать свободное прохождение дробленого продукта к транспортным средствам и не иметь выступов и площадок, способствующих опасному накоплению продукта на конструкциях фундамента, способному распространиться под дробящий конус и вызвать разрушение работоспособности дробилки. Кроме того, конструкция фундамента должна обеспечивать возможность изоляции помещения дробильного цеха от пыли, образующейся при дроблении движении потока дробленого материала на транспортные средства.

Верхнюю часть разгрузочной воронки фундамента необходимо зафутеровать во избежание абразивного износа. Следует помнить, что заводской монтажный чертеж дробилки не является строительным чертежом фундамента и обязателен лишь в части расположения фундаментных болтов, входящих в заводскую поставку, и в части высотных отметок под дробилку и приводной электродвигатель.

Расположение смазочной станции, гидроагрегата, обеспечивающего работу механизма регулирования щели и площадок для обслуживания может быть выбрано исходя из местных условий, однако, в любом случае необходимо иметь достаточно места над дробилкой для установки и снятия дробящего конуса и сбоку от дробилки для монтажа и демонтажа приводного вала.

4. МОНТАЖ ДРОБИЛКИ

4.1. Общие указания по хранению и монтажу

Дробилка поступает к заказчику разобранной на узлы, законсервированные и упакованные общей или местной упаковкой на заводе.

Консервация узлов и деталей дробилки гарантирует сохранность изделия в течение 12 месяцев со дня его отгрузки с завода при условном хранении упакованных узлов и деталей в складских помещениях и под навесом.

Монтаж дробилки должен проводиться квалифицированными специалистами, ознакомленными с настоящей инструкцией.

Знание инструкции персоналом, монтирующим дробилку должно быть проверенно комиссией, назначенной руководителем механослужбы предприятия, эксплуатирующего дробилку. Документ, подтверждающий проверку знаний персонала, монтирующего дробилку, должен храниться в деле машины.

С поставщиком можно заключить договор на техническое руководство монтажом дробилки квалифицированными шеф-инженером.

При условии соблюдения настоящей инструкции, а также правил приемки, хранения и переконсервации узлов и деталей дробилки на складе, завод в течение гарантийного срока, безвозмездно заменяет или ремонтирует вышедшие из строя детали, кроме броней, а также поставленных с дробилкой в качестве запасных частей втулок эксцентрика, и шестерни приводного вала.

Перед монтажом дробилки необходимо тщательно осмотреть все узлы, снять с них консервационное покрытие, убедиться, что все сопрягающиеся поверхности и резьбы не получили повреждений в пути, а если такие повреждения имеются, устранить их, проверить прочность крепления неподвижных соединений.

Подвижные соединения, такие как подшипники приводного вала, сферический подпятник, диски подпятника эксцентрика следует обязательно разобрать, особо тщательно очистить от консервационного покрытий, осмотреть трущиеся поверхности и устранить повреждения, получаемые при реконсервации и транспортировке.

При сборке узлов перед монтажом необходимо подвижные поверхности смазать жидким маслом, а неподвижные сопрягающиеся поверхности – консистентной смазкой. Все отверстия должны быть тщательно очищены и продуты сжатым воздухом. Во время сборки тщательно следить, чтобы на трущиеся и посадочные поверхности не попала пыль или грязь, не применять грязные обтирочные материалы и материалы, оставляющие ворсинки, нитки, клочья на рабочих поверхностях.

Для смазки пользоваться только чистыми маслами и консистентными смазками. Опасные по загрязнению места перекрывать щитами или брезентами даже при непродолжительных остановках монтажных работ.

Каждая дробилка проходит на заводе контрольную сборку и испытания на холостом ходу. Поэтому, как правило, при квалифицированном монтаже никаких дополнительных подгонок деталей не требуется.

Необходимо лишь проследить, чтобы все регулировочные прокладки, на которых дробилка проходила обкатку, были установлены при монтаже. Регулировочные прокладки предусмотрены под нижним диском подпятника эксцентрика и между патрубком станины и фланцем корпуса приводного вала.

Особое внимание следует уделить регулировочным прокладкам под эксцентрик, на которых не допускается загибы, помятости и другие дефекты поверхности, появившиеся при транспортировке. Установка прокладок с дефектами поверхности вызовет перекос эксцентрикового узла и неправильную его работу.

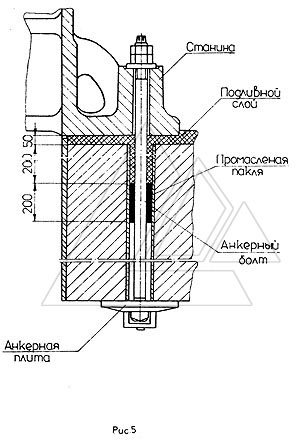

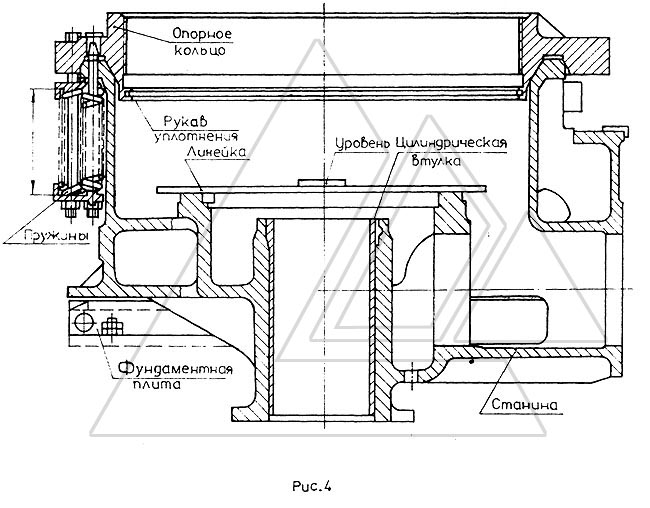

4.2. Монтаж станины в сборе с опорным кольцом и пружинами

На монтаж станина поступает в сборе с опорным кольцом и амортизационными пружинами. Эта сборочная единица монтируется на фундамент. Станина может устанавливаться непосредственно на фундамент, либо на специальные фундаментные плиты.

При установке станины непосредственно на фундамент она с помощью клиньев высотой около 50 мм (не менее) выверяется в горизонтальной плоскости. Проверку правильности установки станины производить линейкой с уровнем, базируясь на обработанную поверхность под опорную чашу. После выверки станина затягивается анкерными болтами и вновь контролируется точность ее выверки, которая при необходимости корректируется. Допускается отклонение о горизонтали до 0.3 мм на 1 пог. метр. Окончательно выверенная станина подливается цементным раствором. Марка цемента не ниже 250, толщина подливного слоя, обеспечиваемая клиньями с подкладками, — около 50 мм.

Перед подливкой поверхность фундамента, должна быть чистой и слегка увлажненной.

Для приготовления раствора используйте часть глиноземистого цемента марок 300, 400, 500, 600 и три части мытого песка. Концентрация воды должна быть несколько большей, чем для раствора жесткой консистенции (цемент : вода = 3:1) для удобства заливки. В то же время следует избегать излишнего количества воды. Предлагаем быструю проверку: наполните ведро приготовленным раствором и опрокинуть его на ровную горизонтальную поверхность, а затем снять. Осадка более 50 мм означает, что в растворе больше воды, чем это требуется для максимальной прочности.

Колодцы фундаментных болтов достаточно залить на глубину 200 мм, чтобы предотвратить самовыпадение болтов при демонтаже станины.

Для этого на глубине 200 мм в колодце необходимо создать пробку из промасленной пакли, как показано на рис. 5, либо сделать подсыпку песком.

Для качественного заполнения зазора необходимо использовать вибратор. В течение суток опалубка не снимается, а подливка должна поддерживаться во влажном состоянии. За это время подливка набирает прочность 85 … 90%, а полное затвердевание наступает порядка через 25 дней.

После затвердевания подливного слоя клинья и подкладки необходимо извлечь и полости подлить раствором. При установке дробилки на фундаментных плитах, эти плиты предварительно выверяются на клиньях отдельно от станины.

В комплект входят две плиты. Важно, чтобы обработанные поверхности обеих плит находились в одной плоскости с отклонением не более 0.3 мм на длине обработанной верхней части плиты и между плитами.

После выверки плиты подтянуть фундаментными болтами, установить на них станину, закрепить шпильками и выверить ее по уровню, а также проверить плотность прилегания подошвы станины к привадочным поверхностям плит, где допускаются местные зазоры до 0.3 мм.

Далее установить анкерные болты, произвести их затяжку, а также затяжку фундаментных болтов крепления плит. Вновь проверить горизонтальность выверки по уровню и после этого выполнять подливку как это было описано выше.

При затяжке фундаментных болтов необходимо выдержать значения моментов затяжки согласно табл.3.

Таблица 3

|

Диаметр болта, мм |

Момент затяжки, кг*м |

Осевое усилие на болте, т |

|

48 |

160 |

10 |

|

56 |

290 |

14.3 |

|

64 |

410 |

18.5 |

ВНИМАНИЕ! Установка дробилки по уровню обеспечивает нормальную работу.

При обнаружении дефектов работы дробилки, являющихся следствием неправильного монтажа станины (односторонний износ втулки вала-эксцентрика, боковой износ дисков подпятников эксцентрика, ненормальная работа гидрозатвора и т.д.) поставщиком претензии к работе дробилки не принимаются.

По окончании монтажа станины на фундаменте промыть резьбу опорного кольца от загрязненной смазки, проверить действие пружинных масленок опорного кольца шприцем, убедиться в целостности рукава уплотнения в пазу опорного кольца и проверить затяжку пружин по высоте (см.размер Н на рис.4), которая долина быть 680 мм — для дробилок мелкого дробления и 688 -для дробилок среднего дробления.

Густую смазку на упорную резьбу корпуса опорного кольца необходимо наносить непосредственно перед вворачиванием в нее регулирующего кольца.

4.3. Монтаж приводного вала

После разборки, расконсервации, тщательного контроля и ремонта (в случае возникновения такой необходимости) повреждений, полученных при перегрузках и в пути, собрать приводной вал, смазать жидким маслом все подвижные поверхности.

При контрольной разборка демонтировать бронзовые втулки, посаженные на скользящей посадке, обычно нет необходимости. Но, если такой демонтаж был произведен, при обратной оборке надо применять меры, чтобы не перепутать переднюю и заднюю втулки. Задняя втулка, кроме индивидуальной маркировки, отличается неполным по длине пазом для распределения смазки (установлена со стороны электродвигателя).

После сборки приводного вала замерить его осевой ход, который должен быть в пределах, указанных на узловом сборочном чертеже.

По окончании этих операций приводной вал готов к монтажу. Монтировать вал нужно с установленным, но не затянутым, конусным диском на переднем фланце (для дробилок 2200). На фланце станины при заводской сборке выбита толщина набора прокладок в миллиметрах, соответствующая правильному осевому положению приводного вала. Эта цифра на маркировке взята в рамку, поэтому ее легко заметить.

При монтаже приводного вала между средним фланцем его корпуса и фланцем патрубка станины следует оставить зазор, примерно равный толщине прокладок. Окончательно фиксировать приводной вал не следует, так как могут потребоваться его подвижки при настройке зубчатого зацепления.

Регулировочные прокладки, устанавливаемые между средним фланцем корпуса приводного вала и патрубком станины, выполнены разрезными и могут устанавливаться после монтажа приводного вала.

Устанавливая приводной вал в дробилку, необходимо, чтобы штифт, запрессованный в патрубке станины, вошел в отверстие на фланце корпуса привода. Это обеспечивает правильную ориентацию смазочных канавок бронзовых подшипниковых втулок.

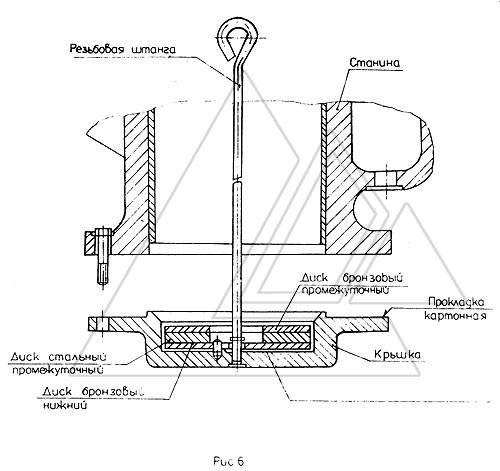

4.4. Монтаж вала-эксцентрика

Перед монтажом вала-эксцентрика окончательно промыть масляную ванну, цилиндрическую втулку, посадочные поверхности станины, так как после установки нижней крышки станины и дисков подпятника никакие промывки не допускаются из-за возможности отекания грязи на подпятник, для устранения которой потребуется разборка подпятника.

Крышку станины с прокладками и тремя нижними дисками следует установить до монтажа вала эксцентрика с помощью резьбовой штанги, поставляемой с дробилкой, рис.6

Сначала в крышку укладываются тщательно проверенные и вырожденные прокладки в том объеме, какой был при заводской сборке (толщина набора в мм нанесена маркировкой на фланце крышки), затем укладывают диск нижний выточкой вверх (на нем выбито слово «верх»), при этом штифты, запрессованные в крышке, должны попасть в отверстия нижнего диска.

Плоские поверхности стального и бронзового промежуточных дисков обработаны с одинаковой чистотой и точностью, поэтому эти диски могут ориентироваться произвольно.

Сначала укладывается стальной диск, а затем бронзовый. Верхний диск подпятника монтируется совместно с эксцентриком.

Перед подъемом крышки убедиться, что на ее фланец уложена картонная прокладка. Поднятую крышку с дисками соединить болтами с патрубком станины, монтажную штангу вывернуть и сразу перекрыть центральный патрубок станины пыленепроницаемым щитом.

Эксцентрик тщательно промывается на отдельной площадке перед его монтажом и собирается с чисто промытым верхним диском подпятника. Транспортировать эксцентрик нужно залитые захваты на зубчатом колесе. Необходимо проследить, чтобы палец верхнего диска попал в паз эксцентрика.

После этого верхний диск и эксцентрик, скрепленные специальным приспособлением, поставляемым с дробилкой, см.рис.7, транспортируется к дробилке и устанавливается на его место. При посадке эксцентрика следить, чтобы зуб колеса не попал на зуб шестерни, а без задиров вошел во впадину между зубьями шестерни.

Сразу же после установки эксцентрика его верхний торец нужно прикрыть крышкой (фанера, кусок транспортерной ленты и т.д.) размеры которой должны быть достаточны для перекрытия отверстия конусной втулки и в то же время позволяли контролировать зацепление зубчатой передачи. Рекомендуем крышку изготовить из чистой транспортерной ленты толщиной порядка 8 мм и извлечь ее лишь после посадки опорной чаши. При этом будет полная гарантия от попадания грязи на подпятник эксцентрика.

После установки эксцентрика необходимо отрегулировать зубчатое зацепление подвижками приводного вала. Между фланцем корпуса приводного вала и фланцем патрубка станины установить прокладки в объеме, который имел место при заводской обкатке, и притянуть приводной вал двумя болтами. Проверить правильность зацепления. При правильном зацеплении торцы зубьев совмещены, а радиальный зазор находится в пределах 6 … 8 мм у большого модуля, рис 8, для дробилок 2200 и 4,8 … 6 мм — для дробилок 1750.

Убедившись в правильности зацепления, затянуть остальные болты, связывающие корпус приводного вала со станиной, и затянуть распорный диск на переднем фланце корпуса привода, см.рис. 8 (последнее относится к дробилкам размера 2200).

4.5. Монтаж опорной чаши

Опорная чаша до монтажа должна быть тщательно промыта, все каналы для слива масла, подвода и отвода жидкости из уплотнения должны быть тщательно прочищены, повреждения, полученные в пути и при перегрузках, устранены. Посадочные поверхности чаши и стопины смазываются консистентной смазкой непосредственно перед установкой чаши в дробилку.

Транспортировать опорную чашу следует за 4 литых захвата на корпусе чаши,см.рис.9.

Опорная чана садится в станину плотно, по напряженной посадке, поэтому очень важно завести ее в посадочное отверстие без перекосов. Для обеспечения правильного захода чаши в посадочное отверстие на станине нужно выставить ее горизонтально с помощью уровня и линейки с базой на верхнюю кромку сферического подпятника либо по равномерному зазору между торцами опорной чаши и станины.

Посадка чаши осуществляется ударами кувалды через медную или подобную выколотку по наружной кольцевой полости гидрозатвора, либо с помощью несложного приспособления, изготовленного заказчиком на месте, например, по рис.10.

Для облегчения распрессовки опорной чаши на дробилках 2200 предусмотрены закладные толкатели, на которые воздействуют установленные на кронштейны гидродомкраты, см. рис.10.

Запрещается с целью облегчения запрессовки производить дополнительную обработку посадочных поверхностей, поскольку ослабленная посадка приведет к преждевременному выходу из строя корпусных деталей дробилки.

При посадке чаши следить, чтобы шпонка станины совпала с лыской на корпусе чаши.

Плотность посадки чаши по горизонтальному стыку проверить на щуп, где допускаются местные зазоры до 0.1 мм.

По окончании монтажа чаши в дробилку сферический подпятник перекрыть пыленепроницаемым щитом.

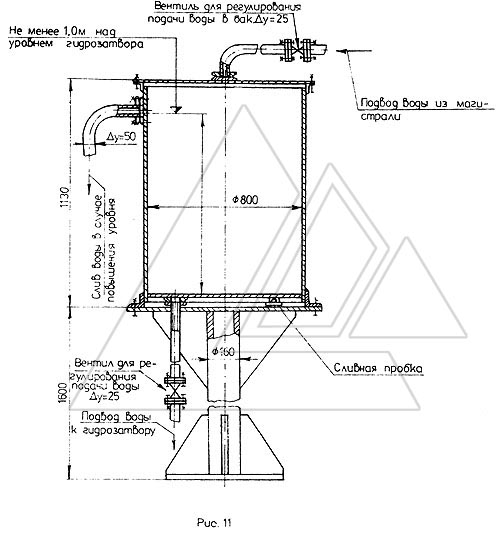

Далее необходимо проверить работу гидравлического пылевого уплотнения. Подача жидкости в полость уплотнения может производиться:

- непосредственно от системы промышленного водопровода;

- от системы промышленного водопровода через уравнительный бак, если напор в промышленном водопроводе значительно изменяется.

Уравнительный бак может быть выполнен, как показано на рис.11.

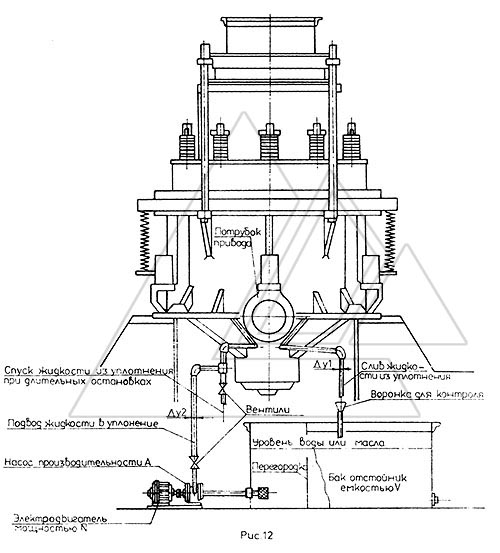

— от специальной насосной установки — в случае, если система гидроуплотнения выполнена по замкнутому циклу, рис.12.

Слив жидкости может производиться:

- в канализацию;

- в отдельный резервуар — в случае выполнения циркуляционной системы, рис.12.

В качестве рабочей жидкости могут быть применены:

- вода;

- отработанное машинное масло — в случае необходимости работы дробилки при минусовых температурах.

Расход жидкости через гидроуплотнение должен соответствовать табл.4,см. рис.12.

Таблица 4

|

Размер дробилки |

Размер сливной трубы, мм. не менее |

Размер нагнетательной трубы, мм. не менее |

Емкость бака V в литрах |

Производительность насоса A в л/мин |

Мощность электродвигателя N в кВт |

|

1750 |

40 |

25 |

2000 |

30 … 35 |

1 |

|

2200 |

40 |

25 |

2000 |

35 … 40 |

1 |

В зависимости от местных условий заказчиком выбирается и изготовляется собственными средствами наиболее подходящая система подвода и слива жидкости из гидроуплотнения.

При подаче жидкости в необходимом количестве она должна равномерно по окружности переливаться через кольцевой разделяющий гребень гидрозатвора корпуса опорной чаши и свободно уходить в сливную магистраль.

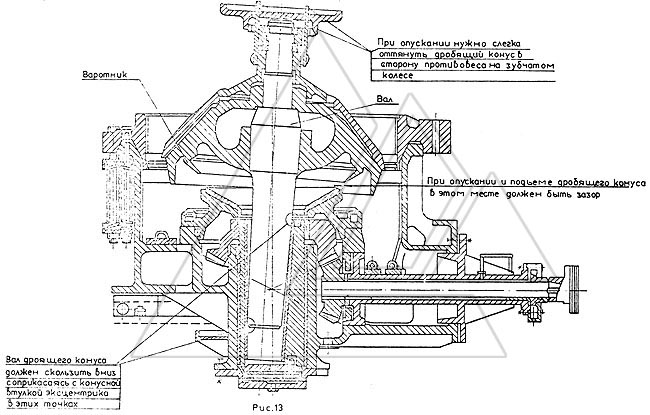

4.6. Монтаж дробящего конуса

Перед монтажом дробящий конус необходимо тщательно промыть и осмотреть конусную поверхность вала, сферическую поверхность корпуса конуса и каналы для подвода сказки, выполненные в валу и корпусе конуса.

Необходимо убедиться в надежности посадки брони дробящего конуса и в случае необходимости произвести подтяжку с помощью имеющегося на конусе крепления.

Перед установкой дробящего конуса необходимо проверить положение броней ребер станины, которые должны быть вплотную придвинуты к обечайке станины, а также наличие броней приводного вала.

При опускании дробящего конуса в дробилку необходимо руководствоваться указаниями рис.13 во избежание повреждений конусной втулки эксцентрика и сферического воротника гидрозатвора.

Указания по способу строповки дробящего конуса даны в сборочном узловом чертеже.

4.7. Монтаж электрооборудования

Поставщиком предусмотрена в серийном исполнении поставка электрооборудования цепей управления дробилкой, смазочной станцией и гидроагрегатом механизма поворота, а также электродвигателя привода дробилки.

Указания по монтажу и взаимодействию схем управления приведены в технических требованиях чертежей принципиальных схем управления, в паспортах и инструкциях на электрооборудование.

Расположение постов местного управления гидроагрегатом и маслостанцией, шкафа контроля температуры и панелей управления должно обеспечить удобное управление всеми агрегатами дробилки и возможность наблюдения за показаниями приборов.

Электрооборудование должно быть смонтировано к моменту окончания сборки маслосистемы и установки электродвигателя привода дробилки.

4.8. Монтаж приводной муфты и электродвигателя

Перед установкой эластичных элементов муфты производится центровка электродвигателя привода дробилки, при этом неспособность полумуфт должна быть не более 0.2 мм, а перекос — не более 0.5 на 1 пог. метр.

Далее необходимо обкатать электродвигатель на холостом ходу в соответствии с инструкцией завода-изготовителя, при этом направление вращения ротора должно соответствовать требованиям сборочного чертежа дробилки. Затем собираются эластичные элементы муфты.

Муфта считается правильно смонтированной, если между упругими дисками отсутствуют зазоры от промеждучных шайб, собственно диски не имеют искривления по периметру, а ротор электродвигателя находится в среднем положении его осевого хода (для двигателей на подшипниках скольжения).

После сборки положение гаек на пальцах полумуфт зафиксировать разводными шплинтами, просверлив отверстии по месту.

4.9. Монтаж разводки смазки и маслостанции

Работы по монтажу системы смазка должны проводиться одновременно со сборкой механической части, чтобы после установки электродвигателя можно было обкатать дробилку на холостом ходу.

Указания по монтажу системы смазки даны в соответствующих инструкциях, поступающих с документацией дробилки, в случае поставки дробилки комплектно со смазочной станцией.

4.10. Испытание дробилки на холостом ходу

Перед пуском дробилки необходимо тщательно проверить, не забыт ли какой-либо посторонний предмет в дробилке (инструмент, обтирочный материал и т.п.), убедиться, что все заглушки из смазочных каналов удалены. Провернуть дробилку вручную не менее чем на один оборот эксцентрика.

Пуск дробилки осуществить в порядке, предусмотренном инструкцией по эксплуатации смазочной станции.

Следует обратить внимание на правильность направления вращения приводного вала во избежание самопроизвольного отворачивания резьбового крепления брони дробящего конуса (для дробилок 2200). Направленно вращения указано стрелкой, нанесенной краской на патрубке станины.

Работа подшипниковых узлов проверяется по температуре смазочного масла на сливе и внешним наблюдением за дробящим конусом.

Если дробящий конус только покачивается, или вращается вокруг собственной оси со скоростью не превышающей 15 об/мин, то это указывает на удовлетворительную работу сферического подпятника и внутреннего подшипника — эксцентрика.

Если дробящий конус начинает увлекаться эксцентриком во вращение со скоростью большей 15 об/мин, то причиной этого могут быть:

1. Недостаточность момента трения на сферическом подшипнике дробящего конуса, например, вследствие опирания дробящего конуса на центральную часть подпятника вместо положенного опирания на периферийную часть.

2. Повышенный увлекающий момент во внутреннем коническом подпятнике эксцентрика, могущий возникнуть в следствие:

- отсутствия смазки в зазоре подшипника скольжения «вал дробящего конуса – конусная втулка эксцентрика». {Необходимо проверить маслоподводящую магистраль);

- перекоса сферического подпятника. (Необходимо проверить правильность монтажа опорной чаши и сферического подпятника);

- перекоса вала-эксцентрика. (Необходимо проверить правильность сборки дисков подпятника эксцентрика и состояние регулировочных прокладок под дисками подпятника);

- отклонения в величине зазора подшипника «вал — конусная втулка эксцентрика».

В случае увлечения дробящего конуса во вращение с повышенным числом оборотов дробилку необходимо немедленно остановить и выяснить причины вращения конуса.

После выяснения и устранения причин вращения конуса необходимо расшабрить конусную втулку в месте прижога, зачистить вал дробящего конуса, дробилку собрать и пустить вновь.

Причинами ненормальной работы цилиндрической втулки эксцентрика могут являться те же факторы, которые указаны для конусной втулки

3. ФУНДАМЕНТ

Дробилка должна устанавливаться на железобетонный фундамент, способный воспринять неуравновешенную инерционную силу движущихся частей дробилки, величина, положение и частота вращения которой указана на монтажном чертеже машины. Следует избегать установки дробилки на высокие стальные конструкции с недостаточной боковой жесткостью.

Разгрузочное пространство фундамента должно обеспечивать свободное прохождение дробленого продукта к транспортным средствам и не иметь выступов и площадок, способствующих опасному накоплению продукта на конструкциях фундамента, способному распространиться под дробящий конус и вызвать разрушение работоспособности дробилки. Кроме того, конструкция фундамента должна обеспечивать возможность изоляции помещения дробильного цеха от пыли, образующейся при дроблении движении потока дробленого материала на транспортные средства.

Верхнюю часть разгрузочной воронки фундамента необходимо зафутеровать во избежание абразивного износа. Следует помнить, что заводской монтажный чертеж дробилки не является строительным чертежом фундамента и обязателен лишь в части расположения фундаментных болтов, входящих в заводскую поставку, и в части высотных отметок под дробилку и приводной электродвигатель.

Расположение смазочной станции, гидроагрегата, обеспечивающего работу механизма регулирования щели и площадок для обслуживания может быть выбрано исходя из местных условий, однако, в любом случае необходимо иметь достаточно места над дробилкой для установки и снятия дробящего конуса и сбоку от дробилки для монтажа и демонтажа приводного вала.

4. МОНТАЖ ДРОБИЛКИ

4.1. Общие указания по хранению и монтажу

Дробилка поступает к заказчику разобранной на узлы, законсервированные и упакованные общей или местной упаковкой на заводе.

Консервация узлов и деталей дробилки гарантирует сохранность изделия в течение 12 месяцев со дня его отгрузки с завода при условном хранении упакованных узлов и деталей в складских помещениях и под навесом.

Монтаж дробилки должен проводиться квалифицированными специалистами, ознакомленными с настоящей инструкцией.

Знание инструкции персоналом, монтирующим дробилку должно быть проверенно комиссией, назначенной руководителем механослужбы предприятия, эксплуатирующего дробилку. Документ, подтверждающий проверку знаний персонала, монтирующего дробилку, должен храниться в деле машины.

С поставщиком можно заключить договор на техническое руководство монтажом дробилки квалифицированными шеф-инженером.

При условии соблюдения настоящей инструкции, а также правил приемки, хранения и переконсервации узлов и деталей дробилки на складе, завод в течение гарантийного срока, безвозмездно заменяет или ремонтирует вышедшие из строя детали, кроме броней, а также поставленных с дробилкой в качестве запасных частей втулок эксцентрика, и шестерни приводного вала.

Перед монтажом дробилки необходимо тщательно осмотреть все узлы, снять с них консервационное покрытие, убедиться, что все сопрягающиеся поверхности и резьбы не получили повреждений в пути, а если такие повреждения имеются, устранить их, проверить прочность крепления неподвижных соединений.

Подвижные соединения, такие как подшипники приводного вала, сферический подпятник, диски подпятника эксцентрика следует обязательно разобрать, особо тщательно очистить от консервационного покрытий, осмотреть трущиеся поверхности и устранить повреждения, получаемые при реконсервации и транспортировке.

При сборке узлов перед монтажом необходимо подвижные поверхности смазать жидким маслом, а неподвижные сопрягающиеся поверхности – консистентной смазкой. Все отверстия должны быть тщательно очищены и продуты сжатым воздухом. Во время сборки тщательно следить, чтобы на трущиеся и посадочные поверхности не попала пыль или грязь, не применять грязные обтирочные материалы и материалы, оставляющие ворсинки, нитки, клочья на рабочих поверхностях.

Для смазки пользоваться только чистыми маслами и консистентными смазками. Опасные по загрязнению места перекрывать щитами или брезентами даже при непродолжительных остановках монтажных работ.

Каждая дробилка проходит на заводе контрольную сборку и испытания на холостом ходу. Поэтому, как правило, при квалифицированном монтаже никаких дополнительных подгонок деталей не требуется.

Необходимо лишь проследить, чтобы все регулировочные прокладки, на которых дробилка проходила обкатку, были установлены при монтаже. Регулировочные прокладки предусмотрены под нижним диском подпятника эксцентрика и между патрубком станины и фланцем корпуса приводного вала.

Особое внимание следует уделить регулировочным прокладкам под эксцентрик, на которых не допускается загибы, помятости и другие дефекты поверхности, появившиеся при транспортировке. Установка прокладок с дефектами поверхности вызовет перекос эксцентрикового узла и неправильную его работу.

4.2. Монтаж станины в сборе с опорным кольцом и пружинами

На монтаж станина поступает в сборе с опорным кольцом и амортизационными пружинами. Эта сборочная единица монтируется на фундамент. Станина может устанавливаться непосредственно на фундамент, либо на специальные фундаментные плиты.

При установке станины непосредственно на фундамент она с помощью клиньев высотой около 50 мм (не менее) выверяется в горизонтальной плоскости. Проверку правильности установки станины производить линейкой с уровнем, базируясь на обработанную поверхность под опорную чашу. После выверки станина затягивается анкерными болтами и вновь контролируется точность ее выверки, которая при необходимости корректируется. Допускается отклонение о горизонтали до 0.3 мм на 1 пог. метр. Окончательно выверенная станина подливается цементным раствором. Марка цемента не ниже 250, толщина подливного слоя, обеспечиваемая клиньями с подкладками, — около 50 мм.

Перед подливкой поверхность фундамента, должна быть чистой и слегка увлажненной.

Для приготовления раствора используйте часть глиноземистого цемента марок 300, 400, 500, 600 и три части мытого песка. Концентрация воды должна быть несколько большей, чем для раствора жесткой консистенции (цемент : вода = 3:1) для удобства заливки. В то же время следует избегать излишнего количества воды. Предлагаем быструю проверку: наполните ведро приготовленным раствором и опрокинуть его на ровную горизонтальную поверхность, а затем снять. Осадка более 50 мм означает, что в растворе больше воды, чем это требуется для максимальной прочности.

Колодцы фундаментных болтов достаточно залить на глубину 200 мм, чтобы предотвратить самовыпадение болтов при демонтаже станины.

Для этого на глубине 200 мм в колодце необходимо создать пробку из промасленной пакли, как показано на рис. 5, либо сделать подсыпку песком.

Для качественного заполнения зазора необходимо использовать вибратор. В течение суток опалубка не снимается, а подливка должна поддерживаться во влажном состоянии. За это время подливка набирает прочность 85 … 90%, а полное затвердевание наступает порядка через 25 дней.

После затвердевания подливного слоя клинья и подкладки необходимо извлечь и полости подлить раствором. При установке дробилки на фундаментных плитах, эти плиты предварительно выверяются на клиньях отдельно от станины.

В комплект входят две плиты. Важно, чтобы обработанные поверхности обеих плит находились в одной плоскости с отклонением не более 0.3 мм на длине обработанной верхней части плиты и между плитами.

После выверки плиты подтянуть фундаментными болтами, установить на них станину, закрепить шпильками и выверить ее по уровню, а также проверить плотность прилегания подошвы станины к привадочным поверхностям плит, где допускаются местные зазоры до 0.3 мм.

Далее установить анкерные болты, произвести их затяжку, а также затяжку фундаментных болтов крепления плит. Вновь проверить горизонтальность выверки по уровню и после этого выполнять подливку как это было описано выше.

При затяжке фундаментных болтов необходимо выдержать значения моментов затяжки согласно табл.3.

Источник

Монтаж щековой дробилки

Щековые дробилки 5 (рис. 96) крупного дробления устанавливают, как правило, в цехе первичного дробления. Здесь же монтируют бункер 1 для приема и хранения горной массы, пластинчатый питатель 2 для равномерной подачи материала, колосниковый 3 и вибрационный 8 грохоты для отделения из горной массы мелких частиц, не требующих первичного дробления, конвейеры 7, 9 для транспортирования на дальнейшую переработку дробленого продукта и удаления некачественного сырья (отходов), течки 10… 12 для пересыпки материала от одного оборудования к другому. Кроме того, в цехе дробления монтируют укрытия дробилки и конвейеров и устройства для удаления пыли. Последовательность выполнения монтажных работ при оборудовании цеха первичного дробления указывается в ППР. Монтаж щековой дробилки — один из этапов всех монтажных работ.

Рис. 96. Установка щековой дробилки в цехе первичного дробления: 1 — бункер, 2 — пластинчатый питатель, 3 — колосниковый грохот, 4 — укрытие приемного отверстия дробилки, 5 — щековая дробилка, 6 — мостовой кран, 7— разгрузочный конвейер, 8 — вибрационный грохот, 9 — конвейер отходов, 10 … 12 — течки, 13 — кран-балка

В помещении цеха дробления для выполнения монтажных работ устанавливают мостовой кран 6 и другие грузоподъемные устройства (например, кран-балки 13), которые в дальнейшем используют для ремонта оборудования. При выборе грузоподъемных средств учитывают наиболее тяжелые массы монтируемых сборочных единиц (табл. 21), значения которых приводятся в технической документации.

Масса наиболее тяжелых сборочных единиц дробилок, т таблица 21

Главный вал в сборе

* Нижняя часть сборной станины.

Дробилки монтируют на специальном фундаменте. Размер и масса фундамента зависят от величины статических и динамических нагрузок, передающихся на него дробилками. Фундамент дробилок изолируют от фундаментов здания и другого оборудования, чтобы исключить передачу вибрации на последние. Если при монтаже дробилки устанавливают временные связи между фундаментом дробилки и другими фундаментами, то после завершения всех работ их обязательно удаляют.

Фундамент дробилок является также основанием для монтажа разгрузочного конвейера и служит для пропуска дробленого материала. Для этого в нем предусматривают два прохода: вертикальный для пропуска материала и горизонтальный для конвейера. Стенки зоны прохода дробленого материала защищают от износа металлическими листами, которые устанавливают до монтажа дробилки.