Профиль abb1612

Хорошая библиотека по дизельной тематике

abb1612

Был 1 неделю назад

Александр

Я езжу на Volkswagen Multivan 2.5TDI

Санкт-Петербург, Россия

Думаю многим может быть полезна. Мануалы, статьи, каталоги, техническая документация.

Упор сделан на топливную аппаратуру, тнвд и форсунки.

Например, Бошевская книга «Системы управления дизельными двигателями» перевод с немецкого

или книга «Диагностика дизельных двигателей». Губертуса Гюнтера

или учебное пособие БОШ «Дизельные аккумуляторные топливные системы Common Rail». .

Много статей умных людей по ремонту топливной аппаратуры и диагностике дизельных двигателей

Но не только.

Вот руководство по диагностике и ремонту T4: VW Caravelle/Transporter/Multivan/California

или реновское руководство по ремонту двигателей G9

26 марта 2019

Разместить рекламу

Реклама

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Войти

Зарегистрироваться

Сервис мануал TOYOTA AVENSIS 2AD-FTV/FHV Engine. OPERATION, May, 2005

Приведено описание топливной системы Common rail, ТНВД и пьезофорсунок фирмы Денсо двигателей 2AD-FTV/FHV автомобилей Тойота Авенсис 2,0л. Edited and published by DENSO CORPORATION Service Department.

Читать/скачать…(pdf, 1.1Mb)

Руководство по диагностике и ремонту. Электронная система управления двигателями серий ISB (4-цилиндровый) и ISBe (4 и 6-цилиндровый). Электронная система управления двигателями серий ISB (4-цилиндровый) и ISBe (4 и 6-цилиндровый). Bulletin Number 4960589. © 2000-2010 Cummins Inc. All rights reserved.

Настоящее руководство предназначено для оказания помощи при определении причин неисправностей, имеющих отношение к двигателю. В нем также содержатся описания рекомендованных процедур ремонта.

Скачать…(rar, 66,4Mb) в архиве файл в формате справки Windows

Руководство по ремонту двигателя G9. Техническая нота 6022A.

Техническая нота 6022A. Руководство по ремонту двигателя G9. (GXX, и G9T или G9U) на русском языке. © Renault s.a.s 2008.

Читать/скачать…(pdf, 7.4 Mb)

Расположение и цоколевка диагностического разъема

Приведена информация о месте расположения и цоколевке диагностического разъема у большинства автомобилей. Также указан кабель, используемый при диагностике с помощью Bosch KTS.

Информация взята из программы Bosch ESI(tronic)

Скачать…(rar, 9.3 Mb). В архиве файл в формате справки Windows

Руководство по ремонту форсунок CR фирмы Делфи на русском языке

РУКОВОДСТВО ПО РЕМОНТУ. ФОРСУНКА COMMON RAIL (DFI1) – ПРОЦЕДУРА РЕМОНТА. Подготовлено и издано:Delphi France SAS. DDNX299B(RU)

Читать/скачать… (pdf, 3.4 Mb)

Инструкция по ремонту форсунки CR АЗПИ А-04-011-00-00-01

Настоящее руководство распространяется на электрогидроуправляемые форсунки «А-04-011-00-00-01», предназначенные для установки на автомобильные дизельные двигатели ЯМЗ-6585, ЯМЗ-6565 производства ОАО «Автодизель», поставляемые на комплектацию и в запасные части и устанавливает требования к организации и проведению их ремонта.

Читать/скачать… (pdf, 3.7 Mb)

Обзор систем электронного управления EDC 7 и топливной системы Common Rail 3438PE. MAN Nutzfahrzeuge Aktiengesellschaft. Сервисная информация (ru)

Аккумуляторная топливная система Common Rail вместе с системами управления Bosch EDC 7 устанавливается в грузовые автомобили, автобусы и шасси автобусов MAN серийно с 2002 года. Здесь кратко описаны разновидности систем EDC, их новые возможности, версии программ, дано сравнение устройств и программ, а также приведены указания по устранению неисправностей.

Читать/скачать… (pdf, 3.53 Mb)

Каталог повреждений электромагнитных форсунок CR Bosch

Дефектный каталог электромагнитных форсунок CR Bosch используется для принятия решения по рекламациям. Приведены картины неисправностей, возможные причины и решения по гарантии.

Читать/скачать… (pdf, 9.67 Mb)

Руководство по эксплуатации. Двигатели Д245 Е3

Минский моторный завод. Руководство по эксплуатации. Двигатели Д-245.7Е3, Д-245.9Е3, Д-245.30Е3, Д-245.35Е3. Минск 2007

Читать/скачать… (pdf, 4.3 Mb)

Оригинальный мануал по ремонту ТНВД серии DPC-DPCN фирмы Делфи (en)

WORKSHOP MANUAL ТНВД DPC-DPC (en) фирмы Делфи. © Delphi Diesel System France

Читать/скачать… (pdf, 32.6 Mb)

Диагностика системы Common Rail двигателей K9K 700 (rus). Техническая нота 3473A, XB07 — XC07

Оригинальное руководство по диагностике системы Common Rail двигателей K9K 700 на русском языке. © RENAULT 2001

Читать/скачать…(pdf, 624 Kb)

Особенности автомобилей, оснащенных двигателем К9К 700. Техническая нота 3458А (rus), Service 0422.

Руководство по ремонту автомобилей Рено Кангу, Клио 1,5 л. с двигателями К9К 700. © RENAULT 2000

Читать/скачать… (pdf, 1.33 Mb)

Оригинальный мануал по ТНВД Денсо V3, V4, V5

ECD-V Series Electronically Controlled Distributor. Type Fuel Injection System.

Описание конструкции, принципа работы и основных элементов электронных ТНВД Денсо с управляющим клапаном

Читать/скачать… (pdf, 4.2 Mb)

Регулировочные таблицы ТНВД производства ТПС (ЯЗДА, ЯЗТА)

В архиве регулировочные таблицы ТНВД КАМАЗ (33, 332, 334, 337), ЯМЗ, ТМЗ (60, 80, 90, 133, 173, 175, 185, 423), ММЗ (363, 772, 773, 774)

Скачать… (rar, 934 Kb)

Применяемость ТНВД ТПС (ЯЗДА, ЯЗТА)

Приведены данные о применяемости и основных характеристиках ТНВД производства ТПС (ЯЗДА, ЯЗТА) — V-образных, КОМПАКТ-32, КОМПАКТ-40, 60-, 80-, 90, 185, 423

Скачать… (xls, 144 Kb)

SERVICE MANUAL (REPAIR SERVICE & MAINTENANCE) VRZ (en)

В архиве сервис-мануал по ремонту ТНВД типа VRZ фирмы Zexel. Устанавливался на двигатели 4М41.

Скачать… (rar, 5.0 Mb)

Топливная аппаратура для двигателей ЯМЗ, соответствующих требованиям нормативов Евро-3. Руководство по эксплуатации

РЭ содержит описание конструкции, принципа действия и технического обслуживания шестисекционных и восьмисекционных топливных насосов высокого давления (ТНВД) типа «Компакт-40» с электронной системой управления (ЭСУ) в сборе с механизмом электромеханическим исполнительным, насосом топливоподкачивающим и муфтой демпферной, форсунок.

Скачать… (doc, 673 Kb)

Ремонт и техническое обслуживание электронной системы управления модели ЭСУ–1А. ИНСТРУКЦИЯ

Настоящая инструкция предназначена для проведения диагностики, поиска неисправностей и проведения ремонта системы ЭСУ-1А, устанавливаемой на автомобили «МАЗ» уровня ЕВРО-3. Разработчик Открытое акционерное общество «Ярославский завод дизельной аппаратуры» (ОАО «ЯЗДА»).

Читать/скачать… (pdf, 1,62 Mb)

Оригинальный мануал ТНВД серии DP210 фирмы Делфи

WORKSHOP MANUAL ТНВД серии DP210 фирмы Делфи. © Delphi Diesel System France

Читать/скачать… (pdf, 5.4 Mb)

Сервис мануал по системе Common Rail Denso (en)

Сервис мануал по системе Common Rail Denso: описание элементов системы, в т.ч. ТНВД HP-0 — HP-4, форсунок, рампы, диагностических сканеров

Читать/скачать… (pdf, 6.5 Mb)

Материалы по сиcтеме Covec-F на примере двигателя D4BH 2,5л Hyundai (en)

В архиве сервис-мануал по системе Covec-F и описание ТНВД с электросхемами автомобиля Хундай Н1

Скачать… (rar, 5.5 Mb)

Проверку и регулировку топливной аппаратурыСтатические характеристики и регулировка топливной аппаратуры проводят в соответствии с инструкциями по эксплуатации и техническому обслуживанию, поэтому способы проверки и регулировки могут отличаться для разного типа аппаратуры, однако существуют и общие методы. После проверки производится ремонт топливной аппаратуры.

Общие требования сводятся к следующему:

- после снятия топливоподводящих трубок на открытые штуцера должны быть поставлены заглушки;

- проверка топливных насосов и форсунок производится в собранном виде. Разбирать насос или форсунку целесообразно только в случае установления в них технических дефектов;

- при разборке и сборке необходимо соблюдать безукоризненную чистоту. Разобранные детали промывают в отфильтрованном топливе и высушивают. Обтирка деталей запрещена; нельзя смешивать детали одного насоса с деталями другого.

СодержаниеСвернуть

- Клапаны

- Распределительные валы и кулачковые шайбы

- Топливные насосы

- Перекомплектовка и доводка прецизионных пар

- Испытание плунжерных пар на плотность

- Притирка и испытание нагнетательных клапанов на плотность

- Испытание разгрузочного пояска на гидравлическую плотность

- Сборка топливных насосов

- Регулировка и испытание топливных насосов на стенде

- Обкатка и испытание топливных насосов

- Форсунки

- Сборка форсунки

- Устранение зависания иглы

- Устранение подтекания в запорном конусе

- Регулировка давления подъема иглы

- Проверка качества работы форсунки

- Проверка герметичности форсунки

- Обкатка и испытание форсунки

Клапаны

Наиболее распространенной операцией ремонта клапана является притирка уплотнительной конической поверхности тарелки к седлу, которую выполняют как механическим способом на станке, так и вручную с помощью воротка. Последнее применяют главным образом в судовых условиях. Притирку ведут при помощи паст ГОИ трех сортов, отличающихся друг от друга величиной абразивных зерен.

Различают следующие пасты:

- грубые (черный);

- средние (темно-зеленый);

- тонкие (светло-зеленый цвет).

Для лучшего нанесения абразивного материала на притираемую поверхность пасту разводят в керосине или в минеральном масле. Обычно притирку начинают грубыми пастами, а заканчивают тонкими.

Во избежание перекоса или смещения осей притирку следует вести с применением направляющей втулки штока клапана. Притирку производят до тех пор, пока на поверхности фаски не появится матовый круговой поясок шириною 2—3 мм. Плотность притертых поверхностей можно проверить при помощи керосиновой пробы или воздуха. Если в течение 20 мин давление воздуха при воздушной пробе не упадет, клапан считается притертым. В практике часто проверяют плотность прилегания клапана с помощью рисок мягкого карандаша.

При наличии больших рисок или раковин от выгорания тарелки клапанов протачивают на токарном станке или подвергают шлифованию. Шток клапана можно восстановить хромированием с последующим шлифованием на окончательный размер. Удобнее всего эту операцию производить на бесцентровом шлифовальном станке. Овальность и конусность штока не должны превышать 0,03 мм.

В некоторых случаях наращивание размеров штока и тарелки клапана осуществляют при помощи наплавки с последующей обработкой на токарном станке и доводкой до окончательных размеров шлифованием. Если высота цилиндрического пояса тарелки выпускного клапана менее 50% номинального значения, а впускного — менее 2 мм, необходимо произвести либо их замену, либо восстановление.

Предлагается к чтению: Ремонт корпусных конструкций и судовых устройств

Нерабочие поверхности клапана полируют, при этом следует иметь в виду, что цементированный слой разрешается снимать на глубину не более 0,3 мм. Поверхность, пораженная коррозией, не должна превышать 1 см2, а глубина разъедания должна быть не более 0,2 мм. Биение поверхности фаски относительно рабочей поверхности штока, а также торцевое биение тарелки не должно превышать 0,03 мм.

Корпуса клапанов и их седла для ДВС отливают из стали и чугуна марок СЧ21-40, СЧ28-48 и СЧ35-52. Тарелки клапанов изготовляют из сталей 12ХНЗА, Х10С2М, 20ХН4ФА, а для всасывающих клапанов малооборотных дизелей применяют сталь 45.

Направляющие втулки клапанов двигателей всех марок изготовляют из бронзы следующих марок; БрАЖ9-4, БрАЖМцЮ-3-1,5, БрОЦСЗ-11-,5, а также жаростойких БрАЖН 10-4-4 и БрАЖН-11-6-6. Последние две бронзы можно применить и для седел клапанов ДВС.

На изготовление пружин идут марганцовистые стали 50Г, 60Г и 65Г, из которых пружины навивают в горячем состоянии. Из сталей 60С2, 60С2Н2А и 50ХФА навивку пружин производят в холодном состоянии.

Пояски тарелок клапана наплавляют стеллитом марки ВЗК. Перед наплавкой поясок протачивают. Температура предварительного подогрева до 500°С. Наплавку ведут аргонодуговой сваркой неплавящимся вольфрамовым электродом диаметром 3 мм, постоянным током прямой полярности. После наплавки производят отжиг при температуре 700°С. Качество наплавки контролируют люминесцентной дефектоскопией.

Распределительные валы и кулачковые шайбы

Характерными дефектами распределительных валов являются износ шеек вала и кулачковых шайб. С искажением профиля кулачковых шайб изменяются фазы газораспределения и динамика движения клапанов. К типовым работам по устранению неисправностей распределительных валов следует отнести восстановление или замену съемных кулачковых шайб, шлифование шеек и правку вала.

Распределительный вал бракуют при обнаружении следующих дефектов:

- трещин любого размера и расположения;

- цветов побежалости, вызывающих уменьшение твердости кулачков ниже допустимого предела;

- износа боковых поверхностей шлицев и буртиков более допустимого значения.

Изношенные более установленной нормы кулачковые шайбы распределительных валов двигателей средней быстроходности и тихоходных, как правило, заменяют. Технология замены кулачковых шайбРемонт судового двигателя внутреннего сгорания в рыбной промышленности определяется способом их крепления на валу. Круговые риски, царапины, задиры и неравномерность выработки рабочих шеек распределительных валов устраняют шлифованием или протачиванием.

Восстановление зазора в подшипниках распределительного вала двигателей средней быстроходности и тихоходных чаще всего осуществляют перезаливкой вкладышей, а высокооборотных — хромированием шеек при износе не более 0,15—0,20 мм на радиусе.

Смятые стенки шпоночных пазов распределительных валов со съемными кулачковыми шайбами исправляют фрезерованием, при этом увеличение ширины шпоночного паза допускается не более 5% номинальной. На такой же размер обрабатывают шпоночный паз и в кулачковой шайбе. Изношенные шлицевые соединения распределительных валов восстанавливают хромированием (при износе шлицов не более 0,2 мм на одну сторону зуба) или осталиванием.

Распределительные валыЭлементы движения, распределительный вал и другие составляющие ДВС высокооборотных двигателей, имеющие износ кулачков более допустимого значения, как правило, бракуют. В отдельных случаях кулачки восстанавливают наплавкой твердым сплавом. После наплавки вал подвергают термической обработке — низкотемпературному отпуску при температуре 200—220°С с выдержкой в течение 30 мин. Деформации распределительного вала, появившиеся после наплавки или в эксплуатации, исправляют правкой на прессе в холодном состоянии. Наплавленные кулачки обрабатывают шлифованием.

Технологический процесс ремонта вала следующий:

- обработка вершин кулачков;

- исправление резьбы под заглушку;

- шлифование шеек под хромирование;

- хромирование шеек буртов;

- шлифование шеек после хромирования;

- полирование;

- оксидирование.

При срыве не более двух ниток резьбу в отверстии распределительного вала исправляют метчиком. Перед шлифованием шеек проверяют прогиб вала. Изношенные валы (диаметром менее 29, 85 и 31, 96 мм) восстанавливают хромированием. Для того чтобы придать правильную геометрическую форму, их предварительно шлифуют. Для шлифования шеек вала рекомендуется применять круг из корунда на керамической связке, зернистостью 46—60 и твердостью С2—СТ1.

Шейки вала, которые будут хромироваться в первый прием, обезжиривают и промывают проточной водой. После декопирования шейки хромируют. Режим выбирают таким, чтобы получить блестящий осадок хрома. Толщина хромированного покрытия должна быть 0,15—0,20 мм. При необходимости хромируют рабочие поверхности упорных буртов. Хромированные шейки шлифуют корундовым кругом зернистостью 45—60 и твердостью СТ2—СТ1.

Следы коррозии на нерабочих поверхностях вала удаляют полированием войлочным кругом, накатанным корундовым порошком зернистостью 100—120. Для отделки рабочих поверхностей детали до металлического блеска применяют мягкий круг M1 и пасту ГОИ. Отремонтированные валы быстроходных ДВС оксидируют.

При укладке распределительного вала в подшипники масляный зазор в них должен быть 0,06 мм для валов диаметром до 70 мм и 0,08 мм — свыше 70 мм. Распределительный вал целесообразно укладывать в подшипники методом взаимозаменяемости без шабрения вкладышей по шейке вала.

Такая сборка возможна при следующих условиях:

- отклонении диаметров гнезд подшипников от номинального диаметра в пределах допуска 2-го класса точности А;

- обработке вкладышей подшипников и шеек распределительного вала по 2-му классу точности;

- смещении осей соседних гнезд подшипников не более 0,02 мм; биении шеек вала не более 0,02 мм.

При необходимости шабрят вкладыши по шейкам распределительного вала или по технологическому валу на краску. Шабрение заканчивают, когда пятна краски покрывают нижнюю часть вкладышей с числом 12—16 пятен в квадрате 25×25 мм на дуге около 120°, а в остальной части между шейкой вала и вкладышем имеется необходимый масляный зазор. При укладке вала без шабрения вкладышей по шейкам проверяют щупом плотность пролегания шеек к вкладышам в их нижней части. Щуп толщиной 0,03 мм не должен проходить между вкладышем и гнездом.

Предлагается к чтению: Насос-форсунки с гидроприводом

Наиболее распространены призматические шпонки, образующие неподвижное соединение вала и кулачковой шайбы. Сопряжение неподвижно сидящей на валу кулачковой шайбы производят по скользящей посадке. Для шайб, имеющих осевое перемещение вдоль вала, применяют ходовую посадку. Посадочные места обрабатывают до Rа=0,63 мкм. Разъемная кулачковая шайба должна быть сопряжена с валом по напряженной посадке. При этом контрольный зазор между торцом половинок должен быть 0,05—0,20 мм.

Посадку шпонок рекомендуется выполнять, паз на валу и в шайбе по А3, а шпонку — по Пр2а с последующей пригонкой для обеспечения посадки А/Н так, чтобы щуп 0,03 мм не проходил в сопряжении шпонки и вала.

Топливные насосы

В процессе эксплуатации топливного насоса наибольшему износу подвергаются втулка и плунжер, всасывающие и нагнетательные клапаны. Ширина посадочного пояска в клапанах допускается не более 0,4 мм. Плунжер и втулка не являются взаимозаменяемыми деталями. При износе одной детали бракуют и другую. Аналогично поступают с нагнетательным клапаном и его седлом.

При наличии трещин в корпусе насоса, а также срыва ниток резьбы в гнездах под штуцеры более 1,5 витка последний бракуют. Пружины клапанов и толкателей, имеющие остаточную деформацию или утратившие упругость, бракуют. При наличии большого бокового зазора между зубьями рейки и шестерней поворота детали бракуют. При диаметре шестерни 40 мм допустимый зазор не более 0,35 мм. Зазор между рейкой насоса и поверхностью ее гнезда должен быть не более 0,2 мм.

Зазор между торцом плунжера и опорной поверхностью стакана во избежание ударов не должен быть более 0,25 мм. Допустимый зазор между стаканом толкателя и гнездом корпуса насоса должен быть не более 0,005 диаметра стакана. Между толкателем и цилиндрической поверхностью его направляющей допустимый зазор не более 0,005 диаметра толкателя. Допустимая овальность ролика толкателя не должна превышать 0,05 мм, а зазор между пальцем и втулкой ролика — не более 0,1 мм. Указанный износ допустим при текущем ремонте. При капитальном ремонте детали с таким износом заменяют новыми.

Перекомплектовка и доводка прецизионных пар

Изношенные плунжер и втулка, не имеющие трещин, выбоин и других пороков, могут быть при соответствующей перекомплектации и ремонте использованы по назначению. Перекомплектация с последующей доводкой позволяет использовать до 20% старых прецизионных пар. К качеству обработки плунжерных пар предъявляют очень высокие требования. Сопрягаемые поверхности прецизионной пары должны иметь шероховатость не менее Ra=0,04 мкм, торцов втулки и корпуса нагнетательного клапана не менее Rа=0,08 мкм.

При отборе пар необходимо их комплектовать так, чтобы плунжер мог входить во втулку не менее чем на 20—25% длины рабочей поверхности. Доводку производят на доводочных станках (бабках). При 200—250 об/мин шпинделя бабки доводка длится 30—60 с. Наиболее часто применяют при доводке трехмикронную пасту из окиси алюминия, разведенную на керосине, и алмазную пасту. Притертые втулку и плунжер промывают в бензине и осматривают через лупу.

Без царапин и рисок плунжер, смазанный профильтрованным дизельным топливом, будучи выдвинут из втулки на ⅔ рабочей длины, при угле наклона 45° должен плавно входить во втулку под действием собственной массы из любого положения относительно своей оси.

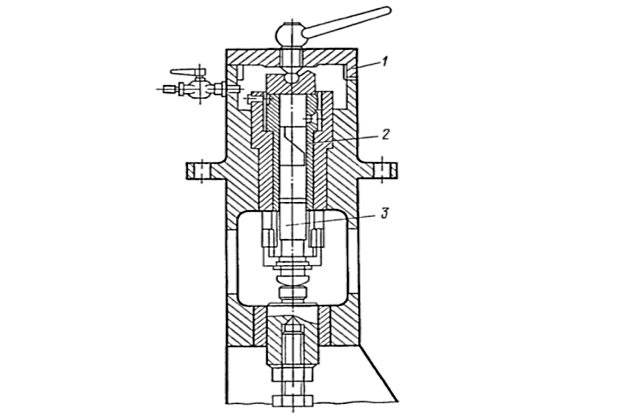

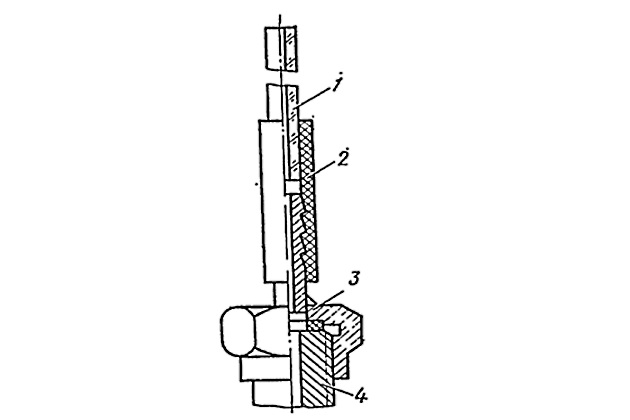

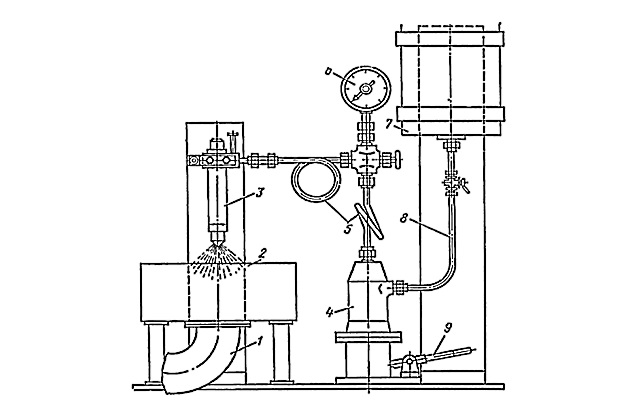

Испытание плунжерных пар на плотность

Плунжерные пары испытывают на плотность на специальном стенде. При испытании втулку проверяемой пары без усилия вставляют в гильзу стенда и зажимают винтом (рис. 1). Снизу во втулку вставляют плунжер и при нахождении груза в верхнем положении с помощью регулировочного винта совмещают торец плунжера с верхней кромкой впускного отверстия во втулке.

Плунжер устанавливают на максимальную подачу. В этом положении нагнетательная полость втулки через кран заполняется топливом. Для испытания используют либо профильтрованное дизельное топливо, либо смесь дизельного топлива с маслом при температуре примерно 20°С и вязкости 9,9—10,9 мм2/с. Масса груза должна быть такой, чтобы давление топлива в нагнетательной полости было равно 20 МПа.

В момент освобождения защелки включают секундомер. Под действием груза топливо будет выдавливаться через зазор между втулкой и плунжером. Груз будет плавно опускаться до тех пор, пока отсечная кромка плунжера не откроет нижней кромки отверстия втулки. Затем груз резко падает на амортизатор. Секундомер останавливают.

Время в секундах, в течение которого произошло выдавливание топлива, характеризует гидравлическую плотность плунжерной пары. Испытания проводят 2—3 раза и берут среднеарифметическое значение. При давлении 20±1 МПа время выдавливания топлива должно быть не менее 15 с, в комплекте плунжерных пар на двигатель — не должно отклоняться более чем на 10 с.

Предлагается к чтению: Ремонт паровых котлов и теплообменных аппаратов

Притирка и испытание нагнетательных клапанов на плотность

Клапан и гнездо следует взаимно притереть, если ширина уплотнительного пояска достигла 0,4 мм. Фаску седла клапана уменьшают посредством шлифования верхнего торца. Наработок на конусе клапана удаляют шлифованием на станке, установив предварительно в приспособлении. Клапан и седло притирают на доводочной бабке притирочной пастой.

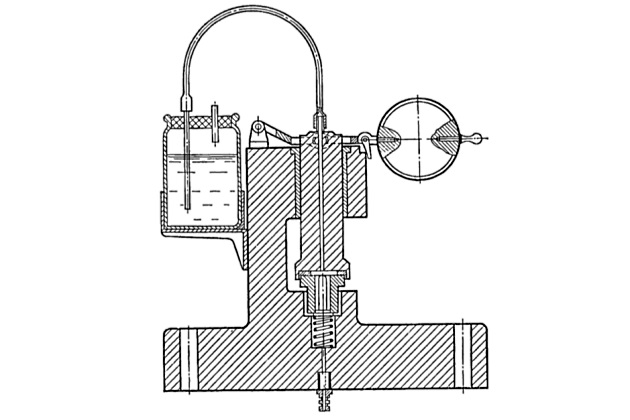

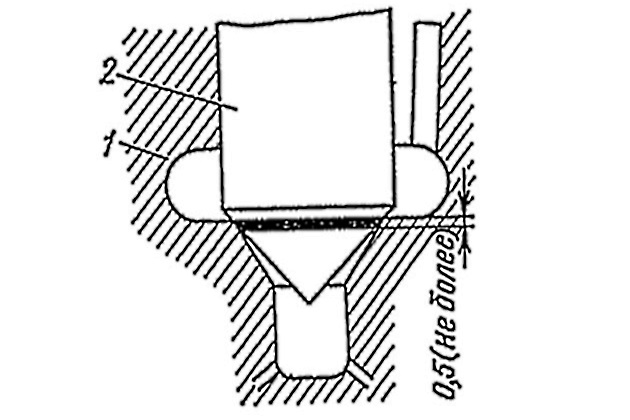

После притирки и промывания в бензине или в профильтрованном дизельном топливе проверяют плотность прилегания клапана к седлу на специальном стенде (рис. 2).

Испытание производят сжатым воздухом давлением 0,5 МПа. Если при нажатии клапана снизу воздух не проходит в надклапанное пространство, а затем по осевому сверлению штока и трубочке не поступает в стеклянный баллон и не выходит в виде пузырьков, плотность достаточная. Испытание продолжают 15 с в трех положениях клапана по окружности относительно седла.

Испытание разгрузочного пояска на гидравлическую плотность

Испытание разгрузочного пояска клапана на плотность сводится к определению времени выдавливания топлива через зазор между корпусом и боковой поверхностью пояска. Для различных клапанных пар оно должно быть в пределах от 4 до 12 с.

Сборка топливных насосов

Насос собирают после ремонта отдельных его деталей или узлов. При сборке во избежание деформации от радиальных усилий зазор между плунжерной втулкой и корпусом насоса, а также между втулкой плунжера и поворотной гильзой должен быть 0,05—0,1 мм. В собранном виде при любом положении плунжера по высоте в пределах его хода он должен свободно, без особых усилий, проворачиваться относительно своей оси.

Движение рейки вдоль оси должно совершаться без заедания, зазор между зубьями не должен превышать 0,25 мм, а зазор между рейкой и корпусом насоса — 0,2 мм.

Во избежание неправильной затяжки фланца гайки следует затягивать равномерно до упора ключом с рукояткой длиной 250—300 мм. Плунжерную втулку следует устанавливать так, чтобы ее перепускное отверстие совпадало с перепускным отверстием в корпусе насоса.

Следует обращать особое внимание на маркировку плунжеров с тем, чтобы не поставить плунжер правой модели вместо левой модели, и наоборот. Ошибка подобного рода приводит к авариям, тяжелым по своим последствиям.

Регулировка и испытание топливных насосов на стенде

Регулировку и испытание топливных насосов с последующей обкаткой производят на специальном стенде, на котором выполняют:

- установку момента начала подачи;

- установку нулевой подачи;

- проверку подачи насоса за один цикл;

- регулировку на равномерность подачи насосов или секций;

- обкатку с целью проверки качества сборки и приработки отдельных деталей.

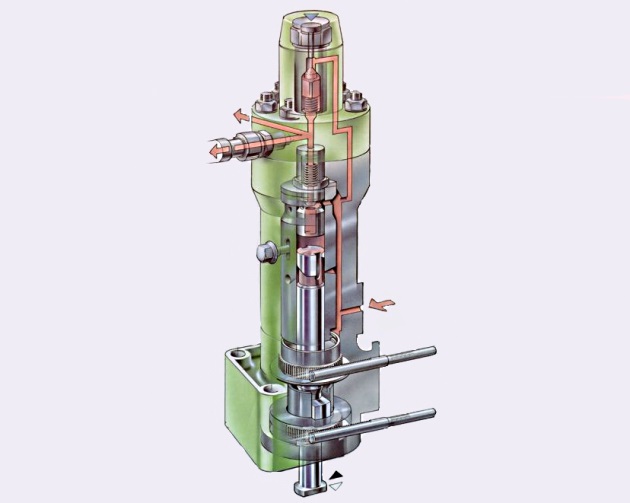

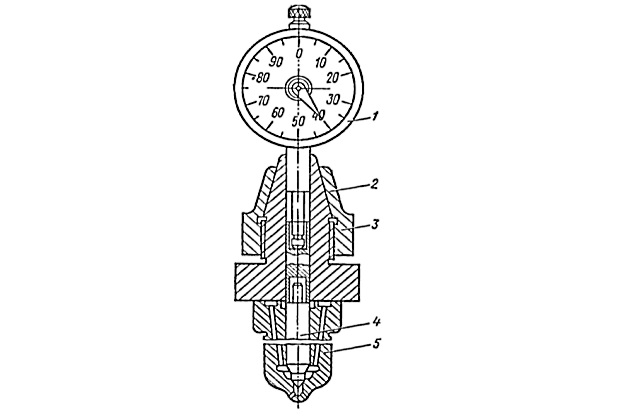

Установка момента начала подачи топлива и регулировка плунжера относительно втулки по высоте. Момент начала подачи удобно и просто определять при помощи приспособления, называемого моментоскопом (рис. 3). Перед постановкой моментоскопа топливный насосТопливные насосы распределительного типа следует прокачать топливом до полного удаления пузырьков воздуха. Положение зубчатой рейки должно соответствовать максимальной подаче.

Далее отсоединяют нагнетательную трубку, вывертывают штуцер и вынимают нагнетательный клапан. На установленный вновь штуцер нагнетательного клапана навертывают моментоскоп. Поворотом приводного вала стенда ставят плунжер в нижнее положение. Топливо через впускное отверстие втулки плунжера будет заполнять надплунжерную полость и трубку моментоскопа.

Медленно совершают нагнетательный ход плунжера. При достижении торца плунжера верхней кромки впускного отверстия мениск в трубке вздрогнет и начнет подниматься. Для нормального и своевременного прохода топлива через впускное отверстие его сечение при нижнем положении плунжера должно быть открыто на величину, равную диаметру этого отверстия.

Для удобства установки плунжера по высоте относительно втулки используют риски на стакане и по краям смотрового отверстия его направляющей. Плунжер считается установленным правильно, если при нахождении его в нижнем положении эти риски совпадают.

Нулевая подача соответствует такому положению плунжера, при котором нагнетательная полость насоса соединяется со всасывающей.

Устанавливать момент нулевой подачи следует так:

- поставить рейку на максимальную подачу;

- прокачать насос топливом до полного удаления пузырьков воздуха;

- на нагнетательный штуцер насоса навернуть манометр и создать давление в системе нагнетания.

Медленно перемещать рейку в сторону уменьшения подачи и следить одновременно за стрелкой манометра. Падение давления будет соответствовать положению плунжера при нулевой подаче.

Проделав операцию 2—3 раза, фиксируют положение рейки при нулевой подаче при помощи стрелки, прикрепляемой к корпусу топливного насоса, установив ее между первым и вторым делениями. При положении рейки на первом делении тем более не будет никакой подачи. Этот запас делается для того, чтобы при необходимости регулировки двигателя в процессе эксплуатации обеспечить гарантию нулевой подачи во избежание возможных аварий при остановке двигателя во время швартовки судна.

Предлагается к чтению: Дефекты и методы дефектоскопии деталей

Обкатка и испытание топливных насосов

В целях приработки трущихся частей, проверки качества материала деталей, их обработки и сборки топливные насосы обкатывают на определенных режимах.

Сначала насос обкатывают в течение 30 мин на смеси топлива и масла (60% дизельного топлива и 40% масла). Обкатку производят при отсоединенных от нагнетательных трубопроводов форсунках. Положение рейки топливных насосов должно соответствовать средней подаче.

После осмотра насос обкатывают на дизельном топливе в течение 30 мин при той же частоте вращения и в том же положении топливной рейки, что и в первом случае, но с присоединенными форсунками, отрегулированными на номинальное давление впрыска. Затем насос испытывают в течение 30 мин при тех же условиях, что и во втором случае, но при положении рейки, соответствующей полной подаче.

После проведенного испытания производят частичную разборку отдельных деталей или секций. На трущихся поверхностях не должно быть натиров, царапин и других дефектов.

При регулировке топливного насоса четырехтактного двигателя следует сообщить его кулачковому валу частоту вращения в 2 раза меньше номинальной частоты вращения коленчатого вала двигателя. Частота вращения кулачкового вала топливного насоса двухтактного двигателя должна быть равной номинальной частоте вращения коленчатого вала двигателя. Положение рейки топливного насоса должно соответствовать максимальной подаче.

Форсунки

Детали форсунки проверяют посредством внешнего осмотра, измерения и испытания на специальных устройствах. Для осмотра деталей форсунки пользуются лупой с 10-кратным увеличением. Детали, на которых обнаруживают волосные трещины, бракуют. Распылители, у которых разработаны сопловые отверстия, обгорели, выкрошились или притупились кромки отверстий, бракуют.

Непригодны для дальнейшей работы распылители, у которых на рабочей цилиндрической поверхности корпуса или иглы имеются риски, задиры, царапины, наработки. Иглу и корпус распылителя взаимно приделывают на притирочных станках, они не являются взаимозаменяемыми. При появлении наработка на запорном конусе иглы, достижении ширины притирочного пояска (рис. 4) распылителя 0,5 мм, увеличении подъема иглы свыше допустимой величины корпус совместно с иглой бракуют.

Для определения действительной величины подъема иглы удобно пользоваться приспособлением, изображенным на рис. 5. Оно состоит из корпуса, нажимной гайки и наконечника. Верхняя часть корпуса имеет осевой вырез и вместе с нажимной гайкой представляет цанговый зажим. С вставленным линейным индикатором устройство ставят на проверочную плиту и по рис. 4. Притирочный воротом шкалы индикатора совмещают нуль со стрелкой. После этого приспособление устанавливают на корпус распылителя с предварительно опущенной до упора иглой.

Перемещение наконечника вниз будет точно равно высоте подъема иглы, которую покажет стрелка индикатора.

Пружину форсунки проверяют на остаточную деформацию, для чего ее высота, измеренная в свободном состоянии, сравнивается с высотой, указанной в чертеже. При наличии остаточной деформации свыше 5% номинальной высоты пружину заменяют. В формулярах обычно указывают предельно допустимую высоту в свободном состоянии. Неперпендикулярность опорных поверхностей торцов пружины к оси не должна превышать 0,3 мм.

Сборка форсунки

Перед сборкой форсунки ее детали промывают профильтрованным керосином или дизельным топливом. Все отверстия продувают сжатым воздухом. Особенно тщательно следует продуть и промыть отверстия и каналы в распылителе, а затем проверить их намагниченной проволокой. После промывки внутренние поверхности ничем не протирают. Собранную форсунку проверяют на стенде. Обнаруженные дефекты устраняют.

Устранение зависания иглы

При отсутствии зависания игла, выдвинутая из корпуса распылителя на ⅓ длины, при наклоне на 45° должна под действием собственной массы плавно опускаться. В случае зависания прецизионная пара взаимно притирается на чистом масле. В этих целях используют настольный сверлильный станок или специальный доводочный станок, в цанговый патрон которого вставляют иглу, а корпусу распылителя сообщают рукой возвратно-поступательное движение вдоль оси иглы.

Если притирка на масле не дает результатов, то применяют притирочную пасту, нанося ее тонким слоем. Доводку ведут в течение 10—15 с при 200—250 об/мин шпинделя станка. После притирки иглу и корпус распылителя промывают в чистом бензине, а потом — в профильтрованном дизельном топливе.

Предлагается к чтению: Правила планирования и маневрирования во внутренних или территориальных водах

Устранение подтекания в запорном конусе

Подтекание устраняют взаимной притиркой конуса иглы и распылителя. Для этого иглу форсунки закрепляют за хвостик в патроне доводочной бабки. Тело иглы смазывают профильтрованным дизельным топливом, а на конус наносят тонким слоем притирочную пасту. Осторожно, чтобы паста не попадала на цилиндрическую поверхность, распылитель надевают на иглу, и включают станок.

Поддерживая рукой распылитель, сообщают ему периодические возвратно-поступательные движения. Притирка длится 40—60 с при 200—250 об/мин шпинделя станка. После тщательной промывки в бензине или дизельном топливе плотность запорного конуса проверяют в сборе с форсункой на испытательном стенде.

В случае отклонения конуса распылителя от оси вследствие одностороннего износа необходимо применить специальный притир, с помощью которого добиваются плотной приделки запорного конуса и центрального отверстия в распылителе. Зазор между цилиндрической частью притира и цилиндрической поверхностью корпуса распылителя составляет примерно 5 мкм, а конусность наконечника на 1,5—2° меньше конусности иглы. Это дает возможность после притирки получить ширину запорного конуса в корпусе распылителя примерно 0,1 мм.

Обработку распылителя притиром производят в такой последовательности. Цилиндрическую поверхность стержня смазывают профильтрованным маслом, а на конус наконечника наносят тонкий слой притирочной пасты. Притир вставляют в корпус так, чтобы паста не попала на внутренние стенки отверстия в распылителе. Продолжительность притирки составляет 2—3 мин при 200—300 об/мин шпинделя доводочной бабки.

После завершения работы по доводке корпус распылителя тщательно промывают бензином или профильтрованным дизельным топливом и по готовому конусу вышеуказанным способом притирают конус иглы. При этом следует иметь в виду, что на поверхности конуса иглы не должно быть наработка.

Регулировка давления подъема иглы

Регулирование давления подъема иглы удобно производить на стенде. Присоединенную к нагнетательному трубопроводу форсунку с ослабленной пружиной прокачивают до удаления воздуха. Затем пружину форсунки затягивают при помощи регулировочного винта и медленным нажатием на рычаг насоса давление поднимают до момента впрыска. Если впрыск произойдет при меньшем давлении, чем указано в паспорте, то затяжку пружины увеличивают, если при большем — уменьшают.

Повторением впрысков и регулированием затяжки пружины добиваются соответствия показаний манометра давлению, указанному в паспорте. После окончания регулировки производят три контрольных впрыска, при этом показания манометра в момент начала впрыска не должны отличаться более чем на 0,5 МПа.

Проверка качества работы форсунки

При правильной сборке форсунки игла должна плавно перемещаться в корпусе распылителя. При медленном нагнетании топлива насосом в распылителе будет наблюдаться частый дробный впрыск малых порций. При увеличении скорости нагнетания впрыск должен сопровождаться резким звуком. Распыливание до туманообразного состояния должно совершаться без подтекания топлива на кончике распылителя.

Проверка герметичности форсунки

Проверку герметичности полостей высокого давления и запорного конуса производят на стенде (рис. 6) при давлении на 1,5—2,5 МПа меньше давления подъема иглы. Топливным насосом стенда создается указанное давление и поддерживается в течение 3—5 мин. Первые 20 с на кончике распылителя не должны появляться капли жидкости.

При этом не должно наблюдаться подтекание топлива в соединении нагнетательного штуцера с корпусом форсунки, а также в плоскостях соединений корпуса форсунки с корпусом распылителя и между торцами распылителя и солового наконечника (если последний выполнен отдельно от корпуса). При наличии пропусков меняют медную прокладку нагнетательного штуцера или приделывают торцы форсунки и распылителя на доводочной плите с применением притирочной пасты.

Испытание гидравлической плотности иглы и распылителя проводят так. Пружину форсунки затягивают на давление, превышающее нормальное давление подъема иглы на 2—3 МПа. Медленно нажимая на рычаг насоса, создают давление в нагнетательной системе примерно на 0,5—1,0 МПа меньше давления впрыска, на которое в данном случае отрегулирована форсунка.

Вследствие наличия зазора между иглой и корпусом распылителя топливо начнет просачиваться вверх по игле в полость низкого давления и давление в системе начнет падать. Как только давление по манометру сравняется с давлением подъема иглы, указанном в паспорте, включают секундомер и ведут отсчет времени до тех пор, пока давление не упадет еще на 5 МПа. Промежуток времени в секундах, в течение которого давление в нагнетательном трубопроводе упало на 5 МПа, характеризует гидравлическую плотность распылителя форсунки. При испытании комплекта форсунок одного двигателя условная гидравлическая плотность их не должна отличаться более чем на 25%.

Результаты испытаний распылителя сравнивают с данными двух эталонных распылителей, одного с наименьшей, другого с наибольшей гидравлической плотностью.

Предлагается к чтению: Ремонт систем трубопроводов и арматуры судна

Обкатка и испытание форсунки

Качество распыливания топлива форсункой определяется на испытательном стенде при полном цикловом впрыске и числе впрысков 60—80 в минуту.

С целью приработки деталей форсунки ее обкатывают на специальном стенде. Подачу топлива производит насос, подобный тому, какой установлен на дизеле. Форсунки обкатывают при полной подаче топлива. При этом проверяют плотность всех соединений, отсутствие заедания и зависания иглы.

Обкатка на стенде продолжается в течение 15—20 мин, после чего форсунку частично разбирают, осматривают поверхность иглы и распылителя. Если на поверхностях прецизионной пары нет натиров и рисок, распылитель собирают с форсункой. На распылитель форсунки надевают предохранительный колпачок, а отверстия закрывают пробками. Форсунку завертывают в промасленную бумагу и хранят в специальном ящике.

Сноски

Ремонт ТНВД: разбираемся в устройстве детали

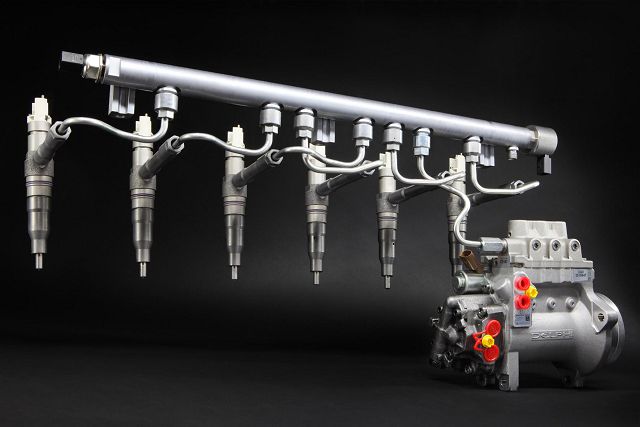

Топливный насос (сокращенно ТНВД) подает смесь топлива с воздухом в камеру сгорания под высоким давлением. Кроме этого, он осуществляет регулирование впрыска в разные моменты времени. Выполняемые функции сделали ТНВД очень важным компонентом как бензинового, так и дизельного мотора. Статья расскажет, как устроен насос и как производить ремонт ТНВД.

Вопросы, рассмотренные в материале:

- Как устроен ТНВД

- Почему ТНВД выходит из строя

- Какие поломки бывают у ТНВД

- Как произвести ремонт ТНВД

Устройство ТНВД

Какова роль ТНВД в автомобиле? Сравнивая с человеческим телом, можно сказать, что это сердце. Как сердце обеспечивает постоянный ток крови в организме, так и топливный насос непрерывно снабжает топливом мотор. Однако разобравшись глубже, можно прийти к выводу, что ТНВД выполняет более широкий спектр функций:

- точная дозировка горючего в зависимости от нагрузки мотора;

- подача топливной смеси под давлением в форсунки;

- впрыск топлива в цилиндры в строго определенный момент.

ТНВД имеет преимущество перед обычным карбюратором именно потому, что есть возможность точной дозировки впрыскиваемой смеси горючего. Благодаря чему достигается определенная экономия топлива. Насос жестко соединен с коленвалом, поэтому при увеличении оборотов двигателя повышается количество топливной смеси в одной порции, впрыскиваемой в камеры сгорания. При снижении оборотов количество горючей смеси также снижается.

Дизельные моторы испытывают высокие нагрузки при работе. Поэтому солярка нагнетается в цилиндры под большим давлением, и только такие условия обеспечивают ее полное сгорание. Бензиновый двигатель таких нагрузок не испытывает. Поэтому ТНВД применяются только в силовых агрегатах, где происходит прямой впрыск топлива в камеру сгорания, без впускного коллектора.

Отсюда можно сделать вывод, что применение топливного насоса помогает повысить эффективность работы мотора, при этом еще и сократив потребление горючего.

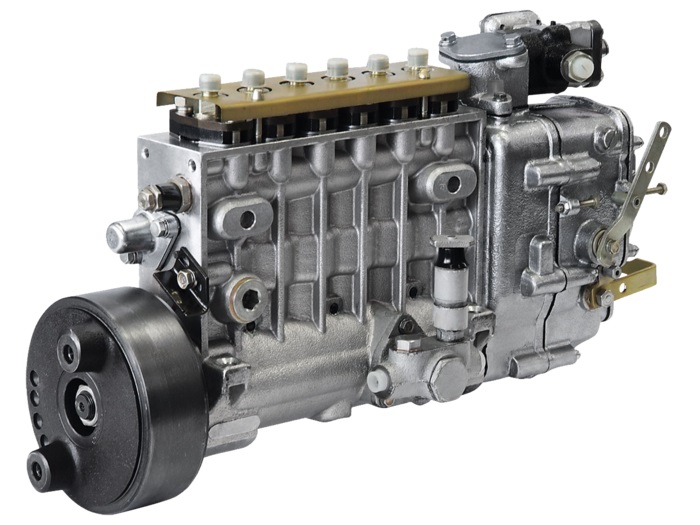

Упрощенно самый простой ТНВД рядного типа состоит из следующих элементов:

- плунжерная пара, состоящая из поршня (плунжера) и цилиндра (втулки);

- топливопроводящие канавки для снабжения плунжерных пар;

- вал с кулачками и центробежной муфтой; привод вала осуществляется от ГРМ-ремня;

- плунжерные толкатели, приводимые в движение кулачковым валом;

- возвратные пружины, благодаря которым плунжер возвращается в исходное положение;

- клапаны нагнетательные;

- штуцеры;

- рейки зубчатые;

- всережимный регулятор, приводимый в действие нажатием на педаль газа.

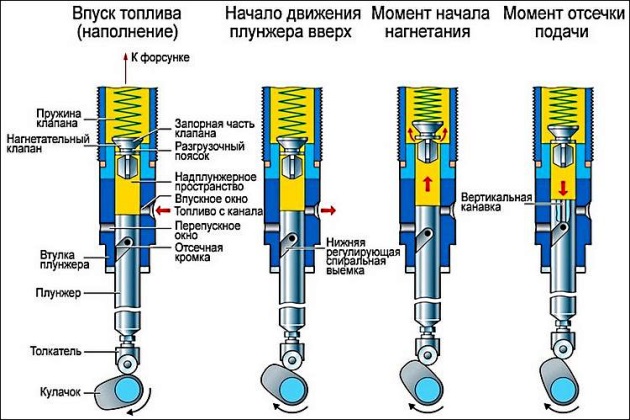

Если представить эти все детали единой картинкой, можно заметить аналогию принципов работы ТНВД и двухтактного мотора:

- кулачковый вал вращается;

- кулачки надавливают на толкатели плунжера;

- плунжер движется в цилиндре;

- в процессе повышения давления открываются клапаны нагнетания;

- форсунки снабжаются топливом через клапаны.

Насос устроен таким образом, что не весь объем топливо-воздушной смеси попадает к форсункам. Превышающий требуемую порцию остаток сбрасывается через сливные клапаны. За подачу солярки в нужный момент отвечает центробежная муфта. Регулирование количества топливной смеси осуществляется всережимным регулятором в зависимости от позиции педали газа.

Прогресс не стоит на месте. На смену механическим насосам пришли ТНВД с электронным управлением. Это значит, что процессорная техника управляет всеми происходящими в насосе процессами. В результате обеспечивается подача очень точного количества горючей смеси и быстрая реакция на управляющее воздействие. Механические агрегаты не могут обеспечить такие параметры работы. Благодаря применению электроники удалось уменьшить циклы нестабильного сгорания и повысить качество работы двигателя на холостых оборотах.

Далее внедрили впрыск горючего за две фазы, что позволило использовать топливо полностью. В итоге снизилась токсичность выхлопных газов, а двигатель стал работать с большим КПД. Система отслеживает следующие параметры:

- нажатие педали акселератора;

- частоту вращения распределительного вала двигателя;

- температуру охлаждающей жидкости в двигателе;

- скорость движения;

- величину подъема иглы форсунки;

- давление наддува воздуха;

- температуру воздуха на впуске;

- работу свечей накаливания.

Благодаря наличию опции самодиагностики ТНВД с электронным управлением обладают расширенным функционалом. К примеру, возникновение некоторых неполадок не приводит к полной остановке насоса и автомобиль сохраняет возможность передвижения. Лишь отказ микропроцессора полностью обездвиживает транспортное средство.

Виды и причины неисправностей ТНВД

Эксплуатация дизельных автомобилей показывает, что их работа зависит от различных параметров. В числе этих показателей – износ составляющих топливного насоса. Необходимо знать признаки, указывающие на проблемы в ТНВД.

Основные симптомы неполадок с топливным насосом, указывающие на необходимость ремонта:

- топливная система дала течь;

- двигатель стал потреблять больше топлива;

- ремень ГРМ соскочил с шестерни привода топливного насоса;

- двигатель стал запускаться с трудом;

- мотор начал перегреваться;

- появились необычные шумы при работе мотора;

- двигатель стал больше дымить при обычных условиях работы.

Если хоть один из этих признаков имеет место, нужно оперативно отдать авто на диагностику и ремонт в профессиональную СТО. Там проверят работу насоса и установят процент износа каждого элемента. В случае необходимости произведут ремонт ТНВД, после чего его характеристики вернутся к заводским.

Топливные насосы высокого давления чаще всего проявляют следующие неполадки:

- Сбои в работе, вызванные загрязнением. В ТНВД неизбежно попадают пыль и грязь из окружающей среды, а также нагар с поршней и внутренней части цилиндров. Загрязнения забивают клапаны и каналы, затрудняя ход плунжера. В итоге возрастает нагрузка на металл, из которого изготовлены части насоса. Усталость металла приводит к значительному снижению жесткости и прочности конструкции. Проблемы с загрязнением устраняются в ходе профилактики и ремонта.

- Неравномерность подачи и распределения горючего. Такая неисправность возникает, если поводки плунжеров, зубья втулки, рейки, плунжера и нагнетательные клапаны существенно изношены. Также проблемы с нагнетанием топлива появляются в случае загрязнения или разрушения форсунок.

- Выработка ресурса плунжерной пары. С течением временем плунжерная пара изнашивается и появляются «плавающие» обороты при работе двигателя на холостых оборотах. Также увеличивается расход горючего. Так как при этом снижается компрессия, то герметичность всей системы тоже нарушается. В особо запущенных случаях повреждается поверхность плунжера, тянущая за собой нестабильную работу двигателя и перегрев подшипников.

- Брак изготовления. Некоторым автовладельцам приходится решать проблему повредившегося алюминиевого корпуса ТНВД. При этом на поверхности появляются явно видимые трещины. Эти повреждения могут распространяться вплоть до подшипников. Производственным браком также считается заклинивание втулки плунжера. Все эти неисправности решаются только полной заменой топливного насоса.

- Износ и поломки подшипников. В результате этих неполадок ТНВД ухудшает рабочие параметры вследствие увеличения силы трения в движущихся частях.

- Заклинивание поршня. Встречается ситуация, когда плунжер насоса заклинивает во втулке. Последствиями могут быть поломка шестерни, зубчатой рейки, вала с кулачками, регулятора или шпоночных соединений. Часто поршень заклинивает из-за попадания воды.

- Износ движущихся частей из-за уменьшения количества смазки.

- Ржавчина в паре плунжер-втулка из-за высокого содержания влаги в горючем.

- Перегрев насоса несмотря на исправность охлаждения. Основные причины явления – недолив антифриза или забивание каналов охлаждающей жидкости.

- Изнашивание сальников и прокладок. Следствием являются масляные подтеки, нестабильность работы мотора на холостых и высокая дымность выхлопных газов.

Самый опасный признак неисправности ТНВД – масляная эмульсия в системе охлаждения. Это прямое свидетельство разрушения деталей. В данном случае нужно в процессе ремонта заменить все поврежденные комплектующие.

Описанные выше неполадки могут быть вызваны различными причинами:

- Механический износ деталей. Каждый компонент ТНВД имеет свой ресурс эксплуатации и со временем изнашивается. Ускорить этот процесс может низкокачественное горючее.

- Попадание инородных веществ. Вода, пыль и грязь могут спровоцировать полный отказ ТНВД и других элементов системы питания мотора.

- Загрязнение фильтра топлива. При забитом фильтре существенно падает пропускная способность. Как следствие, ТНВД не в состоянии сжать топливо-воздушную смесь до нужного давления.

- Нарушение герметичности системы подачи топлива. В случае наличия подсосов воздуха насос также не сможет развить нужное давление, что негативно сказывается на его ресурсе работы.

Ремонт ТНВД

- Разборка и устранение утечек

Далее приведем пошаговые действия для ремонта ТНВД своими руками. При запущенном моторе нужно отсоединить тягу от педали газа к рычагу, которым регулируется впрыск горючего. Далее нужно радиальными движениями раскачивать рычаг, чтобы ослабить возвратную пружину.

Необходимо обратить внимание на кольцевую щель. Следы подтеков дизельного топлива свидетельствуют об актуальности проведения ремонта. Если подтеков нет, менять уплотнение не требуется.

До демонтажа насоса есть смысл проверить исправность электромагнитного клапана, перекрывающего подачу солярки. Если двигатель заводится и глушится поворотом ключа зажигания – значит, клапан функционирует штатно. Если же во время движения этот элемент отказал, нужно предпринять некоторые действия, о которых расскажем далее.

Рекомендуемые товары

Быстрый просмотр

Средняя цена по рынку

4 278.93 ₽

Быстрый просмотр

Средняя цена по рынку

5 582.38 ₽

Быстрый просмотр

Средняя цена по рынку

3 961.39 ₽

Переходим к снятию насоса. Чтобы исключить попадание загрязнений в систему подачи топлива во время ремонта, нужно первым делом почистить ТНВД и места соединений ветошью, пропитанной дизтопливом. Затем убрать остатки солярки сухой тряпкой. Далее можно снять насос и промыть его еще раз. После чего открыть его крышку и вылить содержащееся там топливо.

Ремонт начинают с разборки привода управления подачей топлива. Далее обследуются все уплотнения и оценивается износ взаимодействующих элементов. Все уплотнительные кольца необходимо поменять, для чего заранее приобрести ремонтный комплект для вашей модели ТНВД.

Ремонт выработавших свой ресурс деталей возможен двумя способами. Рассмотрим на примере оси. Нужно либо компенсировать износ путем хромирования либо установить ремонтную втулку из бронзы, расточив предварительно корпус.

- Ремонт плунжерного механизма

Следующий шаг – разборка и ремонт плунжерного нагнетателя. Для этого нужно снять распределительную головку. Затем корпус ТНВД располагают так, чтобы шкив оказался внизу. Делается это для того, чтобы предотвратить выпадение внутренних деталей. Перед разборкой нужно прокручиванием убедиться, не заедают ли кулачки, приводная шестерня и муфта центробежного регулятора во время вращения. После чего можно аккуратно их снять.

Все снимаемые элементы – оси, шайбы, ролики – лучше снабжать метками. Делается это потому, что детали уже притерты между собой, поэтому желательно собрать их в таком же положении после ремонта. Когда насос разобран, нужно осмотреть все комплектующие на следы износа и сколы.

Однако затруднительно точно определить изношенность плунжерной пары. Только после сборки после ремонта путем измерения вырабатываемого давления можно выяснить, насколько работоспособен ТНВД. Перед сборкой нужно прочистить при помощи сжатого воздуха все фильтрующие сетки.

- Сборка и регулировка оборотов

ТНВД после ремонта нужно наполнить топливом, вручную вращая приводной валик. Заполненный соляркой насос можно устанавливать на двигатель, не забыв подсоединить шланги, топливопровод и электрические кабели.

Далее необходимо завести двигатель и проверить зависимость функционирования автомата опережения впрыска топлива от давления низконапорного насоса. Этот насос снабжен собственным регулятором холостого хода. Вращением подстроечного винта подбирают нужное значение параметра.

Перед выполнением регулировки лучше запомнить начальное положение винта. Практично делать это подсчетом свободных оборотов резьбы. В случае неправильной настройки всегда можно будет вернуться к начальной точке. В руководстве по эксплуатации двигателя содержится информация о количестве оборотов, соответствующем холостому режиму работы. Чаще всего это 1100 оборотов при старте и около 750 при выходе на рабочую температуру дизельного мотора с механической КПП. Насос силового агрегата с автоматической коробкой при прогреве должен работать на 850 оборотах.

- Проверка давления

Заключительной операцией является проверка давления в нагнетательной магистрали. По этому параметру можно судить об износе плунжерной пары. Для изменений нужен манометр с давлением до 350 бар, шланг для подсоединения к ТНВД и переходник со стравливающим клапаном.

Для этих измерений очень хорошо подходят манометры ТАД-01А или старый КИ-4802. Переходник не всегда есть в автомагазинах, однако его легко можно сделать своими руками.

Обязательно нужно учесть размеры резьбы и место подключения соединительного шланга. Для проведения измерений манометр требуется подключить к центральному выходу распределительного блока или к любому напорному штуцеру.

После подключения к насосу измерительного прибора стартером проворачивают вал ТНВД. В это время нужно снять показания стрелки манометра. Нормальным считается сжатие более 250 атмосфер. Насос при работающем двигателе разовьет еще большее давление.

- Экстренный ремонт электромагнитного клапана

Пришло время рассказать о мерах, которые нужно принять на месте, если электромагнит отключения топлива вдруг отказал. Двигатель в такой ситуации заглохнет. Однако не только клапан может быть причиной остановки мотора. Чтобы однозначно убедиться, что дело в электромагните, его нужно просто убрать из схемы работы. Ведь при работающем двигателе он всегда в открытом положении.

Для отключения устройства снимают с него питание, изолируют от массы. Затем выворачивают сам клапан, снимают с него наконечник и пружину, а клапан возвращают на свое место. Снова пробуют завести мотор. Если двигатель и сейчас отказывается работать, дело не в электромагните. Если же ДВС завелся – виноват именно клапан. Теперь нужно выяснить, что с ним не так.

Однако в пути делать это очень неудобно, лучше попробовать доехать до гаража или дома, пока работает машина. Чтобы заглушить двигатель в месте назначения, придется включить повышенную передачу и тронуться со включенным ручным тормозом.

Затем нужно заняться ремонтом. Первая под подозрением – обмотка электромагнита, проверяем ее на целостность. Метод простой – при помощи провода подают плюс от аккумулятора на клапан и пробуют запустить мотор. Если попытка удачная, значит, обмотка не функционирует. Если же нет, нужно обследовать подводящий провод на предмет утечки напряжения.

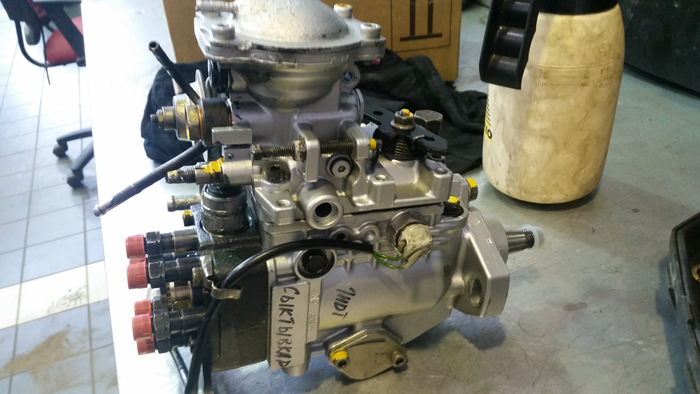

Регулировка ТНВД и профилактика проблем

Обязательно периодически проводить регулировку насоса высокого давления. Иначе о надежной работе дизельного двигателя можно забыть. Для осуществления операции применяют специальные стенды (к примеру, СДТА-1). С ТНВД снимают муфту опережения впрыска, которая работает в автоматическом режиме. Далее вал с кулачками присоединяют к приводу стенда.

Насос готов к проверкам. Во время испытаний регулируют равномерность и дозировку подачи топлива, а также выставляют момент начала впрыска. Делается это при помощи специализированного механизма привода шторки. Она выдвигается между измерительными цилиндрами и эталонными форсунками точно в момент прекращения подачи топлива.

Чтобы отрегулировать начало подачи, применяют моментоскоп, представляющий собой участок топливопровода со стеклянной трубкой на конце. Для выставления момента начала подачи пользуются регулировочными болтами, устанавливаемыми на толкатели плунжеров.

Давно известно, что любую неисправность проще предотвратить, чем потом столкнуться с ремонтом. К топливному насосу дизельного двигателя это относится на 100 %. Ведь это очень дорогой механизм, цена ремонта ТНВД очень хорошо бьет по карману. А полная его замена обойдется в круглую сумму. Для профилактики неисправностей топливного насоса нужно руководствоваться следующими правилами:

- периодическая промывка топливной системы 1-2 раза в год;

- при промывке обязательно очистить топливный фильтр или заменить новым;

- периодически сливать из бака осадок топлива;

- длительная стоянка авто рекомендуется с полным баком. Иначе на свободной поверхности стенок ночью выпадет конденсат, который затем вместе с горючим попадет в ТНВД;

- нельзя допускать снижение уровня топлива в баке до очень низкого уровня.

Немаловажным аспектом является тип топлива. Особенно это актуально в осенний переходный период. Так, летняя солярка при снижении температуры быстро теряет текучесть. Если охлаждение продолжается, происходит парафинизация дизтоплива. При использовании прошедшего такие изменения горючего засоряется фильтр и проводящие каналы, что в последующем обернется ремонтом ТНВД двигателя. Поэтому при заправке на АЗС нужно всегда уточнять, какое топливо заливается. Если снижение температуры воздуха произошло быстро, а в баке осталось летняя солярка, нужно перед пуском двигателя прогреть авто обогревателем.

Несмотря на распространенность метода, не рекомендуется добавлять в летнюю солярку бензин для придания характеристик зимнего топлива. Это не приносит желаемого эффекта, зато есть угроза нанести вред топливной системе. Дело в том, что бензин и дизельное топливо различаются по плотности, температуре воспламенения и характеру горения. Применение подобных смесей может стать причиной преждевременного ремонта ТНВД дизеля, а также и других компонентов мотора.

Зимой нужно тщательно прогревать дизельный мотор. В отличие от бензиновых агрегатов, дизель более требователен к рабочей температуре. Да и времени на прогрев ДВС на солярке требуется больше. Поэтому сразу после запуска трогаться нельзя. Но и слишком длительный прогрев на пользу мотору не идет. Поэтому нужно сочетать прогрев в течение 4-5 минут с движением на небольшой нагрузке.

Сравнение цен актуально на 23.04.2023

Получите скидку на летние шины до 15% от средней рыночной цены 2023 года!

Мы сравнили цены в ряде магазинов шин и дисков и предлагаем вам лучшую цену

Быстрый просмотр

Средняя цена по рынку

3 501.99 ₽

Быстрый просмотр

Средняя цена по рынку

5 582.38 ₽

Быстрый просмотр

Средняя цена по рынку

3 923.17 ₽

Выбирайте свой комплект шин и экономьте уже сегодня!

Заливать топливо лучше только на хорошо зарекомендовавших себя АЗС. При заправке топлива сомнительного происхождения можно столкнуться с последствиями в виде ремонта топливной системы, включая ТНВД.

Следующий полезный совет касается общего контроля за работой авто. Если замечены какие-то изменения, признаки скорой поломки ТНВД, лучше не откладывать решение о ремонте в долгий ящик. Это поможет справиться с проблемой с минимальными затратами времени и финансов.

Если же нет навыков, желания или возможности заниматься самостоятельным ремонтом топливного насоса, лучше обратиться в специализированные мастерские по сервису топливных систем. В дилерских центрах по ремонту и обслуживанию авто определенных марок обычно не берутся делать насосы, так как это требует специализированного оборудования.

Самый распространенный стенд для обслуживания, настройки и ремонта ТНВД – Bosch EPS-815. Он позволяет проверить соответствие различных параметров насоса указанным в паспорте значениям. Это такие показали, как объемная подача топлива в разных режимах работы, подача горючего при пуске, выходное давление и другие.

Прислушаемся к советам профессионалов. Они рекомендуют уточнить, есть ли на стенде система термостабилизации. Именно с ней точность измерений будет максимально высокой. Далее нужно узнать, насколько точно имитируется работа ТНВД на двигателе. Полезной опцией является система контроля скорости вращения привода. Благодаря ей насос будет работать с нужной скоростью при любой нагрузке.

Немаловажна надежность мастерской, куда планируется обратиться. Чтобы узнать об этом больше информации, можно съездить на собеседование и поговорить с другими автовладельцами, доверившими ремонт авто этому сервису. Также стоит изучить историю этой СТО. Фирмы с некачественным сервисом не задерживаются на рынке более года.

Что автолюбители говорят о ремонте ТНВД

- Цена и сроки ремонта

«В моем авто используется ТНВД с распылами. Диагностика показала, что распылители исправные, а вот плунжер изношен. Заказал за 9 тысяч р. оригинальные плунжеры. Теперь ждать целую неделю, пока они придут, пока отремонтируют ТНВД. А отпуск проходит…»

- Всегда ли дилерский ремонт хорошо

«В 90-е годы был сотрудником фирмы, у которой был ЗиЛ-4331. Хорошая идея, плохо воплощенная в металле, – вот как можно сказать про эту машину.

Автомобиль пригнали прямо с завода, пробег был небольшой. Водитель жаловался на задымленность, устранить проблему решили заменой распылителей. Отправили авто для ремонта в Москву на завод ЗиЛ!!!

После ремонта машина совсем отказалась заводиться. Обследование на стенде показало, что семь из восьми форсунок льют….

Такой заводской ремонт….

Устранял неисправности и грехи ремонта дядя Вася на базе заводского автохозяйства».

- Важность подходящих запчастей

«Если взять неродные распылители, отличающиеся по номеру, то и распылять они будут не под таким углом. В результате топливо либо вообще не воспламенится, либо сделает это с опозданием. Вывод прост: необходимо менять распылители только на родные, к тому же еще уделить внимание их настройке. Только в таком случае все будет работать как надо».

- Как понять состояние плунжера

«Если плунжеры изношены, то двигатель нормально не заведешь. Например, при новом моторе авто сразу заводится после поворота ключа. Если же износ ТНВД значительный, то придется покрутить двигатель стартером. Чем в худшем состоянии плунжеры, тем больше нужно будет крутить двигатель, пока он стартанет».

- Как распознать некачественный ремонт

«Настройка ТНВД зависит от того, одноплунжерный или многоплунжерный насос. Если плунжер один, то и все распылители на одно давление настраиваются. В случае наличия нескольких плунжеров каждая пара настраивается отдельно. Это грамотный ремонт многоплунжерного ТНВД.

На любых оборотах во все колбы должно попадать одинаковое количество топлива. Хороший мастер подписывает форсунки, чтобы при сборке каждую на свое место поставить. Ремонтировал ТНВД своего авто. Попался очень хороший мастер: аккуратный, дотошный и умный. Результат настройки порадовал. Двигатель работает очень хорошо и потребляет мало солярки. Регулятор четко отрабатывает изменение режима работы двигателя.

На машине это менее заметно, а вот экскаватор совсем по-другому отзывается на повышение или уменьшение нагрузки. И очень чистый выхлоп, без дыма и запаха солярки. Можно даже завести машину в закрытом гараже, а потом не спеша открывать двери.

Даже замена насоса на новый с новыми форсунками не обеспечит идеальную работу. Чтобы убедиться в этом, нужно поставить многоплунжерный насос на стенд вместе с форсунками. При испытании будет видно, что в колбах разное количество топлива. Поэтому и двигатель не сможет идеально работать. Однако неспециалист вряд ли заметит проблему. А видимые признаки, например, дым из выхлопной трубы, будут объяснены низким качеством топлива».

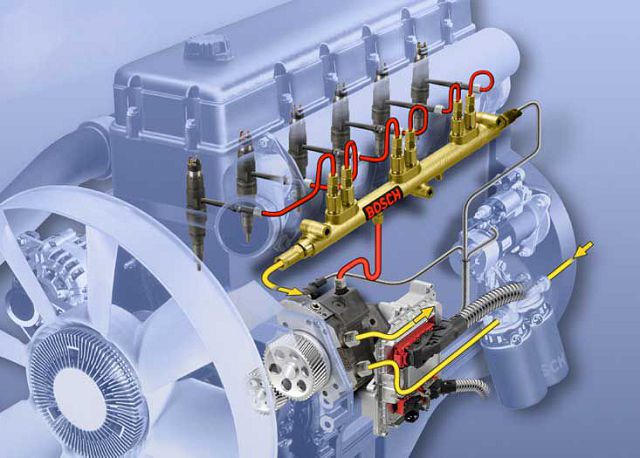

Принцип работы дизельных двигателей состоит в том, что подача топлива в цилиндры мотора производится с помощью впрыска (аналогично инжекторам). Однако на этом сходство заканчивается. Воспламенение топливной смеси происходит без свечей зажигания благодаря высокой температуре (700 — 800°С) в рабочей камере.

Такая температура достигается за счет более высокой степени сжатия в цилиндрах дизеля (19 — 24) по сравнению с бензиновыми двигателями (9 — 11). Топливо также впрыскивается в цилиндры под высоким давлением (100 — 150 кг/см²).

Для этого топливные насосы изготавливают с минимальными зазорами между корпусом и подающими плунжерами, что делает их весьма чувствительными к износу или загрязнениям. Поэтому обслуживание и ремонт топливной аппаратуры дизельных двигателей имеет свою специфику. Расскажем о ней подробнее.

Состав топливной системы дизельного двигателя

Система питания дизеля состоит из двух контуров: низкого и высокого давления. Состав контура низкого давления:

- Бензобак с расположенным в нем подкачивающим насосом. Последний применяется при значительной протяженности топливопроводов.

- Фильтр-сепаратор, предназначенный для отделения крупных частиц грязи.

- Топливный фильтр тонкой очистки.

- Маршевый подогреватель солярки, который устанавливается по соседству с фильтрующими устройствами.

- Предпусковой подогреватель топлива, включаемый от кнопки перед запуском двигателя.

- Первая (низконапорная) ступень топливного насоса высокого давления (ТНВД).

- Низконапорные топливопроводы.

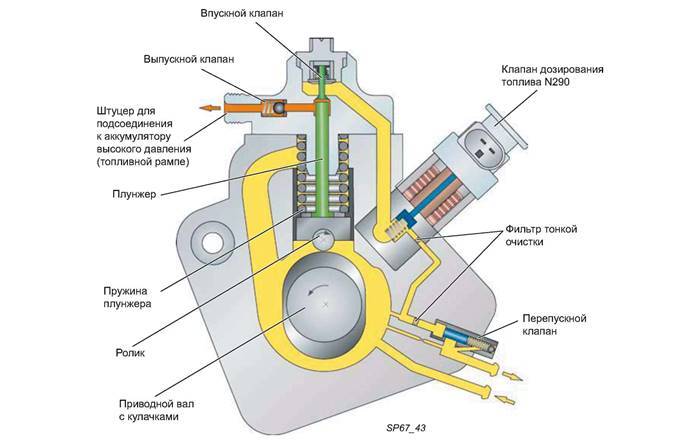

Контур высокого давления включает в себя:

- Вторую (высоконапорную) ступень насоса, снабженную электромагнитным клапаном отключения подачи топлива, служащим для остановки двигателя.

- Гидравлический аккумулятор высокого давления, выполненный в виде топливной рампы, включающей в себя регулятор давления и клапан дозирования топлива (система Common Rail).

- Форсунки для впрыска топлива в цилиндры.

- Топливопроводы высокого давления.

- Электрические свечи накаливания с блоком управления, задающим время их включения.

- Электронный блок управления двигателем (ЭБУ).

Неисправности системы с описанием внешних признаков

В таблице приведены наиболее распространенные неисправности системы питания дизельного двигателя с указанием видимых проявлений.

| Неисправность | Внешние симптомы |

| Загрязнение фильтра | Падение мощности, глохнет двигатель |

| Не работает привод ТНВД | Заглох двигатель |

| Износ или неисправность насоса | Затрудненный пуск, провалы при разгоне, увеличенный расход топлива |

| Недостаточная величина высокого давления | Провалы в разгоне |

| Увеличенное давление впрыска | Большой расход топлива |

| Смещен угол опережения впрыска | Затрудненный пуск, глохнет двигатель |

| Ранний впрыск топлива | Жесткая работа двигателя |

| Поздний впрыск топлива | Черный дым из выхлопной трубы |

| Износ форсунок | Затрудненный пуск, черный дым из выпускной системы |

| Нестабильная работа свечей накаливания | Трудности запуска |

| Пригорание клапанов | Черный дым из выпускной трубы |

| Низкая компрессия | Затрудненный пуск, увеличенный расход солярки |

| Износ регулятора оборотов коленвала | «плавают» холостые обороты |

| Загрязнение воздушного фильтра | Провалы в разгоне |

| Негерметичность уплотнительных шайб под форсунками | «Плавают» холостые |

| Подсос воздуха между фильтром и насосом | |

| Забита вентиляция картера |

Диагностическое оборудование

Приведенная выше таблица еще не является основанием для отправки компонента, попавшего под подозрение, на диагностику, а тем более в ремонт. Эти предварительные диагнозы можно принимать во внимание только в отношении старых дизельных двигателей, не имеющих электронной системы управления.

При возникновении проблем у двигателя, оснащенного ЭБУ, в первую очередь необходимо выполнить диагностику неисправности топливной системы с помощью диагностического сканера, подключаемого к разъему K-line блока.

Только после определения кода ошибки, привязанного к неисправному элементу, стоит направляться на станцию технического обслуживания (СТО), чтобы приступить к ремонту системы питания дизельного двигателя.

После проведения диагностического тестирования специалисты вынесут окончательный диагноз, — какой из элементов системы питания повинен в некорректной работе дизеля. В противном случае, по вашей просьбе, опираясь на ваши предположения, отремонтируют не тот узел, и проблемы останутся с вами.

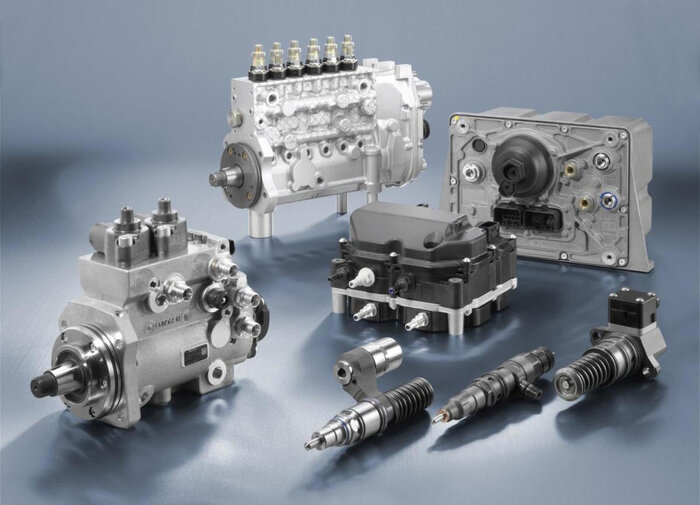

Выбирая СТО, следует обратить внимание на уровень ее оснащения диагностическим оборудованием. Лидером в области изготовления испытательных и ремонтных стендов для проверки топливной аппаратуры является фирма Bosch, выпускающая линейку оборудования EPS.

Широкими возможностями для проверки ТНВД всех видов обладает стенд EPS 815 под управлением компьютерной системы. С помощью настольного прибора EPS 205 тестируют форсунки различных видов и производителей, используя при этом различные адаптеры. Известны также диагностические комплексы фирм Delphi, DENSO и Hartridge.

Что проверяется

Используя многочисленные функции диагностических комплексов и приборов, можно проверить множество технических параметров и характеристик топливных компонентов и определить основные неисправности системы питания. Комплекты оборудования фирмы Bosch выполняют следующие тесты и действия:

- диагностику контура низкого давления (комплект Diesel Set 1);

- удаление воздуха из системы Common Rail (Diesel Set 2);

- диагностику линий высокого давления (Diesel Set 3.1).

- этот же комплекс проверяет: почему не заводится двигатель при работающем стартере или глохнет работающий двигатель, находит причины внезапного снижения мощности при отсутствии каких-либо кодов неисправности.

С помощью ручного прибора EPS:

- проверяют и регулируют давление открытия форсунок;

- анализируют факел распыла;

- «дребезг» форсунок;

- измеряют утечки в распылителях.

На стенде Delphi YDT278 проверяют все компоненты топливной системы дизельного двигателя, включая насос и форсунки, даже не снимая их с машины. Подключив устройство YDT410, контролируют работоспособность регулятора давления системы Common Rail. Если прибор повышает давление до требуемого, значит, штатный регулятор неисправен. В противном случае источником неисправности является насос.

Содержание ремонтных работ

После диагностического тестирования и выявления неисправного узла принимают решение о дальнейших действиях. В принципе почти любой компонент топливной системы можно отремонтировать, предварительно определив — «стоит ли овчинка выделки».

Работы выполняются в специализированных центрах по обслуживанию дизельных автомобилей, имеющих необходимое оборудование для ремонта. Как восстанавливают изношенные агрегаты?

Основные действия при ремонте ТНВД на СТО:

- разборка и очистка узла с промывкой деталей в топливе;

- дефектовка устройства;

- предварительная и чистовая притирка отверстий;

- хромирование плунжеров для увеличения их диаметра;

- притирка плунжеров с помощью пасты ГОИ;

- сортировка плунжеров по группам с разницей диаметров не более 2 мкм;

- подбор плунжерных пар таким образом, чтобы плунжер входил в отверстие не более чем на две десятых своей длины;

- притирка на доводочном станке с пастой ГОИ;

- сборка насоса;

- замена резиновых уплотнителей (колец, манжет, сальников);

- стендовая настройка работы.

Ремонт форсунок или насос-форсунок включает в себя:

- разборку с промывкой деталей в топливе;

- очистку поверхности от нагара;

- замену распылителя;

- замену вышедших из строя деталей (уплотнительные шайбы, пружина, игла, промежуточный толкатель);

- настройка работы форсунок.

Некоторые советы по ремонту топливной аппаратуры

- Как выяснить — подсасывается или нет в топливную систему воздух? Отсоедините шланг от топливного фильтра и погрузите его в емкость с топливом. Если двигатель заработает лучше, ищите местонахождение негерметичности.

- Осенью, с наступлением холодов, слейте остаток летнего топлива и заправьтесь зимней соляркой, иначе в системе образуются кристаллы парафина, что потребует дорогой операции по депарафинизации содержимого топливного бака.

- Если недавно автомобилист пересел на дизель с бензинового автомобиля, не крутите по привычке двигатель до 3500 оборотов. При такой нагрузке его ресурс уменьшается, поскольку детали изнашиваются значительно быстрее. Старайтесь не превышать обороты свыше 3-х тысяч.

- Периодически сливайте воду из фильтра-отстойника. Запуск двигателя, особенно в зимнее время, благодаря этой мере, станет более успешным.

- Не допускайте длительной езды с полупустым топливным баком, в результате чего на его стенках выделяется конденсат, образуются окислы, попадающие в топливо.

Как говорят медики — болезнь легче предупредить, чем лечить. То же самое можно сказать и в отношении ремонта топливной системы дизельных двигателей.

Своевременные профилактические работы: замена фильтров, слив конденсата, регулярная промывка топливного бака, проверка на диагностическом оборудовании помогут вам увеличить ресурс всех компонентов топливной системы и сэкономить на дорогостоящем ремонте.