ИНСТРУКЦИЯ

ПО ОПРЕДЕЛЕНИЮ ДИНАМИЧЕСКИХ НАГРУЗОК ОТ МАШИН,

УСТАНАВЛИВАЕМЫХ НА ПЕРЕКРЫТИЯХ ПРОМЫШЛЕННЫХ ЗДАНИЙ

ПРЕДИСЛОВИЕ

В настоящей инструкции приведены указания по определению динамических нагрузок от стационарных машин, размещаемых на перекрытиях и полах первых этажей промышленных зданий.

Эти нагрузки необходимы для проектирования и динамического расчета несущих конструкций зданий и для проектирования виброизоляции машин.

Инструкция разработана в развитие пп. 3.4, «б» и 3.8 главы СНиП II-А.11-62 «Нагрузки и воздействия. Нормы проектирования».

Изучение и уточнение динамических нагрузок от машин произведено для возможности размещения оборудования с большими динамическими нагрузками в многоэтажных промышленных зданиях химической, коксохимической, машиностроительной, легкой и других отраслей промышленности.

Как правило, динамические нагрузки от машин, устанавливаемых на перекрытиях, должны быть указаны в технологическом задании на проектирование. В том случае, когда динамические нагрузки в технологическом задании отсутствуют, а также в целях контроля динамических нагрузок они определяются проектными и строительными организациями по настоящей инструкции.

Инструкция, предназначенная для проектных и строительных организаций в качестве пособия при определении динамических нагрузок, не исключает возможности применения других, более точных способов определения динамических нагрузок, обоснованных результатами экспериментов или аналитического расчета.

Инструкция разработана лабораторией динамики Центрального научно-исследовательского института строительных конструкций им. В.А. Кучеренко (канд. техн. наук В.И. Сысоевым при общей редакции руководителя лаборатории проф. Б.Г. Коренева). Разделы 7 — 9 разработаны лабораторией динамики Харьковского Промстройниипроекта (канд. техн. наук В.Г. Подольским).

Инструкция рассмотрена и одобрена секцией строительной механики ученого совета ЦНИИСК им. В.А. Кучеренко.

Редактирование инструкции проведено инж. А.Н. Шкиневым и А.З. Кравченко.

Дирекция

ЦНИИСК им. В.А. Кучеренко

1. ОБЩИЕ УКАЗАНИЯ

1.1. Настоящая инструкция содержит указания по определению динамических нагрузок на междуэтажные перекрытия и полы первых этажей промышленных зданий от стационарных машин:

с конструктивно неуравновешенными движущимися частями (машины с кривошипно-шатунными и кривошипно-кулисными механизмами: поршневые компрессоры, металлообрабатывающие строгальные, плоскошлифовальные и тому подобные станки, дробилки, вибрационные центрифуги, ткацкие станки, штампмашины, поршневые насосы, плоскопечатные типографские машины и т.п.);

с номинально уравновешенными, а фактически неуравновешенными движущимися частями (центрифуги, грохоты, металлообрабатывающие токарные, точильные, шлифовальные и тому подобные станки с вращающимися шпинделями и камнями, вентиляторы и т.п.).

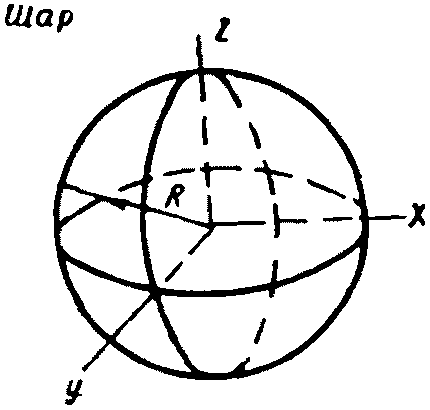

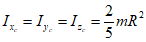

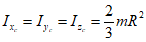

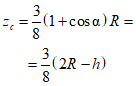

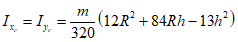

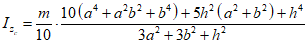

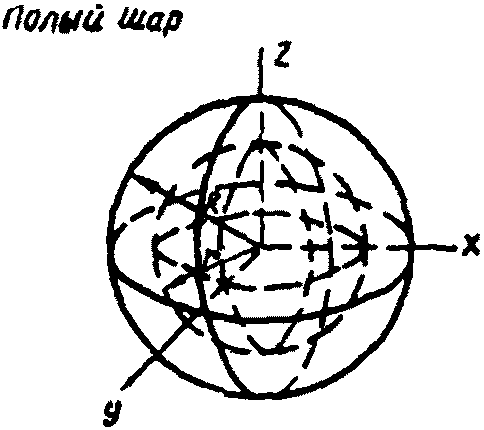

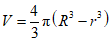

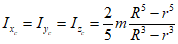

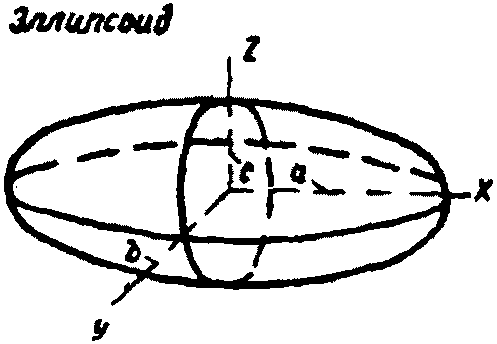

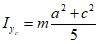

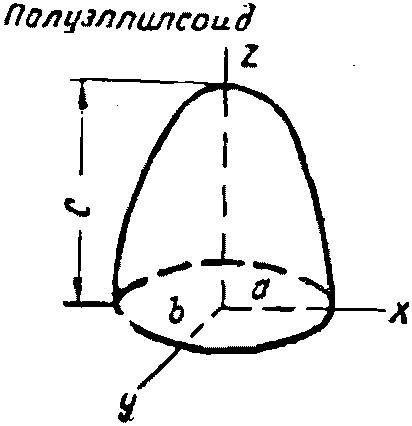

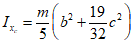

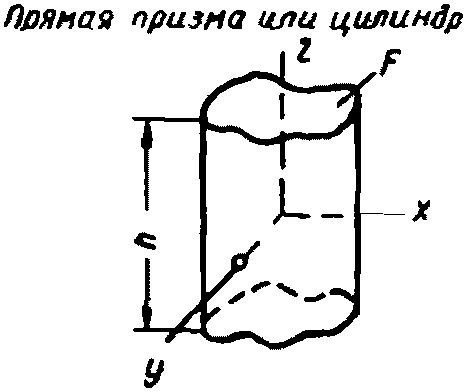

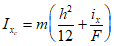

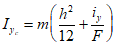

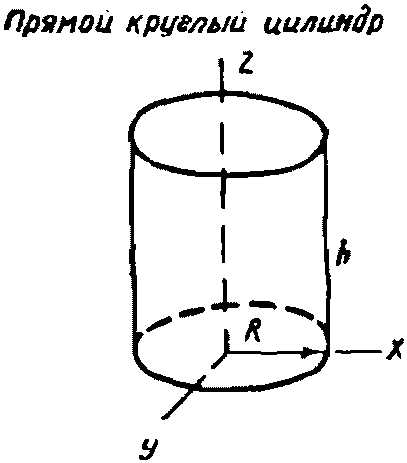

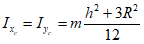

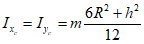

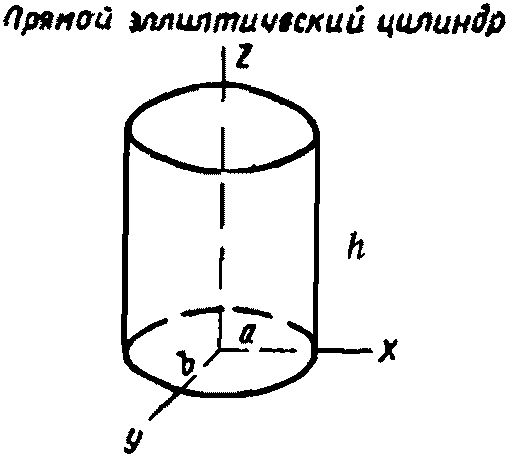

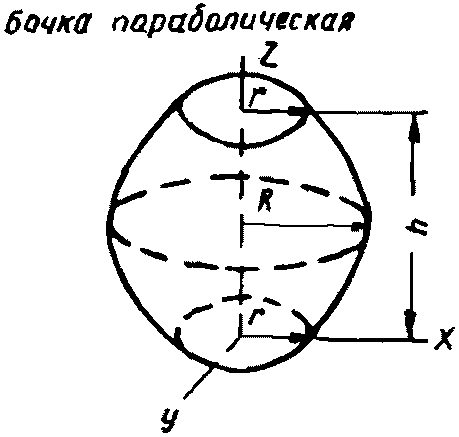

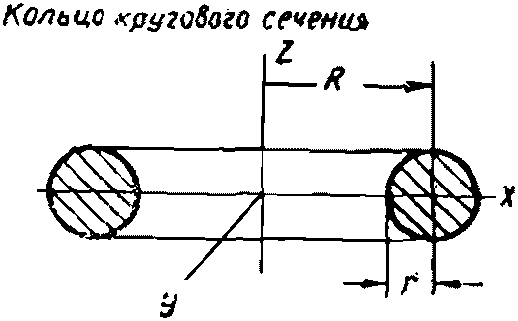

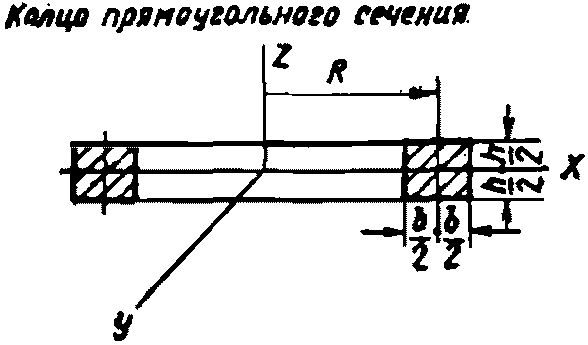

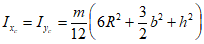

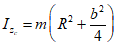

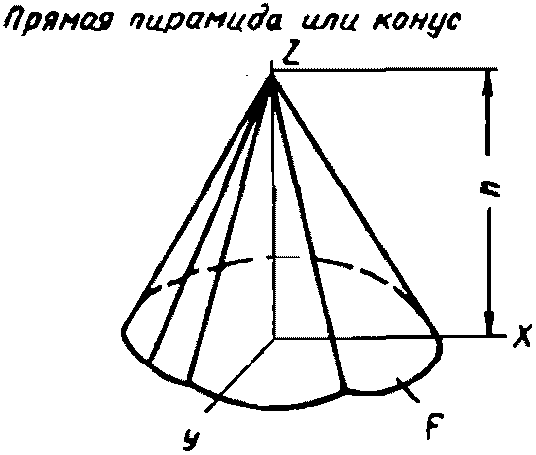

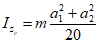

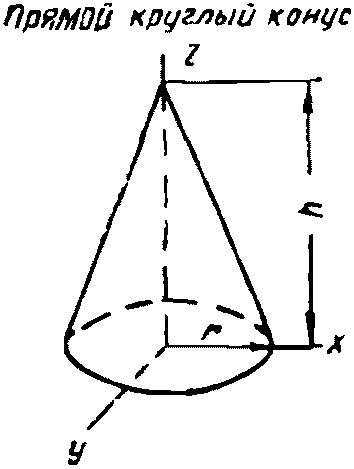

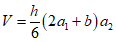

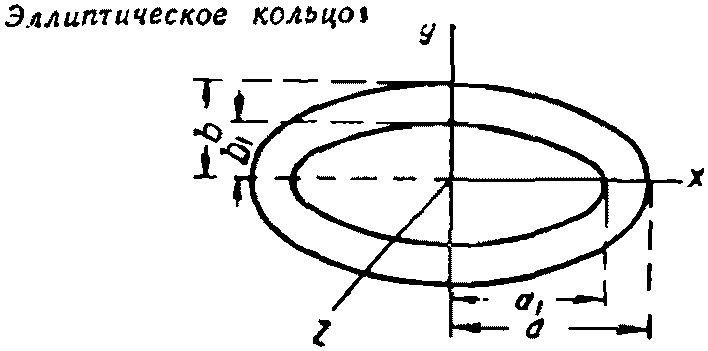

В приложениях к инструкции приведены указания об определении положения центра тяжести и моментов инерции машин.

Инструкция не рассматривает нагрузки от кузнечных молотов, прокатного оборудования и других машин, устанавливаемых на отдельных фундаментах.

1.2. Динамические нагрузки от данной машины полностью определены, если известны направления действия и законы изменения во времени их главного вектора и главного момента.

Динамические нагрузки для большинства машин изменяются по гармоническому закону и только в отдельных случаях выражаются некоторыми периодическими негармоническими функциями времени. Эти функции разлагаются в тригонометрические ряды, из которых для целей динамического расчета используются первые, а иногда и высшие гармоники.

Динамические силы и моменты вычисляются как геометрические суммы сил и моментов сил инерции движущихся частей, ускорения которых определяются кинематикой механизма машины.

Если машина имеет номинально уравновешенные, а фактически неуравновешенные движущиеся части, то динамическая нагрузка зависит от эксцентрицитетов вращающихся частей или от разности весов возвратно-поступательно движущихся частей, номинально уравновешивающих друг друга.

1.3. Различаются нормативные и расчетные динамические нагрузки, развиваемые машинами. Нормативные динамические нагрузки определяются согласно п. 1.4, а расчетные — согласно п. 1.5 настоящей инструкции.

1.4. Нормативная динамическая нагрузка развивается машиной в ее нормальном состоянии, отвечающем техническим требованиям по эксплуатации машин.

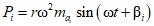

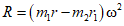

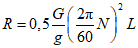

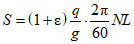

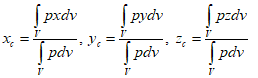

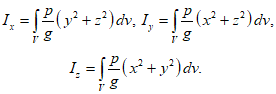

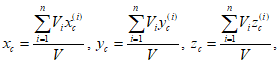

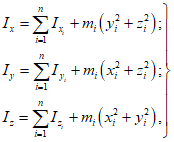

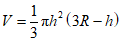

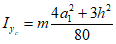

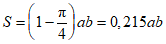

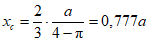

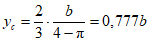

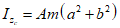

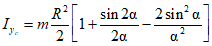

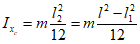

Амплитуда динамической силы, изменяющейся по гармоническому закону, определяется по формуле

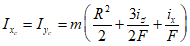

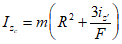

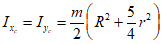

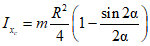

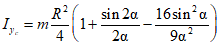

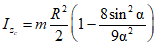

где R — нормативная амплитуда динамической силы;

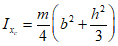

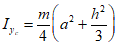

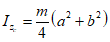

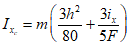

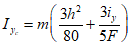

m — масса возвратно-поступательно движущихся или вращающихся частей машины, определяемая по формуле

; (2)

e — амплитуда перемещения центра масс, равная радиусу эксцентрика, половине хода в машинах с возвратно-поступательным движением массы, нормальному эксцентрицитету вращающейся массы в ротационных машинах или нормальному приведенному эксцентрицитету при сложном движении частей;

G — номинальный вес возвратно-поступательно движущихся или вращающихся частей машины;

g — ускорение силы тяжести.

Для машин с конструктивно неуравновешенными движущимися частями величины G и e известны (например, в машинах с эксцентриковыми механизмами G равно сумме весов движущихся частей, а e — радиусу эксцентрика).

Для машин с номинально уравновешенными вращающимися частями (центрифуги, вентиляторы и т.п.) величина G представляет собой полный вес вращающихся частей (например, в центрифугах — вес барабана и вала вместе с заполнением), а величина e — эксцентрицитет, равный расчетному смещению центра вращающихся масс от оси вращения.

Приведенный эксцентрицитет для вычисления нормативной амплитуды динамической силы по формуле (1) принимается согласно указаниям разделов 4, 5, 6, 10 и 12 настоящей инструкции.

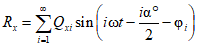

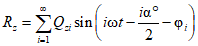

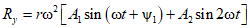

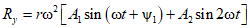

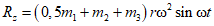

Возмущающая сила R от ротационных машин, определяемая по формуле (1), постоянна по величине и вращается с угловой скоростью в плоскости, перпендикулярной оси вращения и проходящей через центр тяжести вращающихся частей. Она может быть разложена по любым двум неподвижным взаимно перпендикулярным осям, расположенным в этой плоскости и имеющим начало координат на оси вращения, на составляющие

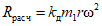

1.5. Расчетная динамическая нагрузка вычисляется путем умножения нормативной динамической нагрузки на коэффициент перегрузки kд, принимаемый для машин по табл. 1.

Таблица 1

Значения коэффициента перегрузки

|

Тип машины |

Коэффициент перегрузки kд |

|

Машины с конструктивно неуравновешенными движущимися частями |

1,3 |

|

Машины с номинально уравновешенными, а фактически неуравновешенными движущимися частями |

4 |

В отдельных случаях, указанных в тексте инструкции, коэффициент перегрузки принимает промежуточное значение между значениями 1,3 и 4.

Коэффициент перегрузки введен в связи с тем, что фактическая динамическая нагрузка может превышать ее нормативное (среднее) значение (п. 1.4) вследствие возможных отклонений величин G и e от их нормальных значений (в особенности большие отклонения возможны в величине e для машин с вращающимися частями), что связано с изменением режима работы машины, увеличением зазоров в подшипниках при их длительной работе и т.д.

1.6. В инструкции определяются динамические силы и моменты, возникающие в машине, которые при различном опирании машины на перекрытие будут определенным образом распределяться по опорам.

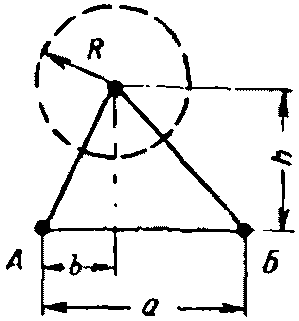

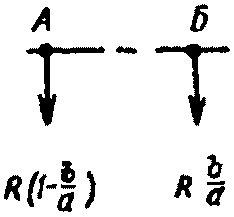

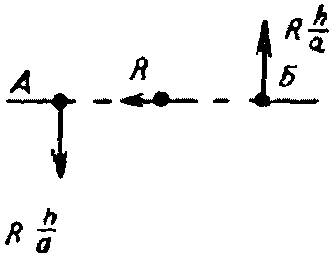

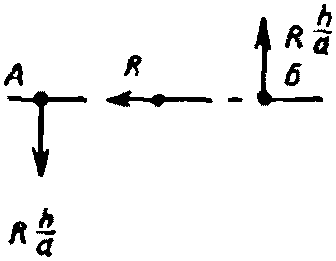

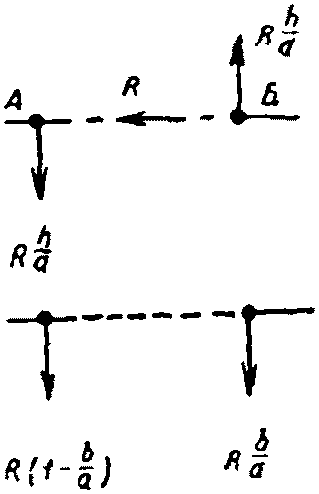

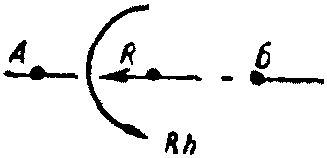

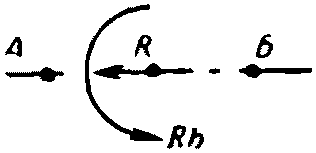

При сосредоточенном опирании машины на перекрытие считается, что динамические силы приложены сосредоточенно в точках опирания согласно схемам табл. 2; при этом если отношение расстояния a между опорами машины по длине (l) элемента перекрытия к длине l меньше 0,2, то сосредоточенные в местах опирания машины силы могут быть заменены силой и моментом, приложенными в точке, являющейся проекцией точки приложения инерционной силы R.

Таблица 2

Схема действия на конструкцию инерционных сил машин

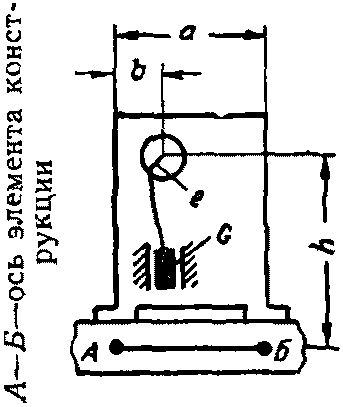

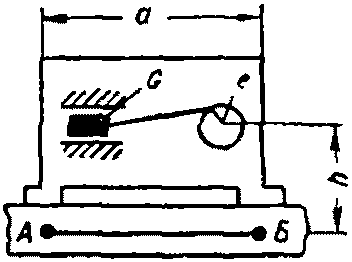

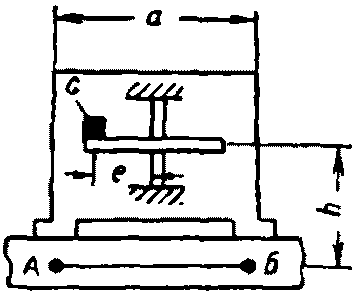

|

Наименование показателей |

Типы машин |

|||

|

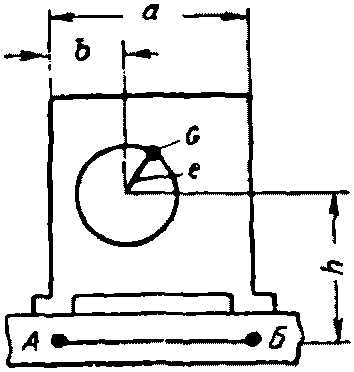

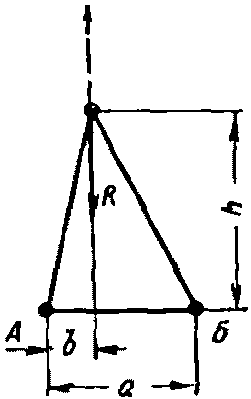

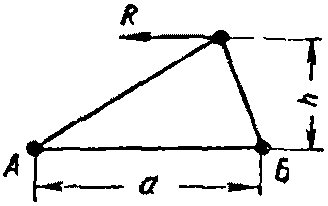

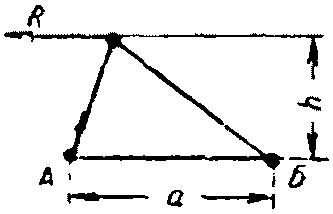

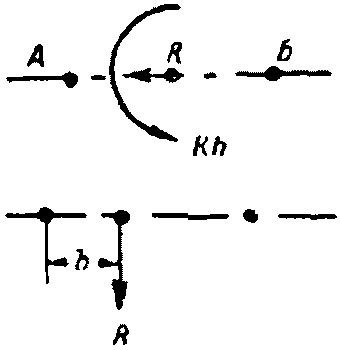

Кинематическая схема машин |

|

|

|

|

|

Направление и точка приложения инерционной силы R |

|

|

|

|

|

Схема действующих на конструкцию усилий при опирании машины в двух точках |

|

|

|

|

|

Схема действующих на конструкцию усилий при сплошном опирании машины или при |

|

|

|

|

При сплошном опирании машины на перекрытие, а также при любом опирании машины на постамент динамические силы и моменты считаются приложенными к перекрытию сосредоточенно в одной точке, являющейся проекцией точки приложения инерционной силы R, согласно табл. 2.

Для виброизолированных машин динамические силы принимаются приложенными к перекрытию по указанным схемам, при этом под опорами машин понимаются виброизоляторы. На конструкцию передается лишь некоторая доля от динамических сил, возникающих в машине, а остальная часть уравновешивается силами инерции, возникающими при колебаниях виброизолированной установки. Составляющие амплитуды динамической силы, передающейся в каждой опоре на конструкцию, равны произведениям амплитуд колебаний станины, определенных в месте расположения этой опоры, и жесткостей виброизоляторов, взятых в соответствующих направлениях.

1.7. Если рабочее число оборотов главного вала машины может изменяться в некоторых пределах, то при вычислении амплитуд динамических нагрузок необходимо принимать максимальное число оборотов главного вала, а при установлении частоты изменения динамических нагрузок с целью проверки строительных конструкций на резонанс необходимо принимать полосу изменения частоты от минимального до максимального значения, соответствующих минимальному и максимальному значению числа оборотов главного вала.

1.8. В инструкции даются динамические нагрузки от действия одной машины. При совместном расположении нескольких машин их суммарное воздействие определяется действующими инструкциями по проектированию и расчету несущих конструкций зданий с динамическими нагрузками. Если расчетная динамическая нагрузка определяется не путем умножения нормативной динамической нагрузки на коэффициент перегрузки, а из условия аварийного режима работы машины (как, например, по молотковым дробилкам), то в таких случаях расчет ведут на нормативную нагрузку от n — m машин и на расчетную нагрузку от m машин, располагая последние на конструкции невыгоднейшим способом. Число m принимается равным 1 при

2. МАШИНЫ С КРИВОШИПНО-ШАТУННЫМИ МЕХАНИЗМАМИ

2.1. Основными динамическими нагрузками машин с кривошипно-шатунными механизмами (дизелей, поршневых компрессоров и насосов, прессов, лесопильных рам, вибрационных центрифуг и т.п.) являются неуравновешенные силы и моменты сил инерции движущихся частей кривошипно-шатунных механизмов, представляемые в виде суммы гармоник, первая из которых имеет частоту вращения главного вала, вторая — удвоенную частоту вращения главного вала и т.д. Эти силы и моменты называются динамическими нагрузками первого, второго и т.д. порядка.

Амплитуды динамических нагрузок высокого порядка по сравнению с амплитудами динамических нагрузок первого и второго порядка малы. Поэтому определение амплитуд вынужденных колебаний строительных конструкций, на которые опираются машины с кривошипно-шатунными механизмами, обычно производят только с учетом динамических нагрузок первого и второго порядка, пренебрегая влиянием динамических нагрузок более высокого порядка.

Динамические нагрузки многоцилиндровых машин равны геометрической сумме динамических нагрузок, развиваемых каждым цилиндром (или каждым кривошипно-шатунным механизмом).

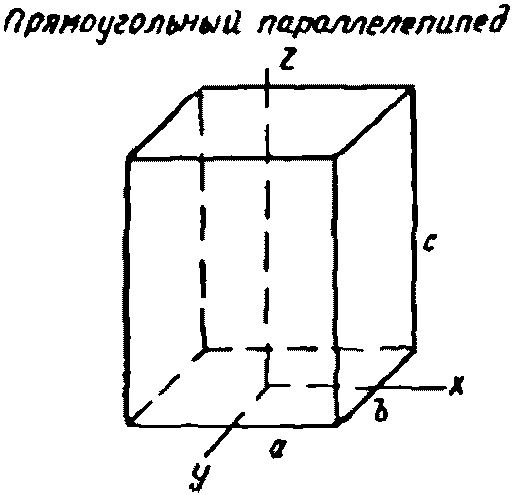

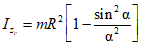

При определении динамических нагрузок главный вектор и главный момент динамических сил приводятся к точке, относительно которой вращается кривошип первого цилиндра. В эту точку помещается начало прямоугольных координат, ось x направляется вдоль оси коленчатого вала, ось y — горизонтально в перпендикулярном направлении и ось z — вертикально.

Вычисление динамических нагрузок в случае, когда отдельные механизмы номинально уравновешивают друг друга, производится исходя из того, что номинально одинаковые веса одноименных движущихся частей кривошипно-шатунных механизмов фактически отличаются друг от друга; это отличие учитывается коэффициентом k, принимаемым по табл. 3 в зависимости от веса машины и числа цилиндров.

Таблица 3

Значения коэффициента k

|

Вес машины в r |

Число цилиндров |

k |

|

До 1 |

2 и больше |

0,1 |

|

Больше 1 до 5 |

От 2 до 8 |

0,2 |

|

Больше 8 |

0,1 |

|

|

» 5 » 10 |

2 |

0,3 |

|

Больше 2 |

0,2 |

|

|

» 10 » 20 |

От 2 до 6 |

0,3 |

|

Больше 6 |

0,2 |

|

|

Больше 20 |

От 2 до 8 |

0,3 |

|

Больше 8 |

0,2 |

2.2. Коэффициент перегрузки kд принимается равным 1,3.

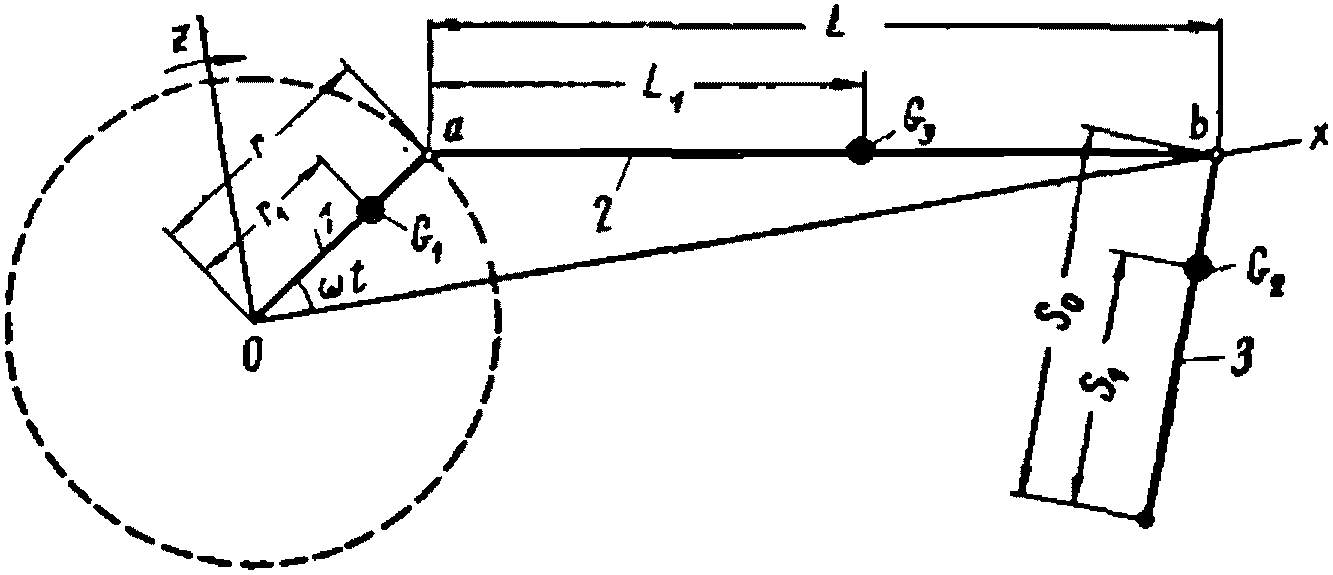

2.3. Для аналитического определения динамических сил, развиваемых каждым кривошипно-шатунным механизмом, необходимы следующие данные:

N — число оборотов главного вала машины в минуту;

r — радиус кривошипа;

r1 — расстояние от оси вращения до центра тяжести кривошипа;

L — длина шатуна;

L1 — расстояние от центра тяжести шатуна до пальца кривошипа;

rп — расстояние от оси вращения до центра тяжести противовеса;

G1 — вес кривошипа;

G2 — вес возвратно-поступательно движущихся частей;

G3 — вес шатуна;

Gп — вес противовеса.

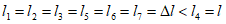

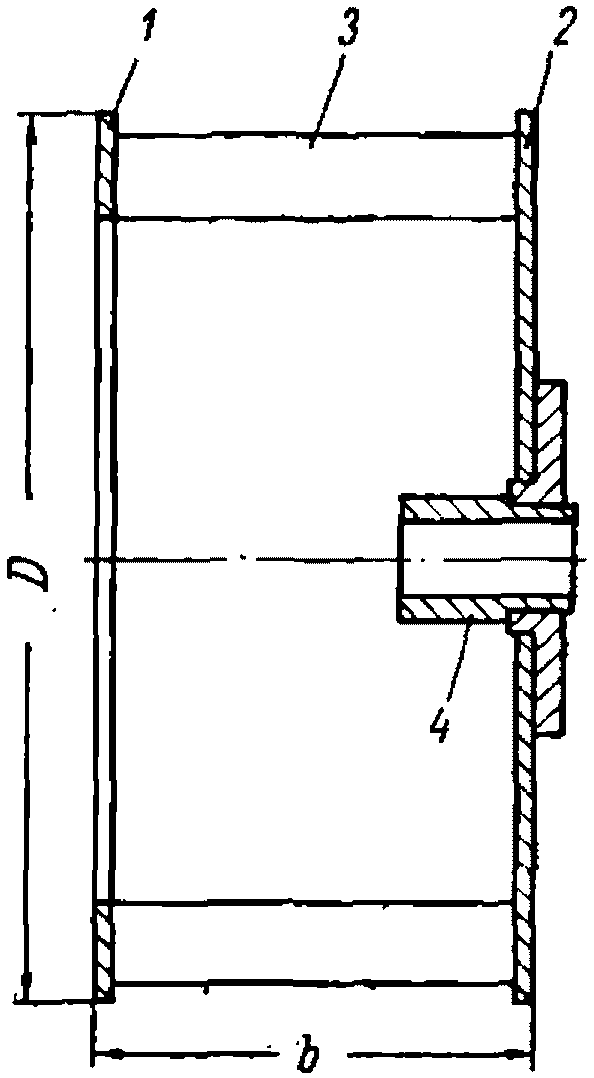

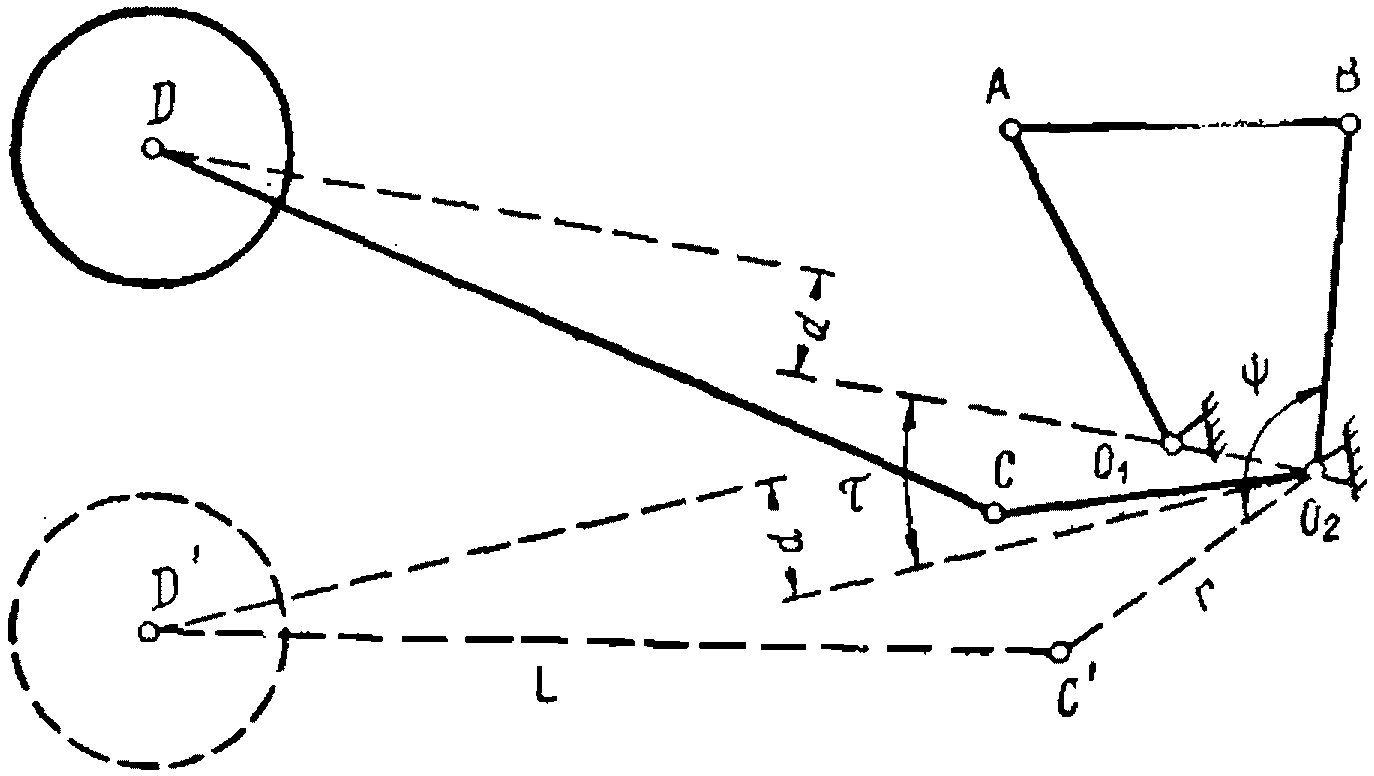

Схема кривошипно-шатунного механизма приведена на рис. 1.

Рис. 1. Схема кривошипно-шатунного механизма

1 — кривошип; 2 — шатун; 3 — крейцкопф;

4 — шток; 5 — поршень; 6 — противовес

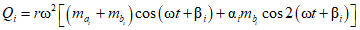

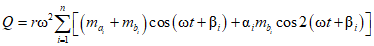

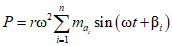

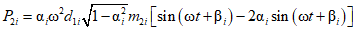

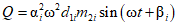

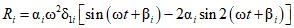

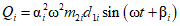

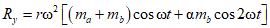

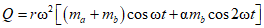

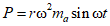

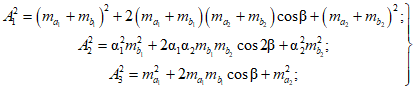

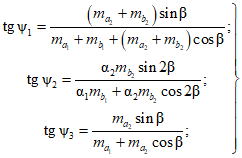

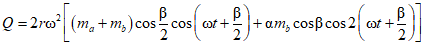

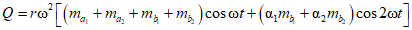

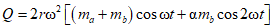

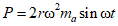

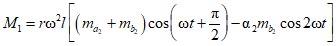

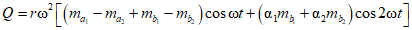

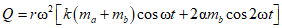

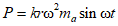

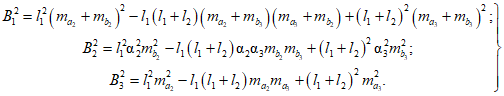

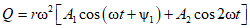

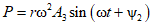

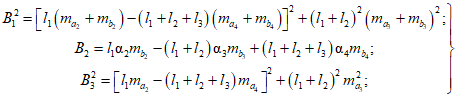

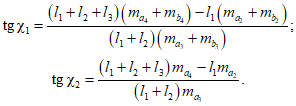

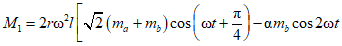

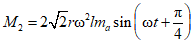

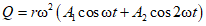

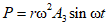

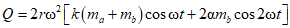

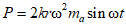

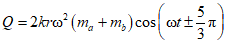

2.4. Динамические силы, развиваемые каждым цилиндром, могут быть разложены в плоскости действия кривошипно-шатунного механизма на составляющие Q по направлению скольжения поршня и P перпендикулярно ему, определяемые по формулам:

где i — номер цилиндра (или кривошипно-шатунного механизма);

t — время;

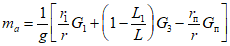

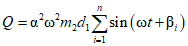

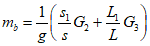

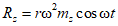

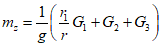

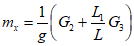

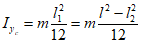

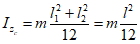

ma — масса частей кривошипно-шатунного механизма, приведенная к пальцу кривошипа, определяемая по формуле

g — ускорение силы тяжести;

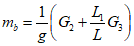

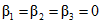

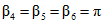

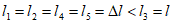

mb — масса частей кривошипно-шатунного механизма, приведенная к крейцкопфу (или к поршневому пальцу), определяемая по формуле

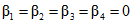

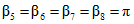

— угол заклинивания (в радианах) i-го цилиндра, т.е. угол между кривошипом первого цилиндра и кривошипом рассматриваемого i-го цилиндра, отсчитываемый по направлению вращения коленчатого вала;

— характеристическое число кривошипно-шатунного механизма.

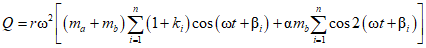

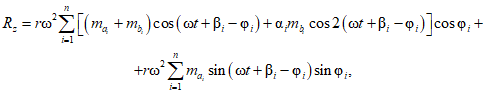

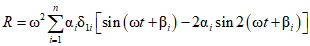

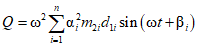

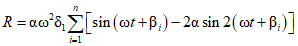

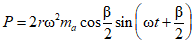

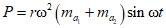

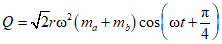

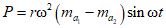

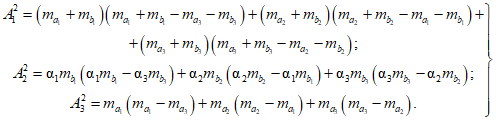

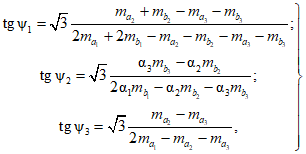

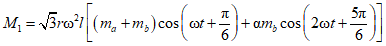

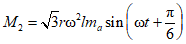

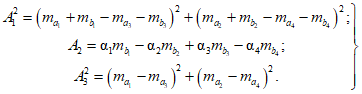

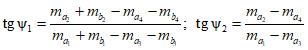

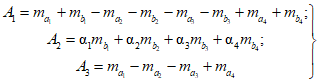

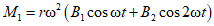

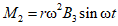

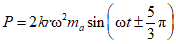

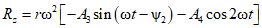

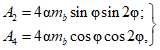

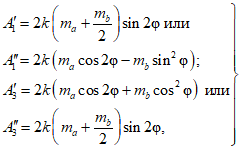

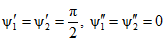

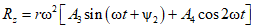

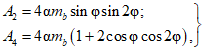

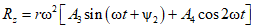

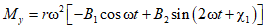

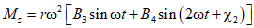

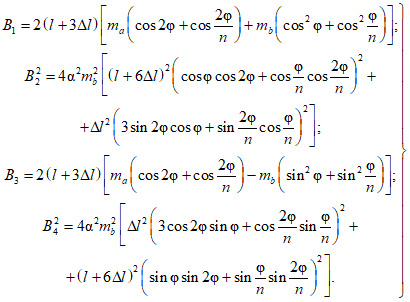

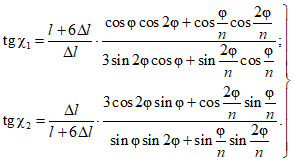

2.5. Составляющие главного вектора динамических сил от машины с линейным расположением n цилиндров равны алгебраической сумме составляющих сил от каждого цилиндра и определяются по формулам (7) и (8):

2.6. В случае если все линейно расположенные цилиндры номинально одинаковы, составляющие главного вектора динамических сил определяются по формулам (9) и (10):

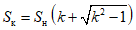

При этом коэффициенты k1, k2,…, ki,…, kn принимают значения 0 или k по различным сочетаниям. Из всех сочетаний, число которых равно , выбираются такие, при которых получаются наибольшие амплитуды составляющих динамических сил и моментов и соответствующие им фазовые углы.

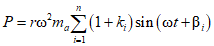

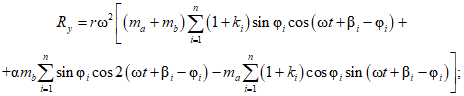

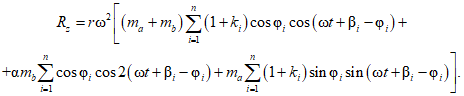

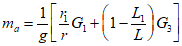

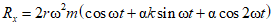

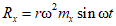

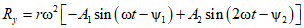

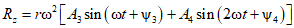

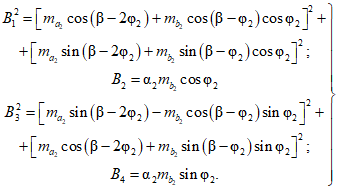

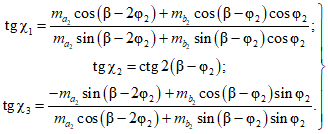

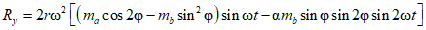

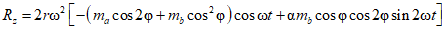

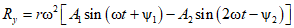

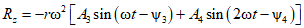

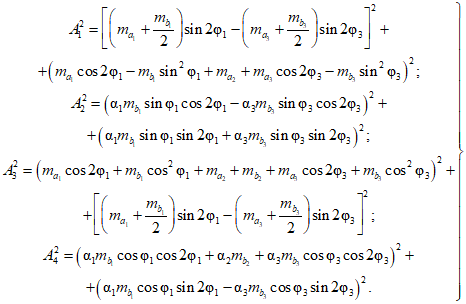

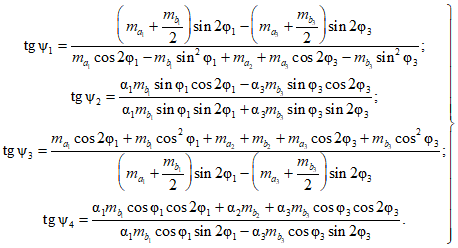

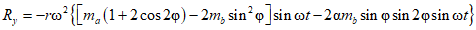

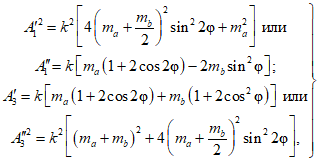

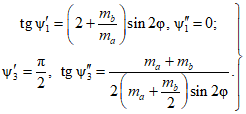

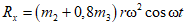

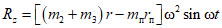

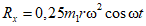

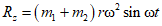

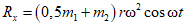

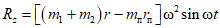

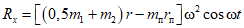

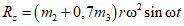

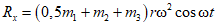

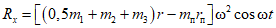

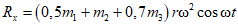

2.7. Главный вектор динамических сил, развиваемых машиной с угловым расположением цилиндров, разлагается на составляющие Rx, Ry и Rz по направлению координатных осей x, y, z. Для всех существующих машин Rx = 0, Ry и Rz определяются по формулам (11) и (12):

где — угол оси i-го цилиндра с вертикалью. Этот угол для всех цилиндров отсчитывается в направлении вращения коленчатого вала.

2.8. В случае, если все цилиндры номинально одинаковы, составляющие Ry и Rz динамических сил определяются по формулам (13) и (14):

При этом коэффициенты ki принимают так же, как и при линейном расположении цилиндров (см. п. 2.6).

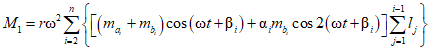

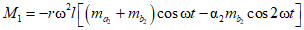

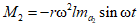

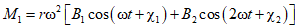

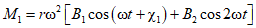

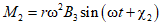

2.9. Разлагая на составляющие главный момент динамических сил от машин с кривошипно-шатунными механизмами, обозначим для машин с линейным расположением цилиндров через M1 момент, вектор которого направлен перпендикулярно плоскости расположения осей цилиндров, через M2 — момент, вектор которого направлен вдоль осей цилиндров, и через lj — расстояние между осями j-го и j + 1-го цилиндров. Кроме того, для любого типа машин обозначим через My и Mz моменты относительно осей y и z. Моменты My и Mz будут равны соответственно моментам M1 и M2 для машин с вертикальным расположением цилиндров и M2 и M1 для машин с горизонтальным расположением цилиндров.

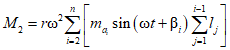

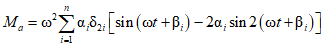

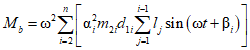

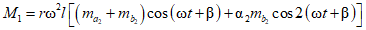

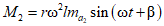

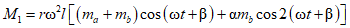

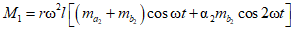

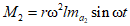

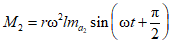

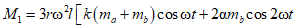

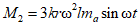

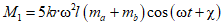

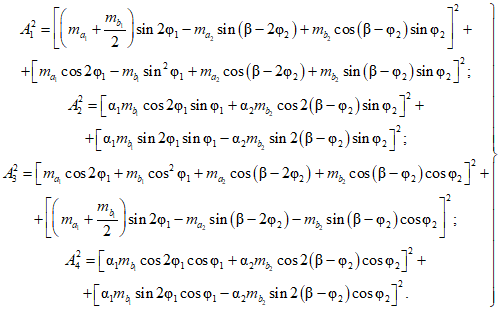

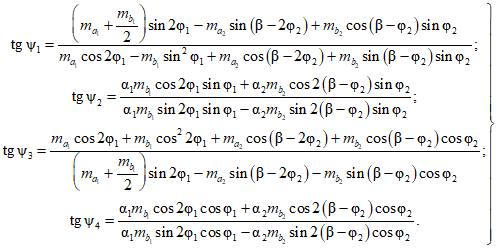

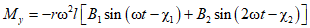

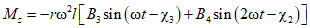

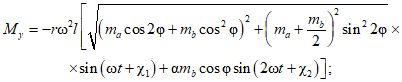

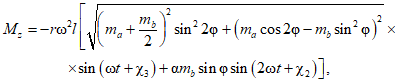

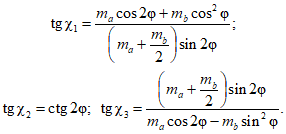

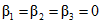

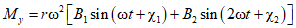

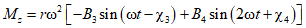

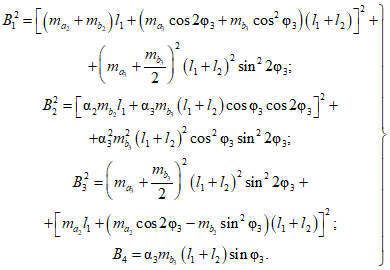

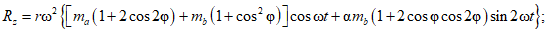

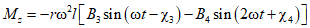

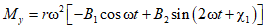

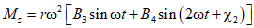

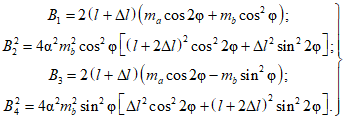

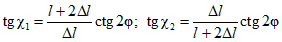

Составляющие главного момента динамических сил от машин с линейным расположением цилиндров определяются по формулам (15) и (16):

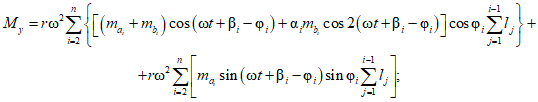

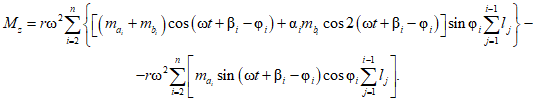

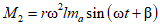

Составляющие главного момента динамических сил от машин с угловым расположением цилиндров определяются по формулам (17) и (18):

Примечание. Частные случаи определения динамических нагрузок от машин с кривошипно-шатунными механизмами при линейном и угловом расположении цилиндров даны в приложении 1.

3. МАШИНЫ С КРИВОШИПНО-КУЛИСНЫМИ МЕХАНИЗМАМИ

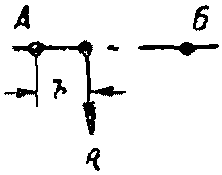

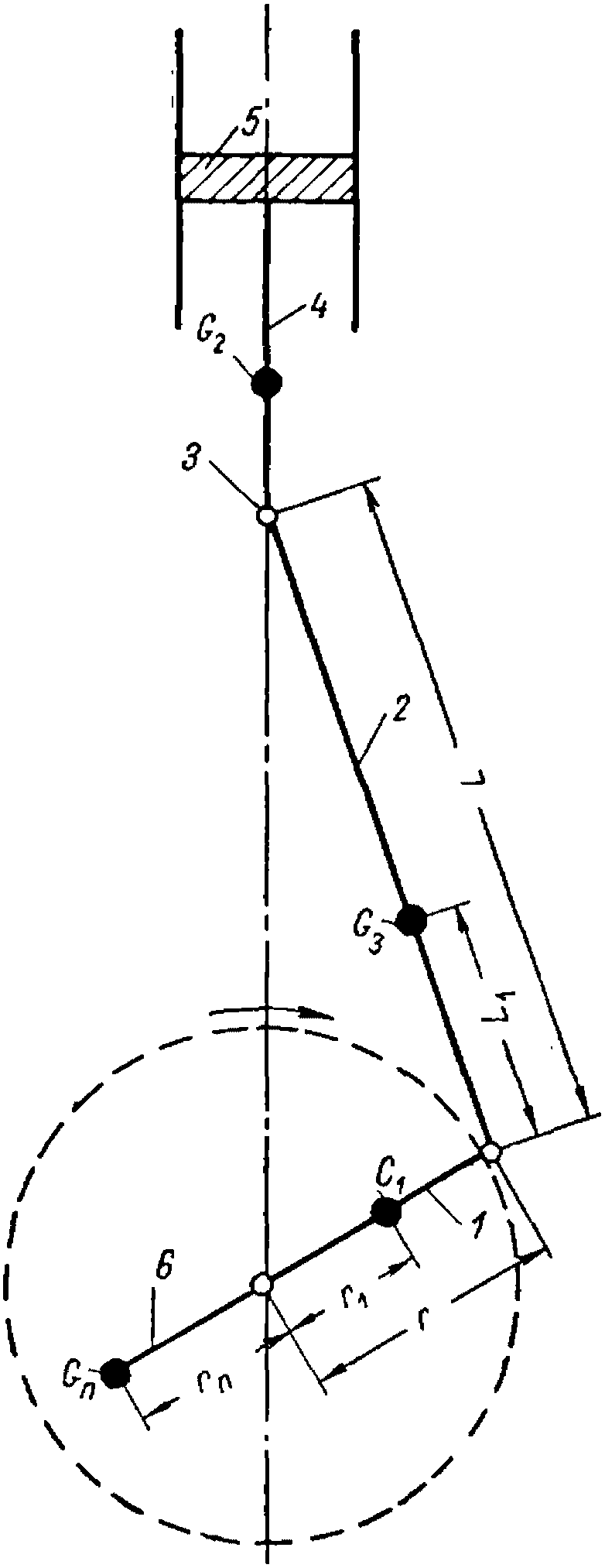

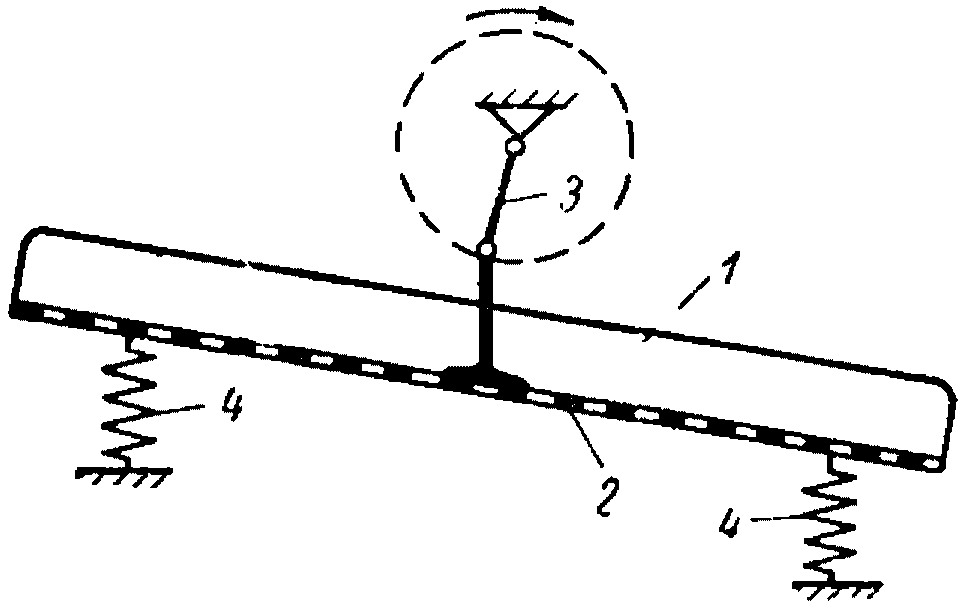

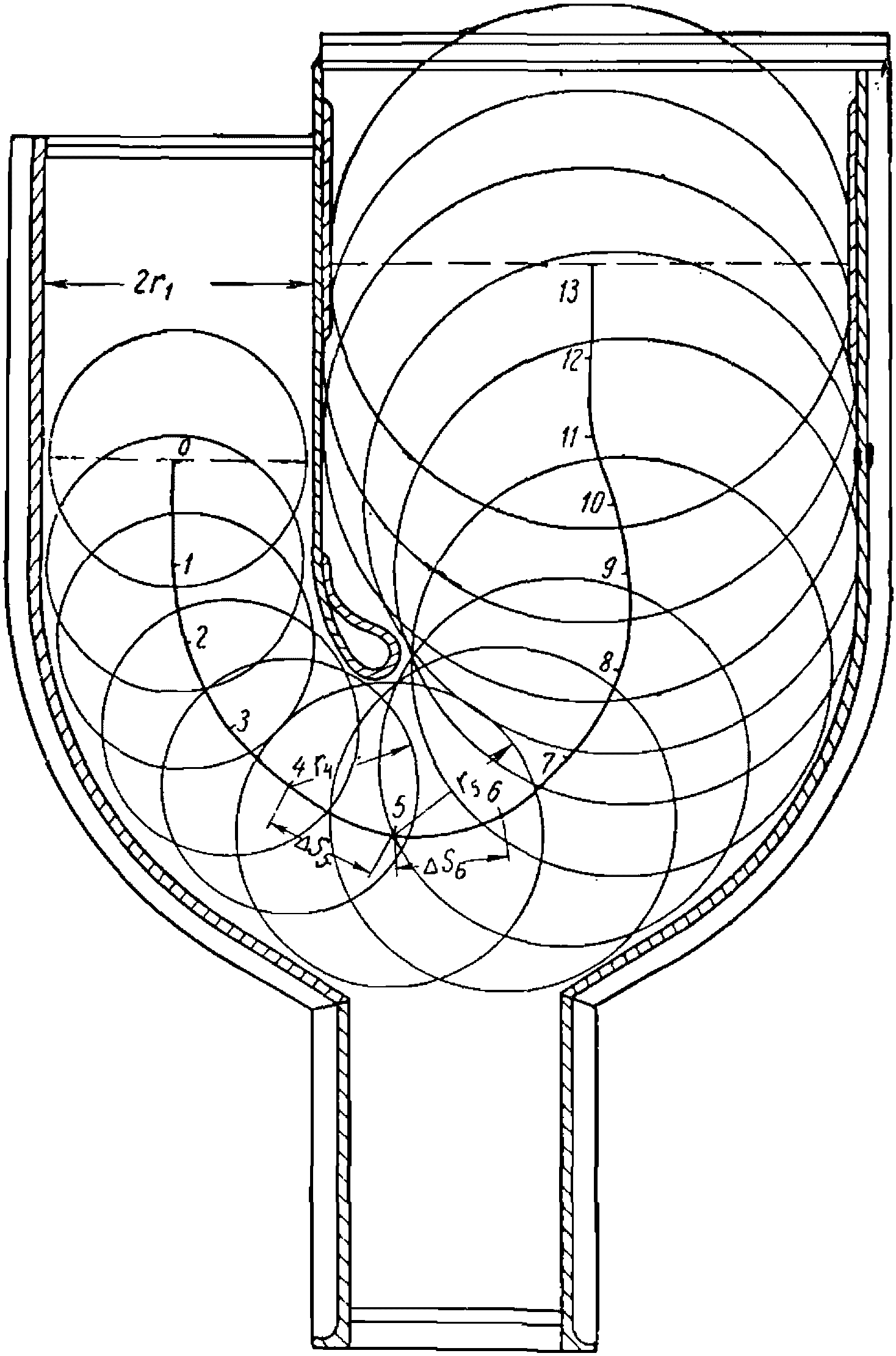

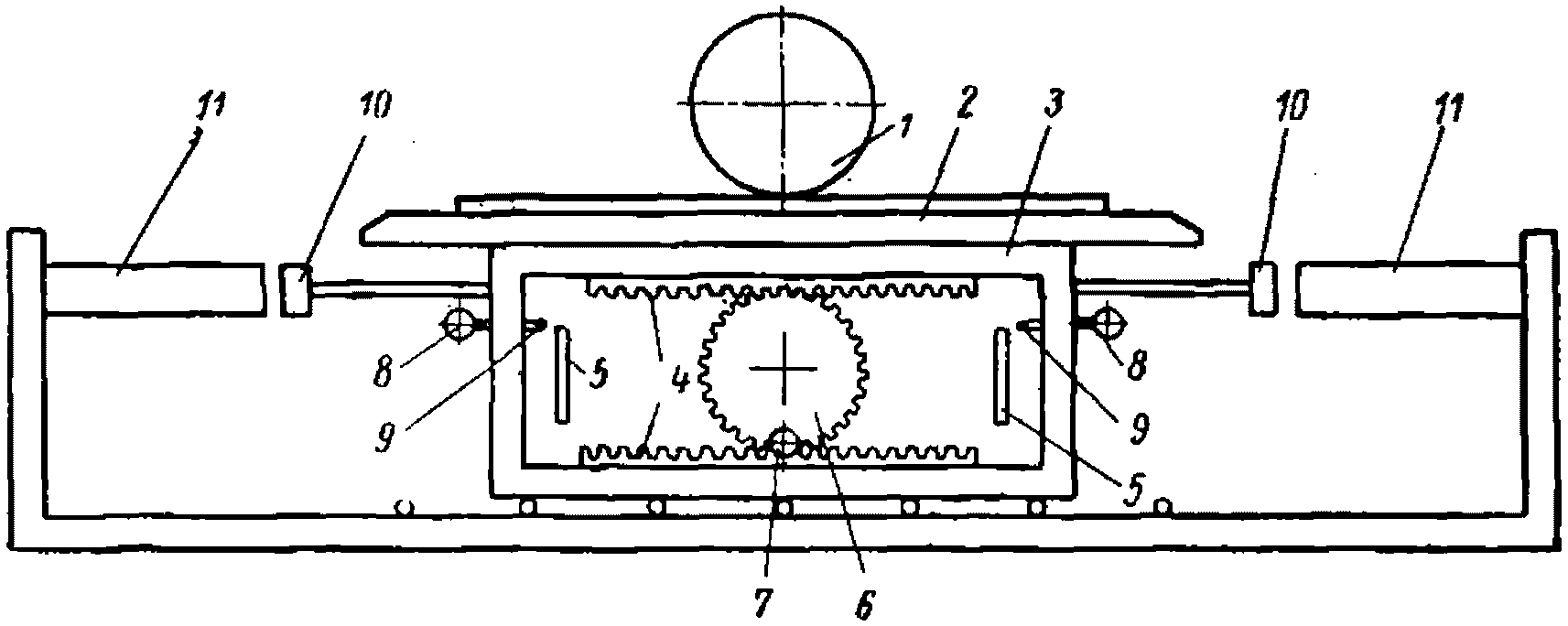

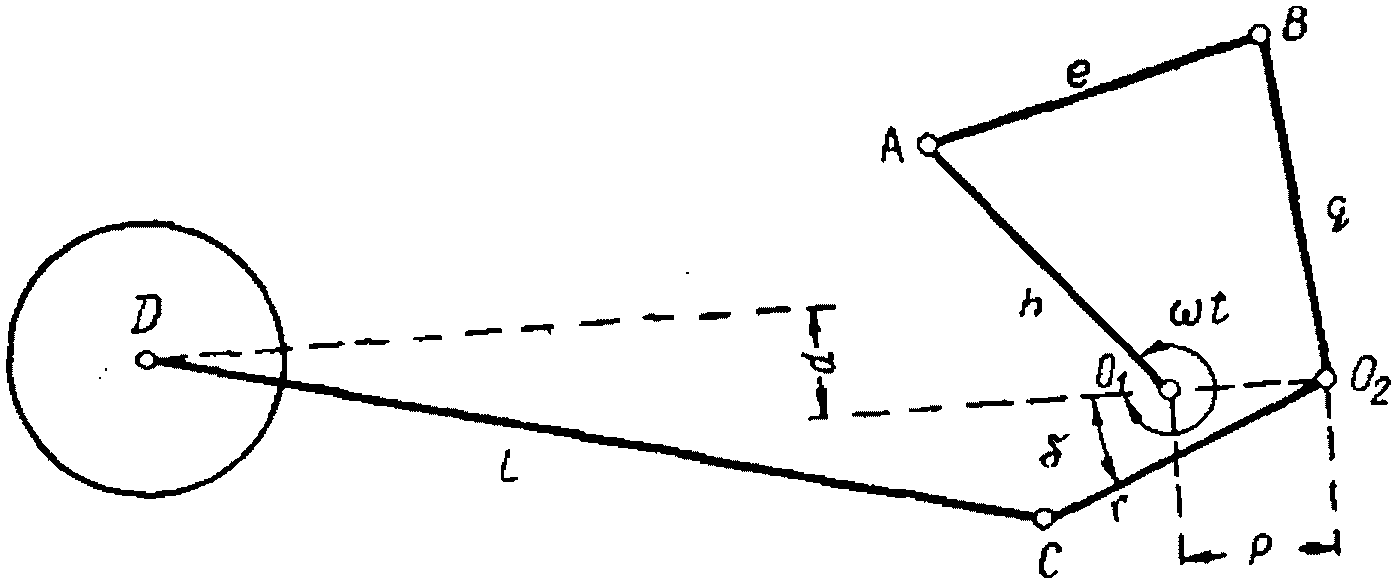

3.1. Кривошипно-кулисный механизм (рис. 2) состоит из кривошипа, кулисы, серьги и ползуна. При вращении кривошипа кулиса совершает качательные движения, передающиеся с помощью серьги на ползун, совершающий прямолинейные возвратно-поступательные движения с неодинаковой максимальной скоростью хода за каждые смежные пол-оборота вращения кривошипа. За пол-оборота, обеспечивающие рабочий ход ползуна, скорость ниже, чем за последующие пол-оборота, во время которого совершается холостой ход.

Рис. 2. Схема кривошипно-кулисного механизма

1 — кривошип; 2 — кулиса; 3 — серьга; 4 — ползун

Основными динамическими нагрузками машин с кривошипно-кулисными механизмами (поперечно-строгальных, короткострогальных, внутришлифовальных и долбежных станков, компрессоров и т.п.) являются неуравновешенные силы и моменты сил инерции движущихся частей кривошипно-кулисных механизмов, представляемые в виде суммы гармоник, первая из которых имеет частоту вращения главного вала, вторая — удвоенную частоту вращения главного вала, третья — утроенную частоту вращения главного вала и т.д. Эти силы и моменты называются динамическими нагрузками первого, второго, третьего и т.д. порядка.

Амплитуды динамических нагрузок высокого порядка по сравнению с амплитудами динамических нагрузок первого и второго порядка сравнительно малы. Поэтому расчет амплитуд вынужденных колебаний строительных конструкций, на которые опираются машины с кривошипно-кулисными механизмами, рекомендуется производить с учетом только динамических нагрузок первого и второго порядка, пренебрегая влиянием динамических нагрузок более высокого порядка.

Динамические нагрузки от машин с кривошипно-кулисным механизмом определяются возвратно-поступательным движением ползуна и качательным движением кулисы.

Динамические нагрузки машин, имеющих несколько кривошипно-кулисных механизмов, равны геометрической сумме динамических нагрузок, развиваемых каждым кривошипно-кулисным механизмом.

3.2. Коэффициент перегрузки kд принимается равным 1,3.

3.3. Для аналитического определения динамических сил, развиваемых каждым кривошипно-кулисным механизмом, необходимы следующие данные:

N — число оборотов главного вала машины в минуту;

r — радиус кривошипа;

h — расстояние от оси главного вала до оси качания кулисы;

H — расстояние от оси качания кулисы до центра тяжести ползуна;

d — длина кулисы;

d1 — расстояние от оси качания до центра тяжести кулисы;

b — длина серьги;

G1 — вес ползуна с серьгой;

G2 — вес кулисы.

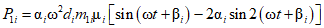

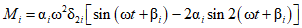

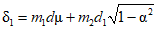

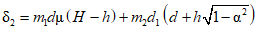

3.4. Сила инерции P1 ползуна, приложенная в центре тяжести ползуна, и составляющая силы инерции P2 кулисы, приложенная в центре тяжести кулисы, действующие в направлении движения ползуна, и составляющая силы инерции Q кулисы, действующая в направлении, перпендикулярном направлению движения ползуна, определяются по формулам (19), (20) и (21):

где i — номер кривошипно-кулисного механизма;

t — время;

m1 — масса ползуна с серьгой;

m2 — масса кулисы;

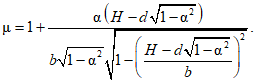

— характеристическое число кривошипно-кулисного механизма;

— угол заклинивания (в радианах) i-го механизма, т.е. угол между кривошипом первого механизма и кривошипом рассматриваемого i-го механизма, отсчитываемый по направлению вращения коленчатого вала;

— коэффициент, учитывающий влияние серьги как кинематической связи, определяемый по формуле

3.5. Составляющие динамической силы и динамический момент, развиваемые каждым кривошипно-кулисным механизмом, приложенные в точке, расположенной на оси вращения кривошипа в плоскости кривошипно-кулисного механизма, равны:

где

В формулах (23) — (27) R, Q и M — составляющие главного вектора и момент пары сил, действующие в плоскости кривошипно-кулисного механизма; R действует по линии, перпендикулярной оси вращения кривошипа, в направлении движения ползуна, Q — по линии, перпендикулярной оси вращения кривошипа и продольной оси ползуна, M — относительно оси вращения кривошипа.

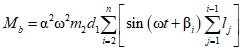

3.6. Составляющие главного вектора динамических сил и главного момента от машины с линейным расположением n кривошипно-кулисных механизмов равны алгебраической сумме составляющих сил и моментов от каждого механизма и определяются по формулам:

где R — составляющая главного вектора, действующая в плоскости первого кривошипно-кулисного механизма по линии, перпендикулярной оси вращения кривошипов, в направлении движения ползуна;

Q — составляющая главного вектора, действующая в плоскости первого кривошипно-кулисного механизма по линии, перпендикулярной оси вращения кривошипов и продольной оси ползуна;

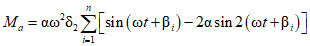

Ma — момент пары сил, действующей в плоскости первого кривошипно-кулисного механизма относительно оси вращения кривошипов;

Mb — момент пары сил, действующей в плоскости, проходящей через ось вращения кривошипов и ось качания кулис, относительно оси, находящейся в плоскости первого кривошипно-кулисного механизма и перпендикулярной оси вращения кривошипов;

lj — расстояние между осями j-го и j + 1-го механизмов.

3.7. В случае, если все линейно расположенные механизмы одинаковы, составляющие главного вектора динамических сил и главного динамического момента определяются по формулам:

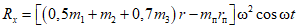

4. ГРОХОТЫ

4.1. Основными динамическими нагрузками от грохотов являются вертикальные и направленные вдоль грохота горизонтальные инерционные силы, действующие в вертикальной плоскости, проходящей через центр инерции движущихся частей параллельно направлению их движения, и имеющие частоту вращения главного вала.

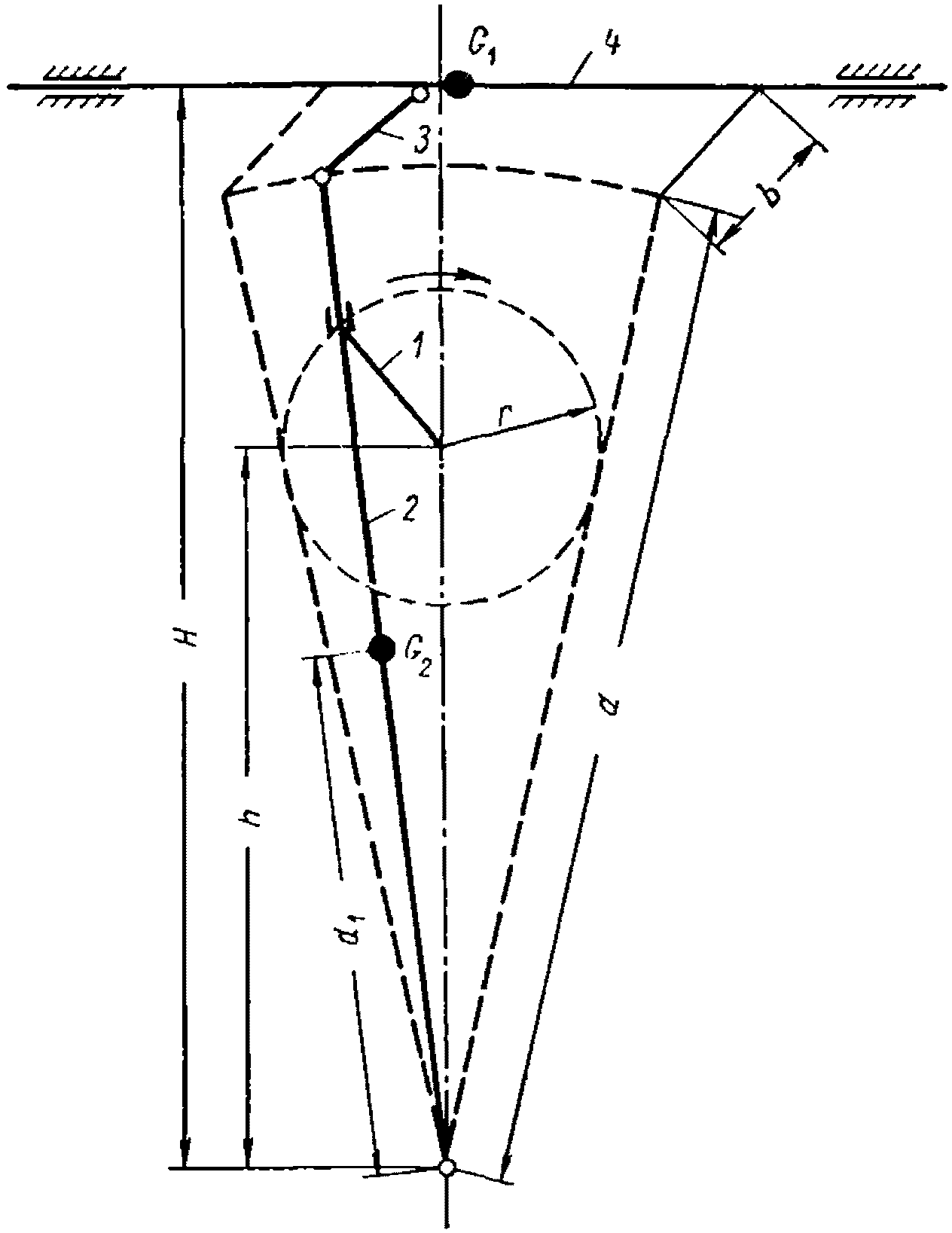

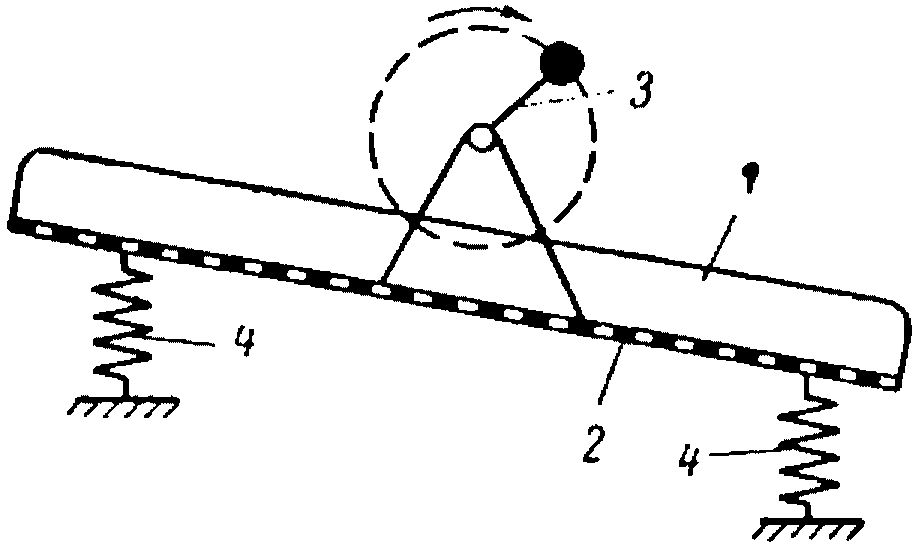

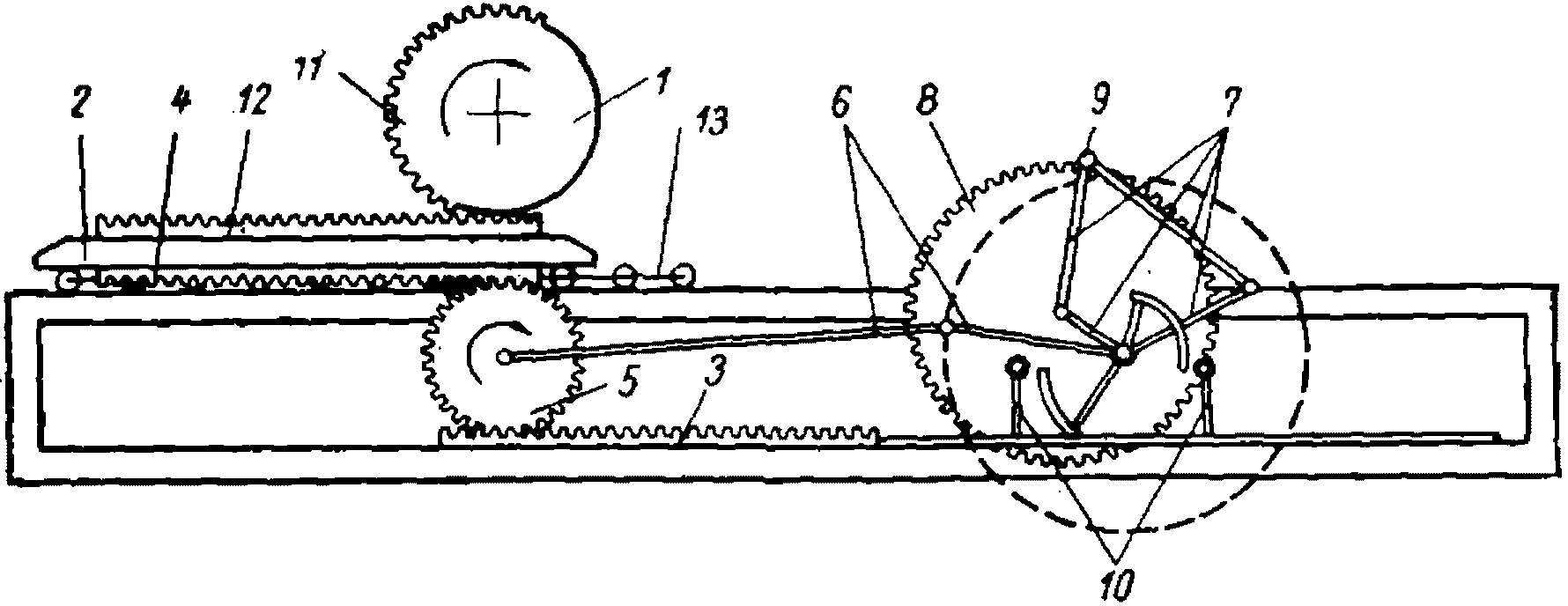

Грохоты делятся по конструкции на две группы: качающиеся и вибрационные. Качающиеся грохоты разделяются на грохоты с прямолинейными качаниями коробов (рис. 3) (тихоходные с числом оборотов 100 — 300 в 1 мин и полубыстроходные с числом оборотов 400 — 600 в 1 мин) и на грохоты гирационные (рис. 4) с качаниями в вертикальной плоскости по окружности или другим замкнутым кривым (двухвальные тихоходные и одновальные быстроходные с числом оборотов 475 — 1350 в 1 мин). Вибрационные грохоты разделяются на инерционные (рис. 5) быстроходные с числом оборотов 900 — 3000 в 1 мин и резонансные с кинематическим приводом (рис. 6).

Рис. 3. Схема наклонного качающегося грохота

с прямолинейными качаниями

1 — короб; 2 — сито; 3 — подвески; 4 — шатун; 5 — кривошип

Рис. 4. Схема одновального гирационного грохота

1 — короб; 2 — сито; 3 — кривошип; 4 — упругие опоры

Рис. 5. Схема инерционного (вибрационного) грохота

с простым дебалансом

1 — короб; 2 — сито; 3 — вибратор: 4 — упругие опоры

Рис. 6. Схема резонансного грохота с кинематическим приводом

1 — рама; 2 — короб; 3 — сито; 4 — шатун; 5 — кривошип;

6, 7, 8 — упругие связи; 9 — виброизоляторы

В качающихся грохотах короб совершает вынужденное движение благодаря наличию жесткой кинематической связи между движущим механизмом (чаще всего эксцентриком), опирающимся на неподвижное основание, и коробом, имеющим одну степень свободы. Величина хода короба и траектории отдельных точек являются вполне определенными, не зависящими ни от скорости вращения эксцентрика, ни от нагрузки грохота.

В вибрационных грохотах короб, имеющий одну или несколько степеней свободы, совершает вынужденное движение под действием привода с кинематической связью или расположенного на нем вибратора. Амплитуда колебаний короба и траектории отдельных точек могут изменяться в зависимости от изменения скорости вращения вибратора и нагрузки грохота.

В существующих грохотах очень часто сочетаются признаки как качающихся, так и вибрационных грохотов. Отнесение их к первой или второй группе производится по доминирующим признакам. В современных грохотах инерционные силы в какой-то степени уравновешиваются или применением противовесов, или соответствующим расположением движущихся масс.

Загрузка грохота, представляя собой некоторую сыпучую среду, не связана жестко с коробом, а по условиям работы грохота движется относительно него, испытывая трение и удары о сито короба. При уравновешивании инерционных сил грохота влияние загрузки принимается во внимание.

В качающихся грохотах с прямолинейным качанием возникают главным образом инерционные силы от возвратно-поступательных движений коробов. В качающихся гирационных грохотах возникают инерционные силы от круговых качаний коробов в вертикальной плоскости. В вибрационных грохотах возникают инерционные силы от колебательных движений коробов, передающиеся через упругие опоры на основание.

4.2. Коэффициент перегрузки kд принимается равным: для качающихся грохотов без противовесов — 1,3 и с противовесами — 4, для вибрационных грохотов — 2 <*>.

———————————

<*> Коэффициент перегрузки для виброинерционных грохотов принят равным 2 на основании экспериментальных данных Харьковского Промстройниипроекта.

4.3. Для определения динамических сил грохотов необходимы следующие данные:

N — число оборотов главного вала машины в минуту;

ex и ez — приведенные эксцентрицитеты движущихся частей соответственно в горизонтальном направлении вдоль грохота x и в вертикальном направлении z;

G — вес движущихся частей.

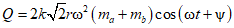

4.4. Главный вектор динамических сил грохотов разлагается на вертикальную Rz и горизонтальную вдоль грохота Rx составляющие силы, приложенные в центре инерции движущихся частей. Амплитуды сил Rz и Rx определяются по формуле

где

m — масса движущихся частей.

Приведенные эксцентрицитеты ex,z движущихся частей определяются для грохотов с конструктивно неуравновешенными движущимися частями по кинематическим схемам механизма грохота, для грохотов с номинально уравновешенными частями принимаются равными 1/5 от амплитуды колебаний коробов в соответствующих направлениях.

При вычислении динамических нагрузок должно учитываться влияние материала, находящегося на ситах грохота, путем включения в состав движущихся частей 25% веса материала, одновременно находящегося на ситах грохота.

5. ДРОБИЛКИ

5.1. Основными динамическими нагрузками от дробилок: щековых (челюстных), гирационных (конусных) и молотковых, являются неуравновешенные силы и моменты сил инерции движущихся частей, изменяющиеся с частотой вращения вала машины.

Для всех щековых дробилок общим является наличие таких кинематических пар, которые подобно шатунно-кривошипному механизму создают неуравновешенные силы инерции, переменные во времени. Наиболее распространенными кинематическими схемами механизмов щековых дробилок являются такие, движение которых обеспечивается только так называемыми низшими парами вращения, т.е. такими парами, в которых соприкосновение звеньев происходит по поверхности.

В гирационных дробилках раздавливание материала происходит между дробящей головкой главного вала, совершающего прецессионное движение, и неподвижной частью. При прецессии вокруг оси дробилки дробящий конус под действием сил трения о материал приобретает угловую скорость, близкую к угловой скорости прецессии, но противоположную по направлению. В результате на основание машины кроме инерционных сил действуют гироскопические силы, величины которых вследствие сравнительно небольшой скорости вращения невелики по сравнению с инерционными силами.

В молотковых дробилках дробление материала производится ударами молотков, шарнирно или жестко прикрепленных к ротору, вращающемуся вокруг горизонтальной оси. При этом дробление кусков материала производится на ударных (отбойных) плитах, расположенных в верхней части дробилки, крошение их — на колосниковой решетке, расположенной в нижней части дробилки. Основными динамическими нагрузками молотковых дробилок являются инерционные силы и моменты инерционных сил движущихся частей, имеющие частоту вращения ротора. Они возникают из-за неточности изготовления деталей. Реактивные силы, возникающие при ударе молотков и передающиеся через точки подвеса молотков с частотой, равной числу оборотов ротора, умноженному на число рядов молотков, невелики и учет их не обязателен.

5.2. Коэффициент перегрузки kд принимается равным: для щековых и гирационных дробилок — 1,3, для молотковых дробилок — 4.

5.3. Для аналитического определения динамических нагрузок от дробилок необходимы следующие данные:

а) по щековым (челюстным) дробилкам;.

N — число оборотов главного вала машины в минуту;

r — эксцентрицитет (расстояние между осью главного вала и осью шарнира шатуна или расстояние между осью главного вала и осью эксцентрика), принимаемый по схемам дробилок;

rп — расстояние от оси вращения до центра тяжести противовесов;

G1 — вес подвижной дробящей плиты;

G2 — вес эксцентрика или 50% веса кривошипа;

G3 — вес шатуна;

Gп — общий вес противовесов;

б) по гирационным (конусным) дробилкам:

N — число оборотов главного вала машины в минуту;

r — расстояние от оси дробилки до центра тяжести главного вала и дробящего конуса;

r1 — расстояние от оси дробилки до центра тяжести вала эксцентрика и других соединенных с ним элементов (шестерен, противовесов и т.д.);

G1 — вес главного вала и соединенного с ним дробящего конуса;

G2 — вес вала эксцентрика и соединенных с ним элементов;

в) по молотковым дробилкам:

N — число оборотов главного вала машины в минуту;

r — расстояние от оси главного вала до центра тяжести молотка;

G — вес одного молотка;

d — расстояние между осями подшипников ротора;

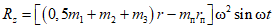

d1 — расстояние между крайними рядами молотков.

5.4. Динамические силы от щековых (челюстных) дробилок могут быть разложены в плоскости действия механизма дробилки на вертикальную Rz и горизонтальную Rx составляющие силы, приложенные к оси главного вала. Величины Rz и Rx определяются по формулам (37) — (64) табл. 4 в зависимости от кинематических схем механизмов, изображенных на рис. 7.

В формулах (37) — (64) приняты следующие обозначения:

t — время;

m1, m2, m3 и mп — масса соответственно подвижной дробящей плиты, эксцентрика или 50% массы кривошипа, шатуна и противовеса;

g — ускорение силы тяжести.

5.5. Величина равнодействующей всех динамических сил от гирационных (конусных) дробилок

где

m1 — масса главного вала и соединенного с ним конуса;

m2 — масса вала эксцентрика и соединенных с ним элементов.

Таблица 4

|

Схема дробилки согласно рис. 7 |

Неуравновешенные силы инерции щековых дробилок |

|

|

не имеющих противовесов |

с противовесами |

|

|

а |

|

|

|

б |

|

|

|

в |

|

Rz = 0 (47)

|

|

г |

|

|

|

д |

|

Rz = 0 (55)

|

|

е |

|

|

|

ж |

|

|

Рис. 7. Схемы механизмов щековых (челюстных) дробилок

Равнодействующая R динамических сил постоянна по величине и действует в горизонтальной плоскости, в которой вращается с постоянной угловой скоростью .

Равнодействующая R приложена: в дробилках с крутым конусом посередине главного вала, в дробилках с пологим конусом в неподвижной точке массы m1.

5.6. Величину нормативной динамической силы R от молотковых дробилок рекомендуется определять по формуле (1), в которой эксцентрицитет e принимается равным 1 мм <*>.

———————————

<*> Эксцентрицитет в 1 мм для молотковых дробилок принят на основании опытов ХИИКС (канд. техн. наук В.Я. Рудник и инж. А.А. Жуков).

За расчетную динамическую силу от молотковых дробилок рекомендуется принимать увеличенную в kд раз нагрузку, возникающую при отрыве одного молотка, а именно:

где kд — коэффициент перегрузки, принимаемый равным 4.

Введение четырехкратной перегрузки необходимо для учета отрыва нескольких молотков, что имеет место в действительности.

Динамические силы R или Rрасч постоянны по величине и действуют в вертикальной плоскости, в которой вращаются с постоянной угловой скоростью . Точка приложения сил находится в пределах расположения опорных подшипников ротора.

Для вычисления нормативного динамического момента при рабочем, режиме дробилки следует брать плечо силы R, равное половине расстояния между осями подшипников ротора; для вычисления расчетного динамического момента в аварийном режиме работы следует принимать плечо силы, равное половине расстояния между крайними рядами молотков.

6. ЦЕНТРИФУГИ

6.1. Основными динамическими нагрузками центрифуг являются центробежные и осевые инерционные силы и моменты инерционных сил движущихся частей, имеющие частоту вращения ротора и частоту осевых вибраций ротора.

В центрифугах центробежные инерционные силы возникают главным образом из-за неравномерного распределения обрабатываемого материала в роторе, а также из-за эксцентричности ротора, зазоров в подшипниках и изгиба вала ротора. Они действуют в плоскости, перпендикулярной оси вращения.

6.2. Коэффициент перегрузки kд принимается равным: для вращающихся масс — 4, для масс, совершающих возвратно-поступательные движения, — 1,3.

6.3. Для определения динамических нагрузок от центрифуг необходимы следующие данные:

N — число оборотов главного вала машины;

N1 — число двойных ходов возвратно-поступательно движущихся частей;

e — приведенный эксцентрицитет вращающихся масс;

r — радиус кривошипа механизма возвратно-поступательно движущихся частей;

G — полный вес вращающихся частей (ротора с главным валом и загрузкой);

G1 — вес возвратно-поступательно движущихся частей;

d — длина ротора.

6.4. Величину амплитуды динамической силы от центрифуг, не имеющих возвратно-поступательно движущихся частей, рекомендуется определять по формуле (1), в которой приведенный эксцентрицитет e принимается равным 1/1000 диаметра ротора.

Динамическая сила с амплитудой R постоянна по величине и действует в плоскости, перпендикулярной оси вращения главного вала, в которой вращается с постоянной угловой скоростью .

Точка приложения силы находится в пределах длины ротора.

Для вычисления динамического момента следует брать плечо силы R, равное половине длины ротора.

6.5. Величина динамической силы от центрифуг, имеющих вращающиеся и возвратно-поступательно движущиеся части, определяется следующим образом. Центробежные силы инерции определяются согласно п. 6.4; амплитуда продольной инерционной силы, вызванной действием возвратно-поступательно движущихся частей, определяется по формуле (1), в которой величина e принимается равной r.

Примечание. Динамические нагрузки от центрифуг существенно зависят от физических свойств перерабатываемого продукта. Поэтому в дальнейшем рекомендации по определению динамических нагрузок от различных центрифуг на основе результатов опытов будут уточнены.

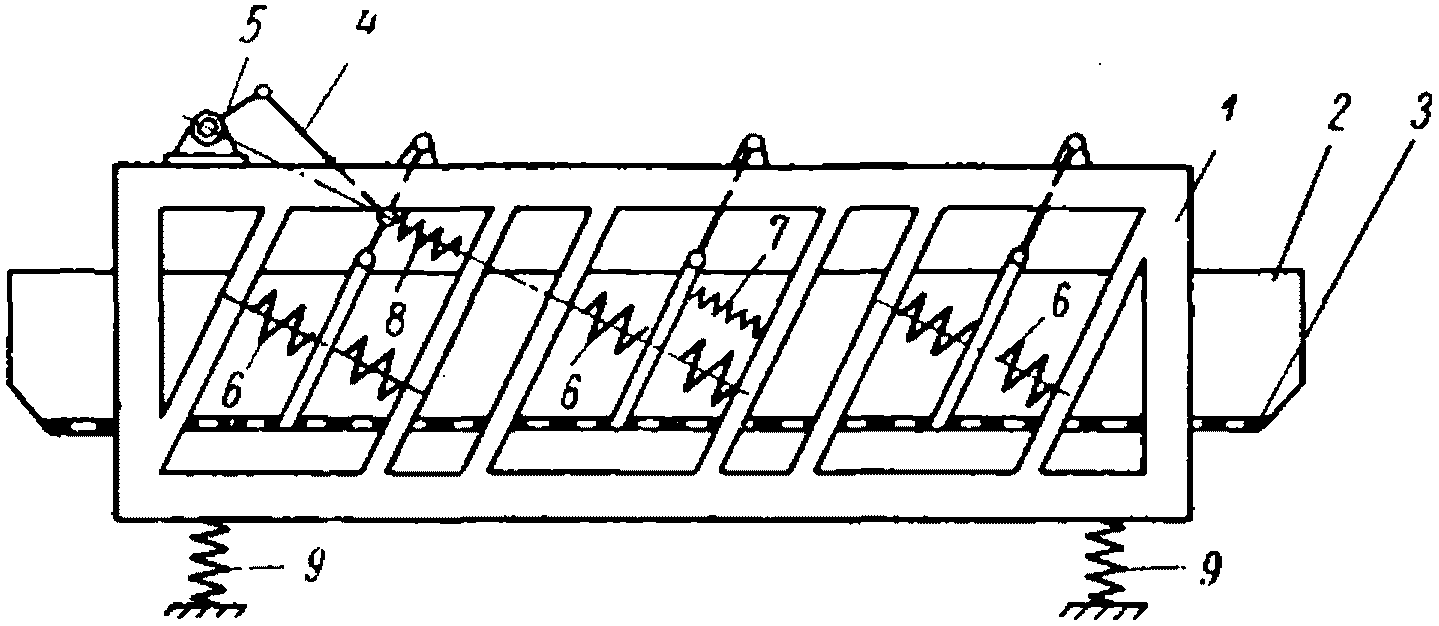

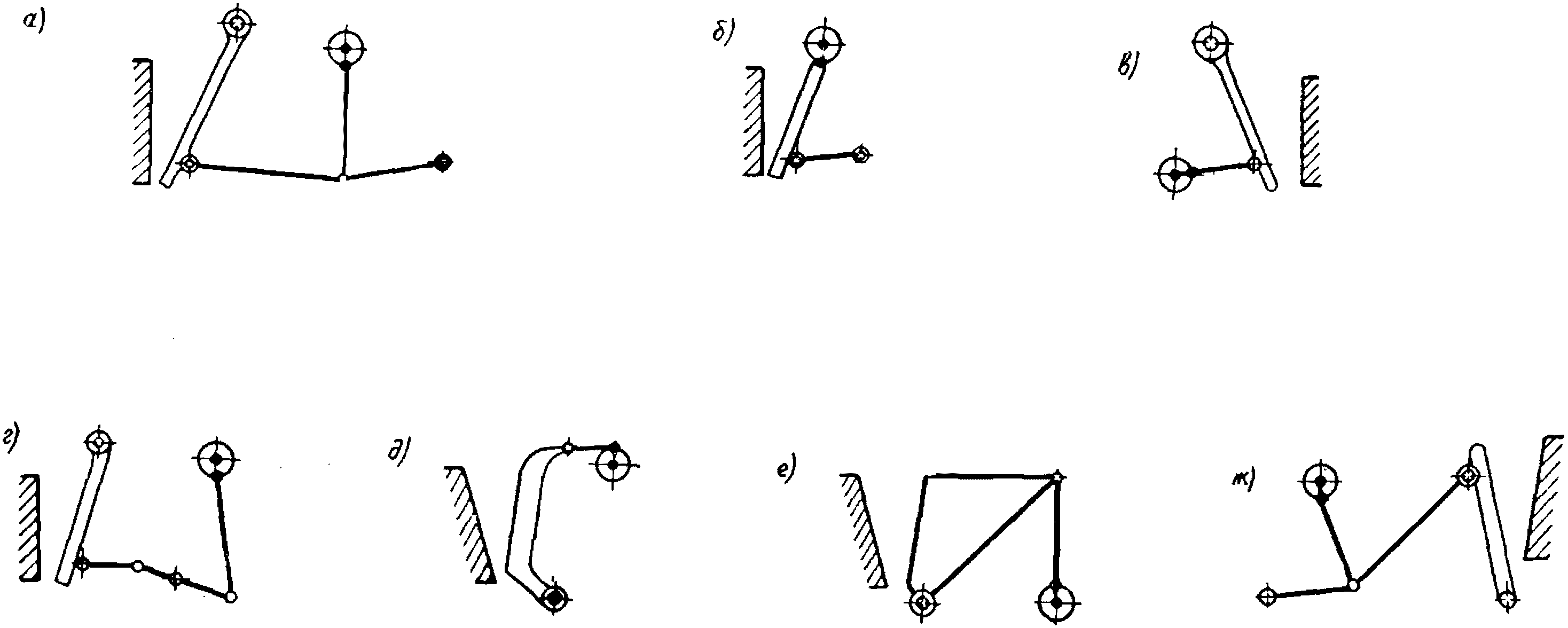

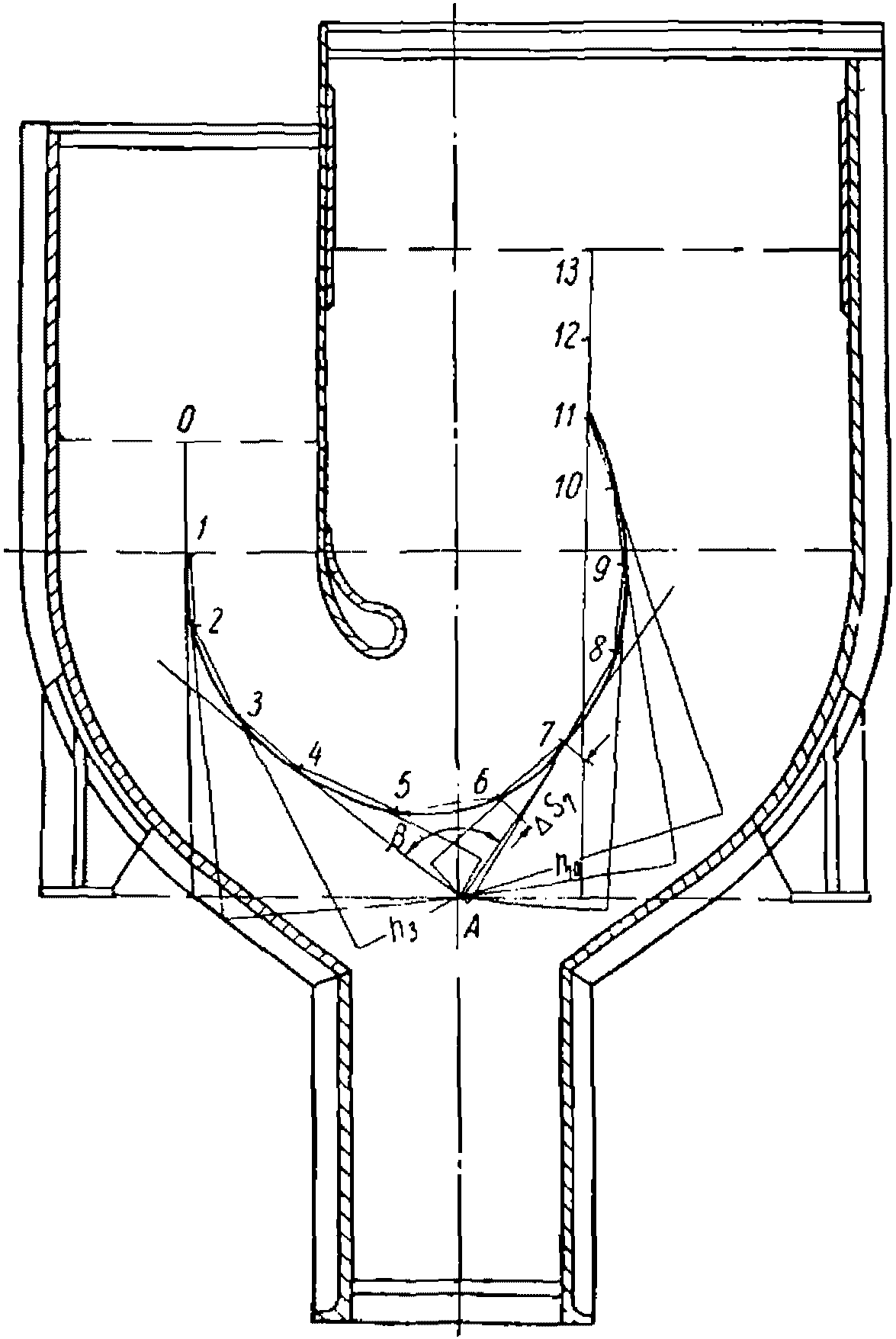

7. БЕСПОРШНЕВЫЕ ОТСАДОЧНЫЕ МАШИНЫ

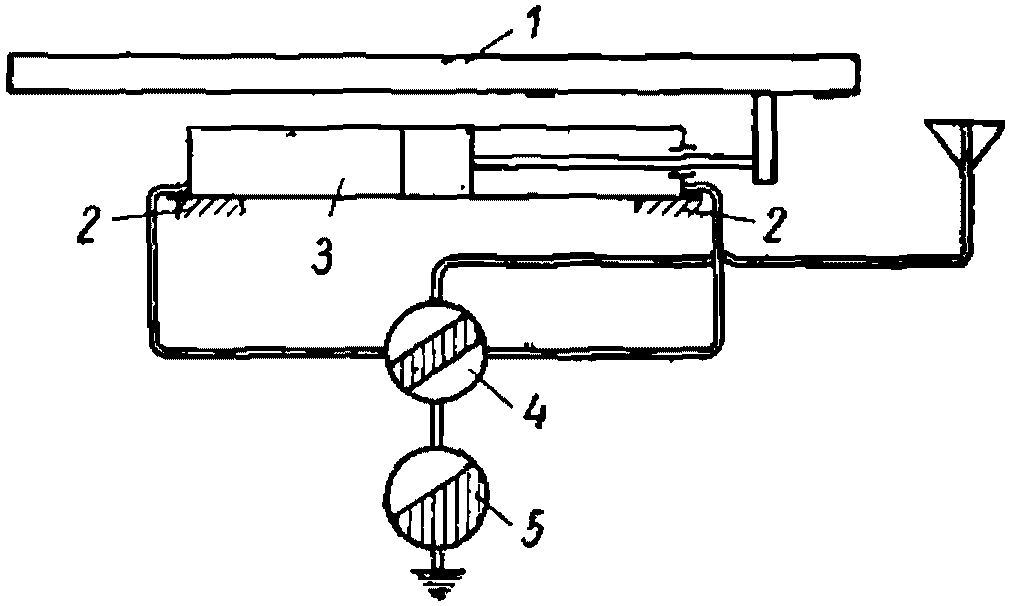

7.1. Беспоршневая отсадочная машина состоит из нескольких секций (рис. 8), каждая из которых представляет собой заполненный жидкостью U-образный сосуд, разделенный перегородкой на два отделения: воздушное и ситовое. Ситовое отделение открытое, а воздушное — закрытое. Через золотниковое устройство воздушное отделение сообщается попеременно с ресивером машины, из которого в отделение поступает сжатый воздух, и с атмосферой. Пульсация давления воздуха в воздушном отделении возбуждает периодические колебания жидкости в сосуде.

Рис. 8. Схема устройства беспоршневой отсадочной машины

1 — воздушное отделение; 2 — ситовое отделение;

3 — золотниковое устройство

Основными динамическими нагрузками беспоршневых отсадочных машин являются неуравновешенные силы инерции движущейся жидкости, представляемые в виде суммы гармоник, первая из которых имеет частоту вращения золотникового вала, вторая — удвоенную частоту вращения золотникового вала, третья — утроенную частоту вращения золотникового вала и т.д.

Динамические нагрузки определяются от каждой секции машины. Если золотниковые устройства ряда секций имеют общий приводной вал, то взаимное направление нагрузок от секций устанавливается по сдвигу фаз золотниковых устройств. В тех случаях, когда отсутствуют данные о сдвиге фаз, принимается, что нагрузки от всех секций одной машины совпадают по направлению.

7.2. Коэффициент перегрузки kд принимается равным 1,3.

7.3. Для аналитического определения возмущающих нагрузок, развиваемых каждой секцией отсадочной машины, должны быть заданы:

N — число оборотов вала золотника в минуту;

p — давление в ресивере машины (избыточное);

fв — площадь поверхности жидкости в воздушном отделении секции;

fс — площадь поверхности жидкости в ситовом отделении секции;

Lх — расстояние между осями ситового и воздушного отделений;

— удельный вес жидкости;

— угол поворота вала золотника, на протяжении которого воздушное отделение сообщается с ресивером машины; указания о выборе величины угла

для тех случаев, когда она не задана, приводятся в пп. 7.4 и 7.6.

Кроме перечисленных величин для расчета нагрузок необходимо знать профиль проточной части секции и привязку профиля (по вертикали) к плоскости опор машины.

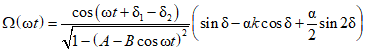

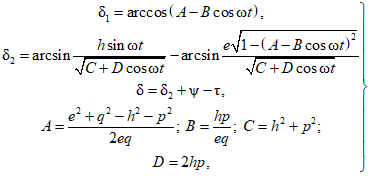

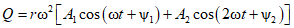

7.4. Динамические нагрузки от секции отсадочной машины приводятся к двум составляющим: горизонтальной и вертикальной [вдоль осей x и z (рис. 8)], которые могут быть представлены в виде рядов, содержащих гармоники с частотами (i = 1, 2, 3…):

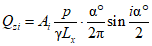

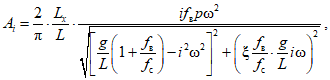

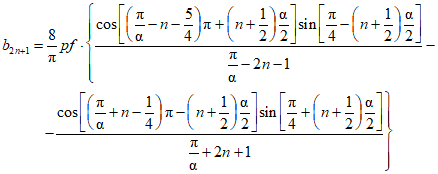

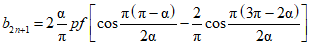

Амплитуды гармонических составляющих вычисляются по формулам:

где L — приведенная к воздушному отделению длина средней линии тока для профиля проточной части секции машины; способ вычисления величины L приведен в п. 7.5;

— коэффициент гидравлических сопротивлений, величину которого рекомендуется принимать равной 3 сек;

g — ускорение силы тяжести.

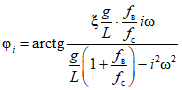

Фазовые углы вычисляются по формуле

В тех случаях, когда величина угла не задана, ее следует для расчета принимать такой, чтобы динамическое воздействие на несущие строительные конструкции оказалось наибольшим. Для этого нужно, чтобы амплитуды гармонических составляющих сил с частотами, близкими к частотам собственных колебаний несущих конструкций, оказались наибольшими по модулю.

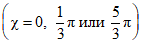

Величина угла может принимать значение от 0 до

. Так как на действие силы Rx проверяются конструкции каркаса здания, а на действие силы Rz — конструкции перекрытия, то величины угла

при вычислении амплитуд составляющих этих сил могут приниматься различными.

При вычислении гармонических составляющих силы Rx величину угла следует принимать:

, если собственная частота здания близка к частоте одной из нечетных гармоник силы, и

, если собственная частота здания близка к частоте одной из четных гармоник силы.

При вычислении гармонических составляющих сил Rz величину угла следует принимать:

, если частота одной из нечетных гармоник находится в пределах частот одной из групп перекрытия, и

находится в пределах частот одной из групп перекрытия).

7.5. Величина L определяется следующим образом.

На вычерченном в определенном масштабе профиле проточной части секции машины строится средняя линия тока (рис. 9), представляющая собой геометрическое место центров окружностей, вписанных в профиль.

Рис. 9. Построение средней линии тока

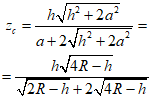

Средняя линия разбивается на k участков (k >= 10). Измеряется длина каждого участка (j = 1, 2, 3…k) и радиусы вписанных окружностей rj (j = 1, 2, 3…k), средние для каждого из участков. Приведенная длина составит:

где 2r1 — ширина проточной части в воздушном отделении секции машины.

7.6. Динамические нагрузки от секции равномерно распределены по ее длине (вдоль оси y). Плоскость действия горизонтальных нагрузок совпадает с плоскостью опор секции.

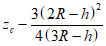

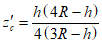

Плоскость действия вертикальных нагрузок смещена от оси машины в сторону ситового отделения на расстояние

Способ вычисления величины F приведен в п. 7.7. В тех случаях, когда угол не задан, в формуле (74) рекомендуется принимать

7.7. Величина F определяется следующим образом.

Криволинейные участки средней линии тока, построенной по способу, изложенному в п. 7.5, заменяются хордами (рис. 10). Из точки A пересечения оси секции с прямой, лежащей в плоскости опор секции, опускаются перпендикуляры на прямые, являющиеся продолжением хорд. По чертежу и масштабу определяются длины хорд и отрезков перпендикуляров hj (j = 1, 2…k). Величина F вычисляется как сумма произведений

:

Рис. 10. Определение величины F

При вычислении по формуле (75) должны учитываться знаки величин hj. Знак определяется положением соответствующего перпендикуляра относительно угла , образованного двумя касательными к средней линии тока, проведенными из точки A. Отрезки hj перпендикуляров, расположенных вне угла

, считаются положительными; отрезки перпендикуляров, расположенных внутри угла

, считаются отрицательными. Если точка A находится с вогнутой стороны средней линии тока, то все отрезки hj положительны.

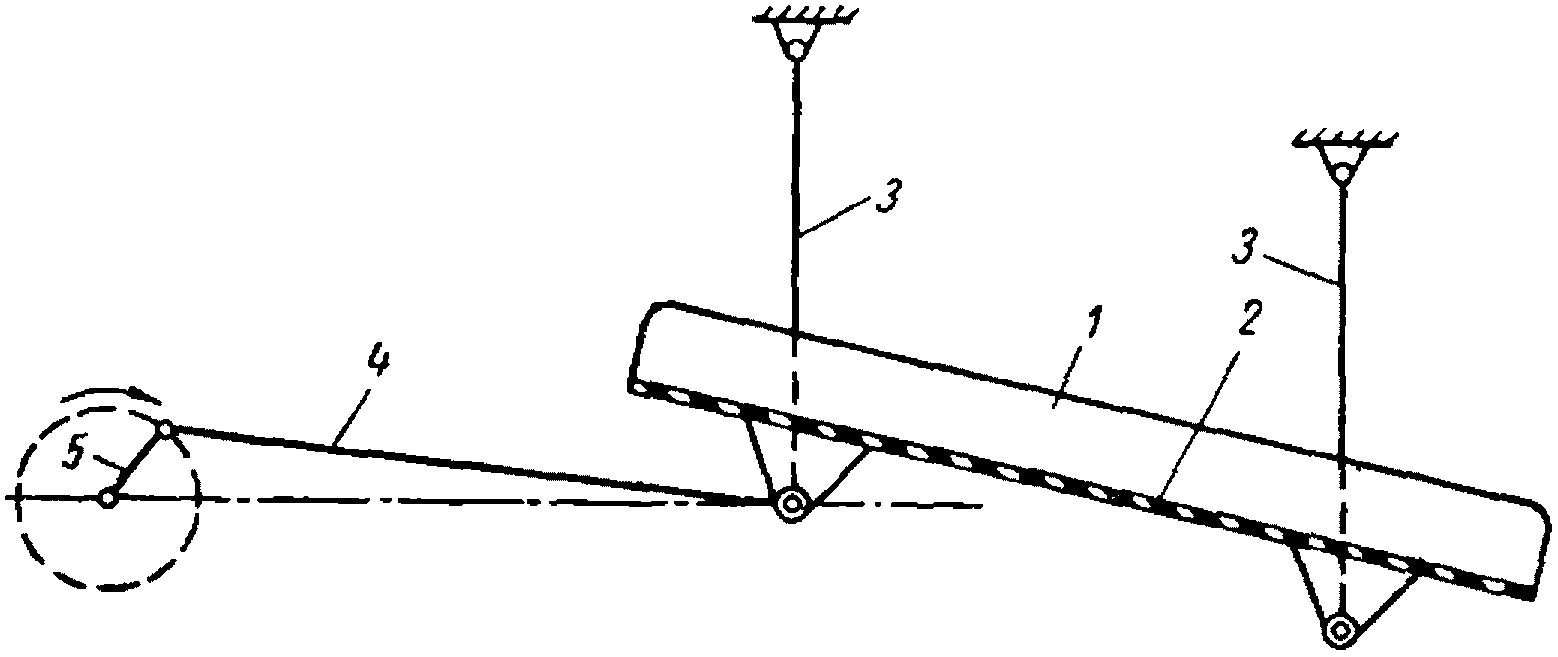

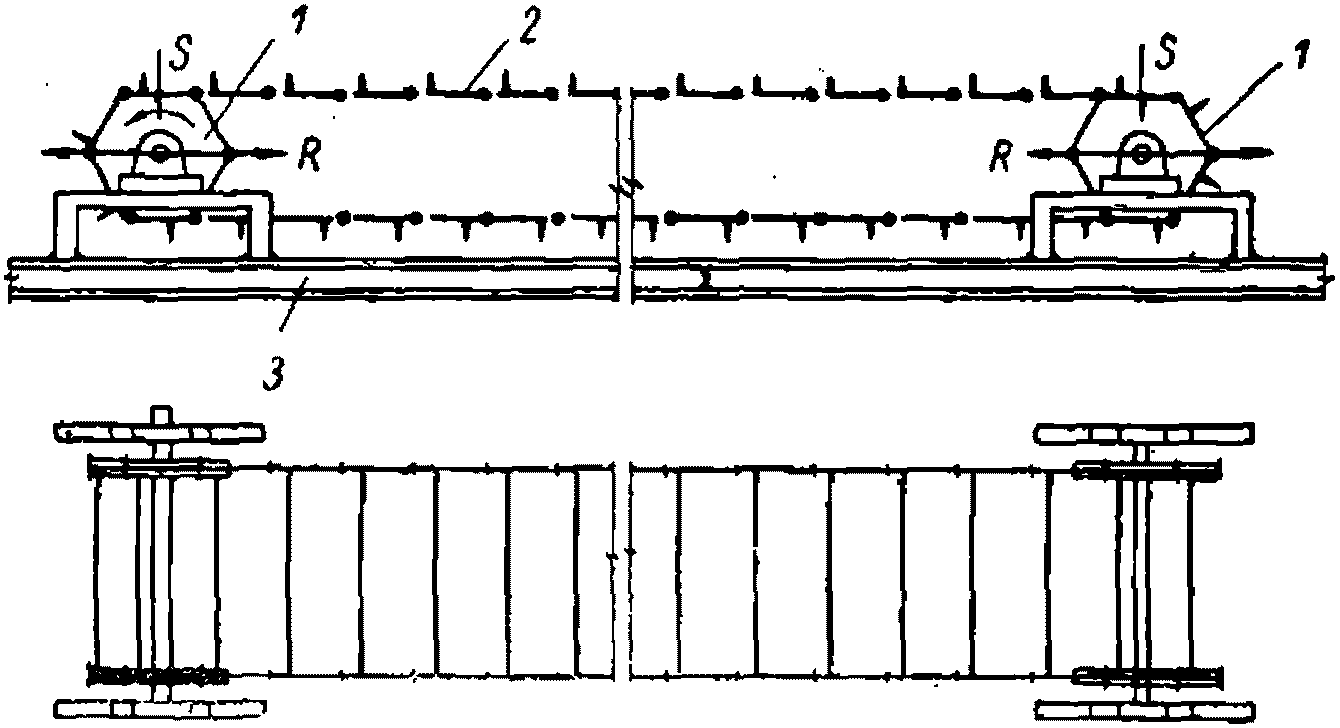

8. СКРЕБКОВЫЕ ТРАНСПОРТЕРЫ

8.1. Скребковый транспортер (рис. 11) состоит из скребковой цепи и двух звездочек: приводной и натяжной. Цепь имеет большое количество звеньев с укрепленными на них скребками. Звенья цепи соединены между собой шарнирами. В вертикальном направлении ветви цепи поддерживаются направляющими. Опоры звездочек жестко связаны с перекрытием.

Рис. 11. Схема скребкового транспортера

1 — звездочки; 2 — скребковая цепь;

3 — несущий элемент перекрытия

Динамические нагрузки на строительные конструкции от скребковых транспортеров возникают вследствие периодических изменений скорости цепи в горизонтальном направлении и ударов звеньев цепи по звездочкам.

Динамические нагрузки передаются через оси обеих звездочек. На каждую ось действует горизонтальная динамическая сила R и вертикальный импульс S. Силы R, приложенные к осям звездочек, замыкаются через конструкции перекрытия из-за малой жесткости рамы транспортера.

8.2. Коэффициент перегрузки kд принимается равным 1,3.

8.3. Для аналитического определения динамических нагрузок, возникающих в каждой звездочке транспортера, должны быть заданы;

N — число оборотов главного вала машины в минуту;

k — число граней звездочек;

G — вес скребковой цепи;

L — шаг цепи (расстояние между шарнирами);

q — вес цепи на длине ее шага.

8.4. Частота горизонтальной силы и частота импульсов в гц:

8.5. Амплитудное значение горизонтальной силы определяется по формуле (77):

где g — ускорение силы тяжести.

При движении скребковой цепи возникают инерционные силы с высшими частотами, кратными первой частоте, но вследствие того, что амплитуды высших составляющих малы по сравнению с амплитудой силы первой гармоники, учет их не обязателен.

8.6. Величина вертикального импульса

где — коэффициент восстановления при ударе; для обычно встречающихся на практике случаев (соударение стальных тел при нормальной или пониженной температуре) можно принимать

.

8.7. Горизонтальная сила во времени изменяется достаточно медленно (по сравнению с встречающимися на практике частотами собственных колебаний перекрытий). Поэтому в расчетах строительных конструкций динамический характер горизонтальной силы можно не учитывать. Амплитуды колебаний допускается определять как статические прогибы, а амплитуды внутренних динамических усилий в элементах — как статические усилия, отвечающие амплитудному значению горизонтальной силы R.

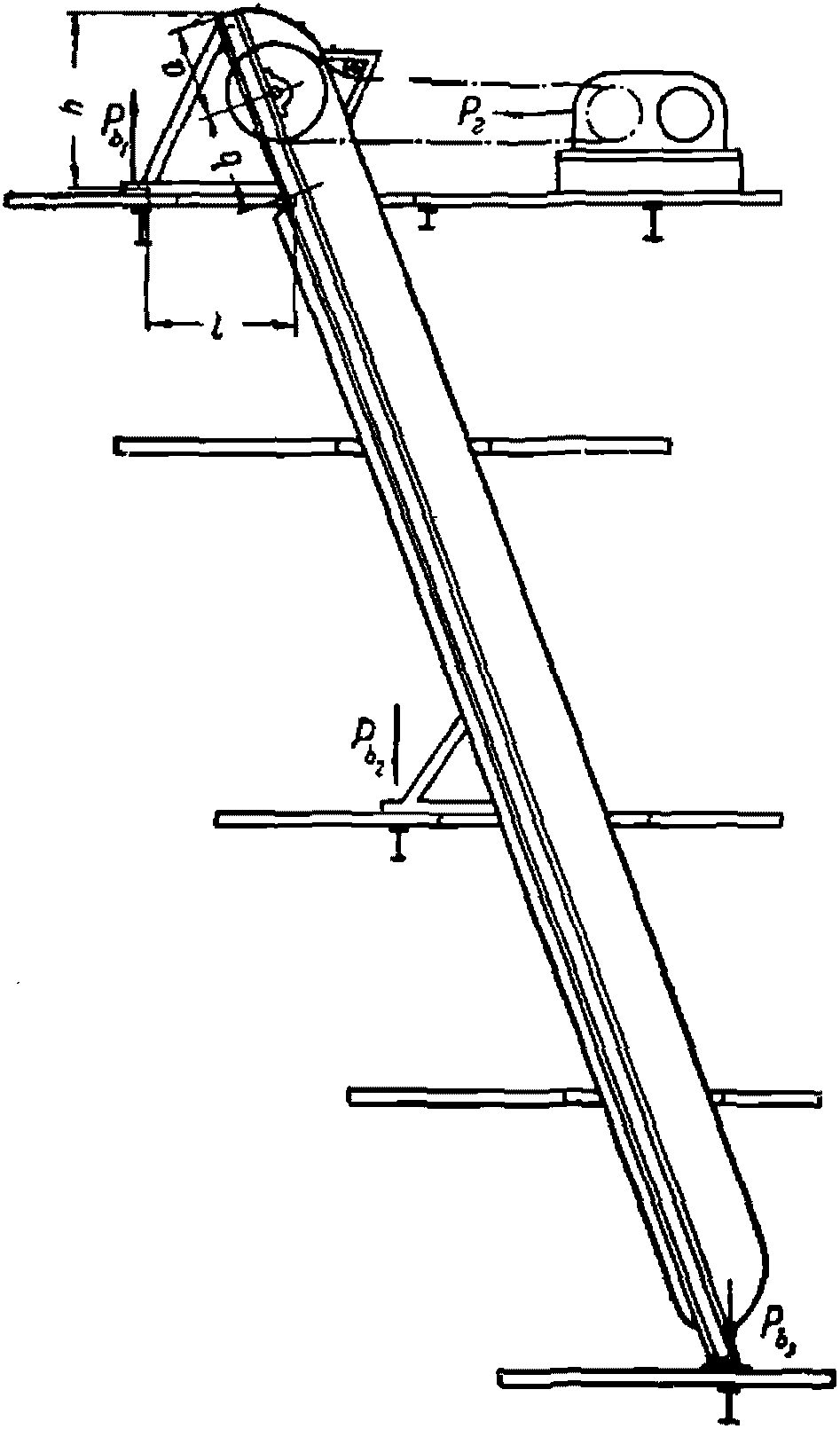

9. КОВШОВЫЕ ЭЛЕВАТОРЫ

9.1. Ковшовый элеватор состоит из ковшовой цепи, перемещающейся по направляющим внутри корпуса элеватора, ведущей звездочки ковшовой цепи и привода, двигатель которого соединен со звездочкой цепной передачей. Ведомая звездочка цепной передачи заклинена на одном валу с ведущей звездочкой ковшовой цепи. Подшипники этого вала закреплены на корпусе элеватора. Фундамент привода жестко связан с верхним опорным перекрытием. Корпус элеватора опирается на перекрытия.

Основные динамические нагрузки от ковшовых элеваторов возникают вследствие изменения натяжения ведущей ветви приводной цепи.

Схема динамических нагрузок (рис. 12) включает в себя горизонтальную силу Pг, приложенную к валу ведущей звездочки цепной передачи, связанной с фундаментом привода, и вертикальные силы ,

и

приложенные к перекрытиям в местах крепления опор элеватора. На горизонтальный элемент верхней опоры элеватора действует горизонтальная динамическая сила, равная Pг.

9.2. Коэффициент перегрузки kд принимается равным 2.

9.3. Для аналитического определения динамических нагрузок от элеватора должны быть заданы:

Mкр — средняя величина крутящего момента на валу ведущей звездочки ковшовой цепи;

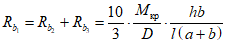

D — диаметр ведомой звездочки цепной передачи;

a, b, l, h — размеры, указанные на рис. 12.

Рис. 12. Схема ковшового элеватора

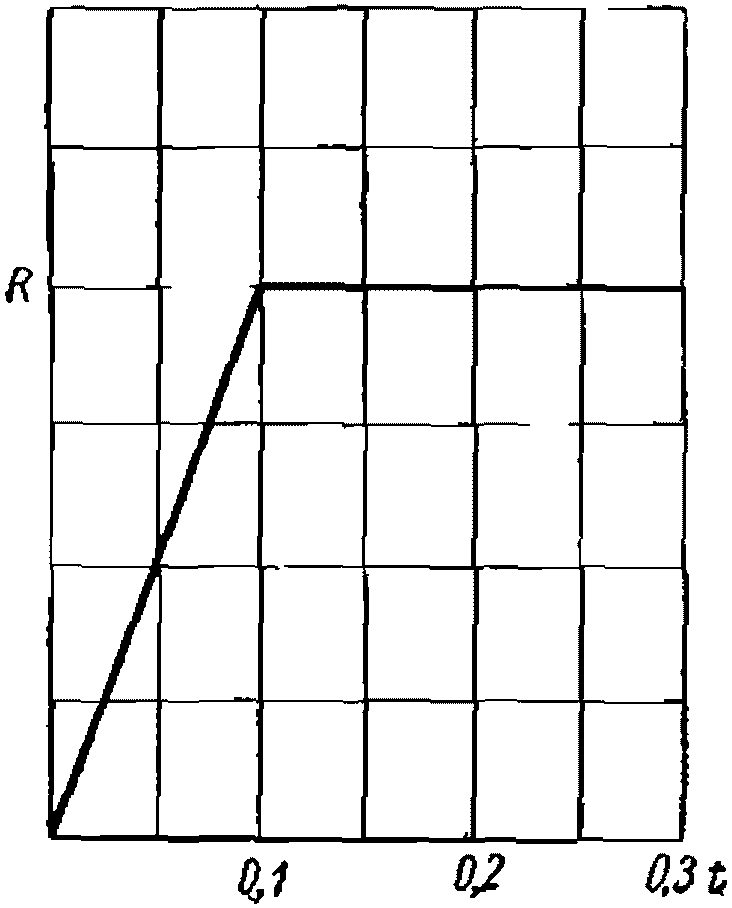

9.4. Для расчета строительных конструкций на динамические нагрузки от элеватора задаются силы P, изменяющиеся во времени по закону, изображенному на рис. 13. Сила P возрастает по линейному закону за 0,1 сек от 0 до величины R, а затем в продолжении достаточно длительного времени остается постоянной. Величина R принимается:

для силы Pг

для силы , а также для суммы сил

Рис. 13. График изменения во времени силы P

Сумма сил

В формулах (79) и (80) учтена возможность наложения колебаний конструкций от нескольких последовательных резких изменений натяжения ведущей ветви приводной цепи элеватора.

10. МЕТАЛЛОРЕЖУЩИЕ СТАНКИ

10.1. Основными динамическими нагрузками от металлорежущих станков (токарных, сверлильных, строгальных, зубодолбежных, зуборезных, шлифовальных и т.п.) являются центробежные и продольные инерционные силы движущихся частей, имеющие частоту вращения главного вала, а иногда и удвоенную, утроенную и т.д. частоту вращения главного вала станка. Эти силы называются возмущающими нагрузками первого, второго, третьего и т.д. порядка.

В токарных, сверлильных и т.п. станках из-за эксцентричности вращающихся деталей станка, обрабатываемых деталей и приспособлений возникают главным образом центробежные силы. Они действуют в плоскости, перпендикулярной оси вращения. В строгальных, зубодолбежных, зуборезных, шлифовальных и т.п. станках возникают инерционные силы от возвратно-поступательных движений деталей станка. Направление максимальной составляющей этих сил совпадает с направлением движения деталей.

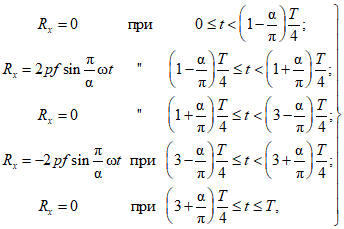

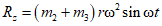

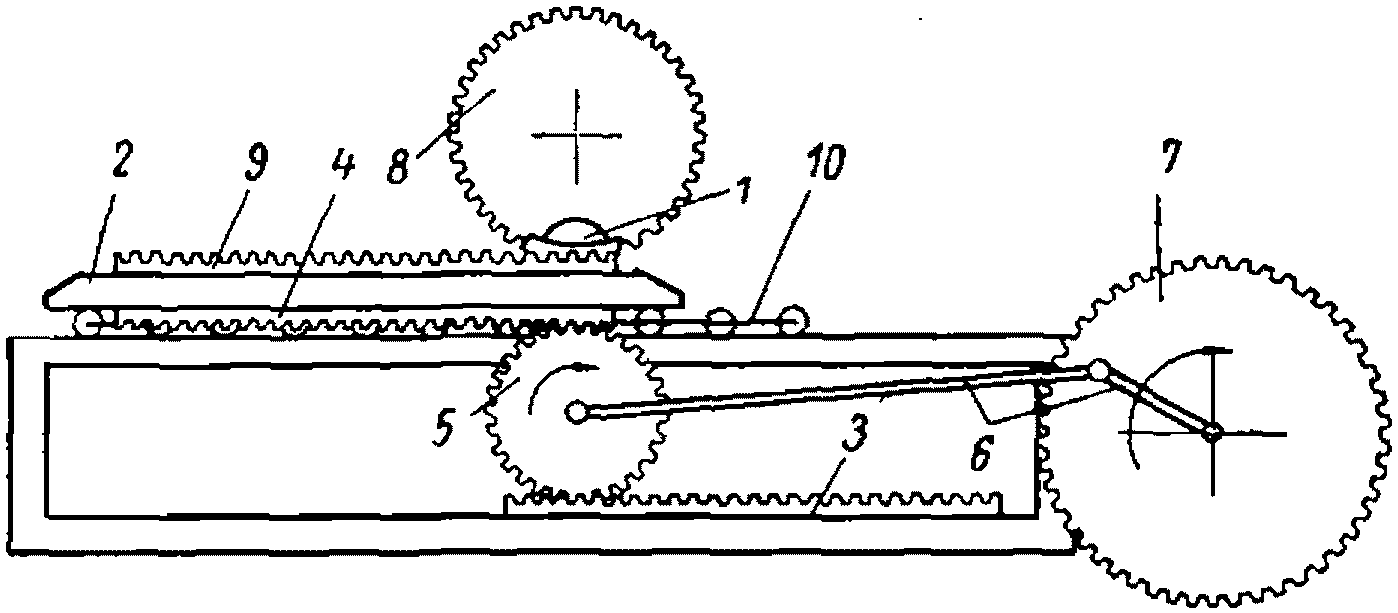

Для металлорежущих станков с гидроприводом (рис. 14) принимается, что изменение динамической нагрузки при разгоне и торможении происходит по синусоидальному закону.

Рис. 14. Схема движущихся частей

в гидрофицированном шлифовальном станке

1 — стол и другие возвратно-поступательно движущиеся части;

2 — станина; 3 — гидроцилиндр, 4 — реверсивный золотник

(гидрокоробка); 5 — гидротормоз

10.2. Коэффициент перегрузки kд принимается равным: для станков с возвратно-поступательным движением частей — 1,3; для станков с вращательным движением частей — 4.

10.3. Для определения возмущающих сил от металлорежущих станков необходимы следующие данные:

а) по токарным, сверлильным и т.п. станкам:

N — число оборотов главного вала машины в минуту;

e — приведенный эксцентрицитет вращающихся частей;

G — полный вес вращающихся частей;

б) по металлорежущим станкам с гидроприводом:

N — число двойных ходов подвижной части станка в минуту;

p — давление в гидросистеме;

f — площадь поршня гидроцилиндра;

Q — производительность насоса гидропривода в л/мин;

G — вес возвратно-поступательно движущихся частей.

10.4. Величину динамической силы токарных, сверлильных и т.п. станков рекомендуется определять по формуле (1), в которой эксцентрицитет e принимается равным 1/10 диаметра детали <1>.

———————————

<1> Безухов К.И. Фундаменты металлорежущих станков. Свердловск — М., Машгиз, 1947.

Динамическая сила R постоянна по величине и действует в плоскости, перпендикулярной оси вращения шпинделя, в которой вращается с постоянной угловой скоростью .

Сила R приложена к оси вращения шпинделя в центре тяжести вращающихся частей.

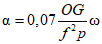

10.5. Горизонтальная динамическая сила металлорежущих станков с гидроприводом на интервале времени от 0 до T определяется по формулам:

где

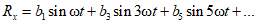

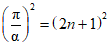

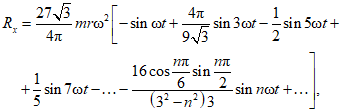

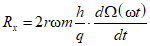

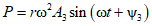

Функция, определяемая формулами (81), может быть разложена на интервале времени от 0 до T в тригонометрический ряд:

где

при

и

при

11. ТКАЦКИЕ СТАНКИ

11.1. Основными динамическими нагрузками ткацких станков являются неуравновешенные силы инерции движущихся частей батанного механизма ткацкого станка, представляемые в виде суммы гармоник, первая из которых имеет частоту вращения главного вала, вторая — удвоенную частоту вращения главного вала и т.д. Эти силы называются возмущающими нагрузками первого, второго и т.д. порядка.

Батанный механизм (рис. 15) состоит из кривошипов, шатунов и батана. Шатуны шарнирно связаны с одной стороны с кривошипами, с другой стороны с батаном. Кривошипы совершают вращательное движение относительно оси главного вала, шатуны совершают сложное периодическое движение и батан — качательное движение относительно оси батанного вала. Батанный механизм рассматривается как плоская система.

Рис. 15. Схема батанного механизма ткацкого станка

1 — кривошип; 2 — шатун; 3 — батан

В ткацких станках из-за неуравновешенных сил инерции, возникающих при их работе, наблюдается некоторая неравномерность хода. Изменение скорости вращения вала станка происходит с двойной частотой, т.е. за один оборот главного вала скорость дважды меняется от максимума до минимума. Максимальная угловая скорость соответствует прохождению батаном передней и задней мертвых точек. Из-за неравномерности хода станка возникает динамические нагрузки высокого порядка. Влияние неравномерности хода станка на динамические нагрузки незначительно.

Амплитуды динамических нагрузок высокого порядка по сравнению с амплитудами динамических нагрузок первого и второго порядка сравнительно малы. Поэтому расчет амплитуд вынужденных колебаний обычно производят только с учетом динамических нагрузок первого и второго порядка, пренебрегая влиянием неравномерности хода станка и влиянием динамических нагрузок более высокого порядка.

11.2. Коэффициент перегрузки kд принимается равным 1,3.

11.3. Для аналитического определения динамических сил, развиваемых ткацким станком, необходимы следующие данные:

N — число оборотов главного вала машины в минуту;

r — радиус кривошипов;

r1 — расстояние от оси вращения до центра тяжести кривошипов;

L — длина шатунов;

L1 — расстояние от центра тяжести шатунов до пальцев кривошипов;

s — длина батана (расстояние от пальцев лопасти батана до центра батанного вала);

s1 — расстояние от центра тяжести батана до центра батанного вала;

G1 — вес кривошипов;

G2 — вес батана;

G3 — вес шатунов.

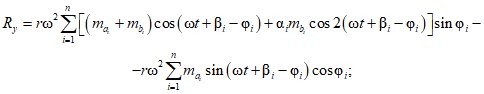

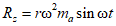

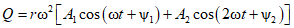

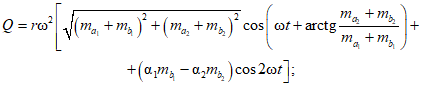

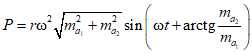

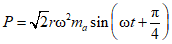

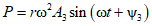

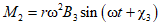

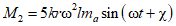

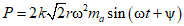

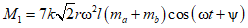

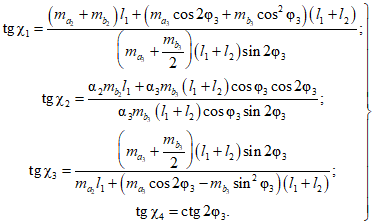

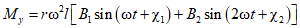

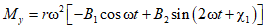

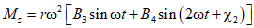

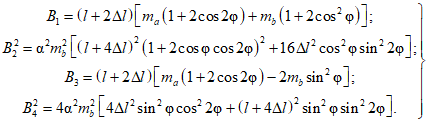

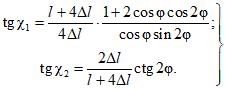

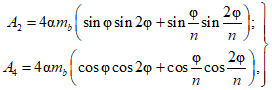

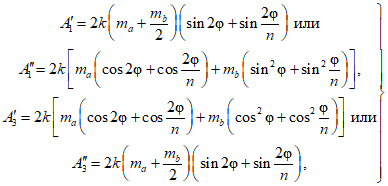

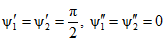

11.4. Динамические силы, развиваемые ткацким станком, могут быть разложены в плоскости, перпендикулярной оси главного вала и проходящей через центр тяжести батанного механизма, на горизонтальную Ry, направленную перпендикулярно оси главного вала, и вертикальную Rz составляющие, определяемые по формулам:

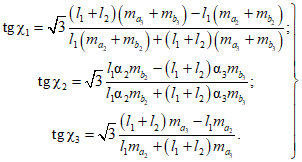

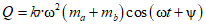

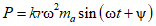

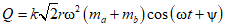

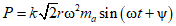

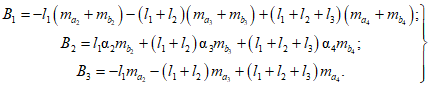

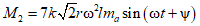

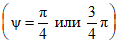

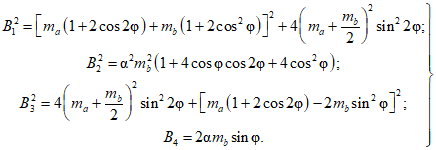

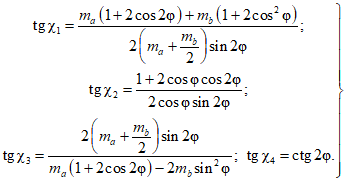

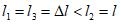

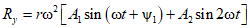

где t — время;

ma — масса частей батанного механизма, приведенная к пальцу кривошипа, определяемая по формуле

g — ускорение силы тяжести;

mb — масса частей батанного механизма, приведенная к пальцу лопасти батана, определяемая по формуле

— характеристическое число батанного механизма.

12. ВЕНТИЛЯТОРЫ

12.1. Основными динамическими нагрузками от вентиляторов являются центробежные силы и моменты центробежных сил вращающихся частей, имеющие частоту вращения вала машины.

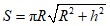

Рабочее колесо вентилятора (рис. 16) состоит из диска, кольца и лопастей. Диск является наиболее тяжелой частью, так как он имеет втулку, с помощью которой рабочее колесо крепится на валу.

Рис. 16. Рабочее колесо вентилятора

1 — кольцо; 2 — диск; 3 — лопасти; 4 — втулка диска

В настоящем разделе определяются динамические нагрузки от вентиляторов, имеющих горизонтальную ось вращения.

Инерционные силы от вентиляторов возникают главным образом из-за эксцентричности рабочих колес. Они действуют в плоскости, перпендикулярной оси вращения.

Следует различать вентиляторы, динамически отбалансированные и статически отбалансированные. Считается, что при динамической балансировке остается неуравновешенность, приводящая к появлению центробежной силы, при статической балансировке остается более сложная неуравновешенность, приводящая к появлению центробежной силы и момента от центробежных сил. Центробежные силы и вектор момента центробежных сил будем считать приложенными к центру тяжести рабочего колеса.

12.2. Коэффициент перегрузки kд принимается равным 4.

12.3. Для определения динамических нагрузок от вентиляторов необходимы следующие данные:

N — число оборотов главного вала машины;

D — диаметр рабочего колеса;

b — ширина рабочего колеса;

e — приведенный эксцентрицитет вращающихся масс после динамической балансировки рабочего колеса вентилятора;

e1 — приведенный эксцентрицитет вращающихся масс после статической балансировки рабочего колеса вентилятора;

G — вес вращающихся частей;

Кроме того, при определении динамических нагрузок от вентиляторов должно быть известно, какой балансировке — динамической или статической — подвергалось рабочее колесо вентилятора.

12.4. Величину динамической силы вентиляторов, рабочие колеса которых подвергались динамической балансировке, рекомендуется определять по формуле (1), в которой эксцентрицитет e принимается равным 0,5 мм. При размещении вентиляторов в межферменном пространстве и на покрытиях зданий эксцентрицитет e рекомендуется принимать равным 0,8 мм.

Динамическая сила постоянна по величине и действует в плоскости, перпендикулярной оси вращения главного вала, в которой вращается с постоянной угловой скоростью . Она приложена к оси главного вала в центре тяжести вращающихся частей.

12.5. Амплитуду динамического момента вентиляторов, рабочие колеса которых подвергались лишь статической балансировке, рекомендуется определять по формуле

в которой эксцентрицитет e1 принимается равным:

e1 = 0,3 + 0,001D <*>, (91)

где D должно быть выражено в мм.

———————————

<*> Формула (91) получена на основании экспериментальных материалов Сантехпроекта по замерам технологических дисбалансов вентиляторов N 3-18 1/2 (исполнитель М.И. Кодкинд).

Вектор динамического момента постоянен по величине и действует в плоскости, перпендикулярной оси вращения главного вала, в которой вращается с постоянной угловой скоростью . Этот вектор приложен на оси главного вала в центре тяжести вращающихся частей массы m.

В вентиляторах, рабочие колеса которых подвергались лишь статической балансировке, одновременно с возмущающим моментом действует возмущающая сила, принимаемая согласно п. 12.4.

13. ПЛОСКОПЕЧАТНЫЕ ТИПОГРАФСКИЕ МАШИНЫ

13.1. Основными динамическими нагрузками от плоскопечатных типографских машин (типа ДП, ПД, АПМ, МП и т.п.) являются продольные инерционные силы движущихся частей, представляемые в виде ряда гармонических составляющих с частотой, кратной основной частоте вращения главного вала.

Одной из основных частей плоскопечатных машин является так называемый талер, представляющий собой массивную плиту, совершающую возвратно-поступательные движения в горизонтальном направлении. Кинематика отдельных типов этих машин отличается друг от друга вследствие различного устройства механизмов, приводящих талер в движение. Поэтому законы изменения во времени динамических нагрузок от этих машин различны.

Машины типа ДП и ПД являются двухоборотными и имеют схему механизма, приводящего в движение талер этих машин, изображенную на рис. 17.

Рис. 17. Схема механизма машин типа ДП и ПД

1 — печатный цилиндр; 2 — талер; 3 — каретка; 4 — зубчатые

рейки; 5 — кулисы; 6 — ведущая шестерня; 7 — палец ведущей

шестерни; 8 — барабанные кулачки; 9 — толкатели;

10 — поршни; 11 — цилиндры

Непрерывно вращающийся печатный цилиндр 1 за один двойной ход талера 2 совершает два оборота: один оборот во время рабочего хода талера при печатании и второй оборот во время холостого хода, приподнимаясь над движущейся под ним печатной формой. Зубчатые рейки 4 размещены в разных вертикальных плоскостях. Кулисы 5 служат для перемещения талера на участках, когда шестерня 6 не сцеплена с зубчатыми рейками. Барабанные кулачки 8 служат для передвижения шестерни вдоль своей оси. Ведущая шестерня 6 вращается с равномерной скоростью, делая за один двойной ход талера три оборота. За время одного оборота шестерня находится в зацеплении с верхней зубчатой рейкой 4 талера, который, следовательно, движется на этом участке с постоянной скоростью вправо. Затем шестерня выходит из зацепления с верхней рейкой, а палец 7 входит в зацепление с правой кулисой 5. За время следующей половины оборота шестерни талер благодаря кулисному механизму движется по синусоидальному закону, замедляя свое движение до нулевой скорости, изменяя направление движения и затем ускоряя свое движение до наибольшей скорости. В момент изменения направления движения талера поворачивается правый барабанный кулачок 8, благодаря чему правый толкатель 9 передвигает шестерню вдоль своей оси. В конце рассматриваемого полуоборота шестерни ее палец 7 выходит из зацепления с правой кулисой 5 и шестерня входит в зацепление с нижней зубчатой рейкой 4 талера. В течение следующего оборота шестерни талер движется влево с постоянной скоростью. Затем шестерня выходит из зацепления с верхней рейкой, а палец 7 входит в зацепление с левой кулисой 5, которая подобно правой кулисе 5 производит реверсирование талера. В момент изменения направления движения талера поворачивается левый барабанный кулачок 8, благодаря чему левый толкатель 9 передвигает шестерню вдоль своей оси. Затем все повторяется в том же порядке. Поршни 10 служат для обеспечения равномерного движения вращающихся частей машины, поскольку кинетическая энергия талера за первую половину реверса переходит в потенциальную энергию сжатого воздуха, а за вторую половину реверса потенциальная энергия сжатого воздуха переходит в кинетическую энергию талера. При этом силы инерции передаются на станину не через палец шестерни, а через сжатый воздух в цилиндрах 11.

Машины типа АПМ являются однооборотными и имеют схему механизма, приводящего в движение талер этих машин, изображенную на рис. 18.

Рис. 18. Схема механизма машин типа АПМ

1 — печатный цилиндр; 2 — талер; 3 — ограниченно подвижная

рейка; 4 — подвижная рейка; 5 — подвижная шестерня;

6 — кривошипно-шатунный механизм; 7 — двухкривошипный

четырехзвенный механизм; 8 — ведущая шестерня; 9 — палец

кривошипа четырехзвенного механизма; 10 — корректирующий

кулачковый механизм; 11 — зубчатые сектора; 12 — зубчатые

рейки талера; 13 — роликовые тележки

Непрерывно вращающийся печатный цилиндр 1 за один двойной ход талера 2 совершает один оборот. Во время первой половины оборота происходит печатание, во время второй половины оборота талер возвращается в исходное положение, совершая холостой ход. Скорость движения талера при рабочем и холостом ходе неодинакова: при рабочем ходе (во время печатания) скорость движения меньше, чем при холостом. Шестерня 5 делает полный оборот за один цикл работы машины. Палец 9 кривошипа четырехзвенного механизма укреплен в торце шестерни 8, равномерно вращающейся от приводного вала посредством передачи, состоящей из цилиндрических шестерен. Корректирующий кулачковый механизм 10, управляющий движением нижней рейки, служит, во-первых, для обеспечения равномерного движения талера со скоростью, равной окружной скорости печатного цилиндра, на интервале, несколько большем, чем интервал печати, и, во-вторых, для обеспечения плавного увеличения скорости при разгоне и плавного уменьшения скорости при замедлении в период рабочего хода талера. На участке холостого хода талера корректирующий механизм в работе не участвует и, следовательно, нижняя рейка не перемещается. Талер опирается на роликовые тележки 13, катящиеся по роликовым путям, расположенным на станине, и приводимые в движение от оси подвижной шестерни 5. Скорость роликовых тележек в два раза меньше скорости талера. Печатный цилиндр приводится во вращение от системы шестерен. Для большей определенности совместного движения талера и цилиндра на интервале, несколько большем, чем интервал печати, зубчатые секторы 11 печатного цилиндра находятся в зацеплении с зубчатыми рейками 12 талера. Один двойной ход талера делится на четыре этапа:

1 — разгон, когда талер движется ускоренно по косинусоидальному закону;

2 — движение с постоянной скоростью, равной окружной скорости печатного цилиндра (часть этого этапа занимает печать);

3 — замедление, когда талер движется замедленно по косинусоидальному закону;

4 — движение с переменной скоростью, определяемой кривошипно-шатунным механизмом и двухкривошипным четырехзвенным механизмом.

Машины типа МП являются стопцилиндровыми и имеют схему механизма, приводящего в движение талер этих машин, изображенную на рис. 19.

Рис. 19. Схема механизма машин типа МП

1 — печатный цилиндр; 2 — талер; 3 — неподвижная рейка;

4 — подвижная рейка; 5 — подвижная шестерня;

6 — дезаксиальный кривошипно-шатунный механизм;

7 — кривошипная шестерня; 8 — шестерни печатного цилиндра;

9 — зубчатые рейки талера; 10 — роликовые тележки

Печатный цилиндр 1 вращается прерывисто: совершив один полный оборот во время рабочего движения талера 2 (при печатании), цилиндр останавливается, оставаясь неподвижным при холостом движении талера. Печатный цилиндр получает начальное движение от двух кулаков с роликами и ловящей вилки, не указанных на схеме. Движение печатного цилиндра от кулаков имеет место только в моменты, когда шестерни 8 печатного цилиндра не имеют сцепления с рейками 9 талера. В остальное, более продолжительное, время печатный цилиндр приводится в движение от талера посредством реек 9 и шестерен 8. Удерживание печатного цилиндра в неподвижном положении во время холостого хода талера осуществляется ловящей вилкой.

13.2. Коэффициент перегрузки kд принимается равным 1,3.

13.3. Для определения динамических сил от плоскопечатных типографских машин необходимы следующие данные:

а) по машинам типа ДП и ПД:

N — число двойных возвратно-поступательных движений талера в минуту;

G — вес возвратно-поступательно движущихся частей (талера, формы, набора и т.д.);

r — эксцентрицитет пальца ведущей шестерни;

б) по машинам типа АПМ:

N — число оборотов главного вала вокруг оси O1 (рис. 20);

Рис. 20. Расчетная схема механизмов машин типа АПМ

G — вес возвратно-поступательно движущихся частей (талера, формы, набора и т.д.);

r — радиус кривошипа кривошипно-шатунного механизма;

L — длина шатуна;

e, p, q, h — длины элементов четырехзвенного механизма (рис. 21);

Рис. 21. Обозначение размеров элементов

механизмов машин типа АПМ

d — расстояние от оси вращения кривошипа кривошипно-шатунного механизма до оси перемещения подвижной шестерни;

— угол между кривошипом кривошипно-шатунного механизма и ведомым кривошипом четырехзвенного механизма (рис. 20);

— угол, на который необходимо повернуть кривошипно-шатунный механизм O2C‘D‘ (см. рис. 20) вместе с подвижной шестерней вокруг оси O2, для того чтобы основной шарнирный механизм привода талера мог быть представлен в виде схемы, изображенной на рис. 21;

в) по машинам типа МП:

N — число оборотов главного вала машины в минуту;

r — радиус кривошипа;

L — длина шатуна;

G — вес возвратно-поступательно движущихся частей (талера, формы, набора и т.д.);

d — расстояние от оси вращения кривошипа до оси перемещения подвижной шестерни.

13.4. Горизонтальная динамическая сила, приложенная к центру тяжести возвратно-поступательно движущихся частей, определяется по формулам:

а) для машин типа ДП и ПД

где t — время;

m — масса возвратно-поступательно движущихся частей;

б) для машин типа АПМ

где t — время;

m — масса возвратно-поступательно движущихся частей;

— характеристическое число кривошипно-шатунного механизма;

— дезаксаж кривошипно-шатунного механизма.

Функция , определяемая формулой (94), может быть разложена на интервале времени, равном одному периоду, в тригонометрический ряд Фурье. Коэффициенты ряда в данном случае вычисляются численными методами после задания исходных данных по механизму;

в) для машин типа МП

где t — время;

m — масса возвратно-поступательно движущихся частей;

— характеристическое число кривошипно-шатунного механизма;

— дезаксаж кривошипно-шатунного механизма.

14. ШТАМПМАШИНЫ

14.1. Основными динамическими нагрузками от штампмашин (кривошипных и эксцентриковых неавтоматических процессов, прессов-автоматов и т.п.), являются неуравновешенные силы инерции движущихся частей механизмов штампмашин и импульсы сил и моментов, возникающие при различных процессах работы этих машин.

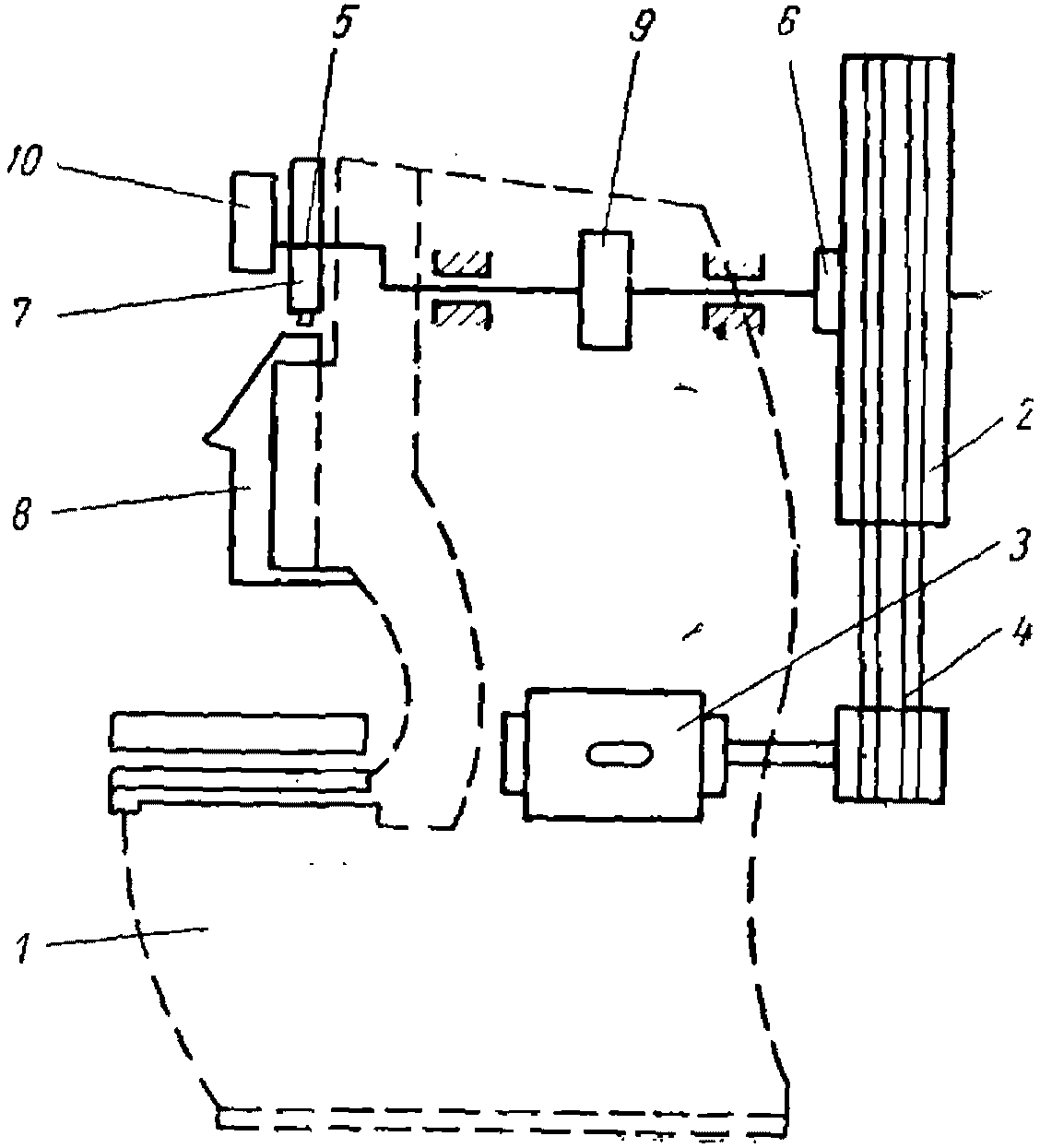

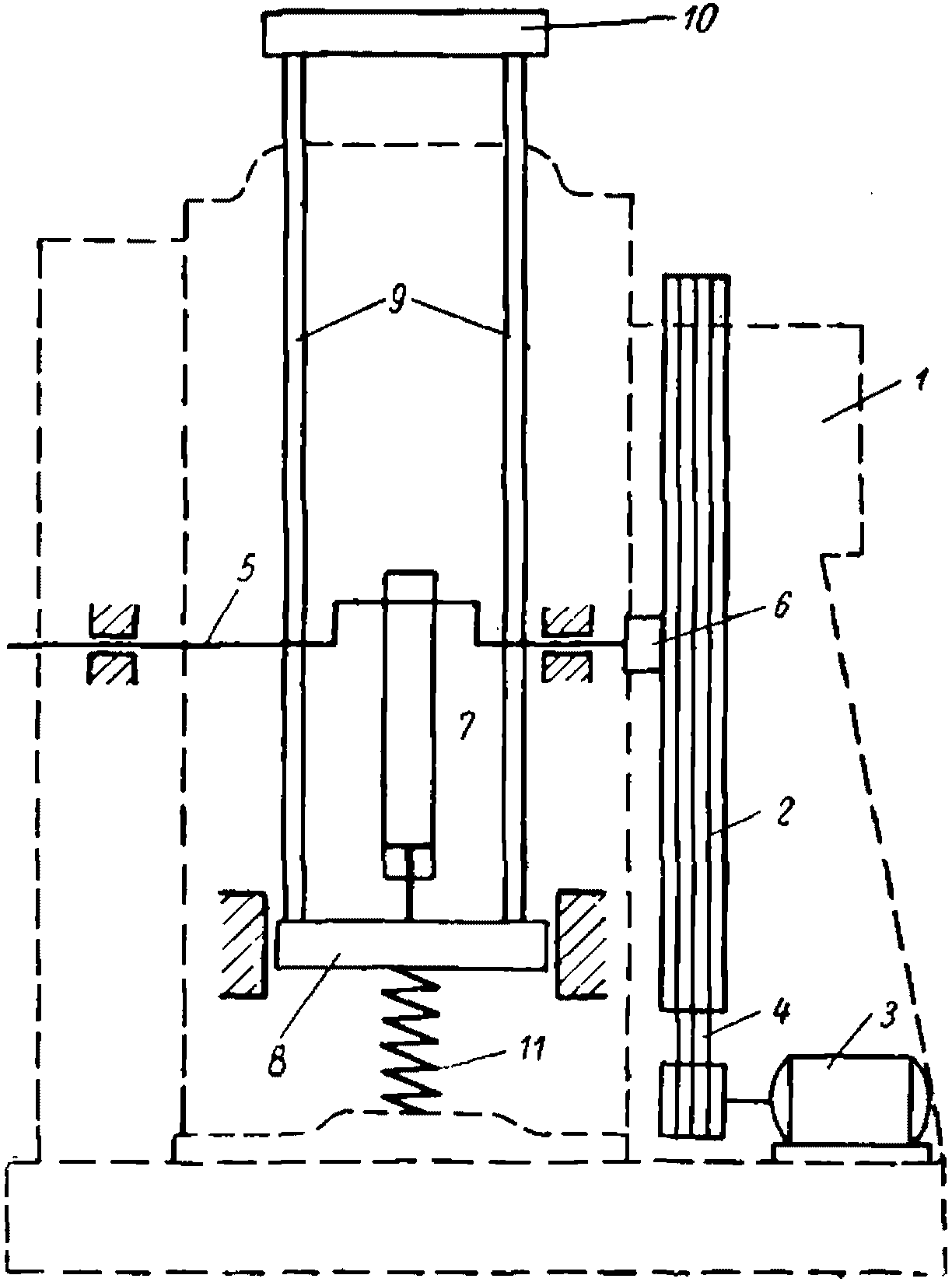

Работа штампмашин характеризуется возможным неустановившимся режимом штампования и появлением жесткого удара при соединении вала механизма неавтоматических прессов с валом непрерывно вращающегося маховика. Кривошипные (рис. 22) и эксцентриковые неавтоматические прессы имеют в качестве основных движущихся частей кривошипный вал или эксцентрик, шатун и ползун, прессы-автоматы (рис. 23) — кривошипный вал и шатун с одной стороны и ползун, колонки и траверсу — с другой.

Рис. 22. Кинематическая схема кривошипного пресса

1 — станина; 2 — маховик; 3 — электромотор; 4 — привод;

5 — кривошип; 6 — механизм включения; 7 — шатун; 8 — ползун;

9 — тормоз; 10 — эксцентрик для регулирования хода ползуна

Рис. 23. Кинематическая схема пресса-автомата

1 — станина; 2 — маховик; 3 — электромотор; 4 — привод;

5 — кривошипный вал; 6 — механизм включения; 7 — шатун;

3 — ползун; 9 — колонка; 10 — траверса; 11 — пружина

Динамические нагрузки от штампмашин разделяются на следующие виды:

а) момент от внезапного присоединения к маховику дополнительных масс (в прессах-автоматах этот момент небольшой и возникает только при пуске машины в ход);

б) момент от замедления вращения маховика при выполнении штамповочной операции (для прессов-автоматов эта нагрузка часто является основной из всех указанных видов);

в) момент, возникающий при торможении отключенного кривошипного или эксцентрикового вала (в прессах-автоматах этот момент не возникает);

г) вертикальная сила, возникающая при движении неуравновешенных масс (для прессов-автоматов эта нагрузка часто является основной из всех указанных);

д) горизонтальная сила, возникающая при движении неуравновешенных масс;

в) момент и вертикальная сила, возникающие вследствие освобождения пуансона от реакции детали в конце штамповочной операции (для всех видов штампмашин эти нагрузки часто являются наибольшими из всех указанных видов).

14.2. Коэффициент перегрузки kд принимается равным 1,3.

14.3. Для определения динамических сил от штампмашин необходимы следующие данные:

N — число оборотов главного вала машины в минуту;

P — максимальное усилие штампмашины;

I1 — максимальный момент инерции частей (кривошипного вала, шатуна, ползуна), внезапно присоединяющихся к маховику, приведенный к оси маховика;

I — момент инерции всех движущихся частей, приведенный к валу маховика;

— угол между вертикалью и линией, соединяющей ось вала с осью эксцентрика, при встрече пуансона штампа с деталью;

W — мощность двигателя в киловаттах;

Sн — номинальное скольжение двигателя;

k — отношение величины максимального момента на валу двигателя к номинальному:

r — радиус кривошипа или эксцентрицитет эксцентрика;

r1 — расстояние от оси вращения до центра тяжести кривошипа;

L — длина шатуна;

L1 — расстояние от центра тяжести шатуна до пальца кривошипа;

G1 — вес кривошипа;

G2 — вес возвратно-поступательно движущихся частей;

G3 — вес шатуна.

14.4. Динамические силы, развиваемые штампмашиной, могут быть вычислены следующим образом <*>:

———————————

<*> Журн. «Строительная механика и расчет сооружений», 1963, N 6.

а) момент от внезапного присоединения к маховику дополнительных частей

где

t1 — время, в течение которого происходит присоединение дополнительных частей к маховику.

При t1 < 0,02 сек определяется импульс момента , равный

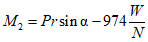

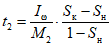

б) момент от замедления вращения маховика при выполнении штамповочной операции

время, в течение которого действует момент M2, если привод пресса осуществляется от асинхронного двигателя,

где Sк — критическое скольжение двигателя, которое можно вычислить по формуле

в) момент, возникающий при торможении отключенного кривошипного или эксцентрикового вала,

где t3 — время торможения;

г) вертикальная сила, возникающая при движении неуравновешенных частей,

где mz — масса частей, участвующих в вертикальном движении, определяемая по формуле

g — ускорение силы тяжести;

д) горизонтальная сила, возникающая при движении неуравновешенных частей,

где mx — масса частей, участвующих в горизонтальном движении, определяемая по формуле

е) момент и вертикальная сила, возникающие вследствие освобождения пуансона от реакции детали в конце штамповочной операции, должны определяться экспериментально.

Приложение 1

ЧАСТНЫЕ СЛУЧАИ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКИХ НАГРУЗОК

ОТ МАШИН С КРИВОШИПНО-ШАТУННЫМИ МЕХАНИЗМАМИ

Приложение 1 является развитием раздела 2 инструкции и дается для облегчения пользования инструкцией.

Обозначения, применяемые в приложении 1, соответствуют обозначениям раздела 2.

Линейное расположение цилиндров

1. Одноцилиндровая машина. Составляющие главного вектора динамических сил:

2. Двухцилиндровая машина.

а) Общий случай . Составляющие главного вектора динамических сил:

где

составляющие главного момента

Если кривошипно-шатунные механизмы одинаковы, то

б) Кривошипы направлены в одну сторону. В этом случае .

Составляющие главного вектора динамических сил:

составляющие главного момента

Если кривошипно-шатунные механизмы одинаковы, то

т.е. составляющие главного вектора динамических сил увеличиваются в 2 раза по сравнению с составляющими динамических сил в каждом цилиндре.

Составляющие главного момента могут быть вычислены по формулам (1.15) и (1.16), в которых только нужно опустить значки при ma, mb и .

в) Кривошипы направлены под углом 90°. В этом случае . Получаем:

Если кривошипно-шатунные механизмы одинаковы, то

т.е. составляющие главного вектора динамических сил первого порядка увеличиваются в раза по сравнению с составляющими динамических сил первого порядка в каждом цилиндре, а составляющие главного вектора динамических сил второго порядка уравновешены.

Составляющие главного момента могут быть вычислены по формулам (1.21) и (1.22), в которых только нужно опустить значки при ma, mb и .

г) Кривошипы направлены под углом 180° друг к другу. В этом случае . Получаем:

Если кривошипно-шатунные механизмы номинально одинаковы, то

т.е. составляющие главного вектора динамических сил первого порядка принимаются равными k от составляющих динамической силы в одном из цилиндров, а составляющая главного вектора динамических сил второго порядка увеличивается в два раза по сравнению с составляющей динамических сил второго порядка в каждом цилиндре.

Составляющие главного момента могут быть вычислены по формулам (1.27) и (1.28), в которых только нужно опустить значки при ma, mb и .

3. Трехцилиндровая машина. Обычно кривошипы в таких машинах расположены под углом 120° друг к другу. В этом случае ,

где

где

Если кривошипно-шатунные механизмы номинально одинаковы и l1 = l2 = l, то

(,

или

),

т.е. составляющие главного вектора динамических сил первого порядка принимаются равными k от составляющих динамической силы в одном из цилиндров, а составляющие главного вектора динамических сил второго порядка принимаются равными нулю.

Составляющие главного момента:

4. Четырехцилиндровая машина.

а) Кривошипы направлены под углом 90° друг к другу. В этом случае ,

,

,

Получаем:

где

где

Если кривошипно-шатунные механизмы номинально одинаковы и l1 = l2 = l3 = l, то

( или

),

т.е. составляющие главного вектора динамических сил первого порядка принимаются равными от составляющих динамической силы в одном из цилиндров, а составляющая главного вектора динамических сил второго порядка принимается равной нулю.

Составляющие главного момента:

б) Кривошипы направлены таким образом, что ,

,

,

Получаем:

где

где

Если кривошипно-шатунные механизмы номинально одинаковы и l1 = l2 = l3 = l, то

т.е. составляющие главного вектора динамических сил перового порядка принимаются равными 2k от составляющих динамической силы в одном из цилиндров, а составляющая главного вектора динамических сил второго порядка увеличивается в четыре раза по сравнению с составляющими динамических сил второго порядка в каждом цилиндре.

Составляющие главного момента

5. Шестицилиндровая машина. Обычно в таких машинах кривошипы расположены таким образом, что ,

,

т.е. составляющие главного вектора динамических сил первого порядка принимаются равными 2k от составляющих динамической силы в одном из цилиндров, а составляющая главного вектора динамических сил второго порядка принимается равной нулю.

Составляющие главного момента при l1 = l2 = l3 = l4 = l5 = l равны:

6. Восьмицилиндровая машина. Обычно в таких машинах кривошипы расположены таким образом, что ,

,

,

,

,

т.е. составляющие главного вектора динамических сил первого порядка принимаются равными от составляющих динамической силы в одном из цилиндров, а составляющая главного вектора динамических сил второго порядка принимается равной нулю.

Составляющие главного момента при l1 = l2 = l3 = l4 = l5 = l6 = l7 = l равны:

Угловое расположение цилиндров

1. Двухцилиндровая машина. Углы заклинивания кривошипов ,

, углы осей цилиндров с вертикалью

и

. Составляющие главного вектора динамических сил:

где

Составляющие главного момента:

где

Если кривошипно-шатунные механизмы номинально одинаковы,

, то

где

2. Трехцилиндровая машина. Углы заклинивания кривошипов

,

,

. Составляющие главного вектора динамических сил:

где

Составляющие главного момента:

где

Если кривошипно-шатунные механизмы номинально одинаковы,

где

3. Четырехцилиндровая машина. Кривошипно-шатунные механизмы номинально одинаковы,

где

а за A1 и A3 принимаются наибольшие по абсолютному значению из двух величин:

причем

Составляющие главного момента:

где

4. Шестицилиндровая машина. Кривошипно-шатунные механизмы номинально одинаковы,

Составляющие главного вектора динамических сил:

где

а за A1 и A3 принимаются наибольшие по абсолютному значению из двух величин:

причем

Составляющие главного момента:

где

5. Восьмицилиндровая машина. Кривошипно-шатунные механизмы номинально одинаковы,

Составляющие главного вектора динамических сил:

где

а за A1 и A3 принимаются наибольшие по абсолютному значению из двух величин:

причем

Составляющие главного момента:

где

Приложение 2

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ И ВЕЛИЧИНЫ

ДИНАМИЧЕСКИХ НАГРУЗОК ПО НЕКОТОРЫМ МАШИНАМ

В табл. 5 — 14 приведены технические характеристики по некоторым типам линейных и угловых компрессоров, грохотов, центрифуг и металлорежущих станков. В число этих характеристик по некоторым машинам входят динамические нагрузки.

Для компрессоров и металлорежущих станков динамические нагрузки вычислены по формулам 2-го и 10-го разделов инструкции и приложения 1.

В табл. 15 приведены сведения по вентиляторам, дающие возможность вычислить динамические нагрузки по формулам 12-го раздела инструкции. В табл. 16 приведены сведения по весам движущихся частей плоскопечатных типографских машин. Эти сведения в сочетании с данными, имеющимися в паспортах плоскопечатных машин, дают возможность вычислить динамические нагрузки по формулам 13-го раздела инструкции.

Таблица 5

Технические характеристики

некоторых линейных поршневых компрессоров

|

Марка компрессора |

Характеристика компрессора (число ступеней сжатия, одинарного или двойного действия, расположение цилиндров, назначение, стационарный или передвижной) |

Завод-изготовитель |

Число цилиндров |

Вес компрессора с опорной рамой, электродвигателем и маховиком в кг |

Вес электродвигателя в кг |

|

200 В-10/8 |

Двухступенчатый, одинарного действия, вертикальный, воздушный, стационарный |

Мелитопольский насосно-компрессорный |

2 |

2 950 |

1 350 |

|

2СГ-4 |

Одноступенчатый, двойного действия, вертикальный, воздушный, стационарный |

Московский «Борец» |

2 |

10 400 |

1 800 |

|

2ВГ |

Двухступенчатый, двойного действия, горизонтальный, воздушный, стационарный |

Московский «Компрессор» |

2 |

44 920 |

13 600 |

|

ВК-3-6 |

Одноступенчатый, одинарного действия, вертикальный, воздушный стационарный |

Ереванский компрессорный |

1 |

1 120 |

400 |

|

2СА-8 |

Двухступенчатый, двойного действия, вертикальный, воздушный, стационарный |

Московский «Борец» |

2 |

2 200 |

1 080 |

|

В-300-2К |

Одноступенчатый, вертикальный, воздушный, стационарный |

Краснодарский компрессорный |

2 |

9420 |

5600 |

|

ФВ-20 |

Одноступенчатый, одинарного действия, вертикальный, фреоновый для холодильной машины, стационарный |

Читинский машиностроительный |

2 |

805 |

140 — 125 |

|

ФВ-85 |

Одноступенчатый, одинарного действия, вертикальный, фреоновый для холодильной машины, стационарный |