Подбор состава

тяжелого (обычного) бетона заключается

в установлении наиболее рационального

соотношения между составляющими бетон

материалами (цементом, водой, песком,

щебнем или гравием). Такое соотношение

должно обеспечивать требуемую

удобоукладываемость бетонной смеси

для принятого способа ее уплотнения, а

также приобретение бетоном заданной

прочности в назначенный срок при

наименьшем расходе цемента. В отдельных

случаях вводят также требования о

получении бетона необходимой плотности,

морозостойкости, водонепроницаемости.

Состав

бетона выражают расходом всех составляющих

материалов по массе на 1 м3

уложенной и уплотненной бетонной смеси

или же отношением массы составляющих

материалов смеси к массе цемента,

принимаемой за единицу, т. е. 1 : х : у

(цемент : песок : щебень или гравий) при

В/Ц = z.

Например, в первом случае состав бетона:

цемента — 280, песка — 670, щебня — 1300, воды —

170 кг/м3, а во втором случае: 1:2,4:4,7 при В/Ц

= 0,6.

Различают

два состава бетона: номинальный

(лабораторный), рассчитанный для

материалов в сухом состоянии, и

производственный (полевой) — для материалов

в естественно-влажном состоянии.

Для

расчета состава тяжелого бетона имеется

несколько методов, среди которых наиболее

простым и удобным является метод расчета

по «абсолютным объемам». В основу этого

метода положены условия: а) свежеприготовленная

бетонная смесь после укладки в форму

или в опалубку и уплотнения в ней не

будет иметь пустот; б) цементно-песчаный

раствор в бетонной смеси должен заполнить

пустоты в крупном заполнителе с учетом

некоторой раздвижки зерен. Состав бетона

по методу «абсолютных объемов» подбирают

в два этапа. Вначале рассчитывают

ориентировочный состав бетона, затем

расчет проверяют и уточняют по результатам

пробных замесов и испытаний контрольных

образцов.

2.1. Расчет ориентировочного состава бетона

Для

расчета состава тяжелого бетона

необходимо иметь следующие данные:

заданную марку бетона Rб,

требуемую удобоукладываемость бетонной

смеси, определяемую осадкой конуса Oк,

см, а также характеристику исходных

материалов

вид и активность цемента Rц,

насыпную плотность составляющих ρн.ц.,

ρн.п.,

ρн.щ(г)

и их истинную плотность ρц,

ρп,

ρщ(г),

пустотность щебня или гравия Vп.щ(г),

наибольшую крупность их зерен и влажность

заполнителей Wп,

Wщ(г).

Состав

бетона для пробных замесов рассчитывают

в следующей последовательности: вычисляют

водоцементное отношение, расход воды,

расход цемента, после чего определяют

расходы крупного и мелкого заполнителя

на 1 м3

бетонной смеси:

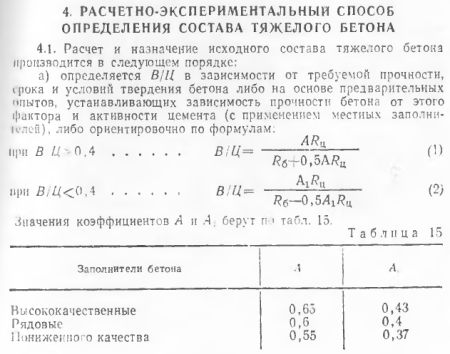

1.

Водоцементное отношение (В/Ц) вычисляют

исходя из требуемой прочности бетона,

активности цемента и с учетом вида и

качества составляющих по следующим

формулам:

для

бетонов с водоцементным отношением В/Ц

≥0,4

,

(1)

для

бетонов с водоцементным отношением

В/Ц<0,4

,

(2)

где

Rб

— требуемая прочность бетона, кгс/см2

(МПа); Rц

– активность цемента, кгс/см2

(МПа); А

и А1

– коэффициенты, учитывающие качество

материалов (прил. 1).

После

преобразования относительно В/Ц

приведенные выше формулы имеют следующий

вид:

или

.

(3)

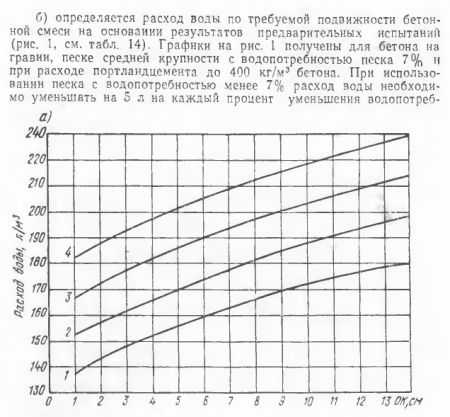

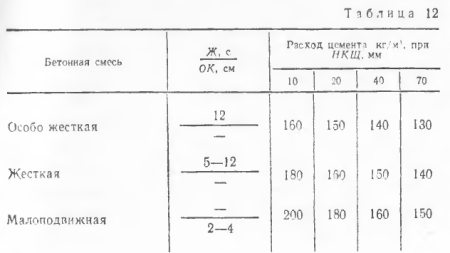

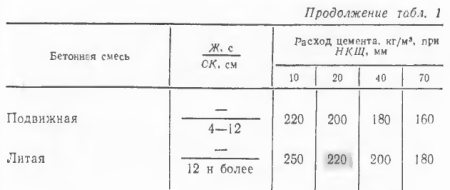

2.

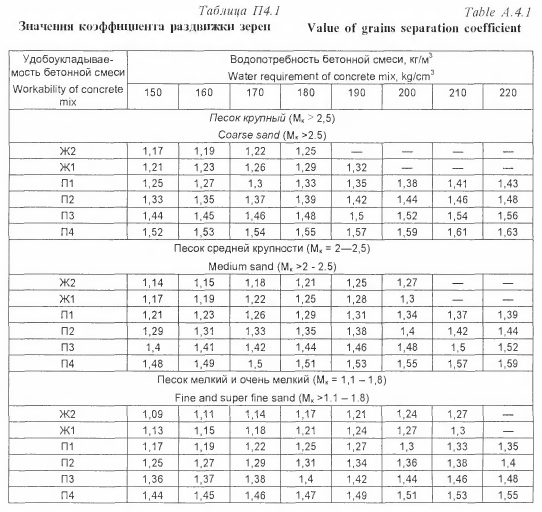

Расход воды (водопотребность, л/м3)

ориентировочно определяют исходя из

заданной удобоукладываемости бетонной

смеси по прил. 2, которая составлена с

учетом вида и крупности зерен заполнителя.

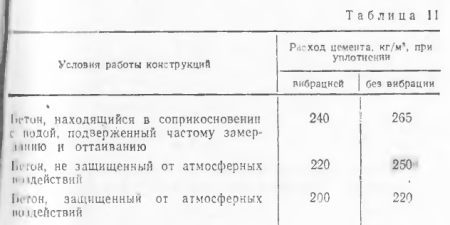

3.

Расход цемента на 1 м3

бетона вычисляют по уже известному

водоцементному отношению и определенной

по прил. 2 водопотребности бетонной

смеси. Если расход цемента на 1 м3

бетона окажется меньше минимально

допустимого (прил. 3, 4), то из условия

получения плотного бетона расход цемента

увеличивают до требуемой нормы или

вводят тонкомолотую добавку.

4.

Расход заполнителей

песка, щебня или гравия (кг на 1 м3

бетона) вычисляют исходя из двух условий:

во-первых,

сумма абсолютных объемов всех компонентов

бетона равна 1 м3

уплотненной бетонной смеси, т.е.

,

(4)

где

Ц,

В,

П,

Щ (Г)

расход цемента, воды, песка и щебня

(гравия),кг/м3;

ρц,

ρв,

ρп,

ρщ(г)

– истинная плотность этих материалов,

кг/м3;

,

,

,

– абсолютные объемы материалов, м3;

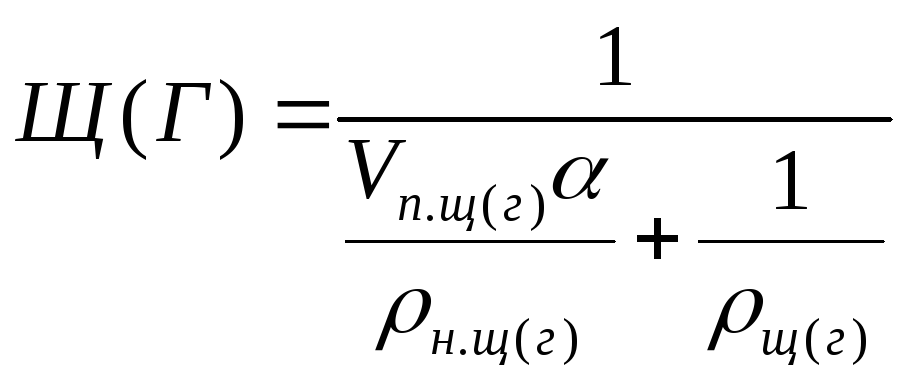

во-вторых,

цементно-песчаный раствор заполнит

пустоты в крупном заполнителе с некоторой

раздвижкой зерен, т. е.

,

(5)

где

Vп.щ(г)

пустотность щебня (гравия) в рыхлом

состоянии; ρн.щ(г)

—насыпная плотность щебня (гравия),

кг/м3;

α

коэффициент раздвижки зерен щебня

(гравия); для подвижной смеси принимают

(Ок

= 4…15 см) в пределах 1,25

1,6 в зависимости от расхода цемента

(прил. 5); для малоподвижных (Ок

=1…3 см) 1,2

1,5; для жестких 1,05

1,1.

Решая

совместно эти два уравнения, находят

формулу для определения расхода щебня

(гравия) в кг на 1 м3

бетона:

(6)

После

определения расхода щебня (гравия)

рассчитывают расход песка в килограммах

на кубический метр как разность между

проектным объемом бетонной смеси и

суммой абсолютных объемов цемента, воды

и крупного заполнителя по формуле

(7)

5.

Определив расход компонентов Ц,

В, П, Щ(Г) на

1 м3

бетонной смеси, вычисляют ее расчетную

среднюю плотность: ρ.б.см=

Ц+В+П+Щ(Г),

кг/м3,

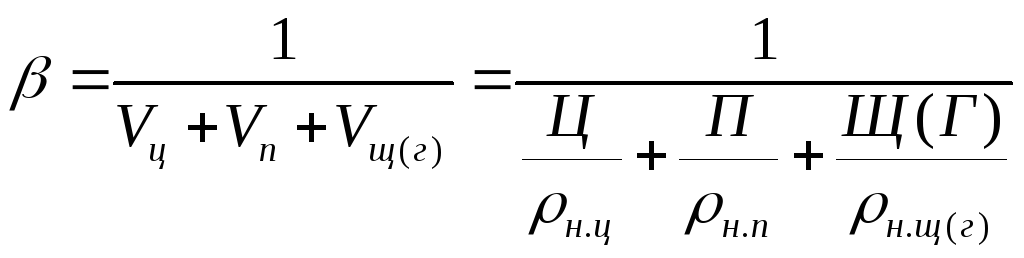

и коэффициент выхода бетона β

делением объема бетонной смеси (1 м3)

в уплотненном состоянии на сумму объемов

сухих составляющих, затраченных на ее

приготовление:

(8)

где

Vц,

Vп,

Vщ(г)

объем сухих составляющих, затраченных

на приготовление 1 м3

бетонной смеси, м3;

Ц, П, Щ (Г)

– расход сухих материалов на 1 м3

бетона, кг; ρн.ц,

ρн.п,

ρн.щ(г)

– насыпная плотность сухих материалов,

кг/м3.

Значение

коэффициента выхода бетона β

обычно находится в пределах 0,55—0,75.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

| Найти: | |

| Где: | |

| Тип документа: | |

| Отображать: | |

| Упорядочить: |

Скачать Руководство по подбору составов тяжелого бетона

Дата актуализации: 01.01.2021

Руководство по подбору составов тяжелого бетона

| Статус: | Справочные материалы, МП, ТПР |

| Название рус.: | Руководство по подбору составов тяжелого бетона |

| Дата добавления в базу: | 01.10.2014 |

| Дата актуализации: | 01.01.2021 |

| Область применения: | Руководство содержит основные положения и рекомендации по подбору составов тяжелого бетона различного назначения как для изготовления сборных конструкций, так и для монолитного строительства. Изложены требования к материалам, приведены справочные данные о предельных значениях водоцементного отношения и расхода цемента, даны вспомогательные таблицы, графики и номограммы. Приведены четыре метода и даны примеры подбора составов бетона и их корректирования. Предназначено для инженерно-технических работников заводов железобетонных изделий, строительных и проектных организаций. |

| Оглавление: | Предисловие 1. Общие положения 2. Требования к материалам для приготовления бетона 3. Исходные данные для расчета и подбора состава бетона 4. Расчетно-экспериментальный способ определения состава тяжелого бетона 5. Ускоренный способ оценки качества цемента в бетоне и назначение состава бетона 6. Подбор состава бетона по таблицам, графикам, номограммам 7. Подбор состава мелкозернистого (песчаного) бетона 8. Экспериментальная проверка и корректирование расчетного состава бетона, определение производственного состава бетона (с учетом влажности заполнителей) и расчет материалов на замес бетоносмесителя 9. Планирование экспериментов и выбор состава бетонов с применением математико-статистических методов 10. Определение, контроль и оценка качественных характеристик материалов, бетонной смеси и бетона при проектировании его состава Приложение 1. Определение водопотребности заполнителей в бетонной смеси Приложение 2. Особенность подбора состава тяжелых бетонов разных видов и на материалах различного качества Приложение 3. Принятые условные обозначения и сокращения |

| Разработан: | НИИЖБ Госстроя СССР |

| Утверждён: | НИИЖБ Госстроя СССР (NIIZhB, USSR Gosstroy ) |

| Издан: | Стройиздат (1979 г. ) |

| Расположен в: | Техническая документация Экология СТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ И СТРОИТЕЛЬСТВО Технология строительства Технология строительства в целом Строительство Справочные документы Директивные письма, положения, рекомендации и др. |

| Нормативные ссылки: |

|

Оглавление

- 1 Краткое описание тяжелых бетонов

- 1.1 Отличительные особенности тяжелого бетона

- 1.2 Характеристики тяжелого бетона

- 1.3 Применение тяжелого бетона

- 1.4 Структурные особенности тяжелого бетона

- 1.5 Подвижность бетонной смеси

- 2 Бетон и раствор

- 3 Алгоритм по расчету пропорций компонентов бетона

- 3.1 Применение суперпластификатора С-3 в подборе состава бетона

- 3.1.1 Полезная информация по применению суперпластификатору С-3 (Дофен):

- 3.1 Применение суперпластификатора С-3 в подборе состава бетона

- 4 Комментарии

- 5 Основные правила подсчета бетона

- 6 Расчет ленточного фундамента

- 7 Маленькая хитрость

- 8 Расчет, чертежи, определение угла наклона задней стенки

- 9 Как сделать

- 10 Дренаж

- 11 О материале подробней

- 12 Чем отделать, декор

- 13 Инструкция на видео

- 14 Отсыпка щебнем

- 15 Заливка тощим бетоном

- 16 Подбетонка для ленточного фундамента

- 17 Методы оценки прочности растворных швов каменной кладки при сжатии

- 18 Оценка прочности касательного сцепления кладочных растворов и угла внутреннего трения

Краткое описание тяжелых бетонов

Отличительные особенности тяжелого бетона

Характеристики тяжелого бетона

Применение тяжелого бетона

О чень важно правильно проводить расчет и подбор состава и пропорций тяжелых бетонов, т.к. от этого зависит марка получаемого бетона и области его применения:

— Особо ответственные конструкции и гидросооружения должны возводиться из бетона марки не ниже М500.

— Ответственные сооружения, фундаменты и стены многоэтажек, плитные основания изготавливаются из бетона М250 – М350.

— Индивидуальное строительство может осуществляться бетонами М150 – М200.

— Неответственные бетонные изделия для дорожек, отмосток и элементов дорожного или ландшафтного дизайна могут отливаться прочностью М50 – М150.

Структурные особенности тяжелого бетона

Подвижность бетонной смеси

Д алее представлен полный список выполняемых расчетов с кратким описанием каждого пункта. Если вы не нашли ответа на свой вопрос, вы можете связаться с нами по обратной связи.

Бетон и раствор

Код для вставки без рекламы с прямой ссылкой на сайт

Код для вставки с рекламой без прямой ссылки на сайт

Скопируйте и вставьте этот код на свою страничку в то место, где хотите, чтобы отобразился калькулятор.

Алгоритм по расчету пропорций компонентов бетона

Для расчета составляющих для изготовления тяжелого бетона была взята за основу книга В.П. Сизова: Руководство для подбора составов тяжелого бетона.

1. Рассчитываем В/Ц (водоцементное соотношение) по формулам:

2. Определяем расход воды для щебня (гравия) разной фракции:

Водопотребность песка в калькуляторе не учтена и взята по умолчанию 7% (песок средней крупности).

3. Определяем расход цемента:

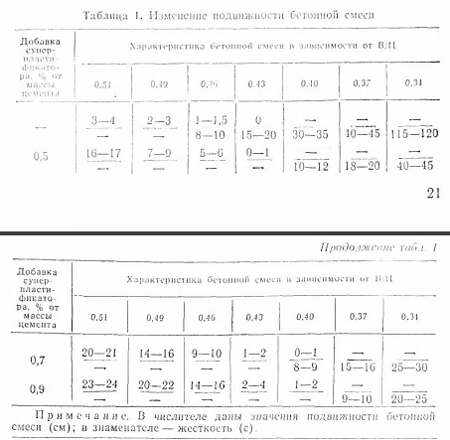

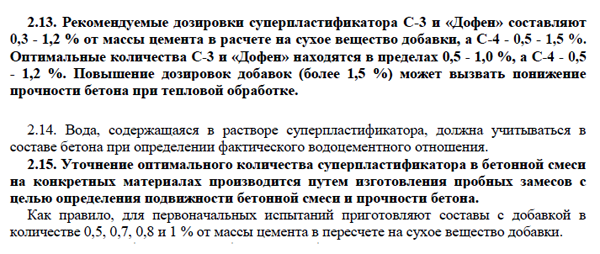

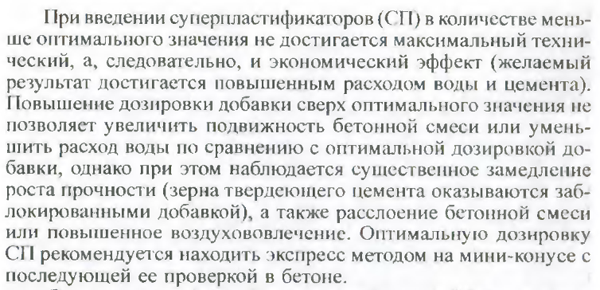

При использование суперпластификатора С-3 либо аналога (Дофен, СП-1, СП-3) сокращается расход цемента и воды для получения заданной подвижности (жесткости) бетонной смеси.

4. Определяем коэффициент раздвижки частиц. Данные по раздвижке были взяты из приложения №4 книги М. Файнера «Новые закономерности в бетоноведении и их практическое приложение«.

Для смесей жесткостью Ж3-Ж4 было взято усредненное значения коэффициента раздвижки зерен равное 1,1.

5. Определяем расход щебня:

6. Определяем расход песка:

Для расчета использовались следующие данные:

Применение суперпластификатора С-3 в подборе состава бетона

Назначение суперпластификатора в данной калькуляторе — получение заданной подвижности (жесткости) бетонной смеси без уменьшения прочности бетона.

Для расчета использовалась «Таблица 1. Изменение подвижности бетонной смеси» из книги Ю.П. Чернышева: «Пластичный бетон».

Полезная информация по применению суперпластификатору С-3 (Дофен):

Комментарии

48кг песка (3 ведра по 12 литров)

Основные правила подсчета бетона

Перед тем как высчитать объем бетона, всегда обращайтесь к проекту.

В нем найдете все нюансы и особенности, которые и помогут при вычислениях:

- Если вопрос, как посчитать объем куба бетона не составил сложностей, то при планировании его завоза придется проводить подробное планирование, связанно это с удобством завоза и запалубливанием рабочей смеси.

- Если делаете расчет объем бетона на конструкцию сложной геометрической формы, то обязательно делите ее на простые. Так намного быстрее и точнее справитесь с своей задачей. Посмотрите на фото ниже. Здесь элемент фундамента непонятной формы. Его можно условно разделить на равнобедренную трапецию и прямоугольник. Вычисляем площадь для этих фигур, умножаем на высоту основания и складываем значения.

Такая методика вычислений относится не только к основаниям. Согласно ей, высчитываются различные нестандартные балки, проемы и арки. Посмотрите внимательно, и вы обязательно увидите в сложном начертании простые и знакомые фигуры.

Расчет ленточного фундамента

- Столбчатый фундамент — представляет собой отдельно стоящие столбы и балки их связывающие. По сути — это прямоугольники, и высчитать их не так уж и сложно. В этом поможет выше приведенная стандартная формула объема бетона. Однако, если столбы круглые, то рассчитываются они как цилиндр, значение умножается на общее количество столбов. Не забываем о суммирование объемов ростверков.

Маленькая хитрость

К тому же, в дальнейшем, саму фанеру можно будет использовать для других целей, так как она не коробится под давлением и температурой, которые оказываются на нее бетоном.

Как видите, рассчитать объем бетона правильно и выгодно довольно просто. Узнаем все параметры и не стесняемся в вычислениях!

Расчет, чертежи, определение угла наклона задней стенки

Правильные расчеты — залог прочности и надёжности. Для этого нужно учитывать силы, влияющие на ее устойчивость:

- Вес самой стенки;

- Вес дополнительных частей;

- Силу, с которой давит земля;

- Сцепление с землёй.

Также следует обратить внимание на коррозионные факторы:

Как сделать

Дренаж

Существует 3 вида дренажа: продольный, поперечный и комбинированный (продольно-поперечный):

О материале подробней

Материал будущей стенки, имеет как практическое, так и декоративное значение. Цена, скорость сборки, надёжность конструкции и эстетический фактор:

Исходя из личных предпочтений и практических факторов, выбор материала не составит для вас никакого труда.

Чем отделать, декор

Фантазия и предыдущий опыт показывают, что такой практический элемент, как подпорная стенка, можно с легкостью превратить в симпатичный и оригинальный элемент вашего участка.

Декоративная печать, создающая на бетонной поверхности эффект кладки.

Заливная стенка из бетона с приданием эффекта многослойности.

Пустотелые бетонные блоки, уложенные шахматкой.

Подпорная стенка-клумба из бетонных блоков.

В качестве декоративного акцента выступает идеально гладкая спокойная поверхность отшлифованного специальной машинкой бетона.

Ансамбль из бетонных и декорированных деревом элементов подпорных стенок, модернистских скамеек и декора.

Инструкция на видео

Наглядный пример изготовления бетонной подпорной стенки на участке с сильным перепадом высот — в блоге «Роман Витязь».

Отсыпка щебнем

Процесс устройства подготовки следующий:

- на дно траншеи или котлована отсыпается щебень необходимой толщины слоя;

- после отсыпки щебень трамбуется;

- после утрамбовки и выравнивания слой заливается битумом.

На заметку! Данная подготовка не дает достаточной жесткости, поэтому, как правило, применяется при строительстве небольших подсобных помещений.

Заливка тощим бетоном

Цена бетонной подготовки под фундамент занимает среднее положение между предыдущими. При этом прочность подбетонки гораздо выше подушки из щебня.

После заливки тощим бетоном грунт не проседает, и строение максимально надежно фиксируется. Толщина бетонной подготовки под фундамент согласно СНиП колеблется в пределах 15 — 30 см.

Данный показатель определяется исходя из следующих параметров:

- типа почвы,

- уровня грунтовых вод,

- массы возводимого здания.

Тощим бетоном называют раствор, состоящий из 6 % цемента марки М100 прочностью В15 с заполнителями из щебня и песка. Специфика состава и минимум компонентов способствует быстрой гидратации смеси.

Рецепт состава для подбетонки на 1 м 3 :

- цемент — 275 кг,

- песок — 590 кг,

- щебень — 1377 кг,

- вода — 165 л.

При необходимости усилить морозоустойчивость или влагонепроницаемость прослойки в состав водятся добавки и пластификаторы. Время подготовки раствора должно быть не более 5 минут.

На заметку! Если планируется выполнять работы в зимний период, бетонная подготовка под фундаментную плиту значительно упростит технологический процесс укладки армирующего каркаса.

Подбетонка для ленточного фундамента

Устройство бетонной подготовки под основание обязательно в тех случаях, если здание, планируемое к строительству, будет расположено в следующих условиях:

- климатическая зона с сезонными изменениями объема и плотности грунта;

- тип местности участка ближе к холмистому или склон;

- неустойчивый тип грунта.

Если планируется производить работы своими руками, придерживайтесь следующей технологии:

- Производится разметка площади подбетонки, с учетом припусков с каждой стороны на 10 см.

- По разметке вырываются траншеи по периметру здания и под несущими стенами.

- Дно траншеи засыпается слоем щебня толщиной в 10 см. Щебень трамбуется и проливается битумной мастикой.

- Устанавливаются щиты опалубки. Внутрь опалубки укладывается горизонтальное армирование и вставляются вертикальные прутья для связи подбетонки с фундаментом.

- Заливается раствор подбетонки и трамбуется.

- По истечении недели, щиты опалубки можно снять. Подбетонку оставляют до полного схватывания. После окончания работ, верхнюю плоскость подбетонки и боковые части обрабатывают битумной мастикой или выбранным праймером для гидроизоляции.

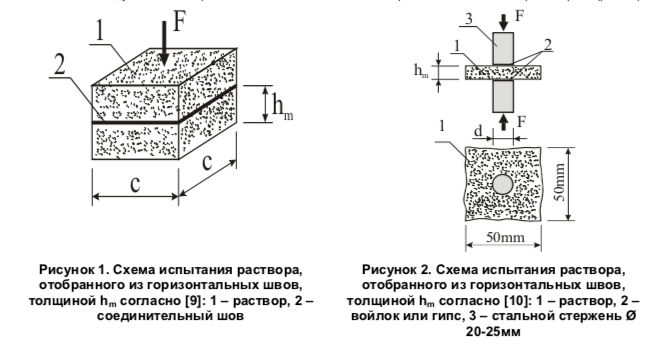

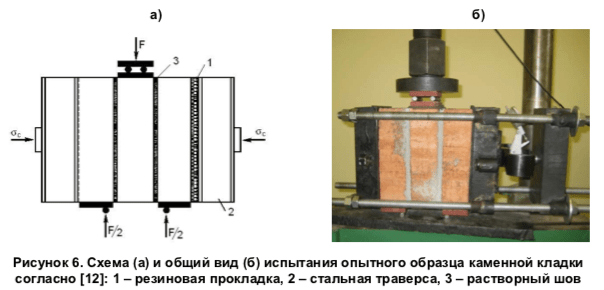

Методы оценки прочности растворных швов каменной кладки при сжатии

Механические свойства соединительного шва должны быть близки к свойствам испытываемого раствора. В соответствии с данным методом испытаний прочность раствора при сжатии определяется по формуле (6).

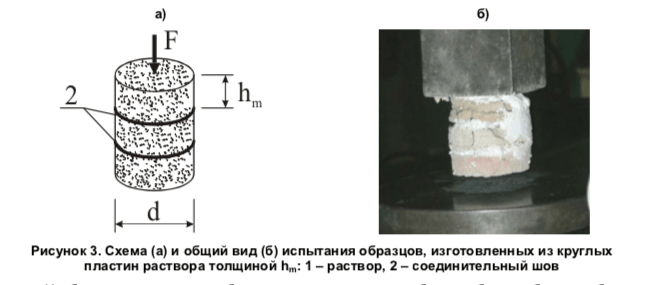

Образцы раствора могут также иметь форму цилиндров, изготовленных из высверленных из раствора 3-4 круглых пластин диаметром 50-60мм и склеенных между собой гипсовым раствором (рис. 3).

Необходимо отметить, что объем приготовленных таким образом образцов близок к объему стандартных образцов раствора (половин балочек размерами 40×40×160мм).

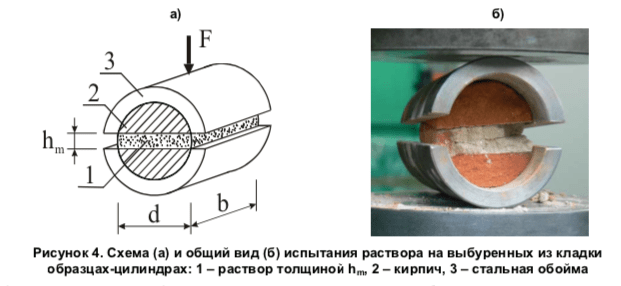

Прочность кладочного раствора при сжатии fm определяется по формуле (6), в которой A = d ⋅b (d – диаметр образца, b – его длина).

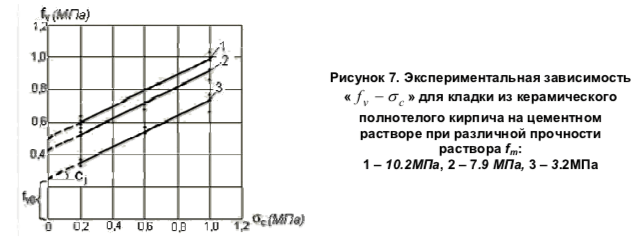

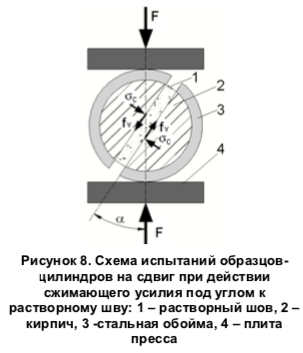

Оценка прочности касательного сцепления кладочных растворов и угла внутреннего трения

Важными характеристиками, определяющими прочностные и жесткостные свойства каменной кладки при сдвиге, являются ее начальное сопротивление сдвигу (касательное сцепление) и угол внутреннего трения в плоскости горизонтальных растворных швов.

При одновременном действии сдвигающих и сжимающих напряжений прочность кладки при срезе определяется по формуле Кулона-Мора (7):

где fv0– начальное сопротивление кладки сдвигу в плоскости растворных швов при σc =0;

σc – сжимающие напряжения, действующие перпендикулярно горизонтальным растворным швам;

c j – угол внутреннего трения для растворного шва.

Так как величина сжимающих напряжений σc является переменной, это дает возможность построения графика зависимости «fv − σc » (рис. 7). Прочность на «чистый» срез fv0 устанавливается путем экстраполяции графика до ординаты σc =0.

Варьируя величину угла a, мы получаем возможность изменять значения сдвигающих и сжимающих напряжений, которые определяются по формулам (8, 9).

где F – разрушающая нагрузка;

d, b – соответственно диаметр и длина образца (рис. 4);

a – угол между направлением действия сжимающей нагрузки и растворным швом.

Краткое описание тяжелых бетонов

Отличительные особенности тяжелого бетона

Характеристики тяжелого бетона

Применение тяжелого бетона

О чень важно правильно проводить расчет и подбор состава и пропорций тяжелых бетонов, т.к. от этого зависит марка получаемого бетона и области его применения:

— Особо ответственные конструкции и гидросооружения должны возводиться из бетона марки не ниже М500.

— Ответственные сооружения, фундаменты и стены многоэтажек, плитные основания изготавливаются из бетона М250 – М350.

— Индивидуальное строительство может осуществляться бетонами М150 – М200.

— Неответственные бетонные изделия для дорожек, отмосток и элементов дорожного или ландшафтного дизайна могут отливаться прочностью М50 – М150.

Структурные особенности тяжелого бетона

Подвижность бетонной смеси

Д алее представлен полный список выполняемых расчетов с кратким описанием каждого пункта. Если вы не нашли ответа на свой вопрос, вы можете связаться с нами по обратной связи.

Подбор состава тяжелого цементного бетона

Стр 1 из 4Следующая ⇒

Лабораторная работа № 6

Подбор состава тяжелого цементного бетона

Бетонами называются искусственные каменные материалы, получаемые при затвердевании тщательно перемешанной и уплотненной смеси из вяжущего вещества, мелкого и крупного заполнителей, воды и специальных добавок, взятых в определенных количествах.

Прочность бетона на сжатие и растяжение определяют по ГОСТ 10180 или ГОСТ 28570, или ГОСТ 22690, или ГОСТ 17624, или ГОСТ 22783. Морозостойкость бетона определяют по ГОСТ 10060 или 26134, водонепроницаемость — по ГОСТ 12730.5.

Другие показатели качества бетонов определяют в соответствии с требованиями, установленными в стандартах и технических условиях на бетон конструкций конкретных видов: среднюю плотность — по ГОСТ 12730.1; влажность — по ГОСТ 12730.2; водопоглощение — по ГОСТ 12730.3; показатели пористости — по ГОСТ 12730.4; истираемость — по ГОСТ 13087; призменную прочность, модуль упругости и коэффициент Пуассона по ГОСТ 24452; деформации усадки и ползучести — по ГОСТ 24544; выносливость — по ГОСТ 24545; тепловыделение — по ГОСТ 24316.

Применение заполнителей исключает большие усадки цементного камня и снижает стоимость бетона, так как заполнитель и вода оставляют 85…90% массы бетона, а цемент — 10…15%. Показатели качества крупного заполнителя для тяжелого бетона определяют по ГОСТ 8269, и мелкого заполнителя для бетонов по ГОСТ 8735.

Показатели качества добавок проверяют по ГОСТ 24211, а воды — по ГОСТ 23732.

Бетонная смесь – смесь из вяжущего вещества, мелкого и крупного заполнителей, воды и специальных добавок, взятых в определенных количествах, до затвердевания.

Качество бетонной смеси определяют по ГОСТ 10181-2000.

В зависимости от показателя удобоукладываемости бетонные смеси подразделит на три группы: сверхжесткие (СЖ), жесткие (Ж) и подвижные (П). Группы подразделяют на марки по удобоукладываемости.

В зависимости от удобоукладываемости бетонные смеси подразделяют в соответствии с табл. 1.

Таблица 1

Классификация бетонных смесей по удобоукладываемости

| Марка по удобоукладываемости | Норма удобоукладываемости по показателю: | ||

| жесткости, с | подвижности, см | ||

| осадка конуса | расплыв конуса | ||

| Сверхжесткие смеси | |||

| СЖ3 | Более 100 | — | — |

| СЖ2 | 51—100 | — | — |

| СЖ1 | 50 и менее | — | — |

| Жесткие смеси | |||

| Ж4 | 31—60 | — | — |

| Ж3 | 21—30 | — | — |

| Ж2 | 11—20 | — | — |

| Ж1 | 5—10 | — | — |

| Подвижные смеси | |||

| П1 | 4 и менее | 1—4 | — |

| П2 | — | 5—9 | — |

| П3 | — | 10—15 | — |

| П4 | — | 16—20 | 26—30 |

| П5 | — | 21 и более | 31 и более |

По ГОСТ 7473-94 бетонные смеси по степени готовностиподразделяют на бетонные смеси готовые к употреблению (БСГ) и бетонные смеси сухие (БСС).

Условное обозначение бетонной смеси при заказе должно состоять из сокращенного обозначения бетонной смеси с указанием степени готовности, типа бетона и его класса по прочности, марки по удобоукладываемости, морозостойкости, водонепроницаемости, средней плотности (для легкого бетона) и обозначения настоящего стандарта.

Примеры условного обозначения готовой к употреблению бетонной смеси приведены в табл. 2.

Таблица 2

Условные обозначения бетонной смеси по ГОСТ 7473-94

| Характеристика бетонной смеси | Условное обозначение |

| Бетонная смесь, готовая к употреблению, тяжелого бетона класса по прочности на сжатие В25, марок по удобоукладываемости П1, морозостойкости F200 и водонепроницаемости W4 | БСГ В25 П1 F200 W4 ГОСТ 7473-94 |

| То же, сухая бетонная смесь тяжелого бетона | БСС В25 П1 F200 W4 ГОСТ 7473-94 |

| Бетонная смесь, готовая к употреблению, легкого бетона класса по прочности В12,5, марок по удобоукладываемости П2, морозостойкости F200, водонепроницаемости W2 и средней плотности D900 | БСГ В12,5 П2 F200 W2 D900 ГОСТ 7473-94 |

| То же, сухая бетонная смесь легкого бетона | БСС В12,5 П2 F200 W2 D900 ГОСТ 7473-94 |

Подбор состава бетона заключается в определении расхода исходных материалов (вяжущего, воды, мелкого и крупного заполнителей) на 1 м3 уплотненной бетонной смеси или в относительном выражении — соотношения по массе или объему между количествами цемента, песка и щебня (гравия) при обязательном указании водоцементного отношения. В последнем случае массу или объем цемента принимают за единицу, поэтому соотношение между составными частями бетона имеет вид: 1:Х:У при определенном В/Ц (где X — количество частей песка, У — количество частей щебня или гравия).

От правильности проектирования состава тяжелого цементного бетона зависят его плотность и прочность, которые, в свою очередь во многом определяют такие важные свойства как морозостойкость, водонепроницаемость и др. Рациональным считается тот состав тяжелого бетона, в котором расход вяжущего минимален при условии получения заданной прочности бетона и необходимой удобоукладываемости бетонной смеси.

Номинальный состав бетона определяют по ГОСТ 27006-86 в следующей последовательности:

1) устанавливают характеристики исходных материалов для бетона;

2) производят расчет начального и дополнительных составов бетона;

3) изготовляют пробные замесы начального и дополнительного составов, отбирают пробы с корректировкой удобоукладываемости бетонной смеси;

4) изготовляют и испытывают образцы бетона по всем нормируемым показателям качества;

5) обрабатывают полученные результаты с установлением зависимостей, отражающих влияние параметров состава на нормируемые показатели качества бетонной смеси и бетона и предназначенных для назначения номинального, а также назначения и корректировки рабочих составов бетона;

6) назначают номинальный состав бетона, обеспечивающий получение бетонной смеси и бетона с требуемыми показателями качества при минимальном расходе вяжущего.

Дополнительные составы рассчитывают аналогично начальному составу при значениях варьируемых параметров состава, отличающихся от принятых при расчете начального состава в меньшую и большую сторону на 15…30%. Число дополнительных составов по каждому из этих параметров должно быть не менее двух.

Бетонные смеси характеризуют следующими показателями качества: средняя плотность; объем вовлеченного воздуха; расслаиваемость (при необходимости); сохраняемость свойств во времени: удобоукладываемость, расслаиваемость, объем вовлеченного воздуха (при необходимости).

Требования к вяжущим материалам

В качестве вяжущих материалов следует применять портландцементы и шлакопортландцементы по ГОСТ 10178, сульфатостойкие и пуццолановые цементы по ГОСТ 22266 и другие цементы по стандартам и техническим условиям в соответствии с областями их применения для конструкций конкретных видов.

Вид и марку цемента следует выбирать в соответствии с назначением конструкций и условиями их эксплуатации, требуемого класса бетона по прочности, марок по морозостойкости и водонепроницаемости, величины отпускной или передаточной прочности бетона для сборных конструкций на основании требований стандартов, технических условий или проектной документации на эти конструкции.

Марку цемента назначают в зависимости от требуемого класса (проектной марки) бетона по прочности при сжатии (табл. 3).

Таблица 3

| Класс бетона | В10 | В15 | В20 | В22,5 | В25 | В30 | В35 | В40 | В45 и выше |

| Марка бетона | М150 | М200 | М250 | МЗ00 | М350 | М400 | М450 | М500 | М600 и выше |

| Марка цемента | МЗ00 | МЗ00 М400 | М400 | М400 М500 | М400 М500 | М500 М600 | М550 М600 | М600 | М600 |

Свойства и качество портландцемента определяется в соответствии с требованиями ГОСТ 10178-85, ГОСТ 30515-97 (см. лабораторная работа № 5).

Содержание фракций в крупном заполнителе бетона

| Наибольшая крупность заполнителя, мм | Содержание фракций в крупном заполнителе, % | |||

| от 5 (3) до 10 мм | св. 10 до 20 мм | св. 20 до 40 мм | св. 40 до 80 мм | св. 80 до 120 мм |

| — | — | — | — | |

| 25…40 | 60…75 | — | — | — |

| 15…25 | 20…35 | 40…65 | — | — |

| 10…20 | 15…25 | 20…35 | 35…55 | — |

| 5…10 | 10…20 | 15…25 | 20…30 | 30…40 |

Содержание пылевидных и глинистых частиц в щебне из изверженных и метаморфических пород, щебне из гравия и в гравии не должно превышать для бетонов всех классов 1% по массе, а в щебне из осадочных пород не должно превышать для бетонов класса В22,5 и выше — 2% по массе; класса В20 и ниже — 3% по массе.

Содержание зерен пластинчатой (лещадной) и игловатой формы в крупном заполнителе не должно превышать 35% по массе.

Прочность щебня (гравия) должна быть не ниже данных табл. 5.

Таблица 5

| Класс бетона | В15 и ниже | В20 | В22,5 | В25 | В30 | В40 | В45 и выше |

| Марка щебня из природного камня | |||||||

| Марка щебня по дробимости | Др16 | Др12 | Др8 |

Марка щебня из изверженных пород должна быть не ниже 800, щебня из метаморфических пород — не ниже 600 и осадочных пород — не ниже 300, гравия и щебня из гравия — не ниже Др16.

Полные остатки на контрольных ситах при рассеве щебня и гравия фракций от 5 (3) до 10 мм, св. 10 до 20 мм, св. 20 до 40 мм, св. 40 до 80 (70) мм и смеси фракций от 5 (3) до 20 мм и от 5 до 15 мм должны соответствовать указанным в таблице 6, где и — наименьшие и наибольшие номинальные размеры зерен.

Таблица 6

Литература

1. Микульский В.Г. Строительные материалы (материаловедение и технология): учебное пособие. – М.: ИАСВ, 2002. – 536 с.

2. Белов В.В., Петропавловская В.Б., Шлапаков Ю.А. Лабораторные определения свойств строительных материалов: учебное пособие. – М.: Изд-во Ассоциации строительных вузов, 2004. – 176 с.

Приложение 1

Варианты исходных данных для расчета состава тяжелого бетона

| Наименование показателей | Цифра зачетн. книжки | Номер варианта | |||||||||

| 1. Вид бетона | посл. | обычный | дорожный | обычный | |||||||

| 2. Класс бетона | посл. | В7,5 | В15 | В10 | В25 | В15 | В30 | В25 | В40 | В20 | В25 |

| 3. Марка (активность, МПа) цемента | посл. | М300 (29,4) | М400 (39,2) | М400 (39,2) | М500 (49,0) | М300 (29,4) | М500 (49,0) | М400 (39,2) | М600 (58,8) | М550 (53,9) | М400 (39,2) |

| 4. Удобоукладываемость: а) подвижность по осадке конуса, см | посл. | 3-4 | 6-7 | 7-8 | 3-4 | — | — | — | — | 5-6 | 3-4 |

| б) жесткость по ГОСТ 10181.1-81, с | посл. | — | — | — | — | 30-40 | 15-20 | 25-30 | 20-25 | — | — |

| 5. Истинная плотность, кг/л: | |||||||||||

| а) цемента | п/посл. | 2,95 | 2,98 | 3,01 | 3,03 | 3,00 | 3,10 | 2,95 | 3,15 | 2,97 | 2,99 |

| б) песка | посл. | 2,50 | 2,55 | 2,60 | 2,65 | 2,70 | 2,50 | 2,55 | 2,60 | 2,65 | 2,68 |

| в) щебня (гравия) | п/посл. | 2,80 | 2,70 | 2,90 | 2,72 | 2,75 | 2,70 | 2,85 | 2,77 | 2,68 | 2,73 |

| 6. Насыпная плотность, кг/л: | |||||||||||

| а) цемента | посл. | 1,11 | 1,21 | 1,08 | 1,34 | 1,15 | 1,27 | 1,06 | 1,32 | 1,17 | 1,06 |

| б) песка | п/посл. | 1,45 | 1,47 | 1,50 | 1,53 | 1,54 | 1,58 | 1,57 | 1,49 | 1,53 | 1,59 |

| в) щебня (гравия) | посл. | 1,60 | 1,43 | 1,55 | 1,46 | 1,68 | 1,53 | 1,64 | 1,49 | 1,59 | 1,54 |

| 7. Вид крупного заполнителя | посл. | Щ | Щ | ГР | Щ | ГР | Щ | Щ | Щ | ГР | Щ |

| 8. Максимальная крупность зерен, мм | посл. | ||||||||||

| 9. Водопотребность песка, % | посл. | ||||||||||

| 10. Крупность песка | посл. | мл | ср | кр | ср | кр | ср | мл | кр | мл | ср |

| 11. Естественная влажность, %: |

Окончание прил. 1

| Наименование показателей | Цифра зачетн. книжки | Номер варианта | |||||||||

| а) щебня (гравия) | посл. | 1,5 | |||||||||

| б) песка | п/посл. | ||||||||||

| 12. Объем пробного замеса, л | п/посл. | ||||||||||

| 13. Емкость бетоносмесителя, л | посл. | ||||||||||

| 14. Качество заполнителей | посл. | вк | рк | пк | пк | рк | вк | пк | рк | вк | рк |

| 15. Увеличение расхода цемента и воды, % | посл. | ||||||||||

| 16. Увеличение объема фактического пробного замеса, % | посл. | 1,2 | 0,8 | 0,9 | 1,3 | 1,1 | 1,0 | 1.2 | 0,9 | 1,2 | 0,8 |

Примечание

: 1. Крупность песка (мл – мелкозернистый, ср – средней крупности, кр – крупнозернистый). 2. Качество заполнителей ( вк – высококачественные, рк – рядового качества, пк — пониженного качества).

Приложение 2

Варианты исходных данных для расчета зернового состава песка

| № варианта | Частные остатки, г, на ситах с размерами отверстий, мм | Прошло через сито 0,14 мм | ||

| 2,5 | 1,25 | 0,63 | 0,315 | 0,14 |

Окончание прил. 2

| № варианта | Частные остатки, г, на ситах с размерами отверстий, мм | Прошло через сито 0,14 мм | ||

| 2,5 | 1,25 | 0,63 | 0,315 | 0,14 |

Приложение 3

Варианты исходных данных для расчета зернового состава щебня

| № варианта | Частные остатки (кг) на ситах с размерами отверстий, мм | Прошло через сито 5 мм | ||

| 1,1 | 7,2 | 8,1 | 2,7 | 0,9 |

| 1,2 | 7,8 | 7,2 | 2,7 | 1,1 |

| 1,4 | 9,2 | 8,1 | 1,1 | 0,2 |

| 1,5 | 10,1 | 7,1 | 1,1 | 0,2 |

| 1,6 | 10,5 | 6,2 | 1,4 | 0,3 |

| 0,4 | 11,5 | 6,1 | 1,5 | 0,5 |

| 0,7 | 10,5 | 7,4 | 1,5 | 0,2 |

| 0,7 | 10,5 | 7,5 | 1,2 | 0,1 |

| 0,9 | 10,1 | 6,5 | 1,8 | 0,7 |

| 1,1 | 8,4 | 8,2 | 2,2 | 0,1 |

| 0,3 | 12,2 | 6,7 | 0,6 | 0,2 |

| 0,5 | 12,4 | 6,3 | 0,5 | 0,3 |

| 0,5 | 10,7 | 7,4 | 1,1 | 0,3 |

| 0,8 | 4,5 | 8,4 | 3,7 | 2,6 |

| 0,6 | 4,2 | 8,8 | 4,2 | 2,2 |

| 0,8 | 2,5 | 10,1 | 4,3 | 2,3 |

| 0,7 | 2,5 | 12,2 | 3,2 | 1,4 |

| 0,4 | 4,4 | 13,2 | 1,8 | 0,2 |

| 0,5 | 9,4 | 7,3 | 2,4 | 0,4 |

| 0,4 | 11,5 | 7,1 | 0,6 | 0,4 |

| 0,5 | 12,4 | 5,4 | 0,8 | 0,9 |

| 1,4 | 8,1 | 6,4 | 3,2 | 0,9 |

| 0,4 | 12,5 | 5,8 | 0,7 | 0,6 |

| 0,5 | 10,5 | 7,1 | 1,5 | 0,4 |

| 0,7 | 7,3 | 11,4 | 0,4 | 0,2 |

| 0,3 | 4,0 | 13,4 | 1,8 | 0,5 |

| 1,1 | 8,2 | 6,4 | 3,3 | 1,0 |

| 0,3 | 9,5 | 7,4 | 2,2 | 0,6 |

| 0,9 | 8,4 | 8,3 | 2,1 | 0,3 |

| 0,5 | 12,4 | 6,0 | 0,6 | 0,5 |

| 0,6 | 12,0 | 5,4 | 0,8 | 1,2 |

| 1,1 | 7,3 | 7,6 | 3,3 | 0,7 |

| 1,0 | 9,2 | 8,1 | 1,4 | 0,3 |

| 1,1 | 10,1 | 7,2 | 1,2 | 0,4 |

| 1,2 | 10,5 | 6,4 | 1,4 | 0,5 |

Лабораторная работа № 6

Подбор состава тяжелого цементного бетона

Бетонами называются искусственные каменные материалы, получаемые при затвердевании тщательно перемешанной и уплотненной смеси из вяжущего вещества, мелкого и крупного заполнителей, воды и специальных добавок, взятых в определенных количествах.

Прочность бетона на сжатие и растяжение определяют по ГОСТ 10180 или ГОСТ 28570, или ГОСТ 22690, или ГОСТ 17624, или ГОСТ 22783. Морозостойкость бетона определяют по ГОСТ 10060 или 26134, водонепроницаемость — по ГОСТ 12730.5.

Другие показатели качества бетонов определяют в соответствии с требованиями, установленными в стандартах и технических условиях на бетон конструкций конкретных видов: среднюю плотность — по ГОСТ 12730.1; влажность — по ГОСТ 12730.2; водопоглощение — по ГОСТ 12730.3; показатели пористости — по ГОСТ 12730.4; истираемость — по ГОСТ 13087; призменную прочность, модуль упругости и коэффициент Пуассона по ГОСТ 24452; деформации усадки и ползучести — по ГОСТ 24544; выносливость — по ГОСТ 24545; тепловыделение — по ГОСТ 24316.

Применение заполнителей исключает большие усадки цементного камня и снижает стоимость бетона, так как заполнитель и вода оставляют 85…90% массы бетона, а цемент — 10…15%. Показатели качества крупного заполнителя для тяжелого бетона определяют по ГОСТ 8269, и мелкого заполнителя для бетонов по ГОСТ 8735.

Показатели качества добавок проверяют по ГОСТ 24211, а воды — по ГОСТ 23732.

Бетонная смесь – смесь из вяжущего вещества, мелкого и крупного заполнителей, воды и специальных добавок, взятых в определенных количествах, до затвердевания.

Качество бетонной смеси определяют по ГОСТ 10181-2000.

В зависимости от показателя удобоукладываемости бетонные смеси подразделит на три группы: сверхжесткие (СЖ), жесткие (Ж) и подвижные (П). Группы подразделяют на марки по удобоукладываемости.

В зависимости от удобоукладываемости бетонные смеси подразделяют в соответствии с табл. 1.

Таблица 1

1Следующая ⇒

Конфликты в семейной жизни. Как это изменить? Редкий брак и взаимоотношения существуют без конфликтов и напряженности. Через это проходят все…

Система охраняемых территорий в США Изучение особо охраняемых природных территорий(ООПТ) США представляет особый интерес по многим причинам…

ЧТО ТАКОЕ УВЕРЕННОЕ ПОВЕДЕНИЕ В МЕЖЛИЧНОСТНЫХ ОТНОШЕНИЯХ? Исторически существует три основных модели различий, существующих между…

Что вызывает тренды на фондовых и товарных рынках Объяснение теории грузового поезда Первые 17 лет моих рыночных исследований сводились к попыткам вычислить, когда этот…

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Алгоритм по расчету пропорций компонентов бетона

Для расчета составляющих для изготовления тяжелого бетона была взята за основу книга В.П. Сизова: Руководство для подбора составов тяжелого бетона.

1. Рассчитываем В/Ц (водоцементное соотношение) по формулам:

2. Определяем расход воды для щебня (гравия) разной фракции:

Водопотребность песка в калькуляторе не учтена и взята по умолчанию 7% (песок средней крупности).

3. Определяем расход цемента:

При использование суперпластификатора С-3 либо аналога (Дофен, СП-1, СП-3) сокращается расход цемента и воды для получения заданной подвижности (жесткости) бетонной смеси.

4. Определяем коэффициент раздвижки частиц. Данные по раздвижке были взяты из приложения №4 книги М. Файнера «Новые закономерности в бетоноведении и их практическое приложение«.

Кавабанга! Как рассчитать объем септика из бетонных колец

Для смесей жесткостью Ж3-Ж4 было взято усредненное значения коэффициента раздвижки зерен равное 1,1.

5. Определяем расход щебня:

6. Определяем расход песка:

Для расчета использовались следующие данные:

Применение суперпластификатора С-3 в подборе состава бетона

Назначение суперпластификатора в данной калькуляторе — получение заданной подвижности (жесткости) бетонной смеси без уменьшения прочности бетона.

Для расчета использовалась «Таблица 1. Изменение подвижности бетонной смеси» из книги Ю.П. Чернышева: «Пластичный бетон».

Полезная информация по применению суперпластификатору С-3 (Дофен):

Расчет начального состава тяжелого бетона

Подбор состава бетона производят с целью получения бетона с требуемыми качественными показателями, установленными в проектной документации на изделия или конструкции, при минимальном расходе цемента или другого вяжущего. Состав бетона подбирают на средний уровень прочности бетона, устанавливаемый в соответствии с фактической его однородностью по прочности на сжатие, растяжение или растяжение при изгибе.

Начальный состав бетона рассчитывают исходя из фактических характеристик материалов. Дополнительные составы рассчитывают аналогично начальному при значениях варьируемых параметров состава бетона, отличающихся от принятых при расчете начального на ±(15-30%). После определения номинального состава, устанавливают рабочий состав бетона с учетом фактической влажности заполнителей, который используется в производстве.

Расчет произведем по абсолютным объемам (метод Скрамтаева). В основе расчета методом абсолютных объемов лежит предположение, что уплотненная бетонная смесь не содержит пустот, т.е. крупный заполнитель заполняет все отведенное ему пространство, пустоты между крупным заполнителем заполняет песок, а пустоты между песком заполняются цементным тестом. Сумма абсолютных объемов каждого из компонентов (крупных заполнитель, песок, цемент, вода) будет равна 1000 л.

Для расчета начального состава тяжелого бетона необходимо знать следующие характеристики материалов:

Портландцемент:

— Rц – активность цемента, МПа;

— ρи.ц. – истинная плотность цемента (принимает равной 3.1 г/см3);

— ρн.ц. – насыпная плотность цемента, г/см3.

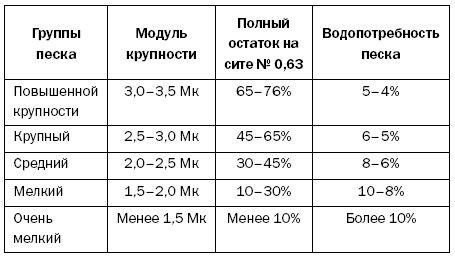

Песок (значения качественных показателей устанавливаются в зависимости от крупности):

— ρи.п. – истинная плотность песка, г/см3;

— ρн.п. – насыпная плотность песка, г/см3;

— Вл п – влажность песка, %.

Щебень (значения качественных показателей определяются максимальной крупностью заполнителя):

— ρи.щеб. – истинная плотность щебня, г/см3;

— ρн.щеб. – насыпная плотность щебня, г/см3;

— Вл.щеб. – влажность щебня, %;

— Пщеб. – пустотность щебня в насыпном состоянии, %.

1. Подвижность бетонной смеси (осадка конуса) определяется в соответствии с табл. 6 в зависимости от вида бетонируемых конструкций или изделий и метода их изготовления.

Таблица 6 – Зависимость подвижности и жесткости бетонной смеси от вида конструкций и изделий и метода их изготовления

| Степень удобоукла-дываемости смесей | Конструкции (изделия) и методы их изготовления | Осадка конуса, см | Жесткость, сек |

| Умеренно жесткие | Монолитные конструкции Подготовка под основания дорог, фундаменты и полы зданий | 60-30 | |

| Малоподвижные | Массивные неармированные и слабоармированные конструкции (подпорные стенки, блоки массивов, фундаменты), покрытия дорог и аэродромов, полы, защитные стены из особо тяжелых бетонов | 1-5 | 30-15 |

| Подвижные | Плиты, балки, колонны большого и среднего сечений, бетонируемые на месте Конструкции, выполняемые способом подводного бетонирования | 5-10 5-10 | 5-15 5-15 |

| Сильноподвижные | Тонкостенные конструкции, сильно насыщенные арматурой (тонкие стенки, бункера, силосы, тонкие колонны, арочные и балочные мосты, опорные части), бетонируемые на месте | 10-15 | |

| Умеренно жесткие | Сборные железобетонные и бетонные конструкции, изготовляемые на заводах и полигонах Кольца канализационные, блоки щелевые и другие элементы, формуемые с частичной или полной немедленной распалубкой Пустотелые элементы перекрытий, бордюрные камни, фундаментные башмаки, ребристые панели, формуемые методом вибропроката | 0-1 | 60-30 50-20 |

| Малоподвижные | Железобетонные элементы: колонны, ригели, прогоны, балки, плиты, плоские панели перекрытий, лестничные марши и площадки, балконные плиты, двухслойные наружные стеновые панели, фермы, в том числе и подстропильные, подкрановые балки, плиты 3×6 м и 3×12 м, трубы, формуемые на виброплощадке | 1-5 | 30-15 |

| Подвижные | Колонны и сваи, балки дву- и односкатные, фермы, формуемые на стенде с применением внутренних вибраторов Тонкостенные конструкции, сильно насыщенные арматурой, формуемые на виброплощадках или в кассетных установках, сваи, формуемые на виброплощадках | 2-5 5-10 | 30-15 5-15 |

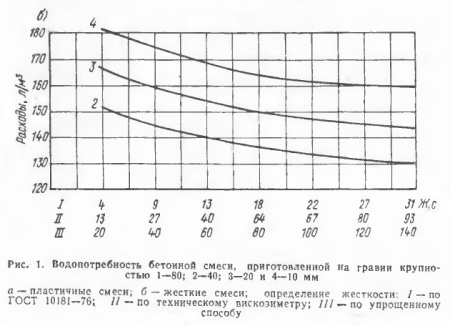

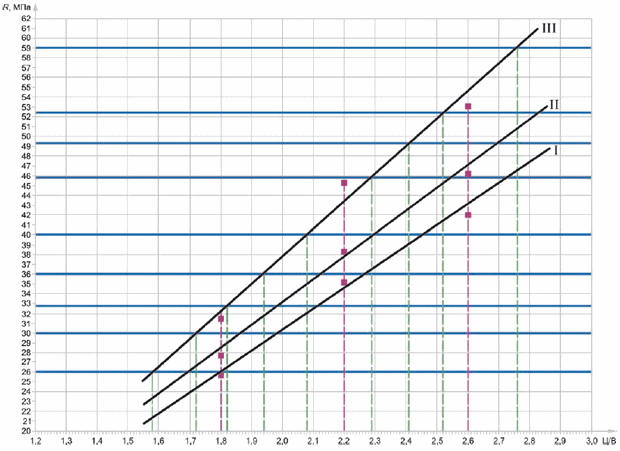

2. Ориентировочно определяется расход воды (В) в л на 1 м3 бетонной смеси в соответствии с табл. 7 или по графику (рис. 2).

Таблица 7 – Ориентировочный расход воды, л/м3, в зависимости от вида заполнителя и характера бетонной смеси

| Удобоукладываемость бетонной смеси | Наибольшая крупность зерен, мм | ||

| гравия | щебня | ||

| осадка конуса, см | жесткость, сек | ||

| 9-12 | — | ||

| 6-8 | — | ||

| 3-5 | — | ||

| 1-2 | — | ||

| — | 30-50 | — | — |

| — | 60-80 | — | — |

| — | 90-120 | — | — |

| — | 150-200 | — | — |

Примечания:

1. Данные таблицы справедливы для бетонов с расходом цемента не более 400 кг/м3.

2. Для пуццолановых портландцементов расход воды надо увеличить на 15- 20 л/м3.

3. При использовании мелкого песка расход воды следует увеличивать на 10 л/м3.

.

Рис. 2. Графики водопотребности жесткой – а

и пластичной –

б

бетонных смесей, изготовленных на портландцементе, песке средней крупности и щебне наибольшей крупностью:

1

– 10 мм;

2

– 20 мм;

3

– 40 мм;

4

– 70 мм

3. Водоцементное отношение, обеспечивающее получение бетона заданной прочности, вычисляют в зависимости от соотношения активности применяемого цемента и проектного класса бетона по формулам:

при Rб ≤1,2Rц ,

при Rб ≥1,2Rц ,

где Rб – прочность бетона, соответствующая рассчитываемому классу, МПа;

Rц – активность (марка) цемента, МПа

А и А1 – коэффициенты, зависящие от качества заполнителя (табл.

Таблица 8 – Значения коэффициентов А и А1

| Качество заполнителя | А | А1 |

| Высокое Среднее Низкое | 0,65 0,6 0,55 | 0,43 0,4 0,37 |

4. По ранее установленным величинам В/Ц и В вычисляют расход цемента Ц в кг на 1 м3 бетонной смеси

.

Если расход цемента окажется ниже допустимого, надо довести его до нормы или ввести тонкомолотую минеральную добавку. Последнюю рекомендуется также вводить в тех случаях, когда активность цемента слишком высока для требуемого класса бетона. Количество добавки Д в кг можно определить ориентировочно по формуле

5. Расход крупного заполнителя (щебня – Щ) на 1 м3 бетона в кг вычисляют по формуле

,

где – коэффициент раздвижки зерен, оптимальные значения которого приведены в табл. 9;

ρи.щеб. – истинная плотность песка, г/см3;

ρн.щеб. – насыпная плотность песка, г/см3;

Пщеб. – пустотность щебня в насыпном состоянии, %.

Таблица 9 – Значения коэффициента раздвижки зерен

| Расход цемента, кг/м3 | Удобоукладываемость бетонной смеси | |

| осадка конуса, см | жесткость, сек | |

| 5-10 | 1-4 | 40-80 |

| 1,22 | 1,18 | 1,1 |

| 1,28 | 1,22 | 1,12 |

| 1,34 | 1,28 | 1,14 |

| 1,4 | 1,34 | 1,16 |

| 1,48 | 1,4 | 1,18 |

| 1,6 | 1,48 | 1,2 |

Примечание. Значение в табл. 30 приведено для песка средней крупности (Мк – 2-2,5). При использовании мелкого песка значение надо увеличить на 0,03; если песок крупный, значение уменьшают на 0,03.

Некоторое время соотношение между заполнителями (песком и щебнем) определяли из условия максимально плотной упаковки частиц бетона, однако впоследствии оказалось, что это условие вызывает перерасход цемента. Объяснение этому нашлось следующее – цементное тесто заполняет не только пустоты между зернами заполнителей (как это происходило бы в случае максимально плотной упаковки частиц), но и формирует пленку определенной толщины, обволакивающую зерна. Толщина этой пленки определяет удобоукладываемость смеси, но она же приводит и к некоторому увеличению объема раствора. На сегодняшний день это увеличение учитывают вводом в расчет коэффициента раздвижки зерен .

Расход песка П в кг на 1 м3 бетона определяют по формуле

,

где Ц, Щ, В – расход цемента, щебня и воды, кг/м3;

ρи.ц. – истинная плотность цемента, г/см3;

ρи.п. – истинная плотность песка, г/см3;

ρн.щеб. – насыпная плотность щебня, г/см3.

Теоретическая средняя плотность бетонной смеси, кг/м3 рассчитывается по формуле

ρб.с.теор = Ц + В + Щ + П.

Производственный (рабочий) состав бетонной смеси подбирают пересчетом номинального состава с учетом предварительно установленной естественной влажности щебня и песка, кг:

П’=П+П×Вл.п./100;

Щ’=Щ+Щ×Вл.щеб/100;

В’=В-(П×Вл.п./100+ Щ×Вл.щеб./100)

Результаты расчетов сводят в табл. 10.

Таблица 10 – Расход компонентов на 1 м3бетонной смеси

| Расчетный состав | Производственный состав | ||||||

| Цемент Ц, кг | Вода В, л | Щебень Щ, кг | Песок П, кг | Цемент Ц, кг | Вода В’, л | Щебень Щ’, кг | Песок П’, кг |

Сумма насыпных объемов твердых компонентов бетона — цемента, песка и щебня всегда будет больше объема полученной бетонной смеси. Причина этого в том, что при перемешивании бетонной смеси мелкие компоненты располагаются в пустотах между зернами более крупными; цемент заполняет пустоты песка, а смесь песка и цемента — пустоты щебня или гравия. Отношение объема полученной бетонной смеси к сумме исходных насыпных объемов цемента, песка и щебня принято называть коэффициентом выхода бетона. Он изменяется в широких пределах от 0,58 до 0,80 и зависит от наибольшей крупности заполнителя: чем крупнее заполнители, тем больше размер отдельных межзеренных пустот и больше войдет туда мелких зерен второго компонента.

С уменьшением отношения размеров крупной и мелкой фракций коэффициент выхода возрастает. Для крупнозернистых бетонов в среднем он равен 0,65-0,68, а для мелкозернистых – 0,75-0,80.

Рассчитывается коэффициент выхода бетонной смеси (b) по формуле:

b = 1/ (Ц/ρн.ц. + Щ/ ρн.щеб. + П/ρн.п.).

Коэффициент выхода бетонной смеси может помочь при определении объема замеса для конкретного бетоносмесителя.

После предварительного расчета состава бетонной смеси делается пробный замес объемом 10 л, определяются его подвижность или жесткость.

Пример расчет состава бетона

Требуется подобрать состав бетона класса В20 для железобетонных конструкций, особо насыщенных арматурой, на щебне максимальной крупностью 40 мм и песке средней крупности.

Материалы имеют следующие характеристики:

1. Портландцемент: Rц = 40,0 МПа; ρи.ц = 3,1 г/см3; ρн.ц.. = 1,3 г/см3.

1. Песок средней крупности: ρи.п. = 2,61 г/см3; ρн.п.. = 1,45 г/см3; Вл.п. = 4%.

2. Щебень максимальной крупностью 40 мм: ρи.щеб. = 2,6 г/см3; ρн.щеб. = 1,51 г/см3; Вл.щеб = 1%; Пщеб. = 42%.

Расчет произведем по методом абсолютных объемов:

1. Подвижность бетонной смеси (осадка конуса), в соответствии с табл. 6, равна 5-8 см.

2. Водопотребность бетонной смеси по табл. 7 В=175 л.

3. Водоцементное отношение по формуле

4. Расход цемента на 1м3 бетонной смеси по формуле

5. Расход щебня рассчитаем по формуле

6. Расход песка, согласно формуле

Номинальный (расчетный) состав бетона в кг/м3, таким образом, будет следующим:

Цемент – 269

Вода – 175

Песок – 580

Щебень – 1342

______________

Всего: 2366

Затем рассчитаем требуемое количество материалов в кг на 10 л бетонной смеси для пробного замеса:

Ц = 269·0.01 = 2,69

В = 175·0.01 = 1,75

П = 580·0.01 = 5,8

Щ = 1342·0.01 = 13,42

Проверяем подвижность приготовленной из этих материалов бетонной смеси с помощью стандартного конуса. Если его осадка меньше требуемой, для увеличения подвижности бетонной смеси надо добавить по 10% цемента и воды, кг:

Ц = 2,69·0,1 = 0,269

В = 1,75·0,1 = 0,175.

Бетонную смесь дополнительно хорошо перемешиваем и проверяем ее подвижность. Она находится в заданных пределах, производим перерасчет для установления действительного расхода материалов с учетом добавления 10% цемента и воды. Расход материалов в абсолютно плотном состоянии в л в пробном замесе рассчитываем по формулам:

____________________________________

Всего: 10,27

Следовательно, фактическое содержание всех компонентов в 1000 л бетонной смеси будет отличаться от расчетного. Поэтому в состав бетона в кг/м3 вносим поправку, пользуясь формулами:

_________________________________________

Всего: 2348

7. Вычисляем коэффициент выхода бетона

8. С учетом влажности заполнителей требуемое количество материалов (рабочий состав) в кг будет:

9. При расчете материалов на один замес бетоносмесителя емкостью 1200 л исходим из того, что сумма объемов материалов (в насыпном состоянии) – цемента, песка и щебня – соответствует емкости бетоносмесителя.

Выход бетона при изготовлении бетонной смеси в бетоносмесителе емкостью 1200 л с учетом коэффициента выхода β = 0,68 составит

1200·0,68 = 820 л = 0,82 м3.

10. Таким образом, расход материалов в кг на один замес бетоносмесителя составит:

Ц = 288·0,82 = 236,16

П = 588·0,82 = 482,16

Щ = 1321·0,82 = 1083,22

В = 151·0,82 = 123,82.

Расчет состава тяжелого бетона для строительных конструкций заводского изготовления

Цель работы –

установить такое отношение между вяжущим материалом, водой и заполнителями, которое при наиболее экономичном расходе цемента обеспечивало бы получение бетонной смеси требуемой подвижности или жесткости и бетона заданной плотности.

Задание 1

Рассчитать состав бетона для настилов с вертикально-овальными пустотами, изготовляемых на формующей машине с вибровкладышами с амплитудой колебаний 0,4 – 0,6 мм пневмопригрузом до 0,02 МПа. Такому методу формования соответствует предельная жесткость смеси — 150 с.

Отпускная прочность бетона – 20 МПа, цемент активностью 50 МПа, песок с модулем крупности порядка 2,0 и плотностью 2,57 кг/л, щебень – двухфракционный: 5-10 мм – 30% и 10-20 мм – 70% от массы щебня. Истинная плотность зерен щебня для всех фракций одна и та же – 2,52 кг/л, насыпная плотность соответственно 1,44 кг/л и 1,4 кг/л. Режим твердения бетона – 2,5 ч пропаривания и затем трое суток нормального твердения. Доля отпускной прочности бетона от его класса принимается равной 0,7.

Задание 2

Рассчитать состав бетона с отпускной прочностью 20 МПа для подкрановых балок, изготовляемых на виброплощадке с амплитудой колебания 0,4-0,6 мм и вибропригрузом 0,003 кПа. Этому методу формования соответствует предельная жесткость смеси 100 с.

Активность цемента не менее 50 МПа, песок с модулем крупности порядка 2,2 и плотностью 2,55 кг/л. Щебень однофракционный 10-20 мм с истинной плотностью 2,6 кг/л, насыпной плотностью 1,45 кг/л, пустотность подлежит подсчету. Твердение бетона нормальное: одни сутки при температуре не ниже 20°С. Доля отпускной прочности бетона от его класса принимается равной 0,4.

Задание 3

Рассчитать состав бетона с отпускной прочностью 40 МПа для частей ферм, изготовляемых на виброплощадке с амплитудой 0,4-0,8 мм и пневмопригрузом до 0,02 МПа; предельная жесткость бетонной смеси 100с.

Активность цемента не менее 60 МПа. Песок с модулем крупности порядка 2,7. Щебень двух фракций: 3-10 и 10-20 мм, плотность щебня для всех фракций одна и та же – 2,6 кг/л, насыпная плотность соответственно 1,46 и 1,54 кг/л. Пустотность щебня подлежит подсчету. Твердение бетона нормальное – трое суток при температуре не ниже 20°С. Доля отпускной прочности от его класса принимается равной 0,5.

Задание 4

Рассчитать состав бетона для вибропроката с отпускной прочностью 20 МПа, предельная жесткость бетонной смеси 50 с. Активность цемента не менее 50 МПа. Песок с модулем крупности порядка 2,5 мм и истинной плотностью 2,55 кг/л. Щебень фракции 5-10 мм с истинной плотностью 2.6 кг/л и насыпной плотностью 1,45 кг/л. Пустотность щебня подлежит подсчету. Тепловая обработка производится в течение 2,5 часов. Доля отпускной прочности бетона от его класса принимается равной 0,45.

Задание 5

Рассчитать состав бетона для панелей толщиной 100 мм, изготовляемых по кассетно-стендовой технологии. Подвижность смеси равна осадке стандартного конуса 8 см. Отпускная прочность бетона 10 МПа. Активность цемента 40 МПа. Песок рядовой с истинной плотностью 2,6 кг/л. Щебень однофракционный 5-20 мм. Истинная плотность щебня 2,55 кг/м3, насыпная плотность 1.42 кг/л, пустотность щебня подлежит подсчету. Твердение бетона в кассете при t=80°C в течение 10 часов.

Задание 6

Рассчитать состав бетона для перегородочных панелей толщиной 60 мм, изготовляемых по кассетно-стендовой технологии. Подвижность смеси равна осадке стандартного конуса 12 см. Отпускная прочность бетона 12,5 МПа. Активность цемента 39,5 МПа. Песок рядовой с истинной плотностью 2,57 кг/л. Щебень однофракционный 5-20 мм, истинная плотность щебня 2,52 кг/л, насыпная плотность 1,44 кг/л, пустотность щебня подлежит подсчету. Твердение бетона в кассете при t=90 — 95°С – в течение 8 часов.

Задание 7

Рассчитать состав бетона для лестничных маршей. Изготовляемых по кассетно-стендовой технологии. подвижность смеси равна осадке стандартного конуса 10 см. отпускная прочность бетона 30 МПа. Активность цемента 49,5 МПа, песок рядовой истинной плотностью 2,62 кг/л. Щебень однофракционный 5-20 мм, истинная плотность щебня 2,52 кг/л, насыпная плотность 1,48 кг/л. Пустотность щебня подлежит подсчету. Твердение бетона в кассетах при t=95°С – 10 часов.

Контрольные вопросы.

1. Что такое бетон?

2. Какие сырьевые материалы применяют для производства цементного бетона?

3. На какие группы по эффекту действия делят добавки для бетона?

4. На какие группы по эффекту действия делят химические добавки для бетона?

5. Что включает в себя проектирование состава бетона?

6. Назовите технологические характеристики бетонной смеси.

7. Что положено в основу метода уравнение абсолютных объемов

8. Какие характеристики сырьевых материалов необходимо знать для расчета состава тяжелого цементного бетона.

ПРАКТИЧЕСКОЕ ЗАНЯТИЕ №3

Основные правила подсчета бетона

Перед тем как высчитать объем бетона, всегда обращайтесь к проекту.

В нем найдете все нюансы и особенности, которые и помогут при вычислениях:

- Если вопрос, как посчитать объем куба бетона не составил сложностей, то при планировании его завоза придется проводить подробное планирование, связанно это с удобством завоза и запалубливанием рабочей смеси.

- Если делаете расчет объем бетона на конструкцию сложной геометрической формы, то обязательно делите ее на простые. Так намного быстрее и точнее справитесь с своей задачей. Посмотрите на фото ниже. Здесь элемент фундамента непонятной формы. Его можно условно разделить на равнобедренную трапецию и прямоугольник. Вычисляем площадь для этих фигур, умножаем на высоту основания и складываем значения.

Такая методика вычислений относится не только к основаниям. Согласно ей, высчитываются различные нестандартные балки, проемы и арки. Посмотрите внимательно, и вы обязательно увидите в сложном начертании простые и знакомые фигуры.

Состав бетона

Подбор номинального состава бетона производят в лабораториях растворобетонных узлов: для цемента конкретного вида и марки конкретного предприятия-изготовителя; для щебня или гравия конкретного карьера; для песков конкретного карьера; для химических добавок конкретного вида …как много изменяющихся параметров… Поэтому для изготовления ответственных конструкций: армированных фундаментов, перекрытий, лестничных маршей и площадок, следует применять бетоны, рекомендуемые проектной документацией и доставляемые к месту строительства автомиксерами. Для неответственных конструкций либо при варианте, что вы берете риск на себя, бетон может быть изготовлен на строительной площадке.

Полевой способ определения состава бетона

Самый распространенный способ определения состава бетона заключается в следующем. В пустое ведро засыпается щебень или гравий. Ведро встряхивается, для более равномерного распределения крупного заполнителя. Затем в него мерной посудой, например литровой банкой, заливается вода до тех пор, пока вода не сравняется с верхом щебня. Объем вмещенной щебнем воды показывает требуемый объем песка. Щебень из ведра высыпается и в него насыпается песок, в том же объеме, что показала вода и той же банкой. Опять наливаем в ведро воду, пока она не покроет песок. В этот раз вмещенный объем воды показывает объем цемента. Последний компонент, требуемый для приготовления бетона — вода. Ее принимают в объеме равном 50–60% объема цемента.

Этот «полевой» метод определения состава бетона, подразумевает, что цемент заполнит пустоты между песчинками, а песок заполнит пустоты между камнями щебня, т.е. цементно-песчаная смесь используется как обычный клей. Прочность бетона получится примерно равной прочности щебня (зависит от его крупности). Метод не учитывает раздвижки зерен заполнителя и некоторых других характеристик, но он прост и может быть использован при изготовлении бетона для неответственных конструкций.

Табличный способ определения состава бетона

Более правильный подбор состава бетона делается по таблицам приведенным ниже.

Пример подбора состава бетона. Предположим нужно сделать бетон М300 объемным весом 2400 кг/м³. По таблице 1 определяем, что ему соответствует бетон класса прочности В22,5. Для изготовления одного кубометра такого бетона (табл. 3) требуется 350 кг портландцемента М400. Предположим, что имеется щебень фракцией до 20 мм, из которого нужно приготовить подвижный бетон с осадкой конуса 2–2,5 см. По таблице определения расхода воды (табл. 5) видим, что потребуется 190 кг воды. По таблице 6 определяем, что песок в бетоне должен составлять 40% от общей массы заполнителя. Тогда масса песка будет равна: (2400-350-190)×40/100=744 кг. Далее вычисляем массу щебня, она будет равна: 2400-350-190-744=1116 кг.

Таким образом получается, что для приготовления одного кубометра бетона М300 потребуется: портладцемент М400 — 350 кг, щебень — 1116 кг, песок — 744 кг, вода — 190 л.

При применении цементов других марок и щебня (гравия) другой крупности и формы к табличным расходам материалов применяются поправочные коэффициенты (табл. 4). Объемная масса одного кубометра тяжелого бетона на щебне может быть принята равной 2400 кг, на гравии — 2350 кг. Исходя из этого, находится требуемое количество сортового крупного заполнителя соответствующего ГОСТ 26633-91, 8267-93.

В приведенном примере подбора состава бетона полученные результаты весьма приблизительны. В реальных условиях делают несколько разных по составу замесов и изготавливают образцы бетона, которые затем испытывают и только после этого бетону назначается номинальный класс прочности.

Таблица 1

Соотношение между классами бетона по прочности на сжатие и марками

| Класс бетона по прочности на сжатие | Средняя прочность бетона данного класса, кг/см² | Ближайшая марка бетона по прочности | Отклонение ближайшей марки бетона от средней прочности класса, % |

| В2 | 26,2 | М25 | -4,6 |

| В2,5 | 32,7 | М35 | +7,0 |

| В3,5 | 45,8 | М50 | +9,1 |

| В5 | 65,5 | М75 | +14,5 |

| В7,5 | 98,2 | М100 | +1,8 |

| В10 | 131,0 | М150 | +14,5 |

| В12,5 | 163,7 | М150 | — 8,4 |

| В15 | 196,5 | М200 | +1,8 |

| В20 | 261,9 | М250 | -4,5 |

| В22,5 | 294,4 | М300 | +1,9 |

| В25 | 327,4 | М350 | +6,9 |

| В30 | 392,9 | М400 | +1,8 |

| В35 | 458,4 | М450 | -1,8 |

| В40 | 523,9 | М500 | -4,8 |

| В45 | 589,4 | М600 | +1,8 |

| В50 | 654,8 | М700 | +6,9 |

| В55 | 720,3 | М700 | -2,8 |

| В60 | 785,8 | М800 | +1,8 |

Не пропустите: Рабочий костюм — это визитная карточка вашего предприятия

Таблица 2

Рекомендуемые марки бетона для бетонирования конструкций одно- и двухэтажных зданий

| Место бетонирования | Консистенция | Класс бетона |

| Массивные бетонные фундаменты: в сухих грунтах (как заполнитель можно использовать кирпичный щебень) | Жесткая | В7,5 |

| Массивные бетонные фундаменты: во влажных грунтах | Жесткая | В10 |

| Массивные бетонные фундаменты: в водонасыщенных грунтах | Жесткая | В15 |

| Подготовительный слой под полы | Жесткая | В12,5 |

| Наружная лестница и лестница в подвал | Легко пластичная | В7,5 |

| Выгребная яма туалета, отстойник и др. | Легко пластичная | В15 |

| Балки и плиты перекрытий с большим расстоянием между арматурными стержнями | Легко пластичная | В20 |

| Балки и плиты перекрытий с густым армированием, а также тонкостенные конструкции | Очень пластичная | В22.5 |

Таблица 3

Расход цемента для бетонов монолитных бетонных и железобетонных конструкций

| Класс бетона по прочности на сжатие | Базовые нормы расхода цемента марки 400 для монолитных конструкций, кг/м³ |

| В7,5 | 180 |

| В10 | 200 |

| В12,5 | 225 |

| В15 | 260 |

| В20 | 320 |

| В22,5 | 350 |

| В25 | 380 |

| В30 | 440 |

СНиП 82-02-95 Федеральные (типовые) элементные нормы расхода цемента при изготовлении бетонных и железобетонных изделий и конструкций (загрузить весь документ, PDF 251 KВ)

Базовые нормы расхода цемента приведены для бетонов, изготовленных на портландцементе марки 400 и его разновидностях. При применении цемента марки 500 базовые нормы следует умножать на коэффициент 0,88, при применении цемента марки 300 — на коэффициент 1,13. При использовании шлакопортландцемента и сульфатостойкого шлакопортландцемента базовые значения умножают на коэффициент 1,1. При применении пуццоланового портландцемента базовые нормы расхода цемента умножают на коэффициенты: для бетонов проектного класса до В22,5 включительно — 1,08 и для бетонов проектных классов В25–В30 — 1,15.

В нормах предусмотрено применение щебня с наибольшей крупностью 40 мм, отвечающего требованиям ГОСТ 8267, 10260, 23254 и песка с модулем крупности 2,1–3,25 соответствующего ГОСТ 8736. При применении щебня с другой крупностью зерен табличные нормы расхода цемента следует умножать на коэффициенты, указанные в таблице 4.

Таблица 4

Поправочные коэффициенты к нормам расхода

| Наибольшая крупность зерен заполнителя, мм | Коэффициент для бетонов классов | |

| до В25 включительно | В30 и выше | |

| 20 | 1,08 | 1,05 |

| 70 | 0,97 | 0,97 |

При применении щебня с включением в него лещадных (плоских) и/или игольчатых камней либо при применении гравия, а также мелкого и очень мелкого песка, скачивайте СНиП 82-02-95 и применяйте к нормам расхода цемента соответствующие коэффициенты.

Таблица 5

Ориентировочные расходы воды в бетонной смеси, л/м³

| Характеристика бетонной смеси | Наибольшая крупность мм | ||||||

| осадка конуса, см | жесткость, сек | гравия | щебня | ||||

| 10 | 20 | 40 | 10 | 20 | 40 | ||

| — | 150–200 | 145 | 130 | 120 | 155 | 145 | 130 |

| — | 90–120 | 150 | 135 | 125 | 160 | 150 | 135 |

| — | 60–80 | 160 | 145 | 130 | 170 | 160 | 145 |

| — | 30–50 | 165 | 150 | 135 | 175 | 165 | 150 |

| — | 20–30 | 175 | 160 | 145 | 185 | 175 | 160 |

| 1 | 15–20 | 185 | 170 | 155 | 195 | 185 | 170 |

| 2–2,5 | — | 190 | 175 | 160 | 200 | 190 | 175 |

| 3–4 | — | 195 | 180 | 165 | 205 | 195 | 180 |

| 5 | — | 200 | 185 | 170 | 210 | 200 | 185 |

| 7 | — | 205 | 190 | 175 | 215 | 205 | 190 |

| 8 | — | 210 | 195 | 180 | 220 | 210 | 195 |

| 10–12 | — | 215 | 200 | 190 | 225 | 215 | 200 |

Таблица взята из книги Конопленко А.И. «Технология бетона» стр. 222.

Жесткие бетонные смеси характеризуются малым содержанием цементного теста. У подвижных смесей прослойки теста между зернами заполнителя имеют величину более 30 мк, а у жестких смесей она может составлять всего 2–3 мк, что обусловливает некоторые особенности свойств смесей и затвердевшего бетона. Жесткие смеси имеют плохую удобоукладываемость, требуют повышенных затрат для их уплотнения вибрированием. Жесткие смеси следует применять, когда для продолжения работ требуется быстрая распалубка конструкции. Для конструкций с плотным армированием в жесткий бетон следует добавлять пластификаторы. Подвижные и малоподвижные бетонные смеси применяют более широко из-за сравнительной легкости приготовления и укладки, обеспечивающей получение плотного свежеуложенного бетона.

Не пропустите: Кубатурник бревен и сортамент пиломатериала

Таблица 6

Процентное соотношение мелкого заполнителя (песка) к массе всего заполнителя

| Приблизительный расход цемента в кг/м³ | Наибольшая крупность зерен гравия (щебня), мм | |||

| 10-20 | 40 | 60 | 80 и более | |

| Содержание песка в смеси заполнителей в % по весу | ||||

| 200 | 46/40 | 42/38 | 39/36 | 37/35 |

| 250 | 44/38 | 40/36 | 37/34 | 35/33 |

| 300 | 42/36 | 38/34 | 34/32 | 33/30 |

| 350 | 40/35 | 36/32 | 33/30 | 31/28 |

| 400 | 38/34 | 35/31 | 32/29 | 30/27 |

| 500 | 34/32 | 32/28 | 30/27 | 28/2 |

Примечание. В числителе указан % песка, назначаемый при применении щебня, в знаменателе — при применении гравия. Песок должен соответствовать ГОСТ 8736.

Таблица взята из «Справочника строителя» Казачека Г.А.

Компьютерный способ определения состава бетона

Для облегчения подбора составов бетонов существуют компьютерные программы Ksybs6.3_rus (402 КВ) и concrete (3,91 МВ). Сразу необходимо сказать, что эти программы немного отличаются методикой вычисления и показывают разные составы бетонов. Они, как и приведенный выше пример расчета, созданы для подсчета компонентов бетонов для создания и последующего испытания образцов. Не нужно думать, что эти вычисления выдают окончательный приговор, хотя для самодеятельного строительства практикующего запасы прочности многократно превышающие требуемые значения, его будет достаточно. Однако еще раз повторим и напомним, что гарантированную требуемую прочность бетона можно получить заливая бетон, привезенный с растворобетонных узлов. Либо нужно производить подбор состава и испытание образцов самим. В этом, как и в понимании работы компьютерных программ, помогут книги: «Введение в технологию бетона» Черкасова Г.И. и «Технология бетона» Конопленко А.И.

Правда и здесь необходимо оговориться: авторы книг показывают методику вычислений направленную на экономию цемента, а приведенный выше пример расчета основан на расходе цемента рекомендованным СНиП 82-02-95. В котором прямо указано: «В отличие от ранее действующих норм расхода цемента (СНиП 5.01.23-83 и других нормативных документов), в которых единственным параметром оптимизации было снижение расхода цемента посредством его экономии, в настоящих нормах приведены технологически и статистически обоснованные коэффициенты, применение которых дает возможность оценить и учесть влияние вариации основных условий производства на расход цемента при безусловном обеспечении всех нормируемых показателей качества бетона».

Время набора бетоном марочной прочности

При твердении бетонных и железобетонных изделий без тепловой обработки предусматривается, что оно происходит при положительной температуре 15–20°С с предотвращением влагопотерь из бетона. При этом прочность бетона 60% в изделиях, изготовленных на портландцементах и их разновидностях и быстротвердеющих шлакопортландцементах, достигается в течение 3–5 сут; равная 70% — в течение 6–10 сут; и во всех случаях в возрасте 28 сут обеспечивается проектный класс прочности бетона. Нагружать строительные конструкции из монолитного бетона можно по достижении им 50% прочности. Например, делать кирпичную кладку на монолитном фундаменте можно начинать по истечении 3-х суток (при температуре воздуха 15–20°С), поскольку возведение кирпичных стен процесс длительный и нагружение фундамента до проектного значения одномоментно не произойдет. Распалубить монолитные конструкции, тоже лучше по истечении 3 суток. Чем дольше стоит конструкция, тем тяжелее ее распалубить, при условии, что опалубка не разделена с бетоном гидроизоляцией.

Расчет ленточного фундамента

- Столбчатый фундамент — представляет собой отдельно стоящие столбы и балки их связывающие. По сути — это прямоугольники, и высчитать их не так уж и сложно. В этом поможет выше приведенная стандартная формула объема бетона. Однако, если столбы круглые, то рассчитываются они как цилиндр, значение умножается на общее количество столбов. Не забываем о суммирование объемов ростверков.

Заполнители смесей по ГОСТ

Государственные нормативы разделяют бетон по количеству заполнителя и вяжущих веществ на несколько типов:

- Бетон товарный, произведенный в соответствии требований ГОСТ.

- Тощая смесь, включающая пониженный объем содержания вяжущих веществ.

- Жирный раствор. Повышенное содержание вяжущих по отношению к наполнителю.

Наполнителем бетонных смесей может выступать щебень, гравий, песок и т.д. Объем заполнителей также жестко контролируется стандартами ГОСТа 27006-86.

Маленькая хитрость

К тому же, в дальнейшем, саму фанеру можно будет использовать для других целей, так как она не коробится под давлением и температурой, которые оказываются на нее бетоном.

Как видите, рассчитать объем бетона правильно и выгодно довольно просто. Узнаем все параметры и не стесняемся в вычислениях!

Чем отделать, декор

Фантазия и предыдущий опыт показывают, что такой практический элемент, как подпорная стенка, можно с легкостью превратить в симпатичный и оригинальный элемент вашего участка.

Декоративная печать, создающая на бетонной поверхности эффект кладки.

Заливная стенка из бетона с приданием эффекта многослойности.

Пустотелые бетонные блоки, уложенные шахматкой.

Подпорная стенка-клумба из бетонных блоков.

В качестве декоративного акцента выступает идеально гладкая спокойная поверхность отшлифованного специальной машинкой бетона.

Ансамбль из бетонных и декорированных деревом элементов подпорных стенок, модернистских скамеек и декора.

Отсыпка щебнем

Процесс устройства подготовки следующий:

- на дно траншеи или котлована отсыпается щебень необходимой толщины слоя;

- после отсыпки щебень трамбуется;

- после утрамбовки и выравнивания слой заливается битумом.

На заметку! Данная подготовка не дает достаточной жесткости, поэтому, как правило, применяется при строительстве небольших подсобных помещений.

Заливка тощим бетоном

Цена бетонной подготовки под фундамент занимает среднее положение между предыдущими. При этом прочность подбетонки гораздо выше подушки из щебня.

После заливки тощим бетоном грунт не проседает, и строение максимально надежно фиксируется. Толщина бетонной подготовки под фундамент согласно СНиП колеблется в пределах 15 — 30 см.

Данный показатель определяется исходя из следующих параметров:

- типа почвы,

- уровня грунтовых вод,

- массы возводимого здания.

Тощим бетоном называют раствор, состоящий из 6 % цемента марки М100 прочностью В15 с заполнителями из щебня и песка. Специфика состава и минимум компонентов способствует быстрой гидратации смеси.

Рецепт состава для подбетонки на 1 м 3 :

- цемент — 275 кг,

- песок — 590 кг,

- щебень — 1377 кг,

- вода — 165 л.

При необходимости усилить морозоустойчивость или влагонепроницаемость прослойки в состав водятся добавки и пластификаторы. Время подготовки раствора должно быть не более 5 минут.

На заметку! Если планируется выполнять работы в зимний период, бетонная подготовка под фундаментную плиту значительно упростит технологический процесс укладки армирующего каркаса.

ГОСТ 27006-86. Бетоны. Правила подбора состава бетона

При приготовлении раствора нужно учитывать, что смесь значительно уменьшается в процессе замешивания. Цемент берут марки в раза выше, чем марка бетонной смеси. Щебень берут прочностью в 2 раза больше, чем планируемая прочность бетона.

При замешивании составляющие отмеряют мерным ведром, бетон лучше отмерять ими, а не лопатами. При замесе в бетономешалке сначала заливают воду, потом засыпают цемент, который доводится до состояния жидкой глины, а затем в эту массы закладываются наполнители.

Это будет гарантировать хорошее обволакивание смесью всех частиц.

Подбетонка для ленточного фундамента

Устройство бетонной подготовки под основание обязательно в тех случаях, если здание, планируемое к строительству, будет расположено в следующих условиях:

- климатическая зона с сезонными изменениями объема и плотности грунта;

- тип местности участка ближе к холмистому или склон;

- неустойчивый тип грунта.

Кавабанга! Плотность разных видов бетона в кг/м3

Если планируется производить работы своими руками, придерживайтесь следующей технологии:

- Производится разметка площади подбетонки, с учетом припусков с каждой стороны на 10 см.

- По разметке вырываются траншеи по периметру здания и под несущими стенами.

- Дно траншеи засыпается слоем щебня толщиной в 10 см. Щебень трамбуется и проливается битумной мастикой.

- Устанавливаются щиты опалубки. Внутрь опалубки укладывается горизонтальное армирование и вставляются вертикальные прутья для связи подбетонки с фундаментом.

- Заливается раствор подбетонки и трамбуется.

- По истечении недели, щиты опалубки можно снять. Подбетонку оставляют до полного схватывания. После окончания работ, верхнюю плоскость подбетонки и боковые части обрабатывают битумной мастикой или выбранным праймером для гидроизоляции.

ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Подбор состава бетона следует производить в соответствии с требованиями настоящего стандарта с целью получения бетона в конструкциях с прочностью и другими показателями качества, установленными государственными стандартами, техническими условиями или проектной документацией на эти конструкции, при минимальном расходе цемента или другого вяжущего.

1.2. Подбор состава бетона включает: определение номинального состава, расчет и корректировку рабочего состава, расчет и передачу в производство рабочих дозировок.