Руководства НПО «Стройполимер»

Руководство НПО «Стройполимер» «Стальные трубопроводы с заводской теплогидроизоляцией для наружных тепловых сетей»;

Руководство НПО «Стройполимер» «Теплопроводы из полипропиленовых труб с теплогидроизоляцией»;

Руководство НПО «Стройполимер» «Наружная самотечная канализация из гофрированных двухслойных полиэтиленовых труб»;

Руководство НПО «Стройполимер» «Системы холодного и горячего водоснабжения из полипропиленовых труб «Рандом сополимер» для зданий различного назначения.»;

Руководство НПО «Стройполимер» «Системы внутренней канализации из полипропиленовых труб»;

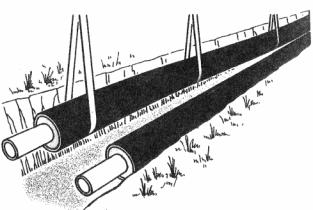

Руководство НПО «Стройполимер» «Трубопроводные системы дренажей из гофрированных двухслойных полиэтиленовых труб полной заводской готовности»;

Руководство «НПО «Стройполимер» по проектированию, монтажу и эксплуатации «Трубы гофрированные полиэтиленовые двухслойные для прокладки кабелей связи»;

Руководство НПО «Стройполимер» «Защитные полиэтиленовые трубы для прокладки кабелей связи. Особенности проектирования строительства и эксплуатации».

Стальные трубопроводы с заводской теплогидроизоляцией. Руководство по проектированию и строительству.

|

А.Ф. Аникин, Ю.И. Арзамасцев, А.Я. Добромыслов, А.Г. Гузенёв, М.Г. Евдокимов, Р.О. Коваленко, Д.В. Овчинников, В.В. Перелыгин, Н.Л. Савельев, В.Н. Степанов, В.А. Устюгов.

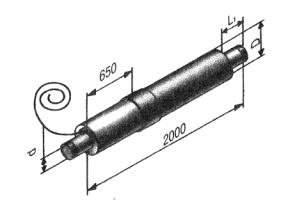

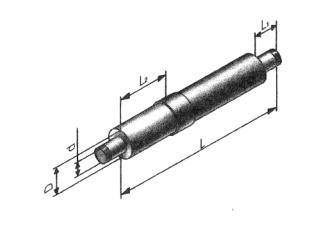

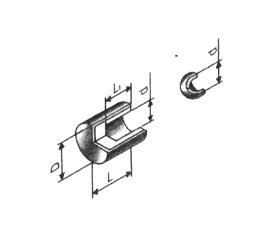

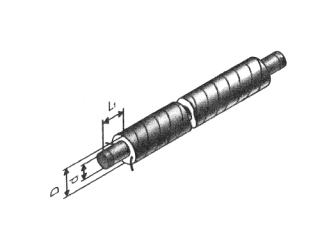

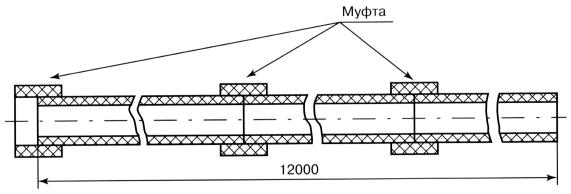

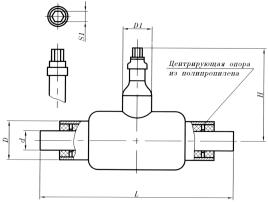

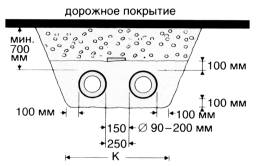

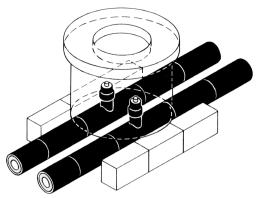

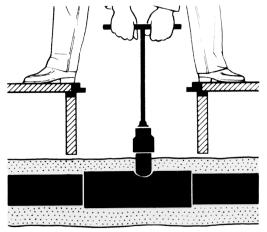

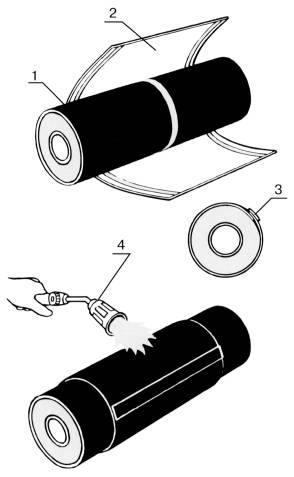

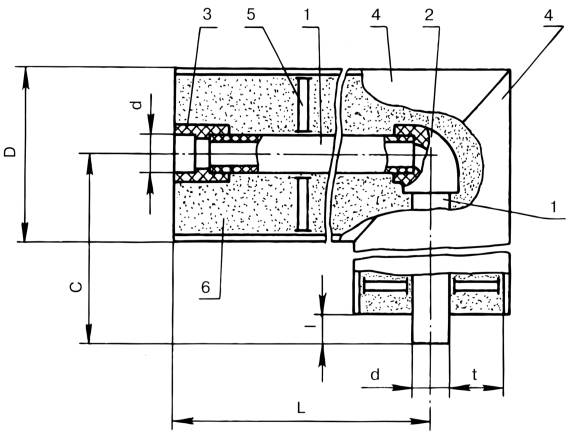

Руководство содержит рекомендации по проектированию бесканально прокладываемых трубопроводов в заводской теплоизоляции систем централизованного теплоснабжения с температурой теплоносителя до 130°С. Тепловая изоляция из пенополиуретана в заводских условиях наносится на стальные трубы и затем герметично закрывается полиэтиленовой трубой (для бесканальных прокладок) или оболочкой из оцинкованной стали (для других видов прокладок). НПО «Стройполимер» изготавливает теплоизоляцию для стальных труб и соединительных деталей диаметрами 32-456 мм. В Руководстве показаны способы заделки соединений в условиях постройки, описаны системы оперативного дистанционного контроля за увлажнением теплоизоляции, учтен опыт .монтажа и испытания трубопроводов, приведены регламенты по их транспортировке и хранению, а также сортамент труб и деталей трубопроводов, выпускаемых НПО «Стройполимер» |

Теплопроводы из полимерных труб с теплогидроизоляцией. Руководство по проектированию и монтажу.

|

А.Я. Добромыслов (руководитель работ), Н.В. Санкова, В.А. Устюгов, Н.Л. Савельев, А.Г. Гузенёв, А.С. Платонов, В.Н. Степанов, Д.М. Агафонов (МГСУ). |

Наружная самотечная канализация из гофрированных двухслойных полиэтиленовых труб. Руководство по проектированию и строительству. Первая редакция.

|

О.В. Устюгова, В.А. Устюгов, канд. техн. наук А. Я. Добромыслов, канд. техн. наук Е.И. Зайцева, канд. техн. наук В.Е. Бухин.

Настоящее руководство разработано в помощь организациям, проектирующим и строящим трубопроводные системы самотечной канализации и ливнестоков с применением полиэтиленовых гофрированных труб. Руководство содержит материалы, необходимые проектным организациям для определения расчетных секундных расходов сточной жидкости с учетом аккумулирующей емкости отводных трубопроводов, а также удобные номограммы и таблицы, предназначенные для гидравлических расчетов самотечных трубопроводов из полиэтиленовых гофрированных труб производства НПО «Стройполимер». Руководство содержит также основные сведения по строительству и испытаниям подземных сетей самотечной канализации и ливнестоков с применением полиэтиленовых гофрированных труб. Основные рекомендации настоящего руководства базируются на регламентах федеральных нормативных документов: СП 40-102-2000 «Свод правил по проектированию и монтажу трубопроводов систем водоснабжения и канализации из полимерных материалов. Общие требования» и СП 40-107-2003 «Свод правил по проектированию, монтажу и эксплуатации систем внутренней канализации из полипропиленовых труб». В руководстве приведен сортамент полиэтиленовых гофрированных труб и для строительства наружных сетей канализации и ливнестоков производства НПО «Стройполимер». |

Системы холодного и горячего водоснабжения из полимерных труб «Рандом сополимер» (PP-R, тип 3) для зданий различного назначения. Руководство по проектированию и монтажу.

|

А.Я. Добромыслов, В.И. Нелюбин, В.А. Устюгов.

Настоящее руководство разработано в помощь организациям, проектирующим и монтирующим системы холодного и горячего водоснабжения. Все рекомендации по проектированию и монтажу базируются на расчетных формулах и регламентах Свода Правил СП40-102-00 «Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов. Общие требования», СНиП 2.04.01-85* «Внутренний водопровод и канализация зданий», а также «Свода правил по проектированию и монтажу трубопроводов из полипропилена «Рандом сополимер» СП 40-101. При разработке руководства использованы также положения «Ведомственных строительных норм по проектированию и монтажу внутренних систем водоснабжения из полипропиленовых труб «Рандом сополимер» (PPRC)» ВСН 47-96, справочных материалов и информации зарубежных фирм. В руководстве приведен сортамент полипропиленовых труб и соединительных деталей, выпускаемых и поставляемых НПО «Стройполимер» для систем холодного и горячего водоснабжения зданий. |

Системы внутренней канализации из полимерных труб. Руководство по проектированию, монтажу и эксплуатации.

|

А.Я. Добромыслов, Н.В. Санкова, В.А. Устюгов, Л.Д. Павлов, В.С. Ромейко.

Настоящее руководство разработано в помощь организациям, проектирующим, монтирующим и эксплуатирующим безнапорные системы канализации. Все рекомендации по проектированию и монтажу базируются на расчетных формулах и регламентах Свода Правил «Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов. Общие требования» СП40-102-2000. В руководстве приведен сортамент труб и фасонных частей из полипропилена, выпускаемых и поставляемых НПО «Стройполимер» для систем канализации зданий. |

Трубопроводные системы дренажей из гофрированных двухслойных полиэтиленовых труб полной заводской готовности. Руководство по проектированию, монтажу и эксплуатации.

|

О.В. Устюгова, В.А. Устюгов, канд. техн. наук А.Я. Добромыслов, Ю.Я. Криксунов, канд. техн. наук Е.И. Зайцева, канд. техн. наук В.Е. Бухин.

Настоящее руководство разработано в помощь организациям, проектирующим, монтирующим и эксплуатирующим трубопроводные системы горизонтальных дренажей. Руководство содержит удобные для проектных организаций рекомендации по подбору гофрированных полиэтиленовых труб полной заводской готовности производства НПО «Стройполимер», а именно: в зависимости от секундного расхода притока и уклона трубопровода выбирается его диаметр и количество щелевых пропилов. Для случаев, когда уклон дренажа неизвестен и его предстоит определить, руководство содержит удобную номограмму для расчета диаметра трубопровода, а также формулы и таблицы для определения его уклона. Все рекомендации по гидравлическим расчетам базируются на расчетных формулах и регламентах свода правил (СП) 40-102-2000 «Проектирование и монтаж трубопроводов систем водоснабжения и канализации из полимерных материалов. Общие требования». В руководстве приведен сортамент труб для строительства дренажей производства НПО «Стройполимер». |

Трубы гофрированные полиэтиленовые двухслойные для прокладки кабелей связи. Руководство по проектированию, монтажу и эксплуатации.

|

В.А. Устюгов, О.В. Устюгова, Е.И. Зайцева, В.Е. Бухин — НПО «Стройполимер», С.П. Шашлов, Ю.И. Сальников, В.Н. Спиридонов — ОАО «ССКТБ-ТОМАСС»- специализированное конструкторско-технологическое бюро строительной техники связи.

Руководство приводит, главным образом специфические технические и технологические особенности строительства каналов связи на основе труб гофрированных полиэтиленовых двухслойных и не рассматривает общих вопросов проектирования, организации, регламента и технологии строительства кабельных линий связи, которые должны выполняться в соответствии с действующими нормами, перечисленными в приложении 1. |

Защитные полиэтиленовые трубы для прокладки кабелей связи. Особенности проектирования, строительства и эксплуатации.

|

Разработчики: А.Д. Варшамов, А.Я. Добромыслов, В.Е. Бухин, В.С. Ромейко, В.А. Устюгов.

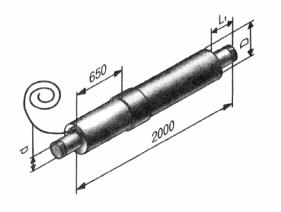

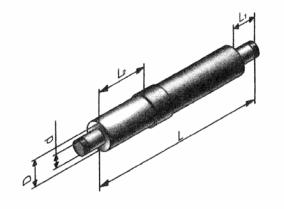

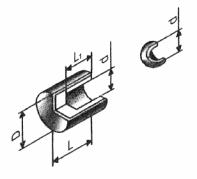

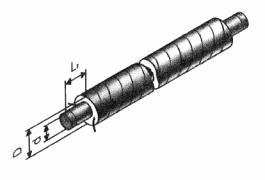

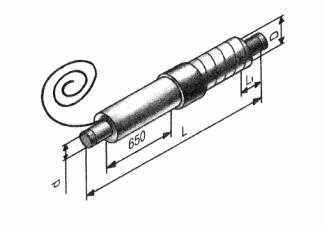

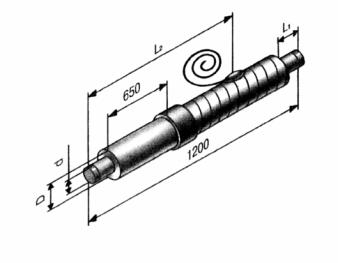

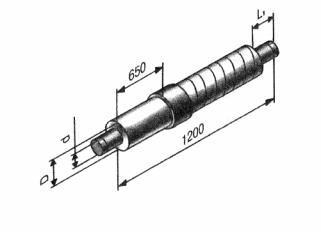

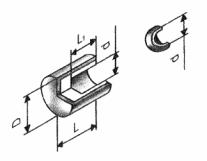

Руководство содержит технические характеристики защитных полиэтиленовых труб для строительства волоконно-оптических линий передачи, рекомендации по их проектированию и прокладке в них оптического кабеля, по их транспортировке и хранению, а также сортамент труб и деталей трубопроводов, изготовляемых НПО «Стройполимер». В Руководстве приведены рекомендации по оборудованию и оснастке для задувки оптического кабеля в полиэтиленовую трубу, а также по комплектующим и монтажному инструменту. |

Руководство Стальные трубопроводы с заводской теплогидроизоляцией. Руководство по проектированию и строительству

Стальные трубопроводы

с заводской

теплогидроизоляцией

Руководство

НПО «Стройполимер» по проектированию и монтажу

Москва 2002

Четвертая

редакция, дополненная и переработанная.

Разработчики:

А.Ф. Аникин, Ю.И. Арзамасцев, А.Я. Добромыслов, А.Г. Гузенёв,

М.Г.

Евдокимов, P.O. Коваленко, Д.В. Овчинников, В.В. Перелыгин, Н.Л. Савельев,

В.Н.

Степанов, В.А. Устюгов.

Разработчики

выражают благодарность:

Тепловые

сети ОАО «МОСЭНЕРГО» главному инженеру В.М. Липовских,

начальнику

ПТО А.В. Новикову, заместителю начальника СТН В.К. Смирнову,

ведущему

инженеру производственной лаборатории Ю.В. Вишневскому;

МГП

«МОСГОРТЕПЛО» заместителю генерального директора В.К. Ильину;

ОАО

«МОСПРОЕКТ-1» главному специалисту А.В. Фишеру;

ОАО

«МОСИНЖПРОЕКТ» начальнику мастерской Ю.И Юнусову;

ЗАО

«Теплосеть+» генеральному директору В.М. Гордиенко;

ВНИПИЭнергопром

заведующему отделом Г.Х. Умеркину;

CANUSA SYSTEMS Ltd . представителю компании В.А. Муравьеву.

Содержание

1. Введение

2.

Качество продукции. Гарантийные обязательства

2.1.Качество продукции и услуг.

Гарантийные обязательства.

2.2 Преимущества теплопроводов в

ППУ изоляции

3.

Технические характеристики трубопроводов и применяемых материалов

4.

Проектирование трубопроводных систем

4.1. Основные положения.

4.2. Расчетный участок

теплотрассы

4.3. Соглашение об установке

неподвижной опоры на входе в здание

4.4. Особенности расчета

температурных напряжений и схем компенсации при бесканальной прокладке

трубопроводов

4.5 Сила трения между

трубопроводом и грунтом, возникающая при термическом расширении трубопровода

4.6 Формулы для расчета

напряжений и перемещений

4.6.1 Участок трубопровода

постоянного диаметра

4.6.2. Участок трубопровода

переменного диаметра

4.7 Дополнительные компенсаторы

4.8.0беспечение перемещений

компенсаторов в грунте

4.9 Некоторые приемы снижения

уровня напряжений в трубопроводах теплотрассы

4.10 Размеры железобетонных щитов

неподвижных опор

4.11. Глубина заложения

4.12 Учет конкретных условий

строительства теплотрассы

4.13. Пример расчета.

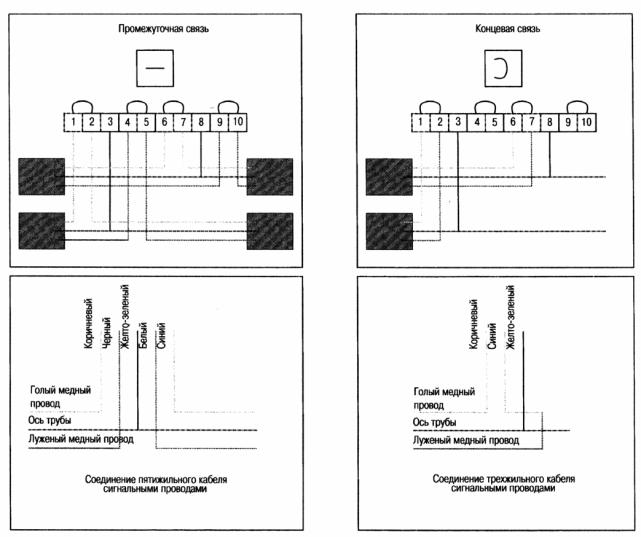

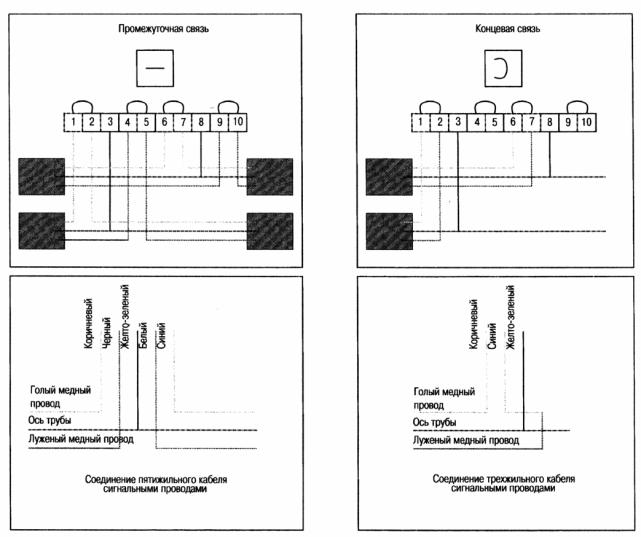

5. Система

оперативного дистанционного контроля состояния изоляции

5.1. Назначение системы контроля

5.2 Структуры системы контроля.

Описание, приборы

5.3. Схемы расположения

сигнальных проводов в трубах и фасонных деталях.

5.4.Принципы проектирования

системы контроля.

5.5. Требования к монтажу

системы. Инструменты для сборки проводов

5.6. Обнаружение мест протечки.

Эксплуатация системы контроля

6.

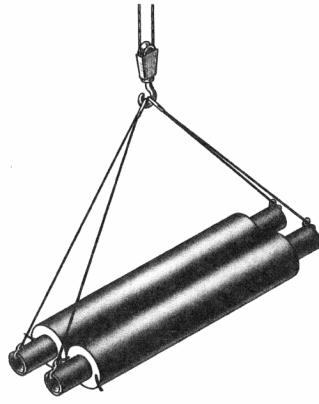

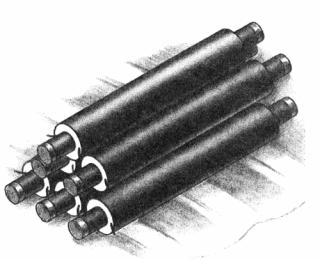

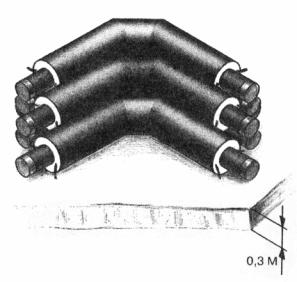

Транспортировка и хранение труб и деталей в ППУ изоляции

7. Монтаж

и испытания трубопроводов

7.1. Разработка траншей и

котлованов

7.2. Подготовка к монтажу

7.3. Монтаж трубопроводов

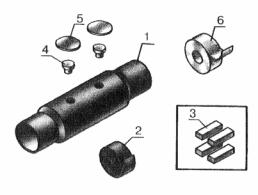

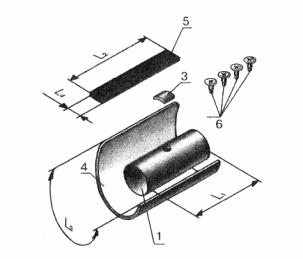

7.4. Теплогидроизоляция стыковых

соединений

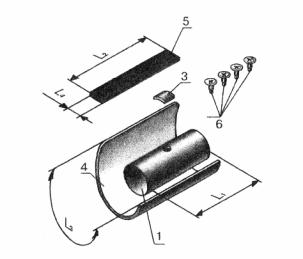

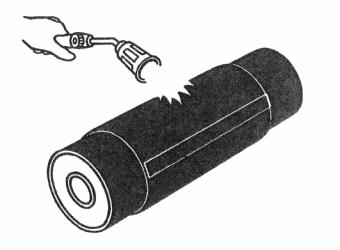

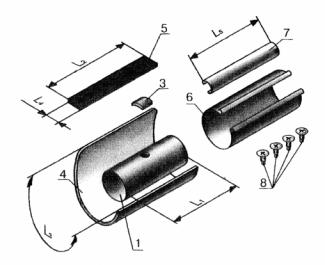

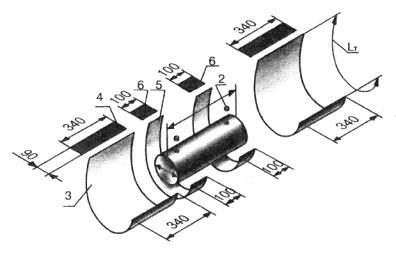

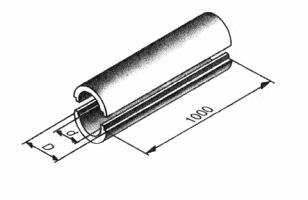

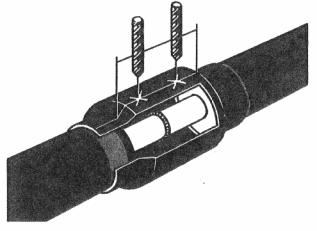

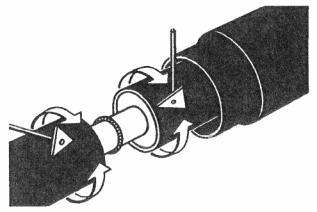

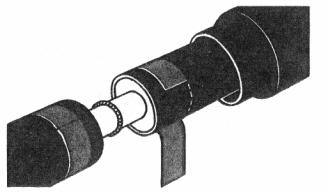

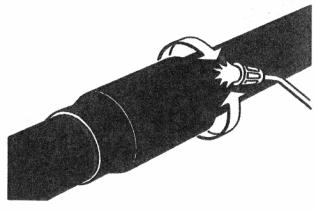

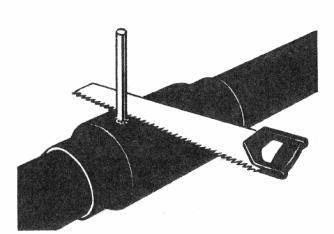

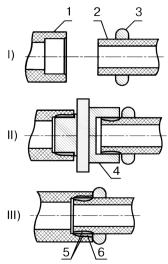

7.4.1 .Технология и материалы

теплогидроизоляции стыка с применением скорлуп.

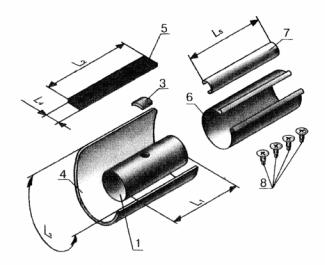

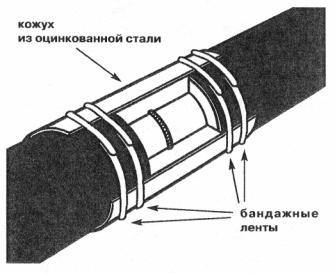

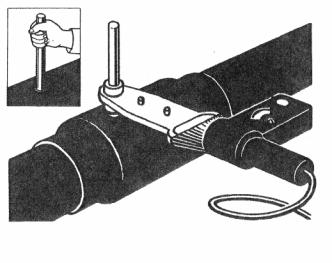

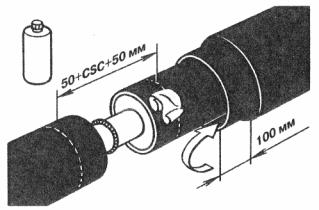

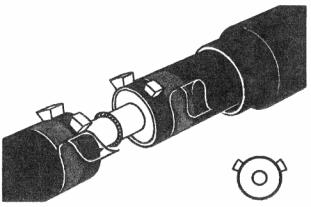

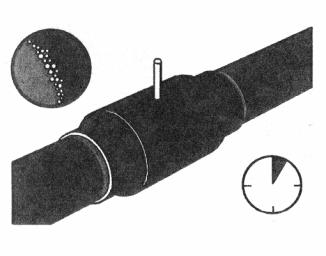

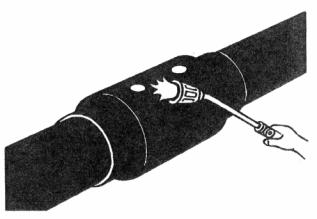

7.4.2. Теплогидроизоляция стыка

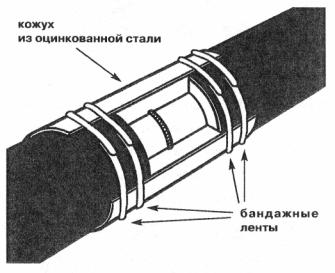

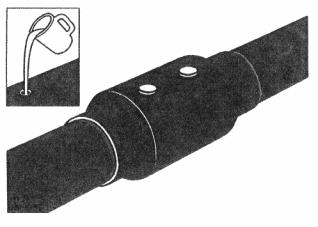

заливкой жидких компонентов в кожух из оцинкованной стали с последующей

гидроизоляцией термоусаживаемой лентой.

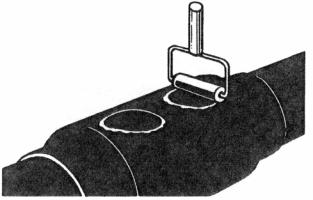

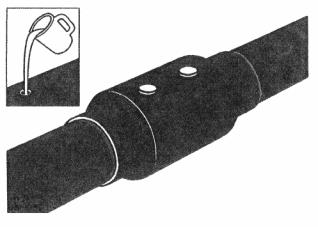

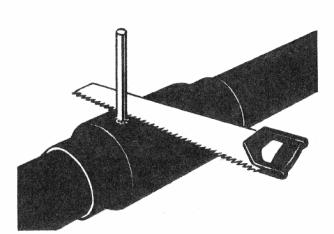

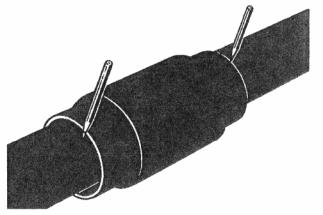

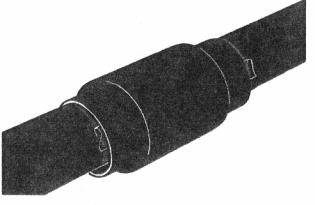

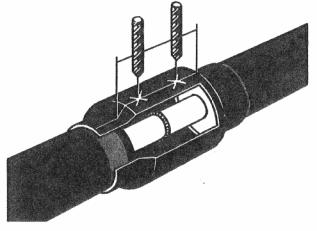

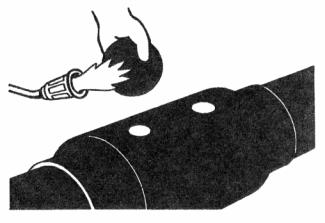

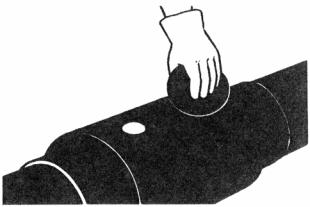

7.4.3. Материалы и технология

тепло-гидроизоляции с применением термоусаживае-мого кожуха « SUPERCASE»

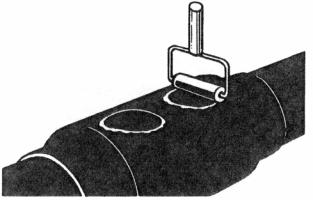

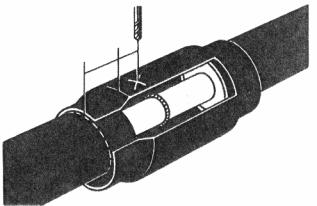

7.4.4 Технология и материалы

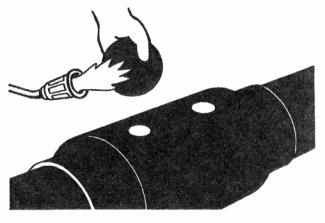

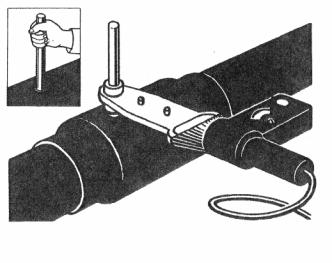

теплогидроизоляции стыка теплогидроизолированных труб в оцинкованной

оболочке.

7.4.5.Технология заделки стыка

теплогидроизоляции на стартовом компенсаторе

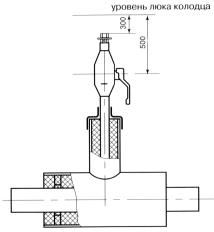

7.5. Установка арматуры

7.6. Монтаж компенсаторов

7.7. Испытании трубопроводов

7. 8.Требования безопасности

8.

Сортамент труб и фасонных деталей с теплогидроизоляцией

8.1. Трубопроводы систем

теплоснабжения (бесканальная прокладка)

8.2.Трубопроводы систем

теплоснабжения (прокладка надземная, в каналах, в подвалах зданий

8.3.Трубопроводы систем

теплоснабжения (бесканальная прокладка)

8.4.Трубопроводы систем горячего

водоснабжения (прокладка надземная, в каналах, в подвалах зданий)

8.5. Дополнительные комплектующие

8.6. Инструмент

1.

Введение

НПО

«Стройполимер» предприятие с высоким научно-техническим и технологическим

потенциалом, специализирующееся на производстве труб из полимерных материалов и

фасонных деталей к ним для отопления, водоснабжения и канализации зданий и

сооружений. Объединение также выпускает стальные и полипропиленовые трубы и

фасонные детали пенополиуретановой теплоизоляции с полиэтиленовой или стальной

гидрозащитной оболочкой. Учебный центр «Стройполимер» проводит работу по

подготовке и повышению квалификации специалистов соответствующего профиля.

Современное

оборудование, прогрессивные технологии и материалы, а также многолетний опыт

работы позволяют Объединению выпускать продукцию, отвечающую самым строгим

требованиям по надежности, долговечности и экологической безопасности. НПО

Стройполимер» имеет на своей территории постоянно действующую выставку

выпускаемой продукции.

Продукция

Объединения отмечена дипломами и наградами отечественных и международных

ярмарок и выставок. Все изделия сертифицированы соответствующими

государственными органами Российской Федерации. Высокий профессионализм

сотрудников НПО «Стройполимер» обеспечивает надлежащий уровень сервисных услуг

и гарантирует квалифицированную помощь и консультации по самым разнообразным

вопросам проектирования и строительства трубопроводных систем.

Основная деятельность.

Основная сфера деятельности НПО

«Стройполимер» состоит в обеспечении строительных компаний деталями и

комплектующими материалами необходимыми для строительства как наружных, так и

внутренних систем теплоснабжения, водоснабжения, канализации, и включает в

себя:

—

производство и поставку труб, фасонных изделий, запорной арматуры из полимерных

материалов для внутренних и наружных сетей холодного и горячего водоснабжения,

канализации, технологических трубопроводов;

—

производство и поставку трубопроводных систем теплоснабжения, горячего

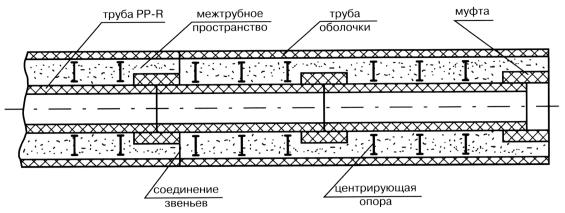

водоснабжения с заводской теплогидроизоляцией: стальная труба в

пенополиуретановой теплоизоляции и полиэтиленовой оболочке для подземной

бесканальной прокладки; стальная труба в пенополиуретановой теплоизоляции и

оболочке из оцинкованной стали для надземной прокладки; полипропиленовая труба

в пенополиуретановой теплоизоляции полиэтиленовой оболочке для подземной

бесканальной прокладки либо в оболочке из оцинкованной стали для канальной или

надземной прокладки;

—

производство защитной полиэтиленовой оболочки для прокладки волоконно-оптических

линий передачи информации.

Кроме

того, бригады монтажников нашего Объединения выполнят:

—

монтаж трубопроводов;

—

работы по реконструкции подземных трубопроводов без разработки траншей.

Производственные мощности

НПО «Стройполимер» расположены в пос. Фрязево Ногинского района Московской

области. Общая площадь производственных помещений, оснащенных современным

оборудованием, составляет 9000м2. Складские помещения снабжены

удобными автомобильными и железнодорожными подъездными путями. Головной офис

НПО «Стройполимер» находится в центре Москвы, на Волгоградском проспекте.

Непосредственно рядом с офисом расположены два дополнительных склада готовой

продукции.

Услуги:

Специалисты НПО

«Стройполимер» оказывают полный спектр услуг, связанных с основной

деятельностью предприятия. Здесь Вы сможете:

— прослушать теоретический

курс обучения по проектированию и монтажу трубопроводных систем;

— получить практический

опыт выполнения наиболее сложных и ответственных технологических операций

монтажа трубопроводов;

— посетить наш завод для

ознакомления с производством и технологией изготовления компонентов

трубопроводов непосредственно в условиях производства;

— получить консультации по

проекту Вашей трубопроводной системы, либо с помощью наших специалистов подготовить

новый проект;

— получить консультации и

рекомендации по реконструкции и ремонту существующей трубопроводной системы;

— получить консультации по

монтажу, испытанию и эксплуатации трубопроводов и систем контроля изоляции;

— быстро и качественно оформить

Ваш заказ.

Качество нашей продукции,

минимальные сроки выполнения заказов, обеспечение доставки по адресу Заказчика,

одинаковое внимание как к большим по объему, так и к малым заказам, а также

умеренные цены — гарантия успешного и выгодного сотрудничества с НПО

«Стройполимер».

2.

Качество продукции. Гарантийные обязательства

2.1.

Качество продукции и услуг. Гарантийные обязательства.

При

производстве продукции используются с тальные

трубы, соответствующие «Правилам устройства и безопасной эксплуатации

трубопроводов пара и горячей воды», защитная оболочка трубопроводов в ППУ

изоляции изготавливается из полиэтилена низкого давления (высокой плотности)

марки 273.

Трубы

и фасонные детали, выпускаемые НПО «Стройполимер», соответствуют ГОСТ

30732-2001, ТУ5769-007-41989945-98, ТУ5769-008-41989945-98, что

подтверждено сертификатами соответствия, выданными Госстандартом РФ от

23.03.01.

Соответствие нормам

гигиенической безопасности подтверждено гигиеническим сертификатом №

77.01.02.490.П.55320.12.8, выданным Министерством здравоохранения Российской

Федерации.

Строительство и

реконструкция сетевых трубопроводов выполняются в соответствии с требованиями СНиП 3.05.03-85 «Тепловые сети», СНиП III-42-80 «Магистральные

трубопроводы» СНиП

3.05.05-84 «Технологическое оборудование и технологические трубопроводы» и

«Правилами устройства и безопасной эксплуатации трубопроводов пара и горячей

воды» на основе лицензии ФЛЦ №

002025-1.

Подготовка специалистов по

проектированию и монтажу трубопроводов осуществляется на основе лицензии № Б 986337.

Проектирование теплосетей в

ППУ изоляции выполняется на основе лицензии Госгортехнадзора «Лицензия на

проектирование объектов котлонадзора» от 29.08.01, в соответствии со СНиП 2.04.07-86 «Тепловые сети» и СНиП

2.04.14-88 «Тепловая изоляция оборудования и трубопроводов».

В соответствии с техническими

условиями, НПО «Стройполимер» предоставляет пятилетнюю гарантию на поставляемые

трубы и фасонные детали.

2.2

Преимущества теплопроводов в ППУ изоляции

При оценке оптимальности

проекта теплотрассы необходимо учитывать такие параметры, как: стоимость

материалов, стоимость строительства теплотрассы, гарантийный срок службы,

периодичность ремонтов, затраты на ремонт, потери тепла и др. Такая оценка в

финансовом выражении позволяет минимизировать расходы по обеспечению теплом

некоторой группы потребителей на длительный (20-30лет) период времени и

является наиболее правильной. Преимущество теплопроводов бесканальной прокладки

по сравнению с традиционной канальной прокладкой для типовой внутриквартальной

городской теплотрассы наглядно показано в таблице 2.1 . Даже не переводя данные этой таблицы в денежный

эквивалент, видно, что бесканальная теплосеть имеет явные преимущества.

Однако предприятия,

желающие построить теплосеть, часто оценивают проект только по величине

первоначальных затрат, включающих: стоимость проекта, стоимость материалов и

стоимость строительных работ. Сравнение этой части затрат для трубопроводов

канальной и бесканальной прокладки выполнено в документе «Технико-экономическая

оценка вариантов подземной прокладки трубопроводов», Москва, 1999.

Величина этих затрат для

бесканальной прокладки почти в два раза ниже по сравнению с канальной

прокладки.

Анализ показывает, что

применение традиционных материалов и способов прокладки требует ежегодного

ремонта теплотрасс с полной заменой труб и теплоизоляции через 10-15 лет, в то

время как правильно спроектированные и смонтированные трубопроводы в ППУ

изоляции могут служить без ремонта 25-30 лет.

Повышение долговечности,

качества и надежности трубопроводных систем в ППУ изоляции определяются

конструкцией этих систем, допускающих применение специализированных

технологических линий, обеспечивающих высокое качество и стабильность

технологических режимов при нанесении тепло- и гидроизоляции в заводских

условиях, а также более высоким качеством применяемых материалов.

Оснащение трубопроводных

систем в ППУ изоляции системой контроля за протечками, которая указывает точное

место расположения дефектного участка трубопровода, позволяет своевременно

обнаружить и устранить повреждения теплоизоляции, выполняя при этом минимальный

объем земляных работ.

Повышенные потери тепла

одинаково невыгодны как владельцу теплосети, несущему дополнительные расходы на

строительство более мощной трубопроводной системы и большие расходы на оплату

тепла, так и владельцу энергосистемы, продающей это тепло. Кроме того, страдает

окружающая среда, воспринимающая дополнительные, ничем не оправданные выбросы

тепла.

3.

Технические характеристики трубопроводов и применяемых материалов

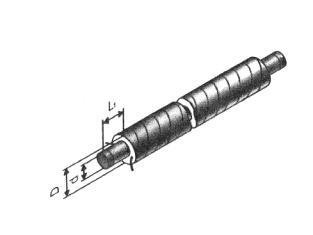

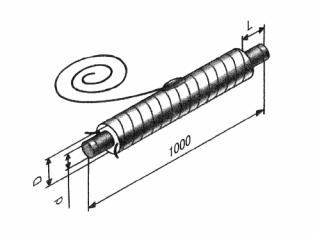

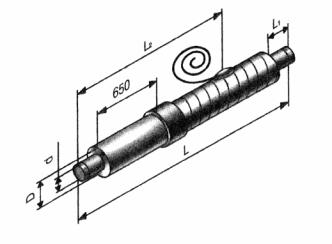

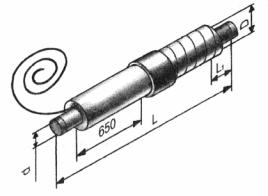

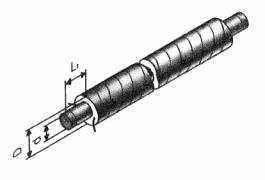

НПО «Стройполимер»

выпускает стальные трубопроводы и фасонные детали в пенополиуретановой

теплоизоляции с полиэтиленовой или стальной гидрозащитной оболочкой,

предназначенные для строительства сетей централизованного теплоснабжения с

расчетными параметрами теплоносителя Р=1,6

и 2,5 МПа, Т=130°С, допускающие кратковременный перегрев до 150°С. Все элементы

теплосети соответствуют ГОСТ

30732-2001, ТУ 5769-008-41989945-98 и ТУ 5769-007-41989945-98. Трубопроводы

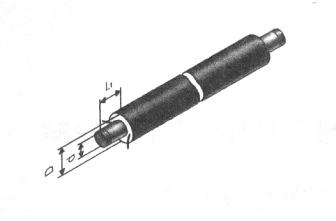

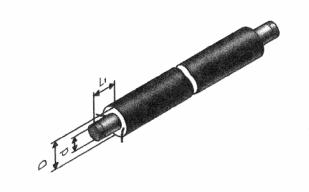

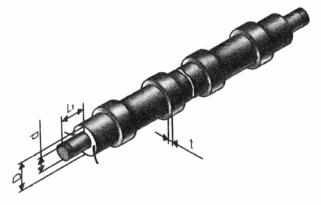

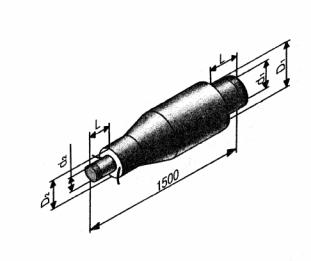

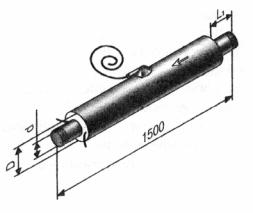

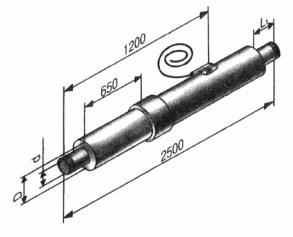

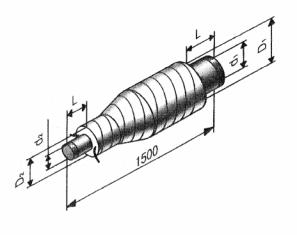

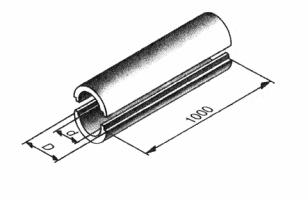

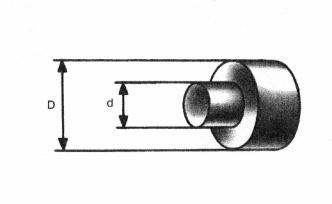

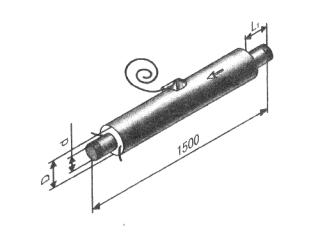

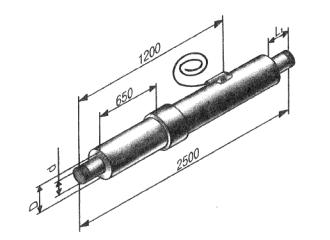

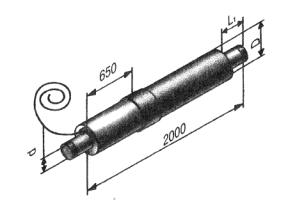

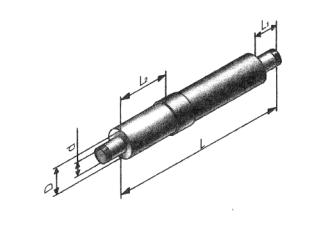

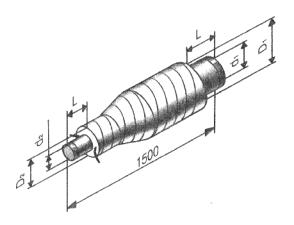

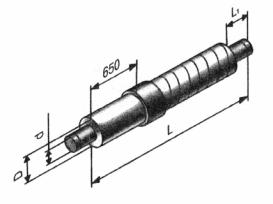

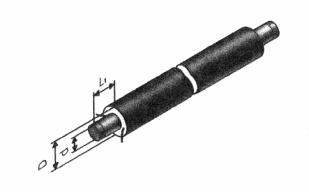

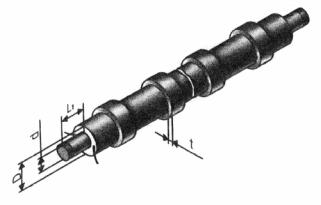

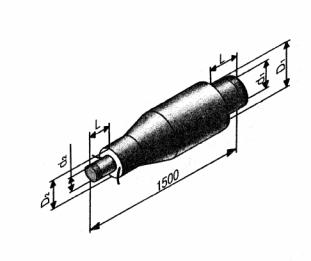

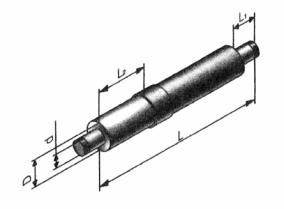

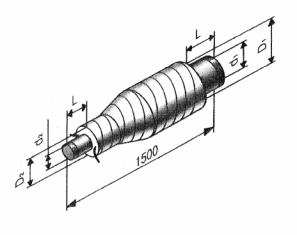

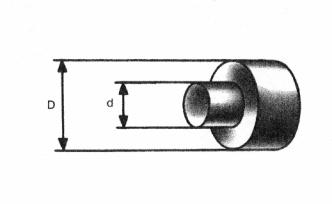

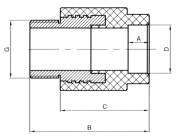

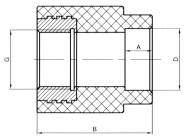

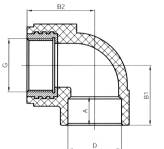

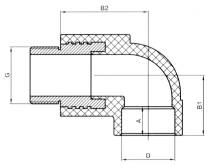

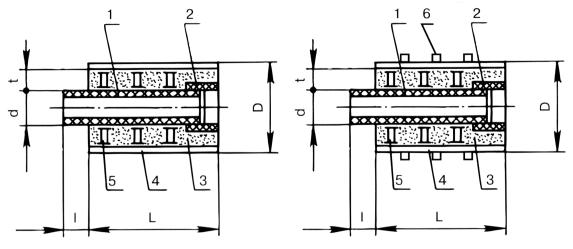

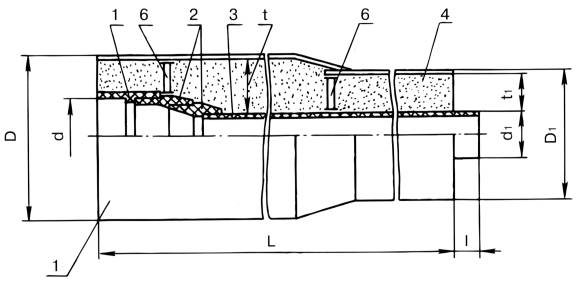

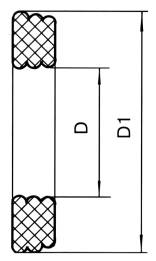

и фасонные детали представляют собой трехслойную систему, в которой внутренняя

стальная труба воспринимает давление и температуру транспортируемой воды,

наружная полиэтиленовая (или стальная) оболочка выполняет функцию гидрозащиты

от грунтовых вод или атмосферной влаги, слой пенополиуретановой теплоизоляции

располагается в кольцевом зазоре между стальной трубой и гидрозащитной

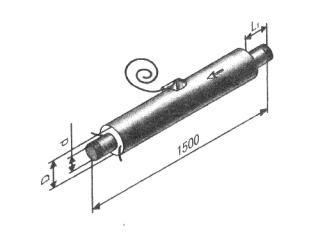

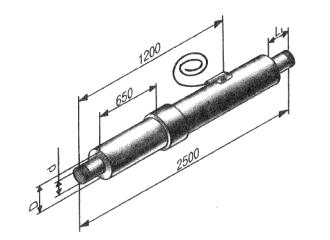

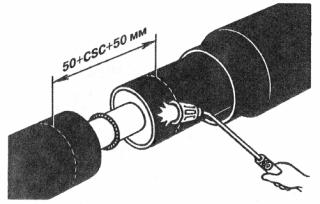

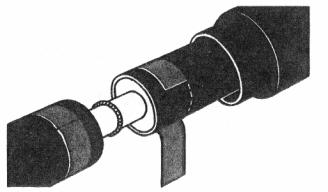

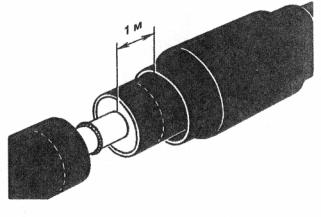

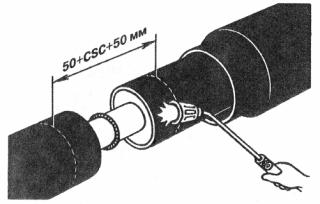

оболочкой. Для удобства сварки стальных труб и последующей герметизации

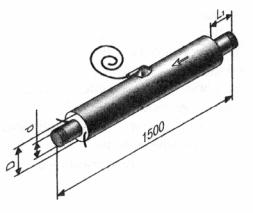

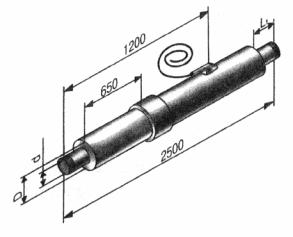

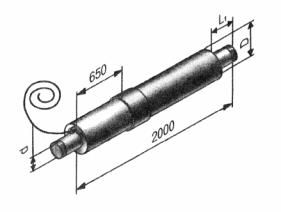

гидрозащитной оболочки все элементы теплосети имеют неизолированные концы

длиной 150 или 210мм. Кроме того, трубопроводы и фасонные детали оснащены

проводами системы контроля влажности, которые прокладываются внутри слоя

пенополиуретановой (ППУ) теплоизоляции. Изготовление такой системы выполняется

в заводских условиях на специализированных технологических линиях, что

гарантирует высокое качество и стабильность технических характеристик

выпускаемой продукции.

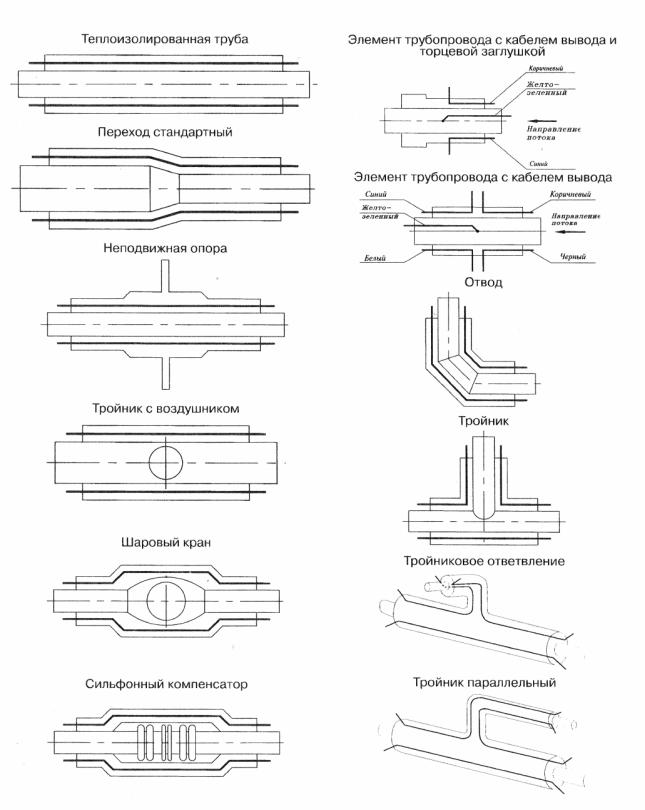

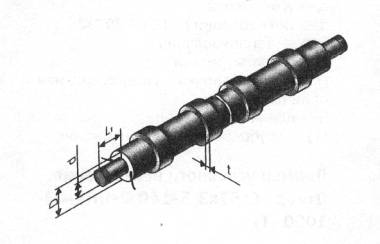

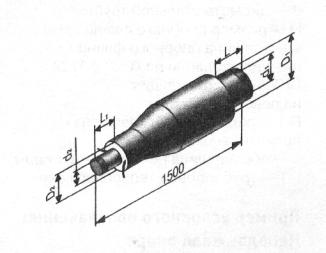

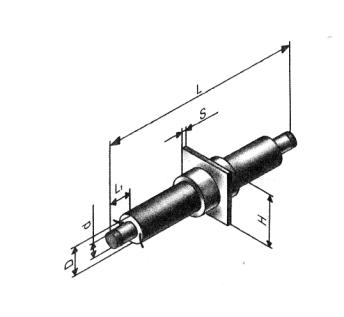

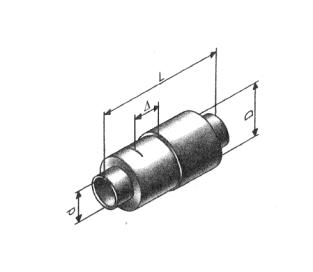

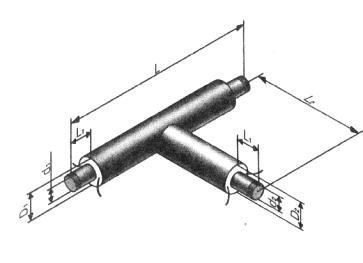

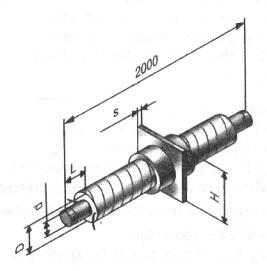

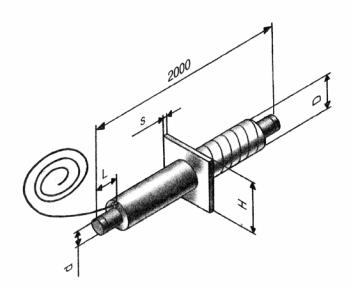

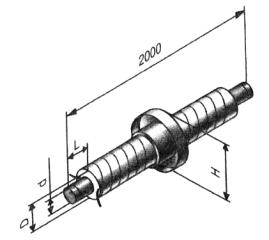

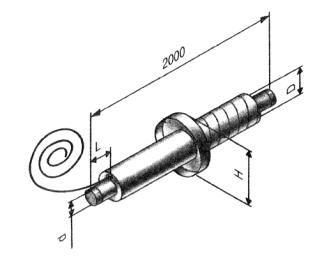

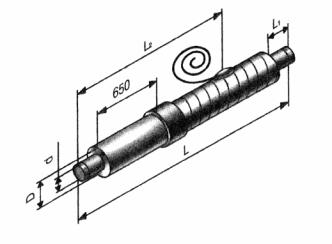

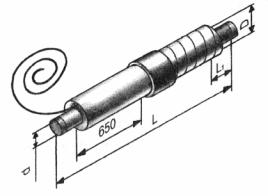

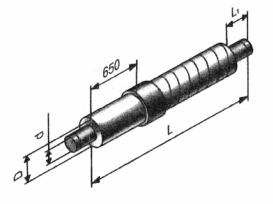

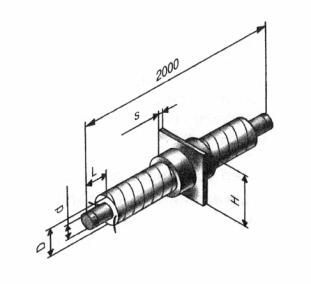

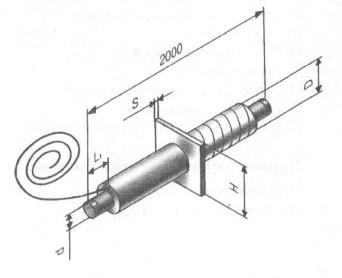

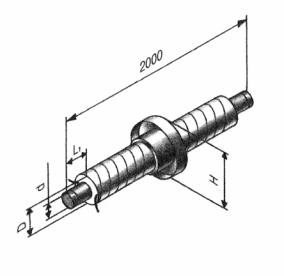

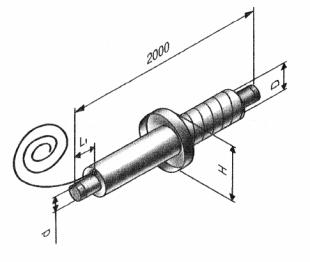

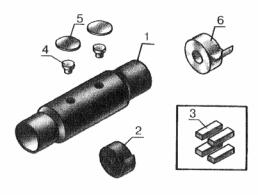

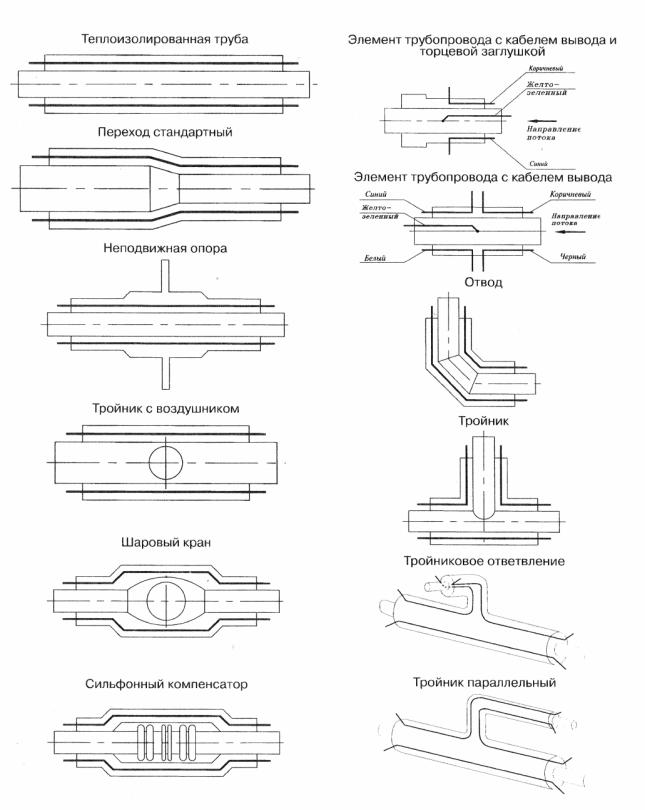

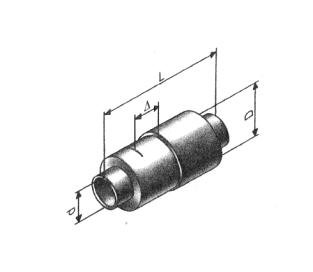

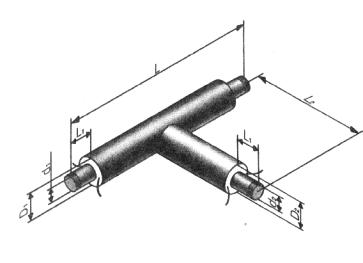

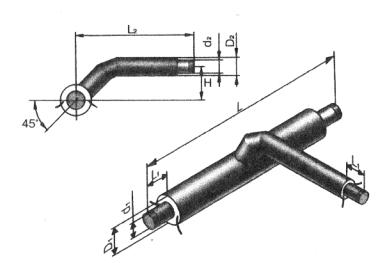

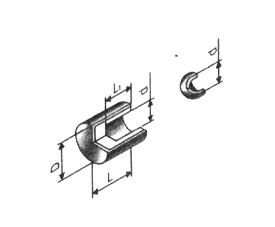

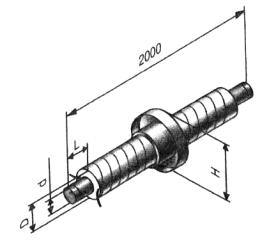

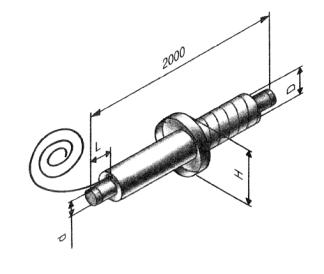

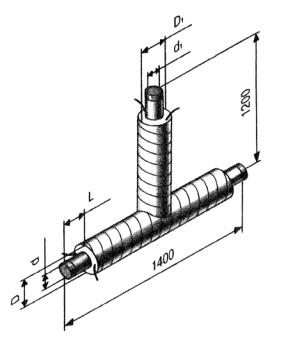

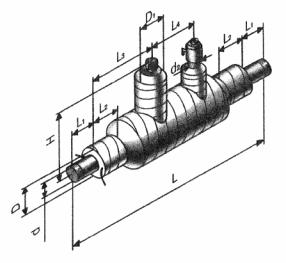

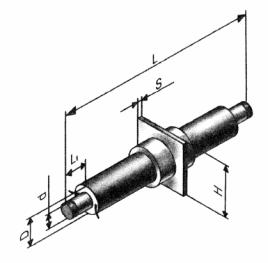

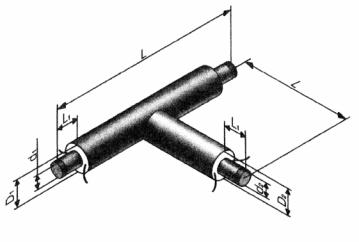

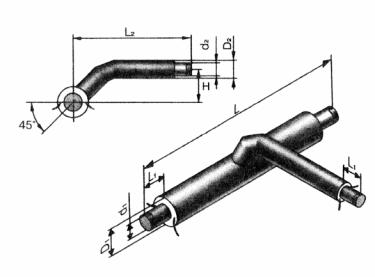

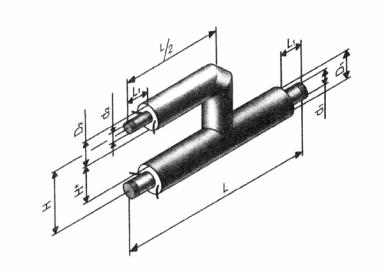

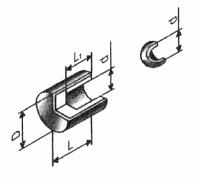

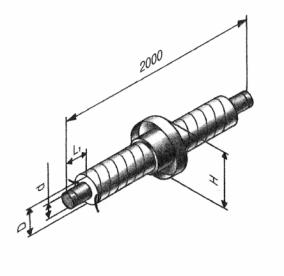

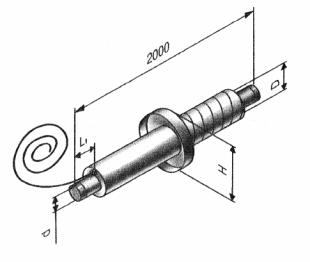

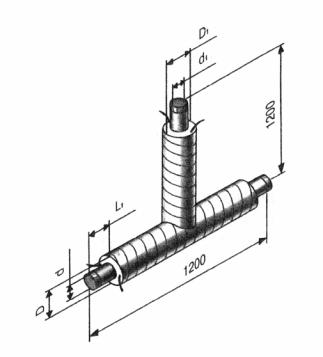

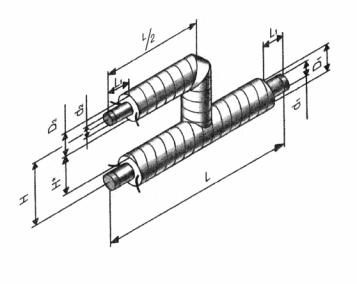

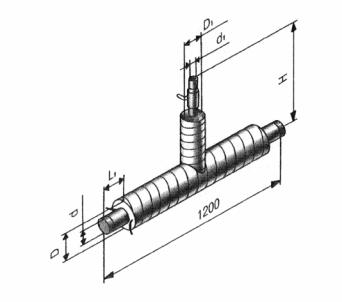

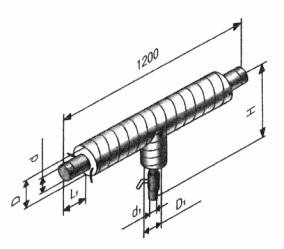

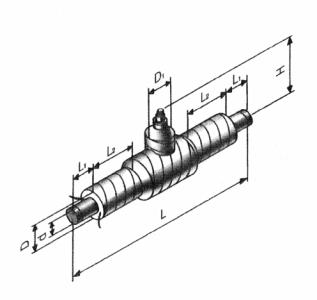

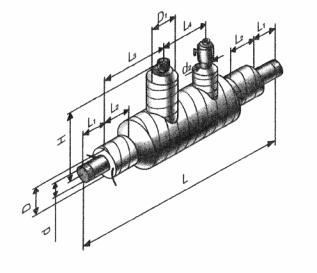

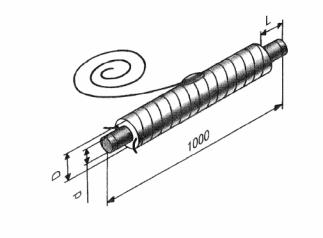

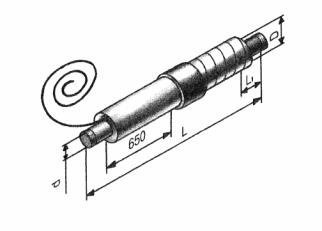

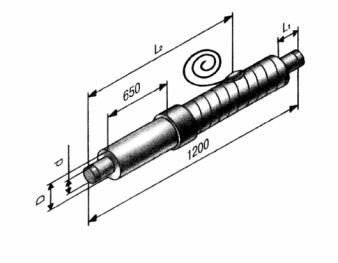

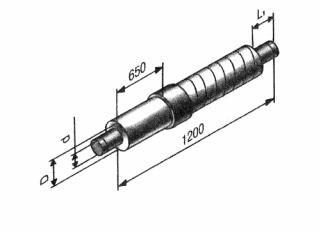

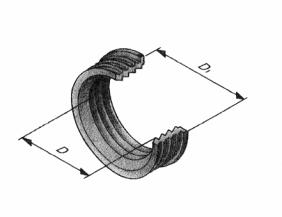

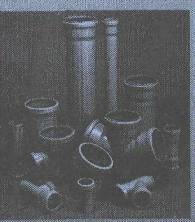

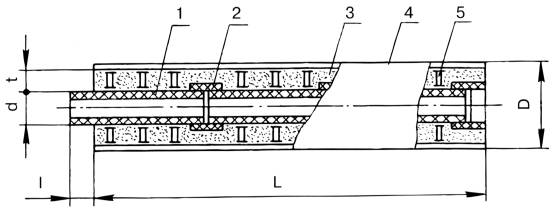

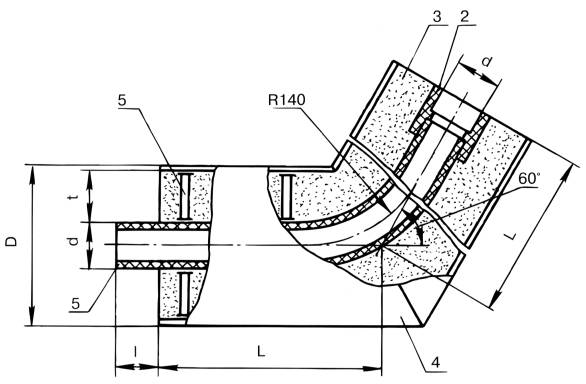

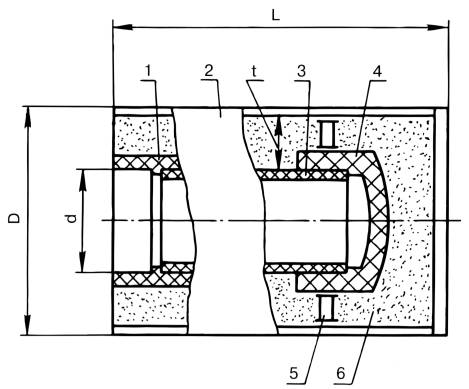

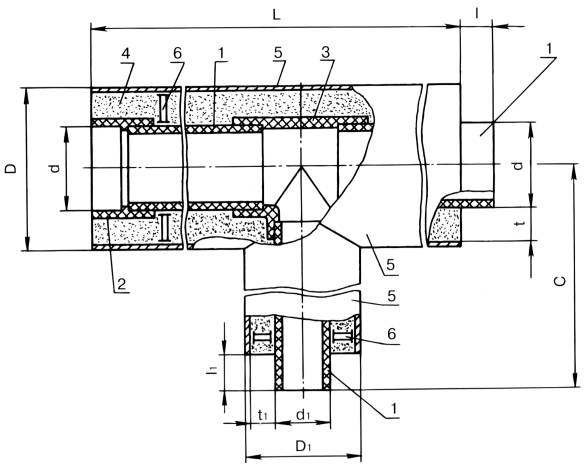

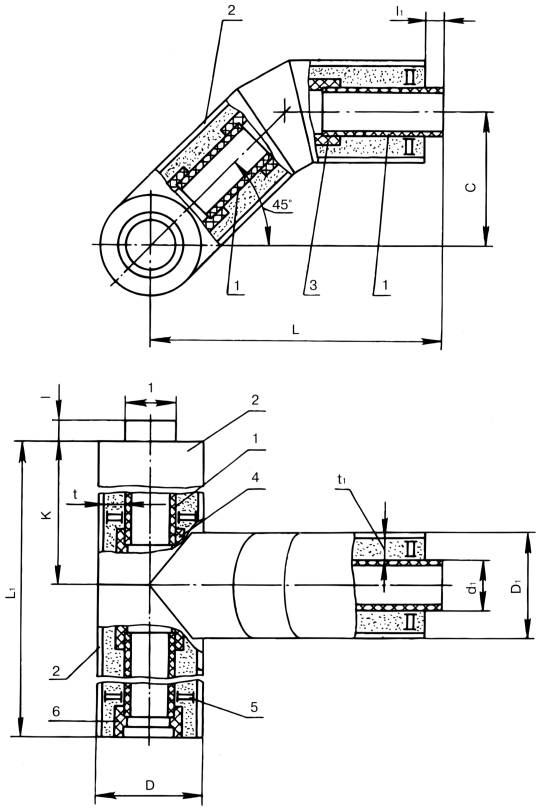

Номенклатура

теплогидроизолированных труб и фасонных деталей, выпускаемых НПО

«Стройполимер», составляет полный типовой комплект элементов, достаточный для

строительства теплосети любой сложности диаметром от 32 до 426мм, и включает в

себя:

—

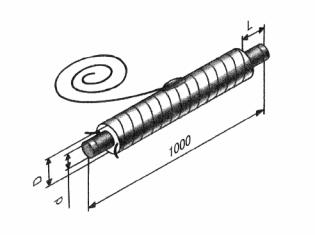

трубы,

—

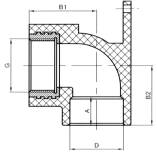

отводы,

—

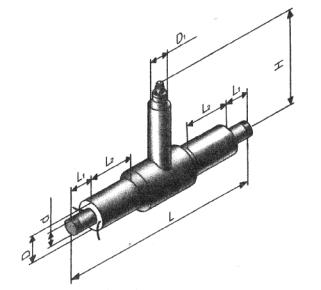

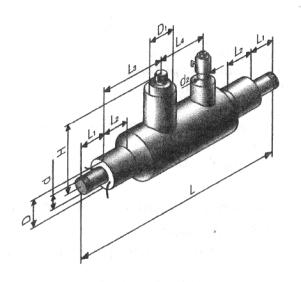

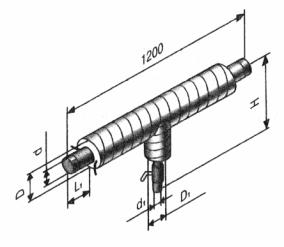

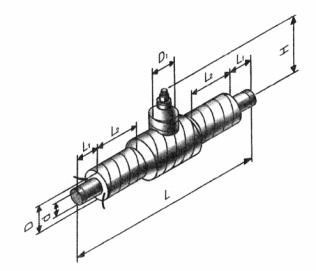

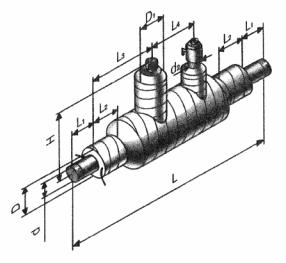

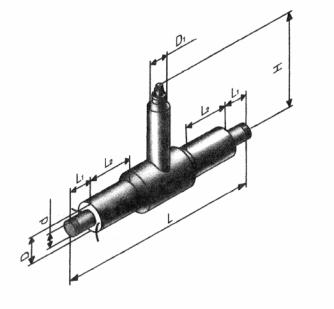

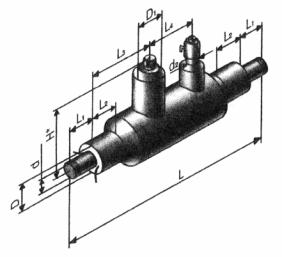

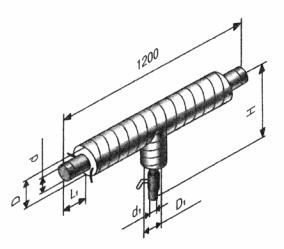

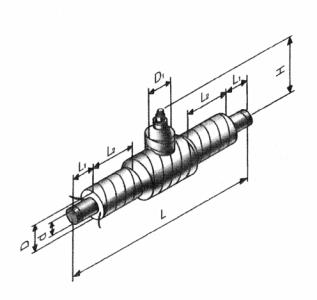

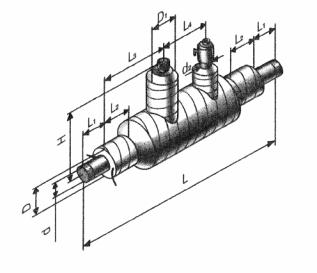

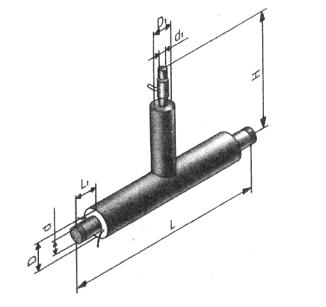

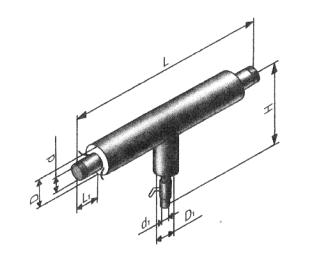

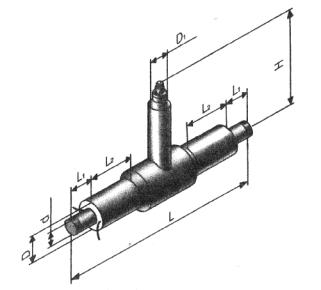

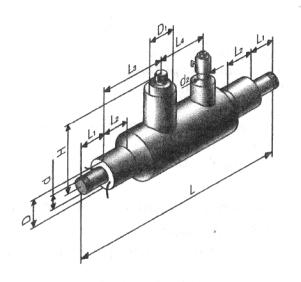

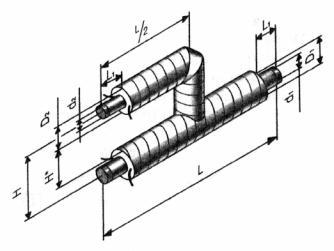

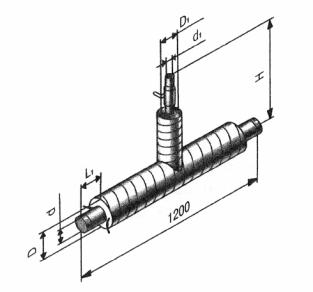

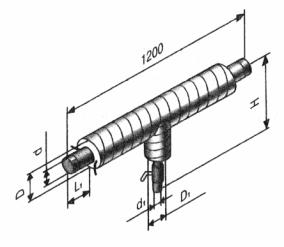

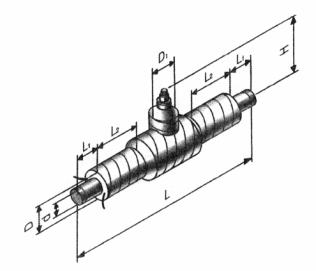

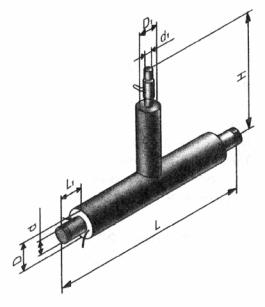

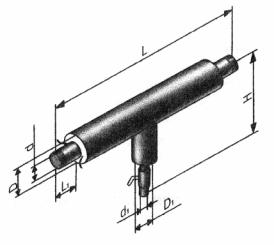

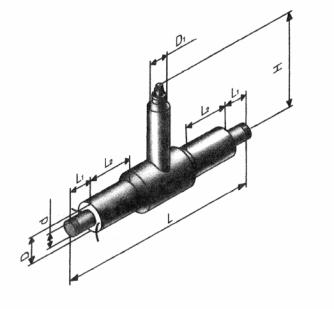

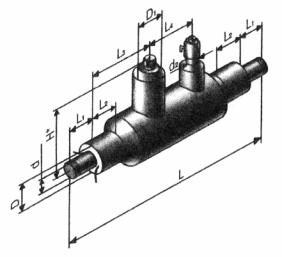

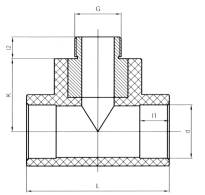

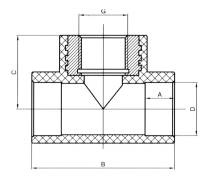

тройники одноплоскостные и двухплоскостные,

—

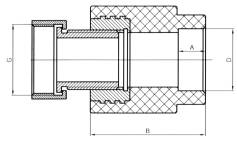

переходы,

— тройники-спускники,

—

неподвижные опоры,

—

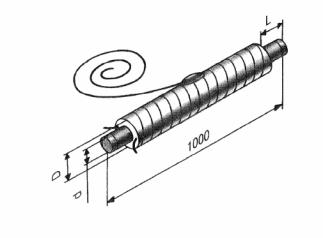

стартовые компенсаторы,

—

воздушники,

—

запорную арматуру,

—

концевые заглушки,

—

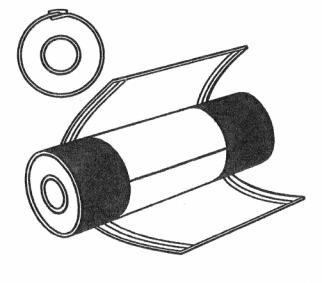

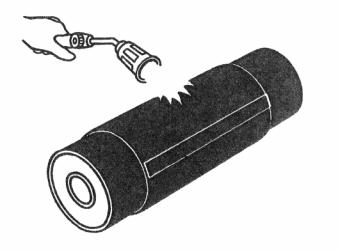

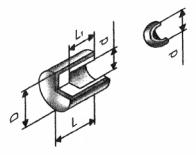

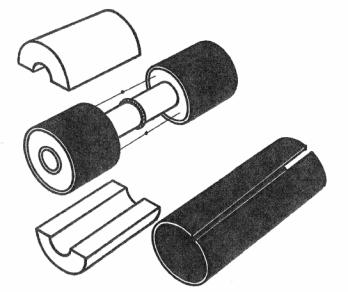

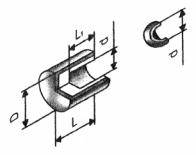

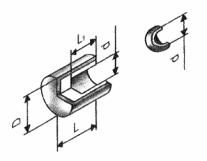

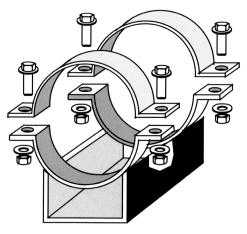

элементы изоляции стыковых соединений,

—

заглушки теплоизоляции,

—

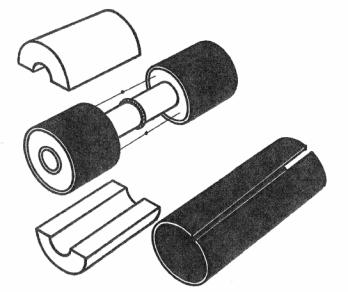

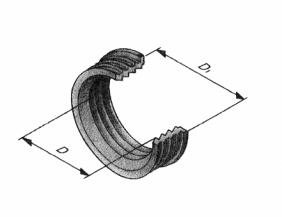

полуцилиндры из ППУ,

—

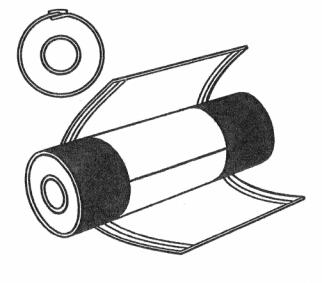

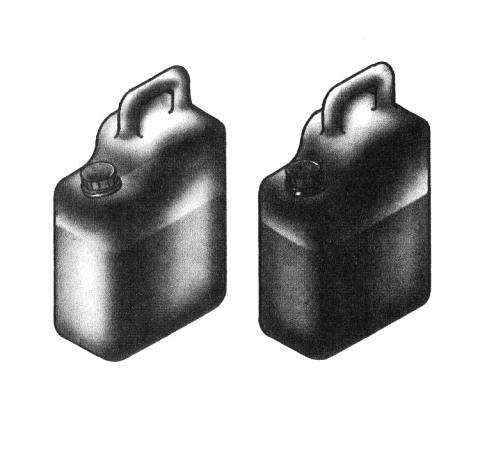

жидкие компоненты для заливки ППУ изоляции в местах стыков,

—

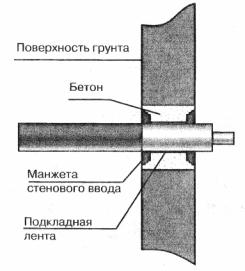

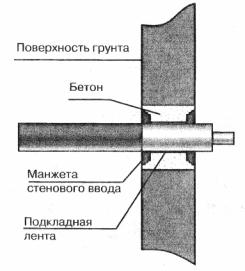

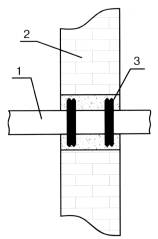

уплотнительные манжеты для прохода теплопровода сквозь стены и фундаменты

строительных конструкций,

—

амортизирующие прокладки для компенсации температурных расширений на углах

поворота,

—

элементы системы оперативного дистанционного контроля за влажностью

теплоизоляции,

— ряд

комбинированных элементов по специальному заказу.

Физико-механические свойства применяемых материалов

|

№ п/п |

Конструкционный |

Физическая |

Величина |

|

|

ТУ |

ГОСТ |

|||

|

1 |

Гидрозащитная оболочка на основе |

|||

|

1.1 |

Полиэтиленовой трубы |

Предел |

21(210) |

19(190) |

|

Относительное |

210 |

350 |

||

|

1.2 |

Трубы из оцинкованной листовой стали |

Толщина |

80 |

— |

|

2 |

Теплоизоляция из пенополиуретана |

Кажущаяся |

60 |

60 |

|

Прочность |

0,3(3,0) |

0,3(3,0) |

||

|

Водопоглощение |

10 |

10 |

||

|

Объемная |

88 |

88 |

||

|

Коэффициент |

0,033 |

0,033 |

||

|

Прочность |

||||

|

20°С |

0,12 |

— |

||

|

60°С |

0,12 |

— |

||

|

23±2°С |

— |

0,12 |

||

|

140±2°С |

— |

0,08 |

||

|

3. |

Труба стальная |

Модуль |

2.08·105 |

— |

|

Коэффициент |

1,2·105 |

— |

||

|

Предел |

230 |

— |

||

|

Максимальное |

150 |

— |

||

|

Коэффициент |

75 |

— |

||

|

Плотность, |

7800 |

— |

4.

Проектирование трубопроводных систем

4.1.

Основные положения.

Проекты

теплотрасс выполняются на основе целого ряда нормативных документов и включают

в себя тепловые, гидравлические и прочностные расчеты. Учитывая тот факт, что

специализированные проектные организации имеют большой опыт выполнения таких

расчетов применительно к проектированию теплотрасс традиционной канальной

прокладки, в настоящем разделе основное внимание уделено выполнению расчетов

статической прочности трубопроводов бесканальной прокладки, которые

существенным образом отличаются от традиционных. Главным отличием прочностных

расчетов бесканальных трубопроводов является необходимость учитывать силу

трения между полиэтиленовой оболочкой трубопровода и грунтом, возникающую при

разогреве-охлаждении стальной трубы.

Строгий и достаточно точный

расчет перемещений и напряжений в трубопроводах бесканальных тепловых сетей

возможен лишь на основе классических подходов механики деформируемого твердого

тела с применением численных методов (метод конечных элементов) решения

соответствующих краевых задач теории упругости и теории пластичности и

результатов экспериментальных исследований поведения бесканальных трубопроводов

в грунте. Результаты такого расчетно-экспериментального исследования могут

послужить основой для разработки норм прочности, доступных и удобных для

использования в инженерной практике проектирования бесканальных тепловых сетей.

Практическая реализация такой программы исследований требует привлечения

высококлассных специалистов в области механики деформирования и разрушения

конструкций и весьма солидного финансирования этих исследований. Отметим, что

подобные исследования к настоящему времени уже выполнены в Германии.

К сожалению, уровень

понимания остроты этой проблемы в Российской Федерации недостаточен для

принятия надлежащих решений, что сильно замедляет продвижение в этом

направлении и вызывает большие трудности при выполнении практических проектов

теплотрасс, особенно в удаленных от центра регионах России.

В настоящих методических

рекомендациях расчеты прочности бесканальных трубопроводов предельно упрощены и

основаны на ряде упрощающих допущений и новом для бесканальной прокладки

понятии «расчетного участка». Приведены некоторые новые формулы, отсутствующие

в аналогичных руководствах других фирм-поставщиков материалов для строительства

бесканальных тепловых сетей.

Трубопроводы бесканальной

прокладки работают в условиях знакопеременных нагружений, обусловленных

изменениями температуры теплоносителя. При этом уровень осевых напряжений в

стальной трубе может превышать предел текучести, что, строго говоря, требует

проведения расчетов малоцикловой прочности как для применяемых марок сталей,

так и для соответствующих сварных соединений. Срок службы такого трубопровода

определяется числом циклов знакопеременного нагружения, величиной размаха

напряжений в этих циклах и сопротивлением сталей малоцикловому разрушению.

Однако, учитывая определенную сложность выполнения расчетов малоцикловой

прочности и тот факт, что любая теплотрасса может быть спроектирована так, что

напряжения в стальной трубе не превысят предела текучести данной марки стали,

расчеты прочности, приведенные в этом разделе, ограничиваются расчетами на

статическую прочность. В случае необходимости выполнения расчетов малоцикловой

прочности следует обратиться к специальной нормативной документации.

Расчеты статической

прочности трубопроводов основаны на критериальной зависимости σэ<σдоп

и, кроме того, включают в себя расчетное определение изменения длины

трубопроводов, вызванное соответствующими изменениями температуры

теплоносителя, для выбора тех или иных компенсирующих элементов, а также

расчетное определение монтажных температур. Расчетная температура теплоносителя

Трасч обычно равна

130°С. Если трубопровод смонтирован и засыпан грунтом при температуре Тмонт = +10°С, то осевые

напряжения в трубопроводе σх = 0. При последующем разогреве

трубопровода до температуры Трасч=130°С в материале стальной трубы

развиваются температурные напряжения, σх величина которых может

достигать σх =Е.а.ΔТ=2,08·105.12.10-6·120 = 300 Н/мм2, (здесь Е —

модуль упругости стали, а — коэффициент температурного расширения стали,

ΔТ — изменение температуры), что заметно превышает предел текучести

применяемых сталей. Однако в правильно спроектированном и построенном

трубопроводе можно добиться такого состояния, при котором типичные колебания

температуры теплоносителя от +11оС до +130°С будут вызывать

изменения осевой составляющей напряжений в интервале от -150 [Н/мм2]

до +150 [Н/мм2]. Такие условия работы являются наилучшими для

трубопроводов тепловых сетей, и предлагаемые рекомендации по проектированию

нацелены на достижение именно этих условий работы трубопроводов. Разумеется,

могут возникать такие ситуации, когда даже в правильно спроектированных трубопроводах

напряжения будут превышать предел текучести материала (первый разогрев

трубопроводов, ремонт в холодное время и т.п.). Тем не менее, число

температурных циклов, нагружающих материал стальной трубы выше предела

текучести, может быть существенно сокращено, что повышает надежность и

долговечность теплосети.

Анализ и обобщение международного опыта

проектирования трубопроводов в ППУ изоляции, прокладываемых бесканальным

методом, а также методических рекомендаций по проектированию различных фирм-поставщиков

позволяет сформулировать отмеченные выше упрощающие допущения в явном виде

следующим образом:

1. Три элемента

трубопровода в ППУ изоляции: стальная труба, пенополиуретановая теплоизоляция и

полиэтиленовая гидрозащитная оболочка представляют собой единое тело (так

называемая скрепленная система).

2. Механические усилия и

напряжения в пенополиуретановой теплоизоляции и в полиэтиленовой оболочке

пренебрежимо малы по сравнению с усилиями и напряжениями в стальной трубе,

3. Деформации и перемещения всех трех компонентов

трубопровода одинаковы и равны деформациям и перемещениям стальной трубы.

4. Трубопровод в ППУ

изоляции рассматривается как идеально упругое тело.

5. Принимается, что сложный

процесс взаимодействия трубопровода с грунтом с достаточной точностью

моделируется одной единственной величиной — коэффициентом трения между

полиэтиленовой оболочкой и грунтом, имеющим постоянное значение μ = 0,4.

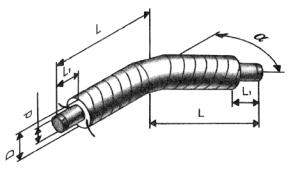

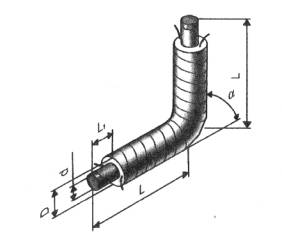

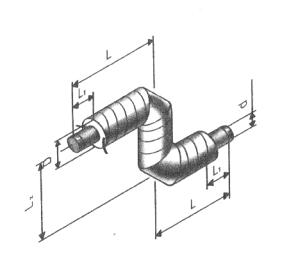

6 . Осевые усилия в стальной трубе, которые возникают от

изгиба компенсирующих плеч Г-образных, Z -образных

и П-образных компенсаторов, сжатия-растяжения сильфонных и стартовых

компенсаторов, а также от действия давления теплоносителя, пренебрежимо малы по

сравнению с осевыми усилиями в стальной трубе, возникающими от действия сил

трения между оболочкой и грунтом и не оказывают влияния на температурные

изменения длины трубопровода.

7. При расчетах перемещений

точек трубопровода, вызванных изменениями его температуры, пренебрегают

влиянием коэффициента Пуассона.

Рекомендации по

проектированию предлагаемые различными фирмами-поставщиками компонентов

бесканальных трубопроводов, основаны на этих допущениях и отличаются, главным

образом, формой представления информации.

Предлагаемые в настоящем

альбоме рекомендации по проектированию также основаны на перечисленных выше

допущениях. Вместе с тем представлен ряд новых формул, позволяющих повысить

точность расчета напряжений в трубопроводах и точность расчета перемещений

точек, расположенных на прямолинейных участках трубопровода со ступенчатым

изменением диаметра трубы, а также уточняющих вычисления силы трения для

участков трубопровода с переменной глубиной траншеи. Приводится анализ области

применимости и точности наиболее популярной формулы для вычисления величины Lm ах ,

представляющей собой максимально допустимое расстояние между опорой и

компенсатором, при котором напряжения в стальной трубе не превышают допустимых.

Кроме того, изложен вопрос о расчете монтажных температур трубопроводов при

установке стартовых компенсаторов, а также при монтаже трубопроводов с предварительным

нагревом.

4.2.

Расчетный участок теплотрассы

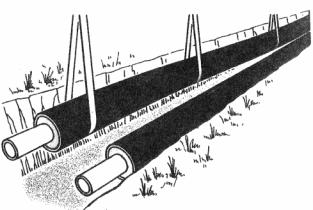

При бесканальной прокладке

трубопроводов в ППУ изоляции трубопроводы укладываются непосредственно в грунт.

В процессе разогрева и охлаждения трубопроводы испытывают подкрепляющее

воздействие грунта, что необходимо учитывать в расчетах. Подкрепляющее действие

грунта позволяет наряду с приведенными выше допущениями сделать еще один важный

шаг к упрощению расчетов, который можно сформулировать следующим образом:

Возможно

выполнить такое разделение произвольной теплотрассы на отдельные участки, при

котором температурные расширения (сокращения) отдельного участка не оказывают

никакого влияния на работу других участков. Такое разделение позволяет

производить расчеты прочности и схем компенсации отдельно взятого участка

теплотрассы независимо от расчетов других участков теплотрассы. Далее такой

участок будем называть расчетным. Более того, такой участок теплотрассы можно

не только рассчитывать независимо от других участков теплотрассы, но и строить

как самостоятельный объект. При строительстве такого участка как

самостоятельного объекта необходимо соблюдать проектные требования (см. раздел

4.12).

Трубопроводы и фасонные

детали, поставляемые НПО «Стройполимер» (см. раздел 8),

позволяют строить теплотрассы произвольной конфигурации, составленные из

прямолинейных участков. В этом случае расчетным является участок теплотрассы,

составленный из прямолинейных отрезков трубопроводов, границами которого могут

служить неподвижные опоры и естественные компенсаторы в произвольном сочетании.

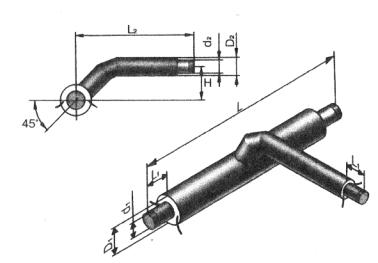

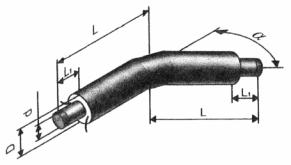

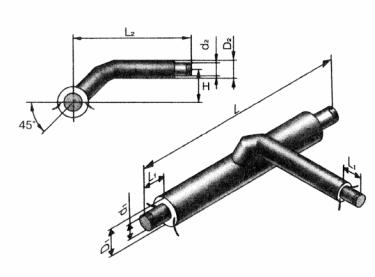

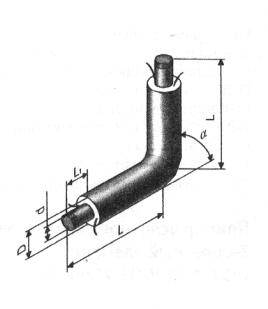

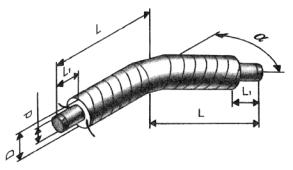

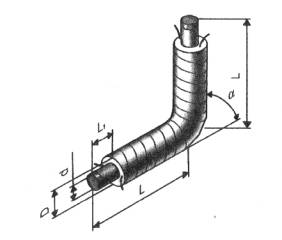

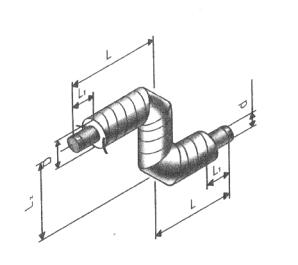

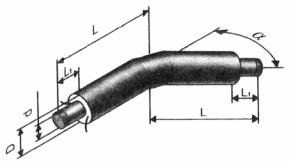

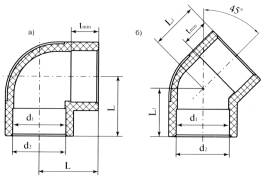

Здесь под естественными компенсаторами понимаются

компенсаторы, образованные одним или несколькими отводами с углом поворота

более 45% которые служат для изменения направления теплотрассы в

соответствии с ее проектной конфигурацией. Эти отводы одновременно выполняют

функцию компенсации температурных расширений, т.е. представляют собой

Г-образные компенсаторы, а при определенных расстояниях между ними могут

образовывать Z -образные или П-образные компенсаторы. Все другие компенсаторы, которые

включаются в теплотрассу исключительно для выполнения функции компенсации

температурных расширений (и, вообще говоря, ухудшают все остальные показатели

теплотрассы, такие как: надежность, гидравлическое сопротивление, тепловые

потери, стоимость материалов, время монтажа, стоимость монтажных работ и т.п.),

будем называть дополнительными.

Если расчетный участок

заканчивается естественным компенсатором, то при его анализе необходимо

проверить, достаточна ли его компенсирующая способность для поглощения

температурных расширений трубопроводов рассматриваемого расчетного участка. В

том случае, когда естественный компенсатор не способен поглотить температурные

расширения расчетного участка из-за недостаточной длины компенсирующих плеч, то

под расчётным участком следует понимать участок, составленный из двух смежных

расчетных участков, разделенных этим естественным компенсатором.

Если расчетный участок

содержит одно или несколько тройниковых ответвлений, то трубопроводы

ответвлений также включаются в этот расчетный участок, причем одним концом

трубопровода ответвления является тройник, а другой конец может заканчиваться

неподвижной опорой или естественным компенсатором.

Под неподвижной опорой

понимается фактически установленная неподвижная опора.

В том случае, когда уровень

напряжений на опорах некоторого расчетного участка превышает допустимое значение,

либо этот расчетный участок содержит отводы с углом меньше 45° или естественные

компенсаторы с недостаточной компенсирующей способностью, на этом расчетном

участке необходимо установить дополнительные компенсаторы.

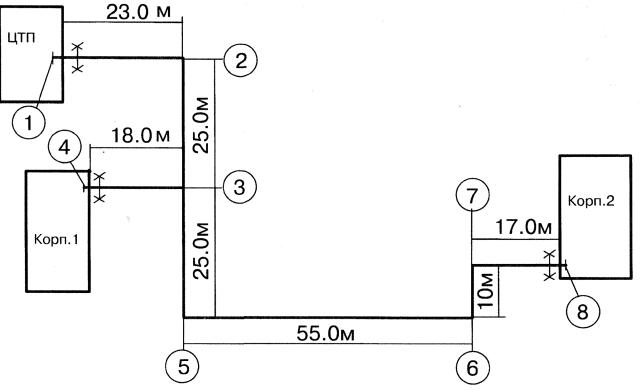

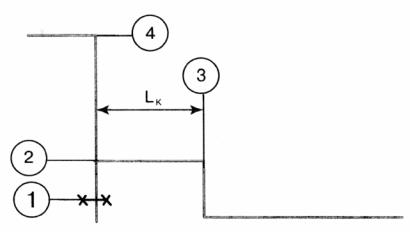

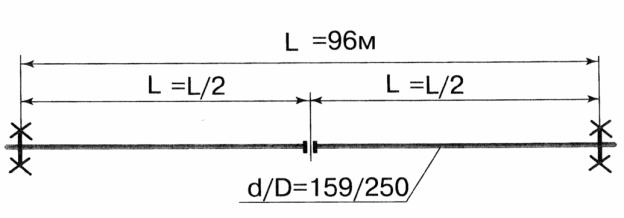

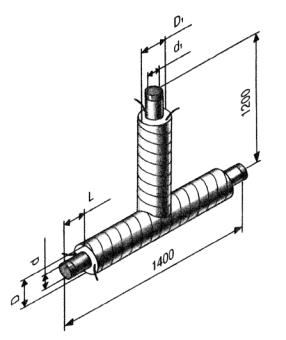

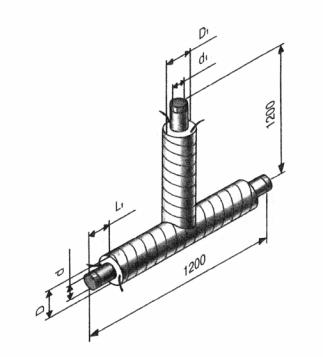

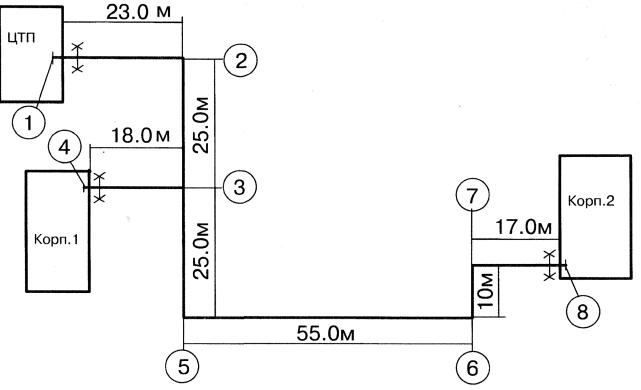

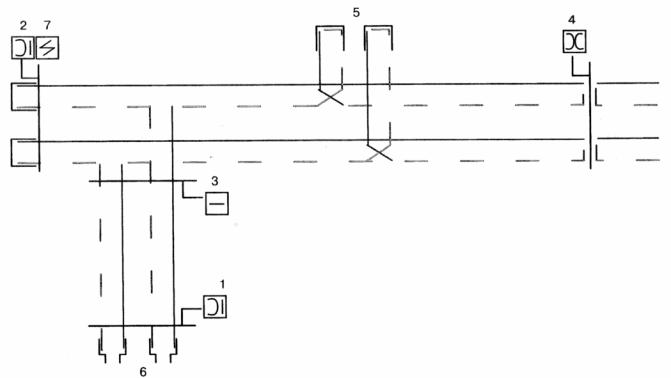

Пример разделения

теплотрассы на расчетные участки показан на рис.4.1.

В соответствии с изложенным, теплотрассу рис.4.1

можно разделить на следующие расчетные участки: 1-2; 2-3-4-5; 5-6; 6-7 и 7-8.

рис.4.1

4.3.

Соглашение об установке неподвижной опоры на входе в здание

Тепло и горячая вода

доставляются потребителю по трубопроводам, проложенным бесканальным способом

вне здания (наружная сеть), и по трубопроводам, проложенным внутри здания

(внутренняя сеть). Эти две части одной и той же тепловой сети стыкуются обычно

в подвальном помещении здания и, с точки зрения расчетов прочности,

представляют конструкцию, которая при изменениях температуры теплоносителя

работает как единое целое. Однако часто бывает так, что проект наружной части

теплосети разрабатывает одна проектная организация, а проект внутренней части

теплосети — другая. При этом может возникать несогласованность этих частей

проекта в расчетах прочности и схем компенсации вблизи места сопряжения

трубопроводов, и, как следствие, возможно нарушение нормальной работы или

поломка трубопроводов теплосети. Для того чтобы исключить подобные ситуации,

принято соглашение, согласно которому проект наружной части теплосети должен

предусматривать установку неподвижных опор на входе в здание и тем самым

защищать трубопроводы внутренней части теплосети от температурных расширений

наружных трубопроводов. Очевидно, что с точки зрения обеспечения прочности

трубопроводов, неподвижная опора в этом случае может быть вовсе не нужна и лишь

увеличивает общую стоимость теплотрассы.

В настоящее время

существует также соглашение о том, что неподвижная опора на входе в здание

устанавливается в том случае, когда прямолинейный участок трубопровода,

непосредственно входящий в здание, имеет длину более 10м (см. рис.4.1).

4.4.

Особенности расчета температурных напряжений и схем компенсации при

бесканальной прокладке трубопроводов

Главной причиной появления

напряжений и перемещений трубопроводов, проложенных в грунте, являются

температурные воздействия. С увеличением температуры элементы трубопровода

расширяются и в них возникают механические напряжения. Целесообразно рассмотреть

два предельных случая температурного нагружения трубопроводов. В первом случае

труба нагрета равномерно по длине и по толщине стенки и расширение происходит

свободно, т.е. труба не закреплена. В этом случае длина трубы увеличивается до

максимального размера, соответствующего температуре разогрева, а напряжения в

трубе отсутствуют. Второй предельный случай состоит в том, что концы

разогреваемой трубы неподвижны, например, зафиксированы с помощью неподвижных

опор. В этом случае увеличение длины трубопровода не происходит, но в трубе

возникают максимальные по величине сжимающие напряжения. В реальности

трубопроводы в ППУ изоляции засыпаны грунтом, на них могут быть установлены

неподвижные опоры, поэтому свободного расширения в данном случае быть не может,

и в трубах возникают температурные напряжения. Однако отмеченные выше две

крайние ситуации встречаются редко. Чаще имеют место промежуточные условия

температурного нагружения, когда трубопровод частично расширяется, и в нем

возникают температурные напряжения.

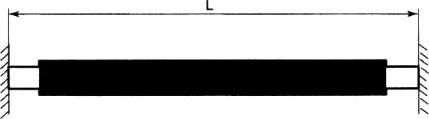

Пример

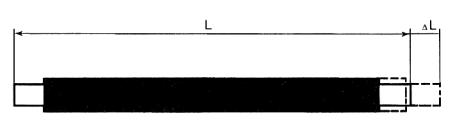

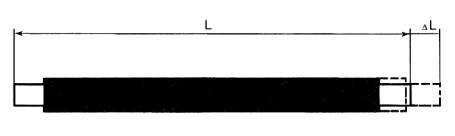

1 . Свободное расширение трубопровода ( рис.4.2). Температура трубы длиной L увеличена на

величину ΔТ, причем труба

расширяется свободно. Тогда удлинение трубы Δ L можно вычислить

по формуле:

Δ1=α . . А T . . L (1)

в которой α — коэффициент температурного

расширения.

рис.4.2

рис.4.3

Отсюда величина относительного

удлинения трубы, или ее деформация, равна:

(2)

При значениях L = 10м, ΔТ = 100°С, a = 12·10-6 получим: Δ L = 0,012м = 12мм. При этом никаких напряжений в трубе нет,

т.е. s = 0.

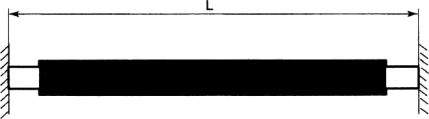

ПРИМЕР 2 . Оба конца той же трубы жестко закреплены ( рис. 4.3). Температура трубы увеличивается на величину

ΔТ. Ее удлинение и деформация равны нулю, т.е. Δ L = 0 и, соответственно,

(3)

В материале стальной трубы

возникают постоянные по всей длине трубы температурные напряжения, которые

равны:

σ =

-Е. a .. ΔТ, (4)

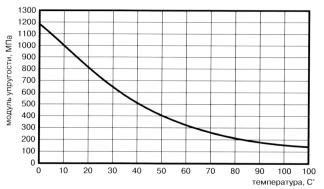

где Е — модуль упругости материала стальной трубы.

При значениях ΔТ = 100°С, α = 12.10-6, как и в примере 1, и Е = 2,08.105

Н/мм2 получим Δ L = 0, σ = 240 Н/мм2.

Вопрос о вычислении

перемещений, деформаций и напряжений, вызванных температурными изменениями,

требует некоторых пояснений. В соответствии с принятыми допущениями (см. раздел 4.1), труба

рассматривается как идеально упругое тело. В этом случае осевые механические

напряжения в стальной трубе подчиняются закону Гука, который записывается и

используется в расчетах в обычном виде: σ

= Е ε. Применяя это выражение к вычислению напряжений в примерах 1 и 2, получим, что напряжения в примере 1 отличны от нуля, а в примере 2 равны нулю, что полностью противоречит существу

дела. Для преодоления этой особенности температурных нагружений в теории

упругости используется метод устранения деформаций. Применительно, например, к примеру 2, этот метод состоит в том, что

сначала мы (мысленно) предоставили возможность нагретой трубе свободно

расшириться, а затем сжали ее до первоначального размера, например, с помощью

некоторого механического устройства, и тем самым сообщили трубе деформацию, в

точности равную температурной, но противоположную по знаку. Теперь ясно, что в

трубе появятся напряжения, несмотря на то, что первоначальный размер трубы не изменился

и деформации равны нулю. Знак (-) у напряжения появился в соответствии с

общепринятым в теории упругости правилом знаков для напряжений. Аналогичный

подход используется и при вычислении перемещений точек трубопровода. При этом

формулы ( 14), ( 15), ( 17),

( 18), для вычисления перемещений, приведенные в разделе 4.7, составлены

из двух частей. Первый член в этих формулах отражает изменение длины свободно

расширяющегося трубопровода и по существу совпадает с формулой

(1), а второй член этих формул отражает тормозящее влияние грунта.

4.5

Сила трения между трубопроводом и грунтом, возникающая при термическом

расширении трубопровода

Расчетные методики,

используемые при проектировании теплосетей всеми ведущими фирмами, исходят из

предположения о том, что взаимодействие трубопровода с грунтом полностью и с

достаточной точностью отражается лишь одним единственным коэффициентом —

коэффициентом трения между грунтом и полиэтиленовой оболочкой изоляции. Этот

коэффициент принимается постоянным и равным μ

= 0,4. Принимается также, что стальная труба жестко связана с полиэтиленовой трубой

через недеформируемый слой пенополиуретана. Таким образом, стальная труба в ППУ

изоляции и полиэтиленовой оболочке деформируется как единое целое при изменении

температуры стальной трубы. При этом считается, что все нагрузки, действующие

на такой трубопровод, полностью передаются на стальную трубу и воспринимаются

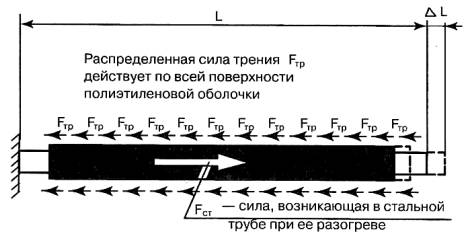

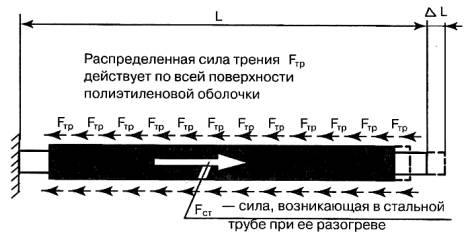

только стальной трубой ( рис.4.4А).

Конечно, для деформирования пенополиуретана и полиэтиленовой трубы также

необходимо прикладывать некоторые усилия. Однако в силу того, что модули

упругости этих материалов на три порядка ниже чем у конструкционной стали,

этими усилиями вполне можно пренебречь. Сила трения между грунтом и

трубопроводом, действующая на единицу длины трубопровода (т.е. на один метр), рассчитывается

по формуле:

[H/м] (5)

рис.4.4А

рис.4.4Б

Здесь D — внешний диаметр полиэтиленовой трубы [м], h — расстояние от

поверхности почвы до оси трубопровода [м], ρ

= 1800 [кг/м3] — плотность грунта, μ = 0,4 — коэффициент трения, Ко = 0,5 — калибровочный коэффициент.

Суммарная сила трения F тр , действующая на прямолинейный участок трубопровода длины L диаметром D при постоянной

глубине траншеи h , т.е. при постоянной силе f , равна простому произведению:

F тр = f L (6)

Часто глубина траншеи

(величина h в формуле (5)) оказывается переменной по длине

прямолинейного участка трубопровода. Тогда и сила трения f , действующая на

один метр трубы, очевидно является величиной переменной.

Для переменной глубины траншеи

в простейшем случае можно принять, что глубина траншеи h изменяется

линейно по длине прямолинейного участка трубопровода. Тогда в формуле

(5) величина f — f ср представляет собой

среднее значение силы трения, соответствующее среднему значению глубины траншеи

h ср = 0.5.( ho + h 1 ), где h 0 и h 1 значения

глубины траншеи на концах рассматриваемого прямолинейного участка ( рис. 4.4Б). В этом случае формула (6) запишется в виде:

F TP = f CP.L (6 ΄ )

Если глубина траншеи h постоянна по

длине трубопровода, т.е. h 0 = h 1 , то формула

(6′) совпадает с формулой (6), т.е. (6) является частным случаем формулы (6′).

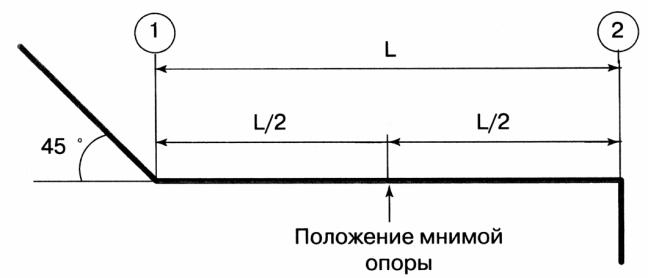

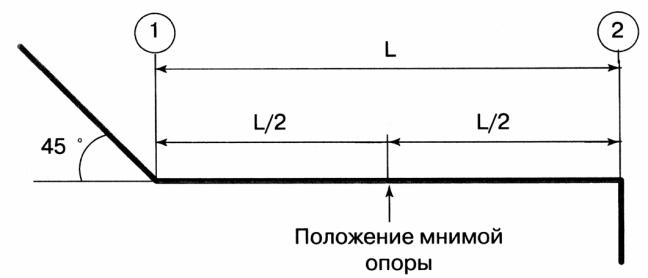

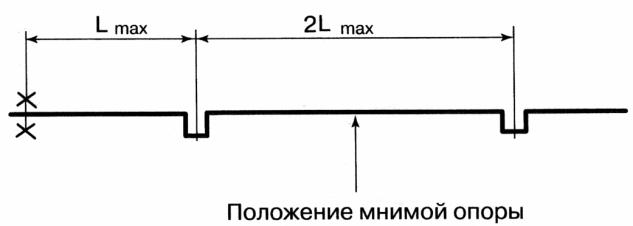

ПОНЯТИЕ МНИМОЙ ОПОРЫ.

Трение между трубопроводом и грунтом, возникающее при разогреве и охлаждении,

приводит к понятию мнимой неподвижной опоры. Температурное расширение

трубопровода происходит по всем направлениям равномерно. Поэтому на

прямолинейном участке трубопровода, засыпанного грунтом, концы которого

являются свободными или заканчиваются компенсаторами (см. допущение

№6 раздела 4.1), естественным образом возникает неподвижная точка, от

которой стальная труба расширяется в обоих направлениях ( рис.4.5). В этом случае говорят, что в данной точке возникает

мнимая неподвижная опора. В частности, если длина такого участка равна и,

толщина слоя засыпки (глубина траншеи) постоянна и диаметр трубопровода на этом

участке не изменяется, то мнимая неподвижная опора возникает в средней точке

этого участка, т.е.

(7)

рис.4.5

4.6

Формулы для расчета напряжений и перемещений

Как отмечено в разделе 4.1. расчет

трубопроводов сводится к определению температурных напряжений в стальной трубе,

определению величин перемещений в местах установки компенсаторов для

обеспечения свободного перемещения этих точек трубопровода и определению

значений монтажных температур. В настоящем разделе приведены формулы для

выполнения этих расчетов. Максимальные напряжения в материале стальной трубы

возникают, очевидно, в точках установки неподвижных опор, либо в точках

возникновения мнимых опор. Расчет прочности производится именно для этих точек.

Поэтому для расчета прочности необходимо знать места установки неподвижных опор

и вычислить положение мнимых опор.

Перемещения трубопровода

рассчитывают для того, чтобы определить толщину компенсирующего слоя, которая

должна гарантировать свободу перемещений компенсаторов трубопровода при рабочих

изменениях температуры. Максимальные перемещения на прямолинейном участке

трубопровода имеют место, очевидно, на углах поворота трубопровода, П-образных

и Z -образных компенсаторах или сильфонных компенсаторах. Кроме

того, необходимо обеспечивать свободу перемещений в местах ответвлений, а также

выполнять расчет величины перемещений при монтаже стартовых компенсаторов.

Напряженное состояние

трубопроводов теплосети определяется двумя величинами: напряжением в осевом

направлении трубы σх

и окружным напряжением σ t . При

проведении расчетов прочности иногда в качестве характеристики напряженного

состояния трубопровода используют лишь одну из этих величин. В этом случае

вычисляют обе величины и сравнивают большую из них с допустимой величиной σдоп, которая

определяется характеристиками материала, конкретными условиями его работы, либо

соответствующими нормами расчетов на прочность. В случае температурных

нагружений бесканальной прокладки стальных трубопроводов в ППУ изоляции большее

значение всегда имеет компонента σх. Однако для более полного

учета напряженного состояния трубопровода необходимо принимать во внимание обе

компоненты напряжений. При этом используют обычное критериальное уравнение

строительной механики:

σэ

< σдоп (8)

В этом уравнении σэ — эквивалентное

напряжение, которое включает в себя обе компоненты напряжений σ t и σх,

т.е. более полно учитывает характер нагружения материала стальной трубы, σдоп — характеристика

материала стальной трубы. Для условий работы прямолинейных участков

трубопроводов теплосетей величина σэ

определяется по формуле:

(9)

в которой σх — напряжение,

действующее вдоль оси трубопровода, равное:

, (10)

а σ t — окружное (тангенциальное) напряжение, которое

вычисляется как:

. (11)

Буквенные значения в

формулах (10), (11) означают следующее:

σ t — хР/мм2] – окружное

(тангенциальное) напряжение

σх — [Н/мм2] – напряжение в

осевом направлении

Р — [Н/мм2 ]

– давление теплоносителя

F — [ H ] – сила,

растягивающая (сжимающая) трубопровод, направленная вдоль оси трубы

S ст — [мм2] — площадь поперечного сечения стенки стальной трубы;

R — [м] — внутренний

радиус стальной трубы;

δ — [м] — толщина

стенки стальной трубы.

Сила F в формуле

(10) представляет собой силу трения между полиэтиленовой оболочкой

трубопровода и грунтом, которая вычисляется по формуле (6)

или (6′). Условия прочности для стальной трубы

будут выполнены, если выполняется неравенство (8).

Замечание. Выше приведена классическая схема расчета прочности для

бесканальной прокладки трубопроводов теплосетей в ППУ изоляции, основанная на

допущениях, перечисленных в разделе

4.1. Часто при проектировании теплотрассы удобно пользоваться понятием

максимально допустимой длины Lm ах

прямолинейного участка трубопровода, заключенного между неподвижной опорой и

компенсатором. Величина Lm ах вычисляется

из условия, что осевое напряжение в точке трубы на неподвижной или мнимой опоре

равна 150 [Н/мм2]. Это условие гарантирует, что на участке

трубопровода между неподвижной или мнимой опорой и компенсатором осевые

напряжения σх <

150 [Н/мм2], что соответствует наилучшим условиям работы

трубопровода, отмеченным в разделе

4.1. Для вычисления Lm ах используется

следующая формула, которая может быть легко получена из формулы

(10):

. (13)

После, вычисления величины Lm ах она сравнивается с фактической длиной трубопровода между

опорой и компенсатором и, если фактическая длина оказывается меньше величины Lm ах , то для этого участка гарантированы наилучшие условия

работы.

В данном случае при

вычислении длины Lm ах принимается в расчет только одна компонента напряженного

состояния, а именно компонента σх,

обусловленная температурным нагружением трубопровода, что не приводит к

заметной перегрузке материала стальной трубы. Применительно к трубопроводам

теплосетей это означает, что в расчет принимается только температурное

нагружение и не учитывается нагружение трубопровода внутренним давлением

теплоносителя. Однако при анализе статической прочности по критерию

(8) необходимо вычислять обе компоненты напряженного состояния

трубопровода.

Для оценки влияния

компоненты σ t на точность

вычисления σэ

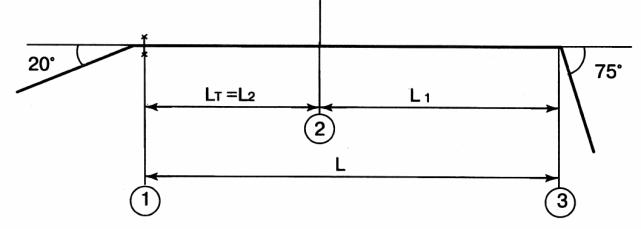

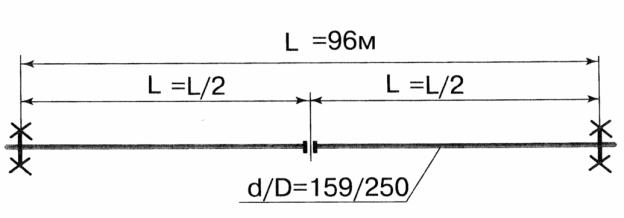

рассмотрим условный пример теплотрассы (рис.4.6).

Рис.4.6

Предположим, что участок

трубопровода проложен на глубине 1м.

Стальная труба имеет диаметр 100

мм;

диаметр полиэтиленовой оболочки

200мм.;

толщина стенки стальной трубы

3,5 мм;

температура монтажа 0°С;

рабочая температура

теплоносителя 130 °С;

расчетное давление теплоносителя

16 атм.

Тогда по формуле ( 13)

получим, что величина Lmax = 50м.

На таком расстоянии от неподвижной опоры требуется установить компенсатор (см. рис.4.6). Более подробный анализ напряжений для

участка трубопровода длиной 50м между опорой и компенсатором, выполненный по критерию (8), показывает, что эквивалентное напряжение в

материале стальной трубы в точке установки неподвижной опоры и на мнимой опоре

для различных режимов нагружения трубопровода равны:

σэ

=163 Н/мм2 — разогрев трубопровода + внутреннее давление;

σэ

=140 Н/мм2 — охлаждение трубопровода + внутреннее давление.

Сравнение полученных значений

показывает, что пренебрежение величиной σ t , приводит

к погрешности вычисления σэ

примерно на 11%.

Заметим также, что формула ( 13) не может применяться к прямолинейным участкам трубопровода

со ступенчатым изменением диаметра.

4.6.1

Участок трубопровода постоянного диаметра

Положение мнимой опоры. Положение мнимой опоры на прямолинейном участке

трубопровода постоянного диаметра определяется формулой (7).

Напряжения. Температурные напряжения в трубопроводе необходимо

вычислять на основе критериального уравнения (8), в котором

величина σэ рассчитывается по уравнениям (9),

(10), (11), а сила F представляет собой силу трения между полиэтиленовой

оболочкой трубопровода и грунтом, вычисляемую по формулам (5),

(6), (6′).

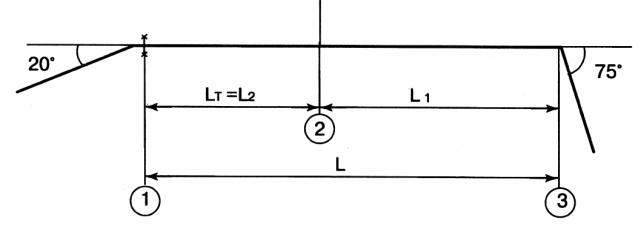

Перемещения. Величина перемещения точки врезки компенсатора, определяется температурным расширением

прямолинейного участка трубопровода, расположенного между неподвижной или

мнимой опорой и этим компенсатором (точка 3 рис.4.7).

Формулы (14), (15), (17),

(18) для вычисления перемещений, приведенные далее, получены

с учетом допущения №7 раздела 3.1.

Перемещения неподвижной

опоры (точка 1, ) принимаются равными нулю. При изменении температуры

трубопровода на величину ΔТ

смещение точки 3 составит:

рис.4.7

, (14)

Здесь f — известная нам сила трения на единицу длины трубопровода

между полиэтиленовой оболочкой и грунтом, вычисляемая по формуле (5), L — расстояние между

опорой и компенсатором, Е — модуль упругости стали, S ст — площадь

поперечного сечения стенки стальной трубы. Если между опорой и компенсатором

находится гройниковое ответвление, как показано на рис.4.7, то его перемещение

(т.е. перемещение точки 2) можно вычислить с помощью аналогичной, но чуть более

сложной формулы:

, (15)

в которой L 1 — расстояние от свободного конца трубы до тройника, а L 2 — расстояние от опоры до

тройника.

Рекомендации других

поставщиков представляют эту формулу в виде, предложенном фирмой « Logstor — Ror »:

, (15а)

в которой L т — расстояние от

опоры до тройника. Здесь использовано обозначение Lm ах = L 1 + L 2 , L 2 = LT .

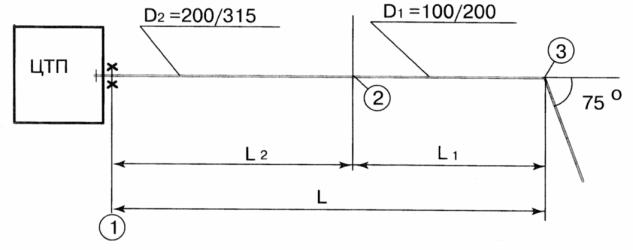

4.6.2.

Участок трубопровода переменного диаметра

Формулы этого раздела

являются обобщением формул раздела 4.6.1 и не

приводятся в рекомендациях по проектированию других фирм-поставщиков

трубопроводов.

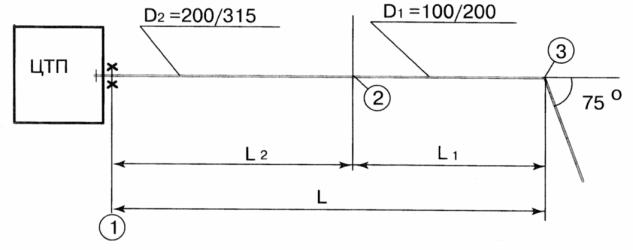

Часто прямолинейный участок

трубопровода, содержащий тройниковое ответвление, составляется из отрезков труб

разного диаметра. Примером может служить отрезок трубопровода между точками 1 и

3 (рис.4.8), диаметр которого изменяется в

точке 2. В этом случае сила трения между трубопроводом и грунтом, приходящаяся

на единицу длины трубопровода, изменяется скачком вместе с изменением диаметра

полиэтиленовой оболочки трубопровода. Для расчета положения мнимой опоры,

напряжений на опорах и перемещений компенсаторов требуются более сложные

формулы, которые приведены в этом разделе. Формулы раздела 4.6.1

являются частным случаем формул, приведенных ниже.

Положение мнимой опоры. Для определения места расположения мнимой опоры

прямолинейного отрезка трубопровода переменного диаметра необходимо

использовать формулу:

, (16)

Здесь f 1 , и f 2 — силы трения

на единицу длины труб диаметрами D 1 , и D 2 , соответственно, вычисляемые по формуле (5),

причем f 2 — сила трения на единицу длины для участка, на котором

суммарная сила трения F имеет большее значение. В данном примере формула

(16) записана для случая, когда F 1 > F 2 . Величина L 0 отсчитывается

от компенсатора, как показано на рис. 4.8.

Ясно, что в случае трубопровода постоянного диаметра будем иметь f 1 , = f 2, L = L 1 + L 2 , и формула (16) переходит в формулу (7).

Напряжения. Если неподвижная или мнимая опора расположена на

прямолинейном участке трубопровода с переменным диаметром труб, то отличие в

вычислении температурных напряжений состоит лишь в том, что сила трения F представляет

собой сумму сил трения на участках различного диаметра, т.е. F = F 1 + F 2 .

рис.4.8

С

учетом обозначений рис.4.9, для вычисления

осевых напряжений в стальной трубе на неподвижной опоре в точке 1 необходимо

вычислить силу трения по формулам (5), (6),

(6′) между оболочкой трубопровода и грунтом на участке

трубопровода между точками 2 и 3, аналогичным путем вычислить силу трения на

участке 1 — 2 и далее сумму этих сил F = F 1 + F 2 подставить в формулу (10). В остальном

процедура вычисления напряжений такая же, как и для участка с постоянным

диаметром трубы (см. раздел 4.6.1).

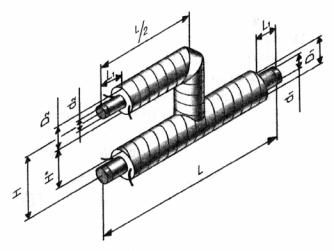

Перемещения . Запишем

теперь формулы для вычисления величин перемещений точек трубопровода в местах

установки компенсаторов и тройниковых ответвлений, находящихся на прямолинейном

участке трубы при ступенчатом изменении ее диаметра. С учетом обозначений рис.4.9 получим величину перемещения точки 3:

Здесь f 1 , L 1 и S ст1 — сила трения на единицу длины

трубопровода, длина и площадь поперечного сечения стенки стальной трубы для

участка трубопровода диаметром D 1 ; f 2 , L 2 , S ст2 — то же для участка трубопровода с диаметром D 2 . Из формулы ( 17) можно, очевидно, получить формулу (14)

как частный случай. Для этого достаточно положить f 1 = f 2 = f , L = L 1 + L 2 , S ст = S ст 1 = S ст2 .

рис.4.9

Перемещение точки

тройникового ответвления (т.е. перемещение точки 2) в данном случае

определяется по формуле:

, ( 18)

Здесь приняты обозначения

такие же, как в ( 17).

Частным случаем формулы ( 18) является формула (15), если положить, что f 1 = f 2 = f

4.7

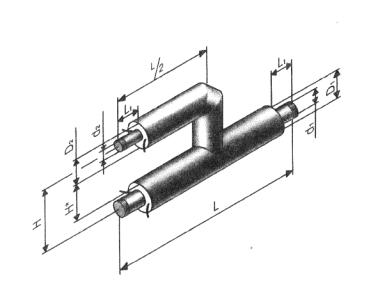

Дополнительные компенсаторы

Если естественные

компенсаторы теплотрассы и известные методы строительства теплотрасс не

обеспечивают уровень напряжений в пределах допустимых, то необходимо

устанавливать дополнительные компенсаторы. Уровень механических напряжений в

трубопроводах теплосети определяется количеством и расположением неподвижных и

мнимых опор, а также количеством и расположением естественных компенсаторов.

Для снижения напряжений НПО «Стройполимер» предлагает использовать

дополнительные компенсаторы двух типов:

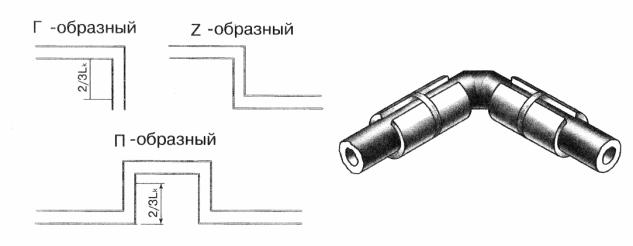

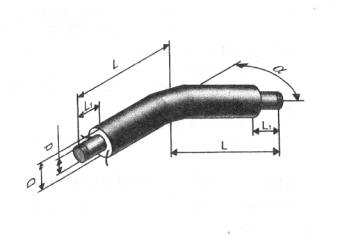

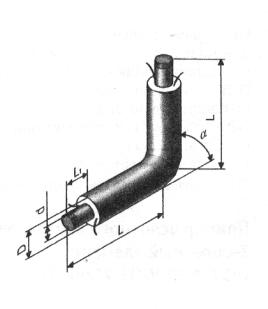

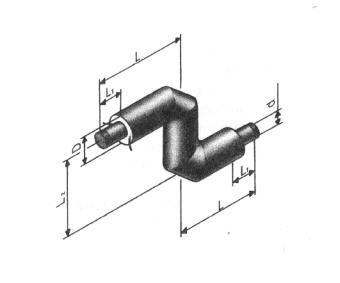

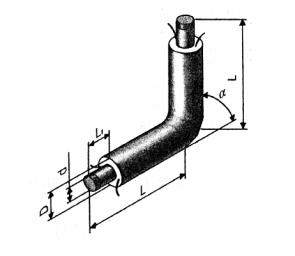

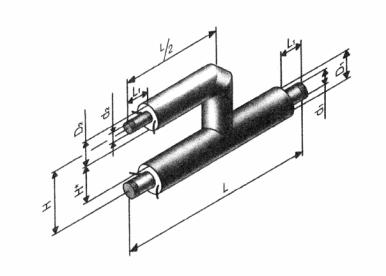

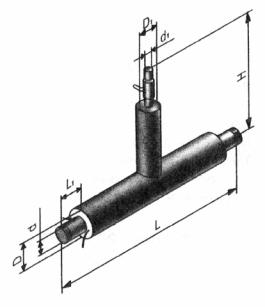

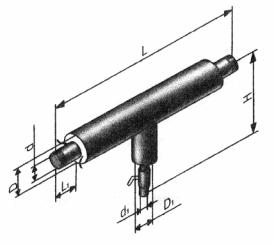

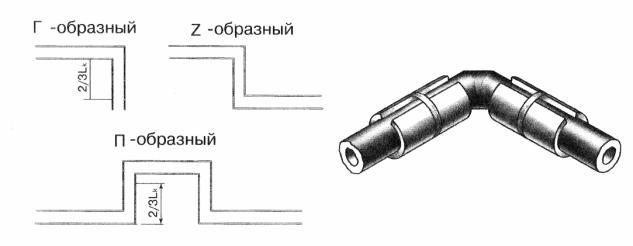

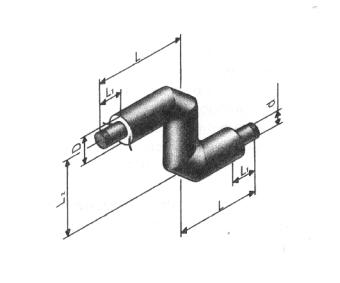

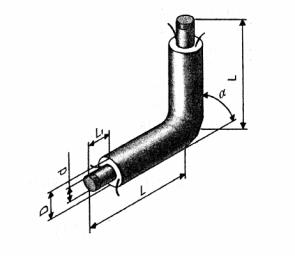

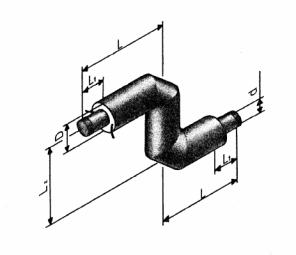

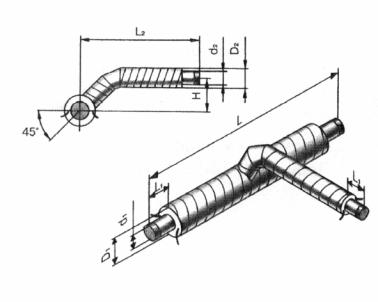

1. Обычные компенсаторы в

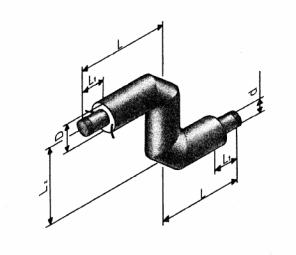

ППУ изоляции, составленные из отводов, т.е. Г-образные, П-образные и Z -образные компенсаторы.

2. Стартовые компенсаторы.

Правильное применение того

или иного типа компенсатора требует предварительного расчета величины

температурного расширения соответствующего участка трубопровода. Вычисление

величин перемещений точек трубопроводов в местах установки компенсаторов, производится по формулам (14),

(15) либо (17), (18).

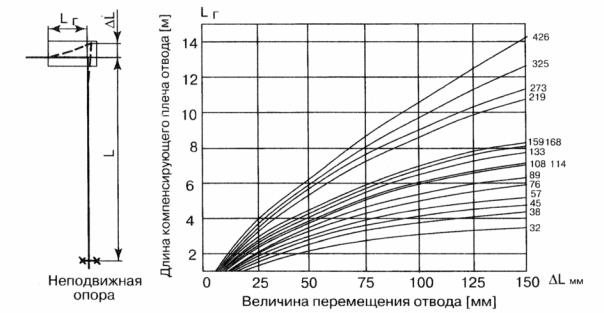

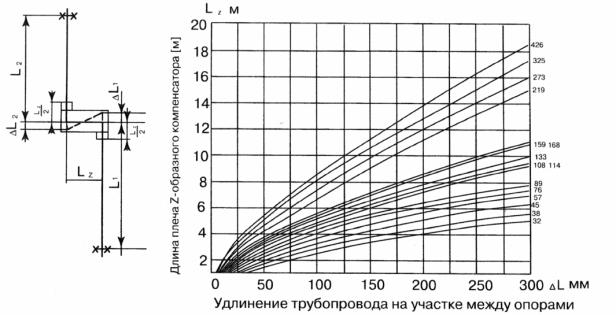

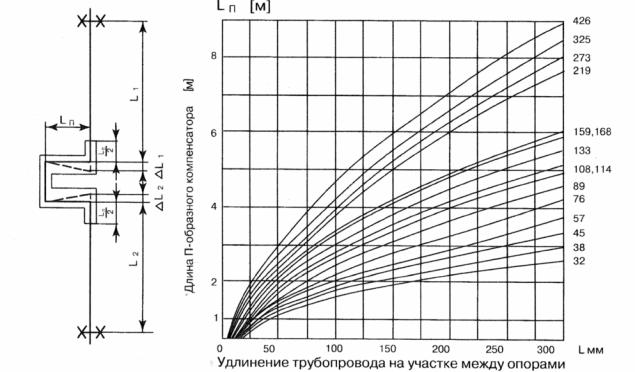

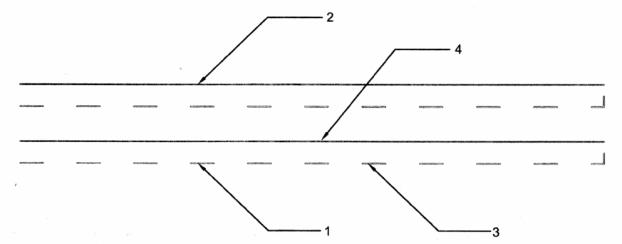

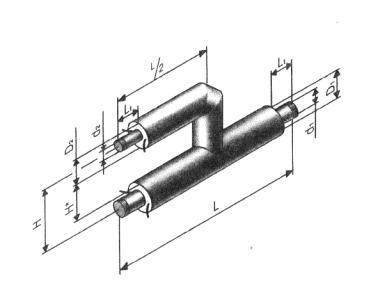

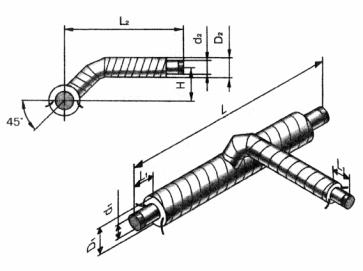

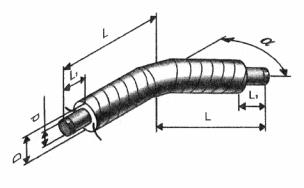

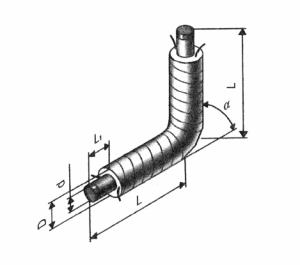

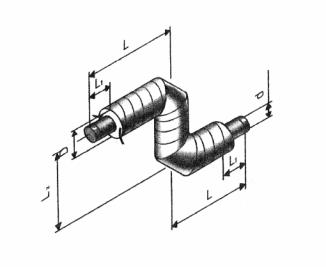

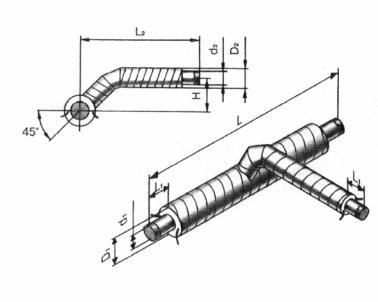

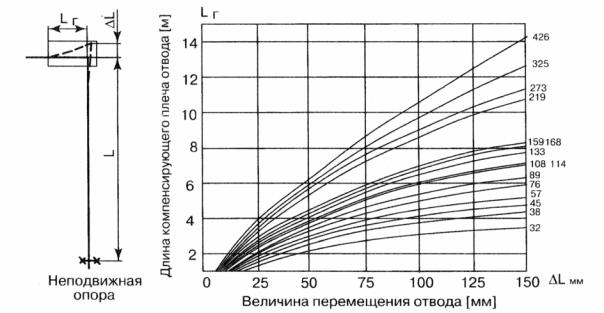

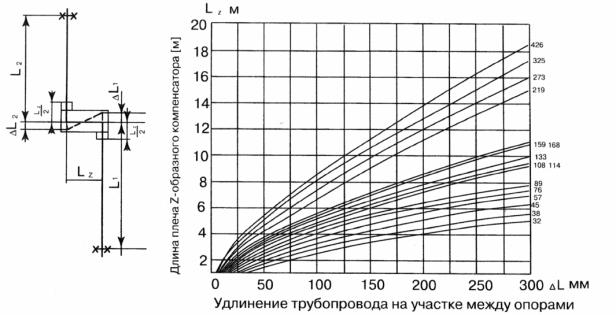

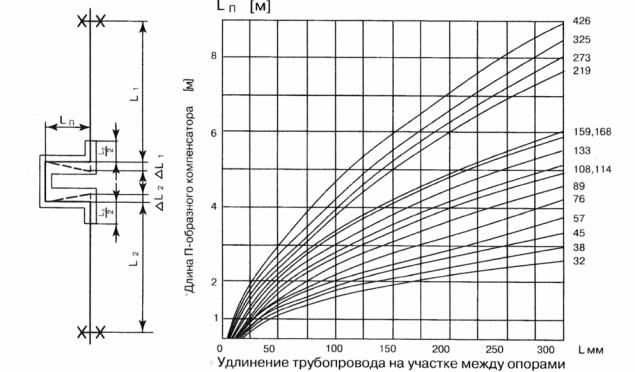

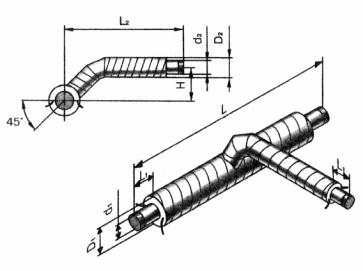

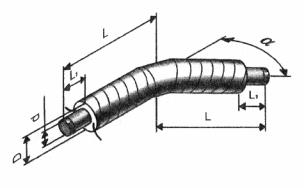

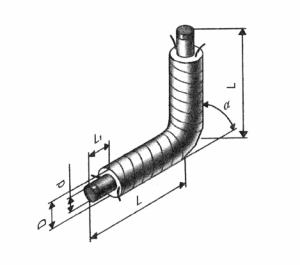

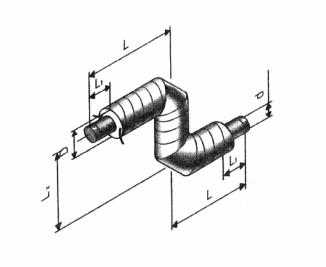

Г-образные, П-образные и

Z -образные компенсаторы. Выбор

размеров и обоснование применения как естественных, так и дополнительных

Г-образных, П-образных и Z -образных компенсаторов производится с

помощью номограмм рис.4.10, 4.11, 4.12 для

соответствующего типа компенсатора и диаметра стальной трубы. Правильность

применения компенсатора, определяется

сравнением фактической длины компенсирующих плеч компенсатора с длиной плеч,

указанной в номограммах для данного диаметра стальной трубы, с величиной

перемещения, которую должен поглотить компенсатор: если фактическая длина плеч компенсатора, равна или превышает длину, определяемую

номограммой, то компенсатор способен выполнить свою функцию.

рис.4.10

Рис.4.11

Рис.4.12

Рис.4.13

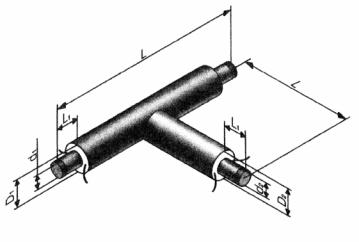

Компенсирующая способность

тройниковых ответвлений может определяться по аналогии с Г-образными

компенсаторами.

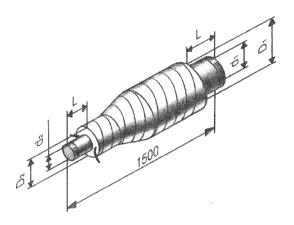

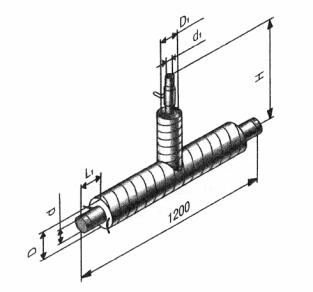

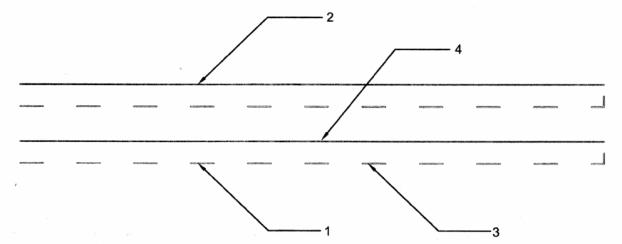

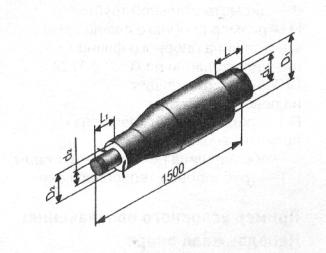

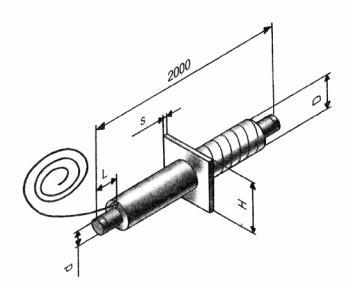

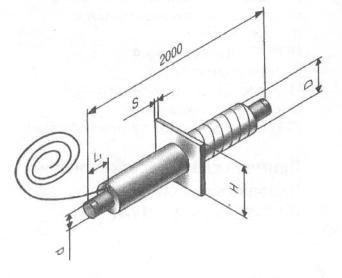

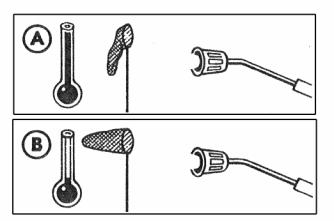

Стартовые компенсаторы. Стартовый компенсатор отличается от других компенсаторов

тем, что выполняет свою функцию только один раз, при первом разогреве

трубопровода, после чего производится его фиксация сварным швом, и компенсатор

превращается в отрезок обычной трубы. Основным условием для определения места

установки стартового компенсатора остается, как и прежде, условие σх< ± 150[Н/мм2].

В данном случае, однако, выполнить это условие удается не всегда. Рассмотрим

этот вопрос на отдельных примерах.

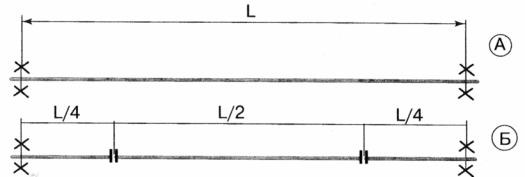

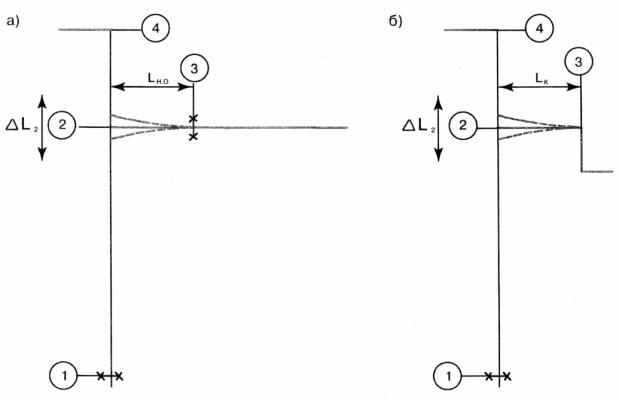

Пример А. Предположим сначала,

что мы имеем прямолинейный участок трубопровода, на концах которого установлены

неподвижные опоры ( рис. 4.13а).

Расчетная температура теплоносителя Трасч.

= 130°С, температура монтажа Тмонт

= +10°С. При засыпке траншеи при температуре Тмонт осевые напряжения в трубопроводе σх = 0, а при

последующем разогреве трубопровода до Трасч=130°С

в материале стальной трубы развиваются температурные напряжения σх,

величина которых, вычисленная по формуле (4), составляет σх = Е.α.ΔТ = 2,08.105.12.10-6.120=300

Н/мм2, что существенно превышает предел текучести материала стальных

труб. Этот пример показывает, что при колебаниях температуры трубопровода в

процессе его эксплуатации между +10°С и +130оС, осевая компонента

напряжения изменяется от нуля до 300 Н/мм2. Поэтому наилучшие

условия для работы трубопровода (рис.4.13)

будут обеспечены, если осевые напряжения в трубопроводе будут равны нулю (σх = 0) при температуре

трубопровода составляющей половину заданного интервала, т.е. при Ттр = (10+130)/2 = 70оС.

В этом случае при разогреве трубопровода от +70оС до рабочей

температуры +130оС осевые напряжения в трубе будут сжимающими и

равными σх = 150 Н/ммг,

а при охлаждении трубопровода от +70оС до +10°С осевые напряжения

будут растягивающими и равными σх

= 150 Н/мм2. Стартовые компенсаторы используются в схемах, подобных рис.4.13, для обеспечения именно таких условий

работы трубопровода. Это достигается в том случае, когда стартовый компенсатор

поглощает половину удлинения трубопровода, которое имело бы место при разогреве

незакрепленного неподвижными опорами и грунтом трубопровода от температуры +

10°С до +130оС. Указанная величина удлинения трубопровода

вычисляется по формуле (1), в которую надо подставить длину L трубопровода

между неподвижными опорами и величину ΔТ=60°С,

т.е. Δ L = αL -(Трасч —Тмонт)/2.

Далее необходимо решить вопрос о том, какое количество стартовых компенсаторов

требуется для поглощения вычисленной величины Δ L , и как расположить эти компенсаторы на трубопроводе.

Заметим, что при установке стартовых компенсаторов допускают нарушение условия σэ < σт при первом разогреве

трубопровода и нескольких последующих циклах разогрев-охлаждение, где σ T — предел текучести стали. В процессе этих циклов осевая

компонента напряжения выравнивается по длине трубопровода и в пределе стремится

к значению σх — ±150 Н/мм2. При

определении числа компенсаторов необходимо принять некоторое предельное

значение для σх(монт), выше которого трубопровод нагружаться не

будет, а также учитывать компенсирующую способность (ход) компенсатора и

максимальное значение температуры Тстрой,

до которой реально может быть разогрет трубопровод на стройплощадке. Подбор

числа стартовых компенсаторов производится в следующей последовательности:

1. .Сначала по формуле Δ L = α L (Трасч-Тмонт)/2 вычисляем величину удлинения трубопровода, которую должны

поглотить стартовые компенсаторы, и проверяем условие Δ L сильф . > Δ L .

2. Если компенсирующая

способность одного стартового компенсатора достаточна для поглощения удлинения Δ L трубопровода, т.е.. Δ L сильф = Δ L принимаем для

расчета один стартовый компенсатор и располагаем его в средней точке

трубопровода между опорами. Далее для каждого из двух участков трубопровода,

разделенного стартовым компенсатором, вычисляем силу трения f тр , действующую на один метр длины трубопровода по формулам (6) или ( 6΄), и величину

нагрева трубопровода ΔТ1,

которая требуется для достижения перемещения точки трубопровода в месте

установки компенсатора на величину Δ L /2. Для

вычисления ΔТ необходимо

использовать формулу (14) или (17), в

которые вместо Δ L 3 следует подставить половину вычисленного в п.1 значения Δ L , т.е. Δ L /2.

3. Сравниваем полученное

значение Δ T с реальными

возможностями по разогреву трубопровода при монтаже, т.е. проверяем условие Δ T < Δ T строй . Если это условие не выполнено, т.е. реальная возможность

разогреть трубопровод до такой температуры отсутствует, необходимо увеличить

число стартовых компенсаторов. Если техническая оснащенность строительной

организации позволяет выполнить такой разогрев или на стройплощадке имеется

горячая вода соответствующей температуры, то далее следует проверить, превышает

или нет расчетное напряжение σх

величину σх(монт),

т.е. должно быть σх <

σх(монт). Для вычисления σх используется формула (10).

Если это условие не выполнено, необходимо увеличить число стартовых

компенсаторов, если σх<σх(монт), то один

стартовый компенсатор достаточен для данного участка трубопровода.

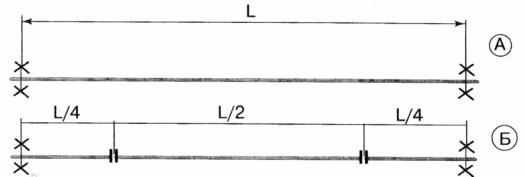

4. Если хотя бы одно из

условий Δ L ильф > Δ L , ΔТ < ΔТстрой , σох<σаХ(М0Нт)

не выполнено, принимаем два стартовых компенсатора. При этом компенсаторы

располагаем так, как показано на рис. 4.13Б

и повторяем расчет по схеме п. 2,3. Если оба стартовых компенсатора имеют

одинаковую компенсирующую способность (ход) то, учитывая симметрию участка, все

вычисления можно выполнить только для одного компенсатора.

Если необходимо установить

белее двух стартовых компенсаторов или компенсаторы имеют различный ход, то

места их установки подбираются расчетом до тех пор, пока не будут выполнены все

три условия, приведенные выше.

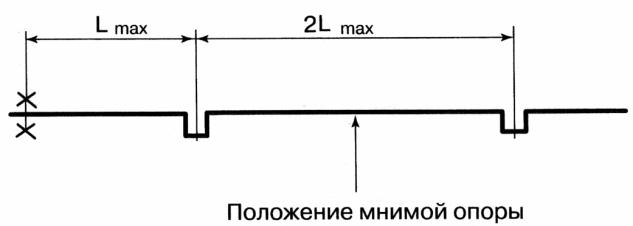

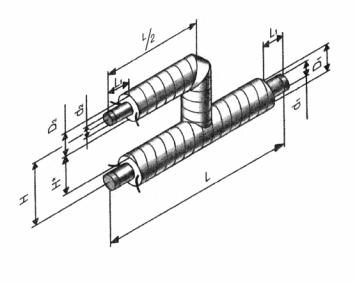

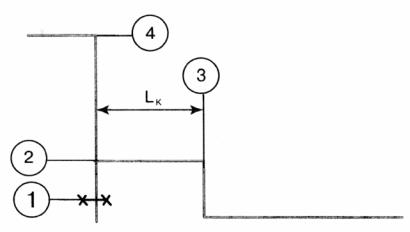

Пример Б. Рассмотрим теперь

схему расчета стартовых компенсаторов для прямолинейного участка без установки

неподвижных опор (рис.4.14).

рис.4.14

Здесь также необходимо

стремиться к достижению условия σх=

± 150[Н/мм2], а также учитывать условия Δ L сильф > Δ L , ΔТ <

ΔТстрой

Отрезок трубопровода

(рис.4.14) между точками 1 и 2 содержит два участка длиной Lm ах , прилегающие к точкам 1 и 2. При изменениях температуры

теплоносителя величина осевых напряжений на этих участках не превышает σх

= + 150[Н/мм2]. Если длина L участка между

точками 1 и 2 превышает 2 Lm ах , т.е. L >2 Lm ах , то на участке

между точками a и b

осевые напряжения превысят величину σх,

т.е. σх>± 150[Н/мм2].

Для того, чтобы после установки стартовых компенсаторов уровень осевых

напряжений на этом участке после нескольких циклов разогрев-охлаждение

стремился к величине σх

=±150[Н/мм2], необходимо обеспечить такие условия монтажа стартовых

компенсаторов, при которых стартовые компенсаторы поглотили бы половину

удлинения участка а- b при его разогреве от +10°С до +130оС

.

Принципиально схема расчета

стартовых компенсаторов такая же, как и при их установке между двумя

неподвижными опорами.

1. Сначала вычисляем

величину удлинения участка трубопровода между точками (а и b ), которую должны поглотить стартовые компенсаторы, по

формуле Δ L = α. L аЬ -(Трасч-Тмонт)/2 и проверяем условие Δсильф

> Δ L .

2. Если компенсирующая

способность одного стартового компенсатора достаточна для поглощения удлинения Δ L трубопровода, т.е. Δ L сильф >Δ L , принимаем для расчета один стартовый компенсатор и

располагаем его в средней точке трубопровода между точками а и b ( рис.4.14А). Для

каждого из двух участков трубопровода, разделенного стартовым компенсатором, по

формулам (6) вычисляем силу трения f тр , действующую на один метр длины трубопровода, или (6′) и величину нагрева трубопровода ΔТ, которая требуется для достижения перемещения точки

трубопровода в месте установки компенсатора на величину Δ L /2 . Для вычисления ΔТ необходимо использовать формулу (14) или (17), в которые вместо Δ L 3 следует

подставить половину вычисленного в п.1

значения Δ L т.е. Δ L /2.

3. Сравниваем полученное

значение ΔТ с реальными

возможностями по разогреву трубопровода при монтаже, т.е. проверяем условие ΔТ < ΔТстрой.

Если это условие не выполнено, т.е. реальная возможность разогреть трубопровод

до такой температуры отсутствует, необходимо увеличить число стартовых

компенсаторов. Если техническая оснащенность строительной организации позволяет

выполнить такой разогрев или на стройплощадке имеется горячая вода

соответствующей температуры, то далее следует проверить, превышает или нет

расчетное напряжение σх

величину σх(монт),

т.е. должно быть σх < σх(монт). Для

вычисления σх

используется формула (10). Если это условие не выполнено,

необходимо увеличить число стартовых компенсаторов, если σх > σх(монт) то один стартовый

компенсатор достаточен для данного участка трубопровода.

4. E сли

хотя бы одно из условий: Δ L сильф _> Δ L , ΔТ < ΔТстрой , σх < σх(монт) не

выполнено, принимаем два стартовых компенсатора. При этом компенсаторы

располагаем так, как показано на рис. 4.14Б,

и повторяем расчет по схеме п. 2,3. Если оба стартовых компенсатора имеют

одинаковую компенсирующую способность (ход), то, учитывая симметрию участка,

все вычисления можно выполнить только для одного компенсатора.

Если необходимо установить

более двух стартовых компенсаторов или компенсаторы имеют различный ход, то

места их установки подбираются расчетом до тех пор, пока не будут выполнены все

три условия, приведенные выше.

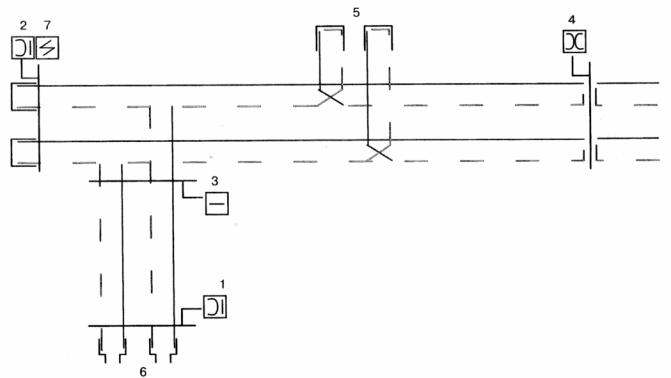

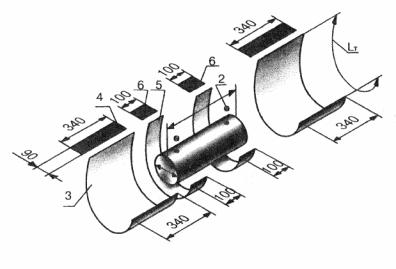

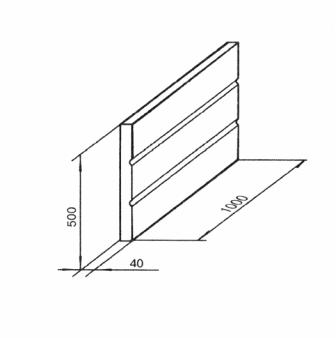

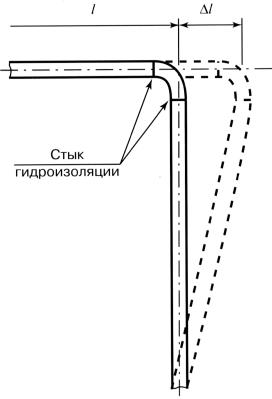

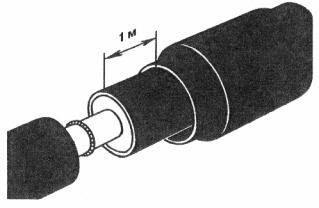

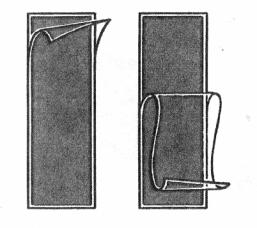

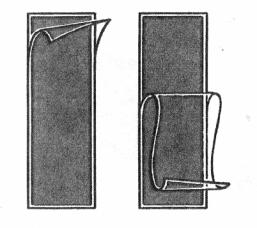

4.8.0беспечение

перемещений компенсаторов в грунте

При изменениях температуры

теплоносителя необходимо обеспечить расчетные перемещения плеч Г-образных, Z -образных и П-образных компенсаторов, засыпанных грунтом.

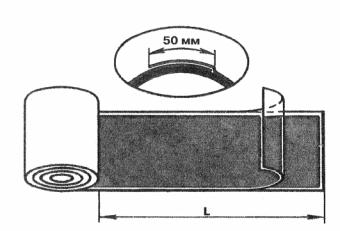

Для этой цели НПО «Стройполимер» предлагает использовать подушки из вспененного

полиэтилена. Низкое сопротивление сжатию этого материала гарантирует свободное

перемещение компенсирующих плеч и нормальную работу трубопроводов. В то же

время трубопроводы должны быть обсыпаны песком по всей ширине траншеи. Схема

установки подушек показана на рис.4.15. Количество подушек, устанавливаемых по

диаметру трубопровода, определяется расчетной величиной перемещения

компенсатора и допустимой величиной смятия материала подушки. Количество

подушек, устанавливаемых по длине компенсирующего плеча, должно обеспечивать

покрытие 2/3 длины плеча. Перемещение компенсатора величиной 15мм и менее не

требует применения компенсирующих подушек.

Рис.4.15

4.9

Некоторые приемы снижения уровня напряжений в трубопроводах теплотрассы

Трубопроводы теплотрассы

могут содержать особые точки двух типов, в которых возможно превышение

допустимого уровня напряжений:

1. Точки расположения

неподвижных и мнимых опор.

2. Точки тройниковых

ответвлений и повороты теплотрассы, не обладающие достаточной компенсирующей

способностью.

Снижение уровня напряжений

в материале стальной трубы в опорных точках достигается установкой подходящего

типа компенсатора на расчетном расстоянии от опоры. Обычно для определения

этого расстояния используют формулу (13) для вычисления Lmax .

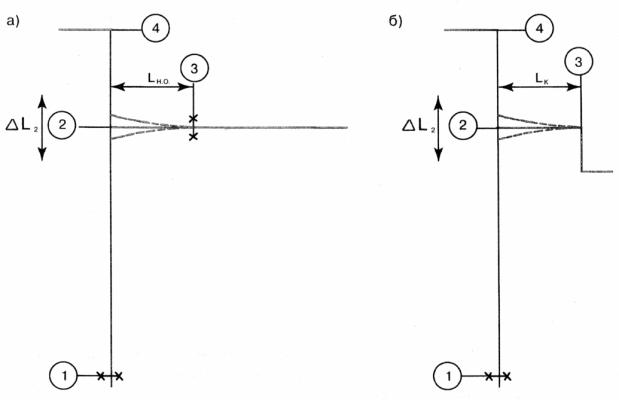

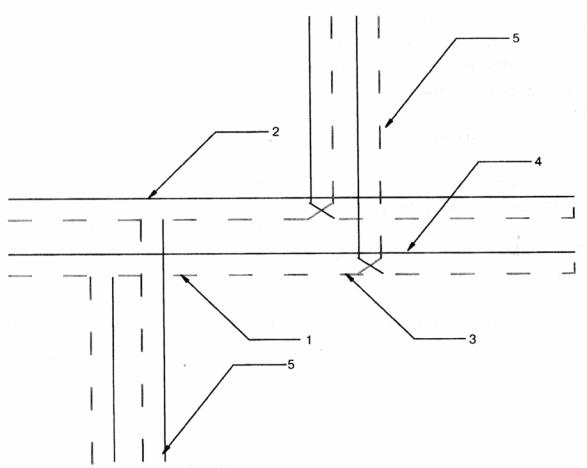

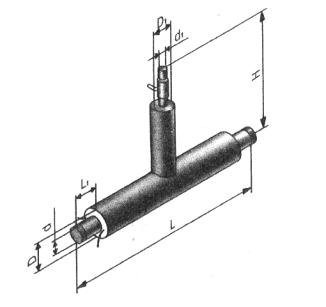

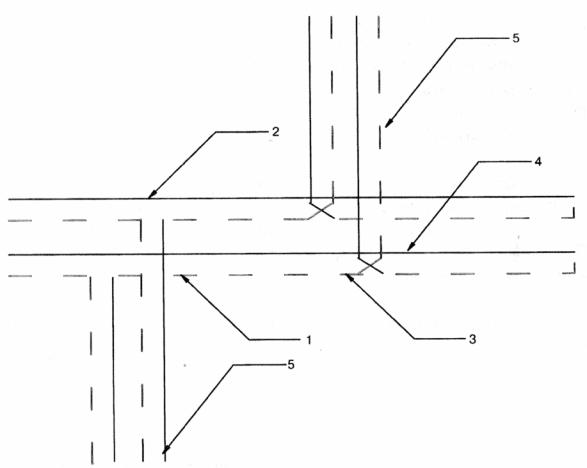

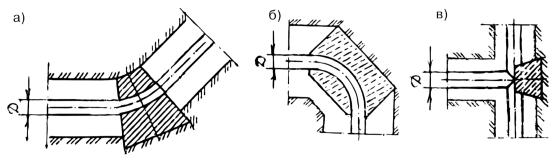

В точках тройниковых

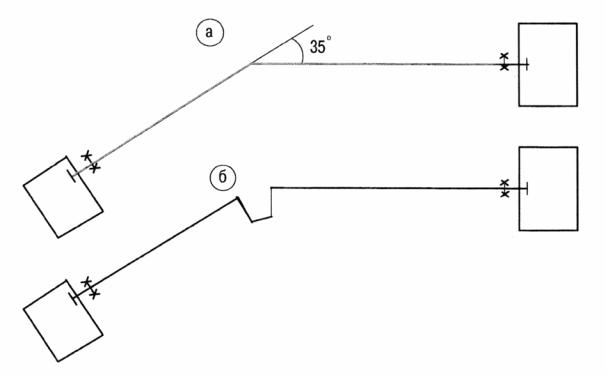

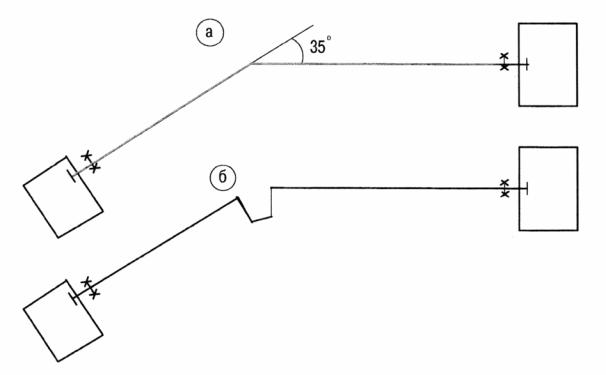

ответвлений основная труба взаимодействует с трубой ответвления (рис.4.16).

Если трубопровод

ответвления имеет большую длину (более 12м), то необходимо защищать основную

трубу от расширения ответвления. В качестве такой защиты обычно применяют

неподвижную опору, как показано на рис.4.16а (точка 3), или компенсатор, как

показано на рис.4.16б.

Рис.4.16

(а, б)

При этом расстояние L н.о. . на рис.4.16 а

не должно быть более 12 м, а расстояние L к — не более 24

м. На основной трубе по некоторым соображениям может быть установлена

неподвижная опора, например, как на рис.4.16

(точка 1), удаленная от тройника (точка 2) на некоторое расстояние. В этом

случае необходимо определить перемещение тройника по одной из формул (15) или (18) и выбрать по номограммам раздела 4.7 длины плеч L н.о. .. или L к , достаточные

для того, чтобы поглотить перемещения основной трубы Δ L . Если опору на основной трубе целесообразно установить

непосредственно рядом с тройником, то защиту основной трубы от расширения

трубопровода ответвления можно выполнить с помощью Z -образного

компенсатора, как показано на ( рис.4.17).

Вместо Z -образного компенсатора на трубопроводе ответвления,

очевидно, можно использовать П-образный или сильфонный компенсатор.

Рис.4.17

Рис.4.18

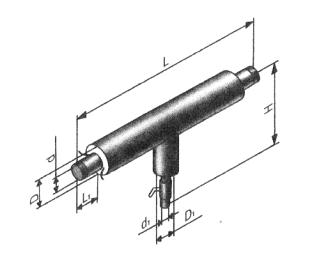

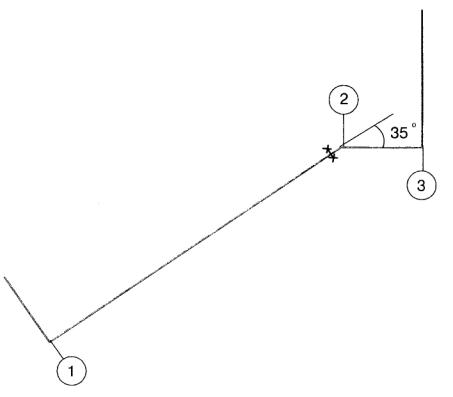

Часто трассировка

теплотрассы включает углы поворота менее 45° ( рис.4.18

а).

Участки трубопровода с

такими углами поворота не обладают способностью самокомпенсации. Если длина

участков трубопроводов между опорами и отводом 35° велика, то для снижения

уровня изгибающих напряжений на этом отводе рекомендуется схема рис.4.18 б с установкой П-образного компенсатора.

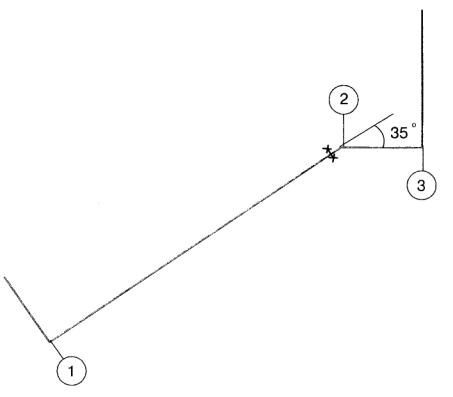

Если длина одного из

участков трубопровода, примыкающих к отводу с углом меньше 45°, мала, ( рис.4.19, точка 2), то защита такого отвода

может быть выполнена установкой неподвижной опоры у отвода, как показано на рис.4.19, с контролем уровня напряжений на этой

опоре.

Рис.4.19

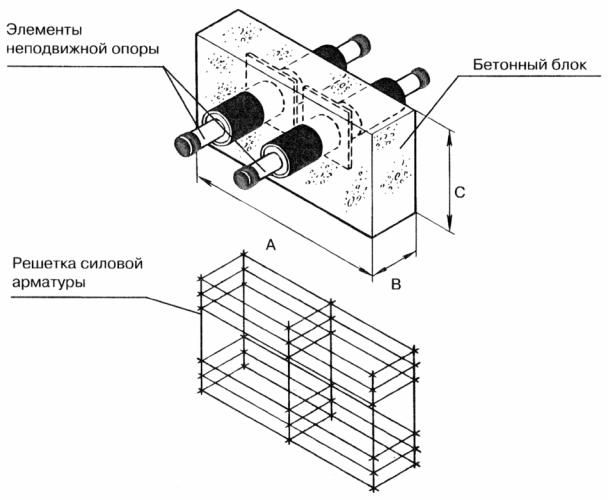

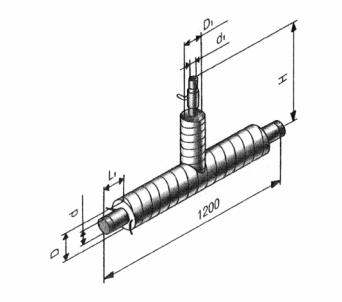

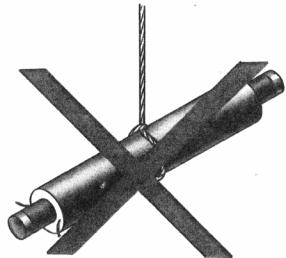

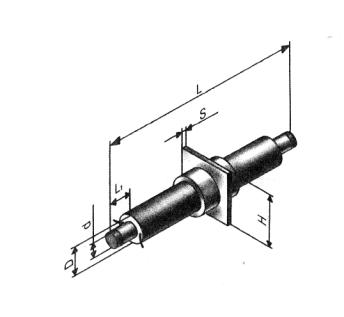

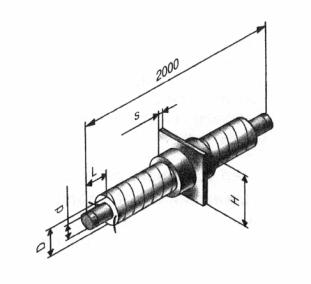

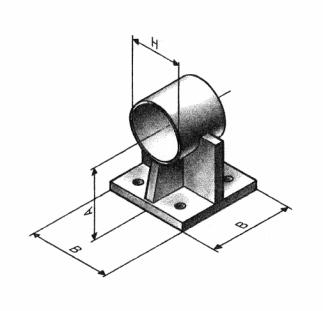

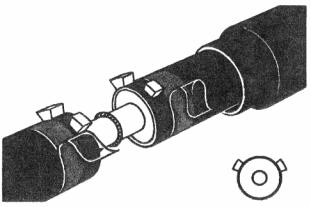

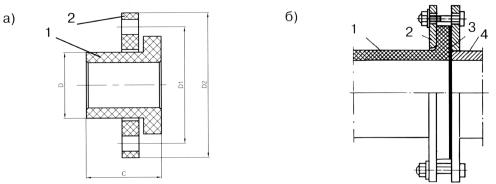

4.10 Размеры железобетонных щитов неподвижных

опор

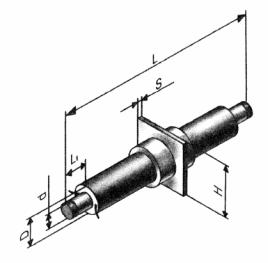

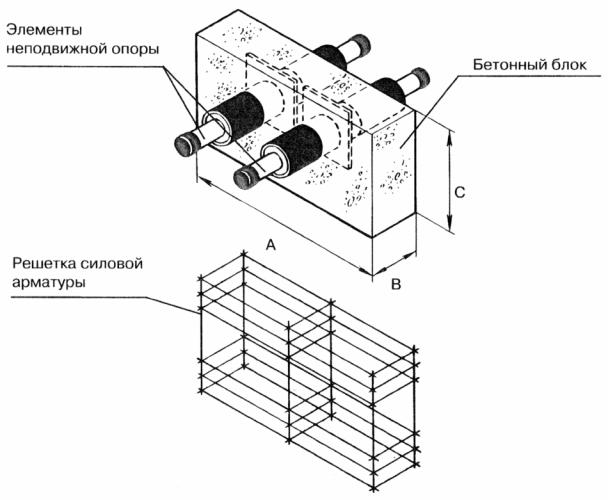

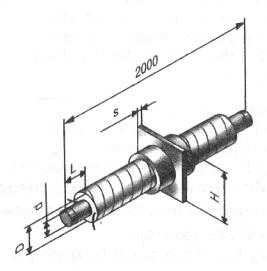

Неподвижная опора

трубопровода состоит из элементов трубопровода, содержащих металлическую

опорную плиту, силовой арматуры и бетона. Эти элементы собираются вместе на

стройплощадке при заливке бетона в опалубку, как показано на рис.4.20 (решетка силовой арматуры вынесена за пределы

щита).

Размеры опорной поверхности

щита определяются усилием, которое передается от трубопроводов теплотрассы на

щит количеством труб, проходящих через щит, и прочностными характеристиками

грунта. Максимальное усилие, передаваемое на железобетонный щит одной трубой,

определяется диаметром полиэтиленовой оболочки, длиной прямолинейного участка

трубопровода и глубиной траншеи и рассчитывается как сила трения F тр по формуле (6) или (6′).

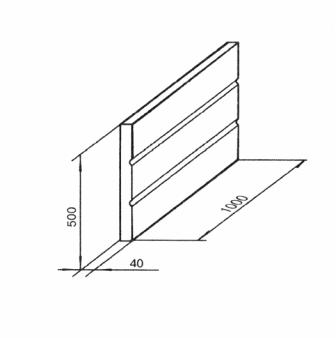

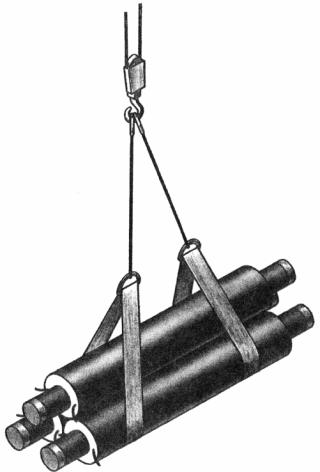

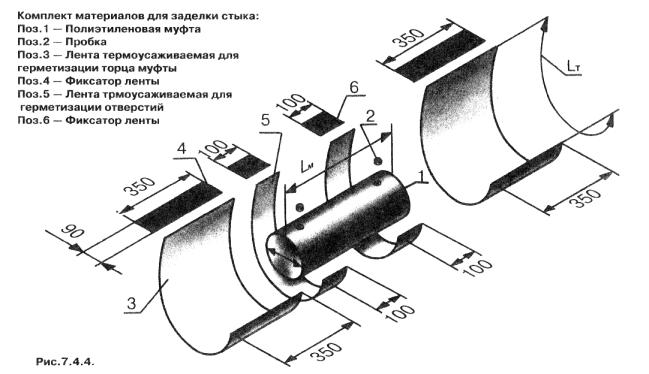

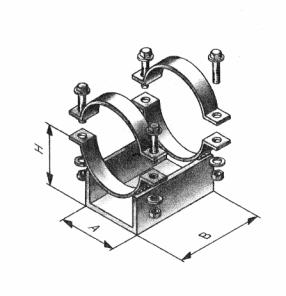

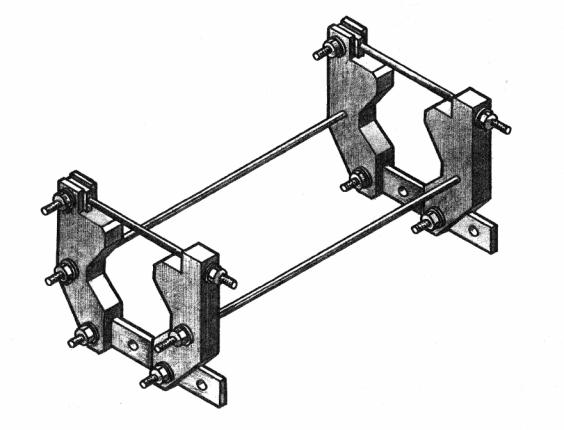

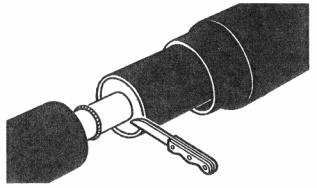

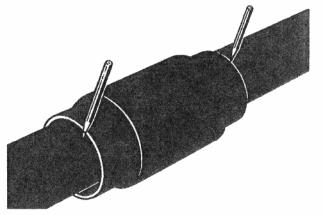

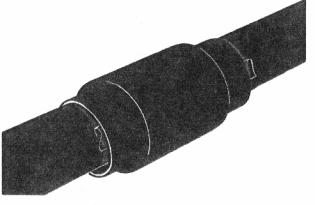

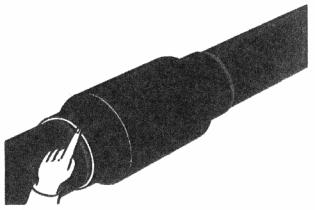

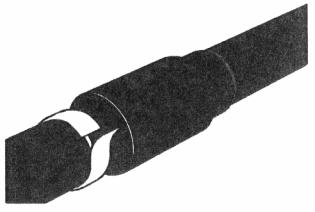

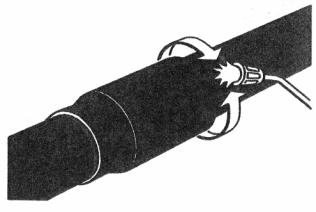

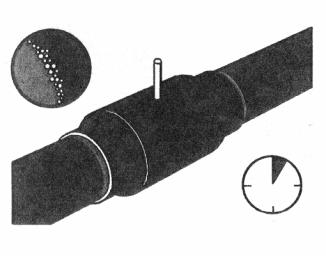

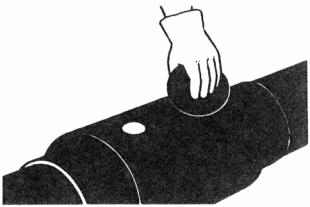

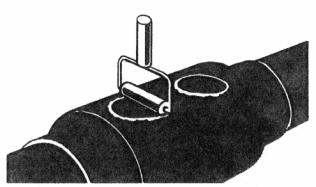

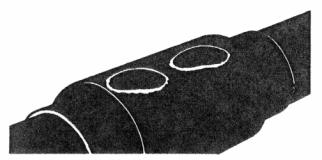

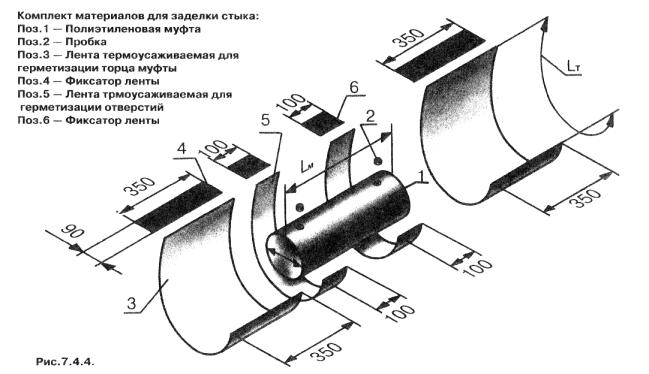

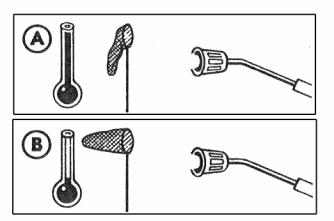

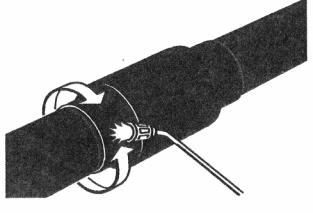

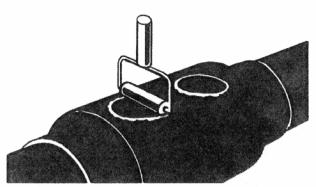

Общее усилие, воспринимаемое щитом, является суммой сил Σ F тр от каждого