Источник:

Есипов В.И., к.т.н., профессор кафедры «Сельскохозяйственные машины и механизация животноводства»; Машков С.В., к.э.н., доцент, заведующий кафедрой «Электрификация и автоматизация АПК» / Самара-Арис

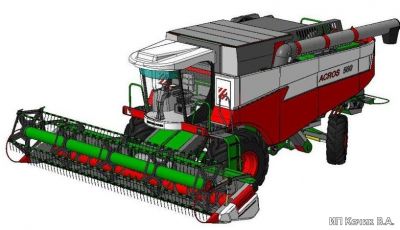

Зерноуборочный комбайн РСМ-142 Acros-580

1. Назначение комбайна

Зерноуборочный комбайн РСМ-142 Acros предназначен для уборки зерновых, зернобобовых и крупяных культур прямым комбайнированием, а также двухфазным способом, путем оборудования комбайна платформой-подборщиком.

По заказу потребителя комбайн может комплектоваться адаптерами ППК-8 для уборки кукурузы на зерно и ПСП-10м для уборки подсолнечника.

2. Краткая техническая характеристика

Таблица 1

| Показатель | Единица измерения | Назначение |

|---|---|---|

| пропускная способность (расчетная) | кг/с | 9,6–9,7 |

| ширина захвата жатки | м | 6,0/7,0/9,0 |

| диаметр барабана молотильного аппарата | мм | 800 |

| ширина молотилки | мм | 1500 |

| частота вращения max/min | об/мин | 437–968 (180–490) |

| угол охвата подбарабанья | град. | 130 |

| общая площадь подбарабанья | кв. м | 6,15 |

| соломотряса | число клавиш | 5 клавиш |

| длина соломотряса | мм | 4100 |

| площадь сепарации соломотряса | кв. м | 6,15 |

| тип очистки | воздушно-решетная | |

| общая площадь решет | кв. м | 4,74 |

| тип вентилятора | лопастной | |

| частота вращения ротора вентилятора | об/мин | 335–1050 |

| тип домолачивающего устройства | роторное | |

| модель двигателя | ЯМЗ-236К Cummins | |

| мощность двигателя | кВт (л. с.) | 188 (255) 206 (280) |

| емкость топливного бака | л | 540 |

| емкость зернового бункера | куб. м | 9 |

| высота выгрузки | мм | 4300 |

| скорость выгрузки зерна | л/с | 90 |

| трансмиссия | гидростатическая | |

| коробка передач | шт. | 4-скоростная |

| транспортная скорость | км/ч | 0–27 |

| тип кабины | Comfort Cab, гермети- зированная, подрессо- ренная, двухместная, оборудованная кондици- онером, отоплением и аудиосистемой |

|

| габаритные размеры (длина, ширина, высота) без жатки |

мм | 8600/3880/3940 |

| масса без жатки и топлива | кг | 13380 ± 400 |

3. Общее устройство и техническая схема работы

Комбайн РСМ-142 состоит из жатвенной части, включающей в себя жатку, промежуточную соединительную рамку, наклонной камеры, молотилки, бункера, адаптера для уборки незерновой части урожая, двигателя, трансмиссии ходовой системы, гидросистемы, кабины, органов управления, информационной системы Adwisez.

Жатвенная часть с помощью промежуточного соединительного механизма соединяется с наклонной камерой, которая в свою очередь соединяется с корпусом молотилки. Такое соединение жатвенной части с наклонной камерой обеспечивает возможность совершать колебания как в продольной, так и поперечной вертикальных плоскостях, обеспечивая ей возможность опираться на опорные башмаки, копировать рельеф поля и поддерживать установленную высоту среза растений режущим аппаратом. Монтаж и демонтаж жатвенной части не требует грузоподъемных машин и легко осуществляется

одним оператором, работающим на комбайне. Монтаж и демонтаж платформы-подборщика аналогичен монтажу жатвенной части. Жатвенная часть оборудована делителями, мотовилом, режущим аппаратом, шнеком и механизмами привода режущего аппарата, мотовила и шнека.

Молотилка состоит из следующих основных узлов и механизмов: молотильно-сепарирующего устройства (МСУ), включающего в себя барабан, подбарабанье, отбойный битер, соломотряс, транспортную доску, очистку, зернового и колосового шнеков, домолачивающего устройства, зернового элеватора с загружающим устройством в бункер, распределительного шнека домолачивающего устройства, выгрузного шнека.

Рабочий процесс комбайна протекает следующим образом. Граблинами мотовила от сплошного массива отделяется часть стеблей убираемой культуры, подводится к режущему аппарату, режущий аппарат срезает поведенные стебли, и они укладываются на платформу жатки. Шнеком жатки стебли собираются к пальчиковому механизму, расположенному в середине шнека, который передает собранный поток стеблей к битеру наклонной камеры. От битера наклонной камеры поток стеблей захватывается цепочно-планчатым транспортером наклонной камеры и подается в молотильно-сепарирующее устройство. Бичами вращающегося барабана стебли равномерно распределяются по всей ширине МСУ и протаскиваются относительно решетчатого подбарабанья, при этом выделяется зерно из колоса, которое вместе с половой, обломанными, но необмолоченными частями колосьев, сепарируется через решетчатое подбарабанье на транспортную доску. Транспортная доска совершает колебательное движение, обеспечивая продвижение зернового вороха на верхнее решето очистки. В процессе обмолота через подбарабанье сепарируется 80–85% зерна. Оставшаяся часть зерна совместно со стеблями выбрасывается с большой скоростью из МСУ и попадает на отбойный битер. Отбойный битер направляет стебли на ступенчатые клавиши соломотряса, которые, совершая плоскопараллельное колебательное движение, интенсивно вытряхивают соломистую массу, тем самым обеспечивают выделение зерна, находящегося между стеблями соломы. Решетчатая поверхность корытообразных клавиш соломотряса позволяет собрать выделенные зерна, которые стекают по наклонному дну клавиш и попадают на транспортную доску. За счет колебательного движения транспортной доски движущийся зерновой ворох расслаивается на легкие примеси, находящиеся в верхней части, и зерно. При сходе с транспортной доски ворох распределяется равномерным слоем за счет удлинительной пальцевой решетки транспортной доски. Верхнее жалюзийное решето соединено с транспортной доской и совершает такое же колебательное движение. На верхнем решете отделяются крупные механические примеси полова с помощью воздушного потока, подаваемого вентилятором под решето. Зерно идет в проход решета, а сходят с поверхности решета крупные механические примеси (кусочки соломы, не обмолоченные колоски). Верхнее решето имеет удлинитель жалюзийного типа, шарнирно соединенный с корпусом верхнего решета. Сходя с поверхности

решета, не обмолоченные колосья через зазор между жалюзи удлинителя проваливаются и попадают на скатную доску, по которой они со всей ширины решетного стана собираются в колосовой шнек. Колосовой шнек собирает справа налево по ходу комбайна необмолоченные колосья, частицы соломы и направляет их к цепочно-скребковому транспортеру, который подает эту смесь в домолачивающее устройство. Продукт домолота с помощью распределительного шнека равномерно распределяется по всей ширине молотилки в начале верхнего решета очистки. Солома, сходя с клавиш соломотряса, попадает в измельчитель-разбрасыватель соломы (ИРС). ИРС настраивается на две схемы работы: укладка соломы в валок; измельчение соломы и разбрасывание по поверхности поля на ширину до 6 метров.

Зерновой ворох, пройдя очистку на втором решете, по скатной доске попадает в зерновой шнек, который собирает зерно по всей ширине молотилки слева направо по ходу комбайна к оголовку цепочно-скребкового элеватора, который поднимает зерно в оголовок загрузочного шнека. Загрузочный шнек распределяет зерно по всему объему бункера.

При заполнении бункера выгрузка зерна осуществляется трёхступенчатым выгрузным шнеком, состоящим из горизонтального шнека, расположенного в днище бункера, вертикального и выносного выгрузного, который в рабочем и транспортном положениях фиксируется вдоль корпуса молотилки.

4. Технологическая регулировка рабочих узлов и механизмов комбайна Acros

4.1. Регулировка рабочих органов жатки

Регулировка мотовила. Мотовило – первый рабочий орган, который вступает во взаимодействие с убираемой культурой. Оно имеет следующие регулировки:

• Установка мотовила по высоте относительно режущего аппарата. Высота расположения мотовила должна быть такой, чтобы точка касания граблины мотовила была выше центра тяжести срезанного стебля. По данным ВИМ, эта точка расположена на высоте, равной одной третьей длины срезанного стебля, считая от вершины колоса. Установка мотовила по высоте осуществляется с помощью гидроцилиндров, установленных на боковинах жатки.

• Вынос мотовила относительно режущего аппарата по ходу движения выполняется в зависимости от состояния (высоты и степени полеглости) убираемой культуры. Максимальный вынос мотовила с помощью гидроцилиндров, смонтированных на поддержках мотовила, составляет 650 мм при опущенном вале мотовила до положения касания пальцев граблин поверхности поля при уборке полеглых хлебов. Вынос мотовила зависит и от высоты его расположения. Он изменяется автоматически с помощью рычажной системы, соединяющей ползуны вала мотовила с корпусом жатки. При подъеме

мотовила оно приближается к режущему аппарату, при опускании выносится вперед.

• Изменение частоты вращения мотовила осуществляется с помощью гидромотора, управляемого гидроблоком управления. Частота вращения регулируется в пределах 15–39 мин-1 и зависит от скорости движения комбайна. Соотношение окружной скорости граблин мотовила к скорости движения комбайна должно быть в пределах 1,3 : 1,7. Более высокий показатель может привести к выбиванию зерна из колоса.

• Угол наклона пальцев граблин регулируется изменением величины эксцентрика, система крестовин мотовила с помощью рычагов относительно секторов с отверстиями, расположенных на поддержках мотовила. Угол изменяется в пределах от 15° по вертикали вперед по ходу до 30° против хода комбайна. Его выбирают в зависимости от состояния убираемой культуры.

• Натяжение цепной передачи от гидромотора привода мотовила на ведомую звездочку вала мотовила. Эта регулировка осуществляется с помощью штанги, изменяющей положение гидромотора относительно кронштейна, на котором он смонтирован.

• Регулировка предохранительной фрикционной муфты привода вала мотовила осуществляется за счет пружин, прижимающих ведомую и ведущую части муфты. Пружины сжимаются до передачи крутящего момента 40–45 Нм.

• Регулировка высоты среза осуществляется путем изменения положения опорных башмаков относительно корпуса жатки. Они устанавливаются с помощью рукояток, фиксируемых в четырех положениях, соответствующих высоте среза: 50, 100, 140, 185 мм. При необходимости большей высоты среза жатки выводится из режима копирования путем жесткой фиксации переходной рамки с корпусом наклонной камеры. Максимальная высота среза устанавливается с помощью гидроцилиндра подъема жатки в пределах 200–1200 мм.

• Регулировка горизонтальности жатки производится с помощью нижнего блока пружин, расположенного под наклонной камерой справа по ходу движения. При поднятой жатке она должна располагаться горизонтально. При наличии перекоса – отрегулировать натяжение нижнего блока пружин. Если левый край жатки ниже правого – натянуть пружины, если выше правого – ослабить пружины.

• Регулировка разгружающих пружин, обеспечивающих давление жатки на опорные башмаки: должно быть в пределах 20–30 кг. Разгружающие пружины должны быть одинаковой длины, и усилие на подъем вывешенной жатки справа и слева за делители должно составлять вышеуказанные пределы.

• Регулировка положения шнека относительно платформы жатки осуществляется путем перемещения шнека по высоте относительно боковин жатки в пределах 5–35 мм.

• Вылет пальцев шнека регулируется за счет поворота коленчатого вала пальцев шнека рычагом, расположенным на боковине (имеются крепления шнека) с правой стороны. Зазор между торцом пальцев и днищем шнека должен быть на 5–10 мм больше, чем зазор между витками шнека и корпусом жатки.

• Предохранительная муфта привода наклонной камеры регулируется в зависимости от условий работы – должны быть в пределах 300–600 Нм.

• Величина передаваемого крутящего момента регулируется ослаблением или сжатием пружин соответственно таблице 2.

Таблица 2: Величина передаваемого крутящего момента

| Передаваемый крутящий момент | Положение пружин |

|---|---|

| 600 | заводская затяжка |

| 500 | открутить гайки на 0,5 оборота |

| 400 | открутить гайки на 1 оборот |

| открутить гайки на 1,5 оборота |

• Регулировка времени опускания жатки из транспортного положения осуществляется регулировкой дросселирующего настраиваемого клапана (КДН), которое должно быть 7–10 секунд. Клапан расположен на раме комбайна с левой стороны около колеса ведущего моста.

• Регулировка вылета пальцев битера наклонной камеры выполняется аналогично, как и у шнека жатки.

• Регулировка натяжения цепи транспортера наклонной камеры осуществляется путем перемещения ведомого вала транспортера относительно корпуса наклонной камеры с помощью винтов, приваренных к кронштейнам крепления ведомого вала, и гаек относительно уголков, приваренных к боковинам наклонной камеры. Натяжение должно обеспечивать зазор между планками мотовила и днищем наклонной камеры 10–15 мм.

4.2. Регулировка молотильного аппарата

В молотильном аппарате имеются две регулировки, определяющие режим обмолота, от которого в значительной степени зависят потери свободным зерном на соломотрясе и очистке:

• Регулировка зазора между бичами барабана и планками решетчатого подбарабанья. Величина минимального (установочного зазора) регулируется изменением длины тяг, на которых подвешено подбарабанье, и силовым приводом подъема и опускания подбарабанья, работающим от напряжения в сети электрооборудования 24 В. Допускается подъем подбарабанья вхолостую от источника тока 12 В с кратковременным включением. Минимально допустимый зазор устанавливается регулировкой хода штока силового привода в пределах:

• на входе 18 мм, на выходе 2 мм. При этом шток силового привода должен быть втянут, подбарабанье – в нижнем положении;

• установить длину тяг: передних 572 мм, задних 574 мм. Подбарабанье должно быть выставлено с одинаковым зазором от панели молотилки;

• при выдвинутом на 2–3 мм штоке силового привода установить регулируемую опору силового привода на ее место.

Рекомендуемые режимы работы молотилки при оптимальных условиях приведены в таблицах 4, 5, 6.

4.3. Регулировка очистки

У очистки комбайна имеются следующие регулировки:

• Частота вращения ротора вентилятора выполняется с помощью клиноременного вариатора с гидравлическим управлением в пределах 335–1050 мин-1.

• Зазор между жалюзи верхнего и нижнего решета регулируется с помощью квадратного торцевого ключа, снабженного маховичком, устанавливаемого на валы привода механизма открытия жалюзи в пределах, указанных в таблице 4.

• Положение удлинителя верхнего решета изменяется путем перестановки болтов крепления рамки удлинителя на кронштейнах корпуса верхнего решетного стана.

• Открытие жалюзи удлинителя выполняется аналогично тем же ключом, что и жалюзи решет.

• При уборке влажных и засоренных культур следует периодически производить очистку поверхности транспортной доски, решет, очистки клавиш соломотряса и подбарабанья от наличия зеленой измельченной массы с целью исключения потерь свободным зерном.

4.4. Регулировка измельчителя незерновой части урожая

Регулировка измельчителя незерновой части урожая включает в себя:

• Изменение частоты вращения барабана измельчителя путем перестановки ремня в контрприводе с малого на большой и наоборот в зависимости от вида убираемой культуры (кукурузы на зерно; зерновые и крупяные культуры).

• Переналадка направляющих щитков на две схемы уборки незерновой части урожая: измельчение и разброс; укладка в валок.

• Регулировка направляющих лопаток в разбрасывателе измельченной массы на выбранную ширину осуществляется путем поворота лопаток с помощью планки относительно корпуса или индивидуально каждой лопатки.

• Отключение контрпривода измельчителя с помощью леникса, управляемого гидроцилиндром, при работе по схеме укладки соломы в валок.

• Регулировка зазора между противорежущим брусом и ножами барабана с помощью болта прижима противорежущего бруса.

Таблица 4: Очередность корректировки режимов работы

| Отклонение в работе молотилки | Способ устранения | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| Увеличьте частоту вращения | Уменьшите частоту вращения | Увеличьте зазор | Уменьшите зазор | Измените длину тяг, установите равномерный зазор | Проверьте состояние подбарабанья (повреждение, залипание) | Увеличьте частоту вращения | Уменьшите частоту вращения | Откройте жалюзи верхнего решета | |

| повышение потери зерна в соломе | 3* | 4* | 1 | ||||||

| повышение потери полноценного зерна в полове | 3 | 1 | 2 | ||||||

| неполное выделение зерна из колоса в соломе | 1 | 2 | |||||||

| потери с половой не обмолоченного колоса | 1 | 2 | 5 | 4 | |||||

| механическое повреждение зерна (дробление) | 1 | 2 | 3 | ||||||

| недомолот и дробление зерна одновременно | 1 | ||||||||

| повышение потери щуплого зерна с половой | 1 | 2 | |||||||

| колосовой шнек перегружается мелким ворохом | 1 | ||||||||

| увеличение схода зерна в колосовой шнек | |||||||||

| в бункер поступает сорное зерно | 1 | ||||||||

| замедленная выгрузка зерна из бункера |

ПРИМЕЧАНИЕ: Цифровое обозначение операций регулировки отражает их очередность. Всегда производите регулировку только одной функции. Прежде чем производить следующую регулировку, проверьте сначала результат регулирования. Регулировка не должна вносить изменения более чем на 5% от предыдущей настройки.

* В случае отрицательного результата увеличьте частоту вращения барабана.

Продолжение таблицы 4: Очередность корректировки режимов работы

| Отклонение в работе молотилки | Способ устранения | ||||||||

|---|---|---|---|---|---|---|---|---|---|

| Прикройте жалюзи верхнего решета | Откройте жалюзи нижнего решета | Прикройте жалюзи нижнего решета | Прикройте жалюзи удлинителя | Откройте жалюзи удлинителя | Уменьшите скорость движения | Проверьте состояние клавиш соломотряса (деформация, залипание) | Откройте регулировочные щитки над шнеком бункера | В конце выгрузки пользуйтесь вибратором бункера | |

| повышение потери зерна в соломе | 5 | 2 | |||||||

| повышение потери полноценного зерна в полове | 4 | 5 | |||||||

| неполное выделение зерна из колоса в соломе | |||||||||

| потери с половой не обмолоченного колоса | 3 | ||||||||

| механическое повреждение зерна (дробление) | |||||||||

| недомолот и дробление зерна одновременно | |||||||||

| повышение потери щуплого зерна с половой | |||||||||

| колосовой шнек перегружается мелким ворохом | 3 | 2 | |||||||

| увеличение схода зерна в колосовой шнек | 1 | ||||||||

| в бункер поступает сорное зерно | 3 | 2 | |||||||

| замедленная выгрузка зерна из бункера | 1 | 2 |

ПРИМЕЧАНИЕ: Цифровое обозначение операций регулировки отражает их очередность. Всегда производите регулировку только одной функции. Прежде чем производить следующую регулировку, проверьте сначала результат регулирования. Регулировка не должна вносить изменения более чем на 5% от предыдущей настройки.

5. Ходовая часть

5.1. Мосты ведущих колес

Мосты ведущих колес (далее МВК) на комбайнах Acros комплектуются из агрегатов фирмы CIT (рис. 1) или фирмы ZF (рис. 2). Мосты из агрегатов фирмы CIT отличаются конструкцией балок, на которые устанавливаются одинаковые агрегаты.

МВК фирмы ZF состоят из балки, на которой закреплены коробка передач с дифференциалом, бортовых редукторов с зубчатыми передачами внешнего зацепления.

Первичный вал коробки передач соединяется шлицевой муфтой с валом гидромотора. Гидромотор через коробку передач, выходные полуоси и бортовые редукторы приводит ведущие колеса в движение.

На выходных полуосях коробки передач закреплены рабочие тормоза, на промежуточном валу КП установлен стояночный тормоз барабанного типа. Коробка передач механическая, двухходовая с тремя диапазонами.

Управление КП дистанционное, тросами дистанционного управления. Блокировка одновременного включения диапазонов в явном виде (из кабины оператора) отсутствует и осуществляется за счет конструктивных параметров КП. Управление КП МВК CIT производится рычагом 1 (рис. 4). КП представлена на рисунке 5. Управление КП МВК фирмы ZF представлена на рисунке 7. Перед включением необходимо установить рукоятку управления гидрообъемной передачей в нейтральное положение, убедиться, что рычаг КП находится в «нейтрали», т. е. свободно перемещается в продольном направлении (справа налево), и отключить стояночный тормоз. Начальное включение двигателя возможно только в нейтральном положении рычага КП. При поперечном перемещении рычага происходит избирание диапазона, при продольном – включение одного из диапазонов.

Назначение диапазонов движения

1-й – для преодоления экстремальных сопротивлений движению (глубокая грязь, крутой подъём) и уборки на полях с уклоном от 4 до 8°;

2-й – основной (для уборки урожая на полях с уклоном до 4°);

3-й – для транспортных переездов с пустым бункером по дорогам с твёрдым покрытием или по укатанным грунтовым дорогам (уклон для дорог с твёрдым покрытием не должен превышать 8°).

5.2. Особенности эксплуатации тормозной системы

В процессе эксплуатации тормоза не требуют регулировок. Износ фрикционных накладок компенсируется перемещением поршня исполнительного гидроцилиндра и заполнением тормозной жидкостью образовавшегося объема из подпитывающего бачка. Когда толщина фрикционных накладок уменьшается до 2 мм или при торможении появятся признаки неполного торможения, накладки должны быть заменены новыми. Накладки в тормозных суппортах менять только попарно.

В процессе эксплуатации необходимо следить за уровнем тормозной жидкости в подпитывающих бачках. Нормальным считается уровень на 15–20 мм ниже верхней кромки бачка. При снятии крышки не допускать попадания загрязнений внутрь бачка.

Регулировка стояночного тормоза заключается в изменении длины троса дистанционного управления (далее ДУ) свинчиванием наконечников.

5.3 Стояночный тормоз

В исходном положении вилка 5 (рис. 3) подсоединена на верхнее отверстие рычага 6 привода стояночного тормоза, при этом зазор между накладками и тормозным барабаном составляет 0,3–0,5 мм.

При переводе рычага 2 в кабине из нижнего положения вверх на три-четыре щелчка (четвертый-пятый зуб зубчатого сектора) происходит включение стояночного тормоза 4.

По мере износа накладок, но не реже одного раза в год произвести проверку работоспособности стояночного тормоза и в случае необходимости (срабатывание стояночного тормоза на шестом-седьмом щелчке) отрегулировать, для чего:

а) перевести рычаг 2 в кабине в нижнее положение;

б) отсоединить вилку 5 от рычага 6;

в) подсоединить вилку 5 на следующее отверстие, при этом рычаг 6 должен провернуться на оси, обеспечивая выбор образовавшегося зазора между накладками и барабаном;

г) проверить срабатывание стояночного тормоза при повороте рычага в кабине на три-четыре щелчка (четвертый-пятый зуб сектора) в соответствии с пунктом 4.5;

д) при дальнейшем износе вилку 5 перевести на следующее отверстие и повторить операции «а» и «г».

Крайним износом тормозных накладок является толщина накладки в нижней части (в районе рычага 6), равная 2 мм, после чего они должны быть заменены. Крайним износом колодок основных тормозов также является толщина 2 мм. При меньшей толщине колодок они также должны быть заменены.

Регулировка системы управления КП (МВК CIT)

Регулировку системы управления КП (рис. 4, 5) начинать с регулировки третьей передачи и производить в следующей последовательности:

а) установить рычаг переключения передач 5 (рис. 5) под углом (90 ± 2°) длинным плечом к балке шасси комбайна;

б) проверить положение штоков переключения на КП: в нейтральном положении шток 2 должен от руки поворачиваться на угол 20° (начальный наклон отверстия в штоке под болт 1 равен 40°);

в) отрегулировать шток 2 таким образом, чтобы ось 3 входила с натягом в отверстие 0,10 мм рычага 5, при этом не должно происходить затирание рычага 5 и вилки штока 4 (рис. 5);

г) произвести подсоединение тросов и регулировку переключения передач. При этом для включения шестерен КП допускается прокручивать выходной вал КП за тормозной диск 7;

Датчик блокировки запуска двигателя 6 расположен справа внизу под рамой шасси комбайна на кронштейне, прикрепленном к балке шасси, и приводится в действие рычагом 5.

Регулировка системы управления КП (МВК «2Р»)

Регулировку системы управления КП (рис. 6, 7) начинать с регулировки третьей передачи и производить в следующей последовательности:

а) установить рычаг переключения передач 4 (рис. 7) под углом (90 ± 2°) длинным плечом к балке шасси комбайна 5;

б) проверить положение штоков переключения на КП: в нейтральном положении шток переключения 1 должен от руки поворачиваться на угол 20° (начальный наклон отверстия в штоке под болт 11 равен 40°);

в) отрегулировать шток 1 таким образом, чтобы ось 3 входила в отверстие 0,10 мм рычага 4, при этом не должно происходить затирание рычага 4 и вилки штока 2;

г) произвести подсоединение тросов и регулировку переключения передач. При этом для включения шестерен КП допускается прокручивать выходной вал КП за тормозной диск 10.

Датчик блокировки запуска двигателя 8 расположен справа внизу под рамой шасси комбайна на кронштейне 7, прикрепленном к кронштейну 6, и приводится в действие рычагом переключения передач 4.

6. Техническое обслуживание

6.1. Техническое обслуживание и эксплуатация комбайна

Техническое обслуживание составных частей комбайна: дизеля, ГСТ, аккумуляторных батарей и кондиционера необходимо проводить по инструкциям, прилагаемым к ним, по времени совмещая с обслуживанием комбайна.

Общие сведения. Техническое обслуживание представляет комплекс операций по поддержанию работоспособности или исправности комбайна при использовании по назначению, ожидании, хранении и транспортировании. Техническое обслуживание включает операции: регулировочные и диагностические, мойку, смазку и заправку.

Техническое обслуживание осуществляется специализированной службой или комбайнером. Заправка комбайна топливом и водой производится с помощью автозаправщиков. Объемы заправочных емкостей и рекомендуемые марки горюче-смазочных материалов (ГСМ) указаны в инструкциях. Периодичность технического обслуживания комбайна принята в моточасах и в часах работы. Можно устанавливать периодичность технического обслуживания в других единицах (по количеству убранных гектаров, тонн намолоченного зерна и др.), эквивалентных наработке в моточасах. Отклонение

фактической периодичности (опережение или запаздывание) для ТО-1 и ТО-2 допускается до 10%.

В систему технического обслуживания комбайна входят:

• техническое обслуживание при транспортировании своим ходом;

• техническое обслуживание при эксплуатационной обкатке;

• техническое обслуживание при использовании по назначению (ежесменное техническое обслуживание (ЕТО) через 10 моточасов, первое техническое обслуживание (ТО-1) через 60 моточасов, второе техническое обслуживание (ТО-2) через 240 моточасов);

• техническое обслуживание при хранении (подготовка к хранению, в период хранения и при снятии с хранения).

Перечень операций технического обслуживания распространяется на комбайны, прошедшие досборку либо отремонтированные и эксплуатируемые согласно инструкции по эксплуатации.

Перечень и рекомендуемый порядок выполнения работ по каждому виду технического обслуживания. Приборы, инструменты, оборудование: агрегат технического обслуживания типа АТО-9994; комплект инструмента и принадлежностей, прилагаемый к комбайну; динамометрический ключ.

Материалы: ветошь, метелка, промывочная жидкость «Лабомид-203» ТУ 38.10788-80 в соответствии с ГОСТ 7751-85 или керосин.

Технические требования к основным узлам и системам зерноуборочных комбайнов изложены в п. 7.3 инструкции комбайна.

Первое техническое обслуживание (ТО-1):

• проведите операции ЕТО;

• с помощью сжатого воздуха очистите от грязи и растительных остатков штекерные колодки, соединяющие между собой жгуты проводов комбайнов;

• во время очистки внимательно осматривайте соединительные колодки электрооборудования с целью выявления возможных повреждений их корпусов и убедитесь в надежности фиксации штекеров в гнездах колодок, выявленные дефекты устраните;

• убедитесь в наличии и целостности резиновых защитных втулок в местах прохода проводов и жгутов через острые кромки деталей комбайна, а также в отсутствии соприкосновения с нагретыми и движущимися частями комбайна;

• очистите аккумуляторный ящик от растительных остатков, снимите защитные крышки с аккумуляторных батарей, очистите поверхность батарей от пыли и грязи; электролит, попавший на поверхность батарей, вытрите чистой ветошью, смоченной в десятипроцентном растворе кальцинированной соды;

• очистите вентиляционные отверстия в пробках;

• смажьте наконечники и выводы батарей любой консистентной смазкой;

• проверьте уровень электролита во всех банках и при необходимости долейте дистиллированной воды до требуемого уровня;

• очистите и промойте сапун гидробака гидросистемы комбайна;

• проверьте уровень и при необходимости долейте тормозную жидкость в бачки гидросистемы тормозов и блокировки включения скоростей;

• смажьте узлы трения согласно таблице смазки;

• проверьте крепление и при необходимости подтяните гайки ведущих и ведомых колес к ступицам, болты деки домолачивающего устройства;

• проверьте и при необходимости отрегулируйте разгружающий механизм подборщика или механизм уравновешивания жатки;

• проверьте внешним осмотром крепление наружных сборочных единиц и при необходимости подтяните резьбовые соединения;

• проверьте и при необходимости подтяните крепежные болты, соединяющие крышки и корпуса редукторов моста ведущих колес, коробки диапазонов;

• крепежные болты, соединяющие корпус с крышкой редуктора, болтовые соединения крепления бункера к молотилке подтянуть до необходимого момента затяжки;

• проверьте и при необходимости установите нормальное давление воздуха в шинах колес ведущего и управляемого мостов;

• слейте отстой из фильтра грубой очистки;

• запустите дизель, проверьте работу тормозов при движении на ровном участке и блокировку включения скоростей, механизмов управления и устраните отклонения;

• проверьте степень затяжки креплений измельчителя к молотилке, блока измельчителя к капоту измельчителя, противорежущего устройства измельчителя к корпусу измельчителя и при необходимости подтяните крепление. Все обнаруженные дефекты должны быть устранены.

Второе техническое обслуживание (ТО-2)

Допускается превышать периодичность проведения ТО-2 на величину ±20%. Если комбайн после наработки 240–300 моточасов будет продолжать уборку, то необходимо провести операции ТО-2:

• проведите операции ЕТО и ТО-1;

• проверьте и при необходимости произведите установку сходимости колес и устраните осевой люфт;

• смажьте узлы трения согласно таблице смазки. Если комбайн после наработки 240–300 моточасов не будет продолжать уборку, то операции ТО-2 совместите с операциями подготовки комбайна к хранению.

Техническое обслуживание комбайна при хранении

Подготовка комбайна к длительному хранению. Проведите операции ТО-2:

• установите комбайн с измельчителем, жатку и платформу-подборщик на площадке для проведения технического обслуживания, откройте щиты ограждения и люки;

• включите молотилку и обкатайте вхолостую 10–15 мин для удаления пожнивных остатков;

• закройте чехлами электрооборудование;

• произведите мойку наружных поверхностей;

• снимите чехлы и просушите комбайн;

• проверьте комплектность и техническое состояние комбайна, при необходимости замените изношенные детали;

• обкатайте комбайн в течение пяти минут, слейте масло из гидробака.

Добавьте в слитое масло 10% (но не менее 2 л) присадки АКОР-1 и тщательно перемешайте компоненты, температура смеси – не выше 60°С. Залейте полученную смесь в гидробак гидросистемы;

• для консервации внутренних полостей гидроагрегатов и маслопроводов гидросистемы запустите дизель, обкатайте комбайн в течение пяти минут, включая попеременно все исполнительные органы. По окончании обкатки заполните бак рабочей жидкостью до верхнего обреза маслоуказателя;

• ослабьте пружины предохранительных муфт, натяжных и уравновешивающих механизмов;

• демонтируйте приводные ремни, протрите их насухо, припудрите тальком и сдайте в кладовую с указанием на бирке номера машины. При последующей сборке ремни поставьте на ту машину, с которой они были сняты;

• поржавевшие поверхности обработайте преобразователем ржавчины;

• места с поврежденной окраской зачистите, протрите, обезжирьте и окрасьте, либо покройте консервационной смазкой;

• покройте противокоррозионным составом все неокрашенные металлические части, в том числе расположенные внутри комбайна, а также части, подвергающиеся в процессе работы полировке (днище жатки и др.);

• снимите цепи и промойте их в промывочной жидкости (керосине, дизтопливе или бензине), продефектуйте. Годные к эксплуатации погрузите в подогретое до 80–90°С дизельное масло на 15–20 мин, после просушки установите на комбайн в ослабленном состоянии;

• втяните штоки и плунжера до упора в дно гидроцилиндров;

• зачистите клеммы электрооборудования (фар, генератора стартера и др.), покройте защитной смазкой;

• нанесите консервационную смазку на рабочие поверхности шкивов, звездочек, ременных и цепных передач, на внутреннюю поверхность домолачивающего устройства, на выступающие части штоков гидроцилиндров и золотников, сферические поверхности шарниров штоков гидроцилиндров, оси поворота рычагов натяжных устройств, на режущий аппарат и шнек жатки, на резьбовые поверхности натяжных и других регулировочных устройств, другие рабочие органы, поверхности которых подвергались истиранию при эксплуатации;

• загерметизируйте заливную горловину топливного бака и сапун гидробака;

• поставьте комбайн в сухое, не отапливаемое помещение;

• закройте лючки и щиты;

• установите комбайн на жесткие подставки в строго горизонтальное положение, исключающее его проседание, перекос и изгиб рамы и обеспечивающее разгрузку пневматических колес (между шинами и опорной поверхностью должен быть просвет 8–10 см);

• снизьте давление в шинах управляемых и ведущих колес до 70% от номинального;

• при открытом хранении комбайнов или под навесом шины покройте защитным составом;

• сдайте на склад инструмент, приспособления и запасные части;

• снимите генератор, стартер, фары, габаритные и сигнальные фонари и положите на хранение в сухое не отапливаемое помещение;

• при хранении комбайна на открытой площадке все отверстия, щели и полости (загрузочные и выгрузные, смотровые устройства, заливные горловины редукторов, сапун гидробака, выхлопную трубу и др.), через которые могут попасть атмосферные осадки во внутренние полости машины, плотно закройте крышками или пробками-заглушками;

• сливные устройства оставьте открытыми для обеспечения свободного выхода воды из системы охлаждения и конденсата;

• капоты и дверцы кабин закройте.

Комбайн зерноуборочный РСМ-142 «ACROS» 530 и 580. Мануалы.Комбайн зерноуборочный РСМ-142 «ACROS»Каталог запчастей комбайна Ростсельмаш РСМ-142 Acros-530.Мануал по ремонту комбайнов ACROSКомбайн зерноуборочный Acros 580 полный мануалИсточники: http://agro-technik.ru/publications/instruktsiya-po-ekspluatatsii-i-katalog-zapchastey-kombayna-rostselmash-rsm-142-acros-530/, https://38308.selcdn.ru/meta2017/storage15f/forum/2012/01/132050/ieito_acros_530.pdf, http://nplus.org/files/files/acros2015.pdf |

Марка: Комбайны | | Теги: Ростсельмаш, гидравлика, каталог, схемы, оборудование, аппаратура, зерноуборочный, комбайн, Acros, запчасти, мануал |

Acros 580 РСМ 142 входит в число последних разработок отечественного сегмента сельскохозяйственных машин. Уникальные функциональные возможности позволяют за сезон убирать до 1000 гектар. Серийный выпуск Акрос 580 стартовал в 2007 году на предприятии «Ростсельмаш». Модель пришла на смену комбайнам «Дон-1500», морально устаревшим к тому времени. В основу машины легла конструкция первого представителя серии – Acros 530. При разработке Acros 580 РСМ 142 были учтены проблемы и конструктивные недоработки, выявленные у дебютной модели. В итоге производительность комбайна удалось увеличить на 10%, возросли показатели чистоты среза и качества зерна. При этом фирменные черты, характерные для продуктов «Ростсельмаш», сохранились. В конце 2010-х годов Акрос 580 стал лидером отечественного сегмента комбайном.

Комбайн адаптировали к российским условиям эксплуатации. Плохая погода и неровности поверхности для техники были не страшны. Все версии Acros 580 РСМ 142 оснащались толстыми шинами с глубоким протектором, повышающими проходимость.

Работать на комбайне можно было при температуре более 50 градусов, специализированная система охлаждения, включающая дополнительные вентиляторы, поддерживала нужную температуру. В холодную погоду производительность машины опять же сохранялась. Мощное освещение позволяло не останавливать процесс в темное время суток.

Уникальная конструкция барабана обеспечивала возможность уборки зерна, расположенного практически в горизонтальном положении. При наличии множества передовых решений Акрос 580 обладал простой конструкцией и управлением. Подобрать оптимальные параметры работы оператор мог в полевых условиях.

Содержание статьи

- 1 Назначение

- 2 Модификации и особенности

- 2.1 Особенности комбайна:

- 3 Технические характеристики

- 3.1 Габаритные размеры (без жатки):

- 3.2 Эксплуатационные параметры:

- 4 Двигатель

- 4.1 Характеристики мотора Cummins 6LTAA:

- 5 Устройство и особенности эксплуатации

- 6 Фото

- 7 Видео

- 8 Цена

Назначение

Acros 580 РСМ 142 предназначался для крупных предприятий с большими площадями земли. спецтехника позволяла убирать зерновые культуры, кукурузу, рапс, сорго, подсолнечник, бобовые и крупяные культуры прямым комбайнированием или двухфазным способом (при наличии платформы-подборщика).

Модификации и особенности

Acros 580 РСМ 142 предлагался в нескольких модификациях, конструктивно практически повторяющих друг друга (отличия заключались в дополнительном оснащении и отдельных элементах).

Особенности комбайна:

- проверенные жатки Power Stream с многообразной шириной захвата;

- широкая линейка адаптеров и приспособлений, повышающих многофункциональность машины;

- значительная рентабельность и быстрая окупаемость;

- битер-анализаторы с убирающимися пальцами и гребенками. Элемент отвечает за выравнивание срезанной массы в ходе работы, что ускоряет продвижение при сильной засоренности;

- автономная система домолота с лопастной конструкцией, снижающая риск дробления зерновой массы;

- мощный и надежный мотор, специализированно подобранный для данной модели с учетом ее параметров;

- значительный комфорт рабочего места.

Технические характеристики

Габаритные размеры (без жатки):

- длина – 9790 мм;

- ширина – 3815 мм;

- высота – 3930 мм.

Вес машины со стандартной жаткой составляет 16020 кг. Транспортная скорость – 0-27 км/час, рабочая скорость – 0-10 км/час.

Эксплуатационные параметры:

- ширина захвата жатки – 6000/7000/9000 мм;

- пропускная способность – 9,6-9,7 кг/сек;

- диаметр барабана – 800 мм;

- ширина молотилки – 1500 мм;

- угол охвата подбарабанья – 130 градусов;

- площадь подбарабанья – 6,15 кв.м;

- длина соломотряса – 4100 мм;

- площадь соломотряса – 6,15 кв.м;

- площадь решет – 4,74 кв.м;

- емкость бункера – 9000 л;

- скорость выгрузки – 90 л/сек;

- высота выгрузки – 4300 мм.

Двигатель

Серия Acros 580 РСМ 142 в отличие от предшественника оснащается исключительно иностранными агрегатами. На комбайн устанавливается 4-тактный дизель Cummins 6LTAA, имеющий жидкостную систему охлаждения. Турбированный мотор имеет V-образную компоновку. В сравнении с российским двигателем ЯМЗ 236БК, которым оснащаются более ранние версии комбайнов Акрос, Cummins 6LTAA более экономичен (потребление топлива на 15% меньше). опять же он превосходит конкурента по техническим характеристикам. Одной из особенностей агрегата является большой запас мощности (до 20%) на низких оборотах (1000-1600 об/мин). Локализация производства (выпуск Cummins 6LTAA налажен в России и Китае) позволяет сделать данный мотор одновременно надежным и доступным.

Устанавливается двигатель в моторном отделении, находящемся в задней части техники. Такая схема построения сокращает уровень шума и вибрации в салоне. При этом отсек позволяет легко подобраться к основным элементам.

Характеристики мотора Cummins 6LTAA:

- рабочий объем – 8,9 л;

- мощность – 221 (300) кВт (л.с.);

- число цилиндров – 6.

Топливный бак комбайна рассчитан на 540 л.

Устройство и особенности эксплуатации

Acros 580 РСМ 142 создан на базе современных оснащающих элементов. На комбайн устанавливается гидростатическая трансмиссия с 3-скоростной КПП без ступеней. Подобная конструкция позволяет регулировать скорость в пределах любой из ходовых передач. Большая рабочая скорость обеспечивает оптимальные условия для применения техники на участках с низкой урожайностью. Ходовая часть разработана с учетом российских условий эксплуатации. На ведущей оси устанавливаются колеса 30.5L R32, на управляемой оси – колеса 18.4 R24.

Модель оснащается гидравликой, выпущенной в Германии. Элемент состоит из нескольких модулей, связанных между собой. Основным считается первый модуль, второй применяется для рулевого управления, третий – для передачи усилия на мотовило, четвертый – для обеспечения работы ходовой части.

Основным рабочим элементом является жатка. Для Акрос 580 применяются модификации Power Stream с разной шириной. Данная жатвенная часть относится к числу наиболее современных на всем постсоветском пространстве и составляет достойную конкуренцию европейским аналогам. Среди особенностей жатки значится механизм копирования рельефа Level Glide, обеспечивающий использование всей длины устройства на неровном грунте. По желанию потребителя возможна установка элетрогидравлической системы копирования поверхности Auto Contour. Для жаток Acros 580 РСМ 142 характерны прочная конструкция и некрупный вес. Другой особенностью является передовой планетарный привод ножей Schumacher. В более ранних моделях он устанавливался исключительно в качестве опции. За счет него достигается плавная работа жатки и сокращается износ, двойная режущая кромка повышает скорость среза.

Помимо основных жаток с комбайном Acros 580 РСМ 142 применяются:

- перфорированные решетки, предназначенные для сбора крупяных культур;

- специализированная жатка, применяемая для сбора подсолнечника (сокращает потери в процессе обмолота на 2%);

- механизм для уборки рапса;

- подборщик, дополненный шарнирным креплением;

- система для сбора соломы и последующего формирования тюков;

- решетка для работы с кукурузой.

Молотильная система Акрос 580 включает следующие узлы:

- молотильно-сепарирующее устройство, состоящее из барабана, подбарабанья, транспортной доски, отбойного битера, соломотряса, очистительной системы. В комбайне применяется супербарабан большого диаметра (800 мм). Огромная инерционность помогает справляться со скрученной и влажной массой. Привод барабана предназначен для повышенных нагрузок. В его состав входит особое устройство Posi-Torque, обеспечивающее автоматическое натяжение ремня при росте крутящего момента, что добавляет машине производительности. Скорость вращения супербарабана оператор регулирует из кабины оператора оператора. Камнеуловитель препятствует попаданию в молотилку камней и посторонних предметов. Для бережного обмолота культур применяется компактный редуктор, сокращающий скорость вращения 200-450 об/мин. После выхода из молотильного барабана через отбойный битер часть зерновой массы отправляется на 5-клавишный соломотряс, отвечающий за выделение остаточного зерна. Высвобожденное зерно и мелкие частицы попадают в очистную систему, длинносоломистая часть отправляется к выходной части молотилки. Правильность настроек системы проверяется при помощи датчиков потерь зерна, сигнализирующих о проценте содержания обмолоченного зерна в соломе;

- зерновой и колосовой шнеки;

- домолачивающее устройство;

- зерновой элеватор с механизмом выгрузки и бункер. На выгрузку зерна затрачивается до 5% времени. Сокращение данного интервала обеспечивается за счет значительной производительности выгрузного элеватора. В модели Acros 580 РСМ 142 повышенное внимание уделяется стабильности работы при значительной влажности. Механизм Smart Launch защищает систему от перегрузок, а фирменные гидропульсаторы препятствуют «зависанию» зерновой массы в бункере.

Комбайн оснащается комфортной кабиной оператора Comfort Cab II с значительными показателями вибро-, термо-, шумо- и пылезащиты. В салоне имеются аудиосистема, кондиционер, отопитель, охлаждающая камера и голосовое оповещение. Для водительского кресла предусмотрены настройки под параметры оператора. кабина оператора опять же оборудована мощными LED-прожекторами для работы в темное время дня.

Фото

Видео

Цена

Приобрести комбайн Acros 580 РСМ 142 без наработки не удастся, поскольку он заменен моделью Acros 585. Подержанные версии 2012-2013 года обойдутся в 3,8-4,2 миллиона рублей, 2008-2009 года – в 2,3-2,9 миллиона рублей.

Инструкция по эксплуатации и техническому обслуживанию АКРОС 530

Инструкция по эксплуатации и техническому обслуживанию АКРОС 550

Инструкция по эксплуатации и техническому обслуживанию АКРОС 560

Инструкция по эксплуатации и техническому обслуживанию АКРОС 570

Инструкция по эксплуатации и техническому обслуживанию АКРОС 580

Инструкция по эксплуатации и техническому обслуживанию АКРОС 585

Инструкция по эксплуатации и техническому обслуживанию АКРОС 595 РСМ

УЧЕБНОЕ ПОСОБИЕ Комбайн ACROS 535 Разработали: преподаватель: Агапов А.И. мастер п/о: Артюшин А.В.

Содержание

- Комбайн ACROS 580

- Устройство зерноуборочного комбайна Акрос 580

- Двигатель комбайна ACROS 580

- Технические характеристики комбайна ACROS 580

- Видеообзор комбайна ACROS 580

- Acros 580 — представитель нового семейства зерноуборочной техники

- Назначение

- Преимущества

- Конструкция, рабочие параметры

- Таблица №1. Технические характеристики

- Силовая установка

- Жатка

- Размеры

- Исполнения, их особенности

- Характеристики исполнительных органов

- Цена, аналогичные машины

- Видео

- Комбайн АКРОС 580: технические характеристики

- «Acros-580» – продолжатель традиций нового семейства

- Об истории создания комбайна «Акрос-580»

- Технические характеристики комбайна «Acros-580»

- Сфера применения и некоторые параметры в цифрах

- Как работает «Акрос-580». Особенности комбайна.

- Двигатель комбайна «Акрос-580»

- Трансмиссия и ходовая часть

- Гидравлическая система

- «Переводчик с английского»

- Кабина комбайна «Акрос-580»

- Жатка комбайна «Акрос-580»

- Опыт эксплуатации «Акрос-580»

- Цены на «Акрос-580»

Комбайн ACROS 580

Комбайн ACROS 580 относится к классу крупногабаритной узкоспециализированной сельхоз техники. Он предназначен для сезонной сборки урожая различных видов зерновых культур, в том числе подсолнечника, кукурузы и рапса. Это современный вариант комбайна с массой усовершенствований технологической, эстетической, эргономической и функциональной составляющих.

Устройство зерноуборочного комбайна Акрос 580

Комбайн ACROS 580 построен на базе комплектующих нового поколения, по своим характеристикам опережающих своих предшественников. Основными модулями этой сельхозмашины являются бункер, кабина, двигатель, жатвенная и ходовая части, молотильно-сепарирующее оборудование и система очистки. Помимо их, как любая современная техника, комбайн Акрос 580 имеет встроенное электрооборудование, позволяющее контролировать состояние систем и управлять ими непосредственно изнутри кабины.

Особое место в устройстве занимает гидравлика немецкого производства. Она состоит из целого ряда взаимосвязанных модулей, выполняющих свою функцию. Первый модуль – основной, 2-й – рулевого управления, 3-й – привода мотовила, 4-й – привода ходовой части.

Помимо управления собственными модулями, комбайн ACROS 580 может оперировать вспомогательными устройствами, которые аналогично различным адаптерам подключаются к нему для выполнения поставленной задачи. К примеру, одним из них является жатка ПСП-10.

Жатва на комбайне ACROS 580

Двигатель комбайна ACROS 580

Комбайн Акрос 580 в отличие от других устройств серии имеет двигатель Cummins с мощностью 300 л.с. Он намного экономичнее предшественников и управляется посредством механики. И при этом мощнее, чем у модели Вектор 410. Его отличительной особенностью является крутящий момент в диапазоне 1000-1600 об/мин. Двигатель имеет 20% запаса мощности. Он выполнен в V-образной форме и снабжён жидкостным охлаждением, турбонаддувом и стартерным запуском. Его модель STA 8.9L является 4-хтактной с 6 цилиндрами.

Отгрузка зерна с комбайна ACROS 580

Технические характеристики комбайна ACROS 580

Видеообзор комбайна ACROS 580

Источник

Acros 580 — представитель нового семейства зерноуборочной техники

Хочу рассказать ещё об одном зерноуборщике, выпускаемым ростовской компанией «Ростсельмаш». В этом материале речь пойдёт о «РСМ 142» — производительном помощнике российских и зарубежных аграриев.

Эта машина относится к семейству техники под названием «Акрос», она получила индекс 580, который определяет её место в модельном ряду. Серия современных комбайнов пришла на смену известному аппарату «Дон-1500».

Назначение

Как следует из определения, «Акрос 580» используют для сбора и первичной переработки урожая зерновых. Для этого на самоходное шасси устанавливают соответствующие механизмы и агрегаты.

Однако ростовские машины могут собирать не только колосовые культуры. Конструкторы предусмотрели навеску специализированных жаток для уборки пропашных и стеблевых разновидностей культивируемых растений. Так, «Акрос» задействуют на полях подсолнечника, кукурузы, рапса, сои и некоторых других культур.

Преимущества

Как я уже неоднократно писал, плюс техники, собираемой российскими машиностроителями — приемлемая цена. Зарубежные аналоги стоят раза в 3 дороже.

Это формирует у сельхозпроизводителей понимание того, что за срок эксплуатации одного импортного аппарата можно несколько раз поменять отечественный.

Кроме цены механизаторы указывают и на другие преимущества:

Однако у машины есть недостатки. Происходит разрыв приводных ремней, цепей, разрушение подшипников и другие более мелкие «неприятности».

Я бы назвал их типичными, которые встречаются у техники, только запущенной в производство. Возможно производитель их учтёт и исправит.

Конструкция, рабочие параметры

Компоновка аппаратов семейства выполнена в едином стиле. Спереди расположена жатка, кабину разместили строго по оси машины. Двигатель сместили ближе к задней части шасси.

Такая конструкция обеспечивает равномерное распределение весовой нагрузки на оси, а также незначительное изменение положения центра тяжести при наполнении хранилища зерном.

При подготовке материала к статье я не нашёл официального источника с указанием рабочих параметров. Доверять непроверенным сайтам, где указано, что на аппарат устанавливают V-образный двигатель (в то время, как он рядный) я не стал.

Приведу параметры для машины «585» серии, которая практически идентична.

Таблица №1. Технические характеристики

| Наименование | Значение |

| Тип двигателя | Cummins 6L TAA8.9 |

| Мощность мотора, л. с. (кВт) | 300 (225) |

| Рабочая скорость, км/ч | 0-12 |

| Производительность, га/ч | 4,8 |

| Дорожный просвет, мм | 350 |

| Максимальный радиус поворота (по наружному следу управляемых колес), м | 8,9 |

| Производительность по зерну за час работы, т/ч, | 16,8 (не менее) |

| Объём топливной ёмкости, л | 540 |

| Средний расход горючего, л/га | 7,2 |

| Уровень шума на рабочем месте, дБ | Не более 80 |

Силовая установка

В моторном отсеке установлен дизель американского бренда «Камминс». Это четырёхтактный шестицилиндровый двигатель рядного исполнения. В его состав входят турбина и интеркулер.

Компоненты повышают генерацию крутящего момента на нижних частотах вращения коленвала. Охлаждается мотор жидкостью.

Характеристики силового агрегата:

Жатка

На зерноуборщик устанавливают жатку собственного производства получившую название Power Stream. Её конструкция практически полностью скопирована с импортных моделей, но немного доработана для более эффективного применения.

Ширина захвата составляет 5, 6, 7, 9 метров, что позволяет подобрать соответствующий инструмент для определённых условий работы.

Жатка оборудована механизмом копирования рельефа Level Glide. Он позволяет более точно позиционировать режущие ножи над поверхностью земли, тем самым увеличивая производительность и снижая потери зерна при уборке.

Кроме того, сама жатка весит меньше аналогов, что снижает нагрузку в точках крепления. Разработчики добились этого внедрением в конструкцию балок коробчатого сечения и труб большего диаметра.

Особенность жатки — привод режущей части. Это скоростной планетарный редуктор с громким названием Schumacher, который устанавливается на серийные механизмы.

Привод имеет большой срок эксплуатации и обеспечивает высокую частоту движения ножей — 1080 ходов в минуту. Двойная режущая кромка способствует быстрому и чистому срезу при минимальных потерях.

Опциональная комплектация включает поставку жаток для сбора стеблевых культур и вспомогательных узлов для переоснащения молотильного агрегата.

Размеры

Все аппараты семейства «Акрос» имеют одинаковые габариты. Это можно объяснить тем, что собраны они на одном колёсном шасси. Так, без жатки размеры машины составляют:

Исполнения, их особенности

Линейка зерноуборщиков «Ростсельмаш» представлена несколькими модификациями, сменяющими друг друга. В основе серии лежит «Акрос 530». Именно он первый сошёл со сборочной линии предприятия в 2004 г. Спустя 3 года аппарат запустили в массовое производство.

Ростовские машиностроители амбициозно заявили, что каждые 2 года на сборку будет поступать новая модификация. Так, в 2009, а затем в 2011 гг было налажено производство пятьсот пятидесятого и восьмидесятого «Акросов». Всё семейство аппаратов относится к однобарабанным молотильно-сепарирующим устройствам.

Однако производство некоторых зерноуборщиков уже прекращено. Сегодня «Ростсельмаш» выпускает три модификации «Акросов»: 550, 585 и 595 Plus.

Первая машина оснащена российской силовой установкой «ЯМЗ», на остальные ставят 300 и 325-сильные двигатели Cummins соответственно. В остальном существенных отличий в конструкциях машин я не увидел.

Характеристики исполнительных органов

Функционирование зерноуборщика обеспечивает совокупность механизмов, которые срезают, обмолачивают и очищают зёрна от остальной растительной массы. Процесс сбора урожая начинается с жатки, которую я уже вкратце описал.

После срезания колоски по наклонному транспортёру (камере) попадают в молотильный агрегат. Он представлен большим вращающимся барабаном диаметром 800 и длиной 1480 мм.

Конструкция устройства по эффективности фактически не уступает многобарабанным молотильным аппаратам других производителей.

После обмолота растительная масса поступает на дальнейшую сепарацию, а свободное зерно просыпается через подбарабанье, которое имеет обхват 130 °.

Оставшаяся солома подвергается измельчению или остаётся в том виде в каком есть. В первом случае она равномерно разбрасывается по полю в качестве удобрения, во втором идёт на корм животным.

Скорость выгрузки зерна составляет 90 л/мин, что позволяет опорожнить хранилище менее, чем за 2 минуты.

Цена, аналогичные машины

Новый 580 «Акрос» купить не получится — он снят с производства. Аналогичный 585 стоит примерно 6,5 млн. руб. Сумма неточная, она зависит от выбранной комплектации, акций и скидок компании, посредника. Машины с пробегом можно найти за 4 млн. руб.

Из аппаратов со схожими параметрами могу указать белорусский «Полесье GS 12», немецкий Claas LEXION 570 американский MF 9790 и New Holland CR 9080.

Аграрии часто вынуждены работать в экстремальных условиях, чтобы не терпеть убытки из-за переменчивости погоды, а значит они нуждаются в надежной высокопроизводительной технике.

Видео

Опыт эксплуатации «Акросов» показывает, что ростовские машиностроители тоже могут собирать современные аппараты, соответствующие возрастающим запросам фермеров.

Источник

Комбайн АКРОС 580: технические характеристики

«Acros-580» – продолжатель традиций нового семейства

Комбайны марки «Акрос» производства компании «Ростсельмаш» серийно выпускаются с 2007 года. Они заменили на заводском конвейере «Дон-1500» и его модификации. Вслед за «первой ласточкой» масштабного проекта – комбайном «Acros-530», последовали и другие, ещё более мощные, экономичные и производительные. В том числе и «Acros-580», ставший лучшим в своём классе комбайном 2010-х годов на всём постсоветском пространстве. Инновационные решения, использованные при разработке и производстве «Acros-530», получили дальнейшее развитие и продолжение в 580-м «Акросе».

Об истории создания комбайна «Акрос-580»

«Ростсельмаш» – славное предприятие, с богатыми многолетними традициями. Одно из немногих, которое не только уцелело в годы тяжёлых испытаний после развала Советского Союза, но и продолжило своё планомерное развитие.

Ростовские комбайны неизменно показывают лучшие результаты среди «одноклассников» и демонстрируют наилучший экономический эффект от использования. Дилеры «Ростсельмаша» работают во всех регионах России и большинстве республик бывшего СССР, поэтому проблем и задержек с ремонтом и запасными частями обычно не возникает.

В современных рыночных условиях экономическая эффективность сельхозтехники превратилась в первостепенный фактор хозяйствования. Все сельхозпроизводители научились очень хорошо считать свои расходы (на ГСМ, техобслуживание и т.д.) и доходы. Причём речь идёт не только о финансовых, но и о временных трудозатратах. Ведь во время уборочной кампании каждый день и даже час имеет особое значение.

Именно экономическая эффективность комбайна была поставлена во главу угла при разработке комбайнов «Акрос», на которую «Ростсельмаш» потратил три года и более 800 миллионов рублей. «Acros-530» был по достоинству оценён владельцами крестьянских хозяйств, как техника высокопроизводительная, надёжная и – экономичная! Не уступающая ни по этим показателям, ни по уровню комфорта рабочего места современным аналогам европейского производства. (Собственно, «с оглядкой» на них «Акрос» и создавался).

Именно «Акрос-580» стал 10 тысячным комбайном семейства «Acros». Август 2013-го, завод «Ростсельмаш».

Подтверждая амбициозные планы руководства «Ростсельмаша»: каждые два года – новая модель комбайна – за 530-м последовали «Acros-550» и «Acros-580». «Акрос-580» – это тоже, как и 530й, – комбайн с однобарабанным молотильно-сепарирующим устройством.

Однако 580-я модель оснащена совершенно новым двигателем, от другого производителя; улучшенной, ещё более комфортной кабиной «Comfort Cab II». Некоторое оборудование, которое в «Acros-530» было доступно только в качестве дополнительных опций, в «Acros-580» стало частью стандартной комплектации. Подробности – далее в статье.

Технические характеристики комбайна «Acros-580»

Сфера применения и некоторые параметры в цифрах

Комбайн «Акрос-580» предназначен для использования в крупных крестьянских хозяйствах, на больших площадях. Возможности этого комбайна позволяют ему убирать за одну уборочную страду более 1000 гектаров, начиная от ранних (озимых) зерновых и заканчивая кукурузой и подсолнечником.

«Акрос-580» практически не зависит от капризов погоды, сохраняя способность эффективно убирать урожай как в 50-градусную жару, так и в сырую, и в холодную погоду. А при необходимости – и в тёмное время суток, с помощью мощных светодиодных прожекторов.

Барабан диаметром в 800 мм – тяжёлый, обладающий высокой инерцией, способен стабильно работать даже со скрученными, засоренными или увлажнёнными колосьями. В любых условиях он обеспечивает практически полную (95%) сепарацию при бережном сохранении зерна от повреждений

Как работает «Акрос-580». Особенности комбайна.

Комбайн «Acros-580» скашивает колосья ножами с двойной режущей кромкой, снабжёнными планетарным приводом с частотой резания в 1140 ходов в минуту. Рабочая масса зерновой культуры подаётся мотовилом с гидроприводом, регулирующим скорость его вращения для равномерности подачи. На трудных участках захват полеглых культур производится длинными пальцами граблин, позволяя шнеку легко их транспортировать на обмолот.

Увеличенный в диаметре барабан и возросший до 130 градусов угол обхвата подбарабанья создают практически идеальную геометрию обмолота и максимально полную сепарацию зерна. Урожай на молотильный барабан подается транспортёром наклонной камеры для выделения зёрен. Вместе с мелкими фракциями они выводятся на транспортную доску и сепаратор. Походят через решётку деки для обдува и транспортирования через шнек в зерновой бункер. Отработанные колосья на стеблях после соломотряса выводятся, а свободное зерно и частицы колосьев, пройдя датчик контроля потерь и роторное домолачивающее устройство, подаются в бункер.

Кстати, «Acros-580» оснащается единым гидроразъёмом, что позволяет в разы сократить затраты времени на присоединение. Вся гидравлическая сеть комбайна надёжно защищена от проникновения грязи и пыли извне.

Солидная пропускная способность, аккуратное обращение с соломой, минимальный процент повреждения зерна удачно сочетаются с низкой энергоёмкостью молотильно-сепарирующего устройства. Это достигается, в том числе, и с помощью использования качественно нового домолачивающего устройства.

Разгрузка бункера «Акрос-580».

В отличие от сельхозмашин, в которых недомолоченные колосья возвращаются в барабан, в «Акросе-580» они поступают в домолачивающее устройство автономного типа. Им служит трёхлопастный ротор. Получается более мягкий и качественный обмолот с низкой степенью дробления зерна. И барабан никогда не перегружается! При этом зерно, полученное от повторного домолота, равномерно распределяется по всей ширине стрясной доски, завершая полный цикл очистки без риска перегрузить решёта.

Далее чистое зерно попадает в просторный бункер объёмом 9 тысяч литров. В былые времена не менее пяти процентов смены у механизатора уходило на выгрузку зерна из бункера в кузова автомашин. У «Acros-580» этот большой бункер полностью опустошается всего за две минуты! Соответственно, дольше можно работать непосредственно на уборке. Той же цели служит и новый мотор данного комбайна: 14 часов непрерывной работы без необходимости дозаправки!

Двигатель комбайна «Акрос-580»

В отличие от предшественника, «Акрос-530», «сердцем» которого был мотор ЯМЗ, на «Acros-580» устанавливаются дизельные двигатели «Cummins» («Камминз»).

Марка – «Cummins-6LTAA». Это V-образный шестицилиндровый четырёхтактный турбированный дизель жидкостного охлаждения объёмом 8,9 литра и мощностью в 300 лошадиных сил (221 кВт).

По сравнению с двигателем «ЯМЗ/236БК» (на «Acros-530»), мотор «Камминз» ощутимо – на пятнадцать процентов – экономичнее.

Его отличительной особенностью также является крутящий момент в диапазоне от 1000 до 1600 об/мин. Двигатель «Cummins-6LTAA» имеет не менее 20% запаса мощности. Эффективная работа турбины одновременно увеличивает мощность мотора и снижает объёмы потребляемого топлива. Это современный двигатель от компании – мирового лидера в производстве дизельных моторов. Штаб-квартира «Камминз» находится в Соединённых Штатах; основное производство – в Китае. В нашей стране также делают лицензионные двигатели «Cummins».

Моторный отсек находится позади. Это положительно сказалось не только на защите рабочего места механизатора от шума и вибрации. Такая компоновка обеспечивает лёгкий доступ к основным системам и узлам, для более удобного сервисного обслуживания. От перегревания двигатель защищают мощные воздушные компрессоры с фильтрами, очищающимися в автоматическом режиме.

Трансмиссия и ходовая часть

Трансмиссия на «Acros-580» гидростатического типа. Коробка передач – трёхскоростная. По полю, на уборке, комбайн передвигается со скоростью 10-15 км/ч; при транспортировке – до 30 км/ч.

Рулевое управление дополняется симметричным автоматическим управлением, создаёт необходимый баланс между колёсами. Это позволяет контролировать рабочие параметры системы. В случае отклонения каждого из них срабатывает система голосового оповещения. Рулевое колесо можно регулировать, подстраивая его по высоте для механизатора любого роста. Тип шин ведущих колёс: 30,5L /R32; управляемых колёс: 18,4/ R24.

Гидравлическая система

Гидравлика на комбайнах «Акрос-580» – немецкого производства; состоит из нескольких взаимосвязанных узкоспециализированных модулей: основного, рулевого управления, привода мотовила и привода ходовой части. Работу всех модулей обеспечивают единый бак и мощный, производительный гидронасос.

«Переводчик с английского»

Крестьяне потешаются (и вполне справедливо) над разработчиками комбайнов «Акрос» за их тягу к иностранным названиям составных частей и отдельных узлов сельхозмашин. Действительно, комбайны продаются в России и других республиках бывшего СССР, а не в Британии и США, так к чему на них глупые английские названия, сходные с дешёвыми «заклинаниями» надоедливых реклам?

Как бы то ни было, предлагаем Вашему вниманию краткий «англо-русский разговорник» для изучения устройства «Акрос-580».

Кабина комбайна «Акрос-580»

Покупатели сельхозтехники и представители общественности, во главе с Президентом В.В. Путиным (который, вместе с министром сельского хозяйства Алексеем Гордеевым и вице-премьером Сергеем Ивановым лично осматривал комбайн) ещё не успели налюбоваться кабиной «Акрос-530», удивляясь, насколько комфортным может стать труд комбайнера, как «Ростсельмаш» уже выпустил кабину нового поколения – «Comfort Cab II».

Из кабины «Акрос-580» – отличный обзор.

Она обладает улучшенными характеристиками герметичности. И, соответственно, шумо-, вибро-, термо- и пылезащиты. Подрессоренная двухместная кабина оборудована кондиционером, отопителем, охлаждающей камерой для напитков, аудиосистемой, голосовым оповещением. По свидетельству фермеров, в такую кабину хочется входить только в чистой одежде. А покидать её во время работы нет никакого желания. Оно и понятно.

Жатка комбайна «Акрос-580»

Как и другие модификации «Акрос», 580-я модель оснащается унифицированными жатками «Power Stream», с шириной захвата 6,7 или 9 метров. Эту жатку справедливо считают наиболее прогрессивной и технологичной на всём постсоветском пространстве, не уступающей самым современным европейским образцам.

Во многом – благодаря внедрённому на жатке продольно-поперечному копированию рельефа почвы «Level Glide». В практическом смысле это значит – эффективное использование всей длины жатки на неровных полях.

Уборка зерновых жаткой «Пауэр Стрим».

Отдельно комбайн комплектуется специальными жатками для уборки кукурузы и подсолнечника.

Опыт эксплуатации «Акрос-580»

На просторах интернета очень трудно, практически невозможно, найти негативные отзывы о работе комбайнов «Акрос-580». Владельцы фермерских и крестьянских хозяйств (а большинство из них прошли суровую школу уборочной страды на старых комбайнах СК-5 «Нива» и им подобных) отзываются о новых ростовских комбайнах только в превосходной степени.

В 2013 году на нивах сельскохозяйственного предприятия «Сергеевское» Подгоренского района Воронежской области агрохолдинг «Апротек» организовал «честный поединок» восьми современных образцов комбайнов, среди которых был и «Акрос-580». Испытания проходили в пределах 1 часа на засеянных озимой пшеницей полях с урожайностью 39- 41 центнер с гектара.

Все комбайны были поставлены в абсолютно одинаковые условия. Согласно протоколу, по итогам этого тест-драйва «Акрос-580» превзошел конкурентов (среди которых, между прочим, были небезызвестные «Клаас» и «Джон Дир») по всем ключевым параметрам.

В частности, «Acros-580» продемонстрировал лучшую производительность, намолотив за час 16,85 тонн пшеницы. Это больше, чем у остальных, от 1 до 9%. При этом он оказался и самым экономичным по расходу горючего — 7,22 литра на гектар.

Большая мощность двигателей импортных комбайнов сослужила, в данном случае, плохую службу: при меньшей производительности заставила сжечь в полтора раза больше топлива на гектар.

В-третьих, эксперты зафиксировали у 580-го «Акроса» наименьшие потери зерна при уборке — всего 0,35 % (в то время как другие комбайны теряли от 0,4 до 3%). Всё это было зафиксировано в итоговом протоколе агрохолдинга.

Рабочее место механизатора «Акрос-580».

Сначала крестьяне с опаской присматривались к новым комбайнам («будут ломаться, как «Жигули»), но за прошедшие годы эксплуатации (530-й стартовал в серию в 2007 г., 580й – в 2011м) убедились в их надёжности. Отзывы об «Акрос-580» схожи: производительные, выносливые комбайны, не «задыхаются» и не перегреваются, в отличие от аналогичной импортной техники. Запчасти достать легко, дилеры работают быстро. Опять же, в отличие от иностранной техники, когда запчасти нередко приходится приобретать на заказ и ждать долго.

Цены на «Акрос-580»

В прайс-листе «Ростсельмаша» нет новых комбайнов «Акрос-580». Им на смену уже пришла модель «Акрос-585». Которая, впрочем, отличается от 580-й лишь новым бункером с прогрессивным влагозащитным покрытием. Новый «Акрос-585» стоит у дилеров от 6 200 000 рублей и выше.

За подержанный комбайн «Акрос-580» 2011-2014 годов выпуска просят от 4 миллионов рублей. Но объявлений о продаже данных сельхозмашин очень немного.

Резюме: «Акрос-580» зарекомендовал себя как надёжный, экономичный и производительный комбайн, достойный конкурент лучших моделей «Claas», «John Deere» и других мировых лидеров производства сельхозтехники.

Источник