Программирование новых токарных станков с ЧПУ HAAS для начинающих – лучший способ научиться пользоваться станочным оборудованием без опыта работы. Компания HAAS имеет многолетний опыт в производстве токарных станков для обработки различного материала.

Токарный станок с ЧПУ HAAS – одно из лучших ее изобретений. Наличие числового программного управления позволило добиться практически полной автоматизации рабочего процесса. Но запустить его можно лишь при наличии специальных знаний.

ЧПУ HAAS

Американская компания HAAS входит в четверку крупнейших производителей станочных приборов. На счету компании находится более 160 тысяч агрегатов, предназначенных для точной токарной обработки. Цель производителя заключается в изготовлении устройств, способных обеспечить высокую производительность при максимально простом управлении. Для запуска станков хаас требуется осуществить минимум действий.

Аппаратура обладает мощными функциями управления, для использования которых достаточно нажать всего одну клавишу на стойке. Для того, чтобы установить устройство в начальное положение, существует специальная кнопка. Дальнейшее использование фрезерного прибора возможно после введения определенных комбинаций. Каждая комбинация отвечает за определенную функцию оборудования. Для введения комбинаций предусмотрена специальная стойка.

Преимуществом станков является отсутствие необходимости в ручном вводе цифр. Одной из таких функция является измерение показателя смещения рабочего механизма. После измерения система ЧПУ сохраняет значение, благодаря чему их можно использовать при серийном производстве. При необходимости можно воспользоваться руководством по эксплуатации прибора на панели стойки. Оно также представлено отдельной клавишей.

Наиболее важными и часто используемыми функциями фрезерных станков ЧПУ HAAS являются:

- Tool Offset Measure – измерительная;

- Next Tool – повторение задачи;

- Help – помощь в использовании агрегата.

Еще одно достоинство аппаратов заключается в наличии строки поиска, благодаря которой можно найти необходимую информацию и функции. Для поиска справочной информации по основным кодам отведены две отдельные клавиши.

Особенности

Станки HAAS отличаются от аналогичных приборов, изготовленных другими компаниями, наличием закрытой системы. Она является независимой от других производителей, поэтому обучаться работе со станками HAAS следует индивидуально.

Фрезерные приборы оборудованы современными стойками и имеют стандартную клавиатуру, при помощи которой можно быстро найти нужную функцию. Зашифрованные коды, которые следует запомнить или записать, отсутствуют. Каждая клавиша – определенная функция.

Маховичок управления применяется в различных режимах. С его помощью можно осуществлять быстрое редактирование функций и задач. Он же отвечает за коррекцию значений и проверку настроек.

Основными достоинствами станков с числовым программным управлением являются:

- наличие одноклавишных операций;

- возможность использования маховичка управления не только для поворота осей;

- обустройство цветным дисплеем жидкокристаллического типа, размером 15 дюймов.

Если возникла необходимость использования внешнего устройства или загрузки программы, комплектация предполагает наличие порта USB. С его помощью можно подключить дополнительные накопители, или настроить агрегат.

Использование

Принцип работы на токарных станках от компании HAAS более прост, чем с его аналогами. Особенность заключается в том, что благодаря одинаковой системе оператор, обучившийся пользоваться с прибором для фрезерования, сможет справиться и с другими агрегатами. Независимо от версии ПО оборудование имеет одинаковый экран за любой стойкой. Меняются лишь функции в строке настроек.

Для пользователя важно запомнить три основные функции:

- Setup – для настройки прибора;

- Edit – для редактирования операций;

- Operation – для работы с агрегатом.

После запуска токарного станка информация о его состоянии выводится на отдельный экран. На нем можно увидеть данные о нагрузке на аппарат, скорость его работы, предположительное время выполнения задачи, а также многое другое.

ЧПУ предполагает возможность интуитивного использования. Числовое программное управление оснащено диалоговой системой, благодаря чему даже неопытный пользователь сможет использовать металлорежущие устройства без навыков работы. После создания задачи, имеется возможность ее сохранить в виде программы. За это также отвечает отдельная кнопка.

В дальнейшем сохраненную программу можно будет использовать снова без внесения данных заново.

В системе предусмотрена функция блокировки на случай возникновения непредвиденной ситуации. Она защищает программу от удаления, а также выставленные настройки. Оператором следует знать о функции контроля предельной нагрузки, которая защищает прибор от износа.

Этапы

Использование станочного оборудования осуществляется в несколько этапов:

- фрезерный станок, оснащенный чпу haas, приводится в исходное положение;

- осуществление программирования;

- выставляются подготовительные функции;

- выставляются вспомогательные функции;

- выполняется поставленная задача.

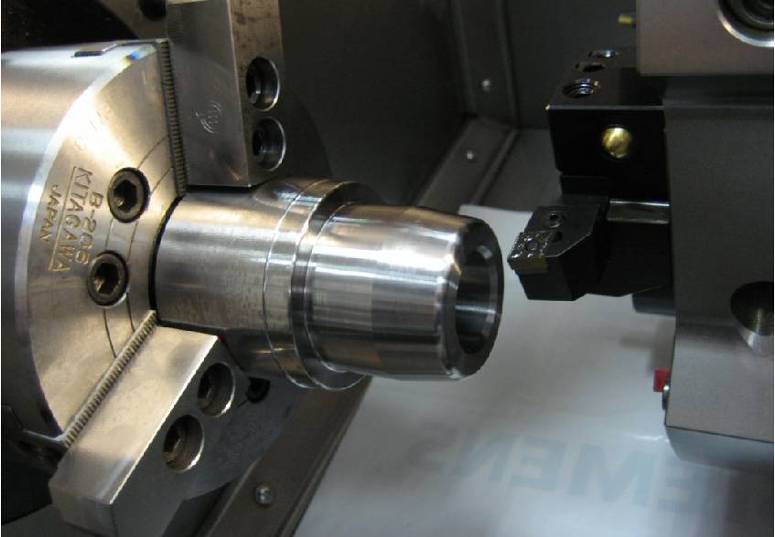

Цифровые серводвигатели и инновационные датчики положения гарантирую плавность и точность работы. При наличии усовершенствованного программного обеспечения токарные станки обрабатывают заготовки на более высоком уровне.

Преимущества

Станки HAAS рекомендуются для начинающего, поскольку они способны максимально снизить участие оператора в точении и изготовлении деталей. Наиболее значимым преимуществом агрегатов является наличие беспроводной системы по интуитивному программированию. Система отвечает за то, насколько правильно выполняется токарная обработка, а также регулирует настройки, если они сбиваются или не подходят для осуществления поставленной цели.

Программа предполагает возможность внесения готовых чертежей пользователем. Эта функция даст возможность не составлять новую задачу на самом токарном станке. Еще одним достоинством является возможность выполнения многопроходной трехмерной обработки.

Обслуживание станков осуществляется через один отдел. Все сотрудники сервиса HAAS способны произвести комплексное обслуживание и ремонт оборудования. Обслуживание осуществляется одновременно и для станка, и для системы ЧПУ.

Блок управления станком связан с системой числового программного управления и конструкцией прибора. Благодаря этому в случае возникновения неисправностей обеспечивается функция скоростного ремонта.

Данное пособие

предназначено для обучения основам

программирования токарного станка с

ЧПУ HAAS

на основе приведенных примеров управляющих

программ. Работа функций описывается

в объёме необходимом для выполнения

конкретных задач. Полное описание

функций не приводится.

С полным описанием

работы функций вы можете ознакомиться

в руководстве по программированию HAAS.

Пособие входит в

комплекс методического обеспечения

разработанного в филиале ПТК РИПО по

обучению работе на станках с программным

управлением HAAS.

Перед началом работы слушатели должны

изучить темы учебно-методического

комплекса по наладке и управлению

станков с ЧПУ, ознакомится с работой и

назначением основных функций станка

HAAS.

Наибольший эффект

при обучении достигается при использовании

данного пособия в комплексе с учебной

программой CAD/CAM

KELLER

и тренажёром

системы ЧПУ

HAAS.

Все приведенные

в пособии программные коды были

отработанны и проверенны на тренажёре

HAAS.

Основы программирования

В управляющей

программе в форме команд описываются

все действия, которые должен совершить

станок для обработки детали.

Программа состоит

из кадров (строк), в кадре описывается

отдельное действие, выполняемое станком.

Кадр состоит из

порядкового номера (необязательный

параметр) буквенного адреса(X,

Z,

S,

T

и т. д.), математического знака « —

» (минус) и числовой части.

Как правило,

управляющая программ, начинается с

ввода нулевых точек, задания команд

смены инструмента и установки режимов

резания.

Ввод нулевых точек, смена инструмента, включение частоты вращения шпинделя, ввод рабочей подачи

|

G54 |

Смещение нуля |

|

T202 |

Установка |

|

G97 |

Программирование |

|

G99 |

Программирование |

|

S850 |

Частота вращения |

|

M4 |

Направление |

|

F0.3 |

Подача 0.3 мм/об |

|

M8 |

Включение подачи |

Команды G97

G99 являются

активными при включении станка (эти

команды можно в программу не вводить.

|

G55 |

Смещение нуля |

|

G50 S3500 |

Ограничение |

|

T1010 |

Установка |

|

G96 |

Частота вращения |

|

S200 M3 |

Скорость резания |

|

G98 F300 |

Программирование |

|

M9 |

Выключение подачи |

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

Предложения товаров в интернет-магазине не является публичной

офертой. Договоры купли-продажи товара с посредниками оформляются

через отдел продаж ближайшего регионального офиса.

Города бесплатной доставки до транспортных терминалов ТК»Деловые

линии»: Абакан, Адлер, Альметьевск, Ангарск, Апатиты, Арзамас,

Армавир, Артем, Архангельск, Асбест, Астрахань, Ачинск, Балаково,

Балашиха, Барнаул, Белгород, Белорецк, Бердск, Березники, Бийск,

Благовещенск, Борисоглебск, Боровичи, Братск, Брянск, Бузулук,

Великие Луки, Великий Новгород, Владивосток, Владикавказ, Владимир,

Волгоград, Волгодонск, Волжский, Вологда, Воркута, Воронеж,

Воскресенск, Воткинск, Всеволожск, Выборг, Гатчина, Глазов,

Горелово, Грозный, Дзержинск, Димитровград, Дмитров, Домодедово,

Евпатория, Ейск, Екатеринбург, Елец, Железнодорожный, Забайкальск,

Зеленоград, Златоуст, Иваново, Ижевск, Иркутск, Йошкар-Ола, Казань,

Калининград, Калуга, Каменск-Уральский, Каменск-Шахтинский, Камышин,

Качканар, Кемерово, Керчь, Киров, Кирово-Чепецк, Клин, Клинцы,

Ковров, Коломна, Колпино, Комсомольск-на-Амуре, Кострома, Котлас,

Красногорск, Краснодар, Краснокамск, Красноярск, Кропоткин, Кузнецк,

Курган, Курск, Ленинск-Кузнецкий, Ливны, Липецк, Магнитогорск,

Майкоп, Махачкала, Миасс, Мичуринск, Москва Север, Мурманск, Муром,

Мытищи, Набережные Челны, Нальчик, Находка, Невинномысск,

Нефтекамск, Нижневартовск, Нижнекамск, Нижний Новгород, Нижний

Тагил, Новокузнецк, Новомосковск, Новороссийск, Новосибирск,

Новоуральск, Новочебоксарск, Новочеркасск, Новый Уренгой, Ногинск,

Норильск, Ноябрьск, Обнинск, Одинцово, Озерск, Октябрьский, Омск,

Орел, Оренбург, Орехово-Зуево, Орск, Пенза, Первоуральск, Пермь,

Петрозаводск, Подольск, Прокопьевск, Псков, Пушкин, Пушкино,

Пятигорск, Ржев, Рославль, Россошь, Ростов-на-Дону, Рубцовск,

Рыбинск, Рязань, Салават, Самара, Санкт-Петербург, Саранск, Саратов,

Севастополь, Северодвинск, Сергиев Посад, Серов, Серпухов,

Симферополь, Смоленск, Солнечногорск, Сосновый Бор, Сочи,

Ставрополь, Старый Оскол, Стерлитамак, Ступино, Сургут, Сызрань,

Сыктывкар, Таганрог, Тамбов, Тверь, Тобольск, Тольятти, Томилино,

Томск, Туапсе, Тула, Тюмень, Улан-Удэ, Ульяновск, Усинск, Уссурийск,

Усть-Кут, Уфа, Ухта, Феодосия, Хабаровск, Ханты-Мансийск, Чебоксары,

Челябинск, Череповец, Чехов, Чита, Шадринск, Шахты, Энгельс,

Южно-Сахалинск, Юрюзань, Якутск, Ялта, Ярославль.

1. Общие требования охраны труда.

1.1. К самостоятельной работе на токарных станках с ЧПУ допускаются лица прошедшие профессиональное обучение вводный и первичный инструктаж на рабочем месте, обучение оказанию первой доврачебной помощи пострадавшим от несчастных случаев на производстве, прошедшие стажировку и получившие допуск к самостоятельной работе, имеющие 1 группу по электробезопасности.

1.2. Повторный инструктаж по охране труда проводиться не реже 1 раза в три месяца, повторный инструктаж на 1 группу по электробезопасности не реже 1 раза в 12 месяцев.

1.3. На территории предприятия необходимо соблюдать правила внутреннего трудового распорядка, быть внимательным по отношению к движущемуся транспорту и работающим грузоподъемным машинам и другому производственному оборудованию. Обращать внимание на предупредительные надписи, дорожные знаки и знаки безопасности, размещенные на территории предприятия, в цехах и участках, выполняя их указания.

1.4. Необходимо соблюдать установленный на предприятии режим труда и отдыха.

Нормальная продолжительность рабочего времени не может превышать 40 часов в неделю. Сверхурочные работы допускаются в случаях предусмотренных ТК РФ. Суммарное время на личные надобности составляет 45 минут в течение рабочей смены. Кроме этого предусмотрен перерыв для отдыха и питания (не более 2-х часов и не менее 30 минут) который в рабочее время не включается.

1.5. Во время работы на токарных станках с ЧПУ на работника возможно воздействие следующих вредных и опасных производственных факторов:

движущиеся машины и механизмы, подвижные части производственного, оборудования, передвигающиеся изделия, приспособления и оснастка могут привести к травме;

отлетающая стружка и осколки инструмента — опасность травмирования рук и глаз;

острые кромки, заусенцы и шероховатости поверхности изделия, инструмента и оборудования могут привести к травме;

высокая температура поверхности обрабатываемых деталей и инструмента — опасность получения ожогов.

повышенная или пониженная температура воздуха — может привести к простудным заболеваниям;

недостаточная освещенность — может привести к заболеванию органов зрения;

масло и аэрозоли СОЖ- могут привести к заболеваниям кожи рук и органов дыхания;

повышенное значение напряжения в электрической цепи, замыкание которой может произойти через тело человека — может привести к электротравме;

физические перегрузки могут вызвать сердечнососудистые заболевания.

1.6.Для нормального и безопасного производства работ на токарных станках с ЧПУ работнику необходимо применение следующих средств индивидуальной защиты:

|

№ п/п |

Средства индивидуальной защиты |

ГОСТ |

Срок носки /месяцев/ |

|

1 |

2 |

3 |

4 |

|

1 |

Костюм х / б |

27575-87 |

12 месяцев |

|

2 |

Ботинки кожаные |

Р. 12.4. 187-97 |

12 месяцев |

|

3 |

Очки защитные |

12.4.013 |

До износа |

1.7. Работник должен получить противопожарный инструктаж, знать правила поведения при пожаре и при обнаружении признаков горения.

1.8. Немедленно извещать своего или вышестоящего руководителя о любой ситуации, угрожающей жизни и здоровью людей, о каждом несчастном случае произошедшем на производстве или об ухудшении состояния своего здоровья в том числе, о проявлении признаков острого профессионального заболевания / отравления /.

1.9. Работник должен уведомить непосредственного руководителя о

неисправностях оборудования, приспособлений и инструмента — до начала

работы или во время рабочего дня, после обнаружения неисправности.

1.10. Самостоятельно устранять какие- либо неисправности, если эта работа не входит в круг ваших обязанностей — запрещается.

1.11. Работник должен оказывать первую доврачебную помощь пострадавшим от несчастных случаев на производстве.

1.12. Соблюдать правила личной гигиены: перед едой мыть руки с мылом; не разрешается на рабочем месте курить, принимать и хранить пищу /воду/,

хранить личную и рабочую одежду. Курить разрешается только в специально

оборудованных местах.

1.13. Работники на ОЦ не выполняющие данную инструкцию привлекаются к ответственности в соответствии с действующим законодательством РФ.

2.Требования охраны труда перед началом работы.

Надеть чистую и исправную полагающуюся по нормам спецодежду.

Застегнуть обшлага рукавов, заправить одежду так, чтобы не было свисающих

концов. Иметь подготовленный к работе исправный инструмент и средства

индивидуальной защиты. Защитные очки должны быть подобраны по размеру.

Стекла очков не должны вываливаться, не иметь трещин, сколов, царапин, быть

чистыми, обеспечивать хорошую видимость и плотно прилегать к лицу.

Подготовить рабочее место к безопасной работе. Убрать мешающие

работе предметы и освободить проходы. Безопасно и удобно расположить все,

что необходимо для работы. Убедиться в достаточном освещении рабочего

места.

2.3. Проверить внешним осмотром исправность оборудования, местного освещения, отсутствия оголенных проводов, наличие и надежность заземляющих соединений.

2.4. Проверить исправность подножной деревянной решетки (убедиться в устойчивости и проверить нет ли поломанных планок).

Проверить наличие заготовок, при необходимости заготовки получить от мастера. Проверить наличие тары под обработанные детали. Используемые в работе материалы, заготовки, тара — должны быть размещены безопасно, удобно, устойчиво, не перекрывать проходы и проезды.

2.7. При передаче рабочего места от сменщика проверить, хорошо ли убрано рабочее место, ознакомиться с имеющимися в предыдущей смене неполадками в работе оборудования и с принятыми мерами по их устранению. Включить оборудование, проверить его работу на холостом ходу. При обнаружении каких-либо недостатков на рабочем месте или неисправности оборудования сообщить мастеру.

3. Требования охраны труда во время работы.

Выполнять указания по обслуживанию и уходу за оборудованием,

изложенные в «Руководстве по эксплуатации». Выполнять только ту работу,

которая поручена и разрешена администрацией цеха.

Необходимо соблюдать допустимые нормы подъема тяжестей.

Предельно допустимые нормы поднятия и перемещения тяжестей постоянно в течении рабочей смены:

для мужчин — 15кг., для женщин — 7кг.

При чередовании с другой работой (до 2-х раз в час):

для мужчин — до 30кг, для женщин-до 10кг.

Перед установкой очистить соприкасающиеся поверхности деталей и приспособления от стружки.

Обрабатываемые детали должны быть надежно закреплены в установочном приспособлении или патроне, а сами приспособление надежно закреплено на шпинделе станка или в патроне станка.

Установку, снятие деталей, приспособлений, инструмента, измерение деталей производить только тогда, когда рабочие органы станка находятся в исходном положении, после окончания цикла обработки детали и полной остановки инструмента.

Во время работы станка не открывать и не снимать защитных и предохранительных устройств.

При работе соблюдать чистоту — использованная ветошь, стружка, вспомогательный и режущий инструмент, приспособления — должны быть убраны.

Не допускать на своё рабочее место лиц, не имеющих отношения к выполняемой Вами работе и не передавать без разрешения мастера работу другому лицу.

Не отвлекаться от своих прямых обязанностей и не отвлекать других..

Очистку приспособлений и деталей от стружки производить при помощи щетки, крючка или скребка — применение сжатого воздуха для удаления стружки запрещается. При удалении стружки пользоваться средствами индивидуальной защиты (защитными очками).

Очистку станка, приспособления, и подналадку производить в ручном режиме при полной остановке станка.

При пуске станка для обработки детали убедитесь, что это не угрожает жизни других работающих.

При использовании грузоподъемных машин, управляемых с пола, соблюдать требования инструкции.

Сборку — разборку режущего инструмента производить на верстаке,

исправным инструментом, при необходимости использовать слесарные тиски.

Во избежание травмы рук, установку и удаление режущего инструмента из инструментального магазина и шпинделя производить с особой осторожностью.

При обнаружении на металлических частях станка напряжения (ощущение тока), немедленно доложить мастеру.

При обработке деталей на токарных станках с ЧПУ запрещается изменять режимы резания при работе в автоматическом режиме. Обо всех замеченных ошибках в управляющей программе сообщить инженеру-программисту.

При обслуживании оператором нескольких станков проходить от станка к станку только в местах, предусмотренных для похода.

После наладки станка обработать программу без детали, визуально контролируя правильность перемещения рабочих органов станка. Установить безопасные величины ускоренных перемещений рабочих органов станка.

Не допускать загромождения рабочего места и проходов деталями, заготовками, тарой, а также посторонними предметами. Детали и заготовки укладывать в тару, предусмотренную технологическим процессом. Загрузка тары выше бортов запрещается. При укладывании деталей в стопу или штабель высота не должна превышать 1 м.

3.21.Обязательно отключить станок в следующих случаях:

а) при отсутствии у станка даже на короткое время (если не предусмотрено многостаночное обслуживание);

б) при временном прекращении работы;

в) при перерыве в подаче электроэнергии;

г) при уборке, ремонте или техническом обслуживании станка;

д) при обнаружении каких-либо неисправностей в работе оборудования.

Смазочно-охлаждающую жидкость (СОЖ) подавать в зону резания только гидросистемой оборудования. Запрещается охлаждать режущий инструмент смоченной ветошью или щётками.

При обнаружении пролитого масла или СОЖ убрать самому или доложить мастеру.

При креплении патрона или планшайбы к шпинделю станка подкладывать под патрон и планшайбу деревянные подкладки с выемкой по форме патрона или планшайбы.

При закреплении детали или приспособлений запрещается наращивать ключи трубой или другими рычагами.

При использовании гидравлических, пневматических, электромеханических приспособлений для крепления заготовок постоянно контролировать сохранность электропроводки, трубок для подачи воздуха и гидравлической жидкости.

При обработке металлов, дающих сливную стружку, применять резцы со специальными стружколомающими устройствами или со специальной заточкой.

При работе на токарных станках с ЧПУ своевременно убирать стружку из поддона, не допускать возможности наматывания стружки на обрабатываемую деталь, инструмент или шпиндель.

Запрещается:

а) оставлять без надзора работающее оборудование, допускать к его эксплуатации других лиц;

б) брать или передавать какие-либо предметы через рабочую зону станка при работающем оборудовании;

в) одеваться или раздеваться около работающего станка;

г) принимать пищу у станка;

д) хранить на рабочем месте одежду;

е) мыть руки в масле или эмульсии и вытирать их ветошью, загрязненной стружкой;

3.30. Работая с учеником, обучать его безопасным приемам работы и следить за соблюдением требований охраны труда.

4. Требования охраны труда в аварийных ситуациях.

4.1. При возникновении неисправностей оборудования /отказ в работе, посторонний шум или стук, возникновение поломок угрожающих аварией, прекращение подачи электроэнергии, появление постороннего запаха, появление ощущения электрического тока / необходимо прекратить эксплуатацию оборудования- выключить его. Необходимо оповестить об опасности окружающих людей, мастера или непосредственного руководителя работ.

До устранения неисправностей к работе не приступать. Запрещается самостоятельно устранять неисправности.

При угрозе жизни обслуживающему персоналу и для аварийной остановки станка, в целях исключения поломок, остановку станка производить аварийной кнопкой, находящейся на пульте управления станком или кнопкой «СТОП» на пульте управления приводом станка.

При пожаре или обнаружении признаков горения немедленно сообщить в пожарную команду по телефону …, сообщить мастеру или вышестоящему руководителю и приступить к тушению пожара имеющимися средствами пожаротушения. При необходимости вызвать городскую пожарную службу по телефону 112, организовать встречу пожарной команды.

При несчастном случае с Вами или другим работником прекратить работу, поставить в известность мастера оказать первую доврачебную помощь пострадавшим и обратиться в здравпункт лично или позвонить по телефону ….

Обеспечить сохранность обстановки аварии или несчастного случая, если это не представляет опасности для жизни и здоровья людей и не приведет к осложнению аварийной обстановки. При необходимости вызовите скорую медицинскую помощь по телефону 112.

При аварии систем водоснабжения, отопления и т.д. препятствующих выполнению технологических операций, прекратить работу до ликвидации аварии и её последствий.

5. Требования охраны труда по окончании работ.

5.1 Остановить работающее оборудование, выключить электродвигатель,

обесточить оборудование путем отключения вводного выключателя.

5.2 Привести в порядок рабочее место, убрать инструмент и приспособления в отведенное место, убрать отходы производства (ветошь, опилки, просыпавшуюся стружку) в установленную тару согласно маркировки, подмести пол.

5.3 Сдать оборудование сменщику или мастеру, сообщить обо всех

замечаниях и неполадках в работе и о принятых мерах по их устранению.

5.4 Убрать одежду в специальное отведенное место, вымыть руки теплой водой с мылом или принять душ.

| 00:00 | Вступление |

| 00:52 | Системы координат |

| 03:09 | 9 основных строк кода |

| 04:10 | Соединение точек |

| 04:50 | 1. O1234 Идентификатор программы |

| 05:20 | 2. M06 T1 Смена инструмента |

| 05:35 | 3. M03/M04 S7500 Вращение шпинделя |

| 06:25 | 4.1. G54 Рабочий ноль детали |

| 06:40 | 4.2. G00 G90 G17 Коды безопасного запуска |

| 07:15 | 5. Координаты XYZ |

| 07:25 | 6.1. G43 H01 Смещение инструмента |

| 08:12 | 6.2. M08/M09 Включение и выключение СОЖ |

| 08:20 | 7. G01 F5.0 Z-.01 Перемещение с линейной интерполяцией |

| 09:00 | 8. G00 Ускоренное перемещение |

| 09:05 | 9. M30 Завершение программы |

| 09:10 | Проверка программы |

| 09:50 | Заключение |

Здравствуйте! Добро пожаловать на очередной «Совет дня от Haas».

Мы хотим написать программу для фрезерного станка с ЧПУ? С чего-же начнем?

Девять кадров программы, которые знает любой программист станка с ЧПУ. Девять строк программы, которые нужны, чтобы понять, как написать свою первую программу.

Системы координат

Вы учитесь программировать станок с ЧПУ всю свою жизнь. Может быть вы не знаете этого, но наши мамы, учителя и даже Коржик учили нас считать печенья до того, как мы научились ездить на велосипеде, учили до садика или до 1 класса. Мы брали цифры и раскладывали их в линию, от ноля до десяти. Все цифры по одной оси. К 4 классу добавилась ещё одна ось, мы начали использовать две координаты Х и Y в одном квадранте. А затем, в 6 классе, наш мозг взорвался, добавились отрицательные значения, отрицательные числа. У нас появились положительные и отрицательные значения по оси X и по оси Y. Мы стали использовать 2 координаты во всех 4 квадрантах. Это уже стало выглядеть, как на устройстве с ЧПУ.

Около половины курса математики в 6 классе фактически являлось вводным курсом в программирование устройств с ЧПУ. Сейчас эти полученные ранее шаблоны помогают нам в работе. Соединенные линиями точки образуют форму. Форма один, форма два, форма три. Они дают нам особые указания. Мы можем отмечать точки на осях и соединять их по порядку, не соединяя формы между собой. Это имеет смысл.

Давайте возьмем ручку или карандаш и нарисуем форму. После чего уберем ручку от бумаги и перейдем к созданию следующей формы, вернувшись к бумаге. Продолжим создавать второй контур. Сейчас разные шаблоны можно найти в интернете. Вы можете найти шаблоны для самых разных форм. Эти шаблоны содержат координатные пары. Вы также можете создать собственную форму.

Овладев искусством отображения координатных пар в средней школе, вы можете, отталкиваясь от этого, начать работать с реальными станками. Но для этого потребуются коды.

- Скачать 9 самых основных строк кода, которые знает каждый программист станков с ЧПУ

Перед началом программирования вы должны понять для чего нужна каждая из этих 9 строк. Давайте начнем. Не бойтесь упустить что-либо.

Эти коды выглядят достаточно просто. Возможно, вы уже их знаете, если являетесь программистом. Бонусным контентом для скачивания станет расширенная версия кодов. В качестве бонуса, мы добавили 9 строк кода и для токарного станка. Также расскажем вам, куда двигаться дальше в своем обучении, про более продвинутые коды. Для каждой программы, которую вам нужно написать, можно использовать коды с этого листа. Это очень хороший помощник. Мы максимально сократили всё руководство оператора до одной страницы специально для вас.

Соединение точек

В середине этих 9 строк кода имеется небольшой раздел под названием «Места соединения точка-точка по осям XYZ» (DOT-TO-DOT XYZ LOCATIONS). Это просто точки, которые мы ранее изучали в 6 классе.

Если вы создадите необходимые формы, то получите программу ЧПУ. Вы сможете гравировать свои формы на поверхности детали. Можно отобразить все необходимое на бумаге, а потом перенести координаты точек осей XYZ в центр этой программы. Это не видеоинструкция. Мы просто показываем вам, какие коды нужно изучить в первую очередь. Мы сейчас быстро расскажем про каждый из этих кодов.

-

O1234 (идентификатор программы)

Код программы начинается и заканчивается знаком процента. Это требуется для нашей системы управления. Она работает, опираясь на эти знаки. Всегда нужно использовать их.

В первой строке кода мы можем видеть букву «O». Это «O» с последующим уникальным числом, а не ноль. Число является идентификатором программы. Текст справа выделен скобками. Текст в таких скобках обычно игнорируется программой. Это просто комментарий для оператора.

-

M06 T1(смена инструмента)

В следующей строке мы видим M06 T1. Эта команда установит инструмент номер 1 в шпиндель.

-

M03 S7500

Эта команда для включения вращения шпинделя. Это похоже на команду для запуска работы беспроводной дрели. M03 — вращение шпинделя по часовой стрелке. Если мы нажмем кнопку реверсивного движения, то это будет соответствовать команде M04 для нашего шпинделя — вращение против часовой стрелки. Команда S7500 задает скорость вращения шпинделя, т.е. 7500 оборотов в минуту. Она определяет, как быстро будет вращаться шпиндель.

-

G54 G00 G90 G17

G54 — рабочий ноль детали. Конкретные значения находятся на странице рабочих смещений в соответствующей строке.

Коды G00, G90, G17 называют кодами безопасного запуска.

G00 — команда ускоренного перемещения. Она используется для быстрого перемещения в нужную позицию, а не для снятия стружки.

G90 — команда абсолютного режима перемещений, при котором все движения по осям XYZ осуществляются от одной нулевой точки. Как от единой нулевой точки в центре листа бумаги.

G17 — выбор плоскости. Команда выбирает плоскость XY, для перемещения по дуге.

X0 Y0 — начальная точка. Работа нашего инструмента начнется этой точки. Это похоже на первую XY-точку нашей формы, отображенной на бумаге.

-

G43 H01 Z.1 M08

G43 H01 — эти коды работают вместе, чтобы станок понимал, где находится вершина инструмента по отношению к обрабатываемой детали по оси Z. Мы обычно используем H01, если используется инструмент №1. Обычно значение H и номер инструмента совпадают. Значение H01 можно найти в первой строке таблицы смещений инструмента.

Также в этом кадре находится движение по оси Z. Это первое движение по оси Z в нашей программе. Вам будет очень неудобно управлять Z-движением, если вы не будете использовать команды G43 H. Номер H относится к конкретному инструменту. Иначе, система ЧПУ не будет понимать, где в пространстве находится инструмент.

M08 — включает подачу СОЖ. M09 — выключает подачу СОЖ.

-

G01 F5.0 Z-0.01

Мы подошли к первому рабочему движению G01 Z-0.01. G01 говорит о том, что будет выполнено рабочее движение по линии. Это похоже на соединение точка-точка. Для движения по G01 необходимо задать скорость подачи F, которая измеряется в миллиметрах в минуту или дюймах в минуту. Выбор осуществляется в настройке станка.

Давайте теперь вернемся к соединению точка-точка. При таком соединении мы вводим все координаты точек по осям XY для создания форм, которые мы хотим нарисовать. Между формами будет выполняться движение по оси Z для удаления и подхода к детали. Ещё раз, код G01 используется для обработки, для подачи инструмента от точки к точке.

-

G00 Z2.0

Код G00 — ускоренное перемещение между формами, т.е. между обработками. Теперь перейдем к G00. Удалим инструмент от детали по оси Z.

-

M30

Завершается программа командой M30.

Если вы оператор и хотите научиться программировать, то начните с этого. Выучите сначала эти коды. Если вы студент и хотите получить знания по программированию, то начните с этих кодов.

Проверка программы

После создания собственной программы, вы захотите проверить её на станке. Нажмите кнопку графического режима, установите смещения и запустите программу.

Бонусный контент

- 9 основных строк кода, которые нужно знать (PDF)

- Lathe Programming Workbook (PDF) — руководство по программированию токарного станка Haas (на англ. языке)

- Lathe Programming Workbook Answers Book (PDF) — дополнение к руководство по программированию токарного станка Haas с примерами и ответами (на англ. языке)

- Mill Programming Workbook (PDF) — руководство по программированию фрезерного станка Haas (на англ. языке)

- Mill Programming Workbook Answers Book (PDF) — дополнение к руководству по программированию фрезерного станка Haas (на англ. языке)

-

Contents

-

Table of Contents

-

Bookmarks

Quick Links

Haas Factory Outlet

A Division of Productivity Inc

CNC Lathe Series

Training Manual

Haas TL Series

Tool Room Lathe Operator

Revised 06-2012

Related Manuals for Haas TL Series

Summary of Contents for Haas TL Series

-

Page 1

Haas Factory Outlet A Division of Productivity Inc CNC Lathe Series Training Manual Haas TL Series Tool Room Lathe Operator Revised 06-2012… -

Page 2

This Manual is the Property of Productivity Inc The document may not be reproduced without the express written permission of Productivity Inc. The content must not be altered, nor may the Productivity Inc name be removed from the materials. This material is to be used as a guide to operation of the machine tool. The Operator is responsible for following Safety Procedures as outlined by their instructor or manufacturer s specifications. -

Page 3: Table Of Contents

Tool Room Lathe Operator Training Manual Table of Contents THE CARTESIAN COORDINATE SYSTEM ………………….4 MACHINE HOME POSITION ……………………..7 THE HAAS CNC CONTROL ……………………..9 CONTROL DISPLAY……………………….10 KEYBOARD INTRODUCTION ……………………..11 UNCTION ……………………….12 …………………………12 VERRIDE ……………………….13 ISPLAY …………………………

-

Page 4: Table Of Contents

For more information on Additional Training Opportunities or our Classroom Schedule, Contact the Productivity Inc Applications Department in Minneapolis: ‘ 763.476.8600 www.productivity.com Visit us on the Web: Click on the Training Registration Button trainingmn@productivity.com Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 2…

-

Page 5

The Haas IPS (Intuitive Programming System) allows for quick and easy setup and programming of standard tool room style parts. Since the TL series is so unique, Productivity, Inc. had designed a specific class just for the TL series to best suit its unique features. -

Page 6: The Cartesian Coordinate System

Remember that zero may be placed at any point along the line, and that once placed, one side of zero has negative increments and the other side has positive increments. Fig.1-2 Vertical Number Line X Axis Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 4…

-

Page 7

The next illustration (Fig. 1-3) shows the two directions of travel on a TL Series Lathe. To carry the number line idea a little further, imagine such a line placed along each axis of the machine. Figure 1-3 The first number line is easy to conceive as belonging to the left-to-right, or Z , axis of the machine. If we… -

Page 8

How much of a quadrant we will be able to access is determined by where we placed the zeros on the travel axes of the lathe. Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 6… -

Page 9: Machine Home Position

This is due to the fact that the tool is on the opposite side of the part compared to a turret lathe. Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 7…

-

Page 10

Cartesian Coordinate Exercise POINT # X Position Z Position X 5.0 Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 8… -

Page 11: The Haas Cnc Control

Powering On the Machine To power up a Haas machine, regardless of where the machine turret was when it was turned off, press POWER ON. The machine must first find its fixed machine zero reference point before any operations can occur.

-

Page 12: Control Display

What is displayed depends on which display keys have been used. The only pane active is the one with the white background. Only when a pane is active may changes be made to data. Control functions in Haas machine tools are organized in three modes: Setup, Edit and Operation. Access Modes using the mode keys as follows: Setup: ZERO RET, HAND JOG keys.

-

Page 13: Keyboard Introduction

HAAS LATHE SERIES 5-Cursor Keys 4-Display Keys 1-Function Keys 8-Mode Keys 2-Jog Keys 3-Override 6-Alpha Keys 7-Number Keys Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 11…

-

Page 14: Function Key

(Axis) Selects the X axis for continuous motion when depressed. +Z, -Z (Axis) Selects the Z axis for continuous motion when depressed. Rapid When pressed simultaneously with X or Z keys will move at maximum jog speed. Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 12…

-

Page 15: Override Key

Similar situation applies when Door Hold appears. Door must be closed and Cycle Start pressed to continue running program. Overrides may be reset to defaults with a M06, M30 or pressing RESET by changing Settings 83, 87 and 88 respectively. Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 13…

-

Page 16: Display Key

F1 key will replace the selected offset with the number entered into the input buffer. Offsets can also be entered using TOOL OFSET MEASUR and PART ZERO SET Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 14…

-

Page 17

The PAGE UP and PAGE DOWN keys are then used to select one of two different pages. This display is for service diagnostic purposes, and the user will not normally need them. Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 15… -

Page 18

Use SINGLE BLOCK to step through a program in graphics to find any mistakes. During single block you can re-zoom your window to look at tool paths in tight corners etc. Also use position display to see find any discrepant values. Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 16… -

Page 19

1.2500 IN (entered) Surface Speed 210.0000 FT/MIN (entered) (calculated) Flutes (entered) Feed 12.8343 FT/MIN (calculated) Chip Load 0.0005 IN (entered) TAPPING: Threads 16.0/IN (entered) (entered) FEED 31.2500 IN/MIN (calculated) Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 17… -

Page 20: Cursor Key

+ = # * [ ] These symbols are accessed by first pressing the SHIFT key and then the key with the desired symbol. They are used in macro expressions (Haas option) and in parenthetical comments within the program. , ? % $ ! & @ : These are additional symbols, accessed by pressing the SHIFT key, that can be used in parenthetical comments.

-

Page 21

WRITE/ENTER key adds a number in the Input Section to the highlighted cell. Pressing the F1 key will input the number into the cell. The (Minus Sign) is used to enter negative numbers. The (Decimal Point) is used to note decimal places. Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 19… -

Page 22: Mode Key

Main Display Pane. Simple edits may be performed on the program that is being run or another program. The edits on the running program will not take place until after the current cycle has completed. Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 20…

-

Page 23

Puts machine in jog mode for set ups. Top values (.0001, .001, .01, .1) represent distance traveled per click of jog handle. Bottom values (.1, 1., 10., 100) represent feed in inches/minute when jogging axis using jog buttons. Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 21… -

Page 24

Will get machine ready to receive program from RS-232 serial port. ERASE PROG Will erase highlighted program or programs. A prompt will appear asking if you want to delete selected program asking for Y/N. Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 22… -

Page 25: Settings

There are many settings which give the user various options over the control of their machine tool. Read the Settings section of the operator s manual for all the possible options. Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 23…

-

Page 26: Tool Room Lathe Orientation And Walk Around

Tool Room Lathe Orientation and Walk Around The agenda for this section of the training manual is to familiarize everyone with the physical layout of the TL series machine, the functions of the mechanical features of the machine, and general maintenance of the TL series lathe.

-

Page 27: Power-Up Procedure

(80 psi) to the machine 3. Press the Green POWER ON button located on the upper left corner of the Haas control. The machine will take a couple of minutes to load its software.

-

Page 28

X axis / cross-slide, and all the way to the right for the Z axis / saddle. The machine will stop at machine home, as described in section- 4.a.iii Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 26… -

Page 29: Tool Room Lathe Safety

Emergency Stop button should be used. This button is used to halt everything on the machine immediately! Emergency Stop (E-STOP) Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 27…

-

Page 30: Proper Use Of Machine Guarding

In the current version of the TL series of software, it is impossible to run in either manual or CNC modes with the guarding open. The setting on the control may be changed, but changing this setting rests all responsibility on the operator and or the owner s of the machine.

-

Page 31

Hand Wheel Safety Again, the TL Series of lathes when in CNC mode will still move the manual handwheels as the machine moves. PLEASE PAY ATTENTION TO THE HANDWHEELS TO AVOID ANY INJURY!!!! Even though elaborate thought has been put into making sure the TL series is safe, extra caution needs… -

Page 32: M Aintenance Of The Tl S Eries L Athe

Maintenance of the TL Series Lathe Even though your TL Series machine has been built to the highest standards, using the highest available techniques and materials, general maintenance is required on both the machine and on the control to insure long life of its components.

-

Page 33: H Eadstock L Ubricant

Headstock Lubricant The headstock or spindle of the TL series machine is a grease-pack design, and will not require any regular maintenance. Grease Points The TL series lathes are equipped with grease fittings rather than an oil lube system to provide surface to surface lubrication for all contact points on the machine.

-

Page 34: Alori Tool Post Operation

Aloris Tool Post Operation The most often equipped option for the TL series lathe for holding your turning tools is the Aloris Single Station Tool Post option. This system allows for setting individual tools in their own respective holders, and allows for a repeating, quick change system, that has extensive options to allow for safe holding of a wide variety of different tooling products.

-

Page 35

3 Jaw Scroll Jaw Chuck Operation The standard Haas option for the TL series lathe for part holding is a 3-jaw scroll plate chuck, that is key operated from the outer diameter of the chuck. Simply rotate the chuck key in a clockwise direction to draw the jaws of the chuck closer to the chuck center, and counter-clockwise to move the jaws away from the chuck center. -

Page 36: Haas Intuitive Programming System (Ips)

HAAS Intuitive Programming System (IPS) The most outstanding feature on the TL Series of Haas machines is the Intuitive Programming System, or IPS. This is a simplified programming system that allows for much faster programming and setup of the machine, and allows the operator to program using a question and answer format, rather than a G&M code format.

-

Page 37

Then press PRGRM/CONVRS . The screen below appears: The cursor keys at the middle of the Haas control navigate thru the different TABS from left to right, Pressing the WRITE/ENTER key will access the selected tab. If there are multiple choices under each tab, again use the right and left cursor control to navigate in the SUB-TABS to select the cycle you want to program. -

Page 38

With the spindle turned on a facing and turning cut may be made manually by turning the handles just like on an engine lathe. This will allow geometries to be set for most of the outside diameter cutting tools. Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 36… -

Page 39

Pressing the F4 key then selecting Output to MDI will create the program into MDI. With a DELTA X of -3.0 entered the following short facing program may be created and run in MDI. Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 37… -

Page 40

TL Series Training Part Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 38… -

Page 41: Tool Offset Tab

We will call this TOOL # 1 Process #6 Needs a grooving tool that can plunge and cut on the sides, such as the one pictured here: We will call this TOOL# 2 Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 39…

-

Page 42

For Process # 8, we need to drill the hole for our tap, a .201 Dia drill like this: Tool #4 And for Process # 9, we will tap our hole with a ¼-20 tap like this: Tool #5 Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 40… -

Page 43

By pressing the TURRET FWD or TURRET REV key, one can cycle between tools #1-20, depending on the version of software your TL series has. Each tool will have the same information listed. After selecting the tool it must be made active by pressing the NEXT TOOL key. -

Page 44: D Efining T Urning T Ools

This is needed wherever the control has to perform a cutter compensation command. With the TL series lathe, we will use mainly one of two tool tip definitions, on the next page:…

-

Page 45: D Efining D Rills , R Eamers , Etc

MEASURE feature to touch the tip of the tap to the face of the part. Our tooling for our part is now defined, and the program for the machine now needs to be created. Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 43…

-

Page 46: Turn & Face Tab

TURN & FACE tab. Press WRITE ENTER to access the TURN / FACE mode, then select OD TURN to start our processes 1&2. The display below will appear: Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 44…

-

Page 47

MDI mode. The TL Lathe will rough out from 3.000 in Diamater, to 2.500 , 3.000 back from the face of the part, then take a finish pass. Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 45… -

Page 48: Ips R Ecorder F Eature

Cursor key to option #1, press enter and a new program may be created or an old one selected. Option #2 will record program to current program in the active memory. For this example program O1 was created. Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 46…

-

Page 49: Face Cutting Cycle

This code would be the first operation in program O1. Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 47…

-

Page 50

Fill out the details that are needed for the chamfer: IPS Chamfer Cycle Question Relationship To The Part Tool Number Part Offset X Diameter Length Depth Of Cut Z Dimension Feed Per Revolution Surface Footage Max Spindle Speed Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 48… -

Page 51

The variables are entered into the IPS chamfer menu. This code will be created and recorded at the end of O1. Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 49… -

Page 52: Radiu Cycle Menu

Part Offset X Diameter Radius Depth Of Cut Z Start Feed Per Revolution Surface Footage Max Spindle Speed Add the code created from above to the end of Program O1. Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 50…

-

Page 53: Groove Cutting Cycle

Relationship To The Part Tool Number Part Offset X Start Diameter Z Face Diam. To Cut Groove Width Grooving Tool Width Feed Per Revolution Surface Footage Max Spindle Speed Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 51…

-

Page 54: Thread Cutting Cycle

CAUTION: Once the control has started a pass of threading, FEED HOLD does not stop the machine till in-between passes. If the event of a potential crash, EMERGENCY STOP needs to be used!! Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 52…

-

Page 55: Drill Cycle

IPS. IPS Peck Drilling Cycle Question Relationship To The Part Tool Number Part Offset X Centerline Z Face Depth Spindle RPM Feed Per Rev. Peck Depth Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 53…

-

Page 56: Tapped Hole Cycle

Tapped Hole Cycle When we tap a hole with the TL Series, the TAP CYCLE sub tab has the same variables that the Drill Cycle uses, the only difference is that the Spindle will reverse at the bottom of the hole and back the tap out automatically.

-

Page 57

Productivity Inc. and sign up for our Lathe Programming class. The TL Series is built around the IPS system and is designed to take advantage of it, and thus the only reason we teach only the IPS for it s operation. -

Page 58

T101 G50 S1500 G96 S350 M03 G00 X2.575 G00 Z0.05 G71 P101 Q102 U0 W0 D0.1 F0.011 N101 G00 X1.75 G01 X1.75 Z-1.5 N102 G01 X2.575 G00 X2.575 Z0.05 Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 56… -

Page 59

G50 S1000 G96 S200 M03 G00 X1.855 G00 Z0.05 G00 X1.855 Z-1.501 G75 X1.555 Z-1.498 K0.189 F0.002 G00 X1.855 G00 Z-1.499 G01 X1.55 F0.002 G01 Z-1.5 G01 X1.855 G00 Z0.05 Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 57… -

Page 60

G00 X1.8416 Z0.5 (PECK DRILL) T404 G97 S1000 M03 G00 X0. Z0.1 G83 X0. Z-1.5 Q0.2 F0.002 G00 Z0.1 (TAP) T505 G97 S350 G00 X0. Z0.2 G84 X0. Z-1. R0.2 F0.05 Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 58… -

Page 61: Section Ii Ips Walk-Through For Lathes

Section II IPS Walk-Through for Lathes Haas ES Doc #ES0609 Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 59…

-

Page 62

… -

Page 63

ntuitive rogramming ystem Walk-Through For Lathes ES0609 rev D 4/09… -

Page 64

ntroductIon These instructions are an in-depth look at each of the Intuitive Programming System (IPS) menus. A more formal description is given for each of the entries to help better define the on-screen help for new users. These instructions are to be used with the Lathe Operator’s Manual (96-8700) and Toolroom Lathe Operator’s Addendum (96-0112) The menus are navigated by using the left and right arrow keys. -

Page 65

X and Z Axes Just below the on-screen text is a line of text that shows the state the lathe is in. For example, “X -MAN” means the X -axis is in manual mode. No text beneath the on-screen help means both axes (X and Z are locked. -

Page 66

Tool Offsets Tool offsets are described in detail in the Operator’s manual. See the “Tool Nose Compensation” section within the “Operation/Programming” Tab for specific instructions on Radius, Radius Wear, Taper, and Tip. MANUAL SETUP TURN & FACE CHAMFER & RADIUS DRILL &… -

Page 67: Tailstock Setup

Work Offsets MANUAL SETUP TURN & FACE CHAMFER & RADIUS DRILL & TAP THREADING THREAD RE-CUT GROOVING GROOVING Wrk Zero Ofst X Offset Z Offset STOCK TOOL WORK TAILSTOCK Work Zero Offset – Press the Up and Down arrows to change the displayed Work Zero Offset. X Offset –…

-

Page 68

Retract Dist – The distance from the Hold Point (Setting 107) the tail stock will retract when commanded. This setting should be a positive value. Press Write to add F1 to set or Part Zero Set to record current position. Enter a value and either press Write to add the value to the current value, or F1 to replace the value with the entered value. -

Page 69

Z Position – Enter end point or move tool to end point desired. Press Z FACE MEAS to record this position. Turn and Face — Feed This mode provides for straight line (linear) motion from the machines current position to the specified ‘X’ and ‘Z’… -

Page 70

MANUAL SETUP TURN & FACE CHAMFER & RADIUS DRILL & TAP THREADING THREAD RE-CUT GROOVING TOOL NUMBER DIA. TO CUT MAX RPM 0.0000 in 1000 WORK OFFSET Z DIMENSION 0.0000 in Z START PT DEPTH OF CUT FILLET RADII 0.0000 in 0.0000 in 0.0000 in Press <CYCLE START>… -

Page 71

Tool Number – Enter the tool to be used. Work Offset – Enter the work offset to be used. Z Start Pt – Enter the Z axis starting point. Inside Dia. – Enter the current diameter of the work piece. Manually measure the diameter. Dia. -

Page 72

Turn & Face — Profile This tab is only available if the machine has a control pendant with a 15” screen and lathe software version 8.04A or later. MANUAL SETUP TURN & FACE CHAMFER & RADIUS DRILL & TAP THREADING THREAD RE-CUT GROOVING X DISTANCE… -

Page 73

Cutter Comp – Use the left/right cursor keys to select cutter compensation (Off/Left/Right). Coolant – Use the left/right cursor keys to turn coolant on or off (On/Off). Mirror X – Use the left/right cursor keys to mirror the X axis (On/Off). This allows you to cut on the other side of the part. -

Page 74

F1 – Help screen popup. Lists available keys used in the Profile Creator along with a short description of each key’s function. F2 – Saves the profile on the screen, exits the Profile Creator screen and transfers control back to the Profile tab. -

Page 75

Go to the beginning of the next line. Press 1 to activate a Feed move. f. Press Write/Enter until X POS is selected. Jog X to 2.0 and press Write/Enter. Go to the beginning of the next line. Press 1 to activate a Feed move. g. -

Page 76

i. Press Write/Enter until Z POS is selected. Jog Z to -3.0 and press Write/Enter. Press F2 to Save and exit the Profile Creator. k. Press Cycle Start to cut the profile. NOTE: The program may be saved to memory from MDI by typing in 0xxxxx and pushing the Alter key. -

Page 77

Recalling Profiles The Profile Selector popup is used to select a profile, alter an existing profile, choose a storage location for a new profile or delete a profile, and is accessed by pressing F1 in the Profile tab or by selecting the Profile Number box and pressing Write/Enter. -

Page 78

Scroll Right — Allows you to scroll the view window to the right. Scroll Left — Allows you to scroll the view window to the left. Exit Zoom — Turns off the zoom and scrolling function. Enter Data Into Table — Transfers data from command line into selected data box or accepts value jogged. Insert Line Into Table — Moves selected line down and inserts new line into table. -

Page 79

Radius – Enter the desired radius. This is the desired corner radius. Note that the larger the radius or material to be removed, the more passes required to rough out the profile. Depth of Cut – Enter depth of cut for each pass of stock removal. This is the amount of stock to be removed on each tool pass. -

Page 80

Radius – Enter the desired radius. This is the desired corner radius. Note that the larger the radius or material to be removed, the more passes required to rough out the profile. Depth of Cut – Enter the depth of cut for each pass of the stock removal. This is the amount of the stock to be removed on each tool pass. -

Page 81

Chamfer – Enter the Z dimension of the chamfer desired. Entered value must be positive. Angle – Enter the angle of the chamfer (0°–90°). Entered value must be positive. Depth of Cut – Enter the depth of cut for each pass of the stock removal. Feed Per Rev –… -

Page 82

Chamfer – Enter the Z dimension of the chamfer desired. Entered value must be positive. Angle – Enter the angle of the chamfer (0°-90°). Entered value must be positive. Depth of Cut – Enter the depth of cut for each pass of the stock removal. Feed Per Rev –… -

Page 83

Feed Per Rev – Enter feed per revolution (distance the tool will move for each revolution of the spindle). MAX RPM – Enter the spindle RPM. Dwell – Enter dwell time (time, in seconds, that the tool pauses at the bottom of the hole to clear chips). Advanced Users: In the full CNC mode this is a G82 command. -

Page 84

MANUAL SETUP TURN & FACE CHAMFER & RADIUS DRILL & TAP THREADING THREAD RE-CUT GROOVING TOOL NUMBER 0.0000 in WORK OFFSET SPINDLE RPM Z START PT 0.0000 in Press <CYCLE START> to run TAP DEPTH in MDI or <F4> to record 0.0000 in output to a program DRILL… -

Page 85

MANUAL SETUP TURN & FACE CHAMFER & RADIUS DRILL & TAP THREADING THREAD RE-CUT GROOVING TOOL NUMBER 0.0000 in WORK OFFSET SPINDLE RPM Z START PT 0.0000 in Press <CYCLE START> to run TAP DEPTH in MDI or <F4> to record 0.0000 in output to a program DRILL… -

Page 86

Minor – Enter minor diameter of threads (smallest part of the thread (Min Diameter). Cannot be negative. Major – Enter major diameter of threads (largest part of the thread (Max Diameter). Cannot be negative. Manually measure the diameter of the work piece at the point where “X Dia Meas” was pressed. TPI (Threads per Inch) –… -

Page 87

Chamfer – ‘0’ turns on chamfer at end of threads. ‘1’ turns off chamfer at end of threads. (Check setting 95, 96, 86, 99). Coolant – ‘ON’ turns on machine coolant. ‘OFF’ turns off machine coolant. Advanced Users: Additional Settings may need to be modified to create the required groove. These setting numbers are: 22, 28, 72, 73, 86, 95, 96, 99. -

Page 88

MANUAL SETUP TURN & FACE CHAMFER & RADIUS DRILL & TAP THREADING THREAD RE-CUT GROOVING REFERENCE THREAD LENGTH X OFFSET NOT SET 0.0000 in 0.0000 in THRDS TO CLR Z OFFSET 48.0 0.0000 in DEPTH OF CUT THREAD DIR THRD HEIGHT 0.0131 in 0.0125 in RIGHT… -

Page 89

This mode is used for setting work offset, then shifting work offset the amount that needs to be removed from the face of the pipe or work piece using an existing program in program memory. MANUAL SETUP TURN & FACE CHAMFER &… -

Page 90

Orient SP – Degrees – X Position – Z Position – Thread Re-Cut — Set Reference & Re-Cut Step 3 of 3 This mode is used to teach the threading tool OD or ID. Then re-cut the threads using an existing program in program memory. -

Page 91

MANUAL SETUP TURN & FACE CHAMFER & RADIUS DRILL & TAP THREADING THREAD RE-CUT GROOVING TOOL NUMBER DIA. TO CUT FEED PER REV 0.0000 in 0.0000 in WORK OFFSET Z DIMENSION MAX RPM 0.0000 in 1000 GROOVE WIDTH Z START PT 0.0000 in 0.0000 in TOOL WIDTH… -

Page 92

MANUAL SETUP TURN & FACE CHAMFER & RADIUS DRILL & TAP THREADING THREAD RE-CUT GROOVING TOOL NUMBER DIA. TO CUT FEED PER REV 0.0000 in 0.0000 in WORK OFFSET Z DIMENSION MAX RPM 0.0000 in 1000 Z START PT GROOVE WIDTH 0.0000 in 0.0000 in TOOL WIDTH… -

Page 93

MANUAL SETUP TURN & FACE CHAMFER & RADIUS DRILL & TAP THREADING THREAD RE-CUT GROOVING TOOL NUMBER DIA. TO CUT MAX RPM 0.0000 in 0.0000 in WORK OFFSET PART LENGTH 0.0000 in 1000 TOOL WIDTH Z START PT 0.0000 in 0.0000 in OUTSIDE DIA. -

Page 94

MANUAL SETUP TURN & FACE CHAMFER & RADIUS DRILL & TAP THREADING THREAD RE-CUT GROOVING TOOL NUMBER DIA. TO CUT MAX RPM 0.0000 in 0.0000 in WORK OFFSET PART LENGTH PECK VALUE 0.0000 in 1000 TOOL WIDTH Z START PT 0.0000 in 0.0000 in Press <CYCLE START>… -

Page 95

dXF F Mporter This feature can quickly build a CNC G-code program from a DXF file, a drawing file format exportable from many desktop CAD applications. Compatible DXF files are made up of arcs, lines, circles, vertices, and/or points. Refer to your CAD application’s documentation for details on how to export a DXF file. When import- ing a DXF file, you define its features one by one as tool paths;… -

Page 96

EDIT: EDIT TEST.DXF 0.0000 6.1388 Type: START Group: Chain: EXTRA KEY COMMANDS Exit (F1) Zoom ON/OFF (F4) Prev Chain pt (LEFT) Next Chain pt (RIGHT) Select Point (UP/DOWN) Cancel Action (CANCEL) Select Group (PG UP/DN) Chng Line Width (ALTER) Delete Group (DELETE) Undo Group (UNDO) -

Page 97

EDIT: EDIT TEST.DXF 0.0000 6.1388 Type: START Group: Chain: EXTRA KEY COMMANDS Exit (F1) Zoom ON/OFF (F4) Prev Chain pt (LEFT) Next Chain pt (RIGHT) Select Point (UP/DOWN) Cancel Action (CANCEL) Select Group (PG UP/DN) Chng Line Width (ALTER) Delete Group (DELETE) Undo Group (UNDO) -

Page 98

IpS r ecorder The IPS recorder provides a simple method to place G-code generated by IPS into new or existing programs. 1. To access IPS, press MDI/DNC, then PROGRM/CONVRS. Refer to your Intuitive Programming System Operator Manual (ES0609 Lathe) for more information on using IPS. 2. -

Page 99

3. Using the arrow keys, move the cursor to the desired insertion point for the new code. Press WRITE to insert the code. Menu Option 2: Output to Current Program 1. Select this option to open the currently selected program in memory. 2. -

Page 100

perator eyboard The keyboard is broken up into eight sections: Function Keys, Jog Keys, Override Keys, Display Keys, Cur- sor Keys, Alpha Keys, Mode Keys and Number Keys. In addition there are miscellaneous keys and features located on the pendant. DISPLAY POWER AUTO… -

Page 101: Section Iii Tl Live Images For Lathes

Section III TL Live Images for Lathes Haas ES Doc #ES0666 Productivity Inc Haas CNC TL Series Lathe Operator Manual Page 99…

-

Page 102

… -

Page 103

Live Image for Lathes Live image feature This feature allows an operator to view a real time simulation of a part as it is cut. Live Image is standard with lathe software version 9.03 and later. Live Imaging of a part requires that the operator setup stock and tools before running the part program. etup tock etup… -

Page 104

Program Example O01000; G20 (INCH MODE) ; (Start of Live Image information) (STOCK); ([0.0000, 0.1000] [[6.0000, 6.0000]) ; ([Hole Size, Face] [Diameter, Length]) (JAWS); ([1.5000, 1.5000] [0.5000, 1.0000]) ; ([Height, Thickness] [Clamp, Step Height]) (End of Live Image Information) M01 ; [Part Program] The advantage of entering the Stock Settings into the program is that these settings may be saved with the program, and the Stock Setup screen does not require the entry of data when the program is run in the future. -

Page 105

209 — Length of Stock — Controls the length of the raw part that will be displayed in live image. This setting can be adjusted by entering a value in STOCK LENGTH in the STOCK SETUP tab in IPS. 210 — Jaw Height — Controls the height of the chuck jaws that will be displayed in live image. This setting can be adjusted by entering a value in JAW HEIGHT in the STOCK SETUP tab in IPS. -

Page 106

etup Tool data is stored in offsets in the IPS tabs. Live Image uses this information to draw and simulate the tool in the cut. Required dimensions can be found in a tooling supplier’s catalog or by measuring the tool. 1. -

Page 107

Sample Tool Setup Screens ES0666 rev D 09/09… -

Page 108

ailStock etup Data values for tailstock parameters are stored in offsets in the Tailstock Setup screen. NOTE: Tailstock tab is only visible when the machine has a tailstock. 1. Press MDI/DNC, then PRGRM CONVRS to enter IPS JOG mode. 2. Use the right/left arrow keys to select the SETUP tab and press Write/Enter. Use the right/left arrow keys to select the TAILSTOCK tab and press Write/Enter to display the Tailstock Setup screen. -

Page 109

peration elect rogram 1. To select the desired program, press LIST PROG to display the EDIT: LIST screen. Select the MEMORY tab and press WRITE/ENTER to display CURRENT DIRECTORY: MEMORY screen. USB DEVICE MEMORY CURRENT DIRECTORY: MEMORY (MEMORY) O00000 O00100 (PROFILE) O00200 O00300 (OD THREAD) A … -

Page 110

Press HELP for list of Live Image features. RAPID CURRENTLY ZOOMED AUTO ZOOM ON FEED FINAL PASS LIVE IMAGE SCALE: 0.7249 NOTE: Press F4 to auto zoom to the part. Press F1 to save a zoom and press F3 to load a zoom setting. -

Page 111

TO ACTIVATE ZOOM MODE PRESS F2 RAPID ZOOM OFF FEED FINAL PASS LIVE IMAGE SCALE: 1.1118 G71 CANNED CYCLE CURRENT TOOL: #1 — OD TURN TOOL NOTE: Data displayed on the screen while the program is running includes: program, main spindle, machine position and timers and counters.