Техническое описание и инструкция по эксплуатации

1. ВВЕДЕНИЕ

2. ТЕХНИЧЕСКОЕ ОПИСАНИЕ

2.1. Назначение

2.2. Технические данные

2.3. Состав дробилки

2.4. Устройства и работа дробилки и ее составных частей

2.5. Система смазки

2.6. Гидросистема

3. МОНТАЖ

3.1. Фундамент и размещение

3.2. Инструмент и принадлежности

3.3. Указания мер безопасности

3.4. Подготовка дробилки к монтажу

3.5. Порядок установки дробилки

3.6. Установка электродвигателя и эластичной муфты приводного вала

3.7. Монтаж системы смазки и гидравлики

3.8. Настройка и испытание гидросистемы

3.9. Противопылевой гидравлический затвор

4. ОБКАТКА ДРОБИЛКИ НА ХОЛОСТОМ ХОДУ

5. ИСПЫТАНИЯ ДРОБИЛКИ ПОД НАГРУЗКОЙ

6. ЭКСПЛУАТАЦИЯ ДРОБИЛКИ

6.1. Ширина разгрузочной щели и ее регулирование

6.2. Амортизирующие секции пружин

7. ОБСЛУЖИВАНИЕ ДРОБИЛКИ

7.1. Периодичность замера и ремонта быстроизнашиваюшихся деталей

7.2. Порядок обслуживания

7.3. Подача материала для дробления и уборка дробленого продукта

7.4. Обслуживание системы смазки

7.5. Обслуживание гидросистемы

7.6. Обслуживание гидравлического затвора

7.7. Смена брони на регулирующем кольце

7.8. Смена брони на дробящем конусе

1. Введение

1.1. Настоящее руководство предназначено для правильного выбора типоразмера и испытания, монтажа, пуска, наладки, эксплуатации и технического обслуживания конусных дробилок с диаметром основания дробящего конуса, равного 1200 мм.

При выполнении вышеперечисленных операций, кроме настоящего руководства, необходимо пользоваться:

1) комплектом эксплуатационной документации, высылаемым заводом совместно с отгружаемой дробилкой, в объеме ведомости 1-111230 ЭД (ОП);

2) инструкциями (руководствами) комплектующих изделий;

3) общими для промышленного оборудования приемами и средствами монтажа, а также указаниями мер безопасности, принятыми на предприятии заказчика.

1.2. Эффективность работы дробилки зависит от правильного ее выбора (типоразмера и исполнения) и соблюдения требований, изложенных в настоящем руководстве.

Под правильным выбором дробилки понимается соответствие указанных в паспорте основных параметров (производительности, размеров приемной и разгрузочной щелей, мощности главного привода и др.) и условий эксплуатации.

Завод-изготовитель гарантирует работу дробилки только при правильном ее выборе и при условии соблюдения требований настоящего руководства.

2. Техническое описание

2.1. Назначение

Дробилка предназначена для дробления рудных и нерудных полезных ископаемых (кроме пластичных) с временным сопротивлением сжатию дробимого материала до 300 МПа и влагосодержанием не более 4%.

Не рекомендуется использовать дробилку для дробления липких и глинистых материалов.

Конусные дробилки 1200 согласно ТУ 24.01.6103 изготовляются двух типоразмеров: КСД-1200 и КМД-1200, каждая из которых имеет 2 исполнения — грубого дробления (Гр) и тонкого дробления (Т).

Структура условного наименования дробилок:

- К — конусная.

- М — мелкий тип дробления; С — средний тип дробления.

- Д — дробление

- 1200 — диаметр основания дробящего конуса.

- Гр — для грубого дробления, Т — для тонкого дробления.

Пример условного обозначения конусной дробилки, мелкого дробления в исполнении для грубого дробления:

Дробилка КМД-1200 Гр ТУ 24.01.6103.

2.2. Технические данные

Основные параметры и размеры дробилок приведены в табл.1. В зависимости от требований предъявляемых к крупности (фракции) конечного продукта дробления, дробилки можно использовать как в многостадийных технологических процессах (в замкнутом с грохотом цикле), так и для получения готовой продукции (в открытом цикле).

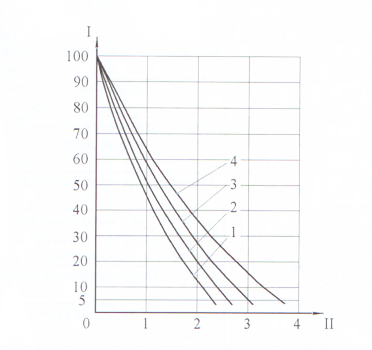

На рис. 1 показаны типовые характеристики крупности продуктов дробления для дробилок. КСД-1200 Гр; КСД-1200 Т; КМД-1200 Гр и КМД- 1200 Т при работе в открытом цикле. Типовые характеристики дробления для этих дробилок составлены на основании усредненных ситовых анализов продуктов при дроблении материалов средней твердости (с временным сопротивлением сжатию 100… 150 МПа).

В практике дробления могут быть материалы дающие лучшие или худшие относительные результаты в зависимости от физико-механических свойств дробимого материала. Однако предусмотренная конструкция дробилок возможность регулирования разгрузочной щели, позволяет получить, как правило, близкий к характеристике продукт.

Типовые характеристики крупности продуктов дробления конусных дробилок

Рисунок 1

Кривая 1 -КСД-1200 Гр.

2 — КСД-1200 Т.

3 — КМД-1200 Гр.

4 — КМД-1200 Т.

I — суммарный выход классов (по плюсу), %

II — размеры классов в долях разгрузочной щели в фазе сближения профилей.

Таблица 1

| Наименование основных параметров и размеров | Норма для типоразмеров | |||

| КСД-1200 | КМД-1200 | |||

| Исполнение | ||||

| Гр | Т | Гр | Т | |

| 1. Диаметр основания дробящего конуса, мм | 1200 | |||

| 2. Ширина приемной щели на открытой стороне, мм | 185 | 125 | 100 | 50 |

| 3. Диапазон регулирования, ширины разгрузочной щели, в фазе сближения профилей, мм | 20-50 | 10-25 | 5-15 | 3-12 |

| 4. Наибольший размер кусков питания, мм | 150 | 100 | 80 | 40 |

| 5. Производительность на материале средней твердости с влагосодержанием до 4% в открытом цикле, м ’/ч, не менее | 83-125 | 46-100 | 50-65 | 30-55 |

| 6. Мощность главного привода, кВт, не более | 75 | |||

| 7. Габаритные размеры, мм, не более длина ширина высота |

3500 2500 3100 |

|||

| 8. Масса дробилки, т, не более | 21 |

Из рис.1 видно, что в продукте дробления могут быть куски, превышающие по величине размер калибровочной щели дробилки. Такое явление объясняется тем, что в материале, поступившем в дробилку, содержится некоторое количество кусков плитообразной формы, толщиной меньше размера калибровочной щели дробилки и могущих поэтому свободно проходить через нее, не подвергаясь дроблению.

2.3.Состав дробилки

Состав дробилки приведен в табл.2

Таблица 2

| Наименование составных частей и комплектов | Кол., шт. (ком пл.) | Обозначение | |||

| Типоразмер | |||||

| КСД-1200 КМД-1200 | |||||

| исполнение | |||||

| Гр | Т | Гр | Т | ||

| 1. Дробилка конусная | 1 | 1-111230 | 1-111230-01 | 1-111230-02 | 1-111230-03 |

| 2. Запасные части | 1 | 4478619 | 4-478619-01 | 4478619-02 | 4-478619-03 |

| 3. Инструмент и приспособления | 1 | 4-526758 | |||

| 4. Электрооборудование | 1 | 4-545928 |

Конструкция конусных дробилок КСД-1200 Гр; КСД-1200 Т; КМД- 1200 Гр и КМД-1200 Т, в основном аналогичны, и отличаются только рабочими органами — броней дробящего конуса и неподвижной броней регулирующего кольца.

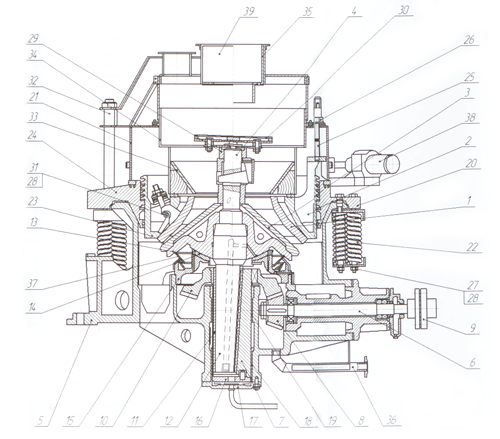

2.4. Устройства и работа дробилки и ее составных частей

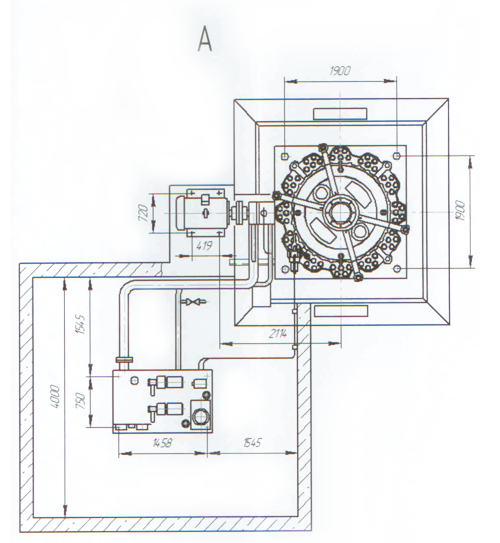

Дробилка показана на рис.2. Привод дробилки осуществляется от асинхронного электродвигателя

Рисунок 2

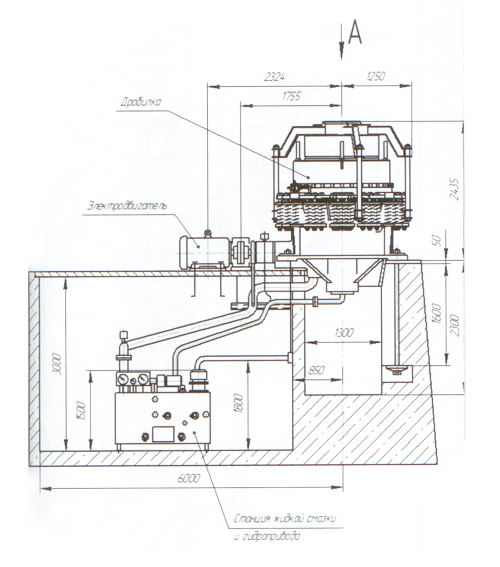

2.4.1. Механизм дробилки (рис.З)

Дробление в дробилках осуществляется сжатием материала в дробящем пространстве, образованном неподвижной броней 1 регулирующего кольца 2 и подвижной броней 3 дробящего конуса 4. Корпусом дробилки служит литая или сварная станина 5, имеющая два цилиндрических элемента: горизонтальный — для установки приводного вала 6 и вертикальный — для установки вала-эксцентрика 7.

Приводной вал, с насаженной на него конической шестерней 8, получает вращение от электродвигателя через эластичную муфту 9. Затем с помощью конического колеса 10 вращение передается валу-эксцентрику 7, в отверстие которого, расточенного эксцентрично и под определенным углом, установлена коническая втулка 11. Во втулку свободно садится хвостовик вала 12 дробящего конуса 4.

Дробящий конус 4 сферической поверхностью корпуса 13 опирается на подпятник 14 опорной части 15.

Рисунок 3

Вал-эксцентрик 7, опираясь на набор дисков и прокладок 16, уложенных на крышке 17, вращается в цилиндрических втулках 18 и 19. При вращении вала-эксцентрика 7 вокруг вертикальной оси дробилки с центром в точке 0, ось вала 12 описывает коническую поверхность, а дробящий конус 4 начинает совершать пространственное качание внутри неподвижной брони 1. В результате этого в каждый момент одна из образующих подвижной брони 3 оказывается наиболее приближенной к поверхности неподвижной брони 1 (на рис. 3 — слева), противоположная ей образующая наиболее удаленной (на рис. 3 — справа), а остальные занимают промежуточные положения, либо приближаясь к поверхности брони 1, либо удаляясь от нее.

Через пол- оборота вала-эксцентрика 7 положение образующих подвижной брони 3 относительно поверхности неподвижной брони 1 изменится на противоположное: левая образующая окажется наиболее удаленной, а правая — наиболее приближенной к поверхности брони 1. Таким образом, когда броня 3 приближается к неподвижной броне 1, материал сжимается и дробится до размера калибровочной щели, а в период отхода брони 3 ранее раздробленный материал под действием собственного веса будет разгружаться через противоположную разгрузочную щель. В процессе дробления совместно с дробимым материалом в дробящую зону дробилки могут попадать недробимые тела (зубья ковшей экскаватора, крупные болты, гайки и др.).

В этом случае подвижная броня 3 нажимает на неподвижную броню 1 и верхняя часть, совместно с опорным кольцом 20, регулирующим кольцом 2 и кожухом 21, поднимается вверх, сжимая пружины 22. Это предохраняет дробилку от возможной поломки. После прохода недробимого тела, пружины возвращают верхнюю часть в исходное положение без остановки работы дробилки. С наружной стороны корпуса регулирующего кольца 23 имеется упорная резьба, при помощи которой он ввинчивается в такую же резьбу, имеющуюся на внутренней стороне корпуса опорного кольца 24.

Регулирующие кольцо 2 через колонки 25, вваренные в специальные приливы корпуса 23, при помощи гаек 26 подтягивается к кожуху 21. При этом выбираются осевые зазоры в упорной резьбе, что и предохраняет ее от смятия во время работы дробилки. Опорное кольцо 20 при помощи болтов 27, пропущенных через пружины 22, притягивается к станине 5 гайками 28.

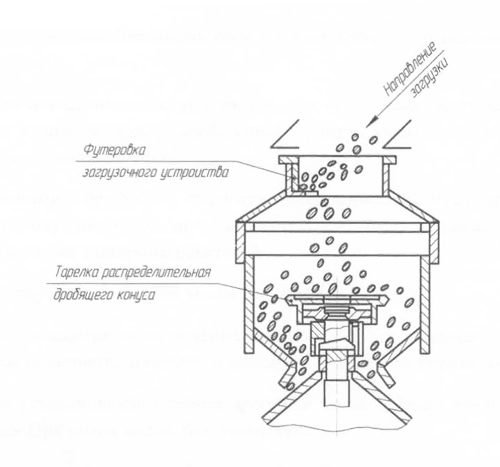

Подвижная броня 3 через ступицу 29 прижимается к корпусу 13 с помощью специального клина, забиваемого в паз вала 12. К ступице крепиться распределительная плита 30 обеспечивающая равномерное распределение дробимого материала по всей окружности дробящего пространства дробилки.

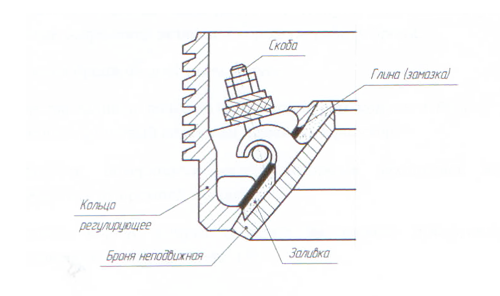

Неподвижная броня 1, крепится к корпусу 23 при помощи скоб 31, надеваемых на приливы (крюки) брони. Скобы 31 имеют резьбу, на которую навинчиваются гайки 28.

Пространство между подвижной (неподвижной) бронью и сопрягаемым с ней корпусом заливается цементным раствором; допускается заливка цинковым сплавом.

Наличие резьбового соединения в регулирующем и опорном кольцах позволяет регулировать ширину разгрузочной щели дробилки на необходимую величину. Регулирование ширины разгрузочной щели осуществляется при помощи специального механизма поворота 38, работающего от гидросистемы.

На регулирующее кольцо 2 устанавливается разгрузочная воронка 33 и обечайка 34 из листовой стали. Чтобы материал, загружаемый в дробилку, направить на распределительную плиту 30, над ней помещается приемная воронка 39, опирающаяся на стойки 32, которые крепятся к специальным кронштейнам станины 5. Для предохранения от абразивного износа, стенки приемной воронки 39, защищены футеровкой 35, которая может переставляться через каждые 45 в зависимости от направления подачи материалов дробилку.

Смазка механизма дробилки — жидкая циркуляционная. Поступая под давлением через отверстие в крышке 17, масло, смазывая все диски 16, поднимается вверх по зазорам между эксцентриком 7 и цилиндрическими втулками 18 и 19, а также между валом 12 дробящего конуса 4 и конической втулкой 11.

Кроме того, по каналу, просверленному в центре вала 12 и совмещенного с отверстием корпуса 13 дробящего конуса 4, масло поступает на сферический подпятник 14. После смазывания трущихся поверхностей вала-эксцентрика 7 и дробящего конуса 4, масло, омывая коническую шестерню 8 и колесо 10, поступает в сливную трубу 36, соединенную с масляным баком смазочной системы дробилки.

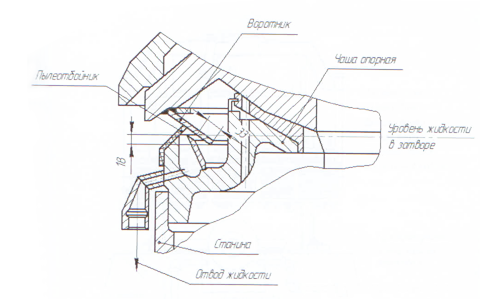

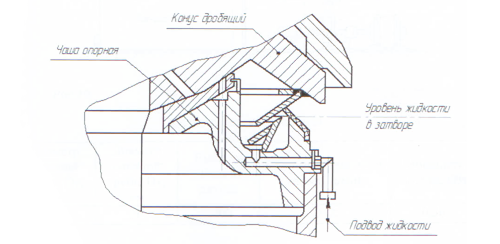

Для предохранения сферического подпятника от попадания в него пыли и мелких кусочков дробимого материала имеется гидравлический затвор. Этот затвор состоит из литого кольцевого желоба в опорной чаше 15, заполненного проточной жидкостью и воротника 37, приваренного к корпусу 13 дробящего конуса 4.

В данном руководстве по эксплуатации дробилки описана одна из гидромаслостанций. которыми комплектует оборудование производитель дробилок. Все обозначения в описании относятся к схеме принципиальной размещенной на рис.4 руководства. Изготовитель этой гидромаслостанции производит комплектующие систем гидравлики и соответственно состав оборудования этой гидромаслостанции представляет часть номенклатуры этого предприятия.

Для сравнения на рис.4-2 приведена схема другой гидромаслостанции другого производителя.

Производительность, давление, обьем масла, другие технические характеристики совпадают. Но присутствуют существенные различия в составе оборудования этих гидромаслостанций и соответственно различная стоимость самих гидромаслостанций. Оценить преимущества и недостатки представленных гидромаслостанций можно по составу оборудования указанному в таблицах принципиальных гидравлических схем на рис.4 и рис.4-2.

2.5. Система смазки

Система смазки предназначена для непрерывной подачи смазки к смазываемым узлам дробилки. При этом одновременно со смазкой трущихся поверхностей отводиться тепло.

Система — циркуляционная, автоматическая.

Рабочее давление — МПа 0,3 (3 кгс/см2).

Производительность насоса — 56 л/мин.

Сорт масла — индустриальное И50-А ГОСТ 20799 или П8Г1 ТУ 38.101248.

Состав и техническая характеристика оборудования системы смазки даны на схеме (рис. 4).

Система смазки обеспечивает:

- нагнетание, очистку, ручную дозировку, сбор, нагрев и охлаждения масла;

- визуальный контроль температуры, давления и наличия масла в баке и трубопроводах;

- автоматический контроль и поддержание температуры масла в баке;

- автоматический контроль давления масла в нагнетательном трубопроводе с включением резервного насоса.

Техническое описание смазочной станции указано в руководстве по ее эксплуатации.

Целевое назначение приборов указано в таблице гидравлической схемы (см. рис. 4).

Рисунок 4

2.6. Гидросистема

Гидросистема предназначена для механизации процесса завинчивания или вывинчивания регулирующего кольца дробилки при сборке (разборке), а также во время эксплуатации (при износе броней) для регулирования размера разгрузочной щели.

Рабочее давление — МПа 12,5 (125 кгс/см»).

Производительность насоса — 33 л/мин.

Рабочая жидкость масло И20-А ГОСТ 20799.

Состав и техническая характеристика оборудования гидросистемы даны на схеме (рис. 4).

Гидросистема приводит в действие гидроцилиндр, установленный на дробилке, шток которого совершает возвратно-поступательное движение и соединен с механизмом, поворачивающим регулирующее кольцо.

Для поворота регулирующего кольца дробилки необходимо включить электродвигатель насоса и электромагнит ЭМ1 гидрораспределителя. При этом масло от насоса через гидрораспределитель нагнетается в поршневую полость гидроцилиндра, а из штоковой полости — сливается в бак. Для обратного хода включают электромагнит ЭМ2.

При работе гидросистемы в автоматическом режиме электромагнитами гидрораспределителя управляют реле давления, установленные на общей с гидрораспределителем плите.

Техническое описание станции гидравлической дано в руководстве по ее эксплуатации.

2.7. Электрооборудование

Монтаж и эксплуатацию электрооборудования производить в соответствии с указаниями технической документации на электрооборудование, поставляемой с каждой дробилкой в месте №1.

3. Монтаж

3.1. Фундамент и размещение

Дробилка должна устанавливаться на устойчивый железобетонный фундамент, способный воспринимать неуравновешенную инерционную силу движущихся частей дробилки, величина, положение и частота вращения которой указаны на монтажном чертеже.

Также дробилку можно устанавливать на раме опорной, изготовляемый заводом из металлопроката черт. 1-143085 и поставляемой за отдельную плату.

Разгрузочное пространство фундамента должно обеспечивать свободное прохождение дробленого продукта к транспортным средствам и не иметь выступов и площадок, способствующих опасному накоплению продукта на конструкциях фундамента, способному распространиться под дробящий конус и вызвать нарушение работоспособности дробилки. Кроме того, конструкция фундамента должна обеспечивать возможность изоляции помещения дробильного цеха от пыли, образующейся при дроблении и движении потока дробленого материала на транспортные средства.

Во избежание абразивного износа, верхняя часть разгрузочной воронки фундамента должна быть футерована гладкими металлическими плитами (листами). Следует понимать, что монтажный чертеж дробилки не является строительным чертежом фундамента и обязателен лишь в части расположения фундаментных болтов, входящих в заводскую поставку, и в части высотных отметок под дробилку, приводной электродвигатель, станцию жидкой смазки и гидропривода.

Дробилку рекомендуется устанавливать в помещении закрытого типа, или открытого — под навесом, в зависимости от местных климатических условий.

Строго запрещается запускать дробилку до полного затвердевания фундамента, срок которого зависит от марки бетона и устанавливается организацией, проектирующей дробильное предприятие.

3.2. Инструмент и принадлежности

Для проведения монтажных и ремонтных работ, а также технического обслуживания при эксплуатации, совместно с дробилкой поставляется заказчику инструмент и принадлежности.

Состав и назначение инструмента и принадлежностей приводится в табл. 3.

Таблица 3

| Наименование (индекс) | Кол., шт. |

Назначение |

| 1. Приспособление для заливки броней | 1 | Для заливки подвижной 1 и неподвижной 3 броней при их замене. |

| 2. Тяга М42 | 1 | Подъем крышки 17 вместе с набором прокладок и дисков 16 |

| 3. Тяга М36 | 2 | Подъем дробящего конуса 4 (со снятой распределительной плитой 30), Эксцентрика 7, конического колеса 10, опорной чаши 15. |

| 4. Ключ 85 | 1 | Закручивание (раскручивание) гаек 26. |

| 5. Ключи 65 | 1 | Закручивание (раскручивание) гаек 28. |

| 6. Ключ 7811-0322 1Н12х1 ГОСТ 16984 | 1 | Установка (снятие) стакана гидроцилиндра. |

3.3. Указания мер безопасности

Объем необходимых мероприятий по технике безопасности в каждом конкретном случае определяется администрацией эксплуатирующего предприятия совместно с технической инспекцией, на основании «Правил безопасности при обогащении, агломерации и дроблении руд цветных и черных металлов, и также нерудных материалов» с учетом местных условий.

Необходимые для эксплуатации ограждения, перекрытия, вспомогательные, ремонтные и монтажные площадки должны быть изготовлены и установлены силами и средствами заказчика.

Монтаж дробилки должен производиться грузоподъемными средствами, стропами, канатами, соответствующими массе монтируемых узлов согласно табл. 4.

Таблица 4

| Наименование узла | Масса, т | Назначение подъема |

| 1. Механизм дробилки | 20 | Погрузка и разгрузка |

| 2. Станина в сборе | 6 | Монтаж |

| 3. Дробящий конус | 2,7 | Монтаж и ремонт |

| 4. Регулирующее кольцо | 3,5 | Монтаж и ремонт |

| 5. Приводной вал | 0,65 | Монтаж и ремонт |

Монтаж и эксплуатация электрооборудования — по ГОСТ 12.2.00.7.0, «Правилам устройства электроустановок (ПУЭ)» и «Правилам технической эксплуатации электроустановок потребителей и правилам техники безопасности электроустановок потребителей (ПТЭ и ПТБ)», утвержденных Госэнергонадзором.

Для обеспечения безопасности труда монтирующего, обслуживающего и ремонтного персонала должны быть предусмотрены меры, исключающие возможность случайного пуска дробилки.

Максимальный уровень звукового давления работающем под нагрузкой в паспортном режиме дробилки, на расстояния 1 м от наружного контура машины, не более 105 дб.

Пульты дистанционного управления и рабочее место машиниста дробилки должны размещаться в звукоизолированной кабине, обеспечивающей снижение уровня звукового давления до требований «Санитарных норм и правил по ограничению шума на территориях и помещениях производственных предприятий», т.е. до значений, не превышающих 85 дб.

Лица, вынужденные, по производственной необходимости, временно находиться в непосредственной близости от дробилки, должны иметь индивидуальные средства защиты от шума. Нахождение обслуживающего персонала в непосредственной близости от дробилки без индивидуальных средств защиты от шума допускается не более одного часа в смену.

При испытании и эксплуатации гидросистемы не следует находиться вблизи труб и рукавов, в которых рабочая жидкость находиться под давлением.

Запрещается производить исправление в гидросистеме, находящийся под давлением (регулировку предохранительных клапанов производить разрешается).

Освещение органов управления и приборов контроля в рабочем и аварийном состояниях обеспечивает потребитель в соответствии с требованиями СНиП II-4, утвержденными Госстроем.

3.4. Подготовка дробилки к монтажу

Каждая дробилка на заводе-изготовителе проходит полную контрольную сборку, обкатку на холостом ходу, консервацию рабоче- консервационным маслом и отгружается потребителю в собранном виде. Поэтому перед монтажом, до истечения срока консервации, равного одному году, производить полную разборку и расконсервацию узлов дробилки нет необходимости.

Перед монтажом дробилки необходимо проверить фундамент на соответствие его чертежам, очистить от грязи, пыли и замасленных мест. Проверить комплектность дробилки и осмотреть оборудование с целью выявления возможных повреждений, полученных при транспортировке и хранении.

Разобрать узлы дробилки в следующей последовательности:

1) загрузочное устройство, поз. 32, 33, 39;

2) кожух, поз. 21;

3) кольцо регулирующее, поз. 2.

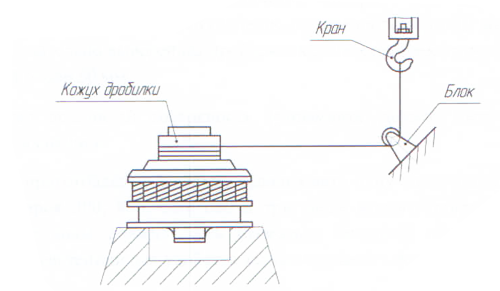

Регулирующее кольцо соединяется с опорным кольцом с помощью крупной упорной резьбы (шаг 50 мм). Для сокращения времени при вывинчивании и последующем ввинчивании регулирующего кольца пользуйтесь имеющимся на дробилке механизмом поворота, работающим от гидросистемы. Как исключение, для выполнения этих операций можно пользоваться лебедкой или краном (см. рис. 5), вывинчивая или ввинчивая кольцо совместно с кожухом.

Рисунок 5

Снять консервацию с рабочих поверхностей упорной резьбы регулирующего и опорного колец, путем протирания ветошью (или бязью); смоченной маловязким маслом или растворителем по ГОСТ 1012 (марка Б- 70) с последующим обдуванием воздухом или протиранием насухо.

3.5. Порядок установки дробилки

Монтаж дробилки должен производиться квалифицированными специалистами, ознакомленными с настоящим руководством.

Знание данного руководства персоналом, монтирующим дробилку, должно быть проверено комиссией, назначенной руководителем механослужбы предприятия, эксплуатирующего дробилку. Документ, подтверждающий проверку знаний персонала, монтирующего дробилку, должен храниться с паспортом машины.

На монтаж механизм дробилки поступает без загрузочного устройства, кожуха и кольца регулирующего. Дробилка может устанавливаться непосредственно на фундамент, либо на специальные фундаментные плиты (фундаментные плиты в комплект дробилки не входят).

При установке дробилки непосредственно на фундамент, она с помощью клиньев высотой около 50 мм (не менее) выверяется горизонтальной плоскости. Проверку правильности установки дробилки производить нивелиром или уровнем (см. рис. 3), базируясь на обработанную поверхность станины под анкерные болты.

После выверки дробилка затягивается анкерными болтами и вновь контролируется точность ее выставки, которая при необходимости корректируется. Допускается отклонение от горизонтали до 0,2 мм на 1 пог. метр. Окончательно выверенная дробилка подливается цементным раствором толщиной около 50 мм.

Перед подливкой поверхность фундамента, должна быть чистой и слегка увлажненной.

Для приготовления раствора использовать одну часть глиноземистого цемента марок 300; 400; 500; 600 и три части мытого природного песка. Содержание воды должна быть несколько большей, чем для раствора жесткой консистенции для удобства заливки (цемент : вода = 3:1).

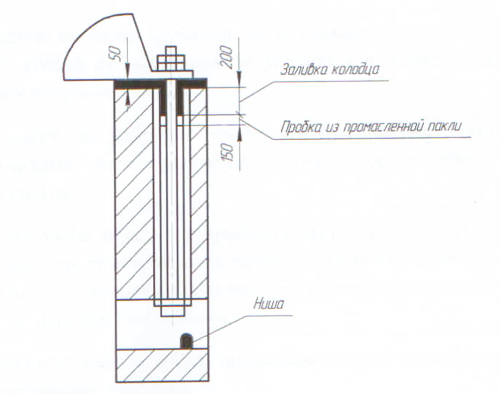

Колодцы фундаментных болтов достаточно залить на глубину 200 мм чтобы предотвратить самовыпадение болтов при демонтаже станины.

Для этого на глубине 200 мм в колодце необходимо создать пробку из промасленной пакли, как показано на рис. 6, либо сделать подсыпку песком.

Для качественного заполнения зазора необходимо использовать вибратор. В течение суток опалубка не снимается, а подливка должна поддерживаться во влажном состоянии. За это время подливка набирает прочность 85…90%, а полное затвердевание наступает примерно через 25 дней.

Рисунок 6

После затвердевания подливки клинья и подкладки необходимо извлечь и полости подлить раствором.

При установке дробилки на фундаментных плитах, эти плиты предварительно выверяются на клиньях отдельно от станины.

Внимание! Установка дробилки по нивелиру или уровню обеспечивает нормальную ее работу.

При обнаружении дефектов работы дробилки, являющихся следствием ее неправильного монтажа (односторонний износ втулок вала-эксцентрика, боковой износ дисков эксцентрика, ненормальная работа гндрозатвора и т.д.) завод претензий к работе дробилки не принимает.

По окончании монтажа дробилки на фундаменте промыть упорную резьбу опорного кольца от загрязнений и убедиться в целостности рукава уплотнения в пазу опорного кольца.

Густую смазку на упорную резьбу корпуса опорного устройства необходимо наносить непосредственно перед вворачиванием в нее регулирующего кольца.

Консервация узлов и деталей дробилки выполнена в соответствии с ГОСТ 9.014 и гарантирует сохранность изделия в течение 12 месяцев со дня отгрузки с завода, при условии хранения упакованных узлов и деталей в складских помещениях или под навесом.

При хранении в течение срока, превышающего 12 месяцев, провести полную переконсервацию дробилки.

При условии соблюдения требований настоящего руководства, а также правил приемки, хранения и переконсервации узлов и деталей дробилки на складе, завод в течение сроков, предусмотренных ТУ 24.01.6103, безвозмездно заменяет или ремонтирует вышедшие из строя детали, кроме броней, а также поставленных с дробилкой в качестве запасных частей втулок эксцентрикового узла и шестерни приводного вала.

При использовании опорной рамы взамен фундамента (см. лист 16) объем и трудоемкость монтажных работ сокращается.

3.6. Установка электродвигателя и эластичной муфты приводного вала

Перед установкой электродвигателя его следует собрать с плитой подмоторной и установить на фундаментные болты.

Полумуфты эластичной муфты отгружаются потребителю насаженными на приводной вал и вал электродвигателя.

Выставить привод по валу дробилки с помощью клиньев. Допускается радиальное смещение полумуфт не более 0,5 мм, а перекос осей валов не более 1°. Плиту электродвигателя подлить цементным раствором. По истечении 24~ часов (не менее) обкатать электродвигатель на холостом ходу в обе стороны в соответствии с инструкцией завода-изготовителя. Затем установить резиновые пальцы в соединительные отверстия полумуфт.

После окончательной сборки и центровки муфту вручную прокрутить на 2…3 оборота и накрыть кожухом.

3.7. Монтаж системы смазки и гидравлики

Система состоит из станции и трубопроводов соединяющих станцию с дробилкой. Станция крепиться к фундаменту 4~ болтами Ml6. Станция поставляется в собранном виде, испытанная и законсервированная рабочей жидкостью, поэтому разборка перед вводом в эксплуатацию не требуется, если не истек гарантийный срок хранения.

При длительном сроке хранения, а также при хранении оборудования в не приспособленном для этого месте, необходимо произвести ревизию всем аппаратам станции.

Персоналу, производящему ревизию, необходимо изучить устройство и работу гидроаппаратов по паспортам и инструкциям, прилагаемым заводами- изготовителями.

При ревизии все детали и внутренние поверхности труб промыть керосином, насухо протереть и смазать тонким слоем минерального масла.

При сборке тщательно следить, чтобы на сопрягаемых поверхностях деталей не было забоин, а также, чтобы внутрь собираемого узла не попали грязь и нитки ветоши.

Полости масляного бака необходимо вскрыть и промыть керосином, независимо от срока хранения оборудования.

Внутренние поверхности бака и трубопроводов не должны иметь следов ржавчины, грязи и пыли. Качество очистки проверить хлопчатобумажной салфеткой.

Разводку трубопроводов к дробилке и испытания на плотность выполнить в соответствии с техническими требованиями чертежей общих видов системы.

Выполнить разводку электропроводов.

Станцию заземлить.

3.8. Настройка и испытание гидросистемы

Для настройки, испытания гидросистемы необходимо выполнить следующее:

- залить в бак через фильтр рабочую жидкость до верхнего уровня;

- присоединить станцию к гидроцилиндру механизма дробилки;

- заземлить станцию согласно правилам устройства электроустановок;

- подключить электродвигатель насоса;

- ослабить пружину предохранительного клапана;

- открыть полностью вентиль фильтрации;

- включить электродвигатель насоса;

- настроить предохранительный клапан на давление МПа 2,5-3,0 (25-Л 30 кгс/см”). Жидкость через фильтр должна возвращаться в бак;

- профильтровать жидкость в течении 10-15 минут, периодически проворачивать ручку фильтра;

- закрыть вентиль фильтрации;

- заполнить рабочей жидкостью полость гидроцилиндра, переключая электромагниты гидрораспределителя вручную;

- настроить предохранительный клапан на давление МПа 14 (140 кгс/см2);

- испытать гидросистему на прочность и плотность. При этом электромагниты гидрораспределителя включить вручную с выдержкой в каждом крайнем положении 3 минуты. Течь рабочей жидкости и отделение капель не допускается. Исправление дефектов сборки, обнаруженных при испытании, разрешается производить только после отключения электродвигателя и снижения давления в гидросистеме до атмосферного. После устранения дефектов испытание повторить до получения положительного результата;

- настроить предохранительный клапан на рабочее давление (125 кгс/см2) МПа 12,5;

- отключить электродвигатель;

- подключить микропереключатели реле давления и электромагниты гидрораспределителя согласно принципиальной схеме управления;

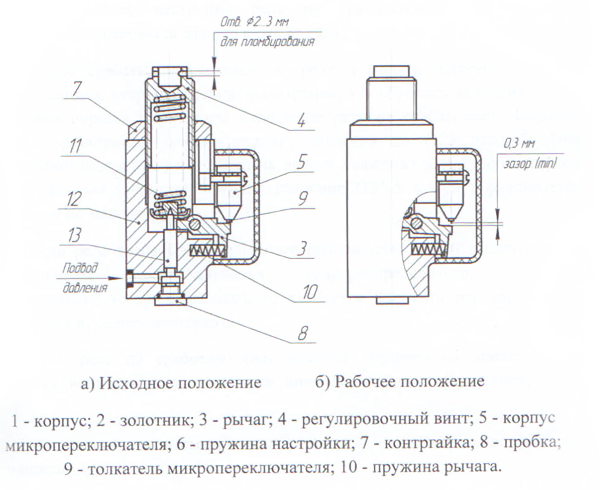

- просверлить в регулировочных винтах реле давления по одному отверстию 2-3 мм для последующего пломбирования (см. рис. 7);

- проверить взаимное положение рычага 3 и толкателя 9 микропереключателя. В исходном положении (см. рис. 7) толкатель 9 должен быть утоплен в корпус микропереключателя 5 на величину 0,5 мм, равную рабочему ходу толкателя, под воздействием рычага 3, который отжимается от корпуса 1 пружиной 10. Настройка производиться перемещением корпуса микропереключателя, который крепиться двумя винтами к корпусу реле;

- ослабить пружины настройки 6 реле давления;

- открыть вентиль фильтрации;

- включить электродвигатель насоса;

- настроить реле давления на срабатывание при давлении жидкости (125 кгс/см2) МПа 12,5.

Настройка осуществляется регулировочными винтами 4.

Контроль давления — по манометру.

Изменение давления — с помощью вентиля фильтрации.

В исходном положении (см. рис. 7~) рычаг 3 и толкатель 9 находиться до тех пор, пока к реле не подведено давление или пока давления недостаточно для сжатия пружины настройки 6 и поворота рычага 3.

На рис. 7~ показано рабочее положение рычага 3 и толкателя 9. Под воздействием давления достаточного для преодоления сопротивления пружины 6, золотник 2 повернул на оси рычаг 3, сжав пружину 10. Рычаг не удерживает толкатель и последний выходит из корпуса микропереключателя. Реле сработало, т.е. дало импульс на включение одного из электромагнитов гидрораспределителя. Масло от насоса поступает в одну из полостей гидроцилиндра и поршень начинает движение.

При этом зазор между рычагом и толкателем должен быть не менее 0,3 мм и сохраняться неизменным в течение всего времени работы реле в конце хода поршня давление в гидросистеме возрастает до (125 кгс/см:) и срабатывает второе реле. Поршень начинает движение в обратную сторону. В конце хода поршня давление вновь возрастает до (125 кгс/см ) срабатывает первое реле и т.д. Гидросистема работает в автоматическом режиме.

Реле давления

Рисунок 7

Завод-изготовитель реле давления непрерывно совершенствует выпускаемые изделия, поэтому фактическая конструкция может иметь отступления от изображенной на рис. 7.

В случае поступления реле давления измененной конструкции следует скорректировать настройку указанную в настоящей инструкции, сообразуясь с требованиями руководства по эксплуатации на реле давления.

Правильность настройки реле на срабатывание при давлении (125 кгс/см2) проверяется следующим образом:

После срабатывания одного из реле и начала движения поршня гидроцилиндра, открыть вентиль фильтрации, т.е. сбросить давление. После остановки поршня в конечном положении реле не срабатывает. Закрывая вентиль фильтрации плавно поднять давления до (125 кгс/см“). При правильной настройке реле, поршень начнет движение в обратную сторону при полностью закрытом вентиле; давление (125-5 кгс/см2) фиксируется визуально по манометру.

Если реле срабатывает при более низком давлении (слышен щелчок переключения электромагнитов гидрораспределителя; поршень гидроцилиндра начал движение), то требуется ввинтить регулировочный винт реле и проверку повторить.

Если реле не сработало (нет щелчка; поршень не движется), то требуется ввинтить регулировочный винт до начала срабатывания, после чего:

- выполнить в автоматическом режиме 8-10 двойных ходов поршня гидроцилиндра;

- настроить предохранительный клапан на давление 140 кгс/см» и зафиксировать регулировочный винт контргайкой;

- отключить электродвигатель;

- опломбировать реле давления;

- демонтировать оборудование, которое использовалось для испытаний и настройки.

К испытанию и настройке гидросистемы допускаются лица, ознакомившиеся с работой гидропривода дробилки, с требованиями настоящего руководства и инструкций заводов-изготовителей комплектующих изделий.

3.9. Противопылевой гидравлический затвор

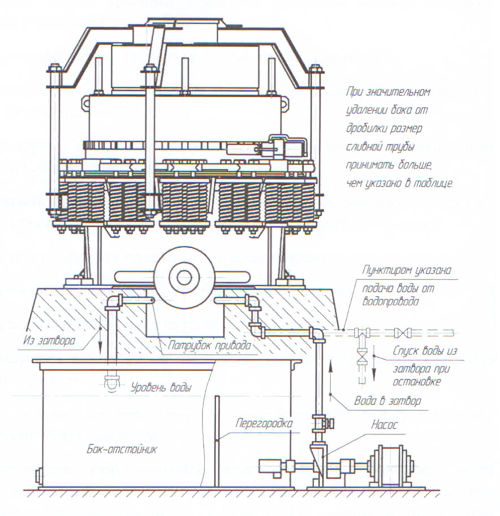

Для надежного предохранения от попадания пыли на сферический подпятник дробилка снабжена гидравлическим затвором. В отепленных дробильных помещениях в течение всего года можно применять для затвора обычную промышленную воду, не дающую большого количества осадков. В плохо утепленных дробильных помещениях в теплое время года надлежит также пользоваться водой, а в холодное время отработанным маслом или другой незамерзающей жидкостью.

В отдельных случаях, когда на фабрике нет воды в достаточном количестве, для постоянного ее расходования в гидрозатворе, необходимо применять отдельную установку с баком и насосом; в этом случае расход воды, идущей на возможные потери от разбрызгивания, будет весьма незначительным.

Установку бака и насоса рекомендуется иметь на фабрике и в том случае, когда применяется масло или другая незамерзающая жидкость.

На рис. 8 и 9 приводится устройство гидравлического затвора, даны разрезы в плоскостях подвода и отвода воды. На рис. 10 приводится питание затвора от водопровода и от отдельной установки бака с насосом.

Бак, насос и трубы для присоединения к гидравлическому затвору дробилки заводом не поставляются и должны быть изготовлены средствами заказчика.

Бак и насос могут быть установлены в любом месте, исходя из местных условий, но с соблюдением следующих требований:

- обеспечение бесперебойной подачи жидкости в затвор;

- свободный слив жидкости из затвора в бак;

- разницу уровней затвора и бака принимать тем больше, чем больше расстояние между ними.

Рисунок 8

Рисунок 9

Рисунок 10

| Диаметр сливной трубы Dy, мм | Диаметр сливной трубы Dy, мм | Ёмкость бак в литрах | Производительность насоса, л/мин | Мощность мотора, кВт |

| 32 | 20 | 2000 | 20 — 25 | 0,36 |

4. Обкатка дробилки на холостом ходу

Перед пуском дробилки тщательно проверить затяжку основных резьбовых соединений.

Провернуть муфту вручную не менее чем на один оборот.

Залить в бак системы смазки масло до верхнего рабочего уровня и нагреть до температуры 40…45° С.

Проверить, удален ли флажок из указателя потока, установленного на сливной трубе в месте ее присоединения к баку.

Закрыть кран на трубе подвода к дробилке и вентили сброса и откачки масла на станции. Остальные вентили и дроссель открыть полностью.

Ослабить пружину предохранительного клапана.

Проверить затяжку всех соединений трубопроводов.

Включить в работу один из насосов.

Выпустить воздух из системы. Для этого открыть воздухоспускную пробку на дросселе.

После появления масла закрыть воздухоспускную пробку и ввинтить регулирующую иглу дросселя.

Поворачивая винт настройки предохранительного клапана, плавно поднять давление в системе до 4 кгс/см~. Выдержать систему под этим давлением в течение времени, достаточного для полного и тщательного осмотра трубопроводов. Течь и отделение капель не допускаются.

Отключить насос. Включить второй насос. Убедиться, что каждый насос работоспособен.

Открыть вентиль сброса и понизить давление до (2 кгс/см ) 0,2 МПа.

Приоткрыть кран и дроссель. Масло начнет поступать к точкам смазки дробилки.

Отрегулировать количество и давление подаваемого в дробилку масла с помощью вентиля сброса, крана и дросселя.

При открывании крана давление в системе будет понижаться, а количество масла, поступающего к сферическому подпятнику, будет увеличиваться. При чрезмерной подаче масла к сферическому подпятнику оно будет переливаться через край сферического подпятника и попадать в камеру гидрозатвора.

(Причиной перелива масла может быть также засорение 8 отв. 0I6 в опорной чаше, предназначенных для передачи масла к зубчатому зацеплению внутри дробилки).

Регулирующую иглу дросселя вывинтить настолько, чтобы обеспечить достаточный поток масла к подшипникам приводного вала. При этом сквозь прозрачный корпус дросселя должен быть виден поток масла.

После регулировки давление в системе должно быть в пределах (1…3 кгс/см2) МПа 0,1…0,3.

Клапан предохранительный и вентиль сброса опломбировать.

Настроить приборы и проверить работу системы смазки в автоматическом режиме.

Включить двигатель главного привода дробилки.

Включить гидравлический затвор и отрегулировать количество подачи воды путем непосредственного измерения на сливной трубе.

Работу дробилки надлежит признать удовлетворительной при следующих результатах испытания:

- если дробящий конус только покачивается или вращается вокруг собственной оси со скоростью не более 15 об/мин;

- коническая передача не сопровождается частыми периодическими ударами, сильными толчками и повышенным шумом;

- температура масла, циркулирующего в смазочной системе, к концу испытания превышает исходную не более, чем на 10° С;

- четкая работа автоматики;

- не наблюдается резких изменений в потреблении электроэнергии.

Продолжительность испытания дробилки на холостом ходу обычно не превышает 2…3 часов.

5. Испытания дробилки под нагрузкой

Документом, регламентирующим программу испытаний дробилки под нагрузкой, является настоящее руководство.

Испытание под нагрузкой в соответствии с ГОСТ 6937 производить непрерывно в течение 72 часов с кратковременными (не более 30 мин.) остановками для осмотра.

При испытаниях проверяются:

- ширина разгрузочной щели в фазе сближения профилей (параллельной зоне) броней, определенная как среднее арифметическое по четырем, произведенными через 90° замерам ширины разгрузочной щели. Возможные отклонения ширины разгрузочной щели для дробилок типа КМ 1200 Гр и Т до 2 мм, для КСД-1200 Гр и Т до 5 мм;

- производительность дробилки;

- степень закрупнения продукта дробления;

- потребляемая мощность электродвигателя приводного вала;

- работа гидравлического затвора.

Подачу питания в дробилку следует начинать после 10-15 — минутной нормальной работы на холостом ходу. Разгрузочная щель при этом устанавливается втрое больше минимальной паспортной, а нагрузка доводится до паспортной.

В таком режиме дробилка должна проработать в течение суток.

На всех этапах испытаний необходимо замерять потребляемую дробилкой мощность, следить, чтобы питание равномерно распределялось по окружности камеры дробления.

Периодически (не реже одного раза в сутки) брать анализы масла.

При длительной работе дробилки под нагрузкой температура масла в сливной грубе может повысится до 55° С, при этом включаются воздушные теплообменники.

К следующему этапу испытаний можно переходить при нормальной работе дробилки на данном этапе.

Через 6-8 часов работы дробилки рекомендуется произвести протяжку скоб крепления неподвижной брони и клиновое крепление броней конуса.

На вторые сутки установить щель, вдвое превышающую минимальную паспортную и проработать 1,5 суток.

Последние 12 часов испытаний дробилка должна проработать на минимальной паспортной щели, в течение которых необходимо особо гщательно контролировать ее состояние. В конце испытаний берутся пробы ранулометрического состава дробленого продукта.

На последнем этапе устанавливается оптимальная производительность фобилки, признаками которой являются:

- загрузка электродвигателя приводного вала в пределах 0,75…0,8 от становочной мощности;

- устойчивое положение опорного кольца, при котором оно не дышит» на амортизирующих пружинах;

- отсутствие переполнения приемного бункера дробилки пространство над дробящими бронями, образованного футеровкой и оротником регулирующего кольца).

По результатам трехдневных испытаний составить акт о сдаче робилки в промышленную эксплуатацию. Акт хранить с паспортом робилки.

Если работа дробилок типа КМД-1200 Гр и Т при установленной инимальной паспортной щели и соблюденных условиях правильной грузки будет сопровождаться срабатыванием, амортизационной системы и )дпрессовкой дробимого материала, следует увеличить разгрузочную щель 130…40% и выдержать ее в течение первых дней эксплуатации.

Оптимальная производительность дробилки типа КМД-1200 Гр и Т может быть достигнута лишь при кондиционном питании.

Производительность, определенная по оговоренным признакам, ляется оптимальной по пропускной способности дробящего пространства дробилки.?

Все случаи заклинивания дробилки и замеченные случаи пропуска крупных недробимых тел должны быть зафиксированы в журнале эксплуатации, ведение которого обязательно.

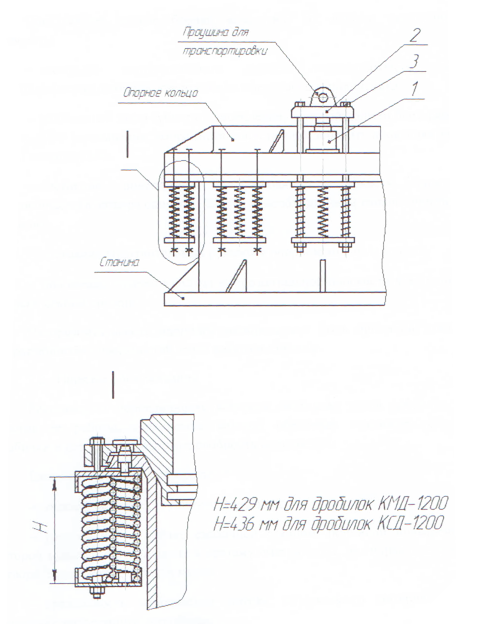

При ремонте дробилки возникает необходимость в разборке секции пружин, что связано с определенными трудностями и при неосторожной сборке-разборке чревато опасными для ремонтников последствиями. Поэтому службой механика предприятия должны быть разработаны простейшие приспособления для осадки секции пружин и технологические инструкции по использованию приспособлении. В качестве одного из примеров можно рекомендовать приспособление, изображенное на рис. 11.

6. Эксплуатация дробилки

Дробилка является тяжелонагруженной машиной, требующей тщательного соблюдения правил эксплуатации, постоянного наблюдения и периодических работ по обслуживанию.

Обслуживающий персонал должен быть ознакомлен с настоящим руководством. Лиц, не ознакомленных с руководством, к обслуживанию дробилки не допускать.

6.1. Ширина разгрузочной щели и ее регулирование.

Крупность кусков (готового продукта) по одному измерению не превышает, обычно, размера разгрузочной щели в фазе сближения профилей, а по двум другим измерениям может быть значительно больше ширины этой щели (до 4 размеров щели) в зависимости от физико-механических свойств перерабатываемого материала. Количественная и качественная характеристика продукта дробления приведена в разделе 2.2 в виде кривых, обобщающих размер продукта в долях ширины разгрузочной щели, см. рис. 1.

По мере износа броней разгрузочная щель увеличивается и, чтобы сохранить требуемый состав продукта дробления, размер щели необходимо регулировать с помощью механизма поворота, установленного на дробилке. В случае ремонта этого механизма, регулирование щели может быть осуществлено с помощью каната, намотанного на обечайку кожуха, с приводом от лебедки или крана (см. рис. 5).

Установленный размер разгрузочной щели необходимо контролировать в четырех точках калибрующей зоны дробящего пространства и определять его как среднеарифметическую величину замеров прожатых свинцовых пластинок.

Поворот регулирующего кольца с помощью механизма поворота на один зуб венца изменяет размер разгрузочной щели примерно на 1 мм.

6.2.Амортизирующие секции пружин

Затяжка пружин производится на заводе и обеспечивает устойчивую работу дробилки при дроблении практически любых по крепости материалов. Однако в эксплуатации наблюдаются случаи срабатывания? амортизирующих пружин при дроблении даже слабых пород и при отсутствии недробимых тел в питании. Причинами явления могут быть:

- неравномерное распределение питания по окружности дробильной камеры (при односторонней загрузке);

- излишняя подача питания, возможная при избытке в питании мелких фракций;

- расслабление секции пружин, вследствие ослабления крепежа;

- усталостная осадка пружин;

- повышенная крепость дробимого материала.

Во всех случаях постоянного срабатывания амортизирующих пружин необходимо выявить причины этого не нормального явления и устранить их, но не прибегать к повышению усилия затяжки пружин, так как это усугубит неблагоприятные условия работы, не устраняя их причин.

Амортизирующие пружины служат средством защиты дробилки от перегрузок, однако лучшей защитой будет исключение недробимых тел из питания, а также своевременное их обнаружение с помощью металлоотделителей, установленных на питающих конвейерах.

Частый пропуск недробимых тел недопустим. Это приводит к быстрому выходу из стоя основных корпусных деталей и деталей привода.

После каждого заклинивания дробилки или пропуска крупного недробимого тела дробилку необходимо осмотреть и, в случае необходимости, разобрать, убедиться в целостности ее деталей и только после этого вновь пустить в работу.

Для освобождения дробилки от заклиненных недробимых тел в ее конструкции предусмотрены специальные столики на станине и приливы на опорном кольце. Используя гидродомкраты, установленные на столики со стороны заклиненного недробимого тела, опорное кольцо приподнимают на 30…40 мм и недробимое тело высвобождается. Аналогичным способом производится очистка дробящего пространства после остановки дробилки под нагрузкой.

Здесь секция пружин сжимается с помощью гидродомкрата 1 через скобу 2 и болты 3, установленные по диагонали взамен постоянных болтов секции. После необходимой осадки секции пружин, положение их фиксируется двумя свободными болтами. Затем давление с гидродомкрата снимают и приспособление убирают, а в оставшиеся отверстия устанавливают два постоянных болта секции. Транспортируют приспособление за проушину скобы 2.

Осадка пружин производится до высоты Н (см. рис. 11 узел I).

Внимание! При частом пропуске через дробящее пространство недробимых тел (на бронях видны отпечатки двух или более недробимых тел) завод снимает свои гарантии успешной работы дробилок.

7. Обслуживание дробилки

7.1. Периодичность замера и ремонта быстроизнашиваюшихся деталей устанавливается потребителем и зависит от абразивности, крепости, агрессивности и др. свойств дробимого материала.

К таким деталям относятся:

- дробящие брони, которые нельзя эксплуатировать до разрушения вследствие полного износа, поскольку обломки броней могут заклинить дробилку;

- детали, подверженные контакту с дробленым продуктом футеровки загрузочного устройства и станины, распределительная плита дробящего конуса, воронка регулирующего кольца, брони ребер станины и корпуса приводного вала.

Рисунок 11

Допускать полный износ этих деталей нельзя.

При каждой замене броней вследствие их износа, необходимо проверять:

- состояние подшипниковых деталей эксцентрикового узла (цилиндрические и конические втулки) и сферического подпятника;

- радиальный зазор зубчатого зацепления, который должен быть равен 4′1 мм. (При уменьшении зазора ниже допустимого добавить прокладки под диски эксцентрика);

- состояние подводящих и отводящих жидкость каналов гидравлического затвора опорной чаши (при необходимости каналы очистить от грязи);

- состояние уплотнительных рукавов в опорном кольце и кожухе;

- положение опорного кольца в горизонтальной плоскости и величину затяжки секции пружин.

Негоризонтальность опорного кольца может быть причиной износа сопрягающихся поверхностей этого кольца и станины.

7.2. Порядок обслуживания

Рекомендуем периодичность контроля состояния узлов дробилки и режима ее работы, соблюдение которой обеспечит надежную работу дробилки и длительную работоспособность всех систем.

Ежедневно следует проверять:

- затяжку колонок регулирующего кольца;

- уровень масла в баке смазочной станции, причиной повышения которой может быть попадания в систему смазки воды, из гидравлического затвора, а понижение — утечка масла;

- правильность направления потока загружаемого материала на футеровку загрузочного устройства;

- нагрев подшипников электродвигателя приводного вала, превышение которого над температурой окружающей среды не должно быть больше 60° С.

При каждой замене броней необходимо смазывать резьбовые соединения регулирующего и опорного колец. Для этого можно использовать, в зависимости от местных условий одну из следующих смазок:

- ИП1-Л (летняя) ГОСТ 23510

- ИП1 -3 (зимняя) ГОСТ 23510

- Солидол «С» ГОСТ 4366

- УСА (графитная) ГОСТ 3333

Расход масла для разовой смазки составляет 1,5 кг.

Ежемесячно проводить следующие работы:

- проверять затяжку фундаментных болтов дробилки и крепление электродвигателя приводного вала;

- проводить анализ масла;

- продувать воздухом электрооборудование, в том числе электромагниты гидроагрегата механизма поворота;

- проверять исправность металлоискателей на питающих конвейерах.

Приведенные выше рекомендации следует включить в систему планово-предупредительных работ по обслуживанию и ремонту дробилок и учесть при составлении должностных инструкции обслуживающего персонала.

7.3. Подача материала для дробления и уборка дробленого продукта

Неравномерное распределение материала в дробящем пространстве вызывает перегрузку дробилки, односторонний износ броней, неравномерность продукта, повышенный расход электроэнергии и т.д. Поэтому материал должен поступать на распределительную тарелку дробящего конуса почти вертикально и с небольшой скоростью. Это достигается путем правильного выбора направления потока материала через загрузочное устройство (см. рис. 12).

Рисунок 12

Необходимым условием нормальной работы дробилки является уборка продукта из-под дробилки. Материал может задерживаться на каждой неровности фундамента, на внутренних углах станины и главным образом, на внутреннем патрубке приводного вала.

Скопление продукта под дробилкой вызывает «подпор» дробящего конуса, ведущий к сильным ударам, что может привести к серьезным поломкам и авариям, поэтому нужно проводить регулярное наблюдение за разгрузкой дробилки и ни в коем случае не допускать завалов.

При наличии завала под дробилкой работу немедленно прекратить.

7.4. Обслуживание системы смазки

При работающей смазочной системе уровень масла в резервуаре должен быть между верхней и нижней чертой, нанесенной на маслоуказателе. Температура масла в сливном трубопроводе не должна повышаться больше, чем на 10° С против температуры в нагнетательном трубопроводе. Регулярно меняйте масло, срок службы которого устанавливается при эксплуатации.

Если помещение не отапливается, при остановках на несколько часов дробилки в зимнее время, необходимо принять меры против застывания масла в баке и маслопроводе. Лучшими средствами являются: периодический пуск дробилки на холостом ходу на 10-20 мин, каждые 1-1,5 часа, а также включение встроенных в бак электронагревателей.

Не допускать перегрева масла выше 55° С.

Если, несмотря на включение маслоохладителя, температура масла не снижается, остановить дробилку и выяснить причину перегрева масла. При установившейся работе дробилки масло в баке менять один раз в 3-4 месяца. При смене масла, бак промывать. В первые 3-4 месяца работы новой дробилки масло менять через 1-1,5 месяца. При очередной разборке дробилки промывать керосином все части, омываемые маслом.

Возможно чаще производить промывку патрона фильтра. Если во время работы дробилки будет обнаружено забивание его, вызывающее уменьшение подачи масла, включите в работу резервный фильтр, а загрязненный патрон фильтра необходимо промыть.

Схемой автоматики предусмотрено включение смазочной системы при достижении температуры +40° С. По разрешению цехового или сменного механика можно пускать в работу систему смазки при плюсовой температуре, но не ниже +15° С. Обслуживание смазочной станции указано в руководстве по ее эксплуатации.

7.5. Обслуживание гидросистемы

Для безотказной продолжительной эксплуатации гидросистемы следует выполнять приведенные ниже краткие указания.

Обслуживающему персоналу необходимо тщательно ознакомиться с устройством гидроаппаратов и указаниями по их эксплуатации, изложенными в паспортах и инструкциях заводов-изготовителей.

Температура рабочей жидкости от +10° до +50° С.

Попадание грязи в гидросистему недопустимо. Замену масла в гидросистеме рекомендуется произвести через 2 месяца после ввода в эксплуатацию в дальнейшем — через каждые 6 месяцев.

Промывку бака производить при каждой замене масла.

Перед эксплуатацией следует пропустить масло через фильтр в течение 10-15 мин, после чего несколько раз провернуть его ручку, а по мере необходимости производить ручную очистку фильтрующего пакета.

Все соединения трубопроводов сливных и нагнетательных магистралей должны быть надежно затянуты, чтобы исключить возможность попадания в систему воздуха при ее работе.

Во избежание вибраций следить, чтобы трубы были надежно закреплены в опорах.

Если в некоторых местах трубопроводов будут наблюдаться чрезмерные сотрясения, то в этих местах необходимо установить дополнительные опоры. Максимальное расстояние между опорами — 1,5 м.

В процессе эксплуатации рекомендуется снизить давление настройки предохранительно-разгрузочного клапана и реле давления.

Заказчику поставляется станция со следующей настройкой:

- клапан предохранительно-разгрузочный — 140 кгс/см2;

- реле давления — 125 кгс/см».

7.6. Обслуживание гидравлического затвора

Применяйте для затвора чистую воду с минимальным количеством осадков — это избавит от необходимости производить чистку затвора слишком часто; для той же цели пропускайте через затвор наибольшее количество воды, при котором еще не происходит выплескивания воды через борта. (Режим работы установите сразу же после монтажа путем непосредственных замеров на сливе).

В случае остановке дробилки на 8-12 часов спустить из затвора воду, даже если затвору не угрожает замерзание для предотвращения закупорки сливного отверстия около подводящей трубы вследствие загрязнения и ржавления.

При особо длительных остановках рекомендуем спустить из затвора воду и залить масло.

Наблюдайте на сколько вода, выходящая из затвора, загрязняется маслом. Резкое повышение количества масла в воде покажет закупорку сточных отверстий в чаше опорной и необходимость их прочистки.

Не работайте, даже кратковременно, при неисправном гидравлическом затворе, т.к. это ведет к закупорке сточных отверстий, неминуемому загрязнению масла и более быстрому износу сферического подпятника и других ответственных деталей.

Не допускайте случаев замерзания воды в гидравлическом затворе. Это вызовет длительный простой дробилки на время разборки и очистки затвора.

7.7. Смена брони на регулирующем кольце

Поверхности, между которыми находилась заливка, тщательно очистить от прежней заливки.

Подтянуть броню на скобах, проверить центровку ее по верхней части и по нижнему сопряжению.

Заделать возможно имеющиеся щели по нижнему сопряжению и промежутки около крюков брони глиной и другим, пригодными для этой цели, материалом. Заделка промежутков около крюков должна быть такова, чтобы крюки на ширину щели были охвачены заливкой, но последняя не попала в полость корпуса регулирующего кольца (см. рис. 13).

Рисунок 13

В качестве заливки полости между корпусом регулирующего кольца и броней можно применять цинковый сплав или цементный раствор.

Рекомендуемый состав цинкового сплава Sn=2-K3%; Cu=4-K)%; Al=4-;-6%; Pb=2-K3% и Zn — остальное.

Основные качества сплава — жидкотекучесть при заливке и высокая вязкость в холодном состоянии.

Если заливка производится цинковым сплавом, то перед заливкой просушить полость путем подогрева брони или продуванием щели горячим воздухом. Заливку производить непрерывным потоком до тех пор, пока все пространство между бронями будет заполнено.

Цементный раствор приготовить непосредственно перед заливкой следующим образом: глиноземистый цемент марки 400 или 500 ГОСТ 969 тщательно перемешивать с речным песком (влажность песка не более 3%) в пропорции 1:3.

Воду добавлять до образования сметанообразной массы, легко проходящей через щель между конусами. Раствор должен обладать расширяющимися свойствами при схватывании. Начало схватывания цемента через 50-60 мин. Выдержка перед установкой на дробилку не менее 24“ часов после заливки.

Очистить по верхней кромке лишний цементный раствор или после остывания цинковый сплав и еще раз подтянуть гайки на скобах. Очень важно, чтобы броня всегда была плотно подтянута. Это главное условие, гарантирующее сохранение заливки и хорошую работу брони.

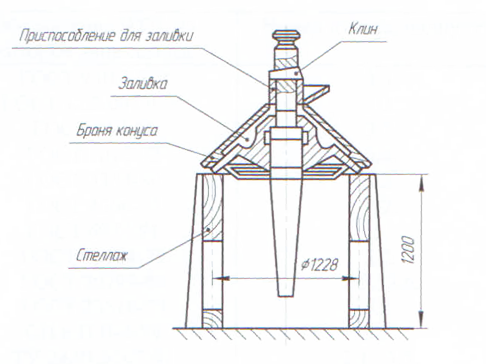

7.8. Смена брони на дробящем конусе

В качестве заливки полости между корпусом конуса и броней также можно применять цинковый сплав или цементный раствор.

Поверхности, поверхности между которыми находилась заливка, тщательно очистить от прежней заливки.

Установить корпус конуса с валом на заранее приготовленную прочную деревянную клетку (см. рис. 14).

Рисунок 14

Установить броню на корпус конуса, проверить центровку по нижнему сопряжению и по верхней кромке.

Поставить приспособление для заливки (см. рис. 14), плотно заколотить клин, заделать возможно имеющиеся щели по нижнему сопряжению. Остальное см. п.1.1.

После затвердевания цинка выбить клин, снять приспособление для заливки, срубить лишний цинковый сплав, поставить необходимые детали и вновь заколотить клин. Заливку цементным раствором осуществлять непосредственно в щель, после чего немедленно следует произвести полную сборку узла дробящего конуса, обеспечив максимальную затяжку клина и в таком виде дать выдержку не менее 24 часов.

Очень важно, чтобы броня всегда была плотно прижата, это главное условие, гарантирующее сохранение заливки и хорошую работу брони.

| Обозначение НТД, на которые дана ссылка | Номер пункта, подпункта |

| ГОСТ 9.014-778 | 3.5. |

| ГОСТ 12.2.007.0-75 | 3.3. |

| ГОСТ 969-91 | 7.7. |

| ГОСТ 1012-72 | 3.4. |

| ГОСТ 3333-80 | 7.2. |

| ГОСТ 4366-76 | 7.2. |

| ГОСТ 6937-91 | 5. |

| ГОСТ 16984-79 | 3.2. |

| ГОСТ 20799-88 | 2.5., 2.6. |

| ГОСТ 23510-79 | 7.2. |

| СИ и П II-4-79 | 3.3. |

| ТУ 24.01.6103-91 | 2.1., 3.5. |

| ТУ 38.101248-72 | 2.5. |

Техническое описание и инструкция по эксплуатации конусной дробилки КСД-1750, КМД-1750, КСД-2200, КМД-2200

Формат:PDF

Кол-во страниц:34

Качество:Сканированная копия

Характеристики

Доставка и оплата

Задать вопрос

Руководство по эксплуатации

КСД-1750, КМД-1750, КСД-2200, КМД-2200

Доставка

Доставка осуществляется через интернет. Ссылку на скачивание товара Вы получаете в течении 3-х часов после оплаты даже в выходные дни.

Способы оплаты

- Безналичная оплата от юридического лица. Предоставляются все закрывающие документы.

- Перевод на карту Cбербанка или Тинькофф. Доступно в любом отделении сбербанка.

- Наличные. Оплата при личной встрече и получении заказа. Доступно только в Челябинской области.

- Денежные переводы. UnionPay, Contact, Corona, MiGom и многие другие. Подходит для не резидентов РФ.

- Электронные деньги. Qiwi, Webmoney, Яндекс.Деньги и USDT.

- Или любой другой удобный Вам вариант.

Каталог деталей КСД-1750, КМД-1750, КСД-2200, КМД-2200

Артикул:КСД, КМД — КД

Каталог предназначенная составления заявок на запасные части, необходимые при техническом обслуживании и ремонте конусных дробилок среднего (КСД) и мелкого (КМД) дробления 1750, 2200 и 3000.

5 000 ₽

В наличии

-

Contents

-

Table of Contents

-

Bookmarks

Related Manuals for Metso Nordberg MP Series

Summary of Contents for Metso Nordberg MP Series

-

Page 1

Nordberg MP Series Cone Crusher… -

Page 3

The description and specifications in this manual were in effect at the time this manual was approved for printing. Metso Minerals reserves the right to discontinue models at any time and to change specifications or design, without notice and without incurring obligation. -

Page 5

Table of Contents Safety …………. Section 0 General Crusher Information. -

Page 7: Table Of Contents

Section 0 Safety Introduction …………. . 0.1.1 General .

-

Page 9: Introduction

0.1.1 General This manual, together with specific instruction manuals for individual equipment, has been prepared by Metso Minerals to increase the knowledge and awareness of all persons involved in the operation, supervision, service and maintenance of crushing and screening equipment with regard to safety and operations.

-

Page 10: Definitions

No changes shall be made in the operation of the machinery supplied by Metso Minerals or the contents of this manual without express written approval of Metso Minerals. All operation, service,…

-

Page 11: General Safety Instructions For A Crushing Plant Or Plant Environment

NOTICE accidents and injuries. Metso Minerals, as machinery manufacturer and supplier, is committed • If unsure of any procedure, check the…

-

Page 12

SECTION 0 — SAFETY 0.2.2.2 Safety Signs, Labels And Symbols The following symbol is used in this manual and on DANGER the machine to call attention to instructions which will help prevent machine related injuries. When you see this symbol on your machine or in this manual, be alert to the potential for personal injury. -

Page 13

SECTION 0 — SAFETY 0.2.2.3 Some General Safety Instructions tested and certified for appropriate operation by skilled personnel. 1. Do not remove, cover or disable any installed safety devices, guards, warning 9. Personal protective equipment and safety signs or tags. They are attached to uniforms, safety shoes, helmets, safety equipment to warn personnel of possible glasses, heavy gloves, ear protection devices… -

Page 14

SECTION 0 — SAFETY 0.2.2.7 Blasting WARNING Only qualified properly trained operators and servicemen should operate or service the machine. Everyone else should stay clear of the machine when it is operating, or under service or maintenance! 0.2.2.4 Safety Instructions after Start-up 1. -

Page 15: Typical Risks In Crushing Plant Working Environment

Follow all disassembly and assembly instructions carefully. Disconnect all external power supplies before Even though every Metso Minerals machine is moving any part of the equipment. Transport or designed with many safety features, it is impossible hoist components and handle any parts in to design out all safety risks.

-

Page 16

SECTION 0 — SAFETY – automatic functions and unexpected An ingoing nip is formed by drive devices such as start-ups belt and pulley, chain and sprocket or gears. Similarly, a pinch point may be formed by rotating – toxic and corroding agents or moving equipment. -

Page 17

SECTION 0 — SAFETY Elevated or Narrow Working Location Do not use chain hoists (chain blocks) to assemble or disassemble a Crushing Plant. These lifting devices lack the stability and robustness required in lifting and positioning heavy components. Do not use impact hammer boom or any other equipment which are not designed for lifting, for assembly or disassembly purposes. -

Page 18

SECTION 0 — SAFETY Sharp Edges NOTICE When using a mobile crane, always operate within the rated capacity of the machine to avoid buckling the boom or tipping. Take the following precautions when lifting heavy loads: – Follow all established Crushing Plant procedures. -

Page 19

SECTION 0 — SAFETY Regularly check the condition of hoses, pipes, Protect electrical devices that move as part of the valves and various connections. Replace them as machine from dirt and mechanical damage. necessary. Regularly check the operability of these devices. Before starting any maintenance work, stop all hydraulic pumps, lock out pump motors, and DANGER… -

Page 20

SECTION 0 — SAFETY Automatic Functions and Unexpected Start-Ups DANGER If danger zones are not respected during machine operation or maneuvers there is a risk of serious injury or death. Many devices operate automatically, following certain sequences which have been programmed into the logic system (e.g., programmable logic… -

Page 21

Regularly inspect the structural elements to CAUTION maintain safe operation. Contact Metso Minerals or its authorized Hot Surfaces and Fires representative prior to any welding of major Crushing Plant components such as main… -

Page 22

SECTION 0 — SAFETY and other combustible material in a safe place. – Never use an open flame to check fuel, battery electrolyte or coolant levels, or to look for hydraulic leaks anywhere on the equipment. Use a flashlight. Know where fire extinguishers are kept, how they operate, and for what type of fire. -

Page 23

Owner and Operator consult Never attempt to stand on, walk on, or step Metso Minerals or a dust consultant about possible across a conveyor. Never stand below a alternative means of dust reduction. -

Page 24

Crushing Plant itself. Typical Crushing Plant noise level while crushing ranges from 100 dB to 110 dB measured at 1 m (3 ft) from the Crushing Plant. Metso Minerals recommends wearing ear protection at, on and around Crushing Plant, Improper work methods and motions may cause particularly when the noise level exceeds 85 dB. -

Page 25

RPM readings are being WARNING taken. Never change sheave combinations without first consulting your Metso Minerals representative. Do not use sheaves with damaged rims or spokes. Ejection of Objects from the Crushing Plant OUTRIGGER CONTACT MAY CAUSE… -

Page 26

SECTION 0 — SAFETY To help avoid injury, be aware of parts positioned Cutting close to the floor level or protruding machine components, changes in elevation of platforms, walkways, and narrow access points. It is recommended that safety shoes be worn at all times. -

Page 27: Personal Protective Equipment And Clothing

SECTION 0 — SAFETY Burns and Electrical Shocks Do not stand in front of the feed opening or look into the crushing cavity while the crusher is operating. 0.2.4 Personal Protective Equipment and Clothing Personal protective equipment and clothing such as foot protection, helmet, hearing protection, dust protective devices, safety glasses or other personal protective clothing and equipment should be worn…

-

Page 28

NOTICE design, or wear eye protection that can be worn over the prescription lenses without Metso Minerals highly recommends that disturbing the proper position of the adequate dust-protective devices such as a prescription lenses or the protective respirator be worn by anyone exposed to lenses. -

Page 29

SECTION 0 — SAFETY 0.2.4.5 Head Protection equipment, including safety harnesses, if there is a risk of falling. Confined spaces may also require safety harnesses. 0.2.4.8 Work Clothing The Owner should ensure that affected personnel wear a protective helmet approved by OSHA, MSHA (or by other applicable authority) when working in areas where there is a potential for head injuries from falling objects or walking throughout… -

Page 30: Machine Safety

Follow all lock-out tag procedures. Refer to safety features are restored. appropriate standards and instructions provided by Metso Minerals. 0.3.1.2 Emergency-Stop (E-Stop) DANGER For maintenance work, disconnect all devices from electric power sources.

-

Page 31

A machine already in operation may need to stop quickly due to Operator accumulators. Metso Minerals uses these error, safety violations, or an unexpected machine components where applicable in the hydraulic event. -

Page 32

SECTION 0 — SAFETY Safety Gates machine or a machine function. The warning device for start-up should operate so that personnel are given sufficient time to move to a safe distance from the machine. It is the responsibility of the Owner to ensure that the Crushing Plant is always equipped with required horns and lights. -

Page 33: Transport

SECTION 0 — SAFETY – Check if towing is allowed for each CAUTION individual equipment. 0.3.4 At the work-site Extreme caution must always be used on machine walkways. 0.3.4.1 Precautions Observe the following minimum precautions at the 0.3.2 Transport work-site: Observe the following precautions before 1.

-

Page 34: Safety During Maintenance And Repair

SECTION 0 — SAFETY completely, lock and tag out all applicable controls – Know the whereabouts of all personnel in, and follow all instructions in the instruction manual on, at and around the machine. of your specific crusher. – Never service any machine or component without first referencing its maintenance 0.4 SAFETY DURING MAINTENANCE AND manual.

-

Page 35: Mechanical Safety During Maintenance And Repair

SECTION 0 — SAFETY 0.4.2 Mechanical Safety During NOTICE Maintenance and Repair Be sure all mechanical components are brought to a zero energy state including all spring driven devices, cylinders, accumulators, drive shafts, pulleys, rollers, gears, etc., prior to entering the machine and performing the work.

-

Page 36

SECTION 0 — SAFETY 0.4.2.2 Fire Safety During Maintenance and in the middle of a production cycle. A machine or Repair device that is not in proper condition, and that has been left without regular maintenance and inspections, is a safety risk to its user. For instance, without lubrication a bearing may fail, bringing a production line down. -

Page 37: Electrical Safety During Maintenance And Repair

SECTION 0 — SAFETY Be sure all electrical components are brought to a DANGER zero energy state including capacitors and similar electrical devices. Confined spaces contain high Before maintenance work: concentrations of gases which may cause – Be sure all control power supplies are injury or death.

-

Page 38: Hydraulic Safety During Maintenance And Repair

Work to eliminate injury and death. Changes to Metso Minerals’ supplied control Follow proper procedures at all times! program should be made only by Metso Minerals personnel. Faulty program code Before proceeding with any repair, maintenance or cause…

-

Page 39: General Maintenance Work

SECTION 0 — SAFETY – Purge entrapped air from the hydraulic – Avoid letting dirt and other impurities into system. Entrapped air in the hydraulic the system while doing maintenance work. system can cause erratic and unexpected Use lint free cloths for cleaning the movements.

-

Page 40

– Do check the manufacturer’s recommendations for periodic – Use only quality Metso replacement parts. maintenance procedures. These Handle parts carefully to prevent damage maintenance procedures are designed to to machined surfaces. Machined surfaces not only avoid damage to the equipment may have sharp edges. -

Page 41: Safety Plates

SECTION 0 — SAFETY 0.5 SAFETY PLATES 0.5.1 Safety Plates — ANSI WARNING DANGER Material can Moving parts can crush and cut. fall out. Do not stand in the Do not stand in the vicinity of the vicinity of the crusher when the crusher when the engine is running.

-

Page 42

SECTION 0 — SAFETY WARNING DANGER Fall hazard. Moving parts can crush and cut. Do not stand on Lock the rotor with the machine. a locking pin before entering the crusher. WARNING DANGER Moving parts can Dropping crush and cut. material. -

Page 43

SECTION 0 — SAFETY WARNING CAUTION Powerful Powerful magnet. magnet. People using Stay away from the pacemakers must magnet. not go near the magnet. CAUTION DANGER Hot surface. Moving parts can crush and cut. Contact with skin Do not go near the may cause burns. -

Page 44

SECTION 0 — SAFETY DANGER WARNING Material can Exposed moving fall out. parts can cause severe injury. Watch out for Do not open cover material dropping when engine is from the bucket. running. DANGER DANGER Exposed moving Exposed moving parts can cause parts can cause severe injury. -

Page 45

SECTION 0 — SAFETY WARNING DANGER Servicing while Explosion pressurized can Hazard. cause severe injury. Switch off the Lock out source and radio control relieve pressure before blasting. before servicing. DANGER CAUTION Lung disease Risk of head hazard. injury. Dust protection Use of helmet required. -

Page 46

SECTION 0 — SAFETY WARNING Risk of eye injury. Use of eye protection required. CAUTION Hazardous noise level. Use of ear protection required. 0-38 MP SERIES CONE CRUSHER TECHNICAL REFERENCE MANUAL… -

Page 47

SECTION 0 — SAFETY WARNING Read and understand operating manual before using this machine. Failure to follow operating instructions may result in death or serious injury. WARNING Exposed moving parts can cause severe injury. Do not stop under the conveyor. WARNING Dropping material. -

Page 48

SECTION 0 — SAFETY CAUTION FALLING MATERIAL WEAR HARDHAT WHEN USING THIS EQUIPMENT. CAUTION WEAR SAFETY GLASSES WITH SIDESHIELDS WHEN USING THIS EQUIPMENT. WARNING EXPOSED MOVING PARTS CAN CAUSE SEVERE INJURY. DO NOT OPERATE WITHOUT GUARD IN PLACE. LOCKOUT POWER BEFORE STARTING. -

Page 49

SECTION 0 — SAFETY WARNING OUTRIGGER CONTACT MAY CAUSE SERIOUS CRUSHING INJURY STAND CLEAR CAUTION REMOVE SHIPPING BRACE BEFORE OPERATING PLANT CAUTION REPLACE SHIPPING BRACE BEFORE MOVING PLANT 0-41 MP SERIES CONE CRUSHER TECHNICAL REFERENCE MANUAL… -

Page 50

SECTION 0 — SAFETY CAUTION CRIB MACHINE BEFORE OPERATION TO PREVENT FATIGUE DAMAGE CAUTION HIGHWAY SPEED NOT TO EXCEED 40 MPH PIT SPEED NOT TO EXCEED 5 MPH DANGER EXPOSED MOVING PARTS CAN CAUSE SEVERE INJURY. DO NOT OPERATE WITHOUT GUARD IN PLACE. -

Page 51: Safety Plates — En

SECTION 0 — SAFETY 0.5.2 Safety Plates — EN Do not stand in the vicinity of the crusher when the Do not stand in the vicinity of the crusher when the engine is running. engine is running. Do not stand on the machine. There are moving parts behind the protecting cover.

-

Page 52

SECTION 0 — SAFETY Do not go near the feeder when the engine is Do not go under the machine when the engine is running. running. Mind the hot surface. Mind the high-pressure liquid. 0-44 MP SERIES CONE CRUSHER TECHNICAL REFERENCE MANUAL… -

Page 53

SECTION 0 — SAFETY Stay away from the powerful magnet. Read the user instructions. Do not open the hatch when the rotor is moving. Lock the rotor before entering the crusher. 0-45 MP SERIES CONE CRUSHER TECHNICAL REFERENCE MANUAL… -

Page 54

SECTION 0 — SAFETY Watch out for material dropping from the conveyor. Watch out for material dropping from the bucket. Rotation direction of the vibrator. Switch off the radio control before blasting. 0-46 MP SERIES CONE CRUSHER TECHNICAL REFERENCE MANUAL… -

Page 55

SECTION 0 — SAFETY Emergency stop. Conveyor emergency stop. Conveyor emergency stop wire. Do not open the main current switch when the engine is running. 0-47 MP SERIES CONE CRUSHER TECHNICAL REFERENCE MANUAL… -

Page 56

SECTION 0 — SAFETY Close the hatch before lowering the conveyor. Stay away from the crusher cavity. Do not step under the conveyor. Use a safety rod to prevent the crusher from closing. 0-48 MP SERIES CONE CRUSHER TECHNICAL REFERENCE MANUAL… -

Page 57

SECTION 0 — SAFETY Do not insert tools in the crusher cavity when the Pressure accumulator. engine is running. Do not open the hatch when the engine is running. 0-49 MP SERIES CONE CRUSHER TECHNICAL REFERENCE MANUAL… -

Page 58

SECTION 0 — SAFETY Do not attach or detach hydraulic connection when Keep the door closed when the engine is running. the engine is running. Tighten the wheel nuts to the specified torque when Use the pin to lock the conveyor before moving the changing tires. -

Page 59

SECTION 0 — SAFETY Use the pin to lock the conveyor before starting the Oil. crushing. Oil recommendation. Use of respirators required. 0-51 MP SERIES CONE CRUSHER TECHNICAL REFERENCE MANUAL… -

Page 60

SECTION 0 — SAFETY Inspect every 8 hours and tighten every 40 hours. Lock the catch. Use of hearing protectors required. Use of helmet required. 0-52 MP SERIES CONE CRUSHER TECHNICAL REFERENCE MANUAL… -

Page 61

SECTION 0 — SAFETY Greasing point. Check every 8 hours. Fuel tank. Use of eye shields required. 0-53 MP SERIES CONE CRUSHER TECHNICAL REFERENCE MANUAL… -

Page 62

SECTION 0 — SAFETY Engine oil. Valve. Hydraulic oil. Oil recommendation. Coolant. 0-54 MP SERIES CONE CRUSHER TECHNICAL REFERENCE MANUAL… -

Page 63

SECTION 0 — SAFETY DANGER! Electric shock. CE mark. Fastening flat bar. Conveyor safety switch. People using pacemakers must not go near the magnet. 0-55 MP SERIES CONE CRUSHER TECHNICAL REFERENCE MANUAL… -

Page 64

SECTION 0 — SAFETY 0-56 MP SERIES CONE CRUSHER TECHNICAL REFERENCE MANUAL… -

Page 65

Section 1 General Crusher Information Introduction …………. . Initial Inspection . -

Page 67