Содержание

- Руководство по эксплуатации РДМ-600

- 1. Общие сведения об изделии

- 2. Назначение изделия

- 3. Технические характеристики

- 4. Комплект поставки

- 5. Устройство

- 6. Принцип действия

- 7. Регулировки рубильной машины

- 8. Заточка ножей

- 9. Чертежи деталей

- 10. Монтаж машины

- 11. Подготовка машины к работе

- 12. Пробный пуск

- 13. Безопасность работы

- 14. Техническое обслуживание

- 15. Правила хранения

- 16. Транспортирование

- 17. Гарантийные обязательства

Руководство по эксплуатации РДМ-600

Машина рубильная дисково-молотковая РДМ-600. При конструировании РДМ-600 учтён опыт эксплуатации аналогичных машин. Настоящее руководство предназначено для ознакомления пользователя с правильной эксплуатацией изделия. Паспорт на рубильную машину древесины РДМ-600 включает в себя технические данные, описание, техническое обслуживание и указания по безопасной эксплуатации изделия.

Прежде чем приступать к эксплуатации машины следует внимательно прочитать данное руководство и соблюдать указанные рекомендации. Внимательное ознакомление с настоящим документом в значительной мере продлит срок эксплуатации данного оборудования, облегчит труд, сэкономит время и средства потребителю. В процессе совершенствования РДМ-600 в конструкцию могут вноситься незначительные изменения.

1. Общие сведения об изделии

Наименование и индекс изделия

машина рубильная РДМ-600

2. Назначение изделия

Рубильная машина РДМ-600 предназначена для переработки горбыля, тонкомера, обрези, мелких обрезков, технологической щепы, кусковых отходов деревообрабатывающих производств в щепу, применяемую для изготовления арболитовых блоков по ГОСТ 19222-84.

А также для производства топливной (энергетической) щепы, щепы для копчения, для подстилки животным, мульчирующей щепы в растениеводстве, декоративной щепы для садов и парков, технологической щепы, для производства ДСП, ДВП, цементностружечных плит, древесно-полимерных материалов, опилкобетона, в линиях по производству топливных брикетов или гранул, сырья для целлюлозно-бумажного производства.

Рубильная машина РДМ-600 не предназначена для переработки древесины, имеющей инородные металлические и другие включения (например, наличие гвоздей в сырье при переработке бывших в употреблении поддонов).

3. Технические характеристики

Наименование показателей, единицы измерения.

Частота вращения, об/мин

Размеры загрузочного окна (без удлинителя), мм

Марка стали рубильных ножей

Количество рубильных ножей, шт.

Количество противорежущих ножей, шт.

Количество молотков, шт.

Размер отверстий калибровочного сита, мм

Толщина стенок кожуха, мм

Обслуживающий персонал, чел.

4. Комплект поставки

Машина рубильная РДМ-600 в сборе

Ножи рубильные на диске

Руководство по эксплуатации

5. Устройство

Машина рубильная РДМ-600 состоит из следующих основных узлов: Рама представляет собой сварную конструкцию, состоящую из основания, вертикальных стоек, полозов электродвигателя и верхней площадки. В основании рамы выполнены четыре вертикальных сквозных отверстия для анкерных болтов. На площадку установлены подшипниковые узлы с самоцентрирующимися шариковыми подшипниками, в которые смонтирован вал. На валу с помощью шпоночного соединения посажен ножевой диск и крыльчатка вентилятора, которые фиксируются от осевого смещения шлицевой гайкой. Четыре лопасти крыльчатки расположены между двумя боковинами вентилятора и крепятся к его втулке сварочным швом. Между лопастями крыльчатки находятся оси молоткового механизма, которые монтируются через отверстия боковин вентилятора в глухое отверстие диска и фиксируются от осевого смещения с помощью шплинтов. Молоточки установлены по шесть штук на каждой из четырех осей вращения через разделительные втулки. Привод рабочего вала осуществляется электродвигателем через клиноременную передачу, которая, в свою очередь, включает клиновые ремни, ведущий и ведомый шкивы. Шкивы фиксируются от осевого смещения винтами М16, закручиваемыми в торцы валов. Ведущий шкив также может фиксироваться вин-том М10, который радиально закручивается в сквозное резьбовое отверстие цилиндрического выступа шкива до упора в вал электродвигателя. Кожух состоит из подвижной верхней (крышки) и неподвижной нижней части, которые соединены шарниром и стягиваются замком с помощью винтов. Крышка кожуха снабжена скобами (рукоятками) для удобства открывания и закрывания при выполнении технического обслуживания машины. Внутри кожуха на полозах установлено калибрующее сито. Нижняя половина сита фиксируется от проворачивания резьбовым соединением М8 к полозу на передней стенке кожуха. Приемная горловина находится на верхней площадке рамы, сообщается с окном кожуха и имеет регулируемые противорежущий нож (контрнож) и боковой упор, винтовые механизмы регулировки и крепеж которых расположены снизу и слева наружной части горловины. К ней с помощью болтового соединения М8 крепится удлинитель, который служит для безопасности работы и демонтируется при транспортировке машины. К приемной горловине также может монтироваться воронка (является дополнительным оборудованием и поставляется отдельно по желанию заказчика), которая служит для переработки мелких кусковых отходов и крупной щепы. Окно на выходе рубильной машины имеет фланец с равномерно расположенными отверстиями под болты М8 для прочного и герметичного соединения с коробом транспортного пневмопровода для щепы (поставляется отдельно по желанию заказчика).

6. Принцип действия

Работает рубильная машина следующим образом: перерабатываемый материал вручную подается в приемную горловину в зону вращения диска с рубильными ножами. При этом следует иметь ввиду, что горбыль загружается в приемную горловину плоской стороной вниз . Так как ножевой диск вращается в направлении подачи перерабатываемого материала, происходит принудительное перемещение материала в зону резания за счет сил сопротивления резанию. Подача матери-ала к режущим ножам диска осуществляется самозахватом (самозатягиванием) за счет углового расположения приемной горловины по отношению к диску.

Щепа получается следующим образом: рубильные ножи при взаимодействии с противорежущим ножом отрезают от заготовки плоские щепки, которые проходят через прямоугольные отверстия в диске и попадают во внутреннюю полость молоткового механизма. Молоточки разбивают крупные щепки до той фракции, когда они смогут свободно пройти через отверстия в калибрующем сите за счет действия воздушного потока, создаваемого крыльчаткой вентилятора. Данная конструкция рубильной машины позволяет получить на выходе щепу заданных размеров.

7. Регулировки рубильной машины

Для нормальной работы рубильной машины необходимо производить ряд регулировок по мере необходимости: Натяжение ремней клиноременной передачи осуществляется с помощью механизма, со-стоящего из направляющих полозов и натяжных винтов. Чтобы произвести натяжение ремней, необходимо освободить четыре гайки, при помощи которых крепится электродвигатель к полозам рамы. Поочередно поворачивая гайки М12 натяжных винтов до-биться необходимого и равномерного натяжения ремней, после чего затянуть гайки крепления электродвигателя и подтянуть гайки натяжных винтов. Важно: чтобы шкивы клиноременной передачи по окончании регулировки находились в одной плоскости. Перекос не допускается. Проверяется прикладыванием линейки (правила строительного) к плоскостям (торцам) обоих шкивов одновременно.

После того как рубильные ножи затупятся, их необходимо заточить. Каждый нож крепится при помощи четырех винтов М12х35 в прорезях ножей через клиновидную пластину. Необходимо ослабить винты (полностью выворачивать не надо) и аккуратно вынуть ножи. После заточки вставить их в обратном порядке. Перед монтажом необходимо обратить внимание на плоскости окон диска, к которым прижимаются ножи: они должны быть чистыми (тщательно очистить поверхность металлической щеткой). Прежде чем затянуть болты, ножи необходимо выставить на определенный вылет относительно плоскости диска. Рекомендуемый вылет ножей зависит от требуемой фракции щепы. Вылет у всех ножей должен быть одинаковый. Следует иметь ввиду, что чем меньше вылет ножей, тем меньше средний размер получаемой щепы. Предварительную затяжку крепежных винтов необходимо выполнять рожковым ключом s19, а окончательно протягивать накидным . Это обеспечит надежную фиксацию рубильных ножей, а также длительный срок службы крепежа. После того как ножи установлены, необходимо вручную аккуратно поворачивать диск и убедиться, что рубильные ножи не задевают за противорежущий нож, а зазор между ними составляет 0,5…1 мм . Этот зазор необходимо отрегулировать следующим образом: ослабить четыре гайки М12 фиксации противорежущего ножа в продольных пазах днища приёмной горловины. Затем осла-бить гайки М12 на регулировочных винтах. При вращении этих гаек при взаимодействии их с упором происходит перемещение противорежущего ножа по днищу приемной горловины под углом вверх или вниз. Таким образом добиваемся точной регулировки зазора в установленных пределах. После этого необходимо зафиксировать весь крепеж: гайки регулировочных винтов подтянуть к упору, а гайки крепления противорежущего ножа к днищу приемной горловины. После чего проконтролировать зазор.

Зазор между вертикальным боковым контроножом и рубильными ножами так же дол-жен находиться в пределах 0,5…1 мм. Регулировка зазора происходит аналогичным об-разом.

Отличие машины РДМ-600 от машин подобного рода в том, что ее приемная горловина имеет два загрузочных окна: правое и левое. Оба окна можно использовать для подачи материала с целью переработки. Однако, в работе используется всегда только одно ок-но, к которому болтовым соединением М8 фиксируется удлинитель, а другое окно, в свою очередь, в целях безопасности труда, должно быть закрыто заглушкой, которая фиксируется с помощью таких же болтов. Крепеж удлинителя и заглушки универсален на обоих окнах горловины.

Для производства арболита, когда требуется более длинная фракция щепы, для работы используется правое загрузочное окно горловины. Соответственно, к нему монтируется удлинитель, а левое окно глушится. Заглушка демонтируется только для выполнения регулировки зазоров и технического обслуживания машины, после чего монтируется обратно. Рекомендуемый вылет рубильного ножа относительно диска для этих целей 10…11 мм.

Для производства топливной (энергетической) щепы, щепы для копчения, щепы для подстилки животным, мульчирующей щепы и т.д., т.е. когда не требуется ее длинная фракция, для подачи материала используется левое загрузочное окно горловины. Соответственно, к нему монтируется удлинитель, а правое окно, в свою очередь, закрывается заглушкой.

В приемную горловину в этом случае монтируется делитель, который поставляется вместе со станком. Рекомендуемый вылет рубильного ножа относительно диска для этих целей 5…8 мм.

Рубильная машина также может быть укомплектована двумя заглушками окон диска.

Заглушки необходимо устанавливать при производстве щепы для арболита (длинная фракция щепы при большом вылете ножей относительно диска). В этом случае рубильная и молотковая часть работают более сбалансировано друг с другом, а машина менее подвержена перегрузкам от переполнения дробильной камеры избытком щепы. Заглушки устанавливаются в два противоположных окна диска вместо рубильных ножей и фиксируются четырьмя винтами М12х35 каждая, также, как и рубильный нож. Плоскость заглушки по окончании монтажа должна совпадать с плоскостью диска (проверить с помощью линейки).

Для производства топливной (энергетической) щепы, щепы для копчения, щепы для подстилки животным, мульчирующей щепы и т.д., то есть когда не требуется ее длин-ная фракция, для увеличения производительности машины на рубильный диск можно монтировать все четыре ножа. Устанавливается не большой вылет ножей относительно диска (ориентировочно 5…8 мм) и демонтируется калибрующее сито (при ненадобности). В этом случае РДМ-600 комплектуется подкладками под нож толщиной 5 мм.

8. Заточка ножей

Рубильные ножи можно затачивать разными способами:

1) На плоскошлифовальном станке.

2) На настольном заточном станке с использованием абразивной чашки.

Угол заточки рубильного ножа должен быть 38О. В противном случае может быть нарушена кинематика резания, что, в свою очередь, может привести к локальному перегреву, образованию подпалин, снижению твердости ножей, появлению трещин и последующей их поломке. Для того, чтобы исключить эту проблему при многократной ручной заточке, необходимо каждый раз контролировать угол заточки ножей, например, с помощью шаблона.

Угол заточки противорежущего ножа (контрножа) должен быть 90О (приблизительно). При сильном износе противорежущего ножа, когда его крепежные шпильки упираются в края продолговатых регулировочных отверстий днища приемной горловины, а зазор между рубильным ножом и контрножом в зоне резания более рекомендуемого 0,5…1 мм (не хватает длины регулировки), его переворачивают в плоскости на 180О и закрепляют таким же образом. Это позволяет в значительной степени продлить срок его эксплуатации.

9. Чертежи деталей

При необходимости дополнительные комплекты быстроизнашиваемых деталей (ножей, сита, молоточков и их осей) можно изготовить на металлообрабатывающем заводе по месту нахождения заказчика по чертежам, которые может предоставить наше предприятие.

10. Монтаж машины

Перед началом монтажа необходимо проверить комплектность оборудования, наличие крепежа, подготовить необходимый инструмент, материалы и грузоподъемные средства.

Машина должна устанавливаться на подготовленную раму или фундамент, выверенный по уровню. Отклонение от горизонтали не должно превышать 5 мм на 1 метр в лю-бую сторону.

Для снижения уровня шума и уменьшения вибраций рекомендуется непосредственно под дробилку подложить резиновую техническую пластину толщиной приблизительно 20 мм.

Внешним осмотром необходимо проверить сохранность машины и произвести расконсервацию, установить на фундамент и закрепить ее. Крепеж выполняется анкерными болтами М12 в количестве четырех штук через сквозные отверстия в основании рамы.

Также допускается устанавливать рубильную машину на песчаную подушку.

Расположение машины должно быть выполнено таким образом, чтобы обеспечивался свободный доступ к пульту управления.

Также должно быть обеспечено свободное пространство и соответствующее освещение, гарантирующее осуществление технологического процесса и технического обслуживания.

Подготовка электроснабжения выполняется в соответствии с правилами установки электрооборудования (ПУЭ, шестое изд., перераб. и допол., с измен., 2002 г.), правилами промышленной безопасности ПБ 14-586-03.

Защита электрооборудования выполняется в соответствии с его правилами установки

Производится подключение электропитания и заземляется рама машины.

11. Подготовка машины к работе

Прежде чем приступить к осмотру машины необходимо отключить ее от электросети.

Перед пробным пуском необходимо проверить:

- техническое состояние узлов и деталей, комплектность машины;

- надежность соединения технологических узлов (агрегатов);

- состояние резьбовых соединений (ослабленные соединения необходимо затянуть);

- надежность крепления осей молотков;

- вращение молотков на осях должно быть свободным, без касаний друг за друга, за боковины крыльчатки и за сито;

- состояние сита: поврежденное заменить новым;

- зазор между рубильными и противорежущим ножами;

- отсутствие посторонних предметов в дробильной камере;

- наличие смазки в подшипниковых узлах.

- от руки легкость вращения рабочего вала и вала электродвигателя машины.

12. Пробный пуск

- подключить машину к электросети;

- нажать кнопку «ПУСК» на выключателе;

ВНИМАНИЕ! Направление вращения рабочего вала должно совпадать со стрелкой на крышке кожуха машины. В случае обратного вращения следует отключить дробил-ку, известить обслуживающий персонал из числа электромонтеров.

Пробный пуск необходимо проводить в течение 5 минут «в холостую», без подачи древесины в дробилку. В это время необходимо оценить ее работу на слух. Машина должна работать равномерно без вибраций, без перебоев, спокойно, без толчков, колебаний, скрежетов и чрезмерного шума, а вал с рабочими органами должен выдавать равномерный ровный гул.

После обкатки проверить:

- надежность крепления узлов и деталей;

- температуру подшипниковых узлов, которая не должна превышать 70О С.

Запустить машину, подать в нее материал. Подача должна осуществляться равномерно. Во время работы дробилка должна работать без резких ударов и повышенной вибрации.

Перед остановкой машины необходимо прекратить подачу древесины с целью полной разгрузки от нее дробильной камеры.

В случае обнаружения отклонений в работе следует сразу же выключить электродвигатель, установить причину и устранить неисправность. После устранения неисправности произвести повторный пробный пуск машины на холостом ходу.

После повторного пробного пуска произвести осмотр и можно приступать к работе машины в соответствии с ее назначением.

Не допускать перегрузки электродвигателя (машина не должна «задыхаться»)!

Для предотвращения перегрузки электродвигателя целесообразно:

- Крупный горбыль (большого сечения) распустить вдоль на циркулярном станке.

- Длинные заготовки пилить поперек дисковой или цепной пилой на более короткие и удобные для работы.

- Материал, предназначенный для обработки, подавать после достижения номинальных оборотов двигателя.

- Дробление древесины осуществлять при установившемся стабильном режиме работы.

Значительно увеличить производительность РДМ-600 позволяет центробежный пылевой вентилятор, соединенный пневмопроводом с фланцем окна на выходе из станка.

13. Безопасность работы

К работе допускается лицо, прошедшее ознакомление с конструкцией и правилами эксплуатации рубильной машины РДМ-600, прошедшее инструктаж по технике безопасности и достигшее восемнадцатилетнего возраста.

Рабочее место, где установлена машина, должно обеспечивать безопасность труда, а также противопожарную безопасность: оборудовано порошковыми или углекислотными огнетушителями.

При работе и техническом обслуживании разрешается пользоваться только исправным инструментом в соответствии с его назначением.

На предприятии назначаются лица, ответственные за безопасную эксплуатацию, техническое обслуживание и ремонт машины.

При работе с рубильной машиной оператор обязательно должен иметь средства индивидуальной защиты:

- рукавицы типа В ГОСТ 12.4.010–75;

- щиток защитный лицевой с наголовным креплением сетчатый тип НС ГОСТ 12.4.023-84, ГОСТ Р 12.4.230.1-2007;

- наушники или вкладыши противошумные ГОСТ Р 12.4.208-99.

Перед началом работы убедитесь в полной исправности рубильной машины, проверьте затяжку резьбовых соединений.

При появлении посторонних шумов во время работы до выявления причин неисправностей машину следует немедленно остановить.

Машину следует заземлять, соблюдая установленные правила по электробезопасности.

Ремонты, осмотры, уход за электроаппаратурой и электродвигателем, а также все необходимые изменения выполняются исключительно лицами, обученными и имеющими удостоверения и соответствующую группу допуска по электробезопасности.

Отсутствие знаков безопасности на дробилке, или их повреждение не допускается. В данных случаях следует установить новые знаки безопасности.

В аварийных ситуациях:

- снижение оборотов двигателя (слишком большой приток щепы, заклинивание молот-ков, отсутствие одной из фаз и т.д.);

- отсутствие стабильности работы: вибрация, удары в камере

- остановить подачу материала в приемную горловину;

- выключить двигатель нажатием кнопки «СТОП»;

- отключить электропитание.

- производить ремонт и техническое обслуживание во время вращения вала рубильной машины. При выполнении указанных операций машина должна быть полностью остановлена и отключена от электросети;

- обслуживание дробилки лицами, не ознакомленными с данным руководством;

- обслуживание дробилки лицами в болезненном или нетрезвом состоянии, а также несовершеннолетними;

- допуск посторонних лиц к машине во время работы;

- подача древесины во время запуска (остановки) электродвигателя;

- оставлять дробилку без надзора с включенным электродвигателем;

- эксплуатация машины без проведения очередного технического обслуживания;

- эксплуатация машины без заземления;

производить ремонт, техническое обслуживание, перемещение дробилки, находящейся в режиме “работа”, а также под напряжением;

открывать крышку кожуха дробильной камеры во время работы или при вращающемся (останавливающемся) рабочем вале;

включать машину при открытом кожухе;

поправлять и ворошить мелкие и кусковые отходы руками при использовании воронки во время ее загрузки. Для этого необходимо использовать деревянную рейку длиной 500 мм;

выполнять монтаж (демонтаж) рубильных ножей гаечным ключом со стороны их режущей кромки через окно в диске ;

работать на рубильной машине без ограждения клиноременной передачи, при снятом удлинителе приемной горловины, при отсутствии заглушки на неиспользуемом для работы загрузочном окне;

работать с поврежденным оборудованием;

попадание металлических предметов к рабочим органам.

14. Техническое обслуживание

В техническое обслуживание входит ежесменный уход за рубильной машиной и перио-дическое обслуживание.

Ежедневное техническое обслуживание.

Перед началом работы:

- Произвести визуальный осмотр оборудования.

- Проверить комплектность и техническое состояние машины.

- Проверить состояние резьбовых соединений, их затяжку (в случае ослабления подтянуть).

- Устранить заметные механические повреждения.

- Проверить от руки легкость вращения рабочего вала.

- Проверить надежность крепления осей молотков, вращение молотков на осях должно быть свободным, без касаний друг за друга и за сито;

- Контроль состояния сита – поврежденное заменить новым;

- Контроль состояния рубильных ножей, необходимость их заточки и надежность крепления;

- Проверить натяжение клиновых ремней, при необходимости подтянуть;

- Контроль отсутствия посторонних шумов на слух и вибрации при запуске машины.

После окончания работы обязательно:

- отключить подачу электроэнергии;

- очистить устройство от всех загрязнений;

- очистить дробильную камеру;

- очистить внутреннюю полость приёмной горловины и внутреннюю полость кожуха;

Периодическое техническое обслуживание:

Не реже одного раза в месяц необходимо проверить:

- состояние молотков и их осей;

- состояние сита;

- состояние электрических соединений.

Не реже одного раза в три месяца необходимо проверить:

- состояние рабочих частей (диск, вентилятор, молотки и их оси, сито), состояние элек-тродвигателя и арматуры;

- устранить механические повреждения, изношенные детали заменить на новые, сохра-няя порядок сборки;

- состояние покраски (места повреждения очистить от пыли и ржавчины, загрунтовать и покрасить однородной по цвету краской).

При возникновении повышенной вибрации машины в результате неравномерного из-носа рабочих органов, необходимо произвести статическую балансировку (с пальцами и распорными втулками), проверить разновес диаметральных наборов молотков (см. ниже).

Смазка подшипников качения через пресс-масленки. Периодичность смазки через каждые 100 моточасов или 2 раза в месяц. В качестве смазочного материала используется пластичная смазка “Литол-24” ТУ0254 – 116 – 04001396 – 05.

Смазка подшипников электродвигателя, согласно его паспорта.

Заточка рубильных ножей и контрножа производят по мере необходимости.

При замене изношенных рубильных ножей необходимо перед монтажем тщательно про-тереть новые ножи ветошью от консервационной смазки. Наклонные поверхности в окнах диска, на которые будут монтироваться ножи, необходимо тщательно очистить от загрязнений металлической щеткой. Обе сопрягаемые плоскости деталей необходимо обезжирить (бензином, уайт-спиритом, ацетоном и т.п.), во избежание сдвига ножа во время работы при ударной нагрузке из-за повышенного скольжения по монтажной поверхности диска.

При одностороннем износе краев молотков их необходимо переустановить на 180О на осях.

Переустановке (перевертыванию) или замене подлежит всегда весь комплект молотков.

При износе всех рабочих поверхностей молотки следует заменить на новые.

При замене и переустановке молотков противоположно устанавливаемые (диаметрально противоположные) наборы молотков, распорных втулок и осей не должны отличатся по массе более чем на 2 г. Оси молотков при установке необходимо надежно закрепить с помощью шплинтов.

Не допускается устанавливать молотки и оси поврежденные или загнутые.

При проворачивании рабочего вала вручную молотки не должны задевать друг за друга, за боковины вентилятора и за сито.

Монтаж по количеству молотков и распорных втулок производить строго в соответствии с руководством по эксплуатации.

После установки молотков проверить работу дробилки на холостом ходу и убедится в отсутствии вибрации.

Не допускается производить ремонт диска и вентилятора (сварка, наплавка и т.п.), так как при изготовлении производится балансировка данных деталей. При износе диска и вентилятора следует установить новые, изготовленные заводом-изготовителем.

Шлицевая гайка на рабочем валу машины стопорится с помощью резьбового клея, который наносится на резьбу непосредственно перед завинчиванием.

После каждого открывания кожуха рубильной машины и демонтажа сита перед его монтажом необходимо очистить сопрягаемые поверхности сита и его полозов в кожухе от остатков щепы, опилка, смолы и пыли с помощью металлической щётки.

15. Правила хранения

Дробилка должна храниться под навесом или в помещении.

Условия хранения в части воздействия климатических факторов – по ГОСТ 15150-69.

16. Транспортирование

Машину можно транспортировать всеми видами крытого транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта.

Способ погрузки, а также размещение груза должны обеспечивать его сохранность и исключать перемещение при перевозке.

Запрещается для подъема машины использовать скобы (рукоятки), предназначенные для открывания крышки кожуха.

17. Гарантийные обязательства

Предприятие изготовитель гарантирует соответствие машины рубильной дисково-молотковой РДМ–600 требованиям паспорта при соблюдении потребителем правил эксплуатации, хранения и транспортировки.

Гарантийный срок устанавливается в 12 месяцев со дня реализации, но не более 18 месяцев со дня отгрузки заводом-изготовителем.

Изделие снимается с гарантийного обслуживания в случаях:

- не соблюдения потребителем правил эксплуатации;

- не соблюдения требований к транспортировке и хранению, указанных в настоящем Руководстве по эксплуатации;

- работы на рубильной машине со значительными перегрузками;

- применения машины не по назначению;

- неправильного монтажа и пуска машины в эксплуатацию неквалифицированным персоналом Покупателя;

- неправильного или небрежного обслуживания.

Гарантия не распространяется:

- на быстроизнашиваемые детали;

- на детали, вследствие их естественного износа.

Предприятие-изготовитель оставляет за собой право вносить изменения в конструкцию узлов и деталей изделия, улучшающие в целом работу машины.

fimar PF25EM 370W Машина для производства свежих макаронных изделий Инструкция

Доставка и гарантия

предисловие

ПРЕДУПРЕЖДЕНИЕ!

- Символы, используемые в данном руководстве, предназначены для привлечения внимания читателя к точкам и опасным операциям, связанным с безопасностью персонала и операторов, а также к рискам повреждения машины.

- Не работайте на машине, если вы не уверены, что правильно поняли значение этих указаний.

ПРЕДУПРЕЖДЕНИЕ!

- Для ясности на некоторых иллюстрациях в данном Руководстве оборудование или его части показаны со снятыми панелями или кожухами.

- Не используйте машину в таких условиях. Машину следует использовать только тогда, когда все ограждения установлены.

- Это руководство не может быть воспроизведено, даже частично, без согласия производителя, и его содержимое не может быть использовано в целях, не разрешенных производителем.

- Любое нарушение упомянутых выше авторских прав может привести к преследованию по закону.

Хранение и использование руководства

- Целью данного руководства является предоставить пользователям с помощью текстов и изображений рекомендации и основные критерии, касающиеся транспортировки, обращения, использования и технического обслуживания машины. Внимательно прочтите данное руководство перед использованием машины.

- Руководство должно храниться в известном легкодоступном месте, доступном для ознакомления в случае необходимости. Если Руководство утеряно, повреждено или стало неразборчивым, обратитесь за копией к продавцу или непосредственно к производителю.

- Если соответствующее оборудование переходит к другому владельцу, руководство должно быть передано новому владельцу.

- Это руководство отражает состояние техники на момент выпуска машины на рынок, и его не следует считать устаревшим только потому, что оно еще не обновлено в соответствии с новыми знаниями. Производитель оставляет за собой право обновлять производственные и сопутствующие руководства без обновления производственных и предыдущих руководств, за исключением особых случаев. В случае сомнений обращайтесь в ближайшую службу поддержки клиентов производителя.

- Производитель стремится постоянно улучшать свою продукцию.

- По этой причине производитель заинтересован в получении любого отчета или предложения, направленного на улучшение машины и / или руководства. Оборудование передано пользователю на гарантийных условиях в момент покупки. Пожалуйста, свяжитесь с производителем для получения дополнительной информации.

Гарантия

Ни при каких обстоятельствах пользователю не разрешаетсяampэээ с машиной. В случае неисправности обратитесь к поставщику. Любая попытка пользователя или неуполномоченного персонала разобрать, модифицировать или вообщеampе с любой частью машины приведет к аннулированию Декларации о соответствии, составленной в соответствии с Директивами ЕЭС 2006/42, аннулирует гарантию и освободит Изготовителя от убытков, вызванных таким поведением. Производитель освобождается от любой ответственности в следующих случаях:

- неправильная установка;

- неправильное использование оборудования недостаточно обученным персоналом;

- использование вопреки правилам, действующим в стране, где используется оборудование;

- отсутствие или плохое техническое обслуживание;

- использование неоригинальных запчастей или не специфичных для модели;

- полное или частичное несоблюдение данной инструкции – с запчастями, не являющимися оригинальными или не специфичными для данной модели.

Описание машины

Имеющаяся в вашем распоряжении машина представляет собой простое, компактное, высокоэффективное и мощное оборудование.

- Поскольку он должен использоваться в пищевой промышленности, компоненты были тщательно подобраны для обеспечения максимальной гигиены.

- Резервуар изготовлен из анодированного алюминиевого сплава 6060 и нержавеющей стали марки AISI 304.

- Посуда (лезвие) изготовлена из нержавеющей стали марки AISI 304.

- Горловина и винт изготовлены из нержавеющей стали AISI 304, а плашки ø75 из бронзы.

- Предусмотрено два режима работы: смешивание и экструдирование.

- Максимальный объем смешивания 4.2 кг (3 кг муки 1.2 кг яиц)

- Предварительно подготовлен для установки тесторезки.

- Вентилируемые однофазные двигатели со следующими преимуществами:tagэто:

- постоянство, высокая производительность и долговечность мотора;

- увеличивает реальное время работы за счет меньшего количества перерывов.

Версия, представленная в данном руководстве, была создана в соответствии с Директивой ЕС 2006/42 и последующими изменениями. В случае аварии производитель не несет ответственности, если машина была модифицирована, т.ampс, если он использовался со снятыми защитными ограждениями или в целях, не разрешенных изготовителем.

Разрешенное использование

Машина была спроектирована и изготовлена для производства свежих макаронных изделий. Он предназначен для использования в профессиональной среде; оператор машины должен быть специалистом в данной области и должен прочитать и понять данное руководство. Не используйте машину, если она надежно не закреплена на прочном верстаке. Машина предназначена для НЕПРЕРЫВНОГО использования: после каждого рабочего цикла мы рекомендуем оставить машину на несколько минут перед повторным использованием.

Использование не по назначению запрещено

Машина должна использоваться исключительно в целях, предусмотренных производителем; в частности: используйте машину для пищевых продуктов, отличных от указанных производителем.

- не используйте машину, если она не была правильно установлена, все средства защиты не повреждены и собраны должным образом, чтобы избежать риска серьезной травмы.

- не прикасайтесь к электрическим компонентам без предварительного отключения машины от сети: существует риск поражения электрическим током.

- Соблюдайте указанные количества муки/жидкости. Неправильное количество ингредиентов может привести к необратимому повреждению машины.

- Не носите одежду, которая не соответствует правилам техники безопасности. Проконсультируйтесь с вашим работодателем относительно правил техники безопасности и оборудования для обеспечения безопасности.

- Не используйте оборудование, если оно повреждено.

- Перед использованием машины убедитесь, что все опасные состояния устранены надлежащим образом. В случае ненормальной работы остановите машину и предупредите лиц, ответственных за техническое обслуживание.

- Не позволяйте посторонним лицам работать с оборудованием. Неотложная помощь при несчастном случае, вызванном поражением электрическим током, заключается в предварительном удалении контакта пострадавшего с проводником (поскольку обычно человек теряет сознание). Это опасная операция. Жертвой в данном случае является проводник: прикосновение к нему может означать поражение электрическим током. Поэтому сначала следует удалить контакты непосредственно с клапана подачи, в противном случае перемещать пострадавшего с помощью изолирующих материалов (деревянная или поливинилхлоридная палка, ткань, кожа и т. д.). Рекомендуется вызвать медперсонал, больной должен быть переведен в стационар.

Идентификация оборудования

Предоставление точного описания «Версии», «Серийного номера» и «Года изготовления» машины позволит быстро и эффективно ответить нашей службе поддержки клиентов. При обращении в сервисную службу рекомендуется указывать версию машины и серийный номер. Соберите эти данные с пластины, показанной на рис. 1.7.1. Предлагается ввести идентификационные данные машины в следующую таблицу:

- A = версия машины

- В = объемtage

- С = мощность двигателя

- D = частота двигателя Гц

- Е = Вес

- Ф = Ampярость

- G = год выпуска

- Н = серийный номер.

- Я = Производитель

- L = штрих-код

ПРЕДУПРЕЖДЕНИЕ!

Ни при каких обстоятельствах не изменяйте данные на заводской табличке.

Предупреждающие таблички (рис. 1.7.2)

ПРЕДУПРЕЖДЕНИЕ!

Не вмешивайтесь в электрические компоненты, когда машина подключена к сети. Один рискует получить удар током. Следуйте указаниям на табличках. Несоблюдение рекомендаций может привести к травмам. Убедитесь, что таблички всегда на месте и их можно прочитать. В противном случае примените или замените их.

Устройства безопасности и защиты

ПРЕДУПРЕЖДЕНИЕ!

Перед использованием убедитесь, что все предохранительные устройства установлены и работают должным образом. Перед каждой рабочей сменой убедитесь, что все предохранительные устройства установлены и работают должным образом. В противном случае обратитесь к лицу, ответственному за техническое обслуживание.

- Датчик крышки.

Предотвращает запуск машины, если крышка поднята.

ПРЕДУПРЕЖДЕНИЕ!

Не тampс предохранительными устройствами.

Операционная станция

Правильное положение, которое должен занимать оператор для оптимизации работы с машиной, показано на рис. 1.9.1.

Технические особенности

Основные компоненты

Для облегчения понимания руководства ниже приведены и показаны на рис. 2.1.1. основные части машины

- Футов

- Бак для замешивания изготовлен из анодированного алюминиевого сплава 6060 и нержавеющей стали марки AISI 304.

- Полимерная экструзионная головка POM-C

- Распределительная воронка ABS NSF 51

- Настройки

- Рычаг разблокировки лезвия

- Кожух

- Крышка с блокировкой из нержавеющей стали AISI 304.

- Горловина и винт из литой под давлением нержавеющей стали AISI 304

- Посуда из нержавеющей стали AISI 304 (лезвие)

| двигатель | Поставлять | Каждый час вместимость | Экструдеры |

| ватт/л.с. | В / Гц | кг/ч. | ø мм |

| 750/1 | 230/50 | 8.4 | 75 |

Габариты и вес машины

| A | B | C | D | E | F | G | Чистыми вес |

| mm | mm | mm | mm | mm | mm | mm | kg |

| 226 | 476 | 305 | 665 | 442 | 630 | 50 | 42 |

Электрические схемы 2.5.1 – 230 В / 50 Гц, 1 фаза

Органы управления и световые индикаторы

Список органов управления и световых индикаторов

- Кнопка запуска миксера (1 рис. 3.1.1)

Нажатием кнопки машина запускается в режиме миксера:

он включает лопасть, которая, вращаясь по часовой стрелке, перемещает ингредиенты, содержащиеся внутри чаши, на ее дно и позволяет смешивать. - Когда кнопка нажата,

светодиод загорится (2 рис. 3.1.1) и будет гореть в течение всего процесса микширования. - Кнопка начала выдавливания (3 рис. 3.1.1)

Нажатием кнопки машина запускается в режиме экструзии:

он активирует спираль, которая вращается против часовой стрелки и выталкивает предварительно смешанный продукт, содержащийся внутри резервуара, к экструдеру. - Макароны начнут экструдироваться.

При нажатии кнопки загорается светодиод (4 рис. 3.1.1), который будет гореть в течение всего процесса экструзии. - Кнопка выключения

Нажмите эту кнопку, чтобы выключить машину. - Коннектор для тесторезки

Требуется применение тесторезки, если это предусмотрено.

ВНИМАНИЕ!

Машина оборудована системой принудительной вентиляции (вентилятором), управляемой биметаллическим выключателем, соединенным с двигателем. Когда температура двигателя достигает 60 °C, вентилятор включается автономно и продолжает работать до тех пор, пока температура двигателя не упадет до 40 °C.

Осмотр, отгрузка, доставка и установка

Осмотр

Имеющееся у вас оборудование было протестировано на нашем заводе, чтобы убедиться, что все движущиеся части работают правильно и правильно отрегулированы. Испытания проводятся с материалами, аналогичными тем, которые обрабатывает пользователь.

Доставка и обращение с машиной

Все отгружаемые материалы проходят тщательную проверку перед отправкой в судоходную компанию. Если иное не согласовано с заказчиком, машина оборачивается нейлоном и фиксируется стальными ремнями на верстаке, накрывается ящиком, который также крепится стальными ремнями к поддону. При получении машины проверьте целостность упаковки. В случае повреждения упаковки перевозчик должен подписать уведомление о получении, например, которое должно звучать так: «Предварительно принимаю…» и указать причину. НА вскрытии упаковки, в случае сильно поврежденных компонентов машины, file жалобу в судоходную компанию в течение трех дней с даты, указанной в документах.

Установка

ПРЕДУПРЕЖДЕНИЕ!

Место установки машины должно быть прочным, а поверхность должна обеспечивать безопасную опору. При размещении машины оставляйте достаточно места вокруг нее. Это обеспечивает большую маневренность во время работы и обеспечивает доступ для обслуживания. Подготовьте подходящее освещение вокруг машины, чтобы обеспечить надлежащую видимость оператору машины.

- Удалите эллофановую упаковку с машины и другую упаковку внутри.

Утилизация упаковки

Такие компоненты, как картон, нейлон, изделия из дерева, сопоставимы с твердыми бытовыми отходами. Поэтому их можно свободно утилизировать. Нейлон представляет собой загрязняющий материал, который при сжигании выделяет токсичные пары. Не сжигайте его; распоряжаться им в соответствии с действующим законодательством в отношении этого вопроса. Если машина доставляется в страны, где действуют особые правила, упаковка должна быть утилизирована в соответствии с такими правилами.

Обращение с машиной

ПРЕДУПРЕЖДЕНИЕ!

Обращайтесь с машиной бережно и внимательно, избегайте случайных падений, которые могут ее повредить. Чтобы избежать напряжения мышц, при подъеме машины используйте силу ног.

Электрические соединения

ПРЕДУПРЕЖДЕНИЕ!

Убедитесь, что сеть соответствуетtage указан на паспортной табличке оборудования. Все вмешательства должны выполняться исключительно специализированным и специально уполномоченным персоналом. Выполните электрическое подключение к надлежащим образом заземленной сети.

Однофазная машина 220 Вольт-50 Гц

В этой версии машина поставляется с кабелем питания сечением 3 x 1.5 мм. Кабель подключается к трехполюсной однофазной вилке. Подключите кабель к однофазной сети 220 В, 50 Гц; поставить дифференциальный выключатель на 16 amps.

В установках с об.tages кроме упомянутых, пожалуйста, проконсультируйтесь с производителем. Если необходимо удлинить кабель питания, используйте кабель с сечением, соответствующим установленному производителем.

Запуск и выключение

Проверка электрических соединений

Подключите вилку к сети и нажмите кнопку пуска (3 рис. 3.1.1). Машина включает режим экструзии din; убедитесь, что направление вращения спирали против часовой стрелки. В противном случае отключите машину от сети и обратитесь к поставщику.

Примечание: В машинах, подключенных к однофазной линии, изготовленных для данного конкретного источника питания, правильное направление вращения определяется непосредственно производителем.

Проверка наличия и работоспособности устройств безопасности и защиты

- Крышка с блокировкой

Убедитесь, что машина останавливается, когда верхняя крышка открыта.

При открытой крышке машина не должна работать.

Проверка работоспособности аварийной кнопки (5 рис. 3.1.1)

Когда машина подключена к сети и инструменты находятся в движении, нажмите кнопку выключения (5 рис. 3.1.1). Машина должна отключиться.

Запуск машины (1 или 3 рис. 3.1.1)

После правильного подключения машины к сети нажмите кнопку смешивания (1 рис. 3.1.1) или нажмите кнопку экструзии (3 рис. 3.1.1), чтобы машина запустилась.

Машина остановлена (рис. 3.1.1)

Чтобы выключить машину, нажмите кнопку выключения «5» Рис. 3.1.1.

Описание машины

Рецепты

ПРЕДУПРЕЖДЕНИЕ!

- Только авторизованный персонал может работать на машине.

- Перед запуском оператор должен сначала убедиться, что все ограждения установлены, а все предохранительные устройства присутствуют и работают. В противном случае выключите машину и обратитесь к оператору, ответственному за техническое обслуживание.

- Следите за тем, чтобы соотношение муки и яиц всегда составляло 1 кг муки/400 г яиц.

- Перед запуском оснастите машину подходящим экструдером, спиралью и мешалкой.

Подготовка теста

- Высыпать мучную смесь в чашу миксера

- Закройте верхнюю крышку и вставьте воронку «4» (рисунок 2.1.1) в крышку питателя.

- Запустите машину в режиме миксера с помощью кнопки «1» (рисунок 3.1.1)

- Запустите двигатель вентилятора с помощью выключателя воздухоотводчика «7» (рисунок 3.1.1).

- Начинайте заливать уже взбитые яйца в воронку кормушки.

- После того, как яйца влиты, дождитесь готовности теста (примерно 15 мин)

- Выключить машину

Экструзия

- Убедитесь, что правильный экструдер установлен на стопорном кольце.

- Запустите машину в режиме миксера с помощью кнопки 3 (рис. 3.1.1).

- Спираль будет обрабатывать тесто. Как только паста достигнет достаточного давления, начнется экструдирование.

- Отрежьте ножом тесто, выходящее из экструдера, на необходимую длину

- Когда тазик опустеет, выключите машину.

Использование тесторезки

- Присоедините приспособление для нарезки макарон «1» (рис. 6.4.1) к передним штифтам макаронной машины.

- Вставьте разъем «2» (рис. 6.4.1) в разъем «6» (рис. 3.1.1).

- Запустите машину в режиме штамповки.

- Воздействуйте на потенциометр «3» (рис. 6.4.1), чтобы отрегулировать скорость ножа для макаронных изделий, чтобы нарезать макароны на нужную длину.

Обслуживание

Рецепты

ПРЕДУПРЕЖДЕНИЕ!

- Все действия по техническому обслуживанию и очистке должны выполняться только при выключенной машине и отсоединенной от сети.

- Место проведения технического обслуживания всегда должно быть чистым и сухим.

- Не позволяйте неуполномоченным лицам работать на машине.

- Любая возможная замена компонентов, включая сменные инструменты, должна выполняться оригинальными запасными частями в авторизованных мастерских или непосредственно производителем.

Смазка

Машина не требует смазки.

Очистка машины

ПРЕДУПРЕЖДЕНИЕ!

- Перед очисткой отключите машину от сети.

- Не мойте машину струей воды под давлением.

- С помощью губки, смоченной водой и подходящим нетоксичным нейтральным обезжиривающим средством (pH 7), удалите все остатки с машины.

Удаление инструментов

В конце каждого цикла обработки убирайте посуду, чтобы оптимально очистить машину.

Снятие лопасти миксера

- Установите лезвие «1» в положение, показанное на рис. 7.2.1.

- Поднимите рычаг «2» и снимите планку «3».

- Снимите лезвие «1», сдвинув его вверх.

ПРЕДУПРЕЖДЕНИЕ! Если лезвие не зафиксировано в положении, как показано на рис. 7.2.1 его нельзя удалить.

Снятие пропеллера

- ослабить кольцо 4

- снять штамп 5

- удалить спираль 6

После каждого замешивания убедитесь, что ходовые оси тщательно очищены, чтобы лопасть и архимедов винт могли быть правильно собраны (рис. 7.2.2).

Отходы электрического и электронного оборудования WEEE

В соответствии со статьей 13 Законодательного декрета N. 151, 25 июля 2005 г. «Внедрение Директив 2002/95/ЕС, 2002/96/ЕС и 2003/108/ЕС, касающихся ограничений на использование опасных веществ в электрическом и электронном оборудовании, а также на утилизацию отходов»

Исправление проблем

| Проблема | Вызывать | Решения |

| Машина не запускается | Дифференциальный переключатель находится в положении «0». | Переведите переключатель в положение «I». |

|

Главный выключатель находится в положении «0». |

Переведите переключатель в положение «I». | |

| Кнопка запуска неисправна | Связаться со службой технической поддержки | |

| Устройства безопасности отсутствуют или установлены неправильно | Проверьте устройства безопасности и защиты | |

| Веселье не работает |

Выключатель света не горит |

Связаться со службой технической поддержки |

| Веселье сгорело | ||

| Тесто не вытекает |

Экструдер грязный |

Очистите экструдер |

| Машина работает в режиме смешивания | Выключите машину и нажмите кнопку режима экструдирования. |

Документы / Ресурсы

Для любого оборудования руководство по эксплуатации является важным техническим документом. В первую очередь он необходим потребителю, так как в руководстве по эксплуатации он может найти для себя всю необходимую информацию об оборудовании. В руководстве по эксплуатации оборудования обычно содержатся следующие сведения:

- Описание конструктивных особенностей оборудования;

- Описание составных частей;

- Методы эксплуатации;

- Требования безопасности при использовании оборудования.

Одним словом, благодаря руководству по эксплуатации потребитель понимает как и в какой области нужно использовать данное оборудование.

Процедура разработки руководства по эксплуатации оборудования

Руководство по эксплуатации разрабатывает производитель оборудования, основываясь на государственном стандарте Р 2.601-2019 и разных технических регламентах Таможенного союза. Согласно положениям этих документов в руководстве по эксплуатации оборудования должны быть следующие разделы:

- Введение

Раздел «Введение» даёт читателю представление о непосредственно документе. Здесь прописывается назначение руководства по эксплуатации, а также требования к обслуживающему персоналу оборудования, информация о модификациях оборудования и прочее.

- Описание и работа оборудования

В этом разделе полностью описывается работа оборудования и его составных частей, область его применения, технические характеристики, принцип работы, маркировка, упаковка и т.д.

- Использование по назначению

Здесь можно найти всю необходимую информацию по подготовке оборудования к работе, пошаговую инструкцию по его использованию, а также сведения об ограничениях при эксплуатации и действий в экстремальных условиях.

- Техническое обслуживание

В разделе «Техническое обслуживание» разработчик пишет о порядке технического обслуживания оборудования и его составных частей, о материалах, которые применяются для обслуживания, а также меры безопасности в процессе обслуживания, проверка работоспособности и прочие необходимые процедуры.

- Текущий ремонт

Здесь прописана информация о порядке ремонта оборудования и его составных частей, описаны действия для поиска отказов, ошибок или повреждений и способы их устранения, требования по безопасности во время ремонтных работ и требования по квалификациям персонала.

- Хранение

В разделе «Хранение» можно найти условия, сроки и ограничения по хранению оборудования.

- Транспортирование

В данном разделе можно узнать как подготовить оборудование к транспортировке, как его крепить к транспортному средству, как грузить и разгружать и многие другие требования по безопасности во время транспортировки.

- Утилизация

Здесь описываются мероприятия по подготовке и методах утилизации.

Есть оборудования, для которых руководство по эксплуатации разрабатывается с учётом других регламентирующих документов, кроме основного государственного стандарта. Например, на оборудования, работающие под избыточным давлением (баллоны, сосуды, котлы и прочее), руководство по эксплуатации разрабатывается с учётом требований Технического регламента Таможенного Союза 010/2011 «О безопасности машин и оборудования».

Настоящее руководство по эксплуатации предназначено для изучения устройства, принципа

действия, правил эксплуатации машины фасовочной Д-03, далее по тексту: машина фасовочная, машина, а также для руководства при выполнении профилактических и ремонтных работ в процессе эксплуатации.

Руководство по эксплуатации содержит:

- техническое описание машины фасовочной;

- порядок, правила и условия эффективной и безопасной эксплуатации;

- правила хранения, транспортирования и утилизации;

- порядок технического обслуживания;

- сведения и нормы, необходимые для технически правильных монтажа, наладки, регулирования и эксплуатации машины фасовочной.

К работе допускается обученный в соответствии с ГОСТ 12.0.004 и аттестованный персонал не моложе 18-ти лет, прошедший инструктаж по охране труда и мерам безопасности при работе на машине фасовочной.

Владелец обязан обеспечить содержание машины в исправном состоянии и безопасные условия работы на ней путём организации надлежащего осмотра, технического обслуживания, ремонта и надзора в соответствии с действующей эксплуатационной и нормативной документацией.

Фирма постоянно работает над совершенствованием конструкции машины фасовочной, повышением её надежности, улучшением условий эксплуатации и оставляет за собой право вводить изменения в конструкцию, не ухудшающие технические и эксплуатационные характеристики и дизайн без

корректировки эксплуатационной документации.

Описание и работа оборудования

Назначение оборудования

Машина фасовочная предназначена для фасования сыпучих продуктов. Фасование производится в предварительно подготовленные пакеты из бумаги путем набора заданной массы дозы.

Машина соответствует исполнению УХЛ категории 4.1, для работы в атмосфере типа I (условно чистая) по ГОСТ 15150, для эксплуатации в невзрывоопасных помещениях категории Д (по НПБ 105-95), с искусственно регулируемыми климатическими условиями, с относительной влажностью воздуха до 80%, при температуре окружающего воздуха от 15°до 35 °С, при этом, при температуре выше 30°С относительная влажность воздуха должна быть не более 70% .

Небольшая погрешность фасования, простота обслуживания и эксплуатационная надежность машины фасовочной позволяют широко использовать ее на разнообразных производственных предприятиях.

Безопасность работы машины фасовочной обеспечивают при ее эксплуатации в условиях производственной среды, удовлетворяющей требованиям “Правил техники безопасности и производственной санитарии на предприятиях хлебопекарной и макаронной промышленности” (в

дальнейшем Правил ТБ и ПС) и климатических условий, соответствующих исполнению УХЛ категории 4.1 ГОСТ 15150 в отапливаемых помещениях, позволяющих работать в соответствии с санитарными нормами.

Характеристики (свойства)

| Параметр | Значение |

|---|---|

| Масса дозы, кг | до 50 |

| Производительность, уп/мин | до 3 |

| Объем загрузочного бункера, л | 260 |

| Масса машины, кг, не более | 230 |

| Напряжение питания, В | 220/380 |

| Частота, Гц | 50±1 |

| Температурный диапазон, °С | +15……+35 |

| Потребляемая мощность, кВт, не более | .0,8 |

| Размеры дозатора, мм, не более | |

| длина | 1150 |

| ширина | 970 |

| высота | 2688 |

| Степень защиты оболочек электротехнических изделий | IP54 |

| Шум, дБа, не более | 80 |

| Вибрации, дБ, не более | 100 |

| Давление воздуха в пневмосистеме, МПа (кгс/см2) | 0,4 (4) |

Пределы допускаемых отрицательных отклонений содержимого нетто (массы дозы) от номинального количества в соответствии с ГОСТ Р 8.579-2002

Примечания:

- При фасовании товаров в упаковки руководствоваться ГОСТ Р 8.579-2002.

- Действительные значения производительности и точности фасования зависят от вида продукта, массы дозы и требуемой точности фасования. При увеличении массы неделимой частицы (куска) продукта производительность уменьшается и предел допускаемых отклонений увеличивается.

Состав изделия

Перечень

составных частей машины фасовочной приведен в таблице 1.

| Наименование | Количество |

|---|---|

| Рама | 1 |

| Бункер | 1 |

| Вибролоток | 1 |

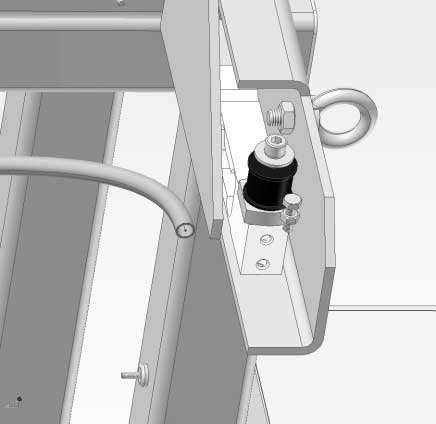

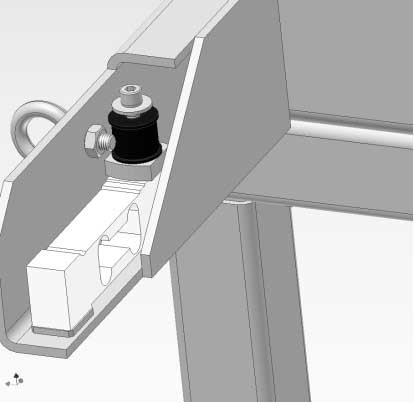

| Опоры | 4 |

| Весовая платформа | 1 |

| Педаль | 1 |

| Пульт управления | 1 |

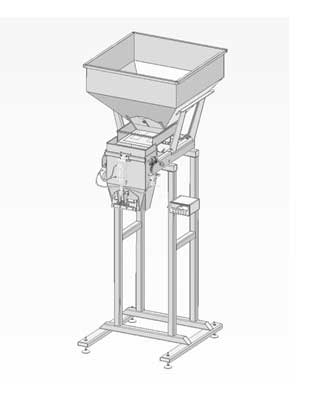

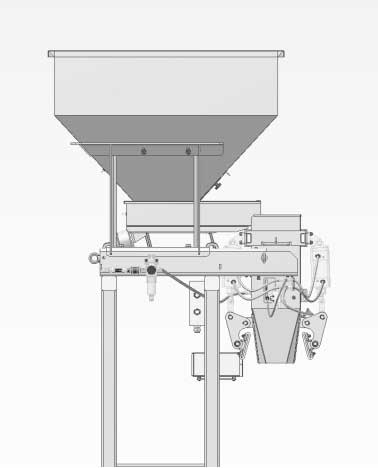

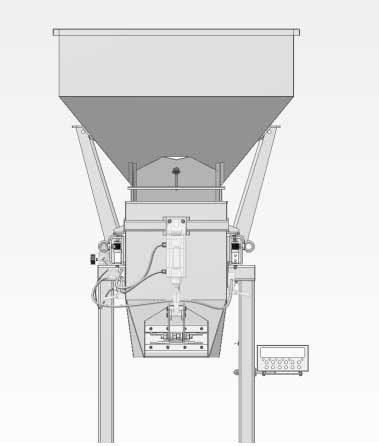

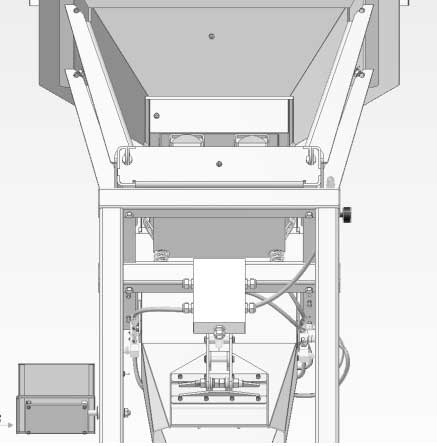

Общий вид и расположение основных частей машины фасовочной показаны на рисунке 1.

Рисунок 1. Общий вид.

Детали машины, которые соприкасаются с пищевыми продуктами, изготовлены из стали 12х18Н10Т, разрешенной к применению согласно РТМ 27-72-15-82.

Устройство и работа

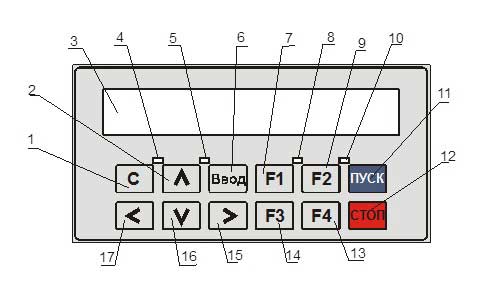

Машина фасовочная состоит из узлов и деталей, смонтированных на общем основании. Блок управления фасованием (БУФ) имеет следующие органы управления и индикации (см. рис. 2), приведенные в таблице 3.

Рисунок 2. Блок управления (БУФ).

Управление работой машины фасовочной — набор параметров, запуск различных операций осуществляется оператором с помощью кнопок клавиатуры блока управления. При этом на дисплее рисуются названия параметров и их текущие значения, а также названия операций. БУФ сам проверит указываемые Вами параметры или запускаемые Вами операции на допустимость: при необходимости он выдаст на дисплей диагностическое сообщение. Свою работу БУФ сопровождает комментариями, а при наличии каких-либо ошибок — сообщениями о них.

Принцип действия машины фасовочной основан на преобразовании усилий от поступающего на весовую платформу продукта в электрический сигнал с помощью тензометрического датчика. Сигнал от тензодатчика преобразуется в цифровой и высвечивается на цифровом индикаторе, сравнивается с заданным значением массы дозы, по достижении которого отключается загрузочное устройство.

| № поз. на рис. 2 | Органы управления или индикации | Назначение органа управления или индикации |

|---|---|---|

| 1 | Кнопка С | Обнуление счётчика изготовленных доз |

| 2 | Кнопка «Стрелка ВВЕРХ» | Переместиться по пунктам меню ВВЕРХ или увеличить цифру в текущей позиции индицируемого на экране параметра |

| 3 | Поле экрана жидко-кристаллического дисплея (ЖКИ-дисплея) | Служит для вывода буквенно-цифровых сообщений в процессе работы (комментарии, сообщения об ошибках и пр.) |

| 4 | Индикатор светодиодный «СТОП» | Загорается при реальном переходе устройства в состояние «СТОП» |

| 5 | Индикатор светодиодный «ОШИБКА» | Загорается при останове устройства по причине «МНОГО ОШИБОК» |

| 6 | Кнопка «ВВОД» | • Войти в меню • В меню «Ввод параметров» высветится текущее значение параметра • В меню «Операции» запустить текущий пункт • Принять высвечиваемое значение параметра |

| 7 | Кнопка «F1» | Резерв |

| 8 | Индикатор | Наличие сетевого обмена |

| 9 | Кнопка F2″ | Резерв |

| 10 | Индикатор | Наличие ошибок сетевого обмена |

| 11 | Кнопка «ПУСК» | Запуск машины фасовочной в работу |

| 12 | Кнопка «СТОП» | • Выйти из меню • В меню «Ввод параметров» — отказ от введённого значения параметра • При запущенном пункте меню «Операции» прервать циклическую операцию • Остановить работу машины фасовочной |

| 13 | Кнопка «FЗ» | Резерв |

| 14 | Кнопка»F4″ | Резерв |

Машина фасовочная осуществляет следующие функции:

- фасование продукта в соответствии с установленной массой дозы;

- индикацию действительного значения массы дозы;

- контроль количества взвешенных порций продукта с возможностью вывода результатов на дисплей;

- аварийную остановку в случае нарушения режимов работы.

Предварительно засыпанный в бункер продукт передвигается по виброконвейеру и ссыпается в

готовую тару. На дисплее в нижней строке высвечивается «НАСЫПКА». При достижении массы, меньше номинальной на величину массы досыпки, виброконвейер переходит в режим досыпки (уменьшается скорость подачи продукта) — на экране высвечивается надпись «ДОСЫПКА». При достижении номинальной заданной массы на экране высвечивается «ВЕС НАБРАН», и подача продукта по виброконвейеру останавливается. Оператор должен аккуратно убрать пакет с насыпанной дозой и подставить очередной пакет. После нажатия на педаль подача вновь включается и цикл повторяется.

Принципы взаимодействия с системой

Диалог оператора с БУФ организован через набор меню.

«Погружение» в меню проводят по нажатию кнопки ВВОД, а выход из меню — по нажатию кнопки СТОП. При «погружении» в меню в верхней строке дисплея высвечивается название меню, а в нижней строке — название первого пункта этого меню.

Перебор пунктов меню производится кнопками «ВВЕРХ» и «ВНИЗ»: переход от текущего пункта меню к следующему — кнопкой «ВНИЗ», а к предыдущему — кнопкой «ВВЕРХ».

Ниже приведен перечень меню и содержимое их пунктов.

Верхний уровень: ЖДУ КОМАНДУ

Главное меню: ВЫБЕРИТЕ МЕНЮ

Перечень меню:

- Ввод параметров

- Операции

Перечень пунктов меню «Ввод параметров»:

- Доза

- Кусок

- Досыпка

- Порог ошибки

- V насыпки

- V досыпки

Перечень пунктов меню «Операции»:

- Взвешивание

- ЗАГРблок

- СОХР блок

- *КалибрНУЛЯ

- *ЗАГР калибр

- *СОХР калибр

- *Калибр ШКАЛЫ

Работа в меню «Ввод параметров»

Для просмотра параметра следует нажать кнопку «ВВОД», на экране высвечивается текущее значение параметра, по окончании просмотра — кнопку «ВВОД» или «СТОП».

Просмотр текущих значений и (или) изменение параметров, имена которых отображаются на дисплее с лидирующей * (звездочкой), возможно только после указания пароля.

Для изменения параметра следует нажать «ВВОД», на экране высвечивается текущее

значение параметра. Далее можно изменить значение параметра с помощью кнопок «ВЛЕВО», «ВПРАВО», «БОЛЬШЕ», «МЕНЬШЕ». Если оператор принимает набранное значение, то он должен завершить ввод нажатием кнопки «ВВОД». Если же оператор отказывается от набранного значения, то ему следует нажать кнопку «СТОП»: при этом система на некоторое время высветит СТАРОЕ значение параметра. И всегда процедура ввода параметра завершается очисткой поля значение параметра.

При работе в пунктах меню «Ввод параметров» — при наборе параметров с клавиатуры следует иметь в виду, что в системе по каждому параметру приняты следующие

условности:

- значение по умолчанию, т. е. значение, которое система присвоит параметру, если он не будет введен оператором;

- максимальное допустимое значение параметра;

- минимальное допустимое значение параметра.

Перечень максимального, минимального допустимого значений и значения по умолчанию для

параметров, которые могут вводиться с клавиатуры, приведен в таблице 3.

Таблица 3

| Наименование параметра | Максимум | Минимум |

|---|---|---|

| Заданная масса дозы, г | 50000 | 1000 |

| Масса куска продукта, г | 100 | 0 |

| Масса досыпки, г | 600 | 10 |

| Порог ошибки, г | 500 | 1 |

| Скорость насыпки, % | 100 | 1 |

| Скорость досыпки, % | 100 | 1 |

(*) — при ПУСКе системы, если параметр не был задан оператором, система сама доопределит его как 10% заданной массы дозы.

(**) — при ПУСКе системы, если параметр не был задан оператором, система сама доопределит его (определяется версией ПМО) и куском продукта.

(***)— параметр определяется максимальной допустимой ПОЛЕЗНОЙ нагрузкой используемой

тензобалки и устанавливается на заводе-изготовителе.

(****) — параметр не используется.

Параметры, отмеченные в таблице 3 жирным шрифтом, устанавливаются на заводе — изготовителе и менять их операторуЗАПРЕЩАЕТСЯ.

При

попытке просмотра текущих значений параметров

- Максим. доза

- Сетевой адрес

система ждет ввода пароля — на это указывает символ * (звездочка) перед именем параметра. И только после правильно набранного пароля оператор допускается к просмотру и (или) изменению параметра.

Пароль — последовательные нажатия клавиш FЗ + F1 (после ВВОД).

Если оператор вводит значение параметра, которое не входит в допуски, то система в ответ выводит сообщение формата “ЕХХХ”, где код “XXX” несет в себе информацию о причине ошибки в соответствии с таблицей 4.

Сообщение

об ошибке ждет ответной реакции оператора (нажатия кнопки «ВВОД») в течение 4

…5 сек и далее восстанавливается былое содержимое экрана.

Перечень ошибок Таблица 4

| Код ошибки | Содержание ошибки | Действия оператора |

|---|---|---|

| E200 | Введена неверная масса дозы продукта | Ввести допустимую массу дозы продукта (1000 … 50000) |

| E201 | Введена неверная масса куска продукта | Ввести допустимую массу куска продукта (0… 100) |

| Е202 | Введена неверная масса досыпки | Ввести допустимую массу досыпки (10…600) |

| E203 | Введено неверное предельное отклонение массы дозы – порог ошибки | Ввести допустимое предельное отклонение массы дозы (1…500) |

| E204 | Введена неверная предельная масса дозы | Ввести допустимую предельную массу дозы (1000…50000) |

| E205 | Введено неверное число доз | Ввести допустимое число доз (1…65500) |

| E206 | Введена неверная скорость НАСЫПКИ “V насыпки“ | Ввести допустимую скорость НАСЫПКИ (1…100) |

| E207 | Введена неверная скорость ДОСЫПКИ “V досыпки“ | Ввести допустимую скорость ДОСЫПКИ (1…100) |

| E230 | Заданная оператором масса дозы превышает максимально допустимый вес дозы (возможности тензобалки) | Ввести допустимую массу дозы (1000…50000) г |

| Е231 | Заданный оператором вес досыпки превышает заданный вес дозы | Ввести допустимые массу дозы продукта и массу досыпки: первая всегда должна быть больше |

| Е232 | Заданные оператором скорость ДОСЫПКИ превышает скорость НАСЫПКИ | Ввести допустимые скорости насыпки и досыпки, но всегда скорость насыпки должна быть НЕ МЕНЬШЕ, чем скорость досыпки |

| Значение напряжения смещения, полученное в процессе НУЛЬ- калибровки, превышает допустимые пределы | Проверить наличие продукта на подставке, наличие зазора между тензобалкой и ограничивающим упором. Повторить операцию. Если при повторе имеем неудачу, то возможен отказ тензобалки или электроники. | |

| Е234 | Попытка выполнить тарировку при незаданном весе дозы | Перед тарировкой следует ввести заданную массу дозы (10. ..12000) г |

| Е235 | Значение напряжения смещения, полученное в процессе ТАРИРОВКИ, превышает допустимые пределы | Проверить наличие продукта на подставке, наличие зазора между тензобалкой и ограничивающим упором. Повторить операцию. Если при повторе имеем неудачу, то возможен отказ тензобалки или электроники. |

| Е240 | Попытка запуска машины фасовочной при неоконченном «Прогреве»: на экране во второй строке светится надпись «Прогрев » ЖДИ!» | Дождаться готовности машины: надпись «Прогрев»ЖДИ!» должна исчезнуть — ввести параметры фасования (или загрузить блок параметров) и повторить запуск машины фасовочной |

Работа в меню «Операции»

Выбрав нужный пункт меню «Операции» нажатием кнопки «ВВОД», мы запустим соответствующую операцию. Если запущенная операция — циклическая, то прервать ее можно кнопкой «СТОП».

- Запуск операций, имена которых отображаются на дисплее с лидирующей *(звездочкой).

- возможен только после указания пароля.

- При запуске

процедуры «Взвешивание» на экране дисплея высвечивается текущее значение

массы в ковше — машина фасовочная используется как обычные весы. Для прекращения взвешивания нажмите кнопку СТОП. - При запуске процедуры «ЗАГР блок» система загружает в память («вспоминает»)

блок параметров, значения которых соответствуют характеристикам фасуемого продукта и ПРЕДВАРИТЕЛЬНО СОХРАНЕННЫХ оператором. БУФ способен сохранять до 30 различных блоков параметров (программ) работы с различными видами продуктов, которые сохраняются при выключении питания.

Если нажатием кнопки ВВОД запустить пункт «ЗАГР блок», то система запросит «Номер блока» и далее выведет номер блока, который использовался последним. Оператор может ввести номер блока, который он хочет загрузить. Чтобы «принять» номер блока следует нажать кнопку ВВОД. Далее БУФ загрузит блок параметров из указанного блока.

Чтобы отказаться от загрузки высвечиваемого

блока, в ответ на запрос «Номер блока >» следует нажать кнопку СТОП.

Подчеркнём, что последний успешно загруженный блок параметров останется

активным до тех пор, пока не будет успешно загружен (или сохранён) другой блок

параметров. «Активным» блок параметров называется потому, что он всегда

загружается при включении питания БУФ. Процедура «ЗАГР блок» завершается

сообщен нем НОРМА/НЕНОРМА.

При запуске процедуры «СОХР блок»

система сохраняет в памяти («запоминает») блок параметров,

определяющих характеристики фасования продукта и ПРЕДВАРИТЕЛЬНО НАБРАННЫХ оператором (через пункты меню ВВОД ПАРАМЕТРОВ). БУФ способен сохранять до 30 различных блоков параметров (программ)

работы с различными видами продуктов, которые сохраняются при выключении питания.

Подчеркнём, что последний успешно сохранённый блок параметров останется активным до тех

пор, пока не будет успешно загружен (или сохранён) другой блок параметров.

Процедура

«СОХР блок» завершается сообщением НОРМА/НЕНОРМА.

Таким

образом, подобрав параметры фасования разных видов продукта и сохранив их под

различными номерами «программ», оператор может

перенастраивать параметры на работу с нужным видом продукта: для этого

он просто загружает нужный блок параметров (с нужным номером).

При запуске процедуры «Калибр НУЛЯ» оператор предварительно ДОЛЖЕН ОСВОБОДИТЬ весовую платформу от остатков продукта и дождаться завершения процедуры с результатом НОРМА/НЕНОРМА.

Машина фасовочная выпускается с завода-изготовителя с уже сохраненными параметрами

калибровки. Если в процессе эксплуатации (например, в связи с уходом параметров электроники или тензобалки) «уйдет» нуль весового измерителя (это выясняется через операцию «Взвешивание»), то оператор должен заново провести операцию калибровки НУЛЯ. В процессе работы БУФ периодически через каждые 5(10) минут проводит операции калибровки НУЛЯ.

Если при эксплуатации оператору нужно .сохранить обновленные («свежие») параметры калибровки, то он должен освободить весовую платформу, дождаться механического успокоения

системы и затем провести калибровку по НУЛЮ и при нормальном ее завершении выполнить «СОХР КАЛИБР».

При запуске процедуры «ЗАГР калибр» система загружает блок параметров, определяющих характеристики фасования продукта и ПРЕДВАРИТЕЛЬНО СОХРАНЕННЫХ или заводом-изготовителем, или оператором. Процедура завершается сообщением НОРМА/НЕНОРМА.

«СОХР калибр» — технологическая ответственная операция. При запуске процедуры «СОХРкалибр» система сохраняет блок параметров, определяющих характеристики фасования продукта.

Подчеркнем, что предварительно сохраненный блок параметров калибровки действительно

СОХРАНЯЕТСЯ сколь угодно долго — в том числе и при выключении питания.

При запуске процедуры «Тарировка» устраняется

погрешность измерения веса в окрестности рабочей точки. Процедура начинается с НУЛЬ-калибровки, поэтому до начала тарировки оператор должен освободить весовую платформу от продукта, положить пустой пакет на неё и дождаться механического успокоения. Далее система выдает на экран подсказку

«Поставь тарир», по которой оператор должен осторожно положить на платформу

тарировочный груз. Тарировочный груз ДОЛЖЕН СООТВЕТСТВОВАТЬ заданной массе дозы.

Система допускает отклонение измеряемой массы от эталонной НЕ БОЛЕЕ 20% от заданной массы дозы.

Для приема результатов тарировки оператор должен нажать кнопку ВВОД. Для отказа от

ее результатов следует нажать кнопку СТОП.

Процедура «Калибр ШКАЛЫ» — исключительно ответственная и должна выполняться либо на заводе-изготовителе, либо сертифицированными представителями метрологической службы.

Предварительно провести операцию «КАЛИБР НУЛЯ» и обязательно получить сообщение НОРМА. Дождаться механического успокоения платформы, осторожно положить на неё эталонную весовую гирю и запустить «КАЛИБР ШКАЛЫ», нажав кнопку «ВВОД» на пункте «КАЛИБР ШКАЛЫ» меню «Операции». По окончании должно высветиться НОРМА.

ВНИМАНИЕ! Нагрузка на весовую платформу более 50 кг — НЕ ДОПУСКАЕТСЯ!

Особо ответственные операции, которые не рекомендуется «трогать» оператору и которые, как правило, должны выполняться на заводе-изготовителе, спрятаны «под пароль».

К числу этих операций отнесены:

- Калибр НУЛЯ

- Калибр ШКАЛЫ

- СОХР калибр

- ЗАГР калибр

- Тарировка

При попытке выполнения этих процедур система ждет ввода пароля — на это

указывает символ * (звездочка) перед наименованием операции. И только после правильно набранного пароля оператор допускается к РЕАЛЬНОМУ выполнению процедуры.

Пароль предполагает последовательные нажатия клавиш FЗ+F1 (после ВВОД).

В процессе эксплуатации или проверок возможны диагностические сообщения об ошибках, коды которых сведены в таблицу 5

Таблица 5

| Код ошибки | Содержание ошибки | Действия оператора |

|---|---|---|

| Е001 | Несанкционированное прерывание по последовательному порту машины | Отказ электроники ТК 039.10.410 |

| E002 | Несанкционированное прерывание по ‘T2’ | Отказ электроники ТК 039.10.410 |

| E003 | Несанкционированное пре-рывание по ‘PCA’ | Отказ электроники ТК 039.10.410 |

| E037 E038 Е040 Е041 |

Неудачное завершение процедуры калибровки | Оператору проверить:

|

| E039 | Неудачное завершение процедуры самокалибровки | Оператору повторить операцию, закончившуюся неудачно. При повторных неудачах — отказ электроники |

| Е100, E101 | Неудача в передаче информации в (из) РПЗУ | Оператору повторить операцию, закончившуюся неудачно. При устойчивых ненормах имеем отказ микросхемы D2 платы ТК 039.10.410. |

| Е110 | Ошибка контрольной суммы информационного блока, читаемого из РПЗУ | Отказ электроники: замена микросхемы D2 плата TK039.10.410 |

| Е111 | Неизвестная системе прошивка РПЗУ: нарушен формат блока данных | Система попытается САМА исправить ситуацию. Если эта ошибка повторяется, то имеем отказ электроники: замена микросхемы D2 платы TK039.10.410 |

| Е112 | Этот тип РПЗУ не обслуживается версией программного обеспечения | Отказ электроники: замена микросхемы D2 платы TK039.10.410 |

| E113 | Тип РПЗУ несовместим с текущей версией ПМО машины | Замена микросхемы D2 платы TK039.10.410 |

| Е114 | Оператором введен недопустимый номер блока параметров | Оператору ввести допустимый номер блока параметров |

| Е115 | Попытка прочитать блок калибровочных параметров из ПУСТОГО блока | Сообщение – информационное: далее система сама пропишет блок калибровочных параметров |

| Е116 | Попытка прочитать блок параметров из ПУСТОГО блока | Оператору набрать параметры фасования и выполнить команду “СОХР блок” |

| Е117 | Попытка найти АКТИВНЫЙ блок параметров оказалась неудачной | Оператору набрать параметры фасования и выполнить команду «СОХР блок» |

| E119 | Нет готовности ЖКИ-дисплея | Отказ электроники |

| Е120… E129 |

Ошибки АЦП | Замена микросхемы D4 в модуле ТК039.10.420 |

| E130… E135 |

Ошибки обмена по линии связи | Оператору проверить:

|

Маркировка

Маркировка машины фасовочной наносится на табличке предприятия-изготовителя, закрепленной на задней стенке. Табличка содержит следующие данные:

- наименование предприятия-изготовителя и его товарный знак,

- знак соответствия системы сертификации;

- наименование и обозначение;

- заводской номер по системе нумерации предприятия-изготовителя;

- год и месяц выпуска;

- пределы фасования (наименьший и наибольший);

- номинальное значение напряжения питания и частота электросети;

- обозначение технических условий;

- потребляемая мощность;

- климатическое исполнение;

- степень защиты оболочек электрооборудования IP54;

- масса.

На задней стенке пульта управления нанесён знак электрического напряжения согласно ГОСТ 12.4.026 и около зажима заземления нанесён знак заземления по ГОСТ 21130.

Упаковка

Машина фасовочная поставляется полностью

упакованной в транспортную тару. Вариант внутренней упаковки ВУ-4 ГОСТ 9.014.

Комплекты, запасные части, принадлежности и

эксплуатационная документация упакованы в пакеты из полиэтиленовой пленки и

вложены в бункер машины фасовочной.

Меры безопасности

Требования безопасности труда устанавливаются в соответствии с требованиями настоящего раздела, специальные требования применительно к различным видам работ приведены в соответствующих разделах данного руководства.

При монтаже и эксплуатации машины фасовочной должны соблюдаться требования:

- «Правил техники безопасности при эксплуатации электроустановок потребителей»;

- «Правил устройства и безопасной эксплуатации грузоподъёмных кранов» (при монтаже автомата с использованием г/п кранов);

- «Правил пожарной безопасности», действующих в эксплуатирующей организации;

- Нормативной документации по охране труда и технике безопасности, действующей в эксплуатирующей организации, и для данного производства.

- Настоящего руководства по эксплуатации, паспорта и ГОСТ 12.2.124.

Безопасность эксплуатации машины обеспечивают её эксплуатацией в условиях производственной среды, соответствующей нормам «Правил техники безопасности и производственной санитарии на предприятиях хлебопекарной и макаронной промышленности» и климатических условий, соответствующих п.1.1 настоящего руководства.

Безопасность труда на машине обеспечивается, в том числе, её изготовлением в соответствии с требованием ГОСТ 12.2.124.

Изготовитель не может гарантировать безопасность работы операторов и обслуживающего персонала без соблюдения требований (условий, правил и указаний), предусмотренных в эксплуатационной документации.

Рабочее место оператора должно соответствовать требованиям раздела 9 ГОСТ 12.2.124.

Освещение органов управления и приборов контроля должно быть обеспечено средствами освещения помещения в соответствии с требованиями санитарных правил.

На рабочих местах должны находиться инструкции по соблюдению мер безопасности при работе на машине, составленные потребителем с учетом требований:

- руководства по эксплуатации,

- ГОСТ 12.2.124,

- действующей нормативной документации для данного производства и особенностей производства в помещении, где установлена машина.

Помещение должно быть оборудовано принудительной приточновытяжной вентиляцией с обеспечением уровня концентрации пыли в воздухе рабочей зоны не выше 6 мг/м3 и другими средствами, обеспечивающими недопущение пожарно-взрывоопасных концентраций пыли и нормальные условия труда в соответствии с действующей НД.

Машину установить на ровном основании, исключающем колебания изделия.

Опасным производственным фактором при работе с машиной является напряжение питающей сети 220В.

Монтаж и наладку машины могут выполнять квалифицированные рабочие (слесари-наладчики, слесари-ремонтники) не ниже 3-го разряда, предварительно изучившие настоящее руководство по эксплуатации.

Для обслуживания машины должны быть предусмотрены проходы около машины фасовочной шириной не менее 1 метра. Шириной прохода считается наименьшее расстояние между выступающими частями строительных конструкций (коммуникационных систем и других агрегатов) и машины фасовочной.

Для обслуживания частей машины, расположенных выше 1.5 метра от уровня пола, должны быть предусмотрены площадки. Площадки должны быть ограждены поручнями высотой не менее 1.0 метра со сплошным закрытием высотой не менее 0.15 метра от уровня пола площадки.