Данная проблема имеет 2 стороны – во-первых, качественного изготовления электромагнита производителем, во-вторых – грамотной эксплуатации и его хранения потребителем.

Заливочная масса имеет особенное значение. Идеальной является такая масса, которая при термостойкости 220° С и более не давала бы усадки при заливке магнита, имела бы хорошую адгезию, теплопроводность, и сохраняла бы некоторую эластичность весь срок службы. Если в результате усадки при отвердении, старения в эксплуатации, или слишком большой хрупкости, в заливочном составе возникают микротрещины, то начинается процесс “насасывания” влаги внутрь электромагнита. При работе магнита катушка нагревается, воздух в ней расширяется и выходит через микротрещины.

При остывании магнита влажный воздух из окружающей среды через трещины в заливке засасывается внутрь катушки. В дальнейшем влага имеет свойство накапливаться, конденсироваться в микротрещинах, в конечном счете провоцируя пробой катушки на корпус. Иногда дает эффект сушка поступившего в ремонт электромагнита в печи в течение 1-2 суток. Но это происходит только тогда, когда магнит не доводят до пробоя, а направляют в ремонт при снижении сопротивления изоляции до уровня примерно 100 кОм. Перегрев электромагнита обычно сопровождается падением сопротивления изоляции.

Поэтому производители электромагнитов ищут более термостойкие лаки и заливочные составы, стремятся усилить теплоотвод от катушки, вводят в заливочные составы наполнители с высокой теплопроводностью, усиливают оребрение корпуса и т. п. Однако этот путь, как правило, ведет к значительному удорожанию электромагнитов. Подводя итог, можно сделать следующие выводы:

- Грамотно построенная организация работы грузоподъемных электромагнитов может в несколько раз увеличить срок их безотказной работы;

- Своевременный контроль состояния электромагнитов, находящихся в эксплуатации, может резко снизить стоимость их ремонта;

- Приобретение новых и ремонт вышедших из строя электромагнитов нужно производить у специализированных предприятий, которые применяют прогрессивные материалы и технологии, ведут тщательный контроль за каждой операцией техпроцесса, имеют возможность качественного оснащения оборудованием и специалистами, дают длительный срок гарантийного обслуживания.

Осипова Елена Вячеславовна, ведущий конструктор НПАО «НПХ Рокада»

Свидан Николай Иванович, зам. генерального директора по науке НПАО «НПХ Рокада»

Оценка технического состояния грузозахватного магнита как элемента безопасной эксплуатации подъемного крана

В данной статье рассматривается проблема актуальности содержания грузозахватных магнитов подъемных кранов в исправном состоянии, а также подробно рассказывается о правильной эксплуатации и оценке текущего состояния магнитов с целью недопущения их внезапного выхода из строя.

Практически все мы знаем, что собой представляет электрический мостовой или козловой кран, органом захвата в котором выступает большой и мощный магнит. Это широко эксплуатируемое оборудование, которое востребовано везде, где требуется погрузка, разгрузка или перемещение металлических изделий и грузов из тех, которые можно захватить с помощью магнита.

Мостовой или козловой электрокран промышленного назначения — это не только капитальная конструкция, но и сложнейшая система, состоящая из сотен элементов, которые должны работать без сбоев и максимально согласованно. Хороший специалист перед началом эксплуатации крана в обязательном порядке проверяет его работоспособность. Однако не все вспоминают о грузозахватных магнитах, считая их самой надежной и безотказной частью машины, а также не всегда удается заметить приближающуюся поломку, а ведь она может привести к серьезной аварии, ведь такие краны если уж работают, то с серьезными грузами. Как проверить текущее состояние крана и его грузозахватного магнита? Как своевременно обнаружить приближающиеся проблемы и предотвратить аварию? Обо всем этом мы и поговорим ниже.

Козловые и мостовые краны в различных конструктивных исполнениях имеют самую разнообразную грузоподъемность, которая зависит от сферы применения и особенностей конструкции. Ранее такие краны были востребованы преимущественно на крупнейших предприятиях, в частности металлургического сектора и в крупном машиностроении. В последнее время спектр их применения существенно возрос, поскольку начали появляться модели меньшей мощности, которые можно использовать в условиях достаточно ограниченного пространства, в частности, в складских хозяйствах, специализирующихся на металлопрокате.

Поскольку эксплуатация мостового крана — это всегда повышенная ответственность в случае аварии, производство подобного оборудования регламентируется очень строго. Так, изготовленные в нашей стране мостовые и козловые краны должны отвечать требованиям сразу целого ряда ГОСТов, среди которых – ГОСТ 27584-88, ГОСТ 7890-93, ГОСТ 22045-89, ГОСТ 534-78, ГОСТ 28434-90. Этими регламентами определяются требования ко всем элементам кранов, в том числе и к грузозахватным магнитам.

Конструктивно мостовой кран состоит из основы — металлического каркаса, системы талей, привода и магнитного захватного устройства. Электротали могут быть как цепными, так и канатными, в зависимости от первоначального предназначения оборудования. Наиболее распространены краны с односкоростными и двухскоростными приводами, хотя также востребованы системы с регулируемой скоростью привода. Они особенно нужны там, где требуется максимально точное управление.

Управляются такие краны из кабины или с отдельного пункта управления с помощью дистанционного пульта, что очень удобно, а также позволяет повысить безопасность оператора, отдалив его от зоны работы машины. Однако такой подход неприемлем там, где требуется самая высокая точность. Большое преимущество любого магнитного крана — нетребовательность к среде эксплуатации. Такое оборудование одинаково эффективно используется как на открытых пространствах, так и внутри помещений. Основные сферы применения магнитных кранов: металлокаркасное строительство, цеховое или заводское производство, складские хозяйства, заводские терминалы и проч. Фактически, в любом месте, где требуется перемещение большого количества металлических изделий, магнитный мостовой кран — оптимальное решение, которое будет очень эффективным до той поры, пока работает само оборудование и его магнитный захват.

Электромагниты применяют на кранах с питанием как постоянным, так и переменным током. Во втором случае питание магнита осуществляется исключительно через преобразователи. Ток к грузоподъемному магниту подводится с помощью гибкого кабеля, навитого на смонтированный в тележке крана барабан. Наиболее распространены магниты с подъемной способностью до 10 тонн, хотя активно эксплуатируются и гораздо более мощные устройства, которые способны поднимать до 20 и даже 50 тонн. Подъемная способность электромагнита снижается при работе в условиях высоких температур перемещаемых грузов. Чтобы избежать повреждения магнита из-за соприкосновения с грузами, соленоидные катушки размещаются в прочном корпусе, часто защищенном дополнительной металлической плитой.

На данный момент распространены грузозахватные магниты круглой и прямоугольной формы. В зависимости от сферы применения и требований к грузоподъемности кран может оборудоваться как одним, так и сразу несколькими магнитами одного типа.

Захват груза происходит автоматически при его соприкосновении с магнитом. Освобождение груза осуществляется с помощью специального устройства, замыкающего магнитный поток внутри. Расстроповка грузов осуществляется с применением системы полуавтоматического захвата с электромагнитом. Монтаж стальных и железобетонных элементов осуществляется с помощью дистанционно управляемых захватов. Практически во всех магнитных кранах для предотвращения несвоевременного включения магнита в цепи последовательно с кнопкой пуска монтируется дополнительный выключатель, который необходимо включать непосредственно перед началом работы.

Подъем грузов с помощью электромагнитного грузозахвата всегда сопряжен с определенным риском внезапного отрыва и падения груза из-за случайного отключения электроэнергии, неполадки или другой причины. Чтобы избежать этого краны с грузозахватными магнитами дополнительно оборудуются предохранительными механизмами с автономным электроприводом. Оптимальным вариантом считается оборудование крана с электромагнитным грузозахватным устройством дополнительной аккумуляторной батареей, на которую переключается питание магнита в случае прерывания электропитания из основной сети.

Также вероятной проблемой может стать качание магнита во время подъема груза, из-за чего существует риск, что груз прижмет работника, нанеся ему травмы. По этой причине в зоне погрузки-разгрузки с помощью крана строго запрещается присутствие всех посторонних людей, не имеющих непосредственного отношения к выполняемым работам. Даже стропальщик, обслуживающий кран и проверяющий техническое состояние магнита, имеет право входить в зону погрузки-разгрузки только после полного опускания магнита на землю. Для всех рабочих, находящихся в опасной зоне из-за выполнения ими своих непосредственных обязанностей в обязательном порядке организовывается система производственной безопасности. В частности, устанавливаются предупредительные сигналы, световые табло, переносные или постоянные ограждения, сооружаются крытые переходы и т.п.

Из-за риска выхода магнита из строя во время работы запрещено перемещать с его помощью машины и автомобили и прочие машины, в которых на момент погрузки находятся люди.

Также для обеспечения техники безопасности эксплуатации кранов с магнитными грузозахватами запрещено:

-

перемещать с помощью магнитов людей, крупные массивные конструкции, заполненные различными газами под высоким давлением баллоны;

-

выполнять любые виды работ, для которых магнитный грузозахват не предназначается;

-

осуществлять погрузочно-разгрузочные работы в движущихся железнодорожных полувагонах, а также в платформах и автомобилях (любое встающее под разгрузку транспортное средство должно быть полностью статичным во время выполнения работ, только это условие гарантирует надежность захвата магнита).

Поскольку любое грузозахватное устройство, и в частности магнит, является одним из основных элементов крана, обеспечивающим его нормальную эксплуатацию, ежедневно перед началом работы крана стропальщик обязан выполнять проверку состояния магнитного грузозахвата, а также той части, на которой электромагнит подвешивается. Перед выполнением каждой новой задачи необходимо сверять маркировку и грузоподъемность электромагнита для того, чтобы убедиться, что он подходит для выполнения поставленной задачи.

При этом следует учитывать, что не все материалы и типы металлов магнит способен захватывать в массе, соответствующей 100% грузоподъемности. Вот данные грузоподъемности электромагнита по материалам в зависимости от их характера поднимаемого груза (указывается % от максимальной грузоподъемности):

-

стальные плиты и болванки — 100%;

-

рельсы и бруски — 50%;

-

копровый шар — 60%;

-

чугунные чушки — 6%;

-

скрап стальной — 6%;

-

скрап чугунный — 3%;

-

стружка — 2,5%.

Также перед работой необходимо тщательно проверять исправность изоляционного слоя гибкого кабеля, через который на электромагнит подается питание. Помимо этого перед началом эксплуатации необходимо проводить комплексный осмотр всей цепочки подключения магнита и управления им.

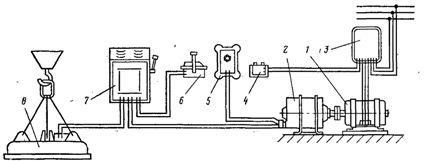

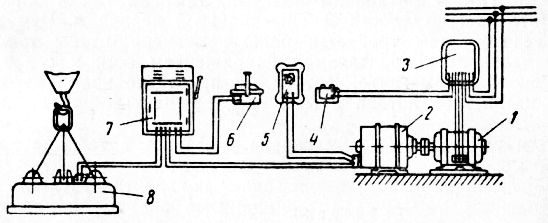

Схема цепи питания и управления грузоподъемным электромагнитом: 1 — электродвигатель; 2 — генератор постоянного тока; 3 — магнитный пускатель; 4 — пульт управления; 5 — регулятор возбуждения; 6 — контроллер команд; 7 — магнитный контроллер; 8 — магнит.

Обязательной является и проверка работоспособности самого магнита, которая осуществляется путем пробного подъема груза с небольшой массой в условиях повышенной безопасности.

Завершив выполнение всех запланированных работ, связанных с использованием электромагнитного крана, стропальщик обязан опустить электромагнит и переместить его в специально предназначенное для него место. Далее специалист обязан отключить кабель электропитания магнита, и освободить крюк крана от грузозахватного устройства.

Учитывая то, что работа погрузочного мостового крана относится к категории повышенной опасности, его грузозахватное устройство, а именно электромагнит, нуждается в тщательном уходе и регулярных проверках текущего состояния и общей работоспособности. Каждый такой осмотр должен осуществляться специалистами, а итоги осмотра необходимо вносить в специальный журнал осмотров. Впрочем, это касается и других основных элементов мостовых, козловых и прочих кранов. Периодичность осмотра основных узлов крана составляет:

-

грузозахватный магнит и прочие грузозахватные приспособления — каждый месяц;

-

стропы — каждые 10 дней;

-

используемые нерегулярно грузозахватные устройства — каждый раз перед началом их работы.

Осмотр грузозахватного магнита должен производиться строго по инструкции, разработанной его производителем или профильной организацией. Если такой документ отсутствует, необходимо руководствоваться положениями «Правил устройства и безопасной эксплуатации грузоподъемных кранов».

Следует отметить, что такие осмотры необходимы не только для определения текущей работоспособности грузозахватного магнита, но также и для оценки его общего технического состояния, на основании которой можно прогнозировать продолжительность эксплуатации магнита, а также вероятность его поломки в ближайшее время.

Начинать осмотр необходимо с визуальной оценки состояния магнитного захвата. Учитывая то, что большинство таких устройств имеют металлический корпус, необходимо тщательно проверять его на износ и наличие коррозии. Сама по себе ржавчина не страша, однако она способна спровоцировать разрушение магнита в процессе подъема груза, и аварию как следствие. Также очень важно регулярно осматривать электрические кабели, питающие магнит. Учитывая что, что кабель постоянно пребывает в движении вместе с самим захватом, его защитная оплетка и изоляционный слой постепенно изнашиваются, что в результате может привести к короткому замыканию или прерыванию подачи электроэнергии на магнит в процессе перемещения груза.

Оценка состояния самого магнита также должна проводиться регулярно, причем выполнять ее должен квалифицированный электрик методом неполной разборки магнита (в большинстве случаев достаточно просто снять ревизионную крышку). Обязательно необходимо проверять текущее состояние резервного источника электропитания магнита (чаще всего это аккумулятор), а также надежность его подключения к магниту.

К комплексу необходимых мероприятий по оценке технического состояния грузозахватного магнита также следует отнести проверку текущей грузоподъемности устройства. Для этого рекомендуется в условиях повышенной безопасности (полное удаление людей с рабочей площадки) попытаться поднять и переместить максимальный груз для магнита, указанный его производителем. При возникновении сомнений в достаточной грузоподъемности, начинать испытания следует с груза, массой в 25% от максимальной, указанной производителем. Если номинальная грузоподъемность захвата неизвестна, ее можно рассчитать по следующей формуле:

P=(40,6Ф2/S)104

Здесь S — площадь соприкосновения между грузом и полюсами магнита, см²; Ф — это магнитный поток, Вб, который рассчитывается следующим образом:

Ф=F/Rm

Rm – это магнитное сопротивление цепи электромагнита, а F — это магнитный поток электромагнита, который определяется намагничивающей силой, ампервитки. Рассчитывается следующим образом:

F=Iw

Здесь I — это ток, проходящий через катушку, A; а w — количество витков катушки.

Как правило, такие расчеты не требуются, так как они выполнены изготовителем. Однако в некоторых случаях (после ремонта или модернизации магнита, при утрате заводской информации) они помогут определить реальные возможности грузозахвата.

Комплексную проверку состояния магнита, источника питания и управления им необходимо проводить каждые 30 дней. Расчет грузоподъемности — по необходимости.

Следует учитывать, что наиболее распространенными поломками грузозахватных магнитов являются:

-

Дефект или поломка катушки возбуждения электромагнита. Чаще всего перегорает намотка катушки или разрушается электроизоляционная пропитка компаундом, из-за чего происходит короткое замыкание и полная потеря электромагнитом своих свойств. Если катушка сгорела, отремонтировать ее можно только методом полной перемотки медным или алюминиевым проводом.

-

Замыкания в клеммной коробке. Это серьезная проблема, которая до поры может проявлять себя только незначительным искрением и легким запахом горения. Однако устранять ее необходимо при обнаружении первых же признаков, поскольку в противном случае может разрушиться не только клеммная группа, но и сгорит намотка катушки.

-

Большой износ стального корпуса электромагнита, появление в нем трещин и повреждений. Это характерная поломка для активно и давно эксплуатируемых магнитов. Однако ремонт, наращивание и усиление в принципе не являются большой проблемой.

-

Большой износ броневых листов, отделяющих катушку магнита от поднимаемых грузов. Их лучше всего не восстанавливать, а полностью заменять, поскольку электрическая и магнитная начинка грузозахватного устройства должна быть надежно изолирована от грузов.

Также распространенной причиной связанных с магнитами аварий становится обрыв их крепления к крану. Допустимый износ навесных цепей били крюков (в зависимости от того, как магнит крепится к крану) не должен превышать 10% от номинального диаметра прутков. Кроме того, крепежи магнита не должны иметь видимых невооруженным глазом трещин, больших вмятин и прочих дефектов.

Следует отметить, что все эти дефекты можно выявить методом обычного визуального осмотра магнита и его катушки. Поэтому осматривать магнит, его крепление и подвод электропитания необходимо регулярно, делая это как можно чаще. Несвоевременно обнаруженный дефект — это практически гарантированная поломка магнита во время работы. А это помимо полной остановки крана и значительных потерь из-за простоя также чревато повреждением груза, перемещаемого магнитом на момент поломки (груз может упасть с высоты, если магнит внезапно отключится), а также человеческими жертвами, связанные с падением груза на рабочую площадку.

Источники:

-

ПБ 10-382-00 ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ГРУЗОПОДЪЕМНЫХ КРАНОВ

-

Типовая инструкция для инженерно-технических работников, ответственных за содержание грузоподъемных машин в исправном состоянии. РД 10-30-93

Грузоподъемные электромагниты

Грузоподъемные электромагниты применяют в качестве грузозахватных приспособлений при разгрузке, погрузке и транспортировке изделий из ферромагнитных материалов (чугуна, магнитопроводящеи стали), которые представляют собой сплавы, обладающие высокой магнитной проницаемостью и малым сопротивлением магнитному потоку.

Преимущества грузоподъемных электромагнитов заключаются в следующем:

— дистанционность управления, позволяющая производить захват грузов без непосредственного участия рабочего;

— способность работать с горячими грузами, температура которых достигает 500 °С; удобство работы с грузами неопределенной формы, закрепление которых при других способах транспортировки представляет большие трудности и приводит к потере рабочего времени;

— простота и быстрота захвата и опускания груза;

— зависимость подъемной силы электромагнита от питающего напряжения и некоторых конструктивных факторов, что позволяет регулировать грузоподъемность в определенных пределах.

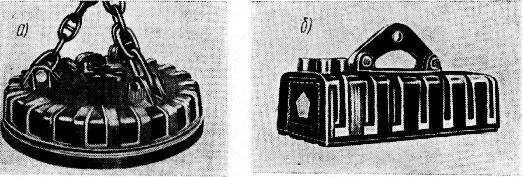

Грузоподъемные электромагниты типов М-22Б, М-40Б, М-42Б и М-62Б изготовляют круглыми, а типов ПМ-15 и ПМ-25А — прямоугольными. Электромагнит типа М-42Б представлен на рис. 5.27, а типа ПМ-15 — на рис. 5.28. Круглые электромагниты (кроме М-40Б) предназначены для транспортировки стальных и чугунных грузов относительно небольших размеров или неопределенной формы: плит, болванок, чугунных чушек, стружки, пакетов и рулонов листовой стали и т. п. Они применяются также на копровых участках металлургических предприятий для подъема бойных шаров, которыми дробят крупный чугунный металлолом. Для работы с бойным шаром используют как обычные круглые электромагниты, так и круглые со специальными сферическими полюсами типа М-40Б, которые при сохранении массы и мощности обладают большей грузоподъемностью и позволяют значительно повысить точность падения бойного шара.

Рис. 1. Электромагнит типа М-42Б

1 — коробка контактных зажимов; 2 — контактная шпилька; 3 — выводная пластина; 4 — корпус; 5 — катушка; 6 — оболочка катушки; 7 — наружный полюс; 8 — асбестовая набивка; 9 — немагнитная шайба; 10 — внутренний полюс; 11 — цепь; 12 — секция катушки

Круглые электромагниты могут служить также для транспортировки стальных и чугунных изделий, упакованных в деревянные ящики или бочки.

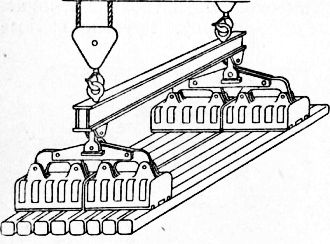

Прямоугольные электромагниты предназначены для транспортировки стальных и чугунных длинномерных грузов: рельсов, балок, труб, стали круглого и квадратного профилей, листовой стали и т.д. В зависимости от длины этих грузов применяют два, три и более прямоугольных электромагнитов, работающих одновременно на одной траверсе крана.

Рис. 2. Электромагнит типа ПМ-15

Рис. 3. Траверса крана с четырьмя попарно соединенными электромагнитами типа ПМ-15

В отдельных случаях, когда необходимо транспортировать рельсы или другой длинномерный прокат рядами, более широкими, чем длина электромагнитов (например, при погрузке рельсов на платформы), на траверсу крана целесообразно подвешивать по два спаренных по длине электромагнита. Так, подвесив по два спаренных электромагнита типа ПМ-15, можно грузить рельсы рядами шириной, равной двум длинам электромагнита, т. е. 2200 мм. Чтобы сочленить два электромагнита, коромысла для их подвески достаточно заменить одним общим коромыслом или переоборудовать траверсу крана.

Круглые и прямоугольные электромагниты, кроме того, применяют:

1) на электрических станциях и в литейных цехах для сепарации металлических включений из каменного угля, перемещаемого на транспортерных лентах, и из формовочной земли.

В этих случаях электромагниты используют в длительном режиме работы (ПВ = 100 %), в связи с чем для ограничения чрезмерного нагрева катушек требуется снижать питающее напряжение до 140— 150 В. Чтобы повысить эффективность работы грузоподъемного электромагнита при сепарации, на транспортной ленте перед электромагнитом устанавливают металлоискатели. При появлении металлических включений металлоискатель подает импульс на форсировку электромагнита, после чего последний включается на повышенное напряжение в момент подхода к нему металла. В схеме с форсировкой приложенное длительно напряжение на электромагните следует дополнительно снизить по сравнению с указанными выше значениями. Такая схема позволяет существенно J усилить магнитное поле при ограниченном нагреве электромагнитов;

2) в местах, где требуется регулировать грузоподъемность.

Рис. 4. Кантовка слябов дость круглым электромагнитом

Электромагниты применяют для раскладки листовой стали на пачки по одному листу с последующим сбором их в пачку. Раскладку листов можно производить двумя способами:

а) постепенным уменьшением тока в катушке электро магнита.

Опыт раскладки круглым электромагнитом показал, что в поднятой пачке из 11 листов толщиной 5 мм каждый первый лист упал, когда ток составлял 37,5 % начального, второй — 26%, третий — 21%, четвертый — 10 %, девятый — 8,75 %, десятый — 7,5 %, одиннадцатый — 3,7 % ;

б) сбросом отдельных листов с помощью коротких отключений электромагнитов.

Время отключения примерно 1 с. Таким способом раскладывают пачки до 10 листов. Второй способ раскладки более производительный. Чтобы собрать разложенные листы в пачку, необходимо задерживать электромагнит на 1—2 с над листами при расстоянии от листа 100—150 мм;

3) для кантования слябов и листов.

При кантовании лист захватывают за край, поднимают и, двигая 1 кран, опускают, при этом лист переворачивается. Сляб при кантовании захватывают на половину его ширины (рис. 5.30). Подняв его на высоту около 4 м, электромагнит отключают, сляб отрывается и, переворачиваясь в воздухе, падает. Можно кантовать два сляба одновременно.

Катушка электромагнита рассчитана на напряжение 220 В постоянного тока. Если кран питается от сети переменного тока, обычно для питания электромагнита используют двигатель-генераторную установку, мощность генератора которой должна быть не меньше максимальной мощности, потребляемой электромагнитами и разрядными сопротивлениями. В настоящее время начали применять выпрямительные установки вместо машинных.

Катушка электромагнита рассчитана на работу в повторно-кратковременном режиме с ПВ = 50 % при длительности цикла 10 мин. Если относительная продолжительность включения превышает 50 %, необходимо уменьшить напряжение на контактных зажимах электромагнита, чтобы ограничить чрезмерный нагрев его катушки. Но напряжение на аппаратуре управления должно сохраняться на уровне 220 В. Напряжение снижают, включая добавочное сопротивление последовательно с обмоткой электромагнита. Подъемная сила электромагнита при этом несколько уменьшается.

Подъемная сила электромагнита зависит от формы, размеров, температуры и химического состава поднимаемых грузов, а также от следующих факторов.

1. С увеличением процентного содержания углерода и примесей (марганца, фосфора, серы) подъемная сила снижается.

2. Нагрев катушки увеличивает ее сопротивление, что приводит к уменьшению тока и числа ампер-витков, а значит, к снижению магнитного потока и подъемной силы электромагнита; поэтому грузоподъемность электромагнита в нагретом состоянии меньше, чем в холодном. В холодном состоянии сопротивление катушки в 1,4— 1,6 раза меньше, чем при достижении установившейся температуры (130—160 °С), а ток соответственно выше.

Степень снижения подъемной силы при уменьшении тока зависит от насыщения магнитной системы. С увеличением насыщения, что происходит при подъеме сплошной плиты, падение ее от нагрева обмотки менее заметно.

Следует помнить, что преждевременное включение электромагнита и задержка его отключения приводят к дополнительному нагреву катушки и снижению подъемной силы.

В начале работы или при работе с относительной продолжительностью включения менее 50 % температура катушки ниже допустимой, ток выше и грузоподъемная сила также выше.

3. Магнитная проницаемость в интервале температур 200—720 °С снижается, уменьшая подъемную силу, и в конце этого интервала достигает нуля. Кроме того, при длительном воздействии высокой температуры груза катушка дополнительно подогревается и увеличивается ее сопротивление, в связи с чем грузоподъемная сила снижается.

4. Грузоподъемность электромагнита в зависимости от формы, размеров и укладки груза изменяется в 50— 75 раз. Чем больше площадь сечения поднимаемого груза и чем меньше воздушные промежутки между его отдельными частями, а также между грузом и полюсами электромагнита, тем выше подъемная сила электромагнита.

Таблица 1

Наружный диаметр, масса и подъемная сила электромагнитов типа М

Таблица 2

Размеры, масса и подъемная сила электромагнитов типа ПМ

Конструкция электромагнитов отличается высокой прочностью. Электромагниты работают в тяжелых условиях и должны выдерживать удары при падении на груз и удары притягивающихся грузов.

Корпус круглого электромагнита выполнен в виде массивной стальной отливки с наружным и внутренним полюсами. Внутри корпуса помещена катушка. Снизу катушка защищена немагнитной шайбой из высокомарганцевистой стали, приваренной к корпусу.

Шайба вместе с корпусом обеспечивает надежную герметичность катушки и предотвращает попадание внутрь ее влаги. Катушка удерживается внутренним и наружным полюсами и немагнитной шайбой. Корпус и полюсы, являющиеся магнитопроводом электромагнита, отлиты из малоуглеродистой стали, обладающей относительно большой магнитной проницаемостью. Корпус обеспечивает механическую прочность магнита и защиту катушки. Для увеличения жесткости он выполнен с ребристой поверхностью, что несколько увеличивает площадь поверхности охлаждения и тем самым снижает нагрев.

Немагнитная шайба из высокомарганцовистой стали обладает высокой механической прочностью, благодаря чему защищает катушку от удара о груз, и значительной магнитной проницаемостью, что исключает шунтирование магнитного потока.

Обмотка электромагнита типа М-22Б изготовлена в виде одной секции из провода со стекловолокнистой изоляцией и пропитана теплостойкой эмалью. Обмотки электромагнитов типов М-40Б, М-42Б и М-62Б состоят соответственно из четырех и шести секций, намотанных голой медной лентой и пропитанных теплостойкой эмалью. Секции соединены последовательно и изолированы одна от другой теплостойким изоляционным материалом.

Обмотку электромагнита собирают в корпус, относительно которого по внутреннему и наружному диаметрам производят расклинку секций. После приварки нижней металлической шайбы все пустоты заполняют теплостойкой полимеризирующейся заливочной массой. Заливка и расклинка обмотки надежно закрепляют секции в корпусе, исключают их перемещение во время работы и тем самым повышают срок службы электромагнитов.

Полюсы электромагнитов типов М-22Б, М-40Б и М-42Б соединяют с корпусами при помощи электросварки. В электромагните типа М-62Б наружный полюс закреплен на корпусе электросваркой, а внутренний полюс, подверженный большему износу, — пятью шпильками, что несколько упрощает его замену.

Выводы катушки, выполненные из гибкого многожильного провода с надежной изоляцией из теплостойкой резины, выходят из корпуса через проходные изоляторы и присоединяются к контактным шпилькам, которые закреплены в коробке контактных зажимов, расположенной на верхней части корпуса. Коробка Контактных зажимов при достаточной надежности позволяет относительно быстро отключать и присоединять электромагнит. Она состоит из изоляционной панели с двумя контактными шпильками, к нижней квадратной части которых присоединены выводные концы катушки электромагнита, а к верхней части — подводящий кабель. Изоляционная панель закреплена на корпусе тремя болтами.

Контактные шпильки сверху закрыты изоляционной крышкой, защищающей зажимы от попадания металлической стружки и других мелких предметов. Крышка удерживается тайкой. Герметичность выводов обеспечивается резиновой прокладкой и уплотняющими шнурами.

В верхней части корпуса над секциями обмотки размещена выталкивающая стальная шайба, облегчающая разборку электромагнита при ремонте. При отжиме шайбы болтами, ввернутыми в резьбовые отверстия вместо пробок, выталкиваются одновременно все секции обмоток с сохранением их изоляции. В рабочем состоянии электромагнита отжимные отверстия герметически закрываются пробками. Немагнитная шайба имеет ячейки, заполненные асбестовой набивкой, служащей теплоизоляцией катушки при высокой температуре груза. Теплоизоляция катушки и обмотки позволяет использовать электромагнит для работы при нагретых до 500 °С грузах.

Электромагнит подвешивают на цепи, состоящей из трех элементов (смычек), закрепленных в проушинах корпуса. Одна из смычек имеет на одно звено меньше, чем две другие. Нижнее звено ее повернуто на 90° относительно остальных, что соответствует взаимному расположению проушин. Это приводит к устранению закручивания смычек, в результате чего электромагнит, подвешенный на цепи, висит строго горизонтально. Корпус электромагнита прямоугольной формы закрыт с торцов двумя немагнитными крышками. Катушка, в отличие от круглого электромагнита, защищена снизу двумя немагнитными плитами, которые удерживаются внутренним и двумя наружными полюсами. Полюсы закреплены на корпусе при помощи шпилек и болтов, ввинченных в глухие отверстия полюсов и тем самым защищенных от повреждения грузом.

Немагнитные плиты снабжены карманами, заполненными асбестовой набивкой, которая имеет то же назначение, что и в круглых магнитах. Обмотка электромагнита типа ПМ-15 состоит из двух секций, намотанных медным проводом со стекловолокнистой изоляцией и пропитанных теплостойкой эмалью.

Обмотка электромагнита ПМ-25А составлена из восьми секций, намотанных голой медной лентой с межвитко-вой изоляцией тонкой асбестовой бумагой. Обмотки электромагнитов ПМ-15 и ПМ-25А заключены в герметическую оболочку, сваренную из листовой стали, вместе с внутренним сердечником, являющимся частью магнитопро-вода. Пустоты оболочки после сварки заполняют теплостойкой полимеризующейся заливочной массой.

Выводы катушки выполнены так же, как в круглых электромагнитах. Подвешивают электромагнит, используя коромысло с отверстием для зацепления на траверсе крана.

Аппаратура управления электромагнитами состоит из рубильника, командоконтроллера ВУ-501 и магнитного контроллера типа ПМС-50 или ПМС-150. Рубильник служит только как разъединитель и не предназначен для отключения рабочего тока электромагнита.

Таблица 3

Обмоточные данные катушек электромагнитов

Барабан с двумя кулачковыми шайбами командоконтроллера ВУ-501 расположен внутри силуминового корпуса. При повороте рукоятки барабана шайбы замыкают или размыкают два кулачковых контакта. Командоконтроллер имеет три фиксированных положения и допускает любую схему замыкания контактов путем перестановки кулачковых шайб.

Магнитный контроллер снабжен пылезащищенным шкафом, на изоляционной панели которого размещена аппаратура управления. На крышке шкафа смонтировано разрядное сопротивление, закрытое брызгозащищенным металлическим кожухом.

Разрядное сопротивление необходимо для того, чтобы снизить перенапряжение, возникающее при отключении электромагнита. Эти перенапряжения вызваны тем, что магнитный поток при разрыве цепи обмотки электромагнита индуктирует в ней ЭДС, которая достигает 5000 В и может пробить изоляцию обмотки. Разрядное сопротивление наглухо подключается параллельно к зажимам кабеля, питающего электромагнит, и на протяжении работы электромагнита оно потребляет дополнительно электрическую энергию.

Таким образом, разрядное сопротивление является лишней нагрузкой, не производящей полезной работы, но оно необходимо для защиты обмотки электромагнита от перенапряжений. С целью уменьшить расход энергии в разрядном сопротивлении нужно выбирать его возможно большим. Но с ростом разрядного сопротивления возрастают и перенапряжения на обмотке в момент выключения. В связи с этим выбирают такое разрядное сопротивление, чтобы перенапряжения на обмотке не превосходили 700—800 В.

Схема с реле времени работает следующим образом. При включении командоконтроллера SA замкнутся контакты К1 и К2, сработает реле КТ, открытый блок-контакт К1 замкнется, сработает реле КЗ, через электромагнит пойдет ток и он намагнитится.

Таблица 4

Данные аппаратуры управления электромагнитами

Замкнутый блок-контакт КТ разомкнётся, катушки контакторов К.4 и К5 не включатся, и эти контакторы будут открытыми.

При размыкании командо-контроллера SA сначала разомкнутся контакторы К1 и К2. Контактор К1 своим блок-контактом К1 отключит катушку im “ реле КЗ, но реле имеет выдержку времени на отключение около 3 с, и его контакты КЗ в цепи Катушек контакторов К4 и К5 останутся замкнутыми.

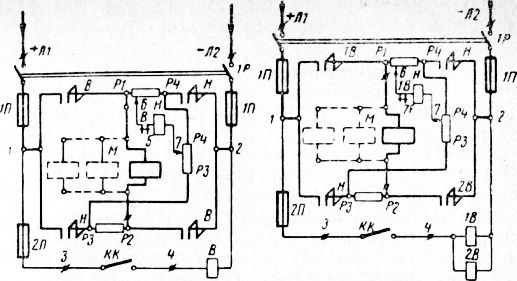

Рис. 5. Принципиальная схема управления электромагнитами с реле времени

Рис. 6. Принципиальная схема управления магнитными контроллерами ПМС-50 (слева) и ПМС-150 (справа)

Реле КТ разомкнётся с выдержкой времени 0,2 с, и питание к катушкам К4 и К5 будет подано через 0,2 с после размыкания контакта SA.

Через 0,2 с контакторы К4 и К5 замкнутся и начнется размагничивание, которое продолжится до тех пор, пока не разомкнутся контакты реле времени КЗ. После размыкания этих контактов контакторы размагничивания отключаются.

Реле КТ имеет выдержку времени на замыкание 0,2 с, чтобы контакторы К1 и К2 полностью разомкнулись, и только после этого будут включены втягивающие катушки контакторов К4 и К5.

Если почему-либо контакторы К1, К4, К2 и К5 замкнутся одновременно, то короткого замыкания не произойдет, так как будут включены сопротивления Rl—R4 между контактами К1 и К2 и сопротивления R2, R3 между контактами К4 и К2.

Недостатками этой схемы являются большое количество контакторов и два реле времени, которые требуется довольно часто регулировать и настраивать.

Схема магнитного контроллера ПМС-50 без реле времени работает следующим образом. Замыканием рубильника Q подают напряжение на контроллер. При повороте рукоятки командоконтроллера ВУ-501 на позицию «Подъем» замкнется контакт SA и напряжение будет подано на катушку контактора К1, он замкнется, замкнутся контакты К1 главной цепи и разомкнётся блок-контакт в цепи втягивающей катушки контактора К.2.

При полном размагничивании электромагнита автоматически отключается контактор К2, так как направление тока в катушке электромагнита и в сопротивлении 6—R4 меняется на обратное, и катушка контактора К2 оказывается включенной на разность падений напряжения на участках 6—R4 и R4—7, потому что ток на участке R4—7 сохранил прежнее направление. Контактор К2 отключается при токе размагничивания, равном 10—20 % рабочего тока холодной катушки, и груз отпадает.

Отключаясь, контактор К2 отключает от сети электромагнит, который остается замкнутым на разрядное сопротивление. При замкнутом блок-контакте контактора К1, включенном в цепь катушки контактора К2, невозможно одновременное включение контакторов К1 и К2.

Таблица 4

Аппаратура, входящая в комплект магнитных контроллеров типа ПМС

Рис. 6. Схема пуска защиты генератора

КК — тепловое реле; KV — ле напряжения; КМ — магнитный пускатель; FU — предохра нитель; G — генератор двигатель

Корпус электромагнита, питающегося от выпрямителя, необходимо заземлять, а при питании его от двигателя-генератора заземления не требуется. С 1976 г. электромагниты выпускают с питанием от трехжильного кабеля, одна жила которого служит для его заземления.

Большинство кранов, снабженных грузоподъемными магнитами, работает на переменном токе, и поэтому для питания этих магнитов постоянным током необходимо иметь двигатель-генераторную установку. В состав этой установки входят генератор постоянного тока с параллельным возбуждением и асинхронный электродвигатель трехфазного тока с короткозамкнутьш ротором, соединенные между собой муфтой, магнитный пускатель для включения асинхронного электродвигателя и регулятор возбуждения генератора.

Магнитные пускатели соответствуют мощности приводного двигателя при питании его от сети напряжением 380 В.

Для преобразования переменного тока в постоянный можно использовать также выпрямители селеновые, кремниевые и др. На кранах постоянного тока, работающих при напряжении 220 В, отпадает потребность в установке двигателя-генератора и аппаратуры его управления; нужны лишь схемы и аппаратура управления электромагнитами.

Таблица 7

Электрооборудование для питания электромагнитов

При питании грузоподъемного электромагнита от двигатель-генераторной установки может возникнуть необходимость в защите генератора от короткого замыкания в кабеле, питающем электромагнит.

—

Грузоподъемные электромагниты предназначены для работы в качестве грузозахватных органов. Они широко применяются на различных погрузочно-разгрузочных и транспортных операциях с грузами из ферромагнитных материалов, представляющих собой сплавы с высокой магнитной проницаемостью (магнитопроводящая сталь, чугун). Грузоподъемные электромагниты получают на портовых кранах все большее применение, так как они допускают дистанционность управления и не требуют при захвате грузов участия рабочих; обеспечивают возможность быстрого захвата и освобождения грузов различных форм; позволяют производить регулирование грузоподъемности (подъемной силы) путем изменения величины подводимого к магниту напряжения и т. д.

Рис. 7. Грузоподъемные электромагниты:

а — круглый типа М-62А; б — прямоугольный типа ПМ-25

Отечественная промышленность изготовляет круглые электромагниты типов М-22, М-42, М-40, М-62А и прямоугольные — типов ПМ-15, ПМ-25.

Круглые электромагниты предназначены в основном для переработки стальных и чугунных грузов относительно небольших размеров или неопределенной формы, а также для подъема копровой бабы (магниты типа М-40 со специальными сферическими полюсами). Кроме того, они могут применяться для транспортировки металлических изделий, упакованных в деревянные ящики или бочки.

С помощью прямоугольных электромагнитов транспортируют стальные и чугунные длинномерные грузы, рельсы, балки, трубы, листовую сталь. В зависимости от длины грузов, как правило, применяют два, три или четыре прямоугольных электромагнита, подвешенных на общей траверсе. Например, при погрузке рельсов на платформы целесообразно на траверсу крана подвешивать два спаренных по длине электромагнита.

Установка электромагнитов

Грузоподъемные электромагниты применяются на портальных, гусеничных и реже на плавучих кранах. Для обеспечения равенства скоростей движения крюка и питающего электромагнит кабеля на кране устанавливают параллельно грузовому барабану кабельный барабан, механически связанный с (выходным ‘валом (редуктора.

Перед монтажом электрооборудования с аппаратуры необходимо сухой тряпкой удалить защитный слой. Включение поставляемого с магнитом комплекта электрооборудования и подсоединение электромагнита выполняются в полном соответствии со схемой управления.

Для подсоединения электромагнита обе токоведущие жилы питающего кабеля закрепляют на шпильках коробки зажимов. Если выводной провод электромагнита соединяется с концами кабеля помимо разъемного соединения, то место соединения тщательно изолируют и защищают дополнительно резиновой трубкой. Для защиты от /механических повреждений кабель закрепляют на крюке крана прижимной планкой.

Шкаф магнитного контроллера крепят в вертикальной плоскости. Допустимый угол наклона в любую сторону не более 5”.

Так как большинство кранов питается переменным током, то для питания грузоподъемных электромагнитов постоянного тока необходима преобразовательная установка переменно-постоянного тока. Для этого используется обычно вращающийся преобразователь, в комплект которого входят: шунтовой генератор постоянного тока; асинхронный трехфазный электродвигатель с короткозамкнутым ротором; регулятор возбуждения генератора; магнитный пускатель для включения асинхронного электродвигателя; кнопочный пост с кнопками

Рис. 8. Траверса крана с двумя спаренными электромагнитами типа ПМ-15

«Пуск» и «Стоп» для включения и выключения магнитного пускателя.

Рис. 9. Элементные схемы магнитных контроллеров типов ПМС-50 (слева) и ПМС-150 (справа):

В, 1В и 2В — двухполюсный или два однополюсных контактора намагничивания; Н — двухполюсный контактор размагничивания; 1Р — рубильник; 1П и 2П — предохранители соответственно силовой цепи и цепи управления; КК — командоконтроллер; М — гоузоподъемный электромагнит; Р1-Р4, Р4-РЗ, РЗ-Р2 — размагничивающие и разрядные сопротивления

Схема питания грузоподъемного электромагнита на кране переменного тока показана на рис. 10.

Рис. 10. Принципиальная схема питания грузоподъемного электромагнита на кране переменного тока:

1 — асинхронный электродвигатель; 2 — генератор постоянного тока; 3 — магнитный пускатель; 4 — кнопочный пост; 5 — регулятор возбуждения генератора; 6 — командоконтроллер; 7 —- шкаф с аппаратурой магнитного контроллера; 8 — грузоподъемный электромагнит

После установки и производства монтажа оборудования и аппаратуры управления электромагнитом проверяют:

— исправность всех аппаратов в соответствии с инструкциями по эксплуатации этих аппаратов;

— затяжку резьбовых соединений и зажимов и тщательность изолировки;

— сопротивление изоляции, которое должно быть не ниже 0,2 Мом;

— отсутствие искрения под щетками кабельного барабана (при пробном подключении электромагнита).

Эксплуатация электромагнитов

Грузоподъемные электромагниты обладают большой индуктивностью. Поэтому, особенно для быстрого сброса груза, а также для ограничения перенапряжения, применяются специальные электросхемы и аппаратура управления, обеспечивающие надежное питание электромагнитов.

По схемам, приведенным на рис. 78, отключение и размагничивание электромагнита (после перевода командоконтрол-лера в нулевое положение) осуществляются автоматически в функции индуктивности системы (магнит — груз), т. е. в функции груза.

Эффективность использования и срок службы грузоподъемного электромагнита зависят не только от правильности его выбора и его грузоподъемности, но и от организации и методов работы крановщиков.

Электромагнит опускается на груз обесточенным, внутренним полюсом. Чтобы магнит мог поднять большее количество лома, для него выбирают более ровную поверхность металла в штабеле.

Включают электромагнит лишь после того, как он плотно лег на груз. Нельзя сразу же после включения магнита включать двигатель механизма подъема, так как ток в электромагните не сразу достигает номинальной величины. Чем массивнее груз, тем требуется больше времени, чтобы ток достиг величины, определяемой напряжением сети и сопротивлением электромагнита. В табл. 33 приведено время нарастания магнитного потока в магнитах, опущенных на стальной прокат.

При работе на мелком скрапе указанное в таблице время вдвое меньше.

После некоторой выдержки включают электродвигатель механизма подъема и начинают плавный, без рывков, подъем.

Электромагниты периодически осматривают так же, как и основное электрооборудование крана. П.ри этом особое внимание обращают на затяжку болтов и состояние полюсов и немагнитных шайб, которые по .мере износа или поломок заменяют новыми.

Требования по технике безопасности при эксплуатации электромагнитов

К электромагнитам, как к грузозахватным органам, предъявляются особо жесткие правила по технике безопасности. Важнейшей особенностью грузоподъемных магнитов является то, что транспортируемый ими груз удерживается только током магнита. Поэтому подъем и транспортировка категорически запрещаются, если вблизи находятся люди или подверженные механическим воздействиям грузы.

При обрыве питающего кабеля обязательно выключают рубильники магнитного контроллера. Необходимо избегать перерывов в питании магнита. Надо помнить также, что при захвате груза магнитом концы груза могут резко изменять свое положение.

Категорически запрещается подводить к грузу как сверху, так и сбоку включенный магнит. Магнит можно включать только после полной посадки его на груз.

Всякие работы с магнитом и около него допустимы только при отключенном магните. Включенный без груза магнит имеет около полюсов более сильное поле, чем с грузом, и может вырвать из рук человека металлические предметы или притянуть их вместе с рукой.

Грузоподъемность электромагнита, включая его вес, не должна превышать грузоподъемность крана.

Следует иметь в виду, что тяговое усилие практически равно весу поднимаемого груза, если, например, поднимается прокат, сечение которого больше сечения крайнего полюса (на прямоугольном электромагните), и может оказаться во много раз больше веса поднимаемого груза, если тонкий лист стали будет отрываться магнитом от стальной установочной плиты. Поэтому между определенным количеством листов следует прокладывать деревянные бруски.

Кроме указанных правил техники безопасности, связанных с магнитным полем, необходимо соблюдать правила техники безопасности в электрических установках.

Всякие работы в схеме управления магнитом должны проводиться только при отключенном рубильнике контроллера магнита. Корпусы панели и командоконтроллера должны быть заземлены.

Работа контакторов без дугогасящих камер не допускается. При работе шкаф магнитного контроллера должен быть закрыт. Надо помнить, что при отключении магнита без разрядного сопротивления на питающих проводах возникает перенапряжение порядка 2000—4000 в. Это особенно опасно при ремонте магнита. Работа в этом случае должна вестись с разрядным сопротивлением, снижающим перенапряжение до допустимых величин.

В остальном при работе с грузоподъемными электромагнитами следует соблюдать правила техники безопасности для электроустановок промышленных предприятий.

Меры безопасности при работе с электромагнитом

При эксплуатации электромагнита и техническом обслуживании необходимо руководствоваться ранее перечисленными требованиями. К работе с электромагнитом, должны допускаться лица, прошедшие инструктаж и обучение безопасным методам труда, проверку знаний безопасности и инструкций в соответствии с занимаемой должностью, применительно к выполняемой работе, с присвоением соответствующей квалификационной группы по технике безопасности и не имеющие медицинских противопоказаний, установленных Министерством здравоохранения России.

Запрещается открывать крышку коробки выводов, когда электромагнит находится под напряжением, а так же работать с открытой крышкой коробки выводов.

Категорически запрещается находиться под краном с работающим электромагнитом.

При обрыве кабеля, питающего электромагнит, отключить рубильник или автоматический выключатель магнитного контроллера.

Во время работы электромагнит должен быть надежно заземлен в соответствии с требованием ГОСТ 12.2.007.0-75