ПРОФЕССИОНАЛЬНЫЕ МЕДИЦИНСКИЕ ИЗДЕЛИЯ

ПОДДЕРЖКА ROTELLE

ПРОКАТНАЯ СТЕНДА

Инструкции для пользователя

Для правильной работы и достижения максимальной производительности внимательно прочтите эти инструкции перед использованием прокатного стана. В этом руководстве описывается установка, эксплуатация, техническое обслуживание, транспортировка и хранение. Сохраните это руководство для использования в будущем!

Особенности

Предполагаемое использование

Этот продукт предназначен для переноса оборудования, такого как монитор пациента, монитор ЭКГ и т. Д., Чтобы помочь врачам работать удобно и эффективно.

3 фотографии

Очистка и дезинфекция

- Перед очисткой прокатного стана снимите монитор.

- Валки рекомендуется регулярно чистить. Разрешены только неагрессивные чистящие средства. Разбавьте чистящие средства в соответствии с инструкциями производителя.

- Используйте ткань, смоченную спиртом или чистящим средством на ваш выбор, чтобы протереть поверхность прокатного стана, затем вытрите ее чистой тканью или дайте высохнуть на воздухе.

Размеры и вес

Размер: 503 * 461 * H1050 мм

Вес (включая упаковку): 10 кг

Размер упаковки: 780 * 470 * H185мм

Транспортировка и хранение

- Трансфер

При транспортировке прокатную клеть следует оставлять в оригинальной упаковке в сухом месте, избегая ударов. - Условия хранения:

Прокатная клеть должна храниться в сухом и хорошо вентилируемом помещении, свободном от пыли и агрессивных газов. Если стенд хранится в оригинальной упаковке, высота штабелирования не должна превышать четырех слоев, на складе должна быть комнатная температура.

Что взять с собой

| Базовый комплект * 1 | Монтажная пластина * 1 | Опорная стойка * 1 |

| Кастор * 4 | Инструмент для установки * 1 |

Решение Проблем

| Проблема | Анализ | Решения |

| Опорная стойка трясется | Крепежные винты на основании могут быть ослаблены. | Проверьте винты и при необходимости подтяните. |

| Угол возвышения можно регулировать | Регулировочные винты на ручке слишком ослаблены / затянуты | Отрегулируйте герметичность в соответствии с требованиями. |

Установка

Список Запчастей

| Нет | Наименование | Кол-во |

| 1 | Монтажная пластина | 1 |

| 2 | Хранение корзины | 1 |

| 3 | Опорный столб | 1 |

| 4 | Система исчисления | 1 |

| 5 | Ролик | 4 |

| 6 | Винт М4-10 / 12 | 8 |

| 7 | Винт М5-16 | 5 |

| 8 | Винт М6-25 | 4 |

| 9 | Гаечный ключ на 3 мм | 1 |

| 10 | Гаечный ключ на 4 мм | 1 |

Шаг 1:

Закрепите четыре колесика в соответствующих отверстиях на основании.

Шаг 2:

Вставьте опорную стойку в основание и закрепите винтами M6-25.

Шаг 3

Соберите корзину для хранения и закрепите винтами M4-10 и M4-12, как показано на следующих рисунках.

Шаг 4

Закрепите кронштейн в опорной стойке и закрепите винтами M5-16.

УСЛОВИЯ ГАРАНТИИ GIMA

Действует стандартная гарантия B12B сроком на 2 месяцев.

35148 / 8030421049

Importato da / Импортировано:

Gima SpA

Via Marconi, 1 — 20060 Гессате (Мичиган) Италия

gima@gimaitaly.com – export@gimaitaly.com

www.gimaitaly.com

Сделано в Китае

M35148-M-Ред.1-09.20

Документы / Ресурсы

МИНИСТЕРСТВО МОНТАЖНЫХ И

СПЕЦИАЛЬНЫХ

СТРОИТЕЛЬНЫХ РАБОТ СССР

Утверждаю

Заместитель

министра

монтажных и специальных

строительных работ СССР

К.К. Липодат

27

марта 1985 г.

МОНТАЖ ТЕХНОЛОГИЧЕСКОГО

ОБОРУДОВАНИЯ

ПРОКАТНЫХ СТАНОВ

ВСН 395-85

МИНМОНТАЖСПЕЦСТРОЙ СССР

Согласовано Госстроем СССР

26 февраля 1985 г.

ЦЕНТРАЛЬНОЕ

БЮРО НАУЧНО-ТЕХНИЧЕСКОЙ ИНФОРМАЦИИ

Москва

— 1986

СОДЕРЖАНИЕ

1. Общие положения . 2

2. Подготовка к производству монтажных работ . 3

3. Производство монтажных работ . 4

4. Монтаж основного оборудования прокатных станов . 5

Рабочие клети . 6

Оборудование передаточных устройств . 10

Ножницы и пилы .. 12

Правильные машины и моталки . 14

5. Монтаж основного оборудования трубопрокатных станов . 15

Прошивные станы .. 15

Раскатные станы .. 16

Отделочные станы .. 17

Станы холодной прокатки . 18

6. Монтаж подшипниковых опор . 19

Опоры с подшипниками скольжения . 19

Опоры с подшипниками качения . 20

7. Индивидуальные испытания смонтированного оборудования . 26

8. Техника безопасности . 27

Приложение 1. Перечень

основных нормативных документов, требования которых должны выполняться при

монтаже оборудования прокатных и трубопрокатных станов . 28

Приложение 2. Геодезическое

обоснование монтажа оборудования . 29

Приложение 3. Выверка

оборудования методом оптических измерений . 33

Приложение 4. Схема выверки

станин с помощью геодезических приборов . 35

Приложение 5. Схема выверки

шестеренной клети . 35

Приложение 6. Установка и

закрепление оборудования на фундаментах . 36

ВСН 395-85 разработаны в развитие требований СНиП

3.05.05-84 в части правил монтажа основного технологического оборудования

прокатных станов.

В настоящих строительных

правилах отражены требования для проектных, общестроительных и

специализированных монтажных организаций, предприятий-изготовителей

оборудования, которые должны выполняться при монтаже оборудования прокатных и

трубопрокатных станов.

Материал подготовлен в

Магнитогорском филиале института Гипрометаллургмонтаж.

Исполнители: Г.Д. Дудко, В.С. Павленко.

|

Министерство монтажных и |

Ведомственные строительные |

ВСН 395-85 |

|

Минмонтажспецстрой СССР |

||

|

Монтаж технологического |

Взамен |

|

|

ММСС СССР |

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Настоящие строительные

нормы распространяются на основное технологическое оборудование прокатных

станов и устанавливают требования к его монтажу и индивидуальным испытаниям.

Требования настоящих

строительных правил обязательны для проектных, общестроительных и

специализированных монтажных организаций, предприятий-изготовителей

оборудования.

1.2. Настоящие правила

разработаны в развитие требований СНиП

3.05.05-84 в части правил монтажа основного технологического оборудования

прокатных станов.

Правила отражают общие

положения по монтажу основного оборудования прокатных цехов и не заменяют

инструкций предприятий-изготовителей по монтажу конкретного оборудования.

Правила не распространяются на устройства, механизмы и системы общего

назначения (редукторы, муфты, системы смазки и гидравлики, нагревательные печи

и др.), монтаж которых выполняют в соответствии с требованиями специальных

инструкций.

1.3. При проектировании и

производстве монтажных работ, кроме требований настоящих строительных норм,

следует выполнять требования глав СНиП, стандартов и нормативных документов,

приведенных в обязательном приложении 1, а также технической

документации предприятий-изготовителей оборудования и руководствоваться

Правилами о договорах подряда на капитальное строительство и Положением о

взаимоотношениях организаций генеральных подрядчиков с субподрядными организациями.

1.4. Монтажные работы должны

выполняться специализированной организацией, имеющей опыт монтажа

металлургического оборудования.

1.5. Основным документом, определяющим организацию и последовательность

строительно-монтажных работ при сооружении прокатных цехов, является проект

организации строительства (ПОС), разработанный в составе основного проекта в

соответствии с СН 47-74.

|

Внесены |

Утверждены |

Срок введения в действие |

Технологическое оборудование следует монтировать по проекту

производства работ (ППР), разработанному с учетом требований СНиП 3.05.05-84

и настоящих норм, а также согласованному и утвержденному в установленном

порядке. Отдельные машины монтируют по технологическим картам или схемам

производства работ.

1.6. Оборудование должно

поступать на монтажную площадку в полном соответствии с ГОСТ 24444-80, ОСТ

24.010.01-80 и техническими условиями на изготовление и поставку,

согласованными и утвержденными в установленном порядке.

Нетранспортабельное

оборудование поставляется сборочными единицами, прошедшими на

предприятии-изготовителе контрольную сборку и испытания, имеющими монтажную

маркировку и не требующими доизготовления при монтаже.

1.7. Ревизия оборудования

производится в случаях и порядке, оговоренных Правилами о договорах подряда на

капитальное строительство и Положением о взаимоотношениях организаций —

генеральных подрядчиков с субподрядными организациями.

1.8. Оборудование,

подлежащее монтажу, передаётся заказчиком монтажной организации в зоне

производства монтажных работ в соответствии со СНиП

3.05.05-84, в полной исправности и в сроки, предусмотренные согласованным

сторонами графиком.

1.9. Монтажной организации

передается техническая документация в объеме, установленном СНиП

3.05.05, ОСТ 24.010.01-80 и Правилами о договорах подряда на капитальное

строительство, а также монтажные формуляры с допусками для сборки узлов и

машин.

Техническая и

проектно-сметная документация, разработанная иностранной фирмой на иностранном

языке, должна передаваться заказчиком переведенной на русский язык.

1.10. Техническая

документация на выполняемые строительно-монтажные работы должна быть выдана

монтажной организации до 1 июля года, предшествующего планируемому, и иметь

отметку заказчика о принятии к производству работ.

Техническая документация

предприятий-изготовителей оборудования должна быть передана заказчиком

монтажной организации за 5 мес. до начала монтажных работ в соответствии с ОСТ

24.010.01-80.

2. ПОДГОТОВКА К ПРОИЗВОДСТВУ МОНТАЖНЫХ РАБОТ

2.1. К началу производства

работ по монтажу технологического оборудования генподрядчик должен выполнить

касающиеся его подготовительные работы согласно ПОС и СНиП

3.05.05-84, а также обеспечить электроэнергией, по постоянной или временной

схеме, предоставить мостовые краны и передаточные тележки, необходимые для

производства монтажных работ.

2.2. Монтажная организация в

период подготовки:

получает от генподрядчика

техническую и проектно-сметную документацию и обрабатывает ее;

выдает задания на разработку

ППР, рабочих чертежей металлоконструкций (КМД) и трубопроводов (КТД);

определяет потребность в

металлопрокате, трубах, материалах и оформляет заявки на их получение;

размещает на

производственных базах и заводах заказы на изготовление металлоконструкций и

трубных узлов;

обеспечивает объект

подъемно-транспортным и сварочным оборудованием, слесарно-сборочным и

контрольно-измерительным инструментом;

комплектует объект рабочими

и инженерно-техническими работниками;

принимает от заказчика

оборудование по актам, а от генподрядчика и смежных организаций фундаменты и

опорные конструкции с исполнительными схемами.

2.3. Фундаменты и опорные

конструкции зданий и сооружений под монтаж оборудования принимают в

соответствии с требованиями СНиП

3.05.05-84, причем фундаменты от строительной организации принимают с

установленными «глухими» фундаментными болтами, закладными анкерными плитами

для съемных болтов, колодцами для болтов и закладными элементами для

фиксирования осей и высотных отметок (плашками и реперами) по исполнительной

схеме с указанием на ней проектных и фактических размеров и отметок.

Отклонения при приемке

фундаментов не должны превышать величин, приведенных в табл. 1.

Таблица 1

|

Отклонение |

Величина допускаемых отклонений, мм |

|

От плоскостности на длине фундамента до 60 м |

20 |

|

В расположении фундаментных болтов: |

|

|

размеров |

±5 |

|

высотной |

+20 |

|

выступающей |

1,5 |

|

Размеров (до 10 м), определяющих положение |

±20 |

|

Размеров колодцев в плане |

±20 |

|

Размеров (до 10 м), определяющих положение |

±10 |

2.4. Расположение плашек и реперов на фундаментах для фиксирования осей

и высотных отметок, необходимых для выверки оборудования, дается в схемах

геодезического обоснования (приложение 2), разрабатываемых

организацией, которая проектирует фундаменты под оборудование, на основании

строительных заданий предприятий-изготовителей технологического оборудования,

согласованных с организацией, монтирующей оборудование. При разработке схем

геодезического, обоснования следует руководствоваться требованиями СНиП

3.01.03-83.

3.

ПРОИЗВОДСТВО МОНТАЖНЫХ РАБОТ

Общие

требования

3.1. К началу работ по

монтажу технологического оборудования в цехе должны быть смонтированы и в

установленном порядке сданы в эксплуатацию мостовые краны и передаточные

тележки, предусмотренные ПОС и ППР для производства монтажных работ.

3.2. Обработанные

сопрягаемые поверхности оборудования перед монтажом или сборкой необходимо

очистить от консервирующих смазок и антикоррозионных покрытий, а также при

необходимости произвести удаление коррозии в соответствии с ГОСТ

9.014-78.

Рекомендации по способам

расконсервации должны быть указаны в инструкциях по монтажу

предприятий-изготовителей.

3.3. Способы установки и

закрепления оборудования на фундаментах и конструкция опорных элементов должны

быть оговорены в технической документации предприятий-изготовителей.

3.4. В зависимости от режима

работы машин и механизмов, а также величины и характера передаваемой основанию

нагрузки, оборудование прокатных цехов устанавливается следующими способами:

на временных опорных

элементах для достижения заданной точности и сплошным опиранием на подливку при

закреплении («бесподкладочный» способ);

на постоянных опорных

элементах (плоские и клиновые пакеты металлических подкладок, жесткие бетонные

опоры).

3.5. «Бесподкладочным»

способом следует устанавливать транспортные и рабочие рольганги, конвейеры

рулонов, столы, стеллажи, холодильники, механизмы приводов, вспомогательное

оборудование рабочих клетей, агрегаты резки и упаковки.

3.6. На постоянных опорных

элементах устанавливается тяжеловесное оборудование, которое в процессе

эксплуатации испытывает значительные динамические нагрузки: рабочие и

шестеренные клети, гидравлические толкатели, кантователи, ножницы и т.п.

3.7. Рекомендации по

установке и закреплению оборудования приведены в рекомендуемом приложении 6.

3.8. Выверку смонтированного

оборудования производят в плане, по высоте и на горизонтальность

(вертикальность).

В плане оборудование

выверяют относительно разбивочных осей, закрепленных на закладных элементах

(плашках) в фундаментах в соответствии со схемой геодезического обоснования

монтажа, с проверкой на соосность и параллельность относительно ранее

смонтированного оборудования.

По высоте оборудование

выверяют относительно высотных реперов, закрепленных на фундаментах, либо

относительно ранее смонтированного и выверенного оборудования.

3.9.

Выверку оборудования в зависимости от требуемой точности установки производят

методами оптических измерений с помощью геодезических приборов (рекомендуемое

приложение 3 ), лазерных систем, а также с помощью измерительного инструмента и

приспособлений — рулеток, поверочных линеек, гидростатических и рамных уровней,

струн, отвесов и т.п.

3.10. Базами при выверке

оборудования должны служить:

специальные обработанные площадки

на корпусах;

поверхности валов, полумуфт,

роликов, направляющих, разъемы оборудования и т.п.;

обработанные установочные

(опорные) поверхности;

монтажные риски на

оборудовании, фиксирующие в плане главные и вспомогательные оси.

Базы для выверки оборудования

и рекомендации по ее проведению, а также допускаемые отклонения должны быть

указаны в технической документации предприятий-изготовителей оборудования в

соответствии с ГОСТ 24444-80.

3.11. В зависимости от

требований, предъявляемых к точности установки на фундаменты, прокатное

оборудование делится на три группы:

I —

машины и узлы, устанавливаемые в линии, связанные общим технологическим

процессом и требующие высокой точности установки для обеспечения нормальной их

работы (рабочие и шестеренные клети, манипуляторы и кантователи, ножницы и

пилы, гидравлические подъемники, подъемно-качающиеся столы, прессы и правильные

машины, моталки и разматыватели; машины агрегатов непрерывного травления,

поперечной и продольной резки, электролитической очистки, лужения и

оцинкования; механизмы приводов, трансмиссии механизированных холодильников и

шлепперов; аналогичное оборудование трубопрокатных цехов);

II —

машины, устанавливаемые в линии, связанные общим технологическим процессом, но

допускающие меньшую точность установки (транспортные рольганги; толкатели,

сталкиватели и выталкиватели; стойки и рамы механизированных стеллажей,

холодильников, шлепперов и транспортеров; механизированные упоры, конвейеры

горячих рулонов и аналогичное оборудование трубопрокатных цехов);

III —

оборудование, не имеющее приводов и устанавливаемое в общей цепи прокатки

(амортизаторы, упоры слитковозов, стационарные упоры и карманы; стойки, рамы и

балки немеханизированных стеллажей; отдельно стоящие машины — ножницы,

правильные машины и другое оборудование).

3.12.

Допускаемые отклонения оборудования от проектного положения при установке на

фундаменты должны быть указаны в технической документации

предприятия-изготовителя. При отсутствии таких указаний отклонения, в

зависимости от принадлежности оборудования к указанным выше группам, не должны

превышать величин, приведенных в табл. 2 .

Таблица 2

|

Отклонение |

Величина допускаемых отклонений, мм, по группам |

||

|

I |

II |

III |

|

|

Высотной отметки: |

|||

|

при |

0,5 |

1,0 |

1,5 |

|

при |

0,25 |

0,5 |

1,0 |

|

Параллельное смещение относительно основных |

1,0 |

2,0 |

5,0 |

|

От параллельности базовой поверхности машины |

0,1* |

0,1* |

0,2* |

|

Расстояния между соседними машинами с учетом |

1,0 |

1,0 |

2,0 |

|

От параллельности относительно основных осей |

0,1** |

0,2*** |

0,5**** |

____________

* При установке оборудования необходимо

следить за чередованием отклонений по направлению во избежание ошибок по линии

установки машин. Приведенный допуск может быть применен для оснований машин длиной

не более 5 м.

** Но не более 0,5 мм на всей длине

машины.

*** Но не более 1 мм на всей длине машины.

** ** Но не более 2 мм на всей длине машины.

3.13. После выверки и закрепления оборудования на фундаменте

составляется акт проверки установки на фундаменте в соответствии со СНиП

3.05.05-84 и оборудование сдается под подливку, которая должна быть выполнена

не позднее 48 ч после письменного извещения монтажной организации.

Подливка производится в

присутствии представителя монтажной организации, заказчика и в соответствии с

требованиями СНиП 3.05.

05-84 и ВСН 361-85.

4. МОНТАЖ ОСНОВНОГО ОБОРУДОВАНИЯ ПРОКАТНЫХ СТАНОВ

4.1. Прокатная линия цеха

включает в себя следующие основные группы оборудования:

линию рабочих клетей

(рабочие клети, механизмы для перевалки валков, шестеренные клети и шпиндельные

устройства);

передаточные устройства

(рольганги, манипуляторы, кантователи, толкатели, сталкиватели и холодильники);

ножницы и пилы;

правильные машины и моталки.

Оборудование каждой группы

следует монтировать укрупненными узлами в соответствии с требованиями

технической документации и ППР или технологической картой, используя мостовые

краны, предусмотренные проектом.

4.2. Монтажные операции,

общие для всех видов оборудования (выверка, затяжка болтов, подливка и др.),

приведены в разделе 3 настоящих правил и рекомендуемом приложении 6.

4.3. Результаты монтажа

каждой машины следует отражать в монтажных формулярах или монтажных чертежах,

на которых проставляются проектные и фактические размеры и отметки. На чертежах

и формулярах указывается, что оборудование смонтировано в соответствии с

проектом, и их подписывают представители монтажной организации, заказчика и

шефмонтажа, если последние участвуют в производстве работ.

Отклонения от проекта должны

быть согласованы с проектной организацией и внесены в техническую документацию.

Рабочие клети

4.4. Монтаж рабочей клети

начинают с плитовин, затем устанавливают станины, нажимное устройство,

устройство для уравновешивания валков и в последнюю очередь валки в сборе с

подушками.

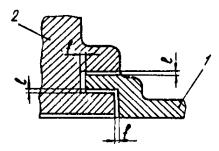

Плитовины

4.5.

Перед началом монтажа необходимо проверить прямолинейность базовых поверхностей

плитовин и станин, а также их посадочные размеры. Прямолинейность проверяют

линейкой и щупом, при этом допускаются зазоры до 0,05 мм на 200 мм.

4.6. Монтаж плитовин

начинают с установки пакетов подкладок в соответствии с требованиями рекомендуемого

приложения 6.

4.7. В плане плитовины

устанавливают относительно осей прокатки и рабочей клети, при этом параллельное

смещение обеих плитовин от этих осей допускается в одну сторону не более чем на

1 мм, перекос плитовин не допускается.

4.8. Суммарный боковой зазор

между установленными плоскостями плитовин и соответствующими установочными

поверхностями станин не должен превышать 0,1 мм. При этом необходимо учитывать,

что монтаж станин допускается только «врастяжку» или «враспор», т.е. боковой

зазор 0,1 мм должен располагаться только на внутренних или наружных гранях

плитовин.

4.9. Отклонение опорных

поверхностей плитовин от общей прилегающей плоскости должно быть не более 0,1

мм при длине плитовины до 2 м, не более 0,3 мм — до 4 м и не более 0,5 мм —

свыше 4 м в любой точке.

4.10. Отклонение высотной

отметки плитовин после затяжки фундаментных болтов должно быть не более 0,5 мм.

4.11.

Подливают плитовины после монтажа узла станин, заводки клиньев и затяжки

болтов, но до сборки нажимного и уравновешивающего устройств и завалки валков.

Станины

4.12. Перед монтажом станин

необходимо осмотреть обработанные поверхности, проверить посадочные места и

определить положение станин в клети, учитывая, что в станинах закрытого типа

окна со стороны перевалки на 10 мм шире, чем со стороны привода.

4.13. При монтаже сначала

устанавливают станины и предварительно крепят болтами к плитовинам, затем

заводят между станинами нижнюю и верхнюю траверсы.

4.14. Станины должны быть

установлены вертикально и параллельно оси прокатки. Допускаемое параллельное

смещение осей станин от оси прокатки не более 1 мм в одну сторону. Станины

открытого типа выверяют при установленных и закрепленных крышках.

4.15. Отклонение

направляющих окон станин от вертикали не должно превышать 0,1 мм на 1 м.

4.16. При установке станин

рабочих клетей непрерывного многоклетьевого стана оси всех клетей должны

совпадать с осью прокатки. Допускается смещение не более 1 мм, если

техническими требованиями завода-изготовителя не предусмотрены более жесткие

допуски.

4.17. После выверки станин

проверяют щупом плотность прилегания сопрягаемых поверхностей к плитовинам.

Местные зазоры не должны превышать 0,15 мм на 200 мм.

4.18. Стяжные болты,

соединяющие станины с плитовинами, затягиваются в соответствии с техническими

требованиями предприятия-изготовителя. В случае требования окончательной

затяжки болтов путем нагрева, в комплект поставки таких болтов должны входить

специальные нагревательные элементы.

4.19. После окончательной

установки станин на плитовинах в разъем станин закладывают шпонки, пригоняя их

по блеску после затяжки стяжных болтов станин.

4.20. Поверхности станин под

нажимное устройство должны быть горизонтальными и находиться на одном уровне.

Допускаемое отклонение от горизонтальности не более 0,1 мм на 1 м, при этом

уклон поверхностей обеих станин должен быть направлен в одну сторону. Точки

замеров положения станин при выверке показаны на схеме в приложении 4.

Нажимные и уравновешивающие

устройства

4.21. В двух- и трехвалковых

клетях мелко- и среднесортовых станов нажимное устройство должно поступать и

монтироваться в сборе со станинами.

4.22. Перед монтажом нажимного

устройства рабочих клетей обжимных и листопрокатных станов необходимо выполнить

расконсервацию, проверить на краску плотность прилегания торца гайки к выточке

корпуса и ее чистоту, смазать гайки рабочей смазкой и установить в станины.

Одновременно прочищают, промывают и продувают воздухом масляные каналы, которые

затем продавливают смазкой.

4.23. Проверяют посадочные

места на станинах и расстояние между осями винтов и гаек.

4.24. Нажимные винты с

гайками монтируют специальными приспособлениями, поставляемыми

заводом-изготовителем. Винт устанавливают торцом в стакан приспособления,

которое подают механизмом для перевалки валков под отверстие в станине для

гайки. Затем винт в сборе с гайкой в вертикальном положении поднимают мостовым

краном. Вертикальность нажимного винта проверяют уровнем (допускаемое

отклонение не более 0,1 мм на 1 м).

4.25. После установки

устройства уплотняют разъем между корпусом и станиной раствором шеллака,

бакелитовым лаком или пастой «Герметик» с прокладкой одного ряда суровых ниток,

устанавливают корпус или крышку, затягивают болты и подсоединяют трубопроводы

смазки и гидравлики.

4.26. Монтаж грузового

уравновешивающего устройства начинают с установки на фундамент стоек грузовых

рычагов относительно оси рабочей клети и высотной отметки, принимая за базу

расточки подшипников для валов рычагов. После выверки подливают стойки, затем

устанавливают траверсы, верхние и нижние штанги, подвески и рычаги. При

установке контргрузов на рычаги их необходимо подвесить на крючках.

4.27. Монтаж гидравлического

уравновешивающего устройства начинают с установки гидроцилиндров в гнезда,

которые необходимо предварительно расконсервировать и тщательно осмотреть,

обратив особое внимание на состояние уплотнительных манжет.

4.28. При установке цилиндров

в подушки рабочих валков необхо димо совместить отверстия для подвода жидкости высокого давления и

установить в них штуцера. После монтажа проверяют положение Г-образных приливов

в подушках и поперечных балок, которые при нижнем положении плунжера должны

свободно проходить в приливы подушек.

Подушки и валки

4.29. Сборку валков с

подушками необходимо производить в специальных помещениях:

валковых опор на подшипниках

скольжения и качения — в вальцетокарных мастерских прокатных станов;

валковых опор на подшипниках

жидкостного трения (ПЖТ) — в мастерских ПЖТ.

Порядок работ по сборке

подшипников и подушек изложен в разделе 6 настоящих правил.

4.30. Порядок сборки валков

с подушками следующий:

валки уложить на опоры в

горизонтальном положении;

произвести расконсервацию

шеек валка и осмотр посадочных мест, при этом следует обращать внимание на

наличие следов коррозии, рисок и задиров. Сборку следует начинать только после

удаления замеченных недостатков;

проверить микрометром

размеры посадочных мест в нескольких сечениях по длине посадочной поверхности.

В каждом сечении измерения производят в трех диаметральных направлениях.

Посадочные конические поверхности валка контролируют специальными

калиброванными кольцами по краске. Прилегание должно быть равномерным и

составлять не менее 75 %;

произвести смазку шеек валка

рабочим маслом;

установить кольцевое

уплотнение у бочки валка;

застропить подушку с

подшипником на крюк мостового крана и проверить ее положение. Ось подушки с

подшипником должна быть параллельна оси валка;

произвести установку и

закрепление подушки с подшипником на валок согласно рабочим чертежам;

аналогично произвести

установку подушки с подшипником на вторую шейку валка.

4.31. Сборка подушек с

валками, имеющими цилиндрические шейки, не требует специальных приспособлений,

так как подшипники устанавливаются на шейки вала с зазором.

Сборка подушек с валками,

имеющими конические шейки, производится путем напрессовки подшипников или

конической гильзы при валковых опорах на подшипниках качения и затяжкой гаек

при валковых опорах на подшипниках жидкостного трения.

4.32. После сборки подушек с

валками проверяют правильность ее выполнения, при этом:

производят пробное

прокручивание подушки на валке; вращение должно быть легким, без заеданий;

проверяют с помощью щупа

равномерность прилегания торцового уплотнения к бочке валка;

заполняют подушки рабочей

смазкой под давлением от переносной станции для проверки уплотнительных устройств.

Для подшипников ПЖТ давление масла на подводе в подшипники должно быть на 25-30

% выше проектного.

Собранные валки с

подшипниками жидкостного трения должны храниться до установки в клеть не более

двух месяцев в условиях, исключающих попадание в них пыли, грязи, влаги.

4.33. Перед установкой

валков с подушками в клеть необходимо проверить:

ширину окон станин и

смещение рабочих плоскостей одного окна относительно другого. Отклонения не

должны превышать допускаемых;

состояние и

работоспособность элементов станин клети, обеспечивающих самоустановку подушек

(подпятников, сферических планок и т.п.),

4.34. Установка валков с

подушками в клети должна производиться при помощи проектных механизмов и

устройств, предназначенных для смены рабочих и опорных валков в процессе

эксплуатации стана, — реечных и гидравлических механизмов для смены валков,

специальных муфт и траверс с противовесом. В станинах открытого типа установку

валков с подушками производят мостовым краном сверху, предварительно сняв

крышки станин.

После установки валков в

клеть проверяют горизонтальность нижнего валка, правильность фиксации подушек в

станинах.

4.35. После проверки

правильности установки валков и подушек в станинах клети, производят соединение

их с нажимными и уравновешивающими механизмами, системами смазки, гидравлики и

охлаждения.

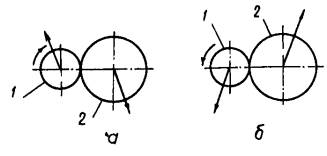

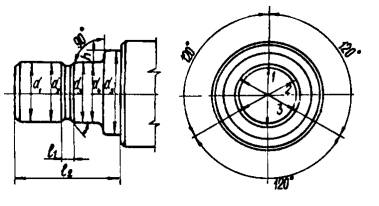

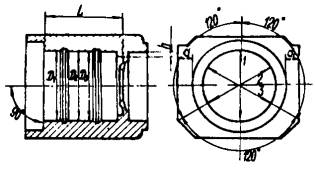

Шестеренные клети

4.36. Монтаж шестеренных

клетей, поступивших с предприятия-изготовителя собранными блоками и с

обработанными базовыми площадками для выверки, сводится к их установке и

выверке по высоте, в плане и на горизонтальность согласно рекомендуемым

приложениям 3

и 5.

Шестеренные клети выверяют относительно отметок и осей ранее смонтированных

рабочих клетей.

4.37. Монтаж шестеренных

клетей, поставляемых отдельными узлами, начинают с установки станины,

предварительно проверив штихмассом в четырех точках размеры ее окон с обоих

торцов и подушек.

4.38. Станины устанавливают

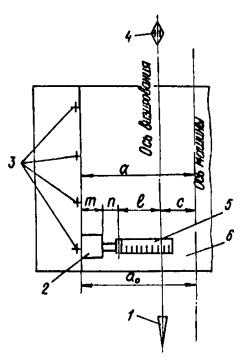

по продольной (ось рабочей кле ти) и поперечной осям, а также по высотным отметкам, и выверяют их:

предварительно — по окнам и торцам, проверяя размеры А от оси рабочей

клети до плоскости окон и от торца шестеренкой клети до оси прокатки (размеры С

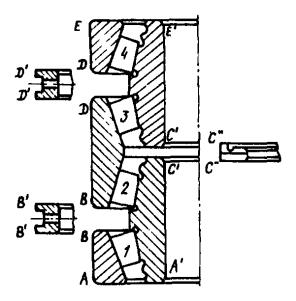

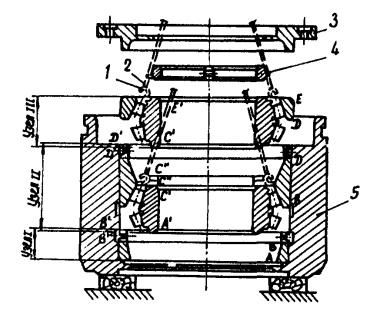

и С2, рисунок, а приложения 5), а окончательно — по

уложенным шестеренным валкам.

4.39. Положение шестеренной

клети в плане относительно оси рабочей клети проверяют по центрам на торцах

валков (размер К) или измерением расстояния до плоскости их лопастей;

относительно поперечной оси — измерением расстояния от торцов валков до оси

прокатки (рисунок, б приложения 5).

Положение по высоте

проверяют по направлению продольной и поперечной осей, принимая за базу

плоскость разъема корпуса, нижнюю плоскость окна или шейки валков.

4.40. Допуски на установку

клетей не должны превышать величин, указанных в заводских чертежах, а при

отсутствии их — приведенных в табл. 3.

Таблица 3

|

Отклонение |

Величина допускаемых отклонений, мм |

|

Соосность валков шестеренной и рабочей |

±0,5 |

|

Расстояния между торцом шестеренной клети и |

|

|

до 3 |

±1,0 |

|

свыше 3 |

±2,0 |

|

От горизонтальности в направлении продольной |

0,1 |

|

То же, в направлении поперечной оси |

0,1 |

|

По высоте (измеряют по нижней плоскости окон |

±0,5 |

4.41. После выверки и затяжки фундаментных болтов подливают станину,

затем окончательно собирают подушки и подшипники и проверяют их прилегание

(подушки должны входить в окна станины под действием собственной массы).

4.42. При сборке клети

следует обеспечить вертикальное положение лопастей на концах валков, обращенных

в сторону шпиндельного устройства. Перед закрытием крышки необходимо проверить

плотность ее прилегания к разъему станины и подушкам, смазать разъем

техническим вазелином и уложить уплотняющий шнур или прокладку.

4.43. Горизонтальность

шестеренной клети в продольном направлении окончательно проверяют по шейкам

валков или по обработанным базовым площадкам на корпусе.

Шпиндельные устройства

4.44. К установке

шпиндельных устройств приступают после монтажа шестеренной клети и завалки

валков в рабочую клеть. Предварительно проверяют расстояние между вкладышем и

головкой шпинделя, прилегание вкладышей подшипников и уравновешивающих

механизмов к шейкам шпинделей, измеряют лопасти на валках шестеренной и рабочей

клетей.

4.45. Монтаж начинают с

подставки (опоры), которую устанавливают относительно осей с точностью ±2 мм, а

по высоте относительно шестеренной клети с точностью ±2 мм, но не более 0,2 мм

на 1 м, принимая за базу верхнюю плоскость подставки.

Перед монтажом устройства

необходимо лопасти валков шестеренной и рабочей клетей поставить в вертикальное

положение, а рабочие валки механизмом перевалки следует выдвинуть на величину

длины паза в лопастях. При установке шпинделей необходимо проверить положение

головок шпинделя по отношению к клетям. Со стороны шестеренной клети диаметр

головки всегда больше, чем со стороны рабочей. При строповке и подъеме

необходимо обеспечить горизонтальное положение шпинделя при вертикальном

положении вкладышей.

4.46. Первым монтируют

нижний, а затем верхний шпиндель, при этом лопасть валка шестеренной клети

должна быть совмещена с головкой шпинделя. После их установки и совмещения

лопастей рабочих валков с головками шпинделей рабочие валки механизмом

перевалки подают на шестеренную клеть и лопасти заводят в шпиндельные головки,

затем устанавливают тяги.

4.47. После установки

шпинделей и проверки устройства для уравновешивания относительно шеек шпинделей

окончательно выверяют шпиндельное устройство и подливают опоры.

Механизмы для перевалки

валков

4.48. По окончании монтажа

станин рабочей клети монтируют механизм перевалки реечного типа, устанавливая

направляющие брусьев на нижние поперечины станин рабочей клети и скрепляя их

болтами.

4.49. Направляющие брусья

должны быть установлены с повышенной точностью по оси станин рабочей клети, а

также в продольном и поперечном направлениях. Допускается параллельное смещение

от оси клети ±0,15 мм, а отклонение по высоте не более 0,05 мм на 1 м во всех

направлениях. Рабочая поверхность брусьев должна быть без задиров и заусенцев,

если они есть, их следует запилить и пришабрить.

4.50. После установки

брусьев монтируют направляющие балки, укладывая их на поперечные опорные

башмаки. Если один механизм (тележка с салазками) предназначен для нескольких

рабочих клетей, целесообразно направляющие балки выверять вместе с опорными

башмаками, предварительно прикрепив их к балкам. Допуски на их установку такие

же, как и на брусья; допустимое отклонение их высотной отметки относительно

направляющих брусьев ±0,1 мм. После окончательной выверки механизма подливают

опорные башмаки.

4.51. Механизм перевалки с

гидравлическим приводом монтируют аналогично реечному. В первую очередь

устанавливают узел смены опорных валков (опоры цилиндра и механизма подъема замка,

направляющие), механизм подъема замка, гидроцилиндр и каретку с замком; затем

устанавливают узел смены рабочих валков, опоры гидроцилиндров, гидроцилиндры и

тележки, раму и направляющие, каретку с замком. Допуски на установку узлов те

же, что и для механизма реечного типа.

После выверки всех узлов

подливают все опоры и устанавливают упоры.

Оборудование передаточных устройств

Рольганги с групповым приводом

4.52. При поставке рольгангов

с зубчатой передачей и трансмиссионным валом в разобранном виде монтаж их

начинают с установки рамы со стороны привода, которую выверяют по расточкам под

подшипники.

4.53. После установки рамы

со стороны привода монтируют раму с неприводной стороны и проверяют размеры

параллельного смещения оси рольганга относительно оси прокатки, которое не

должно превышать 1 мм.

4.54. При выверке рамы

относительно поперечных осей за базу принимают расточки под подшипники первого

ролика каждой секции рольганга. Устанавливая рабочие рольганги, опирающиеся

одним концом на плитовины клети, измеряют расстояние до оси рабочей клети или

до оси станинного ролика. При установке раскатных рольгангов измеряют это же

расстояние до оси последнего ролика предыдущей секции рольганга. Отклонение

этих расстояний не должно превышать 1 мм.

4.55. Для выверки рам по

высоте нивелирную рейку устанавливают на плоскость разъема. Отклонение

противоположных рам по высоте допускается в пределах 0,1 мм на 1 м.

Траверсы устанавливают после

выверки рам.

Порядок выверки рольгангов

по высоте, в плане и на горизонтальность аналогичен приведенному в приложении 3.

4.56. Совмещение расточек

одной рамы относительно другой проверяют фальшвалом или по наружным кольцам

подшипников специальной призмой. Допускаемый перекос осей расточек на приводной

и неприводной сторонах не должен превышать 0,05 мм на всю длину.

После окончательной выверки

рамы рольганга сдают в подливку.

4.57. После набора прочности

подливки укладывают трансмиссионный вал в корпуса подшипников, закрывают их и

проверяют вал на легкость вращения. Одновременно устанавливают редуктор

привода, проверяя межцентровое расстояние по уложенному валу.

Ролики рольгангов укладывают

в расточки рам и повертывают рукой, не вводя в зацепление с конической

шестерней трансмиссионного вала. Убедившись в легкости вращения, их вводят в

зацепление и проверяют контакт. Центры пересечения осей роликов и шестерни

должны находиться на оси трансмиссионного вала, а оси роликов должны быть

перпендикулярны.

4.58. Последовательность

монтажа крупногабаритных рольгангов с групповым приводом и цилиндрическими

зубчатыми передачами (приемные и рабочие рольганги обжимных станов),

поступающих на монтаж в разобранном виде, аналогична вышеуказанной.

4.59. Рольганги сортовых

станов с групповым приводом и цилиндрическими зубчатыми передачами монтируются

отдельными секциями в собранном виде.

Выверку секций по высоте и

на горизонтальность осуществляют при помощи нивелира и уровня, принимая за базу

обработанные поверхности роликов или выносные базы на рамах секций рольганга.

Если рамы секций стыкуются

между собой, то отклонение по высоте соседних точек в стыке не должно превышать

0,5 мм. Во избежание накопления отклонений высотных отметок по длине рольганга,

отдельные секции необходимо выверять с таким расчетом, чтобы направление

уклонов смежных секций чередовалось.

Рольганги с индивидуальным

приводом

4.60. Рольганги могут

поступать в монтаж следующими узлами:

ролик в сборе с рамой без

электродвигателя;

ролик с подшипниками и

отдельно общая рама под группу роликов.

В первом случае монтаж

рольганга сводится к установке на фундамент каждого ролика с рамой. Во втором

случае отдельно выполняют укрупнительную сборку, установку роликов с подшипниками

на раму, выверку и подгонку их, а зачем собранный узел устанавливают на

фундамент и выверяют.

4.61. При монтаже рольганга

раздельно (ролик с рамой), устанавливая первый ролик, тщательно выверяют его по

высоте, на перпендикулярность к оси прокатки и относительно ранее выверенной

машины, остальные ролики выверяют по первому. Допуски на установку рольгангов

приведены в табл. 2. После затяжки болтов проверяют легкость

вращения роликов и рольганг сдают под подливку.

Манипуляторы и кантователи

4.62. Манипулятор монтируют

после выверки станин рабочего и раскатного рольгангов, а также рабочей клети,

начиная с установки рамы, которую предварительно собирают из двух половин на

шпонках и контрольных штифтах.

4.63. При выверке в плане за

базу принимают оси прокатки (рольганга) и рабочей клети, к которым привязывают

соответственно оси трансмиссионного вала и тянущей штанги. При выверке по

высоте и на горизонтальность за базу принимают плоскость разъема подшипников

шейки валов и верх траверс, по которым перемещаются линейки.

Отклонение высотной отметки

не должно превышать 0,25 мм. Отклонение от горизонтали рамы проверяют методом

высокоточного геометрического нивелирования с точностью 0,1 мм на 1 м при

уложенных трансмиссионных валах с шестернями. Точность установки рам

манипулятора перед рабочей клетью и за ней относительно осей валов проверяют

методом авторефлекции, принимая за базу расточки под подшипники или шейки

валов.

После выверки и закрепления

рамы и оснований приводов линеек их подливают.

4.64. Штанги устанавливают

сверху при снятых крышках в соответствии с их маркировкой. Отклонение штанг от

горизонтали допускается не более 0,1 мм на 1 м. Затем на головки штанг

устанавливают толкающую линейку, вставляют клинья и затягивают их шпильками.

Аналогично монтируют и тянущую линейку.

4.65. Монтаж кантователя

начинают с установки дифференциального редуктора и коленчатого вала в

подшипники рамы. Редуктор и вал соединяют шатуном. На верхнее зубчатое колесо редуктора

устанавливают штангу в сборе с корпусом и соединяют с рычагом, напрессованным

на вал, вращающийся на подшипниках скольжения толкающей линейки.

При сборке проверяют

сопряжение зубьев реек с ведущими шестернями. Контакт зубьев и боковой зазор

необходимо проверить с обеих сторон. Допуски на сборку должны быть указаны в

технической документации предприятий-изготовителей.

Толкатели и сталкиватели

4.66. Оборудование

толкателей и сталкивателей поступает в монтаж отдельными узлами. Монтируют его

после установки рам рольгангов, причем первой устанавливают станину в сборе с

реечной шестерней и поддерживающим роликом. При установке рамы относительно оси

прокатки за базу принимают ось вала реечной шестерни, при установке по высоте —

разъемы корпусов толкателей, по которым контролируют установку по высотному

реперу, одновременно увязывая с высотой рольганга.

Редукторы привода

устанавливают по валам реечных шестерен центрированием муфт.

После полной выверки на

фундаменте толкатели и сталкиватели подливают и окончательно собирают.

4.67. Толкатели и

сталкиватели реечного типа устанавливают по допускам для II

группы оборудования, приведенным в табл. 2.

Транспортеры, и холодильники

4.68. На монтажную площадку

транспортеры и холодильники поступают разобранными, поэтому их монтируют

отдельными узлами или блоками.

Монтаж транспортеров

начинают с установки направляющих с поперечными балками или плитовин и валов со

звездочками и опорными стойками, причем за основные оси принимают продольную

ось транспортера и поперечную ось приводных звездочек. После подливки плитовин

устанавливают ролики, затем надевают цепи, предварительно укрупненные в секции

длиной до 12 м, и натягивают их электрической лебедкой. Редуктор устанавливают

и выверяют по приводному валу.

4.69. Транспортеры

устанавливают по допускам для II группы оборудования,

приведенным в табл. 2.

4.70. При монтаже шлепперных

устройств за базу по высоте принимают верх бочки роликов подводящего и

отводящего рольгангов, в плане за продольную ось принимают ось трансмиссионного

(приводного) вала, за поперечную — ось первой направляющей дорожки,

параллельной поперечной оси соседнего механизма.

Монтаж шлепперного

устройства начинают с установки стоек с подшипниковыми опорами приводного вала.

После выверки проверяют прилегание подшипников к их гнездам и устанавливают

вал. Одновременно монтируют редуктор привода и опорные стойки под направляющие

дорожки и балки стеллажей. При установке холостых роликов или звездочек

необходимо обращать внимание на строгое совпадение их продольных осей с осями

приводных звездочек или барабанов.

4.71. В канатных шлепперах

каждый канат состоит из двух частей, один конец каната крепят к барабану, а

второй — через коуши к проушинам ползуна; в цепных шлепперах цепь секциями

через холостые звездочки опускают на низ приямка и через склиз ведущей

звездочки краном вытягивают на верх плитового настила. Концы стягивают ручной

лебедкой. Стойки холостых роликов или звездочек подливают после натяжения

каната (цепей).

4.72. Шлепперы устанавливают

по допускам для оборудования II группы, приведенным в табл.

2.

4.73. Монтаж холодильника

шлепперно-тележечного типа начинают с установки башмаков под стеллаж (при этом

необходимо выдерживать шаг между рядами), трансмиссионных валов шлепперов и

механизма подъема дорожек. Затем монтируют поперечные балки, на которые

устанавливают опорные ролики. Ролики каждого ряда должны лежать на одной оси. Шаг

их по осям выдерживают с точностью ±2 мм. Бурты роликов должны находиться на

одной прямой (допускаемое отклонение ±2 мм).

4.74. После проверки

положения роликов устанавливают стойки стеллажа. Стойки вдоль ряда балок

выверяют по поверхности пазов. Плоскости, в которых лежат эти поверхности,

должны быть параллельны осям рольгангов и опорных роликов (отклонение не более

±1 мм). Положение роликов регулируют подкладками.

4.75. При установке

трансмиссионных валов необходимо выдерживать их соосность для обеих секций и

отдельных зон. Допускается несовпадение осей ±2 мм.

Подъемные дорожки, тележки и

рельсы настила стеллажа монтируют в последнюю очередь.

4.76. Монтаж реечных

холодильников начинают с установки подводящего и отводящего рольгангов, которые

затем принимают за базу. Одновременно устанавливают трансмиссионные валы с

эксцентриками и привод подвижной реечной системы. Затем собирают приводы с

валами перекладывающих приспособлений и неподвижные рейки, а также

устанавливают реечные решетки.

4.77. Подводящие и отводящие

рольганги устанавливают предварительно собранными секциями с рычажной системой

и сбрасывателем. При их выверке по высоте за базу принимают верх отводящих

роликов и верх продольных балок подводящих рольгангов, в плане за базу

принимают ось роликов и боковые поверхности сбрасывателя подводящего рольганга.

4.78. Монтаж приводов

решеток и перекладывающих устройств начинают с редукторов, принимая за базу при

выверке по высоте разъем или верх колец подшипников, в плане — поперечную ось и

ось трансмиссионного вала.

4.79. Реечные системы

следует устанавливать на эксцентрики укрупненными секциями, при этом необходимо

обращать внимание на сопряжение рычажных систем, регулировку перекладывающих

устройств и сочленение реек со сбрасывателем подводящего рольганга.

4.80. Реечные холодильники

монтируют по допускам для оборудования I группы, остальные — по

допускам для оборудования II группы, приведенным в табл.

2.

Ножницы и пилы

Ножницы поперечной резки

4.81. Монтаж начинают с

установки и выверки станин (при наличии плитовин их первыми устанавливают и

выверяют). Станины соединяют между собой траверсами с помощью болтов и шпонок и

проверяют положение направляющих верхнего суппорта каждой станины. Допускаемое

смещение направляющих 0,1 мм.

4.82. Станины выверяют в

плане относительно продольной оси по окнам. Отклонение оси окна от плоскости

резания не должно превышать 0,5 мм. Ось ножниц должна совпадать с осью

прокатки. Допускается смещение до 1 мм. Отклонение от вертикали не должно

превышать 0,1 мм на 1 м. За базу при установке станин по высоте

принимают отметку опорных поверхностей верхних траверс; допускаемое отклонение

не должно превышать 0,5 мм.

4.83. После выверки станин,

и затяжки болтов устанавливают гидроцилиндры уравновешивания нижнего ползуна и

сдают станины под подливку.

4.84. Перед монтажом

плавающей системы проверяют плотность прилегания вала-эксцентрика к подшипникам

суппорта и нижним проушинам правого и левого шатунов по пятнам касания (8-10

пятен на квадрате размерами 25 ´ 25 мм). Одновременно

собирают узел плавающей системы (верхний вал, верхний и нижний суппорты,

вал-эксцентрик, правые и левые шатуны). Мостовым краном узел заводят сверху в

направляющие станины, устанавливают крышки, проверяя плоскости соприкосновения,

и затягивают до отказа гайки. Пластина щупа толщиной 0,05 мм не должна

проходить между станиной и крышкой.

4.85. После сборки станин

монтируют механизм прижима, стопорное устройство и механизм уравновешивания

верхнего ползуна, затем устанавливают шпиндельное устройство и

электродвигатель.

Летучие ножницы

4.86. Монтаж

рычажно-планетарных летучих ножниц начинают с установки плитовин,

горизонтальные поверхности которых принимают за базу при выверке станин. При

выверке в плане относительно оси прокатки за базу принимают торцевые

поверхности станин для примыкания верхних и нижней траверс, относительно

продольной оси ножниц — ось нижнего барабана, а при установке барабанов — ось

режущей головки и линию реза. Подливают плитовины после сборки и окончательной

выверки клети ножниц.

4.87. После установки и

проверки положения станин закрепляют нижнюю часть кожуха и в проемы станин

заводят нижний барабан в сборе с подушками; устанавливают среднюю часть кожуха

и заводят верхний барабан (барабаны вместе с режущими головками должны быть

поставлены в положение реза (линия реза)); затем монтируют крышки, затягивают

их шпильками и расклинивают подушки.

4.88. Вал, нижнего барабана

соединяют с редуктором в положении реза. Вал комбинированного редуктора в положение

реза устанавливают по указателю-стрелке, расположенной на валу.

4.89. Летучие ножницы

барабанного типа, как правило, монтируют в сборе. Если ножницы устанавливают на

плитовинах, то сначала устанавливают плитовины, выверяют их и подливают. Если

ножницы устанавливают на одной раме с другими машинами, то после установки и

выверки плитовин ножницы и другие машины монтируют одновременно.

4.90. При выверке летучих

ножниц по высоте за базу принимают линию резания — верх ножа нижнего барабана,

превышение этой линии над рольгангом принимают в соответствии с указанным на

чертеже. При выверке в плане относительно оси прокатки за базу принимают

внутреннюю обработанную поверхность станин. Допуски на установку ножниц

принимают по табл. 2 для оборудования I группы.

Дисковые ножницы

4.91. Дисковые ножницы с

кромкокрошителем (или моталкой) на монтажную площадку поступают в собранном

виде. Сначала устанавливают дисковые ножницы, а затем — кромкокрошитель или

моталку. При выверке по высоте за базу принимают разъемы станины или

направляющие, по которым они перемещаются.

4.92. Ножницы выверяют в

плане по осям приводных валов или дисков, а относительно оси прокатки — по

верхним дисковым ножам. Все три привода (вращения ножей, кромкокрошителя и

перемещения станин) окончательно выверяют после подливки ножниц.

Дисковые и салазковые пилы

4.93. Монтаж рычажных пил

начинают с установки на предварительно выверенные рельсы станины в сборе с

передним рычагом, опорами под приводной рычаг, редуктором и механизмом

передвижения. Затем монтируют подвижную раму, соединяя ее через передний и

задний рычаги со станиной, и устанавливают режущий диск и гидрозахваты.

Одновременно разводят трубопроводы водяного охлаждения и смазки.

4.94. При выверке пил по

высоте измеряют расстояние от головки рельса до верха бочки рольганга, принимая

его за базу. Оси пил должны быть перпендикулярны оси прокатки, а ось пути или

близлежащего рельса — параллельна ей.

4.95. Монтаж салазковых пил

начинают с установки и выверки плитовин. При установке их относительно

продольной оси за базу принимают боковую обработанную грань плитовин, от

которой измеряют расстояние до оси рольганга.

4.96. При выверке плитовин

по высоте за базу принимают верхние рабочие плоскости. Порядок установки

аналогичен порядку установки плитовин рабочих клетей. Допуски принимают по

табл. 2

для оборудования I группы.

4.97. После выверки

(выверяют с помощью геодезических приборов по высоте, в плане и на

горизонтальность) и закрепления плитовины сдают под подливку.

При установке на плитовину

рейки механизма передвижения необходимо точно выдержать размер между рейкой и

плитовиной. На выверенные плитовины устанавливают пилы в сборе и подводят

смазку.

Правильные машины и моталки

Листоправильные

и сортоправильные машины

4.98. Листоправильные машины

для правки тонких (с наклонными валками) и толстых листов (с параллельными

валками) поступают в монтаж отдельными транспортабельными узлами. Монтаж

производят после укрупнительной сборки.

4.99. Монтаж правильных

машин начинают с установки фундаментных плит и подкладок. Одновременно или

заранее на площадке укрупняют узлы машины:

верхнюю секцию валков (собирают

на специальной раме, на которую устанавливают плиту секции и клинья, а на них —

опорные рабочие и вспомогательные ролики);

нижнюю секцию валков;

узел станин (собирают

механизм наклона люльки).

4.100. После выверки на

плиты устанавливают узел станин и выверяют на горизонтальность, отклонение

допускается не более 0,1 мм на 1 м. Затем устанавливают поперечины, колонны с

якорями, нижнюю секцию валков, два стола на каждую пару колонн и, закрепив их,

монтируют верхнюю секцию валков.

4.101. После установки

траверсы монтируют площадки обслуживания, на концы колонны навинчивают нажимные

гайки, а затем монтируют червячные редукторы нажимного механизма. При выверке

клети относительно оси прокатки и поперечной оси за базу принимают колонны, а

по высоте — разъём корпусов подшипников нижних рабочих роликов.

4.102. Сортоправильные

машины для правки профильного проката поступают на монтажную площадку узлами

(рабочая клеть в сборе, редуктор и двигатель).

4.103. При установке рабочей

клети относительно оси прокатки за базу принимают средний калибр рабочих

роликов. По рабочим роликам выверяют клеть относительно высотной отметки.

Комбинированный редуктор устанавливают по осям валков рабочей клети. Механизмы

сортоправильной машины подливают после их окончательной сборки, установки и

выверки всех деталей.

Допуски на установку

правильных машин принимают по табл. 2 для оборудования I

группы.

Моталки

4.104. Ролико-барабанные

моталки монтируют укрупненными узлами (плитовины, механизм формирования с рамой

под стойку барабана, барабан со стойкой, рольганг над моталкой и тележка

рулонов), предварительно собранными на специально отведенных площадках.

4.105. При выверке плитовин

по высоте за базу принимают отметку верха бочки ролика отводящего рольганга.

Установка их относительно оси прокатки аналогична установке плитовин рабочей

клети стана. Барабан моталки должен быть установлен строго перпендикулярно оси

прокатки.

4.106. Монтаж барабанных

консольных моталок начинают с установки корпуса. При его выверке относительно

продольной оси за базу принимают расточки или вкладыши подшипников скольжения

полого вала. При установке по оси прокатки контролируют размер от оси середины

расточки консольно нагруженного подшипника. При выверке по высоте за базу

принимают разъем корпуса. Оси расточек под барабан должны лежать в

горизонтальной плоскости (отклонение допускается не более 0,05 мм на всей

длине).

4.107. Затянув болты и

проверив правильность положения, корпус подливают, а после затвердения бетона

устанавливают барабан. Уложив барабан в подшипники корпуса, проверяют его

горизонтальность и прилегание вкладышей к шейкам вала барабана.

Разматыватели

4.108. Базовыми деталями для

сборки двухголовчатого разматывателя служат рамы, устанавливаемые и выверяемые

в горизонтальной плоскости с точностью 0,3 мм на 1 м. Базовыми являются

поверхности, по которым перемещаются плиты.

4.109. После подливки на

рамы устанавливают плиты и фиксируют накладками. При сборке необходимо

обеспечить прилегание планок к направляющим рамам. Площадь прилегания для

каждой планки должна быть не менее 70 %. Базовые зазоры между поверхностями

скольжения рамы и планок, закрепленных на плите: в горизонтальной плоскости —

0,15 мм, в вертикальной — не более 0,3 мм.

При сборке редуктора с плитой

следует обеспечить параллельность его продольной оси рабочим поверхностям

планок с отклонением не более 0,3 мм.

4.110. После установки

головок в редукторы, проверки подшипниковых узлов и зубчатых зацеплений

закрывают крышки редукторов и монтируют электродвигатели, отгибатели полосы и

гидроцилиндры.

5. МОНТАЖ ОСНОВНОГО ОБОРУДОВАНИЯ ТРУБОПРОКАТНЫХ

СТАНОВ

5.1. Трубопрокатные станы

для горячей прокатки бесшовных труб делятся на три типа:

прошивные, предназначенные

для получения толстостенных труб (гильз) из слитков или заготовок горячей

прокаткой;

раскатные, предназначенные

для получения тонкостенных труб из гильз горячей прокаткой;

отделочные (обкатные,

калибровочные и редукционные), предназначенные для различных видов отделки труб

(уменьшения их диаметра, придания трубам правильной цилиндрической формы и

т.д.).

5.2. Трубопрокатные станы

для холодной прокатки труб классифицируются по максимальному диаметру

прокатываемых труб.

5.3. Оборудование каждого

стана монтируют укрупненными узлами, степень укрупнения зависит от

грузоподъемности кранов. Монтажные операции, общие для всех видов оборудования,

приведены в разделе 3 настоящих норм.

5.4. Результаты монтажа

каждой машины (выверка по высоте и в плане, отклонения при сборке) должны быть

указаны на монтажных чертежах или монтажных формулярах, передаваемых заказчику

при сдаче оборудования.

5.5. При установке отдельных

механизмов и узлов трубопрокатных станов параллельное смещение их осей относительно

оси прокатки допускается не более 1 мм.

При сборке следует проверить

равномерность прилегания поверхности барабана на всем протяжении опорной

поверхности станины, которое должно составлять не менее 45-50 % площади в

секторе 120°.

Прошивные станы

5.6. Прошивной стан

трубопрокатной установки состоит из следующих основных узлов: решеток перед

станом и за ним, переднего и заднего столов, рабочей клети и привода стана.

Рабочая клеть

5.7. Монтаж рабочей клети

начинают с установки нижней части станины. Выверяют станину с помощью

геодезических приборов, принимая за базу:

при установке относительно

оси прокатки — обработанные вертикальные поверхности стула нижнего

линейкодержателя;

при установке относительно

поперечной оси — вертикальные разъемы станины по размеру паза под верхнюю ее

часть;

при установке по высоте и

горизонтали — горизонтальную плоскость разъема станины.

5.8. При установке станины

допускаемые отклонения принимают по табл. 2 для оборудования I

группы.

5.9. Барабаны устанавливают

в станину по заводской маркировке, при этом необходимо учитывать, что диаметр

правого валка (по ходу прокатки) больше диаметра левого на 2-3 мм. При сборке

следует проверить равномерность прилегания поверхности барабана на всем

протяжении опорной поверхности станины, которое должно составлять не менее

45-50 % площади в секторе 120°.

Зазор между расточкой в

верхней части станины и поверхностями барабанов не должен превышать 0,5-1 мм.

Передний и задний столы

5.10. Высоту стоек со

встроенным в них механизмом подъема переднего стола проверяют по высоте

относительно установленной станины рабочей клети (допускаемое отклонение 0,5

мм).

5.11. Подъемные ролики

заднего стола должны быть установлены на равном расстоянии от оси прокатки при

крайних верхнем и нижнем их положениях. Отклонение по высоте одного ролика

относительно другого допускается не более 1 мм.

Прошивные гидравлические

прессы и элонгаторы

5.12. Монтаж прессов

начинают с установки секций опорной рамы, разгрузочного устройства и

направляющих, которые соединяют между собой болтами и контрольными штифтами.

При выверке оборудования

необходимо обращать особое внимание на проверку отклонения от горизонтали.

5.13. После подливки

монтируют рабочие цилиндры, тележку и направляющие обратного хода, матрицу с

опорой, контропору, механизм загрузки и выгрузки с приводом, затем

устанавливают дорн и его опору, крестовину и стяжные колонны. Одновременно

монтируют трубопроводы и оборудование систем смазки и гидравлики.

5.14. При монтаже элонгатора

с пилигримовым станом устанавливают последовательно: рабочую и шестеренную

клети, шпиндельные устройства, привод, выводной рольганг, опору дорна и

гидравлический толкатель, а также воздушный охладитель.

Сборка и выверка

оборудования элонгатора аналогичны монтажу машин прошивного стана.

5.15. Монтаж остального

оборудования прошивных станов аналогичен монтажу соответствующего оборудования

прокатных станов.

Раскатные станы

Двухвалковый автоматический стан

5.16. Клеть стана состоит из

плитовин, станин, механизмов установки верхнего и нижнего валков и их

уравновешивания, валков на подшипниках качения и жидкостного трения, заднего

стола, механизма перевалки валков, привода и клинового механизма.

При монтаже клети

допускаются следующие местные зазоры между стыкуемыми поверхностями (на 100 мм

длины), мм:

в вертикальных стыках станин

и в стыках станин с передними рамами задних столов — 0,1;

между лапами станин и

плитовин в горизонтальной и вертикальной плоскостях -0,05.

5.17. Перекос клиньев в траверсе

клинового механизма не допускается. Проверяют его пневматическим цилиндром

клинового механизма при 10 двойных ходах клина подъема верхнего валка.

5.18. При установке опорных

башмаков переднего стола отклонение по высоте допускается не более 0,5 мм.

Рабочие поверхности рельсов механизмов передвижения переднего стола должны

находиться в одной горизонтальной плоскости (допускаемые отклонения: по

горизонтали — 0,2 мм на 1 м, по высоте — 1 мм, а для параллельности рельсов —

1,5 м на всю длину).

5.19. При монтаже механизма

передвижения переднего стола за базу принимают головки рельсов и соблюдают:

совпадение оси привода с

осью реечной передачи (допускаемое отклонение 1 мм);

соосность промежуточных

валов (допускаемое отклонение 0,1 мм на 1 м);

параллельность

трансмиссионных валов оси прокатки (допускаемое отклонение 0,5 мм на 1 м).

5.20. Рабочие поверхности

секций приемного желоба переднего стола должны находиться на одной высотной

отметке и в одной плоскости. Разница отметок по высоте одной секции желоба относительно

другой допускается не более 1 мм.

5.21. При монтаже

подъемно-поворотной секции необходимо обеспечить совпадение рабочих

поверхностей желоба подъемно-поворотной секции и приемного желоба переднего

стола; отклонение по высоте одной секции (желоба) относительно другой

допускается не более 0,1 мм.

5.22. Фундаментные плиты

заднего стола должны быть установлены в одной плоскости, а их опорные

поверхности — на одной высотной отметке. Допускаемое отклонение 0,5 мм.

5.23. Станину заднего стола

устанавливают на плитовину рабочей клети и фундаментные плиты, затем проверяют

на горизонтальность (допускаемое отклонение 0,1 мм на 1 м) и соосность с

прокаткой (допускаемое параллельное смещение до 1 мм). При стыковке станины

заднего стола со станиной и плитовиной рабочей клети допускаются местные зазоры

до 0,1 мм на 50 мм.

5.24. При установке станины

заднего стола допускается зазор между нижней опорной поверхностью станины и

плитовиной 0,15 мм на 50 мм. Рамы заднего стола должны быть установлены

параллельно друг другу (допускаемое отклонение 0,2 мм на 1 м длины). При

монтаже стержневого упора должно быть обеспечено плотное прилегание опорных

поверхностей корпуса упора к станине заднего стола (стержень упора должен

входить в направляющие заднего стола с допуском 0,5 мм).

Пилигримовый стан

5.25. Основное оборудование

стана состоит из рабочей клети, приемного желоба с механизмом для труб,

главного привода, шестеренной клети; шпинделей, муфт и устройств для подачи

оправок, их уборки и охлаждения.

Монтаж оборудования стана

аналогичен установке оборудования главных линий рабочих клетей или

автоматических станов.

Непрерывный стан

5.26. Современный

непрерывный стан состоит из девяти двухвалковых клетей с взаимно

перпендикулярным расположением валков в смежных клетях. Валки расположены под

углом 45° к горизонтали, имеют индивидуальный привод.

Монтаж стана начинают с

установки плиты из двух частей, на которой затем монтируют девять секций рамы.

Редукторы устанавливают на наклонные рамы (по два на каждую), кроме редуктора

первой клети, который расположен на отдельной раме. Окончательно устанавливают

и выверяют их после проверки положения, клетей относительно осей и по высоте, а

также после подливки рамы. Затем устанавливают электродвигатели и центрируют их

с редукторами.

Отделочные станы

Обкатной

трехвалковый стан

5.27. Стан состоит из

рабочей клети, оборудования входной и выходной сторон (передние и задние столы)

и решетки перед станом.

Оборудование монтируют

укрупненными блоками, поставляемыми заводом-изготовителем в сборе.

Сначала устанавливают и

выверяют рабочую клеть: плитовину; станину клети с редукторами установки

валков; крышку клети в сборе с редуктором нажимного механизма, кассетой с

валками и ее механизмом стопорения; привод и устройство для перевалки валков.

Затем монтируют передний и задний столы: рамы переднего стола в сборе с

центрователями, выдающими роликами и упорно-регулирующим механизмом; приводы

выдающих роликов и роликов для отвода стержня; подъемный рольганг в сборе с

проводками; рольганг в сборе с проводками; рольганг в сборе с перекрывателем и

дозатором.

Выверка оборудования

аналогична указанной в п. 3.9 настоящих норм.

Калибровочные и редукционные станы

5.28. Калибровочные и редукционные

станы состоят из нескольких клетей, расположенных одна за другой, приводов и

рольгангов. Клети станов жесткие, со станинами закрытого типа, в которых

установлено по два валка (у некоторых редукционных станов клети трехвалковые).

5.29. Собственно

калибровочный стан состоит из рамы, рабочих клетей, механизмов клетей, узлов

кассет, шпинделей с механизмами расцепления и редукторов с плитами.

Монтаж калибровочного стана

начинают с установки рамы, которая состоит из трех или четырех секций,

соединенных между собой болтами и контрольными штифтами. Поверхность секций

должна находиться в одной плоскости. Целесообразно их выверять только

предварительно, окончательно выверяют по цилиндрической поверхности и раме

кассеты, на которые упираются клети. Как правило, стан имеет два узла кассет,

устанавливаемых один за другим, при этом плоскости опоры клетей для обеих рам

кассет должны совпадать (отклонение не должно превышать 0,2 мм на всей длине).

После проверки положения

относительно осей и по высоте, узел рамы и кассет подливают. Затем монтируют

клети и закрепляют их с помощью механизма зажима. Привалочные поверхности

рабочих клетей, кассет и рамы должны иметь плотное прилегание (допускаются

местные зазоры не более 0,15 мм на 200 мм). Отклонение выходных валов клетей и

редукторов не должно превышать 0,3 мм. Параллельно с валами и редукторами

монтируют шпиндельные устройства и механизмы их расцепления.

5.30. Первую пару

стягивающих колонн механизма зажима на одной кассете устанавливают с

регулировочными гайками и захватами клетей, а вторую пару вставляют с торца,

надевая на них поочередно гайки и захваты, относящиеся к соответствующим

клетям.

5.31. Комбинированные

редукторы устанавливают общим блоком вместе с плитой, а при раздельной поставке

сначала устанавливают плиту, а затем редукторы, выверяя их с помощью набора

подкладок. Положение редукторов относительно оси прокатки определяют, проверяя

установочный размер, указанный на рабочем чертеже. Кроме того, необходимо

проверить, чтобы полумуфты валов со стороны клетей находились в одной

плоскости.

5.32. Монтаж остального

оборудования (приводов, рольгангов, упоров и др.) аналогичен монтажу

соответствующего оборудования прокатных цехов.

5.33. Монтаж оборудования

редукционных станов аналогичен монтажу оборудования калибровочных станов.

Станы холодной прокатки

5.34. Монтаж стана начинают

с установки и выверки оборудования рабочей линии. После выверки пакетов

подкладок на них устанавливают плитовину и станину рабочей клети. Затем

выставляют станины привода и механизма установки стержня, выверяют положение

всех станин и плитовины и соединяют их между собой болтами, принимая за базу:

при выверке относительно оси прокатки — плоскости направляющих, поперечных осей

— ось коленчатого вала приводного механизма. Допускаемое отклонение не более

0,25 мм при общем отклонении оси стана 0,5 мм на расстоянии 10,25 м. Отклонение

по высоте допускается не более 0,5 мм, а по горизонтали и вертикали — 0,1 мм на

1 м.

5.35. После подливки станин

монтируют колонны, устанавливают узел валков в сборе, траверсу с верхними

рельсами, лобовину, патроны и приводной механизм с коленчатым валом. При

завалке валков необходимо обращать внимание на зазор между ними, который должен

быть не более 1 мм. Несовпадение опорных поверхностей калибров на обоих валках допускается

не более 0,3 мм. Сборку зацепления валковых шестерен с зубчатой рейкой

необходимо выполнить строго в соответствии с заводской маркировкой, при этом

первый зуб ведущей шестерни должен находиться в зацеплении с первыми впадинами

реек.

5.36. Верхние и нижние гайки

колонн следует затягивать, руководствуясь указаниями предприятия-изготовителя.

5.37. Плитовины стола

загрузки монтируют с соблюдением допускаемых отклонений, приведенных в п. 4.5- 4.11

настоящих норм.

5.38. При установке

неподвижных люнетов стола:

вал люнетов должен быть

параллелен оси прокатки (допускаемое отклонение от параллельности 0,1 мм на 1

м);

рабочие поверхности нижних и

верхних рычагов люнетов должны лежать в одной плоскости и на одной высотной

отметке (допускаемое отклонение 1 мм).

5.39. При стыковке секций

рамы стола выдачи:

перекос направляющих рам не

должен превышать 0,15 мм на 1 м;

отклонение направляющих

секций рам одной относительно другой должно быть не более 0,1 мм;

местный зазор в стыках рам

допускается до 0,1 мм на 50 мм.

5.40. При монтаже механизма

передвижения упора-захвата стола выдачи:

боковые зазоры в каждом

зацеплении реечных шестерен и рейки упора-захвата должны быть в пределах

0,05-0,07 модуля зацепления;

отклонения от соосности

трансмиссионных валов не должно превышать 0,1 мм на 1 м.

5.41. При монтаже механизма

подачи заднего стола отклонение от соосности штока гидроцилиндра и вала

ускоренного отвода допускается в пределах 0,2 мм. Ось реверсивного устройства

заднего стола должна совпадать с осью прокатки (допускаемое отклонение 0,5 мм).

Направляющие механизма отвода стержня заднего стола собирают на стойках и

выверяют в горизонтальной и вертикальной плоскостях, при этом допускаемое

отклонение 0,2 мм на 1 м. В смонтированном механизме перемещения оправок

заднего стола должны быть обеспечены: горизонтальное положение поверхности

разъема грузового механизма с отклонением не более 0,2 мм на всей плоскости

разъема; вертикальное перемещение груза в направляющих стойках с одинаковым

зазором по всей длине груза.

5.42. Монтаж оборудования

специальных прокатных станов (шаропрокатных, колесопрокатных и т.п.), а также

трубоэлектросварочных агрегатов производится аналогично и в соответствии с

инструкциями предприятий-изготовителей.

6.

МОНТАЖ ПОДШИПНИКОВЫХ ОПОР

6.1. Подшипниковые опоры

машин, поступающие на монтажную площадку в собранном виде в пределах

гарантийного срока хранения, подвергают наружному осмотру без разборки и

регулировки подшипниковых узлов. При хранении оборудования на складе заказчика

дольше установленного гарантийного срока заказчик производит ревизию

оборудования и подшипников.

6.2. Подшипниковые опоры машин,

поступающие на монтаж в разобранном виде в пределах гарантийного срока

хранения, собирают одновременно с машинами.

6.3. Узлы подшипников

собирают в местах, предусмотренных ППР:

подшипники жидкостного

трения — в мастерской подшипников жидкостного трения;

подшипники качения и

скольжения — в мастерских ревизии подшипников качения.

6.4. В мастерских для сборки

подшипников к началу работ должны быть выполнены чистые полы и закончены

отделочные работы, смонтированы и пущены системы отопления и вентиляции, пущены

в работу грузоподъемные механизмы и транспортные средства, установлено

необходимое оборудование, приспособления, инвентарь, средства пожаротушения,

поставлены необходимый инструмент и материалы.

6.5. Детали подшипниковых

узлов, поступивших на монтажную площадку в разобранном виде, должны быть перед

сборкой расконсервированы в соответствии с рекомендациями

предприятия-изготовителя и тщательно проверены.

6.6. При проверке

устанавливают отсутствие дефектов, совпадение отверстий в деталях для

прохождения смазки, соответствие размеров посадочных мест проекту, правильность

маркировки, выявляют нагруженные вкладыши у подшипников скольжения и т.д.

Подшипники и детали

подшипниковых опор, имеющие дефекты (трещины, сколы, глубокую коррозию на

рабочих или монтажных поверхностях колец и телах качения, механическое

разрушение и деформацию сепараторов и разукомплектованные детали), к сборке не

допускают.

6.7. Правильность сборки

подшипниковых опор проверяют вращением валов: они должны вращаться легко, без

заеданий.

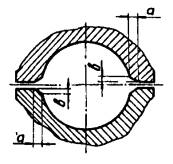

Опоры с подшипниками скольжения

6.8.