Техническое обслуживание и ремонт

3.1 В процессе эксплуатации сгустителя необходимо строго соблюдать требования «Правил охраны и безопасности труда при переработке руд соляных месторождений» (раздел 9. Требования охраны труда при ведении работ в галургическом производстве. Сгущение и центрифугирование п. 9. 20; 9.21; 9.22), требования «Правил технической эксплуатации электроустановок потребителей (глава ЭП-5) и Правил техники безопасности при эксплуатации электроустановок потребителей».

3.2 Обслуживание сгустителя во время работы и его остановку производить в соответствии с технологическим регламентом.

3.3 В процессе эксплуатации сгустителя необходимо постоянно осуществлять контроль за:

— поддержанием технологических параметров работы сгустителя в пределах установленных технической характеристикой;

— герметичностью всех соединений; исправностью контрольно- измерительных приборов, арматуры и предохранительных устройств;

— состоянием электропроводки (периодически в соответствии с цеховой инструкцией).

3.4 Необходимо вести журнал наблюдений, отражая в нем:

— мероприятия по обслуживанию и устранению неисправностей.

3.5 Производить технические осмотры сгустителя и опорных металлоконструкций в зависимости от производственной необходимости, но не реже одного раза в месяц, а профилактические ремонты не реже, чем через 2000 часов работы.

3.6 Проверку технического состояния и обслуживание мотор-редуктора производить в соответствии с инструкцией по эксплуатации.

3.7 Чистка сгустителя должна производиться периодически в соответствии с технологическим регламентом.

3.8 Техническое обслуживание и ремонт электрооборудования, применяемого на сгустителе, необходимо производить в соответствии с требованиями технической документации на его эксплуатацию.

3.9 Смазку узлов производить литолом-24 по ГОСТ 21150-87:

— подшипники шпинделя, корпуса подшипника — через 2500 часов работы.

Электродвигатель и мотор-редуктор смазывать согласно эксплуатационной документации на данное оборудование.

3.10 При устранении неисправностей, требующих частичной или полной

разборки сгустителя, необходимо:

— удалить продукт из сгустителя;

— нейтрализовать и промыть рабочую полость сгустителя;

— продуть инертным газом корпус сгустителя, трубопроводы;

— отсоединить трубопроводы от сгустителя.

3.11Основные неисправности, вероятные причины и методы их устранения приведены в таблице 1.

| Характер неполадок | Вероятные причины | Меры устранения |

| Повышенный нагрев корпуса подшипника, шпинделя | Перекос вала | Проверить и обеспечить правильность центровки вала |

| Повышенный шум и вибрация при работе сгустителя | Отсутствие смазки в подшипниках.Износ подшипников | Заполнить подшипники смазкой.Заменить подшипники. |

| Течь во фланцевых соединениях | Недостаточная затяжка болтов. Износ прокладки | Подтянуть болты. Заменить прокладку. |

| Перегрев электродвигателя | Заштыбован кожух вентилятора | Очистить двигатель от штыба |

| Пробуксовка клиноременной передачи | Недостаточная натяжка ремней. Износ ремней. | Подтянуть винт натяжки. Заменить ремни. |

| Примечание: неисправности мотор- редуктора и методы их устранения смотри в соответствующей инструкции по эксплуатации. |

Таблица 1- Основные неисправности и методы их устранения

Подготовка к монтажу

4.1.1 Сгуститель устанавливается на площадке отделения сгущения под навесом. При подготовке площадки к монтажу сгустителя должны быть выполнены следующие работы:

— расчистить всю площадку от посторонних предметов и оборудования;

— проверить соответствие площадки требованиям действующих правил безопасности на калийных предприятиях по проекту, разработанному в установленном порядке, и оформление акта о сдаче площадки под монтаж, утверждаемый в установленном порядке;

— монтаж всех коммуникационных линий;

— проверка наличия подъемно-транспортных устройств и их опробование до начала монтажных работ.

4.1.2 Место монтажа сгустителя должно быть освещено.

4.1.3 Фундамент, на который устанавливается сгуститель, должен иметь свободный доступ для монтажа и обслуживания арматуры, и доступ к вентилям, предназначенным для промывки нижней полости сгустителя.

4.1.4 Места погрузки и разгрузки должны быть оборудованы соответствующими подъемными и такелажными средствами и приспособлениями, которые отвечают требованиям, изложенным в технических условиях и эксплуатационных документах на это оборудование.

4.1.5 Состояние транспортных и погрузочных средств, приспособлений, тяговых канатов, сигнальной и пусковой аппаратуры должны быть проверены представителем технического надзора перед началом данных работ.

4.1. 6 Работы по разгрузке (погрузке) узлов сгустителя ведутся звеньями в составе не менее 2-х человек, при этом один из них должен быть назначен старшим.

4.1.7 При разгрузке (погрузке) и транспортировании узлов сгустителя необходимо:

— удалить всех людей из зоны возможного падения груза при его подъеме, перемещении и опускании;

— отцепить стропы только тогда, когда груз уложен на место и находится в устойчивом положении;

— строго согласовывать действия крановщика с действиями стропальщика;

— надежно крепить оборудование к крюку подъемного приспособления для исключения возможности самопроизвольной отцепки при перемещении;

— на острые ребра накладывать мягкие (деревянные) подкладки;

-исключить удары, нарушения защищенных мест оболочек электрооборудования, попадание в них влаги.

4.1.8 Стропы, применяемые при погрузочно-разгрузочных и монтажно-демонтажных работах, должны быть испытаны на прочность, промаркированы, иметь бирки, это удостоверяющие.

4.1.9 Все детали необходимо складировать так, чтобы они были защищены от атмосферных осадков. Укладку деталей производить на прокладки из дерева, бетона или металла. При многоярусном складировании между конструкциями проложить деревянные прокладки.

4.1.10 Каждый блок аппарата необходимо освободить от упаковки и тщательно проверить, не получил ли он при транспортировке повреждений.

4.1.11 Проверить комплект поставки согласно паспорту и, если поставка неполная или имеются транспортные повреждения, информировать об этом производственно-диспетчерский отдел (ПДО) и отдел маркетинга ИПР для совместного составления акта и выработки мер по исправлению недостатков.

4.1.12 Внешним осмотром проверить состояние (исправность) сборочных единиц и деталей, проконтролировать геометрию всех узлов и деталей, а движущие детали — на свободное проворачивание от руки и, при необходимости, подвергнуть их ремонту.

4.1.13 Удалить консервационную смазку со всех сопрягаемых поверхностей. Удаление смазки можно производить различными растворителями, обдувкой сухим паром или горячим воздухом, или механическим способом, не оставляющим царапин и других повреждений на защищенных смазкой поверхностях.

Источник

Привод для сгустителя тяжелого типа

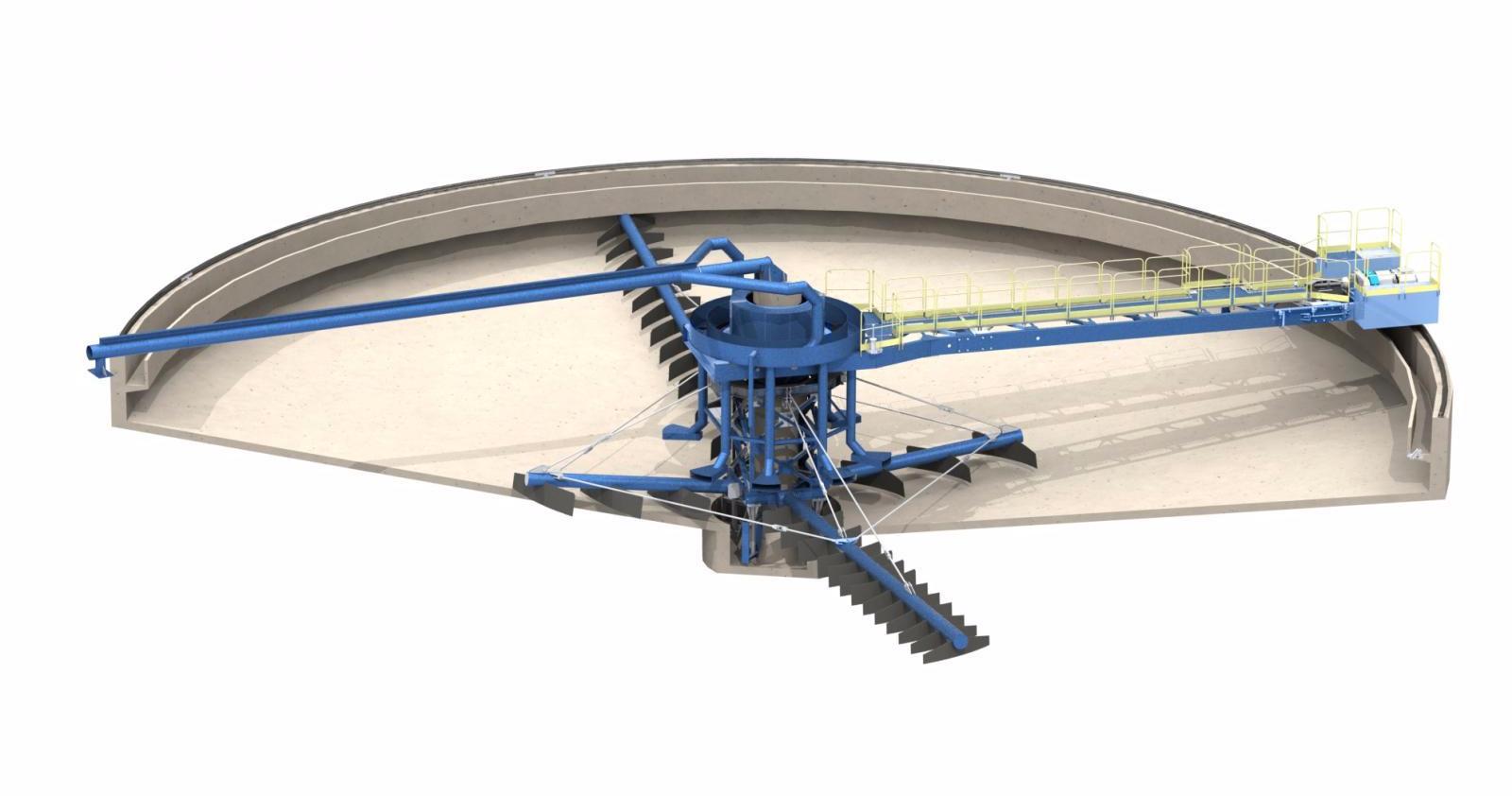

Привод для сгустителя (ГТ) предназначен для установки на фермах одноярусных сгустителей закрытого типа тяжелого исполнения.

Применяется в горнорудной, металлургической, угольной промышленности.

Привод для сгустителя (ГТ) предназначен для установки на фермах одноярусных сгустителей закрытого типа тяжелого исполнения.

Применяется в горнорудной, металлургической, угольной промышленности.

Привод для сгустителя представляет собой часть оборудования для увеличения густоты пульпы путем удаления из нее воды. Он используется для перемещения фермы, которая является частью механизма разгрузки сгущенного продукта. Представленный привод — это радиальная модель, который устанавливается на закрытых сгустителях тяжелого типа.

Она применяется в таких сферах:

- горнорудная промышленность и обогащение полезных ископаемых;

- угольная промышленность;

- металлургические предприятия.

Мощность привода агрегата составляет 5,5 кВт. Грузоподъемность механизма в зависимости от модели равна 15 или 20 тоннам. Высота подъема вертикального вала составляет 400 мм.

Для обеспечения непрерывности технологического процесса важна надежность производственного оборудования, поэтому приобретать его необходимо у компаний-производителей. Если привод купить от производителя «Завод «Труд» в Новосибирске, можно сэкономить на капитальных затратах за счет отсутствия переплат компаниям — посредникам.

Продавец осуществляет доставку по России, в Казахстан и Киргизию. Поэтому покупателю не нужно самостоятельно организовывать транспортировку оборудования.

Источник

Сгуститель радиальный

Сгуститель радиальный с центральным приводом (СЦ) предназначен для сгущения и обесшламливания пульп и суспензий, осветления оборотной воды и растворов, а также в качестве технологического оборудования при rидрометаллургическом процессе обогащения руд цветных металлов.

Применяется на горно-обогатительных комбинатах, предприятиях металлургической, угольной, химической и в других отраслях промышленности.

| Параметры | СЦ-6А3 | СЦ-9А2 | СЦ-12А2 | СЦ-15А3 | СЦ-18А2 | СЦ-25А1 | СЦ-30А1 | СЦ-50А** | СЦ-50А1*** |

| 1.Внутренний диаметр чана сгустителя, м | 6 | 9 | 12 | 15 | 18 | 25 | 30 | 50 | 50 |

| 2. Площадь осаждения, м² | 28 | 63 | 110 | 175 | 250 | 490 | 700 | 1963 | 1963 |

| 3. Габаритные размеры, м : | |||||||||

| внешний диаметр (D) | 6,17 | 9,17 | 12,17 | 15,17 | 18,17 | 25,17 | 30,2 | 50,3 | 55,3 |

| ширина (B) | 6,4 | 9,43 | 12,52 | 15,6 | 18,53 | 27,14 | 32,14 | 51,4 | 51,4 |

| высота(H) * | 9,16 | 9,52 | 11,22 | 11,42 | 11,94 | 11,6 | 12,6 | 15,9 | 15,9 |

| 4. Масса, т : | |||||||||

| с металлическим чаном | 16,55 | 31,2 | 56,93 | 78,14 | 131,33 | 209,2 | 270 | — | — |

| без чана | 5,09 | 7,7 | 12,43 | 15,84 | 19,6 | 33,64 | 46 | 68 | 65,5 |

* Размер Н указан с учетом высоты подъема граблин (400 мм).

** Сгуститель с гидростатическим подшипником.

*** Сгуститель с упорным шарикоподшипником.

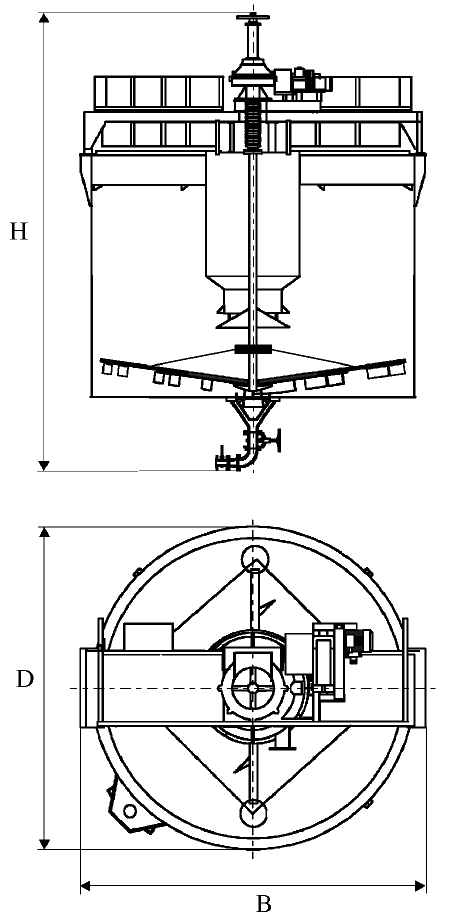

Сгуститель радиальный с центральным приводом, плоским днищем.

Сгуститель радиальный с центральным приводом (СЦ) предназначен для сгущения и обесшламливания пульп и суспензий, осветления оборотной воды и растворов, а также в качестве технологического оборудования при rидрометаллургическом процессе обогащения руд цветных металлов.

Применяется на горно-обогатительных комбинатах, предприятиях металлургической, угольной, химической и в других отраслях промышленности.

| Параметры | СЦ-2,5А2 | СЦ-4А2 | СЦ-6А2 | СЦ-9А1 | СЦ-12АС1 | СЦ-15АС | СЦ-18АС |

| 1.Внутренний диаметр чана сгустителя , м | 2,5 | 4,0 | 6,0 | 9,0 | 12,0 | 15,0 | 18,0 |

| 2.Глубина чана по уровню пульпы, м | 2,8 | 3 | 3,4 | 3,6 | 3,8 | 4 | 4,3 |

| 3.Площадь осаждения, м² | 5 | 12 | 28 | 63 | 110 | 175 | 250 |

| 4.Габаритные размеры, м : | |||||||

| внешний диаметр (D) | 2,61 | 4,11 | 6,16 | 9,17 | 12,2 | 15,2 | 18,2 |

| ширина (B) | 2,79 | 4,17 | 6,39 | 9,4 | 12,6 | 15,6 | 18,6 |

| высота (Н)* | 5,92 | 6,46 | 8,67 | 9,47 | 11 | 11,6 | 11,9 |

| 5.Мacca, т: | |||||||

| с металлическим чаном | 2,83 | 5,03 | 10,63 | 20,04 | 34,4 | 42,6 | 56,8 |

| без чана | 1,34 | 2,29 | 4,83 | 7,82 | 12,4 | 14,2 | 19,5 |

* Размер Н указан с учетом высоты подъема граблин (400мм)

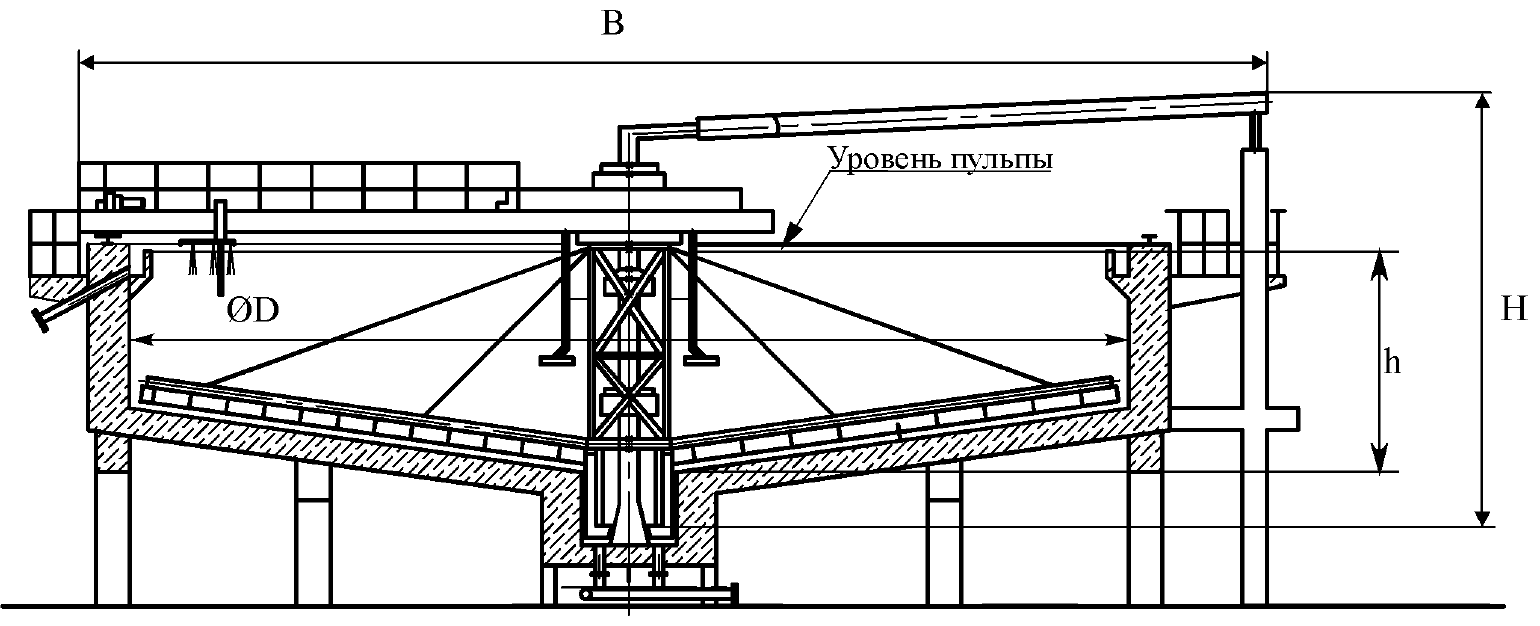

Сгуститель радиальный с периферическим приводом

Сгуститель радиальный с периферическим приводом (П) предназначен для сгущения и обесшламливания пульп и суспензий, осветления оборотной воды и растворов, а также в качестве технологического оборудования при rидрометаллургическом процессе обогащения руд цветных металлов.

Применяется на предприятиях горнорудной, угольной, металлургической, химической и других отраслей промышленности.

| Параметры | П-25А | П-30А | П-30АС* |

| 1. Внутренний диаметр чана сгустителя (D), м | 25 | 30 | 30 |

| 2. Глубина чана в центре по уровню пульпы (h), м | 3,6 | 3,6 | 3,6 |

| 3. Площадь осаждения, м² | 490 | 700 | 700 |

| 4. Габаритные размеры металлоконструкций сгустителя без бетонного чана, м : | |||

| ширина (B) | 27 | 32 | 32 |

| высота (H) | 7,7 | 7,9 | 8 |

| 5. Масса металлоконструкций сгустителя, т | 27 | 29,4 | 29,4 |

* Сгуститель с разъемной центральной опорой.

Источник

Правильное техническое обслуживание сгустителя

2019-11-06 15:29:51 Синьхай Посмотреть(2031)

Советы: Если вы хотите узнать больше информации о продукте (цена, технические параметры, характеристики и мощность обработки и т.д.), Пожалуйста, нажмите здесь и свяжитесь с нами.

Высокоэффективный сгуститель является наиболее широко используемым оборудованием на обогатительной фабрике, в которой для каждого процесса концентрации и обезвоживания требуются сгустители. Тем не менее, во время фактического процесса эксплуатации интенсивность отказов высокоэффективного сгустителя может достигать 37%, поэтому для снижения частоты отказов сгустителя ключевым моментом является ежедневное техническое обслуживание.

Ежедневное обслуживание сгустителя требует от штатного персонала ежедневных проверок, смазки машины, регулярного технического обслуживания. Кроме того, обслуживающий персонал должен быть в состоянии справиться с чрезвычайными ситуациями; Весь квалифицированный обслуживающий персонал может обеспечить стабильную работу высокоэффективного сгустителя.

1.Высокоэффективный ежедневный осмотр сгустителя

Ежедневная проверка является обязательным процессом для крупногабаритного оборудования. Персоналу на рабочем месте необходимо понимать структуру, характеристики, характеристики, названия и функции различных компонентов. Они знакомы со всем процессом эксплуатации оборудования, для проведения проверок и технического обслуживания.

(1) Ежедневно проверяйте болты всех частей высокоэффективного сгустителя, чтобы увидеть, нет ли ржавчины и сломанных винтов.

(2) Проверьте, нет ли утечки в гидравлическом цилиндре; имеет ли подшипник явление деформации; имеет ли зубчатая передача зубчатые передачи, зубчатая пластина имеет сломанные зубы или ржавчину.

(3) Проверьте, затянута ли высокоэффективная приводная цепь; скорпион имеет деформацию или поломку.

(4) Проверьте уровень масла, находится ли он выше середины масляного окна. Если оно ниже середины масляного окна, необходимо своевременно заполнить масло.

(5) Проверьте температуру подшипника, не более 80 ° C; температура двигателя не превышает 65 ° C; температура центра смешивания редуктора и есть ли утечка масла.

Если во время вышеуказанного ежедневного осмотра возникает серьезная проблема, необходимо выключить машину и сообщить о проблемах персоналами для технического ухода.

2.Смазка машин

Управление смазкой высокоэффективного сгустителя является ключевым моментом. Смазка должна проверяться правильно, разумно и своевременно. Уровень масла в топливном баке следует проверять каждый день и при необходимости пополнять. Смазочное масло, используемое в разное время смазывания высокоэффективного сгустителя, отличается, и масло также меняется в зависимости от сезона.

(1) Масло для гидравлического мотор-редуктора – индустриальное трансмиссионное масло N150-220.

(2) Масло, используемое в коробке передач, является промышленным трансмиссионным маслом N150-460.

(3) На гидравлической станции летнее масло представляет собой противоизносное гидравлическое масло N46, а зимнее масло – противоизносное гидравлическое масло N32.

Каждая точка смазки должна быть заменена новым маслом после первой операции заправки и смазки должны быть заменены каждые шесть месяцев. Обычно необходимо ежедневно проверять уровень масла и вовремя пополнять его.

3. Регулярное техническое обслуживание сгустителя высокой эффективности

Предметы обслуживания :

(1) Регулярно ремонтируйте высокоэффективные крепежные элементы, стойки привода и ползунки.

(2) Регулярно ремонтируйте колею поворота и подъема, убедитесь, что погрешность диаметра центральной окружности составляет ≤ ± 5 мм, и убедитесь, что верхние поверхности двух секций находятся в одной плоскости (погрешность не более 0,5 мм, и неровности дорожки на каждом конце не могут превышать 1,5 мм)).

(3) Регулярно проверяйте износ опорных роликов, роликовых подшипников и зубчатых передач. При необходимости измените поверхность или замените ее напрямую.

(4) Регулярно проверяйте трубу для пульпы, колено, центральную бочку, раму желоба, раму трансмиссии, высокоэффективную ферму и своевременно заменяйте поврежденные детали.

(5) Регулярно проверяйте изменения в работе амперметра двигателя. Если изменение очевидно, пожалуйста, проверьте работу каждой части во времени.

Для того, чтобы обеспечить нормальную работу сгустителя на обогатительной фабрике и поддерживать его нормальную эффективность работы, техническое обслуживание и осмотр высокой эффективности сгустителя является необходимым, а также требования к персоналу на рабочем месте также чрезвычайно строги.

Для того, чтобы гарантировать, что персонал на рабочем месте может обрабатывать экстренные проблемы во время, Синьхай организует профессиональные эксперт для проведения единообразного обучения для выбранных сотрудников, чтобы обеспечить нормальную работу завода по переработке.

PRE

Posts

Вам нужен процесс ремонта флотационной машины

Флотационная машина требует от штатного персонала ежедневных проверок, ежедневной очистки, проверки смазочных материалов, регулярного технического обслуживания и т. д. … [more]

NEX

Posts

Преимущество—Вибрационный грохот Синьхай

Существует три распространенных вибрационных грохота, которые широко используются в проектах по обогащению руды в Синьхае: клуглый вибрационный грохот Синьхай, самоцентрирующийся вибрационный грохот Синьхай и линейный вибрационный грохот Синьхай. … [more]

НПК «Механобр-техника». Использование материалов, размещенных на сайте, включая фото-, видео-, текстовые материалы, допускается только с письменного согласия НПК «Механобр-техника» (АО). Использование материалов без разрешения является нарушением исключительных прав и может повлечь ответственность, предусмотренную действующим законодательством РФ. Вся представленная на сайте информация, касающаяся технических характеристик, наличия и стоимости, носит информационный характер и не является публичной офертой.

ПОЛИТИКА КОНФИДЕНЦИАЛЬНОСТИ

.

В основном сводится

к контролю за их бесперебойной работой

и поддержанию определенных технологических

параметров. Регистрируются и контролируются

следующие технологические параметры:

содержание твердого в сливе сгустителей

(промывателей), ж:т в сгущенном

шламе,

температура поступающей на

промывку шлама воды, содержание щелочи

в первой промывной воде. С учетом

конкретных условии для каждого предприятия

устанавливаются нормативы по коэффициенту

использования сгустителей, скорости

слива, ж : т в сгущенном шламе, удельному

расходу флокулянта и воды на промывку

шлама.

Примерные показатели

работы сгустителей и промывателей:

ж:т в сгущенном

шламе не более 3,5; содержание твердых

частиц в сливе сгустителей не более 0,1

г/л; содержание щелочи (Na2O)

в первой промводе 50—60 г/л; расход воды

на промывку 1 т шлама

6—7 м3,

скорость слива 0,2—0,3 м3/(м2.ч).

Рис. 5. Схема

приготовления

коагулянта:

1 — бункер; 2—

питатель; 3 — винтовой конвейер; 4 и 5 —

мешалки. 6 — насосы

Для ввода коагулянта

в процесс применяют различные

схемы.

Примерная схема показана на

рис. 5. Поступающая мука загружается в

бункер, из которого с помощью питателя

и винтового конвейера подается в мешалку

приготовления коагулянта 4.

Здесь мука перемешивается с промводой

от промывки красного шлама.

Из мешалки 4

полученный коагулянт перетекает в

расходную мешалку 5, из которой насосами

подается в необходимом количестве в

сгустители и промыватели. Температура

коагулянта 70—90 °С поддерживается за

счет теплоты пара, вводимого в мешалки.

Содержание твердого в коагулянте до 10

г/л.

10.2 Факторы влияющие на сгущение

Основные

факторы, влияющие на сгущение:

1)

минералогический и гранулометрический

состав материала

2)

плотность и форма частиц

3)

плотность и вязкость жидкой фазы

4)

температура пульпы,

5)

PH пульпы

6)

содержание твёрдого компонента в

исходной пульпе

B

результате осаждения твёрдых частиц

верх. слои пульпы осветляются (освобождаются

от твёрдой фазы), a частицы сосредоточиваются

в нижних слоях и уплотняются. B жидких

пульпах твёрдые частицы осаждаются

быстрее, однако осадок вытесняет большее

кол-во воды, что приводит к увеличению

скорости восходящих потоков и выноса

тонких частиц в слив. Самые тонкие

частицы (шламы, илы) оседают медленно

вследствие малой скорости падения и

одноимённого электрического заряда,

вызывающего отталкивание частиц. C

повышением температуры скорость

осаждения увеличивается. B зависимости

от свойств пульпы и специально вводимых

реагентов твёрдые частицы оседают

раздельно или в виде агрегатов, что

приводит к ускорению осаждения частиц.

Образование агрегатов осуществляется

на основе применения коагулянтов и

флокулянтов. Коагулянты (известь, квасцы,

хлорид кальция и др.) нейтрализуют

электрические заряды тонких частиц (за

счёт сил молекулярного и дипольного

взаимодействия происходит агрегатирование

частиц). Флокулянты (полиакриламил,

крахмал и др.) адсорбируются на частицах

и способствуют образованию механических

связей между ними и как следствие —

агрегатов. Применение флокулянтов более

эффективно, т.к. интенсифицирует процесс

осаждения в 4-6 раз. Сгущению подвергают

пульпы c различной крупностью твёрдых

частиц. B чёрной и цветной металлургии

крупность сгущаемого материала составляет

от 0,05 до 5 мм, в угольной промышленности

от 0,045 до 5 мм.

Важной

характеристикой процесса сгущения

является содержание твёрдого компонента

в сгущённом продукте и сливе. Например,

в цветной металлургии может быть

достигнуто содержание твёрдого компонента

в сливе до 0,07 г/л, при сгущении апатитовых

концентратов 2,7-5 г/л, железных концентратов

0,01-0,7 г/л. При сгущении промпродуктов и

хвостов 0,1-7 г/л. Показатели сгущения

определяются типом сгустителей, их

размером, способом подачи материала.

Развитие

процесса сгущения связывается c

совершенствованием аппаратов, c целью

достижения максимально возможной

степени сгущения за счёт оригинальных

конструктивных решений, новых флокулянтов,

совершенных методов коагуляции и

ускорения осаждения твёрдых частиц.

Соседние файлы в предмете [НЕСОРТИРОВАННОЕ]

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #

- #