РОССИЙСКОЕ АКЦИОНЕРНОЕ

ОБЩЕСТВО

ЭНЕРГЕТИКИ И ЭЛЕКТРИФИКАЦИИ «ЕЭС» РОССИИ

ДЕПАРТАМЕНТ

СТРАТЕГИИ РАЗВИТИЯ И НАУЧНО-ТЕХНИЧЕСКОЙ ПОЛИТИКИ

ТИПОВАЯ ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ МЕТАЛЛИЧЕСКИХ ДЫМОВЫХ ТРУБ

ЭНЕРГОПРЕДПРИЯТИЙ

РД 153-34.0-21.524-98

Вводится в действие

с 01.09.99 г.

РАЗРАБОТАНО

Открытым акционерным обществом «Фирма по наладке, совершенствованию технологии

и эксплуатации электростанций и сетей»

ИСПОЛНИТЕЛЬ И.Н. МАРДУХАЕВ

УТВЕРЖДЕНО Департаментом стратегии развития и

научно-технической политики РАО «ЕЭС России» 30.06.98

Первый

заместитель начальника А.П. БЕРСЕНЕВ

Настоящая

Типовая инструкция распространяется на отдельно стоящие металлические дымовые

трубы и металлические дымовые трубы, устанавливаемые на конструкциях котлов.

Определяются требования к приемке и пуску в эксплуатацию металлических дымовых

труб, состав и порядок их обследования, основные требования техники

безопасности при осмотре и ремонте.

Настоящая

Типовая инструкция предназначена для ГРЭС, ТЭЦ, отопительных котельных и других

энергетических предприятий.

В

Типовой инструкции приводятся:

конструктивные

особенности, наиболее характерные дефекты и повреждения;

мероприятия

по обеспечению эксплуатационной надежности, газоплотности газоотводящего

ствола;

способы

устранения обнаруженных неисправностей и повреждений.

Настоящая

Типовая инструкция является обязательной как для эксплуатационного персонала,

выполняющего наблюдение за трубами и их обслуживание, так и для персонала

предприятий, выполняющих их обследование и ремонтно-восстановительные работы.

Данная

Типовая инструкция разработана в соответствии с действующими строительными

нормами и правилами и другими руководящими документами по состоянию на 01.03.98

г. с учетом имеющегося на энергопредприятиях опыта эксплуатации металлических

труб и результатов их обследования.

С

выходом настоящей Типовой инструкции утрачивает силу «Инструкция по

эксплуатации металлических дымовых труб на тепловых электростанциях» (М.: САБВГ

ОРГРЭС, 1970).

1. ОБЩИЕ УКАЗАНИЯ

1.1.

Типовая инструкция распространяется на следующие основные типы металлических

дымовых труб:

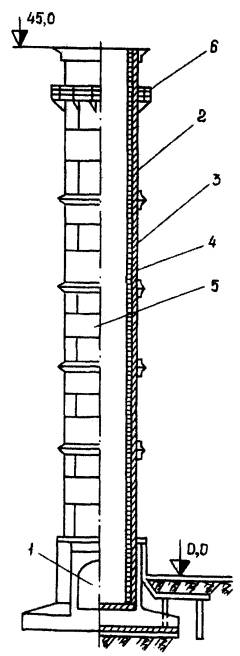

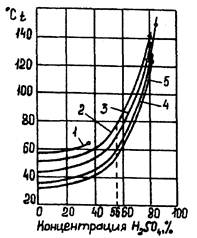

отдельно

стоящие металлические трубы (рис. 1);

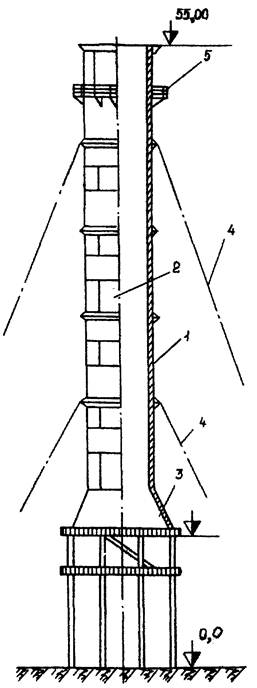

металлические

трубы, устанавливаемые на конструкциях котлов (рис. 2).

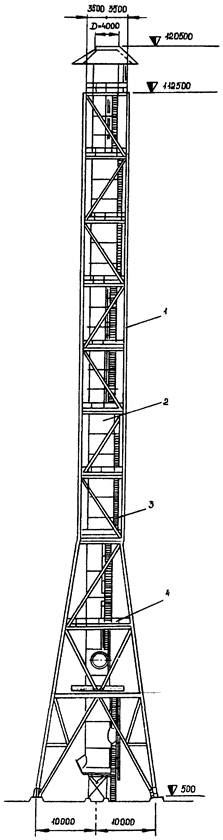

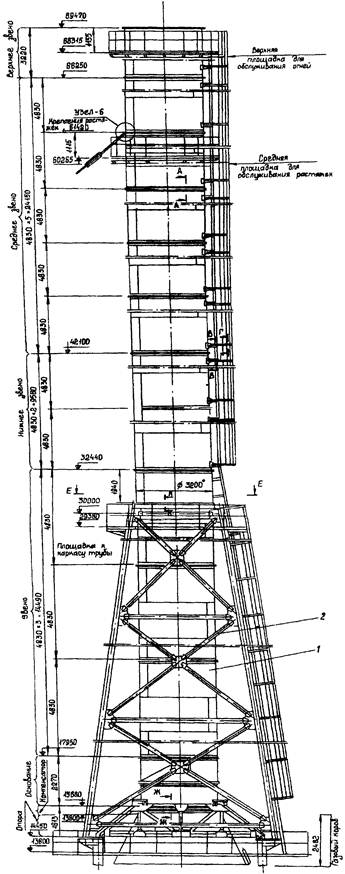

В

зависимости от конструкции опорной части оба типа металлических труб могут быть

выполнены в стальном несущем каркасе (рис. 3

и 4).

1.2.

По одному экземпляру настоящей Типовой инструкции должно находиться на щите

управления энергопредприятия и в папке инструкций по эксплуатации в котельном

цехе. Персонал, ответственный за эксплуатацию металлических труб, должен быть

ознакомлен с данной Типовой инструкцией под роспись в контрольном ее

экземпляре.

1.3. Настоящей Типовой инструкцией надлежит

руководствоваться при приемке в эксплуатацию, техническом обслуживании

конструкций металлической трубы, выполнении мероприятий по предохранению от

повреждений, поддержанию их в исправности и эксплуатационной пригодности, а

также при ремонте и реконструкции.

|

|

|

|

Рис. 1. Конструктивная схема отдельно стоящей 1 — ввод газоходов; 2 — металлический ствол; 3 — футеровка; |

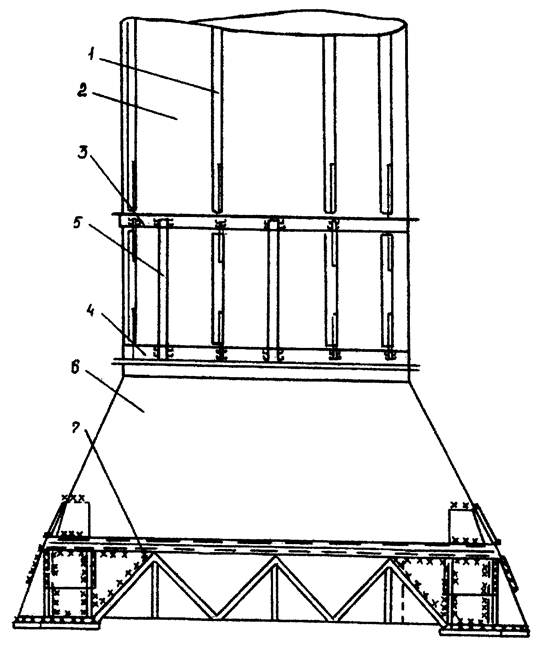

Рис. 2. Металлическая дымовая труба на конструкции 1 — металлический ствол; 2 — царга; 3 — опора трубы; 4 — |

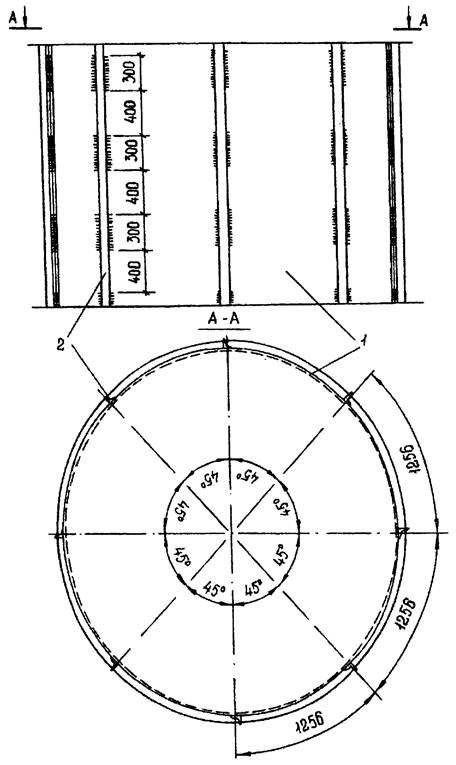

Рис. 3. Дымовая труба со стальным несущим каркасом:

1 — несущий стальной каркас; 2 — стальной газоотводящий ствол;

3 — ходовая лестница; 4 — площадка

Рис. 4. Дымовая труба со стальным несущим каркасом на

конструкции котла:

1 —

металлический ствол; 2 — несущий каркас

1.4.

На энергопредприятиях в соответствии с конкретными конструктивными

особенностями и условиями эксплуатации металлической трубы на основе данной

Типовой инструкции должны быть разработаны местные инструкции.

1.5.

На металлическую дымовую трубу должен быть оформлен паспорт, который должен

включать сведения, касающиеся конструкции и условий эксплуатации трубы

(приложение).

2. ТРЕБОВАНИЯ К ПРИЕМКЕ МЕТАЛЛИЧЕСКОЙ ДЫМОВОЙ ТРУБЫ

В ЭКСПЛУАТАЦИЮ

2.1.

Приемка металлической трубы производится в соответствии с указаниями СНиП

3.01.04-87 «Приемка в эксплуатацию законченных строительством предприятий,

зданий и сооружений. Основные положения», а также других строительных норм и

правил для соответствующих видов работ, в которых сформулированы основные

требования к металлическим дымовым трубам и их отдельным элементам.

2.2.

После получения от подрядчика извещения о готовности трубы к сдаче приказом

руководства энергопредприятия назначается приемочная комиссия.

В

состав комиссии входят представители заказчика (эксплуатирующей организации) и

подрядчика (строительной и монтажной организаций), а также могут привлекаться

уполномоченные специализированных организаций, имеющих лицензии на данный вид

работ (АО «Фирма ОРГРЭС» и др.).

2.3.

Приемке в эксплуатацию подлежат все строительные конструкции трубы, а также ее

технологические элементы.

2.4.

Приемочная комиссия обязана: проверить качество выполненных

строительно-монтажных работ, соответствие их проектно-сметной документации,

строительным нормам и правилам; дать заключение по результатам произведенного

заказчиком пробного пуска дымовой трубы и принять решение о ее готовности к

эксплуатации; составить акт приемки.

2.5.

При приемке особое внимание должно быть уделено проверке:

наличия

и соответствия проекту сертификатов на металлы, из которых изготовлены

газоотводящий ствол, крепежные элементы, ходовая лестница (скобы), светофорные

площадки, вантовые оттяжки и другие металлические узлы и детали;

качества

монтажа деталей и узлов крепления элементов металлического газоотводящего

ствола, опорных и поддерживающих узлов, а также качества сварных швов и

болтовых соединений;

соответствия

требованиям норм отклонения продольной оси газоотводящего ствола от вертикали

по всей высоте трубы;

качества

выполнения противокоррозионной защиты, футеровки, теплоизоляции и ее покрытия;

правильности

изготовления и монтажа заземлителя и металлических конструкций;

правильности

маркировочной окраски, установки огней светового ограждения с его опробованием.

2.6.

Запрещается производить приемку металлической трубы и пуск ее в эксплуатацию

без системы реперов для инструментальных наблюдений за деформацией основания

фундамента и креном дымовой трубы.

2.7.

Приемочная комиссия должна представить заказчику акт приемки, содержащий выводы

и предложения, а также приемочную документацию, предъявляемую подрядчиком для

приема смонтированной металлической трубы, содержащую:

рабочие

и деталировочные чертежи металлических конструкций (проект дымовой трубы);

заводские

сертификаты на поставляемые строительные конструкции и материалы;

документы

о согласовании допущенных отступлений от проекта при изготовлении и монтаже

дымовой трубы (согласования должны быть нанесены на соответствующих чертежах,

предъявляемых при сдаче работ);

акты

приемки скрытых работ;

данные

о результатах геодезических измерений при установке конструкций и натяжении

вантовых оттяжек;

журналы

монтажных, сварочных и других работ;

документы

о контроле качества сварных соединений;

копии

удостоверений (дипломов) о квалификации сварщиков, производивших сварку

конструкций при монтаже;

дополнительную

документацию, предусмотренную для металлических дымовых труб;

акты

на окраску, выполненную при монтаже.

3. ПУСК В ЭКСПЛУАТАЦИЮ И РЕЖИМ РАБОТЫ МЕТАЛЛИЧЕСКОЙ

ДЫМОВОЙ ТРУБЫ

3.1.

Перед пуском металлической трубы в эксплуатацию необходимо ознакомиться с актом

ее приемки и технической документацией, после чего осмотреть газоотводящий

ствол снаружи и изнутри (через люки, оголовок), убедиться в устранении

выявленных при приемке недоделок и отсутствии причин, которые могут помешать

пуску трубы (наличие в трубе посторонних предметов, незаделанных отверстий и

пр.), закрыть шиберы и люки недействующих газоходов, проверить действие шибера

подключенного газохода.

3.2.

Пуск дымовой трубы в эксплуатацию может производиться при любом пусковом режиме

котла.

3.3.

В течение 72 ч после пуска трубы необходимо непрерывно осуществлять визуальный

контроль за ее работой. При отсутствии замечаний в течение этого времени

считается, что труба находится в пригодном для эксплуатации состоянии. Она

сдается обслуживающему персоналу в эксплуатацию по акту и в дальнейшем

находится под наблюдением лица, ответственного за безопасную эксплуатацию

котла.

3.4.

Работа дымовой трубы может происходить при следующих режимах:

нормальной

нагрузке котлов и проектной характеристике дымовых газов;

пуске,

останове и работе на пониженных нагрузках котлов и проектной характеристике

дымовых газов;

понижении

температуры дымовых газов ниже значения точки росы.

3.5.

При понижении температуры дымовых газов в трубе ниже температуры точки росы,

которая определяется путем периодических измерений специальным прибором для

конкретных условий эксплуатации по методике, разработанной специализированной

организацией (АО «Фирма ОРГРЭС» и др.), для того, чтобы избежать образования

конденсата и работы металлических стволов в наиболее неблагоприятном «мокром

режиме», необходимо предусмотреть возможность повышения температуры газов

следующими мерами:

осуществлять

присадку горячего воздуха;

поддерживать

наиболее полной загрузку работающих котлов (использовать наименьшее возможное

их количество).

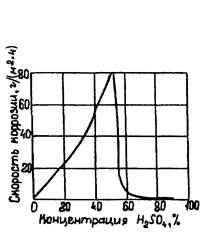

3.6. Концентрация серной кислоты, образующейся на

внутренней поверхности трубы при работе котла на сернистом топливе, не должна

быть ниже 62 % по массе в целях замедления скорости коррозии газоотводящего

ствола (рис. 5 и 6).

|

|

|

|

Рис. 5. Зависимость скорости коррозии углеродистой |

Рис. 6. Зависимость концентрации серной кислоты от 1 — торф; 2 — подмосковный уголь; 3 — мазут и сушенка |

3.7. В процессе эксплуатации дымовой трубы

контролируются следующие параметры:

температура

дымовых газов в стволе;

точка

росы;

скорость

дымовых газов в стволе;

влажность

дымовых газов.

4. ОСОБЕННОСТИ ЭКСПЛУАТАЦИИ МЕТАЛЛИЧЕСКОЙ ДЫМОВОЙ

ТРУБЫ

4.1.

Конструктивное выполнение металлической трубы определяет особенности ее

эксплуатации. Основными элементами металлических труб являются:

металлический

газоотводящий ствол;

вантовые

оттяжки;

тепловая

изоляция;

узел

ввода газоходов;

противокоррозионная

защита;

опорные

конструкции и фундамент (для отдельно стоящей трубы).

4.2.

В металлических трубах особое внимание обращается на состояние:

металла

и сварных соединений газоотводящего ствола;

газоплотность

фланцевых соединений царг;

деталей

и узлов крепления вантовых оттяжек;

защитного

покрытия, наносимого на стенки газоотводящего ствола;

теплоизоляции

и узла ввода газоходов.

4.3.

Не допускается движение грузового и специального автотранспорта под вантовыми

оттяжками металлических труб в местах их опускания и крепления к фундаментным

массивам.

4.4.

Площадь вокруг фундаментных массивов должна быть свободна от загромождения

оборудованием, материалами, посторонними предметами и доступна для осмотра и

выполнения ремонтных работ.

4.5.

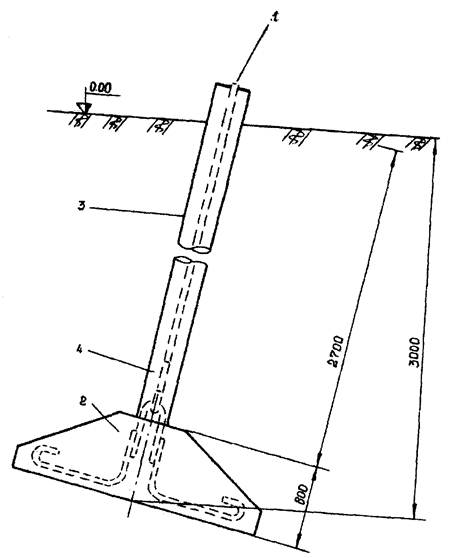

Запрещается затопление металлических элементов анкерных креплений вантовых

оттяжек и их нахождение в грунте (рис. 7).

4.6.

В случае крепления вантовых оттяжек к стенам или кровле главного корпуса, рядом

стоящих зданий и сооружений необходимо предварительно обследовать место

размещения анкерных креплений и проверить строительные конструкции в этих

местах на прочность и несущую способность от дополнительной нагрузки.

4.7.

Запрещается крепление к ходовой лестнице (скобам) тросов, блочков и прочего

такелажного оборудования.

Рис. 7. Анкерное крепление

вантовой оттяжки металлической дымовой трубы:

1 —

вантовая оттяжка; 2 — фундамент; 3 — труба; 4 — цементный раствор

5. ПОРЯДОК НАБЛЮДЕНИЯ ЗА

СОСТОЯНИЕМ МЕТАЛЛИЧЕСКИХ ДЫМОВЫХ ТРУБ

5.1.

Металлические дымовые трубы независимо от срока эксплуатации и их конструкции

должны находиться под систематическим наблюдением инженера-смотрителя зданий и

сооружений с начала их приемки в эксплуатацию.

5.2.

Инженер-смотритель должен быть знаком с конструкцией металлической трубы и

условиями ее эксплуатации. Кроме того в его обязанности входит:

ведение

технического паспорта на трубу;

сбор

и хранение документации по эксплуатации, ремонту и реконструкции трубы;

надзор

за состоянием всех строительных конструкций трубы и участие в обследовании ее

комиссией;

составление

графиков планово-предупредительных ремонтов металлической трубы;

осуществление

контроля за проведением ремонтных работ, приемка трубы после ремонта.

5.3.

Основной целью наблюдения за металлической трубой является:

обнаружение

дефектов и повреждений;

определение

надежности при наличии дефектов и повреждений;

разработка

рекомендаций для обеспечения безотказной эксплуатации;

прогнозирование

продолжительности надежной эксплуатации.

5.4.

Наблюдение за состоянием металлической трубы включает следующие работы:

проверку

состояния газоотводящего ствола с наружной стороны и со стороны дымовых газов с

определением степени коррозионного износа;

проверку

состояния вантовых оттяжек, их крепления к газоотводящему стволу, фундаментам

или стенам зданий;

геодезические

измерения значения отклонения металлической трубы от вертикали;

проверку

значения сопротивления контура заземления.

5.5.

Оценке технического состояния металлической трубы должно предшествовать

ознакомление с проектной документацией, результатами ранее выполненных

обследований и их анализом.

5.6.

Обследование газоотводящего ствола выполняется по всей высоте трубы с ходовой

лестницы и светофорных площадок и включает определение состояния следующих

основных элементов:

5.6.1.

Металла стенок газоотводящего ствола:

5.6.1.1.

Соответствие марки стали ствола устанавливается на основании данных

исполнительной документации. В случае обнаружения в стволе трещин следует

производить отбор проб для определения соответствия примененной стали проектным

требованиям. Характер и глубина трещины определяются с помощью микроскопа МБП 2´4.

5.6.1.2. Перед вводом металлической трубы в

эксплуатацию производятся исходные измерения толщины металла стенок ствола

толщиномером с погрешностью в пределах ±0,1 мм, результаты регистрируются в паспорте

трубы.

5.6.1.3.

Основным дефектом металлической трубы является коррозионный износ металла

стенок ствола с изменением его толщины по всей высоте, включая оголовок.

5.6.1.4.

Контроль коррозионного износа металла стенок ствола, являющийся основной задачей

при проверке его состояния, выполняется с помощью приборов ультразвукового

контроля.

5.6.1.5.

Измерения следует производить по всей высоте ствола при диапазоне температур

поверхности металла от 10 до 30 °С на уровнях светофорных площадок и вдоль

ходовой лестницы.

5.6.1.6.

Участки измерений толщины стенки в пределах одного и того же горизонтального

сечения должны располагаться диаметрально противоположно, их количество должно

быть не меньше четырех для выявления наиболее прокоррозировавших участков.

5.6.1.7.

Все повторные измерения следует выполнять на тех же участках, на которых были

произведены исходные измерения (см. п. 5.6.1.2).

5.6.1.8.

Изменение толщины стенки ствола и скорость коррозии являются основными

показателями, по которым может быть оценено состояние газоотводящего ствола с

точки зрения надежности и прогнозирования остаточного ресурса безопасной

эксплуатации металлической трубы.

5.6.2.

Царг газоотводящего ствола и их соединений:

5.6.2.1.

Производится контроль состояния сварных швов царг газоотводящего ствола,

определяется их целостность и сохранность (отсутствие трещин в швах, разрушение

швов от коррозии и другие дефекты).

5.6.2.2.

В случае соединения царг между собой на фланцевых соединениях проверяется их

газоплотность, отсутствие выхода конденсата наружу, а также ослабление болтовых

соединений.

5.6.3.

Вантовых оттяжек металлических труб;

5.6.3.1.

При проверке вантовых оттяжек необходимо обращать внимание на равномерное

натяжение и целостность всех оттяжек, установленных на различных уровнях.

5.6.3.2.

Проверяется наличие деформации отдельных звеньев оттяжек, их целостность,

состояние натяжных устройств (талрепов).

5.6.3.3.

При обследовании производится контроль состояния проушин, приваренных к

газоотводящему стволу, к которым крепятся вантовые оттяжки, для выявления мест,

пораженных коррозией.

5.6.4.

Узла ввода газоходов в трубу:

5.6.4.1.

При осмотре узла ввода газоходов определяется состояние металла стенок для

выявления мест, подверженных коррозии, имеющих щели, трещины и другие

неплотности, а также состояние и качество теплоизоляции.

5.6.5.

Противокоррозионной защиты:

5.6.5.1.

В процессе наружного и внутреннего обследований металлической трубы обращается

внимание на сохранность противокоррозионного покрытия металлоконструкций,

выявляются очаги коррозии под лакокрасочным покрытием и причины разрушения

защитного покрытия, которое необходимо периодически возобновлять.

5.7.

Внутренняя поверхность газоотводящего ствола осматривается сверху через

оголовок трубы, снизу через люки и по всей высоте с помощью подъемной оснастки.

5.8.

Внутреннее обследование служит для определения степени коррозионного износа

металла изнутри ствола со стороны дымовых газов, выявления состояния сварных

швов, недоступных для осмотра снаружи, с определением объема ремонтных работ.

5.9.

Внутреннее обследование проводится при полном отключении всех котлов,

присоединенных к дымовой трубе, с привлечением специализированной организации,

имеющей лицензию на выполнение данного вида работ.

Для

проведения обследования трубы назначается комиссия с участием начальника

котлотурбинного цеха и лиц, ответственных за эксплуатацию дымовой трубы

(инженер-смотритель зданий и сооружений и др.).

5.10.

При обследовании выполняются следующие работы:

5.10.1.

Осмотр поверхности ствола с выявлением механических повреждений, сквозных

разрушений, определением причин их возникновения, развития, характера и

геометрических размеров.

5.10.2.

Измерение фактической толщины металла стенок ствола.

5.10.3.

Выявление состояния сварных швов, соответствия качества монтажного шва

требованиям проекта, наличия трещин в сварных швах.

5.10.4.

Определение очагов коррозии металла, качественного и количественного характера

процесса коррозии.

5.11.

Заземление грозозащиты проверяется измерением электрического сопротивления

заземляющего контура, которое должно составлять не более 15 Ом.

5.12.

При установке металлической трубы на фундаменте необходимо осуществлять

инструментальные наблюдения за их осадкой путем нивелирования реперов,

заложенных в нижнюю часть трубы.

5.13.

Необходимо наблюдать за вертикальностью металлической трубы путем выполнения

геодезических измерений с помощью теодолита. Допустимое отклонение оси трубы от

вертикали не более 0,004 высоты трубы.

5.14.

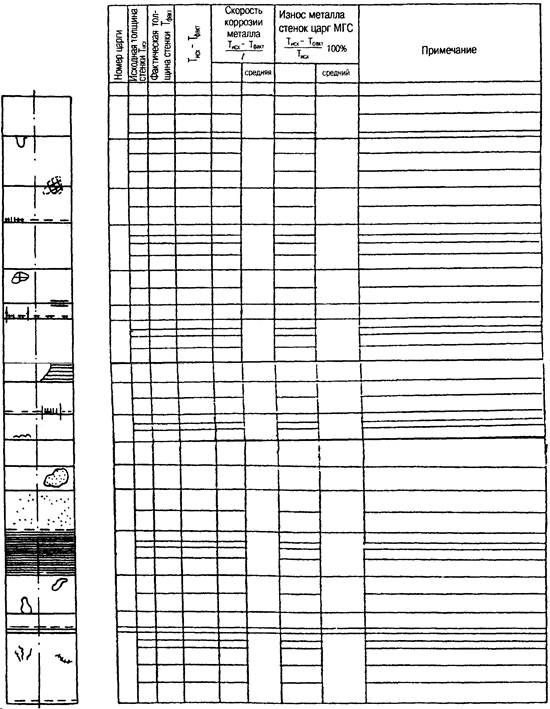

Основные дефекты и повреждения, обнаруженные в процессе обследования

металлической трубы, а также результаты ремонтных работ наносятся на карту

дефектов с указанием размеров (рис. 8 и 9). Одновременно в таблице карты дефектов

указываются результаты измерений, расчета скорости коррозии и износа металла

стенок ствола.

5.15.

По результатам обследований оформляются следующие документы:

акт

о проведении обследования;

промежуточное

заключение по результатам обследования (при обнаружении серьезных повреждений

составляется непосредственно на энергопредприятии);

отчет

(заключение) о техническом состоянии металлической дымовой трубы с выводами и

рекомендациями (основной документ, отражающий техническое состояние трубы на

момент обследования, составляется специализированной организацией).

5.15.1.

Результаты обследования оформляются актом, в котором приводятся краткая

техническая характеристика и условия эксплуатации металлической трубы,

оценивается состояние отдельных конструктивных узлов и элементов трубы —

степень коррозии ствола, измерения толщины металла, состояние теплоизоляции,

металлоконструкций, вантовых оттяжек, степень газоплотности трубы.

5.15.2.

По результатам измерений подсчитывается потеря сечения ствола, являющаяся

разностью фактических толщин стенки на одних и тех же участках измерений в

разные периоды.

5.15.3.

Потеря сечения и скорость коррозии являются основными показателями, по которым

может быть оценено состояние ствола с точки зрения надежности. Кроме того, на

основании данных о скорости коррозии прогнозируется выработка ресурса дымовой

трубы.

Результаты

измерений, расчета скорости коррозии и износа металла стенок царг металлической

трубы заносятся в карту дефектов (см. рис. 8).

Рис. 8.

Карта дефектов и результаты измерений, расчетов скорости коррозионного износа

металла стенок царг металлического газоотводящего ствола (пример)

|

Обозначение |

Наименование |

Характеристика |

|

|

|

Подтеки конденсата |

Следы фильтрации влаги |

|

|

|

Сплошная коррозия |

Область сплошной коррозии на |

|

|

|

Точечная |

Область точечной коррозии на |

|

|

|

Вмятина |

Поверхностная деформация стенки |

|

|

|

Частичное разрушение теплоизоляции |

Обнажение части ствола (ее |

|

|

|

Полное разрушение теплоизоляции |

Полное обнажение наружной |

|

|

|

Дефектный шов |

Сварной шов, плохо проваренный при |

|

|

|

Разрушающийся шов |

Сваркой шов, разрушающийся от |

|

|

|

Сквозное разрушение |

Разрушение металла стенки на всю |

|

|

|

Трещина |

Трещина на поверхности стенки. |

|

|

|

Волосяные трещины |

Трещины волосяные с раскрытием |

Рис. 9. Условные обозначения и

характеристика дефектов металлических газоотводящих стволов

Примечания: 1.

Цифрами в обозначениях показаны размеры дефектов в миллиметрах: вверху — размер

по окружности стенки, сбоку — размер по высоте, в контуре — глубина слоя,

разрушенного коррозией.

2. Расположение дефектов с

внутренней стороны стенки обозначается пунктирными линиями

6. СОДЕРЖАНИЕ И СРОКИ ПРОВЕДЕНИЯ ОБСЛЕДОВАНИЯ

6.1.

По своему характеру обследование металлических дымовых труб подразделяется на

две категории:

6.1.1.

Систематический осмотр, осуществляемый в целях составления заключения о

состоянии трубы с наружной стороны, главным образом путем визуального осмотра.

6.1.2.

Комплексное обследование, выполняемое при отключении всех котлов,

присоединенных к дымовой трубе, с привлечением специализированной организации в

целях полного обследования трубы, включающего наружное и внутреннее

обследование металлической трубы инструментальными и визуальными средствами,

осмотр вантовых оттяжек, анкерных креплений, вводов газоходов.

В

результате комплексного обследования делается заключение о состоянии трубы,

необходимости выполнения ремонтных работ и их объеме, расчет прочности и

устойчивости ствола трубы.

6.2.

В табл. 1

приводятся характер наблюдений за металлической трубой и периодичность ее

осмотров.

Таблица 1

|

Вид обследования |

Периодичность |

|

1. Систематический осмотр — |

Один раз в 3 месяца |

|

2. Комплексное обследование — |

Один раз в 3 года в период летнего |

|

3. Проверка наличия конденсата, |

Один раз в год в период летнего |

|

4. Наблюдение за осадкой |

|

|

а) первые два года после сдачи в |

Один раз в год |

|

б) после двух лет до стабилизации |

Один раз в год |

|

в) после стабилизации осадок |

Один раз в 5 лет |

|

5. Проверка вертикальности трубы |

Один раз в 5 лет (после заметного |

|

6. Инструментальная проверка |

Один раз в год, весной перед |

|

7. Наблюдение за исправностью |

Ежедневно |

7. ХАРАКТЕРНЫЕ НЕИСПРАВНОСТИ, ВЛИЯЮЩИЕ НА

НАДЕЖНОСТЬ ДЫМОВОЙ ТРУБЫ

7.1.

Систематическое и комплексное обследования металлических дымовых труб позволяют

своевременно выявить дефекты, которые были допущены при их возведении и в

процессе эксплуатации, и тем самым обнаружить признаки скрытых процессов,

которые могут в дальнейшем стать причиной повреждений и разрушения

металлических труб.

7.2.

В табл. 2

приводится описание наиболее часто встречающихся дефектов и неисправностей

металлических дымовых труб с указанием причин возникновения и способов их

устранения.

Таблица 2

|

Дефект, повреждение |

Причина |

Способ |

|

|

1. |

|||

|

1. Сквозные разрушения стенки |

Разрушение металла царги от |

Разметить границы разрушенной |

|

|

2. Дефектный сварной шов |

Некачественная проварка шва при |

Подварить сварной шов |

|

|

3. Разрушающийся сварной шов |

Коррозионное разрушение металла в |

Расчистить и выявить границы |

|

|

4. Снижение прочности стенки |

Разрушение металла по причине |

Наиболее приемлемым является |

|

|

5. Локальная сплошная или точечная |

Повреждение металла стенки с |

Наложить металлическую пластину на |

|

|

6. Коррозия металла снаружи ствола |

Результат атмосферного |

Нанести противокоррозионное |

|

|

7. Следы конденсата на наружной |

Протечки конденсата наружу через |

Заделать сквозное разрушение |

|

|

8. Подтеки конденсата, |

Выход конденсата наружу через |

Обварить фланцы изнутри по всему |

|

|

9. Разрушение противокоррозионного |

Неудовлетворительная подготовка |

Перед восстановлением защитного |

|

|

10. Наклон, деформация от изгиба |

Прогорание стенки ствола |

В зависимости от размеров |

|

|

11. Трещина металла царги |

Низкое качество металла, |

Заделка трещины путем приварки |

|

|

12. Механические повреждения |

Заводской дефект, повреждение, |

При наличии в месте механических |

|

|

II. |

|||

|

13. Неравномерное натяжение |

Байтовые оттяжки после монтажа не |

С помощью талрепа следует |

|

|

14. Отрыв вантовой оттяжки от |

Низкое качество |

Проверить состояние и прочность |

|

|

15. Деформация или разрушение |

Установка деформированного звена |

Произвести замену дефектного звена |

|

|

III. ПРОЧИЕ ЭЛЕМЕНТЫ МЕТАЛЛИЧЕСКОЙ ТРУБЫ |

|||

|

16. Частичное или полное |

Некачественное изготовление |

Полностью восстановить теплоизоляцию |

|

|

17. Деформация, отсутствие или |

Низкое качество монтажных работ, а |

В зависимости от вида дефекта |

|

|

18. Светоограждение не работает |

Обрыв кабеля, неисправность |

Привести светоограждение в рабочее |

|

|

19. Сквозная коррозия |

Коррозия металла, отсутствие |

Заделать сквозные отверстия |

|

Рис. 10. Конструктивная схема

усиления металлического ствола:

1 — газоотводящий ствол; 2 — элементы жесткости

Рис. 11. Конструктивная схема

усиления основания металлической дымовой трубы:

1 — ранее установленные элементы жесткости; 2 — металлический

ствол; 3 — верхний фланец; 4 — нижний фланец; 5 — новые элементы усиления; 6 —

основание трубы; 7-опора трубы

8. ОСНОВНЫЕ ТРЕБОВАНИЯ ТЕХНИКИ БЕЗОПАСНОСТИ

8.1.

Наблюдение, техническое обслуживание и ремонт металлической дымовой трубы

относятся (учитывая ее высотный характер) к работам, связанным с повышенной

опасностью, в связи с чем исполнители должны четко выполнять требования правил

техники безопасности. Работы по обследованию дымовой трубы необходимо выполнять

по наряду-допуску.

8.2.

При выполнении работ следует руководствоваться требованиями СНиП

III-4-80 «Техника безопасности в строительстве» и «Правил техники

безопасности при эксплуатации тепломеханического оборудования электростанций и

тепловых сетей: РД

34.03.201-97» (М.: НЦ ЭНАС, 1997).

Кроме

того, персонал, эксплуатирующий дымовую трубу и выполняющий ремонтные работы,

должен знать и соблюдать требования местных инструкций и правил техники

безопасности.

8.3.

К работе на дымовой трубе могут быть привлечены инженерно-технические работники

и рабочие, имеющие допуск к работе на высоте, что подтверждается (после

соответствующего инструктажа) записью в удостоверении о проверке знаний.

8.4.

При выполнении работ, связанных с осмотром или ремонтом дымовой трубы, следует

ограничить и обозначить опасную зону вокруг трубы с помощью щитов с надписью

«Опасная зона» и ограждения, устанавливающего границу опасной зоны, внутри

которой не допускается нахождение посторонних людей, не связанных с выполнением

работ на трубе.

ПРИЛОЖЕНИЕ

___________________________________________________________

наименование

ТЭС

|

_____________________________ место |

_____________________ дата |

ПАСПОРТ

ДЫМОВОЙ МЕТАЛЛИЧЕСКОЙ ТРУБЫ

Высота

от уровня земли = м

Высота

от уровня конструкции = м

Диаметр устья = м

Для котлов

Дымовая труба сооружена:

Фундамент

______________________________________________________________

наименование

организации

__________________________________________________________________________

Ствол

______________________________________________________________________

наименование

организации

__________________________________________________________________________

По

проекту ________________________________________________________________

номер проекта ствола и

фундамента, наименование проектной организации

Стальные

конструкции изготовлены __________________________________________

наименование организации,

завода

Балансовая

(восстановительная) стоимость трубы ________________________ тыс. руб.

Главный инженер электростанции ___________________________/_________________/

Представитель

подрядной или субподрядной организации ___________/____________/

Ответственное

лицо, ведущее наблюдение за трубой _______________/______________/

I. Техническая характеристика трубы

1.

Дата сооружения трубы: фундамента _______________, ствола _______________

2.

Дата приемки трубы ____________________________________________________

3.

Дата пуска трубы в эксплуатацию _________________________________________

4. Котлы, подключенные к трубе:

|

Станционный |

Тип |

Дата |

Номинальная |

Расход |

Расход |

Объем |

|||

|

Мазут, |

Газ, |

Уголь |

|||||||

5. Температура °С дымовых газов,

поступающих в трубу (выше газохода на 1,5 — 2 м):

по

проекту от _________________ до _______________

фактически

от ________________ до _______________

6.

Объем дымовых газов, эвакуируемых дымовой трубой, при нормальном режиме

работы всех котлов ____________ м3/ч

7. Характеристика дымовых газов:

|

Параметр |

Ед. |

Вид |

||

|

Уголь |

Мазут |

Газ |

||

|

SО2 |

% |

|||

|

Влажность газов |

г/м3 |

|||

|

Зольность |

г/м3 |

|||

|

Коэффициент избытка воздуха |

a |

|||

|

Температура точки росы |

°С |

8. Характеристика грунта под трубой

_______________________________________

___________________________________________________________________________

при

опоре трубы на конструкции зданий указать, какие конструкции

___________________________________________________________________________

___________________________________________________________________________

9. Уровни расположения грунтовых вод от поверхности

земли вблизи трубы

|

Уровень |

По |

|||||||

|

Верхний, м |

||||||||

|

Нижний, м |

10. Давление (кгс/см2) на грунт в

основании трубы:

допустимое

(нормативное) ______________________

расчетное

— максимальное _________________, минимальное _______________

11.

Плита фундамента:

а)

глубина заложения подошвы от отметки ±0,00 м ______________________ м

б)

размеры плиты ______________________ м

в)

конструкция плиты и материал ______________________________________

__________________________________________________________________________

___________________________________________________________________________

12.

Фундамент:

высота

_____________________________________ м

конструкция

и материал _______________________

__________________________________________________________________________

Примечание. Пункты 9

— 12 для отдельно стоящих на фундаменте металлических труб.

13.

Ствол:

Общая

высота (от места примыкания) _______________ м

Отметки:

места примыкания (низ) ствола + ________________м,

верха

ствола + __________________м

Количество царг _______________ шт.

|

Размер |

Номер |

|||||||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

16 |

|

|

Длина, м |

||||||||||||||||

|

Толщина стенки, мм |

|

Размер |

Номер |

|||||||||||||||

|

17 |

18 |

19 |

20 |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

31 |

32 |

|

|

Длина, м |

||||||||||||||||

|

Толщина стенки, мм |

Диаметр ствола ____________ м, диффузора/конфузора

____________/__________ м

Марка

стали ________________________

Покрытие

ствола:

наружное

________________________________________________________________

указать красители, марку,

толщину слоя, метод покрытия

_________________________________________________________________________

_________________________________________________________________________

внутреннее

_______________________________________________________________

указать красители, марку,

толщину слоя, метод покрытия

_________________________________________________________________________

_________________________________________________________________________

Количество

проемов для газоходов ______________ шт.

Характеристика газоходов

|

Условное |

Тип |

Материал |

Размер |

Отметка |

Длина |

Данные о футеровке и теплоизоляции (если они

имеются)______________________

__________________________________________________________________________

__________________________________________________________________________

___________________________________________________________________________

Количество

светофорных площадок ______________ шт.

Отметки

их расположения:

№

1 __________ м, № 2 __________ м, № 3 ___________ м, № 4 ___________ м

Количество

электродов заземляющего контура __________ шт.

Ходовая

лестница с отметки + ___________ м до отметки + ___________ м

14.

Состояние трубы (в момент составления паспорта):

а)

отклонение оси от вертикали __________ мм

б)

направление наклона ________________

в)

причина наклона (осадка основания, строительный дефект или изгиб ствола) ____

_________________________________________________________________________

г)

данные о коррозии ствола и нарушениях покрытия ___________________________

___________________________________________________________________________

___________________________________________________________________________

Примечание: Паспорт

составляется в трех экземплярах и хранится в техническом архиве у

ответственного лица, ведущего наблюдения за трубой.

К паспорту прилагаются:

1.

Акт приемки трубы в эксплуатацию и описание фактически выполненных работ при

возведении трубы.

2.

Общий вид трубы.

3.

Акты осмотров.

4.

Акты на выполненные работы (ремонт, окраска).

С

паспортом в архиве дополнительно хранятся:

1.

Журнал производства противокоррозионных, футеровочных и теплоизоляционных

работ.

2.

Акты на скрытые работы.

3.

Комплект рабочих чертежей трубы.

II. Ведомость аварий и крупных повреждений дымовой

трубы

|

Дата |

Описание |

Принятые |

Подпись |

|

1 |

2 |

3 |

4 |

III. Журнал осмотров дымовой трубы

|

Дата |

Обнаруженные |

Принятые |

Подпись |

|

1 |

2 |

3 |

4 |

IV. Журнал ремонтов (замены) трубы

|

Наименование |

Кем |

Продолжительность, |

Подпись |

|

1 |

2 |

3 |

4 |

Паспорт составил: _____________________________ _______________

должность, ф.и.о. подпись

«____»

______________ 20 _____ г.

СОДЕРЖАНИЕ

ПРОИЗВОДСТВЕННАЯ ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ МЕТАЛЛИЧЕСКОЙ ДЫМОВОЙ ТРУБЫ

1. Общие положения

1.1. Настоящая производственная инструкция разработана в соответствии с РД 153-34.0-21.524-98. «Типовая инструкция по эксплуатации металлических дымовых труб энергопредприятий», РД 03-610-03 «Методические указания по обследованию дымовых и вентиляционных промышленных труб», «Правил технической эксплуатации тепловых энергоустановок», утв. приказом № 115 от 24.03.2003г. и устанавливает обязанности ответственных лиц при эксплуатации дымовых труб.

1.2. В настоящей инструкции определяются требования к приемке и пуску в эксплуатацию металлических дымовых труб, состав и порядок их обследования, основные требования по охране труда при осмотре и ремонте.

1.3. В инструкции приводятся:

— конструктивные особенности, наиболее характерные дефекты и повреждения;

— мероприятия по обеспечению эксплуатационной надежности, газоплотности газоотводящего ствола;

— способы устранения обнаруженных неисправностей и повреждений.

1.4. Настоящая инструкция является обязательной как для эксплуатационного персонала, выполняющего наблюдение за трубами и их обслуживание, так и для персонала предприятий, выполняющих их обследование и ремонтно-восстановительные работы.

1.5 Персонал, ответственный за эксплуатацию металлических труб, должен быть ознакомлен с данной инструкцией под роспись.

1.6. Настоящей инструкцией надлежит руководствоваться при приемке в эксплуатацию, техническом обслуживании конструкций металлической трубы, выполнении мероприятий по предохранению от повреждений, поддержанию их в исправности и эксплуатационной пригодности, а также при ремонте и реконструкции.

1.7. На металлическую дымовую трубу должен быть оформлен паспорт, который должен включать сведения, касающиеся конструкции и условий эксплуатации трубы (Приложение 1).

Dymovaya-truba

Рис. 1. Конструктивная схема отдельно стоящей металлической дымовой трубы:

1 — ввод газоходов; 2 — металлический ствол; 3 — футеровка; 4 — теплоизоляция; 5 — царга; 6 — светофорная площадка

Dymovaya-truba-s-karkasom

Рис. 2. Дымовая труба со стальным несущим каркасом:

1 — несущий стальной каркас; 2 — стальной газоотводящий ствол; 3 — ходовая лестница; 4 — площадка

2. Требования к приемке металлической дымовой трубы в эксплуатацию

2.1. После получения от подрядчика извещения о готовности трубы к сдаче, приказом руководителя предприятия назначается приемочная комиссия.

2.2. В состав комиссии входят представители заказчика (эксплуатирующей организации) и подрядчика (строительной и монтажной организаций), а также могут привлекаться уполномоченные специализированных организаций, имеющих лицензии на данный вид работ и др.

2.3. Приемке в эксплуатацию подлежат все строительные конструкции трубы, а также ее технологические элементы.

2.4. Приемочная комиссия обязана: проверить качество выполненных строительно-монтажных работ, соответствие их проектно-сметной документации, строительным нормам и правилам; дать заключение по результатам произведенного заказчиком пробного пуска дымовой трубы и принять решение о ее готовности к эксплуатации; составить акт приемки.

2.5. При приемке особое внимание должно быть уделено проверке:

— наличия и соответствия проекту сертификатов на металлы, из которых изготовлены газоотводящий ствол, крепежные элементы, ходовая лестница (скобы), светофорные площадки, вантовые оттяжки и другие металлические узлы и детали;

— качества монтажа деталей и узлов крепления элементов металлического газоотводящего ствола, опорных и поддерживающих узлов, а также качества сварных швов и болтовых соединений;

— соответствия требованиям норм отклонения продольной оси газоотводящего ствола от вертикали по всей высоте трубы;

— качества выполнения противокоррозионной защиты, футеровки, теплоизоляции и ее покрытия;

— правильности изготовления и монтажа заземлителя и металлических конструкций;

— правильности маркировочной окраски, установки огней светового ограждения с его опробованием.

2.6. Запрещается производить приемку металлической трубы и пуск ее в эксплуатацию без системы реперов для инструментальных наблюдений за деформацией основания фундамента и креном дымовой трубы.

2.7. Приемочная комиссия должна представить заказчику акт приемки, содержащий выводы и предложения, а также приемочную документацию, предъявляемую подрядчиком для приема смонтированной металлической трубы, содержащую:

— рабочие и деталировочные чертежи металлических конструкций (проект дымовой трубы);

— заводские сертификаты на поставляемые строительные конструкции и материалы;

— документы о согласовании допущенных отступлений от проекта при изготовлении и монтаже дымовой трубы (согласования должны быть нанесены на соответствующих чертежах, предъявляемых при сдаче работ);

— акты приемки скрытых работ;

— данные о результатах геодезических измерений при установке конструкций и натяжении вантовых оттяжек;

— журналы монтажных, сварочных и других работ;

— документы о контроле качества сварных соединений;

— копии удостоверений (дипломов) о квалификации сварщиков, производивших сварку конструкций при монтаже;

— дополнительную документацию, предусмотренную для металлических дымовых труб;

— акты на окраску, выполненную при монтаже.

3. Пуск в эксплуатацию и режим работы металлической дымовой трубы

3.1. Перед пуском металлической трубы в эксплуатацию, необходимо:

— ознакомиться с актом ее приемки и технической документацией, после чего осмотреть газоотводящий ствол снаружи и изнутри (через люки, оголовок);

— убедиться в устранении выявленных при приемке недоделок и отсутствии причин, которые могут помешать пуску трубы (наличие в трубе посторонних предметов, незаделанных отверстий и пр.);

— закрыть шиберы и люки недействующих газоходов, проверить действие шибера подключенного газохода.

3.2. Пуск дымовой трубы в эксплуатацию может производиться при любом пусковом режиме котла.

3.3. В течение 72 ч после пуска трубы необходимо непрерывно осуществлять визуальный контроль за ее работой. При отсутствии замечаний в течение этого времени считается, что труба находится в пригодном для эксплуатации состоянии. Она сдается обслуживающему персоналу в эксплуатацию по акту и в дальнейшем находится под наблюдением лица, ответственного за безопасную эксплуатацию котла.

3.4. Работа дымовой трубы может происходить при следующих режимах:

— нормальной нагрузке котлов и проектной характеристике дымовых газов;

— пуске, останове и работе на пониженных нагрузках котлов и проектной характеристике дымовых газов;

— понижении температуры дымовых газов ниже значения точки росы.

3.5. При понижении температуры дымовых газов в трубе ниже температуры точки росы, которая определяется путем периодических измерений специальным прибором для конкретных условий эксплуатации по методике, разработанной специализированной организацией, для того, чтобы избежать образования конденсата и работы металлических стволов в наиболее неблагоприятном «мокром режиме», необходимо предусмотреть возможность повышения температуры газов следующими мерами:

— осуществлять присадку горячего воздуха;

— поддерживать наиболее полной загрузку работающих котлов (использовать наименьшее возможное их количество).

3.6. В процессе эксплуатации дымовой трубы контролируются следующие параметры:

— температура дымовых газов в стволе;

— точка росы;

— скорость дымовых газов в стволе;

— влажность дымовых газов.

4. Особенности эксплуатации металлической дымовой трубы

4.1. Конструктивное выполнение металлической трубы определяет особенности ее эксплуатации. Основными элементами металлических труб являются:

— металлический газоотводящий ствол;

— вантовые оттяжки;

— тепловая изоляция;

— узел ввода газоходов;

— противокоррозионная защита;

— опорные конструкции и фундамент (для отдельно стоящей трубы).

4.2. В металлических трубах особое внимание обращается на состояние:

— металла и сварных соединений газоотводящего ствола;

— газоплотность фланцевых соединений царг;

— деталей и узлов крепления вантовых оттяжек;

— защитного покрытия, наносимого на стенки газоотводящего ствола;

— теплоизоляции и узла ввода газоходов.

4.3. Не допускается движение грузового и специального автотранспорта под вантовыми оттяжками металлических труб в местах их опускания и крепления к фундаментным массивам.

4.4. Площадь вокруг фундаментных массивов должна быть свободна от загромождения оборудованием, материалами, посторонними предметами и доступна для осмотра и выполнения ремонтных работ.

4.5. Запрещается затопление металлических элементов анкерных креплений вантовых оттяжек и их нахождение в грунте (рис. 3).

4.6. В случае крепления вантовых оттяжек к стенам или кровле зданий и сооружений, необходимо предварительно обследовать место размещения анкерных креплений и проверить строительные конструкции в этих местах на прочность и несущую способность от дополнительной нагрузки.

4.7. Запрещается крепление к ходовой лестнице (скобам) тросов, блочков и прочего такелажного оборудования.

kreplenie-vantovoj-ottyazhki

Рис. 3. Анкерное крепление вантовой оттяжки металлической дымовой трубы:

1 — вантовая оттяжка; 2 — фундамент; 3 — труба; 4 — цементный раствор

5. Порядок наблюдения за состоянием металлических дымовых труб

5.1. Металлические дымовые трубы независимо от срока эксплуатации и их конструкции с начала их приемки в эксплуатацию должны находиться под систематическим наблюдением лиц, ответственных за эксплуатацию и надзор дымовых труб.

5.2. Специалисты, ответственные за эксплуатацию, должны быть знакомы с конструкцией металлической трубы и условиями ее эксплуатации. Кроме того, в их обязанности входит:

— ведение технического паспорта на трубу;

— сбор и хранение документации по эксплуатации, ремонту и реконструкции трубы;

— надзор за состоянием всех строительных конструкций трубы и участие в обследовании ее комиссией;

— составление графиков планово-предупредительных ремонтов металлической трубы;

— осуществление контроля за проведением ремонтных работ, приемка трубы после ремонта.

5.3. Основной целью наблюдения за металлической трубой является:

— обнаружение дефектов и повреждений;

— определение надежности при наличии дефектов и повреждений;

— разработка рекомендаций для обеспечения безотказной эксплуатации;

— прогнозирование продолжительности надежной эксплуатации.

5.4. Наблюдение за состоянием металлической трубы включает следующие работы:

— проверку состояния газоотводящего ствола с наружной стороны и со стороны дымовых газов с определением степени коррозионного износа;

— проверку состояния вантовых оттяжек, их крепления к газоотводящему стволу, фундаментам или стенам зданий;

— геодезические измерения значения отклонения металлической трубы от вертикали;

— проверку значения сопротивления контура заземления.

5.5. Оценке технического состояния металлической трубы должно предшествовать ознакомление с проектной документацией, результатами ранее выполненных обследований и их анализом.

5.6. Обследование газоотводящего ствола выполняется по всей высоте трубы с ходовой лестницы и светофорных площадок и включает определение состояния следующих основных элементов:

5.6.1. Металла стенок газоотводящего ствола:

— соответствие марки стали ствола устанавливается на основании данных исполнительной документации. В случае обнаружения в стволе трещин следует производить отбор проб для определения соответствия примененной стали проектным требованиям;

— перед вводом металлической трубы в эксплуатацию производятся исходные измерения толщины металла стенок ствола толщиномером с погрешностью в пределах ±0,1 мм, результаты регистрируются в паспорте трубы;

— основным дефектом металлической трубы является коррозионный износ металла стенок ствола с изменением его толщины по всей высоте, включая оголовок;

— контроль коррозионного износа металла стенок ствола, являющийся основной задачей при проверке его состояния, выполняется с помощью приборов ультразвукового контроля;

— измерения следует производить по всей высоте ствола при диапазоне температур поверхности металла от 10 до 30°С на уровнях светофорных площадок и вдоль ходовой лестницы;

— участки измерений толщины стенки в пределах одного и того же горизонтального сечения должны располагаться диаметрально противоположно, их количество должно быть не меньше четырех для выявления наиболее прокоррозировавших участков;

— все повторные измерения следует выполнять на тех же участках, на которых были произведены исходные измерения (см. п. 5.6.1.2);

— изменение толщины стенки ствола и скорость коррозии являются основными показателями, по которым может быть оценено состояние газоотводящего ствола с точки зрения надежности и прогнозирования остаточного ресурса безопасной эксплуатации металлической трубы.

5.6.2. Царг газоотводящего ствола и их соединений:

— производится контроль состояния сварных швов царг газоотводящего ствола, определяется их целостность и сохранность (отсутствие трещин в швах, разрушение швов от коррозии и другие дефекты).

— В случае соединения царг между собой на фланцевых соединениях проверяется их газоплотность, отсутствие выхода конденсата наружу, а также ослабление болтовых соединений.

5.6.3. Вантовых оттяжек металлических труб;

— при проверке вантовых оттяжек необходимо обращать внимание на равномерное натяжение и целостность всех оттяжек, установленных на различных уровнях;

— проверяется наличие деформации отдельных звеньев оттяжек, их целостность, состояние натяжных устройств (талрепов);

— при обследовании производится контроль состояния проушин, приваренных к газоотводящему стволу, к которым крепятся вантовые оттяжки, для выявления мест, пораженных коррозией.

5.6.4. Узла ввода газоходов в трубу:

— при осмотре узла ввода газоходов определяется состояние металла стенок для выявления мест, подверженных коррозии, имеющих щели, трещины и другие неплотности, а также состояние и качество теплоизоляции.

5.6.5. Противокоррозионной защиты:

— в процессе наружного и внутреннего обследований металлической трубы обращается внимание на сохранность противокоррозионного покрытия металлоконструкций, выявляются очаги коррозии под лакокрасочным покрытием и причины разрушения защитного покрытия, которое необходимо периодически возобновлять.

5.7. Внутренняя поверхность газоотводящего ствола осматривается сверху через оголовок трубы, снизу через люки и по всей высоте с помощью подъемной оснастки.

5.8. Внутреннее обследование служит для определения степени коррозионного износа металла изнутри ствола со стороны дымовых газов, выявления состояния сварных швов, недоступных для осмотра снаружи, с определением объема ремонтных работ.

5.9. Внутреннее обследование проводится при полном отключении всех котлов, присоединенных к дымовой трубе, с привлечением специализированной организации, имеющей лицензию на выполнение данного вида работ.

5.10. Для проведения обследования трубы назначается комиссия с участием начальника котлотурбинного цеха и лиц, ответственных за эксплуатацию дымовой трубы (инженер-смотритель зданий и сооружений и др.).

5.11. При обследовании выполняются следующие работы:

— осмотр поверхности ствола с выявлением механических повреждений, сквозных разрушений, определением причин их возникновения, развития, характера и геометрических размеров;

— измерение фактической толщины металла стенок ствола;

— выявление состояния сварных швов, соответствия качества монтажного шва требованиям проекта, наличия трещин в сварных швах;

— определение очагов коррозии металла, качественного и количественного характера процесса коррозии.

5.12. Заземление грозозащиты проверяется измерением электрического сопротивления заземляющего контура, которое должно составлять не более 15 Ом.

5.13. При установке металлической трубы на фундаменте необходимо осуществлять инструментальные наблюдения за их осадкой путем нивелирования реперов, заложенных в нижнюю часть трубы.

5.14. Необходимо наблюдать за вертикальностью металлической трубы путем выполнения геодезических измерений с помощью теодолита. Допустимое отклонение оси трубы от вертикали не более 0,004 высоты трубы.

5.15. Основные дефекты и повреждения, обнаруженные в процессе обследования металлической трубы, а также результаты ремонтных работ наносятся на карту дефектов с указанием размеров (рис. 4 и 5). Одновременно в таблице карты дефектов указываются результаты измерений, расчета скорости коррозии и износа металла стенок ствола.

5.16. По результатам обследований оформляются следующие документы:

— акт о проведении обследования;

— промежуточное заключение по результатам обследования (при обнаружении серьезных повреждений составляется непосредственно на энергопредприятии);

— отчет (заключение) о техническом состоянии металлической дымовой трубы с выводами и рекомендациями (основной документ, отражающий техническое состояние трубы на момент обследования, составляется специализированной организацией).

5.17. Результаты обследования оформляются актом, в котором приводятся краткая техническая характеристика и условия эксплуатации металлической трубы, оценивается состояние отдельных конструктивных узлов и элементов трубы — степень коррозии ствола, измерения толщины металла, состояние теплоизоляции, металлоконструкций, вантовых оттяжек, степень газоплотности трубы.

5.18. По результатам измерений подсчитывается потеря сечения ствола, являющаяся разностью фактических толщин стенки на одних и тех же участках измерений в разные периоды.

5.19. Потеря сечения и скорость коррозии являются основными показателями, по которым может быть оценено состояние ствола с точки зрения надежности. Кроме того, на основании данных о скорости коррозии прогнозируется выработка ресурса дымовой трубы.

5.20. Результаты измерений, расчета скорости коррозии и износа металла стенок царг металлической трубы заносятся в карту дефектов (см. рис. 4).

karta-defektov

Рис. 4. Карта дефектов и результаты измерений, расчетов скорости коррозионного износа металла стенок царг металлического газоотводящего ствола (пример)

| Обозначение | Наименование | Характеристика | |

| Подтеки конденсата | Следы фильтрации влаги | ||

|

Сплошная коррозия | Область сплошной коррозии на поверхности ствола | |

|

Точечная | Область точечной коррозии на поверхности ствола | |

|

Вмятина | Поверхностная деформация стенки ствола без разрушения | |

|

Частичное разрушение теплоизоляции | Обнажение части ствола (ее наружной поверхности) | |

|

Полное разрушение теплоизоляции | Полное обнажение наружной поверхности ствола | |

|

Дефектный шов | Сварной шов, плохо проваренный при монтаже | |

|

|

Разрушающийся шов | Сваркой шов, разрушающийся от коррозии | |

|

Сквозное разрушение | Разрушение металла стенки на всю толщину | |

| Трещина | Трещина на поверхности стенки. Цифрами показана ширина раскрытия трещины мм | ||

|

Волосяные трещины | Трещины волосяные с раскрытием менее 0,5 мм |

Рис. 5. Условные обозначения и характеристика дефектов металлических газоотводящих стволов

Примечания:

1. Цифрами в обозначениях показаны размеры дефектов в миллиметрах: вверху — размер по окружности стенки, сбоку — размер по высоте, в контуре — глубина слоя, разрушенного коррозией.

2. Расположение дефектов с внутренней стороны стенки обозначается пунктирными линиями

6. Содержание и сроки проведения обследования

6.1. Наблюдения за состоянием металлических дымовых труб при их эксплуатации организовываются со следующей периодичностью:

— визуальный внешний осмотр газоотводящего ствола, фундаментов, опорных конструкций, анкерных болтов, вантовых оттяжек и их креплений — один раз в 3 месяца;

— проверка наличия конденсата, отложений сажи на внутренней поверхности трубы и газоходов через люки — один раз в год в период летнего отключения;

— наблюдение за осадкой фундаментов нивелированием реперов: после сдачи в эксплуатацию до стабилизации осадок (1 мм в год и менее) — один раз в год; после стабилизации осадок — один раз в 5 лет;

— проверка вертикальности трубы геодезическими методами (с помощью теодолита) — один раз в 5 лет; в случае заметного наклона трубы, обнаруженного визуально, организовывается внеочередная инструментальная проверка вертикальности трубы;

— инструментальная проверка сопротивления заземляющего контура трубы — один раз в год, весной перед грозовым периодом.

— обследование труб с целью определения технического состояния и остаточного ресурса труб разделяются на плановые и внеплановые. Плановые обследования труб проводятся через год после пуска в эксплуатацию и далее через 5 лет для всех типов труб.

7. Характеристика неисправностей, влияющих на надежность дымовых труб

7.1. Систематическое и комплексное обследования металлических дымовых труб позволяют своевременно выявить дефекты, которые были допущены при их возведении и в процессе эксплуатации, и тем самым обнаружить признаки скрытых процессов, которые могут в дальнейшем стать причиной повреждений и разрушения металлических труб.

7.2. В табл. 2 приводится описание наиболее часто встречающихся дефектов и неисправностей металлических дымовых труб с указанием причин возникновения и способов их устранения.

Таблица 2

| Дефект, повреждение | Причина | Способ устранения |

| 1. МЕТАЛЛИЧЕСКИЙ ГАЗООТВОДЯЩИЙ СТВОЛ | ||

| 1. Сквозные разрушения стенки царги | Разрушение металла царги от коррозии на всю толщину (сернокислотной, электрохимической, атмосферной и других видов коррозии) | Разметить границы разрушенной зоны. Подогнать и приварить с наружной стороны ствола внахлестку металлическую пластину с размерами, выходящими на 100 мм за пределы дефектной зоны. Толщина пластины должна быть не меньше толщины стенки царги. Восстановить теплоизоляцию и покровный слой |

| 2. Дефектный сварной шов | Некачественная проварка шва при монтаже | Подварить сварной шов |

| 3. Разрушающийся сварной шов | Коррозионное разрушение металла в околошовной зоне | Расчистить и выявить границы дефектного места, засверливание отверстий диаметром 10-15 мм от концов разрушенного шва в направлении возможного распространения, разделка кромки шва с зазором, затем после предварительного разогрева металла заварка шва электродами, указанными в проекте |

| 4. Снижение прочности стенки ствола (отдельных царг), которая близка к предельному состоянию | Разрушение металла по причине поверхностной коррозии | Наиболее приемлемым является усиление обечайки царг профилем (уголком, швеллером) при условии его равномерного расположения по всей поверхности |

| 5. Локальная сплошная или точечная коррозия на внутренней поверхности стенки ствола | Повреждение металла стенки с внутренней стороны ствола из-за сернокислотной коррозии, выпадения конденсата водяных паров, усиливающихся при отсутствии теплоизоляции ствола, снижения нагрузки, частых пусков и остановов дымовой трубы | Наложить металлическую пластину на участок с уменьшенным сечением, приварить и восстановить теплоизоляцию. Пластина должна иметь размеры, выходящие на 100 мм за пределы дефектной зоны |

| 6. Коррозия металла снаружи ствола | Результат атмосферного воздействия, отсутствия защитного покрытия, намокания теплоизоляции | Нанести противокоррозионное покрытие на наружную поверхность ствола. Исключить попадание влаги на теплоизоляцию |

| 7. Следы конденсата на наружной поверхности ствола | Протечки конденсата наружу через щели, трещины, сквозные отверстия на стволе | Заделать сквозное разрушение металлической пластиной в соответствии с п. 1 настоящей таблицы |

| 8. Подтеки конденсата, непосредственно под фланцевыми соединениями | Выход конденсата наружу через неплотности фланцевых соединений царг газоотводящего ствола | Обварить фланцы изнутри по всему периметру |

| 9. Разрушение противокоррозионного покрытия, нанесенного на наружную поверхность ствола (на отдельных участках ствола защитное покрытие растрескивается, вспучивается, краска отслаивается от металла ствола, на его поверхности появляются локальные коррозионные повреждения) | Неудовлетворительная подготовка поверхности металла к нанесению защитного покрытия. Низкое качество выполнения покрытия | Перед восстановлением защитного покрытия выполнить в полном объеме все работы в соответствии с требованиями ГОСТ 9.402-80 «Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Подготовка металлических поверхностей перед окрашиванием». Последующее восстановление разрушенного покрытия выполнять с соблюдением всех требований технологии нанесения соответствующего материала на защищаемую поверхность |

| 10. Наклон, деформация от изгиба металлического ствола или его отдельных участков | Прогорание стенки ствола вследствие температурной или химической коррозии металла | В зависимости от размеров повреждения необходимо установить дополнительные вантовые оттяжки, заменить разрушенный участок трубы либо произвести полную замену ствола |

| 11. Трещина металла царги | Низкое качество металла, разрушение царги от воздействия нагрузки или вибрации ствола | Заделка трещины путем приварки металлической пластины в соответствии с п. 1 настоящей таблицы |

| 12. Механические повреждения (вмятины, складки и др.) | Заводской дефект, повреждение, образовавшееся при монтаже | При наличии в месте механических повреждений трещин, щелей и других подобных разрушений заделать их в соответствии с п. 1 настоящей таблицы |

| II. ВАНТОВЫЕ ОТТЯЖКИ | ||

| 13. Неравномерное натяжение вантовых оттяжек | Байтовые оттяжки после монтажа не были выставлены в проектное положение | С помощью талрепа следует отрегулировать стрелу провисания вантовой оттяжки в соответствии с проектом |

| 14. Отрыв вантовой оттяжки от места ее крепления | Низкое качество строительно-монтажных работ, скрытый дефект, ветер большей силы, чем предусмотрено проектом | Проверить состояние и прочность строительных конструкций в месте крепления, при необходимости выполнить усиление и восстановить крепление в соответствии с проектом |

| 15. Деформация или разрушение отдельных звеньев вантовых оттяжек | Установка деформированного звена при монтаже, износ в процессе эксплуатации | Произвести замену дефектного звена вантовой оттяжки |

| III. ПРОЧИЕ ЭЛЕМЕНТЫ МЕТАЛЛИЧЕСКОЙ ТРУБЫ | ||

| 16. Частичное или полное разрушение теплоизоляции | Некачественное изготовление теплоизоляционного покрытия, дефект строительства | Полностью восстановить теплоизоляцию с покрывным слоем в соответствии с проектом |

| 17. Деформация, отсутствие или коррозионное разрушение металлоконструкций (скобы, лестницы, площадки и др.) | Низкое качество монтажных работ, а также разрушение защитного покрытия | В зависимости от вида дефекта отремонтировать, дооборудовать или заменить поврежденные элементы и узлы, восстановить защитное покрытие |

| 18. Светоограждение не работает | Обрыв кабеля, неисправность осветительной арматуры | Привести светоограждение в рабочее состояние в соответствии с проектом |

| 19. Сквозная коррозия металлического корпуса ввода газоходов | Коррозия металла, отсутствие теплоизоляции | Заделать сквозные отверстия металлической накладкой в соответствии с п. 1 настоящей таблицы |

8. Основные требования охраны труда

8.1. Наблюдение, техническое обслуживание и ремонт металлической дымовой трубы относятся (учитывая ее высотный характер) к работам, связанным с повышенной опасностью, в связи с чем исполнители должны четко выполнять требования правил охраны труда. Работы по обследованию дымовой трубы необходимо выполнять по наряду-допуску.

8.2. При выполнении работ следует руководствоваться требованиями СНиП III-4-80 «Техника безопасности в строительстве» и «Правил техники безопасности при эксплуатации тепломеханического оборудования электростанций и тепловых сетей: РД 34.03.201-97» (М.: НЦ ЭНАС, 1997). Кроме того, персонал, эксплуатирующий дымовую трубу и выполняющий ремонтные работы, должен знать и соблюдать требования местных инструкций и правил охраны труда.

8.3. К работе на дымовой трубе могут быть привлечены инженерно-технические работники и рабочие, имеющие допуск к работе на высоте, что подтверждается (после соответствующего обучения) записью в удостоверении о проверке знаний.

8.4. При выполнении работ, связанных с осмотром или ремонтом дымовой трубы, следует ограничить и обозначить опасную зону вокруг трубы с помощью щитов с надписью «Опасная зона» и ограждения, устанавливающего границу опасной зоны, внутри которой не допускается нахождение посторонних людей, не связанных с выполнением работ на трубе

СКАЧАТЬ: Instrukciya-po-ekspluatacii-dymovoj-truby

СЕКЦИИ СТАЛЬНЫХ ТРУБ С ВНУТРЕННИМ И НАРУЖНЫМ

АНТИКОРРОЗИОННЫМИ ПОКРЫТИЯМИ С МЕХАНИЧЕСКИМ СОЕДИНЕНИЕМ В РАСТРУБ

1.1 Настоящий документ содержит сведения о конструкции и характеристиках секций стальных труб с внутренним и наружным антикоррозионными покрытиями с механическим соединением в раструб, выпускаемых по ТУ 1390-044-43826012-2003 на Бугульминском механическом заводе ОАО «Татнефть». Документ содержит также указания по правильной и безопасной эксплуатации изделий, техническому обслуживанию, ремонту, хранению, транспортированию и оценке их технического состояния.

1.2 Руководство по эксплуатации предназначено для персонала, непосредственно связанного с эксплуатацией и обслуживанием секций стальных труб с внутренним и наружным антикоррозионными покрытиями с механическим соединением в раструб.

1.3 При проведении работ, определенных руководством по эксплуатации, надлежит дополнительно руководствоваться следующими документами:

- РД 39–132–94 «Правила по эксплуатации, ревизии, ремонту и отбраковке нефтепромысловых трубопроводов»;

- ПБ 08-624-03 «Правила безопасности в нефтяной и газовой промышленности»;

- РД 153-39.0-303-03 «Технология изоляции сварных стыков труб с наружной полиэтиленовой изоляцией в полевых условиях».

Секции стальных труб с внутренним и наружным антикоррозионными покрытиями с механическим соединением в раструб (далее СТР) относятся к нефтепромысловому оборудованию и предназначены для сооружения напорных нефтепромысловых трубопроводов. Климатическое исполнение -У, категория размещения — 5 по ГОСТ 15150-69.

2.3 Применение СТР позволяет:

- сократить гидравлические потери при перекачивании нефтепромысловых жидкостей;

- снизить скорость отложения продуктов коррозии и солей в полости труб;

- защитить внутреннюю и наружную поверхности СТР от коррозии;

- увеличить надежность трубопроводной системы;

- увеличить срок службы.

3 ОСНОВНЫЕ ХАРАКТЕРИСТИКИ ИЗДЕЛИЯ

3.1 Технические характеристики СТР должны соответствовать ТУ 1390-044-43826012-2003 «Секции стальных труб с внутренним и наружным антикоррозионными покрытиями с механическим соединением в раструб».

3.2 Примеры условного обозначения секций труб:

3.2.1 Секция стальных труб (СТР (С)) с внутренним (В) и наружным (Н) антикоррозионными покрытиями с механическим соединением в раструб, предназначенная для соединения сваркой при строительстве трубопроводов, В – тип внутреннего покрытия, Н – вариант наружного покрытия, диаметром 114 мм, толщиной стенки 4,5 мм, из стали 20 группы В ГОСТ 8731-74:

114х4,5 ГОСТ 8732-78

СТР (С) В Н ————————————ТУ 1390-044-43826012-2003

В20 ГОСТ 8731 -74

3.2.2 Секция стальных труб (СТР (М)) с внутренним (В) и наружным (Н) антикоррозионными покрытиями с механическим соединением в раструб, предназначенная для механического соединения при строительстве трубопроводов, В – тип внутреннего покрытия, Н – вариант наружного покрытия, диаметром 114 мм, толщиной стенки 4,5 мм, из стали 20 группы В ГОСТ 8731-74:

114х4,5 ГОСТ 8732-78

СТР (М) В Н ————————————ТУ 1390-044-43826012-2003

В20 ГОСТ 8731 -74

3.3 Технические характеристики стальных труб, применяемых для изготовления СТР, должны соответствовать требованиям ГОСТ 8731 «Трубы стальные бесшовные горячедеформированные. Технические требования», ГОСТ 8733 «Трубы стальные бесшовные холоднодеформированные и теплодеформированные. Технические требования», ГОСТ 10705 «Трубы стальные электросварные. Технические условия».

Трубы должны соответствовать «Дополнительным техническим требованиям для заводов изготовителей на стальные трубы для строительства нефтепромысловых трубопроводов для ОАО «Татнефть», утвержденных начальником производственного управления — заместителем главного инженера ОАО «Татнефть» В.Г. Фадеевым 27.08.2003 г.

3.4 Технические требования к показателям свойств внутреннего полимерного покрытия, данные о химической стойкости покрытия в нефтепромысловых средах, приведены в РД 153-39.1-288-03 «Трубы насосно-компрессорные с внутренним полимерным покрытием. Инструкция по эксплуатации».

4 МАРКИРОВКА СТР

4.1 СТР должны быть промаркированы согласно ТУ 1390-044-43826012-2003.

4.2 СТР маркируются вдавливанием по полиэтиленовой изоляции на глубину не более 10 % от минимальной толщины покрытия вдоль образующей трубы или любым другим способом, не ухудшающим качество покрытия.

Маркировка должна сохраняться при перевозке, хранении, эксплуатации.

4.3 Маркировка должна содержать:

- наименование или товарный знак завода-изготовителя изделия (БМЗ);

- дату изготовления изделия (09.04);

- заводской номер секций труб по учету (775);

- клеймо оператора сборочной машины (5);

- клеймо ОТК (ОТК-2).

Пример: БМЗ 09.04 775 5 ОТК-2.

5 УСЛОВИЯ ПОСТАВКИ

5.1 СТР поставляются партиями. Партия должна состоять из СТР одного диаметра, одной толщины стенки, группы прочности с внутренним покрытием одной марки, с одинаковой конструкцией наружного покрытия. К каждой партии должна быть приложена этикетка, содержащая сведения о результатах приемочных испытаний партии СТР, оформленная в соответствии с требованиями ТУ 1390-044-43826012-2003.

- ПОГРУЗОЧНО-РАЗГРУЗОЧНЫЕ РАБОТЫ, ТРАНСПОРТИРОВАНИЕ И

ХРАНЕНИЕ

6.1 Погрузка и разгрузка СТР должна производиться при помощи подъемных механизмов, снабженных грузозахватными приспособлениями, не допускающими повреждений наружной изоляции. Сбрасывание или стаскивание СТР при разгрузке и перемещении волоком запрещается. Не допускаются резкие удары СТР о металлические части транспортных средств или друг о друга.

6.2 При проведении погрузочно-разгрузочных работ рекомендуется использовать грузоподъемные механизмы, снабженные траверсами.

6.3 Транспортирование СТР осуществляется на плетевозах согласно СНиП III-42-80 (по 5.5.1; 5.3; 5.5; 5.6).

6.4 При укладке СТР в плетевозы должна быть исключена возможность свободного их перемещения. Стойки на плетевозах должны быть с амортизирующими прокладками, предотвращающими свободное перемещение изделий. Транспортные средства должны быть оборудованы устройствами (кониками), обеспечивающими сохранность качества труб и безопасность движения.

6.5 Для избегания повреждения наружной изоляции необходимо пользоваться мягкими стропами (полотенцами). Для предотвращения повреждений при вытаскивании полотенец из-под труб и заводке их при последующей погрузке под среднюю часть плетей необходимо подкладывать две деревянные подкладки, а под неизолированные концы — инвентарные подкладки.

6.6 Трубы транспортируются на плетевозах. Разница между длинами труб, погруженных на один плетевоз, не должна превышать 1,5м, а выступающие за прицеп концы труб должны быть не более 2,5 м. Коники тягача плетевоза и прицепа должны быть оборудованы мягкими ложементами из эластичного материала (например, капролона) шириной не менее 500 мм. Ограничительные стойки также должны быть оснащены эластичными прокладками.

6.7 Запрещается транспортировать трубы при температуре ниже минус 25С.

6.8 При транспортировании, хранении, погрузке и разгрузке труб не допускается повреждения калиброванных концов труб.

6.9 СТР упаковке не подлежат. На концах труб СТР должны быть установлены заглушки, предотвращающие попадание внутрь труб посторонних предметов и не допускающие загрязнение поверхности неизолированных концов труб.

6.10 Секции труб хранят по ГОСТ 15150, раздел 10, в условиях 5(ОЖ4).

Срок хранения – не более одного зимнего сезона (с октября по апрель).

6.11 СТР хранят на стеллажах или площадках открытого хранения или под навесом, уложенные в штабеля высотой не более 2 метров. Между уложенными рядами должны быть установлены деревянные прокладки шириной не менее 100 мм, расстояние между которыми не должно превышать 3,0 м.

6.12 Под прямыми солнечными лучами при температуре выше плюс 25 0С трубы могут храниться не более 10 дней, при более длительном сроке хранения СТР необходимо закрывать тентом.

6.13 При хранении концы труб без наружной изоляции должны быть покрыты консервационной смазкой.

7 ИСПОЛЬЗОВАНИЕ СТР ПО НАЗНАЧЕНИЮ

7.1 Общие указания

7.1.1 Сооружение трубопроводов из СТР должно осуществляться в соответствии с планом производства работ. В плане производства работ должны быть предусмотрены все соответствующие пункты настоящего руководства.

7.2 Эксплуатационные ограничения

7.2.1 Температура перекачиваемой по секциям труб жидкости не более 80 С.

7.2.2 Давление эксплуатации регламентируется диаметром, толщиной стенки и материалом стальной трубы.

7.2.3 Допускается приварка «болта» к телу трубы в районе сварного соединения СТР при монтаже протекторной защиты от наружной грунтовочной коррозии. В районе раструбного соединения труб:

- 89 мм – в каждую сторону по 230 мм от раструбного соединения;

- 114 мм — в каждую сторону по 250 мм от раструбного соединения;

- 159 мм — в каждую сторону по 350 мм от раструбного соединения

сварные работы не допускаются.

7.3 Подготовка СТР к эксплуатации

7.3.1 Подготовка СТР к эксплуатации должна производиться на трубных базах предприятий в соответствии с требованиями настоящего раздела руководства.

7.3.2 Последовательность и методы входного контроля СТР приведены в таблице 1.

Таблица 1

| Наименование операции | Метод контроля |

| 1 Проверка комплектности | Сопоставление с сопроводительными документами |

| 2 Контроль качества труб | Визуальный, измерительный |

| 3 Контроль качества покрытий | Внешний осмотр |