По просьбе соавтора/корректора (sergeisergeevich) — выкладываю на всеобщее обозрение.

Инструкция по эксплуатации и техническому обслуживанию тормозных суппортов

Инструкция носит рекомендательный характер, основанный на многолетнем опыте технического обслуживания, ремонта и анализа неисправностей тормозных систем внедорожников Isuzu/GM начиная с 90-х годов выпуска и до окончания их производства.

Целью инструкции является обеспечение надёжной работы тормозных суппортов на весь период их эксплуатации.

Отступление от порядка и правил, изложенных в настоящей инструкции, приводит к утрате гарантийных обязательств и сокращению срока службы узлов и элементов тормозной системы.

Максимальная эффективность и работоспособность тормозной системы обеспечивается при соблюдении следующих условий, которые необходимо выполнить при монтаже и установке тормозных суппортов:

— тормозные диски не имеют биений при вращении, выработки, превышающей номинальный допуск (толщина рабочей поверхности передних тормозных дисков должна быть не менее 24 мм, толщина рабочей поверхности задних — не менее 16 мм); тормозные диски не имеют биений, ранее не подвергались перегреву, заклиниванию, либо используются новые тормозные диски.

— тормозные диски имеют ровную рабочую поверхность без коррозионных буртиков, волн и глубоких выбоин по обоим краям поверхности прилегания к ним тормозных колодок, либо используются новые тормозные диски.

— плоскость прилегания тормозных колодок на тормозных дисках не имеет выбоин, выступов, волн, глубоких царапин, эксплуатационного дисбаланса.

— поверхность фрикционного материала тормозных колодок ровная, с допустимым и равномерным износом (остаточная толщина фрикционного материала не менее 1/3 от исходной) и с чистым пазом (прорезью на поверхности фрикционного материала), либо используются новые тормозные колодки.

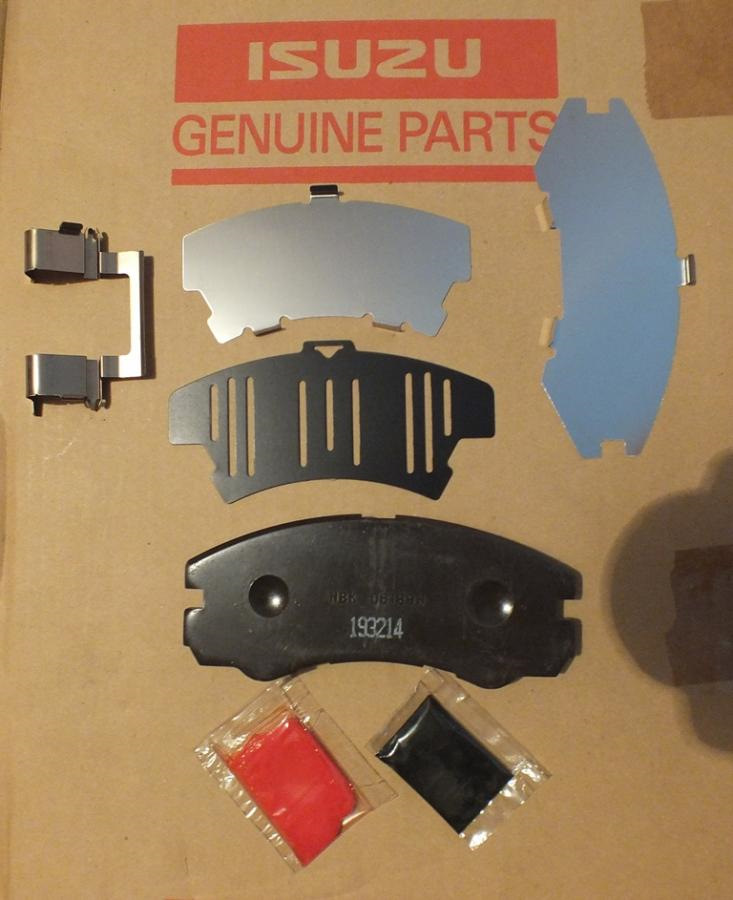

— пружинные подкладки тормозных скоб в точках контакта с тормозными колодками (входят в комплект поставки тормозных колодок) обработаны медной смазкой и не имеют коррозии, ям и выбоин, либо установлены новые пружинные подкладки на весь срок службы тормозных колодок. С новыми тормозными колодками устанавливаются новые пружинные подкладки.

— главный тормозной цилиндр (ГТЦ) и вакуумный усилитель тормозов, тормозные шланги и тормозные магистрали находятся в исправном состоянии, перепуск тормозной жидкости между передним и задним тормозными контурами в ГТЦ, в клапане-регуляторе тормозных усилий (Aisin для Европы) или в пропорциональном клапане Isuzu (США, Япония и пр.) отсутствует.

— клапан-регулятор тормозных усилий исправен, удален или заменен на исправный пропорциональный клапан от Isuzu.

— тормозная жидкость в тормозной системе новая и чистая (без видимых примесей и заметных изменений цвета жидкости), соответствует типу тормозной жидкости DOT 4, воздух из тормозной системы удален, тормозная система герметична, утечки тормозной жидкости отсутствуют.

— педальный узел тормозной системы находится в исправном состоянии, движение педали тормоза происходит в пределах допустимого свободного хода и без заеданий и люфтов в пределах рабочего хода педали.

— установка тормозных суппортов произведена с соблюдением всех правил монтажа и с применением материалов, перечень которых определён ниже.

Конструкция тормозного механизма

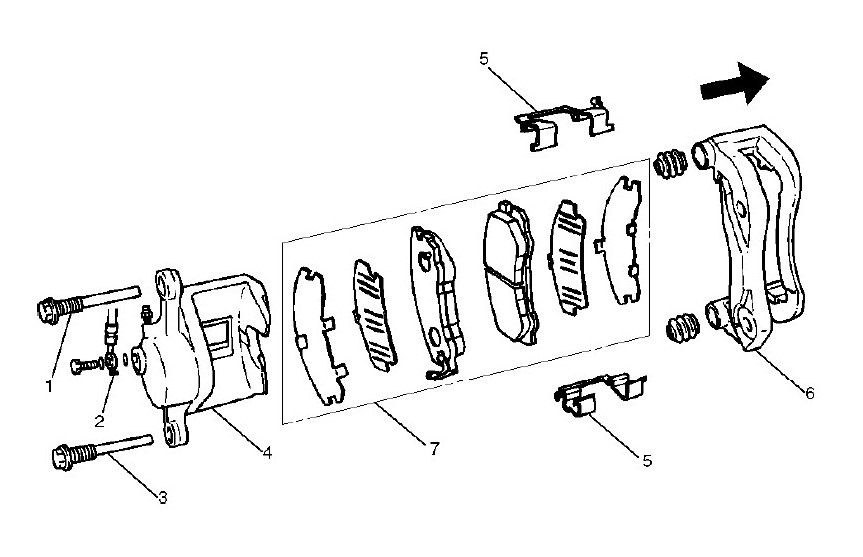

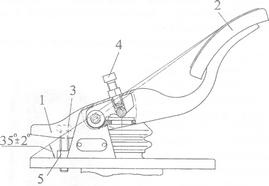

На рис.1 :

1 и 3 — направляющие стержни (опорные болты).

На них удерживается тормозной суппорт (4) в опорном кронштейне (6). Для откручивания используется ключ (головка) на 17 (передние суппорта) или 14 (задние суппорта).

2 — тормозной шланг.

4 — тормозной суппорт в сборе. В нём находится подвижный поршень (отсутствует на схеме), который под действием гидравлических тормозных сил способен прижимать тормозные колодки к тормозному диску.

5 — пружинные подкладки тормозных колодок. Служат для предотвращения «болтанки» тормозных колодок в тормозной скобе в свободном состоянии, когда колодки не прижаты к тормозному диску, а также для беспрепятственного поперечного перемещения колодок в в тормозной скобе в процессе работы тормозной системы.

6 — тормозная скоба, крепится к ступице двумя болтами под ключ (головку) на 22.

7 — тормозные колодки с подкладками (теплоизоляционными и противошумными пластинами) в сборе.

Смазки и жидкости, допускаемые к применению для технического обслуживания и ремонта тормозных суппортов:

(в порядке убывания качества и предпочтения)

внутренние поверхности тормозного суппорта и поверхность поршня суппорта (монтажная смазка, применяемая при сборке суппорта и установке поршня)

ATE — 03.9902-0501.2;

GM — 19 70 505;

Opel — 90295751

Behem Berulub — FE16

направляющие стержни тормозного суппорта, полости тормозных скоб под направляющие стержни, гофрированные пыльники направляющих стержней тормозного суппорта

Niglube RM/MZ 101616 EX (цвет — оранжевый)

Febi 31942 (цвет — кремовый)

Fuchs Renolit LX-PG2

Molykote G-3407

TRW/Lucas PFG-110

пыльник поршня тормозного суппорта

Toyota 08887-01206

Seiken CF 301

точки контакта основания тормозных колодок с пружинными подкладками скобы тормозного суппорта

COMMA CE500G

ATE 03.9902-1002.2

Применение других смазок, а также смазок, не соответствующих производимым видам работ, может повлечь нарушение работоспособности узлов тормозной системы, сокращение срока их службы и прекращение действия гарантийных обязательств.

Сроки и интервалы обслуживания тормозных суппортов.

В условиях обычной эксплуатации автомобиля оптимальный период обслуживания тормозных суппортов — не реже одного раза в год или каждые 30 000 км пробега.

После этого пробега необходимо очистить и промыть полости тормозных скоб, пыльники направляющих стержней и направляющие стержни от внешних загрязнений и продуктов окисления, заменить смазку в полостях скоб и направляющих стержней.

В условиях регулярного движения по бездорожью оптимальный период обслуживания тормозных суппортов — 6 месяцев, независимо от пробега автомобиля.

Последовательность выполнения работ:

Удалив пыльники направляющих стержней тормозного суппорта, и вынув направляющие стержни из тормозной скобы, необходимо очистить их от загрязнений и возможной коррозии. Также необходимо очистить их посадочные места и рабочие поверхности в тормозной скобе.

Заполнить заново смазкой пыльники направляющих стержней и их посадочные места и рабочие полости в тормозной скобе, смазать направляющие стержни.

Смазка вносится в полость тормозной скобы и равномерно распределяется по ней подручным инструментом. Тормозные стержни равномерно покрываются смазкой по всей рабочей поверхности и в месте прилегания пыльников. Избыток смазки вместе с воздухом выдавливаются во время сборки, при постепенном и плавном закручивании направляющих стержней тормозного суппорта в тормозную скобу.

Собрать суппорт и, установив тормозные колодки, закрепить тормозной суппорт на ступице, удалить излишки смазки снаружи суппорта и удалить излишки воздуха из-под гофрированных пыльников, не допустив их раздувания.

Снять и осмотреть пружинные подкладки под тормозные колодки на предмет потертостей и выработки в посадочных местах тормозных колодок. При обнаружении повреждений, выработки и иных дефектов, пружинные подкладки необходимо заменить. При установке пружинных подкладок необходимо убедится в плотности их посадки на тормозной скобе суппорта. Болтанка пружинных подкладок на тормозной скобе недопустима.

Очистить тормозные колодки и прорези на поверхности фрикционного материала от загрязнений и продуктов износа. Тормозные колодки следует заменить при обнаружении их неравномерного износа или перекоса фрикционной поверхности относительно поверхности тормозного диска.

Заменить смазку в опорных точках пружинных подкладок тормозной скобы, предварительно удалив старую.

Проверить состояние пыльника тормозного поршня на отсутствие повреждений снаружи, при необходимости добавить смазку под пыльник. Добавление смазки допустимо с помощью медицинского шприца без иглы, не демонтируя поршень из суппорта. Использование для снятия пыльника с поршня острых предметов категорически запрещено из-за риска повреждения пыльника. Допустимо использование компактной лопатки с гладкими, скругленными и затупленными концами из неметаллов (дерево, пластик). В случае обнаружения повреждения пыльника поршня, его необходимо заменить.

Гарантийный срок на комплект тормозных суппортов составляет от 1 года до 3-х лет в зависимости от комплектации.

Срок службы комплекта тормозных суппортов мастерской Vehidreamer (rebuild) составляет от 3-х до 7 лет в зависимости от комплектации, условий эксплуатации и регулярности технического обслуживания в соответствии с настоящей инструкции.

Внимание!

Повторное использование старых и изношенных пружинных подкладок вызывает перекос тормозных колодок, их неравномерный износ. Перекос тормозных колодок происходит в момент прекращения действия тормозного усилия на тормозной поршень (отвод колодок). Это создаёт условия для последующего перекоса тормозного поршня в тормозном суппорте в условиях активного торможения, что сокращает срок службы суппорта и вызывает преждевременный износ рабочей поверхности поршня и внутренней поверхности корпуса суппорта.

Использование тормозных колодок сомнительного качества и с отсутствующими теплозащитными и противошумными пластинами сокращает срок службы тормозных колодок, тормозного диска и тормозного суппорта.

Установка некачественных тормозных колодок в посадочных пазах которых присутствуют заусенцы от высечки или высечка произведена некачественно и неравномерно — недопустима. От установки таких тормозных колодок необходимо воздержаться или произвести их механическую доработку для обеспечения их подвижности на тормозной скобе (особенно характерно для задних тормозных суппортов).

Пренебрежение данными условиями ведет к преждевременному износу тормозных колодок, тормозного диска, и, как правило, вызывает избыточный нагрев тормозного диска из-за постоянного подклинивания тормозных колодок в тормозном суппорте.

После истечения 3-х или 5-ти лет эксплуатации требуется расширенное сервисное обслуживание тормозных суппортов с полной их разборкой, оценки технического состояния и принятия решения о возможности и целесообразности их дальнейшей эксплуатации.

Срок проведения расширенного сервисного обслуживания зависит от условий эксплуатации автомобиля (климат региона, город, трасса, бездорожье и пр.) и его среднегодового пробега.

Данная процедура подразумевает изъятие тормозного поршня из тормозного суппорта для осмотра и оценки технического состояния его скользящей поверхности (зеркала), удаления продуктов окисления тормозной жидкости из полости под поршнем, промывки и тщательного осмотра всех изнашиваемых элементов (манжеты, пыльники и пр.).

Также необходимо уделить внимание состоянию канавки в суппорте под пыльником поршня, удерживаемым упорным кольцом.

Непригодные к дальнейшей эксплуатации детали суппорта необходимо заменить. Перед сборкой суппорта необходимо тщательно очистить от коррозии все посадочные места корпуса тормозного суппорта и тормозной скобы суппорта.

В процессе технического обслуживания и ремонта, для обеспечения эффективности работы тормозной системы следует использовать детали и ремкомплекты производителей, выпускающих качественную продукцию.

Процедура проводится единовременно на всех тормозных суппортах!

В крайних случаях допустимо производить данную работу раздельно для передней и задней оси автомобиля (по контурам) с небольшим промежутком времени между ними.

При отсутствии необходимого опыта, навыков и инструмента рекомендуется доверить эту работу специалисту и (или) получить консультацию у поставщика (производителя).

Тормозная система любого автомобиля является сложным и ответственным механизмом от исправности и надёжности которого зависит не только ваш комфорт на дороге, но и безопасность ваша и других участников дорожного движения.

Поэтому при эксплуатации вашего автомобиля нужно уделять особое внимание состоянию тормозной системы, проводить регулярную диагностику её компонентов и при замене выбирать только качественные и надёжные комплектующие.

При проверке тормозной системы обращайте внимание на следующие моменты:

- Cледите за износом тормозных колодок, неравномерный износ колодок в тормозном механизме с неподвижным суппортом говорит о его неисправности (заедании поршня в цилиндре). Появление скрипа может свидетельствовать о том, что колодки необходимо срочно заменить.

- При замене тормозных колодок обязательно следуйте инструкциям автопроизводителей, при необходимости заменяйте на новые противоскрипные пластины и обязательно используйте противоскрипную смазку.

- Не оставляйте надолго автомобиль на стояночном тормозе, особенно в сильный мороз, колодки могут примерзнуть.

- Своевременно регулируйте стояночный тормоз — он выручит вас в критической ситуации.

- Применяйте тормозные жидкости, предусмотренные заводом-изготовителем автомобиля. Тормозная жидкость ADVICS DOT4 полностью соответствует требованиям автопроизводителей и превосходит по своим характеристикам существующие отраслевые стандарты.

- Своевременно заменяйте тормозные жидкости, так как они теряют свои свойства с течением времени, что может привести к выходу из строя тормозных механизмов.

- При уменьшении уровня жидкости в бачке главного тормозного цилиндра выясните причину (разгерметизация системы или износ тормозных накладок).

- Периодически проверяйте, работает ли усилитель тормозов (УТ), это можно сделать следующим образом:

- На неработающем двигателе нажмите педаль тормоза до отказа.

- Заведите двигатель — педаль тормоза «продавилась» к полу (УТ работает), педаль тормоза осталась «жесткой» (УТ не работает).

- Обращайте внимание на исправность АБС вашего автомобиля. Без специального оборудования, как правило, проверку производят так:

- Включают зажигание, не запуская двигатель (контрольная лампа горит — система исправна);

- Запускают двигатель (контрольная лампа не горит — система исправна);

- Проверяют автомобиль в движении, применяя аварийное торможение (контрольная лампа не горит — система исправна).

- Также обращайте внимание на то, что двигатель может «глохнуть» при резком торможении или неравномерно работать на холостых оборотах из-за неисправного вакуумного усилителя.

Тщательно выбирайте тормозные колодки при покупке, низкокачественная продукция может привести к повреждению тормозного диска и даже вызвать отказ тормозной системы.

- Главная

-

Техсправочник

- __/tehspravochnik/__

-

Руководство по эксплуатации автомобиля КамАЗ65115

- __/tehspravochnik/rukovodstvo-po-ekspluatacii-avtomobilya-kamaz65115/__

-

Тормозные системы

Назад

Тормозные системы

ТОРМОЗНЫЕ СИСТЕМЫ

Тормозные механизмы системы барабанного типа с двумя внутренними колодками. Передние тормозные камеры — диафрагменные, задние — с пружинными энергоаккумуляторами.

Привод рабочих тормозных систем — пневматический, раздельный. Количество ресиверов 5, общим объемом 100 л, для автомобиля КАМАЗ-6540 — 6 ресиверов, общим объемом 120л. Номинальное давление в пневмоприводе (6,5-8,0 кгс/ см2).

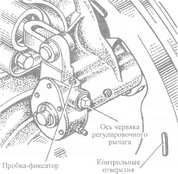

Регулировку ходов штоков тормозных камер проводите в случае превышения величины 45 мм. В зависимости от хода штока меняется зазор в тормозных механизмах между тормозной накладкой и барабаном. Перед регулировкой ходов штоков доведите давление в пневмоприводе до максимальной величины (при этом должен сработать регулятор давления). Для достижения максимального давления в контуре задних тормозов рычаг регулятора тормозных сил переведите в верхнее положение и зафиксируйте на время проведения регулировки. Тормозные барабаны должны быть холодными, а стояночная тормозная система выключена. Регулируйте зазор поворотом оси червяка регулировочного рычага, предварительно ослабив пробку-фиксатор на один-два оборота (см. рис. Регулирование зазора в тормозных механизмах). Поворачивая ось червяка, установите величину хода штока тормозной камеры согласно Таблице Пределы регулировки хода штока тормозной камеры в зависимости от длины плеча регулировочного рычага. Необходимо, чтобы штоки правых и левых камер на каждом мосту имели по возможности одинаковый ход (разница не более 5 мм) для получения одинаковой эффективности торможения правых и левых колес. Для более эффективной работы тормозов рекомендуется выставлять ход штоков по нижнему пределу значений, указанных в таблице.

Регулирование зазора в тормозных механизмах

Автоматический регулировочный рычаг

После регулировки через 2…5 км проверьте нагрев тормозных барабанов, если температура барабана более 60-80°С, отпустите регулировочный рычаг на один щелчок для увеличения хода штока камеры.

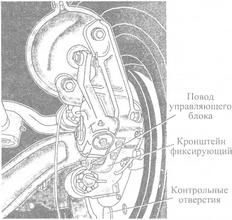

На автомобилях предусмотрена также установка регулировочных рычагов с автоматической регулировкой зазора в тормозных механизмах между тормозной накладкой и барабаном (см. рис. Автоматическийрегулировочный рычаг).

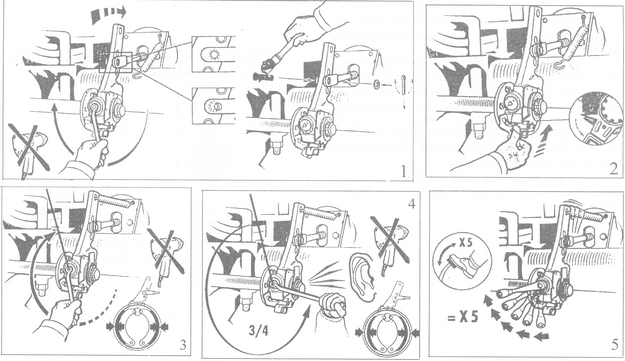

Регулировку ходов штоков тормозных камер с автоматическим рычагом следует производить при переборке тормозных механизмов (замена колодок и т.д.), когда шток тормозной камеры находится в полностью расторможенном состоянии (растормозите энергоаккумулятор с помощью крана управления стояночным тормозом). Регулировку осуществляйте, предварительно выполнив все условия, по давлению в пневмоприводе и положению рычага регулятора тормозных сил (стр.21-1) согласно схеме (см. рис. Регулировка тормозов с автоматическими рычагами) в следующем порядке:

— убедитесь, что рычаг перемещается рукой в направлении торможения и полностью возвращается в исходное положение;

— вращением червяка регулировочного рычага совместите отверстия корпуса рычага и вилки штока тормозной камеры. Присоедините шток тормозной камеры с помощью пальца, шайбы и шплинта (см. рис. Регулировка тормозов с автоматическими рычагами, 1);

— нажмите на управляющий блок регулировочного рычага до упора в направлении его вращения по стрелке, указанной на корпусе (см. рис. Регулировкатормозов с автоматическими рычагами, 2):

— соедините фиксирующий кронштейн и управляющий блок рычага болтом и гайкой, не нарушая положение управляющего блока;

— вращением червяка регулировочного рычага разожмите колодки до их соприкосновения с тормозным барабаном (см. рис. Регулировка тормозов с автоматическими рычагами, 3):

— поверните червяк в обратную сторону приблизительно на 3/4 оборота (см. рис. Регулировка тормозов с автоматическими рычагами. 4). При этом должна ощущаться характерная работа зубчатой муфты регулировочного рычага и момент проворота червяка должен быть не менее 42 Н.м;

— убедитесь в работоспособности рычага. Для этого сделайте 5 торможений на месте, нажимая педаль тормоза до упора. При этом червяк рычага должен повернуться по часовой стрелке на некоторый угол (см. рис. Регулировка тормозов с автоматическими рычагами. 5);

— проверьте, чтобы при подаче и выпуске сжатого воздуха шток тормозной камеры перемещался без заедания. Ход штока камеры должен находиться в пределах, указанных в таблице Пределы регулировки хода штока тормозной камеры в зависимости от длины плеча регулировочного рычага для передних и задних тормозных механизмов. При большей величине хода отрегулируйте его, вращая червяк;

— убедитесь, что в отторможенном состоянии барабан вращается равномерно и свободно, не касаясь колодок.

|

Ход штока тормозной камеры, мм |

|

125 |

30…40 |

|

150 |

35…45 |

|

165 |

40…50 |

Регулировка тормозов с автоматическими рычагами

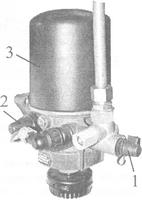

Для поддержания требуемого давления сжатого воздуха, поступающего от компрессора, а также охлаждения и выделения конденсата, в тормозной системе автомобиля, в зависимости от моделей и комплектаций, применяются:

— влагомаслоотделитель, выполненный совместно с регулятором давления;

— адсорбентный осушитель воздуха 3 (см. рис. Осушитель воздуха с регулятором давления) фирм «WABCO» или «KNORR BREMZE» (Германия), выполненный совместно с регулятором давления.

Осушитель воздуха с регулятором давления 1 — колпачок; 2 — регулятор давления; 3 — осушитель воздуха

Подаваемый от компрессора в осушитель сжатый воздух проходит через фетровый диск и гранулант, очищается и попадает дальше в тормозную систему. После заполнения тормозной системы и срабатывания регулятора давления происходит очистка грануланта от влаги воздухом, выходящим в атмосферу через атмосферный вывод осушителя из регенерационного ресивера, предназначенного для продувки осушителя.

Техническое обслуживание адсорбентного осушителя заключается в периодической замене фильтрующего элемента по мере его загрязнения (примерно раз в год).

Давление сжатого воздуха в пневмоприводе регулируйте винтом 2 регулятора давления (см. рис. Влагомаслоотделителъ с регулятором давления. Осушитель воздуха с регулятором давления). При вворачивании винта величина регулируемого давления увеличивается, при выворачивании — уменьшается.

Для накачки шин на регуляторе давления имеется клапан отбора воздуха, закрытый колпачком 1 (см. рис. Влагомаслоотделитель с регулятором давления.Осушитель воздуха с регулятором давления). При отборе воздуха шлангом для накачки шин из комплекта инструментов подсоедините его вместо колпачка, навернув до упора гайку-барашек, и понизьте давление сжатого воздуха в пневмоприводе, потому что при холостом ходе компрессора отбора воздуха нет.

Для снижения давления откройте кран слива конденсата на любом ресивере или приведите несколько раз в действие тормозной кран.

Ежедневно контролируйте наличие конденсата в ресиверах, при его появлении проверьте работоспособность регулятора давления или влагомаслоотде-лителя. Давление сжатого воздуха в пневмоприводе при этом должно быть номинальным.

Краны слива конденсата откройте, отведя в сторону толкатель (см. рис. Толкатель). Не тяните шток вниз и не нажимайте его вверх. После слива конденсата доведите давление сжатого воздуха в пневмоприводе до номинального.

Влагомаслоотделитель с регулятором давления: 1 — колпачок; 2 — винт регулятора давления

Толкатель

Управление рабочими тормозными системами автомобиля осуществляется двухсекционным краном с приводом от педали.

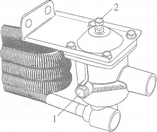

Положение тормозной педали относительно пола кабины регулируйте согласно Схеме установкипедали на тормозной кран. Регулировкой установочного и регулировочного болтов необходимо обеспечить положение площадки педали под углом 35±2° и свободный ход педали 10-15 мм. Установочный болт зафиксировать контргайкой, регулировочный болт перед регулировкой покрыть герметиком УГ7.

Схема установки педали на тормозной кран:1 — педаль; 2 — площадка педали; 3 — установочный болт; 4 -регулировочный болт; 5 — контргайка.

Для исключения загрязнения внутренних полостей, в питающих магистралях тормозного крана, ускорительных клапанов и клапана управления тормозами прицепа устанавливаются защитные сетки.

Очистку сетки от грязи необходимо проводить при каждом сезонном обслуживании.

Для регулировки величины тормозной силы колес заднего моста (задней тележки) применяется регулятор тормозных сил (РТС). Изменение величины тормозной силы осуществляется РТС, который изменяет давление воздуха, подводимого к тормозным камерам, в зависимости от весового состояния автомобиля.

При загрузке автомобиля рычаг РТС перемещается в верхнее положение, автоматически увеличивая давление в тормозных камерах.

Запрещается демонтаж РТС и привязывание рычага.

Величину давления и длину рычага РТС для сш ряженного автомобиля необходимо устанавливать в соответствии с Таблицей установочных параметров регулятора тормозных сил:

Таблица установочных параметров регулятора тормозных сил

|

Параметры регулятора тормозных сил |

Модель автомобиля |

|||||||

|

43253 |

43255 |

53229 |

55111 |

65115 |

65116 |

65117 |

6540 |

|

|

Статистический прогиб подвески, F, мм |

80 |

80 |

35 |

36 |

35 |

35 |

35 |

35 |

|

Длина рычага, L, мм |

125 |

125 |

90 |

90 |

90 |

90 |

100 |

100 |

|

Нагрузка на заднюю тележку (порожний), кгс |

2900 |

3450 |

3530 |

5200 |

5600 |

3700 |

5450 |

5350 |

|

Давление, (кгс/см2 ±0,2) |

2,1 |

2,1 |

2,65 |

2,4 |

2,85 |

2,4 |

2,6 |

2,6 |

|

Нагрузка на заднюю тележку (груженый), кгс |

9060 |

9100 |

19000 |

16700 |

18800 |

17450 |

18000 |

18800 |

|

Давление, (кгс/см2+0,2) |

6,0 |

6.0 |

6,0 |

6,0 |

6,0 |

6,0 |

6,0 |

6,0 |

Тормозные механизмы системы барабанного типа с двумя внутренними колодками, диаметр тормозных барабанов 400 мм, ширина накладок 140 мм.

Передние тормозные камеры — диафрагменные, для автомобилей КАМАЗ 65115 типа 30, для остальных моделей типа 24; задние тормозные камеры — для автомобилей КАМАЗ модели 43253 типа 24/24, для остальных моделей типа 20/20.

Привод рабочих тормозных систем — пневматический, раздельный. Количество ресиверов 5, общим объемом 100 л. Номинальное давление в пневмоприводе (6,5—8,0 кгс/ см2).

Регулируйте ход штоков тормозных камер в случае превышения величины 40 мм. В зависимости от хода штока меняется зазор в тормозных механизмах между тормозной накладкой и барабаном. Тормозные барабаны должны быть холодными, а стояночная тормозная система выключена. Регулируйте зазор поворотом оси червяка регулировочного рычага, предварительно ослабив пробку-фиксатор на один-два оборота (см. рис. Регулирование зазора в тормозных механизмах). Поворачивая ось червяка, установите величину хода штока тормозной камеры 20 мм. Необходимо, чтобы штоки правых и левых камер на каждом мосту имели по возможности одинаковый ход (разница не более 2…3 мм) для получения одинаковой эффективности торможения правых и левых колес.

После регулировки через 2…5 км проверьте нагрев тормозных барабанов, при необходимости отпустите регулировочный рычаг на один щелчок. На автомобилях предусмотрена также установка регулировочных рычагов с автоматической регулировкой зазора в тормозных механизмах между тормозной накладкой и барабаном (см. рис. Автоматический регулировочный рычаг).

Регулировку ходов штоков тормозных камер с автоматическим рычагом следует производить при переборке тормозных механизмов (замена колодок и т.д.), когда шток тормозной камеры находится в полностью расторможенном состоянии (растормозите энергоаккумулятор с помощью крана управления стояночным тормозом).

Регулировку осуществляйте согласно схеме (см. рис. Регулировка тормозов с автоматическими рычагами) в следующем порядке:

- убедитесь, что рычаг перемещается рукой в направлении торможения иполностью возвращается в исходное положение;

- вращением червяка регулировочного рычага совместите отверстия корпусарычага и вилки штока тормозной камеры. Присоедините шток тормозной камеры спомощью пальца, шайбы и шплинта (см. рис. Регулировка тормозов савтоматическими рычагами, 1);

- нажмите на управляющий блок регулировочного рычага до упора в направленииего вращения по стрелке на корпусе (см. рис. Регулировка тормозов савтоматическими рычагами, 2);

- соедините фиксирующий кронштейн и управляющий блок рычага болтом и гайкой,не нарушая положение управляющего блока;

- вращением червяка регулировочного рычага разожмите колодки до ихсоприкосновения с тормозным барабаном (см. рис. Регулировка тормозов савтоматическими рычагами, 3);

- поверните червяк в обратную сторону приблизительно на 3/4 оборота(см. рис. Регулировка тормозов с автоматическими рычагами, 4).При этом должна ощущаться характерная работа зубчатой муфты регулировочногорычага и момент проворота червяка должен быть не менее 42 Н.м;

- убедитесь в работоспособности рычага. Для этого подайте 5 раз сжатыйвоздух при давлении 0,6…0,7 МПа (6…7 кг/см2) в тормозную камеру. При этомчервяк рычага должен повернуться по часовой стрелке на некоторый угол(см. рис. Регулировка тормозов с автоматическими рычагами, 5);

- проверьте, чтобы при подаче и выпуске сжатого воздуха шток тормознойкамеры перемещался без заедания. Ход штока камеры должен находиться в пределах40…45 мм. При большей величине хода отрегулируйте его, вращая червяк;

- убедитесь, что в отторможенном состоянии барабан вращается равномерно исвободно, не касаясь колодок.

Регулировка тормозов с автоматическими рычагами

Для поддержания требуемого давления сжатого воздуха, поступающего от компрессора, а также охлаждения и выделения конденсата в тормозной системе применяются водоотделитель и регулятор давления или влагомаслоотделитель, выполненный совместно с регулятором давления.

Давление сжатого воздуха в пневмоприводе регулируйте винтом 2 регулятора давления (см. рис. Регулятор давления и влагомаслоотделитель с регулятором давления). При вворачивании винта величина регулируемого давления увеличивается, при выворачивании — уменьшается.

Для накачки шин на регуляторе давления имеется клапан отбора воздуха, закрытый колпачком 1 (см. рис. Регулятор давления и влагомаслоотделитель с регулятором давления). При отборе воздуха шлангом для накачки шин из комплекта инструментов подсоедините его вместо колпачка, навернув до упора гайку-барашек, и понизьте давление сжатого воздуха в пневмоприводе, потому что при холостом ходе компрессора отбора воздуха нет. Для снижения давления откройте кран слива конденсата на любом ресивере или приведите несколько раз в действие тормозной кран. Ежедневно контролируйте наличие конденсата в ресиверах, при его появлении проверьте работоспособность регулятора давления или влагомаслоотделителя. Давление сжатого воздуха в пневмоприводе при этом должно быть номинальным.

Краны слива конденсата откройте, отведя в сторону толкатель (см. рисунок). Не тяните шток вниз и не нажимайте его вверх. После слива конденсата доведите давление сжатого воздуха в пневмоприводе до номинального.

Управление рабочими тормозными системами автомобиля осуществляется двухсекционным краном с приводом от педали.

Конструкция пневмопривода тормозных механизмов автомобиля предусматривает возможность экстренного растормаживания при горизонтальном положении рукоятки крана управления стояночной и запасной тормозными системами независимо от степени заполненности ресиверов воздухом. Таким образом, возможно начинать движение после того, как погаснет контрольная лампа стояночной тормозной системы. Следует помнить, что при отсутствии воздуха в ресиверах (показания манометра) рабочая тормозная система не действует и торможение нужно проводить ручным тормозным краном. Кроме того, при отсутствии сжатого воздуха в пневмосистеме автомобиль можно растормозить с помощью подачи сжатого воздуха от внешнего источника в клапан контрольного вывода, установленного на выходе регулятора давления или в ресивере II контура, или винтов механизма аварийного растормаживания, которые встроены в цилиндры пружинных энергоаккумуляторов.

Антиблокировочная система (АБС) тормозов

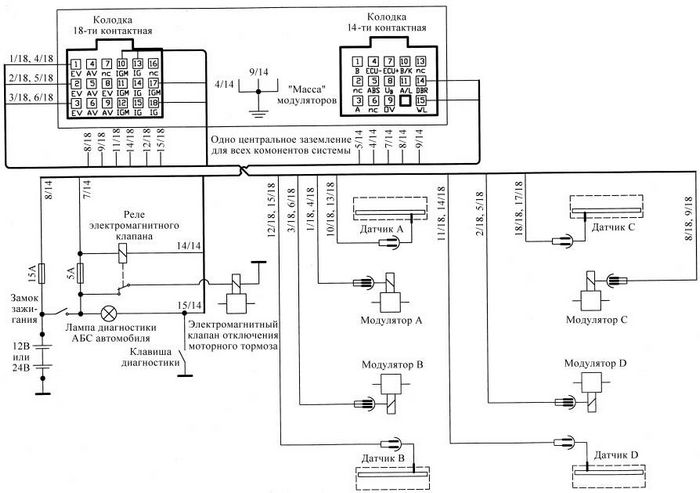

На автомобилях может быть установлена 4-х канальная антиблокировочная система (АБС) тормозов типа 4S/4M (4 датчика /4 модулятора) фирм Wabco или Knorr Bremze (Германия).

Основное назначение системы — автоматическое поддержание оптимального торможения автомобиля без блокировки (юза) колес независимо от того, на какой дороге происходит торможение — скользкой или сухой.

Благодаря этому автомобили приобретают ряд достоинств:

- повышение активной безопасности за счет обеспечения устойчивости иуправляемости в процессе торможения и повышение тормозной эффективностиавтомобиля, особенно на мокрых и скользких дорогах;

- продление срока службы шин;

- возможность увеличения средней безопасной скорости движения.

АБС состоит из датчиков угловой скорости вращения колес, модуляторов тормозного давления, электромагнитного клапана отключения вспомогательного тормоза, электронного блока управления, реле, блока предохранителей, соединительных кабелей, диагностической лампы и клавиши диагностики.

Датчики угловой скорости индуктивного типа, установленные в колесах передней оси и заднего моста, состоят из зубчатого ротора напрессованного на ступицу, и датчика, установленного в поворотном кулаке переднего моста (см. рис. Установка датчика АБС в колесе переднего ведущего моста) или на кронштейне заднего моста (см. рис. Установка датчика АБС в колесе заднего моста).

При вращении колеса в обмотке датчика наводится переменная ЕДС, создающая переменное напряжение, частота которого пропорциональна частоте вращения колеса. Полученный сигнал по кабелям передается в блок управления. Для нормальной работы датчика зазор между ротором и датчиком не должен превышать 1,3 мм.

Электронный блок управления вместе с защитным кожухом, предназначенным для защиты блока от влаги и механических повреждений, крепится на панели передка кабины. Блок служит для обработки сигналов, поступающих с датчиков угловой скорости, выдачи управляющих сигналов на модуляторы, реле электромагнитного клапана отключения вспомогательного тормоза, и диагностические лампы, а также для диагностики элементов системы.

Модуляторы тормозного давления, установленные в тормозных магистралях передних и задних колес на раме перед тормозными камерами, представляют собой электропневматические регулировочные клапаны, обеспечивающие точное, ступенчатое регулирование давления в тормозных камерах, по командам блока управления. Модуляторы, установленные на задней тележке, управляют колесами среднего и заднего мостов, расположенными по одному борту (т.е. колеса среднего и заднего мостов управляются двумя модуляторами, расположенными по левому и правому борту). Модуляторы выполняют следующие функции:

- повышение давления в тормозных камерах, при увеличении угловой скорости;

- поддержание давления в тормозных камерах;

- понижение давления в тормозных камерах, при блокировании колес.

Когда АБС не вступает в работу, сжатый воздух свободно проходит через модулятор.

Электромагнитный клапан отключения вспомогательного тормоза установлен в магистрали вспомогательного тормоза и при торможении моторным тормозом служит для его отключения в случае блокирования колес.

Реле коммутации электромагнитного клапана отключения вспомогательного тормоза расположено под панелью приборов в кабине и служит для замыкания цепи обмотки электромагнита клапана, при поступлении сигнала с блока управления АБС.

Блок предохранителей установленный слева от панели приборов под откидной панелью, служит для защиты электроуправляемых элементов АБС.

Диагностические лампы с символами «ABS тягача» и «ABS прицепа», если автомобиль сцеплен с прицепом, оборудованным АБС, сигнализирующие об исправности/неисправности АБС тягача или прицепа, расположены в левом верхнем угле щитка приборов (см. рис. Щиток приборов).

Клавиша диагностики АБС, расположенная на панели выключателей (см. рис. Панель приборов), служит для активизации режима диагностики АБС. Клавиша не фиксированная, т.е. после нажатия ее следует удерживать определенное время, в зависимости от требуемого режима.

Расположение элементов АБС на автомобиле показано на рисунке Функциональная схема АБС автомобиля.

Работа системы

При включении питания (при повороте ключа замка включения стартера в положение «приборы») включаются диагностические лампы с символами «ABS тягача» и «ABS прицепа», если автомобиль сцеплен с прицепом, оборудованным АБС (см. рис. Щиток приборов), происходит автоматический тест-контроль электронного блока и электрических цепей датчиков, модуляторов и устройств коммутации.

При исправной системе лампа с символом «ABS тягача» гаснет при начале движения, когда автомобиль достигает скорости 5-7 км/ч, если АБС только что подключена, либо после окончания самодиагностики, если система уже использовалась. Аналогично гаснет лампа с символом «ABS прицепа», если автомобиль сцеплен с прицепом, оборудованным АБС.

При возникновении неисправности в системе или электрических цепях одного из элементов (датчиков, модуляторов и т.д.) или контуров управления загорается диагностическая лампа с символом ABS. При этом, возможно отключение соответствующего контура АБС (см. рис. Функциональная схема АБС автомобиля), и тормозная система работает как обычно (без режима АБС).

Система не требует специального обслуживания, кроме контрольной проверки функционирования и проверки установки датчиков АБС при регулировке или замене подшипников в колесных узлах или смене тормозных накладок (если при этом производится снятие ступиц).

Если диагностическая лампа с символом ABS не гаснет при скорости движения выше 7-10 км/ч, либо после устранения неисправности, определённой по мигающему коду (см. табл. Световые коды состояния элементов АБС), следует обратиться на сервисную станцию для устранения неисправности.

Внимание:

При проведении ремонта и устранении неисправностей необходимо заглушить двигатель и отключить питание системы. Питание системы отключается при повороте ключа замка включения стартера и приборов в положение «выключено» и выключения выключателя «массы»;

Категорически запрещается проводить сварочные работы на автомобиле при установленном электронном блоке. В этом случае электронный блок необходимо отключить и снять с автомобиля.

1 — (A,B,C,D)-модуляторы АБС;

2 — (А,В,С,D)-датчики скорости АБС;

3-электронный блок управления;

4-клапан электромагнитный отключения вспомогательного тормоза;

5- розетка для подключения АБС прицепа.

Режим принудительной диагностики АБС

АБС имеет встроенную самодиагностику, контроль над собственной работоспособностью система осуществляет непрерывно. Для принудительной проверки работоспособности с целью поиска неисправностей необходимо задействовать режим принудительной диагностики.

Включение электронного блока в режим принудительной диагностики производится путем нажатия и удержания в нажатом состоянии в течение 1 – 2 секунд, клавиши диагностики АБС (см. рис. Панель приборов) при включенном состоянии выключателя «массы» и выключателя стартера и приборов (ротор замка должен быть повёрнут ключом в положение «I».

При этом если диагностическая лампа горела до входа в режим диагностики, (что свидетельствует о наличии активных ошибок, т.е. ошибок или неисправностей, присутствующих в момент диагностики), то при нажатии кнопки она гаснет примерно на 1 секунду, а затем выдается циклически повторяющийся код активной ошибки через каждые 4 секунды до устранения данной неисправности.

Световой мигающий код активной ошибки о характере неисправности и неисправном элементе системы состоит из двух информационных блоков, представляющих собой два блока световых вспышек. Длительность каждой вспышки 0,5 секунды, пауза между вспышками 0,5 секунды, между блоками – 1,5 секунды. Неисправный компонент и характер неисправности определяется по числу вспышек диагностической лампы соответственно в первом и втором блоках, согласно таблице Световые коды состояния элементов АБС. При отсутствии отказов или неисправностей, выдается световой код1-1 (по одной вспышке контрольной лампы в каждом информационном блоке). Если в системе присутствуют несколько активных ошибок, то после устранения первой ошибки будет выдаваться световой код второй активной ошибки и т.д. (до устранения всех неисправностей).

После устранения всех активных ошибок необходимо в выключателе стартера и приборов ротор замка повёрнуть ключом сначала в положение «0», а затем в положение «I».

Если активных ошибок нет, то в режиме диагностики выдаются последовательно (через каждые 4 секунды) световые коды 4-х последних пассивных или «плавающих» ошибок, т.е. ошибок, которые были, но в момент диагностики отсутствуют (или остались не стертыми в памяти блока). Информация о пассивных ошибках выдается 1 раз. Для повторного вывода светового кода пассивных ошибок необходимо повторно нажать диагностическую кнопку, как описано выше.

Системный режим контроля

В системном режиме может быть определена конфигурация системы, стерты четыре последние (пассивные) ошибки из памяти электронного блока и произведена переконфигурация системы.

Для активизации системного режима необходимо нажать на клавишу диагностики (см. рис. Панель приборов) и удерживать его во включенном состоянии от 3,0 до 6,3 секунд. При активизации системного режима происходит автоматическое стирание всех пассивных ошибок, если они были в памяти блока. Признаком этого будет 8 быстрых (длительностью 0,1 секунды) миганий диагностической лампы. Если имеются активные ошибки, то указанных миганий не последует, и будет выдаваться сразу код конфигурации.

Световой код конфигурации выдается после активизации системного режима (на автомобилях КамАЗ установлена система типа 4S/4М 4 датчика/4 модулятора), число вспышек лампы должно быть равным 2 (две световые вспышки длительностью 0,5 секунды с паузой 1,5 секунды). Код конфигурации повторяется через каждые 4 секунды. Для выхода из системного режима необходимо выключить и повторно включить замок включения стартера и приборов в положение «приборы» или нажать диагностическую кнопку на время, от 6,3 до 15 секунд. При этом вывод световых кодов на диагностическую лампу прекращается.

Если стирание кода неисправности затруднено (после многократного повторения операций стирания сохраняется один и тот же код), необходимо еще раз убедиться в устранении соответствующей неисправности и повторить операции до получения кода 1-1.

Световые коды состояния элементов АБС

| Световой код | Неисправный элемент | Характер неисправности | Устранение |

| Ра — Рб | |||

| 1 — 1 | Все элементы исправны. | — | — |

| 2 — 1 2 — 2 2 — 3 2 — 4 |

Модулятор В Модулятор A Модулятор D Модулятор C |

Обрыв или замыкание на «массу». Обрыв или замыкание на«массу». Обрыв или замыкание на «массу». Обрыв или замыкание на«массу». |

Проверить соединительные кабели, подсоединение к блоку и модулятору. Устранить повреждение. При отсутствии повреждений заменитьмодулятор. |

| 3 — 1 3 — 2 3 — 3 3 — 4 |

Датчик В Датчик A Датчик D Датчик C |

Большой воздушный зазор Большой воздушный зазор Большойвоздушный зазор Большой воздушный зазор |

Отрегулировать зазор между датчиком и ротором. Максимальный зазор– 1,3 мм. |

| 4 — 1 4 — 2 4 — 3 4 — 4 |

Датчик В Датчик A Датчик D Датчик C |

Короткое замыкание или обрыв Короткое замыкание или обрыв Короткое замыкание или обрыв Короткое замыкание или обрыв |

Проверить датчик, подсоединение к блоку и датчику, кабель датчикана наличие обрыва или КЗ. Устранить. Заменить датчик. |

| 5 — 1 5 — 2 5 — 3 5 — 4 |

Датчик В Датчик A Датчик D Датчик C |

Перемежающийся сигнал Перемежающийся сигнал Перемежающийсясигнал Перемежающийся сигнал |

Проверить кабель и уровень сигнала датчика при вращении колес (см.рис. Принципиальная схема подключений АБС). Проверить целостностьротора. |

| 6 — 1 6 — 2 6 — 3 6 — 4 |

Датчик В Датчик A Датчик D Датчик C |

Дефект ротора /датчика Дефект ротора /датчика Дефект ротора/датчика Дефект ротора /датчика |

Заменить датчик или ротор. |

| 7 — 1 | Связь с БУ | Ошибка связи | Проверить проводку. Устранить неисправность (см. рис.Принципиальная схема подключений АБС). Проверить БУ, заменить в случаенеисправности. |

| 7 — 3 | Реле вспомогательного тормоза | Короткое замыкание или обрыв | Проверить кабель реле на наличие обрыва или КЗ. Устранить. Проверить работоспособность реле. |

| 7 — 4 | Диагностическая лампа АБС | Короткое замыкание или обрыв | Проверить кабель лампы на наличие обрыва или КЗ. Устранить. Проверить работоспособность лампы. |

| 8 — 1 | Питание БУ | Пониженное напряжение бортсети | Проверить аккумуляторы и предохранители. Обеспечить напряжение 24-28В (см. рис. Принципиальная схема подключений АБС). |

| 8 — 2 | Питание БУ | Повышенное напряжение бортсети | Проверить реле напряжения автомобиля. В случае необходимости –заменить. |

| 8 — 3 | БУ | Внутренняя ошибка | Заменить БУ |

| 8 — 4 | БУ | Ошибка конфигурации | Заменить БУ |

| 8 — 5 | Питание БУ | Ошибка подключения по «массе» | Проверить правильность подключения. Устранитьнеисправность |

Устранение неисправностей

Причиной неисправности тормозной системы могут быть отказ в работе пневмоаппаратов, нарушение регулировок, а также утечки сжатого воздуха в пневмоприводе из-за негерметичности соединений трубопроводов и гибких шлангов. О негерметичности контуров пневмопривода сигнализируют светящиеся лампы предупредительных сигналов (см. рис. Щиток приборов и Блоки контрольных ламп) и зуммер. При достижении давления в контурах выше 450— 550 кПа (4,5—5,5 кгс/ см2) лампы должны погаснуть, и одновременно должен прекратить звучание зуммер. Время заполнения ресиверов сжатым воздухом до номинального давления не должно превышать 8 мин при номинальной частоте вращения коленчатого вала двигателя.

Герметичность пневмопривода проверяйте при номинальном давлении, включенных потребителях сжатого воздуха и неработающем двигателе. Места большой утечки воздуха определяйте на слух. Незначительные утечки можно определить, покрывая соединения трубопроводов мыльной эмульсией.

При поиске неисправностей пользуйтесь Схемами пневматического привода тормозных систем, на которых условно изображены тормозные аппараты и трубопроводы, соединяющие их.

Схема пневмопривода тормозных систем одиночных автомобилей КАМАЗ моделей 53229, 55111, 65115

1 — водоотделитель;

2 — компрессор;

3 — охладитель;

4 — четырехконтурный защитный клапан;

5 — автоматический регулятор тормозных сил;

6 — регулятор давления;

7 — выключатель сигнала торможения;

8 — тормозной кран;

9 — пневмоцилиндры привода заслонки механизма вспомогательной тормозной системы;

10 — кран управления стояночной тормозной системой;

11 — пропорциональный клапан;

12 — пневмоцилиндр привода рычага останова двигателя;

13 — кран управления вспомогательной тормозной системой;

14 — манометр;

15 – передняя тормозная камера;

16 — ресивер контура IV

17 — ресивер контура II;

18 — кран слива конденсата;

19 – задняя тормозная камера;

20,24 — ускорительные клапаны;

21 — двухмагистральный перепускной клапан;

22 — выключатель контрольной лампы стояночной тормозной системы;

23 — ресиверы контура III;

25 — ресивер контура I;

26 — выключатель контрольной лампы падения давления воздуха в контуре III;

27 — кран экстренного растормаживания;

28 – модуляторы АБС;

29 – датчик скорости АБС;

30 – влагомаслоотделитель с регулятором давления;

А,В,С,Д – клапаны контрольных выводов.

Схема пневмопривода тормозной системы автомобилей КАМАЗ моделей 55111, 65115, работающих с прицепом

1 — водоотделитель;

2 — компрессор;

3 — охладитель;

4 — четырехконтурный защитный клапан;

5 — автоматический регулятор тормозных сил;

6 — регулятор давления;

7 — выключатель сигнала торможения;

8 — тормозной кран;

9 — пневмоцилиндры привода заслонки механизма вспомогательной тормозной системы;

10 — кран управления стояночной тормозной системой;

11 — пропорциональный клапан;

12 — пневмоцилиндр привода рычага останова двигателя;

13 — кран управления вспомогательной тормозной системой;

14 — манометр;

15 – передняя тормозная камера;

16 — ресивер контура IV;

17 — ресивер контура II;

18 — кран слива конденсата;

19 – задняя тормозная камера;

20, 24 — ускорительные клапаны;

21 — двухмагистральный перепускной клапан;

22 — выключатель контрольной лампы стояночной тормозной системы;

23 — ресиверы контура III;

25 — ресивер контура I;

26 — выключатель контрольной лампы падения давления воздуха в контуре III;

27 — кран экстренного растормаживания;

28 – модуляторы АБС;

29 – датчик скорости АБС;

30 – влагомаслоотделитель с регулятором давления;

31 – клапан управления тормозами прицепа;

32 – автоматические соединительные головки;

А,В,С,Д – клапаны контрольных выводов.

Тормозные механизмы системы барабанного типа с двумя внутренними колодками, диаметр тормозных барабанов 420 мм, ширина накладок 180 мм. Передние тормозные камеры — диафрагменные, типа 30, задние — типа 30/24.

Привод рабочих тормозных систем — пневматический, раздельный. Количество ресиверов 6, общим объемом 120 л.

Номинальное давление в пневмоприводе (6,5—8,0 кгс/ см2).

Давление сжатого воздуха в пневмоприводе регулируйте винтом 2 регулятора давления (см. рис. Регулятор давления). При вворачивании винта величина регулируемого давления увеличивается, при выворачивании — уменьшается.

В тормозной системе автомобиля установлен адсорбентный осушитель воздуха 3 (см. рис. Регулятор давления). Осушитель выполнен совместно с регу-лятором давления и предназначен для охлаждения, выделения конденсата и поддержания требуемого давления сжатого воздуха поступающего от компрессора. Подаваемый от компрессора в осушитель сжатый воздух проходит через фетровый диск и гранулант, очищается и попадает дальше в тормозную систему. После заполнения тормозной системы и срабатывания регулятора давления происходит очистка грануланта от влаги воздухом, выходящим в атмосферу, через атмосферный вывод осушителя. Техническое обслуживание осушителя заключается в периодической замене фильтрующего элемента по мере его загрязнения (примерно раз в два года).

Для накачки шин на регуляторе давления имеется клапан отбора воздуха, закрытый колпачком 1 (см. рис. Регулятор давления). При отборе воздуха шлангом ля накачки шин из комплекта инструментов подсоедините его вместо колпачка, навернув до упора гайку-барашек, и понизьте давление сжатого воздуха в пневмоприводе, потому что при холостом ходе компрессора отбора воздуха нет. Для снижения давления откройте кран слива конденсата на любом ресивере. Конденсат из ресиверов сливайте ежедневно по окончании работы. Давление сжатого воздуха в пневмоприводе при этом должно быть номинальным.

Краны слива конденсата откройте, отведя в сторону толкатель за кольцо (см. рисунок). Не тяните шток вниз и не нажимайте его вверх. После слива конденсата доведите давление сжатого воздуха в пневмоприводе до номинального.

Управление рабочими тормозными системами автомобиля осуществляется двухсекционным краном с приводом от педали.

Конструкция пневмопривода тормозных меха-низмов автомобиля предусматривает возможность экстренного растормаживания при горизонтальном положении рукоятки крана управления стояночной и запасной тормозными системами независимо от степени заполненности ресиверов воздухом. Таким образом, возможно начинать движение после того, как погаснет контрольная лампа стояночной тормозной системы. Следует помнить, что при отсутствии воздуха в ресиверах (показания манометра) рабочая тормозная система не действует и торможение нужно проводить ручным тормозным краном. Кроме того, при отсутствии сжатого воздуха в пневмосистеме автомобиль можно растормозить с помощью винтов механизма аварийного растормаживания, которые встроены в цилиндры пружинных энергоаккумуляторов.

На автомобилях предусмотрена установка регулировочных рычагов с автоматической регулировкой зазора в тормозных механизмах между тормозной накладкой и барабаном.

Для обеспечения нормальной работы автоматических регулировочных рычагов, а также после смены изношенных тормозных накладок, необходимо произвести начальную регулировку ходов штоков тормозных камер. В дальнейшем необходимость в регулировке отпадает до полного износа накладок.

Регулировку ходов штоков тормозных камер следует производить, когда шток тормозной камеры находится в полностью расторможенном состоянии (растормозите энергоаккумулятор с помощью крана управления стояночным тормозом) и отсоединен от регулировочного рычага. Регулировку осуществляйте в следующем порядке:

- убедитесь, что рычаг перемещается рукой в направлении торможения иполностью возвращается в исходное положение;

- вращением червяка регулировочного рычага совместите отверстия корпусарычага и вилки штока тормозной камеры. Присоедините шток тормозной камеры спомощью пальца, шайбы и шплинта (см. рис. Регулировка тормозов савтоматическими рычагами, 1);

- нажмите на управляющий блок регулировочного рычага до упора в направленииего вращения по стрелке на корпусе (см. рис. Регулировка тормозов савтоматическими рычагами, 2);

- соедините фиксирующий кронштейн и управляющий блок рычага болтом и гайкой,не нарушая положение управляющего блока;

- вращением червяка регулировочного рычага разожмите колодки до ихсоприкосновения с тормозным барабаном (см. рис. Регулировка тормозов савтоматическими рычагами, 3);

- поверните червяк в обратную сторону приблизительно на 3/4 оборота(см. рис. Регулировка тормозов с автоматическими рычагами, 4).При этом должна ощущаться характерная работа зубчатой муфты регулировочногорычага и момент проворота червяка должен быть не менее 42 Н.м;

- убедитесь в работоспособности рычага. Для этого подайте 5 раз сжатыйвоздух при давлении 0,б…0,7 МПа (б…7 кг/см2 ) в тормозную камеру. При этомчервяк рычага должен повернуться по часовой стрелке на некоторый угол(см. рис. Регулировка тормозов с автоматическими рычагами, 5);

- проверьте, что при подаче и выпуске сжатого воздуха, шток тормозной камерыперемещается без заедания. Ход штока камеры должен находиться в пределах40…45 мм.

При большей величине хода отрегулируйте его, вращая червяк;

— убедитесь, что в отторможенном состоянии барабан вращается равномерно и свободно, не касаясь колодок.

На автомобилях может быть установлена 4-х канальная антиблокировочная система (АБС) тормозов типа 4S/4M (4 датчика /4 модулятора) с микропроцессорным блоком управления фирмы Wabco (Германия).

Основное назначение системы — автоматическое поддержание оптимального торможения автомобиля без блокировки (юза) колес независимо от того, на какой дороге происходит торможение — скользкой или сухой.

Благодаря этому автомобили приобретают ряд достоинств:

- повышение активной безопасности за счет обеспечения устойчивости иуправляемости в процессе торможения и повышение тормоз ной эффективностиавтомобиля, особенно на мокрых и скользких до рогах;

- продление срока службы шин;

- возможность увеличения средней безопасной скорости движения.

Устранение неисправностей

Причиной неисправности тормозной системы могут быть утечки сжатого воздуха в пневмоприводе из-за негерметичности соединений трубопроводов и гибких шлангов. О негерметичности контуров пневмопривода сигнализируют светящиеся лампы предупредительных сигналов на щитке приборов и зуммер. При достижении давления в контурах выше 450— 550 кПа (4,5—5,5 кгс/ см2) лампы должны погаснуть, и одновременно должен прекратить звучание зуммер. Время заполнения ресиверов сжатым воздухом до номинального давления не должно превышать 8 мин при номинальной частоте вращения коленчатого вала двигателя.

Герметичность пневмопривода проверяйте при номинальном давлении, включенных потребителях сжатого воздуха и неработающем двигателе. Места большой утечки воздуха определяйте на слух. Незначительные утечки можно определить, покрывая соединения трубопроводов мыльной эмульсией,

При поиске неисправностей пользуйтесь Схемой пневматического привода тормозных систем, на которой условно изображены тормозные аппараты и трубопроводы, соединяющие их.

Регулировка тормозов с автоматическими рычагами

Схема пневмопривода тормозных систем автомобиля КАМАЗ-6520

1 — тормозные камеры типа 30;

2 — манометр;

3 — кран управления вспомогательной тормозной системой;

4 — пневмоцилиндр привода рычага останова двигателя;

5 — пневмоцилиндр привода заслонок механизма вспомогательной тормозной системы;

6 — выключатель сигнала торможения;

7 — двухсекционный тормозной кран;

8,9 — датчики падения давления;

10 — кран управления стояночной тормозной системой;

11 — охладитель;

12 — компрессор;

13 — осушитель;

14 — ресивер контура III;

15 — ресивер контура IV;

16 — четырехконтурный защитный клапан;

17 — духмагистральный перепускной клапан;

18 — автоматический регулятор тормозных сил;

19 — ускорительный клапан;

20 — ресивер контура II;

21 — ресивер контура I;

22 — тормозная камера 30/24 с пружинным энергоаккумулятором;

23 — контрольная лампа стояночного тормоза;

24 – клапан управления тормозами прицепа;

25,26 – автоматические соединительные головка (питающая и управляющая);

27 – модуляторы антиблокировочной системы;

В,С,Д,Е — клапаны контрольных выводов.

I – к потребителю сжатого воздуха;

А – клапан забора воздуха для накачивания шин

Возможные неисправности тормозной системы, причины и методы их устранения

| Неисправность | Возможная причина | Метод устранения |

| Ресиверы пневмосистемы не заполняются или заполняются медленно | Нарушена герметичность ресивера | Замените ресивер |

| Негерметичность соединений трубопроводов | Устраните неплотности в соединениях | |

| Нарушена регулировка регулятора давления | Отрегулируйте регулятор давления | |

| Часто срабатывает регулятор давления при заполненной пневмосистеме | Утечка воздуха в магистрали от регулятора давления до блока защитных клапанов | Устраните утечку |

| Неэффективное торможение или отсутствие торможения при полностью нажатой тормозной педали | Утечка воздуха в контурах I и II после тормозного крана | Устраните утечку |

| Превышение допустимой величины хода штоков тормозных камер | Отрегулируйте ход штоков | |

| Нарушение регулировки привода тормозного крана | Отрегулируйте привод тормозного крана | |

| Неэффективное торможение или отсутствие торможения стояночной или запасной тормозными системами | Превышение допустимой величины хода штоков тормозных камер | Отрегулируйте ход штоков |

| При установке рукоятки крана управления стояночной системой в горизонтальное положение автомобиль не растормаживается | Утечка воздуха из трубок контура III, из атмосферного вывода ускорительного клапана | Устраните утечку |

| Отсутствие торможения при включении вспомогательной тормозной системы | Заедание заслонок механизмов вспомогательнойсистемы | Разберите механизм, очистите от нагара и промойте |

| Утечка воздуха из магистрали вспомогательной тормозной системы | Устраните утечку |

Тормозная система — одна из важнейших в автомобиле. От ее исправности зависит безопасность водителя, пассажиров и участников дорожного движения вне машины. Поэтому регулярное обслуживание системы тормозов является обязательным мероприятием. Эксперты TopDetal.ru предлагают изучить данный вопрос подробнее.

Содержание:

- Как проверить исправность тормозной системы

- Обслуживаем тормоза

- Меняем тормозную жидкость

- Расходники для тормозов

Как проверить исправность тормозной системы

Мероприятия по проверке подразделяются на ежедневные и периодические. Первые рекомендуется выполнять перед каждым выездом, вторые — в соответствии с регламентом ТО для конкретной марки.

Правила обслуживания тормозного оборудования и управления тормозами, которым нужно следовать ежедневно:

- проверить элементы системы на отсутствие течи (при их наличии соединения затягивают либо меняют испорченные детали);

- удостовериться в нормальном положении педали тормоза (при нажатии она должна быть тугой, а не «проваливающейся»);

- убедиться в исправности тормозов при движении (ощутимое торможение произойдет при нажатии педали примерно наполовину);

- проверить уровень тормозной жидкости в бачке под капотом, при необходимости — долить;

- следить, чтобы вентиляционное отверстие на крышке расширительного бачка не засорялось.

Регулярное обслуживание барабанных или дисковых тормозов не должно включать постоянный долив жидкости. Если вы это делаете, значит, в системе есть протечки.

Под регламентным понимается обслуживание, которое выполняется с определенной периодичностью. Для большинства современных ТС этот интервал составляет 10–12 тыс. км пробега.

Как обслуживать дисковые или барабанные тормоза автомобиля по прошествии периода:

- проверить и отрегулировать положение тормозной педали (ее холостой ход не превышает 8 мм, а расстояние от нее до передней перегородки кузова равно минимум 75 мм);

- отрегулировать стояночный тормоз (о его неисправности свидетельствует увеличенный холостой ход — более 2 зубцов);

- проверить состояние тормозных магистралей на предмет повреждений, царапин, изгибов, трещин;

- измерить толщину, внутренний диаметр барабанов (если он больше регламентированной автопроизводителем величины, то пора подумать о замене);

- осмотреть диски, колодки (узнайте больше о том, как часто менять тормозные колодки).

Кроме того, проблемы с тормозами можно выявить при прохождении техосмотра, когда ТС загоняют на роликовый стенд. Если разница тормозных усилий по осям выше нормы, делают заключение о неполадках системы.

О неисправности системы свидетельствует резкий скрип при торможении. Он указывает на проблемы с колодками, барабанами, на отсутствие рабочей жидкости или износ колодок. В этом случае нужно менять испорченные элементы. В нашем автоблоге вы можете прочитать о том, как правильно выбрать тормозные колодки и как определить износ тормозных дисков.

Помощь эксперта

Обслуживаем тормоза

Зная, как проверить тормозную систему автомобиля, легко выявить имеющиеся проблемы. После этого автовладельцем или сотрудником сервиса выполняется стандартный набор процедур:

- замена тормозной жидкости (если нет ее утечек, то периодичность процедуры определяется регламентом производителя ТС);

- замена тормозных колодок, барабанов, дисков;

- регулировка стояночного тормоза;

- замена вакуумного усилителя тормозов (если после запуска двигателя при нажатии педали она не «уходит» вперед).

Особенности обслуживания тормозной системы в зимних условиях почти не отличаются от работ в теплое время года. Периодичность та же, только рекомендуется все делать в теплом помещении, чтобы снизить риск застывания рабочих жидкостей и смазок.

Меняем тормозную жидкость

Разберем три наиболее распространенных способа замены тормозной жидкости:

- самотеком;

- прокачкой с подводом давления извне;

- прокачкой нагнетанием давления в систему главным тормозным цилиндром.

В условиях автосервисов жидкость обычно меняется методом самотека или прокачкой с подводом давления извне.

Способ замены тормозной жидкости самотеком прост и эффективен. Сначала старая тормозная жидкость откачивается из расширительного бачка, после чего заливается новая. Отворачиваются штуцеры спуска воздуха из тормозной системы одновременно на всех четырех колесах. Дополнительно, чтобы не вымазывать ступицу и пол, на штуцеры тормозных цилиндров или суппортов надевают шланги, которые опускают в специально подготовленные емкости. Старая жидкость постепенно вытекает из системы, замещаясь новой. Одновременно с этим мастер следит за уровнем в бачке и по необходимости доливает свежую жидкость. Когда из системы сливается полный объем от имеющейся в ней жидкости, мастер заворачивает штуцеры.

Второй способ похож на первый с той лишь разницей, что в системе для ускорения процесса дополнительно создается избыточное давление. Для распространенных марок авто некоторые автосервисы хранят крышки на расширительные бачки с врезанными в них штуцерами подвода воздуха. Как и в предыдущем случае, из бачка вкачивается старая жидкость, заливается новая, и на колесах отворачиваются штуцеры прокачки. После этого модифицированная крышка надевается на бачок, и к ней подключается шланг подвода воздуха. Под небольшим давлением жидкость прогоняется через систему значительно быстрее.

Способ замены тормозной жидкостью с нагнетанием давления главным тормозным цилиндром требует слаженной работы одновременно двух человек. При этом один находится в салоне авто и нажимает на педаль тормоза несколько раз, пока в системе не образуется высокое давление, после чего удерживает педаль в зажатом положении. Второй поочередно отворачивает и заворачивает штуцеры спуска на тормозных цилиндрах или суппортах, пока из спускного отверстия не начнет вытекать чистая однородная жидкость без пузырьков воздуха. Если человек в салоне авто отпустит педаль тормоза раньше, чем второй участник этой процедуры закрутит штуцер, то в систему попадет воздух, и прокачку придется начать заново.

В среднем периодичность замены тормозной жидкости составляет 40–50 тыс. км пробега или три года, в зависимости от того, какое из условий наступит первым.

Бачок следует заполнить до максимального уровня (на корпусе имеется отметка). Если расходники тормозной системы заменены, то ее исправность проверяют в рабочем режиме на небольшой скорости.

Расходники для тормозов

К ним, помимо уже перечисленных ранее, относятся:

- тормозные жидкости (DOT-4, DOT-5.1, LADA и другие);

- поршни и ремкомплекты суппортов;

- смазочные материалы (для суппортов и колодок);

- тормозные шланги.

Если элементы системы покрылись ржавчиной, также понадобятся запчасти для тормозов и очистители деталей.

Во время регламентного осмотра рекомендуется полностью проверять все агрегаты. Даже мелкие запчасти в тормозной системе автомобиля имеют важнейшие функции; их неисправность приводит к серьезным поломкам.

Эксперты TopDetal.ru советуют внимательно относиться к тормозам и всегда готовы помочь вам с выбором расходников. В нашем интернет-магазине вы можете на выгодных условиях купить запчасти для тормозной системы автомобиля. Если нужна помощь в подборе расходников или есть вопросы по работе сайте, позвоните нам по телефону 8 800 444-75-16 или воспользуйтесь формой ниже.

Помощь эксперта

Утверждаю

Заместитель Министра

путей сообщения

Российской Федерации

В.Т.СЕМЕНОВ

4 октября 2000 г. N ЦП-ЦТ-ЦВ-797

ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ ТОРМОЗОВ СПЕЦИАЛЬНОГО

ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ

1. ОБЩИЕ ПОЛОЖЕНИЯ

Инструкция по эксплуатации тормозов специального подвижного состава железных дорог устанавливает основные правила и нормы эксплуатации, технического обслуживания тормозов (источники сжатого воздуха, воздухопроводы с арматурой, приборы управления, торможения и контроля, рычажные передачи) самоходного и несамоходного специального подвижного состава, хозяйственных поездов железных дорог Российской Федерации.

Порядок, установленный настоящей Инструкцией, обязателен для всех работников железных дорог, связанных с эксплуатацией и движением специального подвижного состава (далее — СПС) и хозяйственных поездов.

На основании настоящей Инструкции железные дороги, отделения железных дорог, организации, связанные с эксплуатацией и движением СПС, издают местные инструкции и указания.

Организация эксплуатации, технического обслуживания тормозов СПС, контроль за выполнением требований настоящей Инструкции, приказов и указаний МПС России по эксплуатации тормозов возлагается на руководителей служб пути, электроснабжения, сигнализации и связи, депо для специального подвижного состава, дистанций пути, электроснабжения, сигнализации и связи, путевых машинных станций, объединенных предприятий путевого хозяйства.

Общий контроль за выполнением требований настоящей Инструкции осуществляют ревизоры по безопасности движения поездов аппарата главных ревизоров железных дорог и отделений железных дорог.

2. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ ТОРМОЗНОГО ОБОРУДОВАНИЯ

СПЕЦИАЛЬНОГО САМОХОДНОГО ПОДВИЖНОГО СОСТАВА

2.1. Общие положения

Техническое обслуживание тормозного оборудования специального самоходного подвижного состава (далее — ССПС) выполняется бригадой специального подвижного состава (далее — бригада СПС) перед выездом на линию, при ежесменном техническом осмотре (ЕТО), ежедневном техническом обслуживании (ЕО), после отстоя ССПС без бригады, при смене обслуживающих бригад, а также при всех видах периодического технического обслуживания (с привлечением при необходимости специалистов по ремонту специального подвижного состава предприятия приписки СПС). Виды и сроки технического обслуживания и ремонта тормозного оборудования ССПС установлены Инструкцией по эксплуатации самоходных железнодорожно-строительных машин для ремонта и текущего содержания пути, утвержденной МПС России 30.12.99 N ЦП-734 и Инструкцией по эксплуатации и содержанию дрезин, мотовозов и автомотрис (моторно-рельсового транспорта несъемного типа) на железных дорогах, утвержденной МПС СССР 10.04.90 N ЦРБ-4785. Перечень и порядок проведения работ по проверке тормозного оборудования, выполняемых бригадами СПС, и порядок контроля за выполнением этих работ устанавливает руководитель предприятия приписки машины и утверждают в зависимости от подчинения предприятия приписки ССПС начальник службы пути, электроснабжения, сигнализации и связи в соответствии с требованиями настоящей Инструкции. После выполнения работ по техническому обслуживанию производится запись в журнале учета работ, технических обслуживаний и ремонтов ССПС, которая заверяется подписью ответственного лица (бригадир, мастер, главный механик). Форма указанного журнала приведена в приложении 4 к Инструкции по эксплуатации самоходных железнодорожно-строительных машин для ремонта и текущего содержания пути.

2.2. Перечень работ, выполняемых бригадой СПС при подготовке ССПС к выезду на перегон

Бригада СПС перед выездом на перегон и после отстоя ССПС без бригады обязана проверить:

2.2.1. Уровень масла в картерах компрессоров.

Уровень масла должен быть между верхней и нижней рисками маслоуказателя. Не допускается уровень масла в картерах компрессоров, выходящий за пределы контрольных рисок маслоуказателя. Для компрессоров следует применять масла, указанные в инструкции по эксплуатации компрессора. Запрещается применять другие виды масел для смазывания компрессоров.

2.2.2. Правильность положения ручек разобщительных кранов тормозной и напорной магистралей.

2.2.3. Наличие пломб: на предохранительных клапанах, на фиксаторе разобщительного крана тормозной магистрали к электропневматическим клапанам (ЭПК), на разобщительных кранах на питательном воздухопроводе и на воздухопроводе от воздухораспределителя к крану N 254, на разобщительном кране на воздухопроводе тяговых модулей от тормозной магистрали к скоростемеру, на манометрах (при этом необходимо убедиться, что даты поверки манометров не просрочены).

2.2.4. Пределы давлений в главных резервуарах при автоматическом возобновлении работы компрессоров и их отключении регулятором давления. Значения пределов давлений должны соответствовать указанным в руководстве по эксплуатации конкретного типа ССПС и обеспечивать поддержание зарядного давления в тормозной магистрали в соответствии с таблицей 1 настоящей Инструкции. Для ССПС, имеющего компрессоры с отключаемым (электрическим) приводом, разница пределов давлений должна быть не менее 1,5 кгс/кв. см. Для ССПС, имеющего компрессоры с неотключаемым приводом, разница пределов давлений должна быть не менее 1,0 кгс/кв. см. Допускаемое отклонение пределов давлений (0,2 кгс/кв. см).

Таблица 1

ЗАРЯДНОЕ ДАВЛЕНИЕ В ТОРМОЗНОЙ МАГИСТРАЛИ

┌───────────────────────────────────────────┬─────────────────────────────┐

│ Характеристика хозяйственного поезда │Зарядное давление в тормозной│

│ и самоходного СПС │ магистрали тяговой единицы │

│ │ хозяйственного поезда или │

│ │ самоходного СПС, кгс/кв. см │

├───────────────────────────────────────────┼─────────────────────────────┤

│Хозяйственный поезд, в состав которого │ │

│входят подвижные единицы │ │

│с воздухораспределителями: │ │

│ грузового типа (N 483, 466, 270, 270-6); │5,3 — 5,5 │

│ пассажирского типа (N 292); │5,0 — 5,2 │

│ западноевропейского типа КЕ, Эрликон │4,8 — 5,0 │

│ хозяйственный поезд на затяжных спусках │6,0 — 6,2 │

│крутизной 0,018 и более │ │

├───────────────────────────────────────────┴─────────────────────────────┤

│ Примечания: │

│ 1. При включении в состав хозяйственного поезда подвижных единиц с│

│воздухораспределителями различного типа зарядное давление устанавливается│

│равным наименьшему из рекомендуемых значений для воздухораспределителей│

│подвижных единиц с включенными тормозами. │

│ 2. Для одиночного самоходного СПС зарядное давление должно│

│соответствовать типу воздухораспределителя. │

└─────────────────────────────────────────────────────────────────────────┘

2.2.5. Производительность компрессоров по времени наполнения главных резервуаров.

Перед проверкой следует продуть главные резервуары. При выпуске ССПС после периодического технического обслуживания и ремонта должна быть проверена производительность его компрессоров по времени наполнения главных резервуаров с нижнего давления до верхнего при автоматическом возобновлении работы компрессоров. Нормативное значение времени наполнения главных резервуаров определяется заводом — изготовителем ССПС и должно быть указано в руководстве по эксплуатации конкретной серии ССПС. Не допускается увеличение времени наполнения главных резервуаров более чем на 10% от нормативного значения.

2.2.6. Плотность тормозной и питательной сети.

Плотность тормозной и питательной сети следует проверять при поездном (II) положении ручек крана вспомогательного тормоза N 254 (N 4ВК, 172 — в положении перекрыши) и крана машиниста, при перекрытом комбинированном кране и неработающих компрессорах. Снижение давления, наблюдаемое по манометрам, допускается: в тормозной магистрали с нормального зарядного давления на величину не более 0,2 кгс/кв. см в течение 1 мин. или не более 0,5 кгс/кв. см в течение 2,5 мин.; в питательной сети — с максимального давления на величину не более 0,2 кгс/кв. см в течение 2,5 мин. или не более 0,5 кгс/кв. см в течение 6,5 мин. Перед указанной проверкой единица ССПС должна быть закреплена от ухода тормозными башмаками.

2.2.7. Плотность уравнительного резервуара у кранов машиниста N 222, 222М, 394 и 395.

Для этого следует зарядить тормозную сеть до нормального зарядного давления, ручку крана машиниста перевести в положение перекрыши с питанием (IV). Плотность считается достаточной, если падение давления в уравнительном резервуаре не превышает 0,1 кгс/кв. см в течение 3 мин. Завышение давления в уравнительном резервуаре при этом не допускается.

2.2.8. Темп ликвидации сверхзарядки.

Для этого после отпуска тормоза при кране машиниста со стабилизатором ручку крана перевести в положение зарядки (I), выдержать ее в этом положении до давления в уравнительном резервуаре от 6,5 до 6,8 кгс/кв. см с последующим переводом в поездное (II) положение. Снижение давления в уравнительном резервуаре с 6,0 до 5,8 кгс/кв. см должно происходить за время от 80 до 110 с.

2.2.9. Чувствительность воздухораспределителей грузового типа к торможению на равнинном режиме.

Проверку следует производить снижением давления в уравнительном резервуаре краном машиниста в один прием на 0,5 — 0,6 кгс/кв. см, а при воздухораспределителе, действующем через кран N 254, — на 0,7 — 0,8 кгс/кв. см. При этом воздухораспределители должны срабатывать и не давать самопроизвольного отпуска в течение 5 мин. После торможения необходимо убедиться в том, что штоки поршней вышли из тормозных цилиндров и колодки прижаты к колесам.

2.2.10. Чувствительность воздухораспределителей к отпуску.

Проверку следует производить постановкой ручки крана машиниста в поездное (II) положение, при котором тормоз должен отпустить, а колодки отойти от колес.

2.2.11. Вспомогательный тормоз на предельное давление в тормозных цилиндрах при полном торможении. Это давление должно быть от 3,8 кгс/кв. см до 4,0 кгс/кв. см.

2.2.12. Отсутствие недопустимого снижения давления в тормозных цилиндрах.

Для этого произвести экстренное торможение и после полной разрядки тормозной магистрали ручку крана N 254 перевести в последнее тормозное положение, наполнив тормозные цилиндры до полного давления. После этого на ССПС, не оборудованном блокировочным устройством N 367, перекрыть разобщительный кран на воздухопроводе от крана N 254 к тормозным цилиндрам, а на ССПС, оборудованном блокировочным устройством N 367, перевести ключ блокировочного устройства из нижнего положения в верхнее. Снижение давления в тормозных цилиндрах допускается темпом не более 0,2 кгс/кв. см в 1 мин.

2.2.13. Проверки тормозов по пунктам 2.2.7, 2.2.8, 2.2.9, 2.2.10, 2.2.11, 2.2.12 настоящей Инструкции следует производить из обеих кабин управления.

2.2.14. Правильность регулирования крана машиниста или редуктора N 348 на поддержание зарядного давления в тормозной магистрали при поездном (II) положении его ручки.

Зарядное давление должно соответствовать величинам, указанным в таблице 1 настоящей Инструкции.

2.2.15. Положение режимных переключателей воздухораспределителей.

Режимы включения воздухораспределителей на ССПС устанавливают по надписи на борту или главной раме в соответствии с загрузкой и типом колодок. При отсутствии надписи режим включения воздухораспределителей определяют по таблицам Приложения 1 к настоящей Инструкции, исходя из обеспеченности ССПС тормозами в соответствии с пунктом 7.4 настоящей Инструкции, а также в соответствии с руководством по эксплуатации.

2.2.16. Состояние тормозной рычажной передачи, ее предохранительных устройств.

2.2.17. Выходы штоков тормозных цилиндров.

Выходы штоков тормозных цилиндров при давлении в них от 3,8 до 4,0 кгс/кв. см, при зазоре между колодкой и колесом в отпущенном положении 5 — 8 мм должны соответствовать величинам, указанным в таблице 2 настоящей Инструкции.

Таблица 2

ВЫХОД ШТОКА ТОРМОЗНОГО ЦИЛИНДРА НА СПС

ПРИ ПОЛНОМ СЛУЖЕБНОМ ТОРМОЖЕНИИ

┌─────────────────────────────────────────┬───────────────────────────────┐

│Типы СПС по конструкционным особенностям │ Выход штока тормозного │

│ экипажа и тормозов │ цилиндра, мм │

│ ├────────────────┬──────────────┤

│ │при выпуске СПС │ максимально │

│ │ после ремонта │ допустимый │

│ │ и технического │в эксплуатации│

│ │ обслуживания │ │

├─────────────────────────────────────────┼────────────────┼──────────────┤

│Железнодорожно-строительные машины с │20 — 40 │50 │

│автомобильными тормозными цилиндрами │ │ │

│(БУМ, ПБ, МПТ-6), прицепные (сочлененные)│ │ │

│платформы машин ВПР-1200, ВПРС-500, │ │ │

│Р-2000, ВПР-02, ВПРС-02 │ │ │

├─────────────────────────────────────────┼────────────────┼──────────────┤

│Самоходные машины на двухосных тележках │40 — 70 │100 │

│типа ВПР, а также ПРСМ-3, ТЭУ-400, │ │ │

│ПТМ-630МЗ, МПД, ПРСМ-4, дрезины, │ │ │

│мотовозы, автомотрисы │ │ │