07.06.2022

Как сделать пресс-форму: руководство по изготовлению пресс-форм для профессионалов

Появление форм в бронзовом веке позволило усовершенствовать грубые производственные процессы, применявшиеся нашими предками. С тех пор технологии изготовления пресс-форм находятся на подъеме, поскольку производители, использующие передовые технологии производства, такие как литье под давлением, термоформование или литье, продолжают полагаться на пресс-формы для создания большинства пластиковых, силиконовых, резиновых, композитных и металлических деталей.

Профессиональные производители, а также любители, заинтересованные в использовании преимуществ этих процессов, должны понимать, как происходит процесс изготовления пресс-форм, как они используются и как оптимизировать их использование для удовлетворения заданных требований к производительности.

Что такое пресс-формы и для чего они используются?

Различные производственные процессы включают в себя придание формы податливым сырьевым материалам с помощью разработанного, фиксированного инструмента, конструкции или каркаса, известного как пресс-форма. С точки зрения структуры, формы представляют собой полые контейнеры (негативная форма) или шаблоны форм (позитивная форма), разработанные в соответствии с окончательным дизайном, который планирует создать производитель.

Пресс-формы имеют решающее значение для этих производственных процессов, и их основная задача — воспроизведение единообразных копий заданного дизайна. При изготовлении пресс-форм используются такие материалы, как металлы, пластмассы, керамика, дерево, пенопласт и другие. После проектирования и разработки с использованием инструментов для изготовления пресс-форм, форму устанавливают в формовочное оборудование и заливают в нее или формируют вокруг нее сырье, например, термопласты. После застывания форма отпечатывает свой рисунок на материале, формируя готовое изделие.

Пресс-форма для термоформования пластиковой упаковки и конечная деталь.

Итак, что можно изготовить с помощью пресс-форм? Практически все — от прототипов до сложных деталей конечного использования. Методы формовки используются в производстве для создания автомобильных деталей, потребительских товаров, упаковки, ювелирных изделий, медицинских приборов и многого другого — на самом деле, трудно найти функциональные продукты, в которых не было бы ни одного компонента, изготовленного с помощью методов формовки.

Производственные процессы, в которых используются пресс-формы

Изготовление пресс-форм имеет решающее значение для различных производственных процессов; пресс-форма служит в качестве чертежа, на основе которого происходит тиражирование многих изделий массового производства. Производственные процессы, в которых используются пресс-формы, включают:

- Литье предполагает заполнение формы расплавленным металлом или другим жидким материалом. Расплавленный материал остывает и затвердевает в форме, образуя желаемое изделие. Литье обычно используется для производства металлических изделий, а также силиконовых и пластиковых деталей.

- Компрессионное формование — это производственный процесс, в котором отмеренное количество формовочного материала, обычно предварительно нагретого, сжимается в требуемую форму с помощью двух нагретых форм. Компрессионное формование обычно считается альтернативой литью под давлением для относительно простых конструкций для низких и средних серий производства деталей.

- Выдувное формование — это технология, похожая на выдувание стекла. Выдувная машина нагнетает воздух в нагретую трубкоподобную деталь, обычно из пластика или стекла, которая зажимается в пресс-форме. Когда воздух вдувается в форму, давление выталкивает пластик наружу, придавая ему форму формы. Выдувное формование обычно используется для производства полых изделий, таких как бутылки.

- Ламинирование композитов включает в себя сборку композитных материалов на пресс-форме и применение таких методов, как мокрая укладка, ламинирование препрега или литье с переносом смолы для формирования готовых композитных деталей из высокоэффективных материалов, включая углеродное волокно, стекловолокно и кевлар.

Типы пресс-форм

Существует множество типов пресс-форм, которые могут использоваться в качестве оснастки для производственных процессов, описанных выше. Например, в алюминиевом литье существует около семи типов форм, включая формы для литья в песчаные формы, керамические формы и оболочковые формы. Таким образом, для упрощения классификации различных типов пресс-форм применяется следующая классификация:

- Однокомпонентные формы относятся к простейшим типам форм с однородной поверхностью всех частей объекта, подлежащего формовке. Конструкции пресс-форм или объекты с одной плоской поверхностью также могут быть воспроизведены с помощью однокомпонентных или цельных пресс-форм. Хотя однокомпонентные пресс-формы могут быть изготовлены на основе моделей CAD, эти пресс-формы обычно разрабатываются на основе физической мастер-модели.

- Двухкомпонентные пресс-формы обеспечивают возможность изготовления пресс-форм для более сложных конструкций. Двухкомпонентная пресс-форма определяется как пресс-форма с двумя отдельными частями, соединенными вместе на линии разъема для производства конечного продукта. Каждая изготовленная деталь отражает различные особенности обеих частей дизайна модели или мастер-модели. Изготовление двухкомпонентной пресс-формы также обычно включает в себя разработку обеих частей пресс-формы на основе мастер-модели или модели CAD.

- Многокомпонентные пресс-формы идеально подходят для проектирования пресс-форм с более сложной геометрией, требующей иного подхода по сравнению с процессом разработки одно- или двухкомпонентных пресс-форм. Многокомпонентные формы учитывают различные аспекты или особенности модели. Таким образом, готовая пресс-форма будет состоять из нескольких частей, воссоздающих различные особенности модели.

- Многогнездные пресс-формы имеют несколько полостей, имеющих форму одной и той же детали, что позволяет изготавливать несколько деталей за производственный цикл, повышая тем самым производительность.

Цельная силиконовая форма, которую можно использовать для конструкций с плоской стороной и без глубоких подрезов. (рис.1)

Для более сложных конструкций, таких как этот колпачок с резьбой и подрезами, часто требуются формы из нескольких частей, со вставками или сердечниками бокового действия. (рис.2)

Другой важнейшей характеристикой, помогающей классифицировать различные типы пресс-форм, является коэффициент многократного использования разработанной пресс-формы. Коэффициент многократного использования относится к тому, сколько раз производитель намеревается использовать пресс-форму. В соответствии с этой классификацией различают следующие типы пресс-форм:

- Формы одноразового использования или жертвенные формы: В этих формах воспроизводится один объект, и после использования форма разрушается в процессе распалубки. Формы для одноразового использования обычно изготавливаются из песка, глины, силикона, воска или пластмассы.

- Многоразовые или постоянные пресс-формы: как следует из названия, эти формы можно использовать повторно в течение нескольких циклов, от небольших до крупных серий. При небольших объемах (иногда называемых мягкими формами) многоразовые формы могут быть изготовлены из силикона, пены, дерева, пластмассы или более мягких металлов, таких как алюминий. При больших объемах, требующих более прочных форм, не изнашивающихся (часто называемых твердыми формами), формы чаще всего изготавливаются из твердых металлов, таких как сталь.

Одноразовые формы разрушаются в процессе распалубки (рис. 1)

Многоразовые формы можно использовать повторно в течение нескольких циклов (рис. 2)

Как выбрать технологию изготовления формы?

Какая технология изготовления пресс-форм лучше всего подходит для конкретной задачи? Это зависит от нескольких важных факторов, включая желаемый материал конечной детали, предполагаемый производственный процесс, геометрию модели и объем производства.

Ниже поэтапно рассматривается упрощенный, пошаговый подход к выбору наилучшей технологии для вашего производственного проекта:

- Определите критерии разработки вашего проекта

Генеральный план производства может помочь создать четкие детали того, что ожидается от проекта, сроки его разработки и доступный бюджет. Планируете ли вы создавать детали на заказ или серийно производить тысячи одинаковых изделий, определит, какие варианты выбрать на следующих этапах. Критерии разработки могут меняться в зависимости от проекта, но обычно они включают в себя дизайн детали, размер, материал, качество, требуемые допуски, сроки, требуемый объем производства, ограничения по стоимости и т.д.

При разработке продукции исходным документом, который отвечает на многие из этих вопросов, часто является документ о требованиях к продукции (PRD), а спецификация материалов (BOM) — это полный перечень деталей, элементов, узлов и других материалов, необходимых для создания продукции.

- Выбор производственного процесса

Выбор правильного производственного процесса для определенной детали в значительной степени зависит от критериев разработки. В некоторых случаях для создания любой конструкции может использоваться несколько производственных процессов. Как правило, выбирают тот процесс, который может произвести данную деталь с требуемым качеством, при наименьших затратах и при соблюдении остальных критериев разработки. Выбор материала и объем производства, вероятно, являются наиболее важными факторами, определяющими ваше решение.

- Выбор технологии изготовления пресс-формы

Как только вы остановились на правильном производственном процессе, тип пресс-формы для него также в значительной степени определяется критериями разработки. Хотя точные факторы зависят от производственного процесса, вот некоторые из наиболее важных соображений при выборе технологии изготовления пресс-формы:

- Конструкция детали: Постарайтесь максимально упростить конструкцию и согласовать ее с правилами проектирования данного производственного процесса, чтобы иметь возможность выбрать метод, позволяющий достичь наименьших затрат. Для простых конструкций могут потребоваться только формы, которые можно создать с помощью ручных методов, в то время как для сложных конструкций часто требуются формы из нескольких частей и цифровые производственные инструменты, такие как 3D-принтеры или обработка на станках с ЧПУ.

- Объем производства: для крупносерийного производства требуются прочные пресс-формы, которые могут точно копировать модели и не изнашиваться после нескольких использований. Однако изготовление таких инструментов сопряжено с высокими затратами и временем изготовления. Для разовых деталей и партий меньшего объема, возможно, эффективнее выбрать более дешевые формы, которые могут быть созданы быстрее, например, жертвенные формы или мягкие формы, которые можно выбросить, когда они начнут проявлять признаки непоправимого износа.

- Качество: более жесткие допуски требуют более точных форм и инструментов для создания, например, цифровых производственных инструментов, и должны быть более прочными, чтобы обеспечить стабильное качество деталей в течение нескольких циклов.

- Сроки: Изготовление сложных металлических форм часто занимает месяцы через поставщика услуг. Если вы работаете в более сжатые сроки, постарайтесь найти альтернативы, которые могут сократить время изготовления, например, 3D-печатная оснастка.

- Материал: Материалы с более высокой температурой плавления или более абразивные требуют более прочных пресс-форм, способных создавать необходимый объем деталей без разрушения.

Как изготовить пресс-форму для различных производственных процессов

В этом разделе представлен краткий обзор технологий изготовления пресс-форм для различных производственных процессов. Перейдите по нашим ссылкам, чтобы получить подробные руководства и пошаговый рабочий процесс для каждого процесса.

Существует два основных метода изготовления пресс-форм — прямой и непрямой. Косвенный метод изготовления пресс-форм предполагает разработку пресс-форм на основе физической мастер-модели, или шаблона. Прямой процесс предполагает разработку пресс-формы непосредственно на основе (цифрового) дизайна, чаще всего с использованием цифровых производственных процессов.

Силиконовые формы для литья

Литье в силиконовые формы — один из самых популярных процессов, в котором используются формы. Разработчики продуктов, инженеры, создатели DIY и даже повара — все они используют силиконовые формы для создания единичных или небольших партий деталей из пластика и других материалов. Силикон является отличным выбором для изготовления форм, поскольку с его помощью можно легко создавать индивидуальные конструкции, а сами формы достаточно прочны, поэтому их можно использовать многократно, не опасаясь поломки.

В зависимости от вашей конструкции вам может понадобиться пресс-форма из одной или двух частей. Процессы изготовления этих форм похожи, но для создания двухкомпонентной формы потребуется немного больше времени. Используйте пошаговую инструкцию в видео или наше практическое руководство по изготовлению силиконовых форм, чтобы создать свои собственные формы.

Пресс-формы для литья под давлением

Пресс-формы для литья под давлением традиционно изготавливаются из металла путем обработки на станках с ЧПУ или электроэрозионной обработки (EDM). Это дорогостоящие промышленные методы, требующие специализированного оборудования, высококлассного программного обеспечения и квалифицированной рабочей силы. В результате производство металлической пресс-формы обычно занимает от четырех до восьми недель и стоит от $2 000 до $100 000+ в зависимости от формы и сложности детали.

Однако существуют альтернативы обработке пресс-форм из металла. Использование собственной 3D-печати для изготовления литьевых форм для прототипирования и малосерийного производства значительно сокращает затраты и время по сравнению с металлическими формами, при этом обеспечивая производство высококачественных и повторяемых деталей.

Формы для термоформования

Формы, необходимые для процесса термоформования, могут быть разработаны с использованием различных производственных процессов, включая ручную лепку из дерева, обработку на станках с ЧПУ пластика, конструкционной пены, стекловолокна, инженерных композитов или металлов, 3D-печать полимеров, литье гипса или металла.

Многие предприятия обращаются к стереолитографии (SLA) 3D-печати для создания форм для процессов термоформования, поскольку она обеспечивает быстрое время выполнения заказа при низкой цене, особенно для коротких тиражей, нестандартных деталей и прототипов. 3D-печать также предлагает непревзойденную свободу проектирования для создания сложных и замысловатых форм.

Компрессионное формование

В зависимости от материала или заряда, который вы будете подвергать компрессионному формованию, у вас есть несколько вариантов создания форм, включая литье под давлением, обработку с ЧПУ или 3D-печать. Главное, чтобы ваши формы были способны выдержать процесс компрессионного формования, поэтому если вы используете нагрев, вам необходимо создать формы, способные выдерживать резкие изменения температуры. Формы также должны быть способны выдерживать давление, оказываемое при сжатии.

3D-печать — это быстрый и дешевый метод создания форм для компрессионного формования.

Формы для литья металлов

Хотя все методы литья металлов имеют одну и ту же основу, существуют различные методы, лучше подходящие для разных областей применения. Некоторые из наиболее распространенных методов включают литье под давлением, литье по выплавляемым моделям и литье в песчаные формы.

Форма для литья в песчаные формы.

Как шаблоны для косвенного изготовления форм, так и формы для непосредственного литья металлических деталей могут быть изготовлены несколькими методами. Подробнее о каждом из этих процессов читайте в нашем руководстве по литью металлов.

Начните работу с 3D-печатными формами

Сочетание традиционных производственных технологий, таких как литье под давлением, термоформование или литье силикона, с 3D-печатью форм позволяет быстрее выводить продукцию на рынок с более экономичным по времени и затратам производственным процессом. Настольная 3D-печать предлагает предприятиям универсальный, экономически эффективный подход к разработке мастер-моделей и пресс-форм для прямого и непрямого процессов изготовления форм, полностью в домашних условиях.

На протяжении истории для изготовления разных вещей, от оружия в бронзовом века до современных потребительских товаров, ремесленники использовали пресс-формы. Первые пресс-формы делали из камня, но современная наука позволила получить материалы, с которыми проще работать, например силикон.

Сегодня литье в силиконовых пресс-формах используется компаниями во многих отраслях. Чтобы создать модель в одном экземпляре или несколько ее партий, силиконовые пресс-формы используют все, от разработчиков продукции и инженеров до любителей творчества и даже шеф-поваров.

В этом практическом руководстве по созданию пресс-форм из силикона мы рассмотрим все вопросы, которые нужно знать перед началом работы. Мы также расскажем о том, что вам для этого потребуется, и пошагово продемонстрируем, как использовать силиконовые пресс-формы в любых проектах.

Технический доклад

В этом докладе содержатся практические примеры компаний OXO, Tinta Crayons и Dame Products, иллюстрирующие три различных случая применения литья в силиконовых пресс-формах для разработки и производства продукции, в том числе многослойное литье и литье со вставкой.

Скачать технический доклад

Силикон — это надежное решение для изготовления пресс-форм. Он обладает множеством преимуществ. С помощью литья в силиконовых пресс-формах можно создавать проекты по индивидуальным параметрам. Сами пресс-формы получаются достаточно прочными. Их можно использовать несколько раз, и они не сломаются. Силикон — это неорганический материал. По сравнению с каучуком, своим органическим аналогом, он обладает высокой устойчивостью к теплу и холоду, воздействию химических веществ и даже образованию плесени. Пресс-формы из силикона обладают следующими преимуществами:

Силикон — гибкий материал. Благодаря этому с ним легко работать. Силиконовые пресс-формы можно сгибать; они мало весят по сравнению с более жесткими материалами, например пластмассой. Из них также легко извлекать отлитые модели. Силикон обладает хорошей гибкостью. Поэтому вероятность того, что силиконовые пресс-формы или отлитые в них модели сломаются, меньше. Пресс-формы из силикона, созданные по индивидуальным параметрам, можно использовать для изготовления любых изделий, от сложных инженерных компонентов до кубиков льда и сладостей к празднику.

Силикон способен выдерживать температуру от -65 до +400 градусов Цельсия. В зависимости от формулы он обладает удлинением до 700 %. У него высокая стойкость к широкому ряду условий: силикон можно поместить в печь или холодильник и растянуть его после этого.

В большинстве случаев одну силиконовую пресс-форму можно использовать много раз. Однако нужно понимать, что срок службы разных пресс-форм может сильно отличаться. Чем чаще выполняется литье и чем сложнее форма создаваемой модели, тем быстрее пресс-форма будет изнашиваться. Чтобы максимально продлить срок службы пресс-форм из силикона, их нужно очищать слабым мыльным раствором, тщательно высушивать и хранить по отдельности, не складывая друг на друга.

Силикон обладает массой преимуществ, но у него есть и ряд ограничений:

-

Силикон дороже латекса или органического каучука. Если заглянуть на Amazon, то можно найти много предложений по продаже силикона за 100 долларов США, что почти в два раза дороже латекса.

-

Несмотря на хорошую гибкость, силикон может порваться, если его сильно растянуть.

-

Силикон создают, применяя разные формулы. Поэтому его и другие материалы для производства нужно покупать у надежного поставщика.

Как любители, так и профессионалы используют пресс-формы из силикона из-за их универсальности и простоты в применении. Вот несколько отраслевых примеров и случаев применения, где их используют для производства продукции:

Литье в силиконовых пресс-формах используется для прототипирования и разработки продукции в различных отраслях. Стоимость силиконовых пресс-форм значительно ниже, чем жестких инструментов для традиционных производственных процессов, таких как литье под давлением. Литье в пресс-формах из силикона отлично подходит для прототипирования конструкций изделий, а также для создания образцов, чтобы проверить потребительский спрос на новую продукцию на рынке. Если 3D-печать лучше подходит для создание моделей в одном экземпляре, то литье в силиконовых пресс-формах и из полиуретана — идеальное решение для мелкосерийного производства моделей.

Вебинар

Производство с помощью новых технологий быстрее традиционных методов, а также эффективно при создании продукции в малых масштабах или внесении изменений в ее конструкцию. Посмотрите этот вебинар и узнайте, как использовать 3D-печать для создания моделей в средних масштабах методом литья под давлением.Смотреть вебинар

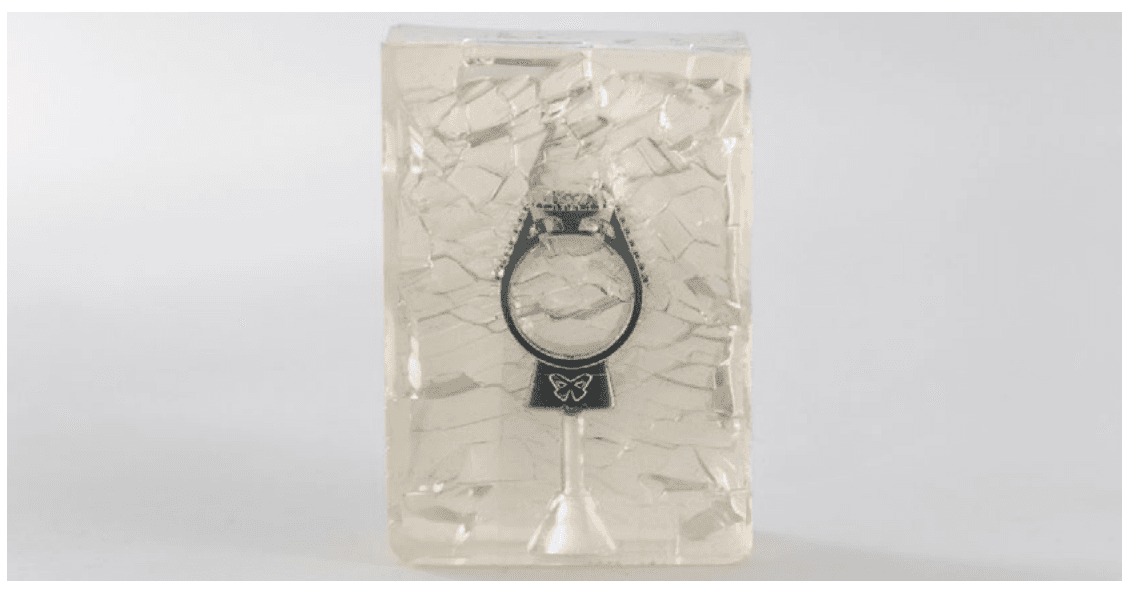

Ювелиры используют силиконовые пресс-формы для дублирования созданных вручную или напечатанных на 3D-принтере моделей из воска. Это дает им возможность постепенно отказаться от трудоемкой работы, вырезая модели из воска для каждого нового изделия, но при этом продолжать использовать этот материал для литья. Благодаря этому можно совершить значительный скачок в серийном производстве и использовать литье по выплавляемым моделям в заданных масштабах. Так как силиконовые пресс-формы позволяют хорошо передать детали, ювелиры могут создавать изделия с мелким орнаментом и замысловатой геометрической формой.

Силиконовая пресс-форма с вулканизацией при комнатной температуре, наложенная на созданный на 3D-принтере образец.

Технический доклад

3D-печать с использованием высокоэффективных материалов позволяет проектировщикам и специалистам по литью использовать в своих производственных процессах цифровые технологии. Прочитайте эту статью и узнайте, как можно использовать 3D-печать для производства мелких металлических изделий.Скачать технический доклад

Мастера используют силиконовые пресс-формы, чтобы создавать изделия ручной работы с индивидуальными параметрами, например, мыло или свечи. Чтобы изготовить продукцию, такую как мел и ластики, пресс-формы из силикона используют даже производители школьных принадлежностей.

Например небольшая австралийский компания Tinta Crayons применяет пресс-формы из силикона для производства цветных восковых мелков с забавной формой и высоким качеством поверхности.

Цветные восковые мелки в виде роботов компании Tinta Crayons, отлитые в силиконовых пресс-формах (источник изображения).

С помощью силиконовых пресс-форм для еды можно создавать различные кондитерские изделия причудливой формы, в том числе шоколад, фруктовый лед и леденцы. Так как силикон выдерживает температуру до 400 градусов Цельсия, такие пресс-формы можно также использовать для запекания. Кроме того, в них хорошо поднимаются маленькие мучные изделия, такие как булочки и кексы.

Независимые художники и любители творчества используют литье в силиконовых пресс-формах для создания уникальных изделий. Их можно применять для придания формы любым предметам и изготовления их копий, от бомб для ванной до лакомств для собак. Возможности практически безграничны. Детям будет интересно создать копию своей руки с помощью литья в силиконовых пресс-формах. Нужно лишь убедиться в том, что используемый силикон безопасен для кожи.

Образец — это модель, которую используют для получения точного ее отпечатка в силиконовой пресс-формы. Если вы просто хотите сделать копию существующего объекта, имеет смысл использовать его в качестве образца. Нужно лишь убедиться в том, что этот объект способен выдержать процесс создания пресс-формы.

Для получения новой конструкции или прототипа сначала нужно изготовить образец. Для этого есть несколько способов. Среди них следующие:

-

Лепка: если вы талантливый скульптор или создаете модель с относительно простой конструкцией, для изготовления образца можно использовать глину. Лепка образца также будет интересна детям и представляет собой экономичное решение для любителей творчества.

-

Резьба: образец можно создать с помощью резьбы по дереву. Образцы, вырезанные из дерева, — это отличный выбор для создания плиток и плоских конструкций.

-

3D-печать: многие профессионалы и проектировщики в компаниях выбирают печать образцов на 3D-принтере. Настольные 3D-принтеры обладают множеством преимуществ. Они дают широкие возможности для проектирования в программном обеспечении САПР, обеспечивают высокую детализацию, легкость при внесении изменений в прототипы, а также быстрое создание моделей.

Получив образец, можно начинать изготовление силиконовой пресс-формы.

Для создания базовой пресс-формы из силикона потребуется следующее:

-

Образец

-

Жидкий силикон, например, Smooth-On OOMOO 30

-

Емкость или беспористый контейнер в качестве корпуса для пресс-формы

-

Смазка для пресс-формы, например, Smooth-On Universal Mold Release

-

Воск, полимер или другой материал для конечного использования

Прежде чем приступить к созданию пресс-форм, нужно решить, какие вам нужны.

Однокомпонентные силиконовые пресс-формы похожи на лоток для кубиков льда. В них заливают материал и дают ему затвердеть. Однако, как и в случае с кубиками льда, у которых верхняя поверхность плоская, однокомпонентные пресс-формы подходят только для создания моделей, у которых одна из сторон ровная. Если у вашего образца есть глубокие канавки, после затвердевания силикона его и готовые модели будет сложнее извлечь, не повредив.

Если у вашего образца другая конструкция, то однокомпонентные силиконовые пресс-формы идеально подойдут для непрерывного 3D-воспроизведения всей его поверхности.

Однокомпонентные силиконовые пресс-формы — наилучшее решение для изготовления моделей с плоской стороной и без глубоких канавок.

Для 3D-воспроизведения образца без плоской стороны или с глубокими канавками лучше подойдет двухкомпонентная пресс-форма. Она состоит из двух элементов, которые соединяются и образуют трехмерную полость (аналогично тому, как осуществляется литье под давлением).

У двухкомпонентных пресс-форм нет плоских поверхностей, и с ними проще работать, чем с формами, состоящими из одного компонента. Из недостатков: их немного сложнее изготовить. Также на поверхности моделей могут оставаться швы, если компоненты пресс-формы не расположить вровень друг с другом.

С помощью двухкомпонентных пресс-форм можно воспроизводить образцы с любой конструкцией (источник изображения)

Сначала нужно решить, какую пресс-форму использовать: одну- или двухкомпонентную. Процесс их изготовления схож, но на создание двухкомпонентной пресс-формы потребуется немного больше времени. Для изготовления силиконовых пресс-форм можно использовать следующие пошаговые инструкции.

-

Создайте образец вашего изделия: это ваш окончательный проект модели, которая будет воспроизведена из другого материала. При печати на стереолитографическом 3D-принтере используйте стандартные полимеры с высотой слоя 50 мкм. На детализированной поверхности не должно быть следов от поддерживающих структур. Промойте модели с помощью ИПС. Если поверхность остается липкой, это может повлиять на процесс литья в силиконовых пресс-формах.

-

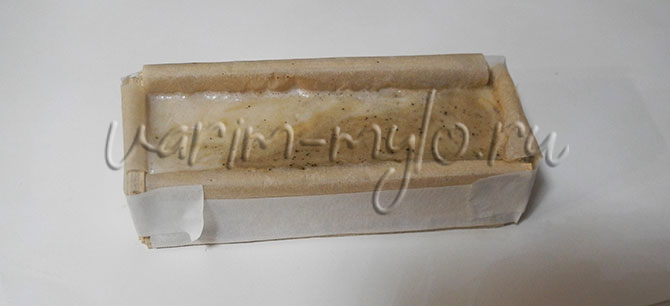

Создайте корпус для пресс-формы: популярное решение для изготовления емкости для пресс-формы — ДВП с порошковой окраской, но подойдет и обычный пластиковый контейнер. Материалы должны быть беспористыми и с плоским дном.

-

Расположите образец и нанесите смазку для литья: нанесите немного смазки на внутреннюю поверхность корпуса для пресс-формы. Поместите образцы в емкость так, чтобы их детализированная поверхность была обращена вверх. Нанесите на них небольшой слой смазки для литья. Подождите 10 минут, пока они полностью высохнут.

-

Приготовьте силикон: смешайте силиконовый каучук в соответствии с указаниями на упаковке. Для удаления пузырьков воздуха можно использовать устройства, создающие вибрацию, такие как ручная электрошлифовальная машина.

-

Залейте силикон в корпус для пресс-формы: осторожно залейте смешанный силиконовый каучук в емкость узкой струей. Сначала заливайте каучук в нижнюю часть емкости (основание) и постепенно поднимайтесь по контурам образца, напечатанного на 3D-принтере. Толщина слоя каучука сверху образца должна быть не менее одного сантиметра. В зависимости от типа и торговой марки силикона процесс затвердевания займет от одного часа до дня.

-

Извлеките силикон из емкости: после того как силикон затвердеет, извлеките его и образцы из емкости. Полученная форма будет использоваться наподобие лотка для льда, чтобы изготовить продукцию для конечного использования.

-

Отлейте вашу модель: рекомендуется нанести небольшой слой смазки на силиконовую пресс-форму и дать ей высохнуть в течение 10 минут. Залейте материал для конечного использования (например, воск или цемент) в полости и дайте ему затвердеть.

-

Подготовьте пресс-форму к следующей заливке: силиконовую пресс-форму можно использовать много раз. Перейдите к седьмому пункту и повторите процесс.

Чтобы создать двухкомпонентную силиконовую пресс-форму, выполните первые два действия, указанные выше: создайте образец и корпус для пресс-формы. После этого выполните следующие действия:

-

Расположите образцы в корпусе, поместив их в глину: чтобы сформировать половину пресс-формы, используйте глину. Глину нужно выложить в корпус для пресс-формы. Образец нужно вставить в глину наполовину.

-

Приготовьте силикон и залейте его: приготовьте силикон, следуя указаниям на его упаковке, и осторожно залейте его поверх глины и образцов. Залитый слой силикона — это первая половина двухкомпонентной пресс-формы.

-

Извлеките все содержимое из корпуса для пресс-формы: после того как первая половина затвердеет, извлеките ее, образцы и глину из корпуса для пресс-формы. При извлечении содержимого допускается отделение слоев друг от друга.

-

Выполните очистку от глины: полностью очистите первую половину пресс-формы и образцы от глины. Образцы и полученная часть пресс-формы должны быть абсолютно чистыми.

-

Поместите пресс-форму и образцы обратно в корпус: снова поместите полученную часть пресс-формы со вставленными в нее образцами в корпус так, чтобы они были обращены вверх, а не вниз.

-

Нанесите слой смазки для литья: чтобы проще было извлечь второй компонент пресс-формы, нанесите тонкий слой смазки на верхнюю поверхность образца и первой части пресс-формы.

-

Приготовьте силикон и залейте его для получения второй части пресс-формы: следуя приведенным ранее указаниям, приготовьте и залейте силикон в корпус, чтобы получить второй компонент пресс-формы.

-

Дождитесь, пока вторая часть пресс-формы затвердеет: прежде чем извлечь второй компонент пресс-формы из корпуса, дождитесь, пока она затвердеет.

-

Извлеките модели: извлеките обе части пресс-формы из корпуса и аккуратно отсоедините их друг от друга.

Будь то еда, фигурки или коммерческие компоненты, единственно верного способа производства продукции в целом не существует. Для достижения наилучших результатов зачастую используется сочетание разных методов. Чтобы принимать наиболее эффективные решения в рамках своего проекта, важно знать о преимуществах и недостатках каждого из них.

Хотите узнать о других методах литья в пресс-формах и случаях их применения? Скачайте наш технический доклад «Прессование из силикона для разработки продукции».

Литье форм из жидкого силикона в домашних условиях

Время на прочтение

4 мин

Количество просмотров 183K

В прошлый раз я описывал разработку набора для фокуса «Растворимая ложка», в котором фигурировала форма из силикона.

Сегодня подробно распишу сам процесс литья таких форм из жидкого силикона на основе платины. Предупреждаю, под катом много фото!

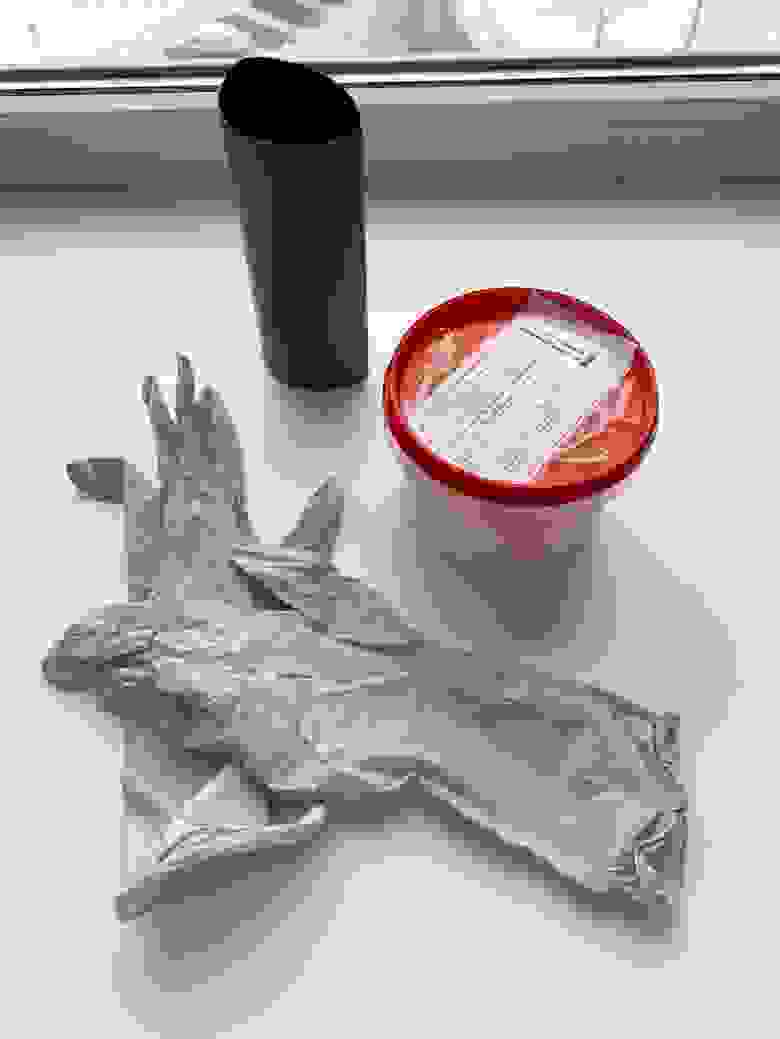

Материалы и оборудование

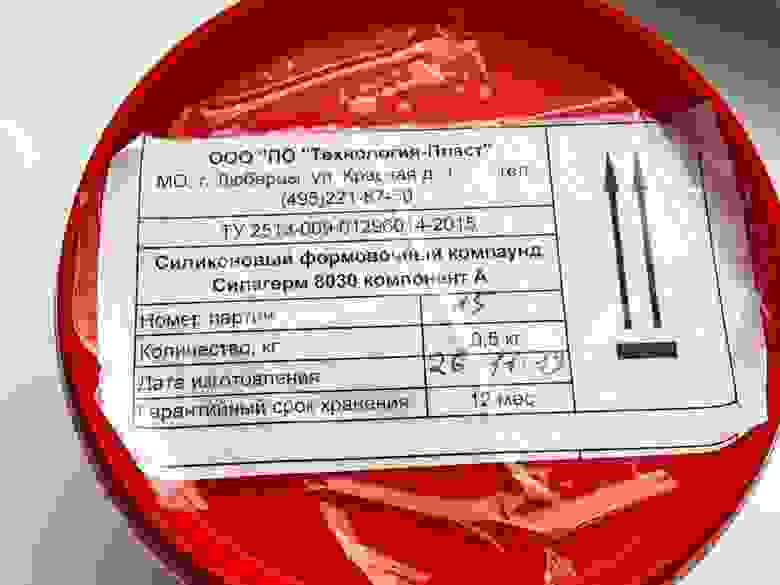

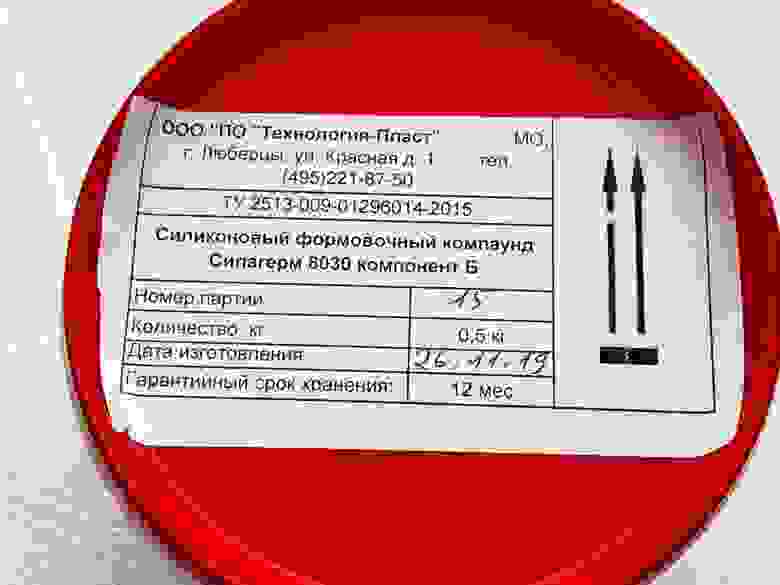

Двухкомпонентный жидкий силикон

Какой именно и где я покупал жидкий силикон описал в прошлый раз.

Форма для отливки силикона

Форму мне изготавливали на заказ из алюминия, но для простых и домашних задач ее можно сделать своими руками из гипса. Этот процесс я еще не описывал, так что будет тема для очередного поста.

Вот пример гипсовой формы, которую делали сами в самом начале:

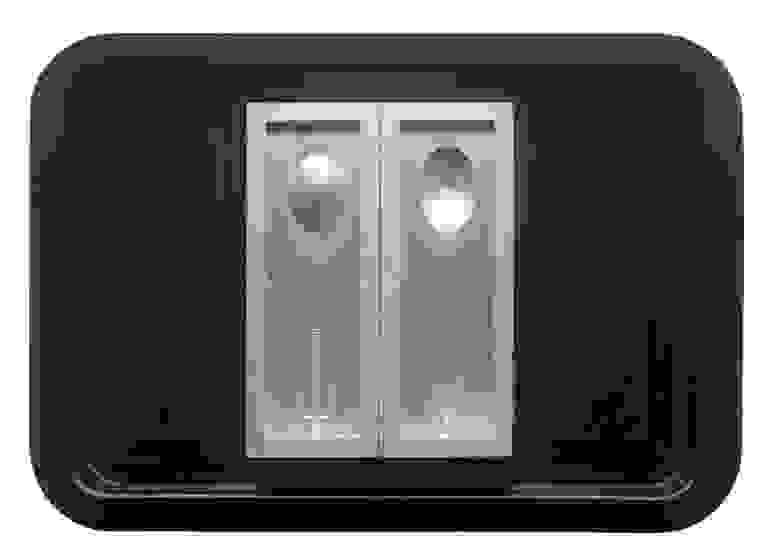

А это уже промышленная форма:

Емкость для замешивания

Лучше использовать прозрачные емкости с мерными рисками. Но чтобы не портить тару я взял флакон из под шампуня и обрезал верхушку. А так как флакон не прозрачный, понадобились дополнительные стадии для определения уровня наполнения. Но это мелочи.

Палочка для перемешивания

Силикон состоит из двух компонентов которые нужно смешать вместе в равных пропорциях. Для перемешивания отлично подходят китайские палочки для еды, которые можно прихватить по дороге домой в любом фастфуде с роллами.

Воронка

Как правило, формы для отливки имеют небольшое отверстие для заливки в них силикона. Поэтому пригодится воронка, изготовить которую можно из глянцевой бумаги, сверху зафиксировав скотчем.

Перчатки

При работе использовал обычные латексные перчатки. Но подойдут любые, лишь бы в них было удобно.

Обезжириватель

Форму, куда будет заливаться силикон, нужно очистить и обезжирить. В первые разы я этого не сделал и на форме оказались небольшие рытвины от твердого мусора, а в паре мест силикон довольно сильно прилип к форме.

Для очистки я использовал очиститель, купленный на строительном рынке. Фотку его забыл сделать, к сожалению. Но можно спирт или WB использовать.

Что еще может пригодится

Восковая смазка

У поставщика силикона продается специальная восковая смазка в виде спрея. Ее наносят на форму перед заливкой и это гарантирует легкое извлечение готовой силиконовой детали из формы. Но я пока обошелся без нее.

Вакуумная камера

Можно еще использовать центробежную или вакуумную камеры, чтобы удалять пузырьки воздуха из силикона. Но для моей цели это было не так критично, да и пузырьков почти не оказалось.

Процесс изготовления

Установка по уровню

Так как мои формы для отливки имеют форм-фактор ванночки, то их нужно установить горизонтально при помощи уровня. После замера я подложил под низкий край картонки и все готово.

Определение объема формы

Для начала нужно понять сколько понадобится силикона для изготовления конкретной формы. Проще всего использовать воду.

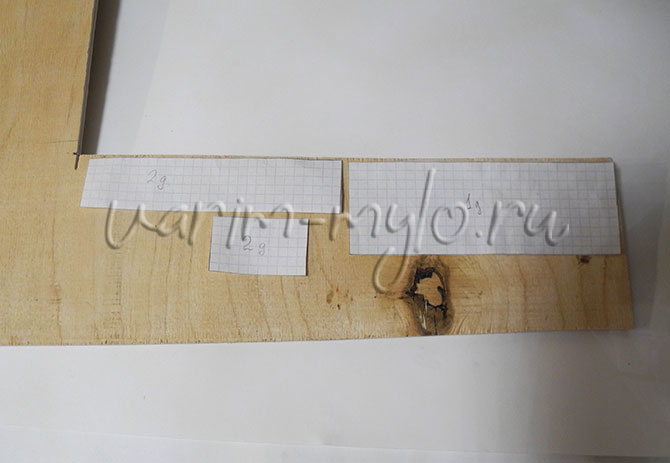

Заполняем форму водой и выливаем ее из формы в мерный стаканчик. В моем случае объем составил 130 мл. Вторая форма почти так же. Итого получилось 260 мл.

Теперь про емкость для замешивания силикона. По сути, нужен мерный стаканчик с двумя метками 130 мл и 260 мл, чтобы по очереди залить два компонента силикона.

Я вышел из положения так: взял одну из двух китайских палочек, поместил ее в емкость и залил внутрь 130 мл воды. В том месте, где оказалась грань между сухой палочкой и мокрой, прочертил линию. Затем добавил в емкость еще 130 мл и прочертил вторую риску.

Приготовление силиконовой смеси

Для приготовления силиконовой смеси нужно смешать два компонента жидкого силикона в равных пропорциях и тщательно перемешать.

Компонтент А

Компонент B:

Очень важно хорошо перемешать, иначе реакция произойдет не равномерно и часть силикона останется жидким и форма будет испорчена.

На все про все есть 15 минут, после силикон станет застывать и его невозможно будет вылить в форму.

Заливка силикона в форму

В первую форму медленно и в одну точку стал лить приготовленную силиконовую смесь. Важно лить в одну точку, чтобы силикон сам распространялся по форме и выгонял воздух. Если начать перемещать струю, то может образоваться полость с воздушным пузырьком, и из-за этого внутри силиконовой формы окажется либо дырка, либо пустое место.

Когда почти вся форма заполнилась силиконом, закрыл ее специально приготовленной крышкой с отверстиями. В одно из них вставил воронку и стал подливать в нее силикон. Вторая дырка нужна для выхода воздуха.

Важно отметить, что крышки нужно плотно прижимать к форме. Я делал это рукой, но было не очень удобно. На будущее изготовлю фиксаторы или защелки.

После того, как формы полностью заполнились силиконом, сверху поставил груз. В таком виде будет находится 24 часа для полного застывания.

Извлечение готовых силиконовых форм

Через сутки силиконовые формы готовы и их можно извлекать из оснастки. Для этого аккуратно плоским предметов (я использовал металлическую линейку) нужно поддеть с краю и медленно приподнять.

Если два компонента жидкого силикона были хорошо перемешены и после заливки прошло 24 часа, то изделие легко отстает от формы. А вот если плохо перемешать смесь, то местами она останется жидкая и деталь будет испорчена.

Дефекты и удаления излишек

Все таки образовались воздушные полости и теперь форма немного с браком. Для моей задачи это вообще не критично, но страдает товарный вид. В следующий раз это учту.

Между крышкой и формой существует небольшой зазор, силикон в него проникает и на форме остаются излишки. А еще в отверстиях для заливки тоже остается силикон и получаются наросты. Их легко удалить при помощи ножниц и канцелярского ножа.

Для чего могут еще пригодится формы из силикона

При выборе силикона для литья основным ограничителем является температура, поэтому заливать что-либо с температурой выше 120°C не получится. Конкретно в эти силиконовые формы будет заливаться галлий, металл с низкой температурой плавления (около 30 градусов), поэтому проблем не будет.

Для чего еще можно использовать формы, отлитые из жидкого силикона:

- для изготовления силиконовых приманок;

- для производства декоративного камня и плитки;

- для литья из гипса;

- для формовки мыла при изготовления;

- использовать при формовке шоколада и желе;

- для литья деталей из двухкомпонентного жидкого пластика;

- при изготовлении декоративных статуэток и поделок;

Если у кого есть опыт в отливке силиконовых деталей и форм, будет здорово дополнить эту историю полезными лайфхаками и приемами.

Рубрика: Мыло своими руками

Какими бывают формы для мыла своими руками. Обзор и мастер-класс

Опубликовано 02.04.2019 ·

Комментарии: 18 ·

На чтение: 8 мин

Всем привет! В предыдущей статье, посвящённой краткому описанию мыловарения в домашних условиях для начинающих, я поняла, что стоит выделить разбор темы «Формы для мыла» в отдельную статью. Тем более в качестве примера у меня остался очень красивый и креативный мастер-класс.

Итак, если Вы решили заняться производством домашнего мыла, то без форм вам точно не обойтись. Но на первое время закупаться огромным их количеством не стоит. Давайте разберём, какими бывают формы для мыла и на что стоит обратить внимание.

В данной статье Вас ждёт:

1️⃣ Обзор доступных форм для начинающего мыловара, а именно:

- Магазинные формы

- Самодельные формы

2️⃣ Мастер-класс Кофейное мыло без специальной формы

👉 Итак, все формы для мыла можно поделить условно на две большие категории: покупные и самодельные.

Магазинные (покупные) формы

Это те формы, что можно приобрести в магазине. Притом не обязательно в специализированном магазине для мыловаров, но и в ближайшем супермаркете, магазине посуды или для кулинаров.

✔ Плюсы: это сразу готовая форма, огромный выбор на любой вкус и цвет, простота и лёгкость использования.

✖ Минусы: форму надо найти в магазине и потратить на неё деньги, неуникальность (наверняка у кого-то тоже есть такая же). Но все эти минусы с лихвой компенсируются плюсами.

Какими бывают магазинные формы для мыла?

Здесь также можно разделить на две большие группы 👉 : общего назначения и специализированные.

Формы общего назначения продаются как в специализированных магазинах для творчества, так и в супермаркетах, магазинах для кулинаров. Их легче найти, их стоимость, как правило, невысока. Но зачастую такие формы для мыла сами по себе «попсовые», не очень интересные: это разные формы для выпечки, цветочки, кексики и т.д.

Специализированные формы, предназначенные для отливки мыла, дают больше возможностей для творческого выражения. И выбор здесь просто огромен. Но стоят они дороже, и найти их можно зачастую только в интернет-магазинах (если Вы, конечно, не живёте в крупном городе).

👉 Покупные формы могут быть: пластиковыми, силиконовыми.

Пластиковые формы

Из специального термоустойчивого пластика. Они очень удобны, мыло из них достаётся легко, а сами формы служат достаточно долго и по стоимости вполне демократичны.

Из пластиковых формочек выходят красивенькие мыльца, но чаще всего это мыльце с односторонней заливкой. То есть другая его сторона будет плоской. При этом заливать цветные слои в таком мыле нужно лишь с определённым алгоритмом в рамках данной формы. Именно поэтому мыло лимон я делала совсем иначе, так как мне не нравилась пластиковая её интерпретация (на фото ниже):

Силиконовые формы

Вот где настоящий полигон для мыльной фантазии. Силикон, в отличие от пластика, легко растягивается, поэтому даже замысловатые фигурки ангелочков, собачек, кошечек и т.д. легко вынимаются из таких форм. Формы из силикона есть повсюду, даже в вашем супермаркете наверняка имеются. У меня тоже есть несколько универсальных кулинарных. Так, в мастер-классе мыльные цветы Вы можете увидеть форму для кексиков.

В качестве примера вот вам формы с рельефным дном (особенно инетресна мне показалась картина Ван Гога ↑), различные силиконовые 3D, а также разъёмные ↓

Совет

Для создания мыла (особенно в больших количествах) очень рекомендую приобрести небольшую квадратную или прямоугольную форму. Как для хлеба или кекса. А также деревянный ящичек, потому что наполненная, форма может растянуться по бокам.

А вот что касается более сложных фигурок – то тут специализированный магазин поможет. Или же самостоятельное производство. Об этом я расскажу буквально через пару абзацев.

Самодельные формы

Честно говоря, не знаю, какую тут привести классификацию, ибо вы же знаете, что человеческая смекалка непредсказуема. Поделюсь своим опытом. У меня было много именно самодельных форм)))

➕ Плюсы: маленькая стоимость (порой это вообще бросовый материал), уникальность, независимость, так как не надо ждать, пока форма доедет из интернет-магазина, а приступить к мыловарению прямо сейчас. Развивает смекалку.

✖ Минусы: непредсказуемость и от того недолговечность некоторых форм, изначально надо изготавливать (а это затраты некоторого времени, но всё равно меньше, чем ждать доставки), относительная ограниченность.

Формы из бросового материала

Часто то, во что можно отлить мыло, люди выкидывают. Например, донышко от пластиковой бутылки может стать формой для создания прекрасного мыльного цветка. А упаковка от детской игрушки превратиться в мыльно-кулинарный шедевр — Курицу на тарелке. Пластиковый стаканчик от творога – и вот вам форма для круглого мыла. А как использовать упаковку от киндера, я показала в мастер-классе Пасхальное мыло яйцо.

Можно картонную коробочку обернуть внутри фольгой или пищевой плёнкой (если получится аккуратно), и это будет альтернатива силиконовой форме для создания классического прямоугольного мыла. Пример вот здесь: лавандовое мыло со свирлами.

Когда речь заходит о самодельных формочках, конечно, не обойтись без смекалки. Осмотрительность, внимательность и креативный подход – это ваши союзники. Так, например, для создания рельефного дна можно использовать силиконовые штампы для скрапа и таким образом, расширить необычность вашего мыла.

Handmade by

силиконовый компаунд

А теперь о самом креативном – о создании крутого 3Д мыла из

уникальных форм. Уникальных, потому что делать такие формы можно самостоятельно

в домашних условиях. Нужен всего лишь один труднодоступный компонент –

силиконовый компаунд вместе с затвердителем к нему. И, конечно же, эталон – та

фигурка, которую Вы планируете отлить.

Продаётся силиконовый компаунд всё в тех же в мыльных

интернет-магазинах. В интернете полно инструкций, как им пользоваться, так что

не буду сейчас на этом останавливаться. У нас ведь статья больше обзорная. Если

кратко, то суть в том, что фигурка заливается этой жидкой смесью, далее смесь

затвердевает, фигурка вынимается – форма готова.

Вот такие интересные варианты самодельных форм.

Рецепт кофейного мыла из основы без специальной формы

А чтобы показать, насколько необычным может быть мыло,

отлитое в немагазинную форму из бросового материала, представляю Вам фото

мастер-класс. Здесь я делала кофейное мыло

с использованием упаковки от детского набора посуды и банки из-под

какой-то рыбной гадости.

Материалы:

- 200-220 гр. основы;

- диоксид титана – 1/3 чайной ложки;

- глицерин – 1-2 чайных ложки;

- кокосовое масло – 1/2 чайной ложки;

- ароматизатор «Ваниль» — несколько капель;

- натуральный молотый кофе;

- пару кофейных зёрен;

- пульверизатор со спиртом.

Вот так выглядят наши формочки)))

Кофейное мыло из основы для начинающих

Чайную ложку кофе заливаем небольшим количеством кипятка.

Кокосовое масло, если надо, растапливаем. Смешиваем глицерин с диоксидом титана (1/3 ч.л. диоксида + 2 ч.л. глицерина).

Прозрачную основу делим на три части примерно: 90+70+50 гр.

Берем маленькую часть, режем на мелкие кусочки и расплавляем

(я использую микроволновую печь). Добавляем в основу немного смеси диоксида

титана, размешиваем. Можно капнуть каплю ароматизатора. Заливаем в форму чашки

и тарелочки и сбрызгиваем спиртом. Даём

застыть.

Кофе сливаем, нам нужна вот эта гуща.

Плавим большую часть основы. Тщательно смешиваем её с ½ ч.л. кофе, половиной кокосового масла и парой капель ароматизатора. Количество кофе можно регулировать на своё усмотрение.

Выливаем в форму и даём застыть. Форму для домашнего мыла

предварительно смазать маслом. После застывания делаем на поверхности сеточку.

А это наша застывшая чашечка и блюдце.

Оставшуюся часть основы плавим в микроволновке, добавляем в

неё тоже немного кофе и смесь с диоксидом титана. А также масло и пару капель

ароматизатора.

Теперь сбрызгиваем спиртом застывшую тёмную часть, выливаем

сверху цвет кофе с молоком. Далее устанавливаем в формочке чашку и блюдце, а

также несколько кофейных зёрнышек. Вот такое домашнее кофейное мыло своими

руками получается.

У меня так вышло, что ручка чашки утонула и пришлось её

перезаливать сверху небольшим количеством белой основы.

А также при помощи шприца и всё той же основы я нарисовала дымок от кофе. Неточности потом исправляются.

Даём мылу остыть и затвердеть

Дальше, немного поработав скульптором, ножичком, я проделала отверстие в ручке и подкорректировала форму дыма. А также сгладила влажным пальцем неровности. И вот такой интересный результат вышел. Очень необычное и очень вкусно-ароматное кофейное мыло ручной работы без использования покупных формочек.

И как видите, здесь, кроме непосредственно, мыльной основы, мне не пришлось дополнительно покупать что-то ещё (диоксид титана можно тоже не покупать, а вместо него сразу использовать белую основу, такая тоже есть). И да, вряд ли кто-то сможет в точности повторить такое же. Но в качестве идеи – берите!

Кстати, самые внимательные постоянные читатели наверняка видели это мыло в мастер-классе по упаковке вот здесь 👉 : коробочка с объёмными стенками. Рекомендую ознакомиться с этой идеей, она универсальная.

Итак, в этой статье мы рассмотрели разные варианты форм для

мыла. Не говорите, что сделать красивое мыло в домашних условиях – это трудно

или дорого, или магазина рядом нет для творчества. Всё творчество – внутри вас,

дорогие мои читатели. Так что берите и просто делайте, нет чего-то – ищите

способ как решить задачу. Это не препятствие, это просто задача.

Делайте, пока есть желание. А то потом может так случиться,

что искорка, тот творческий запал погаснет, так и не разгоревшись, и… что вам

от того, что вы не попробовали? Лучше станет?

Вот на этом тему мыловарения я пока и закрываю на этом

сайте. Но это не точно))) А пока продолжаем наш челлендж «Опубликовать нельзя

удалить». Там ещё несколько тем ждёт.

С любовью и уважением, Елена.

Мастер-класс

Название статьи

Формы для мыла своими руками

Описание

Какими бывают формы для мыла своими руками. Обзор для новичков в мыловарении и мастер-класс по созданию кофейного мыла без специальных форм.

Автор

Понравилась статья? Поделитесь ссылкой с друзьями:

На чтение 8 мин Просмотров 5.7к. Опубликовано 06.02.2019

Если вы собрались варить твёрдое мыло – вам нужна формочка. Ознакомьтесь с материалами, из которых они сделаны, с их плюсами и минусами. Попробуйте применить подручные материалы или своими руками сделать силиконовые формы для мыловарения.

Содержание

- Формы для мыла: материалы и виды

- Силиконовые

- Пластиковые

- Деревянные

- Самодельные формочки

- 3D формы

- Как сделать формочки своими руками

- Жидкий силикон

- Делаем формочки сами из подручных средств

- Из упаковки “тетра пак”

- Из бутылки

- Из пластилина

- Из фольги для запекания

- Из силиконового герметика

- Из дерева

- Популярные формочки

- Силиконовые формочки

- Пластиковые формочки

Формы для мыла: материалы и виды

Мылу, сваренному в домашних условиях, как правило, придают необычный вид. Для этого его заливают в формочки, сделанные из силикона, пластика или дерева. У каждого материала свои достоинства и недостатки.

Силиконовые

Мечта мыловара — силиконовая формочка. Она устойчивая. Из неё легко вынуть готовое мыло, даже если оно не до конца застыло. Мягкие стенки растягиваются, выворачиваются наизнанку. При этом у них самый прихотливый рельеф и изысканный рисунок. Двухмерное мыло, где рельеф только на одной стороне (2D), или трёхмерное, мыльная статуэтка (3D) — силикону по силам всё. Причём формочка монолитна, а не напоминает конструктор.

Зато их цена на порядок выше: 70 и 450 р за один и тот же узор в 2D. Чем сложнее рельеф и больше объём — тем они дороже. Самые дорогие — формы 3D, цена на которые доходит до 900 р. Снаружи они выглядят почти одинаково — в виде увесистого цилиндра, поэтому нужна маркировка, чтобы не запутаться.

Те, кто делает мыло с нуля, отмечает, что стенки больших прямоугольных форм под тяжестью мыльной массы распирает, приходится ставить «рёбра»-подпорки.

Мыло с нуля — мыло, изготовленное без основы, только из щёлочи и масел. Щёлочь вступает в реакцию с маслами и при верно подобранных пропорциях ингредиентов полностью омыляется. Не содержит ПАВ и сульфатов.

Пластиковые

Самый массовый вариант — пластиковые формочки для мыла, ведь они прозрачные, гибкие, лёгкие и недорогие. Именно их кладут в набор для мыловарения. На прилавках магазинов лежат и простые формы (прямоугольные, овальные, шайбочки), и рельефные, и трёхмерные. Вы сразу увидите узор и представите готовый продукт. Можно посмотреть, как застывает мыло, и, если что-то пошло не так (выпал осадок, сместился внутренний элемент), попытаться исправить.

Но из них трудно вынимать готовое мыло. Если прилагать слишком большие усилия, стенки сломаются. Некоторые модели неустойчивы, им нужна подставка. Трёхмерные варианты скрепляют резинками, чтобы мыльная масса не вытекла.

Деревянные

Форма из дерева – редкая, используется для варианта под нарезку. Таким можно сделать мыло из детского мыла своими руками, с нуля, с красивыми разводами-свирлами.

Мыло под нарезку — большой кусок мыла, который нарезают на маленькие. Форма у него чаще простая, цвет и узор зависят от технологии приготовления и фантазии мыловара.

Она представляет собой небольшой деревянный ящик без крышки. Наиболее удобный вариант — разборный, или тот, у которого снимается хотя бы одна стенка. Так проще вынимать готовое мыло. Также для этого в форму кладут плотную бумагу (например, для выпечки), толстый целлофан или вкладыш — форму силиконовую, которую вкладывают в деревянную. Модели подороже объединяют в себе и форму, и стусло.

Стусло — лоток для ровной нарезки. Вариант для мыловаров выглядит так: по бокам деревянной коробки сделаны поперечные пазы, по которым режут готовое мыло.

К недостаткам деревянных моделей можно отнести то, что они продаются далеко не во всех магазинах для мыловаров. Сразу залить мыло не получится, форму надо аккуратно прокладывать или вставлять вкладыш, причём если плохо проложить, мыло протекает. При хранении дерево надо беречь от влаги.

Самодельные формочки

Тех, кому постоянно нужны новые формочки, выручат модели, сделанные своими руками. Они пригодны и тем, кому именно то нужно для мыловарения, что нигде не продаётся.

Для простых форм подойдут подручные средства: обрезанная пачка из-под сока, бутылка из-под молока.

Если нужен красивый рельеф, выручат жёсткая фольга или пластилин: на них делают отпечаток понравившейся вещи, в который заливают жидкую мыльную массу.

Чтобы сделать уникальное мыло, мыловары осваивают заливку предмета жидким силиконом, компаундом, герметиком.

3D формы

Для создания ароматных мыльных фигурок используются 3D (трёхмерные) формы. Их выпускают пластиковыми и силиконовыми.

Пластиковые варианты состоят из двух элементов, которые скрепляются между собой замками. В верхней части закрытой формочки есть специальное отверстие в виде воронки для заливки мыльной массы. Заливать нужно до края воронки, т.к. мыльная масса, заполняя детали, может осесть и оставить углубление. Чтобы извлечь готовое мыло, стороны формы разъединяют, изделие вынимают так же, как из двухмерного варианта.

Силиконовые 3D-формы представляют собой тяжёлый цилиндр со скрытым внутри рельефом. Если он очень сложный, или фигурка высокая, то на боковой стороне цилиндра делают разрез — так проще извлекать готовое мыло. Чтобы мыльная масса не вытекла через него, форму стягивают аптечной резинкой. В отличие от пластикового варианта, у силиконового нет «воронки» для заливки.

Сходство формочек из двух материалов в том, что мелкие детали надо заливать с помощью пипетки Пастера мыльной массой, в которую уже добавили красители для мыловарения. Только после этого вливают основной объём расплавленного мыла. Иначе они могут не заполниться.

Как сделать формочки своими руками

Создание форм для мыла может стать не менее увлекательным занятием, чем само мыловарение.

Жидкий силикон

Удобные мягкие формочки делают из формовочного силикона из строительных магазинов.

Вам понадобится:

- мастер-форма (фигурка);

- опалубка;

- жидкий формовочный силикон и его катализатор;

Краситель для силиконов покажет, равномерно ли размешиваются компоненты.

Заливка силиконом:

- подготовить опалубку: пластиковый контейнер, самодельная ёмкость из обрезанной пластиковой бутылки. Расстояние от мастер-формы до стенок должно быть не менее сантиметра, над ней должен поместиться слой силикона также в сантиметр;

- подготовить мастер-форму, смазав жидкостью для мытья посуды, чтобы легко извлечь её из застывшего силикона;

- приклеить мастер-форму к основанию опалубки клеевым пистолетом или жидкими гвоздями;

- в отдельной ёмкости смешать силикон с катализатором (и, по желанию, с красителем) по инструкции (у производителей пропорции и время смешивания отличаются). Смесь размешать тщательно, уделяя пристальное внимание дну и стенкам;

- залить смесь в опалубку;

- оставить до застывания на 7-8 часов (уточните в инструкции);

- извлечь формочку из опалубки;

- извлечь мастер-форму.

Делаем формочки сами из подручных средств

Из бросовых материалов или детских запасов (например, принадлежности для песка) выходят вполне приличные формочки. Если любите варить мыло из мыльной основы, необычные варианты обеспечены!

Из упаковки “тетра пак”

Делается очень просто. Отрежьте боковую стенку от пачки из-под сока.

Формочка готова!

Из бутылки

Шаг № 1. Отрежьте верх от пластиковой бутылки.

Мыло в форме шайбы получится и в пластиковом стакане.

Шаг № 2. Если рельеф дна вас не устраивает, срежьте его.

Шаг № 3. Получившееся кольцо приклейте к основанию герметиком или замажьте пластилином.

Установите внутрь кольцо меньшего диаметра, зафиксировав его пластилином (чтобы оно было съёмным), получится форма для мыла в виде арбуза.

Из пластилина

Зафиксируйте форму на плотном основании герметиком или пластилином.

Шаг № 1. Сделайте из пластилина толстую лепёшку.

Шаг № 2. Вдавите в неё мастер-форму.

Шаг № 3. Извлеките её.

Шаг № 4. Готовить мыло в такой формочке.

Из фольги для запекания

Шаг № 1. Вдавите в фольгу мастер-форму.

Шаг № 2. Тщательно разгладьте, чтобы не было складок.

Шаг № 3. Уберите мастер-форму, положите фольгу с отпечатком на подставку (это может быть одноразовый контейнер, банка и т.п.).

Формы из пластилина и фольги получаются одноразовыми, т.к. трудно извлечь мыло, не деформируя формочку.

Из силиконового герметика

Герметик для ванных, который продаётся в строительных магазинах, выдерживает температуру расплавленной мыльной основы. Он достаточно гибкий, чтобы достать готовое мыло.

У него сильный и резкий запах!

Понадобится:

- мастер-форма;

- герметик;

- опалубка;

- жидкое мыло;

- перчатки.

Изготовление:

Рабочую поверхность застелите газетой, работайте в перчатках.

Шаг № 1. Смажьте мастер-форму жидким мылом.

Шаг № 2. Выдавите силикон из тубы в опалубку.

Шаг № 3. Обмакните пальцы в жидкое мыло, чтобы герметик не прилипал, и равномерно распределите силикон по опалубке. Тщательно разглаживайте поверхность.

Шаг № 4. Вдавите мастер-форму в герметик так, чтобы до дна оставалось не менее сантиметра.

Шаг № 5. Оставьте просыхать и затвердевать минимум на сутки. Желательно на балконе, если он есть.

3D формы сохнут минимум неделю.

Шаг № 6. Извлечь мастер-форму. Из окончательно высохшего герметика она вынимается без проблем;

Шаг № 7. Убрать опалубку.

Из дерева

Шаг № 1. Определитесь с размерами формочки, сделайте чертёж деталей;

Шаг № 2. Распилите лист фанеры на детали. Если пилить нечем, в строительных магазинах или столярных цехах за отдельную плату делают распил;

Шаг № 3. Детали отшлифуйте полировочной шкуркой (№ 800 или 1000) или шлифовальной машинкой;

Шаг № 4. Закрепите детали.

Шаг № 5. Варить мыло в готовой формочке.

Скрепите детали саморезами, склейте столярным клеем, а лучше — сделайте форму разборной: прибейте петли, используйте барашковые винты.

Популярные формочки

Силиконовые формочки

Трёхмерная форма в виде ушастого поросёнка. Извлекать из неё готовое мыло ещё проще, т.к. она разборная.

С виду формы мало различаются, но сколько мыльных цветов отливают с их помощью!

Пластиковые формочки

Лист форм для шоколада или мыла в виде сладостей. Главное — использовать только для одной цели: или для кулинарии, или для мыловарения.

Поросёнок, хоть из двухмерной формы, а не трёхмерной, смотрится мило.

Мини-формы для подарочного мыла в виде кубиков с буквами. Слова, которые складываются из этих букв, подбирают индивидуально к человеку или празднику (например, имя, профессия, год и т.п.).

Свинья из 2D формы — вариант подарка на Новый 2019 год, символом которого она считается.

Для заливки смолы используют силиконовые формы, так как с ними очень удобно работать: выдерживают высокие температуры, устойчивы на разрыв, не боятся озона и уф-излучения, позволяют легко отделять любые липкие материалы, легко моются и гарантируют долгий срок службы. Но саму силиконовую форму можно купить в специальном магазине, а можно сделать своими руками. Для этого понадобится только формовочный силикон, некоторые подручные материалы и немного свободного времени.

Выбираем силикон

Для начала необходимо определиться, для каких целей вы создаете форму и какими свойствами она должна обладать, так как от этого напрямую зависит выбор материала. Формовочный силикон бывает двух видов – жидкий и в виде силиконовой пасты. Каждый тип имеет свои особенности, преимущества и сферу применения:

- Жидкие силиконы выпускаются на оловянной или платиновой основе. Они позволяют создавать объемные и подробные формы с четкой детализацией и сложным рельефом. Разница между платиновыми и оловянными заключается в том, что платиновые стоят дороже, но их качество и срок службы существенно превосходят оловянные.

- Пасты из силикона предназначены для создания всевозможных оттисков – ракушек, листьев и т.д. Они идеально подходят для создания опалубков и небольших трехмерных форм. Стоит отметить, что пастообразный силикон отличается экономичным расходом и часто используется для герметизации швов и заполнения щелей.

Инструкция по созданию силиконовой формы

Сразу заметим, что технология создания формы тоже будет отличаться в зависимости от выбранного материала. Если вы планируете создавать ее из жидкого силикона, то вам понадобятся материалы для опалубки. Для этих целей прекрасно подойдут пластиковые конструкторы лего, металлические формы для кулинарии, а также различные пластиковые контейнеры и прочие подручные приспособления. На дно опалубки выкладывается плотная глянцевая пленка.

На следующем этапе вам необходимо смешать силикон с отвердителем в нужной пропорции и хорошо перемешать. Далее следует уложить копируемый предмет в центр опалубки, а затем постепенно вливать жидкую смесь, заполняя материалом каждый свободный участок. После этого заготовку следует оставить до полного затвердевания.

Совет. При смешивании компонентов образуются пузырьки воздуха, которые могут испортить вашу форму. Чтобы этого избежать покройте контактируемую поверхность небольшим количеством силикона. Не обязательно выжидать полное время затвердевания материала, продолжать заливку можно спустя половину отведенного времени.

Создание форм из силиконовой пасты

Формировать оттиски из силиконовой пасты можно различными способами. Одни мастера предпочитают скатывать одинаковые шарики и делать оттиск на них. А другие делают слепки путем накладывания материала на копируемую основу.

Для создания форм-бортиков для подносов, подставок и прочих

плоских изделий необходимо покрывать основу оргстеклом или плотной глянцевой

пленкой. Преимущество работы с силиконовой пастой еще в том, что отвердевшие

формы можно легко сгибать, прикреплять к основе или другим элементам, создавая

все новые вариации.

С Вами вновь компания Кремен! В нашем ассортименте наконец появился жидкий силикон для форм. В наличии имеется силикон на оловянной основе и на платиновой основе. Силиконы обладают исключительными физическими характеристиками, прекрасно копируют фактуру изделия и отличаются большим числом циклов формования. В общем — чудо, а не материал.

На старте продаж мы прямо таки пошатнулись от количества вопросов о том, как изготовить форму из силикона. Именно поэтому данную статью мы решили посвятить этому вопросу. Способов изготовления формы существует великое множество — всё зависит от рельефа, вида и фактуры Вашего изделия. Однако сейчас мы рассмотрим самый простой способ изготовления формы — обычное литьё в опалубку. Расскажем, что нам для этого понадобится, и каким образом будет происходить технологический процесс работы для каждого из наших силиконов (оловянного и платинового). Данная статья рассчитана на новичков и людей, которые хотят ознакомиться с азами литья подобных материалов. Начнём!

Инструкция: Как сделать форму из силикона своими руками

Шаг первый. Изготовление (подбор) и обработка опалубки и размещение в ней мастер модели.

Для начала — что такое опалубка в литье? Классическая опалубка — это абсолютно любая герметичная ёмкость, одна из граней которой открыта. Эдакий контейнер.

Что такое мастер модель? Мастер модель — это непосредственно тот самый предмет который вы собираетесь копировать в будущем. Та самая модель, с которой мы собираемся снимать форму. Объект, который мы планируем заливать силиконом.

В качестве опалубки может служить что угодно. Однако, к этому «что угодно» должно быть несколько требований:

- В него должна помещаться Ваша мастер модель. Причем не просто помещаться — Обратите внимание, чтобы от мастер модели до боковых стенок опалубки было минимум 0,5 см. А лучше — больше. Учтите, что это расстояние — стенки нашей будущей формы. То же самое с высотой опалубки. Высота опалубки должна быть минимум на 1.5 см больше, чем высота мастер модели. Это расстояние — дно нашей будущей формы.

- Опалубка должна быть герметичной. Её углы и стыки не должны иметь зазоров или щелей. Это на первый взгляд кажется, что силикон при литье вязкий как мёд. На деле же — он затекает в абсолютно все отверстия и находит путь даже через самые маленькие щели.

Исходя из написанного выше, что же может служить для нас опалубкой, так сказать, если приводить живой наглядный пример? Однажды мы снимали форму с монетки, стилизованной под старину. Её размеры были совсем небольшие, буквально 2 см в диаметре и примерно 0,3 см в высоту. В качестве опалубки для неё послужил небольшой пластиковый стаканчик, у которого мы отрезали верхнюю часть. Как то раз в качестве опалубки под форму для мыла у нас послужил квадратный ланчбокс для бутербродов. Но чаще всего опалубку приходилось собирать своими руками из досок дсп. Если собираете опалубку из досок — не забывайте про пункт 2 в этом шаге. Также мы располагаем информацией, что некоторые мастера собирают опалубку для литья из детского конструктора.

После того как опалубка готова, мы размещаем в ней мастер модель. Поскольку силикон это материал вязкий, то при литье он запросто сдвинет мастер модель с места и форма будет испорчена. По этому мастер модель необходимо не просто разместить на дне опалубки в нужном месте, но и приклеить её к этому месту.

Как только наша незамысловатая конструкция «Опалубка + Мастер Модель» готова, её можно обработать разделительным составом. Это делается для того, чтобы будущая форма вышла из опалубки легко и безболезненно, нигде не залипнув. Конечно, силиконы Kremen Mold обладают шикарными антиадгезионными свойствами, однако если Вы хотите перестраховаться, то делать это нужно на этом этапе.

Шаг второй. Подготовка силикона к литью. Смешивание.

Данный шаг мы разобьём на две части. В одной опишем, как смешивать Kremen Mold на олове, в другой — как смешивать Kremen Mold Platinum на платине.

Kremen Mold – силикон на оловянной основе.

Kremen Mold поставляется в формате: Тара с силиконом + Тара с отвердителем. Данный материал уже готов к эксплуатации. Для начала нужно взять необходимое Вам количество силикона в отдельной таре и взвесить его на весах. Далее берём другую тару и выливаем в неё необходимое количество отвердителя. Для силиконов Kremen Mold это 2% от массы взятого силикона. Если у Вас есть такая возможность, в тару с отвердителем добавьте маленькую капельку специализированного красителя (например ПалИж на нашем сайте). Капля красителя обеспечит контраст и позволит Вам видеть степень промеса материала.

После того, как компоненты отобраны и выверены по весу, выливайте и смешивайте их в отдельной таре. Перемешивать материал необходимо от 3 до 5 минут. Также обращайте внимание на степень промеса по цвету, если вы добавляли пигмент в отвердитель. Перемешивание следует проводить на низких оборотах ручным инструментов или дрелью со специальной насадкой.

Kremen Mold Platinum — силикон на платиновой основе.

Kremen Mold Platinum поставляется в виде комплекта из двух одинаковых ёмкостей с компонентами силикона. Отверждение происходит после смешивания компонентов в пропорции 1 к 1. Т.е. Вам будет необходимо на весах отмерить нужное количество компонента А и взять такое же количество компонента Б, после чего перемешать их в отдельной таре. Заранее Вы можете добавить в один из компонентов пару капель красителя для того, чтобы визуально контролировать степень промеса. Смешивание компонентов производится в течение 3 — 5 минут. Перемешивание следует проводить на низких оборотах ручным инструментов или дрелью со специальной насадкой.

Шаг третий. Необязательный, но крайне рекомендуемый. Дегазация.

Тут ничего замысловатого нет — силикон рекомендуется дегазировать в вакуумной камере. И для этого Вам понадобится, неожиданно, вакуумная камера. Это недешёвое оборудование, однако, если Вы планируете заниматься литьём композитных материалов на постоянной основе, то приобретение этого инструмента для Вас просто необходимо. Сам процесс дегазации наших силиконов прост: Достаточно разогнать основные излишки, подняв силикон в камере 3 — 4 раза. После этого можно приступать к литью.

Шаг четвёртый. Заливка.

После того как все предыдущие пункты выполнены, самое время приступать к литью силикона в опалубку. Заливка происходит постепенно, медленно, тонкой струей и преимущественно в одну точку — самое глубокое место мастер модели. Делается это для того, чтобы при литье силикон распределялся постепенно, обволакивая стенки и рельеф, выталкивая своей массой воздух и заполняя всё пространство опалубки. После литья, оставьте форму примерно на сутки. Это то время, когда силикон наберёт свою окончательную твёрдость.

Шаг пятый. Отверждение и расформовка.

Спустя вышеописанный промежуток времени можно будет расформовывать — извлекать форму из опалубки. Готово! Теперь у Вас есть форма, которую можно использовать для литья изделий, полностью копирующих нашу мастер модель!

В производстве различных бетонных изделий, будь то плитка, ванна, мебель или искусственный камень, нужно использовать качественные формы для бетона, которые можно изготовить своими руками.

Многие мечтают о красивом приусадебном участке, и аккуратные дорожки из красивой плитки занимают в этих мечтах далеко не последнее место.

Еще недавно для изготовления небольших архитектурных изделий использовались жесткие прессованные бетонные, деревянные, стальные и гипсовые. Основной технологией в то время была элементарная набивка. Литые же бетонные конструкции не применялись по причине несовершенства тогдашних технологий. Да и оборудование для литья было малоподходящее.

Только когда на рынке стал появляться цемент высокого качества, добавки, модификаторы и специализированное оборудование, стало возможным производство качественного литого бетона, характеризующегося очень высокими физико-химическими свойствами. Примечательно, что производство такого бетона для изготовления различных изделий, будь то искусственный камень, мебель, плитка или что-либо еще, можно наладить в домашних условиях, своими руками.

Современные аналоги

Сейчас на рынке представлен широкий ассортимент на любой вкус.

Использование современных материалов, из которых производятся формы для заливки бетона, дают реальную возможность изготавливать изделия практически с идеальной точностью передачи поверхности фактуры.

Если говорить о формах для бетона, которые используют в современном производственном процессе, то они могут быть жесткими и гибкими. В качестве материала для их изготовления в большинстве случаев используется пластик.

Материал, из которого будет изготовлена форма для бетона, должен быть щелочестойким и ударопрочным.

Только при наличии данных характеристик плитка, искусственный камень, мебель и другие изделия, изготавливаемые из бетона, будут максимального высокого качества. Формы для бетона вовсе необязательно покупать, их можно с легкостью изготовить своими руками.

Назначение формы для бетона

Формы для бетона подходят для изготовления тротуарной плитки, декоративных панелей из камня или для заливки фигурных изделий, таких как вазоны, подставки, садовые вазы.

Формы для искусственного камня должны быть эластичными, и их лучше всего покупать готовыми. Полиуретановые формы более всего подходят для такого изготовления, так как лицевая сторона заливки будет иметь рисунок, свойственный камню. Правда, технологический процесс приготовления бетона отличается от приготовления бетона для тротуарной плитки. Дело в том, что искусственный камень должен быть легким, его должна выдержать даже самая хлипкая стена.

Форма для бетона, которая изготовлена своими руками для штучных изделий, может прослужить долго, она выдерживает около трехсот заливок. Заводские формы стоят недешево, поэтому лучше все делать своими руками. Так вы и удовольствие от работы получите, и экономию семейного бюджета.

Если необходимо что-то сделать в единственном экземпляре, то форма для бетонной заливки делается из пенопласта. Материал этот не является дефицитом, поэтому можно сделать даже пробную версию формы. Единственный недостаток этой формы для бетона в том, что при извлечении готовой вещи ее приходится разламывать. Но разве этот недостаток может сравниться с тем, что изделие получится фигурное и, если нужно, с выпуклым рисунком? А вот это уже ее достоинство. Особенно если тропинка выложена не привычной для глаз плиткой, а фигурными листочками дерева.

Велосипедные старые шины всегда выбрасывали, но для мастера это прекрасная форма для заливки бетона, если необходимо сделать бетонный круг. Главное — включить фантазию.

Инструменты для изготовления

Для самостоятельного создания различных изделий (плитка, декоративный камень и т.д.) понадобятся следующие материалы и инструменты:

Многие отдают предпочтение подобной форме, так как она используется сразу при укладке дорожки, а результат выглядит не менее эффектно чем при укладке дорожки из отдельных плиток.

- Портландцемент;

- Песок (речной, карьерный, строительный или любой другой);

- Строительная сетка с шагом 50-60 мм;

- Широкий скотч или любая другая клейкая лента, кроме бумажной;

- Кусачки или ножницы по металлу;

- Мастерок (лучше железный, а не пластиковый);

- Плотный мешок для мусора;

- Емкость для приготовления строительного раствора;

- Кисточка;

- Пигменты для окраски бетона (по желанию);

- Полимерная краска для камня или бетона (по желанию).

Инструкция по изготовлению искусственного камня из цемента

Технология производства искусственного конструкционного или облицовочного камня довольно простая, но потребует приобретения или изготовления специального инвентаря – форм-матриц для заливки искусственного камня.

Можно приобрести готовые матрицы в магазине строительных материалов, Однако лучше всего изготовить формы самостоятельно. Это значительно дешевле, кроме того в этом случае, вы получите в свое распоряжение именно ту конфигурацию элементов, которая больше всего подходит под конкретные условия.

Для изготовления форм-матриц понадобятся следующие материалы:

- Мастер-модель. В качестве мастер-модели выступает натуральный или искусственный камень подходящей конфигурации, размеров и фактуры поверхности. Мастер модель можно подобрать в карьере, на берегу реки или в магазине по продаже натурального или искусственного камня.

- Опалубка. Внутренние габариты опалубки должны быть больше мастер модели на 15 см по периметру и на 30 см по высоте. В качестве опалубки можно использовать готовый картонный ящик, упаковку от сока или квадратную (прямоугольную) рамку из фанеры, досок, ДВП.

- Материал для заливки форм – жидкий силикон. Материал можно приобрести в очных строймагах и через сеть интернет. Популярные виды: Super Mold 30 (990 руб./кг), Poly Food (1 345 руб./кг), Mold Max10 (1158 руб./кг) и другие.

- Разделительный состав. Можно использовать бюджетный вариант – солидол или любую другую консистентную смазку для подшипников и трущихся деталей механизмов. Можно приобрести фирменный материал: Эластэкс РС (455 руб./кг), Изола -ФТБ (85-160 руб./кг), Барьер-8(154 руб./кг) и другие.

Варианты

Существует несколько разновидностей для бетона. С помощью одних изготавливается плитка, с помощью других – различные декоративные камни, а третьи и вовсе используются для литья фигурных изделий.

Подобная форма позволяет сделать аккуратную дорожку за считанные часы.

Пластик – это отличный материал для изготовления для бетона, что объясняется его уникальными техническими свойствами. Наряду с этим, если тип выпускаемой продукции не нуждается в использовании форм из пластика, можно отдать выбор в пользу другого материала для изготовления своими руками.

Изготовление форм для бетона своими руками характерно для производства специальных стеклопластиковых заготовок, при помощи которых можно производить сложные архитектурные фигуры и изделия из бетона (скульптуры, балясины, вазоны, вазы), полимербетонные изделия, а также изделия из бетона с немедленной распалубкой (для памятников и заборов).

Если говорить о мелкоштучных изделиях, то самыми распространенными видами для их производства являются тротуарная плитка, брусчатка и фасадные камни. Формы, с помощью которых изготавливается плитка, фасадный камень и другие изделия такого плана, достаточно долговечны и могут успешно использоваться более чем в 300 циклах. Наряду с этим, такие более дорогие в продаже, чем гибкие варианты, которые можно изготовить своими руками по методу вакуумной формовки.

Вакуумная формовка – это универсальный производственный метод, с помощью которого можно наладить быстрое изготовление форм для бетона. Данный метод дает возможность изготавливать формы для бетона любой поверхностной фактуры и любых размеров. В качестве материала для изготовления может использоваться самый разнообразный пластик, в том числе полистирол, АБС, ПВХ, ПЭТ и т.д. Долговечность изготавливаемых заготовок будет зависеть от разновидности используемого пластика, его толщины и свойств. К примеру, формы, изготовленные из АБС пластика, выдерживают более 300 циклов заливки бетона, в то время как ПЭТ отличается заметно меньшей долговечностью. Помимо этого, на данный параметр влияет и геометрия изделия.

§ 5. Изготовление литьевых форм из цементных смесей.

Раздел: БИБЛИОТЕКА ТЕХНИЧЕСКОЙ ЛИТЕРАТУРЫ Короткий путь https://bibt.ru

<<�Предыдущая страница Оглавление книги Следующая страница>>