1. Введение

Общество с ограниченной ответственностью «…» (ООО «…») крупнейший производитель изделий «…».

Целью ООО «…» является постоянное повышение качества производимой продукции, рассматриваемое как ключевой элемент деятельности ООО «…», от которого зависит прибыль и его престижность.

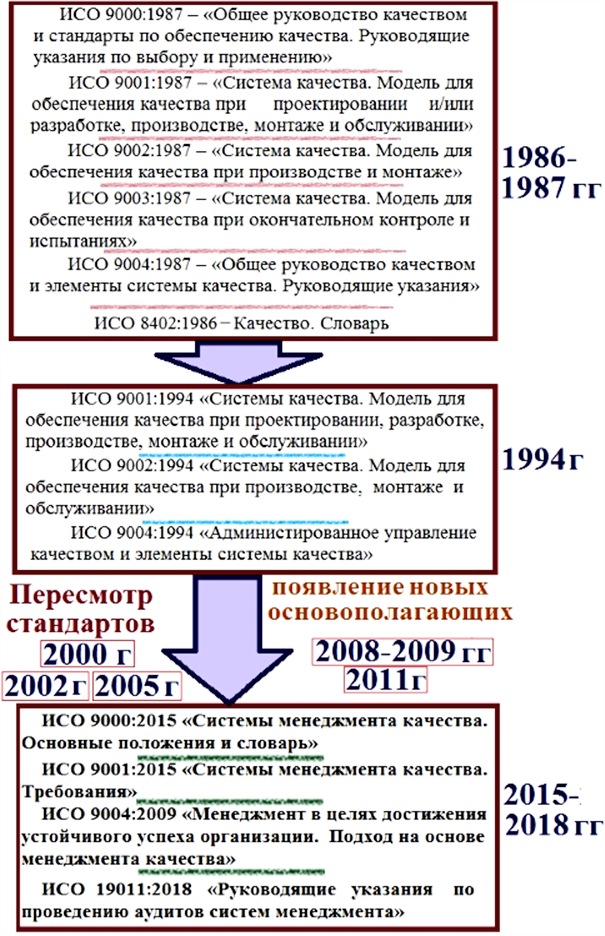

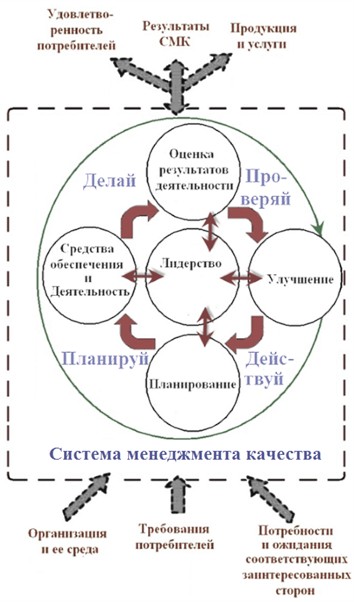

Для достижения этой цели и более полного удовлетворения запросов потребителей наша компания в своей работе использует систему менеджмента качества, разработанную на базе международных стандартов серии ISO 9000:2000 ®.

Данное «Руководство по качеству» описывает внедренную и применяемую на ООО «…» систему менеджмента качества, руководствуясь стандартом ISO 9001:2000 ® «Системы менеджмента качества. ТРЕБОВАНИЯ».

Разделы настоящего Руководства по качеству, начиная с четвертого, соответствуют разделам стандарта ISO 9001:2000 ® (далее ISO 9001:2000)

Все протекающие на предприятии процессы системы менеджмента качества четко и понятно представлены для персонала.

Содержание «Руководства по качеству» является как указанием для внутренней деятельности ООО «…», так и информацией для потребителей.

В связи с этим руководство ООО «…» уполномочивает все производственные подразделения и службы предприятия к внесению вклада в осуществление Политики в области качества.

ПОЛИТИКА 000 «…» в области качества

Развитие и повышение результативности системы менеджмента качества в соответствии с требованиями ISO 9001:2000.

Удовлетворение требований наших потребителей и стремление превзойти их ожидания.

Создание и поддержание имиджа предприятия высокой культуры производства.

Непрерывное повышение квалификации персонала.

2. Назначение

Настоящее «Руководство по качеству» описывает основные положения и требования к применяемой системе менеджмента качества и является обязательным для всего персонала предприятия.

«Руководство по качеству» определяет и обозначает структуру системы менеджмента качества, одновременно является справочным пособием по внедрению и поддержанию в рабочем состоянии данной системы менеджмента качества.

Все, приведенные в настоящем «Руководстве по качеству», документированные процедуры и процессы системы менеджмента качества являются официально принятыми на ООО «…» и обязательны для персонала, на который распространяется действие этих процедур.

2.1. Нормативные ссылки

ISО 9000:2000 ® Системы менеджмента качества. Основные положения и словарь.

ISO 9001:2000 ® Системы менеджмента качества. Требования.

ИСО 10013-95 Руководящие указания по разработке руководств по качеству.

Полный перечень документов СМК предприятия приведен в приложение А.

2.2. Сокращения и обозначения

В настоящем Руководстве использованы следующие сокращения и обозначения:

- РК — руководство по качеству;

- ООО «…» — общество с ограниченной ответственностью «…»;

- СМК — система менеджмента качества;

- ЕСКД — единая система конструкторской документации;

- СТП — стандарт предприятия;

- НД — нормативная документация;

- МИ — методическая инструкция;

- РИ — рабочая инструкция;

- ТУ — технические условия.

2.3. Управление Руководством по качеству

2.3.1 Зам директора по качеству несет ответственность за разработку, согласование и утверждение Руководства по качеству и изменений к нему. Контроль за правильным применением Руководства по качеству, а также соответствия его положений требованиям ISO 9001:2000 ® осуществляет начальник отдела Х.

2.3.2. Первая страница Руководства содержит утверждающие и согласующие подписи представителей высшего руководства предприятия.

2.3.3. Утверждает Руководство после согласования директор ООО «…».

Руководство вводиться в действие со дня утверждения его директором ООО «…».

2.3.4 Изменения в Руководство вносятся заменой листов или введением дополнительных листов. Внесение изменений в Руководство производится только на основании » Извещения об изменении» в соответствии с СТП 05.01.

2.3.5 Обозначение Руководства состоит из индекса РК, код отрасли — ХХ, отделенного точкой, кода предприятия —ХХ, отделенного точкой, трехзначного порядкового регистрационного номера и отделенных тире четырех цифр года утверждения. Пример: РК ХХ.ХХ.001-2005

2.3.6 Подлинник и контрольный экземпляр Руководства ООО «…» хранятся в отделе Х.

2.3.7 Инженер отдела Х несет ответственность за рассылку Руководства и всех изменений к нему .

3. Представление продукции

3.1. Информация об организации

ООО «…» является производителем и поставщиком изделий «…»

Наше ООО как юридическое лицо было образовано в 199… году и расположено в центральной полосе России в районе с развитой инфраструктурой, что обеспечивает надежную бесперебойную поставку нашей продукции любому заказчику.

Юридическое имя и адрес нашей организации:

Общество с ограниченной ответственностью «…» ООО «…».

433513, Россия, «…» область, г. Н, проспект «…», «…»

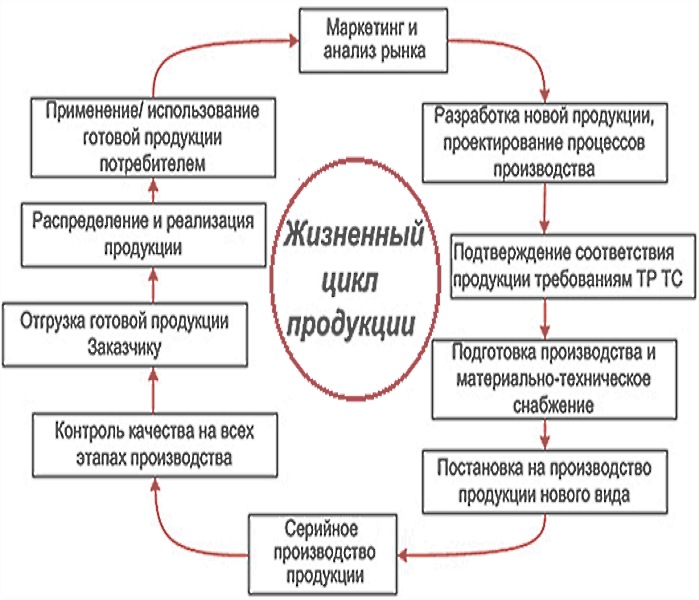

3.2. Схема изготовления продукции (оказания услуг)

3.3. Потребители продукции

Основными потребителями продукции ООО «…» являются предприятия автомобильной промышленности и других отраслей, среди них:

АО «…» — акционерное общество «…» и др.

4. Требования к системе менеджмента качества

4.1. Общие требования

Система менеджмента качества ООО «…» разработана в соответствии с требованиями ISO 9001:2000 ® и распространяется на производство изделий «…».

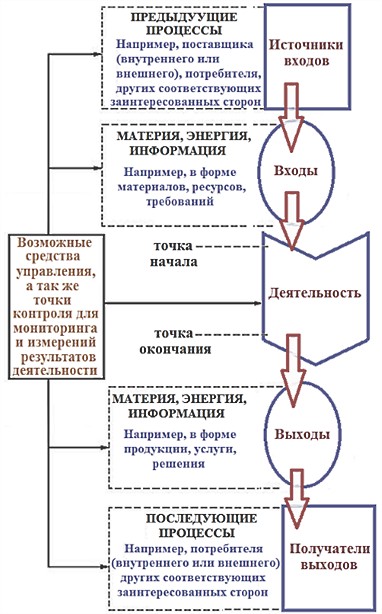

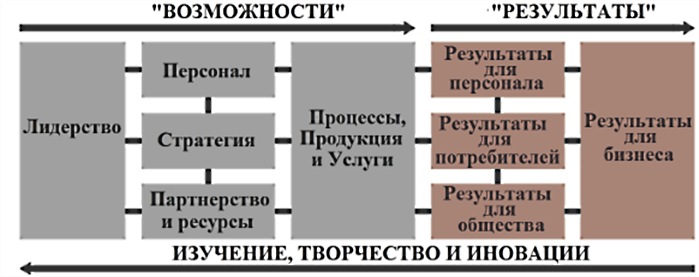

На ООО «…» внедрена и поддерживается в рабочем состоянии система менеджмента качества, которая разработана с целью постоянного улучшения, повышения результативности нашего предприятия с учетом потребности заинтересованных сторон. С этой целью на ООО «…» высшим руководством определены основные виды деятельности и процессы, ведущие к улучшению деятельности, определены последовательность и взаимодействие этих процессов, развитие в направлении постоянного улучшения, а также использование внутренних аудитов и анализа со стороны руководства для оценки улучшения процессов.

Взаимодействие основных видов деятельности и процессов СМК в соответствии с требованиями ISO 9001 представлено на стр. 11 данного раздела.

Перечень процессов СМК приведен в приложении А (п. 2-8)

При описании процессов были определены критерии результативности и методы управления процессами, необходимые для обеспечения их результативного функционирования. Высшим руководством обеспечивается наличие ресурсов и информации, необходимых для поддержки этих процессов и их мониторинга, осуществляется наблюдение, измерение и анализ этих процессов, а также принимаются меры, необходимые для достижения запланированных результатов и постоянного улучшения процессов системы менеджмента качества.

4.2. Требования к документации

4.2.1. Общие положения

В основу системы менеджмента качества положены требования стандарта ISO 9001:2000 «Системы менеджмента качества. Требования». Выполнение требований ISO 9001:2000 реализовано в картах процессов (КП) по основным видам деятельности, в обязательных документированных процедурах, предусмотренных требованиями ISO 9001:2000 и оформленных в виде СТП, МИ, РИ, стандартах предприятия, регламентирующих выполнение других требований ISO 9001:2000, методических инструкциях (МИ) и рабочих инструкций (РИ) по сопутствующим производственным видам деятельности. Перечень документов СМК приведен в Приложении А данного «Руководства по качеству».

Все внутренние документы системы менеджмента качества разделены на 5 уровней (см. рис. 1).

Документами первого уровня являются:

«Руководство по качеству»;

Политика в области качества;

Цели в области качества.

Документами второго уровня являются обязательные документированные процедуры в соответствии с разделами 4.2.3, 4.2.4, 8.2.2, 8.3, 8.5.2, 8.5.3 ISO 9001: 2000.

Документами третьего уровня являются:

карты процессов, СТП и методические инструкции, в которых документированы требования остальных разделов (элементов) ISO 9001: 2000.

Документами четвертого уровня являются документы, которые содержат конкретные требования в области качества и определяют, как выполнить работу, а также устанавливают ответственность и взаимодействие персонала при выполнении конкретной работы. К ним относятся:

- Чертежи;

- Комплекты технологической документации;

- Рабочие инструкции;

- Должностные инструкции.

Документами пятого уровня являются записи о качестве, которые предоставляют свидетельства соответствия требованиям стандарта и результативности функционирования системы менеджмента качества.

Рис. 1. Иерархия документации ООО «…»

4.2.2. Руководство по качеству

В ООО «…» разработано и утверждено «Руководство по качеству», в котором определены основные виды деятельности и процессы, создающие систему менеджмента качества ООО «…».

Производственные процессы представляют собой совокупность взаимосвязанных ресурсов и видов деятельности от момента получения материальных ресурсов до отправки готовой продукции потребителю. Взаимодействие основных видов деятельности и процессов СМК, протекающих на ООО «…», представлено на 11 странице данного раздела «Руководства по качеству».

Планирование процессов на ООО «…» гарантирует их протекание в установленной последовательности и в управляемых условиях. Под управляемыми условиями понимаются соответствующие методы контроля закупаемой продукции, документированные процедуры, процессы, квалифицированный персонал, инфраструктура.

Исключения из области применения системы менеджмента качества ООО «…»:

- Требования 7.3 «Проектирование и разработка» не включены в область применения системы менеджмента качества, так как ООО «…» не проектирует выпускаемую продукцию;

- Требования п. 7.5.2 «Валидация процессов производства и обслуживания» ISO 9001:2000 не включены в область применения системы менеджмента качества, так как на ООО «…» не используются при производстве продукции специальные процессы;

- Требования п.7.5 «Производство и обслуживание» ISO 9001:2000 не включены в область применения системы менеджмента качества, в части обслуживания, так как ООО «…» не выполняет обслуживания своей продукции;

- По решению высшего руководства ООО «…» в область применения системы менеджмента качества не включена финансовая деятельность предприятия.

4.2.3 Управление документацией

На ООО «…» руководством определена документация, включая соответствующие записи, необходимая для разработки, внедрения и поддержания в рабочем состоянии системы менеджмента качества и поддержки результативного выполнения процессов.

Целью системы управления документацией является установление порядка по разработке, согласованию, проверке, утверждению, распределению, изменению и хранению документов. Данная система гарантирует применение на каждом рабочем месте только действующих документов. Документация четкая, датированная, понятная, удобна для идентификации и ведется в соответствии с установленными требованиями.

Вся документация на ООО «…» разделена на 2 группы:

- документация внутреннего происхождения, которая разработана, оформлена, согласована и утверждена на ООО «…»;

- документация внешнего происхождения, которая поступает на ООО «…» со стороны (соответствующим образом разработанная, оформленная, утвержденная, зарегистрированная).

К документам первой группы относятся:

- Руководство по качеству, Политика в области качества, Цели в области качества;

- карты процессов;

- стандарты предприятия;

- методические инструкции;

- рабочие и должностные инструкции;

- инструкции;

- чертежи;

- комплекты технологической документации;

- записи СМК.

К документации второй группы относятся:

- ГОСТы, ОСТы;

- технические условия;

- технические требования к материалам;

- международные стандарты.

Разработку документов первой группы, согласование и внесение изменений осуществляют специалисты ООО «…» по принадлежности в соответствии с СТП 05.01, СТП 05.02

В случае пересмотра документа и выпуска новой редакции предыдущий выпуск изымается из производства (аннулируется) и уничтожается уполномоченными по стандартизации согласно РИ 05.05

Учёт, хранение и сверку внешних документов — ГОСТов, ОСТов проводит отдел Х ООО «…».

Хранение контрольных экземпляров полученных со стороны нормативных документов (ГОСТ, ОСТ, международных стандартов, ТУ) осуществляет отдел Х. Хранение оригиналов разработанных подразделениями ООО «…» действующих КП, МИ, СТП, РИ, чертежей на изготовляемую продукцию и т.д. осуществляют отдел Х.

Оригиналы аннулированных документов внутреннего происхождения хранятся в отдел Х без ограничения срока хранения.

4.2.4 Управление записями

В состав документов системы менеджмента качества входят записи о результатах деятельности.

Все записи на ООО «…» делятся на:

- Записи об анализе со стороны руководства;

- Записи об образовании, подготовке навыках и опыте;

- Записи о процессах жизненного цикла продукции и соответствия продукции требованиям;

- Записи о результатах анализа контракта и последующих действиях, вытекающих из анализа;

- Записи о результатах анализа входных данных, относящихся к требованиям к продукции;

- Записи по оценке поставщиков;

- Записи о качестве закупленной продукции;

- Записи по идентификации и прослеживаемости;

- Записи о поверке и ремонте измерительного оборудования;

- Записи о внутренних и внешних аудитах;

- Записи о контроле и испытаниях продукции;

- Записи об управлении несоответствующей продукцией;

- Записи о корректирующих и предупреждающих действиях;

- Записи о техническом обслуживании и ремонте оборудования;

- Записи о точности технологического оборудования.

Управление регистрацией записей о качестве предусматривает идентификацию, сбор, заполнение, хранение и ведения зарегистрированных данных.

Виды деятельности, формы записей по результатам деятельности, исполнители и документация системы менеджмента качества, регламентирующая требования к составу, форме, распределению и хранению записей представлены в СТП 16.01 (4.2.4 записи).

Ответственность за реализацию управления записями возлагается на зам директора по качеству, а выполнение требований СТП 16.01 на специалистов ООО «…» по принадлежности.

5. Отвественность руководства

5.1. Обязательства руководства

В условиях жесткой рыночной конкуренции отстоять и расширить свои позиции на рынке, т.е. удержать имеющихся потребителей и привлечь новых можно только за счет безусловного выполнения практически всех требований потребителей. Будут потребители — будут рабочие места. Важность соблюдения всех требований потребителей доведена до каждого работника ООО «…» в ходе планового обучения по СМК.

Поэтому высшее руководство ООО «…»:

- Постоянно рассматривает вопросы понимания текущих и будущих потребностей и ожиданий потребителей, которые постоянно повышают уровень требований к качеству продукции;

- Принимает и разъясняет Политику и Цели в области качества всему персоналу в целях повышения понимания, мотивации, вовлечения работников ООО «…» в процесс разработки и постановки на производство новых видов продукции, а также производство уже освоенных (серийных) видов продукции;

- Устанавливает и доводит до персонала основы деятельности по достижению удовлетворенности всех заинтересованных сторон;

- Анализирует функционирование и результативность СМК с целью постоянного улучшения;

- Обеспечивает наличие необходимых ресурсов для стабильного функционирования и динамичного развития СМК.

5.2 Ориентирование на потребителя

Для понимания и удовлетворения запросов потребителей (заказчика) и ожиданий заинтересованных сторон высшим руководством ООО «…» преобразованы в конкретные требования такие потребности и ожидания потребителя как:

- Качество;

- Надежность;

- Функциональная и эксплуатационная пригодность;

- Поставка;

- Цена;

- Безопасность;

- Ответственность за качество продукции.

Эти требования доведены до сведения всего персонала через Цели в области качества, приказы, распоряжения и нормативно-техническую документацию.

Механизм выявления требований и установления возможности их удовлетворения приведён в МИ 03.05

5.3 Политика в области качества

Политика в области качества — общие намерения и направление деятельности организации в области качества, официально сформулированные высшим руководством.

Текст Политики в области качества ООО «…», утвержденный директором, приведен на странице 6 данного Руководства по качеству.

Для реализации политики в области качества ежегодно формулируются конкретные цели.

Управление документом «Политика ООО »…» в области качества» осуществляется следующим образом:

- Оригинал документа храниться в отдел Х;

- Отдел Х производит рассылку документа во все структурные подразделения.

Анализ на постоянную пригодность Политики в области качества осуществляет директор не реже одного раза в год.

Политика доводится до сведения всего персонала при приеме на работу, при всех видах обучения проводимых на ООО «…», а также в виде наглядной агитации.

5.4 Планирование

5.4.1 Цели в области качества

Политика в области качества ООО «…» обеспечивает основу для постановки и анализа целей в области качества ООО «…» и целей в области качества подразделений.

Цели и политику в области качества ООО «…» разрабатывает и утверждает директор предприятия, учитывая:

- Фактические и будущие потребности организации;

- Соответствующие выводы анализа со стороны руководства;

- Фактические характеристики продукции и показатели процессов;

- Степень удовлетворенности требованиям и ожиданиям потребителей;

- Ресурсы, необходимые для достижения целей.

Анализ на постоянную пригодность Целей ООО «…» в области качества осуществляет директор не реже одного раза в год.

Цели в области качества служб и подразделений разрабатывают и утверждают руководители служб и подразделений.

Измерение, анализ целей на достижимость и возможность улучшения осуществляют руководители служб и подразделений по мере необходимости, но не реже одного раза в год.

Результаты реализации целей ООО «…» и целей подразделений в области качества намеченных на год могут рассматриваться на совещании

» День качества» в соответствии с СТП 01.03.

Управление документом «Цели ООО »…» в области качества» осуществляется следующим образом:

- Оригинал документа храниться в отдел Х;

- Отдел Х производит рассылку документа во все структурные подразделения.

5.4.2 Планирование создания и развития системы менеджмента качества

Для обеспечения развития предприятия и удовлетворения запросов потребителей высшим руководством принято решение о разработке и внедрении системы менеджмента качества предприятия на соответствие требованиям ISO 9001, включающее:

- Планирование СМК, включая утверждение политики и целей предприятия в области качества;

- Выделение необходимых ресурсов;

- Организация внедрения и мониторинг, включая анализ результативности СМК.

Координацию всей работы по планированию, внедрению и оценке результативности СМК осуществляет Координационный совет по СМК (Далее КС по СМК), организованный по приказу № … от дд.мм.гг.

Планирование СМК осуществляется на основе:

- Установления процессов, необходимых для системы менеджмента качества предприятия, критериев и методов оценки их результативности, мониторинга измерения и анализа этих процессов, осуществления действий для достижения запланированных результатов и постоянного улучшения этих процессов;

- Анализа и планирования качества продукции;

- Системного анализа СМК и ее процессов со стороны руководства и др.

Функционирование и оценка результативности процессов СМК осуществляется по картам процессов, разработанных согласно СТП 05.19

Планирование качества продукции на предприятии строится по циклу, состоящему из планирования работ, их выполнения, контроля и анализа результатов контроля и корректирующих действий.

Документами, где изложены основные этапы планирования качества являются:

- План технического развития предприятия;

- Графики подготовки производства конкретных изделий и т.п.

Выполнение планов и анализ результатов контроля осуществляется при приемке и внедрении оборудования, оснастки, инструмента, при отработке процессов производства. По результатам анализа разрабатываются мероприятия и предусматриваются соответствующие корректирующие действия. Мероприятия по обеспечению качества (далее МК), требующие значительных материальных затрат, включаются в ежегодно разрабатываемые мероприятия по качеству.

Основой для разработки МК являются результаты приемочных испытаний оборудования, освоения и внедрения новых и модернизированных технологических процессов, результаты проверки соблюдения технологической дисциплины, данные по качеству от потребителей, данные о внутренних потерях от брака и т.п.

Порядок по разработке МК изложен в СТП 02.02

5.5 Ответственность, полномочия и обмен информацией

5.5.1 Ответственность и полномочия

Высшим руководством определены и доведены до сведения персонала ответственность и полномочия с целью внедрения и поддержания в рабочем состоянии результативной системы менеджмента качества. Ответственность и полномочия руководства в рамках системы менеджмента качества ООО «…» определены в «Матрице распределения ответственности» (приложение В).

Распределение ответственности и полномочий по функциональной деятельности определено в структурной схеме управления предприятием (приложение Б) и функциях подразделений.

5.5.2 Представитель руководства

Представителем от высшего руководства, ответственным за поддержание СМК в рабочем состоянии и контролю результативности ее функционирования назначен зам директора по качеству ООО «…».

Представитель от высшего руководства несет ответственность и наделяется следующими полномочиями:

- Планировать все мероприятия по разработке, внедрению и поддержанию в рабочем состоянии процессов системы менеджмента качества, требуемых настоящим Руководством по качеству;

- Внедрить и поддерживать в рабочем состоянии систему менеджмента качества в соответствии с требованиями международного стандарта ISO 9001:2000;

- Предоставлять руководству ООО «…» данные о функционировании системы менеджмента качества с целью анализа и принятия мер для улучшения системы менеджмента качества;

- Полностью обязанности, ответственности и полномочия представителя от высшего руководства изложены в «Положении о представителе высшего руководства по СМК ООО »…«.

5.5.3 Внутренний обмен информацией

На ООО »…» высшим руководством определен и внедрен результативный процесс обмена информацией по вопросам Политики в области качества, требований, Целей в области качества и их достижения, что в итоге улучшает деятельность предприятия и непосредственно вовлекает всех работников в достижение Целей в области качества.

Внутренний обмен информацией включает в себя:

- Обеспечение нормативной документацией (НД) — документированные процедуры (СТП, МИ, РИ, КП и положения), комплекты технологической документации, чертежи и т.д.;

- Анализ данных о результативности СМК;

- Использование положений о подразделениях (ПП);

- Использование должностных инструкций (ДИ).

Оперативный обмен информацией включает в себя:

- Приказы;

- Распоряжения;

- Протоколы совещания «День качества»;

- Оперативные совещания с руководством подразделений.

5.6 Анализ со стороны руководства

Под анализом со стороны руководства ООО «…» понимается оценка пригодности, соответствия назначению и результативности СМК, а также инициирование корректирующих действий с целью реализации Политики, Целей в области качества и непрерывных улучшений.

Анализ со стороны руководства проводится на «Днях качества», основной целью которого является обеспечение выполнения обязательств, принятых в области качества.

Подробно механизм проведения анализа описан в МИ 01.06

Входными данными для анализа служат:

- Отчеты по внешним и внутренним аудитам;

- Акты контроля соблюдения технологической дисциплины;

- Оценка функционирования процессов;

- Внутризаводской уровень дефектности продукции;

- Анализ выполнения предупреждающих и корректирующих действий;

- Выполнение решений по результатам предыдущего анализа СМК высшим руководством;

- Изменения, которые могли повлиять на СМК;

- Рекомендации по улучшению;

- Оценка удовлетворенности потребителя качеством продукции (претензии, рекламации, опросы потребителей).

Выходными данными из анализа служат:

- Изменения, касающиеся Политики и Целей в области качества;

- Корректирующие и предупреждающие действия;

- Решения по повышению результативности процессов СМК;

- Действия по улучшению продукции согласно требований потребителей;

- Решения по обеспечению ресурсами.

Ответственным за анализ выполнения Политики и Целей в области качества является директор ООО «…».

6. Управление ресурсами

6.1. Обеспечение ресурсами

На ООО «…» высшим руководством определены необходимые ресурсы для функционирования и улучшения СМК, а также для удовлетворения потребителей и других заинтересованных сторон. К основным необходимым ресурсам отнесены персонал, инфраструктура (здания, оборудование, оргтехника, транспорт, связь и т.д.), материалы (основные и вспомогательные), технологии, производственная среда, поставщики, финансы.

Определение потребности и выделение ресурсов для результативного функционирования ООО «…» и повышения удовлетворённости потребителя производится высшим руководством ООО «…» в соответствии с КП 7.5.04

6.2. Человеческие ресурсы

Обеспечение всех видов деятельности, входящих в систему менеджмента качества ООО «…», персоналом необходимой компетентности, состоит из следующих этапов:

- Определение потребности и подбор персонала;

- Стажировка персонала;

- Подготовка (обучение) персонала;

- Аттестация персонала.

Весь поступающий на работу персонал проходит вводное обучение (инструктаж) в установленном на ООО «…» порядке.

Подготовка и инструктирование персонала проводится с целью достижения необходимой компетентности для выполнения поставленных перед ним задач.

Подготовка персонала охватывает все уровни работающих на ООО «…»:

- Руководящего персонала;

- Технического персонала;

- Производственного персонала;

- Контролирующего персонала.

Обучение персонала сторонними организациями проводится на основе поступающих на ООО «…» рекламных проспектов и решения по ним руководства ООО «…» или инициативного поиска группой кадров соответствующих центров для обучения персонала.

Подробно об обеспечении человеческими ресурсами, требуемыми для внедрения и поддержания в рабочем состоянии СМК и повышении ее результативности, описано в МИ 18.01

Общее руководство и контроль проведения аттестации и переаттестации персонала на ООО «…» возлагается на начальника отдела кадров. Руководители структурных подразделений являются ответственными за своевременную подготовку и повышение квалификации кадров, обеспечивающих результативность и качество работы при выполнении производственных планов.

6.3. Инфраструктура

На ООО «…» определена инфраструктура, состоящая из:

- Производственных и вспомогательных помещений и рабочего пространства;

- Административных помещений;

- Оборудования (основного и вспомогательного);

- Средств технологического оснащения;

- Измерительного и испытательного оборудования;

- Транспорта;

- Оргтехники и средства связи.

Подробно состав инфраструктуры ООО «…» указан в технологических планировках цехов и складов, в комплектах технологической документации на производство конкретной продукции и изложен в МИ 09.14

6.4. Производственная среда

При создании производственной среды большое внимание уделено правилам техники безопасности и соответствующим указаниям по применению средств защиты, рациональному и удобному размещению рабочих мест, температуре, влажности, освещению, воздушной вытяжке.

Указанная информация содержится в технологических планировках цехов и складов, инструкциях по охране труда и техники безопасности на производство конкретных видов работ и изложена в МИ 09.15

7. Процессы жизненного цикла

7.1. Планирование процессов жизненного цикла продукции

На ООО «…» спланированы, разработаны и внедрены процессы, необходимые для обеспечения жизненного цикла продукции:

- Выявление и оценка требований потребителей;

- Закупки;

- Подготовка производства новой продукции;

- Планирование производства продукции;

- Управление обеспечением оснасткой и инструментом;

- Производство продукции;

- Хранение и реализация готовой продукции.

Планирование процессов гарантирует их протекание в установленной последовательности и в управляемых условиях. Управляемые условия при реализации процессов означают определение входов (материальных и информационных) в процессы, ресурсов и механизмов реализации, управляющих воздействий и выходов (материальных и информационных) из процессов.

Для производства серийной продукции, выпускаемой на ООО «…», разработаны, утверждены и внедрены технологические процессы в виде комплектов технологической документации, в которых установлены способы и необходимые операции для изготовления продукции, требуемые способы контроля качества, методы испытаний, контрольное и испытательное оборудование, измерительный инструмент, инструменты и технологическая оснастка, виды производственного оборудования.

Если потребитель устанавливает специфические требования к качеству продукции, превышающие уровень требований, который обеспечивает существующая система менеджмента качества, то специалисты отдела Х разрабатывают технологические методы по достижению и обеспечению качества данной продукции.

При поступлении от потребителя предложения на производство новых или аналогичных, но имеющих отличия от ранее выпускаемых, видов продукции проводится ряд организационно-технических мероприятий по разработке технологического процесса, планированию изготовления опытных партий а также по необходимой технологической подготовке производства. Процесс подготовки производства изложено в КП 7.1.03

После освоения нового изделия разработанный техпроцесс и изделие утверждается к производству.

Технологические процессы разрабатываются, планируются и утверждаются в соответствии с СТП 05.05

Для реализации технологического процесса в управляемых условиях определены и утверждены:

- Виды продукции;

- Маршруты изготовления;

- Материалы для изготовления продукции;

- Наименование технологических операций;

- Основное производственное оборудование;

- Вспомогательное оборудование;

- Рабочий инструмент и оснастка;

- Вспомогательный инструмент и оснастка;

- Основные технологические параметры;

- Контрольный и измерительный инструмент;

- Другие необходимые сведения (квалификация персонала, методики контроля и т. п.).

Все данные и записи о качестве соответствующим образом регистрируются и хранятся.

7.2. Процессы, связанные с потребителями

7.2.1. Определение требований, относящихся к продукции

Разработанный на ООО «…» механизм установления требований потребителей позволяет адекватно определить и документально зафиксировать требования потребителя для предотвращения возникновения разногласий между потребителем и исполнителем. Требования к продукции и цели, приведенные в спецификациях потребителей и контрактах, проверяются соответствующими подразделениями ООО «…» на их реализуемость.

7.2.2. Анализ требований, относящихся к продукции

Под анализом требований потребителя подразумевается выяснение способности ООО «…» реализовать требования потребителя.

При анализе требований потребителя при поставке опытно — промышленной партии новых и модернизированных изделий отдел Х совместно со всеми заинтересованными службами, участие которых необходимо при выполнении данного заказа рассматривает запрос потребителя.

Все записи по результатам анализа оформляют по установленной форме и сохраняют в соответствии с требованиями МИ 03.02

Подробно механизм анализа, согласования и заключения договоров описан в МИ 03.01

Внесение изменений в договор проходит, как правило, все те же этапы анализа и проверок, которые были при подписании самого договора.

7.2.3. Связь с потребителем

После проведения анализа возможности выполнения заказа сотрудник отдела Х проверяет начальный запрос и все дополнения, поступившие после начального запроса, готовит проект договора (коммерческое предложение) и направляет его потребителю. Если выполнения заказа невозможно, то сотрудник отдела Х оповещает об этом потребителя.

После передачи коммерческого предложения:

- Если условия договора полностью удовлетворяют потребителя, то он подписывает договор и отправляет его на ООО «…»;

- Если у потребителя есть замечания или дополнения, то по данным вопросам начинаются переговоры между потребителем и ООО «…».

Договор принимается к исполнению только после разрешения всех разногласий с оформлением «Протокола разногласий» и подписания основного текста договора и «Протокола разногласий» обеими сторонами.

Все вопросы, связанные с юридической ответственностью сторон по выполнению требований договора записываются отдельной статьей в договоре.

7.3. Проектирование и разработка

Данный подраздел не рассматривается в соответствии с п.4.2.2.

7.4. Закупки

7.4.1. Процесс закупок

Для максимального удовлетворения требований потребителей необходимо иметь соответствующие исходные материалы. Поэтому закупки осуществляются в управляемых условиях и только у тех поставщиков, которые в максимальной степени удовлетворяют требованиям, предпочтениям и ожиданиям ООО «…» по качеству и надежности продукции, ценам, срокам, объемам и способам поставки.

Для правильного выбора поставщиков разработаны методики оценки поставщиков, которые изложены в МИ 06.01

По результатам оценки поставщиков отдел Х составляет перечень основных поставщиков, который утверждает директор.

Процесс закупки представлен в КП 7.4.02

7.4.2. Информация по закупкам

В соответствии с требованиями ГОСТ 2.114 неотъемлемой частью комплекта конструкторской или другой технической документации на продукцию (изделия, материалы, вещества и т.д.) являются технические условия (ТУ).

В технических условиях на продукцию обязательно указывают (в соответствии с требованиями ГОСТ 2.114):

- Пример условной записи при заказах;

- Основные параметры и характеристики (свойства, тип, марка, сорт и т.п.);

- Комплектность;

- Маркировка;

- Упаковка.

Технические требования на продукцию заложены:

- В государственных стандартах РФ (ГОСТ Р);

- В технических условиях (ТУ), которые разрабатываются по решению разработчика (изготовителя) или по требованию потребителя продукции.

Отдел Х при заключении договоров на поставку продукции формулирует в договоре требования на закупаемую продукцию в строгом соответствии с техническими условиями на данную продукцию согласно МИ 06.02.

7.4.3. Верификация закупленной продукции

Проверка полученных основных и вспомогательных материалов осуществляется ОТК на основании МИ 10.01. Входной контроль закупаемой продукции проводится с целью исключения использования в производстве материалов, полуфабрикатов и комплектующих изделий, не соответствующих установленным требованиям на поставку.

7.5. Производство и обслуживание

7.5.1. Управление производством и обслуживанием

Под управлением производством на ООО «…» понимается деятельность, связанная с планированием, контролем, регулированием и оцениванием процесса изготовления продукции.

Управление процессами производится с целью предотвращения несоответствий, а также для обеспечения стабильного выпуска продукции требуемого качества в установленные сроки.

Деятельность по управлению процессами направлена:

- На обеспечение планирования производства на всех стадиях технологического процесса;

- На разработку и обеспечение производства необходимой документацией (чертежи, комплекты технологической документации, операционные карты и т.п.);

- На техническую подготовку производства;

- На обеспечение работоспособности технологического оборудования за счет организации и проведения планового ремонта;

- На регулирование и управление процессами и характеристиками продукции через контроль соблюдения технологической дисциплины;

- На организацию технического контроля при производстве и испытаниях продукции.

Процесс изготовления продукции представлен в КП 7.5.05.

7.5.2. Валидация процессов производства и обслуживания

Данный подраздел не рассматривался в соответствии с п.4.2.2.

7.5.3. Идентификация и прослеживаемость

Благодаря маркировке продукции на протяжении всего процесса ее изготовления и наличию технической и сопроводительной документации можно однозначно проследить предысторию, использование или местонахождение единицы продукции, а также установить место и время появления установленных несоответствий.

Идентификация и прослеживаемость продукции на ООО «…» осуществляется на всех этапах её жизненного цикла с момента поступления закупленной продукции и до отгрузки готовой продукции потребителю. Проведение работ по идентификации и прослеживаемости продукции на всех этапах ее жизненного цикла проводится в соответствии с требованиями РИ 08.02.

Все сырье, поступающее на ООО «…», должно иметь определенную маркировку и правильно оформленную сопроводительную документацию для однозначной идентификации сырья и запуска его в производство по назначению, в соответствии с требованиями договора, технических условий, технологического процесса изготовления продукции.

7.5.4. Собственность потребителей

К собственности потребителя на предприятии отнесены имеющаяся конструкторская документация (КД) заказчика (потребителя) и его тара, предназначенная для отправки продукции потребителям. Прием, регистрация, хранение и управление КД на изделия, которая является собственностью потребителя, осуществляется в соответствии с требованиями СТП 02.03. Тара потребителя, предназначенная для отправки продукции потребителям, используется в соответствии с РИ 15.06

7.5.5. Сохранение соответствия продукции

Транспортировка продукции в процессе производства, ее консервация, маркировка и упаковка проводятся производственными подразделениями ООО «…».

Погрузочно-разгрузочные работы при внутрицеховых перемещениях материалов и деталей, при транспортировке продукции на склад готовой продукции и при отправке потребителям выполняются в соответствии с РИ 15.05.

Упаковка и периодическая оценка состояния хранения продукции на складе готовой продукции производится в соответствии с требованиями РИ 15.01

Приемку готовой продукции от производственных подразделений ООО «…», ее регистрацию и отгрузку потребителю производят работники склада в соответствии с требованиями РИ 15.01.

Сопроводительная документация при хранении и отгрузке готовой продукции потребителю:

- Упаковочный лист;

- Товарная накладная.

7.6. Управление средствами для мониторинга и измерений

Процедуры управления контрольным, измерительным и испытательным оборудованием распространяются на все подразделения ООО «…» в которых осуществляется контроль и испытания.

Ответственность за МО производства на ООО «…» возлагается на зам. директора.

Ответственность за поверку и ремонт СИ возлагается на зам. директора.

Ответственность за своевременное предъявление СИ на поверку возлагается на лиц, назначенных приказом по ООО «…».

Поверка средств измерений, контроль, измерения и испытания осуществляется в приемлемых условиях окружающей среды.

В необходимых случаях в технологических инструкциях, методиках контроля, измерений и испытаний устанавливаются требования к параметрам окружающей среды.

Прием, сдача, консервация и хранение СИ производится в соответствии с СТП 11.01, а погрузочно-разгрузочные работы согласно технических описаний и инструкций по эксплуатации на конкретное средство измерений.

8. Измерение, анализ и улучшение

8.1. Общие положения

Постоянное улучшение, ставшее элементом политики ООО «…», распространено на такие аспекты деятельности, как:

- Реализация требований ISO 9001:2000 ®;

- Процессы СМК;

- Продукция;

- Основными объектами для измерения, анализа и улучшения являются:;

- Удовлетворенность потребителя;

- Характеристики продукции и их соответствие установленным требованиям;

- Параметры процессов СМК;

- Соблюдение технологической дисциплины;

- Управление ресурсами;

- Использование оборудования;

- Оценка поставщиков.

8.2. Мониторинг и измерение

8.2.1. Удовлетворенность потребителей

Требования заказчика (потребителя) в обязательном порядке рассматриваются и учитываются в процессах СМК.

Информация о степени удовлетворённости потребителей собирается один раз в полгода, анализируется и хранится в отделе Х в соответствии с МИ 03.03

8.2.2. Внутренние аудиты

Внутренний аудит на ООО «…» проводится в первую очередь для:

- Оценки соответствия практической деятельности всех структурных подразделений имеющейся документации по СМК, т.е. в соответствии с данным Руководством по качеству, стандартами, методическими и рабочими инструкциями;

- Оценки результативности действующей СМК.

Задачей внутренних проверок качества являются:

- Оценивание СМК ООО «…», ее результативность и уровень применения;

- Подтверждение, что действующая на ООО «…» СМК соответствует установленным требованиям;

- Обеспечения возможности улучшения СМК (совместно с тем подразделением, в котором проводилась проверка).

Процедура проведения внутренних аудитов описана в СТП 17.01

8.2.3. Мониторинг и измерение процессов

Качество процесса характеризуется его результативностью. Результативность процесса отражает степень соответствия результатов деятельности установленным требованиям. Для мониторинга и измерения процессов СМК регулярно производится расчет результативности процесса.

Методика оценка результативности процесса СМК имеется в каждой из карт процессов, входящих в СМК.

Результативность процесса определяется по критериям, приведенным в картах процессов.

Расчет результативности процесса по окончании наблюдаемого периода владельцем процесса вместе с предложениями по корректирующим действиям и улучшению передаётся в отдел Х для анализа и хранения.

8.2.4. Мониторинг и измерение продукции

На ООО «…» проводятся следующие виды контроля:

- Входной контроль материалов, полуфабрикатов и комплектующих изделий;

- Контроль продукции в процессе производства;

- Приемочный контроль готовой продукции.

Объем контроля конкретной продукции. Последовательность и методы его проведения, контролируемые параметры и нормы на них определяются чертежами, стандартами, техническими условиями, технологическими процессами, инструкциями, программами и методами испытаний.

Контрольные испытания проводятся квалифицированным персоналом административно независимым от подразделений и должностных лиц, в которых осуществляются проверки и изготовление продукции.

Входной контроль закупаемой продукции проводится с целью исключения использования в производстве материалов, полуфабрикатов и комплектующих изделий не соответствующих установленным требованиям.

Входной контроль проводится в соответствии с РИ 10.01.

Контроль в процессе производства проводится с целью выявления и изъятия из производственного процесса продукции, не соответствующей установленным требованиям и предупреждения появления несоответствий в соответствии РИ 10.02.

Все виды окончательного контроля и испытаний проводятся в строгом соответствии со стандартизованными методиками, определенными в нормативной документацией на выпускаемую продукцию.

Продукцию отправляют потребителю только после проведения всех необходимых видов контроля и испытаний, получения протоколов с положительными результатами и оформления сопроводительной документации в соответствии с СТП 10.02.

8.3. Управление несоответствующей продукцией

На предприятие разработана процедура, реализация требований которой обеспечивает идентификацию и управление несоответствующей продукцией.

Целью данной разработки является предотвращение непреднамеренного использования или поставки несоответствующей продукции потребителю.

Управление несоответствующей продукцией предусматривает:

- Оформление и изоляцию несоответствующей продукции, выявленной в процессе производства;

- Анализ несоответствующей продукции и принятие решения о дальнейшем ее использовании;

- Учет несоответствующей продукции.

Механизм управления несоответствующей продукцией описан в РИ 13.01.

8.4. Анализ данных

Для определения результативности анализу подвергаются следующие данные:

- Анализ выполнения целей в области качества;

- Результативность аудитов;

- Обратная связь с потребителем;

- Рекламации и претензии от потребителя;

- Результативность процессов;

- Анализ результативности корректирующих и предупреждающих действий;

- Оценка и выбор поставщиков с целью определения наиболее приемлемых.

Подробно процедура описана в РИ 01.06

8.5. Улучшение

8.5.1. Постоянное улучшение

На ООО «…» осуществляется постоянное улучшение качества всех процессов, приводящих к улучшению качества выходного продукта. На совещание День качества один раз в квартал анализируется результативность СМК. По итогам года анализируются Политика и Цела в области качества для ООО «…» в целом и всех его подразделений в отдельности с последующей их корректировкой.

8.5.2. Корректирующие и предупреждающие действия

Выработка и проведение корректирующих и предупреждающих действий осуществляется в соответствии с СТП 14.01

На ООО «…» посредством корректирующих действий предпринимается устранение причин существующих несоответствий, дефектов или других нежелательных ситуаций с тем, чтобы предотвратить их повторное возникновение. В отличие от корректирующего под предупреждающим действием понимается действие, предпринятое для устранения причин потенциального (предполагаемого) несоответствия, а также дефекта или другой нежелательной ситуации, с тем, чтобы предотвратить их возникновение.

9. Распределение

| № п.п. | Подразделения, должностные лица | Количество экземпляров |

|---|---|---|

| 1 | Директор ООО «…» | 2 |

| 2 | Заместитель директора по качеству | 2 |

| 3 | Главный инженер | 2 |

| 4 | — | — |

| 5 | — | — |

| 6 | — | — |

10. Приложение А (обязательное)

Перечень действующей документации системы менеджмента качества.

| № п/п | Номер документа | Наименование | Пункт ISO 9001 |

|---|---|---|---|

| Документы первого уровня | |||

| 1 | РК ХХ.ХХХ.001-2005 | Руководство по качеству ООО «…» | 4.2.2 |

| Документы третьего уровня | |||

| 2 | КП 7.2.01 | Система менеджмента качества Выявление и оценка требований потребителей | 7.2 |

| 3 | КП 7.4.02 | Система менеджмента качества Закупки | 7.4 |

| 4 | КП 7.1.03 | Система менеджмента качества Подготовка производства новой продукции | 7.1 |

| 5 | КП 7.5.04 | Система менеджмента качества Планирование производства продукции | 7.5 |

| 6 | КП 7.5.05 | Система менеджмента качества Производство продукции | 7.5 |

| 7 | КП 05.06 | Система менеджмента качества Управление обеспечением оснасткой и инструментом | 7.5 |

| 8 | КП 05.07 | Система менеджмента качества Хранение и реализация готовой продукции | 7.5 |

| 9 | СТП 01.03 | Система менеджмента качества. Порядок проведения совещаний — «День качества» | 5.6.1 8.5.1 |

| 10 | МИ 01.04 | Система менеджмента качества. Порядок формирования годового отчёта по качеству | 5.6.1 |

| 11 | — | — | — |

| 12 | — | — | — |

| 13 | — | — | — |

| 14 | — | — | — |

11. Приложение Б (обязательное)

Структурная схема ООО «…».

12. Приложение В (обязательное)

Матрица ответственности руководства за разработку, внедрение и результативное функционирование системы менеджмента качества.

| № пункта по ISO | Требования стандарта ISO 9001:2000 | Ответственный руководитель | Исполнитель |

|---|---|---|---|

| 1 | 2 | 3 | 4 |

| 4 | Система менеджмента качества | — | — |

| 4.2.2 | Руководство по качеству | — | — |

| 4.2.3 | Управление документацией | — | — |

| 4.2.4 | Управление записями | — | — |

| 5 | Ответственность руководства | — | — |

| 5.1 | Обязательства руководства | — | — |

| 5.2 | Ориентация на потребителя | — | — |

| 5.3 | Политика в области качества | — | — |

| 5.4 | Планирование | — | — |

| 5.4.1 | Цели в области качества | — | — |

| 5.4.2 | Планирование, создания и развития системы менеджмента качества | — | — |

| 5.5 | Ответственность, полномочия и обмен информацией | — | — |

| 5.5.1 | Ответственность и полномочия | — | — |

| 5.5.2 | Представитель руководства | — | — |

| 5.5.3 | Внутренний обмен информацией | — | — |

| 5.6 | Анализ со стороны руководства | — | — |

| 6 | Менеджмент ресурсов | — | — |

| 6.1 | Обеспечение ресурсами | — | — |

| 6.2 | Человеческие ресурсы | — | — |

| 6.3 | Инфраструктура | — | — |

| 6.4 | Производственная среда | — | — |

| 7 | Процессы жизненного цикла продукции | — | — |

| 7.1 | Планирование процессов жизненного цикла продукции | — | — |

| 7.2 | Процессы, связанные с потребителями | — | — |

| 7.4 | Закупки | — | — |

| 7.5 | Производство и обслуживание | — | — |

| 7.6 | Управление устройствами для мониторинга и измерений | — | — |

| 8 | Измерение, анализ и улучшение | — | — |

| 8.2 | Мониторинг и измерение | — | — |

| 8.2.1 | Удовлетворение потребителей | — | — |

| 8.2.2 | Внутренние аудиты | — | — |

| 8.2.3 | Мониторинг и измерение процессов | — | — |

| 8.2.4 | Мониторинг и измерение продукции | — | — |

| 8.3 | Управление несоответствующей продукцией | — | — |

| 8.4 | Анализ данных | — | — |

| 8.5.1 | Постоянное улучшение | — | — |

| 8.5.2 | Корректирующие действия | — | — |

| 8.5.3 | Предупреждающие действия | — | — |

13. Лист регистрации изменений

| Лист регистрации изменений | ГОСТ 2.503-90 Форма 3 |

||||||

|---|---|---|---|---|---|---|---|

| Изм | Номера листов (страниц) | Всего листов (стр.) в докум | Номер документа | Входящий № сопровод. докум. и дата | |||

| измененных | замененных | новых | аннулированных | ||||

| — | — | — | — | — | — | — | — |

| — | — | — | — | — | — | — | — |

Май 2005 г.

Рекомендуемые материалы по тематике

Руководство по качеству ИСО

Каков хозяин, таков и дом, или Стремление «Жилищников» к деловому совершенству

Регламент процедуры СМК ИСО

Как обеспечить переход от СМК к системе процессного управления: опыт Раменского приборостроительного конструкторского бюро

Пищевое производство требует высоких стандартов качества продукции, а также особо внимательного соблюдения требований к безопасности, поскольку от качества продовольственных товаров зависит здоровье множества людей. Это накладывает определенную ответственность на производителя. Чтобы помочь производителю соблюсти стандарты качества, составляется технологическая инструкция пищевого производства — документ, который подробно описывает критерии качества и процедуры контроля на предприятии и вне его.

В зависимости от разновидности выпускаемой продукции инструкция составляется, исходя из нескольких ГОСТов: 31987-2012 (сфера товаров общепита), Р 55972-2014 (хлебобулочные изделия), 52357-2005 (молочные продукты), Р 53619-2009 (рыбное производство).

Основные части техинструкции пищевого производства

Несмотря на то, что при составлении техинструкции используются разные ГОСТы, основные содержательные части документа совпадают. Обычно он состоит из титульного листа, на котором указываются данные о предприятии и собственнике или держателе документа, дата введения изделия в производство, грифы и подписи о согласовании и утверждении документа и другая важная информация, идентифицирующая изделие и изготовителя.

Основная содержательная часть состоит из разделов, которые описывают изделия, критерии его качества и технологические процессы.

Область применения документа определяет производственные процессы, на которые распространяется данная инструкция.

В разделе «Классификация» или «Ассортимент» приводится полный перечень продуктов, которые изготавливаются по данной инструкции.

Основные положения включают в себя характеристику параметров материалов и сырья, с указанием требований к каждому виду сырья или материала. Эти показатели безопасности должны соответствовать всем гигиеническим и санитарным нормам.

Схема технологического процесса прописывает правильную последовательность выполнения операций с материалами, тарой и сырьем. Для наглядности здесь приводятся иллюстрации в виде графиков и схем, а также указываются технологические параметры такие как давление, влажность, температура и проч. В описании технологического процесса особое внимание уделяют правилам санитарной обработки и норм содержания инвентаря, тары и оборудования. Эти правила составляются не только с учетом особенностей производства, но и соответствующей нормативной документации.

Нередко отдельный раздел отводится для описания рецептуры будущего изделия. Здесь указывают количество и пропорции сырья, виды и длительность обработки и т.д.

В правилах упаковки и маркировки изделий следует учитывать требования к потребительской и транспортировочной таре.

Порядок контроля на производстве рекомендуется оформлять в виде таблиц, в которых указываются необходимые контрольные параметры.

В зависимости от разновидности продукции разрабатываются правила перевозки и хранения изделий.

Завершает документ лист регистрации изменений, в который вносится актуальная информация, появляющаяся по мере развития производственного процесса, а также приложения. Содержание приложений разработчик определяет самостоятельно, обычно сюда выносят дополнительную информацию, необходимую для обеспечения процесса производства.

После завершения работы над проектом технологической инструкции руководитель производства утверждает документ, подтверждая это действие соответствующим грифом на титульном листе. Данный документ утверждается без ограничения срока действия. При необходимости проект инструкции может быть отправлен для рассмотрения в контролирующую инстанцию, например, в технический комитет по стандартизации, который присылает держателю подлинника заключение о рассмотрении. Затем технологической инструкции присваивается номер в соответствии с установленными на предприятии правилами.

HACCP (ХАССП) — это система, предназначенная для выявления, анализа, контроля и управления рисками при изготовлении пищевой продукции. ХАССП, как система менеджмента, представляет собой комплекс задокументированных мероприятий, обеспечивающих безопасность пищевой продукции на всем пути к потребителю: от производства до реализации.

Если упростить, то простыми словами, программа ХАССП — это задокументированные в форме регламентов и инструкций для персонала правила, которые необходимо соблюдать, вести записи в соответствующих журналах и соблюдение которых позволит обеспечить безопасность продукции для потребителей.

HACCP — расшифровка аббревиатуры с английского — Hazard Analysis and Critical Control Points. Что означает в переводе на русский — анализ рисков и критические контрольные точки. Кто впервые сталкивается с данным определением, часто могут путать и некорректно указывать обозначение, писать HASSP, HACP, HASP, ХААСП, ХАСП, ХАСПП и прочее. Правильное наименование HACCP латинскими, или ХАССП на русском языке.

ХАССП — это система, объединяющая под собой:

- документацию, разработанную для конкретного юридического лица (приказы, журналы, инструкции, формы, бланки и пр.),

- подготовку предприятия и производственных помещений к соответствию требованиям государственных и международных стандартов, на основе которых внедряется система ХАССП на предприятии

- выполнение сотрудниками инструкций, процедур и прочих действий, утвержденных и закрепленных в документации ХАССП

- анализ рисков и выявление критических контрольных точек процессов

Систему ХАССП можно отнести к системе менеджмента безопасности пищевой продукции (СМБПП) начального уровня. HACCP не является всеобъемлющей, не учитывает большое количество биологических, химических, физических угроз при производстве пищевой продукции, в отличии от СМБПП на основе стандарта ГОСТ Р ИСО 22000, ISO 22000, FSSC 22000 или BRC.

Внедрение и поддержание системы ХАССП на предприятии по производству пищевой продукции, а также в сфере общественного питания является обязательной мерой. Законодательство Российской Федерации предусматривает крупные штрафы за отсутствие СМБПП на предприятии. Кроме прохождения проверок РОСПОТРЕБНАДЗОРА, внедрение ХАССП на пищевом производстве снижает количество брака, повышает безопасность продуктов питания, дает возможность поставлять продукцию в торговые сети и на экспорт, повышает продажи и устойчивость компании к внешним шокам

Внедрение ХАССП (HACCP) помогает:

Повысить качество управления в организации

Сделать производственные процессы прозрачными для клиентов

Повысить эффективность работы компании

Снизить риски

Повысить качество и безопасность готовой продукции

Получить уверенность при прохождении проверок и аудитов

Повысить статус предприятия

Минимизировать количество ошибок и несоответствий, путем их своевременного предупреждения

Интегрировать систему менеджмента качества с отраслевыми системами

Распределить ответственность среди руководителей и персонала

Структура ХАССП

Система ХАССП разрабатывается индивидуально для каждого юридического лица. В зависимости от количества цехов, производственных процессов и видов выпускаемой продукции, или групп блюд для общепита, объем необходимой документации для предприятий будет отличаться. Однако перечень документов будет примерно идентичным, независимо от того, нужен ли ХАССП для общепита или пищевого производства:

- Руководство по ХАССП

- Политика в области безопасности пищевой продукции

- Приказ о создании группы ХАССП

- Описание продукции

- Информация о производстве

- Анализ опасностей

- Анализ рисков и Критические контрольные точки (ККТ)

- План ХАССП

- Рабочие листы ХАССП

- Внутренние проверки

- Документация системы ХАССП

- Управление несоответствиями

- Верификация

Структурная схема ХАССП

Основные этапы по разработке ХАССП:

1

Формирование рабочей группы ХАССП

2

Определение области распространения системы ХАССП

3

Разработка политики в области пищевой безопасности

4

Описание сырья и готовой продукции

5

Разработка блок-схем производственных процессов

6

Анализ рисков и установление критических контрольных точек

7

Определение значений для ККТ

8

Разработка системы мониторинга

9

Определение корректирующих действий

10

Составление плана ХАССП

7 принципов ХАССП

7 принципов ХАССП — это основа, на которой базируется ХАССП, как система менеджмента пищевой безопасности. По своей сути, принципы, представляют собой задачи, последовательное решение которых, позволяет разработать и внедрить обязательные процедуры для персонала предприятия. Все процедуры необходимо задокументировать и оформить в виде регламентов, журналов и инструкций для сотрудников.

- Принцип №1

- Принцип №2

- Принцип №3

- Принцип №4

- Принцип №5

- Принцип №6

- Принцип №7

Анализ рисков

Анализ рисков — это фундамент любой системы ХАССП. Именно от правильно проведенного анализа всех возможных опасностей в самом начале работы зависит эффективность разработанных в дальнейшем мер по управлению безопасностью на предприятии.

В ходе этапа анализа рисков проводится идентификация опасностей, оценка рисков, которые они в себе несут и разработка мер по их контролю.

Анализ рисков позволяет выявить риски для конечного продукта на всех этапах его производства: от начального сырья до транспортировки и дистрибуции.

В системе HACCP выделяются 3 вида рисков: микробиологические, физические и химические.

Критические контрольные точки (ККТ)

Критические контрольные точки — это те факторы, которые несут в себе недопустимые риски для безопасности конечного продукта. Ими могут быть этапы и стадии производственного процесса, а также процедуры осуществляемые во время него.

Иными словами, ККТ — это такие факторы, которые признаны группой ХАССП критически опасными для конечного продукта и требуют установки контроля над ними. Подробная информация о ККТ доступна на странице критические контрольные точки ХАССП

Для выявления критических контрольных точек при разработке ХАССП используется такой инструмент, как дерево принятия решений (ДПР). ДПР — это список вопросов, ответы на которые позволяют ранжировать опасные факторы по степени их влияния на безопасность конечного продукта. Самые опасные из них относят к ККТ, опасные — к ОППУ и наименее опасные — к ППУ. Такой подход позволяет максимально тонко настроить управление опасными факторами. Подробнее о том, что такое ППУ и ОППУ.

Критические пределы для ККТ

Критические пределы для ККТ — это критерии, которые позволяют отличить приемлемое значение ККТ от неприемлемого. С помощью них мы определяются допустимые и недопустимые значения определенных показателей.

Наглядным примером критического предела для ККТ может служить температура приготовления определенного блюда, которая должна находиться в диапазоне от 80 до 85 градусов. Соответственно, значения в 79 (и менее) и 86 (и более) выходят за рамки допустимых значений. Помимо температуры, основными измеряемыми показателями являются: влажность в помещении; время, затрачиваемое на определенные процессы; концентрация определенных веществ, кислотность среды.

Мониторинг и контроль ККТ

После определения критических контрольных точек и установления предельно допустимых значений для них, необходимо разработать систему мониторинга для каждой из ККТ.

Мониторинг ККТ и контроль за соблюдением критических пределов для них являются важной составляющей системы ХАССП. Они необходимы для того, чтобы свести к минимуму влияние опасных для безопасности готовой продукции факторов на всех этапах производства.

Процедуры мониторинга разрабатываются для каждой ККТ отдельно и отражаются в документации ХАССП. Они проводятся так часто, насколько это необходимо для обеспечения отсутствия недопустимого риска.

Мониторинг позволяет контролировать каждую отдельно взятую ККТ, своевременно обнаруживать несоответствия и предпринимать корректирующие действия.

Корректирующие действия

Корректирующие действия — это меры, которые предпринимаются для устранения причин выявленных в процессе мониторинга ККТ несоответствий и других нежелательных ситуаций. Иначе говоря, это действия, направленные на устранение рисков для безопасности конечного продукта или снижение их до допустимого уровня.

Корректирующие действия разрабатываются для каждой ККТ в отдельности, составляются заранее и документируются путем внесения в рабочий лист ХАССП.

При разработке корректирующих действий необходимо установить ответственных за их реализацию сотрудников, распределить их зоны ответственности и определить полномочия. Необходимо провести соответствующее обучение этих сотрудников для того, чтобы в случае возникновения несоответствий они могли адекватно отреагировать на сложившуюся ситуацию и предпринять надлежащие действия.

Примеры корректирующих действий: наладка оборудования, повторная обработка, отбраковка, утилизация или переработка продукции.

Верификация (проверка) системы ХАССП

Верификация — это систематическая проверка (аудит) всех элементов системы менеджмента пищевой безопасности на предмет их актуальности, практической реализации, актуальности, эффективности и документированности. В процессе верификации проверяются ККТ, критические пределы для ККТ, процедуры мониторинга и контроля и другие элементы СМБПП. Методы, применяемые для верификации, не должны совпадать с методами мониторинга и контроля.

В широком смысле, верификация — это перепроверка правильности функционирования системы менеджмента пищевой безопасности.

Программа верификации разрабатывается группой ХАССП и актуализируется если изменяются условия функционирования системы ХАССП, происходят изменения в производственном процессе, а также по результатам предыдущих аудитов.

Верификационные аудиты проводятся регулярно, не реже 1-го раза в год, по их результатам составляется отчет, который утверждается руководителем предприятия или руководителем группы ХАССП.

Документация ХАССП

Документация — ключевой фактор, который обеспечивает стабильное функционирование системы менеджмента пищевой безопасности. В документации ХАССП должны быть отражены все процедуры, утвержденные рабочей группой при разработке ХАССП.

Очень важно при внедрении ХАССП разработать эффективную процедуру управления документацией. В ней необходимо прописать порядок утверждения, публикации и передачи документации другим лицам, в том числе новым сотрудникам. Также в процедуре управления документацией необходимо отразить периодичность актуализации документации и установить ответственных за это обновление сведений лиц. Для того, чтобы упростить идентификацию документации нужно определить, каким образом будет регистрироваться и кодироваться информация.

Вся разработанная утвержденная документация регламентируется и вносится в Перечень документации ХАССП.

Анализ рисков — это фундамент любой системы ХАССП. Именно от правильно проведенного анализа всех возможных опасностей в самом начале работы зависит эффективность разработанных в дальнейшем мер по управлению безопасностью на предприятии.

В ходе этапа анализа рисков проводится идентификация опасностей, оценка рисков, которые они в себе несут и разработка мер по их контролю.

Анализ рисков позволяет выявить риски для конечного продукта на всех этапах его производства: от начального сырья до транспортировки и дистрибуции.

В системе HACCP выделяются 3 вида рисков: микробиологические, физические и химические.

Критические контрольные точки — это те факторы, которые несут в себе недопустимые риски для безопасности конечного продукта. Ими могут быть этапы и стадии производственного процесса, а также процедуры осуществляемые во время него.

Иными словами, ККТ — это такие факторы, которые признаны группой ХАССП критически опасными для конечного продукта и требуют установки контроля над ними. Подробная информация о ККТ доступна на странице критические контрольные точки ХАССП

Для выявления критических контрольных точек при разработке ХАССП используется такой инструмент, как дерево принятия решений (ДПР). ДПР — это список вопросов, ответы на которые позволяют ранжировать опасные факторы по степени их влияния на безопасность конечного продукта. Самые опасные из них относят к ККТ, опасные — к ОППУ и наименее опасные — к ППУ. Такой подход позволяет максимально тонко настроить управление опасными факторами. Подробнее о том, что такое ППУ и ОППУ.

Критические пределы для ККТ — это критерии, которые позволяют отличить приемлемое значение ККТ от неприемлемого. С помощью них мы определяются допустимые и недопустимые значения определенных показателей.

Наглядным примером критического предела для ККТ может служить температура приготовления определенного блюда, которая должна находиться в диапазоне от 80 до 85 градусов. Соответственно, значения в 79 (и менее) и 86 (и более) выходят за рамки допустимых значений. Помимо температуры, основными измеряемыми показателями являются: влажность в помещении; время, затрачиваемое на определенные процессы; концентрация определенных веществ, кислотность среды.

После определения критических контрольных точек и установления предельно допустимых значений для них, необходимо разработать систему мониторинга для каждой из ККТ.

Мониторинг ККТ и контроль за соблюдением критических пределов для них являются важной составляющей системы ХАССП. Они необходимы для того, чтобы свести к минимуму влияние опасных для безопасности готовой продукции факторов на всех этапах производства.

Процедуры мониторинга разрабатываются для каждой ККТ отдельно и отражаются в документации ХАССП. Они проводятся так часто, насколько это необходимо для обеспечения отсутствия недопустимого риска.

Мониторинг позволяет контролировать каждую отдельно взятую ККТ, своевременно обнаруживать несоответствия и предпринимать корректирующие действия.

Корректирующие действия — это меры, которые предпринимаются для устранения причин выявленных в процессе мониторинга ККТ несоответствий и других нежелательных ситуаций. Иначе говоря, это действия, направленные на устранение рисков для безопасности конечного продукта или снижение их до допустимого уровня.

Корректирующие действия разрабатываются для каждой ККТ в отдельности, составляются заранее и документируются путем внесения в рабочий лист ХАССП.

При разработке корректирующих действий необходимо установить ответственных за их реализацию сотрудников, распределить их зоны ответственности и определить полномочия. Необходимо провести соответствующее обучение этих сотрудников для того, чтобы в случае возникновения несоответствий они могли адекватно отреагировать на сложившуюся ситуацию и предпринять надлежащие действия.

Примеры корректирующих действий: наладка оборудования, повторная обработка, отбраковка, утилизация или переработка продукции.

Верификация — это систематическая проверка (аудит) всех элементов системы менеджмента пищевой безопасности на предмет их актуальности, практической реализации, актуальности, эффективности и документированности. В процессе верификации проверяются ККТ, критические пределы для ККТ, процедуры мониторинга и контроля и другие элементы СМБПП. Методы, применяемые для верификации, не должны совпадать с методами мониторинга и контроля.

В широком смысле, верификация — это перепроверка правильности функционирования системы менеджмента пищевой безопасности.

Программа верификации разрабатывается группой ХАССП и актуализируется если изменяются условия функционирования системы ХАССП, происходят изменения в производственном процессе, а также по результатам предыдущих аудитов.

Верификационные аудиты проводятся регулярно, не реже 1-го раза в год, по их результатам составляется отчет, который утверждается руководителем предприятия или руководителем группы ХАССП.

Документация — ключевой фактор, который обеспечивает стабильное функционирование системы менеджмента пищевой безопасности. В документации ХАССП должны быть отражены все процедуры, утвержденные рабочей группой при разработке ХАССП.

Очень важно при внедрении ХАССП разработать эффективную процедуру управления документацией. В ней необходимо прописать порядок утверждения, публикации и передачи документации другим лицам, в том числе новым сотрудникам. Также в процедуре управления документацией необходимо отразить периодичность актуализации документации и установить ответственных за это обновление сведений лиц. Для того, чтобы упростить идентификацию документации нужно определить, каким образом будет регистрироваться и кодироваться информация.

Вся разработанная утвержденная документация регламентируется и вносится в Перечень документации ХАССП.

ППУ и ОППУ в системе ХАССП

Программы предварительных условий (ППУ) и операционные программы предварительных условий (ОППУ) — это задачи для сотрудников предприятия, прописанные в документации программы ХАССП. Выполнение этих задач, обеспечивает контроль на каждом этапе технологического процесса при изготовлении пищевой продукции. ППУ и ОППУ нацелены на снижение влияния опасных факторов на готовую продукцию. Работа персонала по программам предварительных условий помогает предотвратить нарушения в производственных процессах, а так же снизить риск производства небезопасной пищевой продукции.

Программы предварительных условий

ППУ — это общие действия по контролю за соблюдением требований безопасности, в частности — гигиенических норм, на всех этапах производства пищевой продукции. ППУ позволяют структурировать и задокументировать все те элементы пищевой безопасности, контроль за которыми является предварительным условием для разработки системы менеджмента пищевой безопасности.

Наглядными примерами ППУ могут служить:

- общий контроль поступающего сырья и поставщиков;

- поддержание необходимых санитарно-гигиенических условий в помещениях;

- соблюдение личной гигиены сотрудниками предприятия;

- проведение мероприятий по дезинфекции и дезинсекции помещений;

- регулярная очистка рабочих поверхностей от загрязнений.

ППУ — это основа для системы ХАССП. В этой программе отражаются мероприятия и процедуры, направленные на создание условий эксплуатации, при которых производственная среда, инфраструктура и производственные процессы изначально безопасны для итогового продукта. Ключевое слово в данной аббревиатуре — предварительные, потому что без соблюдения этих условий невозможно функционирование системы ХАССП.

Операционные программы предварительных условий

ОППУ — это такие ППУ, которые в ходе анализа опасностей идентифицированы как важные, но не критически важные составляющие управления опасностью.

Если ККТ — это критические контрольные точки, то ОППУ можно назвать просто контрольными точками. Они позволяют контролировать конкретные опасности на определенных этапах производственного процесса, но в то же время для них не требуется устанавливать критические пределы, а также к ОППУ не предъявляются требования по частоте мониторинга.

Примеры ОППУ:

- осуществления входного контроля за скоропортящимся сырьем (проверка органолептических свойств, контроль срока годности);

- удаление следов упаковки, стекла, металла и т.п.;

- первичная обработка сырья (пример: удаление костей из мясной продукции).

Какие из опасностей относить к ППУ и ОППУ, а какие к ККТ, решается на этапах анализа опасностей и определения ККТ при помощи ответов на вопросы из дерева принятия решений (ДПР).

Требования по ХАССП и законы в 2023 году

Законодательство Российской Федерации предусматривает в обязательном порядке, для предприятий выпускающих продукты питания, а также общепита, соблюдение требований по разработке, внедрению и поддержанию процедур основанных на принципах ХАССП. Данная норма напрямую прописана в ТР ТС 021/2011 Технический регламент Таможенного союза «О безопасности пищевой продукции» в статье 10 — “Обеспечение безопасности пищевой продукции в процессе ее производства (изготовления), хранения, перевозки (транспортирования), реализации”. И звучит следующим образом:

- Изготовители, продавцы и лица, выполняющие функции иностранных изготовителей пищевой продукции, обязаны осуществлять процессы ее производства (изготовления), хранения, перевозки (транспортирования) и реализации таким образом, чтобы такая продукция соответствовала требованиям, установленным к ней настоящим техническим регламентом и (или) техническими регламентами Таможенного союза на отдельные виды пищевой продукции.

- При осуществлении процессов производства (изготовления) пищевой продукции, связанных с требованиями безопасности такой продукции, изготовитель должен разработать, внедрить и поддерживать процедуры, основанные на принципах ХАССП (в английской транскрипции НАССР — Hazard Analysis and Critical Control Points), изложенных в части 3 настоящей статьи.

ТР ТС 021/2011 «О безопасности пищевой продукции»

Скачать

Согласно СанПиН 2.3/2.4.3590-20 (вступил в действие 01.01.2021 года) “Санитарно-эпидемиологические требования к организации общественного питания населения” данное требование отражено в пункте 2.1 статьи II:

2.1. Предприятия общественного питания должны проводить производственный контроль, основанный на принципах ХАССП (в английской транскрипции НАССР — Hazard Analysis and Critical Control Points), в соответствии с порядком и периодичностью (включая организационные мероприятия, лабораторные исследования и испытания), установленными предприятием общественного питания.

Основные законы и нормативные акты, регулирующие пищевую безопасность:

ТР ТС 021/2011

«Технический регламент Таможенного союза. О безопасности пищевой продукции»

СанПиН 2.3/2.4.3590-20

«Санитарно-эпидемиологические требования к организации общественного питания населения»

ГОСТ Р 51705.1-2001

«Системы качества. Управление качеством пищевых продуктов на основе принципов ХАССП»

Федеральный закон №52

«О санитарно-эпидемиологическом благополучии населения» от 30.03.1999

Федеральный закон №29

«О качестве и безопасности пищевых продуктов» от 02.01.2000

Федеральный закон №184

«О техническом регулировании» от 27.12.2002

Методические рекомендации РОСПОТРЕБНАДЗОРА по ХАССП

(М Р 5.1.0096—14)

Специальное предложение на ХАССП для пищевых предприятий

Мясоперерабатывающее предприятие

Производство мяса, полуфабрикатов и прочей мясной продукции

Молокоперерабатывающее предприятие

Производство цельномолочной продукции, сухого молока и прочих продуктов из молока

Птицеперерабатывающее предприятие

Производство мяса птицы и продукции ее переработки

Рыбоперерабатывающее предприятие

Производство рыбы и продукции ее переработки

Маслоэкстракционное предприятие

Производство растительных масел и продукции на жировой основе

Кондитерское предприятие

Производство конфет, шоколада и проочей кондитерской продукции

Хлебопекарное предприятие

Производство хлебобулочных изделий и хлеба

Ликеро-водочное предприятие

Производство спирта, водки, ликёров и других настоек из спиртовых соков и морсов

Пивоваренное предприятие

Производство пива и прочей продукции на пивоварне

Производство воды и напитков

Производство минеральной воды, соков и прочих безалкогольных напитков

Производство пищевой упаковки

Изготовление пищевой пленки, упаковки и прочей продукции

Склад пищевых продуктов

Хранение пищевой продукции на продовольственном складе

Производство БАДов

Производство биологически активных добавок и прочих пищевых добавок

Комбикормовый завод