Страница 2 из 4

4. РАЗБОРКА ВЫКЛЮЧАТЕЛЯ

4.1. Подготовка выключателя к разборке

4.1.1. Отсоединить верхние и нижние токопроводящие шины.

4.1.2. Очистить и осмотреть изоляционные части выключателя: изоляционные тяги 2 (рис.2), междуполюсные перегородки 10, опорные изоляторы 22.

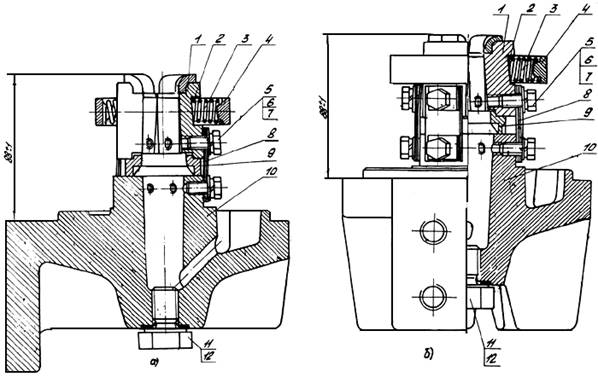

Рис.2. Выключатель ВМПЭ-10:

1 — привод; 2 — тяга; 3 — болт М12х80; 4 — гайка М12; 5, 20 — шайбы 12.65Г019; 6 — шайба 12-011;

7 — шайба 10.02.019; 8 — ось 10х34; 9 — шплинт 2,5х20; 10 — перегородка; 11 — болт М6х25;

12 — гайка М6; 13 — шайба 6.65Г019; 14 — шайба 6-011; 15 — болт М10х20;

16 — шайба 10.65Г019; 17 — полюс; 18 — болт М12х30; 19 — гайка М12;

21 — шайба 12.32.019; 22 — опорный изолятор

4.1.3. Проверить уровень масла, отсутствие течи и подтеков масла на полюсах выключателя 17.

4.1.4. Очистить и осмотреть буферную 56 и отключающие 43 пружины (рис.3).

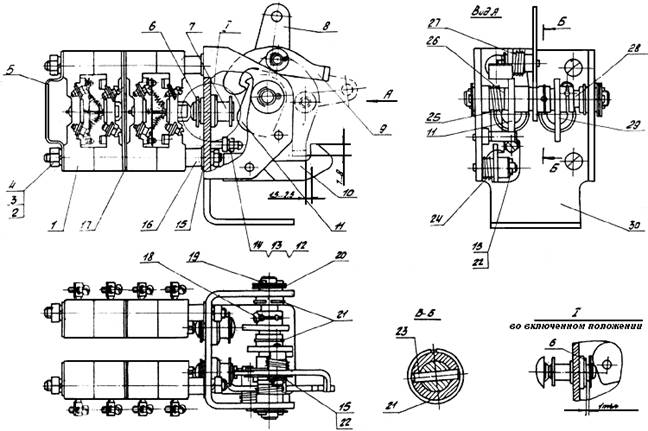

Рис.3. Рама выключателя с электромагнитным приводом:

1 — болт М6х16; 2 — шайба 6.02.019; 3 — шайба 6.65Г019; 4 — блок-контакты КБО, КБВ; 5, 53, 60 — тяги;

6 — рама; 7 — шплинт 2х16; 8, 55 — оси; 9 — вал; 10 — корпус подшипника; 11 — болт М8х25; 12 — гайка М8;

13 — шайба 8.02.019; 14 — шайба 8.65Г019; 17 — шплинт 3,2х20; 18 — винт; 19 — блок-контакт БКВ; 20 — ось 10х43;

21 — шайба 10х1.019; 22 — шплинт 2,5х20; 23, 27 — втулки; 24 — гайка М6; 25 — винт М6х12; 26 — ряд клеммный;

28 — ось 12х50; 29, 65 — кронштейны; 30 — болт M12x30; 31 — гайка М12; 32 — шайба 12.02.019;

33 — шайба 12.65Г019; 34, 44 — скобы; 35 — изолятор опорный; 36 — болт M16x40; 37 — шайба 16.02.019;

38 — шайба 16.65Г019; 39, 46 — шайбы; 40 — болт М16х90; 41 — гайка M16; 42 — буфер масляный;

43 — пружина отключающая; 45 — уголок; 47 — гайка М10; 48 — шайба 10 02.019; 49 — шайба 10.65.019;

50 — контактор; 51 — кнопка; 52 — привод электромагнитный; 54 — гайка; 56 — пружина буферная;

57 — винт М6х25; 58 — стенка; 59 — рычаг; 61 — ось 6х22; 62 — штифт; 63 — ролик; 64 — кулачок.

4.1.5. Проверить работу выключателя в операциях включения и отключения вручную 8-10 раз. Определить окончательный объем ремонта выключателя.

4.2. Разборка полюса выключателя

4.2.1. Вывернуть болты 11 (см. рис.2) и снять изоляционные перегородки 10 с рамы выключателя.

4.2.2. Удалить шплинт 9, вынуть ось 8 и вывинтить изоляционную тягу 2 из рычага вала выключателя.

4.2.3. Вывернуть маслоспускной болт 28 (рис.4) с фибровой шайбой 29 и слить масло, одновременно проверив работу маслоуказателя. В случае течи масла или неправильной работы маслоуказателя произвести его ремонт.

Рис.4. Полюс выключателя:

1 — винт, 2 — болт М8х25; 3 — шайба 8-011; 4 — шайба 8.65Г019; 5 — крышка;

6, 8, 19 — прокладки; 7 — механизм; 9 — болт М12х55; 10 — гайка M12; 11 — шайба 13/20х2-011;

12 — шайба 12.65Г.019; 13, 23 — цилиндры; 14 — колпак; 15 — трубка; 16 — пружина; 17 — болт М6х16;

18 — фланец; 20 — штуцер; 21 — шарик; 22 — камера; 24 — контакт; 25 — гайка M16; 26 — шайба 16-011;

27 — шайба 16.65Г019; 28 — маслоспускной болт; 29 — шайба фибровая; 30 — головка

4.2.4. Вывернуть болты 15 (см. рис.2), ослабить болты 3, снять полюсы с опорных изоляторов 22.

4.2.5. Отвинтить гайки 25 (см. рис.4), снять неподвижный контакт 24 с изоляционного цилиндра 13, вынуть поочередно распорный цилиндр 23 и камеру 22. Цилиндр и камеру следует предохранять от увлажнения, загрязнения и повреждения; длительное хранение их целесообразно в чистом и «сухом» трансформаторном масле.

4.2.6. Вывернуть болты 2 и снять крышку 5 с прокладкой 6 с головки 30.

4.2.7. Отвинтить гайку 4 (см. рис.2) с болта 3 и вынуть его из корпуса механизма 7 (см. рис.4).

4.2.8. Отвинтить гайки 10, вынуть болты 9 и снять корпус механизма 7 с прокладкой 8 с изоляционного цилиндра 13.

4.3. Разборка деталей и сборочных единиц рамы

4.3.1. Расшплинтовать и вынуть оси 20 (см. рис.3), отвинтить гайки 47, снять буферную пружину 56 и отключающие пружины 43.

4.3.2. Разобрать буферную (рис.5) в отключающие (рис.6) пружины.

Рис.5. Пружина буферная:

1 — ось 8х28; 2 — шайба 8.02.019; 3 — шплинт 2х16; 4 — пружина;

5 — планка; 6 — ось 10х34; 7 — шайба 10.02.019; 8 — шплинт 2,5х20; 9 — ушко

Рис.6. Пружина отключающая:

1 — пружина; 2 — ось 10х34; 3 — шайба 10-011; 4 — шплинт 2,5х20; 5 — ушко

При разборке пружин принять необходимые меры предосторожности, так как они имеют большие усилия предварительного натяжения.

4.3.3. Снять колодку с масляным буфером 42 (см. рис.3) и упорным болтом 40, отвинтив гайки 54.

4.3.4. Снять буфер масляный 42 с колодки. Разобрать буфер в соответствии с рис.7.

Рис.7. Буфер масляный:

1 — стакан; 2 — пружина; 3 — поршень; 4 — масло трансформаторное;

5 — шток; 6 — шплинт 3,2х32; 7, 8 — шайбы; 9 — крышка

4.3.5. Отсоединить выводы блок-контакта БКВ, отвинтить гайку 24 (см. рис.3) и винты 18, снять блок-контакт, предварительно расшплинтовав оси 8 и сняв тягу 5.

4.3.6. Расшплинтоватъ и вынуть ось 28.

4.3.7. Отвинтить гайки 12, сиять подшипник 10. Вынуть подшипник из корпуса, вал 9 из рамы 6.

4.3.8. Расшплинтовать и вынуть оси тяги 60. Вывернуть рычаг 59 из вала привода.

4.3.9. Отсоединить выводы блок-контактов, вывернуть болты 1 и снять блок-контакты КБО, КБВ. В случае обнаружения неисправностей в блок-контактах — разобрать в соответствии с рис.8.

Рис.8. Блок-контакты КБО, КБВ:

1 — блок-контакт магнитный; 2 — шпилька М6х105; 3 — шайба 6.65Г019; 4 — гайка М6; 5, 30 — скобы;

6 — стопорная шайба; 7 — толкатель; 8 — рычаг; 9, 10 — собачки; 11, 29 — кулачки; 12 — шайба 4.65Г019;

13 — гайка М4; 14 — винт М4х18; 15 — шайба 6.02.019; 16 — втулка; 17 — .прокладка; 18 — винт М4х6;

19 — шплинт 2,5х20; 20 — шайба 10х1.02.019; 21 — кольцо; 22 — шплинт 2х16; 23 — штифт цилиндрический;

24, 25, 27 — пружинки; 26 — вал; 28 — ось

4.3.10. Снять привод с рамы выключателя.

4.3.11. Снять опорные изоляторы 35 (см. рис.3), вывернув болт 36.

4.3.12. Снять с рамы выключателя 6 контактор 50. Проверить его работу. В случае обнаружения неисправностей — разобрать.

4.4. Разборка механизма полюса

Внимание! Без необходимости разбирать не рекомендуется, необходимо лишь очистить и промыть бензином детали механизма от пыли, грязи и старой смазки. Смазать трущиеся детали и вручную проверить перемещение подвижных частей (они должны перемещаться легко, без заеданий).

4.4.1. Разогнуть стопорную пластину 21 (рис.9) и вывернуть болты 22 из направляющих стержней 9.

Рис.9. Механизм полюса:

1 — корпус; 2 — болт М12х55; 3 — шайба 13/20х2-011; 4 — шайба 12.65Г019; 5 — гайка M12;

6 — гайка M16; 7, 27 — шайбы; 8 — головка; 9 — направляющий стержень; 10 — прокладка;

11 — буфер; 12 — втулка; 13 — шплинт; 14 — внутренний рычаг механизма; 15 — упор;

16, 17 — серьги; 18 — колодка; 19 — токосъемные ролики; 20 — планка; 21, 25 — пластины;

22 — болт М12х30; 23 — стержень; 24, 26 — оси; 28 — пробка

4.4.2. Снять с направляющих стержней 9 пластину 21, планку 20 и вынуть ролики 19.

4.4.3. Отвинтить гайки 5 с болтов 2 и снять головку 8 с направляющими стержнями 9 с корпуса механизма 1.

4.4.4. Снять пластину 25, которая; снимается только в горизонтальном положении, удалить оси 24, 26 и вынуть стержень 23 из корпуса механизма 1.

4.4.5. Отвинтить гайку 6; вынуть направляющие стержни 9 из головки 8 и снять буфер 11 с направляющего стержня 9.

4.5. Разборка неподвижного контакта

4.5.1. Снять кольцо 4 (рис.10), пружины 3 и изолирующие прокладки 2.

Рис.10. Неподвижный контакт на номинальный ток отключения 20 кА (а) и 31,5 кА (б):

1 — ламель; 2 — прокладка; 3 — пружина; 4, 9 — кольца; 5 — шайба; 6 — болт М8х16;

7 — шайба 8.65Г019; 8 — связь гибкая; 10 — крышка; 11 — болт; 12 — шайба 16,5/25х2

4.5.2. Вывернуть болты 6 с шайбами 5 и 7, снять гибкие связи 8, ламели 1, опорное кольцо 9.

4.6. Разборка дугогасительной камеры

4.6.1. Тщательно осмотреть камеру. При отсутствии дефектов (см. п.5.14.1) камеру разбирать не рекомендуется, необходимо лишь подтянуть гайки 4 (рис.11) и гайки 11 (рис.12) для выключателей с номинальным током отключения 31,5 кА и 20 кА соответственно. Промыть камеру в чистом, «сухом» трансформаторном масле.

Рис.11. Дугогасительная камера с номинальным током отключения 31,5 кА:

1 — прокладка; 2 — вкладыш; 3 — шпилька; 4 — гайка; 5, 6, 7, 8, 9, 10, 11 — перегородки

Рис.12. Дугогасительная камера с номинальным током отключения 20 кА:

1, 2, 3, 4, 5, 6, 7, 8, 9 — перегородки; 10 — шпилька; 11 — гайка; 12 — кольцо

4.6.2. Отвинтить гайки 4 (см. рис.11) со шпилек 3 и гайки 11 (см. рис.12) со шпилек 10. Разобрать камеру.

4.7. Общая разборка привода

Внимание! Разборку привода производить только при обнаружении неисправностей, мешающих нормальной работе привода.

4.7.1. Отсоединить выводы отключающей катушки 9 (рис.13), блок-контактов БКП и катушки электромагнита включения 4.

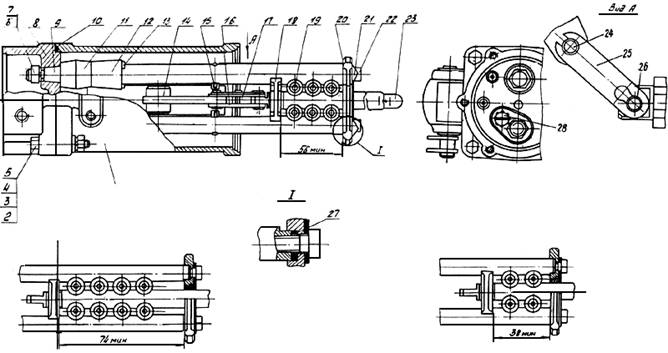

Рис.13. Привод электромагнитный ПЭВ-14:

1 — основание; 2 — магнитопровод; 3 — сердечник; 4 — катушка включения;

5 — гильза; 6 — прокладка; 7 — винт; 8 — болт; 9 — катушка отключения;

10 — механизм; 11 — шайба; 12 — пружина; 13 — шпилька; 14 — гайка М12;

15 — шайба 12-011; 16 — шайба 12Н65Г; 17 — шпилька М12х160

4.7.2. Расшплинтовать и вынуть ось 18 (рис.14), вывернуть болты 8 (см. рис.13), снять электромагнит отключения 13 (см. рис.14) с корпуса 12.

Рис.14. Механизм привода:

1, 12 — корпуса; 2, 18, 21, 24 — оси; 3 — собачка удерживающая; 4, 17, 23 — пружины;

5 — вал привода; 6 — ось 12х50; 7 — шайба 12-011; 8 — шплинт 3,2х20; 9 — втулка;

10 — штифт конический 8х40; 11 — рычаг; 13 — электромагнит отключения; 14 — гайка М6;

15 — винт; 16 — шайба 6.65Г019; 19 — шайба 8.02.019; 20 — шплинт 2х16;

22 — собачка отключающая; 25 — болт М10х30; 26 — гайка M10; 27 — шайба стопорная

4.7.3. Вывернуть стопор, расшплинтовать и вынуть ось 21, снять отключающую собачку 22 с пружиной 17.

4.7.4. Расшплинтовать и вынуть оси 6 и 24, снять механизм привода в сборе.

4.7.5. Расшплинтовать и вынуть вал 5, снять рычаг 11.

4.7.6. Расшплинтовать и вынуть ось 2, снять удерживающую собачку 3 с пружиной 4.

4.8. Разборка деталей и сборочных единиц привода

4.8.1. Разборка электромагнита отключения:

а) отвинтить гайки 13 (рис.15), снять скобу 9 с блок-контактами БКМ 14, втулки 7, крышку 6, кожух 4;

б) вынуть катушку 5, гильзу 1, шайбы 3.

Рис.15. Электромагнит отключения:

1 — гильза; 2 — плита; 3 — шайба 31/62х2; 4 — кожух; 5 — катушка; 6 — крышка; 7 — втулка; 8 — шайба 9/16х0,5;

9, 15 — скобы; 10 — шайба 8.65Г019; 11 — шайба 8-011; 12 — шпилька M8x100; 13 — гайка М8;

14 — блок-контакт БКМ; 16 — болт М16х16; 17 — пластина; 18 — контактодержатель

4.8.2. Разборка электромагнита включения: отвинтить гайки 14 (см. рис.13), снять основание 1, прокладку 6, гильзу 5, катушку сердечник 3 с пружиной 12, магнитопровод 2.

4.8.3. Разборка механизма свободного расцепления:

а) расшплинтовать ось 9 (рис.16), втулку 8;

б) вынуть оси 4, 9, ролики 6, 12 и втулки 5, 8.

Рис.16. Механизм свободного расцепления:

1, 2, 3 — серьги; 4, 9 — оси, 5, 8 — втулки; 6, 12 — ролики; 7 — шплинт 3,2х32;

10 — шплинт 3,2х20; 11 — шайба 12х1; 13 — шайба 12х0,5

5. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА ДЕФЕКТАЦИЮ

И РЕМОНТ ДЕТАЛЕЙ И СБОРОЧНЫХ ЕДИНИЦ ВЫКЛЮЧАТЕЛЯ

5.1. Общие требования

5.1.1. Определение технического состояния деталей и сборочных единиц производится внешним осмотром и, в необходимых случаях, проверкой размеров с помощью мерительного инструмента.

5.1.2. При осмотре деталей особое внимание обращать на места концентрации напряжений (шпоночные пазы, радиусные переходы, сварные швы и т.п.).

5.1.3. По результатам осмотра детали и сборочные единицы выключателя делятся на три группы:

а) годные к эксплуатации без ремонта;

б) требующие ремонта;

в) подлежащие замене.

5.1.4. Замене подлежат детали с дефектами, устранение которых технически и экономически нецелесообразно или ремонт которых в конкретных условиях не гарантирует восстановление технических характеристик детали (сборочной единицы). Детали и сборочные единицы заменяются ранее отремонтированными или новыми.

5.1.5. Дефектацию и ремонт деталей и сборочных единиц производить согласно требований раздела 5. Особое внимание обратить на дефектацию и ремонт деталей и сборочных единиц, которые указаны в пп.5.14-5.22.

5.2. Резьбовые соединения и крепежные детали

5.2.1. Состояние резьбы проверить внешним осмотром, а также навинчиванием гаек (вворачиванием болтов) от руки.

5.2.2. Посадку шпилек в деталях и сборочных единицах проверить остукиванием; ввернутые шпильки, не имеющие дефектов, выворачивать не рекомендуется.

5.2.3. Детали с резьбовыми поверхностями подлежат замене при наличии следующих дефектов:

а) вмятин, забоин, задиров, выкрашиваний глубиной более половины высоты резьбы или протяженностью более 10% длины витка и более 20% общего количества витков;

б) люфтов при навинчивании гайки (вворачивании болта);

в) трещин и несмываемых пятен коррозии;

г) повреждений граней на головках болтов и гайках более 5% номинального размера;

д) погнутости шпильки (болта) более 1,0 мм на 100 мм длины.

5.2.4. Детали с резьбовыми поверхностями подлежат ремонту при местных повреждениях общей протяженностью не более 10% длины витка.

Дефекты устранять прогонкой резьбонарезным инструментом.

5.2.5. Отверстия для шплинтов в болтах и шпильках не должны быть забиты и увеличены.

5.2.6. Перед установкой резьбы соединения смазать смазкой ЦИАТИМ-221 или ЦИАТИМ-203.

5.3. Плоские, стопорные и пружинные шайбы

5.3.1. Шайбы подлежат замене при наличии следующих дефектов:

а) трещин, изломов;

б) потери упругости;

в) высоты развода пружинной шайбы менее полуторной ее толщины.

5.3.2. Пружинные шайбы, бывшие в эксплуатации, допускаются к повторному применению только тогда, когда они не потеряли своей упругости, которая характеризуется величиной развода концов шайб. Нормальный развод шайбы равен двойной ее толщине, допустимый — полуторной.

5.4. Пружины

5.4.1. Пружины подлежат замене при наличии следующих дефектов:

а) надломов концов;

б) трещин;

в) засветлений, несмываемых пятен коррозии;

г) потери упругости более допусков, указанных в заводской характеристике;

д) неравномерности шага витков пружины сжатия более 10% на всей ее длине.

5.4.2. Упругость пружин контролировать замером усилий пружины, сжатой согласно заводской характеристике.

Тарировку пружин, работающих на растяжение, можно произвести по схеме рис.17.

Рис.17. Схема тарировки пружин:

и

— предварительное и рабочее усилия;

и

— предварительная и рабочая длина;

1 — перемещающийся шток; 2 — испытываемая пружина;

3 — направляющая труба; 4 — динамометр

Характеристики пружин, требующих тарировки, даны в табл.1.

Таблица 1

|

Наименование пружины |

Предельные параметры |

||||

|

Длина в свободном состоянии, мм |

|

|

|

|

|

|

1. Пружина буферная (рис.5) |

180 |

1480±150 |

2100±200 |

78 |

111 |

|

2. Пружина отключающая (рис.6) |

165 |

225 |

642±60 |

45 |

133 |

5.5. Детали из резины

5.5.1. Состояние резины определяется внешним осмотром.

5.5.2. Резиновые детали подлежат замене при наличии следующих дефектов:

а) трещин, срезов, выработки, расслоения;

б) остаточной деформации более 25% первоначальной толщины;

в) потери эластичности;

г) раковин, пузырей, посторонних включений.

5.5.3. При капитальном ремонте к повторному применению допускаются резиновые детали, если они не имеют перечисленных дефектов.

5.5.4. Для замены дефектных резиновых деталей рекомендуется резина марки 3826 (ТУ 38.005.1166-73).

5.6. Контакты, контактные поверхности

5.6.1. Контакты и контактные поверхности подлежат замене при наличии деформации, трещин любого расположения, сколов.

5.6.2. Наружные контактные поверхности (места присоединений соединительных токоведущих шин, аппаратные зажимы и т.п.) зачистить до металлического блеска и смазать смазкой ЦИАТИМ-221.

5.6.3. Небольшие надиры, наплывы, обгары зачистить или опилить. Не допускаются после опиловки раковины глубиной более 0,5 мм, а размеры контактов не должны отличаться от первоначальных более, чем на 0,5 мм.

5.6.4. Не допускается нарушение серебряных покрытий на контактных поверхностях. В случае нарушения покрытие восстановить.

5.7. Подшипники качения

5.7.1. Состояние подшипников (предварительно они должны быть очищены от грязи и промыты бензином) проверяются осмотром и проверкой на легкость вращения.

5.7.2. Подшипники подлежат замене при наличии следующих дефектов:

а) цвета побежалости;

б) сколов и трещин любых размеров независимо от расположения;

в) отпечатков шариков на дорожках качения;

г) выкрашивания или шелушения поверхностного слоя дорожек качения;

д) раковин или глубоких следов коррозии;

е) надломов, сквозных трещин на сепараторе, отсутствии или ослаблении заклепок на сепараторе;

ж) забоин и вмятин на сепараторе, препятствующих плавному вращению подшипника;

з) неравномерного износа беговых дорожек;

и) заметной на глаз или ощутимой пальцем ступенчатой выработки рабочей поверхности колец.

5.8. Детали из паронита, стеклотекстолита, фторопласта, гетинакса, картона и фибры

5.8.1. Состояние детали проверяется осмотром.

5.8.2. Детали подлежат замене при наличии следующих дефектов:

а) порывов, срезов, трещин;

б) морщин, складок, надломов;

в) рыхлых включений;

г) неравномерной толщины прокладок (более 0,1 мм).

5.8.3. Уплотняющие прокладки должны быть равномерно зажаты между деталями, не допускается выступание прокладок за края крышек корпусов более, чем на 0,5 мм как снаружи, так и вовнутрь.

5.9. Изоляционные части выключателя

5.9.1. К изоляционным частям выключателя относятся изоляторы, изоляционные цилиндры полюсов, изоляционные тяги и перегородки.

5.9.2. Состояние изоляционных частей проверяется осмотром.

5.9.3. Изоляционные части подлежат замене при наличии следующих дефектов:

а) сколов фарфора у изоляторов площадью более 1,5 см, вскрытых и невскрытых пузырей, трещин;

б) больших трещин, сколов и расслоений у изоляционных тяг и перегородок;

в) трещин, сколов и повреждений армировки изоляционных цилиндров.

5.9.4. Небольшие трещины, расслоения, выкрашивания, сколы фарфора площадью до 1,5 см у изоляционных частей выключателя рекомендуется тщательно очистить, обезжирить и покрыть бакелитовым лаком.

5.10. Оси

5.10.1. Оси подлежат замене при следующих дефектах:

а) уменьшение диаметров осей по сравнению с первоначальными и эллиптичности в местах износа более 0,4 мм;

б) искривление осей как в средней части, так и на концах более 0,2-0,3 мм;

в) наличие трещин, задиров, заусенцев на поверхностях трения валов и осей;

г) наличие седловин на рабочих поверхностях глубиной более 1 мм.

5.10.2. Искривление осей проверять по металлической линейке или отвесу. Правку валов и осей производить в холодном состоянии легкими ударами молотка на устойчивой опоре. Для предотвращения повреждения деталей на опору и под молоток ставить деревянные или свинцовые прокладки.

5.10.3. Диаметр и эллептичность осей проверять с помощью микрометра.

5.10.4. Задиры и заусенцы на поверхностях осей снимать аккуратно напильником или шлифовальной шкуркой.

5.10.5. Седловины и вмятины на рабочих поверхностях осей определять измерением наименьшего диаметра в месте вмятины. Опиловка седловин и вмятин на рабочих поверхностях запрещается.

5.11. Штоки

5.11.1. Штоки сердечников электромагнитов включения и отключения подлежат замене при наличии следующих дефектов:

а) трещин, искривлений;

б) задиров и заусенцев на концах штоков.

5.11.2. Правку штоков, опиловку задиров и заусенцев производить согласно пп.5.10.2 и 5.10.4 данного раздела.

5.12. Ролики, удерживающие собачки

5.12.1. Детали подлежат замене при наличии следующих дефектов:

а) трещин;

б) седловин, вмятин на рабочих поверхностях глубиной более 1 мм;

в) эллиптичности роликов более 0,4 мм;

г) задиров и заусенцев на поверхностях сцепленных роликов и собачек.

5.12.2. Глубину седловины на рабочих поверхностях собачек контролировать измерением высоты горба пластилинового слепка с седловины. Глубину вмятины на рабочих поверхностях роликов определять измерением наименьшего диаметра в месте вмятины.

5.12.3. Задиры и заусенцы на поверхностях сцепленных собачек и роликов удалять напильником или шлифовальной шкуркой.

5.12.4. Опиловка седловин и вмятин на рабочих поверхностях собачек и роликов запрещается.

5.13. Стальные детали и сборочные единицы

5.13.1. Ответственные детали со специальными покрытиями и термически обработанными рабочими поверхностями (валы, обоймы и др.), а также детали с дефектами в зоне рабочих поверхностей подлежат замене при наличии:

а) трещин любого расположения;

б) раковин и пор;

в) обломов и сколов.

5.13.2. Замене подлежат детали со специальными покрытиями при наличии несмываемой ржавчины в зоне рабочих поверхностей.

5.13.3. Остальные детали и конструкции с вышеперечисленными дефектами подлежат ремонту при помощи электродуговой сварки.

5.13.4. Технология сварочных работ, применяемые материалы и электроды должны обеспечивать восстановление первоначальной прочности и жесткости детали без изменения геометричности, размеров и ухудшения внешнего вида.

5.13.5. При сварочных работах обязательно производить правку, зачистку поверхностей от окалины, ржавчины и прочих загрязнений на расстоянии 10-15 мм от места сварки.

5.13.6. Контроль сварки производить внешним осмотром.

5.14. Технические требования на дефектацию и ремонт деталей и сборочных единиц выключателя

5.14.1. Дугогасительная камера (рис.11, 12)

Количество на изделие — 3

|

Позиция |

Возможный дефект |

Способ установления дефекта |

Размеры, мм |

Способ устранения дефекта |

|

|

по чертежу |

допустимые |

||||

|

— |

Обугливание |

Осмотр |

— |

— |

Зачистить обугленные места |

|

— |

Увеличение размеров дутьевых клапанов |

Измерение |

— |

— |

При увеличении размеров более чем на 3 мм — заменить |

|

Штангенциркуль |

см. |

— |

|||

|

— |

Выгорание дутьевых щелей |

Осмотр |

— |

— |

Заменить |

|

— |

Выгорание отверстия в кольце (рис.12, поз.12) |

Измерение |

26 |

30 |

Зачистить. При выгорании более допустимого — заменить |

|

— |

Износ внутренней поверхности вкладыша |

Измерение |

22,2+0,3* |

22,72* |

При износе более допустимого — заменить |

|

Штангенциркуль |

(24,2+0,3) |

(24,72) |

|||

|

— |

Повреждение резьбы |

Осмотр |

M16 |

— |

Прогнать резьбу |

|

Резьбовой калибр |

M12 |

— |

При повреждении резьбы более чем на одном витке — заменить |

________________

* Первая цифра — для выключателей с номинальным током 630 и 1000 А, в скобках — для выключателей с номинальным током 1600 А.

Технические требования к отремонтированной детали (сборочной единице)

1. Несоосность отверстий Б и В (рис.11, 12) относительно общей оси А не более 0,2 мм.

2. На поверхностях после механической обработки допускаются неровности глубиной до 0,5 мм и длиной до 15 мм общим количеством не более 5 шт.

3. Расслоение перегородок не допускается.

4. Камеру пропитать в чистом, сухом трансформаторном масле.

|

5.14.2. Ламель (поз.1, рис.10) Материал: медь M1 ТУ 16-501-011-73 Профиль ПФЭ-5Т10х18х28 Контакт — КМК-Б21-УЗ-101110 Количество на изделие — 15(18)* |

|

|

Позиция на рисунке |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Размеры, мм |

Способ устранения дефекта |

|

|

по чертежу |

допустимые |

||||

|

1 |

Обгар, наплывы, вмятины, повреждение покрытия контактной поверхности |

Осмотр Лупа ЛП-1-7* |

— |

— |

Опилить. Зачистить. После обработки вмятины глубиной более 0,5 мм не допускается. Восстановить покрытие контактной поверхности. Ср 18 |

|

2 |

Обгар, наплывы. |

Осмотр |

— |

— |

Опилить, зачистить. |

|

3 |

Дефекты пайки |

Осмотр. |

— |

— |

Восстановить пайкой |

|

4 |

Повреждение резьбы |

Осмотр. Резьбовой калибр |

М8.кл.3 |

— |

Прогнать резьбу. При повреждении резьбы более чем на одном витке — заменить |

________________

* Для номинальных токов 630 и 1000 А по пять ламелей на полюс, для 1600 А — по шесть.

|

5.14.3. Стержень (поз.23, рис.9) Материал: стержень — Пруток М1-Т-кр-нТ-22(24)* Контакт КМК-Б21-400-М16 Количество на изделие — 3 |

|

|

Позиция на рисунке |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Размеры, мм |

Способ устранения дефекта |

|

|

по чертежу |

допустимые |

||||

|

1 |

Повреждение резьбы |

Осмотр. Резьбовой калибр |

M14. кл.3 |

— |

Прогнать резьбу. При повреждении резьбы более чем на одном витке — заменить |

|

2 |

Вмятины, царапины. |

Осмотр. Лупа ЛП-1-7* |

При износе более допустимого — заменить |

||

|

Измерение. |

22(24)* |

21, 72 |

|||

|

3 |

Повреждение покрытия |

Осмотр. Лупа ЛП-1-7* |

— |

— |

Восстановить покрытие. Ср 18 |

|

4 |

Обгар, наплывы, прожоги |

Осмотр. Измерение. Штангенциркуль |

21 (23)* |

20, 86 |

Опилить, зачистить. При обгаре более 1/5 контактной поверхности или прожогах — заменить |

________________

* Первая цифра — для выключателей с номинальными токами 630 и.1000 А, в скобках — для выключателей с номинальным током 1600 А.

Технические требования к отремонтированной детали (сборочной единице)

1. Изгиб стержня не допускается.

2. Стержень кернить с четырех сторон в лунки контакта.

|

5.14.4. Токоотвод (поз.19, рис.9) Материал: пруток M1-T-кp-нT-18 Количество на изделие — 12 токоотводов на 20 кА и 18 на 31,5 кА для выключателя с номинальным током 630 А; 18 на 1000 А и 24 — на 1600 А |

|

|

Позиция на рисунке |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Размеры, мм |

Способ устранения дефекта |

|

|

по чертежу |

допустимые |

||||

|

1 |

Трещины, сколы, вмятины |

Осмотр. Лупа ЛП-1-7* |

— |

— |

Заменить |

|

2 |

Повреждение покрытия |

Осмотр. Лупа ЛП-1-7* |

— |

— |

Покрытие восстановить Ср 15 |

Технические требования к отремонтированной детали (сборочной единице)

1. Изгиб стержня 3 не допускается.

2. Концы стержня 3 расклепать.

|

5.14.5. Ролик (поз.63, рис.3) Материал: круг Количество на изделие — 1 |

|

|

Позиция на рисунке |

Возможный дефект |

Способ установления дефекта и контрольный инструмент |

Способ устранения дефекта |

|

1 |

Трещины, сколы, вмятины |

Осмотр. Лупа ЛП-1-7* |

Заменить |

|

5.14.6. Отключающая собачка (поз.22, pис.14) Материал: лист Количество на изделие — 1 |

|

|

Позиция |

Возможный дефект |

Способ установления дефекта |

Способ устранения дефекта |

|

1 |

Трещины, вмятины, сколы рабочей площадки |

Осмотр. Лупа ЛП-1-7* |

Заменить |

|

5.14.7. Удерживающая собачка (поз.3, pис.14) Материал: лист Количество на изделие — 1 |

|

|

Позиция |

Возможный дефект |

Способ установления дефекта |

Размеры, мм |

Способ устранения дефекта |

|

|

по чертежу |

допустимые |

||||

|

1 |

Трещины, сколы, вмятины |

Осмотр. Лупа ЛП-1-7* |

— |

— |

Заменить |

|

2 |

Износ рабочей площадки |

Измерение. Штангенциркуль |

20 |

19,5 |

При износе более допустимого — заменить |

|

5.14.8. Пластина (поз.25, рис.9) Материал: лист Количество на изделие — 3 |

|

|

Позиция |

Возможный дефект |

Способ установления дефекта |

Размеры, мм |

Способ устранения дефекта |

|

|

по чертежу |

допустимые |

||||

|

1 |

Облом усиков |

Осмотр |

— |

— |

Заменить |

|

2 |

Износ поверхности скольжения |

Измерение. Линейка |

6,5 |

8 |

При износе более допустимого — заменить |

|

5.14.9. Изолятор (поз.35, рис.3) Материал: фарфор высоковольтный ГОСТ 5862-68 Количество на изделие — 6 |

|

|

Позиция |

Возможный дефект |

Способ установления дефекта |

Размеры, мм |

Способ устранения дефекта |

|

|

по чертежу |

допустимые |

||||

|

1 |

Трещины, пузыри, осыпание глазури. |

Осмотр. Лупа ЛП-1-7* |

— |

— |

Заменить |

|

Сколы на ребрах |

При глубине скола более 2 мм — заменить |

Технические требования к отремонтированной детали (сборочной единице)

1. Зазор между торцами вложенной в изолятор пружины не допускается. В случае необходимости зазор ликвидировать равномерным разжиманием витков по окружности.

2. Непараллельность поверхностей 2 и 3 не более 0,5 мм.

| Найти: | |

| Где: | |

| Тип документа: | |

| Отображать: | |

| Упорядочить: |

Дата актуализации: 01.01.2021

РД 34.47.603-79

РД 34.47.603-79

Руководство по капитальному ремонту высоковольтных трехполюсных выключателей ВМПЭ-10

| Обозначение: |   РД 34.47.603-79 РД 34.47.603-79 |

| Обозначение англ: |   RD 34.47.603-79 RD 34.47.603-79 |

| Статус: | Действует |

| Название рус.: | Руководство по капитальному ремонту высоковольтных трехполюсных выключателей ВМПЭ-10 |

| Название англ.: | Guide to Overhaul of High-Voltage Triple-Pole Switches VMPEh-10 |

| Дата добавления в базу: | 01.09.2013 |

| Дата актуализации: | 01.01.2021 |

| Область применения: | Руководство разработано на основании чертежей и инструкций Ровенского завода высоковольтной аппаратуры, и должно использоваться только при ремонте выключателей, выпускаемых данным заводом-изготовителем. |

| Оглавление: | 1 Введение 2 Организация ремонта 3 Требования к разработке выключателя и его составных частей 4 Разработка выключателя 5 Технические требования на дефектацию и ремонт деталей и сборочных единиц выключателя 6 Требования к сборке выключателя и его составных частей 7 Сборка выключателя 8 Регулирование, проверка и испытание выключателя Приложение 1 Перечень оборудования и приборов Приложение 2 Нормы расхода материалов на капитальный ремонт выключателя Приложение 3 Нормы расхода запасных частей на капитальный ремонт выключателя Приложение 4 Перечень инструмента, необходимого для капитального ремонта выключателя Приложение 5 Перечень приспособлений и специального инструмента Приложение 6 Ведомость основных показателей технического состояния выключателя после капитального ремонта |

| Разработан: | ЦКБ Энергоремонт |

| Утверждён: | 11.09.1979 Главэнергоремонт (Glavenergoremont ) |

| Принят: | 13.08.1979 РЗВА |

| Издан: | СПО Союзтехэнерго (1982 г. ) |

| Расположен в: | Техническая документация Экология ЭЛЕКТРОТЕХНИКА Электрическая арматура Плавкие предохранители и другие защитные устройства при перегрузках Мостостроение Электрические аппараты (конденсаторные установки, выключатели, разъединители, предохранители и пр.) |

| Нормативные ссылки: |

|

ВВЕДЕНИЕ

Научно-технический прогресс предполагает повышение производительности труда, технического уровня и качества продукции, радикальное улучшение использования материалов, топлива и энергии. Именно с этих позиций следует рассматривать вопросы технической…

Краткая техническая характеристика ремонтируемого оборудования

Общие сведения

Выключатели предназначены для коммутации высоковольтных цепей трехфазного переменного тока в номинальном режиме работы установки, а также для автоматического отключения этих цепей при коротких замыканиях и перегрузках, возникающих при…

Технология ремонтных работ

Капитальный ремонт производится с периодичностью 1 раз в 6 — 8 лет. Объём капитального ремонта состоит из следующих основных операций:

А) подготовку документации, запасных частей и материалов;

б) создание условий для проведения работ, обеспечивающих…

Меры безопасности и при капитальном ремонте выключателя

ь При капитальном ремонте руководствоваться требованиями:

ь Правилами техники безопасности при эксплуатации электроустановок, Энергоатомиздат, 1987г.

ь Правил безопасности при работе с инструментом и приспособлениями, Энергоатомиздат, 1986.

ь…

Список используемой литературы

1. Руководство по капитальному ремонту ВМПЭ-10. ОРГРЭС Москва 1976

2. Н.А. Акимова, Н.Ф. Котеленец, Н.И. Сентюрихин: «Монтаж, техническая эксплуатация и ремонт электрического и электромеханического оборудования» Академия 2014

3. Ю.Д. Сибикин «…

ГОСТ 6465-76 «Эмали ПФ-115. Технические условия»

ГОСТ 6465-76 «Эмали ПФ-115. Технические условия»