|

Инструкция по контактной стыковой сварке оплавлением заготовок инструмента из быстрорежущих и легированных сталей |

Скачать документ

Скачать документ

Инструкция

по контактной стыковой сварке оплавлением

заготовок инструмента

из быстрорежущих и легированных сталей

Настоящая инструкция является руководящим материалом и предусматривает контактную стыковую сварку оплавлением инструмента из материала:

для рабочей части — Р18, Р9К5, Р9К10, Р6М5, Р6М6К5, Р9, Р12, ХВГ, ХГ.

для хвостовой части — сталь 45, 50, У7, 40Х, 38Х.

1 Подготовка заготовок под сварку

1.1 Длина заготовок должна удовлетворять требованиям таблицы 1.

|

Диаметр заготовки, мм |

до 25 |

от 25 до 30 |

свыше 30 |

|

|

Длина,мм не менее |

одной заготовки |

40 |

45 |

1,5 диаметра |

|

второй заготовки |

55 |

55 |

1,5 диаметра |

|

|

П р и м е ч а н и е — заготовки других сечений по длине принимать в сварку, приравнивая их к круглым. |

1.2 На стыковых машинах, имеющихся в корпусе 77, сварке подлежат заготовки диаметром от 10 до 70 мм. Заготовки диаметром свыше 70 мм сваривать после подготовки торцев под сварку согласно таблице 2.

1.3 Торцы под сварку должны быть подрезаны перпендикулярно зажимаемой поверхности, допустимое отклонение перпендикулярности поверхностей не более 0,5 мм.

1.4 Заготовки подавать на сварку без окалины, коррозии и грязи. При наличии указанных дефектов заготовки обдуть чугунным или электрокорундовым песком.

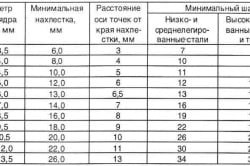

1.5 При сварке заготовок разного диаметра на большей заготовке проточить шейку по диаметру меньшей заготовки. Допустимое отклонение в диаметрах ±0,5 мм. Длина шейки для заготовок назначается согласно таблице 3.

1.6 Перед сваркой проверять:

а) соответствие марки стали материалу, указанному в карте движения или наличие клейма заготовительного отдела.

б) размер заготовок с учётом припусков на сварку согласно таблице 3.

в) допустимое коробление заготовок не более 1,0 мм на 100 мм длины.

2 Подготовка оборудования к сварке

2.1 Установить переключатель ступеней согласно таблице 4 или 5.

2.2 Смазать механизм подачи, направляющие и винты зажимов маслом.

2.3 Пустить охлаждающую воду и проверить её подачу.

2.4 Очистить контактные поверхности губок металлической щёткой или наждачной бумагой.

2.5 Приготовить необходимый при сварке инструмент: клещи, молоток, отвёртку, ключи и др.

2.6 Включить рубильник, питающий машину от сети.

2.7 Печь для отжига должна иметь температуру для быстрорежущих сталей 730-750°С, для ХВГ и ХГ 500-600°С.

Т а б л и ц а 2 — Подготовка заготовок инструмента в месте сварки

|

Наименование |

Эскиз заготовки |

Обработка заготовки перед сваркой |

|

Сверло |

|

Фрезеровать концы спирали с припуском на ширину пера 4 мм, на длину 40-50 мм (в цехе №) |

|

Зенкер и фреза хвостовая со сваркой по шейке диаметром не более 70 мм |

|

Проточить концы на длину, указанную в таблице 3 |

|

Зенкер и фреза со сваркой по хвостовой части или шейке диаметром более 70 мм |

|

Сверлить концы на глубину, указанную в эскизе, сверлом диаметром 70 мм при диаметре заготовки 100 мм, сверлом диаметром 60 мм при диаметре заготовки 90 мм, сверлом диаметром 35 мм при диаметре заготовки 80 мм |

|

Зенкер и фреза хвостовая со сваркой на рабочей части |

|

1 Фрезеровать пазы с припуском по 2 мм на сторону для механической обработки. 2 Количество пазов согласно чертежа (делать в цехе №) |

|

Фреза хвостовая и зенкер хвостовой со сваркой на шейке диаметром не более 90 мм |

|

1 Проточить концы на длину, указанную в таблице 3. 2 Сверлить концы сверлом диаметром 60 мм при диаметре шейки 80 мм, сверлом диаметром 20 мм при диаметре шейки 75 мм. |

Т а б л и ц а 3

|

Диаметр шейки, d, мм |

Допуск на сварку, мм |

Длина шейки (е) при отношении а:D, мм |

||||||

|

для быстро-режущих сталей |

для углеродистых сталей |

общий |

для быстрорежущих сталей |

для углеродистых |

||||

|

до 1:1,2 |

до 1:1,5 |

до 1:2 |

до 1:1,2 |

до 1:1,5 |

||||

|

10-18 19-30 31-35 36-38 39-40 41-43 44-46 47-50 51-52 53-55 56-60 61-65 66-70 71-75 76-80 81-85 86-90 |

4 6 7 7 7 8 8 8 9 9 9 9 9 9 9 9 9 |

3 4 5 5 5 5 5 5 6 6 6 6 6 6 6 6 6 |

7 10 12 12 12 13 13 13 15 15 15 15 15 15 15 15 15 |

8 10 10 10 10 12 12 12 15 15 15 18 18 20 20 23 23 |

10 10 12 12 15 15 18 18 18 20 20 23 23 25 25 28 28 |

12 15 15 18 18 20 20 20 25 — — — — — — — — |

8 10 10 10 10 10 10 10 12 12 12 15 15 18 18 20 20 |

10 10 10 10 12 12 12 15 15 15 — — — — — — — |

П р и м е ч а н и я : 1 Для инструмента без направлений длина шейки должна быть 10-15 мм. В случае, если по чертежу шейка меньше 10 мм, то допускается отклонение в длине шейки до +10 мм при сохранении общей длины инструмента.

2 В случае, если место сварного шва нельзя сделать по чертежу, то разрешается его перенести в нужное для сварки место в строну хвостовой части или производить двойную сварку.

Т а б л и ц а 4 — Технологические режимы стыковой сварки инструмента из стали Р18 и её заменителей

|

Диаметр заготовки, мм |

Площадь свариваемого сечения, мм2 |

Ступень |

Вылет |

Припуск на сварку, мм |

||||

|

ЗТ-25 |

ЗТ-100 |

АСА-60 |

Р18 |

Угл. сталь |

Р18 |

Угл. сталь |

||

|

10-20 |

78-312 |

2-3 |

10-12 |

20-24 |

4 |

3 |

||

|

20-25 |

312-487 |

4 |

3 |

12-15 |

24-30 |

6 |

4 |

|

|

25-30 |

487-702 |

5 |

2 |

4 |

15-18 |

30-36 |

6 |

4 |

|

30-35 |

702-955 |

2 |

5 |

18-20 |

35-40 |

7 |

5 |

|

|

35-40 |

955-1248 |

2 |

20-22 |

40-44 |

7 |

5 |

||

|

40-45 |

1248-1589 |

2 |

22-24 |

44-48 |

8 |

5 |

||

|

45-50 |

1589-1962 |

2 |

22-24 |

44-48 |

8 |

5 |

||

|

50-55 |

1962-2374 |

2 |

25 |

50 |

9 |

6 |

||

|

55-60 |

2374-2826 |

2 |

25 |

50 |

9 |

6 |

||

|

60-65 |

2826-3316 |

4 |

30 |

55 |

9 |

6 |

||

|

65-70 |

3316-3846 |

4 |

30 |

55 |

9 |

6 |

Т а б л и ц а 5 — Технологические режимы стыковой сварки инструмента из сталей ХВГ и ХГ

|

Диаметр заготовки, мм |

Площадь свариваемого сечения, мм2 |

Ступень |

Вылет |

Припуск на сварку, мм |

||||

|

ЗТ-25 |

ЗТ-100 |

АСА-60 |

ХВГ |

Угл. сталь |

ХВГ |

Угл. сталь |

||

|

10-20 |

78-312 |

2-3 |

10-12 |

15-18 |

6 |

3 |

||

|

20-25 |

312-487 |

4 |

3 |

12-15 |

18-22 |

8 |

4 |

|

|

25-30 |

487-702 |

5 |

2 |

4 |

15-18 |

22-27 |

8 |

4 |

|

30-35 |

702-955 |

2 |

5 |

18-20 |

27-30 |

9 |

4 |

|

|

35-40 |

955-1248 |

3 |

20-22 |

30-33 |

9 |

5 |

||

|

40-45 |

1248-1589 |

3 |

22-24 |

33-36 |

10 |

5 |

П р и м е ч а н и я:

1 Технологические режимы составлены применительно к сварке заготовок круглого сечения, в случае сварки заготовок прямоугольного сечения режим устанавливать на площади свариваемого сечения, пользуясь этими же таблицами.

2 Максимальный расход губок на стыковой машине ЗТ-100 составляет 90 мм (без переточек). 3 При пониженном напряжении в сети ступень установки устанавливать на одну выше.

3 Сварка

3.1 Установить заготовку в зажимах машины, взяв вылеты из губок по таблицам 4 или 5. Рабочая часть устанавливается в левой неподвижной губке, хвостовая часть — в подвижной правой.

3.2 Сделать контрольный нажим рычагов, проверив соосность заготовок. При правильной установке прочно закрепить заготовки зажимами.

3.3 Закрыть щитком зажимной механизм.

3.4 Включить ножной педалью или кнопкой на рычаге сварочный ток.

3.5 Произвести повторные замыкания и размыкания продолжительностью от 0,25 до 0,5 секунды при замыкании и 0,5 секунды при размыкании. Данную операцию производить до тех пор, пока торцы свариваемых заготовок не приобретут белый цвет накала (8-10 раз).

3.6 Разводя заготовки и медленно сводя их под током, вызвать непрерывное искрообразование. Признаком нормального оплавления является непрерывность искры. Не допускать перерыва оплавления перед осадкой.

3.7 Включить ток и произвести осадку сильным и резким сжатием заготовок, доведя рычаг до упорного винта.

3.8 Откинуть щиток.

3.9 Освободить в первую очередь левую часть заготовки (рабочую), а потом правую.

3.10 Отвести подвижную плиту и вынуть заготовку за хвостовую часть клещами.

3.11 Быстро осмотреть заготовку и поместить в печь для отжига.

4 Отжиг

4.1 Отжиг заготовок инструмента из быстрорежущих сталей

4.1.1 Температура печи во время загрузки должна быть 730-750°С.

4.1.2 По окончании сварки и заполнения печи поднять температуру до 870±10°С.

4.1.3 Выдержать при температуре 870±10°С 3,5-4,0 часа.

4.1.4 Снизить температуру печи до 730-750°С и выдержать при этой температуре 1,5-2,0 часа.

4.1.5 Выключить печь и охлаждать заготовки с печью до 550-600°С. Дальнейшее охлаждение на воздухе.

4.2 Отжиг заготовок инструмента из стали ХВГ, ХГ и др.

4.2.1 Температура печи во время загрузки должна быть 550-600°С.

4.2.2 По окончании сварки и заполнения печи поднять температуру до 780-800°С.

4.2.3 Выдержать при этой температуре 2,0-3,0 часа.

4.2.4 Снизить температуру печи до 350-400°С. Дальнейшее охлаждение на воздухе.

4.2.5 Заготовки с двойной сваркой отжигать после сварки каждого стыка.

5 Зачистка шва

5.1 Зачистка сварного шва производится на токарном станке. Допускается уменьшение диаметра на сварном шве на 0,5 мм. Шов на некруглых заготовках зачищать на точиле кругами Ш 400?50?127 24А-25 СТ2-К.

6 Рихтовка

6.1 Заготовки, имеющие после обдирки грата коробление или несоосность более 0,5 мм, рихтовать с подогревом в электропечи КН-15 при температуре 600-700°С на металлической плите молотком с прокаткой по плите, определяя коробление на глаз. Заготовки больших сечений рихтовать на пневматическом или ручном винтовом прессе.

7 Контроль сварки

7.1 Твёрдость 1-2 штук от садки печи. Проверка твёрдости производится в зоне 8-5 мм от шва. Твёрдость НВ?255.

7.2 Прочность шва проверяется ударами хвостовой части о металлическую плиту. Ударять 2-3 раза с поворотом на 180°.

7.3 Наружный осмотр на отсутствие раковин, трещин и др. дефектов.

7.4 Проверить размеры заготовки. В случае неувара металла производить подлезку, оставляя припуск на механическую обработку по 3 мм на каждый торец. Инструмент, имеющий вспомогательный центр, подрезать с учётом его (10 мм на 1 центр).

7.5 Несоосность заготовок не более 0,5 мм.

7.6 После окончательной механической обработки допускается выпуск в нормальную эксплуатацию сварного инструмента, имеющего видимые раковины, если размеры их не превышают размеров, указанных в таблице 5.

Т а б л и ц а 5 — Допустимые размеры раковин в шве после мехобработки.

|

Диаметр сварного инструмента или сторона квадрата, мм |

Длина раковин, мм |

Ширина раковин, мм |

Глубина раковин, мм |

Число раковин, шт |

|

до 10 от 10 до 20 от 20 до 30 от 30 до 40 свыше 40 |

1 2 3 4 5 |

0,5 0,6 0,8 1,0 1,2 |

0,6 0,8 1,0 1,4 1,8 |

1 1 1 1 1 |

7.7 В случае большого непровара или свищей, выявленных в процессе предварительной (токарной, фрезерной) обработки в цехе 19, допускается расчистка и заварка дефекта малоуглеродистой сталью.

8 Виды брака и его причины

|

Вид брака |

Причина брака |

|

Поджоги на заготовке из быстрорежущей стали |

-слабый зажим в губках, -кривая заготовка, -плохо очищенная заготовка, -загрязнение или износ губок |

|

Смещение по шву |

-большой вылет из зажимов, -кривые заготовки, -неточная первоначальная заготовка |

|

Наружные свищи |

-слабое закрепление губок, -недостаточная осадка, -перерыв оплавления перед осадкой, -медленная осадка, -завышенная ступень трансформатора, -слабый предварительный перегрев |

|

Односторонний грат |

-недостаточный подогрев, -малая величина оплавления, -неправильная установка, -косые торцы |

|

Искривление заготовок |

-неправильная установка губок, -большой вылет из зажимов, -больше люфты в неподвижном и подвижном столах и зажимах, -односторонний нагрев |

|

Наличие светлых свищей или раковин внутри шва |

-недостаточная осадка, |

|

Наличие тёмных свищей и пятен внутри шва |

-перерыв оплавления перед осадкой, -недостаточная осадка, -смещение губок при осадке |

|

Чернота в шве, чередующаяся с хорошим изломом |

-осадка при недостаточном подогреве, -слабая осадка |

|

Чистый излом с переменной структурой (нормальной и рыхлой) с частичным переходом излома на поделочную сталь |

-глубокий прогрев заготовок от большого предварительного подогрева и больших припусков на сварку |

|

Кольцевая трещина по шву |

-быстрое охлаждение заготовок после сварки |

|

Грат в виде двух валиков (раздвоенный) |

-завышенная ступень трансформатора, -очень малая осадка |

Профилактический осмотр и ремонт аппаратов производить один раз в неделю.

Проверять:

а) утечку тока и довести состояние трубок до нормы;

б) прочищать губки, смазки.

Фрезерование губок в случае необходимости.

Очистка контактов, переключателей ступеней.

9 Техника безопасности

9.1 Требования к администрации по обеспечению безопасных условий труда

9.1.1 К работе на стыковых машинах могут быть допущены лица, прошедшие медицинский осмотр, курсовое обучение и инструктаж по технике безопасности и промсанитарии на рабочем месте.

9.1.2 Корпус стыковой машины должен быть надёжно заземлён.

9.1.3 Каждая машина должна иметь отдельный сетевой рубильник и предохранители, смонтированные на отдельном или групповом щите.

9.1.4 Провода выключателей и кнопочное управление должны находиться в доступном для работы месте.

9.1.5 Все части стыковых машин, находящихся под напряжением свыше 36 В, должны быть надёжно защищены от попадания на них влаги, случайных прикосновений, механических повреждений и брызг расплавленного металла.

9.1.6 Во время работы дверцы машины должны быть закрыты.

9.1.7 Пол около машины должен быть сухим, покрыт деревянной решёткой или резиновым ковриком.

9.1.8 Прежде чем приступить к осмотру машины или ремонту, необходимо отключить её от сети.

9.1.9 К регулированию и ремонту стыковых машин, аппаратуры, к смене предохранителей допускать только лиц, имеющих соответствующую квалификацию и прошедших необходимый инструктаж.

9.1.10 Сварщик должен иметь спецодежду и защитные очки с бесцветными стёклами.

9.1.11 В помещении, где находятся стыковые машины, должна быть общая проточная вытяжная вентиляция. Кроме того, к каждой установке требуется местная вентиляция.

9.2 Обязанности сварщика до начала работы

9.2.1 Надеть спецодежду и проверить защитные средства.

9.2.2 Подготовить рабочее место.

9.2.3 Проверить исправность стыковой машины и её частей.

9.2.4 Проверить систему охлаждения. Воду пустить до начала сварки.

9.3 Обязанности сварщика во время работы

9.3.1 Следить за тем, чтобы отдельные части машины не подвергались перегреву. При обнаружении повышения температуры остановить машину и сообщить об этом мастеру.

9.3.2 Выключать сварочную машину при переключении ступеней.

9.3.3 Следить за состоянием контактной поверхности электродов, не допуская их загрязнения.

9.3.4 Следить за чистотой свариваемой поверхности металла, не допуская наличия в месте сварки окалины и загрязнений.

9.3.5 Следить за исправностью шлангов подводки охлаждающей воды и за плотностью присоединения их к ниппелям.

9.3.6 В случае появления ненормальностей в работе установки немедленно прекратить работу до полного устранения нисправностей.

9.3.7 При несчастном случае на производств обратиться в медпункт и заявить мастеру.

9.4 Обязанности сварщика по окончании работы

9.4.1 Выключить сварочную машину.

9.4.2 Очистить сварочную машину от окалины и грязи.

9.4.3 Снять спецодежду и убрать её в шкаф.

9.4.4 Вымыть руки тёплой водой с мылом.

Приложение 1

Таблица регистрации изменений (текстовый документ)

|

Таблица регистрации изменений |

||||||||

|

Изм. |

Номера листов (страниц) |

Всего листов (страниц в док.) |

Номер док. |

Подп. |

Дата |

|||

|

изме- ненных |

заме- ненных |

новых |

аннули- рованных |

|||||

Руководитель подразделения____________________________

(фамилия, подпись, )

Контактная сварка

Технология и оборудование контактной сварки (1985) А.И. Гуляев

Технология и оборудование контактной сварки

Автор(ы):

А.И. Гуляев

Издательство:

Машиностроение

Год:

1985

Формат:

DJVU

Размер:

5.20 МБ

- Подробнее о Технология и оборудование контактной сварки (1985) А.И. Гуляев

- 1 комментарий

- Добавить комментарий

- 2859 просмотров

Технология и оборудование для точечной и рельефной конденсаторной сварки (1985) В.Э. Моравский

Технология и оборудование для точечной и рельефной конденсаторной сварки

Автор(ы):

В.Э. Моравский, Д.С. Ворона

Издательство:

Наукова думка

Год:

1985

Формат:

DJVU

Размер:

13.50 МБ

- Подробнее о Технология и оборудование для точечной и рельефной конденсаторной сварки (1985) В.Э. Моравский

- Добавить комментарий

- 1410 просмотров

Расчет и конструирование машин контактной сварки (1981) Л.В. Глебов

Расчет и конструирование машин контактной сварки

Автор(ы):

Л.В. Глебов, Н.А. Пескарев, Д.С. Файгенбаум

Издательство:

Энергоиздат

Год:

1981

Формат:

DJVU

Размер:

3.90 МБ

- Подробнее о Расчет и конструирование машин контактной сварки (1981) Л.В. Глебов

- 2 комментария

- Добавить комментарий

- 3505 просмотров

Сварка на контактных машинах (1973) Н.С. Кабанов

Сварка на контактных машинах

Автор(ы):

Н.С. Кабанов

Издательство:

Высшая школа

Год:

1973

Формат:

Размер:

35.60 МБ

- Подробнее о Сварка на контактных машинах (1973) Н.С. Кабанов

- Добавить комментарий

- 1 просмотр

Контроль точечной и роликовой электросварки (1973) Б.Д. Орлов

Контроль точечной и роликовой электросварки

Автор(ы):

Б.Д. Орлов, П.Л. Чулошников, В.Б. Верденский, А.Л. Марченко

Издательство:

Машиностроение

Год:

1973

Формат:

DJVU

Размер:

6.90 МБ

- Подробнее о Контроль точечной и роликовой электросварки (1973) Б.Д. Орлов

- Добавить комментарий

- 1696 просмотров

Точечная и роликовая электросварка легированных сталей и сплавов (1974) П.Л. Чулошников

Точечная и роликовая электросварка легированных сталей и сплавов

Автор(ы):

П.Л. Чулошников

Издательство:

Машиностроение

Год:

1974

Формат:

DJVU

Размер:

7.40 МБ

- Подробнее о Точечная и роликовая электросварка легированных сталей и сплавов (1974) П.Л. Чулошников

- Добавить комментарий

- 2100 просмотров

Технология точечной и рельефной сварки сталей (1978) А.И. Гуляев

Технология точечной и рельефной сварки сталей (в массовом производстве)

Автор(ы):

А.И. Гуляев

Издательство:

Машиностроение

Год:

1978

Формат:

DJVU

Размер:

11.70 МБ

- Подробнее о Технология точечной и рельефной сварки сталей (1978) А.И. Гуляев

- Добавить комментарий

- 2546 просмотров

Технология и оборудование рельефной сварки (1976) В.А. Гиллевич

Технология и оборудование рельефной сварки

Автор(ы):

В.А. Гиллевич

Издательство:

Машиностроение

Год:

1976

ISBN:

—

Формат:

DJVU

Размер:

6.90 МБ

- Подробнее о Технология и оборудование рельефной сварки (1976) В.А. Гиллевич

- Добавить комментарий

- 1837 просмотров

Технология и оборудование контактной сварки (1986) Б.Д. Орлов

Технология и оборудование контактной сварки: Учебник для машиностроителей

Автор(ы):

Б.Д. Орлов, А.А. Чакалев, Ю.В. Дмитриев и др.; Под общ. ред. Б.Д. Орлова

Издательство:

Машиностроение

Год:

1986

Формат:

DJVU

Размер:

16.20 МБ

- Подробнее о Технология и оборудование контактной сварки (1986) Б.Д. Орлов

- Добавить комментарий

- 7648 просмотров

Из этого материала вы узнаете:

- Принцип работы контактной точечной сварки

- Плюсы и минусы контактной точечной сварки

- Области применения точечной контактной сварки

- Устройство аппарата контактной точечной сварки

- Параметры контактной точечной сварки по ГОСТу

- Виды контактной точечной сварки

- 6 этапов работы контактно-точечной сваркой

- 7 часто встречающихся дефектов при контактной точечной сварке

Полтора века человек применяет технологию точечной сварки. Благодаря ей стало возможно производство автомашин и другой всевозможной техники, которой люди пользуются сегодня в привычном режиме. Со временем данный способ перекочевал в гаражи и мастерские любителей. Контактная точечная сварка приходит на помощь непрофессионалам, потому что не требует никаких особых предварительных работ, при этом обеспечивая высокую прочность шва.

Далее расскажем о принципах и сферах применения этого способа сварки. Перечислим его виды, часто встречающие ошибки мастеров и дадим пошаговую инструкцию по применению. Масса полезной информации и практические советы ждут вас.

Принцип работы контактной точечной сварки

Технология контактной точечной сварки – это процесс, при котором через кратчайшее расстояние производится подача сильного электрического импульса на плотно сжатые детали. При этом возникает сильное разогревание металлических поверхностей с образованием в точке их соприкосновения расплавленного ядра. При этом плотное сжатие деталей способствует формированию процесса диффузии металлов. При выключении тока и остывании нагретой точки происходит кристаллизация металла.

Прочность точки сваривания настолько высока, что при попытке разрушения соединения металл лопается не в самой точке, а рядом с ней. Принципом работы машины контактной точечной сварки является генерирование импульса при плотном сжатии деталей.

Получить хороший разогрев импульсом металлической поверхности можно только при наличии большой силы тока и низкого напряжения. Промышленные установки контактной точечной сварки обладают такими необходимыми характеристиками: при контактном напряжении порядка 1–3 В, они могут выдавать силу тока 10–15 кА.

Плюсы и минусы контактной точечной сварки

Как и для любой технологической операции, контактная точечная сварка металла обладает как своими преимуществами, так и ограничениями. Сначала перечислим плюсы:

- Cварку можно выполнить тремя способами, которые повышают ее функциональность: точечным, шовным (можно выполнить как контактную стыковую сварку) и рельефным.

- Дает возможность соединять элементы разной толщины.

- Позволяет соединять сплавы, имеющие различный химический состав.

- Есть возможность изменять параметры временных режимов контактной сварки и ее мощность.

- Качественно выполненное соединение с помощью точечной контактной шовной сварки выдерживает высокие нагрузки при давлении (в паровых котлах, стыках рельс), а также динамические и на разрыв.

- Достаточно высокая производительность точечной сварки (1 точка за время от 0,02 до 1 сек) позволяет широко использовать ее в технологических линиях на производствах.

- Автоматизация производственного процесса минимизирует появление погрешностей, возникающих по вине человеческого фактора.

- Имеет многовариантность исполнения: существуют стационарные, подвесные (при контактной точечной сварке клещами), агрегаты передвижного типа.

- Отсутствует необходимость проведения предварительных работ: нагревания заготовок, погружения в защитную среду и т. д.

- Налицо безвредность процесса для окружающей среды.

Но все же у контактной точечной сварки имеются и некоторые минусы, которые выражаются в основном в стоимости выполнения технологической операции и организации проведения работ. Перечислим ее недостатки:

- повышенные требования на допуски (диаметр, толщина стенок);

- высокомощное питание электрических станций;

- узкая специализация оборудования;

- большая стоимость оборудования;

- для выполнения контактной точечной сварки деталей используются ограниченные площади.

Области применения точечной контактной сварки

Применение точечной сварки чаще всего происходит в бытовых условиях. Ею пользуются при необходимости быстро получить надежное соединение металлических элементов. Для этого необязательно быть профессионалом, оборудование можно изготовить самостоятельно.

Чаще всего контактная шовная точечная сварка нашла применение для соединения:

- деталей из профлиста (при проведении декоративных и строительных кровельных работ);

- труб, способных выдерживать любое сильное давление, предназначенных для эксплуатации в агрессивных средах и т. д.;

- меди (например, в автотранспорте, железнодорожных рельсах, узлах автомобилей).

Устройство аппарата контактной точечной сварки

Любой аппарат точечной контактной сварки состоит из следующих двух блоков:

- источника питания;

- зажимных клещей.

Получить мощный разряд тока при маленьком напряжении можно с помощью трансформатора индукционного типа. Соотношение обмоток (первичной и вторичной) может выдать электрический импульс такой силы, при котором начнется расплавление металла.

В устройство зажимных клещей контактно-точечной сварки входят прижимной механизм и два контакта из графита или меди, размещенные на разных рычагах. Приводы прижимов могут быть:

- Механическими, состоящими из рычага и мощной пружины. Сжатие металлических поверхностей происходит за счет физической силы сварщика. Такие приводы находят применение в бытовых или самодельных установках для обработки контактной точечной сваркой. Являются малопроизводительными и не позволяют должным образом проконтролировать степень сжатия деталей при сварке.

- Пневматическими. Наиболее часто используются в переносных ручных аппаратах, простота регулировки заключается в изменении давления воздушной магистрали. Имеют минус – являются относительно малопроизводительными, так как отсутствует возможность менять давление при сваривании.

- Гидравлическими. Из-за низкой производительности довольно редко применяются в производстве, но зато оснащенность регулируемыми перепускными клапанами обеспечивает им расширенный спектр настроек.

- Электромагнитными. Обладают самыми скоростными характеристиками, могут применяться не только в больших стационарных аппаратах, но и в ручных моделях. Отрегулировать сжатие металлов можно прямо в процессе сварки, что позволяет получить качественный провар соединения и избежать «выплескивания» металла.

Усложнить конструкцию можно с помощью роботизации движения электродов, применив в ней различные системы управления прижимами и током или же оснастив ее контурами жидкостного охлаждения на нагруженных аппаратах.

Машины контактной точечной сварки можно использовать одновременно для точечных, стыковочных и шовных соединений. Каждый тип выбранных электродов для контактной точечной сварки, имеющихся в различных вариантах, воспроизводит определенный по форме шов. По назначению и мощности сварочные агрегаты бывают:

1. Стационарными.

Это тяжелые агрегаты, оснащенные конденсатором и встроенным трансформатором, предназначенные для контактной точечной варки и использованием большого давления. Обладают сверхскоростной производительностью, но ограничены функционально. Наиболее часто их можно увидеть на предприятиях в различных технологических поточных линиях контактной стыковой, точечной или шовной сварки.

2. Вариантом ручных полуавтоматов, применяемых для проведения штучных работ контактной точечной сварки с использованием прижимного усилия клещей.

Оснащение полуавтоматикой позволяет ее эффективно использовать для бытовых нужд или в частных мастерских, а также в тех случаях, когда повышенный функционал стоит на первом месте после производительности. Вес таких конструкций составляет не более 15 кг. Толщина свариваемого слоя ограничена трансформаторной мощностью.

Конструктивно машины контактно-точечной сварки бывают:

специализированными;

подвесными, которые в свою очередь подразделяются на:

- автоматические;

- полуавтоматические.

Помимо этого, по типу вырабатываемой электроэнергии установки контактной точечной сварки разделяются на устройства:

- с переменным током;

- низкочастотные;

- конденсаторного типа;

- с постоянным током.

К самым распространенным моделям относятся агрегаты конденсаторного типа и переменного тока.

Параметры контактной точечной сварки по ГОСТу

Строгое соблюдение требований ГОСТ 15878-79 при проведении контактной точечной сварки позволит практически исключить любые деформации при сваривании изделий. Существует определенная закономерность между толщиной свариваемого изделия, силой давления, временем подаваемого тока, размером электрода и током. Обозначение контактной точечной сварки в технических требованиях чертежа не определяет способ и условия ее выполнения.

Параметры приведены в таблице:

0,5

12

4

25–50

5,5–6

0,08–0,1

120–180

1

12

5

75–100

7,5–8

0,12–0,16

250–300

1,5

16

7

100–150

10,5–11,5

0,16–0,22

400–500

2

20

8

100–150

13–15

0,18–0,24

600–700

3

35

10

100–200

20–22

0,24–0,3

900–1000

4

25

12

200–250

23–25

0,4–0,56

1300–1500

Помимо всего, сфера применения контактной точечной сварки не ограничивается ни способами ее проведения, ни маркой стали.

Виды контактной точечной сварки

По характеру сварного шва и ведению технологической операции электро-контактная сварка разделяется на следующие виды:

1. Рельефный способ контактной точечной сварки.

Технология отличается от контактной сварки по конфигурации рабочих кромок. Процесс предусматривает подготовку выступов, размер и форма которых и определяют вид сварного соединения.

2. Роликовая (точечная контактная шовная сварка).

По сути, является цельным швом, представляющим собой множество отдельных точек. Сварные плоскости проходят через валки, которые и обеспечивают их силу сжатия. Периодичность подачи тока и скорость прохождения заготовок через валки подразделяют швы на шаговые, прерывистые и непрерывные.

3. Стыковая контактная точечная сварка.

Предназначена для соединения легированных сплавов и заготовок с большим сечением, которые плохо поддаются свариванию. Процесс представляет собой соединение при нагреве и осевом смещении заготовок, зажатых в электродах-держателях. При сваривании таких поверхностей можно добавить использование процесса трения.

Разновидности выбора контактной точечной сварки определяются ее узкой специализацией и, следовательно, конструкцией используемого сварочного агрегата. Сварка выполняется согласно методу сопротивления и оплавления (с нагревом и без него). Методика сопротивления применяется для малогабаритных изделий с площадью сечения до 200 мм². Метод оплавления позволяет получить прочное соединение более крупных изделий. Наиболее востребованным является контактный способ сварки.

6 этапов контактно-точечной сваркой

Выбор техники соединения деталей зависит от вида используемого металла и его толщины, однако общая последовательность проведения этапов остается неизменной.

Основные операции при выполнении контактной точечной сварки:

- Подготовка заготовок. Этап подразумевает зачистку предназначенных для соединения поверхностей элементов конструкции от лакокрасочных покрытий, которые препятствуют прохождению тока.

- Сжатие заготовок. Контактная точечная сварка деталей клещами производится с целью появления участков, проводящих ток непосредственно между контактами.

- Прогревание заготовок электрическим импульсом (переменным или постоянным). Чем толще стенки элементов, тем дольше по времени происходит их нагрев.

- Снижение давления на соединяемые элементы (касается только машин автоматической контактной точечной сварки). Такая процедура используется для предотвращения выдавливания расплавленного материала.

- При появлении покраснения металла на участке размещения электродов производится отключение тока.

- На заключительном этапе производится прижим (проковка) деталей на период остывания материала. Такая процедура необходима для формирования прочного сварного соединения.

Параметры настройки оборудования контактной точечной сварки зависят от типа обрабатываемого металла. Качественные характеристики сварного соединения деталей неразрывно связаны с используемой технологией, режимами сжимания элементов конструкции и импульсом.

7 часто встречающихся дефектов при контактной точечной сварке

Во время выполнения контактной точечной сварки деталей, как и при любой другой технологии, могут возникать некоторые дефекты. Для того чтобы их минимизировать и свести к нулю, необходимо обладать определенной информацией и особенно обращать внимание на места их возможного появления. Самыми распространенными видами дефектов являются:

- Частичное или полное непроваривание сварного соединения. В большинстве случаев причиной непровара служит использование электродов низкого качества, заниженная сила тока или чрезмерное сжатие деталей. Такие дефекты в большинстве случаев обнаруживаются при визуальном осмотре, а использование при этом специальных приборов позволяет оценить уровень качества сварного соединения. Такие устройства помогают выявить непровары даже в тех случаях, когда при визуальном осмотре шов кажется идеальным.

- Трещины в зоне сварного соединения. Относятся к довольно распространенным видам сварных дефектов, причиной появления которых является установка завышенных параметров тока либо использование деталей без предварительной операции по зачистке.

- Кромочные разрывы. Такой вид дефекта происходит довольно редко, хотя иногда и встречается. При расчете места размещения сварочной точки следует учитывать расстояние, достаточное для формирования качественного сварного соединения. Каждой толщине металла соответствует определенное расстояние.

- Внутренние выплески. Визуально после завершения сварки такой вид дефекта не всегда определяется. Причина появления дефекта в том, что в процессе сварки расплавленный металл выходит за пределы ядра, что приводит к появлению зазора между деталями. Основная причина появления такого дефекта заключается в следующем: подача длительного импульса на большом токе может привести к чрезмерному расплавлению ядра. Если у вас оборудование совершенно новое, то для наладки инструмента следует сделать несколько сварочных точек на другом материале.

- При появлении покраснения металла на участке размещения электродов производится отключение тока.Наружные выплески. Дефект такого типа можно увидеть невооруженным глазом, возникает он при плохом сжатии металлических заготовок. Отсутствие момента ковки лишает возможности соединения заготовок, и это является причиной появления расплавленной массы снаружи металлического элемента.

- Вмятины. Такой дефект образуется из-за чрезмерного сжатия заготовки либо в случае использования электродов меньшего диаметра. Кроме этого, такие факторы могут способствовать увеличению зоны плавки, а это может привести к появлению дефектов готового шва.

- Прожиги. Являются самым частым видом дефектов. Несмотря на то, что причин их возникновения может быть несколько, наиболее часто они появляются по причине неудовлетворительной зачистки поверхностей и проводниковых наконечников перед контактно-точечной сваркой.

В заключение необходимо отметить, что машины контактной точечной сварки оснащаются безопасным закрытым корпусом, и в таком же виде они должны эксплуатироваться. Перед началом сварочных работ необходимо всегда проверять работоспособность аварийных выключателей и блокировочных кнопок, целостность обмотки проводов и правильность подсоединения электродов.

Выполнять сварочные работы необходимо в защитных очках, в специальной обуви, перчатках, используя при этом диэлектрические коврики. Любая сварочная мастерская должна быть оснащена аптечкой, укомплектованной такими медицинскими препаратами, как глазные капли и пантенол.

Контактная сварка наряду с газовой, дуговой и прочими разновидностями сварочного процесса широко используется при выполнении множества строительных и других работ. Основной особенностью схемы контактной сварки является то, что сначала осуществляется подача тока определенной величины между свариваемыми изделиями, а затем нагнетается высокое давление, под воздействием которого детали сжимаются и соединяются.

Контактная сварка происходит путем нагрева металла при помощи электрического тока и деформации участка соединения.

При желании практически любой человек может освоить схемы выполнения такой работы и осуществить сварку своими руками, сэкономив на услугах сторонних специалистов и сделав все не хуже настоящего мастера.

Основные сведения о контактной сварке

Под контактной сваркой следует понимать процесс создания неразрывного соединения металлических изделий с применением электрического тока и методов пластической деформации места соединения. Как правило, такая схема сварки применяется при необходимости соединения однотипных изделий.

Таблица параметров для контактной сварки.

При использовании контактной сварки для соединения листовых металлических изделий силу тока подбирают с учетом толщины обрабатываемых листов. В случае если толщина равна 1 мм, используют ток с силой порядка 6000 А. Для такой работы лучше всего подходят медные электроды. Обычно рекомендации по выбору тока для конкретной толщины металла приводятся в инструкции к сварочному аппарату, обязательно ознакомьтесь с ней, а также подробно разберите существующие схемы сварки.

Главным условием качественного сварного соединения листовых изделий является их максимальное сжатие между собой. Для выполнения этой задачи обычно используются сварочные клещи. При отсутствии этого инструмента можно использовать другое подходящее сжимающее оборудование.

В основе схемы соединения металлических изделий лежит взаимодействие молекул материала друг с другом. Технология контактной сварки такова, что при подаче тока и сильном сжатии отмечается практически моментальное нагревание металлических листов до довольно высокой температуры. Используемые схемы сварки очень напоминают кузнечное ремесло, только с электрическим током вместо горна.

Для выполнения работ с применением методов контактной сварки используется специально разработанное для таких задач оборудование. Это контактные машины. В зависимости от условий работы и личных предпочтений сварщик может использовать неподвижную, передвижную, подвесную или универсальную машину. Устройства поддерживают работу на постоянных и переменных значениях тока.

Преимущества метода и сферы его применения

Среди многочисленных преимуществ контактной сварки можно выделить:

Контактная сварка проста для освоения и обеспечивает высокую прочность готовых соединений.

- Минимальный риск возгорания.

- Сравнительную простоту выполнения работы. Для освоения контактной сварки не требуется много времени и большого опыта.

- Отсутствие необходимости использования сварочной проволоки и защитных газов.

- Сохранение целостности изначального защитного покрытия.

- Высокую прочность готовых соединений.

- Безопасность процесса для сварщика.

- Низкий износ и большой срок службы электродов.

Впервые контактную сварку начали использовать еще в 19 столетии для ремонта телеграфных проводов. Немного позднее она стала широко применяться в самолетостроении. В настоящее время область использования технологии существенно увеличилась. В промышленности существующие схемы успешно используются при производстве разного рода арматурных изделий, применяющихся для обустройства разнообразных железобетонных конструкций.

Контактную сварку применяют при необходимости соединения листовых металлических изделий со стеновыми каркасами. Она активно используется для создания открытых профильных конструкций со стенками до 5-6 мм. Также сфера использования контактной сварки распространяется на авиастроительство, машиностроение, изготовление мебели, различной техники и т.д. Такая популярность технологии обусловлена большей экономичностью и производительностью по сравнению с альтернативными вариантами.

Какой бывает контактная сварка

Классификация контактной сварки.

Существует несколько разновидностей контактной сварки. Первым и одним из наиболее часто использующихся процессов является стыковая сварка. Соединение изделий при использовании данной схемы происходит по всей длине участка контакта, а не по отдельным точкам. Сварочные работы такого плана могут выполняться с использованием методов сопротивления и оплавления. При выборе конкретного варианта должны учитываться размеры свариваемых деталей. В случае если площадь сечения будет составлять не больше 200 мм², лучшим вариантом является метод сопротивления. Он отлично подходит для соединения металлических стержней.

При необходимости сварки более толстых изделий рекомендуется применять оплавление. Данная схема прекрасно проявляет себя при соединении арматуры для железобетонных конструкций, при сваривании трубопроводов и выполнении ряда других мероприятий, к примеру, соединении железнодорожных рельсов. Активно используется при изготовлении разнообразных инструментов и в судостроении.

Схемы точечной контактной сварки: а — двухсторонняя одноточечная;

б — односторонняя двухточечная; в — двухсторонняя двухточечная.

Технология выполнения точечной сварки предполагает выполнение соединения в одной либо нескольких отдельных точках. Среди основных особенностей этой разновидности сварочных работ нужно выделить тот факт, что она позволяет за 1 минуту выполнить более сотни соединений. Точечная сварка лучше всего подходит для соединения деталей с очень малой толщиной.

Рельефная сварка — это разновидность точечной методики. При выполнении рельефной сварки большое внимание уделяется форме поверхностей соединяемых деталей. Если в рассмотренных выше ситуациях работа во многом зависела от площади сечения изделий и формы используемых электродов, то в данном случае именно рельеф определяет основной порядок выполнения работы. Соединение изделий может выполняться только при наличии выступов-рельефов.

Для шовной разновидности контактной сварки характерно соединение при помощи шва, по своей сути являющегося комплексом точек.

Технология выполнения контактной сварки

Обязательным этапом перед сваркой является очистка металла от ржавчины и загрязнений.

Существующие схемы рассматриваемой сварки предельно просты и легки в освоении. Работа начинается с подготовки, которая плавно переходит непосредственно к процессу соединения деталей. Прежде чем начинать варить, поверхности заготовок необходимо очистить от коррозии, грязи и разного рода горюче-смазочных материалов.

В случае необходимости изделия подгоняются, обрезаются либо правятся. Если будет делаться стыковое соединение, торцы изделий нужно подогнать и обработать, все выполняется без зазоров. В случае соединения труб торцы предварительно подготавливаются при помощи фрезы. После этого поверхности зачищаются напильником или обычной металлической щеткой.

Стыковые соединения такой тщательной подготовки не требуют. Нужно лишь нарезать элементы, если это требуется, избавиться от загрязняющих веществ, и можно приступать к работе. Для нарезки подойдут пилы и прессовальные ножницы.

В случае использования шовных и точечных технологий сначала выравниваются кромки, после чего поверхности правятся и очищаются. При недостаточно хорошей предварительной очистке поверхностей будет отмечаться повышенный расход электродов и в целом ухудшение качества сварки.

Для работы понадобится следующее:

Для очистки свариваемых изделий понадобится металлическая щетка.

- Сварочный аппарат.

- Напильник или металлическая щетка.

- Аппарат для кислородной резки. При его отсутствии можно использовать пилу.

- Источник тока.

- Маска сварщика, защитные перчатки, одежда и сапоги.

Сварочный аппарат требует обязательного заземления. При покупке конкретного агрегата обратите внимание на компанию-производителя. Лучше приобретать изделия от известного и проверенного бренда. Наиболее удобными в работе являются переносные агрегаты, стационарные сварочные аппараты будут удобны, только если варка осуществляется в одном месте и на регулярных условиях.

Самым распространенным вариантом контактной сварки является ее точечная разновидность. Для правильной организации работы нужно в первую очередь подготовить все оборудование. Главные элементы сварочных аппаратов представлены сварочным пистолетом и блоком питания. Установлено 2 вывода. На один подключается электрод, второй будет соединяться с изделием.

Перед началом работы изделия обязательно нагреваются путем подачи электрического тока. Под воздействием электрического импульса произойдет расплавление металла и сформируется расплавленное ядро.

После подачи электрического тока изделия прижимаются и некоторое время удерживаются под сильным давлением. Прижимать нужно при подаче сварочного импульса.

Процесс контактной сварки.

После того как давление будет снято, деталям дают время, чтобы остыть и кристаллизоваться.

Довольно часто тонкие изделия из листового металла соединяются с использованием конденсаторов. Они делают режим сварки оптимальным. Их преимуществом является отсутствие необходимости использования мощных источников электрического тока.

При выполнении работы с использованием метода сопротивления сначала нужно плотно прижать соединяемые изделия, после чего подать электроток. Нужно подождать, пока детали нагреются. Ток выключается после достаточного нагрева изделий. Такой способ лучше всего подходит для соединения изделий из цветных металлов.

Технология сварки по методу непрерывного оплавления предполагает несколько иную последовательность действий. Сначала изделия необходимо закрепить в зажиме, после этого подать ток и, регулируя зажим, осуществить их соприкосновение друг с другом. Торцы оплавятся и произойдет соединение деталей. В завершение рекомендуется сделать осадку на требуемую величину.

Таким образом, в освоении и самостоятельном выполнении контактной сварки нет ничего сложного. Все можно сделать без посторонней помощи. Такая сварка гораздо более безопасна для работника по сравнению с той же газовой или дуговой сваркой. Следуйте инструкции, и все получится. Удачной работы!

Как и все виды сварки, данный способ имеет определенные преимущества и недостатки, которые способствуют выбору заказчика либо исполнителя работы в пользу упомянутого процесса. В целом, контактная сварка подразумевает под собой нагрев металла, который образует некоторые соединения в материале, вызванные влиянием электрического тока и пластической деформации, которая происходит в зоне соединения.

Контактную сварку вряд ли можно отнести к научно-промышленным открытиям современности. Прототипы процесса использовались еще во второй половине XIX века, а уже в 30-х годах прошлого века данный вид сварки уже хорошо был известен в «промышленных» кругах.

Если говорить о преимуществах контактной сварки, то следует выделить следующие моменты:

- высокий уровень производительности;

- низкая потребность во вспомогательных материалах;

- отсутствие большого количества требований к сварщику за счет минимального управления и немногочисленных параметров, которые не оказывают никакого отрицательного влияния на качество и надежность сварных соединений;

- экологичность – второе имя данного вида сварки;

- при желании процесс с легкостью можно автоматизировать до нужных параметров.

В целом, есть определенные детали, которые непосредственно влияют на контактную сварку и используемый металл. Собственно, следует помнить, что для осуществления процесса могут использовать различные специальные (для этой сварки) машины: стационарные, передвижные или подвесные. Также машины делятся на те, которые воздействуют с переменным или постоянным током от импульса тока. Кроме того, машины еще делят и на своеобразную классификацию, в основе которой лежит способ сварки – точечный, рельефный, шовный или стыковой.

Важную роль в ходе контактной сварки играют электроды, которые замыкают вторичный контур через детали, поддающиеся сварке. Особенно они эффективны в шовном способе, так как электроды удерживают детали на протяжении всего времени, когда металл нагревается.

Собственно, подготавливая материал к контактной сварке, необходимо запомнить следующие требования:

- контакт электрода и детали должен подвергаться минимальному электрическому сопротивлению (чем меньше – тем лучше);

- контакт между двумя деталями должен подвергаться одинаковому сопротивлению, которое будет распределяться по всему контакту равномерно.

Кроме того, к сопрягаемым поверхностям деталей также выдвигаются минимальные требования. В частности, они должны быть ровными и во время контактной сварки их стыковые плоскости должны совпадать. Стоит отметить, что методы подготовки металла к процессу зависят от материала, исходного состояния и характера производства.

Например: в случае мелкосерийного производства необходимо осуществить рихтовку, зачистку, обезжиривание, правку и механическую обработку.

В целом, определившись с исходными показателями металла и осуществив соответствующий подготовительный этап перед контактной сваркой, можно переходить к параметрам режима. Параметры также зависят от материала и проведенной подготовки. К этому нужно подойти ответственно, ведь в случае неправильных параметров конечный металл будет со значительными дефектами: непровар, трещины, выплеск и т.д.

Процесс контактной сварки можно контролировать внешним осмотром, также используются любые другие способы контроля, которые не оказывают разрушающего влияния на металл. В основном все дефекты можно заметить, но непровар придется устранять путем удаления места сварки с последующей переваркой. Собственно, для осуществления контактной сварки понадобится больше теоретической подготовки и немного оборудования.

Скачать документ

Скачать документ