Утверждаю

Зам. руководителя

Департамента нефтепереработки

Минтопэнерго РФ

В.П.БЕЛОВ

23 июня 1994 года

Согласовано

Письмом Госгортехнадзора РФ

от 2 июня 1997 года N 02-35/313

ИНСТРУКЦИЯ ПО МАГНИТОПОРОШКОВОМУ КОНТРОЛЮ ОБОРУДОВАНИЯ

И СВАРНЫХ СОЕДИНЕНИЙ

РДИ 38.18.017-94

Директор

ВНИКТИнефтехимоборудование

к.т.н., с.н.с.

А.Е. Фолиянц

Зам. директора по

научной работе

к.т.н., с.н.с. Н.В. Мартынов

Руководитель лаборатории НМК,

руководитель темы,

к.т.н., с.н.с. Б.П. Пилин

1. ВВЕДЕНИЕ

1.1. Настоящая инструкция предназначена для руководства по контролю деталей и изделий из ферромагнитных материалов магнитопорошковым методом на отсутствие поверхностных или подповерхностных нарушений сплошности.

1.2. Инструкция определяет порядок проведения магнитопорошковой дефектоскопии технологического оборудования нефтехимических, химических и нефтеперерабатывающих предприятий, в частности, деталей насосно-компрессорного оборудования, элементов, корпусов сосудов и аппаратов, сварных швов и околошовной зоны.

1.3. Инструкция составлена взамен Инструкции 18-04-ИК76 на основании исследований лаборатории неразрушающих методов контроля ВНИКТИнефтехимоборудование, изучения работ по магнитопорошковому методу контроля других НИИ и опыта дефектоскопии на предприятиях отрасли в соответствии с положениями и требованиями ГОСТ 21105-87 «Контроль неразрушающий. Магнитопорошковый метод».

2. ОСНОВНЫЕ ПОЛОЖЕНИЯ

2.1. Магнитопорошковый метод дефектоскопии предназначен для выявления поверхностных и подповерхностных нарушений сплошности: трещин различного происхождения, непроваров сварных соединений, волосовин, флокенов, закатов, надрывов и т.п.

2.2. Магнитопорошковый метод основан на намагничивании контролируемого изделия и выявлении магнитного поля рассеяния, возникающего над дефектом, с помощью ферромагнитных частиц, играющих роль индикатора.

2.3. Магнитопорошковый метод применим для контроля объектов только из ферромагнитных материалов, магнитные свойства которых, формы и размеры дают возможность создавать в местах нарушения сплошности магнитные поля рассеяния, достаточные для притяжения частиц магнитного порошка.

Магнитопорошковый метод позволяет контролировать изделия с немагнитными покрытиями (краска, цинк, хром, кадмий, полимерные пленки и т.д.), если толщина покрытия не превышает 100 мкм.

2.4. Чувствительность и разрешающая способность магнитопорошкового метода зависят от качества магнитного порошка, магнитных характеристик материала объекта контроля, его формы, размеров и шероховатости поверхности, от напряженности намагничивающего поля и направления намагничивающего потока к плоскости дефекта, от способа намагничивания и условий регистрации индикаторного рисунка (осаждения магнитного порошка в месте расположения дефекта), от освещенности осматриваемого участка объекта контроля и др. факторов.

2.5. Предельная чувствительность магнитопорошкового метода дефектоскопии при благоприятных условиях контроля соответствует выявлению несплошностей с раскрытием 1 мкм и более, глубиною 10 мкм и более и протяженностью 0,5 мм и более. При контроле сварных соединений с неснятым валиком усиления, выполненных ручной сваркой, чувствительность снижается на порядок и более.

2.6. Наилучшая выявляемость дефекта достигается при расположении его плоскости перпендикулярно направлению магнитного потока. Если дефект наклонен к поверхности объекта контроля под углом менее 20°, выявление дефекта не гарантируется.

2.7. Подповерхностные дефекты обнаруживаются хуже, чем поверхностные. Дефекты, залегающие на глубине более 2 — 3 мм от поверхности, могут быть не обнаружены. Чувствительность к выявлению подповерхностных дефектов ниже указанной в п. 2.5.

2.8. Чистота обработки контролируемых магнитопорошковым методом поверхностей должна соответствовать по параметру шероховатости

Изделия, имеющие грубообработанную поверхность

2.9. В зависимости от размеров выявляемых поверхностных дефектов согласно ГОСТ 21105-75 устанавливаются три условных уровня чувствительности, указанных в таблице 1.

Таблица 1

Классификация уровней чувствительности

|

Условный уровень чувствительности |

Чувствительность контроля |

Максимально допустимая шероховатость контролируемой поверхности, мкм (по ГОСТ 2789-73) |

|

|

ширина (раскрытие) условного дефекта, мкм |

глубина условного дефекта, мкм |

||

|

А |

2,5 |

255 |

|

|

Б |

10 |

100 |

|

|

В |

25 |

250 |

|

2.10. При соблюдении всех требований настоящей инструкции чувствительность при контроле соответствует уровню Б ГОСТа 21105-87 и позволяет выявлять поверхностные дефекты с раскрытием 10 мкм, глубиною 100 мкм и протяженностью свыше 0,5 мм.

На практике уровень чувствительности Б применяют для контроля деталей насосно-компрессорного оборудования и сварных швов со снятым валиком усиления и уровень чувствительности В — для сварных швов при наличии валика усиления.

3. АППАРАТУРА И ПОМЕЩЕНИЕ ДЛЯ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ

3.1. Основными средствами магнитопорошкового метода контроля технологического оборудования отрасли являются универсальные дефектоскопы типа ПМД-87, МД-50П, МД-87П, ПМД-70 и др. Краткие технические характеристики и область применения этих дефектоскопов даны в Приложении N 2.

Допускается применение других типов дефектоскопов, которые обеспечивают требуемые режимы намагничивания контролируемых изделий или их участков.

Дефектоскопы имеют источники тока намагничивания, устройства для подвода тока к контролируемому изделию (токовые контакты) и для полюсного намагничивания (соленоиды, электромагниты, гибкие кабели), измерители тока (или напряженности магнитного поля), устройства для нанесения магнитной суспензии на контролируемое изделие и устройства для размагничивания контролируемого изделия после контроля.

3.2. Для каждого типа дефектоскопов на заводе должна быть инструкция по работе на нем. Она должна быть изучена операторами, работающими на данном дефектоскопе.

3.3. Электроизмерительные приборы дефектоскопов (измерители тока, напряженности и др.) подлежат государственной проверке в установленные сроки при помощи образцовых приборов.

Электрическая часть дефектоскопов (заземление, изоляция, устройство для регулировки тока, сигнальные устройства) должна проверяться не реже одного раза в квартал.

3.4. Соленоиды для продольного намагничивания деталей, имеющие отношение длины к диаметру более 10, должны обеспечивать в центре напряженность поля не менее 200 А/см (250 э).

Соленоиды для намагничивания коротких деталей (дисков, шестерен, пальцев крейцкопфов и т.д.) должны иметь в центре напряженность поля не менее 400 А/см (500 э).

3.5. В состав средств магнитопорошкового метода контроля входят также приборы и устройства для оценки качества магнитного порошка и магнитной суспензии, осветительные и ультрафиолетовые лампы для осмотра поверхности изделия, контрольные образцы с дефектами для проверки чувствительности, устройства для контроля степени размагничивания, устройства для транспортировки, установки и кантовки на участке контроля контролируемых изделий.

3.6. Контрольные образцы для проверки качества магнитной суспензии и чувствительности должны иметь как видимые, так и невидимые невооруженным глазом естественные трещины или искусственные, изготовленные путем хорошо зачеканенных вставок. Участки с дефектами кернят или обводят электрографом, а сам образец должен иметь номер, клеймо и паспорт ЦЗЛ (ОТК). В паспорте указываются: материал детали, величина намагничивающего тока, род тока (постоянный или переменный), способ намагничивания, количество и длина дефектов, приводится эскиз или фотография дефектов с осажденным на них порошком.

Примечание: Рекомендуется в качестве контрольных образцов использовать ранее забракованные детали с естественными дефектами, изготовленные из сталей, магнитные характеристики которых позволяют проводить магнитопорошковый контроль способом остаточной намагниченности.

3.7. Сосуды для хранения магнитной суспензии, ванны, поддоны должны быть изготовлены из немагнитного материала (пластмассы, алюминия, стекла). Сосуды должны плотно закрываться во избежание загрязнения суспензии.

3.8. Помещение для размещения дефектоскопов и проведения магнитопорошкового контроля должно быть изолированным, сухим и теплым, защищенным от попадания пыли и стружки. Оно должно быть обеспечено вентиляцией с 5-кратным обменом, горячей и холодной водой, а для контроля крупных изделий — механизированными средствами для транспортировки, установки и кантования изделий.

3.9. При недостаточной общей освещенности помещения, для усиления местного освещения контролируемых поверхностей изделий необходимо иметь переносную лампу напряжением не более 12 В.

Освещенность осматриваемой поверхности изделия, контролируемого с помощью черного магнитного порошка, должна быть не менее 500 лк. Измерение освещенности проводить люксметром.

Примечание: Ориентировочно, косвенным методом освещенность можно проверить так: если при имеющейся освещенности четко видны выявленные на контрольных образцах дефекты, то она достаточна.

4. МАГНИТНЫЕ ПОРОШКИ И СУСПЕНЗИИ

4.1. Магнитные порошки, используемые в качестве индикаторов дефектов, должны удовлетворять требованиям ГОСТ 9649-86 и содержать Fe >= 98,5%, C <= 0,08% и минимальное количество неферромагнитных примесей. Частицы порошка должны быть в основном одного размера и, желательно, величиной 8 x 10 мкм. Наиболее полно удовлетворяет этим требованиям порошок ПЖВ1.71.26 ГОСТ 9849-86.

4.2. Поступающий на завод порошок должен быть испытан в заводской лаборатории на содержание Fe, C и размер частиц. Результаты исследований оформляют актом и записывают в журнале регистрации анализов магнитного порошка с указанием его пригодности для дефектоскопии.

4.3. Магнитные порошки выбирает с учетом цвета контролируемой поверхности; для изделий со светлой поверхностью используют черный магнитный порошок, для изделий с темной поверхностью — магнитолюминесцентный порошок или цветную пасту КМ-К ТУ 6-09-5387-88.

4.4. Магнитные порошки наносят на контролируемое изделие сухим способом — путем распыления или мокрым способом — в виде суспензии, путем полива или погружения изделия в суспензию.

4.5. Магнитные суспензии готовят либо на водной основе (водные суспензии), либо на основе масла и керосина (масляные суспензии).

Водная суспензия обладает большей чувствительностью по сравнению с масляной, ее целесообразно применять при контроле крупных деталей при недостаточном токе намагничивания или при контроле деталей с мелкими зубьями или мелкой резьбой. Однако водная суспензия может вызывать корродирование изделий.

Масляная суспензия не способствует корродированию изделия, не требует предварительного обезжиривания и последующей сушки изделия.

4.6. Для магнитопорошковой дефектоскопии рекомендуется применять следующие составы водных магнитных суспензий:

|

I |

|

|

Черный магнитный порошок |

20 +/- 5 г |

|

или магнитолюминесцентный порошок |

5 +/- 1 г |

|

Бихромат калия (калиевый хромпик |

5 +/- 1 г |

|

Сода кальцинированная |

10 +/- 1 г |

|

Эмульгатор ОП-7 или ОП-10 |

5 +/- 1 г |

|

Вода водопроводная |

1 л |

|

II |

|

|

Черный магнитный порошок |

20 +/- 5 г |

|

или магнитолюминесцентный порошок |

5 +/- 1 г |

|

Нитрат натрия |

15 +/- 1 г |

|

Эмульгатор ОП-7 или ОП-10 |

5 +/- 1 г |

|

Вода водопроводная |

1 л |

|

Примечание: Детали с покрытиями из кадмия и цинка могут корродировать в суспензии с нитритом натрия. |

|

|

III |

|

|

Черный магнитный порошок |

20 +/- 5 г |

|

или магнитолюминесцентный порошок |

5 +/- 1 г |

|

Сода кальцинированная |

12 +/- 2 г |

|

Мыло хозяйственное кусковое |

1 +/- 0,5 г |

|

Вода водопроводная |

1 л |

Мыльно-содовую водную суспензию приготавливает следующим образом: растворяют мелко наструганное мыло в 300 мл горячей (50 — 70 °C) воды. После охлаждения мыльный раствор вливают в содовый и добавляют недостающее количество воды. Магнитный порошок хорошо размешивают до тестообразного состояния с малым количеством жидкости, а затем со всей жидкостью суспензии.

Мыльно-содовая суспензия не вызывает коррозии легированных углеродистых сталей без покрытий, а также с защитными покрытиями в виде оксидного фосфата, кадмия, хрома и цинка с пассивацией.

4.7. Водную магнитную суспензию необходимо тщательно оберегать от масла, которое вызывает коагуляцию магнитного порошка и снижает четкость выявления дефектов.

В случае появления хлопьев суспензию надо заменить свежей, предварительно вымыв и обезжирив сосуд для суспензии.

4.8. Для контроля деталей, подверженных корродированию, следует применять масляные суспензии следующих составов:

|

I |

|

|

Черный магнитный порошок |

20 +/- 5 г |

|

Трансформаторное масло (или масло РМ, МК, МС) |

0,5 л |

|

Керосин |

0,5 л |

|

II |

|

|

Магнитный порошок |

20 +/- 5 г |

|

Трансформаторное масло |

0,5 л |

|

Топливо марки Т-1 |

0,5 л |

Кинематическая вязкость масляной и керосино-масляной суспензии не должна превышать 25 сСт при 20 °C.

4.9. При приготовлении суспензии вначале магнитный порошок тщательно перемешивает с небольшим количеством жидкости (основы суспензии) до получения однородной массы с консистенцией сметаны, а затем размешивают со всем количеством жидкости.

Примечание: При контроле деталей в приложенном магнитном поле количество черного магнитного порошка в суспензии может быть уменьшено на 5 — 10 г/л.

4.10. Магнитную суспензию как вновь приготовленную, так и отработавшую, нужно хранить в закрытом сосуде.

4.11. Перед употреблением суспензию проверять на контрольном эталоне.

Суспензия считается годной, если она выявляет на эталоне все отмеченные в его паспорте дефекты при соблюдении изложенных в нем условий намагничивания.

Если дефекты на эталоне не проявятся или проявятся нечетко, необходимо установить, чем это вызвано: неисправностью дефектоскопа или неудовлетворительным качеством магнитной суспензии.

4.12. Так как при использовании суспензия обедняется, что приводит к снижению чувствительности метода контроля, необходимо периодически проверять концентрацию магнитного порошка в суспензии и добавлять его в суспензию до оптимального количества. При полной загрузке магнитного дефектоскопа проверять концентрацию магнитного порошка в суспензии не реже двух раз в неделю.

Контроль концентрации магнитного порошка в суспензии проводить лабораторным путем или с применением приборов МП-10И, АКС-1, выпускаемых заводом «Контрольприбор» (г. Москва), или другими приборами.

4.13. Если в цехе универсальный дефектоскоп, на котором производится контроль разнообразных деталей, то варьировать составом суспензий не рекомендуется. Следует использовать суспензию, применяемую для контроля большинства деталей.

Материалы, применяемые для магнитопорошковой дефектоскопии, даны в Приложении 1.

5. ОСНОВЫ НАМАГНИЧИВАНИЯ ИЗДЕЛИЙ ПРИ МАГНИТОПОРОШКОВОМ

МЕТОДЕ КОНТРОЛЯ

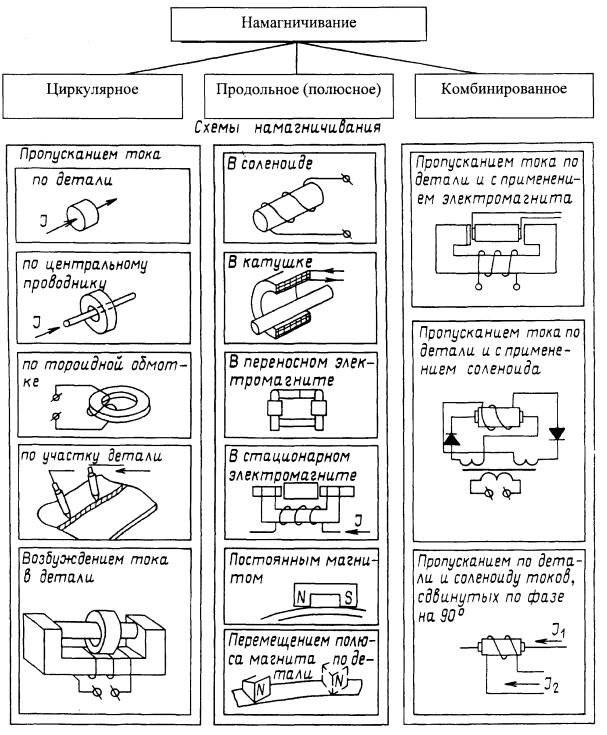

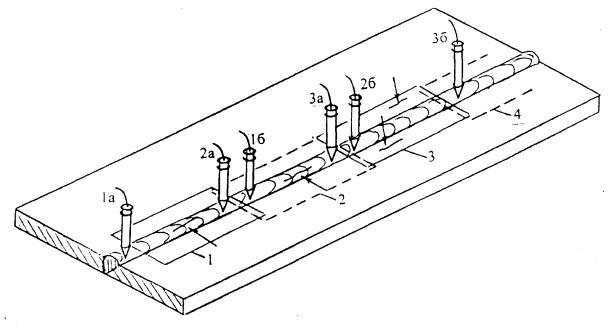

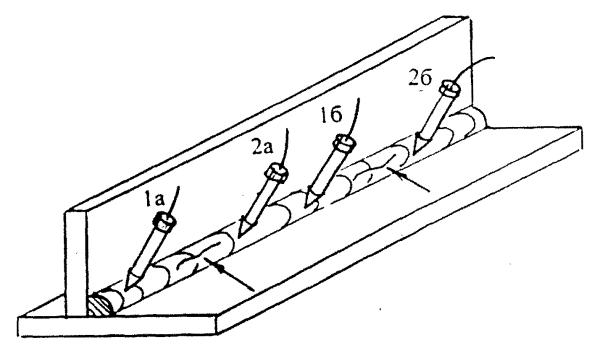

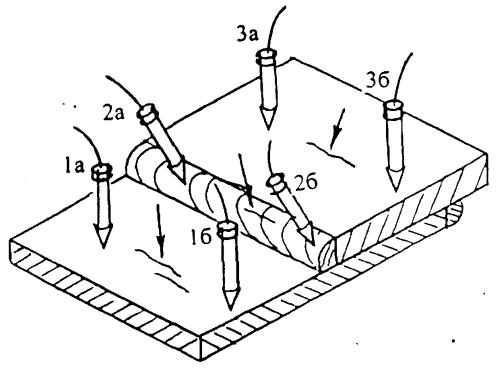

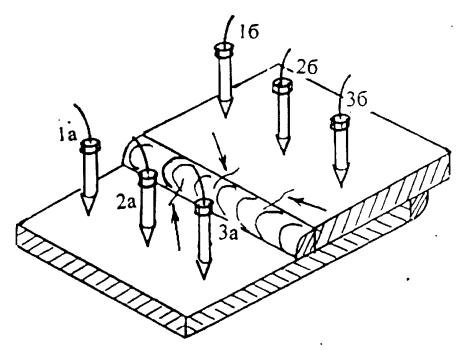

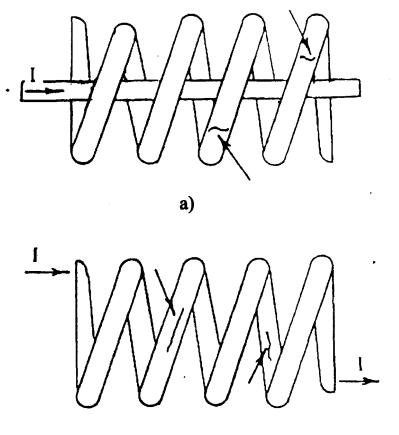

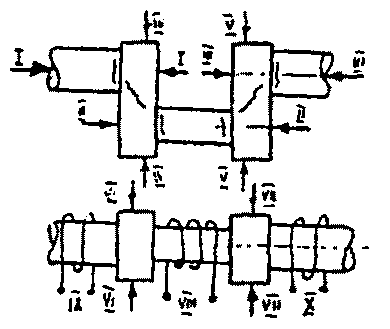

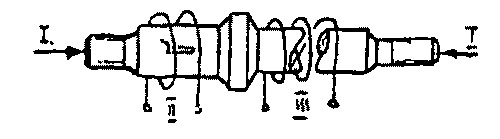

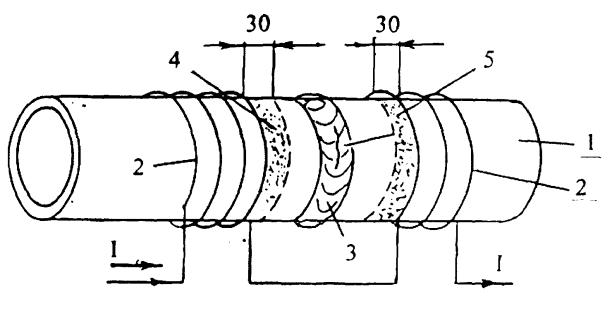

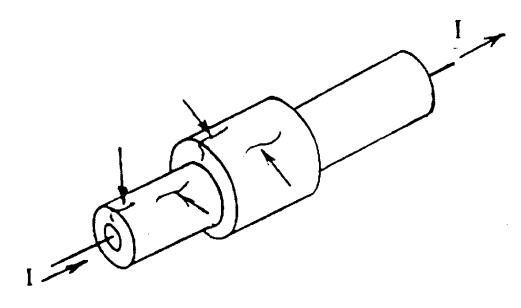

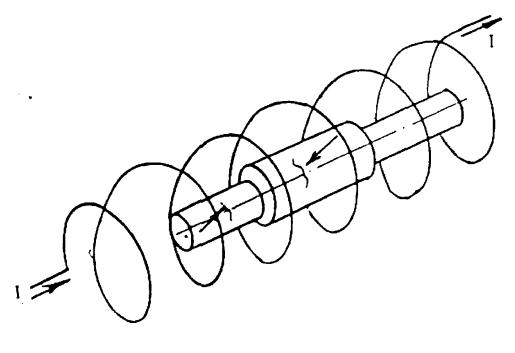

5.1. Лучше всего выявляются дефекты, когда направление магнитного потока перпендикулярно направлению (плоскости) дефекта. В зависимости от ориентации возможных дефектов, размеров и формы контролируемого изделия применяют следующие виды намагничивания: циркулярное, продольное (полюсное) и комбинированное. Основные способы намагничивания и схемы их осуществления приведены в табл. 2.

Таблица 2

Основные способы и схемы намагничивания изделий

|

Вид намагничивания (по форме магнитного потока) |

Способ намагничивания |

Схема намагничивания |

|

Пропусканием тока по всему изделию |

|

|

|

Пропусканием тока по контролируемой части изделия |

|

|

|

Циркулярное |

С помощью провода с током, помещаемого в отверстие изделия |

|

|

Путем индуцирования тока в изделии |

|

|

|

Продольное (полюсное) |

Постоянным магнитом |

|

|

Электромагнитом |

|

|

|

Продольное (полюсное) |

Намагничивающим соленоидом |

|

|

Пропусканием через изделие электрического тока и магнитного потока от электромагнита |

|

|

|

Пропусканием по изделию двух (или более) независимых токов во взаимно перпендикулярных направлениях |

|

|

|

Комбинированное |

Путем индуцирования тока в изделии и током, проходящим по проводнику, помещенному в отверстии изделия |

|

|

Пропусканием тока по изделию и при помощи соленоида |

|

|

|

Примечание: |

Обозначения на чертежах означают: И — изделие; Ф — магнитный поток; I — намагничивающий ток. |

5.1.1. Циркулярное намагничивание осуществляют путем пропускания тока через контролируемое изделие, по стержню или проводнику, помещенному внутри полой детали или ее отверстии, или путем индуцирования тока в самом изделии. При циркулярном намагничивании магнитные линии замыкаются внутри изделия, не образуя в нем магнитных полюсов. Наиболее эффективно циркулярное намагничивание для тел вращения. При таком намагничивании лучше обнаруживаются дефекты, совпадающие по направлению с направлением тока.

Циркулярное намагничивание применяют для выявления продольных (относительно продольной оси детали) дефектов: трещин, волосовин, вытянутых шлаковых включений; радиально направленных трещин на торцевых поверхностях; на внутренних поверхностях полых или кольцевых деталей.

5.1.2. Продольное (полюсное) намагничивание осуществляют с помощью электромагнитов, постоянных магнитов или соленоидов. Магнитный поток направляют обычно вдоль детали. Деталь образует разомкнутую магнитную цепь с полюсами на краях, создающими поле обратного направления.

Продольное намагничивание применяют для выявления поперечных дефектов.

5.1.3. При неопределенном расположении дефектов контроль проводят дважды, по двум взаимно перпендикулярным направлениям или применяют комбинированное намагничивание.

Комбинированное намагничивание осуществляют при одновременном намагничивании детали двумя или несколькими магнитными полями, направления которых не совпадают. Как правило, комбинированное намагничивание осуществляют в виде одновременного выполнения циркулярного и продольного (полюсного) намагничивания.

5.2. Выбор режимов намагничивания (величины тока I при циркулярном намагничивании, напряженности магнитного поля H или тока соленоида при продольном намагничивании) зависит от магнитных свойств материала, размеров и формы изделия, технических возможностей оборудования, используемого для намагничивания, а также от способа контроля. Применяют два способа контроля: способ приложенного поля (СПП) и способ остаточной намагниченности (СОН).

5.2.1. При контроле СОН изделие предварительно намагничивают, а затем после снятия намагничивающего поля на его поверхность наносят магнитную суспензию. Осмотр контролируемой поверхности проводят после стекания основной массы суспензии.

СОН применяют при контроле магнитотвердых материалов (например, сталь 45 после закалки), обладающих коэрцитивной силой не менее 10 А/см и остаточной индукцией

5.2.2. При контроле СПП операции намагничивания изделия и нанесения магнитной суспензии выполняются одновременно. При этом индикаторные рисунки выявляемых дефектов образуются в процессе намагничивания. Намагничивание прекращают после стекания с контролируемой поверхности основной массы суспензии.

Контроль СПП следует применять, когда

— изделие выполнено из магнитомягкого материала (

— мощность дефектоскопа недостаточна, чтобы намагнитить всю деталь вследствие ее больших размеров;

— проводят контроль небольших участков крупногабаритной детали с помощью переносных электромагнитов или электроконтактов;

— проводят контроль с целью обнаружения подповерхностных дефектов на глубине более 0,1 мм;

— неизвестны магнитные характеристики материала детали;

— деталь имеет сложную форму или малое удлинение (отношение длины детали к ее диаметру менее 25).

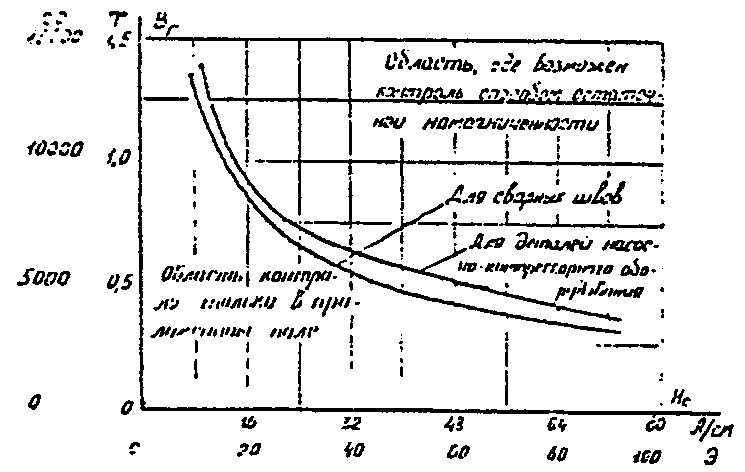

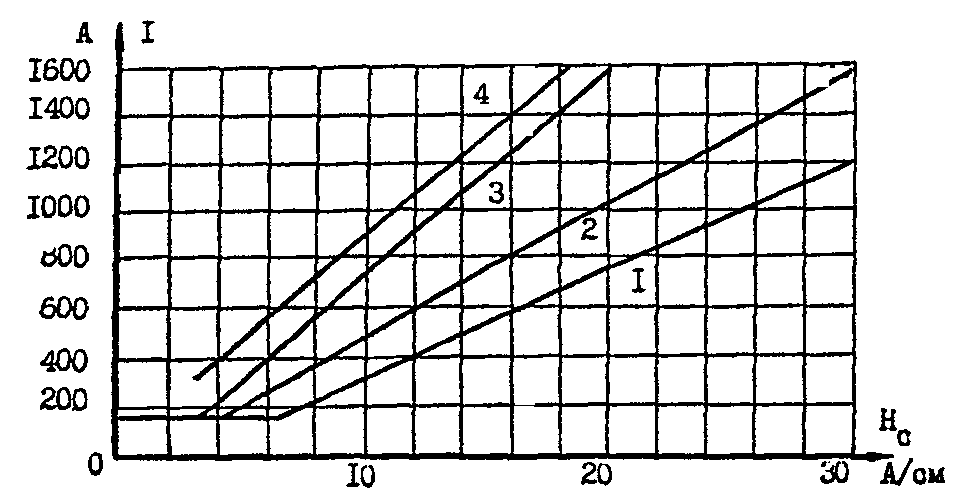

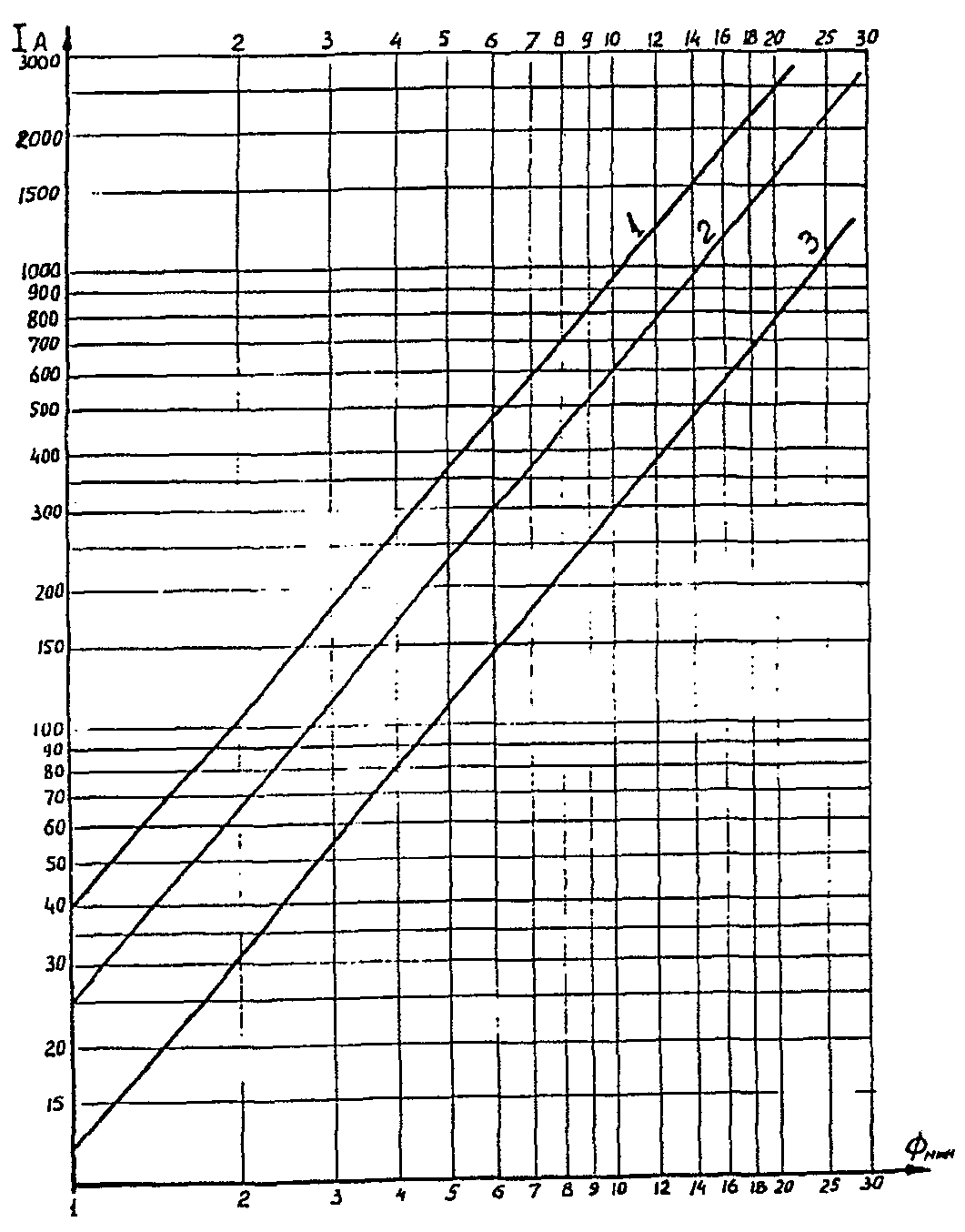

5.2.3. Если известны магнитные характеристики материала изделия — коэрцитивная сила и остаточная индукция

, то возможность контроля изделия СОН или СПП можно определить из графика на рис. 1.

Определение возможного способа контроля изделия

Рис. 1

Основные магнитные характеристики некоторых сталей, используемых в отрасли, приведены в табл. 3.

Таблица 3

|

Марка стали |

Термообработка |

Коэрцитив. сила, |

Остаточн. индукция, |

Напряженность, |

|

1 |

2 |

3 |

4 |

5 |

|

Ст. 5 |

в состоянии поставки |

4,8 |

1,1 |

36 |

|

Ст. 10 |

в состоянии поставки |

4,8 |

0,86 |

32 |

|

Ст. 20А |

в состоянии поставки |

3,2 |

1,17 |

56 |

|

Ст. 30 |

в состоянии поставки |

4,4 |

— |

— |

|

40ХНМА |

в состоянии поставки |

— |

— |

56 |

|

Ст. 45 |

в состоянии поставки |

6,4 |

1,12 |

72 |

|

Ст. 45 |

отпущенная |

7,2 |

— |

— |

|

Ст. 45 |

закалка 820° +/- 10 °C в масле, отпуск при 160 °C |

21,6 |

1,18 |

15,2 |

|

Ст. 45 |

закалка 850° +/- 10 °C в масле |

11,7 |

1,2 |

— |

|

Ст. 45 |

закалка 850° +/- 10 °C в воде |

27,1 |

1,28 |

— |

|

38ХА |

в состоянии поставки |

8,0 |

0,96 |

56 |

|

38ХА |

закалка 830 °C, отпуск 580 °C, на воздухе |

9,6 |

1,19 |

— |

|

38ХА |

закалка 860 °C в масле, отпуск 550 °C |

12,0 |

1,45 |

52 |

|

30ХГСА |

в состоянии поставки |

8,0 |

1,07 |

60 |

|

30ХГСА |

закалка 900 °C в масле, отпуск 500 °C |

12,0 |

1,33 |

64 |

5.3. При известных магнитных характеристиках материала контролируемого изделия

В отдельных случаях при повышенных требованиях к обнаружению дефектов напряженность магнитного поля можно увеличить на 50%. Однако предельная напряженность поля при контроле СПП не должна быть более 160 А/см, т.к. при H > 160 А/см частицы магнитного порошка устанавливаются по направлению внешнего поля, не фиксируясь на дефекте.

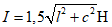

По найденному значению напряженности Н рассчитывают величину тока намагничивания по формулам табл. 4.

Таблица 4

|

Вид намагничивания |

Форма намагничиваемого изделия |

Формула для расчета амплитудного значения намагничивающего тока I, А |

|

Цилиндрическая или близкая к ней, в виде трубы |

I = ПDН |

|

|

В виде прямоугольной пластины: |

||

|

при a/b >= 10 |

I = 2aН |

|

|

при a/b < 10 |

I = 2 (a + b) Н |

|

|

Циркулярное |

Для участков крупногабаритных объектов |

|

|

Диск |

I = 2DН |

|

|

Тавр, двутавр, швеллер, уголок |

|

|

|

Циркулярное торроидальное, гибким проводником |

В виде кольца, тора или полого цилиндра |

|

|

При намагничивании центральным проводником n = 1 |

||

|

Продольное соленоидом |

протяженная, в виде прутка, стержня, цилиндра |

|

|

где |

||

|

|

||

|

Обозначения в табл. 4 |

||

|

Н — напряженность намагничивающего поля, А/см |

||

|

D — диаметр изделия, см |

||

|

|

||

|

|

||

|

a — ширина пластины, см |

||

|

b — толщина пластины, см |

||

|

c — ширина контролируемого участка, см |

||

|

l — расстояние между электродами или длина контролируемого участка, см |

||

|

L — длина соленоида, см |

||

|

n — число витков |

||

|

Примечание. Представленные в таблице 4 режимы намагничивания даны для случая применения масляной суспензии. При использовании водной суспензии величина тока намагничивания должна быть уменьшена на 25%. |

5.14. Максимальная чувствительность при контроле СОН достигается в том случае, когда напряженность приложенного поля, намагничивающего изделие, обеспечивает величину остаточной индукции в изделия равной или близкой к остаточной индукции предельной петли гистерезиса для данного материала изделия. Обычно величина напряженности

, при которой обеспечивается намагничивание изделия до технического насыщения, равна

Расчет величины тока намагничивания при контроле СОН проводят по формулам табл. 4 для значений (табл. 3).

5.5. Если магнитные характеристики

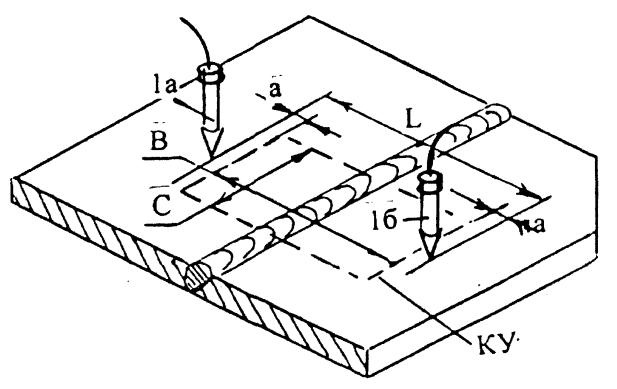

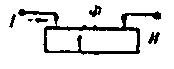

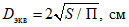

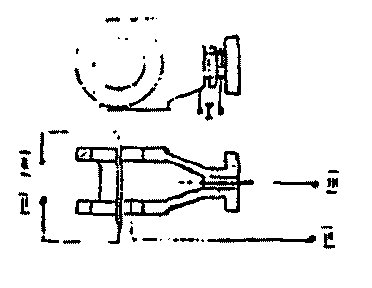

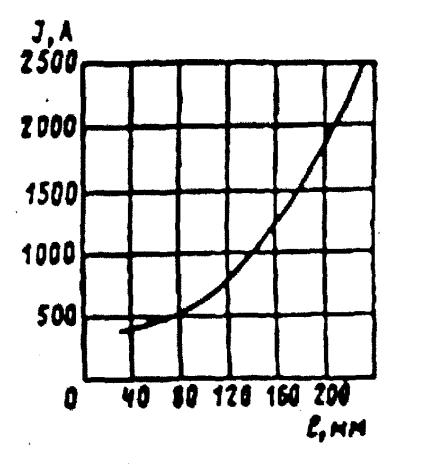

5.6. При контроле крупногабаритных изделий СПП при намагничивании по отдельным участкам силу тока рассчитывают, если известно значение , или по формуле табл. 4 или по графикам на рис. 2.

Определение силы намагничивающего тока при контроле

по участкам

Рис. 2

1 — участок 70 x 70 мм, 2 — участок 100 x 100 мм, участок 150 x 150 мм — 3, 4 — участок 200 x 200 мм.

У деталей с резко переменным сечением каждый участок нужно контролировать при силе тока, соответствующей его сечению.

5.7. Контроль при комбинированном намагничивании проводить только в режиме приложенного поля.

При комбинированном намагничивании с применением постоянного продольного и переменного циркулярного магнитных полей режим намагничивания по продольному полю устанавливается согласно п. 5.3 и п. 5.5 данной инструкции. Напряженность циркулярного поля следует устанавливать в 3 — 4 раза больше напряженности продольного поля.

При комбинированном намагничивании двумя токами одного вида величины напряженностей магнитных полей, создаваемых ими, должны быть одинаковыми, а их фазы сдвинуты относительно друг друга на 90° или токи должны быть сдвинуты по времени действия (для однополупериодных или импульсных токов).

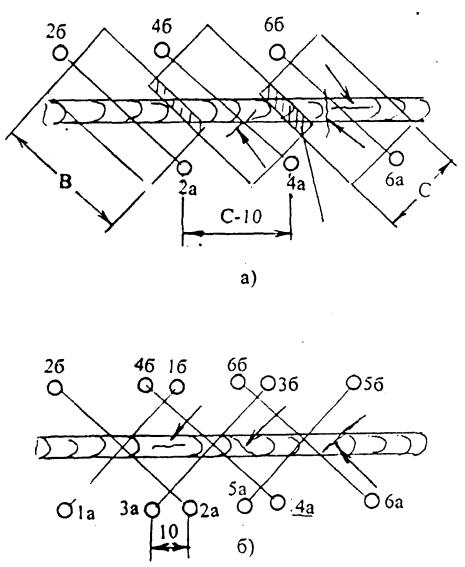

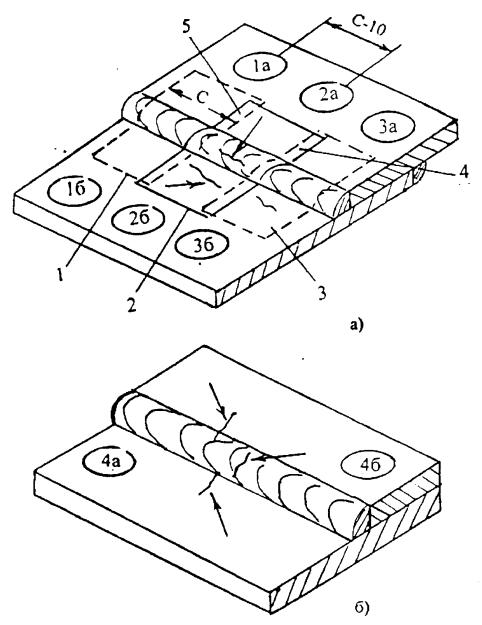

5.8. Режимы намагничивания стыковых сварных соединений, выполненных дуговой и контактной сваркой, определяют следующим образом:

— стыковые сварные соединения со снятым усилением контролируют согласно п. п. 5.3 — 5.5;

— при расчете режимов намагничивания сварных соединений с неснятым усилением необходимо учитывать уменьшение величины индукции в сварном шве за счет усиления пропорционально отношению толщины сварного соединения к толщине основного металла. Напряженность намагничивающего поля должна быть увеличена пропорционально указанному отношению.

5.8.1. При контроле сварных соединений с неснятым усилением на краях соединения могут образовываться скопления магнитного порошка. В этом случае для контроля околошовной зоны необходимо ослабить режим намагничивания, имея в виду, что при этом на месте границы «сварной шов — основной металл» будут обнаруживаться только более грубые дефекты.

5.8.2. Сварные соединения, выполненные аустенитными электродами, контролю магнитопорошковым методом не подлежат.

5.9. Режимы намагничивания деталей с немагнитными покрытиями, имеющими не шероховатые (гладкие) поверхности и толщину покрытий менее 20 мкм, определяют согласно п. п. 5.3 — 5.5.

Чувствительность контроля резко снижается, если поверхность детали шероховата (покрыта окалиной, ржавчиной или неравномерно покрыта защитной краской и т.п.).

Высокопрочные стали с толщинами покрытий 25 мкм и более контролируют способом приложенного поля при напряженности намагничивающего поля, величина которой зависит от толщины покрытий и превышает напряженность, найденную согласно п. п. 5.3 — 5.5 в соответствии с данными таблицы 5.

Таблица 5

|

Толщина покрытий в мкм |

25 |

50 |

75 |

100 |

|

Увеличение напряженности приложенного поля от расчетной в % |

20 |

50 |

120 |

200 |

5.10. При контроле изделий с неметаллическими или неэлектропроводными покрытиями, если их невозможно удалить в местах приложения контактов, циркулярное намагничивание путем прохождения тока по изделию не применяют.

5.11. Детали, покрытые гидрофобной пленкой, необходимо контролировать способом приложенного поля с применением масляной (керосино-масляной) суспензии.

6. ТЕХНОЛОГИЯ КОНТРОЛЯ МАГНИТОПОРОШКОВЫМ МЕТОДОМ

6.1. Магнитопорошковый метод контроля состоит из следующих технологических операций:

подготовки к контролю;

намагничивания изделия;

нанесения на изделие магнитной суспензии;

осмотра изделия на наличие нарушений сплошности в местах концентрации магнитного порошка;

оценки результатов контроля;

размагничивания изделия.

6.2. Подготовка к контролю должна включать:

проверку работоспособности дефектоскопов;

проверку качества дефектоскопических материалов;

подготовку контролируемого изделия к операциям контроля.

6.2.1. Перед началом работы исправность дефектоскопов и пригодность суспензии проверяют по четкому выявлению дефектов на контрольных образцах, аттестованных в установленном порядке.

6.2.2. С контролируемой поверхности изделия перед контролем необходимо удалить продукты коррозии, остатки окалины, масляные загрязнения, при необходимости следы лакокрасочных покрытий. В случае применения водной суспензии поверхность должна быть обезжиренной.

При использовании масляно-керосиновой магнитной суспензии поверхность очищают только от загрязнений, и обезжиривание не производится.

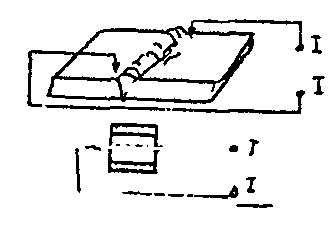

6.3. Для контроля деталей с черной поверхностью, а также для устранения влияния мелких рисок, задиров, шероховатости рекомендуется покрывать поверхность деталей тонким слоем белой нитроэмали типа НЦ-25, НЦ-28 из пульверизатора с толщиной слоя не более 20 мкм. После контроля при необходимости эмаль смыть ацетоном.

6.4. Целесообразно для контроля конкретных деталей составлять карты магнитопорошкового контроля применительно к используемому в цехе дефектоскопу.

В карте на контролируемую деталь следует указывать: наименование, номер и эскиз детали с указанием габаритных размеров, используемые оборудование (дефектоскоп) и приспособления, подготовительные операции, способ и вид намагничивания, режим намагничивания, руководящие НТД и ТУ по контролю и оценке качества детали, последовательность операций контроля и выявляемые при данном способе намагничивания дефекты, способ размагничивания детали.

6.5. Для предупреждения пригорания детали при намагничивании током необходимо между деталью и электродами подкладывать медную сетку или свинцовую фольгу. Нельзя зажимать деталь в месте нахождения резьбы.

6.6. Каждую деталь при контроле, как правило, рекомендуется намагничивать в двух взаимно перпендикулярно направленных. Детали сложной формы подвергаются многократному намагничиванию таким образом, чтобы были выявлены дефекты во всех частях детали.

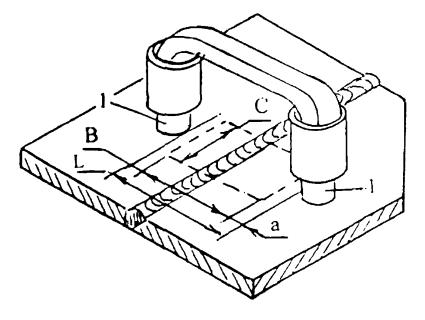

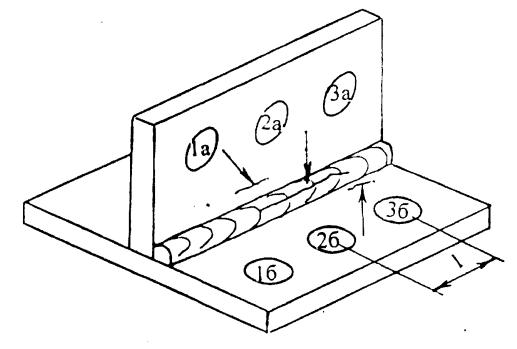

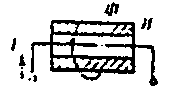

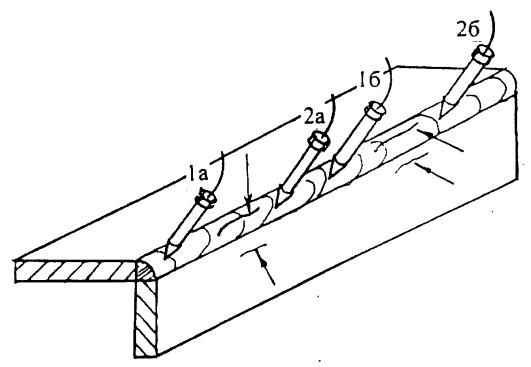

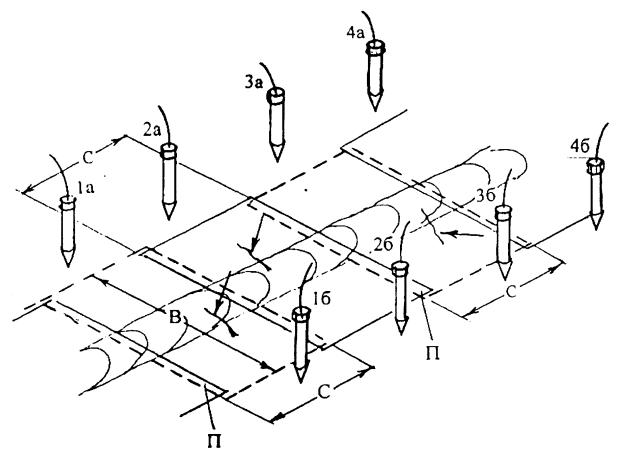

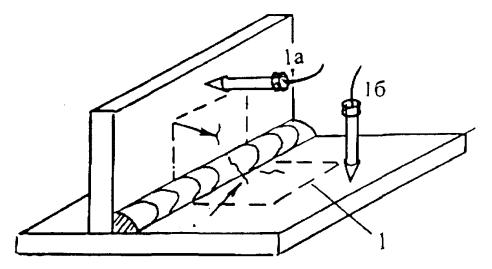

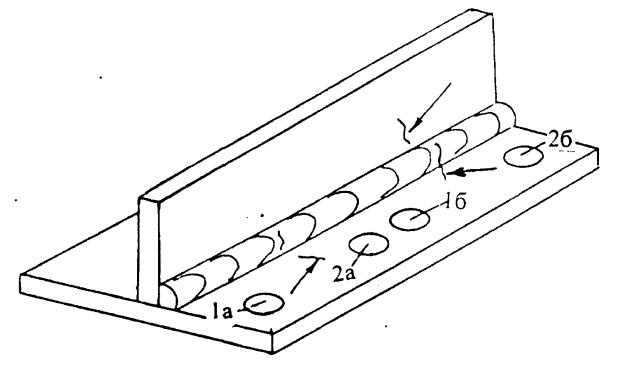

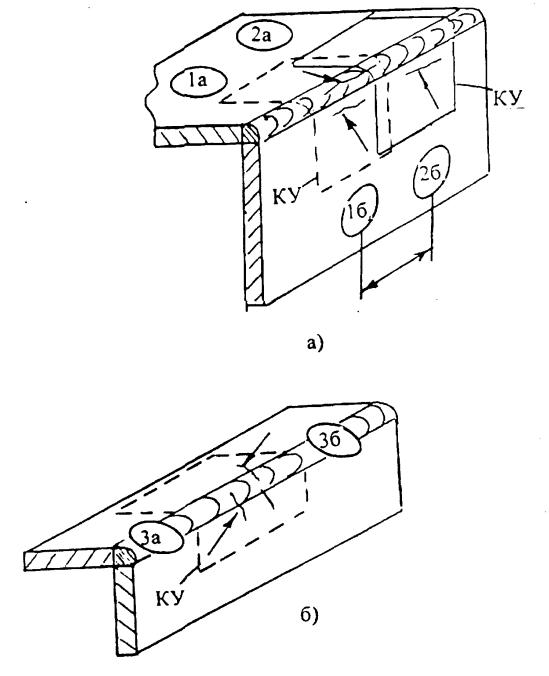

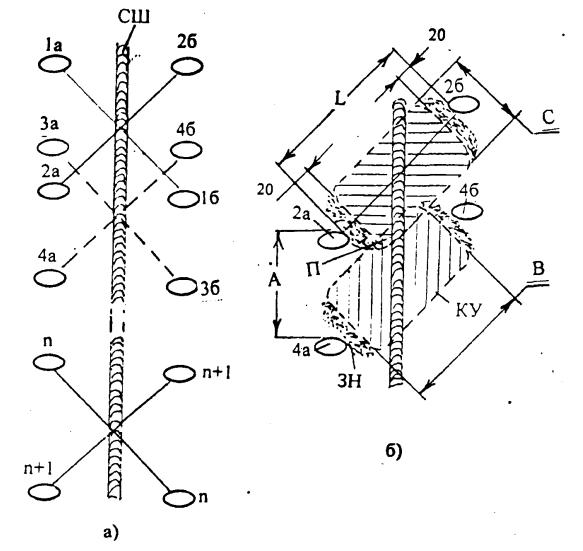

Намагничивание (циркулярное и продольное) крупных деталей и конструкций можно производить как целиком, так и по частям. При контроле по частям ток пропускают по отдельным участкам детали при помощи переносных электроконтактов, намагничивают части детали переносными электромагнитами, витками гибкого провода, соленоидами и др. приспособлениями. Образцы намагничивания некоторых деталей представлены в табл. 6.

Таблица 6

Схемы контроля некоторых деталей

|

Места возможных дефектов |

Схема намагничивания, опасные сечения |

|

Коленчатый вал. |

|

|

— Галтели переходов, смазочные отверстия, шпоночные канавки и др. |

|

|

Шатун. Напряженные места — сопряжения тела шатуна с цилиндрической частью. |

|

|

Крейцкопф. Напряженные места — переход горловины крепления штока в корпус крейцкопфа, соединительные буртики для полумуфт. |

|

|

Шток, дифпоршень. |

|

|

Концентраторы напряжений — резьбы, галтели, шпоночные пазы и др. |

|

|

Шатунный болт, палец крейцкопфа, шпилька и др. |

|

|

Напряженные места — начало резьбы, галтели у головки. |

|

|

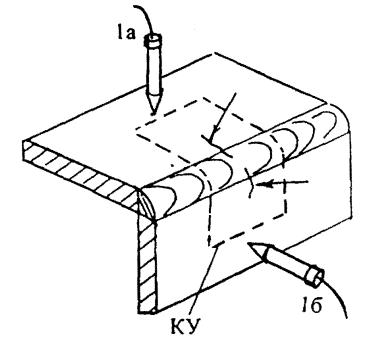

Сварные соединения. Напряженные места швов и околошовная зона. |

|

|

Втулка. |

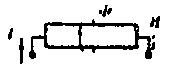

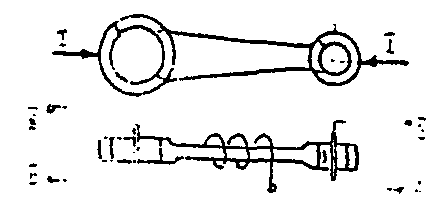

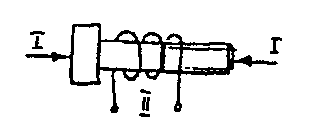

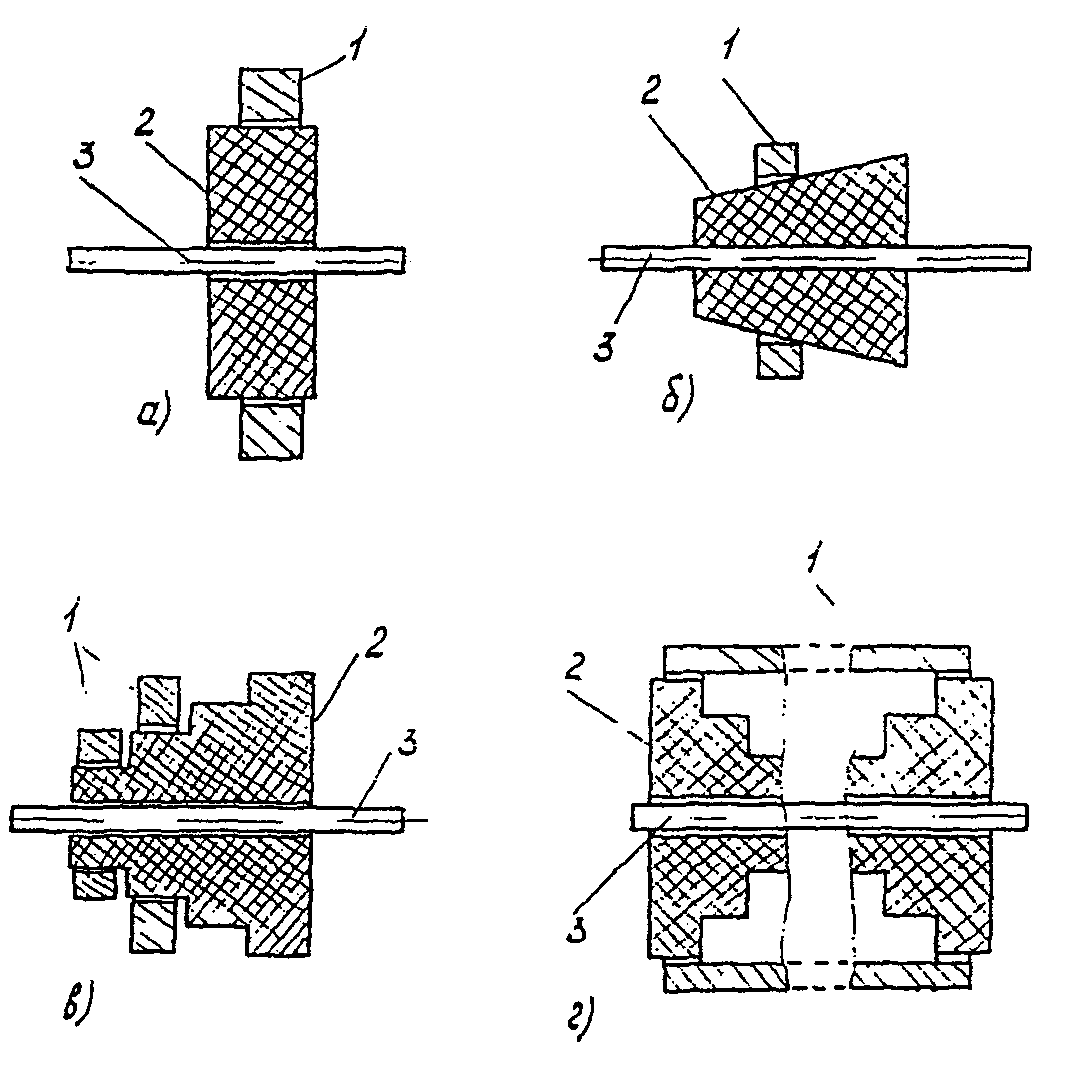

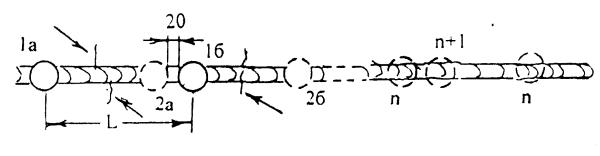

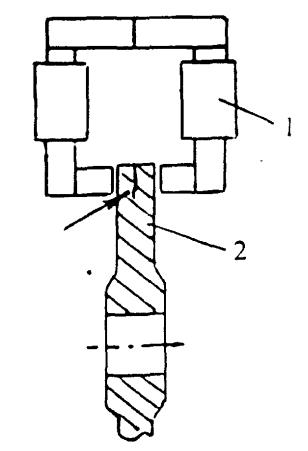

6.7. При циркулярном намагничивании центральным проводником для его центрирования в отверстии контролируемой детали используются различные втулки из немагнитных материалов (Рис. 3).

Схемы центрирования изделия на стержне с помощью втулок

А — цилиндрической, б — конусной, в — ступенчатой,

г — двухступенчатых (для центрирования длинных деталей

разного диаметра), 1 — изделие, 2 — втулка,

3 — центральный проводник

Рис. 3

Минимально необходимый диаметр проводника в зависимости от материала проводника и тока намагничивания определяют из графиков рис. 4.

Минимально необходимый диаметр проводника в зависимости

от тока намагничивания I при циркулярном намагничивании

центральным проводником

Материал проводника: 1 — медь, 2 — алюминий, 3 — сталь

Рис. 4

6.8. При продольном намагничивании деталей, имеющих отношение длины l к эквивалентному диаметру d меньше 5 (например, втулка, палец крейцкопфа и др.), следует:

составлять контролируемые детали в цепочку, размещая их друг к другу торцевыми поверхностями;

применять удлинительные наконечники;

применять переменный намагничивающий ток.

Если детали невозможно собрать в цепочку с отношением l/d >= 25, контроль проводится только способом приложенного поля.

6.9. При контроле СОН время, достаточное для намагничивания, равно

Осмотр детали должен производиться не ранее, чем через 1 мин после окончания полива при работе с водной суспензией и не ранее, чем через 3 мин при контроле с масляной суспензией. При контроле крупногабаритных деталей (диаметром более 500 мм) время до осмотра должно быть увеличено в 1,5 — 2 раза.

6.10. При контроле СПП намагничивание производится раньше или одновременно с окончанием полива детали суспензией отдельными включениями тока продолжительностью 0,5 — 1,5 с с перерывом между включениями до 5 с во избежание перегрева детали и продолжается до полного стекания суспензии.

Промежуток времени между нанесением суспензии и включением поля для мелких деталей (диаметром до 30 — 40 мм) не должен превышать 0,5 сек. Для деталей большего размера это время может быть несколько увеличено.

Деталь должна быть расположена так, чтобы суспензия стекала, не застаиваясь на ее поверхности. Осмотр детали должен начинаться после полного стекания с нее суспензии.

6.11. Осмотр деталей проводится невооруженным глазом. В сомнительных случаях и в труднодоступных для осмотра местах можно применять 4-кратную лупу, эндоскоп. При контроле с использованием магнитолюминесцентных суспензий осмотр проводится в свете источников ультрафиолетового излучения с мощностью не менее 2 мВт/см2.

При осмотре особое внимание обратить на галтели, места перехода с одного сечения к другому, кромки выемок и отверстий, резьбу и другие места концентраций напряжений в деталях.

6.12. В сомнительных случаях (например, в местах потека магнитной суспензии при неравномерном поливе и др.) удалить осевший порошок и повторить контроль. При повторном скоплении частиц порошка на прежнем месте эти скопления считать дефектами.

6.13. Признаком дефекта является четкий индикаторный валик магнитного порошка, сформированный полем рассеяния дефекта.

Причинами появления «ложных дефектов» (индикаторного валика) могут быть:

— резкое изменение сечения изделия;

— риски на поверхности, прижоги, местный наклеп;

— зоны резкой структурной неоднородности (карбидная, аустенитная, ферритная полосчатость);

— наличие границы зоны термического влияния сварки;

— появление слабомагнитной фазы в сварном шве.

Чтобы отличить дефекты, выходящие на поверхность, от ложных осаждений, следует применять капиллярные методы контроля.

6.14. Для отличия точечного дефекта от линейного изменяют направление магнитного поля по отношению к детали и, если полоска магнитного порошка также повернется над дефектом на тот же угол, что и поле, дефект считают точечным.

6.15. По результатам осмотра произвести оценку качества детали. При наличии дефектов зарисовать на эскизе их вид и местоположение и указать размеры.

Результаты контроля занести в журнал (см. Приложение N 3) и протокол контроля детали (Приложение N 4).

6.16. В случаях когда выявленные магнитопорошковым методом дефекты могут быть удалены зачисткой, шлифовкой или подваркой, после удаления их, места, где дефекты находились, подвергнуть повторному магнитному контролю.

После окончательного магнитного контроля не разрешается производить подварку, механическую или ручную обработку детали, связанную с деформацией материала.

6.17. После оценки качества годные детали должны быть размагничены. Размагничивание можно не проводить, если деталь после контроля подлежит термической обработке с нагревом до температуры выше 650 °C — 750 °C (выше точки Кюри).

Размагничиванию подлежат детали в 3-х случаях:

1) деталь имеет трущиеся поверхности и к местным полюсам могут прилипать ферромагнитные частички;

2) поля деталей влияют на окружающие приборы;

3) намагниченность деталей препятствует их сборке в узлы.

6.18. Размагничивание деталей производят в переменном магнитном поле, изменяющимся от заданного максимального значения до нуля. Направление размагничивающего поля должно совпадать, как правило, с направлением намагничивающего поля.

6.19. При циркулярном размагничивании переменный ток пропускают через деталь, силу которого плавно изменяют от максимального значения до нуля.

Размагничивание в соленоидах производят либо путем плавного уменьшения напряженности поля в соленоидах за счет изменения силы тока от максимума до нуля, либо путем выноса детали из соленоида на значительное расстояние (около 1 м) при включенном токе соленоида.

6.20. Размагничивание крупных деталей разрешается производить по частям.

Короткие и толстые детали при размагничивании следует укладывать в цепочки.

6.21. Размагниченность деталей проверяют с помощью феррозондового полюсоискателя ФП-1 или феррозондового магнитометра МФ-21Ф.

Косвенно размагниченность изделия можно определить с помощью компаса или тонкой стальной пластинки, подвешенной на короткой нитке, сухого магнитного порошка. Если стрелка компаса или пластинка не отклоняются при перемещении вдоль детали или магнитный порошок не прилипает к детали, то размагниченность детали считают удовлетворительной.

7. ТЕХНИКА БЕЗОПАСНОСТИ И УСЛОВИЯ ТРУДА

7.1. К проведению магнитопорошкового контроля допускаются лица, прошедшие обучение и аттестацию в соответствии с «Правилами аттестации специалистов неразрушающего контроля», утвержденными Госгортехнадзором России от 18.08.92 г., а также обучение и аттестацию по «Правилам устройства электроустановок потребителей» и «Правилам технической эксплуатации электроустановок и правилам техники безопасности при эксплуатации электроустановок потребителей», утвержденным Госгортехнадзором.

7.2. При проведении работ в пожаро- и взрывоопасных цехах необходимо иметь разрешение на право проведения огневых работ.

Вблизи места проведения магнитопорошковой дефектоскопии электросварку и строительно-монтажные работы не производить.

7.3. Дефектоскопы, питающиеся от сети напряжением свыше 24 В, должны быть обязательно заземлены.

7.4. Соединительные кабели применять только исправными. На них не должно быть оголенных участков, допускающих прикосновения оператора.

Непосредственное соприкосновение кабелей с нефтепродуктами и горячими поверхностями или предметами не допускается.

7.5. Подключение и отключение токоведущих клемм (электродов) к контролируемой детали производить при отключенном контакторе дефектоскопа. Контактные клеммы (электроды) и приспособления должны обеспечивать плотный и надежный контакт.

7.6. Во избежание попадания на лицо и руки мелких брызг свинца, подплавившегося в точках плохого контакта в момент включения тока при циркулярном намагничивании, перед лицом нужно держать защитный щиток или надевать защитные очки и перчатки.

7.7. Поверхность стола или стенда, на котором располагается деталь во время намагничивания, должна быть из неэлектропроводного материала.

7.8. Запрещается применять керосино-масляную суспензию при контроле в приложенном магнитном поле.

7.9. Для приготовления суспензий не допускается использовать керосин температурой вспышки ниже 30 °C.

7.10. Органы управления магнитопорошковых дефектоскопов, создающих постоянные магнитные поля напряженностью более 80 А/см, должны быть вынесены за пределы зоны действия этих полей.

7.11. Переносная лампа должна отвечать установленным требованиям техники безопасности и иметь непрозрачный отражатель (рефлектор), обеспечивающий мягкий, рассеянный свет и защищающий глаза от слепящего его воздействия.

Запрещается применять переносные лампы для местного освещения с напряжением питания свыше 12 В и лампы, не обеспечивающие защиты глаз от слепящего действия источника света.

7.12. Контролеры должны работать в хлопчатобумажных халатах, кожаной спецобуви, непромокаемых фартуках, нарукавниках, защитных очках и быть обеспечены мазями, предохраняющими кожу от раздражения.

7.13. При осмотре контролируемой поверхности в ультрафиолетовом излучении для защиты глаз оператора от вредного воздействия УФ лучей применять защитные очки со стеклами КС-4 толщиной не менее 2 мм.

7.14. Через каждый час осмотра деталей целесообразно контролеру делать перерыв на 10 — 15 мин, для снятия зрительного утомления.

7.15. При каждом, даже кратковременном, перерыве в работе дефектоскоп должен быть отключен от питающей сети.

7.16. Вблизи дефектоскопа нельзя хранить легковоспламеняющиеся вещества — бензин, ацетон и т.д.

Запрещается применять открытый огонь (зажигать спички и т.п.).

7.17. Рядом с дефектоскопом необходимо иметь углекислотные огнетушители.

7.18. Отработанные дефектоскопические материалы подлежат утилизации, регенерации, удалению в установленные сборники или уничтожению.

8. ЛИТЕРАТУРА

8.1. ГОСТ 21105-87 «Контроль неразрушающий. Магнитопорошковый метод».

8.2. М.В. Розина, Л.М. Яблоник, В.Д. Васильев. «Неразрушающий контроль в судостроении. Справочник дефектоскописта. Ленинград. Судостроение, 1983.

8.3. М.В. Брук, Н.К. Лопырев. Неразрушающий контроль в судостроении и судоремонте. Москва. «Транспорт», 1973.

8.4. Неразрушающий контроль металлов и изделий. Справочник под ред. Г.С. Самойловича. Москва, Машиностроение, 1976.

8.5. Н.И. Еремин. Магнитная порошковая дефектоскопия. Машиностроение, 1972.

8.6. Неразрушающие испытания. Справочник под ред. Мак-Мастера, книга П. Энергия, 1965.

8.7. ГОСТ 2789-73 «Шероховатость поверхности. Параметры, характеристики и обозначения».

8.8. ГОСТ 9849-86 «Порошок железный».

8.9. ГОСТ 24450-80 Контроль неразрушающий магнитный. Термины и определения.

8.10. ТУ 6-09-5387-88. Паста магнитная для магнитопорошковой дефектоскопии КМ-К.

8.11. Правила аттестации специалистов неразрушающего контроля, утв. Госгортехнадзором России 18.08.92, Москва, 1992.

8.12. Справочник по оборудованию для дефектоскопии сварных швов. Киев, Техника, 1987.

8.13. Приборы для неразрушающего контроля материалов и изделий. Спр. под ред. В.В. Клюева, т. 2, Москва, Машиностроение, 1986.

Приложение 1

МАТЕРИАЛЫ, ПРИМЕНЯЕМЫЕ ПРИ МАГНИТОПОРОШКОВОМ МЕТОДЕ

КОНТРОЛЯ

|

Материал, марка |

ГОСТ или ТУ |

Завод-изготовитель |

||

|

1. Порошок магнитный черный для дефектоскопии |

МРТУ 6-14-1009-79 |

Кемеровский анилинокрасочный завод (г. Кемерово, Черемховская, 1) |

||

|

2. |

ЛЮМАГПОР-1 |

Порошок магнитолюминесцентный |

ТУ 6.14-295-82 |

Рубежанское НПО «Краситель» |

|

ЛЮМАГПОР-3Б |

ТУ 6.14-5020-82 |

|||

|

3. Порошок железный |

ГОСТ 9849-86 |

|||

|

4. Хромпик калиевый |

ГОСТ 4220-65 |

|||

|

5. Натрий углекислый безводный |

ГОСТ 83-63 |

|||

|

6. Эмульгатор ОП-7 и ОП-10 |

ГОСТ 8433-57 |

|||

|

7. Натрий азотистокислый |

ГОСТ 4197-66 |

|||

|

8. Масло трансформаторное |

ГОСТ 982-68 |

|||

|

9. Масло МК-8 |

ГОСТ 6457-66 |

|||

|

10. Масло МС |

ГОСТ 1013-49 |

|||

|

11. Масло РМ |

МРТУ 12Н |

Завод им. 26 Бакинских комиссаров, г. Горький |

||

|

12. Керосин |

ГОСТ 4753-68 |

|||

|

13. Бензин Б-70 |

ГОСТ 1012-54 |

|||

|

14. Ацетон |

ГОСТ 2603-63 |

|||

|

15. Белая нитроэмаль «Экстра» НЦ-25 |

СТУ 30-210-33-66 или ТУ 224-60 |

|||

|

Примечание: Расход магнитной суспензии при нанесении ее на контролируемую поверхность путем полива составляет при одноразовом испытании 3 — 5 литров на 1 кв. м поверхности. |

Приложение 2

АППАРАТУРА ДЛЯ МАГНИТОПОРОШКОВОГО КОНТРОЛЯ

|

Наименование, марка |

Завод-изготовитель |

Краткая техническая характеристика |

Область применения |

|

1 |

2 |

3 |

4 |

|

Дефектоскоп магнитный, передвижной МД-87П |

Разработчик — НПО «Спектр», г. Москва, 119048, ул. Усачева, д. 35. Изготовитель «Электроточприбор», г. Кишинев |

Максимальный переменный ток до 4000 А. Максимальный импульсный ток до 8000 А. Размагничивание переменным и имп. токами. Питание — 220 В. Блок питания — 600 x 650 x 360 мм, 100 кг |

Предназначен для контроля деталей средних и крупных размеров (коленчатых валов, шатунов и др.) в цеховых условиях. |

|

Электромагнит — 269 x 290 x 60 мм, 8 кг, соленоид — 183 x 166 x 192 мм, 10 кг |

|||

|

Дефектоскоп магнитный переносной ПМД-87 |

Тот же |

Максимальн. переменный ток до 300 А. Максимальн. импульсный ток до 2000 А. Размагничивание обоими токами. Питание — 220В. Блок питания — 350 x 500 x 300 мм, 30 кг |

Предназначен для контроля деталей средней величины в условиях ремонтного цеха, удобен в работе, достаточно прост в обслуживании. |

|

Электромагнит — 269 x 290 x 80 мм, 8 кг |

|||

|

Соленоид — 183 x 166 x 96 мм, 10 кг |

|||

|

Переносной дефектоскоп ПМД-70 |

«Электроточприбор», Кишинев |

Намагничивание импульсным током до 1000 А. Размагничивание автоматическое. |

Предназначен для контроля деталей отдельно и в узлах машин, однотипных деталей простой формы. |

|

Габариты: 620 x 500 x 260 мм. Масса 45 кг |

|||

|

Магнитопорошковый дефектоскоп МД-10П |

Разработчик — НПО спектр |

Циркулярное намагничивание до 20000 А, напряженность продольного поля до 400 А/см, габаритные размеры дефектоскопа 4800 x 1200 x 2100, блока управления 1900 x 600 x 500, масса дефектоскопа 3500 кг, блока управления 250 кг |

Предназначен для контроля деталей диаметром до 800 мм, длиной до 2000 мм в цеховых условиях. |

|

Магнитопорошковый передвижной дефектоскоп МД-50П |

Электроточприбор, Кишинев |

Циркулярное, продольное, комбинированное намагничивание постоянным, переменным импульсным током до 5000 А. Масса 290 кг |

Для контроля крупных и средних деталей в цеховых условиях. |

|

Облучатель УФ переносной КД-3-ЗЛ |

НПО «Спектр» г. Москва |

Излучаемый диапазон — 320 — 400 Нм |

Предназначен для локального УФ облучения поверхностей объектов при люминесцентном капиллярном или магнитопорошковом контроле в лабораторных и цеховых условиях. |

|

УФ облученность в центре поля диаметром 70 мм на расстоянии 300 мм — 10 мВт/см2 |

|||

|

Питание +220 В, блок питания — 2,5 кг, осветитель — 1,25 кг |

Приложение 3

Образец

ЖУРНАЛ РЕГИСТРАЦИИ РЕЗУЛЬТАТОВ МАГНИТОПОРОШКОВОЙ

ДЕФЕКТОСКОПИИ

|

Дата проведения контроля |

N заказа |

N цеха и объекта |

Наименование установки (компрессора) поз. N зав. N |

Наименование детали зав. N |

N карты контроля |

Дефектоскоп тип, зав. N |

Способ намагничивания |

Режим контроля (сила тока, напряженность магнитного поля) |

Результаты испытаний |

N протокола контроля детали |

Фамилия и подпись оператора |

Подпись начальника лаборатории НМК |

ФЕДЕРАЛЬНАЯ СЛУЖБА ПО ЭКОЛОГИЧЕСКОМУ, ТЕХНОЛОГИЧЕСКОМУ И АТОМНОМУ НАДЗОРУ

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ

О ПОРЯДКЕ ПРОВЕДЕНИЯ МАГНИТОПОРОШКОВОГО

КОНТРОЛЯ ТЕХНИЧЕСКИХ УСТРОЙСТВ И СООРУЖЕНИЙ, ПРИМЕНЯЕМЫХ И ЭКСПЛУАТИРУЕМЫХ НА

ОПАСНЫХ ПРОИЗВОДСТВЕННЫХ ОБЪЕКТАХ

РД-13-05-2006

Москва

ОАО «НТЦ «Промышленная

безопасность»

2007

Методические рекомендации о порядке проведения

капиллярного контроля технических устройств и сооружений, применяемых и

эксплуатируемых на опасных производственных объектах разработаны Управлением государственного строительного надзора

Ростехнадзора, Управлением государственного энергетического надзора

Ростехнадзора, Управлением по надзору за объектами нефтегазодобычи, переработки

и магистрального трубопроводного транспорта Ростехнадзора, Управлением по

надзору за специальными и химически опасными производственными объектами

Ростехнадзора, НТЦ «Промышленная безопасность».

В разработке

настоящих Методических рекомендаций принимали участие: Н.Н. Коновалов, В.С.

Котельников, Г.М. Селезнев, В.И. Лисицын А.А. Шаталов, Н.А. Хапонен, Г.С.

Шелехов, Ю.А. Глазков, В.П. Шевченко.

Методические рекомендации о порядке проведения

магнитопорошкового контроля технических устройств и сооружений, применяемых и

эксплуатируемых на опасных производственных объектах утверждены и введены в

действие с 25 декабря 2006 г. приказом Федеральной службы по экологическому,

технологическому и атомному надзору от 13 декабря 2006 г. № 1072.

Содержание

1. Общие положения

2. Организация

контроля

3. Квалификация

персонала

4. Средства контроля

4.1.

Магнитопорошковые дефектоскопы и контрольные приборы

4.2. Магнитные

порошки и суспензии

4.3. Контрольные

образцы

5. Подготовка к

контролю

6. Технология

контроля

6.1.

Последовательность контроля

6.2. Намагничивание

объекта контроля

6.3. Нанесение

магнитного индикатора (порошка, суспензии) на контролируемую поверхность

6.4. Осмотр

контролируемых поверхностей

6.5. Оценка

результатов контроля

6.6. Оформление

результатов контроля

6.7. Размагничивание

объектов контроля

7. Требования

безопасности

Приложение № 1

(справочное)

Термины и их

определения

Приложение № 2

(справочное)

Перечень нормативных технических

и методических документов, ссылки на которые приведены в методических

рекомендациях

Приложение № 3

(справочное)

Аппаратура,

необходимая для проведения магнитопорошкового контроля

Приложение № 4

(справочное)

Индикаторные

материалы, применяемые при магнитопорошковом контроле

Приложение № 5

(рекомендуемое)

Составы магнитных

суспензий и способы их приготовления. Магнитные пасты и концентраты

Приложение № 6

(рекомендуемое)

Концентрация черного

магнитного порошка в суспензии и состав дисперсионной среды при контроле

некоторых деталей

Приложение № 7

(рекомендуемое)

Технология

изготовления контрольных образцов (вариант)

Приложение № 8

(рекомендуемое)

Форма паспорта на

контрольный образец

Приложение № 9

(рекомендуемое)

Технология

изготовления дефектограмм

Приложение № 10

(рекомендуемое)

Основные магнитные

характеристики некоторых конструкционных сталей

Приложение № 11

(рекомендуемое)

Примеры контроля

деталей и элементов конструкций технических устройств и сооружений

Приложение № 12

Форма заключения о

результатах магнитопорошкового контроля

|

УТВЕРЖДЕНЫ приказом от Введены |

1.

Общие положения

1.1. Методические

рекомендации о порядке проведения магнитопорошкового контроля технических устройств

и сооружений, применяемых и эксплуатируемых на опасных производственных

объектах (методические рекомендации) разработаны в соответствии с Федеральным

законом от 21.07.97 г. N 116-ФЗ

«О промышленной безопасности опасных производственных объектов»

(Собрание законодательства Российской Федерации, 1997 г. № 30, ст. 3588);

постановлением Правительства Российской Федерации от 28 марта 2001 г. № 241

«О мерах по обеспечению промышленной безопасности опасных производственных

объектов на территории Российской Федерации» (Собрание законодательства

Российской Федерации, 2001 г. № 15, ст. 3367); «Положением о порядке

продления срока безопасной эксплуатации технических устройств, оборудования и

сооружений на опасных производственных объектах» ( РД

03-484-02) (утвержденным постановлением Федерального горного и

промышленного надзора России (Госгортехнадзор России) от 9.07.02 г. № 43,

зарегистрированном в Министерстве юстиции Российской Федерации 5 августа 2002

г., регистрационный № 3665).

1.2. Методические

рекомендации излагают организацию и технологию магнитопорошкового контроля

конструкций и деталей при изготовлении, строительстве, монтаже, ремонте,

реконструкции, эксплуатации, техническом диагностировании (освидетельствовании)

технических устройств и сооружений, применяемых и эксплуатируемых на опасных

производственных объектах, подконтрольных Федеральной службе по экологическому,

технологическому и атомному надзору (Ростехнадзор).

1.3. Методические

рекомендации предназначены для специалистов неразрушающего контроля предприятий

и организаций, осуществляющих изготовление, строительство, монтаж, ремонт,

реконструкцию, эксплуатацию, техническое диагностирование (освидетельствование)

технических устройств и сооружений, применяемых и эксплуатируемых на опасных

производственных объектах, подконтрольных Ростехнадзору.

1.4. В настоящих

методических рекомендациях используются термины, установленные в федеральных

нормах и правилах и руководящих документах Ростехнадзора, а также термины и их

определения, приведенные в приложении

№ 1.

1.5. Магнитопорошковый

контроль проводят с целью выявления поверхностных и подповерхностных дефектов в

стальных ферромагнитных конструкциях и деталях технических устройств и сооружений.

1.6. Настоящие

методические рекомендации распространяются на магнитопорошковый контроль

конструкций и деталей технических устройств и сооружений из ферромагнитных

сталей обыкновенного качества, углеродистых качественных и низколегированных

сталей.

1.7. Объектами

магнитопорошкового контроля являются детали, основной металл, сварные, клепаные

и болтовые соединения конструкций, в том числе с защитными покрытиями.

1.8. Контроль по

настоящему РД позволяет выявлять трещины шириной от ~ 1 мкм и глубиной от ~ 10

мкм и более.

1.9. При проведении

магнитопорошкового контроля могут быть выявлены выходящие на поверхность

трещины (шлифовочные, ковочные, штамповочные, деформационные и др.),

волосовины, расслоения, закаты в поковках, прокате и в литых деталях, а также

сварочные дефекты (трещины, непровары, шлаковые включения и др.) в элементах

конструкций и в деталях технических устройств и сооружений.

1.10. Результаты

контроля магнитопорошковым методом зависят от следующих факторов:

— магнитных

характеристик материала объектов контроля;

— их формы и размеров;

— шероховатости

поверхности;

— наличия и уровня

поверхностного упрочнения;

— толщины немагнитных

покрытий;

— местоположения и

ориентации дефектов;

— напряженности

магнитного поля и его распределения по поверхности объектов контроля;

— угла между

направлением намагничивающего поля и плоскостью дефектов;

— свойств магнитного

индикатора, способа его нанесения на объекты контроля;

— условий регистрации

индикаторного рисунка выявляемых дефектов.

Эти факторы учитывают при

разработке технологий магнитопорошкового контроля объектов и рабочей

технической документации.

1.11.

Магнитопорошковый метод может быть использован для контроля объектов с

немагнитным покрытием (слоем краски, лака, хрома, меди, кадмия, цинка и др.).

Объекты с немагнитными покрытиями толщиной до 40 мкм могут быть

проконтролированы без существенного уменьшения выявляемости дефектов.

При толщине покрытия

более 100-150 мкм могут быть выявлены только дефекты глубиной более 200 мкм.

1.12. При

магнитопорошковом контроле возможно снижение выявляемости дефектов:

— плоскости которых

составляют угол менее 30° с направлением магнитного потока;

— подповерхностных;

— на поверхности

объектов контроля с параметром шероховатости поверхности Rz>10 мкм;

— при наличии на поверхности

объекта нагара, продуктов коррозии, шлаков, термообмазок и защитных или

защитно-декоративных покрытий большой толщины.

1.13.

Магнитопорошковый метод относится к индикаторным (не измерительным) методам

неразрушающего контроля. Он не позволяет определять глубину и ширину

поверхностных дефектов, размеры подповерхностных дефектов и глубину их

залегания.

1.14.

Магнитопорошковым контролем не могут быть проконтролированы элементы

конструкций и детали:

— из неферромагнитных

сталей, цветных металлов и сплавов;

— на поверхности

которых не обеспечена необходимая зона для намагничивания и нанесения

магнитного индикатора, а также если зона контроля недоступна для осмотра;

— с существенной

магнитной неоднородностью материала;

— с несплошностями,

плоскости которых составляют с направлением намагничивающего поля угол менее

30°;

— сварные швы,

выполненные немагнитным электродом.

1.15. Методические

рекомендации предусматривают проведение магнитопорошкового контроля при

обеспечении достаточной зоны контроля на поверхности контролируемого объекта,

которая позволяет осуществить установку и перемещение намагничивающих устройств

и надежное нанесение индикаторов (магнитных порошков или суспензий) с

последующим осмотром при оптимальной освещенности рабочего места и зоны контроля

объекта.

1.16. Необходимость

магнитопорошкового контроля, его объем и недопустимые дефекты при изготовлении,

строительстве, ремонте, реконструкции, эксплуатации и техническом

диагностировании (освидетельствовании) технических устройств и сооружений определяются

соответствующей документацией на их изготовление, строительство, ремонт,

реконструкцию, эксплуатацию и техническое диагностирование

(освидетельствование).

1.17.

Магнитопорошковый контроль выполняют в соответствии с технологическими

инструкциями (картами), разработанными на основе настоящих методических

рекомендаций, и полностью учитывающими их требования. В технологической

инструкции (карте) должен быть приведен порядок выполнения операций проверки

работоспособности и настройки аппаратуры, проверки работоспособности магнитных

индикаторов, проведения контроля и оценки качества объекта с указанием

особенностей эксплуатации применяемой аппаратуры, конкретных параметров

контроля, а также информативных признаков выявляемых дефектов и возможных

помех.

1.18. Проведение

магнитопорошкового контроля в ночную смену не рекомендуется.

1.19. В настоящих

методических рекомендациях используются ссылки на нормативные технические и

методические документы, приведенные в приложении

№ 2.

2. Организация контроля

2.1. Лаборатории,

выполняющие магнитопорошковый контроль, аттестуются в соответствии с Правилами

аттестации и основными требованиями к лабораториям неразрушающего контроля ( ПБ

03-372-00), утвержденными постановлением Госгортехнадзора России от 02 июня

2000 г. № 29, зарегистрированными Министерством юстиции Российской Федерации 25

июля 2000 г., регистрационный № 2324.

2.2. Лаборатория,

выполняющая работы по магнитопорошковому контролю, должна быть оснащена:

— подводкой однофазной

сети переменного тока напряжением 220, 36, 12 В, частотой 50 Гц;

— «заземляющими

шинами», соответствующими требованиям Правил устройства электроустановок

(ПУЭ);

— местным стационарным

освещением, обеспечивающим вместе с общим освещенность контролируемой

поверхности не менее 1000 лк;

— источником

ультрафиолетового облучения с длиной волны 315-400 нм, с максимумом излучения

при длине волны около 365 нм, обеспечивающим облученность контролируемой

поверхности не менее 2000 мкВт/см2 (при использовании люминесцентных

магнитных индикаторов);

— переносными светильниками

с рабочим напряжением 12, 24 или 36 В переменного тока для проведения работ на

объектах (на высоте, в труднодоступных местах, в условиях малой освещенности и

т.п.). Допускается применение светильников с напряжениями 12 В, питаемых от

переносных аккумуляторных батарей. Все светильники должны быть снабжены

устройствами крепления (фиксации) в месте проведения контроля;

— магнитопорошковыми

дефектоскопами ( приложение №

3); дефектоскопическими материалами (магнитными индикаторами дефектов):

порошками, суспензиями, пастами и т.п. ( раздел 4.2, приложения № 4- 6);

контрольными образцами ( раздел 4.3,

приложения № 7, 8);

измерительной аппаратурой ( приложение

№ 3); лупами 2-7-кратного увеличения;

— размагничивающими

устройствами;

— бинокулярным

стереоскопическим микроскопом, например, типа МБС-2, МБС-10, МСП-1 и т.п.;

— механизмами и

приспособлениями малой механизации для установки, закрепления и, при

необходимости, поворота объекта контроля или перемещения намагничивающего

устройства;

— средствами нанесения

магнитного индикатора (порошка, суспензии и т.п.) на объекты контроля и

обтирочными материалами (ветошью);

— средствами измерения

протяженности индикаторных рисунков — осаждений магнитного порошка.

2.3. Участки

магнитопорошкового контроля в цеховых условиях должны располагаться в отдельном

шумозащищенном помещении. Вентиляция должна обеспечивать 5-кратный обмен

воздуха в час. К участку должна быть подведена горячая и холодная вода.

При отсутствии

отдельного помещения участок магнитопорошкового контроля допускается

располагать на площади, огражденной от других участков производства. По

окончании рабочего дня (рабочей смены) помещение участка должно закрываться для

исключения входа в него посторонних лиц.

2.4. Места проведения

контроля должны быть оснащены:

— подводкой сети

переменного тока напряжением 220 В, 50 Гц, а также сети напряжением 12, 24 или

36 В для питания переносных светильников;

— заземляющей шиной

необходимого сечения в соответствии с требованиями Правил технической

эксплуатации электроустановок потребителей;

— лесами или люльками,

передвижными вышками и др. вспомогательными устройствами, обеспечивающими

оптимальный доступ (удобство работы) дефектоскописта к контролируемой

поверхности;

— средствами для

очистки контролируемых поверхностей;

— переносными

светильниками местного освещения, соответствующими п. 2.2 (мощность

светильников должна быть не менее 60 Вт).

3. Квалификация персонала

3.1. Специалисты,

осуществляющие магнитопорошковый контроль, аттестуются в соответствии с

Правилами аттестации персонала в области неразрушающего контроля ( ПБ

03-440-02), утвержденными постановлением Госгортехнадзора России от

23.01.02 г. № 3, зарегистрированным Министерством юстиции Российской Федерации

17 апреля 2002 г., регистрационный № 3378.

3.2. Руководитель

работ по магнитопорошковому контролю должен иметь квалификацию не ниже II уровня в соответствии с ПБ

03-440-02.

3.3. Заключения о

результатах контроля подписывают специалисты неразрушающего контроля, имеющие

квалификацию не ниже II

уровня.

4. Средства контроля

4.1. Магнитопорошковые дефектоскопы и контрольные приборы

4.1.1. При проведении

магнитопорошкового контроля в зависимости от конфигурации, размеров объектов

контроля и условий проведения работ (на высоте, в цехе и т.п.) может быть

использована следующая аппаратура:

— универсальные

(портативные, переносные) и специализированные магнито-порошковые дефектоскопы,

разработанные применительно к магнитопорошковому контролю однотипных

конструкций (деталей);

— универсальные

стационарные дефектоскопы;

— переносные (как правило,

фиксируемые на конструкции) источники освещения участка контролируемой

поверхности;

— приборы для

измерения параметров намагничивающего и размагничивающего поля (напряженности

или индукции) с погрешностью не более 10 %;

— приборы для

определения кинематической или условной вязкости суспензий (индикаторов) при

магнитопорошковом контроле;

— приборы для

измерения уровня освещенности и ультрафиолетовой облученности участка

контролируемой поверхности;

— размагничивающие устройства

и приборы для оценки уровня размагничивания (при необходимости размагничивания

объектов после контроля);

— контрольные образцы

(см. раздел 4.3, приложения № 7, 8).

4.1.2. Дефектоскопы с

источником намагничивающего тока должны иметь измерители значений

намагничивающего тока с погрешностью не более ± 10

%.

4.1.3. Технические

средства, относящиеся к средствам измерений, подлежат периодической

метрологической поверке.

4.1.4.

Магнитопорошковые дефектоскопы (намагничивающие устройства) после ремонта и

периодически в процессе эксплуатации подлежат проверке на работоспособность.

4.2.

Магнитные порошки и суспензии

4.2.1. В качестве

магнитных индикаторов при магнитопорошковом контроле применяют черные или

цветные и люминесцентные магнитные порошки ( приложение № 4) в сухом виде или в составе

суспензий.

4.2.2. Цвет порошка

выбирают с учетом обеспечения максимального контраста с цветом контролируемой

поверхности.

4.2.3. Люминесцентные

магнитные порошки используют при контроле конструкций и деталей как со светлой,

так и с темной поверхностью.

4.2.4. Средний размер

частиц магнитного порошка, предназначенного для нанесения сухим способом,

должен быть не более 200 мкм, а при контроле объектов способом воздушной взвеси

порошка — не более 10 мкм. Максимальный размер частиц магнитных порошков,

предназначенных для использования в суспензиях, должен быть не более 60 мкм.

4.2.5. Качество каждой

партии магнитных порошков, поступающих с завода-изготовителя, а также по

окончании срока годности, указанного в сертификате или ТУ, оценивают на соответствие

ТУ. Выявляющую способность магнитных порошков оценивают с помощью

специализированных измерительных приборов либо контрольных образцов для

магнитопорошкового контроля. У порошков железных ( ГОСТ 9849) контролируют

только гранулометрический состав по ГОСТ

18318 на сетках из ряда 0,071-0,045 мм. На рабочих местах контроля качество

магнитных индикаторов перед применением проверяют с помощью контрольных

образцов с естественными или искусственными дефектами.

4.2.6. Для контроля

должны применяться порошки из неповрежденных упаковок с неистекшим сроком

хранения. Порошки, имеющие следы коррозии, посторонние примеси или плотно

слежавшиеся комки, независимо от гарантийного срока хранения, к применению не

допускаются.

4.2.7. Рекомендуемая

концентрация магнитного порошка в суспензии должна составлять:

— (25 ± 5) г/л — для

черного или цветного (нелюминесцентного) порошка;

— (4 ± 1) г/л — для

люминесцентного.

При использовании

концентратов магнитных суспензий (магнитных паст и др.) их концентрацию в

суспензии устанавливают в соответствии с ТУ на них. В технически обоснованных

случаях устанавливают другие значения концентрации магнитного порошка в

суспензии.

4.2.8. Дисперсионная

среда, то есть жидкая основа магнитной суспензии должна иметь кинематическую

вязкость при температуре проведения контроля не более 36·10-6 м2/с

(36 сСт) ( ГОСТ 21105).

Вязкость дисперсионной среды суспензии на основе масла и масло-керосиновых

смесей должна измеряться при ее приготовлении и периодически в процессе

использования. При вязкости более 10·10-6 м2/с (10 сСт)

время стекания суспензии с контролируемой поверхности до ее осмотра должно быть

не менее 20 сек. При использовании порошка ПЖВ5 класса крупности 71 вязкость

жидкой основы должна быть в пределах 25-36 сСт. Для остальных порошков нижний

предел вязкости не ограничен. Вязкость дисперсионной среды измеряют капиллярным

вискозиметром (например, марки ВПЖ-1, ВПЖ-2, ВПЖ-3, ВПЖ-4, Пинкевича). Вместо

кинематической вязкости допускается измерять условную вязкость суспензий с

помощью вискозиметров ВЗ-1, ВЗ-4 или ВЗ-246 с последующим переводом в

кинематическую вязкость.

4.2.9. Дисперсионная

среда суспензии должна также удовлетворять следующим требованиям:

— обеспечивать хорошую

смачиваемость суспензией контролируемых поверхностей (не собираться в капли);

— не быть

коррозионно-активной по отношению к контролируемым металлическим конструкциям и

деталям;

— не оказывать

токсичного воздействия на организм человека;

— не иметь резкого

неприятного запаха.

4.2.10. В качестве

дисперсионной среды суспензий рекомендуется применять водопроводную воду (с

антикоррозионными, антикоагуляционными, смачивающими и другими добавками) или

минеральное масло. Технология применения суспензии, в которой в качестве

дисперсионной среды используется керосин, должна быть согласована с

противопожарной службой.

Примечание

— Для стабилизации суспензии на основе керосина и его смеси с маслом с

магнитным порошком в виде окислов железа рекомендуется добавлять в нее присадку

Акор-1 ( ГОСТ

15171) из расчета 1 ± 0,5 г на

литр.

4.2.11. Для

приготовления суспензии рекомендуется использовать серийно выпускаемые пасты.

4.2.12. Сухой

магнитный порошок, паста и магнитная суспензия во избежание загрязнения должны храниться

в плотно закрытых емкостях, изготовляемых из немагнитных материалов

(пластмассы, алюминия и т.п.).

4.2.13. Водную

суспензию необходимо оберегать от органических загрязнений (масла, керосина и

т.п.), которые вызывают коагуляцию порошка и приводят к снижению

чувствительности суспензии к полям рассеяния дефектов.

4.2.14. При

многократном использовании концентрация магнитной суспензии перед проведением

контроля должна проверяться анализатором концентрации суспензии или путем

отстоя.

4.2.15. В случае нечеткого

отложения порошка суспензии на дефекте контрольного образца либо появления

значительного фона на бездефектной поверхности ее необходимо заменить. Если

индикаторный след отложения порошка при этом не изменяется, необходимо

проверить исправность дефектоскопа и уровень напряженности поля, создаваемого

им.

4.3.

Контрольные образцы

4.3.1. Контрольные

образцы предназначены для проверки работоспособности магнитопорошковых

дефектоскопов и магнитных индикаторов. Образцы представляют собой элементы

конструкций, детали или специальные изделия с искусственными или естественными

дефектами типа несплошности материала в виде щелей, цилиндрических отверстий

или трещин различного происхождения.

4.3.2. Тип образца для

проверки работоспособности дефектоскопов выбирают с учетом способов и схем

намагничивания, на которые рассчитан дефектоскоп, расположения выявляемых

дефектов по глубине (поверхностные или подповерхностные). Работоспособность

дефектоскопов оценивают путем выявления дефектов на образцах при всех способах намагничивания,

предусмотренных конструкцией данного дефектоскопа.

Контрольные образцы,

представляющие собой объекты контроля (детали) с естественными или

искусственными дефектами, используют также для определения и проверки режимов

намагничивания и в целом технологии контроля.

4.3.3. В качестве

искусственных дефектов на образцах служат плоские щели различной ширины или

цилиндрические отверстия диаметром (2-2,5) мм, расположенные параллельно

поверхности на различной глубине. Плоскость искусственных дефектов-щелей

составляет угол с возможным направлением намагничивающего поля около (80-90) .

Образцы могут быть покрыты слоем никеля или хрома толщиной (0,002-0,005) мм для

предотвращения коррозии.

4.3.4. Вариант

технологии изготовления контрольных образцов с искусственными трещинами

приведен в приложении № 7.

Допускается

использовать в качестве контрольных образцов детали или элементы конструкций с

мелкими дефектами, обнаруженными при магнитопорошковом контроле.

4.3.5. При

изготовлении образцы аттестуют. По результатам аттестации составляют паспорт, в

котором указывают: предприятие-изготовитель образца, номер образца, марку

материала образца, назначение, способ и режим намагничивания, требования к

индикаторным материалам, типы и размеры имеющихся на образце дефектов. К

образцу прилагают дефектограмму: слепок имеющихся дефектов, их фотографию или

эскиз.

4.3.6. Контрольные

образцы не являются средствами измерений и периодической метрологической

поверке не подлежат. Они подвергаются периодической проверке на

работоспособность.

4.3.7. Пример формы

паспорта на контрольный образец приведен в приложении № 8.

5. Подготовка к контролю

5.1. Подготовка к

проведению контроля состоит в выполнении следующих операций:

— изучение конструкции

контролируемого элемента, требований чертежей, технологической инструкции

(карты) на контроль объекта и другой документации;

— анализ результатов

предыдущего контроля (если он проводился) и принятие решения о необходимости и

возможности магнитопорошкового контроля;

— подготовка

поверхности объекта к контролю;

— проверка

работоспособности магнитопорошкового дефектоскопа;

— проверка качества

магнитного индикатора.

5.2. С поверхности, подвергаемой

магнитопорошковому контролю, удаляют масло, смазку, пыль, шлаки, продукты

коррозии, окалину и другие загрязнения, а также лакокрасочное покрытие и другое

защитное или защитно-декоративное покрытие, если его толщина превышает 30-40

мкм.

Поверхности с

остатками загрязнения очищают вручную с помощью жестких волосяных щеток,

деревянных или пластмассовых скребков и моющих препаратов. Применять

металлические щетки или скребки, а также ветошь, оставляющую после протирки

ворс и нитки, не допускается.

5.3. После

пескоструйной обработки детали должны быть тщательно обдуты сухим сжатым

воздухом.

5.4. При контроле с

применением сухого магнитного порошка, а также суспензии с органической

дисперсионной средой после очистки и промывки средствами на водной основе,

контролируемые поверхности должны быть просушены.

5.5. При использовании

водной магнитной суспензии контролируемую поверхность предварительно

обезжиривают.

5.6. При циркулярном

намагничивании пропусканием тока по объекту или его участку зоны установки контактов

должны быть очищены от токонепроводящих покрытий и зачищены.

5.7. При контроле

сварных швов очищают от грязи, шлака и других загрязнений поверхность сварных

швов, а также околошовные зоны шириной, равной ширине шва, но не менее 20 мм с

обеих сторон. Применять для очистки поверхности металлические щетки, запиливать

сварной шов, уменьшать его выпуклость допускается только в случаях, если это

предусмотрено в технических требованиях к сварному соединению.

5.8. Допускается

проводить контроль способом остаточной намагниченности (СОН) деталей и сварных

соединений после оксидирования, окраски или нанесения немагнитного

металлического покрытия (цинка, хрома, кадмия, меди и др.), если толщина

покрытия не превышает 30 мкм.

5.9. Необходимость

размагничивания объектов перед проведением контроля указывают в технологической

документации на контроль объектов конкретного типа.

5.10.

При контроле объектов с темной поверхностью, как правило, применяют люминесцентный

или цветной магнитный порошок. При использовании черного магнитного порошка на

темную контролируемую поверхность рекомендуется предварительно наносить с

помощью распылителя ровный тонкий слой контрастного покрытия (слой белой или

желтой краски или нитроэмали) толщиной не более 20 мкм.

5.11. Проверку

работоспособности дефектоскопа и качества магнитного индикатора перед

проведением контроля объектов осуществляют с помощью контрольных образцов с