Паспорт и инструкция по монтажу и эксплуатации арматуры универсальной АС-16.2 и АС-16.2М

скачать

Паспорт и инструкция по монтажу и эксплуатации арматуры универсальной АС-17.2 и АС-17.2М

скачать

Паспорт и инструкция по монтажу и эксплуатации арматуры универсальной АС-11.2

скачать

Паспорт и инструкция по монтажу и эксплуатации арматуры универсальной АС-12.2

скачать

Паспорт и инструкция по монтажу и эксплуатации арматуры универсальной АС-16.3 Стандарт

скачать

Паспорт и инструкция по монтажу и эксплуатации арматуры универсальной АС-16.3М Стандарт

скачать

Паспорт и инструкция по монтажу и эксплуатации арматуры универсальной АС-17.3 Стандарт

скачать

Паспорт и инструкция по монтажу и эксплуатации арматуры наполнительной АН-01

скачать

Содержание

- Запорная и регулирующая арматура для системы отопления

- Общие правила установки запорной арматуры

- Обратный клапан

- Важная информация про задвижки

- Дополнительные устройства для отопления

- В каких помещениях хранить арматуру

- Рекомендации экспертов

- Инструкции по монтажу запорной арматуры

- Монтаж при помощи резьбового соединения

- Требования по установке запорной арматуры на тепловых пунктах

- Что такое регулирующая арматура

- Регулировка температуры

- Регулировка гидравлического сопротивления

- Дисковой поворотный затвор

Запорная и регулирующая арматура для системы отопления

Установка запорной арматуры – один из важных этапов строительства инженерных сетей. Прежде всего стоит знать, что монтаж такой арматуры должны выполнять высококвалифицированные специалисты, у которых есть достаточный опыт выполнения таких работ.

Виды запорной арматуры: дисковые поворотные затворы, обратные клапаны, задвижки и другая арматура.

Установка арматуры состоит из ряда технологических процессов, выполнение которых необходимо для обеспечения высокого качества сборки, которая послужит гарантией бесперебойной и долговечной работы.

Общие правила установки запорной арматуры

Существуют основные правила, которых необходимо придерживаться, выполняя монтаж запорной арматуры:

- Первое, что нужно сделать – очистить трубопровод. Сделать это можно путем удаления сторонних предметов, которые могли попасть в трубопровод в процессе хранения или транспортировки. Чистка может выполняться вручную (с помощью ершика) или нагнетанием воздуха, пара или воды. Важно отметить, что очистка трубопровода в дальнейшем должна производиться и в процессе выполнения работ, так как окалина, которая образуется при сварке, может нарушить герметичность.

- Следующее, что необходимо – выполнить проверку фланцев. Фланец должен быть ровным, без каких-либо изгибов; на его поверхности не должно быть никаких царапин, выемок и других дефектов.

- Важно учесть тот факт, что устанавливаемая аппаратура должна находиться на прямолинейном участке трубопровода. Следует избегать монтажа запорной арматуры на неровных участках, так как напряжения, которые могут возникать в местах изгиба, отрицательно сказываются на герметичности соединения, в связи с чем могут возникнуть протечки.

- Защита от гидравлического удара – тот момент, о котором нужно также позаботиться. Избыточное давление, которое может возникнуть при гидравлическом ударе, может значительно снизить срок эксплуатации, а также вывести из строя насосное оборудование и запорную арматуру. Именно поэтому необходима установка обратного клапана, который способен обеспечить стабильность водному потоку, которая может снизиться в результате резкой остановки-запуска двигателя либо в случае закрытия-открытия задвижки.

- Есть случаи (задвижки больших диаметров или тяжелые приводы), в которых нужно предусмотреть дополнительную опору, чтобы избежать несвоевременному разрушению винтов или прокладок.

- Не следует закрывать запорную арматуру очень сильно или перекручивать ее – возможны трещины и поломки.

- При сварке арматуры из нержавеющей стали, нужно оставлять ее в открытом положении.

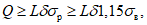

Обратный клапан

Установка обратного клапана нужна в случаях, в то время, когда употребляется насосная станция. Его монтаж выполняется сразу после станции либо по окончании храповика на всасывающей трубе. Для монтажа обратного клапана нужно применять особый сгон. Наряду с этим сгон должен устанавливаться с двух сторон обратного клапана. Более того, при установке принципиально важно проследить за стрелочкой, которая обязана идти в одном направлении с потоком воды. Диаметр клапана должен всецело соответствовать диаметру труб. Не рекомендуется применять переходники с меньшего на больший диаметр, и напротив.

Важная информация про задвижки

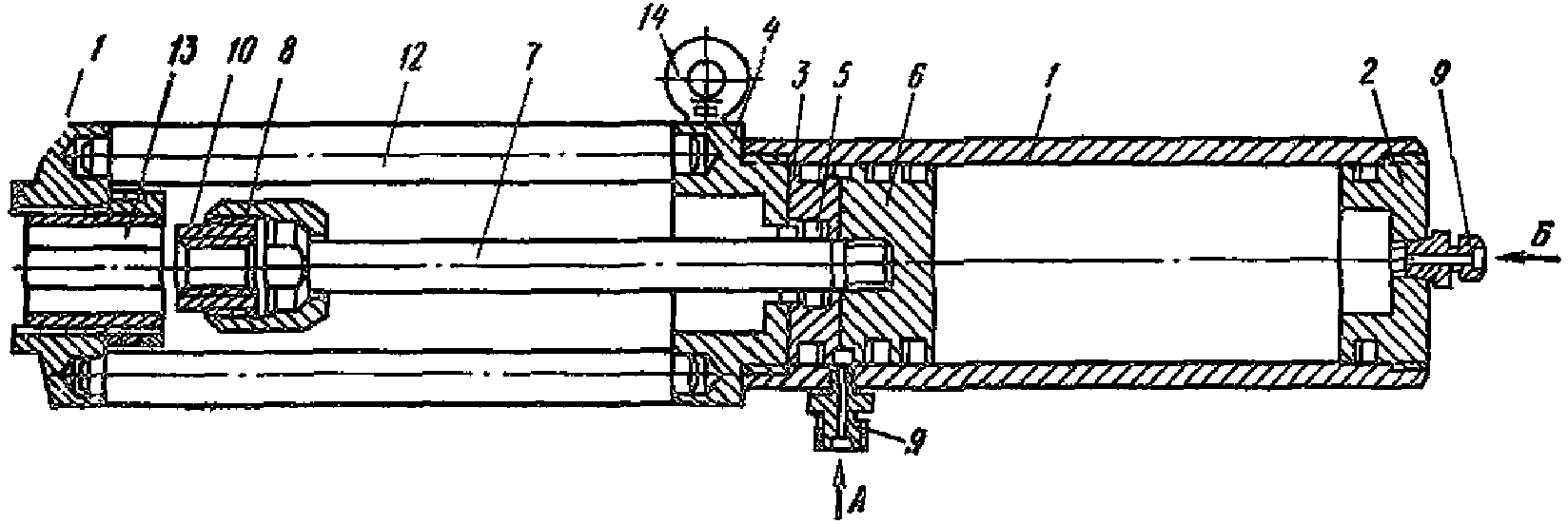

Схема устройства задвижки.

- Монтаж задвижек нужно выполнять с последующей их обвязкой стропом.

- Задвижки нельзя опускать или поднимать, при этом цепляясь за шток или штурвал.

- Недопустимо падение с высоты и любые удары.

- Позиция задвижки должна соответствовать направлению потока (что можно определить по стрелке на корпусе).

- Необходимо оберегать от повреждений защитное покрытие задвижек, так как они могут вызвать преждевременную коррозию.

- Монтаж стальных задвижек с помощью сварочных работ должен осуществляться с верхним положением штока.

Дополнительные устройства для отопления

К ним прежде всего относятся термометры и манометры. Они необходимы для контроля состояния горячей воды. По умолчанию подобные приборы устанавливаются в котел отопления. Но помимо этого необходим их монтаж на ответственных участках системы. Это относится к регулировочной арматуре для отопления теплого водяного пола (коллекторный узел). Манометр обязательно должен присутствовать в группе безопасности вместе с воздухоотводчиком.

У каждой арматуры для систем отопления, запорной или регулирующей, на корпусе зачастую указывают основные эксплуатационные показатели — максимальный (минимальный) уровень давления и температуры. Каким образом можно подобрать оптимальную модель даже без наличия паспорта на нее.

В качестве примера можно ознакомиться с ассортиментом запорной арматуры от компании Valtec:

В каких помещениях хранить арматуру

Запорную арматуру с резиновыми уплотнителями, а также шаровые краны, необходимо хранить в полуоткрытом положении. Что касается запорной арматуры с металлическими прокладками, стоит знать, что ее следует хранить в закрытом положении, потому как недопустимо попадание посторонних частиц. Задвижки, которые ожидают монтажа, следует хранить в закрытом сухом помещении, в которое не смогут попасть сквозняки, солнечные лучи и осадки. Важно знать, что помещение, в котором будет храниться вся запорная арматура, должно быть защищено от:

- влаги и дождя, во избежание коррозии;

- песка и ветра, чтобы избежать износа прокладок;

- жары и солнца, чтобы не повреждалось покрытие, особенно арматуры из пластика, которая крайне чувствительна к ультрафиолетовым лучам.

Рекомендации экспертов

От правильности установки запорной арматуры зависит долговечность и безопасность работы трубопровода. Потому здесь нет места ошибкам и недочетам. Требования к проведению сварочных работ должны соблюдаться строго.

Важное правило: для исключения поломки конструктивных элементов габаритных изделий, смещения их прокладок или повреждение уплотнителей под них сооружают основание – ставят бетонную плиту или делают заливку. В других случаях, если это предусмотрено проектом или того требует безопасный монтаж запорной арматуры, могут устанавливаться другие опоры.

Чрезмерное напряжение при эксплуатации запорно-регулирующих устройств – самый верный способ обеспечить их ранний износ. Оно возникает при неправильном выборе места на трубопроводе (деформации, повороты, изгибы).

Не стоит недооценивать и этап подготовки основных компонентов и систем к монтажным операциям. Проверять корпус конструкций на предмет целостности антикоррозионного покрытия, деформаций и прочих дефектов нужно очень внимательно. То же касается фланцев, монтажной площадки.

Самый надежный способ исключить многочисленные риски монтажных работ – доверить их квалифицированным специалистам с достаточным опытом и профессиональным инструментом.

Инструкции по монтажу запорной арматуры

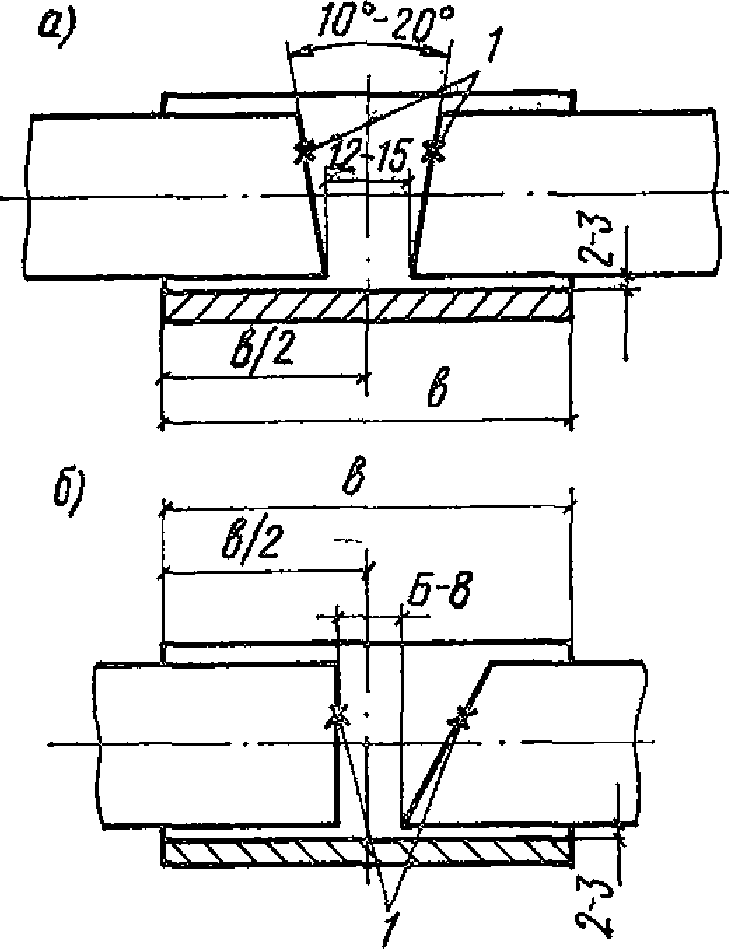

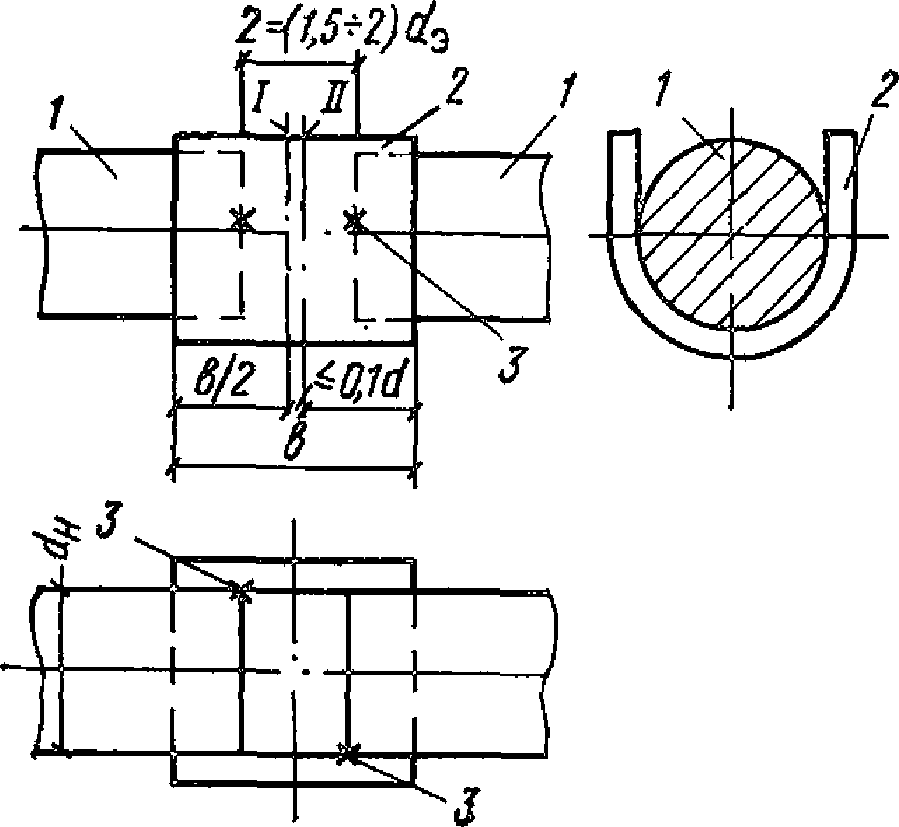

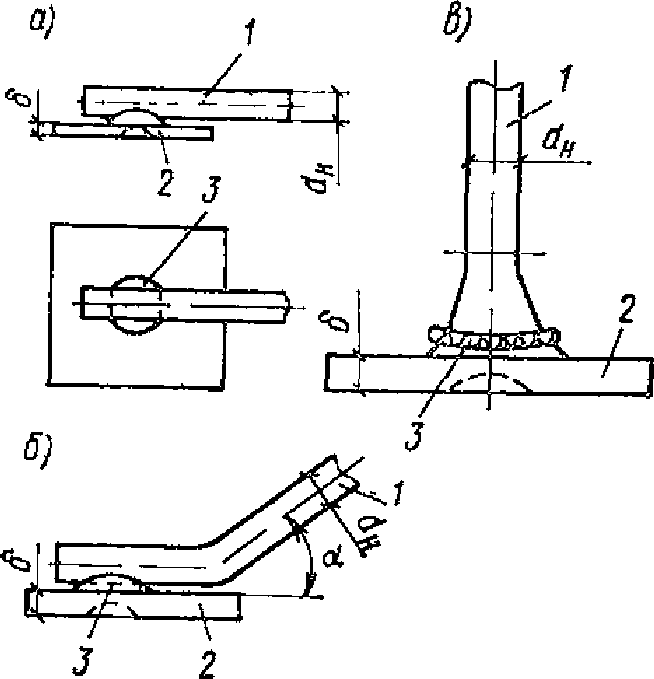

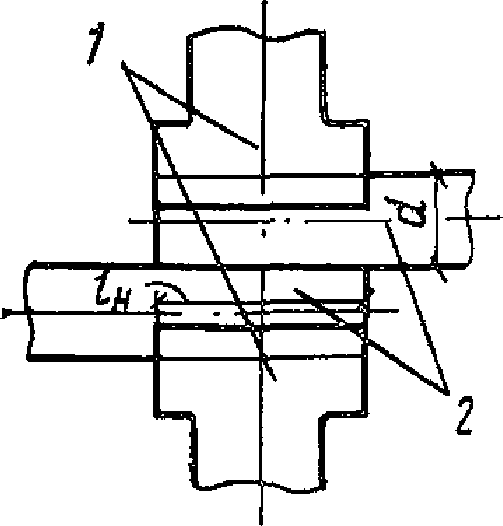

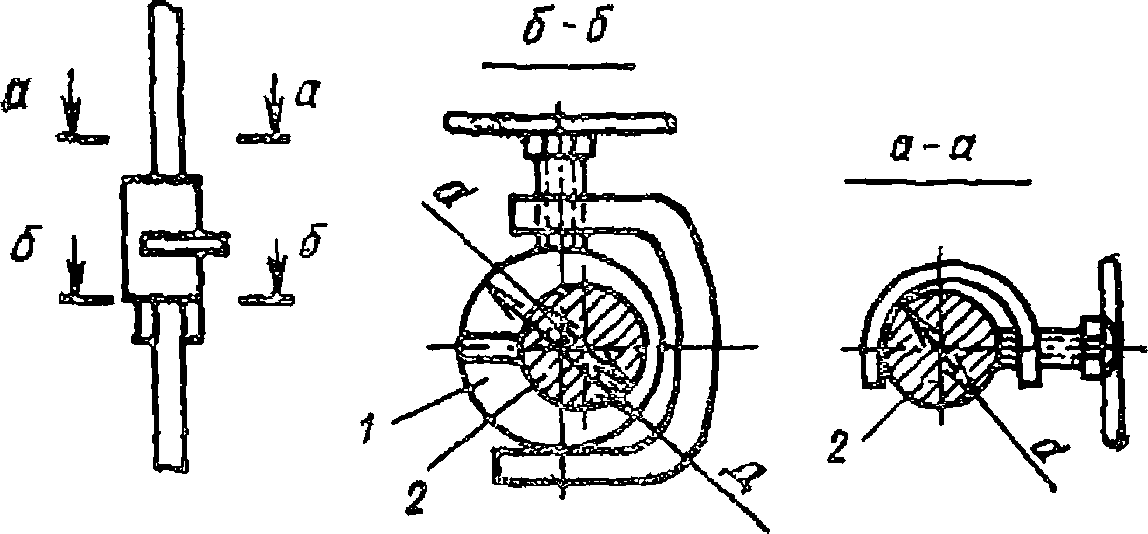

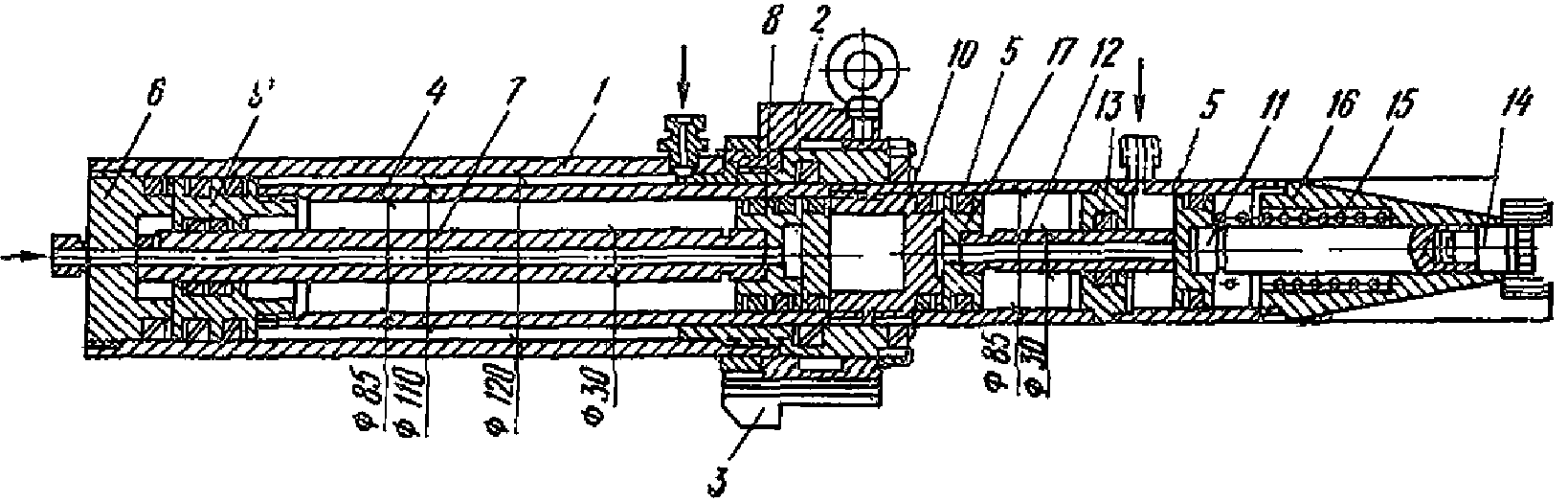

Схема устройства дискового поворотного затвора.

- Монтаж должен производиться с открытием диска на одну четверть.

- Следует оставить достаточно места между фланцами, чтобы избежать повреждения прокладки.

- Гайки завинчиваются постепенно.

- Диаметры ответных фланцев и затвора должны быть одинаковыми.

- Не стоит устанавливать дополнительную прокладку между самим корпусом и фланцами.

- обратные клапаны;

- Диаметры обратных клапанов и ответных фланцев должны быть одинаковыми.

- Необходимо соблюдать монтажные расстояния при установке клапанов.

- Важно следить за правильным направлением потока при монтаже.

- Последнее, что нужно – соблюдать режим пульсации.

- шиберные ножевые задвижки;

- Проверить видно ли индикатор положения.

- После опрессовки следить за протечками и зажать гайками, если это будет нужно.

- Проверить направление потока при монтаже.

- Соблюдать правильное положение ножевых задвижек.

- шаровой обратный клапан;

Схема устройства шарового крана.

- Относительное уплотнение для чистой воды.

- Уделить особое внимание при малых давлениях и горизонтальном монтаже.

- Для уменьшения гидравлических ударов при возвращении шара для ДУ > 250 монтаж может быть с перекосом направления.

- одностворчатый обратный клапан;

- Для опускания между фланцами необходимо использование крючка.

- В горизонтальном положении крючок к трубопроводу следует устанавливать вертикально.

- двухстворчатый обратный клапан;

- Монтаж при нисходящем потоке для ДУ > 150 запрещен.

- Необходимо проверить работу пружин.

- шаровой кран;

- Никогда нельзя зажимать корпус крана в тиски.

- Завинчивать соединения крана стоит крайне осторожно.

- Крутить или держать кран нужно разводным гаечным ключом со стороны привинчивания.

- Нельзя использовать трубный циркульный ключ или щипцы, которые способны повредить внешнюю оболочку крана.

- Запрещается использовать удлинение ручки ключа для сильного зажатия. Это может привести к деформации корпуса или трещинам резьбовых соединений.

- Максимальная сила приложенная для завинчивания должна быть не более 30 Нм.

- Не рекомендуется разбирать по частям новую запорную арматуру без крайней необходимости. Как правило, каждый кран проходил пневматические и гидравлические испытания, что дает гарантию правильности сборки всех частей крана.

Монтаж при помощи резьбового соединения

Для выполнения работ достаточно иметь под рукой набор ключей, трубный или разводной (1, 2, 3 номера, в зависимости от диаметра трубопровода), а также прокладки или материал, из которого можно их изготовить. В обязательном порядке необходимо подготовить льняную нить или специальную ленту ФУМ для герметизации новых соединений.

Этапы производства работ:

- Перекрывается подача в трубопровод.

- Раскручиваются соединительные фрагменты, в случае, если не получается, нужно воспользоваться специальным средством (WD-40).

- Освобожденные места трубы с резьбой тщательно очищаются от возможной ржавчины и загрязнений. Можно применить растворители.

- Внимательно осматривают резьбу. На ней не должно быть трещин, сколов, накипи. Для уверенности в хорошем результате не мешает пройтись лишний раз специальной плашкой для нарезания резьбы.

- Собирают узел с установкой резиновых прокладок на стыки.

- Герметизируют резьбовые соединения.

Внимание. Если запорное устройство предусматривает направление движения жидкости, лучше лишний раз перепроверить, чтобы потом не делать двойную работу. На корпусе устройства должна быть стрелка.

Если запорное устройство предусматривает направление движения жидкости, лучше лишний раз перепроверить, чтобы потом не делать двойную работу. На корпусе устройства должна быть стрелка.

Требования по установке запорной арматуры на тепловых пунктах

Запорная арматура может быть установлена:

- на нагнетательном и всасывающем патрубках каждого из насосов;

- на каждом подающем и обратном трубопроводе тепловых сетей;

- на подводящих и отводящих трубопроводов водонагревателя.

Количество запорной арматуры на трубопроводах устанавливается минимально необходимое, которое будет способно обеспечить надежную работу.

Стальная запорная арматура используется в качестве отключающей на вводе тепловых сетей в тепловой пункт. Допускается использование арматуры из латуни или бронзы.

Установка данной арматуры производится поэтапно. Дальнейшее функционирование зависит только от того, насколько точно соблюдаются все правила по монтажу, которые были описаны выше.

Что такое регулирующая арматура

Запорная регулирующая арматура выполняет две функции. Первая – это регулировка температуры или гидравлического сопротивления. Вторая – полное перекрытие циркуляции. Особенность этого вида арматуры заключается в конструкции вентилей. При вращении ручки шток жмет на заслонку, которая перекрывает путь жидкости. Степень перекрытия может быть разной.

Отечественный утеплитель Техноплекс по характеристикам не уступает зарубежным аналогам.

При этом экструдированный пенополистирол имеет недостатки, например, практически нулевая паропроницаемость.

К запорно-регулирующей арматуре для отопления относятся:

- термостатические вентили;

- термоголовки;

- балансировочные вентили;

- трехходовые и обратные клапаны.

Данный вид вентилей может работать как в ручном, так и автоматическом режиме. Это позволяет поддерживать в помещении требуемый микроклимат, независимо от погоды. Автоматизированные системы широко используются для отопления нового поколения – умный дом.

Регулировка температуры

Запорно-регулирующая арматура для воды в системе отопления выполняет функцию терморегулятора. Чтобы в помещении всегда была одинаковая температуры перед каждым радиатором нужно установить термостатический вентиль. Они есть ручные и полуавтоматические. Последние могут работать в ручном режиме, а после установки на них термостатической головки или сервопривода переходят в автоматический режим.

Внутри термоголовки есть сильфон с рабочим веществом.

Контроль показателей температуры осуществляется посредством термодатчиков. Они бывают встроенными или выносными и могут снимать показания степени нагрева воздуха или воды. Например, трёхходовой клапан устанавливается на подаче и соединяется байпасом с обраткой. Выносной термодатчик устанавливается за клапаном на подаче. Датчик снимает показания температуры воды и если она слишком горячая, то трёхходовой клапан подтягивает теплоноситель из обратки. Если вода слишком холодная, то подпитка из обратки уменьшается.

Запорно-регулирующая арматура является сердцем узлов подмеса для теплых полов.

Это позволяет одновременно эксплуатировать высокотемпературное и низкотемпературное отопление от одного котла. Узел подмеса устанавливается перед коллектором отопления, если петель тёплого пола больше одной. Если же контур ТП всего один, то узел подмеса можно устанавливать непосредственно на патрубки отводов от главной магистрали.

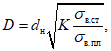

Регулировка гидравлического сопротивления

Гидравлическое сопротивление – это та сила, с которой нужно бороться воде во время циркуляции. Жидкость всегда течет по пути наименьшего сопротивления, поэтому важно соблюдать диаметры труб при монтаже. Если какая-то часть контура имеет слишком высокое гидравлическое сопротивления, то теплоноситель туда просто не потечет. Соответственно, отрезок системы отопления перестанет греть.

Балансировочный клапан для бытовой батареи.

Каким должно быть гидравлическое сопротивление рассчитывается на этапе проектирования системы отопления. Этим занимаются инженеры-теплотехники. Они используют специальные программы или же пользуются таблицами Exel собственной разработки. Все данные заносятся в проект. В обозначении запорной регулирующей арматуры на чертежах есть информация для настройки балансировочных вентилей.

Например, в проекте указано, что радиатор должен иметь сопротивление 2 единицы. При монтаже балансировочного вентиля нужно посмотреть в паспорт изделия. Там указано сколько нужно сделать оборотов штока, чтобы достигнуть необходимого значения сопротивления. Вентили всегда устанавливаются за радиатором. Регулировка осуществляет один раз.

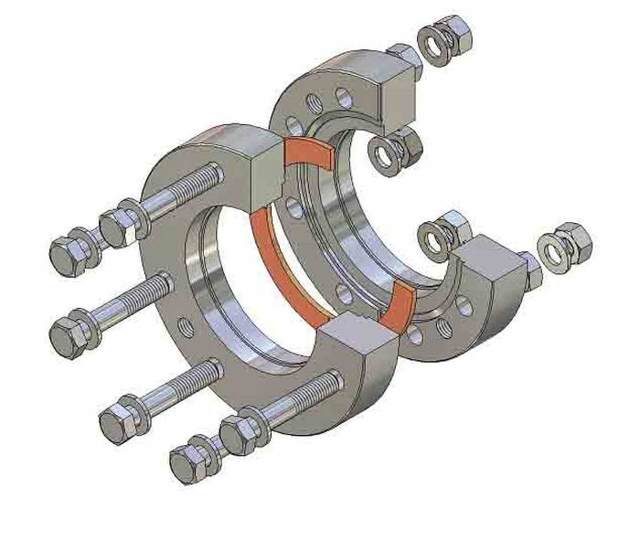

Дисковой поворотный затвор

Тут выполняется фланцевое соединение. Наряду с этим фланцы должны размешаться параллельно друг к другу. Перед установкой убедитесь в том, что на поверхности фланцев отсутствуют сколы, раковины, заусеницы и другие повреждения, каковые имели возможность бы нарушить герметичность. Уже перед началом монтажа поворотный диск нужно немного открыть, но не всецело. Он не должен выходить за корпус поворотного затвора. По окончании при помощи шпилек либо болтов возможно легко прихватить. Потом диск поворотного затвора всецело раскрывается, по окончании чего равномерно затягиваются крепежи. В случае если процесс монтажа прошел верно, затвор должен с легкостью раскрываться и закрываться.

Источник

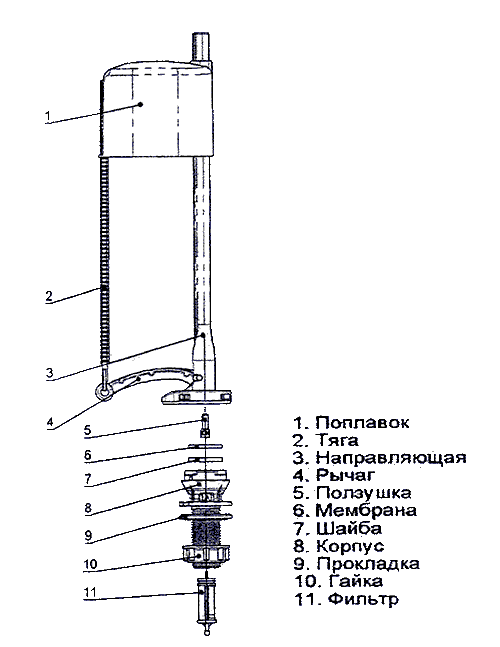

Арматура для сливного бачка

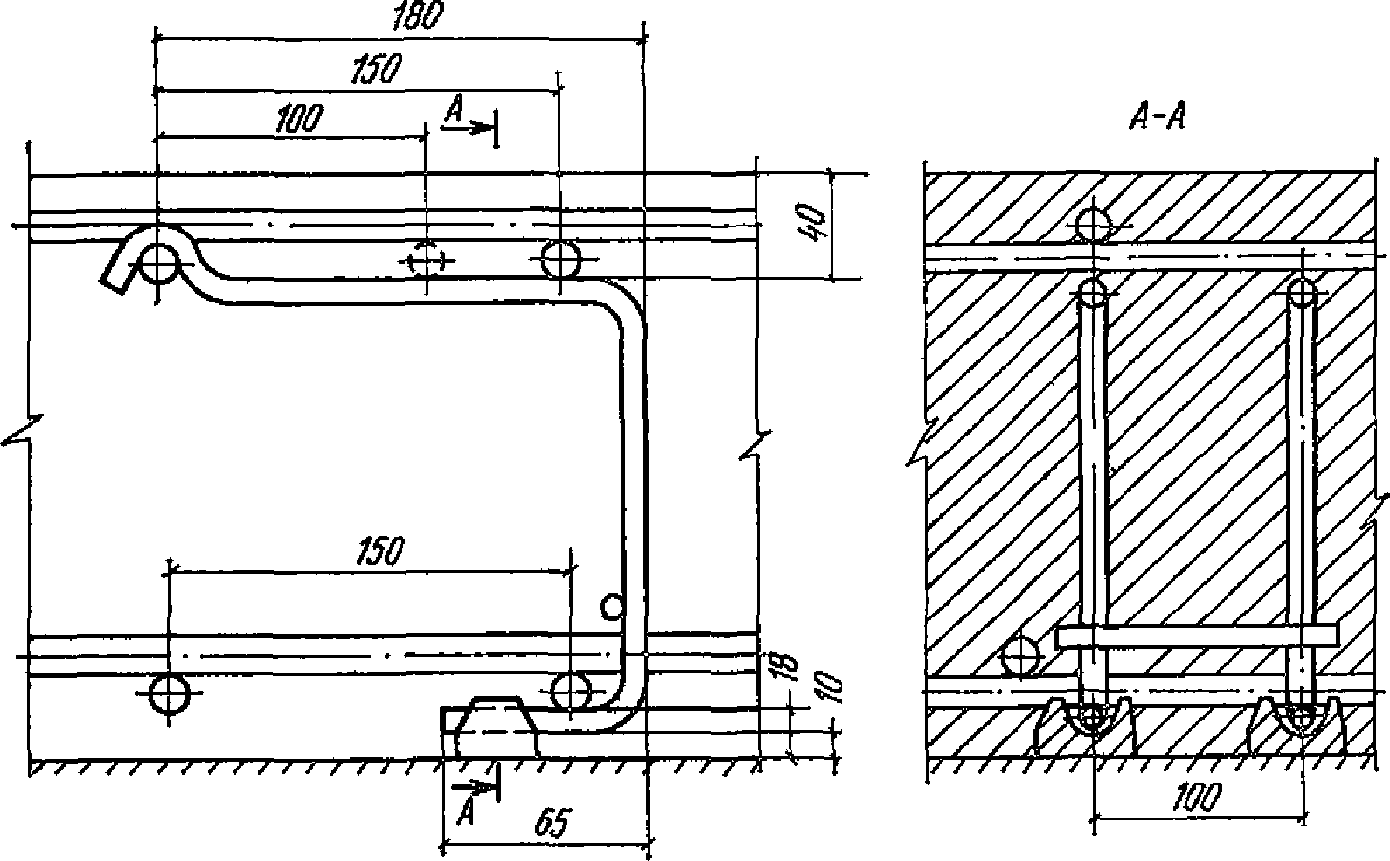

Арматуры для сливного бачка с нижней подводкой воды. Инструкция по монтажу и эксплуатации

Арматуры для сливного бачка с нижней подводкой воды. Инструкция по монтажу и эксплуатации

Соответствует требованиям ТУ 4953-001-02903999-2014

АБ 69.57.55.3

Назначение изделия

Арматура для смывного бачка предназначена для наполнения смывного бачка ( в народе сливной бачок) водой и подачи ее на смыв в унитаз.

Меры безопасности

Материалы, используемые для изготовления арматуры, в условиях эксплуатации не выделяют в окружающую среду вредных веществ и не оказывают вредного воздействия на организм человека при непосредственном контакте. Работа с арматурой не требует особых мер предосторожности.

Технические характеристики

- Диапазон рабочих давлений, Мпа 0,05 — 1

- Время заполнения бачка в объеме 6,0 л, не более, 2,5 мин

- Стабильность уровня: изменение уровня воды при изменении давления на 0,1 МПа, не более, мм 5,0

- Диаметр отверстия в крышке бачка, 38…44 мм

- Установленный ресурс не менее, 150,0 тыс.циклов

- Присоединительный размер G1/2-B

- Масса изделия, не более, 0,62 кг

Комплектность

В комплект арматуры входит:

Клапан впуска

Клапан выпуска

Хранение и уход за изделием

Арматуру следует хранить в упакованном виде в сухих закрытых помещениях на расстоянии но менее 0,6 м от отопительных приборов.

Не допускается использование моющих средств, в состав которых входят абразивные, кислотно — щелочесодержащиё вещества, органические растворители.

Гарантия изготовителя

Гарантийный срок эксплуатации арматуры — пять лет со дня ввода в эксплуатацию, но не более шести лет со дня выпуска Срок службы арматуры — 6 лет.

Гарантия на изделие не распространяется в случае:

- его механических повреждений;

- установки с нарушением требований данной инструкции;

- неправильного обслуживания в процессе эксплуатации:

- несоответствия воды техническим требованиям ГОСТ 2761-84.

Рекомендации изготовителя

Для повышения надежности и долговечности арматуры рекомендуется дополнительно устанавливать фильтр в водопроводной сети.

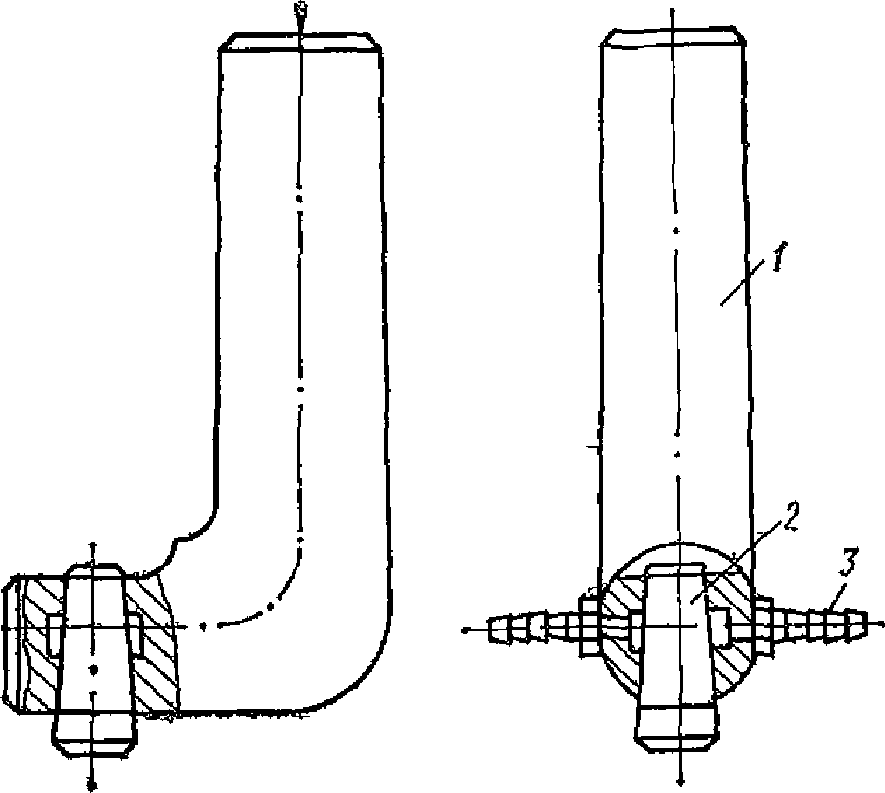

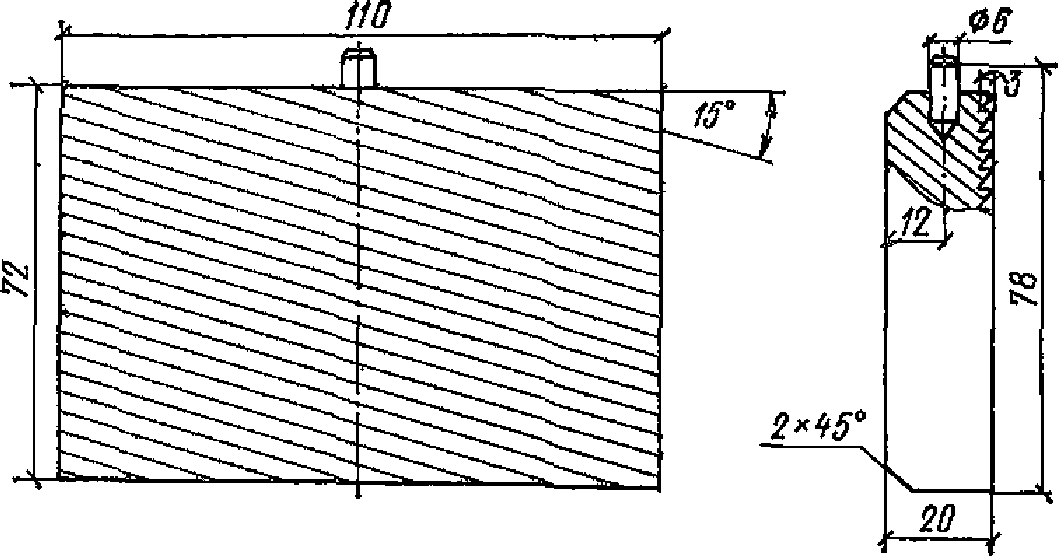

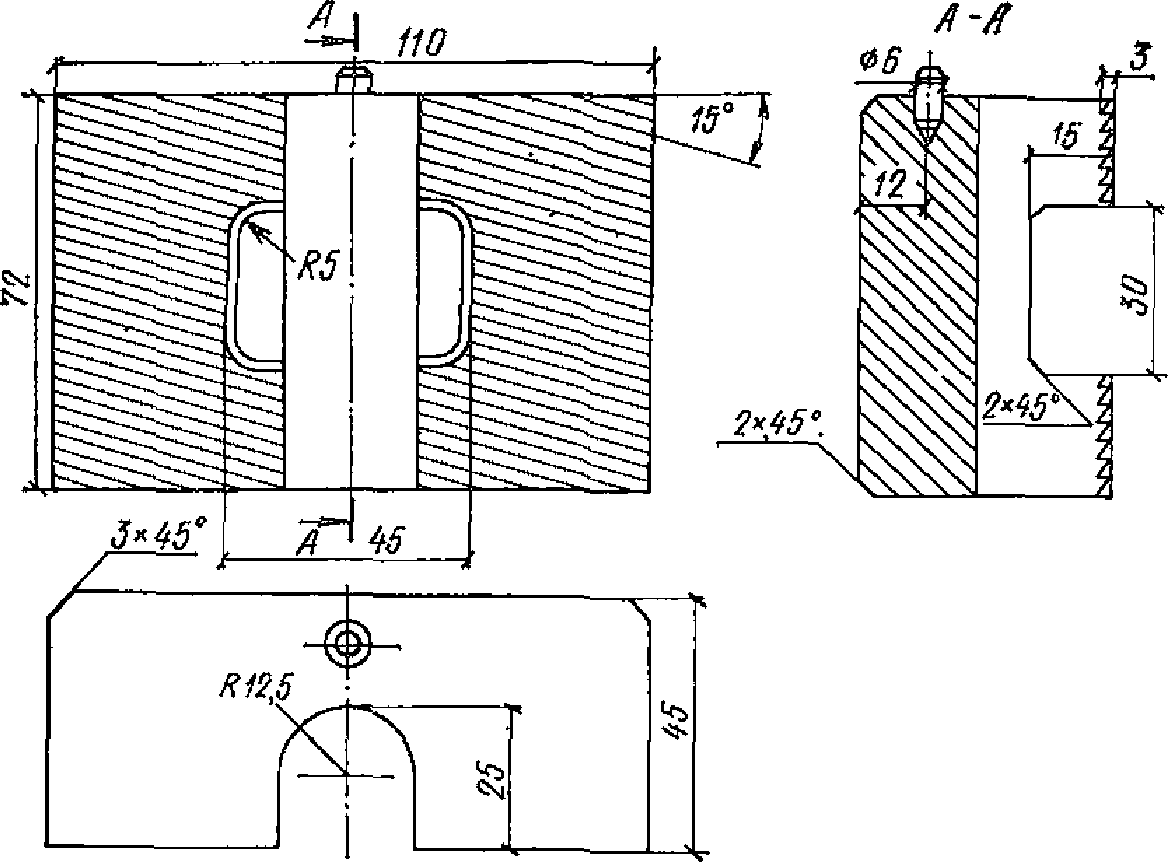

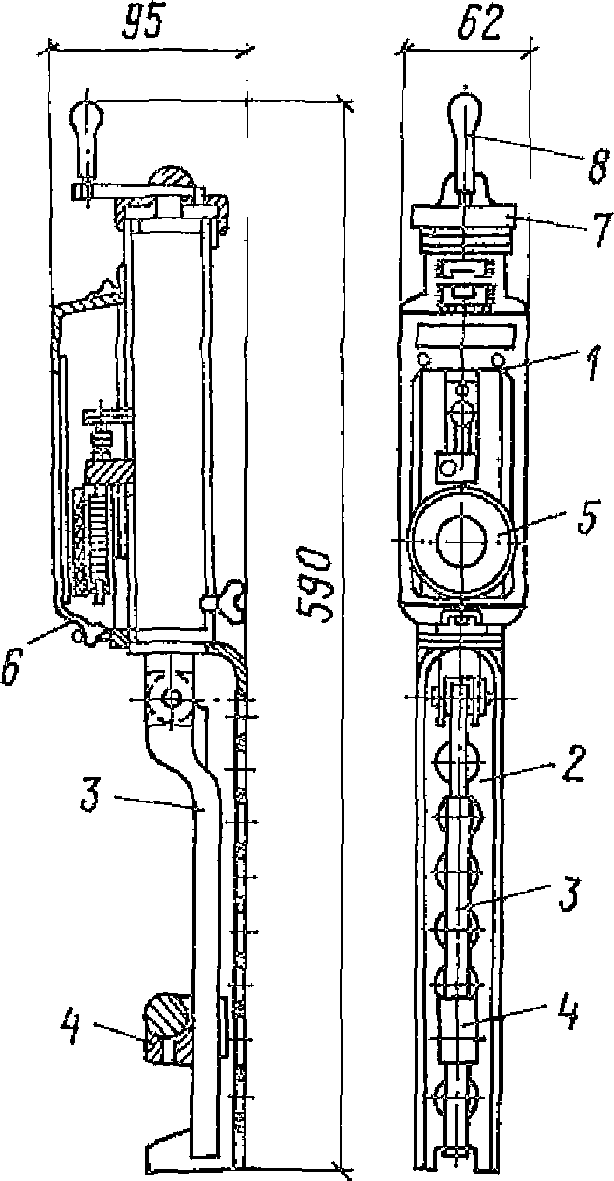

Монтаж арматуры

Арматура поставляется в собранном виде, укомплектованная и настроенная под определенный тип бачка

- Порядок установки арматуры в бачок

После установки арматуры не допускайте касания подвижных частей клапанов друг об друга и стенок бачка.

При подсоединении водопроводного шланга к клапану впуска придерживайте клапан от поворота.

- Установка бачка

Во избежание течи из-под прокладки, крепежные гайки-барашки затягивайте равномерно с двух сторон.

- Установка крышки бачка и кнопочного узла

Проверьте, чтобы между крышкой бачка и кнопочным узлом, вставленным до упора в резьбу клапана выпуска (не ввинчивая) был зазор 3 – 19мм.

Для надежного центрирования витков резьбы перед ввинчиванием сделать 1 – 2 оборота против часовой стрелки до характерного щелчка, который покажет, что резьба «села» на свое место.

Регулировка арматуры

- Если расстояние между крышкой бачка и кнопочным узлом выходит за

пределы 3…19 мм, необходимо отрегулировать клапан выпуска по высоте

(см. рис.2 и таблицу настройки высоты арматуры), Отсоедините тягу 23 от

корпуса перелива 12. Отожмите фиксаторы стакана 10 и перемещением

стойки 6 вверх-вниз добейтесь зазора 3…19 мм.

Присоедините тягу к корпусу перелива.

- Для регулировки уровня воды в бачке

отсоедините тягу 2 (см. рис.1), переместите

поплавок вверх или вниз, и вновь присоедините

к нему тягу. Минимальное расстояние между

уровнем воды и верхней кромкой бачка 45 мм.

- После регулировки уровня воды в бачке отрегулируйте трубу перелива 7

(см. рис.2). Для этого отверните крышку байонетную 9 и переместите трубу

перелива в положение, при котором риска на трубе соответствует уровню

воды в бачке. Затяните байонетную крышку.

* Для арматуры с удлиненной стойкой

** при настройке на данное деление удалите трубу перелива 7

Таблица настройки высоты арматуры

| Деление на шкале стойки | Высота Н, мм | Деление на шкале стойки | Высота Н, мм |

| М** | 285-304 | 15 | 360-379 |

| 1 | 290-309 | 16 | 365-384 |

| 2 | 295-314 | 17 | 370-389 |

| 3 | 300-319 | 18 | 375-394 |

| 4 | 305-324 | 19 | 380-399 |

| 5 | 310-329 | 20 | 385-404 |

| 6 | 315-334 | 21 | 390-409 |

| 7 | 320-339 | 22 | 395-414 |

| 8 | 325-344 | 23 | 400-419 |

| 9 | 330-349 | 24* | 405-424 |

| 10 | 335-354 | 25* | 410-429 |

| 11 | 340-359 | 26* | 415-434 |

| 12 | 345-364 | 27* | 420-439 |

| 13 | 350-369 | 28* | 425-444 |

| 14 | 355-374 | 29* | 430-449 |

Возможные неисправности и способы их устранения

| Наименование неисправности | Вероятная причина | Способ устранения |

| 1. Клапан впуска | ||

| Клапан не закрывается | Засорение отверстия в узле ползушка 5 — направляющая 3 | Отсоединить направляющую 3 и промыть в сборе с ползушкой |

| Клапан не открывается | Засорение отверстия в узле ползушка 5 — направляющая 3 | Отсоединить направляющую 3 и промыть в сборе с ползушкой |

| Медленное наполнение бачка | Засорение фильтра 11 | Отвернуть шланг подводки воды, извлечь фильтр 11 из корпуса 8 и промыть |

| 2. Клапан выпуска | ||

| Наблюдается течь воды в унитаз | Неправильно установлен клапан донный 13 на корпусе перелива 12 | Отрегулировать посадку донного ! клапана 13 на корпусе перелива 12 J поворотом вокруг оси |

| Слабо затянута гайка 21 | Затянуть гайку 21 | |

| Неправильно выставлена труба перелива 7 | Отрегулировать | |

| Неправильно выставлена тяга 23 | Отрегулировать |

ПРИМЕЧАНИЕ: Из-за наличия в воде различных примесей со временем возможно ухудшение работы клапана выпуска, вследствие выпадения на его деталях осадка. В этом случае необходимо отсоединить клапан от седла, промыть его и установить на место.

Рисунки клапанов

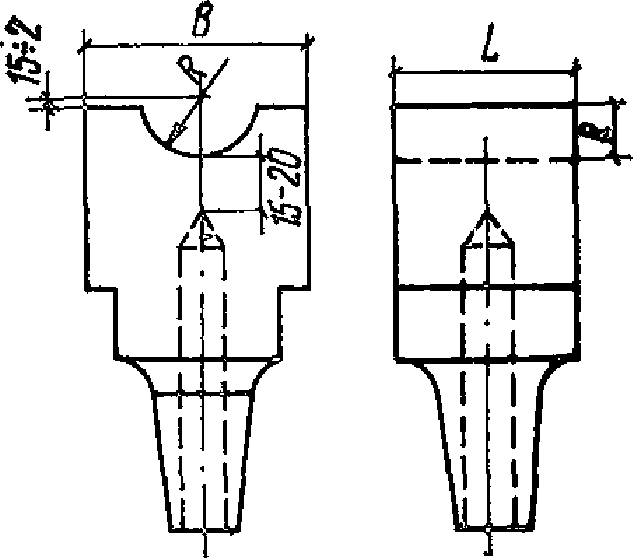

Клапан впуска (нижняя подводка) | Рис. 1

Клапан выпуска | Рис. 2

Арматура для сливного бачка | Видеоинструкция

Видео предоставлено сайтом uklad.net

Для написания статьи использовалась инструкция идущая в комплекте арматуры с бачком.

Так же предлагаю вашему вниманию:

Монтаж крышки унитаза | Видеоинструкция

В видео представлена обширная инструкция по сборке и установке сидений унитаза.

С пластиковым регулируемым, с пластиком не регулируемым крепежом, микролифтом и металлическим крепежом.

Желаю удачного монтажа!

Евгений Новиков

Эксперт проекта Masstter.com

Статья помогла вам?

Дайте нам об этом знать — поставьте оценку

Загрузка…

РУКОВОДСТВО

ПО ПРОИЗВОДСТВУ АРМАТУРНЫХ РАБОТ

Рекомендовано к изданию решением секции технологии и механизации, качества и техники безопасности строительно-монтажных работ ЦНИИОМТП Госстроя СССР.

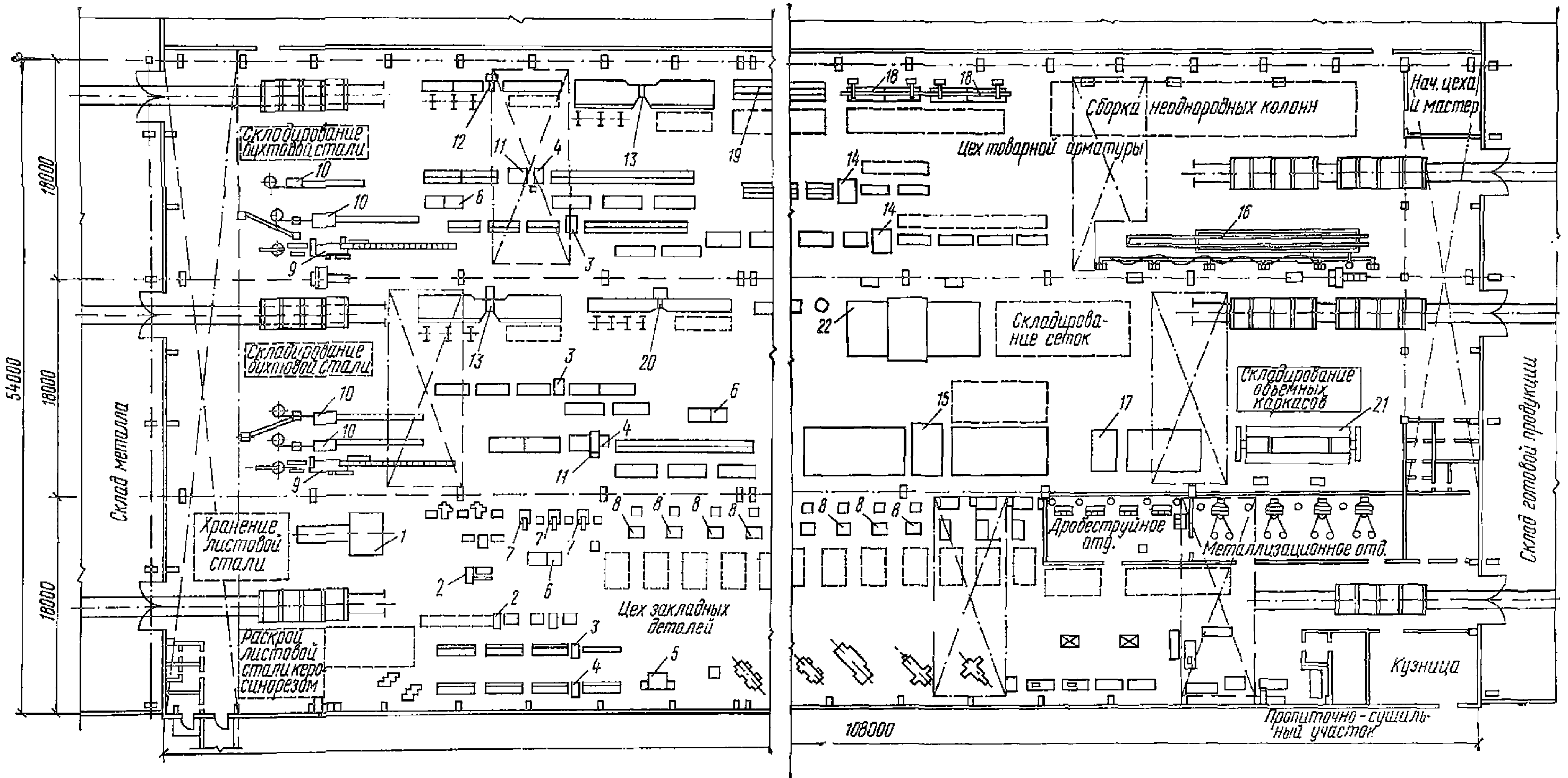

Содержит основные положения по организации и технологии изготовления арматуры железобетонных конструкций в промышленном и гражданском строительстве, а также сведения об арматурных сталях, применяемом механическом и сварочном оборудовании и сведения о контроле качества изделий.

Предназначено для инженерно-технических работников заводов стройиндустрии и строительных организаций и работников проектных организаций.

ПРЕДИСЛОВИЕ

Рекомендации Руководства распространяются на производство арматурных работ при изготовлении обычных и предварительно-напряженных железобетонных конструкций, применяемых в промышленном и гражданском строительстве.

При изготовлении и монтаже арматуры помимо данных, приведенных в настоящем Руководстве, необходимо учитывать требования действующих нормативных документов, относящихся к проектированию и производству обычных и предварительно-напряженных железобетонных конструкций.

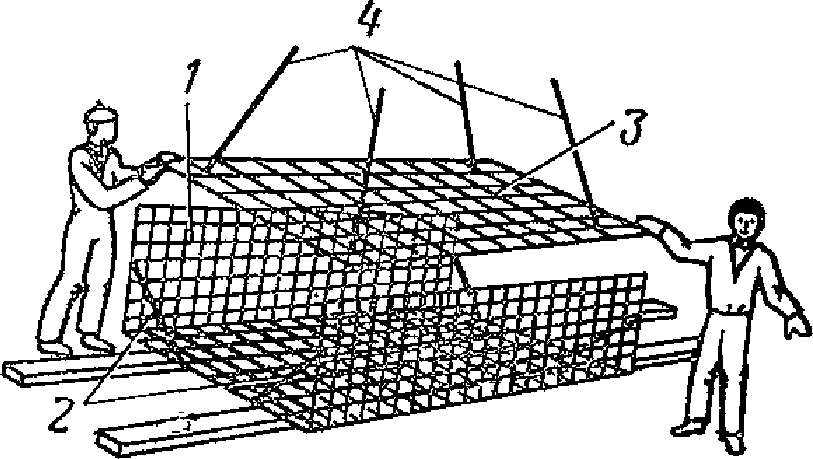

В целях сокращения затрат ручного труда и снижения трудоемкости работ рекомендуется при армировании сборных и монолитных обычных железобетонных конструкций применять сварные арматурные сетки, каркасы и изготовленные на их основе в заводских условиях укрупненные арматурные элементы.

Рекомендуется организовывать централизованное изготовление товарных арматурных изделий в первую очередь по унифицированному сортаменту для монолитных конструкций в хорошо оснащенных высокопроизводительным заготовительным и сварочным оборудованием арматурных цехах и поставлять на стройки отдельные сетки, каркасы и укрупненные арматурные элементы со склада готовой продукции.

Выполнение железобетонных работ, в том числе установку арматуры, рекомендуется поручать комплексным бригадам, работающим по методу бригадного подряда.

Руководство разработано лабораторией арматурных работ Центрального научно-исследовательского и проектно-экспериментального института организации, механизации и технической помощи строительству Госстроя СССР (д-р техн. наук, проф. Н.Е. Носенко, инженеры Э.С. Вайнтруб, В.П. Колодий, Л.Х. Копелевич, А.И. Пичугин) при участии Научно-исследовательского института бетона и железобетона Госстроя СССР (кандидаты техн. наук Н.М. Мулин, И.Е. Евгеньев и М.Д. Рожненко) и Всесоюзного научно-исследовательского института заводской технологии сборных железобетонных конструкций и изделий (инженеры Е.З. Ерманок и М.Ф. Дымшиц).

При разработке Руководства использованы опубликованные материалы Центрального научно-исследовательского и проектно-экспериментального института промышленных зданий и сооружений Госстроя СССР, Центрального научно-исследовательского института строительных конструкций им. В.А. Кучеренко Госстроя СССР, а также ряда других организаций.

Глава 1

АРМАТУРНАЯ СТАЛЬ

ОСНОВНЫЕ ВИДЫ И МАРКИ АРМАТУРНОЙ СТАЛИ

1.1. Для армирования железобетонных конструкций применяется арматура следующих видов: стержневая, проволочная и витая проволочная (арматурные канаты).

1.2. В зависимости от условий применения арматура подразделяется на ненапрягаемую (табл. 1) и напрягаемую (табл. 2).

Таблица 1

|

Ненапрягаемые арматурные стали |

Класс |

ГОСТ на сортамент |

Марка стали |

ГОСТ на сталь |

Расчетный диаметр, мм |

|

Стержневая горячекатаная гладкая |

А-I |

5781-75 |

Ст3 |

380-71* |

6 — 40 |

|

То же, периодического профиля |

А-II |

5781-75 |

Ст5 |

380-71* |

10 — 40 |

|

А-II |

5781-75 |

18Г2С |

5058-65* |

40 — 80 |

|

|

Ас-II |

5781-75 |

10ГТ |

ЧМТУ 1-89-67 |

10 — 32 |

|

|

А-III |

5781-75 |

25Г2С |

5058-65** |

6 — 40 |

|

|

5781-75 |

35ГС |

5058-65* |

6 — 40 |

||

|

5.1459-72 |

|||||

|

5781-75 |

18Г2С |

5058-65** |

6 — 9 |

||

|

То же, упрочненная вытяжкой на 5,5% |

А-IIв |

Ст5 |

380-71* |

10 — 40 |

|

|

Гладкая арматурная проволока |

В-I |

6727-53* |

— |

380-71* |

3 — 8 |

|

То же, периодического профиля |

Вр-I |

ТУ 14-659-75 |

— |

380-71* |

3 — 5 |

Таблица 2

|

Напрягаемые арматурные стали |

Класс |

ГОСТ на сортамент |

Марка стали |

ГОСТ на сталь |

Расчетный диаметр, мм |

|

Стержневая горячекатаная периодического профиля |

А-IV |

5781-75 |

20ХГ2Ц |

5058-65** |

10 — 22 |

|

5781-75 |

80С |

5058-65** |

10 — 18 |

||

|

А-V |

5781-75 |

23Х2Г2Т |

ЧМТУ 1-177-67 |

10 — 22 |

|

|

Стержневая термически упрочненная периодического профиля |

Ат-IV |

— |

20ГС2 |

10884-71 |

10 — 40 |

|

Ат-V |

— |

20ГС2 |

10884-71 |

10 — 40 |

|

|

Ат-VI |

— |

20ГС |

10884-71 |

10 — 32 |

|

|

Ат-VII |

— |

20ГС |

10884-71 |

10 — 32 |

|

|

Стержневая упрочненная вытяжкой на 3,5% |

А-IIIв |

— |

25Г2С, 35ГС |

5058-65** |

6 — 40 |

|

Высокопрочная арматурная проволока гладкая |

В-II |

7348-63 |

— |

— |

3 — 8 |

|

То же, периодического профиля |

Вр-II |

8480-63 |

— |

— |

3 — 8 |

|

То же, развитого периодического профиля |

Вр-II |

ТУ 14-4-672-75 |

— |

1050-74 |

5 — 8 |

|

Спиральные арматурные канаты (пряди) |

К-7 |

13840-68 |

— |

— |

4,5 — 15 |

|

То же |

К-19 |

ТУ 14-4-22-71 |

— |

— |

14 |

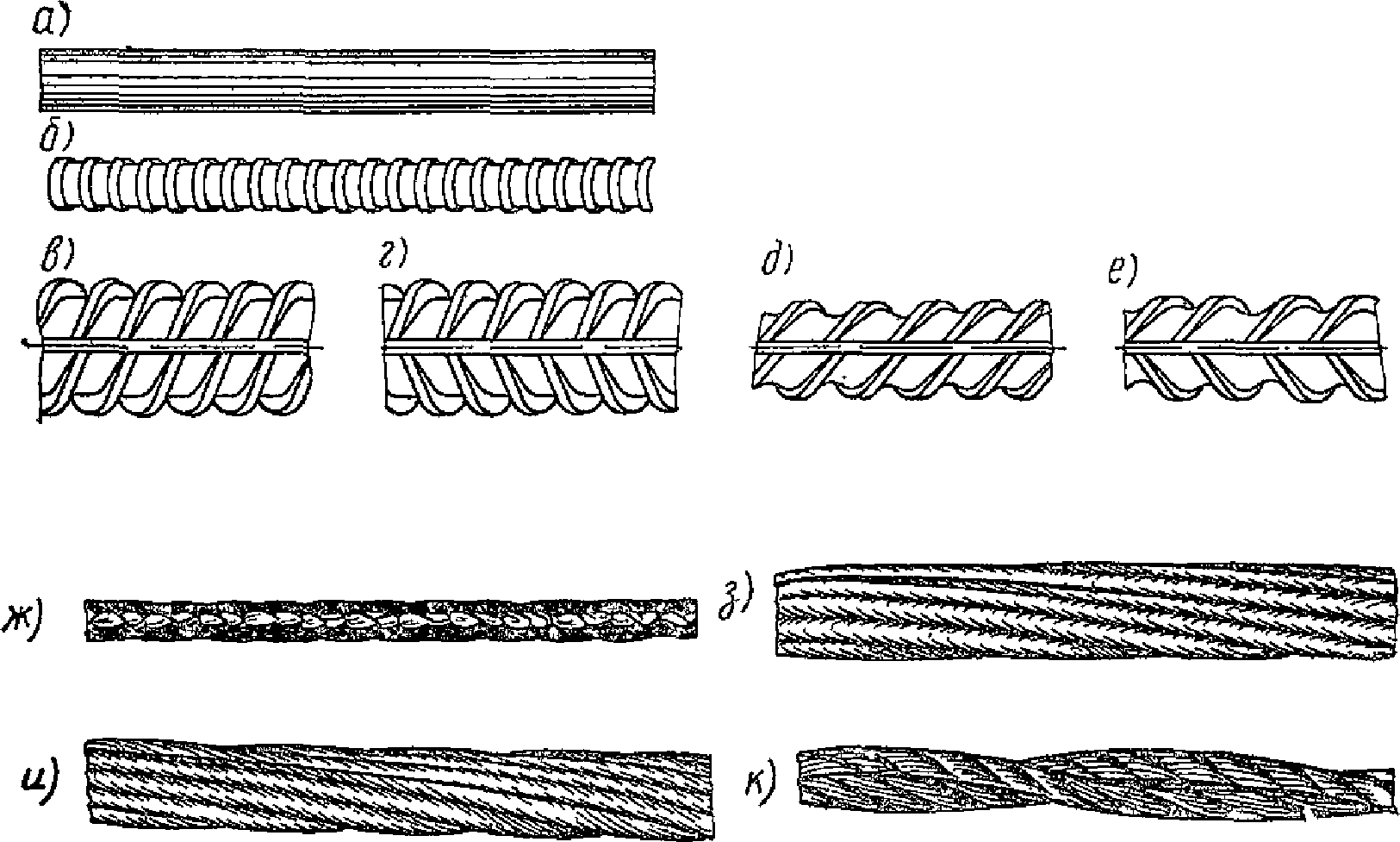

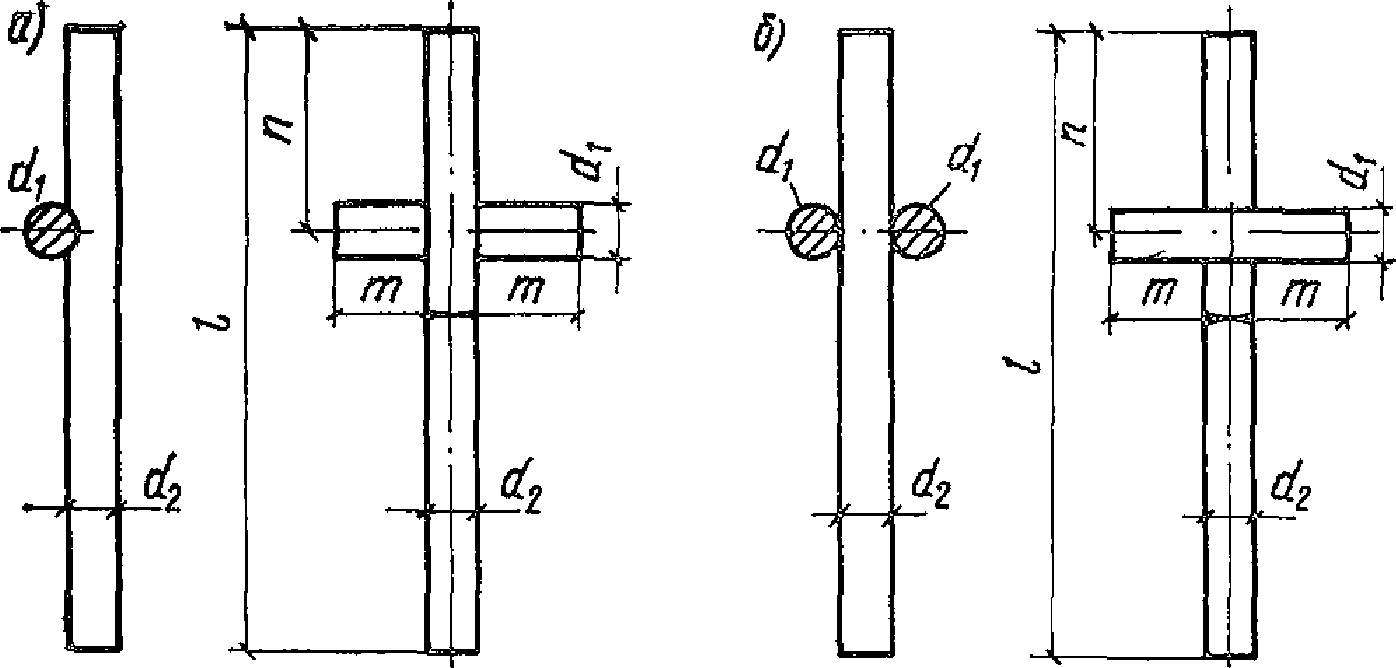

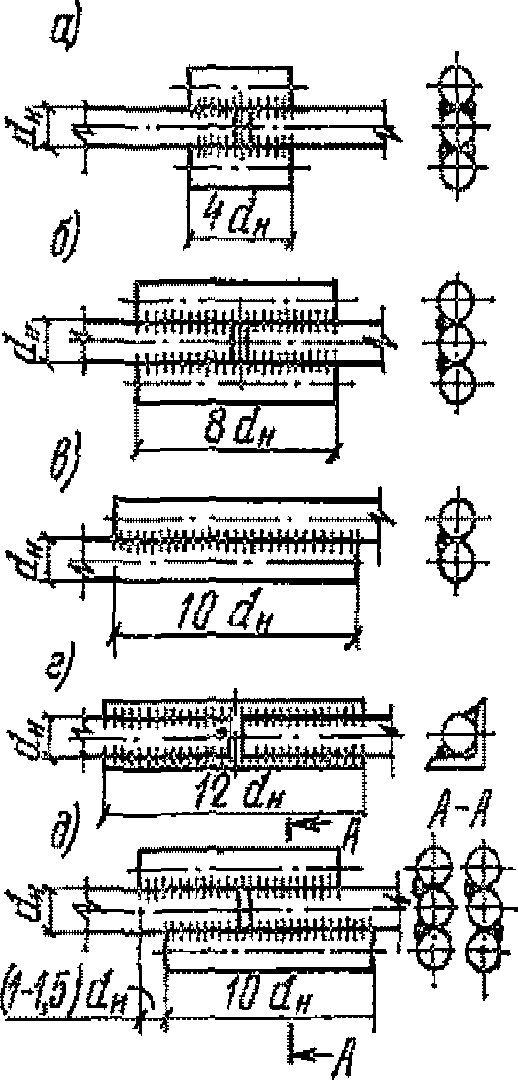

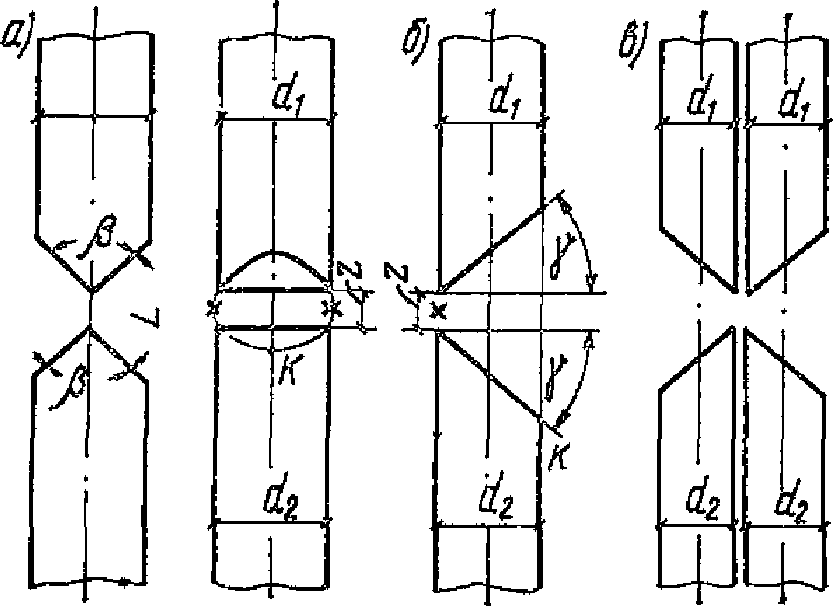

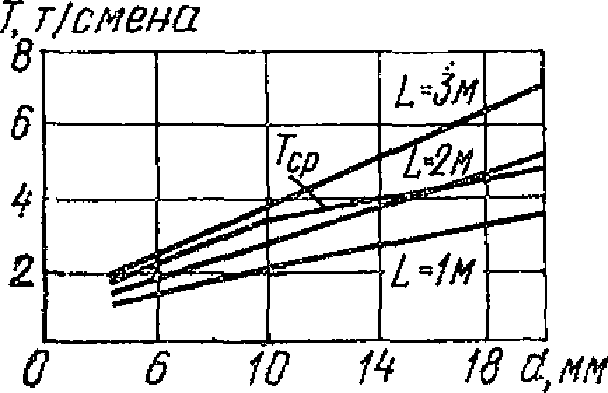

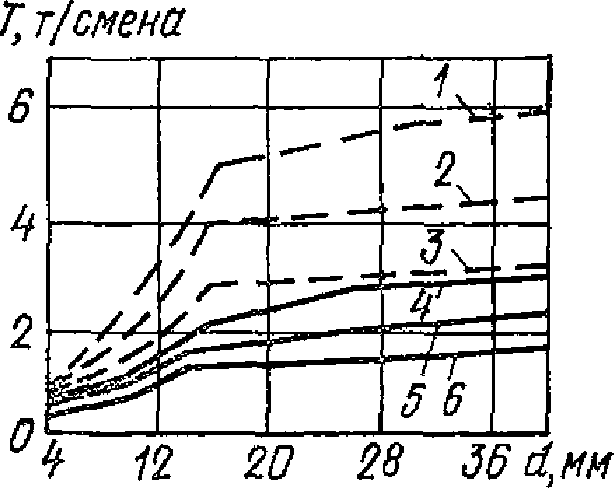

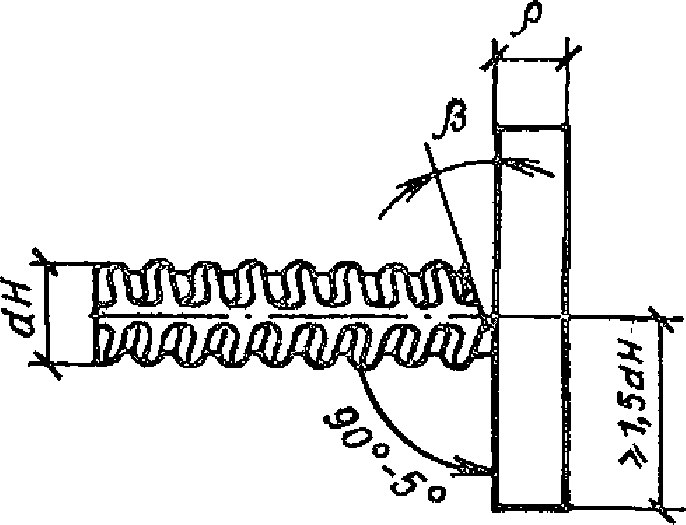

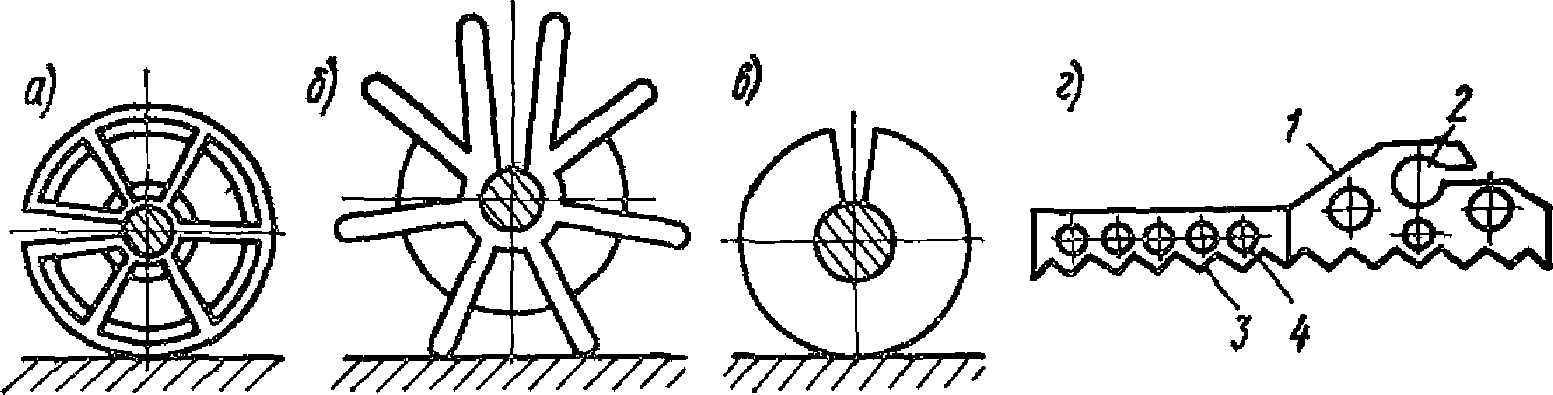

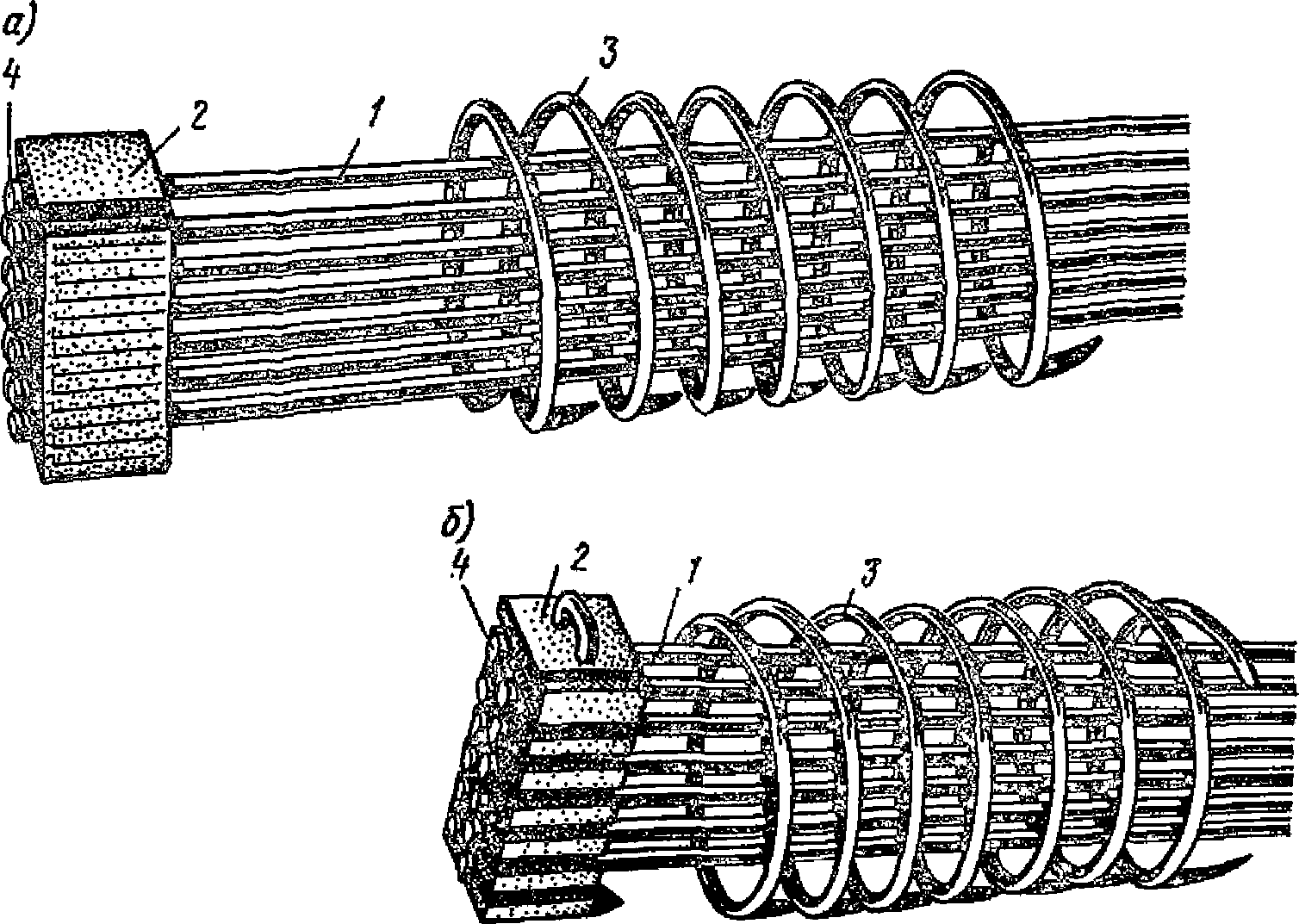

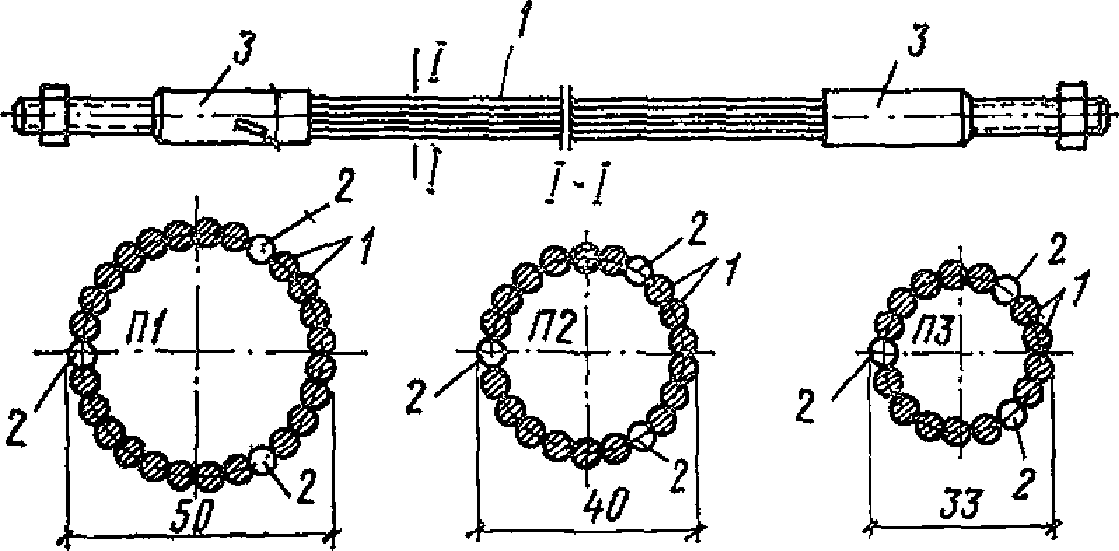

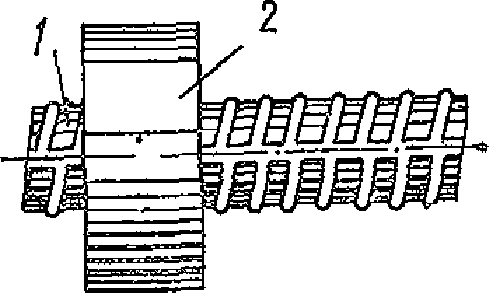

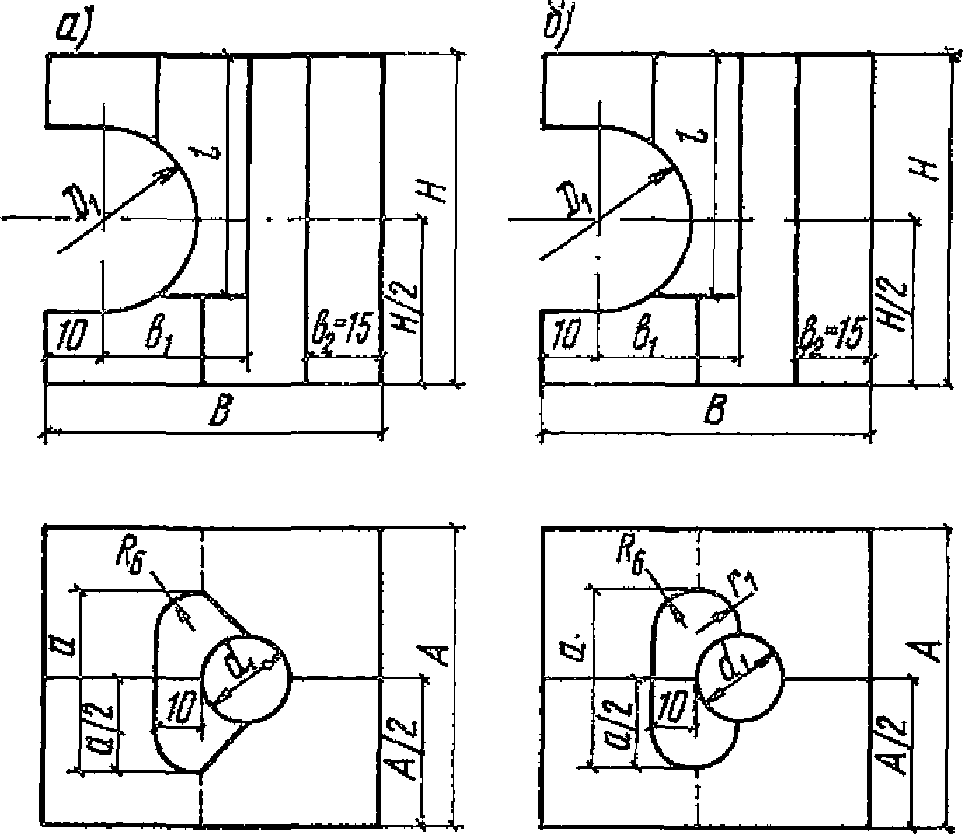

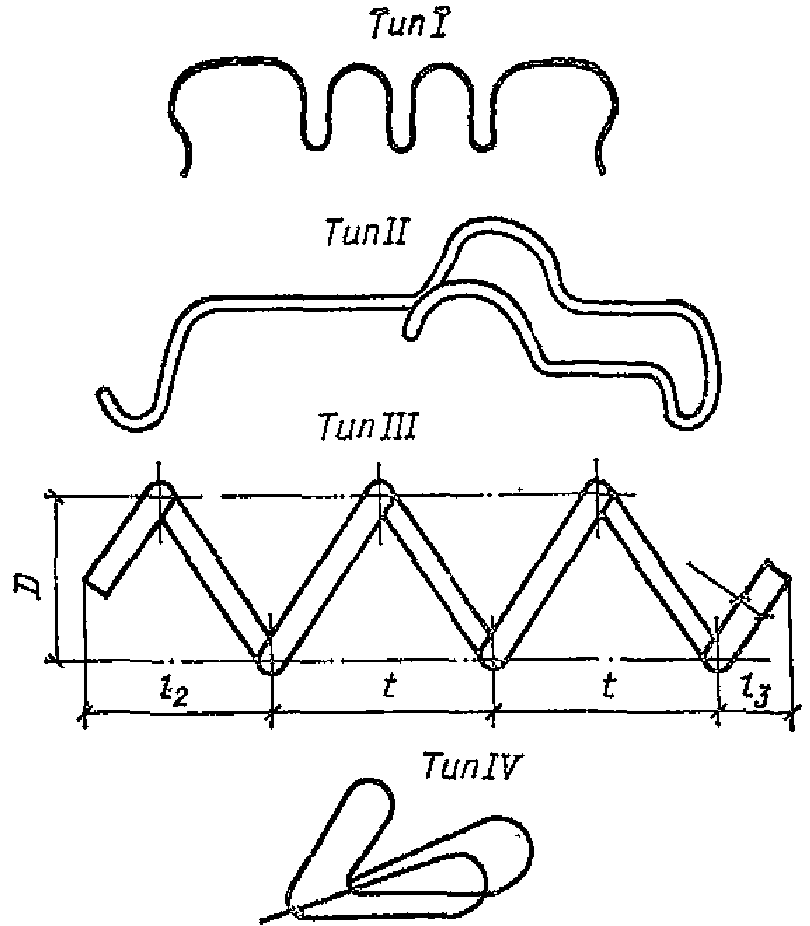

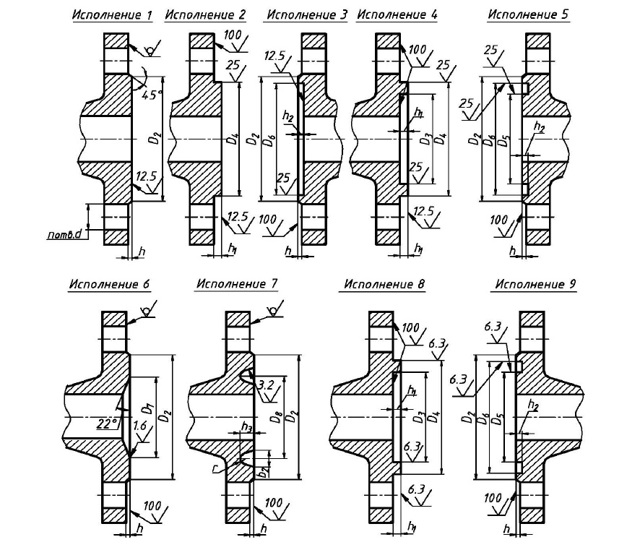

1.3. В зависимости от профиля стержневая и проволочная арматура бывает гладкой и периодического профиля (рис. 1).

Рис. 1. Внешний вид арматурной стали различных классов

а — гладкая стержневая класса А-I, также обыкновенной

проволоки класса В-I и высокопрочной проволоки класса В-II;

б — обыкновенной проволоки класса Вр-I; в — стержневая

периодического профиля класса А-II, допускается для стали

специального назначения Ас-II; г — то же, класса А-III

с улучшенным профилем, допускается для стали классов А-IV

и А-V; д — стержневая периодического профиля класса Ас-II;

е — то же, с улучшенным профилем классов А-IV и А-V;

ж — высокопрочная проволока периодического профиля класса

Вр-II; з — семипроволочная арматурная прядь класса К-7;

и — 19-проволочная арматурная прядь класса К-19;

к — двухпрядный канат класса К2 x 7

1.4. Стержневая арматура подразделяется на:

горячекатаную, не подвергающуюся после проката упрочняющей обработке, классов А-I, А-II, А-III, А-IV, А-V;

термически упрочненную, подвергающуюся после проката упрочняющей термической обработке, классов Ат-IV, Ат-V, Ат-VI и Ат-VII;

упрочненную вытяжкой, подвергающуюся после проката упрочнению вытяжкой в холодном состоянии, классов А-IIв и А-IIIв.

1.5. Холоднотянутая проволочная арматура подразделяется на:

арматурную проволоку обыкновенную гладкую класса В-I и периодического профиля класса Вр-I; высокопрочную гладкую класса В-II и периодического профиля класса Вр-II;

витую проволочную арматуру (арматурные канаты); семипроволочные класса К-7 и 19-проволочные класса К-19; многопрядные арматурные канаты; двухпрядные класса К2 x m; трехпрядные класса К3 x m; многопрядные Кn x m (m — число проволок в пряди, n — число прядей в канате).

1.6. Арматурные изделия, поставляемые промышленностью, подразделяются на сварные арматурные сетки (рулонные и плоские) и сетки для армоцемента (сварные и тканые).

1.7. Основные механические характеристики сталей, применяемых для армирования железобетонных конструкций, гарантируются металлургическими и метизными заводами в соответствии с требованиями ГОСТа и технических условий.

В приложениях 1, 2, 3 приведены требования к механическим характеристикам арматурных сталей, а в приложении 4 — сортамент арматурных сталей.

1.8. Во всех случаях, когда марка арматурной стали неизвестна, необходимо устанавливать опытным путем механические свойства арматуры в соответствии с пп. 1.19 и 1.20 настоящего Руководства.

ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К АРМАТУРНЫМ СТАЛЯМ

1.9. Применяемая для арматуры сталь должна иметь чистую поверхность, поэтому при транспортировке, складировании и хранении должны быть приняты необходимые меры, предохраняющие стали от загрязнения и увлажнения.

1.10. В случае загрязнения арматурной стали отпадающие при ударе молотком окалина и ржавчина, а также масло, краска и тому подобное, должны быть удалены перед использованием арматуры.

Тонкий слой ржавчины, легко поддающийся удалению, не является дефектом арматуры.

Очистка арматурной стали должна производиться, как правило, механическими способами: стальными дисковыми электрощетками, протягиванием через вибропесочницы.

1.11. Сталь в мотках, употребляемая после обработки на правильно-отрезных станках, не требует дополнительной очистки.

1.12. Высокопрочная стальная проволока должна поставляться в бухтах большого диаметра: для проволоки диаметром до 5 мм — в бухтах диаметром не менее 2 м; для проволоки диаметром более 5 мм — в бухтах диаметром 2,5 м.

1.13. Витая проволочная арматура (спиральные многопрядные канаты) должна поставляться в бухтах и на барабанах большого диаметра (1,5 — 2 м).

Смотанные с бухт или барабанов канаты должны сохранять прямолинейность.

Правка витой проволочной арматуры не допускается.

1.14. Стержневая арматура поставляется в прутках длиной от 6 до 12 м. По соглашению с потребителем допускается изготовление стержней длиной от 5 до 25 м.

ПРИЕМКА И КОНТРОЛЬНЫЕ ИСПЫТАНИЯ АРМАТУРНОЙ СТАЛИ

1.15. Приемка арматурной стали должна производиться по сертификатам с обязательной проверкой наличия прикрепленных к стали металлических бирок, которыми завод-изготовитель обязан снабжать каждый пакет или бухту арматурной стали.

Бирки, как правило, прикрепляются вязальной проволокой к внешней стороне бухт и пакетов.

1.16. Приемка осуществляется путем сопоставления результатов внешнего осмотра и обмера, а также данных, приведенных в сертификатах и результатов контрольных испытаний, с требованиями соответствующих государственных стандартов и технических условий.

1.17. Напрягаемая арматура, имеющая на поверхности забоины или каверны, бракуется и не допускается к применению как напрягаемая. Бухты проволоки отбраковываются также, если они свернуты в восьмерки или имеют узлы либо перепутанные витки, не допускающие размотки проволоки.

1.18. Контрольные испытания арматурной стали производятся:

при приемке напрягаемой арматуры;

при поступлении стали без сертификатов;

когда предполагаемая марка стали, имеющей сертификат, вызывает сомнение.

1.19. Арматура, подлежащая испытанию, разделяется на партии, состоящие из стали одинаковой марки, диаметра и профиля, доставленной одновременно с одного завода.

Масса партии указана в соответствующих ГОСТах на сталь и не должна превышать: для стержневой арматуры 60 т, а для холоднотянутой проволоки 5 т. Размер партии канатной арматуры устанавливается по соглашению сторон.

От каждой партии стали отбираются образцы числом не менее:

для стержневой арматуры — для каждого вида испытаний по 5 образцов, отрезанных от пяти различных стержней;

для арматуры, поступающей в бухтах, — для каждого вида испытаний по 2 образца от 10% бухт, но не менее чем от пяти бухт образцы берутся от разных концов бухт;

для канатной арматуры — для каждого вида испытаний по 2 образца от 5% бухт, но не менее чем от трех бухт.

1.20. При приемке каждая партия арматуры, поступившей без сертификатов, должна подвергаться контрольным испытаниям. Стержневую арматуру испытывают на растяжение (по ГОСТ 12004-66) и загиб в холодном состоянии (по ГОСТ 14019-68); арматурную проволоку — на растяжение (по ГОСТ 12004-66) и на перегиб (по ГОСТ 1579-63, 7348-63 и 8480-63); канаты — на растяжение (по ГОСТ 16874-71).

При испытании проволочной, стержневой и канатной арматуры на растяжение устанавливают предел прочности, условный предел текучести и относительное удлинение при разрыве.

При испытании на загиб в холодном состоянии годной признается сталь, не имеющая трещин, отслаиваний и изломов.

1.21. В случае несоответствия результатов какого-либо испытания требованиям государственных стандартов или технических условий надлежит произвести повторное испытание на двойном числе образцов, взятых из других стержней или бухт этой же партии стали. При неудовлетворительных результатах повторных испытаний хотя бы одного образца вся партия арматурной стали бракуется. Вопрос об использовании этой стали решается техническим руководителем предприятия или строительства.

1.22. До применения напрягаемой высокопрочной проволоки от каждого мотка должно быть отобрано и испытано по одному образцу для установления предела прочности стали.

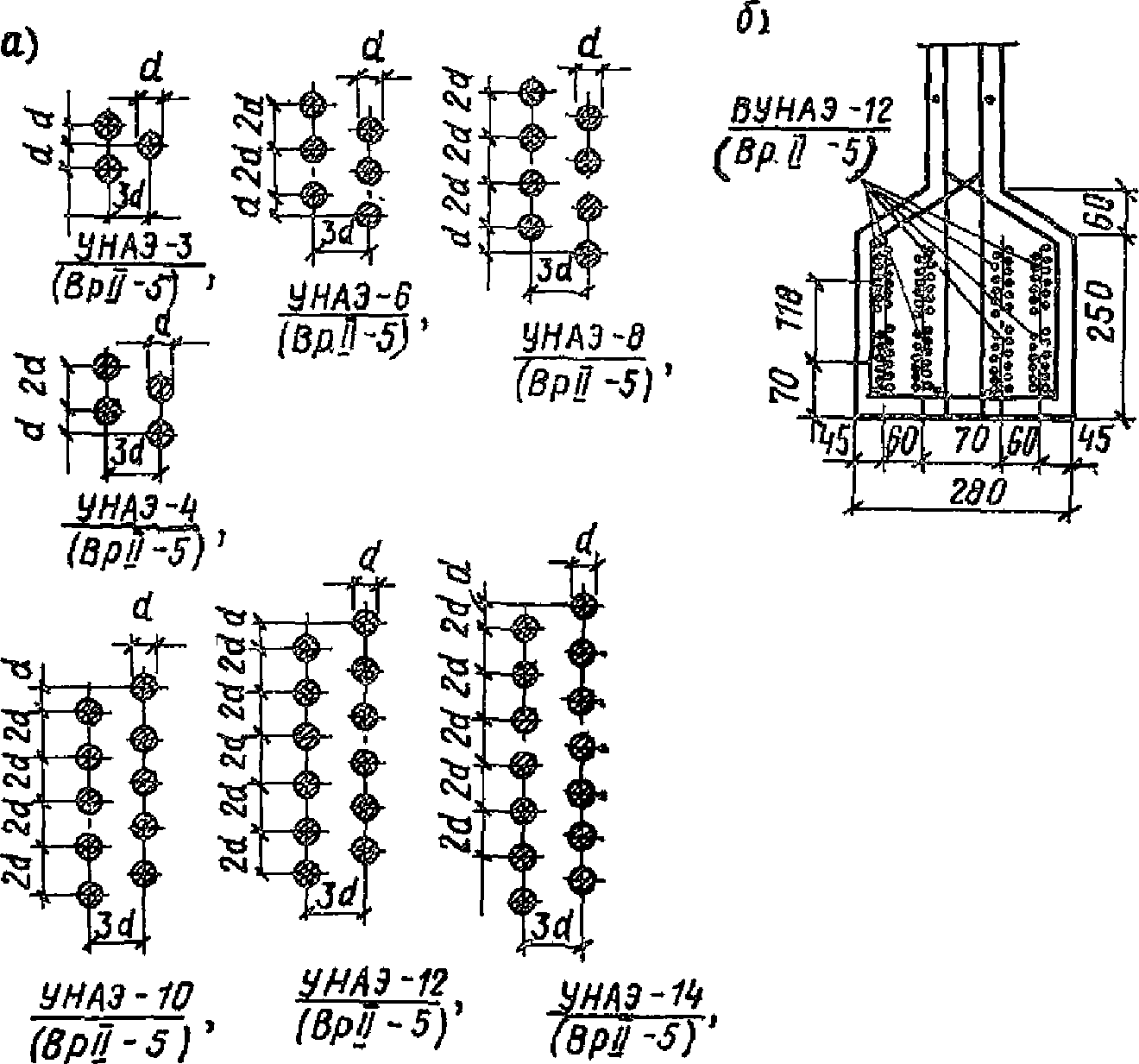

ТОВАРНЫЕ СВАРНЫЕ АРМАТУРНЫЕ СЕТКИ

1.23. В целях индустриализации арматурных работ для изготовления железобетонных конструкций следует преимущественно применять товарные арматурные изделия, централизованно изготовляемые метизными заводами Минчермета СССР и арматурными заводами строительных министерств.

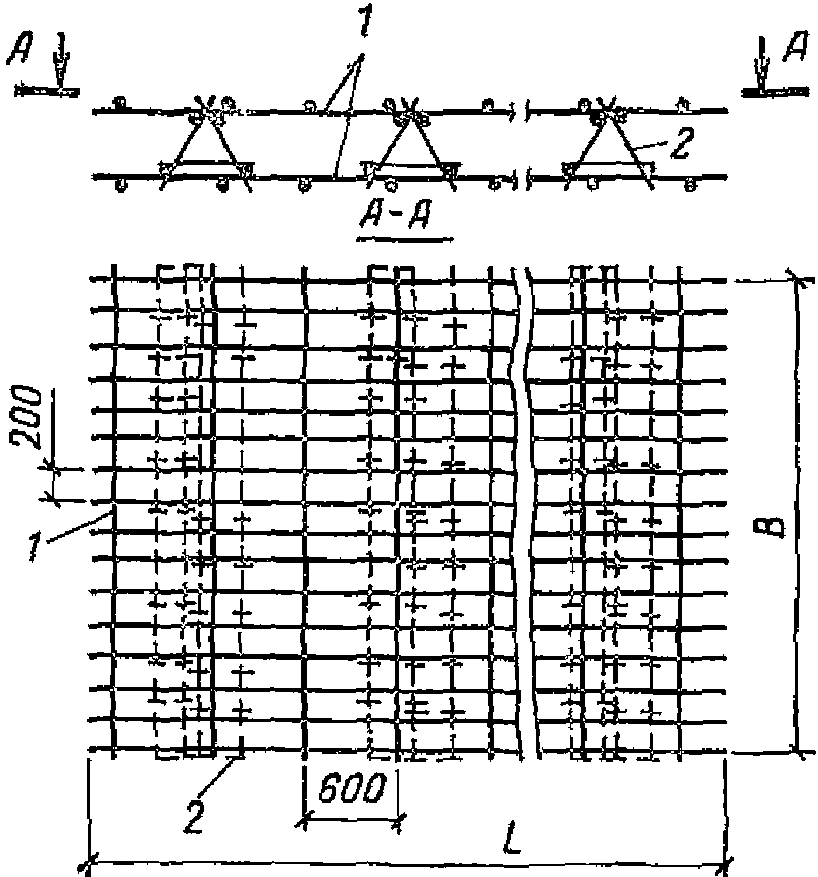

В первую очередь следует использовать товарные сварные сетки, изготовляемые метизной промышленностью по ГОСТ 8478-66 «Сетки сварные для армирования железобетонных конструкций. Сортамент и технические требования», а также тяжелые сварные арматурные сетки по унифицированному сортаменту (серия 1.410-2), разработанные ЦНИИПромзданий Госстроя СССР.

При проектировании и изготовлении нестандартных арматурных конструкций следует руководствоваться данными, приведенными в приложении 5.

В приложениях 6 и 7 приведены сортамент и габаритные размеры товарных и унифицированных сварных сеток.

1.24. Товарные арматурные сетки могут быть использованы или как законченные арматурные изделия, или как полуфабрикаты, подвергаемые доработке (разрезка сетки, вырезка отверстий, приварка дополнительных стержней, сгибание сетки, укрупнительная сборка объемных каркасов и т.п.).

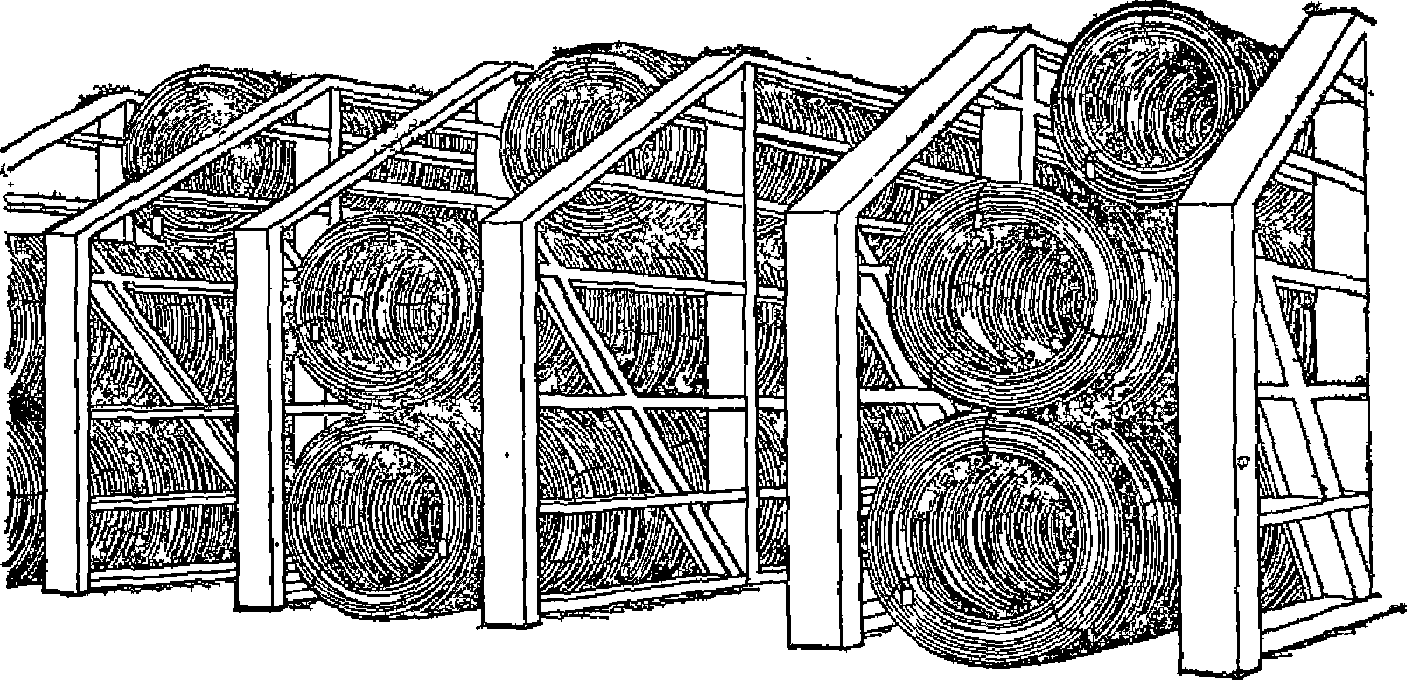

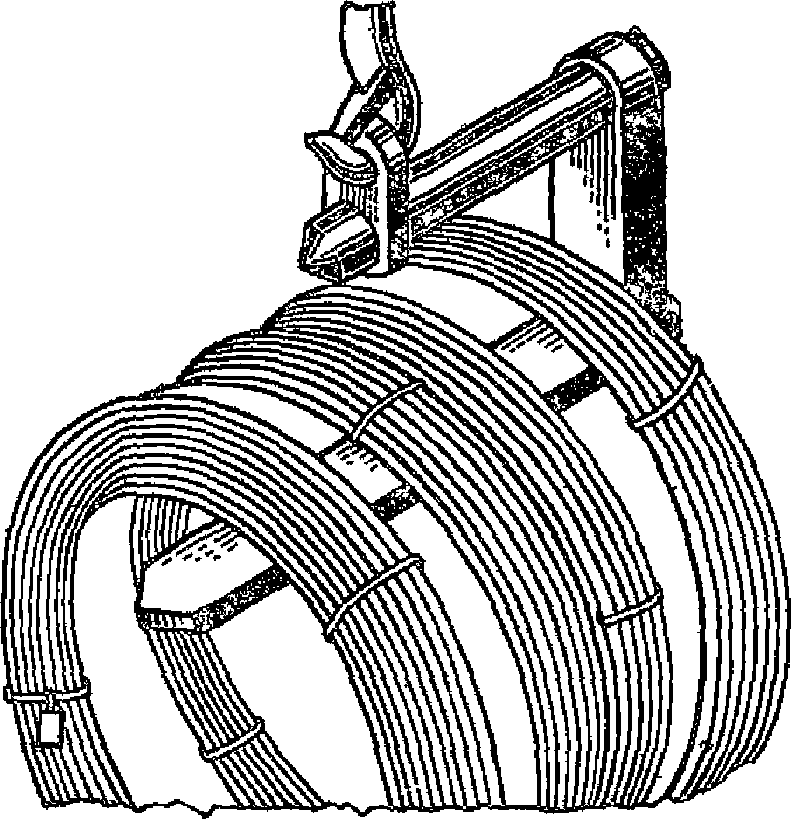

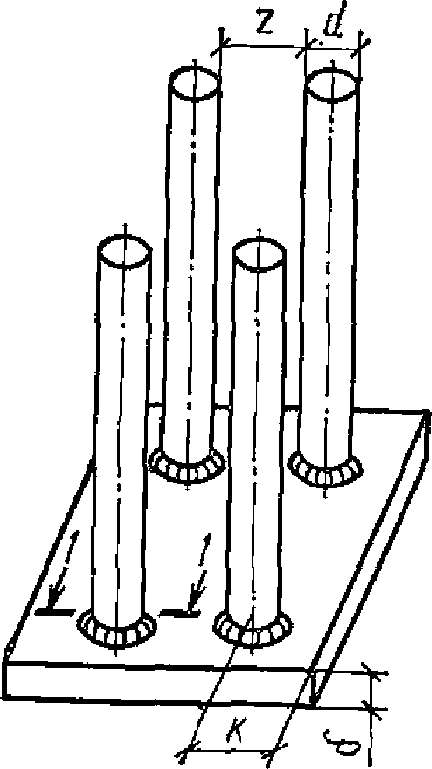

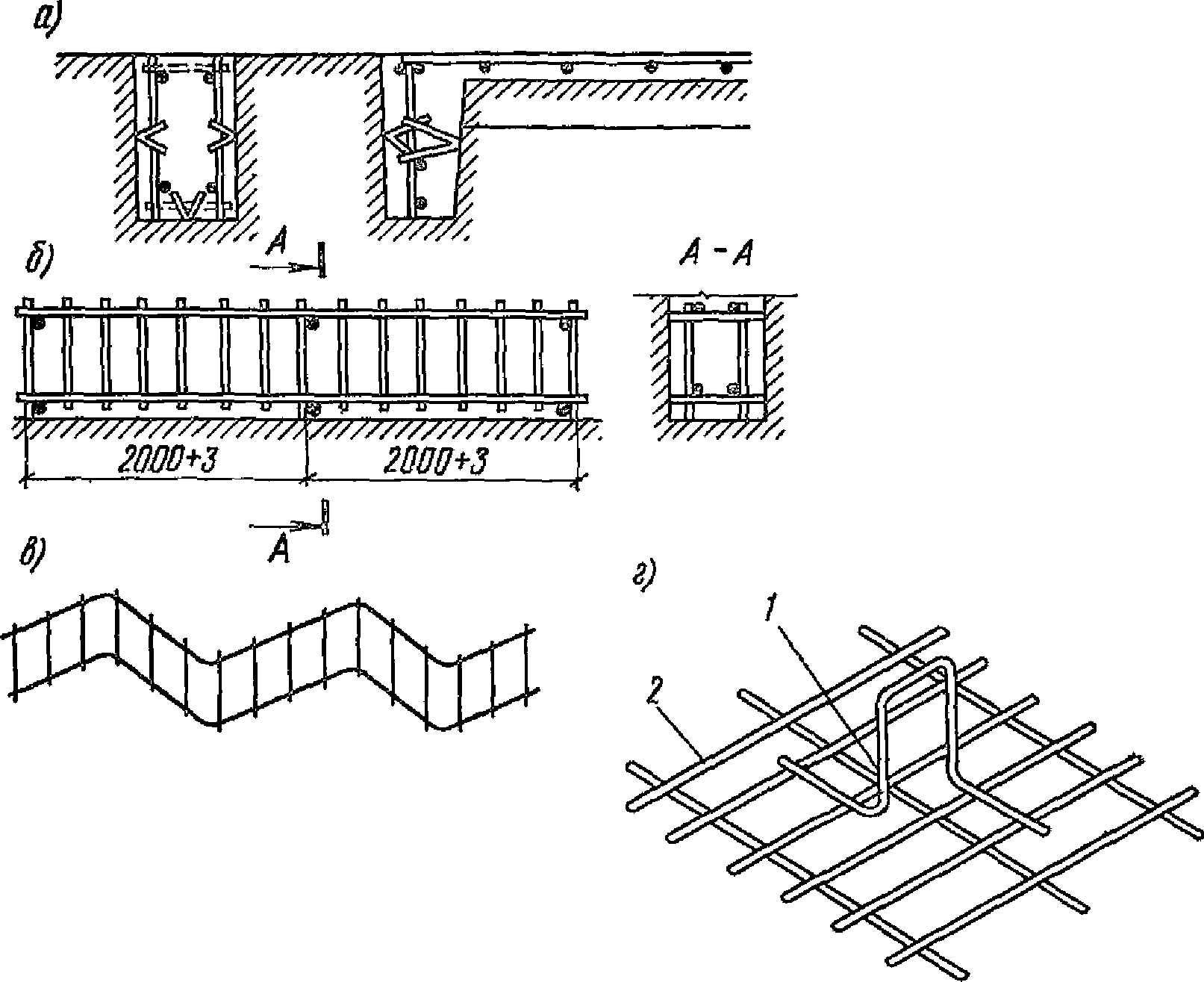

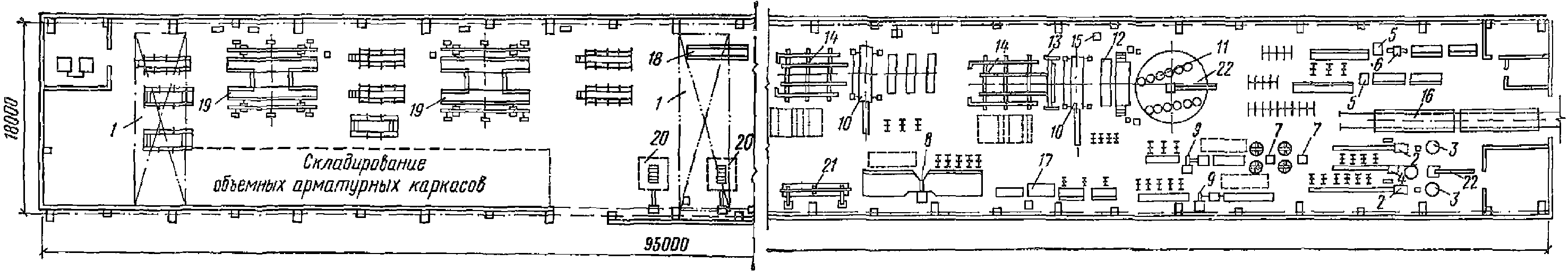

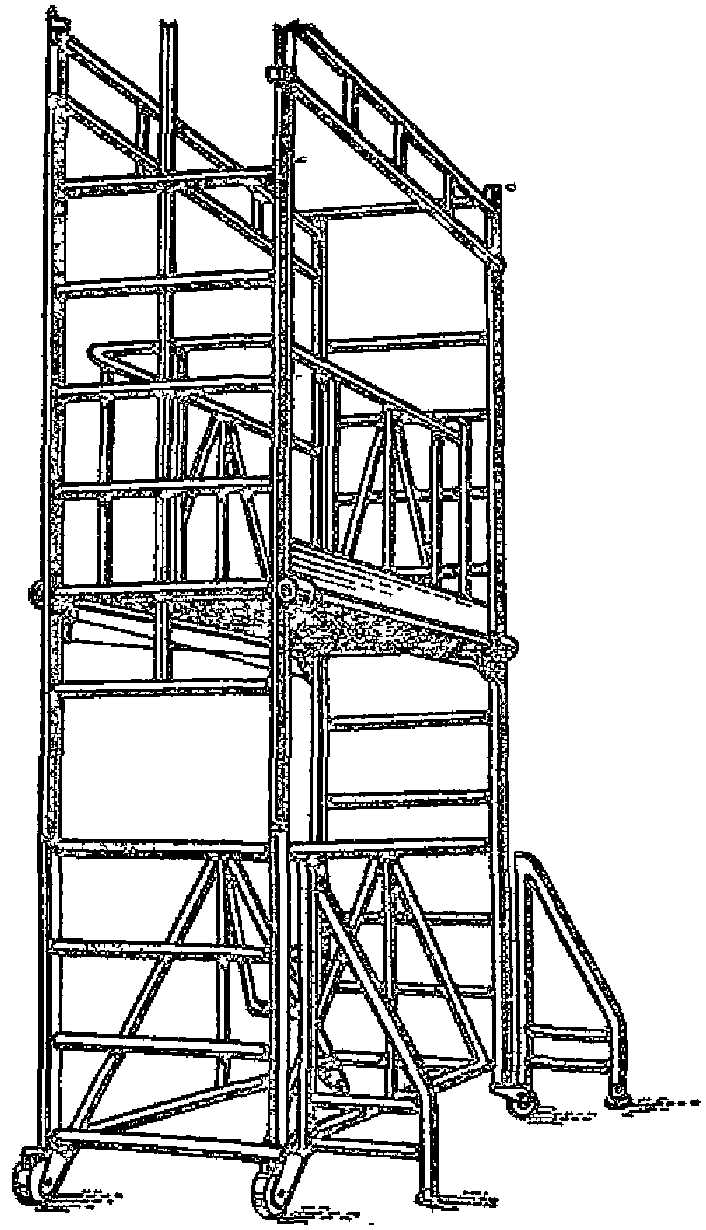

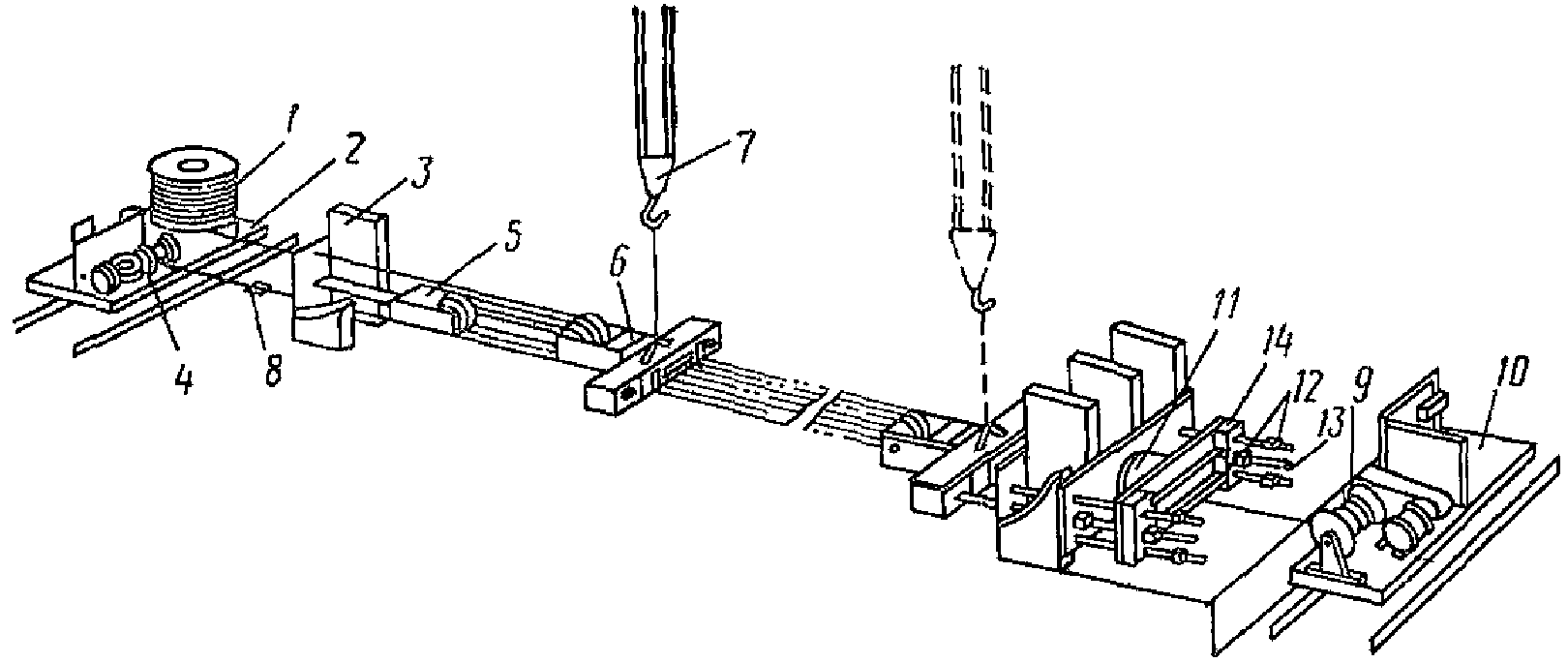

ХРАНЕНИЕ АРМАТУРНОЙ СТАЛИ И СВАРНЫХ СЕТОК

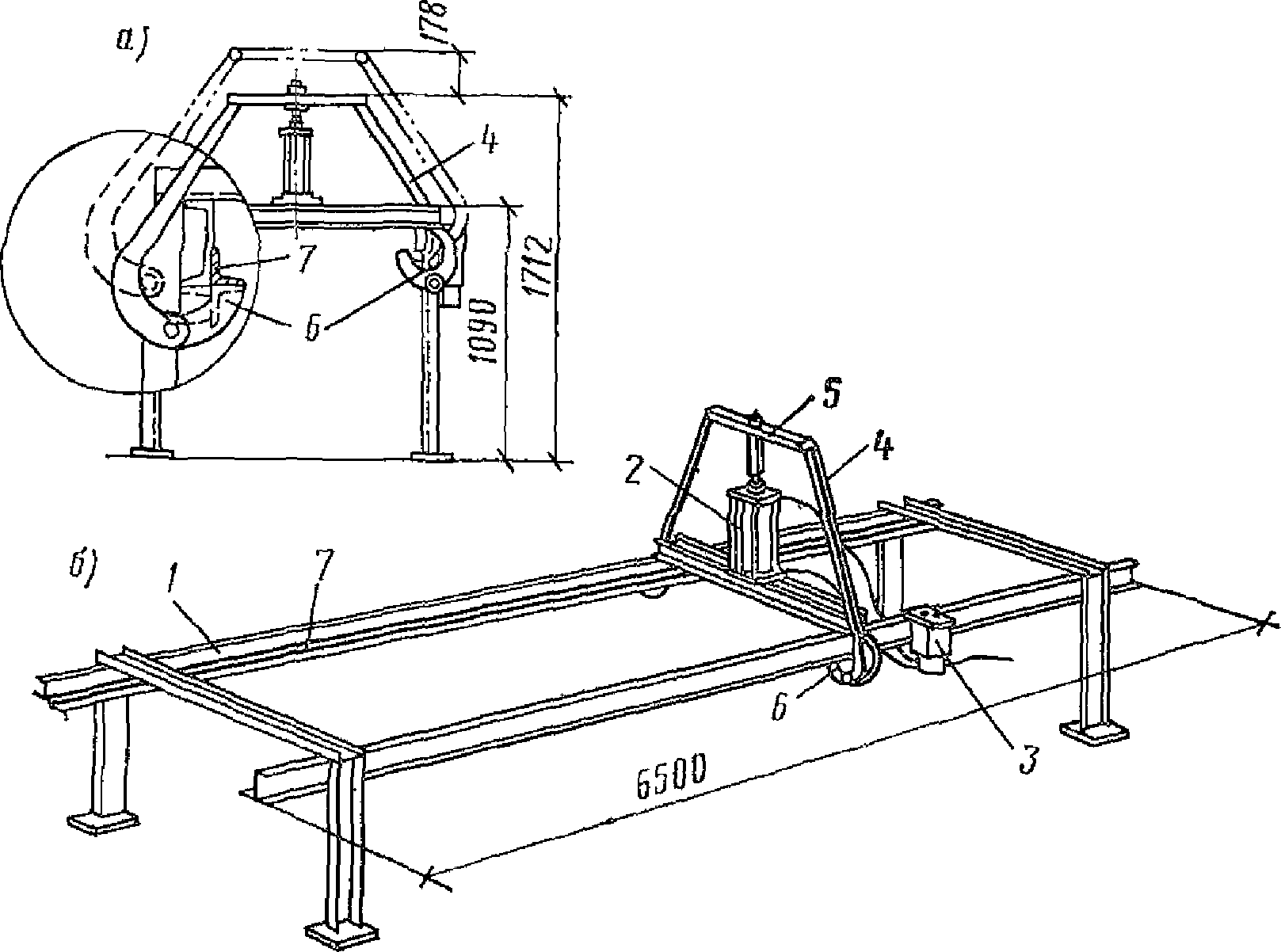

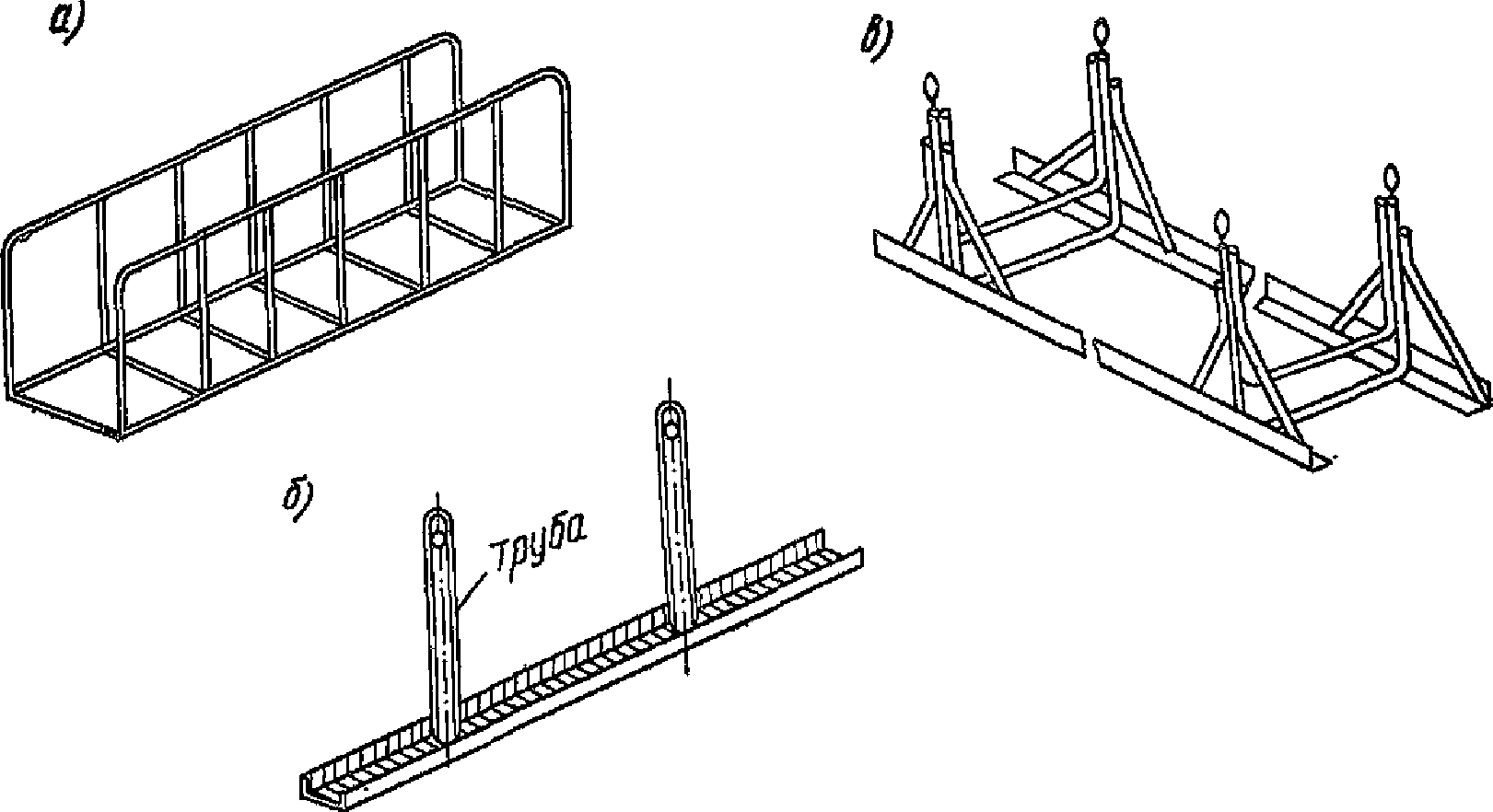

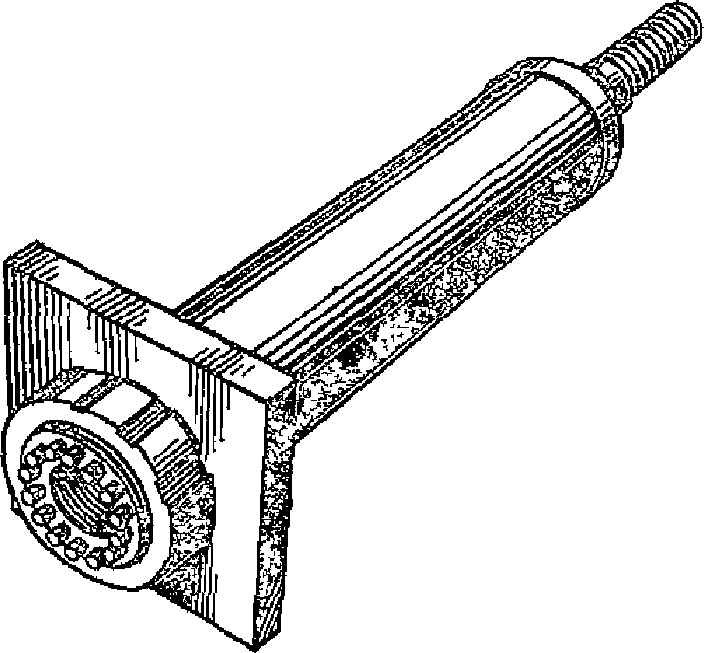

1.25. Поступающая арматурная сталь должна размещаться на складе раздельно по маркам, профилям, диаметрам и партиям стали. Хранение стали должно производиться так, чтобы исключались ее коррозия и загрязнение. Бухты катанки необходимо хранить на специальных стеллажах (рис. 2). Транспортировку бухт рекомендуется осуществлять с помощью вилочных захватов (рис. 3).

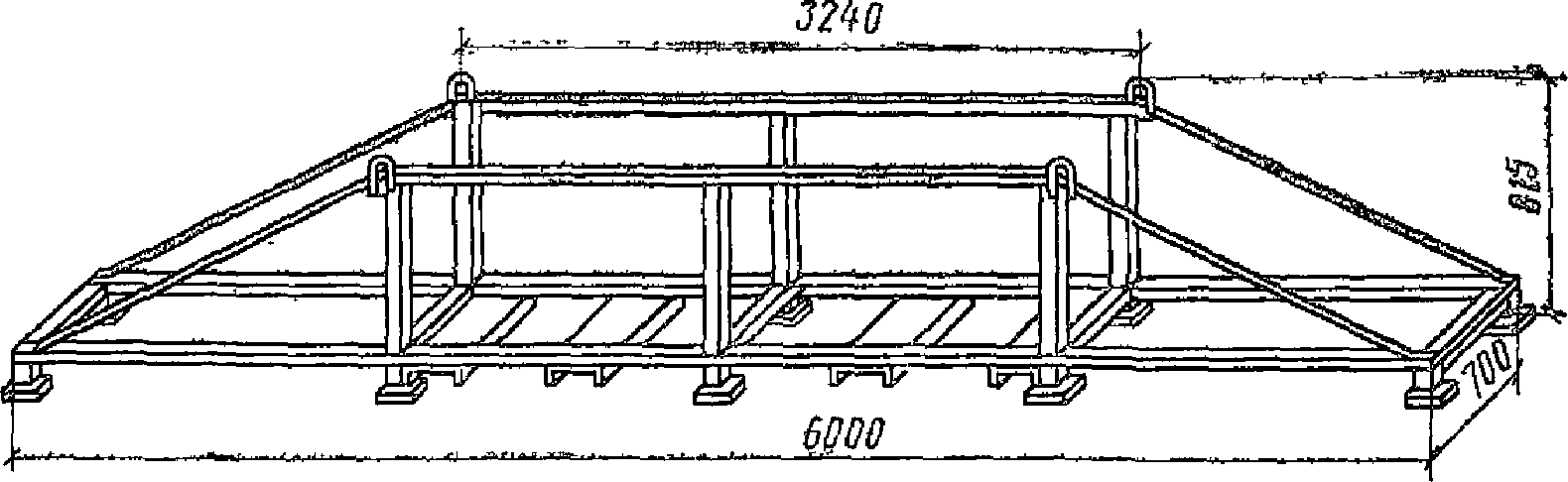

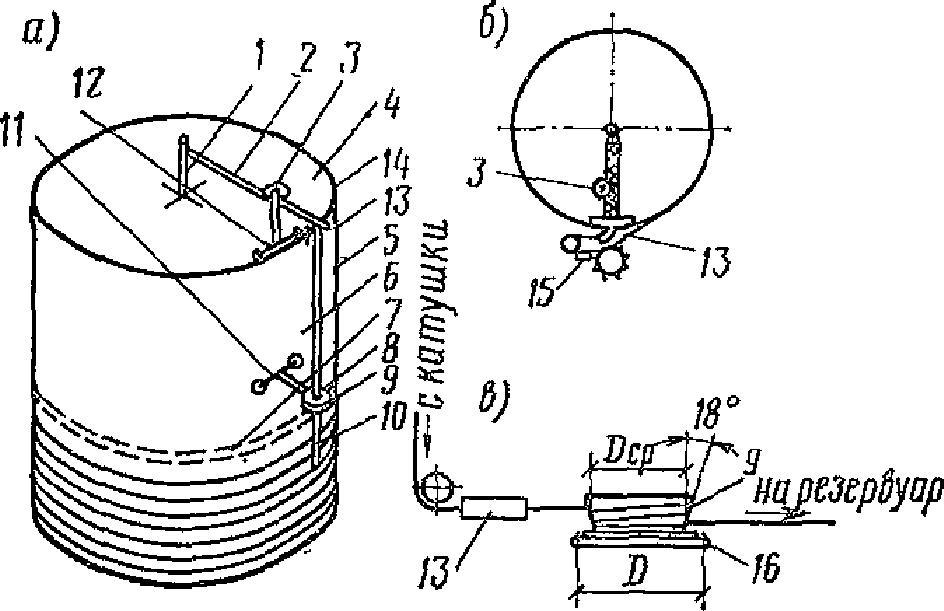

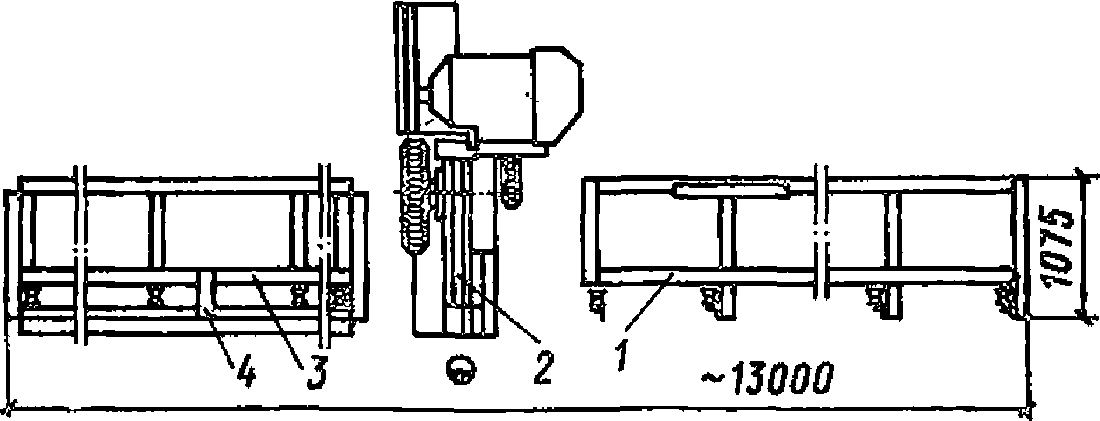

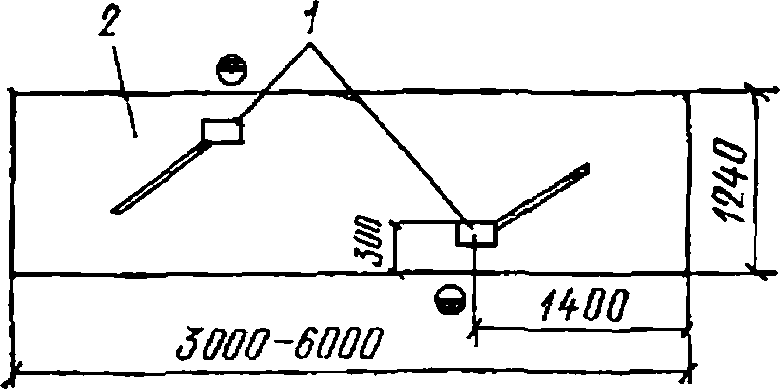

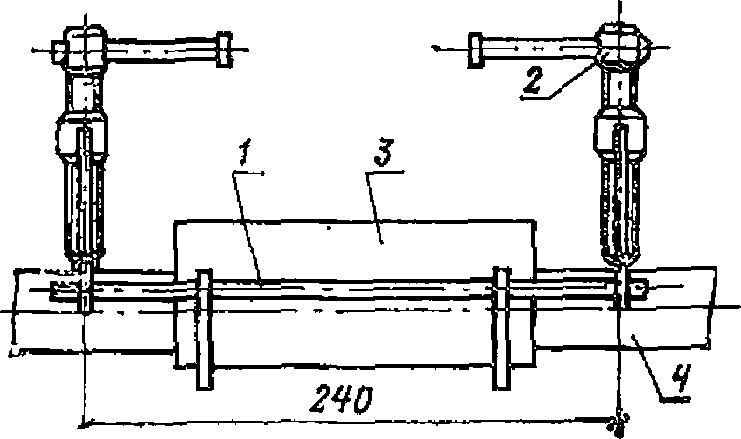

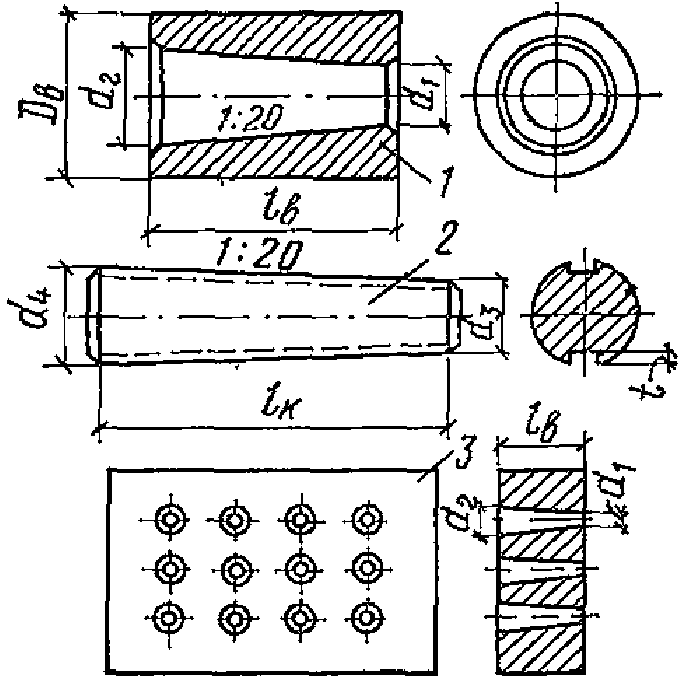

Рис. 2. Стеллаж для хранения бухт проволоки

Рис. 3. Захват для бухт проволоки

Холоднотянутая проволока и канатная арматура должны храниться в закрытом сухом помещении, укладка мотков на земляной пол запрещается.

Не следует допускать многократного переноса проволоки с холода в тепло, что приводит к ее ржавлению.

Стержневая арматура должна храниться на стеллажах в закрытом помещении или под навесом. Рекомендуется применять специальные кассеты, устанавливаемые по высоте одна на другую и используемые также при транспортировке стержней (рис. 4).

Рис. 4. Кассеты для хранения и транспортировки

стержневой арматуры

При складировании арматуры следует обращать внимание на сохранность металлических бирок и свободный доступ к ним.

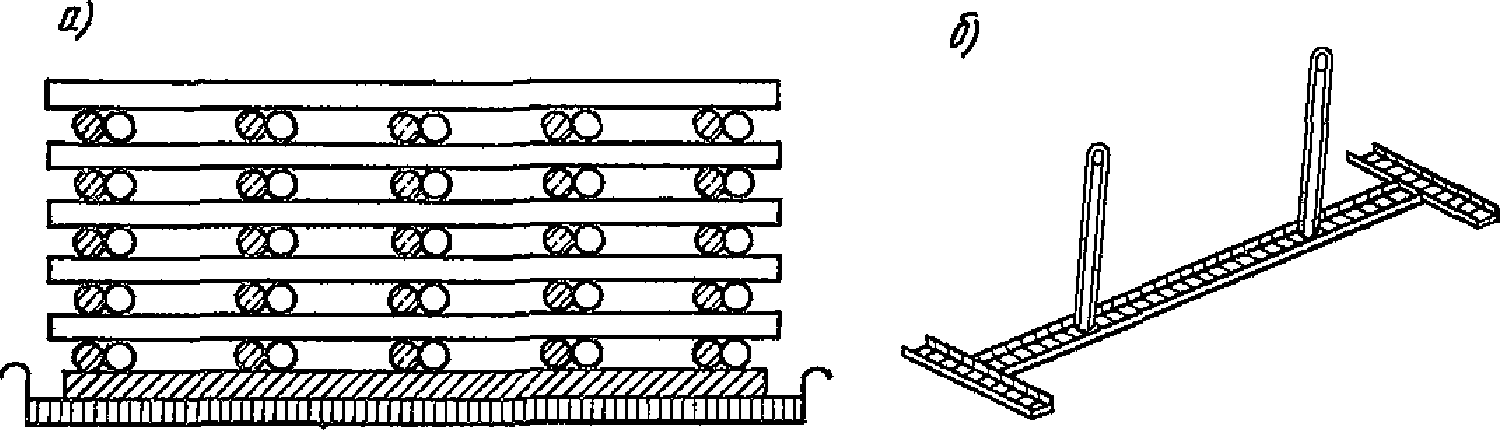

1.26. Товарные сварные сетки должны храниться в закрытом сухом помещении раздельно по маркам.

Сварные плоские сетки должны храниться в штабелях высотой не более 2 м со свободными проходами между штабелями не менее 0,5 м.

Глава 2

ЗАГОТОВКА НЕНАПРЯГАЕМОЙ АРМАТУРЫ

ЗАГОТОВКА АРМАТУРНЫХ СТЕРЖНЕЙ ИЗ СТАЛИ,

ПОСТАВЛЯЕМОЙ В МОТКАХ

2.1. Заготовка арматурных стержней диаметром от 3 до 12 мм из стали классов В-I, Вр-I, А-I, А-II и А-III, поставляемой в мотках, производится на правильно-отрезных станках-автоматах.

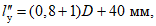

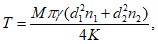

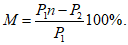

2.2. Точность длины арматурных стержней, заготавливаемых из мотков на

2.3. Отклонения от прямолинейности стержней на 1 м длины не должны превышать: 3 мм — для стержней диаметром до 10 мм и 6 мм — 10 мм и более.

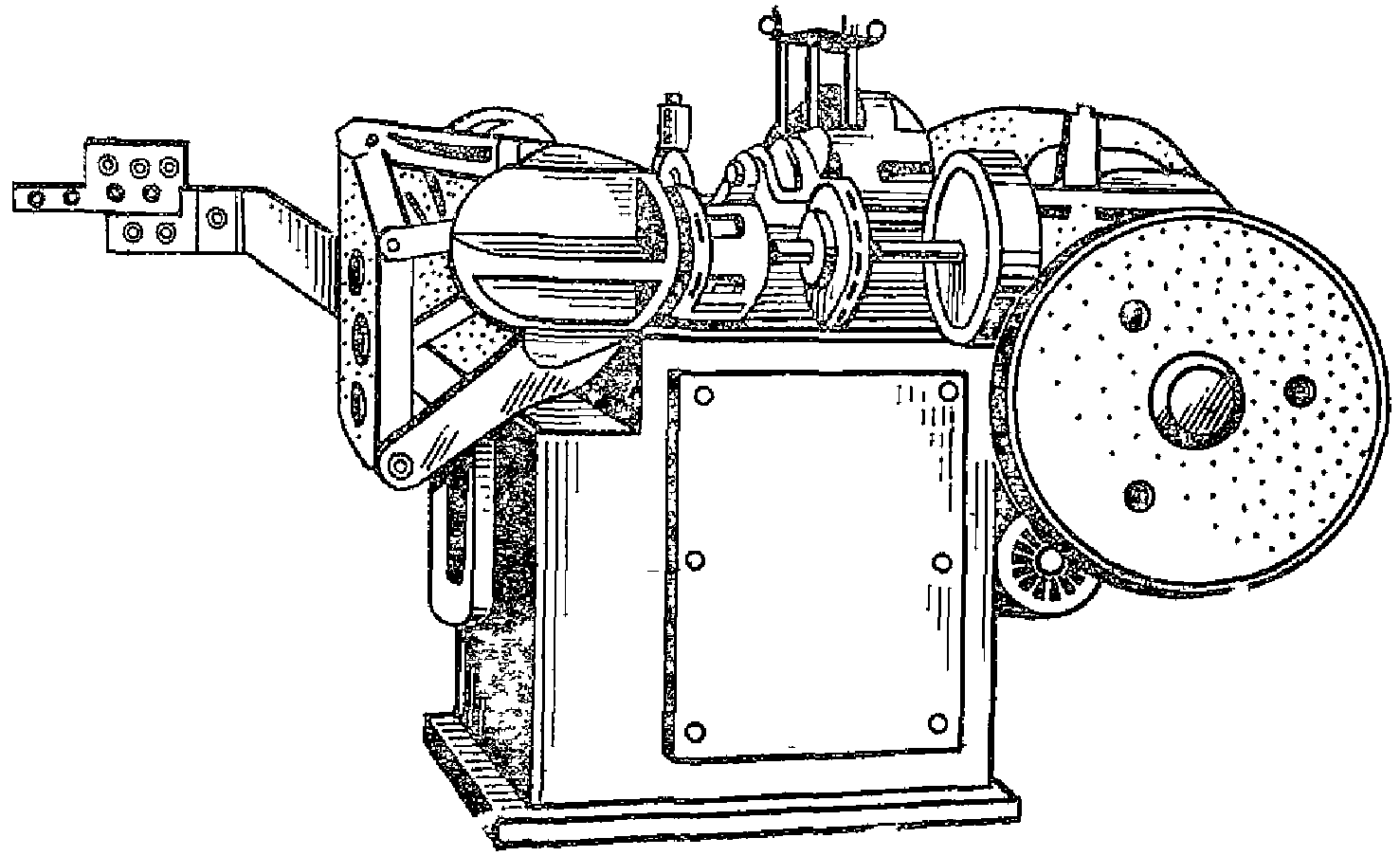

2.4. Применяемые при производстве арматурных работ

станки с непрерывной подачей и вращающимися ножами типов С-338А, СМЖ-142 (СМ-759), конструкции ЦНИИОМТП (проект N 1561);

станки с цикличной подачей и гильотинными ножами типов СМЖ-357, И-6118, И-6022, ИО-35В, ИАО-35Е.

Техническая характеристика указанных типов станков приведена в приложении 8.

2.5. Заготовку арматурных стержней длиной до 1 м рекомендуется производить на следующих специализированных станках типов:

СМЖ-192 конструкции ЦНИИОМТП (проект N 727);

АРС-М и АРС-П конструкции НИИПромстроя (г. Уфа);

НЖ-66025 по чертежам Гипрооргсельстроя.

Техническая характеристика станков для заготовки коротких арматурных стержней приведена в приложении 9.

2.6. При выборе типа станка следует учитывать, что существующие станки с вращающимися ножами имеют высокую производительность, но меньшую точность резки по сравнению со станками с гильотинными ножами.

2.7. Станки с гильотинными ножами, например типа И-6118, следует применять для заготовки арматурных стержней диаметром от 3 до 6 мм из стали классов В-I и Вр-I в тех случаях, когда требуются высокая точность резки, например +/- 1 мм, и высокое качество правки.

2.8. Для повышения точности резки и снижения трудоемкости при заготовке арматурных стержней диаметром до 10 мм из стали классов А-I, А-II и А-III рекомендуется модернизировать станки типов С-338 и СМЖ-142:

установкой электромагнитного приемно-отмеривающего устройства (ЭПОУ) по чертежам ЦЭКБ Строймехавтоматики ЦНИИОМТП, проект N 1315;

установкой приемно-отмеривающего желоба и изменения конструкции режущего устройства по чертежам Гипрооргсельстроя НЖ-68009.

2.9. Рабочее место при заготовке арматурных стержней из мотков рекомендуется организовывать в соответствии с рисунком, приведенным в приложении 10.

2.10. Рабочее место рекомендуется оборудовать:

консольным краном по чертежам Гипрооргсельстроя НЖ-60029 или А-55040;

универсальным одноместным размоточным устройством для мотков массой до 550 кг по чертежам ЦКБ Строймаш (Ленинград) СМЖ-357.03.000. 000 СБ или двухместным размоточным устройством для мотков массой до 100 кг по чертежам Энерготехпрома 2503А;

предохранительным устройством по чертежам ЦКБ Строймаш (Ленинград) СМЖ-357.04.00.000 СБ.

2.11. Технологический процесс заготовки арматурных стержней на

подготовку станка к переработке стержней требуемых диаметра и длины;

установку мотка на разматывающее устройство и заправку конца арматуры в станок;

пуск станка.

2.12. Настройка станка на оптимальный режим правки включает:

установку в соответствующее положение фильер

выбор и установку скорости вращения

отрезку на станке пробной партии из нескольких стержней;

проверку качества правки пробных стержней в соответствии с техническими требованиями;

корректировку радиального смещения фильер

2.13. Проверку качества правки стержней осуществляют с помощью металлической линейки длиной 1 м, которую в продольном направлении последовательно прикладывают к стержню, предварительно уложенному на ровное основание. При этом стрела изгиба, измеренная в направлении, перпендикулярном к оси стержня в любой точке на длине 1 м, не должна превышать значений, указанных в п. 2.3.

2.14. Проверку точности длины стержней следует осуществлять методом средних арифметических значений и размахов по ГОСТ 15894-70. При этом средние значения показывают уровень настройки станка на заданную длину резки, а размахи R — разброс стержней по длине, т.е. точность резки.

2.15. Определение средних арифметических значений длины стержней производится в следующем порядке:

партию стержней из 5 — 10 шт. укладывают на ровное основание и выравнивают их торцы с одного конца с помощью неподвижного упора;

с помощью выверенного эталона или рулетки отмеривают от указанного неподвижного упора базовую длину lбаз, которая равна расстоянию от плоскости резки до концевого упора <*>;

———————————

<*> Для станков, оборудованных роликовым счетчиком длины, базовую длину берут равной lбаз = Lн — 100 мм, здесь Lн — заданная (номинальная) длина стержня.

с помощью штангенциркуля измеряют на каждом стержне отрезки от их концов до точек, соответствующих базовой длине; каждый из этих отрезков представляет собой путь срабатывания — lсраб;

вычисляют средний путь срабатывания из выражения

где lсрабi — путь срабатывания, измеренный для каждого из стержней;

n — число стержней;

вычисляют среднее арифметическое значение длины стержней из выражения:

2.16. Размах длины стержней R определяют из выражения

где — максимальное значение пути срабатывания в измеренной партии стержней, мм;

— минимальное значение пути срабатывания, мм.

2.17. По результатам проверки точности стержней производят корректировку настройки станка по длине и устраняют причины, вызывающие разброс длины стержней в том случае, когда он превышает допускаемые значения.

ЗАГОТОВКА АРМАТУРНЫХ СТЕРЖНЕЙ ИЗ ПРУТКОВОЙ СТАЛИ

2.18. Заготовка арматурных стержней диаметром от 10 до 40 мм из стали классов А-I — Ат-V, поставляемой в прутках, производится на приводных станках для резки арматурной стали типов С-370, С-150А, СМ-3002, С-445М, СМЖ-322 и ручными ножницами типа СМЖ-214.

Техническая характеристика станков и ножниц для резки арматурной стали приведена в приложении 11.

2.19. Точность длины арматурных стержней, заготавливаемых из прутковой стали, должна отвечать требованиям, указанным в п. 2.2.

2.20. Заготовленные стержни должны быть прямыми, без заусенец и загибов по концам.

Прямолинейность стержней должна соответствовать требованиям, указанным в п. 2.3.

2.21. При заготовке арматурных стержней из прутковой стали во временных приобъектных мастерских, а также при небольших объемах работ рабочее место рекомендуется организовывать в соответствии со схемой, приведенной в приложении 12.

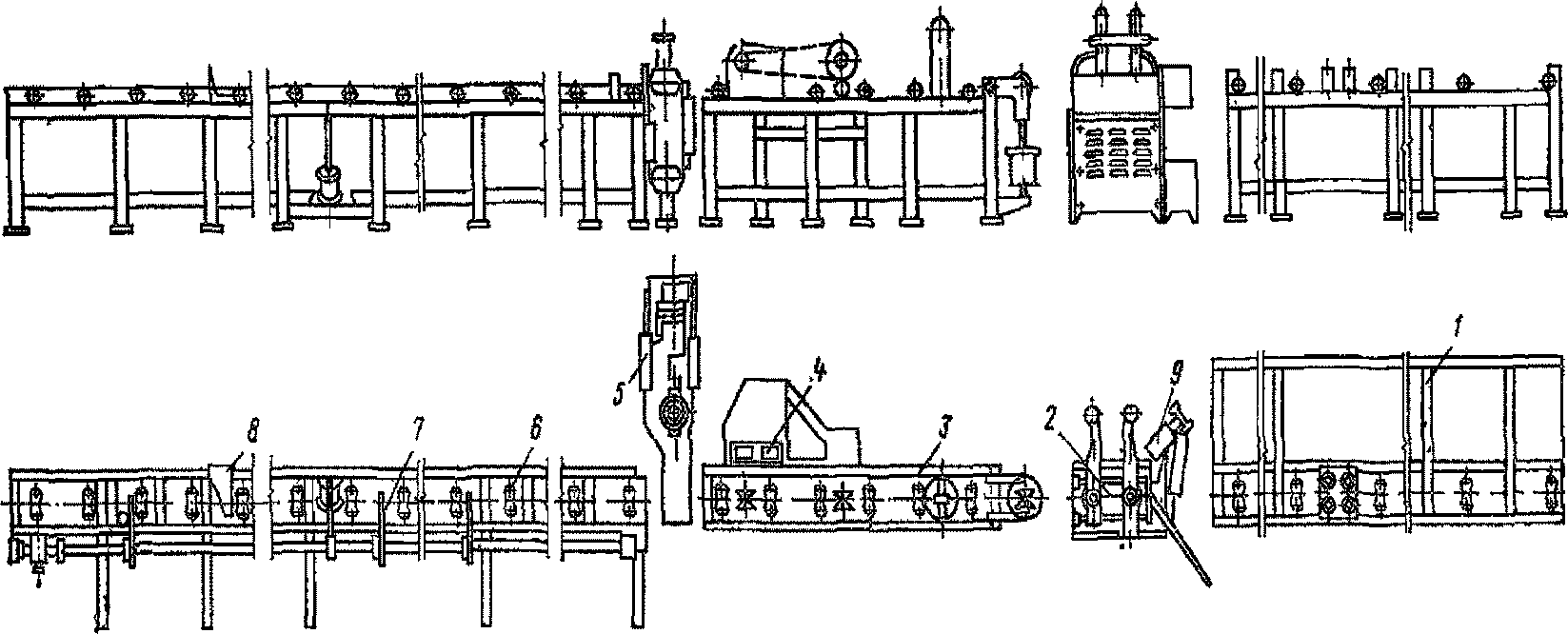

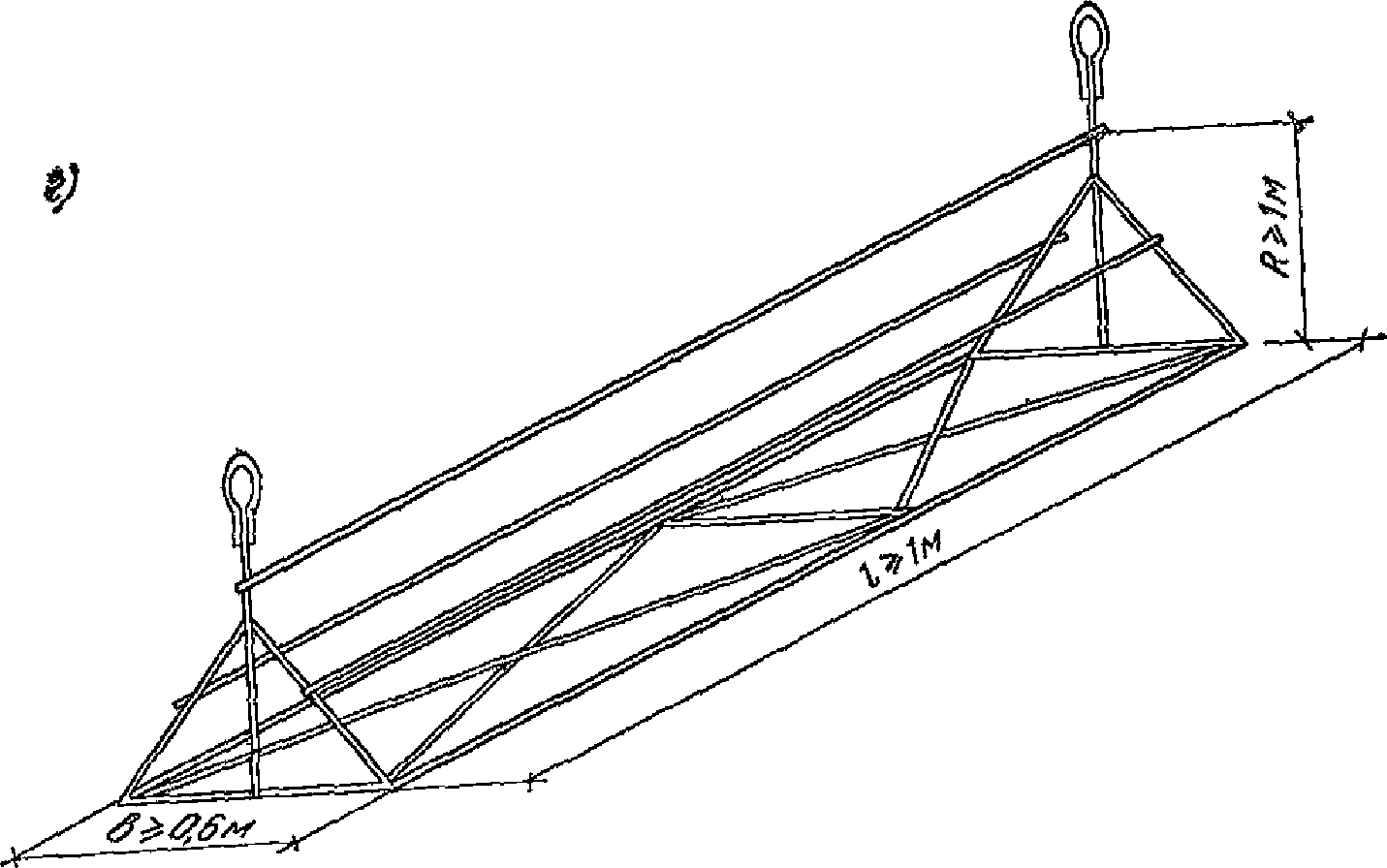

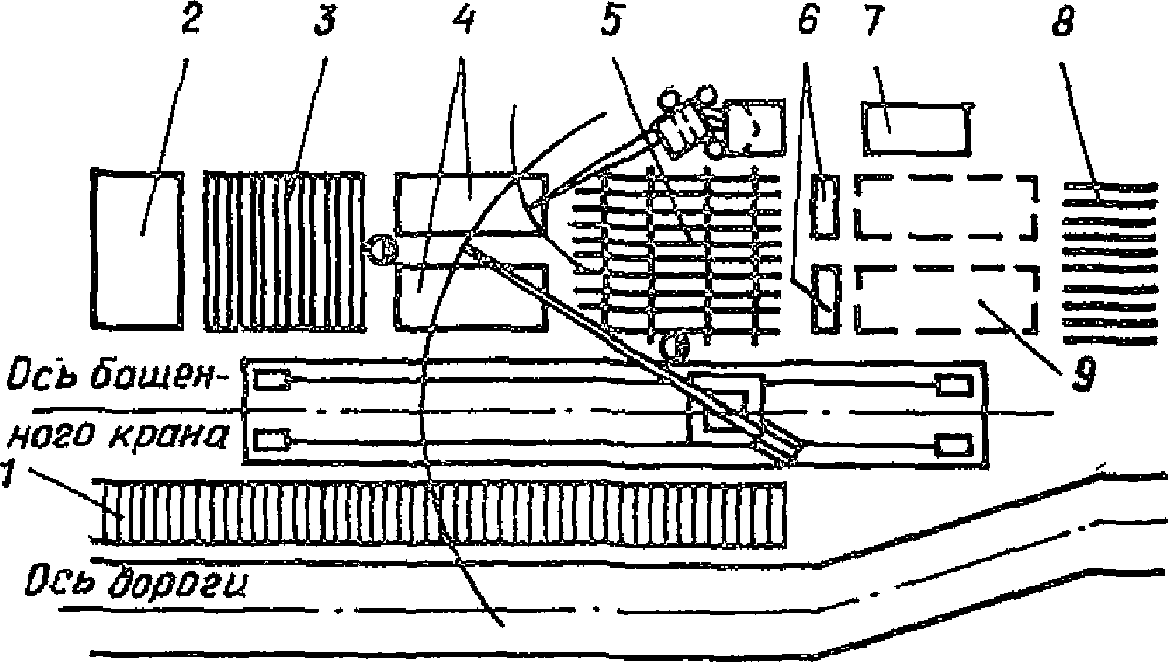

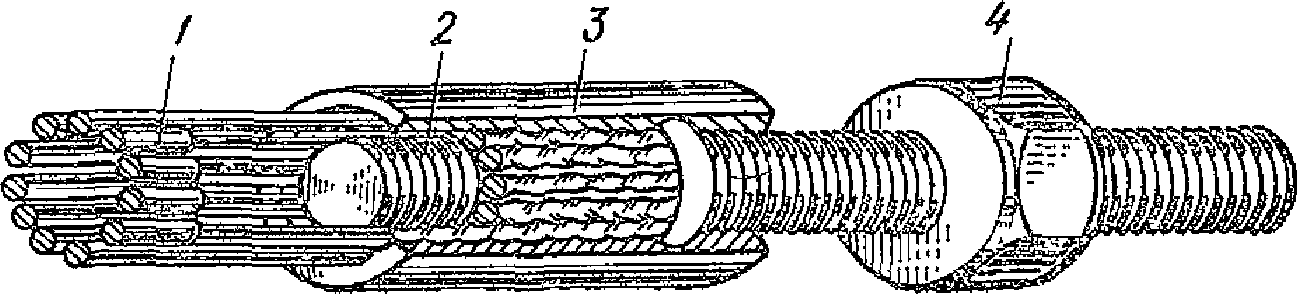

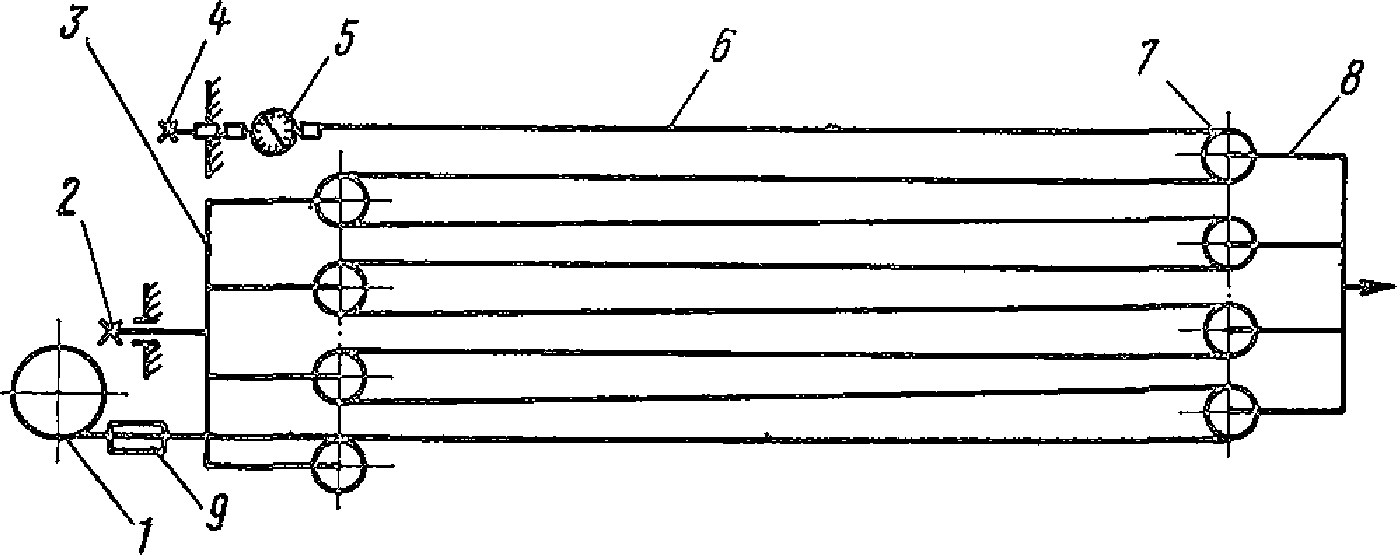

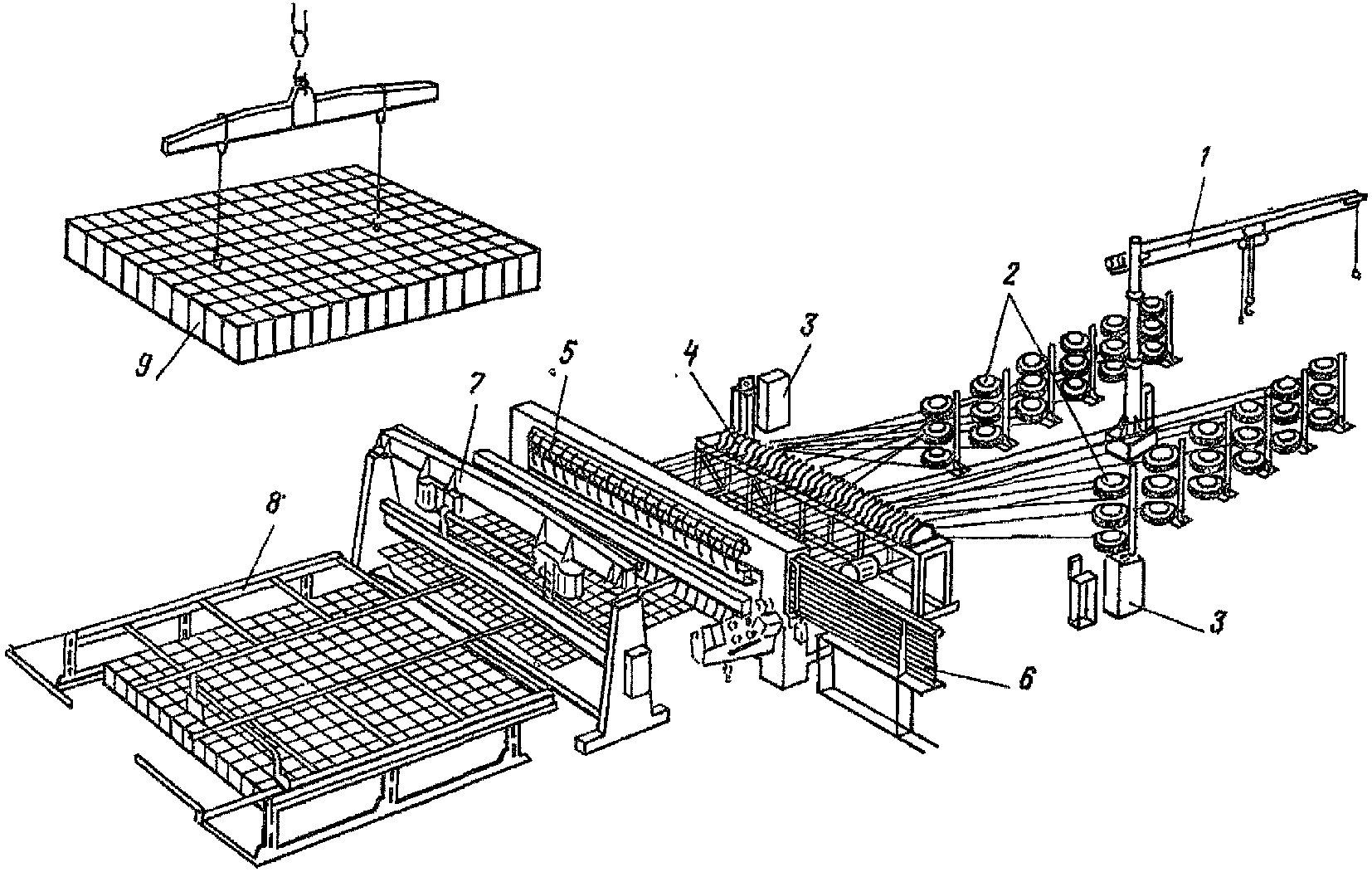

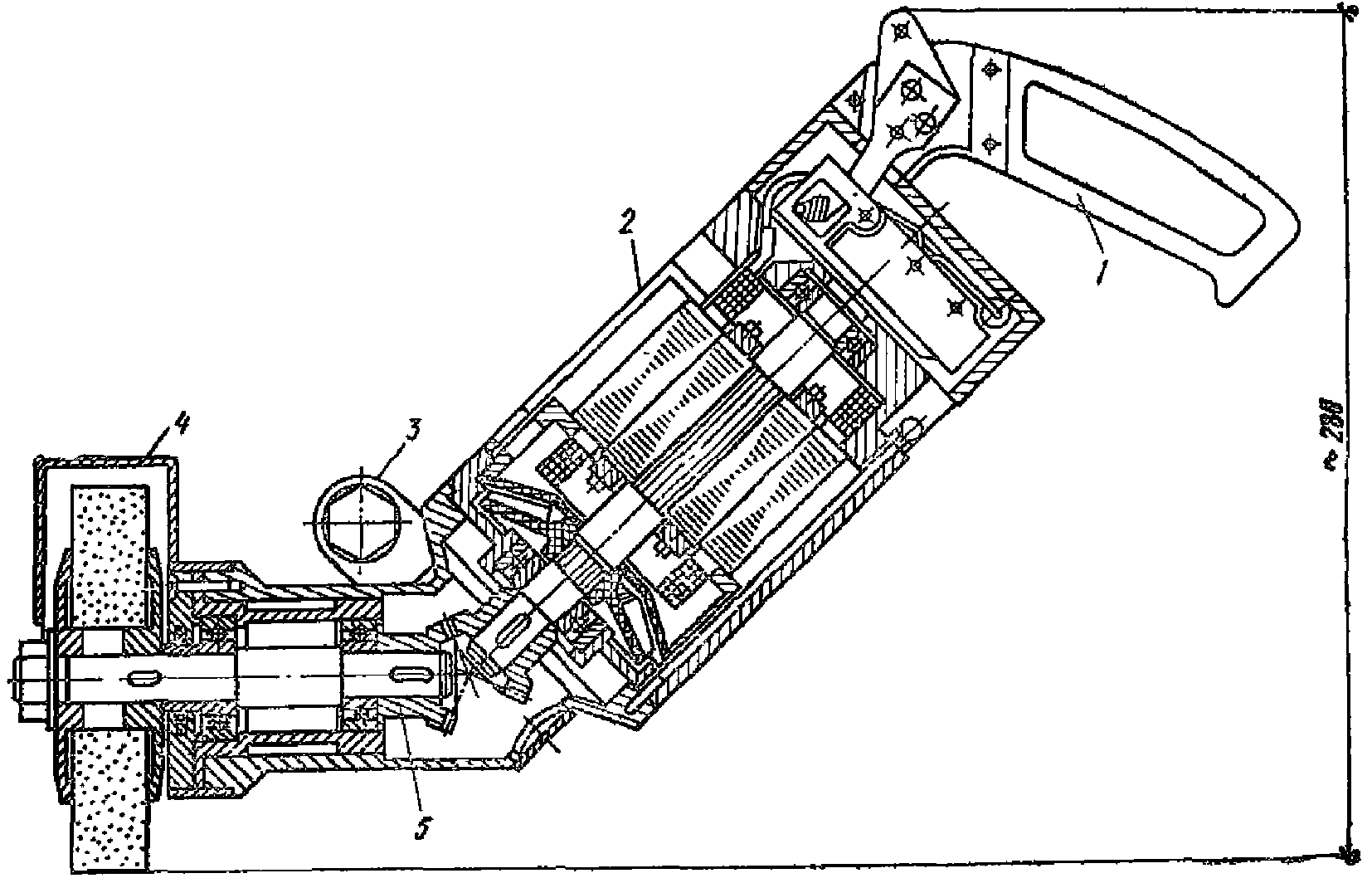

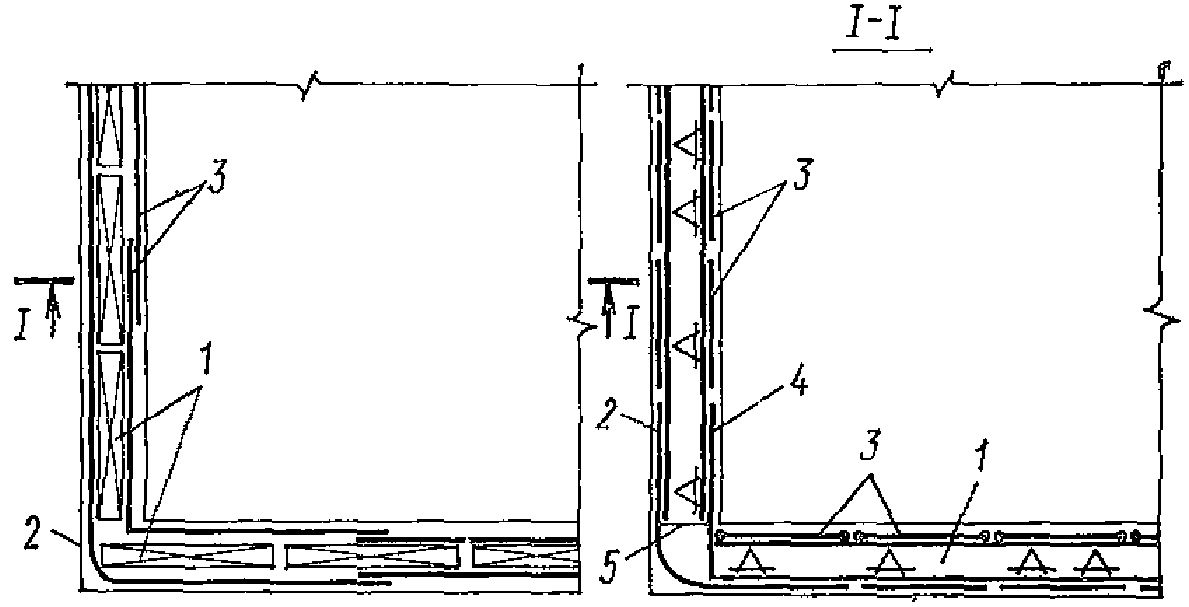

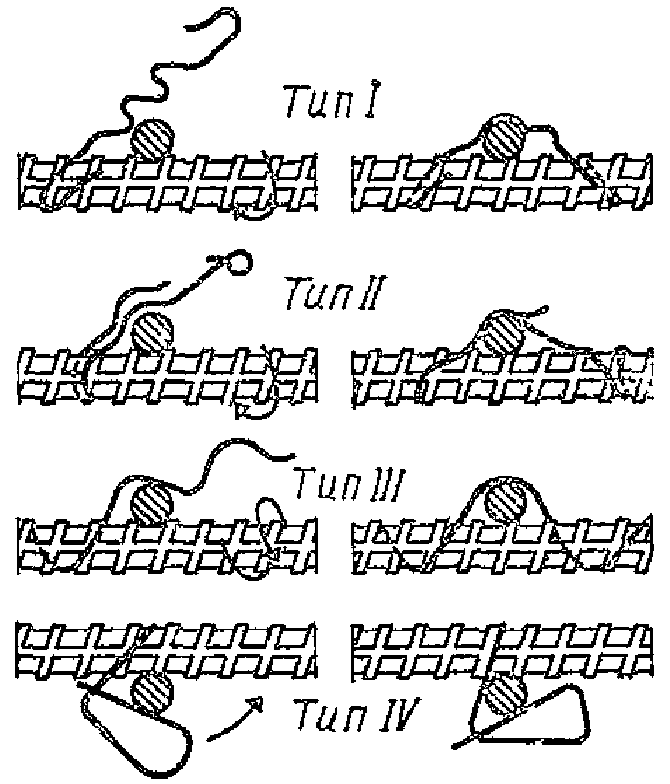

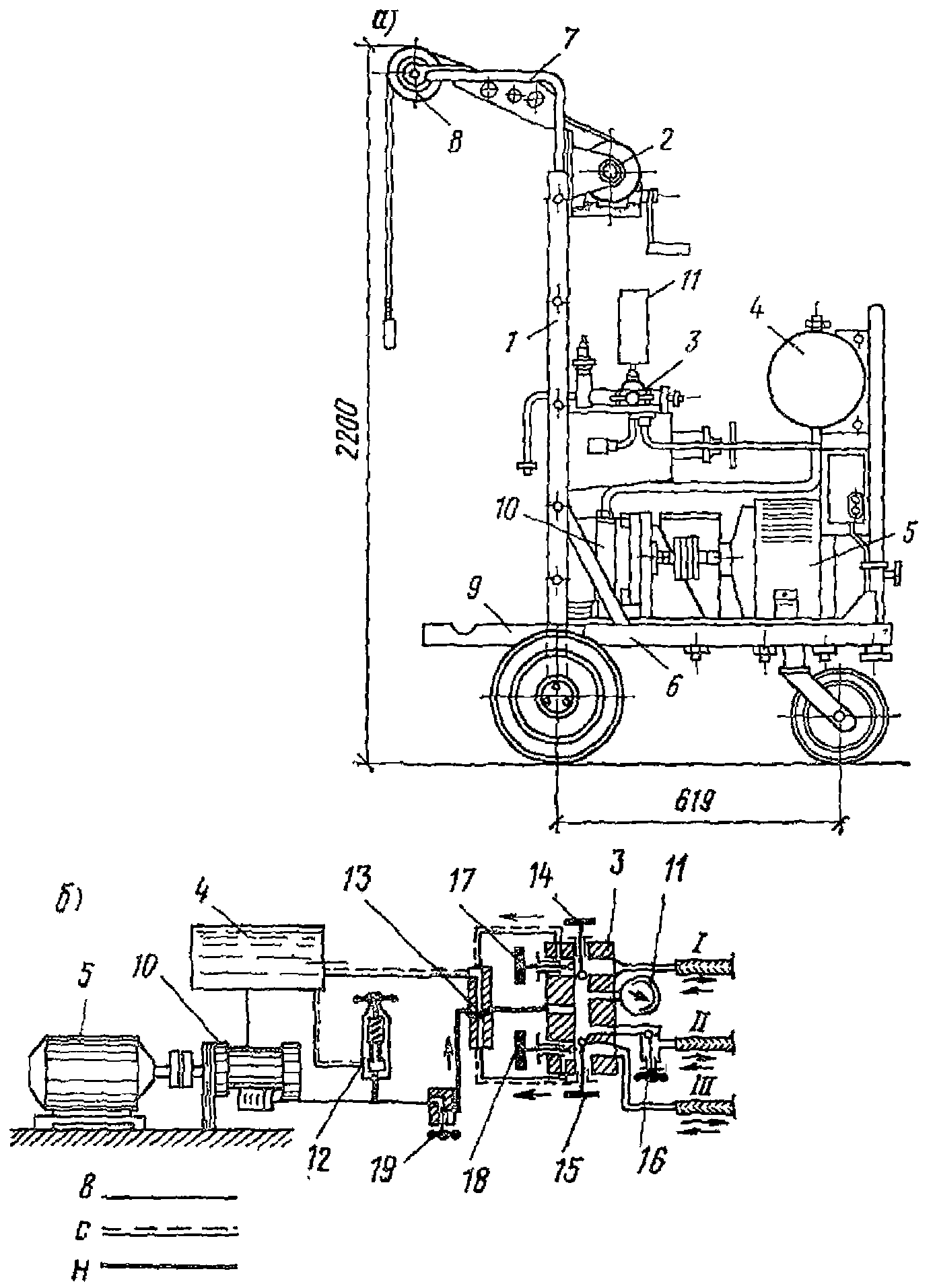

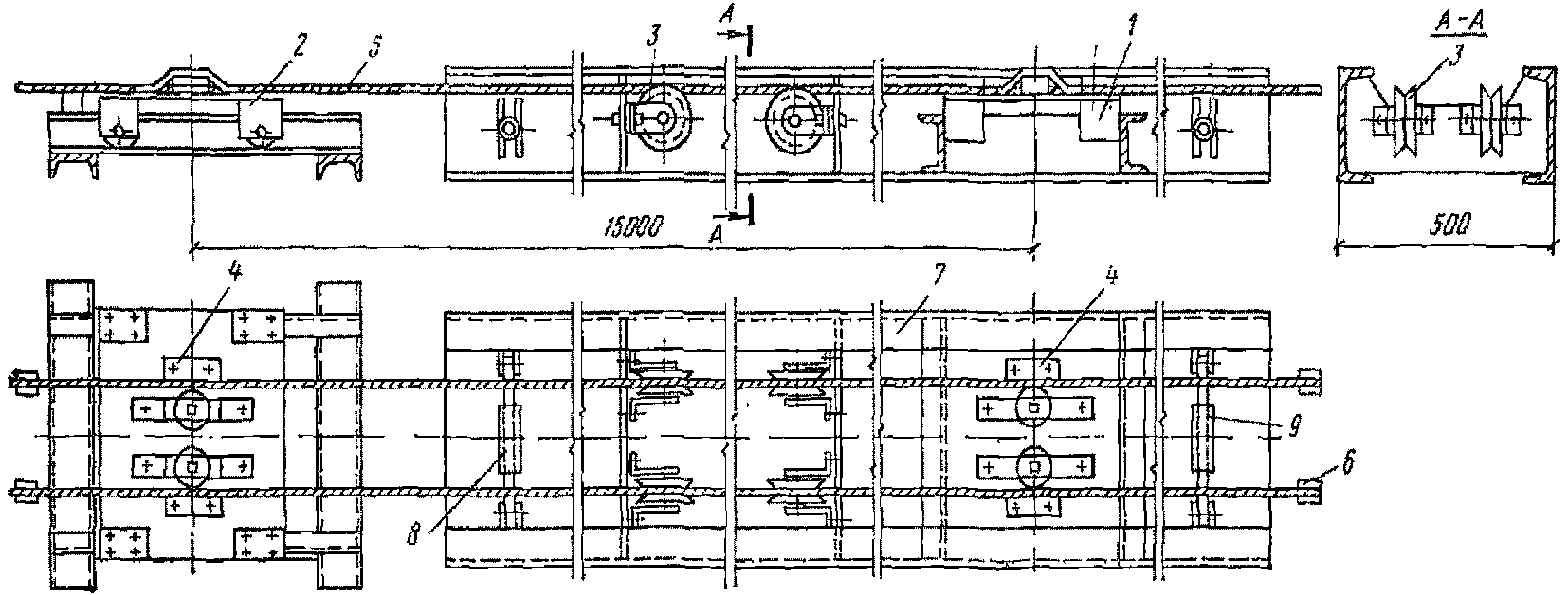

2.22. При заготовке арматуры для монолитного железобетона и значительных объемах работ при невозможности рационального раскроя ее, чтобы отходы не превышали 1 — 2%, рекомендуется применять полуавтоматические линии для сварки и мерной резки арматурной стали (рис. 5) со снятием грата, которые в зависимости от длины отрезаемых стержней изготавливаются по рабочим чертежам Гипрооргсельстроя НЖ-67020, НЖ-66030 или др.

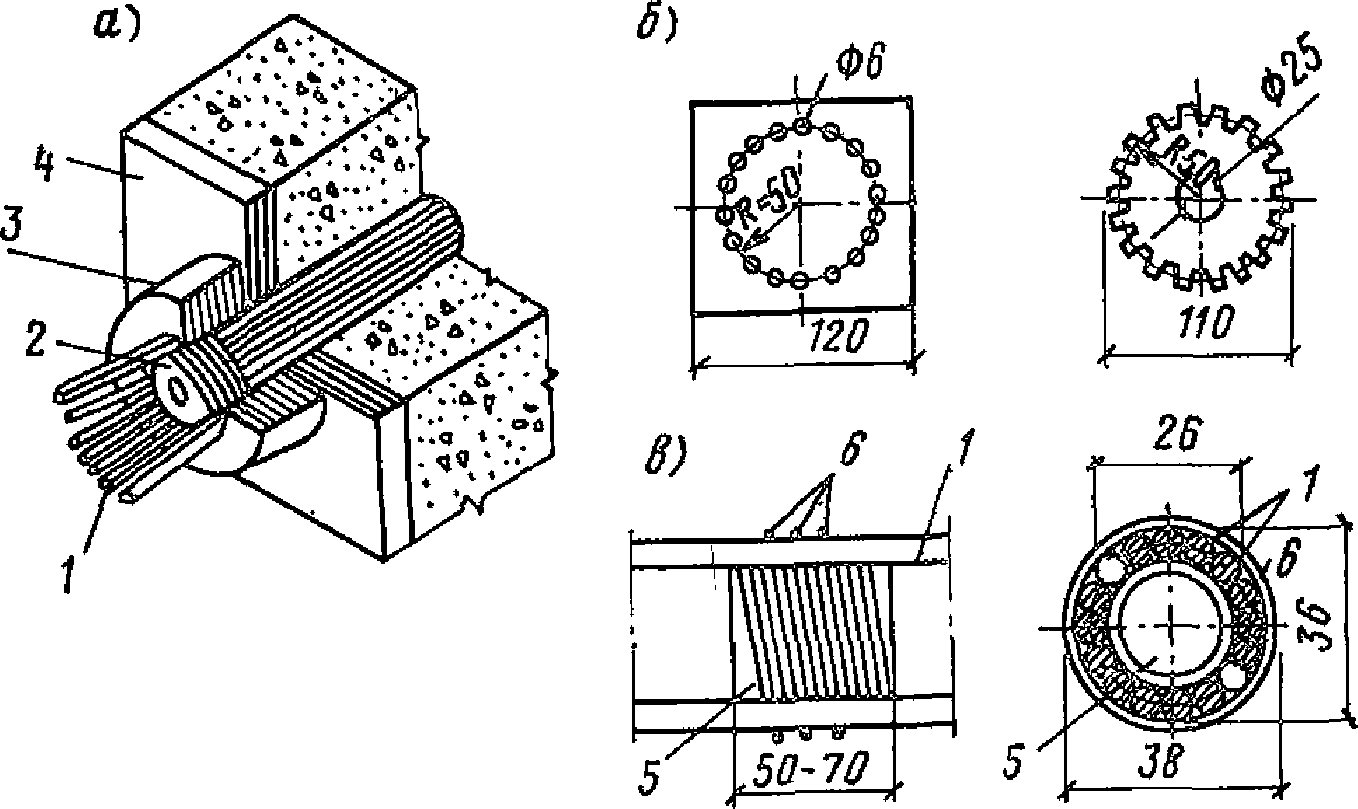

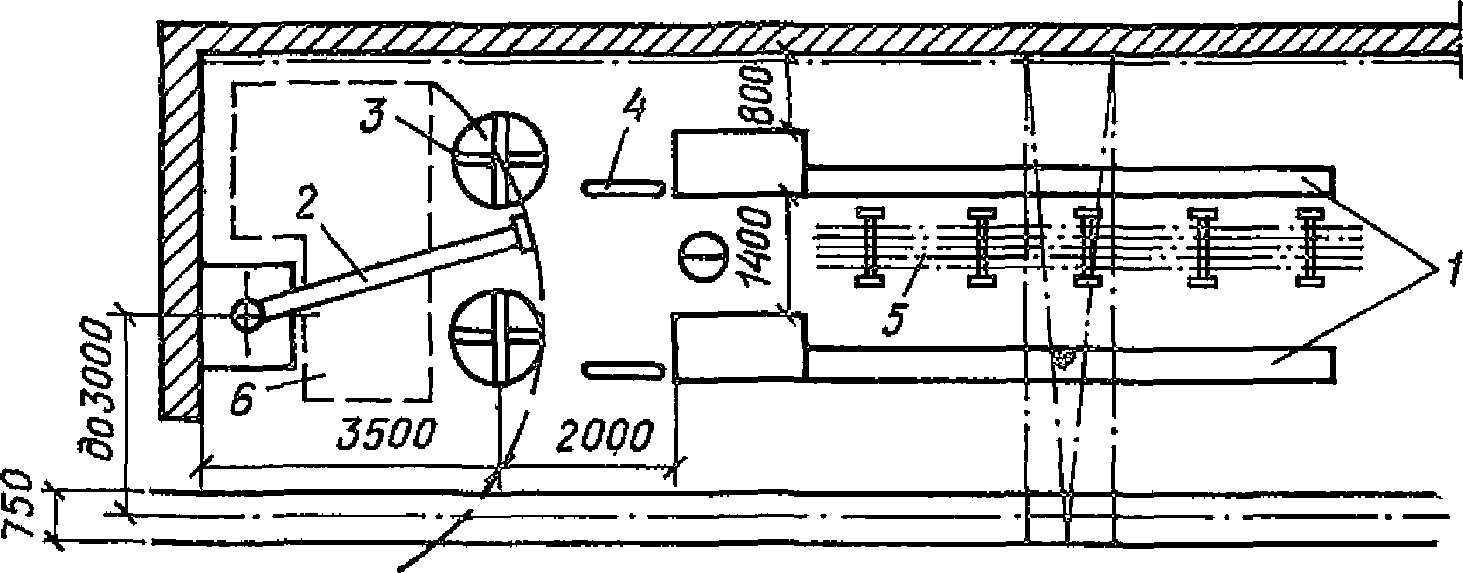

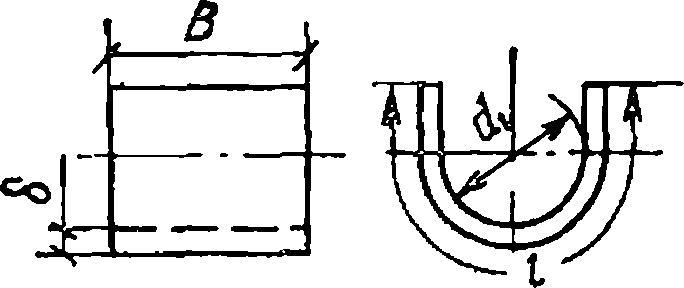

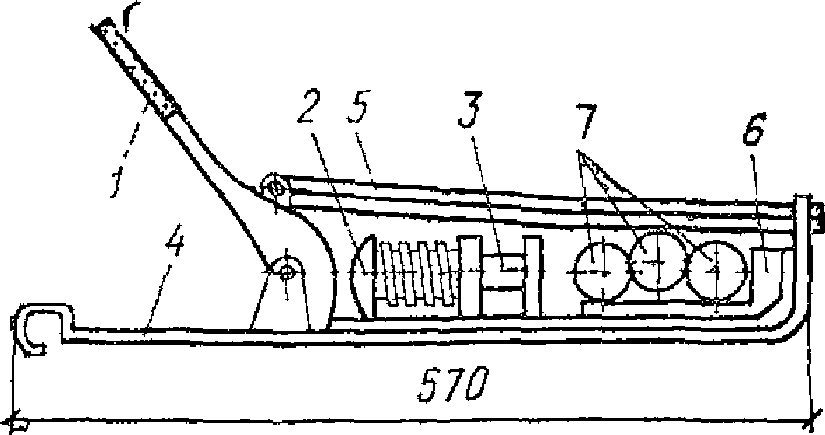

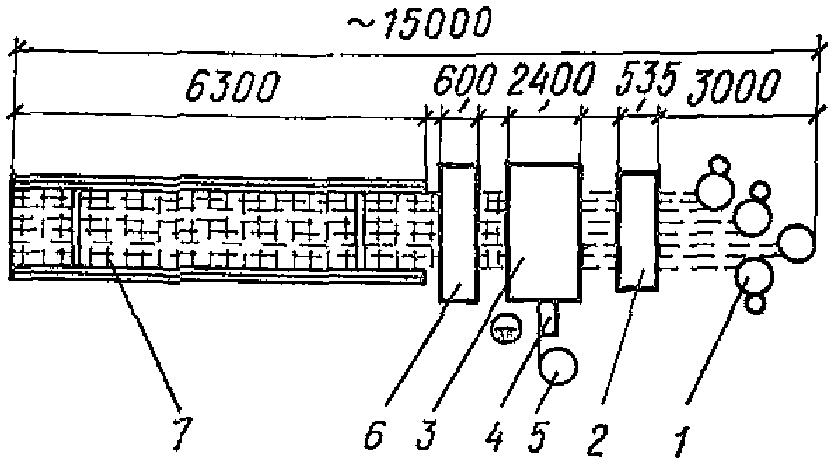

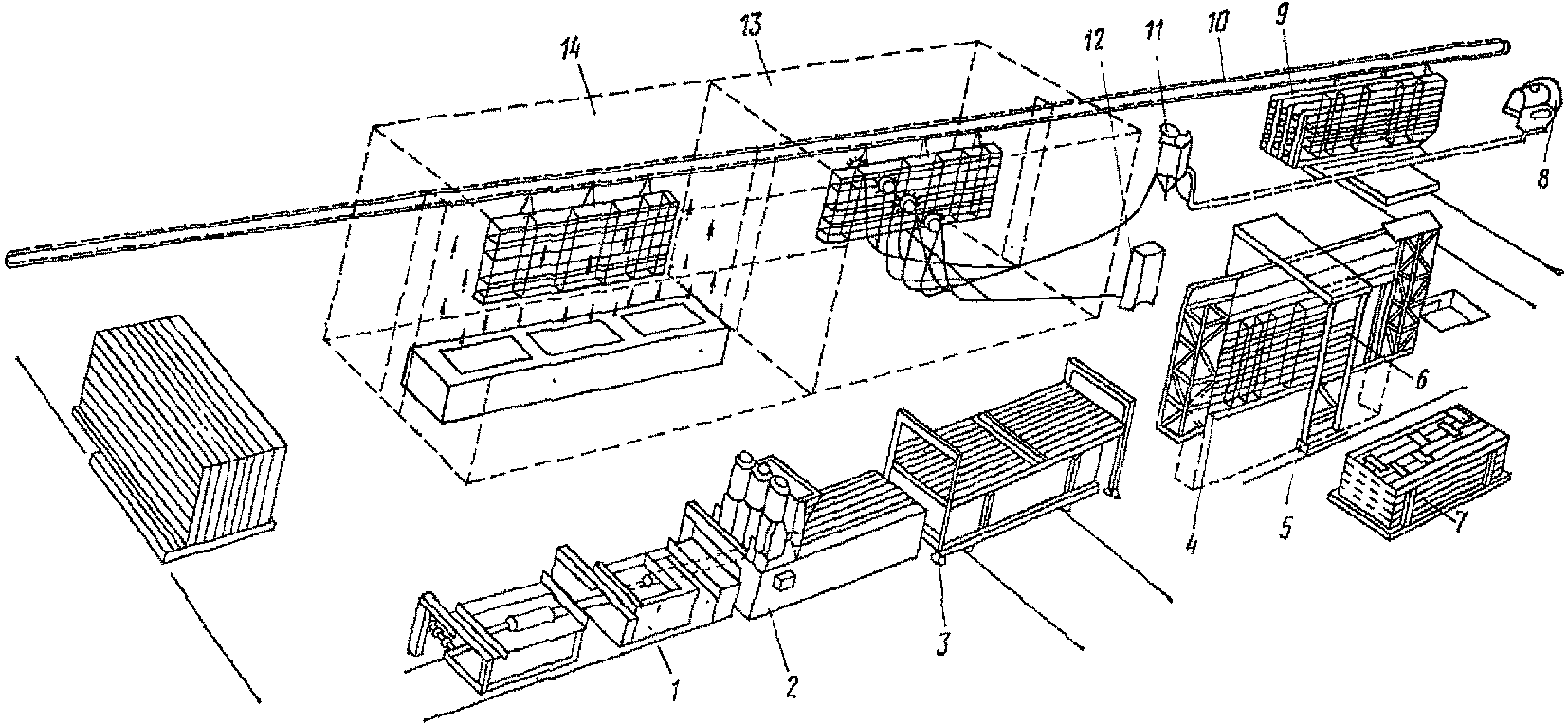

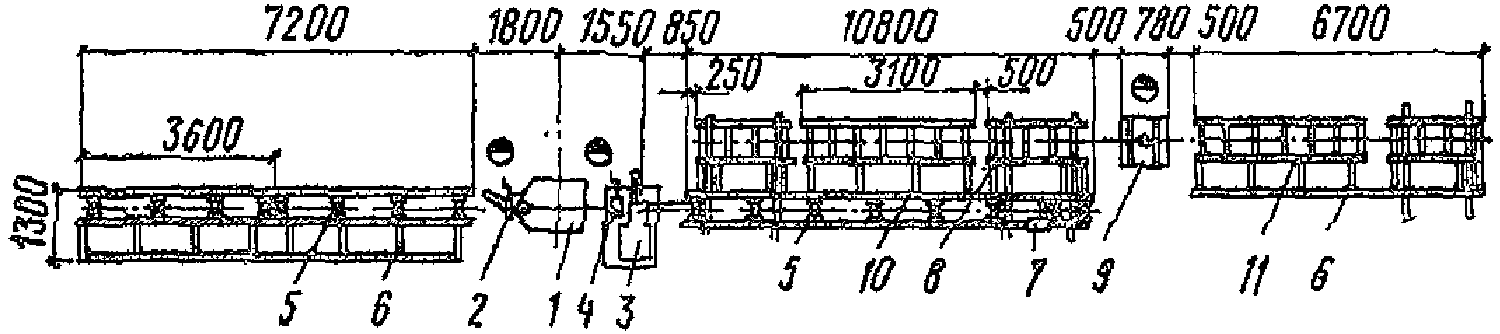

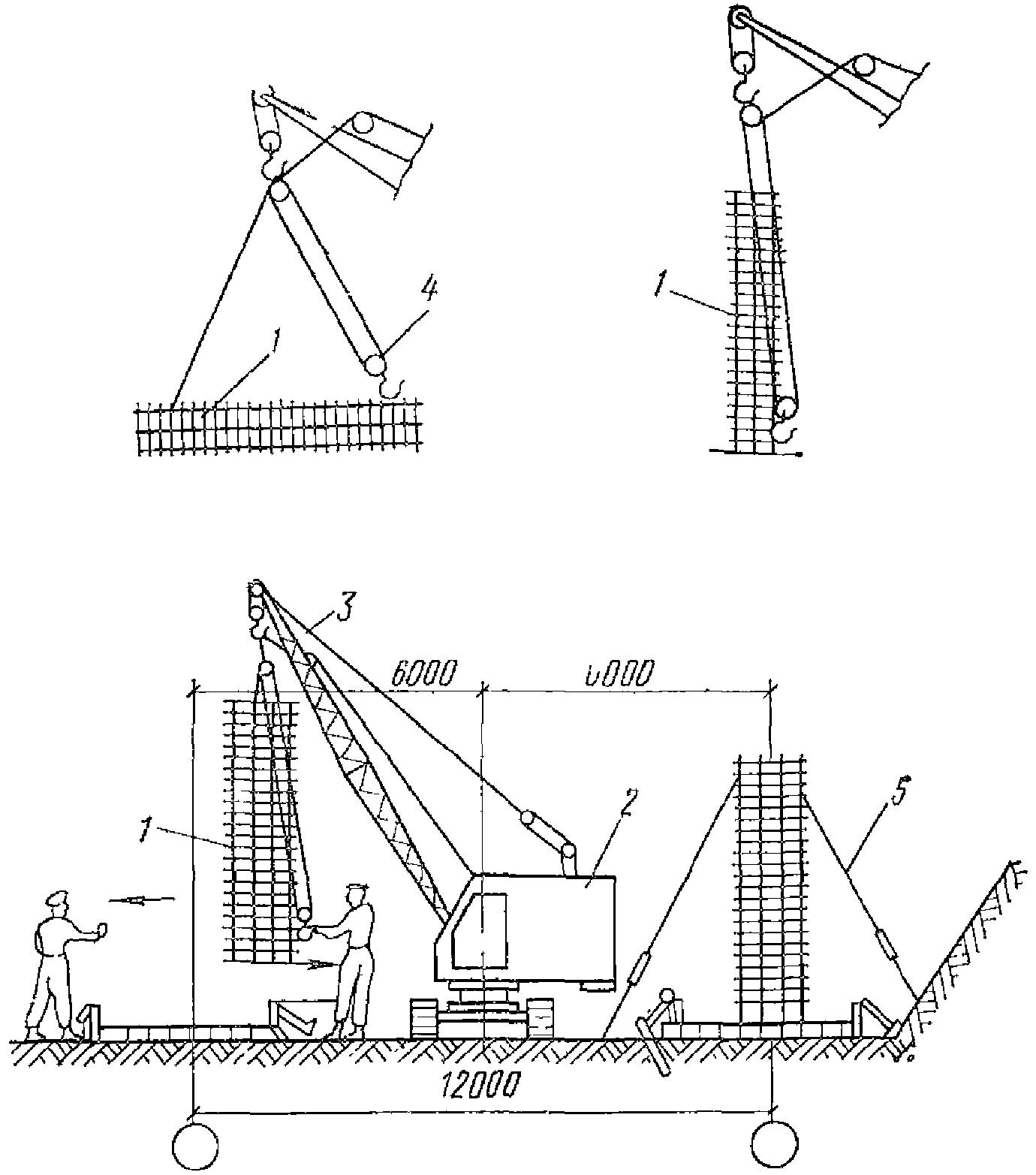

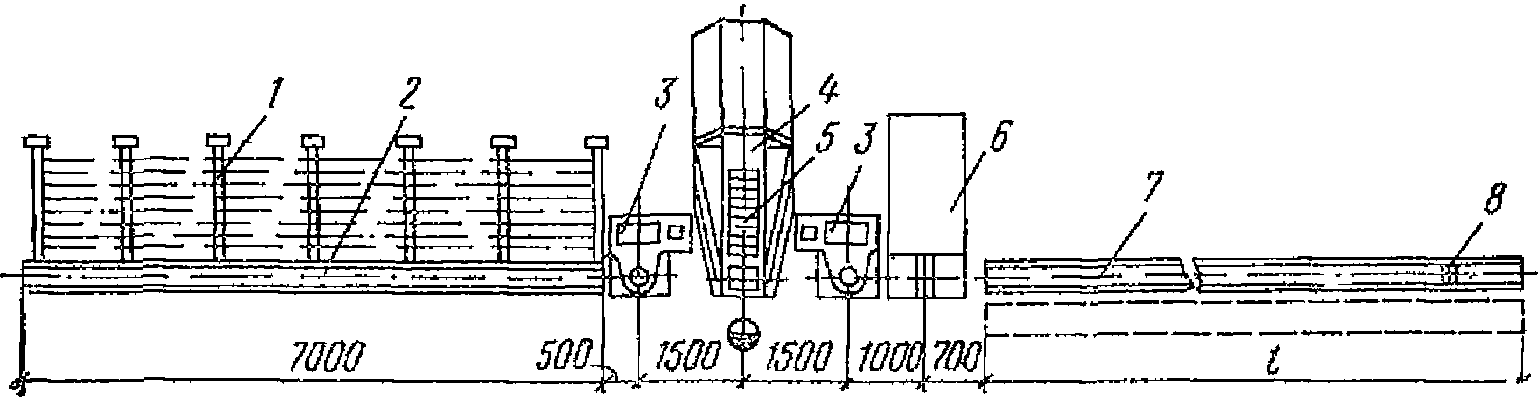

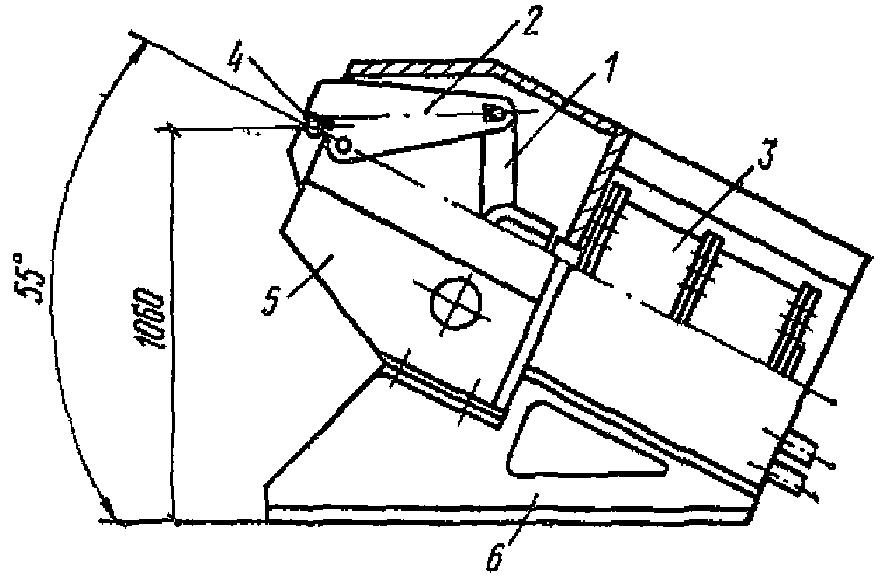

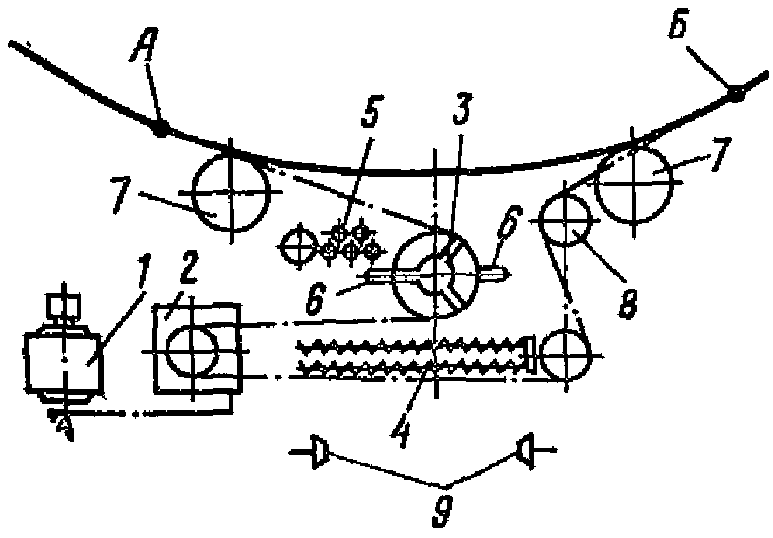

Рис. 5. Схема полуавтоматической линии для заготовки

арматуры монолитного железобетона

1 — приемный рольганг; 2 — машина для стыковой сварки;

3 — промежуточный рольганг; 4 — подающее устройство;

5 — станок для резки арматуры; 6 — измерительный рольганг;

7 — сбрасыватель; 8 — упор с конечным выключателем;

9 — пульт управления

Для стыкования стержней может применяться сварка трением.

2.23. Рабочие места и линии для заготовки арматурных стержней из прутковой стали оборудуются роликовыми столами по чертежам Гипрооргсельстроя НЖ-67031 и подъемными роликами по чертежам Гипрооргсельстроя НЖ-59023.

2.24. В зависимости от технической характеристики приводных станков для резки, а также класса арматурной стали следует производить одновременно резку нескольких стержней (табл. 3).

Таблица 3

|

Тип станков |

Класс стали |

Число стержней при диаметре стержней, мм |

|||||

|

10 |

16 |

25 |

32 |

36 |

40 |

||

|

С-370А, С-150А, СМ-3002 |

А-I |

10 |

5 |

2 |

1 |

1 |

1 |

|

А-II |

9 |

4 |

1 |

1 |

— |

— |

|

|

А-III |

7 |

3 |

1 |

— |

— |

— |

|

|

С-445М |

А-I |

10 |

8 |

3 |

1 |

1 |

1 |

|

А-II |

10 |

7 |

2 |

1 |

1 |

1 |

|

|

А-III |

10 |

5 |

1 |

1 |

— |

— |

|

|

НБ-633, Н-5222 |

А-I |

10 |

6 |

2 |

1 |

1 |

1 |

|

А-II |

9 |

4 |

1 |

1 |

1 |

1 |

|

|

А-III |

7 |

3 |

1 |

— |

— |

— |

КОНТАКТНАЯ СТЫКОВАЯ ЭЛЕКТРОСВАРКА АРМАТУРЫ

Общие требования

2.25. Контактную стыковую сварку следует применять для соединения арматурных стержней в непрерывную плеть с последующей резкой на мерные длины при заготовке арматуры.

2.26. Контактная стыковая сварка соединений горячекатаных стержней классов А-II — A-IV (в различных сочетаниях сталей) должна выполняться способом оплавления с подогревом, а соединений стержней класса А-I — способом непрерывного оплавления или способом оплавления с подогревом.

2.27. Технология контактной стыковой сварки арматуры различных классов стержней разного диаметра, а также стержней, рассчитанных на эксплуатацию при вибрационной нагрузке, имеет свои особенности, заключающиеся в подготовке стержней перед сваркой, выборе типа машин, режиме сварки, обработки соединений после сварки (см. пп. 2.38 — 2.45).

2.28. Сварка арматуры должна производиться дипломированными сварщиками, прошедшими специальное обучение и выдержавшими контрольные испытания. Независимо от стажа работы каждый сварщик должен проходить испытания не реже одного раза в год.

Сварщики, имеющие перерыв в работе свыше трех месяцев, должны допускаться к работе после сдачи контрольных испытаний.

2.29. Сварщик, как правило, должен клеймить каждое расчетное сварное соединение (в месте, указанном на чертеже).

2.30. Для контактной сварки арматуры используют контактные стыковые машины автоматического, полуавтоматического и ручного действия привода механизма осадки. Выбор типа контактной стыковой машины следует производить в зависимости от потребной мощности для осуществления сварки максимального диаметра стержней.

Пользуясь табл. 1 приложения 13, определяют необходимую мощность, по которой выбирают тип машины (табл. 3 приложения 13).

Примечание. При использовании стандартных машин ручного действия с рычажным приводом механизма осадки их рекомендуется модернизировать путем оборудования механизированными приводами, конструкции которых разработаны Всесоюзным научно-исследовательским инструментальным институтом и Научно-исследовательским институтом бетона и железобетона Госстроя СССР.

2.31. Электроды для контактных стыковых машин необходимо изготавливать из специальных медных сплавов, технические данные которых приведены в табл. 4 приложения 13.

Примечания: 1. Допускается применение электродов, изготовленных из меди марки М-1.

2. Рекомендуется восстанавливать изношенные поверхности электрода путем наплавки, которую можно выполнять дуговой сваркой в среде азота угольным электродом с присадкой из кадмиевой бронзы (2,2% Cd). Перед наплавкой электроды нужно помещать в графитовую форму. Наплавку можно осуществлять также угольным электродом в среде углекислого газа, пайкой газовой горелкой с использованием серебряного припоя ПСР-45 и флюса из буры или смеси фтористого калия (50%) и борной кислоты (50%); при пайке нельзя нагревать сплав электрода выше температуры темно-красного каления.

2.32. Электроды должны быть снабжены продольными канавками — гнездами призматического, трапецеидального либо полукруглого сечения. Для сварки стержней класс А-I и А-III следует применять электроды с гнездами призматического или трапецеидального сечения.

Стыковая сварка арматурных стержней классов А-I и А-IV

2.33. Подготовка стержней перед контактной сваркой состоит в следующем:

торцы отрезают под углом 90° с помощью механической или газовой резки; допускается отклонение плоскости торцов не более 10°;

торцы, покрытые толстым слоем ржавчины, краски, окисной пленкой после газовой резки либо другими веществами, следует очищать;

поверхности выступов стержней периодического профиля в местах контакта с электродами должны быть тщательно зачищены;

изогнутые стержни следует выправлять с помощью станков для гибки, прессов и вручную в холодном состоянии или с подогревом;

стержни должны быть установлены и зажаты в электродах машины строго соосно.

2.34. Параметры режима контактной стыковой сварки выбираются в соответствии с диаметрами и марками арматурной стали.

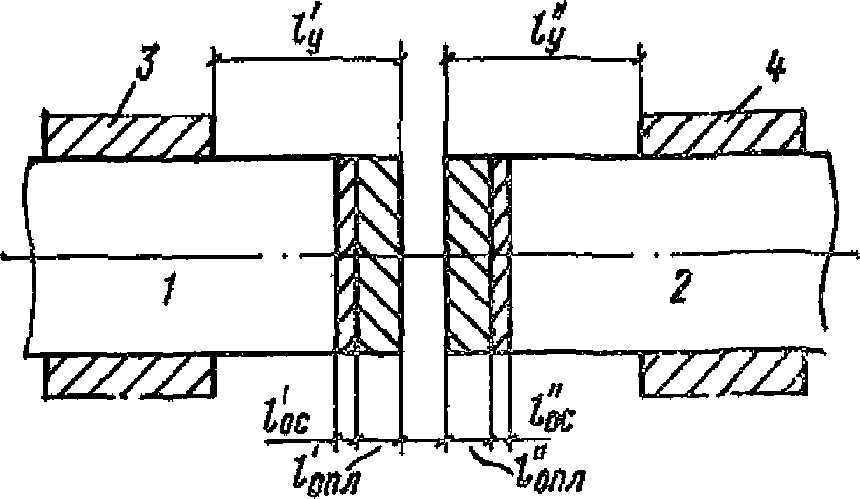

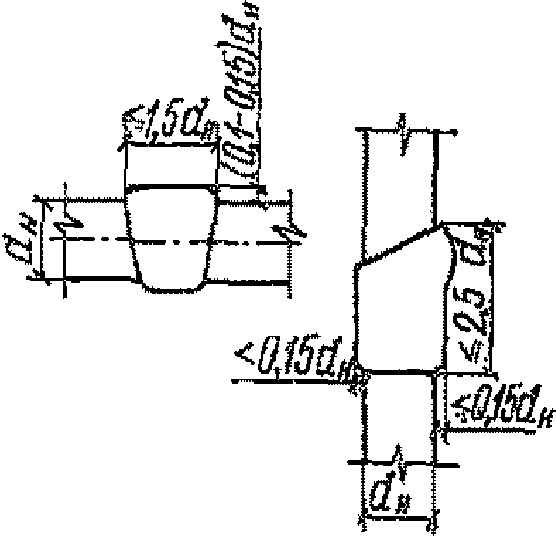

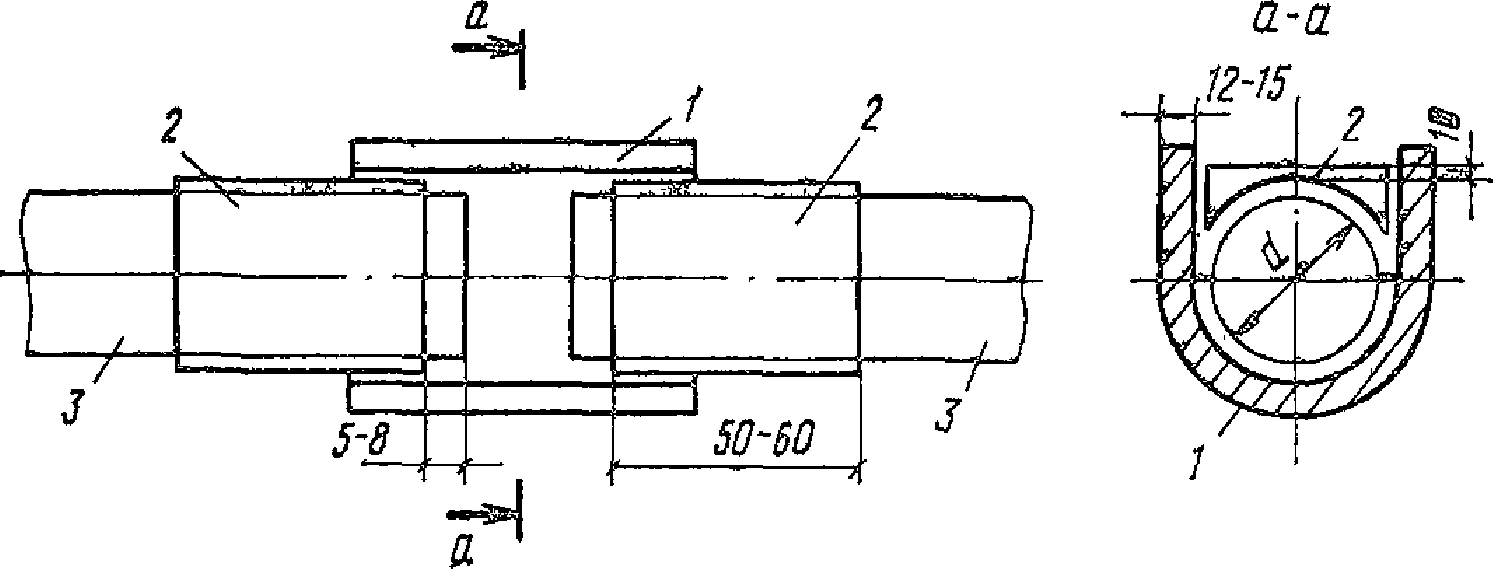

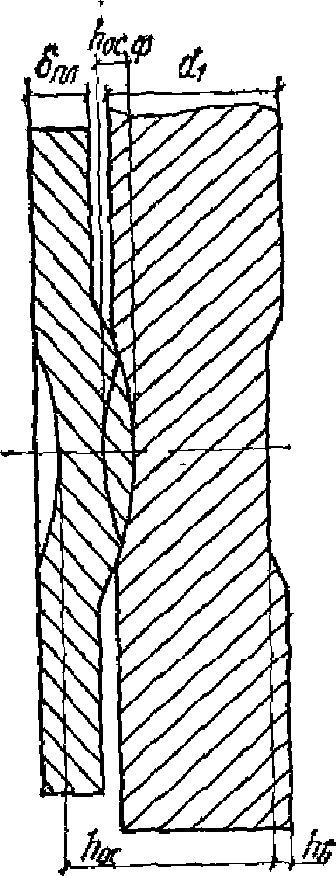

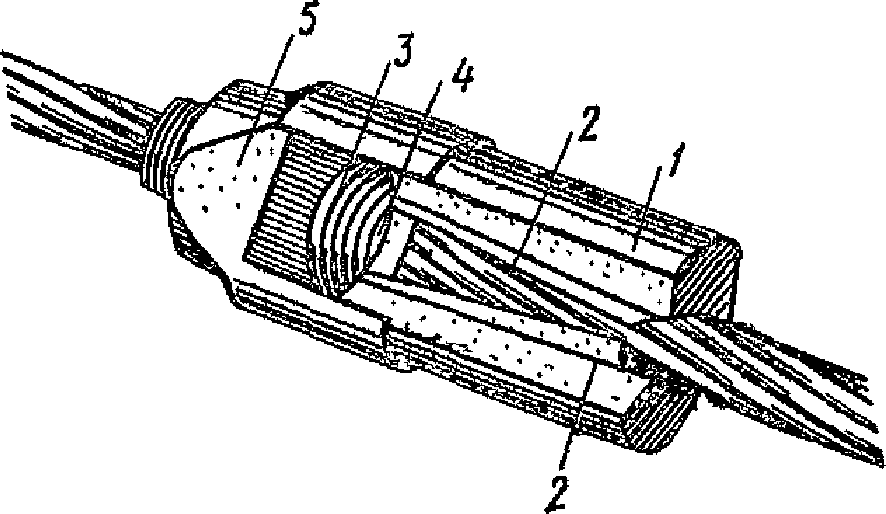

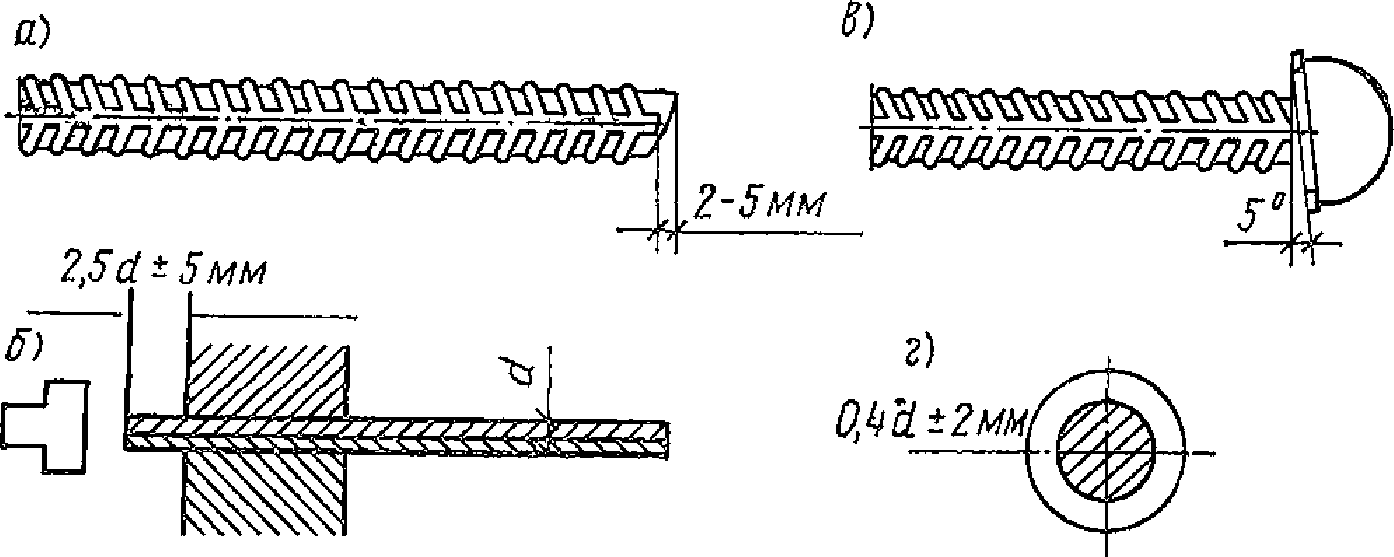

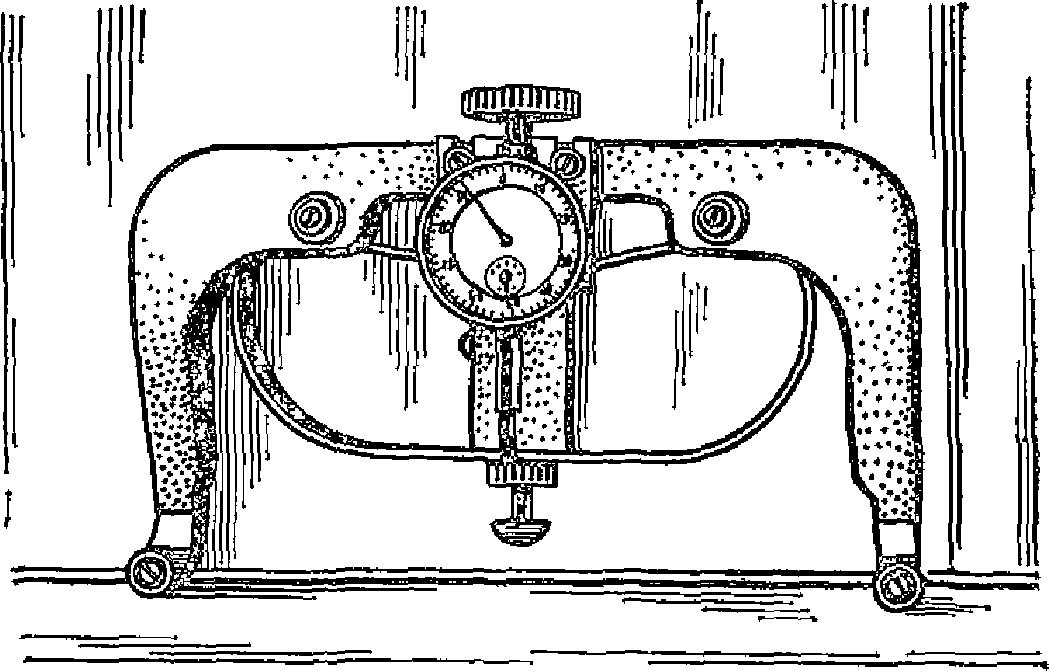

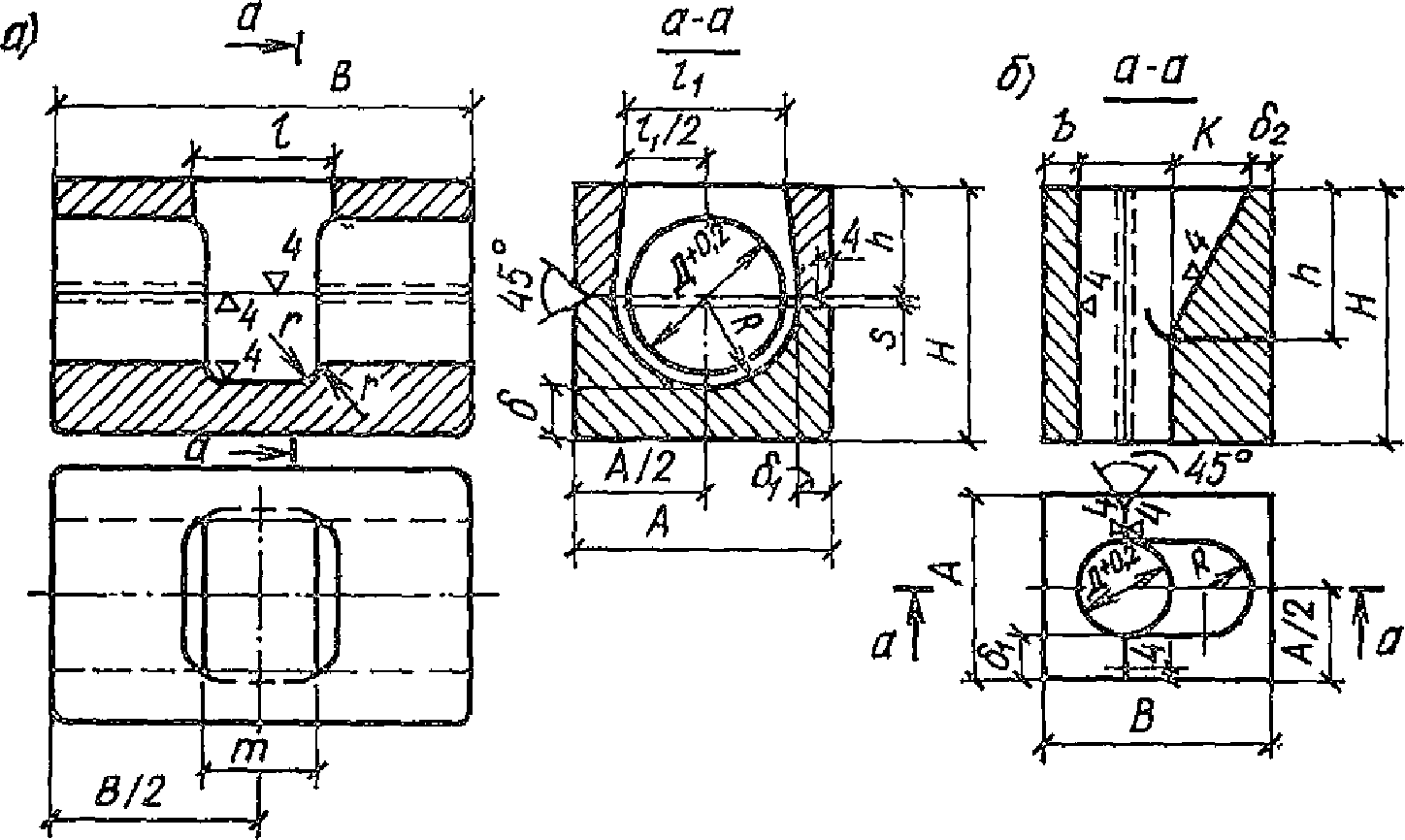

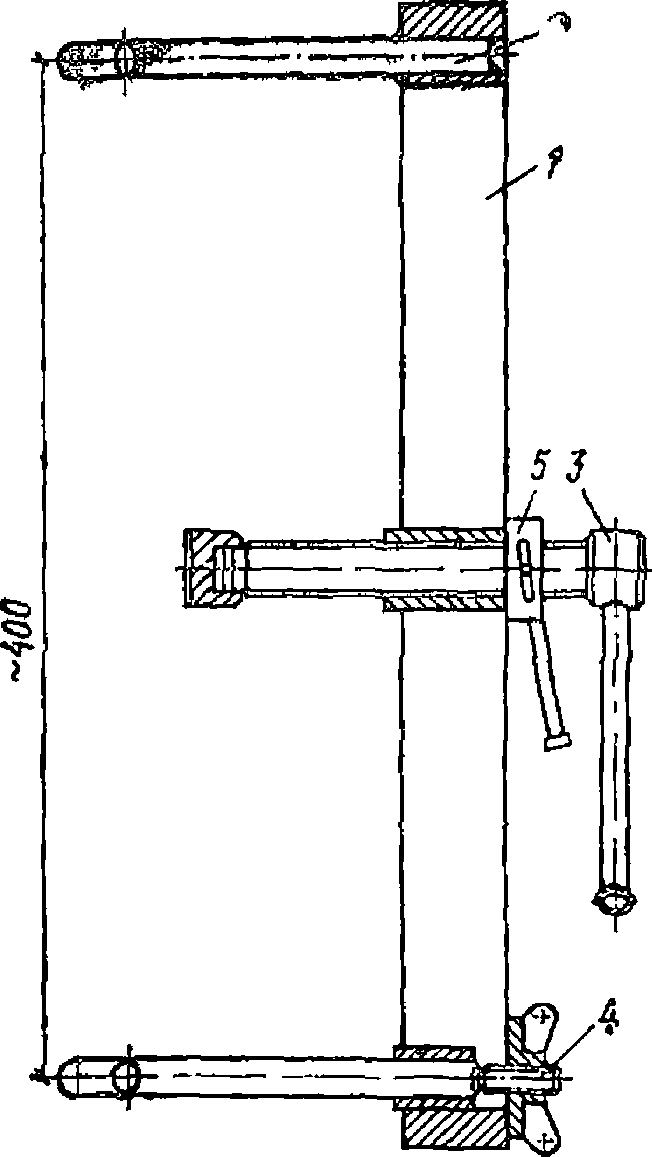

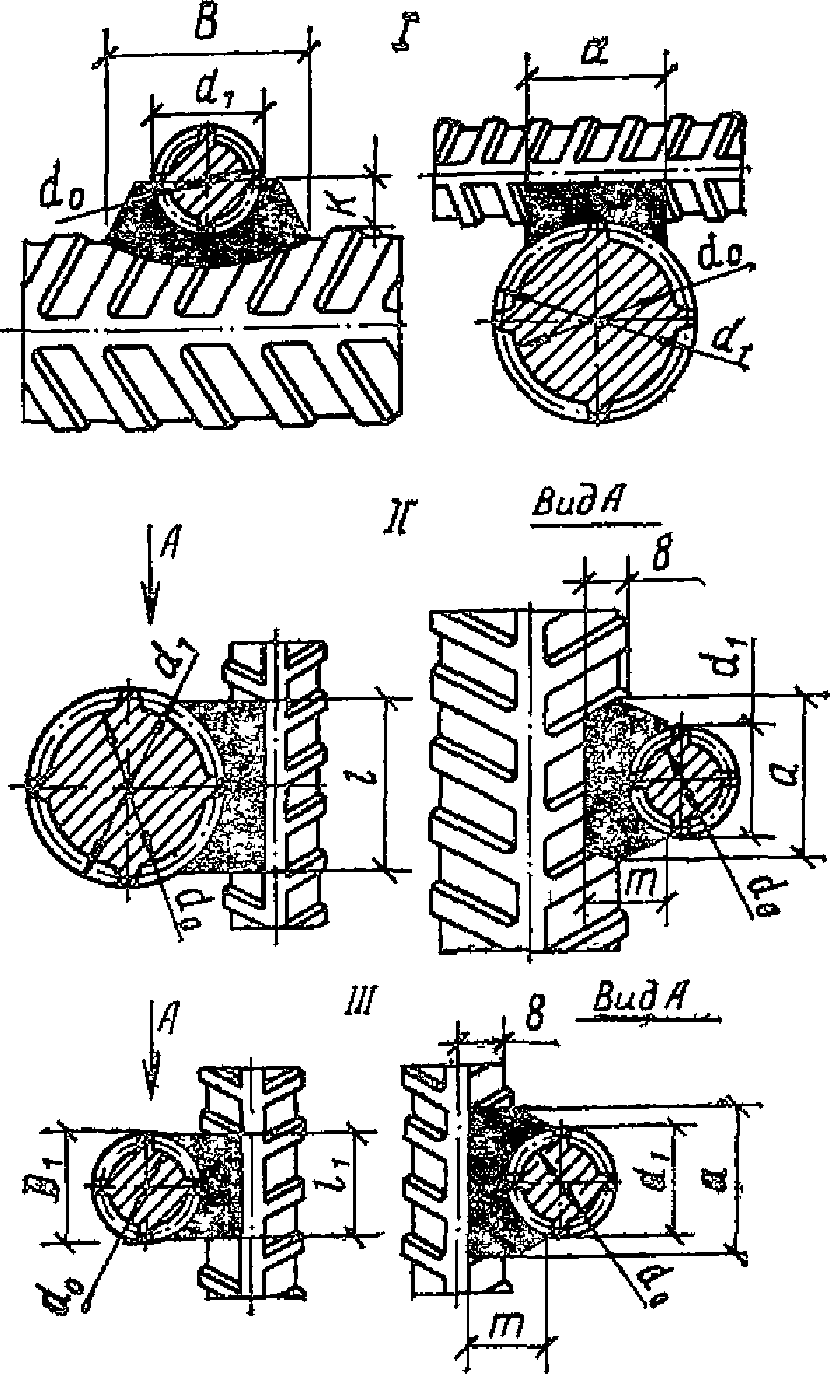

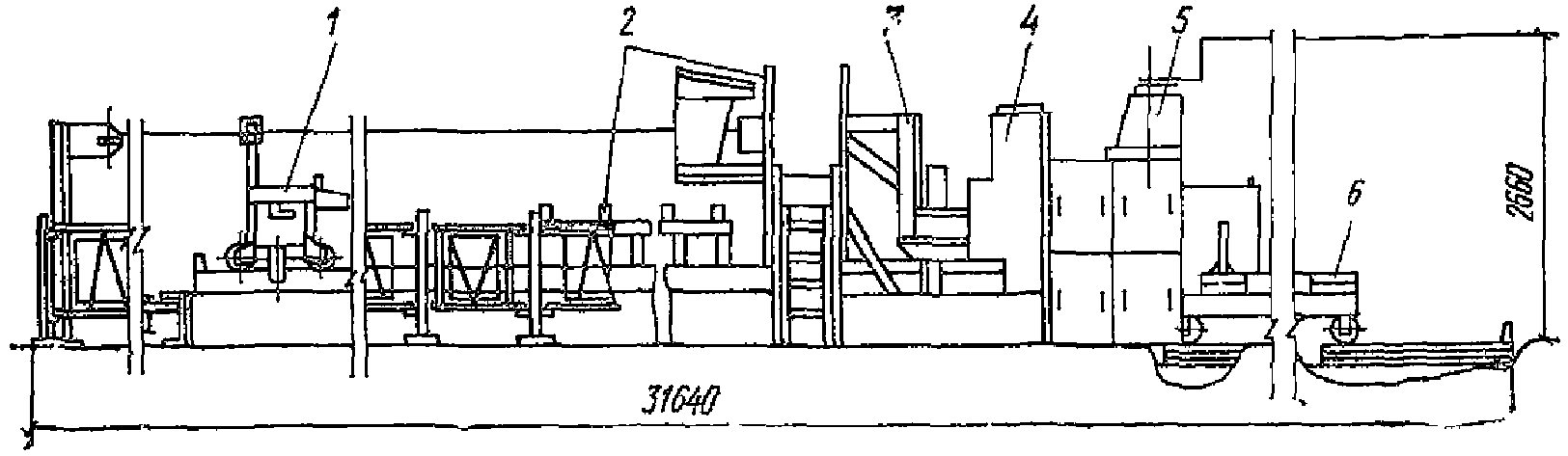

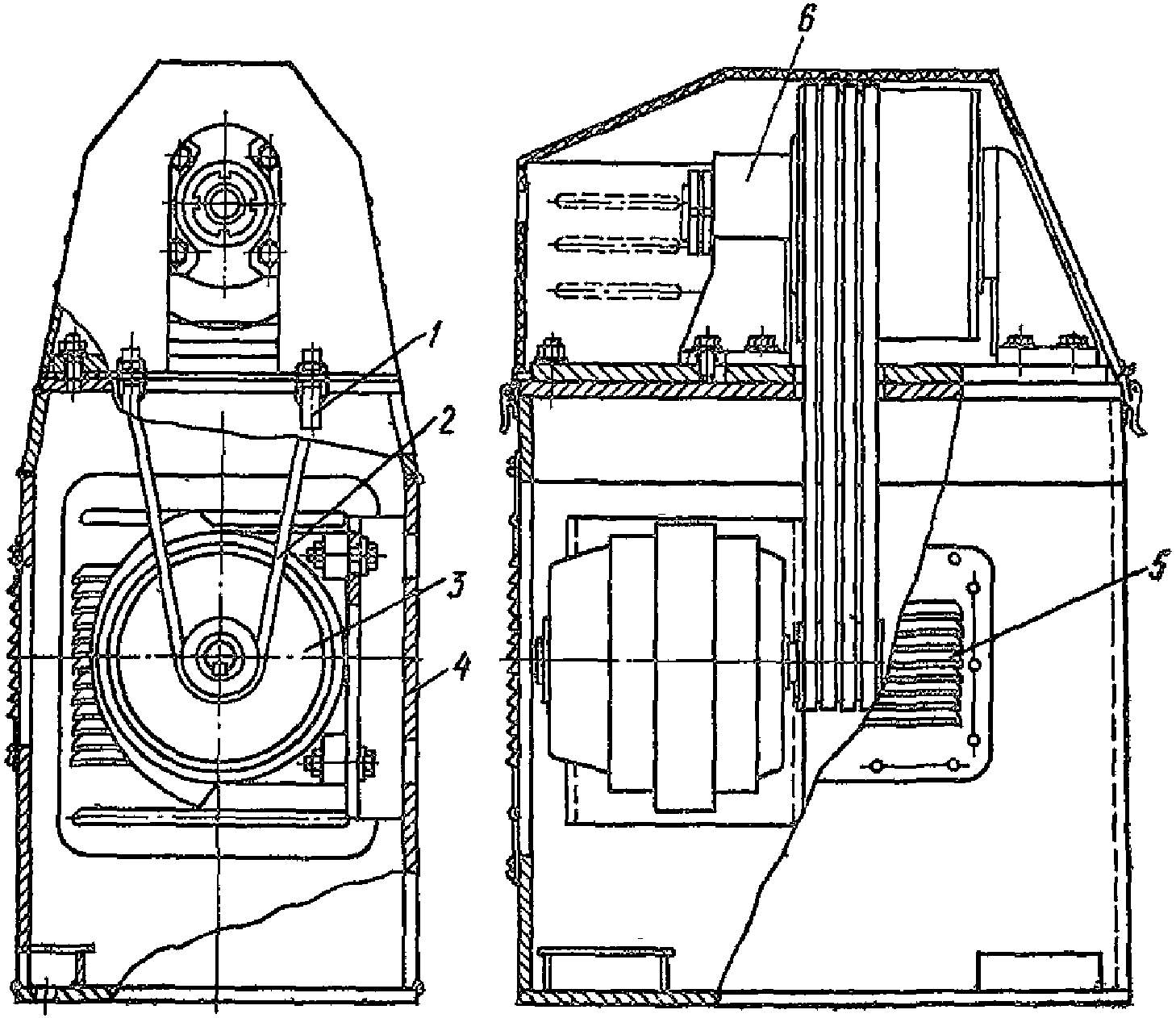

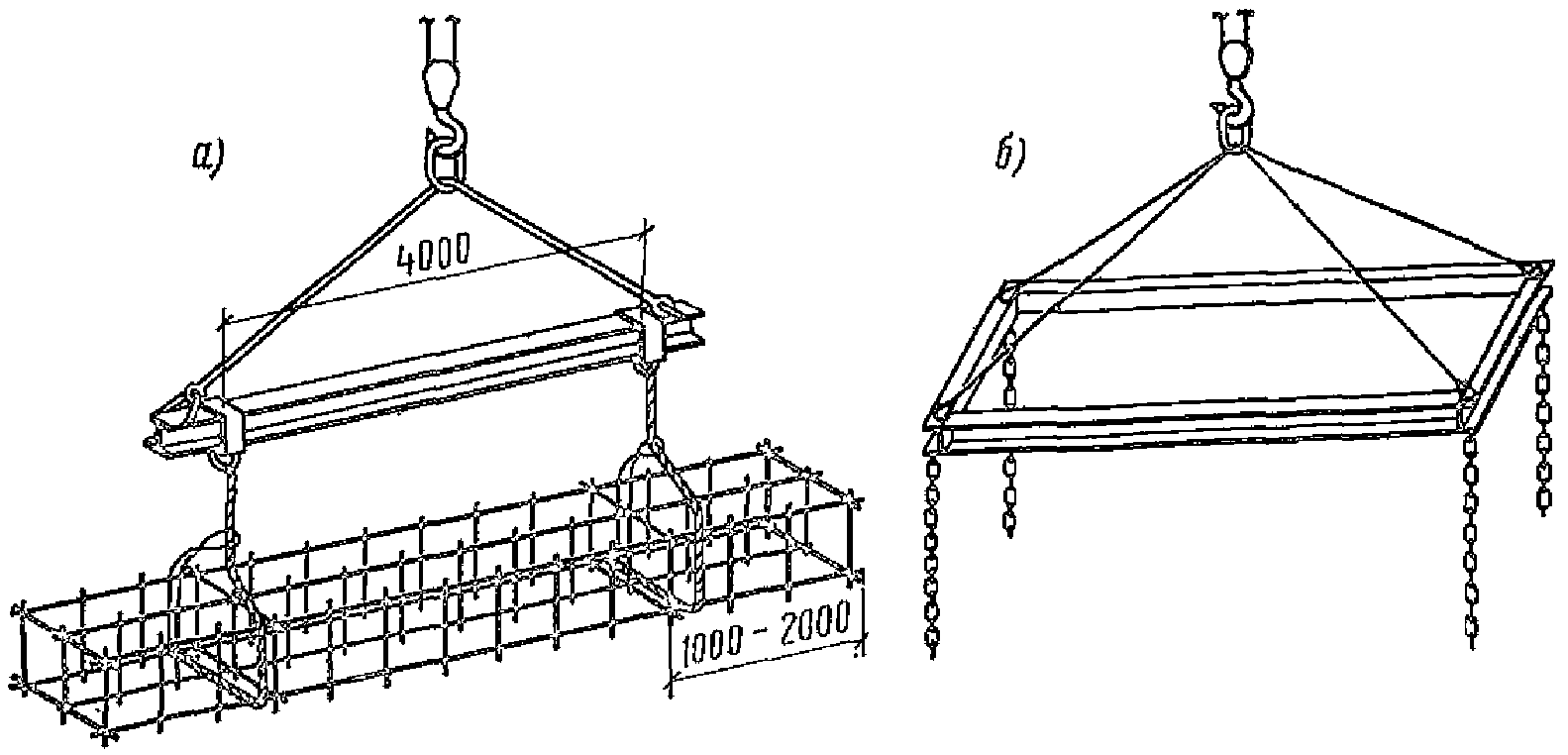

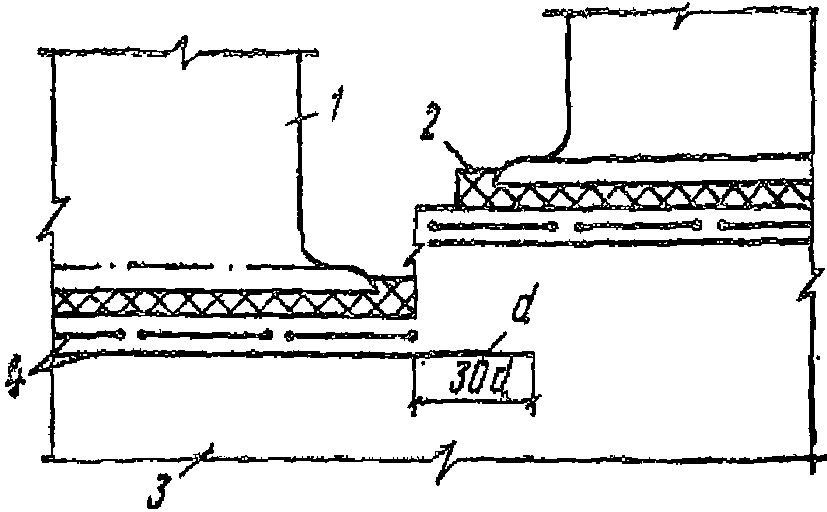

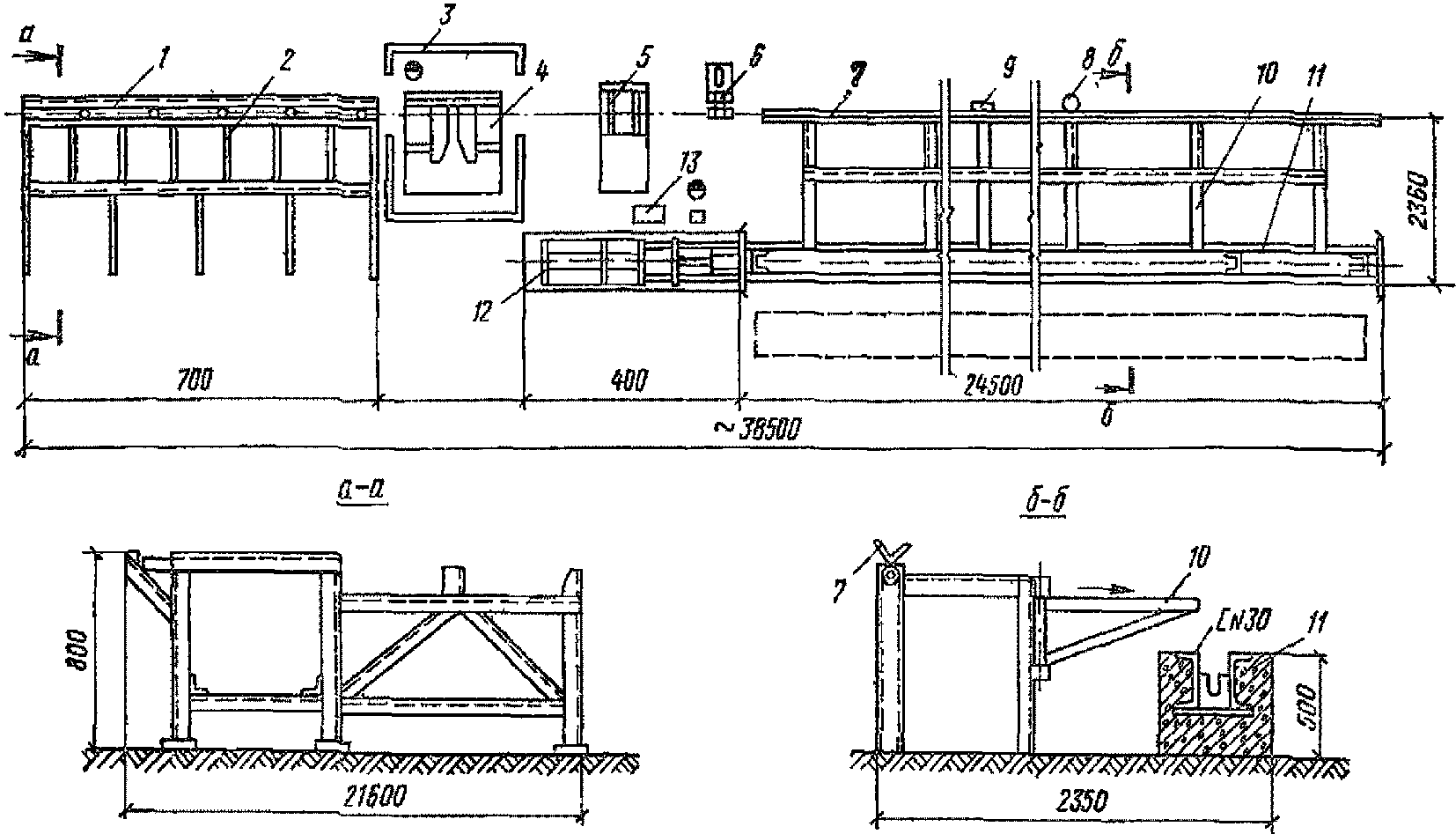

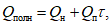

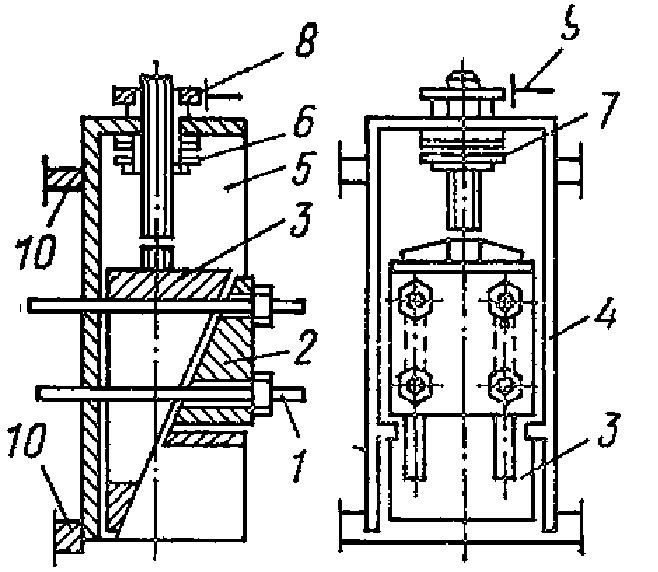

Основными параметрами режима стыковой сварки, на которые необходимо настроить машину, являются (рис. 6):

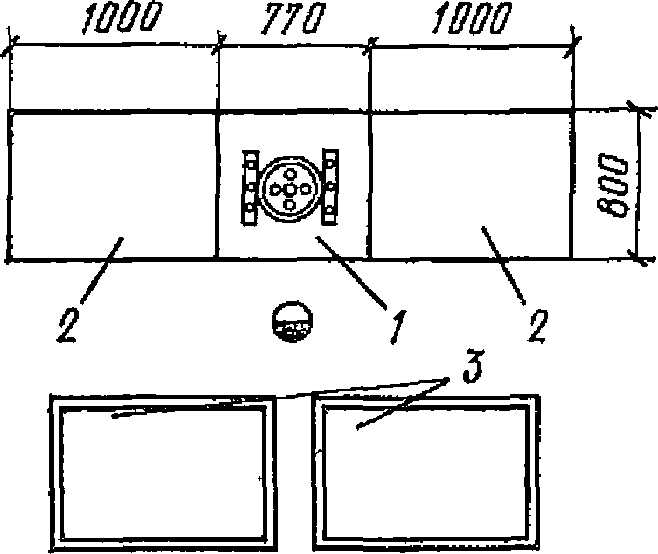

Рис. 6. Геометрические параметры режима

стыковой сварки стержней

1, 2 — стержни; 3, 4 — электроды (губки);

и

— установочные длины;

и

— величины

оплавления; и

— величины осадки

установочная длина lу — размер выступающего из электродов конца стержня;

величина оплавления lопл и осадки lос — соответственно длины участков стержня, расходуемого на оплавление и осадку (это не распространяется на сварку арматурных стержней из стали марки 80С);

сварочный ток, определяемый мощностью, выбранной для сварки контактной машины, и настройкой сварочного трансформатора машины путем включения требуемой ступени трансформатора.

Кроме перечисленных параметров режима стыковой сварки имеются другие параметры режима сварки, также оказывающие большое влияние на качество сварных соединений: скорость оплавления и осадки, продолжительность оплавления и усилие осадки. Кроме того, режим стыковой сварки с подогревом прерывистым оплавлением определяется также скоростью сближения и размыкания стержней, продолжительностью оплавления, короткого замыкания и пауз при каждом цикле подогрева и всего цикла подогрева и, наконец, числом циклов подогрева.

Перечисленные выше параметры режима в машинах автоматического действия выдерживаются независимо от оператора, а некоторые из них (в зависимости от типа имеющейся машины) настраиваются заранее в соответствии с заводскими инструкциями, прилагаемыми к машинам.

Настройка машин неавтоматического действия на параметры режима сварки заранее не производится, и эти параметры не контролируются приборами, а должны быть подобраны опытным путем и выдержаны оператором.

2.35. Перед производством сварки машину настраивают на режим, ориентировочные параметры которого приведены в табл. 2 приложения 13. Затем путем сварки и контроля пробных образцов надлежит в каждом конкретном случае уточнить основные параметры режима сварки соединений стержней заданных диаметра, класса и марки.

Ступень трансформатора устанавливают с учетом сварки арматурных стержней классов А-II и А-IV на мягких режимах, которые обеспечивают наибольшую пластичность и вязкость соединений, предназначенных для эксплуатации при отрицательной температуре и в условиях воздействия динамических нагрузок.

Скорость осадки на машинах автоматического действия в начальный момент, пока не закроется зазор в стыке, должна составлять 15 — 20 мм/с — для стержней класса А-I и 20 — 30 мм/с — для стержней классов А-II и А-IV. После закрытия зазора в стыке скорость осадки может быть снижена до 2 — 4 мм/с. При сварке на машинах с ручным приводом осадка должна производиться с максимальной скоростью. Ориентировочная минимальная продолжительность оплавления и подогрева для сварки арматурных стержней класса А-I при наивысшей ступени сварочного трансформатора приведена в табл. 5 приложения 13. Для сварки стержней классов А-II и А-IV ориентировочная минимальная продолжительность оплавления и подогрева в 2 — 4 раза больше приведенных в табл. 4 приложения 13.

Удельное давление осадки при сварке оплавлением с подогревом принимается: для стержней класса А-I — 3 — 5 кгс/мм2, для стержней классов А-II — А-IV — 4 — 6 кгс/мм2.

При сварке непрерывным оплавлением удельное давление осадки должно составлять 6 — 7 кгс/мм2. Меньшее значение удельного давления осадки следует принимать для сварки стержней класса А-I, большее — для сварки стержней класса А-IV.

Усилие прижатия стержней торцами во время подогрева должно составлять 10 — 15% усилия осадки. Усилие осадки определяется путем умножения удельного давления на площадь сечения стержня. Число соприкосновений торцов стержней при подогреве должно составлять от 3 до 20 в зависимости от диаметра стержней и мощности машины. Чем больше диаметр стержней и чем меньше мощность машины, тем больше должно быть число соприкосновений.

2.36. Для производства сварки способом оплавления с подогревом сначала следует выполнить подогрев. Процесс подогрева осуществляется путем чередования замыканий и размыканий торцов стержней при включенном сварочном токе. После подогрева торцов стержней до красного или светло-красного каления следует перейти к процессу непрерывного оплавления, который надлежит заканчивать осадкой.

2.37. Для сварки способом непрерывного оплавления стержни, закрепленные в электродах, при включенном токе следует сблизить до соприкосновения их торцов, затем развести на 1 — 3 мм и возбудить процесс оплавления. После оплавления стержней на заданную величину необходимо произвести их быструю осадку, начиная ее под током и завершая при выключенном токе.

2.38. Сварку стержней разного диаметра следует выполнять на машинах ручного действия, для этого стандартные стыковые машины должны быть модернизированы. Электроды должны быть выбраны в соответствии с классом (маркой) стержней и их диаметром (см. пп. 2.31 и 2.32).

2.39. Для производства контактной сварки стыков стержней разного диаметра потребную мощность сварочного тока и машины следует производить по условному диаметру стержня, определенному как среднее арифметическое обоих диаметров свариваемых стержней.

Параметры режима сварки lу, lопл и lос следует определять отдельно для тонкого и толстого стержней.

Величины ,

,

,

,

(где одним штрихом обозначены данные для тонкого, а двумя штрихами — для толстого стержней, см. рис. 5) следует определять по п. 2.34.

Установочная длина толстого стержня должна быть определена из равенства

где D — диаметр толстого стержня.

2.40. Для производства сварки стержней разных диаметров необходимо разогреть конец толстого стержня в режиме сопротивления до светло-красного каления, предварительно закрыв торец тонкого стержня кулисой, затем отвести на 2 — 3 мм подвижную плиту с толстым стержнем, открыть торец тонкого стержня и произвести сварку в соответствии с рекомендациями п. 2.35 или 2.36.

2.41. Стыковую сварку арматурных стержней периодического профиля класса А-IV из высокоуглеродистой стали марки 80С и стальных прядей классов П-3 или П-7, а также упрочненных арматурных стержней следует выполнять с помощью гильз-накладок, надетых и опрессованных до сварки на концах арматурных элементов (см. Указания по сварке соединений арматуры и закладных деталей железобетонных конструкций СН 393-69).

2.42. Выполнение сварки стержней или прядей с опрессованными гильзами должно производиться так же, как и стержней класса А-III, диаметром, равным наружному диаметру цилиндрической части гильзы (см. пп. 2.25 — 2.36). Сварку термически упрочненных арматурных стержней с опрессованными гильзами следует производить непрерывным оплавлением при жестком режиме.

2.43. Контактную стыковую сварку соединений стержней, рассчитанных на эксплуатацию при вибрационной нагрузке, следует выполнять в соответствии с пп. 2.25 — 2.36. При этом применяются электроды с полукруглыми канавками; для стержней диаметром более 25 мм в канавки под стержни следует укладывать алюминиевые прокладки толщиной 1 — 1,5 мм.

2.44. Сварку стержней, рассчитанных на работу под действием вибрационной нагрузки, следует производить способом оплавления с подогревом на мягком режиме.

2.45. После сварки стыковые соединения стержней должны быть подвергнуты механической обработке с целью устранения концентратов напряжений (см. СН 393-69).

2.46. Механические испытания сварных образцов на прочность должны производиться в соответствии с требованиями ГОСТ 10922-75.

Приемка партии выполненных соединений осуществляется по двум показателям результатов испытаний контрольных образцов на растяжение: минимальному C1 и среднему C2 значениям предела прочности (кгс/мм2) в серии контрольных образцов, величины которых составляют для арматурной стали классов:

А-I …………… 26 …………… 35

А-II …………… 41 …………… 50

А-III …………… 51 …………… 60

А-IV …………… 80 …………… 90

Число отбираемых для испытаний контрольных образцов из партии готовых соединений по ГОСТ 10922-75 составляет от 2 до 6 и зависит от размаха, т.е. разницы между наибольшим и наименьшим значениями предела прочности в серии контрольных образцов предыдущей выборки.

ГИБКА АРМАТУРНЫХ СТЕРЖНЕЙ

2.47. Гибка арматурных стержней должна производиться в холодном состоянии, как правило, на приводных гибочных станках типов С-146А, С-564, С-565, СМ-3007, СМЖ-301.

Техническая характеристика приводных гибочных станков приведена в приложении 14.

Для гибки арматурных стержней диаметром до 12 мм при малых объемах работ могут применяться ручные гибочные станки по чертежам Гипрооргсельстроя А-55016.

2.48. Гибку монтажных петель для железобетонных изделий рекомендуется производить на следующих специализированных высокопроизводительных станках:

полуавтоматическом для правки, резки и гибки монтажных петель из стержней диаметром 6 — 10 мм непосредственно из мотков по чертежам Гипрооргсельстроя НЖ-67043;

для изготовления монтажных петель из стержней диаметром 10 — 14 мм по чертежам Гипрооргсельстроя НЖ-60039.

2.49. При гибке хомутов, анкерных стержней и других изделий на приводных гибочных станках рабочее место рекомендуется организовывать в соответствии с рис. 1 приложения 15.

2.50. При гибке стержней диаметром до 12 мм на ручных гибочных станках рабочее место рекомендуется организовывать по рисунку приложения 16.

2.51. Гибка арматурных стержней производится с соблюдением следующих указаний:

заготовительная длина стержней должна иметь припуски, размер которых зависит от формы и числа изгибов;

при назначении мест отгибов следует пользоваться укрепленными на гибочном станке мерными рейками, производя отсчет размеров в обе стороны от центра осевого пальца станка;

на приводных гибочных станках для стержней класса А-I диаметром до 40 мм, например типов С-146А и СМ-3007, одновременно в одной закладке может производиться гибка следующего числа стержней одинаковой формы:

|

Диаметр стержней, мм |

До 8 |

9 — 10 |

12 |

14 |

15 — 19 |

20 — 27 |

Более 27 |

|

Число стержней |

12 |

8 |

6 |

4 |

3 |

2 |

1 |

при гибке стержней диаметром до 10 мм изгибающий и осевой пальцы станка должны заменяться вилкой, вставляемой в гнездо вала станка.

ПРАВКА, РЕЗКА И ГИБКА СВАРНЫХ СЕТОК

2.52. Сварные рулонные сетки рекомендуется подвергать размотке, правке и резке на мерные длины на установке конструкции ЦНИИОМТП (проект N 3342).

2.53. Резку сварных сеток осуществляют ножницами типов СМЖ-60 (7247СА/4) и СМЖ-62 (7247СА/8).

Техническая характеристика ножниц для резки сварных сеток и установки ЦНИИОМТП для размотки, правки и резки рулонных сеток приведена в приложении 17.

2.54. Гибку сварных сеток при изготовлении пространственных арматурных каркасов, например для ребристых плит, колонн, балок и тому подобное, осуществляют на станках типов СМ-516А, 7251А, 7352/3, по чертежам Гипрооргсельстроя НЖ-65096 и конструкции ЦНИИОМТП (проект N 3249).

Техническая характеристика станков для гибки арматурных сеток приведена в приложении 18.

Глава 3

КОНТАКТНАЯ ТОЧЕЧНАЯ ЭЛЕКТРОСВАРКА АРМАТУРЫ

Общие указания

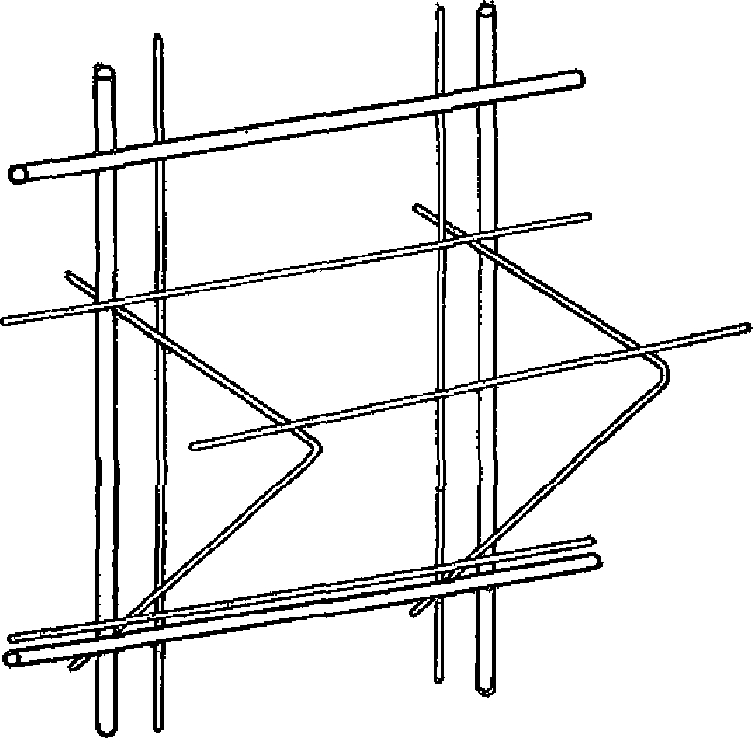

3.1. Точечная контактная сварка применяется для получения крестовых соединений двух или трех пересекающихся арматурных стержней при изготовлении сварных арматурных сеток и каркасов из горячекатаной стали классов А-I, А-II и А-III, диаметром 3 — 40 мм и проволоки классов В-I и Вр-I, диаметром 3 — 8 мм.

3.2. Точечная сварка пересекающихся стержней должна производиться на специальных одно-, двух- и многоточечных автоматических, машинах, выпускаемых электромашиностроительной промышленностью. Типы и технические характеристики стационарных точечных контактных машин приведены в приложениях 19 — 22.

Подвесные точечные машины с выносными и встроенными сварочными трансформаторами, характеристика которых приведена в приложениях 23 и 24, применяются для сварки крупногабаритных каркасов, укрупнительной сборки арматурных конструкций и сварки тяжелых арматурных сеток при небольших объемах работ. Они должны применяться вместе со вспомогательными устройствами, типы и характеристики которых приведены в 5 и 8 главах Руководства.

3.3. Сварка арматурных сеток и каркасов при небольших объемах производства однотипных изделий должна осуществляться на специальных серийно выпускаемых многоточечных машинах типов АТМС-14 x 75, МТМС-10 x 35, МТМ-32У4, МТМ-35, МТМК-3 x 100, МТ-603, МТМ-09, автоматизированных линиях КТМ-320144 и др.

3.4. Многоточечные сварочные машины, поступающие с заводов без вспомогательного оборудования (вертушки для мотков проволоки, устройство подачи продольных и поперечных прутков, приемно-пакетирующие устройства сеток и каркасов для организации автоматизированных линий) должны укомплектовываться этим оборудованием, изготовляемым заводами Минстройдормаша или на месте.

Характеристики автоматизированных линий на базе многоточечных машин приведены в приложении 25.

3.5. Одноточечные сварочные машины, применение которых целесообразно при малых объемах изготовления малогабаритных сеток и каркасов, должны укомплектовываться металлическими столами или роликовыми столами для укладки и подачи арматурных стержней и перемещения сеток и каркасов в процессе сварки.

3.6. Сварка на одноточечных машинах сеток и каркасов, ширина которых превышает вылет электродов, может производиться с переворачиванием изделий на 180°. При длине изделий более 3 м и ширине, превышающей вылет электрододержателя, в том случае, когда обеспечивается загрузка двух точечных машин, сварку целесообразно производить на двух машинах, повернутых навстречу друг другу.

Общая ширина свариваемого изделия S в этом случае равна

S = 2l + a, (5)

где l — вылет электродов, мм;

a — шаг продольных стержней в изделии, мм.

Выбор режимов сварки

3.7. Высокое качество сварных точечных соединений достигается выбором правильного режима сварки, характеризующегося следующими основными параметрами: сварочным током I2, временем выдержки под током tсв, усилием сжатия электродов Pэ и диаметром контактной поверхности электродов dэ.

3.8. Получение необходимых режимов сварки на точечных контактных машинах обеспечивается:

а) подбором по паспорту машины и включением необходимой ступени сварочного трансформатора для получения заданной силы сварочного тока;

б) регулированием давления поступающего из сети в машину сжатого воздуха у пневматических и пневмогидравлических машин, а также усилия пружин в машинах с педальным и механическим приводом;

в) соответствующей настройкой электронных регулировок времени РВЭ-7-1А или других на требуемую выдержку под током и другие параметры цикла сварки;

г) применением соответствующих размеров электродов согласно рекомендациям табл. 4.

Таблица 4

|

Диаметр большего из свариваемых стержней, мм |

Диаметр контактной поверхности D, мм |

Размер под ключ A, мм |

|

3 — 10 |

25 |

18 |

|

10 — 22 |

40 |

27 |

|

22 — 50 |

63 |

41 |

|

50 — 90 |

100 |

— |

3.9. Электроды контактных одноточечных машин общего назначения, серийно выпускаемых электромашиностроительной промышленностью, по своим размерам и форме не пригодны для сварки арматуры и должны быть заменены электродами, изготовленными, в соответствии с данными табл. 4, из хромоцинковой бронзы.

3.10. Для повышения производительности и экономичности процесса рекомендуется производить сварку на «жестких» режимах при максимально допустимых для данной машины и свариваемых диаметров сварочном токе и минимальной выдержке под током.

Контроль качества сварных точечных соединений

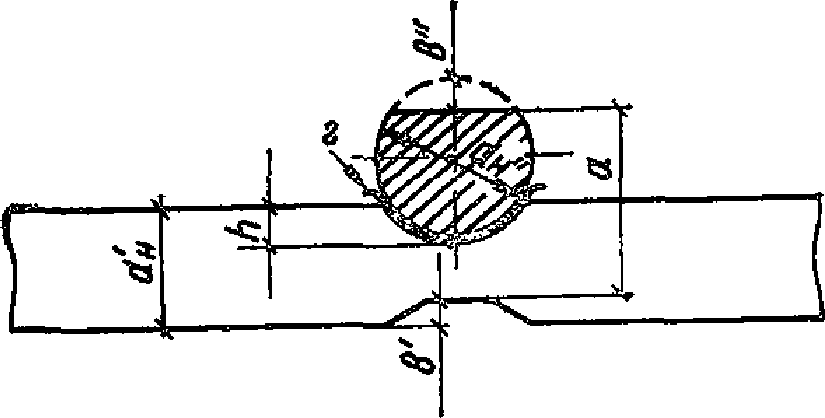

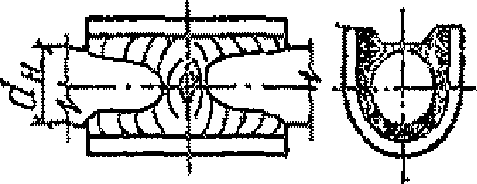

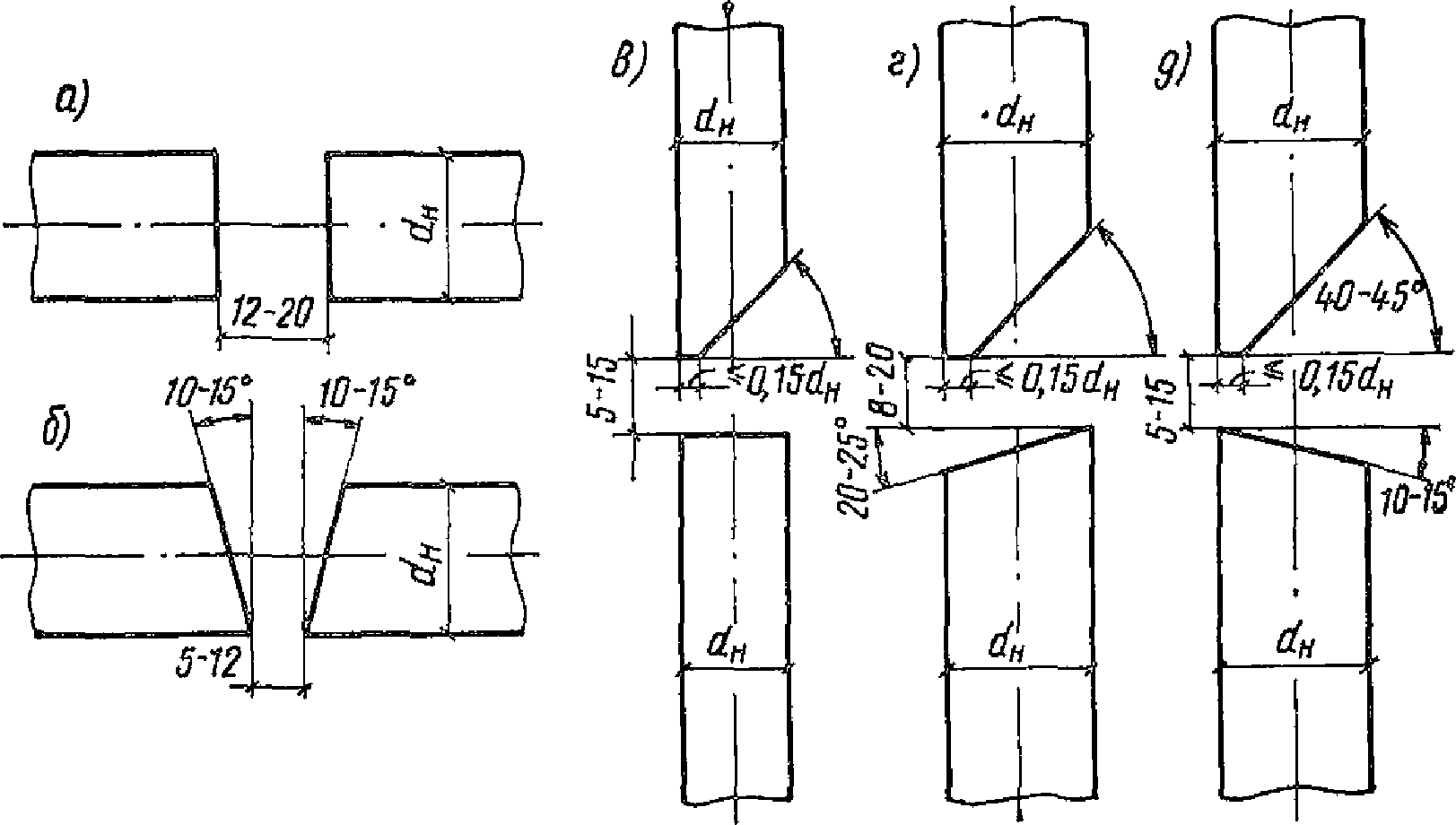

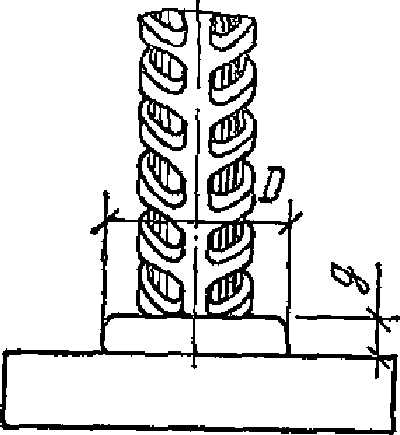

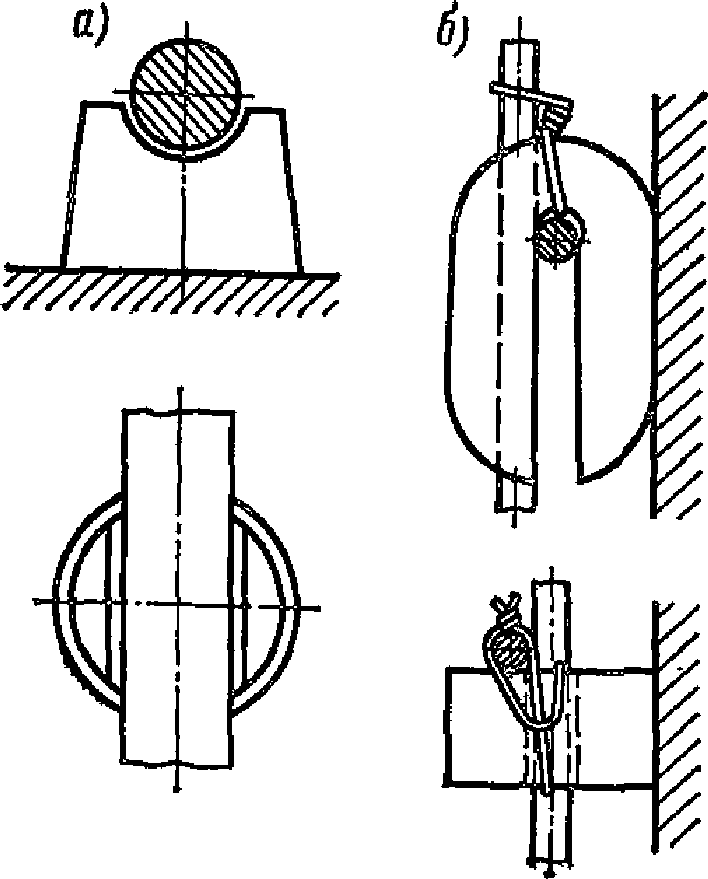

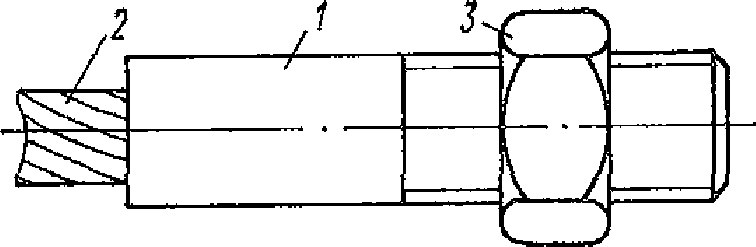

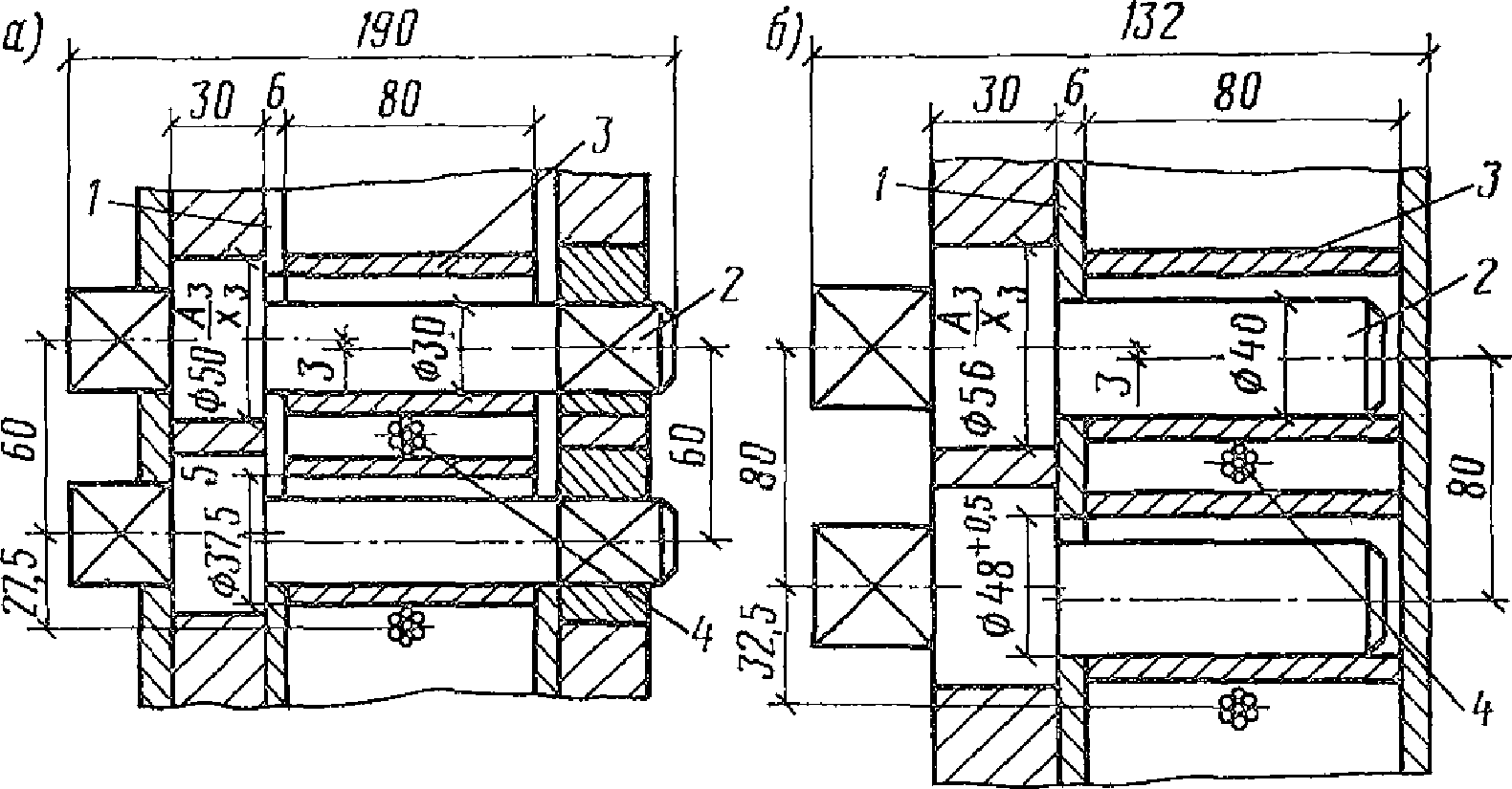

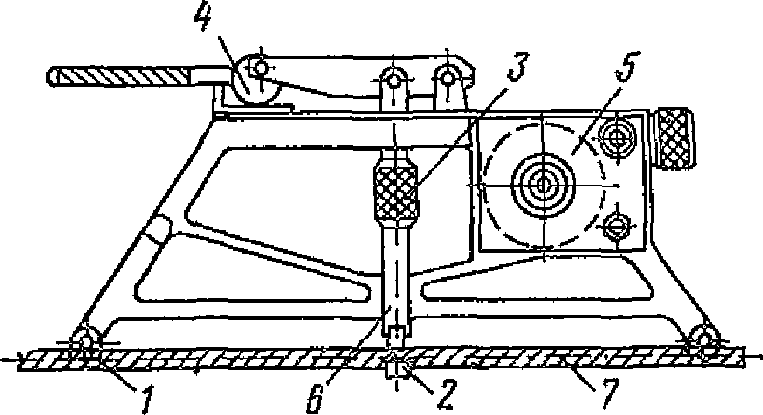

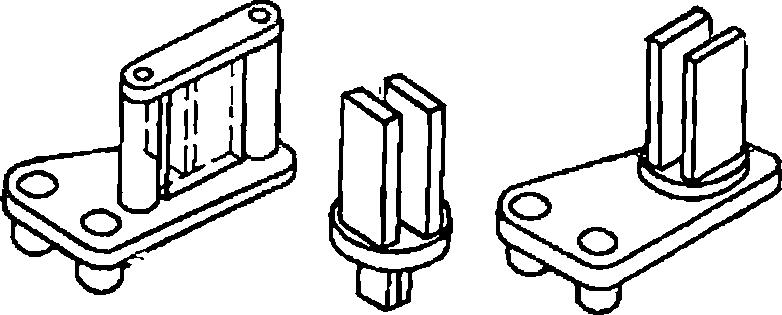

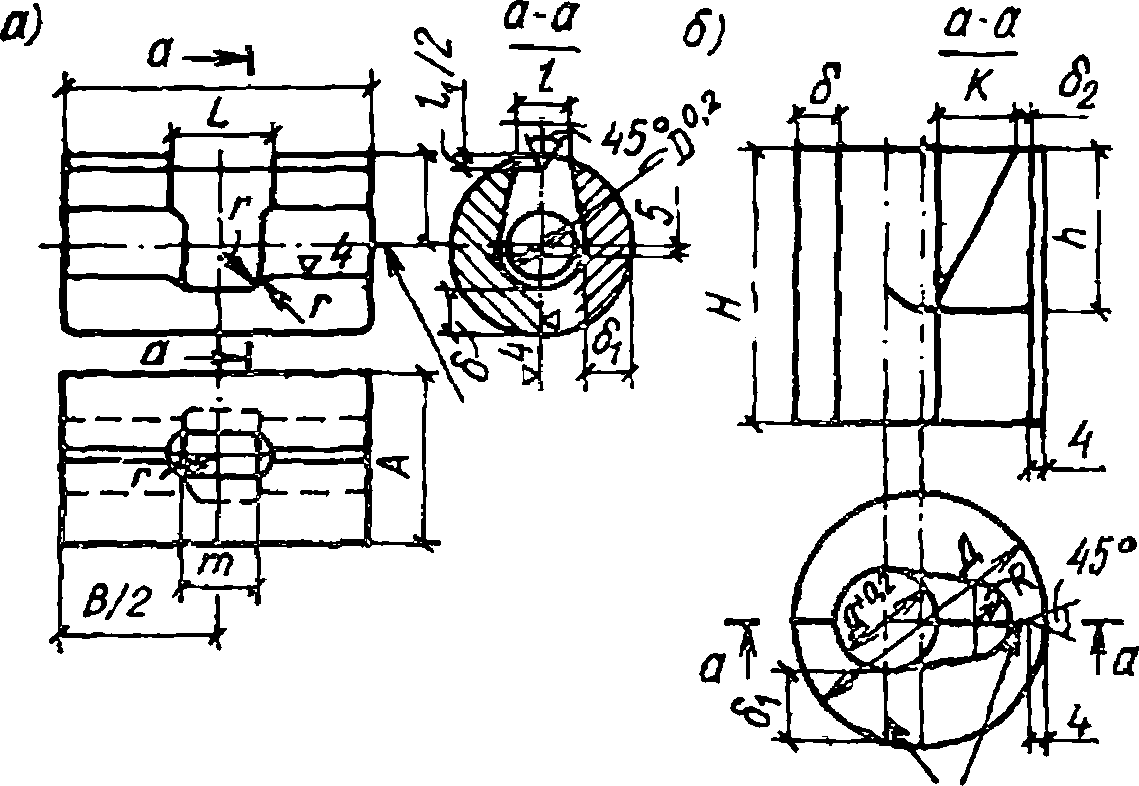

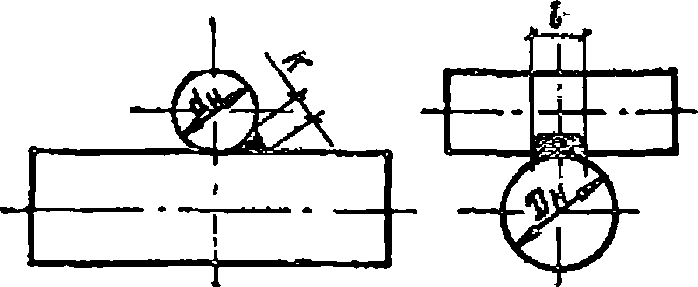

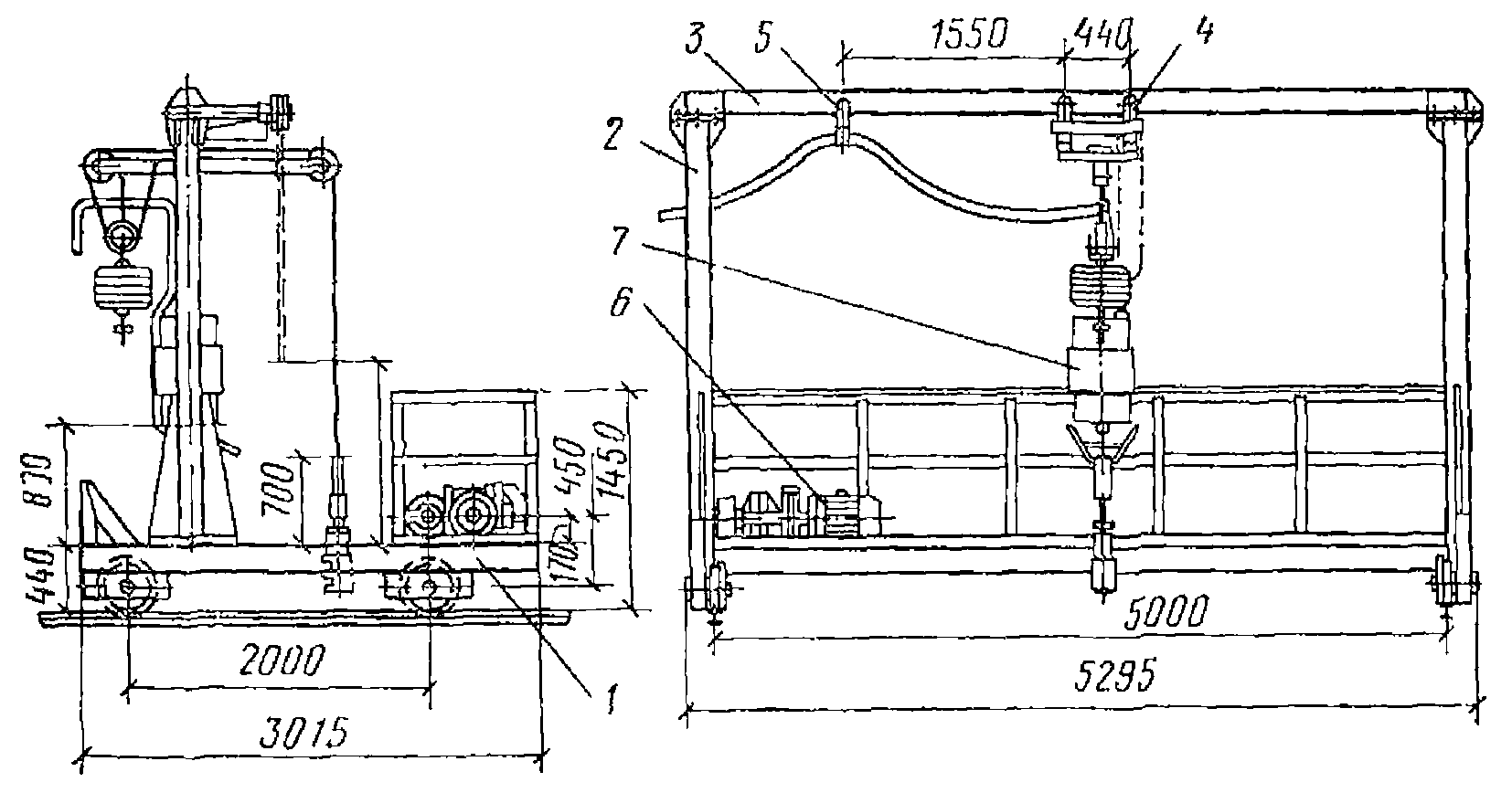

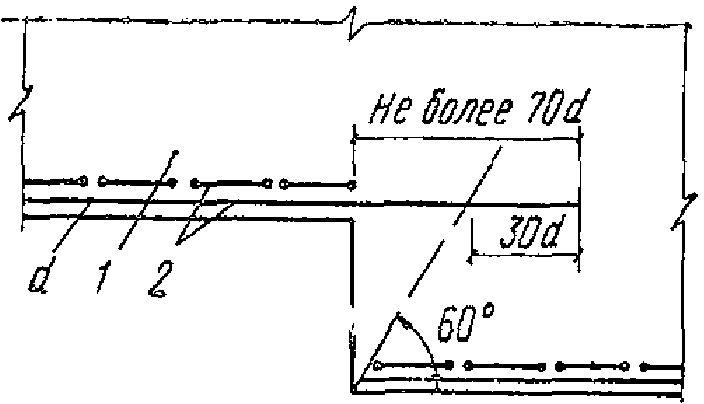

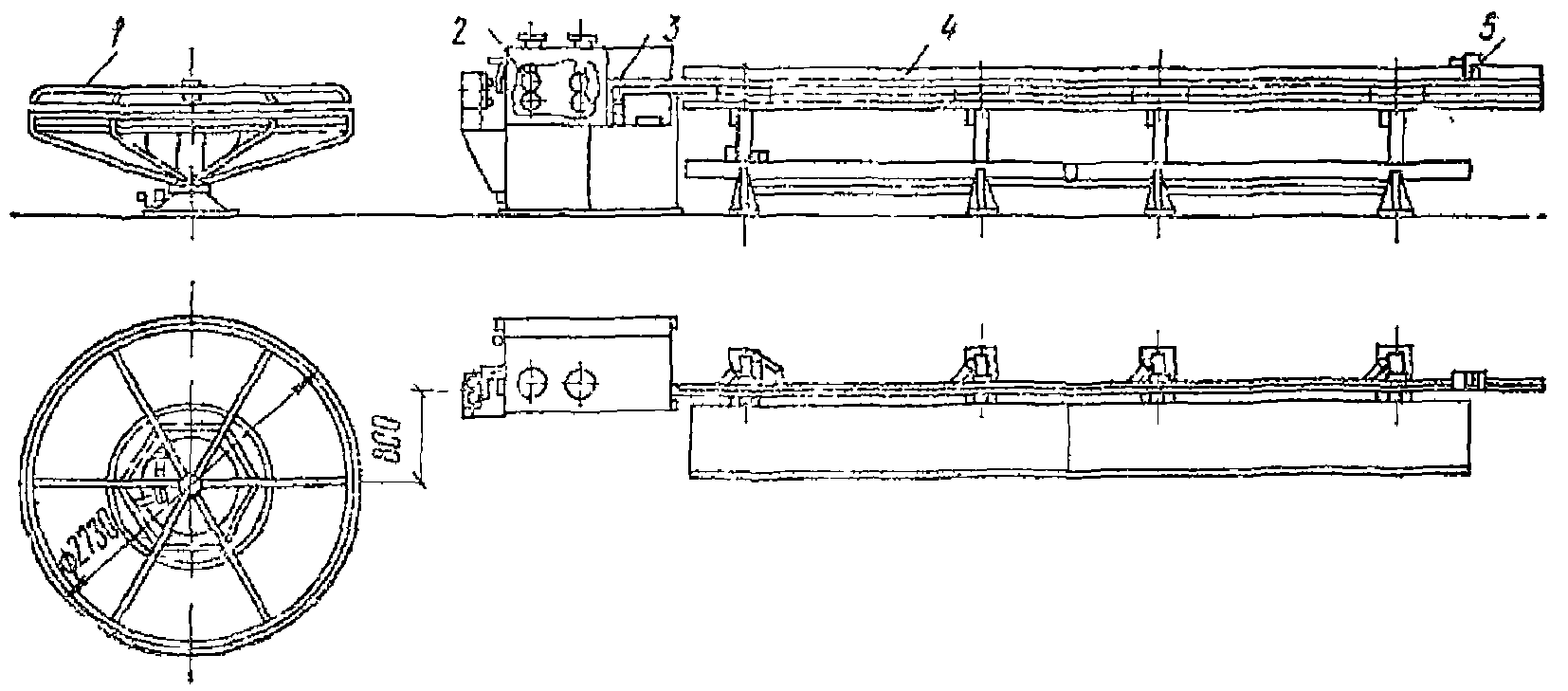

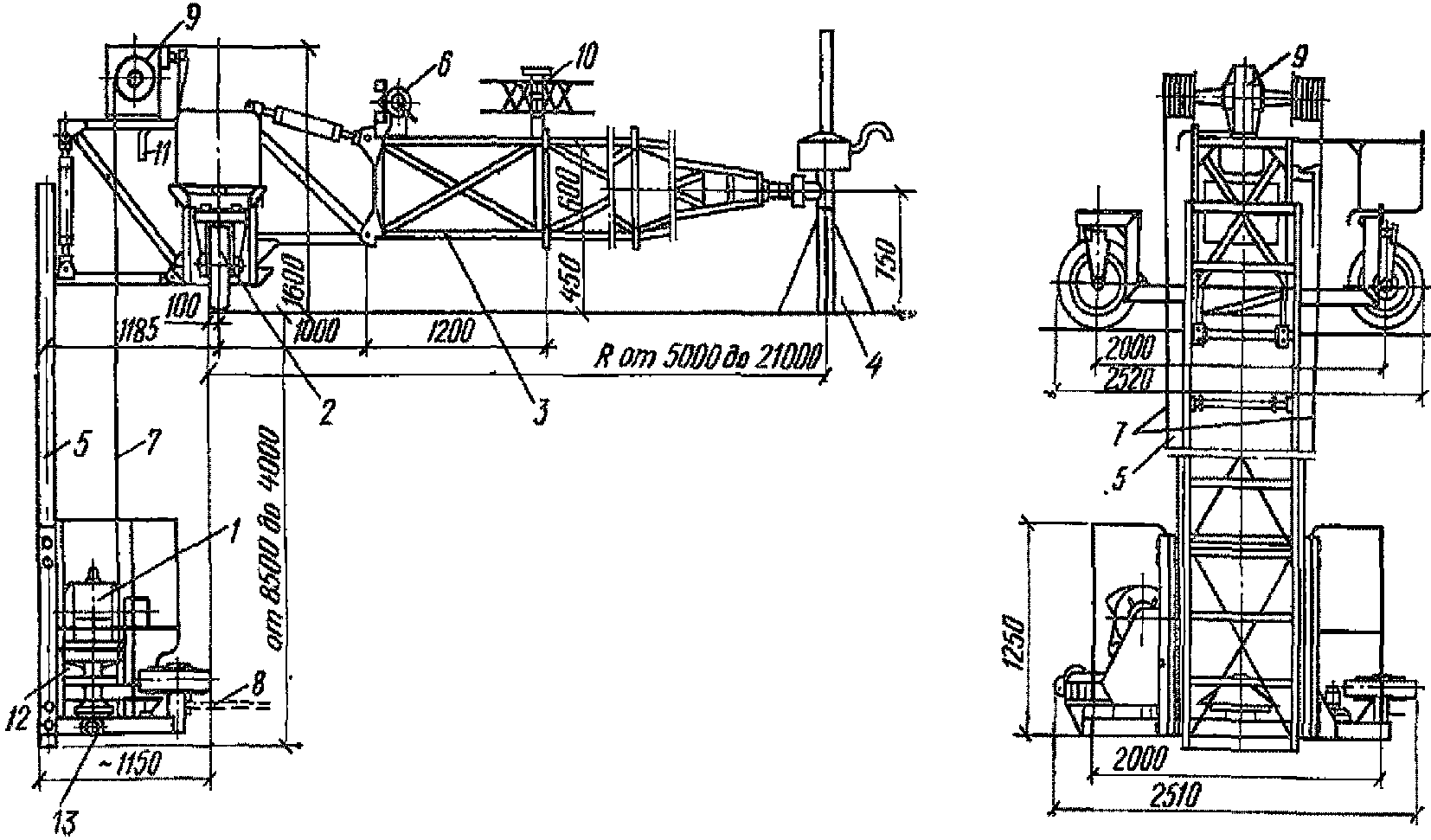

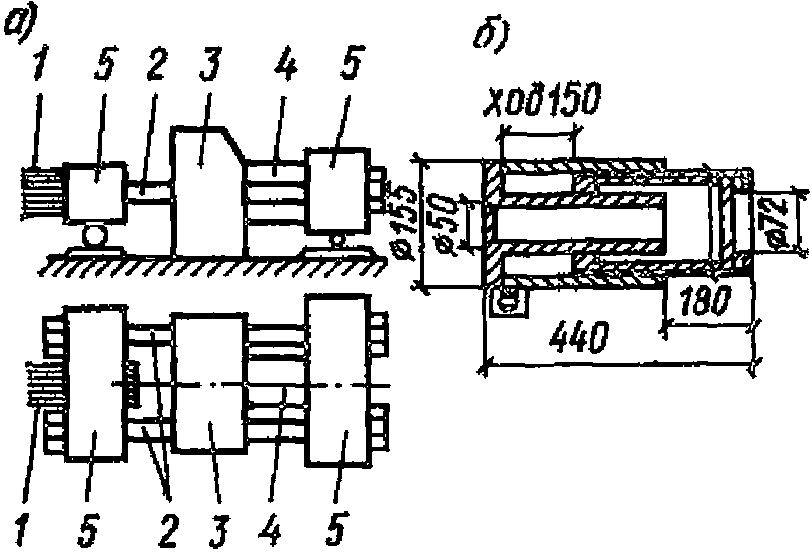

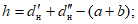

3.11. Правильность выбранного режима сварки проверяется контрольным испытанием прочности на срез сварных образцов арматуры. Косвенным показателем прочности сварного соединения служит величина осадки h, определяемая по формулам (рис. 7):

при двух стержнях в узле

при трех стержнях в узле

где h — осадка стержней, мм;

,

,

— диаметры гладких стержней или наружные диаметры стержней периодического профиля, мм;

a — общая толщина стержней после сварки, определяемая замером, мм;

b — суммарная глубина вмятин (b’ + b»), определяемая замером, мм.

Рис. 7. Схема сварного крестового соединения

b’ и b» — вмятины от электродов соответственно нижнего

и верхнего свариваемых стержней; г — грат;

и

— номинальные диаметры соответственно нижнего

и верхнего свариваемых стержней

3.12. Предварительный подбор режимов сварки производится по паспортным данным сварочных машин, по меньшему диаметру стержня и уточняется по результатам испытания трех пробных образцов, сваренных на данном режиме.

При качественной сварке оптимальные величины осадки соединений стержней должны находиться в пределах, приведенных в табл. 5.

Таблица 5

|

Число стержней в соединении |

Класс арматурной стали |

Величина осадки в долях номинального диаметра меньшего из свариваемых стержней <*> |

|

2 |

А-I <**> |

0,25 — 0,5 |

|

А-II |

0,33 — 0,6 |

|

|

А-III |

0,4 — 0,8 |

|

|

3 |

А-I |

0,12 — 0,2 |

|

А-II |

0,16 — 0,3 |

|

|

А-III |

0,2 — 0,4 |

———————————

<*> В соединениях, подвергающихся вибрационной нагрузке, величина осадки должна соответствовать минимальному из приведенных значений.

<**> В том числе и обыкновенная арматурная проволока В — Г.

Осадка, превышающая указанные величины, недопустима, так как является показателем перегрева металла и понижения прочности соединения.

3.13. Определение прочности крестовых сварных соединений арматуры производится в соответствии с ГОСТ 10922-75 и приведенными в приложении 26 рекомендациями.

3.14. Контрольные испытания прочности крестовых соединений сварных арматурных сеток и каркасов при их изготовлении следует выполнять без вырезки образцов из сварных изделий с помощью прибора ПА-7, характеристика которого приведена в приложении 26.

3.15. Контрольные образцы сварных соединений, вырезанных из готовых изделий, подвергаются механическим испытаниям на растяжение, срез или отрыв на вертикальных или горизонтальных разрывных машинах.

3.16. За партию изделий, изготовленных с применением точечной электросварки, принимают до 100 однотипных сеток или каркасов. При изготовлении рулонных и плоских сеток на многоэлектродных машинах партия должна состоять из сеток или каркасов одной марки, число которых определяется сменной производительностью одной машины.

При сварке на одноэлектродных машинах из одного исходного материала и при одинаковых режимах сварки по согласованию с приемщиком допускается увеличивать размер партии, но не более чем в 3 раза.

3.17. Приемочная проверка прочности сварных узлов, выполненных точечной электросваркой, должна производиться:

испытанием на срез крестообразных соединений стержней непосредственно в арматурных изделиях переносными приборами;

испытанием на срез контрольных образцов сварных соединений.

3.18. Контрольные образцы должны изготовляться вместе с каждой партией сварных каркасов или сеток из тех же марок и диаметров сталей и при тех же режимах сварки.

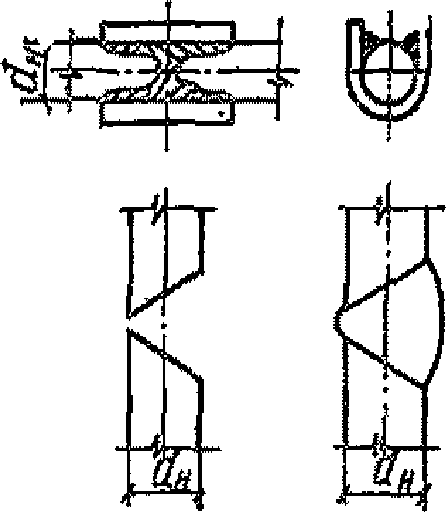

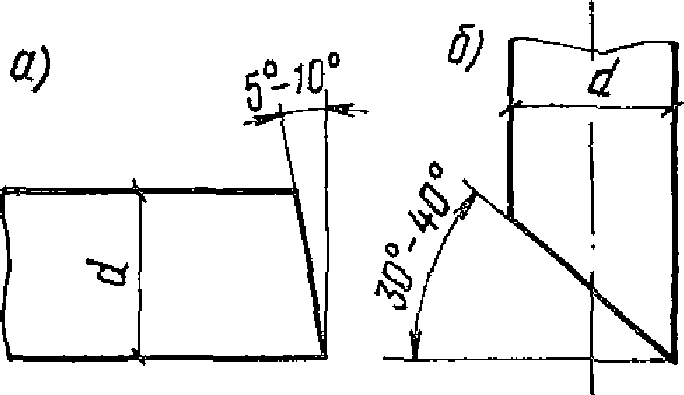

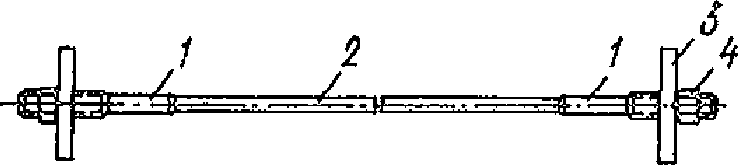

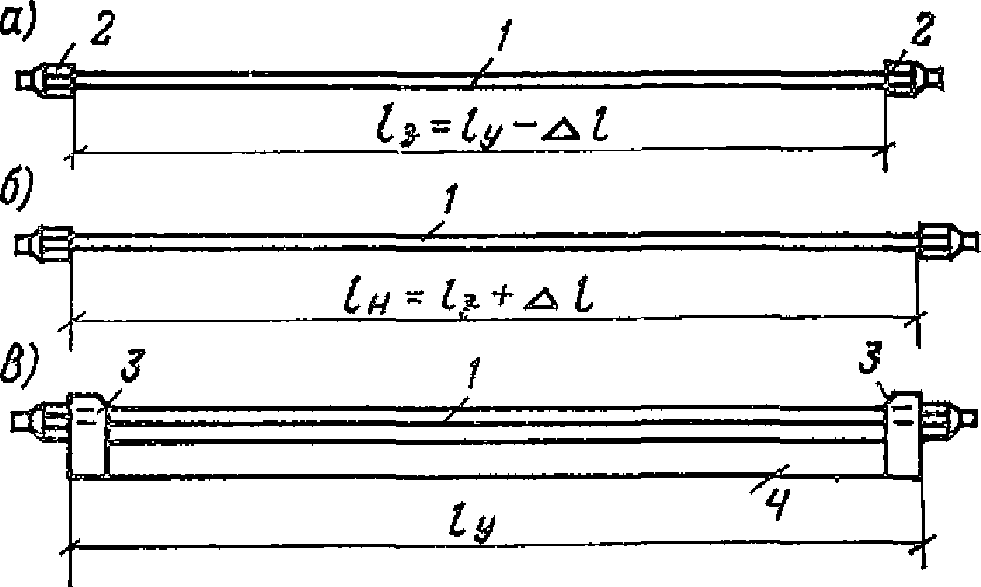

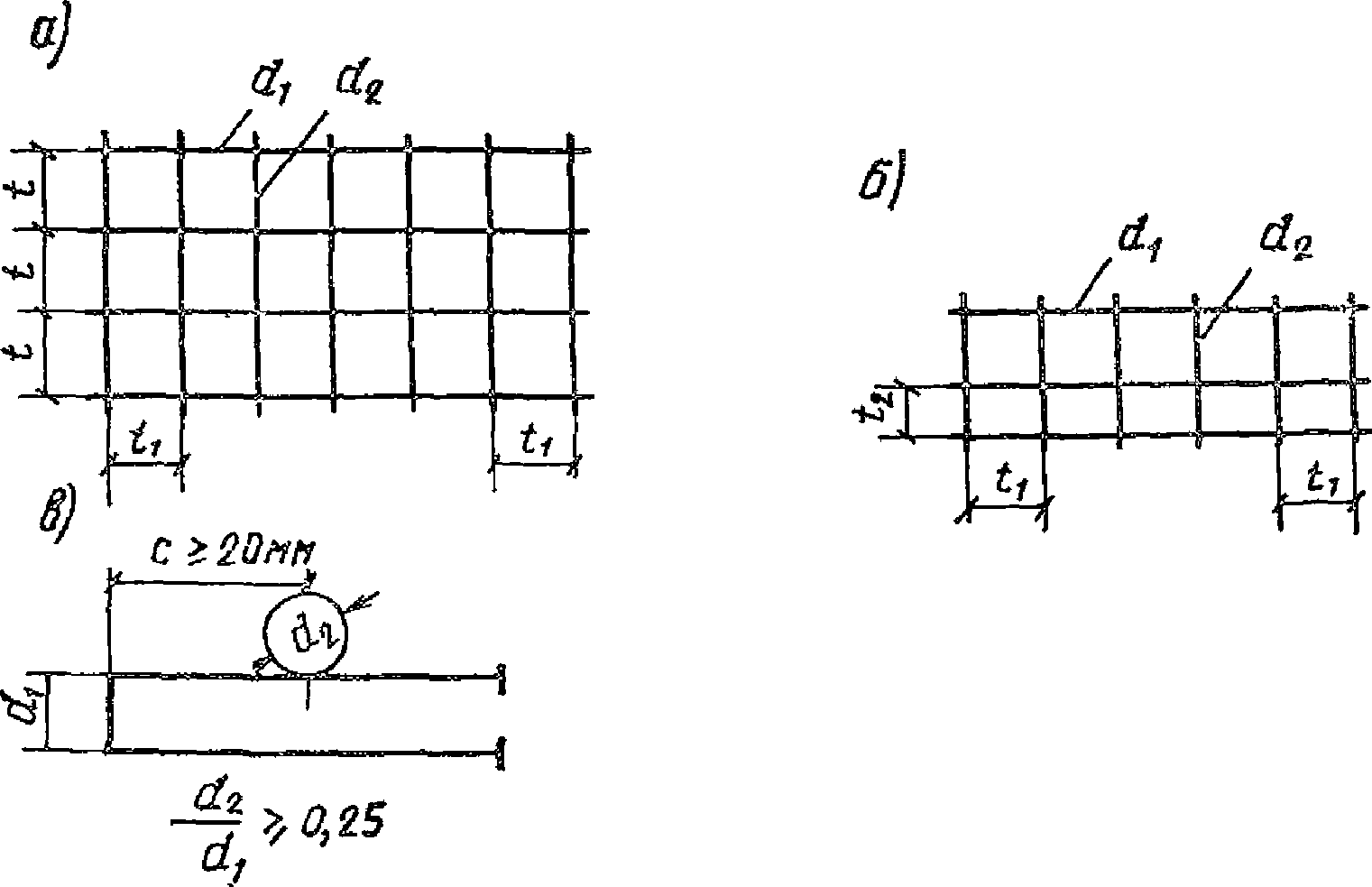

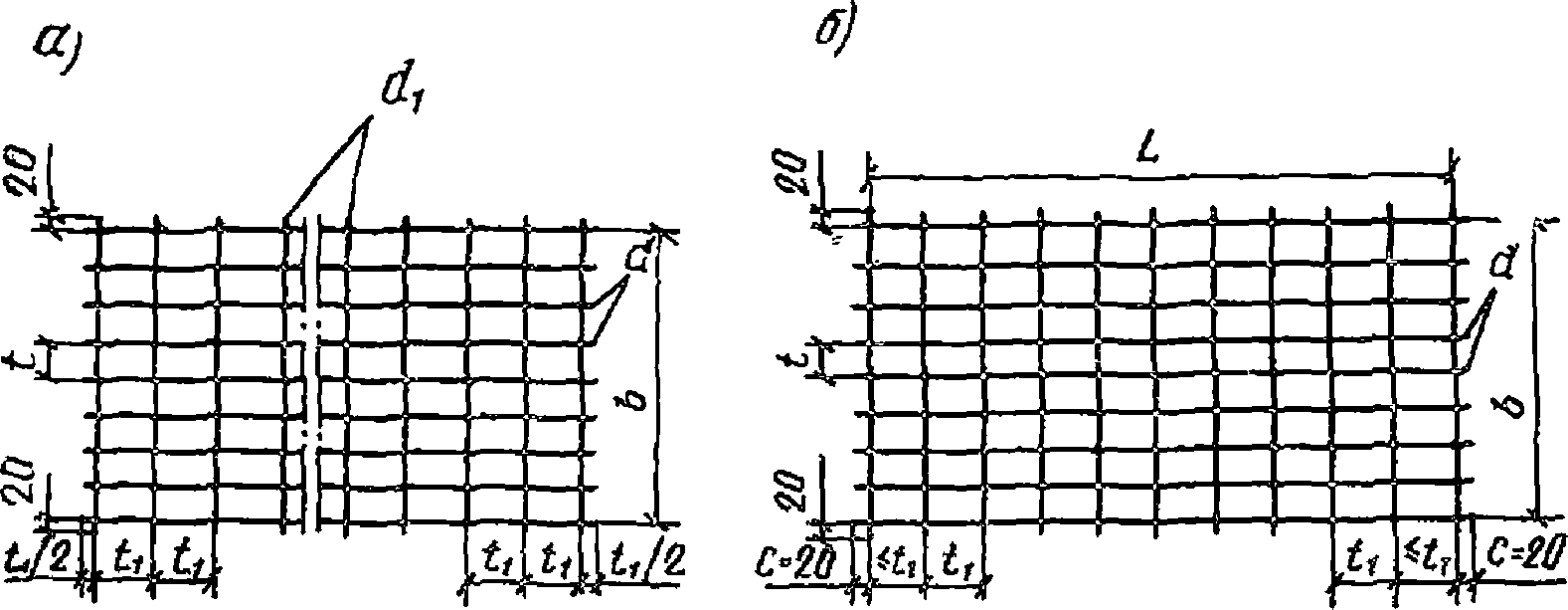

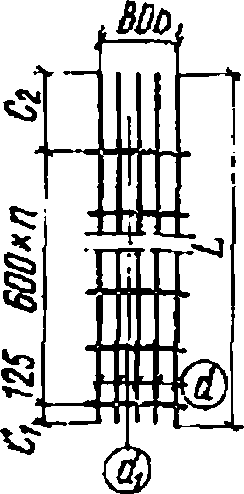

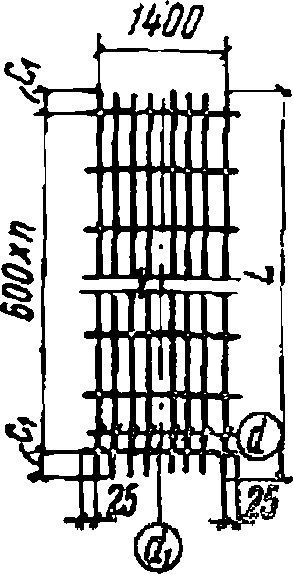

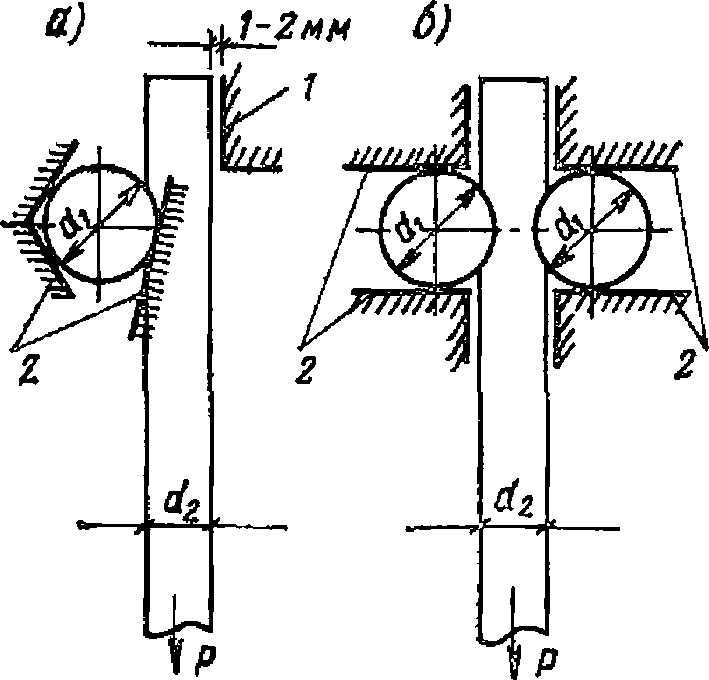

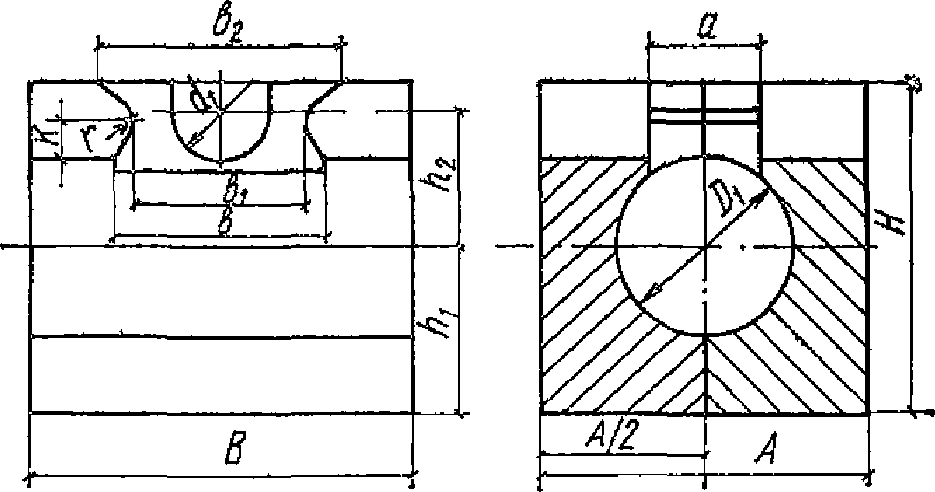

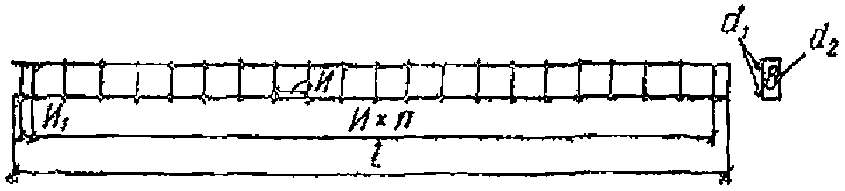

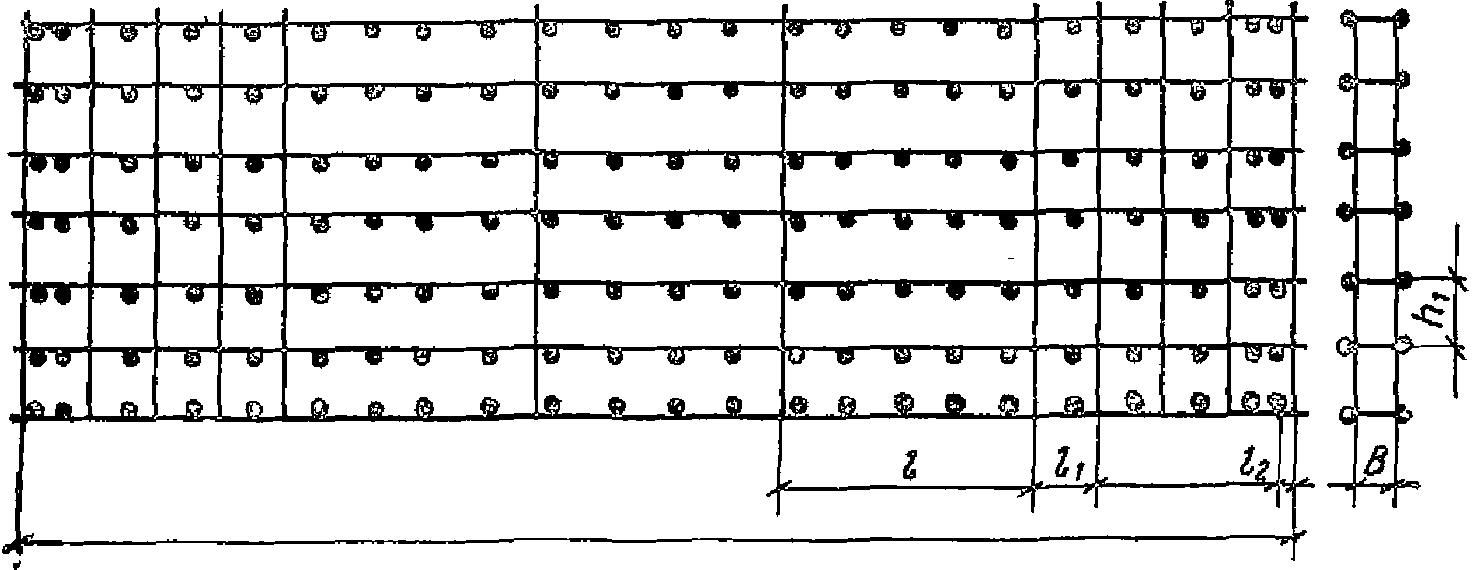

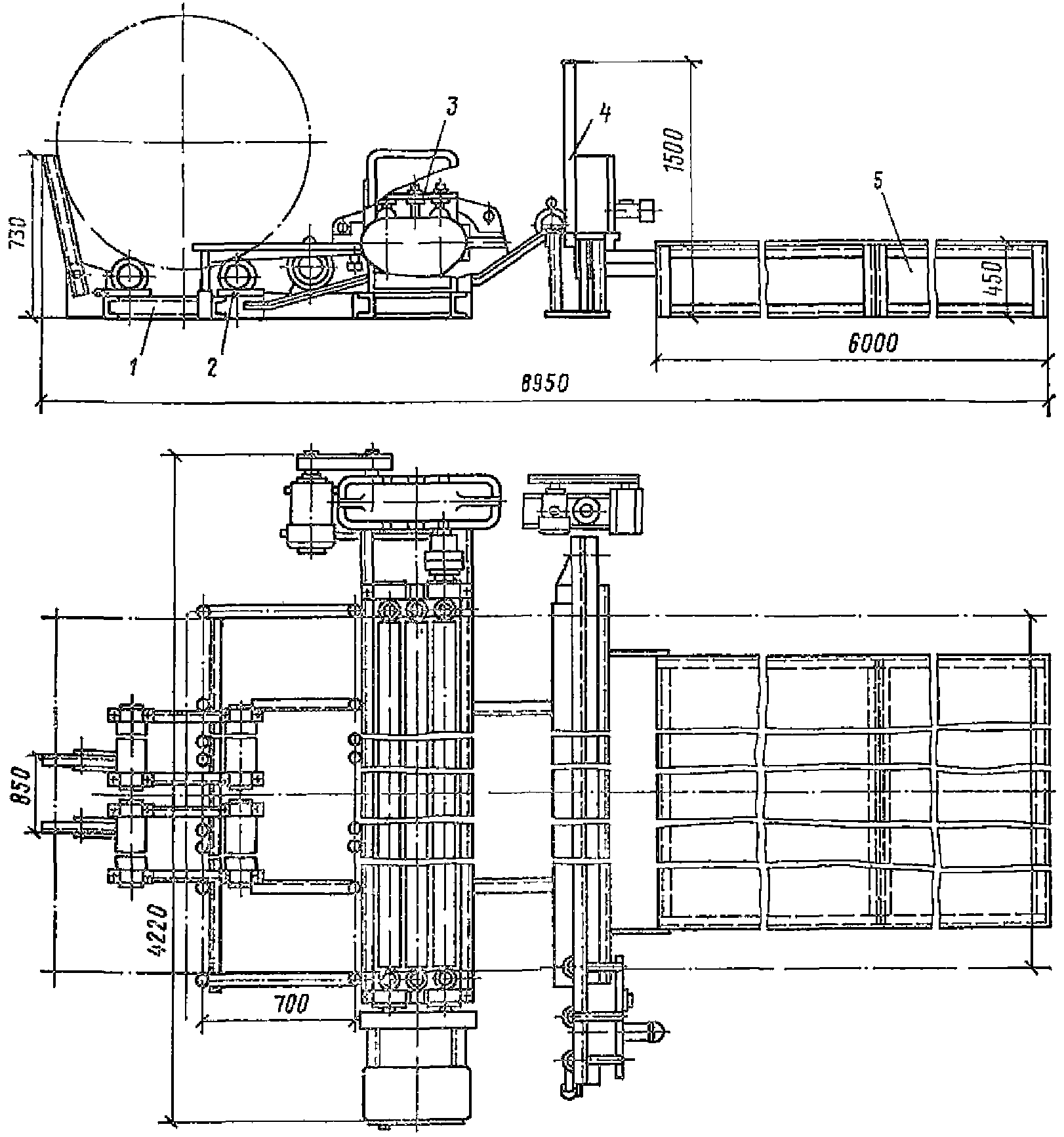

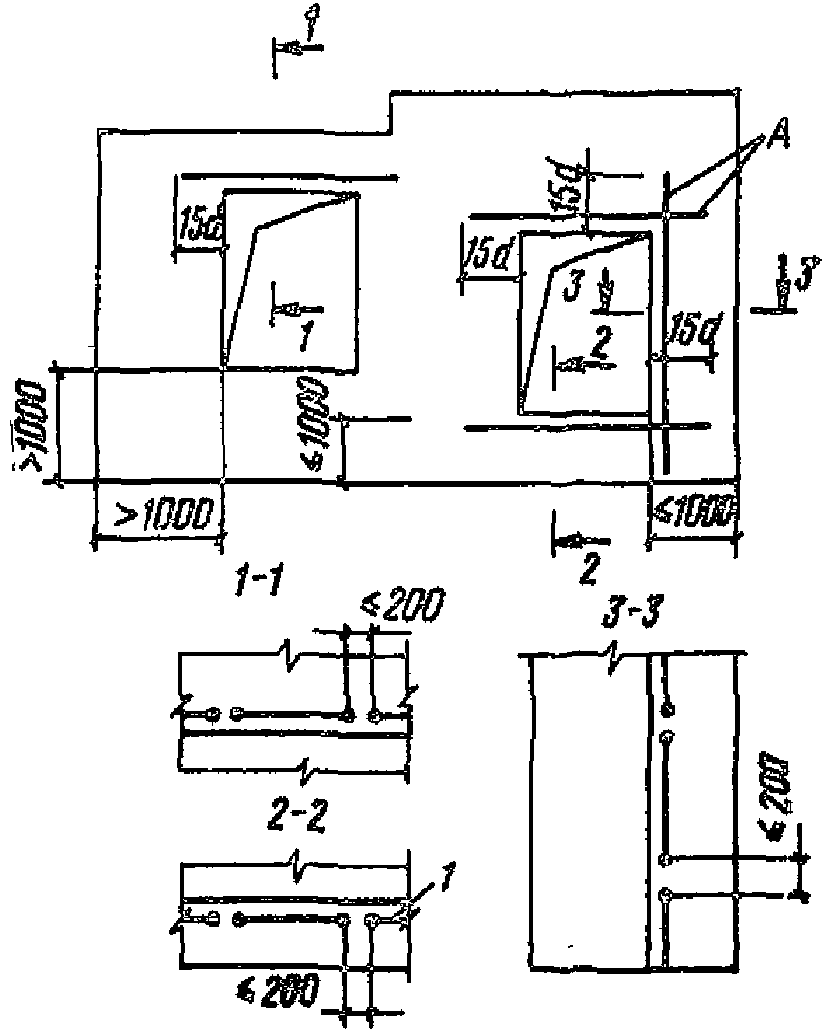

Образцы (рис.

Образцы изготовляют таким образом, чтобы при разных диаметрах стержней d1 и d2 усилие для испытания могло быть приложено по оси стержня меньшего диаметра.

Примечание. При контроле качества сварных соединений в сетках, изготовленных на многоэлектродных машинах, а также в изделиях, сваренных на машинах без автоматического управления циклом сварки, контрольные образцы для испытания вырезают из готового изделия.

Рис. 8. Контрольные образцы крестообразных сварных

соединений арматуры для испытания на срез

а — образец с односрезным соединением (из двух стержней);

б — образец с двухсрезным соединением (из трех стержней)

3.19. Согласно п. 3.18 от каждой партии изделий испытывают по три узла или по три контрольных образца; при наличии нескольких сочетаний диаметров стержней испытывают по три узла (или образца) на каждое сочетание. В каждой партии сеток, сваренных на многоэлектродной машине, испытывают все узлы в ряду пересечений продольных стержней с одним поперечным стержнем.

3.20. Для сеток, в которых соединения продольных и поперечных стержней имеют только монтажное значение, допускается по согласованию с приемщиком вместо испытаний соединений на прочность проверять качество сварного соединения разрушением узла молотком и последующим внешним обследованием сварной точки.

В этом случае соединение должно удовлетворять следующим требованиям: сварная точка в изломе должна быть блестящей, без пор, раковин и без потемнения по периметру; сварная точка должна быть окружена гратом, т.е. расплавленным металлом, выдавленным при сварке наружу; разрушение соединения должно происходить с вырывом металла.

Примечание. Наличие венчика темного цвета по периметру точки характеризует непровар. Поры и раковины являются следствием пережога, наличия ржавчины или загрязнения стержней в месте сварки.

3.21. При изготовлении сеток или каркасов с применением холоднотянутой проволоки, холодносплющенных стержней или стержней, подвергнутых упрочнению вытяжкой в холодном состоянии, кроме проверки качества сварных узлов в соответствии с указаниями, изложенными в п. 3.17, следует проверить влияние сварки на снижение наклепа.

Проверку производят перед сваркой партии арматурных изделий по результатам испытания контрольных образцов (рис.

Примечания: 1. В контрольных образцах продольные стержни должны быть из упрочненной арматуры, подвергаемой проверке.

2. Если в сварном узле стержни обоих направлений из упрочненной арматуры, то контрольные образцы изготовляются для проверки стержней каждого направления.

Предел прочности стали стержней, подвергнутых механическому упрочнению в холодном состоянии, а также предел текучести в испытанных образцах должны быть не менее браковочного минимума для данных марок сталей и способов их упрочнения.

Предел прочности (или предел текучести) определяется путем деления разрушающего усилия (или усилия в момент текучести) на величину площади поперечного сечения стержня до сплющивания или до упрочнения вытяжкой.

3.22. При несоответствии результатов испытаний хотя бы одного из образцов требованиям пп. 3.20 и 3.21 должно производиться вторичное испытание с удвоенным числом образцов. В случае несоответствия результатов испытаний хотя бы одного из всех вторично отобранных образцов одному из требований вышеуказанных пунктов вся партия изделий бракуется.

Глава 4

ДУГОВАЯ ЭЛЕКТРОСВАРКА АРМАТУРНЫХ КОНСТРУКЦИЙ

Общие требования

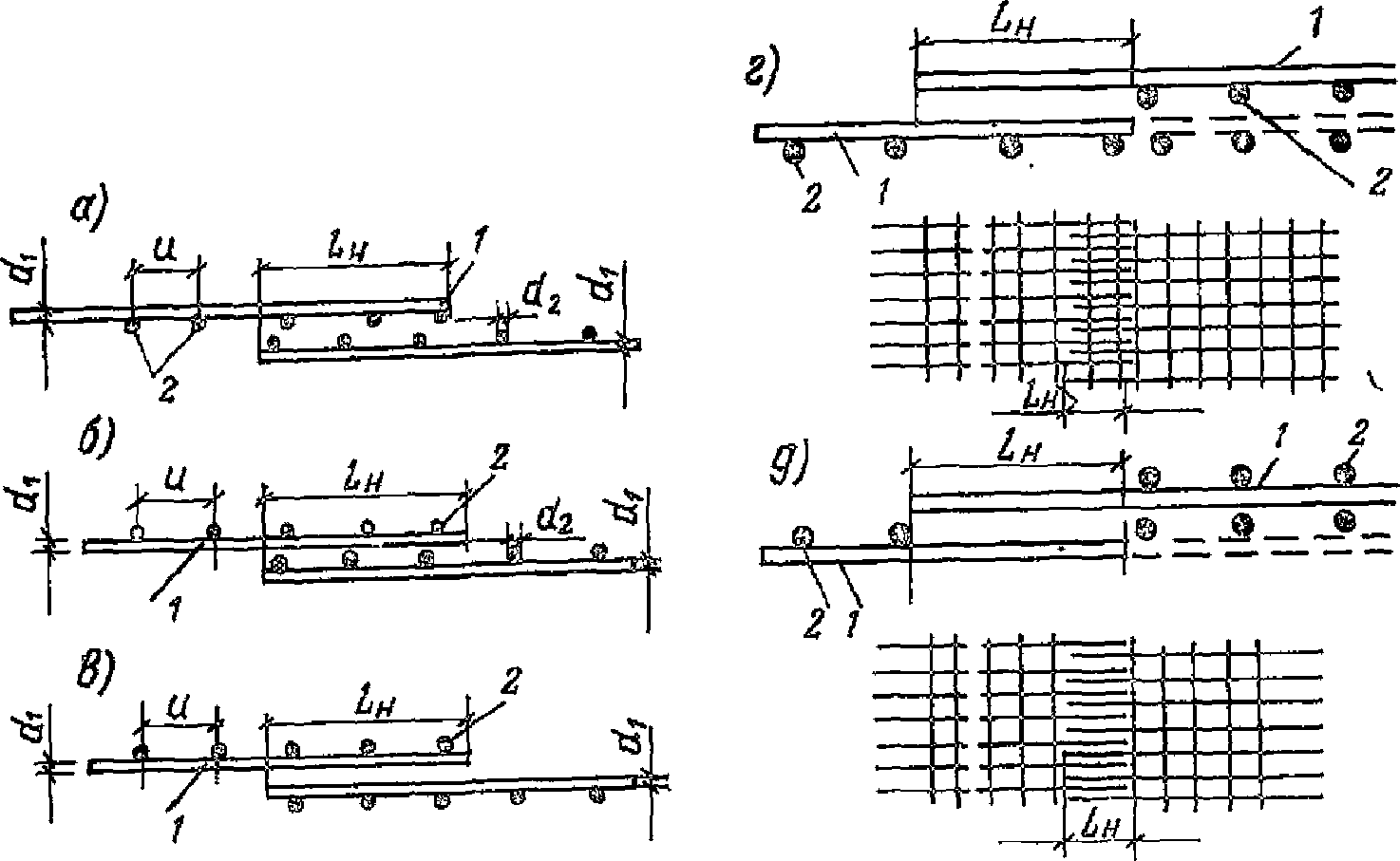

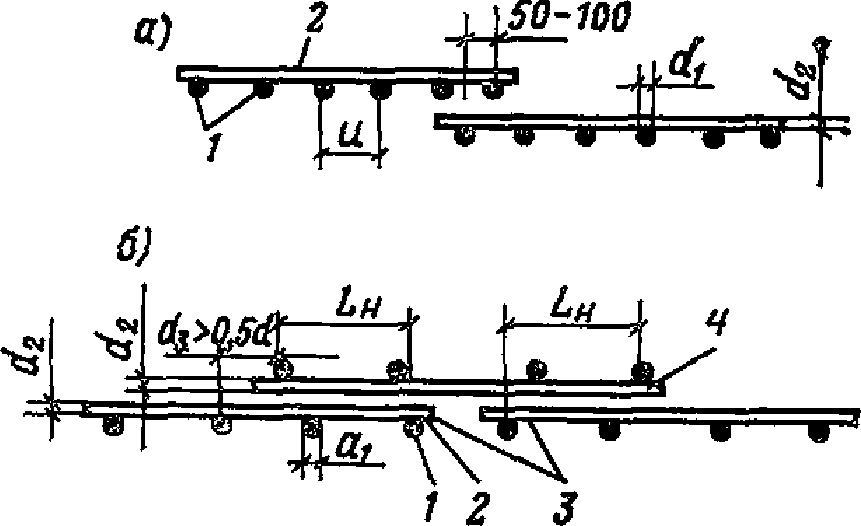

4.1. Дуговая электросварка допускается при производстве арматурных работ для выполнения различных стыковых соединений стержней при отсутствии стыкосварочных машин, а также при изготовлении закладных деталей (см. гл. 6). Основные конструкции стыковых соединений стержней приведены в табл. 6.

Таблица 6

|

Способы сварки |

Конструкции типовых соединений |

Рекомендуемые классы и диаметры арматурной стали |

Вид воспринимаемой нагрузки |

|

Ванная в инвентарных формах |

|

Для классов А-I, А-II и А-III, диаметров 20 мм и более в монтажных условиях |

В конструкциях, воспринимающих статические и вибрационные нагрузки |

|

Ванная на остающихся стальных скобах |

|

Для классов А-I, А-II и А-III, диаметров 20 мм и более в монтажных условиях |

В конструкциях, воспринимающих статические нагрузки |

|

Многослойными швами: |

Для классов А-I, А-II и А-III, практически всех диаметров в монтажных условиях |

То же |

|

|

а) на остающихся стальных скобах; |

|

||

|

б) без формирующих элементов |

|||

|

Протяженными швами с накладками и внахлестку |

|

Для классов А-I, А-II, А-III, А-IV и А-V, практически всех встречающихся на монтаже диаметров |

Эскизы — а, б, в, г — в конструкциях, воспринимающих статические нагрузки; д — в конструкциях, воспринимающих вибрационные нагрузки |

4.2. Дуговая электросварка крестообразных соединений допускается при изготовлении арматурных изделий (сеток и каркасов) при отсутствии специальных контактно-точечных машин. При этом разрешается применять дуговую сварку с принудительным формированием наплавленного металла. Допускается применять дуговую сварку со вспомогательными элементами (косынками, уголками) для крестовых соединений при диаметрах меньшего стержня арматуры не менее 25 мм и только для соединений, имеющих монтажное значение.

Применение дуговой электросварки должно быть оговорено в проекте или на применение ее должно быть получено специальное разрешение соответствующей проектной организации.

4.3. При производстве стыковой сварки арматурных стержней рекомендуется соблюдать следующие указания:

а) соединения стержней классов А-I, А-II и А-III, диаметром менее 20 мм допускается выполнять дуговой сваркой швами с круглыми накладками или с нахлесткой;

б) соединения стержней классов А-I, А-II и А-III, диаметром 20 мм и более рекомендуется выполнять способами сварки, приведенными в пп. 4.5 — 4.49 настоящего Руководства;

в) соединения стержней классов А-IV и А-V следует выполнять дуговой сваркой швами с круглыми накладками.

4.4. Для выполнения стыковых соединений стержней арматуры различными способами дуговой электросварки выбирают режимы сварки, согласно приложению 27, необходимые приспособления — по приложению 28 и электродные материалы — по приложению 29.

4.5. При соединении арматурных стержней применяют следующие разновидности дуговой сварки:

полуавтоматическая (под слоем флюса и порошковой проволокой) и ручная ванная. Ванная <1> сварка стержней выполняется в съемных медных формах и на стальных остающихся скобах-подкладках <2> или скобах-накладках <3>;

полуавтоматическая порошковой и голой легированной проволоками и ручная многослойными швами;

валиковыми швами.

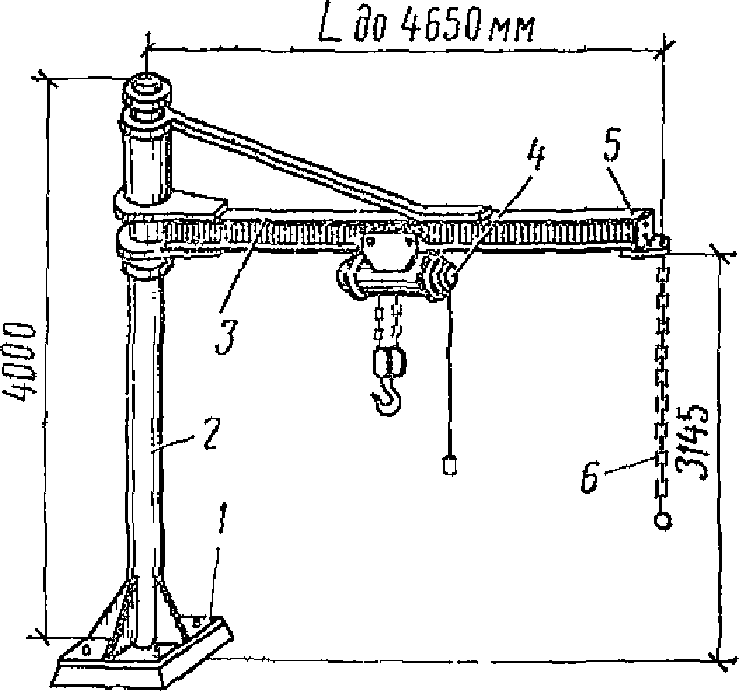

———————————